異物混入時期検査方法

【課題】食品に樹脂片が混入した時期を、容易かつ迅速に判定可能な異物混入時期検査方法。

【解決手段】混入していた樹脂片についてフーリエ変換赤外分光分析をおこなって、樹脂の構造基準データベースと照合して樹脂片の材質を特定する材質特定工程と、特定された材質の名称に関連付けられた熱変形点情報が記憶されている熱変形点データベースと照合して樹脂片の熱変形点を特定する熱変形点特定工程と、加熱温度が熱変形点よりも温度が高いか否かを判定して、高い場合に顕微鏡による形態分析工程を選択し、高くない場合に示差走査熱量測定による熱履歴分析工程を選択する分析手段決定工程とを有し、形態分析工程は、樹脂片に熱変形点よりも高い温度による熱変形が確認された場合に、加熱温度で加熱される前に樹脂片が食品に混入したと判定し、熱変形が確認されない場合に、加熱温度で加熱された後に樹脂片が食品に混入したと判定する変形確認判定工程を有する。

【解決手段】混入していた樹脂片についてフーリエ変換赤外分光分析をおこなって、樹脂の構造基準データベースと照合して樹脂片の材質を特定する材質特定工程と、特定された材質の名称に関連付けられた熱変形点情報が記憶されている熱変形点データベースと照合して樹脂片の熱変形点を特定する熱変形点特定工程と、加熱温度が熱変形点よりも温度が高いか否かを判定して、高い場合に顕微鏡による形態分析工程を選択し、高くない場合に示差走査熱量測定による熱履歴分析工程を選択する分析手段決定工程とを有し、形態分析工程は、樹脂片に熱変形点よりも高い温度による熱変形が確認された場合に、加熱温度で加熱される前に樹脂片が食品に混入したと判定し、熱変形が確認されない場合に、加熱温度で加熱された後に樹脂片が食品に混入したと判定する変形確認判定工程を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異物混入時期検査方法に関する。

【背景技術】

【0002】

工場で生産される食品に樹脂片が異物として混入した場合、いつ混入したものであるかを特定することは対策などを実施する上で重要である。

従来は、例えば、紫外線を照射して、異物中への食品成分の浸透度合(色の染まり具合及び蛍光の程度)を分析して、混入時期を検査していた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−83804号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、浸透性が少ない食品に関しては、食品成分の浸透度合いから混入時期を判定することは非常に困難であるという問題や、食品の種類と樹脂の種類の組合せによっては、浸透度合いから混入時期を判定することが困難という問題があった。

【0005】

そこで、本発明は、様々な種類の食品や樹脂片に対応し、食品に樹脂片が混入した時期を、容易かつ迅速に判定可能な異物混入時期検査方法の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の異物混入時期検査方法は、所定の加熱温度で加熱される食品に異物として混入した樹脂片が、上記食品が上記加熱温度の加熱を受ける前に混入したものか、上記食品が上記加熱温度の加熱を受けた後に混入したものか、を検査する方法であって、混入していた上記樹脂片についてフーリエ変換赤外分光分析をおこなって、分析結果を、複数種類の樹脂の構造基準情報が記憶されている構造基準データベースと照合して、上記樹脂片の材質を特定する材質特定工程と、上記材質特定工程にて特定された材質を、材質の名称に関連付けられた熱変形点情報が記憶されている熱変形点データベースと照合して、上記樹脂片の熱変形点を特定する熱変形点特定工程と、上記加熱温度が、上記熱変形点よりも温度が高いか否かを判定して、高い場合に顕微鏡による形態分析工程を選択し、高くない場合に示差走査熱量測定による熱履歴分析工程を選択する分析手段決定工程と、を有し、上記形態分析工程は、上記樹脂片に上記熱変形点よりも高い温度による熱変形が確認された場合に、上記加熱温度で加熱される前に上記樹脂片が上記食品に混入したと判定し、上記熱変形が確認されない場合に、上記加熱温度で加熱された後に上記樹脂片が上記食品に混入したと判定する変形確認判定工程を有する方法である。

【発明の効果】

【0007】

本発明によれば、異物である樹脂片の熱変形点(融点又はガラス転移点又は軟化点)や食品が受けた加熱温度に応じて、最適な分析手段で検査でき、検査の時間や手間を大幅に軽減できる。異物が、食品が受けた加熱温度よりも低い熱変形点を有する樹脂片であっても、容易かつ迅速に、混入時期を判定できる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施の一形態を示すフローチャート図である。

【図2】本発明の実施の一形態を示すフローチャート図である。

【図3】本発明の実施の一形態を示すフローチャート図である。

【図4】ピーク特定工程を説明するための説明図である。

【図5】熱履歴判定工程を説明するための説明図である。

【図6】食品が受ける加熱処理と時期の一例を説明する説明図である。

【図7】第2処理ピークを説明するための簡略グラフ図である。

【図8】第3処理ピークを説明するための簡略グラフ図である。

【図9】熱履歴判定工程を説明するための簡略グラフ図である。

【図10】熱履歴判定工程を説明するための簡略グラフ図である。

【図11】熱履歴判定工程を説明するための簡略グラフ図である。

【発明を実施するための形態】

【0009】

以下、図示の実施形態に基づき本発明を詳説する。

本発明の異物混入時期検査方法は、食品に異物として混入した樹脂片が、食品が加熱を受ける前に混入したものか、食品が加熱を受けた後に混入したものか、を検査(判定及び特定)する異物混入時期検査方法である。

本発明に於て対象となる食品とは、製造工程において調理や殺菌のために加熱を受ける場合や、消費者が喫食するために加熱を受ける場合がある加工食品(食料製品)であって、例えば、惣菜、食肉加工品、レトルト食品、冷凍食品、乳製品、飲料品、お菓子等である。また、「混入時期」とは、言い換えると、全製造工程の前か完了後か、若しくは、複数の工程の内の何れの工程であるか、又は、消費者による調理工程の前か完了後か等の段階を指している。

【0010】

図1に示すように、先ず、食品(食品パッケージ内)に異物として混入していた樹脂片を採取する。そして、採取した樹脂片について、材質を特定する材質特定工程Aを行う。材質特定工程Aは、フーリエ変換赤外分光光度計(FT−IR)を用いて、分析(フーリエ変換赤外分析)を行い、採取した樹脂片に遠赤外線から近赤外線(長波長の赤外線から短波長の赤外線)まで様々な波長の赤外線についての透過率(吸収度合)を調べ、得られた分析結果(赤外スペクトル情報)を、構造基準データベースY内の構造基準情報(赤外スペクトル情報)と照合させて(対比させて)、採取した樹脂片の材質を特定する。なお、採取した樹脂片が小さい場合には、赤外顕微鏡を備えたフーリエ変換赤外分光光度計を使用する。

【0011】

構造基準データベースYには、樹脂片の採取前に、材質が判明している(異物として混入する虞のある)樹脂片を分析した分析結果(赤外スペクトル情報)とその材質の名称を関連付けた構造基準情報(データ)が、複数種類、記憶されている。具体的には、工場や家庭で混入する虞が高い、ポリエチレン、ポリプロピレン、ポリメチルペンテン、エチレン・酢酸ビニル・共重合樹脂、エチレン・ビニルアルコール・共重合樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、メタクリル樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネート、ポリアミド、ポリテトラフルオロエチレン、フェノール樹脂、メラミン樹脂、尿素樹脂、ポリウレタン、及び、それらの積層体等の構造基準情報(赤外スペクトル情報)が記憶されている。

構造基準情報(赤外スペクトル情報)は、材質毎に、どのような波長の赤外線を、どの程度吸収するかを表わしたデータであり、例えば、縦軸が赤外線の透過率(%T)を示し、横軸が赤外線の波長(1/cm)で表わすグラフ図、或いは、吸収された波長と、その波長の透過率を関連付けた数値表等、の情報(データ)である。

【0012】

次に、樹脂片の材質を特定できた場合に、特定された材質と、材質の名称に関連付けられた熱変形点情報が記憶されている熱変形点データベースZと照合して、樹脂片の熱変形点Tyを特定する熱変形点特定工程Bを行う。ここで、熱変形とは、熱で材質の強度などの特性や外観形状に変化が生じる(固体から変化する)ことである。熱変形点とは、熱変形が生じる温度であって、具体的には、融点、ガラス転移点、軟化点等である。なお、軟化点とは、樹脂片が自重又は僅かな外力(外圧)によって原形を保つことができなくなる温度であり、融点やガラス転移点とほぼ同じ温度である。また、熱変形が生じる温度に範囲(幅)がある場合は、その範囲内の最低温度、又は、平均(中央)温度、又は、最高温度を熱変形点とするも良い。

熱変形点データベースZには、樹脂片の採取前に(予め)検査して得た、材質の名称(材質名)に関連付けた熱変形点情報が、複数種類、記憶されている。具体的には、ポリエチレン、ポリプロピレン、ポリメチルペンテン、エチレン・酢酸ビニル・共重合樹脂、ポリ塩化ビニル、ポリスチレン、メタクリル樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネート、及び、それらの積層体等の熱変形点情報(データ)が記憶されている。

【0013】

そして、樹脂片の熱変形点Tyを特定できた場合に、食品が受ける所定の加熱温度Tkが、樹脂片の熱変形点Tyよりも温度が高いか(越えているか)、否か(以下であるか)を判定し、高い場合に顕微鏡(実体顕微鏡)による形態分析工程Dを選択し、高くない(Tk≦Ty)の場合に、示差走査熱量測定(DSC)による熱履歴分析工程(DSC分析工程)Eを行う。

【0014】

なお、材質特定工程Aで材質を特定できなかった場合、熱変形点特定工程Bで熱変形点Tyを特定できなかった又は熱変形する温度の範囲が広くはっきりしない場合は、各工程A,Bから熱履歴分析工程Eへ進む。

【0015】

また、樹脂の構造基準情報を構造基準データベースYに記憶させる構造基準記憶工程Wは、材質特定工程Aが実行される前に(予め)、行われる。

また、熱変形点情報を、熱変形点データベースZに記憶させる熱変形点情報記憶工程Xは、熱変形点特定工程Bが実行される前に(予め)、行われる。

【0016】

図2に示すように、形態分析工程Dは、先ず、顕微鏡(実体顕微鏡)にて、採取した樹脂片の外観形状に著しい熱変形があるか否かを確認する変形確認工程(形態分析工程)Fを行う。

変形確認工程Fは、所定の確認事項を確認して、熱変形点Tyより高い温度の加熱による著しい熱変形があるか否かを確認する工程である。所定の確認事項とは、樹脂片(の端部の)液化跡、及び、樹脂の液化に伴う気泡の発生跡、食品の取込等であり、傷や欠け等の変形は、熱変形と認識しない。

【0017】

次に、変形確認工程Fの結果に基づいて、混入時期を判定する変形確認判定工程Gを行う。

変形確認判定工程Gは、(確認事項に該当する)熱変形がある場合は、食品が熱変形点Tyよりも高い温度で加熱を受ける前に、樹脂片がその食品に混入したことを意味し、「食品が加熱温度Tkで加熱される前に、樹脂片がその食品に混入した」という判定(結果)を得て終了する。

また、(確認事項に該当する)熱変形がない場合は、食品が熱変形点Tyよりも高い温度で加熱を受けた後に、樹脂片がその食品に混入したことを意味し、「食品が加熱温度Tkを受けた後に、樹脂片がその食品に混入した」という判定(結果)を得る。

【0018】

また、図1に示すように、加熱温度Tkが熱変形点Ty以下の場合(熱変形点Tyよりも高くない場合)に、熱履歴分析工程Eを行う。

図3に示すように、熱履歴分析工程Eは、先ず採取した樹脂片を分割し、少なくとも、比較基準片(以下、比較片と呼ぶ場合もある)と、検査片と、を作成する樹脂片分割工程Hを行う。

【0019】

次に、比較片に、食品が受けた加熱温度Tkで、食品が加熱を受けた時間と同じ時間だけ、加熱処理する加熱再現工程Iを行う。

つまり、食品が加熱処理を受けた際に、樹脂片が既に混入していたと仮定して、比較片を食品が受けた加熱処理と同条件で加熱処理を行う。言い換えると、比較片に、加熱温度Tkで加熱した事実(熱履歴)を付与する。

【0020】

そして、加熱再現を行った比較片を、示差走査熱量測定計(DSC)を用いて示差走査熱量測定による分析(以下、DSC分析と呼ぶ場合がある)を、2回行って、2回目で変異するピークPを特定するピーク特定工程Jを行う。なお、変異とは新規ピークの出現、1回目の分析で見られたピークの消失、1回目の分析と2回目の分析でピーク位置の著しい移動を示す。

DSC分析の際に樹脂片を加熱する開始温度は、室温、若しくは、室温以下に設定するのが望ましい。加熱上限温度は、熱変形点Tyが確認できている場合は、熱変形点以上に設定するのが望ましい。また、熱変形点Tyが確認できていない場合には、例えば一律に300℃と言うように多くの樹脂が熱変形(溶融)する温度に設定しても良い。加熱後の昇温速度は10〜20℃/分に設定するのが良く、測定後の冷却時には使用するDSCが追従できる範囲であれば良い(例えば、100℃/分)。

ピーク特定工程Jは、例えば、図4に示すように、比較片の1回目のDSC分析では、DSC曲線(融解曲線)に複数のピークが見られる。比較片を十分に冷ました後、2回目のDSC分析を行う。1回目のDSC曲線(グラフ図1−1)と2回目のDSC曲線(グラフ図1−2)を比較して変異を確認すると、1回目のDSC曲線に存在していたピークPが、2回目のDSC曲線では消滅している。また、図示省略するが、材質や加熱条件によっては、1回目のDSC曲線に無いピークが2回目のDSC曲線で生じることや、ピークの有無に変化は認められないがピークの位置(温度)が著しく移動する場合もある。この変異が、加熱温度Tkで加熱を受けたことを示唆する熱履歴である。なお、変異が確認できない場合は、分析不可能として検査を終了する。

【0021】

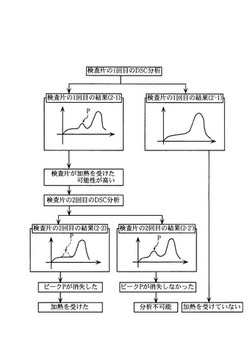

次に、図3に示すように、検査片に対して、DSC分析を行って、加熱温度Tkを受ける前に混入したか否かを判定する熱履歴判定工程Mを行う。

先ず、検査片は、加熱の再現を行っていないので、採取の際の熱履歴をそのまま有している。

熱履歴判定工程Mは、例えば、図5に示すように、検査片に対して1回目のDSC分析を行うと、ピーク特定工程Jで特定したピークPが有る場合(グラフ図2−1)と、ピークPが無い場合(グラフ図2´−1)と、の2つの結果が想定される。

【0022】

検査片の1回目のDSC分析で、ピークPが無い場合(グラフ図2´−1)は、検査片(採取した樹脂片)は、加熱温度Tkによる加熱を受けていない、つまり、食品が加熱温度Tkで加熱を受けた後に、その食品に混入したと判定する。

【0023】

検査片の1回目のDSC分析で、ピークPが有る場合(グラフ図2−1)は、検査片の1回目のピークP有りのDSC曲線(グラフ図2−1)を、比較片の1回目のDSC曲線(グラフ1−1)と比較し、ピークPが有ることを判定基準として、検査片(採取した樹脂片)は、加熱温度Tkによる加熱温度を受けた可能性が高いと判定し、2回目のDSC分析を行う。

【0024】

検査片に対して、2回目のDSC分析を行うと、ピークPが消失した場合(グラフ図2−2)と、ピークPがそのままの場合(グラフ図2−2´)と、の2つの結果が想定される。

ピークPが消失した場合は、ピークPが消失したDSC曲線(グラフ図2−2)を、比較片の2回目のDSC曲線(図4のグラフ図1−2)と比較し、曲線の形に大きな差異が無ければ、検査片(採取した樹脂片)は、加熱温度Tkによる加熱温度を受けたことを意味し、食品が加熱温度Tkで加熱される前にその食品に混入したと判定する。

また、検査片の2回目のDSC分析で、ピークPがそのままの場合(グラフ図2−2´)は、分析不可能として検査を終了する。

検査片の1回目及び2回目のDSC分析結果と、比較片の1回目及び2回目のDSC分析とが、同等の結果が得られるか否かを確認することで、熱履歴検査の精度を高めている。

【0025】

また、比較基準片の1回目のDSCの測定結果(図4のグラフ図1−1)と、検査片の1回目とDSCの測定結果を比較した際に、ピークの数やピーク位置や高さ、形状の違いから、比較基準片と異なる加熱条件で、検査片(樹脂片)が加熱された可能性があることもわかるため、多数の加熱処理を受ける食品を検査する際に、受けたであろう加熱処理の内容を推測でき(絞り込みができ)、迅速に検査を進めることが可能である。

【0026】

次に、本発明の異物混入時期検査方法を、喫食の際に、食品から樹脂片が発見された場合を例に説明する。

食品は、材料として工場に入荷されてから、製品として出荷されるまでに、調理や殺菌等の目的で様々な加熱処理を受ける。また、出荷後も消費者(購入者)によって喫食のために加熱処理を受ける。

【0027】

ここで、食品が受ける加熱処理と時期の一例を図6に示す。工場に入庫してから喫食までに、食品が受ける加熱処理を、順次、第1加熱処理、第2加熱処理、第3加熱処理と、呼ぶ。第1加熱処理の加熱温度Tkは180℃、第2加熱処理の加熱温度Tkは120℃、第3加熱処理の加熱温度Tkは100℃、である。

また、樹脂片が混入される時期としては、第1加熱処理の前である第1時期S1、第1加熱処理の後から第2加熱処理の前である第2時期S2、第2加熱処理の後から第3加熱処理の前である第3時期S3、第3加熱処理の後である第4時期S4に区分される。

【0028】

喫食の際に、樹脂片が発見されたので、樹脂片は、全ての加熱処理を受けた可能がある。つまり、全ての時期で混入した可能性がある。

先ず、食品に混入していた樹脂片を採取し、材質特定工程Aにて材質を特定する。次に、熱変形点特定工程Bにて、この樹脂片の熱変形点Tyを特定する。ここで、樹脂片の熱変形点Tyが160℃と特定されたとする。

【0029】

図1に示すように、分析手段決定工程Cにて、食品が受ける加熱温度Tkが樹脂片の熱変形点Tyよりも高いか否かを判定する。

第1加熱処理の加熱温度Tk(180℃)は熱変形点Ty(160℃)よりも高いので、形態分析工程Dを行うことを決定する。

【0030】

図2に示すように、樹脂片について、形態分析工程Dを開始する。先ず、樹脂片を実体顕微鏡で観察する変形確認工程Fを行う。そして、樹脂片に、液化跡、気泡の発生跡、食品の取込等が確認されると、変形確認判定工程Gにて、樹脂片は、食品が第1加熱処理で180℃の加熱処理を受ける前に、その食品に混入したと判定する。つまり、樹脂片の混入時期が第1時期S1であると特定する。

【0031】

また、樹脂片に、熱変形が確認されない場合は、変形確認判定工程Gにて、樹脂片は、食品が第1加熱処理(180℃の加熱処理)を受けた後に、その食品に混入したと判定する。つまり、樹脂片の混入時期が第2時期S2、第3時期S3、第4時期S4の何れかであることがわかる。

そこで、第2加熱処理の前又は後であるかと、第3加熱処理の前又は後であるかについて検査する。

【0032】

材質及び熱変形点Tyは特定されているので、図1に示すように、分析手段決定工程Cにて、食品が受ける加熱温度Tkが樹脂片の熱変形点Tyよりも高いか否かを判定する。

第2加熱処理の前後であるかについては、第2加熱処理の加熱温度Tk(120℃)が熱変形点Ty(160℃)以下であるので、熱履歴分析工程Eを行うことを決定する。

第3加熱処理の前後であるかについては、第3加熱処理の加熱温度Tk(100℃)が熱変形点Ty(160℃)以下であるので、熱履歴分析工程Eを行うことを決定する。

【0033】

図3に示すように、熱履歴分析工程Eは、先ず、採取した樹脂片を複数に分割する樹脂片分割工程Hを行う。第2加熱処理と第3加熱処理について検査するので、少なくとも、2つの比較片と、1つの検査片に、分割する。

一方の比較片に、第2加熱処理(120℃の加熱処理)を再現する加熱再現工程Iを行い、その後、ピーク特定工程Jを行って、図7に示すような、第2加熱処理の加熱温度Tk(120℃)で加熱したことを示唆するピークP(第2処理ピークP2と呼ぶ場合がある。)を特定する。

他方の比較片に、第3加熱処理(100℃の加熱処理)を再現する加熱再現工程Iを行い、その後、ピーク特定工程Jを行って、図8に示すような、第3加熱処理の加熱温度Tk(100℃)で加熱したことを示唆するピークP(第3処理ピークP3と呼ぶ場合がある。)を特定する。

【0034】

次に、検査片に対して1回目のDSC分析を行う。検査片に対して行った1回目のDSC曲線の結果が、図9に示すように、第2処理ピークP2が無く、第3処理ピークP3も無い場合は、樹脂片は、100℃の加熱を受けていない、つまり、食品が第3加熱処理を受けた後に混入したと判定する。即ち、樹脂片の混入時期を第4時期S4と特定して検査を終了する。

【0035】

或いは、検査片の1回目のDSC曲線の結果が、図10に示すように、第2処理ピークP2が有り、その後の2回目のDSC分析で第2処理ピークP2が消失した場合は、樹脂片は、120℃の加熱を受けている。つまり、食品が第2加熱処理を受ける前に混入したと判定する。即ち、樹脂片の混入時期が第2加熱処理の前であり、形態分析工程Dの結果が、第1加熱処理の後に混入したと判定しているので、混入時期を第2時期S2と特定して検査を終了する。

【0036】

または、検査片に対して行った1回目のDSC曲線の結果が、図11に示すように、第2処理ピークP2が無く、かつ、第3処理ピークP3が有り、その後の2回目のDSC分析で第3処理ピークP3が消失した場合は、樹脂片は、120℃の加熱を受けず、かつ100℃の加熱を受けている。つまり、食品が第2加熱処理後かつ第3加熱処理前に混入したと判定する。即ち、樹脂片の混入時期を第3時期S3と特定して検査を終了する。

【0037】

このように、材質分析と、熱変形点分析と、形態分析と、熱履歴分析と、を組み合わせて総合的に検査して、樹脂片が第1時期S1から第4時期S4のどの時期に混入したかを特定する(混入時期を細かく区分けて特定できる)。

【0038】

なお、本発明は設計変更可能であって、構造基準記憶工程W及び熱変形点情報記憶工程Xは、検査開始前や、樹脂片の採取前であっても良い。また、本発明は、図6を用いて説明した一例に限らず、加熱処理の回数(時期の区分)や加熱温度Tkが異なる様々な食品に対してや、熱変形点Tyが異なる様々な樹脂片に対して検査可能である。なお、図4と図5、及び、図7〜図11に図示したDSC曲線のグラフ図は説明を容易にするために簡略化して図示している。縦軸は、熱収支又はシグナル強度を示し、横軸は、経過時間(又は、経過時間に伴う検査温度)を示す。

また、構造基準情報や熱変形点情報は、炭化水素の油脂類や、アミド結合のナイロン樹脂やタンパク質、エステル結合の動植物油、芳香族系化合物のABS樹脂やエポキシ樹脂、ケイ素系化合物のシリコーンや二酸化ケイ素、炭酸塩の炭酸カルシウム等に関連する情報を含むも良く、構造基準データベースYや熱変形点データベースZに記憶させるのが望ましい。

【0039】

以上のように、本発明の異物混入時期検査方法は、所定の加熱温度Tkで加熱される食品に異物として混入した樹脂片が、食品が加熱温度Tkの加熱を受ける前に混入したものか、食品が加熱温度Tkの加熱を受けた後に混入したものか、を検査する異物混入時期検査方法であって、混入していた樹脂片についてフーリエ変換赤外分光分析をおこなって、分析結果を、複数種類の樹脂の構造基準情報が記憶されている構造基準データベースYと照合して、樹脂片の材質を特定する材質特定工程Aと、材質特定工程Aにて特定された材質を、材質の名称に関連付けられた熱変形点情報が記憶されている熱変形点データベースZと照合して、樹脂片の熱変形点Tyを特定する熱変形点特定工程Bと、加熱温度Tkが、熱変形点Tyよりも温度が高いか否かを判定して、高い場合に顕微鏡による形態分析工程Dを選択し、高くない場合に示差走査熱量測定による熱履歴分析工程Eを選択する分析手段決定工程Cと、を有し、形態分析工程Dは、樹脂片に熱変形点Tyよりも高い温度による熱変形が確認された場合に、加熱温度Tkで加熱される前に樹脂片が食品に混入したと判定し、熱変形が確認されない場合に、加熱温度Tkで加熱された後に樹脂片が食品に混入したと判定する変形確認判定工程Gを有するので、異物である樹脂片の熱変形点や食品が受けた加熱温度に応じて、最適な分析手段で、検査でき、検査の時間や手間を大幅に軽減できる。また、異物が、食品が受けた加熱温度よりも低い熱変形点を有する樹脂片であっても、容易かつ迅速に、混入時期を判定できる。言い換えると、熱変形点Tyよりも高い温度の加熱温度Tkによって加熱処理される食品についても、混入時期を判定できる。例えば、熱変形点Tyの高い(例えば、200℃以上)の樹脂について混入時期を容易かつ迅速に判定(検査)できる。

【0040】

また、樹脂(片)の構造基準情報を記憶している(有している)構造基準データベースYと、樹脂(片)の熱変形点情報を記憶している(有している)熱変形点データベースZと、を利用するので、工場や家庭で混入する虞の高い、一般的な樹脂について、食品に混入した時期を容易かつ迅速に検査(特定)できる。

更に、樹脂(片)の構造基準情報を構造基準データベースYに記憶させる構造基準記憶工程Wと、樹脂(片)の熱変形点情報を熱変形点データベースZに記憶させる熱変形点情報記憶工程Xと、を有するので、特殊な材質の樹脂(片)についても分析結果を登録し(構造基準情報や熱変形点情報を追加し)、その分析結果を活用して、特殊な樹脂片の混入の検査に迅速かつ容易に対応できる。

【符号の説明】

【0041】

A 材質特定工程

B 熱変形点特定工程

C 分析手段決定工程

D 形態分析工程

E 熱履歴分析工程

G 変形確認判定工程

Tk 加熱温度

Ty 熱変形点

W 構造基準記憶工程

X 熱変形点情報記憶工程

Y 構造基準データベース

Z 熱変形点データベース

【技術分野】

【0001】

本発明は、異物混入時期検査方法に関する。

【背景技術】

【0002】

工場で生産される食品に樹脂片が異物として混入した場合、いつ混入したものであるかを特定することは対策などを実施する上で重要である。

従来は、例えば、紫外線を照射して、異物中への食品成分の浸透度合(色の染まり具合及び蛍光の程度)を分析して、混入時期を検査していた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−83804号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、浸透性が少ない食品に関しては、食品成分の浸透度合いから混入時期を判定することは非常に困難であるという問題や、食品の種類と樹脂の種類の組合せによっては、浸透度合いから混入時期を判定することが困難という問題があった。

【0005】

そこで、本発明は、様々な種類の食品や樹脂片に対応し、食品に樹脂片が混入した時期を、容易かつ迅速に判定可能な異物混入時期検査方法の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の異物混入時期検査方法は、所定の加熱温度で加熱される食品に異物として混入した樹脂片が、上記食品が上記加熱温度の加熱を受ける前に混入したものか、上記食品が上記加熱温度の加熱を受けた後に混入したものか、を検査する方法であって、混入していた上記樹脂片についてフーリエ変換赤外分光分析をおこなって、分析結果を、複数種類の樹脂の構造基準情報が記憶されている構造基準データベースと照合して、上記樹脂片の材質を特定する材質特定工程と、上記材質特定工程にて特定された材質を、材質の名称に関連付けられた熱変形点情報が記憶されている熱変形点データベースと照合して、上記樹脂片の熱変形点を特定する熱変形点特定工程と、上記加熱温度が、上記熱変形点よりも温度が高いか否かを判定して、高い場合に顕微鏡による形態分析工程を選択し、高くない場合に示差走査熱量測定による熱履歴分析工程を選択する分析手段決定工程と、を有し、上記形態分析工程は、上記樹脂片に上記熱変形点よりも高い温度による熱変形が確認された場合に、上記加熱温度で加熱される前に上記樹脂片が上記食品に混入したと判定し、上記熱変形が確認されない場合に、上記加熱温度で加熱された後に上記樹脂片が上記食品に混入したと判定する変形確認判定工程を有する方法である。

【発明の効果】

【0007】

本発明によれば、異物である樹脂片の熱変形点(融点又はガラス転移点又は軟化点)や食品が受けた加熱温度に応じて、最適な分析手段で検査でき、検査の時間や手間を大幅に軽減できる。異物が、食品が受けた加熱温度よりも低い熱変形点を有する樹脂片であっても、容易かつ迅速に、混入時期を判定できる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施の一形態を示すフローチャート図である。

【図2】本発明の実施の一形態を示すフローチャート図である。

【図3】本発明の実施の一形態を示すフローチャート図である。

【図4】ピーク特定工程を説明するための説明図である。

【図5】熱履歴判定工程を説明するための説明図である。

【図6】食品が受ける加熱処理と時期の一例を説明する説明図である。

【図7】第2処理ピークを説明するための簡略グラフ図である。

【図8】第3処理ピークを説明するための簡略グラフ図である。

【図9】熱履歴判定工程を説明するための簡略グラフ図である。

【図10】熱履歴判定工程を説明するための簡略グラフ図である。

【図11】熱履歴判定工程を説明するための簡略グラフ図である。

【発明を実施するための形態】

【0009】

以下、図示の実施形態に基づき本発明を詳説する。

本発明の異物混入時期検査方法は、食品に異物として混入した樹脂片が、食品が加熱を受ける前に混入したものか、食品が加熱を受けた後に混入したものか、を検査(判定及び特定)する異物混入時期検査方法である。

本発明に於て対象となる食品とは、製造工程において調理や殺菌のために加熱を受ける場合や、消費者が喫食するために加熱を受ける場合がある加工食品(食料製品)であって、例えば、惣菜、食肉加工品、レトルト食品、冷凍食品、乳製品、飲料品、お菓子等である。また、「混入時期」とは、言い換えると、全製造工程の前か完了後か、若しくは、複数の工程の内の何れの工程であるか、又は、消費者による調理工程の前か完了後か等の段階を指している。

【0010】

図1に示すように、先ず、食品(食品パッケージ内)に異物として混入していた樹脂片を採取する。そして、採取した樹脂片について、材質を特定する材質特定工程Aを行う。材質特定工程Aは、フーリエ変換赤外分光光度計(FT−IR)を用いて、分析(フーリエ変換赤外分析)を行い、採取した樹脂片に遠赤外線から近赤外線(長波長の赤外線から短波長の赤外線)まで様々な波長の赤外線についての透過率(吸収度合)を調べ、得られた分析結果(赤外スペクトル情報)を、構造基準データベースY内の構造基準情報(赤外スペクトル情報)と照合させて(対比させて)、採取した樹脂片の材質を特定する。なお、採取した樹脂片が小さい場合には、赤外顕微鏡を備えたフーリエ変換赤外分光光度計を使用する。

【0011】

構造基準データベースYには、樹脂片の採取前に、材質が判明している(異物として混入する虞のある)樹脂片を分析した分析結果(赤外スペクトル情報)とその材質の名称を関連付けた構造基準情報(データ)が、複数種類、記憶されている。具体的には、工場や家庭で混入する虞が高い、ポリエチレン、ポリプロピレン、ポリメチルペンテン、エチレン・酢酸ビニル・共重合樹脂、エチレン・ビニルアルコール・共重合樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、メタクリル樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネート、ポリアミド、ポリテトラフルオロエチレン、フェノール樹脂、メラミン樹脂、尿素樹脂、ポリウレタン、及び、それらの積層体等の構造基準情報(赤外スペクトル情報)が記憶されている。

構造基準情報(赤外スペクトル情報)は、材質毎に、どのような波長の赤外線を、どの程度吸収するかを表わしたデータであり、例えば、縦軸が赤外線の透過率(%T)を示し、横軸が赤外線の波長(1/cm)で表わすグラフ図、或いは、吸収された波長と、その波長の透過率を関連付けた数値表等、の情報(データ)である。

【0012】

次に、樹脂片の材質を特定できた場合に、特定された材質と、材質の名称に関連付けられた熱変形点情報が記憶されている熱変形点データベースZと照合して、樹脂片の熱変形点Tyを特定する熱変形点特定工程Bを行う。ここで、熱変形とは、熱で材質の強度などの特性や外観形状に変化が生じる(固体から変化する)ことである。熱変形点とは、熱変形が生じる温度であって、具体的には、融点、ガラス転移点、軟化点等である。なお、軟化点とは、樹脂片が自重又は僅かな外力(外圧)によって原形を保つことができなくなる温度であり、融点やガラス転移点とほぼ同じ温度である。また、熱変形が生じる温度に範囲(幅)がある場合は、その範囲内の最低温度、又は、平均(中央)温度、又は、最高温度を熱変形点とするも良い。

熱変形点データベースZには、樹脂片の採取前に(予め)検査して得た、材質の名称(材質名)に関連付けた熱変形点情報が、複数種類、記憶されている。具体的には、ポリエチレン、ポリプロピレン、ポリメチルペンテン、エチレン・酢酸ビニル・共重合樹脂、ポリ塩化ビニル、ポリスチレン、メタクリル樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネート、及び、それらの積層体等の熱変形点情報(データ)が記憶されている。

【0013】

そして、樹脂片の熱変形点Tyを特定できた場合に、食品が受ける所定の加熱温度Tkが、樹脂片の熱変形点Tyよりも温度が高いか(越えているか)、否か(以下であるか)を判定し、高い場合に顕微鏡(実体顕微鏡)による形態分析工程Dを選択し、高くない(Tk≦Ty)の場合に、示差走査熱量測定(DSC)による熱履歴分析工程(DSC分析工程)Eを行う。

【0014】

なお、材質特定工程Aで材質を特定できなかった場合、熱変形点特定工程Bで熱変形点Tyを特定できなかった又は熱変形する温度の範囲が広くはっきりしない場合は、各工程A,Bから熱履歴分析工程Eへ進む。

【0015】

また、樹脂の構造基準情報を構造基準データベースYに記憶させる構造基準記憶工程Wは、材質特定工程Aが実行される前に(予め)、行われる。

また、熱変形点情報を、熱変形点データベースZに記憶させる熱変形点情報記憶工程Xは、熱変形点特定工程Bが実行される前に(予め)、行われる。

【0016】

図2に示すように、形態分析工程Dは、先ず、顕微鏡(実体顕微鏡)にて、採取した樹脂片の外観形状に著しい熱変形があるか否かを確認する変形確認工程(形態分析工程)Fを行う。

変形確認工程Fは、所定の確認事項を確認して、熱変形点Tyより高い温度の加熱による著しい熱変形があるか否かを確認する工程である。所定の確認事項とは、樹脂片(の端部の)液化跡、及び、樹脂の液化に伴う気泡の発生跡、食品の取込等であり、傷や欠け等の変形は、熱変形と認識しない。

【0017】

次に、変形確認工程Fの結果に基づいて、混入時期を判定する変形確認判定工程Gを行う。

変形確認判定工程Gは、(確認事項に該当する)熱変形がある場合は、食品が熱変形点Tyよりも高い温度で加熱を受ける前に、樹脂片がその食品に混入したことを意味し、「食品が加熱温度Tkで加熱される前に、樹脂片がその食品に混入した」という判定(結果)を得て終了する。

また、(確認事項に該当する)熱変形がない場合は、食品が熱変形点Tyよりも高い温度で加熱を受けた後に、樹脂片がその食品に混入したことを意味し、「食品が加熱温度Tkを受けた後に、樹脂片がその食品に混入した」という判定(結果)を得る。

【0018】

また、図1に示すように、加熱温度Tkが熱変形点Ty以下の場合(熱変形点Tyよりも高くない場合)に、熱履歴分析工程Eを行う。

図3に示すように、熱履歴分析工程Eは、先ず採取した樹脂片を分割し、少なくとも、比較基準片(以下、比較片と呼ぶ場合もある)と、検査片と、を作成する樹脂片分割工程Hを行う。

【0019】

次に、比較片に、食品が受けた加熱温度Tkで、食品が加熱を受けた時間と同じ時間だけ、加熱処理する加熱再現工程Iを行う。

つまり、食品が加熱処理を受けた際に、樹脂片が既に混入していたと仮定して、比較片を食品が受けた加熱処理と同条件で加熱処理を行う。言い換えると、比較片に、加熱温度Tkで加熱した事実(熱履歴)を付与する。

【0020】

そして、加熱再現を行った比較片を、示差走査熱量測定計(DSC)を用いて示差走査熱量測定による分析(以下、DSC分析と呼ぶ場合がある)を、2回行って、2回目で変異するピークPを特定するピーク特定工程Jを行う。なお、変異とは新規ピークの出現、1回目の分析で見られたピークの消失、1回目の分析と2回目の分析でピーク位置の著しい移動を示す。

DSC分析の際に樹脂片を加熱する開始温度は、室温、若しくは、室温以下に設定するのが望ましい。加熱上限温度は、熱変形点Tyが確認できている場合は、熱変形点以上に設定するのが望ましい。また、熱変形点Tyが確認できていない場合には、例えば一律に300℃と言うように多くの樹脂が熱変形(溶融)する温度に設定しても良い。加熱後の昇温速度は10〜20℃/分に設定するのが良く、測定後の冷却時には使用するDSCが追従できる範囲であれば良い(例えば、100℃/分)。

ピーク特定工程Jは、例えば、図4に示すように、比較片の1回目のDSC分析では、DSC曲線(融解曲線)に複数のピークが見られる。比較片を十分に冷ました後、2回目のDSC分析を行う。1回目のDSC曲線(グラフ図1−1)と2回目のDSC曲線(グラフ図1−2)を比較して変異を確認すると、1回目のDSC曲線に存在していたピークPが、2回目のDSC曲線では消滅している。また、図示省略するが、材質や加熱条件によっては、1回目のDSC曲線に無いピークが2回目のDSC曲線で生じることや、ピークの有無に変化は認められないがピークの位置(温度)が著しく移動する場合もある。この変異が、加熱温度Tkで加熱を受けたことを示唆する熱履歴である。なお、変異が確認できない場合は、分析不可能として検査を終了する。

【0021】

次に、図3に示すように、検査片に対して、DSC分析を行って、加熱温度Tkを受ける前に混入したか否かを判定する熱履歴判定工程Mを行う。

先ず、検査片は、加熱の再現を行っていないので、採取の際の熱履歴をそのまま有している。

熱履歴判定工程Mは、例えば、図5に示すように、検査片に対して1回目のDSC分析を行うと、ピーク特定工程Jで特定したピークPが有る場合(グラフ図2−1)と、ピークPが無い場合(グラフ図2´−1)と、の2つの結果が想定される。

【0022】

検査片の1回目のDSC分析で、ピークPが無い場合(グラフ図2´−1)は、検査片(採取した樹脂片)は、加熱温度Tkによる加熱を受けていない、つまり、食品が加熱温度Tkで加熱を受けた後に、その食品に混入したと判定する。

【0023】

検査片の1回目のDSC分析で、ピークPが有る場合(グラフ図2−1)は、検査片の1回目のピークP有りのDSC曲線(グラフ図2−1)を、比較片の1回目のDSC曲線(グラフ1−1)と比較し、ピークPが有ることを判定基準として、検査片(採取した樹脂片)は、加熱温度Tkによる加熱温度を受けた可能性が高いと判定し、2回目のDSC分析を行う。

【0024】

検査片に対して、2回目のDSC分析を行うと、ピークPが消失した場合(グラフ図2−2)と、ピークPがそのままの場合(グラフ図2−2´)と、の2つの結果が想定される。

ピークPが消失した場合は、ピークPが消失したDSC曲線(グラフ図2−2)を、比較片の2回目のDSC曲線(図4のグラフ図1−2)と比較し、曲線の形に大きな差異が無ければ、検査片(採取した樹脂片)は、加熱温度Tkによる加熱温度を受けたことを意味し、食品が加熱温度Tkで加熱される前にその食品に混入したと判定する。

また、検査片の2回目のDSC分析で、ピークPがそのままの場合(グラフ図2−2´)は、分析不可能として検査を終了する。

検査片の1回目及び2回目のDSC分析結果と、比較片の1回目及び2回目のDSC分析とが、同等の結果が得られるか否かを確認することで、熱履歴検査の精度を高めている。

【0025】

また、比較基準片の1回目のDSCの測定結果(図4のグラフ図1−1)と、検査片の1回目とDSCの測定結果を比較した際に、ピークの数やピーク位置や高さ、形状の違いから、比較基準片と異なる加熱条件で、検査片(樹脂片)が加熱された可能性があることもわかるため、多数の加熱処理を受ける食品を検査する際に、受けたであろう加熱処理の内容を推測でき(絞り込みができ)、迅速に検査を進めることが可能である。

【0026】

次に、本発明の異物混入時期検査方法を、喫食の際に、食品から樹脂片が発見された場合を例に説明する。

食品は、材料として工場に入荷されてから、製品として出荷されるまでに、調理や殺菌等の目的で様々な加熱処理を受ける。また、出荷後も消費者(購入者)によって喫食のために加熱処理を受ける。

【0027】

ここで、食品が受ける加熱処理と時期の一例を図6に示す。工場に入庫してから喫食までに、食品が受ける加熱処理を、順次、第1加熱処理、第2加熱処理、第3加熱処理と、呼ぶ。第1加熱処理の加熱温度Tkは180℃、第2加熱処理の加熱温度Tkは120℃、第3加熱処理の加熱温度Tkは100℃、である。

また、樹脂片が混入される時期としては、第1加熱処理の前である第1時期S1、第1加熱処理の後から第2加熱処理の前である第2時期S2、第2加熱処理の後から第3加熱処理の前である第3時期S3、第3加熱処理の後である第4時期S4に区分される。

【0028】

喫食の際に、樹脂片が発見されたので、樹脂片は、全ての加熱処理を受けた可能がある。つまり、全ての時期で混入した可能性がある。

先ず、食品に混入していた樹脂片を採取し、材質特定工程Aにて材質を特定する。次に、熱変形点特定工程Bにて、この樹脂片の熱変形点Tyを特定する。ここで、樹脂片の熱変形点Tyが160℃と特定されたとする。

【0029】

図1に示すように、分析手段決定工程Cにて、食品が受ける加熱温度Tkが樹脂片の熱変形点Tyよりも高いか否かを判定する。

第1加熱処理の加熱温度Tk(180℃)は熱変形点Ty(160℃)よりも高いので、形態分析工程Dを行うことを決定する。

【0030】

図2に示すように、樹脂片について、形態分析工程Dを開始する。先ず、樹脂片を実体顕微鏡で観察する変形確認工程Fを行う。そして、樹脂片に、液化跡、気泡の発生跡、食品の取込等が確認されると、変形確認判定工程Gにて、樹脂片は、食品が第1加熱処理で180℃の加熱処理を受ける前に、その食品に混入したと判定する。つまり、樹脂片の混入時期が第1時期S1であると特定する。

【0031】

また、樹脂片に、熱変形が確認されない場合は、変形確認判定工程Gにて、樹脂片は、食品が第1加熱処理(180℃の加熱処理)を受けた後に、その食品に混入したと判定する。つまり、樹脂片の混入時期が第2時期S2、第3時期S3、第4時期S4の何れかであることがわかる。

そこで、第2加熱処理の前又は後であるかと、第3加熱処理の前又は後であるかについて検査する。

【0032】

材質及び熱変形点Tyは特定されているので、図1に示すように、分析手段決定工程Cにて、食品が受ける加熱温度Tkが樹脂片の熱変形点Tyよりも高いか否かを判定する。

第2加熱処理の前後であるかについては、第2加熱処理の加熱温度Tk(120℃)が熱変形点Ty(160℃)以下であるので、熱履歴分析工程Eを行うことを決定する。

第3加熱処理の前後であるかについては、第3加熱処理の加熱温度Tk(100℃)が熱変形点Ty(160℃)以下であるので、熱履歴分析工程Eを行うことを決定する。

【0033】

図3に示すように、熱履歴分析工程Eは、先ず、採取した樹脂片を複数に分割する樹脂片分割工程Hを行う。第2加熱処理と第3加熱処理について検査するので、少なくとも、2つの比較片と、1つの検査片に、分割する。

一方の比較片に、第2加熱処理(120℃の加熱処理)を再現する加熱再現工程Iを行い、その後、ピーク特定工程Jを行って、図7に示すような、第2加熱処理の加熱温度Tk(120℃)で加熱したことを示唆するピークP(第2処理ピークP2と呼ぶ場合がある。)を特定する。

他方の比較片に、第3加熱処理(100℃の加熱処理)を再現する加熱再現工程Iを行い、その後、ピーク特定工程Jを行って、図8に示すような、第3加熱処理の加熱温度Tk(100℃)で加熱したことを示唆するピークP(第3処理ピークP3と呼ぶ場合がある。)を特定する。

【0034】

次に、検査片に対して1回目のDSC分析を行う。検査片に対して行った1回目のDSC曲線の結果が、図9に示すように、第2処理ピークP2が無く、第3処理ピークP3も無い場合は、樹脂片は、100℃の加熱を受けていない、つまり、食品が第3加熱処理を受けた後に混入したと判定する。即ち、樹脂片の混入時期を第4時期S4と特定して検査を終了する。

【0035】

或いは、検査片の1回目のDSC曲線の結果が、図10に示すように、第2処理ピークP2が有り、その後の2回目のDSC分析で第2処理ピークP2が消失した場合は、樹脂片は、120℃の加熱を受けている。つまり、食品が第2加熱処理を受ける前に混入したと判定する。即ち、樹脂片の混入時期が第2加熱処理の前であり、形態分析工程Dの結果が、第1加熱処理の後に混入したと判定しているので、混入時期を第2時期S2と特定して検査を終了する。

【0036】

または、検査片に対して行った1回目のDSC曲線の結果が、図11に示すように、第2処理ピークP2が無く、かつ、第3処理ピークP3が有り、その後の2回目のDSC分析で第3処理ピークP3が消失した場合は、樹脂片は、120℃の加熱を受けず、かつ100℃の加熱を受けている。つまり、食品が第2加熱処理後かつ第3加熱処理前に混入したと判定する。即ち、樹脂片の混入時期を第3時期S3と特定して検査を終了する。

【0037】

このように、材質分析と、熱変形点分析と、形態分析と、熱履歴分析と、を組み合わせて総合的に検査して、樹脂片が第1時期S1から第4時期S4のどの時期に混入したかを特定する(混入時期を細かく区分けて特定できる)。

【0038】

なお、本発明は設計変更可能であって、構造基準記憶工程W及び熱変形点情報記憶工程Xは、検査開始前や、樹脂片の採取前であっても良い。また、本発明は、図6を用いて説明した一例に限らず、加熱処理の回数(時期の区分)や加熱温度Tkが異なる様々な食品に対してや、熱変形点Tyが異なる様々な樹脂片に対して検査可能である。なお、図4と図5、及び、図7〜図11に図示したDSC曲線のグラフ図は説明を容易にするために簡略化して図示している。縦軸は、熱収支又はシグナル強度を示し、横軸は、経過時間(又は、経過時間に伴う検査温度)を示す。

また、構造基準情報や熱変形点情報は、炭化水素の油脂類や、アミド結合のナイロン樹脂やタンパク質、エステル結合の動植物油、芳香族系化合物のABS樹脂やエポキシ樹脂、ケイ素系化合物のシリコーンや二酸化ケイ素、炭酸塩の炭酸カルシウム等に関連する情報を含むも良く、構造基準データベースYや熱変形点データベースZに記憶させるのが望ましい。

【0039】

以上のように、本発明の異物混入時期検査方法は、所定の加熱温度Tkで加熱される食品に異物として混入した樹脂片が、食品が加熱温度Tkの加熱を受ける前に混入したものか、食品が加熱温度Tkの加熱を受けた後に混入したものか、を検査する異物混入時期検査方法であって、混入していた樹脂片についてフーリエ変換赤外分光分析をおこなって、分析結果を、複数種類の樹脂の構造基準情報が記憶されている構造基準データベースYと照合して、樹脂片の材質を特定する材質特定工程Aと、材質特定工程Aにて特定された材質を、材質の名称に関連付けられた熱変形点情報が記憶されている熱変形点データベースZと照合して、樹脂片の熱変形点Tyを特定する熱変形点特定工程Bと、加熱温度Tkが、熱変形点Tyよりも温度が高いか否かを判定して、高い場合に顕微鏡による形態分析工程Dを選択し、高くない場合に示差走査熱量測定による熱履歴分析工程Eを選択する分析手段決定工程Cと、を有し、形態分析工程Dは、樹脂片に熱変形点Tyよりも高い温度による熱変形が確認された場合に、加熱温度Tkで加熱される前に樹脂片が食品に混入したと判定し、熱変形が確認されない場合に、加熱温度Tkで加熱された後に樹脂片が食品に混入したと判定する変形確認判定工程Gを有するので、異物である樹脂片の熱変形点や食品が受けた加熱温度に応じて、最適な分析手段で、検査でき、検査の時間や手間を大幅に軽減できる。また、異物が、食品が受けた加熱温度よりも低い熱変形点を有する樹脂片であっても、容易かつ迅速に、混入時期を判定できる。言い換えると、熱変形点Tyよりも高い温度の加熱温度Tkによって加熱処理される食品についても、混入時期を判定できる。例えば、熱変形点Tyの高い(例えば、200℃以上)の樹脂について混入時期を容易かつ迅速に判定(検査)できる。

【0040】

また、樹脂(片)の構造基準情報を記憶している(有している)構造基準データベースYと、樹脂(片)の熱変形点情報を記憶している(有している)熱変形点データベースZと、を利用するので、工場や家庭で混入する虞の高い、一般的な樹脂について、食品に混入した時期を容易かつ迅速に検査(特定)できる。

更に、樹脂(片)の構造基準情報を構造基準データベースYに記憶させる構造基準記憶工程Wと、樹脂(片)の熱変形点情報を熱変形点データベースZに記憶させる熱変形点情報記憶工程Xと、を有するので、特殊な材質の樹脂(片)についても分析結果を登録し(構造基準情報や熱変形点情報を追加し)、その分析結果を活用して、特殊な樹脂片の混入の検査に迅速かつ容易に対応できる。

【符号の説明】

【0041】

A 材質特定工程

B 熱変形点特定工程

C 分析手段決定工程

D 形態分析工程

E 熱履歴分析工程

G 変形確認判定工程

Tk 加熱温度

Ty 熱変形点

W 構造基準記憶工程

X 熱変形点情報記憶工程

Y 構造基準データベース

Z 熱変形点データベース

【特許請求の範囲】

【請求項1】

所定の加熱温度(Tk)で加熱される食品に異物として混入した樹脂片が、該食品が上記加熱温度(Tk)の加熱を受ける前に混入したものか、上記食品が上記加熱温度(Tk)の加熱を受けた後に混入したものか、を検査する異物混入時期検査方法であって、

混入していた上記樹脂片についてフーリエ変換赤外分光分析をおこなって、分析結果を、複数種類の樹脂の構造基準情報が記憶されている構造基準データベース(Y)と照合して、上記樹脂片の材質を特定する材質特定工程(A)と、

上記材質特定工程(A)にて特定された材質を、材質の名称に関連付けられた熱変形点情報が記憶されている熱変形点データベース(Z)と照合して、上記樹脂片の熱変形点(Ty)を特定する熱変形点特定工程(B)と、上記加熱温度(Tk)が、上記熱変形点(Ty)よりも温度が高いか否かを判定して、高い場合に顕微鏡による形態分析工程(D)を選択し、高くない場合に示差走査熱量測定による熱履歴分析工程(E)を選択する分析手段決定工程(C)と、を有し、

上記形態分析工程(D)は、上記樹脂片に上記熱変形点(Ty)よりも高い温度による熱変形が確認された場合に、上記加熱温度(Tk)で加熱される前に上記樹脂片が上記食品に混入したと判定し、上記熱変形が確認されない場合に、上記加熱温度(Tk)で加熱された後に上記樹脂片が上記食品に混入したと判定する変形確認判定工程(G)を有することを特徴とする異物混入時期検査方法。

【請求項1】

所定の加熱温度(Tk)で加熱される食品に異物として混入した樹脂片が、該食品が上記加熱温度(Tk)の加熱を受ける前に混入したものか、上記食品が上記加熱温度(Tk)の加熱を受けた後に混入したものか、を検査する異物混入時期検査方法であって、

混入していた上記樹脂片についてフーリエ変換赤外分光分析をおこなって、分析結果を、複数種類の樹脂の構造基準情報が記憶されている構造基準データベース(Y)と照合して、上記樹脂片の材質を特定する材質特定工程(A)と、

上記材質特定工程(A)にて特定された材質を、材質の名称に関連付けられた熱変形点情報が記憶されている熱変形点データベース(Z)と照合して、上記樹脂片の熱変形点(Ty)を特定する熱変形点特定工程(B)と、上記加熱温度(Tk)が、上記熱変形点(Ty)よりも温度が高いか否かを判定して、高い場合に顕微鏡による形態分析工程(D)を選択し、高くない場合に示差走査熱量測定による熱履歴分析工程(E)を選択する分析手段決定工程(C)と、を有し、

上記形態分析工程(D)は、上記樹脂片に上記熱変形点(Ty)よりも高い温度による熱変形が確認された場合に、上記加熱温度(Tk)で加熱される前に上記樹脂片が上記食品に混入したと判定し、上記熱変形が確認されない場合に、上記加熱温度(Tk)で加熱された後に上記樹脂片が上記食品に混入したと判定する変形確認判定工程(G)を有することを特徴とする異物混入時期検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−255692(P2012−255692A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−128247(P2011−128247)

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000101938)イカリ消毒株式会社 (33)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000101938)イカリ消毒株式会社 (33)

[ Back to top ]