異物粒子分離装置

【課題】

微小な磁性粒子や、被処理流体との比重の差が小さい磁性粒子などの除去効率を向上させる。

【解決手段】

切削屑等の磁性粒子jを含むクーラント液は、導入口3からサイクロン式分離除去装置1に導入される。比重がかなり小さい粒子、油成分、浮遊カーボン等は浮上物排出口21からダスト分離用タンク103へと排出された後、比重が比較的大きい磁性粒子jが遠心力により分離されて、第1排出口31からダスト分離用タンク103へと排出され、続いて、比重が比較的小さい磁性粒子jがさらに遠心力により分離されて、第2排出口4からダスト分離用タンク103へと排出される。浮上物および磁性粒子jが分離された後の被処理流体は、筒状排出管6から排出されて、スーパクリーンタンクへと導かれる。

微小な磁性粒子や、被処理流体との比重の差が小さい磁性粒子などの除去効率を向上させる。

【解決手段】

切削屑等の磁性粒子jを含むクーラント液は、導入口3からサイクロン式分離除去装置1に導入される。比重がかなり小さい粒子、油成分、浮遊カーボン等は浮上物排出口21からダスト分離用タンク103へと排出された後、比重が比較的大きい磁性粒子jが遠心力により分離されて、第1排出口31からダスト分離用タンク103へと排出され、続いて、比重が比較的小さい磁性粒子jがさらに遠心力により分離されて、第2排出口4からダスト分離用タンク103へと排出される。浮上物および磁性粒子jが分離された後の被処理流体は、筒状排出管6から排出されて、スーパクリーンタンクへと導かれる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば工作機械等において切削加工時や研削加工時に生じるスラッジ(加工屑)等をクーラント液(被処理流体)から分離・除去するためなどに使用される異物粒子分離装置に関し、特に、異物粒子を含む被処理流体を内周面に沿って旋回下降流動させ、その旋回下降流動によって生じる遠心力により被処理流体内の異物粒子を分離して排出するサイクロン式処理容器を備えた異物粒子分離装置に関するものである。

【背景技術】

【0002】

従来の磁性粒子分離装置は、サイクロン式処理容器の内周面が下側ほど縮径する逆円錐状に形成されていて、該サイクロン式処理容器の上部側壁の導入開口から該容器内に導いたクーラント液をその内周面に沿って旋回流動させることでその遠心力により磁性粒子(異物粒子)を該内周面近傍に集約して分離する。そして、このクーラント液の旋回流動に伴いその旋回中心部に生じる上昇流によって、磁性粒子を含まない浄化処理されたクーラント液を該旋回中心部に配設された排出管から容器外へと排出する。

【0003】

このような磁性粒子分離装置において、磁性粒子をより効率良く分離・除去するための技術が種々提案されており、例えば特許文献1に示す装置では、サイクロン式処理容器の外周面に沿って上下方向の略全体に亘って磁石を配設することで、旋回流動に伴う遠心力に加えてこの磁石の磁気吸引力でもって磁性粒子をサイクロン式処理容器の内周面近傍に集約するようにしている。

【0004】

この磁石は、サイクロン式処理容器の外周を囲むリング状の2分割体からなり、各分割体は、エアシリンダ等のアクチュエータ機構により互いに接近/離間する方向に変位可能に構成されている。そして、内周面近傍に集約された磁性粒子の量が所定量以上になったときには、アクチュエータ機構により該各分割体を径方向の外側(互いに離間する方向)に変位させて磁性粒子に作用する磁力を弱めることで、該磁性粒子を自重によりサイクロン式処理容器の下側の回収容器へと落下させるようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−21835号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の磁性粒子分離装置のように、旋回流動に伴う遠心力に加えて磁気吸引力でもって磁性粒子をサイクロン式処理容器の内周面近傍に集約するようにしても、必ずしも磁性粒子の分離が十分ではなく、特に、微小な磁性粒子や、被処理流体との比重の差が小さい磁性粒子は、サイクロン式処理容器の中心部の上昇流に巻き込まれて排出管から容器外へと排出されて装置全体の浄化能力の低下を招きやすい。このため、磁性粒子の除去効率を大幅に向上させることは困難という問題点を有していた。

【0007】

本発明は、かかる点に鑑みてなされたものであり、特に微小な磁性粒子や、被処理流体との比重の差が小さい磁性粒子などの異物粒子であっても、被処理流体からの除去効率を大幅に向上させることを目的としている。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、請求項1の発明は、

異物粒子を含む被処理流体を内周面に沿って旋回下降流動させ、その旋回下降流動によって生じる遠心力により被処理流体内の異物粒子を分離して下方に排出するサイクロン式処理容器と、

上記サイクロン式処理容器の中心部にて上下方向に延び、下端に該サイクロン式処理容器の内部に開口する開口部を有し、浄化後の被処理流体を該サイクロン式処理容器の上方から該容器外へと導く排出管と、

を備えた異物粒子分離装置であって、

上記サイクロン式処理容器の内周面における、上記サイクロン式処理容器に被処理流体が導入される導入口と、上記排出管の開口部との上下位置の間の部分に、上記遠心力によって上記内周面近傍に移動した異物粒子をサイクロン式処理容器外に排出するための排出口が設けられていることを特徴とする。

【0009】

上記のように、被処理流体の導入口と、排出管の開口部との間に、遠心力によってサイクロン式処理容器の内周面近傍に移動した異物粒子を排出する排出口が設けられていることによって、サイクロン式処理容器に流入した被処理流体に含まれる比重が比較的大きな異物粒子は、まず上記排出口から排出される。それゆえ、その下流側でのサイクロン式処理容器や排出管の内外径などを比較的比重の小さな異物粒子の除去に適するように設定することができ、全体として、種々の比重の異物粒子が混在する被処理流体に対する除去効率を大幅に高めることが容易にできる。

【0010】

また、請求項2の発明は、

請求項1の異物粒子分離装置であって、

上記排出口が形成された位置の内周面よりも内周側に配置された、上記内周面と同心状の仕切り円筒壁と、

上記内周面と上記円筒壁との間における、被処理流体の下降方向側を塞ぐフランジ部と、

を備え、

上記内周面と、上記円筒壁と、上記フランジ部とによって、上記排出口に連通する円環状の流路が形成されていることを特徴とする。

【0011】

これにより、遠心力によってサイクロン式処理容器の内周面近傍に移動した異物粒子を上記円環状の流路で確実に捕捉し排出口から排出させることが容易にできる。

【0012】

また、請求項3の発明は、

請求項1の異物粒子分離装置であって、

上記排出管における、上記導入口と上記排出口との上下位置の間の部分に、外径が上記導入口部分よりも大きい膨出部が形成されていることを特徴とする。

【0013】

これにより、被処理流体の導入口から導入された被処理流体に含まれる異物粒子が、上記膨出部によってサイクロン式処理容器の内周面近傍に移動しやすくなるので、一層、異物粒子の除去を容易にすることができる。

【0014】

また、請求項4の発明は、

請求項1の異物粒子分離装置であって、

さらに、上記サイクロン式処理容器の内周面に形成された螺旋突起、上記サイクロン式処理容器の内周面に形成された螺旋溝、上記排出管の外周面に形成された螺旋突起、および上記排出管の外周面に形成された螺旋溝のうち少なくとも何れかを有すること特徴とする。

【0015】

これにより、上記排出口から比較的大きな異物粒子が排出された後の被処理流体の旋回速度を増速させることなどが容易にでき、より小さな異物粒子の除去効率も高めることが容易にできる。

【0016】

また、請求項5の発明は、

請求項1の異物粒子分離装置であって、

上記サイクロン式処理容器の上部に浮上した浮上物を回収するべく該処理容器の上側に配設され、底壁部が該サイクロン式処理容器の上壁部で構成された浮上物回収タンクをさらに備え、

上記サイクロン式処理容器の上壁部には、上記浮上物を上記浮上物回収タンク内へと導くための回収用貫通孔が形成され、

上記サイクロン式処理容器の上壁部の下面には、上記浮上物を上記貫通孔から上記浮上物回収タンク内へと案内する案内部材が設けられており、

上記浮上物回収タンクには、該タンク内に流入した上記浮上物を含む被処理流体を排出するための浮上物排出口が設けられていることを特徴とする。

【0017】

これにより、上記導入口からサイクロン式処理容器内に導入された被処理流体はその内側周側壁面に沿って渦流され、この被処理流体に含まれる異物のうち比重の小さい浮上物は、その浮力によって該処理容器内の上部に浮上集約される。浮上集約された浮上物は、上記案内部材により回収用貫通孔から浮上物回収タンク内に導かれるとともに、該回収タンクに設けられた浮上物排出口から排出される。そうして、比重の小さい浮上物が除去された被処理流体は、サイクロン式処理容器内の内側周側壁面(逆円錐状部)に沿って旋回流動しながら下降していくことで、次第に増速され、この過程で、比重の大きい異物粒子は強い遠心力を受けて該内側周側壁面近傍に集約される。集約された異物粒子は、自重により下側に落下するとともに上記排出口から排出されて回収容器等で回収される。一方、サイクロン式処理容器の上記逆円錐状部の中心部には、異物粒子等が除去されたクリーンな被処理流体が残ることとなり、このクリーンな被処理流体は、被処理流体の旋回流動に伴う中心部の上昇流によって上記排出管から処理容器外(異物粒子分離装置外)へと排出される。こうして、遠心力の作用し易い比重の大きな異物粒子と遠心力の作用し難い比重の小さい浮上物との双方を確実に分離除去することができる。

【0018】

また、上記浮上物回収タンクは、その底壁部をサイクロン式処理容器の上壁部として該処理容器の上側に配設されるものであり、こうすることで、装置全体のコンパクト化を図ることができる。

【0019】

また、バグフィルタ等のろ過式の装置のようにフィルタの交換作業を必要としないので、メンテナンス性の向上を図ることができる。

【0020】

また、請求項6の発明は、

請求項1の異物粒子分離装置であって、

さらに、上記排出管の内部に配置され、該排出管の開口部よりも下方に開口部が形成された中心部排出管が設けられていることを特徴とする。

【0021】

また、請求項7の発明は、

請求項6の異物粒子分離装置であって、

上記排出管と、上記中心部排出管とを、間に被処理流体が流入し得るように連結して、上記中心部排出管を固定する固定部材が設けられていることを特徴とする。

【0022】

また、請求項8の発明は、

請求項6の異物粒子分離装置であって、

上記中心部排出管の開口部周辺に、上記中心部排出管と上記排出管との間に流入する被処理流体と、上記中心部排出管内に流入する被処理流体とを分離する円環状部材、円板状部材、および円錐面状部材の少なくとも何れかが設けられていることを特徴とする。

【0023】

また、請求項9の発明は、

請求項6の異物粒子分離装置であって、

上記サイクロン式処理容器は、上記排出管の開口部よりも下方に、内径が下方位置ほど縮径する逆円錐状部を有し、

上記中心部排出管の開口部は、上記逆円錐状部付近に配置されていることを特徴とする。

【0024】

また、請求項10の発明は、

請求項9の異物粒子分離装置であって、

上記サイクロン式処理容器は、さらに、上記逆円錐状部の下方に配置され、内径が下方位置ほど拡径する円錐状部を有し、

上記中心部排出管の開口部は、上記円錐状部付近に配置されていることを特徴とする。

【0025】

また、請求項11の発明は、

請求項6の異物粒子分離装置であって、

上記中心部排出管の開口部から被処理流体が吸引されるように構成されていることを特徴とする異物粒子分離装置。

【0026】

上記のように、下端位置を異ならせた2重の排出管と中心部排出管とを設け、中心部排出管の開口部の下方で被処理流体中に発生した気泡やこれに伴う微小な異物粒子を中心部排出管に流入させ、排出管から排出される浄化後の被処理流体中に混入するのを防止することによって、微小な異物粒子の除去効率を大幅に向上させることができる。特に、中心部排出管の開口部から被処理流体が吸引される場合には、排出管の開口部から中心部排出管の開口部の間で下方に向かう被処理流体の流れが生じ、これによって、遠心力で外周側に寄せられた異物粒子も下方に押し流されやすくなるので、一層、異物粒子の除去効率を向上させることも容易にできる。

【発明の効果】

【0027】

本発明によれば、サイクロン式処理容器の中央部などに存在する特に微小な異物粒子や、被処理流体との比重の差が小さい異物粒子などであっても、被処理流体からの除去効率を大幅に向上させることが容易にできる。

【図面の簡単な説明】

【0028】

【図1】実施形態1の被処理流体浄化システムの構成を示す全体図である。

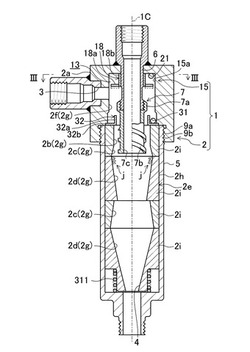

【図2】サイクロン式分離除去装置1の構成を示す縦断面図である。

【図3】図2のIII−III線断面図である。

【図4】図3のIV−IV線断面図である。

【図5】図3のV−V線断面図である。

【図6】実施形態2のサイクロン式分離除去装置1の構成を示す縦断面図である。

【図7】実施形態3のサイクロン式分離除去装置1の構成を示す縦断面図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施形態を図面に基づいて詳細に説明する。なお、以下の各実施形態において、他の実施形態と同様の機能を有する構成要素については同一の符号を付して適宜説明を省略する。

【0030】

《発明の実施形態1》

図1は、本発明の実施形態1に係る被処理流体浄化システム100を示し、本実施形態では一例として、この被処理流体浄化システム100を、工作機械101のクーラント液(被処理流体)の浄化システムに適用した例を示す。

【0031】

すなわち、上記被処理流体浄化システム100は、工作機械101において、クーラント液(すなわち被処理流体)の中に混入する切粉、或いは該切粉と砥粒との溶着したもの等からなる切削屑である磁性粒子j(異物粒子)と、クーラント液とを分離し、該磁性粒子jを分離回収する場合に適用したものである。より具体的には、この被処理流体浄化システム100は、ダーティタンク102と、サイクロン式分離除去装置1(異物粒子分離装置)と、ダスト分離用タンク103と、コンベア式のダスト分離装置108と、スーパクリーンタンク104とを備えている。

【0032】

工作機械101から排出されたダーティ液(磁性粒子jを除去する前の被処理流体)は先ず、ダスト分離用タンク103に導かれ、磁性粒子jがバッフル板282の右方から下方に回り込んで該ダスト分離用タンク103の底部に沈殿すると、ダスト分離装置108により回収されてダストボックス107に排出される。尚、ダスト分離装置108は、例えば特開2003−251542号公報に示す公知の構造を有するものとされ、ここではその説明を省略する。ダスト分離用タンク103内の上層の被処理流体は、その水位が所定水位h1に達すると排出口103dから戻り管103bを介して、ダーティタンク102内へと導かれて貯留される。なお、必ずしも上記のように工作機械101から排出されたダーティ液がダスト分離用タンク103を介してダーティタンク102に送られるのに限らず、工作機械101から直接ダーティタンク102に貯留されるようにしてもよい。ダーティタンク102内に貯留された被処理流体は、ポンプ105により汲み上げられてサイクロン式分離除去装置1の導入口3へと導かれる。

【0033】

サイクロン式分離除去装置1では、比重がかなり小さい粒子、油成分、浮遊カーボン等は浮上物排出口21からダスト分離用タンク103へと排出された後、比重が比較的大きい磁性粒子jが遠心力により分離されて、第1排出口31からダスト分離用タンク103へと排出され、その後に、比重が比較的小さい磁性粒子jがさらに遠心力により分離されて、第2排出口4からダスト分離用タンク103へと排出される。このようにして浮上物および磁性粒子jが分離された後の被処理流体は、筒状排出管6から排出されて、スーパクリーンタンク104へと導かれ、サイクロン式分離除去装置1の浮上物排出口21や第1、第2排出口31・4から排出されたダスト(磁性粒子j)は、ダスト分離用タンク103へと戻される。

【0034】

一方、サイクロン式分離除去装置1の筒状排出管6からスーパクリーンタンク104に導かれて貯留された、磁性粒子除去後のクリーンな被処理流体は、ポンプ115により工作機械101に供給されてクーラント液として使用される。

【0035】

尚、スーパクリーンタンク104の底部104cは例えば3°以上に傾斜して設けられ、サイクロン式分離除去装置1によっても除去されなかったダストをスーパクリーンタンク104内の深部に沈殿させるようになっている。また、スーパクリーンタンク104内の被処理流体は、その水位が所定水位h2に達すると、主として仕切り壁104fの下方を回り込み、側壁との間を上昇して戻り管104bからダーティタンク102へと戻されるようになっている。これに伴って、上記スーパクリーンタンク104内の深部に沈殿したダストもダーティタンク102へと戻される。また、上記仕切り壁104fには、戻り管104bと同程度の高さ位置に浮遊物排出孔104dが形成され、スーパクリーンタンク104内で表面に浮いた油分や軽いダスト等の浮上物も、ダーティタンク102へと戻されるようになっている。ここで、上記浮遊物排出孔104dの大きさを適切に設定することにより、浮上物を確実に排出するとともに、仕切り壁104fの下方を回り込む流れを確保して、沈殿したダストも確実に排出されるようにすることができる。なお、スーパクリーンタンク104の上壁部104aから垂下された仕切り壁104eを設けて、浮上物がより工作機械101に送られにくいようにしてもよい。上記のような構成にすることにより、スーパクリーンタンク104内でのダストや浮上物の蓄積を極力抑制できるので、常時クリーンな液を工作機械101に供給することがより容易にでき、工作機械101の稼働を止めることなく、連続して使用可能にすることができる。

【0036】

−サイクロン式分離除去装置の構成−

サイクロン式分離除去装置1は、図2に示すように、ステンレス、アルミニウムや樹脂等の非磁性体からなるサイクロン式処理容器2と、該サイクロン式処理容器2の上側に配設される浮上物回収タンク15と、サイクロン式処理容器2内の浄化後の被処理流体を該サイクロン式処理容器2外(サイクロン式分離除去装置1外)へと排出する筒状排出管6とを備えている。該サイクロン式処理容器2及び浮上物回収タンク15は、上端部が閉塞された略円筒状の本体部2aと、該本体部2aの下端部に接続される略円筒状の流体渦流部2eとで構成されている。より具体的には、本体部2aの内側空間13は、仕切り板18により上下に仕切られており、この仕切り板18がサイクロン式処理容器2の上壁部を構成するとともに、浮上物回収タンク15の底壁部を構成している。

【0037】

このサイクロン式処理容器2は、上下方向に延びる内周面2gに、円筒状部2f,2d等を形成した槽体からなるものであって、後述するように、磁性粒子jを含む被処理流体を該内周面2gに沿って旋回流動させることでその遠心力により該磁性粒子jを分離する。

【0038】

より詳細には、サイクロン式処理容器2の内周面2gは、その上端部に形成されて内径が上下方向の全体に亘って略一定となる上記円筒状部2fと、該円筒状部2fの下側に連設され、円筒状部2fよりも内径が小さい円筒状部2bと、該円筒状部2bの下方に交互に形成された2組の円錐状部2c、および逆円錐状部2dとからなる。上記円筒状部2f,2b、円錐状部2c、及び逆円錐状部2dの軸心は一致しており、この軸心が、サイクロン式処理容器2の中心軸1Cとされる。そして、この中心軸1Cは、被処理流体の旋回中心軸に略一致している。尚、円筒状部2fは、上記本体部2aの内周面における仕切り板18よりも下側の部分とされ、円筒状部2b、円錐状部2c、及び逆円錐状部2dは、上記流体渦流部2eの内周面とされている。

【0039】

上記円筒状部2fの上端部(つまりサイクロン式処理容器2の上端部)には、図3に示すように、上記サイクロン式処理容器2内に被処理流体を導入するための導入口3が形成されている。この導入口3は、該円筒状部2fに対してその接線方向から貫通して開口するとともに、該開口からサイクロン式処理容器2内に流入する被処理流体を該円筒状部2fの中心軸(サイクロン式処理容器2の中心軸1C)周りに図3における反時計回り方向に旋回流動させるように構成されている(なお、図2に示す断面には、実際には導入口3は現れないが、図2では、便宜上、ほぼ同図の断面に投影した位置に表している。)。こうして、被処理流体は、該円筒状部2fにおいて反時計回り方向に旋回流動されることで、その勢いで流体渦流部2e内においても同方向(反時計回り方向)に旋回流動される。ここで、例えば導入口3の位置に応じて被処理流体を時計回り方向に旋回流動させるようにしてもよいことは言うまでもない。

【0040】

また、円筒状部2fの下部には、サイクロン式処理容器2に流入した後、遠心力によって速やかに外周側に移動する比重が比較的大きな磁性粒子jをサイクロン式処理容器2外(サイクロン式分離除去装置1外)へと排出するための第1排出口31が形成されている。この第1排出口31は、図3に併せて示すように、サイクロン式処理容器2における円筒状部2fの内周面に対して、その接線方向から貫通して開口している。より詳細には、該第1排出口31は、上記導入口3に対して、サイクロン式処理容器2の中心軸1Cを挟んで略相対向する位置に形成されており、該第1排出口31の軸心方向は、該導入口3の軸心方向に対して垂直な関係にある。

【0041】

また、円筒状部2fの下部、すなわち上記第1排出口31と同程度の高さ位置には、旋回流動する被処理流体を内周側と外周側とに分離する仕切り円筒壁32aと、フランジ部32bとを有する仕切り部材32が設けられ、上記仕切り円筒壁32aと、フランジ部32bと、円筒状部2fの内周面とによって、第1排出口31に連通するドーナツ状の流路が形成されるようになっている。これにより、導入口3からサイクロン式処理容器2内に流入し遠心力によって外周側に移動した比重が比較的大きな磁性粒子jが、確実に第1排出口31から排出されるようになっている。一方、残りの被処理流体は、仕切り円筒壁32aの内周側から下方に向けて、さらに旋回下降流動するようになっている。

【0042】

円筒状部2fの下方に位置する円筒状部2bの内径は、上記仕切り円筒壁32aの内径とほぼ同じぐらいに設定されている。なお、後述する筒状排出管延長部7の螺旋突起7bが設けられていることを考慮して、流路面積がより正確に一定になるようにしてもよい。また、円筒状部2bに代えて、下方ほど縮径して遠心力を強く作用させる逆円錐状部を設けてもよい。円錐状部2cは、上端が上記円筒状部2bと同じ内径で、下方に向けて拡径し、下端は、逆円錐状部2dと同じ内径に設定されている。磁性粒子jは、後述するように、上記逆円錐状部2dの上端部に分離集約されるようになっている。逆円錐状部2dの下方には、さらに、もう1組、同様の円錐状部2cと逆円錐状部2dとが設けられている。下方側の逆円錐状部2dの下端(つまりサイクロン式処理容器2(流体渦流部2e)の底部)には、磁性粒子jを排出するための第2排出口4が設けられている。

【0043】

これらの円筒状部2b、逆円錐状部2d、及び円錐状部2cが構成される流体渦流部2eは、円筒外筒5に嵌合挿入されて着脱可能になっている。尚、円筒外筒5は、例えば側壁部2iの外周(例えば、後述する筒状排出管延長部7における1ピッチ以上の螺旋突起7bが形成されている範囲)に、被処理流体中の磁性粒子jを外周方向に向けて吸引する磁石が設けられる場合には、ステンレス、合成樹脂等の非磁性体で構成することが考えられるが、そのような磁石が設けられる場合でも、その磁力の作用上で影響が無ければ、鋼管としてもよい。また、本体部2a及び流体渦流部2eは別体で構成しているが、一体でもよい。

【0044】

円筒外筒5は、その上端部の外周面に形成された雄ねじ部9bを本体部2aの下端部に形成された雌ねじ部9aに螺合してねじ込み固定されている。円筒外筒5の底部内には、流体渦流部2eを上方に押し上げるコイルばね311が設けられている。このように、円筒外筒5を本体部2aにねじ込むことにより流体渦流部2eが上方に押し付けられ、組み付けられるので、組付性及びメンテナンス性に優れる。なお、例えば流体渦流部2eの上端部と、円筒外筒5の上端部と、本体部2aとの間に、面取り加工による溝部等を形成し、Oリング等をセットして、これらの接続部から被処理流体が漏出するのを確実に防止するようにしてもよい。また、上記の例では、流体渦流部2eは4つの側壁部2iに分割されている例を示すが、これに限らず、一体でもよいし、2分割などでもよい。また、円錐状部2cおよび逆円錐状部2dは1段だけ設けるなどしてもよい。

【0045】

サイクロン式処理容器2、および後に詳述する浮上物回収タンク15の中心部には、上下方向に延びる筒状排出管6、および該筒状排出管6の下端部に螺合された筒状排出管延長部7が配設され、これらの筒状排出管6、および筒状排出管延長部7がサイクロン式処理容器2の内外を連通することで該サイクロン式処理容器2内のクリーンな被処理流体を該サイクロン式処理容器2外(サイクロン式分離除去装置1外)へと導くように構成されている。

【0046】

より詳細には、筒状排出管6は、サイクロン式処理容器2の上壁部(仕切り板18であって浮上物回収タンク15の底壁部)及び浮上物回収タンク15の上壁部(本体部2aの上端部)を貫通して該サイクロン式処理容器2外(サイクロン式分離除去装置1外)へと延設されている。換言すると、上記筒状排出管6は、浮上物回収タンク15を串刺すようにその中心部を通って上下方向に延設されている。

【0047】

筒状排出管6と筒状排出管延長部7との螺合部は、被処理流体のサイクロン式処理容器2への導入口3よりも下方の位置に設定されるとともに、外径が導入口3の位置よりも大きい膨出部7aが形成され、比重が比較的大きな磁性粒子jが外周方向に移動して、第1排出口31から効率よく排出されやすくなるようになっている。上記膨出部7aの上下部分における中心軸1Cに対するテーパー角は、例えば45°に設定されている。

【0048】

筒状排出管延長部7の下部の外周には、被処理流体の旋回および下降流動に対応する方向の螺旋突起7bが形成されている。より具体的には、螺旋突起7bは、例えば断面形状が矩形、リード角が30°で、2条形成されている。ここで、螺旋突起7bの方向(右ネジ方向か左ネジ方向か)は、例えば旋回流動の方向に応じて決定すればよい。

【0049】

筒状排出管延長部7の下端部に設けられた流体排出口7cの高さ位置は、逆円錐状部2dの上端とほぼ同じ高さ位置か、その近傍(例えば、逆円錐状部2dの上端よりも上側で円筒状部2bの下端よりも下側)に位置するように設けられている。

【0050】

後述するように、磁性粒子jが除去されたクリーンな被処理流体は、流体排出口7cから、筒状排出管延長部7および筒状排出管6内を通ってサイクロン式分離除去装置1外へと導かれる。なお、流体排出口7cが設けられた筒状排出管延長部7の下端部の外周面は(僅かに)外側に拡径させて、流体に、より確実に遠心力を作用させるようにしてもよい。

【0051】

上記浮上物回収タンク15は、サイクロン式処理容器2内の上部に浮上した比較的比重の小さい浮上物(例えば、比重の小さい磁性粒子、油成分、浮遊カーボン、浮遊ゴミ等であり、以下浮上物と称す)を回収するためのものであって、上述のように、底壁部がサイクロン式処理容器2の上壁部(仕切り板18)で構成されている。

【0052】

浮上物回収タンク15の内周面15aは、上記サイクロン式処理容器2の円筒状部2fと同軸の円筒状をなしていて、上下方向において径寸法が略一定となるように形成されている。

【0053】

また、浮上物回収タンク15の内周面15aには、回収した浮上物を含む被処理流体を該浮上物回収タンク15外(サイクロン式分離除去装置1外)へと排出するための浮上物排出口21が形成されている。この浮上物排出口21は、図3に併せて示すように、該浮上物回収タンク15の内周面15aに対してその接線方向から貫通して開口している。より詳細には、該浮上物排出口21は、上記導入口3に対して、サイクロン式処理容器2の中心軸1C(浮上物回収タンク15の中心軸)を挟んで略相対向する位置に形成されており、該浮上物排出口21の軸心方向は、該導入口3の軸心方向に対して垂直な関係にある。

【0054】

上記浮上物回収タンク15の底壁部(つまりサイクロン式処理容器2の上壁部)を構成する仕切り板18は、仕切り部18aと、ボス部18bとから構成され、ボス部18bが筒状排出管6に嵌挿されることによって取付けられている。仕切り板18には、該サイクロン式処理容器2の上部に浮上した浮上物を浮上物回収タンク15内に導くための回収用貫通孔が形成されている。

【0055】

この回収用貫通孔は、複数のスリット19からなり、各スリット19は、上側から見てサイクロン式処理容器2(円筒状部2f)の中心部側から径方向外側に延びるとともに、該サイクロン式処理容器2の中心軸1C(円筒状部2fの中心軸)周りに周方向に等間隔(本実施形態では90°間隔)に配設されている。

【0056】

各スリット19は、仕切り板18の該各スリット19に対応する部分を切り欠いて下側に折り曲げることで形成されている。該仕切り板18の該折り曲げた部分である折曲げ片20は、図4に示すように各スリット19から回収タンク15内へと浮上物を案内する案内用折曲げ片20a(本実施形態では、4つの折曲げ片20のうちの3つ)と、図5に示すように仕切り板18の下面近傍の流れ(サイクロン式処理容器2内の上端部の流れ)を整流するための整流用折曲げ片20bとで構成されている。

【0057】

上記案内用折曲げ片20aは、仕切り板18のスリット19に対応する部分をその幅方向の旋回下流側(被処理流体の旋回方向の下流側であって、図4の右側)の側縁部に沿って(側縁部を基端部として)、旋回上流側が下方に傾斜するように折り曲げることで形成されている。

【0058】

一方、上記整流用折曲げ片20bは、仕切り板18のスリット19に対応する部分をその幅方向の旋回上流側(被処理流体の旋回方向の上流側であって、図5の左側)の側縁部に沿って(側縁部を基端部として)、旋回下流側が下方に傾斜するように折り曲げることで形成されている。

【0059】

なお、実施形態では、案内用折曲げ片20aと整流用折曲げ片20bとを設けたが、旋回流の渦流形成状態によれば、案内用折曲げ片20aだけとして、整流用折曲げ片20bを省略することもあり得る。

【0060】

また、サイクロン式分離除去装置1としては、必ずしも浮上物回収タンク15を備えず、遠心分離による磁性粒子jの除去などを主とするようにしてもよい。

【0061】

−サイクロン式分離除去装置の動作−

以上のように構成されたサイクロン式分離除去装置1における磁性粒子jの分離回収動作について説明する。

【0062】

先ず、磁性粒子jを含む被処理流体が、高速で、導入口3(図2参照)からサイクロン式処理容器2内に導入される。導入された被処理流体は、該サイクロン式処理容器2の内周面2gの円筒状部2fに沿って筒状排出管6周りに旋回運動することで旋回流が生じる。ここで、被処理流体中に含まれる比重の小さい浮上物は、これを浮上させようとする浮力によって、サイクロン式処理容器2内の上部に浮上集約されることとなる。この浮上集約された浮上物は、被処理流体が筒状排出管6周りに旋回流動する過程で、スリット19から浮上物回収タンク15内へと流入する。より具体的には、サイクロン式処理容器2内の上端部(仕切り板18の下面近傍)に集約された浮上物は、被処理流体の旋回流動により該処理流体と共にその旋回上流側から旋回下流側へと流れる中で、上記案内用折曲げ片の案内面に衝突することでその進路を上方へと変更し、浮上物回収タンク15内へと導かれる。浮上物回収タンク15内へと導かれた浮上物を含む被処理流体は、その旋回慣性により該浮上物回収タンク15内においてもその内周面15aに沿って上記筒状排出管6周りに旋回流動して、上記浮上物排出口21から接線方向に排出され、サイクロン式分離除去装置1外へと導かれる。

【0063】

一方、上記導入口3からサイクロン式処理容器2内に流入した被処理流体のうち、浮上物回収タンク15内に流入しなかった残りの流体(つまり比重の小さい浮上物が除去された被処理流体)は、旋回流動しながら下降し、遠心力に加えて、筒状排出管6と筒状排出管延長部7との螺合部に形成された膨出部7aの作用によって外周方向に向かう力が作用する。そこで、特に、比重が比較的大きな磁性粒子jが外周方向、すなわち仕切り円筒壁32aの外周側に移動して、第1排出口31から効率よく排出される。これにより、例えば50%程度の磁性粒子jが除去される。

【0064】

残りの被処理流体は、仕切り円筒壁32aの内周側から下方に向けて、旋回下降流動し、筒状排出管延長部7の外周に形成された螺旋突起7bによって旋回速度が増速される。そこで、上記第1排出口31から排出されなかった比較的小さな磁性粒子jは、より強い遠心力が作用して径方向外側に移動し、内周面2gに沿って旋回しながら下降する。そして、筒状排出管延長部7の下端部付近では、磁性粒子jは、内周面2g側(径方向外側)に分離され、磁性粒子jが極めて少なくなったクリーンな流体は円筒状部2bの中心部寄りに残ることとなる。ここで、磁性粒子jが極めて少なくなったクリーンな流体と表現した理由は、1μm〜5μmの磁性粒子が、軽いためにクリーンな流体と共に筒状排出管延長部7に導かれることがあり、僅かに磁性粒子が含まれている可能性があるからである。

【0065】

そして、被処理流体は、主として5μm以上の磁性粒子jが内周面2g側に偏って分離された状態のまま円錐状部2cに導かれる。円錐状部2cにおいては、被処理流体の旋回流速は若干低下するものの、上記のように既に内周面2g側に偏った状態にある磁性粒子jは、さらに径方向外側へと移動する。

【0066】

そうして、円錐状部2cを通過した被処理流体中の磁性粒子jは、逆円錐状部2dの上端部に流入すると、その径方向外側への流動慣性力により逆円錐状部2dの上端部に分離集約される。上記逆円錐状部2dの上端部に分離集約された磁性粒子jは、いずれ団塊状になってその自重により逆円錐状部2dの傾斜面に沿って落下し、第2排出口4から排出され、該排出された磁性粒子jは、図示しない回収容器内に回収される。

【0067】

一方、逆円錐状部2dに流入した被処理流体は、旋回流動(渦流)するとともに、中心部の被処理流体には上向き軸方向の力が作用して、流体排出口7cから筒状排出管延長部7および筒状排出管6を通ってスーパクリーンタンク104へと供給される。

【0068】

上記のように、サイクロン式処理容器2に流入した被処理流体に含まれる比重が比較的大きな磁性粒子j(異物粒子)は、まず第1排出口31から排出される。それゆえ、その下流側の円筒状部2bおよび筒状排出管延長部7の内外径や螺旋突起7bのリード角などを比重の小さな磁性粒子の除去に適するように設定することができ、全体として、種々の比重の磁性粒子jが混在する被処理流体に対する除去効率を大幅に高めることが容易にできる。

【0069】

なお、上記の例では、筒状排出管延長部7の外周に螺旋突起7bを設けた例を示したが、必ずしも螺旋突起7bを設けなくてもよく、また、逆に、螺旋溝を設けてもよい。また、これらとともに、またはこれらに代えて、円筒状部2bの内周面に螺旋突起や螺旋溝を設けるなどしてもよい。

【0070】

《発明の実施形態2》

サイクロン式分離除去装置1に供給される被処理流体はポンプ105(図1)によって加圧されるが、その際に混入した空気などによって、サイクロン式分離除去装置1内に気泡が生じることがある。このような気泡がサイクロン式処理容器2の下方で生じる場合には、浄化後の被処理流体と伴にスーパクリーンタンク104に送られることがある。そして、この場合、例えば5μm〜10μm以下程度などの微小な粒子は、上記のような気泡の吸着作用によって、該気泡と伴にスーパクリーンタンク104に送られることがある。

【0071】

実施形態2のサイクロン式分離除去装置1は、上記のような気泡等が混入した被処理流体も分離して、より清浄度の高い被処理流体が得られるようにするものである。この実施形態2のサイクロン式分離除去装置1は、前記実施形態1のサイクロン式分離除去装置1と比べて、図6に示すように、筒状排出管6および筒状排出管延長部7の内部に、さらに2重に中心部排出管41が設けられている。そして、中心部排出管41の下端(開口)を筒状排出管延長部7の下端(開口)よりも下方に位置させることによって、流体渦流部2eの比較的下方部で発生した気泡等を含む被処理流体を中心部排出管41に流入させることにより、筒状排出管延長部7に流入するのを防止し得るようになっている。

【0072】

より詳しくは、筒状排出管6は、上部にエルボ6aが形成されて、浄化された被処理流体が側方に排出されるようになっている。エルボ6aの上部にはボス部6bが設けられている。一方、中心部排出管41には有頂円筒状のカラー41aが挿通され、該カラー41aが上記ボス部6bに嵌合されて押しねじ42で締め付けられることにより、中心部排出管41が筒状排出管6に固定されている。筒状排出管6とカラー41aとの間にはOリング43が設けられて、筒状排出管6内の被処理流体の漏出が防止されるようになっている。

【0073】

中心部排出管41の下端は、上記のように筒状排出管延長部7の下端よりも下方に位置し、柱部材44aと、ドーナツ状の円環ブロック44bとを有する固定部材44によって、筒状排出管延長部7に固定されている。すなわち、上記柱部材44aの上端が筒状排出管延長部7の下端部に接続されるとともに、円環ブロック44bの上端内周部が中心部排出管41の下端部に接続されることによって、筒状排出管延長部7と中心部排出管41とが正確に同心状になるように位置決めされるとともに、中心部排出管41の下端部の振動なども防止されるようになっている。また、円環ブロック44bの内周面44cは、下方ほど拡径する円錐状に形成され、筒状排出管延長部7に流入する浄化された被処理流体と、中心部排出管41に流入する気泡等を含む被処理流体とが、より確実に分離されるようになっている。

【0074】

なお、上記被処理流体の分離が適切に行われる場合には、円環ブロック44bは必ずしも設けなくてもよく、または、これに代えて円板状部材や円錐面状部材が設けられてもよい。また、中心部排出管41の下端部が正確に位置決めされ、固定される場合には、必ずしも柱部材44aによって筒状排出管延長部7に固定されなくてもよい。

【0075】

また、中心部排出管41に流入する気泡等を含む被処理流体は、導入口3に供給される被処理流体の圧力によって排出されるようにしてもよいし、中心部排出管41の下流側で吸引されて強制的に排出されるようにしてもよい。上記のように吸引される場合には、円環ブロック44bの周囲で下方に向かう流れによって、遠心力で内周面2gに寄せられた磁性粒子jも下方に押し流されやすくなるので、一層、筒状排出管延長部7から排出される被処理流体中に混入しにくくなる。

【0076】

上記のように下端位置を異ならせた2重の筒状排出管6および筒状排出管延長部7と中心部排出管41とを設け、被処理流体中の気泡やこれに伴う微小な異物粒子を中心部排出管41に流入させることによって、微小な異物粒子の除去効率を大幅に向上させることができる。

【0077】

《発明の実施形態3》

上記実施形態2で説明したように気泡等に伴う異物粒子を除去する効果は、必ずしも

比重の大きな異物粒子を排出する第1排出口31を設けない場合でも得ることができる。実施形態3のサイクロン式分離除去装置1は、図7に示すように、中心部排出管41の下端部が、実施形態2よりもさらに下方の円錐状部2cの付近に設定され、気泡等が筒状排出管延長部7に流入しにくいようになっている。中心部排出管41の固定は、筒状排出管延長部7の下端部に設けられた放射状のリブ6cによってなされるようになっている。また、中心部排出管41の下端部には、釣鐘状の分離ブロック45が取り付けられ、やはり気泡や磁性粒子などの分離効率を向上させ得るようになっている。

【0078】

ここで、特に限定されないが、図7の例では、中心部排出管41に流入した気泡等を含む被処理流体は、ボス部6bから、エルボ36、および開閉バルブ37を介して排出されるようになっている。また、流体渦流部2eは、実施形態1のように底部が一体的に形成された円筒外筒ではなく、無底円筒状の円筒外筒5が本体部2aと底部2jとの間に挟持され、ロングボルト2kによって固定されている。

【0079】

なお、中心部排出管41の下端位置は、上記に限らず、例えば図7に2点差線で示すように、より下方の逆円錐状部2dの位置に設定したりしてもよく、また、ボス部6bおよびリブ6cに対して中心部排出管41を摺動可能に設け、被処理流体や異物粒子の性状、流量、気泡の発生位置や程度などに応じて、装置の製造時やユーザの使用時に設定可能にしてもよい。また、上記のような構成において、実施形態1で説明したような第1排出口31も設けてもよい。

【符号の説明】

【0080】

1 サイクロン式分離除去装置

2 サイクロン式処理容器

2a 本体部

2b 円筒状部

2c 円錐状部

2d 逆円錐状部

2e 流体渦流部

2f 円筒状部

2g 内周面

2h 外周面

2i 側壁部

2j 底部

2k ロングボルト

3 導入口

4 第2排出口

5 円筒外筒

6 筒状排出管

6a エルボ

6b ボス部

6c リブ

7 筒状排出管延長部

7a 膨出部

7b 螺旋突起

7c 流体排出口

8 Oリング

9a 雌ねじ部

9b 雄ねじ部

10 永久磁石

11 円周溝

12 円周溝

13 内側空間

15 浮上物回収タンク

15a 内周面

16 薄肉スペーサ

17 厚肉スペーサ

18 仕切り板

19 スリット

20 折曲げ片

20a 案内用折曲げ片

20b 整流用折曲げ片

21 浮上物排出口

22 ヨーク

22’ ヨーク

31 第1排出口

32 仕切り部材

32a 仕切り円筒壁

32b フランジ部

36 エルボ

37 開閉バルブ

41 中心部排出管

41a カラー

42 押しねじ

43 Oリング

44 固定部材

44a 柱部材

44b 円環ブロック

44c 内周面

45 分離ブロック

61 フレーム

62A 圧力計

62B 圧力計

63 ドレインカップ

64 バルブ

65 絞り弁

100 被処理流体浄化システム

101 工作機械

102 ダーティタンク

103 ダスト分離用タンク

103b 戻り管

103c 仕切り壁

103d 排出口

104 スーパクリーンタンク

104a 上壁部

104b 戻り管

104c 底部

104d 浮遊物排出孔

104e 仕切り壁

104f 仕切り壁

105 ポンプ

107 ダストボックス

108 ダスト分離装置

282 バッフル板

【技術分野】

【0001】

本発明は、例えば工作機械等において切削加工時や研削加工時に生じるスラッジ(加工屑)等をクーラント液(被処理流体)から分離・除去するためなどに使用される異物粒子分離装置に関し、特に、異物粒子を含む被処理流体を内周面に沿って旋回下降流動させ、その旋回下降流動によって生じる遠心力により被処理流体内の異物粒子を分離して排出するサイクロン式処理容器を備えた異物粒子分離装置に関するものである。

【背景技術】

【0002】

従来の磁性粒子分離装置は、サイクロン式処理容器の内周面が下側ほど縮径する逆円錐状に形成されていて、該サイクロン式処理容器の上部側壁の導入開口から該容器内に導いたクーラント液をその内周面に沿って旋回流動させることでその遠心力により磁性粒子(異物粒子)を該内周面近傍に集約して分離する。そして、このクーラント液の旋回流動に伴いその旋回中心部に生じる上昇流によって、磁性粒子を含まない浄化処理されたクーラント液を該旋回中心部に配設された排出管から容器外へと排出する。

【0003】

このような磁性粒子分離装置において、磁性粒子をより効率良く分離・除去するための技術が種々提案されており、例えば特許文献1に示す装置では、サイクロン式処理容器の外周面に沿って上下方向の略全体に亘って磁石を配設することで、旋回流動に伴う遠心力に加えてこの磁石の磁気吸引力でもって磁性粒子をサイクロン式処理容器の内周面近傍に集約するようにしている。

【0004】

この磁石は、サイクロン式処理容器の外周を囲むリング状の2分割体からなり、各分割体は、エアシリンダ等のアクチュエータ機構により互いに接近/離間する方向に変位可能に構成されている。そして、内周面近傍に集約された磁性粒子の量が所定量以上になったときには、アクチュエータ機構により該各分割体を径方向の外側(互いに離間する方向)に変位させて磁性粒子に作用する磁力を弱めることで、該磁性粒子を自重によりサイクロン式処理容器の下側の回収容器へと落下させるようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−21835号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の磁性粒子分離装置のように、旋回流動に伴う遠心力に加えて磁気吸引力でもって磁性粒子をサイクロン式処理容器の内周面近傍に集約するようにしても、必ずしも磁性粒子の分離が十分ではなく、特に、微小な磁性粒子や、被処理流体との比重の差が小さい磁性粒子は、サイクロン式処理容器の中心部の上昇流に巻き込まれて排出管から容器外へと排出されて装置全体の浄化能力の低下を招きやすい。このため、磁性粒子の除去効率を大幅に向上させることは困難という問題点を有していた。

【0007】

本発明は、かかる点に鑑みてなされたものであり、特に微小な磁性粒子や、被処理流体との比重の差が小さい磁性粒子などの異物粒子であっても、被処理流体からの除去効率を大幅に向上させることを目的としている。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、請求項1の発明は、

異物粒子を含む被処理流体を内周面に沿って旋回下降流動させ、その旋回下降流動によって生じる遠心力により被処理流体内の異物粒子を分離して下方に排出するサイクロン式処理容器と、

上記サイクロン式処理容器の中心部にて上下方向に延び、下端に該サイクロン式処理容器の内部に開口する開口部を有し、浄化後の被処理流体を該サイクロン式処理容器の上方から該容器外へと導く排出管と、

を備えた異物粒子分離装置であって、

上記サイクロン式処理容器の内周面における、上記サイクロン式処理容器に被処理流体が導入される導入口と、上記排出管の開口部との上下位置の間の部分に、上記遠心力によって上記内周面近傍に移動した異物粒子をサイクロン式処理容器外に排出するための排出口が設けられていることを特徴とする。

【0009】

上記のように、被処理流体の導入口と、排出管の開口部との間に、遠心力によってサイクロン式処理容器の内周面近傍に移動した異物粒子を排出する排出口が設けられていることによって、サイクロン式処理容器に流入した被処理流体に含まれる比重が比較的大きな異物粒子は、まず上記排出口から排出される。それゆえ、その下流側でのサイクロン式処理容器や排出管の内外径などを比較的比重の小さな異物粒子の除去に適するように設定することができ、全体として、種々の比重の異物粒子が混在する被処理流体に対する除去効率を大幅に高めることが容易にできる。

【0010】

また、請求項2の発明は、

請求項1の異物粒子分離装置であって、

上記排出口が形成された位置の内周面よりも内周側に配置された、上記内周面と同心状の仕切り円筒壁と、

上記内周面と上記円筒壁との間における、被処理流体の下降方向側を塞ぐフランジ部と、

を備え、

上記内周面と、上記円筒壁と、上記フランジ部とによって、上記排出口に連通する円環状の流路が形成されていることを特徴とする。

【0011】

これにより、遠心力によってサイクロン式処理容器の内周面近傍に移動した異物粒子を上記円環状の流路で確実に捕捉し排出口から排出させることが容易にできる。

【0012】

また、請求項3の発明は、

請求項1の異物粒子分離装置であって、

上記排出管における、上記導入口と上記排出口との上下位置の間の部分に、外径が上記導入口部分よりも大きい膨出部が形成されていることを特徴とする。

【0013】

これにより、被処理流体の導入口から導入された被処理流体に含まれる異物粒子が、上記膨出部によってサイクロン式処理容器の内周面近傍に移動しやすくなるので、一層、異物粒子の除去を容易にすることができる。

【0014】

また、請求項4の発明は、

請求項1の異物粒子分離装置であって、

さらに、上記サイクロン式処理容器の内周面に形成された螺旋突起、上記サイクロン式処理容器の内周面に形成された螺旋溝、上記排出管の外周面に形成された螺旋突起、および上記排出管の外周面に形成された螺旋溝のうち少なくとも何れかを有すること特徴とする。

【0015】

これにより、上記排出口から比較的大きな異物粒子が排出された後の被処理流体の旋回速度を増速させることなどが容易にでき、より小さな異物粒子の除去効率も高めることが容易にできる。

【0016】

また、請求項5の発明は、

請求項1の異物粒子分離装置であって、

上記サイクロン式処理容器の上部に浮上した浮上物を回収するべく該処理容器の上側に配設され、底壁部が該サイクロン式処理容器の上壁部で構成された浮上物回収タンクをさらに備え、

上記サイクロン式処理容器の上壁部には、上記浮上物を上記浮上物回収タンク内へと導くための回収用貫通孔が形成され、

上記サイクロン式処理容器の上壁部の下面には、上記浮上物を上記貫通孔から上記浮上物回収タンク内へと案内する案内部材が設けられており、

上記浮上物回収タンクには、該タンク内に流入した上記浮上物を含む被処理流体を排出するための浮上物排出口が設けられていることを特徴とする。

【0017】

これにより、上記導入口からサイクロン式処理容器内に導入された被処理流体はその内側周側壁面に沿って渦流され、この被処理流体に含まれる異物のうち比重の小さい浮上物は、その浮力によって該処理容器内の上部に浮上集約される。浮上集約された浮上物は、上記案内部材により回収用貫通孔から浮上物回収タンク内に導かれるとともに、該回収タンクに設けられた浮上物排出口から排出される。そうして、比重の小さい浮上物が除去された被処理流体は、サイクロン式処理容器内の内側周側壁面(逆円錐状部)に沿って旋回流動しながら下降していくことで、次第に増速され、この過程で、比重の大きい異物粒子は強い遠心力を受けて該内側周側壁面近傍に集約される。集約された異物粒子は、自重により下側に落下するとともに上記排出口から排出されて回収容器等で回収される。一方、サイクロン式処理容器の上記逆円錐状部の中心部には、異物粒子等が除去されたクリーンな被処理流体が残ることとなり、このクリーンな被処理流体は、被処理流体の旋回流動に伴う中心部の上昇流によって上記排出管から処理容器外(異物粒子分離装置外)へと排出される。こうして、遠心力の作用し易い比重の大きな異物粒子と遠心力の作用し難い比重の小さい浮上物との双方を確実に分離除去することができる。

【0018】

また、上記浮上物回収タンクは、その底壁部をサイクロン式処理容器の上壁部として該処理容器の上側に配設されるものであり、こうすることで、装置全体のコンパクト化を図ることができる。

【0019】

また、バグフィルタ等のろ過式の装置のようにフィルタの交換作業を必要としないので、メンテナンス性の向上を図ることができる。

【0020】

また、請求項6の発明は、

請求項1の異物粒子分離装置であって、

さらに、上記排出管の内部に配置され、該排出管の開口部よりも下方に開口部が形成された中心部排出管が設けられていることを特徴とする。

【0021】

また、請求項7の発明は、

請求項6の異物粒子分離装置であって、

上記排出管と、上記中心部排出管とを、間に被処理流体が流入し得るように連結して、上記中心部排出管を固定する固定部材が設けられていることを特徴とする。

【0022】

また、請求項8の発明は、

請求項6の異物粒子分離装置であって、

上記中心部排出管の開口部周辺に、上記中心部排出管と上記排出管との間に流入する被処理流体と、上記中心部排出管内に流入する被処理流体とを分離する円環状部材、円板状部材、および円錐面状部材の少なくとも何れかが設けられていることを特徴とする。

【0023】

また、請求項9の発明は、

請求項6の異物粒子分離装置であって、

上記サイクロン式処理容器は、上記排出管の開口部よりも下方に、内径が下方位置ほど縮径する逆円錐状部を有し、

上記中心部排出管の開口部は、上記逆円錐状部付近に配置されていることを特徴とする。

【0024】

また、請求項10の発明は、

請求項9の異物粒子分離装置であって、

上記サイクロン式処理容器は、さらに、上記逆円錐状部の下方に配置され、内径が下方位置ほど拡径する円錐状部を有し、

上記中心部排出管の開口部は、上記円錐状部付近に配置されていることを特徴とする。

【0025】

また、請求項11の発明は、

請求項6の異物粒子分離装置であって、

上記中心部排出管の開口部から被処理流体が吸引されるように構成されていることを特徴とする異物粒子分離装置。

【0026】

上記のように、下端位置を異ならせた2重の排出管と中心部排出管とを設け、中心部排出管の開口部の下方で被処理流体中に発生した気泡やこれに伴う微小な異物粒子を中心部排出管に流入させ、排出管から排出される浄化後の被処理流体中に混入するのを防止することによって、微小な異物粒子の除去効率を大幅に向上させることができる。特に、中心部排出管の開口部から被処理流体が吸引される場合には、排出管の開口部から中心部排出管の開口部の間で下方に向かう被処理流体の流れが生じ、これによって、遠心力で外周側に寄せられた異物粒子も下方に押し流されやすくなるので、一層、異物粒子の除去効率を向上させることも容易にできる。

【発明の効果】

【0027】

本発明によれば、サイクロン式処理容器の中央部などに存在する特に微小な異物粒子や、被処理流体との比重の差が小さい異物粒子などであっても、被処理流体からの除去効率を大幅に向上させることが容易にできる。

【図面の簡単な説明】

【0028】

【図1】実施形態1の被処理流体浄化システムの構成を示す全体図である。

【図2】サイクロン式分離除去装置1の構成を示す縦断面図である。

【図3】図2のIII−III線断面図である。

【図4】図3のIV−IV線断面図である。

【図5】図3のV−V線断面図である。

【図6】実施形態2のサイクロン式分離除去装置1の構成を示す縦断面図である。

【図7】実施形態3のサイクロン式分離除去装置1の構成を示す縦断面図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施形態を図面に基づいて詳細に説明する。なお、以下の各実施形態において、他の実施形態と同様の機能を有する構成要素については同一の符号を付して適宜説明を省略する。

【0030】

《発明の実施形態1》

図1は、本発明の実施形態1に係る被処理流体浄化システム100を示し、本実施形態では一例として、この被処理流体浄化システム100を、工作機械101のクーラント液(被処理流体)の浄化システムに適用した例を示す。

【0031】

すなわち、上記被処理流体浄化システム100は、工作機械101において、クーラント液(すなわち被処理流体)の中に混入する切粉、或いは該切粉と砥粒との溶着したもの等からなる切削屑である磁性粒子j(異物粒子)と、クーラント液とを分離し、該磁性粒子jを分離回収する場合に適用したものである。より具体的には、この被処理流体浄化システム100は、ダーティタンク102と、サイクロン式分離除去装置1(異物粒子分離装置)と、ダスト分離用タンク103と、コンベア式のダスト分離装置108と、スーパクリーンタンク104とを備えている。

【0032】

工作機械101から排出されたダーティ液(磁性粒子jを除去する前の被処理流体)は先ず、ダスト分離用タンク103に導かれ、磁性粒子jがバッフル板282の右方から下方に回り込んで該ダスト分離用タンク103の底部に沈殿すると、ダスト分離装置108により回収されてダストボックス107に排出される。尚、ダスト分離装置108は、例えば特開2003−251542号公報に示す公知の構造を有するものとされ、ここではその説明を省略する。ダスト分離用タンク103内の上層の被処理流体は、その水位が所定水位h1に達すると排出口103dから戻り管103bを介して、ダーティタンク102内へと導かれて貯留される。なお、必ずしも上記のように工作機械101から排出されたダーティ液がダスト分離用タンク103を介してダーティタンク102に送られるのに限らず、工作機械101から直接ダーティタンク102に貯留されるようにしてもよい。ダーティタンク102内に貯留された被処理流体は、ポンプ105により汲み上げられてサイクロン式分離除去装置1の導入口3へと導かれる。

【0033】

サイクロン式分離除去装置1では、比重がかなり小さい粒子、油成分、浮遊カーボン等は浮上物排出口21からダスト分離用タンク103へと排出された後、比重が比較的大きい磁性粒子jが遠心力により分離されて、第1排出口31からダスト分離用タンク103へと排出され、その後に、比重が比較的小さい磁性粒子jがさらに遠心力により分離されて、第2排出口4からダスト分離用タンク103へと排出される。このようにして浮上物および磁性粒子jが分離された後の被処理流体は、筒状排出管6から排出されて、スーパクリーンタンク104へと導かれ、サイクロン式分離除去装置1の浮上物排出口21や第1、第2排出口31・4から排出されたダスト(磁性粒子j)は、ダスト分離用タンク103へと戻される。

【0034】

一方、サイクロン式分離除去装置1の筒状排出管6からスーパクリーンタンク104に導かれて貯留された、磁性粒子除去後のクリーンな被処理流体は、ポンプ115により工作機械101に供給されてクーラント液として使用される。

【0035】

尚、スーパクリーンタンク104の底部104cは例えば3°以上に傾斜して設けられ、サイクロン式分離除去装置1によっても除去されなかったダストをスーパクリーンタンク104内の深部に沈殿させるようになっている。また、スーパクリーンタンク104内の被処理流体は、その水位が所定水位h2に達すると、主として仕切り壁104fの下方を回り込み、側壁との間を上昇して戻り管104bからダーティタンク102へと戻されるようになっている。これに伴って、上記スーパクリーンタンク104内の深部に沈殿したダストもダーティタンク102へと戻される。また、上記仕切り壁104fには、戻り管104bと同程度の高さ位置に浮遊物排出孔104dが形成され、スーパクリーンタンク104内で表面に浮いた油分や軽いダスト等の浮上物も、ダーティタンク102へと戻されるようになっている。ここで、上記浮遊物排出孔104dの大きさを適切に設定することにより、浮上物を確実に排出するとともに、仕切り壁104fの下方を回り込む流れを確保して、沈殿したダストも確実に排出されるようにすることができる。なお、スーパクリーンタンク104の上壁部104aから垂下された仕切り壁104eを設けて、浮上物がより工作機械101に送られにくいようにしてもよい。上記のような構成にすることにより、スーパクリーンタンク104内でのダストや浮上物の蓄積を極力抑制できるので、常時クリーンな液を工作機械101に供給することがより容易にでき、工作機械101の稼働を止めることなく、連続して使用可能にすることができる。

【0036】

−サイクロン式分離除去装置の構成−

サイクロン式分離除去装置1は、図2に示すように、ステンレス、アルミニウムや樹脂等の非磁性体からなるサイクロン式処理容器2と、該サイクロン式処理容器2の上側に配設される浮上物回収タンク15と、サイクロン式処理容器2内の浄化後の被処理流体を該サイクロン式処理容器2外(サイクロン式分離除去装置1外)へと排出する筒状排出管6とを備えている。該サイクロン式処理容器2及び浮上物回収タンク15は、上端部が閉塞された略円筒状の本体部2aと、該本体部2aの下端部に接続される略円筒状の流体渦流部2eとで構成されている。より具体的には、本体部2aの内側空間13は、仕切り板18により上下に仕切られており、この仕切り板18がサイクロン式処理容器2の上壁部を構成するとともに、浮上物回収タンク15の底壁部を構成している。

【0037】

このサイクロン式処理容器2は、上下方向に延びる内周面2gに、円筒状部2f,2d等を形成した槽体からなるものであって、後述するように、磁性粒子jを含む被処理流体を該内周面2gに沿って旋回流動させることでその遠心力により該磁性粒子jを分離する。

【0038】

より詳細には、サイクロン式処理容器2の内周面2gは、その上端部に形成されて内径が上下方向の全体に亘って略一定となる上記円筒状部2fと、該円筒状部2fの下側に連設され、円筒状部2fよりも内径が小さい円筒状部2bと、該円筒状部2bの下方に交互に形成された2組の円錐状部2c、および逆円錐状部2dとからなる。上記円筒状部2f,2b、円錐状部2c、及び逆円錐状部2dの軸心は一致しており、この軸心が、サイクロン式処理容器2の中心軸1Cとされる。そして、この中心軸1Cは、被処理流体の旋回中心軸に略一致している。尚、円筒状部2fは、上記本体部2aの内周面における仕切り板18よりも下側の部分とされ、円筒状部2b、円錐状部2c、及び逆円錐状部2dは、上記流体渦流部2eの内周面とされている。

【0039】

上記円筒状部2fの上端部(つまりサイクロン式処理容器2の上端部)には、図3に示すように、上記サイクロン式処理容器2内に被処理流体を導入するための導入口3が形成されている。この導入口3は、該円筒状部2fに対してその接線方向から貫通して開口するとともに、該開口からサイクロン式処理容器2内に流入する被処理流体を該円筒状部2fの中心軸(サイクロン式処理容器2の中心軸1C)周りに図3における反時計回り方向に旋回流動させるように構成されている(なお、図2に示す断面には、実際には導入口3は現れないが、図2では、便宜上、ほぼ同図の断面に投影した位置に表している。)。こうして、被処理流体は、該円筒状部2fにおいて反時計回り方向に旋回流動されることで、その勢いで流体渦流部2e内においても同方向(反時計回り方向)に旋回流動される。ここで、例えば導入口3の位置に応じて被処理流体を時計回り方向に旋回流動させるようにしてもよいことは言うまでもない。

【0040】

また、円筒状部2fの下部には、サイクロン式処理容器2に流入した後、遠心力によって速やかに外周側に移動する比重が比較的大きな磁性粒子jをサイクロン式処理容器2外(サイクロン式分離除去装置1外)へと排出するための第1排出口31が形成されている。この第1排出口31は、図3に併せて示すように、サイクロン式処理容器2における円筒状部2fの内周面に対して、その接線方向から貫通して開口している。より詳細には、該第1排出口31は、上記導入口3に対して、サイクロン式処理容器2の中心軸1Cを挟んで略相対向する位置に形成されており、該第1排出口31の軸心方向は、該導入口3の軸心方向に対して垂直な関係にある。

【0041】

また、円筒状部2fの下部、すなわち上記第1排出口31と同程度の高さ位置には、旋回流動する被処理流体を内周側と外周側とに分離する仕切り円筒壁32aと、フランジ部32bとを有する仕切り部材32が設けられ、上記仕切り円筒壁32aと、フランジ部32bと、円筒状部2fの内周面とによって、第1排出口31に連通するドーナツ状の流路が形成されるようになっている。これにより、導入口3からサイクロン式処理容器2内に流入し遠心力によって外周側に移動した比重が比較的大きな磁性粒子jが、確実に第1排出口31から排出されるようになっている。一方、残りの被処理流体は、仕切り円筒壁32aの内周側から下方に向けて、さらに旋回下降流動するようになっている。

【0042】

円筒状部2fの下方に位置する円筒状部2bの内径は、上記仕切り円筒壁32aの内径とほぼ同じぐらいに設定されている。なお、後述する筒状排出管延長部7の螺旋突起7bが設けられていることを考慮して、流路面積がより正確に一定になるようにしてもよい。また、円筒状部2bに代えて、下方ほど縮径して遠心力を強く作用させる逆円錐状部を設けてもよい。円錐状部2cは、上端が上記円筒状部2bと同じ内径で、下方に向けて拡径し、下端は、逆円錐状部2dと同じ内径に設定されている。磁性粒子jは、後述するように、上記逆円錐状部2dの上端部に分離集約されるようになっている。逆円錐状部2dの下方には、さらに、もう1組、同様の円錐状部2cと逆円錐状部2dとが設けられている。下方側の逆円錐状部2dの下端(つまりサイクロン式処理容器2(流体渦流部2e)の底部)には、磁性粒子jを排出するための第2排出口4が設けられている。

【0043】

これらの円筒状部2b、逆円錐状部2d、及び円錐状部2cが構成される流体渦流部2eは、円筒外筒5に嵌合挿入されて着脱可能になっている。尚、円筒外筒5は、例えば側壁部2iの外周(例えば、後述する筒状排出管延長部7における1ピッチ以上の螺旋突起7bが形成されている範囲)に、被処理流体中の磁性粒子jを外周方向に向けて吸引する磁石が設けられる場合には、ステンレス、合成樹脂等の非磁性体で構成することが考えられるが、そのような磁石が設けられる場合でも、その磁力の作用上で影響が無ければ、鋼管としてもよい。また、本体部2a及び流体渦流部2eは別体で構成しているが、一体でもよい。

【0044】

円筒外筒5は、その上端部の外周面に形成された雄ねじ部9bを本体部2aの下端部に形成された雌ねじ部9aに螺合してねじ込み固定されている。円筒外筒5の底部内には、流体渦流部2eを上方に押し上げるコイルばね311が設けられている。このように、円筒外筒5を本体部2aにねじ込むことにより流体渦流部2eが上方に押し付けられ、組み付けられるので、組付性及びメンテナンス性に優れる。なお、例えば流体渦流部2eの上端部と、円筒外筒5の上端部と、本体部2aとの間に、面取り加工による溝部等を形成し、Oリング等をセットして、これらの接続部から被処理流体が漏出するのを確実に防止するようにしてもよい。また、上記の例では、流体渦流部2eは4つの側壁部2iに分割されている例を示すが、これに限らず、一体でもよいし、2分割などでもよい。また、円錐状部2cおよび逆円錐状部2dは1段だけ設けるなどしてもよい。

【0045】

サイクロン式処理容器2、および後に詳述する浮上物回収タンク15の中心部には、上下方向に延びる筒状排出管6、および該筒状排出管6の下端部に螺合された筒状排出管延長部7が配設され、これらの筒状排出管6、および筒状排出管延長部7がサイクロン式処理容器2の内外を連通することで該サイクロン式処理容器2内のクリーンな被処理流体を該サイクロン式処理容器2外(サイクロン式分離除去装置1外)へと導くように構成されている。

【0046】

より詳細には、筒状排出管6は、サイクロン式処理容器2の上壁部(仕切り板18であって浮上物回収タンク15の底壁部)及び浮上物回収タンク15の上壁部(本体部2aの上端部)を貫通して該サイクロン式処理容器2外(サイクロン式分離除去装置1外)へと延設されている。換言すると、上記筒状排出管6は、浮上物回収タンク15を串刺すようにその中心部を通って上下方向に延設されている。

【0047】

筒状排出管6と筒状排出管延長部7との螺合部は、被処理流体のサイクロン式処理容器2への導入口3よりも下方の位置に設定されるとともに、外径が導入口3の位置よりも大きい膨出部7aが形成され、比重が比較的大きな磁性粒子jが外周方向に移動して、第1排出口31から効率よく排出されやすくなるようになっている。上記膨出部7aの上下部分における中心軸1Cに対するテーパー角は、例えば45°に設定されている。

【0048】

筒状排出管延長部7の下部の外周には、被処理流体の旋回および下降流動に対応する方向の螺旋突起7bが形成されている。より具体的には、螺旋突起7bは、例えば断面形状が矩形、リード角が30°で、2条形成されている。ここで、螺旋突起7bの方向(右ネジ方向か左ネジ方向か)は、例えば旋回流動の方向に応じて決定すればよい。

【0049】

筒状排出管延長部7の下端部に設けられた流体排出口7cの高さ位置は、逆円錐状部2dの上端とほぼ同じ高さ位置か、その近傍(例えば、逆円錐状部2dの上端よりも上側で円筒状部2bの下端よりも下側)に位置するように設けられている。

【0050】

後述するように、磁性粒子jが除去されたクリーンな被処理流体は、流体排出口7cから、筒状排出管延長部7および筒状排出管6内を通ってサイクロン式分離除去装置1外へと導かれる。なお、流体排出口7cが設けられた筒状排出管延長部7の下端部の外周面は(僅かに)外側に拡径させて、流体に、より確実に遠心力を作用させるようにしてもよい。

【0051】

上記浮上物回収タンク15は、サイクロン式処理容器2内の上部に浮上した比較的比重の小さい浮上物(例えば、比重の小さい磁性粒子、油成分、浮遊カーボン、浮遊ゴミ等であり、以下浮上物と称す)を回収するためのものであって、上述のように、底壁部がサイクロン式処理容器2の上壁部(仕切り板18)で構成されている。

【0052】

浮上物回収タンク15の内周面15aは、上記サイクロン式処理容器2の円筒状部2fと同軸の円筒状をなしていて、上下方向において径寸法が略一定となるように形成されている。

【0053】

また、浮上物回収タンク15の内周面15aには、回収した浮上物を含む被処理流体を該浮上物回収タンク15外(サイクロン式分離除去装置1外)へと排出するための浮上物排出口21が形成されている。この浮上物排出口21は、図3に併せて示すように、該浮上物回収タンク15の内周面15aに対してその接線方向から貫通して開口している。より詳細には、該浮上物排出口21は、上記導入口3に対して、サイクロン式処理容器2の中心軸1C(浮上物回収タンク15の中心軸)を挟んで略相対向する位置に形成されており、該浮上物排出口21の軸心方向は、該導入口3の軸心方向に対して垂直な関係にある。

【0054】

上記浮上物回収タンク15の底壁部(つまりサイクロン式処理容器2の上壁部)を構成する仕切り板18は、仕切り部18aと、ボス部18bとから構成され、ボス部18bが筒状排出管6に嵌挿されることによって取付けられている。仕切り板18には、該サイクロン式処理容器2の上部に浮上した浮上物を浮上物回収タンク15内に導くための回収用貫通孔が形成されている。

【0055】

この回収用貫通孔は、複数のスリット19からなり、各スリット19は、上側から見てサイクロン式処理容器2(円筒状部2f)の中心部側から径方向外側に延びるとともに、該サイクロン式処理容器2の中心軸1C(円筒状部2fの中心軸)周りに周方向に等間隔(本実施形態では90°間隔)に配設されている。

【0056】

各スリット19は、仕切り板18の該各スリット19に対応する部分を切り欠いて下側に折り曲げることで形成されている。該仕切り板18の該折り曲げた部分である折曲げ片20は、図4に示すように各スリット19から回収タンク15内へと浮上物を案内する案内用折曲げ片20a(本実施形態では、4つの折曲げ片20のうちの3つ)と、図5に示すように仕切り板18の下面近傍の流れ(サイクロン式処理容器2内の上端部の流れ)を整流するための整流用折曲げ片20bとで構成されている。

【0057】

上記案内用折曲げ片20aは、仕切り板18のスリット19に対応する部分をその幅方向の旋回下流側(被処理流体の旋回方向の下流側であって、図4の右側)の側縁部に沿って(側縁部を基端部として)、旋回上流側が下方に傾斜するように折り曲げることで形成されている。

【0058】

一方、上記整流用折曲げ片20bは、仕切り板18のスリット19に対応する部分をその幅方向の旋回上流側(被処理流体の旋回方向の上流側であって、図5の左側)の側縁部に沿って(側縁部を基端部として)、旋回下流側が下方に傾斜するように折り曲げることで形成されている。

【0059】

なお、実施形態では、案内用折曲げ片20aと整流用折曲げ片20bとを設けたが、旋回流の渦流形成状態によれば、案内用折曲げ片20aだけとして、整流用折曲げ片20bを省略することもあり得る。

【0060】

また、サイクロン式分離除去装置1としては、必ずしも浮上物回収タンク15を備えず、遠心分離による磁性粒子jの除去などを主とするようにしてもよい。

【0061】

−サイクロン式分離除去装置の動作−

以上のように構成されたサイクロン式分離除去装置1における磁性粒子jの分離回収動作について説明する。

【0062】

先ず、磁性粒子jを含む被処理流体が、高速で、導入口3(図2参照)からサイクロン式処理容器2内に導入される。導入された被処理流体は、該サイクロン式処理容器2の内周面2gの円筒状部2fに沿って筒状排出管6周りに旋回運動することで旋回流が生じる。ここで、被処理流体中に含まれる比重の小さい浮上物は、これを浮上させようとする浮力によって、サイクロン式処理容器2内の上部に浮上集約されることとなる。この浮上集約された浮上物は、被処理流体が筒状排出管6周りに旋回流動する過程で、スリット19から浮上物回収タンク15内へと流入する。より具体的には、サイクロン式処理容器2内の上端部(仕切り板18の下面近傍)に集約された浮上物は、被処理流体の旋回流動により該処理流体と共にその旋回上流側から旋回下流側へと流れる中で、上記案内用折曲げ片の案内面に衝突することでその進路を上方へと変更し、浮上物回収タンク15内へと導かれる。浮上物回収タンク15内へと導かれた浮上物を含む被処理流体は、その旋回慣性により該浮上物回収タンク15内においてもその内周面15aに沿って上記筒状排出管6周りに旋回流動して、上記浮上物排出口21から接線方向に排出され、サイクロン式分離除去装置1外へと導かれる。

【0063】

一方、上記導入口3からサイクロン式処理容器2内に流入した被処理流体のうち、浮上物回収タンク15内に流入しなかった残りの流体(つまり比重の小さい浮上物が除去された被処理流体)は、旋回流動しながら下降し、遠心力に加えて、筒状排出管6と筒状排出管延長部7との螺合部に形成された膨出部7aの作用によって外周方向に向かう力が作用する。そこで、特に、比重が比較的大きな磁性粒子jが外周方向、すなわち仕切り円筒壁32aの外周側に移動して、第1排出口31から効率よく排出される。これにより、例えば50%程度の磁性粒子jが除去される。

【0064】

残りの被処理流体は、仕切り円筒壁32aの内周側から下方に向けて、旋回下降流動し、筒状排出管延長部7の外周に形成された螺旋突起7bによって旋回速度が増速される。そこで、上記第1排出口31から排出されなかった比較的小さな磁性粒子jは、より強い遠心力が作用して径方向外側に移動し、内周面2gに沿って旋回しながら下降する。そして、筒状排出管延長部7の下端部付近では、磁性粒子jは、内周面2g側(径方向外側)に分離され、磁性粒子jが極めて少なくなったクリーンな流体は円筒状部2bの中心部寄りに残ることとなる。ここで、磁性粒子jが極めて少なくなったクリーンな流体と表現した理由は、1μm〜5μmの磁性粒子が、軽いためにクリーンな流体と共に筒状排出管延長部7に導かれることがあり、僅かに磁性粒子が含まれている可能性があるからである。

【0065】

そして、被処理流体は、主として5μm以上の磁性粒子jが内周面2g側に偏って分離された状態のまま円錐状部2cに導かれる。円錐状部2cにおいては、被処理流体の旋回流速は若干低下するものの、上記のように既に内周面2g側に偏った状態にある磁性粒子jは、さらに径方向外側へと移動する。

【0066】

そうして、円錐状部2cを通過した被処理流体中の磁性粒子jは、逆円錐状部2dの上端部に流入すると、その径方向外側への流動慣性力により逆円錐状部2dの上端部に分離集約される。上記逆円錐状部2dの上端部に分離集約された磁性粒子jは、いずれ団塊状になってその自重により逆円錐状部2dの傾斜面に沿って落下し、第2排出口4から排出され、該排出された磁性粒子jは、図示しない回収容器内に回収される。

【0067】

一方、逆円錐状部2dに流入した被処理流体は、旋回流動(渦流)するとともに、中心部の被処理流体には上向き軸方向の力が作用して、流体排出口7cから筒状排出管延長部7および筒状排出管6を通ってスーパクリーンタンク104へと供給される。

【0068】

上記のように、サイクロン式処理容器2に流入した被処理流体に含まれる比重が比較的大きな磁性粒子j(異物粒子)は、まず第1排出口31から排出される。それゆえ、その下流側の円筒状部2bおよび筒状排出管延長部7の内外径や螺旋突起7bのリード角などを比重の小さな磁性粒子の除去に適するように設定することができ、全体として、種々の比重の磁性粒子jが混在する被処理流体に対する除去効率を大幅に高めることが容易にできる。

【0069】

なお、上記の例では、筒状排出管延長部7の外周に螺旋突起7bを設けた例を示したが、必ずしも螺旋突起7bを設けなくてもよく、また、逆に、螺旋溝を設けてもよい。また、これらとともに、またはこれらに代えて、円筒状部2bの内周面に螺旋突起や螺旋溝を設けるなどしてもよい。

【0070】

《発明の実施形態2》

サイクロン式分離除去装置1に供給される被処理流体はポンプ105(図1)によって加圧されるが、その際に混入した空気などによって、サイクロン式分離除去装置1内に気泡が生じることがある。このような気泡がサイクロン式処理容器2の下方で生じる場合には、浄化後の被処理流体と伴にスーパクリーンタンク104に送られることがある。そして、この場合、例えば5μm〜10μm以下程度などの微小な粒子は、上記のような気泡の吸着作用によって、該気泡と伴にスーパクリーンタンク104に送られることがある。

【0071】

実施形態2のサイクロン式分離除去装置1は、上記のような気泡等が混入した被処理流体も分離して、より清浄度の高い被処理流体が得られるようにするものである。この実施形態2のサイクロン式分離除去装置1は、前記実施形態1のサイクロン式分離除去装置1と比べて、図6に示すように、筒状排出管6および筒状排出管延長部7の内部に、さらに2重に中心部排出管41が設けられている。そして、中心部排出管41の下端(開口)を筒状排出管延長部7の下端(開口)よりも下方に位置させることによって、流体渦流部2eの比較的下方部で発生した気泡等を含む被処理流体を中心部排出管41に流入させることにより、筒状排出管延長部7に流入するのを防止し得るようになっている。

【0072】

より詳しくは、筒状排出管6は、上部にエルボ6aが形成されて、浄化された被処理流体が側方に排出されるようになっている。エルボ6aの上部にはボス部6bが設けられている。一方、中心部排出管41には有頂円筒状のカラー41aが挿通され、該カラー41aが上記ボス部6bに嵌合されて押しねじ42で締め付けられることにより、中心部排出管41が筒状排出管6に固定されている。筒状排出管6とカラー41aとの間にはOリング43が設けられて、筒状排出管6内の被処理流体の漏出が防止されるようになっている。

【0073】

中心部排出管41の下端は、上記のように筒状排出管延長部7の下端よりも下方に位置し、柱部材44aと、ドーナツ状の円環ブロック44bとを有する固定部材44によって、筒状排出管延長部7に固定されている。すなわち、上記柱部材44aの上端が筒状排出管延長部7の下端部に接続されるとともに、円環ブロック44bの上端内周部が中心部排出管41の下端部に接続されることによって、筒状排出管延長部7と中心部排出管41とが正確に同心状になるように位置決めされるとともに、中心部排出管41の下端部の振動なども防止されるようになっている。また、円環ブロック44bの内周面44cは、下方ほど拡径する円錐状に形成され、筒状排出管延長部7に流入する浄化された被処理流体と、中心部排出管41に流入する気泡等を含む被処理流体とが、より確実に分離されるようになっている。

【0074】

なお、上記被処理流体の分離が適切に行われる場合には、円環ブロック44bは必ずしも設けなくてもよく、または、これに代えて円板状部材や円錐面状部材が設けられてもよい。また、中心部排出管41の下端部が正確に位置決めされ、固定される場合には、必ずしも柱部材44aによって筒状排出管延長部7に固定されなくてもよい。

【0075】

また、中心部排出管41に流入する気泡等を含む被処理流体は、導入口3に供給される被処理流体の圧力によって排出されるようにしてもよいし、中心部排出管41の下流側で吸引されて強制的に排出されるようにしてもよい。上記のように吸引される場合には、円環ブロック44bの周囲で下方に向かう流れによって、遠心力で内周面2gに寄せられた磁性粒子jも下方に押し流されやすくなるので、一層、筒状排出管延長部7から排出される被処理流体中に混入しにくくなる。

【0076】

上記のように下端位置を異ならせた2重の筒状排出管6および筒状排出管延長部7と中心部排出管41とを設け、被処理流体中の気泡やこれに伴う微小な異物粒子を中心部排出管41に流入させることによって、微小な異物粒子の除去効率を大幅に向上させることができる。

【0077】

《発明の実施形態3》

上記実施形態2で説明したように気泡等に伴う異物粒子を除去する効果は、必ずしも

比重の大きな異物粒子を排出する第1排出口31を設けない場合でも得ることができる。実施形態3のサイクロン式分離除去装置1は、図7に示すように、中心部排出管41の下端部が、実施形態2よりもさらに下方の円錐状部2cの付近に設定され、気泡等が筒状排出管延長部7に流入しにくいようになっている。中心部排出管41の固定は、筒状排出管延長部7の下端部に設けられた放射状のリブ6cによってなされるようになっている。また、中心部排出管41の下端部には、釣鐘状の分離ブロック45が取り付けられ、やはり気泡や磁性粒子などの分離効率を向上させ得るようになっている。

【0078】

ここで、特に限定されないが、図7の例では、中心部排出管41に流入した気泡等を含む被処理流体は、ボス部6bから、エルボ36、および開閉バルブ37を介して排出されるようになっている。また、流体渦流部2eは、実施形態1のように底部が一体的に形成された円筒外筒ではなく、無底円筒状の円筒外筒5が本体部2aと底部2jとの間に挟持され、ロングボルト2kによって固定されている。

【0079】

なお、中心部排出管41の下端位置は、上記に限らず、例えば図7に2点差線で示すように、より下方の逆円錐状部2dの位置に設定したりしてもよく、また、ボス部6bおよびリブ6cに対して中心部排出管41を摺動可能に設け、被処理流体や異物粒子の性状、流量、気泡の発生位置や程度などに応じて、装置の製造時やユーザの使用時に設定可能にしてもよい。また、上記のような構成において、実施形態1で説明したような第1排出口31も設けてもよい。

【符号の説明】

【0080】

1 サイクロン式分離除去装置

2 サイクロン式処理容器

2a 本体部

2b 円筒状部

2c 円錐状部

2d 逆円錐状部

2e 流体渦流部

2f 円筒状部

2g 内周面

2h 外周面

2i 側壁部

2j 底部

2k ロングボルト

3 導入口

4 第2排出口

5 円筒外筒

6 筒状排出管

6a エルボ

6b ボス部

6c リブ

7 筒状排出管延長部

7a 膨出部

7b 螺旋突起

7c 流体排出口

8 Oリング

9a 雌ねじ部

9b 雄ねじ部

10 永久磁石

11 円周溝

12 円周溝

13 内側空間

15 浮上物回収タンク

15a 内周面

16 薄肉スペーサ

17 厚肉スペーサ

18 仕切り板

19 スリット

20 折曲げ片

20a 案内用折曲げ片

20b 整流用折曲げ片

21 浮上物排出口

22 ヨーク

22’ ヨーク

31 第1排出口

32 仕切り部材

32a 仕切り円筒壁

32b フランジ部

36 エルボ

37 開閉バルブ

41 中心部排出管

41a カラー

42 押しねじ

43 Oリング

44 固定部材

44a 柱部材

44b 円環ブロック

44c 内周面

45 分離ブロック

61 フレーム

62A 圧力計

62B 圧力計

63 ドレインカップ

64 バルブ

65 絞り弁

100 被処理流体浄化システム

101 工作機械

102 ダーティタンク

103 ダスト分離用タンク

103b 戻り管

103c 仕切り壁

103d 排出口

104 スーパクリーンタンク

104a 上壁部

104b 戻り管

104c 底部

104d 浮遊物排出孔

104e 仕切り壁

104f 仕切り壁

105 ポンプ

107 ダストボックス

108 ダスト分離装置

282 バッフル板

【特許請求の範囲】

【請求項1】

異物粒子を含む被処理流体を内周面に沿って旋回下降流動させ、その旋回下降流動によって生じる遠心力により被処理流体内の異物粒子を分離して下方に排出するサイクロン式処理容器と、

上記サイクロン式処理容器の中心部にて上下方向に延び、下端に該サイクロン式処理容器の内部に開口する開口部を有し、浄化後の被処理流体を該サイクロン式処理容器の上方から該容器外へと導く排出管と、

を備えた異物粒子分離装置であって、

上記サイクロン式処理容器の内周面における、上記サイクロン式処理容器に被処理流体が導入される導入口と、上記排出管の開口部との上下位置の間の部分に、上記遠心力によって上記内周面近傍に移動した異物粒子をサイクロン式処理容器外に排出するための排出口が設けられていることを特徴とする異物粒子分離装置。

【請求項2】

請求項1の異物粒子分離装置であって、

上記排出口が形成された位置の内周面よりも内周側に配置された、上記内周面と同心状の仕切り円筒壁と、

上記内周面と上記円筒壁との間における、被処理流体の下降方向側を塞ぐフランジ部と、

を備え、

上記内周面と、上記円筒壁と、上記フランジ部とによって、上記排出口に連通する円環状の流路が形成されていることを特徴とする異物粒子分離装置。

【請求項3】

請求項1の異物粒子分離装置であって、

上記排出管における、上記導入口と上記排出口との上下位置の間の部分に、外径が上記導入口部分よりも大きい膨出部が形成されていることを特徴とする異物粒子分離装置。

【請求項4】

請求項1の異物粒子分離装置であって、

さらに、上記サイクロン式処理容器の内周面に形成された螺旋突起、上記サイクロン式処理容器の内周面に形成された螺旋溝、上記排出管の外周面に形成された螺旋突起、および上記排出管の外周面に形成された螺旋溝のうち少なくとも何れかを有すること特徴とする異物粒子分離装置。

【請求項5】

請求項1の異物粒子分離装置であって、

上記サイクロン式処理容器の上部に浮上した浮上物を回収するべく該処理容器の上側に配設され、底壁部が該サイクロン式処理容器の上壁部で構成された浮上物回収タンクをさらに備え、

上記サイクロン式処理容器の上壁部には、上記浮上物を上記浮上物回収タンク内へと導くための回収用貫通孔が形成され、

上記サイクロン式処理容器の上壁部の下面には、上記浮上物を上記貫通孔から上記浮上物回収タンク内へと案内する案内部材が設けられており、

上記浮上物回収タンクには、該タンク内に流入した上記浮上物を含む被処理流体を排出するための浮上物排出口が設けられていることを特徴とする異物粒子分離装置。

【請求項6】

請求項1の異物粒子分離装置であって、

さらに、上記排出管の内部に配置され、該排出管の開口部よりも下方に開口部が形成された中心部排出管が設けられていることを特徴とする異物粒子分離装置。

【請求項7】

請求項6の異物粒子分離装置であって、

上記排出管と、上記中心部排出管とを、間に被処理流体が流入し得るように連結して、上記中心部排出管を固定する固定部材が設けられていることを特徴とする異物粒子分離装置。

【請求項8】

請求項6の異物粒子分離装置であって、

上記中心部排出管の開口部周辺に、上記中心部排出管と上記排出管との間に流入する被処理流体と、上記中心部排出管内に流入する被処理流体とを分離する円環状部材、円板状部材、および円錐面状部材の少なくとも何れかが設けられていることを特徴とする異物粒子分離装置。

【請求項9】

請求項6の異物粒子分離装置であって、

上記サイクロン式処理容器は、上記排出管の開口部よりも下方に、内径が下方位置ほど縮径する逆円錐状部を有し、

上記中心部排出管の開口部は、上記逆円錐状部付近に配置されていることを特徴とする異物粒子分離装置。

【請求項10】

請求項9の異物粒子分離装置であって、

上記サイクロン式処理容器は、さらに、上記逆円錐状部の下方に配置され、内径が下方位置ほど拡径する円錐状部を有し、

上記中心部排出管の開口部は、上記円錐状部付近に配置されていることを特徴とする異物粒子分離装置。

【請求項11】

請求項6の異物粒子分離装置であって、

上記中心部排出管の開口部から被処理流体が吸引されるように構成されていることを特徴とする異物粒子分離装置。

【請求項1】

異物粒子を含む被処理流体を内周面に沿って旋回下降流動させ、その旋回下降流動によって生じる遠心力により被処理流体内の異物粒子を分離して下方に排出するサイクロン式処理容器と、

上記サイクロン式処理容器の中心部にて上下方向に延び、下端に該サイクロン式処理容器の内部に開口する開口部を有し、浄化後の被処理流体を該サイクロン式処理容器の上方から該容器外へと導く排出管と、

を備えた異物粒子分離装置であって、

上記サイクロン式処理容器の内周面における、上記サイクロン式処理容器に被処理流体が導入される導入口と、上記排出管の開口部との上下位置の間の部分に、上記遠心力によって上記内周面近傍に移動した異物粒子をサイクロン式処理容器外に排出するための排出口が設けられていることを特徴とする異物粒子分離装置。

【請求項2】

請求項1の異物粒子分離装置であって、

上記排出口が形成された位置の内周面よりも内周側に配置された、上記内周面と同心状の仕切り円筒壁と、

上記内周面と上記円筒壁との間における、被処理流体の下降方向側を塞ぐフランジ部と、

を備え、

上記内周面と、上記円筒壁と、上記フランジ部とによって、上記排出口に連通する円環状の流路が形成されていることを特徴とする異物粒子分離装置。

【請求項3】

請求項1の異物粒子分離装置であって、

上記排出管における、上記導入口と上記排出口との上下位置の間の部分に、外径が上記導入口部分よりも大きい膨出部が形成されていることを特徴とする異物粒子分離装置。

【請求項4】

請求項1の異物粒子分離装置であって、

さらに、上記サイクロン式処理容器の内周面に形成された螺旋突起、上記サイクロン式処理容器の内周面に形成された螺旋溝、上記排出管の外周面に形成された螺旋突起、および上記排出管の外周面に形成された螺旋溝のうち少なくとも何れかを有すること特徴とする異物粒子分離装置。

【請求項5】

請求項1の異物粒子分離装置であって、

上記サイクロン式処理容器の上部に浮上した浮上物を回収するべく該処理容器の上側に配設され、底壁部が該サイクロン式処理容器の上壁部で構成された浮上物回収タンクをさらに備え、

上記サイクロン式処理容器の上壁部には、上記浮上物を上記浮上物回収タンク内へと導くための回収用貫通孔が形成され、

上記サイクロン式処理容器の上壁部の下面には、上記浮上物を上記貫通孔から上記浮上物回収タンク内へと案内する案内部材が設けられており、

上記浮上物回収タンクには、該タンク内に流入した上記浮上物を含む被処理流体を排出するための浮上物排出口が設けられていることを特徴とする異物粒子分離装置。

【請求項6】

請求項1の異物粒子分離装置であって、

さらに、上記排出管の内部に配置され、該排出管の開口部よりも下方に開口部が形成された中心部排出管が設けられていることを特徴とする異物粒子分離装置。

【請求項7】

請求項6の異物粒子分離装置であって、

上記排出管と、上記中心部排出管とを、間に被処理流体が流入し得るように連結して、上記中心部排出管を固定する固定部材が設けられていることを特徴とする異物粒子分離装置。

【請求項8】

請求項6の異物粒子分離装置であって、

上記中心部排出管の開口部周辺に、上記中心部排出管と上記排出管との間に流入する被処理流体と、上記中心部排出管内に流入する被処理流体とを分離する円環状部材、円板状部材、および円錐面状部材の少なくとも何れかが設けられていることを特徴とする異物粒子分離装置。

【請求項9】

請求項6の異物粒子分離装置であって、

上記サイクロン式処理容器は、上記排出管の開口部よりも下方に、内径が下方位置ほど縮径する逆円錐状部を有し、

上記中心部排出管の開口部は、上記逆円錐状部付近に配置されていることを特徴とする異物粒子分離装置。

【請求項10】

請求項9の異物粒子分離装置であって、

上記サイクロン式処理容器は、さらに、上記逆円錐状部の下方に配置され、内径が下方位置ほど拡径する円錐状部を有し、

上記中心部排出管の開口部は、上記円錐状部付近に配置されていることを特徴とする異物粒子分離装置。

【請求項11】

請求項6の異物粒子分離装置であって、

上記中心部排出管の開口部から被処理流体が吸引されるように構成されていることを特徴とする異物粒子分離装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−230101(P2011−230101A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−105600(P2010−105600)

【出願日】平成22年4月30日(2010.4.30)

【出願人】(594190574)岡野機工株式会社 (19)

【出願人】(592206112)小堀▲鉄▼工株式会社 (2)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月30日(2010.4.30)

【出願人】(594190574)岡野機工株式会社 (19)

【出願人】(592206112)小堀▲鉄▼工株式会社 (2)

【Fターム(参考)】

[ Back to top ]