異種管継手

【課題】鋳鉄管と樹脂管との接続用の異種管継手の提供。

【解決手段】一方端側に既設の鋳鉄管路2の接続端側の鋳鉄管21が接続される鋳鉄管側接続部13Rと他方端側に新たに敷設される樹脂管路3の接続端側の樹脂管31が後述の介在管10を介して間接的に接続される樹脂管側接続部13Lとを有する継輪本体1と、一方端側に前記樹脂管路の樹脂管31に直接接続される接続管部11と他方端側に前記樹脂管側接続部13Lに離脱不能に飲み込まれて接続された拡大外径部12とを有する介在管10とを備え、前記介在管10の拡大外径部12は、当該拡大外径部12の外面と前記樹脂管側接続部13Lの飲み込み内面14との間に空隙が生じるように飲み込まれて緩衝部材16,17によって支持され、この緩衝部材16,17の弾性によって、当該介在管10の管軸が継輪本体1の管軸に対して傾動可能に支持されたことを特徴とする。

【解決手段】一方端側に既設の鋳鉄管路2の接続端側の鋳鉄管21が接続される鋳鉄管側接続部13Rと他方端側に新たに敷設される樹脂管路3の接続端側の樹脂管31が後述の介在管10を介して間接的に接続される樹脂管側接続部13Lとを有する継輪本体1と、一方端側に前記樹脂管路の樹脂管31に直接接続される接続管部11と他方端側に前記樹脂管側接続部13Lに離脱不能に飲み込まれて接続された拡大外径部12とを有する介在管10とを備え、前記介在管10の拡大外径部12は、当該拡大外径部12の外面と前記樹脂管側接続部13Lの飲み込み内面14との間に空隙が生じるように飲み込まれて緩衝部材16,17によって支持され、この緩衝部材16,17の弾性によって、当該介在管10の管軸が継輪本体1の管軸に対して傾動可能に支持されたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、上下水道における既設の鋳鉄管路の鋳鉄管と新たに更新される樹脂管路の樹脂管とを接続する異種管継手に関するものである。

【背景技術】

【0002】

上下水道において、埋設されている既設ダクタイル鋳鉄管路(以下、埋設管路ともいう)を構成する管即ち鋳鉄管の経年劣化に伴なって、当該埋設管路を段階的に新たな管に更新して行く(これを敷設替管路工事という)が、近時は、鋳鉄管に替えて樹脂管、例えば硬質塩ビ管やポリエチレン管が用いられ、鋳鉄管に対して異質な樹脂管が継手を介して直接的に接続されていた。

即ち、既設鋳鉄管路の端末の鋳鉄管と新たな樹脂管路の端末の樹脂管との両接続端が継手の内部にて突き合わせ状態にされて、直接継手に把持されていたのである。

【0003】

上下水道における埋設管路は、数十年という比較的長期間にわたって地中に埋設され、その多くは道路下の埋設となるため車両通行による振動や地盤の不同沈下、或いは地震等による地下構造の変動等(以下、これらを地下変動という)の外力による埋設管路の破損や破壊に対して十分な耐久性が要請される。

この要請に応じて従来は、剛性に富む鋳鉄管が用いられていたのであるが、鋳鉄管は重量がある上、加工が容易ではなく、交換や接続作業が困難で手間を要するという課題の解決のために、軽量で加工し易い硬質塩ビ管やポリエチレン管等の樹脂管が用いられるようになったのである。

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような樹脂管は鋳鉄管に比べて剛性が劣るため、鋳鉄管同士を接続する従来の継手に比べて、当該継手の管軸方向の長さが長大となっていた。即ち、樹脂管の脆弱性を補うために、樹脂管路の接続端側の樹脂管を継手内部に十分に長く挿入して継手に維持させる必要があった。

継手への樹脂管の挿入長さの長大化は、継手の内部に挿入される樹脂管の挿入長さを十分に長くして地下変動に対する樹脂管の耐久性を確保する必要上からとは言え、当該継手(本発明で言う継手本体)の管軸方向の長さも当然長くならざるを得ない(継手の長大化)。

【0005】

敷設替管路工事における、既設の鋳鉄管路の接続端側の鋳鉄管と更新のために敷設された樹脂管路の接続端側の樹脂管と接続作業に当たっては、継手が長大である程、その接続作業は困難となり、煩雑な手間を要する作業となっていた。

【0006】

又、剛性の劣る樹脂管との接続に当たっては、樹脂管路の接続端側の樹脂管の脱落即ち抜け落ちを防止するため、当該樹脂管の接続端側の外周面側に食い込む抜け止め用の爪を備えた継手を用いているが、このような爪を樹脂管に食い込ませること自体が樹脂管を割れ易くさせ、耐久性を損なわせることになるため、別途、当該樹脂管の内周面側に金属製のリング部材を圧着させる等して補強手段を施すという余計な作業が必要ともなっていた。

【0007】

本発明は、上記課題のようなを解決すべくなされた、鋳鉄管と樹脂管との異種管を接続するための異種管継手の提供を目的とする。

【課題を解決するための手段】

【0008】

請求項1の異種管継手の発明は、一方端側に既設の鋳鉄管路の接続端側の鋳鉄管が接続される鋳鉄管側接続部と他方端側に新たに敷設される樹脂管路の接続端側の樹脂管が後述の介在管を介して間接的に接続される樹脂管側接続部とを有する継輪本体と、

一方端側に前記樹脂管路の樹脂管が直接接続される接続管部と他方端側に前記樹脂管側接続部に離脱不能に飲み込まれて接続された拡大外径部とを有する介在管とを備えたことを特徴とする。

【0009】

請求項2の発明は、請求項1に記載の異種管継手において、介在管の拡大外径部は、当該拡大外径部の外面と前記樹脂管側接続部の飲み込み内面との間に空隙が生じるように飲み込まれ、当該空隙に配設された緩衝部材によって、前記飲み込み内面に当該飲み込み内面と接触しないように支持されたことを特徴とする。

【0010】

請求項3の発明は、請求項2に記載の異種管継手の介在管は、拡大外径部を支持する緩衝部材の弾性によって、当該介在管の管軸が継輪本体の管軸に対して傾動可能に支持されたことを特徴とする。

【0011】

請求項4の発明は、請求項1乃至請求項3の何れかに記載の異種管継手の介在管は合成樹脂製であることを特徴とする。

【0012】

請求項5の発明は、請求項1乃至請求項4の何れかに記載の異種管継手の介在管は新たに敷設される樹脂管路と同質の合成樹脂製であることを特徴とする。

【0013】

請求項6の発明は、請求項1乃至請求項5の何れかに記載の異種管継手の拡大外径部は介在管の端口の近傍に設けられたことを特徴とする。

【0014】

請求項7の発明は、請求項1乃至請求項6の何れかに記載の異種管継手の拡大外径部は介在管の管軸と同軸の円筒形状に形成され、樹脂管側接続部の飲み込み内面は拡大外径部の円筒形状に相似の円筒形状に形成されたことを特徴とする。

【0015】

請求項8の発明は、請求項1乃至請求項7の何れかに記載の異種管継手の拡大外径部は介在管の肉厚を外径方向に厚くして形成されたことを特徴とする。

【0016】

請求項9の発明は、請求項2乃至請求項8の何れかに記載の異種管継手の緩衝部材は、拡大外径部の管軸方向の両端側に各々管外周を巡って配設されたことを特徴とする。

【0017】

請求項10の発明は、請求項2乃至請求項9の何れかに記載の異種管継手の緩衝部材は、拡大外径部の両端側の筒肩角部と当該筒肩角部に相対する飲み込み内面の凹状角部との間に介在するよう断面L字状形に形成されたことを特徴とする。

【0018】

請求項11の発明は、請求項2乃至請求項10の何れかに記載の異種管継手の緩衝部材は、漏水防止機能を備えた部材を用いたことを特徴とする。

【0019】

請求項12の発明は、請求項1乃至請求項11の何れかに記載の異種管継手において、樹脂管側接続部は、介在管の拡大外径部が挿脱自在に嵌入する拡大接続受口と、前記拡大接続受口の外周縁側に形成され、後述の介在管用押輪とボルト締結される介在管側フランジ部とを有すると共に、前記拡大接続受口に嵌入した前記拡大外径部を前記拡大接続受口と共に飲み込むよう前記介在管の接続端側から挿通されて前記フランジ部とボルト締結される別体の介在管用押輪を有することを特徴とする。

【0020】

請求項13の発明は、請求項12の異種管継手において、漏水防止機能を備えた緩衝部材を、介在管用押輪と介在管側フランジ部と拡大外径部の外周面の一部との間に介在させて、介在管用押輪と介在管側フランジ部と拡大外径部の三者間のシールとした

ことを特徴とする。

【0021】

請求項14の発明は、請求項1乃至請求項13の何れかに記載の異種管継手において、鋳鉄管側接続部は、鋳鉄管路の接続端側の鋳鉄管の接続端が挿脱自在に嵌入する接続受口と前記接続受口の外周縁側に形成され、後述の鋳鉄用押輪とボルト締結される鋳鉄管側フランジ部とを有すると共に、前記鋳鉄管路の接続端側の鋳鉄管の外周側に挿通されて当該鋳鉄管の外周面に着脱自在に固着され、前記フランジ部とボルト締結される別体の鋳鉄管用押輪とを有することを特徴とする。

【0022】

請求項15の発明は、請求項14に記載の異種管継手において、鋳鉄管側接続部は、鋳鉄管用押輪と鋳鉄管側フランジ部との間に介在するよう、鋳鉄管路の接続端側の鋳鉄管の外周側に挿通される別体の鋳鉄管側シール用ゴム輪を有することを特徴とする。

【0023】

請求項16の発明は、請求項1乃至請求項15の何れかに記載の異種管継手において、拡大外径部に剛性をたかめる補強手段を施したことを特徴とする。

【0024】

請求項17の発明は、請求項16の異種管継手において、補強手段は拡大外径部の内周面側に施された帯状補強リングであることを特徴とする。

【発明の効果】

【0025】

請求項1乃至請求項17に記載の各発明によれば、何れも、樹脂管路側が介在管の拡大外径部が飲み込まれる構造(以下、飲み込み構造ともいう)としてあるので、樹脂管側の抜け落ちをほぼ確実に防止することができる上、従来のように、抜け止め防止用の爪を設けたり、補強用の金属製リング部材を用意したりする必要が無く、当該爪を樹脂管の外面に食い込ませたり、金属製リング部材を樹脂管の内面にの圧着させる作業等が無用となって、敷設替管路工事における、既設の鋳鉄管路の接続端側の鋳鉄管と更新のために敷設される樹脂管路の接続端側の樹脂管との接続作業を従来に比べて容易且つ迅速に行うことができる。

【0026】

請求項2乃至請求項17に記載の各発明によれば、何れも、介在部材が継手本体に空隙を介して把持されるので、当該介在部材が管軸の軸線に対して傾動可能となり、従来に比べて、地下変動に対する埋設管路の耐久性を著しく向上させることができる。

【0027】

従って又、管継手本体を短くすることができるので、その分、敷設替管路工事における、既設の鋳鉄管路の接続端側の鋳鉄管と更新のために敷設される樹脂管路の接続端側の樹脂管との接続作業を従来に比べて容易且つ迅速に行うことができる。

【0028】

請求項4乃至請求項17に記載の各発明によれば、何れも、鋳鉄管接続部においては従来の鋳鉄管同士の接続の手法をほぼそのまま用いることができ、樹脂管接続部側においては、介在管を介しての当該樹脂製介在管と樹脂管路側の接続端の樹脂管との接続作業が、既存の樹脂管同士の接続手法を適宜用いることができるので、従来に比べて敷設替管路工事を遥かに容易且つ迅速に行うことができる。

【0029】

請求項7や請求項8に記載の発明によれば、何れも、介在管の継手本体との接続部分としての拡大外径部の剛性を一段と高める構成とすることができる。

【0030】

請求項9や請求項10に記載の発明によれば、何れも、介在管の拡大外径部を安定的、且つ確実に傾動可能に継手本体に支持させることができる。

【0031】

請求項11に記載の発明によれば、緩衝部材が漏水防止機能を兼用するので漏水防止部材を無用にできる利点がある。

【0032】

請求項12に記載の発明によれば、介在管の拡大外径部は、介在管用押輪の介在管側フランジ部へのボルト締めによって、継輪本体の拡大接続受口に、抜け落ち(脱離)不能且つ傾動可能に飲み込まれた状態で、接続することができる。

【0033】

請求項13に記載の発明によれば、一つの緩衝部材で三者間を一括してシール(密封)することができる利点がある。

【0034】

請求項14に記載の発明によれば、鋳鉄管路の接続端側の鋳鉄管と継輪本体との接続を、手慣れた従来の鋳鉄管同士の接続手段を用いて容易且つ迅速に接続作業を行うことができる。

【0035】

請求項12と請求項14とに記載の発明によれば、鋳鉄管路の接続端側の鋳鉄管と継輪本体との接続や樹脂管路側との接続を、介在手段を介して、手慣れた従来の鋳鉄管同士の接続手段を用いての作業と同様の作業となるため、容易且つ迅速に接続作業を行うことができる。

【0036】

請求項14や請求項15に記載の発明によれば、鋳鉄管路の接続端側の鋳鉄管と継輪本体との接続を、手慣れた従来の鋳鉄管同士の接続手段を用いて容易且つ迅速に接続作業を行うことができる。

【0037】

請求項16や請求項17に記載の発明によれば、樹脂で成形された拡大外径部の剛性を高めることができ、外力による拡大外径部の変形を防止できる。

【図面の簡単な説明】

【0038】

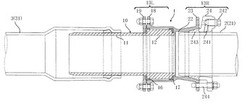

【図1】図1は鋳鉄管路と硬質塩ビ管の樹脂管路との接続を示す縦断側面図である(実施例1)。

【図2】図2は図1の一部拡大側面図である(実施例1)。

【図3】図3は鋳鉄管路とポリエチレン管の樹脂管路との接続を示す縦断側面図である(実施例2)。

【図4】図4は図2の一部拡大側面図である(実施例2)。

【発明を実施するための形態】

【0039】

以下、本発明を実施するための最良の形態として、既設の鋳鉄管路に更新される硬質塩ビ管製の樹脂管路との接続を示す実施例1、及び既設の鋳鉄管路に更新されるポリエチレン管製の樹脂管路との接続を示す実施例2を各々図面に基づいて説明する。

【実施例1】

【0040】

実施例1は、既設の鋳鉄管路に更新される硬質塩ビ管製の樹脂管路の接続例である。

図1及び図2において、符号1は継輪本体であり、この継輪本体1の一方端側(図において右側)には、既設の鋳鉄管路2の接続端側の鋳鉄管21が接続される鋳鉄管側接続部13Rが設けられ、他方端側(図において左側)には、更新のために新たに敷設された樹脂管路3の接続端側の樹脂管31が介在管10を介して間接的に接続される樹脂管側接続部13とが設けられている。

尚、図示の例で示す、継輪本体1、鋳鉄管側接続部13R、及び樹脂管側接続部13Lは何れも鋳鉄製である。

【0041】

介在管10は、その一方端側(図において左側)には、樹脂管路3の樹脂管31に直接接続される接続管部11が設けられ、他方端側(図において右側)には、樹脂管側接続部13Lの拡大接続受口14に離脱不能に飲み込まれて接続される拡大外径部12が設けられている。

尚、図示の例で示す介在管10は硬質塩ビ管の樹脂管路の樹脂と同質の硬質塩ビ管であるが、他の適当な樹脂製管であってもよい。

【0042】

介在管10の拡大外径部12は、当該拡大外径部12の外面と樹脂管側接続部13Lの拡大接続受口14としての飲み込み口の内面(以下、飲み込み内面ともいう)との間に空隙15が生じるように飲み込まれており、当該空隙15に適宜配設された緩衝部材16,17によって、飲み込み口(14)の内面に当該飲み込み内面と接触しないように安定的に支持されている。

【0043】

又、この介在管10は、拡大外径部12を支持する緩衝部材16,17の弾性によって、介在管10の管軸が継輪本体1の管軸に対して若干、例えば3乃至5度程度の傾きを許容するように、傾動可能に支持させる。

これは、地下変動によって管路が外圧を受けた際に、管路の接続部が直ちには破壊されないようにするためであり、傾動可能に構成することにより外力に対する耐久性を高めることができる。

【0044】

尚、継輪本体1の管軸の中心線に対する傾き度を大きくするには、拡大外径部12を介在管10の挿し込み側の端口の近傍に、できるだけ当該端口に近付けて設けるとよい。

又、この拡大外径部12は、介在管10の管軸と同軸の円筒形状となるよう介在管10の外周方向に膨出成形するとよい。図示の例では、接続管部11の管の肉厚より外径方向に向けて厚くなるように成形されている。

【0045】

これに対して、樹脂管側接続部13Lの飲み込み内面(14)は、円筒形状の拡大外径部12の外形に相似する形状で、空隙15を生じさせる大きさの円筒形状に成形されている。

この空隙15の厚さ(間隙間隔)は、継輪本体1の管軸即ち樹脂管側接続部13Lの管軸に対して、同軸的に初期設定された状態で接続された介在管10及び/若しくは当該介在管10に同軸的に接続された樹脂管31(3)が外圧を受けて傾いた際即ち傾動した際に、設計上許容される最大の傾き(傾動)においても、飲み込み内面(14)に当該拡大外径部12が接しない間隙とするのが好ましい。

【0046】

緩衝部材(16,17)は、上述のように、飲み込み内面(14)において当該拡大外径部12が飲み込み内面(14)に接しないで傾動可能に適宜設定されればよい。

図示の例では、拡大外径部12の管軸方向の両端側に、拡大外径部12の両端側の筒肩角部と、この筒肩角部に相対する飲み込み内面(14)の凹状角部との間に介在するよう断面L字状形に形成された緩衝部材16,17が、各々、当該拡大外径部12即ち円筒形状の管の外周の筒端面寄りの縁と当該筒端面の縁とを輪状に巡るように配設されている。

【0047】

又、この緩衝部材16,17は、漏水防止機能を備えた部材、例えばゴム製の部材を用いるとよい。実施例では、L形ガスケットを用いているが、勿論これに限定されない。

このような漏水防止機能を備えた部材を緩衝部材16,17として兼用することにより、別途、漏水防止部材を用いる必要が無くなる。

【0048】

尚、詳しくは後述するが、図示の例では、漏水防止機能を備えた緩衝部材16は、後述する介在管用押輪19と介在管側フランジ部18と拡大外径部12の外周面の一部との間に介在させて、介在管用押輪19と介在管側フランジ部18と拡大外径部12との三者間を一括してシール(密封)させている。

【0049】

この実施例において、継輪本体1の樹脂管側接続部13Lは、介在管10の拡大外径部12が挿脱自在に嵌入する拡大接続受口14と、この拡大接続受口14の外周縁側(図において左側)に形成された介在管側フランジ部18と、この拡大接続受口14を塞ぐようにして介在管側フランジ部18にボルト締結される介在管用押輪19とを備えている。

【0050】

又、介在管用押輪19は、拡大接続受口14に嵌入させた介在管10の拡大外径部12の図中左側の筒端面の縁に相対するように配されて、当該拡大接続受口14の口を塞ぎ、恰も、拡大外径部12が拡大接続受口14と介在管用押輪19とによって形成された筒状空間(14)に飲み込まれた状態となって、当該拡大外径部12従って介在管10が、樹脂管側接続部13L従って継輪本体1から、離脱不能に接続されるように設けられている。

尚、この介在管用押輪19は、介在管10の接続端側(図において左側)から当該介在管10に挿通されて、介在管側フランジ部18とボルト締結されるもので、樹脂管側接続部13L従って継輪本体1とは別体である。

【0051】

他方、継輪本体1の鋳鉄管側接続部13Rは、鋳鉄管路2の接続端側(図において左側)の鋳鉄管21の接続端が挿脱自在に嵌入する接続受口22と、この接続受口22の外周縁側に形成された鋳鉄管側フランジ部23と、この鋳鉄管側フランジ部23にボルト締結される鋳鉄用押輪24とを備えている。

【0052】

鋳鉄管用押輪24は、鋳鉄管路2の接続端側の鋳鉄管21の外周側に挿通されて、鋳鉄管21の外周面に着脱自在に固着され、鋳鉄管側フランジ部23とボルト締結されるもので、鋳鉄管側接続部13R従って継輪本体1とは別体である。

【0053】

この鋳鉄管用押輪24の鋳鉄管21への固着は、当該鋳鉄管用押輪24が有する抜け止め爪241と、この抜け止め爪241を鋳鉄管21の外周面に食い込ませるように作用する爪用ボルト242とを用いて行われる。即ち、爪用ボルト242のねじ込み量に応じて、当該爪用ボルト242のテーパ状頭部に後端が接する抜け止め爪241の爪先が鋳鉄管21の外周面に食い込むことによって、鋳鉄管用押輪24が鋳鉄管21と一体化されて固着される。

【0054】

そして、鋳鉄管21と一体化された鋳鉄管用押輪24を鋳鉄管側フランジ部23とボルト244でボルト締結することによって、鋳鉄管21が鋳鉄管側接続部13R従って継輪本体1に接続される。

この場合、鋳鉄管用押輪24と鋳鉄管側フランジ部23との間に介在するよう、鋳鉄管路2の接続端側の鋳鉄管21の外周側に、予め、別体に形成された断面くさび状の漏水防止部材としての鋳鉄管側シール用ゴム輪243を挿通しておく。

【0055】

上述の継輪本体1の樹脂管側接続部13L及び鋳鉄管側接続部13Rにおける接続手法は、上下水道の鋳鉄管路、例えば、ダクタイル鋳鉄製の管路における鋳鉄管の既存の接続手法と同様である。

従って、敷設替管路工事の作業従事者にとって、この接続手法は、日常的に行われている熟知された作業であり、迅速且つ容易に行うことができる。

【0056】

以上のように、この実施例の異種管継手は、

一方端側に既設の鋳鉄管路2の接続端側の鋳鉄管21が挿入されて接続される鋳鉄管側接続部13Rと他方端側に新たに敷設された樹脂管路3の接続端側の樹脂管31が接続される後述の介在管10を介して、前記樹脂管路3の樹脂管31が間接的に接続される樹脂管側接続部13Lとを有する鋳鉄製の継輪本体1と、

一方端側に樹脂管路3の樹脂管31に直接接続される接続管部11と他方端側に前記樹脂管側接続部13Lに離脱不能に飲み込まれて接続された拡大外径部12とを有する樹脂製の介在管10とを備え、

予め、介在管10の拡大外径部12を、当該拡大外径部12の外面と前記樹脂管側接続部13Lの飲み込み内面(14)との間に空隙15を設けて、当該空隙15内に適宜配設された緩衝部材16,17によって、前記飲み込み内面(14)に当該飲み込み内面(14)と接触しないように支持させ、

樹脂製の介在管10を鋳鉄製の継輪本体1に、介在管10の管軸が継輪本体1の管軸に対して傾動可能に飲み込ませた状態に組み付けて、単体として、介在管10を備えた継手(本発明の異種管継手)として構成したものである。

【0057】

このように、鋳鉄に対して質量として概ね半数の差がある樹脂製の介在管10を継輪本体1から分離浮遊させた状態で組み付けておくと、単体としての異種管継手の製造工程(組み付け作業時)や、運搬時や工事現場での取扱時等において、介在管10が無用の衝撃を受けても、その衝撃が空隙15に配置された緩衝部材16,17によって吸収されるため、破損を免れることもできる。

【実施例2】

【0058】

実施例2は、既設の鋳鉄管路2と更新されるポリエチレン管製の樹脂管路3との接続例である。以下、これを図3、図4に基づいて説明する。

【0059】

実施例2が上記実施例1と異なるのは、樹脂管路3を構成する樹脂管31及び介在管10の材質の点であり、実施例1では樹脂管路3を構成する樹脂管31及び介在管10が硬質塩ビ製であるのに対し、実施例2では、樹脂管31及び介在管10をポリエチレン製とした点にあり、具体的には、実施例1の構成において、介在管10の拡大外径部12に補強手段121を施した点にある。

その他の構成については、実施例2は実施例1と実質的に同様であるので説明を省略する。図3及び図4において、実施例1と同じ符号は実質的には同じ内容である。

【0060】

ポリエチレン製の樹脂管(図3、図4における符号31)は硬質塩ビ製の樹脂管(図1、図2における符号31)に比べて、柔軟性には富むが剛性において弱い。

そこで、この実施例2では、介在管10を、樹脂管路を構成する樹脂管3と同様のポリエチレン製とした場合に、介在管10の拡大外径部12に補強手段121を施した構成としたのである。

【0061】

図示の補強手段121は、拡大外径部12の内周面側に施された金属製の帯状補強リングである。

この帯状補強リング121はステンレス製のパイプ形状をしており、介在管10を射出成形する際に、予め金型にセットされ、介在管10の成形と一体化される。

又、図示の例では、帯状補強リング121の幅を拡大外径部12の管軸方向の長さとほぼ一致させているが、これに限らず、拡大外径部12の管軸方向の長さより短く、或いは長く設けてもよい。

【0062】

又、帯状補強リング121は、介在管10の内径、従って、介在管10の接続管部11及び樹脂管31の内径と同一の内径で、拡大外径部12の内周面に埋設された状態とされている。

これによって、管内の流水に悪影響を与えることなく、介在管10の拡大外径部12の剛性を高め、当該拡大外径部12の変形を防止させるのである。

図示の例では、帯状補強リング121の内周面が介在管10の内周面と一致するよう露出した形で埋設されているが、これに限らず、露出しないよう前記内周面側に完全に埋没するように設けてもよいし、場合によっては、拡大外径部12の外周面側に同様に設けてもよい。

【0063】

本実施例2では、ポリエチレン製の介在管10の拡大外径部12に上記のような補強手段121を施しているが、これに限らず、必要に応じて、実施例1の硬質塩ビ製の介在管10の拡大外径部12や、その他の樹脂製の介在管10の拡大外径部12に施してもよい。

【0064】

尚、介在管10の接続管部11と樹脂管路3の接続端側の樹脂管31との接続手法は、樹脂管路3を構成する樹脂管31の形状や材質等に応じて、適宜選択すればよい。

実施例1では、図1及び図2に示すように、樹脂管31の受口に介在管10接続管部11を挿し込んでの接続構造としてある。

他方、実施例2では、図2及び図4に示すように、ソケットを用いており、ソケット内に樹脂管31と介在管10接続管部11とを挿し込んで、樹脂管31の端面と接続管部11の端面とを突き合わせての接続構造としてある。

【産業上の利用可能性】

【0065】

本発明は、上下水道用の管路に限らず、広く、樹脂管と鋳鉄管とを接続する異種管継手として産業上利用することができる。

【符号の説明】

【0066】

1 継輪本体

10 介在管

11 接続管部(介在管)

12 拡大外径部(介在管)

13R 鋳鉄管側接続部(継輪本体)

13L 樹脂管側接続部(継輪本体)

14 飲み込み内面(拡大接続受口)

15 空隙

16 緩衝部材(L型ガスケット)

17 緩衝部材(L型ガスケット)

18 樹脂管側フランジ部(継輪本体)

19 介在管用押輪

2 鋳鉄管路

21 鋳鉄管(鋳鉄管路)

22 受口(継輪本体)

23 鋳鉄管側フランジ部(継輪本体)

24 鋳鉄管用押輪

241 抜け止め爪

242 爪用ボルト

243 鋳鉄管側用シールゴム輪

3 樹脂管路

31 樹脂管

【技術分野】

【0001】

本発明は、上下水道における既設の鋳鉄管路の鋳鉄管と新たに更新される樹脂管路の樹脂管とを接続する異種管継手に関するものである。

【背景技術】

【0002】

上下水道において、埋設されている既設ダクタイル鋳鉄管路(以下、埋設管路ともいう)を構成する管即ち鋳鉄管の経年劣化に伴なって、当該埋設管路を段階的に新たな管に更新して行く(これを敷設替管路工事という)が、近時は、鋳鉄管に替えて樹脂管、例えば硬質塩ビ管やポリエチレン管が用いられ、鋳鉄管に対して異質な樹脂管が継手を介して直接的に接続されていた。

即ち、既設鋳鉄管路の端末の鋳鉄管と新たな樹脂管路の端末の樹脂管との両接続端が継手の内部にて突き合わせ状態にされて、直接継手に把持されていたのである。

【0003】

上下水道における埋設管路は、数十年という比較的長期間にわたって地中に埋設され、その多くは道路下の埋設となるため車両通行による振動や地盤の不同沈下、或いは地震等による地下構造の変動等(以下、これらを地下変動という)の外力による埋設管路の破損や破壊に対して十分な耐久性が要請される。

この要請に応じて従来は、剛性に富む鋳鉄管が用いられていたのであるが、鋳鉄管は重量がある上、加工が容易ではなく、交換や接続作業が困難で手間を要するという課題の解決のために、軽量で加工し易い硬質塩ビ管やポリエチレン管等の樹脂管が用いられるようになったのである。

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような樹脂管は鋳鉄管に比べて剛性が劣るため、鋳鉄管同士を接続する従来の継手に比べて、当該継手の管軸方向の長さが長大となっていた。即ち、樹脂管の脆弱性を補うために、樹脂管路の接続端側の樹脂管を継手内部に十分に長く挿入して継手に維持させる必要があった。

継手への樹脂管の挿入長さの長大化は、継手の内部に挿入される樹脂管の挿入長さを十分に長くして地下変動に対する樹脂管の耐久性を確保する必要上からとは言え、当該継手(本発明で言う継手本体)の管軸方向の長さも当然長くならざるを得ない(継手の長大化)。

【0005】

敷設替管路工事における、既設の鋳鉄管路の接続端側の鋳鉄管と更新のために敷設された樹脂管路の接続端側の樹脂管と接続作業に当たっては、継手が長大である程、その接続作業は困難となり、煩雑な手間を要する作業となっていた。

【0006】

又、剛性の劣る樹脂管との接続に当たっては、樹脂管路の接続端側の樹脂管の脱落即ち抜け落ちを防止するため、当該樹脂管の接続端側の外周面側に食い込む抜け止め用の爪を備えた継手を用いているが、このような爪を樹脂管に食い込ませること自体が樹脂管を割れ易くさせ、耐久性を損なわせることになるため、別途、当該樹脂管の内周面側に金属製のリング部材を圧着させる等して補強手段を施すという余計な作業が必要ともなっていた。

【0007】

本発明は、上記課題のようなを解決すべくなされた、鋳鉄管と樹脂管との異種管を接続するための異種管継手の提供を目的とする。

【課題を解決するための手段】

【0008】

請求項1の異種管継手の発明は、一方端側に既設の鋳鉄管路の接続端側の鋳鉄管が接続される鋳鉄管側接続部と他方端側に新たに敷設される樹脂管路の接続端側の樹脂管が後述の介在管を介して間接的に接続される樹脂管側接続部とを有する継輪本体と、

一方端側に前記樹脂管路の樹脂管が直接接続される接続管部と他方端側に前記樹脂管側接続部に離脱不能に飲み込まれて接続された拡大外径部とを有する介在管とを備えたことを特徴とする。

【0009】

請求項2の発明は、請求項1に記載の異種管継手において、介在管の拡大外径部は、当該拡大外径部の外面と前記樹脂管側接続部の飲み込み内面との間に空隙が生じるように飲み込まれ、当該空隙に配設された緩衝部材によって、前記飲み込み内面に当該飲み込み内面と接触しないように支持されたことを特徴とする。

【0010】

請求項3の発明は、請求項2に記載の異種管継手の介在管は、拡大外径部を支持する緩衝部材の弾性によって、当該介在管の管軸が継輪本体の管軸に対して傾動可能に支持されたことを特徴とする。

【0011】

請求項4の発明は、請求項1乃至請求項3の何れかに記載の異種管継手の介在管は合成樹脂製であることを特徴とする。

【0012】

請求項5の発明は、請求項1乃至請求項4の何れかに記載の異種管継手の介在管は新たに敷設される樹脂管路と同質の合成樹脂製であることを特徴とする。

【0013】

請求項6の発明は、請求項1乃至請求項5の何れかに記載の異種管継手の拡大外径部は介在管の端口の近傍に設けられたことを特徴とする。

【0014】

請求項7の発明は、請求項1乃至請求項6の何れかに記載の異種管継手の拡大外径部は介在管の管軸と同軸の円筒形状に形成され、樹脂管側接続部の飲み込み内面は拡大外径部の円筒形状に相似の円筒形状に形成されたことを特徴とする。

【0015】

請求項8の発明は、請求項1乃至請求項7の何れかに記載の異種管継手の拡大外径部は介在管の肉厚を外径方向に厚くして形成されたことを特徴とする。

【0016】

請求項9の発明は、請求項2乃至請求項8の何れかに記載の異種管継手の緩衝部材は、拡大外径部の管軸方向の両端側に各々管外周を巡って配設されたことを特徴とする。

【0017】

請求項10の発明は、請求項2乃至請求項9の何れかに記載の異種管継手の緩衝部材は、拡大外径部の両端側の筒肩角部と当該筒肩角部に相対する飲み込み内面の凹状角部との間に介在するよう断面L字状形に形成されたことを特徴とする。

【0018】

請求項11の発明は、請求項2乃至請求項10の何れかに記載の異種管継手の緩衝部材は、漏水防止機能を備えた部材を用いたことを特徴とする。

【0019】

請求項12の発明は、請求項1乃至請求項11の何れかに記載の異種管継手において、樹脂管側接続部は、介在管の拡大外径部が挿脱自在に嵌入する拡大接続受口と、前記拡大接続受口の外周縁側に形成され、後述の介在管用押輪とボルト締結される介在管側フランジ部とを有すると共に、前記拡大接続受口に嵌入した前記拡大外径部を前記拡大接続受口と共に飲み込むよう前記介在管の接続端側から挿通されて前記フランジ部とボルト締結される別体の介在管用押輪を有することを特徴とする。

【0020】

請求項13の発明は、請求項12の異種管継手において、漏水防止機能を備えた緩衝部材を、介在管用押輪と介在管側フランジ部と拡大外径部の外周面の一部との間に介在させて、介在管用押輪と介在管側フランジ部と拡大外径部の三者間のシールとした

ことを特徴とする。

【0021】

請求項14の発明は、請求項1乃至請求項13の何れかに記載の異種管継手において、鋳鉄管側接続部は、鋳鉄管路の接続端側の鋳鉄管の接続端が挿脱自在に嵌入する接続受口と前記接続受口の外周縁側に形成され、後述の鋳鉄用押輪とボルト締結される鋳鉄管側フランジ部とを有すると共に、前記鋳鉄管路の接続端側の鋳鉄管の外周側に挿通されて当該鋳鉄管の外周面に着脱自在に固着され、前記フランジ部とボルト締結される別体の鋳鉄管用押輪とを有することを特徴とする。

【0022】

請求項15の発明は、請求項14に記載の異種管継手において、鋳鉄管側接続部は、鋳鉄管用押輪と鋳鉄管側フランジ部との間に介在するよう、鋳鉄管路の接続端側の鋳鉄管の外周側に挿通される別体の鋳鉄管側シール用ゴム輪を有することを特徴とする。

【0023】

請求項16の発明は、請求項1乃至請求項15の何れかに記載の異種管継手において、拡大外径部に剛性をたかめる補強手段を施したことを特徴とする。

【0024】

請求項17の発明は、請求項16の異種管継手において、補強手段は拡大外径部の内周面側に施された帯状補強リングであることを特徴とする。

【発明の効果】

【0025】

請求項1乃至請求項17に記載の各発明によれば、何れも、樹脂管路側が介在管の拡大外径部が飲み込まれる構造(以下、飲み込み構造ともいう)としてあるので、樹脂管側の抜け落ちをほぼ確実に防止することができる上、従来のように、抜け止め防止用の爪を設けたり、補強用の金属製リング部材を用意したりする必要が無く、当該爪を樹脂管の外面に食い込ませたり、金属製リング部材を樹脂管の内面にの圧着させる作業等が無用となって、敷設替管路工事における、既設の鋳鉄管路の接続端側の鋳鉄管と更新のために敷設される樹脂管路の接続端側の樹脂管との接続作業を従来に比べて容易且つ迅速に行うことができる。

【0026】

請求項2乃至請求項17に記載の各発明によれば、何れも、介在部材が継手本体に空隙を介して把持されるので、当該介在部材が管軸の軸線に対して傾動可能となり、従来に比べて、地下変動に対する埋設管路の耐久性を著しく向上させることができる。

【0027】

従って又、管継手本体を短くすることができるので、その分、敷設替管路工事における、既設の鋳鉄管路の接続端側の鋳鉄管と更新のために敷設される樹脂管路の接続端側の樹脂管との接続作業を従来に比べて容易且つ迅速に行うことができる。

【0028】

請求項4乃至請求項17に記載の各発明によれば、何れも、鋳鉄管接続部においては従来の鋳鉄管同士の接続の手法をほぼそのまま用いることができ、樹脂管接続部側においては、介在管を介しての当該樹脂製介在管と樹脂管路側の接続端の樹脂管との接続作業が、既存の樹脂管同士の接続手法を適宜用いることができるので、従来に比べて敷設替管路工事を遥かに容易且つ迅速に行うことができる。

【0029】

請求項7や請求項8に記載の発明によれば、何れも、介在管の継手本体との接続部分としての拡大外径部の剛性を一段と高める構成とすることができる。

【0030】

請求項9や請求項10に記載の発明によれば、何れも、介在管の拡大外径部を安定的、且つ確実に傾動可能に継手本体に支持させることができる。

【0031】

請求項11に記載の発明によれば、緩衝部材が漏水防止機能を兼用するので漏水防止部材を無用にできる利点がある。

【0032】

請求項12に記載の発明によれば、介在管の拡大外径部は、介在管用押輪の介在管側フランジ部へのボルト締めによって、継輪本体の拡大接続受口に、抜け落ち(脱離)不能且つ傾動可能に飲み込まれた状態で、接続することができる。

【0033】

請求項13に記載の発明によれば、一つの緩衝部材で三者間を一括してシール(密封)することができる利点がある。

【0034】

請求項14に記載の発明によれば、鋳鉄管路の接続端側の鋳鉄管と継輪本体との接続を、手慣れた従来の鋳鉄管同士の接続手段を用いて容易且つ迅速に接続作業を行うことができる。

【0035】

請求項12と請求項14とに記載の発明によれば、鋳鉄管路の接続端側の鋳鉄管と継輪本体との接続や樹脂管路側との接続を、介在手段を介して、手慣れた従来の鋳鉄管同士の接続手段を用いての作業と同様の作業となるため、容易且つ迅速に接続作業を行うことができる。

【0036】

請求項14や請求項15に記載の発明によれば、鋳鉄管路の接続端側の鋳鉄管と継輪本体との接続を、手慣れた従来の鋳鉄管同士の接続手段を用いて容易且つ迅速に接続作業を行うことができる。

【0037】

請求項16や請求項17に記載の発明によれば、樹脂で成形された拡大外径部の剛性を高めることができ、外力による拡大外径部の変形を防止できる。

【図面の簡単な説明】

【0038】

【図1】図1は鋳鉄管路と硬質塩ビ管の樹脂管路との接続を示す縦断側面図である(実施例1)。

【図2】図2は図1の一部拡大側面図である(実施例1)。

【図3】図3は鋳鉄管路とポリエチレン管の樹脂管路との接続を示す縦断側面図である(実施例2)。

【図4】図4は図2の一部拡大側面図である(実施例2)。

【発明を実施するための形態】

【0039】

以下、本発明を実施するための最良の形態として、既設の鋳鉄管路に更新される硬質塩ビ管製の樹脂管路との接続を示す実施例1、及び既設の鋳鉄管路に更新されるポリエチレン管製の樹脂管路との接続を示す実施例2を各々図面に基づいて説明する。

【実施例1】

【0040】

実施例1は、既設の鋳鉄管路に更新される硬質塩ビ管製の樹脂管路の接続例である。

図1及び図2において、符号1は継輪本体であり、この継輪本体1の一方端側(図において右側)には、既設の鋳鉄管路2の接続端側の鋳鉄管21が接続される鋳鉄管側接続部13Rが設けられ、他方端側(図において左側)には、更新のために新たに敷設された樹脂管路3の接続端側の樹脂管31が介在管10を介して間接的に接続される樹脂管側接続部13とが設けられている。

尚、図示の例で示す、継輪本体1、鋳鉄管側接続部13R、及び樹脂管側接続部13Lは何れも鋳鉄製である。

【0041】

介在管10は、その一方端側(図において左側)には、樹脂管路3の樹脂管31に直接接続される接続管部11が設けられ、他方端側(図において右側)には、樹脂管側接続部13Lの拡大接続受口14に離脱不能に飲み込まれて接続される拡大外径部12が設けられている。

尚、図示の例で示す介在管10は硬質塩ビ管の樹脂管路の樹脂と同質の硬質塩ビ管であるが、他の適当な樹脂製管であってもよい。

【0042】

介在管10の拡大外径部12は、当該拡大外径部12の外面と樹脂管側接続部13Lの拡大接続受口14としての飲み込み口の内面(以下、飲み込み内面ともいう)との間に空隙15が生じるように飲み込まれており、当該空隙15に適宜配設された緩衝部材16,17によって、飲み込み口(14)の内面に当該飲み込み内面と接触しないように安定的に支持されている。

【0043】

又、この介在管10は、拡大外径部12を支持する緩衝部材16,17の弾性によって、介在管10の管軸が継輪本体1の管軸に対して若干、例えば3乃至5度程度の傾きを許容するように、傾動可能に支持させる。

これは、地下変動によって管路が外圧を受けた際に、管路の接続部が直ちには破壊されないようにするためであり、傾動可能に構成することにより外力に対する耐久性を高めることができる。

【0044】

尚、継輪本体1の管軸の中心線に対する傾き度を大きくするには、拡大外径部12を介在管10の挿し込み側の端口の近傍に、できるだけ当該端口に近付けて設けるとよい。

又、この拡大外径部12は、介在管10の管軸と同軸の円筒形状となるよう介在管10の外周方向に膨出成形するとよい。図示の例では、接続管部11の管の肉厚より外径方向に向けて厚くなるように成形されている。

【0045】

これに対して、樹脂管側接続部13Lの飲み込み内面(14)は、円筒形状の拡大外径部12の外形に相似する形状で、空隙15を生じさせる大きさの円筒形状に成形されている。

この空隙15の厚さ(間隙間隔)は、継輪本体1の管軸即ち樹脂管側接続部13Lの管軸に対して、同軸的に初期設定された状態で接続された介在管10及び/若しくは当該介在管10に同軸的に接続された樹脂管31(3)が外圧を受けて傾いた際即ち傾動した際に、設計上許容される最大の傾き(傾動)においても、飲み込み内面(14)に当該拡大外径部12が接しない間隙とするのが好ましい。

【0046】

緩衝部材(16,17)は、上述のように、飲み込み内面(14)において当該拡大外径部12が飲み込み内面(14)に接しないで傾動可能に適宜設定されればよい。

図示の例では、拡大外径部12の管軸方向の両端側に、拡大外径部12の両端側の筒肩角部と、この筒肩角部に相対する飲み込み内面(14)の凹状角部との間に介在するよう断面L字状形に形成された緩衝部材16,17が、各々、当該拡大外径部12即ち円筒形状の管の外周の筒端面寄りの縁と当該筒端面の縁とを輪状に巡るように配設されている。

【0047】

又、この緩衝部材16,17は、漏水防止機能を備えた部材、例えばゴム製の部材を用いるとよい。実施例では、L形ガスケットを用いているが、勿論これに限定されない。

このような漏水防止機能を備えた部材を緩衝部材16,17として兼用することにより、別途、漏水防止部材を用いる必要が無くなる。

【0048】

尚、詳しくは後述するが、図示の例では、漏水防止機能を備えた緩衝部材16は、後述する介在管用押輪19と介在管側フランジ部18と拡大外径部12の外周面の一部との間に介在させて、介在管用押輪19と介在管側フランジ部18と拡大外径部12との三者間を一括してシール(密封)させている。

【0049】

この実施例において、継輪本体1の樹脂管側接続部13Lは、介在管10の拡大外径部12が挿脱自在に嵌入する拡大接続受口14と、この拡大接続受口14の外周縁側(図において左側)に形成された介在管側フランジ部18と、この拡大接続受口14を塞ぐようにして介在管側フランジ部18にボルト締結される介在管用押輪19とを備えている。

【0050】

又、介在管用押輪19は、拡大接続受口14に嵌入させた介在管10の拡大外径部12の図中左側の筒端面の縁に相対するように配されて、当該拡大接続受口14の口を塞ぎ、恰も、拡大外径部12が拡大接続受口14と介在管用押輪19とによって形成された筒状空間(14)に飲み込まれた状態となって、当該拡大外径部12従って介在管10が、樹脂管側接続部13L従って継輪本体1から、離脱不能に接続されるように設けられている。

尚、この介在管用押輪19は、介在管10の接続端側(図において左側)から当該介在管10に挿通されて、介在管側フランジ部18とボルト締結されるもので、樹脂管側接続部13L従って継輪本体1とは別体である。

【0051】

他方、継輪本体1の鋳鉄管側接続部13Rは、鋳鉄管路2の接続端側(図において左側)の鋳鉄管21の接続端が挿脱自在に嵌入する接続受口22と、この接続受口22の外周縁側に形成された鋳鉄管側フランジ部23と、この鋳鉄管側フランジ部23にボルト締結される鋳鉄用押輪24とを備えている。

【0052】

鋳鉄管用押輪24は、鋳鉄管路2の接続端側の鋳鉄管21の外周側に挿通されて、鋳鉄管21の外周面に着脱自在に固着され、鋳鉄管側フランジ部23とボルト締結されるもので、鋳鉄管側接続部13R従って継輪本体1とは別体である。

【0053】

この鋳鉄管用押輪24の鋳鉄管21への固着は、当該鋳鉄管用押輪24が有する抜け止め爪241と、この抜け止め爪241を鋳鉄管21の外周面に食い込ませるように作用する爪用ボルト242とを用いて行われる。即ち、爪用ボルト242のねじ込み量に応じて、当該爪用ボルト242のテーパ状頭部に後端が接する抜け止め爪241の爪先が鋳鉄管21の外周面に食い込むことによって、鋳鉄管用押輪24が鋳鉄管21と一体化されて固着される。

【0054】

そして、鋳鉄管21と一体化された鋳鉄管用押輪24を鋳鉄管側フランジ部23とボルト244でボルト締結することによって、鋳鉄管21が鋳鉄管側接続部13R従って継輪本体1に接続される。

この場合、鋳鉄管用押輪24と鋳鉄管側フランジ部23との間に介在するよう、鋳鉄管路2の接続端側の鋳鉄管21の外周側に、予め、別体に形成された断面くさび状の漏水防止部材としての鋳鉄管側シール用ゴム輪243を挿通しておく。

【0055】

上述の継輪本体1の樹脂管側接続部13L及び鋳鉄管側接続部13Rにおける接続手法は、上下水道の鋳鉄管路、例えば、ダクタイル鋳鉄製の管路における鋳鉄管の既存の接続手法と同様である。

従って、敷設替管路工事の作業従事者にとって、この接続手法は、日常的に行われている熟知された作業であり、迅速且つ容易に行うことができる。

【0056】

以上のように、この実施例の異種管継手は、

一方端側に既設の鋳鉄管路2の接続端側の鋳鉄管21が挿入されて接続される鋳鉄管側接続部13Rと他方端側に新たに敷設された樹脂管路3の接続端側の樹脂管31が接続される後述の介在管10を介して、前記樹脂管路3の樹脂管31が間接的に接続される樹脂管側接続部13Lとを有する鋳鉄製の継輪本体1と、

一方端側に樹脂管路3の樹脂管31に直接接続される接続管部11と他方端側に前記樹脂管側接続部13Lに離脱不能に飲み込まれて接続された拡大外径部12とを有する樹脂製の介在管10とを備え、

予め、介在管10の拡大外径部12を、当該拡大外径部12の外面と前記樹脂管側接続部13Lの飲み込み内面(14)との間に空隙15を設けて、当該空隙15内に適宜配設された緩衝部材16,17によって、前記飲み込み内面(14)に当該飲み込み内面(14)と接触しないように支持させ、

樹脂製の介在管10を鋳鉄製の継輪本体1に、介在管10の管軸が継輪本体1の管軸に対して傾動可能に飲み込ませた状態に組み付けて、単体として、介在管10を備えた継手(本発明の異種管継手)として構成したものである。

【0057】

このように、鋳鉄に対して質量として概ね半数の差がある樹脂製の介在管10を継輪本体1から分離浮遊させた状態で組み付けておくと、単体としての異種管継手の製造工程(組み付け作業時)や、運搬時や工事現場での取扱時等において、介在管10が無用の衝撃を受けても、その衝撃が空隙15に配置された緩衝部材16,17によって吸収されるため、破損を免れることもできる。

【実施例2】

【0058】

実施例2は、既設の鋳鉄管路2と更新されるポリエチレン管製の樹脂管路3との接続例である。以下、これを図3、図4に基づいて説明する。

【0059】

実施例2が上記実施例1と異なるのは、樹脂管路3を構成する樹脂管31及び介在管10の材質の点であり、実施例1では樹脂管路3を構成する樹脂管31及び介在管10が硬質塩ビ製であるのに対し、実施例2では、樹脂管31及び介在管10をポリエチレン製とした点にあり、具体的には、実施例1の構成において、介在管10の拡大外径部12に補強手段121を施した点にある。

その他の構成については、実施例2は実施例1と実質的に同様であるので説明を省略する。図3及び図4において、実施例1と同じ符号は実質的には同じ内容である。

【0060】

ポリエチレン製の樹脂管(図3、図4における符号31)は硬質塩ビ製の樹脂管(図1、図2における符号31)に比べて、柔軟性には富むが剛性において弱い。

そこで、この実施例2では、介在管10を、樹脂管路を構成する樹脂管3と同様のポリエチレン製とした場合に、介在管10の拡大外径部12に補強手段121を施した構成としたのである。

【0061】

図示の補強手段121は、拡大外径部12の内周面側に施された金属製の帯状補強リングである。

この帯状補強リング121はステンレス製のパイプ形状をしており、介在管10を射出成形する際に、予め金型にセットされ、介在管10の成形と一体化される。

又、図示の例では、帯状補強リング121の幅を拡大外径部12の管軸方向の長さとほぼ一致させているが、これに限らず、拡大外径部12の管軸方向の長さより短く、或いは長く設けてもよい。

【0062】

又、帯状補強リング121は、介在管10の内径、従って、介在管10の接続管部11及び樹脂管31の内径と同一の内径で、拡大外径部12の内周面に埋設された状態とされている。

これによって、管内の流水に悪影響を与えることなく、介在管10の拡大外径部12の剛性を高め、当該拡大外径部12の変形を防止させるのである。

図示の例では、帯状補強リング121の内周面が介在管10の内周面と一致するよう露出した形で埋設されているが、これに限らず、露出しないよう前記内周面側に完全に埋没するように設けてもよいし、場合によっては、拡大外径部12の外周面側に同様に設けてもよい。

【0063】

本実施例2では、ポリエチレン製の介在管10の拡大外径部12に上記のような補強手段121を施しているが、これに限らず、必要に応じて、実施例1の硬質塩ビ製の介在管10の拡大外径部12や、その他の樹脂製の介在管10の拡大外径部12に施してもよい。

【0064】

尚、介在管10の接続管部11と樹脂管路3の接続端側の樹脂管31との接続手法は、樹脂管路3を構成する樹脂管31の形状や材質等に応じて、適宜選択すればよい。

実施例1では、図1及び図2に示すように、樹脂管31の受口に介在管10接続管部11を挿し込んでの接続構造としてある。

他方、実施例2では、図2及び図4に示すように、ソケットを用いており、ソケット内に樹脂管31と介在管10接続管部11とを挿し込んで、樹脂管31の端面と接続管部11の端面とを突き合わせての接続構造としてある。

【産業上の利用可能性】

【0065】

本発明は、上下水道用の管路に限らず、広く、樹脂管と鋳鉄管とを接続する異種管継手として産業上利用することができる。

【符号の説明】

【0066】

1 継輪本体

10 介在管

11 接続管部(介在管)

12 拡大外径部(介在管)

13R 鋳鉄管側接続部(継輪本体)

13L 樹脂管側接続部(継輪本体)

14 飲み込み内面(拡大接続受口)

15 空隙

16 緩衝部材(L型ガスケット)

17 緩衝部材(L型ガスケット)

18 樹脂管側フランジ部(継輪本体)

19 介在管用押輪

2 鋳鉄管路

21 鋳鉄管(鋳鉄管路)

22 受口(継輪本体)

23 鋳鉄管側フランジ部(継輪本体)

24 鋳鉄管用押輪

241 抜け止め爪

242 爪用ボルト

243 鋳鉄管側用シールゴム輪

3 樹脂管路

31 樹脂管

【特許請求の範囲】

【請求項1】

一方端側に既設の鋳鉄管路の接続端側の鋳鉄管が接続される鋳鉄管側接続部と他方端側に新たに敷設される樹脂管路の接続端側の樹脂管が後述の介在管を介して間接的に接続される樹脂管側接続部とを有する継輪本体と、

一方端側に前記樹脂管路の樹脂管に直接接続される接続管部と他方端側に前記樹脂管側接続部に離脱不能に飲み込まれて接続された拡大外径部とを有する介在管とを備えたことを特徴とする異種管継手。

【請求項2】

介在管の拡大外径部は、当該拡大外径部の外面と前記樹脂管側接続部の飲み込み内面との間に空隙が生じるように飲み込まれ、当該空隙に配設された緩衝部材によって、前記飲み込み内面に当該飲み込み内面と接触しないように支持されたことを特徴とする請求項1に記載の異種管継手。

【請求項3】

介在管は、拡大外径部を支持する緩衝部材の弾性によって、当該介在管の管軸が継輪本体の管軸に対して傾動可能に支持されたことを特徴とする請求項2に記載の異種管継手。

【請求項4】

介在管は合成樹脂製であることを特徴とする請求項1乃至請求項3の何れかに記載の異種管継手。

【請求項5】

介在管は新たに敷設される樹脂管路と同質の合成樹脂製であることを特徴とする請求項1乃至請求項4の何れかに記載の異種管継手。

【請求項6】

拡大外径部は介在管の端口の近傍に設けられたことを特徴とする請求項1乃至請求項5の何れかに記載の異種管継手。

【請求項7】

拡大外径部は介在管の管軸と同軸の円筒形状に形成され、樹脂管側接続部の飲み込み内面は拡大外径部の円筒形状に相似の円筒形状に形成されたことを特徴とする請求項1乃至請求項6の何れかに記載の異種管継手。

【請求項8】

拡大外径部は介在管の肉厚を外径方向に厚くして形成されたことを特徴とする請求項1乃至請求項7の何れかに記載の異種管継手。

【請求項9】

緩衝部材は、拡大外径部の管軸方向の両端側に各々管外周を巡って配設されたことを特徴とする請求項2乃至請求項8の何れかに記載の異種管継手。

【請求項10】

緩衝部材は、拡大外径部の両端側の筒肩角部と当該筒肩角部に相対する飲み込み内面の凹状角部との間に介在するよう断面L字状形に形成されたことを特徴とする請求項2乃至請求項9の何れかに記載の異種管継手。

【請求項11】

緩衝部材は、漏水防止機能を備えた部材を用いたことを特徴とする請求項2乃至請求項10の何れかに記載の異種管継手。

【請求項12】

樹脂管側接続部は、

介在管の拡大外径部が挿脱自在に嵌入する拡大接続受口と、

前記拡大接続受口の外周縁側に形成され、後述の介在管用押輪とボルト締結される介在管側フランジ部とを有すると共に、

前記拡大接続受口に嵌入した前記拡大外径部を前記拡大接続受口と共に飲み込むよう前記介在管の接続端側から挿通されて前記フランジ部とボルト締結される別体の介在管用押輪を有することを特徴とする請求項1乃至請求項11の何れかに記載の異種管継手。

【請求項13】

漏水防止機能を備えた緩衝部材を、介在管用押輪と介在管側フランジ部と拡大外径部の外周面の一部との間に介在させて、介在管用押輪と介在管側フランジ部と拡大外径部の三者間のシールとしたことを特徴とする請求項12の異種管継手。

【請求項14】

鋳鉄管側接続部は、

鋳鉄管路の接続端側の鋳鉄管の接続端が挿脱自在に嵌入する接続受口と

前記接続受口の外周縁側に形成され、後述の鋳鉄用押輪とボルト締結される鋳鉄管側フランジ部とを有すると共に、

前記鋳鉄管路の接続端側の鋳鉄管の外周側に挿通されて当該鋳鉄管の外周面に着脱自在に固着され、前記フランジ部とボルト締結される別体の鋳鉄管用押輪とを有する

ことを特徴とする請求項1乃至請求項13の何れかに記載の異種管継手。

【請求項15】

鋳鉄管側接続部は、鋳鉄管用押輪と鋳鉄管側フランジ部との間に介在するよう、鋳鉄管路の接続端側の鋳鉄管の外周側に挿通される別体の鋳鉄管側シール用ゴム輪を有することを特徴とする請求項14に記載の異種管継手。

【請求項16】

拡大外径部に剛性をたかめる補強手段を施したことを特徴とする請求項1乃至請求項15の何れかに記載の異種管継手。

【請求項17】

補強手段は拡大外径部の内周面側に施された帯状補強リングであることを特徴とする請求項16の異種管継手。

【請求項1】

一方端側に既設の鋳鉄管路の接続端側の鋳鉄管が接続される鋳鉄管側接続部と他方端側に新たに敷設される樹脂管路の接続端側の樹脂管が後述の介在管を介して間接的に接続される樹脂管側接続部とを有する継輪本体と、

一方端側に前記樹脂管路の樹脂管に直接接続される接続管部と他方端側に前記樹脂管側接続部に離脱不能に飲み込まれて接続された拡大外径部とを有する介在管とを備えたことを特徴とする異種管継手。

【請求項2】

介在管の拡大外径部は、当該拡大外径部の外面と前記樹脂管側接続部の飲み込み内面との間に空隙が生じるように飲み込まれ、当該空隙に配設された緩衝部材によって、前記飲み込み内面に当該飲み込み内面と接触しないように支持されたことを特徴とする請求項1に記載の異種管継手。

【請求項3】

介在管は、拡大外径部を支持する緩衝部材の弾性によって、当該介在管の管軸が継輪本体の管軸に対して傾動可能に支持されたことを特徴とする請求項2に記載の異種管継手。

【請求項4】

介在管は合成樹脂製であることを特徴とする請求項1乃至請求項3の何れかに記載の異種管継手。

【請求項5】

介在管は新たに敷設される樹脂管路と同質の合成樹脂製であることを特徴とする請求項1乃至請求項4の何れかに記載の異種管継手。

【請求項6】

拡大外径部は介在管の端口の近傍に設けられたことを特徴とする請求項1乃至請求項5の何れかに記載の異種管継手。

【請求項7】

拡大外径部は介在管の管軸と同軸の円筒形状に形成され、樹脂管側接続部の飲み込み内面は拡大外径部の円筒形状に相似の円筒形状に形成されたことを特徴とする請求項1乃至請求項6の何れかに記載の異種管継手。

【請求項8】

拡大外径部は介在管の肉厚を外径方向に厚くして形成されたことを特徴とする請求項1乃至請求項7の何れかに記載の異種管継手。

【請求項9】

緩衝部材は、拡大外径部の管軸方向の両端側に各々管外周を巡って配設されたことを特徴とする請求項2乃至請求項8の何れかに記載の異種管継手。

【請求項10】

緩衝部材は、拡大外径部の両端側の筒肩角部と当該筒肩角部に相対する飲み込み内面の凹状角部との間に介在するよう断面L字状形に形成されたことを特徴とする請求項2乃至請求項9の何れかに記載の異種管継手。

【請求項11】

緩衝部材は、漏水防止機能を備えた部材を用いたことを特徴とする請求項2乃至請求項10の何れかに記載の異種管継手。

【請求項12】

樹脂管側接続部は、

介在管の拡大外径部が挿脱自在に嵌入する拡大接続受口と、

前記拡大接続受口の外周縁側に形成され、後述の介在管用押輪とボルト締結される介在管側フランジ部とを有すると共に、

前記拡大接続受口に嵌入した前記拡大外径部を前記拡大接続受口と共に飲み込むよう前記介在管の接続端側から挿通されて前記フランジ部とボルト締結される別体の介在管用押輪を有することを特徴とする請求項1乃至請求項11の何れかに記載の異種管継手。

【請求項13】

漏水防止機能を備えた緩衝部材を、介在管用押輪と介在管側フランジ部と拡大外径部の外周面の一部との間に介在させて、介在管用押輪と介在管側フランジ部と拡大外径部の三者間のシールとしたことを特徴とする請求項12の異種管継手。

【請求項14】

鋳鉄管側接続部は、

鋳鉄管路の接続端側の鋳鉄管の接続端が挿脱自在に嵌入する接続受口と

前記接続受口の外周縁側に形成され、後述の鋳鉄用押輪とボルト締結される鋳鉄管側フランジ部とを有すると共に、

前記鋳鉄管路の接続端側の鋳鉄管の外周側に挿通されて当該鋳鉄管の外周面に着脱自在に固着され、前記フランジ部とボルト締結される別体の鋳鉄管用押輪とを有する

ことを特徴とする請求項1乃至請求項13の何れかに記載の異種管継手。

【請求項15】

鋳鉄管側接続部は、鋳鉄管用押輪と鋳鉄管側フランジ部との間に介在するよう、鋳鉄管路の接続端側の鋳鉄管の外周側に挿通される別体の鋳鉄管側シール用ゴム輪を有することを特徴とする請求項14に記載の異種管継手。

【請求項16】

拡大外径部に剛性をたかめる補強手段を施したことを特徴とする請求項1乃至請求項15の何れかに記載の異種管継手。

【請求項17】

補強手段は拡大外径部の内周面側に施された帯状補強リングであることを特徴とする請求項16の異種管継手。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−42027(P2012−42027A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−185885(P2010−185885)

【出願日】平成22年8月23日(2010.8.23)

【出願人】(501328854)川▲崎▼ファクトリー株式会社 (7)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月23日(2010.8.23)

【出願人】(501328854)川▲崎▼ファクトリー株式会社 (7)

【Fターム(参考)】

[ Back to top ]