異種金属の接合体および異種金属接合体の製造方法

【課題】軽合金製板材と鋼製板材との接合部に水分が進入することに起因した電食の発生を容易かつ効果的に防止できるようにする。

【解決手段】軽合金製板材と鋼製板材とが接合されることにより形成される異種金属の接合体であって、上記軽合金製板材および鋼製板材がそれぞれ0.5mm以上2.0mm以下の板厚を有し、該両板材の端部近傍には、その端面に沿って15mm以上100mm以下の間隔を置いてスポット溶接された複数個所の溶接点11と、該溶接点11の周縁部において上記両板材が互いに離間した離間部13とが形成され、該離間部13の相対向する壁面に電着塗膜14が形成されるとともに、該電着塗膜14が形成された上記両板材の少なくとも一方の端部と該端部に対向する他方の板材との間に跨るようにシーラが塗布されたシール部16が形成された異種金属の接合体および異種金属接合体の製造方法。

【解決手段】軽合金製板材と鋼製板材とが接合されることにより形成される異種金属の接合体であって、上記軽合金製板材および鋼製板材がそれぞれ0.5mm以上2.0mm以下の板厚を有し、該両板材の端部近傍には、その端面に沿って15mm以上100mm以下の間隔を置いてスポット溶接された複数個所の溶接点11と、該溶接点11の周縁部において上記両板材が互いに離間した離間部13とが形成され、該離間部13の相対向する壁面に電着塗膜14が形成されるとともに、該電着塗膜14が形成された上記両板材の少なくとも一方の端部と該端部に対向する他方の板材との間に跨るようにシーラが塗布されたシール部16が形成された異種金属の接合体および異種金属接合体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽合金製板材と鋼製板材とが接合されることにより形成される異種金属の接合体および該異種金属接合体の製造方法に関するものである。

【背景技術】

【0002】

従来から、自動車や鉄道車両等の輸送機器、機械部品または建築構造物等において、その軽量化を図ることを目的として、軽合金製板材と鋼板製板材とを接合した異種金属の接合体や該異種金属接合体の製造方法に関する研究開発が活発に行われている。そして、金属の腐食性が問題となる厳しい環境下で使用される自動車の車体を、軽合金製板材と鋼板製板材とを溶接する等により直接、接合した部材で構成した場合には、該接合部の周囲に進入した水分を介して上記異種金属間に電流が流れることにより軽合金製板材には電食が発生し易いという問題がある。

【0003】

上記電食の発生を抑制するために、軽合金製板材と鋼板製板材とを、接着剤による接着とスポット溶接とを併用したウエルドボンド法で接合し、スポット溶接部の周囲に接着剤からなるシール層を設けることにより、上記軽合金製板材および鋼板製板材の接合面間に水分が進入するのを防止することが検討されている。このように軽合金製板材と鋼板製板材とを溶接して充分な接合強度を得るには、大電流を流して両板材を高温に加熱しなければ適正に溶接することができない。

【0004】

このため、例えば下記特許文献1に示されるように、アルミ製のルーフパネルに設けられた略水平なフランジ部と、鋼板製のルーフレールアウタパネルに設けられた略水平なフランジ部とを重ね合わせた状態で、両者をピアッシングリベット等の機械的手段で互いに接合する車体接合構造において、ルーフパネルのフランジ部に、下方へ向かって所定距離だけ突出された突出部を形成し、ルーフパネルのフランジ部とルーフレールアウタパネルのフランジ部との間にシール剤を介在させて上記突出部とルーフレールアウタパネルのフランジ部とを相互に固定することにより、両者の間に水分が浸入することに起因した電食の発生を防止することが行われている。

【0005】

また、下記特許文献2に示されるように、アルミニウム系金属板からなるルーフパネルと、合金化溶融メッキ鋼板からなるルーフレールアウタパネルと、非合金系亜鉛メッキ鋼板からなるルーフレールインナパネルとを重ね合わせて接合する車両パネルの結合構造において、上記ルーフパネルの側辺部に所定の切欠き部を形成し、この切欠き部を介して設置されたメッキ鋼板からなるルーフレールアウタパネルおよびルーフレールインナパネルとを重ね合わせるとともに、両パネルの間に接着剤を介在させた状態で、該ルーフレールアウタパネルとルーフレールインナパネルとをスポット溶接することにより、上記ルーフパネル、ルーフレールアウタパネルおよびルーフレールインナパネルを比較的低温で接合することが行われている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−274428号公報

【特許文献2】特開2008−222013号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献1に開示されているように、アルミ製のルーフパネルと鋼板製のレールサイドアウタをピアッシングリベット等の機械的手段で互いに接合するように構成した車体の接合構造では、上記スポット溶接で接合する場合のように高温に加熱する必要がないため、上記接合時にパネル材に反りが生じることに起因したシール性の低下を生じることなく接合することができるという利点がある。ただし、スポット溶接等と比較して導入コストおよびランニングコストが高いという課題がある。

【0008】

また、上記特許文献2に開示された車体パネルの接合構造では、アルミニウム系金属板からなるルーフパネルと、メッキ鋼板からなるルーフレールアウタパネルおよびルーフレールインナパネルとが直接、溶接されていないため、その接合強度を長期に亘り充分な状態に維持することは困難である。このため、車両の走行距離が長くなると、上記接合部が徐々に変形してシール剤が部分的に剥離し、そのシール機能が阻害されることにより、上記アルミニウム系金属板からなるルーフパネルと、メッキ鋼板からなるルーフレールアウタパネルおよびルーフレールインナパネルとからなる異種金属の接合部に水分が進入して電食が発生することが避けられないという問題があった。

【0009】

一方、本願発明者は、上述したように軽合金製板材と鋼板製板材とを溶接して充分な接合強度を得るには、大電流を流して両板材を高温に加熱しなければ適正に溶接することができず、両板材が高温となることに起因して上記両板材に反りが生じて大きな隙間が形成され易く、上記接着剤からなるシール層を設けたとしても水分の進入を確実に阻止することが困難であり、上記電食の発生を効果的に防止することはできないという課題に直面した。

【0010】

本発明は、上記の問題点に鑑みてなされたものであり、軽合金製板材と鋼製板材との接合部に水分が進入することに起因した電食の発生を容易かつ効果的に防止することができる異種金属の接合体および異種金属接合体の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

請求項1に係る発明は、軽合金製板材と鋼製板材とが接合されることにより形成される異種金属の接合体であって、上記軽合金製板材および鋼製板材がそれぞれ0.5mm以上2.0mm以下の板厚を有し、該両板材の端部近傍には、その端面に沿って15mm以上100mm以下の間隔を置いてスポット溶接された複数個所の溶接点と、該溶接点の周縁部において上記両板材が互いに離間した離間部とが形成され、該離間部の相対向する壁面に電着塗膜が形成されるとともに、該電着塗膜が形成された上記両板材の少なくとも一方の端部と該端部に対向する他方の板材との間に跨るようにシーラが塗布されたシール部が形成されたものである。

【0012】

請求項2に係る発明は、上記請求項1に記載の異種金属の接合体において、上記離間部の相対向する壁面が接着剤で互いに接合された接着部が設けられたものである。

【0013】

請求項3に係る発明は、上記請求項1または2に記載の異種金属の接合体において、上記軽合金製板材からなる車両のルーフパネルと、上記鋼製板材からなるルーフレールとが、上記ルーフパネルの左右両側辺部に設けられたモヒカン溝(ドリップ溝とも呼ばれる)の設置部で溶接されるとともに、該モヒカン溝の設置部に上記離間部およびシール部が配設されたものである。

【0014】

請求項4に係る発明は、上記軽合金製板材と鋼製板材とが接合されることにより形成される異種金属接合体の製造方法であって、それぞれ0.5mm以上2.0mm以下の板厚を有する軽合金製板材および鋼製板材を重ね合わせた状態で、その一方の端面に沿って15mm以上100mm以下の間隔を置いて複数個所で溶接する溶接工程と、該溶接工程で溶接点の周縁部に形成された両板材の離間部に電着塗装液を進入させて相対向する壁面に電着塗膜を形成する電着塗装工程と、上記両板材の少なくとも一方の端部と、該端部に対向する他方の板材との間に跨るようにシーラを塗布してシール部を形成するシール工程とを備えたものである。

【0015】

請求項5に係る発明は、上記請求項4記載の異種金属接合体の製造方法において、上記電着塗装工程とシーラ塗布工程との間に、上記離間部の相対向する壁面を接着する接着工程を設けたことを特徴とするものである。

【発明の効果】

【0016】

請求項1に係る発明では、所定の板厚を有する軽合金製板材と鋼製板材とが接合されることにより形成される異種金属の接合体において、上記軽合金製板材および鋼製板材の端部近傍に、その端面に沿って15mm以上100mm以下の間隔を置いてスポット溶接された複数個所の溶接点と、該溶接点の周縁部において上記両板材が互いに離間した離間部とを形成し、該離間部の相対向する壁面に電着塗膜を形成するとともに、該電着塗膜が形成された上記両板材の少なくとも一方の端部と該端部に対向する他方の板材との間に跨るようにシーラを塗布したシール部を形成する。そして、上記異種金属を溶接する際に生じる両板材の反り、つまり両板材の間に形成された離間部を有効に利用して離間部の相対向する壁面に電着塗膜を形成することにより上記異種金属の接合部を被覆したため、仮に上記シール部のシール機能が損なわれて上記離間部に水分が進入した場合においても、該水分を介して上記異種金属の接合部に電流が流れることに起因した電食が発生することはなく、耐食性を効果的に向上できるという利点がある。

【0017】

請求項2に係る発明では、上記離間部の相対向する壁面が接着剤で互いに接合された接着部を設けたため、上記シール部および接着部による二段階のシール機能と、上記電着塗膜による被覆機能との相乗効果により、上記異種金属の接合部に水分を介して電流が流れることに起因した電食の発生を確実に防止できるという利点がある。

【0018】

請求項3に係る発明では、車体の軽量化を図ることを目的して車両のルーフパネルをアルミニウム合金材等からなる軽合金製板材により形成するとともに、充分な車体強度を確保することを目的してルーフレールを鋼製板材により形成し、かつ上記ルーフパネルの左右両側辺部に設けられたモヒカン溝の設置部で上記ルーフパネルおよびルーフレールからなる異種金属を溶接するように構成したため、長期に亘り使用時した場合においても、車体に生じる機械的な応力や熱応力等による変形が生じるのを効果的に抑制し、これにより上記シール部のシール機能を安定して維持できるという利点がある。また、スポット溶接を使用して接合することにより、ピアッシングリベット法等と比べても軽量かつ安価で、高い防錆機能を確保できる接合構造を形成することができる。

【0019】

請求項4に係る異種金属接合体の製造方法によれば、異種金属を溶接する際に両板材の間に形成された離間部を有効に利用して離間部の相対向する壁面に電着塗膜を形成することにより上記異種金属の接合部を被覆することにより、仮に上記シール部のシール機能が損なわれて上記離間部に水分が進入した場合においても、該水分を介して上記異種金属の接合部に電流が流れることに起因した電食の発生を効果的に防止することができる異種金属接合体を容易かつ適正に製造できるという利点がある。

【0020】

請求項5に係る異種金属接合体の製造方法によれば、異種金属接合体の接合部に形成されたシール部および接着部による二段階のシール機能と、上記電着塗膜による被覆機能との相乗効果により、上記異種金属の接合部に水分を介して電流が流れることに起因した電食の発生を確実に防止することができる異種金属接合体を容易かつ適正に製造できるという利点がある。

【図面の簡単な説明】

【0021】

【図1】本発明に係る異種金属の接合体からなる車体構造を示す斜視図である。

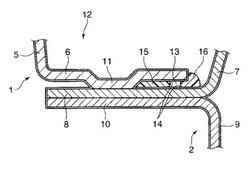

【図2】本発明に係る異種金属の接合体の実施形態を示す断面図である。

【図3】フランジの積層工程およびプレ加圧工程を示す説明図ある。

【図4】フランジのプレヒート工程を示す説明図である。

【図5】フランジの冷却工程を示す説明図である。

【図6】フランジのスポット溶接工程を示す説明図である。

【図7】フランジの接合点の具体的構造を示す断面図である。

【図8】電着塗装工程を示す説明図である。

【図9】接着工程を示す説明図である。

【図10】溶接工程における接合条件を時系列で示したタイムチャートである。

【図11】本発明の実施例1〜4における接合部と隙間との関係を示す表である。

【図12】本発明の比較例1〜4における接合部と隙間との関係を示す表である。

【発明を実施するための形態】

【0022】

図1および図2は、本発明の実施形態に係る異種金属の接合体を有する車体構造を示している。該車体には、車室の天井部を構成するルーフパネル1と、その左右両側辺部に沿って車体の前後方向に伸びるルーフレール2とが設けられている。上記ルーフパネル1は、0.5mm以上2.0mm以下の板厚を有するアルミニウム合金板等の軽合金製板材からなっている。上記ルーフレール2は、それぞれ0.5mm以上2,0mm以下の板厚を有するとともに、亜鉛メッキ鋼板等の鋼製板材からなるルーフレールアウタパネル3と、非メッキ鋼板等の鋼製板材からなるルーフレールインナパネル4とが接合されることにより形成されている。なお、上記0.5mm以上2.0mm以下の板厚を有するアルミニウム合金板等の軽合金製板材、および0.5mm以上2,0mm以下の板厚を有する鋼製板材は、自動車の車体において、軽量化と強度並びに剛性を確保する点で好ましく、さらには、後述する実施例1乃至実施例4で示されるように、溶接時の両板材の離間距離を充分に確保できるために好適である。

【0023】

上記ルーフパネル1の左右側辺部には、下方に伸びる縦壁5と、その下端部から車両の外方側に向けて略水平に伸びる所定幅のフランジ6とが設けられている。また、上記ルーフレールアウタパネル3の車幅方向内側辺部には、上下方向に伸びる縦壁7と、その下端部から車両の内方側に向けて略水平に伸びるとともに、上記ルーフパネル1のフランジ6に対応した幅寸法を有するフランジ8とが設けられている。さらに、上記ルーフレールインナパネル4の車幅方向内側辺部には、上下方向に伸びる縦壁9と、その上端部から車両の内方側に向けて略水平に伸びるとともに、上記ルーフパネル1のフランジ6およびルーフレールアウタパネル3のフランジ8に対応した幅寸法を有するフランジ10とが設けられている。

【0024】

上記ルーフパネル1のフランジ6と、鋼製板材からなるルーフレールアウタパネル3のフランジ8およびルーフレールインナパネル4のフランジ10とが重ね合わされた状態で、上記ルーフパネル1の端部近傍には、各フランジ6,8,10の端面に沿って15mm以上100mm以下のピッチPで溶接されて複数個所の溶接点11が形成されることにより、上記ルーフパネル1の左右側辺部に沿って前後方向に伸びるモヒカン溝12が形成されている。また、上記溶接点11の周縁部において、ルーフレールアウタパネル3のフランジ6とルーフレールアウタパネル3のフランジ8とが互いに離間した状態となることにより離間部13が形成されている。

【0025】

そして、上記離間部13において相対向するフランジ6,8の壁面等には、電着塗装が施されることにより電着塗膜14が形成されている。また、該電着塗膜14が形成された両板材の少なくとも一方の端部、つまり上記ルーフパネル1のフランジ6の外側端部と、該端部に対向するルーフレールアウタパネル3のフランジ8からなる他方の板材との間には、上記離間部13に接着剤が充填されてなる接着部15が形成されるとともに、上記フランジ6の端部とフランジ8との間に跨るようにシーラが塗布されてなるシール部16が形成されている。

【0026】

上記アルミニウム合金板等からなるルーフパネル1のフランジ6と、亜鉛メッキ鋼板等からなるルーフレールアウタパネル3のフランジ8と、非メッキ鋼板等からなるルーフレールインナパネル4のフランジ10とを接合することにより上記異種金属の接合体を製造する異種金属接合体の製造方法について以下に説明する。

【0027】

上記異種金属接合体の製造方法は、上記フランジ6〜8に溶接点11を形成する溶接工程(1)と、上記電着塗膜14を形成する電着塗装工程(2)と、上記接着部15を形成する接着工程(3)と、上記シール部16を形成するシール工程(4)とを有している。上記溶接工程(1)は、以下に示すように積層工程(1−1)、プレ加圧工程(1−2)、プレヒート工程(1−3)、冷却工程(1−4)およびスポット溶接工程(1−5)からなっている。

【0028】

(1−1)積層工程

上記ルーフパネル1のフランジ6と、ルーフレールアウタパネル3のフランジ8と、ルーフレールインナパネル4のフランジ10とを接合するには、まず図3に示すように、各フランジ6,8,10を積層する。

【0029】

(1−2)プレ加圧工程

上記のように積層されたフランジ6,8,10を、上下一対のスポット溶接用電極20,21で挟持することにより、予め定められたプレ加圧力F0を付与する。上記電極20,21は、図外の作業ロボットにより操作される接合ガンの先端に取り付けられている。そして、上記電極20,21の少なくとも一方が軸方向に駆動されることにより、両電極20,21の設置間隔が所定範囲内で変更可能とされている。また、電極20,21は、図外の電源供給装置に接続され、この電源供給装置からの給電により上記電極20,21間に電流が流れるように構成されている。

【0030】

(1−3)プレヒート工程

次に、図4に示すように、上記一対の電極20,21によりフランジ6,8,10を加圧しつつ通電するプレヒート工程の作業を行う。具体的には、上記電極20,21によりフランジ6,8,10を挟持しつつ、図外の電源供給装置から上記電極20,21に所定の電圧を印加し、予め定められた第1の電流値I1を通電する。該プレヒート工程でフランジ6,8,10を加圧する際には、まず同工程の開始時における加圧力を、上記プレ加圧工程での加圧力F0と同じか、もしくはこれよりも小さい値である第1の加圧力F1に設定した後、プレヒート工程の終了時まで上記第1の加圧力F1を維持してもよく、あるいはプレヒート工程の途中で上記第1の加圧力F1から後述の第2の加圧力F2(冷却工程および溶接工程の加圧力)に増大させるようにしてもよい。

【0031】

また、上記プレヒート工程で通電される第1の電流値I1は、溶接用の電流値(後述するスポット溶接工程で通電される第2の電流値I2)よりも小さい値、例えば2kAに設定されている。上記第1の電流値I1が流されたときに、フランジ6,8,10は金属母材の溶融点未満の温度に上昇して軟化することにより、上記電極20,21で加圧した部分をピッタリと圧接させて界面抵抗を低減するように構成されている。なお、上記第1の電流値I1を流す期間の好ましい範囲は、約150〜400msecである。

【0032】

(1−4)冷却工程

次に、図5に示すように、上記電極20,21間の通電を停止した状態で、フランジ6,8,10を加圧しつつ冷却することにより電気伝導性を高めるようにする。具体的には、上記電極20,21に対する電圧の印加を停止した状態で、上記第1の加圧力F1(プレヒート工程開始時の加圧力)よりも大きい第2の加圧力F2でフランジ6,8,10を加圧し、この状態を所定の冷却時間に亘って継続する。すなわち、上記電極20,21間の通電が停止されることにより、フランジ6,8,10の温度が上記プレヒート工程の終了時よりも低下して電気抵抗が低減されるとともに、上記電極20,21の加圧力が増大されることにより、上記フランジ6,8,10が強固に圧接された状態となる。なお、上記冷却時間の好ましい範囲は、約300〜1500msecである。

【0033】

(1−5)スポット溶接工程

次に、図6に示すように、上記フランジ6,8,10を冷却工程における加圧力F2と同圧力で加圧しつつ、上記プレヒート工程における電流値I1よりも大きい第2の電流値I2を通電する。該第2の電流値I2は、上記フランジ6,8,10を構成する金属母材を溶融させ得るような値に設定され、上記電極20,21に挟まれた部分において、各フランジ6,8,10の境界面付近が特に高温状態となって溶融する。ただし、上記第2の電流値I2を過度に高くすると、溶融した金属母材が周囲に飛散するチリ(散り)と呼ばれる現象が発生し易いため、上記第2の電流値I2は、溶融させた異種金属を確実に接合してその接合強度を確保しつつ、上記チリの発生を抑制し得る値(例えば14kA前後)に設定することが望ましい。なお、上記第2の電流値I2の通電期間の好適範囲は、約150〜400msecである。

【0034】

上記第2の電流値I2の通電が終了すると、各フランジ6,8,10の溶接点11が再凝固し、図7に示すようなナゲット部M1,M2が形成される。すなわち、アルミニウム合金板からなるルーフパネル1のフランジ6と、亜鉛めっき鋼板からなるルーフレールアウタパネル3のフランジ8との接触部にナゲット部M1が形成されるとともに、上記ルーフレールアウタパネル3のフランジ8と非めっき鋼板からなるルーフレールインナパネル4のフランジ10との間にもナゲット部M2が形成され、これらのナゲット部M1,M2を介して上記フランジ6,8,10が互いに接合されることになる。

【0035】

上記ナゲット部M1は、上記第2の電流値I2の通電による抵抗発熱を受けて、アルミニウム合金板からなる上記フランジ6が部分的に溶融するとともに、上記ルーフレールアウタパネル3のフランジ8の表面に形成された亜鉛めっき層が破壊(拡散)され、フランジ6,8の新生面同士が接触して原子的に結合することにより生じたものである。なお、上記アルミニウム合金板からなるフランジ6は、上記亜鉛めっき鋼板からなるフランジ8よりも溶融点が低いため、上記ナゲット部M1の形成時に亜鉛めっき鋼板からなるフランジ8はほとんど溶融せず、主として上記アルミニウム合金板からなるフランジ6が溶融状態となる。

【0036】

一方、上記ナゲット部M2は、第2の電流値I2の通電により、亜鉛めっき鋼板からなるルーフレールアウタパネル3のフランジ8と、非めっき鋼板からなるルーフレールインナパネル4のフランジ10とがそれぞれ溶融して再凝固したものである。図7に示すように、上記ナゲット部M2は、ルーフパネル1側のナゲット部M1と所定距離を置いて対向し、ルーフパネル1のフランジ6とは接触しないように形成されている。

【0037】

上記スポット溶接工程で大電流が通電されて高温に加熱されることにより、上記溶接点11の近傍においてアルミニウム合金板からなるルーフパネル1のフランジ6が大きく熱膨張することにより反りが発生し、該フランジ6と上記ルーフレールアウタパネル3のフランジ8とが互いに離間した離間部13が形成されることになる。

【0038】

(2)電着塗装工程

上記スポット溶接工程でフランジ6,8,10が互いに接合されることにより形成された異種金属の接合体を電着塗装工程に搬送し、電着塗装液中に浸漬した状態で電流を流すことにより、上記フランジ6,8間に形成された離間部13の相対向する壁面間に電着塗装液を進入させて電着させる。乾燥工程を経て図8に示すように、上記離間部13の相対向する壁面を含む各壁面にそれぞれ電着塗膜14が形成される。

【0039】

(3)接着工程

次に接着工程において、図9に示すように、アルミニウム合金板からなるルーフパネル1のフランジ6と上記ルーフレールアウタパネル3のフランジ8との間に形成された離間部13に熱硬化性の接着剤を注入して接着部15を形成する。該接着剤としては、例えばセメダインヘンケル社製(品番:EP185−4)等からなるエポキシ系接着剤が用いられるが、これに限定されるものではない。なお、上記熱硬化性の接着剤は、ルーフパネル1のフランジ6および上記ルーフレールアウタパネル3のフランジ8等に塗布された中塗り塗料または上塗り塗料等を乾燥させる乾燥工程で所定温度に加熱されて硬化し、上記ルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8とを強固に接着するように構成されている。

【0040】

(4)シール工程

上記接着部15の形成後に、上記ルーフパネル1のフランジ6からなる板材の端部と、該端部に対向する上記ルーフレールアウタパネル3のフランジ8からなる板材との間に跨るようにシーラを塗布することにより、上記ルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8との離間部13に水分が進入するのを防止するシール部16を形成する。該シール部16を形成するためのシーラとしては、サンスター技研社製のペンギンセメント1069D(商品名)等の1液熱硬化性エポキシ樹脂からなる非水溶性シーラを使用することが好ましい。上記シール材は(3)の接着剤と同様、中塗り及び上塗り塗装の乾燥工程において硬化し、防錆構造が構成される。

【0041】

次に、上記のように異種金属を接合することにより形成された異種金属接合体の剥離強度および上記離間部13の状態を確認するために行った実験の結果について以下に説明する。本発明の実施例1では、1.2mmの板厚を有するアルミニウム合金板からなる上板22と、0.8mmの板厚を有する亜鉛めっき鋼板からなる中間板23と、1.6mmの板厚を有する非めっき鋼板からなる下板24とからなる3枚の金属板を100mmのピッチPでスポット溶接して接合し、実施例2では、上記溶接ピッチPを30mmとした点を除いて上記実施例1と同様の条件で溶接した。また、実施例3では、上板22の板厚を0.8mmとした点を除いて上記実施例1と同様の条件で溶接し、実施例4では、上板22の板厚を0.8mmとするとともに、溶接ピッチPを30mmとして溶接を行った。なお、本実施例では、溶接ピッチPが30mmと100mmのものしか行っていないが、15mmのピッチであっても離間距離は確保できるので問題はないが、これ以上溶接点を多くする(溶接ピッチを狭くする)と溶接工程終了までに比較的多くの時間を要することになる。

【0042】

図10は、上記実験の溶接工程(1)における接合条件を時系列で示したタイムチャートであり、該タイムチャートでは、各工程の時間を電源のサイクル数(cyc)で示している。なお、当実験では60Hzの電源を用いたため、例えば15cycを秒数で表すと、15/60=0.25sec(250msec)となる。

【0043】

上記実験では、まずプレ加圧工程として、2kNの加圧力を60cyc(1000msec)の間に亘り加えた。次いで、プレヒート工程として、2kNでの加圧を継続しつつ、2kAの電流を15cyc(250msec)の間に亘って通電した。その後、冷却工程として、7kNの加圧力を、通電停止前5cycの時点から60cyc(1000msec)の間に亘り加えた。最後に、スポット溶接工程として、7kNでの加圧を継続しつつ、14kAの電流を18cyc(300msec)の間に亘り通電した。

【0044】

そして、上記本発明の実施例1〜4で得られた接合体を剥離するまで引っ張ることにより、接合部の強度を測定する剥離試験を行ったところ、いずれも各溶接点11における接合強度が0.3kN以上となり、高い接合力が得られることが確認された。また、上記アルミニウム合金板からなる上板22と亜鉛メッキ鋼板からなる中間板23との間に形成された隙間の最大値と最小値とを測定したところ、図11に示すようなデータが得られた。該データからアルミニウム合金板からなる上板22および亜鉛メッキ鋼板からなる中間板23等の異種金属を接合した場合には、両者の間に所定の隙間(0.5mm〜2mm)が形成され、かつ上記アルミニウム合金板からなる上板22の板厚が小さい程、上記隙間が大きくなるとともに、上記溶接ピッチPが大きい程上記間隙が大きくなることが確認された。

【0045】

一方、上記アルミニウム合金板からなる上板22に代えて1,2mmまたは0.8mmの板厚を有すると亜鉛めっき鋼板からなる上板を使用し、かつスポット溶接の条件として一般的な条件、つまり3kNの加圧力を加えた状態で8kAの電流値を10mmsecに亘って通電することにより得られた比較例1〜4に係る接合体おいて、上記上板とその下方の中間板との間に形成された隙間の最大値と最小値とを測定したところ、図12に示すようなデータが得られた。該データから鋼製板材同士の接合部における隙間は0〜0.3mmの範囲内となり、何れもわずかな隙間が形成された部分と隙間のない部分とが混在した状態となることが確認された。

【0046】

上記のようにそれぞれ0.5mm以上2.0mm以下の板厚を有する軽合金製板材と鋼製板材とが接合されることにより形成される異種金属の接合体において、上記軽合金製板材および鋼製板材の端部近傍に、その端面に沿って15mm以上100mm以下の間隔を置いて溶接された複数個所の溶接点11と、該溶接点11の周縁部において上記両板材が互いに離間した離間部13とを形成し、該離間部13の相対向する壁面に電着塗膜14を形成するとともに、該電着塗膜14が形成された上記両板材の少なくとも一方の端部と該端部に対向する他方の板材との間に跨るようにシーラを塗布したシール部15を形成したため、軽合金製板材と鋼製板材との接合部に水分が進入することに起因した電食の発生を容易かつ効果的に防止できるという利点がある。

【0047】

そして、上記溶接工程でルーフパネル1およびルーフレール2からなる異種金属を溶接する際に両板材の間に形成された離間部13を有効に利用し、電着塗装工程で該離間部13の相対向する壁面に電着塗装を施すことにより電着塗膜14を形成して上記異種金属の接合部を被覆するように構成したため、仮に上記シール部15のシール機能が損なわれて上記離間部13に水分が進入した場合においても、該水分を介して上記異種金属の接合部に電流が流れることに起因した電食が発生することはなく、耐食性を効果的に向上できるという利点がある。

【0048】

特に、上記実施形態に示すように、電着塗装工程とシーラ塗布工程との間に、上記離間部13の相対向する壁面間に接着剤を注入する接着工程を設けることにより、上記溶接点11とシール部16との間に、上記離間部13の相対向する壁面を接着剤で互いに接合した接着部15を設けるように構成した場合には、上記シール部16および接着部15による二段階のシール機能と、上記電着塗膜14による被覆機能との相乗効果により、上記異種金属の接合部に水分を介して電流が流れることに起因した電食の発生を確実に防止することができる。

【0049】

なお、上記実施形態では、アルミニウム合金板等の軽合金板材からなるルーフパネル1と、亜鉛メッキ鋼板等の鋼製板材からなるルーフレールアウタパネル3と、非メッキ鋼板等の鋼製板材からなるルーフレールインナパネル4とからなる3枚の金属板を重ね合わせて接合した例について説明したが、これに限らず軽合金板材と鋼製板材とからなる2枚の金属板を重ね合わせて接合した異種金属の接合体についても本発明を適用可能である。また、上記アルミニウム合金板と鋼板との接合体以外にも、マグネシウム合金板と鋼板との接合体等からなるイオン化傾向の異なる金属板材からなる種々の接合体について本発明を適用可能である。

【符号の説明】

【0050】

1 ルーフパネル(軽合金製板材)

2 ルーフレール(鋼製板材)

11 溶接点

12 モヒカン溝

13 離間部

14 電着塗膜

15 接着部

16 シール部

【技術分野】

【0001】

本発明は、軽合金製板材と鋼製板材とが接合されることにより形成される異種金属の接合体および該異種金属接合体の製造方法に関するものである。

【背景技術】

【0002】

従来から、自動車や鉄道車両等の輸送機器、機械部品または建築構造物等において、その軽量化を図ることを目的として、軽合金製板材と鋼板製板材とを接合した異種金属の接合体や該異種金属接合体の製造方法に関する研究開発が活発に行われている。そして、金属の腐食性が問題となる厳しい環境下で使用される自動車の車体を、軽合金製板材と鋼板製板材とを溶接する等により直接、接合した部材で構成した場合には、該接合部の周囲に進入した水分を介して上記異種金属間に電流が流れることにより軽合金製板材には電食が発生し易いという問題がある。

【0003】

上記電食の発生を抑制するために、軽合金製板材と鋼板製板材とを、接着剤による接着とスポット溶接とを併用したウエルドボンド法で接合し、スポット溶接部の周囲に接着剤からなるシール層を設けることにより、上記軽合金製板材および鋼板製板材の接合面間に水分が進入するのを防止することが検討されている。このように軽合金製板材と鋼板製板材とを溶接して充分な接合強度を得るには、大電流を流して両板材を高温に加熱しなければ適正に溶接することができない。

【0004】

このため、例えば下記特許文献1に示されるように、アルミ製のルーフパネルに設けられた略水平なフランジ部と、鋼板製のルーフレールアウタパネルに設けられた略水平なフランジ部とを重ね合わせた状態で、両者をピアッシングリベット等の機械的手段で互いに接合する車体接合構造において、ルーフパネルのフランジ部に、下方へ向かって所定距離だけ突出された突出部を形成し、ルーフパネルのフランジ部とルーフレールアウタパネルのフランジ部との間にシール剤を介在させて上記突出部とルーフレールアウタパネルのフランジ部とを相互に固定することにより、両者の間に水分が浸入することに起因した電食の発生を防止することが行われている。

【0005】

また、下記特許文献2に示されるように、アルミニウム系金属板からなるルーフパネルと、合金化溶融メッキ鋼板からなるルーフレールアウタパネルと、非合金系亜鉛メッキ鋼板からなるルーフレールインナパネルとを重ね合わせて接合する車両パネルの結合構造において、上記ルーフパネルの側辺部に所定の切欠き部を形成し、この切欠き部を介して設置されたメッキ鋼板からなるルーフレールアウタパネルおよびルーフレールインナパネルとを重ね合わせるとともに、両パネルの間に接着剤を介在させた状態で、該ルーフレールアウタパネルとルーフレールインナパネルとをスポット溶接することにより、上記ルーフパネル、ルーフレールアウタパネルおよびルーフレールインナパネルを比較的低温で接合することが行われている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−274428号公報

【特許文献2】特開2008−222013号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献1に開示されているように、アルミ製のルーフパネルと鋼板製のレールサイドアウタをピアッシングリベット等の機械的手段で互いに接合するように構成した車体の接合構造では、上記スポット溶接で接合する場合のように高温に加熱する必要がないため、上記接合時にパネル材に反りが生じることに起因したシール性の低下を生じることなく接合することができるという利点がある。ただし、スポット溶接等と比較して導入コストおよびランニングコストが高いという課題がある。

【0008】

また、上記特許文献2に開示された車体パネルの接合構造では、アルミニウム系金属板からなるルーフパネルと、メッキ鋼板からなるルーフレールアウタパネルおよびルーフレールインナパネルとが直接、溶接されていないため、その接合強度を長期に亘り充分な状態に維持することは困難である。このため、車両の走行距離が長くなると、上記接合部が徐々に変形してシール剤が部分的に剥離し、そのシール機能が阻害されることにより、上記アルミニウム系金属板からなるルーフパネルと、メッキ鋼板からなるルーフレールアウタパネルおよびルーフレールインナパネルとからなる異種金属の接合部に水分が進入して電食が発生することが避けられないという問題があった。

【0009】

一方、本願発明者は、上述したように軽合金製板材と鋼板製板材とを溶接して充分な接合強度を得るには、大電流を流して両板材を高温に加熱しなければ適正に溶接することができず、両板材が高温となることに起因して上記両板材に反りが生じて大きな隙間が形成され易く、上記接着剤からなるシール層を設けたとしても水分の進入を確実に阻止することが困難であり、上記電食の発生を効果的に防止することはできないという課題に直面した。

【0010】

本発明は、上記の問題点に鑑みてなされたものであり、軽合金製板材と鋼製板材との接合部に水分が進入することに起因した電食の発生を容易かつ効果的に防止することができる異種金属の接合体および異種金属接合体の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

請求項1に係る発明は、軽合金製板材と鋼製板材とが接合されることにより形成される異種金属の接合体であって、上記軽合金製板材および鋼製板材がそれぞれ0.5mm以上2.0mm以下の板厚を有し、該両板材の端部近傍には、その端面に沿って15mm以上100mm以下の間隔を置いてスポット溶接された複数個所の溶接点と、該溶接点の周縁部において上記両板材が互いに離間した離間部とが形成され、該離間部の相対向する壁面に電着塗膜が形成されるとともに、該電着塗膜が形成された上記両板材の少なくとも一方の端部と該端部に対向する他方の板材との間に跨るようにシーラが塗布されたシール部が形成されたものである。

【0012】

請求項2に係る発明は、上記請求項1に記載の異種金属の接合体において、上記離間部の相対向する壁面が接着剤で互いに接合された接着部が設けられたものである。

【0013】

請求項3に係る発明は、上記請求項1または2に記載の異種金属の接合体において、上記軽合金製板材からなる車両のルーフパネルと、上記鋼製板材からなるルーフレールとが、上記ルーフパネルの左右両側辺部に設けられたモヒカン溝(ドリップ溝とも呼ばれる)の設置部で溶接されるとともに、該モヒカン溝の設置部に上記離間部およびシール部が配設されたものである。

【0014】

請求項4に係る発明は、上記軽合金製板材と鋼製板材とが接合されることにより形成される異種金属接合体の製造方法であって、それぞれ0.5mm以上2.0mm以下の板厚を有する軽合金製板材および鋼製板材を重ね合わせた状態で、その一方の端面に沿って15mm以上100mm以下の間隔を置いて複数個所で溶接する溶接工程と、該溶接工程で溶接点の周縁部に形成された両板材の離間部に電着塗装液を進入させて相対向する壁面に電着塗膜を形成する電着塗装工程と、上記両板材の少なくとも一方の端部と、該端部に対向する他方の板材との間に跨るようにシーラを塗布してシール部を形成するシール工程とを備えたものである。

【0015】

請求項5に係る発明は、上記請求項4記載の異種金属接合体の製造方法において、上記電着塗装工程とシーラ塗布工程との間に、上記離間部の相対向する壁面を接着する接着工程を設けたことを特徴とするものである。

【発明の効果】

【0016】

請求項1に係る発明では、所定の板厚を有する軽合金製板材と鋼製板材とが接合されることにより形成される異種金属の接合体において、上記軽合金製板材および鋼製板材の端部近傍に、その端面に沿って15mm以上100mm以下の間隔を置いてスポット溶接された複数個所の溶接点と、該溶接点の周縁部において上記両板材が互いに離間した離間部とを形成し、該離間部の相対向する壁面に電着塗膜を形成するとともに、該電着塗膜が形成された上記両板材の少なくとも一方の端部と該端部に対向する他方の板材との間に跨るようにシーラを塗布したシール部を形成する。そして、上記異種金属を溶接する際に生じる両板材の反り、つまり両板材の間に形成された離間部を有効に利用して離間部の相対向する壁面に電着塗膜を形成することにより上記異種金属の接合部を被覆したため、仮に上記シール部のシール機能が損なわれて上記離間部に水分が進入した場合においても、該水分を介して上記異種金属の接合部に電流が流れることに起因した電食が発生することはなく、耐食性を効果的に向上できるという利点がある。

【0017】

請求項2に係る発明では、上記離間部の相対向する壁面が接着剤で互いに接合された接着部を設けたため、上記シール部および接着部による二段階のシール機能と、上記電着塗膜による被覆機能との相乗効果により、上記異種金属の接合部に水分を介して電流が流れることに起因した電食の発生を確実に防止できるという利点がある。

【0018】

請求項3に係る発明では、車体の軽量化を図ることを目的して車両のルーフパネルをアルミニウム合金材等からなる軽合金製板材により形成するとともに、充分な車体強度を確保することを目的してルーフレールを鋼製板材により形成し、かつ上記ルーフパネルの左右両側辺部に設けられたモヒカン溝の設置部で上記ルーフパネルおよびルーフレールからなる異種金属を溶接するように構成したため、長期に亘り使用時した場合においても、車体に生じる機械的な応力や熱応力等による変形が生じるのを効果的に抑制し、これにより上記シール部のシール機能を安定して維持できるという利点がある。また、スポット溶接を使用して接合することにより、ピアッシングリベット法等と比べても軽量かつ安価で、高い防錆機能を確保できる接合構造を形成することができる。

【0019】

請求項4に係る異種金属接合体の製造方法によれば、異種金属を溶接する際に両板材の間に形成された離間部を有効に利用して離間部の相対向する壁面に電着塗膜を形成することにより上記異種金属の接合部を被覆することにより、仮に上記シール部のシール機能が損なわれて上記離間部に水分が進入した場合においても、該水分を介して上記異種金属の接合部に電流が流れることに起因した電食の発生を効果的に防止することができる異種金属接合体を容易かつ適正に製造できるという利点がある。

【0020】

請求項5に係る異種金属接合体の製造方法によれば、異種金属接合体の接合部に形成されたシール部および接着部による二段階のシール機能と、上記電着塗膜による被覆機能との相乗効果により、上記異種金属の接合部に水分を介して電流が流れることに起因した電食の発生を確実に防止することができる異種金属接合体を容易かつ適正に製造できるという利点がある。

【図面の簡単な説明】

【0021】

【図1】本発明に係る異種金属の接合体からなる車体構造を示す斜視図である。

【図2】本発明に係る異種金属の接合体の実施形態を示す断面図である。

【図3】フランジの積層工程およびプレ加圧工程を示す説明図ある。

【図4】フランジのプレヒート工程を示す説明図である。

【図5】フランジの冷却工程を示す説明図である。

【図6】フランジのスポット溶接工程を示す説明図である。

【図7】フランジの接合点の具体的構造を示す断面図である。

【図8】電着塗装工程を示す説明図である。

【図9】接着工程を示す説明図である。

【図10】溶接工程における接合条件を時系列で示したタイムチャートである。

【図11】本発明の実施例1〜4における接合部と隙間との関係を示す表である。

【図12】本発明の比較例1〜4における接合部と隙間との関係を示す表である。

【発明を実施するための形態】

【0022】

図1および図2は、本発明の実施形態に係る異種金属の接合体を有する車体構造を示している。該車体には、車室の天井部を構成するルーフパネル1と、その左右両側辺部に沿って車体の前後方向に伸びるルーフレール2とが設けられている。上記ルーフパネル1は、0.5mm以上2.0mm以下の板厚を有するアルミニウム合金板等の軽合金製板材からなっている。上記ルーフレール2は、それぞれ0.5mm以上2,0mm以下の板厚を有するとともに、亜鉛メッキ鋼板等の鋼製板材からなるルーフレールアウタパネル3と、非メッキ鋼板等の鋼製板材からなるルーフレールインナパネル4とが接合されることにより形成されている。なお、上記0.5mm以上2.0mm以下の板厚を有するアルミニウム合金板等の軽合金製板材、および0.5mm以上2,0mm以下の板厚を有する鋼製板材は、自動車の車体において、軽量化と強度並びに剛性を確保する点で好ましく、さらには、後述する実施例1乃至実施例4で示されるように、溶接時の両板材の離間距離を充分に確保できるために好適である。

【0023】

上記ルーフパネル1の左右側辺部には、下方に伸びる縦壁5と、その下端部から車両の外方側に向けて略水平に伸びる所定幅のフランジ6とが設けられている。また、上記ルーフレールアウタパネル3の車幅方向内側辺部には、上下方向に伸びる縦壁7と、その下端部から車両の内方側に向けて略水平に伸びるとともに、上記ルーフパネル1のフランジ6に対応した幅寸法を有するフランジ8とが設けられている。さらに、上記ルーフレールインナパネル4の車幅方向内側辺部には、上下方向に伸びる縦壁9と、その上端部から車両の内方側に向けて略水平に伸びるとともに、上記ルーフパネル1のフランジ6およびルーフレールアウタパネル3のフランジ8に対応した幅寸法を有するフランジ10とが設けられている。

【0024】

上記ルーフパネル1のフランジ6と、鋼製板材からなるルーフレールアウタパネル3のフランジ8およびルーフレールインナパネル4のフランジ10とが重ね合わされた状態で、上記ルーフパネル1の端部近傍には、各フランジ6,8,10の端面に沿って15mm以上100mm以下のピッチPで溶接されて複数個所の溶接点11が形成されることにより、上記ルーフパネル1の左右側辺部に沿って前後方向に伸びるモヒカン溝12が形成されている。また、上記溶接点11の周縁部において、ルーフレールアウタパネル3のフランジ6とルーフレールアウタパネル3のフランジ8とが互いに離間した状態となることにより離間部13が形成されている。

【0025】

そして、上記離間部13において相対向するフランジ6,8の壁面等には、電着塗装が施されることにより電着塗膜14が形成されている。また、該電着塗膜14が形成された両板材の少なくとも一方の端部、つまり上記ルーフパネル1のフランジ6の外側端部と、該端部に対向するルーフレールアウタパネル3のフランジ8からなる他方の板材との間には、上記離間部13に接着剤が充填されてなる接着部15が形成されるとともに、上記フランジ6の端部とフランジ8との間に跨るようにシーラが塗布されてなるシール部16が形成されている。

【0026】

上記アルミニウム合金板等からなるルーフパネル1のフランジ6と、亜鉛メッキ鋼板等からなるルーフレールアウタパネル3のフランジ8と、非メッキ鋼板等からなるルーフレールインナパネル4のフランジ10とを接合することにより上記異種金属の接合体を製造する異種金属接合体の製造方法について以下に説明する。

【0027】

上記異種金属接合体の製造方法は、上記フランジ6〜8に溶接点11を形成する溶接工程(1)と、上記電着塗膜14を形成する電着塗装工程(2)と、上記接着部15を形成する接着工程(3)と、上記シール部16を形成するシール工程(4)とを有している。上記溶接工程(1)は、以下に示すように積層工程(1−1)、プレ加圧工程(1−2)、プレヒート工程(1−3)、冷却工程(1−4)およびスポット溶接工程(1−5)からなっている。

【0028】

(1−1)積層工程

上記ルーフパネル1のフランジ6と、ルーフレールアウタパネル3のフランジ8と、ルーフレールインナパネル4のフランジ10とを接合するには、まず図3に示すように、各フランジ6,8,10を積層する。

【0029】

(1−2)プレ加圧工程

上記のように積層されたフランジ6,8,10を、上下一対のスポット溶接用電極20,21で挟持することにより、予め定められたプレ加圧力F0を付与する。上記電極20,21は、図外の作業ロボットにより操作される接合ガンの先端に取り付けられている。そして、上記電極20,21の少なくとも一方が軸方向に駆動されることにより、両電極20,21の設置間隔が所定範囲内で変更可能とされている。また、電極20,21は、図外の電源供給装置に接続され、この電源供給装置からの給電により上記電極20,21間に電流が流れるように構成されている。

【0030】

(1−3)プレヒート工程

次に、図4に示すように、上記一対の電極20,21によりフランジ6,8,10を加圧しつつ通電するプレヒート工程の作業を行う。具体的には、上記電極20,21によりフランジ6,8,10を挟持しつつ、図外の電源供給装置から上記電極20,21に所定の電圧を印加し、予め定められた第1の電流値I1を通電する。該プレヒート工程でフランジ6,8,10を加圧する際には、まず同工程の開始時における加圧力を、上記プレ加圧工程での加圧力F0と同じか、もしくはこれよりも小さい値である第1の加圧力F1に設定した後、プレヒート工程の終了時まで上記第1の加圧力F1を維持してもよく、あるいはプレヒート工程の途中で上記第1の加圧力F1から後述の第2の加圧力F2(冷却工程および溶接工程の加圧力)に増大させるようにしてもよい。

【0031】

また、上記プレヒート工程で通電される第1の電流値I1は、溶接用の電流値(後述するスポット溶接工程で通電される第2の電流値I2)よりも小さい値、例えば2kAに設定されている。上記第1の電流値I1が流されたときに、フランジ6,8,10は金属母材の溶融点未満の温度に上昇して軟化することにより、上記電極20,21で加圧した部分をピッタリと圧接させて界面抵抗を低減するように構成されている。なお、上記第1の電流値I1を流す期間の好ましい範囲は、約150〜400msecである。

【0032】

(1−4)冷却工程

次に、図5に示すように、上記電極20,21間の通電を停止した状態で、フランジ6,8,10を加圧しつつ冷却することにより電気伝導性を高めるようにする。具体的には、上記電極20,21に対する電圧の印加を停止した状態で、上記第1の加圧力F1(プレヒート工程開始時の加圧力)よりも大きい第2の加圧力F2でフランジ6,8,10を加圧し、この状態を所定の冷却時間に亘って継続する。すなわち、上記電極20,21間の通電が停止されることにより、フランジ6,8,10の温度が上記プレヒート工程の終了時よりも低下して電気抵抗が低減されるとともに、上記電極20,21の加圧力が増大されることにより、上記フランジ6,8,10が強固に圧接された状態となる。なお、上記冷却時間の好ましい範囲は、約300〜1500msecである。

【0033】

(1−5)スポット溶接工程

次に、図6に示すように、上記フランジ6,8,10を冷却工程における加圧力F2と同圧力で加圧しつつ、上記プレヒート工程における電流値I1よりも大きい第2の電流値I2を通電する。該第2の電流値I2は、上記フランジ6,8,10を構成する金属母材を溶融させ得るような値に設定され、上記電極20,21に挟まれた部分において、各フランジ6,8,10の境界面付近が特に高温状態となって溶融する。ただし、上記第2の電流値I2を過度に高くすると、溶融した金属母材が周囲に飛散するチリ(散り)と呼ばれる現象が発生し易いため、上記第2の電流値I2は、溶融させた異種金属を確実に接合してその接合強度を確保しつつ、上記チリの発生を抑制し得る値(例えば14kA前後)に設定することが望ましい。なお、上記第2の電流値I2の通電期間の好適範囲は、約150〜400msecである。

【0034】

上記第2の電流値I2の通電が終了すると、各フランジ6,8,10の溶接点11が再凝固し、図7に示すようなナゲット部M1,M2が形成される。すなわち、アルミニウム合金板からなるルーフパネル1のフランジ6と、亜鉛めっき鋼板からなるルーフレールアウタパネル3のフランジ8との接触部にナゲット部M1が形成されるとともに、上記ルーフレールアウタパネル3のフランジ8と非めっき鋼板からなるルーフレールインナパネル4のフランジ10との間にもナゲット部M2が形成され、これらのナゲット部M1,M2を介して上記フランジ6,8,10が互いに接合されることになる。

【0035】

上記ナゲット部M1は、上記第2の電流値I2の通電による抵抗発熱を受けて、アルミニウム合金板からなる上記フランジ6が部分的に溶融するとともに、上記ルーフレールアウタパネル3のフランジ8の表面に形成された亜鉛めっき層が破壊(拡散)され、フランジ6,8の新生面同士が接触して原子的に結合することにより生じたものである。なお、上記アルミニウム合金板からなるフランジ6は、上記亜鉛めっき鋼板からなるフランジ8よりも溶融点が低いため、上記ナゲット部M1の形成時に亜鉛めっき鋼板からなるフランジ8はほとんど溶融せず、主として上記アルミニウム合金板からなるフランジ6が溶融状態となる。

【0036】

一方、上記ナゲット部M2は、第2の電流値I2の通電により、亜鉛めっき鋼板からなるルーフレールアウタパネル3のフランジ8と、非めっき鋼板からなるルーフレールインナパネル4のフランジ10とがそれぞれ溶融して再凝固したものである。図7に示すように、上記ナゲット部M2は、ルーフパネル1側のナゲット部M1と所定距離を置いて対向し、ルーフパネル1のフランジ6とは接触しないように形成されている。

【0037】

上記スポット溶接工程で大電流が通電されて高温に加熱されることにより、上記溶接点11の近傍においてアルミニウム合金板からなるルーフパネル1のフランジ6が大きく熱膨張することにより反りが発生し、該フランジ6と上記ルーフレールアウタパネル3のフランジ8とが互いに離間した離間部13が形成されることになる。

【0038】

(2)電着塗装工程

上記スポット溶接工程でフランジ6,8,10が互いに接合されることにより形成された異種金属の接合体を電着塗装工程に搬送し、電着塗装液中に浸漬した状態で電流を流すことにより、上記フランジ6,8間に形成された離間部13の相対向する壁面間に電着塗装液を進入させて電着させる。乾燥工程を経て図8に示すように、上記離間部13の相対向する壁面を含む各壁面にそれぞれ電着塗膜14が形成される。

【0039】

(3)接着工程

次に接着工程において、図9に示すように、アルミニウム合金板からなるルーフパネル1のフランジ6と上記ルーフレールアウタパネル3のフランジ8との間に形成された離間部13に熱硬化性の接着剤を注入して接着部15を形成する。該接着剤としては、例えばセメダインヘンケル社製(品番:EP185−4)等からなるエポキシ系接着剤が用いられるが、これに限定されるものではない。なお、上記熱硬化性の接着剤は、ルーフパネル1のフランジ6および上記ルーフレールアウタパネル3のフランジ8等に塗布された中塗り塗料または上塗り塗料等を乾燥させる乾燥工程で所定温度に加熱されて硬化し、上記ルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8とを強固に接着するように構成されている。

【0040】

(4)シール工程

上記接着部15の形成後に、上記ルーフパネル1のフランジ6からなる板材の端部と、該端部に対向する上記ルーフレールアウタパネル3のフランジ8からなる板材との間に跨るようにシーラを塗布することにより、上記ルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8との離間部13に水分が進入するのを防止するシール部16を形成する。該シール部16を形成するためのシーラとしては、サンスター技研社製のペンギンセメント1069D(商品名)等の1液熱硬化性エポキシ樹脂からなる非水溶性シーラを使用することが好ましい。上記シール材は(3)の接着剤と同様、中塗り及び上塗り塗装の乾燥工程において硬化し、防錆構造が構成される。

【0041】

次に、上記のように異種金属を接合することにより形成された異種金属接合体の剥離強度および上記離間部13の状態を確認するために行った実験の結果について以下に説明する。本発明の実施例1では、1.2mmの板厚を有するアルミニウム合金板からなる上板22と、0.8mmの板厚を有する亜鉛めっき鋼板からなる中間板23と、1.6mmの板厚を有する非めっき鋼板からなる下板24とからなる3枚の金属板を100mmのピッチPでスポット溶接して接合し、実施例2では、上記溶接ピッチPを30mmとした点を除いて上記実施例1と同様の条件で溶接した。また、実施例3では、上板22の板厚を0.8mmとした点を除いて上記実施例1と同様の条件で溶接し、実施例4では、上板22の板厚を0.8mmとするとともに、溶接ピッチPを30mmとして溶接を行った。なお、本実施例では、溶接ピッチPが30mmと100mmのものしか行っていないが、15mmのピッチであっても離間距離は確保できるので問題はないが、これ以上溶接点を多くする(溶接ピッチを狭くする)と溶接工程終了までに比較的多くの時間を要することになる。

【0042】

図10は、上記実験の溶接工程(1)における接合条件を時系列で示したタイムチャートであり、該タイムチャートでは、各工程の時間を電源のサイクル数(cyc)で示している。なお、当実験では60Hzの電源を用いたため、例えば15cycを秒数で表すと、15/60=0.25sec(250msec)となる。

【0043】

上記実験では、まずプレ加圧工程として、2kNの加圧力を60cyc(1000msec)の間に亘り加えた。次いで、プレヒート工程として、2kNでの加圧を継続しつつ、2kAの電流を15cyc(250msec)の間に亘って通電した。その後、冷却工程として、7kNの加圧力を、通電停止前5cycの時点から60cyc(1000msec)の間に亘り加えた。最後に、スポット溶接工程として、7kNでの加圧を継続しつつ、14kAの電流を18cyc(300msec)の間に亘り通電した。

【0044】

そして、上記本発明の実施例1〜4で得られた接合体を剥離するまで引っ張ることにより、接合部の強度を測定する剥離試験を行ったところ、いずれも各溶接点11における接合強度が0.3kN以上となり、高い接合力が得られることが確認された。また、上記アルミニウム合金板からなる上板22と亜鉛メッキ鋼板からなる中間板23との間に形成された隙間の最大値と最小値とを測定したところ、図11に示すようなデータが得られた。該データからアルミニウム合金板からなる上板22および亜鉛メッキ鋼板からなる中間板23等の異種金属を接合した場合には、両者の間に所定の隙間(0.5mm〜2mm)が形成され、かつ上記アルミニウム合金板からなる上板22の板厚が小さい程、上記隙間が大きくなるとともに、上記溶接ピッチPが大きい程上記間隙が大きくなることが確認された。

【0045】

一方、上記アルミニウム合金板からなる上板22に代えて1,2mmまたは0.8mmの板厚を有すると亜鉛めっき鋼板からなる上板を使用し、かつスポット溶接の条件として一般的な条件、つまり3kNの加圧力を加えた状態で8kAの電流値を10mmsecに亘って通電することにより得られた比較例1〜4に係る接合体おいて、上記上板とその下方の中間板との間に形成された隙間の最大値と最小値とを測定したところ、図12に示すようなデータが得られた。該データから鋼製板材同士の接合部における隙間は0〜0.3mmの範囲内となり、何れもわずかな隙間が形成された部分と隙間のない部分とが混在した状態となることが確認された。

【0046】

上記のようにそれぞれ0.5mm以上2.0mm以下の板厚を有する軽合金製板材と鋼製板材とが接合されることにより形成される異種金属の接合体において、上記軽合金製板材および鋼製板材の端部近傍に、その端面に沿って15mm以上100mm以下の間隔を置いて溶接された複数個所の溶接点11と、該溶接点11の周縁部において上記両板材が互いに離間した離間部13とを形成し、該離間部13の相対向する壁面に電着塗膜14を形成するとともに、該電着塗膜14が形成された上記両板材の少なくとも一方の端部と該端部に対向する他方の板材との間に跨るようにシーラを塗布したシール部15を形成したため、軽合金製板材と鋼製板材との接合部に水分が進入することに起因した電食の発生を容易かつ効果的に防止できるという利点がある。

【0047】

そして、上記溶接工程でルーフパネル1およびルーフレール2からなる異種金属を溶接する際に両板材の間に形成された離間部13を有効に利用し、電着塗装工程で該離間部13の相対向する壁面に電着塗装を施すことにより電着塗膜14を形成して上記異種金属の接合部を被覆するように構成したため、仮に上記シール部15のシール機能が損なわれて上記離間部13に水分が進入した場合においても、該水分を介して上記異種金属の接合部に電流が流れることに起因した電食が発生することはなく、耐食性を効果的に向上できるという利点がある。

【0048】

特に、上記実施形態に示すように、電着塗装工程とシーラ塗布工程との間に、上記離間部13の相対向する壁面間に接着剤を注入する接着工程を設けることにより、上記溶接点11とシール部16との間に、上記離間部13の相対向する壁面を接着剤で互いに接合した接着部15を設けるように構成した場合には、上記シール部16および接着部15による二段階のシール機能と、上記電着塗膜14による被覆機能との相乗効果により、上記異種金属の接合部に水分を介して電流が流れることに起因した電食の発生を確実に防止することができる。

【0049】

なお、上記実施形態では、アルミニウム合金板等の軽合金板材からなるルーフパネル1と、亜鉛メッキ鋼板等の鋼製板材からなるルーフレールアウタパネル3と、非メッキ鋼板等の鋼製板材からなるルーフレールインナパネル4とからなる3枚の金属板を重ね合わせて接合した例について説明したが、これに限らず軽合金板材と鋼製板材とからなる2枚の金属板を重ね合わせて接合した異種金属の接合体についても本発明を適用可能である。また、上記アルミニウム合金板と鋼板との接合体以外にも、マグネシウム合金板と鋼板との接合体等からなるイオン化傾向の異なる金属板材からなる種々の接合体について本発明を適用可能である。

【符号の説明】

【0050】

1 ルーフパネル(軽合金製板材)

2 ルーフレール(鋼製板材)

11 溶接点

12 モヒカン溝

13 離間部

14 電着塗膜

15 接着部

16 シール部

【特許請求の範囲】

【請求項1】

軽合金製板材と鋼製板材とが接合されることにより形成される異種金属の接合体であって、上記軽合金製板材および鋼製板材がそれぞれ0.5mm以上2.0mm以下の板厚を有し、該両板材の端部近傍には、その端面に沿って15mm以上100mm以下の間隔を置いてスポット溶接された複数個所の溶接点と、該溶接点の周縁部において上記両板材が互いに離間した離間部とが形成され、該離間部の相対向する壁面に電着塗膜が形成されるとともに、該電着塗膜が形成された上記両板材の少なくとも一方の端部と該端部に対向する他方の板材との間に跨るようにシーラが塗布されたシール部が形成されたことを特徴とする異種金属の接合体。

【請求項2】

上記離間部の相対向する壁面が接着剤で互いに接合された接着部が設けられたことを特徴とする請求項1に記載の異種金属の接合体。

【請求項3】

上記軽合金製板材からなる車両のルーフパネルと、上記鋼製板材からなるルーフレールとが、上記ルーフパネルの左右両側辺部に設けられたモヒカン溝の設置部で溶接されるとともに、該モヒカン溝の設置部に上記離間部およびシール部が配設されたことを特徴とする請求項1または2に記載の異種金属の接合体。

【請求項4】

軽合金製板材と鋼製板材とが接合されることにより形成される異種金属接合体の製造方法であって、それぞれ0.5mm以上2.0mm以下の板厚を有する軽合金製板材および鋼製板材を重ね合わせた状態で、その一方の端面に沿って15mm以上100mm以下の間隔を置いて複数個所で溶接する溶接工程と、該溶接工程で溶接点の周縁部に形成された両板材の離間部に電着塗装液を進入させて相対向する壁面に電着塗膜を形成する電着塗装工程と、上記両板材の少なくとも一方の端部と、該端部に対向する他方の板材との間に跨るようにシーラを塗布してシール部を形成するシール工程とを備えたことを特徴とする異種金属接合体の製造方法。

【請求項5】

上記電着塗装工程とシーラ塗布工程との間に、上記離間部の相対向する壁面を接着する接着工程を設けたことを特徴とする請求項4記載の異種金属接合体の製造方法。

【請求項1】

軽合金製板材と鋼製板材とが接合されることにより形成される異種金属の接合体であって、上記軽合金製板材および鋼製板材がそれぞれ0.5mm以上2.0mm以下の板厚を有し、該両板材の端部近傍には、その端面に沿って15mm以上100mm以下の間隔を置いてスポット溶接された複数個所の溶接点と、該溶接点の周縁部において上記両板材が互いに離間した離間部とが形成され、該離間部の相対向する壁面に電着塗膜が形成されるとともに、該電着塗膜が形成された上記両板材の少なくとも一方の端部と該端部に対向する他方の板材との間に跨るようにシーラが塗布されたシール部が形成されたことを特徴とする異種金属の接合体。

【請求項2】

上記離間部の相対向する壁面が接着剤で互いに接合された接着部が設けられたことを特徴とする請求項1に記載の異種金属の接合体。

【請求項3】

上記軽合金製板材からなる車両のルーフパネルと、上記鋼製板材からなるルーフレールとが、上記ルーフパネルの左右両側辺部に設けられたモヒカン溝の設置部で溶接されるとともに、該モヒカン溝の設置部に上記離間部およびシール部が配設されたことを特徴とする請求項1または2に記載の異種金属の接合体。

【請求項4】

軽合金製板材と鋼製板材とが接合されることにより形成される異種金属接合体の製造方法であって、それぞれ0.5mm以上2.0mm以下の板厚を有する軽合金製板材および鋼製板材を重ね合わせた状態で、その一方の端面に沿って15mm以上100mm以下の間隔を置いて複数個所で溶接する溶接工程と、該溶接工程で溶接点の周縁部に形成された両板材の離間部に電着塗装液を進入させて相対向する壁面に電着塗膜を形成する電着塗装工程と、上記両板材の少なくとも一方の端部と、該端部に対向する他方の板材との間に跨るようにシーラを塗布してシール部を形成するシール工程とを備えたことを特徴とする異種金属接合体の製造方法。

【請求項5】

上記電着塗装工程とシーラ塗布工程との間に、上記離間部の相対向する壁面を接着する接着工程を設けたことを特徴とする請求項4記載の異種金属接合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−652(P2012−652A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−138833(P2010−138833)

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]