異種金属の接合方法及び接合構造

【課題】異種金属から成る材料同士を直接、強固に接合することができ、しかも材料同士が接触することによる電食の防止が可能であって、接合強度と耐食性共に優れた異材継手を安価に得ることができる異種金属接合方法と、このような方法によって得られる異種金属接合構造を提供すること。

【解決手段】シール材Sを介して重ね合わせた異種の金属材料1,2を接合するに際して、両材料1,2とシール材Sの間にシール材の排出を促進する第3の材料、例えば上記金属材料1,2のいずれよりも低融点の材料3a及び3bをそれぞれ介在させ、シール材S及び第3の材料3a,3bを接合部から排出させた状態で上記異種材料同士を直接接合する。

【解決手段】シール材Sを介して重ね合わせた異種の金属材料1,2を接合するに際して、両材料1,2とシール材Sの間にシール材の排出を促進する第3の材料、例えば上記金属材料1,2のいずれよりも低融点の材料3a及び3bをそれぞれ介在させ、シール材S及び第3の材料3a,3bを接合部から排出させた状態で上記異種材料同士を直接接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば鋼材とアルミニウム合金材など、異種金属材料の接合技術に係わり、特に材料間のイオン化傾向の違いによって生じる電食を防止するために、接合面にシール材を介在させた状態で接合する異種金属接合方法方法と、このような方法によって得られる異種金属接合構造に関するものである。

【背景技術】

【0002】

異種金属を接合する場合、同種材同士の溶接の場合と同様に両方の被接合材を溶融させてしまうと、脆弱な金属間化合物が生成し、十分な継手強度が得られないことがある。

例えば、アルミニウム合金と鋼を溶接する場合、高硬度で、しかも脆弱なFe2Al5やFeAl3などの金属間化合物が生成するため、継手強度を確保するには、これら金属間化合物の生成を制御することが必要となる。

【0003】

しかし、アルミニウム合金の表面には、緻密で強固な酸化皮膜が形成されており、それを除去するためには接合時に大きな熱量を投与することが必要となる結果、厚い金属間化合物層が成長し、接合部の強度が低くなってしまうという問題があった。

【0004】

そこで、従来では、このような異種金属材料を組合わせて使用する場合には、ボルトやリベットなどによる機械的締結によってこれら材料を接合するようにしていたが、この場合には重量やコストが増加する点に問題があった。

【0005】

また、このような異種金属の接合には、摩擦圧接が一部の部品において実用化されているが、このような摩擦圧接方法は対称性のよい回転体同士の接合など、その用途が限られている。

さらに、爆着や熱間圧延などによる接合も知られているが、設備や能率の面での問題が多く、実際上、一般の異種金属接合に広く適用することができないという問題がある。

【0006】

このような異種金属接合の改善例として、接合しようとする異種金属材料の間に、これら異種金属と同じ2種の材料から成るクラッド材をそれぞれ同種の材料同士が接するように介在させた状態で、10ms以下の通電時間で抵抗溶接を行うようにする方法が提案されている(特許文献1参照)。

【0007】

また、アルミニウムと鋼の抵抗溶接において、アルミニウム材と接する鋼表面に、Al含有量が20wt%以上のアルミニウム合金又は純アルミニウムを2μm以上の厚さとなるようにめっきし、該めっき面をアルミニウム材に重ねて通電し、めっき層を優先的に溶融させ、鋼材側をほとんど溶融させないようにして、これら材料を接合する方法が開示されている(特許文献2参照)。

【0008】

さらに、上記のような異種金属を組合わせて接合すると、異種金属が互いに接触して電気的に導通するために腐食が促進されることが知られている。

このような異種金属の接触による腐食は、金属のイオン化傾向の違いによってこれら金属間に電位差が生じ、腐食電流が流れることによって発生するとされており、従来、異種金属接触による腐食を防止するために、例えば以下のような対策が採られている。

【0009】

すなわち、例えば鋼製の第1の部材と、例えばアルミニウムやその合金から成る第2の部材を両部材の間にシール材を介在させた状態で、例えばリベットや補強部材などの接合手段によって接合するようにした車体部材の接合構造が提案されている(特許文献3参照)。

また、鉄系材料とアルミニウム又はアルミニウム合金材料を接合した部材をフルオロ錯イオン及び亜鉛イオンを含有する溶液中に浸漬して、接合部近傍に緻密かつ強固で密着性が高く、しかもアルミニウムと鉄との中間的なイオン化傾向を有する金属亜鉛を析出させ、もって接合部における異種金属間の接触による耐食性を向上させることが記載されている(特許文献4参照)。

【特許文献1】特開平4−127973号公報

【特許文献2】特開平6−39558号公報

【特許文献3】特開2000−272541号公報

【特許文献4】特開2005−154844号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、クラッド材を用いる特許文献1に記載の方法の場合、2枚の板を接合すべきところが3枚を接合することになり、実際の施工を考えた場合には、クラッド材を挿入して固定するという工程が必要となり、現状の溶接ラインに新たな設備を組み入れなければならなくなって、コストアップ要因となる。また、例えばアルミニウムと鋼を接合する場合、アルミニウムクラッド鋼自体も異種材同士を接合することにより製造されるため、製造条件が厳しく、安価で性能の安定したクラッド材を入手することが困難であるという問題点がある。

【0011】

また、鋼表面にアルミニウムめっきを施した状態で抵抗溶接するという上記特許文献2に記載の方法においては、アルミニウムめっき面とアルミニウム材を接合する際、表面に存在する強固な酸化皮膜を破壊するために大入熱を投入することが必要となることから、アルミニウムめっきと鋼の界面に脆い金属間化合物が生成され、これから破壊が生じる可能性があるという問題点がある。

【0012】

一方、上記特許文献3に記載の技術においては、両材料の融点や線膨張係数が異なることから、スポット溶接等による溶融接合を避け、リベットやボルトなどによる機械的締結を採用しているため、接合された部材の重量やコストの増加が避けられないという問題点がある。

また、接合された部材をフルオロ錯イオン及び亜鉛イオンを含有する溶液中に浸漬するようにした特許文献4に記載の技術においては、接合材表面に析出した亜鉛だけでは、自動車部品に求められる耐食性能を十分に満足させることができず、しかも自動車の生産過程において、車体部品をこのような溶液中に浸漬する工程を組み込むことは、浸漬タンク等の新設備が必要となり、設備コストや管理コストが増え、製造コストの増加を招くことが問題となる。

【0013】

本発明は、従来の異種金属接合における上記課題に鑑みてなされたものであって、その目的とするところは、異種金属から成る材料同士を直接、強固に接合することができ、しかも材料同士が接触することによる電食の防止が可能であって、接合強度と耐食性共に優れた異材継手を安価に得ることができる異種金属接合方法と、このような方法によって得られる異種金属接合構造を提供することにある。

【課題を解決するための手段】

【0014】

本発明者らは、上記目的の達成に向けて、鋭意検討を重ねた結果、両異種金属材料の間にシール材を介挿した状態で両材料を接合するに際して、両材料とシール材の間に、接合面からのシール材の排出を促進させる第3の材料をそれぞれ介在させるようになすことによって、上記課題が解決できることを見出し、本発明を完成するに到った。

【0015】

本発明は上記知見に基づくものであって、本発明の異種金属接合方法においては、シール材を介して重ね合わせた異種金属から成る材料同士を接合するに際して、両材料とシール材の間にシール材の排出を促進する第3の材料をそれぞれ介在させ、シール材及び第3の材料を接合部から排出させた状態で上記異種材料同士を直接接合するようにしたことを特徴とする。

【0016】

また、本発明の異種金属接合構造は、上記接合方法により得られるものであって、異種金属材料の新生面同士が直接接合されていると共に、この接合部の周囲に、第3の材料、異種金属材料、シール材、第3の材料と異種金属材料との反応生成物及び接合過程で生成される反応物から成る群より選ばれる少なくとも1種が排出されており、その最外周部がさらにシール材によってシールされていることを特徴としている。

【発明の効果】

【0017】

本発明によれば、両異種金属材料とシール材の間にシール材の排出を促進する第3の材料、例えば異種金属材料のいずれよりも融点の低い材料や、接する異種金属材料とそれぞれ共晶溶融を生じる材料をそれぞれ介在させるようにしたため、接合に際してシール材を第3の材料と共に接合部から容易に排出することができるようになり、接合部におけるシール材の残存を大幅に低減することができ、異なる材料の新生面同士を直接接合して、設備コストなどを増加させることなく、接合強度と耐食性を両立させることができる。

【発明を実施するための最良の形態】

【0018】

以下に、本発明の異種金属接合方法及び接合構造について、さらに詳細かつ具体的に説明する。

【0019】

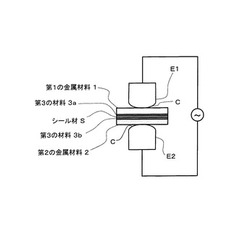

図1は、本発明の異種金属接合方法の実施の形態を説明するための概略断面図であって、図示したように、互いに異なる異種金属から成る第1の金属材料1と第2の金属材料2の間にシール材Sが介挿されていると共に、当該シール材Sと第1金属材料1の間にはこれら金属材料1及び2とは異なる第3の材料3aを介在させると共に、上記シール材Sと第2金属材料2の間にもこれら金属材料1及び2と異なる第3の材料3bを介在させてある。

【0020】

本発明においては、例えば図示するような交流タイプのスポット溶接機を使用し、このように重ね合わせた被接合材料を当該溶接機の電極E1及びE2によって通電加熱しながら加圧することによって、シール材Sが第3の材料3a及び3bと共に接合界面から排出されて第1及び第2の金属材料1及び2が互いに接触し、シール材Sを巻き込むことなく、これら金属材料1と2を直接接合することができ、新生面同士の強固な接合界面が得られると共に、シール材Sによってイオン化傾向等の材料特性が違う両金属材材料同士の接触を回避することができ、電食に対する耐腐食性能を向上させることができる。

このとき、第3の材料3a及び3bとしては、シール材Sの接合界面からの排出の促進に寄与する材料であれば特に限定されることはなく、例えば、上記金属材料1及び2のいずれよりも低い融点を有する材料や、接している金属材料、すなわち第3の材料3aについては上記金属材料1との間で、第3の材料3bについては上記金属材料2との間でそれぞれ共晶溶融を生じるような材料を用いることができる。

【0021】

上記第3の材料3a及び3bの融点については、上記金属材料1及び2の融点よりも低いことが必要であることは上記のとおりであるが、互いの融点や粘度の温度特性が近似しているほど望ましく、この意味では、同種あるいは同一規格の材料を用いることが合理的ではあるが、互いの融点や粘度の温度特性が実質的に同じであれば、同じ材料であることは必ずしも必要ではない。

これによって、金属材料1及び2の側におけるシール材Sやこれら第3金属3a及び3bの排出の偏りを防止し、これら排出を同程度に進行させることができるようになり、これら介在材料(第3の金属)の排出と並行しながら、より効果的なシール材Sの排出を行うことができ、シール材Sの接合部からの排出前に第3の金属3a及び3bが切れてしまうことなく、シール材Sの排出が介在材料3a及び3bよりも先に完了するようになって、効果的にシール材の排出を行うことができるようになる。

【0022】

また、上記第3の材料3a及び3bとして、それぞれ第1金属材料1及び第2金属材料2との間で共晶溶融を生じるような材料を用いることによって、上記第1金属材料1及び第2金属材料2の少なくとも一方の接合面に、接合を阻害するような強固な酸化皮膜が生成しているような場合においても、脆い金属間化合物を生成させることなく、酸化皮膜を共晶溶融金属と共に接合部から周囲に排出することができるようになり、被接合材の新生面を露出させて新生面同士の強固な接合界面を得ることができる。

このとき、第1の金属材料1の側で生じる共晶溶融温度と、第2の金属材料2の側で生じる共晶溶融の温度についても、上記同様の理由によって、その温度差が少ない程好ましい。

【0023】

アルミニウムとの間で共晶反応を生じる金属としては、Zn(共晶点温度:378℃)、Cu(共晶点温度:548℃)、Sn(共晶点温度:231.97℃)、Ag(共晶点温度:566℃)、マグネシウムとの間で共晶反応を生じる金属としては、Zn(共晶点温度:325℃)、Cu(共晶点温度:552℃、485℃)、Sn(共晶点温度:232℃)、Ag(共晶点温度:450℃)、Ni(共晶点温度:506℃)等を挙げることができる。

【0024】

そして、上記第3の材料3a及び3bの少なくとも一方は、それぞれ第1金属材料1及び第2金属材料2の表面に被覆されていることが望ましい。すなわち、これら第3の材料から成る被覆層が接合部から除去されることによって、被接合材である金属材料表面に新生面が露出されることになり、新生面同士のより強固な接合が可能になる。

【0025】

上記異種金属材料としての第1の金属材料1及び第2の金属材料2と、第3の材料3a、3bの具体的な組合せとしては、第1及び第2の金属材料がそれぞれアルミニウム合金及び鋼、第3の材料が亜鉛又は亜鉛合金である組合せとすることができる。

すなわち、被接合材として、自動車用車体部材に用いられ、防錆鋼板として広く市販されている亜鉛めっき鋼板を用いることによって、第3の材料として亜鉛を挟んだり、新たに亜鉛めっきを施したりすることなく、そのまま使用することが可能となる。また、亜鉛とアルミニウムの共晶反応を利用することができ、これによってアルミニウム合金表面の強固な酸化皮膜を比較的低温で除去及び排出することができるようになり、接合界面におけるFe2Al5やFeAl3などの金属間化合物の成長を抑えて、良好な異材継手を得ることができる。

【0026】

なお、図1においては、接合手段として、交流タイプのスポット溶接機を使用する例を示したが、この時の溶接電極として、先端に所定の曲率を有する曲面Cを備えた電極E1及びE2を用いることが望ましく、これによってシール材S及び第3の材料3a及び3bの接合界面からの排出を容易にすることができる。

また、ローラ状の電極を使用することによって、抵抗シーム溶接を行うことも可能である。もちろん、交流タイプに代えて直流タイプを用いることも差し支えない。

【0027】

また、上記のような抵抗溶接に代えて、加熱手段としてのレーザビーム照射ヘッドと、加圧手段としての圧子、又は加圧ローラを備えたレーザ溶接装置を用いることも可能である。

【0028】

上記シール材Sとしては、被接合材や接合部を腐食環境からシールして、異種金属の接触による電食を防止できるものである限り、特に限定はなく、各種の樹脂から成るペースト状の接着剤や塗料を用いることができる。

また、ペースト状のみならずシート状の接着剤を用いることができる。なお、シート状の接着剤は、一般に常温での粘性が高く、加圧だけでは排出し難い場合には、予備加熱(抵抗溶接の場合には予備通電)を実施することによって変形抵抗を低減するようになすこともでき、これによってシール材の排出を容易に行うことができるようになる。

【0029】

本発明の異種金属接合構造は、上記した方法によって接合されたものであって、異種金属から成る第1と第2の金属材料1,2それぞれの新生面同士が直接接合されていると共に、この接合部の周囲に、第3の材料3a,3b、上記異種金属材料1,2、シール材S、第3の材料3a,3bと異種金属材料1,2との反応生成物及び接合過程で生成される反応物から成る群より選ばれる少なくとも1種を含む排出物Dが排出されており、その最外周部がさらにシール材Sによってシールされているので、優れた強度と共に、異種金属の接触による電食に対する高い耐食性を発揮するものとなる。

【実施例】

【0030】

以下、本発明を実施例に基づいて具体的に説明する。なお、本発明は、これら実施例によって何ら限定されるものではない。

【0031】

(実施例1)

亜鉛めっきが施され、厚さ20μmの亜鉛めっき層11を備えた板厚1.0mmの6000系アルミニウム合金板10と、厚さ20μmの亜鉛めっき層21を有する板厚0.55mmの溶融亜鉛めっき鋼板20を用意し、これらの間にシール材Sとしてペースト状の熱硬化性構造用接着剤を2〜3mmの厚さとなるように塗布して、図2に示すように重ね合わせた。

すなわち、当該実施例においては、シール材の排出を促進する第3の材料として、アルミニウム合金板10の側、鋼板20の側共に、亜鉛から成るめっき層11,12を配置するようにした。

【0032】

そして、図1に示したような交流電源タイプのスポット溶接装置を用い、加圧力3kN、電流24000A、通電時間0.2秒の溶接条件のもとで、抵抗スポット溶接を実施した。このとき、電極E1,E2としては、先端に曲面Cを有する直径15mmのものを用いた。

【0033】

図3は、この時の接合プロセスを示す断面図であって、図3(a)に示す初期状態から、図3(b)に示すように、スポット溶接装置の電極E1,E2によって通電しながら加圧が開始されると、シール材Sは、接合中央部から外周部に排出される。このとき、電極E1,E2の先端部にはそれぞれ曲面加工が施してあるので、シール材Sの排出が効率的に進行する。

【0034】

通電による界面の温度上昇とさらなる加圧によって、図3(c)に示すように、亜鉛めっき層11,21が溶融し始め、これによってシール材Sの排出が促進される。

このとき、亜鉛めっき層11,21は、シール材Sの排出が完了するまでは途切れることなく、接合界面に介在している。

【0035】

そして、図3(d)に示すように、シール材Sが亜鉛と共に接合部位から排出物Dとなって排出され、アルミニウム合金板10及び鋼板20の新生面同士が接触し、所定の接合面積が確保される。

次いで、通電及び加圧によって、アルミニウム合金板10と鋼板20の新生面同士が直接接合され、図3(e)に示すように、拡散反応層を伴う接合部Jが形成され、アルミニウム合金と鋼の強固な異材接手を得ることができる。

【0036】

図4は、上記によって得られた異種金属接合構造を示す拡大断面図である。

このような亜鉛めっき鋼板20及び亜鉛めっきアルミニウム合金板10から成る異材継手において、鋼とアルミニウム合金との直接接合部Jは、排出物Dと、さらにはシール材Sによって周囲を囲われた構造となっているため、腐食環境から完全に遮断されることになって、異種金属の接触腐食に対する優れた耐食性が得られる。

また、鋼とアルミニウム合金の直接接合部Jは、シール材Sや亜鉛めっき、接合界面の不純物などがその周囲に排出されているため、高強度な接合がなされており、強度と耐食性とを両立させることができる。さらに、双方の金属材料には、それぞれめっきが施されているため、電食に対する耐腐食性能をより向上させることができる。

【0037】

なお、当該実施例においては、シール材の排出を促進する第3の材料として、アルミニウム合金板10の側、鋼板20の側共に、亜鉛から成るめっき層11,12を配置し、融点及び粘性の温度特性が同じものとしたことから、シール材Sの両側に介在する第3の材料の排出に際して、アルミニウム合金板10の側のみ、あるいは鋼板20の側のみというような偏った排出を防止し、シール材Sの両側に介在する第3の材料の排出を同程度に進行させることができ、当該材料の排出を並行させてより効果的なシール材Sの排出を行うことが可能となった。

また、シール材Sの接合部周囲への排出の完了時点を第3の材料の接合部周囲への排出の完了時点より先とすることができ、シール材Sの接合部周囲への完了前に第3の材料が切れることなく、第3の材料の排出が完了した時点には、シール材Sの排出がすでに完了していることによって、効果的にシール材Sの排出を行うことが可能となった。

【0038】

(実施例2)

上記実施例1と同様に、アルミニウム合金板と亜鉛めっき鋼板との異材接合を行うに際し、図5に示すように、亜鉛めっきアルミニウム合金に代えて、板厚1.0mmの無めっき6000系アルミニウム合金板15を用い、当該合金板15とシール材Sの間に、第3の材料として亜鉛箔30を介在させ、これ以外は上記実施例1と同様の条件の下に、これらアルミニウム合金板15と亜鉛めっき鋼板20の抵抗スポット溶接を実施した。

なお、無めっきであるからして、上記アルミニウム合金板15には、その表面に酸化皮膜16が生成している。

【0039】

図6は、この時の接合プロセスを示す断面図であって、図6(a)に示した重ね合わせ状態から、図6(b)に示すように、図1に示したスポット溶接装置の電極E1,E2によって通電及び加圧を開始すると、シール材Sは、接合中央部から外周部に向けて排出され、接合中心部においては亜鉛箔30の亜鉛とアルミニウム合金板15の表面の酸化皮膜16とが直接接触する。

【0040】

ここで、加圧及び通電によって、電極E1,E2から機械的又は熱的な衝撃が負荷されると、図6(c)に示すように、酸化皮膜16が局部的に破壊され、亜鉛とアルミニウムの局部的な接触が生じ、この状態で亜鉛とアルミニウムの共晶点温度(378℃)以上に保持されると、亜鉛とアルミニウムの共晶溶融が生じ、共晶溶融物や酸化皮膜と共にシール材Sの排出が始まる。

このとき、シール材Sの排出が完了するまで、亜鉛箔30及び亜鉛めっき層21は途切れることなく接合界面に介在している。

【0041】

そして、さらなる押圧によって共晶溶融物と共に、酸化皮膜や接合界面の不純物(図示せず)がシール材Sと共に、接合部の周囲に排出物Dとなって排出され、図6(d)に示すように、アルミニウム合金板15と鋼板20の新生面同士が接触し、所定の接合面積が確保される。

次いで、アルミニウム合金板15と鋼板20の新生面同士が直接接合され、図6(e)に示すように、拡散反応層を伴う接合部Jが形成され、アルミニウム合金と鋼の強固な異材接手を得ることができる。

【0042】

図7は、上記した手順によって得られた異種金属接合構造を示す拡大断面図であって、亜鉛めっき鋼板20とアルミニウム合金板15の接合構造において、鋼とアルミニウム合金との直接接合部Jは、排出物Dと、さらにはシール材Sによってその周囲を囲われた構造となっているため、腐食環境から完全に遮断されることになり、異種金属の接触腐食に対する優れた耐食性が確保できる。

また、鋼とアルミニウム合金の直接接合部Jは、シール材Sや共晶溶融金属、酸化皮膜、接合界面の不純物などがその周囲に排出されているため、高強度な接合が可能であり、強度と耐食性の両立が達成される。

【0043】

なお、当該実施例においては、アルミニウム合金板15の側には亜鉛箔30を配置すると共に、鋼板として亜鉛めっき鋼板20を使用することによって、シール材の排出を促進する第3の材料として、いずれも亜鉛を適用したことから、融点及び粘性の温度特性が同じであることから、シール材Sの両側に介在する第3の材料の排出に際して、偏った排出を防止して第3の材料の排出をシール材の両側で同程度に進行させることができ、シール材Sのより効果的な排出が可能となった。

また、シール材Sの接合部周囲への排出を第3の材料の接合部周囲への排出よりも先に完了させることができ、効果的にシール材Sの排出を行うことができた。

【0044】

(比較例1)

上記溶融亜鉛めっき鋼板20を裸鋼板に替え、亜鉛めっきアルミニウム合金板10を無めっきのアルミニウム合金板15としたこと以外は、上記実施例1と同様の操作を繰り返し、本例の異材接合を実施した。

【0045】

(比較例2)

上記亜鉛めっきアルミニウム合金板10を無めっきのアルミニウム合金板15としたこと以外は、上記実施例1と同様の操作を繰り返し、本例の異材接合を実施した。

【0046】

上記実施例1,2及び比較例1,2により得られた各異材継手について、接合界面におけるシール材の残存状態や、接手強度、耐食性能について調査し、その結果を表1に併せて示す。

【0047】

なお、表中において、シール材の残存状態については、接合部にシール材の残存が認められないものを「◎」、ほとんど認められないものを「○」、かなり残存しているものを「×」として評価した。

また、接ぎ手強度については、JIS Z 3140に基づき、平均値以上のものを「◎」、平均値レベルのものを「○」、接合できなかったものを「×」として表した。

【0048】

その結果、無めっきの異種金属材料をシール材との間に第3の材料を配置することなく接合した比較例1においては、アルミニウム合金の表面に存在する酸化皮膜除去のために大きな入熱が必要となり、金属間化合物が厚く成長すると共に、シール材が接合部に残存していることから、継手強度が得られなかった。

また、シール材を介してアルミニウム合金板と亜鉛めっき鋼板を接合した比較例2においては、めっき層の亜鉛とアルミニウムとの共晶溶融を利用することによって、酸化皮膜の除去、接合部周囲への排出が比較的低温で速やかに行われることから、厚い金属間化合物層の生成を回避することができ、比較的強固な異材継手が得られた。しかしながら、シール材の一部が接合界面に残存し、目標強度は達成するものの、継手強度が若干低下する傾向が認められた。

【0049】

これらに対し、本発明の実施例1,2においては、亜鉛めっき鋼板の鋼とアルミニウム合金の直接接合部は、排出物とシール材によって周囲を囲われた構造となり、腐食環境から完全に遮断されているため、電食に対する優れた耐食性が得られると共に、シール材や共晶溶融金属、酸化皮膜、接合界面の不純物などが排出されているため、高強度な接合が得られ、強度と耐食性を両立することができた。

特に実施例1については、異種金属材料のそれぞれに亜鉛がめっきされていることから、シール材とめっきの双方の効果により電食に対する耐食性が増すことが確認された。

【0050】

【表1】

【0051】

(実施例3)

上記した板厚1.0mmの6000系アルミニウム合金板15(無めっき)と、板厚0.55mmの裸鋼板を間に上記同様のシール材Sを介して重ね合わせると共に、両金属板とシール材Sの間に、第3の材料として、厚さ0.1mmの鉛箔(融点327.5℃)を配置した。

そして、図1に示した交流電源タイプのスポット溶接装置と、電極E1及びE2を同様に使用して300kNの加圧力を加えながら、24000Aの交流電流を0.2秒間通電することによって、本例の異材接合を実施した。

【0052】

その結果、シール材Sは、鉛と共に接合界面から円滑に排出することができ、両金属材料同士が直接接合された強固な接合状態が得られた。

【図面の簡単な説明】

【0053】

【図1】実施例に用いた交流電源タイプの抵抗溶接装置の全体を示す概略図である。

【図2】本発明の実施例1の接合要領を示す断面図である。

【図3】本発明の実施例1における接合プロセスを示す断面図である。

【図4】本発明の実施例1により得られた接合構造を示す断面図である。

【図5】本発明の実施例2の接合要領を示す断面図である。

【図6】本発明の実施例2における接合プロセスを示す断面図である。

【図7】本発明の実施例2により得られた接合構造を示す断面図である。

【符号の説明】

【0054】

1 第1の金属材料(異種金属材料)

2 第2の金属材料(異種金属材料)

3a、3b 第3の材料

10 亜鉛めっきアルミニウム合金板(異種金属材料)

11 亜鉛めっき層(第3の材料)

15 アルミニウム合金板(異種金属材料)

20 亜鉛めっき鋼板(異種金属材料)

21 亜鉛めっき層(第3の材料)

30 亜鉛箔(第3の材料)

S シール材

D 排出物

J 接合部

【技術分野】

【0001】

本発明は、例えば鋼材とアルミニウム合金材など、異種金属材料の接合技術に係わり、特に材料間のイオン化傾向の違いによって生じる電食を防止するために、接合面にシール材を介在させた状態で接合する異種金属接合方法方法と、このような方法によって得られる異種金属接合構造に関するものである。

【背景技術】

【0002】

異種金属を接合する場合、同種材同士の溶接の場合と同様に両方の被接合材を溶融させてしまうと、脆弱な金属間化合物が生成し、十分な継手強度が得られないことがある。

例えば、アルミニウム合金と鋼を溶接する場合、高硬度で、しかも脆弱なFe2Al5やFeAl3などの金属間化合物が生成するため、継手強度を確保するには、これら金属間化合物の生成を制御することが必要となる。

【0003】

しかし、アルミニウム合金の表面には、緻密で強固な酸化皮膜が形成されており、それを除去するためには接合時に大きな熱量を投与することが必要となる結果、厚い金属間化合物層が成長し、接合部の強度が低くなってしまうという問題があった。

【0004】

そこで、従来では、このような異種金属材料を組合わせて使用する場合には、ボルトやリベットなどによる機械的締結によってこれら材料を接合するようにしていたが、この場合には重量やコストが増加する点に問題があった。

【0005】

また、このような異種金属の接合には、摩擦圧接が一部の部品において実用化されているが、このような摩擦圧接方法は対称性のよい回転体同士の接合など、その用途が限られている。

さらに、爆着や熱間圧延などによる接合も知られているが、設備や能率の面での問題が多く、実際上、一般の異種金属接合に広く適用することができないという問題がある。

【0006】

このような異種金属接合の改善例として、接合しようとする異種金属材料の間に、これら異種金属と同じ2種の材料から成るクラッド材をそれぞれ同種の材料同士が接するように介在させた状態で、10ms以下の通電時間で抵抗溶接を行うようにする方法が提案されている(特許文献1参照)。

【0007】

また、アルミニウムと鋼の抵抗溶接において、アルミニウム材と接する鋼表面に、Al含有量が20wt%以上のアルミニウム合金又は純アルミニウムを2μm以上の厚さとなるようにめっきし、該めっき面をアルミニウム材に重ねて通電し、めっき層を優先的に溶融させ、鋼材側をほとんど溶融させないようにして、これら材料を接合する方法が開示されている(特許文献2参照)。

【0008】

さらに、上記のような異種金属を組合わせて接合すると、異種金属が互いに接触して電気的に導通するために腐食が促進されることが知られている。

このような異種金属の接触による腐食は、金属のイオン化傾向の違いによってこれら金属間に電位差が生じ、腐食電流が流れることによって発生するとされており、従来、異種金属接触による腐食を防止するために、例えば以下のような対策が採られている。

【0009】

すなわち、例えば鋼製の第1の部材と、例えばアルミニウムやその合金から成る第2の部材を両部材の間にシール材を介在させた状態で、例えばリベットや補強部材などの接合手段によって接合するようにした車体部材の接合構造が提案されている(特許文献3参照)。

また、鉄系材料とアルミニウム又はアルミニウム合金材料を接合した部材をフルオロ錯イオン及び亜鉛イオンを含有する溶液中に浸漬して、接合部近傍に緻密かつ強固で密着性が高く、しかもアルミニウムと鉄との中間的なイオン化傾向を有する金属亜鉛を析出させ、もって接合部における異種金属間の接触による耐食性を向上させることが記載されている(特許文献4参照)。

【特許文献1】特開平4−127973号公報

【特許文献2】特開平6−39558号公報

【特許文献3】特開2000−272541号公報

【特許文献4】特開2005−154844号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、クラッド材を用いる特許文献1に記載の方法の場合、2枚の板を接合すべきところが3枚を接合することになり、実際の施工を考えた場合には、クラッド材を挿入して固定するという工程が必要となり、現状の溶接ラインに新たな設備を組み入れなければならなくなって、コストアップ要因となる。また、例えばアルミニウムと鋼を接合する場合、アルミニウムクラッド鋼自体も異種材同士を接合することにより製造されるため、製造条件が厳しく、安価で性能の安定したクラッド材を入手することが困難であるという問題点がある。

【0011】

また、鋼表面にアルミニウムめっきを施した状態で抵抗溶接するという上記特許文献2に記載の方法においては、アルミニウムめっき面とアルミニウム材を接合する際、表面に存在する強固な酸化皮膜を破壊するために大入熱を投入することが必要となることから、アルミニウムめっきと鋼の界面に脆い金属間化合物が生成され、これから破壊が生じる可能性があるという問題点がある。

【0012】

一方、上記特許文献3に記載の技術においては、両材料の融点や線膨張係数が異なることから、スポット溶接等による溶融接合を避け、リベットやボルトなどによる機械的締結を採用しているため、接合された部材の重量やコストの増加が避けられないという問題点がある。

また、接合された部材をフルオロ錯イオン及び亜鉛イオンを含有する溶液中に浸漬するようにした特許文献4に記載の技術においては、接合材表面に析出した亜鉛だけでは、自動車部品に求められる耐食性能を十分に満足させることができず、しかも自動車の生産過程において、車体部品をこのような溶液中に浸漬する工程を組み込むことは、浸漬タンク等の新設備が必要となり、設備コストや管理コストが増え、製造コストの増加を招くことが問題となる。

【0013】

本発明は、従来の異種金属接合における上記課題に鑑みてなされたものであって、その目的とするところは、異種金属から成る材料同士を直接、強固に接合することができ、しかも材料同士が接触することによる電食の防止が可能であって、接合強度と耐食性共に優れた異材継手を安価に得ることができる異種金属接合方法と、このような方法によって得られる異種金属接合構造を提供することにある。

【課題を解決するための手段】

【0014】

本発明者らは、上記目的の達成に向けて、鋭意検討を重ねた結果、両異種金属材料の間にシール材を介挿した状態で両材料を接合するに際して、両材料とシール材の間に、接合面からのシール材の排出を促進させる第3の材料をそれぞれ介在させるようになすことによって、上記課題が解決できることを見出し、本発明を完成するに到った。

【0015】

本発明は上記知見に基づくものであって、本発明の異種金属接合方法においては、シール材を介して重ね合わせた異種金属から成る材料同士を接合するに際して、両材料とシール材の間にシール材の排出を促進する第3の材料をそれぞれ介在させ、シール材及び第3の材料を接合部から排出させた状態で上記異種材料同士を直接接合するようにしたことを特徴とする。

【0016】

また、本発明の異種金属接合構造は、上記接合方法により得られるものであって、異種金属材料の新生面同士が直接接合されていると共に、この接合部の周囲に、第3の材料、異種金属材料、シール材、第3の材料と異種金属材料との反応生成物及び接合過程で生成される反応物から成る群より選ばれる少なくとも1種が排出されており、その最外周部がさらにシール材によってシールされていることを特徴としている。

【発明の効果】

【0017】

本発明によれば、両異種金属材料とシール材の間にシール材の排出を促進する第3の材料、例えば異種金属材料のいずれよりも融点の低い材料や、接する異種金属材料とそれぞれ共晶溶融を生じる材料をそれぞれ介在させるようにしたため、接合に際してシール材を第3の材料と共に接合部から容易に排出することができるようになり、接合部におけるシール材の残存を大幅に低減することができ、異なる材料の新生面同士を直接接合して、設備コストなどを増加させることなく、接合強度と耐食性を両立させることができる。

【発明を実施するための最良の形態】

【0018】

以下に、本発明の異種金属接合方法及び接合構造について、さらに詳細かつ具体的に説明する。

【0019】

図1は、本発明の異種金属接合方法の実施の形態を説明するための概略断面図であって、図示したように、互いに異なる異種金属から成る第1の金属材料1と第2の金属材料2の間にシール材Sが介挿されていると共に、当該シール材Sと第1金属材料1の間にはこれら金属材料1及び2とは異なる第3の材料3aを介在させると共に、上記シール材Sと第2金属材料2の間にもこれら金属材料1及び2と異なる第3の材料3bを介在させてある。

【0020】

本発明においては、例えば図示するような交流タイプのスポット溶接機を使用し、このように重ね合わせた被接合材料を当該溶接機の電極E1及びE2によって通電加熱しながら加圧することによって、シール材Sが第3の材料3a及び3bと共に接合界面から排出されて第1及び第2の金属材料1及び2が互いに接触し、シール材Sを巻き込むことなく、これら金属材料1と2を直接接合することができ、新生面同士の強固な接合界面が得られると共に、シール材Sによってイオン化傾向等の材料特性が違う両金属材材料同士の接触を回避することができ、電食に対する耐腐食性能を向上させることができる。

このとき、第3の材料3a及び3bとしては、シール材Sの接合界面からの排出の促進に寄与する材料であれば特に限定されることはなく、例えば、上記金属材料1及び2のいずれよりも低い融点を有する材料や、接している金属材料、すなわち第3の材料3aについては上記金属材料1との間で、第3の材料3bについては上記金属材料2との間でそれぞれ共晶溶融を生じるような材料を用いることができる。

【0021】

上記第3の材料3a及び3bの融点については、上記金属材料1及び2の融点よりも低いことが必要であることは上記のとおりであるが、互いの融点や粘度の温度特性が近似しているほど望ましく、この意味では、同種あるいは同一規格の材料を用いることが合理的ではあるが、互いの融点や粘度の温度特性が実質的に同じであれば、同じ材料であることは必ずしも必要ではない。

これによって、金属材料1及び2の側におけるシール材Sやこれら第3金属3a及び3bの排出の偏りを防止し、これら排出を同程度に進行させることができるようになり、これら介在材料(第3の金属)の排出と並行しながら、より効果的なシール材Sの排出を行うことができ、シール材Sの接合部からの排出前に第3の金属3a及び3bが切れてしまうことなく、シール材Sの排出が介在材料3a及び3bよりも先に完了するようになって、効果的にシール材の排出を行うことができるようになる。

【0022】

また、上記第3の材料3a及び3bとして、それぞれ第1金属材料1及び第2金属材料2との間で共晶溶融を生じるような材料を用いることによって、上記第1金属材料1及び第2金属材料2の少なくとも一方の接合面に、接合を阻害するような強固な酸化皮膜が生成しているような場合においても、脆い金属間化合物を生成させることなく、酸化皮膜を共晶溶融金属と共に接合部から周囲に排出することができるようになり、被接合材の新生面を露出させて新生面同士の強固な接合界面を得ることができる。

このとき、第1の金属材料1の側で生じる共晶溶融温度と、第2の金属材料2の側で生じる共晶溶融の温度についても、上記同様の理由によって、その温度差が少ない程好ましい。

【0023】

アルミニウムとの間で共晶反応を生じる金属としては、Zn(共晶点温度:378℃)、Cu(共晶点温度:548℃)、Sn(共晶点温度:231.97℃)、Ag(共晶点温度:566℃)、マグネシウムとの間で共晶反応を生じる金属としては、Zn(共晶点温度:325℃)、Cu(共晶点温度:552℃、485℃)、Sn(共晶点温度:232℃)、Ag(共晶点温度:450℃)、Ni(共晶点温度:506℃)等を挙げることができる。

【0024】

そして、上記第3の材料3a及び3bの少なくとも一方は、それぞれ第1金属材料1及び第2金属材料2の表面に被覆されていることが望ましい。すなわち、これら第3の材料から成る被覆層が接合部から除去されることによって、被接合材である金属材料表面に新生面が露出されることになり、新生面同士のより強固な接合が可能になる。

【0025】

上記異種金属材料としての第1の金属材料1及び第2の金属材料2と、第3の材料3a、3bの具体的な組合せとしては、第1及び第2の金属材料がそれぞれアルミニウム合金及び鋼、第3の材料が亜鉛又は亜鉛合金である組合せとすることができる。

すなわち、被接合材として、自動車用車体部材に用いられ、防錆鋼板として広く市販されている亜鉛めっき鋼板を用いることによって、第3の材料として亜鉛を挟んだり、新たに亜鉛めっきを施したりすることなく、そのまま使用することが可能となる。また、亜鉛とアルミニウムの共晶反応を利用することができ、これによってアルミニウム合金表面の強固な酸化皮膜を比較的低温で除去及び排出することができるようになり、接合界面におけるFe2Al5やFeAl3などの金属間化合物の成長を抑えて、良好な異材継手を得ることができる。

【0026】

なお、図1においては、接合手段として、交流タイプのスポット溶接機を使用する例を示したが、この時の溶接電極として、先端に所定の曲率を有する曲面Cを備えた電極E1及びE2を用いることが望ましく、これによってシール材S及び第3の材料3a及び3bの接合界面からの排出を容易にすることができる。

また、ローラ状の電極を使用することによって、抵抗シーム溶接を行うことも可能である。もちろん、交流タイプに代えて直流タイプを用いることも差し支えない。

【0027】

また、上記のような抵抗溶接に代えて、加熱手段としてのレーザビーム照射ヘッドと、加圧手段としての圧子、又は加圧ローラを備えたレーザ溶接装置を用いることも可能である。

【0028】

上記シール材Sとしては、被接合材や接合部を腐食環境からシールして、異種金属の接触による電食を防止できるものである限り、特に限定はなく、各種の樹脂から成るペースト状の接着剤や塗料を用いることができる。

また、ペースト状のみならずシート状の接着剤を用いることができる。なお、シート状の接着剤は、一般に常温での粘性が高く、加圧だけでは排出し難い場合には、予備加熱(抵抗溶接の場合には予備通電)を実施することによって変形抵抗を低減するようになすこともでき、これによってシール材の排出を容易に行うことができるようになる。

【0029】

本発明の異種金属接合構造は、上記した方法によって接合されたものであって、異種金属から成る第1と第2の金属材料1,2それぞれの新生面同士が直接接合されていると共に、この接合部の周囲に、第3の材料3a,3b、上記異種金属材料1,2、シール材S、第3の材料3a,3bと異種金属材料1,2との反応生成物及び接合過程で生成される反応物から成る群より選ばれる少なくとも1種を含む排出物Dが排出されており、その最外周部がさらにシール材Sによってシールされているので、優れた強度と共に、異種金属の接触による電食に対する高い耐食性を発揮するものとなる。

【実施例】

【0030】

以下、本発明を実施例に基づいて具体的に説明する。なお、本発明は、これら実施例によって何ら限定されるものではない。

【0031】

(実施例1)

亜鉛めっきが施され、厚さ20μmの亜鉛めっき層11を備えた板厚1.0mmの6000系アルミニウム合金板10と、厚さ20μmの亜鉛めっき層21を有する板厚0.55mmの溶融亜鉛めっき鋼板20を用意し、これらの間にシール材Sとしてペースト状の熱硬化性構造用接着剤を2〜3mmの厚さとなるように塗布して、図2に示すように重ね合わせた。

すなわち、当該実施例においては、シール材の排出を促進する第3の材料として、アルミニウム合金板10の側、鋼板20の側共に、亜鉛から成るめっき層11,12を配置するようにした。

【0032】

そして、図1に示したような交流電源タイプのスポット溶接装置を用い、加圧力3kN、電流24000A、通電時間0.2秒の溶接条件のもとで、抵抗スポット溶接を実施した。このとき、電極E1,E2としては、先端に曲面Cを有する直径15mmのものを用いた。

【0033】

図3は、この時の接合プロセスを示す断面図であって、図3(a)に示す初期状態から、図3(b)に示すように、スポット溶接装置の電極E1,E2によって通電しながら加圧が開始されると、シール材Sは、接合中央部から外周部に排出される。このとき、電極E1,E2の先端部にはそれぞれ曲面加工が施してあるので、シール材Sの排出が効率的に進行する。

【0034】

通電による界面の温度上昇とさらなる加圧によって、図3(c)に示すように、亜鉛めっき層11,21が溶融し始め、これによってシール材Sの排出が促進される。

このとき、亜鉛めっき層11,21は、シール材Sの排出が完了するまでは途切れることなく、接合界面に介在している。

【0035】

そして、図3(d)に示すように、シール材Sが亜鉛と共に接合部位から排出物Dとなって排出され、アルミニウム合金板10及び鋼板20の新生面同士が接触し、所定の接合面積が確保される。

次いで、通電及び加圧によって、アルミニウム合金板10と鋼板20の新生面同士が直接接合され、図3(e)に示すように、拡散反応層を伴う接合部Jが形成され、アルミニウム合金と鋼の強固な異材接手を得ることができる。

【0036】

図4は、上記によって得られた異種金属接合構造を示す拡大断面図である。

このような亜鉛めっき鋼板20及び亜鉛めっきアルミニウム合金板10から成る異材継手において、鋼とアルミニウム合金との直接接合部Jは、排出物Dと、さらにはシール材Sによって周囲を囲われた構造となっているため、腐食環境から完全に遮断されることになって、異種金属の接触腐食に対する優れた耐食性が得られる。

また、鋼とアルミニウム合金の直接接合部Jは、シール材Sや亜鉛めっき、接合界面の不純物などがその周囲に排出されているため、高強度な接合がなされており、強度と耐食性とを両立させることができる。さらに、双方の金属材料には、それぞれめっきが施されているため、電食に対する耐腐食性能をより向上させることができる。

【0037】

なお、当該実施例においては、シール材の排出を促進する第3の材料として、アルミニウム合金板10の側、鋼板20の側共に、亜鉛から成るめっき層11,12を配置し、融点及び粘性の温度特性が同じものとしたことから、シール材Sの両側に介在する第3の材料の排出に際して、アルミニウム合金板10の側のみ、あるいは鋼板20の側のみというような偏った排出を防止し、シール材Sの両側に介在する第3の材料の排出を同程度に進行させることができ、当該材料の排出を並行させてより効果的なシール材Sの排出を行うことが可能となった。

また、シール材Sの接合部周囲への排出の完了時点を第3の材料の接合部周囲への排出の完了時点より先とすることができ、シール材Sの接合部周囲への完了前に第3の材料が切れることなく、第3の材料の排出が完了した時点には、シール材Sの排出がすでに完了していることによって、効果的にシール材Sの排出を行うことが可能となった。

【0038】

(実施例2)

上記実施例1と同様に、アルミニウム合金板と亜鉛めっき鋼板との異材接合を行うに際し、図5に示すように、亜鉛めっきアルミニウム合金に代えて、板厚1.0mmの無めっき6000系アルミニウム合金板15を用い、当該合金板15とシール材Sの間に、第3の材料として亜鉛箔30を介在させ、これ以外は上記実施例1と同様の条件の下に、これらアルミニウム合金板15と亜鉛めっき鋼板20の抵抗スポット溶接を実施した。

なお、無めっきであるからして、上記アルミニウム合金板15には、その表面に酸化皮膜16が生成している。

【0039】

図6は、この時の接合プロセスを示す断面図であって、図6(a)に示した重ね合わせ状態から、図6(b)に示すように、図1に示したスポット溶接装置の電極E1,E2によって通電及び加圧を開始すると、シール材Sは、接合中央部から外周部に向けて排出され、接合中心部においては亜鉛箔30の亜鉛とアルミニウム合金板15の表面の酸化皮膜16とが直接接触する。

【0040】

ここで、加圧及び通電によって、電極E1,E2から機械的又は熱的な衝撃が負荷されると、図6(c)に示すように、酸化皮膜16が局部的に破壊され、亜鉛とアルミニウムの局部的な接触が生じ、この状態で亜鉛とアルミニウムの共晶点温度(378℃)以上に保持されると、亜鉛とアルミニウムの共晶溶融が生じ、共晶溶融物や酸化皮膜と共にシール材Sの排出が始まる。

このとき、シール材Sの排出が完了するまで、亜鉛箔30及び亜鉛めっき層21は途切れることなく接合界面に介在している。

【0041】

そして、さらなる押圧によって共晶溶融物と共に、酸化皮膜や接合界面の不純物(図示せず)がシール材Sと共に、接合部の周囲に排出物Dとなって排出され、図6(d)に示すように、アルミニウム合金板15と鋼板20の新生面同士が接触し、所定の接合面積が確保される。

次いで、アルミニウム合金板15と鋼板20の新生面同士が直接接合され、図6(e)に示すように、拡散反応層を伴う接合部Jが形成され、アルミニウム合金と鋼の強固な異材接手を得ることができる。

【0042】

図7は、上記した手順によって得られた異種金属接合構造を示す拡大断面図であって、亜鉛めっき鋼板20とアルミニウム合金板15の接合構造において、鋼とアルミニウム合金との直接接合部Jは、排出物Dと、さらにはシール材Sによってその周囲を囲われた構造となっているため、腐食環境から完全に遮断されることになり、異種金属の接触腐食に対する優れた耐食性が確保できる。

また、鋼とアルミニウム合金の直接接合部Jは、シール材Sや共晶溶融金属、酸化皮膜、接合界面の不純物などがその周囲に排出されているため、高強度な接合が可能であり、強度と耐食性の両立が達成される。

【0043】

なお、当該実施例においては、アルミニウム合金板15の側には亜鉛箔30を配置すると共に、鋼板として亜鉛めっき鋼板20を使用することによって、シール材の排出を促進する第3の材料として、いずれも亜鉛を適用したことから、融点及び粘性の温度特性が同じであることから、シール材Sの両側に介在する第3の材料の排出に際して、偏った排出を防止して第3の材料の排出をシール材の両側で同程度に進行させることができ、シール材Sのより効果的な排出が可能となった。

また、シール材Sの接合部周囲への排出を第3の材料の接合部周囲への排出よりも先に完了させることができ、効果的にシール材Sの排出を行うことができた。

【0044】

(比較例1)

上記溶融亜鉛めっき鋼板20を裸鋼板に替え、亜鉛めっきアルミニウム合金板10を無めっきのアルミニウム合金板15としたこと以外は、上記実施例1と同様の操作を繰り返し、本例の異材接合を実施した。

【0045】

(比較例2)

上記亜鉛めっきアルミニウム合金板10を無めっきのアルミニウム合金板15としたこと以外は、上記実施例1と同様の操作を繰り返し、本例の異材接合を実施した。

【0046】

上記実施例1,2及び比較例1,2により得られた各異材継手について、接合界面におけるシール材の残存状態や、接手強度、耐食性能について調査し、その結果を表1に併せて示す。

【0047】

なお、表中において、シール材の残存状態については、接合部にシール材の残存が認められないものを「◎」、ほとんど認められないものを「○」、かなり残存しているものを「×」として評価した。

また、接ぎ手強度については、JIS Z 3140に基づき、平均値以上のものを「◎」、平均値レベルのものを「○」、接合できなかったものを「×」として表した。

【0048】

その結果、無めっきの異種金属材料をシール材との間に第3の材料を配置することなく接合した比較例1においては、アルミニウム合金の表面に存在する酸化皮膜除去のために大きな入熱が必要となり、金属間化合物が厚く成長すると共に、シール材が接合部に残存していることから、継手強度が得られなかった。

また、シール材を介してアルミニウム合金板と亜鉛めっき鋼板を接合した比較例2においては、めっき層の亜鉛とアルミニウムとの共晶溶融を利用することによって、酸化皮膜の除去、接合部周囲への排出が比較的低温で速やかに行われることから、厚い金属間化合物層の生成を回避することができ、比較的強固な異材継手が得られた。しかしながら、シール材の一部が接合界面に残存し、目標強度は達成するものの、継手強度が若干低下する傾向が認められた。

【0049】

これらに対し、本発明の実施例1,2においては、亜鉛めっき鋼板の鋼とアルミニウム合金の直接接合部は、排出物とシール材によって周囲を囲われた構造となり、腐食環境から完全に遮断されているため、電食に対する優れた耐食性が得られると共に、シール材や共晶溶融金属、酸化皮膜、接合界面の不純物などが排出されているため、高強度な接合が得られ、強度と耐食性を両立することができた。

特に実施例1については、異種金属材料のそれぞれに亜鉛がめっきされていることから、シール材とめっきの双方の効果により電食に対する耐食性が増すことが確認された。

【0050】

【表1】

【0051】

(実施例3)

上記した板厚1.0mmの6000系アルミニウム合金板15(無めっき)と、板厚0.55mmの裸鋼板を間に上記同様のシール材Sを介して重ね合わせると共に、両金属板とシール材Sの間に、第3の材料として、厚さ0.1mmの鉛箔(融点327.5℃)を配置した。

そして、図1に示した交流電源タイプのスポット溶接装置と、電極E1及びE2を同様に使用して300kNの加圧力を加えながら、24000Aの交流電流を0.2秒間通電することによって、本例の異材接合を実施した。

【0052】

その結果、シール材Sは、鉛と共に接合界面から円滑に排出することができ、両金属材料同士が直接接合された強固な接合状態が得られた。

【図面の簡単な説明】

【0053】

【図1】実施例に用いた交流電源タイプの抵抗溶接装置の全体を示す概略図である。

【図2】本発明の実施例1の接合要領を示す断面図である。

【図3】本発明の実施例1における接合プロセスを示す断面図である。

【図4】本発明の実施例1により得られた接合構造を示す断面図である。

【図5】本発明の実施例2の接合要領を示す断面図である。

【図6】本発明の実施例2における接合プロセスを示す断面図である。

【図7】本発明の実施例2により得られた接合構造を示す断面図である。

【符号の説明】

【0054】

1 第1の金属材料(異種金属材料)

2 第2の金属材料(異種金属材料)

3a、3b 第3の材料

10 亜鉛めっきアルミニウム合金板(異種金属材料)

11 亜鉛めっき層(第3の材料)

15 アルミニウム合金板(異種金属材料)

20 亜鉛めっき鋼板(異種金属材料)

21 亜鉛めっき層(第3の材料)

30 亜鉛箔(第3の材料)

S シール材

D 排出物

J 接合部

【特許請求の範囲】

【請求項1】

シール材を介して重ね合わせた異種金属から成る材料同士を接合するに際して、両材料と上記シール材の間にシール材の排出を促進する第3の材料をそれぞれ介在させ、シール材及び第3の材料を接合部から排出させた状態で上記異種材料同士を直接接合することを特徴とする異種金属接合方法。

【請求項2】

上記第3の材料の融点が異種金属材料のいずれの融点よりも低い材料であることを特徴とする請求項1に記載の異種金属接合方法。

【請求項3】

上記第3の材料が当該材料に接する異種金属材料とそれぞれ共晶溶融を生じる材料であることを特徴とする請求項1に記載の異種金属接合方法。

【請求項4】

上記シール材と両異種金属材料の間にそれぞれ介在する第3の材料の融点及び/又は粘性の温度特性が近似していることを特徴とする請求項1〜3のいずれか1つの項に記載の異種金属接合方法。

【請求項5】

上記シール材と両異種金属材料と間にそれぞれ介在する第3の材料が同じ材料から成ることを特徴とする請求項1〜3のいずれか1つの項に記載の異種金属接合方法。

【請求項6】

上記第3の材料の接合部からの排出が終了した時点で、上記シール材の接合部からの排出が完了していることを特徴とする請求項1〜5のいずれか1つの項に記載の異種金属接合方法。

【請求項7】

上記異種金属材料の少なくとも一方の表面に第3の材料が被覆されていることを特徴とする請求項1〜6のいずれか1つの項に記載の異種金属接合方法。

【請求項8】

上記異種金属材料がアルミニウム合金及び鋼であると共に、上記第3の材料が亜鉛又は亜鉛合金であることを特徴とする請求項1〜7のいずれか1つの項に記載の異種金属接合方法。

【請求項9】

請求項1〜8のいずれか1つの項に記載の方法によって得られる接合構造であって、上記異種金属材料の新生面同士が直接接合されていると共に、当該接合部の周囲に、上記第3の材料、異種金属材料、シール材、上記第3の材料と異種金属材料との反応生成物及び接合過程で生成される反応物から成る群より選ばれる少なくとも1種が排出されており、さらにその最外周部がシール材によってシールされていることを特徴とする異種金属接合構造。

【請求項1】

シール材を介して重ね合わせた異種金属から成る材料同士を接合するに際して、両材料と上記シール材の間にシール材の排出を促進する第3の材料をそれぞれ介在させ、シール材及び第3の材料を接合部から排出させた状態で上記異種材料同士を直接接合することを特徴とする異種金属接合方法。

【請求項2】

上記第3の材料の融点が異種金属材料のいずれの融点よりも低い材料であることを特徴とする請求項1に記載の異種金属接合方法。

【請求項3】

上記第3の材料が当該材料に接する異種金属材料とそれぞれ共晶溶融を生じる材料であることを特徴とする請求項1に記載の異種金属接合方法。

【請求項4】

上記シール材と両異種金属材料の間にそれぞれ介在する第3の材料の融点及び/又は粘性の温度特性が近似していることを特徴とする請求項1〜3のいずれか1つの項に記載の異種金属接合方法。

【請求項5】

上記シール材と両異種金属材料と間にそれぞれ介在する第3の材料が同じ材料から成ることを特徴とする請求項1〜3のいずれか1つの項に記載の異種金属接合方法。

【請求項6】

上記第3の材料の接合部からの排出が終了した時点で、上記シール材の接合部からの排出が完了していることを特徴とする請求項1〜5のいずれか1つの項に記載の異種金属接合方法。

【請求項7】

上記異種金属材料の少なくとも一方の表面に第3の材料が被覆されていることを特徴とする請求項1〜6のいずれか1つの項に記載の異種金属接合方法。

【請求項8】

上記異種金属材料がアルミニウム合金及び鋼であると共に、上記第3の材料が亜鉛又は亜鉛合金であることを特徴とする請求項1〜7のいずれか1つの項に記載の異種金属接合方法。

【請求項9】

請求項1〜8のいずれか1つの項に記載の方法によって得られる接合構造であって、上記異種金属材料の新生面同士が直接接合されていると共に、当該接合部の周囲に、上記第3の材料、異種金属材料、シール材、上記第3の材料と異種金属材料との反応生成物及び接合過程で生成される反応物から成る群より選ばれる少なくとも1種が排出されており、さらにその最外周部がシール材によってシールされていることを特徴とする異種金属接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−229658(P2008−229658A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−72483(P2007−72483)

【出願日】平成19年3月20日(2007.3.20)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月20日(2007.3.20)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]