異種金属の接合方法及び接合構造

【課題】継手重量の増加や、新たな設備投資によるコストの増加を招くことなく、シール材による耐食性の確保と、シール材の残存による継手強度低下の防止とを両立することができる異種金属の接合方法と、このような方法による接合構造を提供する。

【解決手段】接合部11の近傍位置にシール材Sを塗布した状態で重ね合わせた異種金属材料10,20に高エネルギービームBを照射して両材料を重ね接合するに際して、シール材Sの塗布位置12と接合部11の間に、例えば、接合面から凸状に立ち上がった形状をなす堤部13のようなシール材の流入阻止手段を設けて、接合部11を接合する。

【解決手段】接合部11の近傍位置にシール材Sを塗布した状態で重ね合わせた異種金属材料10,20に高エネルギービームBを照射して両材料を重ね接合するに際して、シール材Sの塗布位置12と接合部11の間に、例えば、接合面から凸状に立ち上がった形状をなす堤部13のようなシール材の流入阻止手段を設けて、接合部11を接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば鋼材とアルミニウム合金材などといった異種金属の接合技術に係わり、さらに詳しくは、電子ビームやレーザビームのような高エネルギービームの照射によって、異種金属材料同士を重ね接合するに際して、異種金属の接触による腐食の防止と、シール材の介在による接合強度の低下防止とを両立させることができる異種金属の接合方法と、このような方法により接合された異種金属の接合構造に関するものである。

【背景技術】

【0002】

近年、自動車等の車体には、その軽量化を目的として、従来から広く使われている鋼材に加えて、アルミニウム合金等の軽金属で形成された車体部材(例えば、アルミニウム合金製ルーフパネル等)の適用が行われている。

【0003】

これらの部材における接合部位に異種金属を組み合わせて用いると、異種金属が互いに接触して電気的に導通するために腐食が促進されることが知られている。

このような異種金属の接触による腐食は、金属のイオン化傾向の違いによって、金属間に電位差が生じ腐食電流が流れることによって発生し、従来、こうした異種金属間接触による腐食を防止するために、以下のような対策が知られている。

【0004】

例えば、特許文献1には、スチール製の第1の部材と、アルミニウムやその合金などから成る第2の部材を両部材の間にシール材を介在させた状態で、例えばリベットや補強部材などの接合手段によって接合するようにした車体部材の接合構造が提案されている。

【0005】

また、特許文献2には、鉄系材料とアルミニウム又はアルミニウム合金材料が接合された部材をフルオロ錯イオン及び亜鉛イオンを含有する溶液中に浸漬して、接合部近傍に緻密かつ強固で密着性が高く、しかもアルミニウムと鉄との中間的なイオン化傾向を有する金属亜鉛を析出させ、これによって接合部における異種金属接触耐食性を向上させる提案がなされている。

【特許文献1】特開2000−272541号公報

【特許文献2】特開2005−154844号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に記載の技術においては、両材料の融点や線膨張係数が異なることから、溶接を行うことなく、リベットやボルトなどの機械的締結を採用しているため、接合に用いる部品点数の増加によって、車体部材の重量やコストが増加するという問題点がある。

【0007】

また、特許文献2に記載の技術においては、接合された部材をフルオロ錯イオン及び亜鉛イオンを含有する溶液中に浸漬するようにしているが、自動車の生産工程の中に、このような溶液中に車体部品を浸漬する工程を組み込むことは、浸漬タンク等の新たな設備投資を必要とし、コストが増加することが問題となる。さらに、接合材表面に析出した亜鉛だけでは、自動車部品に求められるような耐食性能を十分に満足させることが難しいことも問題となる。

【0008】

このように、異種金属材料の接合においては、異種金属接触による腐食を防止するための電食対策が必須となるため、接合界面にシール材を挟んで接合する方法が考えられる。 このとき、抵抗スポット溶接のように、溶接部を直接加圧することができる溶接法の場合には、加圧によって、接合界面に挟んだシール材を接合界面より排出することができるが、レーザ溶接のように、高エネルギビームの照射による接合の場合には、高エネルギービームを照射する位置を加圧手段で直接加圧することが構造上困難であることから、高エネルギービームを照射して材料を加熱した直後を加圧ローラ等で加圧して接合する方法が採られているため、この方法だと接合界面にシール材が残存しやすく、接合強度が大きく低下するという問題があった。

【0009】

本発明は、高エネルギービームによる従来の異種金属接合における上記課題に鑑みてなされたものであって、その目的とするところは、継手重量の増加や、新たな設備投資によるコストの増加を招くことなく、シール材による耐食性の確保と、シール材の残存による継手強度低下の防止とを両立することができる異種金属の接合方法と、このような方法による接合構造を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記目的を達成すべく鋭意検討を重ねた結果、接合部の近傍に、この接合部を避けてシール材を塗布しておくと共に、当該シール材塗布部と接合部の間に、シール材の接合部への流入を阻止する手段を講じることによって、上記課題が解決できることを見出し、本発明を完成するに到った。

【0011】

すなわち、本発明はこのような知見に基づくものであって、本発明の異種金属の接合方法においては、接合部の近傍位置にシール材を塗布した状態で重ね合わせた異種金属材料に高エネルギービームを照射して両材料を重ね接合するに際して、シール材の塗布位置と接合部の間に、シール材の接合部への流入を防止する手段、例えば堤部や溝部のようなシール材の流入阻止手段を設けるようにしたことを特徴とする。

【0012】

また、本発明の異種金属の重ね接合構造は、重ね合わされた異種金属材料同士が接合部において連続的又は断続的に直接接合されており、この接合部の近傍位置に凸状又は段差状をなす堤部を備え、両材料間における上記堤部の反接合部側にシール材が介在している構造、あるいは接合部の近傍位置に凹状をなす溝部を備え、両材料間における溝部の反接合部側に介在するシール材がこの溝部内に流入している構造を備えたことを特徴としている。

【発明の効果】

【0013】

本発明によれば、シール材の塗布位置と接合部の間に、凸状又は段差状をなす堤部や凹状をなす溝部のような流入阻止手段を設けることとしたから、両材料を重ね合わせた際に、シール材が押し潰されて両材料間を横方向に拡がったとしても、当該シール材が接合部に流入するのを防止することができ、接合部界面に防錆材がない状態で接合がなされることから、安定した接合が可能で、高い接合強度とシール材による耐食性の確保との両立を図ることができる。

【発明を実施するための最良の形態】

【0014】

以下に、本発明の異種金属の接合方法及び接合構造について、図面に基づいて、具体的かつ詳細に説明する。

【0015】

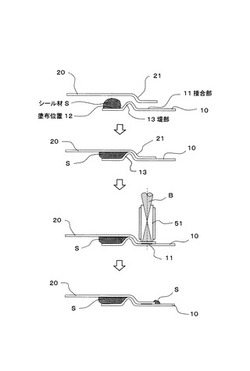

図1(a)〜(c)は、本発明に用いるレーザ溶接装置の一例を示すものであって、図1(a)に示すレーザ溶接装置は、図外のレーザ発振器に連結されて、異種金属材料、例えばアルミニウム合金板10と鋼板20のうち、上側に重ねられた高融点側材料である鋼板20に、斜め前方側からデフォーカスされたレーザビームBを照射するレーザ照射ヘッド50(レーザ照射位置における進行方向前方側からの正面図である図1(b)参照)と、このレーザ照射ヘッド50と共に図中左方向に移動し、レーザ照射した直後の位置を加圧して両材料を接合するローラ51(加圧位置における正面図を示す図1(c)参照)から主に構成されており、当該溶接装置においては、移動とレーザ照射を連続的に行うことによって、両材料を連続した線状に接合することができ、レーザ照射を断続させることによってステッチ状接合あるいはスポット状の多点接合ができるようになっている。

【0016】

なお、本発明において、接合対象としての異種金属材料の組合せとしては、特に限定されることはなく、高融点の材料側からレーザなどの高エネルギービームを照射し、高融点材料からの伝熱によって両材料が接合されるものであるが、ここでは、上記したようなアルミニウム合金板と鋼板の組合せを例として説明を続ける。

【0017】

図2は、本発明の第1の実施形態を示すものであって、アルミニウム合金板10の上に鋼板20を重ねるに際して、低融点の方の材料であるアルミニウム合金板10に、その接合部11とシール材の塗布位置12との間の位置に、シール材Sの接合部11への流入を防止する手段として、接合面から立ち上がって凸形状をなす堤部13を接合線に沿って連続的に設ける一方、高融点材料である鋼板20にはアルミニウム合金板10に設けた堤部13に沿うように連続的に段差21を形成しておく。

【0018】

次に、アルミニウム合金板10のシール材の塗布位置12にシール材Sを堤部13に沿って連続的に塗布した後、鋼板20をアルミニウム合金板10に重ねる。

このとき厚み方向に押圧されたシール材Sが潰されて、横方向に広がることになるが、凸形状の堤部13がシール材Sの広がりを阻止し、接合部11へのシール材Sの流入を防止することができる。

【0019】

そして、鋼板20の側からデフォーカスさせたレーザビームBを接合線に沿って移動させながら接合部11に照射して鋼板20を加熱する。

続いて、レーザ照射位置の直後をローラ51によって、鋼板20をアルミニウム合金板10に押し付ける方向に加圧すると、レーザビームBの照射によって加熱された鋼板20からの伝熱によって、鋼板20とアルミニウム合金板10の接合部12の接合界面が加熱され、所定の温度に保持されると共に、ローラ51によって所定の圧力に保持されるため、鋼板20とアルミニウム合金板10が接合部11において接合されることになる。

【0020】

レーザビームの照射とローラ51による加圧によって両材料10,20を接合した後、鋼板20の図中右側端部にシール材Sを端部に沿って連続的に塗布する。これによって、異種金属の重ね部分が両側からシール材Sによってシールされ、重ね部の水密が保たれることから、電食の防止が可能となる。

【0021】

このように、堤部13を接合部11とシール材の塗布位置12の間に形成することによって、接合部界面にシール材Sがない状態で接合ができるため、安定した接合が可能となり、高い接合強度が得られると共に、高い耐食性を備えた異材接合継手が得られる。

なお、シール材Sとしては、代表的には熱硬化性樹脂接着剤が用いられるが、このような接着剤だけでなく、二液型の化学反応型接着剤や、溶媒が気化した後に残留する溶質が硬化することによって接着する溶液系接着剤なども用いることができる。

【0022】

ここで、上記堤部の形状としては、図3に示すように、塗布位置12の側の立ち上がりが2段形状をなし、相手接合材を重ね合わせた際に両材料間に生じる隙間が、接合部11に近い側に向かってより狭くなるような構造を備えた堤部14とすることが望ましい。

すなわち、熱硬化性樹脂からなるシール材Sが接合部11に近い側の狭い隙間に入り込むと、シール材Sのこの部分が薄い、体積の小さなものとなることから、より少ない入熱で樹脂の硬化温度に容易に加熱でき、速やかに硬化させることができるため、接合時に高エネルギビームBを被接合材料に照射した際に、材料の伝熱により接合部11に最も近い側の体積の小さいシール材Sを局部的に、接合線と平行な方向に連続的に硬化させることができ、結果としてより効率的に、シール材Sのが接合部11への流入を阻止することができ、接合部界面にはシール材Sがない状態で接合ができるため、安定した接合が可能で、高い接合強度が得られる。

【0023】

シール材Sの接合部11への流入を防止する流入阻止手段としての堤部の形状としては、上記したような凸状のものに限定されず、他の形状によっても同様の効果を発揮することができる。

例えば、図3に示すように、シール材塗布面から段差状に立ち上がる形状の堤部15とすることができ、この場合も上記した実施形態例と同様に、当該堤部15が押し潰されたシール材Sの広がりを堰き止めて、接合部11にシール材Sが流入するのを阻止することができる。

【0024】

このような堤部は、上記したようなシール材の流入防止効果に加えて、次のような派生的な効果をも発揮することができる。

すなわち、堤部13が接合線と平行して連続的に設けられているため、図5に示すように、当該堤部13が補強ビードとしての機能を果たし、この堤部13がない場合と比較して、接合線方向の曲げに対する部材の剛性、強度が向上することになる。

【0025】

また、図6に示すように、上側から被せる鋼板20の側にもアルミニウム合金板10に形成した堤部13に沿うような段差21を連続的に設けておくことになるため、両材料10,20の重ね合わせに際して、上記堤部13と段差21の縦壁同士を接触させることによって、接合される2枚の板の接合線と垂直方向に対する位置決めが容易なものとなり、製造時のタクトタイムの縮小に貢献することができる。

同時に、両材料10,20における堤部13と段差21の縦壁同士が接触していることにより、図7に示すように、接合線と垂直方向で板と平行な方向に引張り荷重がかかった場合、縦壁同士の間で荷重を受け持つ形となり、接合部11にかかる荷重を減少させる効果があり、結果として継ぎ手の強度を向上させることができる。

【0026】

さらに、異種金属材料の接合においては、両材料の線膨張係数が異なるため、これらに熱が加わった場合に両材料の伸びの相違によって材料間にずれが生じ、接合部にせん断力が生じることになるが、図8に示すように、鋼板20とアルミニウム合金板10との組合せの場合、アルミニウム合金板10の伸びの方が鋼板20の伸びよりも大きくなる。

しかし、鋼板20の段差21がアルミニウム合金板10の堤部13の縦壁を押さえ込み、縦壁間で荷重を受け持つことになるため、実際に接合部11に掛かるせん断力を段差21や堤部13がない場合に較べて、小さくすることが可能となる。

【0027】

図9は、本発明の他の実施形態として、シール材Sの接合部11への流入を防止する手段として、被接合材料に溝部を形成した例を示すものである。

すなわち、図に示すように、アルミニウム合金板10には、接合部11とシール材Sの塗布位置12の間に、接合面から凹状に窪んだ溝部16を接合線に沿って連続的に形成しておくと共に、鋼板20の側にも、接合面から窪んだ形状の溝部22をアルミニウム合金板10の溝部16に対応する位置に連続的に形成しておく。

【0028】

次に、アルミニウム合金板10におけるシール材の塗布位置12に、溝部16に沿ってシール材Sを連続的に塗布した後、鋼板20をアルミニウム合金板10に重ねる。

このとき厚み方向に押圧されたシール材Sが図中の横方向に広がることになるが、移動してきたシール材Sが凹形状をなす溝部16及び22の内部空間に流入するため、接合部11へのシール材Sの流入を防止することができる。

【0029】

そして、上記各実施形態と同様に、鋼板20の側からデフォーカスさせたレーザビームBを移動させながら、接合部11に照射して鋼板20を加熱するとともに、その直後をローラ51によって加圧すると、レーザビームBの照射によって加熱された鋼板20からの伝熱によって、鋼板20とアルミニウム合金板10の接合部11において接合される。 さらに、両材料10,20を接合した後、鋼板20の図中右側端部にシール材Sを連続的に塗布することによって、異種金属の重ね部分が両側からシール材Sによってシールされて、重ね部の水密が保たれることから、異種金属接触による電食の防止が可能となる。

【0030】

このように、溝部16及び22を接合部11とシール材の塗布位置12の間に形成することによって、接合部の界面にシール材Sがない状態での接合が可能になり、安定した接合が可能となり、高い接合強度が得られると共に、高い耐食性を備えた異材接合継手を得ることができる。

【0031】

図10は、シール材Sが接合部11へ流入しないように防止する手段として、被接合材料に溝部と堤部の両方を形成した例を示すものであって、図に示すように、アルミニウム合金板10には、接合部11とシール材Sの塗布位置12の間に、接合面から凹状に窪んだ溝部17と凸形状に立ち上がる堤部18を隣接した状態に、接合線に沿って連続的に形成しておくと共に、鋼板20の側には、接合面から窪んだ形状の溝部22をアルミニウム合金板10の堤部18に対応する位置に連続的に形成しておく。

【0032】

そして、アルミニウム合金板10におけるシール材の塗布位置12に、溝部17に沿ってシール材Sを連続的に塗布した後、鋼板20をアルミニウム合金板10に重ねる。

このとき、鋼板20の溝部22をアルミニウム合金板10の堤部18に被せるようにするので、両板材の位置合わせが容易なものとなる。また、シール材Sが押し潰されて、図中の横方向に広がることになるが、シール材Sが凹形状の溝部17の内部に流入すると共に、堤部18によって堰き止められることから、接合部11へのシール材Sの流入が防止されることになる。

【0033】

次に、同様に、デフォーカスさせたレーザビームBの照射による加熱と、その直後位置のローラ51による加圧によって、鋼板20とアルミニウム合金板10が接合部11において接合され、最後に、鋼板20の端部にシール材Sを連続的に塗布することによって、両金属材料の接合及びシール処理が完了し、高い接合強度と良好な耐食性を兼ね備えた異材接合継手が得られる。

【0034】

図11は、本発明のさらに他の実施形態として、自動車のルーフ構造における鋼製の車体部材と軽合金製のルールパネルの接合に本発明を適用した例を示すものであって、図において、鋼製のレールインナ31と、同じく鋼製のレールアウタ32と、同じく鋼製のサイドアウタ33が溶接で組み立てられた鋼製車体部材30の上方から、アルミニウム合金製のルーフパネル34が重ねられる

車体部材30のサイドアウタ33には接合部33aが設定されており、ルーフパネル34の端部に形成された接合フランジ34aがこの接合部33aに重ねられている。

【0035】

また、サイドアウタ33には、その接合部33aとシール材の塗布位置33bの間に、シール材の流入阻止手段として、接合面に対して段差状に形成された堤部33cが設けてある。

【0036】

鋼製のサイドアウタ33に対して、アルミニウム合金製のルーフパネル34を接合するに際しては、まず、サイドアウタ33のシール材塗布位置33bにシール材Sを連続的に塗布した後、ルーフパネル34をサイドアウタ33の接合部33aに重ねる。

このとき、厚み方向に潰されたシール材Sが横方向に広がるが、段差状に形成された堤部33cがシール材Sの流れを堰き止めるため、接合部33aにシール材Sが流入するのを阻止することができる

【0037】

ここで、レーザビームBと加圧ローラ52は、車体部材30に対して、相対的に移動可能に配置されており、まず、レーザビームBをルーフパネル34の接合フランジ34aに沿って移動させながら、サイドアウタ33の接合フランジ34aから露出した部分に照射し、サイドアウタ33を加熱する。

こうすることにより、加熱されたサイドアウタ33からの伝熱によって、接合部33a及びルーフパネル34の接合フランジ34aが加熱される。

【0038】

そして、ローラ52による加圧によって、ルーフパネル34の接合フランジ34aが接合部33aに押し付けられて、密着し、接合部33aからの伝熱により、接合フランジ34aと車体部材30の接合部33aの界面が所定温度に加熱され、さらにローラ52による加圧が加わると、ルーフパネル34の接合フランジ34aと車体部材30の接合部33aが接合されることになる。

【0039】

鋼材とアルミニウム合金材とにより構成される自動車のルーフ構造に対する他の接合例を図12に示す。

すなわち、鋼製の車体部材30は、鋼製のレールインナ31と、同じく鋼製のレールアウタ32と、同じく鋼製のサイドアウタ35が溶接により同様に組み立てられており、この鋼製車体部材30の上方から、アルミニウム合金製のルーフパネル36が重ねられる。

【0040】

車体部材30のサイドアウタ35には接合部35aが設定されており、ルーフパネル36の端部である接合フランジ36aがこの接合部35aに重ねらる。

そして、サイドアウタ35には、接合部35aとシール材の塗布位置35bの間に、シール材の流入を阻止する手段として、接合面に対して段差状をなす堤部35cが設けてある。

【0041】

接合に際しては、まず、サイドアウタ35のシール材の塗布位置35bにシール材Sを連続的に塗布し、続いてルーフパネル36をサイドアウタ35の接合部35aに重ねるようにする。

ルーフパネル36を重ねると、押圧によって潰されたシール材Sが横方向に広がるが、シール材Sは、塗布面から段差状に立ち上がった堤部35cによってその流れが堰き止められ、接合部35aへの流入を防止することができる。

【0042】

ここで、レーザビームBをルーフパネル36とサイドアウタ35の合わせ部に沿って移動させながら、両者の隙間からサイドアウタ35に照射し、鋼製のサイドアウタ35を加熱する。これによって、加熱されたサイドアウタ35からの伝熱により、接合部35a及びルーフパネル36の接合フランジ36aが加熱される。

そして、レーザビームBに追随するように配置されたローラ53による加圧によってルーフパネル36の接合フランジ36aがサイドアウタ35の接合部35aに押し付けられて密着し、接合部35aからの伝熱により、接合フランジ36aと車体部材30の接合部35aの界面が所定温度に加熱され、さらにローラ53による加圧力が加わると、ルーフパネル36の接合フランジ36aと車体部材30とが接合部35aにおいて接合されることになる。

【0043】

以上、アルミニウム合金板と鋼板から成る異種金属の接合について説明してきたが、本発明はこれらの形態例に限定されるものではない。

例えば、異種金属の組合せは、アルミニウム合金板と鋼板に限定されるわけではなく、異種金属の接触による電食が懸念される種々の組合せに適用することができ、施工方法も、線状接合のみならず、ステッチ状の接合や、多点スポット接合にも適用可能である。さらに、加圧手段も円筒状ローラの他に種々の形態が考えられ、本発明の基本的な考え方の中で種々応用が可能である。

【図面の簡単な説明】

【0044】

【図1】本発明に用いるレーザ溶接装置の構造例を示す概略説明図である。

【図2】シール材の流入阻止手段として堤部を形成した本発明の実施形態を示す断面説明図である。

【図3】堤部の他の形状例による実施形態を示す断面説明図である。

【図4】堤部のさらに他の形状例による実施形態を示す断面説明図である。

【図5】図2に示した異材継ぎ手における他の効果を示す概略説明図である。

【図6】図2に示した異材継ぎ手におけるさらに他の効果を示す概略説明図である。

【図7】図2に示した異材継ぎ手における別の効果を示す概略説明図である。

【図8】図2に示した異材継ぎ手におけるさらに別の効果を示す概略説明図である。

【図9】シール材の流入阻止手段として溝部を形成した実施形態を示す断面説明図である。

【図10】シール材の流入阻止手段として溝部と堤部の両方を形成した実施形態を示す断面説明図である。

【図11】本発明の実施形態として自動車車体におけるルーフ構造への適用例を示す断面説明図である。

【図12】本発明の実施形態として自動車車体におけるルーフ構造への他の適用例を示す断面説明図である。

【符号の説明】

【0045】

10 アルミニウム合金板材鋼板(異種金属材料)

11 接合部

12 シール材の塗布位置

13,14,15,18 堤部

16,17 溝部

20 鋼板(異種金属材料)

22 溝部

B レーザビーム(高エネルギービーム)

S シール材

【技術分野】

【0001】

本発明は、例えば鋼材とアルミニウム合金材などといった異種金属の接合技術に係わり、さらに詳しくは、電子ビームやレーザビームのような高エネルギービームの照射によって、異種金属材料同士を重ね接合するに際して、異種金属の接触による腐食の防止と、シール材の介在による接合強度の低下防止とを両立させることができる異種金属の接合方法と、このような方法により接合された異種金属の接合構造に関するものである。

【背景技術】

【0002】

近年、自動車等の車体には、その軽量化を目的として、従来から広く使われている鋼材に加えて、アルミニウム合金等の軽金属で形成された車体部材(例えば、アルミニウム合金製ルーフパネル等)の適用が行われている。

【0003】

これらの部材における接合部位に異種金属を組み合わせて用いると、異種金属が互いに接触して電気的に導通するために腐食が促進されることが知られている。

このような異種金属の接触による腐食は、金属のイオン化傾向の違いによって、金属間に電位差が生じ腐食電流が流れることによって発生し、従来、こうした異種金属間接触による腐食を防止するために、以下のような対策が知られている。

【0004】

例えば、特許文献1には、スチール製の第1の部材と、アルミニウムやその合金などから成る第2の部材を両部材の間にシール材を介在させた状態で、例えばリベットや補強部材などの接合手段によって接合するようにした車体部材の接合構造が提案されている。

【0005】

また、特許文献2には、鉄系材料とアルミニウム又はアルミニウム合金材料が接合された部材をフルオロ錯イオン及び亜鉛イオンを含有する溶液中に浸漬して、接合部近傍に緻密かつ強固で密着性が高く、しかもアルミニウムと鉄との中間的なイオン化傾向を有する金属亜鉛を析出させ、これによって接合部における異種金属接触耐食性を向上させる提案がなされている。

【特許文献1】特開2000−272541号公報

【特許文献2】特開2005−154844号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に記載の技術においては、両材料の融点や線膨張係数が異なることから、溶接を行うことなく、リベットやボルトなどの機械的締結を採用しているため、接合に用いる部品点数の増加によって、車体部材の重量やコストが増加するという問題点がある。

【0007】

また、特許文献2に記載の技術においては、接合された部材をフルオロ錯イオン及び亜鉛イオンを含有する溶液中に浸漬するようにしているが、自動車の生産工程の中に、このような溶液中に車体部品を浸漬する工程を組み込むことは、浸漬タンク等の新たな設備投資を必要とし、コストが増加することが問題となる。さらに、接合材表面に析出した亜鉛だけでは、自動車部品に求められるような耐食性能を十分に満足させることが難しいことも問題となる。

【0008】

このように、異種金属材料の接合においては、異種金属接触による腐食を防止するための電食対策が必須となるため、接合界面にシール材を挟んで接合する方法が考えられる。 このとき、抵抗スポット溶接のように、溶接部を直接加圧することができる溶接法の場合には、加圧によって、接合界面に挟んだシール材を接合界面より排出することができるが、レーザ溶接のように、高エネルギビームの照射による接合の場合には、高エネルギービームを照射する位置を加圧手段で直接加圧することが構造上困難であることから、高エネルギービームを照射して材料を加熱した直後を加圧ローラ等で加圧して接合する方法が採られているため、この方法だと接合界面にシール材が残存しやすく、接合強度が大きく低下するという問題があった。

【0009】

本発明は、高エネルギービームによる従来の異種金属接合における上記課題に鑑みてなされたものであって、その目的とするところは、継手重量の増加や、新たな設備投資によるコストの増加を招くことなく、シール材による耐食性の確保と、シール材の残存による継手強度低下の防止とを両立することができる異種金属の接合方法と、このような方法による接合構造を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記目的を達成すべく鋭意検討を重ねた結果、接合部の近傍に、この接合部を避けてシール材を塗布しておくと共に、当該シール材塗布部と接合部の間に、シール材の接合部への流入を阻止する手段を講じることによって、上記課題が解決できることを見出し、本発明を完成するに到った。

【0011】

すなわち、本発明はこのような知見に基づくものであって、本発明の異種金属の接合方法においては、接合部の近傍位置にシール材を塗布した状態で重ね合わせた異種金属材料に高エネルギービームを照射して両材料を重ね接合するに際して、シール材の塗布位置と接合部の間に、シール材の接合部への流入を防止する手段、例えば堤部や溝部のようなシール材の流入阻止手段を設けるようにしたことを特徴とする。

【0012】

また、本発明の異種金属の重ね接合構造は、重ね合わされた異種金属材料同士が接合部において連続的又は断続的に直接接合されており、この接合部の近傍位置に凸状又は段差状をなす堤部を備え、両材料間における上記堤部の反接合部側にシール材が介在している構造、あるいは接合部の近傍位置に凹状をなす溝部を備え、両材料間における溝部の反接合部側に介在するシール材がこの溝部内に流入している構造を備えたことを特徴としている。

【発明の効果】

【0013】

本発明によれば、シール材の塗布位置と接合部の間に、凸状又は段差状をなす堤部や凹状をなす溝部のような流入阻止手段を設けることとしたから、両材料を重ね合わせた際に、シール材が押し潰されて両材料間を横方向に拡がったとしても、当該シール材が接合部に流入するのを防止することができ、接合部界面に防錆材がない状態で接合がなされることから、安定した接合が可能で、高い接合強度とシール材による耐食性の確保との両立を図ることができる。

【発明を実施するための最良の形態】

【0014】

以下に、本発明の異種金属の接合方法及び接合構造について、図面に基づいて、具体的かつ詳細に説明する。

【0015】

図1(a)〜(c)は、本発明に用いるレーザ溶接装置の一例を示すものであって、図1(a)に示すレーザ溶接装置は、図外のレーザ発振器に連結されて、異種金属材料、例えばアルミニウム合金板10と鋼板20のうち、上側に重ねられた高融点側材料である鋼板20に、斜め前方側からデフォーカスされたレーザビームBを照射するレーザ照射ヘッド50(レーザ照射位置における進行方向前方側からの正面図である図1(b)参照)と、このレーザ照射ヘッド50と共に図中左方向に移動し、レーザ照射した直後の位置を加圧して両材料を接合するローラ51(加圧位置における正面図を示す図1(c)参照)から主に構成されており、当該溶接装置においては、移動とレーザ照射を連続的に行うことによって、両材料を連続した線状に接合することができ、レーザ照射を断続させることによってステッチ状接合あるいはスポット状の多点接合ができるようになっている。

【0016】

なお、本発明において、接合対象としての異種金属材料の組合せとしては、特に限定されることはなく、高融点の材料側からレーザなどの高エネルギービームを照射し、高融点材料からの伝熱によって両材料が接合されるものであるが、ここでは、上記したようなアルミニウム合金板と鋼板の組合せを例として説明を続ける。

【0017】

図2は、本発明の第1の実施形態を示すものであって、アルミニウム合金板10の上に鋼板20を重ねるに際して、低融点の方の材料であるアルミニウム合金板10に、その接合部11とシール材の塗布位置12との間の位置に、シール材Sの接合部11への流入を防止する手段として、接合面から立ち上がって凸形状をなす堤部13を接合線に沿って連続的に設ける一方、高融点材料である鋼板20にはアルミニウム合金板10に設けた堤部13に沿うように連続的に段差21を形成しておく。

【0018】

次に、アルミニウム合金板10のシール材の塗布位置12にシール材Sを堤部13に沿って連続的に塗布した後、鋼板20をアルミニウム合金板10に重ねる。

このとき厚み方向に押圧されたシール材Sが潰されて、横方向に広がることになるが、凸形状の堤部13がシール材Sの広がりを阻止し、接合部11へのシール材Sの流入を防止することができる。

【0019】

そして、鋼板20の側からデフォーカスさせたレーザビームBを接合線に沿って移動させながら接合部11に照射して鋼板20を加熱する。

続いて、レーザ照射位置の直後をローラ51によって、鋼板20をアルミニウム合金板10に押し付ける方向に加圧すると、レーザビームBの照射によって加熱された鋼板20からの伝熱によって、鋼板20とアルミニウム合金板10の接合部12の接合界面が加熱され、所定の温度に保持されると共に、ローラ51によって所定の圧力に保持されるため、鋼板20とアルミニウム合金板10が接合部11において接合されることになる。

【0020】

レーザビームの照射とローラ51による加圧によって両材料10,20を接合した後、鋼板20の図中右側端部にシール材Sを端部に沿って連続的に塗布する。これによって、異種金属の重ね部分が両側からシール材Sによってシールされ、重ね部の水密が保たれることから、電食の防止が可能となる。

【0021】

このように、堤部13を接合部11とシール材の塗布位置12の間に形成することによって、接合部界面にシール材Sがない状態で接合ができるため、安定した接合が可能となり、高い接合強度が得られると共に、高い耐食性を備えた異材接合継手が得られる。

なお、シール材Sとしては、代表的には熱硬化性樹脂接着剤が用いられるが、このような接着剤だけでなく、二液型の化学反応型接着剤や、溶媒が気化した後に残留する溶質が硬化することによって接着する溶液系接着剤なども用いることができる。

【0022】

ここで、上記堤部の形状としては、図3に示すように、塗布位置12の側の立ち上がりが2段形状をなし、相手接合材を重ね合わせた際に両材料間に生じる隙間が、接合部11に近い側に向かってより狭くなるような構造を備えた堤部14とすることが望ましい。

すなわち、熱硬化性樹脂からなるシール材Sが接合部11に近い側の狭い隙間に入り込むと、シール材Sのこの部分が薄い、体積の小さなものとなることから、より少ない入熱で樹脂の硬化温度に容易に加熱でき、速やかに硬化させることができるため、接合時に高エネルギビームBを被接合材料に照射した際に、材料の伝熱により接合部11に最も近い側の体積の小さいシール材Sを局部的に、接合線と平行な方向に連続的に硬化させることができ、結果としてより効率的に、シール材Sのが接合部11への流入を阻止することができ、接合部界面にはシール材Sがない状態で接合ができるため、安定した接合が可能で、高い接合強度が得られる。

【0023】

シール材Sの接合部11への流入を防止する流入阻止手段としての堤部の形状としては、上記したような凸状のものに限定されず、他の形状によっても同様の効果を発揮することができる。

例えば、図3に示すように、シール材塗布面から段差状に立ち上がる形状の堤部15とすることができ、この場合も上記した実施形態例と同様に、当該堤部15が押し潰されたシール材Sの広がりを堰き止めて、接合部11にシール材Sが流入するのを阻止することができる。

【0024】

このような堤部は、上記したようなシール材の流入防止効果に加えて、次のような派生的な効果をも発揮することができる。

すなわち、堤部13が接合線と平行して連続的に設けられているため、図5に示すように、当該堤部13が補強ビードとしての機能を果たし、この堤部13がない場合と比較して、接合線方向の曲げに対する部材の剛性、強度が向上することになる。

【0025】

また、図6に示すように、上側から被せる鋼板20の側にもアルミニウム合金板10に形成した堤部13に沿うような段差21を連続的に設けておくことになるため、両材料10,20の重ね合わせに際して、上記堤部13と段差21の縦壁同士を接触させることによって、接合される2枚の板の接合線と垂直方向に対する位置決めが容易なものとなり、製造時のタクトタイムの縮小に貢献することができる。

同時に、両材料10,20における堤部13と段差21の縦壁同士が接触していることにより、図7に示すように、接合線と垂直方向で板と平行な方向に引張り荷重がかかった場合、縦壁同士の間で荷重を受け持つ形となり、接合部11にかかる荷重を減少させる効果があり、結果として継ぎ手の強度を向上させることができる。

【0026】

さらに、異種金属材料の接合においては、両材料の線膨張係数が異なるため、これらに熱が加わった場合に両材料の伸びの相違によって材料間にずれが生じ、接合部にせん断力が生じることになるが、図8に示すように、鋼板20とアルミニウム合金板10との組合せの場合、アルミニウム合金板10の伸びの方が鋼板20の伸びよりも大きくなる。

しかし、鋼板20の段差21がアルミニウム合金板10の堤部13の縦壁を押さえ込み、縦壁間で荷重を受け持つことになるため、実際に接合部11に掛かるせん断力を段差21や堤部13がない場合に較べて、小さくすることが可能となる。

【0027】

図9は、本発明の他の実施形態として、シール材Sの接合部11への流入を防止する手段として、被接合材料に溝部を形成した例を示すものである。

すなわち、図に示すように、アルミニウム合金板10には、接合部11とシール材Sの塗布位置12の間に、接合面から凹状に窪んだ溝部16を接合線に沿って連続的に形成しておくと共に、鋼板20の側にも、接合面から窪んだ形状の溝部22をアルミニウム合金板10の溝部16に対応する位置に連続的に形成しておく。

【0028】

次に、アルミニウム合金板10におけるシール材の塗布位置12に、溝部16に沿ってシール材Sを連続的に塗布した後、鋼板20をアルミニウム合金板10に重ねる。

このとき厚み方向に押圧されたシール材Sが図中の横方向に広がることになるが、移動してきたシール材Sが凹形状をなす溝部16及び22の内部空間に流入するため、接合部11へのシール材Sの流入を防止することができる。

【0029】

そして、上記各実施形態と同様に、鋼板20の側からデフォーカスさせたレーザビームBを移動させながら、接合部11に照射して鋼板20を加熱するとともに、その直後をローラ51によって加圧すると、レーザビームBの照射によって加熱された鋼板20からの伝熱によって、鋼板20とアルミニウム合金板10の接合部11において接合される。 さらに、両材料10,20を接合した後、鋼板20の図中右側端部にシール材Sを連続的に塗布することによって、異種金属の重ね部分が両側からシール材Sによってシールされて、重ね部の水密が保たれることから、異種金属接触による電食の防止が可能となる。

【0030】

このように、溝部16及び22を接合部11とシール材の塗布位置12の間に形成することによって、接合部の界面にシール材Sがない状態での接合が可能になり、安定した接合が可能となり、高い接合強度が得られると共に、高い耐食性を備えた異材接合継手を得ることができる。

【0031】

図10は、シール材Sが接合部11へ流入しないように防止する手段として、被接合材料に溝部と堤部の両方を形成した例を示すものであって、図に示すように、アルミニウム合金板10には、接合部11とシール材Sの塗布位置12の間に、接合面から凹状に窪んだ溝部17と凸形状に立ち上がる堤部18を隣接した状態に、接合線に沿って連続的に形成しておくと共に、鋼板20の側には、接合面から窪んだ形状の溝部22をアルミニウム合金板10の堤部18に対応する位置に連続的に形成しておく。

【0032】

そして、アルミニウム合金板10におけるシール材の塗布位置12に、溝部17に沿ってシール材Sを連続的に塗布した後、鋼板20をアルミニウム合金板10に重ねる。

このとき、鋼板20の溝部22をアルミニウム合金板10の堤部18に被せるようにするので、両板材の位置合わせが容易なものとなる。また、シール材Sが押し潰されて、図中の横方向に広がることになるが、シール材Sが凹形状の溝部17の内部に流入すると共に、堤部18によって堰き止められることから、接合部11へのシール材Sの流入が防止されることになる。

【0033】

次に、同様に、デフォーカスさせたレーザビームBの照射による加熱と、その直後位置のローラ51による加圧によって、鋼板20とアルミニウム合金板10が接合部11において接合され、最後に、鋼板20の端部にシール材Sを連続的に塗布することによって、両金属材料の接合及びシール処理が完了し、高い接合強度と良好な耐食性を兼ね備えた異材接合継手が得られる。

【0034】

図11は、本発明のさらに他の実施形態として、自動車のルーフ構造における鋼製の車体部材と軽合金製のルールパネルの接合に本発明を適用した例を示すものであって、図において、鋼製のレールインナ31と、同じく鋼製のレールアウタ32と、同じく鋼製のサイドアウタ33が溶接で組み立てられた鋼製車体部材30の上方から、アルミニウム合金製のルーフパネル34が重ねられる

車体部材30のサイドアウタ33には接合部33aが設定されており、ルーフパネル34の端部に形成された接合フランジ34aがこの接合部33aに重ねられている。

【0035】

また、サイドアウタ33には、その接合部33aとシール材の塗布位置33bの間に、シール材の流入阻止手段として、接合面に対して段差状に形成された堤部33cが設けてある。

【0036】

鋼製のサイドアウタ33に対して、アルミニウム合金製のルーフパネル34を接合するに際しては、まず、サイドアウタ33のシール材塗布位置33bにシール材Sを連続的に塗布した後、ルーフパネル34をサイドアウタ33の接合部33aに重ねる。

このとき、厚み方向に潰されたシール材Sが横方向に広がるが、段差状に形成された堤部33cがシール材Sの流れを堰き止めるため、接合部33aにシール材Sが流入するのを阻止することができる

【0037】

ここで、レーザビームBと加圧ローラ52は、車体部材30に対して、相対的に移動可能に配置されており、まず、レーザビームBをルーフパネル34の接合フランジ34aに沿って移動させながら、サイドアウタ33の接合フランジ34aから露出した部分に照射し、サイドアウタ33を加熱する。

こうすることにより、加熱されたサイドアウタ33からの伝熱によって、接合部33a及びルーフパネル34の接合フランジ34aが加熱される。

【0038】

そして、ローラ52による加圧によって、ルーフパネル34の接合フランジ34aが接合部33aに押し付けられて、密着し、接合部33aからの伝熱により、接合フランジ34aと車体部材30の接合部33aの界面が所定温度に加熱され、さらにローラ52による加圧が加わると、ルーフパネル34の接合フランジ34aと車体部材30の接合部33aが接合されることになる。

【0039】

鋼材とアルミニウム合金材とにより構成される自動車のルーフ構造に対する他の接合例を図12に示す。

すなわち、鋼製の車体部材30は、鋼製のレールインナ31と、同じく鋼製のレールアウタ32と、同じく鋼製のサイドアウタ35が溶接により同様に組み立てられており、この鋼製車体部材30の上方から、アルミニウム合金製のルーフパネル36が重ねられる。

【0040】

車体部材30のサイドアウタ35には接合部35aが設定されており、ルーフパネル36の端部である接合フランジ36aがこの接合部35aに重ねらる。

そして、サイドアウタ35には、接合部35aとシール材の塗布位置35bの間に、シール材の流入を阻止する手段として、接合面に対して段差状をなす堤部35cが設けてある。

【0041】

接合に際しては、まず、サイドアウタ35のシール材の塗布位置35bにシール材Sを連続的に塗布し、続いてルーフパネル36をサイドアウタ35の接合部35aに重ねるようにする。

ルーフパネル36を重ねると、押圧によって潰されたシール材Sが横方向に広がるが、シール材Sは、塗布面から段差状に立ち上がった堤部35cによってその流れが堰き止められ、接合部35aへの流入を防止することができる。

【0042】

ここで、レーザビームBをルーフパネル36とサイドアウタ35の合わせ部に沿って移動させながら、両者の隙間からサイドアウタ35に照射し、鋼製のサイドアウタ35を加熱する。これによって、加熱されたサイドアウタ35からの伝熱により、接合部35a及びルーフパネル36の接合フランジ36aが加熱される。

そして、レーザビームBに追随するように配置されたローラ53による加圧によってルーフパネル36の接合フランジ36aがサイドアウタ35の接合部35aに押し付けられて密着し、接合部35aからの伝熱により、接合フランジ36aと車体部材30の接合部35aの界面が所定温度に加熱され、さらにローラ53による加圧力が加わると、ルーフパネル36の接合フランジ36aと車体部材30とが接合部35aにおいて接合されることになる。

【0043】

以上、アルミニウム合金板と鋼板から成る異種金属の接合について説明してきたが、本発明はこれらの形態例に限定されるものではない。

例えば、異種金属の組合せは、アルミニウム合金板と鋼板に限定されるわけではなく、異種金属の接触による電食が懸念される種々の組合せに適用することができ、施工方法も、線状接合のみならず、ステッチ状の接合や、多点スポット接合にも適用可能である。さらに、加圧手段も円筒状ローラの他に種々の形態が考えられ、本発明の基本的な考え方の中で種々応用が可能である。

【図面の簡単な説明】

【0044】

【図1】本発明に用いるレーザ溶接装置の構造例を示す概略説明図である。

【図2】シール材の流入阻止手段として堤部を形成した本発明の実施形態を示す断面説明図である。

【図3】堤部の他の形状例による実施形態を示す断面説明図である。

【図4】堤部のさらに他の形状例による実施形態を示す断面説明図である。

【図5】図2に示した異材継ぎ手における他の効果を示す概略説明図である。

【図6】図2に示した異材継ぎ手におけるさらに他の効果を示す概略説明図である。

【図7】図2に示した異材継ぎ手における別の効果を示す概略説明図である。

【図8】図2に示した異材継ぎ手におけるさらに別の効果を示す概略説明図である。

【図9】シール材の流入阻止手段として溝部を形成した実施形態を示す断面説明図である。

【図10】シール材の流入阻止手段として溝部と堤部の両方を形成した実施形態を示す断面説明図である。

【図11】本発明の実施形態として自動車車体におけるルーフ構造への適用例を示す断面説明図である。

【図12】本発明の実施形態として自動車車体におけるルーフ構造への他の適用例を示す断面説明図である。

【符号の説明】

【0045】

10 アルミニウム合金板材鋼板(異種金属材料)

11 接合部

12 シール材の塗布位置

13,14,15,18 堤部

16,17 溝部

20 鋼板(異種金属材料)

22 溝部

B レーザビーム(高エネルギービーム)

S シール材

【特許請求の範囲】

【請求項1】

接合部の近傍位置にシール材を塗布した状態で重ね合わせた異種金属材料に高エネルギービームを照射して両材料を重ね接合するに際して、シール材の塗布位置と接合部の間に、シール材の接合部への流入を防止する流入阻止手段を設けることを特徴とする異種金属の接合方法。

【請求項2】

上記流入阻止手段が接合面に対して凸状又は段差状をなす堤部であることを特徴とする請求項1に記載の異種金属の接合方法。

【請求項3】

上記流入阻止手段が接合面に対して凹状に窪んだ溝部であることを特徴とする請求項1又は2に記載の異種金属の接合方法。

【請求項4】

上記シール材が熱硬化性樹脂から成り、上記堤部が多段形状を備えていることを特徴とする請求項2に記載の異種材料の接合方法。

【請求項5】

重ね合わされた異種金属材料同士が接合部において連続的又は断続的に直接接合され、当該接合部の近傍位置に凸状又は段差状をなす堤部を備えると共に、両材料間における上記堤部の反接合部側にシール材が介在していることを特徴とする異種金属の重ね接合構造。

【請求項6】

重ね合わされた異種金属材料同士が接合部において連続的又は断続的に直接接合され、当該接合部の近傍位置に凹状をなす溝部を備えると共に、両材料間における上記溝部の反接合部側に介在するシール材が当該溝部内に流入していることを特徴とする異種金属の重ね接合構造。

【請求項1】

接合部の近傍位置にシール材を塗布した状態で重ね合わせた異種金属材料に高エネルギービームを照射して両材料を重ね接合するに際して、シール材の塗布位置と接合部の間に、シール材の接合部への流入を防止する流入阻止手段を設けることを特徴とする異種金属の接合方法。

【請求項2】

上記流入阻止手段が接合面に対して凸状又は段差状をなす堤部であることを特徴とする請求項1に記載の異種金属の接合方法。

【請求項3】

上記流入阻止手段が接合面に対して凹状に窪んだ溝部であることを特徴とする請求項1又は2に記載の異種金属の接合方法。

【請求項4】

上記シール材が熱硬化性樹脂から成り、上記堤部が多段形状を備えていることを特徴とする請求項2に記載の異種材料の接合方法。

【請求項5】

重ね合わされた異種金属材料同士が接合部において連続的又は断続的に直接接合され、当該接合部の近傍位置に凸状又は段差状をなす堤部を備えると共に、両材料間における上記堤部の反接合部側にシール材が介在していることを特徴とする異種金属の重ね接合構造。

【請求項6】

重ね合わされた異種金属材料同士が接合部において連続的又は断続的に直接接合され、当該接合部の近傍位置に凹状をなす溝部を備えると共に、両材料間における上記溝部の反接合部側に介在するシール材が当該溝部内に流入していることを特徴とする異種金属の重ね接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−728(P2009−728A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−164760(P2007−164760)

【出願日】平成19年6月22日(2007.6.22)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月22日(2007.6.22)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]