異種金属パネルの接合方法、接合装置及び接合構造

【課題】例えば、自動車の車体構造において外側となる可能性が高い低融点材料側から高エネルギービームを照射することによって、重量やコストの増加を惹き起こすことなく異種金属を接合することができる異種金属パネルの接合方法を提供する。

【解決手段】低融点金属パネル2と高融点金属パネル1を重ね合わせた被接合パネルにおける低融点金属パネルの側から、高エネルギービームBを低融点金属パネル2から露出する高融点金属パネル1の表面に照射しながら、ビーム照射位置の近傍部において両パネルを加圧し、ビーム照射によって加熱された高融点金属パネル側からの伝熱によって低融点金属パネル2のみを溶融させて両パネル1,2を接合する。

【解決手段】低融点金属パネル2と高融点金属パネル1を重ね合わせた被接合パネルにおける低融点金属パネルの側から、高エネルギービームBを低融点金属パネル2から露出する高融点金属パネル1の表面に照射しながら、ビーム照射位置の近傍部において両パネルを加圧し、ビーム照射によって加熱された高融点金属パネル側からの伝熱によって低融点金属パネル2のみを溶融させて両パネル1,2を接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異種金属パネル、例えばスチール材とアルミニウム合金材から成るパネルのように、互いに異なる融点を有する異種金属パネル同士を重ね接合する技術に係わり、電子ビームやレーザビームのような高エネルギービームを重ね合わせた低融点金属パネルの側から、高融点金属パネルの露出表面に照射し、高融点金属パネル側からの伝熱によって両パネルを接合するようにした異種金属パネルの接合方法と、このような接合に用いる接合装置、さらにはこのような方法により接合された異種金属パネルの接合構造に関するものである。

【背景技術】

【0002】

従来、電子ビームやレーザビームなどのような高エネルギービームを用いた異種材料の重ね接合においては、脆い金属間化合物の生成を抑制するために、デフォーカスさせた高エネルギービームを高融点材料に照射し、高融点材料側からの伝熱により接合界面の低融点材料側を溶融させて接合する方法がとられていた。

【0003】

このような場合、溶接条件をコントロールし、接合界面において、片側の材料(低融点材料)のみを溶融させ、材料の拡散を利用して接合することにより金属間化合物層の成長を抑制し、その厚さを薄くすることによって、両材料を共に溶融させて接合した場合よりも、接合部の単位面積当りの強度を高くすることができると考えられており、アルミニウム合金の上に鋼板を重ね、鋼板の上方からレーザビームを照射することによって、界面を固相/液相状態として異種材の接合を行なう方法が知られている(例えば、非特許文献1参照)。

【0004】

一方、車両の軽量化による燃費向上や運動性能向上を目的として、車体パネルにアルミニウム合金などの軽合金を用いた車体構造が求められているが、例えば低重心化による性能向上効果の大きいルーフパネルにアルミニウム合金を用いた場合、車体骨格構造である鋼部材とアルミニウム合金部材との接合構造は、鋼部材の上から、アルミニウム合金製ルーフパネルが重ねられ、レーザヘッドの近接性から、車体骨格構造の外側、つまりアルミニウム合金製のルーフパネルの側からレーザビームを照射しなければならない接合構造となる。

また、ルーフパネルに限らず、他の車体外板パネルにアルミニウム合金を用いた場合においても、鋼製の車体骨格構造の上にアルミニウム合金製の車体パネルを重ねる構造となるため、前述したような鋼板側からレーザビームを照射するという方法が適用できないという問題点があった。

【0005】

このため実用上は、アルミニウム合金側からリベットなどを打ち込むなど、機械的締結によってアルミニウム合金製パネルを鋼製の車体骨格構造に接合する方法が採用されていた(例えば、非特許文献2参照)。

【非特許文献1】「溶接学会全国大会講演概要」、社団法人日本溶接学会、2003年4月、第72集、p.152

【非特許文献2】三菱自動車 テクニカルレビュー 2004、No.16、p.82

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記非特許文献1に記載の方法においては、接合界面の金属間化合物の生成を抑制して、良好な接合強度を得るには、接合条件を極めて精密にコントロールしなければならず、しかもその適正接合条件範囲が極めて狭いことから、工業的に実用化することが極めて困難であるという問題点があった。

また、鋼板からの伝熱により接合界面のアルミニウム合金を溶融させるため、必ず、アルミニウム合金の上に鋼板を重ねて、鋼板側の外側方向からレーザビームを照射しなければならないという接合継手の構造設計上の制約があった。

【0007】

一方、上記非特許文献2に記載の機械的締結による方法においては、重量やコストが増加したり、外観デザイン自由度に制約が生じたりする場合があるという問題点があった。

【0008】

本発明は、異種金属材料の接合技術における上記課題に鑑みてなされたものであって、例えば自動車の車体構造において外側となる可能性が高い低融点材料側からの高エネルギービームの照射によって、重量やコストの増加を惹き起こすことなく異種金属を接合することができる異種金属パネルの接合方法と、このような接合に用いる接合装置、さらにはこのような方法による異種金属パネルの接合構造を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明者らは、上記目的を達成すべく鋭意検討を重ねた結果、重ね合わせた低融点金属パネルと高融点金属パネルにおける低融点金属パネル側から高エネルギービームを高融点金属パネルの露出部分に照射すると共に、当該照射位置の隣接部において低融点金属パネルを高融点金属パネルに加圧し、高融点金属パネル側からの伝熱により低融点金属パネルのみを溶融させることによって、上記目的が解決できることを見出し、本発明を完成するに到った。

【0010】

すなわち、本発明は上記知見に基づくものであって、本発明の異種金属パネルの接合方法においては、互いに融点の異なる高融点金属パネルと低融点金属パネルを重ね合わせて接合するに際して、高エネルギービームを低融点金属パネルの側から高融点金属パネルの露出表面に照射しながら、低融点金属パネルと高融点金属パネルのビーム照射位置近傍を相対的に加圧し、ビーム照射によって加熱された高融点金属パネルからの伝熱によって低融点金属パネルと高融点金属パネルとを連続的又は断続的に接合するようにしており、当該接合方法における好適実施形態としては、上記両パネルの間にこれら材料とは異なる第3の材料を介在させた状態で、高エネルギービームを照射し、高融点金属パネルからの伝熱によって、両パネルの少なくとも一方と第3の材料との間の界面に共晶溶融を生じさせて接合することを特徴としている。

【0011】

また、本発明の異種金属パネルの接合装置は、被接合材料に対して相対移動可能に配設され、連続的又は断続的に相対移動しながら上記被接合材料の接合部近傍に高エネルギービームを連続的又は断続的に照射する照射ヘッドと、この照射ヘッドに追従しながら高エネルギービームの照射点近傍の接合部を加圧する加圧手段を備えたことを特徴とし、被接合材料の接合部を加圧する加圧手段と、被接合材料に対して相対移動可能に配設され、連続的又は断続的に相対移動しながら上記被接合材料の接合部近傍に高エネルギービームを連続的又は断続的に照射する照射ヘッドを備えたことを特徴とする。

【0012】

さらに、本発明の異種金属パネルの接合構造は、両パネルの間に第3の材料を介在させた状態で行なう好適形態に係わる接合方法によって得られるものであって、低融点金属パネルと高融点金属パネルの新生面同士が直接、又は上記両パネルの少なくとも一方と第3の材料との反応層を介して接合され、接合部の両側に、第3の材料、被接合パネル由来成分、酸化皮膜及び接合過程で生じる反応生成物の群から選ばれる少なくとも1種から成る排出物が排出されていることを特徴としている。

【発明の効果】

【0013】

本発明によれば、低融点金属パネルと高融点金属パネルを重ね合わせた被接合材における高融点金属パネルの露出表面に高エネルギービームを照射し、ビーム照射によって加熱された高融点金属パネルからの伝熱によって低融点金属パネルを加熱するようにしていることから、低融点金属パネル側からの高エネルギービーム照射によって、両パネルを接合することができ、リベットやボルトなどの材料を使用しないことから、重量やコストの増加を抑えることができる。

【発明を実施するための最良の形態】

【0014】

以下に、本発明の異種金属パネルの接合方法について、さらに詳細、かつ具体的に説明する。

【0015】

本発明の異種金属パネルの接合方法においては、上記したように、低融点金属パネルと高融点金属パネルを重ね合わせてなる被接合パネルにおける低融点金属パネル側から、電子ビームやレーザビームなどのような高エネルギービームを高融点金属パネルの低融点金属パネルからの露出面に照射しつつ、ビーム照射位置の近傍部において両パネルを加圧し、ビーム照射によって加熱された高融点金属パネル側からの伝熱によって両パネルを接合するようにしている。

【0016】

すなわち、高エネルギービームを低融点金属パネルから露出した高融点金属パネルの表面に照射するようにしたことによって、低融点金属パネル側からのビーム照射が可能となり、構造設計や溶接施工上の制約が解消されると共に、ビーム照射によって加熱された高融点金属パネルからの伝熱によって、接合界面において低融点金属パネルのみが溶融し、材料拡散によって接合されるため、金属間化合物の生成や成長が抑制され、継手強度を確保することができるようになる。

【0017】

本発明の異種金属パネルの接合方法においては、高エネルギービームを両パネル(被接合パネル)に対して相対移動させながら照射すると共に、高エネルギービームの照射点近傍に配設した加圧手段によって両パネルを加圧しながら接合することができる。

このとき、被接合パネルに対する高エネルギービームの相対移動や高エネルギービームの照射を連続的なものとすることによって、連続的な線状の接合が可能となり、車体剛性や強度の向上に寄与する連続的な線状の接合が高い生産性で実現できる。一方、高エネルギービームの相対移動や照射のタイミングを断続的なものとすれば、点(スポット)状やステッチ状の接合を行なうことができる。

【0018】

上記加圧手段としては、例えば加圧ローラを採用し、この加圧ローラを高エネルギービームに追従しながら被接合パネルに対して相対移動するように配設することができ、これによって、複雑な3次元形状を持った自動車の車体構造用パネルの接合に本発明の接合方法を適用することができるようになる。

【0019】

本発明の異種金属パネルの接合方法においては、低融点金属パネルと高融点金属パネルから成る被接合パネルの低融点金属パネル側から高融点金属パネルの露出表面に高エネルギービームを直接照射するようにしているが、このようにするための具体的手段としては、例えば、互いに重ね合わせた高融点金属パネルの低融点金属パネルの端部から露出した部分に高エネルギービームを照射するようになすことができる。

こうすると、照射部分からの伝熱によって低融点金属パネルの端部近傍に位置する接合界面が部分的に溶融し、当該部分を加圧手段によって加圧することにより、両パネルが接合されることになるが、この方法では、接合可能な部位が低融点金属パネルの端部近傍に限定されることになる。

【0020】

本発明の異種金属パネルの接合方法においては、低融点金属パネルに開口部を形成し、この開口部を囲むように配設した加圧手段によって両パネルを加圧しながら、低融点金属パネルの上記開口部を通して、高融点金属パネルの表面に高エネルギービームを連続的又は断続的に照射して、開口部の周囲を接合することも可能であって、これにより接合部位に応じて、点接合や断続的な線接合を選択することができ、設計自由度を高めることができる。

【0021】

本発明の異種金属パネルの接合方法においては、組み合わせによっては、3枚以上のパネルの重ね接合に適用することも可能であって、例えば、互いに重ね合わせた複数の高融点金属パネルに低融点金属パネルをさらに重ね合わせ、低融点金属パネルに接した高融点金属パネルに照射した高エネルギービームによって高融点金属パネル同士を溶接すると共に、当該溶接部からの伝熱によって低融点金属パネルと高融点金属パネルを異種接合するようになすことができる。

また、低融点金属パネルの間に高融点金属パネルを挟持した状態に重ね合わせ、低融点金属パネルから露出した高融点金属パネルの表面に照射した高エネルギービームからの伝熱によって低融点金属パネルの両面で高融点金属パネルを異種接合するようになすこともができ、これら方法の採用によって、同時に複数枚の接合が可能となり、生産性の向上や消費エネルギーの低減だけでなく、溶接ひずみの低減にも効果がある。

【0022】

また、本発明の異種金属パネルの接合方法においては、高融点金属パネルと低融点金属パネルの間にこれら材料とは異なる第3の材料を介在させ、この状態で高エネルギービームを高融点金属パネルに照射し、高融点金属パネルからの伝熱によって、上記両パネルの少なくとも一方と第3の材料との間の界面に共晶溶融を生じさせて接合することができ、これによって、低温状態で酸化皮膜を接合界面から除去することができ、接合界面温度の上昇を防止して金属間化合物の生成を抑制し、接合材の新生面同士の強固な接合を得ることが可能となることから、特にアルミニウム材のように表面に緻密な酸化皮膜が形成される材料を含む異種金属接合に適用することが望ましい。

【0023】

このとき、第3の材料を両パネルの間に介在させるための具体的手段としては、接合しようとする両パネルの少なくとも一方のパネルに第3の材料をめっきすることが望ましく、これによって第3の材料をインサート材としてパネル間に挟み込む工程を省略することができ、加工工数の低減によって作業効率が向上するばかりでなく、共晶反応によって溶融されためっき層が表面の不純物と共に接合部の周囲に排出された後に、めっき層の下から極めて清浄な新生面が現れることになり、より強固な接合が可能となる。

【0024】

そして、例えば、アルミニウム合金材やマグネシウム合金材などの軽合金製パネルと鋼材から成る異種金属パネルの接合に際しては、鋼材として、アルミニウムやマグネシウムと低融点共晶を形成する第3の金属である亜鉛がその表面にあらかじめめっきされている、いわゆる亜鉛めっき鋼板を用いることができる。この場合には、新たにめっきを施したり、特別な準備を要したりすることもなく、防錆目的で亜鉛めっきを施した通常の市販鋼材をそのまま使用することができ、極めて簡便かつ安価に、異種金属パネルの強固な接合が可能になる。

【0025】

ここで、共晶溶融について、Al−Zn系合金の例について説明する。

図1は、Al−Zn系2元状態図を示すものであって、図に示すようにAl−Zn系における共晶点(Te)は、655Kであり、Alの融点933Kよりもはるかに低い温度で共晶反応が生じる。

したがって、図に示した共晶点を利用してAlとZnの共晶溶融を作り出し、アルミニウム材の接合時における酸化皮膜除去や相互拡散などの接合作用に利用することによって、低温接合が実施できるため、接合界面における金属間化合物の成長を極めて有効に抑制することができる。

【0026】

ここで、共晶溶融とは共晶反応を利用した溶融を意味し、2つの金属(又は合金)が相互拡散して生じた相互拡散域の組成が共晶組成となった場合に、保持温度が共晶温度以上であれば共晶反応により液相が形成される。例えばアルミニウムと亜鉛の場合、アルミニウムの融点は933K、亜鉛の融点は692.5Kであるのに対して、この共晶金属はそれぞれの融点より低い655Kにて溶融する。

したがって、両金属の清浄面を接触させ、655K以上に加熱保持すると反応が生じる。これを共晶溶融といい、Al−95%Znが共晶組成となるが、共晶反応自体は合金成分に無関係な一定の変化であり、合金組成は共晶反応の量を増減するに過ぎない。

【0027】

一方、アルミニウム材の表面には酸化皮膜が存在するが、これは高エネルギービームの照射による加熱と、その直後の所定温度での加圧によってアルミニウム材に塑性変形が生じることにより物理的に破壊されることになる。

すなわち、加圧によって材料表面の微視的な凸部同士が擦れ合うことから、一部の酸化皮膜の局所的な破壊によってアルミニウムと亜鉛が接触した部分から共晶溶融が生じ、この液相の生成によって近傍の酸化皮膜が破砕、分解されてさらに共晶溶融が全面に拡がる反応の拡大によって、酸化皮膜破壊の促進と液相を介した接合が達成される。

【0028】

共晶組成は相互拡散によって自発的達成されるため、組成のコントロールは必要ない。必須条件は2種の金属あるいは合金の間に、低融点の共晶反応が存在することであり、アルミニウムと亜鉛の共晶溶融の場合、亜鉛に代えてZn−Al合金を用いる場合には、少なくとも亜鉛が95%以上の組成でなければならない。

【0029】

図2(a)〜(e)は、本発明による異種金属パネルの接合プロセスとして、亜鉛めっき鋼板(高融点金属パネル)とアルミニウム合金板材(低融点金属パネル)との接合例を示す概略図である。

まず、図2(a)に示すように、少なくとも接合界面側の表面に、Alと共晶を形成する第3の金属材料として機能する亜鉛めっき層1pが施された亜鉛めっき鋼板1と、アルミニウム合金材2を用意し、図2(b)に示すように、これら亜鉛めっき鋼板1とアルミニウム合金材2を亜鉛めっき層1pが内側になるように重ねる。なお、アルミニウム合金材2の表面には酸化皮膜2cが生成している。

【0030】

次に、高エネルギービームを亜鉛めっき鋼板1に照射し、接合界面が所定の温度範囲となったところで、加圧し、接合面を相対的に押圧すると、押圧による塑性変形や熱的衝撃などによって、図2(c)に示すように材料表面の微視的な接触部において、局部的に酸化皮膜2cが破壊される。

【0031】

これによって、亜鉛とアルミニウムの局部的な接触が生じ、そのときの温度状態に応じて、図2(d)に示すように、亜鉛とアルミニウムの共晶溶融が生じ、共晶溶融金属3と共に酸化皮膜2cや接合界面の不純物などから成る排出物が接合部の外側(矢印方向)に排出されることにより、所定の接合面積が確保され、その結果、図2(e)に示すように、アルミニウム合金材と鋼材の新生面同士が極めて薄い反応層4によって直接接合され、鋼板1とアルミニウム合金材2の強固な金属接合が得られることなる。なお、反応層4と鋼材1の間には材料や接合条件によって鋼への亜鉛の薄い拡散層が生じる場合もあるが、接合強度への影響は少なく、実質的な問題はない。

【0032】

本発明の異種金属パネルの接合方法におけるパネル材料の具体的な組み合せとしては、例えば鋼材とアルミニウム合金材の組み合せを挙げることができ、このとき両材料の間に介在させる第3の材料としては、アルミニウム合金と低融点共晶を形成する材料でありさえすれば特に限定されることはなく、例えば、亜鉛(Zn)、銅(Cu)、錫(Sn)、銀(Ag)、ニッケル(Ni)などを用いることができる。

すなわち、これら金属とAlとの共晶金属は、母材であるアルミニウム合金材の融点以下で溶融するため、脆弱な金属間化合物が生成し易い鋼材とアルミニウム合金材の接合においても、低温で酸化皮膜の除去ができ、接合過程での接合界面における金属間化合物の生成が抑制でき、強固な接合が可能になる。

【0033】

また、本発明の接合方法を自動車ボディの組み立てに適用することを考えた場合、被接合パネルの材料は鋼材とアルミニウムとの組み合せがほとんどであるが、将来的には鋼材とマグネシウム、あるいはアルミニウムとマグネシウムとの組み合せなども考えられる。

鋼材パネルとマグネシウムパネルとの接合に際しては、後述する実施例と同様に鋼材側にめっきした亜鉛とマグネシウムの間に共晶反応を生じさせて接合することが可能である。さらに、アルミニウムパネルとマグネシウムパネルを接合する場合においても、亜鉛や銀を第3の材料として利用することが可能である。

【0034】

なお、本発明においては、第3の材料として、上記したような純金属に限定される必要はなく、共晶金属は2元合金も3元合金も存在するため、これらの少なくとも1種の金属を含む合金であってもよい。

【0035】

本発明の異種金属パネルの接合装置においては、上記のように、高融点金属パネルと低融点金属パネルを重ね合わせた被接合パネルに対して相対移動可能に配設され、連続的又は断続的に相対移動しながら被接合パネルの接合部近傍に高エネルギービームを連続的又は断続的に照射する照射ヘッドと、この照射ヘッドに追従しながら高エネルギービームの照射点近傍の接合部を加圧する加圧手段を備えたことによって、また、他の形態に係わる接合装置においては、被接合パネルの接合部を加圧する加圧手段と、被接合パネルに対して相対移動可能に配設され、連続的又は断続的に相対移動しながら上記被接合パネルの接合部近傍に高エネルギービームを連続的又は断続的に照射する照射ヘッドを備えたことによって、本発明の上記接合方法に好適に用いられる。

【0036】

本発明の異種金属パネルの接合構造は、本発明の接合方法において、低融点金属パネルと高融点金属パネルの間に第3の材料を介在させることによって得られ、両パネルの新生面同士が直接、あるいは両パネルの少なくとも一方と第3の材料との反応層を介して接合され、このような接合部の両側に、第3の材料や両パネル由来成分、酸化皮膜、接合時の反応生成物などから成る排出物が排出された構造を有していることから、高い接合強度を安定して発揮することができ、例えば低融点金属パネルとして、アルミニウム合金やマグネシウム合金などの軽合金材料を用い、高融点金属パネルとして亜鉛めっき鋼板を用いることによって、自動車用の軽量車体部材に好適に用いることができる。

【実施例】

【0037】

以下、本発明を実施例に基づいて具体的に説明する。

【0038】

(実施例1)

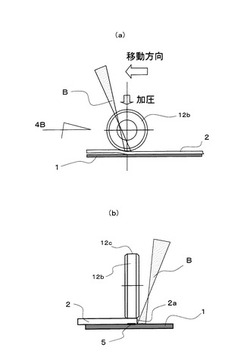

図3(a)及び(b)は、本発明に用いる異種金属パネルの接合装置の一実施例を示すそれぞれ正面図及び側面図であって、図に示す接合装置10は、高エネルギービームの1種であるNd−YAGレーザを照射する照射ヘッド11と、加圧手段12から主に構成され、これら照射ヘッド11及び加圧手段12は、保持基板13に一体的に取付けられ、溶接ロボットのアームAによって移動可能に支持されている。

【0039】

照射ヘッド11は、光ファイバ14を介して図示しないレーザ発振機に接続され、その先端からレーザビームBを高融点金属パネル1及び低融点金属パネル2を重ね合わせた被接合パネルに向けて照射することができるようになっている。

一方、加圧手段12は、加圧シリンダ12aと加圧ローラ12bから構成され、加圧ローラ12bは、加圧シリンダ12aの作動によって、低融点金属パネル2に当接して、該低融点金属パネル2を高融点金属パネル1に押し付け、加圧することができる構造をなしている。

【0040】

このような構造を有する接合装置10においては、移動及びレーザビームの照射を連続的に行なうことによって、連続的な線状の接合を行なうことができ、上記移動及び照射を断続させることによって点状あるいはステッチ状の接合を行なうことができる。

【0041】

なお、当該接合装置10においては、図示以外にも各種の制御手段や調整装置を備えており、レーサビームBの焦点位置や照射位置、照射角度、照射位置と加圧位置の距離調整、加圧力の調製などができるようにしてある。

また、この実施例においては、当該接合装置10をロボットアームに取り付け、固定された被接合パネルに対して移動するようにしているが、接合装置10を固定して、被接合パネルの方が移動するようになすことも可能である。

【0042】

図4は、上記した接合装置10を用いて、車体部材(高融点金属パネル)1と車体パネル(低融点金属パネル)2の異種接合要領を示す説明図であって、図4(a)は接合線と直交する方向から見た側面図であり、図4(b)は、図4(a)における矢印4B方向から見た正面図である。

【0043】

すなわち、高融点金属パネルである亜鉛めっき鋼板製の車体部材1の上に、低融点金属パネルである6000系アルミニウム合金製の車体パネル2を重ね、車体部材1における車体パネル2からの露出部分、すなわち、この例では車体部材1の車体パネル2のフランジ端部2aの近傍部に向けて、車体パネル2の側からデフォーカスさせたNd−YAGレーザビームBを照射すると共に、加圧ローラ12bによって、車体パネル2の接合フランジ部2aの近傍部を車体部材1に押し付ける方向に加圧する。

【0044】

レーザビームBの照射によって加熱された車体部材1の照射部分からの伝熱によって接合界面は共晶反応の発現する所定の温度に保持されるとともに、加圧ローラ12bによって所定の圧力に保持されるため、図2(a)〜(e)に示したように接合界面に共晶溶融が生じ、アルミニウム合金製の車体パネル2と鋼製の車体部材1が接合部5において接合される。

なお、加圧ローラ12bの加圧面12cには適宜曲率を設けることによって、接合界面からの酸化皮膜や反応物などから成る排出物の排出性が向上するようにしてある。

【0045】

レーザビームBの照射条件としては、車体部材1への照射後、当該車体部材1(亜鉛めっき鋼板)内の伝熱と、加圧ローラ12bの加圧によって車体パネル2と車体部材1が密着した接合界面に、共晶溶融が生じる温度以上となるようにレーザのデフォーカス径、レーザ出力、送り速度を設定した。

具体的には、最大出力3kWのレーザ発振器、焦点距離150mmのレンズを用い、車体部材1の表面上において、4mmのスポット径となるようビームBをデフォーカスすると共に、レーザ出力を1.0kW、送り速度を0.7〜1.0 m/minとして照射した。なお、レーザ照射中はアルゴンガスを25L/minの流量で流すことによって、接合部をシールドした。

【0046】

この場合、低融点金属パネルである車体パネル2のフランジ端部は、図5に示すように、立ちフランジ2bとすることもでき、当該立ちフランジ2bの根元近傍部の車体部材1に向けて、デフォーカスさせたレーザビームBを照射し、加圧ローラ12bで加圧することによって、上記同様に、ビーム照射部位からの伝熱により低融点金属パネルである車体パネル2と高融点金属パネルである車体部材1を接合部5において接合することができる。

【0047】

(実施例2)

図6は、上記した異種金属パネルの接合方法を自動車ボディのルーフ構造に適用した一例を示すものであって、高融点金属パネルであるいずれも鋼製のレールインナ15と、レールアウタ16と、サイドアウタ17が溶接で組み立てられた車体部材と低融点金属パネルであるアルミニウム合金製のルーフパネル21との接合要領について説明する。

すなわち、車体部材のサイドアウタ17には接合面17aが設定されており、ルーフパネル21の端部に形成された接合フランジ21aがこれに重ねられる。なお、当該車体部材において、少なくともサイドアウタ17には、接合面に亜鉛めっきが施された亜鉛めっき鋼板が用いられている。

【0048】

接合に際しては、アルミニウム合金製ルーフパネル21の接合フランジ21aから露出したサイドアウタ17の表面であって、接合フランジ21aの先端面近傍位置に向けてデフォーカスさせたレーザビームBが照射され、加圧ローラ12bがルーフパネル21の接合フランジ21aを車体部材のサイドアウタ17に押し付ける方向に加圧する。

【0049】

レーザビームBと加圧ローラ12bは、車体部材に対して、相対的に移動可能に構成されており、まず、レーザビームBをルーフパネル21の方向から車体部材に向けて照射すると共に、加圧ローラ12bの加圧によってルーフパネル21の接合フランジ21aが車体部材の接合面17aに押し付けられて密着し、レーザ照射によって加熱された車体部材(サイドアウタ17)からの伝熱によって接合界面が共晶反応の発現する温度に保持され、加圧ローラ21bによる加圧によってルーフパネル21と車体部材のサイドアウタ17が接合される。

【0050】

このとき、鋼製構造部材である車体部材の剛性は、アルミニウム合金製のルーフパネル21の接合フランジ21aの剛性に比較して十分に高いため、加圧ローラ12bによる加圧に対して、図13に示すようなリベットRによる接合の場合に較べて、車室内側からの押さえTが必要ないことから、ルーフパネル21と車体部材の接合位置や構造を比較的自由に設定できるので設計自由度が高く、しかも接合フランジ幅W1を上記リベット接合の場合のフランジ幅W0(図13参照)に較べて狭くできるため、車体としての外観品質が向上することになる。

【0051】

(実施例3)

図7は、本発明に用いる異種金属パネルの接合装置の他の実施例の構造を示すものであって、図に示す接合装置30は、高エネルギービームの1種であるYAGレーザを照射する照射ヘッド11と、加圧手段31から主に構成され、照射ヘッド11は、光ファイバ14を介して図示しないレーザ発振機に接続され、その先端からレーザビームBを高融点金属パネル1と低融点金属パネル2を重ね合わせた被接合パネルに向けて照射することができ、溶接ロボットのアームAに移動可能に支持されている。

【0052】

一方、加圧手段31は、保持基板32に取り付けられた1対の加圧シリンダ33a,33bと、これら加圧シリンダ33a,33bのシリンダロッドにそれぞれ接続された加圧治具34a,34bと、上記保持基板32に取り付けられて、これら加圧治具34a,34bの上下動を案内するガイド35から構成され、加圧治具34a,34bは、加圧シリンダ33a,33bの駆動に応じて、図中の上下方向に作動し、低融点金属パネル2に当接して、該低融点金属パネル2を高融点金属パネル1に押し付け、加圧することができる構造を備えている。

【0053】

なお、当該接合装置30を用いて異種金属パネル1,2を接合する場合、高融点金属パネル1上に重ねた低融点金属パネル2には、円形あるいは長円形の開口部6が形成されており、開口部6によって露出された高融点金属パネル1の表面に、加圧治具34a,34bの間から、開口部6を通してレーザビームBを照射することによって、高融点金属パネル1と低融点金属パネル2が開口部6の周囲の界面で接合されることになる。

また、上記加圧手段31の加圧治具34a及び34bには、上記開口部6の形状に合わせて、切り欠き状の開放部36が相対向して設けてあり、レーザビームBが当該治具によって遮断されないような構造となっている。

【0054】

なお、当該接合装置30も各種の制御手段や調整装置を備えており、レーサビームBの焦点位置や照射位置、照射位置と加圧位置の距離調整、加圧力の調製などができるようにしてある。

また、この実施例においては、照射ヘッド11をロボットアームに取り付け、固定された被接合パネルに対して移動するようにしているが、照射ヘッド11の方を固定して、被接合パネルを加圧手段31と共に移動させるようにしてもよい。

【0055】

図8は、上記した接合装置30を用いて、車体部材(高融点金属パネル)1と車体パネル(低融点金属パネル)2の異種接合要領を示す説明図であって、図8(a)は接合進行方向から見た接合部における断面図、図8(b)は、図8(a)における矢印8B方向から見た平面図である。

【0056】

まず、高融点金属パネルである亜鉛めっき鋼板製の車体部材1の上に、低融点金属パネルであるアルミニウム合金製の車体パネル2を重ねる。このとき、上側のアルミニウム合金製の車体パネル2には、接合しようとする部位に複数個の円形の開口部6a(図では2個)を予め形成しておく。

なお、上記接合装置30の加圧手段31である加圧治具34a及び34bには、上記開口部6aに対応する位置に半円形の切り欠き状開放部36aが相対向して設けてあり、レーザビームBが遮断されないようになっている。また、加圧治具34a及び34bの加圧面34dには、適宜曲率を設けることによって接合界面からの酸化皮膜や反応物などから成る排出物の排出性が向上するようにしてある。

【0057】

車体パネル2に形成された開口部6aの位置に開放部36aを合わせた状態に加圧治具34a及び34bをセットしたのち、車体パネル2の一方の開口部6aから露出する車体部材1の表面に向けて、加圧治具34a及び34bの開放部36a及び車体パネル2の開口部6aを通してレーザビームBを照射すると共に、1対の加圧治具34a及び34bによって、車体パネル2の開口部6aの周囲を車体部材1に押し付ける方向に加圧する。

これによって、照射部位からの伝熱によって上記開口部6aの周囲にリング状の接合部5が形成され、アルミニウム合金製の車体パネル2と鋼製の車体部材1が接合される。

【0058】

そして、加圧治具34a及び34bによる加圧状態のままで、レーザビームBの照射を中断し、照射ヘッド11を図中もう一方の開口部6aの直上位置に移動させ、この開口部6aを通して、同様にレーザビームBを照射することによって、当該開口部6aの周囲にリング状の接合部5が形成され同様に接合される。

次に今度は、被接合パネルに対して、照射ヘッド11と加圧手段31を同時に移動させ、次の溶接位置において、同様のリング状の接合部を形成し、これを繰り返しすことによって複数の点接合を形成することができる。

【0059】

(実施例4)

上記実施例においては、図9に示すように、車体パネル2に形成する開口部6を長円状の開口部6bとして、長円リング状の接合部5とすることもできる。

【0060】

この場合、加圧手段31である加圧治具34a及び34bには、長円状の開口部6bの形状に合わせて、切り欠き状開放部36bを相対向して設けることが必要となる他、加圧治具34a及び34bによる加圧状態において、照射ヘッド11から長円状開口部6bを通して車体部材1の表面にレーザビームBを照射しながら、長円状開口部6bの一端側から多端側に連続的に照射ヘッド11を移動させること以外は、上記実施例3と同様の要領によって、アルミニウム合金製の車体パネル2と鋼製の車体部材1を接合することができ、長円状開口部6bの周囲に長円リング状の接合部5が形成される。

そして、被接合パネルに対して、照射ヘッド11と加圧手段31を同時に移動させることによって、次の溶接位置においても同様の長円リング状の接合部5を形成することができ、このような操作を繰り返すことによって、複数の短い線接合を断続的に形成して両パネルをステッチ状に接合することができる。

【0061】

(実施例5)

図10には、2枚の高融点金属パネルを重ねた上に、さらに低融点金属パネルを重ねて、これら3枚のパネルを図3に示した接合装置10を用いて接合する例について示す。

図に示すように、高融点金属パネルである鋼製の第1の車体部材1の上に、低融点金属パネルであるアルミニウム合金製の車体パネル2が重ねられ、第1の車体部材1の下には、同じく鋼製の第2の車体部材18が重ねられている。このとき、第1車体部材1の少なくとも車体パネル2との接合面側には、亜鉛がめっきされた亜鉛めっき鋼板を用いている。

【0062】

第1車体部材1における車体パネル2からの露出表面であって、車体パネル2のフランジ端近傍部に向けて、車体パネル2の側からレーザビームBを照射すると共に、加圧ローラ12bによって車体パネル2のフランジ端を加圧する。そして、レーザビームBの照射によって、第1車体部材1と車体パネル2の接合界面が共晶反応の発現する所定の温度に保持され、加圧ローラ12bによって、接合に必要な所定圧力に保持されると、車体パネル2と第1車体部材1が、上述の実施例と同様に第1車体部材1からの伝熱によって、接合部5において接合される。

そして同時に、第1車体部材1と第2車体部材18は共に鋼製パネルであることから、レーザビームBの照射によって容易に同材溶接されるため、結果的に車体パネル2と第1車体部材1及び第2車体部材18の3つのパネルを同時に接合することができ、生産性の向上、エネルギー効率の向上に有効な接合方法となる。

なお本実施例の場合は、第1車体部材1と第2車体部材18は鋼板同士の同材溶接であるため、レーザビームB照射中心部は共に局部的な溶融溶接が行われ、かつ、そこからの伝熱により車体パネル2が異種接合されるように、レーザビームの照射条件や照射位置を制御する。

【0063】

(実施例6)

3枚のパネルの組み合わせから成る実施例5と同様の被接合パネルについては、最上部の車体パネル2に円形や長円形の開口部6を形成し、この開口部6を通してレーザビームBを照射することによって、図7に示した接合装置30による点接合、断続長円接合が可能になる。

このような接合例を図11に示すが、同様の記号を付すことによって、説明に替える。

【0064】

(実施例7)

3枚のパネルの同時接合は、例えば、図12に示すように、高融点金属パネルを挟み込むように2枚の低融点金属パネルが重ねられるような組み合わせにおいても、図3に示した接合装置10を用いて同様に接合することができる。

すなわち、図に示すように、高融点金属パネルである亜鉛めっき鋼板の車体部材1の上には低融点金属パネルであるアルミニウム合金製の第1の車体パネル1が、車体部材1の下には同じくアルミニウム合金製の第2の車体パネル22が重ねられている。

【0065】

車体部材1における第1の車体パネル2からの露出表面であって、当該車体パネル2のフランジ端近傍部に向けて、上記車体パネル2の側からレーザビームBを照射すると共に、加圧ローラ12bによって加圧すると、レーザビームBの照射によって車体部材1が加熱され、鋼板内の伝熱によって車体部材1と第1車体パネル2との接合界面と、車体部材1と第2車体パネル22との接合界面が、それぞれ共晶反応の発現する所定の温度、圧力に保持されるため、第1車体パネル2と車体部材1が接合部5aにて異種材接合され、第2車体パネル22と車体部材1とがは接合部5bにおいて異種材接合されることになり、結果的に車体部材1と第1車体パネル2と第2車体パネル22の3部材を同時に接合することができ、生産性の向上、エネルギー効率の向上を図ることができる。

なお、この場合も、上側の車体パネル2に円形や長円形の開口部6を形成し、この開口部6を通してレーザビームBを照射することによって、図7に示した接合装置30による点接合、断続長円接合が可能になることは、言うまでもない。

【0066】

以上、アルミニウム合金製の車体パネルを鋼製の車体部材に接合する接合方法や、接合構造を説明してきたが、本発明はこれらの実施例に示す構造に限定されるものではなく、本発明の技術的思想から逸脱しない範囲内において、種々の変更が可能である。

例えば、上記実施例においては、加圧手段について、円筒状のローラやブロック状の治具を用いた例を説明したが、これらの構造や形状、数量などについて、上記実施例に限定されるものではない。

【図面の簡単な説明】

【0067】

【図1】Al−Zn系2元状態図における共晶点を示すグラフである。

【図2】(a)〜(e)は第3の材料を介在させた異種金属パネルの接合過程を概略的に示す工程図である。

【図3】本発明の接合装置の一実施例を示す正面図(a)及び側面図(b)である。

【図4】本発明の第1の実施例による接合要領を示す側面図(a)及び正面図(b)である。

【図5】本発明の第1の実施例の変更例を示す正面図である。

【図6】本発明の第2の実施例による鋼製車体部材とアルミニウム合金製ループパネルの接合要領を示す概略断面図である。

【図7】本発明の接合装置の他の実施例を示す断面説明図である。

【図8】本発明の第3の実施例による接合要領を示す断面図(a)及び平面図(b)である。

【図9】本発明の第4の実施例による接合要領を示す断面図(a)及び平面図(b)である。

【図10】本発明の第5の実施例による接合要領を示す正面図である。

【図11】本発明の第6の実施例による接合要領を示す断面図である。

【図12】本発明の第7の実施例による接合要領を示す正面図である。

【図13】鋼製車体部材とアルミニウム製ルーフパネルのリベットによる接合構造例を示す概略断面図である。

【符号の説明】

【0068】

1、17、18 亜鉛めっき鋼板(高融点金属パネル)

1p 亜鉛めっき層(第3の材料)

2、21、22 アルミニウム合金材(低融点金属パネル)

3 共晶溶融金属

4 反応層

6、6a、6b 開口部

10、30 異種金属パネルの接合装置

11 照射ヘッド

12b 加圧ローラ(加圧手段)

34a、34b 加圧治具(加圧手段)

【技術分野】

【0001】

本発明は、異種金属パネル、例えばスチール材とアルミニウム合金材から成るパネルのように、互いに異なる融点を有する異種金属パネル同士を重ね接合する技術に係わり、電子ビームやレーザビームのような高エネルギービームを重ね合わせた低融点金属パネルの側から、高融点金属パネルの露出表面に照射し、高融点金属パネル側からの伝熱によって両パネルを接合するようにした異種金属パネルの接合方法と、このような接合に用いる接合装置、さらにはこのような方法により接合された異種金属パネルの接合構造に関するものである。

【背景技術】

【0002】

従来、電子ビームやレーザビームなどのような高エネルギービームを用いた異種材料の重ね接合においては、脆い金属間化合物の生成を抑制するために、デフォーカスさせた高エネルギービームを高融点材料に照射し、高融点材料側からの伝熱により接合界面の低融点材料側を溶融させて接合する方法がとられていた。

【0003】

このような場合、溶接条件をコントロールし、接合界面において、片側の材料(低融点材料)のみを溶融させ、材料の拡散を利用して接合することにより金属間化合物層の成長を抑制し、その厚さを薄くすることによって、両材料を共に溶融させて接合した場合よりも、接合部の単位面積当りの強度を高くすることができると考えられており、アルミニウム合金の上に鋼板を重ね、鋼板の上方からレーザビームを照射することによって、界面を固相/液相状態として異種材の接合を行なう方法が知られている(例えば、非特許文献1参照)。

【0004】

一方、車両の軽量化による燃費向上や運動性能向上を目的として、車体パネルにアルミニウム合金などの軽合金を用いた車体構造が求められているが、例えば低重心化による性能向上効果の大きいルーフパネルにアルミニウム合金を用いた場合、車体骨格構造である鋼部材とアルミニウム合金部材との接合構造は、鋼部材の上から、アルミニウム合金製ルーフパネルが重ねられ、レーザヘッドの近接性から、車体骨格構造の外側、つまりアルミニウム合金製のルーフパネルの側からレーザビームを照射しなければならない接合構造となる。

また、ルーフパネルに限らず、他の車体外板パネルにアルミニウム合金を用いた場合においても、鋼製の車体骨格構造の上にアルミニウム合金製の車体パネルを重ねる構造となるため、前述したような鋼板側からレーザビームを照射するという方法が適用できないという問題点があった。

【0005】

このため実用上は、アルミニウム合金側からリベットなどを打ち込むなど、機械的締結によってアルミニウム合金製パネルを鋼製の車体骨格構造に接合する方法が採用されていた(例えば、非特許文献2参照)。

【非特許文献1】「溶接学会全国大会講演概要」、社団法人日本溶接学会、2003年4月、第72集、p.152

【非特許文献2】三菱自動車 テクニカルレビュー 2004、No.16、p.82

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記非特許文献1に記載の方法においては、接合界面の金属間化合物の生成を抑制して、良好な接合強度を得るには、接合条件を極めて精密にコントロールしなければならず、しかもその適正接合条件範囲が極めて狭いことから、工業的に実用化することが極めて困難であるという問題点があった。

また、鋼板からの伝熱により接合界面のアルミニウム合金を溶融させるため、必ず、アルミニウム合金の上に鋼板を重ねて、鋼板側の外側方向からレーザビームを照射しなければならないという接合継手の構造設計上の制約があった。

【0007】

一方、上記非特許文献2に記載の機械的締結による方法においては、重量やコストが増加したり、外観デザイン自由度に制約が生じたりする場合があるという問題点があった。

【0008】

本発明は、異種金属材料の接合技術における上記課題に鑑みてなされたものであって、例えば自動車の車体構造において外側となる可能性が高い低融点材料側からの高エネルギービームの照射によって、重量やコストの増加を惹き起こすことなく異種金属を接合することができる異種金属パネルの接合方法と、このような接合に用いる接合装置、さらにはこのような方法による異種金属パネルの接合構造を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明者らは、上記目的を達成すべく鋭意検討を重ねた結果、重ね合わせた低融点金属パネルと高融点金属パネルにおける低融点金属パネル側から高エネルギービームを高融点金属パネルの露出部分に照射すると共に、当該照射位置の隣接部において低融点金属パネルを高融点金属パネルに加圧し、高融点金属パネル側からの伝熱により低融点金属パネルのみを溶融させることによって、上記目的が解決できることを見出し、本発明を完成するに到った。

【0010】

すなわち、本発明は上記知見に基づくものであって、本発明の異種金属パネルの接合方法においては、互いに融点の異なる高融点金属パネルと低融点金属パネルを重ね合わせて接合するに際して、高エネルギービームを低融点金属パネルの側から高融点金属パネルの露出表面に照射しながら、低融点金属パネルと高融点金属パネルのビーム照射位置近傍を相対的に加圧し、ビーム照射によって加熱された高融点金属パネルからの伝熱によって低融点金属パネルと高融点金属パネルとを連続的又は断続的に接合するようにしており、当該接合方法における好適実施形態としては、上記両パネルの間にこれら材料とは異なる第3の材料を介在させた状態で、高エネルギービームを照射し、高融点金属パネルからの伝熱によって、両パネルの少なくとも一方と第3の材料との間の界面に共晶溶融を生じさせて接合することを特徴としている。

【0011】

また、本発明の異種金属パネルの接合装置は、被接合材料に対して相対移動可能に配設され、連続的又は断続的に相対移動しながら上記被接合材料の接合部近傍に高エネルギービームを連続的又は断続的に照射する照射ヘッドと、この照射ヘッドに追従しながら高エネルギービームの照射点近傍の接合部を加圧する加圧手段を備えたことを特徴とし、被接合材料の接合部を加圧する加圧手段と、被接合材料に対して相対移動可能に配設され、連続的又は断続的に相対移動しながら上記被接合材料の接合部近傍に高エネルギービームを連続的又は断続的に照射する照射ヘッドを備えたことを特徴とする。

【0012】

さらに、本発明の異種金属パネルの接合構造は、両パネルの間に第3の材料を介在させた状態で行なう好適形態に係わる接合方法によって得られるものであって、低融点金属パネルと高融点金属パネルの新生面同士が直接、又は上記両パネルの少なくとも一方と第3の材料との反応層を介して接合され、接合部の両側に、第3の材料、被接合パネル由来成分、酸化皮膜及び接合過程で生じる反応生成物の群から選ばれる少なくとも1種から成る排出物が排出されていることを特徴としている。

【発明の効果】

【0013】

本発明によれば、低融点金属パネルと高融点金属パネルを重ね合わせた被接合材における高融点金属パネルの露出表面に高エネルギービームを照射し、ビーム照射によって加熱された高融点金属パネルからの伝熱によって低融点金属パネルを加熱するようにしていることから、低融点金属パネル側からの高エネルギービーム照射によって、両パネルを接合することができ、リベットやボルトなどの材料を使用しないことから、重量やコストの増加を抑えることができる。

【発明を実施するための最良の形態】

【0014】

以下に、本発明の異種金属パネルの接合方法について、さらに詳細、かつ具体的に説明する。

【0015】

本発明の異種金属パネルの接合方法においては、上記したように、低融点金属パネルと高融点金属パネルを重ね合わせてなる被接合パネルにおける低融点金属パネル側から、電子ビームやレーザビームなどのような高エネルギービームを高融点金属パネルの低融点金属パネルからの露出面に照射しつつ、ビーム照射位置の近傍部において両パネルを加圧し、ビーム照射によって加熱された高融点金属パネル側からの伝熱によって両パネルを接合するようにしている。

【0016】

すなわち、高エネルギービームを低融点金属パネルから露出した高融点金属パネルの表面に照射するようにしたことによって、低融点金属パネル側からのビーム照射が可能となり、構造設計や溶接施工上の制約が解消されると共に、ビーム照射によって加熱された高融点金属パネルからの伝熱によって、接合界面において低融点金属パネルのみが溶融し、材料拡散によって接合されるため、金属間化合物の生成や成長が抑制され、継手強度を確保することができるようになる。

【0017】

本発明の異種金属パネルの接合方法においては、高エネルギービームを両パネル(被接合パネル)に対して相対移動させながら照射すると共に、高エネルギービームの照射点近傍に配設した加圧手段によって両パネルを加圧しながら接合することができる。

このとき、被接合パネルに対する高エネルギービームの相対移動や高エネルギービームの照射を連続的なものとすることによって、連続的な線状の接合が可能となり、車体剛性や強度の向上に寄与する連続的な線状の接合が高い生産性で実現できる。一方、高エネルギービームの相対移動や照射のタイミングを断続的なものとすれば、点(スポット)状やステッチ状の接合を行なうことができる。

【0018】

上記加圧手段としては、例えば加圧ローラを採用し、この加圧ローラを高エネルギービームに追従しながら被接合パネルに対して相対移動するように配設することができ、これによって、複雑な3次元形状を持った自動車の車体構造用パネルの接合に本発明の接合方法を適用することができるようになる。

【0019】

本発明の異種金属パネルの接合方法においては、低融点金属パネルと高融点金属パネルから成る被接合パネルの低融点金属パネル側から高融点金属パネルの露出表面に高エネルギービームを直接照射するようにしているが、このようにするための具体的手段としては、例えば、互いに重ね合わせた高融点金属パネルの低融点金属パネルの端部から露出した部分に高エネルギービームを照射するようになすことができる。

こうすると、照射部分からの伝熱によって低融点金属パネルの端部近傍に位置する接合界面が部分的に溶融し、当該部分を加圧手段によって加圧することにより、両パネルが接合されることになるが、この方法では、接合可能な部位が低融点金属パネルの端部近傍に限定されることになる。

【0020】

本発明の異種金属パネルの接合方法においては、低融点金属パネルに開口部を形成し、この開口部を囲むように配設した加圧手段によって両パネルを加圧しながら、低融点金属パネルの上記開口部を通して、高融点金属パネルの表面に高エネルギービームを連続的又は断続的に照射して、開口部の周囲を接合することも可能であって、これにより接合部位に応じて、点接合や断続的な線接合を選択することができ、設計自由度を高めることができる。

【0021】

本発明の異種金属パネルの接合方法においては、組み合わせによっては、3枚以上のパネルの重ね接合に適用することも可能であって、例えば、互いに重ね合わせた複数の高融点金属パネルに低融点金属パネルをさらに重ね合わせ、低融点金属パネルに接した高融点金属パネルに照射した高エネルギービームによって高融点金属パネル同士を溶接すると共に、当該溶接部からの伝熱によって低融点金属パネルと高融点金属パネルを異種接合するようになすことができる。

また、低融点金属パネルの間に高融点金属パネルを挟持した状態に重ね合わせ、低融点金属パネルから露出した高融点金属パネルの表面に照射した高エネルギービームからの伝熱によって低融点金属パネルの両面で高融点金属パネルを異種接合するようになすこともができ、これら方法の採用によって、同時に複数枚の接合が可能となり、生産性の向上や消費エネルギーの低減だけでなく、溶接ひずみの低減にも効果がある。

【0022】

また、本発明の異種金属パネルの接合方法においては、高融点金属パネルと低融点金属パネルの間にこれら材料とは異なる第3の材料を介在させ、この状態で高エネルギービームを高融点金属パネルに照射し、高融点金属パネルからの伝熱によって、上記両パネルの少なくとも一方と第3の材料との間の界面に共晶溶融を生じさせて接合することができ、これによって、低温状態で酸化皮膜を接合界面から除去することができ、接合界面温度の上昇を防止して金属間化合物の生成を抑制し、接合材の新生面同士の強固な接合を得ることが可能となることから、特にアルミニウム材のように表面に緻密な酸化皮膜が形成される材料を含む異種金属接合に適用することが望ましい。

【0023】

このとき、第3の材料を両パネルの間に介在させるための具体的手段としては、接合しようとする両パネルの少なくとも一方のパネルに第3の材料をめっきすることが望ましく、これによって第3の材料をインサート材としてパネル間に挟み込む工程を省略することができ、加工工数の低減によって作業効率が向上するばかりでなく、共晶反応によって溶融されためっき層が表面の不純物と共に接合部の周囲に排出された後に、めっき層の下から極めて清浄な新生面が現れることになり、より強固な接合が可能となる。

【0024】

そして、例えば、アルミニウム合金材やマグネシウム合金材などの軽合金製パネルと鋼材から成る異種金属パネルの接合に際しては、鋼材として、アルミニウムやマグネシウムと低融点共晶を形成する第3の金属である亜鉛がその表面にあらかじめめっきされている、いわゆる亜鉛めっき鋼板を用いることができる。この場合には、新たにめっきを施したり、特別な準備を要したりすることもなく、防錆目的で亜鉛めっきを施した通常の市販鋼材をそのまま使用することができ、極めて簡便かつ安価に、異種金属パネルの強固な接合が可能になる。

【0025】

ここで、共晶溶融について、Al−Zn系合金の例について説明する。

図1は、Al−Zn系2元状態図を示すものであって、図に示すようにAl−Zn系における共晶点(Te)は、655Kであり、Alの融点933Kよりもはるかに低い温度で共晶反応が生じる。

したがって、図に示した共晶点を利用してAlとZnの共晶溶融を作り出し、アルミニウム材の接合時における酸化皮膜除去や相互拡散などの接合作用に利用することによって、低温接合が実施できるため、接合界面における金属間化合物の成長を極めて有効に抑制することができる。

【0026】

ここで、共晶溶融とは共晶反応を利用した溶融を意味し、2つの金属(又は合金)が相互拡散して生じた相互拡散域の組成が共晶組成となった場合に、保持温度が共晶温度以上であれば共晶反応により液相が形成される。例えばアルミニウムと亜鉛の場合、アルミニウムの融点は933K、亜鉛の融点は692.5Kであるのに対して、この共晶金属はそれぞれの融点より低い655Kにて溶融する。

したがって、両金属の清浄面を接触させ、655K以上に加熱保持すると反応が生じる。これを共晶溶融といい、Al−95%Znが共晶組成となるが、共晶反応自体は合金成分に無関係な一定の変化であり、合金組成は共晶反応の量を増減するに過ぎない。

【0027】

一方、アルミニウム材の表面には酸化皮膜が存在するが、これは高エネルギービームの照射による加熱と、その直後の所定温度での加圧によってアルミニウム材に塑性変形が生じることにより物理的に破壊されることになる。

すなわち、加圧によって材料表面の微視的な凸部同士が擦れ合うことから、一部の酸化皮膜の局所的な破壊によってアルミニウムと亜鉛が接触した部分から共晶溶融が生じ、この液相の生成によって近傍の酸化皮膜が破砕、分解されてさらに共晶溶融が全面に拡がる反応の拡大によって、酸化皮膜破壊の促進と液相を介した接合が達成される。

【0028】

共晶組成は相互拡散によって自発的達成されるため、組成のコントロールは必要ない。必須条件は2種の金属あるいは合金の間に、低融点の共晶反応が存在することであり、アルミニウムと亜鉛の共晶溶融の場合、亜鉛に代えてZn−Al合金を用いる場合には、少なくとも亜鉛が95%以上の組成でなければならない。

【0029】

図2(a)〜(e)は、本発明による異種金属パネルの接合プロセスとして、亜鉛めっき鋼板(高融点金属パネル)とアルミニウム合金板材(低融点金属パネル)との接合例を示す概略図である。

まず、図2(a)に示すように、少なくとも接合界面側の表面に、Alと共晶を形成する第3の金属材料として機能する亜鉛めっき層1pが施された亜鉛めっき鋼板1と、アルミニウム合金材2を用意し、図2(b)に示すように、これら亜鉛めっき鋼板1とアルミニウム合金材2を亜鉛めっき層1pが内側になるように重ねる。なお、アルミニウム合金材2の表面には酸化皮膜2cが生成している。

【0030】

次に、高エネルギービームを亜鉛めっき鋼板1に照射し、接合界面が所定の温度範囲となったところで、加圧し、接合面を相対的に押圧すると、押圧による塑性変形や熱的衝撃などによって、図2(c)に示すように材料表面の微視的な接触部において、局部的に酸化皮膜2cが破壊される。

【0031】

これによって、亜鉛とアルミニウムの局部的な接触が生じ、そのときの温度状態に応じて、図2(d)に示すように、亜鉛とアルミニウムの共晶溶融が生じ、共晶溶融金属3と共に酸化皮膜2cや接合界面の不純物などから成る排出物が接合部の外側(矢印方向)に排出されることにより、所定の接合面積が確保され、その結果、図2(e)に示すように、アルミニウム合金材と鋼材の新生面同士が極めて薄い反応層4によって直接接合され、鋼板1とアルミニウム合金材2の強固な金属接合が得られることなる。なお、反応層4と鋼材1の間には材料や接合条件によって鋼への亜鉛の薄い拡散層が生じる場合もあるが、接合強度への影響は少なく、実質的な問題はない。

【0032】

本発明の異種金属パネルの接合方法におけるパネル材料の具体的な組み合せとしては、例えば鋼材とアルミニウム合金材の組み合せを挙げることができ、このとき両材料の間に介在させる第3の材料としては、アルミニウム合金と低融点共晶を形成する材料でありさえすれば特に限定されることはなく、例えば、亜鉛(Zn)、銅(Cu)、錫(Sn)、銀(Ag)、ニッケル(Ni)などを用いることができる。

すなわち、これら金属とAlとの共晶金属は、母材であるアルミニウム合金材の融点以下で溶融するため、脆弱な金属間化合物が生成し易い鋼材とアルミニウム合金材の接合においても、低温で酸化皮膜の除去ができ、接合過程での接合界面における金属間化合物の生成が抑制でき、強固な接合が可能になる。

【0033】

また、本発明の接合方法を自動車ボディの組み立てに適用することを考えた場合、被接合パネルの材料は鋼材とアルミニウムとの組み合せがほとんどであるが、将来的には鋼材とマグネシウム、あるいはアルミニウムとマグネシウムとの組み合せなども考えられる。

鋼材パネルとマグネシウムパネルとの接合に際しては、後述する実施例と同様に鋼材側にめっきした亜鉛とマグネシウムの間に共晶反応を生じさせて接合することが可能である。さらに、アルミニウムパネルとマグネシウムパネルを接合する場合においても、亜鉛や銀を第3の材料として利用することが可能である。

【0034】

なお、本発明においては、第3の材料として、上記したような純金属に限定される必要はなく、共晶金属は2元合金も3元合金も存在するため、これらの少なくとも1種の金属を含む合金であってもよい。

【0035】

本発明の異種金属パネルの接合装置においては、上記のように、高融点金属パネルと低融点金属パネルを重ね合わせた被接合パネルに対して相対移動可能に配設され、連続的又は断続的に相対移動しながら被接合パネルの接合部近傍に高エネルギービームを連続的又は断続的に照射する照射ヘッドと、この照射ヘッドに追従しながら高エネルギービームの照射点近傍の接合部を加圧する加圧手段を備えたことによって、また、他の形態に係わる接合装置においては、被接合パネルの接合部を加圧する加圧手段と、被接合パネルに対して相対移動可能に配設され、連続的又は断続的に相対移動しながら上記被接合パネルの接合部近傍に高エネルギービームを連続的又は断続的に照射する照射ヘッドを備えたことによって、本発明の上記接合方法に好適に用いられる。

【0036】

本発明の異種金属パネルの接合構造は、本発明の接合方法において、低融点金属パネルと高融点金属パネルの間に第3の材料を介在させることによって得られ、両パネルの新生面同士が直接、あるいは両パネルの少なくとも一方と第3の材料との反応層を介して接合され、このような接合部の両側に、第3の材料や両パネル由来成分、酸化皮膜、接合時の反応生成物などから成る排出物が排出された構造を有していることから、高い接合強度を安定して発揮することができ、例えば低融点金属パネルとして、アルミニウム合金やマグネシウム合金などの軽合金材料を用い、高融点金属パネルとして亜鉛めっき鋼板を用いることによって、自動車用の軽量車体部材に好適に用いることができる。

【実施例】

【0037】

以下、本発明を実施例に基づいて具体的に説明する。

【0038】

(実施例1)

図3(a)及び(b)は、本発明に用いる異種金属パネルの接合装置の一実施例を示すそれぞれ正面図及び側面図であって、図に示す接合装置10は、高エネルギービームの1種であるNd−YAGレーザを照射する照射ヘッド11と、加圧手段12から主に構成され、これら照射ヘッド11及び加圧手段12は、保持基板13に一体的に取付けられ、溶接ロボットのアームAによって移動可能に支持されている。

【0039】

照射ヘッド11は、光ファイバ14を介して図示しないレーザ発振機に接続され、その先端からレーザビームBを高融点金属パネル1及び低融点金属パネル2を重ね合わせた被接合パネルに向けて照射することができるようになっている。

一方、加圧手段12は、加圧シリンダ12aと加圧ローラ12bから構成され、加圧ローラ12bは、加圧シリンダ12aの作動によって、低融点金属パネル2に当接して、該低融点金属パネル2を高融点金属パネル1に押し付け、加圧することができる構造をなしている。

【0040】

このような構造を有する接合装置10においては、移動及びレーザビームの照射を連続的に行なうことによって、連続的な線状の接合を行なうことができ、上記移動及び照射を断続させることによって点状あるいはステッチ状の接合を行なうことができる。

【0041】

なお、当該接合装置10においては、図示以外にも各種の制御手段や調整装置を備えており、レーサビームBの焦点位置や照射位置、照射角度、照射位置と加圧位置の距離調整、加圧力の調製などができるようにしてある。

また、この実施例においては、当該接合装置10をロボットアームに取り付け、固定された被接合パネルに対して移動するようにしているが、接合装置10を固定して、被接合パネルの方が移動するようになすことも可能である。

【0042】

図4は、上記した接合装置10を用いて、車体部材(高融点金属パネル)1と車体パネル(低融点金属パネル)2の異種接合要領を示す説明図であって、図4(a)は接合線と直交する方向から見た側面図であり、図4(b)は、図4(a)における矢印4B方向から見た正面図である。

【0043】

すなわち、高融点金属パネルである亜鉛めっき鋼板製の車体部材1の上に、低融点金属パネルである6000系アルミニウム合金製の車体パネル2を重ね、車体部材1における車体パネル2からの露出部分、すなわち、この例では車体部材1の車体パネル2のフランジ端部2aの近傍部に向けて、車体パネル2の側からデフォーカスさせたNd−YAGレーザビームBを照射すると共に、加圧ローラ12bによって、車体パネル2の接合フランジ部2aの近傍部を車体部材1に押し付ける方向に加圧する。

【0044】

レーザビームBの照射によって加熱された車体部材1の照射部分からの伝熱によって接合界面は共晶反応の発現する所定の温度に保持されるとともに、加圧ローラ12bによって所定の圧力に保持されるため、図2(a)〜(e)に示したように接合界面に共晶溶融が生じ、アルミニウム合金製の車体パネル2と鋼製の車体部材1が接合部5において接合される。

なお、加圧ローラ12bの加圧面12cには適宜曲率を設けることによって、接合界面からの酸化皮膜や反応物などから成る排出物の排出性が向上するようにしてある。

【0045】

レーザビームBの照射条件としては、車体部材1への照射後、当該車体部材1(亜鉛めっき鋼板)内の伝熱と、加圧ローラ12bの加圧によって車体パネル2と車体部材1が密着した接合界面に、共晶溶融が生じる温度以上となるようにレーザのデフォーカス径、レーザ出力、送り速度を設定した。

具体的には、最大出力3kWのレーザ発振器、焦点距離150mmのレンズを用い、車体部材1の表面上において、4mmのスポット径となるようビームBをデフォーカスすると共に、レーザ出力を1.0kW、送り速度を0.7〜1.0 m/minとして照射した。なお、レーザ照射中はアルゴンガスを25L/minの流量で流すことによって、接合部をシールドした。

【0046】

この場合、低融点金属パネルである車体パネル2のフランジ端部は、図5に示すように、立ちフランジ2bとすることもでき、当該立ちフランジ2bの根元近傍部の車体部材1に向けて、デフォーカスさせたレーザビームBを照射し、加圧ローラ12bで加圧することによって、上記同様に、ビーム照射部位からの伝熱により低融点金属パネルである車体パネル2と高融点金属パネルである車体部材1を接合部5において接合することができる。

【0047】

(実施例2)

図6は、上記した異種金属パネルの接合方法を自動車ボディのルーフ構造に適用した一例を示すものであって、高融点金属パネルであるいずれも鋼製のレールインナ15と、レールアウタ16と、サイドアウタ17が溶接で組み立てられた車体部材と低融点金属パネルであるアルミニウム合金製のルーフパネル21との接合要領について説明する。

すなわち、車体部材のサイドアウタ17には接合面17aが設定されており、ルーフパネル21の端部に形成された接合フランジ21aがこれに重ねられる。なお、当該車体部材において、少なくともサイドアウタ17には、接合面に亜鉛めっきが施された亜鉛めっき鋼板が用いられている。

【0048】

接合に際しては、アルミニウム合金製ルーフパネル21の接合フランジ21aから露出したサイドアウタ17の表面であって、接合フランジ21aの先端面近傍位置に向けてデフォーカスさせたレーザビームBが照射され、加圧ローラ12bがルーフパネル21の接合フランジ21aを車体部材のサイドアウタ17に押し付ける方向に加圧する。

【0049】

レーザビームBと加圧ローラ12bは、車体部材に対して、相対的に移動可能に構成されており、まず、レーザビームBをルーフパネル21の方向から車体部材に向けて照射すると共に、加圧ローラ12bの加圧によってルーフパネル21の接合フランジ21aが車体部材の接合面17aに押し付けられて密着し、レーザ照射によって加熱された車体部材(サイドアウタ17)からの伝熱によって接合界面が共晶反応の発現する温度に保持され、加圧ローラ21bによる加圧によってルーフパネル21と車体部材のサイドアウタ17が接合される。

【0050】

このとき、鋼製構造部材である車体部材の剛性は、アルミニウム合金製のルーフパネル21の接合フランジ21aの剛性に比較して十分に高いため、加圧ローラ12bによる加圧に対して、図13に示すようなリベットRによる接合の場合に較べて、車室内側からの押さえTが必要ないことから、ルーフパネル21と車体部材の接合位置や構造を比較的自由に設定できるので設計自由度が高く、しかも接合フランジ幅W1を上記リベット接合の場合のフランジ幅W0(図13参照)に較べて狭くできるため、車体としての外観品質が向上することになる。

【0051】

(実施例3)

図7は、本発明に用いる異種金属パネルの接合装置の他の実施例の構造を示すものであって、図に示す接合装置30は、高エネルギービームの1種であるYAGレーザを照射する照射ヘッド11と、加圧手段31から主に構成され、照射ヘッド11は、光ファイバ14を介して図示しないレーザ発振機に接続され、その先端からレーザビームBを高融点金属パネル1と低融点金属パネル2を重ね合わせた被接合パネルに向けて照射することができ、溶接ロボットのアームAに移動可能に支持されている。

【0052】

一方、加圧手段31は、保持基板32に取り付けられた1対の加圧シリンダ33a,33bと、これら加圧シリンダ33a,33bのシリンダロッドにそれぞれ接続された加圧治具34a,34bと、上記保持基板32に取り付けられて、これら加圧治具34a,34bの上下動を案内するガイド35から構成され、加圧治具34a,34bは、加圧シリンダ33a,33bの駆動に応じて、図中の上下方向に作動し、低融点金属パネル2に当接して、該低融点金属パネル2を高融点金属パネル1に押し付け、加圧することができる構造を備えている。

【0053】

なお、当該接合装置30を用いて異種金属パネル1,2を接合する場合、高融点金属パネル1上に重ねた低融点金属パネル2には、円形あるいは長円形の開口部6が形成されており、開口部6によって露出された高融点金属パネル1の表面に、加圧治具34a,34bの間から、開口部6を通してレーザビームBを照射することによって、高融点金属パネル1と低融点金属パネル2が開口部6の周囲の界面で接合されることになる。

また、上記加圧手段31の加圧治具34a及び34bには、上記開口部6の形状に合わせて、切り欠き状の開放部36が相対向して設けてあり、レーザビームBが当該治具によって遮断されないような構造となっている。

【0054】

なお、当該接合装置30も各種の制御手段や調整装置を備えており、レーサビームBの焦点位置や照射位置、照射位置と加圧位置の距離調整、加圧力の調製などができるようにしてある。

また、この実施例においては、照射ヘッド11をロボットアームに取り付け、固定された被接合パネルに対して移動するようにしているが、照射ヘッド11の方を固定して、被接合パネルを加圧手段31と共に移動させるようにしてもよい。

【0055】

図8は、上記した接合装置30を用いて、車体部材(高融点金属パネル)1と車体パネル(低融点金属パネル)2の異種接合要領を示す説明図であって、図8(a)は接合進行方向から見た接合部における断面図、図8(b)は、図8(a)における矢印8B方向から見た平面図である。

【0056】

まず、高融点金属パネルである亜鉛めっき鋼板製の車体部材1の上に、低融点金属パネルであるアルミニウム合金製の車体パネル2を重ねる。このとき、上側のアルミニウム合金製の車体パネル2には、接合しようとする部位に複数個の円形の開口部6a(図では2個)を予め形成しておく。

なお、上記接合装置30の加圧手段31である加圧治具34a及び34bには、上記開口部6aに対応する位置に半円形の切り欠き状開放部36aが相対向して設けてあり、レーザビームBが遮断されないようになっている。また、加圧治具34a及び34bの加圧面34dには、適宜曲率を設けることによって接合界面からの酸化皮膜や反応物などから成る排出物の排出性が向上するようにしてある。

【0057】

車体パネル2に形成された開口部6aの位置に開放部36aを合わせた状態に加圧治具34a及び34bをセットしたのち、車体パネル2の一方の開口部6aから露出する車体部材1の表面に向けて、加圧治具34a及び34bの開放部36a及び車体パネル2の開口部6aを通してレーザビームBを照射すると共に、1対の加圧治具34a及び34bによって、車体パネル2の開口部6aの周囲を車体部材1に押し付ける方向に加圧する。

これによって、照射部位からの伝熱によって上記開口部6aの周囲にリング状の接合部5が形成され、アルミニウム合金製の車体パネル2と鋼製の車体部材1が接合される。

【0058】

そして、加圧治具34a及び34bによる加圧状態のままで、レーザビームBの照射を中断し、照射ヘッド11を図中もう一方の開口部6aの直上位置に移動させ、この開口部6aを通して、同様にレーザビームBを照射することによって、当該開口部6aの周囲にリング状の接合部5が形成され同様に接合される。

次に今度は、被接合パネルに対して、照射ヘッド11と加圧手段31を同時に移動させ、次の溶接位置において、同様のリング状の接合部を形成し、これを繰り返しすことによって複数の点接合を形成することができる。

【0059】

(実施例4)

上記実施例においては、図9に示すように、車体パネル2に形成する開口部6を長円状の開口部6bとして、長円リング状の接合部5とすることもできる。

【0060】

この場合、加圧手段31である加圧治具34a及び34bには、長円状の開口部6bの形状に合わせて、切り欠き状開放部36bを相対向して設けることが必要となる他、加圧治具34a及び34bによる加圧状態において、照射ヘッド11から長円状開口部6bを通して車体部材1の表面にレーザビームBを照射しながら、長円状開口部6bの一端側から多端側に連続的に照射ヘッド11を移動させること以外は、上記実施例3と同様の要領によって、アルミニウム合金製の車体パネル2と鋼製の車体部材1を接合することができ、長円状開口部6bの周囲に長円リング状の接合部5が形成される。

そして、被接合パネルに対して、照射ヘッド11と加圧手段31を同時に移動させることによって、次の溶接位置においても同様の長円リング状の接合部5を形成することができ、このような操作を繰り返すことによって、複数の短い線接合を断続的に形成して両パネルをステッチ状に接合することができる。

【0061】

(実施例5)

図10には、2枚の高融点金属パネルを重ねた上に、さらに低融点金属パネルを重ねて、これら3枚のパネルを図3に示した接合装置10を用いて接合する例について示す。

図に示すように、高融点金属パネルである鋼製の第1の車体部材1の上に、低融点金属パネルであるアルミニウム合金製の車体パネル2が重ねられ、第1の車体部材1の下には、同じく鋼製の第2の車体部材18が重ねられている。このとき、第1車体部材1の少なくとも車体パネル2との接合面側には、亜鉛がめっきされた亜鉛めっき鋼板を用いている。

【0062】

第1車体部材1における車体パネル2からの露出表面であって、車体パネル2のフランジ端近傍部に向けて、車体パネル2の側からレーザビームBを照射すると共に、加圧ローラ12bによって車体パネル2のフランジ端を加圧する。そして、レーザビームBの照射によって、第1車体部材1と車体パネル2の接合界面が共晶反応の発現する所定の温度に保持され、加圧ローラ12bによって、接合に必要な所定圧力に保持されると、車体パネル2と第1車体部材1が、上述の実施例と同様に第1車体部材1からの伝熱によって、接合部5において接合される。

そして同時に、第1車体部材1と第2車体部材18は共に鋼製パネルであることから、レーザビームBの照射によって容易に同材溶接されるため、結果的に車体パネル2と第1車体部材1及び第2車体部材18の3つのパネルを同時に接合することができ、生産性の向上、エネルギー効率の向上に有効な接合方法となる。

なお本実施例の場合は、第1車体部材1と第2車体部材18は鋼板同士の同材溶接であるため、レーザビームB照射中心部は共に局部的な溶融溶接が行われ、かつ、そこからの伝熱により車体パネル2が異種接合されるように、レーザビームの照射条件や照射位置を制御する。

【0063】

(実施例6)

3枚のパネルの組み合わせから成る実施例5と同様の被接合パネルについては、最上部の車体パネル2に円形や長円形の開口部6を形成し、この開口部6を通してレーザビームBを照射することによって、図7に示した接合装置30による点接合、断続長円接合が可能になる。

このような接合例を図11に示すが、同様の記号を付すことによって、説明に替える。

【0064】

(実施例7)

3枚のパネルの同時接合は、例えば、図12に示すように、高融点金属パネルを挟み込むように2枚の低融点金属パネルが重ねられるような組み合わせにおいても、図3に示した接合装置10を用いて同様に接合することができる。

すなわち、図に示すように、高融点金属パネルである亜鉛めっき鋼板の車体部材1の上には低融点金属パネルであるアルミニウム合金製の第1の車体パネル1が、車体部材1の下には同じくアルミニウム合金製の第2の車体パネル22が重ねられている。

【0065】

車体部材1における第1の車体パネル2からの露出表面であって、当該車体パネル2のフランジ端近傍部に向けて、上記車体パネル2の側からレーザビームBを照射すると共に、加圧ローラ12bによって加圧すると、レーザビームBの照射によって車体部材1が加熱され、鋼板内の伝熱によって車体部材1と第1車体パネル2との接合界面と、車体部材1と第2車体パネル22との接合界面が、それぞれ共晶反応の発現する所定の温度、圧力に保持されるため、第1車体パネル2と車体部材1が接合部5aにて異種材接合され、第2車体パネル22と車体部材1とがは接合部5bにおいて異種材接合されることになり、結果的に車体部材1と第1車体パネル2と第2車体パネル22の3部材を同時に接合することができ、生産性の向上、エネルギー効率の向上を図ることができる。

なお、この場合も、上側の車体パネル2に円形や長円形の開口部6を形成し、この開口部6を通してレーザビームBを照射することによって、図7に示した接合装置30による点接合、断続長円接合が可能になることは、言うまでもない。

【0066】

以上、アルミニウム合金製の車体パネルを鋼製の車体部材に接合する接合方法や、接合構造を説明してきたが、本発明はこれらの実施例に示す構造に限定されるものではなく、本発明の技術的思想から逸脱しない範囲内において、種々の変更が可能である。

例えば、上記実施例においては、加圧手段について、円筒状のローラやブロック状の治具を用いた例を説明したが、これらの構造や形状、数量などについて、上記実施例に限定されるものではない。

【図面の簡単な説明】

【0067】

【図1】Al−Zn系2元状態図における共晶点を示すグラフである。

【図2】(a)〜(e)は第3の材料を介在させた異種金属パネルの接合過程を概略的に示す工程図である。

【図3】本発明の接合装置の一実施例を示す正面図(a)及び側面図(b)である。

【図4】本発明の第1の実施例による接合要領を示す側面図(a)及び正面図(b)である。

【図5】本発明の第1の実施例の変更例を示す正面図である。

【図6】本発明の第2の実施例による鋼製車体部材とアルミニウム合金製ループパネルの接合要領を示す概略断面図である。

【図7】本発明の接合装置の他の実施例を示す断面説明図である。

【図8】本発明の第3の実施例による接合要領を示す断面図(a)及び平面図(b)である。

【図9】本発明の第4の実施例による接合要領を示す断面図(a)及び平面図(b)である。

【図10】本発明の第5の実施例による接合要領を示す正面図である。

【図11】本発明の第6の実施例による接合要領を示す断面図である。

【図12】本発明の第7の実施例による接合要領を示す正面図である。

【図13】鋼製車体部材とアルミニウム製ルーフパネルのリベットによる接合構造例を示す概略断面図である。

【符号の説明】

【0068】

1、17、18 亜鉛めっき鋼板(高融点金属パネル)

1p 亜鉛めっき層(第3の材料)

2、21、22 アルミニウム合金材(低融点金属パネル)

3 共晶溶融金属

4 反応層

6、6a、6b 開口部

10、30 異種金属パネルの接合装置

11 照射ヘッド

12b 加圧ローラ(加圧手段)

34a、34b 加圧治具(加圧手段)

【特許請求の範囲】

【請求項1】

互いに融点の異なる高融点金属パネルと低融点金属パネルを重ね合わせて接合するに際し、高エネルギービームを低融点金属パネルの側から高融点金属パネルの露出表面に照射しつつ、低融点金属パネルと高融点金属パネルのビーム照射位置近傍を相対的に加圧し、ビーム照射に基づく高融点金属パネルからの伝熱によって両パネルを連続的又は断続的に接合することを特徴とする異種金属パネルの接合方法。

【請求項2】

高エネルギービームを両パネルに対して相対移動させながら照射すると共に、上記高エネルギービームの照射点近傍に配設した加圧手段によって両パネルを加圧しながら接合することを特徴とする請求項1に記載の異種金属パネルの接合方法。

【請求項3】

上記加圧手段が高エネルギービームに追従しながら両パネルに対して相対移動する加圧ローラであることを特徴とする請求項2に記載の異種金属パネルの接合方法。

【請求項4】

上記低融点金属パネルに開口部を形成し、該開口部を囲むように配設した加圧手段によって両パネルを加圧しながら、上記開口部を通して高融点金属パネルの表面に高エネルギービームを連続的又は断続的に照射して接合することを特徴とする請求項1〜3のいずれか1つの項に記載の異種金属パネルの接合方法。

【請求項5】

互いに重ね合わせた複数の高融点金属パネルに低融点金属パネルをさらに重ね合わせ、低融点金属パネル側の高融点金属パネルに照射した高エネルギービームによって高融点金属パネル同士を溶接すると共に、当該溶接部からの伝熱によって低融点金属パネルと高融点金属パネルを異種接合することを特徴とする請求項1〜4のいずれか1つの項に記載の異種金属パネルの接合方法。

【請求項6】

低融点金属パネルの間に高融点金属パネルを挟持した状態に重ね合わせ、低融点金属パネルから露出した高融点金属パネルの表面に照射した高エネルギービームからの伝熱によって高融点金属パネルの両面で低融点金属パネルを異種接合することを特徴とする請求項1〜4のいずれか1つの項に記載の異種金属パネルの接合方法。

【請求項7】

上記高融点金属パネルと低融点金属パネルの間にこれら材料とは異なる第3の材料を介在させた状態で、高エネルギービームを照射し、高融点金属パネルからの伝熱によって、上記両パネルの少なくとも一方と第3の材料との間の界面に共晶溶融を生じさせて接合することを特徴とする請求項1〜6のいずれか1つの項に記載の異種金属パネルの接合方法。

【請求項8】

上記両パネルの少なくとも一方に、第3の材料によるめっきが施してあることを特徴とする請求項7に記載の異種金属パネルの接合方法。

【請求項9】

上記両パネルの一方が亜鉛めっき鋼板であって、該亜鉛めっき鋼板にめっきされている亜鉛を第3の材料として利用することを特徴とする請求項8に記載の異種金属パネルの接合方法。

【請求項10】

被接合パネルに対して相対移動可能に配設され、連続的又は断続的に相対移動しながら上記被接合パネルの接合部近傍に高エネルギービームを連続的又は断続的に照射する照射ヘッドと、

該照射ヘッドに追従しながら高エネルギービームの照射点近傍の接合部を加圧する加圧手段を備えたことを特徴とする異種金属パネルの接合装置。

【請求項11】

被接合パネルの接合部を加圧する加圧手段と、

被接合パネルに対して相対移動可能に配設され、連続的又は断続的に相対移動しながら上記被接合パネルの接合部近傍に高エネルギービームを連続的又は断続的に照射する照射ヘッドを備えたことを特徴とする異種金属パネルの接合装置。

【請求項12】

請求項7〜9のいずれか1つの項に記載の接合方法によって得られる接合構造であって、上記両パネルの新生面同士が直接、又は上記両パネルの少なくとも一方と第3の材料との反応層を介して接合されていると共に、当該接合部の両側に、第3の材料、被接合パネル由来成分、酸化皮膜及び接合過程で生じる反応生成物の群から選ばれる少なくとも1種から成る排出物が排出されていることを特徴とする異種金属パネルの接合構造。

【請求項13】

低融点金属パネルが軽合金製パネルであり、高融点金属パネルが亜鉛めっき鋼板から成る自動車の車体部材であることを特徴とする請求項12に記載の異種金属パネルの接合構造。

【請求項1】

互いに融点の異なる高融点金属パネルと低融点金属パネルを重ね合わせて接合するに際し、高エネルギービームを低融点金属パネルの側から高融点金属パネルの露出表面に照射しつつ、低融点金属パネルと高融点金属パネルのビーム照射位置近傍を相対的に加圧し、ビーム照射に基づく高融点金属パネルからの伝熱によって両パネルを連続的又は断続的に接合することを特徴とする異種金属パネルの接合方法。

【請求項2】

高エネルギービームを両パネルに対して相対移動させながら照射すると共に、上記高エネルギービームの照射点近傍に配設した加圧手段によって両パネルを加圧しながら接合することを特徴とする請求項1に記載の異種金属パネルの接合方法。

【請求項3】

上記加圧手段が高エネルギービームに追従しながら両パネルに対して相対移動する加圧ローラであることを特徴とする請求項2に記載の異種金属パネルの接合方法。

【請求項4】

上記低融点金属パネルに開口部を形成し、該開口部を囲むように配設した加圧手段によって両パネルを加圧しながら、上記開口部を通して高融点金属パネルの表面に高エネルギービームを連続的又は断続的に照射して接合することを特徴とする請求項1〜3のいずれか1つの項に記載の異種金属パネルの接合方法。

【請求項5】

互いに重ね合わせた複数の高融点金属パネルに低融点金属パネルをさらに重ね合わせ、低融点金属パネル側の高融点金属パネルに照射した高エネルギービームによって高融点金属パネル同士を溶接すると共に、当該溶接部からの伝熱によって低融点金属パネルと高融点金属パネルを異種接合することを特徴とする請求項1〜4のいずれか1つの項に記載の異種金属パネルの接合方法。

【請求項6】

低融点金属パネルの間に高融点金属パネルを挟持した状態に重ね合わせ、低融点金属パネルから露出した高融点金属パネルの表面に照射した高エネルギービームからの伝熱によって高融点金属パネルの両面で低融点金属パネルを異種接合することを特徴とする請求項1〜4のいずれか1つの項に記載の異種金属パネルの接合方法。

【請求項7】

上記高融点金属パネルと低融点金属パネルの間にこれら材料とは異なる第3の材料を介在させた状態で、高エネルギービームを照射し、高融点金属パネルからの伝熱によって、上記両パネルの少なくとも一方と第3の材料との間の界面に共晶溶融を生じさせて接合することを特徴とする請求項1〜6のいずれか1つの項に記載の異種金属パネルの接合方法。

【請求項8】

上記両パネルの少なくとも一方に、第3の材料によるめっきが施してあることを特徴とする請求項7に記載の異種金属パネルの接合方法。

【請求項9】

上記両パネルの一方が亜鉛めっき鋼板であって、該亜鉛めっき鋼板にめっきされている亜鉛を第3の材料として利用することを特徴とする請求項8に記載の異種金属パネルの接合方法。

【請求項10】

被接合パネルに対して相対移動可能に配設され、連続的又は断続的に相対移動しながら上記被接合パネルの接合部近傍に高エネルギービームを連続的又は断続的に照射する照射ヘッドと、

該照射ヘッドに追従しながら高エネルギービームの照射点近傍の接合部を加圧する加圧手段を備えたことを特徴とする異種金属パネルの接合装置。

【請求項11】

被接合パネルの接合部を加圧する加圧手段と、

被接合パネルに対して相対移動可能に配設され、連続的又は断続的に相対移動しながら上記被接合パネルの接合部近傍に高エネルギービームを連続的又は断続的に照射する照射ヘッドを備えたことを特徴とする異種金属パネルの接合装置。

【請求項12】

請求項7〜9のいずれか1つの項に記載の接合方法によって得られる接合構造であって、上記両パネルの新生面同士が直接、又は上記両パネルの少なくとも一方と第3の材料との反応層を介して接合されていると共に、当該接合部の両側に、第3の材料、被接合パネル由来成分、酸化皮膜及び接合過程で生じる反応生成物の群から選ばれる少なくとも1種から成る排出物が排出されていることを特徴とする異種金属パネルの接合構造。

【請求項13】

低融点金属パネルが軽合金製パネルであり、高融点金属パネルが亜鉛めっき鋼板から成る自動車の車体部材であることを特徴とする請求項12に記載の異種金属パネルの接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2007−330973(P2007−330973A)

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願番号】特願2006−161854(P2006−161854)

【出願日】平成18年6月12日(2006.6.12)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願日】平成18年6月12日(2006.6.12)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]