異種金属接合継手および異種金属の接合方法

【課題】耐食性に優れ、充分な接合強度を確保でき、効率よく接合できる異種金属接合継手および異種金属の接合方法を提供する。

【解決手段】一方の面または両面に亜鉛系めっき層2aが形成されている亜鉛系めっき鋼板2と、一方の面の少なくとも一部が亜鉛系めっき層2aに対向して配置されたアルミニウム合金板3と、亜鉛系めっき鋼板2とアルミニウム合金板3とがスポット溶接されてなる溶接部と、亜鉛系めっき鋼板2とアルミニウム合金板3との間の一部に配置された接着層4とを有し、接着層4が、エポキシ樹脂5と、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなる一種または二種以上のZn合金粒子6とを含有し、Zn合金粒子6を体積分率で1%以上40%以下含有する異種金属接合継手1とする。

【解決手段】一方の面または両面に亜鉛系めっき層2aが形成されている亜鉛系めっき鋼板2と、一方の面の少なくとも一部が亜鉛系めっき層2aに対向して配置されたアルミニウム合金板3と、亜鉛系めっき鋼板2とアルミニウム合金板3とがスポット溶接されてなる溶接部と、亜鉛系めっき鋼板2とアルミニウム合金板3との間の一部に配置された接着層4とを有し、接着層4が、エポキシ樹脂5と、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなる一種または二種以上のZn合金粒子6とを含有し、Zn合金粒子6を体積分率で1%以上40%以下含有する異種金属接合継手1とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異種金属接合継手および異種金属の接合方法に関し、特に、亜鉛系めっき鋼板とアルミニウム合金板とがウェルドボンド接合されてなり、自動車の車体等に好適に用いられる耐食性に優れた異種金属接合継手に関する。

【背景技術】

【0002】

近年、自動車の低燃費化を目的とした軽量化のために、車体の一部にアルミニウム合金板を使用するニーズが高まってきている。このような車体を製造する方法として、鋼板とアルミニウム合金板とを、接着剤を併用したスポット溶接(ウェルドボンド接合)により接合する方法が検討されている。

例えば、従来の鋼板とアルミニウム合金板とのウェルドボンド接合方法として、アルミニウム合金板の一面に鋼板を、他面に鋼板の当て板を、それぞれ接着剤を用いて貼り付けて仮接合し、その後それらを電極で挟んで抵抗スポット溶接してなる方法がある(例えば、特許文献1参照)。

【0003】

また、ウェルドボンド接合に用いる接着剤としては、例えば、熱硬化性エポキシ樹脂に、粒子径が10μm以下の粉状、または厚さが0.5μm以上で大きさが30μm以下の片状若しくはフレーク状の導電性の金属、金属酸化物、金属炭化物、金属窒化物、金属ホウ化物、金属ケイ化物のいずれか1種、または2種以上の添加物を含む接着剤がある(例えば、特許文献2参照)。

【0004】

ところで、鉄とアルミニウムのような異種金属の接合においては、異種金属間の電位差により電食が発生するため、同一金属の溶接よりも耐腐食性が劣るという問題がある。この問題を解決するために、例えば、アルミニウムと鉄とを用いた重ね合わせ抵抗溶接において、接合部界面に、エポキシ系樹脂、硬化剤、充填剤からなり、前記充填剤が、炭酸カルシウム、酸化カルシウム、酸化マグネシウム、酸化亜鉛、酸化鉛、シリカ、タルク、カーボン、無水ケイ酸、ベントナイト、金属粉、樹脂粉末、ガラス粉、ガラスファイバーのうち少なくとも1つ以上からなる異材接合用接着剤を挟み込む異材接合方法(例えば、特許文献3参照)が提案されている。

【0005】

また、アルミニウム合金が異種金属と接触して使用されるときの電食を防止する方法として、異種金属物体に、亜鉛・コバルト合金めっきを施す方法が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−296456号公報

【特許文献2】特開平8−206845号公報

【特許文献3】特開2007−136497号公報

【特許文献4】特開平7−252679号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、ウェルドボンド接合において、亜鉛系めっき鋼板とアルミニウム合金板との接合部界面に、特許文献3に記載の異材接合用接着剤を挟み込んでも、充分な耐食性が得られない場合があり、より一層耐食性を向上させることが望まれていた。

また、耐食性を向上させるために、亜鉛系めっき鋼板とアルミニウム合金板とをウェルドボンド接合して得られた異種金属接合継手に、亜鉛・コバルト合金めっきを施す場合、新たに亜鉛・コバルト合金めっきを施す工程を追加する必要があるため、生産性が低下してしまう。

【0008】

本発明は、このような問題点に鑑みてなされたものであり、耐食性に優れ、充分な接合強度を確保でき、効率よく接合できる異種金属接合継手および異種金属の接合方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

(1)一方の面または両面に亜鉛系めっき層が形成されている亜鉛系めっき鋼板と、一方の面の少なくとも一部が前記亜鉛系めっき層に対向して配置されたアルミニウム合金板と、前記亜鉛系めっき鋼板と前記アルミニウム合金板とがスポット溶接されてなる溶接部と、前記亜鉛系めっき鋼板と前記アルミニウム合金板との間の一部に配置された接着層とを有し、前記接着層が、エポキシ樹脂と、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなる一種または二種以上のZn合金粒子とを含有し、前記Zn合金粒子を体積分率で1%以上40%以下含有するものであることを特徴とする異種金属接合継手。

【0010】

(2)前記Zn合金粒子の粒径が、50μm以上250μm以下であることを特徴とする上記(1)に記載の異種金属接合継手。

(3)前記接着層が、平面視で前記溶接部の周囲を囲むように配置されていることを特徴とする上記(1)または(2)に記載の異種金属接合継手。

【0011】

(4)一方の面または両面に亜鉛系めっき層が形成されている亜鉛系めっき鋼板の前記亜鉛系めっき層に、アルミニウム合金板の一方の面の少なくとも一部を、接着剤を介して対向して配置してスポット溶接を行う工程を備え、前記接着剤として、エポキシ樹脂と、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなる一種または二種以上のZn合金粒子とを含有し、前記Zn合金粒子を体積分率で1%以上40%以下含有するものを用いることを特徴とする異種金属の接合方法。

【0012】

(5)前記接着剤の厚みを、100μm以上300μm以下とし、前記Zn合金粒子の粒径を、50μm以上250μm以下とすることを特徴とする上記(4)に記載の異種金属の接合方法。

【発明の効果】

【0013】

本発明の異種金属接合継手は、亜鉛系めっき鋼板とアルミニウム合金板とがスポット溶接されてなる溶接部と、亜鉛系めっき鋼板とアルミニウム合金板との間の一部に配置された接着層とを有し、接着層が、エポキシ樹脂と、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなる一種または二種以上のZn合金粒子とを含有し、前記Zn合金粒子を体積分率で1%以上40%以下含有するものであるので、接着層と亜鉛系めっき鋼板の亜鉛系めっき層との間に水などの隙間液が侵入した場合に、隙間液にZn合金粒子が溶け出すものとなる。

【0014】

隙間液にZn合金粒子が溶け出すと、Zn合金粒子の含有するMg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素のイオンと、亜鉛系めっき層から溶け出したZnとが安定したZn系生成物を生成し、亜鉛系めっき鋼板から隙間液へのZnの溶け出しが抑制される。このことにより、亜鉛系めっき鋼板の腐食が防止されるとともに、隙間液のpHの上昇が抑制されて、アルミニム合金板の腐食が防止される。したがって、本発明の異種金属接合継手は、優れた耐食性が得られる。

【0015】

また、本発明の異種金属接合継手は、上記Zn合金粒子を含有する接着層を有するものであるので、亜鉛系めっき鋼板の亜鉛系めっき層に、アルミニウム合金板の一方の面の少なくとも一部を、上記接着層となる接着剤を介して対向して配置してスポット溶接を行う方法により容易に製造できる。したがって、本発明の異種金属接合継手は、例えば、ウェルドボンド接合して得られた異種金属接合継手に、亜鉛・コバルト合金めっきを施す場合のように、新たな工程を追加することなく、効率よく製造できる生産性に優れたものとなる。

【0016】

また、本発明の異種金属の接合方法は、一方の面または両面に亜鉛系めっき層が形成されている亜鉛系めっき鋼板の前記亜鉛系めっき層に、アルミニウム合金板の一方の面の少なくとも一部を、エポキシ樹脂と上記Zn合金粒子とを含有する接着層となる接着剤を介して、対向して配置してスポット溶接を行う工程を備えているので、上記Zn合金粒子によって、スポット溶接を行う際における初期の通電性が確保される。したがって、本発明の異種金属の接合方法においては、スポット溶接を行う際に、亜鉛系めっき鋼板とアルミニウム合金板とがエポキシ樹脂を含む接着層となる接着剤を介して配置されていても、亜鉛系めっき鋼板とアルミニウム合金板との溶接部に良好なナゲットを形成できる。その結果、充分な接合強度が確保され、なおかつ、スポット溶接によって形成された接着層によって優れた耐食性が得られる接合部を効率よく製造できる。

【0017】

このように、本発明の異種金属の接合方法は、充分な接合強度が確保され、耐食性に優れた接合部を効率よく得られる方法であるので、これを用いて、例えば、亜鉛系めっき鋼板が多用されている自動車の車体の一部を、容易にアルミニウム合金板に置換でき、自動車の大幅な軽量化を図ることができる。

【図面の簡単な説明】

【0018】

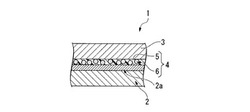

【図1】本発明の異種金属接合継手の一部を拡大して示した断面模式図である。

【図2】図1に示す異種金属接合継手に、隙間液が侵入した状態の一例を拡大して示した断面模式図である。

【発明を実施するための形態】

【0019】

以下、図面を参照して本発明を適用した実施形態について詳細に説明する。

「異種金属接合継手」

図1は、本発明の異種金属接合継手の一部を拡大して示した断面図である。図1に示す異種金属接合継手1は、亜鉛系めっき鋼板2と、アルミニウム合金板3と、溶接部(不図示)と、接着層4とを有している。図1に示すように、アルミニウム合金板3は、一方の面(図1における下面)の一部が亜鉛系めっき鋼板2の亜鉛系めっき層2aと対向して配置されている。

【0020】

図1に示す異種金属接合継手1において、接着層4は、亜鉛系めっき鋼板2とアルミニウム合金板3との間の一部に配置されており、亜鉛系めっき鋼板2とアルミニウム合金板3とがスポット溶接されてなる溶接部(不図示)には、配置されていない。より詳細には、溶接部の接着層4は、スポット溶接前に亜鉛系めっき鋼板とアルミニウム合金板との間に配置されていた接着剤が、スポット溶接を行ってナゲットが形成されることにより溶接部となる領域から排出される。ナゲット周辺領域は、隙間液が侵入して異種金属間の電位差に起因する腐食が発生しやすい領域である。

【0021】

亜鉛系めっき鋼板2は、鋼板のアルミニウム合金板3と対向する側の面(図1における上面)に亜鉛系めっき層2aが形成されているものである。なお、本発明において用いられる亜鉛系めっき鋼板2は、少なくとも一方の面に亜鉛系めっき層が形成されているものであればよく、両面に亜鉛系めっき層が形成されているものであってもよい。

【0022】

本発明において亜鉛系めっき鋼板2に用いられる鋼板については、特に限定されるものではなく、例えば、極低C型(フェライト主体組織)、Al−k型(フェライト中にパーライトを含む組織)、2相組織型(例えば、フェライト中にマルテンサイトを含む組織、フェライト中にベイナイトを含む組織)、加工誘起変態型(フェライト中に残留オーステナイトを含む組織)、微細結晶型(フェライト主体組織)等、いずれの型の鋼板であっても良い。

【0023】

亜鉛系めっき鋼板2の有する亜鉛系めっき層2aとしては、亜鉛系のめっき層であれば特に限定されるものではなく、例えば、Zn、Zn−Fe、Zn−Ni、Zn−Al、Zn−Al−Mg、Zn−Al−Mg−Si等からなるものを用いることができる。

亜鉛系めっき層2aの目付量は、特に限定されないが、例えば、亜鉛系めっき鋼板2が鋼板の両面に亜鉛系めっき層が形成されているものである場合、片面あたり100g/m2以下のものであることが望ましい。

【0024】

また、亜鉛系めっき鋼板2の板厚は、特に限定されるものではなく、例えば、自動車ボデーで用いられる0.50〜2.3mm程度の厚さのものを用いることができる。

亜鉛系めっき鋼板2の引張強さも、特に限定されるものではなく、例えば、自動車ボデーで用いられる270〜1470MPa級程度のものを用いることができる。

【0025】

アルミニウム合金板3としては、特に限定されるものではなく、例えば、自動車ボデーで用いられる5000(Al−Mg)系、6000(Al−Mg−Si)系等を用いることができる。

また、アルミニウム合金板3の板厚は、特に限定されるものではなく、例えば、自動車ボデー等で用いられる0.70〜2.0mm程度の厚さのものを用いることができる。

【0026】

接着層4は、図1に示すように、エポキシ樹脂5と、Zn合金粒子6とを含有するものである。接着層4は、必要に応じてエポキシ樹脂5とZn合金粒子6の他に、炭酸カルシウム、タルク、シリカ等の充填材や、顔料等、ウェルドボンド接合の接着剤の硬化物に一般的に含まれる添加剤が適量含有されているものであってもよい。

エポキシ樹脂5としては、グリシジルエーテル型、グリシジルエステル型等、ウェルドボンド接合の接着剤の硬化物に一般的に含まれるものが挙げられる。

【0027】

Zn合金粒子6は、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなるものである。接着層4に含まれるZn合金粒子6は、一種のみであってもよいし、二種以上であってもよい。

【0028】

Zn合金粒子6を構成するZn合金としては、具体的には、Zn-Ni、Zn-Mg、Zn-Cr、Zn-Co、Zn-Al、Zn-Ni-Mg、Zn-Ni-Cr、Zn-Ni-Co、Zn-Ni-Al、Zn-Mg-Cr、Zn-Mg-Co、Zn-Mg-Al、Zn-Cr-Co、Zn-Cr-Al、Zn-Co-Al、Zn-Ni-Mg-Cr、Zn-Ni-Mg-Co、Zn-Ni-Mg-Al、Zn-Ni-Cr-Co、Zn-Ni-Cr-Al、Zn-Ni-Mg-Cr-Co、Zn-Ni-Mg-Cr-Al、Zn-Ni-Mg-Co-Al、Zn-Mg-Cr-Co-Al、Zn-Ni-Cr-Co-Al、Zn-Ni-Mg-Cr-Co-Alが挙げられる。

このようなZn合金粒子6は、揮発法(蒸発凝固法)や、アトマイズ法(噴霧法)等の汎用の粉末製造方法で製造できる。

【0029】

Zn合金粒子6は、上記の元素を合計で1質量%以上40質量%以下含有することで、優れた耐食性を有する異種金属接合継手1となる。Zn合金粒子6は、上記の元素を合計で5〜30質量%含有するものであることが好ましく、10〜25質量%含有するものであることがより好ましい。

【0030】

Zn合金粒子6における上記の元素の含有量が1質量%未満である場合、接着層4と亜鉛系めっき鋼板2との間に水などの隙間液が侵入した場合に、Zn合金粒子6から隙間液7に溶け出すMg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素のイオンの供給量が不充分となる。このため、上記元素のイオンが隙間液に溶解することによる隙間液のpH上昇を抑制する効果が充分に得られず、異種金属接合継手1の耐食性を充分に向上させることができない。

また、Zn合金粒子6における上記の元素の含有量が40質量%を超える場合、Zn合金粒子6が隙間液に溶解しにくいものとなるため、異種金属接合継手1の耐食性を充分に向上させることができない。

【0031】

接着層4は、Zn合金粒子6を体積分率で1%以上40%以下含有するものである。この場合、より一層耐食性に優れた異種金属接合継手1となるとともに、異種金属接合継手1を形成するためのスポット溶接を行う際における初期の通電性が充分に確保されたものとなり、充分な接合強度を有する異種金属接合継手1となる。

【0032】

接着層4に含まれるZn合金粒子6の体積分率が1%未満であると、異種金属接合継手1の耐食性および/または接合強度が不充分となる。また、接着層4に含まれるZn合金粒子6の体積分率が40%を超えると、接着層4となる接着剤の粘度が高くなって作業性に支障をきたしたり、接着層4の接着性が不充分になったりする。また、接着層4に含まれるZn合金粒子6の体積分率が40%を超えると、接着層4中にZn合金粒子6が凝集しやすくなり、スポット溶接を行う際に局部異常発熱やチリが発生しやすく、ナゲットに穴あきなどの欠陥が形成されやすくなる。

接着層4に含まれるZn合金粒子6の体積分率は、より一層耐食性および接合強度を向上させるために5%以上含有することが好ましく、より良好なナゲットが形成されるように30%以下含有することが好ましい。さらに好ましい範囲は10〜20%である。

【0033】

Zn合金粒子6の粒径は、製造時に形成される接着層4となる接着剤の厚みに応じて適宜決定することができ、特に限定されないが、50μm以上250μm以下である場合、スポット溶接を行う際の初期の通電性を容易に確保でき、欠陥のない良好なナゲットが形成されるとともに、接着層4の接着性を確保できるため、より一層高い溶接強度が得られ、好ましい。

なお、本発明において、Zn合金粒子6の粒径とは、光学顕微鏡を用いて観察した像を画像解析装置に取り込んで算出したZn合金粒子6の円相当径の平均値を意味する。

【0034】

Zn合金粒子6の粒径が50μm未満である場合、スポット溶接を行う際の初期におけるZn合金粒子6を介しての亜鉛系めっき鋼板2とアルミニウム合金板3との間の導電性が不充分となる恐れがある。また、Zn合金粒子6は、接着層4となる接着剤の厚みと、亜鉛系めっき鋼板2とアルミニウム合金板3との間の間隔とを制御するスペーサとしても機能するものであるが、Zn合金粒子6の粒径が50μm未満である場合、スペーサとしての機能が充分に得られない恐れがある。また、Zn合金粒子6の粒径が250μmを超えると、亜鉛系めっき鋼板2とアルミニウム合金板3との間の間隔が大きくなり、接着層4の接着性が不充分となり、接合強度が低下する恐れがある。

【0035】

図1に示す異種金属接合継手1は、亜鉛系めっき鋼板2とアルミニウム合金板3とがスポット溶接されてなる溶接部と、亜鉛系めっき鋼板2とアルミニウム合金板3との間の一部に配置された接着層4とを有し、接着層4が、エポキシ樹脂5とZn合金粒子6とを含有するものであるので、以下に示すように、優れた耐食性が得られる。図1に示す異種金属接合継手1の耐食性について、図2を用いて説明する。図2は、図1に示す異種金属接合継手に、隙間液7が侵入した状態を拡大して示した断面模式図である。なお、図2では、異種金属接合継手に隙間液が侵入した形態の例として、接着層4と亜鉛系めっき層2aとの間に隙間液7が侵入した場合を示したが、この他にアルミニウム合金板と接着層との間や、接着層の中に隙間液が侵入する場合、あるいはさらにこれらが複合した形態もある。

【0036】

図2に示す隙間液7は、例えば、異種金属接合継手1が自動車ボデーの一部である場合、外部から供給された雨水などの水が、接着層4と亜鉛系めっき鋼板2の亜鉛系めっき層2aとの間の隙間8に侵入してなるものである。図2に示すように、接着層4と亜鉛系めっき鋼板2の亜鉛系めっき層2aとの隙間8に隙間液7が侵入すると、亜鉛系めっき層2aから隙間液7にZnが溶け出し、亜鉛系めっき鋼板2が腐食されるとともに、隙間液7のpHが上昇する。そして、pHの上昇した隙間液7を中和するために、両性金属であるAlがアルミニウム合金板3から隙間液7に溶け出し、Al系腐食生成物が形成されてアルミニウム合金板3が腐食される。このことにより、異種金属接合継手1が腐食する。

【0037】

本実施形態の異種金属接合継手1では、Zn合金粒子6を含有する接着層4を有しているので、隙間8に隙間液7が侵入すると、隙間液7にZn合金粒子6が溶け出し、Zn合金粒子6から隙間液7にMg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素のイオンが供給される。これらの元素イオンは、亜鉛系めっき層2aから溶け出したZnと、安定したZn系生成物を生成する。したがって、隙間液7へのZn合金粒子6の溶け出しがない場合と比較して、亜鉛系めっき鋼板2の亜鉛系めっき層2aから隙間液7へのZnの溶け出しが抑制され、亜鉛系めっき鋼板2の腐食が防止されるとともに、隙間液7のpH上昇が抑制される。

【0038】

このように、隙間液7にZn合金粒子6が溶け出すことで、隙間液7のpH上昇が抑制されるので、アルミニウム合金板3から隙間液7へのAlの溶け出しも抑制される。その結果、Al系腐食生成物の形成が抑制されて、アルミニウム合金板3の腐食が防止される。したがって、本実施形態の異種金属接合継手1は、優れた耐食性が得られる。

【0039】

「異種金属の接合方法」

次に、本発明の異種金属の接合方法の一例として、図1に示す異種金属接合継手1の製造方法を例に挙げて説明する。

図1に示す異種金属接合継手1を製造するには、まず、一方の面または両面に亜鉛系めっき層2aが形成されている亜鉛系めっき鋼板2と、アルミニウム合金板3とを用意する。

【0040】

次いで、亜鉛系めっき鋼板2のアルミニウム合金板3と接合される面および/またはアルミニウム合金板3の亜鉛系めっき鋼板2と接合される面に、接着層4となる接着剤を塗布する。

本発明における接着剤の厚みは、亜鉛系めっき鋼板2とアルミニウム合金板3の一方に接着剤を塗布した場合は、その厚みであり、亜鉛系めっき鋼板2とアルミニウム合金板3の両方に接着剤を塗布した場合は、両者の合計の厚みである。接着剤の厚みは、良好な接着性を得るために、100μm以上300μm以下であることが好ましい。接着剤の厚みが上記範囲未満であっても上記範囲を超えても、接着性が低下する。

【0041】

接着層4となる接着剤としては、上述したエポキシ樹脂5と上述したZn合金粒子6とを含有するものが用いられる。接着剤は、必要に応じて、上述したエポキシ樹脂5と上述したZn合金粒子6に加えて、ウェルドボンド接合の接着剤に一般的に含まれる溶剤、可塑剤などの添加剤が適量含有されているものであってもよい。また、接着剤は、エポキシ樹脂を含む従来の接着剤に、上述したZn合金粒子6を混合して分散させたものであってもよい。

エポキシ樹脂を含む従来の接着剤としては、一液加熱硬化型接着剤や二液硬化型接着剤などを用いることができ、例えば、一液加熱硬化型接着剤であるIW2010(商品名;住友スリーエム株式会社製)、SW2214(商品名;住友スリーエム株式会社製)、X7416(商品名;住友スリーエム株式会社製)などを好ましく用いることができる。

【0042】

次に、本実施形態においては、亜鉛系めっき鋼板2の亜鉛系めっき層2aに、アルミニウム合金板3の一方の面の一部を、接着剤を介して対向して配置し、接着剤を硬化させる硬化処理を行う。接着剤の硬化処理としては、所定の温度で所定の時間加熱する処理が挙げられ、硬化条件は、接着剤の種類に応じて適宜決定できる。

【0043】

その後、接着剤を介して重ねられた亜鉛系めっき鋼板2とアルミニウム合金板3とのスポット溶接を行う。スポット溶接は、例えば、単相整流溶接機、単相交流溶接機、コンデンサー型溶接機、インバータ溶接機等の溶接装置を用いて行うことができる。また、スポット溶接に用いる電極としては、クロム銅、クロムージルコニウム銅等の従来から用いられているものを用いることができる。

スポット溶接の条件は、従来のスポット溶接と同様の条件で行うことができる。具体的には、例えば、溶接電流:12〜14kA、溶接時の電極加圧力:2〜5kN、通電時間:8〜12sycle、保持時間:0.08〜0.2msecとすることができる。

【0044】

本実施形態においては、亜鉛系めっき鋼板2の亜鉛系めっき層2aに、アルミニウム合金板3の一方の面の一部を、接着剤を介して対向して配置してスポット溶接を行う工程を備えているので、上記Zn合金粒子6によって、スポット溶接を行う際における初期の通電性が確保される。

例えば、接着層4となる接着剤としてZn合金粒子6の含まれていないものを用いた場合、スポット溶接を行う際における通電性が悪くなり、抵抗発熱が不充分となったり、スポット溶接を行うことによる抵抗発熱が接着層に吸収されたりして、溶接部となる亜鉛系めっき鋼板2およびアルミニウム合金板3が溶融に至る充分な熱量が得られず、充分な接合強度が得られない場合がある。

【0045】

これに対し、本実施形態においては、上述したように、Zn合金粒子6によってスポット溶接を行う際における初期の通電性が確保されるため、溶融不良が生じにくく、亜鉛系めっき鋼板2とアルミニウム合金板3との溶接部に良好なナゲットを形成でき、充分な接合強度が確保された異種金属接合継手1を効率よく製造できる。

【0046】

なお、本発明は上述した実施形態のみに限定されるものではない。例えば、上述した実施形態においては、1枚の亜鉛系めっき鋼板と1枚のアルミニウム合金板とをスポット溶接により接合する場合を例に挙げて説明したが、亜鉛系めっき鋼板および/またはアルミニウム合金板は複数枚であってもよい。複数の亜鉛系めっき鋼板を用いる場合、各亜鉛系めっき鋼板の種類や厚みは、同じであってもよいし、異なっていてもよい。また、複数のアルミニウム合金板を用いる場合も同様に、各アルミニウム合金板の種類や厚みは、同じであってもよいし、異なっていてもよい。

【0047】

(実施例1)

表1、表2および下記に示す亜鉛系めっき鋼板と、アルミニウム合金板とを用意し、亜鉛系めっき鋼板に、アルミニウム合金板の一部を、以下に示す接着剤を介して対向して配置し、120℃で60分間加熱して接着剤を硬化させる硬化処理を行った。硬化後に得られた接着剤の厚みはほぼ100μmであった。

その後、以下に示す条件で、接着剤を介して重ねられた亜鉛系めっき鋼板とアルミニウム合金板とのスポット溶接を行い引張せん断強度および耐食性の評価用のNo.1〜57の試験体を得た。

【0048】

【表1】

【0049】

【表2】

【0050】

亜鉛系めっき鋼板には、JIS G 3302に定められている厚み0.8mm、板幅30mm、長さ100mmのSGC440 F06を用いた。

また、アルミニウム合金板には、JIS H 4000に定められている厚み1mm、板幅30mm、長さ100mmのA5182P−O材を用いた。

接着剤としては、エポキシ樹脂を含む接着剤である一液エポキシ加熱硬化型接着剤スコッチウェルドIW2010(商品名;住友スリーエム株式会社製)に、表1および表2に示す組成および粒径のZn合金粒子を、表1および表2に示す体積分率となるように混合して分散させたものを用いた。

【0051】

なお、Zn合金粒子の組成は、合金粒子としての化学分析値に基づいて算出した。

また、Zn合金粒子の粒径(平均サイズ)は、試験体の接着層の断面を光学顕微鏡で観察した像を画像解析装置に取り込んで、観察視野内のZn合金粒子の円相当径を算出し、その平均値を用いた。

また、Zn合金粒子の体積分率は、試験体の接着層の断面を光学顕微鏡で観察し、観察視野内の接着層におけるZn合金粒子の体積を算出した。

なお、接着層が、複数のZn合金粒子を含有する場合も同様に、試験体の接着層の断面を光学顕微鏡で観察してZn合金粒子の粒径の平均値および体積分率を算出した。

観察視野は、接着層厚み×2mmとして50倍で観察し、1試料につき20視野ずつ観察した。

【0052】

試験体の形状は、JIS Z 3136にしたがって、板幅30mm、長さ100mm、重ね代30mmとした。

スポット溶接は、電極としてDR形先端径6mm、先端曲率半径40mm(JIS C 9304)を用い、溶接電流13kA、溶接時の電極加圧力2.2kN、通電時間11sycle、保持時間0.1msecで行った。

【0053】

このようにして得られたNo.1〜57の試験体に対し、それぞれ以下に示す方法により、引張せん断強度および耐食性を評価した。その結果を表3に示す。

【0054】

【表3】

【0055】

引張せん断強度は、JIS Z 3136にしたがって引張試験を行って評価し、240kN以上である場合に良好と評価した。

また、耐食性は、自動車用外観腐食試験法のJASO M609−91試験を用いて行った。腐食の程度は継手をはがして、ナゲット周辺部を中心に目視で五段階評価(良い←1、2、3、4、5→悪い)し、評点3以上を良好とした。

【0056】

表3に示すように、本発明例であるNo.1〜10の試験体は、Zn合金粒子の組成が発明で規定された範囲にあるため、良好な耐食性が得られている。

また、No.1〜10の試験体は、Zn合金粒子の平均サイズおよび体積分率が好ましい範囲内であり、スポット溶接における初期の通電性が確保されたため、良好な引張せん断強度が得られた。

【0057】

また、本発明例であるNo.11〜20の試験体は、Zn合金粒子に含まれるMg、Ni、Cr、Co、Alから選ばれる元素が二種類であり、No.21〜25の試験体は三種類であり、No.26〜30の試験体は四種類であり、No.31の試験体は全種類を含有した場合であり、各々のZn合金粒子の組成が発明で規定された範囲にあるため、良好な耐食性が得られている。

また、No.11〜31の試験体は、Zn合金粒子の平均サイズおよび体積分率が好ましい範囲内であり、スポット溶接における初期の通電性が確保されたため、良好な引張せん断強度が得られた。

【0058】

また、本発明例であるNo.32〜41の試験体は、Zn合金粒子として、組成の異なる二種類のZn合金粒子を含有し、No.42の試験体は三種類、No.43の試験体は四種類、No.44の試験体は五種類含有した場合であり、各々のZn合金粒子の組成が発明で規定された範囲にあるため、良好な耐食性が得られている。

また、No.32〜44の試験体は、Zn合金粒子の平均サイズおよび体積分率が好ましい範囲内であり、スポット溶接における初期の通電性が確保されたため、良好な引張せん断強度が得られた。

【0059】

比較例であるNo.45、47、49、51、53、55の試験体は、Zn合金粒子の組成が本発明で規定された範囲よりも少ないため、充分な耐食性が得られなかった。

また、比較例であるNo.46、48、50、52、54、56の試験体は、Zn合金粒子の組成が本発明で規定された範囲よりも多いため、充分な耐食性が得られなかったケースである。

【0060】

しかしながら、No.45〜56の試験体は、Zn合金粒子の平均サイズおよび体積分率が好ましい範囲内であるため、良好な引張せん断強度が得られた。

また、比較例であるNo.57の試験体は、接着剤としてZn合金粒子を含有していないものを用いたため、充分な耐食性が得られなかった。また、比較例であるNo.57の試験体は、スポット溶接における初期の通電性が不充分であったため、良好な引張せん断強度が得られなかった。

【0061】

(実施例2)

表4および下記に示す亜鉛系めっき鋼板と、アルミニウム合金板とを用意し、亜鉛系めっき鋼板に、アルミニウム合金板の一部を、以下に示す厚み100μmの接着剤を介して対向して配置し、120℃で60分間加熱して接着剤を硬化させる硬化処理を行った。

その後、実施例1と同じ条件で、接着剤を介して重ねられた亜鉛系めっき鋼板とアルミニウム合金板とのスポット溶接を行い引張せん断強度および耐食性の評価用の実施例1と同じ形状のNo.58〜66の試験体を得た。

【0062】

【表4】

【0063】

亜鉛系めっき鋼板には、実施例1と同じものを用いた。

また、アルミニウム合金板には、実施例1と同じものと、厚み1mm、板幅30mm、長さ100mmの国際合金規格AA6022−T4材とを用いた。

接着剤としては、実施例1と同じエポキシ樹脂を含む接着剤に、表4に示す組成および粒径のZn合金粒子を、表4に示す体積分率となるように混合して分散させたものを用いた。なお、Zn合金粒子の組成および体積分率は、実施例1と同様にして算出した。

【0064】

このようにして得られたNo.58〜66の試験体に対し、それぞれ実施例1と同様にして引張せん断強度および耐食性を評価した。その結果を表5に示す。

【0065】

【表5】

【0066】

表5に示すように、本発明例であるNo.58〜63、66の試験体は、Zn合金粒子の組成が発明で規定された範囲にあるため、良好な耐食性が得られている。

また、No.58〜59、62〜63、66の試験体は、Zn合金粒子の平均サイズおよび体積分率が好ましい範囲内であり、スポット溶接における初期の通電性が確保されたため、良好な引張せん断強度が得られた。

【0067】

しかし、No.60は、Zn合金粒子の平均サイズが小さく、スポット溶接における初期の通電性が不充分であったため、良好な引張せん断強度が得られなかった。

また、No.61は、Zn合金粒子の平均サイズが大きく、接着層の接着性が損なわれたため、良好な引張せん断強度を得ることができなかった。

また、比較例であるNo.64は、体積分率が低いため、耐食性ならびに引張せん断強度ともに良好な値を得ることができなかった。

また、比較例であるNo.65は、Zn合金粒子の体積分率が高いため、接着層の接着性が損なわれ、良好な引張せん断強度を得ることができなかった。

【符号の説明】

【0068】

1 異種金属接合継手、2 亜鉛系めっき鋼板、2a 亜鉛系めっき層、3 アルミニウム合金板、 4 接着層、5 エポキシ樹脂、6 Zn合金粒子、7 隙間液、8 隙間。

【技術分野】

【0001】

本発明は、異種金属接合継手および異種金属の接合方法に関し、特に、亜鉛系めっき鋼板とアルミニウム合金板とがウェルドボンド接合されてなり、自動車の車体等に好適に用いられる耐食性に優れた異種金属接合継手に関する。

【背景技術】

【0002】

近年、自動車の低燃費化を目的とした軽量化のために、車体の一部にアルミニウム合金板を使用するニーズが高まってきている。このような車体を製造する方法として、鋼板とアルミニウム合金板とを、接着剤を併用したスポット溶接(ウェルドボンド接合)により接合する方法が検討されている。

例えば、従来の鋼板とアルミニウム合金板とのウェルドボンド接合方法として、アルミニウム合金板の一面に鋼板を、他面に鋼板の当て板を、それぞれ接着剤を用いて貼り付けて仮接合し、その後それらを電極で挟んで抵抗スポット溶接してなる方法がある(例えば、特許文献1参照)。

【0003】

また、ウェルドボンド接合に用いる接着剤としては、例えば、熱硬化性エポキシ樹脂に、粒子径が10μm以下の粉状、または厚さが0.5μm以上で大きさが30μm以下の片状若しくはフレーク状の導電性の金属、金属酸化物、金属炭化物、金属窒化物、金属ホウ化物、金属ケイ化物のいずれか1種、または2種以上の添加物を含む接着剤がある(例えば、特許文献2参照)。

【0004】

ところで、鉄とアルミニウムのような異種金属の接合においては、異種金属間の電位差により電食が発生するため、同一金属の溶接よりも耐腐食性が劣るという問題がある。この問題を解決するために、例えば、アルミニウムと鉄とを用いた重ね合わせ抵抗溶接において、接合部界面に、エポキシ系樹脂、硬化剤、充填剤からなり、前記充填剤が、炭酸カルシウム、酸化カルシウム、酸化マグネシウム、酸化亜鉛、酸化鉛、シリカ、タルク、カーボン、無水ケイ酸、ベントナイト、金属粉、樹脂粉末、ガラス粉、ガラスファイバーのうち少なくとも1つ以上からなる異材接合用接着剤を挟み込む異材接合方法(例えば、特許文献3参照)が提案されている。

【0005】

また、アルミニウム合金が異種金属と接触して使用されるときの電食を防止する方法として、異種金属物体に、亜鉛・コバルト合金めっきを施す方法が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−296456号公報

【特許文献2】特開平8−206845号公報

【特許文献3】特開2007−136497号公報

【特許文献4】特開平7−252679号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、ウェルドボンド接合において、亜鉛系めっき鋼板とアルミニウム合金板との接合部界面に、特許文献3に記載の異材接合用接着剤を挟み込んでも、充分な耐食性が得られない場合があり、より一層耐食性を向上させることが望まれていた。

また、耐食性を向上させるために、亜鉛系めっき鋼板とアルミニウム合金板とをウェルドボンド接合して得られた異種金属接合継手に、亜鉛・コバルト合金めっきを施す場合、新たに亜鉛・コバルト合金めっきを施す工程を追加する必要があるため、生産性が低下してしまう。

【0008】

本発明は、このような問題点に鑑みてなされたものであり、耐食性に優れ、充分な接合強度を確保でき、効率よく接合できる異種金属接合継手および異種金属の接合方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

(1)一方の面または両面に亜鉛系めっき層が形成されている亜鉛系めっき鋼板と、一方の面の少なくとも一部が前記亜鉛系めっき層に対向して配置されたアルミニウム合金板と、前記亜鉛系めっき鋼板と前記アルミニウム合金板とがスポット溶接されてなる溶接部と、前記亜鉛系めっき鋼板と前記アルミニウム合金板との間の一部に配置された接着層とを有し、前記接着層が、エポキシ樹脂と、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなる一種または二種以上のZn合金粒子とを含有し、前記Zn合金粒子を体積分率で1%以上40%以下含有するものであることを特徴とする異種金属接合継手。

【0010】

(2)前記Zn合金粒子の粒径が、50μm以上250μm以下であることを特徴とする上記(1)に記載の異種金属接合継手。

(3)前記接着層が、平面視で前記溶接部の周囲を囲むように配置されていることを特徴とする上記(1)または(2)に記載の異種金属接合継手。

【0011】

(4)一方の面または両面に亜鉛系めっき層が形成されている亜鉛系めっき鋼板の前記亜鉛系めっき層に、アルミニウム合金板の一方の面の少なくとも一部を、接着剤を介して対向して配置してスポット溶接を行う工程を備え、前記接着剤として、エポキシ樹脂と、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなる一種または二種以上のZn合金粒子とを含有し、前記Zn合金粒子を体積分率で1%以上40%以下含有するものを用いることを特徴とする異種金属の接合方法。

【0012】

(5)前記接着剤の厚みを、100μm以上300μm以下とし、前記Zn合金粒子の粒径を、50μm以上250μm以下とすることを特徴とする上記(4)に記載の異種金属の接合方法。

【発明の効果】

【0013】

本発明の異種金属接合継手は、亜鉛系めっき鋼板とアルミニウム合金板とがスポット溶接されてなる溶接部と、亜鉛系めっき鋼板とアルミニウム合金板との間の一部に配置された接着層とを有し、接着層が、エポキシ樹脂と、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなる一種または二種以上のZn合金粒子とを含有し、前記Zn合金粒子を体積分率で1%以上40%以下含有するものであるので、接着層と亜鉛系めっき鋼板の亜鉛系めっき層との間に水などの隙間液が侵入した場合に、隙間液にZn合金粒子が溶け出すものとなる。

【0014】

隙間液にZn合金粒子が溶け出すと、Zn合金粒子の含有するMg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素のイオンと、亜鉛系めっき層から溶け出したZnとが安定したZn系生成物を生成し、亜鉛系めっき鋼板から隙間液へのZnの溶け出しが抑制される。このことにより、亜鉛系めっき鋼板の腐食が防止されるとともに、隙間液のpHの上昇が抑制されて、アルミニム合金板の腐食が防止される。したがって、本発明の異種金属接合継手は、優れた耐食性が得られる。

【0015】

また、本発明の異種金属接合継手は、上記Zn合金粒子を含有する接着層を有するものであるので、亜鉛系めっき鋼板の亜鉛系めっき層に、アルミニウム合金板の一方の面の少なくとも一部を、上記接着層となる接着剤を介して対向して配置してスポット溶接を行う方法により容易に製造できる。したがって、本発明の異種金属接合継手は、例えば、ウェルドボンド接合して得られた異種金属接合継手に、亜鉛・コバルト合金めっきを施す場合のように、新たな工程を追加することなく、効率よく製造できる生産性に優れたものとなる。

【0016】

また、本発明の異種金属の接合方法は、一方の面または両面に亜鉛系めっき層が形成されている亜鉛系めっき鋼板の前記亜鉛系めっき層に、アルミニウム合金板の一方の面の少なくとも一部を、エポキシ樹脂と上記Zn合金粒子とを含有する接着層となる接着剤を介して、対向して配置してスポット溶接を行う工程を備えているので、上記Zn合金粒子によって、スポット溶接を行う際における初期の通電性が確保される。したがって、本発明の異種金属の接合方法においては、スポット溶接を行う際に、亜鉛系めっき鋼板とアルミニウム合金板とがエポキシ樹脂を含む接着層となる接着剤を介して配置されていても、亜鉛系めっき鋼板とアルミニウム合金板との溶接部に良好なナゲットを形成できる。その結果、充分な接合強度が確保され、なおかつ、スポット溶接によって形成された接着層によって優れた耐食性が得られる接合部を効率よく製造できる。

【0017】

このように、本発明の異種金属の接合方法は、充分な接合強度が確保され、耐食性に優れた接合部を効率よく得られる方法であるので、これを用いて、例えば、亜鉛系めっき鋼板が多用されている自動車の車体の一部を、容易にアルミニウム合金板に置換でき、自動車の大幅な軽量化を図ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の異種金属接合継手の一部を拡大して示した断面模式図である。

【図2】図1に示す異種金属接合継手に、隙間液が侵入した状態の一例を拡大して示した断面模式図である。

【発明を実施するための形態】

【0019】

以下、図面を参照して本発明を適用した実施形態について詳細に説明する。

「異種金属接合継手」

図1は、本発明の異種金属接合継手の一部を拡大して示した断面図である。図1に示す異種金属接合継手1は、亜鉛系めっき鋼板2と、アルミニウム合金板3と、溶接部(不図示)と、接着層4とを有している。図1に示すように、アルミニウム合金板3は、一方の面(図1における下面)の一部が亜鉛系めっき鋼板2の亜鉛系めっき層2aと対向して配置されている。

【0020】

図1に示す異種金属接合継手1において、接着層4は、亜鉛系めっき鋼板2とアルミニウム合金板3との間の一部に配置されており、亜鉛系めっき鋼板2とアルミニウム合金板3とがスポット溶接されてなる溶接部(不図示)には、配置されていない。より詳細には、溶接部の接着層4は、スポット溶接前に亜鉛系めっき鋼板とアルミニウム合金板との間に配置されていた接着剤が、スポット溶接を行ってナゲットが形成されることにより溶接部となる領域から排出される。ナゲット周辺領域は、隙間液が侵入して異種金属間の電位差に起因する腐食が発生しやすい領域である。

【0021】

亜鉛系めっき鋼板2は、鋼板のアルミニウム合金板3と対向する側の面(図1における上面)に亜鉛系めっき層2aが形成されているものである。なお、本発明において用いられる亜鉛系めっき鋼板2は、少なくとも一方の面に亜鉛系めっき層が形成されているものであればよく、両面に亜鉛系めっき層が形成されているものであってもよい。

【0022】

本発明において亜鉛系めっき鋼板2に用いられる鋼板については、特に限定されるものではなく、例えば、極低C型(フェライト主体組織)、Al−k型(フェライト中にパーライトを含む組織)、2相組織型(例えば、フェライト中にマルテンサイトを含む組織、フェライト中にベイナイトを含む組織)、加工誘起変態型(フェライト中に残留オーステナイトを含む組織)、微細結晶型(フェライト主体組織)等、いずれの型の鋼板であっても良い。

【0023】

亜鉛系めっき鋼板2の有する亜鉛系めっき層2aとしては、亜鉛系のめっき層であれば特に限定されるものではなく、例えば、Zn、Zn−Fe、Zn−Ni、Zn−Al、Zn−Al−Mg、Zn−Al−Mg−Si等からなるものを用いることができる。

亜鉛系めっき層2aの目付量は、特に限定されないが、例えば、亜鉛系めっき鋼板2が鋼板の両面に亜鉛系めっき層が形成されているものである場合、片面あたり100g/m2以下のものであることが望ましい。

【0024】

また、亜鉛系めっき鋼板2の板厚は、特に限定されるものではなく、例えば、自動車ボデーで用いられる0.50〜2.3mm程度の厚さのものを用いることができる。

亜鉛系めっき鋼板2の引張強さも、特に限定されるものではなく、例えば、自動車ボデーで用いられる270〜1470MPa級程度のものを用いることができる。

【0025】

アルミニウム合金板3としては、特に限定されるものではなく、例えば、自動車ボデーで用いられる5000(Al−Mg)系、6000(Al−Mg−Si)系等を用いることができる。

また、アルミニウム合金板3の板厚は、特に限定されるものではなく、例えば、自動車ボデー等で用いられる0.70〜2.0mm程度の厚さのものを用いることができる。

【0026】

接着層4は、図1に示すように、エポキシ樹脂5と、Zn合金粒子6とを含有するものである。接着層4は、必要に応じてエポキシ樹脂5とZn合金粒子6の他に、炭酸カルシウム、タルク、シリカ等の充填材や、顔料等、ウェルドボンド接合の接着剤の硬化物に一般的に含まれる添加剤が適量含有されているものであってもよい。

エポキシ樹脂5としては、グリシジルエーテル型、グリシジルエステル型等、ウェルドボンド接合の接着剤の硬化物に一般的に含まれるものが挙げられる。

【0027】

Zn合金粒子6は、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなるものである。接着層4に含まれるZn合金粒子6は、一種のみであってもよいし、二種以上であってもよい。

【0028】

Zn合金粒子6を構成するZn合金としては、具体的には、Zn-Ni、Zn-Mg、Zn-Cr、Zn-Co、Zn-Al、Zn-Ni-Mg、Zn-Ni-Cr、Zn-Ni-Co、Zn-Ni-Al、Zn-Mg-Cr、Zn-Mg-Co、Zn-Mg-Al、Zn-Cr-Co、Zn-Cr-Al、Zn-Co-Al、Zn-Ni-Mg-Cr、Zn-Ni-Mg-Co、Zn-Ni-Mg-Al、Zn-Ni-Cr-Co、Zn-Ni-Cr-Al、Zn-Ni-Mg-Cr-Co、Zn-Ni-Mg-Cr-Al、Zn-Ni-Mg-Co-Al、Zn-Mg-Cr-Co-Al、Zn-Ni-Cr-Co-Al、Zn-Ni-Mg-Cr-Co-Alが挙げられる。

このようなZn合金粒子6は、揮発法(蒸発凝固法)や、アトマイズ法(噴霧法)等の汎用の粉末製造方法で製造できる。

【0029】

Zn合金粒子6は、上記の元素を合計で1質量%以上40質量%以下含有することで、優れた耐食性を有する異種金属接合継手1となる。Zn合金粒子6は、上記の元素を合計で5〜30質量%含有するものであることが好ましく、10〜25質量%含有するものであることがより好ましい。

【0030】

Zn合金粒子6における上記の元素の含有量が1質量%未満である場合、接着層4と亜鉛系めっき鋼板2との間に水などの隙間液が侵入した場合に、Zn合金粒子6から隙間液7に溶け出すMg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素のイオンの供給量が不充分となる。このため、上記元素のイオンが隙間液に溶解することによる隙間液のpH上昇を抑制する効果が充分に得られず、異種金属接合継手1の耐食性を充分に向上させることができない。

また、Zn合金粒子6における上記の元素の含有量が40質量%を超える場合、Zn合金粒子6が隙間液に溶解しにくいものとなるため、異種金属接合継手1の耐食性を充分に向上させることができない。

【0031】

接着層4は、Zn合金粒子6を体積分率で1%以上40%以下含有するものである。この場合、より一層耐食性に優れた異種金属接合継手1となるとともに、異種金属接合継手1を形成するためのスポット溶接を行う際における初期の通電性が充分に確保されたものとなり、充分な接合強度を有する異種金属接合継手1となる。

【0032】

接着層4に含まれるZn合金粒子6の体積分率が1%未満であると、異種金属接合継手1の耐食性および/または接合強度が不充分となる。また、接着層4に含まれるZn合金粒子6の体積分率が40%を超えると、接着層4となる接着剤の粘度が高くなって作業性に支障をきたしたり、接着層4の接着性が不充分になったりする。また、接着層4に含まれるZn合金粒子6の体積分率が40%を超えると、接着層4中にZn合金粒子6が凝集しやすくなり、スポット溶接を行う際に局部異常発熱やチリが発生しやすく、ナゲットに穴あきなどの欠陥が形成されやすくなる。

接着層4に含まれるZn合金粒子6の体積分率は、より一層耐食性および接合強度を向上させるために5%以上含有することが好ましく、より良好なナゲットが形成されるように30%以下含有することが好ましい。さらに好ましい範囲は10〜20%である。

【0033】

Zn合金粒子6の粒径は、製造時に形成される接着層4となる接着剤の厚みに応じて適宜決定することができ、特に限定されないが、50μm以上250μm以下である場合、スポット溶接を行う際の初期の通電性を容易に確保でき、欠陥のない良好なナゲットが形成されるとともに、接着層4の接着性を確保できるため、より一層高い溶接強度が得られ、好ましい。

なお、本発明において、Zn合金粒子6の粒径とは、光学顕微鏡を用いて観察した像を画像解析装置に取り込んで算出したZn合金粒子6の円相当径の平均値を意味する。

【0034】

Zn合金粒子6の粒径が50μm未満である場合、スポット溶接を行う際の初期におけるZn合金粒子6を介しての亜鉛系めっき鋼板2とアルミニウム合金板3との間の導電性が不充分となる恐れがある。また、Zn合金粒子6は、接着層4となる接着剤の厚みと、亜鉛系めっき鋼板2とアルミニウム合金板3との間の間隔とを制御するスペーサとしても機能するものであるが、Zn合金粒子6の粒径が50μm未満である場合、スペーサとしての機能が充分に得られない恐れがある。また、Zn合金粒子6の粒径が250μmを超えると、亜鉛系めっき鋼板2とアルミニウム合金板3との間の間隔が大きくなり、接着層4の接着性が不充分となり、接合強度が低下する恐れがある。

【0035】

図1に示す異種金属接合継手1は、亜鉛系めっき鋼板2とアルミニウム合金板3とがスポット溶接されてなる溶接部と、亜鉛系めっき鋼板2とアルミニウム合金板3との間の一部に配置された接着層4とを有し、接着層4が、エポキシ樹脂5とZn合金粒子6とを含有するものであるので、以下に示すように、優れた耐食性が得られる。図1に示す異種金属接合継手1の耐食性について、図2を用いて説明する。図2は、図1に示す異種金属接合継手に、隙間液7が侵入した状態を拡大して示した断面模式図である。なお、図2では、異種金属接合継手に隙間液が侵入した形態の例として、接着層4と亜鉛系めっき層2aとの間に隙間液7が侵入した場合を示したが、この他にアルミニウム合金板と接着層との間や、接着層の中に隙間液が侵入する場合、あるいはさらにこれらが複合した形態もある。

【0036】

図2に示す隙間液7は、例えば、異種金属接合継手1が自動車ボデーの一部である場合、外部から供給された雨水などの水が、接着層4と亜鉛系めっき鋼板2の亜鉛系めっき層2aとの間の隙間8に侵入してなるものである。図2に示すように、接着層4と亜鉛系めっき鋼板2の亜鉛系めっき層2aとの隙間8に隙間液7が侵入すると、亜鉛系めっき層2aから隙間液7にZnが溶け出し、亜鉛系めっき鋼板2が腐食されるとともに、隙間液7のpHが上昇する。そして、pHの上昇した隙間液7を中和するために、両性金属であるAlがアルミニウム合金板3から隙間液7に溶け出し、Al系腐食生成物が形成されてアルミニウム合金板3が腐食される。このことにより、異種金属接合継手1が腐食する。

【0037】

本実施形態の異種金属接合継手1では、Zn合金粒子6を含有する接着層4を有しているので、隙間8に隙間液7が侵入すると、隙間液7にZn合金粒子6が溶け出し、Zn合金粒子6から隙間液7にMg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素のイオンが供給される。これらの元素イオンは、亜鉛系めっき層2aから溶け出したZnと、安定したZn系生成物を生成する。したがって、隙間液7へのZn合金粒子6の溶け出しがない場合と比較して、亜鉛系めっき鋼板2の亜鉛系めっき層2aから隙間液7へのZnの溶け出しが抑制され、亜鉛系めっき鋼板2の腐食が防止されるとともに、隙間液7のpH上昇が抑制される。

【0038】

このように、隙間液7にZn合金粒子6が溶け出すことで、隙間液7のpH上昇が抑制されるので、アルミニウム合金板3から隙間液7へのAlの溶け出しも抑制される。その結果、Al系腐食生成物の形成が抑制されて、アルミニウム合金板3の腐食が防止される。したがって、本実施形態の異種金属接合継手1は、優れた耐食性が得られる。

【0039】

「異種金属の接合方法」

次に、本発明の異種金属の接合方法の一例として、図1に示す異種金属接合継手1の製造方法を例に挙げて説明する。

図1に示す異種金属接合継手1を製造するには、まず、一方の面または両面に亜鉛系めっき層2aが形成されている亜鉛系めっき鋼板2と、アルミニウム合金板3とを用意する。

【0040】

次いで、亜鉛系めっき鋼板2のアルミニウム合金板3と接合される面および/またはアルミニウム合金板3の亜鉛系めっき鋼板2と接合される面に、接着層4となる接着剤を塗布する。

本発明における接着剤の厚みは、亜鉛系めっき鋼板2とアルミニウム合金板3の一方に接着剤を塗布した場合は、その厚みであり、亜鉛系めっき鋼板2とアルミニウム合金板3の両方に接着剤を塗布した場合は、両者の合計の厚みである。接着剤の厚みは、良好な接着性を得るために、100μm以上300μm以下であることが好ましい。接着剤の厚みが上記範囲未満であっても上記範囲を超えても、接着性が低下する。

【0041】

接着層4となる接着剤としては、上述したエポキシ樹脂5と上述したZn合金粒子6とを含有するものが用いられる。接着剤は、必要に応じて、上述したエポキシ樹脂5と上述したZn合金粒子6に加えて、ウェルドボンド接合の接着剤に一般的に含まれる溶剤、可塑剤などの添加剤が適量含有されているものであってもよい。また、接着剤は、エポキシ樹脂を含む従来の接着剤に、上述したZn合金粒子6を混合して分散させたものであってもよい。

エポキシ樹脂を含む従来の接着剤としては、一液加熱硬化型接着剤や二液硬化型接着剤などを用いることができ、例えば、一液加熱硬化型接着剤であるIW2010(商品名;住友スリーエム株式会社製)、SW2214(商品名;住友スリーエム株式会社製)、X7416(商品名;住友スリーエム株式会社製)などを好ましく用いることができる。

【0042】

次に、本実施形態においては、亜鉛系めっき鋼板2の亜鉛系めっき層2aに、アルミニウム合金板3の一方の面の一部を、接着剤を介して対向して配置し、接着剤を硬化させる硬化処理を行う。接着剤の硬化処理としては、所定の温度で所定の時間加熱する処理が挙げられ、硬化条件は、接着剤の種類に応じて適宜決定できる。

【0043】

その後、接着剤を介して重ねられた亜鉛系めっき鋼板2とアルミニウム合金板3とのスポット溶接を行う。スポット溶接は、例えば、単相整流溶接機、単相交流溶接機、コンデンサー型溶接機、インバータ溶接機等の溶接装置を用いて行うことができる。また、スポット溶接に用いる電極としては、クロム銅、クロムージルコニウム銅等の従来から用いられているものを用いることができる。

スポット溶接の条件は、従来のスポット溶接と同様の条件で行うことができる。具体的には、例えば、溶接電流:12〜14kA、溶接時の電極加圧力:2〜5kN、通電時間:8〜12sycle、保持時間:0.08〜0.2msecとすることができる。

【0044】

本実施形態においては、亜鉛系めっき鋼板2の亜鉛系めっき層2aに、アルミニウム合金板3の一方の面の一部を、接着剤を介して対向して配置してスポット溶接を行う工程を備えているので、上記Zn合金粒子6によって、スポット溶接を行う際における初期の通電性が確保される。

例えば、接着層4となる接着剤としてZn合金粒子6の含まれていないものを用いた場合、スポット溶接を行う際における通電性が悪くなり、抵抗発熱が不充分となったり、スポット溶接を行うことによる抵抗発熱が接着層に吸収されたりして、溶接部となる亜鉛系めっき鋼板2およびアルミニウム合金板3が溶融に至る充分な熱量が得られず、充分な接合強度が得られない場合がある。

【0045】

これに対し、本実施形態においては、上述したように、Zn合金粒子6によってスポット溶接を行う際における初期の通電性が確保されるため、溶融不良が生じにくく、亜鉛系めっき鋼板2とアルミニウム合金板3との溶接部に良好なナゲットを形成でき、充分な接合強度が確保された異種金属接合継手1を効率よく製造できる。

【0046】

なお、本発明は上述した実施形態のみに限定されるものではない。例えば、上述した実施形態においては、1枚の亜鉛系めっき鋼板と1枚のアルミニウム合金板とをスポット溶接により接合する場合を例に挙げて説明したが、亜鉛系めっき鋼板および/またはアルミニウム合金板は複数枚であってもよい。複数の亜鉛系めっき鋼板を用いる場合、各亜鉛系めっき鋼板の種類や厚みは、同じであってもよいし、異なっていてもよい。また、複数のアルミニウム合金板を用いる場合も同様に、各アルミニウム合金板の種類や厚みは、同じであってもよいし、異なっていてもよい。

【0047】

(実施例1)

表1、表2および下記に示す亜鉛系めっき鋼板と、アルミニウム合金板とを用意し、亜鉛系めっき鋼板に、アルミニウム合金板の一部を、以下に示す接着剤を介して対向して配置し、120℃で60分間加熱して接着剤を硬化させる硬化処理を行った。硬化後に得られた接着剤の厚みはほぼ100μmであった。

その後、以下に示す条件で、接着剤を介して重ねられた亜鉛系めっき鋼板とアルミニウム合金板とのスポット溶接を行い引張せん断強度および耐食性の評価用のNo.1〜57の試験体を得た。

【0048】

【表1】

【0049】

【表2】

【0050】

亜鉛系めっき鋼板には、JIS G 3302に定められている厚み0.8mm、板幅30mm、長さ100mmのSGC440 F06を用いた。

また、アルミニウム合金板には、JIS H 4000に定められている厚み1mm、板幅30mm、長さ100mmのA5182P−O材を用いた。

接着剤としては、エポキシ樹脂を含む接着剤である一液エポキシ加熱硬化型接着剤スコッチウェルドIW2010(商品名;住友スリーエム株式会社製)に、表1および表2に示す組成および粒径のZn合金粒子を、表1および表2に示す体積分率となるように混合して分散させたものを用いた。

【0051】

なお、Zn合金粒子の組成は、合金粒子としての化学分析値に基づいて算出した。

また、Zn合金粒子の粒径(平均サイズ)は、試験体の接着層の断面を光学顕微鏡で観察した像を画像解析装置に取り込んで、観察視野内のZn合金粒子の円相当径を算出し、その平均値を用いた。

また、Zn合金粒子の体積分率は、試験体の接着層の断面を光学顕微鏡で観察し、観察視野内の接着層におけるZn合金粒子の体積を算出した。

なお、接着層が、複数のZn合金粒子を含有する場合も同様に、試験体の接着層の断面を光学顕微鏡で観察してZn合金粒子の粒径の平均値および体積分率を算出した。

観察視野は、接着層厚み×2mmとして50倍で観察し、1試料につき20視野ずつ観察した。

【0052】

試験体の形状は、JIS Z 3136にしたがって、板幅30mm、長さ100mm、重ね代30mmとした。

スポット溶接は、電極としてDR形先端径6mm、先端曲率半径40mm(JIS C 9304)を用い、溶接電流13kA、溶接時の電極加圧力2.2kN、通電時間11sycle、保持時間0.1msecで行った。

【0053】

このようにして得られたNo.1〜57の試験体に対し、それぞれ以下に示す方法により、引張せん断強度および耐食性を評価した。その結果を表3に示す。

【0054】

【表3】

【0055】

引張せん断強度は、JIS Z 3136にしたがって引張試験を行って評価し、240kN以上である場合に良好と評価した。

また、耐食性は、自動車用外観腐食試験法のJASO M609−91試験を用いて行った。腐食の程度は継手をはがして、ナゲット周辺部を中心に目視で五段階評価(良い←1、2、3、4、5→悪い)し、評点3以上を良好とした。

【0056】

表3に示すように、本発明例であるNo.1〜10の試験体は、Zn合金粒子の組成が発明で規定された範囲にあるため、良好な耐食性が得られている。

また、No.1〜10の試験体は、Zn合金粒子の平均サイズおよび体積分率が好ましい範囲内であり、スポット溶接における初期の通電性が確保されたため、良好な引張せん断強度が得られた。

【0057】

また、本発明例であるNo.11〜20の試験体は、Zn合金粒子に含まれるMg、Ni、Cr、Co、Alから選ばれる元素が二種類であり、No.21〜25の試験体は三種類であり、No.26〜30の試験体は四種類であり、No.31の試験体は全種類を含有した場合であり、各々のZn合金粒子の組成が発明で規定された範囲にあるため、良好な耐食性が得られている。

また、No.11〜31の試験体は、Zn合金粒子の平均サイズおよび体積分率が好ましい範囲内であり、スポット溶接における初期の通電性が確保されたため、良好な引張せん断強度が得られた。

【0058】

また、本発明例であるNo.32〜41の試験体は、Zn合金粒子として、組成の異なる二種類のZn合金粒子を含有し、No.42の試験体は三種類、No.43の試験体は四種類、No.44の試験体は五種類含有した場合であり、各々のZn合金粒子の組成が発明で規定された範囲にあるため、良好な耐食性が得られている。

また、No.32〜44の試験体は、Zn合金粒子の平均サイズおよび体積分率が好ましい範囲内であり、スポット溶接における初期の通電性が確保されたため、良好な引張せん断強度が得られた。

【0059】

比較例であるNo.45、47、49、51、53、55の試験体は、Zn合金粒子の組成が本発明で規定された範囲よりも少ないため、充分な耐食性が得られなかった。

また、比較例であるNo.46、48、50、52、54、56の試験体は、Zn合金粒子の組成が本発明で規定された範囲よりも多いため、充分な耐食性が得られなかったケースである。

【0060】

しかしながら、No.45〜56の試験体は、Zn合金粒子の平均サイズおよび体積分率が好ましい範囲内であるため、良好な引張せん断強度が得られた。

また、比較例であるNo.57の試験体は、接着剤としてZn合金粒子を含有していないものを用いたため、充分な耐食性が得られなかった。また、比較例であるNo.57の試験体は、スポット溶接における初期の通電性が不充分であったため、良好な引張せん断強度が得られなかった。

【0061】

(実施例2)

表4および下記に示す亜鉛系めっき鋼板と、アルミニウム合金板とを用意し、亜鉛系めっき鋼板に、アルミニウム合金板の一部を、以下に示す厚み100μmの接着剤を介して対向して配置し、120℃で60分間加熱して接着剤を硬化させる硬化処理を行った。

その後、実施例1と同じ条件で、接着剤を介して重ねられた亜鉛系めっき鋼板とアルミニウム合金板とのスポット溶接を行い引張せん断強度および耐食性の評価用の実施例1と同じ形状のNo.58〜66の試験体を得た。

【0062】

【表4】

【0063】

亜鉛系めっき鋼板には、実施例1と同じものを用いた。

また、アルミニウム合金板には、実施例1と同じものと、厚み1mm、板幅30mm、長さ100mmの国際合金規格AA6022−T4材とを用いた。

接着剤としては、実施例1と同じエポキシ樹脂を含む接着剤に、表4に示す組成および粒径のZn合金粒子を、表4に示す体積分率となるように混合して分散させたものを用いた。なお、Zn合金粒子の組成および体積分率は、実施例1と同様にして算出した。

【0064】

このようにして得られたNo.58〜66の試験体に対し、それぞれ実施例1と同様にして引張せん断強度および耐食性を評価した。その結果を表5に示す。

【0065】

【表5】

【0066】

表5に示すように、本発明例であるNo.58〜63、66の試験体は、Zn合金粒子の組成が発明で規定された範囲にあるため、良好な耐食性が得られている。

また、No.58〜59、62〜63、66の試験体は、Zn合金粒子の平均サイズおよび体積分率が好ましい範囲内であり、スポット溶接における初期の通電性が確保されたため、良好な引張せん断強度が得られた。

【0067】

しかし、No.60は、Zn合金粒子の平均サイズが小さく、スポット溶接における初期の通電性が不充分であったため、良好な引張せん断強度が得られなかった。

また、No.61は、Zn合金粒子の平均サイズが大きく、接着層の接着性が損なわれたため、良好な引張せん断強度を得ることができなかった。

また、比較例であるNo.64は、体積分率が低いため、耐食性ならびに引張せん断強度ともに良好な値を得ることができなかった。

また、比較例であるNo.65は、Zn合金粒子の体積分率が高いため、接着層の接着性が損なわれ、良好な引張せん断強度を得ることができなかった。

【符号の説明】

【0068】

1 異種金属接合継手、2 亜鉛系めっき鋼板、2a 亜鉛系めっき層、3 アルミニウム合金板、 4 接着層、5 エポキシ樹脂、6 Zn合金粒子、7 隙間液、8 隙間。

【特許請求の範囲】

【請求項1】

一方の面または両面に亜鉛系めっき層が形成されている亜鉛系めっき鋼板と、

一方の面の少なくとも一部が前記亜鉛系めっき層に対向して配置されたアルミニウム合金板と、

前記亜鉛系めっき鋼板と前記アルミニウム合金板とがスポット溶接されてなる溶接部と、

前記亜鉛系めっき鋼板と前記アルミニウム合金板との間の一部に配置された接着層とを有し、

前記接着層が、エポキシ樹脂と、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなる一種または二種以上のZn合金粒子とを含有し、前記Zn合金粒子を体積分率で1%以上40%以下含有するものであることを特徴とする異種金属接合継手。

【請求項2】

前記Zn合金粒子の粒径が、50μm以上250μm以下であることを特徴とする請求項1に記載の異種金属接合継手。

【請求項3】

前記接着層が、平面視で前記溶接部の周囲を囲むように配置されていることを特徴とする請求項1または請求項2に記載の異種金属接合継手。

【請求項4】

一方の面または両面に亜鉛系めっき層が形成されている亜鉛系めっき鋼板の前記亜鉛系めっき層に、アルミニウム合金板の一方の面の少なくとも一部を、接着剤を介して対向して配置してスポット溶接を行う工程を備え、

前記接着剤として、エポキシ樹脂と、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなる一種または二種以上のZn合金粒子とを含有し、前記Zn合金粒子を体積分率で1%以上40%以下含有するものを用いることを特徴とする異種金属の接合方法。

【請求項5】

前記接着剤の厚みを、100μm以上300μm以下とし、

前記Zn合金粒子の粒径を、50μm以上250μm以下とすることを特徴とする請求項4に記載の異種金属の接合方法。

【請求項1】

一方の面または両面に亜鉛系めっき層が形成されている亜鉛系めっき鋼板と、

一方の面の少なくとも一部が前記亜鉛系めっき層に対向して配置されたアルミニウム合金板と、

前記亜鉛系めっき鋼板と前記アルミニウム合金板とがスポット溶接されてなる溶接部と、

前記亜鉛系めっき鋼板と前記アルミニウム合金板との間の一部に配置された接着層とを有し、

前記接着層が、エポキシ樹脂と、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなる一種または二種以上のZn合金粒子とを含有し、前記Zn合金粒子を体積分率で1%以上40%以下含有するものであることを特徴とする異種金属接合継手。

【請求項2】

前記Zn合金粒子の粒径が、50μm以上250μm以下であることを特徴とする請求項1に記載の異種金属接合継手。

【請求項3】

前記接着層が、平面視で前記溶接部の周囲を囲むように配置されていることを特徴とする請求項1または請求項2に記載の異種金属接合継手。

【請求項4】

一方の面または両面に亜鉛系めっき層が形成されている亜鉛系めっき鋼板の前記亜鉛系めっき層に、アルミニウム合金板の一方の面の少なくとも一部を、接着剤を介して対向して配置してスポット溶接を行う工程を備え、

前記接着剤として、エポキシ樹脂と、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなる一種または二種以上のZn合金粒子とを含有し、前記Zn合金粒子を体積分率で1%以上40%以下含有するものを用いることを特徴とする異種金属の接合方法。

【請求項5】

前記接着剤の厚みを、100μm以上300μm以下とし、

前記Zn合金粒子の粒径を、50μm以上250μm以下とすることを特徴とする請求項4に記載の異種金属の接合方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−152787(P2012−152787A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−14082(P2011−14082)

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(000107538)古河スカイ株式会社 (572)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(000107538)古河スカイ株式会社 (572)

[ Back to top ]