異種金属材の接合方法、同方法で製造された機械部品とプラネタリキャリア

【課題】焼結金属からなる部材と鍛造材からなる部材を鑞付けと溶接の2つの方法を使用してコスト上昇が抑えられる方法で健全に、しかも、鍛造材の強度などを低下させずに接合一体化し得るようにすることを課題としている。

【解決手段】密度7.2g/cm3以下の焼結金属からなる部材11に密度7.3g/cm3以上の高密度金属部材13を予め鑞付けし、この高密度金属部材13に鋼の鍛造材からなる部材12を溶接して部材11と部材12を溶接部にブローホールを発生させずに、また、部材12の加熱、徐冷による強度低下、硬度低下を生じさせずに一体化する。

【解決手段】密度7.2g/cm3以下の焼結金属からなる部材11に密度7.3g/cm3以上の高密度金属部材13を予め鑞付けし、この高密度金属部材13に鋼の鍛造材からなる部材12を溶接して部材11と部材12を溶接部にブローホールを発生させずに、また、部材12の加熱、徐冷による強度低下、硬度低下を生じさせずに一体化する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、異種金属を問題なく接合するための接合方法と、その方法で製造される機械部品及びプラネタリキャリアに関する。

【背景技術】

【0002】

例えば、自動車の変速機に採用される遊星歯車装置のプラネタリキャリアは、最近では、焼結金属製の複数個の部材を鑞付けして構成されるものが主流をなしてきている。焼結金属を用いたプラネタリキャリアは、鋳造、鍛造された部材を溶接したものに比べて低コストで製造できる利点があるが、既存のプラネタリキャリアの中には焼結金属への置換を図れないものがまだ存在する。

【0003】

強度確保の観点から高価な鍛造材を切削加工し、それを溶接して作ったプラネタリキャリアが一部で採用されている。その鍛造材で形成されたプラネタリキャリアの中には、一部分のみを鍛造材で形成すれば足りるものがある。

【0004】

その一例を添付図面の図5に示す。この図5のプラネタリキャリア1は、第1端板(片側の端板)3とボス4を有する第1部材2と、第1端板3に対向させる第2端板(他側の端板)6及びその第2端板6の一面に立設された複数本(例えば、周方向に定ピッチで3本)のブリッジ7を有し、各ブリッジ7の先端が第1端板3の他端面に接合される第2部材5と、この第2部材5の外周に同心的に接合される円筒状の第3部材(図のそれはアウターレース8)とで構成される。第1部材2、第2部材5、及びアウターレース8は、いずれも鍛造材を切削加工して製作しており、図中a部とb部が電子ビーム溶接によって接合されている。

【0005】

この図5のプラネタリキャリア1の場合、アウターレース8は高強度が要求され、鋼の鍛造材を必要とする。ところが、第1部材2と第2部材5はアウターレース8ほどの強度を要求されず、焼結金属で代替することが可能である。そこで、第1部材2と第2部材5を安価な焼結金属で形成して製品コストを低減することを検討したが、焼結金属からなる部材と鍛造材からなる部材の接合一体化に問題が生じて第1部材2と第2部材5の焼結金属への置換ができていなかった。

【0006】

焼結金属と鍛造材の接合一体化で生じる問題を以下に述べる。

焼結金属からなる部材同士の接合一体化は、炉中鑞付け法で行うことができる。炉中鑞付けは、互いに接合する部材を位置決めして重ね、さらに、必要箇所に鑞材をセットし、これをコンベヤで搬送するなどして炉に導入し、炉内の熱によって溶けた鑞材を部材相互の突合せ面間に流入させて突合せ面を接合する方法である。この方法を採用すると、粉末成形体を炉に導入して焼結するときに同時に鑞付けを行うことができ、量産性の面でも有利になる。

【0007】

ところが、図5の第1部材2と第2部材5を共に焼結金属で、また、アウターレース8を鍛造材でそれぞれ形成すると、第2部材5に対してアウターレース8を接合するときに

、溶接、炉中鑞付けのどちらの方法も採用することができなくなる。一般的な鉄系焼結金属は、その密度が6.8〜7.1g/cm3程度であり、内部に小さな空孔が多数存在している。この一般的な焼結金属に溶接を施すと、内部空孔に起因するブローホールが発生し、溶接部の強度が低下して要求される機械的特性を満足させることができない。

【0008】

また、アウターレース8を炉中鑞付け法で第2部材5に鑞付けする方法を採ると、加熱後の徐冷により鍛造材(鋼)の組織が粗大化してアウターレースの強度、硬度が炉中加熱がなされない場合に比較して20〜30%低下し、プラネタリキャリアに要求される特性を満足させることができなくなる。

【0009】

この問題があるために、アウターレースのみに高強度が要求されるプラネタリキャリアも全ての部材を鍛造材で形成して溶接する方法を採っており、コスト低減に結びついていない。

【0010】

ここで、下記特許文献1は、金属焼結体の溶接すべき面の空孔を前処理を行って閉塞することで空孔に起因したブローホールの発生を抑制することを開示している。また、下記特許文献2は、グラファイト含有量を0.1wt%以下にし、かつ、焼結密度を7.30g/cm3以上とした鋼粉や合金鋼粉の焼結体を抵抗溶接法で鉄鋼部材に溶接することで

溶接部に欠陥を生じさせないようにすることを開示している。

【0011】

しかしながら、特許文献1の方法は、溶接部が空孔を閉塞した前処理部からずれるとブローホール抑制の効果が得られない。加えて、ショットブラスト、ショットピーニング、ロール加工などで行うとしている空孔閉塞のための前処理に手間がかかる。

【0012】

また、特許文献2の方法を用いると、第2部材5の全体を高密度焼結金属で形成することになるのでコスト低減の効果が薄れる。また、特許文献2の方法は抵抗溶接法を用いるので、製品の形状面での使用規制も受けやすい。

【特許文献1】特開昭63−10065号公報

【特許文献1】特開平5−57456号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

この発明は、上記の問題を解消するために、焼結金属からなる部材と鍛造材からなる部材を鑞付けと溶接の2つの方法を使用して健全に、しかも、鍛造材の強度などを低下させずに接合一体化し得るようにすること、及びその方法を用いて焼結金属と鍛造材を併用したコスト面で有利なプラネタリキャリアなどの機械部品を実現することを課題としている

。

【課題を解決するための手段】

【0014】

上記の課題を解決するため、この発明においては、下記(1)〜(3)の金属材の接合方法と、(4)、(5)の部品と、(6)のプラネタリキャリアを提供する。

(1)密度7.2g/cm3以下の焼結金属に密度7.3g/cm3以上の高密度金属を予め鑞付けし、この高密度金属に鍛造材を溶接して前記焼結金属と鍛造材を一体化する接合方法。

(2)鉄系粉末で形成される密度7.2g/cm3以下の粉末成形体と密度7.3g/cm3以上の鉄系高密度粉末成形体を炉中で焼結と同時に鑞付けし、前記高密度粉末成形体が焼結されてできた高密度金属部材に鍛造材で形成された部材を溶接して前記粉末成形体が焼結されてできた部材と鍛造材で形成された部材を一体化する異種金属材の接合方法。

(3)各々が鉄系粉末で形成される密度7.2g/cm3以下の第1粉末成形体と第2粉末成形体を炉中で焼結と同時に鑞付けし、このとき第2粉末成形体に対して同時に密度7.3g/cm3以上の鉄系高密度粉末成形体を焼結鑞付けし、その後、前記高密度粉末成形体が焼結されてできた高密度金属部材に鍛造材を溶接して前記第1、第2粉末成形体が焼結されてできた部材と鍛造材を一体化する接合方法。

(4)密度7.2g/cm3以下の焼結金属からなる部材と、鍛造材で形成された部材を有し、前記焼結金属からなる部材に密度7.3g/cm3以上の高密度金属部材が鑞付けされ、この高密度金属部材に前記鍛造材で形成された部材が溶接されている異種金属材を組み合わせた機械部品。

(5)各々が密度7.2g/cm3以下の鉄系焼結金属からなる第1部材と第2部材、密度7.3g/cm3以上の鉄系高密度金属部材及び鍛造材で形成された部材を有し、前記第1部材と第2部材が互いに鑞付けされ、さらに、第2部材に前記高密度金属部材が鑞付けされ、この高密度金属部材に前記鍛造材で形成された部材が溶接されている異種金属材を組み合わせた機械部品。

(6)第1端板を有する第1部材と、第1端板に対向させる第2端板及びその第2端板の一端面に立設された複数本のブリッジを有し、前記ブリッジの先端が前記第1端板の他端面に鑞付けされた第2部材と、この第2部材の外周に同心的に接合された円筒状のアウターレースとで構成され、前記第1部材と第2部材がそれぞれ密度7.2g/cm3以下の鉄系焼結金属で形成され、前記第2部材の外周に密度7.3g/cm3以上の鉄系高密度金属部材が鑞付けされ、その高密度金属部材に鍛造材で形成された前記アウターレースが溶接されているプラネタリキャリア。

上記(6)のプラネタリキャリアは、上記(2)の接合方法を用いて製造することができる。第1部材となす第1粉末成形体と第2部材となす第2粉末成形体を炉中で焼結と同時に鑞付けし、このとき第2粉末成形体に鉄系高密度粉末成形体を焼結鑞付けし、その後、前記高密度粉末成形体が焼結されてできた高密度金属部材に鍛造材で形成されたアウターレースを溶接すればよい。

【0015】

なお、上述した焼結金属、高密度金属、粉末成形体、及び高密度粉末成形体の密度は、それらが鉄系金属、鉄系粉末成形体である場合の密度を示している。高密度金属は、7.3g/cm3以上の密度を有する鉄系金属の焼結体と鉄系の溶製金属が考えられ、そのどちらを用いてもよい。鍛造材は、高強度確保の要求に応える目的で使用するので、鋼で形成されたものが主体になる。

【発明の効果】

【0016】

密度7.3g/cm3以上の鉄系高密度金属は、溶接時のブローホールの発生が抑えられる。この発明の方法によれば、その鉄系高密度金属を予め焼結金属に鑞付けし、この高密度金属に鍛造材を溶接するので、ブローホールのない良好な溶接が可能になる。

【0017】

また、鍛造材を炉中に導入する必要がなく、その鍛造材の強度、硬度の低下も起こらない。なお、継ぎ手として機能させる高密度金属は、高強度を要求されないため、焼結金属に対する接合を炉中鑞付け法で行うことができる。

【0018】

この方法で異種金属を接合して製造されたこの発明の機械部品やプラネタリキャリアは、ブローホールが抑制された健全な溶接部が得られ、また、鍛造材の特性劣化も起こらず、強度や耐久性に優れる。

【発明を実施するための最良の形態】

【0019】

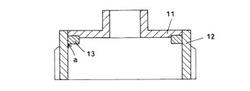

以下、この発明の実施の形態を、添付図面の図1〜図4に基づいて説明する。図1の11は、鉄系金属粉末を成形後焼結して得られた密度7.2g/cm3以下の部材(焼結金属。その密度はアルキメデス法にて測定。以下同様)、12は、鋼材を鍛造して作られた部材(鍛造材)であり、この2者が接合一体化されている。

【0020】

その接合一体化は、部材11に対して継ぎ手になる密度7.3g/cm3以上の鉄系高密度金属からなる部材(以下では高密度金属部材という)13を予め鑞付けして取り付けておき、次に、高密度金属部材13に対して部材12を溶接して取り付ける方法で行う。

【0021】

部材11に対する高密度金属部材13の鑞付けは、炉中鑞付け法で行うことができる。図2に示すように、粉末を成形して得た粉末成形体11Aと、高密度に粉末成形された粉末成形体13Aを位置決めして重ね合わせ、さらに、粉末成形体11Aに貫通して設けた小孔11aに小片の鑞材14をセットし、この状態を維持して粉末成形体11Aと高密度粉末成形体13Aを焼結炉に導入して焼結を行う。このとき、炉内の熱で鑞材14が溶け、その溶けた鑞材が突合せ面に流れて粉末成形体11Aと高密度粉末成形体13Aが焼結されると同時に鑞付けされる。部材11用の粉末成形体A11と高密度金属部材13用の高密度粉末成形体13Aは事前に焼結しておいてもよく、このときには、上記と同様にして両者の炉中鑞付けのみを行う。高密度粉末成形体13Aに代えて溶製金属で形成した部材を用いてもよく、このときも両者の炉中鑞付けのみを行う。

【0022】

高密度金属部材13に対する部材12の溶接は、レーザビーム溶接機や電子ビーム溶接機を用いて行うと好ましいが、作業上の支障がなければアーク溶接で行っても構わない。図1のa部を溶接する。この方法によれば、高密度金属部材と鍛造材の溶接となるので、部材11の内部空孔に起因したブローホールの発生がなくなる。また、部材12が高温に加熱されて徐冷されることがないため、鍛造材を使用した部材12の強度、硬度の低下も起こらない。

【0023】

図3は、図5のプラネタリキャリア1のアウターレース8のみを鋼の鍛造材で形成し、第1部材2と第2部材5は、鉄系金属粉末からなる密度7.2g/cm3以下の焼結金属で形成してこの3者を接合一体化する例を示している。

【0024】

図4に示すように、各々が粉末成形された第1粉末成形体2A及び第2粉末成形体5Aと、リング状に成形された密度7.3g/cm3以上の鉄系高密度粉末成形体9Aを位置決めして重ね合わせ、さらに、第1粉末成形体2Aの第1端板3に貫通して設けた小孔2aの内部と高密度粉末成形体9Aが突き合わされた部分にそれぞれ小片の鑞材14をセットし、この状態を維持して第1粉末成形体2A、第2粉末成形体5A、高密度粉末成形体9Aの3者を焼結炉に導入して焼結を行う。このとき、炉内の熱で鑞材14が溶け、その溶けた鑞材が突合せ面に流れて第1粉末成形体2Aと第2粉末成形体5A、第2粉末成形体5Aと高密度粉末成形体9Aがそれぞれ焼結と同時に鑞付けされる。第1粉末成形体2A、第2粉末成形体5A、高密度粉末成形体9Aの3者は事前に焼結しておいてもよく、このときには、3者の炉中鑞付けのみを行う。この場合も、高密度粉末成形体9Aに代えて溶製金属で形成した部材を用いることができる。

第1粉末成形体2A、第2粉末成形体5A、高密度粉末成形体9Aは焼結されてそれぞれ図3の第1部材2、第2部材5、高密度金属部材9となる。

【0025】

高密度金属部材9に対するアウターレース8の溶接は、図1の実施例で述べたのと同様の方法で行う。溶接個所は図3のa部のみとなる。この場合も、密度が高くない通常の焼結金属の溶接と鍛造材で形成されたアウターレース8の高温への加熱、徐冷がなされないので、図1の実施例と同様の効果が得られる。また、製造されたプラネタリキャリアは、第1部材2と第2部材5の材料が焼結金属に置き換えられているので、製造コストが低減される。

【0026】

以下に、効果の確認試験結果を記す。試験は、図3のプラネタリキャリアの第1部材2と第2部材5を、ともに、Fe−1.5〜2.0%Cu−0.3〜0.5%C−0.8%Lub(潤滑剤)の組成の密度7.2g/cm3以下の焼結金属で形成し、さらに、高密度金属部材9として下記のリング材A〜Cを用意し、これらを鋼材で形成されたアウターレース8と組み合わせる方法を採った。

リング材A:粉末を高密度化が図れる金型潤滑成形法で成形して製造した、Fe−1.5〜2.0%Cu−0.3〜0.5%C−0%Lubの組成の、密度7.4g/cm3の焼結金属からなる。

リング材B:粉末を高密度化が図れる自己潤滑成形法で成形して製造した、Fe−1.5〜2.0%Cu−0.3〜0.5%C−0.4%Lubの組成の、密度7.5g/cm3の焼結金属からなる。

リング材C:粉末を高密度化が図れる温間成形法で成形して製造した、Fe−1.5〜2.0%Cu−0.3〜0.5%C−0.5%Lubの組成の、密度7.3g/cm3の焼結金属からなる。

【0027】

第1部材2用及び第2部材5用の粉末成形体を焼結炉に導入して焼結し、併せて炉中で鑞付けする際に、上記リング材A〜Cを第2部材に同時に鑞付けし、その後、アウターレース8を電子ビーム溶接機で第2部材5に溶接した。その結果、いずれのリング材を使用したものも、溶接部にブローホールを発生させずに第2部材5に対してアウターレース8を健全に接合することができた。また、アウターレース8の強度、硬度も低下させずに済み、焼結材と鍛造材の併用によるコスト低減が図れることを確認した。

【図面の簡単な説明】

【0028】

【図1】この発明の方法で異種金属を接合して作られる機械部品の一例を示す断面図

【図2】図1の機械部品の高密度金属部材の鑞付け方法を示す断面図

【図3】この発明の方法で異種金属部材を接合して作られるプラネタリキャリアの一例の概要を示す断面図

【図4】図3のプラネタリキャリアの第1部材と第2部材と高密度金属部材の鑞付け方法を示す断面図

【図5】従来の方法で製造されるプラネタリキャリアの一例の概要を示す断面図

【符号の説明】

【0029】

1 プラネタリキャリア

2 第1部材

2A 第1粉末成形体

2a 小孔

3 第1端板

4 ボス

5 第2部材

5A 第2粉末成形体

6 第2端板

7 ブリッジ

8 アウターレース

9 高密度金属部材

9A 高密度粉末成形体

11 部材(焼結金属)

11A 粉末成形体

11a 小孔

12 部材(鍛造材)

13 高密度金属部材

13A 高密度粉末成形体

14 鑞材

【技術分野】

【0001】

この発明は、異種金属を問題なく接合するための接合方法と、その方法で製造される機械部品及びプラネタリキャリアに関する。

【背景技術】

【0002】

例えば、自動車の変速機に採用される遊星歯車装置のプラネタリキャリアは、最近では、焼結金属製の複数個の部材を鑞付けして構成されるものが主流をなしてきている。焼結金属を用いたプラネタリキャリアは、鋳造、鍛造された部材を溶接したものに比べて低コストで製造できる利点があるが、既存のプラネタリキャリアの中には焼結金属への置換を図れないものがまだ存在する。

【0003】

強度確保の観点から高価な鍛造材を切削加工し、それを溶接して作ったプラネタリキャリアが一部で採用されている。その鍛造材で形成されたプラネタリキャリアの中には、一部分のみを鍛造材で形成すれば足りるものがある。

【0004】

その一例を添付図面の図5に示す。この図5のプラネタリキャリア1は、第1端板(片側の端板)3とボス4を有する第1部材2と、第1端板3に対向させる第2端板(他側の端板)6及びその第2端板6の一面に立設された複数本(例えば、周方向に定ピッチで3本)のブリッジ7を有し、各ブリッジ7の先端が第1端板3の他端面に接合される第2部材5と、この第2部材5の外周に同心的に接合される円筒状の第3部材(図のそれはアウターレース8)とで構成される。第1部材2、第2部材5、及びアウターレース8は、いずれも鍛造材を切削加工して製作しており、図中a部とb部が電子ビーム溶接によって接合されている。

【0005】

この図5のプラネタリキャリア1の場合、アウターレース8は高強度が要求され、鋼の鍛造材を必要とする。ところが、第1部材2と第2部材5はアウターレース8ほどの強度を要求されず、焼結金属で代替することが可能である。そこで、第1部材2と第2部材5を安価な焼結金属で形成して製品コストを低減することを検討したが、焼結金属からなる部材と鍛造材からなる部材の接合一体化に問題が生じて第1部材2と第2部材5の焼結金属への置換ができていなかった。

【0006】

焼結金属と鍛造材の接合一体化で生じる問題を以下に述べる。

焼結金属からなる部材同士の接合一体化は、炉中鑞付け法で行うことができる。炉中鑞付けは、互いに接合する部材を位置決めして重ね、さらに、必要箇所に鑞材をセットし、これをコンベヤで搬送するなどして炉に導入し、炉内の熱によって溶けた鑞材を部材相互の突合せ面間に流入させて突合せ面を接合する方法である。この方法を採用すると、粉末成形体を炉に導入して焼結するときに同時に鑞付けを行うことができ、量産性の面でも有利になる。

【0007】

ところが、図5の第1部材2と第2部材5を共に焼結金属で、また、アウターレース8を鍛造材でそれぞれ形成すると、第2部材5に対してアウターレース8を接合するときに

、溶接、炉中鑞付けのどちらの方法も採用することができなくなる。一般的な鉄系焼結金属は、その密度が6.8〜7.1g/cm3程度であり、内部に小さな空孔が多数存在している。この一般的な焼結金属に溶接を施すと、内部空孔に起因するブローホールが発生し、溶接部の強度が低下して要求される機械的特性を満足させることができない。

【0008】

また、アウターレース8を炉中鑞付け法で第2部材5に鑞付けする方法を採ると、加熱後の徐冷により鍛造材(鋼)の組織が粗大化してアウターレースの強度、硬度が炉中加熱がなされない場合に比較して20〜30%低下し、プラネタリキャリアに要求される特性を満足させることができなくなる。

【0009】

この問題があるために、アウターレースのみに高強度が要求されるプラネタリキャリアも全ての部材を鍛造材で形成して溶接する方法を採っており、コスト低減に結びついていない。

【0010】

ここで、下記特許文献1は、金属焼結体の溶接すべき面の空孔を前処理を行って閉塞することで空孔に起因したブローホールの発生を抑制することを開示している。また、下記特許文献2は、グラファイト含有量を0.1wt%以下にし、かつ、焼結密度を7.30g/cm3以上とした鋼粉や合金鋼粉の焼結体を抵抗溶接法で鉄鋼部材に溶接することで

溶接部に欠陥を生じさせないようにすることを開示している。

【0011】

しかしながら、特許文献1の方法は、溶接部が空孔を閉塞した前処理部からずれるとブローホール抑制の効果が得られない。加えて、ショットブラスト、ショットピーニング、ロール加工などで行うとしている空孔閉塞のための前処理に手間がかかる。

【0012】

また、特許文献2の方法を用いると、第2部材5の全体を高密度焼結金属で形成することになるのでコスト低減の効果が薄れる。また、特許文献2の方法は抵抗溶接法を用いるので、製品の形状面での使用規制も受けやすい。

【特許文献1】特開昭63−10065号公報

【特許文献1】特開平5−57456号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

この発明は、上記の問題を解消するために、焼結金属からなる部材と鍛造材からなる部材を鑞付けと溶接の2つの方法を使用して健全に、しかも、鍛造材の強度などを低下させずに接合一体化し得るようにすること、及びその方法を用いて焼結金属と鍛造材を併用したコスト面で有利なプラネタリキャリアなどの機械部品を実現することを課題としている

。

【課題を解決するための手段】

【0014】

上記の課題を解決するため、この発明においては、下記(1)〜(3)の金属材の接合方法と、(4)、(5)の部品と、(6)のプラネタリキャリアを提供する。

(1)密度7.2g/cm3以下の焼結金属に密度7.3g/cm3以上の高密度金属を予め鑞付けし、この高密度金属に鍛造材を溶接して前記焼結金属と鍛造材を一体化する接合方法。

(2)鉄系粉末で形成される密度7.2g/cm3以下の粉末成形体と密度7.3g/cm3以上の鉄系高密度粉末成形体を炉中で焼結と同時に鑞付けし、前記高密度粉末成形体が焼結されてできた高密度金属部材に鍛造材で形成された部材を溶接して前記粉末成形体が焼結されてできた部材と鍛造材で形成された部材を一体化する異種金属材の接合方法。

(3)各々が鉄系粉末で形成される密度7.2g/cm3以下の第1粉末成形体と第2粉末成形体を炉中で焼結と同時に鑞付けし、このとき第2粉末成形体に対して同時に密度7.3g/cm3以上の鉄系高密度粉末成形体を焼結鑞付けし、その後、前記高密度粉末成形体が焼結されてできた高密度金属部材に鍛造材を溶接して前記第1、第2粉末成形体が焼結されてできた部材と鍛造材を一体化する接合方法。

(4)密度7.2g/cm3以下の焼結金属からなる部材と、鍛造材で形成された部材を有し、前記焼結金属からなる部材に密度7.3g/cm3以上の高密度金属部材が鑞付けされ、この高密度金属部材に前記鍛造材で形成された部材が溶接されている異種金属材を組み合わせた機械部品。

(5)各々が密度7.2g/cm3以下の鉄系焼結金属からなる第1部材と第2部材、密度7.3g/cm3以上の鉄系高密度金属部材及び鍛造材で形成された部材を有し、前記第1部材と第2部材が互いに鑞付けされ、さらに、第2部材に前記高密度金属部材が鑞付けされ、この高密度金属部材に前記鍛造材で形成された部材が溶接されている異種金属材を組み合わせた機械部品。

(6)第1端板を有する第1部材と、第1端板に対向させる第2端板及びその第2端板の一端面に立設された複数本のブリッジを有し、前記ブリッジの先端が前記第1端板の他端面に鑞付けされた第2部材と、この第2部材の外周に同心的に接合された円筒状のアウターレースとで構成され、前記第1部材と第2部材がそれぞれ密度7.2g/cm3以下の鉄系焼結金属で形成され、前記第2部材の外周に密度7.3g/cm3以上の鉄系高密度金属部材が鑞付けされ、その高密度金属部材に鍛造材で形成された前記アウターレースが溶接されているプラネタリキャリア。

上記(6)のプラネタリキャリアは、上記(2)の接合方法を用いて製造することができる。第1部材となす第1粉末成形体と第2部材となす第2粉末成形体を炉中で焼結と同時に鑞付けし、このとき第2粉末成形体に鉄系高密度粉末成形体を焼結鑞付けし、その後、前記高密度粉末成形体が焼結されてできた高密度金属部材に鍛造材で形成されたアウターレースを溶接すればよい。

【0015】

なお、上述した焼結金属、高密度金属、粉末成形体、及び高密度粉末成形体の密度は、それらが鉄系金属、鉄系粉末成形体である場合の密度を示している。高密度金属は、7.3g/cm3以上の密度を有する鉄系金属の焼結体と鉄系の溶製金属が考えられ、そのどちらを用いてもよい。鍛造材は、高強度確保の要求に応える目的で使用するので、鋼で形成されたものが主体になる。

【発明の効果】

【0016】

密度7.3g/cm3以上の鉄系高密度金属は、溶接時のブローホールの発生が抑えられる。この発明の方法によれば、その鉄系高密度金属を予め焼結金属に鑞付けし、この高密度金属に鍛造材を溶接するので、ブローホールのない良好な溶接が可能になる。

【0017】

また、鍛造材を炉中に導入する必要がなく、その鍛造材の強度、硬度の低下も起こらない。なお、継ぎ手として機能させる高密度金属は、高強度を要求されないため、焼結金属に対する接合を炉中鑞付け法で行うことができる。

【0018】

この方法で異種金属を接合して製造されたこの発明の機械部品やプラネタリキャリアは、ブローホールが抑制された健全な溶接部が得られ、また、鍛造材の特性劣化も起こらず、強度や耐久性に優れる。

【発明を実施するための最良の形態】

【0019】

以下、この発明の実施の形態を、添付図面の図1〜図4に基づいて説明する。図1の11は、鉄系金属粉末を成形後焼結して得られた密度7.2g/cm3以下の部材(焼結金属。その密度はアルキメデス法にて測定。以下同様)、12は、鋼材を鍛造して作られた部材(鍛造材)であり、この2者が接合一体化されている。

【0020】

その接合一体化は、部材11に対して継ぎ手になる密度7.3g/cm3以上の鉄系高密度金属からなる部材(以下では高密度金属部材という)13を予め鑞付けして取り付けておき、次に、高密度金属部材13に対して部材12を溶接して取り付ける方法で行う。

【0021】

部材11に対する高密度金属部材13の鑞付けは、炉中鑞付け法で行うことができる。図2に示すように、粉末を成形して得た粉末成形体11Aと、高密度に粉末成形された粉末成形体13Aを位置決めして重ね合わせ、さらに、粉末成形体11Aに貫通して設けた小孔11aに小片の鑞材14をセットし、この状態を維持して粉末成形体11Aと高密度粉末成形体13Aを焼結炉に導入して焼結を行う。このとき、炉内の熱で鑞材14が溶け、その溶けた鑞材が突合せ面に流れて粉末成形体11Aと高密度粉末成形体13Aが焼結されると同時に鑞付けされる。部材11用の粉末成形体A11と高密度金属部材13用の高密度粉末成形体13Aは事前に焼結しておいてもよく、このときには、上記と同様にして両者の炉中鑞付けのみを行う。高密度粉末成形体13Aに代えて溶製金属で形成した部材を用いてもよく、このときも両者の炉中鑞付けのみを行う。

【0022】

高密度金属部材13に対する部材12の溶接は、レーザビーム溶接機や電子ビーム溶接機を用いて行うと好ましいが、作業上の支障がなければアーク溶接で行っても構わない。図1のa部を溶接する。この方法によれば、高密度金属部材と鍛造材の溶接となるので、部材11の内部空孔に起因したブローホールの発生がなくなる。また、部材12が高温に加熱されて徐冷されることがないため、鍛造材を使用した部材12の強度、硬度の低下も起こらない。

【0023】

図3は、図5のプラネタリキャリア1のアウターレース8のみを鋼の鍛造材で形成し、第1部材2と第2部材5は、鉄系金属粉末からなる密度7.2g/cm3以下の焼結金属で形成してこの3者を接合一体化する例を示している。

【0024】

図4に示すように、各々が粉末成形された第1粉末成形体2A及び第2粉末成形体5Aと、リング状に成形された密度7.3g/cm3以上の鉄系高密度粉末成形体9Aを位置決めして重ね合わせ、さらに、第1粉末成形体2Aの第1端板3に貫通して設けた小孔2aの内部と高密度粉末成形体9Aが突き合わされた部分にそれぞれ小片の鑞材14をセットし、この状態を維持して第1粉末成形体2A、第2粉末成形体5A、高密度粉末成形体9Aの3者を焼結炉に導入して焼結を行う。このとき、炉内の熱で鑞材14が溶け、その溶けた鑞材が突合せ面に流れて第1粉末成形体2Aと第2粉末成形体5A、第2粉末成形体5Aと高密度粉末成形体9Aがそれぞれ焼結と同時に鑞付けされる。第1粉末成形体2A、第2粉末成形体5A、高密度粉末成形体9Aの3者は事前に焼結しておいてもよく、このときには、3者の炉中鑞付けのみを行う。この場合も、高密度粉末成形体9Aに代えて溶製金属で形成した部材を用いることができる。

第1粉末成形体2A、第2粉末成形体5A、高密度粉末成形体9Aは焼結されてそれぞれ図3の第1部材2、第2部材5、高密度金属部材9となる。

【0025】

高密度金属部材9に対するアウターレース8の溶接は、図1の実施例で述べたのと同様の方法で行う。溶接個所は図3のa部のみとなる。この場合も、密度が高くない通常の焼結金属の溶接と鍛造材で形成されたアウターレース8の高温への加熱、徐冷がなされないので、図1の実施例と同様の効果が得られる。また、製造されたプラネタリキャリアは、第1部材2と第2部材5の材料が焼結金属に置き換えられているので、製造コストが低減される。

【0026】

以下に、効果の確認試験結果を記す。試験は、図3のプラネタリキャリアの第1部材2と第2部材5を、ともに、Fe−1.5〜2.0%Cu−0.3〜0.5%C−0.8%Lub(潤滑剤)の組成の密度7.2g/cm3以下の焼結金属で形成し、さらに、高密度金属部材9として下記のリング材A〜Cを用意し、これらを鋼材で形成されたアウターレース8と組み合わせる方法を採った。

リング材A:粉末を高密度化が図れる金型潤滑成形法で成形して製造した、Fe−1.5〜2.0%Cu−0.3〜0.5%C−0%Lubの組成の、密度7.4g/cm3の焼結金属からなる。

リング材B:粉末を高密度化が図れる自己潤滑成形法で成形して製造した、Fe−1.5〜2.0%Cu−0.3〜0.5%C−0.4%Lubの組成の、密度7.5g/cm3の焼結金属からなる。

リング材C:粉末を高密度化が図れる温間成形法で成形して製造した、Fe−1.5〜2.0%Cu−0.3〜0.5%C−0.5%Lubの組成の、密度7.3g/cm3の焼結金属からなる。

【0027】

第1部材2用及び第2部材5用の粉末成形体を焼結炉に導入して焼結し、併せて炉中で鑞付けする際に、上記リング材A〜Cを第2部材に同時に鑞付けし、その後、アウターレース8を電子ビーム溶接機で第2部材5に溶接した。その結果、いずれのリング材を使用したものも、溶接部にブローホールを発生させずに第2部材5に対してアウターレース8を健全に接合することができた。また、アウターレース8の強度、硬度も低下させずに済み、焼結材と鍛造材の併用によるコスト低減が図れることを確認した。

【図面の簡単な説明】

【0028】

【図1】この発明の方法で異種金属を接合して作られる機械部品の一例を示す断面図

【図2】図1の機械部品の高密度金属部材の鑞付け方法を示す断面図

【図3】この発明の方法で異種金属部材を接合して作られるプラネタリキャリアの一例の概要を示す断面図

【図4】図3のプラネタリキャリアの第1部材と第2部材と高密度金属部材の鑞付け方法を示す断面図

【図5】従来の方法で製造されるプラネタリキャリアの一例の概要を示す断面図

【符号の説明】

【0029】

1 プラネタリキャリア

2 第1部材

2A 第1粉末成形体

2a 小孔

3 第1端板

4 ボス

5 第2部材

5A 第2粉末成形体

6 第2端板

7 ブリッジ

8 アウターレース

9 高密度金属部材

9A 高密度粉末成形体

11 部材(焼結金属)

11A 粉末成形体

11a 小孔

12 部材(鍛造材)

13 高密度金属部材

13A 高密度粉末成形体

14 鑞材

【特許請求の範囲】

【請求項1】

密度7.2g/cm3以下の鉄系焼結金属に密度7.3g/cm3以上の鉄系高密度金属を予め鑞付けし、この高密度金属に鍛造材を溶接して前記焼結金属と鍛造材を一体化する異種金属材の接合方法。

【請求項2】

鉄系粉末で形成される密度7.2g/cm3以下の粉末成形体(11A)と密度7.3g/cm3以上の鉄系高密度粉末成形体(13A)を炉中で焼結と同時に鑞付けし、前記高密度粉末成形体(13A)が焼結されてできた高密度金属部材(13)に鍛造材で形成された部材(12)を溶接して前記粉末成形体が焼結されてできた部材(11)と部材(12)を一体化する異種金属材の接合方法。

【請求項3】

各々が鉄系粉末で形成される密度7.2g/cm3以下の第1粉末成形体(2A)と第2粉末成形体(5A)を炉中で焼結と同時に鑞付けし、このとき第2粉末成形体(5A)に対して同時に密度7.3g/cm3以上の鉄系高密度粉末成形体(9A)を焼結鑞付けし、その後、前記高密度粉末成形体が焼結されてできた高密度金属部材(9)に鍛造材を溶接して前記第1、第2粉末成形体が焼結されてできた部材(2、5)と鍛造材を一体化する異種金属材の接合方法。

【請求項4】

前記高密度粉末成形体に代えて、焼結体又は溶製金属を用いる請求項2又は3に記載の異種金属材の接合方法。

【請求項5】

前記鍛造材として、鋼で形成されたものを用いる請求項1〜4のいずれかに記載の異種金属材の接合方法。

【請求項6】

密度7.2g/cm3以下の鉄系焼結金属からなる部材(11)と、鍛造された部材(12)を有し、前記部材(11)に密度7.3g/cm3以上の鉄系高密度金属からなる部材(13)が鑞付けされ、この部材(13)に前記部材(12)が溶接されている異種金属材を組み合わせた機械部品。

【請求項7】

各々が密度7.2g/cm3以下の鉄系焼結金属からなる第1部材(2)と第2部材(5)、密度7.3g/cm3以上の鉄系高密度金属部材(9)及び鍛造材で形成された第3部材を有し、前記第1部材(2)と第2部材(5)が互いに鑞付けされ、さらに、第2部材(5)に高密度金属部材(9)が鑞付けされ、この高密度金属部材(9)に前記鍛造材で形成された第3部材が溶接されている異種金属材を組み合わせた機械部品。

【請求項8】

第1端板(3)を有する第1部材(2)と、前記第1端板(3)に対向させる第2端板(6)及びその第2端板の一端面に立設された複数本のブリッジ(7)を有し、前記ブリッジ(7)の先端が前記第1端板(3)の他端面に鑞付けされた第2部材(5)と、この第2部材(5)の外周に同心的に接合された円筒状のアウターレース(8)とで構成され、前記第1部材(2)と第2部材(5)がそれぞれ密度7.2g/cm3以下の鉄系焼結金属で形成され、前記第2部材(5)の外周に密度7.3g/cm3以上の鉄系高密度金属部材(9)が鑞付けされ、その高密度金属部材(9)に鍛造材で形成された前記アウターレース(8)が溶接されているプラネタリキャリア。

【請求項1】

密度7.2g/cm3以下の鉄系焼結金属に密度7.3g/cm3以上の鉄系高密度金属を予め鑞付けし、この高密度金属に鍛造材を溶接して前記焼結金属と鍛造材を一体化する異種金属材の接合方法。

【請求項2】

鉄系粉末で形成される密度7.2g/cm3以下の粉末成形体(11A)と密度7.3g/cm3以上の鉄系高密度粉末成形体(13A)を炉中で焼結と同時に鑞付けし、前記高密度粉末成形体(13A)が焼結されてできた高密度金属部材(13)に鍛造材で形成された部材(12)を溶接して前記粉末成形体が焼結されてできた部材(11)と部材(12)を一体化する異種金属材の接合方法。

【請求項3】

各々が鉄系粉末で形成される密度7.2g/cm3以下の第1粉末成形体(2A)と第2粉末成形体(5A)を炉中で焼結と同時に鑞付けし、このとき第2粉末成形体(5A)に対して同時に密度7.3g/cm3以上の鉄系高密度粉末成形体(9A)を焼結鑞付けし、その後、前記高密度粉末成形体が焼結されてできた高密度金属部材(9)に鍛造材を溶接して前記第1、第2粉末成形体が焼結されてできた部材(2、5)と鍛造材を一体化する異種金属材の接合方法。

【請求項4】

前記高密度粉末成形体に代えて、焼結体又は溶製金属を用いる請求項2又は3に記載の異種金属材の接合方法。

【請求項5】

前記鍛造材として、鋼で形成されたものを用いる請求項1〜4のいずれかに記載の異種金属材の接合方法。

【請求項6】

密度7.2g/cm3以下の鉄系焼結金属からなる部材(11)と、鍛造された部材(12)を有し、前記部材(11)に密度7.3g/cm3以上の鉄系高密度金属からなる部材(13)が鑞付けされ、この部材(13)に前記部材(12)が溶接されている異種金属材を組み合わせた機械部品。

【請求項7】

各々が密度7.2g/cm3以下の鉄系焼結金属からなる第1部材(2)と第2部材(5)、密度7.3g/cm3以上の鉄系高密度金属部材(9)及び鍛造材で形成された第3部材を有し、前記第1部材(2)と第2部材(5)が互いに鑞付けされ、さらに、第2部材(5)に高密度金属部材(9)が鑞付けされ、この高密度金属部材(9)に前記鍛造材で形成された第3部材が溶接されている異種金属材を組み合わせた機械部品。

【請求項8】

第1端板(3)を有する第1部材(2)と、前記第1端板(3)に対向させる第2端板(6)及びその第2端板の一端面に立設された複数本のブリッジ(7)を有し、前記ブリッジ(7)の先端が前記第1端板(3)の他端面に鑞付けされた第2部材(5)と、この第2部材(5)の外周に同心的に接合された円筒状のアウターレース(8)とで構成され、前記第1部材(2)と第2部材(5)がそれぞれ密度7.2g/cm3以下の鉄系焼結金属で形成され、前記第2部材(5)の外周に密度7.3g/cm3以上の鉄系高密度金属部材(9)が鑞付けされ、その高密度金属部材(9)に鍛造材で形成された前記アウターレース(8)が溶接されているプラネタリキャリア。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−268575(P2007−268575A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−98644(P2006−98644)

【出願日】平成18年3月31日(2006.3.31)

【出願人】(593016411)住友電工焼結合金株式会社 (214)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月31日(2006.3.31)

【出願人】(593016411)住友電工焼結合金株式会社 (214)

【Fターム(参考)】

[ Back to top ]