異種金属材の接合端部構造およびその製造方法

【課題】軽合金製板材と鋼板材との接合部に水分が進入することに起因した電食の発生を容易かつ効果的に防止できるようにする。

【解決手段】腐食電位の異なる2種の金属材が接着剤を介して接合されることにより形成される異種金属材の接合端部構造であって、上記両金属材の接合部間に設置された接着剤層13と、上記両金属材の接合端部に沿って設置された上記接着剤の膨出部14,15と、上記両金属材の接着面および接着剤の膨出部表面以外に形成された電着塗膜16とを有し、上記両金属材のうち、少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜16の表面が上記接着剤の膨出部14,15により覆われたことを特徴とする異種金属材の接合端部構造およびその製造方法。

【解決手段】腐食電位の異なる2種の金属材が接着剤を介して接合されることにより形成される異種金属材の接合端部構造であって、上記両金属材の接合部間に設置された接着剤層13と、上記両金属材の接合端部に沿って設置された上記接着剤の膨出部14,15と、上記両金属材の接着面および接着剤の膨出部表面以外に形成された電着塗膜16とを有し、上記両金属材のうち、少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜16の表面が上記接着剤の膨出部14,15により覆われたことを特徴とする異種金属材の接合端部構造およびその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、腐食電位の異なる2種の金属材が接着剤を介して接合された異種金属材の接合端部構造およびその製造方法に関するものである。

【背景技術】

【0002】

従来から、車両等の軽量化を図るために、従来の鋼板材に代えて、アルミ合金材を用いることが検討されている。しかし、車両には高い安全性が求められるため、車体フレーム等の骨格部材を高強度の鋼板材で形成するとともに、パネル部材を軽量なアルミ合金材で形成することも考えられている。例えば、車両のルーフパネルをアルミ合金材により形成するとともに、その車幅方向両端部において車両の前後方向に延びるルーフサイドレールを鋼板材により形成し、これらを結合することが行われている。その結合方法には、ピアッシングリベット等の機械的結合手段、あるいは溶接による結合方法等がある。

【0003】

上記のように鋼板とアルミ合金材等とからなる腐食電位の異なる金属材の接合構造において、両金属材が接触している場合、あるいは両者の間に形成された狭い隙間に水分が存在している場合には、上記両金属材に電池回路が形成されて卑の腐食電位を有する金属材に腐食(電食)が発生することが知られている。そこで、上記鋼板材とアルミ合金材との間に電気伝導性の低い接着剤や塗膜等を介在させることにより、上記電池回路が形成されることに起因した電食の発生を防止することが一般的に行われている。

【0004】

例えば、下記特許文献1には、鋼板材とアルミ材とのクラッド材からなるレインフォースメントを形成し、該レインフォースメントの鋼板材側を鋼製のサイドシルインナに向けるとともに、アルミ材側をアルミ製のサイドシルアウタに向けた状態で、抵抗溶接により接合した車体構造が開示されている。また、下記特許文献2には、表面に塗装が施されたジョイントパネルを介してスチール製パネルとアルミ製パネルとを機械的に接合した車両用ルーフパネルの取付構造が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−117727号公報

【特許文献2】特開2003−341547号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1に開示されているように、鋼板材とアルミ材とのクラッド材をレインフォースメントとして使用した場合には、その界面近傍に水分があると、アルミ材に電食が発生する。これを防止するために、電着塗膜を車体に形成した場合においても、長期に亘る使用により電着塗膜が損傷することで、当該損傷部から車体の電食が発生する可能性がある。一方、上記特許文献2に係る発明では、スチール製パネルとアルミ製パネルとの接合に際して、表面に塗装が施されるとともに、予め接合面に沿うように成形されたジョイントパネルを別途、用意する必要があるため、製造コストがアップすることが避けられず、また十分な強度を得ることが困難である。

【0007】

本発明は、上記の問題点に鑑みてなされたものであり、鋼板材およびアルミ合金材等からなる異種金属材の接合端部に錆が発生するのを簡単な構成で長期間に亘り効果的に防止することができる異種金属材の接合端部構造およびその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

請求項1に係る発明は、腐食電位の異なる2種の金属材が接着剤を介して接合されることにより形成される異種金属材の接合端部構造であって、上記両金属材の接合部間に設置された接着剤層と、上記両金属材の接合端部に沿って設置された上記接着剤の膨出部と、上記両金属材の接着面および接着剤の膨出部表面以外に形成された電着塗膜とを有し、上記両金属材のうち、少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜の表面が上記接着剤の膨出部により覆われたものである。

【0009】

請求項2に係る発明は、上記請求項1に記載の異種金属材の接合端部構造において、上記接着剤は、電着塗膜の焼付工程で硬化する特性を備えたものである。

【0010】

請求項3に係る発明は、上記請求項1または2に記載の異種金属材の接合端部構造において、上記接着剤は、電着塗膜の焼付工程における最高温度である硬化温度よりも低い温度領域で流動性を示す粘度特性を備えたものである。

【0011】

請求項4に係る発明は、上記請求項3に記載の異種金属材の接合端部構造において、上記接着剤は、140℃の温度で1×104Pa・S以下の粘度を有するものである。

【0012】

請求項5に係る発明は、上記請求項4に記載の異種金属材の接合端部構造において、上記接着剤は、100℃の温度で1×103Pa・S以下の粘度を有するものである。

【0013】

請求項6に係る発明は、上記請求項1〜5の何れか1項に記載の異種金属材の接合端部構造において、上記両金属材はアルミ合金材と鋼板材との組み合わせからなるものである。

【0014】

請求項7に係る発明は、上記請求項1〜6の何れか1項に記載の異種金属材の接合端部構造において、アルミ合金材からなるルーフパネルの車幅方向および/または前後方向の端部に鋼板材からなるレール部材が接合されたものである。

【0015】

請求項8に係る発明は、腐食電位の異なる2種の金属材が接着剤を介して接合された接合端部構造の製造方法であって、上記両金属材の接合部に接着剤層を設置するとともに該両金属材の接合端部に沿って接着剤の膨出部を形成する接着工程と、上記両金属材の接着面および上記接着剤の膨出部表面以外の部分に電着塗膜を形成する電着工程と、上記両金属材を加熱して電着塗膜を焼き付ける過程で少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜の表面を覆うように接着剤の膨出部を膨張させた後に上記電着塗膜を焼き付けて硬化させる焼付工程とを備えたものである。

【発明の効果】

【0016】

請求項1に係る発明では、接着剤層により接合された異種金属材の接合端部に沿った上記接着剤の膨出部を形成し、該膨出部により上記接合端部近傍に位置する電着塗膜の表面を覆うように構成したため、上記接着剤の膨出部の近傍に位置する電着塗膜にクラック等が形成されるのを効果的に防止することができるとともに、上記接合端部近傍に位置する金属材の表面を接着剤の膨出部および電着塗膜により二重に保護することができる。したがって、上記異種金属材の接合端部が過酷な環境下に長期間に亘り曝されたとしても、電着塗膜が損傷したり、錆が発生したりするのを効果的に防止できるという利点がある。

【0017】

請求項2に係る発明では、電着塗膜の焼付工程で硬化する特性を備えた接着剤により上記接着剤層および膨出部を形成したため、該接着剤層および膨出部と上記電着塗膜とを、その焼付工程で同時に硬化させることにより、上記異種金属材の接合端部構造を容易かつ適正に形成できるという利点がある。

【0018】

請求項3に係る発明では、電着塗膜の焼付工程における最高温度よりも低い温度領域で流動性を示す粘度特性を備えた接着剤により上記接着剤層および膨出部を形成したため、上記電着塗膜の設置後にその端部を膨出部により覆うように接着剤やシーラを塗布する等の繁雑な作業を要することなく、上記接着剤層、膨出部および電着塗膜の設置後に、該電着塗膜を焼き付ける過程で上記膨出部を流動化させて効果的に膨張させることにより、上記接合端部近傍に位置する電着塗膜の表面を上記膨出部で容易かつ適正に被覆することができる。

【0019】

請求項4に係る発明では、140℃の温度で1×104Pa・S以下の粘度を有する接着剤により上記接着剤層および膨出部を形成したため、上記焼付工程で接着剤の膨出部および電着塗膜が硬化する前に上記膨出部を構成する接着剤を確実に軟化させて流動化させることができる。したがって、上記両金属材の接合端部に沿って設置された接着剤の膨出部を効果的に膨張させて、上記接合端部近傍に位置する電着塗膜の表面を容易かつ適正に被覆することができる。

【0020】

請求項5に係る発明では、100℃の温度で1×103Pa・S以下の粘度を有する接着剤により上記接着剤層および膨出部を形成したため、上記焼付工程で接着剤の膨出部および電着塗膜が硬化する前に上記膨出部を構成する接着剤を、より確実に軟化させて徐々に流動化させることができる。したがって、上記両金属材の接合端部に沿って設置された接着剤の膨出部を効果的に膨張させて、上記接合端部近傍に位置する電着塗膜の表面を、さらに容易かつ適正に被覆して、これを保護することができる。

【0021】

請求項6に係る発明では、軽量なアルミ合金材と高強度の鋼板材とを組み合わせにより上記接合端部を構成したため、その剛性を充分に確保しつつ、効果的に軽量化することができるとともに、上記アルミ合金材に白錆が発生したり、鋼板材に赤錆びが発生したりするのを防止できるという利点がある。

【0022】

請求項7に係る発明では、アルミ合金材からなるルーフパネルの車幅方向および/または前後方向の端部に、鋼板材からなるレール部材を接合することにより上記接合端部を構成したため、車体の剛性を充分に確保しつつ、車両の軽量化を図ることができる。そして、車両の走行時に様々な荷重を受けて上記接合端部に歪みが発生した場合においても、上記アルミ合金材からなるルーフパネルに白錆が生じたり、鋼板材からなるレール部材に赤錆びが生じたりするのを効果的に抑制できるという利点がある。

【0023】

請求項8に係る発明によれば、腐食電位の異なる2種の金属材の接合部に接着剤層を設置するとともに該両金属材の接合端部に沿って接着剤の膨出部を形成する接着工程と、上記両金属材の接着面および上記接着剤層の表面以外の部分に電着塗膜を形成する電着工程と、上記両金属材を加熱して電着塗膜を焼き付ける過程で少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜の表面を覆うように接着剤の膨出部を膨張させた後に該電着塗膜を焼き付けて硬化させる焼付工程とを備えた製造方法により、上記異種金属材の接合端部に錆が発生するのを簡単な構成で長期間に亘り効果的に防止することができる接合端部構造を容易かつ適正に製造できるという利点がある。

【図面の簡単な説明】

【0024】

【図1】本発明に係る異種金属材の接合端部構造を示す斜視図である。

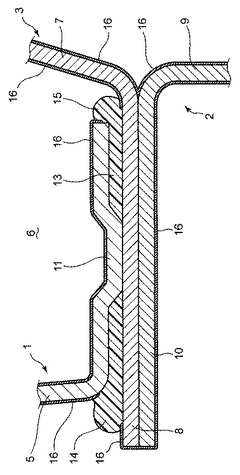

【図2】本発明に係る異種金属材の接合端部構造の実施形態を示す断面図である。

【図3】上記接合端部構造の要部を示す拡大断面図である。

【図4】接着剤の特性を示すグラフである。

【図5】フランジのプレ加圧工程を示す説明図ある。

【図6】フランジのプレヒート工程を示す説明図である。

【図7】フランジの冷却工程を示す説明図である。

【図8】フランジのスポット溶接工程を示す説明図である。

【図9】フランジの接合点の具体的構造を示す断面図である。

【図10】本発明の比較例に係る接合端部構造を示す図3相当図である。

【発明を実施するための形態】

【0025】

図1および図2は、本発明の実施形態に係る異種金属材の接合端部構造を有する車体のルーフ部を示している。該ルーフ部は、車室の上部に設けられたルーフパネル1と、その車幅方向側端部に沿って車体の前後方向に伸びるルーフレール2とを有している。上記ルーフパネル1は、所定の板厚を有するアルミ合金板からなっている。上記ルーフレール2は、亜鉛メッキ鋼板材からなるルーフレールアウタパネル3と、鋼板材からなるルーフレールインナパネル4とを有している。

【0026】

上記ルーフパネル1の左右側辺部には、下方に伸びる縦壁5と、その下端部から車幅方向の外方側に向けて略水平に伸びる所定幅のフランジ6とが設けられている。また、上記ルーフレールアウタパネル3の車幅方向内側辺部には、上下方向に伸びる縦壁7と、その下端部から車幅方向の内方側に向けて略水平に伸びるとともに、上記ルーフパネル1のフランジ6よりもやや大きい幅寸法を有するフランジ8とが設けられている。さらに、上記ルーフレールインナパネル4の車幅方向内側辺部には、上下方向に伸びる縦壁9と、その上端部から車幅方向の内方側に向けて略水平に伸びるとともに、上記ルーフレールアウタパネル3のフランジ8に対応した幅寸法を有するフランジ10とが設けられている。

【0027】

上記アルミ合金板からなるルーフパネル1のフランジ6と、鋼板材からなるルーフレールアウタパネル3のフランジ8およびルーフレールインナパネル4のフランジ10とが上下に重ね合わされた状態で、上記各フランジ6,8,10を一体的に接合する複数個所の溶接点11が、各フランジ6,8,10の端面に沿って15mm以上100mm以下のピッチPで設置されている。このようにして車両の前後方向に伸びるモヒカン溝12がルーフパネル1の左右側辺部に沿って形成されている。

【0028】

上記のように腐食電位が異なる2種の金属材を接合してなる接合部、具体的には上記アルミ合金板からなるルーフパネル1のフランジ6と、亜鉛メッキ鋼板材からなるルーフレールアウタパネル3のフランジ8との間には、熱硬化性接着剤が塗布されることにより接着剤層13が設置されている。また、上記ルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8とを接着剤層13で接合することにより形成された接合部の左右両端部には、該接合端部に沿って接着剤を円弧状に盛り上げた膨出部14,15が形成されている。上記接着剤層13および膨出部14,15を形成する接着剤は、後述するように電着塗膜16の焼付工程における最高温度、例えば170℃に設定された電着塗膜16の硬化温度よりも低い温度領域で充分な流動性を示すエポキシ系接着剤等からなっている。

【0029】

上記接着剤層13が配設されたルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8との相対向面(接着面)および上記接着剤の膨出部14,15の表面を除くルーフパネル1およびルーフレール2の各部表面には、電着塗膜16が形成されている。また、上記ルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8との接合端部近傍に位置する電着塗膜16の表面が、上記接着剤の膨出部14,15により覆われている。ここで、接着剤の膨出部14,15の表面に電着塗膜16が形成されていないのは、その接着剤の電気伝導率が低いためである。また、このように接着剤の膨出部14,15の表面に電着塗膜16が形成されないようにすることで、接着剤の膨出部14,15の表面に電着塗膜16が形成されている場合に発生する不具合、つまり接着剤表面上の電着塗膜16に発生するクラックや剥離が両金属表面の電着塗膜16に進展、拡大するのを未然に防止することができる。

【0030】

具体的には、図3に示すように、上記ルーフパネル1の縦壁5の車幅方向内方側壁面に形成された電着塗膜16の下端部と、上記ルーフレールアウタパネル3のフランジ8の車幅方向内方側部上面に形成された電着塗膜16の外端部とが、上記接着剤層13の車幅方向内端部側に形成された接着剤の膨出部14によりそれぞれ覆われている。また、図2に示すように、上記ルーフパネル1のフランジ6の車幅方向外側端面に形成された電着塗膜16の下端部と、上記ルーフレールアウタパネル3の縦壁7の車幅方向内方側壁面に形成された電着塗膜16の下端部とが、上記接着剤層13の車幅方向外端部側に形成された上記接着剤の膨出部15によりそれぞれ覆われている。

【0031】

上記アルミ合金板からなるルーフパネル1のフランジ6と、ルーフレール2を構成する亜鉛メッキ鋼板材からなるルーフレールアウタパネル3のフランジ8とを接合した異種金属材の接合端部の製造方法について以下に説明する。

【0032】

上記接合端部の製造方法は、ルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8との間に接着剤層13を設置する接着工程(1)と、上記フランジ6,8,10に溶接点11を形成する溶接工程(2)と、ルーフパネル1およびルーフレール2の表面に上記電着塗膜16を形成する電着工程(3)と、ルーフパネル1およびルーフレール2等を所定温度に加熱することにより上記電着塗膜16を焼き付けて硬化させる焼付工程(4)とを有している。

【0033】

(1)接着工程

図3に示すように、アルミ合金板からなるルーフパネル1のフランジ6と上記ルーフレールアウタパネル3のフランジ8との間に接着剤を介在させることにより接着剤層13を形成する。また、上記ルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8との接合端部に沿って接着剤を厚塗りするとともに、アルミ合金板からなるルーフパネル1のフランジ6と上記ルーフレールアウタパネル3のフランジ8とを上下から挟持して両フランジ6,8間の接着剤を上記接合端部の外方へ流出させることにより、該接合端部に沿って接着剤が円弧状に盛り上げられた膨出部14,15を形成する(図3の破線参照)。

【0034】

上記接着剤層13および膨出部14,15を形成する接着剤としては、電着塗膜16の焼付工程における最高温度(170℃)よりも低い温度領域で顕著な流動性を示すように粘度特性が設定された熱硬化性接着剤が使用される。例えば、図4の実線Aに示すように、上記焼付工程度の加熱初期に温度が65℃程度に上昇するまでは顕著な粘度変化が見られず、70°〜110℃の温度領域で粘度が一時的に低下するとともに、150℃〜170℃の温度領域で粘度が急激に上昇して硬化する特性を備えた接着剤が使用される。また、100℃の温度で1×103Pa・S以下の粘度を有するとともに、140℃の温度で1×104Pa・S以下の粘度を有する接着剤を使用することが望ましい。なお、従来の接着剤は、図4の破線Bに示すように、上記焼付工程の加熱初期に40℃程度の温度で一時的に粘度が低下し、その後に温度が上昇するのに略比例して粘度が次第に高くなり、150℃〜170℃の温度領域で硬化するような特性を有するものが一般的に使用される。

【0035】

上記接着工程(1)後に施される溶接工程(2)は、下記のようにプレ加圧工程(2−1)と、プレヒート工程(2−2)と、冷却工程(2−3)と、スポット溶接工程(2−4)とを有している。

【0036】

(2−1)プレ加圧工程

上記接着剤が塗布されたルーフパネル1のフランジ6と上記ルーフレールアウタパネル3のフランジ8と、上記ルーフレールインナパネルのフランジ10とが重ねられた三枚のフランジ6,8,10を、図5に示すように、上下一対のスポット溶接用電極20,21で挟持することにより、予め定められたプレ加圧力F0を付与する。なお、上記フランジ6,8間に位置する接着剤は、その図示を省略しているが、上記加圧部の側方に押しやられた状態となる。

【0037】

上記電極20,21は、図外の作業ロボットにより操作される接合ガンの先端に取り付けられている。また、上記電極20,21は、図外の電力供給装置に接続されるとともに、該電極20,21の少なくとも一方がその軸方向に駆動されることにより、両電極20,21の設置間隔が所定範囲内で変更可能に構成されている。

【0038】

(2−2)プレヒート工程

次に、図6に示すように、上記一対の電極20,21によりフランジ6,8,10を加圧しつつ通電するプレヒート工程の作業を行う。具体的には、上記電極20,21によりフランジ6,8,10を挟持しつつ、図外の電力供給装置から上記電極20,21に所定の電圧を印加して、予め定められた第1の電流値I1を通電する。

【0039】

該プレヒート工程でフランジ6,8,10を加圧する際には、まず同工程の開始時における加圧力を、上記プレ加圧工程での加圧力F0と同じか、もしくはこれよりも小さい値である第1の加圧力F1に設定した後、プレヒート工程の終了時点まで上記第1の加圧力F1を維持してもよく、あるいはプレヒート工程の途中で上記第1の加圧力F1から後述の第2の加圧力F2(冷却工程および溶接工程の加圧力)に増大させるように構成してもよい。

【0040】

また、上記プレヒート工程で通電される第1の電流値I1は、溶接用の電流値(後述するスポット溶接工程で通電される第2の電流値I2)よりも小さい値、例えば2kAに設定される。上記第1の電流値I1が流されたときに、フランジ6,8,10は金属母材の溶融点未満の温度に上昇して軟化することにより、上記電極20,21で加圧した部分が密着して接触抵抗が低減される。なお、上記第1の電流値I1を流す期間の好ましい範囲は、約150〜400msecである。

【0041】

(2−4)冷却工程

次に、図7に示すように、上記電極20,21間の通電を停止した状態で、フランジ6,8,10を加圧しつつ冷却することにより電気伝導性を高めるようにする。具体的には、上記電極20,21に対する電圧の印加を停止した状態で、上記第1の加圧力F1(プレヒート工程開始時の加圧力)よりも大きい第2の加圧力F2でフランジ6,8,10を加圧し、この状態を所定の冷却時間に亘って維持する。

【0042】

すなわち、上記電極20,21間の通電が停止されることにより、フランジ6,8,10の温度が上記プレヒート工程の終了時点よりも低下して電気抵抗が低減されるとともに、上記電極20,21の加圧力が増大されることにより、上記フランジ6,8,10が強固に密着した状態となる。なお、上記冷却時間は、約300〜1500msecの範囲に設定することが好ましい。

【0043】

(2−5)スポット溶接工程

次に、図8に示すように、上記フランジ6,8,10を冷却工程における加圧力F2と同程度の圧力で加圧しつつ、上記プレヒート工程における電流値I1よりも大きい第2の電流値I2を通電する。該第2の電流値I2は、上記フランジ6,8,10を構成する金属母材を溶融させ得るような値に設定され、上記電極20,21に挟まれた部分において、各フランジ6,8,10の境界面付近が特に高温状態となって溶融する。ただし、上記第2の電流値I2を過度に高くすると、溶融した金属母材が周囲に飛散するチリ(散り)と呼ばれる現象が発生し易いため、上記第2の電流値I2は、溶融させた異種金属を確実に接合してその接合強度を確保しつつ、上記チリの発生を抑制し得る値(例えば14kA前後)に設定することが望ましい。なお、上記第2の電流値I2の通電期間の好適範囲は、約150〜400msecである。

【0044】

上記第2の電流値I2の通電が終了すると、各フランジ6,8,10の溶接点11が再凝固し、図9に示すようなナゲット部M1,M2が形成される。すなわち、上記アルミ合金板からなるルーフパネル1のフランジ6と、亜鉛めっき鋼板材からなるルーフレールアウタパネル3のフランジ8との接触部にナゲット部M1が形成されるとともに、上記ルーフレールアウタパネル3のフランジ8と鋼板材からなるルーフレールインナパネル4のフランジ10との間にもナゲット部M2が形成され、これらのナゲット部M1,M2を介して上記フランジ6,8,10が互いに接合されることになる。

【0045】

上記ナゲット部M1は、上記第2の電流値I2の通電による抵抗発熱を受けて、アルミ合金板からなる上記フランジ6が部分的に溶融するとともに、上記ルーフレールアウタパネル3のフランジ8の表面に形成された亜鉛めっき層が破壊(拡散)され、フランジ6,8の新生面同士が接触して原子的に結合することにより生じたものである。なお、上記アルミ合金板からなるフランジ6は、亜鉛めっき鋼板材からなるフランジ8よりも溶融点が低いため、上記ナゲット部M1の形成時に亜鉛めっき鋼板材からなるフランジ8はほとんど溶融せず、主として上記アルミ合金板からなるフランジ6が溶融状態となる。

【0046】

一方、上記ナゲット部M2は、第2の電流値I2の通電により、亜鉛めっき鋼板材からなるルーフレールアウタパネル3のフランジ8と、鋼板材からなるルーフレールインナパネル4のフランジ10とがそれぞれ溶融して再凝固したものである。

【0047】

また、上記スポット溶接工程で大電流が通電されて高温に加熱されることにより、上記溶接点11の近傍でアルミ合金板からなるルーフパネル1のフランジ6が大きく熱膨張して反りが発生し、これに応じて接着剤層13の設置部となる離間部が上記フランジ6と上記ルーフレールアウタパネル3のフランジ8との間に形成されることになる。

【0048】

(3)電着工程

上記スポット溶接工程でフランジ6,8,10が互いに接合されることにより形成された異種金属材の接合体を電着液槽装置に搬送し、図2および図3に示すように上記接着剤層13が設置されたルーフパネル1のフランジ6およびルーフレールアウタパネル3のフランジ8の相対向面からなる接着面および接着剤を盛り上げてなる上記膨出部14,15の表面以外の部分、つまり上記ルーフパネル1、ルーフレールアウタパネル3およびルーフレールインナパネル4の本体部表面に電着塗膜16を形成する。

【0049】

(4)焼付工程

上記電着塗膜16を加熱して焼き付ける焼付工程で、その温度が例えば60℃以上になった時点で、上記接着剤層13および膨出部14,15を構成する接着剤が流動状態となり、図3の破線で示す状態から実線で示す状態へと熱膨張する。この結果、上記接着剤層13により接合されたルーフパネル1のフランジ6と、ルーフレールアウタパネル3のフランジ8とからなる両金属材の接合端部近傍に位置する電着塗膜16の表面が、上記接着剤の膨出部14,15により覆われることになる。その後、上記加熱温度がさらに上昇して例えば170℃以上になった時点で、上記電着塗膜16が焼き付けられて硬化する。

【0050】

また、上記電着塗膜16の焼付工程の終了後に、該フランジ部に塗装シーラを塗布した後、塗料の中塗り工程および上塗り工程に車体が搬送され、該車体表面に中塗り塗装および上塗り塗装が順次、施される。

【0051】

上記のようにアルミ合金板からなるルーフパネル1のフランジ6および亜鉛めっき鋼板材からなるルーフレールアウタパネル3のフランジ8の接合部間に設置された接着剤層13と、上記両金属材の接合端部に沿って形成された接着剤の膨出部14,15とを有する異種金属体の接合端部構造において、上記両金属材の接着面および膨出部14,15の表面以外の部分に電着塗膜16を形成した後、該電着塗膜16の焼付工程における最高温度よりも低い温度領域で上記膨出部14,15を構成する接着剤を流動化させて膨張させることにより、該膨出部14,15との境界部分に位置する電着塗膜16の表面を被覆してなる本発明例と、図10に示すように、接着剤の膨出部14a等との境界部に位置する電着塗膜16aを該膨出部14a,15aにより覆うことなく、両者を相隣接させた状態で設置してなる比較例とにおいて、錆の発生を確認するために行った試験の結果について以下に説明する。

【0052】

すなわち、本発明例に係る接合端部構造と比較例に係る接合端部構造とを、25℃〜35℃の雰囲気温度で5%の塩濃度を有する塩水を噴霧する環境下に1時間以上に亘って置く塩水噴霧試験と、40℃〜60℃の雰囲気温度で20%〜40%の湿度雰囲気下に1時間以上に亘って置く乾燥試験と、40℃〜60℃の雰囲気温度で95%以上の湿度雰囲気下に1時間以上に亘って置く湿潤試験と、20℃〜30℃の雰囲気温度で60%〜70%の湿度雰囲気下に1時間以上に亘って置く冷気送風試験とを組み合わせた複合サイクル試験を2〜3ヶ月の間、行った。その後に錆の発生状態を確認したところ、上記比較例に係る接合端部構造では、接着剤の膨出部14a等の近傍に位置する電着塗膜16aにクラックが生成され、該クラックの生成部において、アルミ合金板からなるルーフパネル1に白錆が発生するとともに、亜鉛めっき鋼板材からなるルーフレールアウタパネル3に赤錆が発生したことが確認された。これに対して本発明に係る接合端部構造では、上記接着剤の膨出部14,15の近傍に位置する電着塗膜16にクラック等が形成されず、かつ白錆および赤錆の発生も確認されなかった。

【0053】

上記のように腐食電位の異なる2種の金属材が接着剤を介して接合されることにより形成される異種金属材の接合端部構造において、上記両金属材の接合部間に接着剤層13を設置するとともに、上記両金属材の接合端部に沿って接着剤を盛り上げることにより接着剤の膨出部14,15を形成し、かつ上記両金属材の接着面および接着剤の膨出部14,15の表面以外に電着塗膜16を形成するとともに、上記接合端部近傍に位置する電着塗膜16の表面を上記接着剤の膨出部14,15により覆うように構成したため、上記異種金属材の接合端部に錆が発生するのを簡単な構成で長期間に亘り効果的に防止できるという利点がある。

【0054】

すなわち、上記実施形態では、アルミ合金材製のルーフパネル1の車幅方向左右両側端部に鋼板材製のルーフレールアウタパネル3からなるレール部材が接合された異種金属材の接合端部構造において、熱硬化性接着剤からなる接着剤層13により接合されたルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8との接合端部に沿って接着剤を盛り上げた膨出部14,15を形成し、該接着剤の膨出部14,15により上記接合端部近傍に位置する電着塗膜16の表面を覆うように構成したため、該接着剤の膨出部14,15の近傍に位置する電着塗膜16にクラック等が形成されるのを効果的に防止することができるとともに、上記接合端部近傍に位置する金属材の表面を接着剤の膨出部14,15および電着塗膜16により二重に保護することができる。したがって、上記異種金属材の接合端部が過酷な環境下に長期間に亘り曝されたとしても、電着塗膜16が損傷したり、錆が発生したりするのを効果的に防止できるという利点がある。

【0055】

また、上記実施形態に示すように、電着塗膜16の焼付工程で硬化する特性を備えた接着剤により上記接着剤層13および膨出部14,15を形成した場合には、該接着剤層13、膨出部14,15および上記電着塗膜16を、その焼付工程で同時に硬化させることができるため、上記の構成を有する異種金属材の接合端部構造を容易かつ適正に形成することができるという利点がある。

【0056】

さらに、上記実施形態に示すように、電着塗膜16の焼付工程における最高温度よりも低い温度領域で流動性を示す粘度特性を備えた接着剤により上記接着剤層13および膨出部14,15を形成した場合には、上記電着塗膜16の設置後にその端部を膨出部14,15により覆うように接着剤やシーラを設置する等の繁雑な作業を要することなく、上記接着剤層13、膨出部14,15および電着塗膜16の設置後に、該電着塗膜16を焼き付ける過程で上記膨出部14,15を流動化させて効果的に膨張させることができるため、該膨出部14,15により上記接合端部近傍に位置する電着塗膜16の表面を容易かつ適正に被覆することができる。

【0057】

例えば、上記実施形態では、140℃の温度で1×104Pa・S以下の粘度を有するとともに、100℃の温度で1×103Pa・S以下の粘度を有する接着剤により上記接着剤層13および膨出部14,15を形成したため、上記焼付工程で該膨出部14,15および電着塗膜16が硬化する前に上記膨出部14,15を構成する接着剤を確実に軟化させて徐々に流動化させることができる。したがって、上記両金属材の接合端部に沿って設置された接着剤の膨出部14,15をその焼付過程で効果的に膨張させることにより、上記接合端部近傍に位置する電着塗膜16の表面を容易かつ適正に被覆して保護することができる。

【0058】

なお、上記実施形態では、ルーフパネル1を構成するアルミ合金材およびルーフレールアウタパネル3を構成する鋼板材の接合端部近傍に位置する電着塗膜16の表面を上記接着剤の膨出部14,15によりそれぞれ被覆した例について説明したが、これに限られず、少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜16の表面を上記接着剤の膨出部14,15により被覆した構造、つまり上記鋼板材に比べてイオン化傾向が大きく、酸化され易い性質を有するアルミ合金材等の接合端部近傍に位置する電着塗膜16の表面のみを、接着剤の膨出部14,15により被覆した構造としてもよい。

【0059】

また、本発明は、上記アルミ合金材および鋼板材に限らず、腐食電位の異なる2種の金属材を接着剤で接合した構造について広く適用可能であるが、上記のように軽量なアルミ合金材と高強度の鋼板材とを組み合わせからなる接合端部構造に本発明を適用した場合には、その剛性を充分に確保しつつ、効果的に軽量化することができるとともに、上記アルミ合金材に白錆が発生したり、鋼板材に赤錆びが発生したりするのを抑制できるという利点がある。

【0060】

さらに、上記実施形態に示すように、アルミ合金材からなるルーフパネル1と、その車幅方向端部に設けられた鋼板材からなるレール部材、つまりルーフレールアウタパネル3との接合端部に上記構成を採用した場合には、車体の剛性を充分に確保しつつ、車両の軽量化を図ることができる。そして、車両の走行時に様々な荷重を受けて上記接合端部に歪みが発生した場合においても、上記アルミ合金材からなるルーフパネル1に白錆が生じたり、鋼板材からなるレール部材に赤錆びが生じたりするのを効果的に抑制できるという利点がある。なお、上記構成に代え、あるいは上記構成とともに、アルミ合金材からなるルーフパネル1の前後両端部に、鋼板材製のフロントヘッダおよびリヤヘッダ等からなるレール部材を接合してなる接合端部構造に本発明を適用した場合においても、上記実施形態と同様の効果を奏することができる。

【0061】

また、上記のように腐食電位の異なる2種の金属材の接合部に接着剤層13を設置するとともに該両金属材の接合端部に沿って接着剤の膨出部14,15を設置する接着工程と、上記両金属材の接着面および上記接着剤層の表面以外の部分に電着塗膜16を形成する電着工程と、上記両金属材を加熱して電着塗膜16を焼き付ける過程で少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜16の表面を覆うように上記接着剤の膨出部14,15を膨張させた後に該電着塗膜16を焼き付けて硬化させる焼付工程とを備えた異種金属材の接合端部構造の製造方法によれば、上記電着塗膜16の設置後に、上記接合端部近傍に位置する電着塗膜16を膨出部14,15により覆うように接着剤やシーラを塗布する等の繁雑な作業を要することなく、上記接着剤層13および膨出部14,15と電着塗膜16とを設置した後に、該電着塗膜16を焼き付ける過程で上記膨出部14,15により上記接合端部近傍に位置する電着塗膜16の表面を適正に被覆することができるため、上記異種金属材の接合端部に錆が発生するのを簡単な構成で長期間に亘り効果的に防止することができる接合端部構造を容易に製造できるという利点がある。

【0062】

なお、上記実施形態では、アルミ合金板からなるルーフパネル1のフランジ6と、鋼板材からなるルーフレールアウタパネル3のフランジ8とを接着剤層13で接合するとともに、該接合部にスポット溶接を施すことにより溶接点11を形成した例について説明したが、該溶接点11を省略した構造としてもよい。

【符号の説明】

【0063】

1 ルーフパネル

2 ルーフレール(レール部材)

3 ルーフレールアウタパネル

13 接着剤層

14,15 膨出部

16 電着塗膜

【技術分野】

【0001】

本発明は、腐食電位の異なる2種の金属材が接着剤を介して接合された異種金属材の接合端部構造およびその製造方法に関するものである。

【背景技術】

【0002】

従来から、車両等の軽量化を図るために、従来の鋼板材に代えて、アルミ合金材を用いることが検討されている。しかし、車両には高い安全性が求められるため、車体フレーム等の骨格部材を高強度の鋼板材で形成するとともに、パネル部材を軽量なアルミ合金材で形成することも考えられている。例えば、車両のルーフパネルをアルミ合金材により形成するとともに、その車幅方向両端部において車両の前後方向に延びるルーフサイドレールを鋼板材により形成し、これらを結合することが行われている。その結合方法には、ピアッシングリベット等の機械的結合手段、あるいは溶接による結合方法等がある。

【0003】

上記のように鋼板とアルミ合金材等とからなる腐食電位の異なる金属材の接合構造において、両金属材が接触している場合、あるいは両者の間に形成された狭い隙間に水分が存在している場合には、上記両金属材に電池回路が形成されて卑の腐食電位を有する金属材に腐食(電食)が発生することが知られている。そこで、上記鋼板材とアルミ合金材との間に電気伝導性の低い接着剤や塗膜等を介在させることにより、上記電池回路が形成されることに起因した電食の発生を防止することが一般的に行われている。

【0004】

例えば、下記特許文献1には、鋼板材とアルミ材とのクラッド材からなるレインフォースメントを形成し、該レインフォースメントの鋼板材側を鋼製のサイドシルインナに向けるとともに、アルミ材側をアルミ製のサイドシルアウタに向けた状態で、抵抗溶接により接合した車体構造が開示されている。また、下記特許文献2には、表面に塗装が施されたジョイントパネルを介してスチール製パネルとアルミ製パネルとを機械的に接合した車両用ルーフパネルの取付構造が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−117727号公報

【特許文献2】特開2003−341547号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1に開示されているように、鋼板材とアルミ材とのクラッド材をレインフォースメントとして使用した場合には、その界面近傍に水分があると、アルミ材に電食が発生する。これを防止するために、電着塗膜を車体に形成した場合においても、長期に亘る使用により電着塗膜が損傷することで、当該損傷部から車体の電食が発生する可能性がある。一方、上記特許文献2に係る発明では、スチール製パネルとアルミ製パネルとの接合に際して、表面に塗装が施されるとともに、予め接合面に沿うように成形されたジョイントパネルを別途、用意する必要があるため、製造コストがアップすることが避けられず、また十分な強度を得ることが困難である。

【0007】

本発明は、上記の問題点に鑑みてなされたものであり、鋼板材およびアルミ合金材等からなる異種金属材の接合端部に錆が発生するのを簡単な構成で長期間に亘り効果的に防止することができる異種金属材の接合端部構造およびその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

請求項1に係る発明は、腐食電位の異なる2種の金属材が接着剤を介して接合されることにより形成される異種金属材の接合端部構造であって、上記両金属材の接合部間に設置された接着剤層と、上記両金属材の接合端部に沿って設置された上記接着剤の膨出部と、上記両金属材の接着面および接着剤の膨出部表面以外に形成された電着塗膜とを有し、上記両金属材のうち、少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜の表面が上記接着剤の膨出部により覆われたものである。

【0009】

請求項2に係る発明は、上記請求項1に記載の異種金属材の接合端部構造において、上記接着剤は、電着塗膜の焼付工程で硬化する特性を備えたものである。

【0010】

請求項3に係る発明は、上記請求項1または2に記載の異種金属材の接合端部構造において、上記接着剤は、電着塗膜の焼付工程における最高温度である硬化温度よりも低い温度領域で流動性を示す粘度特性を備えたものである。

【0011】

請求項4に係る発明は、上記請求項3に記載の異種金属材の接合端部構造において、上記接着剤は、140℃の温度で1×104Pa・S以下の粘度を有するものである。

【0012】

請求項5に係る発明は、上記請求項4に記載の異種金属材の接合端部構造において、上記接着剤は、100℃の温度で1×103Pa・S以下の粘度を有するものである。

【0013】

請求項6に係る発明は、上記請求項1〜5の何れか1項に記載の異種金属材の接合端部構造において、上記両金属材はアルミ合金材と鋼板材との組み合わせからなるものである。

【0014】

請求項7に係る発明は、上記請求項1〜6の何れか1項に記載の異種金属材の接合端部構造において、アルミ合金材からなるルーフパネルの車幅方向および/または前後方向の端部に鋼板材からなるレール部材が接合されたものである。

【0015】

請求項8に係る発明は、腐食電位の異なる2種の金属材が接着剤を介して接合された接合端部構造の製造方法であって、上記両金属材の接合部に接着剤層を設置するとともに該両金属材の接合端部に沿って接着剤の膨出部を形成する接着工程と、上記両金属材の接着面および上記接着剤の膨出部表面以外の部分に電着塗膜を形成する電着工程と、上記両金属材を加熱して電着塗膜を焼き付ける過程で少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜の表面を覆うように接着剤の膨出部を膨張させた後に上記電着塗膜を焼き付けて硬化させる焼付工程とを備えたものである。

【発明の効果】

【0016】

請求項1に係る発明では、接着剤層により接合された異種金属材の接合端部に沿った上記接着剤の膨出部を形成し、該膨出部により上記接合端部近傍に位置する電着塗膜の表面を覆うように構成したため、上記接着剤の膨出部の近傍に位置する電着塗膜にクラック等が形成されるのを効果的に防止することができるとともに、上記接合端部近傍に位置する金属材の表面を接着剤の膨出部および電着塗膜により二重に保護することができる。したがって、上記異種金属材の接合端部が過酷な環境下に長期間に亘り曝されたとしても、電着塗膜が損傷したり、錆が発生したりするのを効果的に防止できるという利点がある。

【0017】

請求項2に係る発明では、電着塗膜の焼付工程で硬化する特性を備えた接着剤により上記接着剤層および膨出部を形成したため、該接着剤層および膨出部と上記電着塗膜とを、その焼付工程で同時に硬化させることにより、上記異種金属材の接合端部構造を容易かつ適正に形成できるという利点がある。

【0018】

請求項3に係る発明では、電着塗膜の焼付工程における最高温度よりも低い温度領域で流動性を示す粘度特性を備えた接着剤により上記接着剤層および膨出部を形成したため、上記電着塗膜の設置後にその端部を膨出部により覆うように接着剤やシーラを塗布する等の繁雑な作業を要することなく、上記接着剤層、膨出部および電着塗膜の設置後に、該電着塗膜を焼き付ける過程で上記膨出部を流動化させて効果的に膨張させることにより、上記接合端部近傍に位置する電着塗膜の表面を上記膨出部で容易かつ適正に被覆することができる。

【0019】

請求項4に係る発明では、140℃の温度で1×104Pa・S以下の粘度を有する接着剤により上記接着剤層および膨出部を形成したため、上記焼付工程で接着剤の膨出部および電着塗膜が硬化する前に上記膨出部を構成する接着剤を確実に軟化させて流動化させることができる。したがって、上記両金属材の接合端部に沿って設置された接着剤の膨出部を効果的に膨張させて、上記接合端部近傍に位置する電着塗膜の表面を容易かつ適正に被覆することができる。

【0020】

請求項5に係る発明では、100℃の温度で1×103Pa・S以下の粘度を有する接着剤により上記接着剤層および膨出部を形成したため、上記焼付工程で接着剤の膨出部および電着塗膜が硬化する前に上記膨出部を構成する接着剤を、より確実に軟化させて徐々に流動化させることができる。したがって、上記両金属材の接合端部に沿って設置された接着剤の膨出部を効果的に膨張させて、上記接合端部近傍に位置する電着塗膜の表面を、さらに容易かつ適正に被覆して、これを保護することができる。

【0021】

請求項6に係る発明では、軽量なアルミ合金材と高強度の鋼板材とを組み合わせにより上記接合端部を構成したため、その剛性を充分に確保しつつ、効果的に軽量化することができるとともに、上記アルミ合金材に白錆が発生したり、鋼板材に赤錆びが発生したりするのを防止できるという利点がある。

【0022】

請求項7に係る発明では、アルミ合金材からなるルーフパネルの車幅方向および/または前後方向の端部に、鋼板材からなるレール部材を接合することにより上記接合端部を構成したため、車体の剛性を充分に確保しつつ、車両の軽量化を図ることができる。そして、車両の走行時に様々な荷重を受けて上記接合端部に歪みが発生した場合においても、上記アルミ合金材からなるルーフパネルに白錆が生じたり、鋼板材からなるレール部材に赤錆びが生じたりするのを効果的に抑制できるという利点がある。

【0023】

請求項8に係る発明によれば、腐食電位の異なる2種の金属材の接合部に接着剤層を設置するとともに該両金属材の接合端部に沿って接着剤の膨出部を形成する接着工程と、上記両金属材の接着面および上記接着剤層の表面以外の部分に電着塗膜を形成する電着工程と、上記両金属材を加熱して電着塗膜を焼き付ける過程で少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜の表面を覆うように接着剤の膨出部を膨張させた後に該電着塗膜を焼き付けて硬化させる焼付工程とを備えた製造方法により、上記異種金属材の接合端部に錆が発生するのを簡単な構成で長期間に亘り効果的に防止することができる接合端部構造を容易かつ適正に製造できるという利点がある。

【図面の簡単な説明】

【0024】

【図1】本発明に係る異種金属材の接合端部構造を示す斜視図である。

【図2】本発明に係る異種金属材の接合端部構造の実施形態を示す断面図である。

【図3】上記接合端部構造の要部を示す拡大断面図である。

【図4】接着剤の特性を示すグラフである。

【図5】フランジのプレ加圧工程を示す説明図ある。

【図6】フランジのプレヒート工程を示す説明図である。

【図7】フランジの冷却工程を示す説明図である。

【図8】フランジのスポット溶接工程を示す説明図である。

【図9】フランジの接合点の具体的構造を示す断面図である。

【図10】本発明の比較例に係る接合端部構造を示す図3相当図である。

【発明を実施するための形態】

【0025】

図1および図2は、本発明の実施形態に係る異種金属材の接合端部構造を有する車体のルーフ部を示している。該ルーフ部は、車室の上部に設けられたルーフパネル1と、その車幅方向側端部に沿って車体の前後方向に伸びるルーフレール2とを有している。上記ルーフパネル1は、所定の板厚を有するアルミ合金板からなっている。上記ルーフレール2は、亜鉛メッキ鋼板材からなるルーフレールアウタパネル3と、鋼板材からなるルーフレールインナパネル4とを有している。

【0026】

上記ルーフパネル1の左右側辺部には、下方に伸びる縦壁5と、その下端部から車幅方向の外方側に向けて略水平に伸びる所定幅のフランジ6とが設けられている。また、上記ルーフレールアウタパネル3の車幅方向内側辺部には、上下方向に伸びる縦壁7と、その下端部から車幅方向の内方側に向けて略水平に伸びるとともに、上記ルーフパネル1のフランジ6よりもやや大きい幅寸法を有するフランジ8とが設けられている。さらに、上記ルーフレールインナパネル4の車幅方向内側辺部には、上下方向に伸びる縦壁9と、その上端部から車幅方向の内方側に向けて略水平に伸びるとともに、上記ルーフレールアウタパネル3のフランジ8に対応した幅寸法を有するフランジ10とが設けられている。

【0027】

上記アルミ合金板からなるルーフパネル1のフランジ6と、鋼板材からなるルーフレールアウタパネル3のフランジ8およびルーフレールインナパネル4のフランジ10とが上下に重ね合わされた状態で、上記各フランジ6,8,10を一体的に接合する複数個所の溶接点11が、各フランジ6,8,10の端面に沿って15mm以上100mm以下のピッチPで設置されている。このようにして車両の前後方向に伸びるモヒカン溝12がルーフパネル1の左右側辺部に沿って形成されている。

【0028】

上記のように腐食電位が異なる2種の金属材を接合してなる接合部、具体的には上記アルミ合金板からなるルーフパネル1のフランジ6と、亜鉛メッキ鋼板材からなるルーフレールアウタパネル3のフランジ8との間には、熱硬化性接着剤が塗布されることにより接着剤層13が設置されている。また、上記ルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8とを接着剤層13で接合することにより形成された接合部の左右両端部には、該接合端部に沿って接着剤を円弧状に盛り上げた膨出部14,15が形成されている。上記接着剤層13および膨出部14,15を形成する接着剤は、後述するように電着塗膜16の焼付工程における最高温度、例えば170℃に設定された電着塗膜16の硬化温度よりも低い温度領域で充分な流動性を示すエポキシ系接着剤等からなっている。

【0029】

上記接着剤層13が配設されたルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8との相対向面(接着面)および上記接着剤の膨出部14,15の表面を除くルーフパネル1およびルーフレール2の各部表面には、電着塗膜16が形成されている。また、上記ルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8との接合端部近傍に位置する電着塗膜16の表面が、上記接着剤の膨出部14,15により覆われている。ここで、接着剤の膨出部14,15の表面に電着塗膜16が形成されていないのは、その接着剤の電気伝導率が低いためである。また、このように接着剤の膨出部14,15の表面に電着塗膜16が形成されないようにすることで、接着剤の膨出部14,15の表面に電着塗膜16が形成されている場合に発生する不具合、つまり接着剤表面上の電着塗膜16に発生するクラックや剥離が両金属表面の電着塗膜16に進展、拡大するのを未然に防止することができる。

【0030】

具体的には、図3に示すように、上記ルーフパネル1の縦壁5の車幅方向内方側壁面に形成された電着塗膜16の下端部と、上記ルーフレールアウタパネル3のフランジ8の車幅方向内方側部上面に形成された電着塗膜16の外端部とが、上記接着剤層13の車幅方向内端部側に形成された接着剤の膨出部14によりそれぞれ覆われている。また、図2に示すように、上記ルーフパネル1のフランジ6の車幅方向外側端面に形成された電着塗膜16の下端部と、上記ルーフレールアウタパネル3の縦壁7の車幅方向内方側壁面に形成された電着塗膜16の下端部とが、上記接着剤層13の車幅方向外端部側に形成された上記接着剤の膨出部15によりそれぞれ覆われている。

【0031】

上記アルミ合金板からなるルーフパネル1のフランジ6と、ルーフレール2を構成する亜鉛メッキ鋼板材からなるルーフレールアウタパネル3のフランジ8とを接合した異種金属材の接合端部の製造方法について以下に説明する。

【0032】

上記接合端部の製造方法は、ルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8との間に接着剤層13を設置する接着工程(1)と、上記フランジ6,8,10に溶接点11を形成する溶接工程(2)と、ルーフパネル1およびルーフレール2の表面に上記電着塗膜16を形成する電着工程(3)と、ルーフパネル1およびルーフレール2等を所定温度に加熱することにより上記電着塗膜16を焼き付けて硬化させる焼付工程(4)とを有している。

【0033】

(1)接着工程

図3に示すように、アルミ合金板からなるルーフパネル1のフランジ6と上記ルーフレールアウタパネル3のフランジ8との間に接着剤を介在させることにより接着剤層13を形成する。また、上記ルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8との接合端部に沿って接着剤を厚塗りするとともに、アルミ合金板からなるルーフパネル1のフランジ6と上記ルーフレールアウタパネル3のフランジ8とを上下から挟持して両フランジ6,8間の接着剤を上記接合端部の外方へ流出させることにより、該接合端部に沿って接着剤が円弧状に盛り上げられた膨出部14,15を形成する(図3の破線参照)。

【0034】

上記接着剤層13および膨出部14,15を形成する接着剤としては、電着塗膜16の焼付工程における最高温度(170℃)よりも低い温度領域で顕著な流動性を示すように粘度特性が設定された熱硬化性接着剤が使用される。例えば、図4の実線Aに示すように、上記焼付工程度の加熱初期に温度が65℃程度に上昇するまでは顕著な粘度変化が見られず、70°〜110℃の温度領域で粘度が一時的に低下するとともに、150℃〜170℃の温度領域で粘度が急激に上昇して硬化する特性を備えた接着剤が使用される。また、100℃の温度で1×103Pa・S以下の粘度を有するとともに、140℃の温度で1×104Pa・S以下の粘度を有する接着剤を使用することが望ましい。なお、従来の接着剤は、図4の破線Bに示すように、上記焼付工程の加熱初期に40℃程度の温度で一時的に粘度が低下し、その後に温度が上昇するのに略比例して粘度が次第に高くなり、150℃〜170℃の温度領域で硬化するような特性を有するものが一般的に使用される。

【0035】

上記接着工程(1)後に施される溶接工程(2)は、下記のようにプレ加圧工程(2−1)と、プレヒート工程(2−2)と、冷却工程(2−3)と、スポット溶接工程(2−4)とを有している。

【0036】

(2−1)プレ加圧工程

上記接着剤が塗布されたルーフパネル1のフランジ6と上記ルーフレールアウタパネル3のフランジ8と、上記ルーフレールインナパネルのフランジ10とが重ねられた三枚のフランジ6,8,10を、図5に示すように、上下一対のスポット溶接用電極20,21で挟持することにより、予め定められたプレ加圧力F0を付与する。なお、上記フランジ6,8間に位置する接着剤は、その図示を省略しているが、上記加圧部の側方に押しやられた状態となる。

【0037】

上記電極20,21は、図外の作業ロボットにより操作される接合ガンの先端に取り付けられている。また、上記電極20,21は、図外の電力供給装置に接続されるとともに、該電極20,21の少なくとも一方がその軸方向に駆動されることにより、両電極20,21の設置間隔が所定範囲内で変更可能に構成されている。

【0038】

(2−2)プレヒート工程

次に、図6に示すように、上記一対の電極20,21によりフランジ6,8,10を加圧しつつ通電するプレヒート工程の作業を行う。具体的には、上記電極20,21によりフランジ6,8,10を挟持しつつ、図外の電力供給装置から上記電極20,21に所定の電圧を印加して、予め定められた第1の電流値I1を通電する。

【0039】

該プレヒート工程でフランジ6,8,10を加圧する際には、まず同工程の開始時における加圧力を、上記プレ加圧工程での加圧力F0と同じか、もしくはこれよりも小さい値である第1の加圧力F1に設定した後、プレヒート工程の終了時点まで上記第1の加圧力F1を維持してもよく、あるいはプレヒート工程の途中で上記第1の加圧力F1から後述の第2の加圧力F2(冷却工程および溶接工程の加圧力)に増大させるように構成してもよい。

【0040】

また、上記プレヒート工程で通電される第1の電流値I1は、溶接用の電流値(後述するスポット溶接工程で通電される第2の電流値I2)よりも小さい値、例えば2kAに設定される。上記第1の電流値I1が流されたときに、フランジ6,8,10は金属母材の溶融点未満の温度に上昇して軟化することにより、上記電極20,21で加圧した部分が密着して接触抵抗が低減される。なお、上記第1の電流値I1を流す期間の好ましい範囲は、約150〜400msecである。

【0041】

(2−4)冷却工程

次に、図7に示すように、上記電極20,21間の通電を停止した状態で、フランジ6,8,10を加圧しつつ冷却することにより電気伝導性を高めるようにする。具体的には、上記電極20,21に対する電圧の印加を停止した状態で、上記第1の加圧力F1(プレヒート工程開始時の加圧力)よりも大きい第2の加圧力F2でフランジ6,8,10を加圧し、この状態を所定の冷却時間に亘って維持する。

【0042】

すなわち、上記電極20,21間の通電が停止されることにより、フランジ6,8,10の温度が上記プレヒート工程の終了時点よりも低下して電気抵抗が低減されるとともに、上記電極20,21の加圧力が増大されることにより、上記フランジ6,8,10が強固に密着した状態となる。なお、上記冷却時間は、約300〜1500msecの範囲に設定することが好ましい。

【0043】

(2−5)スポット溶接工程

次に、図8に示すように、上記フランジ6,8,10を冷却工程における加圧力F2と同程度の圧力で加圧しつつ、上記プレヒート工程における電流値I1よりも大きい第2の電流値I2を通電する。該第2の電流値I2は、上記フランジ6,8,10を構成する金属母材を溶融させ得るような値に設定され、上記電極20,21に挟まれた部分において、各フランジ6,8,10の境界面付近が特に高温状態となって溶融する。ただし、上記第2の電流値I2を過度に高くすると、溶融した金属母材が周囲に飛散するチリ(散り)と呼ばれる現象が発生し易いため、上記第2の電流値I2は、溶融させた異種金属を確実に接合してその接合強度を確保しつつ、上記チリの発生を抑制し得る値(例えば14kA前後)に設定することが望ましい。なお、上記第2の電流値I2の通電期間の好適範囲は、約150〜400msecである。

【0044】

上記第2の電流値I2の通電が終了すると、各フランジ6,8,10の溶接点11が再凝固し、図9に示すようなナゲット部M1,M2が形成される。すなわち、上記アルミ合金板からなるルーフパネル1のフランジ6と、亜鉛めっき鋼板材からなるルーフレールアウタパネル3のフランジ8との接触部にナゲット部M1が形成されるとともに、上記ルーフレールアウタパネル3のフランジ8と鋼板材からなるルーフレールインナパネル4のフランジ10との間にもナゲット部M2が形成され、これらのナゲット部M1,M2を介して上記フランジ6,8,10が互いに接合されることになる。

【0045】

上記ナゲット部M1は、上記第2の電流値I2の通電による抵抗発熱を受けて、アルミ合金板からなる上記フランジ6が部分的に溶融するとともに、上記ルーフレールアウタパネル3のフランジ8の表面に形成された亜鉛めっき層が破壊(拡散)され、フランジ6,8の新生面同士が接触して原子的に結合することにより生じたものである。なお、上記アルミ合金板からなるフランジ6は、亜鉛めっき鋼板材からなるフランジ8よりも溶融点が低いため、上記ナゲット部M1の形成時に亜鉛めっき鋼板材からなるフランジ8はほとんど溶融せず、主として上記アルミ合金板からなるフランジ6が溶融状態となる。

【0046】

一方、上記ナゲット部M2は、第2の電流値I2の通電により、亜鉛めっき鋼板材からなるルーフレールアウタパネル3のフランジ8と、鋼板材からなるルーフレールインナパネル4のフランジ10とがそれぞれ溶融して再凝固したものである。

【0047】

また、上記スポット溶接工程で大電流が通電されて高温に加熱されることにより、上記溶接点11の近傍でアルミ合金板からなるルーフパネル1のフランジ6が大きく熱膨張して反りが発生し、これに応じて接着剤層13の設置部となる離間部が上記フランジ6と上記ルーフレールアウタパネル3のフランジ8との間に形成されることになる。

【0048】

(3)電着工程

上記スポット溶接工程でフランジ6,8,10が互いに接合されることにより形成された異種金属材の接合体を電着液槽装置に搬送し、図2および図3に示すように上記接着剤層13が設置されたルーフパネル1のフランジ6およびルーフレールアウタパネル3のフランジ8の相対向面からなる接着面および接着剤を盛り上げてなる上記膨出部14,15の表面以外の部分、つまり上記ルーフパネル1、ルーフレールアウタパネル3およびルーフレールインナパネル4の本体部表面に電着塗膜16を形成する。

【0049】

(4)焼付工程

上記電着塗膜16を加熱して焼き付ける焼付工程で、その温度が例えば60℃以上になった時点で、上記接着剤層13および膨出部14,15を構成する接着剤が流動状態となり、図3の破線で示す状態から実線で示す状態へと熱膨張する。この結果、上記接着剤層13により接合されたルーフパネル1のフランジ6と、ルーフレールアウタパネル3のフランジ8とからなる両金属材の接合端部近傍に位置する電着塗膜16の表面が、上記接着剤の膨出部14,15により覆われることになる。その後、上記加熱温度がさらに上昇して例えば170℃以上になった時点で、上記電着塗膜16が焼き付けられて硬化する。

【0050】

また、上記電着塗膜16の焼付工程の終了後に、該フランジ部に塗装シーラを塗布した後、塗料の中塗り工程および上塗り工程に車体が搬送され、該車体表面に中塗り塗装および上塗り塗装が順次、施される。

【0051】

上記のようにアルミ合金板からなるルーフパネル1のフランジ6および亜鉛めっき鋼板材からなるルーフレールアウタパネル3のフランジ8の接合部間に設置された接着剤層13と、上記両金属材の接合端部に沿って形成された接着剤の膨出部14,15とを有する異種金属体の接合端部構造において、上記両金属材の接着面および膨出部14,15の表面以外の部分に電着塗膜16を形成した後、該電着塗膜16の焼付工程における最高温度よりも低い温度領域で上記膨出部14,15を構成する接着剤を流動化させて膨張させることにより、該膨出部14,15との境界部分に位置する電着塗膜16の表面を被覆してなる本発明例と、図10に示すように、接着剤の膨出部14a等との境界部に位置する電着塗膜16aを該膨出部14a,15aにより覆うことなく、両者を相隣接させた状態で設置してなる比較例とにおいて、錆の発生を確認するために行った試験の結果について以下に説明する。

【0052】

すなわち、本発明例に係る接合端部構造と比較例に係る接合端部構造とを、25℃〜35℃の雰囲気温度で5%の塩濃度を有する塩水を噴霧する環境下に1時間以上に亘って置く塩水噴霧試験と、40℃〜60℃の雰囲気温度で20%〜40%の湿度雰囲気下に1時間以上に亘って置く乾燥試験と、40℃〜60℃の雰囲気温度で95%以上の湿度雰囲気下に1時間以上に亘って置く湿潤試験と、20℃〜30℃の雰囲気温度で60%〜70%の湿度雰囲気下に1時間以上に亘って置く冷気送風試験とを組み合わせた複合サイクル試験を2〜3ヶ月の間、行った。その後に錆の発生状態を確認したところ、上記比較例に係る接合端部構造では、接着剤の膨出部14a等の近傍に位置する電着塗膜16aにクラックが生成され、該クラックの生成部において、アルミ合金板からなるルーフパネル1に白錆が発生するとともに、亜鉛めっき鋼板材からなるルーフレールアウタパネル3に赤錆が発生したことが確認された。これに対して本発明に係る接合端部構造では、上記接着剤の膨出部14,15の近傍に位置する電着塗膜16にクラック等が形成されず、かつ白錆および赤錆の発生も確認されなかった。

【0053】

上記のように腐食電位の異なる2種の金属材が接着剤を介して接合されることにより形成される異種金属材の接合端部構造において、上記両金属材の接合部間に接着剤層13を設置するとともに、上記両金属材の接合端部に沿って接着剤を盛り上げることにより接着剤の膨出部14,15を形成し、かつ上記両金属材の接着面および接着剤の膨出部14,15の表面以外に電着塗膜16を形成するとともに、上記接合端部近傍に位置する電着塗膜16の表面を上記接着剤の膨出部14,15により覆うように構成したため、上記異種金属材の接合端部に錆が発生するのを簡単な構成で長期間に亘り効果的に防止できるという利点がある。

【0054】

すなわち、上記実施形態では、アルミ合金材製のルーフパネル1の車幅方向左右両側端部に鋼板材製のルーフレールアウタパネル3からなるレール部材が接合された異種金属材の接合端部構造において、熱硬化性接着剤からなる接着剤層13により接合されたルーフパネル1のフランジ6とルーフレールアウタパネル3のフランジ8との接合端部に沿って接着剤を盛り上げた膨出部14,15を形成し、該接着剤の膨出部14,15により上記接合端部近傍に位置する電着塗膜16の表面を覆うように構成したため、該接着剤の膨出部14,15の近傍に位置する電着塗膜16にクラック等が形成されるのを効果的に防止することができるとともに、上記接合端部近傍に位置する金属材の表面を接着剤の膨出部14,15および電着塗膜16により二重に保護することができる。したがって、上記異種金属材の接合端部が過酷な環境下に長期間に亘り曝されたとしても、電着塗膜16が損傷したり、錆が発生したりするのを効果的に防止できるという利点がある。

【0055】

また、上記実施形態に示すように、電着塗膜16の焼付工程で硬化する特性を備えた接着剤により上記接着剤層13および膨出部14,15を形成した場合には、該接着剤層13、膨出部14,15および上記電着塗膜16を、その焼付工程で同時に硬化させることができるため、上記の構成を有する異種金属材の接合端部構造を容易かつ適正に形成することができるという利点がある。

【0056】

さらに、上記実施形態に示すように、電着塗膜16の焼付工程における最高温度よりも低い温度領域で流動性を示す粘度特性を備えた接着剤により上記接着剤層13および膨出部14,15を形成した場合には、上記電着塗膜16の設置後にその端部を膨出部14,15により覆うように接着剤やシーラを設置する等の繁雑な作業を要することなく、上記接着剤層13、膨出部14,15および電着塗膜16の設置後に、該電着塗膜16を焼き付ける過程で上記膨出部14,15を流動化させて効果的に膨張させることができるため、該膨出部14,15により上記接合端部近傍に位置する電着塗膜16の表面を容易かつ適正に被覆することができる。

【0057】

例えば、上記実施形態では、140℃の温度で1×104Pa・S以下の粘度を有するとともに、100℃の温度で1×103Pa・S以下の粘度を有する接着剤により上記接着剤層13および膨出部14,15を形成したため、上記焼付工程で該膨出部14,15および電着塗膜16が硬化する前に上記膨出部14,15を構成する接着剤を確実に軟化させて徐々に流動化させることができる。したがって、上記両金属材の接合端部に沿って設置された接着剤の膨出部14,15をその焼付過程で効果的に膨張させることにより、上記接合端部近傍に位置する電着塗膜16の表面を容易かつ適正に被覆して保護することができる。

【0058】

なお、上記実施形態では、ルーフパネル1を構成するアルミ合金材およびルーフレールアウタパネル3を構成する鋼板材の接合端部近傍に位置する電着塗膜16の表面を上記接着剤の膨出部14,15によりそれぞれ被覆した例について説明したが、これに限られず、少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜16の表面を上記接着剤の膨出部14,15により被覆した構造、つまり上記鋼板材に比べてイオン化傾向が大きく、酸化され易い性質を有するアルミ合金材等の接合端部近傍に位置する電着塗膜16の表面のみを、接着剤の膨出部14,15により被覆した構造としてもよい。

【0059】

また、本発明は、上記アルミ合金材および鋼板材に限らず、腐食電位の異なる2種の金属材を接着剤で接合した構造について広く適用可能であるが、上記のように軽量なアルミ合金材と高強度の鋼板材とを組み合わせからなる接合端部構造に本発明を適用した場合には、その剛性を充分に確保しつつ、効果的に軽量化することができるとともに、上記アルミ合金材に白錆が発生したり、鋼板材に赤錆びが発生したりするのを抑制できるという利点がある。

【0060】

さらに、上記実施形態に示すように、アルミ合金材からなるルーフパネル1と、その車幅方向端部に設けられた鋼板材からなるレール部材、つまりルーフレールアウタパネル3との接合端部に上記構成を採用した場合には、車体の剛性を充分に確保しつつ、車両の軽量化を図ることができる。そして、車両の走行時に様々な荷重を受けて上記接合端部に歪みが発生した場合においても、上記アルミ合金材からなるルーフパネル1に白錆が生じたり、鋼板材からなるレール部材に赤錆びが生じたりするのを効果的に抑制できるという利点がある。なお、上記構成に代え、あるいは上記構成とともに、アルミ合金材からなるルーフパネル1の前後両端部に、鋼板材製のフロントヘッダおよびリヤヘッダ等からなるレール部材を接合してなる接合端部構造に本発明を適用した場合においても、上記実施形態と同様の効果を奏することができる。

【0061】

また、上記のように腐食電位の異なる2種の金属材の接合部に接着剤層13を設置するとともに該両金属材の接合端部に沿って接着剤の膨出部14,15を設置する接着工程と、上記両金属材の接着面および上記接着剤層の表面以外の部分に電着塗膜16を形成する電着工程と、上記両金属材を加熱して電着塗膜16を焼き付ける過程で少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜16の表面を覆うように上記接着剤の膨出部14,15を膨張させた後に該電着塗膜16を焼き付けて硬化させる焼付工程とを備えた異種金属材の接合端部構造の製造方法によれば、上記電着塗膜16の設置後に、上記接合端部近傍に位置する電着塗膜16を膨出部14,15により覆うように接着剤やシーラを塗布する等の繁雑な作業を要することなく、上記接着剤層13および膨出部14,15と電着塗膜16とを設置した後に、該電着塗膜16を焼き付ける過程で上記膨出部14,15により上記接合端部近傍に位置する電着塗膜16の表面を適正に被覆することができるため、上記異種金属材の接合端部に錆が発生するのを簡単な構成で長期間に亘り効果的に防止することができる接合端部構造を容易に製造できるという利点がある。

【0062】

なお、上記実施形態では、アルミ合金板からなるルーフパネル1のフランジ6と、鋼板材からなるルーフレールアウタパネル3のフランジ8とを接着剤層13で接合するとともに、該接合部にスポット溶接を施すことにより溶接点11を形成した例について説明したが、該溶接点11を省略した構造としてもよい。

【符号の説明】

【0063】

1 ルーフパネル

2 ルーフレール(レール部材)

3 ルーフレールアウタパネル

13 接着剤層

14,15 膨出部

16 電着塗膜

【特許請求の範囲】

【請求項1】

腐食電位の異なる2種の金属材が接着剤を介して接合されることにより形成される異種金属材の接合端部構造であって、上記両金属材の接合部間に設置された接着剤層と、上記両金属材の接合端部に沿って設置された上記接着剤の膨出部と、上記両金属材の接着面および接着剤の膨出部表面以外に形成された電着塗膜とを有し、上記両金属材のうち、少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜の表面が上記接着剤の膨出部により覆われたことを特徴とする異種金属材の接合端部構造。

【請求項2】

上記接着剤は、電着塗膜の焼付工程で硬化する特性を備えたことを特徴とする請求項1に記載の異種金属材の接合端部構造。

【請求項3】

上記接着剤は、電着塗膜の焼付工程における最高温度よりも低い温度領域で流動性を示す粘度特性を備えたことを特徴とする請求項1または2に記載の異種金属材の接合端部構造。

【請求項4】

上記接着剤は、140℃の温度で1×104Pa・S以下の粘度を有することを特徴とする請求項3記載の異種金属の接合端部構造。

【請求項5】

上記接着剤は、100℃の温度で1×103Pa・S以下の粘度を有することを特徴とする請求項4記載の異種金属の接合端部構造。

【請求項6】

上記両金属材はアルミ合金材と鋼板材との組み合わせからなることを特徴とする請求項1〜5の何れか1項に記載の異種金属材の接合端部構造。

【請求項7】

アルミ合金材からなるルーフパネルの車幅方向および/または前後方向の端部に鋼板材からなるレール部材が接合されたことを特徴とする請求項1〜6の何れか1項に記載の異種金属の接合端部構造。

【請求項8】

腐食電位の異なる2種の金属材が接着剤を介して接合された接合端部構造の製造方法であって、上記両金属材の接合部に接着剤層を設置するとともに該両金属材の接合端部に沿って接着剤の膨出部を設置する接着工程と、上記両金属材の接着面および上記接着剤の膨出部表面以外の部分に電着塗膜を形成する電着工程と、上記両金属材を加熱して電着塗膜を焼き付ける過程で少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜の表面を覆うように接着剤の膨出部を膨張させた後に該電着塗膜を焼き付けて硬化させる焼付工程とを備えたことを特徴とする異種金属の接合端部構造の製造方法。

【請求項1】

腐食電位の異なる2種の金属材が接着剤を介して接合されることにより形成される異種金属材の接合端部構造であって、上記両金属材の接合部間に設置された接着剤層と、上記両金属材の接合端部に沿って設置された上記接着剤の膨出部と、上記両金属材の接着面および接着剤の膨出部表面以外に形成された電着塗膜とを有し、上記両金属材のうち、少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜の表面が上記接着剤の膨出部により覆われたことを特徴とする異種金属材の接合端部構造。

【請求項2】

上記接着剤は、電着塗膜の焼付工程で硬化する特性を備えたことを特徴とする請求項1に記載の異種金属材の接合端部構造。

【請求項3】

上記接着剤は、電着塗膜の焼付工程における最高温度よりも低い温度領域で流動性を示す粘度特性を備えたことを特徴とする請求項1または2に記載の異種金属材の接合端部構造。

【請求項4】

上記接着剤は、140℃の温度で1×104Pa・S以下の粘度を有することを特徴とする請求項3記載の異種金属の接合端部構造。

【請求項5】

上記接着剤は、100℃の温度で1×103Pa・S以下の粘度を有することを特徴とする請求項4記載の異種金属の接合端部構造。

【請求項6】

上記両金属材はアルミ合金材と鋼板材との組み合わせからなることを特徴とする請求項1〜5の何れか1項に記載の異種金属材の接合端部構造。

【請求項7】

アルミ合金材からなるルーフパネルの車幅方向および/または前後方向の端部に鋼板材からなるレール部材が接合されたことを特徴とする請求項1〜6の何れか1項に記載の異種金属の接合端部構造。

【請求項8】

腐食電位の異なる2種の金属材が接着剤を介して接合された接合端部構造の製造方法であって、上記両金属材の接合部に接着剤層を設置するとともに該両金属材の接合端部に沿って接着剤の膨出部を設置する接着工程と、上記両金属材の接着面および上記接着剤の膨出部表面以外の部分に電着塗膜を形成する電着工程と、上記両金属材を加熱して電着塗膜を焼き付ける過程で少なくとも卑の腐食電位を有する金属材の接合端部近傍に位置する電着塗膜の表面を覆うように接着剤の膨出部を膨張させた後に該電着塗膜を焼き付けて硬化させる焼付工程とを備えたことを特徴とする異種金属の接合端部構造の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−144213(P2012−144213A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−5869(P2011−5869)

【出願日】平成23年1月14日(2011.1.14)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月14日(2011.1.14)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]