異種金属材の溶接方法

【課題】 冷間圧延に供される高融点金属材と低融点金属材の溶接金属部における高融点金属リッチ層の発生を防止し、溶接後の冷間圧延工程における溶接金属部の亀裂発生を防止することができる異種金属材の溶接方法を提供する。

【解決手段】 冷間圧延に供される高融点金属からなる第一金属材1と低融点金属からなる第二金属材2とを突合せ溶接により接合する異種金属材の溶接方法であって、第一金属材1と第二金属材2の突合せ部に、第一金属材1側にのみベベル角度φ=30°〜60°の開先3を形成したレ形開先4を設け、このレ形開先4部をアーク溶接する。

【解決手段】 冷間圧延に供される高融点金属からなる第一金属材1と低融点金属からなる第二金属材2とを突合せ溶接により接合する異種金属材の溶接方法であって、第一金属材1と第二金属材2の突合せ部に、第一金属材1側にのみベベル角度φ=30°〜60°の開先3を形成したレ形開先4を設け、このレ形開先4部をアーク溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は異種金属材の溶接方法、詳しくは冷間圧延に供される高融点金属材と低融点金属材の溶接方法に関する。

【背景技術】

【0002】

一般に帯板材を可逆式圧延機によりリバース圧延する際には、冷間圧延機の前後に配置した巻取・巻戻装置に帯板材が巻付いたまま圧延されない部分が発生し、未圧延部分となり歩留りを低下させるので、帯板材の前後両端部に帯板材より安価なダミー材を溶接してからリバース圧延することがおこなわれている(例えば、特許文献1参照。)。

【特許文献1】特開平11−342402号公報

【0003】

そして上記の帯板材とダミー材の溶接としては、突合せ溶接が一般的であるが、被圧延材である帯板材がNbやWなどの高融点金属からなる場合、これより融点の低いCuやTiなどの低融点金属からなるダミー材を、このダミー材と帯板材の突合せ部に形成した通常のV形開先部のアーク溶接により帯板材と溶接すると、溶接後の冷間圧延工程において溶接部に亀裂を生じ、圧延工程を中断しなければならないという問題があった。

【0004】

そこでこの亀裂発生の原因を発明者らが詳細な実験により追求したところ、図3(a)に示すように高融点金属材21と低融点金属材22の接合部に、通常の対称形のV形開先23を設け、このV形開先23部をTIG溶接あるいはMIG溶接すると、同図(b)に示すように低融点金属材22側が広範囲に溶融し、溶接金属24の撹拌が不十分となる結果、高融点金属材21側の表層部に高融点金属成分を多量に含む高融点金属リッチ層25が形成され、このリッチ層部は、融点が高く冷却の最終段階で凝固し、延性が乏しく、結晶粒も粗いため、次工程の冷間圧延時における溶接部の亀裂発生の原因となっていることが判明した。

【発明の開示】

【発明が解決しようとする課題】

【0005】

この発明は上記の点にかんがみてなされたもので、冷間圧延に供される高融点金属材と低融点金属材の溶接金属部における高融点金属リッチ層の発生を防止し、溶接後の冷間圧延工程における溶接金属部の亀裂発生を防止することができる異種金属材の溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、請求項1記載の異種金属材の溶接方法は、冷間圧延に供される高融点金属からなる第一金属材と低融点金属からなる第二金属材とを突合せ溶接により接合する異種金属材の溶接方法であって、前記第一金属材と前記第二金属材の突合せ部に、前記第一金属材側にのみベベル角度30°〜60°の開先を形成したレ形開先を設け、このレ形開先部をアーク溶接することを特徴とする。

【0007】

また請求項2記載の異種金属材の溶接方法は、冷間圧延に供される高融点金属からなる第一金属材と低融点金属からなる第二金属材とを突合せ溶接により接合する異種金属材の溶接方法であって、前記第一金属材と前記第二金属材の突合せ部に、下式(1),(2)を満たすベベル角度φ1の開先を前記第一金属材側に形成するとともにベベル角度φ2の開先を前記第二金属材側に形成した非対称V形開先を設け、この非対称V形開先部をアーク溶接することを特徴とする。

30°≦1.7φ2+φ1≦60°‥‥(1)

φ1≧25°‥‥(2)

【0008】

この発明において高融点金属とは、融点が2400℃以上の金属を称し、たとえばNb,Mo,Ta,Wなどをこの高融点金属の例として挙げることができる。またこの発明において低融点金属とは、融点が1000℃〜1900℃の金属を称し、たとえばAu,Cu,Fe,Cr,Ti,V,Pt,Zrなどをこの低融点金属の例として挙げることができ、第二金属材はこれらの金属単体からなる単一金属材、およびこれらの金属を主成分とする合金材の、両方を含むものとする。そして溶接する高融点金属と低融点金属との組合わせは、冷間圧延対象となる高融点金属と全率固溶として合金化される低融点金属を選択することで決定される。具体的にはNbに対してはCu,Zr,V,Tiが、Moに対してはAu,Cr,Fe,V,Ti,Ptが、Wに対してはCr,Pt,Ti,Vが、Taに対してはZr,Tiが、それぞれ好適な組合わせとして用いられる。

【発明の効果】

【0009】

この発明の異種金属材の溶接方法によれば、冷間圧延に供される高融点金属材と低融点金属材の溶接金属部における高融点金属リッチ層の発生を防止し、溶接後の冷間圧延工程における溶接金属部の亀裂発生を防止することができる。

【0010】

また上記の効果に加えて請求項1記載の発明によれば、第二金属材側の開先加工は不要であるので、開先加工費が低コストで済む。

【発明を実施するための最良の形態】

【0011】

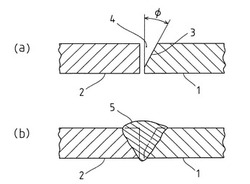

以下図1により、請求項1記載の発明(以下第1発明という)の実施の形態を説明する。図中、1は高融点金属からなる板状の第一金属材、2は低融点金属からなる板状の第二金属材で、図は両金属材の突合せ部を拡大図示した断面図である。溶接にあたっては、先ず図1(a)に示すように、第一金属材1にのみベベル角度φ=30°〜60°の開先3を形成したレ形開先4を設ける。

【0012】

そしてこのレ形開先4部を、第二金属材2と同種の低融点金属を溶加材としてアーク溶接し、図1(b)に示すように第一金属材1と第二金属材2が溶接金属5部により接合された突合せ溶接状態を得る。

【0013】

このとき開先部は、高融点金属からなる第一金属材1側にのみ開先を設けたレ形開先4であるので、アーク溶接時における熱源の中心が高融点金属側にシフトされ、高融点金属側に安定したアーク熱を投射することにより溶融池の撹拌が十分おこなわれ、溶接金属5部は概ね均一な成分となり、従来例のような高融点金属リッチ層25(図3参照)の形成が防止され、後工程の冷間圧延時における溶接継手部の亀裂発生が防止されるのである。

【0014】

また第1発明においてレ形開先4の開先角度である第一金属材1側に設ける開先3のベベル角度φを30°〜60°に限定するのは、発明者らが後述する実施例および比較例を含む多数の実験をおこなって見出した知見にもとづくものである。すなわち、このベベル角度φが30°未満だと溶融範囲が狭すぎて、アーク溶接中における溶融池の撹拌が不十分になり、高融点金属リッチ層が溶接金属5の表層部に残存して冷間圧延時の亀裂発生の原因となりやすく、またベベル角度φが60°を越えると、高融点金属(第一金属材1)および溶加材にアーク熱が大量に奪われ、低融点金属(第二金属材2)側の溶け込み不良により、冷間圧延時に第二金属材側のボンド部で破断しやすいということが、上記実験により確認されたので、上記ベベル角度φを30°〜60°の範囲に限定するものである。

【0015】

上記のアーク溶接は種々の方式のものでおこなうことができるが、高融点金属の高温時における酸化を防止するためにTIG溶接やMIG溶接などのガスシールドアーク溶接によるのが特に好ましい。そして冷間圧延工程において、第一金属材1(高融点金属)からなる帯板材の両端部に第二金属材2(低融点金属)からなるダミー材を溶接する場合は、可逆式圧延機の前工程側の圧延ライン上で、上記の開先加工および開先部のアーク溶接をおこなうようにすればよい。

【0016】

またこの第1発明の溶接方法による場合は、上記のように第一金属材1側にのみ開先を形成するレ形開先4の採用により、第二金属材2側の開先加工は不要であり、開先加工費が低コストで済む。

【0017】

次に図2により、請求項2記載の発明(以下第2発明という)の実施の形態を説明する。図中、11は高融点金属からなる板状の第一金属材、12は低融点金属からなる板状の第二金属材で、図は両金属材の突合せ部を拡大図示した断面図である。溶接にあたっては、先ず図2(a)に示すように、第一金属材11に下式(1),(2)を満たすベベル角度φ1の開先13を形成するとともにベベル角度φ2の開先14を第二金属材12に形成して、非対称V形開先15を設ける。

30°≦1.7φ2+φ1≦60°‥‥(1)

φ1≧25°‥‥(2)

【0018】

そしてこの非対称V形開先15部を、第二金属材12と同種の低融点金属を溶加材としてアーク溶接し、図2(b)に示すように第一金属材11と第二金属材12が溶接金属16部により接合された突合せ溶接状態を得る。

【0019】

このとき開先部は、高融点金属からなる第一金属材11側のベベル角度φ1が低融点金属からなる第二金属材12側のベベル角度φ2より大きい非対称V形開先15であるので、アーク溶接時における熱源の中心が高融点金属側にシフトされ、高融点金属側に安定したアーク熱を投射することにより溶融池の撹拌が十分おこなわれ、溶接金属16部は概ね均一な成分となり、従来例のような高融点金属リッチ層25(図3参照)の形成が防止され、後工程の冷間圧延時における溶接継手部の亀裂発生が防止されるのである。

【0020】

また第2発明において上記ベベル角度φ1,φ2を上記式(1),(2)を満たす角度に限定するのは、発明者らが後述する実施例および比較例を含む多数の実験をおこなって見出した知見にもとづくものである。すなわち、第1発明のレ形開先の代りにこのレ形開先に近い形の非対称V形開先、すなわち第一金属材11側のベベル角度φ1が第二金属材12側のベベル角度φ2より大である非対称V形開先15を突合せ部に設けてアーク溶接した場合の溶接継手および溶接金属部の特性について、各金属材の材質およびベベル角度φ1,φ2を種々変化させて実験をおこない、得られたデータを整理して得た実験式が式(1),(2)である。この式(1),(2)を満たすベベル角度φ1,φ2の選定により、溶接金属16部における高融点金属リッチ層の形成による冷間圧延工程時の亀裂の発生が防止されることが、上記の実験により確認されたので、上記ベベル角度φ1,φ2を、式(1),(2)を満たす角度に限定するものである。

【実施例】

【0021】

(第1発明)

次に、前記図1にもとづいて説明した第1発明の実施例について、発明の範囲から外れる比較例と比較して説明する。図1における第一金属材1(高融点金属)として厚さ5mm×巾200mm×長さ200mmのNb板を用い、第二金属材2(低融点金属)として同サイズのTi板を用いて、表1に示すように0°〜80°の9種類のベベル角度φを有するレ形開先4を両金属材の突合せ部にそれぞれ形成して、この開先部を溶加材としてTi(溶加棒)を用いてTIG溶接により溶接し、得られた接合板から試験片を切出してJIS Z3121(突合せ溶接継手の引張試験方法)に依り引張試験をおこなうとともに、上記接合板を溶接ビードに直交する方向に切断した試験片を、樹脂に埋込み研磨後、エネルギー分散型X線分析装置(EDX)により組成分析して溶接金属5中の高融点金属(Nb)の含有量最大値を測定した。

【0022】

また第一金属材1として厚さ5mm×巾200mmのコイル状のNb板を用い、第二金属材2として長さ約10mである他はこのNb板と同断面寸法のTi板を用い、上記と同じレ形開先4部に上記と同じTIG溶接を施して、ダミー材(第二金属材2)付きの帯板材(第一金属材1)とし、4段可逆式冷間圧延機により6回のリバース圧延を施して厚さ2mmの圧延板を得、溶接部の亀裂の有無をチェックした。上記の各試験結果は表1に示す通りである。

【0023】

【表1】

【0024】

表1から明らかなように、ベベル角度φが30°〜60°の範囲にある実施例1〜4では、溶接継手(溶接金属5)の引張強度は母材以上であり、溶接金属5部に高融点金属Nbのリッチ層も形成されておらず、この結果、冷間圧延工程においても溶接金属5部の亀裂発生は見られず、良好な溶接・接合状態が得られている。

【0025】

これに対して、ベベル角度φが0°〜20°の比較例5〜7では、開先角度が小さいことにより高融点金属Nbのリッチ層が形成されて冷間圧延工程において溶接金属5部に亀裂が発生する。このリッチ層は、横断面でのEDXによる組成分析、あるいは、その後の冷間圧延工程において、シワ状の亀裂を確認した際に結果として認識できる。またベベル角度φが70°〜80°の比較例8,9では、第一金属材1(低融点金属Ti)側の溶込み不良により引張試験時にはボンド部での破断が見られる。ボンド部破断では、母材破断に比べて約50N/mm2引張強度が低下する。具体的には、母材破断は約260N/mm2、ボンド部破断は約210N/mm2である。この溶込み不良が原因となって冷間圧延工程時において溶接金属5部の亀裂発生が見られ、第1発明のベベル角度φの限定範囲を越えた比較例では、いずれも良好な溶接・接合状態が得られなかった。

【0026】

(第2発明)

次に、前記図2にもとづいて説明した第2発明の実施例について、発明の範囲から外れる比較例と比較して説明する。図2における第一金属材11(高融点金属)として厚さ5mm×巾200mm×長さ200mmのNb板を用い、第二金属材12(低融点金属)として同サイズのTi板を用いて、表2に示すように式(1),(2)を満たすベベル角度φ1,φ2を有する10種類(No.1〜10)の非対称V形開先15、および式(1),(2)を満たさないベベル角度φ1,φ2を有する8種類(No.11〜18)の非対称V形開先15を、両金属材の突合せ部にそれぞれ形成して、この開先部を溶加材としてTi(ワイヤ)を用いてTIG溶接により溶接し、得られた接合板から試験片を切出してJIS Z3121(突合せ溶接継手の引張試験方法)に依り引張試験をおこなうとともに、上記接合板を溶接ビードに直交する方向に切断した試験片を、樹脂に埋込み研磨後、EDXにより組成分析して溶接金属5中の高融点金属(Nb)の含有量最大値を測定した。

【0027】

また第一金属材11として厚さ5mm×巾200mmのコイル状のNb板を用い、第二金属材12として長さ約10mである他はこのNb板と同断面寸法のTi板を用い、上記と同じ非対称V形開先15部に上記と同じTIG溶接を施して、ダミー材(第二金属材12)付きの帯板材(第一金属材11)とし、4段可逆式冷間圧延機により6回のリバース圧延を施して厚さ2mmの圧延板を得、溶接部の亀裂の有無をチェックした。上記の各試験結果は表2に示す通りである。

【0028】

【表2】

【0029】

表2から明らかなように、ベベル角度φ1,φ2が式(1),(2)を満たす範囲にある実施例1〜10では、溶接継手(溶接金属16)の引張強度は母材以上であり、溶接金属16部に高融点金属Nbのリッチ層も形成されておらず、この結果、冷間圧延工程においても溶接金属16部の亀裂発生は見られず、良好な溶接・接合状態が得られている。

【0030】

これに対してベベル角度φ1,φ2が、式(1)および式(2)を満たさない比較例11,式(1)のみを満たさない比較例12,14,16,18、式(2)のみを満たさない比較例13,15,17においては、第一金属材11(低融点金属Ti)側の溶込み不良による引張試験時におけるボンド部での破断や、高融点金属Nbのリッチ層の形成による冷間圧延工程における溶接金属5部に亀裂の発生などが見られ、式(1),(2)を満たさないベベル角度φ1,φ2を採用した場合は、いずれも良好な溶接・接合状態が得られなかった。

【0031】

この発明は上記各例に限定されるものではなく、たとえば高融点金属としてNbを用い低融点金属としてCuを用いるなど、高融点金属および低融点金属は上記以外のものを用いてもよく、またアーク溶接時の溶加材は第二金属材の構成金属とは別の金属を用いてもよい。

【図面の簡単な説明】

【0032】

【図1】第1発明の溶接方法の実施の形態の例を示す突合せ溶接部の断面図で、(a)は開先形成状態、(b)は溶接後のビード形成状態を示す。

【図2】第2発明の溶接方法の実施の形態の例を示す突合せ溶接部の断面図で、(a)は開先形成状態、(b)は溶接後のビード形成状態を示す。

【図3】従来の高融点金属材と低融点金属材の溶接方法の例を示す突合せ溶接部の断面図で、(a)は開先形成状態、(b)は溶接後のビード形成状態を示す。

【符号の説明】

【0033】

1…第一金属材、2…第二金属材、3…開先、4…レ形開先、5…溶接金属、11…第一金属材、12…第二金属材、13…開先、14…開先、15…非対称V形開先、16…溶接金属。

【技術分野】

【0001】

この発明は異種金属材の溶接方法、詳しくは冷間圧延に供される高融点金属材と低融点金属材の溶接方法に関する。

【背景技術】

【0002】

一般に帯板材を可逆式圧延機によりリバース圧延する際には、冷間圧延機の前後に配置した巻取・巻戻装置に帯板材が巻付いたまま圧延されない部分が発生し、未圧延部分となり歩留りを低下させるので、帯板材の前後両端部に帯板材より安価なダミー材を溶接してからリバース圧延することがおこなわれている(例えば、特許文献1参照。)。

【特許文献1】特開平11−342402号公報

【0003】

そして上記の帯板材とダミー材の溶接としては、突合せ溶接が一般的であるが、被圧延材である帯板材がNbやWなどの高融点金属からなる場合、これより融点の低いCuやTiなどの低融点金属からなるダミー材を、このダミー材と帯板材の突合せ部に形成した通常のV形開先部のアーク溶接により帯板材と溶接すると、溶接後の冷間圧延工程において溶接部に亀裂を生じ、圧延工程を中断しなければならないという問題があった。

【0004】

そこでこの亀裂発生の原因を発明者らが詳細な実験により追求したところ、図3(a)に示すように高融点金属材21と低融点金属材22の接合部に、通常の対称形のV形開先23を設け、このV形開先23部をTIG溶接あるいはMIG溶接すると、同図(b)に示すように低融点金属材22側が広範囲に溶融し、溶接金属24の撹拌が不十分となる結果、高融点金属材21側の表層部に高融点金属成分を多量に含む高融点金属リッチ層25が形成され、このリッチ層部は、融点が高く冷却の最終段階で凝固し、延性が乏しく、結晶粒も粗いため、次工程の冷間圧延時における溶接部の亀裂発生の原因となっていることが判明した。

【発明の開示】

【発明が解決しようとする課題】

【0005】

この発明は上記の点にかんがみてなされたもので、冷間圧延に供される高融点金属材と低融点金属材の溶接金属部における高融点金属リッチ層の発生を防止し、溶接後の冷間圧延工程における溶接金属部の亀裂発生を防止することができる異種金属材の溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、請求項1記載の異種金属材の溶接方法は、冷間圧延に供される高融点金属からなる第一金属材と低融点金属からなる第二金属材とを突合せ溶接により接合する異種金属材の溶接方法であって、前記第一金属材と前記第二金属材の突合せ部に、前記第一金属材側にのみベベル角度30°〜60°の開先を形成したレ形開先を設け、このレ形開先部をアーク溶接することを特徴とする。

【0007】

また請求項2記載の異種金属材の溶接方法は、冷間圧延に供される高融点金属からなる第一金属材と低融点金属からなる第二金属材とを突合せ溶接により接合する異種金属材の溶接方法であって、前記第一金属材と前記第二金属材の突合せ部に、下式(1),(2)を満たすベベル角度φ1の開先を前記第一金属材側に形成するとともにベベル角度φ2の開先を前記第二金属材側に形成した非対称V形開先を設け、この非対称V形開先部をアーク溶接することを特徴とする。

30°≦1.7φ2+φ1≦60°‥‥(1)

φ1≧25°‥‥(2)

【0008】

この発明において高融点金属とは、融点が2400℃以上の金属を称し、たとえばNb,Mo,Ta,Wなどをこの高融点金属の例として挙げることができる。またこの発明において低融点金属とは、融点が1000℃〜1900℃の金属を称し、たとえばAu,Cu,Fe,Cr,Ti,V,Pt,Zrなどをこの低融点金属の例として挙げることができ、第二金属材はこれらの金属単体からなる単一金属材、およびこれらの金属を主成分とする合金材の、両方を含むものとする。そして溶接する高融点金属と低融点金属との組合わせは、冷間圧延対象となる高融点金属と全率固溶として合金化される低融点金属を選択することで決定される。具体的にはNbに対してはCu,Zr,V,Tiが、Moに対してはAu,Cr,Fe,V,Ti,Ptが、Wに対してはCr,Pt,Ti,Vが、Taに対してはZr,Tiが、それぞれ好適な組合わせとして用いられる。

【発明の効果】

【0009】

この発明の異種金属材の溶接方法によれば、冷間圧延に供される高融点金属材と低融点金属材の溶接金属部における高融点金属リッチ層の発生を防止し、溶接後の冷間圧延工程における溶接金属部の亀裂発生を防止することができる。

【0010】

また上記の効果に加えて請求項1記載の発明によれば、第二金属材側の開先加工は不要であるので、開先加工費が低コストで済む。

【発明を実施するための最良の形態】

【0011】

以下図1により、請求項1記載の発明(以下第1発明という)の実施の形態を説明する。図中、1は高融点金属からなる板状の第一金属材、2は低融点金属からなる板状の第二金属材で、図は両金属材の突合せ部を拡大図示した断面図である。溶接にあたっては、先ず図1(a)に示すように、第一金属材1にのみベベル角度φ=30°〜60°の開先3を形成したレ形開先4を設ける。

【0012】

そしてこのレ形開先4部を、第二金属材2と同種の低融点金属を溶加材としてアーク溶接し、図1(b)に示すように第一金属材1と第二金属材2が溶接金属5部により接合された突合せ溶接状態を得る。

【0013】

このとき開先部は、高融点金属からなる第一金属材1側にのみ開先を設けたレ形開先4であるので、アーク溶接時における熱源の中心が高融点金属側にシフトされ、高融点金属側に安定したアーク熱を投射することにより溶融池の撹拌が十分おこなわれ、溶接金属5部は概ね均一な成分となり、従来例のような高融点金属リッチ層25(図3参照)の形成が防止され、後工程の冷間圧延時における溶接継手部の亀裂発生が防止されるのである。

【0014】

また第1発明においてレ形開先4の開先角度である第一金属材1側に設ける開先3のベベル角度φを30°〜60°に限定するのは、発明者らが後述する実施例および比較例を含む多数の実験をおこなって見出した知見にもとづくものである。すなわち、このベベル角度φが30°未満だと溶融範囲が狭すぎて、アーク溶接中における溶融池の撹拌が不十分になり、高融点金属リッチ層が溶接金属5の表層部に残存して冷間圧延時の亀裂発生の原因となりやすく、またベベル角度φが60°を越えると、高融点金属(第一金属材1)および溶加材にアーク熱が大量に奪われ、低融点金属(第二金属材2)側の溶け込み不良により、冷間圧延時に第二金属材側のボンド部で破断しやすいということが、上記実験により確認されたので、上記ベベル角度φを30°〜60°の範囲に限定するものである。

【0015】

上記のアーク溶接は種々の方式のものでおこなうことができるが、高融点金属の高温時における酸化を防止するためにTIG溶接やMIG溶接などのガスシールドアーク溶接によるのが特に好ましい。そして冷間圧延工程において、第一金属材1(高融点金属)からなる帯板材の両端部に第二金属材2(低融点金属)からなるダミー材を溶接する場合は、可逆式圧延機の前工程側の圧延ライン上で、上記の開先加工および開先部のアーク溶接をおこなうようにすればよい。

【0016】

またこの第1発明の溶接方法による場合は、上記のように第一金属材1側にのみ開先を形成するレ形開先4の採用により、第二金属材2側の開先加工は不要であり、開先加工費が低コストで済む。

【0017】

次に図2により、請求項2記載の発明(以下第2発明という)の実施の形態を説明する。図中、11は高融点金属からなる板状の第一金属材、12は低融点金属からなる板状の第二金属材で、図は両金属材の突合せ部を拡大図示した断面図である。溶接にあたっては、先ず図2(a)に示すように、第一金属材11に下式(1),(2)を満たすベベル角度φ1の開先13を形成するとともにベベル角度φ2の開先14を第二金属材12に形成して、非対称V形開先15を設ける。

30°≦1.7φ2+φ1≦60°‥‥(1)

φ1≧25°‥‥(2)

【0018】

そしてこの非対称V形開先15部を、第二金属材12と同種の低融点金属を溶加材としてアーク溶接し、図2(b)に示すように第一金属材11と第二金属材12が溶接金属16部により接合された突合せ溶接状態を得る。

【0019】

このとき開先部は、高融点金属からなる第一金属材11側のベベル角度φ1が低融点金属からなる第二金属材12側のベベル角度φ2より大きい非対称V形開先15であるので、アーク溶接時における熱源の中心が高融点金属側にシフトされ、高融点金属側に安定したアーク熱を投射することにより溶融池の撹拌が十分おこなわれ、溶接金属16部は概ね均一な成分となり、従来例のような高融点金属リッチ層25(図3参照)の形成が防止され、後工程の冷間圧延時における溶接継手部の亀裂発生が防止されるのである。

【0020】

また第2発明において上記ベベル角度φ1,φ2を上記式(1),(2)を満たす角度に限定するのは、発明者らが後述する実施例および比較例を含む多数の実験をおこなって見出した知見にもとづくものである。すなわち、第1発明のレ形開先の代りにこのレ形開先に近い形の非対称V形開先、すなわち第一金属材11側のベベル角度φ1が第二金属材12側のベベル角度φ2より大である非対称V形開先15を突合せ部に設けてアーク溶接した場合の溶接継手および溶接金属部の特性について、各金属材の材質およびベベル角度φ1,φ2を種々変化させて実験をおこない、得られたデータを整理して得た実験式が式(1),(2)である。この式(1),(2)を満たすベベル角度φ1,φ2の選定により、溶接金属16部における高融点金属リッチ層の形成による冷間圧延工程時の亀裂の発生が防止されることが、上記の実験により確認されたので、上記ベベル角度φ1,φ2を、式(1),(2)を満たす角度に限定するものである。

【実施例】

【0021】

(第1発明)

次に、前記図1にもとづいて説明した第1発明の実施例について、発明の範囲から外れる比較例と比較して説明する。図1における第一金属材1(高融点金属)として厚さ5mm×巾200mm×長さ200mmのNb板を用い、第二金属材2(低融点金属)として同サイズのTi板を用いて、表1に示すように0°〜80°の9種類のベベル角度φを有するレ形開先4を両金属材の突合せ部にそれぞれ形成して、この開先部を溶加材としてTi(溶加棒)を用いてTIG溶接により溶接し、得られた接合板から試験片を切出してJIS Z3121(突合せ溶接継手の引張試験方法)に依り引張試験をおこなうとともに、上記接合板を溶接ビードに直交する方向に切断した試験片を、樹脂に埋込み研磨後、エネルギー分散型X線分析装置(EDX)により組成分析して溶接金属5中の高融点金属(Nb)の含有量最大値を測定した。

【0022】

また第一金属材1として厚さ5mm×巾200mmのコイル状のNb板を用い、第二金属材2として長さ約10mである他はこのNb板と同断面寸法のTi板を用い、上記と同じレ形開先4部に上記と同じTIG溶接を施して、ダミー材(第二金属材2)付きの帯板材(第一金属材1)とし、4段可逆式冷間圧延機により6回のリバース圧延を施して厚さ2mmの圧延板を得、溶接部の亀裂の有無をチェックした。上記の各試験結果は表1に示す通りである。

【0023】

【表1】

【0024】

表1から明らかなように、ベベル角度φが30°〜60°の範囲にある実施例1〜4では、溶接継手(溶接金属5)の引張強度は母材以上であり、溶接金属5部に高融点金属Nbのリッチ層も形成されておらず、この結果、冷間圧延工程においても溶接金属5部の亀裂発生は見られず、良好な溶接・接合状態が得られている。

【0025】

これに対して、ベベル角度φが0°〜20°の比較例5〜7では、開先角度が小さいことにより高融点金属Nbのリッチ層が形成されて冷間圧延工程において溶接金属5部に亀裂が発生する。このリッチ層は、横断面でのEDXによる組成分析、あるいは、その後の冷間圧延工程において、シワ状の亀裂を確認した際に結果として認識できる。またベベル角度φが70°〜80°の比較例8,9では、第一金属材1(低融点金属Ti)側の溶込み不良により引張試験時にはボンド部での破断が見られる。ボンド部破断では、母材破断に比べて約50N/mm2引張強度が低下する。具体的には、母材破断は約260N/mm2、ボンド部破断は約210N/mm2である。この溶込み不良が原因となって冷間圧延工程時において溶接金属5部の亀裂発生が見られ、第1発明のベベル角度φの限定範囲を越えた比較例では、いずれも良好な溶接・接合状態が得られなかった。

【0026】

(第2発明)

次に、前記図2にもとづいて説明した第2発明の実施例について、発明の範囲から外れる比較例と比較して説明する。図2における第一金属材11(高融点金属)として厚さ5mm×巾200mm×長さ200mmのNb板を用い、第二金属材12(低融点金属)として同サイズのTi板を用いて、表2に示すように式(1),(2)を満たすベベル角度φ1,φ2を有する10種類(No.1〜10)の非対称V形開先15、および式(1),(2)を満たさないベベル角度φ1,φ2を有する8種類(No.11〜18)の非対称V形開先15を、両金属材の突合せ部にそれぞれ形成して、この開先部を溶加材としてTi(ワイヤ)を用いてTIG溶接により溶接し、得られた接合板から試験片を切出してJIS Z3121(突合せ溶接継手の引張試験方法)に依り引張試験をおこなうとともに、上記接合板を溶接ビードに直交する方向に切断した試験片を、樹脂に埋込み研磨後、EDXにより組成分析して溶接金属5中の高融点金属(Nb)の含有量最大値を測定した。

【0027】

また第一金属材11として厚さ5mm×巾200mmのコイル状のNb板を用い、第二金属材12として長さ約10mである他はこのNb板と同断面寸法のTi板を用い、上記と同じ非対称V形開先15部に上記と同じTIG溶接を施して、ダミー材(第二金属材12)付きの帯板材(第一金属材11)とし、4段可逆式冷間圧延機により6回のリバース圧延を施して厚さ2mmの圧延板を得、溶接部の亀裂の有無をチェックした。上記の各試験結果は表2に示す通りである。

【0028】

【表2】

【0029】

表2から明らかなように、ベベル角度φ1,φ2が式(1),(2)を満たす範囲にある実施例1〜10では、溶接継手(溶接金属16)の引張強度は母材以上であり、溶接金属16部に高融点金属Nbのリッチ層も形成されておらず、この結果、冷間圧延工程においても溶接金属16部の亀裂発生は見られず、良好な溶接・接合状態が得られている。

【0030】

これに対してベベル角度φ1,φ2が、式(1)および式(2)を満たさない比較例11,式(1)のみを満たさない比較例12,14,16,18、式(2)のみを満たさない比較例13,15,17においては、第一金属材11(低融点金属Ti)側の溶込み不良による引張試験時におけるボンド部での破断や、高融点金属Nbのリッチ層の形成による冷間圧延工程における溶接金属5部に亀裂の発生などが見られ、式(1),(2)を満たさないベベル角度φ1,φ2を採用した場合は、いずれも良好な溶接・接合状態が得られなかった。

【0031】

この発明は上記各例に限定されるものではなく、たとえば高融点金属としてNbを用い低融点金属としてCuを用いるなど、高融点金属および低融点金属は上記以外のものを用いてもよく、またアーク溶接時の溶加材は第二金属材の構成金属とは別の金属を用いてもよい。

【図面の簡単な説明】

【0032】

【図1】第1発明の溶接方法の実施の形態の例を示す突合せ溶接部の断面図で、(a)は開先形成状態、(b)は溶接後のビード形成状態を示す。

【図2】第2発明の溶接方法の実施の形態の例を示す突合せ溶接部の断面図で、(a)は開先形成状態、(b)は溶接後のビード形成状態を示す。

【図3】従来の高融点金属材と低融点金属材の溶接方法の例を示す突合せ溶接部の断面図で、(a)は開先形成状態、(b)は溶接後のビード形成状態を示す。

【符号の説明】

【0033】

1…第一金属材、2…第二金属材、3…開先、4…レ形開先、5…溶接金属、11…第一金属材、12…第二金属材、13…開先、14…開先、15…非対称V形開先、16…溶接金属。

【特許請求の範囲】

【請求項1】

冷間圧延に供される高融点金属からなる第一金属材と低融点金属からなる第二金属材とを突合せ溶接により接合する異種金属材の溶接方法であって、前記第一金属材と前記第二金属材の突合せ部に、前記第一金属材側にのみベベル角度30°〜60°の開先を形成したレ形開先を設け、このレ形開先部をアーク溶接することを特徴とする異種金属材の溶接方法。

【請求項2】

冷間圧延に供される高融点金属からなる第一金属材と低融点金属からなる第二金属材とを突合せ溶接により接合する異種金属材の溶接方法であって、前記第一金属材と前記第二金属材の突合せ部に、下式(1),(2)を満たすベベル角度φ1の開先を前記第一金属材側に形成するとともにベベル角度φ2の開先を前記第二金属材側に形成した非対称V形開先を設け、この非対称V形開先部をアーク溶接することを特徴とする異種金属材の溶接方法。

30°≦1.7φ2+φ1≦60°‥‥(1)

φ1≧25°‥‥(2)

【請求項1】

冷間圧延に供される高融点金属からなる第一金属材と低融点金属からなる第二金属材とを突合せ溶接により接合する異種金属材の溶接方法であって、前記第一金属材と前記第二金属材の突合せ部に、前記第一金属材側にのみベベル角度30°〜60°の開先を形成したレ形開先を設け、このレ形開先部をアーク溶接することを特徴とする異種金属材の溶接方法。

【請求項2】

冷間圧延に供される高融点金属からなる第一金属材と低融点金属からなる第二金属材とを突合せ溶接により接合する異種金属材の溶接方法であって、前記第一金属材と前記第二金属材の突合せ部に、下式(1),(2)を満たすベベル角度φ1の開先を前記第一金属材側に形成するとともにベベル角度φ2の開先を前記第二金属材側に形成した非対称V形開先を設け、この非対称V形開先部をアーク溶接することを特徴とする異種金属材の溶接方法。

30°≦1.7φ2+φ1≦60°‥‥(1)

φ1≧25°‥‥(2)

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−132530(P2008−132530A)

【公開日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願番号】特願2006−322109(P2006−322109)

【出願日】平成18年11月29日(2006.11.29)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

【公開日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願日】平成18年11月29日(2006.11.29)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

[ Back to top ]