異種金属材料の接合方法及び異種金属材料接合体

【課題】異種金属材料を高い接合強度で接合できると共に、摩擦撹拌接合用の回転ツールの損傷を回避できること。

【解決手段】融点が異なる異種金属材料における高融点材料である鋼材11と、低融点材料であるアルミニウム材12を接合予定位置に位置づけ、鋼材11に回転ツール13を回転させながら押し当てて挿入し、鋼材11とアルミニウム材12を摩擦撹拌接合させる異種金属材料の接合方法であって、回転ツール13と鋼材11との間に、この鋼材11と同一材質からなる介在片18を配置して、鋼材11とアルミニウム材12を摩擦撹拌接合させるものである。

【解決手段】融点が異なる異種金属材料における高融点材料である鋼材11と、低融点材料であるアルミニウム材12を接合予定位置に位置づけ、鋼材11に回転ツール13を回転させながら押し当てて挿入し、鋼材11とアルミニウム材12を摩擦撹拌接合させる異種金属材料の接合方法であって、回転ツール13と鋼材11との間に、この鋼材11と同一材質からなる介在片18を配置して、鋼材11とアルミニウム材12を摩擦撹拌接合させるものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異種金属材料を摩擦撹拌接合により接合する異種金属材料の接合方法、及びこの接合方法により得られる異種金属材料接合体に関する。

【背景技術】

【0002】

異種金属材料、特に鋼材とアルミニウム材の接合は、一般に溶融溶接や、リベットなどの機械的接合などによって行われている。

【0003】

ところが、溶融溶接では入熱量が大きいため、鋼材とアルミニウム材の界面に脆弱な金属間化合物(Fe2Al5、FeAl3など)が生成されてしまい、接合強度が低下するという課題がある。また、リベットやボルト等を用いた機械的接合では、接合のためにリベットなどの資材が必要になり、コストが上昇してしまう。

【0004】

そこで、近年では、被接合材を溶融させずに軟化させ、塑性流動化して固相接合する摩擦撹拌接合(FSW:Friction Stir Welding)を用いて、鋼材とアルミニウム材を接合させる研究が進められている。この摩擦撹拌接合では、一般的な工具鋼で作製されたFSWツールを用い、このFSWツールをアルミニウム材のみに接触させて、鋼材とアルミニウム材とを摩擦撹拌接合している(例えば特許文献1、特許文献2など)。

【0005】

例えば、特許文献1に記載の摩擦撹拌接合では、接合面に酸化防止膜(Znメッキ)が被覆された鋼材と、アルミニウム材とを重ね合わせ、FSWツールをアルミニウム材に回転させながら押し当てて挿入し、摩擦熱によりアルミニウム材及びZnメッキを軟化して塑性流動化し、Znメッキを取り除いて鋼材の表面に新生面を露出させ、塑性流動化したアルミニウム材と鋼材の新生面とを固相接合している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−34879号公報

【特許文献2】特開2006−239720号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、FSWツールを鋼材に接触させず、アルミニウム材のみに接触させる摩擦撹拌接合では、鋼材とアルミニウム材とが十分に撹拌されないので、高い接合強度を得ることができない。つまり、FSWツールをアルミニウム材に接触させて挿入させた場合、アルミニウム材の融点直下まで温度上昇すると、このアルミニウム材が軟化して塑性流動化し、FSWツールとの摩擦が低下する。このため、これ以上の発熱(摩擦熱)が得られず、鋼材を塑性流動化させ得る温度まで温度上昇させることができないので、アルミニウム材のみが撹拌されることになる。このため、鋼材とアルミニウム材とが十分に撹拌されず、高い接合強度を得ることができないのである。

【0008】

また、一般的な工具鋼で作製されたFSWツールを、従来の手法で回転させながら鋼材に接触させた場合には、FSWツールが摩耗したり、FSWツールに鋼材が凝着してこのFSWツールが損傷する恐れがある。

【0009】

本発明の目的は、上述の事情を考慮してなされたものであり、異種金属材料を高い接合強度で接合できると共に、摩擦撹拌接合用の回転ツールの損傷を回避できる異種金属材料の接合方法及び異種金属材料接合体を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る異種金属材料の接合方法は、融点が異なる異種金属材料における高融点材料と低融点材料を接合予定位置に位置づけ、前記高融点材料に回転ツールを回転させながら押し当てて挿入し、前記高融点材料と前記低融点材料を摩擦撹拌接合させる異種金属材料の接合方法であって、前記回転ツールと前記高融点材料との間に、この高融点材料と同一種類の材質からなる介在片を配置して、前記高融点材料と前記低融点材料を摩擦撹拌接合させることを特徴とするものである。

【0011】

また、本発明に係る異種金属材料接合体は、前述に記載の異種金属材料の接合方法により高融点材料と低融点材料とが接合されて得られたものである。

【発明の効果】

【0012】

本発明に係る異種金属材料の接合方法及び異種金属材料接合体によれば、回転ツールと高融点材料との間に、この高融点材料と同一種類の材質からなる介在片を配置して、高融点材料と低融点材料を摩擦撹拌接合させることから、この接合時に回転ツールと高融点材料とが直接接触することがない。このため、高融点材料が回転ツールに凝着することを防止できるので、この摩擦撹拌接合用の回転ツールの損傷を回避できる。

【0013】

また、回転ツールを高融点材料側から挿入することにより、この高融点材料を軟化して塑性流動する温度まで発熱させ、この熱が伝熱することで低融点材料が軟化して塑性流動する。このため、高融点材料及び低融点材料を回転ツールにより部分的に十分に撹拌できるので、これらの両材料を高い接合強度で接合できる。

【図面の簡単な説明】

【0014】

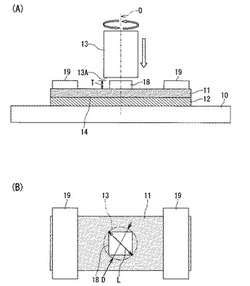

【図1】本発明に係る異種金属材料の接合方法における一実施形態が適用された摩擦撹拌接合方法の実施状況を示し、(A)は概略側面図、(B)はが概略平面図。

【図2】図1の摩擦撹拌接合方法により得られた摩擦撹拌接合体の接合部の外観を示す写真。

【図3】図2の接合部周囲を示す断面写真。

【図4】図3の写真を模式的に示す断面図。

【図5】摩擦撹拌接合後の回転ツールの外観を示し、(A)は図1による摩擦撹拌接合方法実施後の外観写真、(B)は介在片を用いないでした摩擦撹拌接合方法実施後の外観写真。

【図6】介在片と凝着防止効果との関係を示し、(A)は介在片の寸法変化と凝着防止効果の有無との関係を示す図表、(B)は介在片の板厚変化と凝着防止効果の有無との関を示す図表、(C)は介在片の形状変化と凝着防止効果の有無との関係を示す図表。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための実施形態を図面に基づき説明する。但し、本発明は、これらの実施形態に限定されるものではない。

【0016】

図1は、本発明に係る異種金属材料の接合方法における一実施形態が適用された摩擦撹拌接合方法の実施状況を示す概略側面図である。本実施形態の摩擦撹拌接合方法は、融点が異なる異種金属材料(高融点材料と低融点材料)を、摩擦撹拌接合用の回転ツール13を用いて重ね点接合させるものである。

【0017】

高融点材料としては鉄材、特に融点が約1500℃の鋼材11が、低融点材料としては、融点が約580℃〜650℃のアルミニウム材(アルミニウム合金を含む)12が用いられる。ここで、アルミニウム材12は、A6061などの展伸材に限らず、AC4CHなどの鋳造材や、ADC12などのダイカスト材などであってもよい。

【0018】

本実施形態の摩擦撹拌接合方法では、まず鋼材11とアルミニウム材12とを重ね合せて接合予定位置に位置づける。このとき、鋼材11が上側に、アルミニウム材12が下側にそれぞれ位置づけられる。このアルミニウム材12は、接合裏当て治具10に載置される。

【0019】

更に、鋼材11の上面に介在片18を載置する。この介在片18は、後工程における回転ツール13と鋼材11との間に配置されることになる。また、この介在片18は、鋼材11と同一種類の材質である鉄から構成されるが、鋼材11と同一材質の鋼製であることが最も好ましい。

【0020】

介在片18は、図1(B)に示すように、正面視で正方形状、長方形状、三角形状または円形状などいずれの形状でもよいが、その最長部分の長さLは、回転ツール13の先端における円形状の接触面13Aの直径Dに対して25%以上、好ましくは25%〜300%の範囲に設定される。前記介在片18の最長部分の長さLは、例えば介在片18が正方形状または長方形状である場合には対角線の長さ、介在片18が円形状である場合には直径である。更に、介在片18の板厚Tは0.2mm以上、好ましくは0.2mm〜3.0mmの範囲に設定される。

【0021】

次に、鋼材11及びアルミニウム材12を、固定治具19により接合裏当て治具10との間で挟持して固定状態に保持する。このとき、介在片18は非固定状態に保持される。これらの状態で、回転ツール13を用いて鋼材11とアルミニウム材12を摩擦撹拌点接合する。

【0022】

この摩擦撹拌点接合では、回転ツール13を回転させながら鋼材11側から軸O方向に移動させ、まず、回転ツール13の接触面13Aを介在片18に押し当て、この介在片18を回転ツール13と共に回転させながら押し潰し、次に、回転ツール13及び介在片18を回転させながら鋼材11に押し当てて挿入する。

【0023】

このように鋼材11と回転ツール13との間に介在片18が介在された状態で、鋼材11とアルミニウム材12が摩擦撹拌点接合されることにより、鋼材11と回転ツール13との直接の接触が回避されて、接合後に鋼材11の回転ツール13への凝着が防止される。また、上述の摩擦撹拌点接合において、介在片18を非固定状態とすることで、この介在片18が回転ツール13と共に回転し、回転ツール13と介在片18との間に摩擦熱の発生が防止され、これにより、介在片18の回転ツール13への接合(凝着または付着など)が防止される。

【0024】

ここで、回転ツール13は、SKD61などの工具鋼や金型鋼製であり、直径が3mm〜10mmの丸棒形状に形成されたものである。また、回転ツール13の回転数は、75rpm〜750rpmに設定されている。更に、回転ツール13を鋼材11に挿入させるときの挿入位置は、鋼材11が突き破られない位置に調整される。具体的には、この回転ツール13の挿入位置は、回転ツール13の先端の接触面13Aが鋼材11とアルミニウム材12との合せ面14から鋼材11側に所定距離(例えば0.05mm〜0.6mm)の位置にあるように調整される。

【0025】

上述のような摩擦撹拌点接合では、鋼材11を、回転ツール13と共に回転する介在片18との摩擦熱により、回転ツール13の近傍部分で部分的に温度上昇させ、介在片18と共に軟化させて塑性流動させる。また、アルミニウム材12を前記摩擦熱により回転ツール13近傍で部分的に温度上昇させて軟化させ、塑性流動させる。そして、これらの塑性流動化された鋼材11及びアルミニウム材12の回転ツール13近傍部分を、介在片18と共に回転ツール13の回転により撹拌して、鋼材11とアルミニウム材12とを摩擦撹拌点接合させる。

【0026】

この摩擦撹拌点接合により得られる異種金属材料接合体としての摩擦撹拌接合体15を、図2及び図3に示す。この摩擦撹拌接合体15は、鋼材11としての板厚1mmの裸軟鋼板(JSC270CC)と、アルミニウム材12としての板厚1mmのA6061アルミニウム展伸板とを重ね合せ、更に鋼材11としての裸軟鋼板の上面に、裸軟鋼板(JSC270CC)製で、対角線の長さLが6mm、板厚Tが1.0mmの四角形状の介在片18を載置して、下記の接合条件下で、鋼材11(裸軟鋼板)とアルミニウム材12(アルミニウム展伸板)とを摩擦撹拌点接合して得られたものである。

【0027】

上記接合条件は、SKD61製で直径6mmの丸棒形状の回転ツール13を用い、この回転ツール13の回転数を500rpmとし、回転ツール13の挿入速度を20mm/分とし、回転ツール13の先端の接触面13Aが鋼材11とアルミニウム材12との合せ面14から鋼材11側に0.5mmとなる位置まで回転ツール13を鋼材11に挿入し、回転ツール13の挿入完了からこの回転ツール13を引き抜くまでの保持時間を1秒としている。

【0028】

この摩擦撹拌接合体15では、図4に示すように、回転ツール13による鋼材11(裸軟鋼板)側の撹拌部16Aと、アルミニウム材12(アルミニウム展伸板)側の撹拌部16Bとが接合されて接合部17が形成されている。

【0029】

上述の摩擦撹拌点接合後における回転ツール13の接触面13A周囲の外観を図5(A)に示す。図5(B)は、上述の摩擦撹拌点接合と同一の接合条件下で、介在片18を介在させずに鋼材11(裸軟鋼板;板厚1mm)とアルミニウム材12(アルミニウム展伸板;板厚1mm)とを摩擦撹拌点接合した後における回転ツール13の接触面13A周囲の外観を示す。この図5(B)では、回転ツール13の接触面13A周囲に鋼材11の一部が凝着物21として凝着しているが、介在片18を介在させた摩擦撹拌点接合後における回転ツール13では、図5(A)に示すように凝着物21は認められない。

【0030】

図1に示す摩擦撹拌点接合において、介在片18の寸法(即ち最長部分の長さL)が回転ツール13の接触面13Aの直径Dに対して25%以上、好ましくは25%〜300%の範囲に設定された理由は、接合時に回転ツール13と鋼材11との直接の接触面積が大きくならないようにして、回転ツール13に鋼材11が凝着することを防止するためである。

【0031】

例えば、鋼材11としての板厚1mmの裸軟鋼板と、アルミニウム材12としての板厚1mmのA6061アルミニウム展伸板とを重ね合わせ、正方形状で板厚Tが1.0mmの介在片18の寸法(最長部分の長さL)を変化させて、前述の接合条件で摩擦撹拌点接合試験を行った。そのとき、回転ツール13の接触面13A周囲に凝着する凝着物21の有無についての結果を図6(A)に示す。

【0032】

図6(A)に示すように、介在片18の最長部分である対角線の長さLが1.0mm(つまり、回転ツール13の接触面13Aの直径Dに対して約17%の長さ)の介在片18を用いた場合には、接合後の回転ツール13に鋼材11の凝着が認められた。これは、介在片18が小さくなることで、鋼材11と回転ツール13との直接の接触面積が大きくなったためである。これに対し、介在片18の最長部分である対角線の長さLが1.5mm(つまり、回転ツール13の接触面13Aの直径Dに対して25%の長さ)以上の介在片18を用いた場合には、接合後の回転ツール13への鋼材11の凝着は認められなかった。

【0033】

また、図1に示す摩擦撹拌点接合において、介在片18の板厚Tが0.2mm以上、好ましくは0.2mm〜3.0mmの範囲に設定された理由は、接合時に回転ツール13の回転により介在片18が破られないようにして、回転ツール13と鋼材11との直接の接触を防止し、回転ツール13への鋼材11の凝着を防止するためである。

【0034】

例えば、鋼材11としての板厚1mmの裸軟鋼板と、アルミニウム材12としての板厚1mmのA6061アルミニウム展伸板とを重ね合わせ、正方形状で対角線の長さLが6mmの介在片18の板厚Tを変化させて、前述の接合条件で摩擦撹拌点接合試験を行った。そのとき、回転ツール13の接触面13A周囲に凝着する凝着物の有無についての結果を図6(B)に示す。

【0035】

図6(B)に示すように、板厚Tが0.1mm以下の介在片18を用いた場合には、接合後の回転ツール13に鋼材11の凝着が認められた。これは、介在片18の板厚が薄くなることで接合時に介在片18が破れ、回転ツール13と鋼材11とが直接接触してしまうからである。これに対し、板厚Tが0.2mm以上の介在片18を用いた場合には、接合後の回転ツール13への鋼材11の凝着は認められなかった。

【0036】

更に、図1に示す摩擦撹拌点接合において、鋼材11としての板厚1mmの裸軟鋼板と、アルミニウム材12としての板厚1mmのA6061アルミニウム展伸板とを重ね合わせ、形状が正方形状、円形状または(正)三角形状の各介在片18を用いて、前述の接合条件で摩擦撹拌点接合試験を行った。そのとき、回転ツール13の接触面13A周囲に凝着する凝着物の有無についての結果を図6(C)に示す。

【0037】

図6(C)に示すように、介在片18がいずれの形状であっても、接合後における回転ツール13の接触面13A周囲には鋼材11の凝着は認められなかった。尚、前記介在片18のそれぞれは、最長部分(正方形状の場合には対角線、円形状の場合には直径、正三角形状の場合には一辺)の長さLが6mmであり、板厚Tが1.0mmのものを用いた。

【0038】

以上のように構成されたことから、本実施形態によれば、次の効果(1)〜(5)を奏する。

【0039】

(1)回転ツール13と鋼材11との間に、この鋼材11と同一材質からなる介在片18(鋼製)を配置して、鋼材11とアルミニウム材12を摩擦撹拌点接合させることから、この接合時に回転ツール13と鋼材11とが直接接触することがない。このため、鋼材11が回転ツール13に凝着することを防止できるので、この摩擦撹拌接合用の回転ツール13の損傷を回避できる。

【0040】

(2)回転ツール13を鋼材11側から挿入することにより、この鋼材11を軟化して塑性流動する温度まで発熱させ、この熱が伝熱することでアルミニウム材12が軟化して塑性流動する。このため、鋼材11及びアルミニウム材12を回転ツール13により部分的に十分に撹拌できるので、これらの鋼材11及びアルミニウム材12を高い接合強度で接合できる。

【0041】

(3)鋼材11及びアルミニウム材12を接合裏当て治具10と固定治具19とで挟持して固定状態とし、介在片18を非固定状態として摩擦撹拌点接合させるので、回転ツール13の接触面13Aが介在片18に接触したときに、この介在片18が回転ツール13と共に回転する。従って、回転ツール13と介在片18との間に摩擦熱が発生せず、これにより、介在片18が回転ツール13に接合(凝着または付着など)することを防止できる。

【0042】

(4)介在片18の寸法、つまり介在片18の最長部分の長さLが、回転ツール13における接触面13Aの直径Dに対して25%以上に設定されたので、摩擦撹拌点接合時に、回転ツール13と鋼材11との直接の接触面積を低減できる。この結果、鋼材11が回転ツール13に凝着することを防止できる。

【0043】

(5)介在片18の板厚Tが0.2mm以上に設定されたので、摩擦撹拌点接合時に回転ツール13が介在片18に接触したときにも、回転ツール13の回転によって介在片18が破られることを防止できる。このため、回転ツール13が鋼材11に直接接触することがないので、回転ツール13への鋼材11の凝着を防止できる。

【0044】

以上、本発明を上記実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、本発明の主旨を逸脱しない範囲で種々変形することができる。例えば、本実施形態では、低融点材料はアルミニウム材の場合を述べたが、マグネシウム合金を含むマグネシウム材であってもよい。

【符号の説明】

【0045】

11 鋼材(高融点材料)

12 アルミニウム材(低融点材料)

13 回転ツール

13A 回転ツールの接触面

15 摩擦撹拌接合体

18 介在片

19 固定治具

D 回転ツールの接触面の直径

L 介在片の最長部分の長さ

T 介在片の板厚

【技術分野】

【0001】

本発明は、異種金属材料を摩擦撹拌接合により接合する異種金属材料の接合方法、及びこの接合方法により得られる異種金属材料接合体に関する。

【背景技術】

【0002】

異種金属材料、特に鋼材とアルミニウム材の接合は、一般に溶融溶接や、リベットなどの機械的接合などによって行われている。

【0003】

ところが、溶融溶接では入熱量が大きいため、鋼材とアルミニウム材の界面に脆弱な金属間化合物(Fe2Al5、FeAl3など)が生成されてしまい、接合強度が低下するという課題がある。また、リベットやボルト等を用いた機械的接合では、接合のためにリベットなどの資材が必要になり、コストが上昇してしまう。

【0004】

そこで、近年では、被接合材を溶融させずに軟化させ、塑性流動化して固相接合する摩擦撹拌接合(FSW:Friction Stir Welding)を用いて、鋼材とアルミニウム材を接合させる研究が進められている。この摩擦撹拌接合では、一般的な工具鋼で作製されたFSWツールを用い、このFSWツールをアルミニウム材のみに接触させて、鋼材とアルミニウム材とを摩擦撹拌接合している(例えば特許文献1、特許文献2など)。

【0005】

例えば、特許文献1に記載の摩擦撹拌接合では、接合面に酸化防止膜(Znメッキ)が被覆された鋼材と、アルミニウム材とを重ね合わせ、FSWツールをアルミニウム材に回転させながら押し当てて挿入し、摩擦熱によりアルミニウム材及びZnメッキを軟化して塑性流動化し、Znメッキを取り除いて鋼材の表面に新生面を露出させ、塑性流動化したアルミニウム材と鋼材の新生面とを固相接合している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−34879号公報

【特許文献2】特開2006−239720号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、FSWツールを鋼材に接触させず、アルミニウム材のみに接触させる摩擦撹拌接合では、鋼材とアルミニウム材とが十分に撹拌されないので、高い接合強度を得ることができない。つまり、FSWツールをアルミニウム材に接触させて挿入させた場合、アルミニウム材の融点直下まで温度上昇すると、このアルミニウム材が軟化して塑性流動化し、FSWツールとの摩擦が低下する。このため、これ以上の発熱(摩擦熱)が得られず、鋼材を塑性流動化させ得る温度まで温度上昇させることができないので、アルミニウム材のみが撹拌されることになる。このため、鋼材とアルミニウム材とが十分に撹拌されず、高い接合強度を得ることができないのである。

【0008】

また、一般的な工具鋼で作製されたFSWツールを、従来の手法で回転させながら鋼材に接触させた場合には、FSWツールが摩耗したり、FSWツールに鋼材が凝着してこのFSWツールが損傷する恐れがある。

【0009】

本発明の目的は、上述の事情を考慮してなされたものであり、異種金属材料を高い接合強度で接合できると共に、摩擦撹拌接合用の回転ツールの損傷を回避できる異種金属材料の接合方法及び異種金属材料接合体を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る異種金属材料の接合方法は、融点が異なる異種金属材料における高融点材料と低融点材料を接合予定位置に位置づけ、前記高融点材料に回転ツールを回転させながら押し当てて挿入し、前記高融点材料と前記低融点材料を摩擦撹拌接合させる異種金属材料の接合方法であって、前記回転ツールと前記高融点材料との間に、この高融点材料と同一種類の材質からなる介在片を配置して、前記高融点材料と前記低融点材料を摩擦撹拌接合させることを特徴とするものである。

【0011】

また、本発明に係る異種金属材料接合体は、前述に記載の異種金属材料の接合方法により高融点材料と低融点材料とが接合されて得られたものである。

【発明の効果】

【0012】

本発明に係る異種金属材料の接合方法及び異種金属材料接合体によれば、回転ツールと高融点材料との間に、この高融点材料と同一種類の材質からなる介在片を配置して、高融点材料と低融点材料を摩擦撹拌接合させることから、この接合時に回転ツールと高融点材料とが直接接触することがない。このため、高融点材料が回転ツールに凝着することを防止できるので、この摩擦撹拌接合用の回転ツールの損傷を回避できる。

【0013】

また、回転ツールを高融点材料側から挿入することにより、この高融点材料を軟化して塑性流動する温度まで発熱させ、この熱が伝熱することで低融点材料が軟化して塑性流動する。このため、高融点材料及び低融点材料を回転ツールにより部分的に十分に撹拌できるので、これらの両材料を高い接合強度で接合できる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る異種金属材料の接合方法における一実施形態が適用された摩擦撹拌接合方法の実施状況を示し、(A)は概略側面図、(B)はが概略平面図。

【図2】図1の摩擦撹拌接合方法により得られた摩擦撹拌接合体の接合部の外観を示す写真。

【図3】図2の接合部周囲を示す断面写真。

【図4】図3の写真を模式的に示す断面図。

【図5】摩擦撹拌接合後の回転ツールの外観を示し、(A)は図1による摩擦撹拌接合方法実施後の外観写真、(B)は介在片を用いないでした摩擦撹拌接合方法実施後の外観写真。

【図6】介在片と凝着防止効果との関係を示し、(A)は介在片の寸法変化と凝着防止効果の有無との関係を示す図表、(B)は介在片の板厚変化と凝着防止効果の有無との関を示す図表、(C)は介在片の形状変化と凝着防止効果の有無との関係を示す図表。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための実施形態を図面に基づき説明する。但し、本発明は、これらの実施形態に限定されるものではない。

【0016】

図1は、本発明に係る異種金属材料の接合方法における一実施形態が適用された摩擦撹拌接合方法の実施状況を示す概略側面図である。本実施形態の摩擦撹拌接合方法は、融点が異なる異種金属材料(高融点材料と低融点材料)を、摩擦撹拌接合用の回転ツール13を用いて重ね点接合させるものである。

【0017】

高融点材料としては鉄材、特に融点が約1500℃の鋼材11が、低融点材料としては、融点が約580℃〜650℃のアルミニウム材(アルミニウム合金を含む)12が用いられる。ここで、アルミニウム材12は、A6061などの展伸材に限らず、AC4CHなどの鋳造材や、ADC12などのダイカスト材などであってもよい。

【0018】

本実施形態の摩擦撹拌接合方法では、まず鋼材11とアルミニウム材12とを重ね合せて接合予定位置に位置づける。このとき、鋼材11が上側に、アルミニウム材12が下側にそれぞれ位置づけられる。このアルミニウム材12は、接合裏当て治具10に載置される。

【0019】

更に、鋼材11の上面に介在片18を載置する。この介在片18は、後工程における回転ツール13と鋼材11との間に配置されることになる。また、この介在片18は、鋼材11と同一種類の材質である鉄から構成されるが、鋼材11と同一材質の鋼製であることが最も好ましい。

【0020】

介在片18は、図1(B)に示すように、正面視で正方形状、長方形状、三角形状または円形状などいずれの形状でもよいが、その最長部分の長さLは、回転ツール13の先端における円形状の接触面13Aの直径Dに対して25%以上、好ましくは25%〜300%の範囲に設定される。前記介在片18の最長部分の長さLは、例えば介在片18が正方形状または長方形状である場合には対角線の長さ、介在片18が円形状である場合には直径である。更に、介在片18の板厚Tは0.2mm以上、好ましくは0.2mm〜3.0mmの範囲に設定される。

【0021】

次に、鋼材11及びアルミニウム材12を、固定治具19により接合裏当て治具10との間で挟持して固定状態に保持する。このとき、介在片18は非固定状態に保持される。これらの状態で、回転ツール13を用いて鋼材11とアルミニウム材12を摩擦撹拌点接合する。

【0022】

この摩擦撹拌点接合では、回転ツール13を回転させながら鋼材11側から軸O方向に移動させ、まず、回転ツール13の接触面13Aを介在片18に押し当て、この介在片18を回転ツール13と共に回転させながら押し潰し、次に、回転ツール13及び介在片18を回転させながら鋼材11に押し当てて挿入する。

【0023】

このように鋼材11と回転ツール13との間に介在片18が介在された状態で、鋼材11とアルミニウム材12が摩擦撹拌点接合されることにより、鋼材11と回転ツール13との直接の接触が回避されて、接合後に鋼材11の回転ツール13への凝着が防止される。また、上述の摩擦撹拌点接合において、介在片18を非固定状態とすることで、この介在片18が回転ツール13と共に回転し、回転ツール13と介在片18との間に摩擦熱の発生が防止され、これにより、介在片18の回転ツール13への接合(凝着または付着など)が防止される。

【0024】

ここで、回転ツール13は、SKD61などの工具鋼や金型鋼製であり、直径が3mm〜10mmの丸棒形状に形成されたものである。また、回転ツール13の回転数は、75rpm〜750rpmに設定されている。更に、回転ツール13を鋼材11に挿入させるときの挿入位置は、鋼材11が突き破られない位置に調整される。具体的には、この回転ツール13の挿入位置は、回転ツール13の先端の接触面13Aが鋼材11とアルミニウム材12との合せ面14から鋼材11側に所定距離(例えば0.05mm〜0.6mm)の位置にあるように調整される。

【0025】

上述のような摩擦撹拌点接合では、鋼材11を、回転ツール13と共に回転する介在片18との摩擦熱により、回転ツール13の近傍部分で部分的に温度上昇させ、介在片18と共に軟化させて塑性流動させる。また、アルミニウム材12を前記摩擦熱により回転ツール13近傍で部分的に温度上昇させて軟化させ、塑性流動させる。そして、これらの塑性流動化された鋼材11及びアルミニウム材12の回転ツール13近傍部分を、介在片18と共に回転ツール13の回転により撹拌して、鋼材11とアルミニウム材12とを摩擦撹拌点接合させる。

【0026】

この摩擦撹拌点接合により得られる異種金属材料接合体としての摩擦撹拌接合体15を、図2及び図3に示す。この摩擦撹拌接合体15は、鋼材11としての板厚1mmの裸軟鋼板(JSC270CC)と、アルミニウム材12としての板厚1mmのA6061アルミニウム展伸板とを重ね合せ、更に鋼材11としての裸軟鋼板の上面に、裸軟鋼板(JSC270CC)製で、対角線の長さLが6mm、板厚Tが1.0mmの四角形状の介在片18を載置して、下記の接合条件下で、鋼材11(裸軟鋼板)とアルミニウム材12(アルミニウム展伸板)とを摩擦撹拌点接合して得られたものである。

【0027】

上記接合条件は、SKD61製で直径6mmの丸棒形状の回転ツール13を用い、この回転ツール13の回転数を500rpmとし、回転ツール13の挿入速度を20mm/分とし、回転ツール13の先端の接触面13Aが鋼材11とアルミニウム材12との合せ面14から鋼材11側に0.5mmとなる位置まで回転ツール13を鋼材11に挿入し、回転ツール13の挿入完了からこの回転ツール13を引き抜くまでの保持時間を1秒としている。

【0028】

この摩擦撹拌接合体15では、図4に示すように、回転ツール13による鋼材11(裸軟鋼板)側の撹拌部16Aと、アルミニウム材12(アルミニウム展伸板)側の撹拌部16Bとが接合されて接合部17が形成されている。

【0029】

上述の摩擦撹拌点接合後における回転ツール13の接触面13A周囲の外観を図5(A)に示す。図5(B)は、上述の摩擦撹拌点接合と同一の接合条件下で、介在片18を介在させずに鋼材11(裸軟鋼板;板厚1mm)とアルミニウム材12(アルミニウム展伸板;板厚1mm)とを摩擦撹拌点接合した後における回転ツール13の接触面13A周囲の外観を示す。この図5(B)では、回転ツール13の接触面13A周囲に鋼材11の一部が凝着物21として凝着しているが、介在片18を介在させた摩擦撹拌点接合後における回転ツール13では、図5(A)に示すように凝着物21は認められない。

【0030】

図1に示す摩擦撹拌点接合において、介在片18の寸法(即ち最長部分の長さL)が回転ツール13の接触面13Aの直径Dに対して25%以上、好ましくは25%〜300%の範囲に設定された理由は、接合時に回転ツール13と鋼材11との直接の接触面積が大きくならないようにして、回転ツール13に鋼材11が凝着することを防止するためである。

【0031】

例えば、鋼材11としての板厚1mmの裸軟鋼板と、アルミニウム材12としての板厚1mmのA6061アルミニウム展伸板とを重ね合わせ、正方形状で板厚Tが1.0mmの介在片18の寸法(最長部分の長さL)を変化させて、前述の接合条件で摩擦撹拌点接合試験を行った。そのとき、回転ツール13の接触面13A周囲に凝着する凝着物21の有無についての結果を図6(A)に示す。

【0032】

図6(A)に示すように、介在片18の最長部分である対角線の長さLが1.0mm(つまり、回転ツール13の接触面13Aの直径Dに対して約17%の長さ)の介在片18を用いた場合には、接合後の回転ツール13に鋼材11の凝着が認められた。これは、介在片18が小さくなることで、鋼材11と回転ツール13との直接の接触面積が大きくなったためである。これに対し、介在片18の最長部分である対角線の長さLが1.5mm(つまり、回転ツール13の接触面13Aの直径Dに対して25%の長さ)以上の介在片18を用いた場合には、接合後の回転ツール13への鋼材11の凝着は認められなかった。

【0033】

また、図1に示す摩擦撹拌点接合において、介在片18の板厚Tが0.2mm以上、好ましくは0.2mm〜3.0mmの範囲に設定された理由は、接合時に回転ツール13の回転により介在片18が破られないようにして、回転ツール13と鋼材11との直接の接触を防止し、回転ツール13への鋼材11の凝着を防止するためである。

【0034】

例えば、鋼材11としての板厚1mmの裸軟鋼板と、アルミニウム材12としての板厚1mmのA6061アルミニウム展伸板とを重ね合わせ、正方形状で対角線の長さLが6mmの介在片18の板厚Tを変化させて、前述の接合条件で摩擦撹拌点接合試験を行った。そのとき、回転ツール13の接触面13A周囲に凝着する凝着物の有無についての結果を図6(B)に示す。

【0035】

図6(B)に示すように、板厚Tが0.1mm以下の介在片18を用いた場合には、接合後の回転ツール13に鋼材11の凝着が認められた。これは、介在片18の板厚が薄くなることで接合時に介在片18が破れ、回転ツール13と鋼材11とが直接接触してしまうからである。これに対し、板厚Tが0.2mm以上の介在片18を用いた場合には、接合後の回転ツール13への鋼材11の凝着は認められなかった。

【0036】

更に、図1に示す摩擦撹拌点接合において、鋼材11としての板厚1mmの裸軟鋼板と、アルミニウム材12としての板厚1mmのA6061アルミニウム展伸板とを重ね合わせ、形状が正方形状、円形状または(正)三角形状の各介在片18を用いて、前述の接合条件で摩擦撹拌点接合試験を行った。そのとき、回転ツール13の接触面13A周囲に凝着する凝着物の有無についての結果を図6(C)に示す。

【0037】

図6(C)に示すように、介在片18がいずれの形状であっても、接合後における回転ツール13の接触面13A周囲には鋼材11の凝着は認められなかった。尚、前記介在片18のそれぞれは、最長部分(正方形状の場合には対角線、円形状の場合には直径、正三角形状の場合には一辺)の長さLが6mmであり、板厚Tが1.0mmのものを用いた。

【0038】

以上のように構成されたことから、本実施形態によれば、次の効果(1)〜(5)を奏する。

【0039】

(1)回転ツール13と鋼材11との間に、この鋼材11と同一材質からなる介在片18(鋼製)を配置して、鋼材11とアルミニウム材12を摩擦撹拌点接合させることから、この接合時に回転ツール13と鋼材11とが直接接触することがない。このため、鋼材11が回転ツール13に凝着することを防止できるので、この摩擦撹拌接合用の回転ツール13の損傷を回避できる。

【0040】

(2)回転ツール13を鋼材11側から挿入することにより、この鋼材11を軟化して塑性流動する温度まで発熱させ、この熱が伝熱することでアルミニウム材12が軟化して塑性流動する。このため、鋼材11及びアルミニウム材12を回転ツール13により部分的に十分に撹拌できるので、これらの鋼材11及びアルミニウム材12を高い接合強度で接合できる。

【0041】

(3)鋼材11及びアルミニウム材12を接合裏当て治具10と固定治具19とで挟持して固定状態とし、介在片18を非固定状態として摩擦撹拌点接合させるので、回転ツール13の接触面13Aが介在片18に接触したときに、この介在片18が回転ツール13と共に回転する。従って、回転ツール13と介在片18との間に摩擦熱が発生せず、これにより、介在片18が回転ツール13に接合(凝着または付着など)することを防止できる。

【0042】

(4)介在片18の寸法、つまり介在片18の最長部分の長さLが、回転ツール13における接触面13Aの直径Dに対して25%以上に設定されたので、摩擦撹拌点接合時に、回転ツール13と鋼材11との直接の接触面積を低減できる。この結果、鋼材11が回転ツール13に凝着することを防止できる。

【0043】

(5)介在片18の板厚Tが0.2mm以上に設定されたので、摩擦撹拌点接合時に回転ツール13が介在片18に接触したときにも、回転ツール13の回転によって介在片18が破られることを防止できる。このため、回転ツール13が鋼材11に直接接触することがないので、回転ツール13への鋼材11の凝着を防止できる。

【0044】

以上、本発明を上記実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、本発明の主旨を逸脱しない範囲で種々変形することができる。例えば、本実施形態では、低融点材料はアルミニウム材の場合を述べたが、マグネシウム合金を含むマグネシウム材であってもよい。

【符号の説明】

【0045】

11 鋼材(高融点材料)

12 アルミニウム材(低融点材料)

13 回転ツール

13A 回転ツールの接触面

15 摩擦撹拌接合体

18 介在片

19 固定治具

D 回転ツールの接触面の直径

L 介在片の最長部分の長さ

T 介在片の板厚

【特許請求の範囲】

【請求項1】

融点が異なる異種金属材料における高融点材料と低融点材料を接合予定位置に位置づけ、

前記高融点材料に回転ツールを回転させながら押し当てて挿入し、前記高融点材料と前記低融点材料を摩擦撹拌接合させる異種金属材料の接合方法であって、

前記回転ツールと前記高融点材料との間に、この高融点材料と同一種類の材質からなる介在片を配置して、前記高融点材料と前記低融点材料を摩擦撹拌接合させることを特徴とする異種金属材料の接合方法。

【請求項2】

前記高融点材料及び介在片が鉄材であり、低融点材料がアルミニウム材またはマグネシウム材であることを特徴とする請求項1に記載の異種金属材料の接合方法。

【請求項3】

前記高融点材料及び低融点材料を治具等により固定状態とし、介在片を非固定状態として摩擦撹拌接合させることを特徴とする請求項1に記載の異種金属材料の接合方法。

【請求項4】

前記介在片の寸法は、その最長部の長さが、回転ツールにおける円形状の接触面の直径に対して25%以上に設定されたことを特徴とする請求項1に記載の異種金属材料の接合方法。

【請求項5】

前記介在片の板厚は、0.2mm以上に設定されたことを特徴とする請求項1に記載の異種金属材料の接合方法。

【請求項6】

請求項1〜5のいずれか1項に記載の異種金属材料の接合方法により高融点材料と低融点材料とが接合されて得られた異種金属材料接合体。

【請求項1】

融点が異なる異種金属材料における高融点材料と低融点材料を接合予定位置に位置づけ、

前記高融点材料に回転ツールを回転させながら押し当てて挿入し、前記高融点材料と前記低融点材料を摩擦撹拌接合させる異種金属材料の接合方法であって、

前記回転ツールと前記高融点材料との間に、この高融点材料と同一種類の材質からなる介在片を配置して、前記高融点材料と前記低融点材料を摩擦撹拌接合させることを特徴とする異種金属材料の接合方法。

【請求項2】

前記高融点材料及び介在片が鉄材であり、低融点材料がアルミニウム材またはマグネシウム材であることを特徴とする請求項1に記載の異種金属材料の接合方法。

【請求項3】

前記高融点材料及び低融点材料を治具等により固定状態とし、介在片を非固定状態として摩擦撹拌接合させることを特徴とする請求項1に記載の異種金属材料の接合方法。

【請求項4】

前記介在片の寸法は、その最長部の長さが、回転ツールにおける円形状の接触面の直径に対して25%以上に設定されたことを特徴とする請求項1に記載の異種金属材料の接合方法。

【請求項5】

前記介在片の板厚は、0.2mm以上に設定されたことを特徴とする請求項1に記載の異種金属材料の接合方法。

【請求項6】

請求項1〜5のいずれか1項に記載の異種金属材料の接合方法により高融点材料と低融点材料とが接合されて得られた異種金属材料接合体。

【図1】

【図4】

【図6】

【図2】

【図3】

【図5】

【図4】

【図6】

【図2】

【図3】

【図5】

【公開番号】特開2012−218009(P2012−218009A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−83969(P2011−83969)

【出願日】平成23年4月5日(2011.4.5)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月5日(2011.4.5)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]