異種金属材料の接合方法

【課題】摩擦攪拌接合の手法を用いた拡散接合法による異種金属材料の接合において、対向するワーク表面の酸化皮膜の破壊面積を大きくして高い接合強度を得ることが可能な異種金属材料の接合方法を提供する。また、接合部分でのワークの厚さが極力薄くならないようにすることで接合強度の低下を防止することが可能な異種金属材料の接合方法を提供する。

【解決手段】異種金属材料の接合方法において、金属材料よりなり凹部11、12を有する第1部材1に対して、第1部材1とは別の金属材料よりなる第2部材2を第1部材1の凹部11、12の開口部側から重ね合わせ、回転冶具3の回転により第2部材2を攪拌しながら第1部材1の凹部11、12の内面に押圧して、第1部材1と第2部材2とを接合する。

【解決手段】異種金属材料の接合方法において、金属材料よりなり凹部11、12を有する第1部材1に対して、第1部材1とは別の金属材料よりなる第2部材2を第1部材1の凹部11、12の開口部側から重ね合わせ、回転冶具3の回転により第2部材2を攪拌しながら第1部材1の凹部11、12の内面に押圧して、第1部材1と第2部材2とを接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異種金属材料の接合方法に係り、特に、摩擦攪拌の手法を用いた拡散接合による異種金属材料の接合方法に関する。

【背景技術】

【0002】

従来、自動車や鉄道の車両等には、炭素鋼や合金鋼、ステンレス鋼、耐熱鋼等の各種鉄鋼材料が用いられてきたが、車両の軽量化等のため、部材の金属材料としてアルミニウムやマグネシウム等の軽い非鉄軽金属が用いられることが多くなっている。そのため、車両等の製造においては、鉄系金属と軽金属等との異種金属材料同士を接合することが必要となる。

【0003】

異種金属材料の接合方法としては、従来、アーク溶接やレーザー溶接等の方法による接合が試みられたが、これらの溶接方法では、一般に、溶接温度が高く、異種金属材料の間にそれらの材料からなる脆弱な金属間化合物や合金よりなる部分が生成され、材料同士の接合強度が弱くなるという欠点が指摘されていた。また、これらの方法ではワークが変形したり、あるいはコストが高くなるという問題もあった。

【0004】

このような問題点を克服するための方法として、摩擦攪拌接合法を異種金属材料の接合に応用する研究が進められている。ここで、摩擦攪拌接合法とは、例えば、重ね合わせた一対のワークに対して、通常、先端に接合ピンと呼ばれる小突起を有する円柱形状のツールを高速回転させながら接合箇所に押し付けて、接合ピンをワーク内に圧入する。すると、接合ピンとの摩擦熱で軟化したワークが接合ピンやツールの回転に引きずられて固体状態のまま塑性流動を生じる。これを利用して、ワーク同士を冶金的に一体化させる方法である。

【0005】

この摩擦攪拌接合法は、同種材料同士の接合には非常に有効であり、産業界で種々の分野で広く用いられている。しかし、この接合方法をそのまま異種金属材料の接合に用いると、異種金属材料の摩擦攪拌温度等の物性が異なるために両方の金属材料で適切に塑性流動が生じなかったり、塑性流動を生じても前記と同様な脆弱な合金部分ができてしまったりして、通常、十分な接合強度をもって有効に接合することができない。

【0006】

そこで、この摩擦攪拌接合の手法を拡散接合に応用して異種金属材料の接合を行う方法が開発されている。ここで、拡散接合法とは、重ね合わせた一対のワークの対向する両表面の間には原子レベルで見ると大きな間隙があるが、それらのワークの接合部分に対して加圧、加熱すると、対向するワーク表面の微視的な凹凸がなくなって、表面同士が原子レベルで近接し、原子の拡散と呼ばれる現象により両表面間に原子的な結び付きや原子間引力が生じる。この原子間の結び付きを利用して、一対のワークを接合する方法である。

【0007】

この方法を用いた最も単純な接合方法としては、例えば、図6に示されるように、重ね合わせた異種金属材料よりなるワークW1、W2に対して、先端が略球面状とされた回転冶具100を上方から押し当てて押圧し、接合部分のワークW2を攪拌しながら加圧、加熱することで、ワークW2を構成する金属材料の原子とワークW1を構成する金属材料の原子との間に結び付きを生じさせ、拡散接合によりワーク同士を接合させる方法が知られている。なお、その際、回転冶具100で1点を押圧すれば点接合となり、押圧しながら移動させれば線接合となる。

【0008】

また、これを改良した接合方法として、重ね合わせたワークW1、W2をそれぞれ構成する金属材料よりなる合金や金属間化合物の溶融温度より低い温度で摩擦攪拌温度が低い方のワーク側から接合ピンを押圧し、合金や金属間化合物を生成しないようにしながら摩擦攪拌温度が低いワークを攪拌して拡散接合を生じさせてワーク同士を接合させる方法が提案されている(特許文献1参照)。

【0009】

さらに、一対のワークW1、W2をそれぞれ構成する金属材料と拡散可能な合金材料を2つのワークの間に介在させた状態で、先端が略平板状の回転冶具で押圧して攪拌し、合金材料を拡散させてワーク同士を接合させる方法が提案されている(特許文献2参照)。

【特許文献1】特開2003−170280号公報

【特許文献2】特開2002−66759号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、微視的に見た場合、ワークの表面は、空気中の酸素による酸化等で生成された酸化物で被膜されているため、前記摩擦攪拌接合の手法を用いた拡散接合法では、対向するワーク表面の酸化皮膜を広範囲で破壊してワーク表面の金属原子同士が直接結び付く部分の面積を大きくしないと、良好な接合状態が得られない。

【0011】

図6に示された接合方法や前記特許文献1に記載の接合方法では、略球面状とされた回転冶具100の先端部分や細い接合ピンの先端部分付近の狭い範囲の酸化皮膜しか破壊されない場合があり、ワーク表面の原子間の直接結び付く部分の面積が小さくなり、接合強度が必ずしも十分に得られない場合があるという問題があった。

【0012】

その点、前記特許文献2に記載の接合方法では、合金材料を用いるか否かは別として、高速回転する回転冶具の略平板状の先端でワークが加圧、加熱されることで、対向するワーク表面の酸化皮膜が回転冶具の先端部分の面積程度に比較的広範囲に破壊され、原子間の結び付きが生じる面積が大きくなるため、接合強度が得られ易いという利点がある。

【0013】

しかし、この方法では、回転冶具の略平板状の先端で比較的広い面積のワーク表面を大きな圧力で押圧しなければならないため、回転冶具に加えるべき駆動力が大きくなるという問題がある。また、図7に示されるように、接合後のワークの接合部分Pに比較的大きな面積の凹部が形成され、その部分で押圧された側のワークW2が薄くなるため、接合部分Pにおける接合強度が結果的に弱くなるという問題があった。

【0014】

そこで、本発明の目的は、摩擦攪拌接合の手法を用いた拡散接合法による異種金属材料の接合において、対向するワーク表面の酸化皮膜の破壊面積を大きくして高い接合強度を得ることが可能な異種金属材料の接合方法を提供することである。同時に、本発明は、接合部分でのワークの厚さが極力薄くならないようにすることで接合強度の低下を防止することが可能な異種金属材料の接合方法を提供することをも目的とする。

【課題を解決するための手段】

【0015】

前記の問題を解決するために、請求項1の異種金属材料の接合方法は、金属材料よりなり凹部を有する第1部材に対して、前記第1部材とは別の金属材料よりなる第2部材を第1部材の前記凹部の開口部側から重ね合わせ、回転冶具の回転により前記第2部材を攪拌しながら第1部材の前記凹部の内面に押圧して、前記第1部材と前記第2部材とを接合することを特徴とする。

【0016】

請求項1に記載の発明によれば、第1部材と重ねあわされた第2部材に対して高速回転している回転冶具を圧入して第2部材に塑性流動を生じさせて攪拌し、さらに加熱された第2部材を第1部材の凹部の内面に押圧することで、第1部材と第2部材との界面に存在する酸化皮膜を破壊する。

【0017】

請求項2に記載の発明は、請求項1に記載の異種金属材料の接合方法において、前記第2部材の前記第1部材に対向する面に、前記第1部材の前記凹部に対応する位置に前記凹部に嵌め込み可能な凸部が形成されていることを特徴とする。

【0018】

請求項2に記載の発明によれば、第2部材に形成された凸部を第1部材に形成された凹部に嵌め込むようにして第1部材と第2部材とを重ね合わせて接合を行う。

【0019】

請求項3に記載の発明は、請求項1または請求項2に記載の異種金属材料の接合方法において、前記第1部材の凹部は、有底の円形穴状または内周面がテーパ面とされた有底の円形穴状に形成されていることを特徴とする。

【0020】

請求項3に記載の発明によれば、有底の円形穴状または内周面がテーパ面とされた有底の円形穴状に形成された第1部材の凹部に加熱された第2部材が押圧されて点接合が行われる。

【0021】

請求項4に記載の発明は、請求項1または請求項2に記載の異種金属材料の接合方法において、前記第1部材の凹部は、溝状に形成されていることを特徴とする。

【0022】

請求項4に記載の発明によれば、溝状に形成された第1部材の凹部に加熱された第2部材が押圧されて線接合が行われる。

【0023】

請求項5に記載の発明は、請求項1から請求項4のいずれか一項に記載の異種金属材料の接合方法において、前記回転冶具の回転による前記第2部材の押圧、攪拌の際、前記第1部材の凹部を外側から加熱することを特徴とする。

【0024】

請求項5に記載の発明によれば、例えば、回転冶具の押圧力に対抗するために第1部材と第2部材とを裏側から支持する支持治具の前記凹部に対向する位置に加熱装置を設け、第1部材の凹部を外側から加熱しながら接合を行う。

【0025】

請求項6に記載の発明は、請求項1から請求項5のいずれか一項に記載の異種金属材料の接合方法において、前記回転冶具には、前記回転冶具の回転による前記第2部材の押圧、攪拌の際に前記第2部材に当接する板状のショルダ部が形成されていることを特徴とする。

【0026】

請求項6に記載の発明によれば、回転冶具には、例えば、円盤状のショルダ部が形成されており、接合時には、ショルダ部が第2部材に上方から当接し或いは第2部材を押圧する状態で接合が行われる。

【0027】

請求項7に記載の発明は、請求項1から請求項6のいずれか一項に記載の異種金属材料の接合方法において、前記第2部材の金属材料は、前記第1部材の金属材料より縦弾性率が低いことを特徴とする。

【0028】

請求項7に記載の発明によれば、凹部を有する縦弾性率が高い第1部材と、縦弾性率が低い第2部材とを重ね合わせ、第2部材の側から回転冶具を圧入して接合を行う。

【0029】

請求項8に記載の発明は、請求項7に記載の異種金属材料の接合方法において、前記第1部材の金属材料は、鉄または鉄を主成分とする金属材料であることを特徴とする。

【0030】

請求項8に記載の発明によれば、第1部材は、縦弾性率が高い鉄または鉄を主成分とする金属材料から形成される。

【0031】

請求項9に記載の発明は、請求項7または請求項8に記載の異種金属材料の接合方法において、前記第2部材の金属材料は、アルミニウムまたはアルミニウムを主成分とする金属材料であることを特徴とする。

【0032】

請求項9に記載の発明によれば、第2部材は、縦弾性率が低いアルミニウムまたはアルミニウムを主成分とする金属材料から形成される。

【発明の効果】

【0033】

請求項1に記載の発明によれば、第1部材と重ねあわされた第2部材に対して高速回転している回転冶具を圧入して第2部材に塑性流動を生じさせて攪拌し、さらに加熱された第2部材を第1部材の凹部の内面に押圧することで、第1部材と第2部材との界面に存在する酸化皮膜が第1部材の凹部の内面全域にわたって破壊される。

【0034】

そのため、図6に示された従来の回転冶具を用いた接合方法では回転冶具の先端付近の狭い範囲の酸化皮膜のみが破壊されるのに対して、第1部材の凹部の底面および側面のより広範囲の酸化皮膜が破壊される。そして、それらの部分で第1部材を構成する金属原子と第2部材を構成する金属原子とが原子レベルで近接し、原子の拡散現象により原子間に結び付きが生じて拡散接合が形成されるため、十分強固な接合強度を得ることができる。

【0035】

また、第2部材の厚さ等にあわせて、第1部材の凹部の深さや形状を決定し、回転冶具の径や圧入距離等を選択、調整することで、接合部分での第2部材の厚さが必要以上に薄くならないようにすることができるため、接合部分における接合強度が低下することを有効に防止することが可能となる。

【0036】

請求項2に記載の発明によれば、第2部材に形成された凸部を第1部材に形成された凹部に嵌め込むようにして第1部材と第2部材とを重ね合わせて接合を行う。平板状の第2部材を回転冶具で押圧して第1部材の凹部に押圧する場合には、第2部材の厚さが変形により薄くなる可能性が残るのに対してこのようにあらかじめ第2部材に凸部を設けておくことにより接合部分における第2部材の厚さを十分に確保することが可能となり、前記請求項に記載の発明の効果をより確実に発揮させることができる。

【0037】

請求項3に記載の発明によれば、有底の円形穴状または内周面がテーパ面とされた有底の円形穴状に形成された第1部材の凹部に加熱された第2部材が押圧されて点接合される。そのため、加熱された第2部材の塑性流動により少なくとも第1部材の円形穴状の凹部の内周面において酸化皮膜が全面的に均等に破壊されるため、凹部が同様の径や幅の他の形状で形成された場合に比べ、酸化皮膜をより広範囲に破壊することが可能となり、前記各請求項に記載の効果をより有効に発揮させることができる。

【0038】

請求項4に記載の発明によれば、溝状に形成された第1部材の凹部に加熱された第2部材が押圧されて線接合が行われる。そのため、回転冶具の移動が溝状の凹部に誘導され、確実に接合を行うことができる。同時に、溝状の凹部の内側面および底面の全域にわたって酸化皮膜が破壊され、非常に広範囲で拡散接合が行われるため、前記各請求項に記載の発明の効果を効果的に発揮させることができる。

【0039】

請求項5に記載の発明によれば、加熱装置等で第1部材の凹部を外側から加熱しながら接合を行うことで、第2部材と回転冶具との摩擦熱による加熱に加えて第1部材の凹部が外側からも加熱されるため、凹部の加熱効率を向上させることが可能となり、また、それにより、第1部材と第2部材との界面における酸化皮膜の破壊がより確実に行われ、界面における原子の拡散現象をより的確に生じさせることが可能となるため、前記各請求項に記載の発明の効果をより的確に発揮させることが可能となる。

【0040】

請求項6に記載の発明によれば、回転冶具のショルダ部を第2部材に上方から当接し或いは第2部材を押圧する状態で接合を行うことで、第2部材に加わる圧力を大きくして第1部材と第2部材との界面の酸化皮膜をより効率良く破壊することが可能となり、前記各請求項に記載の発明の効果をより効果的に発揮させることができる。また、ショルダ部を設ければ、回転冶具の高速回転に伴う第2部材の飛び散り等を有効に阻止することが可能となり、接合部分における第2部材の厚さが薄くなることを効果的に防止することができる。

【0041】

請求項7に記載の発明によれば、凹部を有する縦弾性率が高い第1部材と、縦弾性率が低い第2部材とを重ね合わせ、第2部材の側から回転冶具を圧入して接合を行う。そのため、前記各請求項に記載の発明の効果に加え、縦弾性率が低い第2部材に対して容易に回転冶具を圧入することが可能となるとともに、第1部材が第2部材の変形に追従して変形してしまうことを有効に防止することが可能となる。

【0042】

請求項8に記載の発明によれば、第1部材は、鉄または鉄を主成分とする金属材料から形成される。また、請求項9に記載の発明によれば、第2部材は、低いアルミニウムまたはアルミニウムを主成分とする金属材料から形成される。前述したように、自動車や鉄道の車両等の製造においては、鉄鋼材料とアルミニウム等の非鉄軽金属との接合が必要となるが、縦弾性率が高い鉄鋼材料よりなる第1部材に凹部を設けておき、縦弾性率が低いアルミニウム等の非鉄軽金属を重ね合わせて非鉄軽金属側から回転冶具を押圧し攪拌することで、前記各請求項に記載の発明の効果が有効に発揮され、それらの接合を確実に行うことが可能となる。

【発明を実施するための最良の形態】

【0043】

以下、本発明に係る異種金属材料の接合方法の実施の形態について、図面を参照して説明する。本発明のような摩擦攪拌接合の手法を用いた拡散接合法による異種金属材料の接合方法では、回転冶具がワークに対して移動せずにスポット的に接合を行う点接合と、回転冶具がワークに対して移動しながら接合を行う線接合とがある。

【0044】

[第1の実施の形態]

まず、本実施形態では、本発明に係る異種金属材料の接合方法を用いて点接合を行う場合について説明する。なお、本実施形態および後述する第2の実施形態では、前記ワークW1、W2をそれぞれ第1部材1、第2部材2として説明する。

【0045】

第1部材1は、例えば、鉄や鉄を主成分とする金属材料よりなり、図1の断面図に示されるように、第1部材上の接合点Pには、プレス機等であらかじめ有底の円形穴状の凹部11が形成されている。本実施形態では、凹部11の内径φ1および深さは1〜10mm程度が想定されているが、これらの値は適宜決められる。

【0046】

第2部材2は、第1部材1を構成する金属材料とは別の、例えば、アルミニウムやアルミニウムを主成分とする金属材料から構成されており、図1の断面図に示されるように、第2部材2の第1部材1に対向する面、すなわち、図中下側の面には、第1部材1の凹部11に嵌め込み可能な凸部21が形成されている。この凸部21は、プレス機等であらかじめ接合点Pの第1部材1の凹部11に対応する位置に設けられる。

【0047】

なお、本実施形態では、凸部21の外径φ2は、第1部材1の凹部11への嵌め込みが容易になるように、凹部11の内径φ1より若干小さくなるように形成されているが、凸部21の外径φ2と凹部11の内径φ1とが等しくなるように形成したり、あるいは凸部21の外径φ2を凹部11の内径φ1より若干大きくして凹部11に凸部21を圧入するようにすることも可能である。また、第2部材2には必ずしも凸部21が設けられなくてもよい。

【0048】

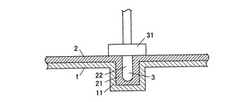

接合においては、図2に示されるように、第1部材1の凹部11の開口部側から第2部材2の凸部21を嵌め込むようにして第1部材1と第2部材2とが重ね合わされ、第2部材2の凸部21の内側の凹部22に、先端が略半球状に形成された円柱形状の回転冶具3が図示しない回転押圧装置の回転駆動により長手方向の回転軸を中心に高速回転する状態で圧入されるようになっている。第2部材2に凸部21が設けられていない場合には、第2部材2を第1部材1の凹部11の開口部側から重ね合わせ、回転冶具3を高速回転させながらその押圧力により第2部材2を第1部材1の凹部11に押し込むようにして図2の状態とする。

【0049】

本実施形態では、回転冶具上の先端から離れた位置には、幅広の円盤状のショルダ部31が回転冶具3の回転軸を中心として回転冶具3と同心円状に一体形成されている。回転冶具3の先端とショルダ部31の第2部材2と対向する面、すなわち図中下側の面との距離は、第2部材2の凹部22の深さよりは長く、第1部材1の凹部11の深さよりは短くなるように形成されており、回転冶具3が第2部材2の凹部22に圧入され、その先端が凹部22の底部に押し込まれるが第1部材1の凹部11の底部には達しない段階でショルダ部31が第2部材2に当接するようになっている。

【0050】

なお、第2部材2を構成する金属材料は、第1部材1を構成する金属材料より縦弾性率が低いことが望ましい。これは、第2部材2の縦弾性率が高いと回転冶具3を圧入し難くなり、また第1部材1の縦弾性率が低いと第2部材2の変形に追従して第1部材1も変形する可能性があることに基づく。特に、第2部材2に凸部21を設けずに、回転冶具3の押圧力により第1部材1の凹部11に押し込む場合には、両者の縦弾性率の関係が前記のようになっていることが好ましい。

【0051】

また、第1部材1の凹部11を、図3に示されるように、その内周面がテーパ面とされた有底の円形穴状に形成することも可能である。その際、第2部材2の凸部21も凹部11の形状に合わせてテーパ状に形成される。このようにする理由は、主に回転冶具3の先端を圧入し易くすることにあるが、このように形成される場合でも本発明の効果を有効に奏することができる。

【0052】

さらに、接合の際には、回転冶具3の押圧力に対抗するために、第1部材1および第2部材2を裏側から支持する支持治具が取り付けられる。支持治具4には、図4に示されるように、第1部材1の凹部11を収容するための貫通穴あるいは凹部が設けられている。本実施形態では、支持治具4の貫通穴等の内周面には、第1部材1の凹部11を取り巻くようにして外側から加熱するための加熱装置5が取り付けられている。

【0053】

加熱装置5は凹部11を加熱できるものであれば特に限定はなく、本実施形態では、10mm程度の内径の内周面にも取り付け可能で凹部11を効率良く加熱できる高周波加熱装置が用いられている。また、凹部11の底面側をも加熱できるように構成されれば、より好ましい。

【0054】

次に、第1の実施形態に係る異種金属材料の接合方法の作用について説明する。

【0055】

高速回転する回転冶具3を重ね合わされた第1部材1および第2部材2の上方から第2部材2に圧入されると、第2部材2の凸部21の部分が回転冶具3との摩擦熱により加熱されて軟化し、塑性流動を生じて攪拌される。また同時に、第2部材2の凸部21は回転冶具3からの押圧力により第1部材1の凹部11の内周面および底面、すなわち内面に押圧される。

【0056】

この回転冶具3の高速回転に起因する第2部材2の凸部21および第1部材1の凹部11の加熱、第2部材2の凸部21の塑性流動や攪拌に起因する第2部材2の第1部材1に対する摩擦作用、および回転冶具3の押圧力に起因する第2部材2から第1部材1への加圧により、第2部材2の凸部21の外面と第1部材1の凹部11の内面、すなわち両部材のそれぞれの対向面に存在する酸化皮膜が破壊される。

【0057】

そして、第1部材1の凹部11の内面全域にわたって、第2部材2の凸部部分との拡散接合、すなわち、第1部材1を構成する金属原子と第2部材2を構成する金属原子とが原子レベルで近接して原子的な結び付きや原子間引力を生じることで、第1部材1と第2部材2とが接合点Pで接合される。

【0058】

なお、第1部材1の凹部11が内周面がテーパ面とされた有底の円形穴状に形成されている場合も同様の原理で接合が行われる。また、回転冶具3にショルダ部31が形成されている場合には、回転冶具3による第2部材2の押圧、攪拌時に、第2部材2を上方から押圧し、あるいは第1部材1の凹部11の開口部方向に逃げようとする第2部材2の金属材料を上方からショルダ部31が押さえて阻止し、ショルダ部31が塑性流動している第2部材2を上方から加圧するため、第2部材2に加わる圧力がより大きくなる。

【0059】

以上のように、本実施形態の異種金属材料の接合方法によれば、例えば、図6に示された従来の回転冶具100と同様の径が1〜数mm程度の細い回転冶具3を用いたとしても、その先端のみならず側面でも第2部材2を摩擦攪拌し、第1部材1の凹部11の底面のみならず内周面に対しても摩擦攪拌温度以上の高温となった第2部材2を押し付け、凹部11の内面全域で酸化皮膜を破壊することができる。

【0060】

そのため、従来の回転冶具100を用いた接合方法に比べて、第1部材1と第2部材2との間でより広範囲にわたって拡散接合を生じさせることができ、十分に高い接合強度を得ることができる。

【0061】

また、前述したように支持治具4に加熱装置5を設けるなどして第1部材1の凹部11を外側から加熱するようにすれば、第2部材2と回転冶具3との摩擦熱による加熱に加えて凹部11が外側からも加熱されるため、凹部11の加熱効率を向上させることができる。また、それにより、第1部材1と第2部材2との界面における酸化皮膜の破壊がより確実に行われ、界面における原子の拡散現象をより的確に生じさせることが可能となる。

【0062】

一方、第1部材1と接合されるべき第2部材2の厚さ等にあわせて、第1部材1の凹部11の内径や深さ、形状を決定し、回転冶具3の径、圧入距離等を選択、調整することは技術的に容易に行うことができる。そのため、それらを適宜選択し決定することで、接合時点での第2部材2の凸部部分の厚さが必要以上に薄くならないようにすることができるから、接合点Pにおける接合強度が低下することを有効に防止することが可能となる。

【0063】

また、前述したように、回転冶具3にショルダ部31を設け、接合時に塑性流動している第2部材2に上方から加圧することが可能となるため、第2部材2に加わる圧力が大きくなり、界面の酸化皮膜をより効率良く破壊して拡散接合を有効に生じさせることができる。また、ショルダ部31がないと、塑性流動を生じている第2部材2が回転冶具3の高速回転により上方に逃げたり、飛び散ったりする場合があるが、ショルダ部31はこのような第2部材2の飛び散り等を効果的に阻止するため、第2部材2の接合点Pにおける厚さが薄くなることを阻止して接合強度の低下を有効に防止することが可能となる。

【0064】

[第2の実施の形態]

次に、第2の実施形態では、本発明に係る異種金属材料の接合方法を用いて線接合を行う場合について説明する。

【0065】

第1部材1には、第1の実施形態と同様にプレス機等であらかじめ凹部が形成されるが、本実施形態では、図5に示されるように、第1部材1の接合部分Pには、溝状の凹部12が形成されている。なお、図では、凹部12は、開口部が広く底面に向かうに従って狭くなるような溝として表現されているが、この形状に限定されない。

【0066】

本実施形態では、第2部材2の第1部材1に対向する面側には、第1部材1の溝状の凹部12に嵌め込み可能な畝状の凸部23、すなわち細長く線状に盛り上がった凸部23が形成されている。この凸部21は、プレス機等であらかじめ接合部分Pの第1部材1の凹部12に対応する位置に設けられる。

【0067】

接合においては、図5に示されたように、第1部材1の凹部12の開口部側から第2部材2の凸部23を嵌め込むようにして第1部材1と第2部材2とが重ね合わされ、第2部材2の凸部23の内側の凹部24に高速回転している回転冶具3が圧入され、凹部24に沿って移動されるようになっている。

【0068】

ここで、凸部21が設けられていない平板状の第2部材2を第1部材1に重ね合わせて接合を行うことも可能であるが、前記のように第2部材2に畝状の凸部23あるいはそれに対応する溝状の凹部24を形成しておけば、回転冶具3を容易に移動させて確実に接合を行うことが可能となる。

【0069】

なお、回転冶具3には円盤状のショルダ部31が形成されており、第2部材2を構成する金属材料が第1部材1を構成する金属材料より縦弾性率が低いことが望ましいこと等は第1の実施形態と同様である。

【0070】

また、本実施形態においても、接合の際に、第1部材1および第2部材2を裏側から支持する支持治具が取り付けられる。図示を省略するが、支持治具としては、例えば、第1部材1の溝状の凹部12を挟むように配置された一対の線状部材や断面凹字型の部材等が用いられており、支持治具の凹部12に対向する位置には、加熱装置が設けられている。

【0071】

第2の実施形態に係る異種金属材料の接合方法では、回転冶具3を高速回転させながら移動させる点で前記第1の実施形態と異なるが、その作用は、前記第1の実施形態の場合と全く同様であり、説明を省略する。

【0072】

以上のように、本実施形態の異種金属材料の接合方法においても、回転冶具3の先端および側面で第2部材2を摩擦攪拌し、第1部材1の凹部12の底面や内周面に対して第2部材2を押し付け、凹部12の内面全域で酸化皮膜を破壊することができる。そのため、従来の回転冶具100を用いた接合方法に比べて、第1部材1と第2部材2との間でより広範囲にわたって拡散接合を生じさせることができ、十分に高い接合強度を得ることができる。

【0073】

また、支持治具に加熱装置を設けるなどして第1部材1の凹部12を外側から加熱するようにすることで、凹部12の加熱効率を向上させることができ、それにより、第1部材1と第2部材2との界面における酸化皮膜の破壊がより確実に行われ、界面における原子の拡散現象をより的確に生じさせることが可能となる。

【0074】

さらに、第1部材1と接合されるべき第2部材2の厚さ等にあわせて、第1部材1の凹部12の幅や深さ、形状を決定し、回転冶具3の径、圧入距離等を選択、調整することで、接合時点での第2部材2の凸部部分の厚さが必要以上に薄くならないようにすることができる。そのため、接合部分Pにおける接合強度が低下することを有効に防止することが可能となる。

【0075】

また、回転冶具3にショルダ部31を設けることで、接合時に塑性流動している第2部材2に上方から加圧することが可能となるため、第2部材2に加わる圧力が大きくなり、界面の酸化皮膜をより効率良く破壊して拡散接合を有効に生じさせることができる。また、ショルダ部31により第2部材2の飛び散り等が効果的に阻止されるため、第2部材2の接合部分Pにおける厚さが薄くなることを阻止して接合強度の低下を有効に防止することが可能となる。

【0076】

なお、前記第1の実施形態における回転冶具3の圧入時間や前記第2の実施形態における回転冶具3の移動速度、および両実施形態における回転冶具3の回転速度等は、第1部材1および第2部材2の界面の酸化皮膜が有効に破壊できるように適宜設定される。

【0077】

また、第1および第2の実施形態では、先端が略半球状に形成された円柱形状の回転冶具3について述べたが、本発明の効果を有効に奏するものである限り、この形状に限定されず、例えば、円筒形状とする代わりに多角柱形状としたり、あるいは回転冶具3の外周面に螺旋状の突起等を形成することも可能である。

【図面の簡単な説明】

【0078】

【図1】第1の実施形態に係る異種金属材料の接合方法に用いられる第1部材および第2部材の構造を示す断面図である。

【図2】第1、第2部材に回転冶具を圧入した状態を示す一部断面図である。

【図3】第1部材の変形例を示す断面図である。

【図4】支持治具および加熱装置の取り付け位置を示す一部断面図である。

【図5】第2の実施形態において第1、第2部材に回転冶具を圧入した状態を示す斜視図である。

【図6】従来の異種金属材料の接合方法を説明する一部断面図である。

【図7】略平板状の先端を有する回転治具を用いた従来の接合方法における接合後のワークを示す断面図である。

【符号の説明】

【0079】

1 第1部材

11、12 凹部

2 第2部材

21、23 凸部

3 回転冶具

31 ショルダ部

【技術分野】

【0001】

本発明は、異種金属材料の接合方法に係り、特に、摩擦攪拌の手法を用いた拡散接合による異種金属材料の接合方法に関する。

【背景技術】

【0002】

従来、自動車や鉄道の車両等には、炭素鋼や合金鋼、ステンレス鋼、耐熱鋼等の各種鉄鋼材料が用いられてきたが、車両の軽量化等のため、部材の金属材料としてアルミニウムやマグネシウム等の軽い非鉄軽金属が用いられることが多くなっている。そのため、車両等の製造においては、鉄系金属と軽金属等との異種金属材料同士を接合することが必要となる。

【0003】

異種金属材料の接合方法としては、従来、アーク溶接やレーザー溶接等の方法による接合が試みられたが、これらの溶接方法では、一般に、溶接温度が高く、異種金属材料の間にそれらの材料からなる脆弱な金属間化合物や合金よりなる部分が生成され、材料同士の接合強度が弱くなるという欠点が指摘されていた。また、これらの方法ではワークが変形したり、あるいはコストが高くなるという問題もあった。

【0004】

このような問題点を克服するための方法として、摩擦攪拌接合法を異種金属材料の接合に応用する研究が進められている。ここで、摩擦攪拌接合法とは、例えば、重ね合わせた一対のワークに対して、通常、先端に接合ピンと呼ばれる小突起を有する円柱形状のツールを高速回転させながら接合箇所に押し付けて、接合ピンをワーク内に圧入する。すると、接合ピンとの摩擦熱で軟化したワークが接合ピンやツールの回転に引きずられて固体状態のまま塑性流動を生じる。これを利用して、ワーク同士を冶金的に一体化させる方法である。

【0005】

この摩擦攪拌接合法は、同種材料同士の接合には非常に有効であり、産業界で種々の分野で広く用いられている。しかし、この接合方法をそのまま異種金属材料の接合に用いると、異種金属材料の摩擦攪拌温度等の物性が異なるために両方の金属材料で適切に塑性流動が生じなかったり、塑性流動を生じても前記と同様な脆弱な合金部分ができてしまったりして、通常、十分な接合強度をもって有効に接合することができない。

【0006】

そこで、この摩擦攪拌接合の手法を拡散接合に応用して異種金属材料の接合を行う方法が開発されている。ここで、拡散接合法とは、重ね合わせた一対のワークの対向する両表面の間には原子レベルで見ると大きな間隙があるが、それらのワークの接合部分に対して加圧、加熱すると、対向するワーク表面の微視的な凹凸がなくなって、表面同士が原子レベルで近接し、原子の拡散と呼ばれる現象により両表面間に原子的な結び付きや原子間引力が生じる。この原子間の結び付きを利用して、一対のワークを接合する方法である。

【0007】

この方法を用いた最も単純な接合方法としては、例えば、図6に示されるように、重ね合わせた異種金属材料よりなるワークW1、W2に対して、先端が略球面状とされた回転冶具100を上方から押し当てて押圧し、接合部分のワークW2を攪拌しながら加圧、加熱することで、ワークW2を構成する金属材料の原子とワークW1を構成する金属材料の原子との間に結び付きを生じさせ、拡散接合によりワーク同士を接合させる方法が知られている。なお、その際、回転冶具100で1点を押圧すれば点接合となり、押圧しながら移動させれば線接合となる。

【0008】

また、これを改良した接合方法として、重ね合わせたワークW1、W2をそれぞれ構成する金属材料よりなる合金や金属間化合物の溶融温度より低い温度で摩擦攪拌温度が低い方のワーク側から接合ピンを押圧し、合金や金属間化合物を生成しないようにしながら摩擦攪拌温度が低いワークを攪拌して拡散接合を生じさせてワーク同士を接合させる方法が提案されている(特許文献1参照)。

【0009】

さらに、一対のワークW1、W2をそれぞれ構成する金属材料と拡散可能な合金材料を2つのワークの間に介在させた状態で、先端が略平板状の回転冶具で押圧して攪拌し、合金材料を拡散させてワーク同士を接合させる方法が提案されている(特許文献2参照)。

【特許文献1】特開2003−170280号公報

【特許文献2】特開2002−66759号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、微視的に見た場合、ワークの表面は、空気中の酸素による酸化等で生成された酸化物で被膜されているため、前記摩擦攪拌接合の手法を用いた拡散接合法では、対向するワーク表面の酸化皮膜を広範囲で破壊してワーク表面の金属原子同士が直接結び付く部分の面積を大きくしないと、良好な接合状態が得られない。

【0011】

図6に示された接合方法や前記特許文献1に記載の接合方法では、略球面状とされた回転冶具100の先端部分や細い接合ピンの先端部分付近の狭い範囲の酸化皮膜しか破壊されない場合があり、ワーク表面の原子間の直接結び付く部分の面積が小さくなり、接合強度が必ずしも十分に得られない場合があるという問題があった。

【0012】

その点、前記特許文献2に記載の接合方法では、合金材料を用いるか否かは別として、高速回転する回転冶具の略平板状の先端でワークが加圧、加熱されることで、対向するワーク表面の酸化皮膜が回転冶具の先端部分の面積程度に比較的広範囲に破壊され、原子間の結び付きが生じる面積が大きくなるため、接合強度が得られ易いという利点がある。

【0013】

しかし、この方法では、回転冶具の略平板状の先端で比較的広い面積のワーク表面を大きな圧力で押圧しなければならないため、回転冶具に加えるべき駆動力が大きくなるという問題がある。また、図7に示されるように、接合後のワークの接合部分Pに比較的大きな面積の凹部が形成され、その部分で押圧された側のワークW2が薄くなるため、接合部分Pにおける接合強度が結果的に弱くなるという問題があった。

【0014】

そこで、本発明の目的は、摩擦攪拌接合の手法を用いた拡散接合法による異種金属材料の接合において、対向するワーク表面の酸化皮膜の破壊面積を大きくして高い接合強度を得ることが可能な異種金属材料の接合方法を提供することである。同時に、本発明は、接合部分でのワークの厚さが極力薄くならないようにすることで接合強度の低下を防止することが可能な異種金属材料の接合方法を提供することをも目的とする。

【課題を解決するための手段】

【0015】

前記の問題を解決するために、請求項1の異種金属材料の接合方法は、金属材料よりなり凹部を有する第1部材に対して、前記第1部材とは別の金属材料よりなる第2部材を第1部材の前記凹部の開口部側から重ね合わせ、回転冶具の回転により前記第2部材を攪拌しながら第1部材の前記凹部の内面に押圧して、前記第1部材と前記第2部材とを接合することを特徴とする。

【0016】

請求項1に記載の発明によれば、第1部材と重ねあわされた第2部材に対して高速回転している回転冶具を圧入して第2部材に塑性流動を生じさせて攪拌し、さらに加熱された第2部材を第1部材の凹部の内面に押圧することで、第1部材と第2部材との界面に存在する酸化皮膜を破壊する。

【0017】

請求項2に記載の発明は、請求項1に記載の異種金属材料の接合方法において、前記第2部材の前記第1部材に対向する面に、前記第1部材の前記凹部に対応する位置に前記凹部に嵌め込み可能な凸部が形成されていることを特徴とする。

【0018】

請求項2に記載の発明によれば、第2部材に形成された凸部を第1部材に形成された凹部に嵌め込むようにして第1部材と第2部材とを重ね合わせて接合を行う。

【0019】

請求項3に記載の発明は、請求項1または請求項2に記載の異種金属材料の接合方法において、前記第1部材の凹部は、有底の円形穴状または内周面がテーパ面とされた有底の円形穴状に形成されていることを特徴とする。

【0020】

請求項3に記載の発明によれば、有底の円形穴状または内周面がテーパ面とされた有底の円形穴状に形成された第1部材の凹部に加熱された第2部材が押圧されて点接合が行われる。

【0021】

請求項4に記載の発明は、請求項1または請求項2に記載の異種金属材料の接合方法において、前記第1部材の凹部は、溝状に形成されていることを特徴とする。

【0022】

請求項4に記載の発明によれば、溝状に形成された第1部材の凹部に加熱された第2部材が押圧されて線接合が行われる。

【0023】

請求項5に記載の発明は、請求項1から請求項4のいずれか一項に記載の異種金属材料の接合方法において、前記回転冶具の回転による前記第2部材の押圧、攪拌の際、前記第1部材の凹部を外側から加熱することを特徴とする。

【0024】

請求項5に記載の発明によれば、例えば、回転冶具の押圧力に対抗するために第1部材と第2部材とを裏側から支持する支持治具の前記凹部に対向する位置に加熱装置を設け、第1部材の凹部を外側から加熱しながら接合を行う。

【0025】

請求項6に記載の発明は、請求項1から請求項5のいずれか一項に記載の異種金属材料の接合方法において、前記回転冶具には、前記回転冶具の回転による前記第2部材の押圧、攪拌の際に前記第2部材に当接する板状のショルダ部が形成されていることを特徴とする。

【0026】

請求項6に記載の発明によれば、回転冶具には、例えば、円盤状のショルダ部が形成されており、接合時には、ショルダ部が第2部材に上方から当接し或いは第2部材を押圧する状態で接合が行われる。

【0027】

請求項7に記載の発明は、請求項1から請求項6のいずれか一項に記載の異種金属材料の接合方法において、前記第2部材の金属材料は、前記第1部材の金属材料より縦弾性率が低いことを特徴とする。

【0028】

請求項7に記載の発明によれば、凹部を有する縦弾性率が高い第1部材と、縦弾性率が低い第2部材とを重ね合わせ、第2部材の側から回転冶具を圧入して接合を行う。

【0029】

請求項8に記載の発明は、請求項7に記載の異種金属材料の接合方法において、前記第1部材の金属材料は、鉄または鉄を主成分とする金属材料であることを特徴とする。

【0030】

請求項8に記載の発明によれば、第1部材は、縦弾性率が高い鉄または鉄を主成分とする金属材料から形成される。

【0031】

請求項9に記載の発明は、請求項7または請求項8に記載の異種金属材料の接合方法において、前記第2部材の金属材料は、アルミニウムまたはアルミニウムを主成分とする金属材料であることを特徴とする。

【0032】

請求項9に記載の発明によれば、第2部材は、縦弾性率が低いアルミニウムまたはアルミニウムを主成分とする金属材料から形成される。

【発明の効果】

【0033】

請求項1に記載の発明によれば、第1部材と重ねあわされた第2部材に対して高速回転している回転冶具を圧入して第2部材に塑性流動を生じさせて攪拌し、さらに加熱された第2部材を第1部材の凹部の内面に押圧することで、第1部材と第2部材との界面に存在する酸化皮膜が第1部材の凹部の内面全域にわたって破壊される。

【0034】

そのため、図6に示された従来の回転冶具を用いた接合方法では回転冶具の先端付近の狭い範囲の酸化皮膜のみが破壊されるのに対して、第1部材の凹部の底面および側面のより広範囲の酸化皮膜が破壊される。そして、それらの部分で第1部材を構成する金属原子と第2部材を構成する金属原子とが原子レベルで近接し、原子の拡散現象により原子間に結び付きが生じて拡散接合が形成されるため、十分強固な接合強度を得ることができる。

【0035】

また、第2部材の厚さ等にあわせて、第1部材の凹部の深さや形状を決定し、回転冶具の径や圧入距離等を選択、調整することで、接合部分での第2部材の厚さが必要以上に薄くならないようにすることができるため、接合部分における接合強度が低下することを有効に防止することが可能となる。

【0036】

請求項2に記載の発明によれば、第2部材に形成された凸部を第1部材に形成された凹部に嵌め込むようにして第1部材と第2部材とを重ね合わせて接合を行う。平板状の第2部材を回転冶具で押圧して第1部材の凹部に押圧する場合には、第2部材の厚さが変形により薄くなる可能性が残るのに対してこのようにあらかじめ第2部材に凸部を設けておくことにより接合部分における第2部材の厚さを十分に確保することが可能となり、前記請求項に記載の発明の効果をより確実に発揮させることができる。

【0037】

請求項3に記載の発明によれば、有底の円形穴状または内周面がテーパ面とされた有底の円形穴状に形成された第1部材の凹部に加熱された第2部材が押圧されて点接合される。そのため、加熱された第2部材の塑性流動により少なくとも第1部材の円形穴状の凹部の内周面において酸化皮膜が全面的に均等に破壊されるため、凹部が同様の径や幅の他の形状で形成された場合に比べ、酸化皮膜をより広範囲に破壊することが可能となり、前記各請求項に記載の効果をより有効に発揮させることができる。

【0038】

請求項4に記載の発明によれば、溝状に形成された第1部材の凹部に加熱された第2部材が押圧されて線接合が行われる。そのため、回転冶具の移動が溝状の凹部に誘導され、確実に接合を行うことができる。同時に、溝状の凹部の内側面および底面の全域にわたって酸化皮膜が破壊され、非常に広範囲で拡散接合が行われるため、前記各請求項に記載の発明の効果を効果的に発揮させることができる。

【0039】

請求項5に記載の発明によれば、加熱装置等で第1部材の凹部を外側から加熱しながら接合を行うことで、第2部材と回転冶具との摩擦熱による加熱に加えて第1部材の凹部が外側からも加熱されるため、凹部の加熱効率を向上させることが可能となり、また、それにより、第1部材と第2部材との界面における酸化皮膜の破壊がより確実に行われ、界面における原子の拡散現象をより的確に生じさせることが可能となるため、前記各請求項に記載の発明の効果をより的確に発揮させることが可能となる。

【0040】

請求項6に記載の発明によれば、回転冶具のショルダ部を第2部材に上方から当接し或いは第2部材を押圧する状態で接合を行うことで、第2部材に加わる圧力を大きくして第1部材と第2部材との界面の酸化皮膜をより効率良く破壊することが可能となり、前記各請求項に記載の発明の効果をより効果的に発揮させることができる。また、ショルダ部を設ければ、回転冶具の高速回転に伴う第2部材の飛び散り等を有効に阻止することが可能となり、接合部分における第2部材の厚さが薄くなることを効果的に防止することができる。

【0041】

請求項7に記載の発明によれば、凹部を有する縦弾性率が高い第1部材と、縦弾性率が低い第2部材とを重ね合わせ、第2部材の側から回転冶具を圧入して接合を行う。そのため、前記各請求項に記載の発明の効果に加え、縦弾性率が低い第2部材に対して容易に回転冶具を圧入することが可能となるとともに、第1部材が第2部材の変形に追従して変形してしまうことを有効に防止することが可能となる。

【0042】

請求項8に記載の発明によれば、第1部材は、鉄または鉄を主成分とする金属材料から形成される。また、請求項9に記載の発明によれば、第2部材は、低いアルミニウムまたはアルミニウムを主成分とする金属材料から形成される。前述したように、自動車や鉄道の車両等の製造においては、鉄鋼材料とアルミニウム等の非鉄軽金属との接合が必要となるが、縦弾性率が高い鉄鋼材料よりなる第1部材に凹部を設けておき、縦弾性率が低いアルミニウム等の非鉄軽金属を重ね合わせて非鉄軽金属側から回転冶具を押圧し攪拌することで、前記各請求項に記載の発明の効果が有効に発揮され、それらの接合を確実に行うことが可能となる。

【発明を実施するための最良の形態】

【0043】

以下、本発明に係る異種金属材料の接合方法の実施の形態について、図面を参照して説明する。本発明のような摩擦攪拌接合の手法を用いた拡散接合法による異種金属材料の接合方法では、回転冶具がワークに対して移動せずにスポット的に接合を行う点接合と、回転冶具がワークに対して移動しながら接合を行う線接合とがある。

【0044】

[第1の実施の形態]

まず、本実施形態では、本発明に係る異種金属材料の接合方法を用いて点接合を行う場合について説明する。なお、本実施形態および後述する第2の実施形態では、前記ワークW1、W2をそれぞれ第1部材1、第2部材2として説明する。

【0045】

第1部材1は、例えば、鉄や鉄を主成分とする金属材料よりなり、図1の断面図に示されるように、第1部材上の接合点Pには、プレス機等であらかじめ有底の円形穴状の凹部11が形成されている。本実施形態では、凹部11の内径φ1および深さは1〜10mm程度が想定されているが、これらの値は適宜決められる。

【0046】

第2部材2は、第1部材1を構成する金属材料とは別の、例えば、アルミニウムやアルミニウムを主成分とする金属材料から構成されており、図1の断面図に示されるように、第2部材2の第1部材1に対向する面、すなわち、図中下側の面には、第1部材1の凹部11に嵌め込み可能な凸部21が形成されている。この凸部21は、プレス機等であらかじめ接合点Pの第1部材1の凹部11に対応する位置に設けられる。

【0047】

なお、本実施形態では、凸部21の外径φ2は、第1部材1の凹部11への嵌め込みが容易になるように、凹部11の内径φ1より若干小さくなるように形成されているが、凸部21の外径φ2と凹部11の内径φ1とが等しくなるように形成したり、あるいは凸部21の外径φ2を凹部11の内径φ1より若干大きくして凹部11に凸部21を圧入するようにすることも可能である。また、第2部材2には必ずしも凸部21が設けられなくてもよい。

【0048】

接合においては、図2に示されるように、第1部材1の凹部11の開口部側から第2部材2の凸部21を嵌め込むようにして第1部材1と第2部材2とが重ね合わされ、第2部材2の凸部21の内側の凹部22に、先端が略半球状に形成された円柱形状の回転冶具3が図示しない回転押圧装置の回転駆動により長手方向の回転軸を中心に高速回転する状態で圧入されるようになっている。第2部材2に凸部21が設けられていない場合には、第2部材2を第1部材1の凹部11の開口部側から重ね合わせ、回転冶具3を高速回転させながらその押圧力により第2部材2を第1部材1の凹部11に押し込むようにして図2の状態とする。

【0049】

本実施形態では、回転冶具上の先端から離れた位置には、幅広の円盤状のショルダ部31が回転冶具3の回転軸を中心として回転冶具3と同心円状に一体形成されている。回転冶具3の先端とショルダ部31の第2部材2と対向する面、すなわち図中下側の面との距離は、第2部材2の凹部22の深さよりは長く、第1部材1の凹部11の深さよりは短くなるように形成されており、回転冶具3が第2部材2の凹部22に圧入され、その先端が凹部22の底部に押し込まれるが第1部材1の凹部11の底部には達しない段階でショルダ部31が第2部材2に当接するようになっている。

【0050】

なお、第2部材2を構成する金属材料は、第1部材1を構成する金属材料より縦弾性率が低いことが望ましい。これは、第2部材2の縦弾性率が高いと回転冶具3を圧入し難くなり、また第1部材1の縦弾性率が低いと第2部材2の変形に追従して第1部材1も変形する可能性があることに基づく。特に、第2部材2に凸部21を設けずに、回転冶具3の押圧力により第1部材1の凹部11に押し込む場合には、両者の縦弾性率の関係が前記のようになっていることが好ましい。

【0051】

また、第1部材1の凹部11を、図3に示されるように、その内周面がテーパ面とされた有底の円形穴状に形成することも可能である。その際、第2部材2の凸部21も凹部11の形状に合わせてテーパ状に形成される。このようにする理由は、主に回転冶具3の先端を圧入し易くすることにあるが、このように形成される場合でも本発明の効果を有効に奏することができる。

【0052】

さらに、接合の際には、回転冶具3の押圧力に対抗するために、第1部材1および第2部材2を裏側から支持する支持治具が取り付けられる。支持治具4には、図4に示されるように、第1部材1の凹部11を収容するための貫通穴あるいは凹部が設けられている。本実施形態では、支持治具4の貫通穴等の内周面には、第1部材1の凹部11を取り巻くようにして外側から加熱するための加熱装置5が取り付けられている。

【0053】

加熱装置5は凹部11を加熱できるものであれば特に限定はなく、本実施形態では、10mm程度の内径の内周面にも取り付け可能で凹部11を効率良く加熱できる高周波加熱装置が用いられている。また、凹部11の底面側をも加熱できるように構成されれば、より好ましい。

【0054】

次に、第1の実施形態に係る異種金属材料の接合方法の作用について説明する。

【0055】

高速回転する回転冶具3を重ね合わされた第1部材1および第2部材2の上方から第2部材2に圧入されると、第2部材2の凸部21の部分が回転冶具3との摩擦熱により加熱されて軟化し、塑性流動を生じて攪拌される。また同時に、第2部材2の凸部21は回転冶具3からの押圧力により第1部材1の凹部11の内周面および底面、すなわち内面に押圧される。

【0056】

この回転冶具3の高速回転に起因する第2部材2の凸部21および第1部材1の凹部11の加熱、第2部材2の凸部21の塑性流動や攪拌に起因する第2部材2の第1部材1に対する摩擦作用、および回転冶具3の押圧力に起因する第2部材2から第1部材1への加圧により、第2部材2の凸部21の外面と第1部材1の凹部11の内面、すなわち両部材のそれぞれの対向面に存在する酸化皮膜が破壊される。

【0057】

そして、第1部材1の凹部11の内面全域にわたって、第2部材2の凸部部分との拡散接合、すなわち、第1部材1を構成する金属原子と第2部材2を構成する金属原子とが原子レベルで近接して原子的な結び付きや原子間引力を生じることで、第1部材1と第2部材2とが接合点Pで接合される。

【0058】

なお、第1部材1の凹部11が内周面がテーパ面とされた有底の円形穴状に形成されている場合も同様の原理で接合が行われる。また、回転冶具3にショルダ部31が形成されている場合には、回転冶具3による第2部材2の押圧、攪拌時に、第2部材2を上方から押圧し、あるいは第1部材1の凹部11の開口部方向に逃げようとする第2部材2の金属材料を上方からショルダ部31が押さえて阻止し、ショルダ部31が塑性流動している第2部材2を上方から加圧するため、第2部材2に加わる圧力がより大きくなる。

【0059】

以上のように、本実施形態の異種金属材料の接合方法によれば、例えば、図6に示された従来の回転冶具100と同様の径が1〜数mm程度の細い回転冶具3を用いたとしても、その先端のみならず側面でも第2部材2を摩擦攪拌し、第1部材1の凹部11の底面のみならず内周面に対しても摩擦攪拌温度以上の高温となった第2部材2を押し付け、凹部11の内面全域で酸化皮膜を破壊することができる。

【0060】

そのため、従来の回転冶具100を用いた接合方法に比べて、第1部材1と第2部材2との間でより広範囲にわたって拡散接合を生じさせることができ、十分に高い接合強度を得ることができる。

【0061】

また、前述したように支持治具4に加熱装置5を設けるなどして第1部材1の凹部11を外側から加熱するようにすれば、第2部材2と回転冶具3との摩擦熱による加熱に加えて凹部11が外側からも加熱されるため、凹部11の加熱効率を向上させることができる。また、それにより、第1部材1と第2部材2との界面における酸化皮膜の破壊がより確実に行われ、界面における原子の拡散現象をより的確に生じさせることが可能となる。

【0062】

一方、第1部材1と接合されるべき第2部材2の厚さ等にあわせて、第1部材1の凹部11の内径や深さ、形状を決定し、回転冶具3の径、圧入距離等を選択、調整することは技術的に容易に行うことができる。そのため、それらを適宜選択し決定することで、接合時点での第2部材2の凸部部分の厚さが必要以上に薄くならないようにすることができるから、接合点Pにおける接合強度が低下することを有効に防止することが可能となる。

【0063】

また、前述したように、回転冶具3にショルダ部31を設け、接合時に塑性流動している第2部材2に上方から加圧することが可能となるため、第2部材2に加わる圧力が大きくなり、界面の酸化皮膜をより効率良く破壊して拡散接合を有効に生じさせることができる。また、ショルダ部31がないと、塑性流動を生じている第2部材2が回転冶具3の高速回転により上方に逃げたり、飛び散ったりする場合があるが、ショルダ部31はこのような第2部材2の飛び散り等を効果的に阻止するため、第2部材2の接合点Pにおける厚さが薄くなることを阻止して接合強度の低下を有効に防止することが可能となる。

【0064】

[第2の実施の形態]

次に、第2の実施形態では、本発明に係る異種金属材料の接合方法を用いて線接合を行う場合について説明する。

【0065】

第1部材1には、第1の実施形態と同様にプレス機等であらかじめ凹部が形成されるが、本実施形態では、図5に示されるように、第1部材1の接合部分Pには、溝状の凹部12が形成されている。なお、図では、凹部12は、開口部が広く底面に向かうに従って狭くなるような溝として表現されているが、この形状に限定されない。

【0066】

本実施形態では、第2部材2の第1部材1に対向する面側には、第1部材1の溝状の凹部12に嵌め込み可能な畝状の凸部23、すなわち細長く線状に盛り上がった凸部23が形成されている。この凸部21は、プレス機等であらかじめ接合部分Pの第1部材1の凹部12に対応する位置に設けられる。

【0067】

接合においては、図5に示されたように、第1部材1の凹部12の開口部側から第2部材2の凸部23を嵌め込むようにして第1部材1と第2部材2とが重ね合わされ、第2部材2の凸部23の内側の凹部24に高速回転している回転冶具3が圧入され、凹部24に沿って移動されるようになっている。

【0068】

ここで、凸部21が設けられていない平板状の第2部材2を第1部材1に重ね合わせて接合を行うことも可能であるが、前記のように第2部材2に畝状の凸部23あるいはそれに対応する溝状の凹部24を形成しておけば、回転冶具3を容易に移動させて確実に接合を行うことが可能となる。

【0069】

なお、回転冶具3には円盤状のショルダ部31が形成されており、第2部材2を構成する金属材料が第1部材1を構成する金属材料より縦弾性率が低いことが望ましいこと等は第1の実施形態と同様である。

【0070】

また、本実施形態においても、接合の際に、第1部材1および第2部材2を裏側から支持する支持治具が取り付けられる。図示を省略するが、支持治具としては、例えば、第1部材1の溝状の凹部12を挟むように配置された一対の線状部材や断面凹字型の部材等が用いられており、支持治具の凹部12に対向する位置には、加熱装置が設けられている。

【0071】

第2の実施形態に係る異種金属材料の接合方法では、回転冶具3を高速回転させながら移動させる点で前記第1の実施形態と異なるが、その作用は、前記第1の実施形態の場合と全く同様であり、説明を省略する。

【0072】

以上のように、本実施形態の異種金属材料の接合方法においても、回転冶具3の先端および側面で第2部材2を摩擦攪拌し、第1部材1の凹部12の底面や内周面に対して第2部材2を押し付け、凹部12の内面全域で酸化皮膜を破壊することができる。そのため、従来の回転冶具100を用いた接合方法に比べて、第1部材1と第2部材2との間でより広範囲にわたって拡散接合を生じさせることができ、十分に高い接合強度を得ることができる。

【0073】

また、支持治具に加熱装置を設けるなどして第1部材1の凹部12を外側から加熱するようにすることで、凹部12の加熱効率を向上させることができ、それにより、第1部材1と第2部材2との界面における酸化皮膜の破壊がより確実に行われ、界面における原子の拡散現象をより的確に生じさせることが可能となる。

【0074】

さらに、第1部材1と接合されるべき第2部材2の厚さ等にあわせて、第1部材1の凹部12の幅や深さ、形状を決定し、回転冶具3の径、圧入距離等を選択、調整することで、接合時点での第2部材2の凸部部分の厚さが必要以上に薄くならないようにすることができる。そのため、接合部分Pにおける接合強度が低下することを有効に防止することが可能となる。

【0075】

また、回転冶具3にショルダ部31を設けることで、接合時に塑性流動している第2部材2に上方から加圧することが可能となるため、第2部材2に加わる圧力が大きくなり、界面の酸化皮膜をより効率良く破壊して拡散接合を有効に生じさせることができる。また、ショルダ部31により第2部材2の飛び散り等が効果的に阻止されるため、第2部材2の接合部分Pにおける厚さが薄くなることを阻止して接合強度の低下を有効に防止することが可能となる。

【0076】

なお、前記第1の実施形態における回転冶具3の圧入時間や前記第2の実施形態における回転冶具3の移動速度、および両実施形態における回転冶具3の回転速度等は、第1部材1および第2部材2の界面の酸化皮膜が有効に破壊できるように適宜設定される。

【0077】

また、第1および第2の実施形態では、先端が略半球状に形成された円柱形状の回転冶具3について述べたが、本発明の効果を有効に奏するものである限り、この形状に限定されず、例えば、円筒形状とする代わりに多角柱形状としたり、あるいは回転冶具3の外周面に螺旋状の突起等を形成することも可能である。

【図面の簡単な説明】

【0078】

【図1】第1の実施形態に係る異種金属材料の接合方法に用いられる第1部材および第2部材の構造を示す断面図である。

【図2】第1、第2部材に回転冶具を圧入した状態を示す一部断面図である。

【図3】第1部材の変形例を示す断面図である。

【図4】支持治具および加熱装置の取り付け位置を示す一部断面図である。

【図5】第2の実施形態において第1、第2部材に回転冶具を圧入した状態を示す斜視図である。

【図6】従来の異種金属材料の接合方法を説明する一部断面図である。

【図7】略平板状の先端を有する回転治具を用いた従来の接合方法における接合後のワークを示す断面図である。

【符号の説明】

【0079】

1 第1部材

11、12 凹部

2 第2部材

21、23 凸部

3 回転冶具

31 ショルダ部

【特許請求の範囲】

【請求項1】

金属材料よりなり凹部を有する第1部材に対して、前記第1部材とは別の金属材料よりなる第2部材を第1部材の前記凹部の開口部側から重ね合わせ、回転冶具の回転により前記第2部材を攪拌しながら第1部材の前記凹部の内面に押圧して、前記第1部材と前記第2部材とを接合することを特徴とする異種金属材料の接合方法。

【請求項2】

前記第2部材の前記第1部材に対向する面に、前記第1部材の前記凹部に対応する位置に前記凹部に嵌め込み可能な凸部が形成されていることを特徴とする請求項1に記載の異種金属材料の接合方法。

【請求項3】

前記第1部材の凹部は、有底の円形穴状または内周面がテーパ面とされた有底の円形穴状に形成されていることを特徴とする請求項1または請求項2に記載の異種金属材料の接合方法。

【請求項4】

前記第1部材の凹部は、溝状に形成されていることを特徴とする請求項1または請求項2に記載の異種金属材料の接合方法。

【請求項5】

前記回転冶具の回転による前記第2部材の押圧、攪拌の際、前記第1部材の凹部を外側から加熱することを特徴とする請求項1から請求項4のいずれか一項に記載の異種金属材料の接合方法。

【請求項6】

前記回転冶具には、前記回転冶具の回転による前記第2部材の押圧、攪拌の際に前記第2部材に当接する板状のショルダ部が形成されていることを特徴とする請求項1から請求項5のいずれか一項に記載の異種金属材料の接合方法。

【請求項7】

前記第2部材の金属材料は、前記第1部材の金属材料より縦弾性率が低いことを特徴とする請求項1から請求項6のいずれか一項に記載の異種金属材料の接合方法。

【請求項8】

前記第1部材の金属材料は、鉄または鉄を主成分とする金属材料であることを特徴とする請求項7に記載の異種金属材料の接合方法。

【請求項9】

前記第2部材の金属材料は、アルミニウムまたはアルミニウムを主成分とする金属材料であることを特徴とする請求項7または請求項8に記載の異種金属材料の接合方法。

【請求項1】

金属材料よりなり凹部を有する第1部材に対して、前記第1部材とは別の金属材料よりなる第2部材を第1部材の前記凹部の開口部側から重ね合わせ、回転冶具の回転により前記第2部材を攪拌しながら第1部材の前記凹部の内面に押圧して、前記第1部材と前記第2部材とを接合することを特徴とする異種金属材料の接合方法。

【請求項2】

前記第2部材の前記第1部材に対向する面に、前記第1部材の前記凹部に対応する位置に前記凹部に嵌め込み可能な凸部が形成されていることを特徴とする請求項1に記載の異種金属材料の接合方法。

【請求項3】

前記第1部材の凹部は、有底の円形穴状または内周面がテーパ面とされた有底の円形穴状に形成されていることを特徴とする請求項1または請求項2に記載の異種金属材料の接合方法。

【請求項4】

前記第1部材の凹部は、溝状に形成されていることを特徴とする請求項1または請求項2に記載の異種金属材料の接合方法。

【請求項5】

前記回転冶具の回転による前記第2部材の押圧、攪拌の際、前記第1部材の凹部を外側から加熱することを特徴とする請求項1から請求項4のいずれか一項に記載の異種金属材料の接合方法。

【請求項6】

前記回転冶具には、前記回転冶具の回転による前記第2部材の押圧、攪拌の際に前記第2部材に当接する板状のショルダ部が形成されていることを特徴とする請求項1から請求項5のいずれか一項に記載の異種金属材料の接合方法。

【請求項7】

前記第2部材の金属材料は、前記第1部材の金属材料より縦弾性率が低いことを特徴とする請求項1から請求項6のいずれか一項に記載の異種金属材料の接合方法。

【請求項8】

前記第1部材の金属材料は、鉄または鉄を主成分とする金属材料であることを特徴とする請求項7に記載の異種金属材料の接合方法。

【請求項9】

前記第2部材の金属材料は、アルミニウムまたはアルミニウムを主成分とする金属材料であることを特徴とする請求項7または請求項8に記載の異種金属材料の接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−205190(P2006−205190A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−18536(P2005−18536)

【出願日】平成17年1月26日(2005.1.26)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年1月26日(2005.1.26)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

[ Back to top ]