異種金属板の接合方法及び異種金属板の接合構造

【課題】低コストで、且つ、高い生産能力を有し、必要な接合強度が得られる異種金属板の接合方法及びその方法により得られる異種金属板の接合構造を提供する。

【解決手段】加工ツール2には、棒状ツール本体21の長手方向一端の軸心上に先端に向かって次第に縮径する湾曲面23aを有するピン23が突設されている。加工ツール2を軸心回りに回転させながら重合状態の第1金属板3及び第2金属板4の第1金属板3にピン23を押し付け、摩擦熱により第1金属板3を軟化させつつ第2金属板4側にピン23を押し込んで第2金属板4をも摩擦熱により軟化させる。第1金属板3及び第2金属板4の軟化過程でピン23の湾曲面23aに沿って押しのけられた各々の軟化金属部分3a、4aが一体に連続し、且つ、両軟化金属部分3a、4aの境界では第2金属板4の軟化金属部分3aが第2金属板4の軟化金属部分4aに覆い被さってアンカー構造となる。

【解決手段】加工ツール2には、棒状ツール本体21の長手方向一端の軸心上に先端に向かって次第に縮径する湾曲面23aを有するピン23が突設されている。加工ツール2を軸心回りに回転させながら重合状態の第1金属板3及び第2金属板4の第1金属板3にピン23を押し付け、摩擦熱により第1金属板3を軟化させつつ第2金属板4側にピン23を押し込んで第2金属板4をも摩擦熱により軟化させる。第1金属板3及び第2金属板4の軟化過程でピン23の湾曲面23aに沿って押しのけられた各々の軟化金属部分3a、4aが一体に連続し、且つ、両軟化金属部分3a、4aの境界では第2金属板4の軟化金属部分3aが第2金属板4の軟化金属部分4aに覆い被さってアンカー構造となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重ね合わせた異種金属板の接合方法及びその接合方法により得られる異種金属板の接合構造に関する。

【背景技術】

【0002】

従来より、重ね合わせた金属板同士を接合する方法として摩擦攪拌接合や摩擦攪拌点接合が知られている。例えば、特許文献1では、融点の高い金属板同士の摩擦攪拌点接合が開示されていて、長手方向一端の軸心上に嵌合凹部が形成された棒状ツール本体及び上記嵌合凹部に嵌着するピンからなる加工ツールを用い、該加工ツールを回転させながら重合状態の金属板に接近させ、上記ピンを上記金属板に押し付けて摩擦熱により軟化した軟化金属部分を攪拌させた状態で硬化させることにより金属板同士を接合している。

【0003】

ところで、軽量化や高剛性化といった構造物における各性能の向上を同時に行うのを目的として、材質・板厚等の異なる金属板を構造物の適材適所に配置するために、異種金属板同士を接合したい場合がある。これら異種金属板同士を摩擦攪拌接合する場合、融点の異なる異種金属板をそれぞれ軟化させても当該異種金属板同士の軟化金属部分が互いに混ざり難く、接合強度が安定しないことが一般的に知られている。そこで、特許文献2に開示されている異種金属板同士の摩擦攪拌接合方法では、重合状態の金属板の融点の低い金属板側から加工ツールを押し付けて上記ピン先端を融点の高い金属板側に到達させずにその手前で保持し、摩擦熱により融点の低い金属板側だけを軟化させて攪拌し、攪拌域を融点の高い金属板表面に密着させることで金属板同士を繋ぐようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−46676号公報(段落0013〜0016欄、図1)

【特許文献2】特開2003−275876号公報(段落0033〜0036欄、図2)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献2の接合方法では、融点の低い金属板だけを攪拌させ、攪拌域が融点の高い金属板に密着することで金属板同士が繋がっていて、その接合強度は、攪拌域の密着面の面積に大きく依存する。したがって、高い接合強度が必要な部位に当該接合を適用する場合、攪拌域の密着面の面積を大きくして接合強度を高めようとすると、攪拌域を広げるために加工時間を長くしたり、加工ツールの径を大きくする必要があり、それに伴って、生産性が低下したり、加工ツールが無駄に大きくなって部品コストが嵩むこととなる。

【0006】

本発明は、斯かる点に鑑みてなされたものであり、その目的とするところは、低コストで、且つ、高い生産能力を有し、必要な接合強度が得られる異種金属板の接合方法及びその方法により得られる異種金属板の接合構造を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、本発明は、摩擦熱を利用した異種金属板の接合において、融点の低い方の金属板の摩擦力による軟化金属部分に、融点の高い方の金属板の摩擦熱による軟化金属部分が覆い被さってアンカー構造となることを特徴とする。

【0008】

具体的には、第1の発明は、第1金属板と該第1金属板より融点の高い材質の第2金属板とを重ね合わせて両者を摩擦熱を利用して接合する異種金属板の接合方法を対象とし、次のような解決手段を講じた。

【0009】

すなわち、第1の発明では、先端に向かって次第に縮径する傾斜面又は湾曲面を有するピンが棒状ツール本体の長手方向一端の軸心上に突設された加工ツールを軸心回りに回転させながら重合状態の第1金属板及び第2金属板に接近させ、上記ピンを上記第1金属板に押し付けて該第1金属板を摩擦熱により軟化させつつ上記第2金属板側に押し込むことにより該第2金属板をも摩擦熱により軟化させ、上記第1金属板及び第2金属板の軟化過程で上記ピンの傾斜面又は湾曲面に沿って押しのけられた各々の軟化金属部分が一体に連続し、且つ、両軟化金属部分の境界では上記第2金属板の軟化金属部分が上記第1金属板の軟化金属部分に覆い被さってアンカー構造となり、第1金属板と第2金属板とが接合されることを特徴とする。

【0010】

第2の発明では、第1の発明において、上記ピンには、先端に向かって次第に縮径する湾曲面が設けられ、上記湾曲面の曲率半径が1mm〜13mmであることを特徴とする。

【0011】

第3の発明では、第1の発明において、上記ピンには、先端に向かって次第に縮径する傾斜面が設けられ、上記傾斜面は、上記加工ツールの軸心に対して直交する面とのなす角度が30°〜50°に設定されていることを特徴とする。

【0012】

第4の発明では、第1から第3のいずれか1つの発明において、一方側に第1金属板が、他方側に第2金属板がそれぞれ偏って配置されるように上記第1金属板及び第2金属板を複数枚重ね合わせ、上記第1金属板及び上記第2金属板を軟化させつつ上記ピンを重合方向外側に位置する第2金属板まで押し込むことを特徴とする。

【0013】

また、第5の発明は、第1から第4のいずれか1つの発明により接合された異種金属板の接合構造において、上記第1金属板は、加工ツールの回転押し込み動作による摩擦熱で軟化した当該第1金属板の軟化金属部分を上記ピンが押しのけることにより両金属板の重合方向に貫通形成された貫通孔と、上記第1金属板の上記貫通孔内周面を覆う軟化金属部分からなる第1硬化部とを有し、上記第2金属板は、上記加工ツールの回転による摩擦熱で軟化した当該第2金属板の軟化金属部分を上記ピンが押しのけることにより形成されて上記貫通孔に連続する凹部と、上記第2金属板の上記凹部内面を覆い上記第1硬化部に連続して繋がる軟化金属部分からなる第2硬化部とを有し、該第2硬化部の上記第1硬化部との境界には、上記第1硬化部の第2金属板側にアンカー状に覆い被さるアンカー部が形成されていることを特徴とする。

【発明の効果】

【0014】

第1及び第5の発明によれば、異種金属板の摩擦熱を利用した接合において、第1金属板より融点の高い第2金属板の軟化金属部分に形成されたアンカー構造(アンカー部)が上記第1金属板の軟化金属部分に引っ掛かるようになり、第1金属板と第2金属板とを強固に接合することができる。また、特許文献2のように、第1金属板及び第2金属板の接合強度が攪拌域の密着面の面積に依存するものではないので、接合強度を高めるために加工時間を長くしたり、加工ツールを無駄に大きくする必要はない。したがって、低コストで、且つ、高い生産能力を有する設備構成で接合することができる。

【0015】

第2及び第3の発明によれば、第1金属板及び第2金属板の接合中において、第2金属板の軟化金属部分の一部が上記第1金属板の軟化金属部分に向かって移動し易くなり、第2金属板の軟化金属部分の一部を確実にアンカー構造にできる。

【0016】

第4の発明によれば、同種の金属板同士の重ね合わせ箇所が摩擦攪拌により接合されるとともに、第1金属板及び第2金属板の重ね合わせ箇所では、第2金属板のアンカー構造によって互いに固定されるようになるので、異種金属板の重ね合わせ箇所を1箇所含む複数枚の接合が可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態に係る接合装置の構成図である。

【図2】図1のA部拡大図である。

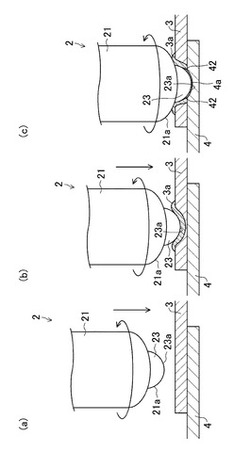

【図3】重ね合わせた被接合材を接合する手順において、(a)は、接合開始直前の状態を、(b)は、加工ツールが金属板に接触した直後の状態を、(c)は、接合終了直前の状態を示す断面図である。

【図4】本発明の実施形態に係る接合装置で接合した異種金属板の接合構造を示す断面図である。

【図5】複数枚重ね合わせた被接合材を接合する手順において、(a)は、接合開始直前の状態を、(b)は、接合途中の状態を、(c)は、接合終了直前の状態を示す断面図である。

【図6】(a)は、本発明の実施形態に係る変形例1の図2相当図であり、(b)は、本発明の実施形態に係る変形例2の図2相当図である。

【図7】本発明の実施形態に係る接合方法で実験した実験結果1を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図8】本発明の実施形態に係る接合方法で実験した実験結果1を示し、(a)は、せん断引張強度のデータ、(b)は、十字引張強度のデータである。

【図9】本発明の実施形態に係る接合方法で実験した実験結果2を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図10】本発明の実施形態に係る接合方法で実験した実験結果3を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図11】本発明の実施形態に係る接合方法で実験した実験結果4を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図12】本発明の実施形態に係る接合方法で実験した実験結果5を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図13】本発明の実施形態に係る接合方法で実験した実験結果6を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図14】本発明の実施形態に係る接合方法で実験した実験結果7を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図15】本発明の実施形態に係る接合方法で実験した実験結果8を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図16】本発明の実施形態に係る接合方法で実験した実験結果9を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図17】本発明の実施形態に係る接合方法で実験した実験結果10を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図18】本発明の実施形態に係る接合方法で実験した実験結果11を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図19】本発明の実施形態に係る接合方法で実験した実験結果12を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を図面に基づいて詳細に説明する。尚、以下の好ましい実施形態の説明は、本質的に例示に過ぎない。

【0019】

図1は、本発明の実施形態に係る金属板同士の接合を行う際に使用する接合装置1を示す。該接合装置1は、摩擦熱を利用して金属板同士を接合する装置であり、上下に延びる箱形の装置本体10を備え、該装置本体10は、地面に沿って延びる板状ベース部材19に載置されている。

【0020】

上記装置本体10内部には、回転軸心を上下方向に向けたサーボモータ11が設けられていて、該サーボモータ11の出力軸には、上下に延びるボールネジ12が取り付けられ、上記サーボモータ11の回転駆動に連動して回転するようになっている。

【0021】

上記ボールネジ12には、ボールナット13が螺合していて、上記サーボモータ11の正逆回転駆動により上記ボールネジ12が回転すると、それに伴って上記ボールナット13が正転・逆転して上下方向に螺進・螺退するようになっている。

【0022】

上記装置本体10の一側面には、上下に延びるガイドレール14が取り付けられていて、該ガイドレール14には、当該ガイドレール14に沿って上下に移動可能なスライダ14aが取り付けられている。

【0023】

該スライダ14a及び上記ボールナット13には、上下に延びる移動部材15が取り付けられていて、記ボールナット13が上下方向に螺進・螺退すると、上記スライダ14aが上記ガイドレール14に案内されることにより上記移動部材15が上下方向に移動するようになっている。

【0024】

上記移動部材15の反装置本体10側上部には、回転軸心を上下方向に向けたインダクションモータ16が固定されていて、上記移動部材15の反装置本体10側下部には、上記インダクションモータ16の出力軸16aを回転可能に支持する軸受部材17が固定されている。

【0025】

上記インダクションモータ16の出力軸16a先端には、ツール保持部材20が取り付けられていて、該ツール保持部材20は、加工ツール2を装着保持できるようになっている。

【0026】

該加工ツール2は、図2に拡大して示すように、鋼材(機械構造用鋼の一種であるS45Cの調質材)からなる棒状のツール本体21を備えている。該ツール本体21の長手方向一端側は、先端に向かって次第に縮径するショルダー面21aが形成されていて、上記ツール本体21の長手方向一端の軸心上には、直径10mmの嵌合凹部22が形成されている。尚、本実施形態では嵌合凹部22の直径を10mmとしているが、その他の寸法に設定してもよい。

【0027】

該嵌合凹部22には、摩擦熱に耐えうる材料、例えばセラミックス(窒化珪素)や超硬合金製の棒状ピン23が嵌着していて、上記嵌合凹部22に嵌着した状態で上記ツール本体21の長手方向一端から突出するようになっている。そして、上記ピン23のツール本体21から突出している部分全体には、先端に向かって次第に縮径する曲率半径5mmの半球状湾曲面23aが形成されている。尚、ピン23の材質は、Co合金やPCBN等であってもよい。また、本実施形態ではピン23は棒状をなしているが、球状のもの用いて上記嵌合凹部22に嵌着させるようにしてもよい。

【0028】

上記ベース部材19の上記加工ツール2に対向する位置には、接合する第1金属板3及び第1金属板3より融点の高い材質の第2金属板4を載置するワーク受け部19aが設けられている。

【0029】

上記装置本体10の他側面には、上記サーボモータ11及びインダクションモータ16に接続された制御盤18が取り付けられている。

【0030】

該制御盤18は、上記サーボモータ11の回転駆動を制御するようになっていて、当該サーボモータ11を正逆回転駆動させることで、上記ボールナット13及び上記移動部材15を介して、上記加工ツール2を上下動させるようになっている。

【0031】

また、上記制御盤18は、上記インダクションモータ16の回転駆動を制御することにより、上記ツール保持部材20に装着保持された上記加工ツール2の回転数を制御するようになっている。

【0032】

そして、上記制御盤18は、図3に示すように、上記加工ツール2を回転させ、且つ、下方に移動させて、上記第1金属板3に上記ピン23を押し付けて摩擦熱により軟化させつつ上記第2金属板4に上記ピン23を押し込むように上記サーボモータ11及びインダクションモータ16を制御するようになっている。

【0033】

ここで、接合装置1を用いて接合した第1金属板3及び第2金属板4の接合構造について説明する。

【0034】

上記第1金属板3には、図4に示すように、上記加工ツール2の回転押し込み動作による摩擦熱で軟化した軟化金属部分3aを上記ピン23が押しのけることにより第1金属板3及び第2金属板4の重合方向に貫通孔30が形成されていて、該貫通孔30の内周面には、上記軟化金属部分3aからなる第1硬化部31が形成されている。

【0035】

上記第2金属板4には、上記加工ツール2の回転による摩擦熱で軟化した当該第2金属板4の軟化金属部分4aを上記ピン23が押しのけることにより上記貫通孔30に連続する凹部40が形成されていて、上記凹部40内面には、上記第1硬化部31に連続して繋がる軟化金属部分4aからなる第2硬化部41が形成されている。

【0036】

そして、上記第2硬化部41の上記第1硬化部31との境界には、該第1硬化部31の第2金属板4側にアンカー状に覆い被さるアンカー部42が形成されている。

【0037】

尚、後述する実験結果より、軟化金属部分4aの塑性流動する方向が、加工ツール2の軸心に対して直交する面とのなす角度30°〜50°のときにアンカー部42が形成されることを確認できた。したがって、本実施形態ではピン23先端の曲率半径を5mmとしているがその他の寸法に設定してもよく、軟化金属部分4aの塑性流動する方向から算出したピン23先端の曲率半径の最適寸法は1〜13mmである。

【0038】

次に、重合状態の第1金属板3及び第2金属板4を上記接合装置1で接合する方法について説明する。

【0039】

まず、接合装置1のワーク受け部19a上に、上記第1金属板3が加工ツール2側となるように第1金属板3及び第2金属板4を重ね合わせる。

【0040】

次に、図3(a)に示すように、制御盤18からの指令により上記インダクションモータ16が駆動して上記加工ツール2を所定の回転数で回転させるとともに上記サーボモータ11が駆動して重合状態の第1金属板3及び第2金属板4に加工ツール2を接近させ、上記ピン23を上記第1金属板3に押し付ける。

【0041】

そして、図3(b)、(c)に示すように、制御盤18からの指令により上記サーボモータ11が駆動して、さらにピン23を第1金属板3に押し付けて当該第1金属板3を摩擦熱により軟化させつつ上記第2金属板4側に押し込み、当該第2金属板4をも摩擦熱により軟化させる。すると、第1金属板3及び第2金属板4の軟化過程で上記ピン23の湾曲面23aに沿って押しのけられた各々の軟化金属部分3a、4aが一体に連続するようになり、さらには、両軟化金属部分3a、4aの境界では上記第2金属板4の軟化金属部分4aが上記第1金属板3の軟化金属部分3aに覆い被さってアンカー構造となり、上記第1金属板3と上記第2金属板4とが接合される。したがって、第1金属板3より融点の高い第2金属板4のアンカー構造(アンカー部42)が上記第1金属板3の軟化金属部分3aに引っ掛かるようになり、第1金属板3と第2金属板4とを強固に接合することができる。また、特許文献2のように、第1金属板3及び第2金属板4の接合強度が攪拌域の密着面の面積に依存するものではないので、接合強度を高めるために加工時間を長くしたり、加工ツール2を無駄に大きくする必要はない。したがって、低コストで、且つ、高い生産能力を有する設備構成で接合することができる。

【0042】

また、ピン23先端に湾曲面23aが形成されているので、第1金属板3及び第2金属板4の接合中において、第2金属板4の軟化金属部分4aの一部が上記第1金属板3の軟化金属部分3aに向かって移動し易くなり、第2金属板4の軟化金属部分4aの一部を確実にアンカー構造にできる。

【0043】

次に、第1金属板3及び第2金属板4を複数枚重ね合わせて上記接合装置1で接合する方法について説明する。

【0044】

まず、一方側(ピン23側)に第1金属板3が1枚、他方側(ワーク受け部19a側)に第2金属板4が2枚となるように上記第1金属板3及び第2金属板4を重ね合わせて上記接合装置1のワーク受け部19a上に置く。

【0045】

次に、図5(a)に示すように、制御盤18からの指令により上記サーボモータ11及びインダクションモータ16が駆動して上記加工ツール2を所定の回転数で回転させるとともに上記サーボモータ11が駆動して重合状態の第1金属板3及び第2金属板4に加工ツール2を接近させ、上記ピン23を上記第1金属板3に押し付ける。

【0046】

そして、図5(b)に示すように、制御盤18からの指令により上記サーボモータ11が駆動して、さらに上記ピン23を第1金属板3に押し付けて当該第1金属板3を摩擦熱により軟化させつつ当該第1金属板3側の第2金属板4に押し込み、当該第2金属板4をも摩擦熱により軟化させる。すると、第1金属板3及び第2金属板4の軟化過程で上記ピン23の湾曲面23aに沿って押しのけられた各々の軟化金属部分3a、4aが一体に連続するようになり、さらには、両軟化金属部分3a、4aの境界では上記第2金属板4の軟化金属部分4aが上記第1金属板3の軟化金属部分3aに覆い被さってアンカー構造となり、上記第1金属板3と当該第1金属板3側の第2金属板4とが接合される。

【0047】

しかる後、図5(c)に示すように、制御盤18からの指令により上記サーボモータ11が駆動して、さらに上記ピン23を重合方向外側に位置する第2金属板4まで押し込む。すると、第2金属板4同士が摩擦熱により軟化しつつ攪拌して互いに接合される。したがって、同種である第2金属板4同士の重ね合わせ箇所が摩擦攪拌により接合させるとともに、第1金属板3及び第2金属板4の重ね合わせ箇所では、第2金属板4のアンカー構造(アンカー部42)によって互いに固定されるようになるので、異種金属板の重ね合わせ箇所を1箇所含む複数枚の接合が可能となる。

【0048】

尚、本実施形態では、一方側に第1金属板3が1枚、他方側に第2金属板4が2枚となるように重ねて接合したが、組み合わせはこれに限らず、一方側に第1金属板3が、他方側に第2金属板4がそれぞれ偏って配置されるように上記第1金属板3及び第2金属板4を複数枚重ね合わせるようにすれば本発明の接合方法により接合可能である。

【0049】

図6(a)は、本発明の実施形態の変形例1を示す。この変形例1は、以下の点が上記で詳述した実施形態と異なっている。すなわち、変形例1のピン23のツール本体21から突出している部分は円錐台状をなしていて、先端に向かって次第に縮径する傾斜面23bと、該傾斜面23bの先端側縁部に連続する平坦面23cとを有している。

【0050】

尚、上述した実施形態と同様に、軟化金属部分4aの塑性流動する方向(加工ツール2の軸心に対して直交する面とのなす角度30°〜50°)から、上記傾斜面23bの上記加工ツール2の軸心に対して直交する面とのなす角度θは30°〜50°が最適である。

【0051】

したがって、この変形例1では、上述した実施形態と同様に第2金属板4の軟化金属部分4aの一部が上記第1金属板3の軟化金属部分3aに向かって移動し易くなり、しかも、上記第1金属板3の軟化金属部分3aに向かって移動した第2金属板4の軟化金属部分4aの一部がアンカー構造となるので、第1金属板3及び第2金属板4を強固に接合することができる。

【0052】

尚、この変形例では、ピン23のツール本体21から突出している部分を円錐台状としたが、平坦面23cのない円錐状としてもよい。

【0053】

図6(b)は、本発明の実施形態の変形例2を示す。この変形例2は、以下の点が上記で詳述した実施形態と異なっている。すなわち、変形例2のピン23のツール本体21から突出している部分は、先端に向かって次第に縮径する傾斜面23dと、該傾斜面23dの先端側縁部に連続する半球状湾曲面23eとからなっている。

【0054】

尚、上述した実施形態と同様に、軟化金属部分4aの塑性流動する方向(加工ツール2の軸心に対して直交する面とのなす角度30°〜50°)から、上記傾斜面23dの上記加工ツール2の軸心に対して直交する面とのなす角度θは30°〜50°が最適であり、上記湾曲面23eの曲率半径の寸法は1〜13mmが最適である。

【0055】

したがって、この変形例2では、上述した実施形態と同様に第2金属板4の軟化金属部分4aの一部が上記第1金属板3の軟化金属部分3aに向かって移動し易くなり、しかも、上記第1金属板3の軟化金属部分3aに向かって移動した第2金属板4の軟化金属部分4aの一部がアンカー構造となるので、第1金属板3及び第2金属板4を強固に接合することができる。

【0056】

また、本発明の実施形態では、ワーク受け部19aに第1金属板3及び第2金属板4を載置し、ワーク受け部19aに対して加工ツール2を下方に移動させることにより接合しているが、加工ツール2を固定した状態でワーク受け部19aを上方に移動させることにより接合するようにしてもよい。

【0057】

さらに、本発明の実施形態では、加工ツール2のツール本体21を鋼材で形成しているが、摩擦熱に耐えうる材料であればその他の材料でもよく、例えば、ピン23と同様にセラミックスや超硬合金、Co合金、PCBN等で形成してもよい。

【0058】

それに加えて、本発明の実施形態では、加工ツール2をツール本体21とピン23との分割構造としているが、一体構造としてもよい。

【0059】

また、本発明の実施形態では、一般的な摩擦攪拌接合や摩擦攪拌点接合と同様に、ツール本体21のショルダー面21aを第1金属板3に押し込むことでさらに第1金属板3と第2金属板4との間の接合が強固となる。

【0060】

次に、本発明の実施形態に係る接合方法により実験した結果について説明する。

−実験結果1−

図7は、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmの鋼板(SPCC)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23先端の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、ツール押込量を1.6mm、接合時間を2.5sとした。

【0061】

図7の結果から判るように、鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。そして、図8(a)、(b)に示すように、ツール押込量を1.2mm〜1.6mmと変化させて得た接合材のせん断引張試験及び十字引張試験から、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmの鋼板(SPCC)との接合において、せん断引張強度3.2kN、十字引張強度0.6〜0.7kNの接合構造を得ることができることを確認した。

−実験結果2−

図9は、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmの鋼板(ハイテン材:440MPa級)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、設定ツール押込量を1.8mm、接合時間を2.5sとした。

【0062】

図9の結果から判るように、鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。

−実験結果3−

図10は、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmのステンレス鋼板(SUS304)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、設定ツール押込量を1.8mm、接合時間を3.5sとした。

【0063】

図10の結果から判るように、ステンレス鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。尚、接合材のせん断引張強度は2.3kNであった。

−実験結果4−

図11は、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmの亜鉛メッキ鋼板(SPCC)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、設定ツール押込量を1.8mm、接合時間を2.5sとした。

【0064】

図11の結果から判るように、亜鉛メッキ鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。尚、接合材のせん断引張強度は2.1kNであった。

−実験結果5−

図12は、厚さ1mmのアルミニウム合金板(A6061)と厚さ1mmの鋼板(SPCC)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1000rpm、設定ツール押込量を1.8mm、接合時間を2.5sとした。

【0065】

図12の結果から判るように、鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。尚、接合材のせん断引張強度は2.2kNであった。

−実験結果6−

図13は、厚さ1mmの陽極酸化被膜アルミニウム合金(A1050)と厚さ1mmの鋼板(SPCC)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、設定ツール押込量を1.8mm、接合時間を3.5sとした。

【0066】

図13の結果から判るように、鋼板の軟化金属部分が陽極酸化被膜アルミニウム合金の軟化金属部分に覆い被さってアンカー構造となっている。尚、接合材のせん断引張強度は2.4kNであった。

−実験結果7−

図14は、厚さ0.8mmのマグネシウム合金(AZ31)と厚さ1mmの鋼板(SPCC)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、設定ツール押込量を1.6mm、接合時間を2.5sとした。

【0067】

図14の結果から判るように、鋼板の軟化金属部分がマグネシウム合金の軟化金属部分に覆い被さってアンカー構造となっている。

−実験結果8−

図15は、厚さ0.5mmのアルミニウム合金板(A5052)と厚さ0.5mmのアルミニウム合金板(A5052)と厚さ1.0mmの鋼板(SPCC)とを順に重ねて接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1000rpm、設定ツール押込量を1.6mm、接合時間を2.5sとした。

【0068】

図15の結果から判るように、鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となるとともに、アルミニウム合金板同士は摩擦攪拌により互いに接合されている。尚、接合材のせん断引張強度は1.4kNであった。

−実験結果9−

図16は、厚さ1mmのアルミニウム合金板(A5052)と厚さ0.6mmの鋼板(SPCC)と厚さ1mmの鋼板(SPCC)とを順に重ねて接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが2.0mm、加工ツール2の回転数を1500rpm、設定ツール押込量を2.1mm、接合時間を2.5sとした。

【0069】

図16の結果から判るように、鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となるとともに、鋼板同士は摩擦攪拌により互いに接合されている。尚、接合材のせん断引張強度は2.3kNであった。

−実験結果10−

図17は、厚さ1mmのアルミニウム合金板(A5052)と厚さ0.3mmの高密度ポリエチレンシート(PE)と厚さ1mmの鋼板(SPCC)とを順に重ねて接合した断面を示す。ピン23の材質を超硬合金とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1000rpm、設定ツール押込量を2.3mm、接合時間を8.5sとした。

【0070】

図17の結果から判るように、高密度ポリエチレンが摩擦熱により溶けるとともに鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。

−実験結果11−

図18は、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmの鋼板(SPCC)との間にシール剤(シリコン系)を0.5mm塗布して重ねて接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、設定ツール押込量を2.1mm、接合時間を2.5sとした。

【0071】

図18の結果から判るように、シール剤が摩擦熱により溶けるとともに鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。尚、接合材のせん断引張強度は3.0kNであった。

−実験結果12−

図19は、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmの鋼板(SPCC)との間に接着剤を0.3mm塗布して重ねて接合した断面を示す。ピン23の材質を超硬合金とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1000rpm、設定ツール押込量を2.1mm、接合時間を2.5sとした。

【0072】

図19の結果から判るように、繊維強化プラスチックが摩擦熱により溶けるとともに鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。

【産業上の利用可能性】

【0073】

本発明は、重ね合わせた異種金属板の接合方法及びその接合方法により得られる異種金属板の接合構造に適している。

【符号の説明】

【0074】

1 接合装置

2 加工ツール

3 第1金属板

3a 軟化金属部分

4 第2金属板

4a 軟化金属部分

21 ツール本体

23 ピン

23a 湾曲面

23b 傾斜面

31 第1硬化部

41 第2硬化部

42 アンカー部

【技術分野】

【0001】

本発明は、重ね合わせた異種金属板の接合方法及びその接合方法により得られる異種金属板の接合構造に関する。

【背景技術】

【0002】

従来より、重ね合わせた金属板同士を接合する方法として摩擦攪拌接合や摩擦攪拌点接合が知られている。例えば、特許文献1では、融点の高い金属板同士の摩擦攪拌点接合が開示されていて、長手方向一端の軸心上に嵌合凹部が形成された棒状ツール本体及び上記嵌合凹部に嵌着するピンからなる加工ツールを用い、該加工ツールを回転させながら重合状態の金属板に接近させ、上記ピンを上記金属板に押し付けて摩擦熱により軟化した軟化金属部分を攪拌させた状態で硬化させることにより金属板同士を接合している。

【0003】

ところで、軽量化や高剛性化といった構造物における各性能の向上を同時に行うのを目的として、材質・板厚等の異なる金属板を構造物の適材適所に配置するために、異種金属板同士を接合したい場合がある。これら異種金属板同士を摩擦攪拌接合する場合、融点の異なる異種金属板をそれぞれ軟化させても当該異種金属板同士の軟化金属部分が互いに混ざり難く、接合強度が安定しないことが一般的に知られている。そこで、特許文献2に開示されている異種金属板同士の摩擦攪拌接合方法では、重合状態の金属板の融点の低い金属板側から加工ツールを押し付けて上記ピン先端を融点の高い金属板側に到達させずにその手前で保持し、摩擦熱により融点の低い金属板側だけを軟化させて攪拌し、攪拌域を融点の高い金属板表面に密着させることで金属板同士を繋ぐようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−46676号公報(段落0013〜0016欄、図1)

【特許文献2】特開2003−275876号公報(段落0033〜0036欄、図2)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献2の接合方法では、融点の低い金属板だけを攪拌させ、攪拌域が融点の高い金属板に密着することで金属板同士が繋がっていて、その接合強度は、攪拌域の密着面の面積に大きく依存する。したがって、高い接合強度が必要な部位に当該接合を適用する場合、攪拌域の密着面の面積を大きくして接合強度を高めようとすると、攪拌域を広げるために加工時間を長くしたり、加工ツールの径を大きくする必要があり、それに伴って、生産性が低下したり、加工ツールが無駄に大きくなって部品コストが嵩むこととなる。

【0006】

本発明は、斯かる点に鑑みてなされたものであり、その目的とするところは、低コストで、且つ、高い生産能力を有し、必要な接合強度が得られる異種金属板の接合方法及びその方法により得られる異種金属板の接合構造を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、本発明は、摩擦熱を利用した異種金属板の接合において、融点の低い方の金属板の摩擦力による軟化金属部分に、融点の高い方の金属板の摩擦熱による軟化金属部分が覆い被さってアンカー構造となることを特徴とする。

【0008】

具体的には、第1の発明は、第1金属板と該第1金属板より融点の高い材質の第2金属板とを重ね合わせて両者を摩擦熱を利用して接合する異種金属板の接合方法を対象とし、次のような解決手段を講じた。

【0009】

すなわち、第1の発明では、先端に向かって次第に縮径する傾斜面又は湾曲面を有するピンが棒状ツール本体の長手方向一端の軸心上に突設された加工ツールを軸心回りに回転させながら重合状態の第1金属板及び第2金属板に接近させ、上記ピンを上記第1金属板に押し付けて該第1金属板を摩擦熱により軟化させつつ上記第2金属板側に押し込むことにより該第2金属板をも摩擦熱により軟化させ、上記第1金属板及び第2金属板の軟化過程で上記ピンの傾斜面又は湾曲面に沿って押しのけられた各々の軟化金属部分が一体に連続し、且つ、両軟化金属部分の境界では上記第2金属板の軟化金属部分が上記第1金属板の軟化金属部分に覆い被さってアンカー構造となり、第1金属板と第2金属板とが接合されることを特徴とする。

【0010】

第2の発明では、第1の発明において、上記ピンには、先端に向かって次第に縮径する湾曲面が設けられ、上記湾曲面の曲率半径が1mm〜13mmであることを特徴とする。

【0011】

第3の発明では、第1の発明において、上記ピンには、先端に向かって次第に縮径する傾斜面が設けられ、上記傾斜面は、上記加工ツールの軸心に対して直交する面とのなす角度が30°〜50°に設定されていることを特徴とする。

【0012】

第4の発明では、第1から第3のいずれか1つの発明において、一方側に第1金属板が、他方側に第2金属板がそれぞれ偏って配置されるように上記第1金属板及び第2金属板を複数枚重ね合わせ、上記第1金属板及び上記第2金属板を軟化させつつ上記ピンを重合方向外側に位置する第2金属板まで押し込むことを特徴とする。

【0013】

また、第5の発明は、第1から第4のいずれか1つの発明により接合された異種金属板の接合構造において、上記第1金属板は、加工ツールの回転押し込み動作による摩擦熱で軟化した当該第1金属板の軟化金属部分を上記ピンが押しのけることにより両金属板の重合方向に貫通形成された貫通孔と、上記第1金属板の上記貫通孔内周面を覆う軟化金属部分からなる第1硬化部とを有し、上記第2金属板は、上記加工ツールの回転による摩擦熱で軟化した当該第2金属板の軟化金属部分を上記ピンが押しのけることにより形成されて上記貫通孔に連続する凹部と、上記第2金属板の上記凹部内面を覆い上記第1硬化部に連続して繋がる軟化金属部分からなる第2硬化部とを有し、該第2硬化部の上記第1硬化部との境界には、上記第1硬化部の第2金属板側にアンカー状に覆い被さるアンカー部が形成されていることを特徴とする。

【発明の効果】

【0014】

第1及び第5の発明によれば、異種金属板の摩擦熱を利用した接合において、第1金属板より融点の高い第2金属板の軟化金属部分に形成されたアンカー構造(アンカー部)が上記第1金属板の軟化金属部分に引っ掛かるようになり、第1金属板と第2金属板とを強固に接合することができる。また、特許文献2のように、第1金属板及び第2金属板の接合強度が攪拌域の密着面の面積に依存するものではないので、接合強度を高めるために加工時間を長くしたり、加工ツールを無駄に大きくする必要はない。したがって、低コストで、且つ、高い生産能力を有する設備構成で接合することができる。

【0015】

第2及び第3の発明によれば、第1金属板及び第2金属板の接合中において、第2金属板の軟化金属部分の一部が上記第1金属板の軟化金属部分に向かって移動し易くなり、第2金属板の軟化金属部分の一部を確実にアンカー構造にできる。

【0016】

第4の発明によれば、同種の金属板同士の重ね合わせ箇所が摩擦攪拌により接合されるとともに、第1金属板及び第2金属板の重ね合わせ箇所では、第2金属板のアンカー構造によって互いに固定されるようになるので、異種金属板の重ね合わせ箇所を1箇所含む複数枚の接合が可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態に係る接合装置の構成図である。

【図2】図1のA部拡大図である。

【図3】重ね合わせた被接合材を接合する手順において、(a)は、接合開始直前の状態を、(b)は、加工ツールが金属板に接触した直後の状態を、(c)は、接合終了直前の状態を示す断面図である。

【図4】本発明の実施形態に係る接合装置で接合した異種金属板の接合構造を示す断面図である。

【図5】複数枚重ね合わせた被接合材を接合する手順において、(a)は、接合開始直前の状態を、(b)は、接合途中の状態を、(c)は、接合終了直前の状態を示す断面図である。

【図6】(a)は、本発明の実施形態に係る変形例1の図2相当図であり、(b)は、本発明の実施形態に係る変形例2の図2相当図である。

【図7】本発明の実施形態に係る接合方法で実験した実験結果1を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図8】本発明の実施形態に係る接合方法で実験した実験結果1を示し、(a)は、せん断引張強度のデータ、(b)は、十字引張強度のデータである。

【図9】本発明の実施形態に係る接合方法で実験した実験結果2を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図10】本発明の実施形態に係る接合方法で実験した実験結果3を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図11】本発明の実施形態に係る接合方法で実験した実験結果4を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図12】本発明の実施形態に係る接合方法で実験した実験結果5を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図13】本発明の実施形態に係る接合方法で実験した実験結果6を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図14】本発明の実施形態に係る接合方法で実験した実験結果7を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図15】本発明の実施形態に係る接合方法で実験した実験結果8を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図16】本発明の実施形態に係る接合方法で実験した実験結果9を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図17】本発明の実施形態に係る接合方法で実験した実験結果10を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図18】本発明の実施形態に係る接合方法で実験した実験結果11を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【図19】本発明の実施形態に係る接合方法で実験した実験結果12を示し、(a)は、接合構造全体の断面を示す写真、(b)は、アンカー構造の拡大した断面を示す写真である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を図面に基づいて詳細に説明する。尚、以下の好ましい実施形態の説明は、本質的に例示に過ぎない。

【0019】

図1は、本発明の実施形態に係る金属板同士の接合を行う際に使用する接合装置1を示す。該接合装置1は、摩擦熱を利用して金属板同士を接合する装置であり、上下に延びる箱形の装置本体10を備え、該装置本体10は、地面に沿って延びる板状ベース部材19に載置されている。

【0020】

上記装置本体10内部には、回転軸心を上下方向に向けたサーボモータ11が設けられていて、該サーボモータ11の出力軸には、上下に延びるボールネジ12が取り付けられ、上記サーボモータ11の回転駆動に連動して回転するようになっている。

【0021】

上記ボールネジ12には、ボールナット13が螺合していて、上記サーボモータ11の正逆回転駆動により上記ボールネジ12が回転すると、それに伴って上記ボールナット13が正転・逆転して上下方向に螺進・螺退するようになっている。

【0022】

上記装置本体10の一側面には、上下に延びるガイドレール14が取り付けられていて、該ガイドレール14には、当該ガイドレール14に沿って上下に移動可能なスライダ14aが取り付けられている。

【0023】

該スライダ14a及び上記ボールナット13には、上下に延びる移動部材15が取り付けられていて、記ボールナット13が上下方向に螺進・螺退すると、上記スライダ14aが上記ガイドレール14に案内されることにより上記移動部材15が上下方向に移動するようになっている。

【0024】

上記移動部材15の反装置本体10側上部には、回転軸心を上下方向に向けたインダクションモータ16が固定されていて、上記移動部材15の反装置本体10側下部には、上記インダクションモータ16の出力軸16aを回転可能に支持する軸受部材17が固定されている。

【0025】

上記インダクションモータ16の出力軸16a先端には、ツール保持部材20が取り付けられていて、該ツール保持部材20は、加工ツール2を装着保持できるようになっている。

【0026】

該加工ツール2は、図2に拡大して示すように、鋼材(機械構造用鋼の一種であるS45Cの調質材)からなる棒状のツール本体21を備えている。該ツール本体21の長手方向一端側は、先端に向かって次第に縮径するショルダー面21aが形成されていて、上記ツール本体21の長手方向一端の軸心上には、直径10mmの嵌合凹部22が形成されている。尚、本実施形態では嵌合凹部22の直径を10mmとしているが、その他の寸法に設定してもよい。

【0027】

該嵌合凹部22には、摩擦熱に耐えうる材料、例えばセラミックス(窒化珪素)や超硬合金製の棒状ピン23が嵌着していて、上記嵌合凹部22に嵌着した状態で上記ツール本体21の長手方向一端から突出するようになっている。そして、上記ピン23のツール本体21から突出している部分全体には、先端に向かって次第に縮径する曲率半径5mmの半球状湾曲面23aが形成されている。尚、ピン23の材質は、Co合金やPCBN等であってもよい。また、本実施形態ではピン23は棒状をなしているが、球状のもの用いて上記嵌合凹部22に嵌着させるようにしてもよい。

【0028】

上記ベース部材19の上記加工ツール2に対向する位置には、接合する第1金属板3及び第1金属板3より融点の高い材質の第2金属板4を載置するワーク受け部19aが設けられている。

【0029】

上記装置本体10の他側面には、上記サーボモータ11及びインダクションモータ16に接続された制御盤18が取り付けられている。

【0030】

該制御盤18は、上記サーボモータ11の回転駆動を制御するようになっていて、当該サーボモータ11を正逆回転駆動させることで、上記ボールナット13及び上記移動部材15を介して、上記加工ツール2を上下動させるようになっている。

【0031】

また、上記制御盤18は、上記インダクションモータ16の回転駆動を制御することにより、上記ツール保持部材20に装着保持された上記加工ツール2の回転数を制御するようになっている。

【0032】

そして、上記制御盤18は、図3に示すように、上記加工ツール2を回転させ、且つ、下方に移動させて、上記第1金属板3に上記ピン23を押し付けて摩擦熱により軟化させつつ上記第2金属板4に上記ピン23を押し込むように上記サーボモータ11及びインダクションモータ16を制御するようになっている。

【0033】

ここで、接合装置1を用いて接合した第1金属板3及び第2金属板4の接合構造について説明する。

【0034】

上記第1金属板3には、図4に示すように、上記加工ツール2の回転押し込み動作による摩擦熱で軟化した軟化金属部分3aを上記ピン23が押しのけることにより第1金属板3及び第2金属板4の重合方向に貫通孔30が形成されていて、該貫通孔30の内周面には、上記軟化金属部分3aからなる第1硬化部31が形成されている。

【0035】

上記第2金属板4には、上記加工ツール2の回転による摩擦熱で軟化した当該第2金属板4の軟化金属部分4aを上記ピン23が押しのけることにより上記貫通孔30に連続する凹部40が形成されていて、上記凹部40内面には、上記第1硬化部31に連続して繋がる軟化金属部分4aからなる第2硬化部41が形成されている。

【0036】

そして、上記第2硬化部41の上記第1硬化部31との境界には、該第1硬化部31の第2金属板4側にアンカー状に覆い被さるアンカー部42が形成されている。

【0037】

尚、後述する実験結果より、軟化金属部分4aの塑性流動する方向が、加工ツール2の軸心に対して直交する面とのなす角度30°〜50°のときにアンカー部42が形成されることを確認できた。したがって、本実施形態ではピン23先端の曲率半径を5mmとしているがその他の寸法に設定してもよく、軟化金属部分4aの塑性流動する方向から算出したピン23先端の曲率半径の最適寸法は1〜13mmである。

【0038】

次に、重合状態の第1金属板3及び第2金属板4を上記接合装置1で接合する方法について説明する。

【0039】

まず、接合装置1のワーク受け部19a上に、上記第1金属板3が加工ツール2側となるように第1金属板3及び第2金属板4を重ね合わせる。

【0040】

次に、図3(a)に示すように、制御盤18からの指令により上記インダクションモータ16が駆動して上記加工ツール2を所定の回転数で回転させるとともに上記サーボモータ11が駆動して重合状態の第1金属板3及び第2金属板4に加工ツール2を接近させ、上記ピン23を上記第1金属板3に押し付ける。

【0041】

そして、図3(b)、(c)に示すように、制御盤18からの指令により上記サーボモータ11が駆動して、さらにピン23を第1金属板3に押し付けて当該第1金属板3を摩擦熱により軟化させつつ上記第2金属板4側に押し込み、当該第2金属板4をも摩擦熱により軟化させる。すると、第1金属板3及び第2金属板4の軟化過程で上記ピン23の湾曲面23aに沿って押しのけられた各々の軟化金属部分3a、4aが一体に連続するようになり、さらには、両軟化金属部分3a、4aの境界では上記第2金属板4の軟化金属部分4aが上記第1金属板3の軟化金属部分3aに覆い被さってアンカー構造となり、上記第1金属板3と上記第2金属板4とが接合される。したがって、第1金属板3より融点の高い第2金属板4のアンカー構造(アンカー部42)が上記第1金属板3の軟化金属部分3aに引っ掛かるようになり、第1金属板3と第2金属板4とを強固に接合することができる。また、特許文献2のように、第1金属板3及び第2金属板4の接合強度が攪拌域の密着面の面積に依存するものではないので、接合強度を高めるために加工時間を長くしたり、加工ツール2を無駄に大きくする必要はない。したがって、低コストで、且つ、高い生産能力を有する設備構成で接合することができる。

【0042】

また、ピン23先端に湾曲面23aが形成されているので、第1金属板3及び第2金属板4の接合中において、第2金属板4の軟化金属部分4aの一部が上記第1金属板3の軟化金属部分3aに向かって移動し易くなり、第2金属板4の軟化金属部分4aの一部を確実にアンカー構造にできる。

【0043】

次に、第1金属板3及び第2金属板4を複数枚重ね合わせて上記接合装置1で接合する方法について説明する。

【0044】

まず、一方側(ピン23側)に第1金属板3が1枚、他方側(ワーク受け部19a側)に第2金属板4が2枚となるように上記第1金属板3及び第2金属板4を重ね合わせて上記接合装置1のワーク受け部19a上に置く。

【0045】

次に、図5(a)に示すように、制御盤18からの指令により上記サーボモータ11及びインダクションモータ16が駆動して上記加工ツール2を所定の回転数で回転させるとともに上記サーボモータ11が駆動して重合状態の第1金属板3及び第2金属板4に加工ツール2を接近させ、上記ピン23を上記第1金属板3に押し付ける。

【0046】

そして、図5(b)に示すように、制御盤18からの指令により上記サーボモータ11が駆動して、さらに上記ピン23を第1金属板3に押し付けて当該第1金属板3を摩擦熱により軟化させつつ当該第1金属板3側の第2金属板4に押し込み、当該第2金属板4をも摩擦熱により軟化させる。すると、第1金属板3及び第2金属板4の軟化過程で上記ピン23の湾曲面23aに沿って押しのけられた各々の軟化金属部分3a、4aが一体に連続するようになり、さらには、両軟化金属部分3a、4aの境界では上記第2金属板4の軟化金属部分4aが上記第1金属板3の軟化金属部分3aに覆い被さってアンカー構造となり、上記第1金属板3と当該第1金属板3側の第2金属板4とが接合される。

【0047】

しかる後、図5(c)に示すように、制御盤18からの指令により上記サーボモータ11が駆動して、さらに上記ピン23を重合方向外側に位置する第2金属板4まで押し込む。すると、第2金属板4同士が摩擦熱により軟化しつつ攪拌して互いに接合される。したがって、同種である第2金属板4同士の重ね合わせ箇所が摩擦攪拌により接合させるとともに、第1金属板3及び第2金属板4の重ね合わせ箇所では、第2金属板4のアンカー構造(アンカー部42)によって互いに固定されるようになるので、異種金属板の重ね合わせ箇所を1箇所含む複数枚の接合が可能となる。

【0048】

尚、本実施形態では、一方側に第1金属板3が1枚、他方側に第2金属板4が2枚となるように重ねて接合したが、組み合わせはこれに限らず、一方側に第1金属板3が、他方側に第2金属板4がそれぞれ偏って配置されるように上記第1金属板3及び第2金属板4を複数枚重ね合わせるようにすれば本発明の接合方法により接合可能である。

【0049】

図6(a)は、本発明の実施形態の変形例1を示す。この変形例1は、以下の点が上記で詳述した実施形態と異なっている。すなわち、変形例1のピン23のツール本体21から突出している部分は円錐台状をなしていて、先端に向かって次第に縮径する傾斜面23bと、該傾斜面23bの先端側縁部に連続する平坦面23cとを有している。

【0050】

尚、上述した実施形態と同様に、軟化金属部分4aの塑性流動する方向(加工ツール2の軸心に対して直交する面とのなす角度30°〜50°)から、上記傾斜面23bの上記加工ツール2の軸心に対して直交する面とのなす角度θは30°〜50°が最適である。

【0051】

したがって、この変形例1では、上述した実施形態と同様に第2金属板4の軟化金属部分4aの一部が上記第1金属板3の軟化金属部分3aに向かって移動し易くなり、しかも、上記第1金属板3の軟化金属部分3aに向かって移動した第2金属板4の軟化金属部分4aの一部がアンカー構造となるので、第1金属板3及び第2金属板4を強固に接合することができる。

【0052】

尚、この変形例では、ピン23のツール本体21から突出している部分を円錐台状としたが、平坦面23cのない円錐状としてもよい。

【0053】

図6(b)は、本発明の実施形態の変形例2を示す。この変形例2は、以下の点が上記で詳述した実施形態と異なっている。すなわち、変形例2のピン23のツール本体21から突出している部分は、先端に向かって次第に縮径する傾斜面23dと、該傾斜面23dの先端側縁部に連続する半球状湾曲面23eとからなっている。

【0054】

尚、上述した実施形態と同様に、軟化金属部分4aの塑性流動する方向(加工ツール2の軸心に対して直交する面とのなす角度30°〜50°)から、上記傾斜面23dの上記加工ツール2の軸心に対して直交する面とのなす角度θは30°〜50°が最適であり、上記湾曲面23eの曲率半径の寸法は1〜13mmが最適である。

【0055】

したがって、この変形例2では、上述した実施形態と同様に第2金属板4の軟化金属部分4aの一部が上記第1金属板3の軟化金属部分3aに向かって移動し易くなり、しかも、上記第1金属板3の軟化金属部分3aに向かって移動した第2金属板4の軟化金属部分4aの一部がアンカー構造となるので、第1金属板3及び第2金属板4を強固に接合することができる。

【0056】

また、本発明の実施形態では、ワーク受け部19aに第1金属板3及び第2金属板4を載置し、ワーク受け部19aに対して加工ツール2を下方に移動させることにより接合しているが、加工ツール2を固定した状態でワーク受け部19aを上方に移動させることにより接合するようにしてもよい。

【0057】

さらに、本発明の実施形態では、加工ツール2のツール本体21を鋼材で形成しているが、摩擦熱に耐えうる材料であればその他の材料でもよく、例えば、ピン23と同様にセラミックスや超硬合金、Co合金、PCBN等で形成してもよい。

【0058】

それに加えて、本発明の実施形態では、加工ツール2をツール本体21とピン23との分割構造としているが、一体構造としてもよい。

【0059】

また、本発明の実施形態では、一般的な摩擦攪拌接合や摩擦攪拌点接合と同様に、ツール本体21のショルダー面21aを第1金属板3に押し込むことでさらに第1金属板3と第2金属板4との間の接合が強固となる。

【0060】

次に、本発明の実施形態に係る接合方法により実験した結果について説明する。

−実験結果1−

図7は、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmの鋼板(SPCC)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23先端の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、ツール押込量を1.6mm、接合時間を2.5sとした。

【0061】

図7の結果から判るように、鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。そして、図8(a)、(b)に示すように、ツール押込量を1.2mm〜1.6mmと変化させて得た接合材のせん断引張試験及び十字引張試験から、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmの鋼板(SPCC)との接合において、せん断引張強度3.2kN、十字引張強度0.6〜0.7kNの接合構造を得ることができることを確認した。

−実験結果2−

図9は、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmの鋼板(ハイテン材:440MPa級)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、設定ツール押込量を1.8mm、接合時間を2.5sとした。

【0062】

図9の結果から判るように、鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。

−実験結果3−

図10は、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmのステンレス鋼板(SUS304)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、設定ツール押込量を1.8mm、接合時間を3.5sとした。

【0063】

図10の結果から判るように、ステンレス鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。尚、接合材のせん断引張強度は2.3kNであった。

−実験結果4−

図11は、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmの亜鉛メッキ鋼板(SPCC)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、設定ツール押込量を1.8mm、接合時間を2.5sとした。

【0064】

図11の結果から判るように、亜鉛メッキ鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。尚、接合材のせん断引張強度は2.1kNであった。

−実験結果5−

図12は、厚さ1mmのアルミニウム合金板(A6061)と厚さ1mmの鋼板(SPCC)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1000rpm、設定ツール押込量を1.8mm、接合時間を2.5sとした。

【0065】

図12の結果から判るように、鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。尚、接合材のせん断引張強度は2.2kNであった。

−実験結果6−

図13は、厚さ1mmの陽極酸化被膜アルミニウム合金(A1050)と厚さ1mmの鋼板(SPCC)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、設定ツール押込量を1.8mm、接合時間を3.5sとした。

【0066】

図13の結果から判るように、鋼板の軟化金属部分が陽極酸化被膜アルミニウム合金の軟化金属部分に覆い被さってアンカー構造となっている。尚、接合材のせん断引張強度は2.4kNであった。

−実験結果7−

図14は、厚さ0.8mmのマグネシウム合金(AZ31)と厚さ1mmの鋼板(SPCC)とを接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、設定ツール押込量を1.6mm、接合時間を2.5sとした。

【0067】

図14の結果から判るように、鋼板の軟化金属部分がマグネシウム合金の軟化金属部分に覆い被さってアンカー構造となっている。

−実験結果8−

図15は、厚さ0.5mmのアルミニウム合金板(A5052)と厚さ0.5mmのアルミニウム合金板(A5052)と厚さ1.0mmの鋼板(SPCC)とを順に重ねて接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1000rpm、設定ツール押込量を1.6mm、接合時間を2.5sとした。

【0068】

図15の結果から判るように、鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となるとともに、アルミニウム合金板同士は摩擦攪拌により互いに接合されている。尚、接合材のせん断引張強度は1.4kNであった。

−実験結果9−

図16は、厚さ1mmのアルミニウム合金板(A5052)と厚さ0.6mmの鋼板(SPCC)と厚さ1mmの鋼板(SPCC)とを順に重ねて接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが2.0mm、加工ツール2の回転数を1500rpm、設定ツール押込量を2.1mm、接合時間を2.5sとした。

【0069】

図16の結果から判るように、鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となるとともに、鋼板同士は摩擦攪拌により互いに接合されている。尚、接合材のせん断引張強度は2.3kNであった。

−実験結果10−

図17は、厚さ1mmのアルミニウム合金板(A5052)と厚さ0.3mmの高密度ポリエチレンシート(PE)と厚さ1mmの鋼板(SPCC)とを順に重ねて接合した断面を示す。ピン23の材質を超硬合金とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1000rpm、設定ツール押込量を2.3mm、接合時間を8.5sとした。

【0070】

図17の結果から判るように、高密度ポリエチレンが摩擦熱により溶けるとともに鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。

−実験結果11−

図18は、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmの鋼板(SPCC)との間にシール剤(シリコン系)を0.5mm塗布して重ねて接合した断面を示す。ピン23の材質をセラミックス(窒化珪素)とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1500rpm、設定ツール押込量を2.1mm、接合時間を2.5sとした。

【0071】

図18の結果から判るように、シール剤が摩擦熱により溶けるとともに鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。尚、接合材のせん断引張強度は3.0kNであった。

−実験結果12−

図19は、厚さ1mmのアルミニウム合金板(A5052)と厚さ1mmの鋼板(SPCC)との間に接着剤を0.3mm塗布して重ねて接合した断面を示す。ピン23の材質を超硬合金とし、接合条件は、上記ピン23の湾曲面23aの曲率半径が5mm、嵌合凹部22の開口周縁からピン23の先端までの長さが1.5mm、加工ツール2の回転数を1000rpm、設定ツール押込量を2.1mm、接合時間を2.5sとした。

【0072】

図19の結果から判るように、繊維強化プラスチックが摩擦熱により溶けるとともに鋼板の軟化金属部分がアルミニウム合金板の軟化金属部分に覆い被さってアンカー構造となっている。

【産業上の利用可能性】

【0073】

本発明は、重ね合わせた異種金属板の接合方法及びその接合方法により得られる異種金属板の接合構造に適している。

【符号の説明】

【0074】

1 接合装置

2 加工ツール

3 第1金属板

3a 軟化金属部分

4 第2金属板

4a 軟化金属部分

21 ツール本体

23 ピン

23a 湾曲面

23b 傾斜面

31 第1硬化部

41 第2硬化部

42 アンカー部

【特許請求の範囲】

【請求項1】

第1金属板と該第1金属板より融点の高い材質の第2金属板とを重ね合わせて両者を摩擦熱を利用して接合する異種金属板の接合方法であって、

先端に向かって次第に縮径する傾斜面又は湾曲面を有するピンが棒状ツール本体の長手方向一端の軸心上に突設された加工ツールを軸心回りに回転させながら重合状態の第1金属板及び第2金属板に接近させ、上記ピンを上記第1金属板に押し付けて該第1金属板を摩擦熱により軟化させつつ上記第2金属板側に押し込むことにより該第2金属板をも摩擦熱により軟化させ、上記第1金属板及び第2金属板の軟化過程で上記ピンの傾斜面又は湾曲面に沿って押しのけられた各々の軟化金属部分が一体に連続し、且つ、両軟化金属部分の境界では上記第2金属板の軟化金属部分が上記第1金属板の軟化金属部分に覆い被さってアンカー構造となり、第1金属板と第2金属板とが接合されることを特徴とする異種金属板の接合方法。

【請求項2】

請求項1に記載の異種金属板の接合方法であって、

上記ピンには、先端に向かって次第に縮径する湾曲面が設けられ、

上記湾曲面の曲率半径が1mm〜13mmであることを特徴とする異種金属板の接合方法。

【請求項3】

請求項1に記載の異種金属板の接合方法であって、

上記ピンには、先端に向かって次第に縮径する傾斜面が設けられ、

上記傾斜面は、上記加工ツールの軸心に対して直交する面とのなす角度が30°〜50°に設定されていることを特徴とする異種金属板の接合方法。

【請求項4】

請求項1から3のいずれか1つに記載の異種金属板の接合方法であって、

一方側に第1金属板が、他方側に第2金属板がそれぞれ偏って配置されるように上記第1金属板及び第2金属板を複数枚重ね合わせ、

上記第1金属板及び上記第2金属板を軟化させつつ上記ピンを重合方向外側に位置する第2金属板まで押し込むことを特徴とする異種金属板の接合方法。

【請求項5】

請求項1から4のいずれか1つに記載の接合方法により接合された異種金属板の接合構造であって、

上記第1金属板は、加工ツールの回転押し込み動作による摩擦熱で軟化した当該第1金属板の軟化金属部分を上記ピンが押しのけることにより両金属板の重合方向に貫通形成された貫通孔と、上記第1金属板の上記貫通孔内周面を覆う軟化金属部分からなる第1硬化部とを有し、

上記第2金属板は、上記加工ツールの回転による摩擦熱で軟化した当該第2金属板の軟化金属部分を上記ピンが押しのけることにより形成されて上記貫通孔に連続する凹部と、上記第2金属板の上記凹部内面を覆い上記第1硬化部に連続して繋がる軟化金属部分からなる第2硬化部とを有し、

該第2硬化部の上記第1硬化部との境界には、上記第1硬化部の第2金属板側にアンカー状に覆い被さるアンカー部が形成されていることを特徴とする異種金属板の接合構造。

【請求項1】

第1金属板と該第1金属板より融点の高い材質の第2金属板とを重ね合わせて両者を摩擦熱を利用して接合する異種金属板の接合方法であって、

先端に向かって次第に縮径する傾斜面又は湾曲面を有するピンが棒状ツール本体の長手方向一端の軸心上に突設された加工ツールを軸心回りに回転させながら重合状態の第1金属板及び第2金属板に接近させ、上記ピンを上記第1金属板に押し付けて該第1金属板を摩擦熱により軟化させつつ上記第2金属板側に押し込むことにより該第2金属板をも摩擦熱により軟化させ、上記第1金属板及び第2金属板の軟化過程で上記ピンの傾斜面又は湾曲面に沿って押しのけられた各々の軟化金属部分が一体に連続し、且つ、両軟化金属部分の境界では上記第2金属板の軟化金属部分が上記第1金属板の軟化金属部分に覆い被さってアンカー構造となり、第1金属板と第2金属板とが接合されることを特徴とする異種金属板の接合方法。

【請求項2】

請求項1に記載の異種金属板の接合方法であって、

上記ピンには、先端に向かって次第に縮径する湾曲面が設けられ、

上記湾曲面の曲率半径が1mm〜13mmであることを特徴とする異種金属板の接合方法。

【請求項3】

請求項1に記載の異種金属板の接合方法であって、

上記ピンには、先端に向かって次第に縮径する傾斜面が設けられ、

上記傾斜面は、上記加工ツールの軸心に対して直交する面とのなす角度が30°〜50°に設定されていることを特徴とする異種金属板の接合方法。

【請求項4】

請求項1から3のいずれか1つに記載の異種金属板の接合方法であって、

一方側に第1金属板が、他方側に第2金属板がそれぞれ偏って配置されるように上記第1金属板及び第2金属板を複数枚重ね合わせ、

上記第1金属板及び上記第2金属板を軟化させつつ上記ピンを重合方向外側に位置する第2金属板まで押し込むことを特徴とする異種金属板の接合方法。

【請求項5】

請求項1から4のいずれか1つに記載の接合方法により接合された異種金属板の接合構造であって、

上記第1金属板は、加工ツールの回転押し込み動作による摩擦熱で軟化した当該第1金属板の軟化金属部分を上記ピンが押しのけることにより両金属板の重合方向に貫通形成された貫通孔と、上記第1金属板の上記貫通孔内周面を覆う軟化金属部分からなる第1硬化部とを有し、

上記第2金属板は、上記加工ツールの回転による摩擦熱で軟化した当該第2金属板の軟化金属部分を上記ピンが押しのけることにより形成されて上記貫通孔に連続する凹部と、上記第2金属板の上記凹部内面を覆い上記第1硬化部に連続して繋がる軟化金属部分からなる第2硬化部とを有し、

該第2硬化部の上記第1硬化部との境界には、上記第1硬化部の第2金属板側にアンカー状に覆い被さるアンカー部が形成されていることを特徴とする異種金属板の接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図7】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図7】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−170967(P2012−170967A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−33676(P2011−33676)

【出願日】平成23年2月18日(2011.2.18)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成22年8月18日、社団法人溶接学会にて発行された溶接学会全国大会講演概要第87集にて発表 平成22年9月25日、社団法人日本金属学会にて発行された日本金属学会講演概要にて発表 平成22年11月12日、広島県立総合技術研究所東部工業技術センターにて発行された広島県立総合技術研究所東部工業研究報告第23号にて発表

【出願人】(591079487)広島県 (101)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成22年8月18日、社団法人溶接学会にて発行された溶接学会全国大会講演概要第87集にて発表 平成22年9月25日、社団法人日本金属学会にて発行された日本金属学会講演概要にて発表 平成22年11月12日、広島県立総合技術研究所東部工業技術センターにて発行された広島県立総合技術研究所東部工業研究報告第23号にて発表

【出願人】(591079487)広島県 (101)

【Fターム(参考)】

[ Back to top ]