異種金属継手構造及び異種金属接合方法

【課題】継手強度が確保されると共に製造コストが安価で且つ設備が省スペースに構成される異種金属継手構造及び異種金属接合方法を提供する。

【解決手段】アルミニウム合金製のルーフパネル1のフランジ部3と、サイドメンバ2と同種金属からなる継手部材4と、を固相接合により接合し、継手部材4の切欠き部5から露出した部分(露出部6)とサイドメンバ2とを融接法による接合により接合する。したがって、ルーフパネル1とサイドメンバ2とが継手部材4を介して強固に接合され、異種金属からなるルーフパネル1とサイドメンバ2との接合強度が確保される。また、溶接が容易な同種金属からなる継手部材4とサイドメンバ2との接合を従来設備にて実施することができ、生産性が確保される。また、従来設備を使用できるので、製造コスト及び設備コストの増加が抑制されると共に、設備の大型化が回避される。

【解決手段】アルミニウム合金製のルーフパネル1のフランジ部3と、サイドメンバ2と同種金属からなる継手部材4と、を固相接合により接合し、継手部材4の切欠き部5から露出した部分(露出部6)とサイドメンバ2とを融接法による接合により接合する。したがって、ルーフパネル1とサイドメンバ2とが継手部材4を介して強固に接合され、異種金属からなるルーフパネル1とサイドメンバ2との接合強度が確保される。また、溶接が容易な同種金属からなる継手部材4とサイドメンバ2との接合を従来設備にて実施することができ、生産性が確保される。また、従来設備を使用できるので、製造コスト及び設備コストの増加が抑制されると共に、設備の大型化が回避される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異種金属継手構造及び異種金属接合方法に関するもので、例えば、アルミニウム合金製の母材をスチール製の母材に接合させる際の継手構造及び該継手構造を用いた接合方法に関する。

【背景技術】

【0002】

近年、自動車においては、環境性能と運動性能との両立が技術的課題になっている。両性能の両立には車両の軽量化が有効である反面、衝突安全性能の向上や情報機器の搭載により車両は重量化の傾向にある。車両を効果的に軽量化するには、車体に使用されている比較的大型のパネル部品の材料にアルミニウム合金を採用するのが有効である。特に、ルーフパネルは、車両重心に対して最も高い位置に位置するため、アルミニウム合金化による軽量化により、車両のコーナリング性能を大幅に向上させることが可能になる。したがって、高級車と称される一部の車種では、フードパネル、フェンダパネル、ドアパネル、ルーフパネル等の材料に、従来からアルミニウム合金が用いられている。これらのパネル部品は、車体が完成した後にボルト・ナットによって車体に固定されるものが多いが、ルーフパネルは、生産性の問題で、車体組立工程においてサイドメンバ・アウタ(以下、単にサイドメンバと称する)に接合させる必要がある。

【0003】

しかしながら、アルミニウム合金製のルーフパネルをスチール製のサイドメンバに接合させる場合、アルミ/鉄の異種金属部材間の接合になる。このため、従来設備(抵抗スポット溶接機)を用いた融接法による接合では、接合界面に脆い金属間化合物が生成され、継手強度が低く信頼性に問題がある。そこで、異種金属部材間の接合強度を融接法による接合で確保するために、異種金属部材をトランジションピースを介して接合させる技術が開発されているが、トランジションピースが高価であるためコスト的に実施が困難である。また、アルミニウム合金材料の塑性変形によるカシメ(TOX)により、アルミ/鉄の異種金属部材を機械的に接合させる方法があるが、塗装工程時において、異種金属部材間の熱膨張差に起因する接合部の熱歪により、接合部に緩みが生じる虞がある。さらに、セルフピアシングリベット(SPR)を用いて異種金属部材を機械的に接合させる方法も実用化されているが、これについてもリベットが高価でコスト的に問題がある。

【0004】

そこで、従来、摩擦攪拌接合(FSW)により異種金属部材を固相接合させる技術が注目されており(例えば、特許文献1参照)、近年、定置式スポット型の摩擦攪拌接合装置も開発されている。しかしながら、この摩擦攪拌接合を車体組立工程に導入する場合、生産性を考慮して摩擦攪拌接合装置を多関節型アームロボットに持たせる必要があるが、固相接合は高い接合加圧力が必要であることから加圧ユニットが大型化且つ重量化し、設備全体が大型化する問題がある。

【特許文献1】特開2003−275876号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで本発明は、上記事情に鑑みてなされたもので、第1の目的は、継手強度が確保されると共に製造コストが安価で且つ設備が省スペースに構成される異種金属継手構造を提供することにある。

また、第2の目的は、継手強度が確保されると共に製造コストが安価で且つ設備が省スペースに構成される異種金属接合方法を提供することにある。

【課題を解決するための手段】

【0006】

上記第1の目的を達成するために、本発明のうち請求項1に記載の異種金属継手構造は、異種金属からなる2つの金属部材を、継手部材を介して重ね接合する継手構造であって、一方の金属部材に切欠き部を形成し、他方の金属部材と同種金属からなる継手部材を、該継手部材の一部が切欠き部から露出するように一方の金属部材に固相接合し、継手部材の切欠き部から露出した部分に他方の金属部材を融接法により接合することを特徴とする。

【0007】

請求項2に記載の発明は、請求項1に記載の異種金属継手構造において、一方の金属部材にフランジ部を形成し、該フランジ部に、固相接合部と切欠き部とをフランジ部に沿って交互に配設したことを特徴とする。

【0008】

請求項3に記載の発明は、請求項1又は2に記載の異種金属継手構造において、フランジ部の固相接合部周辺に、塑性変形部を形成したことを特徴とする。

【0009】

請求項4に記載の発明は、請求項1〜3のいずれかに記載の異種金属継手構造において、継手部材の切欠き部から露出した部分を、他方の金属部材に抵抗スポット溶接により接合したことを特徴とする。

【0010】

請求項5に記載の発明は、請求項1〜4のいずれかに記載の異種金属継手構造において、一方の金属部材がアルミニウム合金部材であり、他方の金属部材が鋼部材であることを特徴とする。

【0011】

上記第2の目的を達成するために、本発明のうち請求項6に記載の発明は、異種金属からなる2つの金属部材を、継手部材を介して重ね接合する方法であって、一方の金属部材に予め切欠き部を形成しておいて、他方の金属部材と同種金属からなる継手部材を、該継手部材の一部が切欠き部から露出するように一方の金属部材に固相接合し、次に、継手部材の切欠き部から露出した部分に他方の金属部材を融接法により接合することを特徴とする。

【0012】

請求項7に記載の発明は、請求項6に記載の異種金属接合方法において、フランジ部の固相接合部周辺を、継手部材と固相接合させる以前に塑性加工することを特徴とする。

【0013】

請求項8に記載の発明は、請求項6又は7に記載の異種金属接合方法において、継手部材の切欠き部に露出した部分を他方の金属部材に抵抗スポット溶接により接合することを特徴とする。

【0014】

したがって、請求項1及び6に記載の異種金属継手構造及び異種金属接合方法では、異種金属からなる一方の金属部材と継手部材とが固相接合され、同種金属からなる他方の金属部材と継手部材とが融接法により接合される。また、継手部材は、一方の金属部材の切欠き部に露出した部分が他方の金属部材に接合される。

請求項2に記載の異種金属継手構造では、フランジ部の固相接合部間に切欠き部が配置されるため、一方の金属部材と他方の金属部材との熱膨張差に起因する応力集中が緩和される。

請求項3及び7に記載の異種金属継手構造及び異種金属接合方法では、フランジ部の剛性が高められる。

請求項4及び8に記載の異種金属継手構造及び異種金属接合方法では、継手部材と他方の金属部材とを接合させる工程を、従来設備(溶接ロボットが配設された従来の車体組立工程)にて行うことができる。

請求項5に記載の異種金属継手構造では、アルミニウム合金製の一方の金属部材と鋼製の継手部材とが固相接合され、相互に鋼製である継手部材と他方の金属部材とが融接法により接合される。

【発明の効果】

【0015】

継手強度が確保されると共に製造コストが安価で且つ設備が省スペースに構成される異種金属継手構造及び異種金属接合方法を提供することができる。

【発明を実施するための最良の形態】

【0016】

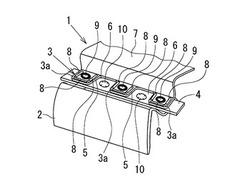

本発明の一実施形態を図1〜図4に基づいて説明する。なお、本実施形態では、自動車の車体に用いられるルーフパネル1(一方の金属部材)とスチール製のサイドメンバ・アウタ2(他方の金属部材、以下、単にサイドメンバ2と称する)とを接合させる場合を説明する。本異種金属継手構造は、ルーフパネル1のフランジ部3と、サイドメンバ2と同種金属(鋼材)からなる継手部材4と、が摩擦攪拌接合(固相接合)によって接合される。さらに、継手部材4におけるルーフパネル1のフランジ部3に形成された切欠き部5に露出した部分(露出部6)とサイドメンバ2とが抵抗スポット溶接(融接法による接合)によって接合される。したがって、本異種金属継手構造では、溶接が困難とされている異種金属部材間の接合、即ち、ルーフパネル1と継手部材4との接合を、予め摩擦攪拌接合によって実施しておくことで、ルーフパネル1とサイドメンバ2の接合を、溶接が容易な同種金属間の接合、即ち、継手部材4とサイドメンバ2との接合に置換することが可能になる。これにより、本異種金属継手構造では、異種金属からなるルーフパネル1とサイドメンバ2の接合を、融接法による接合を用いた従来設備(溶接ロボットが配設された従来の車体組立工程)にて実施することができる構造になっている。

【0017】

図2に示されるように、ルーフパネル1は、アルミニウム合金(A6016)によって形成され、外観部7(車体の外観を構成する部分)と、該外観部7の車体幅方向両側に段差を介して設けられるフランジ部3と、によって構成される。なお、図1〜図4は、外観部7の一側に設けられたフランジ部3の周辺のみを示す。ルーフパネル1のフランジ部3には、外観部7の側縁に沿って複数個(本実施形態では、2個)の切欠き部5が形成される。そして、ルーフパネル1は、フランジ部3における各切欠き部5を挟んだ両側部分が接合代3aとして用いられる。また、ルーフパネル1は、当該ルーフパネル1をプレス成形する工程において、フランジ部3の各接合代3aに、各接合代3aの縁に沿って接合面の反対側の面に突起させた波形突部8(塑性変形部)が塑性加工される。

【0018】

そして、本異種金属継手構造は、ルーフパネル1のフランジ部3の各接合代3aと継手部材4とが摩擦攪拌接合され、各接合代3aの中央(波形突部8に囲まれた部分)に固相接合部9が形成される。また、本異種金属継手構造は、ルーフパネル1のフランジ部3の各切欠き部5に露出した継手部材4の各露出部6とサイドメンバ2とが抵抗スポット溶接され、継手部材4とサイドメンバ2との界面に抵抗溶接部10(ナゲット)が形成される。なお、サイドメンバ2の素材はSCGA、継手部材4の素材はSPCCである。

【0019】

次に、本異種金属接合方法を説明する。まず、図2に示されるように、サイドメンバ2(他方の金属部材)と接合させる以前のルーフパネル1をプレス成形する工程において、ルーフパネル1のフランジ部3が抜き加工され、フランジ部3に各切欠き部5が形成される。また、フランジ部3は各接合代3aが塑性加工され、各接合代3aに各波形突部8(塑性変形部)が形成される。次に、図3に示されるように、摩擦攪拌接合工程において、アルミニウム合金製のルーフパネル1のフランジ部3の各接合代3aとスチール製の継手部材4とが摩擦攪拌接合される。これにより、各接合代3aの中央に固相接合部9が形成され、ルーフパネル1と継手部材4とが接合される。次に、車体組立工程において、図4に示されるように、継手部材4が接合されたルーフパネル1は、マテハンロボット(マテリアルハンドリングロボット)によってハンドリングされ、継手部材4がサイドメンバ2の所定位置に重ねられた状態で治具にセットされる。

【0020】

ルーフパネル1が治具にセットされた後、多関節型アームロボットに溶接ガンを持たせた溶接ロボットによって、継手部材4におけるルーフパネル1のフランジ部3の各切欠き部5に露出した各露出部6とスチール製のサイドメンバ2とが抵抗スポット溶接される。これにより、図1に示されるように、継手部材4とサイドメンバ2との界面に抵抗溶接部10が形成され、延いてはルーフパネル1とサイドメンバ2が継手部材4を介して接合される。

【0021】

この実施形態では以下の効果を奏する。

本異種金属継手構造は、アルミニウム合金製のルーフパネル1(一方の金属部材)のフランジ部3と、サイドメンバ2(他方の金属部材)と同種金属(鋼材)からなる継手部材4と、が摩擦攪拌接合(固相接合)によって強固に接合され、継手部材4におけるルーフパネル1のフランジ部3に形成された切欠き部5に露出した部分(露出部6)とサイドメンバ2とが抵抗スポット溶接(融接法による接合)によって強固に接合される。

【0022】

したがって、本異種金属継手構造では、ルーフパネル1とサイドメンバ2が継手部材4を介して強固に接合され、異種金属からなるルーフパネル1とサイドメンバ2の接合強度が確保される。

また、異種金属からなるルーフパネル1と継手部材4とを予め摩擦攪拌接合(固相接合)しておくことで、溶接が困難である異種金属部材間の接合、即ち、ルーフパネル1とサイドメンバ2の接合が、溶接が容易な同種金属部材間の接合、即ち、継手部材4とサイドメンバ2との接合に置換することが可能になる。

これにより、ルーフパネル1とサイドメンバ2の接合を、融接法による接合を用いた従来設備(溶接ロボットによる抵抗スポット溶接)にて実施することができ、生産性が確保される。

また、従来設備を使用できるので、製造コスト及び設備コストの増加が抑制されると共に、加圧ユニットの大型化を伴う固相接合(例えば、摩擦攪拌接合や超音波接合)を車体組立工程に導入した場合と比較して、設備を省スペースに構成することができる。

【0023】

また、本異種金属継手構造は、ルーフパネル1のフランジ部3に、隣接する接合代3aの相互間に切欠き部5が形成される。

したがって、ルーフパネル1とサイドメンバ2の熱膨張差に起因する応力集中が効果的に緩和される。

これにより、熱歪が生じやすいルーフパネル1の変形が抑制され、車体の外観品質が確保される。

さらに、本異種金属継手構造は、ルーフパネル1のフランジ部3の各接合代3aに、波形突部8(塑性変形部)を形成したことで、各接合代3aの剛性が高められる。これにより、摩擦攪拌接合時における各接合代3aの変形を効果的に防ぐことができる。

【0024】

なお、実施形態は上記に限定されるものではなく、例えば次のように構成してもよい。

本実施形態では、一方の金属部材をルーフパネル1、他方の金属部材を車体のサイドメンバ2としたが、本異種金属継手構造は車体の接合に限定されるものではない。

本実施形態では、一方の金属部材(ルーフパネル1)をアルミニウム合金製、他方の金属部材(サイドメンバ2)をスチール製としたが、本異種金属継手構造は、双方の金属部材の融接法による接合が困難であり、且つ他方の金属部材と他方の金属部材と同種金属からなる継手部材4との融接法による接合が容易である組み合わせであれば、スチール製の部材とアルミニウム合金製の部材との組み合わせでなくてもよい。

本実施形態では、ルーフパネル1(一方の金属部材)と継手部材4とが摩擦攪拌接合によって接合されるが、固相接合(ルーフパネル1と継手部材4との接合強度が確保できる接合方式)による接合であれば、例えば、ルーフパネル1と継手部材4とを超音波接合によって接合させてもよい。

本実施形態では、サイドメンバ2(他方の金属部材)と継手部材4とが抵抗スポット溶接によって接合されるが、例えば、レーザ溶接等の車体組立工程において既に導入されている接合方式を用いてもよい。

本実施形態では、固相接合部9と抵抗溶接部10とを交互に配置したが、固相接合部9と抵抗溶接部10、延いては接合代3aと切欠き部5とは、必要に応じて適宜配置すればよい。

本実施形態では、ルーフパネル1(他方の金属部材)のフランジ部3の各接合代3aに、固相接合部9を囲むように波形突部8(塑性変形部)を形成したが、摩擦攪拌接合時において各接合代3aの剛性が確保できるものであれば、塑性変形部の形状は適宜設定すればよい。

【図面の簡単な説明】

【0025】

【図1】本異種金属継手構造の斜視図である。

【図2】接合される以前の、ルーフパネルの一側のフランジ部と継手部材とを示す斜視図である。

【図3】ルーフパネルの一側のフランジ部と継手部材とが接合された状態を示す斜視図である。

【図4】接合される以前の、一側のフランジ部に継手部材が接合されたルーフパネルとサイドメンバとを示す斜視図である。

【符号の説明】

【0026】

1 ルーフパネル(一方の金属部材)、2 サイドメンバ(他方の金属部材)、3 フランジ部、4 継手部材、5 切欠き部、6 露出部、8 波形突部(塑性変形部)、9 固相接合部、10 抵抗溶接部

【技術分野】

【0001】

本発明は、異種金属継手構造及び異種金属接合方法に関するもので、例えば、アルミニウム合金製の母材をスチール製の母材に接合させる際の継手構造及び該継手構造を用いた接合方法に関する。

【背景技術】

【0002】

近年、自動車においては、環境性能と運動性能との両立が技術的課題になっている。両性能の両立には車両の軽量化が有効である反面、衝突安全性能の向上や情報機器の搭載により車両は重量化の傾向にある。車両を効果的に軽量化するには、車体に使用されている比較的大型のパネル部品の材料にアルミニウム合金を採用するのが有効である。特に、ルーフパネルは、車両重心に対して最も高い位置に位置するため、アルミニウム合金化による軽量化により、車両のコーナリング性能を大幅に向上させることが可能になる。したがって、高級車と称される一部の車種では、フードパネル、フェンダパネル、ドアパネル、ルーフパネル等の材料に、従来からアルミニウム合金が用いられている。これらのパネル部品は、車体が完成した後にボルト・ナットによって車体に固定されるものが多いが、ルーフパネルは、生産性の問題で、車体組立工程においてサイドメンバ・アウタ(以下、単にサイドメンバと称する)に接合させる必要がある。

【0003】

しかしながら、アルミニウム合金製のルーフパネルをスチール製のサイドメンバに接合させる場合、アルミ/鉄の異種金属部材間の接合になる。このため、従来設備(抵抗スポット溶接機)を用いた融接法による接合では、接合界面に脆い金属間化合物が生成され、継手強度が低く信頼性に問題がある。そこで、異種金属部材間の接合強度を融接法による接合で確保するために、異種金属部材をトランジションピースを介して接合させる技術が開発されているが、トランジションピースが高価であるためコスト的に実施が困難である。また、アルミニウム合金材料の塑性変形によるカシメ(TOX)により、アルミ/鉄の異種金属部材を機械的に接合させる方法があるが、塗装工程時において、異種金属部材間の熱膨張差に起因する接合部の熱歪により、接合部に緩みが生じる虞がある。さらに、セルフピアシングリベット(SPR)を用いて異種金属部材を機械的に接合させる方法も実用化されているが、これについてもリベットが高価でコスト的に問題がある。

【0004】

そこで、従来、摩擦攪拌接合(FSW)により異種金属部材を固相接合させる技術が注目されており(例えば、特許文献1参照)、近年、定置式スポット型の摩擦攪拌接合装置も開発されている。しかしながら、この摩擦攪拌接合を車体組立工程に導入する場合、生産性を考慮して摩擦攪拌接合装置を多関節型アームロボットに持たせる必要があるが、固相接合は高い接合加圧力が必要であることから加圧ユニットが大型化且つ重量化し、設備全体が大型化する問題がある。

【特許文献1】特開2003−275876号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで本発明は、上記事情に鑑みてなされたもので、第1の目的は、継手強度が確保されると共に製造コストが安価で且つ設備が省スペースに構成される異種金属継手構造を提供することにある。

また、第2の目的は、継手強度が確保されると共に製造コストが安価で且つ設備が省スペースに構成される異種金属接合方法を提供することにある。

【課題を解決するための手段】

【0006】

上記第1の目的を達成するために、本発明のうち請求項1に記載の異種金属継手構造は、異種金属からなる2つの金属部材を、継手部材を介して重ね接合する継手構造であって、一方の金属部材に切欠き部を形成し、他方の金属部材と同種金属からなる継手部材を、該継手部材の一部が切欠き部から露出するように一方の金属部材に固相接合し、継手部材の切欠き部から露出した部分に他方の金属部材を融接法により接合することを特徴とする。

【0007】

請求項2に記載の発明は、請求項1に記載の異種金属継手構造において、一方の金属部材にフランジ部を形成し、該フランジ部に、固相接合部と切欠き部とをフランジ部に沿って交互に配設したことを特徴とする。

【0008】

請求項3に記載の発明は、請求項1又は2に記載の異種金属継手構造において、フランジ部の固相接合部周辺に、塑性変形部を形成したことを特徴とする。

【0009】

請求項4に記載の発明は、請求項1〜3のいずれかに記載の異種金属継手構造において、継手部材の切欠き部から露出した部分を、他方の金属部材に抵抗スポット溶接により接合したことを特徴とする。

【0010】

請求項5に記載の発明は、請求項1〜4のいずれかに記載の異種金属継手構造において、一方の金属部材がアルミニウム合金部材であり、他方の金属部材が鋼部材であることを特徴とする。

【0011】

上記第2の目的を達成するために、本発明のうち請求項6に記載の発明は、異種金属からなる2つの金属部材を、継手部材を介して重ね接合する方法であって、一方の金属部材に予め切欠き部を形成しておいて、他方の金属部材と同種金属からなる継手部材を、該継手部材の一部が切欠き部から露出するように一方の金属部材に固相接合し、次に、継手部材の切欠き部から露出した部分に他方の金属部材を融接法により接合することを特徴とする。

【0012】

請求項7に記載の発明は、請求項6に記載の異種金属接合方法において、フランジ部の固相接合部周辺を、継手部材と固相接合させる以前に塑性加工することを特徴とする。

【0013】

請求項8に記載の発明は、請求項6又は7に記載の異種金属接合方法において、継手部材の切欠き部に露出した部分を他方の金属部材に抵抗スポット溶接により接合することを特徴とする。

【0014】

したがって、請求項1及び6に記載の異種金属継手構造及び異種金属接合方法では、異種金属からなる一方の金属部材と継手部材とが固相接合され、同種金属からなる他方の金属部材と継手部材とが融接法により接合される。また、継手部材は、一方の金属部材の切欠き部に露出した部分が他方の金属部材に接合される。

請求項2に記載の異種金属継手構造では、フランジ部の固相接合部間に切欠き部が配置されるため、一方の金属部材と他方の金属部材との熱膨張差に起因する応力集中が緩和される。

請求項3及び7に記載の異種金属継手構造及び異種金属接合方法では、フランジ部の剛性が高められる。

請求項4及び8に記載の異種金属継手構造及び異種金属接合方法では、継手部材と他方の金属部材とを接合させる工程を、従来設備(溶接ロボットが配設された従来の車体組立工程)にて行うことができる。

請求項5に記載の異種金属継手構造では、アルミニウム合金製の一方の金属部材と鋼製の継手部材とが固相接合され、相互に鋼製である継手部材と他方の金属部材とが融接法により接合される。

【発明の効果】

【0015】

継手強度が確保されると共に製造コストが安価で且つ設備が省スペースに構成される異種金属継手構造及び異種金属接合方法を提供することができる。

【発明を実施するための最良の形態】

【0016】

本発明の一実施形態を図1〜図4に基づいて説明する。なお、本実施形態では、自動車の車体に用いられるルーフパネル1(一方の金属部材)とスチール製のサイドメンバ・アウタ2(他方の金属部材、以下、単にサイドメンバ2と称する)とを接合させる場合を説明する。本異種金属継手構造は、ルーフパネル1のフランジ部3と、サイドメンバ2と同種金属(鋼材)からなる継手部材4と、が摩擦攪拌接合(固相接合)によって接合される。さらに、継手部材4におけるルーフパネル1のフランジ部3に形成された切欠き部5に露出した部分(露出部6)とサイドメンバ2とが抵抗スポット溶接(融接法による接合)によって接合される。したがって、本異種金属継手構造では、溶接が困難とされている異種金属部材間の接合、即ち、ルーフパネル1と継手部材4との接合を、予め摩擦攪拌接合によって実施しておくことで、ルーフパネル1とサイドメンバ2の接合を、溶接が容易な同種金属間の接合、即ち、継手部材4とサイドメンバ2との接合に置換することが可能になる。これにより、本異種金属継手構造では、異種金属からなるルーフパネル1とサイドメンバ2の接合を、融接法による接合を用いた従来設備(溶接ロボットが配設された従来の車体組立工程)にて実施することができる構造になっている。

【0017】

図2に示されるように、ルーフパネル1は、アルミニウム合金(A6016)によって形成され、外観部7(車体の外観を構成する部分)と、該外観部7の車体幅方向両側に段差を介して設けられるフランジ部3と、によって構成される。なお、図1〜図4は、外観部7の一側に設けられたフランジ部3の周辺のみを示す。ルーフパネル1のフランジ部3には、外観部7の側縁に沿って複数個(本実施形態では、2個)の切欠き部5が形成される。そして、ルーフパネル1は、フランジ部3における各切欠き部5を挟んだ両側部分が接合代3aとして用いられる。また、ルーフパネル1は、当該ルーフパネル1をプレス成形する工程において、フランジ部3の各接合代3aに、各接合代3aの縁に沿って接合面の反対側の面に突起させた波形突部8(塑性変形部)が塑性加工される。

【0018】

そして、本異種金属継手構造は、ルーフパネル1のフランジ部3の各接合代3aと継手部材4とが摩擦攪拌接合され、各接合代3aの中央(波形突部8に囲まれた部分)に固相接合部9が形成される。また、本異種金属継手構造は、ルーフパネル1のフランジ部3の各切欠き部5に露出した継手部材4の各露出部6とサイドメンバ2とが抵抗スポット溶接され、継手部材4とサイドメンバ2との界面に抵抗溶接部10(ナゲット)が形成される。なお、サイドメンバ2の素材はSCGA、継手部材4の素材はSPCCである。

【0019】

次に、本異種金属接合方法を説明する。まず、図2に示されるように、サイドメンバ2(他方の金属部材)と接合させる以前のルーフパネル1をプレス成形する工程において、ルーフパネル1のフランジ部3が抜き加工され、フランジ部3に各切欠き部5が形成される。また、フランジ部3は各接合代3aが塑性加工され、各接合代3aに各波形突部8(塑性変形部)が形成される。次に、図3に示されるように、摩擦攪拌接合工程において、アルミニウム合金製のルーフパネル1のフランジ部3の各接合代3aとスチール製の継手部材4とが摩擦攪拌接合される。これにより、各接合代3aの中央に固相接合部9が形成され、ルーフパネル1と継手部材4とが接合される。次に、車体組立工程において、図4に示されるように、継手部材4が接合されたルーフパネル1は、マテハンロボット(マテリアルハンドリングロボット)によってハンドリングされ、継手部材4がサイドメンバ2の所定位置に重ねられた状態で治具にセットされる。

【0020】

ルーフパネル1が治具にセットされた後、多関節型アームロボットに溶接ガンを持たせた溶接ロボットによって、継手部材4におけるルーフパネル1のフランジ部3の各切欠き部5に露出した各露出部6とスチール製のサイドメンバ2とが抵抗スポット溶接される。これにより、図1に示されるように、継手部材4とサイドメンバ2との界面に抵抗溶接部10が形成され、延いてはルーフパネル1とサイドメンバ2が継手部材4を介して接合される。

【0021】

この実施形態では以下の効果を奏する。

本異種金属継手構造は、アルミニウム合金製のルーフパネル1(一方の金属部材)のフランジ部3と、サイドメンバ2(他方の金属部材)と同種金属(鋼材)からなる継手部材4と、が摩擦攪拌接合(固相接合)によって強固に接合され、継手部材4におけるルーフパネル1のフランジ部3に形成された切欠き部5に露出した部分(露出部6)とサイドメンバ2とが抵抗スポット溶接(融接法による接合)によって強固に接合される。

【0022】

したがって、本異種金属継手構造では、ルーフパネル1とサイドメンバ2が継手部材4を介して強固に接合され、異種金属からなるルーフパネル1とサイドメンバ2の接合強度が確保される。

また、異種金属からなるルーフパネル1と継手部材4とを予め摩擦攪拌接合(固相接合)しておくことで、溶接が困難である異種金属部材間の接合、即ち、ルーフパネル1とサイドメンバ2の接合が、溶接が容易な同種金属部材間の接合、即ち、継手部材4とサイドメンバ2との接合に置換することが可能になる。

これにより、ルーフパネル1とサイドメンバ2の接合を、融接法による接合を用いた従来設備(溶接ロボットによる抵抗スポット溶接)にて実施することができ、生産性が確保される。

また、従来設備を使用できるので、製造コスト及び設備コストの増加が抑制されると共に、加圧ユニットの大型化を伴う固相接合(例えば、摩擦攪拌接合や超音波接合)を車体組立工程に導入した場合と比較して、設備を省スペースに構成することができる。

【0023】

また、本異種金属継手構造は、ルーフパネル1のフランジ部3に、隣接する接合代3aの相互間に切欠き部5が形成される。

したがって、ルーフパネル1とサイドメンバ2の熱膨張差に起因する応力集中が効果的に緩和される。

これにより、熱歪が生じやすいルーフパネル1の変形が抑制され、車体の外観品質が確保される。

さらに、本異種金属継手構造は、ルーフパネル1のフランジ部3の各接合代3aに、波形突部8(塑性変形部)を形成したことで、各接合代3aの剛性が高められる。これにより、摩擦攪拌接合時における各接合代3aの変形を効果的に防ぐことができる。

【0024】

なお、実施形態は上記に限定されるものではなく、例えば次のように構成してもよい。

本実施形態では、一方の金属部材をルーフパネル1、他方の金属部材を車体のサイドメンバ2としたが、本異種金属継手構造は車体の接合に限定されるものではない。

本実施形態では、一方の金属部材(ルーフパネル1)をアルミニウム合金製、他方の金属部材(サイドメンバ2)をスチール製としたが、本異種金属継手構造は、双方の金属部材の融接法による接合が困難であり、且つ他方の金属部材と他方の金属部材と同種金属からなる継手部材4との融接法による接合が容易である組み合わせであれば、スチール製の部材とアルミニウム合金製の部材との組み合わせでなくてもよい。

本実施形態では、ルーフパネル1(一方の金属部材)と継手部材4とが摩擦攪拌接合によって接合されるが、固相接合(ルーフパネル1と継手部材4との接合強度が確保できる接合方式)による接合であれば、例えば、ルーフパネル1と継手部材4とを超音波接合によって接合させてもよい。

本実施形態では、サイドメンバ2(他方の金属部材)と継手部材4とが抵抗スポット溶接によって接合されるが、例えば、レーザ溶接等の車体組立工程において既に導入されている接合方式を用いてもよい。

本実施形態では、固相接合部9と抵抗溶接部10とを交互に配置したが、固相接合部9と抵抗溶接部10、延いては接合代3aと切欠き部5とは、必要に応じて適宜配置すればよい。

本実施形態では、ルーフパネル1(他方の金属部材)のフランジ部3の各接合代3aに、固相接合部9を囲むように波形突部8(塑性変形部)を形成したが、摩擦攪拌接合時において各接合代3aの剛性が確保できるものであれば、塑性変形部の形状は適宜設定すればよい。

【図面の簡単な説明】

【0025】

【図1】本異種金属継手構造の斜視図である。

【図2】接合される以前の、ルーフパネルの一側のフランジ部と継手部材とを示す斜視図である。

【図3】ルーフパネルの一側のフランジ部と継手部材とが接合された状態を示す斜視図である。

【図4】接合される以前の、一側のフランジ部に継手部材が接合されたルーフパネルとサイドメンバとを示す斜視図である。

【符号の説明】

【0026】

1 ルーフパネル(一方の金属部材)、2 サイドメンバ(他方の金属部材)、3 フランジ部、4 継手部材、5 切欠き部、6 露出部、8 波形突部(塑性変形部)、9 固相接合部、10 抵抗溶接部

【特許請求の範囲】

【請求項1】

異種金属からなる2つの金属部材を、継手部材を介して重ね接合する継手構造であって、一方の金属部材に切欠き部を形成し、他方の金属部材と同種金属からなる継手部材を、該継手部材の一部が前記切欠き部から露出するように前記一方の金属部材に固相接合し、前記継手部材の前記切欠き部から露出した部分に前記他方の金属部材を融接法により接合することを特徴とする異種金属継手構造。

【請求項2】

前記一方の金属部材にフランジ部を形成し、該フランジ部に、固相接合部と前記切欠き部とを前記フランジ部に沿って交互に配設したことを特徴とする請求項1に記載の異種金属継手構造。

【請求項3】

前記フランジ部の前記固相接合部周辺に、塑性変形部を形成したことを特徴とする請求項1又は2に記載の異種金属継手構造。

【請求項4】

前記継手部材の前記切欠き部から露出した部分を、他方の金属部材に抵抗スポット溶接により接合したことを特徴とする請求項1〜3のいずれかに記載の異種金属継手構造。

【請求項5】

一方の金属部材がアルミニウム合金部材であり、他方の金属部材が鋼部材であることを特徴とする請求項1〜4のいずれかに記載の異種金属継手構造。

【請求項6】

異種金属からなる2つの金属部材を、継手部材を介して重ね接合する方法であって、一方の金属部材に予め切欠き部を形成しておいて、他方の金属部材と同種金属からなる継手部材を、該継手部材の一部が前記切欠き部から露出するように前記一方の金属部材に固相接合し、次に、前記継手部材の前記切欠き部から露出した部分に前記他方の金属部材を融接法により接合することを特徴とする異種金属接合方法。

【請求項7】

前記フランジ部の固相接合部周辺を、前記継手部材と固相接合させる以前に塑性加工することを特徴とする請求項6に記載の異種金属接合方法。

【請求項8】

前記継手部材の前記切欠き部に露出した部分を他方の金属部材に抵抗スポット溶接により接合することを特徴とする請求項6又は7に記載の異種金属接合方法。

【請求項1】

異種金属からなる2つの金属部材を、継手部材を介して重ね接合する継手構造であって、一方の金属部材に切欠き部を形成し、他方の金属部材と同種金属からなる継手部材を、該継手部材の一部が前記切欠き部から露出するように前記一方の金属部材に固相接合し、前記継手部材の前記切欠き部から露出した部分に前記他方の金属部材を融接法により接合することを特徴とする異種金属継手構造。

【請求項2】

前記一方の金属部材にフランジ部を形成し、該フランジ部に、固相接合部と前記切欠き部とを前記フランジ部に沿って交互に配設したことを特徴とする請求項1に記載の異種金属継手構造。

【請求項3】

前記フランジ部の前記固相接合部周辺に、塑性変形部を形成したことを特徴とする請求項1又は2に記載の異種金属継手構造。

【請求項4】

前記継手部材の前記切欠き部から露出した部分を、他方の金属部材に抵抗スポット溶接により接合したことを特徴とする請求項1〜3のいずれかに記載の異種金属継手構造。

【請求項5】

一方の金属部材がアルミニウム合金部材であり、他方の金属部材が鋼部材であることを特徴とする請求項1〜4のいずれかに記載の異種金属継手構造。

【請求項6】

異種金属からなる2つの金属部材を、継手部材を介して重ね接合する方法であって、一方の金属部材に予め切欠き部を形成しておいて、他方の金属部材と同種金属からなる継手部材を、該継手部材の一部が前記切欠き部から露出するように前記一方の金属部材に固相接合し、次に、前記継手部材の前記切欠き部から露出した部分に前記他方の金属部材を融接法により接合することを特徴とする異種金属接合方法。

【請求項7】

前記フランジ部の固相接合部周辺を、前記継手部材と固相接合させる以前に塑性加工することを特徴とする請求項6に記載の異種金属接合方法。

【請求項8】

前記継手部材の前記切欠き部に露出した部分を他方の金属部材に抵抗スポット溶接により接合することを特徴とする請求項6又は7に記載の異種金属接合方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−30100(P2008−30100A)

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願番号】特願2006−208109(P2006−208109)

【出願日】平成18年7月31日(2006.7.31)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願日】平成18年7月31日(2006.7.31)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

[ Back to top ]