異種金属製品の接合方法

【課題】 既存の接合工程および設備を変更することなくそのまま利用して接合組み付けすることが可能な異種金属製品の接合方法を提供すること。

【解決手段】 接合用素材12を鋳造型にセットして当該接合用素材12の一部を鋳造金属材11で鋳ぐるむことにより鋳造金属材11と接合用素材12とを一体化して接合部材Aを作製し、該接合部材Aを、前記接合用素材12とほぼ同じ融点を有する金属材料からなる接合部材Bに対して接合用素材12を介して接合するようにした。

【解決手段】 接合用素材12を鋳造型にセットして当該接合用素材12の一部を鋳造金属材11で鋳ぐるむことにより鋳造金属材11と接合用素材12とを一体化して接合部材Aを作製し、該接合部材Aを、前記接合用素材12とほぼ同じ融点を有する金属材料からなる接合部材Bに対して接合用素材12を介して接合するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばアルミニウム又はその合金(以下、アルミニウム材と称する)を用いて鋳造され造形された接合部材Aと鉄系金属で形成された接合部材Bとを接合する異種金属製品の接合方法に関するものである。

【背景技術】

【0002】

例えば、アルミニウム材で鋳造された製品と鉄系金属で形成された製品を接合する場合に、両者を直接溶接すると両者の間に脆い金属間化合物が生成されるために接合強度のばらつきが大きくなり、接合の信頼性が低いものとなってしまう。

【0003】

そこで、アルミニウム材で形成された製品と鉄系金属で形成された製品との間に、アルミニウム材単独又はアルミニウム材と鉄系金属をクラッドした中間材料をインサート材として介在させて抵抗溶接する接合方法が提案された(例えば、特許文献1および特許文献2参照。)。

しかし、異種金属製品の間にインサート材を介在させて接合する工法では、例えば自動車の車体を組み立てる工程において自動化することが難しく、既存の接合工程への適用が困難となる。自動車の車体を組み立てる工程以外にも、互いに融点が大幅に異なる金属同士を接合する場合、既存の接合条件から大幅に変更または調整を余儀なくされ、管理幅も非常に狭くなることが多くなり、安定した製造(接合加工)が困難になる。

【0004】

【特許文献1】特開平7−132380号公報

【特許文献2】特開2004−90093公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、鋼材とアルミニウム材のように相対的に融点が大きく異なる異種金属からなる製品同士を接合する場合に、既存の接合工程および設備を変更することなくそのまま利用して接合組み付けすることが可能であり、従って既存の製造条件管理レベルで製造(接合加工)が可能となる異種金属製品の接合方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成する本発明の請求項1に係る異種金属製品の接合方法は、接合用素材を鋳造型にセットして当該接合用素材の一部を鋳造金属材で鋳ぐるむことにより鋳造金属材と上記接合用素材とを一体化して接合部材Aを作製し、該接合部材Aを、前記接合用素材とほぼ同じ融点を有する金属材料からなる接合部材Bに対して前記接合用素材を介して接合することを特徴としたものである。

この際、請求項2に記載の通り、前記接合用素材の融点が前記鋳造金属材の融点よりも高い金属材料からなり、前記接合用素材の表面を前記鋳造金属材と融点がほぼ同じもしくは低い金属材料からなる皮膜で予め被覆することが好ましい。

また、前記接合用素材を前記鋳造金属材で鋳ぐるみ一体化するときに、ダイカスト鋳造法により鋳ぐるむことが好ましい(請求項3)。

更に、前記接合用素材が鋼材であり、前記鋳造金属材がアルミニウム又はその合金からなることがより好ましい(請求項4)。この場合、前記接合素材としての鋼材の表面を亜鉛合金で予め被覆することがより好ましい(請求項5)。

また、本発明の請求項6に係る異種金属製品の接合方法は、前記接合部材Aの鋳造金属材部分に当該鋳造金属材とほぼ同じ融点を有する金属材料からなる接合部材Cを接合し、該接合部材Aを、前記接合用素材とほぼ同じ融点を有する金属材料からなる接合部材Bに対して前記接合用素材を介して接合することを特徴としたものである。

ここで、異種金属からなる製品同士を接合する具体的な方法としては、溶解・組織攪拌による接合法として、アーク溶接(ミグ溶接、ティグ溶接、アークスポット)、レーザー溶接、スポット溶接(抵抗スポット)、プラズマ溶接、摩擦攪拌接合、ろう付け、半田付け等があり、機械的接合、接着剤による接合法として、リベット/ネジによる接合、カシメによる接合、摩擦嵌合による接合など、いろいろな接合法に適用でき、融点が異なることから接合そのものが困難である場合や接合条件が極めて管理の難しくなる場合に対して効果を上げることが出来る。

【発明の効果】

【0007】

本発明に係る異種金属製品の接合方法によれば、接合用素材を鋳造型にセットして当該接合用素材の一部を鋳造金属材で鋳ぐるむことにより鋳造金属材と上記接合用素材とを一体化して接合部材Aを作製し、該接合部材Aを、前記接合用素材とほぼ同じ融点を有する金属材料からなる接合部材Bに対して前記接合用素材を介して接合するようにしたので、異種金属同士である接合部材Aと接合部材Bとを接合するのに通常の設備および工法により従来の接合条件管理レベルでもって接合することができ、従って異種金属からなる製品同士を接合する場合に、既存の接合工程および設備を変更することなくそのまま利用して接合組み付けをすることが可能となる。

【0008】

この際、接合用素材の融点が鋳造金属材の融点よりも高い金属材料からなり、接合用素材の表面を前記鋳造金属材と融点がほぼ同じもしくは低い金属材料からなる皮膜でもって予め被覆することにより、異種金属同士の接合部分における接合強度を大幅に向上させることが出来る。

上記した作用効果は、接合用素材を前記鋳造金属材でダイカスト鋳造法により鋳ぐるむことにより一層のこと接合部の密着性が向上し、より確かなものとすることが出来る。

【0009】

更に、接合用素材が鋼材で形成され鋳造金属材がアルミニウム材で形成されていれば、例えば鋼材で形成された自動車の車体やフレームにアルミニウム材で形成された構成部材を接合する場合などにおいて、ロボット等による自動化が進んでおり組立て工程の設備投資額が大きいので特に効果が大きく、今までアルミニウムを用いた自動車の軽量化を図る上で最大の課題であった新規ラインの設置等の投資をする必要がなくなるので、特に効果的であり、且つ自動車軽量化設計の自由度も大幅に向上する。

この際、接合用素材として鋼材の表面を亜鉛合金で予め被覆したいわゆる溶融亜鉛メッキなどの工法を用いて、予め亜鉛系の金属で被覆された鋼板を用いることにより、アルミニウム材を鋳造するときに亜鉛被膜とアルミニウム合金が冶金結合することを期待できることから、鋳造金属材であるアルミニウムとの接合強度を大幅に向上させることが出来ると共に、亜鉛がアルミニウムより腐食電位が高いことから、鉄材とアルミニウム材の電位差に基づく腐食を防止できるようになり、耐食性を大幅に向上させることが可能となり、従って、自動車の車体やフレームに異種金属を接合する場合のように、耐食性要件の厳しい自動車製造等における接合部材に適用することが可能となる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の具体的な好適実施例を、図面を参照しながら詳細に説明するが、本発明は図示した実施例のものに限定されるものではない。

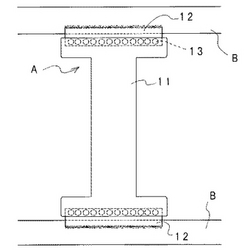

図中の符号Aは接合部材Aを示し、符号Bは接合部材Bを示す。

【0011】

接合部材Aは、相対的に融点が低いアルミニウム材もしくは亜鉛又はその合金(以下、亜鉛材と称する)等を用いて、例えばダイカスト鋳造法或いは低速高圧鋳造法(その具体的方法については、例えば特公平6−8819号公報、特許第3204568号公報、特許第3480875号公報等を参照。)などにより所定の製品形状に鋳造される。

【0012】

その際、接合部材Aを鋳造する鋳造型に、相対的に接合部材Aよりも融点が高い金属材料で形成された接合部材Bと同種ないし同系統の金属材料からなる接合用素材12をセット(インサート)して、当該接合用素材12の一部を鋳造金属材11で鋳ぐるむことにより鋳造金属材11と接合用素材12とが一体化されて、接合部材Aが造形される。

【0013】

接合用素材12は、接合部材Aを接合部材Bに接合する際の介添え役を果たすものであり、接合部材Bとほぼ同じ融点を有する金属材料を用いて、接合部材Aないしは接合部材Bの形状や接合部位の状況に応じて所要の形状に形成される。

【0014】

この場合、接合用素材12を、接合部材Bとほぼ同じ融点を有する金属材料として接合部材Bと同種ないしは同系統の金属材を用いた方が接合方法や工程の自由度が上がり接合の信頼性を高いものとすることが出来るが、用途によっては接合部材Bと異種の金属を用いて接合用素材12を形成する場合もある。すなわち、接合部材Bが例えば鋼板で形成されている場合、接合用素材12は、接合部材Bと同種ないしは同系統の金属である鋼板やステンレス等の鉄系金属、又は銅系金属など用いて形成されるが、用途によっては、接合用素材12を例えばチタンを用いて形成し、鋼板からなる接合部材Bと接合する場合もある。

【0015】

ここで、本発明が適用可能な接合部材Aと接合用素材12および接合部材Bを形成する金属の組み合わせ(接合部材A−接合用素材12−接合部材B)としては、アルミニウム材−鉄系−鉄系との接合、アルミニウム材−チタン系−鉄系との接合、アルミニウム材−ニッケル系−鉄系との接合、亜鉛材−鉄系−鉄系との接合、或いはアルミニウム材−銅系−銅系との接合、などを挙げることが出来る。

【0016】

そして、この接合用素材12は、接合部材Aを鋳造する鋳造型にセット(インサート)し、その一部が鋳造金属材11で鋳ぐるまれることにより接合部材Aと一体化される。

この際、接合部材Aと接合用素材12とをより強固に一体化するために、図示実施例の如く、鋳造金属材11で鋳ぐるまれる接合用素材12の一部に鋳造金属材11を機械的に食い込ませるための穴ないしは凹部13を形成したり、或いは、異種金属同士の金属間接合強度を向上させるために、接合用素材12の表面を鋳造金属材11と融点がほぼ同じもしくは低い金属材料からなるメッキ等の皮膜でもって予め被覆することが望ましい。

【0017】

鋳造金属材11と融点がほぼ同じもしくは低い金属材料として、鋳造金属材11がアルミニウム材からなり接合用素材12が鋼板からなる場合には、亜鉛合金材を用いるが好ましい。そうすれば、接合用素材(鋼板)12が鋳造金属材(アルミニウム材)11で鋳ぐるまれる時に亜鉛合金皮膜がアルミニウム材(鋳造金属材)によって一部が溶解し、アルミニウム材と亜鉛材が金属結合し、結果として接合用素材(鋼板)12と鋳造金属材(アルミニウム材)11とが強固に接合される。

すなわち、溶融亜鉛メッキされた鋼板を用いて接合用素材12をプレス成形し、それを鋳造金型にセットしてインサート鋳造する。すると、亜鉛合金は鉄系金属よりも腐食電位が高いので、接合用素材(鉄材)12が鋳造金属材(アルミニウム材)11から露出している界面に生じる腐食環境において電位差に基づき発生する腐食現象を防止することができ、異種金属同士の接合で問題となる耐食性を向上させることができる。

【0018】

また、接合部材Aは、接合用素材12を介して接合部材Bと接合されるだけでなく、図2に例示した如く、異種金属製品(接合部材B)に対する接合中間材として用いる場合もある。すなわち、接合部材Aの鋳造金属材11部分に、鋳造金属材11と同種ないし同系統の金属を用いて例えば押出し成形により所要の形状に形成された接合部材Cを接合し、それを接合部材Bに接合するようにしても良い。この場合、接合部材Aを接合部材Bに接合する工程内で接合部材Cを接合部材Aに接合しても良いし、或いは予め接合部材Cを接合部材Aに接合しておいても良い。

【0019】

接合部材Aの接合用素材12を接合部材Bに接合する場合、並びに接合部材Aに接合部材Cを接合する場合、一般に用いられるロウ付け、半田付け、スポット溶接(抵抗スポット溶接)、アーク溶接(ミグ溶接、ティグ溶接、アークスポット)、レーザー溶接、プラズマ溶接、電子ビーム溶接、摩擦撹拌接合、リベット/ネジによる接合、カシメによる接合、摩擦嵌合による接合など、既存の溶接工程で通常に用いられている接合法を適用することが出来る。

【実施例】

【0020】

図1に示した第1実施例のものは、自動車部品であるセンターピラーに適用したものであり、溶融亜鉛メッキ鋼板材で形成された2個の接合用素材12をダイカストマシンの鋳造型にセットし、鋳造金属材としてアルミニウム材を用いてダイカスト鋳造することにより、両端部に鋼板材からなる接合用素材12が鋳ぐるまれたアルミニウム材ベースのセンターピラー(接合部材A)を形成し、これを自動車車体の組み立てライン中のセンターピラー組付け工程において鋼板製の自動車フレーム(接合部材B)に、接合用素材12を介して溶接により接合するようにしたものである。

【0021】

また、図2に示した第2実施例のものは、接合部材Aを接合中間材として用いたものであり、鋼板材で形成された接合用素材12をダイカストマシンの鋳造型にセットし、鋳造金属材としてアルミニウム材を用いてダイカスト鋳造することにより、接合用素材12の一部が鋳造金属材11に鋳ぐるまれた接合部材Aが形成され、この接合部材Aの鋳造金属材11側にアルミニウム材を用いて押出し成形された2個の接合部材Cをそれぞれ溶接すると共に、接合用素材12側に鋼板製の接合部材Bを溶接することにより、アルミニウム材を用いて押出し成形された2個の接合部材Cを鋼板製の接合部材Bに間接的に溶接により接合するようにしたものである。

【図面の簡単な説明】

【0022】

【図1】本発明の第1実施例を説明する模式図。

【図2】本発明の第2実施例を説明する模式図。

【符号の説明】

【0023】

A:接合部材A

11:鋳造金属材

12:接合用素材

13:穴ないしは凹部

B:接合部材B

C:接合部材C

【技術分野】

【0001】

本発明は、例えばアルミニウム又はその合金(以下、アルミニウム材と称する)を用いて鋳造され造形された接合部材Aと鉄系金属で形成された接合部材Bとを接合する異種金属製品の接合方法に関するものである。

【背景技術】

【0002】

例えば、アルミニウム材で鋳造された製品と鉄系金属で形成された製品を接合する場合に、両者を直接溶接すると両者の間に脆い金属間化合物が生成されるために接合強度のばらつきが大きくなり、接合の信頼性が低いものとなってしまう。

【0003】

そこで、アルミニウム材で形成された製品と鉄系金属で形成された製品との間に、アルミニウム材単独又はアルミニウム材と鉄系金属をクラッドした中間材料をインサート材として介在させて抵抗溶接する接合方法が提案された(例えば、特許文献1および特許文献2参照。)。

しかし、異種金属製品の間にインサート材を介在させて接合する工法では、例えば自動車の車体を組み立てる工程において自動化することが難しく、既存の接合工程への適用が困難となる。自動車の車体を組み立てる工程以外にも、互いに融点が大幅に異なる金属同士を接合する場合、既存の接合条件から大幅に変更または調整を余儀なくされ、管理幅も非常に狭くなることが多くなり、安定した製造(接合加工)が困難になる。

【0004】

【特許文献1】特開平7−132380号公報

【特許文献2】特開2004−90093公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、鋼材とアルミニウム材のように相対的に融点が大きく異なる異種金属からなる製品同士を接合する場合に、既存の接合工程および設備を変更することなくそのまま利用して接合組み付けすることが可能であり、従って既存の製造条件管理レベルで製造(接合加工)が可能となる異種金属製品の接合方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成する本発明の請求項1に係る異種金属製品の接合方法は、接合用素材を鋳造型にセットして当該接合用素材の一部を鋳造金属材で鋳ぐるむことにより鋳造金属材と上記接合用素材とを一体化して接合部材Aを作製し、該接合部材Aを、前記接合用素材とほぼ同じ融点を有する金属材料からなる接合部材Bに対して前記接合用素材を介して接合することを特徴としたものである。

この際、請求項2に記載の通り、前記接合用素材の融点が前記鋳造金属材の融点よりも高い金属材料からなり、前記接合用素材の表面を前記鋳造金属材と融点がほぼ同じもしくは低い金属材料からなる皮膜で予め被覆することが好ましい。

また、前記接合用素材を前記鋳造金属材で鋳ぐるみ一体化するときに、ダイカスト鋳造法により鋳ぐるむことが好ましい(請求項3)。

更に、前記接合用素材が鋼材であり、前記鋳造金属材がアルミニウム又はその合金からなることがより好ましい(請求項4)。この場合、前記接合素材としての鋼材の表面を亜鉛合金で予め被覆することがより好ましい(請求項5)。

また、本発明の請求項6に係る異種金属製品の接合方法は、前記接合部材Aの鋳造金属材部分に当該鋳造金属材とほぼ同じ融点を有する金属材料からなる接合部材Cを接合し、該接合部材Aを、前記接合用素材とほぼ同じ融点を有する金属材料からなる接合部材Bに対して前記接合用素材を介して接合することを特徴としたものである。

ここで、異種金属からなる製品同士を接合する具体的な方法としては、溶解・組織攪拌による接合法として、アーク溶接(ミグ溶接、ティグ溶接、アークスポット)、レーザー溶接、スポット溶接(抵抗スポット)、プラズマ溶接、摩擦攪拌接合、ろう付け、半田付け等があり、機械的接合、接着剤による接合法として、リベット/ネジによる接合、カシメによる接合、摩擦嵌合による接合など、いろいろな接合法に適用でき、融点が異なることから接合そのものが困難である場合や接合条件が極めて管理の難しくなる場合に対して効果を上げることが出来る。

【発明の効果】

【0007】

本発明に係る異種金属製品の接合方法によれば、接合用素材を鋳造型にセットして当該接合用素材の一部を鋳造金属材で鋳ぐるむことにより鋳造金属材と上記接合用素材とを一体化して接合部材Aを作製し、該接合部材Aを、前記接合用素材とほぼ同じ融点を有する金属材料からなる接合部材Bに対して前記接合用素材を介して接合するようにしたので、異種金属同士である接合部材Aと接合部材Bとを接合するのに通常の設備および工法により従来の接合条件管理レベルでもって接合することができ、従って異種金属からなる製品同士を接合する場合に、既存の接合工程および設備を変更することなくそのまま利用して接合組み付けをすることが可能となる。

【0008】

この際、接合用素材の融点が鋳造金属材の融点よりも高い金属材料からなり、接合用素材の表面を前記鋳造金属材と融点がほぼ同じもしくは低い金属材料からなる皮膜でもって予め被覆することにより、異種金属同士の接合部分における接合強度を大幅に向上させることが出来る。

上記した作用効果は、接合用素材を前記鋳造金属材でダイカスト鋳造法により鋳ぐるむことにより一層のこと接合部の密着性が向上し、より確かなものとすることが出来る。

【0009】

更に、接合用素材が鋼材で形成され鋳造金属材がアルミニウム材で形成されていれば、例えば鋼材で形成された自動車の車体やフレームにアルミニウム材で形成された構成部材を接合する場合などにおいて、ロボット等による自動化が進んでおり組立て工程の設備投資額が大きいので特に効果が大きく、今までアルミニウムを用いた自動車の軽量化を図る上で最大の課題であった新規ラインの設置等の投資をする必要がなくなるので、特に効果的であり、且つ自動車軽量化設計の自由度も大幅に向上する。

この際、接合用素材として鋼材の表面を亜鉛合金で予め被覆したいわゆる溶融亜鉛メッキなどの工法を用いて、予め亜鉛系の金属で被覆された鋼板を用いることにより、アルミニウム材を鋳造するときに亜鉛被膜とアルミニウム合金が冶金結合することを期待できることから、鋳造金属材であるアルミニウムとの接合強度を大幅に向上させることが出来ると共に、亜鉛がアルミニウムより腐食電位が高いことから、鉄材とアルミニウム材の電位差に基づく腐食を防止できるようになり、耐食性を大幅に向上させることが可能となり、従って、自動車の車体やフレームに異種金属を接合する場合のように、耐食性要件の厳しい自動車製造等における接合部材に適用することが可能となる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の具体的な好適実施例を、図面を参照しながら詳細に説明するが、本発明は図示した実施例のものに限定されるものではない。

図中の符号Aは接合部材Aを示し、符号Bは接合部材Bを示す。

【0011】

接合部材Aは、相対的に融点が低いアルミニウム材もしくは亜鉛又はその合金(以下、亜鉛材と称する)等を用いて、例えばダイカスト鋳造法或いは低速高圧鋳造法(その具体的方法については、例えば特公平6−8819号公報、特許第3204568号公報、特許第3480875号公報等を参照。)などにより所定の製品形状に鋳造される。

【0012】

その際、接合部材Aを鋳造する鋳造型に、相対的に接合部材Aよりも融点が高い金属材料で形成された接合部材Bと同種ないし同系統の金属材料からなる接合用素材12をセット(インサート)して、当該接合用素材12の一部を鋳造金属材11で鋳ぐるむことにより鋳造金属材11と接合用素材12とが一体化されて、接合部材Aが造形される。

【0013】

接合用素材12は、接合部材Aを接合部材Bに接合する際の介添え役を果たすものであり、接合部材Bとほぼ同じ融点を有する金属材料を用いて、接合部材Aないしは接合部材Bの形状や接合部位の状況に応じて所要の形状に形成される。

【0014】

この場合、接合用素材12を、接合部材Bとほぼ同じ融点を有する金属材料として接合部材Bと同種ないしは同系統の金属材を用いた方が接合方法や工程の自由度が上がり接合の信頼性を高いものとすることが出来るが、用途によっては接合部材Bと異種の金属を用いて接合用素材12を形成する場合もある。すなわち、接合部材Bが例えば鋼板で形成されている場合、接合用素材12は、接合部材Bと同種ないしは同系統の金属である鋼板やステンレス等の鉄系金属、又は銅系金属など用いて形成されるが、用途によっては、接合用素材12を例えばチタンを用いて形成し、鋼板からなる接合部材Bと接合する場合もある。

【0015】

ここで、本発明が適用可能な接合部材Aと接合用素材12および接合部材Bを形成する金属の組み合わせ(接合部材A−接合用素材12−接合部材B)としては、アルミニウム材−鉄系−鉄系との接合、アルミニウム材−チタン系−鉄系との接合、アルミニウム材−ニッケル系−鉄系との接合、亜鉛材−鉄系−鉄系との接合、或いはアルミニウム材−銅系−銅系との接合、などを挙げることが出来る。

【0016】

そして、この接合用素材12は、接合部材Aを鋳造する鋳造型にセット(インサート)し、その一部が鋳造金属材11で鋳ぐるまれることにより接合部材Aと一体化される。

この際、接合部材Aと接合用素材12とをより強固に一体化するために、図示実施例の如く、鋳造金属材11で鋳ぐるまれる接合用素材12の一部に鋳造金属材11を機械的に食い込ませるための穴ないしは凹部13を形成したり、或いは、異種金属同士の金属間接合強度を向上させるために、接合用素材12の表面を鋳造金属材11と融点がほぼ同じもしくは低い金属材料からなるメッキ等の皮膜でもって予め被覆することが望ましい。

【0017】

鋳造金属材11と融点がほぼ同じもしくは低い金属材料として、鋳造金属材11がアルミニウム材からなり接合用素材12が鋼板からなる場合には、亜鉛合金材を用いるが好ましい。そうすれば、接合用素材(鋼板)12が鋳造金属材(アルミニウム材)11で鋳ぐるまれる時に亜鉛合金皮膜がアルミニウム材(鋳造金属材)によって一部が溶解し、アルミニウム材と亜鉛材が金属結合し、結果として接合用素材(鋼板)12と鋳造金属材(アルミニウム材)11とが強固に接合される。

すなわち、溶融亜鉛メッキされた鋼板を用いて接合用素材12をプレス成形し、それを鋳造金型にセットしてインサート鋳造する。すると、亜鉛合金は鉄系金属よりも腐食電位が高いので、接合用素材(鉄材)12が鋳造金属材(アルミニウム材)11から露出している界面に生じる腐食環境において電位差に基づき発生する腐食現象を防止することができ、異種金属同士の接合で問題となる耐食性を向上させることができる。

【0018】

また、接合部材Aは、接合用素材12を介して接合部材Bと接合されるだけでなく、図2に例示した如く、異種金属製品(接合部材B)に対する接合中間材として用いる場合もある。すなわち、接合部材Aの鋳造金属材11部分に、鋳造金属材11と同種ないし同系統の金属を用いて例えば押出し成形により所要の形状に形成された接合部材Cを接合し、それを接合部材Bに接合するようにしても良い。この場合、接合部材Aを接合部材Bに接合する工程内で接合部材Cを接合部材Aに接合しても良いし、或いは予め接合部材Cを接合部材Aに接合しておいても良い。

【0019】

接合部材Aの接合用素材12を接合部材Bに接合する場合、並びに接合部材Aに接合部材Cを接合する場合、一般に用いられるロウ付け、半田付け、スポット溶接(抵抗スポット溶接)、アーク溶接(ミグ溶接、ティグ溶接、アークスポット)、レーザー溶接、プラズマ溶接、電子ビーム溶接、摩擦撹拌接合、リベット/ネジによる接合、カシメによる接合、摩擦嵌合による接合など、既存の溶接工程で通常に用いられている接合法を適用することが出来る。

【実施例】

【0020】

図1に示した第1実施例のものは、自動車部品であるセンターピラーに適用したものであり、溶融亜鉛メッキ鋼板材で形成された2個の接合用素材12をダイカストマシンの鋳造型にセットし、鋳造金属材としてアルミニウム材を用いてダイカスト鋳造することにより、両端部に鋼板材からなる接合用素材12が鋳ぐるまれたアルミニウム材ベースのセンターピラー(接合部材A)を形成し、これを自動車車体の組み立てライン中のセンターピラー組付け工程において鋼板製の自動車フレーム(接合部材B)に、接合用素材12を介して溶接により接合するようにしたものである。

【0021】

また、図2に示した第2実施例のものは、接合部材Aを接合中間材として用いたものであり、鋼板材で形成された接合用素材12をダイカストマシンの鋳造型にセットし、鋳造金属材としてアルミニウム材を用いてダイカスト鋳造することにより、接合用素材12の一部が鋳造金属材11に鋳ぐるまれた接合部材Aが形成され、この接合部材Aの鋳造金属材11側にアルミニウム材を用いて押出し成形された2個の接合部材Cをそれぞれ溶接すると共に、接合用素材12側に鋼板製の接合部材Bを溶接することにより、アルミニウム材を用いて押出し成形された2個の接合部材Cを鋼板製の接合部材Bに間接的に溶接により接合するようにしたものである。

【図面の簡単な説明】

【0022】

【図1】本発明の第1実施例を説明する模式図。

【図2】本発明の第2実施例を説明する模式図。

【符号の説明】

【0023】

A:接合部材A

11:鋳造金属材

12:接合用素材

13:穴ないしは凹部

B:接合部材B

C:接合部材C

【特許請求の範囲】

【請求項1】

接合用素材を鋳造型にセットして当該接合用素材の一部を鋳造金属材で鋳ぐるむことにより鋳造金属材と上記接合用素材とを一体化して接合部材Aを作製し、該接合部材Aを、前記接合用素材とほぼ同じ融点を有する金属材料からなる接合部材Bに対して前記接合用素材を介して接合することを特徴とする異種金属製品の接合方法。

【請求項2】

前記接合用素材の融点が前記鋳造金属材の融点よりも高い金属材料からなり、前記接合用素材の表面を前記鋳造金属材と融点がほぼ同じもしくは低い金属材料からなる皮膜で予め被覆することを特徴とする請求項1に記載の異種金属製品の接合方法。

【請求項3】

前記接合用素材を前記鋳造金属材でダイカスト鋳造法により鋳ぐるむことを特徴とする請求項1〜2のいずれか1項に記載の異種金属製品の接合方法。

【請求項4】

前記接合用素材が鋼材であり、前記鋳造金属材がアルミニウム又はその合金からなることを特徴とする前記請求項1〜3のいずれか1項に記載の異種金属製品の接合方法。

【請求項5】

前記接合素材としての鋼材の表面を亜鉛合金で予め被覆することを特徴とする請求項4に記載の異種金属製品の接合方法。

【請求項6】

前記接合部材Aの鋳造金属材部分に当該鋳造金属材とほぼ同じ融点を有する金属材料からなる接合部材Cを接合し、該接合部材Aを、前記接合用素材とほぼ同じ融点を有する金属材料からなる接合部材Bに対して前記接合用素材を介して接合することを特徴とする前記請求項1〜5のいずれか1項に記載の異種金属製品の接合方法。

【請求項1】

接合用素材を鋳造型にセットして当該接合用素材の一部を鋳造金属材で鋳ぐるむことにより鋳造金属材と上記接合用素材とを一体化して接合部材Aを作製し、該接合部材Aを、前記接合用素材とほぼ同じ融点を有する金属材料からなる接合部材Bに対して前記接合用素材を介して接合することを特徴とする異種金属製品の接合方法。

【請求項2】

前記接合用素材の融点が前記鋳造金属材の融点よりも高い金属材料からなり、前記接合用素材の表面を前記鋳造金属材と融点がほぼ同じもしくは低い金属材料からなる皮膜で予め被覆することを特徴とする請求項1に記載の異種金属製品の接合方法。

【請求項3】

前記接合用素材を前記鋳造金属材でダイカスト鋳造法により鋳ぐるむことを特徴とする請求項1〜2のいずれか1項に記載の異種金属製品の接合方法。

【請求項4】

前記接合用素材が鋼材であり、前記鋳造金属材がアルミニウム又はその合金からなることを特徴とする前記請求項1〜3のいずれか1項に記載の異種金属製品の接合方法。

【請求項5】

前記接合素材としての鋼材の表面を亜鉛合金で予め被覆することを特徴とする請求項4に記載の異種金属製品の接合方法。

【請求項6】

前記接合部材Aの鋳造金属材部分に当該鋳造金属材とほぼ同じ融点を有する金属材料からなる接合部材Cを接合し、該接合部材Aを、前記接合用素材とほぼ同じ融点を有する金属材料からなる接合部材Bに対して前記接合用素材を介して接合することを特徴とする前記請求項1〜5のいずれか1項に記載の異種金属製品の接合方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−312192(P2006−312192A)

【公開日】平成18年11月16日(2006.11.16)

【国際特許分類】

【出願番号】特願2005−136031(P2005−136031)

【出願日】平成17年5月9日(2005.5.9)

【出願人】(000005256)株式会社アーレスティ (44)

【Fターム(参考)】

【公開日】平成18年11月16日(2006.11.16)

【国際特許分類】

【出願日】平成17年5月9日(2005.5.9)

【出願人】(000005256)株式会社アーレスティ (44)

【Fターム(参考)】

[ Back to top ]