疲労モニタリング構造及び鋼構造物

【課題】信頼性の高い疲労損傷度の評価を可能とし、また、構造全体を安全な状態に保つことができる疲労モニタリング構造を提供する。

【解決手段】鋼構造物の構造部材自体に切り欠き31を設けるか又は構造部材に溶接部を設けて構造部材に応力集中部を形成し、応力集中部から成長が予想される亀裂進展経路上に、予め、応力集中しない形状の応力集中軽減用貫通穴32を設けた。

【解決手段】鋼構造物の構造部材自体に切り欠き31を設けるか又は構造部材に溶接部を設けて構造部材に応力集中部を形成し、応力集中部から成長が予想される亀裂進展経路上に、予め、応力集中しない形状の応力集中軽減用貫通穴32を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、船舶等の鋼構造物を構成する構造部材の疲労モニタリング構造及びこの疲労モニタリング構造を適用した鋼構造物に関するものである。

【背景技術】

【0002】

船舶のように長期にわたって使用し、その使用期間中に変動荷重が繰り返し作用する大型の鋼構造物では、疲労亀裂の発生がしばしば問題となる。船舶において疲労亀裂が成長すると、例えば外板を貫通して積載貨物の漏洩による環境汚染を引き起こしたり、逆に海水が内部に流入する可能性が生じる。また、大規模な損傷の引き金となって重大な事故につながる危険もある。したがって、構造部材に生じている応力を計測し、その結果を用いて疲労損傷度を推定することや、疲労亀裂が危険な大きさに成長する前に発見する技術が大変重要であることは論を待たない。このようなことから、鋼構造物の供用後の疲労損傷度を推定するために、実働応力計測が実施されることがある。

【0003】

実働応力計測としては、従来より実際の鋼構造物の構造部材自体に楔状の切り欠きを形成し、そこから生じる亀裂の成長を監視することにより、構造部材の疲労損傷度を検出するという技術が提案されている(例えば、特許文献1参照)。この方法では、実際の構造部材に切り欠きを設けることから構造部材の強度低下が懸念されるが、特許文献1では構造部材の切り欠き部にその切り欠き部の応力挙動を変化させない補強板を取り付けることで対応している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−184792号公報(第2頁、図2)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、補強板を取り付けた分、構造部材自体に作用する応力が低減されるため、切り欠きからの亀裂進展は補強板がない場合よりも大幅に遅くなる。よって、構造全体の疲労損傷度を過小に評価してしまう恐れがあるという問題があった。

【0006】

また、補強板の取り付けは、ボルト締結により構造部材に貼り合わせているだけのため、亀裂が補強板端部に到達しても、亀裂先端の成長は阻害されず、亀裂は進展し続ける。その状態を見逃した場合、亀裂は更に成長を続けていずれ部材破断に至る恐れがある。その場合、補強板が補強の役目を果たすものの、その補強強度は十分ではないことから他部材での応力が許容応力を超えてしまう可能性があり、構造全体を安全な状態に保つことが難しいといった問題があった。

【0007】

本発明はかかる課題を解決するためになされたものであり、信頼性の高い疲労損傷度の評価を可能とし、また、構造全体を安全な状態に保つことができる疲労モニタリング構造及びこの疲労モニタリング構造を適用した鋼構造物を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る疲労モニタリング構造は、鋼構造物の構造部材自体に切り欠きを設けるか又は構造部材に溶接部を設けて構造部材に応力集中部を形成し、応力集中部から成長が予想される亀裂進展経路上に、予め、応力集中しない形状の応力集中軽減用貫通穴を設けたものである。

【発明の効果】

【0009】

本発明によれば、構造部材に直接、応力集中部を設けたため、疲労損傷度を直接的にモニタリングすることができる。このため、信頼性の高いモニタリングが可能である。また、応力集中部からの亀裂の進展径路上に予め応力集中軽減用貫通穴を形成するようにしたため、亀裂が進展して応力集中軽減用貫通穴に連通した後、それ以上亀裂が進展しないようにすることができる。このため、他の構造部材へ亀裂が拡大するのを抑制でき、構造全体を安全な状態に保つことができる。

【図面の簡単な説明】

【0010】

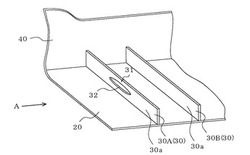

【図1】本発明の実施の形態1に係る疲労モニタリング構造が適用された船体構造の一部の斜視図である。

【図2】図1を矢印A方向から見た図である。

【図3】図2における作用説明図である。

【図4】タンカーの船体構造の一部断面図である。

【図5】本発明の実施の形態2に係る疲労モニタリング構造が適用された船体構造の一部の斜視図である。

【図6】(a)は図5を矢印A方向から見た図、(b)は(a)の側面図、(c)〜(e)は(a)の破線で囲った部分の平面図である。

【図7】本発明の実施の形態3に係る疲労モニタリング構造が適用された船体構造の一部の側面図である。

【発明を実施するための形態】

【0011】

以下、本発明の疲労モニタリング構造をタンカーの船体構造に適用した例を説明する。

【0012】

実施の形態1.

実施の形態1では、疲労モニタリング構造を有する構造部材を、船体構造を構成するロンジとした実施の形態を説明する。

【0013】

以下、疲労モニタリング構造の詳細を説明するに先だって、船体構造の概略について説明する。

【0014】

図4は、タンカーの船体構造の一部断面図である。なお、図4は、「2008年度の損傷まとめ」、日本海事協会会誌、第288号、2009年、28頁からの引用である。本明細書の全図において同一の符号を付したものは、同一の又はこれに相当するものであり、これは明細書の全文において共通している。 更に、本明細書の全文に表れている構成要素の形態は、あくまで例示であってこれらの記載に限定されるものではない。

【0015】

船体構造10は、船体形状を構成する外板や二重底を形成する内底板などの板部材20と、板部材20に対して船体長手方向に縦通して設けられた複数のロンジ30と、船体長手方向に対して垂直に設けられたトランス40とを備え、これら大小の防撓材から成り立っている。ロンジ30には、後述の図5に示すようにウェブ30aとフェース30bとを有するT型の他、後述の図1に示すようにフェース30bのないウェブ30aのみの構造がある。実施の形態1では、疲労モニタリング構造を有する構造部材をフェース30bのないウェブ30aのみのロンジ30とした場合について説明し、T型のロンジ30とした場合については以下の実施の形態2で説明する。

【0016】

図1は、本発明の実施の形態1に係る疲労モニタリング構造が適用された船体構造の一部の斜視図で、疲労モニタリング構造を備えたモニタ用のロンジ30Aとその周囲の一般のロンジ30Bを示している。図2は、図1を矢印A方向から見た図である。図2の左右方向(図1の前後方向)が船体長手方向に相当する。ロンジ30(30A、30B)に対する主たる荷重方向は船体長手方向に相当し、ロンジ30に対する応力の主たる作用方向も船体長手方向となる。

【0017】

実施の形態1の疲労モニタリング構造では、ロンジ30Aのウェブ30aにおいて板部材20に溶接されて固定される側と反対側の端部に、亀裂を模擬したスリット状の切り欠き31を応力集中部として形成する。切り欠き31は、ロンジ30Aに対する主たる荷重方向と直交する方向に延びるようにして形成されている。そして、切り欠き31からの亀裂の進展が予測される箇所に、ウェブ30aの厚み方向に貫通する応力集中軽減用貫通穴32を設ける。この応力集中軽減用貫通穴32は、荷重方向に対して応力集中が低い形状が望ましく、ここではロンジ30Aへの主たる荷重方向に長軸を持つ楕円状としているが、この形状に限られない。

【0018】

このように切り欠き31及び応力集中軽減用貫通穴32を有するロンジ30Aには、周辺に配置されたロンジ30Bと同じ応力が作用するが、切り欠き31が設けられているため切り欠き31の先端の応力は局所的に高くなる。このため、周囲のロンジ30Bよりも先行して亀裂が進展する。この亀裂進展量を定期的に監視することにより、構造部材(ロンジ30A)の疲労損傷度を直接的にモニタリングすることができる。

【0019】

切り欠き31から進展した亀裂は、図2の破線矢印の方向に進展し、やがては応力集中軽減用貫通穴32に到達する。そうなると、図3の太線で示すように亀裂が応力集中軽減用貫通穴32に連通して亀裂ではなくなり、ロンジ30Aに流入する応力集中が大幅に低下する上、応力が大幅に軽減される。このため、それ以上、亀裂は進展しなくなる。なお、応力集中軽減用貫通穴32の内面を平滑に仕上げたり、ピーニング等の処理により圧縮残留応力を付与するなどの処置をしておくと、応力集中軽減用貫通穴32の内面からの疲労亀裂の発生を抑制することができるので、更に効果的である。

【0020】

以上説明したように、本実施の形態1によれば、疲労モニタリング対象の実際の構造部材であるロンジ30Aに直接、応力集中部としての切り欠き31を設けたため、疲労損傷度を直接的にモニタリングすることができる。このため、信頼性の高いモニタリングが可能である。また、切り欠き31からの亀裂の進展径路上を予め大きく切り欠いて応力集中軽減用貫通穴32を形成するようにしたため、亀裂が進展して応力集中軽減用貫通穴32に連通した後は、それ以上亀裂が進展しない。このため、他の構造部材へ亀裂が拡大せず、構造全体の破壊などの状態に至るのを抑制でき、構造全体の安全を保つことができる。その結果、亀裂が進展しても補修や補強の必要がない。

【0021】

また、疲労モニタリング構造を備えた構造部材(ロンジ30A)を除く他の構造部分のみで船体構造における許容応力を満足するように構造全体の設計をしておけば、ロンジ30Aの亀裂が応力集中軽減用貫通穴32に到達しても、ロンジ30Aに対して補修等を行う必要はないので追加のコストが発生しない。

【0022】

なお、本実施の形態1では、応力集中部として亀裂を模擬したスリット状の切り欠き31の例を挙げたが、切り欠き31の形状はスリット状に限られず、応力集中軽減用貫通穴32側に頂点を有する三角形状としてもよい。また、応力集中部は切り欠き31に限られず、ロンジ30Aの端部から応力集中軽減用貫通穴32に至るまでの径路を敢えて切断し、その切断箇所を突き合わせ溶接して応力集中部としてもよい。応力集中部をこれらの構成とした場合でも、切り欠き31とした場合と同様の作用効果を得ることができる。

【0023】

実施の形態2.

実施の形態1は、疲労モニタリング構造を有する構造部材を、船体構造を構成するロンジ30Aとしており、特にフェース30bを有しないロンジ30Aとした。実施の形態2は、T型のロンジ30Aとしたものである。

【0024】

図5は、本発明の実施の形態2に係る疲労モニタリング構造が適用された船体構造の一部の斜視図で、疲労モニタリング構造を備えたT型のロンジ30Aとその周囲のT型のロンジ30Bを示している。図6(a)は、図5を矢印A方向から見た図、図6(b)は図6(a)の側面図、図6(c)〜(e)は図6(a)の破線で囲った部分の平面図である。

ロンジ30Aは、船体長手方向に縦通して設けられるウェブ30aの一端に、船体長手方向に延びるフェース30bがウェブ30aに略垂直に溶接されてT型に形成されており、ウェブ30aの他端が板部材20に溶接されて固定されている。フェース30bには、亀裂を模擬したスリット状の切り欠き31aが応力集中部として形成されている。

【0025】

切り欠き31aは、フェース30bにおいてフェース30bに対する主たる荷重方向と直交する方向に延びるようにして形成されている。また、切り欠き31aは、図6(c)に示すようにフェース30bにおいて前記荷重方向と直交する方向の中央部としてもよいし、図6(d)に示すようにフェース30bにおいて前記荷重方向と直交する方向の端部に設けてもよい。また、実施の形態1と同様に応力集中部を切り欠き31aではなく、図6(e)の溶接部31bのようにフェース30b同士を突き合わせ溶接して形成してもよい。

【0026】

そして、ウェブ30aの一端には、フェース30bにおいて切り欠き31aが形成された部分を跨ぐようにして応力集中軽減用切り欠き32aが形成される。応力集中軽減用切り欠き32aはここではウェブ30aの一端側から他端側に向けて延びる長方形状に形成されているが、荷重方向に対して応力集中が低い形状であればこの形状に限られない。

【0027】

このように構成された疲労モニタリング構造では、図6(c)、図6(d)にそれぞれ破線矢印で示したように、切り欠き31aからフェース30bを切断する方向に亀裂が進展し、最終的にはフェース30bが破断する。そうなると、疲労モニタリング構造の応力はウェブ30aのみで分担することになる。よって、応力集中軽減用切り欠き32aを設けていない場合には、ウェブ30aにおいてフェース30bの破断部分と対向する箇所からウェブ30aに亀裂が生じることになる。しかし、本例ではその亀裂の進展箇所に予め応力集中軽減用切り欠き32aを設けて荷重方向に対して応力集中しないようにしているため、実施の形態1と同じく応力流入及び応力集中が低減され、ウェブ30aには亀裂が発生しない。

【0028】

なお、疲労モニタリング構造を有するロンジ30Aのフェース30bには、その表面に溶接されるウェブ30aが切り欠かれている分、応力集中軽減用切り欠き32aを設けていないロンジ30Bのフェース30bよりも高い応力が作用する。このため、ロンジ30Aにおいてロンジ30Bとのフェース30bにおける応力の違いを計算により補正し、補正後の応力で構造全体の構造計算を行うようにしてもよいが、ロンジ30Aのフェース30bの板厚をロンジ30Bのフェース30bよりも厚くし、ロンジ30Bのフェース30bと同じ応力がロンジ30Aに作用するようにしてもよい。

【0029】

以上説明したように本実施の形態2においても、実施の形態1と同様の効果を得ることができる。また、実施の形態1と同様、なお、応力集中軽減用切り欠き32aの内面を平滑に仕上げたり、ピーニング等の処理により圧縮残留応力を付与するなどの処置をしておくと、切り欠き31aの内面からの疲労亀裂の発生を抑制することができるので、更に効果的である。

【0030】

また、疲労モニタリング構造を備えた構造部材(ロンジ30A)を除く他の構造部分のみで船体構造における許容応力を満足するように構造全体の設計をしておけば、フェース30bが破断しても、補修等を行う必要はないので追加のコストが発生しない。

【0031】

実施の形態3.

実施の形態3では、疲労モニタリング構造を有する構造部材をロンジ30とトランス40間に配置されるブラケットとした実施の形態を説明する。

【0032】

図7は、本発明の実施の形態3に係る疲労モニタリング構造が適用された船体構造の一部の側面図である。

実施の形態3の疲労モニタリング構造では、T型のロンジ30のフェース30bとトランス40との間を補強するブラケット50の端面に、亀裂を模擬したスリット状の切り欠き31cを応力集中部として設け、切り欠き31cからの亀裂の進展が予測される箇所に応力集中軽減用切り欠き32cを設けている。この応力集中軽減用切り欠き32cは、いわゆるスカラップであり、スカラップを疲労モニタリング構造の切り欠きとして利用したものである。応力集中軽減用切り欠き32cの形状は、荷重方向に対して応力集中が低い形状が望ましく、図7は中心角が90度の扇形とした例を示したが、この形状に限られたものではない。なお、実施の形態3のロンジ30は、図5のロンジ30Bのようにスリットや応力集中軽減用切り欠きが設けられていない構成を有している。

【0033】

本実施の形態3においても、実施の形態1と同様の作用効果を得ることができる。また、応力集中部として亀裂を模擬したスリット状の切り欠き31cの例を挙げたが、切り欠き31cの形状はスリット状に限られず、応力集中軽減用切り欠き32c側に頂点を有する三角形状としてもよい。また、応力集中部は切り欠き31cに限られず、ブラケット50の端部から応力集中軽減用切り欠き32cに至るまでの径路を敢えて切断し、その切断箇所を突き合わせ溶接して応力集中部としてもよい。応力集中部をこれらの構成とした場合でも、切り欠き31cとした場合と同様の作用効果を得ることができる。

【0034】

また、実施の形態1と同様、応力集中軽減用切り欠き32cの内面を平滑に仕上げたり、ピーニング等の処理により圧縮残留応力を付与するなどの処置をしておくと、応力集中軽減用切り欠き32cの内面からの疲労亀裂の発生を抑制することができるので、更に効果的である。

【0035】

また、疲労モニタリング構造を備えた構造部材(ブラケット50)を除く他の構造部分のみで船体構造における許容応力を満足するように構造全体の設計をしておけば、ブラケット50が破断しても、補修等を行う必要はないので追加のコストが発生しない。

【0036】

上記実施の形態1〜3では、疲労モニタリング構造を適用した鋼構造物として、船体構造の例を挙げて説明したが、鋼構造物は船体構造に限られず橋梁や高架道路等としてもよい。

【符号の説明】

【0037】

10 船体構造、20 板部材、30 ロンジ、30A ロンジ、30B ロンジ、30a ウェブ、30b フェース、31 切り欠き、31a 切り欠き、31b 溶接部、31c 切り欠き、32 応力集中軽減用貫通穴、32a 応力集中軽減用切り欠き、32c 応力集中軽減用切り欠き、40 トランス、50 ブラケット。

【技術分野】

【0001】

本発明は、船舶等の鋼構造物を構成する構造部材の疲労モニタリング構造及びこの疲労モニタリング構造を適用した鋼構造物に関するものである。

【背景技術】

【0002】

船舶のように長期にわたって使用し、その使用期間中に変動荷重が繰り返し作用する大型の鋼構造物では、疲労亀裂の発生がしばしば問題となる。船舶において疲労亀裂が成長すると、例えば外板を貫通して積載貨物の漏洩による環境汚染を引き起こしたり、逆に海水が内部に流入する可能性が生じる。また、大規模な損傷の引き金となって重大な事故につながる危険もある。したがって、構造部材に生じている応力を計測し、その結果を用いて疲労損傷度を推定することや、疲労亀裂が危険な大きさに成長する前に発見する技術が大変重要であることは論を待たない。このようなことから、鋼構造物の供用後の疲労損傷度を推定するために、実働応力計測が実施されることがある。

【0003】

実働応力計測としては、従来より実際の鋼構造物の構造部材自体に楔状の切り欠きを形成し、そこから生じる亀裂の成長を監視することにより、構造部材の疲労損傷度を検出するという技術が提案されている(例えば、特許文献1参照)。この方法では、実際の構造部材に切り欠きを設けることから構造部材の強度低下が懸念されるが、特許文献1では構造部材の切り欠き部にその切り欠き部の応力挙動を変化させない補強板を取り付けることで対応している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−184792号公報(第2頁、図2)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、補強板を取り付けた分、構造部材自体に作用する応力が低減されるため、切り欠きからの亀裂進展は補強板がない場合よりも大幅に遅くなる。よって、構造全体の疲労損傷度を過小に評価してしまう恐れがあるという問題があった。

【0006】

また、補強板の取り付けは、ボルト締結により構造部材に貼り合わせているだけのため、亀裂が補強板端部に到達しても、亀裂先端の成長は阻害されず、亀裂は進展し続ける。その状態を見逃した場合、亀裂は更に成長を続けていずれ部材破断に至る恐れがある。その場合、補強板が補強の役目を果たすものの、その補強強度は十分ではないことから他部材での応力が許容応力を超えてしまう可能性があり、構造全体を安全な状態に保つことが難しいといった問題があった。

【0007】

本発明はかかる課題を解決するためになされたものであり、信頼性の高い疲労損傷度の評価を可能とし、また、構造全体を安全な状態に保つことができる疲労モニタリング構造及びこの疲労モニタリング構造を適用した鋼構造物を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る疲労モニタリング構造は、鋼構造物の構造部材自体に切り欠きを設けるか又は構造部材に溶接部を設けて構造部材に応力集中部を形成し、応力集中部から成長が予想される亀裂進展経路上に、予め、応力集中しない形状の応力集中軽減用貫通穴を設けたものである。

【発明の効果】

【0009】

本発明によれば、構造部材に直接、応力集中部を設けたため、疲労損傷度を直接的にモニタリングすることができる。このため、信頼性の高いモニタリングが可能である。また、応力集中部からの亀裂の進展径路上に予め応力集中軽減用貫通穴を形成するようにしたため、亀裂が進展して応力集中軽減用貫通穴に連通した後、それ以上亀裂が進展しないようにすることができる。このため、他の構造部材へ亀裂が拡大するのを抑制でき、構造全体を安全な状態に保つことができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施の形態1に係る疲労モニタリング構造が適用された船体構造の一部の斜視図である。

【図2】図1を矢印A方向から見た図である。

【図3】図2における作用説明図である。

【図4】タンカーの船体構造の一部断面図である。

【図5】本発明の実施の形態2に係る疲労モニタリング構造が適用された船体構造の一部の斜視図である。

【図6】(a)は図5を矢印A方向から見た図、(b)は(a)の側面図、(c)〜(e)は(a)の破線で囲った部分の平面図である。

【図7】本発明の実施の形態3に係る疲労モニタリング構造が適用された船体構造の一部の側面図である。

【発明を実施するための形態】

【0011】

以下、本発明の疲労モニタリング構造をタンカーの船体構造に適用した例を説明する。

【0012】

実施の形態1.

実施の形態1では、疲労モニタリング構造を有する構造部材を、船体構造を構成するロンジとした実施の形態を説明する。

【0013】

以下、疲労モニタリング構造の詳細を説明するに先だって、船体構造の概略について説明する。

【0014】

図4は、タンカーの船体構造の一部断面図である。なお、図4は、「2008年度の損傷まとめ」、日本海事協会会誌、第288号、2009年、28頁からの引用である。本明細書の全図において同一の符号を付したものは、同一の又はこれに相当するものであり、これは明細書の全文において共通している。 更に、本明細書の全文に表れている構成要素の形態は、あくまで例示であってこれらの記載に限定されるものではない。

【0015】

船体構造10は、船体形状を構成する外板や二重底を形成する内底板などの板部材20と、板部材20に対して船体長手方向に縦通して設けられた複数のロンジ30と、船体長手方向に対して垂直に設けられたトランス40とを備え、これら大小の防撓材から成り立っている。ロンジ30には、後述の図5に示すようにウェブ30aとフェース30bとを有するT型の他、後述の図1に示すようにフェース30bのないウェブ30aのみの構造がある。実施の形態1では、疲労モニタリング構造を有する構造部材をフェース30bのないウェブ30aのみのロンジ30とした場合について説明し、T型のロンジ30とした場合については以下の実施の形態2で説明する。

【0016】

図1は、本発明の実施の形態1に係る疲労モニタリング構造が適用された船体構造の一部の斜視図で、疲労モニタリング構造を備えたモニタ用のロンジ30Aとその周囲の一般のロンジ30Bを示している。図2は、図1を矢印A方向から見た図である。図2の左右方向(図1の前後方向)が船体長手方向に相当する。ロンジ30(30A、30B)に対する主たる荷重方向は船体長手方向に相当し、ロンジ30に対する応力の主たる作用方向も船体長手方向となる。

【0017】

実施の形態1の疲労モニタリング構造では、ロンジ30Aのウェブ30aにおいて板部材20に溶接されて固定される側と反対側の端部に、亀裂を模擬したスリット状の切り欠き31を応力集中部として形成する。切り欠き31は、ロンジ30Aに対する主たる荷重方向と直交する方向に延びるようにして形成されている。そして、切り欠き31からの亀裂の進展が予測される箇所に、ウェブ30aの厚み方向に貫通する応力集中軽減用貫通穴32を設ける。この応力集中軽減用貫通穴32は、荷重方向に対して応力集中が低い形状が望ましく、ここではロンジ30Aへの主たる荷重方向に長軸を持つ楕円状としているが、この形状に限られない。

【0018】

このように切り欠き31及び応力集中軽減用貫通穴32を有するロンジ30Aには、周辺に配置されたロンジ30Bと同じ応力が作用するが、切り欠き31が設けられているため切り欠き31の先端の応力は局所的に高くなる。このため、周囲のロンジ30Bよりも先行して亀裂が進展する。この亀裂進展量を定期的に監視することにより、構造部材(ロンジ30A)の疲労損傷度を直接的にモニタリングすることができる。

【0019】

切り欠き31から進展した亀裂は、図2の破線矢印の方向に進展し、やがては応力集中軽減用貫通穴32に到達する。そうなると、図3の太線で示すように亀裂が応力集中軽減用貫通穴32に連通して亀裂ではなくなり、ロンジ30Aに流入する応力集中が大幅に低下する上、応力が大幅に軽減される。このため、それ以上、亀裂は進展しなくなる。なお、応力集中軽減用貫通穴32の内面を平滑に仕上げたり、ピーニング等の処理により圧縮残留応力を付与するなどの処置をしておくと、応力集中軽減用貫通穴32の内面からの疲労亀裂の発生を抑制することができるので、更に効果的である。

【0020】

以上説明したように、本実施の形態1によれば、疲労モニタリング対象の実際の構造部材であるロンジ30Aに直接、応力集中部としての切り欠き31を設けたため、疲労損傷度を直接的にモニタリングすることができる。このため、信頼性の高いモニタリングが可能である。また、切り欠き31からの亀裂の進展径路上を予め大きく切り欠いて応力集中軽減用貫通穴32を形成するようにしたため、亀裂が進展して応力集中軽減用貫通穴32に連通した後は、それ以上亀裂が進展しない。このため、他の構造部材へ亀裂が拡大せず、構造全体の破壊などの状態に至るのを抑制でき、構造全体の安全を保つことができる。その結果、亀裂が進展しても補修や補強の必要がない。

【0021】

また、疲労モニタリング構造を備えた構造部材(ロンジ30A)を除く他の構造部分のみで船体構造における許容応力を満足するように構造全体の設計をしておけば、ロンジ30Aの亀裂が応力集中軽減用貫通穴32に到達しても、ロンジ30Aに対して補修等を行う必要はないので追加のコストが発生しない。

【0022】

なお、本実施の形態1では、応力集中部として亀裂を模擬したスリット状の切り欠き31の例を挙げたが、切り欠き31の形状はスリット状に限られず、応力集中軽減用貫通穴32側に頂点を有する三角形状としてもよい。また、応力集中部は切り欠き31に限られず、ロンジ30Aの端部から応力集中軽減用貫通穴32に至るまでの径路を敢えて切断し、その切断箇所を突き合わせ溶接して応力集中部としてもよい。応力集中部をこれらの構成とした場合でも、切り欠き31とした場合と同様の作用効果を得ることができる。

【0023】

実施の形態2.

実施の形態1は、疲労モニタリング構造を有する構造部材を、船体構造を構成するロンジ30Aとしており、特にフェース30bを有しないロンジ30Aとした。実施の形態2は、T型のロンジ30Aとしたものである。

【0024】

図5は、本発明の実施の形態2に係る疲労モニタリング構造が適用された船体構造の一部の斜視図で、疲労モニタリング構造を備えたT型のロンジ30Aとその周囲のT型のロンジ30Bを示している。図6(a)は、図5を矢印A方向から見た図、図6(b)は図6(a)の側面図、図6(c)〜(e)は図6(a)の破線で囲った部分の平面図である。

ロンジ30Aは、船体長手方向に縦通して設けられるウェブ30aの一端に、船体長手方向に延びるフェース30bがウェブ30aに略垂直に溶接されてT型に形成されており、ウェブ30aの他端が板部材20に溶接されて固定されている。フェース30bには、亀裂を模擬したスリット状の切り欠き31aが応力集中部として形成されている。

【0025】

切り欠き31aは、フェース30bにおいてフェース30bに対する主たる荷重方向と直交する方向に延びるようにして形成されている。また、切り欠き31aは、図6(c)に示すようにフェース30bにおいて前記荷重方向と直交する方向の中央部としてもよいし、図6(d)に示すようにフェース30bにおいて前記荷重方向と直交する方向の端部に設けてもよい。また、実施の形態1と同様に応力集中部を切り欠き31aではなく、図6(e)の溶接部31bのようにフェース30b同士を突き合わせ溶接して形成してもよい。

【0026】

そして、ウェブ30aの一端には、フェース30bにおいて切り欠き31aが形成された部分を跨ぐようにして応力集中軽減用切り欠き32aが形成される。応力集中軽減用切り欠き32aはここではウェブ30aの一端側から他端側に向けて延びる長方形状に形成されているが、荷重方向に対して応力集中が低い形状であればこの形状に限られない。

【0027】

このように構成された疲労モニタリング構造では、図6(c)、図6(d)にそれぞれ破線矢印で示したように、切り欠き31aからフェース30bを切断する方向に亀裂が進展し、最終的にはフェース30bが破断する。そうなると、疲労モニタリング構造の応力はウェブ30aのみで分担することになる。よって、応力集中軽減用切り欠き32aを設けていない場合には、ウェブ30aにおいてフェース30bの破断部分と対向する箇所からウェブ30aに亀裂が生じることになる。しかし、本例ではその亀裂の進展箇所に予め応力集中軽減用切り欠き32aを設けて荷重方向に対して応力集中しないようにしているため、実施の形態1と同じく応力流入及び応力集中が低減され、ウェブ30aには亀裂が発生しない。

【0028】

なお、疲労モニタリング構造を有するロンジ30Aのフェース30bには、その表面に溶接されるウェブ30aが切り欠かれている分、応力集中軽減用切り欠き32aを設けていないロンジ30Bのフェース30bよりも高い応力が作用する。このため、ロンジ30Aにおいてロンジ30Bとのフェース30bにおける応力の違いを計算により補正し、補正後の応力で構造全体の構造計算を行うようにしてもよいが、ロンジ30Aのフェース30bの板厚をロンジ30Bのフェース30bよりも厚くし、ロンジ30Bのフェース30bと同じ応力がロンジ30Aに作用するようにしてもよい。

【0029】

以上説明したように本実施の形態2においても、実施の形態1と同様の効果を得ることができる。また、実施の形態1と同様、なお、応力集中軽減用切り欠き32aの内面を平滑に仕上げたり、ピーニング等の処理により圧縮残留応力を付与するなどの処置をしておくと、切り欠き31aの内面からの疲労亀裂の発生を抑制することができるので、更に効果的である。

【0030】

また、疲労モニタリング構造を備えた構造部材(ロンジ30A)を除く他の構造部分のみで船体構造における許容応力を満足するように構造全体の設計をしておけば、フェース30bが破断しても、補修等を行う必要はないので追加のコストが発生しない。

【0031】

実施の形態3.

実施の形態3では、疲労モニタリング構造を有する構造部材をロンジ30とトランス40間に配置されるブラケットとした実施の形態を説明する。

【0032】

図7は、本発明の実施の形態3に係る疲労モニタリング構造が適用された船体構造の一部の側面図である。

実施の形態3の疲労モニタリング構造では、T型のロンジ30のフェース30bとトランス40との間を補強するブラケット50の端面に、亀裂を模擬したスリット状の切り欠き31cを応力集中部として設け、切り欠き31cからの亀裂の進展が予測される箇所に応力集中軽減用切り欠き32cを設けている。この応力集中軽減用切り欠き32cは、いわゆるスカラップであり、スカラップを疲労モニタリング構造の切り欠きとして利用したものである。応力集中軽減用切り欠き32cの形状は、荷重方向に対して応力集中が低い形状が望ましく、図7は中心角が90度の扇形とした例を示したが、この形状に限られたものではない。なお、実施の形態3のロンジ30は、図5のロンジ30Bのようにスリットや応力集中軽減用切り欠きが設けられていない構成を有している。

【0033】

本実施の形態3においても、実施の形態1と同様の作用効果を得ることができる。また、応力集中部として亀裂を模擬したスリット状の切り欠き31cの例を挙げたが、切り欠き31cの形状はスリット状に限られず、応力集中軽減用切り欠き32c側に頂点を有する三角形状としてもよい。また、応力集中部は切り欠き31cに限られず、ブラケット50の端部から応力集中軽減用切り欠き32cに至るまでの径路を敢えて切断し、その切断箇所を突き合わせ溶接して応力集中部としてもよい。応力集中部をこれらの構成とした場合でも、切り欠き31cとした場合と同様の作用効果を得ることができる。

【0034】

また、実施の形態1と同様、応力集中軽減用切り欠き32cの内面を平滑に仕上げたり、ピーニング等の処理により圧縮残留応力を付与するなどの処置をしておくと、応力集中軽減用切り欠き32cの内面からの疲労亀裂の発生を抑制することができるので、更に効果的である。

【0035】

また、疲労モニタリング構造を備えた構造部材(ブラケット50)を除く他の構造部分のみで船体構造における許容応力を満足するように構造全体の設計をしておけば、ブラケット50が破断しても、補修等を行う必要はないので追加のコストが発生しない。

【0036】

上記実施の形態1〜3では、疲労モニタリング構造を適用した鋼構造物として、船体構造の例を挙げて説明したが、鋼構造物は船体構造に限られず橋梁や高架道路等としてもよい。

【符号の説明】

【0037】

10 船体構造、20 板部材、30 ロンジ、30A ロンジ、30B ロンジ、30a ウェブ、30b フェース、31 切り欠き、31a 切り欠き、31b 溶接部、31c 切り欠き、32 応力集中軽減用貫通穴、32a 応力集中軽減用切り欠き、32c 応力集中軽減用切り欠き、40 トランス、50 ブラケット。

【特許請求の範囲】

【請求項1】

鋼構造物の構造部材自体に切り欠きを設けるか又は前記構造部材に溶接部を設けて前記構造部材に応力集中部を形成し、前記応力集中部から成長が予想される亀裂進展経路上に、予め、応力集中しない形状の応力集中軽減用貫通穴を設けたことを特徴とする疲労モニタリング構造。

【請求項2】

前記鋼構造物は、船体長手方向に縦通されたロンジを有する船体構造であり、前記構造部材は前記ロンジであることを特徴とする請求項1記載の疲労モニタリング構造。

【請求項3】

前記ロンジはウェブにより形成されており、前記応力集中部の前記切り欠きは、前記ウェブに対する主たる荷重方向と直交する方向に延びるようにして前記ウェブの端部に形成されたスリットであり、前記応力集中軽減用貫通穴は、前記荷重方向に対して応力集中しない形状であることを特徴とする請求項2記載の疲労モニタリング構造。

【請求項4】

前記ロンジはウェブの端部にフェースが略垂直に固定されてT型に形成されており、前記応力集中部の前記切り欠きは、前記フェースに対する主たる荷重方向と直交する方向に延びるようにして前記フェースに設けられたスリットであり、前記応力集中軽減用貫通穴は、前記ウェブの前記フェース側の端部に、前記フェースの前記応力集中部を跨ぐようにして設けた切り欠きであることを特徴とする請求項2記載の疲労モニタリング構造。

【請求項5】

前記鋼構造物は、ウェブの端部にフェースが略垂直に固定されてT型に形成されたロンジと、前記船体長手方向に対して垂直に設けられたトランスと、前記ロンジの前記フェースと前記トランスの間を補強するブラケットとを有する船体構造であり、前記構造部材は前記ブラケットであることを特徴とする請求項1記載の疲労モニタリング構造。

【請求項6】

前記応力集中部の前記切り欠きは、前記ブラケットの端部に設けたスリットであり、前記ブラケットのスカラップを前記応力集中軽減用貫通穴としたことを特徴とする請求項5記載の疲労モニタリング構造。

【請求項7】

請求項1乃至請求項6の何れか1項に記載の疲労モニタリング構造を有する鋼構造物。

【請求項1】

鋼構造物の構造部材自体に切り欠きを設けるか又は前記構造部材に溶接部を設けて前記構造部材に応力集中部を形成し、前記応力集中部から成長が予想される亀裂進展経路上に、予め、応力集中しない形状の応力集中軽減用貫通穴を設けたことを特徴とする疲労モニタリング構造。

【請求項2】

前記鋼構造物は、船体長手方向に縦通されたロンジを有する船体構造であり、前記構造部材は前記ロンジであることを特徴とする請求項1記載の疲労モニタリング構造。

【請求項3】

前記ロンジはウェブにより形成されており、前記応力集中部の前記切り欠きは、前記ウェブに対する主たる荷重方向と直交する方向に延びるようにして前記ウェブの端部に形成されたスリットであり、前記応力集中軽減用貫通穴は、前記荷重方向に対して応力集中しない形状であることを特徴とする請求項2記載の疲労モニタリング構造。

【請求項4】

前記ロンジはウェブの端部にフェースが略垂直に固定されてT型に形成されており、前記応力集中部の前記切り欠きは、前記フェースに対する主たる荷重方向と直交する方向に延びるようにして前記フェースに設けられたスリットであり、前記応力集中軽減用貫通穴は、前記ウェブの前記フェース側の端部に、前記フェースの前記応力集中部を跨ぐようにして設けた切り欠きであることを特徴とする請求項2記載の疲労モニタリング構造。

【請求項5】

前記鋼構造物は、ウェブの端部にフェースが略垂直に固定されてT型に形成されたロンジと、前記船体長手方向に対して垂直に設けられたトランスと、前記ロンジの前記フェースと前記トランスの間を補強するブラケットとを有する船体構造であり、前記構造部材は前記ブラケットであることを特徴とする請求項1記載の疲労モニタリング構造。

【請求項6】

前記応力集中部の前記切り欠きは、前記ブラケットの端部に設けたスリットであり、前記ブラケットのスカラップを前記応力集中軽減用貫通穴としたことを特徴とする請求項5記載の疲労モニタリング構造。

【請求項7】

請求項1乃至請求項6の何れか1項に記載の疲労モニタリング構造を有する鋼構造物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−2960(P2013−2960A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−134404(P2011−134404)

【出願日】平成23年6月16日(2011.6.16)

【出願人】(502116922)ユニバーサル造船株式会社 (172)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月16日(2011.6.16)

【出願人】(502116922)ユニバーサル造船株式会社 (172)

【Fターム(参考)】

[ Back to top ]