疲労亀裂検出方法および疲労亀裂検出塗料組成物

【課題】疲労亀裂に起因しない誤発色がなく、かつ褪色により視認性の低下が生じない、信頼性の高い疲労亀裂の検出方法、および、これに用いる疲労亀裂検出塗料組成物を提供すること。

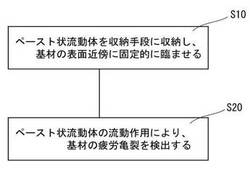

【解決手段】 金属製の基材の硬度以上の硬度を有する金属または金属酸化物の微粒子を含むペースト状流動体を収納手段の閉ざされた空間に収納して、収納手段を金属製の基材の表面近傍に固定的に臨ませるステップ(S10)と、疲労亀裂の進展に伴う収納手段に生じた亀裂からのペースト状流動体の流動による疲労亀裂に対する作用により疲労亀裂を検出するステップ(S20)により、金属製の基材の表面に発生する疲労亀裂を検出する。

【解決手段】 金属製の基材の硬度以上の硬度を有する金属または金属酸化物の微粒子を含むペースト状流動体を収納手段の閉ざされた空間に収納して、収納手段を金属製の基材の表面近傍に固定的に臨ませるステップ(S10)と、疲労亀裂の進展に伴う収納手段に生じた亀裂からのペースト状流動体の流動による疲労亀裂に対する作用により疲労亀裂を検出するステップ(S20)により、金属製の基材の表面に発生する疲労亀裂を検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、船舶、橋梁、道路、車輌、航空機、輸送・工作機械等の各種構造物に生じる疲労亀裂の検出方法、並びに、それに用いる疲労亀裂検出塗料組成物に関するものである。

【背景技術】

【0002】

従来、静的な破壊応力よりはるかに小さな応力であっても、その応力を金属に繰返し加えることによって疲労亀裂(微小亀裂)が発生する金属の疲労現象が知られている。この疲労亀裂が発生した部分に、さらに、応力を繰返し加えることによって、疲労亀裂は進展し、ひいては金属の破断に繋がる。このため、疲労亀裂を早期に検出することが重要である。

【0003】

図16は、疲労亀裂の発生および進展を説明するための図である。図16(a)に示すように、繰り返し応力による疲労被害の蓄積によって、金属表面に疲労亀裂が発生する。また、図16(b)に示すように、引張り荷重が加えられることにより疲労亀裂が開口し、図16(c)に示すように、引張り荷重の除去により疲労亀裂が閉口する。さらに、図16(d)に示すように、再び引張り荷重が加えられることにより疲労亀裂が開口する。このように、亀裂の開閉を繰り返すことにより疲労亀裂が進展する。ここで、図16(a)および(c)に示すように、引張り荷重が加えられていない場合には、疲労亀裂が閉じているため、目視による疲労亀裂の検出が困難である。

【0004】

船舶、橋梁、道路、車輌、航空機、輸送・工作機械等、各種構造物の疲労亀裂検査は、現在、主として目視検査によって行われる。目視検査における疲労亀裂の検出率や検査結果の信頼度は検査者の経験や技量に負うところが大きく、検査環境や検査部位によっては亀裂を見落とすことも多い。

【0005】

そこで、構造物に生じた損傷を外部から把握することを容易にするための構成が種々提案されている(特許文献1〜4)。

特許文献1には、地震等で被災したコンクリート構造物の破損箇所を直ちに的確に把握することを目的として、空気等と反応する液体等からなる反応体を包囲体に封入したセンサをコンクリート構造物の内部または表面に配置する構成が記載されている。

特許文献2には、ブレーキホースの損傷を確実に視認することを目的として、ゴム製のホース体内に識別充填層を形成する構成が記載されている。

特許文献3には、建物の劣化診断を容易に行うことを目的として、内装材の内部に着色液体が封入された複数のカプセルを設ける構成が記載されている。

しかし、これら特許文献1〜3に記載されている構成はいずれも、損傷を検出するための手段を予め構造物内に設けるものであり、船舶等の疲労亀裂を検出する方法として用いることはできない。

【0006】

特許文献4には、所定の大きさの亀裂を目視により適切に検査することを目的として、構造物の疲労亀裂発生の危険性がある箇所に、塗料を封入したガラスカプセルを分散させた樹脂被覆層を形成する構成が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7−134071号公報

【特許文献2】特開2009−210085号公報

【特許文献3】特開2011−149899号公報

【特許文献4】特開平10−267866号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献4に記載の構成は、樹脂被覆層の亀裂により破損したガラスカプセルの中の塗料が流出することを検出するものである。このため、構造物の疲労亀裂に起因せずに生じる樹脂被覆層の割れ、いわゆるペイントクラックによってもガラスカプセルが破壊されて誤発色するという問題があった。また、流出した塗料が塗膜層表面で発色した後に紫外線に曝されることにより、塗料や試薬の種類によっては褪色が生じて視認性が低下するという問題もあった。

そこで、本発明は、疲労亀裂に起因しない誤発色がなく、かつ褪色による視認性の低下が生じない信頼性の高い疲労亀裂の検出方法、並びに、それに用いる疲労亀裂検出塗料組成物を提供することを目的としている。

【課題を解決するための手段】

【0009】

請求項1記載の本発明の疲労亀裂検出方法は、金属製の基材の表面に発生する疲労亀裂を検出する方法であって、前記金属製の基材の硬度以上の硬度を有する金属または金属酸化物の微粒子を含むペースト状流動体を収納手段の閉ざされた空間に収納し、前記収納手段を前記金属製の基材の表面近傍に固定的に臨ませ、前記疲労亀裂の進展に伴う前記収納手段に生じた亀裂からの前記ペースト状流動体の流動による前記疲労亀裂に対する作用により前記疲労亀裂を検出したことを特徴とする。

上記の構成により、その内部にペースト状流動体を収納した収納手段が基材の表面近傍に位置している状態を維持し、基材に生じた疲労亀裂にペースト状流動体を作用させることができる。

なお、表面近傍とは、基材の表面から発生した疲労亀裂の進展により収納手段に生じた亀裂が到達し得る収納手段の空間を含めた範囲をいう。

【0010】

請求項2記載の本発明は、請求項1に記載の疲労亀裂検出方法において、前記収納手段としてマイクロカプセルを用い、流体状樹脂組成物と前記マイクロカプセルを混合して塗料組成物を生成し、前記塗料組成物を前記基材の表面に塗布し硬化または固化させて前記マイクロカプセルを前記基材の表面近傍に固定的に臨ませたことを特徴とする。

上記の構成により、基材の表面近傍に固定的にマイクロカプセルを維持し、基材に生じた疲労亀裂にマイクロカプセル内のペースト状流動体を作用させることができる。

【0011】

請求項3記載の本発明は、請求項1または請求項2に記載の疲労亀裂検出方法において、前記微粒子は白色または淡色系のセラミックス粉末であることを特徴とする。

上記の構成により、基材に生じた疲労亀裂にペースト状流動体が作用して生じる黒色を呈する部分の視認性が良好となる。また、塗料組成物を基材の表面に塗布し硬化または固化させた場合に、疲労亀裂の発生していない部分に生じた塗料組成物層の割れを原因として流出したペースト状流動体と、基材の疲労亀裂とペースト状流動体との作用により生じる黒色を呈する部分との違いが明確になる。

請求項4記載の本発明は、請求項2または請求項3に記載の疲労亀裂検出方法において、前記マイクロカプセルは、透明/半透明あるいは白色/淡色系の材料をもって構成したことを特徴とする。

上記の構成により、割れていないマイクロカプセルと、基材の疲労亀裂とペースト状流動体との作用により生じる黒色を呈する部分との違いが明確になる。

【0012】

請求項5記載の本発明は、請求項2から請求項4のうちの1項に記載の疲労亀裂検出方法において、前記流体状樹脂組成物は白色または淡色系であることを特徴とする。

上記の構成により、流体状樹脂組成物において、疲労亀裂とペースト状流動体との作用により生じる黒色を呈する部分とそれ以外の部分との明暗比(コントラスト)等を大きくすることができる。

【0013】

請求項6記載の本発明は、請求項1に記載の疲労亀裂検出方法において、前記収納手段の空間を前記基材の一部を用いて構成したことを特徴とする。

上記の構成により、収納手段の閉ざされた空間と外部と連通する疲労亀裂が基材に生じた場合、当該疲労亀裂を通って外部に出て黒色を呈する部分により亀裂を検出することができる。

【0014】

請求項7記載の本発明は、請求項6に記載の疲労亀裂検出方法において、前記収納手段を封止する封止手段を有したことを特徴とする。

上記の構成により、収納手段の閉ざされた空間と外部とを連通する疲労亀裂が生じた場合、当該疲労亀裂を通って外部に出てきた黒色を呈する部分により亀裂を検出することができる。

【0015】

請求項8記載の本発明は、請求項7に記載の疲労亀裂検出方法において、前記封止手段が前記基材を他材と締結する締結手段を兼ねたことを特徴とする。

上記の構成により、締結手段による封止の程度を適宜設定することにより、基材と他材との間を収納手段とすることができる。

【0016】

請求項9記載の本発明は、請求項1から請求項8のうちの1項に記載の疲労亀裂検出方法において、前記微粒子の粒径が1〜40μmであることを特徴とする。

請求項10記載の本発明は、請求項1から請求項9のうちの1項に記載の疲労亀裂検出方法において、前記ペースト状流動体の粘度を7000cP〜35000cP(センチポワズ)としたことを特徴とする。

上記の構成により、基材などに生じた疲労亀裂とペースト状流動体との作用による黒い呈色を良好にすることができる。

【0017】

請求項11記載の本発明の疲労亀裂検出塗料組成物は、請求項2から請求項5のうちの1項に記載の疲労亀裂検出方法に用いられる塗料組成物であって、金属製の基材の硬度以上の硬度を有する金属または金属酸化物の微粒子を含むペースト状流動体を収納したマイクロカプセルと、流体状樹脂組成物とを混合させて生成したことを特徴とする。

上記の構成により、疲労亀裂検出塗料組成物を基材の表面に塗布し固化または硬化させた場合、基材の表面近傍に固定的にマイクロカプセルを維持し、基材に生じた疲労亀裂にマイクロカプセル内のペースト状流動体を作用させることが可能となる。

【0018】

請求項12記載の本発明は、請求項11に記載の疲労亀裂検出塗料組成物において、前記マイクロカプセルの粒径は10μm〜1000μmであることを特徴とする

請求項13記載の本発明は、請求項12に記載の疲労亀裂検出塗料組成物において、前記微粒子の粒径が1μm〜40μmであり、前記マイクロカプセルの粒径とその組み合わせを適宜設定したことを特徴とする。

請求項14に記載の本発明は、請求項11から請求項13のうちの1項に記載の疲労亀裂検出塗料組成物において、前記ペースト状流動体の粘度を7000cP〜35000cP(センチポワズ)としたことを特徴とする。

請求項15に記載の本発明は、請求項11から請求項14のうちの1項に記載の疲労亀裂検出塗料組成物において、前記マイクロカプセルと前記流体状樹脂組成物との重量比率を、マイクロカプセル:流体状樹脂組成物=20:80〜60:40に設定したことを特徴とする。

上記の構成により、基材などに生じた疲労亀裂とペースト状流動体との作用による黒い呈色を良好にすることができる。

【発明の効果】

【0019】

本発明の疲労亀裂検出方法によれば、表面近傍に固定的に臨ませているペースト状流動体を疲労亀裂が生じた部分に作用させることができるから、疲労亀裂が生じた部分のみを確実に検出することが可能となる。

【0020】

収納手段としてマイクロカプセルを用いる構成によれば、基材の表面近傍に固定的にマイクロカプセルを維持して、基材に生じた疲労亀裂にマイクロカプセル内のペースト状流動体を作用させることができるから、疲労亀裂が生じた部分のみを確実に検出することが可能となる。

また、塗料組成物を基材の表面に塗布し硬化または固化させることで、ペースト状流動体を収納した収納手段をより金属製の基材の表面近傍に固定的に臨ませることが可能となり、例えば、重力等により時間経過とともにペースト状流動体を収納した収納手段が偏在することにより疲労亀裂を十分に検出できない部分が生じることを防ぐことができる。

【0021】

微粒子として白色または淡色系のセラミックス粉末を用いる構成、マイクロカプセルとして透明/半透明あるいは白色/淡色系の材料を用いる構成によれば、基材の疲労亀裂とペースト状流動体との作用により生じる黒色を呈する部分とそれ以外の部分との違いが明確になるから、誤検出を防いで確実に疲労亀裂を検出することが可能となる。

【0022】

前記流体状樹脂組成物として白色または淡色系のものを用いる構成によれば、流体状樹脂組成物において、疲労亀裂が生じた部分に対応する黒色を呈する部分とそれ以外の部分との明暗比等を大きくすることができるから、検出を容易かつ確実なものとすることが可能となる。

【0023】

収納手段の空間を前記基材の一部を用いて構成する構成、収納手段を封止する封止手段を有する構成、とすれば、基材や封止手段に生じた収納手段と外部とを連通する疲労亀裂を検出することが可能となる。

封止手段が締結手段を兼ねた構成とすれば、特別に封止手段を設けることなく、基材と他材との間を収納手段として用い、封止手段自体に生じた疲労亀裂をも検出することが可能となる。

【0024】

微粒子の粒径を1μm〜40μmとする構成とすれば、疲労亀裂が微細に生じた段階から疲労亀裂の検出が可能となる。また、ペースト状流動体の粘度を7000cP〜35000cPとする構成により、微粒子を偏在させずに均質に分散させ、またペースト状流動体の疲労亀裂内への流入を円滑にして、疲労亀裂とペースト状流動体との作用による黒い呈色を良好にすることができるから、検出を容易にすることが可能となる。

【0025】

本発明の疲労亀裂検出塗料組成物によれば、基材の表面に塗布して固化または硬化させた場合、基材表面の塗装を兼ねるとともに、表面近傍に維持しているペースト状流動体を疲労亀裂が生じた部分に作用させることができるから、疲労亀裂が生じた部分のみを確実に検出することが可能となる。

【0026】

マイクロカプセルの粒径を10μm〜1000μmとする構成、微粒子の粒径を1μm〜40μmとする構成、ペースト状流動体の粘度を7000cP〜35000cPとする構成、マイクロカプセルと流体状樹脂組成物の重量比率を20:80〜60:40とする構成により、疲労亀裂とペースト状流動体との作用による黒い呈色を良好にすることが可能となる。

【図面の簡単な説明】

【0027】

【図1】第1の実施形態による疲労亀裂検出方法のフローチャート

【図2】収納手段としてマイクロカプセルを用いた構成を概略的に示す断面図

【図3】収納手段として基材の一部を用いた構成を概略的に示す断面図

【図4】ペースト状流動体を封入したマイクロカプセルを模式的に示す断面図

【図5】第2の実施形態による疲労亀裂検出方法を段階的かつ模式的に示す断面図

【図6】第3の実施形態による疲労亀裂検出方法(その1)を模式的に示す断面図

【図7】第3の実施形態による疲労亀裂検出方法(その2)を模式的に示す断面図

【図8】第3の実施形態による疲労亀裂検出方法(その3)を模式的に示す断面図

【図9】第3の実施形態による疲労亀裂検出方法(その4)を模式的に示す断面図

【図10】実施例において用いた切欠き付き平板試験片の形状および寸法を示す平面図および立面図

【図11】実施例の結果を示す図面代用写真

【図12】実施例の結果を示す図面代用写真

【図13】実施例において用いた角回し溶接継手試験片の形状および寸法を示す平面図および立面図

【図14】実施例の結果を示す図面代用写真

【図15】実施例の結果を示す図面代用写真

【図16】疲労亀裂の発生および進展を説明する図

【発明を実施するための形態】

【0028】

(第1の実施形態)

本発明の第1の実施形態につき、図1〜図4を参照して以下に説明する。

図1は、本実施形態による疲労亀裂検出方法のフローチャートである。同図に示すように、本実施形態の疲労亀裂検出方法は、金属製の基材の硬度以上の硬度を有する金属または金属酸化物の微粒子を含むペースト状流動体を収納手段の閉ざされた空間に収納し、収納手段を金属製の基材の表面近傍に固定的に臨ませるステップ(S10、以下、適宜「固定ステップ」という。)と、疲労亀裂の進展に伴う収納手段に生じた亀裂からのペースト状流動体の流動による疲労亀裂に対する作用により疲労亀裂を検出するステップ(S20、以下、適宜「検出ステップ」という。)と、を有している。

【0029】

固定ステップ(S10)は、ペースト状流動体を収納した収納手段を金属製の基材の表面近傍に固定的に臨ませるステップである。このため、後の検出ステップ(S20)における検出精度を良好なものとすることができる。

例えば、金属製の基材表面に塗布してペースト状流動体を臨ませる構成とした場合、(1)外圧を受けてペースト状流動体の量が不足する部分が生じること、(2)垂直面に適用した部分が重力により流動してペースト状流動体の塗布厚が不足する部分が生じること、(3)水流や接触などの外部からの物理的要因によりペースト状流動体が除去されたりすることなどが起こりうる。したがって、正確な検出のために必要な量のペースト状流動体が存在していない領域において疲労亀裂が発生した場合、正確に検出することができない。

しかし、固定ステップにおいてペースト状流動体を収納した収納手段を金属製の基材の表面近傍に固定的に臨ませることにより、上述した外圧、重力および物理的要因などの影響によって、金属製の基材の表面近傍のペースト状流動体の量が変動することを防止することができる。このため、疲労亀裂を正確に検出することが可能となる。

【0030】

本発明を適用する対象となる基材20としては、特に制限はなく、鉄、炭素鋼、ステンレス鋼、銅、アルミニウム、チタン、アルミニウム合金、マグネシウム合金、チタン合金など、疲労亀裂の発生が問題となる構造用金属のすべてが対象となる。主な適用箇所としては、切欠き部や溶接部等、疲労亀裂の発生が予想される応力集中部があげられる。

【0031】

固定ステップにおける収納手段としては、マイクロカプセル、基材の一部、封止手段などを用いることができる。なお、「収納手段を金属製の基材の表面近傍に固定的に臨ませる」とは、使用状態において想定される、一般的な外圧、重力および物理的要因などの影響によって、その内部のペースト状流動体の量や状態が変化しないように、金属製の基材の表面近傍に収納手段を位置させることをいう。

【0032】

図2は収納手段としてマイクロカプセルを用いた構成を概略的に示す断面図である。同図に示すように、ペースト状流動体11を収納したマイクロカプセル12を含む塗料組成物10を基材20の表面に塗布して硬化または固化させることにより、ペースト状流動体11を基材20の表面近傍に固定的に臨ませることができる。

【0033】

図3は収納手段として基材の一部を用いた構成を概略的に示す断面図である。同図に示すように、基材20内部の空間を収納手段として用いることにより、ペースト状流動体11を基材20の表面近傍に固定的に臨ませることができる。

【0034】

検出ステップ(S20)は、疲労亀裂21に対するペースト状流動体11の作用により金属製の基材20の疲労亀裂21を検出するステップである。基材20に疲労亀裂21が生じた場合、疲労亀裂21の進展により収納手段に亀裂が発生しペースト状流動体11が流出する。そして、流出したペースト状流動体11が疲労亀裂21の内部に流入する。この流入したペースト状流動体11中の微粒子である微細粒14が疲労亀裂21内部において一種の固体くさび17(図5参照)を形成する。この後、繰り返し荷重の作用に伴う疲労亀裂21が開口と閉口とを繰り返す挙動により、疲労亀裂21と固体くさび17との間に強い圧縮力が繰り返し作用する。この作用により、疲労亀裂21の亀裂面において基材20の硬度以上の硬度を有する微細粒14により形成された固体くさび17により基材20の一部が研削される。そして、研削された基材20の微細粉が黒色を呈するとともに、疲労亀裂21の開閉口挙動によるポンプ作用によりペースト状流動体11成分の油と混然一体となって外部にまで達し黒色標22として現れる。この結果、基材20における疲労亀裂21の発生および進展を目視により容易に検出することが可能となる(図2、図3参照)。

黒色標22は亀裂面で研削された基材20の微細粉末が顕著な黒色を呈しているものであり、この黒色の微細粉末は水や油に溶けない一種の顔料であるので、染料のような紫外線による褪色を生じない。

【0035】

以上のとおり、本実施形態の疲労亀裂検出方法によれば、その内部にペースト状流動体を収納した収納手段が基材の表面近傍に位置している状態を維持し、基材に生じた疲労亀裂にペースト状流動体を作用させることができる。このため、表面近傍に維持しているペースト状流動体を、疲労亀裂が生じた部分に作用させて、疲労亀裂が生じた部分のみを確実に検出することが可能となる。また、検出に用いられる黒色標を構成する微細粉末は一種の顔料であるので、発色した後に紫外線に曝されることにより褪色が生じて視認性が低下する問題が生じることがない。

【0036】

(第2の実施形態)

本実施形態では、収納手段としてマイクロカプセルを用いる疲労亀裂検出方法および疲労亀裂検出塗料組成物について、図4および図5を参酌して説明する。上述した実施形態と機能が同じ部材およびステップには同じ番号を付し、本実施形態では説明を省略する。

【0037】

図4はペースト状流動体を封入したマイクロカプセルを模式的に示す断面図である。同図に示すように、マイクロカプセル12はマイクロカプセル殻13内の空間にペースト状流動体11を内包している。ペースト状流動体11は、基材20(図2参照)の硬度以上の硬度を有する微細粒14と粘性油15を含有している。

【0038】

(疲労亀裂検出方法)

図5は本実施形態による疲労亀裂検出方法を段階的かつ模式的に示す断面図である。

図5(a)は、固定ステップ(S10、図1参照)において、基材20の表面に塗料組成物10が設けられた状態を示している。同図に示す通り、疲労亀裂の発生が懸念される基材20の表面に、マイクロカプセル12と流体状樹脂組成物16とを混合して得られた塗料組成物10を塗布して硬化または固化させ、疲労亀裂検出用の被覆膜を形成しておく。このように、マイクロカプセル12と流体状樹脂組成物16とを混合して塗料組成物10を生成し、塗料組成物(疲労亀裂検出塗料組成物)10を基材20の表面に塗布し、流体状樹脂組成物16を硬化または固化させることにより、マイクロカプセルを基材20の表面近傍に固定的に臨ませることができる。

【0039】

図5(b)から図5(d)は、検出ステップ(S20、図1参照)において、基材20に生じた疲労亀裂21が外部から目視により検出可能となる過程を示している。

【0040】

図5(b)は、基材20に生じた疲労亀裂21にペースト状流動体11が流入した状態を示している。同図に示すように、基材20の表面に疲労亀裂21が生じると、その成長に伴い、疲労亀裂21は塗料組成物10が硬化または固化してなる被覆膜に塗膜亀裂23となって伝播する。その伝播経路にあるマイクロカプセル12に亀裂が生じて破壊されて、その内部からペースト状流動体11が流出する。流出したペースト状流動体11は、基材20の疲労亀裂21および塗料組成物10の塗膜亀裂23の開閉に伴うポンプ作用や毛細管現象によって、基材20の疲労亀裂21内部にまで流入し、一種の固体くさび17を形成する。この固体くさび17が疲労亀裂21の開閉挙動を抑制することにより疲労亀裂21の進展を抑制し、基材20の疲労寿命が長くなる効果をも奏する。

【0041】

疲労亀裂21に起因しない割れ24が塗料組成物10の被覆膜に生じた場合も、マイクロカプセル12に亀裂が生じて破壊されてペースト状流動体11が流出する。しかし、割れ24が生じた場所には基材20の疲労亀裂21が生じていない。このため、流出したペースト状流動体11が基材20に作用して呈色することはない。

【0042】

図5(c)は、疲労亀裂21に流入したペースト状流動体11が固体くさび17を形成し、疲労亀裂21に作用している状態を示す。同図に示すように、疲労亀裂21内部に到達したペースト状流動体11は、疲労亀裂21内部で固体くさび17を形成する。このため、繰り返し荷重の作用に伴う疲労亀裂21の開閉口挙動により、疲労亀裂21と固体くさび17(微細粒14)との間には強い圧縮力が繰り返し作用する。この作用により、疲労亀裂21の亀裂面の一部が高硬度の微細粒14により研削され、研削された基材20の微細粉は黒色を呈する。

【0043】

対して、塗料組成物10に疲労亀裂21に起因しない割れ24が生じた場合、固体くさび17は形成されない。したがって、疲労亀裂21の亀裂面の一部が高硬度の微細粒14により研削され、研削された基材20の微細粉が黒色を呈することはない。

【0044】

図5(d)は、固体くさび17と疲労亀裂21との作用により黒色を呈した状態を示している。同図に示すように、固体くさび17により疲労亀裂21内で研削され、黒色を呈した基材20の微細粉は、疲労亀裂21の開閉口挙動によるポンプ作用により、ペースト状流動体11の粘性油15と混然一体となって、基材20の疲労亀裂21および塗料組成物10の塗膜亀裂23を逆流して塗料組成物10の表面にまで達し黒色標22となる。白色または淡色の塗料組成物10の表面において黒色標22が黒く発色することにより、明瞭なコントラストをなす。このため、基材20における疲労亀裂21の発生および進展箇所を目視により容易に検出することができる。

【0045】

対して、疲労亀裂21に起因しない割れ24が生じた場合、疲労亀裂21と固体くさび17との間の作用による黒色標22が塗料組成物10の表面に発生することはない。したがって、疲労亀裂21が発生していない箇所に塗料組成物10の割れ24が生じた場合には、疲労亀裂21が誤って検出されることはない。

【0046】

(疲労亀裂検出塗料組成物)

上述した疲労亀裂検出方法に用いられる塗料組成物である本実施形態の疲労亀裂検出塗料組成物について、以下に説明する。

【0047】

塗料組成物10は、金属製の基材20の硬度以上の硬度を有する金属または金属酸化物の微細粒14と粘性油15を含むペースト状流動体11をマイクロカプセル殻13内の空間に収納したマイクロカプセル12と、流体状樹脂組成物16とを混合させて生成したものである(図4、図5(a)参照)。

【0048】

本発明の塗料組成物10を構成するマイクロカプセル12には、基本的に従来公知のマイクロカプセル化技術を用いることができる。ペースト状流動体11を封入するマイクロカプセル12の製造手法としては、コアセルベーション法、in−situ重合法、界面重合法、液中硬化法など従来公知の方法を用いることができる。

【0049】

まず、微細粒14と粘性油15を均一になるまで混合してペースト状流動体11とする。混合の際のペースト状流動体11に対する微細粒14の割合は、20重量%〜70重量%程度が好ましい。このペースト状流動体11を芯(コア)物質として、上記の方法により図4に示すマイクロカプセル12を製造することができる。

【0050】

マイクロカプセル12の被着体(芯物質)であるペースト状流動体11の表面に被覆層であるマイクロカプセル殻13を形成する。この際のマイクロカプセル膜の安定性を考慮すると、マイクロカプセル殻13としては、ゼラチン、メラミン樹脂および尿素樹脂が適している。

【0051】

マイクロカプセル12は、透明/半透明あるいは白色/淡色系の材料をもって構成することが好ましい。透明/半透明あるいは白色/淡色系の材料としては、一般に用いられているものを用いればよい。この構成により、割れていないマイクロカプセル12と、基材20の疲労亀裂21の発生した箇所を示す黒色標22とのコントラストが明確になり、目視確認が容易となる。

【0052】

マイクロカプセル12の粒径は、10μm〜1000μmとすることが好ましい。これにより、基材20の疲労亀裂21の発生した箇所を示す黒色標22を生じさせるためのペースト状流動体11のカプセル内収納分量を十分なものとするとともに、塗料組成物10が硬化または固化して形成される被覆膜の強度を確保することができる。

【0053】

流体状樹脂組成物16としては、塗料やコーティング剤等に使用される各種の硬化性もしくは固化性の流体状樹脂組成物を好ましく使用することができる。流体状樹脂組成物16としては、例えばエポキシ系、ウレタン系、アクリル系、硝化綿系、シリコーン系、変成シリコーン系の塗料、コーティング剤、被覆剤等を使用することができる。特にビスフェノールA型やビスフェノールF型等のエポキシ樹脂が好ましい。

【0054】

これらの塗料、コーティング剤、被覆剤は、加熱、湿気、光の照射、2液混合等の様々な手段で硬化する反応性の樹脂組成物を主成分としてもよいし、上記の種々の樹脂を溶剤に溶解した形態で被着体に塗布し溶剤の蒸散により固化されてもよく、また両方の手段を併用してもよい。さらに水性塗料および無溶剤塗料でも同様に使用できる。

【0055】

また、流体状樹脂組成物16には、無機粉末など、塗膜の強度を向上させる充填材を添加することが好ましい。この充填材としては、酸化チタン、炭化カルシウム、タルク等が好ましい。特に、充填材に白色または淡色系のものを選択することにより、亀裂検出時の黒色標22の黒発色とのコントラストが増し、視認性が良くなる。

【0056】

マイクロカプセル12は、流体状樹脂組成物16と混合されて、塗料組成物10となる。この塗料組成物10は、構造物の基材20に塗布された後に硬化または固化して、塗膜を形成する。この塗膜の厚さは特に制限されず、最適範囲はマイクロカプセル12の粒径によって異なるが、一般的には10μm以上1000μm以下、特に100μm以上500μm以下とすることが好ましい。

【0057】

塗膜厚を10μm以上とすることにより、使用できるマイクロカプセル12の粒径の制限が少なくなる。また、マイクロカプセル12内のペースト状流動体11の絶対量が不足したり、塗料組成物10により形成された被覆層の亀裂によりカプセルが破壊されにくくなったりすることを防止できる。また、塗膜厚を1000μm以下とすることにより、原料コストや塗工の手間を減らすことができる。したがって、塗料組成物10により形成された塗膜厚を上述した範囲内とすることにより、疲労亀裂21の検出感度を良好にすることができる。

【0058】

マイクロカプセル12と流体状樹脂組成物16との重量比率は、マイクロカプセル12:流体状樹脂組成物16=20:80〜60:40の範囲とすることが好ましい。

また、ペースト状流動体11の粘度は、7000cP〜35000cP(センチポワズ)とすることが好ましい。なお、1000cP=10P=1Pa・s(パスカル秒)である。

この構成により、ペースト状流動体11が疲労亀裂21に入り込むのに適した量、粘度となり、基材20に生じた疲労亀裂21とペースト状流動体11との作用による黒色標22による呈色が良好となる。

【0059】

ペースト状流動体11に含まれている微細粒14は、基材20の硬度と同等、または、それよりも高い硬度を有する微細粒である。例えば、金属の基材20のビッカース硬度が180である場合には、微細粒14としてビッカース硬度が180以上の材料を使用する。

【0060】

疲労亀裂21検出時の視認性を良くするため、マイクロカプセル12の芯(コア)物質となるペースト状流動体11は白色または淡色であることが好ましい。また、ペースト状流動体11の成分である微細粒14も白色または淡色であることが好ましい。例えば、高硬度で白色または淡色系のセラミックス粉末、特に比較的安価で白色のアルミナ粉末などが好ましい。微細粒14の粒径は、篩を用いて1μ〜40μm程度(平均粒径15μm程度)に揃えることが望ましい。

なお、微細粒14の粒径は、マイクロカプセル12の粒径との組み合わせに応じて、適宜設定すればよい。

【0061】

粘性油15は微細粒14と混合される油であり、5000cP〜30000cP(センチポワズ)程度の粘度を有する油を使用する。特に、例えばシリコーングリースのように、白色もしくは淡色を呈し、化学的に安定であり、粘度の温度依存性が低い油を使用することが望ましい。その他、ポリブテンのような炭化水素系油や、鉱油、オレイン酸、マレイン酸等の有機酸系油が用いられる。

【0062】

上述した本実施形態の疲労亀裂検出方法および疲労亀裂検出塗料組成物によれば、基材の表面近傍に固定的にマイクロカプセルを維持し、基材に生じた疲労亀裂にマイクロカプセル内のペースト状流動体を作用させることができる。収納手段としてマイクロカプセルを用いる構成によれば、基材の表面近傍に固定的にマイクロカプセルを維持して、基材に生じた疲労亀裂にマイクロカプセル内のペースト状流動体を作用させることができるから、疲労亀裂が生じた部分のみを確実に検出することが可能となる。

また、基材表面にペースト状流動体を直接塗布した場合、ペースト状流動体を周囲の環境から保護するために必要となるプライマー樹脂組成物による保護層の形成が不要となる。したがって、マイクロカプセル12を含む塗料組成物10を用いることにより、固定ステップ(S10、図1参照)を塗布と硬化または固化の1回として、工数を少なくすることができる。さらに、用いるペースト状流動体の量を少なくすることもできる。

【0063】

(第3の実施形態)

本実施形態では、収納手段としてマイクロカプセル以外を用いる疲労亀裂検出方法について、図6〜図9を参酌して説明する。上述した実施形態と機能が同じ部材およびステップには同じ番号を付し、本実施形態では説明を省略する。

【0064】

図6は本実施形態による疲労亀裂検出方法(その1)を模式的に示す断面図である。同図は、中空の基材20の内部空間25をペースト状流動体11の収納手段として用いたパイプ構造を示しており、パイプの中心線を含む面で切断した縦断面図(左の図)と、パイプの中央付近を中心線に垂直な面で切断した横断面図(右の図)である。この構成により、図6(a)に示す基材20に疲労亀裂21が生じた場合、図6(b)に示すように、疲労亀裂21を通って外部に出てきたペースト状流動体11により黒色標22を形成する。したがって、疲労亀裂21を容易に検出することができる。

【0065】

図6に示した疲労亀裂検出方法は、照明灯の基部、自転車のフレーム、中空車軸、海洋構造物のブレースなどに生じる疲労亀裂の検出方法として好適に用いることができる。また、パイプ同士を繋ぐ管継手にも適用することができる。

【0066】

図7は本実施形態による疲労亀裂検出方法(その2)を模式的に示す断面図である。同図は、基材20と他材30とを連結するために設けられている孔(収納手段)26、孔(収納手段)36にペースト状流動体11を収納し、孔26・孔36をボルト(封止手段、連結手段)27とナット(封止手段、連結手段)28を用いて、孔26・孔36を封止すると共に、基材20と他材30とを連結したボルト・ナット連結体を示している。

【0067】

上記の構成により、図7(a)に示す基材20の孔26と外部とを連通する部分に疲労亀裂21が生じた場合、図7(b)に示すように、ペースト状流動体11が、疲労亀裂21を介して基材20表面に達し黒色標22を形成する。したがって、疲労亀裂21を容易に検出することができる。

【0068】

なお、図7では、基材20に疲労亀裂21が発生した場合を示したが、他材30に疲労亀裂21が発生した場合も同様に黒色標22により検出することができる。また、ボルト27、ナット28に疲労亀裂21が生じた場合も同様に黒色標22により検出することができる。

【0069】

図8は本実施形態による疲労亀裂検出方法(その3)を模式的に示す断面図である。同図は、図7に示したボルト27とナット28の代わりにリベット(封止手段、連結手段)29を用いたリベット連結体を示している。

上記の構成によっても、図8(a)に示す基材20の孔26と外部とを連通する部分に疲労亀裂21が生じた場合、黒色標22により疲労亀裂21を容易に検出することができる。また、リベット29や関連部品に疲労亀裂21が生じた場合も同様に黒色標22により検出することができる。

【0070】

なお、リベット29により基材20と他材30とを固定する際、リベット孔である孔26・孔36を通常よりも大きめに開けて適宜空隙を設けることにより、孔26・孔36内にペースト状流動体11を収納する空間を形成することができる。

【0071】

図9は、本実施形態による疲労亀裂検出方法(その4)を模式的に示す断面図である。同図は、基材20と他材30とが、溶接部40により接合固定されたすみ肉溶接継手ルート部を示している。同図に示すように、基材20と他材30と溶接部40により形成される空間(収納手段)41にペースト状流動体11が収納されている。

【0072】

上記の構成により、図9(a)に示す溶接部40に疲労亀裂21が生じた場合、図9(b)に示すように、ペースト状流動体11が疲労亀裂21を介して溶接部40表面に達した部分に黒色標22が形成される。したがって、疲労亀裂21を容易に検出することができる。また、基材20、他材30に疲労亀裂21が発生した場合も同様に黒色標22により検出することができる。

【0073】

上述した本実施形態の疲労亀裂検出方法により、基材、他材、溶接部の表面近傍にペースト状流動体を維持し、疲労亀裂に作用させることができる。また、収納手段の空間として基材の一部を用いる構成によれば、基材、他材、封止手段に生じた疲労亀裂にペースト状流動体を作用させることができる。したがって、疲労亀裂が生じた部分を確実に検出することが可能となる。

また、基材表面にペースト状流動体を直接塗布した場合に必要となるプライマー樹脂組成物が不要となる。

【実施例】

【0074】

次に、本発明の疲労亀裂検出方法および疲労亀裂検出塗料組成物の効果を実施例により説明する。

表1は疲労亀裂検出塗料組成物の実施例1〜4としての亀裂検出塗料組成物の構成を示している。

【表1】

【0075】

実施例1〜4を用いて行った疲労試験(試験番号(1)〜(5))はすべて、電気−油圧サーボ式疲労試験機(島津サーボパルサー、動的容量10tonf)を用いて行った。実施例の結果を、表2にまとめて示す。

【表2】

【0076】

以下、それぞれの実施例について詳しく述べる。

試験番号(1)〜(3)は、アルミニウム合金JIS規格A5083P−Oの切欠き付き平板試験片による、疲労亀裂検出方法の実施例である。試験片の形状寸法を図10に示す。同図に示すように、試験片の中央部に、直径2mmの穴を形成し、その穴を起点として、幅0.3mmで長さ10mmの人工切欠きを放電加工により形成した。試験片の切欠き部および亀裂の進展が予想される亀裂進展経路に疲労亀裂検出塗料組成物を塗布した。繰り返し荷重振幅1.6tonf、繰り返し周波数4.2Hzで疲労試験を行い、亀裂進展に伴う疲労亀裂検出塗料組成物の発色状況を観察した。

【0077】

試験番号(1)〜(3)について、疲労試験中の疲労亀裂進展に伴う疲労亀裂検出塗料組成物の発色状況を、図11(a)〜(c)にそれぞれ示す。図11(a)は試験番号(1):荷重繰り返し数N=2.88×105回における発色状況を示す図面代用写真、図11(b)は試験番号(2):荷重繰り返し数N=5.70×105回における発色状況を示す図面代用写真、図11(c)は、試験番号(3):荷重繰り返し数N=5.88×105回における発色状況を示す図面代用写真である。これら図面代用写真に示すように、実施例1〜3の疲労亀裂検出塗料組成物はいずれも発色が良好であり、疲労亀裂を外部から容易に目視検出できるものであった。

【0078】

次に、試験番号(4)は、高張力鋼JIS規格SM490Aの切欠き付き平板試験片による疲労亀裂検出方法の実施例である。

試験片の形状寸法は、試験番号(1)〜(3)と同じく、図10に示す通りである。繰り返し荷重振幅3.75tonf、繰り返し周波数4.2Hzで疲労試験を行い、疲労亀裂進展に伴う疲労亀裂検出塗料組成物の発色状況を観察した。

【0079】

疲労試験中の疲労亀裂進展に伴う疲労亀裂検出塗料組成物の発色状況を図12に示す。図12は荷重繰り返し数N=5.58×105回における発色状況を示す図面代用写真である。同図に示すように、実施例1の疲労亀裂検出塗料組成物は、試験番号(1)と異なる材質の平板試験片に塗布した場合も発色が良好であり、疲労亀裂を外部から容易に目視検出できるものであった。

【0080】

次に試験番号(5)は、NK(日本海事協会)規格K32A TMCP鋼板(板厚10mm)の角回し溶接継手試験片による疲労亀裂検出方法の実施例である。試験片の形状寸法を図13に示す。繰り返し荷重振幅6tonf、繰り返し周波数4Hzで疲労試験を行い、亀裂進展に伴う亀裂検出塗料組成物の発色状況を観察した。同図に示すように、この試験片は1枚の主板に2枚のリブ板を溶接により接合した接合継手試験片である。

【0081】

溶接継手においては、溶接部における疲労亀裂の発生を容易に予測することができる。そこで、疲労亀裂の発生が予測される溶接部に、予め塗料組成物10を塗布しておいた。疲労試験中の疲労亀裂進展に伴う疲労亀裂検出塗料組成物の発色状況を図14および図15に示す。

図14は試験番号(5)の荷重繰り返し数N=1.920×106回における発色状況を示す図面代用写真である。図15は、試験番号(5)の荷重繰り返し数 N=2.288×106回における発色状況を示す図面代用写真である。図14および図15において、(b)は(a)の発色部を拡大して示したものである。

これら図面代用写真に示すように、実施例4の亀裂検出塗料組成物は、角回し溶接継手試験片における疲労亀裂進展に伴い良好に発色し、溶接止端部の疲労亀裂を外部から容易に目視検出できるものであった。

【産業上の利用可能性】

【0082】

本発明は、船舶、橋梁、道路、車輌、航空機、輸送・工作機械等の金属の基材に生じる疲労亀裂を早期かつ確実に検出する方法および組成物として利用することができる。

【符号の説明】

【0083】

10 塗料組成物(亀裂検出塗料組成物)

11 ペースト状流動体

12 マイクロカプセル(収納手段)

13 マイクロカプセル殻

14 微細粒(微粒子)

15 粘性油

16 流体状樹脂組成物(固化または硬化後)

20 基材

21 疲労亀裂

22 黒色標

25 内部空間(収納手段)

26、36 孔(収納手段)

27 ボルト(封止手段、締結手段)

28 ナット(封止手段、締結手段)

29 リベット(封止手段、締結手段)

30 他材

41 空間(収納手段)

【技術分野】

【0001】

本発明は、船舶、橋梁、道路、車輌、航空機、輸送・工作機械等の各種構造物に生じる疲労亀裂の検出方法、並びに、それに用いる疲労亀裂検出塗料組成物に関するものである。

【背景技術】

【0002】

従来、静的な破壊応力よりはるかに小さな応力であっても、その応力を金属に繰返し加えることによって疲労亀裂(微小亀裂)が発生する金属の疲労現象が知られている。この疲労亀裂が発生した部分に、さらに、応力を繰返し加えることによって、疲労亀裂は進展し、ひいては金属の破断に繋がる。このため、疲労亀裂を早期に検出することが重要である。

【0003】

図16は、疲労亀裂の発生および進展を説明するための図である。図16(a)に示すように、繰り返し応力による疲労被害の蓄積によって、金属表面に疲労亀裂が発生する。また、図16(b)に示すように、引張り荷重が加えられることにより疲労亀裂が開口し、図16(c)に示すように、引張り荷重の除去により疲労亀裂が閉口する。さらに、図16(d)に示すように、再び引張り荷重が加えられることにより疲労亀裂が開口する。このように、亀裂の開閉を繰り返すことにより疲労亀裂が進展する。ここで、図16(a)および(c)に示すように、引張り荷重が加えられていない場合には、疲労亀裂が閉じているため、目視による疲労亀裂の検出が困難である。

【0004】

船舶、橋梁、道路、車輌、航空機、輸送・工作機械等、各種構造物の疲労亀裂検査は、現在、主として目視検査によって行われる。目視検査における疲労亀裂の検出率や検査結果の信頼度は検査者の経験や技量に負うところが大きく、検査環境や検査部位によっては亀裂を見落とすことも多い。

【0005】

そこで、構造物に生じた損傷を外部から把握することを容易にするための構成が種々提案されている(特許文献1〜4)。

特許文献1には、地震等で被災したコンクリート構造物の破損箇所を直ちに的確に把握することを目的として、空気等と反応する液体等からなる反応体を包囲体に封入したセンサをコンクリート構造物の内部または表面に配置する構成が記載されている。

特許文献2には、ブレーキホースの損傷を確実に視認することを目的として、ゴム製のホース体内に識別充填層を形成する構成が記載されている。

特許文献3には、建物の劣化診断を容易に行うことを目的として、内装材の内部に着色液体が封入された複数のカプセルを設ける構成が記載されている。

しかし、これら特許文献1〜3に記載されている構成はいずれも、損傷を検出するための手段を予め構造物内に設けるものであり、船舶等の疲労亀裂を検出する方法として用いることはできない。

【0006】

特許文献4には、所定の大きさの亀裂を目視により適切に検査することを目的として、構造物の疲労亀裂発生の危険性がある箇所に、塗料を封入したガラスカプセルを分散させた樹脂被覆層を形成する構成が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7−134071号公報

【特許文献2】特開2009−210085号公報

【特許文献3】特開2011−149899号公報

【特許文献4】特開平10−267866号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献4に記載の構成は、樹脂被覆層の亀裂により破損したガラスカプセルの中の塗料が流出することを検出するものである。このため、構造物の疲労亀裂に起因せずに生じる樹脂被覆層の割れ、いわゆるペイントクラックによってもガラスカプセルが破壊されて誤発色するという問題があった。また、流出した塗料が塗膜層表面で発色した後に紫外線に曝されることにより、塗料や試薬の種類によっては褪色が生じて視認性が低下するという問題もあった。

そこで、本発明は、疲労亀裂に起因しない誤発色がなく、かつ褪色による視認性の低下が生じない信頼性の高い疲労亀裂の検出方法、並びに、それに用いる疲労亀裂検出塗料組成物を提供することを目的としている。

【課題を解決するための手段】

【0009】

請求項1記載の本発明の疲労亀裂検出方法は、金属製の基材の表面に発生する疲労亀裂を検出する方法であって、前記金属製の基材の硬度以上の硬度を有する金属または金属酸化物の微粒子を含むペースト状流動体を収納手段の閉ざされた空間に収納し、前記収納手段を前記金属製の基材の表面近傍に固定的に臨ませ、前記疲労亀裂の進展に伴う前記収納手段に生じた亀裂からの前記ペースト状流動体の流動による前記疲労亀裂に対する作用により前記疲労亀裂を検出したことを特徴とする。

上記の構成により、その内部にペースト状流動体を収納した収納手段が基材の表面近傍に位置している状態を維持し、基材に生じた疲労亀裂にペースト状流動体を作用させることができる。

なお、表面近傍とは、基材の表面から発生した疲労亀裂の進展により収納手段に生じた亀裂が到達し得る収納手段の空間を含めた範囲をいう。

【0010】

請求項2記載の本発明は、請求項1に記載の疲労亀裂検出方法において、前記収納手段としてマイクロカプセルを用い、流体状樹脂組成物と前記マイクロカプセルを混合して塗料組成物を生成し、前記塗料組成物を前記基材の表面に塗布し硬化または固化させて前記マイクロカプセルを前記基材の表面近傍に固定的に臨ませたことを特徴とする。

上記の構成により、基材の表面近傍に固定的にマイクロカプセルを維持し、基材に生じた疲労亀裂にマイクロカプセル内のペースト状流動体を作用させることができる。

【0011】

請求項3記載の本発明は、請求項1または請求項2に記載の疲労亀裂検出方法において、前記微粒子は白色または淡色系のセラミックス粉末であることを特徴とする。

上記の構成により、基材に生じた疲労亀裂にペースト状流動体が作用して生じる黒色を呈する部分の視認性が良好となる。また、塗料組成物を基材の表面に塗布し硬化または固化させた場合に、疲労亀裂の発生していない部分に生じた塗料組成物層の割れを原因として流出したペースト状流動体と、基材の疲労亀裂とペースト状流動体との作用により生じる黒色を呈する部分との違いが明確になる。

請求項4記載の本発明は、請求項2または請求項3に記載の疲労亀裂検出方法において、前記マイクロカプセルは、透明/半透明あるいは白色/淡色系の材料をもって構成したことを特徴とする。

上記の構成により、割れていないマイクロカプセルと、基材の疲労亀裂とペースト状流動体との作用により生じる黒色を呈する部分との違いが明確になる。

【0012】

請求項5記載の本発明は、請求項2から請求項4のうちの1項に記載の疲労亀裂検出方法において、前記流体状樹脂組成物は白色または淡色系であることを特徴とする。

上記の構成により、流体状樹脂組成物において、疲労亀裂とペースト状流動体との作用により生じる黒色を呈する部分とそれ以外の部分との明暗比(コントラスト)等を大きくすることができる。

【0013】

請求項6記載の本発明は、請求項1に記載の疲労亀裂検出方法において、前記収納手段の空間を前記基材の一部を用いて構成したことを特徴とする。

上記の構成により、収納手段の閉ざされた空間と外部と連通する疲労亀裂が基材に生じた場合、当該疲労亀裂を通って外部に出て黒色を呈する部分により亀裂を検出することができる。

【0014】

請求項7記載の本発明は、請求項6に記載の疲労亀裂検出方法において、前記収納手段を封止する封止手段を有したことを特徴とする。

上記の構成により、収納手段の閉ざされた空間と外部とを連通する疲労亀裂が生じた場合、当該疲労亀裂を通って外部に出てきた黒色を呈する部分により亀裂を検出することができる。

【0015】

請求項8記載の本発明は、請求項7に記載の疲労亀裂検出方法において、前記封止手段が前記基材を他材と締結する締結手段を兼ねたことを特徴とする。

上記の構成により、締結手段による封止の程度を適宜設定することにより、基材と他材との間を収納手段とすることができる。

【0016】

請求項9記載の本発明は、請求項1から請求項8のうちの1項に記載の疲労亀裂検出方法において、前記微粒子の粒径が1〜40μmであることを特徴とする。

請求項10記載の本発明は、請求項1から請求項9のうちの1項に記載の疲労亀裂検出方法において、前記ペースト状流動体の粘度を7000cP〜35000cP(センチポワズ)としたことを特徴とする。

上記の構成により、基材などに生じた疲労亀裂とペースト状流動体との作用による黒い呈色を良好にすることができる。

【0017】

請求項11記載の本発明の疲労亀裂検出塗料組成物は、請求項2から請求項5のうちの1項に記載の疲労亀裂検出方法に用いられる塗料組成物であって、金属製の基材の硬度以上の硬度を有する金属または金属酸化物の微粒子を含むペースト状流動体を収納したマイクロカプセルと、流体状樹脂組成物とを混合させて生成したことを特徴とする。

上記の構成により、疲労亀裂検出塗料組成物を基材の表面に塗布し固化または硬化させた場合、基材の表面近傍に固定的にマイクロカプセルを維持し、基材に生じた疲労亀裂にマイクロカプセル内のペースト状流動体を作用させることが可能となる。

【0018】

請求項12記載の本発明は、請求項11に記載の疲労亀裂検出塗料組成物において、前記マイクロカプセルの粒径は10μm〜1000μmであることを特徴とする

請求項13記載の本発明は、請求項12に記載の疲労亀裂検出塗料組成物において、前記微粒子の粒径が1μm〜40μmであり、前記マイクロカプセルの粒径とその組み合わせを適宜設定したことを特徴とする。

請求項14に記載の本発明は、請求項11から請求項13のうちの1項に記載の疲労亀裂検出塗料組成物において、前記ペースト状流動体の粘度を7000cP〜35000cP(センチポワズ)としたことを特徴とする。

請求項15に記載の本発明は、請求項11から請求項14のうちの1項に記載の疲労亀裂検出塗料組成物において、前記マイクロカプセルと前記流体状樹脂組成物との重量比率を、マイクロカプセル:流体状樹脂組成物=20:80〜60:40に設定したことを特徴とする。

上記の構成により、基材などに生じた疲労亀裂とペースト状流動体との作用による黒い呈色を良好にすることができる。

【発明の効果】

【0019】

本発明の疲労亀裂検出方法によれば、表面近傍に固定的に臨ませているペースト状流動体を疲労亀裂が生じた部分に作用させることができるから、疲労亀裂が生じた部分のみを確実に検出することが可能となる。

【0020】

収納手段としてマイクロカプセルを用いる構成によれば、基材の表面近傍に固定的にマイクロカプセルを維持して、基材に生じた疲労亀裂にマイクロカプセル内のペースト状流動体を作用させることができるから、疲労亀裂が生じた部分のみを確実に検出することが可能となる。

また、塗料組成物を基材の表面に塗布し硬化または固化させることで、ペースト状流動体を収納した収納手段をより金属製の基材の表面近傍に固定的に臨ませることが可能となり、例えば、重力等により時間経過とともにペースト状流動体を収納した収納手段が偏在することにより疲労亀裂を十分に検出できない部分が生じることを防ぐことができる。

【0021】

微粒子として白色または淡色系のセラミックス粉末を用いる構成、マイクロカプセルとして透明/半透明あるいは白色/淡色系の材料を用いる構成によれば、基材の疲労亀裂とペースト状流動体との作用により生じる黒色を呈する部分とそれ以外の部分との違いが明確になるから、誤検出を防いで確実に疲労亀裂を検出することが可能となる。

【0022】

前記流体状樹脂組成物として白色または淡色系のものを用いる構成によれば、流体状樹脂組成物において、疲労亀裂が生じた部分に対応する黒色を呈する部分とそれ以外の部分との明暗比等を大きくすることができるから、検出を容易かつ確実なものとすることが可能となる。

【0023】

収納手段の空間を前記基材の一部を用いて構成する構成、収納手段を封止する封止手段を有する構成、とすれば、基材や封止手段に生じた収納手段と外部とを連通する疲労亀裂を検出することが可能となる。

封止手段が締結手段を兼ねた構成とすれば、特別に封止手段を設けることなく、基材と他材との間を収納手段として用い、封止手段自体に生じた疲労亀裂をも検出することが可能となる。

【0024】

微粒子の粒径を1μm〜40μmとする構成とすれば、疲労亀裂が微細に生じた段階から疲労亀裂の検出が可能となる。また、ペースト状流動体の粘度を7000cP〜35000cPとする構成により、微粒子を偏在させずに均質に分散させ、またペースト状流動体の疲労亀裂内への流入を円滑にして、疲労亀裂とペースト状流動体との作用による黒い呈色を良好にすることができるから、検出を容易にすることが可能となる。

【0025】

本発明の疲労亀裂検出塗料組成物によれば、基材の表面に塗布して固化または硬化させた場合、基材表面の塗装を兼ねるとともに、表面近傍に維持しているペースト状流動体を疲労亀裂が生じた部分に作用させることができるから、疲労亀裂が生じた部分のみを確実に検出することが可能となる。

【0026】

マイクロカプセルの粒径を10μm〜1000μmとする構成、微粒子の粒径を1μm〜40μmとする構成、ペースト状流動体の粘度を7000cP〜35000cPとする構成、マイクロカプセルと流体状樹脂組成物の重量比率を20:80〜60:40とする構成により、疲労亀裂とペースト状流動体との作用による黒い呈色を良好にすることが可能となる。

【図面の簡単な説明】

【0027】

【図1】第1の実施形態による疲労亀裂検出方法のフローチャート

【図2】収納手段としてマイクロカプセルを用いた構成を概略的に示す断面図

【図3】収納手段として基材の一部を用いた構成を概略的に示す断面図

【図4】ペースト状流動体を封入したマイクロカプセルを模式的に示す断面図

【図5】第2の実施形態による疲労亀裂検出方法を段階的かつ模式的に示す断面図

【図6】第3の実施形態による疲労亀裂検出方法(その1)を模式的に示す断面図

【図7】第3の実施形態による疲労亀裂検出方法(その2)を模式的に示す断面図

【図8】第3の実施形態による疲労亀裂検出方法(その3)を模式的に示す断面図

【図9】第3の実施形態による疲労亀裂検出方法(その4)を模式的に示す断面図

【図10】実施例において用いた切欠き付き平板試験片の形状および寸法を示す平面図および立面図

【図11】実施例の結果を示す図面代用写真

【図12】実施例の結果を示す図面代用写真

【図13】実施例において用いた角回し溶接継手試験片の形状および寸法を示す平面図および立面図

【図14】実施例の結果を示す図面代用写真

【図15】実施例の結果を示す図面代用写真

【図16】疲労亀裂の発生および進展を説明する図

【発明を実施するための形態】

【0028】

(第1の実施形態)

本発明の第1の実施形態につき、図1〜図4を参照して以下に説明する。

図1は、本実施形態による疲労亀裂検出方法のフローチャートである。同図に示すように、本実施形態の疲労亀裂検出方法は、金属製の基材の硬度以上の硬度を有する金属または金属酸化物の微粒子を含むペースト状流動体を収納手段の閉ざされた空間に収納し、収納手段を金属製の基材の表面近傍に固定的に臨ませるステップ(S10、以下、適宜「固定ステップ」という。)と、疲労亀裂の進展に伴う収納手段に生じた亀裂からのペースト状流動体の流動による疲労亀裂に対する作用により疲労亀裂を検出するステップ(S20、以下、適宜「検出ステップ」という。)と、を有している。

【0029】

固定ステップ(S10)は、ペースト状流動体を収納した収納手段を金属製の基材の表面近傍に固定的に臨ませるステップである。このため、後の検出ステップ(S20)における検出精度を良好なものとすることができる。

例えば、金属製の基材表面に塗布してペースト状流動体を臨ませる構成とした場合、(1)外圧を受けてペースト状流動体の量が不足する部分が生じること、(2)垂直面に適用した部分が重力により流動してペースト状流動体の塗布厚が不足する部分が生じること、(3)水流や接触などの外部からの物理的要因によりペースト状流動体が除去されたりすることなどが起こりうる。したがって、正確な検出のために必要な量のペースト状流動体が存在していない領域において疲労亀裂が発生した場合、正確に検出することができない。

しかし、固定ステップにおいてペースト状流動体を収納した収納手段を金属製の基材の表面近傍に固定的に臨ませることにより、上述した外圧、重力および物理的要因などの影響によって、金属製の基材の表面近傍のペースト状流動体の量が変動することを防止することができる。このため、疲労亀裂を正確に検出することが可能となる。

【0030】

本発明を適用する対象となる基材20としては、特に制限はなく、鉄、炭素鋼、ステンレス鋼、銅、アルミニウム、チタン、アルミニウム合金、マグネシウム合金、チタン合金など、疲労亀裂の発生が問題となる構造用金属のすべてが対象となる。主な適用箇所としては、切欠き部や溶接部等、疲労亀裂の発生が予想される応力集中部があげられる。

【0031】

固定ステップにおける収納手段としては、マイクロカプセル、基材の一部、封止手段などを用いることができる。なお、「収納手段を金属製の基材の表面近傍に固定的に臨ませる」とは、使用状態において想定される、一般的な外圧、重力および物理的要因などの影響によって、その内部のペースト状流動体の量や状態が変化しないように、金属製の基材の表面近傍に収納手段を位置させることをいう。

【0032】

図2は収納手段としてマイクロカプセルを用いた構成を概略的に示す断面図である。同図に示すように、ペースト状流動体11を収納したマイクロカプセル12を含む塗料組成物10を基材20の表面に塗布して硬化または固化させることにより、ペースト状流動体11を基材20の表面近傍に固定的に臨ませることができる。

【0033】

図3は収納手段として基材の一部を用いた構成を概略的に示す断面図である。同図に示すように、基材20内部の空間を収納手段として用いることにより、ペースト状流動体11を基材20の表面近傍に固定的に臨ませることができる。

【0034】

検出ステップ(S20)は、疲労亀裂21に対するペースト状流動体11の作用により金属製の基材20の疲労亀裂21を検出するステップである。基材20に疲労亀裂21が生じた場合、疲労亀裂21の進展により収納手段に亀裂が発生しペースト状流動体11が流出する。そして、流出したペースト状流動体11が疲労亀裂21の内部に流入する。この流入したペースト状流動体11中の微粒子である微細粒14が疲労亀裂21内部において一種の固体くさび17(図5参照)を形成する。この後、繰り返し荷重の作用に伴う疲労亀裂21が開口と閉口とを繰り返す挙動により、疲労亀裂21と固体くさび17との間に強い圧縮力が繰り返し作用する。この作用により、疲労亀裂21の亀裂面において基材20の硬度以上の硬度を有する微細粒14により形成された固体くさび17により基材20の一部が研削される。そして、研削された基材20の微細粉が黒色を呈するとともに、疲労亀裂21の開閉口挙動によるポンプ作用によりペースト状流動体11成分の油と混然一体となって外部にまで達し黒色標22として現れる。この結果、基材20における疲労亀裂21の発生および進展を目視により容易に検出することが可能となる(図2、図3参照)。

黒色標22は亀裂面で研削された基材20の微細粉末が顕著な黒色を呈しているものであり、この黒色の微細粉末は水や油に溶けない一種の顔料であるので、染料のような紫外線による褪色を生じない。

【0035】

以上のとおり、本実施形態の疲労亀裂検出方法によれば、その内部にペースト状流動体を収納した収納手段が基材の表面近傍に位置している状態を維持し、基材に生じた疲労亀裂にペースト状流動体を作用させることができる。このため、表面近傍に維持しているペースト状流動体を、疲労亀裂が生じた部分に作用させて、疲労亀裂が生じた部分のみを確実に検出することが可能となる。また、検出に用いられる黒色標を構成する微細粉末は一種の顔料であるので、発色した後に紫外線に曝されることにより褪色が生じて視認性が低下する問題が生じることがない。

【0036】

(第2の実施形態)

本実施形態では、収納手段としてマイクロカプセルを用いる疲労亀裂検出方法および疲労亀裂検出塗料組成物について、図4および図5を参酌して説明する。上述した実施形態と機能が同じ部材およびステップには同じ番号を付し、本実施形態では説明を省略する。

【0037】

図4はペースト状流動体を封入したマイクロカプセルを模式的に示す断面図である。同図に示すように、マイクロカプセル12はマイクロカプセル殻13内の空間にペースト状流動体11を内包している。ペースト状流動体11は、基材20(図2参照)の硬度以上の硬度を有する微細粒14と粘性油15を含有している。

【0038】

(疲労亀裂検出方法)

図5は本実施形態による疲労亀裂検出方法を段階的かつ模式的に示す断面図である。

図5(a)は、固定ステップ(S10、図1参照)において、基材20の表面に塗料組成物10が設けられた状態を示している。同図に示す通り、疲労亀裂の発生が懸念される基材20の表面に、マイクロカプセル12と流体状樹脂組成物16とを混合して得られた塗料組成物10を塗布して硬化または固化させ、疲労亀裂検出用の被覆膜を形成しておく。このように、マイクロカプセル12と流体状樹脂組成物16とを混合して塗料組成物10を生成し、塗料組成物(疲労亀裂検出塗料組成物)10を基材20の表面に塗布し、流体状樹脂組成物16を硬化または固化させることにより、マイクロカプセルを基材20の表面近傍に固定的に臨ませることができる。

【0039】

図5(b)から図5(d)は、検出ステップ(S20、図1参照)において、基材20に生じた疲労亀裂21が外部から目視により検出可能となる過程を示している。

【0040】

図5(b)は、基材20に生じた疲労亀裂21にペースト状流動体11が流入した状態を示している。同図に示すように、基材20の表面に疲労亀裂21が生じると、その成長に伴い、疲労亀裂21は塗料組成物10が硬化または固化してなる被覆膜に塗膜亀裂23となって伝播する。その伝播経路にあるマイクロカプセル12に亀裂が生じて破壊されて、その内部からペースト状流動体11が流出する。流出したペースト状流動体11は、基材20の疲労亀裂21および塗料組成物10の塗膜亀裂23の開閉に伴うポンプ作用や毛細管現象によって、基材20の疲労亀裂21内部にまで流入し、一種の固体くさび17を形成する。この固体くさび17が疲労亀裂21の開閉挙動を抑制することにより疲労亀裂21の進展を抑制し、基材20の疲労寿命が長くなる効果をも奏する。

【0041】

疲労亀裂21に起因しない割れ24が塗料組成物10の被覆膜に生じた場合も、マイクロカプセル12に亀裂が生じて破壊されてペースト状流動体11が流出する。しかし、割れ24が生じた場所には基材20の疲労亀裂21が生じていない。このため、流出したペースト状流動体11が基材20に作用して呈色することはない。

【0042】

図5(c)は、疲労亀裂21に流入したペースト状流動体11が固体くさび17を形成し、疲労亀裂21に作用している状態を示す。同図に示すように、疲労亀裂21内部に到達したペースト状流動体11は、疲労亀裂21内部で固体くさび17を形成する。このため、繰り返し荷重の作用に伴う疲労亀裂21の開閉口挙動により、疲労亀裂21と固体くさび17(微細粒14)との間には強い圧縮力が繰り返し作用する。この作用により、疲労亀裂21の亀裂面の一部が高硬度の微細粒14により研削され、研削された基材20の微細粉は黒色を呈する。

【0043】

対して、塗料組成物10に疲労亀裂21に起因しない割れ24が生じた場合、固体くさび17は形成されない。したがって、疲労亀裂21の亀裂面の一部が高硬度の微細粒14により研削され、研削された基材20の微細粉が黒色を呈することはない。

【0044】

図5(d)は、固体くさび17と疲労亀裂21との作用により黒色を呈した状態を示している。同図に示すように、固体くさび17により疲労亀裂21内で研削され、黒色を呈した基材20の微細粉は、疲労亀裂21の開閉口挙動によるポンプ作用により、ペースト状流動体11の粘性油15と混然一体となって、基材20の疲労亀裂21および塗料組成物10の塗膜亀裂23を逆流して塗料組成物10の表面にまで達し黒色標22となる。白色または淡色の塗料組成物10の表面において黒色標22が黒く発色することにより、明瞭なコントラストをなす。このため、基材20における疲労亀裂21の発生および進展箇所を目視により容易に検出することができる。

【0045】

対して、疲労亀裂21に起因しない割れ24が生じた場合、疲労亀裂21と固体くさび17との間の作用による黒色標22が塗料組成物10の表面に発生することはない。したがって、疲労亀裂21が発生していない箇所に塗料組成物10の割れ24が生じた場合には、疲労亀裂21が誤って検出されることはない。

【0046】

(疲労亀裂検出塗料組成物)

上述した疲労亀裂検出方法に用いられる塗料組成物である本実施形態の疲労亀裂検出塗料組成物について、以下に説明する。

【0047】

塗料組成物10は、金属製の基材20の硬度以上の硬度を有する金属または金属酸化物の微細粒14と粘性油15を含むペースト状流動体11をマイクロカプセル殻13内の空間に収納したマイクロカプセル12と、流体状樹脂組成物16とを混合させて生成したものである(図4、図5(a)参照)。

【0048】

本発明の塗料組成物10を構成するマイクロカプセル12には、基本的に従来公知のマイクロカプセル化技術を用いることができる。ペースト状流動体11を封入するマイクロカプセル12の製造手法としては、コアセルベーション法、in−situ重合法、界面重合法、液中硬化法など従来公知の方法を用いることができる。

【0049】

まず、微細粒14と粘性油15を均一になるまで混合してペースト状流動体11とする。混合の際のペースト状流動体11に対する微細粒14の割合は、20重量%〜70重量%程度が好ましい。このペースト状流動体11を芯(コア)物質として、上記の方法により図4に示すマイクロカプセル12を製造することができる。

【0050】

マイクロカプセル12の被着体(芯物質)であるペースト状流動体11の表面に被覆層であるマイクロカプセル殻13を形成する。この際のマイクロカプセル膜の安定性を考慮すると、マイクロカプセル殻13としては、ゼラチン、メラミン樹脂および尿素樹脂が適している。

【0051】

マイクロカプセル12は、透明/半透明あるいは白色/淡色系の材料をもって構成することが好ましい。透明/半透明あるいは白色/淡色系の材料としては、一般に用いられているものを用いればよい。この構成により、割れていないマイクロカプセル12と、基材20の疲労亀裂21の発生した箇所を示す黒色標22とのコントラストが明確になり、目視確認が容易となる。

【0052】

マイクロカプセル12の粒径は、10μm〜1000μmとすることが好ましい。これにより、基材20の疲労亀裂21の発生した箇所を示す黒色標22を生じさせるためのペースト状流動体11のカプセル内収納分量を十分なものとするとともに、塗料組成物10が硬化または固化して形成される被覆膜の強度を確保することができる。

【0053】

流体状樹脂組成物16としては、塗料やコーティング剤等に使用される各種の硬化性もしくは固化性の流体状樹脂組成物を好ましく使用することができる。流体状樹脂組成物16としては、例えばエポキシ系、ウレタン系、アクリル系、硝化綿系、シリコーン系、変成シリコーン系の塗料、コーティング剤、被覆剤等を使用することができる。特にビスフェノールA型やビスフェノールF型等のエポキシ樹脂が好ましい。

【0054】

これらの塗料、コーティング剤、被覆剤は、加熱、湿気、光の照射、2液混合等の様々な手段で硬化する反応性の樹脂組成物を主成分としてもよいし、上記の種々の樹脂を溶剤に溶解した形態で被着体に塗布し溶剤の蒸散により固化されてもよく、また両方の手段を併用してもよい。さらに水性塗料および無溶剤塗料でも同様に使用できる。

【0055】

また、流体状樹脂組成物16には、無機粉末など、塗膜の強度を向上させる充填材を添加することが好ましい。この充填材としては、酸化チタン、炭化カルシウム、タルク等が好ましい。特に、充填材に白色または淡色系のものを選択することにより、亀裂検出時の黒色標22の黒発色とのコントラストが増し、視認性が良くなる。

【0056】

マイクロカプセル12は、流体状樹脂組成物16と混合されて、塗料組成物10となる。この塗料組成物10は、構造物の基材20に塗布された後に硬化または固化して、塗膜を形成する。この塗膜の厚さは特に制限されず、最適範囲はマイクロカプセル12の粒径によって異なるが、一般的には10μm以上1000μm以下、特に100μm以上500μm以下とすることが好ましい。

【0057】

塗膜厚を10μm以上とすることにより、使用できるマイクロカプセル12の粒径の制限が少なくなる。また、マイクロカプセル12内のペースト状流動体11の絶対量が不足したり、塗料組成物10により形成された被覆層の亀裂によりカプセルが破壊されにくくなったりすることを防止できる。また、塗膜厚を1000μm以下とすることにより、原料コストや塗工の手間を減らすことができる。したがって、塗料組成物10により形成された塗膜厚を上述した範囲内とすることにより、疲労亀裂21の検出感度を良好にすることができる。

【0058】

マイクロカプセル12と流体状樹脂組成物16との重量比率は、マイクロカプセル12:流体状樹脂組成物16=20:80〜60:40の範囲とすることが好ましい。

また、ペースト状流動体11の粘度は、7000cP〜35000cP(センチポワズ)とすることが好ましい。なお、1000cP=10P=1Pa・s(パスカル秒)である。

この構成により、ペースト状流動体11が疲労亀裂21に入り込むのに適した量、粘度となり、基材20に生じた疲労亀裂21とペースト状流動体11との作用による黒色標22による呈色が良好となる。

【0059】

ペースト状流動体11に含まれている微細粒14は、基材20の硬度と同等、または、それよりも高い硬度を有する微細粒である。例えば、金属の基材20のビッカース硬度が180である場合には、微細粒14としてビッカース硬度が180以上の材料を使用する。

【0060】

疲労亀裂21検出時の視認性を良くするため、マイクロカプセル12の芯(コア)物質となるペースト状流動体11は白色または淡色であることが好ましい。また、ペースト状流動体11の成分である微細粒14も白色または淡色であることが好ましい。例えば、高硬度で白色または淡色系のセラミックス粉末、特に比較的安価で白色のアルミナ粉末などが好ましい。微細粒14の粒径は、篩を用いて1μ〜40μm程度(平均粒径15μm程度)に揃えることが望ましい。

なお、微細粒14の粒径は、マイクロカプセル12の粒径との組み合わせに応じて、適宜設定すればよい。

【0061】

粘性油15は微細粒14と混合される油であり、5000cP〜30000cP(センチポワズ)程度の粘度を有する油を使用する。特に、例えばシリコーングリースのように、白色もしくは淡色を呈し、化学的に安定であり、粘度の温度依存性が低い油を使用することが望ましい。その他、ポリブテンのような炭化水素系油や、鉱油、オレイン酸、マレイン酸等の有機酸系油が用いられる。

【0062】

上述した本実施形態の疲労亀裂検出方法および疲労亀裂検出塗料組成物によれば、基材の表面近傍に固定的にマイクロカプセルを維持し、基材に生じた疲労亀裂にマイクロカプセル内のペースト状流動体を作用させることができる。収納手段としてマイクロカプセルを用いる構成によれば、基材の表面近傍に固定的にマイクロカプセルを維持して、基材に生じた疲労亀裂にマイクロカプセル内のペースト状流動体を作用させることができるから、疲労亀裂が生じた部分のみを確実に検出することが可能となる。

また、基材表面にペースト状流動体を直接塗布した場合、ペースト状流動体を周囲の環境から保護するために必要となるプライマー樹脂組成物による保護層の形成が不要となる。したがって、マイクロカプセル12を含む塗料組成物10を用いることにより、固定ステップ(S10、図1参照)を塗布と硬化または固化の1回として、工数を少なくすることができる。さらに、用いるペースト状流動体の量を少なくすることもできる。

【0063】

(第3の実施形態)

本実施形態では、収納手段としてマイクロカプセル以外を用いる疲労亀裂検出方法について、図6〜図9を参酌して説明する。上述した実施形態と機能が同じ部材およびステップには同じ番号を付し、本実施形態では説明を省略する。

【0064】

図6は本実施形態による疲労亀裂検出方法(その1)を模式的に示す断面図である。同図は、中空の基材20の内部空間25をペースト状流動体11の収納手段として用いたパイプ構造を示しており、パイプの中心線を含む面で切断した縦断面図(左の図)と、パイプの中央付近を中心線に垂直な面で切断した横断面図(右の図)である。この構成により、図6(a)に示す基材20に疲労亀裂21が生じた場合、図6(b)に示すように、疲労亀裂21を通って外部に出てきたペースト状流動体11により黒色標22を形成する。したがって、疲労亀裂21を容易に検出することができる。

【0065】

図6に示した疲労亀裂検出方法は、照明灯の基部、自転車のフレーム、中空車軸、海洋構造物のブレースなどに生じる疲労亀裂の検出方法として好適に用いることができる。また、パイプ同士を繋ぐ管継手にも適用することができる。

【0066】

図7は本実施形態による疲労亀裂検出方法(その2)を模式的に示す断面図である。同図は、基材20と他材30とを連結するために設けられている孔(収納手段)26、孔(収納手段)36にペースト状流動体11を収納し、孔26・孔36をボルト(封止手段、連結手段)27とナット(封止手段、連結手段)28を用いて、孔26・孔36を封止すると共に、基材20と他材30とを連結したボルト・ナット連結体を示している。

【0067】

上記の構成により、図7(a)に示す基材20の孔26と外部とを連通する部分に疲労亀裂21が生じた場合、図7(b)に示すように、ペースト状流動体11が、疲労亀裂21を介して基材20表面に達し黒色標22を形成する。したがって、疲労亀裂21を容易に検出することができる。

【0068】

なお、図7では、基材20に疲労亀裂21が発生した場合を示したが、他材30に疲労亀裂21が発生した場合も同様に黒色標22により検出することができる。また、ボルト27、ナット28に疲労亀裂21が生じた場合も同様に黒色標22により検出することができる。

【0069】

図8は本実施形態による疲労亀裂検出方法(その3)を模式的に示す断面図である。同図は、図7に示したボルト27とナット28の代わりにリベット(封止手段、連結手段)29を用いたリベット連結体を示している。

上記の構成によっても、図8(a)に示す基材20の孔26と外部とを連通する部分に疲労亀裂21が生じた場合、黒色標22により疲労亀裂21を容易に検出することができる。また、リベット29や関連部品に疲労亀裂21が生じた場合も同様に黒色標22により検出することができる。

【0070】

なお、リベット29により基材20と他材30とを固定する際、リベット孔である孔26・孔36を通常よりも大きめに開けて適宜空隙を設けることにより、孔26・孔36内にペースト状流動体11を収納する空間を形成することができる。

【0071】

図9は、本実施形態による疲労亀裂検出方法(その4)を模式的に示す断面図である。同図は、基材20と他材30とが、溶接部40により接合固定されたすみ肉溶接継手ルート部を示している。同図に示すように、基材20と他材30と溶接部40により形成される空間(収納手段)41にペースト状流動体11が収納されている。

【0072】

上記の構成により、図9(a)に示す溶接部40に疲労亀裂21が生じた場合、図9(b)に示すように、ペースト状流動体11が疲労亀裂21を介して溶接部40表面に達した部分に黒色標22が形成される。したがって、疲労亀裂21を容易に検出することができる。また、基材20、他材30に疲労亀裂21が発生した場合も同様に黒色標22により検出することができる。

【0073】

上述した本実施形態の疲労亀裂検出方法により、基材、他材、溶接部の表面近傍にペースト状流動体を維持し、疲労亀裂に作用させることができる。また、収納手段の空間として基材の一部を用いる構成によれば、基材、他材、封止手段に生じた疲労亀裂にペースト状流動体を作用させることができる。したがって、疲労亀裂が生じた部分を確実に検出することが可能となる。

また、基材表面にペースト状流動体を直接塗布した場合に必要となるプライマー樹脂組成物が不要となる。

【実施例】

【0074】

次に、本発明の疲労亀裂検出方法および疲労亀裂検出塗料組成物の効果を実施例により説明する。

表1は疲労亀裂検出塗料組成物の実施例1〜4としての亀裂検出塗料組成物の構成を示している。

【表1】

【0075】

実施例1〜4を用いて行った疲労試験(試験番号(1)〜(5))はすべて、電気−油圧サーボ式疲労試験機(島津サーボパルサー、動的容量10tonf)を用いて行った。実施例の結果を、表2にまとめて示す。

【表2】

【0076】

以下、それぞれの実施例について詳しく述べる。

試験番号(1)〜(3)は、アルミニウム合金JIS規格A5083P−Oの切欠き付き平板試験片による、疲労亀裂検出方法の実施例である。試験片の形状寸法を図10に示す。同図に示すように、試験片の中央部に、直径2mmの穴を形成し、その穴を起点として、幅0.3mmで長さ10mmの人工切欠きを放電加工により形成した。試験片の切欠き部および亀裂の進展が予想される亀裂進展経路に疲労亀裂検出塗料組成物を塗布した。繰り返し荷重振幅1.6tonf、繰り返し周波数4.2Hzで疲労試験を行い、亀裂進展に伴う疲労亀裂検出塗料組成物の発色状況を観察した。

【0077】

試験番号(1)〜(3)について、疲労試験中の疲労亀裂進展に伴う疲労亀裂検出塗料組成物の発色状況を、図11(a)〜(c)にそれぞれ示す。図11(a)は試験番号(1):荷重繰り返し数N=2.88×105回における発色状況を示す図面代用写真、図11(b)は試験番号(2):荷重繰り返し数N=5.70×105回における発色状況を示す図面代用写真、図11(c)は、試験番号(3):荷重繰り返し数N=5.88×105回における発色状況を示す図面代用写真である。これら図面代用写真に示すように、実施例1〜3の疲労亀裂検出塗料組成物はいずれも発色が良好であり、疲労亀裂を外部から容易に目視検出できるものであった。

【0078】

次に、試験番号(4)は、高張力鋼JIS規格SM490Aの切欠き付き平板試験片による疲労亀裂検出方法の実施例である。

試験片の形状寸法は、試験番号(1)〜(3)と同じく、図10に示す通りである。繰り返し荷重振幅3.75tonf、繰り返し周波数4.2Hzで疲労試験を行い、疲労亀裂進展に伴う疲労亀裂検出塗料組成物の発色状況を観察した。

【0079】

疲労試験中の疲労亀裂進展に伴う疲労亀裂検出塗料組成物の発色状況を図12に示す。図12は荷重繰り返し数N=5.58×105回における発色状況を示す図面代用写真である。同図に示すように、実施例1の疲労亀裂検出塗料組成物は、試験番号(1)と異なる材質の平板試験片に塗布した場合も発色が良好であり、疲労亀裂を外部から容易に目視検出できるものであった。

【0080】

次に試験番号(5)は、NK(日本海事協会)規格K32A TMCP鋼板(板厚10mm)の角回し溶接継手試験片による疲労亀裂検出方法の実施例である。試験片の形状寸法を図13に示す。繰り返し荷重振幅6tonf、繰り返し周波数4Hzで疲労試験を行い、亀裂進展に伴う亀裂検出塗料組成物の発色状況を観察した。同図に示すように、この試験片は1枚の主板に2枚のリブ板を溶接により接合した接合継手試験片である。

【0081】

溶接継手においては、溶接部における疲労亀裂の発生を容易に予測することができる。そこで、疲労亀裂の発生が予測される溶接部に、予め塗料組成物10を塗布しておいた。疲労試験中の疲労亀裂進展に伴う疲労亀裂検出塗料組成物の発色状況を図14および図15に示す。

図14は試験番号(5)の荷重繰り返し数N=1.920×106回における発色状況を示す図面代用写真である。図15は、試験番号(5)の荷重繰り返し数 N=2.288×106回における発色状況を示す図面代用写真である。図14および図15において、(b)は(a)の発色部を拡大して示したものである。

これら図面代用写真に示すように、実施例4の亀裂検出塗料組成物は、角回し溶接継手試験片における疲労亀裂進展に伴い良好に発色し、溶接止端部の疲労亀裂を外部から容易に目視検出できるものであった。

【産業上の利用可能性】

【0082】

本発明は、船舶、橋梁、道路、車輌、航空機、輸送・工作機械等の金属の基材に生じる疲労亀裂を早期かつ確実に検出する方法および組成物として利用することができる。

【符号の説明】

【0083】

10 塗料組成物(亀裂検出塗料組成物)

11 ペースト状流動体

12 マイクロカプセル(収納手段)

13 マイクロカプセル殻

14 微細粒(微粒子)

15 粘性油

16 流体状樹脂組成物(固化または硬化後)

20 基材

21 疲労亀裂

22 黒色標

25 内部空間(収納手段)

26、36 孔(収納手段)

27 ボルト(封止手段、締結手段)

28 ナット(封止手段、締結手段)

29 リベット(封止手段、締結手段)

30 他材

41 空間(収納手段)

【特許請求の範囲】

【請求項1】

金属製の基材の表面に発生する疲労亀裂を検出する方法であって、

前記金属製の基材の硬度以上の硬度を有する金属または金属酸化物の微粒子を含むペースト状流動体を収納手段の閉ざされた空間に収納し、

前記収納手段を前記金属製の基材の表面近傍に固定的に臨ませ、

前記疲労亀裂の進展に伴う前記収納手段に生じた亀裂からの前記ペースト状流動体の流動による前記疲労亀裂に対する作用により前記疲労亀裂を検出したことを特徴とする疲労亀裂検出方法。

【請求項2】

前記収納手段としてマイクロカプセルを用い、流体状樹脂組成物と前記マイクロカプセルを混合して塗料組成物を生成し、前記塗料組成物を前記基材の表面に塗布し硬化または固化させて前記マイクロカプセルを前記基材の表面近傍に固定的に臨ませたことを特徴とする請求項1に記載の疲労亀裂検出方法。

【請求項3】

前記微粒子は白色または淡色系のセラミックス粉末であることを特徴とする請求項1または請求項2に記載の疲労亀裂検出方法。

【請求項4】

前記マイクロカプセルは、透明/半透明あるいは白色/淡色系の材料をもって構成したことを特徴とする請求項2または請求項3に記載の疲労亀裂検出方法。

【請求項5】

前記流体状樹脂組成物は白色または淡色系であることを特徴とする請求項2から請求項4のうちの1項に記載の疲労亀裂検出方法。

【請求項6】

前記収納手段の空間を前記基材の一部を用いて構成したことを特徴とする請求項1に記載の疲労亀裂検出方法。

【請求項7】

前記収納手段を封止する封止手段を有したことを特徴とする請求項6に記載の疲労亀裂検出方法。

【請求項8】

前記封止手段が前記基材を他材と締結する締結手段を兼ねたことを特徴とする請求項7に記載の疲労亀裂検出方法。

【請求項9】

前記微粒子の粒径が1〜40μmであることを特徴とする請求項1から請求項8のうちの1項に記載の疲労亀裂検出方法。

【請求項10】

前記ペースト状流動体の粘度を7000cP〜35000cP(センチポワズ)としたことを特徴とする請求項1から請求項9のうちの1項に記載の疲労亀裂検出方法。

【請求項11】

請求項2から請求項5のうちの1項に記載の疲労亀裂検出方法に用いられる塗料組成物であって、

金属製の基材の硬度以上の硬度を有する金属または金属酸化物の微粒子を含むペースト状流動体を収納したマイクロカプセルと、

流体状樹脂組成物とを混合させて生成したことを特徴とする疲労亀裂検出塗料組成物。

【請求項12】

前記マイクロカプセルの粒径は10μm〜1000μmであることを特徴とする請求項11に記載の疲労亀裂検出塗料組成物。

【請求項13】

前記微粒子の粒径が1μm〜40μmであり、前記マイクロカプセルの粒径とその組み合わせを適宜設定したことを特徴とする請求項12に記載の疲労亀裂検出塗料組成物。

【請求項14】

前記ペースト状流動体の粘度を7000cP〜35000cP(センチポワズ)としたことを特徴とする請求項11から請求項13のうちの1項に記載の疲労亀裂検出塗料組成物。

【請求項15】

前記マイクロカプセルと前記流体状樹脂組成物との重量比率を、マイクロカプセル:流体状樹脂組成物=20:80〜60:40に設定したことを特徴とする請求項11から請求項14のうちの1項に記載の疲労亀裂検出塗料組成物。

【請求項1】

金属製の基材の表面に発生する疲労亀裂を検出する方法であって、

前記金属製の基材の硬度以上の硬度を有する金属または金属酸化物の微粒子を含むペースト状流動体を収納手段の閉ざされた空間に収納し、

前記収納手段を前記金属製の基材の表面近傍に固定的に臨ませ、

前記疲労亀裂の進展に伴う前記収納手段に生じた亀裂からの前記ペースト状流動体の流動による前記疲労亀裂に対する作用により前記疲労亀裂を検出したことを特徴とする疲労亀裂検出方法。

【請求項2】

前記収納手段としてマイクロカプセルを用い、流体状樹脂組成物と前記マイクロカプセルを混合して塗料組成物を生成し、前記塗料組成物を前記基材の表面に塗布し硬化または固化させて前記マイクロカプセルを前記基材の表面近傍に固定的に臨ませたことを特徴とする請求項1に記載の疲労亀裂検出方法。

【請求項3】

前記微粒子は白色または淡色系のセラミックス粉末であることを特徴とする請求項1または請求項2に記載の疲労亀裂検出方法。

【請求項4】

前記マイクロカプセルは、透明/半透明あるいは白色/淡色系の材料をもって構成したことを特徴とする請求項2または請求項3に記載の疲労亀裂検出方法。

【請求項5】

前記流体状樹脂組成物は白色または淡色系であることを特徴とする請求項2から請求項4のうちの1項に記載の疲労亀裂検出方法。

【請求項6】

前記収納手段の空間を前記基材の一部を用いて構成したことを特徴とする請求項1に記載の疲労亀裂検出方法。

【請求項7】

前記収納手段を封止する封止手段を有したことを特徴とする請求項6に記載の疲労亀裂検出方法。

【請求項8】

前記封止手段が前記基材を他材と締結する締結手段を兼ねたことを特徴とする請求項7に記載の疲労亀裂検出方法。

【請求項9】

前記微粒子の粒径が1〜40μmであることを特徴とする請求項1から請求項8のうちの1項に記載の疲労亀裂検出方法。

【請求項10】

前記ペースト状流動体の粘度を7000cP〜35000cP(センチポワズ)としたことを特徴とする請求項1から請求項9のうちの1項に記載の疲労亀裂検出方法。

【請求項11】

請求項2から請求項5のうちの1項に記載の疲労亀裂検出方法に用いられる塗料組成物であって、

金属製の基材の硬度以上の硬度を有する金属または金属酸化物の微粒子を含むペースト状流動体を収納したマイクロカプセルと、

流体状樹脂組成物とを混合させて生成したことを特徴とする疲労亀裂検出塗料組成物。

【請求項12】

前記マイクロカプセルの粒径は10μm〜1000μmであることを特徴とする請求項11に記載の疲労亀裂検出塗料組成物。

【請求項13】

前記微粒子の粒径が1μm〜40μmであり、前記マイクロカプセルの粒径とその組み合わせを適宜設定したことを特徴とする請求項12に記載の疲労亀裂検出塗料組成物。

【請求項14】

前記ペースト状流動体の粘度を7000cP〜35000cP(センチポワズ)としたことを特徴とする請求項11から請求項13のうちの1項に記載の疲労亀裂検出塗料組成物。

【請求項15】

前記マイクロカプセルと前記流体状樹脂組成物との重量比率を、マイクロカプセル:流体状樹脂組成物=20:80〜60:40に設定したことを特徴とする請求項11から請求項14のうちの1項に記載の疲労亀裂検出塗料組成物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−113788(P2013−113788A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262342(P2011−262342)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(501204525)独立行政法人海上技術安全研究所 (185)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(501204525)独立行政法人海上技術安全研究所 (185)

【Fターム(参考)】

[ Back to top ]