疲労度検出ひずみゲージ

【課題】構造材のひずみを測定できると共に、構造材に生じる疲労破壊の兆候を事前にかつ的確に予測可能な疲労度検出ひずみゲージを提供する。

【解決手段】構造物の疲労強度を検出するため、ストランド151と隣接するストランド151とを疲労度検出用折り返しタブ152で接続することにより構成される疲労度検出部を複数備えた疲労度検出用ひずみゲージ100であって、複数の前記ストランド151の線幅に対する疲労度検出用折り返しタブ152の長さの比をETRとしたとき、ETRの等しい疲労度検出部150における疲労度検出用折り返しタブ152の折り返し数をストランド151の両端側においてそれぞれ複数形成して、ストランド151と隣接するストランド151とを疲労度検出用折り返しタブ152で接続することにより構成される疲労度検出部150を複数形成した。

【解決手段】構造物の疲労強度を検出するため、ストランド151と隣接するストランド151とを疲労度検出用折り返しタブ152で接続することにより構成される疲労度検出部を複数備えた疲労度検出用ひずみゲージ100であって、複数の前記ストランド151の線幅に対する疲労度検出用折り返しタブ152の長さの比をETRとしたとき、ETRの等しい疲労度検出部150における疲労度検出用折り返しタブ152の折り返し数をストランド151の両端側においてそれぞれ複数形成して、ストランド151と隣接するストランド151とを疲労度検出用折り返しタブ152で接続することにより構成される疲労度検出部150を複数形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造材のひずみを測定できると共に、構造材に生じる疲労破壊の兆候を事前に予測できる疲労度検出ひずみゲージに関する。

【背景技術】

【0002】

例えば、構造材のひずみを測定できると共に、構造材の疲労破壊の兆候を事前に予測できるひずみゲージは一般に知られている(特許文献1参照)。このひずみゲージの構成は、伸縮性のあるベースと切り欠きを有する抵抗線とを有し、ひずみゲージの役割を担う抵抗線が破断することで、構造材の疲労破壊の兆候を事前に予測するようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−218214号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ひずみゲージは、一般に機械構造材と同等の十分な機械的特性を有する。そのため、機械強度や疲労強度が機械構造材より低い梁や柱、橋脚、鉄塔、橋げた等の一般構造材において、特に疲労破壊し易い梁の根元や溶接部分、切り欠き部分に単一のひずみゲージを疲労度検出ひずみセンサとして用いようとすると、データロガー等を介してひずみの出力トレンドを長期間に亘って収集しなければならず、その検出データを集積するためのデータ量が膨大となりデータ管理と処理が大変である。

【0005】

また、単一のひずみゲージを例えば産業用機械に用いる機械構造材の比較的疲労強度が弱い溶接部や構造材の断面形状が急激に変化して応力集中が生じ易い部位に利用しようとしても、上述した一般構造材と同様の問題が生じる。

【0006】

一方、上述の特許文献1に記載のひずみゲージは、ひずみを検出すると共に膨大なデータの管理を必要とすることなく構造材の疲労破壊の兆候を事前に予測できるようになっている。

【0007】

しかしながら、このひずみゲージは、一旦抵抗線が断線してしまうとひずみゲージとして機能しない。そのため、構造材の疲労の程度を疲労初期の段階から疲労末期の段階まで段階的に予測するには、疲労破壊強度の異なる複数のひずみゲージを必要とする。このような複数のひずみゲージを貼り付けるスペースが構造材にない場合は、単一のひずみゲージによって対処しなければならない。この場合、構造体の疲労破壊に対してかなり早期にひずみゲージを断線させることでこれを予測しようとすると、その後における構造材の疲労の進行度合いが把握できず問題が生じる。その一方、構造体の疲労破壊の直前でひずみゲージが断線して疲労破壊の兆候を検出しようとすると、実際に構造材が破壊するまでの十分な期間が確保できず、有効な対策を講ずることができなくなる。

【0008】

また、このひずみゲージは、線幅の非常に細い抵抗線の複数の箇所に抵抗線の側方から切り欠きを設けている。そのため、切り欠きにおける抵抗線の幅は、その他の部分の線幅より更に狭くなる。切り欠きによりこのような狭い幅の抵抗部を多数形成すると、全ての切り込みが一定の疲労度によって破断できるように抵抗パターンを配置することは実際上困難である。また、ひずみゲージの貼り付け時に、この線幅の狭い切り込み部において不用意な力が作用して断線してしまう虞もある。以上の通り、このひずみゲージの疲労強度は、抵抗線の破断する場所により実質的に異なるため疲労破壊の予測が困難となり、このひずみゲージでは構造材の疲労破壊の予測に関する信頼性に欠ける。

【0009】

そこで、このような問題を回避するために、本発明の出願時には未だ公知ではないが、図7に示すような本発明に関連する疲労度検出ひずみゲージ500が提案されている。このひずみゲージ500の構成は、ひずみ検出部530と、ひずみ検出部530と直列に接続した導通部540と、導通部540と並列に接続した疲労度検出部550を有し、疲労度検出部550が疲労により破断することで疲労度検出ひずみゲージ500の抵抗が高くなり、これを端子部521,522(520)を介して外部に出力することで疲労を段階的に検出するようになっている。

【0010】

しかしながら、この疲労度検出ひずみゲージ500は、疲労度検出部550を構成する折り返しタブとストランドとの接続部の箇所が図7中下側に2箇所で上側に1箇所と数が少ないため、この部分の加工精度のバラツキにより構造物が所定の疲労度に達しても疲労度検出部550が破断しない場合も考えられる。そこで、構造材が所定の疲労度に達した場合に疲労度検出部が確実に破断する疲労度検出ひずみゲージが求められている。

【0011】

本発明の目的は、構造材のひずみを測定できると共に、構造材に生じる疲労破壊の兆候を事前にかつ的確に予測可能な疲労度検出ひずみゲージを提供することにある。

【課題を解決するための手段】

【0012】

上述した課題を解決するために、本発明の請求項1に記載の疲労度検出ひずみゲージは、

構造物の疲労強度を検出するため、ストランドと隣接するストランドとを疲労度検出用折り返しタブで接続することにより構成される疲労度検出部を複数備えた疲労度検出用ひずみゲージであって、

複数の前記ストランドの線幅に対する前記疲労度検出用折り返しタブの長さの比をエンドタブ比としたとき、エンドタブ比の等しい疲労度検出部における疲労度検出用折り返しタブの折り返し数を前記ストランドの両端側においてそれぞれ複数形成して、前記ストランドと隣接する前記ストランドとを前記疲労度検出用折り返しタブで接続することにより構成される前記疲労度検出部を複数形成したことを特徴としている。

【0013】

請求項1に係る疲労度検出ひずみゲージがこのような構成を有することで、同等の疲労度合いで破断する疲労度検出部の折り返しタブとストランドとの接続部の箇所を増やすことができる。即ち、予め定めた疲労度合いに応じて破断する部分の数が多くなる。ここで、疲労破壊を予測するにあたって上記接続部の少なくとも1箇所が破断すれば良いので、予め定めた疲労度合いにおいて破断する可能性が向上し、構造材の疲労破壊をより適切に予測することができる。また、従来のような線幅の狭い金属箔の側方に切れ込みを入れる構成をとっておらず、エンドタブ比の大きさ、即ち折り返しタブの長さLとストランドの幅Wとの関係で接続部が破断する疲労度合いを決めているので、破断が生じる疲労度を管理し易い。

【0014】

また、同等の疲労度合いで破断する折り返しタブとストランドとの接続部が複数形成されているので、それぞれの加工精度が多少バラついてもその影響を受けることが少なくなる。例えば、折り返しタブとストランドとの接続部が1本だけだと加工精度のバラツキにより折り返しタブの長さLが長くなったり、ストランドの幅Wの幅が広くなったりして所定の疲労度合いに達しても破断しないことがある。しかしながら、折り返しタブとストランドとの接続部を複数設けているので、パターン形成するにあたってバラツキの影響により規定通りの値に達しても破断しないというような不都合の可能性を極力低下させることができる。

【0015】

また、本発明の請求項2に係る疲労度検出ひずみゲージは、請求項1に記載の疲労度検出ひずみゲージにおいて、

前記疲労度検出用折り返しタブは、複数の前記疲労度検出用折り返しタブの折り返しの内側部分の角部を鋭角形状にしたことを特徴としている。

【0016】

請求項2に係る疲労度検出ひずみゲージがこのような構成を有することで、請求項1の作用と相まって、鋭角状に形成された折り返しタブの内側部分の角部から折り返し部とストランドとの破断の起点となり易くなる。

【0017】

また、本発明の請求項3に係る疲労度検出ひずみゲージは、請求項2に記載の疲労度検出ひずみゲージにおいて、

前記鋭角形状は、前記ストランド側の内縁部の前記折り返しタブ側端部か前記ストランドで挟まれる前記折り返しタブの内縁部の少なくともいずれか1つがR形状をなして構成されることを特徴としている。

【0018】

請求項3に係る疲労度検出ひずみゲージがこのような構成を有することで、請求項1の作用と相まって、R形状に形成された折り返しタブの内側部分の角部から折り返し部とストランドとの破断の起点となり易くなる。また、金属箔はフィルム状部材に一般にエッチングでパターン形成されるので、Rの大きさを管理することによって内側部分の鋭角形状の角度をより管理し易くなる。

【0019】

また、本発明の請求項4に係る疲労度検出ひずみゲージは、請求項1乃至請求項3に記載の疲労度検出ひずみゲージにおいて、

前記疲労度検出用折り返しタブの前記折り返しの内側部分の近傍に切り込みを設けたことを特徴としている。

【0020】

請求項4に係る疲労度検出ひずみゲージが折り返しの内側部分の近傍に切り込みを設けることで、所定の疲労度が作用するとこの部分からも破断が生じる。従って、より長さの短い折り返しタブを備えた構成であっても、所定の疲労度合いに応じて破断し易くなる。

【発明の効果】

【0021】

本発明によると、構造材のひずみを測定できると共に、構造材に生じる疲労破壊の兆候を事前にかつ的確に予測可能な疲労度検出ひずみゲージを提供できる。

【図面の簡単な説明】

【0022】

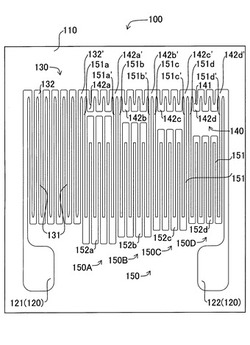

【図1】本実施形態に係る疲労度検出ひずみゲージを示す平面図である。

【図2】本実施形態に係る疲労度検出ひずみゲージを構造材に取付けた状態を概略的に示す斜視図である。

【図3】図1に示した疲労度検出ひずみゲージの疲労度検出用折り返しタブ及びこれに連なるストランドを拡大して示す平面図である。

【図4】図1に示した疲労度検出ひずみゲージの疲労度検出用折り返しタブ及びこれに連なるストランドの第1変形例を示す平面図(図4(a))、第2変形例を示す平面図(図4(b))、第3変形例を示す平面図(図4(c))である。

【図5】図1に示した疲労度検出ひずみゲージの疲労度検出用折り返しタブ及びこれに連なるストランドの第4変形例を示す平面図(図5(a))、第5変形例を示す平面図(図5(b))である。

【図6】図1に示した疲労度検出ひずみゲージの疲労度検出用折り返しタブ及びこれに連なるストランドの第6変形例を示す平面図(図6(a))、第7変形例を示す平面図(図6(b))である。

【図7】本発明に関連する疲労度検出ひずみゲージを示す平面図である。

【発明を実施するための形態】

【0023】

本実施形態に係る疲労度検出ひずみゲージは、構造物の疲労強度を検出するため、ストランドと隣接するストランドとを疲労度検出用折り返しタブで接続することにより構成される疲労度検出部を複数備えた疲労度検出用ひずみゲージである。そして、疲労度検出ひずみゲージは、複数のストランドの線幅に対する疲労度検出用折り返しタブの長さの比をエンドタブ比としたとき、エンドタブ比の等しい疲労度検出部における疲労度検出用折り返しタブの折り返し数をストランドの両端側においてそれぞれ複数形成している。

【0024】

以下、本発明の一実施形態に係る疲労度検出ひずみゲージについて図面に基づいて説明する。図1は、本実施形態に係る疲労度検出ひずみゲージを示す平面図である。なお、以下の説明においては、図1におけるフィルム状部材の垂直方向を長手方向とし、水平方向を幅方向とする。また、図1におけるフィルム状部材の上側を先端側、下側を基端側とする。

【0025】

本実施形態に係る疲労度検出ひずみゲージ100は、例えば建造物の梁や柱、橋脚、鉄塔、橋げた等の一般構造材の疲労度を検出するのに用いられ、可撓性を有する絶縁体の樹脂材からなるフィルム状部材110と、フィルム状部材110にパターニングされた金属箔からなる電気抵抗体等から構成されている。そして、電気抵抗体は、端子部121,122(120)と、ひずみ検出部130と、導通部140と、疲労度検出部150とから構成されている。

【0026】

フィルム状部材110は、樹脂製部材からなり可撓性を有し矩形状をなしている。なお、フィルム状部材110の裏側に接着剤を塗布してこれを構造材に貼り付けるようになっている。但し、フィルム状部材110を構造材に貼り付けるものは、接着材に限定されず、両面テープやその他同様の効果を発揮するものであれば良い。

【0027】

端子部120は、フィルム状部材110の基端側であって幅方向において両端近傍にそれぞれ形成されている。端子部120にはここでは図示しない電線がハンダ付けされ、ひずみ検出部130、導通部140、及び疲労度検出部150からなる電気抵抗体の抵抗値の変化を外部に出力し、図示しない演算制御手段で疲労度検出ひずみゲージ100が貼られた構造材のひずみや疲労度を検出するようになっている。

【0028】

ひずみ検出部130は、フィルム状部材110の幅方向一方の側(図1中左側)の端部近傍から1/3程度の幅であって、フィルム状部材110の先端部近傍から一方の端子部121近傍に亘る領域に形成されている。

【0029】

ひずみ検出部130は、本実施形態では線幅の細い金属箔が一定の長さでそれぞれ端部側において何度も同一方向に折り返され、前記一定の長さの各延在部がわずかな間隔だけ隔てて互いに平行に配置されたいわゆるつづら折り形状(以下、単に「つづら折り」形状とする)をなしている。なお、ひずみ検出部130の各延在部はフィルム状部材110の長手方向に延在している。

【0030】

また、ひずみ検出部130の一端は、一方の端子部121と接続し、その他端は導通部140及び疲労度検出部150と接続している。

【0031】

より詳細には、ひずみ検出部130は、複数のストランド(ゲージ受感部)131(上述した延在部)と折り返しタブ132(上述した折り返し部)から構成され、ひずみ検出部130に引っ張りのひずみが生じることで、ひずみ検出部130の抵抗値が増し、電気抵抗体全体としての抵抗値も上がるようになっている。なお、ひずみ検出部130の折り返しタブ132とストランド131とが接続される部分の、折り返しタブ132の内側部分の形状は、曲率が連続的に徐々に変わる曲線形状をしており、疲労による破断が生じ難い形状となっている。

【0032】

導通部140は、フィルム状部材110の幅方向他方の側(図1中右側)端部近傍から2/3程度の幅であって、フィルム状部材110の先端部近傍領域にかけて形成されている。

【0033】

導通部140も折り返し間の各延在部の長さが短いつづら折り形状からなると共に、その折り返し部の一方の端部(図1中左側端部)がひずみ検出部130及び疲労度検出部150の一方のストランド151aに接続し、他方の端部(図1中幅方向右側端部)が疲労度検出部150の他方のストランド151d’及び他方の端子部122と接続している。

【0034】

これらの構成を図1に基づいてより詳しく説明する。導通部140は、図1においては複数のストランド141と折り返しタブ142a,142b,142c,142dから構成され、導通部140にひずみが生じても導通部140の抵抗値が変化することはなく、電気抵抗体全体としての抵抗値も変化しないようになっている。また、導通部140の折り返しタブとストランド141とが接続される部分の折り返しタブ142a,142b,142c,142dの内側部分の形状は、連続的に曲率が徐々に変わる曲線形状をしており、疲労による破断が生じ難い形状となっている。これによって、疲労度検出部150が破断した際は、疲労度検出部150には電流が流れず、導通部140にだけ電流が流れることになり、電気抵抗体全体としての抵抗値が上がるようになっている。

【0035】

疲労度検出部150は、導通部140と同様にフィルム状部材110の幅方向一方の側(図1中右側)端部近傍から2/3程度の幅であって、フィルム状部材110の長手方向において導通部140よりも基端側の領域に導通部140と並列になるように形成されている。なお、疲労度検出部150のストランド151をなす各延在部はフィルム状部材110の長手方向に延在している。

【0036】

疲労度検出部150は、本実施形態では線幅の細い金属箔からなり、複数のストランド151と折り返しタブ152から構成され、これらがフィルム状部材110の長手方向に延在形成されたつづら折り形状をなしている。なお、疲労度検出部150は、第1の疲労度検出エレメント150A、第2の疲労度検出エレメント150B、第3の疲労度検出エレメント150C、第4の疲労度検出エレメント150Dの4つの疲労度検出エレメントから構成され、それぞれの疲労度検出エレメントにはその基端側に4つの折り返しタブ152a,152b,152c,152dを、先端側に3つの折り返しタブ(図1中符号省略)を備えている。なお、基端側の折り返しタブ152a,152b,152c,152dと先端側の折り返しタブとは、各エレメントにおいてそれぞれ同等の構成を有するため、以下基端側の折り返しタブ152a,152b,152c,152dの構成について説明し、これを先端側の折り返しタブの説明に代える。

【0037】

ここで、疲労度検出用の折り返しタブ152a,152b,152c,152dは、複数のストランド151の線幅W(図3(a)参照)に対する疲労度検出用の折り返しタブ152の長さL(図3(a)参照)の比をエンドタブ比としたとき、各疲労度検出エレメント毎に互いにエンドタブ比が異なっている。なお、折り返しタブ152aの長手方向の長さ寸法L(図3(a)参照)とストランド151の幅方向の長さ寸法W(図3(a)参照)とすると、寸法Lが長く寸法Wが短い程、疲労度検出部150の破断は生じ易くなっている。

【0038】

より具体的には、図3において疲労度検出部150の最も左側に位置する疲労度検出エレメント150Aにおける疲労度検出用の折り返しタブ152aの長さが最も長く(即ちETRが最も大きく)なっている。そして、僅かな疲労によっても破断するようになっている。以降、疲労度検出部150の幅方向右側に向かうに従って疲労度検出エレメント150B,150C,150Dにそれぞれ備わった疲労度検出用の折り返しタブ152b,152c,152dの長さが段階的に短くなり、折り返しタブ152とストランド151の間が破断する際の疲労度もフィルム状部材110の幅方向端部側に向かうに従って大きくなってゆく。

【0039】

なお、隣接する折り返しタブ152a,152bから延在する隣接するストランド151a’,151bは、導通部140の折り返しタブ142a’と導通し、隣接する折り返しタブ152b,152cから延在する隣接するストランド151b’,151cは、導通部140の折り返しタブ142b’と導通し、隣接する折り返しタブ152c,152dから延在する隣接するストランド151c’,151dは、導通部140の折り返しタブ142c’と導通し、端部側の折り返しタブ152dから延在するストランド151d’は、導通部140の折り返しタブ142d’と導通している。

【0040】

また、本実施形態では、疲労度検出部150の両端のストランド151a,151d’は、フィルム状部材110の先端側に更に延在している。そして、一方のストランド151aがひずみ検出部130のストランド131と導通している。また、疲労度検出部150の他方のストランド151d’は、導通部140の折り返しタブ142d’ を介して端子部122と導通している。

【0041】

そして、本実施形態では、折り返しタブ152aが構造材に生じる応力集中部かその近傍に位置するように疲労度検出ひずみゲージ100が構造材に貼られるようになっている。そして、ひずみ検出部130と導通部140には常に電流が流れるが、構造物の疲労の程度によってその疲労の程度に対応する疲労度検出エレメントのストランド151と折り返しタブ152a,152b,152c,152dの間が順々に破断することによって、疲労度検出部150に段階的に電流が流れなくなるようになっている。その結果、電気抵抗体全体の抵抗値が段階的に上がるようになり、構造材の疲労破壊を的確に予測することを可能にしている。

【0042】

また、本実施形態に係る疲労度検出ひずみゲージは、上述した本発明に関連する疲労度検出ひずみゲージに比べて、同等の疲労度合いで破断する疲労度検出エレメント150A,150B,150C,150Dごとに折り返しタブ152とストランド151との接続部の箇所を増やしている。即ち、疲労度検出エレメント150A,150B,150C,150Dごとに予め定めた疲労度合いに応じてそのエレメント内における破断する部分の数を多くしている。ここで、疲労破壊を予測するにあたって上記接続部の少なくとも1箇所が破断すれば良いので、予め定めた疲労度合いにおいて破断する可能性が向上し、構造材の疲労破壊をより適切に予測することができるようになる。また、特許文献1に記載されたような線幅の狭い金属箔の側方に切れ込みを入れる構成をとっておらず、ETRの大きさ、即ち折り返しタブの長さLとストランドの幅Wとの関係で接続部が破断する疲労度合いを決めているので、破断が生じる疲労度を管理し易くなっている。

【0043】

また、同等の疲労度合いで破断する折り返しタブ152とストランド151との接続部が疲労度検出エレメント150A,150B,150C,150Dごとに複数形成されているので、それぞれの加工精度が多少バラついてもその影響を受けることが少なくなる。例えば、折り返しタブ152とストランド151との接続部が1本だけだと加工精度のバラツキにより折り返しタブの長さLが短くなったり、ストランドの幅Wの幅が広くなったりして構造材が所定の疲労度合いに達しても破断しないことがある。しかしながら、本実施形態では疲労度検出エレメント150A,150B,150C,150Dごとに折り返しタブ152とストランド151との接続部を複数設けているので、パターン形成するにあたってバラツキの影響により規定通りの値に達しても破断しないというような不都合の発生を極力低下させることができる。

【0044】

なお、本実施形態に係る疲労度検出ひずみゲージ100は、疲労度検出部150を利用して疲労度を検出できる電気抵抗式の疲労度検出ひずみゲージであるが、上述した構成を有することで構造材の疲労度検出にのみ特化したものではなく、ひずみ検出部130にひずみが生じた場合にひずみ検出部130の抵抗値が変化し、その変化した値から構造材のひずみを検出することも可能としている。

【0045】

続いて、上述した疲労度検出ひずみゲージ100の具体的な使用方法について説明する。図2は、本実施形態に係る疲労度検出ひずみゲージ100を構造材に取付けた状態を概略的に示す斜視図である。図2において2つの疲労度検出ひずみゲージ100A,100Bが一般構造材としての柱11と梁12の連結部に貼り付けられている。

【0046】

2つの疲労度検出ひずみゲージ100A,100Bがこのように柱11と梁12に貼り付けられているので、構造材の柱11や梁12に曲げ荷重や引張り荷重が作用し、疲労の程度が予め想定された初期の疲労度に達すると、第1の疲労度検出エレメント150Aにおいて少なくとも何れか1つの折り返しタブ152aとストランド151の接続部が破断する。そして、電気抵抗体の抵抗値を測定することで構造材の疲労が1段階目の疲労度に達したことが分かり、疲労破壊の予測に役立てることができる。また、構造材の柱11や梁12に更に強い曲げ荷重や引張り荷重が作用し、疲労の程度が予め想定された2段階目の疲労度に達すると、第2の疲労度検出エレメント150Bにおいて少なくとも何れか1つの折り返しタブ152bとストランド151との接続部が破断する。なお、この場合は第1の疲労度検出エレメント150Aは何れかの場所ですでに破断していることになる。そして、電気抵抗体の抵抗値を測定することで構造材の疲労度が2段階目に進んだことが分かり、疲労破壊の予測に役立てることができる。同様にして、構造材に作用する応力が増すと共に構造材の疲労度が3段階目の疲労度、4段階目の疲労度に順番に達すると、第3の疲労度検出エレメント150C、第4の疲労度検出エレメント150Dがその順に対応して破断することとなる。そして、電気抵抗体の抵抗値を測定することで、構造材の疲労度が3段階目に進んだこと、及びその後に4段階目に進んだことが分かる。

【0047】

上述した本実施形態に係る疲労度検出ひずみゲージは、疲労度検出部150とひずみ検出部130を併せ持っているので、以下のような本発明特有の使用方法が可能となる。具体的には、例えば本実施形態に係る疲労度検出ひずみゲージ100を車両の多く通行する橋脚の一般構造材に備えた場合、橋脚の完成直後からしばらくの間、ひずみ検出部130から構造材のひずみ度合いのトレンドを収集し、橋脚を構成する構造材の車両通行に伴うひずみ度合いの傾向を検出することができる。

【0048】

また、疲労度検出部150の疲労度検出エレメント150A,150B,150C,150Dのうち、どのエレメントまで破断したかにより、構造材の疲労破壊の疲労度合いを的確に判断できる。また、疲労度合が進んでその直後の構造材のひずみ度合いのトレンドからしばらくの間、ひずみ検出部130から収集することで、どのような現象により構造材の疲労破壊が近づいているかを把握することができる。一方、疲労度検出部150が破断に至らなくても、例えば橋脚を通行する車の通行量が急激に増加した場合などにおいて、その通行量の増加直後からしばらくの間、ひずみ検出部130から構造材のひずみ度合いのトレンドを収集することで、通行量の増加が構造材に与える影響を分析することができる。

【0049】

このような使用方法は、一般構造材を橋脚に用いた場合に限定されず、例えば多層階の建造物の骨組みをなす一般構造材に適用しても良い。これによって、建造物の完成直後しばらくの間、構造材のひずみ度合いのトレンドをひずみ検出部130で検出することで、建造物の完成後における構造材のひずみ度合いの変化を分析することができる。

【0050】

また、疲労度検出部150の破断により構造材の疲労破壊を予測した場合、その直後のしばらくの間、構造材のひずみ度合いのトレンドをひずみ検出部130から収集することで、どのような現象により構造材の疲労破壊が近づいているかを把握することができる。一方、疲労度検出部150が破断に至らなくても、例えば建造物の上層階に産業機械などの重量物を設置した場合などにおいて、その重量物の設置直後からしばらくの間、構造材のひずみ度合いのトレンドをひずみ検出部130から収集することで、重量物の設置が構造材に与える影響を分析することができる。

【0051】

続いて、疲労度検出ひずみゲージの各種変形例について説明する。この各種変形例は、疲労度検出ひずみゲージの疲労度検出部の各疲労度検出エレメントにおける折り返しタブ及びストランドを部分的に変形させたものである。具体的には、各種変形例においてそれぞれストランドと折り返しタブの接続部分の形状が異なっている。

【0052】

最初に、上述した実施形態に係る疲労度検出部の第1変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図4(a)は、本実施形態に係る疲労度検出部の第1変形例を示す平面図である。

【0053】

第1変形例に係る疲労度検出部910は、図4(a)に示すように折り返しタブ912に接続した2本のストランド911の内縁部911nによって挟まれる折り返しタブ912の内縁部912pの形状が、折り返しタブ912から延在するストランド間で挟まれる領域に向かって(図4(a)中下方向)突き出したR形状(円弧状)をなしている。これによって、各ストランド911の内縁部911nと折り返しタブ912の内縁部912pとの接続部(即ち、折り返しタブ912の折り返しの内側部分の角部)が鋭角に切れ込み、ある一定の疲労度合いに達するとその部分から亀裂が確実に入るようになっている。

【0054】

次に、上述した実施形態に係る疲労度検出部の第2変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図4(b)は、本実施形態に係る疲労度検出部の第2変形例を示す平面図である。

【0055】

第2変形例に係る疲労度検出部920は、図4(b)に示すように折り返しタブ922に接続した2本のストランド921の内縁部921nとこの内縁部によって挟まれる折り返しタブ922の内縁部922pとの間に三角形状の切り込み921tがストランド921と折り返しタブ922との接続部の幅を狭める向きに形成されている。これによって、各ストランド921の内縁部921nと折り返しタブ922の内縁部922pとの接続部(即ち、折り返しタブ922の折り返しの内側部分の角部)が鋭角に切れ込み、ある一定の疲労度合いに達するとその部分から亀裂が確実に入るようになっている。

【0056】

次に、上述した実施形態に係る疲労度検出部の第3変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図4(c)は、本実施形態に係る疲労度検出部の第3変形例を示す平面図である。

【0057】

第3変形例に係る疲労度検出部930は、図4(c)に示すように折り返しタブ932に接続した2本のストランド931の内縁部931nによって挟まれる折り返しタブ932の内縁部932pの形状が折り返しタブ932から延在するストランド間で挟まれる領域から遠ざかる向き(図4(c)中上方向)に凹んだR形状(円弧状)をなしている。また、折り返しタブ932の内縁部932pの両端の間隔は、ストランド931の内縁部931nの両端の幅よりも大きくなっている。そして、ストランド931の内縁部931nの端部には、このストランド931と折り返しタブ932との接続部の幅を狭める向きにテーパ状をなす切れ込み931tが形成されている。これによって、各ストランド931の内縁部931nと折り返しタブ932の内縁部932pとの接続部(即ち、折り返しタブ932の折り返しの内側部分の角部)が鋭角に切れ込み、ある一定の疲労度合いに達するとその部分から亀裂が確実に入るようになっている。

【0058】

次に、上述した実施形態に係る疲労度検出部の第4変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図5(a)は、本実施形態に係る疲労度検出部の第4変形例を示す平面図である。

【0059】

第4変形例に係る疲労度検出部940は、図5(a)に示すように折り返しタブ942に接続した2本のストランド941の内縁部941nによって挟まれる折り返しタブ942の内縁部942pの長さが各ストランド941の内縁部間の幅より大きくなっている。そして、各ストランド941の内縁部941nの各端部と折り返しタブ942の内縁部942pの各端部との間にストランド側から折り返しタブ942に向かって突出したR形状(円弧状)を一部に有する切り込み941tが形成されている。これによって、各ストランド941の内縁部941nと折り返しタブ942の内縁部942pとの接続部(即ち、折り返しタブ942の折り返しの内側部分の角部)が鋭角に切れ込み、ある一定の疲労度合いに達するとその部分から亀裂が確実に入るようになっている。

【0060】

次に、上述した実施形態に係る疲労度検出部の第5変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図5(b)は、本実施形態に係る疲労度検出部の第5変形例を示す平面図である。

【0061】

第5変形例に係る疲労度検出部950は、図5(b)に示すように折り返しタブ952に接続した2本のストランド951の内縁部951nによって挟まれる折り返しタブ952の内縁部952pの形状が折り返しタブ912から延在するストランド間で挟まれる領域から遠ざかる向き(図5(b)中上方向)に凹んだR形状(円弧状)をなしている。また、折り返しタブ952の内縁部952pの両端の間隔は、ストランド951の内縁部951nの両端の幅よりも大きくなっている。そして、各ストランド951の内縁部951nの各端部と折り返しタブ952の内縁部952pの各端部との間にストランド側から折り返しタブ952に向かって突出したR形状(円弧状)を一部に有する切り込み951tが形成されている。これによって、各ストランド951の内縁部951nと折り返しタブ952の内縁部952pとの接続部(即ち、折り返しタブ952の折り返しの内側部分の角部)が鋭角に切れ込み、ある一定の疲労度合いに達するとその部分から亀裂が確実に入るようになっている。

【0062】

次に、上述した実施形態に係る疲労度検出部の第6変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図6(a)は、本実施形態に係る疲労度検出部の第6変形例を示す平面図である。

【0063】

第6変形例に係る疲労度検出部960は、図6(a)に示すように折り返しタブ962に接続した2本のストランド961の内縁部961nによって挟まれる折り返しタブ962の内縁部962pの形状が折り返しタブ912から延在するストランド間で挟まれる領域に向かって(図6(a)中下方向)突き出したR形状(円弧状)をなしている。これによって、各ストランド961の内縁部961nと折り返しタブ962の内縁部962pとの接続部(即ち、折り返しタブ962の折り返しの内側部分の角部)が鋭角に切れ込んでいる。また、折り返しタブ962の外縁部962mとストランド961の外縁部961mの接続部には三角形状の切り込み963がストランド961と折り返しタブ962との接続部の幅を狭める向きに形成されている。このような構成を有することで、ある一定の疲労度合いに達するとこれら切れ込みの先端部から亀裂が確実に入るようになっている。

【0064】

次に、上述した実施形態に係る疲労度検出部の第7変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図6(b)は、本実施形態に係る疲労度検出部の第7変形例を示す平面図である。

【0065】

第7変形例に係る疲労度検出部970は、図6(b)に示すように折り返しタブ972に接続した2本のストランド971の内縁部971nによって挟まれる折り返しタブ972の内縁部972pの形状が折り返しタブ912から延在するストランド間で挟まれる領域から遠ざかる向き(図6(b)中上方向)に凹んだR形状(円弧状)をなしている。なお、折り返しタブ972の内縁部972pの両端の間隔は、各ストランド971の内縁部971nの両端の幅よりも大きくなっている。そして、折り返しタブ972の内縁部972pの各端部とストランド971の内縁部971nの各端部との間には、ストランド971から折り返しタブに向かって突出したR形状(円弧状)を一部に有する切り込み971tが形成されている。これによって、各ストランド971の内縁部971nと折り返しタブ972の内縁部972pとの接続部(即ち、折り返しタブ972の折り返しの内側部分の角部)が鋭角に切れ込んでいる。また、折り返しタブ972の外縁部972mとストランド971の外縁部971mの接続部には三角形状の切り込み973がこのストランド971と折り返しタブ972との接続部の幅を狭める向きに形成されている。このような構成を有することで、ある一定の疲労度合いに達するとこれら切れ込みの先端部から亀裂が確実に入るようになっている。

【0066】

以上説明した実施形態及び各変形例に係る金属箔の配置パターンはあくまで一例であり、本発明を逸脱しない範囲で様々な変形例が適用可能であることは言うまでもない。

【0067】

また、疲労度検出ひずみゲージのフィルム状部材は、これに形成されたひずみ検出部及び疲労度検出部がその役割を果たすのであれば、必ずしも樹脂製ではなくても良く、可撓性を有していなくても良い。

【0068】

また、上述した実施形態及びその各変形例に係る疲労度検出ひずみゲージの適用例としては、柱と梁からなる一般構造材を紹介したが、その適用対象としてこのようなものに限定されるものではなく、例えば一般構造材の溶接部分や形状が急激に変化する(形状係数が急激に変化する)部分など、局所的に応力集中が生じ易い部分に適用可能である。同様にひずみゲージと同様の機械的性質を有する機械構造材であっても溶接部分や形状が急激に変化する部分など、局所的に応力集中が生じ易い部分に上述した実施形態及びその各変形例に係る疲労度検出ひずみゲージを適用可能である。

【符号の説明】

【0069】

100(100A,100B) 疲労度検出ひずみゲージ

110 フィルム状部材

121,122(120) 端子部

130 ひずみ検出部

140 導通部

142a,142b,142c,142d 折り返しタブ

150 疲労度検出部

150A 第1の疲労度検出エレメント

150B 第2の疲労度検出エレメント

150C 第3の疲労度検出エレメント

150D 第4の疲労度検出エレメント

151(151a,151a’,151b,151b’,151c,151c’,151d,151d’) ストランド

152(152a,152b,152c、152d) 折り返しタブ

910,920,930,940,950,960,970 疲労度検出部

【技術分野】

【0001】

本発明は、構造材のひずみを測定できると共に、構造材に生じる疲労破壊の兆候を事前に予測できる疲労度検出ひずみゲージに関する。

【背景技術】

【0002】

例えば、構造材のひずみを測定できると共に、構造材の疲労破壊の兆候を事前に予測できるひずみゲージは一般に知られている(特許文献1参照)。このひずみゲージの構成は、伸縮性のあるベースと切り欠きを有する抵抗線とを有し、ひずみゲージの役割を担う抵抗線が破断することで、構造材の疲労破壊の兆候を事前に予測するようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−218214号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ひずみゲージは、一般に機械構造材と同等の十分な機械的特性を有する。そのため、機械強度や疲労強度が機械構造材より低い梁や柱、橋脚、鉄塔、橋げた等の一般構造材において、特に疲労破壊し易い梁の根元や溶接部分、切り欠き部分に単一のひずみゲージを疲労度検出ひずみセンサとして用いようとすると、データロガー等を介してひずみの出力トレンドを長期間に亘って収集しなければならず、その検出データを集積するためのデータ量が膨大となりデータ管理と処理が大変である。

【0005】

また、単一のひずみゲージを例えば産業用機械に用いる機械構造材の比較的疲労強度が弱い溶接部や構造材の断面形状が急激に変化して応力集中が生じ易い部位に利用しようとしても、上述した一般構造材と同様の問題が生じる。

【0006】

一方、上述の特許文献1に記載のひずみゲージは、ひずみを検出すると共に膨大なデータの管理を必要とすることなく構造材の疲労破壊の兆候を事前に予測できるようになっている。

【0007】

しかしながら、このひずみゲージは、一旦抵抗線が断線してしまうとひずみゲージとして機能しない。そのため、構造材の疲労の程度を疲労初期の段階から疲労末期の段階まで段階的に予測するには、疲労破壊強度の異なる複数のひずみゲージを必要とする。このような複数のひずみゲージを貼り付けるスペースが構造材にない場合は、単一のひずみゲージによって対処しなければならない。この場合、構造体の疲労破壊に対してかなり早期にひずみゲージを断線させることでこれを予測しようとすると、その後における構造材の疲労の進行度合いが把握できず問題が生じる。その一方、構造体の疲労破壊の直前でひずみゲージが断線して疲労破壊の兆候を検出しようとすると、実際に構造材が破壊するまでの十分な期間が確保できず、有効な対策を講ずることができなくなる。

【0008】

また、このひずみゲージは、線幅の非常に細い抵抗線の複数の箇所に抵抗線の側方から切り欠きを設けている。そのため、切り欠きにおける抵抗線の幅は、その他の部分の線幅より更に狭くなる。切り欠きによりこのような狭い幅の抵抗部を多数形成すると、全ての切り込みが一定の疲労度によって破断できるように抵抗パターンを配置することは実際上困難である。また、ひずみゲージの貼り付け時に、この線幅の狭い切り込み部において不用意な力が作用して断線してしまう虞もある。以上の通り、このひずみゲージの疲労強度は、抵抗線の破断する場所により実質的に異なるため疲労破壊の予測が困難となり、このひずみゲージでは構造材の疲労破壊の予測に関する信頼性に欠ける。

【0009】

そこで、このような問題を回避するために、本発明の出願時には未だ公知ではないが、図7に示すような本発明に関連する疲労度検出ひずみゲージ500が提案されている。このひずみゲージ500の構成は、ひずみ検出部530と、ひずみ検出部530と直列に接続した導通部540と、導通部540と並列に接続した疲労度検出部550を有し、疲労度検出部550が疲労により破断することで疲労度検出ひずみゲージ500の抵抗が高くなり、これを端子部521,522(520)を介して外部に出力することで疲労を段階的に検出するようになっている。

【0010】

しかしながら、この疲労度検出ひずみゲージ500は、疲労度検出部550を構成する折り返しタブとストランドとの接続部の箇所が図7中下側に2箇所で上側に1箇所と数が少ないため、この部分の加工精度のバラツキにより構造物が所定の疲労度に達しても疲労度検出部550が破断しない場合も考えられる。そこで、構造材が所定の疲労度に達した場合に疲労度検出部が確実に破断する疲労度検出ひずみゲージが求められている。

【0011】

本発明の目的は、構造材のひずみを測定できると共に、構造材に生じる疲労破壊の兆候を事前にかつ的確に予測可能な疲労度検出ひずみゲージを提供することにある。

【課題を解決するための手段】

【0012】

上述した課題を解決するために、本発明の請求項1に記載の疲労度検出ひずみゲージは、

構造物の疲労強度を検出するため、ストランドと隣接するストランドとを疲労度検出用折り返しタブで接続することにより構成される疲労度検出部を複数備えた疲労度検出用ひずみゲージであって、

複数の前記ストランドの線幅に対する前記疲労度検出用折り返しタブの長さの比をエンドタブ比としたとき、エンドタブ比の等しい疲労度検出部における疲労度検出用折り返しタブの折り返し数を前記ストランドの両端側においてそれぞれ複数形成して、前記ストランドと隣接する前記ストランドとを前記疲労度検出用折り返しタブで接続することにより構成される前記疲労度検出部を複数形成したことを特徴としている。

【0013】

請求項1に係る疲労度検出ひずみゲージがこのような構成を有することで、同等の疲労度合いで破断する疲労度検出部の折り返しタブとストランドとの接続部の箇所を増やすことができる。即ち、予め定めた疲労度合いに応じて破断する部分の数が多くなる。ここで、疲労破壊を予測するにあたって上記接続部の少なくとも1箇所が破断すれば良いので、予め定めた疲労度合いにおいて破断する可能性が向上し、構造材の疲労破壊をより適切に予測することができる。また、従来のような線幅の狭い金属箔の側方に切れ込みを入れる構成をとっておらず、エンドタブ比の大きさ、即ち折り返しタブの長さLとストランドの幅Wとの関係で接続部が破断する疲労度合いを決めているので、破断が生じる疲労度を管理し易い。

【0014】

また、同等の疲労度合いで破断する折り返しタブとストランドとの接続部が複数形成されているので、それぞれの加工精度が多少バラついてもその影響を受けることが少なくなる。例えば、折り返しタブとストランドとの接続部が1本だけだと加工精度のバラツキにより折り返しタブの長さLが長くなったり、ストランドの幅Wの幅が広くなったりして所定の疲労度合いに達しても破断しないことがある。しかしながら、折り返しタブとストランドとの接続部を複数設けているので、パターン形成するにあたってバラツキの影響により規定通りの値に達しても破断しないというような不都合の可能性を極力低下させることができる。

【0015】

また、本発明の請求項2に係る疲労度検出ひずみゲージは、請求項1に記載の疲労度検出ひずみゲージにおいて、

前記疲労度検出用折り返しタブは、複数の前記疲労度検出用折り返しタブの折り返しの内側部分の角部を鋭角形状にしたことを特徴としている。

【0016】

請求項2に係る疲労度検出ひずみゲージがこのような構成を有することで、請求項1の作用と相まって、鋭角状に形成された折り返しタブの内側部分の角部から折り返し部とストランドとの破断の起点となり易くなる。

【0017】

また、本発明の請求項3に係る疲労度検出ひずみゲージは、請求項2に記載の疲労度検出ひずみゲージにおいて、

前記鋭角形状は、前記ストランド側の内縁部の前記折り返しタブ側端部か前記ストランドで挟まれる前記折り返しタブの内縁部の少なくともいずれか1つがR形状をなして構成されることを特徴としている。

【0018】

請求項3に係る疲労度検出ひずみゲージがこのような構成を有することで、請求項1の作用と相まって、R形状に形成された折り返しタブの内側部分の角部から折り返し部とストランドとの破断の起点となり易くなる。また、金属箔はフィルム状部材に一般にエッチングでパターン形成されるので、Rの大きさを管理することによって内側部分の鋭角形状の角度をより管理し易くなる。

【0019】

また、本発明の請求項4に係る疲労度検出ひずみゲージは、請求項1乃至請求項3に記載の疲労度検出ひずみゲージにおいて、

前記疲労度検出用折り返しタブの前記折り返しの内側部分の近傍に切り込みを設けたことを特徴としている。

【0020】

請求項4に係る疲労度検出ひずみゲージが折り返しの内側部分の近傍に切り込みを設けることで、所定の疲労度が作用するとこの部分からも破断が生じる。従って、より長さの短い折り返しタブを備えた構成であっても、所定の疲労度合いに応じて破断し易くなる。

【発明の効果】

【0021】

本発明によると、構造材のひずみを測定できると共に、構造材に生じる疲労破壊の兆候を事前にかつ的確に予測可能な疲労度検出ひずみゲージを提供できる。

【図面の簡単な説明】

【0022】

【図1】本実施形態に係る疲労度検出ひずみゲージを示す平面図である。

【図2】本実施形態に係る疲労度検出ひずみゲージを構造材に取付けた状態を概略的に示す斜視図である。

【図3】図1に示した疲労度検出ひずみゲージの疲労度検出用折り返しタブ及びこれに連なるストランドを拡大して示す平面図である。

【図4】図1に示した疲労度検出ひずみゲージの疲労度検出用折り返しタブ及びこれに連なるストランドの第1変形例を示す平面図(図4(a))、第2変形例を示す平面図(図4(b))、第3変形例を示す平面図(図4(c))である。

【図5】図1に示した疲労度検出ひずみゲージの疲労度検出用折り返しタブ及びこれに連なるストランドの第4変形例を示す平面図(図5(a))、第5変形例を示す平面図(図5(b))である。

【図6】図1に示した疲労度検出ひずみゲージの疲労度検出用折り返しタブ及びこれに連なるストランドの第6変形例を示す平面図(図6(a))、第7変形例を示す平面図(図6(b))である。

【図7】本発明に関連する疲労度検出ひずみゲージを示す平面図である。

【発明を実施するための形態】

【0023】

本実施形態に係る疲労度検出ひずみゲージは、構造物の疲労強度を検出するため、ストランドと隣接するストランドとを疲労度検出用折り返しタブで接続することにより構成される疲労度検出部を複数備えた疲労度検出用ひずみゲージである。そして、疲労度検出ひずみゲージは、複数のストランドの線幅に対する疲労度検出用折り返しタブの長さの比をエンドタブ比としたとき、エンドタブ比の等しい疲労度検出部における疲労度検出用折り返しタブの折り返し数をストランドの両端側においてそれぞれ複数形成している。

【0024】

以下、本発明の一実施形態に係る疲労度検出ひずみゲージについて図面に基づいて説明する。図1は、本実施形態に係る疲労度検出ひずみゲージを示す平面図である。なお、以下の説明においては、図1におけるフィルム状部材の垂直方向を長手方向とし、水平方向を幅方向とする。また、図1におけるフィルム状部材の上側を先端側、下側を基端側とする。

【0025】

本実施形態に係る疲労度検出ひずみゲージ100は、例えば建造物の梁や柱、橋脚、鉄塔、橋げた等の一般構造材の疲労度を検出するのに用いられ、可撓性を有する絶縁体の樹脂材からなるフィルム状部材110と、フィルム状部材110にパターニングされた金属箔からなる電気抵抗体等から構成されている。そして、電気抵抗体は、端子部121,122(120)と、ひずみ検出部130と、導通部140と、疲労度検出部150とから構成されている。

【0026】

フィルム状部材110は、樹脂製部材からなり可撓性を有し矩形状をなしている。なお、フィルム状部材110の裏側に接着剤を塗布してこれを構造材に貼り付けるようになっている。但し、フィルム状部材110を構造材に貼り付けるものは、接着材に限定されず、両面テープやその他同様の効果を発揮するものであれば良い。

【0027】

端子部120は、フィルム状部材110の基端側であって幅方向において両端近傍にそれぞれ形成されている。端子部120にはここでは図示しない電線がハンダ付けされ、ひずみ検出部130、導通部140、及び疲労度検出部150からなる電気抵抗体の抵抗値の変化を外部に出力し、図示しない演算制御手段で疲労度検出ひずみゲージ100が貼られた構造材のひずみや疲労度を検出するようになっている。

【0028】

ひずみ検出部130は、フィルム状部材110の幅方向一方の側(図1中左側)の端部近傍から1/3程度の幅であって、フィルム状部材110の先端部近傍から一方の端子部121近傍に亘る領域に形成されている。

【0029】

ひずみ検出部130は、本実施形態では線幅の細い金属箔が一定の長さでそれぞれ端部側において何度も同一方向に折り返され、前記一定の長さの各延在部がわずかな間隔だけ隔てて互いに平行に配置されたいわゆるつづら折り形状(以下、単に「つづら折り」形状とする)をなしている。なお、ひずみ検出部130の各延在部はフィルム状部材110の長手方向に延在している。

【0030】

また、ひずみ検出部130の一端は、一方の端子部121と接続し、その他端は導通部140及び疲労度検出部150と接続している。

【0031】

より詳細には、ひずみ検出部130は、複数のストランド(ゲージ受感部)131(上述した延在部)と折り返しタブ132(上述した折り返し部)から構成され、ひずみ検出部130に引っ張りのひずみが生じることで、ひずみ検出部130の抵抗値が増し、電気抵抗体全体としての抵抗値も上がるようになっている。なお、ひずみ検出部130の折り返しタブ132とストランド131とが接続される部分の、折り返しタブ132の内側部分の形状は、曲率が連続的に徐々に変わる曲線形状をしており、疲労による破断が生じ難い形状となっている。

【0032】

導通部140は、フィルム状部材110の幅方向他方の側(図1中右側)端部近傍から2/3程度の幅であって、フィルム状部材110の先端部近傍領域にかけて形成されている。

【0033】

導通部140も折り返し間の各延在部の長さが短いつづら折り形状からなると共に、その折り返し部の一方の端部(図1中左側端部)がひずみ検出部130及び疲労度検出部150の一方のストランド151aに接続し、他方の端部(図1中幅方向右側端部)が疲労度検出部150の他方のストランド151d’及び他方の端子部122と接続している。

【0034】

これらの構成を図1に基づいてより詳しく説明する。導通部140は、図1においては複数のストランド141と折り返しタブ142a,142b,142c,142dから構成され、導通部140にひずみが生じても導通部140の抵抗値が変化することはなく、電気抵抗体全体としての抵抗値も変化しないようになっている。また、導通部140の折り返しタブとストランド141とが接続される部分の折り返しタブ142a,142b,142c,142dの内側部分の形状は、連続的に曲率が徐々に変わる曲線形状をしており、疲労による破断が生じ難い形状となっている。これによって、疲労度検出部150が破断した際は、疲労度検出部150には電流が流れず、導通部140にだけ電流が流れることになり、電気抵抗体全体としての抵抗値が上がるようになっている。

【0035】

疲労度検出部150は、導通部140と同様にフィルム状部材110の幅方向一方の側(図1中右側)端部近傍から2/3程度の幅であって、フィルム状部材110の長手方向において導通部140よりも基端側の領域に導通部140と並列になるように形成されている。なお、疲労度検出部150のストランド151をなす各延在部はフィルム状部材110の長手方向に延在している。

【0036】

疲労度検出部150は、本実施形態では線幅の細い金属箔からなり、複数のストランド151と折り返しタブ152から構成され、これらがフィルム状部材110の長手方向に延在形成されたつづら折り形状をなしている。なお、疲労度検出部150は、第1の疲労度検出エレメント150A、第2の疲労度検出エレメント150B、第3の疲労度検出エレメント150C、第4の疲労度検出エレメント150Dの4つの疲労度検出エレメントから構成され、それぞれの疲労度検出エレメントにはその基端側に4つの折り返しタブ152a,152b,152c,152dを、先端側に3つの折り返しタブ(図1中符号省略)を備えている。なお、基端側の折り返しタブ152a,152b,152c,152dと先端側の折り返しタブとは、各エレメントにおいてそれぞれ同等の構成を有するため、以下基端側の折り返しタブ152a,152b,152c,152dの構成について説明し、これを先端側の折り返しタブの説明に代える。

【0037】

ここで、疲労度検出用の折り返しタブ152a,152b,152c,152dは、複数のストランド151の線幅W(図3(a)参照)に対する疲労度検出用の折り返しタブ152の長さL(図3(a)参照)の比をエンドタブ比としたとき、各疲労度検出エレメント毎に互いにエンドタブ比が異なっている。なお、折り返しタブ152aの長手方向の長さ寸法L(図3(a)参照)とストランド151の幅方向の長さ寸法W(図3(a)参照)とすると、寸法Lが長く寸法Wが短い程、疲労度検出部150の破断は生じ易くなっている。

【0038】

より具体的には、図3において疲労度検出部150の最も左側に位置する疲労度検出エレメント150Aにおける疲労度検出用の折り返しタブ152aの長さが最も長く(即ちETRが最も大きく)なっている。そして、僅かな疲労によっても破断するようになっている。以降、疲労度検出部150の幅方向右側に向かうに従って疲労度検出エレメント150B,150C,150Dにそれぞれ備わった疲労度検出用の折り返しタブ152b,152c,152dの長さが段階的に短くなり、折り返しタブ152とストランド151の間が破断する際の疲労度もフィルム状部材110の幅方向端部側に向かうに従って大きくなってゆく。

【0039】

なお、隣接する折り返しタブ152a,152bから延在する隣接するストランド151a’,151bは、導通部140の折り返しタブ142a’と導通し、隣接する折り返しタブ152b,152cから延在する隣接するストランド151b’,151cは、導通部140の折り返しタブ142b’と導通し、隣接する折り返しタブ152c,152dから延在する隣接するストランド151c’,151dは、導通部140の折り返しタブ142c’と導通し、端部側の折り返しタブ152dから延在するストランド151d’は、導通部140の折り返しタブ142d’と導通している。

【0040】

また、本実施形態では、疲労度検出部150の両端のストランド151a,151d’は、フィルム状部材110の先端側に更に延在している。そして、一方のストランド151aがひずみ検出部130のストランド131と導通している。また、疲労度検出部150の他方のストランド151d’は、導通部140の折り返しタブ142d’ を介して端子部122と導通している。

【0041】

そして、本実施形態では、折り返しタブ152aが構造材に生じる応力集中部かその近傍に位置するように疲労度検出ひずみゲージ100が構造材に貼られるようになっている。そして、ひずみ検出部130と導通部140には常に電流が流れるが、構造物の疲労の程度によってその疲労の程度に対応する疲労度検出エレメントのストランド151と折り返しタブ152a,152b,152c,152dの間が順々に破断することによって、疲労度検出部150に段階的に電流が流れなくなるようになっている。その結果、電気抵抗体全体の抵抗値が段階的に上がるようになり、構造材の疲労破壊を的確に予測することを可能にしている。

【0042】

また、本実施形態に係る疲労度検出ひずみゲージは、上述した本発明に関連する疲労度検出ひずみゲージに比べて、同等の疲労度合いで破断する疲労度検出エレメント150A,150B,150C,150Dごとに折り返しタブ152とストランド151との接続部の箇所を増やしている。即ち、疲労度検出エレメント150A,150B,150C,150Dごとに予め定めた疲労度合いに応じてそのエレメント内における破断する部分の数を多くしている。ここで、疲労破壊を予測するにあたって上記接続部の少なくとも1箇所が破断すれば良いので、予め定めた疲労度合いにおいて破断する可能性が向上し、構造材の疲労破壊をより適切に予測することができるようになる。また、特許文献1に記載されたような線幅の狭い金属箔の側方に切れ込みを入れる構成をとっておらず、ETRの大きさ、即ち折り返しタブの長さLとストランドの幅Wとの関係で接続部が破断する疲労度合いを決めているので、破断が生じる疲労度を管理し易くなっている。

【0043】

また、同等の疲労度合いで破断する折り返しタブ152とストランド151との接続部が疲労度検出エレメント150A,150B,150C,150Dごとに複数形成されているので、それぞれの加工精度が多少バラついてもその影響を受けることが少なくなる。例えば、折り返しタブ152とストランド151との接続部が1本だけだと加工精度のバラツキにより折り返しタブの長さLが短くなったり、ストランドの幅Wの幅が広くなったりして構造材が所定の疲労度合いに達しても破断しないことがある。しかしながら、本実施形態では疲労度検出エレメント150A,150B,150C,150Dごとに折り返しタブ152とストランド151との接続部を複数設けているので、パターン形成するにあたってバラツキの影響により規定通りの値に達しても破断しないというような不都合の発生を極力低下させることができる。

【0044】

なお、本実施形態に係る疲労度検出ひずみゲージ100は、疲労度検出部150を利用して疲労度を検出できる電気抵抗式の疲労度検出ひずみゲージであるが、上述した構成を有することで構造材の疲労度検出にのみ特化したものではなく、ひずみ検出部130にひずみが生じた場合にひずみ検出部130の抵抗値が変化し、その変化した値から構造材のひずみを検出することも可能としている。

【0045】

続いて、上述した疲労度検出ひずみゲージ100の具体的な使用方法について説明する。図2は、本実施形態に係る疲労度検出ひずみゲージ100を構造材に取付けた状態を概略的に示す斜視図である。図2において2つの疲労度検出ひずみゲージ100A,100Bが一般構造材としての柱11と梁12の連結部に貼り付けられている。

【0046】

2つの疲労度検出ひずみゲージ100A,100Bがこのように柱11と梁12に貼り付けられているので、構造材の柱11や梁12に曲げ荷重や引張り荷重が作用し、疲労の程度が予め想定された初期の疲労度に達すると、第1の疲労度検出エレメント150Aにおいて少なくとも何れか1つの折り返しタブ152aとストランド151の接続部が破断する。そして、電気抵抗体の抵抗値を測定することで構造材の疲労が1段階目の疲労度に達したことが分かり、疲労破壊の予測に役立てることができる。また、構造材の柱11や梁12に更に強い曲げ荷重や引張り荷重が作用し、疲労の程度が予め想定された2段階目の疲労度に達すると、第2の疲労度検出エレメント150Bにおいて少なくとも何れか1つの折り返しタブ152bとストランド151との接続部が破断する。なお、この場合は第1の疲労度検出エレメント150Aは何れかの場所ですでに破断していることになる。そして、電気抵抗体の抵抗値を測定することで構造材の疲労度が2段階目に進んだことが分かり、疲労破壊の予測に役立てることができる。同様にして、構造材に作用する応力が増すと共に構造材の疲労度が3段階目の疲労度、4段階目の疲労度に順番に達すると、第3の疲労度検出エレメント150C、第4の疲労度検出エレメント150Dがその順に対応して破断することとなる。そして、電気抵抗体の抵抗値を測定することで、構造材の疲労度が3段階目に進んだこと、及びその後に4段階目に進んだことが分かる。

【0047】

上述した本実施形態に係る疲労度検出ひずみゲージは、疲労度検出部150とひずみ検出部130を併せ持っているので、以下のような本発明特有の使用方法が可能となる。具体的には、例えば本実施形態に係る疲労度検出ひずみゲージ100を車両の多く通行する橋脚の一般構造材に備えた場合、橋脚の完成直後からしばらくの間、ひずみ検出部130から構造材のひずみ度合いのトレンドを収集し、橋脚を構成する構造材の車両通行に伴うひずみ度合いの傾向を検出することができる。

【0048】

また、疲労度検出部150の疲労度検出エレメント150A,150B,150C,150Dのうち、どのエレメントまで破断したかにより、構造材の疲労破壊の疲労度合いを的確に判断できる。また、疲労度合が進んでその直後の構造材のひずみ度合いのトレンドからしばらくの間、ひずみ検出部130から収集することで、どのような現象により構造材の疲労破壊が近づいているかを把握することができる。一方、疲労度検出部150が破断に至らなくても、例えば橋脚を通行する車の通行量が急激に増加した場合などにおいて、その通行量の増加直後からしばらくの間、ひずみ検出部130から構造材のひずみ度合いのトレンドを収集することで、通行量の増加が構造材に与える影響を分析することができる。

【0049】

このような使用方法は、一般構造材を橋脚に用いた場合に限定されず、例えば多層階の建造物の骨組みをなす一般構造材に適用しても良い。これによって、建造物の完成直後しばらくの間、構造材のひずみ度合いのトレンドをひずみ検出部130で検出することで、建造物の完成後における構造材のひずみ度合いの変化を分析することができる。

【0050】

また、疲労度検出部150の破断により構造材の疲労破壊を予測した場合、その直後のしばらくの間、構造材のひずみ度合いのトレンドをひずみ検出部130から収集することで、どのような現象により構造材の疲労破壊が近づいているかを把握することができる。一方、疲労度検出部150が破断に至らなくても、例えば建造物の上層階に産業機械などの重量物を設置した場合などにおいて、その重量物の設置直後からしばらくの間、構造材のひずみ度合いのトレンドをひずみ検出部130から収集することで、重量物の設置が構造材に与える影響を分析することができる。

【0051】

続いて、疲労度検出ひずみゲージの各種変形例について説明する。この各種変形例は、疲労度検出ひずみゲージの疲労度検出部の各疲労度検出エレメントにおける折り返しタブ及びストランドを部分的に変形させたものである。具体的には、各種変形例においてそれぞれストランドと折り返しタブの接続部分の形状が異なっている。

【0052】

最初に、上述した実施形態に係る疲労度検出部の第1変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図4(a)は、本実施形態に係る疲労度検出部の第1変形例を示す平面図である。

【0053】

第1変形例に係る疲労度検出部910は、図4(a)に示すように折り返しタブ912に接続した2本のストランド911の内縁部911nによって挟まれる折り返しタブ912の内縁部912pの形状が、折り返しタブ912から延在するストランド間で挟まれる領域に向かって(図4(a)中下方向)突き出したR形状(円弧状)をなしている。これによって、各ストランド911の内縁部911nと折り返しタブ912の内縁部912pとの接続部(即ち、折り返しタブ912の折り返しの内側部分の角部)が鋭角に切れ込み、ある一定の疲労度合いに達するとその部分から亀裂が確実に入るようになっている。

【0054】

次に、上述した実施形態に係る疲労度検出部の第2変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図4(b)は、本実施形態に係る疲労度検出部の第2変形例を示す平面図である。

【0055】

第2変形例に係る疲労度検出部920は、図4(b)に示すように折り返しタブ922に接続した2本のストランド921の内縁部921nとこの内縁部によって挟まれる折り返しタブ922の内縁部922pとの間に三角形状の切り込み921tがストランド921と折り返しタブ922との接続部の幅を狭める向きに形成されている。これによって、各ストランド921の内縁部921nと折り返しタブ922の内縁部922pとの接続部(即ち、折り返しタブ922の折り返しの内側部分の角部)が鋭角に切れ込み、ある一定の疲労度合いに達するとその部分から亀裂が確実に入るようになっている。

【0056】

次に、上述した実施形態に係る疲労度検出部の第3変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図4(c)は、本実施形態に係る疲労度検出部の第3変形例を示す平面図である。

【0057】

第3変形例に係る疲労度検出部930は、図4(c)に示すように折り返しタブ932に接続した2本のストランド931の内縁部931nによって挟まれる折り返しタブ932の内縁部932pの形状が折り返しタブ932から延在するストランド間で挟まれる領域から遠ざかる向き(図4(c)中上方向)に凹んだR形状(円弧状)をなしている。また、折り返しタブ932の内縁部932pの両端の間隔は、ストランド931の内縁部931nの両端の幅よりも大きくなっている。そして、ストランド931の内縁部931nの端部には、このストランド931と折り返しタブ932との接続部の幅を狭める向きにテーパ状をなす切れ込み931tが形成されている。これによって、各ストランド931の内縁部931nと折り返しタブ932の内縁部932pとの接続部(即ち、折り返しタブ932の折り返しの内側部分の角部)が鋭角に切れ込み、ある一定の疲労度合いに達するとその部分から亀裂が確実に入るようになっている。

【0058】

次に、上述した実施形態に係る疲労度検出部の第4変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図5(a)は、本実施形態に係る疲労度検出部の第4変形例を示す平面図である。

【0059】

第4変形例に係る疲労度検出部940は、図5(a)に示すように折り返しタブ942に接続した2本のストランド941の内縁部941nによって挟まれる折り返しタブ942の内縁部942pの長さが各ストランド941の内縁部間の幅より大きくなっている。そして、各ストランド941の内縁部941nの各端部と折り返しタブ942の内縁部942pの各端部との間にストランド側から折り返しタブ942に向かって突出したR形状(円弧状)を一部に有する切り込み941tが形成されている。これによって、各ストランド941の内縁部941nと折り返しタブ942の内縁部942pとの接続部(即ち、折り返しタブ942の折り返しの内側部分の角部)が鋭角に切れ込み、ある一定の疲労度合いに達するとその部分から亀裂が確実に入るようになっている。

【0060】

次に、上述した実施形態に係る疲労度検出部の第5変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図5(b)は、本実施形態に係る疲労度検出部の第5変形例を示す平面図である。

【0061】

第5変形例に係る疲労度検出部950は、図5(b)に示すように折り返しタブ952に接続した2本のストランド951の内縁部951nによって挟まれる折り返しタブ952の内縁部952pの形状が折り返しタブ912から延在するストランド間で挟まれる領域から遠ざかる向き(図5(b)中上方向)に凹んだR形状(円弧状)をなしている。また、折り返しタブ952の内縁部952pの両端の間隔は、ストランド951の内縁部951nの両端の幅よりも大きくなっている。そして、各ストランド951の内縁部951nの各端部と折り返しタブ952の内縁部952pの各端部との間にストランド側から折り返しタブ952に向かって突出したR形状(円弧状)を一部に有する切り込み951tが形成されている。これによって、各ストランド951の内縁部951nと折り返しタブ952の内縁部952pとの接続部(即ち、折り返しタブ952の折り返しの内側部分の角部)が鋭角に切れ込み、ある一定の疲労度合いに達するとその部分から亀裂が確実に入るようになっている。

【0062】

次に、上述した実施形態に係る疲労度検出部の第6変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図6(a)は、本実施形態に係る疲労度検出部の第6変形例を示す平面図である。

【0063】

第6変形例に係る疲労度検出部960は、図6(a)に示すように折り返しタブ962に接続した2本のストランド961の内縁部961nによって挟まれる折り返しタブ962の内縁部962pの形状が折り返しタブ912から延在するストランド間で挟まれる領域に向かって(図6(a)中下方向)突き出したR形状(円弧状)をなしている。これによって、各ストランド961の内縁部961nと折り返しタブ962の内縁部962pとの接続部(即ち、折り返しタブ962の折り返しの内側部分の角部)が鋭角に切れ込んでいる。また、折り返しタブ962の外縁部962mとストランド961の外縁部961mの接続部には三角形状の切り込み963がストランド961と折り返しタブ962との接続部の幅を狭める向きに形成されている。このような構成を有することで、ある一定の疲労度合いに達するとこれら切れ込みの先端部から亀裂が確実に入るようになっている。

【0064】

次に、上述した実施形態に係る疲労度検出部の第7変形例について説明する。なお、上述した実施形態と同等の構成及び各疲労度検出エレメントにおいて共通する構成に関しては、対応する符号を付して詳細な説明を省略する。図6(b)は、本実施形態に係る疲労度検出部の第7変形例を示す平面図である。

【0065】

第7変形例に係る疲労度検出部970は、図6(b)に示すように折り返しタブ972に接続した2本のストランド971の内縁部971nによって挟まれる折り返しタブ972の内縁部972pの形状が折り返しタブ912から延在するストランド間で挟まれる領域から遠ざかる向き(図6(b)中上方向)に凹んだR形状(円弧状)をなしている。なお、折り返しタブ972の内縁部972pの両端の間隔は、各ストランド971の内縁部971nの両端の幅よりも大きくなっている。そして、折り返しタブ972の内縁部972pの各端部とストランド971の内縁部971nの各端部との間には、ストランド971から折り返しタブに向かって突出したR形状(円弧状)を一部に有する切り込み971tが形成されている。これによって、各ストランド971の内縁部971nと折り返しタブ972の内縁部972pとの接続部(即ち、折り返しタブ972の折り返しの内側部分の角部)が鋭角に切れ込んでいる。また、折り返しタブ972の外縁部972mとストランド971の外縁部971mの接続部には三角形状の切り込み973がこのストランド971と折り返しタブ972との接続部の幅を狭める向きに形成されている。このような構成を有することで、ある一定の疲労度合いに達するとこれら切れ込みの先端部から亀裂が確実に入るようになっている。

【0066】

以上説明した実施形態及び各変形例に係る金属箔の配置パターンはあくまで一例であり、本発明を逸脱しない範囲で様々な変形例が適用可能であることは言うまでもない。

【0067】

また、疲労度検出ひずみゲージのフィルム状部材は、これに形成されたひずみ検出部及び疲労度検出部がその役割を果たすのであれば、必ずしも樹脂製ではなくても良く、可撓性を有していなくても良い。

【0068】

また、上述した実施形態及びその各変形例に係る疲労度検出ひずみゲージの適用例としては、柱と梁からなる一般構造材を紹介したが、その適用対象としてこのようなものに限定されるものではなく、例えば一般構造材の溶接部分や形状が急激に変化する(形状係数が急激に変化する)部分など、局所的に応力集中が生じ易い部分に適用可能である。同様にひずみゲージと同様の機械的性質を有する機械構造材であっても溶接部分や形状が急激に変化する部分など、局所的に応力集中が生じ易い部分に上述した実施形態及びその各変形例に係る疲労度検出ひずみゲージを適用可能である。

【符号の説明】

【0069】

100(100A,100B) 疲労度検出ひずみゲージ

110 フィルム状部材

121,122(120) 端子部

130 ひずみ検出部

140 導通部

142a,142b,142c,142d 折り返しタブ

150 疲労度検出部

150A 第1の疲労度検出エレメント

150B 第2の疲労度検出エレメント

150C 第3の疲労度検出エレメント

150D 第4の疲労度検出エレメント

151(151a,151a’,151b,151b’,151c,151c’,151d,151d’) ストランド

152(152a,152b,152c、152d) 折り返しタブ

910,920,930,940,950,960,970 疲労度検出部

【特許請求の範囲】

【請求項1】

構造物の疲労強度を検出するため、ストランドと隣接するストランドとを疲労度検出用折り返しタブで接続することにより構成される疲労度検出部を複数備えた疲労度検出用ひずみゲージであって、

複数の前記ストランドの線幅に対する前記疲労度検出用折り返しタブの長さの比をエンドタブ比としたとき、エンドタブ比の等しい疲労度検出部における疲労度検出用折り返しタブの折り返し数を前記ストランドの両端側においてそれぞれ複数形成したことを特徴とする疲労度検出ひずみゲージ。

【請求項2】

前記疲労度検出用折り返しタブは、複数の前記疲労度検出用折り返しタブの折り返しの内側部分の角部を鋭角形状にしたことを特徴とする請求項1に記載の疲労度検出ひずみゲージ。

【請求項3】

前記鋭角形状は、前記ストランド側の内縁部の前記折り返しタブ側端部か前記ストランドで挟まれる前記折り返しタブの内縁部の少なくともいずれか1つがR形状をなして構成されることを特徴とする請求項2に記載の疲労度検出ひずみゲージ。

【請求項4】

前記疲労度検出用折り返しタブの前記折り返しの内側部分の近傍に切り込みを設けたことを特徴とする請求項1乃至3に記載の疲労度検出ひずみゲージ。

【請求項1】

構造物の疲労強度を検出するため、ストランドと隣接するストランドとを疲労度検出用折り返しタブで接続することにより構成される疲労度検出部を複数備えた疲労度検出用ひずみゲージであって、

複数の前記ストランドの線幅に対する前記疲労度検出用折り返しタブの長さの比をエンドタブ比としたとき、エンドタブ比の等しい疲労度検出部における疲労度検出用折り返しタブの折り返し数を前記ストランドの両端側においてそれぞれ複数形成したことを特徴とする疲労度検出ひずみゲージ。

【請求項2】

前記疲労度検出用折り返しタブは、複数の前記疲労度検出用折り返しタブの折り返しの内側部分の角部を鋭角形状にしたことを特徴とする請求項1に記載の疲労度検出ひずみゲージ。

【請求項3】

前記鋭角形状は、前記ストランド側の内縁部の前記折り返しタブ側端部か前記ストランドで挟まれる前記折り返しタブの内縁部の少なくともいずれか1つがR形状をなして構成されることを特徴とする請求項2に記載の疲労度検出ひずみゲージ。

【請求項4】

前記疲労度検出用折り返しタブの前記折り返しの内側部分の近傍に切り込みを設けたことを特徴とする請求項1乃至3に記載の疲労度検出ひずみゲージ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−92427(P2013−92427A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233996(P2011−233996)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000114215)ミネベア株式会社 (846)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000114215)ミネベア株式会社 (846)

【Fターム(参考)】

[ Back to top ]