疲労特性に優れた異形断面形状の自動車足回り部品

【課題】アクスルビーム等の疲労特性に優れた異形断面形状の自動車足回り部品を提供する。

【解決手段】質量%で、C:0.05〜0.23、Si:0.05〜1.0、Mn:0.3〜2.0、P:0.03以下、S:0.01以下、Nb:0.01〜0.1、Mo:0.1〜0.5、Sol.Al:0.01〜0.05、N:0.006以下、残部Feの組成を有する鋼材からなる。また、板外面の曲げRが板厚の2〜5倍となる曲げ成形が加えられている。そして、その曲げ加工部の板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差が、50〜150ポイントとなっている。

【解決手段】質量%で、C:0.05〜0.23、Si:0.05〜1.0、Mn:0.3〜2.0、P:0.03以下、S:0.01以下、Nb:0.01〜0.1、Mo:0.1〜0.5、Sol.Al:0.01〜0.05、N:0.006以下、残部Feの組成を有する鋼材からなる。また、板外面の曲げRが板厚の2〜5倍となる曲げ成形が加えられている。そして、その曲げ加工部の板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差が、50〜150ポイントとなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、疲労特性に優れた異形断面形状の自動車足回り部品に関するものである。

【背景技術】

【0002】

自動車の左右の車輪間に配置されるアクスルビームや、その周辺のサスペンション部材などの自動車足回り部品は、走行中に繰り返して衝撃荷重やねじり荷重等を受けるため、高い強度とともに高い疲労特性が必要である。例えば特許文献1には、高強度の鋼管をプレス加工して異形断面形状とした中空構造のアクスルビームが開示されている。

【0003】

この特許文献1のアクスルビームは、疲労特性を高めるために高強度の鋼管を異形断面形状にプレス加工後に高温に加熱したうえ、急水冷して焼入れを行っている。しかしこのためには鋼材の変態点以上の高温に加熱する必要があるので、加熱コストが高くなるうえ、酸化スケール防止のための雰囲気制御を必要としたり、脱スケール工程を必要としたりするため、更にコスト高となるという問題があった。また一般に高強度の鋼管は成形加工性が悪く寸法バラツキを生じやすいので、車体への組み付け作業性が低下するという問題があった。

【0004】

なお、アクスルビームのような異形断面の足回り部品の製造工程においては、素材となる鋼管に強い曲げ加工が加えられるため、曲げ加工部に大きな残留応力が生ずる。従って、従来は焼入れしない場合には残留応力のために疲労特性が低くなり、また残留応力を除去するために歪取焼鈍を行うと鋼材が軟化してしまい、やはり必要な疲労特性を確保することができないという問題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−321846号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従って本発明の目的は上記した従来の問題点を解決し、成形加工性が良好であるにもかかわらず疲労特性が高く、しかも熱処理に多くのコストを必要しない疲労特性に優れた異形断面形状の自動車足回り部品を提供することである。

【課題を解決するための手段】

【0007】

上記の課題を解決するためになされた請求項1の発明は、質量%で、C:0.05〜0.23、Si:0.05〜1.0、Mn:0.3〜2.0、P:0.03以下、S:0.01以下、Nb:0.01〜0.1、Mo:0.1〜0.5、Sol.Al:0.01〜0.05、N:0.006以下、残部Feの組成を有する鋼材からなり、板外面の曲げRが板厚の2〜5倍となる曲げ成形が加えられており、その曲げ加工部の板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差が、50〜150ポイントであることを特徴とするものである。

【0008】

また請求項2の発明は、質量%で、C:0.05〜0.23、Si:0.05〜1.0、Mn:0.3〜2.0、P:0.03以下、S:0.01以下、Nb:0. 01〜0.1、Mo:0.1〜0.5、Sol.Al:0.01〜0.05、N:0.006以下、残部Feの組成を有する鋼材からなり、板外面の曲げRが板厚の2〜5倍となる曲げ成形が加えられ、更に、λ=T(20+log(t))で定義される焼き戻しパラメータλが14000〜19000となる条件(Tは絶対温度、tは時間(h)、温度上限は660℃)で焼鈍された後の曲げ加工部の板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差が50〜150ポイントであることを特徴とするものである。

【0009】

請求項3の発明は、請求項1と請求項2の発明における鋼材の組成が質量%で、更にTi:0.005〜0.03、V:0.005〜0.1、Cr:0.1〜0.5、Cu:0.001〜0.5、Ni:0.001〜0.5、B:0.0001〜0.003、Ca:0.0001〜0.003、Mg:0.0001〜0.004の何れか1種または2種以上を含有することを特徴とするものである。

【発明の効果】

【0010】

本発明の疲労特性に優れた異形断面形状の自動車足回り部品は、Nb、Moが複合添加された鋼材からなるものであり、加工硬化が大きいので、板外面の曲げRが板厚の2〜5倍となる曲げ成形を行った際に、板厚中心に比べて変形量の大きい表面付近の硬度が大幅に上昇する。このため、板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差を50〜150ポイントと大きくすることができ、後記する実施例のデータに示すように、成形焼鈍後の疲労特性に優れる。また中心層は硬度が低いので加工性が良好で、寸法精度が高く成形できるので、車体への組み付け作業性にも優れる。

【0011】

このように本発明の自動車足回り部品用鋼材は、焼鈍なしでも優れた特性を発揮するが、残留歪みを除去するための焼鈍を行っても硬度の変化が少ない。すなわち、この鋼材は焼鈍時の加熱により(Nb、Mo)Cを析出することによって、表面付近の硬度の低下を防止し、焼鈍しても焼鈍前の高い硬度を維持することができる。このため、上記の曲げ成形後、λ=T(20+log(t))で定義される焼き戻しパラメータλが14000〜19000となる条件(Tは絶対温度、tは時間(h)、温度上限は660℃)で焼鈍した後の板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差を50〜150ポイントと大きくすることができる。

【0012】

従って本発明により得られた自動車アクスルビームなどの自動車足回り部品は表面硬度が高く、後記する実施例のデータに示すように成形焼鈍後の疲労特性に優れる。また中心層は硬度が低いので加工性が良好で、寸法精度が高く成形できるので、車体への組み付け作業性に優れる。さらに、660℃以下の低温の焼鈍で残留歪みを除去することができ、熱処理コストが安価となるうえ、焼鈍を行っても硬度低下が少なく疲労特性に優れるなど、多くの利点がある。

【図面の簡単な説明】

【0013】

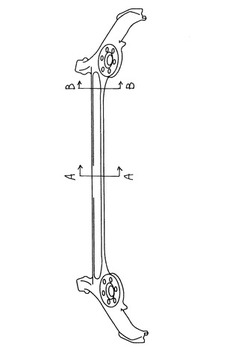

【図1】実施形態のアクスルビームを示す斜視図である。

【図2】実施形態のアクスルビームのA、B、C断面図である。

【図3】本発明の鋼材の、板厚方向の硬さ変化を示すグラフである。

【図4】一般的な鋼材の、板厚方向の硬さ変化を示すグラフである。

【図5】実施例1における3点曲げプレスによる曲げ加工を示す説明図である。

【図6】実施例1における疲労試験の状態を示す説明図である。

【図7】実施例3における0.03Nb-0.3Mo鋼の板厚方向のビッカース硬さを示すグラフである。

【図8】実施例3における、0.05Nb-0.05V鋼の板厚方向のビッカース硬さを示すグラフである。

【発明を実施するための形態】

【0014】

本発明の自動車足回り部品用鋼材は、Nb、Moが複合添加された析出硬化型の鋼材であり、具体的には質量%で、C:0.05〜0.23、Si:0.05〜1.0、Mn:0.3〜2.0、P:0.03以下、S:0.01以下、Nb:0.01〜0.1、Mo:0.1〜0.5、Sol.Al:0.01〜0.05、N:0.006以下、残部Feの組成を有するものである。

【0015】

NbとMoは、板外面の曲げRが板厚の2〜5倍となる曲げ成形を行った際に表面層の金属組織を粗大化させることなく加工硬化させ、強度及び硬度を高めるとともに、焼鈍された場合には加熱により(Nb、Mo)Cを析出して強度及び硬度を高めるための重要な元素である。この効果を発揮させるためには、Nbは0.01%以上、Moは0.1%以上の添加が必要である。Nbは少量添加にて顕著な効果があり、高価な元素であるからコスト上の制約から上限を0.1%とした。MoについてはNbと同様のコスト上の制約があるほか、多量添加により加工性が悪化するため、上限を0 .5%とした。

【0016】

Cは高強度を得るために0.05%以上としたが、0.23%を超えると靭性が低下して疲労特性に影響するため、0.05〜0.23%の範囲とした。Siは脱酸元素として0.05%以上を含有させることが有効であるが、過剰に添加すると電縫溶接時にSiO2による欠陥発生を招くため、0.05〜1.0%の範囲とした。Mnも高強度を得るために0.3%以上を必要とするが、2.0%を超えるとMnO2による欠陥発生を招くため、0.3〜2.0%の範囲とした。P:0.03以下、S:0.01以下は通常の電縫鋼管の成分系と同様である。

【0017】

Sol.AlとNはAlNを生成して結晶の微細化を促進するための元素であり、Alが0.01%未満ではその効果が不足し、Alが0.05%、Nが0.006%を越えてもそれに見合う効果が得られないので、通常の電縫鋼管の成分系と同様の前記範囲とした。

【0018】

なお上記した基本的な鋼組成にさらに、Ti:0.005〜0.03、V:0.005〜0.1、Cr:0.1〜0.5、Cu:0.001〜0.5、Ni:0.001〜0.5、B:0.0001〜0.003、Ca:0.0001〜0.003、Mg:0.0001〜0.004を選択的に添加することにより、更に好ましい特性を得ることができる。

【0019】

Tiは靭性を改善するための元素であり、VとCrは焼鈍による軟化抑制を補助するための元素である。Cuは強度向上のための元素であり、Niは靭性向上のための元素である。Bは強度向上のための元素であり、Caは酸化物の形態制御とMnSの生成抑制のための元素である。これらの各特性は各元素毎に設定した上記範囲内において発揮され、その下限値を下回ると効果が発現せず、その上限値を上回っても効果は飽和する。なお、Mgは結晶粒を細粒化して曲げ性を向上させるとともに、MnSの生成を抑制して電縫部の靭性を向上させるための元素であり、このためには0.0001%以上を必要とするが、0.004%を越えて含有させることは容易でない。

【0020】

本発明では、上記組成の鋼材から鋼管を製造し、例えば図1、図2に示すような断面形状になるようにプレス加工を行ってアクスルビームなどの自動車足回り部品を製造する。鋼管の製造は通常の電縫溶接である。この実施形態のアクスルビームは、図示のように断面形状は両端部では円に近いが、中央部では板外面の曲げRが板厚の2〜5倍となる強い曲げ加工が行われる。このような曲げ加工によって加工硬化が生じるが、表面層の硬度は上昇する一方、曲げ加工の中立軸となる板厚中心付近では硬度の上昇は僅かである。なお、板外面の曲げRが板厚の2倍未満の曲げ加工は成形困難であり、5倍を越えると加工硬化による硬度上昇が不十分となるので、板外面の曲げRが板厚の2〜5倍となる曲げ成形を必須とした。

【0021】

図3は本発明の自動車足回り部品用鋼材における板厚方向の硬さを模式的に示した図であり、素材である電縫鋼管の状態では、その表面硬度は一点鎖線で示すレベルにある。しかし上記の曲げ加工によって、破線で示すように表面層の硬度が大幅に上昇する。このように本発明の鋼材は加工硬化が大きく、この段階において表層部分と板厚中心部分とでは大きな硬度差が生ずる。しかも本発明の鋼材では、加工硬化を生じた表面層の結晶組織の粗大化が抑制され、緻密な組織を維持することができる。

【0022】

このため本発明の疲労特性に優れた異形断面形状の自動車足回り部品は、後記する実施例のデータに示されるように疲労特性に優れ、表面からのクラック発生もないものである。

【0023】

また加工に伴う内部残留応力を緩和して疲労特性をさらに向上させるため、本発明の自動車足回り部品用鋼材は、焼鈍を行うこともできる。この場合の焼鈍条件は業界において周知のλ=T(20+log(t))で定義される焼き戻しパラメータλで表現することができ、本発明の自動車足回り部品用鋼材は、λが14000〜19000となる条件(Tは絶対温度、tは時間(h)、温度上限は660℃)の焼鈍により内部残留応力を緩和することができる。なお、上記範囲を下回ると次第に請求項1の発明に接近し、残留応力の緩和という点では不十分となり、焼鈍を行う意味が低下する。逆にλが上記範囲を上回ると強度及び硬度が低下して疲労特性が悪くなるうえ、加熱コストも増加するので、そのような焼鈍は避けるべきである。

【0024】

図4は一般的な鋼管についての図3と同様の模式図であり、一般的な鋼管の場合には本発明の鋼材に比べて加工硬化もごく僅かであり、しかも焼鈍により表面層も軟化し、加工硬化に伴う硬度上昇分の大半が失われることが示されている。これに対して本発明の自動車足回り部品用鋼材は、Nb、Moが複合添加された析出硬化型の鋼材であり、加工硬化が大きく、焼鈍時の加熱により(Nb、Mo)Cを析出して強度及び硬度を高めることができるから、図3に実線で示すように焼鈍に伴う硬度の変化がほとんどなく、曲げ加工による表層部分と板厚中心部分との硬度差がほとんどそのまま維持される。

【0025】

この結果、本発明の鋼材は焼鈍なしの場合にも、焼鈍を行った場合にも、板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差が50〜150ポイントとなる。具体的には、板厚中心のビッカース硬さは200〜250程度、表面から0.5mm以内のビッカース硬さは300〜350程度である。

【0026】

以上に説明したように、本発明の疲労特性に優れた異形断面形状の自動車足回り部品は、必要な曲げ加工を行った状態において、中心部は低硬度であって優れた成形加工性を維持しながら、表層部は高硬度の緻密な組織であって優れた疲労特性を発揮するものである。しかも焼鈍を行って内部応力を緩和することによって、さらに優れた疲労特性を発揮させることができる。なお、Nb‐Ti系の鋼材は焼鈍時に表層部分において結晶粒の粗大化が発生し、本発明のような大きな硬度差を発揮することができず、また表層部分からクラックを発生させるおそれがあるため好ましくない。以下に本発明の実施例を示す。

【0027】

上記した実施形態では自動車用足回り部品の代表例としてアクスルビームを示したが、サスペンション部品などの疲労特性を要求されるその他の足回り部品にも広く適用できることはいうまでもない。

【実施例1】

【0028】

表1に示す成分の鋼を真空溶解炉にて30kgの鋼塊とした。次に板厚4.5mmに熱間圧延し、得られた鋼板を表2に示す曲げRで図5に示すような3点曲げプレスにより曲げ加工を施しU字状の疲労試験片とした。一部のサンプルは580℃で30minの歪取り焼鈍を施した。

【0029】

得られたサンプルの片端を図6に示すように台座に固定し、片端を繰り返し押し込む疲労試験を行い、亀裂発生回数5万回未満を×、5万回以上10万回未満を○、10万回割れなしを◎として表2に示した。また、板厚中心と曲げ表面から0.4mmの位置の硬さを荷重100gfのマイクロビッカースで測定し、その差をΔHとして表2に合わせて示した。

【0030】

【表1】

【0031】

【表2】

【0032】

表2に示すように、No.1〜No.4はΔHvが十分大きく、疲労試験結果も良好である。特にNo.4は適切な焼鈍によって優れた疲労特性が得られた。No.5はCが低く、鋼板表面の硬さが低いためΔHvが小さい。No.6はCが高く、曲げ成形できなかった。これは炭化物が多く、曲げ特性を劣化させたと考えられる。No.7はNbが低く、No.8はMoが低いため、ΔHvが低い。これらは鋼板表面の組織が粗大化し、軟化しており、曲げ後の表面硬さが低く、疲労特性も低かったと考えられる。No.9は曲げRが緩く、表面の硬さが十分高くならなかったために疲労特性も低かったと考えられる。

【実施例2】

【0033】

0.16C-0.2Si-1.3Mn-0.04Nb-0.35Mo-残部Feの鋼材を、板厚3.0mmの熱間圧延鋼板とした後、φ75.0の電縫鋼管に造管し、曲げ外半径10mmになるようにプレス成形し、焼鈍条件を変えて焼鈍した。得られたサンプルの残留応力をX線法で測定し、また断面の板厚中央の硬さと表面から0.4mm位置の硬さをマイクロビッカース(荷重100gf)で測定し、その差をΔHとした。また、ねじり疲労試験を行い、亀裂発生5万回未満を×、5万回以上10万回未満を○、10万回以上を◎とした。その結果を表3に示す。

【0034】

【表3】

【0035】

No.1、No.2は残留応力が高いが、疲労試験結果は十分良好であった。No.3、No.4は残留応力が低く、表面の硬さは高いため、疲労試験結果は非常に良好であった。No.5は焼戻しパラメーターが大きく、残留応力は低いが表面硬さも低い。この結果、疲労亀裂発生が早かったと考えられる。No.6は焼鈍温度が高く、熱処理前後での変形が大きいため、自動車足回り用部品には使用できないと判断される。

【実施例3】

【0036】

(a)0.03Nb-0.3Mo鋼と、(b)0.05Nb-0.05V鋼とについて、板厚3.4mmの鋼を曲げ外半径14mmで曲げ成形したものと、曲げ成形後焼鈍したものの板厚方向の断面硬さ分布を測定し、それぞれ図7と図8に示した。本発明の(a)0.03Nb-0.3Mo鋼は図7に示すように表面層の硬度が非常に高く、かつ板厚中心部との硬度差が大きく、焼鈍による落ち込みもほとんどなかった。これに対して(b)0.05Nb-0.05V鋼は図8に示すように、板厚中心部の硬度は本発明の鋼と同等であるが表層部分の硬度が低く、焼鈍による硬度低下も大きかった。

【技術分野】

【0001】

本発明は、疲労特性に優れた異形断面形状の自動車足回り部品に関するものである。

【背景技術】

【0002】

自動車の左右の車輪間に配置されるアクスルビームや、その周辺のサスペンション部材などの自動車足回り部品は、走行中に繰り返して衝撃荷重やねじり荷重等を受けるため、高い強度とともに高い疲労特性が必要である。例えば特許文献1には、高強度の鋼管をプレス加工して異形断面形状とした中空構造のアクスルビームが開示されている。

【0003】

この特許文献1のアクスルビームは、疲労特性を高めるために高強度の鋼管を異形断面形状にプレス加工後に高温に加熱したうえ、急水冷して焼入れを行っている。しかしこのためには鋼材の変態点以上の高温に加熱する必要があるので、加熱コストが高くなるうえ、酸化スケール防止のための雰囲気制御を必要としたり、脱スケール工程を必要としたりするため、更にコスト高となるという問題があった。また一般に高強度の鋼管は成形加工性が悪く寸法バラツキを生じやすいので、車体への組み付け作業性が低下するという問題があった。

【0004】

なお、アクスルビームのような異形断面の足回り部品の製造工程においては、素材となる鋼管に強い曲げ加工が加えられるため、曲げ加工部に大きな残留応力が生ずる。従って、従来は焼入れしない場合には残留応力のために疲労特性が低くなり、また残留応力を除去するために歪取焼鈍を行うと鋼材が軟化してしまい、やはり必要な疲労特性を確保することができないという問題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−321846号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従って本発明の目的は上記した従来の問題点を解決し、成形加工性が良好であるにもかかわらず疲労特性が高く、しかも熱処理に多くのコストを必要しない疲労特性に優れた異形断面形状の自動車足回り部品を提供することである。

【課題を解決するための手段】

【0007】

上記の課題を解決するためになされた請求項1の発明は、質量%で、C:0.05〜0.23、Si:0.05〜1.0、Mn:0.3〜2.0、P:0.03以下、S:0.01以下、Nb:0.01〜0.1、Mo:0.1〜0.5、Sol.Al:0.01〜0.05、N:0.006以下、残部Feの組成を有する鋼材からなり、板外面の曲げRが板厚の2〜5倍となる曲げ成形が加えられており、その曲げ加工部の板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差が、50〜150ポイントであることを特徴とするものである。

【0008】

また請求項2の発明は、質量%で、C:0.05〜0.23、Si:0.05〜1.0、Mn:0.3〜2.0、P:0.03以下、S:0.01以下、Nb:0. 01〜0.1、Mo:0.1〜0.5、Sol.Al:0.01〜0.05、N:0.006以下、残部Feの組成を有する鋼材からなり、板外面の曲げRが板厚の2〜5倍となる曲げ成形が加えられ、更に、λ=T(20+log(t))で定義される焼き戻しパラメータλが14000〜19000となる条件(Tは絶対温度、tは時間(h)、温度上限は660℃)で焼鈍された後の曲げ加工部の板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差が50〜150ポイントであることを特徴とするものである。

【0009】

請求項3の発明は、請求項1と請求項2の発明における鋼材の組成が質量%で、更にTi:0.005〜0.03、V:0.005〜0.1、Cr:0.1〜0.5、Cu:0.001〜0.5、Ni:0.001〜0.5、B:0.0001〜0.003、Ca:0.0001〜0.003、Mg:0.0001〜0.004の何れか1種または2種以上を含有することを特徴とするものである。

【発明の効果】

【0010】

本発明の疲労特性に優れた異形断面形状の自動車足回り部品は、Nb、Moが複合添加された鋼材からなるものであり、加工硬化が大きいので、板外面の曲げRが板厚の2〜5倍となる曲げ成形を行った際に、板厚中心に比べて変形量の大きい表面付近の硬度が大幅に上昇する。このため、板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差を50〜150ポイントと大きくすることができ、後記する実施例のデータに示すように、成形焼鈍後の疲労特性に優れる。また中心層は硬度が低いので加工性が良好で、寸法精度が高く成形できるので、車体への組み付け作業性にも優れる。

【0011】

このように本発明の自動車足回り部品用鋼材は、焼鈍なしでも優れた特性を発揮するが、残留歪みを除去するための焼鈍を行っても硬度の変化が少ない。すなわち、この鋼材は焼鈍時の加熱により(Nb、Mo)Cを析出することによって、表面付近の硬度の低下を防止し、焼鈍しても焼鈍前の高い硬度を維持することができる。このため、上記の曲げ成形後、λ=T(20+log(t))で定義される焼き戻しパラメータλが14000〜19000となる条件(Tは絶対温度、tは時間(h)、温度上限は660℃)で焼鈍した後の板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差を50〜150ポイントと大きくすることができる。

【0012】

従って本発明により得られた自動車アクスルビームなどの自動車足回り部品は表面硬度が高く、後記する実施例のデータに示すように成形焼鈍後の疲労特性に優れる。また中心層は硬度が低いので加工性が良好で、寸法精度が高く成形できるので、車体への組み付け作業性に優れる。さらに、660℃以下の低温の焼鈍で残留歪みを除去することができ、熱処理コストが安価となるうえ、焼鈍を行っても硬度低下が少なく疲労特性に優れるなど、多くの利点がある。

【図面の簡単な説明】

【0013】

【図1】実施形態のアクスルビームを示す斜視図である。

【図2】実施形態のアクスルビームのA、B、C断面図である。

【図3】本発明の鋼材の、板厚方向の硬さ変化を示すグラフである。

【図4】一般的な鋼材の、板厚方向の硬さ変化を示すグラフである。

【図5】実施例1における3点曲げプレスによる曲げ加工を示す説明図である。

【図6】実施例1における疲労試験の状態を示す説明図である。

【図7】実施例3における0.03Nb-0.3Mo鋼の板厚方向のビッカース硬さを示すグラフである。

【図8】実施例3における、0.05Nb-0.05V鋼の板厚方向のビッカース硬さを示すグラフである。

【発明を実施するための形態】

【0014】

本発明の自動車足回り部品用鋼材は、Nb、Moが複合添加された析出硬化型の鋼材であり、具体的には質量%で、C:0.05〜0.23、Si:0.05〜1.0、Mn:0.3〜2.0、P:0.03以下、S:0.01以下、Nb:0.01〜0.1、Mo:0.1〜0.5、Sol.Al:0.01〜0.05、N:0.006以下、残部Feの組成を有するものである。

【0015】

NbとMoは、板外面の曲げRが板厚の2〜5倍となる曲げ成形を行った際に表面層の金属組織を粗大化させることなく加工硬化させ、強度及び硬度を高めるとともに、焼鈍された場合には加熱により(Nb、Mo)Cを析出して強度及び硬度を高めるための重要な元素である。この効果を発揮させるためには、Nbは0.01%以上、Moは0.1%以上の添加が必要である。Nbは少量添加にて顕著な効果があり、高価な元素であるからコスト上の制約から上限を0.1%とした。MoについてはNbと同様のコスト上の制約があるほか、多量添加により加工性が悪化するため、上限を0 .5%とした。

【0016】

Cは高強度を得るために0.05%以上としたが、0.23%を超えると靭性が低下して疲労特性に影響するため、0.05〜0.23%の範囲とした。Siは脱酸元素として0.05%以上を含有させることが有効であるが、過剰に添加すると電縫溶接時にSiO2による欠陥発生を招くため、0.05〜1.0%の範囲とした。Mnも高強度を得るために0.3%以上を必要とするが、2.0%を超えるとMnO2による欠陥発生を招くため、0.3〜2.0%の範囲とした。P:0.03以下、S:0.01以下は通常の電縫鋼管の成分系と同様である。

【0017】

Sol.AlとNはAlNを生成して結晶の微細化を促進するための元素であり、Alが0.01%未満ではその効果が不足し、Alが0.05%、Nが0.006%を越えてもそれに見合う効果が得られないので、通常の電縫鋼管の成分系と同様の前記範囲とした。

【0018】

なお上記した基本的な鋼組成にさらに、Ti:0.005〜0.03、V:0.005〜0.1、Cr:0.1〜0.5、Cu:0.001〜0.5、Ni:0.001〜0.5、B:0.0001〜0.003、Ca:0.0001〜0.003、Mg:0.0001〜0.004を選択的に添加することにより、更に好ましい特性を得ることができる。

【0019】

Tiは靭性を改善するための元素であり、VとCrは焼鈍による軟化抑制を補助するための元素である。Cuは強度向上のための元素であり、Niは靭性向上のための元素である。Bは強度向上のための元素であり、Caは酸化物の形態制御とMnSの生成抑制のための元素である。これらの各特性は各元素毎に設定した上記範囲内において発揮され、その下限値を下回ると効果が発現せず、その上限値を上回っても効果は飽和する。なお、Mgは結晶粒を細粒化して曲げ性を向上させるとともに、MnSの生成を抑制して電縫部の靭性を向上させるための元素であり、このためには0.0001%以上を必要とするが、0.004%を越えて含有させることは容易でない。

【0020】

本発明では、上記組成の鋼材から鋼管を製造し、例えば図1、図2に示すような断面形状になるようにプレス加工を行ってアクスルビームなどの自動車足回り部品を製造する。鋼管の製造は通常の電縫溶接である。この実施形態のアクスルビームは、図示のように断面形状は両端部では円に近いが、中央部では板外面の曲げRが板厚の2〜5倍となる強い曲げ加工が行われる。このような曲げ加工によって加工硬化が生じるが、表面層の硬度は上昇する一方、曲げ加工の中立軸となる板厚中心付近では硬度の上昇は僅かである。なお、板外面の曲げRが板厚の2倍未満の曲げ加工は成形困難であり、5倍を越えると加工硬化による硬度上昇が不十分となるので、板外面の曲げRが板厚の2〜5倍となる曲げ成形を必須とした。

【0021】

図3は本発明の自動車足回り部品用鋼材における板厚方向の硬さを模式的に示した図であり、素材である電縫鋼管の状態では、その表面硬度は一点鎖線で示すレベルにある。しかし上記の曲げ加工によって、破線で示すように表面層の硬度が大幅に上昇する。このように本発明の鋼材は加工硬化が大きく、この段階において表層部分と板厚中心部分とでは大きな硬度差が生ずる。しかも本発明の鋼材では、加工硬化を生じた表面層の結晶組織の粗大化が抑制され、緻密な組織を維持することができる。

【0022】

このため本発明の疲労特性に優れた異形断面形状の自動車足回り部品は、後記する実施例のデータに示されるように疲労特性に優れ、表面からのクラック発生もないものである。

【0023】

また加工に伴う内部残留応力を緩和して疲労特性をさらに向上させるため、本発明の自動車足回り部品用鋼材は、焼鈍を行うこともできる。この場合の焼鈍条件は業界において周知のλ=T(20+log(t))で定義される焼き戻しパラメータλで表現することができ、本発明の自動車足回り部品用鋼材は、λが14000〜19000となる条件(Tは絶対温度、tは時間(h)、温度上限は660℃)の焼鈍により内部残留応力を緩和することができる。なお、上記範囲を下回ると次第に請求項1の発明に接近し、残留応力の緩和という点では不十分となり、焼鈍を行う意味が低下する。逆にλが上記範囲を上回ると強度及び硬度が低下して疲労特性が悪くなるうえ、加熱コストも増加するので、そのような焼鈍は避けるべきである。

【0024】

図4は一般的な鋼管についての図3と同様の模式図であり、一般的な鋼管の場合には本発明の鋼材に比べて加工硬化もごく僅かであり、しかも焼鈍により表面層も軟化し、加工硬化に伴う硬度上昇分の大半が失われることが示されている。これに対して本発明の自動車足回り部品用鋼材は、Nb、Moが複合添加された析出硬化型の鋼材であり、加工硬化が大きく、焼鈍時の加熱により(Nb、Mo)Cを析出して強度及び硬度を高めることができるから、図3に実線で示すように焼鈍に伴う硬度の変化がほとんどなく、曲げ加工による表層部分と板厚中心部分との硬度差がほとんどそのまま維持される。

【0025】

この結果、本発明の鋼材は焼鈍なしの場合にも、焼鈍を行った場合にも、板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差が50〜150ポイントとなる。具体的には、板厚中心のビッカース硬さは200〜250程度、表面から0.5mm以内のビッカース硬さは300〜350程度である。

【0026】

以上に説明したように、本発明の疲労特性に優れた異形断面形状の自動車足回り部品は、必要な曲げ加工を行った状態において、中心部は低硬度であって優れた成形加工性を維持しながら、表層部は高硬度の緻密な組織であって優れた疲労特性を発揮するものである。しかも焼鈍を行って内部応力を緩和することによって、さらに優れた疲労特性を発揮させることができる。なお、Nb‐Ti系の鋼材は焼鈍時に表層部分において結晶粒の粗大化が発生し、本発明のような大きな硬度差を発揮することができず、また表層部分からクラックを発生させるおそれがあるため好ましくない。以下に本発明の実施例を示す。

【0027】

上記した実施形態では自動車用足回り部品の代表例としてアクスルビームを示したが、サスペンション部品などの疲労特性を要求されるその他の足回り部品にも広く適用できることはいうまでもない。

【実施例1】

【0028】

表1に示す成分の鋼を真空溶解炉にて30kgの鋼塊とした。次に板厚4.5mmに熱間圧延し、得られた鋼板を表2に示す曲げRで図5に示すような3点曲げプレスにより曲げ加工を施しU字状の疲労試験片とした。一部のサンプルは580℃で30minの歪取り焼鈍を施した。

【0029】

得られたサンプルの片端を図6に示すように台座に固定し、片端を繰り返し押し込む疲労試験を行い、亀裂発生回数5万回未満を×、5万回以上10万回未満を○、10万回割れなしを◎として表2に示した。また、板厚中心と曲げ表面から0.4mmの位置の硬さを荷重100gfのマイクロビッカースで測定し、その差をΔHとして表2に合わせて示した。

【0030】

【表1】

【0031】

【表2】

【0032】

表2に示すように、No.1〜No.4はΔHvが十分大きく、疲労試験結果も良好である。特にNo.4は適切な焼鈍によって優れた疲労特性が得られた。No.5はCが低く、鋼板表面の硬さが低いためΔHvが小さい。No.6はCが高く、曲げ成形できなかった。これは炭化物が多く、曲げ特性を劣化させたと考えられる。No.7はNbが低く、No.8はMoが低いため、ΔHvが低い。これらは鋼板表面の組織が粗大化し、軟化しており、曲げ後の表面硬さが低く、疲労特性も低かったと考えられる。No.9は曲げRが緩く、表面の硬さが十分高くならなかったために疲労特性も低かったと考えられる。

【実施例2】

【0033】

0.16C-0.2Si-1.3Mn-0.04Nb-0.35Mo-残部Feの鋼材を、板厚3.0mmの熱間圧延鋼板とした後、φ75.0の電縫鋼管に造管し、曲げ外半径10mmになるようにプレス成形し、焼鈍条件を変えて焼鈍した。得られたサンプルの残留応力をX線法で測定し、また断面の板厚中央の硬さと表面から0.4mm位置の硬さをマイクロビッカース(荷重100gf)で測定し、その差をΔHとした。また、ねじり疲労試験を行い、亀裂発生5万回未満を×、5万回以上10万回未満を○、10万回以上を◎とした。その結果を表3に示す。

【0034】

【表3】

【0035】

No.1、No.2は残留応力が高いが、疲労試験結果は十分良好であった。No.3、No.4は残留応力が低く、表面の硬さは高いため、疲労試験結果は非常に良好であった。No.5は焼戻しパラメーターが大きく、残留応力は低いが表面硬さも低い。この結果、疲労亀裂発生が早かったと考えられる。No.6は焼鈍温度が高く、熱処理前後での変形が大きいため、自動車足回り用部品には使用できないと判断される。

【実施例3】

【0036】

(a)0.03Nb-0.3Mo鋼と、(b)0.05Nb-0.05V鋼とについて、板厚3.4mmの鋼を曲げ外半径14mmで曲げ成形したものと、曲げ成形後焼鈍したものの板厚方向の断面硬さ分布を測定し、それぞれ図7と図8に示した。本発明の(a)0.03Nb-0.3Mo鋼は図7に示すように表面層の硬度が非常に高く、かつ板厚中心部との硬度差が大きく、焼鈍による落ち込みもほとんどなかった。これに対して(b)0.05Nb-0.05V鋼は図8に示すように、板厚中心部の硬度は本発明の鋼と同等であるが表層部分の硬度が低く、焼鈍による硬度低下も大きかった。

【特許請求の範囲】

【請求項1】

質量%で、C:0.05〜0.23、Si:0.05〜1.0、Mn:0.3〜2.0、P:0.03以下、S:0.01以下、Nb:0.01〜0.1、Mo:0.1〜0.5、Sol.Al:0.01〜0.05、N:0.006以下、残部Feの組成を有する鋼材からなり、板外面の曲げRが板厚の2〜5倍となる曲げ成形が加えられており、その曲げ加工部の板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差が、50〜150ポイントであることを特徴とする疲労特性に優れた異形断面形状の自動車足回り部品。

【請求項2】

質量%で、C:0.05〜0.23、Si:0.05〜1.0、Mn:0.3〜2.0、P:0.03以下、S:0.01以下、Nb:0. 01〜0.1、Mo:0.1〜0.5、Sol.Al:0.01〜0.05、N:0.006以下、残部Feの組成を有する鋼材からなり、板外面の曲げRが板厚の2〜5倍となる曲げ成形が加えられ、更に、λ=T(20+log(t))で定義される焼き戻しパラメータλが14000〜19000となる条件(Tは絶対温度、tは時間(h)、温度上限は660℃)で焼鈍された後の曲げ加工部の板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差が50〜150ポイントであることを特徴とする疲労特性に優れた異形断面形状の自動車足回り部品。

【請求項3】

鋼材が質量%で、更にTi:0.005〜0.03、V:0.005〜0.1、Cr:0.1〜0.5、Cu:0.001〜0.5、Ni:0.001〜0.5、B:0.0001〜0.003、Ca:0.0001〜0.003、Mg:0.0001〜0.004の何れか1種または2種以上を含有することを特徴とする請求項1または2に記載の疲労特性に優れた異形断面形状の自動車足回り部品。

【請求項1】

質量%で、C:0.05〜0.23、Si:0.05〜1.0、Mn:0.3〜2.0、P:0.03以下、S:0.01以下、Nb:0.01〜0.1、Mo:0.1〜0.5、Sol.Al:0.01〜0.05、N:0.006以下、残部Feの組成を有する鋼材からなり、板外面の曲げRが板厚の2〜5倍となる曲げ成形が加えられており、その曲げ加工部の板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差が、50〜150ポイントであることを特徴とする疲労特性に優れた異形断面形状の自動車足回り部品。

【請求項2】

質量%で、C:0.05〜0.23、Si:0.05〜1.0、Mn:0.3〜2.0、P:0.03以下、S:0.01以下、Nb:0. 01〜0.1、Mo:0.1〜0.5、Sol.Al:0.01〜0.05、N:0.006以下、残部Feの組成を有する鋼材からなり、板外面の曲げRが板厚の2〜5倍となる曲げ成形が加えられ、更に、λ=T(20+log(t))で定義される焼き戻しパラメータλが14000〜19000となる条件(Tは絶対温度、tは時間(h)、温度上限は660℃)で焼鈍された後の曲げ加工部の板厚中心のビッカース硬さと、表面から0.5mm以内のビッカース硬さの最高値との差が50〜150ポイントであることを特徴とする疲労特性に優れた異形断面形状の自動車足回り部品。

【請求項3】

鋼材が質量%で、更にTi:0.005〜0.03、V:0.005〜0.1、Cr:0.1〜0.5、Cu:0.001〜0.5、Ni:0.001〜0.5、B:0.0001〜0.003、Ca:0.0001〜0.003、Mg:0.0001〜0.004の何れか1種または2種以上を含有することを特徴とする請求項1または2に記載の疲労特性に優れた異形断面形状の自動車足回り部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−155730(P2009−155730A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2009−63887(P2009−63887)

【出願日】平成21年3月17日(2009.3.17)

【分割の表示】特願2007−197348(P2007−197348)の分割

【原出願日】平成19年7月30日(2007.7.30)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成21年3月17日(2009.3.17)

【分割の表示】特願2007−197348(P2007−197348)の分割

【原出願日】平成19年7月30日(2007.7.30)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]