疲労特性に優れる重ねすみ肉アーク溶接継手およびその製造方法

【課題】溶接施工時間を犠牲にすることなく、重ねすみ肉アーク溶接継手の疲労強度を向上させることのできる、重ねすみ肉アーク溶接継手およびその製造方法を提供する。

【解決手段】C:0.01〜0.2%、Si:0.01〜3.0%、Mn:0.1〜3.0%、P:0.05%以下、S:0.0005〜0.01%、Al:0.005〜0.05%を含有し、a群:Cr、Mo、Wの1種又は2種以上を合計で0.3〜1.5%、b群:N:0.006〜0.02%のうちの1群又は2群を含み、残部鉄及び不可避的不純物からなる鋼板の重ねすみ肉アーク溶接継手であって、該溶接部の溶接線方向に垂直な断面における下板表面上の溶融境界線をA点とし、A点から溶接金属側に下板表面と平行に0.5mmの位置での溶接金属の表面位置をB点とするとき、直線ABと下板表面とがなす止端角度βが0度超30度未満であることを特徴とする。

【解決手段】C:0.01〜0.2%、Si:0.01〜3.0%、Mn:0.1〜3.0%、P:0.05%以下、S:0.0005〜0.01%、Al:0.005〜0.05%を含有し、a群:Cr、Mo、Wの1種又は2種以上を合計で0.3〜1.5%、b群:N:0.006〜0.02%のうちの1群又は2群を含み、残部鉄及び不可避的不純物からなる鋼板の重ねすみ肉アーク溶接継手であって、該溶接部の溶接線方向に垂直な断面における下板表面上の溶融境界線をA点とし、A点から溶接金属側に下板表面と平行に0.5mmの位置での溶接金属の表面位置をB点とするとき、直線ABと下板表面とがなす止端角度βが0度超30度未満であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、疲労特性に優れる重ねすみ肉アーク溶接継手およびその製造方法に関し、特に、自動車足回り部品などに適用される、疲労特性に優れる重ねすみ肉アーク溶接継手およびその製造方法に関する。

【背景技術】

【0002】

自動車分野では、地球環境保全の観点から車体軽量化による燃費向上が求められている。一方で衝突安全性向上のため、車体軽量化の要望に反し、車体重量は近年増加傾向にある。そのため、高強度鋼板使用による薄肉化と構造最適化によって、軽量化と衝突安全性向上の両立が取り組まれている。

【0003】

しかしながら、鋼板そのものの疲労強度が鋼板強度に比例して増加するのに対し、溶接継手では、鋼板強度が増加しても溶接継手の疲労強度はほとんど増加しないことが知られている。すなわち、高強度鋼板を使用して設計応力を高めようにも、溶接継手の疲労強度が低強度鋼板のそれと変わらないため、薄肉化による車体軽量化を阻害している。

【0004】

自動車の構成部材のうち、溶接部の疲労強度が問題となって軽量化が特に困難なものに、サスペンションアームやサブフレームなどの足回り部材がある。これらの製造には、主に重ねすみ肉アーク溶接が用いられている。その溶接部は、図6に断面図を示すように、下板12と上板11との重ね部のすみに、溶接金属13が形成されることによって溶接されるものである。溶接金属13は、溶接ビード止端部Cから例えば110度〜140度程度のフランク角θをもって立ち上がるため、形状が急激に変化し、応力が集中する。疲労によって部材が破断するのはこの応力集中部である溶接ビード止端部Cであり、高強度鋼板を用いた溶接継手の疲労強度が向上しない一因として、応力集中に対する感受性が鋼板強度の高強度化によって高まるためだと言われている。よって、溶接継手の疲労強度向上には第一に、溶接部形状に起因する応力集中の改善が挙げられる。

【0005】

特許文献1は、溶接継手の疲労強度を向上させる溶接方法に関し、溶接に先立ち、鋼板表面上において溶接ビード止端部が形成される個所を、Siを30質量%以上含んだ物質で被覆し、溶接することを特徴としており、溶接ビード止端部形状をなだらかにさせ、応力集中を低減させることで、溶接継手の疲労強度を向上させることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−305630号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に開示された方法では、溶接に先立ち、予め鋼材表面上に、Siを30質量%以上含んだ物質を被覆する必要がある。これには、被覆作業のための時間が必要で非常に手間がかかり、それによるコスト上昇のみならず、溶接施工中の被覆作業であるため生産性低下も懸念される等、実用的ではない。さらに、発明者の検討では、溶接条件によって溶接部の形状がばらつくため、十分な効果が得られなかった。

【0008】

そこで、本発明は、上述の問題点に鑑みてなされたものであり、溶接施工時間を犠牲にすることなく、鋼板成分および、溶接ビード止端部の形状を適切な範囲に制御することによって、重ねすみ肉アーク溶接継手の疲労強度を向上させることのできる、疲労特性に優れる重ねすみ肉アーク溶接継手およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するものであって、その発明の要旨とするところは、以下のとおりである。

(1) 質量%で、C:0.01〜0.2%、Si:0.01〜3.0%、Mn:0.1〜3.0%、P:0.05%以下、S:0.0005〜0.01%、Al:0.005〜0.05%を含有し、さらに、a群:Cr、Mo、Wの1種または2種以上を合計で0.3%以上、1.5%以下、b群:N:0.006%以上、0.02%以下のうちの1群または2群を含み、残部鉄及び不可避的不純物からなる鋼板の重ねすみ肉アーク溶接継手であって、該溶接部の溶接線方向に垂直な断面における下板表面上の溶融境界線(FL)をA点とし、A点から溶接金属側に下板表面と平行に0.5mmの位置での溶接金属の表面位置をB点とするとき、直線ABと下板表面とがなす止端角度βが0度超30度未満であることを特徴とする、疲労特性に優れる重ねすみ肉アーク溶接継手。

(2) 質量%で、C:0.01〜0.2%、Si:0.01〜3.0%、Mn:0.1〜3.0%、P:0.05%以下、S:0.0005〜0.01%、Al:0.005〜0.05%を含有し、さらに、a群:Cr、Mo、Wの1種または2種以上を合計で0.3%以上、1.5%以下、b群:N:0.006%以上、0.02%以下のうちの1群または2群を含み、残部鉄及び不可避的不純物からなる鋼板を重ねすみ肉アーク溶接するに際し、

溶接ワイヤの送給速度をVw(m/min)、溶接速度をV(m/min)、前記鋼板の板厚をt(mm)とするとき、(式1)を満たす溶接条件で溶接することを特徴とする、疲労特性に優れる重ねすみ肉アーク溶接継手の製造方法。

2.0≦Vw/V/t<3.6 ・・・・・・・・・・・・ (式1)

(3) 重ねすみ肉アーク溶接するに際し、溶接線方向を水平とし、溶接線方向に垂直な断面において下板表面と水平面とがなす角度αが0度以上30度未満であることを特徴とする、請求項2に記載の疲労特性に優れる重ねすみ肉アーク溶接継手の製造方法。

【発明の効果】

【0010】

本発明によれば、板厚1〜4mmの薄板の重ねすみ肉アーク溶接継手の疲労強度特性を改善することによって、従来に比べて溶接継手の疲労寿命を安定的に長寿命化させることができる。したがって、本発明を自動車の足回り部材などの製作に適用することで、溶接構造部材の疲労強度が向上し、耐久性及び安全性を向上させることができる。その上、溶接継手作製時の生産性を低下させることが無いため、産業上の貢献は多大なものである。

【図面の簡単な説明】

【0011】

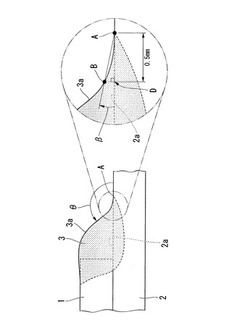

【図1】本発明の重ねすみ肉アーク溶接継手の溶接部とその止端部形状を溶接線方向に垂直な断面図で模式的に示す図である。

【図2】止端角度βと継手疲労限(200万回疲労強度)との関係を示す図である。

【図3】パラメータVw/V/tと止端角度βとの関係を示す図である。

【図4】下板表面と水平面とのなす角度を角度αにして溶接する状態を示す模式図である。

【図5】角度αが0〜30度の場合におけるパラメータVw/V/tと止端角度βとの関係を示す図である。

【図6】従来技術による重ねすみ肉アーク溶接継手の溶接部を溶接線方向に垂直な断面図で模式的に示す図である。

【図7】平面曲げ疲労試験片の形状と寸法を示す図である。

【発明を実施するための形態】

【0012】

本発明者等は、重ねすみ肉アーク溶接継手の疲労強度へ及ぼす鋼板強度の影響を確認するために、板厚1〜4mm、引張強さで350〜780MPaクラスの鋼板を用いて、重ねすみ肉アーク溶接継手を製作し、疲労試験を行い、それぞれの継手の疲労寿命を評価した。その結果、上記引張強さの範囲では、鋼板の引張強さのみを高強度化しても、溶接継手の疲労寿命は殆ど向上しないという従来知見と一致する結果を確認した。

【0013】

そこで本発明者等は、重ねすみ肉アーク溶接継手の疲労強度を向上させるべく鋭意検討した結果、Cr、Mo、WおよびNを添加することによって溶接継手の疲労強度が上昇するという新たな知見を見出した。Cr、Mo、WおよびNの添加による疲労強度の向上メカニズムは明確になってはいないが、これら元素の添加によって疲労き裂発生部の硬さが向上することを確認しており、この硬さ上昇が溶接継手の疲労強度向上要因の一つだと考えられる。なお、Cr、Mo、WおよびN以外のCやMnなど他の元素でも疲労き裂発生部の硬さを向上させる場合があるが、溶接継手の疲労強度を向上させ得るのはCr、Mo、WおよびNのみであったため、これらの元素は疲労き裂発生部の硬さを向上させるだけでなく、溶接継手の疲労強度を向上させる特有の効果を有していると考えられる。

【0014】

また、鋼板にCr、Mo、WおよびNを添加した場合であっても、溶接部形状によっては疲労強度向上効果が十分に発揮されない場合があった。そこで、溶接部形状と疲労強度についてさらに検討した結果、後述する止端角度βが、特定の範囲において疲労強度を向上させることができることを見出した。

【0015】

図1には、本発明の実施形態である重ねすみ肉アーク溶接継手の溶接部とその止端部形状を溶接線方向に垂直な断面図で模式的に示す図である。

図1に示すように、本実施形態の溶接継手は、下板2と上板1との重ね部のすみに、アーク溶接によって溶接金属3が形成されることで、上板1と下板2が溶接されてなるものである。溶接金属3は、溶接ビード止端部Aから止端角度βをもって立ち上がり、止端部Aから更に上板1側に寄った位置からフランク角θをもって立ち上がるように形成されている。

【0016】

止端角度βは、図1に示すように、重ねすみ肉アーク溶接部の下板2の表面上に形成される溶融境界線(FL)をA点とし、A点から下板表面2aと平行に0.5mm溶接金属3側の位置での溶接金属3の表面位置をB点としたときの、直線ABと下板2とがなす角度を示している。より詳細には、下板2の表面2aと平行な方向かつ溶接線と直交する方向に向けてA点から0.5mmだけ溶接金属3側に寄った位置をD点とすると、B点はこのD点の直上の位置にあたる。すなわち、D点からの垂線と溶接金属3の表面3aとの交点がB点となる。なお、溶接部形状を表すために一般的に用いられているフランク角(または余盛角)θは、図1に示すように、溶接金属余盛部の斜面の角度を示しており、本発明で規定する止端角度βとは異なる角度である。このフランク角による溶接部形状の規定では、溶接ビード止端部Aの局所的な形状を反映することはできないため、フランク角θと疲労強度との関係を調査した結果、両者には明確な関係を認められなかった。

【0017】

本発明で規定する止端角度βと、溶接継手の200万回疲労強度(継手疲労限)の関係を図2に示す。図2中の凡例に示すように、▽および×印は、溶接継手の疲労強度を向上させる元素(Cr、Mo、WおよびN)を含まない場合を示し、◇および△印はこれらを含む場合を示している。さらに、図2中◇および▽印は止端角度βが0度超30度未満の場合を示し、△および×印はそれ以外のβ値の場合を示している。止端角度βおよび添加元素の有無によって、継手疲労限が変化するが、添加元素を含まない場合は低い継手疲労限を示し、最大で180MPa程度であった。一方、溶接継手の疲労強度を向上させる元素を含む場合は、止端角度βが0度超30度未満の範囲で高い継手疲労限を示し、止端角度βが10度前後においては、180MPaに対して30%以上も高い継手疲労限を示した。止端角度βが負の場合はアンダーカットなどの溶接不良が発生し、継手疲労限は低い。また、止端角度βが大きい場合も応力集中効果が高まり継手疲労限は減少する。止端角度βが0度超30度未満の範囲で180MPaを超える継手疲労限を示すが、より高い継手疲労限を発揮するには止端角度βが2度以上15度未満の間であった。

【0018】

なお、一般的な重ねすみ肉アーク溶接継手では、フランク角θは110から140度前後、止端角度βは30から50度程度となるが、止端角度βが30度以上になると疲労強度向上効果が得られないため、本発明例ではフランク角θは110から140度前後のままで、止端角度βを30度未満となるよう溶接を行っている。

【0019】

このように、止端角度βを30度未満とするには、溶融境界線より内側の溶接金属3の表面が下板2の表面2aとほぼ平行かつ平坦で、0.5mm程度上板1側に入ったところから溶接金属3が立ち上がり始める形状が形成されることが必要であり、溶接条件、溶接方法を工夫することによって達成される。すなわち、Cr、Mo、WおよびNを添加し、さらに、形状変化点を、溶融境界線から内側の溶接金属3の表面3aに作ることにより高い疲労強度を得ることが可能となる。

【0020】

上記のような溶融境界線内側の溶接金属3が平坦な形状を作るには、例えば立向下進溶接によって作ることが可能である。このとき溶接金属3は、止端部A近傍がほぼ平坦になるので溶接金属3全体が凹形状になり、疲労強度向上に効果的な形状になる。しかし、立向下進溶接は、溶け込みが浅くのど厚が小さいため、静的強度が不足する場合がある上、部材によっては溶接姿勢を自由に選ぶことができない場合がある。よって溶接線方向は水平とし、十分なのど厚を確保しながら重ねすみ肉アーク溶接を行うことが最も実用的で効果的であると考えられる。そこで、水平すみ肉溶接でも溶融境界線内側の溶接金属3が平坦な形状が実現できるよう、適正な溶接条件について検討した。その結果、溶接速度(V)とワイヤ送給速度(Vw)の比(Vw/V)が一般的な重ねすみ肉アーク溶接の場合よりも低い場合、すなわちワイヤ送給速度(Vw)に対して溶接速度(V)が速い、または溶接速度に対してワイヤ送給速度が低い場合において止端角度βが小さくなりやすく、良好な溶接部形状が実現可能となった。

【0021】

通常、Vw/Vが大きい場合は、単位溶接長さあたりのワイヤ溶着量が多いため、溶接金属3の余盛部は過大な凸形状となり、形状変化点が溶融境界線と一致し、止端角度βが大きくなり疲労強度は向上しない。一方、Vw/Vが小さい場合は、溶接止端部Aが平坦になるが、小さすぎる場合にはハンピングやアンダーカットなどの溶接不良が発生し、止端角度βが負となってしまう。

【0022】

そこで、予備検討として、板厚1〜4mmの鋼板を用いて溶接継手を作製し、Vw/Vの適正範囲を探索・評価した。Vw/Vを板厚で正規化したVw/V/tと、止端角度βとの関係を図3に示す。図3中のプロットは図2と同様に、▽および×印は、溶接継手の疲労強度を向上させる元素(Cr、Mo、WおよびN)を含まない場合を示し、◇および△印はこれらを含む場合を示している。さらに、図2中◇および▽印は止端角度βが0度超30度未満の場合を示し、△および×印はそれ以外のβ値の場合を示している。実線は、各Vw/V/tにおいて、溶接継手の疲労強度を向上させる元素を含む◇および△印のβの上下限を示し、一点鎖線はその平均値を示す。止端角度βはVw/V/tによって変化し、これを2から3.6の間となるよう溶接条件を設定することにより、止端角度βを0度超30度未満の範囲に制御することができ、高い継手疲労限を発揮し得る。また、より高い継手疲労限を発揮するには止端角度βが2度以上15度未満である必要があり、その場合にはVw/V/tが2〜3.15の範囲が望ましい。この場合、止端角度βを確実に15度未満とすることができる。

【0023】

以上、図3に示す結果は、重ねすみ肉アーク溶接するに際し、重ねた鋼板を水平に支持して溶接したものであるが、この場合、少なくともVw/V/tが2から3.6の間となるよう溶接条件を設定する必要があった。そして、止端角度βを15度未満とするためにはVw/V/tの範囲が狭まり、2から3.15の範囲となる。そこで、図4に示すように、溶接線方向を水平とし、溶接線方向に垂直な断面において下板2の表面2aと水平面21とがなす角度αを0度以上30度未満とすることで、Vw/V/tの適正範囲を狭めることなく止端角度βを適切に制御できる事を明らかにした。なお、図4中、符号1は上板であり、符号11は溶接トーチである。このように、下板2を傾斜させることで、下板2の法線方向の重力成分を低下させ、さらに上板1側すなわち重ね合わせ面方向への分力を発生させることで溶接止端部へ溶接金属が寄り過ぎることを防ぐためである。しかしながら、傾斜角αを大きく取ると上板1側へ溶接金属がたれ落ちたり、アンダーカットが発生したりするため、下板2の傾斜角度αは0度以上30度未満とすることが望ましい。図5に、αが0〜30度の場合のVw/V/tと止端角度βの関係を示す。

図5中の実線は、種々の傾斜角度αにおいて、Vw/V/tを変化させた場合に得られた止端角度βを結んだ曲線を示しており、α=0の場合の実線は、図3中の一点鎖線と対応している。Vw/V/tが3を超えると、止端角度βの増加が大きくなり始めるが、適切な傾斜角度αを選択することで、止端角度βの範囲を制御することができる。

なお、Vw/V/tが3.6を超えると、単位溶接長さあたりのワイヤ溶着量が多くなりすぎ、止端角度βが0度超30度未満の範囲となる傾斜角度αを選択した場合もであっても、上板側へ溶接金属がたれ落ち、溶接部の外観が著しく劣化するため、Vw/V/tの上限は傾斜角度αに依存せず3.6未満とした。

【0024】

以下、下板2及び上板1となる鋼板の鋼組成の各元素の規定理由について説明する。

Cは、鋼の強度向上に必須の添加元素である。この効果を十分に得るためには0.01%以上の添加が必要である。しかし、0.2%を超えると常温で時効性を発現し成形性を劣化させるほか、溶接性が低下する。このため、本発明では0.2%以下とする。また、Cが高いとパーライト相が生成しやすく、母材の疲労特性が低下するため、0.1%以下が望ましい。

【0025】

Siは、溶接金属のぬれ性を良好にさせ、止端角度βを低減させる効果があるが、過剰な添加で化成処理性を悪化させ、Siスケールも発生するため、3.0%を上限とする。また、表層品位が問題となる鋼板おいては1.0%以下が望ましい。一方で、Siはパーライトの生成を抑制すること、固溶強化により強度上昇に役立つ元素であることから、0.01%以上の添加が必要である。また、良好な溶接金属のぬれ性を発現させるためには、0.1%以上の添加が好ましい。

【0026】

Mnは、強度の確保に必要な元素であり、0.1%以上の添加を必要とする。しかし、3.0%を超えて多量に添加するとミクロ偏析、マクロ偏析が起こりやすくなり、材料の加工性を劣化させる他、化成処理性の劣化も見られることから、3.0%以下とする必要がある。

【0027】

Pは、フェライトに固溶してその延性を低下させるので、その含有量は0.05%以下とする。なお、Pは0%の場合も含む。

【0028】

Sは、MnSを形成して破壊の起点として作用し、プレス成形性を著しく低下させるので0.01%以下とする。ただし、0.0005%未満まで低下させるためには、非常に生産コストがかかってくるため、下限を0.0005%以上とする。

【0029】

Alは、鋼材のミクロ組織の調整に用いられ、脱酸調整元素として必要な元素であり、十分な脱酸効果を確保するため、0.005%以上の添加が必要である。但し、AlはNと結合しAlNを形成する結果、溶接継手の疲労強度向上効果を低下させるので、添加量は少ないことが望ましい。Al量が0.05%を超えるとAlNが析出し、固溶Nが低減してしまうため、Al量は0.05%以下とする。

【0030】

Crは、本発明における重要な元素の一つである。0.3%以上の添加によって溶接継手の疲労強度向上が可能となる。このメカニズムについては明確ではないが、き裂発生部近傍の硬さを上昇させる効果があり、これが溶接継手の疲労強度を向上させる要因のひとつと考えられる。また、CやMnなど、他の元素によっても硬さは向上するもののこれらには溶接継手の疲労強度を向上させる効果がなく、成形性や溶接性、穴拡げ性など自動車足回り部材に必要な鋼板特性をも劣化させるため、溶接継手の疲労強度向上にはCrの添加が必要である。しかし、1.5%を超えると溶接継手の疲労強度向上効果が頭打ちになるほか、成形性を劣化させるため、1.5%を上限とし、望ましくは1.0%以下とする。

【0031】

MoおよびWは、前述のCrと同様の効果があるが、原料コストがCrに比較して高い上、鋼板製造時の生産性が低下してしまうため、溶接継手の疲労強度向上にはCrまたは後述するNを用いることが好ましい。

【0032】

Nは本発明における重要な元素の一つである。Nは鋼のミクロ組織の制御に必須の添加元素であり、通常の鋼には0.003%程度は不可避的に含まれている。しかしながらその程度の含有率では溶接継手の疲労強度を向上させる効果は無く、溶接継手の疲労強度を向上させるためには0.006%以上の添加が必要である。一方で、0.02%を超えると、耐時効性が劣化し、プレス加工時など使用時に問題となる。従って、Nの上限を0.02%とする。溶接継手の疲労強度を確実に向上させ、耐時効性も確保するには0.01%程度の添加が好ましい。

【0033】

なお、Cr、Mo、WおよびNは、単独または複合して用いても溶接継手の疲労強度を向上させる。

【0034】

下板2及び上板1を構成する鋼板は、板厚1〜4mmの範囲のものがよく、また、引張強さが350〜780MPaクラスのものがよい。

また、本発明では、溶接材料は溶接される鋼材に適合したものを適宜選定すればよい。

【実施例】

【0035】

以下に本発明の効果を、実施例に基づいて説明する。

以下の実施例における条件は、本発明の実施可能性及び効果を確認するために採用した一条件例であり、本発明は、該一条件例に限定されるものではない。本発明は、本発明の要旨を逸脱せず、本発明の目的を達成する限りにおいて、種々の条件ないし条件の組み合わせを採用し得るものである。

【0036】

表1に示す化学成分および機械的性質を有する鋼板を用い、重ねすみ肉アーク溶接継手の特徴及び性能を試験、調査した。その結果を表2及び表3に示す。表2の継手番号1〜33の例は、下板と水平面とのなす角度αを0度とした例であり、表3の継手番号34〜63の例は、下板と水平面とのなす角度αを5〜30度とした例である。なお、溶接条件としては、直流パルス溶接機を用いた下向き重ねすみ肉溶接とし、溶接ワイヤにはソリッドワイヤを、シールドガスにはAr+20%CO2ガスを用いた。また、ワイヤ送給速度Vwを6〜12m/minの範囲とし、溶接速度Vを0.6〜1.8m/minの範囲とした。Vw,Vは下板2の裏側に溶接金属が抜けて溶け落ちないよう板厚に応じて適切な範囲に組み合わせを変化させた。表2中の継手疲労限は、重ねすみ肉アーク溶接継手から、図7に示す形状で、溶融境界部が試験片中央となるよう採取した試験片を、株式会社東京衡機製造所製の平面曲げ疲労試験機で、応力比−1の両振り曲げにて、曲げ変位一定とした平面曲げ疲労試験に供した際に、応力を繰り返し200万回負荷しても試験片が破断しない応力振幅を示している。この疲労限の基準は、180MPaとし、180MPaより高い継手疲労限を示した場合を良好であるとし、そのうち、180MPaに対して20%以上高い220MPa以上の継手疲労限を示した場合を特に良好であると判断した。なお、疲労強度(応力振幅)の算出には、試験時の曲げ反力から得られたモーメントと、試験片中央部の幅と下板2の厚さの積から算出した断面積を用いる。この断面積を持つ平板が上述したモーメントを受けて曲げられたときの最大応力が疲労強度となる。

【0037】

【表1】

【0038】

【表2】

【0039】

【表3】

【0040】

表2において、継手番号1〜9は比較鋼を用いた比較例である。

継手番号4は止端角度βが0度超30度未満の範囲外であり、良好な継手疲労限を発揮できない。

継手番号1,3,7はVw/V/tが2以上3.6未満の範囲にありながら止端角度βが0度超30度未満の範囲外であるために、良好な継手疲労限を発揮できない。

継手番号2,5,6,8,9は止端角度βが0度超30度未満の範囲にあるが、良好な継手疲労限を発揮できない。これは、本発明で規定する組成条件(Cr、Mo、WおよびNのいずれかを含有する)を満たさない比較鋼だからである。

さらに、継手番号10,12はCrを0.3%含む発明鋼を用いた場合の例であるが、止端角度βが負であるために良好な継手疲労限を発揮できず、比較例となった。βが負の場合はアンダーカットなどの溶接欠陥が発生していることを意味しており、溶接速度が過大すなわちVw/V/tが低すぎる場合に起きやすくなる。

継手番号11はCrを0.3%含む発明鋼を用いた場合の例であるが、止端角度βが過大であるために良好な継手疲労限を発揮できず、比較例となった。βが過大となるときは溶接速度が遅すぎる場合であり、Vw/V/tの判定が高めに外れた結果と対応している。

継手番号13はCrを0.5%、Nを0.006%含む発明鋼を用いた場合の例であるが、止端角度βが過大であるために良好な継手疲労限を発揮できず、比較例となった。このように、Cr、Mo、WまたはNを含む発明鋼であっても溶接止端部形状が適正でないと良好な継手疲労限が得られないことを示している。

【0041】

一方、継手番号14〜33は発明例である。これらはいずれも、止端角度βが0度超30度未満で、かつ発明鋼であるため、良好な継手疲労限を発揮した。より良好な継手疲労限を得るための止端角度βは2度以上15度未満であるが、それを得るにはVw/V/tが2〜3.15となるよう溶接条件を設定することが重要であることがわかる。よって、Vw/V/tは止端角度βを望ましい範囲とするために極めて有効な指針となり得る。

【0042】

また、表3において、継手番号34〜39は、下板の角度αが0度以上30度未満の範囲内であるが、Vw/V/tが2以上3.6未満の範囲外なので、比較例となった。

更に、継手番号40〜44は、下板の角度αが0度以上30度未満の範囲外となり、比較例となった。

一方、継手番号45〜63は、止端角度β、Vw/V/t、下板の角度がいずれも本発明の範囲内となり、良好な継手疲労限を発揮した。

【符号の説明】

【0043】

1…上板、2…下板、2a…下板の表面、3…溶接金属、3a…溶接金属の表面、A…溶接境界線(FL)、B…A点から溶接金属側に下板表面と平行に0.5mmの位置での溶接金属の表面位置、θ…フランク角、α…下板角度、β…止端角度。

【技術分野】

【0001】

本発明は、疲労特性に優れる重ねすみ肉アーク溶接継手およびその製造方法に関し、特に、自動車足回り部品などに適用される、疲労特性に優れる重ねすみ肉アーク溶接継手およびその製造方法に関する。

【背景技術】

【0002】

自動車分野では、地球環境保全の観点から車体軽量化による燃費向上が求められている。一方で衝突安全性向上のため、車体軽量化の要望に反し、車体重量は近年増加傾向にある。そのため、高強度鋼板使用による薄肉化と構造最適化によって、軽量化と衝突安全性向上の両立が取り組まれている。

【0003】

しかしながら、鋼板そのものの疲労強度が鋼板強度に比例して増加するのに対し、溶接継手では、鋼板強度が増加しても溶接継手の疲労強度はほとんど増加しないことが知られている。すなわち、高強度鋼板を使用して設計応力を高めようにも、溶接継手の疲労強度が低強度鋼板のそれと変わらないため、薄肉化による車体軽量化を阻害している。

【0004】

自動車の構成部材のうち、溶接部の疲労強度が問題となって軽量化が特に困難なものに、サスペンションアームやサブフレームなどの足回り部材がある。これらの製造には、主に重ねすみ肉アーク溶接が用いられている。その溶接部は、図6に断面図を示すように、下板12と上板11との重ね部のすみに、溶接金属13が形成されることによって溶接されるものである。溶接金属13は、溶接ビード止端部Cから例えば110度〜140度程度のフランク角θをもって立ち上がるため、形状が急激に変化し、応力が集中する。疲労によって部材が破断するのはこの応力集中部である溶接ビード止端部Cであり、高強度鋼板を用いた溶接継手の疲労強度が向上しない一因として、応力集中に対する感受性が鋼板強度の高強度化によって高まるためだと言われている。よって、溶接継手の疲労強度向上には第一に、溶接部形状に起因する応力集中の改善が挙げられる。

【0005】

特許文献1は、溶接継手の疲労強度を向上させる溶接方法に関し、溶接に先立ち、鋼板表面上において溶接ビード止端部が形成される個所を、Siを30質量%以上含んだ物質で被覆し、溶接することを特徴としており、溶接ビード止端部形状をなだらかにさせ、応力集中を低減させることで、溶接継手の疲労強度を向上させることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−305630号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に開示された方法では、溶接に先立ち、予め鋼材表面上に、Siを30質量%以上含んだ物質を被覆する必要がある。これには、被覆作業のための時間が必要で非常に手間がかかり、それによるコスト上昇のみならず、溶接施工中の被覆作業であるため生産性低下も懸念される等、実用的ではない。さらに、発明者の検討では、溶接条件によって溶接部の形状がばらつくため、十分な効果が得られなかった。

【0008】

そこで、本発明は、上述の問題点に鑑みてなされたものであり、溶接施工時間を犠牲にすることなく、鋼板成分および、溶接ビード止端部の形状を適切な範囲に制御することによって、重ねすみ肉アーク溶接継手の疲労強度を向上させることのできる、疲労特性に優れる重ねすみ肉アーク溶接継手およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するものであって、その発明の要旨とするところは、以下のとおりである。

(1) 質量%で、C:0.01〜0.2%、Si:0.01〜3.0%、Mn:0.1〜3.0%、P:0.05%以下、S:0.0005〜0.01%、Al:0.005〜0.05%を含有し、さらに、a群:Cr、Mo、Wの1種または2種以上を合計で0.3%以上、1.5%以下、b群:N:0.006%以上、0.02%以下のうちの1群または2群を含み、残部鉄及び不可避的不純物からなる鋼板の重ねすみ肉アーク溶接継手であって、該溶接部の溶接線方向に垂直な断面における下板表面上の溶融境界線(FL)をA点とし、A点から溶接金属側に下板表面と平行に0.5mmの位置での溶接金属の表面位置をB点とするとき、直線ABと下板表面とがなす止端角度βが0度超30度未満であることを特徴とする、疲労特性に優れる重ねすみ肉アーク溶接継手。

(2) 質量%で、C:0.01〜0.2%、Si:0.01〜3.0%、Mn:0.1〜3.0%、P:0.05%以下、S:0.0005〜0.01%、Al:0.005〜0.05%を含有し、さらに、a群:Cr、Mo、Wの1種または2種以上を合計で0.3%以上、1.5%以下、b群:N:0.006%以上、0.02%以下のうちの1群または2群を含み、残部鉄及び不可避的不純物からなる鋼板を重ねすみ肉アーク溶接するに際し、

溶接ワイヤの送給速度をVw(m/min)、溶接速度をV(m/min)、前記鋼板の板厚をt(mm)とするとき、(式1)を満たす溶接条件で溶接することを特徴とする、疲労特性に優れる重ねすみ肉アーク溶接継手の製造方法。

2.0≦Vw/V/t<3.6 ・・・・・・・・・・・・ (式1)

(3) 重ねすみ肉アーク溶接するに際し、溶接線方向を水平とし、溶接線方向に垂直な断面において下板表面と水平面とがなす角度αが0度以上30度未満であることを特徴とする、請求項2に記載の疲労特性に優れる重ねすみ肉アーク溶接継手の製造方法。

【発明の効果】

【0010】

本発明によれば、板厚1〜4mmの薄板の重ねすみ肉アーク溶接継手の疲労強度特性を改善することによって、従来に比べて溶接継手の疲労寿命を安定的に長寿命化させることができる。したがって、本発明を自動車の足回り部材などの製作に適用することで、溶接構造部材の疲労強度が向上し、耐久性及び安全性を向上させることができる。その上、溶接継手作製時の生産性を低下させることが無いため、産業上の貢献は多大なものである。

【図面の簡単な説明】

【0011】

【図1】本発明の重ねすみ肉アーク溶接継手の溶接部とその止端部形状を溶接線方向に垂直な断面図で模式的に示す図である。

【図2】止端角度βと継手疲労限(200万回疲労強度)との関係を示す図である。

【図3】パラメータVw/V/tと止端角度βとの関係を示す図である。

【図4】下板表面と水平面とのなす角度を角度αにして溶接する状態を示す模式図である。

【図5】角度αが0〜30度の場合におけるパラメータVw/V/tと止端角度βとの関係を示す図である。

【図6】従来技術による重ねすみ肉アーク溶接継手の溶接部を溶接線方向に垂直な断面図で模式的に示す図である。

【図7】平面曲げ疲労試験片の形状と寸法を示す図である。

【発明を実施するための形態】

【0012】

本発明者等は、重ねすみ肉アーク溶接継手の疲労強度へ及ぼす鋼板強度の影響を確認するために、板厚1〜4mm、引張強さで350〜780MPaクラスの鋼板を用いて、重ねすみ肉アーク溶接継手を製作し、疲労試験を行い、それぞれの継手の疲労寿命を評価した。その結果、上記引張強さの範囲では、鋼板の引張強さのみを高強度化しても、溶接継手の疲労寿命は殆ど向上しないという従来知見と一致する結果を確認した。

【0013】

そこで本発明者等は、重ねすみ肉アーク溶接継手の疲労強度を向上させるべく鋭意検討した結果、Cr、Mo、WおよびNを添加することによって溶接継手の疲労強度が上昇するという新たな知見を見出した。Cr、Mo、WおよびNの添加による疲労強度の向上メカニズムは明確になってはいないが、これら元素の添加によって疲労き裂発生部の硬さが向上することを確認しており、この硬さ上昇が溶接継手の疲労強度向上要因の一つだと考えられる。なお、Cr、Mo、WおよびN以外のCやMnなど他の元素でも疲労き裂発生部の硬さを向上させる場合があるが、溶接継手の疲労強度を向上させ得るのはCr、Mo、WおよびNのみであったため、これらの元素は疲労き裂発生部の硬さを向上させるだけでなく、溶接継手の疲労強度を向上させる特有の効果を有していると考えられる。

【0014】

また、鋼板にCr、Mo、WおよびNを添加した場合であっても、溶接部形状によっては疲労強度向上効果が十分に発揮されない場合があった。そこで、溶接部形状と疲労強度についてさらに検討した結果、後述する止端角度βが、特定の範囲において疲労強度を向上させることができることを見出した。

【0015】

図1には、本発明の実施形態である重ねすみ肉アーク溶接継手の溶接部とその止端部形状を溶接線方向に垂直な断面図で模式的に示す図である。

図1に示すように、本実施形態の溶接継手は、下板2と上板1との重ね部のすみに、アーク溶接によって溶接金属3が形成されることで、上板1と下板2が溶接されてなるものである。溶接金属3は、溶接ビード止端部Aから止端角度βをもって立ち上がり、止端部Aから更に上板1側に寄った位置からフランク角θをもって立ち上がるように形成されている。

【0016】

止端角度βは、図1に示すように、重ねすみ肉アーク溶接部の下板2の表面上に形成される溶融境界線(FL)をA点とし、A点から下板表面2aと平行に0.5mm溶接金属3側の位置での溶接金属3の表面位置をB点としたときの、直線ABと下板2とがなす角度を示している。より詳細には、下板2の表面2aと平行な方向かつ溶接線と直交する方向に向けてA点から0.5mmだけ溶接金属3側に寄った位置をD点とすると、B点はこのD点の直上の位置にあたる。すなわち、D点からの垂線と溶接金属3の表面3aとの交点がB点となる。なお、溶接部形状を表すために一般的に用いられているフランク角(または余盛角)θは、図1に示すように、溶接金属余盛部の斜面の角度を示しており、本発明で規定する止端角度βとは異なる角度である。このフランク角による溶接部形状の規定では、溶接ビード止端部Aの局所的な形状を反映することはできないため、フランク角θと疲労強度との関係を調査した結果、両者には明確な関係を認められなかった。

【0017】

本発明で規定する止端角度βと、溶接継手の200万回疲労強度(継手疲労限)の関係を図2に示す。図2中の凡例に示すように、▽および×印は、溶接継手の疲労強度を向上させる元素(Cr、Mo、WおよびN)を含まない場合を示し、◇および△印はこれらを含む場合を示している。さらに、図2中◇および▽印は止端角度βが0度超30度未満の場合を示し、△および×印はそれ以外のβ値の場合を示している。止端角度βおよび添加元素の有無によって、継手疲労限が変化するが、添加元素を含まない場合は低い継手疲労限を示し、最大で180MPa程度であった。一方、溶接継手の疲労強度を向上させる元素を含む場合は、止端角度βが0度超30度未満の範囲で高い継手疲労限を示し、止端角度βが10度前後においては、180MPaに対して30%以上も高い継手疲労限を示した。止端角度βが負の場合はアンダーカットなどの溶接不良が発生し、継手疲労限は低い。また、止端角度βが大きい場合も応力集中効果が高まり継手疲労限は減少する。止端角度βが0度超30度未満の範囲で180MPaを超える継手疲労限を示すが、より高い継手疲労限を発揮するには止端角度βが2度以上15度未満の間であった。

【0018】

なお、一般的な重ねすみ肉アーク溶接継手では、フランク角θは110から140度前後、止端角度βは30から50度程度となるが、止端角度βが30度以上になると疲労強度向上効果が得られないため、本発明例ではフランク角θは110から140度前後のままで、止端角度βを30度未満となるよう溶接を行っている。

【0019】

このように、止端角度βを30度未満とするには、溶融境界線より内側の溶接金属3の表面が下板2の表面2aとほぼ平行かつ平坦で、0.5mm程度上板1側に入ったところから溶接金属3が立ち上がり始める形状が形成されることが必要であり、溶接条件、溶接方法を工夫することによって達成される。すなわち、Cr、Mo、WおよびNを添加し、さらに、形状変化点を、溶融境界線から内側の溶接金属3の表面3aに作ることにより高い疲労強度を得ることが可能となる。

【0020】

上記のような溶融境界線内側の溶接金属3が平坦な形状を作るには、例えば立向下進溶接によって作ることが可能である。このとき溶接金属3は、止端部A近傍がほぼ平坦になるので溶接金属3全体が凹形状になり、疲労強度向上に効果的な形状になる。しかし、立向下進溶接は、溶け込みが浅くのど厚が小さいため、静的強度が不足する場合がある上、部材によっては溶接姿勢を自由に選ぶことができない場合がある。よって溶接線方向は水平とし、十分なのど厚を確保しながら重ねすみ肉アーク溶接を行うことが最も実用的で効果的であると考えられる。そこで、水平すみ肉溶接でも溶融境界線内側の溶接金属3が平坦な形状が実現できるよう、適正な溶接条件について検討した。その結果、溶接速度(V)とワイヤ送給速度(Vw)の比(Vw/V)が一般的な重ねすみ肉アーク溶接の場合よりも低い場合、すなわちワイヤ送給速度(Vw)に対して溶接速度(V)が速い、または溶接速度に対してワイヤ送給速度が低い場合において止端角度βが小さくなりやすく、良好な溶接部形状が実現可能となった。

【0021】

通常、Vw/Vが大きい場合は、単位溶接長さあたりのワイヤ溶着量が多いため、溶接金属3の余盛部は過大な凸形状となり、形状変化点が溶融境界線と一致し、止端角度βが大きくなり疲労強度は向上しない。一方、Vw/Vが小さい場合は、溶接止端部Aが平坦になるが、小さすぎる場合にはハンピングやアンダーカットなどの溶接不良が発生し、止端角度βが負となってしまう。

【0022】

そこで、予備検討として、板厚1〜4mmの鋼板を用いて溶接継手を作製し、Vw/Vの適正範囲を探索・評価した。Vw/Vを板厚で正規化したVw/V/tと、止端角度βとの関係を図3に示す。図3中のプロットは図2と同様に、▽および×印は、溶接継手の疲労強度を向上させる元素(Cr、Mo、WおよびN)を含まない場合を示し、◇および△印はこれらを含む場合を示している。さらに、図2中◇および▽印は止端角度βが0度超30度未満の場合を示し、△および×印はそれ以外のβ値の場合を示している。実線は、各Vw/V/tにおいて、溶接継手の疲労強度を向上させる元素を含む◇および△印のβの上下限を示し、一点鎖線はその平均値を示す。止端角度βはVw/V/tによって変化し、これを2から3.6の間となるよう溶接条件を設定することにより、止端角度βを0度超30度未満の範囲に制御することができ、高い継手疲労限を発揮し得る。また、より高い継手疲労限を発揮するには止端角度βが2度以上15度未満である必要があり、その場合にはVw/V/tが2〜3.15の範囲が望ましい。この場合、止端角度βを確実に15度未満とすることができる。

【0023】

以上、図3に示す結果は、重ねすみ肉アーク溶接するに際し、重ねた鋼板を水平に支持して溶接したものであるが、この場合、少なくともVw/V/tが2から3.6の間となるよう溶接条件を設定する必要があった。そして、止端角度βを15度未満とするためにはVw/V/tの範囲が狭まり、2から3.15の範囲となる。そこで、図4に示すように、溶接線方向を水平とし、溶接線方向に垂直な断面において下板2の表面2aと水平面21とがなす角度αを0度以上30度未満とすることで、Vw/V/tの適正範囲を狭めることなく止端角度βを適切に制御できる事を明らかにした。なお、図4中、符号1は上板であり、符号11は溶接トーチである。このように、下板2を傾斜させることで、下板2の法線方向の重力成分を低下させ、さらに上板1側すなわち重ね合わせ面方向への分力を発生させることで溶接止端部へ溶接金属が寄り過ぎることを防ぐためである。しかしながら、傾斜角αを大きく取ると上板1側へ溶接金属がたれ落ちたり、アンダーカットが発生したりするため、下板2の傾斜角度αは0度以上30度未満とすることが望ましい。図5に、αが0〜30度の場合のVw/V/tと止端角度βの関係を示す。

図5中の実線は、種々の傾斜角度αにおいて、Vw/V/tを変化させた場合に得られた止端角度βを結んだ曲線を示しており、α=0の場合の実線は、図3中の一点鎖線と対応している。Vw/V/tが3を超えると、止端角度βの増加が大きくなり始めるが、適切な傾斜角度αを選択することで、止端角度βの範囲を制御することができる。

なお、Vw/V/tが3.6を超えると、単位溶接長さあたりのワイヤ溶着量が多くなりすぎ、止端角度βが0度超30度未満の範囲となる傾斜角度αを選択した場合もであっても、上板側へ溶接金属がたれ落ち、溶接部の外観が著しく劣化するため、Vw/V/tの上限は傾斜角度αに依存せず3.6未満とした。

【0024】

以下、下板2及び上板1となる鋼板の鋼組成の各元素の規定理由について説明する。

Cは、鋼の強度向上に必須の添加元素である。この効果を十分に得るためには0.01%以上の添加が必要である。しかし、0.2%を超えると常温で時効性を発現し成形性を劣化させるほか、溶接性が低下する。このため、本発明では0.2%以下とする。また、Cが高いとパーライト相が生成しやすく、母材の疲労特性が低下するため、0.1%以下が望ましい。

【0025】

Siは、溶接金属のぬれ性を良好にさせ、止端角度βを低減させる効果があるが、過剰な添加で化成処理性を悪化させ、Siスケールも発生するため、3.0%を上限とする。また、表層品位が問題となる鋼板おいては1.0%以下が望ましい。一方で、Siはパーライトの生成を抑制すること、固溶強化により強度上昇に役立つ元素であることから、0.01%以上の添加が必要である。また、良好な溶接金属のぬれ性を発現させるためには、0.1%以上の添加が好ましい。

【0026】

Mnは、強度の確保に必要な元素であり、0.1%以上の添加を必要とする。しかし、3.0%を超えて多量に添加するとミクロ偏析、マクロ偏析が起こりやすくなり、材料の加工性を劣化させる他、化成処理性の劣化も見られることから、3.0%以下とする必要がある。

【0027】

Pは、フェライトに固溶してその延性を低下させるので、その含有量は0.05%以下とする。なお、Pは0%の場合も含む。

【0028】

Sは、MnSを形成して破壊の起点として作用し、プレス成形性を著しく低下させるので0.01%以下とする。ただし、0.0005%未満まで低下させるためには、非常に生産コストがかかってくるため、下限を0.0005%以上とする。

【0029】

Alは、鋼材のミクロ組織の調整に用いられ、脱酸調整元素として必要な元素であり、十分な脱酸効果を確保するため、0.005%以上の添加が必要である。但し、AlはNと結合しAlNを形成する結果、溶接継手の疲労強度向上効果を低下させるので、添加量は少ないことが望ましい。Al量が0.05%を超えるとAlNが析出し、固溶Nが低減してしまうため、Al量は0.05%以下とする。

【0030】

Crは、本発明における重要な元素の一つである。0.3%以上の添加によって溶接継手の疲労強度向上が可能となる。このメカニズムについては明確ではないが、き裂発生部近傍の硬さを上昇させる効果があり、これが溶接継手の疲労強度を向上させる要因のひとつと考えられる。また、CやMnなど、他の元素によっても硬さは向上するもののこれらには溶接継手の疲労強度を向上させる効果がなく、成形性や溶接性、穴拡げ性など自動車足回り部材に必要な鋼板特性をも劣化させるため、溶接継手の疲労強度向上にはCrの添加が必要である。しかし、1.5%を超えると溶接継手の疲労強度向上効果が頭打ちになるほか、成形性を劣化させるため、1.5%を上限とし、望ましくは1.0%以下とする。

【0031】

MoおよびWは、前述のCrと同様の効果があるが、原料コストがCrに比較して高い上、鋼板製造時の生産性が低下してしまうため、溶接継手の疲労強度向上にはCrまたは後述するNを用いることが好ましい。

【0032】

Nは本発明における重要な元素の一つである。Nは鋼のミクロ組織の制御に必須の添加元素であり、通常の鋼には0.003%程度は不可避的に含まれている。しかしながらその程度の含有率では溶接継手の疲労強度を向上させる効果は無く、溶接継手の疲労強度を向上させるためには0.006%以上の添加が必要である。一方で、0.02%を超えると、耐時効性が劣化し、プレス加工時など使用時に問題となる。従って、Nの上限を0.02%とする。溶接継手の疲労強度を確実に向上させ、耐時効性も確保するには0.01%程度の添加が好ましい。

【0033】

なお、Cr、Mo、WおよびNは、単独または複合して用いても溶接継手の疲労強度を向上させる。

【0034】

下板2及び上板1を構成する鋼板は、板厚1〜4mmの範囲のものがよく、また、引張強さが350〜780MPaクラスのものがよい。

また、本発明では、溶接材料は溶接される鋼材に適合したものを適宜選定すればよい。

【実施例】

【0035】

以下に本発明の効果を、実施例に基づいて説明する。

以下の実施例における条件は、本発明の実施可能性及び効果を確認するために採用した一条件例であり、本発明は、該一条件例に限定されるものではない。本発明は、本発明の要旨を逸脱せず、本発明の目的を達成する限りにおいて、種々の条件ないし条件の組み合わせを採用し得るものである。

【0036】

表1に示す化学成分および機械的性質を有する鋼板を用い、重ねすみ肉アーク溶接継手の特徴及び性能を試験、調査した。その結果を表2及び表3に示す。表2の継手番号1〜33の例は、下板と水平面とのなす角度αを0度とした例であり、表3の継手番号34〜63の例は、下板と水平面とのなす角度αを5〜30度とした例である。なお、溶接条件としては、直流パルス溶接機を用いた下向き重ねすみ肉溶接とし、溶接ワイヤにはソリッドワイヤを、シールドガスにはAr+20%CO2ガスを用いた。また、ワイヤ送給速度Vwを6〜12m/minの範囲とし、溶接速度Vを0.6〜1.8m/minの範囲とした。Vw,Vは下板2の裏側に溶接金属が抜けて溶け落ちないよう板厚に応じて適切な範囲に組み合わせを変化させた。表2中の継手疲労限は、重ねすみ肉アーク溶接継手から、図7に示す形状で、溶融境界部が試験片中央となるよう採取した試験片を、株式会社東京衡機製造所製の平面曲げ疲労試験機で、応力比−1の両振り曲げにて、曲げ変位一定とした平面曲げ疲労試験に供した際に、応力を繰り返し200万回負荷しても試験片が破断しない応力振幅を示している。この疲労限の基準は、180MPaとし、180MPaより高い継手疲労限を示した場合を良好であるとし、そのうち、180MPaに対して20%以上高い220MPa以上の継手疲労限を示した場合を特に良好であると判断した。なお、疲労強度(応力振幅)の算出には、試験時の曲げ反力から得られたモーメントと、試験片中央部の幅と下板2の厚さの積から算出した断面積を用いる。この断面積を持つ平板が上述したモーメントを受けて曲げられたときの最大応力が疲労強度となる。

【0037】

【表1】

【0038】

【表2】

【0039】

【表3】

【0040】

表2において、継手番号1〜9は比較鋼を用いた比較例である。

継手番号4は止端角度βが0度超30度未満の範囲外であり、良好な継手疲労限を発揮できない。

継手番号1,3,7はVw/V/tが2以上3.6未満の範囲にありながら止端角度βが0度超30度未満の範囲外であるために、良好な継手疲労限を発揮できない。

継手番号2,5,6,8,9は止端角度βが0度超30度未満の範囲にあるが、良好な継手疲労限を発揮できない。これは、本発明で規定する組成条件(Cr、Mo、WおよびNのいずれかを含有する)を満たさない比較鋼だからである。

さらに、継手番号10,12はCrを0.3%含む発明鋼を用いた場合の例であるが、止端角度βが負であるために良好な継手疲労限を発揮できず、比較例となった。βが負の場合はアンダーカットなどの溶接欠陥が発生していることを意味しており、溶接速度が過大すなわちVw/V/tが低すぎる場合に起きやすくなる。

継手番号11はCrを0.3%含む発明鋼を用いた場合の例であるが、止端角度βが過大であるために良好な継手疲労限を発揮できず、比較例となった。βが過大となるときは溶接速度が遅すぎる場合であり、Vw/V/tの判定が高めに外れた結果と対応している。

継手番号13はCrを0.5%、Nを0.006%含む発明鋼を用いた場合の例であるが、止端角度βが過大であるために良好な継手疲労限を発揮できず、比較例となった。このように、Cr、Mo、WまたはNを含む発明鋼であっても溶接止端部形状が適正でないと良好な継手疲労限が得られないことを示している。

【0041】

一方、継手番号14〜33は発明例である。これらはいずれも、止端角度βが0度超30度未満で、かつ発明鋼であるため、良好な継手疲労限を発揮した。より良好な継手疲労限を得るための止端角度βは2度以上15度未満であるが、それを得るにはVw/V/tが2〜3.15となるよう溶接条件を設定することが重要であることがわかる。よって、Vw/V/tは止端角度βを望ましい範囲とするために極めて有効な指針となり得る。

【0042】

また、表3において、継手番号34〜39は、下板の角度αが0度以上30度未満の範囲内であるが、Vw/V/tが2以上3.6未満の範囲外なので、比較例となった。

更に、継手番号40〜44は、下板の角度αが0度以上30度未満の範囲外となり、比較例となった。

一方、継手番号45〜63は、止端角度β、Vw/V/t、下板の角度がいずれも本発明の範囲内となり、良好な継手疲労限を発揮した。

【符号の説明】

【0043】

1…上板、2…下板、2a…下板の表面、3…溶接金属、3a…溶接金属の表面、A…溶接境界線(FL)、B…A点から溶接金属側に下板表面と平行に0.5mmの位置での溶接金属の表面位置、θ…フランク角、α…下板角度、β…止端角度。

【特許請求の範囲】

【請求項1】

質量%で、

C :0.01〜0.2%、

Si:0.01〜3.0%、

Mn:0.1〜3.0%、

P :0.05%以下、

S :0.0005〜0.01%、

Al:0.005〜0.05%

を含有し、さらに、

a群:Cr、Mo、Wの1種または2種以上を合計で0.3%以上、1.5%以下、

b群:N:0.006%以上、0.02%以下

のうちの1群または2群を含み、残部鉄及び不可避的不純物からなる鋼板の重ねすみ肉アーク溶接継手であって、該溶接部の溶接線方向に垂直な断面における下板表面上の溶融境界線(FL)をA点とし、A点から溶接金属側に下板表面と平行に0.5mmの位置での溶接金属の表面位置をB点とするとき、直線ABと下板表面とがなす止端角度βが0度超30度未満であることを特徴とする、疲労特性に優れる重ねすみ肉アーク溶接継手。

【請求項2】

質量%で、

C :0.01〜0.2%、

Si:0.01〜3.0%、

Mn:0.1〜3.0%、

P :0.05%以下、

S :0.0005〜0.01%、

Al:0.005〜0.05%

を含有し、さらに、

a群:Cr、Mo、Wの1種または2種以上を合計で0.3%以上、1.5%以下、

b群:N:0.006%以上、0.02%以下

のうちの1群または2群を含み、残部鉄及び不可避的不純物からなる鋼板を重ねすみ肉アーク溶接するに際し、

溶接ワイヤの送給速度をVw(m/min)、溶接速度をV(m/min)、前記鋼板の板厚をt(mm)とするとき、(式1)を満たす溶接条件で溶接することを特徴とする、疲労特性に優れる重ねすみ肉アーク溶接継手の製造方法。

2.0≦Vw/V/t<3.6 ・・・・・・・・・・・・ (式1)

【請求項3】

重ねすみ肉アーク溶接するに際し、溶接線方向を水平とし、溶接線方向に垂直な断面において下板表面と水平面とがなす角度αが0度以上30度未満であることを特徴とする、請求項2に記載の疲労特性に優れる重ねすみ肉アーク溶接継手の製造方法。

【請求項1】

質量%で、

C :0.01〜0.2%、

Si:0.01〜3.0%、

Mn:0.1〜3.0%、

P :0.05%以下、

S :0.0005〜0.01%、

Al:0.005〜0.05%

を含有し、さらに、

a群:Cr、Mo、Wの1種または2種以上を合計で0.3%以上、1.5%以下、

b群:N:0.006%以上、0.02%以下

のうちの1群または2群を含み、残部鉄及び不可避的不純物からなる鋼板の重ねすみ肉アーク溶接継手であって、該溶接部の溶接線方向に垂直な断面における下板表面上の溶融境界線(FL)をA点とし、A点から溶接金属側に下板表面と平行に0.5mmの位置での溶接金属の表面位置をB点とするとき、直線ABと下板表面とがなす止端角度βが0度超30度未満であることを特徴とする、疲労特性に優れる重ねすみ肉アーク溶接継手。

【請求項2】

質量%で、

C :0.01〜0.2%、

Si:0.01〜3.0%、

Mn:0.1〜3.0%、

P :0.05%以下、

S :0.0005〜0.01%、

Al:0.005〜0.05%

を含有し、さらに、

a群:Cr、Mo、Wの1種または2種以上を合計で0.3%以上、1.5%以下、

b群:N:0.006%以上、0.02%以下

のうちの1群または2群を含み、残部鉄及び不可避的不純物からなる鋼板を重ねすみ肉アーク溶接するに際し、

溶接ワイヤの送給速度をVw(m/min)、溶接速度をV(m/min)、前記鋼板の板厚をt(mm)とするとき、(式1)を満たす溶接条件で溶接することを特徴とする、疲労特性に優れる重ねすみ肉アーク溶接継手の製造方法。

2.0≦Vw/V/t<3.6 ・・・・・・・・・・・・ (式1)

【請求項3】

重ねすみ肉アーク溶接するに際し、溶接線方向を水平とし、溶接線方向に垂直な断面において下板表面と水平面とがなす角度αが0度以上30度未満であることを特徴とする、請求項2に記載の疲労特性に優れる重ねすみ肉アーク溶接継手の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−46714(P2010−46714A)

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願番号】特願2009−169156(P2009−169156)

【出願日】平成21年7月17日(2009.7.17)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願日】平成21年7月17日(2009.7.17)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]