疲労特性及び耐水素割れ特性が向上する打ち抜き穴加工用パンチおよび打ち抜き穴加工方法

【課題】疲労強度が高く、かつ、加工時のパンチの焼き付きや磨耗が起こりにくい打ち抜き穴加工方法および穴加工用パンチを提供する。

【解決手段】1回の加工工程で、最終形状である目的穴の直径より小さく、相似である下穴を2度、打ち抜いた後に、該下穴を目的穴の直径となるように押し広げる穴加工方法であって、打ち抜き穴加工用パンチ11の下穴用パンチ部Aの半径raと下穴用パンチ部Bの半径rbの差および下穴用パンチ部Bの半径rbと目的穴用パンチ部Dの半径rdの差がいずれも0.5mm以内であり、下穴用パンチ部Aおよび下穴用パンチ部Bの高さがいずれも被加工材の板厚以上であり、下穴用パンチ部Aで下穴を打ち抜き、さらに下穴用パンチ部Bで下穴を打ち抜いた後、目的穴の直径まで太くなるテーパー部Cを用いて、下穴を目的穴の直径へ押し広げる。

【解決手段】1回の加工工程で、最終形状である目的穴の直径より小さく、相似である下穴を2度、打ち抜いた後に、該下穴を目的穴の直径となるように押し広げる穴加工方法であって、打ち抜き穴加工用パンチ11の下穴用パンチ部Aの半径raと下穴用パンチ部Bの半径rbの差および下穴用パンチ部Bの半径rbと目的穴用パンチ部Dの半径rdの差がいずれも0.5mm以内であり、下穴用パンチ部Aおよび下穴用パンチ部Bの高さがいずれも被加工材の板厚以上であり、下穴用パンチ部Aで下穴を打ち抜き、さらに下穴用パンチ部Bで下穴を打ち抜いた後、目的穴の直径まで太くなるテーパー部Cを用いて、下穴を目的穴の直径へ押し広げる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車、家電製品、建築構造物、船舶、橋梁、建設機械、各種プラント、ペンストック等で用いられる鉄、アルミニウム、チタン、マグネシウムおよびこれら合金等の被加工材の打ち抜き穴加工方法及び打ち抜き用パンチに関するものであり、特に打ち抜き穴加工によって生じる打ち抜き加工端面の疲労特性向上及び耐水素割れ特性向上に関するものである。

【背景技術】

【0002】

自動車、家電製品、建築構造物等の被加工材には、図1のようにパンチ2とダイ3による打ち抜き加工が施されることが多い。図2に示すように打ち抜き加工面は、被加工材1がパンチ2により全体的に押し込まれて形成されるだれ4、パンチ2とダイ3のクリアランス内(以下特に記載がなく“クリアランス”と表記した場合は、パンチとダイのクリアランスを指すこととする)に被加工材1が引き込まれ局所的に引き伸ばされて形成されるせん断面5、パンチ2とダイ3のクリアランス内に引き込まれた被加工材1が破断して形成される破断面6、および被加工材1裏面に生じるばり7によって構成される。

【0003】

打ち抜き加工は低コストである利点があるが、レーザー加工や機械加工の場合と比べて切断端面の疲労強度と耐水素割れ特性が劣るという短所がある。

【0004】

以下に、打ち抜き端面の疲労強度向上と耐水素割れ特性向上を狙った従来技術について述べる。

【0005】

特許文献1には、打ち抜き加工や切断加工を行った加工端部の割れ、具体的には、水素の進入による割れ起因の遅れ破壊を防止するため、切断時の残留応力を低減させることを目的として、刃先端部から刃元に欠けて末広がり状(テーパー状)の切断刃を用いて、全断面に対して穴を押し広げる又は端面前面に押し付け加工を行う発明が記載されている。

【0006】

また、打ち抜き端面の耐水素割れ特性向上を狙った技術ではないが、打ち抜き端面の疲労特性向上を狙った技術としては、打ち抜き面の残留応力を圧縮応力にするために、切り刃(パンチ)の形状に関する発明として、打ち抜き穴の内径よりも小さい直径の先端部と、打ち抜き穴の内径とほぼ同じ直径を有する穴拡部を有するピアスパンチ、および所定広さの開口部を有する穴よりも小さい穴を被加工物に開け、その後、該小さい穴を拡大して前記所定広さの開口部を有する穴を形成する穴開け方法が特許文献2に、同じように拡径部を有するパンチでその刃先に丸みをつけて亀裂発生を遅らせる改良が施された打ち抜き方法が特許文献3に、先端部に打ち抜き方向と平行な側面を有する切り刃と切り刃の上部に形成された上方に向けて拡径するテーパー部を有するパンチおよびこのパンチを用いた打ち抜き方法が特許文献4にそれぞれ開示されている。

【0007】

以上の特許文献1〜4の開示技術は、疲労強度向上と耐水素割れ特性向上の効果や、量産を考えた場合にいくつかの問題が存在する。特許文献1〜4に開示された発明は、いずれもいわゆるバニシ加工と呼ばれる打ち抜き端面のごく表層を打ち抜きパンチのテーパー部で擦ることにより平滑化する方法であるが、打ち抜き端面とパンチの穴拡径部が大きく擦られるためにパンチの磨耗量が通常のパンチより大きく、また、拡径時にパンチ付近の材料をダイ側へ押し流す力がダイ肩付近の素材も流動させ、下穴(最初にあけた穴)加工で発生したばりがさらに大きくなって疲労強度と耐水素割れ特性に悪影響を及ぼす場合がある。さらに、打ち抜きと穴拡径を一体パンチで行う場合、特に特許文献4記載の方法では、穴加工に必要なパンチストローク量が大きくなってしまい、通常、プレス装置にはパンチストローク量に制限が存在するので、その能力によっては該方法の使用はできない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−289491号公報

【特許文献2】特開平10−263720号公報

【特許文献3】特開平11−254055号公報

【特許文献4】特開平11−333530号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上述した問題点に鑑みて発明されたものであり、材料、対象部材の種類によらず、打ち抜き端面の疲労強度と耐水素割れ特性を安定して向上させ、かつ、量産現場に容易に適用が可能である、疲労強度と耐水素割れ特性に優れた打ち抜き穴加工方法及び打ち抜き穴加工用パンチを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の要旨とするところは、以下のとおりである。

【0011】

本発明の打ち抜き穴加工用パンチは、板に打ち抜き穴加工を行う打ち抜き穴加工用パンチにおいて、目的穴用パンチ部とテーパー部と下穴用パンチ部とが連続して一体となった打ち抜き穴加工用パンチであって、前記目的穴用パンチ部は、柱体からなり、nを2以上の正の整数として、前記下穴用パンチ部は、n個の柱体からなり、該n個の柱体は中心軸が前記目的穴用パンチ部柱体の中心軸上となるように同軸に配列され、該柱体の側面と垂直な断面形状が前記目的穴用パンチ部柱体の側面と垂直な断面形状を中心軸に向かって縮小した相似図形であり、該目的穴用パンチ部柱体の側面と垂直な断面形状に対する該n個の柱体の側面と垂直な断面形状の相似比は1より小さく且つ互いに異なり、該n個の柱体は前記目的穴用パンチ部側から前記相似比が大きい順に配列し、前記テーパー部は、錐体の一部からなり、前記目的穴用パンチ部柱体と前記下穴用パンチ部の前記相似比が最大の柱体とに挟まれ、中心軸に垂直な断面形状が、前記目的穴用パンチ部柱体の側面と垂直な断面形状から前記下穴用パンチ部の前記相似比が最大の柱体の側面と垂直な断面形状に徐々に変化しており、前記相似比が最小の柱体の側面と垂直な断面形状の直径と前記目的穴用パンチ部柱体の側面と垂直な断面形状の直径との差が1mm以下であることを特徴とする。

【0012】

また、本発明の打ち抜き穴加工用パンチは、前記柱体が円柱であってもよい。

【0013】

また、本発明の打ち抜き穴加工用パンチは、前記柱体が角柱であってもよい。

【0014】

さらに、本発明の打ち抜き穴加工方法は、上記の打ち抜き穴加工用パンチを用いた板の打ち抜き穴加工方法であって、前記下穴用パンチ部のn個の柱体それぞれの高さが前記板の板厚より大きい打ち抜き穴加工用パンチを用い、該柱体の側面と垂直な断面形状が小さな柱体から順番に下穴用パンチ部を使って板に下穴をn回打ち抜いた後、テーパー部により穴を押し広げ、穴の直径を目的穴の直径とすることを特徴とする。

【0015】

さらにまた、本発明の打ち抜き穴加工方法は、前記板の材質が、鉄、あるいは、Al−Zn−Mg系合金であることを特徴とする。

【発明の効果】

【0016】

本発明により、工具の焼き付きや磨耗が起こらず、疲労強度と耐水素割れ特性の高い穴を加工することができる。

【図面の簡単な説明】

【0017】

【図1】打ち抜き加工を模式的に示す縦断面図である。

【図2】打ち抜き破面の特徴を模式的に示す縦断面図である。

【図3】従来のテーパー付パンチによる打ち抜き加工を模式的に示す縦断面図である。

【図4】従来の異なるテーパー付パンチによる打ち抜き加工を模式的に示す縦断面図である。

【図5】従来の異なるテーパー付パンチによる打ち抜き加工を模式的に示す縦断面図である。

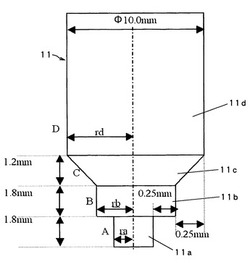

【図6】実施例1で使用した本発明における打ち抜き穴加工用パンチを示す正面図である。

【図7】実施例1で用いた穴開き疲労試験片を示す平面図である。

【図8】実施例2、3で用いた穴開き疲労試験片を示す斜視図である。

【発明を実施するための形態】

【0018】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0019】

本発明者らは、打ち抜き穴の疲労強度と耐水素割れ特性を向上させる試みにおいて、従来技術を用いて、図3、図4のように下穴加工を行った後に下穴が拡径されるようなテーパー付きパンチ8を用いることで、被加工材1の打ち抜き端面の破断面を平滑化することができ、疲労強度と耐水素割れ特性に効果があることを確認できた。しかし、拡径量が大きくテーパー角度が大きくなる拡径パンチ形状を有するテーパー付きパンチ8を用いると、図5のような加工現象が起こり、拡径による破断面の平滑化が不十分にしか行えないので、疲労強度向上と耐水素割れ特性向上の効果が小さくなることを知見した。このような加工のモードが発現することを防ぐべく、拡径量を減らしてテーパー角度を小さくしたところ、拡径による破断面の平滑化は部分的には行えるがその量は少なくなり、やはり、疲労強度上昇と耐水素割れ特性上昇の効果は小さかった。

【0020】

そこで、本発明者らは、1回に開ける下穴の打ち抜き量を減らし、2回以上の下穴を開けることで、加工断面の残留応力をさらに減らすことができれば、少ない拡径量で、打ち抜き端面の疲労強度を向上することができると考えた。以下に、2回の下穴を開ける場合を例に説明する。

【0021】

本発明の打ち抜き穴加工用パンチは、図6に示す通り、目的穴用パンチ部Dとテーパー部Cと下穴用パンチ部B、Aとが連続して一体となった打ち抜き穴加工用パンチ11である。目的穴用パンチ部Dは、柱体11dからなり、下穴用パンチ部B、Aは、2個の柱体11b、11aからなる。2個の柱体11b、11aは中心軸が目的穴用パンチ部Dの柱体11dの中心軸上に同軸となるように配列され、柱体11b、11aの側面と垂直な断面形状が目的穴用パンチ部Dの柱体11dの側面と垂直な断面形状を中心軸に向かって縮小した相似形である。目的穴用パンチ部Dの柱体11dの断面形状に対する2個の柱体11b、11aの側面と垂直な断面形状の相似比A/D,B/Dは1より小さく且つ互いに異なり、2個の柱体11b、11aは、目的穴用パンチ部Dの柱体11d側から相似比が大きい順に配列している。テーパー部Cは、円錐台や角錐台等、錐体の一部からなり、目的穴用パンチ部Dの柱体11dと、下穴用パンチ部B、Aの柱体11b、11aのうち相似比が最大の柱体11bとに挟まれ、中心軸に垂直な断面形状が、目的穴用パンチ部Dの柱体11dの側面と垂直な断面形状から下穴用パンチ部B、Aのうち前記相似比が最大の柱体11bの側面と垂直な断面形状に徐々に変化している。なお、本発明における「相似比」とは、柱体の中心軸に垂直な断面形状の面積比のことを意味している。隣接する2個の下穴用パンチ部B、Aの柱体11b、11aの側面と垂直な断面形状の直径の差は1mm以下であり、また、下穴用パンチ部B、Aの柱体11b、11aのうち相似比が最大の柱体11bの側面と垂直な断面形状の直径と、目的穴用パンチ部Dの柱体11dの側面と垂直な断面形状の直径との差も1mm以下である。「1mm以下」とした理由は、後述する実施例に示す疲労試験結果によるものである。そして、柱体11d、11b、11aは円柱若しくは角柱である。ここで、本発明における「直径」とは、柱体11d、11b、11aが角柱である場合には、側面と垂直な断面形状における対角線のうち最大の長さを意味するものとする。

【0022】

このような打ち抜き穴加工用パンチ11を用いて、1回の加工工程で、最終形状である目的穴の直径より小さく、相似である下穴を2度、打ち抜いた後に、該下穴を目的穴の直径となるように押し広げる穴加工を行う。柱体が円柱の場合、下穴用パンチ部Aの半径raと下穴用パンチ部Bの半径rbの差(rb−ra)および下穴用パンチ部Bの半径rbと目的穴用パンチ部Dの半径rdの差(rd−rb)がいずれも0.5mm以内であり、下穴用パンチ部Aおよび下穴用パンチ部Bの高さ(中心軸方向の長さ)が、いずれも被加工材1の板厚以上であり、下穴用パンチ部Aで下穴を打ち抜き、さらに下穴用パンチ部Bで下穴を打ち抜いた後、目的穴の径まで太くなるテーパー形状の拡径部を有するテーパー部Cを用いて、被加工材1に接触し、前記下穴を前記目的穴の径へ押し広げる穴加工を行えば、少ない拡径量で打ち抜き端面の疲労強度と耐水素割れ特性を向上することができる。

【0023】

3回以上の下穴を開ける場合も、同様である。一般にn個の下穴を開ける場合の本発明の打ち抜き穴加工用パンチは、目的穴用パンチ部とテーパー部と下穴用パンチ部とが連続して一体となった打ち抜き穴加工用パンチである。目的穴用パンチ部は、柱体からなり、nを2以上の正の整数として、下穴用パンチ部は、n個の柱体からなる。n個の柱体は中心軸が目的穴用パンチ部柱体の中心軸上に同軸となるように配列され、柱体の側面と垂直な断面形状が目的穴用パンチ部柱体の側面と垂直な断面形状を中心軸に向かって縮小した相似形である。n個の柱体の側面と垂直な断面形状の相似比は1より小さく且つ互いに異なり、n個の柱体は、目的穴用パンチ部の柱体側から前記相似比が大きい順に配列している。テーパー部は、円錐台や角錐台等、錐体の一部からなり、目的穴用パンチ部柱体と下穴用パンチ部のうち相似比が最大の柱体とに挟まれ、中心軸に垂直な断面形状が、目的穴用パンチ部の柱体の側面と垂直な断面形状から下穴用パンチ部の相似比が最大の柱体の側面と垂直な断面形状に徐々に変化している。隣接する下穴用パンチ部柱体の側面と垂直な断面形状の直径の差は1mm以下であり、また、下穴用パンチ部の柱体のうち相似比が最大の柱体の側面と垂直な断面形状の直径と、目的穴用パンチ部柱体の側面と垂直な断面形状の直径との差も1mm以下である。「1mm以下」とした理由は、後述する実施例に示す疲労試験結果によるものである。そして、柱体は円柱若しくは角柱である。このような打ち抜き穴加工用パンチを用いて次々に下穴を拡大して行き、最後にテーパー部Cを用いて目的穴へ押し広げれば、少ない拡径量で打ち抜き端面の疲労強度と耐水素割れ特性を向上させることができる。

【実施例1】

【0024】

直径10mmの丸穴加工を対象とし、図6に示す本発明を適用した打ち抜き穴加工用パンチ11を用いて、図7に示す穴開き疲労試験片9の軸力疲労試験を実施した。図7の試験片9の打ち抜き穴10は、本発明を適用した方法(本発明例1、2)の他に、比較例として、刃先の曲率半径が0mm、直径10mmのパンチを用いた通常の1段打ち抜き方法による加工(比較例1)、及び、図6に示す打ち抜き穴加工用パンチ11の下穴用パンチ部A、Bの断面形状を変化させたものを用いた加工(比較例2〜4)も行った。被加工材には540MPa級1.6mm厚の鋼板を使用した。本発明を適用した打ち抜き穴加工用パンチ11は、例えば、本発明例1の場合を例に挙げると、図6に示す通り、目的穴用パンチ部Dとテーパー部Cと下穴用パンチ部B、Aとが連続して一体となった打ち抜き穴加工用パンチである。目的穴用パンチ部Dは円柱11d(φ10.0mm)からなり、下穴用パンチ部B、Aは、2個の円柱11b(φ9.5mm×1.8mm)、11a(φ9.0mm×1.8mm)からなる。2個の円柱11b、11aは、中心軸が目的穴用パンチ部Dの円柱11dの中心軸上に同軸に配列され、テーパー部Cは、円錐体11c(高さ1.2mm)からなり、目的穴用パンチ部Dの円柱11dと下穴用パンチ部Bの円柱11bとに挟まれ、中心軸に垂直な断面形状が、目的穴用パンチ部Dの円柱11dの側面と垂直な断面形状(φ10.0mm)から下穴用パンチ部Bの円柱11bの側面と垂直な断面形状(φ9.5mm)に徐々に変化している。下穴用パンチ部Aで下穴を打ち抜き、さらに下穴用パンチ部Bで下穴を打ち抜いた後、目的穴の径まで太くなるテーパー形状の拡径部を有するテーパー部Cを用いて、被加工材に接触し、下穴を前記目的穴へ押し広げる穴加工を行った。疲労試験条件は応力比(=最小荷重/最大荷重)を0とする荷重制御疲労試験であり、室温・大気中で行った。荷重の制御が困難となる寿命を破断寿命として、破断寿命が200万回となる応力範囲で評価した。

【0025】

なお、実施例と比較例の穴加工には共通のダイを用い、通常打ち抜きにおいてクリアランスが板厚の9.4%(0.15mm)になる10.3(mm)をダイ直径とした。また、穴加工時の被加工材にパンチが接触してからのストローク量は6.6mmとした。また、下穴用パンチ部Aと下穴用パンチ部Bの直径差、及び、下穴用パンチ部Bと目的穴用パンチ部Dの直径差は、下記の表1に示した通りである。

【0026】

疲労試験の結果を表1に示す。本発明を適用して穴加工を行った試験片の疲労強度は約130MPa、通常打ち抜きでは約90MPaであり、拡径用パンチの焼き付きもなく、本発明による穴加工方法の有効性を確認することができた。

【0027】

【表1】

【実施例2】

【0028】

直径10mmの丸穴加工を対象とし、図6に示す本発明を適用した打ち抜き穴加工用パンチ11を用いて、打ち抜き加工部の耐水素割れ評価を行った。図8に示す穴開き疲労試験片12について、耐水素割れを評価するため、加工断面の割れの有無を測定した。割れの有無の測定は、打ち抜き後、24時間放置後について打ち抜き穴全周を対象に行い、割れが有るものを耐水素割れ特性×、割れがないものを耐水素割れ特性○とした。図8の試験片12の打ち抜き穴13は、本発明を適用した方法(本発明例11、12)の他に、比較例として刃先の曲率半径が0mm、直径10mmのパンチを用いた通常の1段打ち抜き方法による加工(比較例11)、及び、図6に示す打ち抜き穴加工用パンチ11の下穴用パンチ部A、Bの断面形状を変化させたものを用いた加工(比較例12〜14)も行った。被加工材には540MPa級1.6mm厚で40mm×40mmのサイズの鋼板を使用した。本発明を適用した打ち抜き穴加工用パンチは、例えば、本発明例11の場合を例に挙げると、図6に示す通り、目的穴用パンチ部Dとテーパー部Cと下穴用パンチ部B、Aとが連続して一体となった打ち抜き穴加工用パンチである。目的穴用パンチ部Dは円柱11d(φ10.0mm)からなり、下穴用パンチ部B、Aは、2個の円柱11b(φ9.5mm×1.8mm)、11a(φ9.0mm×1.8mm)からなる。2個の円柱11b、11aは中心軸が目的穴用パンチ部Dの円柱11dの中心軸上に同軸に配列され、テーパー部Cは、円錐体11c(高さ1.2mm)からなり、目的穴用パンチ部Dの円柱11dと下穴用パンチ部Bの円柱11bとに挟まれ、中心軸に垂直な断面形状が、目的穴用パンチ部Dの円柱11dの側面と垂直な断面形状(φ10.0mm)から下穴用パンチ部Bの円柱11bの側面と垂直な断面形状(φ9.5mm)に徐々に変化している。下穴用パンチ部Aで下穴を打ち抜き、さらに下穴用パンチ部Bで下穴を打ち抜いた後、目的まで太くなるテーパー形状の拡径部を有するテーパー部Cを用いて、被加工材に接触し、下穴を前記目的穴へ押し広げる穴加工を行った。

【0029】

なお、実施例と比較例の穴加工には共通のダイを用い、通常打ち抜きにおいてクリアランスが板厚の9.4%(0.15mm)になる10.3(mm)をダイ直径とした。また、穴加工時の被加工材にパンチが接触してからのストローク量は6.6mmとした。また、下穴用パンチ部Aと下穴用パンチ部Bの直径差、及び、下穴用パンチ部Bと目的穴用パンチ部Dの直径差は、下記の表2に示した通りである。

【0030】

耐水素割れ特性の結果を表2に示す。本発明を適用して穴加工を行った試験片では、拡径用パンチの焼き付きもなく、本発明による穴加工方法の有効性を確認することができた。

【0031】

【表2】

【実施例3】

【0032】

直径10mmの丸穴加工を対象とし、図6に示す本発明を適用した打ち抜き穴加工用パンチ11を用いて、打ち抜き加工部の耐水素割れ評価を行った。図8に示す穴開き疲労試験片12について、耐水素割れを評価するため、加工断面の割れの有無を測定した。割れの有無の測定は、打ち抜き後、24時間放置後について打ち抜き穴全周を対象に行い、割れが有るものを耐水素割れ特性×、割れがないものを耐水素割れ特性○とした。図8の試験片12の打ち抜き穴13は、本発明を適用した方法(本発明例21、22)の他に、比較例として刃先の曲率半径が0mm、直径10mmのパンチを用いた通常の1段打ち抜き方法による加工(比較例21)、及び、図6に示すうち抜き穴加工用パンチの下穴用パンチ部A、Bの断面形状を変化させたものを用いた加工(比較例22〜24)も行った。被加工材には500MPa級1.6mm厚で40mm×40mmのサイズのAl−Zn−Mg系合金を使用した。本発明を適用した打ち抜き穴加工用パンチ11は、例えば、本発明例21の場合を例に挙げると、図6に示す通り、目的穴用パンチ部Dとテーパー部Cと下穴用パンチ部B、Aとが連続して一体となった打ち抜き穴加工用パンチである。目的穴用パンチ部Dは円柱11d(φ10.0mm)からなり、下穴用パンチ部B、Aは、2個の円柱11b(φ9.5mm×1.8mm)、11a(φ9.0mm×1.8mm)からなる。2個の円柱11b、11aは中心軸が目的穴用パンチ部Dの円柱11dの中心軸上に同軸に配列され、テーパー部Cは、円錐体11c(高さ1.2mm)からなり、目的穴用パンチ部Dの円柱11dと下穴用パンチ部Bの円柱11bとに挟まれ、中心軸に垂直な断面形状が、目的穴用パンチ部Dの円柱11dの側面と垂直な断面形状(φ10.0mm)から下穴用パンチ部Bの円柱11bの側面と垂直な断面形状(φ9.5mm)に徐々に変化している。下穴用パンチ部Aで下穴を打ち抜き、さらに下穴用パンチ部Bで下穴を打ち抜いた後、目的まで太くなるテーパー形状の拡径部を有するテーパー部Cを用いて、被加工材に接触し、下穴を前記目的穴へ押し広げる穴加工を行った。

【0033】

なお、実施例と比較例の穴加工には共通のダイを用い、通常打ち抜きにおいてクリアランスが板厚の9.4%(0.15mm)になる10.3(mm)をダイ直径とした。また、穴加工時の被加工材にパンチが接触してからのストローク量は6.6mmとした。また、下穴用パンチ部Aと下穴用パンチ部Bの直径差、及び、下穴用パンチ部Bと目的穴用パンチ部Dの直径差は、下記の表3に示した通りである。

【0034】

耐水素割れ特性の結果を表3に示す。本発明を適用して穴加工を行った試験片では、拡径用パンチの焼き付きもなく、本発明による穴加工方法の有効性を確認することができた。

【0035】

【表3】

【0036】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0037】

1 被加工材

2 パンチ

3 ダイ

4 だれ

5 せん断面

6 破断面

7 ばり

8 テーパー付きパンチ

9 (穴開き疲労)試験片

10 打ち抜き穴

11 打ち抜き穴加工用パンチ

11a、11b、11d 柱体

12 (穴開き疲労)試験片

13 打ち抜き穴

A、B 下穴用パンチ部

C テーパー部

D 目的穴用パンチ部

【技術分野】

【0001】

本発明は、自動車、家電製品、建築構造物、船舶、橋梁、建設機械、各種プラント、ペンストック等で用いられる鉄、アルミニウム、チタン、マグネシウムおよびこれら合金等の被加工材の打ち抜き穴加工方法及び打ち抜き用パンチに関するものであり、特に打ち抜き穴加工によって生じる打ち抜き加工端面の疲労特性向上及び耐水素割れ特性向上に関するものである。

【背景技術】

【0002】

自動車、家電製品、建築構造物等の被加工材には、図1のようにパンチ2とダイ3による打ち抜き加工が施されることが多い。図2に示すように打ち抜き加工面は、被加工材1がパンチ2により全体的に押し込まれて形成されるだれ4、パンチ2とダイ3のクリアランス内(以下特に記載がなく“クリアランス”と表記した場合は、パンチとダイのクリアランスを指すこととする)に被加工材1が引き込まれ局所的に引き伸ばされて形成されるせん断面5、パンチ2とダイ3のクリアランス内に引き込まれた被加工材1が破断して形成される破断面6、および被加工材1裏面に生じるばり7によって構成される。

【0003】

打ち抜き加工は低コストである利点があるが、レーザー加工や機械加工の場合と比べて切断端面の疲労強度と耐水素割れ特性が劣るという短所がある。

【0004】

以下に、打ち抜き端面の疲労強度向上と耐水素割れ特性向上を狙った従来技術について述べる。

【0005】

特許文献1には、打ち抜き加工や切断加工を行った加工端部の割れ、具体的には、水素の進入による割れ起因の遅れ破壊を防止するため、切断時の残留応力を低減させることを目的として、刃先端部から刃元に欠けて末広がり状(テーパー状)の切断刃を用いて、全断面に対して穴を押し広げる又は端面前面に押し付け加工を行う発明が記載されている。

【0006】

また、打ち抜き端面の耐水素割れ特性向上を狙った技術ではないが、打ち抜き端面の疲労特性向上を狙った技術としては、打ち抜き面の残留応力を圧縮応力にするために、切り刃(パンチ)の形状に関する発明として、打ち抜き穴の内径よりも小さい直径の先端部と、打ち抜き穴の内径とほぼ同じ直径を有する穴拡部を有するピアスパンチ、および所定広さの開口部を有する穴よりも小さい穴を被加工物に開け、その後、該小さい穴を拡大して前記所定広さの開口部を有する穴を形成する穴開け方法が特許文献2に、同じように拡径部を有するパンチでその刃先に丸みをつけて亀裂発生を遅らせる改良が施された打ち抜き方法が特許文献3に、先端部に打ち抜き方向と平行な側面を有する切り刃と切り刃の上部に形成された上方に向けて拡径するテーパー部を有するパンチおよびこのパンチを用いた打ち抜き方法が特許文献4にそれぞれ開示されている。

【0007】

以上の特許文献1〜4の開示技術は、疲労強度向上と耐水素割れ特性向上の効果や、量産を考えた場合にいくつかの問題が存在する。特許文献1〜4に開示された発明は、いずれもいわゆるバニシ加工と呼ばれる打ち抜き端面のごく表層を打ち抜きパンチのテーパー部で擦ることにより平滑化する方法であるが、打ち抜き端面とパンチの穴拡径部が大きく擦られるためにパンチの磨耗量が通常のパンチより大きく、また、拡径時にパンチ付近の材料をダイ側へ押し流す力がダイ肩付近の素材も流動させ、下穴(最初にあけた穴)加工で発生したばりがさらに大きくなって疲労強度と耐水素割れ特性に悪影響を及ぼす場合がある。さらに、打ち抜きと穴拡径を一体パンチで行う場合、特に特許文献4記載の方法では、穴加工に必要なパンチストローク量が大きくなってしまい、通常、プレス装置にはパンチストローク量に制限が存在するので、その能力によっては該方法の使用はできない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−289491号公報

【特許文献2】特開平10−263720号公報

【特許文献3】特開平11−254055号公報

【特許文献4】特開平11−333530号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上述した問題点に鑑みて発明されたものであり、材料、対象部材の種類によらず、打ち抜き端面の疲労強度と耐水素割れ特性を安定して向上させ、かつ、量産現場に容易に適用が可能である、疲労強度と耐水素割れ特性に優れた打ち抜き穴加工方法及び打ち抜き穴加工用パンチを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の要旨とするところは、以下のとおりである。

【0011】

本発明の打ち抜き穴加工用パンチは、板に打ち抜き穴加工を行う打ち抜き穴加工用パンチにおいて、目的穴用パンチ部とテーパー部と下穴用パンチ部とが連続して一体となった打ち抜き穴加工用パンチであって、前記目的穴用パンチ部は、柱体からなり、nを2以上の正の整数として、前記下穴用パンチ部は、n個の柱体からなり、該n個の柱体は中心軸が前記目的穴用パンチ部柱体の中心軸上となるように同軸に配列され、該柱体の側面と垂直な断面形状が前記目的穴用パンチ部柱体の側面と垂直な断面形状を中心軸に向かって縮小した相似図形であり、該目的穴用パンチ部柱体の側面と垂直な断面形状に対する該n個の柱体の側面と垂直な断面形状の相似比は1より小さく且つ互いに異なり、該n個の柱体は前記目的穴用パンチ部側から前記相似比が大きい順に配列し、前記テーパー部は、錐体の一部からなり、前記目的穴用パンチ部柱体と前記下穴用パンチ部の前記相似比が最大の柱体とに挟まれ、中心軸に垂直な断面形状が、前記目的穴用パンチ部柱体の側面と垂直な断面形状から前記下穴用パンチ部の前記相似比が最大の柱体の側面と垂直な断面形状に徐々に変化しており、前記相似比が最小の柱体の側面と垂直な断面形状の直径と前記目的穴用パンチ部柱体の側面と垂直な断面形状の直径との差が1mm以下であることを特徴とする。

【0012】

また、本発明の打ち抜き穴加工用パンチは、前記柱体が円柱であってもよい。

【0013】

また、本発明の打ち抜き穴加工用パンチは、前記柱体が角柱であってもよい。

【0014】

さらに、本発明の打ち抜き穴加工方法は、上記の打ち抜き穴加工用パンチを用いた板の打ち抜き穴加工方法であって、前記下穴用パンチ部のn個の柱体それぞれの高さが前記板の板厚より大きい打ち抜き穴加工用パンチを用い、該柱体の側面と垂直な断面形状が小さな柱体から順番に下穴用パンチ部を使って板に下穴をn回打ち抜いた後、テーパー部により穴を押し広げ、穴の直径を目的穴の直径とすることを特徴とする。

【0015】

さらにまた、本発明の打ち抜き穴加工方法は、前記板の材質が、鉄、あるいは、Al−Zn−Mg系合金であることを特徴とする。

【発明の効果】

【0016】

本発明により、工具の焼き付きや磨耗が起こらず、疲労強度と耐水素割れ特性の高い穴を加工することができる。

【図面の簡単な説明】

【0017】

【図1】打ち抜き加工を模式的に示す縦断面図である。

【図2】打ち抜き破面の特徴を模式的に示す縦断面図である。

【図3】従来のテーパー付パンチによる打ち抜き加工を模式的に示す縦断面図である。

【図4】従来の異なるテーパー付パンチによる打ち抜き加工を模式的に示す縦断面図である。

【図5】従来の異なるテーパー付パンチによる打ち抜き加工を模式的に示す縦断面図である。

【図6】実施例1で使用した本発明における打ち抜き穴加工用パンチを示す正面図である。

【図7】実施例1で用いた穴開き疲労試験片を示す平面図である。

【図8】実施例2、3で用いた穴開き疲労試験片を示す斜視図である。

【発明を実施するための形態】

【0018】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0019】

本発明者らは、打ち抜き穴の疲労強度と耐水素割れ特性を向上させる試みにおいて、従来技術を用いて、図3、図4のように下穴加工を行った後に下穴が拡径されるようなテーパー付きパンチ8を用いることで、被加工材1の打ち抜き端面の破断面を平滑化することができ、疲労強度と耐水素割れ特性に効果があることを確認できた。しかし、拡径量が大きくテーパー角度が大きくなる拡径パンチ形状を有するテーパー付きパンチ8を用いると、図5のような加工現象が起こり、拡径による破断面の平滑化が不十分にしか行えないので、疲労強度向上と耐水素割れ特性向上の効果が小さくなることを知見した。このような加工のモードが発現することを防ぐべく、拡径量を減らしてテーパー角度を小さくしたところ、拡径による破断面の平滑化は部分的には行えるがその量は少なくなり、やはり、疲労強度上昇と耐水素割れ特性上昇の効果は小さかった。

【0020】

そこで、本発明者らは、1回に開ける下穴の打ち抜き量を減らし、2回以上の下穴を開けることで、加工断面の残留応力をさらに減らすことができれば、少ない拡径量で、打ち抜き端面の疲労強度を向上することができると考えた。以下に、2回の下穴を開ける場合を例に説明する。

【0021】

本発明の打ち抜き穴加工用パンチは、図6に示す通り、目的穴用パンチ部Dとテーパー部Cと下穴用パンチ部B、Aとが連続して一体となった打ち抜き穴加工用パンチ11である。目的穴用パンチ部Dは、柱体11dからなり、下穴用パンチ部B、Aは、2個の柱体11b、11aからなる。2個の柱体11b、11aは中心軸が目的穴用パンチ部Dの柱体11dの中心軸上に同軸となるように配列され、柱体11b、11aの側面と垂直な断面形状が目的穴用パンチ部Dの柱体11dの側面と垂直な断面形状を中心軸に向かって縮小した相似形である。目的穴用パンチ部Dの柱体11dの断面形状に対する2個の柱体11b、11aの側面と垂直な断面形状の相似比A/D,B/Dは1より小さく且つ互いに異なり、2個の柱体11b、11aは、目的穴用パンチ部Dの柱体11d側から相似比が大きい順に配列している。テーパー部Cは、円錐台や角錐台等、錐体の一部からなり、目的穴用パンチ部Dの柱体11dと、下穴用パンチ部B、Aの柱体11b、11aのうち相似比が最大の柱体11bとに挟まれ、中心軸に垂直な断面形状が、目的穴用パンチ部Dの柱体11dの側面と垂直な断面形状から下穴用パンチ部B、Aのうち前記相似比が最大の柱体11bの側面と垂直な断面形状に徐々に変化している。なお、本発明における「相似比」とは、柱体の中心軸に垂直な断面形状の面積比のことを意味している。隣接する2個の下穴用パンチ部B、Aの柱体11b、11aの側面と垂直な断面形状の直径の差は1mm以下であり、また、下穴用パンチ部B、Aの柱体11b、11aのうち相似比が最大の柱体11bの側面と垂直な断面形状の直径と、目的穴用パンチ部Dの柱体11dの側面と垂直な断面形状の直径との差も1mm以下である。「1mm以下」とした理由は、後述する実施例に示す疲労試験結果によるものである。そして、柱体11d、11b、11aは円柱若しくは角柱である。ここで、本発明における「直径」とは、柱体11d、11b、11aが角柱である場合には、側面と垂直な断面形状における対角線のうち最大の長さを意味するものとする。

【0022】

このような打ち抜き穴加工用パンチ11を用いて、1回の加工工程で、最終形状である目的穴の直径より小さく、相似である下穴を2度、打ち抜いた後に、該下穴を目的穴の直径となるように押し広げる穴加工を行う。柱体が円柱の場合、下穴用パンチ部Aの半径raと下穴用パンチ部Bの半径rbの差(rb−ra)および下穴用パンチ部Bの半径rbと目的穴用パンチ部Dの半径rdの差(rd−rb)がいずれも0.5mm以内であり、下穴用パンチ部Aおよび下穴用パンチ部Bの高さ(中心軸方向の長さ)が、いずれも被加工材1の板厚以上であり、下穴用パンチ部Aで下穴を打ち抜き、さらに下穴用パンチ部Bで下穴を打ち抜いた後、目的穴の径まで太くなるテーパー形状の拡径部を有するテーパー部Cを用いて、被加工材1に接触し、前記下穴を前記目的穴の径へ押し広げる穴加工を行えば、少ない拡径量で打ち抜き端面の疲労強度と耐水素割れ特性を向上することができる。

【0023】

3回以上の下穴を開ける場合も、同様である。一般にn個の下穴を開ける場合の本発明の打ち抜き穴加工用パンチは、目的穴用パンチ部とテーパー部と下穴用パンチ部とが連続して一体となった打ち抜き穴加工用パンチである。目的穴用パンチ部は、柱体からなり、nを2以上の正の整数として、下穴用パンチ部は、n個の柱体からなる。n個の柱体は中心軸が目的穴用パンチ部柱体の中心軸上に同軸となるように配列され、柱体の側面と垂直な断面形状が目的穴用パンチ部柱体の側面と垂直な断面形状を中心軸に向かって縮小した相似形である。n個の柱体の側面と垂直な断面形状の相似比は1より小さく且つ互いに異なり、n個の柱体は、目的穴用パンチ部の柱体側から前記相似比が大きい順に配列している。テーパー部は、円錐台や角錐台等、錐体の一部からなり、目的穴用パンチ部柱体と下穴用パンチ部のうち相似比が最大の柱体とに挟まれ、中心軸に垂直な断面形状が、目的穴用パンチ部の柱体の側面と垂直な断面形状から下穴用パンチ部の相似比が最大の柱体の側面と垂直な断面形状に徐々に変化している。隣接する下穴用パンチ部柱体の側面と垂直な断面形状の直径の差は1mm以下であり、また、下穴用パンチ部の柱体のうち相似比が最大の柱体の側面と垂直な断面形状の直径と、目的穴用パンチ部柱体の側面と垂直な断面形状の直径との差も1mm以下である。「1mm以下」とした理由は、後述する実施例に示す疲労試験結果によるものである。そして、柱体は円柱若しくは角柱である。このような打ち抜き穴加工用パンチを用いて次々に下穴を拡大して行き、最後にテーパー部Cを用いて目的穴へ押し広げれば、少ない拡径量で打ち抜き端面の疲労強度と耐水素割れ特性を向上させることができる。

【実施例1】

【0024】

直径10mmの丸穴加工を対象とし、図6に示す本発明を適用した打ち抜き穴加工用パンチ11を用いて、図7に示す穴開き疲労試験片9の軸力疲労試験を実施した。図7の試験片9の打ち抜き穴10は、本発明を適用した方法(本発明例1、2)の他に、比較例として、刃先の曲率半径が0mm、直径10mmのパンチを用いた通常の1段打ち抜き方法による加工(比較例1)、及び、図6に示す打ち抜き穴加工用パンチ11の下穴用パンチ部A、Bの断面形状を変化させたものを用いた加工(比較例2〜4)も行った。被加工材には540MPa級1.6mm厚の鋼板を使用した。本発明を適用した打ち抜き穴加工用パンチ11は、例えば、本発明例1の場合を例に挙げると、図6に示す通り、目的穴用パンチ部Dとテーパー部Cと下穴用パンチ部B、Aとが連続して一体となった打ち抜き穴加工用パンチである。目的穴用パンチ部Dは円柱11d(φ10.0mm)からなり、下穴用パンチ部B、Aは、2個の円柱11b(φ9.5mm×1.8mm)、11a(φ9.0mm×1.8mm)からなる。2個の円柱11b、11aは、中心軸が目的穴用パンチ部Dの円柱11dの中心軸上に同軸に配列され、テーパー部Cは、円錐体11c(高さ1.2mm)からなり、目的穴用パンチ部Dの円柱11dと下穴用パンチ部Bの円柱11bとに挟まれ、中心軸に垂直な断面形状が、目的穴用パンチ部Dの円柱11dの側面と垂直な断面形状(φ10.0mm)から下穴用パンチ部Bの円柱11bの側面と垂直な断面形状(φ9.5mm)に徐々に変化している。下穴用パンチ部Aで下穴を打ち抜き、さらに下穴用パンチ部Bで下穴を打ち抜いた後、目的穴の径まで太くなるテーパー形状の拡径部を有するテーパー部Cを用いて、被加工材に接触し、下穴を前記目的穴へ押し広げる穴加工を行った。疲労試験条件は応力比(=最小荷重/最大荷重)を0とする荷重制御疲労試験であり、室温・大気中で行った。荷重の制御が困難となる寿命を破断寿命として、破断寿命が200万回となる応力範囲で評価した。

【0025】

なお、実施例と比較例の穴加工には共通のダイを用い、通常打ち抜きにおいてクリアランスが板厚の9.4%(0.15mm)になる10.3(mm)をダイ直径とした。また、穴加工時の被加工材にパンチが接触してからのストローク量は6.6mmとした。また、下穴用パンチ部Aと下穴用パンチ部Bの直径差、及び、下穴用パンチ部Bと目的穴用パンチ部Dの直径差は、下記の表1に示した通りである。

【0026】

疲労試験の結果を表1に示す。本発明を適用して穴加工を行った試験片の疲労強度は約130MPa、通常打ち抜きでは約90MPaであり、拡径用パンチの焼き付きもなく、本発明による穴加工方法の有効性を確認することができた。

【0027】

【表1】

【実施例2】

【0028】

直径10mmの丸穴加工を対象とし、図6に示す本発明を適用した打ち抜き穴加工用パンチ11を用いて、打ち抜き加工部の耐水素割れ評価を行った。図8に示す穴開き疲労試験片12について、耐水素割れを評価するため、加工断面の割れの有無を測定した。割れの有無の測定は、打ち抜き後、24時間放置後について打ち抜き穴全周を対象に行い、割れが有るものを耐水素割れ特性×、割れがないものを耐水素割れ特性○とした。図8の試験片12の打ち抜き穴13は、本発明を適用した方法(本発明例11、12)の他に、比較例として刃先の曲率半径が0mm、直径10mmのパンチを用いた通常の1段打ち抜き方法による加工(比較例11)、及び、図6に示す打ち抜き穴加工用パンチ11の下穴用パンチ部A、Bの断面形状を変化させたものを用いた加工(比較例12〜14)も行った。被加工材には540MPa級1.6mm厚で40mm×40mmのサイズの鋼板を使用した。本発明を適用した打ち抜き穴加工用パンチは、例えば、本発明例11の場合を例に挙げると、図6に示す通り、目的穴用パンチ部Dとテーパー部Cと下穴用パンチ部B、Aとが連続して一体となった打ち抜き穴加工用パンチである。目的穴用パンチ部Dは円柱11d(φ10.0mm)からなり、下穴用パンチ部B、Aは、2個の円柱11b(φ9.5mm×1.8mm)、11a(φ9.0mm×1.8mm)からなる。2個の円柱11b、11aは中心軸が目的穴用パンチ部Dの円柱11dの中心軸上に同軸に配列され、テーパー部Cは、円錐体11c(高さ1.2mm)からなり、目的穴用パンチ部Dの円柱11dと下穴用パンチ部Bの円柱11bとに挟まれ、中心軸に垂直な断面形状が、目的穴用パンチ部Dの円柱11dの側面と垂直な断面形状(φ10.0mm)から下穴用パンチ部Bの円柱11bの側面と垂直な断面形状(φ9.5mm)に徐々に変化している。下穴用パンチ部Aで下穴を打ち抜き、さらに下穴用パンチ部Bで下穴を打ち抜いた後、目的まで太くなるテーパー形状の拡径部を有するテーパー部Cを用いて、被加工材に接触し、下穴を前記目的穴へ押し広げる穴加工を行った。

【0029】

なお、実施例と比較例の穴加工には共通のダイを用い、通常打ち抜きにおいてクリアランスが板厚の9.4%(0.15mm)になる10.3(mm)をダイ直径とした。また、穴加工時の被加工材にパンチが接触してからのストローク量は6.6mmとした。また、下穴用パンチ部Aと下穴用パンチ部Bの直径差、及び、下穴用パンチ部Bと目的穴用パンチ部Dの直径差は、下記の表2に示した通りである。

【0030】

耐水素割れ特性の結果を表2に示す。本発明を適用して穴加工を行った試験片では、拡径用パンチの焼き付きもなく、本発明による穴加工方法の有効性を確認することができた。

【0031】

【表2】

【実施例3】

【0032】

直径10mmの丸穴加工を対象とし、図6に示す本発明を適用した打ち抜き穴加工用パンチ11を用いて、打ち抜き加工部の耐水素割れ評価を行った。図8に示す穴開き疲労試験片12について、耐水素割れを評価するため、加工断面の割れの有無を測定した。割れの有無の測定は、打ち抜き後、24時間放置後について打ち抜き穴全周を対象に行い、割れが有るものを耐水素割れ特性×、割れがないものを耐水素割れ特性○とした。図8の試験片12の打ち抜き穴13は、本発明を適用した方法(本発明例21、22)の他に、比較例として刃先の曲率半径が0mm、直径10mmのパンチを用いた通常の1段打ち抜き方法による加工(比較例21)、及び、図6に示すうち抜き穴加工用パンチの下穴用パンチ部A、Bの断面形状を変化させたものを用いた加工(比較例22〜24)も行った。被加工材には500MPa級1.6mm厚で40mm×40mmのサイズのAl−Zn−Mg系合金を使用した。本発明を適用した打ち抜き穴加工用パンチ11は、例えば、本発明例21の場合を例に挙げると、図6に示す通り、目的穴用パンチ部Dとテーパー部Cと下穴用パンチ部B、Aとが連続して一体となった打ち抜き穴加工用パンチである。目的穴用パンチ部Dは円柱11d(φ10.0mm)からなり、下穴用パンチ部B、Aは、2個の円柱11b(φ9.5mm×1.8mm)、11a(φ9.0mm×1.8mm)からなる。2個の円柱11b、11aは中心軸が目的穴用パンチ部Dの円柱11dの中心軸上に同軸に配列され、テーパー部Cは、円錐体11c(高さ1.2mm)からなり、目的穴用パンチ部Dの円柱11dと下穴用パンチ部Bの円柱11bとに挟まれ、中心軸に垂直な断面形状が、目的穴用パンチ部Dの円柱11dの側面と垂直な断面形状(φ10.0mm)から下穴用パンチ部Bの円柱11bの側面と垂直な断面形状(φ9.5mm)に徐々に変化している。下穴用パンチ部Aで下穴を打ち抜き、さらに下穴用パンチ部Bで下穴を打ち抜いた後、目的まで太くなるテーパー形状の拡径部を有するテーパー部Cを用いて、被加工材に接触し、下穴を前記目的穴へ押し広げる穴加工を行った。

【0033】

なお、実施例と比較例の穴加工には共通のダイを用い、通常打ち抜きにおいてクリアランスが板厚の9.4%(0.15mm)になる10.3(mm)をダイ直径とした。また、穴加工時の被加工材にパンチが接触してからのストローク量は6.6mmとした。また、下穴用パンチ部Aと下穴用パンチ部Bの直径差、及び、下穴用パンチ部Bと目的穴用パンチ部Dの直径差は、下記の表3に示した通りである。

【0034】

耐水素割れ特性の結果を表3に示す。本発明を適用して穴加工を行った試験片では、拡径用パンチの焼き付きもなく、本発明による穴加工方法の有効性を確認することができた。

【0035】

【表3】

【0036】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0037】

1 被加工材

2 パンチ

3 ダイ

4 だれ

5 せん断面

6 破断面

7 ばり

8 テーパー付きパンチ

9 (穴開き疲労)試験片

10 打ち抜き穴

11 打ち抜き穴加工用パンチ

11a、11b、11d 柱体

12 (穴開き疲労)試験片

13 打ち抜き穴

A、B 下穴用パンチ部

C テーパー部

D 目的穴用パンチ部

【特許請求の範囲】

【請求項1】

板に打ち抜き穴加工を行う打ち抜き穴加工用パンチにおいて、目的穴用パンチ部とテーパー部と下穴用パンチ部とが連続して一体となった打ち抜き穴加工用パンチであって、

前記目的穴用パンチ部は、柱体からなり、

nを2以上の正の整数として、前記下穴用パンチ部は、n個の柱体からなり、該n個の柱体は、中心軸が前記目的穴用パンチ部柱体の中心軸上となるように同軸に配列され、該柱体の側面と垂直な断面形状が前記目的穴用パンチ部柱体の側面と垂直な断面形状を中心軸に向かって縮小した相似形であり、該目的穴用パンチ部柱体の側面と垂直な断面形状に対する該n個の柱体の側面と垂直な断面形状の相似比は1より小さく且つ互いに異なり、該n個の柱体は前記目的穴用パンチ部側から前記相似比が大きい順に配列し、

前記テーパー部は、錐体の一部からなり、前記目的穴用パンチ部柱体と前記下穴用パンチ部の前記相似比が最大の柱体とに挟まれ、中心軸に垂直な断面形状が、前記目的穴用パンチ部柱体の側面と垂直な断面形状から前記下穴用パンチ部の前記相似比が最大の柱体の側面と垂直な断面形状に徐々に変化しており、

前記相似比が最小の柱体の側面と垂直な断面形状の直径と前記目的穴用パンチ部柱体の側面と垂直な断面形状の直径との差が1mm以下であることを特徴とする、打ち抜き穴加工用パンチ。

【請求項2】

前記柱体が円柱であることを特徴とする、請求項1に記載の打ち抜き穴加工用パンチ。

【請求項3】

前記柱体が角柱であることを特徴とする、請求項1に記載の打ち抜き穴加工用パンチ。

【請求項4】

請求項1〜3のいずれか1項に記載の打ち抜き穴加工用パンチを用いた板の打ち抜き穴加工方法であって、

前記下穴用パンチ部のn個の柱体それぞれの高さが前記板の板厚より大きい打ち抜き穴加工用パンチを用い、

該柱体の側面と垂直な断面形状が小さな柱体から順番に下穴用パンチ部を使って板に下穴をn回打ち抜いた後、前記テーパー部により穴を押し広げ、穴の直径を目的穴の直径とすることを特徴とする、打ち抜き穴加工方法。

【請求項5】

前記板の材質が、鉄、あるいは、Al−Zn−Mg系合金であることを特徴とする、請求項4に記載の打ち抜き穴加工方法。

【請求項1】

板に打ち抜き穴加工を行う打ち抜き穴加工用パンチにおいて、目的穴用パンチ部とテーパー部と下穴用パンチ部とが連続して一体となった打ち抜き穴加工用パンチであって、

前記目的穴用パンチ部は、柱体からなり、

nを2以上の正の整数として、前記下穴用パンチ部は、n個の柱体からなり、該n個の柱体は、中心軸が前記目的穴用パンチ部柱体の中心軸上となるように同軸に配列され、該柱体の側面と垂直な断面形状が前記目的穴用パンチ部柱体の側面と垂直な断面形状を中心軸に向かって縮小した相似形であり、該目的穴用パンチ部柱体の側面と垂直な断面形状に対する該n個の柱体の側面と垂直な断面形状の相似比は1より小さく且つ互いに異なり、該n個の柱体は前記目的穴用パンチ部側から前記相似比が大きい順に配列し、

前記テーパー部は、錐体の一部からなり、前記目的穴用パンチ部柱体と前記下穴用パンチ部の前記相似比が最大の柱体とに挟まれ、中心軸に垂直な断面形状が、前記目的穴用パンチ部柱体の側面と垂直な断面形状から前記下穴用パンチ部の前記相似比が最大の柱体の側面と垂直な断面形状に徐々に変化しており、

前記相似比が最小の柱体の側面と垂直な断面形状の直径と前記目的穴用パンチ部柱体の側面と垂直な断面形状の直径との差が1mm以下であることを特徴とする、打ち抜き穴加工用パンチ。

【請求項2】

前記柱体が円柱であることを特徴とする、請求項1に記載の打ち抜き穴加工用パンチ。

【請求項3】

前記柱体が角柱であることを特徴とする、請求項1に記載の打ち抜き穴加工用パンチ。

【請求項4】

請求項1〜3のいずれか1項に記載の打ち抜き穴加工用パンチを用いた板の打ち抜き穴加工方法であって、

前記下穴用パンチ部のn個の柱体それぞれの高さが前記板の板厚より大きい打ち抜き穴加工用パンチを用い、

該柱体の側面と垂直な断面形状が小さな柱体から順番に下穴用パンチ部を使って板に下穴をn回打ち抜いた後、前記テーパー部により穴を押し広げ、穴の直径を目的穴の直径とすることを特徴とする、打ち抜き穴加工方法。

【請求項5】

前記板の材質が、鉄、あるいは、Al−Zn−Mg系合金であることを特徴とする、請求項4に記載の打ち抜き穴加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−183453(P2011−183453A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−127989(P2010−127989)

【出願日】平成22年6月3日(2010.6.3)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年6月3日(2010.6.3)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]