疵検出方法及び疵検出装置

【課題】被検査面の表面性状の影響を軽減して目的とする疵をより精度良く検出可能とする。

【解決手段】被検査面を撮影したカメラ2の撮像画像に基づき上記被検査面に存在する表面欠陥を検出する。上記撮像画像の少なくとも疵検出領域でハレーションが発生するように、上記撮影する被検査面に対し照射装置1から光を照射することを特徴とする。

【解決手段】被検査面を撮影したカメラ2の撮像画像に基づき上記被検査面に存在する表面欠陥を検出する。上記撮像画像の少なくとも疵検出領域でハレーションが発生するように、上記撮影する被検査面に対し照射装置1から光を照射することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄鋼製品を製造、検査する工程などにおいて、鋼材表面などの被検査面に存在する所定以上の大きさの表面疵を検出する疵検出の技術に関する。特に、被検査面に水滴等の水が付着している可能性がある環境下での疵検出に有効な技術に関するものである。

【背景技術】

【0002】

従来の鉄鋼製品検査工程では、渦流探傷及び漏洩磁束探傷などで欠陥を検出したり、被検査面に対して光を拡散させて疵の陰影をはっきりさせた状態で撮像し、撮影した撮像画像を画像解析して疵の検出を実施したりしている。

上記漏洩磁束などを用いる疵検出方法は、丸捧などの分野で活用されているが、断面形状が複雑な形状のもの、たとえば形鋼材を対象とする場合には、検査の前提となる磁束を一定に保持することが困難になる場合があるという課題がある。また、磁束を保持するためにある程度の時間が必要なことから、製造工程中の流れに組み込む際に制約があるという課題もある。

ここで、特許文献1には、被検査面に照明を投光して被検査面の写りを良くした状態で、その被検査面を撮像することによって該被検査面の表面欠陥を検査することが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−38759号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の技術は、照明からの光を被検査面で反射させ、その反射光を撮像手段が取得するものであるが、各配置はS/N比の観点から最適値となるように設定している。しかし、この方法では被検査面の表面性状の影響を受けやすく、表面性状が過検出・誤検出の要因となるおそれがあるといった課題があった。

特に、本発明者らの実験によると、被検査面に載っている水滴を疵と誤認識するおそれがあることを確認した。

本発明は、上記のような点に着目してなされたもので、被検査面の表面性状の影響を軽減して目的とする疵をより精度良く検出可能とすることを目的としている。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明は、被検査面の表面性状の影響を軽減した上で、撮像画像を画像処理して疵の検出を行うものである。

すなわち、請求項1に記載した発明は、被検査面を撮影した撮像画像に基づき上記被検査面に存在する表面欠陥を検出する疵検出方法であって、上記撮像画像の少なくとも疵検出領域でハレーションが発生するように、上記撮影する被検査面に対し光を照射することを特徴とする。

請求項2に記載した発明は、請求項1に記載した構成に対し、表面に水が付着している可能性がある被検査面を対象として、表面欠陥の検出を行うことを特徴とする。

【0006】

次に、請求項3に記載した発明は、被検査面に光を照射する照明装置とその被検査面を撮影するカメラとを有し、上記カメラの撮像画像に基づき被検査面に存在する表面欠陥を検出する疵検出装置であって、上記照明装置は、上記撮像画像の少なくとも疵検出領域でハレーションが発生するように上記被検査面に光を照射することを特徴とする。

次に、請求項4に記載した発明は、請求項3に記載した構成に対し、上記疵検出装置は、鉄鋼を製造する工程における、少なくとも一部の冷却に水を使用する冷却工程の出側、又は洗浄工程の出側に設けられることを特徴とする。

【発明の効果】

【0007】

本発明によれば、通常の発想とは異なり、照射する光量を増大してハレーションを起こさせることで、撮像画像中における、表面性状としての微小凹凸からなる表面粗さなどを飛ばして、目的とする疵をよりはっきりと浮き出させることが可能となる。

また、被検査面に水滴等の水が付着していても、ハレーションを起こさせることで水滴等の水のコントラスト差が低減する。このため、水滴等を疵として誤検知することを低減若しくは無くすことが可能となる。

【図面の簡単な説明】

【0008】

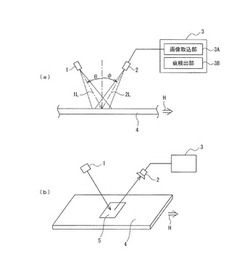

【図1】本発明に基づく実施形態に係る疵検出装置の構成を示す概念図であって、(a)はその側面図を、(b)はその斜視図である。

【図2】比較例における撮像画像の例を示す図である。

【図3】実施例における撮像画像の例を示す図である。

【図4】比較例における撮像画像(水濡れ有り)の例を示す図である。

【図5】実施例における撮像画像(水濡れ有り)の例を示す図である。

【発明を実施するための形態】

【0009】

次に、本発明に係る実施形態について図面を参照して説明する。

図1は、本実施形態に係る疵検出装置の構成を示す概念図である。

本実施形態では、疵検出装置が、鋼板等の製造工程の一部である検査ラインに配置された場合を例示している。そして、本実施形態の疵検出装置は、検査ラインにおいて、搬送装置(不図示)で鋼板などの圧延材を搬送している間に、当該圧延材の表面を検査する。すなわち、圧延材の表面を被検査面とする。なお、下記の例では、搬送している圧延材の上面を被検査面とする場合で例示するが、圧延材の下面を被検査面としても良い。

なお、被検査面は平坦でなくても良い。形鋼や棒鋼などの表面を被検査面としても良い。

【0010】

また、本発明の疵検出装置は、鉄鋼を製造する工程における、少なくとも一部の冷却に水を使用する冷却工程の出側、又は洗浄工程の出側での疵検出に好適な疵検出装置である。

ここで、上記「冷却工程の出側、又は洗浄工程の出側」とは、直近の工程が冷却工程又は洗浄工程で無くても良い。つまり冷却工程又は洗浄工程から本実施形態の疵検出装置までになんらかの他の処理工程が実施されても、疵検出装置の位置において、冷却工程、又は洗浄工程の処理に起因して、被検査面に水滴が付着されている可能性があれば、冷却工程の出側、又は洗浄工程の出側とみなす。

【0011】

(構成)

本実施形態の疵検出装置は、図1に示すように、照明装置1、カメラ2、及び画像処理部3を備える。

ここで、対象とする鋼板などの圧延材4は、テーブルローラその他の搬送装置(不図示)で長手方向に沿って搬送される。

照明装置1は、圧延材4の上面の疵検出位置5に対して、搬送方向Hに傾いた斜め方向から光を照射可能に配置されている。例えば、照明装置1の照射軸1Lを、上記疵検出位置5での法線(鉛直線)に対し、搬送方向Hの上流側に予め設定した角度θだけ傾斜して配置する。法線に対する上記角度θは、例えば±45度以内に設定する。本実施形態では、θ=30度に設定した。その照明装置1としては、高周波蛍光灯が例示出来る。

【0012】

また、カメラ2は、圧延材4の上面の疵検出位置5を撮影可能な位置に配置されている。本実施形態では、カメラ2の撮影軸2Lは、上記疵検出位置5に対して搬送方向Hの下流側に傾いた斜め方向から、当該疵検出位置5の中央に撮影軸2Lが設定されている。

ここで、本実施形態では、照明装置1から照射される光によって、上記疵検出位置5を撮影した撮像画像でハレーションが発生するように、照明装置1から疵検出位置5までの距離、照射される光量を、実験その他の方法で決定しておく。本実施形態では、20V以上の高周波蛍光灯を使用し、照明装置1から疵検出位置5までの距離を1160mm以内とすることで、疵検出位置5で1000ルックス以上の照度が確保できるように設定した。このように設定することで、カメラ2で撮影した撮像画像において、少なくとも上記疵検出位置5を撮影した画像領域ではハレーションが発生することを確認したためである。

【0013】

画像処理部3は、上記カメラ2が撮影した撮像画像の画像処理を行って疵の検出判定を実施する。

画像処理部3は、画像取込部3Aと疵検出部3Bを備える。

画像取込部3Aは、上記カメラ2が撮影した撮像画像を、予め設定した画像取込み周期で取得して、記憶部に記憶する。

疵検出部3Bは、記憶部から順次撮像画像を入力し、その入力した撮像画像に対して、2値化処理(エッジ処理)を実施して、対象とする撮像画像の濃淡画像を濃度差分布に変換する。なお、画面内の分割方法は特に限定しない。例えばカメラ2の画素単位で分割し、その分割領域毎に2値化処理を行う。

【0014】

次に、疵検出部3Bは、変換した濃度差分布について予め設定した閾値と比較し、その閾値を越えた場合には、表面欠陥があると判定する。

画像処理部3は、疵検出部3Bの判定結果を、例えば表示部に出力して該表示部に表示したり、疵位置を圧延材4にマーキングするマーキング装置などに出力したりする。

【0015】

(動作その他)

例えば鉄鋼プロセスラインでの搬送中の圧延材4における、検査位置に到来した圧延材4の表面に対して、照明装置1からハレーションを発生可能なだけの光量で光が照射されると共に、そのハレーションを発生した状態の被検査面がカメラ2によって撮影される。

このカメラ2で撮影された撮像画像では、ハレーションが発生しているために、圧延材4表面に形成されている微小凹凸からなる表面粗さは画像から飛ぶことでマスキングされている。そして、所定深さ以上の疵が所定の濃度差で撮影された撮像画像となっている。

【0016】

なお、本実施形態の疵検出装置は、予め設定した所定以上の深さの疵の有無を検出するものである。実験では、1.0mm以下の深さの凹凸は、ハレーションによって確実にマスキングされたが、深さ2.0mm以上の疵は、ハレーションでマスキングされずに撮像画像で認識できていた。

このように、本実施形態の疵検出装置であれば、被検査面の表面性状による誤差の影響を抑えつつ、例えば深さ2.0mm以上の表面欠陥をより精度良く検出することが可能となる。

【0017】

なお、画像処理によって疵を検出しているので、検出した疵の形状についてもより精度良く検出可能となる。

また、圧延材4の場合には、冷却工程や洗浄工程などの水を使用した処理によって、表面に水滴が付着している場合がある。

ここで、従来のように、表面の性状をはっきり撮影できる光量の光を照射して撮影した撮影画像によって疵検出を行う場合には、1〜2mmの大きさの水滴であっても、その水滴を疵と誤検知するおそれがある。これは、照射した光が水滴によって乱反射し、そのために見かけ上のコントラスト差が生まれることで、誤検知の要因になるからである。

【0018】

これに対し、本実施形態では、上記ハレーションを発生させることで、上記のような疵と誤検知されるような水滴をマスキングして、より精度良く目的とする疵だけを検知可能となる。

以上のように、本実施形態にあっては、被検査面の表面性状影響を軽減することができたので、従来技術では困難であった形態の疵も検出できるようになった。もちろん、誤検出率・過検出率も従来技術よりも低下出来るという効果もある。

【0019】

また、表面性状の影響を軽減できたので、表面性状の影響を排除する設備導入コストも小さく抑えることが出来る。例えば、水切り装置の水切り能力を小さくすることが可能となる。

また、表面欠陥の自動判定において、本実施形態では、被検査面での照度が増加するように照明装置1からの光量を増大するといった処理だけで、実現可能となる。すなわち、画像処理側での演算負荷を増大することが無いので、搬送中の圧延材4表面を短時間で且つ連続して検査することが可能となる。なお、閾値の調整は必要である。

【0020】

なお上記実施形態では、圧延材4を搬送中に目的以上の深さの表面欠陥を検出する場合を例示している。被検査面を静置した状態で疵検出を実施しても良い。また、疵検出装置の照明装置1とカメラ2の組の方を、相対移動させて疵検出のための走査を行うようにしても良い。

また、対象とする表面は、鋼板や形鋼などの圧延材4の表面に限定されない。本実施形態は、特に水滴が付着している可能性のある状態の被検査面の疵検出に有効である。

【実施例1】

【0021】

上記実施形態の疵検出装置に基づく疵の検出についての実施例について説明する。

実施例の設定条件は、次の通りである。

対象材:幅400mmの鋼板

被検査面:鋼板表面

鋼板の搬送速度:平均4.0m/s

照明装置1からの照射による疵検出位置5での照度:1230ルックス

カメラ2:シャッタースピード1/240,絞り全開

ここで、上記設定によって、カメラ2が撮影した撮像画像でハレーションが発生していることを確認している。

比較例として、照明装置1からの照射による疵検出位置5での照度を850ルックスとし、その他の条件を実施例と同じ条件に設定して疵の検出を実施した。

【0022】

そして、鋼板表面に80mm×20mm×最大深さ2.0mmの大きさの表面欠陥が発生した、水濡れしていない状態の鋼板表面を対象とし、その疵の検出を、上記実施例及び比較例の設定条件で実施してみた。

なお、画像処理部3での閾値はそれぞれ欠陥を検出可能な値に校正してある。

検出結果は、比較例では、上記表面欠陥を精度良く検出することが出来なかったが、本実施例では、表面欠陥を検出することが出来た。

これは、本実施例においてはハレーション状態を作り出すことにより、被検査面の表面性状影響を小さくしたため、検出すべき表面欠陥とそのほかとのコントラスト差が大きく撮像できたことによる。また、このために誤検出率及び過摘出率が小さくなることは自明である。

【0023】

比較例及び実施例におけるカメラ2で撮影した撮像画像の一例を、図2及び図3に示す。

比較例の撮像画像(図2参照)では、1mm以下の凹凸も写り込み、検出したい表面欠陥の境界位置でのコントラスト差が小さくなっている。これに対し、本実施例の撮像画像(図3)では、ハレーションによって被検査面の目的とする疵よりも小さな凹凸が飛んでマスキングされて、目的とする表面欠陥を浮かび上がっている。

【0024】

ここで、上記実施例の条件について、疵検出位置5での照度が変わるように照明装置1の設定を変更して、カメラ2で撮影した撮像画像にハレーションが発生するかどうか確認したところ、942ルックスでは、ハレーション状態になっていなかったが、1000ルックス以上ではハレーション状態となっていることを確認した。この実験は、840〜1143ルックスの範囲で実施した。

【0025】

また、ハレーションを起こしている撮像画像内の各領域(位置)の違いによって疵検出の影響があるか否かについても調査した。その調査結果によると、位置によってバラツキはあるものの、許容範囲内であった。

また、鉄鋼の製造プロセスでは、水冷を行った後に水濡れした状態の圧延材の表面検査を行う場合がある。この状態を模擬するために、被検査面となる表面の下側に対して水を掛けた後に、撮像テストを実施してみた。

その結果による画像を図4及び図5に示す。図4は比較例による撮像画像であり、図5は実施例による撮像画像である。

【0026】

比較例(図4参照)では、水濡れしている部分が濃く写し出され、水濡れ(水滴)の面と乾き面との間に境界があるような画像となっている。このため、比較例(図4参照)では、水濡れ(水滴)の面と乾き面との間に境界や、付着している水の厚さが異なることで色が変化している部分などを、表面欠陥の輪郭と誤検知する可能性が大きい。また、このことは、実際に検出した表面欠陥の検出を阻害する一因となる。

【0027】

これに対し、実施例(図5参照)では、水濡れの面と乾き面との間の境界を検出していない。このように、本発明を使用すると、表面に付着している水の影響を低減若しくは排除することが出来る。したがって、実施例(図5参照)では、比較例に比べて水滴による誤検知を大幅に減らすことが出来ることが分かる。

なお、図5において、上端側若しくは下端側に灰色の部分が見えているが、この部分は、ハレーションが発生していない部分である。図5に示す撮像画像では、疵検出領域は、中央側(確実にハレーションが発生している領域)に設定されている。

【符号の説明】

【0028】

1 照明装置

1L 照射軸

2 カメラ

2L 撮影軸

3 画像処理部

3A 画像取込部

3B 疵検出部

4 圧延材

5 疵検出位置

H 搬送方向

【技術分野】

【0001】

本発明は、鉄鋼製品を製造、検査する工程などにおいて、鋼材表面などの被検査面に存在する所定以上の大きさの表面疵を検出する疵検出の技術に関する。特に、被検査面に水滴等の水が付着している可能性がある環境下での疵検出に有効な技術に関するものである。

【背景技術】

【0002】

従来の鉄鋼製品検査工程では、渦流探傷及び漏洩磁束探傷などで欠陥を検出したり、被検査面に対して光を拡散させて疵の陰影をはっきりさせた状態で撮像し、撮影した撮像画像を画像解析して疵の検出を実施したりしている。

上記漏洩磁束などを用いる疵検出方法は、丸捧などの分野で活用されているが、断面形状が複雑な形状のもの、たとえば形鋼材を対象とする場合には、検査の前提となる磁束を一定に保持することが困難になる場合があるという課題がある。また、磁束を保持するためにある程度の時間が必要なことから、製造工程中の流れに組み込む際に制約があるという課題もある。

ここで、特許文献1には、被検査面に照明を投光して被検査面の写りを良くした状態で、その被検査面を撮像することによって該被検査面の表面欠陥を検査することが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−38759号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の技術は、照明からの光を被検査面で反射させ、その反射光を撮像手段が取得するものであるが、各配置はS/N比の観点から最適値となるように設定している。しかし、この方法では被検査面の表面性状の影響を受けやすく、表面性状が過検出・誤検出の要因となるおそれがあるといった課題があった。

特に、本発明者らの実験によると、被検査面に載っている水滴を疵と誤認識するおそれがあることを確認した。

本発明は、上記のような点に着目してなされたもので、被検査面の表面性状の影響を軽減して目的とする疵をより精度良く検出可能とすることを目的としている。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明は、被検査面の表面性状の影響を軽減した上で、撮像画像を画像処理して疵の検出を行うものである。

すなわち、請求項1に記載した発明は、被検査面を撮影した撮像画像に基づき上記被検査面に存在する表面欠陥を検出する疵検出方法であって、上記撮像画像の少なくとも疵検出領域でハレーションが発生するように、上記撮影する被検査面に対し光を照射することを特徴とする。

請求項2に記載した発明は、請求項1に記載した構成に対し、表面に水が付着している可能性がある被検査面を対象として、表面欠陥の検出を行うことを特徴とする。

【0006】

次に、請求項3に記載した発明は、被検査面に光を照射する照明装置とその被検査面を撮影するカメラとを有し、上記カメラの撮像画像に基づき被検査面に存在する表面欠陥を検出する疵検出装置であって、上記照明装置は、上記撮像画像の少なくとも疵検出領域でハレーションが発生するように上記被検査面に光を照射することを特徴とする。

次に、請求項4に記載した発明は、請求項3に記載した構成に対し、上記疵検出装置は、鉄鋼を製造する工程における、少なくとも一部の冷却に水を使用する冷却工程の出側、又は洗浄工程の出側に設けられることを特徴とする。

【発明の効果】

【0007】

本発明によれば、通常の発想とは異なり、照射する光量を増大してハレーションを起こさせることで、撮像画像中における、表面性状としての微小凹凸からなる表面粗さなどを飛ばして、目的とする疵をよりはっきりと浮き出させることが可能となる。

また、被検査面に水滴等の水が付着していても、ハレーションを起こさせることで水滴等の水のコントラスト差が低減する。このため、水滴等を疵として誤検知することを低減若しくは無くすことが可能となる。

【図面の簡単な説明】

【0008】

【図1】本発明に基づく実施形態に係る疵検出装置の構成を示す概念図であって、(a)はその側面図を、(b)はその斜視図である。

【図2】比較例における撮像画像の例を示す図である。

【図3】実施例における撮像画像の例を示す図である。

【図4】比較例における撮像画像(水濡れ有り)の例を示す図である。

【図5】実施例における撮像画像(水濡れ有り)の例を示す図である。

【発明を実施するための形態】

【0009】

次に、本発明に係る実施形態について図面を参照して説明する。

図1は、本実施形態に係る疵検出装置の構成を示す概念図である。

本実施形態では、疵検出装置が、鋼板等の製造工程の一部である検査ラインに配置された場合を例示している。そして、本実施形態の疵検出装置は、検査ラインにおいて、搬送装置(不図示)で鋼板などの圧延材を搬送している間に、当該圧延材の表面を検査する。すなわち、圧延材の表面を被検査面とする。なお、下記の例では、搬送している圧延材の上面を被検査面とする場合で例示するが、圧延材の下面を被検査面としても良い。

なお、被検査面は平坦でなくても良い。形鋼や棒鋼などの表面を被検査面としても良い。

【0010】

また、本発明の疵検出装置は、鉄鋼を製造する工程における、少なくとも一部の冷却に水を使用する冷却工程の出側、又は洗浄工程の出側での疵検出に好適な疵検出装置である。

ここで、上記「冷却工程の出側、又は洗浄工程の出側」とは、直近の工程が冷却工程又は洗浄工程で無くても良い。つまり冷却工程又は洗浄工程から本実施形態の疵検出装置までになんらかの他の処理工程が実施されても、疵検出装置の位置において、冷却工程、又は洗浄工程の処理に起因して、被検査面に水滴が付着されている可能性があれば、冷却工程の出側、又は洗浄工程の出側とみなす。

【0011】

(構成)

本実施形態の疵検出装置は、図1に示すように、照明装置1、カメラ2、及び画像処理部3を備える。

ここで、対象とする鋼板などの圧延材4は、テーブルローラその他の搬送装置(不図示)で長手方向に沿って搬送される。

照明装置1は、圧延材4の上面の疵検出位置5に対して、搬送方向Hに傾いた斜め方向から光を照射可能に配置されている。例えば、照明装置1の照射軸1Lを、上記疵検出位置5での法線(鉛直線)に対し、搬送方向Hの上流側に予め設定した角度θだけ傾斜して配置する。法線に対する上記角度θは、例えば±45度以内に設定する。本実施形態では、θ=30度に設定した。その照明装置1としては、高周波蛍光灯が例示出来る。

【0012】

また、カメラ2は、圧延材4の上面の疵検出位置5を撮影可能な位置に配置されている。本実施形態では、カメラ2の撮影軸2Lは、上記疵検出位置5に対して搬送方向Hの下流側に傾いた斜め方向から、当該疵検出位置5の中央に撮影軸2Lが設定されている。

ここで、本実施形態では、照明装置1から照射される光によって、上記疵検出位置5を撮影した撮像画像でハレーションが発生するように、照明装置1から疵検出位置5までの距離、照射される光量を、実験その他の方法で決定しておく。本実施形態では、20V以上の高周波蛍光灯を使用し、照明装置1から疵検出位置5までの距離を1160mm以内とすることで、疵検出位置5で1000ルックス以上の照度が確保できるように設定した。このように設定することで、カメラ2で撮影した撮像画像において、少なくとも上記疵検出位置5を撮影した画像領域ではハレーションが発生することを確認したためである。

【0013】

画像処理部3は、上記カメラ2が撮影した撮像画像の画像処理を行って疵の検出判定を実施する。

画像処理部3は、画像取込部3Aと疵検出部3Bを備える。

画像取込部3Aは、上記カメラ2が撮影した撮像画像を、予め設定した画像取込み周期で取得して、記憶部に記憶する。

疵検出部3Bは、記憶部から順次撮像画像を入力し、その入力した撮像画像に対して、2値化処理(エッジ処理)を実施して、対象とする撮像画像の濃淡画像を濃度差分布に変換する。なお、画面内の分割方法は特に限定しない。例えばカメラ2の画素単位で分割し、その分割領域毎に2値化処理を行う。

【0014】

次に、疵検出部3Bは、変換した濃度差分布について予め設定した閾値と比較し、その閾値を越えた場合には、表面欠陥があると判定する。

画像処理部3は、疵検出部3Bの判定結果を、例えば表示部に出力して該表示部に表示したり、疵位置を圧延材4にマーキングするマーキング装置などに出力したりする。

【0015】

(動作その他)

例えば鉄鋼プロセスラインでの搬送中の圧延材4における、検査位置に到来した圧延材4の表面に対して、照明装置1からハレーションを発生可能なだけの光量で光が照射されると共に、そのハレーションを発生した状態の被検査面がカメラ2によって撮影される。

このカメラ2で撮影された撮像画像では、ハレーションが発生しているために、圧延材4表面に形成されている微小凹凸からなる表面粗さは画像から飛ぶことでマスキングされている。そして、所定深さ以上の疵が所定の濃度差で撮影された撮像画像となっている。

【0016】

なお、本実施形態の疵検出装置は、予め設定した所定以上の深さの疵の有無を検出するものである。実験では、1.0mm以下の深さの凹凸は、ハレーションによって確実にマスキングされたが、深さ2.0mm以上の疵は、ハレーションでマスキングされずに撮像画像で認識できていた。

このように、本実施形態の疵検出装置であれば、被検査面の表面性状による誤差の影響を抑えつつ、例えば深さ2.0mm以上の表面欠陥をより精度良く検出することが可能となる。

【0017】

なお、画像処理によって疵を検出しているので、検出した疵の形状についてもより精度良く検出可能となる。

また、圧延材4の場合には、冷却工程や洗浄工程などの水を使用した処理によって、表面に水滴が付着している場合がある。

ここで、従来のように、表面の性状をはっきり撮影できる光量の光を照射して撮影した撮影画像によって疵検出を行う場合には、1〜2mmの大きさの水滴であっても、その水滴を疵と誤検知するおそれがある。これは、照射した光が水滴によって乱反射し、そのために見かけ上のコントラスト差が生まれることで、誤検知の要因になるからである。

【0018】

これに対し、本実施形態では、上記ハレーションを発生させることで、上記のような疵と誤検知されるような水滴をマスキングして、より精度良く目的とする疵だけを検知可能となる。

以上のように、本実施形態にあっては、被検査面の表面性状影響を軽減することができたので、従来技術では困難であった形態の疵も検出できるようになった。もちろん、誤検出率・過検出率も従来技術よりも低下出来るという効果もある。

【0019】

また、表面性状の影響を軽減できたので、表面性状の影響を排除する設備導入コストも小さく抑えることが出来る。例えば、水切り装置の水切り能力を小さくすることが可能となる。

また、表面欠陥の自動判定において、本実施形態では、被検査面での照度が増加するように照明装置1からの光量を増大するといった処理だけで、実現可能となる。すなわち、画像処理側での演算負荷を増大することが無いので、搬送中の圧延材4表面を短時間で且つ連続して検査することが可能となる。なお、閾値の調整は必要である。

【0020】

なお上記実施形態では、圧延材4を搬送中に目的以上の深さの表面欠陥を検出する場合を例示している。被検査面を静置した状態で疵検出を実施しても良い。また、疵検出装置の照明装置1とカメラ2の組の方を、相対移動させて疵検出のための走査を行うようにしても良い。

また、対象とする表面は、鋼板や形鋼などの圧延材4の表面に限定されない。本実施形態は、特に水滴が付着している可能性のある状態の被検査面の疵検出に有効である。

【実施例1】

【0021】

上記実施形態の疵検出装置に基づく疵の検出についての実施例について説明する。

実施例の設定条件は、次の通りである。

対象材:幅400mmの鋼板

被検査面:鋼板表面

鋼板の搬送速度:平均4.0m/s

照明装置1からの照射による疵検出位置5での照度:1230ルックス

カメラ2:シャッタースピード1/240,絞り全開

ここで、上記設定によって、カメラ2が撮影した撮像画像でハレーションが発生していることを確認している。

比較例として、照明装置1からの照射による疵検出位置5での照度を850ルックスとし、その他の条件を実施例と同じ条件に設定して疵の検出を実施した。

【0022】

そして、鋼板表面に80mm×20mm×最大深さ2.0mmの大きさの表面欠陥が発生した、水濡れしていない状態の鋼板表面を対象とし、その疵の検出を、上記実施例及び比較例の設定条件で実施してみた。

なお、画像処理部3での閾値はそれぞれ欠陥を検出可能な値に校正してある。

検出結果は、比較例では、上記表面欠陥を精度良く検出することが出来なかったが、本実施例では、表面欠陥を検出することが出来た。

これは、本実施例においてはハレーション状態を作り出すことにより、被検査面の表面性状影響を小さくしたため、検出すべき表面欠陥とそのほかとのコントラスト差が大きく撮像できたことによる。また、このために誤検出率及び過摘出率が小さくなることは自明である。

【0023】

比較例及び実施例におけるカメラ2で撮影した撮像画像の一例を、図2及び図3に示す。

比較例の撮像画像(図2参照)では、1mm以下の凹凸も写り込み、検出したい表面欠陥の境界位置でのコントラスト差が小さくなっている。これに対し、本実施例の撮像画像(図3)では、ハレーションによって被検査面の目的とする疵よりも小さな凹凸が飛んでマスキングされて、目的とする表面欠陥を浮かび上がっている。

【0024】

ここで、上記実施例の条件について、疵検出位置5での照度が変わるように照明装置1の設定を変更して、カメラ2で撮影した撮像画像にハレーションが発生するかどうか確認したところ、942ルックスでは、ハレーション状態になっていなかったが、1000ルックス以上ではハレーション状態となっていることを確認した。この実験は、840〜1143ルックスの範囲で実施した。

【0025】

また、ハレーションを起こしている撮像画像内の各領域(位置)の違いによって疵検出の影響があるか否かについても調査した。その調査結果によると、位置によってバラツキはあるものの、許容範囲内であった。

また、鉄鋼の製造プロセスでは、水冷を行った後に水濡れした状態の圧延材の表面検査を行う場合がある。この状態を模擬するために、被検査面となる表面の下側に対して水を掛けた後に、撮像テストを実施してみた。

その結果による画像を図4及び図5に示す。図4は比較例による撮像画像であり、図5は実施例による撮像画像である。

【0026】

比較例(図4参照)では、水濡れしている部分が濃く写し出され、水濡れ(水滴)の面と乾き面との間に境界があるような画像となっている。このため、比較例(図4参照)では、水濡れ(水滴)の面と乾き面との間に境界や、付着している水の厚さが異なることで色が変化している部分などを、表面欠陥の輪郭と誤検知する可能性が大きい。また、このことは、実際に検出した表面欠陥の検出を阻害する一因となる。

【0027】

これに対し、実施例(図5参照)では、水濡れの面と乾き面との間の境界を検出していない。このように、本発明を使用すると、表面に付着している水の影響を低減若しくは排除することが出来る。したがって、実施例(図5参照)では、比較例に比べて水滴による誤検知を大幅に減らすことが出来ることが分かる。

なお、図5において、上端側若しくは下端側に灰色の部分が見えているが、この部分は、ハレーションが発生していない部分である。図5に示す撮像画像では、疵検出領域は、中央側(確実にハレーションが発生している領域)に設定されている。

【符号の説明】

【0028】

1 照明装置

1L 照射軸

2 カメラ

2L 撮影軸

3 画像処理部

3A 画像取込部

3B 疵検出部

4 圧延材

5 疵検出位置

H 搬送方向

【特許請求の範囲】

【請求項1】

被検査面を撮影した撮像画像に基づき上記被検査面に存在する表面欠陥を検出する疵検出方法であって、

上記撮像画像の少なくとも疵検出領域でハレーションが発生するように、上記撮影する被検査面に対し光を照射することを特徴とする疵検出方法。

【請求項2】

表面に水が付着している可能性がある被検査面を対象として、表面欠陥の検出を行うことを特徴とする請求項1に記載した疵検出方法。

【請求項3】

被検査面に光を照射する照明装置とその被検査面を撮影するカメラとを有し、上記カメラの撮像画像に基づき被検査面に存在する表面欠陥を検出する疵検出装置であって、

上記照明装置は、上記撮像画像の少なくとも疵検出領域でハレーションが発生するように上記被検査面に光を照射することを特徴とする疵検出装置。

【請求項4】

上記疵検出装置は、鉄鋼を製造する工程における、少なくとも一部の冷却に水を使用する冷却工程の出側、又は洗浄工程の出側に設けられることを特徴とする請求項3に記載した疵検出装置。

【請求項1】

被検査面を撮影した撮像画像に基づき上記被検査面に存在する表面欠陥を検出する疵検出方法であって、

上記撮像画像の少なくとも疵検出領域でハレーションが発生するように、上記撮影する被検査面に対し光を照射することを特徴とする疵検出方法。

【請求項2】

表面に水が付着している可能性がある被検査面を対象として、表面欠陥の検出を行うことを特徴とする請求項1に記載した疵検出方法。

【請求項3】

被検査面に光を照射する照明装置とその被検査面を撮影するカメラとを有し、上記カメラの撮像画像に基づき被検査面に存在する表面欠陥を検出する疵検出装置であって、

上記照明装置は、上記撮像画像の少なくとも疵検出領域でハレーションが発生するように上記被検査面に光を照射することを特徴とする疵検出装置。

【請求項4】

上記疵検出装置は、鉄鋼を製造する工程における、少なくとも一部の冷却に水を使用する冷却工程の出側、又は洗浄工程の出側に設けられることを特徴とする請求項3に記載した疵検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−225882(P2012−225882A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−96275(P2011−96275)

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]