発光ダイオード、発光ダイオードの製造方法、発光ダイオードランプ及び照明装置

【課題】光吸収の低減された発光ダイオード、製造方法、ランプ、照明装置を提供する。

【解決手段】基板1上に設けられた発光層24を含む化合物半導体層10と、基板1と化合物半導体層10との間に設けられたオーミックコンタクト電極7と、化合物半導体層10の基板1の反対側に設けられたオーミック電極11と、オーミック電極11の表面を覆うように設けられた枝部12bと枝部12bに連結されたパッド部12aとを含む表面電極12と、発光層24のうちパッド部12aと平面視で重なる領域に配置されたパッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24との間に設けられ、パッド下発光層24aに供給される電流を妨げる電流遮断部13とを備える発光ダイオード100とする。

【解決手段】基板1上に設けられた発光層24を含む化合物半導体層10と、基板1と化合物半導体層10との間に設けられたオーミックコンタクト電極7と、化合物半導体層10の基板1の反対側に設けられたオーミック電極11と、オーミック電極11の表面を覆うように設けられた枝部12bと枝部12bに連結されたパッド部12aとを含む表面電極12と、発光層24のうちパッド部12aと平面視で重なる領域に配置されたパッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24との間に設けられ、パッド下発光層24aに供給される電流を妨げる電流遮断部13とを備える発光ダイオード100とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光ダイオード、発光ダイオードの製造方法、発光ダイオードランプ及び照明装置に関するものであり、特に、優れた光取り出し効率を有する発光ダイオードおよびその製造方法、これを備えた発光ダイオードランプ及び照明装置に関する。

【背景技術】

【0002】

従来、赤色、赤外の光を発する発光ダイオード(英略称:LED)として、例えば、砒化アルミニウム・ガリウム(組成式AlXGa1−XAs;0≦X≦1)からなる発光層や砒化インジウム・ガリウム(組成式InXGa1−XAs;0≦X≦1)からなる発光層を備えたものが知られている。また、赤色、橙色、黄色或いは黄緑色の可視光を発する発光ダイオードとして、例えば、燐化アルミニウム・ガリウム・インジウム(組成式(AlXGa1−X)YIn1−YP;0≦X≦1,0<Y≦1)からなる発光層を備えたものが知られている。

【0003】

また、このような発光層を備えた発光ダイオードにおいて、基板と反対側の表面に、ボンディングパッドとボンディングパッドに連結された線状部とからなる表面電極が設けられているものがある。

例えば、特許文献1には、活性層およびその上側層を貫通して孔部を形成し、この孔部内の活性層およびその上側層を除去した部分に絶縁膜を介してワイヤボンディング部を設け、ワイヤボンディング部を線状電極に接続した半導体発光装置が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4058937号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の発光ダイオードでは、光取り出し効率をより一層向上させることが要求されている。特に、大電流駆動によって高輝度発光させる発光ダイオードにおいて、光取り出し効率を向上させる要求が高まってきている。

本発明は、上記事情を鑑みてなされたものであり、優れた光取り出し効率が得られる発光ダイオードおよびその製造方法、これを備えた発光ダイオードランプ及び照明装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者は、上記の目的を達成するために、基板と反対側の表面における光の吸収に着目して鋭意研究を重ねた。その結果、表面電極の一部であるボンディングパッドと平面視で重なる領域に配置された発光層に供給される電流が妨げられるものとし、ボンディングパッドの直下での発光強度を弱くすることで、ボンディングパッドに吸収される光を低減すればよいことを見出し、本発明を想到した。すなわち、本発明は以下の構成を採用した。

【0007】

(1)基板上に設けられた発光層とエッチングストップ層とを順に含む化合物半導体層と、前記基板と前記化合物半導体層との間に設けられたオーミックコンタクト電極と、前記化合物半導体層の前記基板の反対側に設けられたオーミック電極と、前記オーミック電極の表面を覆うように設けられた枝部と前記枝部に連結されたパッド部とを含む表面電極と、前記発光層のうち前記パッド部と平面視で重なる領域に配置されたパッド下発光層と、前記パッド部と平面視で重なる領域を除く領域に配置された発光層との間に設けられ、前記パッド下発光層に供給される電流を妨げる電流遮断部とを備えていることを特徴とする発光ダイオード。

【0008】

(2)前記電流遮断部が、前記パッド下発光層を取り囲むように平面視で環状に配置されていることを特徴とする(1)に記載の発光ダイオード。

(3)前記電流遮断部が、空間からなることを特徴とする(1)または(2)に記載の発光ダイオード。

【0009】

また、本発明者は、上記の目的を達成するために、基板と反対側の表面における光の吸収に着目して鋭意研究を重ねた。その結果、表面電極の一部であるボンディングパッドと平面視で重ならない領域にのみ発光層を形成し、ボンディングパッドの直下で発光しないようにすることで、ボンディングパッドに吸収される光を低減すればよいことを見出し、本発明を想到した。すなわち、本発明は以下の構成を採用した。

【0010】

(4)基板上に設けられた発光層とエッチングストップ層とを順に含む化合物半導体層と、前記基板と前記化合物半導体層との間に設けられたオーミックコンタクト電極と、前記化合物半導体層の前記基板の反対側に設けられたオーミック電極と、前記オーミック電極の表面を覆うように設けられた枝部と前記枝部に連結されたパッド部とを含む表面電極とを備え、前記発光層が、前記パッド部と平面視で重ならない領域にのみ形成されていることを特徴とする発光ダイオード。

【0011】

(5)前記発光層が、前記パッド部と平面視で重なる領域に配置された電流遮断部を取り囲むように配置されていることを特徴とする(4)に記載の発光ダイオード。

【0012】

(6)前記電流遮断部が、絶縁材料が埋め込まれてなるものであることを特徴とする(1)(2)(4)(5)のいずれかに記載の発光ダイオード。

(7)前記電流遮断部が、反射層と、前記反射層と前記化合物半導体層との間に配置された透明絶縁材料層とを含むものであることを特徴とする(1)(2)(4)(5)のいずれかに記載の発光ダイオード。

【0013】

(8)前記基板が、Ge基板、GaP基板、GaAs基板又は金属基板のいずれかである(1)〜(7)のいずれか一項に記載の発光ダイオード。

(9)前記パッド部が、平面視で円形状であることを特徴とする(1)〜(8)のいずれかに記載の発光ダイオード。

(10)前記発光層が、AlGaAs、InGaAs、又は、AlGaInPのいずれかからなることを特徴とする前項(1)〜(9)のいずれかに記載の発光ダイオード。

(11)前記オーミックコンタクト電極が、前記パッド部と平面視で重ならない領域に形成されていることを特徴とする(1)〜(10)のいずれかに記載の発光ダイオード。

【0014】

(12)(1)〜(11)のいずれかに記載の発光ダイオードを備えることを特徴とする発光ダイオードランプ。

(13)(1)〜(11)のいずれかに記載の発光ダイオードを複数個搭載した照明装置。

【0015】

(14)パッド部を有する表面電極を備えた発光ダイオードの製造方法であって、成長用基板上に、エッチングストップ層と発光層とを順に含む化合物半導体層を形成する工程と、ドライエッチング法とウェットエッチング法とを順に行うことにより、前記化合物半導体層の平面視して前記パッド部の周囲に、前記発光層を貫通する凹部からなる電流遮断部を設ける工程と、前記化合物半導体層上にオーミックコンタクト電極を形成する工程と、前記化合物半導体層の前記オーミックコンタクト電極側に基板を接合し、前記成長用基板を除去する工程と、前記化合物半導体層の前記オーミックコンタクト電極と反対側に、オーミック電極を形成する工程と、前記オーミック電極の表面を覆うように枝部を形成するとともに、前記枝部に連結された前記パッド部を形成することにより、表面電極を形成する工程とを備える、ことを特徴とする発光ダイオードの製造方法。

【0016】

(15)前記凹部内に絶縁材料を埋め込むことにより前記電流遮断部を形成することを特徴とする(14)に記載の発光ダイオードの製造方法。

(16)前記オーミックコンタクト電極を形成する工程は、前記オーミックコンタクト電極が貫設するように前記化合物半導体層上に透光膜を形成する工程を含み、前記絶縁材料の埋め込みは前記透光膜を形成する工程において前記凹部内に該透光膜を埋め込むことにより行うことを特徴とする(15)に記載の発光ダイオードの製造方法。

(17)前記凹部の底面及び内壁に透明絶縁材料を堆積し、前記凹部に前記透明絶縁材料を介して金属材料を埋め込むことにより前記電流遮断部を形成することを特徴とする(14)に記載の発光ダイオードの製造方法。

【0017】

(18)前記オーミックコンタクト電極を形成する工程は、前記オーミックコンタクト電極が貫設するように前記化合物半導体層上に透光膜を形成することを含み、前記成長用基板を除去する工程を行う前に、前記透光膜上に反射層を形成する工程をさらに備え、前記透明絶縁材料の堆積は前記透光膜を形成する際に行い、前記金属材料の埋め込みは前記反射層を形成する工程において行うことを特徴とする(17)に記載の発光ダイオードの製造方法。

【0018】

(19)パッド部を有する表面電極を備えた発光ダイオードの製造方法であって、成長用基板上に、エッチングストップ層と発光層とを順に含む化合物半導体層を形成する工程と、ドライエッチング法とウェットエッチング法とを順に行うことにより、前記化合物半導体層の平面視して前記パッド部の直下に、前記発光層を貫通する凹部からなる電流遮断部を設ける工程と、前記化合物半導体層上にオーミックコンタクト電極を形成する工程と、前記化合物半導体層の前記オーミックコンタクト電極側に基板を接合し、前記成長用基板を除去する工程と、前記化合物半導体層の前記オーミックコンタクト電極と反対側に、前記オーミック電極を形成する工程と、前記オーミック電極の表面を覆うように枝部を形成するとともに、前記枝部に連結されたパッド部を形成することにより、表面電極を形成する工程とを備えることを特徴とする発光ダイオードの製造方法。

【0019】

(20)前記凹部内に絶縁材料を埋め込むことにより前記電流遮断部を形成することを特徴とする(19)に記載の発光ダイオードの製造方法。

(21)前記オーミックコンタクト電極を形成する工程は、前記オーミックコンタクト電極が貫設するように前記化合物半導体層上に透光膜を形成する工程を含み、前記絶縁材料の埋め込みは前記透光膜を形成する工程において前記凹部内に該透光膜を埋め込むことにより行うことを特徴とする(20)に記載の発光ダイオードの製造方法。

(22)前記凹部の底面及び内壁に透明絶縁材料を堆積し、前記凹部に前記透明絶縁材料を介して金属材料を埋め込むことにより前記電流遮断部を形成することを特徴とする(19)に記載の発光ダイオードの製造方法。

【0020】

(23)前記オーミックコンタクト電極を形成する工程は、前記オーミックコンタクト電極が貫設するように前記化合物半導体層上に透光膜を形成することを含み、前記成長用基板を除去する工程を行う前に、前記透光膜上に反射層を形成する工程をさらに備え、前記透明絶縁材料の堆積は前記透光膜を形成する際に行い、前記金属材料の埋め込みは前記反射層を形成する工程において行うことを特徴とする(22)に記載の発光ダイオードの製造方法。

(24)前記凹部の底面及び内壁に透明絶縁材料を堆積し、前記凹部に前記透明絶縁材料を介して金属材料及び絶縁材料を順に埋め込むことにより前記電流遮断部を形成することを特徴とする(19)に記載の発光ダイオードの製造方法。

【0021】

なお、本発明において、「基板」と「オーミック電極」との間には「接合層」や「反射層」の他、公知の機能層を適宜加えることができ、その他の層間にも公知の機能層を適宜加えることができる。

【発明の効果】

【0022】

本発明の発光ダイオードによれば、ボンディングパッドの直下での発光強度を弱くする、または、ボンディングパッドの直下で発光しないようにすることができるので、発光層で発光した光のうちボンディングパッドに吸収される光量を低減できる。したがって、本発明の発光ダイオードは、光取り出し効率の優れ、特に、大電流駆動によって高輝度発光させる発光ダイオードに好適に用いることができるものとなる。

【0023】

本発明の発光ダイオードの製造方法では、平面形状を高精度で制御できるドライエッチング法と、エッチングストップ層を用いることで深さ寸法を高精度で制御できるウェットエッチング法とを組み合わせて、所定形状の凹部からなる電流遮断部を設けることにより、表面電極のパッド部の直下に流れ込む電流が遮断された光取り出し効率の優れた発光ダイオードが得られる。

【0024】

より詳細には、ドライエッチング法は、所望の深さの凹部を高精度で形成することが困難であるエッチング方法である。このため、ドライエッチング法のみで凹部を設けると、凹部の深さ方向の寸法精度が不十分となり、凹部の深さが深くなりすぎるおそれがある。また、ウェットエッチング法では、側面の垂直な凹部を高精度で形成することは困難である。このため、ウェットエッチング法のみで凹部を設けると、所望の深さの凹部を形成するために必要以上に化合物半導体層を除去せざる得なくなるおそれがある。

これに対して、本発明の発光ダイオードの製造方法では、ドライエッチング法により平面視して必要な範囲を高精度で垂直方向にエッチングし、その後、エッチングストップ層を用いるウェットエッチング法により、エッチングストップ層に達するまでエッチングすることにより、所定の平面形状および深さの凹部が高精度で形成される。

【図面の簡単な説明】

【0025】

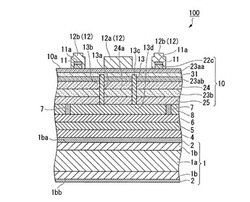

【図1】図1は、本発明の発光ダイオードの一例を示す断面模式図である。

【図2A】図2Aは、図1に示す発光ダイオードの表面電極と電流遮断部とを示す平面摸式図である。

【図2B】図2Bは、図1に示す発光ダイオードのオーミック電極を示す平面摸式図である。

【図2C】図2Cは、図1に示す発光ダイオードのオーミックコンタクト電極を示す平面摸式図である。

【図2D】図2Dは、図1に示す発光ダイオードの表面電極、電流遮断部、オーミック電極、オーミックコンタクト電極を重ねて描いた平面摸式図である。

【図3】図3は、本発明の発光ダイオードにおいて基板としてGe基板を用いた例を示す断面模式図である。

【図4】図4は、本発明の発光ダイオードの他の例を示す断面模式図である。

【図5】図5(a)〜図5(c)は、金属基板の製造工程を説明するための金属基板の一部の断面模式図である。

【図6】図6は、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図7A】図7Aは、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図7B】図7Bは、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図8】図8は、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図9】図9は、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図10】図10は、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図11】図11は、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図12】図12は、本発明の発光ダイオードの他の例を示す断面模式図である。

【発明を実施するための形態】

【0026】

以下、本発明を適用した実施形態の発光ダイオードおよびその製造方法、発光ダイオードランプ及び照明装置について、図面を用いて説明する。なお、以下の説明で用いる図面は、特徴をわかりやすくするために便宜上特徴となる部分を拡大して示している場合があり、各構成要素の寸法比率などは実際と同じであるとは限らない。また、以下の説明において例示される材料、寸法等は一例であって、本発明はそれらに限定されるものではなく、その要旨を変更しない範囲で適宜変更して実施することが可能である。

【0027】

「第1実施形態」

〔発光ダイオード〕

図1は、本発明の発光ダイオードの一例を示す断面模式図である。図2Aは、図1に示す発光ダイオードの表面電極と電流遮断部とを示す平面摸式図である。図1は、図2Aに示すA−A’線に対応する断面図である。

【0028】

本実施形態の発光ダイオード100は、金属基板1(基板)と、発光層24を含む化合物半導体層10と、オーミックコンタクト電極7と、オーミック電極11と、表面電極12と、電流遮断部13とを備えている。図1で示す発光ダイオード100では、金属基板1と化合物半導体層10との間には、金属基板1側から順に接合層4とバリア層5と反射層6とが設けられている。また、図1に示すオーミックコンタクト電極7は、平面視で複数のドット状の導電性部材からなるものであり、各オーミックコンタクト電極7間には透光膜8が充填されている。

【0029】

図1に示す発光ダイオードは基板として金属基板を用いた例であるが、本発明では基板として金属基板に限らず、成長用基板と熱膨張係数が近い材料からなるものを用いることができる。本発明の発光ダイオードは成長用基板上に発光層を含む化合物半導体層を形成した後、別の基板(接合基板)に貼り替えて(接合して)成長用基板を除去することにより製造されるが、その基板(接合基板)が成長用基板と熱膨張係数が大きく異なる場合は、接合前に形成した電流遮断部と接合後に形成されるパッド部との位置ズレが大きくなってしまうため、基板は成長用基板と熱膨張係数が近い材料からなるものが好ましい。

接合前に形成した電流遮断部と接合後に形成されるパッド部との位置ズレが本発明の効果を損ねない範囲内とするためには、成長用基板と接合基板との熱膨張係数の違いは、±1.5ppm/Kであることが好ましい。具体的には、成長用基板として通常用いられる基板(例えば、GaAs基板(熱膨張係数:6.0ppm/K)を用いる場合には、接合基板として、Ge基板(熱膨張係数:5.5ppm/K)、GaP基板(熱膨張係数:5.3ppm/K)、GaAs基板、熱膨張係数を調整した金属基板(後述)等を用いることができる。以下では、接合基板として金属基板を用いた例について詳述する。

【0030】

<金属基板>

本実施形態の発光ダイオード100は、基板として、複数(本実施形態においては3層)の金属層1a,1b,1bと、その上面1ba及び下面1bbを覆う、エッチャントに対して耐性を有する金属保護膜2とからなる金属基板1を備えている。金属基板1の側面は、金属保護膜2で覆われていることが好ましい。金属保護膜2はエッチャントに対して耐性を有するので、発光層24を含む化合物半導体層10の成長用基板を除去するエッチャントを用いたエッチングの際に、金属基板の腐食を抑制できる。

なお、金属保護膜2で被覆されていない金属基板を用いることもできる。

【0031】

金属基板1の厚さは、50μm以上150μm以下であることが好ましい。金属基板1の厚さが150μmより厚い場合には、発光ダイオード100の製造コストが上昇して好ましくない。また、金属基板1の厚さが50μmより薄い場合には、金属基板1のハンドリング時に割れや、かけ、反りなどが容易に生じて、製造歩留まりを低下させるおそれが発生する。

【0032】

(金属層)

金属基板1の複数の金属層は、第1の金属層と第2の金属層とが交互に積層されてなるものであることが好ましい。金属基板1における第1の金属層および第2の金属層の層数は、第1の金属層と第2の金属層とを合わせて3〜9層とすることが好ましく、3〜5層とすることがより好ましい。第1の金属層と第2の金属層の層数を合わせて2層とした場合には、厚さ方向での熱膨張が不均衡となり、金属基板1の反りが発生する。逆に、第1の金属層と第2の金属層の層数を合わせて9層より多くした場合には、第1の金属層と第2の金属層の層厚をそれぞれ薄くする必要が生じる。第1の金属層または第2の金属層からなる単層基板の層厚を薄くして作製することは困難であり、各層の層厚を不均一にして、発光ダイオード100の特性をばらつかせるおそれが発生する。さらに、単層基板の製造が困難であることから、発光ダイオード100の製造コストを上昇させるおそれも生じる。

【0033】

また、金属基板1における第1の金属層および第2の金属層の層数は、合わせて奇数であることがより好ましい。第1の金属層および第2の金属層の層数が合わせて奇数である場合、最外層の金属層は同じ金属材料からなるものであることが好ましい。この場合、例えば、金属基板1の切断予定ラインに相当する部分を外側からエッチングする際などに、表裏の最外層の金属層を同じエッチャントを用いて湿式エッチングで除去することができ、好ましい。

【0034】

<第1の金属層>

第1の金属層は、金属層の数が奇数である場合に最外層に配置される(図1に示す金属基板10においては本実施形態においては符号1bで示す)。第1の金属層は、第2の金属層として化合物半導体層10より熱膨張係数が小さい材料を用いる場合には、少なくとも化合物半導体層10より熱膨張係数が大きい材料からなることが好ましい。この構成とすることにより、金属基板1全体としての熱膨張係数が化合物半導体層10の熱膨張係数に近いものとなるため、化合物半導体層10と金属基板1とを接合する際の金属基板1の反りや割れを抑制することができ、発光ダイオード100の製造歩留まりを向上させることができる。したがって、第2の金属層として化合物半導体層10より熱膨張係数が大きい材料を用いる場合には、第1の金属層は少なくとも化合物半導体層10より熱膨張係数が小さい材料からなることが好ましい。

【0035】

第1の金属層としては、例えば、銀(熱膨張係数=18.9ppm/K)、銅(熱膨張係数=16.5ppm/K)、金(熱膨張係数=14.2ppm/K)、アルミニウム(熱膨張係数=23.1ppm/K)、ニッケル(熱膨張係数=13.4ppm/K)およびこれらの合金などを用いることが好ましい。第1の金属層が、アルミニウム、銅、銀、金、ニッケルまたはこれらの合金からなるものである場合、放熱性に優れ、より一層、接合の際の基板の割れを抑制でき、高電圧を印加して、高輝度で発光させることができる。

【0036】

第1の金属層の層厚は、5μm以上50μm以下とすることが好ましく、5μm以上20μm以下とすることがより好ましい。

なお、第1の金属層の層厚と第2の金属層の層厚とは異なっていてもよい。さらに、金属基板1の第1の金属層および/または第2の金属層が複数である場合、各層の層厚はそれぞれ異なっていてもよい。

【0037】

第1の金属層の合計の厚さは、金属基板1の厚さの5%以上50%以下であることが好ましく、10%以上30%以下であることがより好ましく、15%以上25%以下であることが更に好ましい。第1の金属層の合計の厚さが金属基板1の厚さの5%未満の場合は、第1の金属層の熱膨張係数を高くした場合の効果が小さくなり、ヒートシンク機能が低下する。逆に、第1の金属層の厚さが金属基板1の厚さの50%を超える場合は、金属基板1を化合物半導体層10と接続させたときの熱による金属基板1の割れを抑制できない。つまり、第1の金属層と化合物半導体層10との間の大きな熱膨張係数の差により、熱による金属基板1の割れを発生させて、接合不良発生を招く場合が生じる。

【0038】

特に、第1の金属層として銅を用いた場合には、銅の合計の厚さが、金属基板1の厚さの5%以上40%以下であることが好ましく、10%以上30%以下であることがより好ましく、15%以上25%以下であることが更に好ましい。

また、第1の金属層の層厚は、5μm以上30μm以下とすることが好ましく、5μm以上20μm以下とすることがより好ましい。

【0039】

<第2の金属層>

第2の金属層は、金属層が奇数である場合に内側に配置される(図1に示す金属基板10においては本実施形態においては符号1aで示す)。第2の金属層は、第1の金属層として化合物半導体層10より熱膨張係数が大きい材料を用いる場合には、熱膨張係数が化合物半導体層10の熱膨張係数より小さい材料からなることが好ましい。この構成とすることにより、金属基板1全体としての熱膨張係数が化合物半導体層10の熱膨張係数に近いものとなるため、化合物半導体層10と金属基板1とを接合する際の金属基板1の反りや割れを抑制することができ、発光ダイオード100の製造歩留まりを向上させることができる。したがって、第1の金属層として化合物半導体層10より熱膨張係数が小さい材料を用いる場合には、第2の金属層は、熱膨張係数が化合物半導体層10の熱膨張係数より大きい材料からなることが好ましい。

【0040】

また、第2の金属層の材料は、化合物半導体層10の熱膨張係数の±1.5ppm/K以内となる熱膨張係数を有する材料であることが好ましい。この場合、放熱性に優れ、より一層、化合物半導体層10と金属基板1とを接合する際における金属基板1の割れを抑制できる。

例えば、化合物半導体層10としてAlGaInP層(熱膨張係数=約5.3ppm/K)を用いた場合には、第2の金属層としてモリブデン(熱膨張係数=5.1ppm/K)、タングステン(熱膨張係数=4.3ppm/K)、クロム(熱膨張係数=4.9ppm/K)およびこれらの合金などを用いることが好ましい。

【0041】

(金属保護膜)

金属保護膜2の材料としては、銅、銀、ニッケル、クロム、白金、金などを用いることができ、密着性に優れるクロムまたはニッケルの少なくともいずれか一つと、化学的に安定な白金または金の少なくともいずれか一つとを含む金属膜を用いることが好ましく、金属層側から順に、金属層との密着性のよいニッケル膜と耐薬品に優れる金膜とが積層された積層膜が最適である。

金属保護膜2の厚さは特に制限はないが、エッチャントに対する耐性とコストのバランスから、0.2〜5μm、好ましくは、0.5〜3μmが適正な範囲である。高価な金の場合は、厚さは2μm以下が望ましい。

【0042】

本実施形態の発光ダイオード100は、発光層24を含む化合物半導体層10に金属基板1が接合されたものであって、金属基板1が、複数の金属層と、複数の金属層の上面及び下面を覆う金属保護膜2とからなるものであるので、放熱性に優れ、大電流駆動させて高輝度発光させることができ、しかも、金属基板1を化合物半導体層10に接合した後にエッチング法により成長用基板を除去する工程において、金属基板1が劣化しにくいものとなる。

【0043】

また、本実施形態の発光ダイオード100において、金属基板1として、第1の金属層と第2の金属層とが交互に積層されてなり、第1の金属層と第2の金属層のいずれか一方を熱膨張係数が化合物半導体層10の材料より大きいものとし、他方を熱膨張係数が化合物半導体層10の材料より小さいものとした場合、金属基板全体としての熱膨張係数が化合物半導体層の熱膨張係数に近いものとなるため、化合物半導体層10と金属基板1とを接合する際における金属基板1の割れを抑制でき、製造歩留まりを向上させることができる。

【0044】

本実施形態の発光ダイオード100において、金属基板1として、第1の金属層が銅からなり、第2の金属層がモリブデンからなり、第1の金属層と第2の金属層との層の数が合わせて3層以上9層以下とされている場合、放熱性に優れ、より一層、化合物半導体層10と金属基板1とを接合する際における金属基板1の割れを抑制できるとともに、高電圧を印加して、高輝度で発光させることができる。また、この場合、機械的強度が高いモリブデンを加工しやすい銅で挟んだ構成となるため、切断等の加工が容易であり、寸法精度の高い発光ダイオード100となる。

【0045】

また、金属基板1の表面には、ダイボンド用に共晶金属層を形成してもよい。この場合、個片化された各発光ダイオード100をダイボンボンディングする際に、接合面である金属基板1との接合を電気的接触の安定な共晶接合とすることができる。

【0046】

<接合層>

接合層4は、化合物半導体層10等を金属基板1に接合するための層である。接合層4の材料としては、化学的に安定であり、金属基板1との接合が非常に強固なものとなる融点の低いAu系の共晶金属などが用いられる。Au系の共晶金属としては、例えば、AuGe、AuSn、AuSi、AuInなどの合金の共晶組成を挙げることができる。また、接合層4としては、金属基板1の金属保護膜2が、金属基板1側からNi膜とAu膜とがこの順で形成されたものである場合、AuSiを用いることが好ましい。

【0047】

<バリア層>

バリア層5は、金属基板1に含まれる金属が拡散して、反射層6と反応するのを抑制するものである。バリア層5の材料としては、ニッケル、チタン、白金、クロム、タンタル、タングステン、モリブデン等を用いることができる。バリア層5の材料として、2種類以上の金属を組み合わせる、たとえば白金とチタンとを組み合わせることにより、バリア性能を向上させることができる。2種類以上の金属を組み合わせたバリア層5は、2種類以上の金属からなる合金層であってもよいし、2種類以上の金属膜を積層してなる積層体であってもよい。

【0048】

なお、接合層4の材料に、バリア層5に用いることのできる上記の材料を添加することによって、接合層4を、バリア層5を兼ねるものとしてもよい。この場合、バリア層5を設ける必要がなく、製造工程を簡略化できる。

【0049】

<反射層>

反射層6は、発光層24からの光を反射させて、光取り出し効率を向上させるものである。反射層6が設けられていることにより、発光ダイオード100をより高輝度化できる。反射層6の材料としては、AgPdCu合金(APC)、金、銅、銀、アルミニウムなどの金属およびそれらの合金等を用いることができる。これらの材料は光反射率が高く、光反射率を90%以上とすることができる。

【0050】

<透光層>

透光層8は、オーミックコンタクト電極7を構成するドット状の導電性部材間を充填するように形成されている。透光層8の材料としては、ITO、SiO2、IZO、Si3N4、TiO2、TiNなどを用いることができる。

【0051】

<化合物半導体層>

化合物半導体層10は、発光層24を含むものであり、複数のエピタキシャル成長させた層を積層してなる化合物半導体の積層構造体である。

化合物半導体層10としては、例えば、発光効率が高く、基板接合技術が確立されているAlGaInP層またはAlGaInAs層などを利用できる。AlGaInP層は、一般式(AlXGa1−X)YIn1−YP(0≦X≦1,0<Y≦1)で表される材料からなる層である。この組成は、発光ダイオードの発光波長に応じて、決定される。例えば、赤および赤外発光の発光ダイオード100を作製する際に用いられるAlGaInAs層の場合も、構成材料の組成は発光ダイオード100の発光波長に応じて決定される。

化合物半導体層10は、n型またはp型の何れか一の伝導型の化合物半導体であり、内部でpn接合が形成される。AlGaInAsにはAlGaAs、GaInAs、GaAs等も含まれる。

なお、化合物半導体層10の表面の極性はp型、n型のどちらでもよい。

【0052】

図1に示す化合物半導体層10は、コンタクト層22cと表面粗面化層23aaとエッチングストップ層31とクラッド層23abと発光層24とクラッド層23bと電流拡散層25とからなる。

コンタクト層22cは、オーミック(Ohmic)電極の接触抵抗を下げるための層である。コンタクト層22cは、例えば、Siドープしたn型のGaAsからなり、キャリア濃度が1×1018cm−3であり、層厚が0.05μmであるものとすることができる。

【0053】

また、コンタクト層22cは、平面視してオーミック電極11と同じ形状となっている。したがって、図1に示すように、オーミック電極11と表面電極12とが設けられている面は、表面粗面化層23aaの表面となっている。

なお、本実施形態においては、コンタクト層22cを平面視してオーミック電極11と同じ形状としたが、コンタクト層22cの平面形状は、図1に示す例に限定されるものではない。例えば、コンタクト層22cは、表面粗面化層23aaと同じ平面形状としてもよい。この場合、オーミック電極11と表面電極12とが設けられる面はコンタクト層22cの表面となる。

【0054】

表面粗面化層23aaは、光取り出し効率を向上させるために表面を粗面化させてなるものである。表面粗面化層23aaは、例えば、Siをドープしたn型の(Al0.5Ga0.5)0.5In0.5Pからなり、キャリア濃度を3×1018cm−3とし、層厚を3μmとすることができる。

【0055】

エッチングストップ層31は、電流遮断部13を形成する際に行う化合物半導体層10に発光層24を貫通する凹部を設けるエッチングにおいて、ストッパーとして機能するものである。エッチングストップ層31に用いる材料としては、Siをドープしたn型の(Al0.5Ga0.5)0.5In0.5P、Siをドープしたn型の(Al0.7Ga0.3)0.5Asなどを用いることができ、化合物半導体層10をエッチングする条件に応じて適宜決定できる。

【0056】

エッチングストップ層31に用いる材料は、例えば、発光層24を貫通する凹部を塩酸(希釈してもよい)を用いてウェットエッチングする場合には、AlGaAs(組成によらずエッチングストップ層として機能するが、光吸収を抑制するためAl組成は0.7以上が好ましい)からなるものとすることが好ましく、発光層24を貫通する凹部を硫酸過水液(硫酸と過酸化水素の混合液)、アンモニア過水(アンモニア水と過酸化水素の混合液)を用いてウェットエッチングする場合には、AlGaInPからなるものとすることが好ましい。発光層24の材料との組み合わせでいうと、発光層24がP系の材料(例えば、AlGaInP)の場合は、エッチングストップ層31はAs系の材料(例えば、AlGaAs)が好ましく、また、発光層24がAs系の材料(例えば、AlGaAs)の場合は、エッチングストップ層31はP系の材料(例えば、AlGaInP)が好ましい。また、発光層24を貫通する凹部をドライエッチングのみで形成する場合には、エッチングストップ層は表面粗面化と同じ材料からなるものとすることができる。その場合エッチングされる分厚くしておくことが好ましい。

【0057】

また、エッチングストップ層31は、表面粗面化層23aaと同じ材料からなるものとすることができる。この場合、表面粗面化層23aaがエッチングストップ層31を兼ねるものとなり、エッチングストップ層31を表面粗面化層23aaと同時に形成できるので、エッチングストップ層31と表面粗面化層23aaとが異なる材料からなるものである場合と比較して、生産性に優れたものとなる。

【0058】

クラッド層23abは、ダブルへテロ構造の要素となるものである。クラッド層23abは、例えば、Siをドープしたn型のAl0.5In0.5Pからなり、キャリア濃度が3×1018cm−3であり、層厚は0.5μmであるものとすることができる。

【0059】

発光層24は、AlGaAs、GaInAs又は、AlGaInPのいずれかからなるものであることが好ましく、例えば、アンドープの(Al0.1Ga0.9)0.5In0.5P/(Al0.5Ga0.5)0.5In0.5Pの20対の積層構造からなり、層厚が0.2μmであるものとすることができる。

【0060】

発光層24は、ダブルへテロ構造(Double Hetero:DH)、単一量子井戸構造(Single Quantum Well:SQW)または多重量子井戸構造(Multi Quantum Well:MQW)などの構造を有するものとすることができる。ここで、ダブルへテロ構造は、放射再結合を担うキャリアを閉じ込められる構造である。また、量子井戸構造は、井戸層と井戸層を挟む2つの障壁層とを有する構造であって、SQWは井戸層が1つのものであり、MQWは井戸層が2以上のものである。発光層24から単色性に優れる発光を得るためには、発光層24としてMQW構造を用いることが好ましい。

【0061】

クラッド層23bは、例えば、Mgをドープしたp型のAl0.5In0.5Pからなり、キャリア濃度が8×1017cm−3であり、層厚が0.5μmであるものとすることができる。

電流拡散層25は、例えば、Mgをドープしたp型GaP層からなり、キャリア濃度が5×1018cm−3であり、層厚が2μmであるものとすることができる。

【0062】

化合物半導体層10の構成は、上記に記載した構造に限られるものではなく、例えば、素子駆動電流の通流する領域を制限するための電流阻止層または電流狭窄層などを有していてもよい。また、クラッド層23abと、発光層24との間に、ガイド層を設けてもよい。また、例えば、コンタクト層22cやエッチングストップ層31、表面粗面化層23aaは設けられていることが好ましいが、設けられていなくてもよい。

【0063】

(電極構造)

図2Bは、図1に示す発光ダイオードのオーミック電極を示す平面摸式図であり、図2Cは、図1に示す発光ダイオードのオーミックコンタクト電極を示す平面摸式図であり、図2Dは、図1に示す発光ダイオードの表面電極、電流遮断部、オーミック電極、オーミックコンタクト電極を重ねて描いた平面摸式図である。なお、図2B〜図2Dは、図2Aの平面摸式図に対応する領域を示した平面図である。

【0064】

<表面電極>

図1および図2Aに示すように、表面電極12は、ボンディングパッドであるパッド部12aと線状部(枝部)12bとからなる。線状部12bは、オーミック電極の表面を覆うように設けられている。パッド部12aは、線状部12bに連結されて一体化されている。

表面電極12は、2種類以上の金属膜を積層してなる積層体からなるものであることが好ましい。具体的には、Au膜とTi膜とAuとの積層体(以下、「Au/Ti/Au」と表記する場合がある。他の金属膜の積層体についても同様にして表記する。)、Au/Pt/Au、Au/Cr/Au、Au/Ta/Au、Au/W/Au、Au/Mo/Auなどを用いることができる。

【0065】

パッド部12aは平面視して円形状であることが、ワイヤボンディングしやすく好ましいが、円形状以外の形状であってもよい。

パッド部12aの寸法は、パッド部12aが平面視で円形状である場合、例えば直径50〜150μm程度とすることができる。

【0066】

図2Aに示すように、線状部12bは、円形状のパッド部12aの中心を通る直線上において直径を挟んだ周端(周端部)12aaa、12aabから互いに逆方向に延在する2本の第1の直線部12baa、12babと、第1の直線部12baa、12babに対して直交する方向に延在する6本の第2の直線部12bba、12bbb、12bca、12bcb、12bcc、12bcdとからなる。

【0067】

なお、本実施形態においては、線状部12bは、2本の第1の直線部と、6本の第2の直線部とからなるものとされているが、第1の直線部および第2の直線部の数は特に限定されるものではない。

【0068】

第2の直線部12bba、12bbbはそれぞれ、第1の直線部12baa、12babの周端部12aaa、12aabとは反対側の端部に接続し、パッド部12aから離間して配置されている。他方、第2の直線部12bca、12bcb、12bcc、12bcdはそれぞれ、2つの周端部12aaa、12aabの間の一方の円弧側と他方の円弧側のそれぞれ2個の周端部12aba、12abb、12abc、12abdから延在して配置されている。周端部12aba、12abbから延在する2本の第2の直線部12bca、12bcbと、周端部12abc、12abdから延在する2本の第2の直線部12bcc、12bcdとはそれぞれ一直線上に、第2の直線部12bba、12bbbの延在方向に平行な方向に延在している。

【0069】

線状部12bの幅は、オーミック電極11の線状部位を覆うためにその幅より幅広とされており、例えば、2〜20μm程度とすることができる。線状部12bの幅は、第1の直線部及び第2の直線部のすべてについて同じ幅にする必要はないが、均一に発光させるために、発光ダイオード100の中心(図2Aにおいては円形状のパッド部12aの中心)から対称な位置における線状部12bの幅を同じとすることが好ましい。

【0070】

<オーミック電極>

オーミック電極11は、図1に示すように、化合物半導体層10の金属基板1の反対側に設けられているものであり、図2Bに示すように、6本の線状部位11ba、11bb、11ca、11cb、11cc、11cdからなる。

オーミック電極の材料としては、AuGeNi合金、AuGe合金、AuNiSi合金、AuSi合金などを用いることができる。

【0071】

本実施形態においては、オーミック電極11が6本の線状部位からなるものである場合を例に挙げて説明するが、線状部位の本数は特に限定されるものではない。

また、オーミック電極11は、複数の線状部位からなるものに限定されるものではなく、表面電極12の線状部12b下に不連続に配列されている形状、たとえば複数のドット形状のものであってもよい。

【0072】

また、オーミック電極11は、図1、図2Bおよび図2Dに示すように、表面電極12のパッド部12aと平面視で重ならない領域に形成されている。このように、オーミック電極11を、平面視して表面電極12のパッド部12aに重ならない位置に配置することで、発光層24のうちパッド部12aと平面視で重なる領域に配置されたパッド下発光層24aでの発光強度を弱くすることができる。その結果、オーミック電極11をパッド部12aに重なる位置に配置した場合に、パッド下発光層24aで発光した光がパッド部12aで吸収されて、光取り出し効率が低下することを回避でき、より一層、光取り出し効率を向上させることができる。

【0073】

また、図1、図2A、図2Bに示すように、オーミック電極11の6本の線状部位のそれぞれは、表面電極12の線状部12bの6本の第2の直線部12bba、12bbb、12bca、12bcb、12bcc、12bcdのそれぞれに覆われる位置に配置されている。

すなわち、平面視外側に配置された長い2本の線状部位11ba、11bbはそれぞれ、第2の直線部12bba、12bbbのそれぞれの直下に配置されており、平面視内側に配置された短い4本の線状部位11ca、11cb、11cc、11cdはそれぞれ、第2の直線部12bca、12bcb、12bcc、12bcdのそれぞれの直下に配置されている。

【0074】

オーミック電極11の線状部位の幅は、表面電極12の線状部12bで覆われるように、線状部12bの幅より幅狭とされており、例えば、1〜10μm程度とされている。オーミック電極11の線状部位の幅は、すべて同じにする必要はないが、均一に発光させるために、発光ダイオード100の中心(図2Aにおいては円形状のパッド部12aの中心)から対称な位置における線状部位の幅を同じとすることが好ましい。

また、オーミック電極11を構成する線状部位のうち、表面電極12のパッド部12aに最近接する線状部位11ca、11cb、11cc、11cdとパッド部12aとの最短距離は5μm以上、100μm以下とすることが好ましい。

【0075】

<オーミックコンタクト電極>

オーミックコンタクト電極7は、図1に示すように、金属基板1と化合物半導体層10との間に設けられているものであり、図2Cに示すように、平面視円形のドット状(点状)の複数の導電性部材からなる。各オーミックコンタクト電極7の平面形状は、円形状、楕円形状、ドーナツ状、線状等であってもよい。

オーミックコンタクト電極の材料としては、AuBe合金、AuZn合金などを用いることができる。

【0076】

図1、図2C、図2Dに示すように、オーミックコンタクト電極7を構成するドット状の導電性部材は、平面視して表面電極12のパッド部12aに重ならない位置に配置されている。このように、オーミックコンタクト電極7を、平面視して表面電極12のパッド部12aに重ならない位置に配置することで、発光層24のうちパッド部12aと平面視で重なる領域に配置されたパッド下発光層24aでの発光強度を弱くすることができる。その結果、オーミックコンタクト電極7をパッド部12aに重なる位置に配置した場合に、パッド下発光層24aで発光した光がパッド部12aで吸収されて、光取り出し効率が低下することを回避できるので、より一層、光取り出し効率を向上させることができる。

【0077】

また、図2A〜図2Dに示すように、オーミックコンタクト電極7を構成するドット状の導電性部材は、オーミック電極11の線状部位間の中間位置上と、オーミック電極11の両端の線状部位11ba、11bbの外側の、その線状部位11ba、11bbからの距離d2が線状部位間の中間位置までの距離d1、d3と同程度である位置上とに、直線状に並べて配置されている。

【0078】

具体的には、図2Dに示すように、直線状に並んだドット状の導電性部材の群7baは平面視して、オーミック電極11の線状部位11baと線状部位11caとの間の中間位置上に配置されている。また、直線状に並んだドット状の導電性部材の群7bcはオーミック電極11の線状部位11baと線状部位11ccとの間の中間位置上に配置されている。また、直線状に並んだドット状の導電性部材の群7bbは平面視して、オーミック電極11の線状部位11bbと線状部位11cbとの間の中間位置上に配置されている。直線状に並んだドット状の導電性部材の群7bdは平面視して、オーミック電極11の線状部位11bbと線状部位11cdとの間の中間位置上に配置されている。

【0079】

また、直線状に並んだドット状の導電性部材の群7caは平面視して、オーミック電極11の線状部位11caと線状部位11cbとの間の中間位置上に配置されている。また、直線状に並んだドット状の導電性部材の群7cbはオーミック電極11の線状部位11ccと線状部位11cdとの間の中間位置上に配置されている。

【0080】

また、直線状に並んだドット状の導電性部材の群7aaは平面視して、オーミック電極11の左端の線状部位11baの外側の、その線状部位11baからの距離d2が線状部位間の中間位置までの距離d1、d3と同程度の位置に配置されている。また、直線状に並んだドット状の導電性部材の群7abは平面視して、オーミック電極11の左端の線状部位11bbの外側の、その線状部位11bbからの距離d2が線状部位間の中間位置までの距離d1、d3と同程度の位置に配置されている。

【0081】

なお、オーミック電極11の線状部位間の中間位置までの距離d1、d3と、オーミック電極11の両端の線状部位11ba、11bbの外側の、その線状部位11ba、11bbからの距離d2とは、電流が均一に拡散するように等しい距離に構成するのが好ましい。

【0082】

オーミックコンタクト電極7を構成するドット状の導電性部材は、例えば、直径5〜20μm程度の円柱状部材とすることができる。

また、直線状に並ぶドット状の導電性部材の群において、隣接する導電性部材間の距離は、例えば、5〜50μm程度とすることができる。

また、オーミックコンタクト電極7のドット状の導電性部材と、表面電極12のパッド部12aとの最短距離は5μm以上、100μm以下とすることが好ましい。

【0083】

<電流遮断部>

電流遮断部13は、発光層24のうちパッド部12aと平面視で重なる領域に配置されたパッド下発光層24aに供給される電流を妨げるものである。電流遮断部13は、図1に示すように、パッド部12aに平面視で重なる領域を除く領域に配置された発光層24と、パッド下発光層24aとの間に設けられている。

【0084】

図1に示すように、電流遮断部13は、化合物半導体層10のクラッド層23abと発光層24とクラッド層23bと電流拡散層25とを貫通して形成されており、透光層8と一体化されている。

また、電流遮断部13は、図1、図2A、図2Dに示すように、平面視でパッド部12aと同心円形状とされ、パッド下発光層24aを取り囲むように平面視で環状に配置されていることが好ましい。このことにより、パッド下発光層24aに供給される電流をより効果的に妨げることができる。

【0085】

なお、本実施形態では、図2Aに示すように、電流遮断部13が、パッド下発光層24aを取り囲むように平面視で環状に配置されている場合を例に挙げて説明するが、絶縁層13の平面形状は図2Aに示す例に限定されるものではなく、例えば、図2Aに示す環状の電流遮断部13が円周方向に分断されてなる1つまたは複数の円弧状の電流遮断部材からなるものであってもよい。この場合であっても、パッド下発光層24aに供給される電流を妨げることができる。

【0086】

本実施形態においては、図1、図2Aおよび図2Dに示すように、電流遮断部13が、平面視でパッド部12aの縁部と重なる位置に配置された内壁13aと、平面視でパッド部12aの外側に配置され、内壁13aと対向して略並行に配置された外壁13bとに囲まれた溝(凹部)内に、絶縁材料が埋め込まれてなるものとされている。また、図1に示すように、電流遮断部13の発光ダイオード100の厚み方向の一端面13cはエッチングストップ層31内に接しており、他端面13dは透光層8の化合物半導体層10側の面に接している。

【0087】

内壁13aと外壁13bとの間の間隔は、特に限定されないが、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24と、パッド下発光層24aとを効果的に絶縁できるとともに、内壁13aと外壁13bとの間に容易に絶縁材料を充填できるように、1μm以上であることが好ましく、5μm以上であることがより好ましい。また、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24の平面積を確保して、十分な輝度が得られるようにするため、内壁13aと内壁13aとの間の間隔(環状凹部の最も遠い内壁間の間隔:パッド下発光層24aの直径に相当)は、50μm以下であることが好ましく、10μm以下であることがより好ましい。

【0088】

電流遮断部13に用いられる絶縁材料は、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24と、パッド下発光層24aとを絶縁できるものであればよく、特に限定されないが、例えば、SiO2 ,Si3N4,TiO2,TiN などを用いることができる。

【0089】

また、電流遮断部13に用いられる絶縁材料は、透光性を有するものであることが好ましい。電流遮断部13に用いられる絶縁材料が透光性を有するものである場合、電流遮断部13を透光層8と同時に形成することが可能となり、生産性に優れたものとなる。

【0090】

また、本実施形態においては、電流遮断部13として絶縁材料が埋め込まれてなるものを例に挙げて説明したが、電流遮断部は空間からなるものであってもよい。電流遮断部が、空間からなるものである場合にも、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24と、パッド下発光層24aとを絶縁でき、パッド下発光層24aに供給される電流を妨げることができる。よって、電流遮断部が、空間からなるものである場合であっても、パッド部12aの直下での発光強度を弱くすることができ、パッド部12aに吸収される光を低減できる。

【0091】

電流遮断部が、空間からなるものである場合、内壁13aと外壁13bとの間の間隔は、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24と、パッド下発光層24aとを効果的に絶縁できるように、0.1μm以上であることが好ましく、1μm以上であることがより好ましい。また、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24の平面積を確保して、十分な輝度が得られるようにするとともに、空間を有することによる発光ダイオード100の強度低下を抑制するため、内壁13aと内壁13aとの間の間隔(環状凹部の最も遠い内壁間の間隔)は、30μm以下であることが好ましく、10μm以下であることがより好ましい。

【0092】

本実施形態においては、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24と、パッド下発光層24aとの間に電流遮断部13が設けられているので、パッド下発光層24aに供給される電流が妨げられる。その結果、パッド下発光層24aでの発光強度を弱くすることができ、パッド下発光層24aで発光した光がパッド部12aで吸収されることによる光取り出し効率の低下を回避できる。よって、本実施形態の発光ダイオード100によれば、優れた光取り出し効率が得られる。

【0093】

図3は、第1実施形態の発光ダイオードにおいて、接合基板をGe基板41とした例の断面模式図である。

図3に示す発光ダイオード200が図1に示す発光ダイオード100と異なる点は、Ge基板41を備える点である。図3に示す例では、Ge基板41の上面及び下面にはGeと密着性がよい金属層(例えば、Pt層)42が備えられ、その金属層42の上面及び下面には耐薬品性に優れる金属層(例えば、Au層)43が備えられている。

図3に示す発光ダイオード200を製造する場合、Ge基板41の上面に金属層42及び金属層43を順に形成した後、化合物半導体層10のオーミックコンタクト電極7側(接合層4上)にGe基板41を接合する。その後、Ge基板41の下面に、金属層42及び金属層43を順に形成する。

【0094】

[発光ダイオードの製造方法]

次に、本発明の発光ダイオードの製造方法の一例として、図1に示す発光ダイオードの製造方法を例に挙げて説明する。

本実施形態の発光ダイオードの製造方法では、成長用基板上に化合物半導体層10を成長させ、化合物半導体層10に金属基板1を接合した後、成長用基板を除去する方法を用いる。

【0095】

<金属基板の製造工程>

図5(a)〜図5(c)は、金属基板の製造工程を説明するための金属基板の一部の断面模式図である。

金属基板1を製造するには、例えば、熱膨張係数が化合物半導体層10の材料より大きい第1の金属層1bと、熱膨張係数が化合物半導体層10の材料より小さい第2の金属層1bとを用意して、ホットプレスを行う方法を用いる。

【0096】

具体的には、2枚の略平板状の第1の金属層1bと、1枚の略平板状の第2の金属層1aを用意する。例えば、第1の金属層1bとしては厚さ10μmのCu層、第2の金属層1aとしては厚さ75μmのMo層を用いる。

次に、図5(a)に示すように、2枚の第1の金属層1bの間に1枚の第2の金属層1aを配置して積層体とする。

【0097】

次に、2枚の第1の金属層1bと1枚の第2の金属層1aとからなる積層体を所定の加圧装置に配置して、高温下で第1の金属層1bと第2の金属層1aに、図5(a)に示す矢印の方向に荷重をかける。これにより、図5(b)に示すように、第1の金属層1bがCu層であり、第2の金属層1aがMo層であり、Cu(10μm)/Mo(75μm)/Cu(10μm)の3層からなる金属基板を形成する。このような金属基板は、熱膨張係数が5.7ppm/K程度であり、熱伝導率が220W/m・K程度であるものとなる。

【0098】

次に、図5(c)に示すように、図5(b)に示す金属基板の全面すなわち、上面、下面及び側面に金属保護膜2を形成する。このとき、図5(b)に示す金属基板は、各発光ダイオードを個片化するために切断する前であるので、金属保護膜2が覆う側面とは金属基板(プレート)の外周側面である。したがって、個片化後の各発光ダイオードの金属基板1の側面を金属保護膜2で覆う場合には、別途、金属保護膜2で側面を覆う工程を実施する。図5(c)は、金属基板(プレート)の外周端側でない箇所の一部を示しているものであり、図5(c)には外周側面の金属保護膜は表れていない。

【0099】

金属保護膜2は、公知の膜形成方法を用いて形成することができ、側面を含めた全面に膜形成できるめっき法を用いることが最も好ましい。めっき法としては、公知の技術、薬品が使用でき、電極が不要な無電解めっき法を用いることが、簡便で望ましい。

例えば、図5(b)に示す金属基板に、無電解めっき法を用いてニッケルをめっきした後、金をめっきすることにより、金属基板の上面、側面、下面がニッケル膜及び金膜からなる金属保護膜2で覆われた金属基板1を作製できる。無電解めっき法を用いて金属保護膜2を形成する場合、金属保護膜2の材料として、銅、銀、ニッケル、クロム、白金、金など公知の金属を使用できるが、密着性のよいニッケルと耐薬品に優れる金とを組み合わせることが好ましい。

【0100】

<化合物半導体層の形成工程>

図6〜10は、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

図1に示す発光ダイオードの化合物半導体層10を形成するには、まず、半導体基板(成長用基板)21を用意し、半導体基板21上にエピタキシャル積層体30を形成する。

【0101】

半導体基板21は、図6に示すエピタキシャル積層体30を形成するためのものである。半導体基板21としては、例えば、一面21aが(100)面から15°傾けた面とされた、Siドープしたn型のGaAs単結晶基板などを用いることができる。また、エピタキシャル積層体30として、AlGaInP層またはAlGaAs層を形成する場合、半導体基板(成長用基板)21として、砒化ガリウム(GaAs)単結晶基板を用いることができる。

【0102】

次に、図6に示すように、半導体基板(成長用基板)21の一面21a上に、複数のエピタキシャル層を成長させて化合物半導体層10を含むエピタキシャル積層体30を形成する。

化合物半導体層10の形成方法としては、有機金属化学気相成長(Metal Organic Chemical Vapor Deposition:MOCVD)法、分子線エピタキシャル(Molecular Beam Epitaxicy:MBE)法や液相エピタキシャル(Liquid Phase Epitaxicy:LPE)法などを用いることができる。

【0103】

本実施形態では、トリメチルアルミニウム((CH3)3Al)、トリメチルガリウム((CH3)3Ga)及びトリメチルインジウム((CH3)3In)をIII族構成元素の原料に用いた減圧MOCVD法を用いて、エピタキシャル積層体30を構成する各層をエピタキシャル成長させる。

Mgのドーピング原料にはビスシクロペンタジエニルマグネシウム((C5H5)2Mg)を用いることができる。また、Siのドーピング原料にはジシラン(Si2H6)を用いることができる。また、V族構成元素の原料としては、ホスフィン(PH3)又はアルシン(AsH3)を用いることができる。

【0104】

なお、エピタキシャル積層体30を成長させる際の温度は、電流拡散層25を成長させる場合には、例えば、750°Cとし、その他のエピタキシャル層を成長させる場合には、例えば、730°Cとすることができる。

【0105】

具体的には、まず、半導体基板21の一面21a上に、Siをドープしたn型のGaAsからなる緩衝層22aを成膜する。緩衝層22aとしては、例えば、Siをドープしたn型のGaAsを用い、キャリア濃度を2×1018cm−3程度とし、層厚を0.2〜0.5μm程度とすることが好ましい。

【0106】

次に、本実施形態では、緩衝層22a上に、Siドープしたn型の(Al0.5Ga0.5)0.5In0.5Pからなる基板エッチングストップ層22bを成膜する。基板エッチングストップ層22bは、半導体基板21をエッチング除去する際に、表面粗面化層23aaまでエッチングされてしまうことを防ぐための層である。基板エッチングストップ層22bは、例えば、キャリア濃度を1×1018cm−3程度とし、層厚を0.5μm程度とすることが好ましい。

【0107】

次に、基板エッチングストップ層22b上に、Siドープしたn型のGaAsからなるコンタクト層22cを成膜する。

次に、コンタクト層22c上に、Siをドープしたn型の(Al0.5Ga0.5)0.5In0.5Pからなる表面粗面化層23aaを成膜する。コンタクト層22cは、例えば、キャリア濃度を1×1018cm−3程度とし、層厚を0.05μm程度とすることが好ましい。

【0108】

次に、表面粗面化層23aa上に、Siをドープしたn型のAl0.7Ga0.3Asからなるエッチングストップ層31を成膜する。エッチングストップ層31は、例えば、キャリア濃度を1×1018cm−3程度とし、層厚を1.0μm程度とすることが好ましい。

【0109】

次に、エッチングストップ層31上に、Siをドープしたn型のAl0.5In0.5Pからなるクラッド層23abを成膜する。クラッド層23abは、例えば、層厚を0.5μm程度とすることが好ましい。

次に、クラッド層23ab上に、例えば、アンドープの層厚0.005μm程度の(Al0.1Ga0.9)0.5In0.5Pからなる井戸層と、アンドープの層厚0.005μm程度の(Al0.7Ga0.3)0.5In0.5Pからなるバリア層とを交互に積層し、20層の井戸層と19層のバリア層との積層構造からなる発光層24を成膜する。

次に、発光層24上に、Mgをドープしたp型のAl0.5In0.5Pからなるクラッド層23bを成膜する。クラッド層23bは、例えば、層厚を0.5μm程度とすることが好ましい。

【0110】

次に、クラッド層23b上に、層厚を3μm程度のMgドープしたp型のGaPを成膜し、表面から1〜2μmの深さに至るまで鏡面研磨する。このことにより、半導体基板21と反対側の面25aの表面の粗さが、例えば、0.18nm以内である電流拡散層25が得られる。

【0111】

<電流遮断部の形成工程>

次に、ドライエッチング法とウェットエッチング法を順に行うことにより、化合物半導体層10の平面視してパッド部12aの周囲に、発光層24を貫通する凹部からなる電流遮断部13を設ける。

本実施形態においては、図7Aおよび図2Aに示すように、平面視略円形の環状であって底面130aがエッチングストップ層31に達する溝(凹部)を、化合物半導体層10の一部をエッチングすることによりパッド下発光層24aを取り囲むように設ける。このことにより、パッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24との間に空間130(凹部)が形成される。

【0112】

空間130を形成するためのエッチング方法では、平面形状を高精度で制御できるドライエッチング法と、高精度で深さ方向を制御できるウェットエッチング法の両方を行う。具体的には、フォトリソグラフィー技術を用いて平面視で空間となる領域以外の領域に選択的にレジスト層を形成し、例えば、エッチングガスとしてSiCl4を用いてバイアス50W、10minの条件でドライエッチング法により、2〜4μmエッチングする。その後、例えば、1:1で希釈した塩酸を40℃の条件でウェットエッチング法により、エッチングストップ層までエッチングする。

このように本実施形態では、ドライエッチング法により平面視して所定の形状に高精度で垂直方向にエッチングして所定の深さに達する前に終了し、その後、ウェットエッチング法によりエッチングストップ層に達するまでエッチングすることにより、所定の深さの凹部とする。したがって、本実施形態では、高精度で所定の平面形状および深さ寸法の空間130を形成できる。例えば、ドライエッチング法のみを行った場合、溝の深さが必要以上に深くなってしまう恐れがある。また、ウェットエッチング法のみを行った場合、平面形状の精度が低くなってしまう恐れがある。

【0113】

本実施形態においては、図7Aおよび図2Aに示すように、空間130の内壁13aを、平面視でパッド部12aの縁部と重なる位置に配置し、空間130の外壁13bを、平面視でパッド部12aの外側に、内壁13aと対向して略並行に配置する。したがって、本実施形態においては、空間130の内壁13aおよび外壁13bが、平面視でパッド部12aと同心円形状に配置される。

【0114】

次に、このようにして得られた空間130内に絶縁材料を埋め込む。本実施形態においては、電流拡散層25上の全面に、例えば、CVD法を用いてSiO2膜を形成することにより、透光層8を形成すると同時に、空間130内に透光層8となる絶縁材料を埋め込んで電流遮断部13を形成する。

【0115】

なお、本実施形態においては、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24と、パッド下発光層24aとの間に空間130を形成し、空間130内に絶縁材料を埋め込むことにより電流遮断部13を設ける場合を例に挙げて説明したが、電流遮断部13が空間130からなるものである場合、空間130内に絶縁材料を埋め込む必要はない。この場合、空間130内に絶縁材料を埋め込む場合と比較して、製造工程を簡略化でき好ましい。

【0116】

また、本実施形態の製造方法では、金属基板1と化合物半導体層10とを接合する前に電流遮断部13を形成している。これに対し、例えば、金属基板1と化合物半導体層10とを接合した後に電流遮断部を形成した場合、電流遮断部を形成する工程において、化合物半導体層10の金属基板1と反対側の面から金属基板1に向かってエッチングして空間を形成する必要ある。このため、空間を形成するためのエッチングによって、反射層が露出してしまう恐れがある。反射層が露出してしまうと、空間の内面に反射層の材料である金属が付着して、電流がリークしてしまう恐れが生じる。本実施形態においては、金属基板1と化合物半導体層10とを接合する前に電流遮断部13を形成しているので、空間を形成するためのエッチングによって、反射層が露出することはなく、容易に電流遮断部13を形成できる。

【0117】

<オーミックコンタクト電極の形成工程>

次に、図7Bに示すように、p型のGaP層からなる電流拡散層25上にオーミックコンタクト電極7を形成する。本実施形態においては、オーミックコンタクト電極7を形成する前に、オーミックコンタクト電極7が貫設する透光層8が、化合物半導体層10上に形成されている。オーミックコンタクト電極7を形成するには、まず、透光層8に、フォトリソグラフィー技術及びエッチング技術を用いて、オーミックコンタクト電極7を構成する導電性部材を埋め込むための複数の貫通孔を形成する。具体的には、例えば、透光層8上に、上記の貫通孔に対応する孔を有するフォトレジストパターンを形成し、フッ酸系のエッチャントを用いて貫通孔に対応する箇所の透光層8を除去することにより、透光層8に複数の貫通孔を形成する。

【0118】

透光層8に形成する複数の貫通孔は、平面視で、図2Dに示すオーミックコンタクト電極7の位置に対応する位置に形成する。すなわち、複数の貫通孔は、後の工程で形成する表面電極12のパッド部12aに平面視して重ならない位置であって、後の工程で形成するオーミック電極11の線状部位間の中間位置上、又は、オーミック電極11の両端の線状部位11ba、11bbの外側の、その線状部位11ba、11bbからの距離d2が線状部位間の中間位置までの距離d1と同程度の位置に、直線状に並ぶように形成する。

【0119】

次に、例えば、蒸着法を用いて、透光層8の複数の貫通孔にAuBe合金を充填することにより、図7Bに示すように、化合物半導体層10上にオーミックコンタクト電極7を形成する。

【0120】

<反射層の形成工程>

次に、図8に示すように、オーミックコンタクト電極7及び透光層8上に反射層6を形成する。具体的には、例えば、蒸着法を用いて、APC若しくはAuからなる反射層6をオーミックコンタクト電極7及び透光層8上に形成する。

【0121】

<バリア層の形成工程>

次に、図8に示すように、反射層6上にバリア層5を形成する。具体的には、例えば、蒸着法を用いて、ニッケル膜やTi膜などからなるバリア層5を反射層6上に形成する。

<接合層の形成工程>

次に、図8に示すように、バリア層5上に接合層4を形成する。具体的には、例えば、蒸着法を用いて、Au系の共晶金属であるAuGeからなる接合層4をバリア層5上に形成する。

【0122】

<金属基板の接合工程>

次に、化合物半導体層10のオーミックコンタクト電極7側に金属基板1を接合する。化合物半導体層10に金属基板1を接合する方法としては、共晶接合、拡散接合、接着剤、常温接合などの公知の如何なる技術を用いてもよい。

【0123】

具体的には、例えば、図9に示すように、エピタキシャル積層体30や反射層6等の形成された半導体基板21と、金属基板1とを減圧装置内に搬入し、金属基板1に接合層4の接合面4aを対向して重ね合わせて配置する。次に、減圧装置内を3×10−5Paまで排気し、重ね合わせた半導体基板21と金属基板1とを400℃に加熱した状態で500kgの荷重を印加し、接合層4の接合面4aと金属基板1との接合面とを接合し、接合構造体40とする。

【0124】

<半導体基板および緩衝層除去工程>

次に、図10に示すように、接合構造体40から、半導体基板21及び緩衝層22aをアンモニア系エッチャントにより選択的に除去する。

本実施形態においては、金属基板1の表面が金属保護膜2に覆われているので、半導体基板21及び緩衝層22aを除去するためのエッチャントに対する耐性が高く、半導体基板21及び緩衝層22aを除去することによって金属基板1の品質が劣化することを防止できる。

【0125】

<基板エッチングストップ層除去工程>

次に、図10に示すように、基板エッチングストップ層22bを塩酸系エッチャントにより選択的に除去する。

なお、本実施形態においては、金属基板1の表面が金属保護膜2に覆われているので、基板エッチングストップ層22bを除去するためのエッチャントに対する耐性が高く、基板エッチングストップ層22bを除去することによって金属基板1の品質が劣化することを防止できる。

【0126】

<オーミック電極の形成工程>

次に、図11に示すように、化合物半導体層10のオーミックコンタクト電極7と反対側に、オーミック電極11を形成する。

具体的には例えば、化合物半導体層10のコンタクト層22c上の全面に、蒸着法を用いて厚さ0.1μmのAuGeNi合金膜を成膜し、フォトリソグラフィー技術及びエッチング技術を用いてAuGeNi合金膜をパターニングすることにより、図2Bに示す6本の線状部位11ba、11bb、11ca、11cb、11cc、11cdからなるオーミック電極11を形成する。

【0127】

次に、オーミック電極11となるAuGeNi合金膜をパターニングする際に形成したマスクを用いて、コンタクト層22cのうちオーミック電極11と平面視で重なる部分以外の部分を、アンモニア水(NH4OH)と過酸化水素(H2O2と純水(H2O)との混合液を用いたエッチングにより除去する。これにより、図11に示すように、コンタクト層22cの平面形状が、図2Bに示すオーミック電極11の平面形状と、実質的に同一形状となる。

【0128】

<表面電極の形成工程>

次に、オーミック電極11の表面を覆うように線状部12bを形成するとともに、線状部12bに連結されたパッド部12aを形成する。

具体的には例えば、オーミック電極11の形成された化合物半導体層10上の全面に、蒸着法を用いて、厚さ0.3μmのAu層、厚さ0.3μmのTi層、厚さ1μmのAu層を順に成膜し、フォトリソグラフィー技術及びエッチング技術を用いて、Au/Ti/Au膜をパターニングする。

【0129】

本実施形態では、表面電極12を形成する工程において、発光層24のうちパッド部12aと平面視で重なる領域に配置されるパッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置される発光層24との間に、電流遮断部13が配置されるように、パッド部12aを形成する。本実施形態においては、電流遮断部13を設ける工程において、平面視で環状の電流遮断部13を形成しているので、表面電極12を形成する工程において、平面視で電流遮断部13の内側にパッド部12aを形成する。このことにより、パッド部12aと該パッド部12aに連結する枝部12bとからなる図2Aに示す表面電極12が形成される。

以上の工程により、金属基板1上に複数の発光ダイオード100が形成される。

【0130】

<個片化工程>

次に、金属基板1上に形成された複数の発光ダイオード100を個片化する。具体的には例えば、切断予定部分の金属基板1上に形成されている各層を除去し、レーザを用いて350μm間隔で切断する方法が挙げられる。

【0131】

<金属基板側面の金属保護膜形成工程>

個片化された各発光ダイオード100では、金属基板1の側面に金属保護膜2が形成されていない。本実施形態においては、個片化された各発光ダイオード100の金属基板1の側面に、金属基板1の上面及び下面に金属保護膜2を形成した方法と同様の方法を用いて、金属保護膜2を形成してもよい。

【0132】

本実施形態の発光ダイオード100は、発光層24のうちパッド部12aと平面視で重なる領域に配置されたパッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24との間に、パッド下発光層24aに供給される電流を妨げる電流遮断部13を備えているので、パッド部12aの直下での発光強度を弱くすることができ、パッド部12aに吸収される光を低減できる。よって、本実施形態の発光ダイオード100は、優れた光取り出し効率を有するものとなり、特に、大電流駆動によって高輝度発光させる場合に好適に用いることができる。

【0133】

また、本実施形態の発光ダイオード100は、電流遮断部13が、パッド下発光層24aを取り囲むように平面視で環状に配置されているものであるので、パッド下発光層24aに供給される電流を効果的に妨げることができ、パッド部12aの直下での発光強度をより一層弱くでき、パッド部12aに吸収される光をより一層低減できる。

【0134】

また、本実施形態の発光ダイオード100は、電流遮断部13として絶縁材料が埋め込まれてなるものを備えているので、電流遮断部が空間からなるものである場合と比較して、優れた強度を有するものとなる。より詳細には、電流遮断部が空間からなるものである場合、電流遮断部の絶縁性を高めるためには空間を広くする必要がある。しかし、空間を広くすると発光ダイオード100の強度が低下するため、空間を広くして、電流遮断部の絶縁性を向上させることが困難である場合があった。これに対し、電流遮断部13が、絶縁材料が埋め込まれてなるものである場合、電流遮断部13が形成されていることによる発光ダイオード100の強度低下を防止できるので、発光ダイオード100の強度に関わらず、電流遮断部13(空間)の形状や電流遮断部13に用いる絶縁材料を適宜選択して、電流遮断部13の絶縁性を高めることができる。

【0135】

本実施形態の発光ダイオード100の製造方法は、発光層24を含む化合物半導体層10に、発光層24を貫通する凹部を設けることにより空間130を形成し、空間130内に絶縁材料を埋め込むことにより電流遮断部13を設ける工程と、線状部12bとパッド部12aとを有する表面電極12を形成する工程とを備え、表面電極12を形成する工程において、パッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置される発光層24との間に電流遮断部13が配置されるように、パッド部12aを形成する方法である。したがって、本実施形態の製造方法によれば、パッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24との間に、パッド下発光層24aに供給される電流を妨げる電流遮断部13を備え、優れた光取り出し効率を有する発光ダイオード100が得られる。

【0136】

また、本実施形態の発光ダイオード100の製造方法は、電流遮断部13を設ける工程において、平面視で環状の電流遮断部13を形成し、表面電極12を形成する工程において、平面視で電流遮断部13の内側にパッド部12aを形成するので、電流遮断部13が、パッド下発光層24aを取り囲むように平面視で環状に配置されていることにより、パッド部12aに吸収される光をより一層低減できる発光ダイオード100が得られる。

【0137】

また、本実施形態の発光ダイオード100の製造方法は、発光層24を形成する前に、成長用基板である半導体基板21上にエッチングストップ層31を形成する工程を含み、化合物半導体層10の一部を、エッチングストップ層31を用いてエッチングすることにより、空間130となる凹部を設ける方法であるので、容易かつ確実に凹部の深さを制御でき、空間130内に絶縁材料を埋め込むことにより、高精度で電流遮断部13を形成できる。

【0138】

また、本実施形態の発光ダイオード100の製造方法は、化合物半導体層10に電流遮断部13を設け、化合物半導体層10上にオーミックコンタクト電極7を形成した後に、化合物半導体層10のオーミックコンタクト電極7側に金属基板1を接合しているので、電流遮断部13を設けるためのエッチングによって、金属基板1の品質が劣化することはなく、好ましい。

【0139】

「第2実施形態」

〔発光ダイオード〕

図4は、本発明の発光ダイオードの他の例を示す断面模式図である。図4に示す発光ダイオード101が、図1に示す発光ダイオード100と異なる点は、電流遮断部131のみである。このため、本実施形態においては、電流遮断部131についてのみ説明し、その他の部材についての説明を省略する。

なお、接合基板としては上述した通り、成長用基板と熱膨張係数が近い材料からなるものを用いることが好ましく、Ge基板、GaP基板、GaAs基板、熱膨張係数を調整した金属基板を含む金属基板等を用いることができる。

【0140】

本実施形態の発光ダイオード101の電流遮断部131は、図4に示すように、反射層133と、透明絶縁材料層132とを含むものとされている。透明絶縁材料層132は、図4に示すように、反射層133と化合物半導体層10との間に配置されている。図4に示す反射層133は、透光層8を貫通して形成されており、反射層6と一体化されている。

【0141】

電流遮断部131の反射層133に用いられる反射材料は、特に限定されないが、90%以上の高い反射率が得られるものであることが好ましい。具体的には、例えば、Au、Ag、Al、Cu、APC(AgPdCu合金)などを用いることができる。また、電流遮断部131の反射層133の材料は、反射層6の材料と同じものであることが好ましい。電流遮断部131の反射層133の材料と反射層6の材料とが同じである場合、反射層133を反射層6と同時に形成することが可能となり、生産性に優れたものとなる。

【0142】

また、電流遮断部131の透明絶縁材料層132に用いられる透明絶縁材料は、パッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24とを絶縁できるものであればよく、特に限定されないが、例えば、SiO2,Si3N4,TiO2,TiNなどを用いることができる。また、電流遮断部131の透明絶縁材料層132の材料は、透光層8の材料と同じものであることが好ましい。電流遮断部131の透明絶縁材料層132の材料と透光層8の材料とが同じである場合、透明絶縁材料層132を透光層8と同時に形成することが可能となり、生産性に優れたものとなる。

【0143】

また、電流遮断部131の透明絶縁材料層132の厚み(反射層133と発光層24との間隔)は、透明絶縁材料層132の材料および反射層133の材料に応じて適宜決定できるが、反射層133が導電性を有するものである場合、0.05μm以上であることが好ましく、0.2μm以上であることがより好ましい。

【0144】

電流遮断部131が、化合物半導体層10との間に反射層133を平面視で取り囲むように配置された透明絶縁材料層132とを含むものである場合、内壁13aと外壁13bとの間の間隔は、0.2μm以上であることが好ましく、1.0μm以上であることがより好ましい。内壁(図1の内壁13aに相当)と外壁(図1の外壁13bに相当)との間の間隔が0.2μm以上である場合、反射層133が導電性を有するものであったとしても、透明絶縁材料層132の厚みを十分に確保することができ、パッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24とを効果的に絶縁できる。また、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24の平面積を十分に確保して、十分な輝度が得られるようにするため、内壁(図1の内壁13aに相当)と内壁との間の間隔(環状凹部の最も遠い内壁間の間隔)は、30μm以下であることが好ましく、10μm以下であることがより好ましい。

【0145】

本実施形態においても、パッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24との間に電流遮断部131が設けられているので、パッド下発光層24aに供給される電流を妨げられる。その結果、パッド下発光層24aでの発光強度を弱くすることができ、パッド下発光層24aで発光した光がパッド部12aで吸収されることによる光取り出し効率の低下を回避できる。よって、本実施形態の発光ダイオード101によれば、優れた光取り出し効率が得られる。

【0146】

しかも、本実施形態の発光ダイオード101においては、電流遮断部131が反射層133と、反射層133化合物半導体層10との間に配置された透明絶縁材料層132とを含むものであるので、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24で発光された光が、電流遮断部131の反射層133に反射されることによって、パッド部12aの直下に入ることが防止される。したがって、本実施形態の発光ダイオード101によれば、より一層優れた光取り出し効率が得られる。

【0147】

[発光ダイオードの製造方法]

次に、図4に示す発光ダイオード101の製造方法の一例を説明する。

本実施形態の発光ダイオードの製造方法101では、図1に示す発光ダイオード100の製造方法と異なる工程のみ説明する。

図4に示す発光ダイオード101を製造するには、図1に示す発光ダイオード100の製造方法と同様にして、電流遮断部を形成する工程までの工程を行う。

【0148】

電流遮断部131を形成する工程においては、まず、図1に示す発光ダイオード100の製造方法と同様にして、パッド下発光層24aを取り囲むように平面視略円環状で、底面130aがエッチングストップ層31に達する溝を設け、パッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24との間に、図7Aに示す空間130(凹部)を形成する。

【0149】

次に、このようにして得られた空間130内の底面及び内壁に透明絶縁材料を堆積する。本実施形態においては、電流拡散層25上の全面に、例えば、CVD法を用いてSiO2膜を形成することにより、透光層8を形成すると同時に、空間130の内壁に沿って透明絶縁材料層132を形成する。

【0150】

次に、図1に示す発光ダイオード100の製造方法と同様にして、オーミックコンタクト電極7を形成する。次に、オーミックコンタクト電極7及び透光層8上に、例えば、蒸着法を用いて、APC若しくはAuからなる反射層6を形成すると同時に、空間130(凹部)に透明絶縁材料層132を介して反射層6となる金属材料を埋め込むことにより、空間130内に反射層133を形成し、電流遮断部131とする。

【0151】

その後、図1に示す発光ダイオード100の製造方法と同様にして、発光ダイオード101を個片化するまでの工程を行う。

【0152】

本実施形態の発光ダイオード101は、第1実施形態と同様に、発光層24のうちパッド部12aと平面視で重なる領域に配置されたパッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24との間に、パッド下発光層24aに供給される電流を妨げる電流遮断部131を備えているので、パッド部12aの直下での発光強度を弱くすることができ、パッド部12aに吸収される光を低減でき、優れた光取り出し効率を有するものとなる。

【0153】

また、本実施形態の発光ダイオード101は、電流遮断部13が、反射層133と、反射層133と化合物半導体層10との間に配置された透明絶縁材料層132とを含むものであるので、反射層133によって発光層24からパッド部12aの直下に入射する光を遮ることができる。その結果、パッド部12aに吸収される光をより一層低減でき、より優れた光取り出し効率が得られる。

【0154】

本実施形態の発光ダイオード101の製造方法は、発光層24を含む化合物半導体層10に、発光層24を貫通する凹部を設けることにより空間130を形成し、空間130の底面および内壁に沿って透明絶縁材料層132を形成して、透明絶縁材料層132に囲まれた空間内に反射材料からなる反射層133を埋め込むことにより電流遮断部13を設ける工程と、線状部12bとパッド部12aとを有する表面電極12を形成する工程とを備え、表面電極12を形成する工程において、パッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置される発光層24との間に電流遮断部13が配置されるように、パッド部12aを形成する方法である。したがって、本実施形態の製造方法によれば、パッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24との間に、パッド下発光層24aに供給される電流を妨げる電流遮断部13を備え、優れた光取り出し効率を有する発光ダイオード101が得られる。

【0155】

「第3実施形態」

〔発光ダイオード〕

図12は、本発明の発光ダイオードの他の例を示す断面模式図である。図12に示す発光ダイオード102が、図1に示す発光ダイオード100と異なる点は、化合物半導体層のクラッド層23abと発光層240とクラッド層23bと電流拡散層25と、電流遮断部の平面形状のみである。このため、本実施形態においては、図1に示す発光ダイオード100と異なる点についてのみ説明し、その他の部材についての説明を省略する。

なお、接合基板としては上述した通り、成長用基板と熱膨張係数が近い材料からなるものを用いることが好ましく、Ge基板、GaP基板、GaAs基板、熱膨張係数を調整した金属基板を含む金属基板等を用いることができる。

【0156】

図12に示す発光ダイオード102は、図1に示す発光ダイオードと同様に、化合物半導体層10と、オーミックコンタクト電極7と、オーミック電極11と、線状部12bとパッド部12aとを含む表面電極12とを備えている。

しかし、図12に示す発光ダイオード102は、図1に示す発光ダイオード100と異なり、発光層240が、パッド部12aと平面視で重なる領域には形成されておらず、パッド部12aと平面視で重ならない領域にのみ形成されている。また、図12に示す発光ダイオード102は、図1に示す発光ダイオード100と異なり、パッド部12aと平面視で重なる領域には電流遮断部231が形成されている。そして、図12に示すように、電流遮断部231を取り囲むように発光層240が配置されている。

【0157】

本実施形態においては、電流遮断部231の平面形状は、パッド部12aの平面形状よりも大きい略同心円状とされているが、電流遮断部231の平面形状は、電流遮断部231がパッド部12aと平面視で重なる領域の少なくとも一部に形成されていればよく、パッド部12aの平面形状と同じであってもよいし、大きくても小さくてもよい。

【0158】

電流遮断部231は、図12に示すように、充填層234と、反射層233と、透明絶縁材料層232とを含むものとされている。透明絶縁材料層232は、図12に示すように、反射層233と化合物半導体層10との間に配置されている。反射層233は、透光層8を貫通して形成されており、反射層6と一体化されている。また、反射層233は、金属基板1側に開口を有する凹部状の形状とされており、充填層234は、反射層233からなる凹部内に充填されている。図12に示す例では、充填層234は、反射層6を貫通して形成されている。充填層234は、反射層233と一体に形成されたものでもよい(この場合、充填層234は反射層6とも一体化されている)。

【0159】

電流遮断部231の反射層233に用いられる反射材料は、特に限定されないが、90%以上の高い反射率を有するものであることが好ましい。具体的には、例えば、Au、Ag、Al、Cu、APC(AgPdCu合金)などを用いることができる。また、電流遮断部231の反射層233の材料は、反射層6の材料と同じものであることが好ましい。電流遮断部231の反射層233の材料と反射層6の材料とが同じである場合、反射層233を反射層6と同時に形成することが可能となり、生産性に優れたものとなる。

【0160】

また、電流遮断部231の透明絶縁材料層232に用いられる透明絶縁材料は、反射層233と化合物半導体層10とを絶縁できるものであればよく、特に限定されないが、例えば、SiO2,Si3N4,TiO2,TiN などを用いることができる。また、電流遮断部231の透明絶縁材料層232の材料は、透光層8の材料と同じものであることが好ましい。電流遮断部231の透明絶縁材料層232の材料と透光層8の材料とが同じである場合、透明絶縁材料層232を透光層8と同時に形成することが可能となり、生産性に優れたものとなる。

【0161】

電流遮断部231の充填層234は、特に限定されないが、例えば、SiO2,Si3N4,TiO2,TiN もしくは Au、Ag、Al、Cu、APC、Pt、Ni、Tiなどの金属を用いることができる。また、空間でも良い。

【0162】

[発光ダイオードの製造方法]

次に、図12に示す発光ダイオード102の製造方法の一例を説明する。

本実施形態の発光ダイオード102の製造方法では、図1に示す発光ダイオード100の製造方法と異なる工程のみ説明する。

図12に示す発光ダイオード102を製造するには、図1に示す発光ダイオード100の製造方法と同様にして、電流遮断部231を形成する工程の前までの工程を行う。

【0163】

電流遮断部231を形成する工程においては、ドライエッチング法とウェットエッチング法を順に行うことにより、化合物半導体層10の平面視して直下に、発光層24を貫通する空間(凹部)からなる電流遮断部231を設ける。具体的には、凹部は、発光層240のうちパッド部12aと平面視で重なる領域に、図1に示す発光ダイオードの製造方法と同様にして形成できる。

次に、空間内の底面及び内壁に透明絶縁材料を堆積する。本実施形態においては、電流拡散層25上の全面に、例えば、CVD法を用いてSiO2膜を形成することにより、透光層8を形成すると同時に、空間の内壁に沿って透明絶縁材料層232を形成する。

【0164】

次に、図1に示す発光ダイオード100の製造方法と同様にして、オーミックコンタクト電極7を形成する。

次に、オーミックコンタクト電極7及び透光層8上に、例えば、蒸着法を用いて、APC若しくはAuからなる反射層6を形成すると同時に、透明絶縁材料層232に囲まれた空間(凹部)に、透明絶縁材料層232を介して反射層233となる金属材料を埋め込むことにより、空間内に反射層233を形成する。次に、空間(凹部)を充填するように反射層233の上に充填層234を形成して、電流遮断部231とする。なお、充填層234は、充填部分のみ開口としたパターンのフォトレジストをマスクとしてCVD法等で形成することができる。また、充填層234を金属で形成する場合はメッキ法を用いることもできる。

充填層234を反射層6と同じ材料で形成する場合は反射層6を形成すると同時に、その材料で凹部を充填すればよい。

また、充填層234を空間とする場合、反射層233を形成後、バリア層5、接合層6を順に形成する。

【0165】

その後、図1に示す発光ダイオード100の製造方法と同様の方法を用いて、表面電極12を形成するまでの工程を行い、表面電極12を形成する工程において、電流遮断部231と平面視で重なる領域にパッド部12aを形成する。

その後、図1に示す発光ダイオードの製造方法100と同様にして、発光ダイオード102を個片化するまでの工程を行う。

【0166】

本実施形態の発光ダイオード102は、発光層240がパッド部12aと平面視で重ならない領域にのみ形成されているので、パッド部12aの直下で発光しないものとなり、パッド部12aに吸収される光を低減でき、優れた光取り出し効率を有するものとなる。

また、本実施形態の発光ダイオード102は、発光層240が、パッド部12aと平面視で重なる領域に配置された電流遮断部231を取り囲むように配置されているものであるので、例えば、化合物半導体層の電流遮断部231となる領域の発光層を除去して電流遮断部231を形成することにより、容易に製造できる。

【0167】

本実施形態の発光ダイオード102の製造方法は、発光層240を含む化合物半導体層10に、発光層240を貫通する凹部を設けることにより空間130を形成し、空間130の底面および内壁に沿って透明絶縁材料層232を形成して、透明絶縁材料層232に囲まれた空間内に反射材料からなる反射層233を埋め込むことにより電流遮断部231を設ける工程と、線状部12bとパッド部12aとを有する表面電極12を形成する工程とを備え、表面電極12を形成する工程において、電流遮断部231と平面視で重なる領域にパッド部12aを形成する方法である。したがって、本実施形態の製造方法によれば、パッド部12aが電流遮断部231と平面視で重なる領域に配置されていることにより、発光層240がパッド部12aと平面視で重ならない領域にのみ形成されている優れた光取り出し効率を有する発光ダイオード102が得られる。

【0168】

また、本実施形態の発光ダイオード102の製造方法は、化合物半導体層10に電流遮断部231を設け、化合物半導体層10上にオーミックコンタクト電極7を形成した後に、化合物半導体層10のオーミックコンタクト電極7側に金属基板1を接合しているので、電流遮断部231を設けるためのエッチングによって、金属基板1の品質が劣化することはなく、好ましい。

【0169】

「発光ダイオードランプ」

本実施形態の発光ダイオードランプは、上述した第1実施形態〜第3実施形態のいずれかの発光ダイオードをマウント基板上に実装(ダイボンボンディング)してなるものである。本実施形態の発光ダイオードランプは、優れた光取り出し効率を有する発光ダイオードを備えるものであるので、高輝度のものとなる。

【0170】

「照明装置」

本実施形態の照明装置は、上述した第1実施形態〜第3実施形態のいずれかの発光ダイオードをマウント基板上に実装(ダイボンボンディング)してなる発光ダイオードランプを複数個搭載したものである。本実施形態の照明装置は、優れた光取り出し効率を有する発光ダイオードを複数個搭載したものであるので、高輝度のものとなる。

【実施例】

【0171】

以下、本発明を実施例に基づいて具体的に説明する。なお、本発明は以下に示す実施例のみに限定されるものではない。

【0172】

(実施例1)

図1に示す発光ダイオードランプを作製して、特性評価を行った。

<金属基板の製造工程>

厚さ75μmのMo層(箔、板)を、2枚の厚さ10μmのCu層(箔、板)で挟み、加熱圧着して厚さ95μmの金属板プレート(個片化の切断前)を形成した。得られた金属板プレートの上面と下面を研磨した後、有機溶剤で洗浄し、汚れを除去した。

次に、この金属板プレートの全面に、無電解めっき法により金属保護膜2として2μmのNi膜と1μmのAu膜とを順に形成して金属基板(個片化の切断前の金属基板)1を作製した。

【0173】

<化合物半導体層の形成工程>

次に、Siをドープしたn型のGaAs単結晶からなる直径50mm、厚さ350μmの半導体基板(成長用基板)21上に、エピタキシャル層を順次積層して化合物半導体層10を含む発光波長620nmのエピタキシャル積層体30を作製した。半導体基板21は、(100)面から(0−1−1)方向に15°傾けた面を成長面とし、キャリア濃度を1×1018cm−3とした。

【0174】

化合物半導体層10としては、Siをドープしたn型のGaAsからなる緩衝層22a、Siドープしたn型の(Al0.5Ga0.5)0.5In0.5Pからなる基板エッチングストップ層22b、Siドープしたn型のGaAsからなるコンタクト層22c、Siドープしたn型の(Al0.5Ga0.5)0.5In0.5Pからなる表面粗面化層23aa、Siドープしたn型の(Al0.7Ga0.3)0.5Asからなるエッチングストップ層31、Siドープしたn型のAl0.5In0.5Pからなるクラッド層23ab、(Al0.1Ga0.9)0.5In0.5Pからなる20層の井戸層と(Al0.5Ga0.5)0.5In0.5Pからなる19層のバリア層とを交互に積層した発光層24、Mgをドープしたp型のAl0.5In0.5Pからなるクラッド層23b、Mgドープしたp型のGaPからなる電流拡散層25である。

【0175】

緩衝層22aは、キャリア濃度を2×1018cm−3とし、層厚を0.5μmとした。基板エッチングストップ層22bは、キャリア濃度を1×1018cm−3、層厚を0.5μmとした。コンタクト層22cは、キャリア濃度を約1×1018cm−3、層厚を0.05μmとした。表面粗面化層23aaは、キャリア濃度を1×1018cm−3、層厚を3μmとした。エッチングストップ層31は、キャリア濃度を1×1018cm−3、層厚を1.0μmとした。クラッド層23abは、キャリア濃度を2×1018cm−3、層厚を0.5μmとした。発光層24の井戸層およびバリア層はアンドープで層厚を5nmとした。クラッド層23bは、キャリア濃度を8×1017cm−3、層厚を0.5μmとした。電流拡散層25は、キャリア濃度を5×1018cm−3、層厚を3μmとした。

【0176】

本実施例では、減圧有機金属化学気相(MOCVD)法を用いて半導体基板21に化合物半導体層10を含むエピタキシャル積層体30を形成した。なお、III族構成元素の原料としては、トリメチルアルミニウム((CH3)3Al)、トリメチルガリウム((CH3)3Ga)及びトリメチルインジウム((CH3)3In)を使用した。また、Mgのドーピング原料としては、ビスシクロペンタジエニルマグネシウム(bis−(C5H5)2Mg)を使用した。また、Siのドーピング原料としては、ジシラン(Si2H6)を使用した。また、V族構成元素の原料としては、ホスフィン(PH3)、アルシン(AsH3)を使用した。

また、電流拡散層25は、750℃で成長させ、その他の各層は、700℃で成長させた。

【0177】

次に、電流拡散層25の半導体基板21と反対側の面25aを、表面から2μmの深さに至るまで鏡面研磨して、表面の粗さを0.18nmとした。

【0178】

<電流遮断部の形成工程>

次に、化合物半導体層10の一部をエッチングすることにより、平面視略円形の環状であって底面130aがエッチングストップ層31に達する溝を、パッド下発光層24aを取り囲むように設けて、パッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24との間に空間130(凹部)を形成した。

【0179】

空間130の内壁13aは、平面視でパッド部12aの縁部と重なる位置に配置とし、空間130の外壁13bは、平面視でパッド部12aの外側に、内壁13aと対向して略並行に配置される位置とした。空間130の内壁13aは、直径100μmの平面視円形とし、外壁13bは、直径110μmの平面視円形とし、内壁13aと外壁13bとの距離を5μmとした。

【0180】

空間130を形成するためのエッチングには、ドライエッチング法とウェットエッチング法の両方を用いた。具体的には、フォトリソグラフィー技術を用いて平面視で空間となる領域以外の領域に選択的にレジスト層を形成し、エッチングガスとしてSiCl4を用いてバイアス50W、10minの条件でドライエッチング法により、2〜4μmエッチングする。その後、1:1で希釈した塩酸を40℃の条件でウェットエッチング法により、

エッチングストップ層までエッチングした。

【0181】

次に、電流拡散層25上の全面に、CVD法を用いてSiO2膜を形成することにより、厚さ0.3μmの透光層8を形成すると同時に、空間130内に絶縁材料を埋め込んで電流遮断部13を形成した。

【0182】

<オーミックコンタクト電極の形成工程>

次に、フォトリソグラフィー技術及びエッチング技術を用いて、オーミックコンタクト電極7を構成する導電性部材を埋め込むための複数の貫通孔を透光層8に形成した。次いで、蒸着法を用いて、透光層8の複数の貫通孔にAuBe合金を充填することにより、化合物半導体層10上に高さ0.3μm、直径9μmの複数の円柱状のオーミックコンタクト電極7を形成した。なお、オーミックコンタクト電極7は、表面電極12のパッド部12aに最近接する導電性部材との最短距離が10μmとなる位置に形成した。

【0183】

<反射層、バリア層、接合層の形成工程>

次に、オーミックコンタクト電極7及び透光層8上に、蒸着法を用いて、Auからなる厚さ0.7μmの反射層6を形成した。次に、反射層6上に、蒸着法を用いて、厚さ0.5μmのTi膜からなるバリア層5を形成した。次に、バリア層5上に、蒸着法を用いて、AuGeからなる厚さ1.0μmの接合層4を形成した。

【0184】

<金属基板の接合、半導体基板、緩衝層、基板エッチングストップ層の除去工程>

次に、エピタキシャル積層体30や反射層6等の形成された半導体基板21と、金属基板1とを減圧装置内に搬入し、金属基板1と接合層4の接合面4aとを対向して重ね合わせて配置した。次に、減圧装置内を3×10−5Paまで排気し、重ね合わせた半導体基板21と金属基板1とを400℃に加熱した状態で500kgの荷重を印加し、金属基板1と接合層4の接合面4aとを接合し、接合構造体40とした。

【0185】

接合構造体40から、半導体基板21及び緩衝層22aをアンモニア系エッチャントにより選択的に除去し、基板エッチングストップ層22bを塩酸系エッチャントにより選択的に除去し、発光層24を含む化合物半導体層10とした。

【0186】

<オーミック電極の形成工程>

次に、化合物半導体層10のコンタクト層22c上の全面に、蒸着法を用いて厚さ0.1μmのAuGeNi合金膜を成膜し、フォトリソグラフィー技術及びエッチング技術を用いてAuGeNi合金膜をパターニングすることにより、図2Bに示す6本の線状部位11ba、11bb、11ca、11cb、11cc、11cdからなるオーミック電極11を形成した。

【0187】

6本の線状部位の幅はいずれも4μmとし、線状部位11ba、11bbの長さは270μm、線状部位11ca、11cb、11cc、11cdの長さは85μmとした。

また、線状部位11ba、11bbと表面電極12のパッド部12aとの最近接距離は45μmとし、線状部位11ca、11cb、11cc、11cdと表面電極12のパッド部12aとの最近接距離は10μmとした。

なお、線状部位11ba、11bbと表面電極12のパッド部12aとの最近接距離は表面電極12の第1の直線部12baa、12babの長さに一致する。

【0188】

次に、オーミック電極11となるAuGeNi合金膜をパターニングする際に形成したマスクを用いて、コンタクト層22cのうちオーミック電極11と平面視で重なる部分以外の部分を、アンモニア水(NH4OH)と過酸化水素(H2O2と純水(H2O)との混合液を用いたエッチングにより除去し、コンタクト層22cの平面形状を、オーミック電極11の平面形状と、実質的に同一形状とした。

【0189】

<表面電極の形成工程>

オーミック電極11の形成された化合物半導体層10上の全面に、蒸着法を用いて、厚さ0.3μmのAu層、厚さ0.3μmのTi層、厚さ1μmのAu層を順に成膜し、フォトリソグラフィー技術及びエッチング技術を用いて、Au/Ti/Au膜をパターニングすることにより、表面電極12を形成した。

【0190】

パッド部12aは、直径100μmの平面視円形であり、平面視で電流遮断部13の内側に形成した。線状部12bの幅は第1の直線部及び第2の直線部共に8μmとした。また、第1の直線部12baa、12babの長さは43μmとし、第2の直線部12bba、12bbbの長さは270μmとし、第2の直線部12bca、12bcb、12bcc、12bcdの長さは100μmとした。

以上の工程により、金属基板1上に複数の発光ダイオード100が形成される。

【0191】

<個片化工程>

次に、切断予定部分の金属基板1上に形成されている各層を除去し、レーザを用いて350μm間隔で正方形に切断して、金属基板1上に形成された複数の発光ダイオード100を個片化した。次に、個片化した各発光ダイオード100をマウント基板上に実装して実施例1の発光ダイオードランプとした。

【0192】

このようにして得られた図1に示す実施例1の発光ダイオード100を備えるランプの特性を以下に示すようにして評価した。

オーミックコンタクト電極7とオーミック電極11との間に電流を流したところ、ドミナント波長620nmとする赤色光が出射された。また、この発光ダイオードランプに順方向に20ミリアンペア(mA)の電流を通流した際の順方向電圧(VF)は 1.95 Vであった。また、順方向電流を20mAとした際の発光出力は9.44mWであった。

【0193】

(実施例2)

図4に示す発光ダイオードランプ101を作製して、特性評価を行った。

まず、実施例1の発光ダイオード100の製造方法と同様にして、電流遮断部131を形成する工程の前までの工程を行った。

次いで、電流遮断部131を形成する工程においては、実施例1の発光ダイオード100の製造方法と同様にして、空間130を形成した。空間130の内壁13aは、直径100μmの平面視円形とし、外壁13bは、直径120μmの平面視円形とし、内壁13aと外壁13bとの距離を10μmとした。

【0194】

次に、電流拡散層25上の全面に、CVD法を用いてSiO2膜を形成することにより、透光層8を形成すると同時に、空間130の内壁に沿って透明絶縁材料層132を形成した。透明絶縁材料層132の形成された空間130の内壁は、直径101μmの平面視円形とした。

【0195】

次に、実施例1の発光ダイオードの100製造方法と同様にして、オーミックコンタクト電極7を形成した。次に、オーミックコンタクト電極7及び透光層8上に、蒸着法を用いて、Auからなる反射層6を形成すると同時に、透明絶縁材料層132の形成された空間130内に反射層133を形成した。

【0196】

その後、実施例1の発光ダイオード100の製造方法と同様にして、発光ダイオード101を個片化するまでの工程を行った。次に、個片化した各発光ダイオード101をマウント基板上に実装して実施例2の発光ダイオードランプとした。

【0197】

このようにして得られた図4に示す実施例2の発光ダイオード101を備えるランプの特性を以下に示すようにして評価した。

オーミックコンタクト電極7とオーミック電極11との間に電流を流したところ、ドミナント波長620nmとする赤色光が出射された。また、この発光ダイオードランプに順方向に20ミリアンペア(mA)の電流を通流した際の順方向電圧(VF)は1.95 Vであった。また、順方向電流を20mAとした際の発光出力は9.60mWであった。

【0198】

(実施例3)

空間130内に絶縁材料を埋め込まず、空間からなる電流遮断部を設けたこと以外は、実施例1の発光ダイオード100の製造方法と同様にして、発光ダイオード100を個片化するまでの工程を行った。次に、個片化した各発光ダイオードをマウント基板上に実装して実施例3の発光ダイオードランプとした。

【0199】

このようにして得られた実施例3の発光ダイオードランプの特性を以下に示すようにして評価した。

オーミックコンタクト電極7とオーミック電極11との間に電流を流したところ、ドミナント波長620nmとする赤色光が出射された。また、この発光ダイオードランプに順方向に20ミリアンペア(mA)の電流を通流した際の順方向電圧(VF)は1.95 Vであった。また、順方向電流を20mAとした際の発光出力は9.44mWであった。

【0200】

(実施例4)

図12に示す発光ダイオードランプ102を作製して、特性評価を行った。

まず、実施例1の発光ダイオード100の製造方法と同様にして、電流遮断部231を形成する工程の前までの工程を行った。

なお、実施例4においては、エッチングストップ層31、クラッド層23ab、発光層240、クラッド層23bの材料および/または厚みが異なっており、以下に示す材料および/または厚みとなっている。

【0201】

すなわち、Siドープしたn型の(Al0.5Ga0.5)0.5In0.5Pからなるエッチングストップ層31、Siドープしたn型のAl0.45GaAsからなるクラッド層23ab、GaAsからなる3層の井戸層とAl0.25GaAsからなる2層のバリア層とを交互に積層した発光層240、Mgをドープしたp型のAl0.45GaAsからなるクラッド層23bである。

また、エッチングストップ層31は、キャリア濃度を1×1018cm−3、層厚を1.0μmとした。発光層240のバリア層および井戸層はアンドープで層厚を7nmとした。

【0202】

電流遮断部231を形成する工程においては、実施例1の発光ダイオード100の製造方法と同様にして、底面がエッチングストップ層31に達する凹部を設け、発光層240のうちパッド部12aと平面視で重なる領域に空間を形成した。凹部の内壁は、直径100μmの平面視円形とした。

【0203】

なお、空間を形成するためのエッチングには、ドライエッチング法とウェットエッチング法の両方を用いた。具体的には、フォトリソグラフィー技術を用いて平面視で空間となる領域以外の領域に選択的にレジスト層を形成し、エッチングガスとしてSiCl4を用いてバイアス50W、10minの条件でドライエッチング法により、2〜4μmエッチングする。その後、硫酸:過酸化水素:水の混合液を30℃の条件でウェットエッチング法により、エッチングストップ層までエッチングした。

【0204】

次に、電流拡散層25上の全面に、CVD法を用いてSiO2膜を形成することにより、透光層8を形成すると同時に、空間の内壁に沿って透明絶縁材料層232を形成した。透明絶縁材料層232に囲まれた空間の内壁は、直径99μmの平面視円形とした。

次に、実施例1の発光ダイオードの製造方法と同様にして、オーミックコンタクト電極7を形成した。次に、オーミックコンタクト電極7及び透光層8上に、蒸着法を用いてAuからなる反射層6を形成すると同時に、透明絶縁材料層232に囲まれた空間内に反射層233を形成した。透明絶縁材料層232および反射層233に囲まれた空間の内壁は、直径98μmの平面視円形とした。

【0205】

次に、反射層233に囲まれた空間内に絶縁材料を充填して充填層234を形成することにより、電流遮断部231とした。

その後、実施例1の発光ダイオード100の製造方法と同様にして、表面電極12を形成するまでの工程を行い、表面電極12を形成する工程において、電流遮断部231と平面視で重なる領域にパッド部12aを形成した。

その後、実施例1の発光ダイオード100の製造方法と同様にして、発光ダイオード102を個片化するまでの工程を行った。次に、個片化した各発光ダイオード102をマウント基板上に実装して実施例4の発光ダイオードランプとした。

【0206】

このようにして得られた図12に示す実施例4の発光ダイオード102を備えるランプの特性を以下に示すようにして評価した。

オーミックコンタクト電極7とオーミック電極11との間に電流を流したところ、ピーク波長850nmとする赤外光が出射された。また、この発光ダイオードランプに順方向に20ミリアンペア(mA)の電流を通流した際の順方向電圧(VF)は1.45Vであった。また、順方向電流を20mAとした際の発光出力は8.40mWであった。

【0207】

(比較例)

空間130を設けないこと以外は、実施例3の発光ダイオードの製造方法と同様にして、発光ダイオードを個片化するまでの工程を行った。次に、個片化した各発光ダイオードをマウント基板上に実装して比較例の発光ダイオードランプとした。

【0208】

このようにして得られた比較例の発光ダイオードランプの特性を以下に示すようにして評価した。

オーミックコンタクト電極7とオーミック電極11との間に電流を流したところ、ドミナント波長620nmとする赤色光が出射された。また、この発光ダイオードランプに順方向に20ミリアンペア(mA)の電流を通流した際の順方向電圧(VF)は1.95 Vであった。また、順方向電流を20mAとした際の発光出力は8.00mWであった。

【0209】

実施例1〜実施例4の評価結果および比較例の評価結果より、パッド下発光層に供給される電流を妨げる電流遮断部を備えることにより、光取り出し効率が向上したため、発光出力が向上したことが確認できた。

【符号の説明】

【0210】

1 金属基板(基板)

1a、1b 金属層

1ba 上面

1bb 下面

2 金属保護膜

4 接合層

5 バリア層

6、133、233 反射層

7 オーミックコンタクト電極

8 透光膜

10 化合物半導体層

11 オーミック電極

12 表面電極

12a パッド部

12b 線状部(枝部)

13、131、231 電流遮断部

13a 内壁

13b 外壁

21 半導体基板(成長用基板)

22a 緩衝層

22b 基板エッチングストップ層

22c コンタクト層

23aa 表面粗面化層

23ab、23b クラッド層

24、240 発光層

24a パッド下発光層

25 電流拡散層

31 エッチングストップ層

100、101、102 発光ダイオード

130 空間

130a 底面

132、232 透明絶縁材料層

【技術分野】

【0001】

本発明は、発光ダイオード、発光ダイオードの製造方法、発光ダイオードランプ及び照明装置に関するものであり、特に、優れた光取り出し効率を有する発光ダイオードおよびその製造方法、これを備えた発光ダイオードランプ及び照明装置に関する。

【背景技術】

【0002】

従来、赤色、赤外の光を発する発光ダイオード(英略称:LED)として、例えば、砒化アルミニウム・ガリウム(組成式AlXGa1−XAs;0≦X≦1)からなる発光層や砒化インジウム・ガリウム(組成式InXGa1−XAs;0≦X≦1)からなる発光層を備えたものが知られている。また、赤色、橙色、黄色或いは黄緑色の可視光を発する発光ダイオードとして、例えば、燐化アルミニウム・ガリウム・インジウム(組成式(AlXGa1−X)YIn1−YP;0≦X≦1,0<Y≦1)からなる発光層を備えたものが知られている。

【0003】

また、このような発光層を備えた発光ダイオードにおいて、基板と反対側の表面に、ボンディングパッドとボンディングパッドに連結された線状部とからなる表面電極が設けられているものがある。

例えば、特許文献1には、活性層およびその上側層を貫通して孔部を形成し、この孔部内の活性層およびその上側層を除去した部分に絶縁膜を介してワイヤボンディング部を設け、ワイヤボンディング部を線状電極に接続した半導体発光装置が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4058937号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の発光ダイオードでは、光取り出し効率をより一層向上させることが要求されている。特に、大電流駆動によって高輝度発光させる発光ダイオードにおいて、光取り出し効率を向上させる要求が高まってきている。

本発明は、上記事情を鑑みてなされたものであり、優れた光取り出し効率が得られる発光ダイオードおよびその製造方法、これを備えた発光ダイオードランプ及び照明装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者は、上記の目的を達成するために、基板と反対側の表面における光の吸収に着目して鋭意研究を重ねた。その結果、表面電極の一部であるボンディングパッドと平面視で重なる領域に配置された発光層に供給される電流が妨げられるものとし、ボンディングパッドの直下での発光強度を弱くすることで、ボンディングパッドに吸収される光を低減すればよいことを見出し、本発明を想到した。すなわち、本発明は以下の構成を採用した。

【0007】

(1)基板上に設けられた発光層とエッチングストップ層とを順に含む化合物半導体層と、前記基板と前記化合物半導体層との間に設けられたオーミックコンタクト電極と、前記化合物半導体層の前記基板の反対側に設けられたオーミック電極と、前記オーミック電極の表面を覆うように設けられた枝部と前記枝部に連結されたパッド部とを含む表面電極と、前記発光層のうち前記パッド部と平面視で重なる領域に配置されたパッド下発光層と、前記パッド部と平面視で重なる領域を除く領域に配置された発光層との間に設けられ、前記パッド下発光層に供給される電流を妨げる電流遮断部とを備えていることを特徴とする発光ダイオード。

【0008】

(2)前記電流遮断部が、前記パッド下発光層を取り囲むように平面視で環状に配置されていることを特徴とする(1)に記載の発光ダイオード。

(3)前記電流遮断部が、空間からなることを特徴とする(1)または(2)に記載の発光ダイオード。

【0009】

また、本発明者は、上記の目的を達成するために、基板と反対側の表面における光の吸収に着目して鋭意研究を重ねた。その結果、表面電極の一部であるボンディングパッドと平面視で重ならない領域にのみ発光層を形成し、ボンディングパッドの直下で発光しないようにすることで、ボンディングパッドに吸収される光を低減すればよいことを見出し、本発明を想到した。すなわち、本発明は以下の構成を採用した。

【0010】

(4)基板上に設けられた発光層とエッチングストップ層とを順に含む化合物半導体層と、前記基板と前記化合物半導体層との間に設けられたオーミックコンタクト電極と、前記化合物半導体層の前記基板の反対側に設けられたオーミック電極と、前記オーミック電極の表面を覆うように設けられた枝部と前記枝部に連結されたパッド部とを含む表面電極とを備え、前記発光層が、前記パッド部と平面視で重ならない領域にのみ形成されていることを特徴とする発光ダイオード。

【0011】

(5)前記発光層が、前記パッド部と平面視で重なる領域に配置された電流遮断部を取り囲むように配置されていることを特徴とする(4)に記載の発光ダイオード。

【0012】

(6)前記電流遮断部が、絶縁材料が埋め込まれてなるものであることを特徴とする(1)(2)(4)(5)のいずれかに記載の発光ダイオード。

(7)前記電流遮断部が、反射層と、前記反射層と前記化合物半導体層との間に配置された透明絶縁材料層とを含むものであることを特徴とする(1)(2)(4)(5)のいずれかに記載の発光ダイオード。

【0013】

(8)前記基板が、Ge基板、GaP基板、GaAs基板又は金属基板のいずれかである(1)〜(7)のいずれか一項に記載の発光ダイオード。

(9)前記パッド部が、平面視で円形状であることを特徴とする(1)〜(8)のいずれかに記載の発光ダイオード。

(10)前記発光層が、AlGaAs、InGaAs、又は、AlGaInPのいずれかからなることを特徴とする前項(1)〜(9)のいずれかに記載の発光ダイオード。

(11)前記オーミックコンタクト電極が、前記パッド部と平面視で重ならない領域に形成されていることを特徴とする(1)〜(10)のいずれかに記載の発光ダイオード。

【0014】

(12)(1)〜(11)のいずれかに記載の発光ダイオードを備えることを特徴とする発光ダイオードランプ。

(13)(1)〜(11)のいずれかに記載の発光ダイオードを複数個搭載した照明装置。

【0015】

(14)パッド部を有する表面電極を備えた発光ダイオードの製造方法であって、成長用基板上に、エッチングストップ層と発光層とを順に含む化合物半導体層を形成する工程と、ドライエッチング法とウェットエッチング法とを順に行うことにより、前記化合物半導体層の平面視して前記パッド部の周囲に、前記発光層を貫通する凹部からなる電流遮断部を設ける工程と、前記化合物半導体層上にオーミックコンタクト電極を形成する工程と、前記化合物半導体層の前記オーミックコンタクト電極側に基板を接合し、前記成長用基板を除去する工程と、前記化合物半導体層の前記オーミックコンタクト電極と反対側に、オーミック電極を形成する工程と、前記オーミック電極の表面を覆うように枝部を形成するとともに、前記枝部に連結された前記パッド部を形成することにより、表面電極を形成する工程とを備える、ことを特徴とする発光ダイオードの製造方法。

【0016】

(15)前記凹部内に絶縁材料を埋め込むことにより前記電流遮断部を形成することを特徴とする(14)に記載の発光ダイオードの製造方法。

(16)前記オーミックコンタクト電極を形成する工程は、前記オーミックコンタクト電極が貫設するように前記化合物半導体層上に透光膜を形成する工程を含み、前記絶縁材料の埋め込みは前記透光膜を形成する工程において前記凹部内に該透光膜を埋め込むことにより行うことを特徴とする(15)に記載の発光ダイオードの製造方法。

(17)前記凹部の底面及び内壁に透明絶縁材料を堆積し、前記凹部に前記透明絶縁材料を介して金属材料を埋め込むことにより前記電流遮断部を形成することを特徴とする(14)に記載の発光ダイオードの製造方法。

【0017】

(18)前記オーミックコンタクト電極を形成する工程は、前記オーミックコンタクト電極が貫設するように前記化合物半導体層上に透光膜を形成することを含み、前記成長用基板を除去する工程を行う前に、前記透光膜上に反射層を形成する工程をさらに備え、前記透明絶縁材料の堆積は前記透光膜を形成する際に行い、前記金属材料の埋め込みは前記反射層を形成する工程において行うことを特徴とする(17)に記載の発光ダイオードの製造方法。

【0018】

(19)パッド部を有する表面電極を備えた発光ダイオードの製造方法であって、成長用基板上に、エッチングストップ層と発光層とを順に含む化合物半導体層を形成する工程と、ドライエッチング法とウェットエッチング法とを順に行うことにより、前記化合物半導体層の平面視して前記パッド部の直下に、前記発光層を貫通する凹部からなる電流遮断部を設ける工程と、前記化合物半導体層上にオーミックコンタクト電極を形成する工程と、前記化合物半導体層の前記オーミックコンタクト電極側に基板を接合し、前記成長用基板を除去する工程と、前記化合物半導体層の前記オーミックコンタクト電極と反対側に、前記オーミック電極を形成する工程と、前記オーミック電極の表面を覆うように枝部を形成するとともに、前記枝部に連結されたパッド部を形成することにより、表面電極を形成する工程とを備えることを特徴とする発光ダイオードの製造方法。

【0019】

(20)前記凹部内に絶縁材料を埋め込むことにより前記電流遮断部を形成することを特徴とする(19)に記載の発光ダイオードの製造方法。

(21)前記オーミックコンタクト電極を形成する工程は、前記オーミックコンタクト電極が貫設するように前記化合物半導体層上に透光膜を形成する工程を含み、前記絶縁材料の埋め込みは前記透光膜を形成する工程において前記凹部内に該透光膜を埋め込むことにより行うことを特徴とする(20)に記載の発光ダイオードの製造方法。

(22)前記凹部の底面及び内壁に透明絶縁材料を堆積し、前記凹部に前記透明絶縁材料を介して金属材料を埋め込むことにより前記電流遮断部を形成することを特徴とする(19)に記載の発光ダイオードの製造方法。

【0020】

(23)前記オーミックコンタクト電極を形成する工程は、前記オーミックコンタクト電極が貫設するように前記化合物半導体層上に透光膜を形成することを含み、前記成長用基板を除去する工程を行う前に、前記透光膜上に反射層を形成する工程をさらに備え、前記透明絶縁材料の堆積は前記透光膜を形成する際に行い、前記金属材料の埋め込みは前記反射層を形成する工程において行うことを特徴とする(22)に記載の発光ダイオードの製造方法。

(24)前記凹部の底面及び内壁に透明絶縁材料を堆積し、前記凹部に前記透明絶縁材料を介して金属材料及び絶縁材料を順に埋め込むことにより前記電流遮断部を形成することを特徴とする(19)に記載の発光ダイオードの製造方法。

【0021】

なお、本発明において、「基板」と「オーミック電極」との間には「接合層」や「反射層」の他、公知の機能層を適宜加えることができ、その他の層間にも公知の機能層を適宜加えることができる。

【発明の効果】

【0022】

本発明の発光ダイオードによれば、ボンディングパッドの直下での発光強度を弱くする、または、ボンディングパッドの直下で発光しないようにすることができるので、発光層で発光した光のうちボンディングパッドに吸収される光量を低減できる。したがって、本発明の発光ダイオードは、光取り出し効率の優れ、特に、大電流駆動によって高輝度発光させる発光ダイオードに好適に用いることができるものとなる。

【0023】

本発明の発光ダイオードの製造方法では、平面形状を高精度で制御できるドライエッチング法と、エッチングストップ層を用いることで深さ寸法を高精度で制御できるウェットエッチング法とを組み合わせて、所定形状の凹部からなる電流遮断部を設けることにより、表面電極のパッド部の直下に流れ込む電流が遮断された光取り出し効率の優れた発光ダイオードが得られる。

【0024】

より詳細には、ドライエッチング法は、所望の深さの凹部を高精度で形成することが困難であるエッチング方法である。このため、ドライエッチング法のみで凹部を設けると、凹部の深さ方向の寸法精度が不十分となり、凹部の深さが深くなりすぎるおそれがある。また、ウェットエッチング法では、側面の垂直な凹部を高精度で形成することは困難である。このため、ウェットエッチング法のみで凹部を設けると、所望の深さの凹部を形成するために必要以上に化合物半導体層を除去せざる得なくなるおそれがある。

これに対して、本発明の発光ダイオードの製造方法では、ドライエッチング法により平面視して必要な範囲を高精度で垂直方向にエッチングし、その後、エッチングストップ層を用いるウェットエッチング法により、エッチングストップ層に達するまでエッチングすることにより、所定の平面形状および深さの凹部が高精度で形成される。

【図面の簡単な説明】

【0025】

【図1】図1は、本発明の発光ダイオードの一例を示す断面模式図である。

【図2A】図2Aは、図1に示す発光ダイオードの表面電極と電流遮断部とを示す平面摸式図である。

【図2B】図2Bは、図1に示す発光ダイオードのオーミック電極を示す平面摸式図である。

【図2C】図2Cは、図1に示す発光ダイオードのオーミックコンタクト電極を示す平面摸式図である。

【図2D】図2Dは、図1に示す発光ダイオードの表面電極、電流遮断部、オーミック電極、オーミックコンタクト電極を重ねて描いた平面摸式図である。

【図3】図3は、本発明の発光ダイオードにおいて基板としてGe基板を用いた例を示す断面模式図である。

【図4】図4は、本発明の発光ダイオードの他の例を示す断面模式図である。

【図5】図5(a)〜図5(c)は、金属基板の製造工程を説明するための金属基板の一部の断面模式図である。

【図6】図6は、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図7A】図7Aは、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図7B】図7Bは、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図8】図8は、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図9】図9は、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図10】図10は、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図11】図11は、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

【図12】図12は、本発明の発光ダイオードの他の例を示す断面模式図である。

【発明を実施するための形態】

【0026】

以下、本発明を適用した実施形態の発光ダイオードおよびその製造方法、発光ダイオードランプ及び照明装置について、図面を用いて説明する。なお、以下の説明で用いる図面は、特徴をわかりやすくするために便宜上特徴となる部分を拡大して示している場合があり、各構成要素の寸法比率などは実際と同じであるとは限らない。また、以下の説明において例示される材料、寸法等は一例であって、本発明はそれらに限定されるものではなく、その要旨を変更しない範囲で適宜変更して実施することが可能である。

【0027】

「第1実施形態」

〔発光ダイオード〕

図1は、本発明の発光ダイオードの一例を示す断面模式図である。図2Aは、図1に示す発光ダイオードの表面電極と電流遮断部とを示す平面摸式図である。図1は、図2Aに示すA−A’線に対応する断面図である。

【0028】

本実施形態の発光ダイオード100は、金属基板1(基板)と、発光層24を含む化合物半導体層10と、オーミックコンタクト電極7と、オーミック電極11と、表面電極12と、電流遮断部13とを備えている。図1で示す発光ダイオード100では、金属基板1と化合物半導体層10との間には、金属基板1側から順に接合層4とバリア層5と反射層6とが設けられている。また、図1に示すオーミックコンタクト電極7は、平面視で複数のドット状の導電性部材からなるものであり、各オーミックコンタクト電極7間には透光膜8が充填されている。

【0029】

図1に示す発光ダイオードは基板として金属基板を用いた例であるが、本発明では基板として金属基板に限らず、成長用基板と熱膨張係数が近い材料からなるものを用いることができる。本発明の発光ダイオードは成長用基板上に発光層を含む化合物半導体層を形成した後、別の基板(接合基板)に貼り替えて(接合して)成長用基板を除去することにより製造されるが、その基板(接合基板)が成長用基板と熱膨張係数が大きく異なる場合は、接合前に形成した電流遮断部と接合後に形成されるパッド部との位置ズレが大きくなってしまうため、基板は成長用基板と熱膨張係数が近い材料からなるものが好ましい。

接合前に形成した電流遮断部と接合後に形成されるパッド部との位置ズレが本発明の効果を損ねない範囲内とするためには、成長用基板と接合基板との熱膨張係数の違いは、±1.5ppm/Kであることが好ましい。具体的には、成長用基板として通常用いられる基板(例えば、GaAs基板(熱膨張係数:6.0ppm/K)を用いる場合には、接合基板として、Ge基板(熱膨張係数:5.5ppm/K)、GaP基板(熱膨張係数:5.3ppm/K)、GaAs基板、熱膨張係数を調整した金属基板(後述)等を用いることができる。以下では、接合基板として金属基板を用いた例について詳述する。

【0030】

<金属基板>

本実施形態の発光ダイオード100は、基板として、複数(本実施形態においては3層)の金属層1a,1b,1bと、その上面1ba及び下面1bbを覆う、エッチャントに対して耐性を有する金属保護膜2とからなる金属基板1を備えている。金属基板1の側面は、金属保護膜2で覆われていることが好ましい。金属保護膜2はエッチャントに対して耐性を有するので、発光層24を含む化合物半導体層10の成長用基板を除去するエッチャントを用いたエッチングの際に、金属基板の腐食を抑制できる。

なお、金属保護膜2で被覆されていない金属基板を用いることもできる。

【0031】

金属基板1の厚さは、50μm以上150μm以下であることが好ましい。金属基板1の厚さが150μmより厚い場合には、発光ダイオード100の製造コストが上昇して好ましくない。また、金属基板1の厚さが50μmより薄い場合には、金属基板1のハンドリング時に割れや、かけ、反りなどが容易に生じて、製造歩留まりを低下させるおそれが発生する。

【0032】

(金属層)

金属基板1の複数の金属層は、第1の金属層と第2の金属層とが交互に積層されてなるものであることが好ましい。金属基板1における第1の金属層および第2の金属層の層数は、第1の金属層と第2の金属層とを合わせて3〜9層とすることが好ましく、3〜5層とすることがより好ましい。第1の金属層と第2の金属層の層数を合わせて2層とした場合には、厚さ方向での熱膨張が不均衡となり、金属基板1の反りが発生する。逆に、第1の金属層と第2の金属層の層数を合わせて9層より多くした場合には、第1の金属層と第2の金属層の層厚をそれぞれ薄くする必要が生じる。第1の金属層または第2の金属層からなる単層基板の層厚を薄くして作製することは困難であり、各層の層厚を不均一にして、発光ダイオード100の特性をばらつかせるおそれが発生する。さらに、単層基板の製造が困難であることから、発光ダイオード100の製造コストを上昇させるおそれも生じる。

【0033】

また、金属基板1における第1の金属層および第2の金属層の層数は、合わせて奇数であることがより好ましい。第1の金属層および第2の金属層の層数が合わせて奇数である場合、最外層の金属層は同じ金属材料からなるものであることが好ましい。この場合、例えば、金属基板1の切断予定ラインに相当する部分を外側からエッチングする際などに、表裏の最外層の金属層を同じエッチャントを用いて湿式エッチングで除去することができ、好ましい。

【0034】

<第1の金属層>

第1の金属層は、金属層の数が奇数である場合に最外層に配置される(図1に示す金属基板10においては本実施形態においては符号1bで示す)。第1の金属層は、第2の金属層として化合物半導体層10より熱膨張係数が小さい材料を用いる場合には、少なくとも化合物半導体層10より熱膨張係数が大きい材料からなることが好ましい。この構成とすることにより、金属基板1全体としての熱膨張係数が化合物半導体層10の熱膨張係数に近いものとなるため、化合物半導体層10と金属基板1とを接合する際の金属基板1の反りや割れを抑制することができ、発光ダイオード100の製造歩留まりを向上させることができる。したがって、第2の金属層として化合物半導体層10より熱膨張係数が大きい材料を用いる場合には、第1の金属層は少なくとも化合物半導体層10より熱膨張係数が小さい材料からなることが好ましい。

【0035】

第1の金属層としては、例えば、銀(熱膨張係数=18.9ppm/K)、銅(熱膨張係数=16.5ppm/K)、金(熱膨張係数=14.2ppm/K)、アルミニウム(熱膨張係数=23.1ppm/K)、ニッケル(熱膨張係数=13.4ppm/K)およびこれらの合金などを用いることが好ましい。第1の金属層が、アルミニウム、銅、銀、金、ニッケルまたはこれらの合金からなるものである場合、放熱性に優れ、より一層、接合の際の基板の割れを抑制でき、高電圧を印加して、高輝度で発光させることができる。

【0036】

第1の金属層の層厚は、5μm以上50μm以下とすることが好ましく、5μm以上20μm以下とすることがより好ましい。

なお、第1の金属層の層厚と第2の金属層の層厚とは異なっていてもよい。さらに、金属基板1の第1の金属層および/または第2の金属層が複数である場合、各層の層厚はそれぞれ異なっていてもよい。

【0037】

第1の金属層の合計の厚さは、金属基板1の厚さの5%以上50%以下であることが好ましく、10%以上30%以下であることがより好ましく、15%以上25%以下であることが更に好ましい。第1の金属層の合計の厚さが金属基板1の厚さの5%未満の場合は、第1の金属層の熱膨張係数を高くした場合の効果が小さくなり、ヒートシンク機能が低下する。逆に、第1の金属層の厚さが金属基板1の厚さの50%を超える場合は、金属基板1を化合物半導体層10と接続させたときの熱による金属基板1の割れを抑制できない。つまり、第1の金属層と化合物半導体層10との間の大きな熱膨張係数の差により、熱による金属基板1の割れを発生させて、接合不良発生を招く場合が生じる。

【0038】

特に、第1の金属層として銅を用いた場合には、銅の合計の厚さが、金属基板1の厚さの5%以上40%以下であることが好ましく、10%以上30%以下であることがより好ましく、15%以上25%以下であることが更に好ましい。

また、第1の金属層の層厚は、5μm以上30μm以下とすることが好ましく、5μm以上20μm以下とすることがより好ましい。

【0039】

<第2の金属層>

第2の金属層は、金属層が奇数である場合に内側に配置される(図1に示す金属基板10においては本実施形態においては符号1aで示す)。第2の金属層は、第1の金属層として化合物半導体層10より熱膨張係数が大きい材料を用いる場合には、熱膨張係数が化合物半導体層10の熱膨張係数より小さい材料からなることが好ましい。この構成とすることにより、金属基板1全体としての熱膨張係数が化合物半導体層10の熱膨張係数に近いものとなるため、化合物半導体層10と金属基板1とを接合する際の金属基板1の反りや割れを抑制することができ、発光ダイオード100の製造歩留まりを向上させることができる。したがって、第1の金属層として化合物半導体層10より熱膨張係数が小さい材料を用いる場合には、第2の金属層は、熱膨張係数が化合物半導体層10の熱膨張係数より大きい材料からなることが好ましい。

【0040】

また、第2の金属層の材料は、化合物半導体層10の熱膨張係数の±1.5ppm/K以内となる熱膨張係数を有する材料であることが好ましい。この場合、放熱性に優れ、より一層、化合物半導体層10と金属基板1とを接合する際における金属基板1の割れを抑制できる。

例えば、化合物半導体層10としてAlGaInP層(熱膨張係数=約5.3ppm/K)を用いた場合には、第2の金属層としてモリブデン(熱膨張係数=5.1ppm/K)、タングステン(熱膨張係数=4.3ppm/K)、クロム(熱膨張係数=4.9ppm/K)およびこれらの合金などを用いることが好ましい。

【0041】

(金属保護膜)

金属保護膜2の材料としては、銅、銀、ニッケル、クロム、白金、金などを用いることができ、密着性に優れるクロムまたはニッケルの少なくともいずれか一つと、化学的に安定な白金または金の少なくともいずれか一つとを含む金属膜を用いることが好ましく、金属層側から順に、金属層との密着性のよいニッケル膜と耐薬品に優れる金膜とが積層された積層膜が最適である。

金属保護膜2の厚さは特に制限はないが、エッチャントに対する耐性とコストのバランスから、0.2〜5μm、好ましくは、0.5〜3μmが適正な範囲である。高価な金の場合は、厚さは2μm以下が望ましい。

【0042】

本実施形態の発光ダイオード100は、発光層24を含む化合物半導体層10に金属基板1が接合されたものであって、金属基板1が、複数の金属層と、複数の金属層の上面及び下面を覆う金属保護膜2とからなるものであるので、放熱性に優れ、大電流駆動させて高輝度発光させることができ、しかも、金属基板1を化合物半導体層10に接合した後にエッチング法により成長用基板を除去する工程において、金属基板1が劣化しにくいものとなる。

【0043】

また、本実施形態の発光ダイオード100において、金属基板1として、第1の金属層と第2の金属層とが交互に積層されてなり、第1の金属層と第2の金属層のいずれか一方を熱膨張係数が化合物半導体層10の材料より大きいものとし、他方を熱膨張係数が化合物半導体層10の材料より小さいものとした場合、金属基板全体としての熱膨張係数が化合物半導体層の熱膨張係数に近いものとなるため、化合物半導体層10と金属基板1とを接合する際における金属基板1の割れを抑制でき、製造歩留まりを向上させることができる。

【0044】

本実施形態の発光ダイオード100において、金属基板1として、第1の金属層が銅からなり、第2の金属層がモリブデンからなり、第1の金属層と第2の金属層との層の数が合わせて3層以上9層以下とされている場合、放熱性に優れ、より一層、化合物半導体層10と金属基板1とを接合する際における金属基板1の割れを抑制できるとともに、高電圧を印加して、高輝度で発光させることができる。また、この場合、機械的強度が高いモリブデンを加工しやすい銅で挟んだ構成となるため、切断等の加工が容易であり、寸法精度の高い発光ダイオード100となる。

【0045】

また、金属基板1の表面には、ダイボンド用に共晶金属層を形成してもよい。この場合、個片化された各発光ダイオード100をダイボンボンディングする際に、接合面である金属基板1との接合を電気的接触の安定な共晶接合とすることができる。

【0046】

<接合層>

接合層4は、化合物半導体層10等を金属基板1に接合するための層である。接合層4の材料としては、化学的に安定であり、金属基板1との接合が非常に強固なものとなる融点の低いAu系の共晶金属などが用いられる。Au系の共晶金属としては、例えば、AuGe、AuSn、AuSi、AuInなどの合金の共晶組成を挙げることができる。また、接合層4としては、金属基板1の金属保護膜2が、金属基板1側からNi膜とAu膜とがこの順で形成されたものである場合、AuSiを用いることが好ましい。

【0047】

<バリア層>

バリア層5は、金属基板1に含まれる金属が拡散して、反射層6と反応するのを抑制するものである。バリア層5の材料としては、ニッケル、チタン、白金、クロム、タンタル、タングステン、モリブデン等を用いることができる。バリア層5の材料として、2種類以上の金属を組み合わせる、たとえば白金とチタンとを組み合わせることにより、バリア性能を向上させることができる。2種類以上の金属を組み合わせたバリア層5は、2種類以上の金属からなる合金層であってもよいし、2種類以上の金属膜を積層してなる積層体であってもよい。

【0048】

なお、接合層4の材料に、バリア層5に用いることのできる上記の材料を添加することによって、接合層4を、バリア層5を兼ねるものとしてもよい。この場合、バリア層5を設ける必要がなく、製造工程を簡略化できる。

【0049】

<反射層>

反射層6は、発光層24からの光を反射させて、光取り出し効率を向上させるものである。反射層6が設けられていることにより、発光ダイオード100をより高輝度化できる。反射層6の材料としては、AgPdCu合金(APC)、金、銅、銀、アルミニウムなどの金属およびそれらの合金等を用いることができる。これらの材料は光反射率が高く、光反射率を90%以上とすることができる。

【0050】

<透光層>

透光層8は、オーミックコンタクト電極7を構成するドット状の導電性部材間を充填するように形成されている。透光層8の材料としては、ITO、SiO2、IZO、Si3N4、TiO2、TiNなどを用いることができる。

【0051】

<化合物半導体層>

化合物半導体層10は、発光層24を含むものであり、複数のエピタキシャル成長させた層を積層してなる化合物半導体の積層構造体である。

化合物半導体層10としては、例えば、発光効率が高く、基板接合技術が確立されているAlGaInP層またはAlGaInAs層などを利用できる。AlGaInP層は、一般式(AlXGa1−X)YIn1−YP(0≦X≦1,0<Y≦1)で表される材料からなる層である。この組成は、発光ダイオードの発光波長に応じて、決定される。例えば、赤および赤外発光の発光ダイオード100を作製する際に用いられるAlGaInAs層の場合も、構成材料の組成は発光ダイオード100の発光波長に応じて決定される。

化合物半導体層10は、n型またはp型の何れか一の伝導型の化合物半導体であり、内部でpn接合が形成される。AlGaInAsにはAlGaAs、GaInAs、GaAs等も含まれる。

なお、化合物半導体層10の表面の極性はp型、n型のどちらでもよい。

【0052】

図1に示す化合物半導体層10は、コンタクト層22cと表面粗面化層23aaとエッチングストップ層31とクラッド層23abと発光層24とクラッド層23bと電流拡散層25とからなる。

コンタクト層22cは、オーミック(Ohmic)電極の接触抵抗を下げるための層である。コンタクト層22cは、例えば、Siドープしたn型のGaAsからなり、キャリア濃度が1×1018cm−3であり、層厚が0.05μmであるものとすることができる。

【0053】

また、コンタクト層22cは、平面視してオーミック電極11と同じ形状となっている。したがって、図1に示すように、オーミック電極11と表面電極12とが設けられている面は、表面粗面化層23aaの表面となっている。

なお、本実施形態においては、コンタクト層22cを平面視してオーミック電極11と同じ形状としたが、コンタクト層22cの平面形状は、図1に示す例に限定されるものではない。例えば、コンタクト層22cは、表面粗面化層23aaと同じ平面形状としてもよい。この場合、オーミック電極11と表面電極12とが設けられる面はコンタクト層22cの表面となる。

【0054】

表面粗面化層23aaは、光取り出し効率を向上させるために表面を粗面化させてなるものである。表面粗面化層23aaは、例えば、Siをドープしたn型の(Al0.5Ga0.5)0.5In0.5Pからなり、キャリア濃度を3×1018cm−3とし、層厚を3μmとすることができる。

【0055】

エッチングストップ層31は、電流遮断部13を形成する際に行う化合物半導体層10に発光層24を貫通する凹部を設けるエッチングにおいて、ストッパーとして機能するものである。エッチングストップ層31に用いる材料としては、Siをドープしたn型の(Al0.5Ga0.5)0.5In0.5P、Siをドープしたn型の(Al0.7Ga0.3)0.5Asなどを用いることができ、化合物半導体層10をエッチングする条件に応じて適宜決定できる。

【0056】

エッチングストップ層31に用いる材料は、例えば、発光層24を貫通する凹部を塩酸(希釈してもよい)を用いてウェットエッチングする場合には、AlGaAs(組成によらずエッチングストップ層として機能するが、光吸収を抑制するためAl組成は0.7以上が好ましい)からなるものとすることが好ましく、発光層24を貫通する凹部を硫酸過水液(硫酸と過酸化水素の混合液)、アンモニア過水(アンモニア水と過酸化水素の混合液)を用いてウェットエッチングする場合には、AlGaInPからなるものとすることが好ましい。発光層24の材料との組み合わせでいうと、発光層24がP系の材料(例えば、AlGaInP)の場合は、エッチングストップ層31はAs系の材料(例えば、AlGaAs)が好ましく、また、発光層24がAs系の材料(例えば、AlGaAs)の場合は、エッチングストップ層31はP系の材料(例えば、AlGaInP)が好ましい。また、発光層24を貫通する凹部をドライエッチングのみで形成する場合には、エッチングストップ層は表面粗面化と同じ材料からなるものとすることができる。その場合エッチングされる分厚くしておくことが好ましい。

【0057】

また、エッチングストップ層31は、表面粗面化層23aaと同じ材料からなるものとすることができる。この場合、表面粗面化層23aaがエッチングストップ層31を兼ねるものとなり、エッチングストップ層31を表面粗面化層23aaと同時に形成できるので、エッチングストップ層31と表面粗面化層23aaとが異なる材料からなるものである場合と比較して、生産性に優れたものとなる。

【0058】

クラッド層23abは、ダブルへテロ構造の要素となるものである。クラッド層23abは、例えば、Siをドープしたn型のAl0.5In0.5Pからなり、キャリア濃度が3×1018cm−3であり、層厚は0.5μmであるものとすることができる。

【0059】

発光層24は、AlGaAs、GaInAs又は、AlGaInPのいずれかからなるものであることが好ましく、例えば、アンドープの(Al0.1Ga0.9)0.5In0.5P/(Al0.5Ga0.5)0.5In0.5Pの20対の積層構造からなり、層厚が0.2μmであるものとすることができる。

【0060】

発光層24は、ダブルへテロ構造(Double Hetero:DH)、単一量子井戸構造(Single Quantum Well:SQW)または多重量子井戸構造(Multi Quantum Well:MQW)などの構造を有するものとすることができる。ここで、ダブルへテロ構造は、放射再結合を担うキャリアを閉じ込められる構造である。また、量子井戸構造は、井戸層と井戸層を挟む2つの障壁層とを有する構造であって、SQWは井戸層が1つのものであり、MQWは井戸層が2以上のものである。発光層24から単色性に優れる発光を得るためには、発光層24としてMQW構造を用いることが好ましい。

【0061】

クラッド層23bは、例えば、Mgをドープしたp型のAl0.5In0.5Pからなり、キャリア濃度が8×1017cm−3であり、層厚が0.5μmであるものとすることができる。

電流拡散層25は、例えば、Mgをドープしたp型GaP層からなり、キャリア濃度が5×1018cm−3であり、層厚が2μmであるものとすることができる。

【0062】

化合物半導体層10の構成は、上記に記載した構造に限られるものではなく、例えば、素子駆動電流の通流する領域を制限するための電流阻止層または電流狭窄層などを有していてもよい。また、クラッド層23abと、発光層24との間に、ガイド層を設けてもよい。また、例えば、コンタクト層22cやエッチングストップ層31、表面粗面化層23aaは設けられていることが好ましいが、設けられていなくてもよい。

【0063】

(電極構造)

図2Bは、図1に示す発光ダイオードのオーミック電極を示す平面摸式図であり、図2Cは、図1に示す発光ダイオードのオーミックコンタクト電極を示す平面摸式図であり、図2Dは、図1に示す発光ダイオードの表面電極、電流遮断部、オーミック電極、オーミックコンタクト電極を重ねて描いた平面摸式図である。なお、図2B〜図2Dは、図2Aの平面摸式図に対応する領域を示した平面図である。

【0064】

<表面電極>

図1および図2Aに示すように、表面電極12は、ボンディングパッドであるパッド部12aと線状部(枝部)12bとからなる。線状部12bは、オーミック電極の表面を覆うように設けられている。パッド部12aは、線状部12bに連結されて一体化されている。

表面電極12は、2種類以上の金属膜を積層してなる積層体からなるものであることが好ましい。具体的には、Au膜とTi膜とAuとの積層体(以下、「Au/Ti/Au」と表記する場合がある。他の金属膜の積層体についても同様にして表記する。)、Au/Pt/Au、Au/Cr/Au、Au/Ta/Au、Au/W/Au、Au/Mo/Auなどを用いることができる。

【0065】

パッド部12aは平面視して円形状であることが、ワイヤボンディングしやすく好ましいが、円形状以外の形状であってもよい。

パッド部12aの寸法は、パッド部12aが平面視で円形状である場合、例えば直径50〜150μm程度とすることができる。

【0066】

図2Aに示すように、線状部12bは、円形状のパッド部12aの中心を通る直線上において直径を挟んだ周端(周端部)12aaa、12aabから互いに逆方向に延在する2本の第1の直線部12baa、12babと、第1の直線部12baa、12babに対して直交する方向に延在する6本の第2の直線部12bba、12bbb、12bca、12bcb、12bcc、12bcdとからなる。

【0067】

なお、本実施形態においては、線状部12bは、2本の第1の直線部と、6本の第2の直線部とからなるものとされているが、第1の直線部および第2の直線部の数は特に限定されるものではない。

【0068】

第2の直線部12bba、12bbbはそれぞれ、第1の直線部12baa、12babの周端部12aaa、12aabとは反対側の端部に接続し、パッド部12aから離間して配置されている。他方、第2の直線部12bca、12bcb、12bcc、12bcdはそれぞれ、2つの周端部12aaa、12aabの間の一方の円弧側と他方の円弧側のそれぞれ2個の周端部12aba、12abb、12abc、12abdから延在して配置されている。周端部12aba、12abbから延在する2本の第2の直線部12bca、12bcbと、周端部12abc、12abdから延在する2本の第2の直線部12bcc、12bcdとはそれぞれ一直線上に、第2の直線部12bba、12bbbの延在方向に平行な方向に延在している。

【0069】

線状部12bの幅は、オーミック電極11の線状部位を覆うためにその幅より幅広とされており、例えば、2〜20μm程度とすることができる。線状部12bの幅は、第1の直線部及び第2の直線部のすべてについて同じ幅にする必要はないが、均一に発光させるために、発光ダイオード100の中心(図2Aにおいては円形状のパッド部12aの中心)から対称な位置における線状部12bの幅を同じとすることが好ましい。

【0070】

<オーミック電極>

オーミック電極11は、図1に示すように、化合物半導体層10の金属基板1の反対側に設けられているものであり、図2Bに示すように、6本の線状部位11ba、11bb、11ca、11cb、11cc、11cdからなる。

オーミック電極の材料としては、AuGeNi合金、AuGe合金、AuNiSi合金、AuSi合金などを用いることができる。

【0071】

本実施形態においては、オーミック電極11が6本の線状部位からなるものである場合を例に挙げて説明するが、線状部位の本数は特に限定されるものではない。

また、オーミック電極11は、複数の線状部位からなるものに限定されるものではなく、表面電極12の線状部12b下に不連続に配列されている形状、たとえば複数のドット形状のものであってもよい。

【0072】

また、オーミック電極11は、図1、図2Bおよび図2Dに示すように、表面電極12のパッド部12aと平面視で重ならない領域に形成されている。このように、オーミック電極11を、平面視して表面電極12のパッド部12aに重ならない位置に配置することで、発光層24のうちパッド部12aと平面視で重なる領域に配置されたパッド下発光層24aでの発光強度を弱くすることができる。その結果、オーミック電極11をパッド部12aに重なる位置に配置した場合に、パッド下発光層24aで発光した光がパッド部12aで吸収されて、光取り出し効率が低下することを回避でき、より一層、光取り出し効率を向上させることができる。

【0073】

また、図1、図2A、図2Bに示すように、オーミック電極11の6本の線状部位のそれぞれは、表面電極12の線状部12bの6本の第2の直線部12bba、12bbb、12bca、12bcb、12bcc、12bcdのそれぞれに覆われる位置に配置されている。

すなわち、平面視外側に配置された長い2本の線状部位11ba、11bbはそれぞれ、第2の直線部12bba、12bbbのそれぞれの直下に配置されており、平面視内側に配置された短い4本の線状部位11ca、11cb、11cc、11cdはそれぞれ、第2の直線部12bca、12bcb、12bcc、12bcdのそれぞれの直下に配置されている。

【0074】

オーミック電極11の線状部位の幅は、表面電極12の線状部12bで覆われるように、線状部12bの幅より幅狭とされており、例えば、1〜10μm程度とされている。オーミック電極11の線状部位の幅は、すべて同じにする必要はないが、均一に発光させるために、発光ダイオード100の中心(図2Aにおいては円形状のパッド部12aの中心)から対称な位置における線状部位の幅を同じとすることが好ましい。

また、オーミック電極11を構成する線状部位のうち、表面電極12のパッド部12aに最近接する線状部位11ca、11cb、11cc、11cdとパッド部12aとの最短距離は5μm以上、100μm以下とすることが好ましい。

【0075】

<オーミックコンタクト電極>

オーミックコンタクト電極7は、図1に示すように、金属基板1と化合物半導体層10との間に設けられているものであり、図2Cに示すように、平面視円形のドット状(点状)の複数の導電性部材からなる。各オーミックコンタクト電極7の平面形状は、円形状、楕円形状、ドーナツ状、線状等であってもよい。

オーミックコンタクト電極の材料としては、AuBe合金、AuZn合金などを用いることができる。

【0076】

図1、図2C、図2Dに示すように、オーミックコンタクト電極7を構成するドット状の導電性部材は、平面視して表面電極12のパッド部12aに重ならない位置に配置されている。このように、オーミックコンタクト電極7を、平面視して表面電極12のパッド部12aに重ならない位置に配置することで、発光層24のうちパッド部12aと平面視で重なる領域に配置されたパッド下発光層24aでの発光強度を弱くすることができる。その結果、オーミックコンタクト電極7をパッド部12aに重なる位置に配置した場合に、パッド下発光層24aで発光した光がパッド部12aで吸収されて、光取り出し効率が低下することを回避できるので、より一層、光取り出し効率を向上させることができる。

【0077】

また、図2A〜図2Dに示すように、オーミックコンタクト電極7を構成するドット状の導電性部材は、オーミック電極11の線状部位間の中間位置上と、オーミック電極11の両端の線状部位11ba、11bbの外側の、その線状部位11ba、11bbからの距離d2が線状部位間の中間位置までの距離d1、d3と同程度である位置上とに、直線状に並べて配置されている。

【0078】

具体的には、図2Dに示すように、直線状に並んだドット状の導電性部材の群7baは平面視して、オーミック電極11の線状部位11baと線状部位11caとの間の中間位置上に配置されている。また、直線状に並んだドット状の導電性部材の群7bcはオーミック電極11の線状部位11baと線状部位11ccとの間の中間位置上に配置されている。また、直線状に並んだドット状の導電性部材の群7bbは平面視して、オーミック電極11の線状部位11bbと線状部位11cbとの間の中間位置上に配置されている。直線状に並んだドット状の導電性部材の群7bdは平面視して、オーミック電極11の線状部位11bbと線状部位11cdとの間の中間位置上に配置されている。

【0079】

また、直線状に並んだドット状の導電性部材の群7caは平面視して、オーミック電極11の線状部位11caと線状部位11cbとの間の中間位置上に配置されている。また、直線状に並んだドット状の導電性部材の群7cbはオーミック電極11の線状部位11ccと線状部位11cdとの間の中間位置上に配置されている。

【0080】

また、直線状に並んだドット状の導電性部材の群7aaは平面視して、オーミック電極11の左端の線状部位11baの外側の、その線状部位11baからの距離d2が線状部位間の中間位置までの距離d1、d3と同程度の位置に配置されている。また、直線状に並んだドット状の導電性部材の群7abは平面視して、オーミック電極11の左端の線状部位11bbの外側の、その線状部位11bbからの距離d2が線状部位間の中間位置までの距離d1、d3と同程度の位置に配置されている。

【0081】

なお、オーミック電極11の線状部位間の中間位置までの距離d1、d3と、オーミック電極11の両端の線状部位11ba、11bbの外側の、その線状部位11ba、11bbからの距離d2とは、電流が均一に拡散するように等しい距離に構成するのが好ましい。

【0082】

オーミックコンタクト電極7を構成するドット状の導電性部材は、例えば、直径5〜20μm程度の円柱状部材とすることができる。

また、直線状に並ぶドット状の導電性部材の群において、隣接する導電性部材間の距離は、例えば、5〜50μm程度とすることができる。

また、オーミックコンタクト電極7のドット状の導電性部材と、表面電極12のパッド部12aとの最短距離は5μm以上、100μm以下とすることが好ましい。

【0083】

<電流遮断部>

電流遮断部13は、発光層24のうちパッド部12aと平面視で重なる領域に配置されたパッド下発光層24aに供給される電流を妨げるものである。電流遮断部13は、図1に示すように、パッド部12aに平面視で重なる領域を除く領域に配置された発光層24と、パッド下発光層24aとの間に設けられている。

【0084】

図1に示すように、電流遮断部13は、化合物半導体層10のクラッド層23abと発光層24とクラッド層23bと電流拡散層25とを貫通して形成されており、透光層8と一体化されている。

また、電流遮断部13は、図1、図2A、図2Dに示すように、平面視でパッド部12aと同心円形状とされ、パッド下発光層24aを取り囲むように平面視で環状に配置されていることが好ましい。このことにより、パッド下発光層24aに供給される電流をより効果的に妨げることができる。

【0085】

なお、本実施形態では、図2Aに示すように、電流遮断部13が、パッド下発光層24aを取り囲むように平面視で環状に配置されている場合を例に挙げて説明するが、絶縁層13の平面形状は図2Aに示す例に限定されるものではなく、例えば、図2Aに示す環状の電流遮断部13が円周方向に分断されてなる1つまたは複数の円弧状の電流遮断部材からなるものであってもよい。この場合であっても、パッド下発光層24aに供給される電流を妨げることができる。

【0086】

本実施形態においては、図1、図2Aおよび図2Dに示すように、電流遮断部13が、平面視でパッド部12aの縁部と重なる位置に配置された内壁13aと、平面視でパッド部12aの外側に配置され、内壁13aと対向して略並行に配置された外壁13bとに囲まれた溝(凹部)内に、絶縁材料が埋め込まれてなるものとされている。また、図1に示すように、電流遮断部13の発光ダイオード100の厚み方向の一端面13cはエッチングストップ層31内に接しており、他端面13dは透光層8の化合物半導体層10側の面に接している。

【0087】

内壁13aと外壁13bとの間の間隔は、特に限定されないが、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24と、パッド下発光層24aとを効果的に絶縁できるとともに、内壁13aと外壁13bとの間に容易に絶縁材料を充填できるように、1μm以上であることが好ましく、5μm以上であることがより好ましい。また、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24の平面積を確保して、十分な輝度が得られるようにするため、内壁13aと内壁13aとの間の間隔(環状凹部の最も遠い内壁間の間隔:パッド下発光層24aの直径に相当)は、50μm以下であることが好ましく、10μm以下であることがより好ましい。

【0088】

電流遮断部13に用いられる絶縁材料は、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24と、パッド下発光層24aとを絶縁できるものであればよく、特に限定されないが、例えば、SiO2 ,Si3N4,TiO2,TiN などを用いることができる。

【0089】

また、電流遮断部13に用いられる絶縁材料は、透光性を有するものであることが好ましい。電流遮断部13に用いられる絶縁材料が透光性を有するものである場合、電流遮断部13を透光層8と同時に形成することが可能となり、生産性に優れたものとなる。

【0090】

また、本実施形態においては、電流遮断部13として絶縁材料が埋め込まれてなるものを例に挙げて説明したが、電流遮断部は空間からなるものであってもよい。電流遮断部が、空間からなるものである場合にも、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24と、パッド下発光層24aとを絶縁でき、パッド下発光層24aに供給される電流を妨げることができる。よって、電流遮断部が、空間からなるものである場合であっても、パッド部12aの直下での発光強度を弱くすることができ、パッド部12aに吸収される光を低減できる。

【0091】

電流遮断部が、空間からなるものである場合、内壁13aと外壁13bとの間の間隔は、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24と、パッド下発光層24aとを効果的に絶縁できるように、0.1μm以上であることが好ましく、1μm以上であることがより好ましい。また、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24の平面積を確保して、十分な輝度が得られるようにするとともに、空間を有することによる発光ダイオード100の強度低下を抑制するため、内壁13aと内壁13aとの間の間隔(環状凹部の最も遠い内壁間の間隔)は、30μm以下であることが好ましく、10μm以下であることがより好ましい。

【0092】

本実施形態においては、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24と、パッド下発光層24aとの間に電流遮断部13が設けられているので、パッド下発光層24aに供給される電流が妨げられる。その結果、パッド下発光層24aでの発光強度を弱くすることができ、パッド下発光層24aで発光した光がパッド部12aで吸収されることによる光取り出し効率の低下を回避できる。よって、本実施形態の発光ダイオード100によれば、優れた光取り出し効率が得られる。

【0093】

図3は、第1実施形態の発光ダイオードにおいて、接合基板をGe基板41とした例の断面模式図である。

図3に示す発光ダイオード200が図1に示す発光ダイオード100と異なる点は、Ge基板41を備える点である。図3に示す例では、Ge基板41の上面及び下面にはGeと密着性がよい金属層(例えば、Pt層)42が備えられ、その金属層42の上面及び下面には耐薬品性に優れる金属層(例えば、Au層)43が備えられている。

図3に示す発光ダイオード200を製造する場合、Ge基板41の上面に金属層42及び金属層43を順に形成した後、化合物半導体層10のオーミックコンタクト電極7側(接合層4上)にGe基板41を接合する。その後、Ge基板41の下面に、金属層42及び金属層43を順に形成する。

【0094】

[発光ダイオードの製造方法]

次に、本発明の発光ダイオードの製造方法の一例として、図1に示す発光ダイオードの製造方法を例に挙げて説明する。

本実施形態の発光ダイオードの製造方法では、成長用基板上に化合物半導体層10を成長させ、化合物半導体層10に金属基板1を接合した後、成長用基板を除去する方法を用いる。

【0095】

<金属基板の製造工程>

図5(a)〜図5(c)は、金属基板の製造工程を説明するための金属基板の一部の断面模式図である。

金属基板1を製造するには、例えば、熱膨張係数が化合物半導体層10の材料より大きい第1の金属層1bと、熱膨張係数が化合物半導体層10の材料より小さい第2の金属層1bとを用意して、ホットプレスを行う方法を用いる。

【0096】

具体的には、2枚の略平板状の第1の金属層1bと、1枚の略平板状の第2の金属層1aを用意する。例えば、第1の金属層1bとしては厚さ10μmのCu層、第2の金属層1aとしては厚さ75μmのMo層を用いる。

次に、図5(a)に示すように、2枚の第1の金属層1bの間に1枚の第2の金属層1aを配置して積層体とする。

【0097】

次に、2枚の第1の金属層1bと1枚の第2の金属層1aとからなる積層体を所定の加圧装置に配置して、高温下で第1の金属層1bと第2の金属層1aに、図5(a)に示す矢印の方向に荷重をかける。これにより、図5(b)に示すように、第1の金属層1bがCu層であり、第2の金属層1aがMo層であり、Cu(10μm)/Mo(75μm)/Cu(10μm)の3層からなる金属基板を形成する。このような金属基板は、熱膨張係数が5.7ppm/K程度であり、熱伝導率が220W/m・K程度であるものとなる。

【0098】

次に、図5(c)に示すように、図5(b)に示す金属基板の全面すなわち、上面、下面及び側面に金属保護膜2を形成する。このとき、図5(b)に示す金属基板は、各発光ダイオードを個片化するために切断する前であるので、金属保護膜2が覆う側面とは金属基板(プレート)の外周側面である。したがって、個片化後の各発光ダイオードの金属基板1の側面を金属保護膜2で覆う場合には、別途、金属保護膜2で側面を覆う工程を実施する。図5(c)は、金属基板(プレート)の外周端側でない箇所の一部を示しているものであり、図5(c)には外周側面の金属保護膜は表れていない。

【0099】

金属保護膜2は、公知の膜形成方法を用いて形成することができ、側面を含めた全面に膜形成できるめっき法を用いることが最も好ましい。めっき法としては、公知の技術、薬品が使用でき、電極が不要な無電解めっき法を用いることが、簡便で望ましい。

例えば、図5(b)に示す金属基板に、無電解めっき法を用いてニッケルをめっきした後、金をめっきすることにより、金属基板の上面、側面、下面がニッケル膜及び金膜からなる金属保護膜2で覆われた金属基板1を作製できる。無電解めっき法を用いて金属保護膜2を形成する場合、金属保護膜2の材料として、銅、銀、ニッケル、クロム、白金、金など公知の金属を使用できるが、密着性のよいニッケルと耐薬品に優れる金とを組み合わせることが好ましい。

【0100】

<化合物半導体層の形成工程>

図6〜10は、図1に示す発光ダイオードの製造方法の一工程を説明するための断面摸式図であって、図1に示す断面図に対応する位置の断面図である。

図1に示す発光ダイオードの化合物半導体層10を形成するには、まず、半導体基板(成長用基板)21を用意し、半導体基板21上にエピタキシャル積層体30を形成する。

【0101】

半導体基板21は、図6に示すエピタキシャル積層体30を形成するためのものである。半導体基板21としては、例えば、一面21aが(100)面から15°傾けた面とされた、Siドープしたn型のGaAs単結晶基板などを用いることができる。また、エピタキシャル積層体30として、AlGaInP層またはAlGaAs層を形成する場合、半導体基板(成長用基板)21として、砒化ガリウム(GaAs)単結晶基板を用いることができる。

【0102】

次に、図6に示すように、半導体基板(成長用基板)21の一面21a上に、複数のエピタキシャル層を成長させて化合物半導体層10を含むエピタキシャル積層体30を形成する。

化合物半導体層10の形成方法としては、有機金属化学気相成長(Metal Organic Chemical Vapor Deposition:MOCVD)法、分子線エピタキシャル(Molecular Beam Epitaxicy:MBE)法や液相エピタキシャル(Liquid Phase Epitaxicy:LPE)法などを用いることができる。

【0103】

本実施形態では、トリメチルアルミニウム((CH3)3Al)、トリメチルガリウム((CH3)3Ga)及びトリメチルインジウム((CH3)3In)をIII族構成元素の原料に用いた減圧MOCVD法を用いて、エピタキシャル積層体30を構成する各層をエピタキシャル成長させる。

Mgのドーピング原料にはビスシクロペンタジエニルマグネシウム((C5H5)2Mg)を用いることができる。また、Siのドーピング原料にはジシラン(Si2H6)を用いることができる。また、V族構成元素の原料としては、ホスフィン(PH3)又はアルシン(AsH3)を用いることができる。

【0104】