発光ダイオードおよびその製造方法

【課題】 基板を除去してもハンドリングするのに十分な厚さをもつダブルヘテロ積層体を有し、発光出力を維持しつつ、接触抵抗を有効に低減させた発光ダイオードおよびその発光ダイオードを効率よく製造する方法を提供する。

【解決手段】 本発明の発光ダイオードは、一対の電極と、該電極間に設けられた少なくとも上側および下側のクラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードにおいて、

前記積層体の総厚が50〜500μmであり、前記電極のうち、少なくとも一方の電極と前記積層体との間に、厚さ0.001〜1μmのコンタクト層を具えることを特徴とする。

【解決手段】 本発明の発光ダイオードは、一対の電極と、該電極間に設けられた少なくとも上側および下側のクラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードにおいて、

前記積層体の総厚が50〜500μmであり、前記電極のうち、少なくとも一方の電極と前記積層体との間に、厚さ0.001〜1μmのコンタクト層を具えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、光学センサ、光学データ伝送、光学照射装置等に使用される発光ダイオードおよびその製造方法に関するものであって、特に、基板を除去してもハンドリングするのに十分な厚さをもつダブルヘテロ積層体を有し、発光出力を維持しつつ、接触抵抗を有効に低減させた発光ダイオードを効率よく製造する技術に関する。

【背景技術】

【0002】

従来、発光ダイオードに要求される特性としては、例えば、高出力特性や低抵抗特性が挙げられる。一般に、半導体と金属を接触させると、接合障壁が形成され、半導体と、金属材料からなる電極との間に高い接触抵抗が生じる。発光ダイオードの基本構造の1つとしては、例えば、活性層と呼ばれるバンドギャップの小さな層を、クラッド層と呼ばれるバンドギャップの大きなp型およびn型の層で両側から挟んだ積層体を、一対の電極で挟んだ、いわゆるダブルヘテロ構造があるが、このような構造をもつ発光ダイオードは、これら一対の電極間に電圧を印加すると、半導体層である積層体と電極との間で生じる接触抵抗に起因した電力損失が発生することとなる。

【0003】

そこで、この半導体層と電極との間で生じる接触抵抗を低減させるため、例えば、特許文献1には、電極と半導体層との間に、バンドギャップの小さい物質からなるコンタクト層を介在させることで障壁差を小さくし、接触抵抗を小さく抑えることで、電極と半導体層との間で大きな電力損失が発生するのを防止した、MOCVD法により半導体層およびコンタクト層を形成した半導体発光素子が開示されている。

【特許文献1】特開2003−163365号公報

【0004】

ところで、一般に、発光ダイオードの製造には、主にLPE(Liquid Phase Epitaxy:液相エピタキシャル)法やMOCVD(Metal Organic Chemical Vapor Deposition:有機金属化学気相成長)法が利用されている。

【0005】

LPE法は、エピタキシャル成長時の成長速度が速く、その成長速度は、例えば1.0μm/min程度である。一方、MOCVD法は、エピタキシャル成長時の成長速度が遅く、例えば0.05μm/min程度であり、前記LPE法によるものと比較して20倍程度の差がある。

【0006】

また、LPE法は、Ga等の融液を入れた槽に対し、基板を相対移動させて順次成長層を形成させる構成であるため、成長層数と同数の槽が必要であるのに対し、MOCVD法では、原料ガスの交換により、所望の組成や成長層を容易に形成することが可能である。

【0007】

以上のことから、LPE法は、その成長速度の速さから成長層の厚みの均一化の制御や多層膜生成には不向きであるが、厚膜の結晶を低コストで製造できるという利点があり、一方、MOCVD法は、厚膜を形成するには、LPE法に比べて時間がかかりコストが高くなるため、不向きであるが、厚みの均一化の制御や多層膜形成には優れているという利点がある。

【0008】

また、LPE法を用いて基板上にダブルへテロ積層体を成長させた場合、基板を除去しても、前記積層体自体だけでハンドリングに十分な厚さが確保できるのに対して、MOCVD法を用いて基板上にダブルヘテロ積層体を成長させた場合には、前記積層体だけでは薄くて十分な厚さが確保できないため、通常は、前記基板上に薄膜のダブルヘテロ積層体を有する構造のまま使用されている。

【0009】

従来は、基板を除去してもハンドリングに十分な厚さを確保でき、しかも、チップ化した際に基板によるエネルギーの吸収が無いため発光出力を高めることが容易であるという特徴を重視して、高出力LEDを製造するにはLPE法を用いることが好ましいとされている。

【0010】

従来のLPE法による高出力LEDの電極部の接触抵抗は、半導体層と電極との間の障壁差に起因して一般に高い。そこで、接触抵抗の低減を図るための手段としては、従来のLPE法による発光ダイオードでは、AlGaAs半導体層と格子整合が良く、バンドギャップが活性層のAlαGa1−αAs層(0<α≦1)よりも狭い、AlβGa1−βAs(0≦β<α≦1、例えばGaAs)をコンタクト層に用いるのが好ましいとされる。しかしながら、コンタクト層は、そのバンドギャップのため、AlαGa1−αAs活性層から生じた発光を吸収してしまうという問題があった。

【0011】

特許文献1には、コンタクト層の層厚を0.01〜0.03μmと薄く設定することにより、p型半導体層とn型半導体層との界面近傍で発生する光の多くがコンタクト層の内部で吸収されるのを防止することが記載されているが、コンタクト層の形成だけではなく、積層体の形成にもMOCVD法を用いているため、積層体を厚膜に製造できず、また、積層体が薄いため基板を除去できないことから、素子抵抗の上昇を招く反射鏡等の複雑な構造を用いなければ、この基板内で光を吸収してしまい、結果として発光効率が劣るという問題がある。

【0012】

また、従来のLPE法では、メルトバックにより清浄な(酸化物等が付着していない)成長面を露出させ、その上に半導体層をエピタキシャル成長する方法が知られている。LPE法ではこのメルトバック現象が起こりやすいため、基板上に形成するコンタクト層を1μm以下の薄膜で形成し、そのコンタクト層上に積層体を厚膜形成に有利なLPE法で製造する場合、薄いコンタクト層上に厚い半導体層をエピタキシャル成長させると、図6に示すように、コンタクト層自体がメルトバックにより消滅または減損する傾向があり、よって、1μm以下の薄い均一のコンタクト層を残したまま、ダブルヘテロ積層体を従来のLPE法で成長させることは困難であった。これらの問題により、高い発光効率とコンタクト層による接触抵抗の低減を両立させることが困難であった。

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明の目的は、少なくとも一方のコンタクト層と、この一方のコンタクト層と接する積層体とをそれぞれ適した形成法を用いて製造することにより、基板を除去してもハンドリングするのに十分な厚さをもつダブルヘテロ積層体を有し、発光出力を維持しつつ、接触抵抗を有効に低減させた発光ダイオードおよびその発光ダイオードを効率よく製造する方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成するため、本発明の要旨構成は以下の通りである。

(1)一対の電極と、該電極間に設けられた少なくとも上側および下側のクラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードにおいて、前記積層体の総厚が50〜500μmであり、前記電極のうち、少なくとも一方の電極と前記積層体との間に、厚さ0.001〜1μmのコンタクト層を具えることを特徴とする発光ダイオード。

【0015】

(2)前記積層体は第1伝導型のAlaGa1−aAs材料(但し、0<a≦1)からなる下側クラッド層、AlbGa1−bAs材料(但し、0≦b≦1でかつb<a)からなる活性層および第2伝導型のAlcGa1−cAs材料(但し、0<c≦1でかつb<c)からなる上側クラッド層を有することを特徴とする上記(1)に記載の発光ダイオード。

【0016】

(3)前記積層体は液相成長法を用いて形成され、かつ、前記コンタクト層は気相成長法を用いて形成されることを特徴とする上記(1)または(2)に記載の発光ダイオード。

【0017】

(4)一対の電極と、該電極間に設けられた少なくとも上側および下側クラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードの製造方法であって、液相成長法を用いて、基板の上方に、下側クラッド層、活性層および上側クラッド層を順次成長させて、総厚が50〜500μmの前記積層体を形成する工程と、前記積層体を形成する工程の前に、厚さ0.001〜1μmの下側コンタクト層を気相成長法によって形成する工程とを含むことを特徴とする発光ダイオードの製造方法。

【0018】

(5)一対の電極と、該電極間に設けられた少なくとも上側および下側クラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードの製造方法であって、液相成長法を用いて、基板の上方に、下側クラッド層、活性層および上側クラッド層を順次成長させて、総厚が50〜500μmの前記積層体を形成する工程と、前記積層体を形成する工程の後に、厚さ0.001〜1μmの上側コンタクト層を気相成長法によって形成する工程とを含むことを特徴とする発光ダイオードの製造方法。

【0019】

(6)一対の電極と、該電極間に設けられた少なくとも上側および下側クラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードの製造方法であって、液相成長法を用いて、基板の上方に、下側クラッド層、活性層および上側クラッド層を順次成長させて、総厚が50〜500μmの前記積層体を形成する工程と、前記積層体を形成する工程の前後に、それぞれ厚さ0.001〜1μmの下側コンタクト層および上側コンタクト層を気相成長法によって形成する工程とを含むことを特徴とする発光ダイオードの製造方法。

【0020】

(7)前記下側コンタクト層を形成する工程に先立って、気相成長法を用いて、前記基板に、AldGa1−dAs材料(但し、0.5<d≦1.0)からなるエッチングストップ層を形成する工程を有することを特徴とする上記(4)または(6)に記載の発光ダイオードの製造方法。

【0021】

(8)前記上側コンタクト層の形成工程後、前記電極層形成工程前に、気相成長法を用いて、前記上側コンタクト層上に、AldGa1−dAs材料(但し、0.5<d≦1.0)からなるエッチングストップ層を形成する工程をさらに有することを特徴とする上記(5)または(6)に記載の発光ダイオードの製造方法。

【0022】

(9)前記下側コンタクト層を形成する工程と前記積層体を形成する工程との間に、前記下側コンタクト層上に、AleGa1−eAs材料(但し、0<e≦1)からなる犠牲層を成長させる工程をさらに有することを特徴とする上記(4)、(6)または(7)に記載の発光ダイオードの製造方法。

【0023】

(10)前記積層体は第1伝導型のAlaGa1−aAs材料(但し、0<a≦1)からなる下側クラッド層、AlbGa1−bAs材料(但し、0≦b≦1でかつb<a)からなる活性層および第2伝導型のAlcGa1−cAs材料(但し、0<c≦1でかつb<c)からなる上側クラッド層を有することを特徴とする上記(4)〜(9)のいずれか一に記載の発光ダイオードの製造方法。

【発明の効果】

【0024】

本発明によれば、少なくとも一方のコンタクト層と、この一方のコンタクト層上に形成される積層体とをそれぞれ適した形成法を用いて製造することにより、基板を除去してもハンドリングするのに十分な厚さをもつダブルヘテロ積層体を有し、発光出力を維持しつつ、接触抵抗を有効に低減させた発光ダイオードおよびその発光ダイオードを効率よく製造する方法を提供することができる。

【発明を実施するための最良の形態】

【0025】

次に、本発明の実施形態について図面を参照しながら説明する。

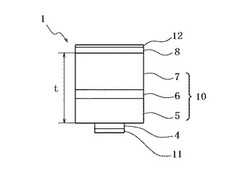

図1は、本発明に従う発光ダイオードの断面構造を模式的に示したものである。

【0026】

図1に示す発光ダイオード1は、一対の下側および上側電極11、12と、これら電極11、12間に設けられた少なくとも下側および上側のクラッド層5、7ならびにこれら下側および上側クラッド層間に設けられた活性層6を有する積層体10とを具える。コンタクト層4、8は、それぞれ、前記電極11、12のうち、少なくとも一方の電極、図1では両電極11、12と前記積層体10との間に形成される。活性層6は光を電極以外の領域から放出する。

【0027】

前記積層体10の総厚は、50〜500μmとする。総厚が50μm未満だと、基板を除去した場合にハンドリングが容易ではなく、実装も困難なため、基板除去型の発光ダイオードに適さない。また、総厚が500μm超えだと、製造コストに比して取り出し効率の向上効果は小さく、発光ダイオードの厚みとして現実的ではないからである。より好ましくは100〜350μmである。この範囲であれば、発光効率と生産性が共に高い発光ダイオードが得られる。

【0028】

前記コンタクト層4、8の厚さは、0.001〜1μmとする。厚さが0.001μm未満だと、コンタクト層による接触抵抗の低減を効果的に図ることができず、厚さが1μm超えだと、コンタクト層が活性層から放出された光を吸収してしまい、発光効率が悪くなるためである。

【0029】

前記コンタクト層4、8の厚さは、0.5μm以下とするのがさらに好ましい。0.5μm以下とすると、コンタクト層4、8による光の吸収の影響が非常に少なく、コンタクト層を設けない場合とほぼ同等の発光効率が得ることができるからである。

【0030】

前記コンタクト層4、8の厚みの面内ばらつきは、発光ダイオードの抵抗値や出力値のばらつきの原因となるため、10%以内であるのが好ましく、特に1%以内であることがより好適である。なお、厚みの面内ばらつきが1%以内でコンタクト層を形成する手段としては、例えば、MOCVD法やMBE(Molecular Beam Epitaxy)法が挙げられる。

【0031】

前記積層体10が有する各層を構成する好適な組成としては、例えば下側クラッド層5を、第1伝導型としてp型のAlaGa1−aAs材料(但し、0<a≦1)、活性層6を、AlbGa1−bAs材料(但し、0≦b≦1でかつb<a)、上側クラッド層7を、第2伝導型としてn型のAlcGa1−cAs材料(但し、0<c≦1でかつb<c)とする場合が挙げられる。また、これとは逆に、第1伝導型としてn型、第2伝導型としてp型としてもよい。

【0032】

前記積層体10は厚膜形成が容易な液相成長法を用いて形成され、かつ、前記コンタクト層4、8は膜厚制御が容易な気相成長法を用いて形成されるのが好ましい。基板上に、積層方向の厚さの総厚が50μm以上の積層体を気相成長法で形成するのは、膨大な時間と原料ガスを要し、容易ではなく、また、厚さが0.001〜1μmの範囲の薄膜のコンタクト層を液相成長法で面内ばらつき10%以内で形成するのは、成長速度が速く制御が非常に困難であり、容易ではないためである。

【0033】

前記液相成長法としては、例えば、LPE法が挙げられ、前記気相成長法としては、例えば、MOCVD法やMBE法が挙げられる。

【0034】

さらに、発光ダイオードを製造する際、基板を除去したり電極を形成するといったデバイス化の途中でコンタクト層4、8がエッチングされたり、削れたりするのを防ぐために、コンタクト層4、8の外側に、コンタクト層4、8とは組成の異なる(より具体的にはエッチング性の異なる)エッチングストップ層(例えば高Al組成のAldGa1−dAs層、0.5<d≦1.0)を必要に応じて形成することができる。

【0035】

次に、本発明に従う代表的な発光ダイオードの製造方法の例を以下で説明する。

図2〜図5は、本発明に従う発光ダイオードの製造方法の主要工程を示したものである。本方法により形成される上側コンタクト層および下側コンタクト層は、少なくとも一方が形成されればよいが、両コンタクト層を形成する場合について説明する。

【0036】

図示された方法は、まず図2に示すように、基板2の上方に、厚さ0.001〜1μmの下側コンタクト層4を形成する(下側コンタクト層形成工程)。前記下側コンタクト層4は、例えば、GaAs材料からなるのが好ましい。

また、図2では、前記下側コンタクト層4を形成する工程に先立って、気相成長法を用いて、エッチングストップ層3を形成した場合を示しているが、エッチングストップ層3は必要に応じて適宜設けることができる。

【0037】

次に、図3に示すように、液相成長法を用いて、前記下側コンタクト層4上に、下側クラッド層5、活性層6および上側クラッド層7を順次成長させて、総厚tが50〜500μmの積層体10を形成する(積層体形成工程)。液相成長時のGaAs原料/Ga融液比を0.01未満とすると、結晶成長開始時に、薄い下側コンタクト層4が溶け出し、消滅または減損してしまう、いわゆるメルトバックが生じる場合がある(図6)。このメルトバックを防ぐために、例えば、GaAs原料/Ga融液比は0.01以上とするのが好ましく、メルトバックを有効に防止するには、0.03以上とするのがより好適である。図7は、融液比を0.01としたときに、コンタクト層が消滅、減損しない本発明の下側コンタクト層と下側クラッド層とを示す。なお、GaAs原料/Ga融液比の上限は、過剰のGaAs原料が溶け残り、不具合を生じさせる恐れがあるという点から、0.12以下とするのが好ましい。ここで、前記融液比とは室温(25℃)、大気圧下におけるGaAs原料(固体)のGa融液(液体40℃)に対する質量比である。

【0038】

また、前記メルトバックを防止するために、成長開始温度は500〜900℃が好ましく、800〜870℃とするのがより好適である。500℃未満だと、原料融液をいれた槽内で多結晶が大量発生して不具合が生じ、900℃を超えると、GaAs融点に近く、メルトバックの可能性が非常に高くなるおそれがあるためである。また、冷却速度は、開始温度により設定されるが、好適には、3〜60℃/sの範囲がよい。

【0039】

その後、図4に示すように、前記積層体10上に、厚さ0.001〜1μmの上側コンタクト層8を形成する(上側コンタクト層形成工程)。前記コンタクト層4、8のキャリア濃度は、電荷担体が多い高濃度が好ましく、具体的には、1×1019〜5×1021cm−3がより好ましい。また、前記下側および上側コンタクト層4、8の一方若しくは両方は、気相成長法によって形成される。

【0040】

前記液相成長法としては、例えば、LPE法が挙げられ、前記気相成長法としては、例えば、MOCVD法やMBE法が挙げられる。

【0041】

最後に、図5に示すように、前記基板2をエッチングにより除去し、前記両コンタクト層4、8上、または、形成されたいずれかのコンタクト層およびこれに対する積層体の表面上に、それぞれ電極層11、12を形成する。前記エッチングは、硫酸系、リン酸系、塩酸系、硝酸系、クエン酸系、アンモニア系、Br−メタノール系等のエッチング液によるウェットエッチング法が好ましいが、ドライエッチング法で行うこともできる。また、研削・レーザーリフトオフにより基板を除去することもできる。さらに、例えば、下側コンタクト層4の、電極層11に接する部分以外は、光を吸収しないようにするため、図5に示すように除去されるが、電流拡散などの理由により残しておいても構わない。また、基板2の除去面を光放出面とすることもできるし、反対面を光放出面とすることもできる。

【0042】

前記積層体10の有する各層を構成する好適な組成としては、例えば下側クラッド層5を、第1伝導型としてp型のAlaGa1−aAs材料(但し、0<a≦1)、活性層6を、AlbGa1−bAs材料(但し、0≦b≦1でかつb<a)、上側クラッド層7を、第2伝導型としてn型のAlcGa1−cAs材料(但し、0<c≦1でかつb<c)とする場合が挙げられる。また、これとは逆に、第1伝導型としてn型、第2伝導型としてp型としてもよい。

【0043】

前記下側コンタクト層4を形成する工程に先立って、気相成長法を用いて、前記基板2に、AldGa1−dAs材料(但し、0.5<d≦1.0)からなるエッチングストップ層3を形成するのが好ましい。基板2を除去するといったデバイス化の途中で、下側コンタクト層4がエッチングされたり、削れたりするのを防ぐためである。エッチングストップ層3の厚さは、エッチング液によるエッチング終了時間の制御が容易な厚さにするのが好ましく、具体的には、0.01〜10μmが好ましい。

【0044】

前記上側コンタクト層8を形成する工程後、電極層12の形成工程前に、気相成長法を用いて、前記上側コンタクト層8上に、AldGa1−dAs材料(但し、0.5<d≦1.0)からなるエッチングストップ層9を形成するのが好ましい。電極12を形成するといったデバイス化の途中で、上側コンタクト層8がエッチングされたり、削れたりするのを防ぐためである。エッチングストップ層9の厚さは、エッチング液によるエッチング終了時間の制御が容易な厚さにするのが好ましく、具体的には、0.01〜10μmが好ましい。

【0045】

前記下側コンタクト層4を形成する工程と前記積層体10を形成する工程との間に、気相成長法により下側コンタクト層4上に、AleGa1−eAs材料(但し、0<e≦1)からなる犠牲層(図示せず)を成長させてもよい。この犠牲層は、下側クラッド層5と同じAl組成か、下側クラッド層5と活性層6との間のAl組成(b<e≦a)であることがさらに好ましい。犠牲層を形成することで、仮にメルトバックが起きても、コンタクト層を保護することができ、また、コンタクト層のみではMOCVD装置からLPE装置へ移動させる際にコンタクト層表面が汚染し、LPE成長時に酸化物等が界面に取り込まれる可能性があるため、犠牲層によりコンタクト層表面を保護することができ(犠牲層表面の酸化物はメルトバックにより清浄化される)、さらに、犠牲層のキャリア濃度を高めておくことで、接触抵抗のさらなる低減を図ることができる。

【実施例】

【0046】

(実施例1)

実施例1は、図2〜5に示すとおり、MOCVD法を用いて、p型GaAs基板2上に、p型Al0.7Ga0.3As材料からなるエッチングストップ層3を成長させ、このエッチングストップ層3上に、MOCVD法を用いて、キャリア濃度2×1019cm−3のZnドープp型GaAs材料からなる、厚さ0.1μmの下側コンタクト層4を形成し、次いで、LPE法を用いて、GaAs原料/Ga融液比が0.01以上の融液中で、前記下側コンタクト層4上に、p型AlxGa1-xAs(0.03<x<0.3)材料からなる下側クラッド層5、p型Al0.03Ga0.97As材料からなる活性層6およびn型AlxGa1-xAs(0.03<x<0.5)材料からなる上側クラッド層7を、成長温度830℃で順次成長させて総厚tが160μmの積層体を形成し、その後、MOCVD法を用いて、前記積層体10上に、キャリア濃度2×1019cm−3のZnドープn型のGaAs材料からなる、厚さ0.1μmの上側コンタクト層8を形成し、さらに、p型Al0.7Ga0.3As材料からなるエッチングストップ層9を成長させ、アンモニアと過酸化水素水の混合液を用いたウェットエッチング法により前記基板2を除去した後、フッ酸を用いてエッチングストップ層3、9を除去し、電源を取るための金合金電極11、12を形成することにより、350μm×350μm×162μm(縦×横×高さ)の発光ダイオード1を得た。なお、活性層から発生する発光波長は、850nm程度となるように組成を調整した。

【0047】

実施例2〜4は、それぞれ、両コンタクト層4、8のキャリア濃度を、2×1021cm−3、2×1018cm−3、2×1017cm−3としたこと以外は、実施例1と同様の方法で発光ダイオードを得た。また、実施例5、6、7および8は、それぞれ、両コンタクト層4、8の厚さを、1μm、0.2μm、0.001μm、0.5μmとしたこと以外は、実施例1と同様の方法で発光ダイオードを得た。さらに、実施例9および10は、それぞれ、融液比を0.10、0.001としたこと以外は、実施例1と同様の方法で発光ダイオードを得た。

【0048】

比較例1は、両コンタクト層4、8と積層体の双方をLPE法を用いて形成したこと以外は、実施例5と同様の方法で発光ダイオードを得た。

【0049】

比較例2および比較例3は、それぞれ、LPE法のみおよびMOCVD法のみを用いて形成したダブルヘテロ積層体について、コンタクト層を設けない従来品の発光ダイオードである。なお、比較例3のMOCVD法で形成した積層体の厚さは330μm(基板を含む)であり、基板を除去していない。

【0050】

(性能評価1)

上記実施例1〜10および比較例1〜3の各発光ダイオードについて、20mA(一定)の電流を流したときの、発光出力、発光出力の標準偏差、抵抗値を測定した。これらの測定結果を表1に示す。この抵抗値は、固有抵抗と接触抵抗との和を示すものであり、固有抵抗を一定とすると、抵抗値の増減は接触抵抗の増減とみなすことができる。

【0051】

【表1】

【0052】

表1の結果から、実施例1〜10は、発光出力を維持しつつ、接触抵抗を有効に低減させていることがわかる。また、キャリア濃度が大きいほど抵抗値は減少し、1019cm−3以上でほぼ一定の最小値となり、さらに、コンタクト層は薄いほうが発光出力が大きいことがわかる。なお、実施例10ではメルトバックにより(下側の)コンタクト層が減損していたことが確認された。

【0053】

比較例1でも低抵抗は得られるが、コンタクト層の厚みの面内分布が悪く、0.3〜1.5μm程度の分布を取り(ばらつき分布30%)、安定してコンタクト層を作製することはできなかった。また、発光出力は本発明の発光ダイオードの70〜90%程度と低く、ばらつきを示す標準偏差も大きいという結果が得られた。

【0054】

比較例2および比較例3はいずれも、コンタクト層を有していないため、発光出力の維持および接触抵抗の低減の両立を実現できていないことがわかる。

【0055】

なお、本実施例では、積層体の両側にコンタクト層をつけた場合を挙げたが、本形態に限定されることはなく、コンタクト層を片側に付加した場合でも、発光出力の維持および接触抵抗の低減の効果が得られることは自明である。

【産業上の利用可能性】

【0056】

本発明の発光ダイオードは、少なくとも一方のコンタクト層と、この一方のコンタクト層上に形成される積層体とをそれぞれ適した形成法を用いて製造することにより、基板を除去してもハンドリングするのに十分な厚さをもつダブルヘテロ積層体を有し、発光出力を維持しつつ、接触抵抗を有効に低減させることができ、また、本発明の発光ダイオードの製造方法は、MOCVD法を用いて形成した薄いコンタクト層が消滅等することなく、このコンタクト層上に、LPE法を用いてダブルヘテロ積層体を形成することができる。

【図面の簡単な説明】

【0057】

【図1】本発明に従う発光ダイオードの断面図である。

【図2】本発明に従う発光ダイオードの製造方法の下側コンタクト層形成工程を示す。

【図3】本発明に従う発光ダイオードの製造方法の積層体形成工程を示す。

【図4】本発明に従う発光ダイオードの製造方法の上側コンタクト層形成工程を示す。

【図5】本発明に従う発光ダイオードの製造方法の電極層形成工程を示す。

【図6】従来のLPE法により積層体を形成した直後の下側コンタクト層の存在状態を示す。

【図7】本発明に従う発光ダイオードの下側コンタクト層の存在状態を示す。

【符号の説明】

【0058】

1 発光ダイオード

2 基板

3、9 エッチングストップ層

4 下側コンタクト層

8 上側コンタクト層

5 下側クラッド層

7 上側クラッド層

6 活性層

10 積層体

11、12 電極層

t 積層体10の総厚

【技術分野】

【0001】

本発明は、例えば、光学センサ、光学データ伝送、光学照射装置等に使用される発光ダイオードおよびその製造方法に関するものであって、特に、基板を除去してもハンドリングするのに十分な厚さをもつダブルヘテロ積層体を有し、発光出力を維持しつつ、接触抵抗を有効に低減させた発光ダイオードを効率よく製造する技術に関する。

【背景技術】

【0002】

従来、発光ダイオードに要求される特性としては、例えば、高出力特性や低抵抗特性が挙げられる。一般に、半導体と金属を接触させると、接合障壁が形成され、半導体と、金属材料からなる電極との間に高い接触抵抗が生じる。発光ダイオードの基本構造の1つとしては、例えば、活性層と呼ばれるバンドギャップの小さな層を、クラッド層と呼ばれるバンドギャップの大きなp型およびn型の層で両側から挟んだ積層体を、一対の電極で挟んだ、いわゆるダブルヘテロ構造があるが、このような構造をもつ発光ダイオードは、これら一対の電極間に電圧を印加すると、半導体層である積層体と電極との間で生じる接触抵抗に起因した電力損失が発生することとなる。

【0003】

そこで、この半導体層と電極との間で生じる接触抵抗を低減させるため、例えば、特許文献1には、電極と半導体層との間に、バンドギャップの小さい物質からなるコンタクト層を介在させることで障壁差を小さくし、接触抵抗を小さく抑えることで、電極と半導体層との間で大きな電力損失が発生するのを防止した、MOCVD法により半導体層およびコンタクト層を形成した半導体発光素子が開示されている。

【特許文献1】特開2003−163365号公報

【0004】

ところで、一般に、発光ダイオードの製造には、主にLPE(Liquid Phase Epitaxy:液相エピタキシャル)法やMOCVD(Metal Organic Chemical Vapor Deposition:有機金属化学気相成長)法が利用されている。

【0005】

LPE法は、エピタキシャル成長時の成長速度が速く、その成長速度は、例えば1.0μm/min程度である。一方、MOCVD法は、エピタキシャル成長時の成長速度が遅く、例えば0.05μm/min程度であり、前記LPE法によるものと比較して20倍程度の差がある。

【0006】

また、LPE法は、Ga等の融液を入れた槽に対し、基板を相対移動させて順次成長層を形成させる構成であるため、成長層数と同数の槽が必要であるのに対し、MOCVD法では、原料ガスの交換により、所望の組成や成長層を容易に形成することが可能である。

【0007】

以上のことから、LPE法は、その成長速度の速さから成長層の厚みの均一化の制御や多層膜生成には不向きであるが、厚膜の結晶を低コストで製造できるという利点があり、一方、MOCVD法は、厚膜を形成するには、LPE法に比べて時間がかかりコストが高くなるため、不向きであるが、厚みの均一化の制御や多層膜形成には優れているという利点がある。

【0008】

また、LPE法を用いて基板上にダブルへテロ積層体を成長させた場合、基板を除去しても、前記積層体自体だけでハンドリングに十分な厚さが確保できるのに対して、MOCVD法を用いて基板上にダブルヘテロ積層体を成長させた場合には、前記積層体だけでは薄くて十分な厚さが確保できないため、通常は、前記基板上に薄膜のダブルヘテロ積層体を有する構造のまま使用されている。

【0009】

従来は、基板を除去してもハンドリングに十分な厚さを確保でき、しかも、チップ化した際に基板によるエネルギーの吸収が無いため発光出力を高めることが容易であるという特徴を重視して、高出力LEDを製造するにはLPE法を用いることが好ましいとされている。

【0010】

従来のLPE法による高出力LEDの電極部の接触抵抗は、半導体層と電極との間の障壁差に起因して一般に高い。そこで、接触抵抗の低減を図るための手段としては、従来のLPE法による発光ダイオードでは、AlGaAs半導体層と格子整合が良く、バンドギャップが活性層のAlαGa1−αAs層(0<α≦1)よりも狭い、AlβGa1−βAs(0≦β<α≦1、例えばGaAs)をコンタクト層に用いるのが好ましいとされる。しかしながら、コンタクト層は、そのバンドギャップのため、AlαGa1−αAs活性層から生じた発光を吸収してしまうという問題があった。

【0011】

特許文献1には、コンタクト層の層厚を0.01〜0.03μmと薄く設定することにより、p型半導体層とn型半導体層との界面近傍で発生する光の多くがコンタクト層の内部で吸収されるのを防止することが記載されているが、コンタクト層の形成だけではなく、積層体の形成にもMOCVD法を用いているため、積層体を厚膜に製造できず、また、積層体が薄いため基板を除去できないことから、素子抵抗の上昇を招く反射鏡等の複雑な構造を用いなければ、この基板内で光を吸収してしまい、結果として発光効率が劣るという問題がある。

【0012】

また、従来のLPE法では、メルトバックにより清浄な(酸化物等が付着していない)成長面を露出させ、その上に半導体層をエピタキシャル成長する方法が知られている。LPE法ではこのメルトバック現象が起こりやすいため、基板上に形成するコンタクト層を1μm以下の薄膜で形成し、そのコンタクト層上に積層体を厚膜形成に有利なLPE法で製造する場合、薄いコンタクト層上に厚い半導体層をエピタキシャル成長させると、図6に示すように、コンタクト層自体がメルトバックにより消滅または減損する傾向があり、よって、1μm以下の薄い均一のコンタクト層を残したまま、ダブルヘテロ積層体を従来のLPE法で成長させることは困難であった。これらの問題により、高い発光効率とコンタクト層による接触抵抗の低減を両立させることが困難であった。

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明の目的は、少なくとも一方のコンタクト層と、この一方のコンタクト層と接する積層体とをそれぞれ適した形成法を用いて製造することにより、基板を除去してもハンドリングするのに十分な厚さをもつダブルヘテロ積層体を有し、発光出力を維持しつつ、接触抵抗を有効に低減させた発光ダイオードおよびその発光ダイオードを効率よく製造する方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成するため、本発明の要旨構成は以下の通りである。

(1)一対の電極と、該電極間に設けられた少なくとも上側および下側のクラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードにおいて、前記積層体の総厚が50〜500μmであり、前記電極のうち、少なくとも一方の電極と前記積層体との間に、厚さ0.001〜1μmのコンタクト層を具えることを特徴とする発光ダイオード。

【0015】

(2)前記積層体は第1伝導型のAlaGa1−aAs材料(但し、0<a≦1)からなる下側クラッド層、AlbGa1−bAs材料(但し、0≦b≦1でかつb<a)からなる活性層および第2伝導型のAlcGa1−cAs材料(但し、0<c≦1でかつb<c)からなる上側クラッド層を有することを特徴とする上記(1)に記載の発光ダイオード。

【0016】

(3)前記積層体は液相成長法を用いて形成され、かつ、前記コンタクト層は気相成長法を用いて形成されることを特徴とする上記(1)または(2)に記載の発光ダイオード。

【0017】

(4)一対の電極と、該電極間に設けられた少なくとも上側および下側クラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードの製造方法であって、液相成長法を用いて、基板の上方に、下側クラッド層、活性層および上側クラッド層を順次成長させて、総厚が50〜500μmの前記積層体を形成する工程と、前記積層体を形成する工程の前に、厚さ0.001〜1μmの下側コンタクト層を気相成長法によって形成する工程とを含むことを特徴とする発光ダイオードの製造方法。

【0018】

(5)一対の電極と、該電極間に設けられた少なくとも上側および下側クラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードの製造方法であって、液相成長法を用いて、基板の上方に、下側クラッド層、活性層および上側クラッド層を順次成長させて、総厚が50〜500μmの前記積層体を形成する工程と、前記積層体を形成する工程の後に、厚さ0.001〜1μmの上側コンタクト層を気相成長法によって形成する工程とを含むことを特徴とする発光ダイオードの製造方法。

【0019】

(6)一対の電極と、該電極間に設けられた少なくとも上側および下側クラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードの製造方法であって、液相成長法を用いて、基板の上方に、下側クラッド層、活性層および上側クラッド層を順次成長させて、総厚が50〜500μmの前記積層体を形成する工程と、前記積層体を形成する工程の前後に、それぞれ厚さ0.001〜1μmの下側コンタクト層および上側コンタクト層を気相成長法によって形成する工程とを含むことを特徴とする発光ダイオードの製造方法。

【0020】

(7)前記下側コンタクト層を形成する工程に先立って、気相成長法を用いて、前記基板に、AldGa1−dAs材料(但し、0.5<d≦1.0)からなるエッチングストップ層を形成する工程を有することを特徴とする上記(4)または(6)に記載の発光ダイオードの製造方法。

【0021】

(8)前記上側コンタクト層の形成工程後、前記電極層形成工程前に、気相成長法を用いて、前記上側コンタクト層上に、AldGa1−dAs材料(但し、0.5<d≦1.0)からなるエッチングストップ層を形成する工程をさらに有することを特徴とする上記(5)または(6)に記載の発光ダイオードの製造方法。

【0022】

(9)前記下側コンタクト層を形成する工程と前記積層体を形成する工程との間に、前記下側コンタクト層上に、AleGa1−eAs材料(但し、0<e≦1)からなる犠牲層を成長させる工程をさらに有することを特徴とする上記(4)、(6)または(7)に記載の発光ダイオードの製造方法。

【0023】

(10)前記積層体は第1伝導型のAlaGa1−aAs材料(但し、0<a≦1)からなる下側クラッド層、AlbGa1−bAs材料(但し、0≦b≦1でかつb<a)からなる活性層および第2伝導型のAlcGa1−cAs材料(但し、0<c≦1でかつb<c)からなる上側クラッド層を有することを特徴とする上記(4)〜(9)のいずれか一に記載の発光ダイオードの製造方法。

【発明の効果】

【0024】

本発明によれば、少なくとも一方のコンタクト層と、この一方のコンタクト層上に形成される積層体とをそれぞれ適した形成法を用いて製造することにより、基板を除去してもハンドリングするのに十分な厚さをもつダブルヘテロ積層体を有し、発光出力を維持しつつ、接触抵抗を有効に低減させた発光ダイオードおよびその発光ダイオードを効率よく製造する方法を提供することができる。

【発明を実施するための最良の形態】

【0025】

次に、本発明の実施形態について図面を参照しながら説明する。

図1は、本発明に従う発光ダイオードの断面構造を模式的に示したものである。

【0026】

図1に示す発光ダイオード1は、一対の下側および上側電極11、12と、これら電極11、12間に設けられた少なくとも下側および上側のクラッド層5、7ならびにこれら下側および上側クラッド層間に設けられた活性層6を有する積層体10とを具える。コンタクト層4、8は、それぞれ、前記電極11、12のうち、少なくとも一方の電極、図1では両電極11、12と前記積層体10との間に形成される。活性層6は光を電極以外の領域から放出する。

【0027】

前記積層体10の総厚は、50〜500μmとする。総厚が50μm未満だと、基板を除去した場合にハンドリングが容易ではなく、実装も困難なため、基板除去型の発光ダイオードに適さない。また、総厚が500μm超えだと、製造コストに比して取り出し効率の向上効果は小さく、発光ダイオードの厚みとして現実的ではないからである。より好ましくは100〜350μmである。この範囲であれば、発光効率と生産性が共に高い発光ダイオードが得られる。

【0028】

前記コンタクト層4、8の厚さは、0.001〜1μmとする。厚さが0.001μm未満だと、コンタクト層による接触抵抗の低減を効果的に図ることができず、厚さが1μm超えだと、コンタクト層が活性層から放出された光を吸収してしまい、発光効率が悪くなるためである。

【0029】

前記コンタクト層4、8の厚さは、0.5μm以下とするのがさらに好ましい。0.5μm以下とすると、コンタクト層4、8による光の吸収の影響が非常に少なく、コンタクト層を設けない場合とほぼ同等の発光効率が得ることができるからである。

【0030】

前記コンタクト層4、8の厚みの面内ばらつきは、発光ダイオードの抵抗値や出力値のばらつきの原因となるため、10%以内であるのが好ましく、特に1%以内であることがより好適である。なお、厚みの面内ばらつきが1%以内でコンタクト層を形成する手段としては、例えば、MOCVD法やMBE(Molecular Beam Epitaxy)法が挙げられる。

【0031】

前記積層体10が有する各層を構成する好適な組成としては、例えば下側クラッド層5を、第1伝導型としてp型のAlaGa1−aAs材料(但し、0<a≦1)、活性層6を、AlbGa1−bAs材料(但し、0≦b≦1でかつb<a)、上側クラッド層7を、第2伝導型としてn型のAlcGa1−cAs材料(但し、0<c≦1でかつb<c)とする場合が挙げられる。また、これとは逆に、第1伝導型としてn型、第2伝導型としてp型としてもよい。

【0032】

前記積層体10は厚膜形成が容易な液相成長法を用いて形成され、かつ、前記コンタクト層4、8は膜厚制御が容易な気相成長法を用いて形成されるのが好ましい。基板上に、積層方向の厚さの総厚が50μm以上の積層体を気相成長法で形成するのは、膨大な時間と原料ガスを要し、容易ではなく、また、厚さが0.001〜1μmの範囲の薄膜のコンタクト層を液相成長法で面内ばらつき10%以内で形成するのは、成長速度が速く制御が非常に困難であり、容易ではないためである。

【0033】

前記液相成長法としては、例えば、LPE法が挙げられ、前記気相成長法としては、例えば、MOCVD法やMBE法が挙げられる。

【0034】

さらに、発光ダイオードを製造する際、基板を除去したり電極を形成するといったデバイス化の途中でコンタクト層4、8がエッチングされたり、削れたりするのを防ぐために、コンタクト層4、8の外側に、コンタクト層4、8とは組成の異なる(より具体的にはエッチング性の異なる)エッチングストップ層(例えば高Al組成のAldGa1−dAs層、0.5<d≦1.0)を必要に応じて形成することができる。

【0035】

次に、本発明に従う代表的な発光ダイオードの製造方法の例を以下で説明する。

図2〜図5は、本発明に従う発光ダイオードの製造方法の主要工程を示したものである。本方法により形成される上側コンタクト層および下側コンタクト層は、少なくとも一方が形成されればよいが、両コンタクト層を形成する場合について説明する。

【0036】

図示された方法は、まず図2に示すように、基板2の上方に、厚さ0.001〜1μmの下側コンタクト層4を形成する(下側コンタクト層形成工程)。前記下側コンタクト層4は、例えば、GaAs材料からなるのが好ましい。

また、図2では、前記下側コンタクト層4を形成する工程に先立って、気相成長法を用いて、エッチングストップ層3を形成した場合を示しているが、エッチングストップ層3は必要に応じて適宜設けることができる。

【0037】

次に、図3に示すように、液相成長法を用いて、前記下側コンタクト層4上に、下側クラッド層5、活性層6および上側クラッド層7を順次成長させて、総厚tが50〜500μmの積層体10を形成する(積層体形成工程)。液相成長時のGaAs原料/Ga融液比を0.01未満とすると、結晶成長開始時に、薄い下側コンタクト層4が溶け出し、消滅または減損してしまう、いわゆるメルトバックが生じる場合がある(図6)。このメルトバックを防ぐために、例えば、GaAs原料/Ga融液比は0.01以上とするのが好ましく、メルトバックを有効に防止するには、0.03以上とするのがより好適である。図7は、融液比を0.01としたときに、コンタクト層が消滅、減損しない本発明の下側コンタクト層と下側クラッド層とを示す。なお、GaAs原料/Ga融液比の上限は、過剰のGaAs原料が溶け残り、不具合を生じさせる恐れがあるという点から、0.12以下とするのが好ましい。ここで、前記融液比とは室温(25℃)、大気圧下におけるGaAs原料(固体)のGa融液(液体40℃)に対する質量比である。

【0038】

また、前記メルトバックを防止するために、成長開始温度は500〜900℃が好ましく、800〜870℃とするのがより好適である。500℃未満だと、原料融液をいれた槽内で多結晶が大量発生して不具合が生じ、900℃を超えると、GaAs融点に近く、メルトバックの可能性が非常に高くなるおそれがあるためである。また、冷却速度は、開始温度により設定されるが、好適には、3〜60℃/sの範囲がよい。

【0039】

その後、図4に示すように、前記積層体10上に、厚さ0.001〜1μmの上側コンタクト層8を形成する(上側コンタクト層形成工程)。前記コンタクト層4、8のキャリア濃度は、電荷担体が多い高濃度が好ましく、具体的には、1×1019〜5×1021cm−3がより好ましい。また、前記下側および上側コンタクト層4、8の一方若しくは両方は、気相成長法によって形成される。

【0040】

前記液相成長法としては、例えば、LPE法が挙げられ、前記気相成長法としては、例えば、MOCVD法やMBE法が挙げられる。

【0041】

最後に、図5に示すように、前記基板2をエッチングにより除去し、前記両コンタクト層4、8上、または、形成されたいずれかのコンタクト層およびこれに対する積層体の表面上に、それぞれ電極層11、12を形成する。前記エッチングは、硫酸系、リン酸系、塩酸系、硝酸系、クエン酸系、アンモニア系、Br−メタノール系等のエッチング液によるウェットエッチング法が好ましいが、ドライエッチング法で行うこともできる。また、研削・レーザーリフトオフにより基板を除去することもできる。さらに、例えば、下側コンタクト層4の、電極層11に接する部分以外は、光を吸収しないようにするため、図5に示すように除去されるが、電流拡散などの理由により残しておいても構わない。また、基板2の除去面を光放出面とすることもできるし、反対面を光放出面とすることもできる。

【0042】

前記積層体10の有する各層を構成する好適な組成としては、例えば下側クラッド層5を、第1伝導型としてp型のAlaGa1−aAs材料(但し、0<a≦1)、活性層6を、AlbGa1−bAs材料(但し、0≦b≦1でかつb<a)、上側クラッド層7を、第2伝導型としてn型のAlcGa1−cAs材料(但し、0<c≦1でかつb<c)とする場合が挙げられる。また、これとは逆に、第1伝導型としてn型、第2伝導型としてp型としてもよい。

【0043】

前記下側コンタクト層4を形成する工程に先立って、気相成長法を用いて、前記基板2に、AldGa1−dAs材料(但し、0.5<d≦1.0)からなるエッチングストップ層3を形成するのが好ましい。基板2を除去するといったデバイス化の途中で、下側コンタクト層4がエッチングされたり、削れたりするのを防ぐためである。エッチングストップ層3の厚さは、エッチング液によるエッチング終了時間の制御が容易な厚さにするのが好ましく、具体的には、0.01〜10μmが好ましい。

【0044】

前記上側コンタクト層8を形成する工程後、電極層12の形成工程前に、気相成長法を用いて、前記上側コンタクト層8上に、AldGa1−dAs材料(但し、0.5<d≦1.0)からなるエッチングストップ層9を形成するのが好ましい。電極12を形成するといったデバイス化の途中で、上側コンタクト層8がエッチングされたり、削れたりするのを防ぐためである。エッチングストップ層9の厚さは、エッチング液によるエッチング終了時間の制御が容易な厚さにするのが好ましく、具体的には、0.01〜10μmが好ましい。

【0045】

前記下側コンタクト層4を形成する工程と前記積層体10を形成する工程との間に、気相成長法により下側コンタクト層4上に、AleGa1−eAs材料(但し、0<e≦1)からなる犠牲層(図示せず)を成長させてもよい。この犠牲層は、下側クラッド層5と同じAl組成か、下側クラッド層5と活性層6との間のAl組成(b<e≦a)であることがさらに好ましい。犠牲層を形成することで、仮にメルトバックが起きても、コンタクト層を保護することができ、また、コンタクト層のみではMOCVD装置からLPE装置へ移動させる際にコンタクト層表面が汚染し、LPE成長時に酸化物等が界面に取り込まれる可能性があるため、犠牲層によりコンタクト層表面を保護することができ(犠牲層表面の酸化物はメルトバックにより清浄化される)、さらに、犠牲層のキャリア濃度を高めておくことで、接触抵抗のさらなる低減を図ることができる。

【実施例】

【0046】

(実施例1)

実施例1は、図2〜5に示すとおり、MOCVD法を用いて、p型GaAs基板2上に、p型Al0.7Ga0.3As材料からなるエッチングストップ層3を成長させ、このエッチングストップ層3上に、MOCVD法を用いて、キャリア濃度2×1019cm−3のZnドープp型GaAs材料からなる、厚さ0.1μmの下側コンタクト層4を形成し、次いで、LPE法を用いて、GaAs原料/Ga融液比が0.01以上の融液中で、前記下側コンタクト層4上に、p型AlxGa1-xAs(0.03<x<0.3)材料からなる下側クラッド層5、p型Al0.03Ga0.97As材料からなる活性層6およびn型AlxGa1-xAs(0.03<x<0.5)材料からなる上側クラッド層7を、成長温度830℃で順次成長させて総厚tが160μmの積層体を形成し、その後、MOCVD法を用いて、前記積層体10上に、キャリア濃度2×1019cm−3のZnドープn型のGaAs材料からなる、厚さ0.1μmの上側コンタクト層8を形成し、さらに、p型Al0.7Ga0.3As材料からなるエッチングストップ層9を成長させ、アンモニアと過酸化水素水の混合液を用いたウェットエッチング法により前記基板2を除去した後、フッ酸を用いてエッチングストップ層3、9を除去し、電源を取るための金合金電極11、12を形成することにより、350μm×350μm×162μm(縦×横×高さ)の発光ダイオード1を得た。なお、活性層から発生する発光波長は、850nm程度となるように組成を調整した。

【0047】

実施例2〜4は、それぞれ、両コンタクト層4、8のキャリア濃度を、2×1021cm−3、2×1018cm−3、2×1017cm−3としたこと以外は、実施例1と同様の方法で発光ダイオードを得た。また、実施例5、6、7および8は、それぞれ、両コンタクト層4、8の厚さを、1μm、0.2μm、0.001μm、0.5μmとしたこと以外は、実施例1と同様の方法で発光ダイオードを得た。さらに、実施例9および10は、それぞれ、融液比を0.10、0.001としたこと以外は、実施例1と同様の方法で発光ダイオードを得た。

【0048】

比較例1は、両コンタクト層4、8と積層体の双方をLPE法を用いて形成したこと以外は、実施例5と同様の方法で発光ダイオードを得た。

【0049】

比較例2および比較例3は、それぞれ、LPE法のみおよびMOCVD法のみを用いて形成したダブルヘテロ積層体について、コンタクト層を設けない従来品の発光ダイオードである。なお、比較例3のMOCVD法で形成した積層体の厚さは330μm(基板を含む)であり、基板を除去していない。

【0050】

(性能評価1)

上記実施例1〜10および比較例1〜3の各発光ダイオードについて、20mA(一定)の電流を流したときの、発光出力、発光出力の標準偏差、抵抗値を測定した。これらの測定結果を表1に示す。この抵抗値は、固有抵抗と接触抵抗との和を示すものであり、固有抵抗を一定とすると、抵抗値の増減は接触抵抗の増減とみなすことができる。

【0051】

【表1】

【0052】

表1の結果から、実施例1〜10は、発光出力を維持しつつ、接触抵抗を有効に低減させていることがわかる。また、キャリア濃度が大きいほど抵抗値は減少し、1019cm−3以上でほぼ一定の最小値となり、さらに、コンタクト層は薄いほうが発光出力が大きいことがわかる。なお、実施例10ではメルトバックにより(下側の)コンタクト層が減損していたことが確認された。

【0053】

比較例1でも低抵抗は得られるが、コンタクト層の厚みの面内分布が悪く、0.3〜1.5μm程度の分布を取り(ばらつき分布30%)、安定してコンタクト層を作製することはできなかった。また、発光出力は本発明の発光ダイオードの70〜90%程度と低く、ばらつきを示す標準偏差も大きいという結果が得られた。

【0054】

比較例2および比較例3はいずれも、コンタクト層を有していないため、発光出力の維持および接触抵抗の低減の両立を実現できていないことがわかる。

【0055】

なお、本実施例では、積層体の両側にコンタクト層をつけた場合を挙げたが、本形態に限定されることはなく、コンタクト層を片側に付加した場合でも、発光出力の維持および接触抵抗の低減の効果が得られることは自明である。

【産業上の利用可能性】

【0056】

本発明の発光ダイオードは、少なくとも一方のコンタクト層と、この一方のコンタクト層上に形成される積層体とをそれぞれ適した形成法を用いて製造することにより、基板を除去してもハンドリングするのに十分な厚さをもつダブルヘテロ積層体を有し、発光出力を維持しつつ、接触抵抗を有効に低減させることができ、また、本発明の発光ダイオードの製造方法は、MOCVD法を用いて形成した薄いコンタクト層が消滅等することなく、このコンタクト層上に、LPE法を用いてダブルヘテロ積層体を形成することができる。

【図面の簡単な説明】

【0057】

【図1】本発明に従う発光ダイオードの断面図である。

【図2】本発明に従う発光ダイオードの製造方法の下側コンタクト層形成工程を示す。

【図3】本発明に従う発光ダイオードの製造方法の積層体形成工程を示す。

【図4】本発明に従う発光ダイオードの製造方法の上側コンタクト層形成工程を示す。

【図5】本発明に従う発光ダイオードの製造方法の電極層形成工程を示す。

【図6】従来のLPE法により積層体を形成した直後の下側コンタクト層の存在状態を示す。

【図7】本発明に従う発光ダイオードの下側コンタクト層の存在状態を示す。

【符号の説明】

【0058】

1 発光ダイオード

2 基板

3、9 エッチングストップ層

4 下側コンタクト層

8 上側コンタクト層

5 下側クラッド層

7 上側クラッド層

6 活性層

10 積層体

11、12 電極層

t 積層体10の総厚

【特許請求の範囲】

【請求項1】

一対の電極と、該電極間に設けられた少なくとも上側および下側のクラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードにおいて、

前記積層体の総厚が50〜500μmであり、前記電極のうち、少なくとも一方の電極と前記積層体との間に、厚さ0.001〜1μmのコンタクト層を具えることを特徴とする発光ダイオード。

【請求項2】

前記積層体は第1伝導型のAlaGa1−aAs材料(但し、0<a≦1)からなる下側クラッド層、AlbGa1−bAs材料(但し、0≦b≦1でかつb<a)からなる活性層および第2伝導型のAlcGa1−cAs材料(但し、0<c≦1でかつb<c)からなる上側クラッド層を有することを特徴とする請求項1に記載の発光ダイオード。

【請求項3】

前記積層体は液相成長法を用いて形成され、かつ、前記コンタクト層は気相成長法を用いて形成されることを特徴とする請求項1または2に記載の発光ダイオード。

【請求項4】

一対の電極と、該電極間に設けられた少なくとも上側および下側クラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードの製造方法であって、

液相成長法を用いて、基板の上方に、下側クラッド層、活性層および上側クラッド層を順次成長させて、総厚が50〜500μmの前記積層体を形成する工程と、

前記積層体を形成する工程の前に、厚さ0.001〜1μmの下側コンタクト層を気相成長法によって形成する工程と

を含むことを特徴とする発光ダイオードの製造方法。

【請求項5】

一対の電極と、該電極間に設けられた少なくとも上側および下側クラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードの製造方法であって、

液相成長法を用いて、基板の上方に、下側クラッド層、活性層および上側クラッド層を順次成長させて、総厚が50〜500μmの前記積層体を形成する工程と、

前記積層体を形成する工程の後に、厚さ0.001〜1μmの上側コンタクト層を気相成長法によって形成する工程と

を含むことを特徴とする発光ダイオードの製造方法。

【請求項6】

一対の電極と、該電極間に設けられた少なくとも上側および下側クラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードの製造方法であって、

液相成長法を用いて、基板の上方に、下側クラッド層、活性層および上側クラッド層を順次成長させて、総厚が50〜500μmの前記積層体を形成する工程と、

前記積層体を形成する工程の前後に、それぞれ厚さ0.001〜1μmの下側コンタクト層および上側コンタクト層を気相成長法によって形成する工程と

を含むことを特徴とする発光ダイオードの製造方法。

【請求項7】

前記下側コンタクト層を形成する工程に先立って、気相成長法を用いて、前記基板に、AldGa1−dAs材料(但し、0.5<d≦1.0)からなるエッチングストップ層を形成する工程を有することを特徴とする請求項4または6に記載の発光ダイオードの製造方法。

【請求項8】

前記上側コンタクト層の形成工程後、前記電極層形成工程前に、気相成長法を用いて、前記上側コンタクト層上に、AldGa1−dAs材料(但し、0.5<d≦1.0)からなるエッチングストップ層を形成する工程をさらに有することを特徴とする請求項5または6に記載の発光ダイオードの製造方法。

【請求項9】

前記下側コンタクト層を形成する工程と前記積層体を形成する工程との間に、前記下側コンタクト層上に、AleGa1−eAs材料(但し、0<e≦1)からなる犠牲層を成長させる工程をさらに有することを特徴とする請求項4、6または7に記載の発光ダイオードの製造方法。

【請求項10】

前記積層体は第1伝導型のAlaGa1−aAs材料(但し、0<a≦1)からなる下側クラッド層、AlbGa1−bAs材料(但し、0≦b≦1でかつb<a)からなる活性層および第2伝導型のAlcGa1−cAs材料(但し、0<c≦1でかつb<c)からなる上側クラッド層を有することを特徴とする請求項4〜9のいずれか一項に記載の発光ダイオードの製造方法。

【請求項1】

一対の電極と、該電極間に設けられた少なくとも上側および下側のクラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードにおいて、

前記積層体の総厚が50〜500μmであり、前記電極のうち、少なくとも一方の電極と前記積層体との間に、厚さ0.001〜1μmのコンタクト層を具えることを特徴とする発光ダイオード。

【請求項2】

前記積層体は第1伝導型のAlaGa1−aAs材料(但し、0<a≦1)からなる下側クラッド層、AlbGa1−bAs材料(但し、0≦b≦1でかつb<a)からなる活性層および第2伝導型のAlcGa1−cAs材料(但し、0<c≦1でかつb<c)からなる上側クラッド層を有することを特徴とする請求項1に記載の発光ダイオード。

【請求項3】

前記積層体は液相成長法を用いて形成され、かつ、前記コンタクト層は気相成長法を用いて形成されることを特徴とする請求項1または2に記載の発光ダイオード。

【請求項4】

一対の電極と、該電極間に設けられた少なくとも上側および下側クラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードの製造方法であって、

液相成長法を用いて、基板の上方に、下側クラッド層、活性層および上側クラッド層を順次成長させて、総厚が50〜500μmの前記積層体を形成する工程と、

前記積層体を形成する工程の前に、厚さ0.001〜1μmの下側コンタクト層を気相成長法によって形成する工程と

を含むことを特徴とする発光ダイオードの製造方法。

【請求項5】

一対の電極と、該電極間に設けられた少なくとも上側および下側クラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードの製造方法であって、

液相成長法を用いて、基板の上方に、下側クラッド層、活性層および上側クラッド層を順次成長させて、総厚が50〜500μmの前記積層体を形成する工程と、

前記積層体を形成する工程の後に、厚さ0.001〜1μmの上側コンタクト層を気相成長法によって形成する工程と

を含むことを特徴とする発光ダイオードの製造方法。

【請求項6】

一対の電極と、該電極間に設けられた少なくとも上側および下側クラッド層ならびに該上側および下側クラッド層間に設けられた活性層を有する積層体とを具える発光ダイオードの製造方法であって、

液相成長法を用いて、基板の上方に、下側クラッド層、活性層および上側クラッド層を順次成長させて、総厚が50〜500μmの前記積層体を形成する工程と、

前記積層体を形成する工程の前後に、それぞれ厚さ0.001〜1μmの下側コンタクト層および上側コンタクト層を気相成長法によって形成する工程と

を含むことを特徴とする発光ダイオードの製造方法。

【請求項7】

前記下側コンタクト層を形成する工程に先立って、気相成長法を用いて、前記基板に、AldGa1−dAs材料(但し、0.5<d≦1.0)からなるエッチングストップ層を形成する工程を有することを特徴とする請求項4または6に記載の発光ダイオードの製造方法。

【請求項8】

前記上側コンタクト層の形成工程後、前記電極層形成工程前に、気相成長法を用いて、前記上側コンタクト層上に、AldGa1−dAs材料(但し、0.5<d≦1.0)からなるエッチングストップ層を形成する工程をさらに有することを特徴とする請求項5または6に記載の発光ダイオードの製造方法。

【請求項9】

前記下側コンタクト層を形成する工程と前記積層体を形成する工程との間に、前記下側コンタクト層上に、AleGa1−eAs材料(但し、0<e≦1)からなる犠牲層を成長させる工程をさらに有することを特徴とする請求項4、6または7に記載の発光ダイオードの製造方法。

【請求項10】

前記積層体は第1伝導型のAlaGa1−aAs材料(但し、0<a≦1)からなる下側クラッド層、AlbGa1−bAs材料(但し、0≦b≦1でかつb<a)からなる活性層および第2伝導型のAlcGa1−cAs材料(但し、0<c≦1でかつb<c)からなる上側クラッド層を有することを特徴とする請求項4〜9のいずれか一項に記載の発光ダイオードの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−88160(P2009−88160A)

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願番号】特願2007−254656(P2007−254656)

【出願日】平成19年9月28日(2007.9.28)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願日】平成19年9月28日(2007.9.28)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]