発光ダイオード素子及びその製造方法

【課題】発光ダイオード素子の製造歩留りの向上。

【解決手段】発光ダイオード素子は、結晶基板と、結晶基板の第1の面にn型半導体層、発光層及びp型半導体層を積層した多層成長層と、結晶基板の第1の面の中心から端まで延在し、多層成長層の表面からn型半導体層の中層にまで到達する複数の回転基準溝と、隣接する回転基準溝間の領域に向かって一方の回転基準溝から前記領域に延在して発光層及びp型半導体層を独立させる複数の分岐溝と、回転基準溝及び分岐溝の底面に設けられるn型用電極層と、独立する各p型半導体層の表面に設けられるp型用電極層と、回転基準溝内のn型用電極層上に設けられる複数のn型用電極端子と、p型用電極層上に設けられる複数のp型用電極端子と、結晶基板の第1の面側を覆いかつn・p型用電極端子を露出させる絶縁膜とを有する。隣接する一対の回転基準溝のなす角度は一定で、前記角度ごとに回転させた場合、回転前後の電極端子の配列パターンは同じになる。

【解決手段】発光ダイオード素子は、結晶基板と、結晶基板の第1の面にn型半導体層、発光層及びp型半導体層を積層した多層成長層と、結晶基板の第1の面の中心から端まで延在し、多層成長層の表面からn型半導体層の中層にまで到達する複数の回転基準溝と、隣接する回転基準溝間の領域に向かって一方の回転基準溝から前記領域に延在して発光層及びp型半導体層を独立させる複数の分岐溝と、回転基準溝及び分岐溝の底面に設けられるn型用電極層と、独立する各p型半導体層の表面に設けられるp型用電極層と、回転基準溝内のn型用電極層上に設けられる複数のn型用電極端子と、p型用電極層上に設けられる複数のp型用電極端子と、結晶基板の第1の面側を覆いかつn・p型用電極端子を露出させる絶縁膜とを有する。隣接する一対の回転基準溝のなす角度は一定で、前記角度ごとに回転させた場合、回転前後の電極端子の配列パターンは同じになる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は発光ダイオード素子及びその製造方法に関する。

【背景技術】

【0002】

GaN(窒化ガリウム)系の発光ダイオード素子は出力を増大するため、pn接合から発光される光を半導体チップ外に効率的に放射するように上部電極構造の改善が図られている(例えば、特許文献1、2)。

【0003】

特許文献1には、上部電極のパターンの例としてクシ形パターン、格子状パターン、網状パターンが開示されている。

【0004】

特許文献2には、第1電極及び第2電極を、六角形の連なる4辺に沿って延在する略コの字状の第2指状部分と、前記コの字状領域に六角形の外部から延在して位置する第1指状部分で形成している。第1指状部分が第1電極となり、第2指状部分が第2電極となっている。また、特許文献2には、周知技術として、四角形の半導体チップの対角線上に第1電極と第2電極を対向して配置した発光装置が開示されている。この発光装置では、第1電極から第2電極に流れる電流経路が各部で等距離にならないことから、非均一な電流分布が不均一となり、発光輝度が不均一となることが記載されている。

【0005】

【特許文献1】特開2003−133589号公報

【特許文献2】特開2005−191459号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

発光ダイオード素子はその使用範囲が急激に広がる傾向にある。また、発光強度(光出力)もさらに高いものが要請されている。光出力増大を図るため、pn接合面積の増大が図られ、発光ダイオード素子の大きさは大きくなる。発光ダイオード素子、即ち、発光ダイオードチップは、1枚の半導体ウエハを縦横に分割することによって製造される。

【0007】

従来のように、発光ダイオードのp電極及びn電極をそれぞれ一つとする構造では、pn接合のいずれかの部分でショートすると発光しなくなる。従って、チップ(発光ダイオードチップ)の大面積化は、1枚の半導体ウエハから取得する良品チップの取得率(歩留り)の低下を引き起し、発光ダイオード素子の製造コストが高くなる。

【0008】

本発明の目的は、独立して発光する領域が一定角度ずつ配置され、かつ前記角度ずつ回転させた場合、第1導電型用電極端子及び第2導電型用電極端子の配列パターンが回転前と同じパターンになる構造の発光ダイオード素子及びその製造方法を提供することにある。

【0009】

本発明の他の目的は、チップ面積の増大によっても発光ダイオード素子の製造歩留りの向上が達成できる発光ダイオード素子及びその製造方法を提供することにある。

【0010】

本発明の前記ならびにそのほかの目的と新規な特徴は、本明細書の記述および添付図面からあきらかになるであろう。

【課題を解決するための手段】

【0011】

本願において開示される発明のうち代表的なものの概要を簡単に説明すれば、下記のとおりである。

(1)本発明の発光ダイオード素子は、

結晶基板(例えば、絶縁性のサファイア基板やSiC基板)と、

前記結晶基板の第1の面に第1導電型の半導体層(例えば、n型のGaN系化合物半導体層)、発光層及び第2導電型の半導体層(例えば、p型のGaN系化合物半導体層)を少なくとも順次積層してなる多層成長層と、

前記結晶基板の前記第1の面の中心から端まで延在し、前記多層成長層の表面から前記第1導電型の半導体層の中層にまで到達する複数の回転基準溝と、

前記回転基準溝と同じ深さであり、前記各回転基準溝のそれぞれ所定箇所から隣接する前記回転基準溝間の領域に向かって延在し、前記領域の前記発光層及び前記第2導電型の半導体層をそれぞれ独立させる複数の分岐溝と、

前記発光層及び前記第2導電型の半導体層と所定間隔離しかつ前記回転基準溝及び前記分岐溝の底面に設けられる第1導電型用電極層と、

前記回転基準溝及び前記分岐溝に囲まれる各独立した前記第2導電型の半導体層の表面に設けられる第2導電型用電極層と、

少なくとも前記回転基準溝内の前記第1導電型用電極層に重ねて設けられる複数の第1導電型用電極端子と、

前記第2導電型用電極層に重ねて設けられる複数の第2導電型用電極端子と、

前記結晶基板の前記第1の面側を覆い、かつ前記第1導電型用電極端子及び前記第2導電型用電極端子を露出させる絶縁膜とを有し、

隣接する二つの前記回転基準溝によって形成される各角度は一定の角度になり、前記結晶基板を前記角度ずつ回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが回転前と同じパターンになり、かつ発光不良と判定された前記領域には不良マークがマーキングされていることを特徴とする。

【0012】

このような発光ダイオード素子は以下の製造方法で製造される。

(a)結晶基板を準備する工程、

(b)前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層して多層成長層を形成する工程、

(c)前記多層成長層を選択的にエッチングして前記回転基準溝及び前記分岐溝を有する四角形領域からなる製品形成部を縦横に複数整列配置形成する工程、

(d)前記発光層及び前記第2導電型の半導体層と所定間隔離して前記回転基準溝及び前記分岐溝の底面に前記第1導電型用電極層を形成する工程、

(e)前記各第2導電型の半導体層に重ねて前記第2導電型用電極層を形成する工程、

(f)少なくとも前記回転基準溝の底面に設けられる前記第1導電型用電極層に重ねて複数の前記第1導電型用電極端子を形成する工程、

(g)前記各第2導電型用電極層に重ねて前記第2導電型用電極端子を複数形成する工程、

(h)前記各製品形成部における前記各領域の発光特性の良否を検査し、発光不良と判定された前記領域に前記不良マークをマーキングする工程、

(i)前記製品形成部が個片となるように前記結晶基板を縦横に分割する工程、

(j)分割された前記発光ダイオード素子を前記不良マークの有無によって分けるとともに、前記不良マークを有する前記発光ダイオード素子を不良マークの数の違いによって分ける工程、

を有し、

前記製品形成部において、隣接する二つの前記回転基準溝によって形成される角度前記製品形成部を回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが前記回転前と同じパターンになるように、前記工程(c)では前記回転基準溝及び前記分岐溝を形成し、前記工程(f)では前記第1導電型用電極端子を形成し、前記工程(g)では前記第2導電型用電極端子を形成する。

【発明の効果】

【0013】

本願において開示される発明のうち代表的なものによって得られる効果を簡単に説明すれば、下記のとおりである。

前記(1)の手段によれば、(a)四角形の発光ダイオード素子は、隣接する二つの回転基準溝に挟まれる領域がそれぞれ独立して発光可能である。発光ダイオード素子の隣接する二つの回転基準溝によって形成される各角度は一定の角度(例えば、90度)になっている。発光ダイオード素子を前記角度(90度)ずつ回転させた場合、第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが回転前と同じパターンになるように製造されている。従って、前記発光ダイオード素子をフリップ・チップ接続する配線基板においては、発光ダイオード素子を90度ごとに回転させた状態でも同じ配線基板に常に接続を誤ることなく接続することができる。本発明によれば、回転基準溝が一定角度ずつ配置され、かつ前記角度ずつ回転させた場合、第1導電型用電極端子及び第2導電型用電極端子の配列パターンが回転前と同じパターンになる構造の発光ダイオード素子を提供することができる。

【0014】

(b)発光ダイオード素子の製造方法において、結晶基板を縦横に分割する工程の前に結晶基板の各製品形成部における前記各領域の発光特性の判定を行い、不良領域と判定された前記領域に不良マークをマーキングするため、結晶基板の分割後発光ダイオード素子のクラス分けが可能になる。クラス分けは、不良マークが無いもの、不良マークの数の違いで分けることができる。領域全てに不良マークを有するものは使用できないが、不良マークが存在しても、発光出力は異なるがそれぞれ使用することができる。この場合、発光ダイオード素子を所定の姿勢から前記角度ずつ回転させても第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが回転前と同じパターンになっていることから、発光ダイオード素子を搭載する配線基板にはいずれのクラスの発光ダイオード素子の搭載も可能になる。このような発光ダイオード素子の製造方法によれば、複数の領域のうち一つでも良品領域がある場合、その発光ダイオード素子は使用可能になり、良品と判定することができる。従って、本発明によれば発光ダイオード素子の製造歩留りが向上する。

【0015】

(c)上記(b)により、発光ダイオード素子の発光面を複数の領域に区分けする構造となり、一つ以上の領域が良品領域と判定された場合には、その発光ダイオード素子は良品として救済される。この結果、発光ダイオード素子が大面積化しても、製造歩留りが向上する。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照して本発明の実施の形態を詳細に説明する。なお、発明の実施の形態を説明するための全図において、同一機能を有するものは同一符号を付け、その繰り返しの説明は省略する。

【実施例1】

【0017】

図1乃至図24は本発明の実施例1である発光ダイオード素子及びその製造方法に係わる図である。図1乃至図6は発光ダイオード素子に係わる図、図7乃至図15は発光ダイオード素子の製造方法に係わる図である。図16乃至図24は発光ダイオード素子の実装に係わる図、即ち、発光ダイオード装置の製造方法に係わる図である。

【0018】

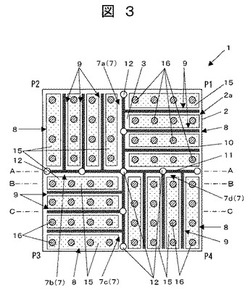

実施例1の発光ダイオード素子1は、図1乃至図6に示す構造になっている。図1は発光ダイオード素子の平面図、図2は発光ダイオード素子の底面図、図3は発光ダイオード素子の電極層と、所定の電極層に接続される電極端子(フリップ・チップ接続端子)との関係を示す模式図である。図4は図2のA−A線に沿う断面図、図5は図2のB−B線に沿う断面図、図6は図2のC−C線に沿う断面図である。

【0019】

発光ダイオード素子1は、図4〜図6に示すように、四角形(例えば、正方形)の結晶基板2を有している。この結晶基板2は、例えば、絶縁性のサファイア基板からなっている。この結晶基板2の第1の面2aに、少なくとも第1導電型の半導体層3、発光層4及び第2導電型の半導体層5を順次積層した多層成長層6を有している。第1導電型の半導体層3、発光層4及び第2導電型の半導体層5によってダブルヘテロ接合が形成される。第1導電型は、例えば、n型となり、第2導電型は、例えば、p型となる。多層成長層は、実際にはさらに多数の半導体層を積層する構造になっているが、実施例では、発光に必要な簡単な構造で説明する。第1導電型の半導体層(n型半導体層)3は、例えばn型のGaN系化合物半導体層からなり、第2導電型の半導体層(p型半導体層)5は、例えばp型のGaN系化合物半導体層からなっている。

【0020】

結晶基板2の第1の面2aには、図3に示すように、第1の面2aの中心から正方形の各辺の中間の端まで延在し、かつ多層成長層6の表面から第1導電型の半導体層3の中層にまで到達する複数の回転基準溝7が設けられている。従って、回転基準溝7は4本になる。隣接する2本の回転基準溝7が形成する角度(なす角)は90度である。このため、隣接する2本の回転基準溝7によって挟まれる領域8はいずれも正方形になる。十文字を形成する回転基準溝7によって区画される4つの領域8を、説明の便宜上右上から左回りにP1領域、P2領域、P3領域、P4領域と呼称する。説明の便宜上、図3に示すように、P1領域とP2領域を区画する回転基準溝7を回転基準溝7aと呼称し、P2領域とP3領域を区画する回転基準溝7を回転基準溝7bと呼称する。同様に、P3領域とP4領域を区画する回転基準溝7を回転基準溝7cと呼称し、P4領域とP1領域を区画する回転基準溝7を回転基準溝7dと呼称する。

【0021】

なお、図2の矢印A−Aで示す箇所が図3のA−A線に相当する箇所である。同様に、図2の矢印B−Bで示す箇所が図3のB−B線に相当する箇所であり、図2の矢印C−Cで示す箇所が図3のC−C線に相当する箇所である。

【0022】

また、各回転基準溝7a〜7dのそれぞれ所定箇所から隣接する回転基準溝間の領域8(P1領域、P2領域、P3領域、P4領域)に向かって延在し、領域8の第2導電型の半導体層5及び発光層4をそれぞれ独立させる複数の分岐溝9が設けられている。分岐溝9の深さは回転基準溝7と同じ深さになり、溝底には第1導電型の半導体層3が露出している。分岐溝9は、各回転基準溝7a〜7dからP1領域、P2領域、P3領域、P4領域)に向かって等間隔で3本設けられている。分岐溝9の先端は発光ダイオード素子1であるチップの周縁にまで到達し、各発光層4及びその上の第2導電型の半導体層5を独立させる必要がある。実施例ではチップの周囲にも回転基準溝7及び分岐溝9と同じ深さの周縁溝10を形成してあることから、分岐溝9はこの周縁溝10に連なるだけでよい。回転基準溝7、分岐溝9及び周縁溝10によって区画される第2導電型の半導体層5(発光層4)は、各領域8で短冊状に4個設けられる構造になっている。

【0023】

回転基準溝7及び分岐溝9の溝底上には、図3乃至図6に示すように、第1導電型用電極層(n型用電極層)11が設けられている。第1導電型用電極層11は回転基準溝7及び分岐溝9の中心に沿って一定の幅を有して設けられているが、発光層4及び第2導電型の半導体層5との間に所定間隔離れる構造になっている(図3参照)。これは電気的なショートを嫌うためである。回転基準溝7及び分岐溝9内を延在する第1導電型用電極層11は一体となっている。

【0024】

また、第1導電型用電極層11のそれぞれ所定位置には、図3、図4及び図6に示すように、第1導電型用電極端子(n型用電極端子)12が重ねて形成されている。図3には、第1導電型用電極端子12が白丸で示されている。第1導電型用電極端子12は、特に限定はされないが、回転基準溝7内の第1導電型用電極層11に重ねて複数設けられている。発光ダイオード素子1を隣接する一対の回転基準溝7のなす角、即ち、90度ずつ回転させた場合、第1導電型用電極端子12の配列パターンは回転する前と同じになるように形成されている。

【0025】

図3、図5及び図6に示すように、回転基準溝7、分岐溝9及び周縁溝10に囲まれる第2導電型の半導体層5の表面には第2導電型用電極層(p型用電極層)15が設けられている。回転基準溝7、分岐溝9及び周縁溝10に囲まれる独立した第2導電型の半導体層5部分(下の発光層4も含む)を特にセグメント13と呼称する。図3では、第2導電型用電極層15の部分に点々を施して示してある。また、図3及び図5に示すように、各第2導電型用電極層15に重ねて第2導電型用電極端子(p型用電極端子)16が複数設けられている。第2導電型用電極端子16は各領域8において、図3に示すように、縦横に整列配置した構造となり、発光ダイオード素子1を前記なす角、即ち、90度ずつ回転させた場合、第2導電型用電極端子16の配列パターンは回転する前と同じになるように形成されている。図3では、第2導電型用電極端子16はハッチングを施して示してある。

【0026】

図3では絶縁膜17は示してないが、図2、図4乃至図6に示すように、結晶基板2の第1の面2a側には絶縁膜17が設けられ、図2に示すように、第1導電型用電極端子12及び第2導電型用電極端子16の表面部分のみが突出して露出する構造になっている。第1導電型用電極端子12及び第2導電型用電極端子16は、フリップ・チップ接続用のバンプ電極となっている。

【0027】

実施例1の発光ダイオード素子1は、第1導電型用電極端子12と第2導電型用電極端子16との間に所定の電圧を印加することによって、各セグメント13の発光層4から光を放出する。発光は各セグメント13ごとに制御することができる。多層成長層6のエピタキシャル成長時の結晶性が悪く、発光しない領域がある場合、場合によってはその領域ではショートが発生する。そこで、発光不良のセグメント13の第2導電型用電極端子16に電圧を印加しないようにすることによって、他の部分(他のセグメント13)の発光は可能になる。

【0028】

実施例では、発光不良を起こすセグメント13が一つでもある領域8は全体として不良領域と判定する。そして、図14に示すように、半導体ウエハの段階で発光ダイオード素子を形成する領域、即ち、製品形成部20において、不良の領域8に不良マーク21をマーキングする。不良マーク21は、特に限定はされないが、実施例では×印である。

【0029】

電圧を印加しない方法の一つとして、発光ダイオード素子1をフリップ・チップ接続する配線基板の電極層上に形成する金スタッド電極を、発光ダイオード素子1の不良と判定された領域8に対向する部分には設けないようにする。これにより、発光ダイオード素子1を配線基板にフリップ・チップ接続した場合、不良と判定された領域8の第2導電型用電極端子16には電圧が印加されなくなり、発光ダイオード素子1は光出力が低下した状態であっても発光するようになり、低出力品として使用できるようになる。なお、この使用方法等については後に詳述する。

【0030】

つぎに、実施例1の発光ダイオード素子1の製造方法について、図7乃至15を参照しながら説明する。

【0031】

最初に絶縁性のサファイア基板からなる結晶基板を準備する。発光ダイオード素子の製造に用いる結晶基板は発光ダイオード素子1の寸法に比較して大幅に大きな基板であり、製造の最終段階で縦横に分割して複数の発光ダイオード素子1を製造できる大きさである。従って、製造方法では結晶基板をウエハ19とも呼称する。そして、発光ダイオード素子1を一つ形成する四角形の領域を製品形成部20と呼称する。ウエハ(結晶基板)19を準備した後、エピタキシャル成長によって、図7に示すように、第1導電型の半導体層(n型のGaN系化合物半導体層)3、発光層4及び第2導電型の半導体層(p型のGaN系化合物半導体層)5を順次形成して多層成長層6を形成する。

【0032】

つぎに、常用のホトリソグラフィ技術及びエッチング技術によって、ウエハ19の第1の面の各製品形成部20に、既に説明した回転基準溝7(回転基準溝7a〜7d)、分岐溝9及び周縁溝10を形成し、前記各溝の底に第1導電型の半導体層3を露出させる(図8、図9参照)。回転基準溝7、分岐溝9及び周縁溝10によって囲まれる第2導電型の半導体層5(発光層4)はそれぞれセグメント13となる。図8において、縦横に走る二点鎖線によって囲まれた正方形領域が製品形成部20である。

【0033】

つぎに、ウエハ19の第1の面に図示しないマスクを選択的に形成する。その後、電極材料を所定の厚さに蒸着し、ついでマスクを除去する。これにより、図10及び図11に示すように、前記第1導電型用電極層11を回転基準溝7及び分岐溝9の底面に形成するとともに、各セグメント13(第2導電型の半導体層5)上に第2導電型用電極層15を形成する。この際、第1導電型用電極層11と発光層4及び第2導電型の半導体層5は所定間隔離れるように形成する。

【0034】

つぎに、第2導電型用電極層15に重ねて第2導電型用電極端子16を複数形成するとともに、第1導電型用電極層11に重ねて第1導電型用電極端子12を複数形成する。第1導電型用電極端子12及び第2導電型用電極端子16は発光ダイオード素子1をフリップ・チップ接続する際使用する電極端子であることから、突出面の高さは略同じ高さが望ましい。このため、溝内に形成される第1導電型用電極端子12は第2導電型用電極端子16に比較して厚く形成する必要がある。そこで、両電極形成時のCMP技術により電極間の高さのズレは小さくすることができる。

【0035】

また、前記各電極端子の形成においては、絶縁膜17が形成される。この絶縁膜17は周縁溝10を覆うことから、ダブルヘテロ接合の周縁は絶縁膜17に覆われ、発光ダイオード素子1の信頼性が高くなる。図12に示すように、絶縁膜17の表面に第1導電型用電極端子12及び第2導電型用電極端子16が露出する。実施例1では、特に限定はされないが、回転基準溝7の底面に設けられる第1導電型用電極層11に重ねて複数の第1導電型用電極端子12を形成する。

【0036】

なお、発光ダイオード素子1を所定角度(90度)回転させた場合、第1導電型用電極端子12及び第2導電型用電極端子16の配列パターンが回転前と同じパターンになるように、前記溝形成工程においては回転基準溝7及び分岐溝9を形成し、前記電極端子形成工程では第1導電型用電極端子12及び第2導電型用電極端子16を形成する。

【0037】

つぎに、各製品形成部20における各セグメント13の発光特性の良否を検査し、発光不良と判定されたセグメント13がひとつでも存在する領域8は不良と判定し、不良領域と判定された領域8の表面(表裏両面、または一方の面)に不良マーク21をマーキングする(図14参照)。図14は隣接し合う4個の製品形成部20を模式的に示したものである。そして、左上の1個の製品形成部20において、一箇所の領域8を不良領域と判定したものである。残りの3箇所の領域8は良品と判定され、不良マーク21は付けられていない。

【0038】

つぎに、製品形成部20が個片となるようにウエハ(結晶基板)19を縦横に分割して複数の発光ダイオード素子1を形成する。

【0039】

つぎに、図15に示すように、分割された発光ダイオード素子1を不良マーク21の有無によって分ける。また、不良マーク21を有する発光ダイオード素子1を不良マークの数の違いによって分ける。図15は左欄に上から下に向かって、完全良品、ランク(A)、ランク(B)、ランク(C)、完全不良品と5段階に分けたものである。各ランクにおける発光ダイオード素子1の良否の形態は、図15の図表のとおりである。実施例では発光ダイオード素子1(製品形成部20)は90度ずつに区画された4個の領域8で構成されている。

【0040】

完全良品は、図16に示すように、4個の領域8のいずれにも不良マーク21はマーキングされていない。

【0041】

このような完全良品の発光ダイオード素子1は、配線基板(実装基板)に実装されて発光ダイオード装置として使用される。図16は配線基板(実装基板)31に発光ダイオード素子1をフリップ・チップ接続した発光ダイオード装置30の模式的平面図である。また、図17は配線基板31の模式的平面図である。図17では第1導電型(n型)の配線は黒い線で示してあり、配線基板31の上縁に沿って太い線で示す外部電極端子32、外部電極端子32の中間から下方に延在し十文字状のパターンとなる第1の電極層33を有している。この第1の電極層33は発光ダイオード素子1の回転基準溝7に設けられる第1導電型用電極層11に対応している。そして、図17に示すように、第1の電極層33に重ねて示される白丸部分が発光ダイオード素子1の第1導電型用電極端子12に対応する電極端子34である。電極端子34は、例えば、金スタッド電極で形成する。

【0042】

金スタッド電極は、例えば、配線基板31の各下地電極上に金線をワイヤボンディング装置でボンディングした後、ワイヤを短い状態で破断させることによって形成できる。また、下端が平坦なツールで各金スタッド電極の細い先端を押し潰して各金スタッド電極の突出端を同じ高さに加工することもできる。

【0043】

また、図17では、発光ダイオード素子1のP1領域、P2領域、P3領域、P4領域に対応する領域に、P1、P2、P3、P4を付けて分かり易いようにしてある。これらP1、P2、P3、P4の各領域に向かって、第1の電極層33から第2の電極層35が複数延在している。この第2の電極層35は発光ダイオード素子1の分岐溝9に設けられる第1導電型用電極層11に対応している。実施例では、発光ダイオード素子1の分岐溝9内に延在する第1導電型用電極層11には第1導電型用電極端子12を設けていないが、設けてもよい。第1導電型用電極端子12を設けた場合、配線基板31の第2の電極層35にも第1導電型用電極端子12に対応して電極端子34を設ける必要がある。

【0044】

図17に示すように、配線基板31の左縁、下縁及び右縁に沿うように、第2導電型(p型)の外部電極端子37が設けられている。外部電極端子37は、図17では、点々を付した幅広の部分である。また、発光ダイオード素子1のセグメント13に対向する領域には第2導電型(p型)の電極端子38が複数設けられている。これら電極端子38は発光ダイオード素子1の第2導電型用電極端子16に対応している。電極端子38も金スタッド電極で形成されている。この金スタッド電極も配線基板31の下地電極上に重ねて形成されている。図17では、電極端子38はハッチングを施して丸で示してある。図示はしないが、各電極端子38は配線基板31の内部に設けられる導体(配線)によって外部電極端子37に接続されている。

【0045】

配線基板31は、図18(a)に示すように、発光ダイオード素子1を搭載する面は、実際は表面全体が絶縁膜39で覆われ、前記外部電極端子32、外部電極端子37と、電極端子34及び電極端子38を形成する下地電極40のみが露出する構造になっている。そして、これら下地電極40上に金スタッド電極からなる電極端子34及び電極端子38が形成される構造になっている。

【0046】

完全良品の発光ダイオード素子1は、4箇所の領域8が発光可能な良品であることから、準備される配線基板31にあっては、P1、P2、P3、P4の各領域の全ての下地電極上に電極端子38、即ち、金スタッド電極が設けられている。そこで、発光ダイオード素子1を第1導電型用電極端子12及び第2導電型用電極端子16が下面となる状態で配線基板31に位置決めして重ねる。その後、発光ダイオード素子1を配線基板31に対して加圧・加熱処理(リフロー処理)することによって、第1導電型用電極端子12及び第2導電型用電極端子16の溶融によりそれぞれ金スタッド電極に接続させることができ、実装が終了する。

【0047】

図18(a),(b)は発光ダイオード素子1の実装方法を示す模式図である。この図は第1導電型用電極端子12及び第2導電型用電極端子16が同一断面に現れるようにした一部の便宜的な図である。図18(a)に示すように、配線基板31に対して発光ダイオード素子1を位置合わせした後降下させて、図18(b)に示すように、発光ダイオード素子1を配線基板31に重ねる。その後、前述のように加圧・加熱処理することによって、第1導電型用電極端子12及び第2導電型用電極端子16をそれぞれ電極端子34及び電極端子38に接続させることができる。なお、実施例では、図18(b)に示すように、発光ダイオード素子1と配線基板31との隙間を絶縁性樹脂(アンダーフィル樹脂)43で塞ぎ、信頼性向上を図っている。

【0048】

図15に示すように、ランク(A)では、4箇所の領域8のうちの一つの領域8が不良と判定されて不良マーク21がマーキングされている。製品形成部20の状態では、図15に示すように、不良マーク21の位置によって4種類のパターンになるが、発光ダイオード素子1になった状態では回転は自由であり、かつ90度ずつの回転では第1導電型用電極端子12及び第2導電型用電極端子16の配列パターンは回転前と同じになる。従って、ランク(A)の発光ダイオード素子1を搭載する配線基板(実装基板)は、発光ダイオード素子1を必要に応じて回転させることによって、図20に示すように、1種類の配線基板で良いことになる。全てのセグメント13の良、不良に対してそれに見合う配線基板(実装基板)を準備すると、膨大な数の配線基板を準備しなければならないが、実施例の構成にすることにより、ランク(A)の場合は1種類の配線基板を準備すれば良いことになり、経済的である。

【0049】

図19は配線基板(実装基板)31に不良マーク21が一つある発光ダイオード素子1をフリップ・チップ接続した発光ダイオード装置30の模式的平面図である。また、図20は配線基板31の模式的平面図である。ランク(A)では不良マーク21が一つあることから、不良マーク21が付けられた領域8、即ち、P1領域の配線基板31では、図20に示すように、電極端子38(金スタッド電極)が設けられない。この結果、図20に示すように、P1領域には下地電極40が露出する状態になっている。下地電極40は点々を施した丸で表示してある。

【0050】

図21はランク(A)の場合の発光ダイオード素子1の実装状態を示す模式的断面図である。図21に示すように、電極端子38(金スタッド電極)が設けられない部分では、発光ダイオード素子1の第2導電型用電極端子16は配線基板31の下地電極40に接続されない。従って、P1領域には電圧が印加されないため、ショートが発生しなくなり、残りのP2領域、P3領域、P4領域は発光するようになる。

【0051】

ランク(A)の発光ダイオード素子1を実装した発光ダイオード装置30は、完全良品の発光ダイオード素子1を搭載した発光ダイオード装置30に比較して25%の出力低下とはなるが、その出力で十分である製品群に発光源として使用することができ、発光ダイオード素子の製造における歩留り向上に寄与することになる。

【0052】

図15に示すように、ランク(B)では、4箇所の領域8のうちの二つの領域8が不良と判定されて不良領域に不良マーク21がマーキングされている。ランク(B)では、製品形成部20の状態では、隣合わせに並ぶ4つのパターンと、対角線上に並ぶ4つのパターンがあり、合計で8つのパターンとなる。図15では一部のパターンを示す。発光ダイオード素子1の状態では自由に回転させることができるので、例えば、配線基板31においては、図22に示すように不良領域がP1領域とP3領域と対角線上に並ぶパターン(対角線配置)、または図23に示すように不良領域がP1領域とP2領域と横並びになるパターン(横並び配置)を準備することによってランク(B)の全ての発光ダイオード素子1を実装することができる。即ち、ランク(B)の発光ダイオード素子1であっても、製品形成部20の状態で派生する8種類の不良パターンに対応する8種類の配線基板31を準備する必要もなくなる。

【0053】

ランク(B)の発光ダイオード素子1においても、ランク(A)と同様に配線基板31の所定の領域の下地電極40に電極端子38(金スタッド電極)を設けない構造としてもよい。しかし、対角線配置及び横並び配置では、支える金スタッド電極がない箇所では発光ダイオード素子1が傾斜したり、不安定になることから、図22及び図23で示す配線基板31では、金スタッド電極の代りに金スタッド電極と略同じ高さの絶縁性のダミー体45を下地電極40上に形成する。これにより、発光ダイオード素子1は配線基板31に略平行に実装することができる。図22及び図23では、ダミー体45は黒丸で示してある。ダミー体45は不良領域の全ての下地電極40上に必ずしも設ける必要はなく、実装した発光ダイオード素子1が傾斜したり、不安定にならないことを限度として選択的に設けるようにしてもよい。ダミー体45は、例えば、弾力性がある絶縁シリコーンによるボールとなり、シリコーン系の接着剤で下地電極40に接続する。さらに、前記ダミー体45を設けることなく、金スタッド電極を絶縁膜17上に接続して発光ダイオード素子1を支えるダミー体としてもよい。

【0054】

ランク(B)の発光ダイオード素子1を実装した発光ダイオード装置30は、完全良品の発光ダイオード素子1を搭載した発光ダイオード装置30に比較して50%の出力低下とはなるが、その出力で十分である製品群に発光源として使用することができ、発光ダイオード素子の製造における歩留り向上に寄与することになる。

【0055】

図15に示すように、ランク(C)では、4箇所の領域8のうちの三つの領域8が不良と判定されて不良領域に不良マーク21がマーキングされている。ランク(C)では、製品形成部20の状態では、図15に示すように4種類の不良パターンとなるが、ランク(C)の発光ダイオード素子1を必要に応じて回転させることによって、図24に示すように、1種類の配線基板31を準備すれば良いことになる。図22に示す配線基板31では、P1、P2、P3の各領域の各下地電極上にダミー体45を接続してある。ダミー体45は不良領域の全ての下地電極40上に必ずしも設ける必要はなく、実装した発光ダイオード素子1が傾斜したり、不安定にならないことを限度として選択的に設けるようにしてもよい。

【0056】

ランク(C)の発光ダイオード素子1を実装した発光ダイオード装置30は、完全良品の発光ダイオード素子1を搭載した発光ダイオード装置30の出力の25%となるが、その出力で十分である製品群に発光源として使用することができ、発光ダイオード素子の製造における歩留り向上に寄与することになる。実施例では、発光ダイオード素子1をより広い面積にすることが可能であることから、完全良品を搭載した発光ダイオード装置30の25%の光出力であっても十分使用できる機器類は存在し、発光ダイオード素子の製造における歩留り向上に寄与することになる。

【0057】

図15に示す4つの領域8の全てが発光不良と判定された完全不良品は当然にして使用することはできない。

【0058】

実施例1によれば以下の効果を有する。

(1)四角形の発光ダイオード素子1は、隣接する二つの回転基準溝7に挟まれる領域8がそれぞれ独立して発光可能である。発光ダイオード素子1の隣接する二つの回転基準溝7によって形成される各角度は一定の角度(例えば、90度)になっている。発光ダイオード素子1を前記角度(90度)ずつ回転させた場合、第1導電型用電極端子12及び第2導電型用電極端子16の配列パターンが回転前と同じパターンになるように製造されている。従って、発光ダイオード素子1をフリップ・チップ接続する配線基板31においては、発光ダイオード素子1を90度ごとに回転させた状態でも同じ配線基板31に常に接続を誤ることなく接続することができる。本発明によれば、回転基準溝7が一定角度ずつ配置され、かつ前記角度ずつ回転させた場合、第1導電型用電極端子12及び第2導電型用電極端子16の配列パターンが回転前と同じパターンになる構造の発光ダイオード素子1を提供することができる。

【0059】

(2)発光ダイオード素子1の製造方法において、ウエハ(結晶基板)19を縦横に分割する工程の前にウエハ19の各製品形成部20における前記各領域8の発光特性の判定を行い、不良領域と判定された領域8に不良マーク21をマーキングするため、ウエハ19の分割後発光ダイオード素子1のクラス分けが可能になる。クラス分けは、不良マーク21が無いもの、不良マーク21の数の違いで分けることができる。領域8全てに不良マーク21を有するものは使用できないが、不良マーク21が存在しても、発光出力は異なるがそれぞれ使用することができる。この場合、発光ダイオード素子1を所定の姿勢から前記角度ずつ回転させても第1導電型用電極端子12及び第2導電型用電極端子16の配列パターンが回転前と同じパターンになっていることから、発光ダイオード素子1を搭載する配線基板31にはいずれのクラスの発光ダイオード素子1の搭載も可能になる。このような発光ダイオード素子の製造方法によれば、複数の領域8のうち一つでも良品領域がある場合、その発光ダイオード素子1は使用可能になり、良品と判定することができる。従って、本発明によれば発光ダイオード素子1の製造歩留りが向上する。

【0060】

(3)上記(2)により、発光ダイオード素子1の発光面を複数の領域に区分けする構造となり、一つ以上の領域が良品領域と判定された場合には、その発光ダイオード素子1は良品として救済される。この結果、発光ダイオード素子1が大面積化しても、製造歩留りが向上する。

【0061】

(4)発光ダイオード装置30の製造においては、上記(2)でクラス分けした発光ダイオード素子1をそれぞれ対応する配線基板31に実装することができるため、発光ダイオード装置30の製造歩留りを向上させることができる。

【0062】

(5)第1導電型用電極層11は各領域8においてはくし歯状に延在し、各歯の間には短冊状の第2導電型用電極層15が延在する構造になっていることから、各電極層による配線抵抗を低減できるとともに、発光ダイオード素子1の放熱性を向上させることができる。第1導電型用電極層11が発光ダイオード素子1の中心から4辺に向かい引き出す構造となっているため、内部の熱を直接金スタッド電極から配線基板に逃がすことができる。

【実施例2】

【0063】

図25及び図26は本発明の実施例2の発光ダイオード素子に係わる図である。図25は発光ダイオード素子の電極層と、各電極層に接続される電極端子との位置関係を示す模式図、図26は発光ダイオード素子を搭載する配線基板を示す模式的平面図である。

【0064】

図25に示す発光ダイオード素子1は、実施例1の正方形の発光ダイオード素子1において、正方形の各角部に分岐溝9及び分岐溝9上に重なる第1導電型用電極層11をさらに延在させた構造になっている。そして、第1導電型用電極層11の先端部は四角形の端末パッド11aとなっている。この端末パッド11aには第1導電型用電極端子12が重ねて形成されている。端末パッド11aは正方形の発光ダイオード素子1の各隅部(角部)に配置されている。この配置位置は、実施例1では発光ダイオード素子1の4隅に位置していた電極端子38の位置である。従って、領域8の外側の列の第2導電型用電極端子16は3個と他の部分よりも1個少なくなる。

【0065】

このような発光ダイオード素子1を実装する配線基板31は、図26に示すようになっている。図26の配線基板31は図17の配線基板31において、各領域の最も外側に位置する第2の電極層35の先端を前記端末パッド11aに対応する位置まで延在させて端末ランド35aを形成してある。この端末ランド35aには電極端子34が形成されている。これにより、図25に示す発光ダイオード素子1を図26の配線基板31に実装することができる。

【0066】

このように端末パッド11a及び端末パッド11aに重なる第1導電型用電極端子12を設けることにより、発光ダイオード素子1の4隅をいかなるパターンの時も固定することになり、実装時の傾斜問題を不問とすることができる。即ち、発光ダイオード素子1の4隅が端末パッド11a及び第1導電型用電極端子12を介して配線基板31に固定できるため、発光ダイオード素子1を傾斜させることなく確実に配線基板31に実装することができる。

【0067】

以上本発明者によってなされた発明を実施例に基づき具体的に説明したが、本発明は上記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。実施例では、発光ダイオード素子1を90度ずつ回転させるようにしたが、回転角度は90度に限定されるものではなく、例えば、30度、45度、60度等の他の角度でも電極端子パターンを選択すれば自由に選択することができ、実施例1と同様の効果を得ることができる。

【0068】

以上の説明では主として本発明者によってなされた発明をその背景となった利用分野であるGaN系の発光ダイオード素子の製造技術に適用した場合について説明したが、それに限定されるものではない。本発明は少なくとも各種の材料を使用した発光ダイオード素子には適用でき前記実施例同様の効果を得ることができる。

【図面の簡単な説明】

【0069】

【図1】本発明の実施例1の発光ダイオード素子の平面図である。

【図2】前記発光ダイオード素子の底面図である。

【図3】前記発光ダイオード素子の電極層と、各電極層に接続される電極端子との位置関係を示す模式図である。

【図4】図2のA−A線に沿う断面図である。

【図5】図2のB−B線に沿う断面図である。

【図6】図2のC−C線に沿う断面図である。

【図7】実施例1の発光ダイオード素子の製造方法において、第1の面側に多層成長層を形成した半導体基板の一部を示す断面図である。

【図8】前記半導体基板の一部を示す模式的平面図である。

【図9】図8のD−D線及びE−E線に沿う製品形成部の断面図である。

【図10】前記半導体基板の第1の面に各電極層を形成した状態を示す一部の平面図である。

【図11】図10のF−F線及びG−G線に沿う製品形成部の断面図である。

【図12】前記半導体基板の第1の面に選択的に絶縁層を形成し、かつ電極端子を形成した状態を示す一部の平面図である。

【図13】図12のH−H線及びI−I線に沿う製品形成部の断面図である。

【図14】前記半導体基板に形成された発光ダイオード素子において、不良発光部に不良マークをマーキングした状態を示す模式的平面図である。

【図15】1枚の前記半導体基板から取得された各チップの不良形態とそのランクを示す説明図である。

【図16】前記発光ダイオード素子を配線基板にフリップ・チップ接続した状態の模式的平面図である。

【図17】前記配線基板の外部電極端子、外部電極端子に連なる電極層、各電極層に接続される金スタッド電極等を示す模式的平面図である。

【図18】配線基板に発光ダイオード素子を実装する状態を示す一部の模式的断面図である。

【図19】不良マークが一つある前記発光ダイオード素子を配線基板にフリップ・チップ接続した状態の模式的平面図である。

【図20】不良マークが一つある前記発光ダイオード素子を搭載する配線基板の電極配列パターンを示す模式的平面図である。

【図21】不良マークが付けられた領域の電極端子が配線基板の電極層に接続されない状態を示す模式的断面図である。

【図22】不良マークが対角線上に二つある前記発光ダイオード素子を搭載する配線基板の電極配列パターンを示す模式的平面図である。

【図23】不良マークが並んで二つある前記発光ダイオード素子を搭載する配線基板の電極配列パターンを示す模式的平面図である。

【図24】不良マークが三つある前記発光ダイオード素子を搭載する配線基板の電極配列パターンを示す模式的平面図である。

【図25】本発明の実施例2の発光ダイオード素子の電極層と、各電極層に接続される電極端子との位置関係を示す模式図である。

【図26】実施例2の発光ダイオード素子を搭載する配線基板の外部電極端子、外部電極端子に連なる電極層、各電極層に接続される金スタッド電極等を示す模式的平面図である。

【符号の説明】

【0070】

1…発光ダイオード素子、2…結晶基板、2a…第1の面、2b…第2の面、3…第1導電型の半導体層(n型の半導体層)、4…発光層、5…第2導電型の半導体層(p型の半導体層)、6…多層成長層、7,7a,7b,7c,7d…回転基準溝、8…領域、9…分岐溝、10…周縁溝、11…第1導電型用電極層(n型用電極層)、11a…端末パッド、12…第1導電型用電極端子(n型用電極端子)、13…セグメント、15…第2導電型用電極層(p型用電極層)、16…第2導電型用電極端子(p型用電極端子)、17…絶縁膜、19…ウエハ、20…製品形成部、21…不良マーク、30…発光ダイオード装置、31…配線基板、32…外部電極端子、33…第1の電極層、34…電極端子、35…第2の電極層、35a…端末ランド、37…外部電極端子、38…電極端子、39…絶縁膜、40…下地電極、41…第2の電極、43…絶縁性樹脂、45…ダミー体。

【技術分野】

【0001】

本発明は発光ダイオード素子及びその製造方法に関する。

【背景技術】

【0002】

GaN(窒化ガリウム)系の発光ダイオード素子は出力を増大するため、pn接合から発光される光を半導体チップ外に効率的に放射するように上部電極構造の改善が図られている(例えば、特許文献1、2)。

【0003】

特許文献1には、上部電極のパターンの例としてクシ形パターン、格子状パターン、網状パターンが開示されている。

【0004】

特許文献2には、第1電極及び第2電極を、六角形の連なる4辺に沿って延在する略コの字状の第2指状部分と、前記コの字状領域に六角形の外部から延在して位置する第1指状部分で形成している。第1指状部分が第1電極となり、第2指状部分が第2電極となっている。また、特許文献2には、周知技術として、四角形の半導体チップの対角線上に第1電極と第2電極を対向して配置した発光装置が開示されている。この発光装置では、第1電極から第2電極に流れる電流経路が各部で等距離にならないことから、非均一な電流分布が不均一となり、発光輝度が不均一となることが記載されている。

【0005】

【特許文献1】特開2003−133589号公報

【特許文献2】特開2005−191459号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

発光ダイオード素子はその使用範囲が急激に広がる傾向にある。また、発光強度(光出力)もさらに高いものが要請されている。光出力増大を図るため、pn接合面積の増大が図られ、発光ダイオード素子の大きさは大きくなる。発光ダイオード素子、即ち、発光ダイオードチップは、1枚の半導体ウエハを縦横に分割することによって製造される。

【0007】

従来のように、発光ダイオードのp電極及びn電極をそれぞれ一つとする構造では、pn接合のいずれかの部分でショートすると発光しなくなる。従って、チップ(発光ダイオードチップ)の大面積化は、1枚の半導体ウエハから取得する良品チップの取得率(歩留り)の低下を引き起し、発光ダイオード素子の製造コストが高くなる。

【0008】

本発明の目的は、独立して発光する領域が一定角度ずつ配置され、かつ前記角度ずつ回転させた場合、第1導電型用電極端子及び第2導電型用電極端子の配列パターンが回転前と同じパターンになる構造の発光ダイオード素子及びその製造方法を提供することにある。

【0009】

本発明の他の目的は、チップ面積の増大によっても発光ダイオード素子の製造歩留りの向上が達成できる発光ダイオード素子及びその製造方法を提供することにある。

【0010】

本発明の前記ならびにそのほかの目的と新規な特徴は、本明細書の記述および添付図面からあきらかになるであろう。

【課題を解決するための手段】

【0011】

本願において開示される発明のうち代表的なものの概要を簡単に説明すれば、下記のとおりである。

(1)本発明の発光ダイオード素子は、

結晶基板(例えば、絶縁性のサファイア基板やSiC基板)と、

前記結晶基板の第1の面に第1導電型の半導体層(例えば、n型のGaN系化合物半導体層)、発光層及び第2導電型の半導体層(例えば、p型のGaN系化合物半導体層)を少なくとも順次積層してなる多層成長層と、

前記結晶基板の前記第1の面の中心から端まで延在し、前記多層成長層の表面から前記第1導電型の半導体層の中層にまで到達する複数の回転基準溝と、

前記回転基準溝と同じ深さであり、前記各回転基準溝のそれぞれ所定箇所から隣接する前記回転基準溝間の領域に向かって延在し、前記領域の前記発光層及び前記第2導電型の半導体層をそれぞれ独立させる複数の分岐溝と、

前記発光層及び前記第2導電型の半導体層と所定間隔離しかつ前記回転基準溝及び前記分岐溝の底面に設けられる第1導電型用電極層と、

前記回転基準溝及び前記分岐溝に囲まれる各独立した前記第2導電型の半導体層の表面に設けられる第2導電型用電極層と、

少なくとも前記回転基準溝内の前記第1導電型用電極層に重ねて設けられる複数の第1導電型用電極端子と、

前記第2導電型用電極層に重ねて設けられる複数の第2導電型用電極端子と、

前記結晶基板の前記第1の面側を覆い、かつ前記第1導電型用電極端子及び前記第2導電型用電極端子を露出させる絶縁膜とを有し、

隣接する二つの前記回転基準溝によって形成される各角度は一定の角度になり、前記結晶基板を前記角度ずつ回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが回転前と同じパターンになり、かつ発光不良と判定された前記領域には不良マークがマーキングされていることを特徴とする。

【0012】

このような発光ダイオード素子は以下の製造方法で製造される。

(a)結晶基板を準備する工程、

(b)前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層して多層成長層を形成する工程、

(c)前記多層成長層を選択的にエッチングして前記回転基準溝及び前記分岐溝を有する四角形領域からなる製品形成部を縦横に複数整列配置形成する工程、

(d)前記発光層及び前記第2導電型の半導体層と所定間隔離して前記回転基準溝及び前記分岐溝の底面に前記第1導電型用電極層を形成する工程、

(e)前記各第2導電型の半導体層に重ねて前記第2導電型用電極層を形成する工程、

(f)少なくとも前記回転基準溝の底面に設けられる前記第1導電型用電極層に重ねて複数の前記第1導電型用電極端子を形成する工程、

(g)前記各第2導電型用電極層に重ねて前記第2導電型用電極端子を複数形成する工程、

(h)前記各製品形成部における前記各領域の発光特性の良否を検査し、発光不良と判定された前記領域に前記不良マークをマーキングする工程、

(i)前記製品形成部が個片となるように前記結晶基板を縦横に分割する工程、

(j)分割された前記発光ダイオード素子を前記不良マークの有無によって分けるとともに、前記不良マークを有する前記発光ダイオード素子を不良マークの数の違いによって分ける工程、

を有し、

前記製品形成部において、隣接する二つの前記回転基準溝によって形成される角度前記製品形成部を回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが前記回転前と同じパターンになるように、前記工程(c)では前記回転基準溝及び前記分岐溝を形成し、前記工程(f)では前記第1導電型用電極端子を形成し、前記工程(g)では前記第2導電型用電極端子を形成する。

【発明の効果】

【0013】

本願において開示される発明のうち代表的なものによって得られる効果を簡単に説明すれば、下記のとおりである。

前記(1)の手段によれば、(a)四角形の発光ダイオード素子は、隣接する二つの回転基準溝に挟まれる領域がそれぞれ独立して発光可能である。発光ダイオード素子の隣接する二つの回転基準溝によって形成される各角度は一定の角度(例えば、90度)になっている。発光ダイオード素子を前記角度(90度)ずつ回転させた場合、第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが回転前と同じパターンになるように製造されている。従って、前記発光ダイオード素子をフリップ・チップ接続する配線基板においては、発光ダイオード素子を90度ごとに回転させた状態でも同じ配線基板に常に接続を誤ることなく接続することができる。本発明によれば、回転基準溝が一定角度ずつ配置され、かつ前記角度ずつ回転させた場合、第1導電型用電極端子及び第2導電型用電極端子の配列パターンが回転前と同じパターンになる構造の発光ダイオード素子を提供することができる。

【0014】

(b)発光ダイオード素子の製造方法において、結晶基板を縦横に分割する工程の前に結晶基板の各製品形成部における前記各領域の発光特性の判定を行い、不良領域と判定された前記領域に不良マークをマーキングするため、結晶基板の分割後発光ダイオード素子のクラス分けが可能になる。クラス分けは、不良マークが無いもの、不良マークの数の違いで分けることができる。領域全てに不良マークを有するものは使用できないが、不良マークが存在しても、発光出力は異なるがそれぞれ使用することができる。この場合、発光ダイオード素子を所定の姿勢から前記角度ずつ回転させても第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが回転前と同じパターンになっていることから、発光ダイオード素子を搭載する配線基板にはいずれのクラスの発光ダイオード素子の搭載も可能になる。このような発光ダイオード素子の製造方法によれば、複数の領域のうち一つでも良品領域がある場合、その発光ダイオード素子は使用可能になり、良品と判定することができる。従って、本発明によれば発光ダイオード素子の製造歩留りが向上する。

【0015】

(c)上記(b)により、発光ダイオード素子の発光面を複数の領域に区分けする構造となり、一つ以上の領域が良品領域と判定された場合には、その発光ダイオード素子は良品として救済される。この結果、発光ダイオード素子が大面積化しても、製造歩留りが向上する。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照して本発明の実施の形態を詳細に説明する。なお、発明の実施の形態を説明するための全図において、同一機能を有するものは同一符号を付け、その繰り返しの説明は省略する。

【実施例1】

【0017】

図1乃至図24は本発明の実施例1である発光ダイオード素子及びその製造方法に係わる図である。図1乃至図6は発光ダイオード素子に係わる図、図7乃至図15は発光ダイオード素子の製造方法に係わる図である。図16乃至図24は発光ダイオード素子の実装に係わる図、即ち、発光ダイオード装置の製造方法に係わる図である。

【0018】

実施例1の発光ダイオード素子1は、図1乃至図6に示す構造になっている。図1は発光ダイオード素子の平面図、図2は発光ダイオード素子の底面図、図3は発光ダイオード素子の電極層と、所定の電極層に接続される電極端子(フリップ・チップ接続端子)との関係を示す模式図である。図4は図2のA−A線に沿う断面図、図5は図2のB−B線に沿う断面図、図6は図2のC−C線に沿う断面図である。

【0019】

発光ダイオード素子1は、図4〜図6に示すように、四角形(例えば、正方形)の結晶基板2を有している。この結晶基板2は、例えば、絶縁性のサファイア基板からなっている。この結晶基板2の第1の面2aに、少なくとも第1導電型の半導体層3、発光層4及び第2導電型の半導体層5を順次積層した多層成長層6を有している。第1導電型の半導体層3、発光層4及び第2導電型の半導体層5によってダブルヘテロ接合が形成される。第1導電型は、例えば、n型となり、第2導電型は、例えば、p型となる。多層成長層は、実際にはさらに多数の半導体層を積層する構造になっているが、実施例では、発光に必要な簡単な構造で説明する。第1導電型の半導体層(n型半導体層)3は、例えばn型のGaN系化合物半導体層からなり、第2導電型の半導体層(p型半導体層)5は、例えばp型のGaN系化合物半導体層からなっている。

【0020】

結晶基板2の第1の面2aには、図3に示すように、第1の面2aの中心から正方形の各辺の中間の端まで延在し、かつ多層成長層6の表面から第1導電型の半導体層3の中層にまで到達する複数の回転基準溝7が設けられている。従って、回転基準溝7は4本になる。隣接する2本の回転基準溝7が形成する角度(なす角)は90度である。このため、隣接する2本の回転基準溝7によって挟まれる領域8はいずれも正方形になる。十文字を形成する回転基準溝7によって区画される4つの領域8を、説明の便宜上右上から左回りにP1領域、P2領域、P3領域、P4領域と呼称する。説明の便宜上、図3に示すように、P1領域とP2領域を区画する回転基準溝7を回転基準溝7aと呼称し、P2領域とP3領域を区画する回転基準溝7を回転基準溝7bと呼称する。同様に、P3領域とP4領域を区画する回転基準溝7を回転基準溝7cと呼称し、P4領域とP1領域を区画する回転基準溝7を回転基準溝7dと呼称する。

【0021】

なお、図2の矢印A−Aで示す箇所が図3のA−A線に相当する箇所である。同様に、図2の矢印B−Bで示す箇所が図3のB−B線に相当する箇所であり、図2の矢印C−Cで示す箇所が図3のC−C線に相当する箇所である。

【0022】

また、各回転基準溝7a〜7dのそれぞれ所定箇所から隣接する回転基準溝間の領域8(P1領域、P2領域、P3領域、P4領域)に向かって延在し、領域8の第2導電型の半導体層5及び発光層4をそれぞれ独立させる複数の分岐溝9が設けられている。分岐溝9の深さは回転基準溝7と同じ深さになり、溝底には第1導電型の半導体層3が露出している。分岐溝9は、各回転基準溝7a〜7dからP1領域、P2領域、P3領域、P4領域)に向かって等間隔で3本設けられている。分岐溝9の先端は発光ダイオード素子1であるチップの周縁にまで到達し、各発光層4及びその上の第2導電型の半導体層5を独立させる必要がある。実施例ではチップの周囲にも回転基準溝7及び分岐溝9と同じ深さの周縁溝10を形成してあることから、分岐溝9はこの周縁溝10に連なるだけでよい。回転基準溝7、分岐溝9及び周縁溝10によって区画される第2導電型の半導体層5(発光層4)は、各領域8で短冊状に4個設けられる構造になっている。

【0023】

回転基準溝7及び分岐溝9の溝底上には、図3乃至図6に示すように、第1導電型用電極層(n型用電極層)11が設けられている。第1導電型用電極層11は回転基準溝7及び分岐溝9の中心に沿って一定の幅を有して設けられているが、発光層4及び第2導電型の半導体層5との間に所定間隔離れる構造になっている(図3参照)。これは電気的なショートを嫌うためである。回転基準溝7及び分岐溝9内を延在する第1導電型用電極層11は一体となっている。

【0024】

また、第1導電型用電極層11のそれぞれ所定位置には、図3、図4及び図6に示すように、第1導電型用電極端子(n型用電極端子)12が重ねて形成されている。図3には、第1導電型用電極端子12が白丸で示されている。第1導電型用電極端子12は、特に限定はされないが、回転基準溝7内の第1導電型用電極層11に重ねて複数設けられている。発光ダイオード素子1を隣接する一対の回転基準溝7のなす角、即ち、90度ずつ回転させた場合、第1導電型用電極端子12の配列パターンは回転する前と同じになるように形成されている。

【0025】

図3、図5及び図6に示すように、回転基準溝7、分岐溝9及び周縁溝10に囲まれる第2導電型の半導体層5の表面には第2導電型用電極層(p型用電極層)15が設けられている。回転基準溝7、分岐溝9及び周縁溝10に囲まれる独立した第2導電型の半導体層5部分(下の発光層4も含む)を特にセグメント13と呼称する。図3では、第2導電型用電極層15の部分に点々を施して示してある。また、図3及び図5に示すように、各第2導電型用電極層15に重ねて第2導電型用電極端子(p型用電極端子)16が複数設けられている。第2導電型用電極端子16は各領域8において、図3に示すように、縦横に整列配置した構造となり、発光ダイオード素子1を前記なす角、即ち、90度ずつ回転させた場合、第2導電型用電極端子16の配列パターンは回転する前と同じになるように形成されている。図3では、第2導電型用電極端子16はハッチングを施して示してある。

【0026】

図3では絶縁膜17は示してないが、図2、図4乃至図6に示すように、結晶基板2の第1の面2a側には絶縁膜17が設けられ、図2に示すように、第1導電型用電極端子12及び第2導電型用電極端子16の表面部分のみが突出して露出する構造になっている。第1導電型用電極端子12及び第2導電型用電極端子16は、フリップ・チップ接続用のバンプ電極となっている。

【0027】

実施例1の発光ダイオード素子1は、第1導電型用電極端子12と第2導電型用電極端子16との間に所定の電圧を印加することによって、各セグメント13の発光層4から光を放出する。発光は各セグメント13ごとに制御することができる。多層成長層6のエピタキシャル成長時の結晶性が悪く、発光しない領域がある場合、場合によってはその領域ではショートが発生する。そこで、発光不良のセグメント13の第2導電型用電極端子16に電圧を印加しないようにすることによって、他の部分(他のセグメント13)の発光は可能になる。

【0028】

実施例では、発光不良を起こすセグメント13が一つでもある領域8は全体として不良領域と判定する。そして、図14に示すように、半導体ウエハの段階で発光ダイオード素子を形成する領域、即ち、製品形成部20において、不良の領域8に不良マーク21をマーキングする。不良マーク21は、特に限定はされないが、実施例では×印である。

【0029】

電圧を印加しない方法の一つとして、発光ダイオード素子1をフリップ・チップ接続する配線基板の電極層上に形成する金スタッド電極を、発光ダイオード素子1の不良と判定された領域8に対向する部分には設けないようにする。これにより、発光ダイオード素子1を配線基板にフリップ・チップ接続した場合、不良と判定された領域8の第2導電型用電極端子16には電圧が印加されなくなり、発光ダイオード素子1は光出力が低下した状態であっても発光するようになり、低出力品として使用できるようになる。なお、この使用方法等については後に詳述する。

【0030】

つぎに、実施例1の発光ダイオード素子1の製造方法について、図7乃至15を参照しながら説明する。

【0031】

最初に絶縁性のサファイア基板からなる結晶基板を準備する。発光ダイオード素子の製造に用いる結晶基板は発光ダイオード素子1の寸法に比較して大幅に大きな基板であり、製造の最終段階で縦横に分割して複数の発光ダイオード素子1を製造できる大きさである。従って、製造方法では結晶基板をウエハ19とも呼称する。そして、発光ダイオード素子1を一つ形成する四角形の領域を製品形成部20と呼称する。ウエハ(結晶基板)19を準備した後、エピタキシャル成長によって、図7に示すように、第1導電型の半導体層(n型のGaN系化合物半導体層)3、発光層4及び第2導電型の半導体層(p型のGaN系化合物半導体層)5を順次形成して多層成長層6を形成する。

【0032】

つぎに、常用のホトリソグラフィ技術及びエッチング技術によって、ウエハ19の第1の面の各製品形成部20に、既に説明した回転基準溝7(回転基準溝7a〜7d)、分岐溝9及び周縁溝10を形成し、前記各溝の底に第1導電型の半導体層3を露出させる(図8、図9参照)。回転基準溝7、分岐溝9及び周縁溝10によって囲まれる第2導電型の半導体層5(発光層4)はそれぞれセグメント13となる。図8において、縦横に走る二点鎖線によって囲まれた正方形領域が製品形成部20である。

【0033】

つぎに、ウエハ19の第1の面に図示しないマスクを選択的に形成する。その後、電極材料を所定の厚さに蒸着し、ついでマスクを除去する。これにより、図10及び図11に示すように、前記第1導電型用電極層11を回転基準溝7及び分岐溝9の底面に形成するとともに、各セグメント13(第2導電型の半導体層5)上に第2導電型用電極層15を形成する。この際、第1導電型用電極層11と発光層4及び第2導電型の半導体層5は所定間隔離れるように形成する。

【0034】

つぎに、第2導電型用電極層15に重ねて第2導電型用電極端子16を複数形成するとともに、第1導電型用電極層11に重ねて第1導電型用電極端子12を複数形成する。第1導電型用電極端子12及び第2導電型用電極端子16は発光ダイオード素子1をフリップ・チップ接続する際使用する電極端子であることから、突出面の高さは略同じ高さが望ましい。このため、溝内に形成される第1導電型用電極端子12は第2導電型用電極端子16に比較して厚く形成する必要がある。そこで、両電極形成時のCMP技術により電極間の高さのズレは小さくすることができる。

【0035】

また、前記各電極端子の形成においては、絶縁膜17が形成される。この絶縁膜17は周縁溝10を覆うことから、ダブルヘテロ接合の周縁は絶縁膜17に覆われ、発光ダイオード素子1の信頼性が高くなる。図12に示すように、絶縁膜17の表面に第1導電型用電極端子12及び第2導電型用電極端子16が露出する。実施例1では、特に限定はされないが、回転基準溝7の底面に設けられる第1導電型用電極層11に重ねて複数の第1導電型用電極端子12を形成する。

【0036】

なお、発光ダイオード素子1を所定角度(90度)回転させた場合、第1導電型用電極端子12及び第2導電型用電極端子16の配列パターンが回転前と同じパターンになるように、前記溝形成工程においては回転基準溝7及び分岐溝9を形成し、前記電極端子形成工程では第1導電型用電極端子12及び第2導電型用電極端子16を形成する。

【0037】

つぎに、各製品形成部20における各セグメント13の発光特性の良否を検査し、発光不良と判定されたセグメント13がひとつでも存在する領域8は不良と判定し、不良領域と判定された領域8の表面(表裏両面、または一方の面)に不良マーク21をマーキングする(図14参照)。図14は隣接し合う4個の製品形成部20を模式的に示したものである。そして、左上の1個の製品形成部20において、一箇所の領域8を不良領域と判定したものである。残りの3箇所の領域8は良品と判定され、不良マーク21は付けられていない。

【0038】

つぎに、製品形成部20が個片となるようにウエハ(結晶基板)19を縦横に分割して複数の発光ダイオード素子1を形成する。

【0039】

つぎに、図15に示すように、分割された発光ダイオード素子1を不良マーク21の有無によって分ける。また、不良マーク21を有する発光ダイオード素子1を不良マークの数の違いによって分ける。図15は左欄に上から下に向かって、完全良品、ランク(A)、ランク(B)、ランク(C)、完全不良品と5段階に分けたものである。各ランクにおける発光ダイオード素子1の良否の形態は、図15の図表のとおりである。実施例では発光ダイオード素子1(製品形成部20)は90度ずつに区画された4個の領域8で構成されている。

【0040】

完全良品は、図16に示すように、4個の領域8のいずれにも不良マーク21はマーキングされていない。

【0041】

このような完全良品の発光ダイオード素子1は、配線基板(実装基板)に実装されて発光ダイオード装置として使用される。図16は配線基板(実装基板)31に発光ダイオード素子1をフリップ・チップ接続した発光ダイオード装置30の模式的平面図である。また、図17は配線基板31の模式的平面図である。図17では第1導電型(n型)の配線は黒い線で示してあり、配線基板31の上縁に沿って太い線で示す外部電極端子32、外部電極端子32の中間から下方に延在し十文字状のパターンとなる第1の電極層33を有している。この第1の電極層33は発光ダイオード素子1の回転基準溝7に設けられる第1導電型用電極層11に対応している。そして、図17に示すように、第1の電極層33に重ねて示される白丸部分が発光ダイオード素子1の第1導電型用電極端子12に対応する電極端子34である。電極端子34は、例えば、金スタッド電極で形成する。

【0042】

金スタッド電極は、例えば、配線基板31の各下地電極上に金線をワイヤボンディング装置でボンディングした後、ワイヤを短い状態で破断させることによって形成できる。また、下端が平坦なツールで各金スタッド電極の細い先端を押し潰して各金スタッド電極の突出端を同じ高さに加工することもできる。

【0043】

また、図17では、発光ダイオード素子1のP1領域、P2領域、P3領域、P4領域に対応する領域に、P1、P2、P3、P4を付けて分かり易いようにしてある。これらP1、P2、P3、P4の各領域に向かって、第1の電極層33から第2の電極層35が複数延在している。この第2の電極層35は発光ダイオード素子1の分岐溝9に設けられる第1導電型用電極層11に対応している。実施例では、発光ダイオード素子1の分岐溝9内に延在する第1導電型用電極層11には第1導電型用電極端子12を設けていないが、設けてもよい。第1導電型用電極端子12を設けた場合、配線基板31の第2の電極層35にも第1導電型用電極端子12に対応して電極端子34を設ける必要がある。

【0044】

図17に示すように、配線基板31の左縁、下縁及び右縁に沿うように、第2導電型(p型)の外部電極端子37が設けられている。外部電極端子37は、図17では、点々を付した幅広の部分である。また、発光ダイオード素子1のセグメント13に対向する領域には第2導電型(p型)の電極端子38が複数設けられている。これら電極端子38は発光ダイオード素子1の第2導電型用電極端子16に対応している。電極端子38も金スタッド電極で形成されている。この金スタッド電極も配線基板31の下地電極上に重ねて形成されている。図17では、電極端子38はハッチングを施して丸で示してある。図示はしないが、各電極端子38は配線基板31の内部に設けられる導体(配線)によって外部電極端子37に接続されている。

【0045】

配線基板31は、図18(a)に示すように、発光ダイオード素子1を搭載する面は、実際は表面全体が絶縁膜39で覆われ、前記外部電極端子32、外部電極端子37と、電極端子34及び電極端子38を形成する下地電極40のみが露出する構造になっている。そして、これら下地電極40上に金スタッド電極からなる電極端子34及び電極端子38が形成される構造になっている。

【0046】

完全良品の発光ダイオード素子1は、4箇所の領域8が発光可能な良品であることから、準備される配線基板31にあっては、P1、P2、P3、P4の各領域の全ての下地電極上に電極端子38、即ち、金スタッド電極が設けられている。そこで、発光ダイオード素子1を第1導電型用電極端子12及び第2導電型用電極端子16が下面となる状態で配線基板31に位置決めして重ねる。その後、発光ダイオード素子1を配線基板31に対して加圧・加熱処理(リフロー処理)することによって、第1導電型用電極端子12及び第2導電型用電極端子16の溶融によりそれぞれ金スタッド電極に接続させることができ、実装が終了する。

【0047】

図18(a),(b)は発光ダイオード素子1の実装方法を示す模式図である。この図は第1導電型用電極端子12及び第2導電型用電極端子16が同一断面に現れるようにした一部の便宜的な図である。図18(a)に示すように、配線基板31に対して発光ダイオード素子1を位置合わせした後降下させて、図18(b)に示すように、発光ダイオード素子1を配線基板31に重ねる。その後、前述のように加圧・加熱処理することによって、第1導電型用電極端子12及び第2導電型用電極端子16をそれぞれ電極端子34及び電極端子38に接続させることができる。なお、実施例では、図18(b)に示すように、発光ダイオード素子1と配線基板31との隙間を絶縁性樹脂(アンダーフィル樹脂)43で塞ぎ、信頼性向上を図っている。

【0048】

図15に示すように、ランク(A)では、4箇所の領域8のうちの一つの領域8が不良と判定されて不良マーク21がマーキングされている。製品形成部20の状態では、図15に示すように、不良マーク21の位置によって4種類のパターンになるが、発光ダイオード素子1になった状態では回転は自由であり、かつ90度ずつの回転では第1導電型用電極端子12及び第2導電型用電極端子16の配列パターンは回転前と同じになる。従って、ランク(A)の発光ダイオード素子1を搭載する配線基板(実装基板)は、発光ダイオード素子1を必要に応じて回転させることによって、図20に示すように、1種類の配線基板で良いことになる。全てのセグメント13の良、不良に対してそれに見合う配線基板(実装基板)を準備すると、膨大な数の配線基板を準備しなければならないが、実施例の構成にすることにより、ランク(A)の場合は1種類の配線基板を準備すれば良いことになり、経済的である。

【0049】

図19は配線基板(実装基板)31に不良マーク21が一つある発光ダイオード素子1をフリップ・チップ接続した発光ダイオード装置30の模式的平面図である。また、図20は配線基板31の模式的平面図である。ランク(A)では不良マーク21が一つあることから、不良マーク21が付けられた領域8、即ち、P1領域の配線基板31では、図20に示すように、電極端子38(金スタッド電極)が設けられない。この結果、図20に示すように、P1領域には下地電極40が露出する状態になっている。下地電極40は点々を施した丸で表示してある。

【0050】

図21はランク(A)の場合の発光ダイオード素子1の実装状態を示す模式的断面図である。図21に示すように、電極端子38(金スタッド電極)が設けられない部分では、発光ダイオード素子1の第2導電型用電極端子16は配線基板31の下地電極40に接続されない。従って、P1領域には電圧が印加されないため、ショートが発生しなくなり、残りのP2領域、P3領域、P4領域は発光するようになる。

【0051】

ランク(A)の発光ダイオード素子1を実装した発光ダイオード装置30は、完全良品の発光ダイオード素子1を搭載した発光ダイオード装置30に比較して25%の出力低下とはなるが、その出力で十分である製品群に発光源として使用することができ、発光ダイオード素子の製造における歩留り向上に寄与することになる。

【0052】

図15に示すように、ランク(B)では、4箇所の領域8のうちの二つの領域8が不良と判定されて不良領域に不良マーク21がマーキングされている。ランク(B)では、製品形成部20の状態では、隣合わせに並ぶ4つのパターンと、対角線上に並ぶ4つのパターンがあり、合計で8つのパターンとなる。図15では一部のパターンを示す。発光ダイオード素子1の状態では自由に回転させることができるので、例えば、配線基板31においては、図22に示すように不良領域がP1領域とP3領域と対角線上に並ぶパターン(対角線配置)、または図23に示すように不良領域がP1領域とP2領域と横並びになるパターン(横並び配置)を準備することによってランク(B)の全ての発光ダイオード素子1を実装することができる。即ち、ランク(B)の発光ダイオード素子1であっても、製品形成部20の状態で派生する8種類の不良パターンに対応する8種類の配線基板31を準備する必要もなくなる。

【0053】

ランク(B)の発光ダイオード素子1においても、ランク(A)と同様に配線基板31の所定の領域の下地電極40に電極端子38(金スタッド電極)を設けない構造としてもよい。しかし、対角線配置及び横並び配置では、支える金スタッド電極がない箇所では発光ダイオード素子1が傾斜したり、不安定になることから、図22及び図23で示す配線基板31では、金スタッド電極の代りに金スタッド電極と略同じ高さの絶縁性のダミー体45を下地電極40上に形成する。これにより、発光ダイオード素子1は配線基板31に略平行に実装することができる。図22及び図23では、ダミー体45は黒丸で示してある。ダミー体45は不良領域の全ての下地電極40上に必ずしも設ける必要はなく、実装した発光ダイオード素子1が傾斜したり、不安定にならないことを限度として選択的に設けるようにしてもよい。ダミー体45は、例えば、弾力性がある絶縁シリコーンによるボールとなり、シリコーン系の接着剤で下地電極40に接続する。さらに、前記ダミー体45を設けることなく、金スタッド電極を絶縁膜17上に接続して発光ダイオード素子1を支えるダミー体としてもよい。

【0054】

ランク(B)の発光ダイオード素子1を実装した発光ダイオード装置30は、完全良品の発光ダイオード素子1を搭載した発光ダイオード装置30に比較して50%の出力低下とはなるが、その出力で十分である製品群に発光源として使用することができ、発光ダイオード素子の製造における歩留り向上に寄与することになる。

【0055】

図15に示すように、ランク(C)では、4箇所の領域8のうちの三つの領域8が不良と判定されて不良領域に不良マーク21がマーキングされている。ランク(C)では、製品形成部20の状態では、図15に示すように4種類の不良パターンとなるが、ランク(C)の発光ダイオード素子1を必要に応じて回転させることによって、図24に示すように、1種類の配線基板31を準備すれば良いことになる。図22に示す配線基板31では、P1、P2、P3の各領域の各下地電極上にダミー体45を接続してある。ダミー体45は不良領域の全ての下地電極40上に必ずしも設ける必要はなく、実装した発光ダイオード素子1が傾斜したり、不安定にならないことを限度として選択的に設けるようにしてもよい。

【0056】

ランク(C)の発光ダイオード素子1を実装した発光ダイオード装置30は、完全良品の発光ダイオード素子1を搭載した発光ダイオード装置30の出力の25%となるが、その出力で十分である製品群に発光源として使用することができ、発光ダイオード素子の製造における歩留り向上に寄与することになる。実施例では、発光ダイオード素子1をより広い面積にすることが可能であることから、完全良品を搭載した発光ダイオード装置30の25%の光出力であっても十分使用できる機器類は存在し、発光ダイオード素子の製造における歩留り向上に寄与することになる。

【0057】

図15に示す4つの領域8の全てが発光不良と判定された完全不良品は当然にして使用することはできない。

【0058】

実施例1によれば以下の効果を有する。

(1)四角形の発光ダイオード素子1は、隣接する二つの回転基準溝7に挟まれる領域8がそれぞれ独立して発光可能である。発光ダイオード素子1の隣接する二つの回転基準溝7によって形成される各角度は一定の角度(例えば、90度)になっている。発光ダイオード素子1を前記角度(90度)ずつ回転させた場合、第1導電型用電極端子12及び第2導電型用電極端子16の配列パターンが回転前と同じパターンになるように製造されている。従って、発光ダイオード素子1をフリップ・チップ接続する配線基板31においては、発光ダイオード素子1を90度ごとに回転させた状態でも同じ配線基板31に常に接続を誤ることなく接続することができる。本発明によれば、回転基準溝7が一定角度ずつ配置され、かつ前記角度ずつ回転させた場合、第1導電型用電極端子12及び第2導電型用電極端子16の配列パターンが回転前と同じパターンになる構造の発光ダイオード素子1を提供することができる。

【0059】

(2)発光ダイオード素子1の製造方法において、ウエハ(結晶基板)19を縦横に分割する工程の前にウエハ19の各製品形成部20における前記各領域8の発光特性の判定を行い、不良領域と判定された領域8に不良マーク21をマーキングするため、ウエハ19の分割後発光ダイオード素子1のクラス分けが可能になる。クラス分けは、不良マーク21が無いもの、不良マーク21の数の違いで分けることができる。領域8全てに不良マーク21を有するものは使用できないが、不良マーク21が存在しても、発光出力は異なるがそれぞれ使用することができる。この場合、発光ダイオード素子1を所定の姿勢から前記角度ずつ回転させても第1導電型用電極端子12及び第2導電型用電極端子16の配列パターンが回転前と同じパターンになっていることから、発光ダイオード素子1を搭載する配線基板31にはいずれのクラスの発光ダイオード素子1の搭載も可能になる。このような発光ダイオード素子の製造方法によれば、複数の領域8のうち一つでも良品領域がある場合、その発光ダイオード素子1は使用可能になり、良品と判定することができる。従って、本発明によれば発光ダイオード素子1の製造歩留りが向上する。

【0060】

(3)上記(2)により、発光ダイオード素子1の発光面を複数の領域に区分けする構造となり、一つ以上の領域が良品領域と判定された場合には、その発光ダイオード素子1は良品として救済される。この結果、発光ダイオード素子1が大面積化しても、製造歩留りが向上する。

【0061】

(4)発光ダイオード装置30の製造においては、上記(2)でクラス分けした発光ダイオード素子1をそれぞれ対応する配線基板31に実装することができるため、発光ダイオード装置30の製造歩留りを向上させることができる。

【0062】

(5)第1導電型用電極層11は各領域8においてはくし歯状に延在し、各歯の間には短冊状の第2導電型用電極層15が延在する構造になっていることから、各電極層による配線抵抗を低減できるとともに、発光ダイオード素子1の放熱性を向上させることができる。第1導電型用電極層11が発光ダイオード素子1の中心から4辺に向かい引き出す構造となっているため、内部の熱を直接金スタッド電極から配線基板に逃がすことができる。

【実施例2】

【0063】

図25及び図26は本発明の実施例2の発光ダイオード素子に係わる図である。図25は発光ダイオード素子の電極層と、各電極層に接続される電極端子との位置関係を示す模式図、図26は発光ダイオード素子を搭載する配線基板を示す模式的平面図である。

【0064】

図25に示す発光ダイオード素子1は、実施例1の正方形の発光ダイオード素子1において、正方形の各角部に分岐溝9及び分岐溝9上に重なる第1導電型用電極層11をさらに延在させた構造になっている。そして、第1導電型用電極層11の先端部は四角形の端末パッド11aとなっている。この端末パッド11aには第1導電型用電極端子12が重ねて形成されている。端末パッド11aは正方形の発光ダイオード素子1の各隅部(角部)に配置されている。この配置位置は、実施例1では発光ダイオード素子1の4隅に位置していた電極端子38の位置である。従って、領域8の外側の列の第2導電型用電極端子16は3個と他の部分よりも1個少なくなる。

【0065】

このような発光ダイオード素子1を実装する配線基板31は、図26に示すようになっている。図26の配線基板31は図17の配線基板31において、各領域の最も外側に位置する第2の電極層35の先端を前記端末パッド11aに対応する位置まで延在させて端末ランド35aを形成してある。この端末ランド35aには電極端子34が形成されている。これにより、図25に示す発光ダイオード素子1を図26の配線基板31に実装することができる。

【0066】

このように端末パッド11a及び端末パッド11aに重なる第1導電型用電極端子12を設けることにより、発光ダイオード素子1の4隅をいかなるパターンの時も固定することになり、実装時の傾斜問題を不問とすることができる。即ち、発光ダイオード素子1の4隅が端末パッド11a及び第1導電型用電極端子12を介して配線基板31に固定できるため、発光ダイオード素子1を傾斜させることなく確実に配線基板31に実装することができる。

【0067】

以上本発明者によってなされた発明を実施例に基づき具体的に説明したが、本発明は上記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。実施例では、発光ダイオード素子1を90度ずつ回転させるようにしたが、回転角度は90度に限定されるものではなく、例えば、30度、45度、60度等の他の角度でも電極端子パターンを選択すれば自由に選択することができ、実施例1と同様の効果を得ることができる。

【0068】

以上の説明では主として本発明者によってなされた発明をその背景となった利用分野であるGaN系の発光ダイオード素子の製造技術に適用した場合について説明したが、それに限定されるものではない。本発明は少なくとも各種の材料を使用した発光ダイオード素子には適用でき前記実施例同様の効果を得ることができる。

【図面の簡単な説明】

【0069】

【図1】本発明の実施例1の発光ダイオード素子の平面図である。

【図2】前記発光ダイオード素子の底面図である。

【図3】前記発光ダイオード素子の電極層と、各電極層に接続される電極端子との位置関係を示す模式図である。

【図4】図2のA−A線に沿う断面図である。

【図5】図2のB−B線に沿う断面図である。

【図6】図2のC−C線に沿う断面図である。

【図7】実施例1の発光ダイオード素子の製造方法において、第1の面側に多層成長層を形成した半導体基板の一部を示す断面図である。

【図8】前記半導体基板の一部を示す模式的平面図である。

【図9】図8のD−D線及びE−E線に沿う製品形成部の断面図である。

【図10】前記半導体基板の第1の面に各電極層を形成した状態を示す一部の平面図である。

【図11】図10のF−F線及びG−G線に沿う製品形成部の断面図である。

【図12】前記半導体基板の第1の面に選択的に絶縁層を形成し、かつ電極端子を形成した状態を示す一部の平面図である。

【図13】図12のH−H線及びI−I線に沿う製品形成部の断面図である。

【図14】前記半導体基板に形成された発光ダイオード素子において、不良発光部に不良マークをマーキングした状態を示す模式的平面図である。

【図15】1枚の前記半導体基板から取得された各チップの不良形態とそのランクを示す説明図である。

【図16】前記発光ダイオード素子を配線基板にフリップ・チップ接続した状態の模式的平面図である。

【図17】前記配線基板の外部電極端子、外部電極端子に連なる電極層、各電極層に接続される金スタッド電極等を示す模式的平面図である。

【図18】配線基板に発光ダイオード素子を実装する状態を示す一部の模式的断面図である。

【図19】不良マークが一つある前記発光ダイオード素子を配線基板にフリップ・チップ接続した状態の模式的平面図である。

【図20】不良マークが一つある前記発光ダイオード素子を搭載する配線基板の電極配列パターンを示す模式的平面図である。

【図21】不良マークが付けられた領域の電極端子が配線基板の電極層に接続されない状態を示す模式的断面図である。

【図22】不良マークが対角線上に二つある前記発光ダイオード素子を搭載する配線基板の電極配列パターンを示す模式的平面図である。

【図23】不良マークが並んで二つある前記発光ダイオード素子を搭載する配線基板の電極配列パターンを示す模式的平面図である。

【図24】不良マークが三つある前記発光ダイオード素子を搭載する配線基板の電極配列パターンを示す模式的平面図である。

【図25】本発明の実施例2の発光ダイオード素子の電極層と、各電極層に接続される電極端子との位置関係を示す模式図である。

【図26】実施例2の発光ダイオード素子を搭載する配線基板の外部電極端子、外部電極端子に連なる電極層、各電極層に接続される金スタッド電極等を示す模式的平面図である。

【符号の説明】

【0070】

1…発光ダイオード素子、2…結晶基板、2a…第1の面、2b…第2の面、3…第1導電型の半導体層(n型の半導体層)、4…発光層、5…第2導電型の半導体層(p型の半導体層)、6…多層成長層、7,7a,7b,7c,7d…回転基準溝、8…領域、9…分岐溝、10…周縁溝、11…第1導電型用電極層(n型用電極層)、11a…端末パッド、12…第1導電型用電極端子(n型用電極端子)、13…セグメント、15…第2導電型用電極層(p型用電極層)、16…第2導電型用電極端子(p型用電極端子)、17…絶縁膜、19…ウエハ、20…製品形成部、21…不良マーク、30…発光ダイオード装置、31…配線基板、32…外部電極端子、33…第1の電極層、34…電極端子、35…第2の電極層、35a…端末ランド、37…外部電極端子、38…電極端子、39…絶縁膜、40…下地電極、41…第2の電極、43…絶縁性樹脂、45…ダミー体。

【特許請求の範囲】

【請求項1】

結晶基板と、

前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層してなる多層成長層と、

前記結晶基板の前記第1の面の中心から端まで延在し、前記多層成長層の表面から前記第1導電型の半導体層の中層にまで到達する複数の回転基準溝と、

前記回転基準溝と同じ深さであり、前記各回転基準溝のそれぞれ所定箇所から隣接する前記回転基準溝間の領域に向かって延在し、前記領域の前記発光層及び前記第2導電型の半導体層をそれぞれ独立させる複数の分岐溝と、

前記発光層及び前記第2導電型の半導体層と所定間隔離しかつ前記回転基準溝及び前記分岐溝の底面に設けられる第1導電型用電極層と、

前記回転基準溝及び前記分岐溝に囲まれる各独立した前記第2導電型の半導体層の表面に設けられる第2導電型用電極層と、

少なくとも前記回転基準溝内の前記第1導電型用電極層に重ねて設けられる複数の第1導電型用電極端子と、

前記第2導電型用電極層に重ねて設けられる複数の第2導電型用電極端子と、

前記結晶基板の前記第1の面側を覆い、かつ前記第1導電型用電極端子及び前記第2導電型用電極端子を露出させる絶縁膜とを有し、

隣接する二つの前記回転基準溝によって形成される各角度は一定の角度になり、前記結晶基板を前記角度ずつ回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが回転前と同じパターンになることを特徴とする発光ダイオード素子。

【請求項2】

前記結晶基板は四角形からなり、

前記回転基準溝は前記四角形の中心から前記四角形の各辺の中間位置にまで延在していることを特徴とする請求項1に記載の発光ダイオード素子。

【請求項3】

結晶基板と、

前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層してなる多層成長層と、

前記結晶基板の前記第1の面の中心から端まで延在し、前記多層成長層の表面から前記第1導電型の半導体層の中層にまで到達する複数の回転基準溝と、

前記回転基準溝と同じ深さであり、前記各回転基準溝のそれぞれ所定箇所から隣接する前記回転基準溝間の領域に向かって延在し、前記領域の前記発光層及び前記第2導電型の半導体層をそれぞれ独立させる複数の分岐溝と、

前記発光層及び前記第2導電型の半導体層と所定間隔離しかつ前記回転基準溝及び前記分岐溝の底面に設けられる第1導電型用電極層と、

前記回転基準溝及び前記分岐溝に囲まれる各独立した前記第2導電型の半導体層の表面に設けられる第2導電型用電極層と、

少なくとも前記回転基準溝内の前記第1導電型用電極層に重ねて設けられる複数の第1導電型用電極端子と、

前記第2導電型用電極層に重ねて設けられる複数の第2導電型用電極端子と、

前記結晶基板の前記第1の面側を覆い、かつ前記第1導電型用電極端子及び前記第2導電型用電極端子を露出させる絶縁膜とを有し、

隣接する二つの前記回転基準溝によって形成される各角度は一定の角度になり、前記結晶基板を前記角度ずつ回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが回転前と同じパターンになることを特徴とする発光ダイオード素子の製造方法であって、

(a)結晶基板を準備する工程、

(b)前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層して多層成長層を形成する工程、

(c)前記多層成長層を選択的にエッチングして前記回転基準溝及び前記分岐溝を有する四角形領域からなる製品形成部を縦横に複数整列配置形成する工程、

(d)前記発光層及び前記第2導電型の半導体層と所定間隔離して前記回転基準溝及び前記分岐溝の底面に前記第1導電型用電極層を形成する工程、

(e)前記各第2導電型の半導体層に重ねて前記第2導電型用電極層を形成する工程、

(f)少なくとも前記回転基準溝の底面に設けられる前記第1導電型用電極層に重ねて複数の前記第1導電型用電極端子を形成する工程、

(g)前記各第2導電型用電極層に重ねて前記第2導電型用電極端子を複数形成する工程、

(h)前記製品形成部が個片となるように前記結晶基板を縦横に分割する工程、

を有し、

前記製品形成部において、隣接する二つの前記回転基準溝によって形成される角度前記製品形成部を回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが前記回転前と同じパターンになるように、前記工程(c)では前記回転基準溝及び前記分岐溝を形成し、前記工程(f)では前記第1導電型用電極端子を形成し、前記工程(g)では前記第2導電型用電極端子を形成することを特徴とする発光ダイオード素子の製造方法。

【請求項4】

結晶基板と、

前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層してなる多層成長層と、

前記結晶基板の前記第1の面の中心から端まで延在し、前記多層成長層の表面から前記第1導電型の半導体層の中層にまで到達する複数の回転基準溝と、

前記回転基準溝と同じ深さであり、前記各回転基準溝のそれぞれ所定箇所から隣接する前記回転基準溝間の領域に向かって延在し、前記領域の前記発光層及び前記第2導電型の半導体層をそれぞれ独立させる複数の分岐溝と、

前記発光層及び前記第2導電型の半導体層と所定間隔離しかつ前記回転基準溝及び前記分岐溝の底面に設けられる第1導電型用電極層と、

前記回転基準溝及び前記分岐溝に囲まれる各独立した前記第2導電型の半導体層の表面に設けられる第2導電型用電極層と、

少なくとも前記回転基準溝内の前記第1導電型用電極層に重ねて設けられる複数の第1導電型用電極端子と、

前記第2導電型用電極層に重ねて設けられる複数の第2導電型用電極端子と、

前記結晶基板の前記第1の面側を覆い、かつ前記第1導電型用電極端子及び前記第2導電型用電極端子を露出させる絶縁膜とを有し、

隣接する二つの前記回転基準溝によって形成される各角度は一定の角度になり、前記結晶基板を前記角度ずつ回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが回転前と同じパターンになり、かつ発光不良と判定された前記領域には不良マークがマーキングされていることを特徴とする発光ダイオード素子の製造方法であって、

(a)結晶基板を準備する工程、

(b)前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層して多層成長層を形成する工程、

(c)前記多層成長層を選択的にエッチングして前記回転基準溝及び前記分岐溝を有する四角形領域からなる製品形成部を縦横に複数整列配置形成する工程、

(d)前記発光層及び前記第2導電型の半導体層と所定間隔離して前記回転基準溝及び前記分岐溝の底面に前記第1導電型用電極層を形成する工程、

(e)前記各第2導電型の半導体層に重ねて前記第2導電型用電極層を形成する工程、

(f)少なくとも前記回転基準溝の底面に設けられる前記第1導電型用電極層に重ねて複数の前記第1導電型用電極端子を形成する工程、

(g)前記各第2導電型用電極層に重ねて前記第2導電型用電極端子を複数形成する工程、

(h)前記各製品形成部における前記各領域の発光特性の良否を検査し、発光不良と判定された前記領域に前記不良マークをマーキングする工程、

(i)前記製品形成部が個片となるように前記結晶基板を縦横に分割する工程、

(j)分割された前記発光ダイオード素子を前記不良マークの有無によって分けるとともに、前記不良マークを有する前記発光ダイオード素子を不良マークの数の違いによって分ける工程、

を有し、

前記製品形成部において、隣接する二つの前記回転基準溝によって形成される角度前記製品形成部を回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが前記回転前と同じパターンになるように、前記工程(c)では前記回転基準溝及び前記分岐溝を形成し、前記工程(f)では前記第1導電型用電極端子を形成し、前記工程(g)では前記第2導電型用電極端子を形成することを特徴とする発光ダイオード素子の製造方法。

【請求項5】

第1の面及び前記第1の面の反対面となる第2の面を有する結晶基板と、

前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層してなる多層成長層とを有し、

前記多層成長層の少なくとも一部は除去されて前記第1導電型の半導体層が露出し、かつ前記露出した前記第1導電型の半導体層部分には複数の第1導電型用電極端子が重ねて形成され、

前記第2導電型の半導体層には複数の第2導電型用電極端子が重ねて形成されてなる発光ダイオード素子であって、

前記結晶基板の前記第1の面の中心を中心として所定角度ごと回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが前記回転前の配列パターンと同じであることを特徴とする発光ダイオード素子。

【請求項1】

結晶基板と、

前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層してなる多層成長層と、

前記結晶基板の前記第1の面の中心から端まで延在し、前記多層成長層の表面から前記第1導電型の半導体層の中層にまで到達する複数の回転基準溝と、

前記回転基準溝と同じ深さであり、前記各回転基準溝のそれぞれ所定箇所から隣接する前記回転基準溝間の領域に向かって延在し、前記領域の前記発光層及び前記第2導電型の半導体層をそれぞれ独立させる複数の分岐溝と、

前記発光層及び前記第2導電型の半導体層と所定間隔離しかつ前記回転基準溝及び前記分岐溝の底面に設けられる第1導電型用電極層と、

前記回転基準溝及び前記分岐溝に囲まれる各独立した前記第2導電型の半導体層の表面に設けられる第2導電型用電極層と、

少なくとも前記回転基準溝内の前記第1導電型用電極層に重ねて設けられる複数の第1導電型用電極端子と、

前記第2導電型用電極層に重ねて設けられる複数の第2導電型用電極端子と、

前記結晶基板の前記第1の面側を覆い、かつ前記第1導電型用電極端子及び前記第2導電型用電極端子を露出させる絶縁膜とを有し、

隣接する二つの前記回転基準溝によって形成される各角度は一定の角度になり、前記結晶基板を前記角度ずつ回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが回転前と同じパターンになることを特徴とする発光ダイオード素子。

【請求項2】

前記結晶基板は四角形からなり、

前記回転基準溝は前記四角形の中心から前記四角形の各辺の中間位置にまで延在していることを特徴とする請求項1に記載の発光ダイオード素子。

【請求項3】

結晶基板と、

前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層してなる多層成長層と、

前記結晶基板の前記第1の面の中心から端まで延在し、前記多層成長層の表面から前記第1導電型の半導体層の中層にまで到達する複数の回転基準溝と、

前記回転基準溝と同じ深さであり、前記各回転基準溝のそれぞれ所定箇所から隣接する前記回転基準溝間の領域に向かって延在し、前記領域の前記発光層及び前記第2導電型の半導体層をそれぞれ独立させる複数の分岐溝と、

前記発光層及び前記第2導電型の半導体層と所定間隔離しかつ前記回転基準溝及び前記分岐溝の底面に設けられる第1導電型用電極層と、

前記回転基準溝及び前記分岐溝に囲まれる各独立した前記第2導電型の半導体層の表面に設けられる第2導電型用電極層と、

少なくとも前記回転基準溝内の前記第1導電型用電極層に重ねて設けられる複数の第1導電型用電極端子と、

前記第2導電型用電極層に重ねて設けられる複数の第2導電型用電極端子と、

前記結晶基板の前記第1の面側を覆い、かつ前記第1導電型用電極端子及び前記第2導電型用電極端子を露出させる絶縁膜とを有し、

隣接する二つの前記回転基準溝によって形成される各角度は一定の角度になり、前記結晶基板を前記角度ずつ回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが回転前と同じパターンになることを特徴とする発光ダイオード素子の製造方法であって、

(a)結晶基板を準備する工程、

(b)前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層して多層成長層を形成する工程、

(c)前記多層成長層を選択的にエッチングして前記回転基準溝及び前記分岐溝を有する四角形領域からなる製品形成部を縦横に複数整列配置形成する工程、

(d)前記発光層及び前記第2導電型の半導体層と所定間隔離して前記回転基準溝及び前記分岐溝の底面に前記第1導電型用電極層を形成する工程、

(e)前記各第2導電型の半導体層に重ねて前記第2導電型用電極層を形成する工程、

(f)少なくとも前記回転基準溝の底面に設けられる前記第1導電型用電極層に重ねて複数の前記第1導電型用電極端子を形成する工程、

(g)前記各第2導電型用電極層に重ねて前記第2導電型用電極端子を複数形成する工程、

(h)前記製品形成部が個片となるように前記結晶基板を縦横に分割する工程、

を有し、

前記製品形成部において、隣接する二つの前記回転基準溝によって形成される角度前記製品形成部を回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが前記回転前と同じパターンになるように、前記工程(c)では前記回転基準溝及び前記分岐溝を形成し、前記工程(f)では前記第1導電型用電極端子を形成し、前記工程(g)では前記第2導電型用電極端子を形成することを特徴とする発光ダイオード素子の製造方法。

【請求項4】

結晶基板と、

前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層してなる多層成長層と、

前記結晶基板の前記第1の面の中心から端まで延在し、前記多層成長層の表面から前記第1導電型の半導体層の中層にまで到達する複数の回転基準溝と、

前記回転基準溝と同じ深さであり、前記各回転基準溝のそれぞれ所定箇所から隣接する前記回転基準溝間の領域に向かって延在し、前記領域の前記発光層及び前記第2導電型の半導体層をそれぞれ独立させる複数の分岐溝と、

前記発光層及び前記第2導電型の半導体層と所定間隔離しかつ前記回転基準溝及び前記分岐溝の底面に設けられる第1導電型用電極層と、

前記回転基準溝及び前記分岐溝に囲まれる各独立した前記第2導電型の半導体層の表面に設けられる第2導電型用電極層と、

少なくとも前記回転基準溝内の前記第1導電型用電極層に重ねて設けられる複数の第1導電型用電極端子と、

前記第2導電型用電極層に重ねて設けられる複数の第2導電型用電極端子と、

前記結晶基板の前記第1の面側を覆い、かつ前記第1導電型用電極端子及び前記第2導電型用電極端子を露出させる絶縁膜とを有し、

隣接する二つの前記回転基準溝によって形成される各角度は一定の角度になり、前記結晶基板を前記角度ずつ回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが回転前と同じパターンになり、かつ発光不良と判定された前記領域には不良マークがマーキングされていることを特徴とする発光ダイオード素子の製造方法であって、

(a)結晶基板を準備する工程、

(b)前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層して多層成長層を形成する工程、

(c)前記多層成長層を選択的にエッチングして前記回転基準溝及び前記分岐溝を有する四角形領域からなる製品形成部を縦横に複数整列配置形成する工程、

(d)前記発光層及び前記第2導電型の半導体層と所定間隔離して前記回転基準溝及び前記分岐溝の底面に前記第1導電型用電極層を形成する工程、

(e)前記各第2導電型の半導体層に重ねて前記第2導電型用電極層を形成する工程、

(f)少なくとも前記回転基準溝の底面に設けられる前記第1導電型用電極層に重ねて複数の前記第1導電型用電極端子を形成する工程、

(g)前記各第2導電型用電極層に重ねて前記第2導電型用電極端子を複数形成する工程、

(h)前記各製品形成部における前記各領域の発光特性の良否を検査し、発光不良と判定された前記領域に前記不良マークをマーキングする工程、

(i)前記製品形成部が個片となるように前記結晶基板を縦横に分割する工程、

(j)分割された前記発光ダイオード素子を前記不良マークの有無によって分けるとともに、前記不良マークを有する前記発光ダイオード素子を不良マークの数の違いによって分ける工程、

を有し、

前記製品形成部において、隣接する二つの前記回転基準溝によって形成される角度前記製品形成部を回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが前記回転前と同じパターンになるように、前記工程(c)では前記回転基準溝及び前記分岐溝を形成し、前記工程(f)では前記第1導電型用電極端子を形成し、前記工程(g)では前記第2導電型用電極端子を形成することを特徴とする発光ダイオード素子の製造方法。

【請求項5】

第1の面及び前記第1の面の反対面となる第2の面を有する結晶基板と、

前記結晶基板の第1の面に第1導電型の半導体層、発光層及び第2導電型の半導体層を少なくとも順次積層してなる多層成長層とを有し、

前記多層成長層の少なくとも一部は除去されて前記第1導電型の半導体層が露出し、かつ前記露出した前記第1導電型の半導体層部分には複数の第1導電型用電極端子が重ねて形成され、

前記第2導電型の半導体層には複数の第2導電型用電極端子が重ねて形成されてなる発光ダイオード素子であって、

前記結晶基板の前記第1の面の中心を中心として所定角度ごと回転させた場合、前記第1導電型用電極端子及び前記第2導電型用電極端子の配列パターンが前記回転前の配列パターンと同じであることを特徴とする発光ダイオード素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2008−60127(P2008−60127A)

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願番号】特願2006−231969(P2006−231969)

【出願日】平成18年8月29日(2006.8.29)

【出願人】(000100997)株式会社アキタ電子システムズ (41)

【Fターム(参考)】

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願日】平成18年8月29日(2006.8.29)

【出願人】(000100997)株式会社アキタ電子システムズ (41)

【Fターム(参考)】

[ Back to top ]