発光ダイオード

【課題】格子欠陥が発生することを防止した発光ダイオードを提供する。

【解決手段】発光ダイオード10は、基板100と、第一半導体層120と、第二半導体層140と、活性層130と、第一電極150と、第二電極160と、を含む。第一半導体層、活性層、及び第二半導体層は、基板から離れる方向に沿って、基板に順次的に積層され、第一電極は、第一半導体層に電気的に接続され、第二電極は、第二半導体層に電気的に接続され、第一半導体層の基板と隣接する表面は、複数の空隙を含むパターン化されたカーボンナノチューブ層102である。第一半導体層のパターン化された表面が基板に接続することによって複数のキャビティが形成される。

【解決手段】発光ダイオード10は、基板100と、第一半導体層120と、第二半導体層140と、活性層130と、第一電極150と、第二電極160と、を含む。第一半導体層、活性層、及び第二半導体層は、基板から離れる方向に沿って、基板に順次的に積層され、第一電極は、第一半導体層に電気的に接続され、第二電極は、第二半導体層に電気的に接続され、第一半導体層の基板と隣接する表面は、複数の空隙を含むパターン化されたカーボンナノチューブ層102である。第一半導体層のパターン化された表面が基板に接続することによって複数のキャビティが形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光ダイオードに関するものである。

【背景技術】

【0002】

窒化ガリウム(GaN)を利用した半導体からなるLEDは、優れた光出射率を有し、寿命が長く、また省エネルギーなどの利点を有するので、近年、ディスプレイ装置、電光掲示板、街灯、自動車などの照明素子として広く使用されている。

【0003】

従来のLEDは、一般にn型半導体層と、p型半導体層と、活性層と、n型電極と、p型電極とを含む。前記活性層はn型半導体層とp型半導体層との間に位置する。前記p型電極はp型半導体層に設置され、前記n型電極はn型半導体層に設置される。また、前記p型電極は透明電極である。前記LEDを使用する際、前記p型半導体層及び前記n型半導体層に対して、正電圧及び負電圧をそれぞれ印加することにより、前記p型半導体層及び前記n型半導体層からの電子及び正孔は、前記活性層に移動し且つ互いに結合して可視光を放射する。

【0004】

しかし、従来のLEDの光出射率は低い。この原因は、前記LEDの半導体(窒化ガリウム)の屈折率が、大気の屈折率より大きいので、前記活性層から出射した広角度を有する光が前記LEDの半導体と大気の界面で全反射されることにより、大部分の光が前記LEDの内部に抑制され、熱に変換されて消散するからである。

【0005】

そこで近年、LEDの低光出射率を改善するために、前記LEDの半導体の表面を粗面処理するなどの方法が開発されてきた。例えば、前記LEDの光出射面をエッチングして、該LEDの光出射面に微構造を形成する光子サイクリング方法及びサファイア基板のエッチング方法などである(特許文献1を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第7173289号明細書

【非特許文献】

【0007】

【非特許文献1】Kaili Jiang、Qunqing Li、Shoushan Fan、“Spinning continuous carbon nanotube yarns”、Nature、2002年、第419巻、p.801

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、従来のLEDの半導体の表面を粗面処理する方法は複雑であり、コストが高く、且つ前記LEDの半導体を破壊する恐れがあり、前記LEDの発光効率を下げる。

【0009】

従って、前記課題を解決するために、本発明は光出射率が高い発光ダイオードを提供する。

【課題を解決するための手段】

【0010】

本発明の発光ダイオードは、基板と、第一半導体層と、第二半導体層と、活性層と、第一電極と、第二電極と、を含む。前記第一半導体層、前記活性層、及び前記第二半導体層は、前記基板から離れる方向に沿って、前記基板に順次的に積層される。前記第一電極は、前記第一半導体層に電気的に接続される。前記第二電極は、前記第二半導体層に電気的に接続され、前記第一半導体層の前記基板と隣接する表面は、複数の空隙を含むパターン化された表面であり、前記第一半導体層のパターン化された表面が前記基板に接続することによって複数のキャビティが形成される。

【0011】

本発明の発光ダイオードは、基板と、第一半導体層と、第二半導体層と、活性層と、第一電極と、第二電極と、を含む。前記第一半導体層、前記活性層、及び前記第二半導体層は、前記基板から離れる方向に沿って、前記基板に順次的に積層される。前記第一電極は、前記第一半導体層に電気的に接続される。前記第二電極は、前記第二半導体層に電気的に接続され、前記第一半導体層の内部に複数のキャビティが形成される。

【0012】

本発明の発光ダイオードは、更に、カーボンナノチューブ層を含み、前記カーボンナノチューブ層は、複数のカーボンナノチューブを含み、前記カーボンナノチューブ層が、前記第一半導体層と前記基板との間に、前記カーボンナノチューブ層のカーボンナノチューブが複数のキャビティ内に配置される。

【0013】

更に、前記第二半導体層の前記活性層を離れた表面に、複数の溝が形成された第三半導体層が配置される。

【発明の効果】

【0014】

従来の技術と比べて、本発明の発光ダイオードに、一体構造の複数の空隙を有するカーボンナノチューブ層を直接的に基板の結晶面に設置して、エピタキシャル半導体層を成長させるので、製造方法が簡単であり且つコストが低い。前記基板の結晶面の一部は、前記カーボンナノチューブ層の前記複数の空隙によって露出される。前記基板の該一部の結晶面から前記カーボンナノチューブ層の前記複数の空隙を通じて、成長結晶核を形成させた後、横方向に結晶成長させて、一体のエピタキシャル層を成長形成させるので、エピタキシャル半導体層は前記基板との接触面積が小さい。従って、前記エピタキシャル半導体層と前記基板との間の結合力を減少させることができる。また、前記カーボンナノチューブ層は、前記エピタキシャル半導体層が成長する過程において、格子欠陥が発生することを防止することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施例1に係る第一の発光ダイオードの製造工程を示す図である。

【図2】図1中のエピタキシャル構造体の製造工程で用いる一つの成長ベースの構造を示す図である。

【図3】図1中のエピタキシャル構造体の製造工程で用いる他の成長ベースの構造を示す図である。

【図4】ドローン構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図5】図4中のカーボンナノチューブフィルムのカーボンナノチューブセグメントの構造を示す図である。

【図6】図4中のカーボンナノチューブフィルムが90度で積層されて形成されたカーボンナノチューブ層の走査型電子顕微鏡写真である。

【図7】カーボンナノチューブが配向して配置されるプレシッド構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図8】綿毛構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図9】非ねじれ状カーボンナノチューブワイヤの走査型電子顕微鏡写真である。

【図10】ねじれ状カーボンナノチューブワイヤの走査型電子顕微鏡写真である。

【図11】図1中の第一半導体層の製造工程の一つのステップを示す図である。

【図12】本発明の実施例1に係る第一の発光ダイオードの第一半導体層及び基板の界面の走査型電子顕微鏡写真である。

【図13】図12の透過型電子顕微鏡写真である。

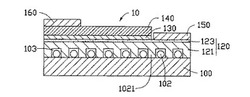

【図14】本発明の実施例1に係る第一の発光ダイオードの構造を示す図である。

【図15】本発明の実施例2に係る第二の発光ダイオードの製造工程を示す図である。

【図16】本発明の実施例2に係る第二の発光ダイオードの構造を示す図である。

【図17】本発明の実施例3に係る第三の発光ダイオードの構造を示す図である。

【図18】本発明の実施例4に係る第四の発光ダイオードの製造工程を示す図である。

【図19】本発明の実施例4に係る第四の発光ダイオードの構造を示す図である。

【図20】本発明の実施例5に係る第五の発光ダイオードの製造工程を示す図である。

【図21】本発明の実施例5に係る第五の発光ダイオードの構造を示す図である。

【図22】図21のA−Aに沿った断面図である。

【図23】本発明の実施例6に係る第六の発光ダイオードの構造を示す図である。

【図24】本発明の実施例7に係る第七の発光ダイオードの構造を示す図である。

【図25】本発明の実施例7に係る第八の発光ダイオードの構造を示す図である。

【図26】本発明の実施例8に係る第九の発光ダイオードの製造工程を示す図である。

【図27】本発明の実施例8に係る第九の発光ダイオードの構造を示す図である。

【図28】本発明の実施例9に係る第十の発光ダイオードの製造工程を示す図である。

【図29】本発明の実施例9に係る第十の発光ダイオードの構造を示す図である。

【図30】本発明の実施例10に係る第十一の発光ダイオードの構造を示す図である。

【図31】本発明の実施例11に係る第十二の発光ダイオードの製造工程を示す図である。

【図32】本発明の実施例11に係る第十二の発光ダイオードの構造を示す図である。

【図33】本発明の実施例12に係る第十三の発光ダイオードの製造工程を示す図である。

【図34】本発明の実施例12に係る第十三の発光ダイオードの構造を示す図である。

【図35】本発明の実施例13に係る第十四の発光ダイオードの一つの製造工程を示す図である。

【図36】本発明の実施例13に係る第十四の発光ダイオードの構造を示す図である。

【図37】本発明の実施例14に係る第十四の発光ダイオードの他の製造工程を示す図である。

【図38】本発明の実施例15に係る第十五の発光ダイオードの一つの製造工程を示す図である。

【図39】本発明の実施例15に係る第十五の発光ダイオードの構造を示す図である。

【図40】本発明の実施例16に係る第十五の発光ダイオードの他の製造工程を示す図である。

【図41】本発明の実施例17に係る第十六の発光ダイオードの製造工程を示す図である。

【図42】本発明の実施例17に係る第十六の発光ダイオードの構造を示す図である。

【図43】本発明の実施例18に係る第十七の発光ダイオードの製造工程を示す図である。

【図44】本発明の実施例18に係る第十七の発光ダイオードの構造を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の発光ダイオード及びその製造方法の実施例について説明する。以下の各々の実施例において、同じ部材は同じ符号で標示する。

【0017】

(実施例1)

図1を参照すると、実施例1に係る発光ダイオード10の製造方法は、結晶を成長させるための成長表面101を有する基板100を提供するステップ(S10)と、前記基板100の前記成長表面101に、カーボンナノチューブ層102を設置するステップ(S20)と、前記基板100の前記成長表面101に、第一半導体層120と、活性層130と、第二半導体層140と、を順に成長させるステップ(S30)と、前記第二半導体層140及び前記活性層130の一部をエッチングして、前記第一半導体層120の表面の一部を露出させるステップ(S40)と、前記第一半導体層120の表面に第一電極150を設置し、前記第二半導体層140の表面に第二電極160を設置するステップ(S50)と、を含む。

【0018】

前記ステップ(S10)において、前記基板100は、前記第一半導体層120に対して、結晶を成長させるための前記成長表面101を提供し、前記成長表面101は、前記第一半導体層120の結晶成長を支持する。前記基板100の前記成長表面101は、平滑な表面であり、且つ酸素又は炭素などの不純物は含まれていない。前記基板100は、単層構造又は多層構造を有する。前記基板100が単層構造を有する場合、前記基板100は単結晶構造体である。この時、前記基板100は少なくとも一つの結晶面を含み、該結晶面は前記第一半導体層120の前記成長表面101として用いられる。前記基板100が多層構造を有する場合、前記基板100は、少なくとも一層の前記単結晶構造体を含み、且つ前記単結晶構造体は少なくとも一つの結晶面を含み、該結晶面は前記第一半導体層120の前記成長表面101として用いられる。前記基板100の単結晶構造体は、GaAs、GaN、AlN、Si、SOI(silicon on insulator)、SiC、MgO、ZnO、LiGaO2、LiAlO2、Al2O3、GaSb、InN、InP、InAs、InSb、AlP、AlAs、AlSb、AlN、GaP、SiC、SiGe、GaMnAs、GaAlAs、GaInAs、GaAlN、GaInN、AlInN、GaAsP、InGaN、AlGaInN、AlGaInP、GaP:Zn及びGaP:Nの一種又は数種からなることができる。前記基板100の材料は、前記製造しようとする第一半導体層120の材料に応じて選択可能であるが、前記第一半導体層120の材料と類似の格子定数及び熱膨張係数を有することが好ましい。本実施例において、前記基板100はサファイア基板である。

【0019】

前記ステップ(S20)において、前記カーボンナノチューブ層102は、複数のカーボンナノチューブからなり、且つ該複数のカーボンナノチューブは均一に分散されている。前記複数のカーボンナノチューブは分子間力で接続されている。前記カーボンナノチューブ層102におけるカーボンナノチューブは、単層カーボンナノチューブ、二層カーボンナノチューブ又は多層カーボンナノチューブである。前記カーボンナノチューブ層102の厚さは1nm〜100μmであり、10nm、100nm、200nm、1μm、10μm又は50μmであることができる。また、前記カーボンナノチューブ層102は、パターン化された薄膜構造体である。前記カーボンナノチューブ層102が前記基板100の前記成長表面101に設置された場合、前記基板100の前記成長表面101の、前記カーボンナノチューブ層102のパターン化された部分に対応した一部の表面は、前記カーボンナノチューブ層102のパターン化された部分を通じて露出される。従って、前記第一半導体層120は、前記成長表面101の露出された部分から成長することができる。

【0020】

前記パターン化されたカーボンナノチューブ層102に、複数の空隙1021が形成されている。前記複数の空隙1021は、前記カーボンナノチューブ層102に均一に分布する。前記複数の空隙1021は、前記カーボンナノチューブ層102の厚さ方向に沿って、前記カーボンナノチューブ層102を貫通する。前記複数の空隙1021は、隣接する複数のカーボンナノチューブによって囲まれて形成され、微孔状である。又はカーボンナノチューブが軸方向に沿って配列して、延伸された隣接するカーボンナノチューブ同士の間にできる間隙からなり、ストリップ状である。前記複数の空隙1021が微孔状である場合、前記複数の空隙1021の平均孔径は10nm〜500μmである。前記複数の空隙1021がストリップ状である場合、前記複数の空隙1021の平均幅は10nm〜500μmである。また、前記複数の空隙1021は、一部が微孔状であり、もう一部がストリップ状であってもよい。前記複数の空隙1021の寸法は、前記孔径の直径又は間隙の幅を指す。また、前記複数の空隙1021の寸法は異なることができる。しかし、前記複数の空隙1021の寸法は、10nm〜300μmであることが好ましく、50nm、100nm、500nm、1μm、10μm、80μm又は120μmであることがより好ましい。前記複数の空隙1021の寸法が小さいほど、前記第一半導体層120が成長する過程において、格子欠陥が発生する可能性は低く、高品質の前記第一半導体層120を得ることができる。本実施例において、前記複数の空隙1021の寸法は10nm〜10μmである。前記カーボンナノチューブ層102のデューティファクター(dutyfactor)は1:100〜100:1であるが、例えば、1:10、1:2、1:4、4:1、2:1又は10:1であることもできる。好ましくは、1:4〜4:1である。ここで、前記デューティファクターとは、前記カーボンナノチューブ層102が前記基板100の前記成長表面101に被覆された後における前記基板100の前記成長表面101の、前記カーボンナノチューブ層102で遮られた領域と、前記カーボンナノチューブ層102の前記複数の空隙1021から露出した領域との面積比を示す。

【0021】

前記カーボンナノチューブ層102が、パターン化を保持できる場合、前記カーボンナノチューブ層102に、前記複数のカーボンナノチューブが配向し又は配向せずに設置され、前記複数のカーボンナノチューブの配列方式により、前記カーボンナノチューブ層102は、非配向型のカーボンナノチューブ層102及び配向型のカーボンナノチューブ層102の二種に分類される。本実施例において、非配向型のカーボンナノチューブ層102は、カーボンナノチューブが異なる方向に沿って延伸している又は絡み合っており、配向型のカーボンナノチューブ層102は、前記複数のカーボンナノチューブが同じ方向に沿って配列している。或いは、配向型のカーボンナノチューブ層102が二つ以上の領域に分割される場合、各々の領域における複数のカーボンナノチューブが同じ方向に沿って配列されている。この場合、異なる領域におけるカーボンナノチューブの配列方向は異なる。

【0022】

一つの例として、高光透過率及び優れたパターン化を有する前記カーボンナノチューブ層102を得るために、前記カーボンナノチューブ層102におけるカーボンナノチューブの長軸は、前記カーボンナノチューブ層102の表面に平行するように配列されることが好ましい。この場合、前記カーボンナノチューブ層102が、前記基板100の前記成長表面101に被覆された後、前記カーボンナノチューブ層102におけるカーボンナノチューブの長軸は、前記成長表面101に平行する。図2を参照すると、前記カーボンナノチューブ層102における大部分のカーボンナノチューブは、同じ方向に沿って設置されている。図3を参照すると、前記カーボンナノチューブ層102における一部のカーボンナノチューブは第一方向に沿って設置され、もう一部のカーボンナノチューブは第二方向に沿って設置されている。前記第一方向は第二方向に垂直である。好ましくは、前記基板100の前記成長表面101に被覆された前記カーボンナノチューブ層102におけるカーボンナノチューブは、前記基板100の結晶方位に沿って延伸して配列され、又は、前記基板100の結晶方位と所定の角度をなす方向に沿って延伸して配列される。

【0023】

前記カーボンナノチューブ層102は、化学蒸着法(CVD)によって直接的に前記基板100の前記成長表面101に形成されるか又はあらかじめ形成されたカーボンナノチューブフィルムを前記基板100の前記成長表面101に設置して形成されるか又はカーボンナノチューブ懸濁液を濾過した後、前記基板100の前記成長表面101に堆積させて形成される。しかし、前記の方法は、全て支持面を必要とする。

【0024】

また、前記カーボンナノチューブ層102は、自立構造である薄膜の形状に形成することもできる。ここで、自立構造とは、支持体材を利用せず、前記カーボンナノチューブ層102を独立して利用することができる形態のことである。すなわち、前記カーボンナノチューブ層102を対向する両側から支持して、前記カーボンナノチューブ層102の構造を変化させずに、前記カーボンナノチューブ層102を懸架させることができることを意味する。従って、前記カーボンナノチューブ層102は、前記基板100の前記成長表面101に直接的に設置することが容易である。

【0025】

また、前記カーボンナノチューブ層102は、複数のカーボンナノチューブからなる純カーボンナノチューブ構造体であることもできる。前記純カーボンナノチューブ構造体における前記カーボンナノチューブ層102を形成する工程の中で、カーボンナノチューブの表面には修飾及び酸化処理は行われず、また化学的官能基も含まない。また、前記カーボンナノチューブ層102は、複数のカーボンナノチューブ及び添加材料からなるカーボンナノチューブ複合構造体であることもできる。この場合、前記カーボンナノチューブ複合構造体におけるカーボンナノチューブは、主要な材料として利用される。前記添加材料は、グラフェン、炭化ケイ素、窒化ホウ素、窒化ケイ素、二酸化ケイ素、ダイヤモンド、アモルファスカーボン、グラファイトなどの一種又は数種からなることができるが、金属炭化物、金属酸化物及び金属窒化物などの一種又は数種からなることもできる。前記添加材料は、前記カーボンナノチューブ層102のカーボンナノチューブの表面に被覆され、又は前記カーボンナノチューブ層102の前記複数の空隙1021に充填される。これにより、前記カーボンナノチューブ層102における大きな直径を持つ前記複数の空隙1021の直径を、小さくすることができるが、好ましくは、前記添加材料は、前記カーボンナノチューブ層102のカーボンナノチューブの表面に被覆される。この場合、前記添加材料は、化学蒸着法、物理気相成長法(PVD)又はマグネトロンスパッタリング法などによって、前記カーボンナノチューブ層102のカーボンナノチューブの表面に堆積される。

【0026】

前記カーボンナノチューブ層102を、前記基板100の前記成長表面101に被覆させた後、さらに有機溶剤で処理する。これにより、前記カーボンナノチューブ層102は、前記基板100の前記成長表面101に更に緊密に接続することができる。前記有機溶剤で処理する方法は、ピペットによって、前記有機溶剤を前記カーボンナノチューブ層102の表面に滴下し、該有機溶剤を前記カーボンナノチューブ層102に浸漬させる方法と、前記カーボンナノチューブ層102と前記基板100の全体を、前記有機溶剤が入っている容器に入れて浸漬させる方法とがある。前記有機溶剤は、エタノール、メタノール、アセトン、ジクロロエタン及びクロロホルムなどの揮発性有機溶剤の一種又は数種からなる。本実施例において、前記有機溶剤はエタノールである。

【0027】

前記カーボンナノチューブ層102は、少なくとも一枚の、厚さが0.5nm〜10μmであるカーボンナノチューブフィルム、若しくは少なくとも一本の、直径が0.5nm〜10μmであるカーボンナノチューブワイヤからなる。或いは、前記カーボンナノチューブフィルム及びカーボンナノチューブワイヤが組み合わさって形成される。前記カーボンナノチューブ層102が、複数のカーボンナノチューブワイヤからなる場合、前記複数のカーボンナノチューブワイヤは、間隔を開けて平行して設置されるか又は互いに交叉して設置される。或いは、互いに編むようにして網状構造体を形成する。この場合、前記カーボンナノチューブ層102において、間隔を開けて設置された隣接するカーボンナノチューブワイヤ間の距離は0.1μm〜200μmであるが、10μm〜100μmであることが好ましい。また、この時、前記カーボンナノチューブワイヤ間の間隙は前記複数の空隙1021として定義される。従って、前記カーボンナノチューブ層102における前記複数の空隙1021の幅は、前記間隔を開けて平行して設置されたカーボンナノチューブワイヤ間の距離を制御することによって制御することができる。また、前記複数の空隙1021の長さは、前記間隔を開けて平行して設置されたカーボンナノチューブワイヤの長さと等しくすることができる。

【0028】

前記カーボンナノチューブ層102が、複数のカーボンナノチューブフィルムからなる場合、前記複数のカーボンナノチューブフィルムは、並列して一層に配列するか又は積層されて多層に配列する。この場合、隣接するカーボンナノチューブフィルムは、分子間力で結合されている。前記カーボンナノチューブ層102が、積層された複数のカーボンナノチューブフィルムからなる場合、前記カーボンナノチューブフィルムの積層された数を制御することにより、前記カーボンナノチューブ層102の厚さを制御することができる。前記カーボンナノチューブ層102において、積層されたカーボンナノチューブフィルムの層数は2層〜100層であるが、好ましくは、10層、30層又は50層である。

【0029】

本発明の前記カーボンナノチューブ層102の種類として、以下の(一)〜(四)のものが挙げられる。

【0030】

(一)ドローン構造カーボンナノチューブフィルム

前記カーボンナノチューブ層102は、超配列カーボンナノチューブアレイ(非特許文献1を参照)から引き出して得られたドローン構造カーボンナノチューブフィルム(drawn carbon nanotube film)である。単一の前記カーボンナノチューブフィルムにおいて、複数のカーボンナノチューブが同じ方向に沿って、端と端が接続されている。即ち、単一の前記カーボンナノチューブフィルムは、長さ方向に沿って分子間力で端部同士が接続された複数のカーボンナノチューブを含む。また、前記複数のカーボンナノチューブは、前記カーボンナノチューブフィルムの表面に平行して配列されている。図4及び図5を参照すると、単一の前記カーボンナノチューブフィルムは、複数のカーボンナノチューブセグメント143を含む。前記複数のカーボンナノチューブセグメント143は、長さ方向に沿って分子間力で端と端が接続されている。各々のカーボンナノチューブセグメント143は、相互に平行に、分子間力で結合された複数のカーボンナノチューブ145を含む。単一の前記カーボンナノチューブセグメント143において、前記複数のカーボンナノチューブ145の各々の長さは同じである。

【0031】

前記ドローン構造カーボンナノチューブフィルムの製造方法は、カーボンナノチューブアレイを提供する第一ステップと、前記カーボンナノチューブアレイから、少なくとも、一枚のカーボンナノチューブフィルムを引き伸ばす第二ステップと、を含む。

【0032】

前記カーボンナノチューブ層102が、積層された複数の前記ドローン構造カーボンナノチューブフィルムを含む場合、隣接する前記ドローン構造カーボンナノチューブフィルムは、分子間力で結合されている。隣接する前記ドローン構造カーボンナノチューブフィルムにおけるカーボンナノチューブは、それぞれ0°〜90°の角度で交差している。好ましくは、90°の角度で交差している(図6参照)。

【0033】

前記カーボンナノチューブ膜の厚さを薄くするために、前記カーボンナノチューブ膜を加熱処理することができる。加熱処理する工程において、前記カーボンナノチューブ膜が破壊されることを防止するために、各々の前記カーボンナノチューブ膜の一部に対して加熱処理する。その方法として、レーザー又はマイクロ波によって、前記カーボンナノチューブ膜の一部を加熱して、該一部のカーボンナノチューブを酸化させることで、前記カーボンナノチューブ膜の厚さを薄くする。本実施例において、前記カーボンナノチューブ膜は、酸素を含む雰囲気の中で、レーザー装置によって照射される。レーザーのパワー密度は0.1×104W/m2より大きい。前記レーザーを、前記カーボンナノチューブ膜に対して均一な速度で移動させて、前記カーボンナノチューブ膜を加熱する。前記レーザーのスポットの直径は1mm〜5mmである。また、前記レーザーは、炭酸ガスレーザー装置により提供されることが好ましい。前記炭酸ガスレーザー装置の電力は30Wであり、レーザーの波長は10.6μmであり、レーザースポットの直径は3mmである。

【0034】

(二)カーボンナノチューブワイヤ

図9を参照すると、前記カーボンナノチューブワイヤは、分子間力で接続された複数のカーボンナノチューブからなる。この場合、一本のカーボンナノチューブワイヤ(非ねじれ状カーボンナノチューブワイヤ)は、端と端とが接続された複数のカーボンナノチューブセグメント(図示せず)を含む。前記カーボンナノチューブセグメントは、同じ長さ及び幅を有する。さらに、各々の前記カーボンナノチューブセグメントに、同じ長さの複数のカーボンナノチューブが平行に配列されている。前記複数のカーボンナノチューブはカーボンナノチューブワイヤの中心軸に平行に配列されている。この場合、一本の前記カーボンナノチューブワイヤの直径は1μm〜1cmである。また、図10を参照すると、前記カーボンナノチューブワイヤは、ねじることで、ねじれ状カーボンナノチューブワイヤを形成することができる。ここで、前記複数のカーボンナノチューブは、前記カーボンナノチューブワイヤの中心軸を軸に、螺旋状に配列されている。この場合、一本の前記カーボンナノチューブワイヤの直径は1μm〜1cmである。前記カーボンナノチューブ構造体は、前記非ねじれ状カーボンナノチューブワイヤ、ねじれ状カーボンナノチューブワイヤ、又はこれらの組み合わせのいずれか一種からなる。

【0035】

前記カーボンナノチューブワイヤを形成する方法は、カーボンナノチューブアレイから引き出して形成されるカーボンナノチューブフィルムを利用する。前記カーボンナノチューブワイヤを形成する方法は、前記カーボンナノチューブフィルムにおけるカーボンナノチューブの長手方向に沿って、前記カーボンナノチューブフィルムを所定の幅で切断し、カーボンナノチューブワイヤを形成する方法と、前記カーボンナノチューブフィルムを有機溶剤に浸漬させて、前記カーボンナノチューブフィルムを収縮し、カーボンナノチューブワイヤを形成する方法と、前記カーボンナノチューブフィルムを機械加工(例えば、紡糸加工)して、ねじれカーボンナノチューブワイヤを形成する方法がある。前記紡糸加工において、具体的に、まず、前記カーボンナノチューブフィルムを紡糸装置に固定した後、前記紡糸装置を作動させて、前記カーボンナノチューブフィルムを回転させる。これにより、ねじれカーボンナノチューブワイヤが形成される。

【0036】

(三)プレシッド構造カーボンナノチューブフィルム

前記カーボンナノチューブ層102は、少なくとも一枚のカーボンナノチューブフィルムを含む。このカーボンナノチューブフィルムは、プレシッド構造カーボンナノチューブフィルム(pressed carbon nanotube film)である。単一の前記カーボンナノチューブフィルムにおける複数のカーボンナノチューブが、等方的に配列されているか又は所定の方向に沿って配列されている。或いは異なる複数の方向に沿って配列されている。前記カーボンナノチューブフィルムは、押し器具を利用することにより、所定の圧力をかけて前記カーボンナノチューブアレイを押し、該カーボンナノチューブアレイを圧力で倒すことにより形成された、シート状の自立構造を有するものである。前記カーボンナノチューブフィルムにおけるカーボンナノチューブの配列方向は、前記押し器具の形状及び前記カーボンナノチューブアレイを押す方向により決められている。

【0037】

図7を参照すると、単一の前記カーボンナノチューブフィルムにおけるカーボンナノチューブが配向して配列された場合、該カーボンナノチューブフィルムは、同じ方向に沿って配列された複数のカーボンナノチューブを含む。ローラー形状を有する押し器具を利用して、同じ方向に沿って前記カーボンナノチューブアレイを同時に押すと、基本的に同じ方向に配列されたカーボンナノチューブを含むカーボンナノチューブフィルムが形成される。また、ローラー形状を有する押し器具を利用して、異なる方向に沿って、前記カーボンナノチューブアレイを同時に押すと、前記異なる方向に沿って、選択的な方向に配列されたカーボンナノチューブを含むカーボンナノチューブフィルムが形成される。

【0038】

前記カーボンナノチューブフィルムにおけるカーボンナノチューブの傾斜角は、前記カーボンナノチューブアレイにかけた圧力に関係する。前記カーボンナノチューブフィルムにおけるカーボンナノチューブと該カーボンナノチューブフィルムの表面とは、角度αを成し、該角度αは0°以上15°以下である。好ましくは、前記カーボンナノチューブフィルムにおけるカーボンナノチューブは、該カーボンナノチューブフィルムの表面に平行する(即ち、角度αは0°である)。前記圧力が大きくなるほど、前記傾斜角は大きくなる。また、前記カーボンナノチューブフィルムの厚さは、前記カーボンナノチューブアレイの高さ及び該カーボンナノチューブアレイにかける圧力に関係する。即ち、前記カーボンナノチューブアレイの高さが高くなるほど、また、該カーボンナノチューブアレイにかけた圧力が小さくなるほど、前記カーボンナノチューブフィルムの厚さは大きくなる。これとは逆に、カーボンナノチューブアレイの高さが低くなるほど、また、該カーボンナノチューブアレイにかける圧力が大きくなるほど、前記カーボンナノチューブフィルムの厚さは小さくなる。

【0039】

(四)綿毛構造カーボンナノチューブフィルム

前記カーボンナノチューブ構造体は、少なくとも一枚のカーボンナノチューブフィルムを含む。このカーボンナノチューブフィルムは綿毛構造カーボンナノチューブフィルム(flocculated carbon nanotube film)である。図8を参照すると、単一の前記カーボンナノチューブフィルムにおいて、複数のカーボンナノチューブが絡み合い且つ等方的に配列されている。前記カーボンナノチューブ構造体において、前記複数のカーボンナノチューブは均一に分布され、配向せずに設置されている。単一の前記カーボンナノチューブの長さは100nm以上であるが、100nm〜10cmであることが好ましい。前記カーボンナノチューブ構造体は、自立構造の薄膜の形状に形成されている。ここで、自立構造とは、支持体を利用せず、前記カーボンナノチューブ構造体を独立して利用することができる形態のことである。前記複数のカーボンナノチューブは、分子間力で接近して、相互に絡み合い、カーボンナノチューブネット状に形成される。前記複数のカーボンナノチューブは配向せずに設置されて、多くの微小な穴が形成される。ここで、単一の前記微小な穴の直径は10μm以下である。前記カーボンナノチューブ構造体におけるカーボンナノチューブは、相互に絡み合って設置されるので、該カーボンナノチューブ構造体は柔軟性に優れ、任意の形状に湾曲して形成させることができるため、用途に応じて、前記カーボンナノチューブ構造体の長さ及び幅を調整することができる。前記カーボンナノチューブ構造体の厚さは0.5nm〜1mmである。

【0040】

前記カーボンナノチューブフィルムの製造方法は、下記のステップを含む。

【0041】

第一ステップでは、まず、カーボンナノチューブ原料(綿毛構造カーボンナノチューブフィルムの素になるカーボンナノチューブ)を提供し、ナイフのような工具でカーボンナノチューブを基材から剥離し、カーボンナノチューブ原料を形成する。この時、前記カーボンナノチューブは、ある程度互いに絡み合っている。前記カーボンナノチューブの原料において、該カーボンナノチューブの長さは10マイクロメートル以上であり、100マイクロメートル以上であることが好ましい。

【0042】

第二ステップでは、前記カーボンナノチューブ原料を溶剤に浸漬し、該カーボンナノチューブ原料を処理して、綿毛構造のカーボンナノチューブ構造体を形成する。

【0043】

具体的に、前記カーボンナノチューブ原料を前記溶剤に浸漬した後、超音波式分散、又は高強度撹拌又は振動などの方法により、前記カーボンナノチューブを綿毛構造に形成させる。ここで、前記溶剤は、水又は揮発性有機溶剤である。超音波式分散方法の場合、カーボンナノチューブを含む溶剤を10〜30分間超音波分散処理する。これにより、カーボンナノチューブは大きな比表面積を有し、カーボンナノチューブの間に大きな分子間力が生じるので、前記カーボンナノチューブは互いにもつれて、綿毛構造に形成される。

【0044】

第三ステップでは、前記綿毛構造のカーボンナノチューブ構造体を含む溶液を濾過して、最終的な綿毛構造のカーボンナノチューブ構造体を取り出す。

【0045】

具体的に、まず、濾紙が置かれたファネルを提供する。前記綿毛構造のカーボンナノチューブ構造体を含む溶剤を、濾紙が置かれたファネルに注ぎ込んだ後、暫く放置して、乾燥させると、前記綿毛構造のカーボンナノチューブ構造体を含む溶剤から、綿毛構造のカーボンナノチューブ構造体が分離する。その後、前記綿毛構造のカーボンナノチューブ構造体におけるカーボンナノチューブが互いに絡み合って、不規則的な綿毛構造となる。

【0046】

分離した前記綿毛構造のカーボンナノチューブ構造体を容器に置き、前記綿毛構造のカーボンナノチューブ構造体を所定の形状に展開させた後、該展開した前記綿毛構造のカーボンナノチューブ構造体に所定の圧力を加え、前記綿毛構造のカーボンナノチューブ構造体に残留した溶剤を加熱するか、或いは、該溶剤を自然に蒸発させると、綿毛構造のカーボンナノチューブフィルムが形成される。

【0047】

前記綿毛構造のカーボンナノチューブ構造体の展開する面積によって、綿毛構造のカーボンナノチューブフィルムの厚さと面密度を制御できる。即ち、一定の体積を有する前記綿毛構造のカーボンナノチューブ構造体は、展開される面積が大きくなるほど、綿毛構造のカーボンナノチューブフィルムの厚さと面密度は小さくなる。

【0048】

また、微多孔膜とエアーポンプファネル(Air−pumping Funnel)を利用して、前記綿毛構造のカーボンナノチューブフィルムを形成することができる。具体的に、まず、微多孔膜とエアーポンプファネルを提供し、前記綿毛構造のカーボンナノチューブ構造体を含む溶剤を、前記微多孔膜を通して前記エアーポンプファネルに注ぎ込み、該エアーポンプファネルを抽気して、乾燥させると、綿毛構造のカーボンナノチューブフィルムが形成される。前記微多孔膜は平滑な表面を有するので、前記カーボンナノチューブフィルムは、容易に前記微多孔膜から剥落することができる。また、前記微多孔膜における単一の微小孔の直径は0.22マイクロメートルである。さらに、前記エアーポンプファネルを利用することにより、前記綿毛構造のカーボンナノチューブフィルムに空気圧をかけることができるため、均一な綿毛構造のカーボンナノチューブフィルムを形成することができる。

【0049】

また、前記カーボンナノチューブ層102は、前記第一半導体層120を成長させる際の保護膜として使用することができる。即ち、前記カーボンナノチューブ層102を利用して、前記基板100の前記成長表面101を被覆した後、前記基板100の前記成長表面101の一部は、前記カーボンナノチューブ層102のカーボンナノチューブによって遮られ、他の部分は前記カーボンナノチューブ層102の前記複数の空隙1021によって露出される。前記第一半導体層120は、前記複数の空隙1021によって露出された前記基板100の前記成長表面101の部分のみから成長する。前記カーボンナノチューブ層102は、前記複数の空隙1021を有するので、前記カーボンナノチューブ層102を、前記基板100の前記成長表面101をパターン化する際の保護膜として利用することができる。従って、従来のリソグラフィやエッチングに比べて、前記カーボンナノチューブ層102の製造工程は簡単で、コストが低く且つ前記基板100の前記成長表面101は汚染されない。

【0050】

図2及び図3を参照すると、前記ステップ(S20)において、前記カーボンナノチューブ層102を前記基板100の前記成長表面101に設置して、前記第一半導体層120を成長させるためのベース100aを形成する。

【0051】

前記ステップ(S30)において、前記第一半導体層120、前記活性層130及び前期第二半導体層140は、それぞれ分子線エピタキシー法(MBE)、化学ビームエピタキシー法(CBE)、減圧エピタキシャル成長法、低温エピタキシー法、液相エピタキシー法(LPE)、選択エピタキシー法、有機金属気相エピタキシー法(MOVPE)、超高真空化学蒸着法(UHVCVD)、ハイドライド気相エピタキシー法(HVPE)及び有機金属気相成長法(MOCVD)などの一種又は数種の方法によって結晶を成長させることができる。

【0052】

成長過程において、格子欠陥が発生することを防止するために、前記第一半導体層120、前記活性層130及び前記第二半導体層140は同じ半導体材料からなることが好ましい。本実施例において、真性半導体エピタキシャル層を成長させるための原料ガスに、ドーピング要素を含むガスを導入することにより、直接的にドープされた半導体エピタキシャル層を成長させることができる。また、該ドーピング要素を変更し、成長時間を制御することにより、前記第一半導体層120、前記活性層130及び前記第二半導体層140を順に成長させることができる。

【0053】

前記第一半導体層120の成長するその厚さは0.5nm〜5μmであることが好ましいが、10nm、100nm、1μm、2μm又は3μmであることがより好ましい。本実施例において、前記第一半導体層120の厚さは2μmである。前記第一半導体層120はN型半導体層又はP型半導体層である。前記N型半導体層は、N型GaN、N型GaAs及びN型CuPの一種からなり、前記P型半導体層は、P型GaN、P型GaAs及びP型CuPの一種からなる。前記N型半導体層は電子を提供し、前記P型半導体層は正孔を提供する。本実施例において、前記第一半導体層120は、珪素(Si)がドープされたN型GaNである。

【0054】

前記活性層130の厚さは0.01μm〜0.6μmである。前記活性層130は、単層の量子井戸構造(Quantum Well)又は多層の量子井戸構造を有する。各層の量子井戸は、GaInN、AlGaInN、GaSn、AlGaSn、GaInP及びGaInSnなどからなる。本実施例において、前記活性層130は厚さが0.3μmのInGaN/GaNの複合構造体である。

【0055】

前記第二半導体層140の厚さは0.1μm〜3μmである。前記第二半導体層140は、N型半導体層又はP型半導体層である。前記第一半導体層120及び前記第二半導体層140は、異なる種類の半導体層である。前記第二半導体層140の前記基板100の反対側の表面は、前記発光ダイオード10の光出射面である。本実施例において、前記第二半導体層140は厚さが0.3μmのマグネシウム(Mg)がドープされたP型GaNである。

【0056】

本実施例において、前記第一半導体層120、前記活性層130及び前記第二半導体層140を、前記有機金属気相成長法によって、前記基板100の前記成長表面101に成長させる。ここで、高純度アンモニア(NH3)を窒素源ガスとして、トリメチルガリウム(TMGa)又はトリエチルガリウム(TEGa)をガリウム(Ga)の原料ガスとして、窒素(N2)又は水素(H2)又はそれらの混合気体をキャリヤーガスとして、トリメチルインジウム(TMIn)をインジウム(In)の原料ガスとして、シラン(SiH4)を珪素の原料ガスとして、フェロセンマグネシウム(Cp2Mg)をマグネシウム(Mg)の原料ガスとして用いる。

【0057】

本実施例において、前記第一半導体層120の成長方法は、カーボンナノチューブ膜が設置されたサファイア基板を真空反応室に設置し、前記反応室を1100℃〜1200℃まで加熱し、キャリヤーガス及び窒素源ガスを反応室に導入し、前記サファイア基板を200秒〜1000秒にわたって焼成するステップ(S301)と、キャリヤーガスの雰囲気で、前記反応室の温度を500℃〜650℃まで下げ、前記反応室のガス圧を500トル〜600トルに維持し、同時にガリウムの原料ガス及び窒素源ガスを反応室に導入して、10nm〜50nmの低温GaNバッファ層(図示せず)を成長させるステップ(S302)と、ガリウムの原料ガスの導入を停止し、キャリヤーガス及び窒素源ガスの導入を維持し、前記反応室の温度を1110℃〜1200℃まで昇温し、前記反応室のガス圧を1100トル〜1200トルに維持して、30秒〜300秒にわたってアニーリング処理するステップ(S303)と、前記反応室の温度を1000℃〜1100℃に維持し、前記反応室のガス圧を100トル〜300トルに維持し、ガリウムの原料ガスを再び導入すると同時に、珪素の原料ガスを導入して、3μmの珪素がドープされたN型のGaNエピタキシャル層123を成長させるステップ(S304)と、を含む。

【0058】

また、前記ステップ(S301)の後、前記ステップ(S302)の前に、前記反応室の温度を1110℃〜1200℃に保持し、ガリウムの原料ガスを反応室に導入することにより、前記低温GaNバッファ層に真性半導体層121を成長させる。該真性半導体層は、前記第一半導体層120の格子不整合を更に低減させることができる。

【0059】

図11を参照すると、前記第一半導体層120の成長工程は、前記基板100の前記成長表面101の露出部分に、前記第一半導体層120の核を形成し、前記核の寸法が、主に前記成長表面101と垂直する方向に沿って増加して、複数のエピタキシャル結晶粒1242を形成するステップ(a)と、前記複数のエピタキシャル結晶粒1242による横方向結晶成長及び隣接する前記エピタキシャル結晶粒1242同士の合体によって、全体のエピタキシャル膜1244を形成するステップ(b)と、前記エピタキシャル膜1244が前記成長表面101に垂直する方向に増大して、前記第一半導体層120を形成するステップ(c)と、を含む。

【0060】

前記ステップ(a)において、前記エピタキシャル結晶粒1242は、前記カーボンナノチューブ層102によって露出された前記基板100の前記成長表面101から前記カーボンナノチューブ層102の前記複数の空隙1021を貫通して成長する。ここで、形成しようとする前記第一半導体層120の核が、主に前記成長表面101と垂直する方向に沿って成長することを縦方向結晶成長として定義する。

【0061】

前記ステップ(b)において、隣接する前記エピタキシャル結晶粒1242同士の合体によって、前記複数のエピタキシャル結晶粒1242は互いに接続して、一体構造を有する前記エピタキシャル膜1244を形成する。前記複数のエピタキシャル結晶粒1242及び前記エピタキシャル膜1244は共に前記カーボンナノチューブ層102を包む。隣接する前記エピタキシャル結晶粒1242及び前記エピタキシャル膜1244は共に前記カーボンナノチューブ層102のカーボンナノチューブを囲むことにより複数の溝122を形成する(図14参照)。前記溝122の内壁は、カーボンナノチューブと接触し又は間隔を有することができる。これは、前記カーボンナノチューブと形成しようとする前記第一半導体層120の間の濡れ性によって決まる。複数の前記エピタキシャル結晶粒1242及び前記エピタキシャル膜1244からなる一体構造体の前記基板100の前記成長表面101に対向する表面は、凹凸構造を有するパターン化表面である。該凹凸構造は、前記パターン化された前記カーボンナノチューブ層102に関係している。つまり、前記カーボンナノチューブ層102が、間隔を開けて平行するように設置された複数のカーボンナノチューブワイヤからなる場合、複数の前記エピタキシャル結晶粒1242及び前記エピタキシャル膜1244からなる一体構造体の前記基板100の前記成長表面101に対向する表面に、平行且つ間隔を有する複数の溝が形成される。また、前記カーボンナノチューブ層102が、互いに交叉するように設置され、又は互いに編むようにして網状構造体を形成する場合、複数の前記エピタキシャル結晶粒1242及び前記エピタキシャル膜1244からなる一体構造体の前記基板100の前記成長表面101に対向する表面に、交叉された複数の溝を含む網状溝が形成される。前記カーボンナノチューブ層102は、前記エピタキシャル結晶粒1242と前記基板100の間で格子欠陥が発生することを防止するために用いられる。ここで前記横方向結晶成長とは、前記基板100の前記成長表面101に平行な方向に沿って結晶成長することを示す。

【0062】

前記ステップ(c)において、前記エピタキシャル膜1244が前記成長表面101に垂直な方向に増大する。従って、前記第一半導体層120を形成する時間は長くなる。しかし、前記基板100の前記成長表面101に、前記カーボンナノチューブ層102が設置されているので、前記ステップ(b)において、前記エピタキシャル膜1244の欠陥は少ない。従って、前記エピタキシャル膜1244が前記成長表面101に垂直な方向に増大して形成された第一半導体層120も欠陥は少ない。

【0063】

前記方法によって得られた前記第一半導体層120を、透過型電子顕微鏡(TEM)及び走査型電子顕微鏡(SEM)により観察すると、図12及び図13に示すように、色が比較的暗い部分は、前記第一半導体層120であり、明るい部分はサファイアからなる前記基板100である。前記第一半導体層120の、サファイアからなる前記基板100との接続部分に、複数の前記溝122が形成されている(図14参照)。前記第一半導体層120に形成された複数の前記溝122は、サファイアからなる前記基板100によって閉塞されて複数のトンネル状になる。また、前記カーボンナノチューブ膜は複数のカーボンナノチューブを有し、且つ前記トンネル内に位置する。

【0064】

前記活性層130及び前記第二半導体層140の成長方法は、前記第一半導体層120の成長方法と本質的に同じである。本実施例において、前記活性層130及び前記第二半導体層140の成長方法は、前記第一半導体層120が成長するまで、珪素の原料ガスの導入を停止し、前記反応室の温度を700℃〜900℃に維持し、前記反応室のガス圧を50トル〜500トルに維持するステップ(S311)と、前記反応室にインジウムの原料ガスを更に導入して、InGaN/GaN系で且つ多層の量子井戸構造体を成長させて、前記活性層130を形成するステップ(S312)と、インジウムの原料ガスの導入を停止し、前記反応室の温度を1000℃〜1100℃に維持し、前記反応室のガス圧を76トル〜200トルに維持するステップ(S313)と、前記反応室にマグネシウムの原料ガスを更に導入して、100nm〜200nmのマグネシウムがドープされたP型のGaNエピタキシャル層を成長させて前記第二半導体層140を形成するステップ(S314)と、を含む。

【0065】

本実施例において、前記ステップ(S40)において、プラズマエッチング法で、前記第二半導体層140及び前記活性層130をエッチングする。また、前記活性層130がエッチングされた後、更にプラズマエッチング法によって、前記第一半導体層120をエッチングする。前記第一半導体層120をエッチングする工程において、前記カーボンナノチューブ層102は露出されない。ここで、前記基板100と、前記カーボンナノチューブ層102と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、は、発光ダイオード基体に構成されている。

【0066】

本実施例において、前記第二半導体層140及び前記活性層130をエッチングする工程は、前記第二半導体層140の表面にフォトレジストを均一にコーティングするステップ(S401)と、前記フォトレジスト層の一部を削除して、前記第二半導体層140の表面の一部を露出させるステップ(S402)と、前記フォトレジスト層が形成された前記発光ダイオード基体を真空反応室に放置して、前記反応室に四塩化ケイ素及び塩素の反応気体を導入し、グロー放電による反応気体のプラズマを生成して、前記第二半導体層140と前記活性層130と、を反応させるステップ(S403)と、を含む。前記反応気体プラズマを生成するためのグロー放電の電力は50Wである。前記反応気体塩素の流量は26sccmであり、前記反応気体四塩化ケイ素の流量は4sccmである。また、反応室の気圧は2Paである。

【0067】

前記ステップ(S50)において、前記第一電極150は、前記第一半導体層120の露出表面に設置される。前記第一電極150はP型電極又はN型電極であるが、前記第一半導体層120のタイプと同じでなければならない。また、前記第二電極160は、前記第二半導体層140の表面の一部に設置され且つ接触する。前記第二電極160はP型電極又はN型電極であるが、前記第二半導体層140の類型と同じでなければならない。前記発光ダイオード10の光出射率に影響を与えない限り、前記第二電極160は、前記発光ダイオード10の光出射面に設置される。前記第二電極160が、透明材料からなる場合、前記第二電極160は、前記第二半導体層140の表面全部を覆うことができる。前記第一電極150及び前記第二電極160は、それぞれチタン(Ti)、銀(Ag)、アルミニウム(Al)、ニッケル(Ni)及び金(Au)の一種又は数種からなることができ、酸化インジウムスズ(ITO)膜又はカーボンナノチューブ膜からなることもできる。本実施例において、前記第二電極160はP型電極であり、チタン層及び金属層を含む二層構造体である。前記第二電極160において、チタン層の厚さは15nmであり、金属層の厚さは200nmである。前記第一電極150はN型電極であり、ニッケル層及び金属層を含む二層構造体である。前記第一電極150において、ニッケル層の厚さは15nmであり、金属層の厚さは100nmである。前記第一電極150及び第二電極160は、例えば電子ビーム蒸着法、真空蒸着法、イオンスパッタリング法等の物理気相成長法によって形成される。

【0068】

本実施例の製造方法によって得られた発光ダイオード10は、前記基板100と、前記カーボンナノチューブ層102と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第一電極150と、前記第二電極160と、を含む。前記第一半導体層120、前記活性層130及び前記第二半導体層140は、前記基板100に順に積層して設置される。前記第一半導体層120は、前記基板100に隣接する。前記カーボンナノチューブ層102は、前記基板100と前記第一半導体層120の間に設置される。前記第一電極150は前記第一半導体層120に電気的に接続され、前記第二電極160は前記第二半導体層140に電気的に接続される。前記第二半導体層140の前記活性層130の反対側の表面は、前記発光ダイオード10の光出射面である。本実施例において、前記第二電極160は、前記第二半導体層140の表面の一部に設置され且つ接触する。

【0069】

図14を参照すると、前記カーボンナノチューブ層102は前記複数の空隙1021を含む。前記第一半導体層120は、前記カーボンナノチューブ層102の前記複数の空隙1021を通して、前記基板100の前記成長表面101に接続される。即ち、前記第一半導体層120は、前記カーボンナノチューブ層102の前記複数の空隙1021を通して、前記基板100の前記成長表面101と連接する。前記第一半導体層120の前記基板100の前記成長表面101と隣接する表面に、複数のキャビティ103が形成される。前記複数のキャビティ103は、溝又は止まり穴である。前記複数のキャビティ103と前記基板100の前記成長表面101とは、共に密封空間を形成し、前記カーボンナノチューブ層102を収容する。前記複数のキャビティ103の内壁は、前記カーボンナノチューブ層102のカーボンナノチューブと所定の距離を有することができる。また、前記カーボンナノチューブ層102は一枚のドローン構造カーボンナノチューブフィルムからなるか、又は間隔を開けて平行して設置された複数のカーボンナノチューブワイヤからなるか、又は互いに交叉する又は互いに編むようにして網状構造体を形成した複数のカーボンナノチューブワイヤからなる。

【0070】

(実施例2)

図15を参照すると、本発明の実施例2に係る第二の発光ダイオード20の製造方法は、結晶成長のための前記成長表面101を有する前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101の上に前記カーボンナノチューブ層102を懸架するように設置するステップ(S20a)と、前記基板100の前記成長表面101に前記第一半導体層120、前記活性層130及び前記第二半導体層140を順に成長させるステップ(S30)と、前記第二半導体層140及び前記活性層130の一部をエッチングして、前記第一半導体層120の表面の一部を露出させるステップ(S40)と、前記第一半導体層120の表面に前記第一電極150を設置し、前記第二半導体層140の表面に前記第二電極160を設置するステップ(S50)と、を含む。

【0071】

前記第二の発光ダイオード20の製造方法は、第一の発光ダイオード10の製造方法と比べて、次の点が異なる。前記ステップ(S20a)は、前記ステップ(S20)と異なり、前記カーボンナノチューブ層102を前記基板100の前記成長表面101に接触するように設置せず、前記基板100の前記成長表面101上に、前記カーボンナノチューブ層102を懸架させて設置する。

【0072】

前記ステップ(S20a)において、前記カーボンナノチューブ層102は、自立構造を有し、且つ前記基板100の前記成長表面101に対して、所定の間隔を開けて設置される。前記カーボンナノチューブ層102におけるカーボンナノチューブは、前記基板100の前記成長表面101に平行して延伸する。前記カーボンナノチューブ層102の前記成長表面101の正投影は、前記基板100の前記成長表面101の全体を覆うか、又は前記基板100の前記成長表面101の面積より小さい。前記カーボンナノチューブ層102と前記基板100の前記成長表面101との間の距離は10nm〜500μmであるが、好ましくは、50nm〜100μmであり、より好ましくは10μmである。

【0073】

また、前記ステップ(S20a)は、第一支持体112及び第二支持体114を提供し、前記第一支持体112及び第二支持体114を、間隔を置いて設置するステップ(S201)と、前記基板100を、前記第一支持体112及び前記第二支持体114の間に設置するステップ(S202)と、前記カーボンナノチューブ層102を、前記第一支持体112及び前記第二支持体114によって、前記基板100上に懸架させて設置するステップ(S203)と、を含む。

【0074】

前記ステップ(S201)において、前記第一支持体112及び前記第二支持体114は、金属、合金、ポリマー、ガラス又はセラミックなどの材料からなることができる。前記第一支持体112及び前記第二支持体114間の距離は特に制限せず、必要に応じて選択することができるが、前記第一支持体112及び前記第二支持体114の間に、これらによって支持された前記カーボンナノチューブ層102の正投影が、全体の前記基板100の前記成長表面101を覆うことができる程度まで、前記第一支持体112及び前記第二支持体114間の距離が設定されることが好ましい。本実施例において、前記第一支持体112及び前記第二支持体114間の距離は、前記基板100の寸法より大きい。前記第一支持体112及び前記第二支持体114の高さは、前記基板100の厚さより高い。

【0075】

前記ステップ(S203)において、前記カーボンナノチューブ層102の対向する両端において、一端を前記第一支持体112に付け、もう一端を前記第二支持体114に付ける。これにより、前記第一支持体112及び前記第二支持体114の間における前記カーボンナノチューブ層102は、前記第一支持体112及び前記第二支持体114によって、伸張され、懸架される。前記カーボンナノチューブ層102におけるカーボンナノチューブは、前記第一支持体112から前記第二支持体114までの方向に沿って延伸される。また、前記カーボンナノチューブ層102は、前記第一支持体112及び前記第二支持体114に導電性接着剤によって固定されることができる。

【0076】

前記ステップ(S30)は、前記第一半導体層120が、前記基板100の前記成長表面101から成長する第一サブステップと、前記カーボンナノチューブ層102に達すると、前記第一半導体層120が、前記成長表面101に垂直な方向に対して、前記カーボンナノチューブ層102の前記複数の空隙1021を通じて成長する第二サブステップと、前記複数の空隙1021を通じて成長した後、横方向に成長する第三サブステップを含む。これにより、各々のサブステップにおいて成長した前記第一半導体層120が、前記カーボンナノチューブ層102を囲むように共に結合する。従って、前記第一半導体層120に複数の前記キャビティ103が形成される。一つの前記キャビティ103の断面の最大直径は20nm〜200nmであるが、50nm〜100nmであることが好ましい。複数の前記キャビティ103は、前記第一半導体層120の中に、パターン化構造を形成する。

【0077】

図16を参照すると、本実施例の製造方法によって得られた第二の発光ダイオード20は、前記基板100と、前記カーボンナノチューブ層102と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第一電極150と、前記第二電極160と、を含む。前記第一半導体層120、前記活性層130及び前記第二半導体層140は、前記基板100に順に積層して設置される。前記第一半導体層120は、前記基板100に接触する。前記第一電極150は前記第一半導体層120に電気的に接続され、前記第二電極160は前記第二半導体層140に電気的に接続される。前記第二半導体層140の前記活性層130の反対側の表面は、前記発光ダイオード20の光出射面である。前記カーボンナノチューブ層102は、前記第一半導体層120の内部に、前記第一半導体層120によって囲まれるように設置される。前記第二の発光ダイオード20に、前記第一発光ダイオード10と比べて、次の点が異なる。前記第一半導体層120の内部に、複数の前記キャビティ103が形成され、該複数の前記キャビティ103は、前記第一半導体層120の内部の同じ平面に設置されている。また、前記カーボンナノチューブ層102が、間隔を開けて平行するように設置された複数のカーボンナノチューブワイヤからなる場合、複数の前記キャビティ103は、間隔を開けて平行するように設置され、且つトンネル状である。また、前記カーボンナノチューブ層102が、間隔を開けて交差するように設置された複数のカーボンナノチューブワイヤからなり、又は複数のカーボンナノチューブワイヤが互いに編んで網状構造体を形成したカーボンナノチューブネットである場合、前記複数のキャビティ103は、相互に接続されて交差するように設置され、且つトンネル状である。従って、前記キャビティ103の断面は、円形である。この場合、前記キャビティ103の直径は2nm〜200μmであるが、好ましくは、2nm〜200nmである。

【0078】

(実施例3)

図17を参照すると、実施例3の第三の発光ダイオード20aは、前記基板100と、前記カーボンナノチューブ層102と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第一電極150と、前記第二電極160と、を含む。前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第二電極160と、を前記基板100に順に設置され、前記第一半導体層120は、前記基板100に接触する。前記第一電極150は、前記第一半導体層120に電気的に接続され、前記第二電極160は前記第二半導体層140に電気的に接続される。前記第二半導体層140の前記活性層130の反対側の表面は、前記発光ダイオード30の光出射面である。前記カーボンナノチューブ層102は、前記第一半導体層120の内部に、前記第一半導体層120によって囲まれるように設置され、且つカーボンナノチューブ層102の一部が第一半導体層120の外部に露出されている。前記第一電極150は、前記カーボンナノチューブ層102の露出された部分に接触し、電気的に接続される。前記第三の発光ダイオード20aに、前記第二の発光ダイオード20と比べて、次の点が異なる。前記第二電極160は透明電極であり、且つ前記第二半導体層140の全体表面を覆うように設置され、前記カーボンナノチューブ層102の一部は第一半導体層120の外部に露出される。前記第一電極150は、前記カーボンナノチューブ層102の露出された部分に接触し、電気的に接続される。ここで、前記第二電極160は、透明度が高い材料からなる。

【0079】

本実施例の第三の発光ダイオード20aの製造方法は、前記第二の発光ダイオード20の製造方法と比べて、次の点が異なる。前記ステップ(S40)において、前記活性層130がエッチングされた後、更に前記第一半導体層120をプラズマエッチング法によってエッチングすることにより、前記カーボンナノチューブ層102の一部を前記第一半導体層120の外部に露出させる。前記ステップ(S50)において、前記第二電極160で前記第二半導体層140の表面全体を覆い、前記第一電極150を、前記カーボンナノチューブ層102の露出された部分に接触させる。

【0080】

(実施例4)

図18を参照すると、実施例4の第四の発光ダイオード30の製造方法は、結晶成長のための前記成長表面101を有する前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101に前記カーボンナノチューブ層102を設置するステップ(S20)と、前記基板100の前記成長表面101に前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、を順に成長させるステップ(S30)と、前記第二半導体層140及び前記活性層130の一部をエッチングして、前記第一半導体層120の一部の表面を露出させるステップ(S40)と、前記第一半導体層120の表面に、前記第一電極150を設置し、前記第二半導体層140の表面に前記第二電極160を設置するステップ(S50)と、前記カーボンナノチューブ層102を除去するステップ(S60)と、を含む。

【0081】

前記第四の発光ダイオード30の製造方法は、前記第一の発光ダイオード10の製造方法と比べて、次の点が異なる。前記ステップ(S50)の後に、更に前記カーボンナノチューブ層102を除去するステップ(S60)を含む。前記カーボンナノチューブ層102を除去する方法は、プラズマエッチング法、レーザー加熱法又は炉内加熱法などであることができる。前記ステップ(S30)において、成長された前記第一半導体層120は、真性半導体及びこれにドープされたN型半導体からなるが、バッファ層は含まない。

【0082】

前記カーボンナノチューブ層102を、前記プラズマエッチング法によって除去する場合、前記ステップ(S60)は、前記ステップ(S50)から得られた前記第一の発光ダイオード10を真空反応室に設置するステップ(601)と、前記反応室に反応気体を導入し、グロー放電による反応気体のプラズマを生成させて、前記第一の発光ダイオード10の前記カーボンナノチューブ層102に反応させるステップ(602)と、を含む。

【0083】

前記ステップ(602)において、前記反応気体は、酸素ガス、水素ガス、四フッ化炭素ガス又はテトラフルオロメタンなどであることができる。本実施例において、前記反応気体は、酸素ガスであり、プラズマが酸素ガスにより生成された酸素プラズマである。該反応気体プラズマは、複数の前記キャビティ103に進入することができる。前記反応気体プラズマを、前記カーボンナノチューブ層102と反応させる時間は15秒〜1時間であるが、好ましくは、15秒〜15分である。前記反応気体プラズマを生成するためのグロー放電の電力は20W〜300Wであるが、好ましくは、150Wである。前記反応気体の流量は10sccm〜100sccmであるが、好ましくは、50sccmである。また、反応室の気圧は1Pa〜100Paであるが、好ましくは、10Paである。

【0084】

前記カーボンナノチューブ層102を、レーザー加熱法によって除去する場合、前記ステップ(S60)は、更に、前記ステップ(S50)から得られた前記第一の発光ダイオード10を酸素雰囲気に放置するステップ(611)と、前記第一の発光ダイオード10の前記カーボンナノチューブ層102又は前記基板100にレーザービームを照射するステップ(612)と、を含む。

【0085】

前記ステップ(612)において、前記レーザービームは、固体レーザー装置、液体レーザー装置、気体レーザー装置又は半導体レーザー装置などのレーザー装置により提供することができる。前記レーザー装置のパワー密度は0.053×1012W/m2である。前記レーザー装置のレーザースポットの直径は1mm〜5mmである。前記カーボンナノチューブ層102又は前記基板100にレーザービームを照射する時間は1.8秒より遅い。本実施例において、前記レーザービームは、炭酸ガスレーザー装置により提供する。前記炭酸ガスレーザー装置の電力は30Wであり、レーザーの波長は10.6μmであり、レーザースポットの直径は3mmである。

【0086】

前記ステップ(612)において、利用したレーザー装置のパラメータは、前記第一半導体層120の材料に応じて選択される。前記レーザー装置のパラメータは、前記レーザー装置からのレーザービームが、前記第一半導体層120を分解しない程度に設定されることが好ましい。例えば、前記第一半導体層120が、低温GaNバッファ層及び高温GaNエピタキシャル層を含む場合、前記低温GaNバッファ層は、248nmの波長のレーザーに対しては強い吸収性を有し、且つガリウムと窒素に分解されるため、前記カーボンナノチューブ層102を除去する際は、248nmの波長のレーザーを使用することは避ける。

【0087】

また、前記基板100が不透明の材料からなる場合、前記基板100にレーザービームを照射すると、前記基板100が加熱されて温度が上昇し、前記基板100に接触した前記カーボンナノチューブ層102は加熱される。また、複数の前記キャビティ103の内壁は、前記カーボンナノチューブ層102の複数の前記キャビティ103におけるカーボンナノチューブとの間に、間隙を有するので、酸素ガス又は空気が容易に前記キャビティ103に満たすことができる。つまり、前記カーボンナノチューブ層102は、前記基板100からの熱量を吸収すると共に酸素ガスの作用によって酸化されて、二酸化炭素になった後、除去することができる。

【0088】

次に、前記基板100が透明材料からなる場合、前記基板100にレーザービームを照射すると、レーザービームは前記基板100を通して、直接的に前記カーボンナノチューブ層102を照射する。この場合、前記カーボンナノチューブ層102は、前記レーザービームを容易に吸収して酸化する。前記ステップ(S50)から得られた前記第一の発光ダイオード10にレーザービームを照射する際、該レーザービームを前記第一の発光ダイオード10に対して相対移動させて照射することができる。前記レーザービームは、前記カーボンナノチューブ層102におけるカーボンナノチューブの配向方向、平行方向又は垂直方向に沿って、移動させることができる。レーザービームが、低速で前記エピタキシャル構造体10に対して相対移動する場合、前記カーボンナノチューブ層102は多量のエネルギーを吸収して、短時間で酸化させることができる。本実施例において、レーザービームが前記エピタキシャル構造体10に対して相対移動する速度は10mm/sより遅い。

【0089】

前記ステップ(612)において、前記ステップ(S50)から得られた前記第一の発光ダイオード10を固定し、前記レーザービームを移動させることによって、レーザービームによって、前記基板100の全体を照射することができる。又は、レーザービームを固定し、前記第一の発光ダイオード10を移動させることによって、基板100の全体を照射することができる。

【0090】

前記カーボンナノチューブ層102を、炉内加熱法によって除去する場合、前記ステップ(S60)は、前記ステップ(S50)から得られた前記第一の発光ダイオード10を加熱炉内に設置するステップ(621)と、該加熱炉で前記第一の発光ダイオード10に対して加熱するステップ(622)と、を含む。

【0091】

前記ステップ(621)において、前記加熱炉に対しては特に制限はなく、必要に応じて選択することができる。本実施例において、前記加熱炉に、酸素ガス又は空気が充満されている。

【0092】

前記ステップ(622)において、前記加熱炉を600℃以上の温度に加熱させるが、好ましくは、650℃〜1200℃の温度に加熱する。

【0093】

図19を参照すると、本実施例の製造方法によって得られた前記第四の発光ダイオード30は、前記基板100と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第一電極150と、前記第二電極160と、を含む。前記第四の発光ダイオード30は、前記第一の発光ダイオード10と比べて、次の点が異なる。前記第一半導体層120は、前記真性半導体層121と前記N型の半導体層層123を含む。前記真性半導体層121は、前記基板100に接触する。前記第一半導体層120の前記基板100の前記成長表面101と隣接する表面に、複数の前記キャビティ103が形成されている。前記第一半導体層120の複数の前記キャビティ103にカーボンナノチューブは設置されない。即ち、前記第一半導体層120と前記基板100の間に前記カーボンナノチューブ層102は設置されない。

【0094】

(実施例5)

図20を参照すると、実施例5の第五の発光ダイオード40の製造方法は、結晶成長のための前記成長表面101を有する前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101に前記カーボンナノチューブ層102を設置するステップ(S20)と、前記基板100の前記成長表面101に前記第一半導体層120と、前記活性層130と、前期第二半導体層140と、を順に成長させるステップ(S30)と、前記第二半導体層140と、前記活性層130と、前記第一半導体層120と、の一部をエッチングして、前記カーボンナノチューブ層102の一部を露出させるステップ(S40a)と、前記カーボンナノチューブ層102の露出された部分に前記第一電極150を設置し、前記第二半導体層140の表面に前記第二電極160を設置するステップ(S50)と、を含む。

【0095】

前記第五の発光ダイオード40の製造方法は、前記第一の発光ダイオード10の製造方法と比べて、次の点が異なる。前記ステップ(S40a)は、前記ステップ(S40)と異なり、単に前記第二半導体層140及び前記活性層130の一部をエッチングせず、前記第二半導体層140及び前記活性層130の一部をエッチングした後、更に前記第一半導体層120をエッチングすることにより、前記カーボンナノチューブ層102の一部を前記第一半導体層120の外部に露出させる。前記ステップ(S50)において、前記第二電極160を前記第二半導体層140の表面全体を覆うように設置し、前記第一電極150を前記カーボンナノチューブ層102の露出された部分に接触するように設置する。

【0096】

図21及び図22を参照すると、本実施例の第五の発光ダイオード40は、前記基板100と、前記カーボンナノチューブ層102と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第一電極150と、前期第二電極160と、を含む。前記第一半導体層120と、前記活性層130と、第二半導体層140と、第二電極160とを、前記基板100に順に積層して設置されている。前記第一半導体層120は、前記基板100に接触する。前記カーボンナノチューブ層102は、前記基板100と前記第一半導体層120の間に設置される。前記第一電極150は前記第一半導体層120に電気的に接続され、前記第二電極160は前記第二半導体層140に電気的に接続される。前記第二半導体層140の前記活性層130の反対側の表面は、前記発光ダイオード40の光出射面である。前記カーボンナノチューブ層102は、積層された二層のカーボンナノチューブフィルムからなる。各々のカーボンナノチューブフィルムにおいて、複数のカーボンナノチューブが同じ方向に沿って配列しており、且つ複数のカーボンナノチューブが分子間力で、長さ方向に端部同士が接続されている。積層された前記二層のカーボンナノチューブフィルムにおけるカーボンナノチューブは90°の角度で交差している。

【0097】

前記第五の発光ダイオード40は、前記第一の発光ダイオード10と比べて、次の点が異なる。前記第二電極160は透明電極であり、且つ前記第二半導体層140の表面全体を覆うように設置される。また、前記カーボンナノチューブ層102の一部は前記第一半導体層120の外部に露出される。前記第一電極150は、前記カーボンナノチューブ層102の露出した部分に接触し、電気的に接続される。また、前記第二電極160は、透明度が高い材料からなり、且つ厚さはより薄い。

【0098】

(実施例6)

図23を参照すると、実施例6の第六の発光ダイオード40aは、前記基板100と、前記カーボンナノチューブ層102と、前記第一半導体層120と、前記活性層130と、前期第二半導体層140と、前記第一電極150と、前記第二電極160と、を含む。前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第二電極160と、を前記基板100に順に積層して設置されている。前記第一半導体層120は、前記基板100に接触する。前記カーボンナノチューブ層102は、前記基板100と前記第一半導体層120の間に設置される。前記第二電極160は、前記第二半導体層140の表面全体を覆うように設置される。また、前記カーボンナノチューブ層102の一部は、前記第一半導体層120の外部に露出される。前記第一電極150は、前記カーボンナノチューブ層102の露出された部分に接触し、電気的に接続される。前記基板100の前記第一半導体層120の反対側の表面は、前記発光ダイオード40aの光出射面である。

【0099】

本実施例の第六の発光ダイオード40aは、前記第五の発光ダイオード40と比べて、次の点が異なる。前記第二電極160は反射電極である。前記基板100の前記第一半導体層120の反対側の表面は、前記発光ダイオード40aの光出射面である。前記第六の発光ダイオード40aの製造方法は、前記第五の発光ダイオード40の製造方法と同じである。

【0100】

(実施例7)

図24及び図25を参照すると、実施例7の第七の発光ダイオード40b及び第八の発光ダイオード40cは、それぞれ前記基板100と、前記カーボンナノチューブ層102と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第一電極150と、前記第二電極160と、を含む。前記第七の発光ダイオード40bは、前記第五の発光ダイオード40と比べて、次の点が異なる。前記カーボンナノチューブ層102は、間隔を開けて平行した複数のカーボンナノチューブワイヤからなる。この場合、前記第一半導体層120の前記基板100の前記成長表面101に対向する表面には、平行且つ間隔を有する複数の溝が形成される。前記第八の発光ダイオード40cは、前記第五の発光ダイオード40と比べて、次の点が異なる。前記カーボンナノチューブ層102は、互いに交叉し、又は互いに編んで網状構造体を形成した複数のカーボンナノチューブワイヤからなる。この場合、前記第一半導体層120の前記基板100の前記成長表面101に対向する表面に、交叉した複数の溝が形成される。

【0101】

(実施例8)

図26を参照すると、実施例8の第九の発光ダイオード50の製造方法は、結晶成長のための前記成長表面101を有する前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101に前記第一カーボンナノチューブ層102を設置するステップ(S20)と、前記基板100の前記成長表面101に前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、を順に成長させるステップ(S30)と、前記第二半導体層140の表面に前記第二カーボンナノチューブ層102を設置するステップ(S70)と、前記第二半導体層140の表面に複数の溝172によって、互いに間隔を開けて成長した結晶粒を含む第三半導体層170を成長させるステップ(S80)と、前記第一カーボンナノチューブ層102及び前記第二カーボンナノチューブ層102を除去するステップ(S60a)と、前記第三半導体層170、前記第二半導体層140及び前記活性層130の一部をエッチングして、前記第一半導体層120の一部の表面を露出させるステップ(S40b)と、前記第一半導体層120の表面に前記第一電極150を設置し、前記第二半導体層140の表面に前記第二電極160を設置するステップ(S50)と、を含む。

【0102】

前記第九の発光ダイオード50の製造方法は、前記第四の発光ダイオード30の製造方法と比べて、次の点が異なる。前記ステップ(S60a)を、前記ステップ(S40b)及び前記ステップ(S50)の前に行う。また、前記ステップ(S30)の後、前記ステップ(S60a)の前に、更に、前記ステップ(S70)及び前記ステップ(S80)を行う。

【0103】

前記第一カーボンナノチューブ層102及び前記第二カーボンナノチューブ層102を除去すること(前記ステップ(S60a))は、前記第四の発光ダイオード30の製造方法における前記ステップ(S60)により行う。前記第三半導体層170、前記第二半導体層140及び前記活性層130の一部をエッチングすること(前記ステップ(S40b))は、前記第一の発光ダイオード10の製造方法における前記ステップ(S40)により行う。前記第二半導体層140の表面に前記第二カーボンナノチューブ層102を設置すること(前記ステップ(S70))は、前記第一の発光ダイオード10の製造方法における前記ステップ(S20)により行い、且つ該第二カーボンナノチューブ層102は、実施例1の前記カーボンナノチューブ層102である。前記第九の発光ダイオード50の製造方法において、前記ステップ(S70)の前記第二カーボンナノチューブ層102と前記ステップ(S20)の前記第一カーボンナノチューブ層102とは、実施例1で利用した前記カーボンナノチューブ層102と同じものであり、ここで区分するために、それぞれ第一カーボンナノチューブ層102と第二カーボンナノチューブ層102と名を定義された。前記複数の溝172を含む前記第三半導体層170を成長させること(前記ステップ(S80))は、前記ステップ(S30)により行うが、前記第一半導体層120の成長工程のステップ(a)までに行えばよい。

【0104】

前記ステップ(S80)において、前記第三半導体層170は、例えば窒化ガリウム、ヒ化ガリウム(GaAs)又はリン化銅(CuP)などの半導体材料又はドープされた半導体材料からなることができる。前記第三半導体層170の材料は、前記第二半導体層140の材料と同じ又は異なることができる。本実施例において、前記第三半導体層170の材料は、マグネシウムがドープされた窒化ガリウムである。

【0105】

前記第三半導体層170の成長工程は、前記ステップ(S70)から得られた前記第二カーボンナノチューブ層102が設置された半導体基体を反応室に放置し、前記反応室を1100℃〜1200℃まで加熱し、キャリヤーガス及び窒素源ガスを反応室に導入し、200秒間〜1000秒間に焼成する第一ステップと、前記反応室の温度を1000℃〜1100℃に保持し、前記反応室のガス圧を76トル〜200トルに維持して、ガリウムの原料ガス及びマグネシウムの原料ガスを導入して、マグネシウムがドープされたP型のGaNエピタキシャル層を成長させる第二ステップと、を含む。

【0106】

図27を参照すると、本実施例の製造方法によって得られた第九の発光ダイオード50は、前記基板100と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第一電極150と、前記第二電極160及び前記第三半導体層170と、を含む。前記第一半導体層120、前記活性層130、前記第二半導体層140及び前記第三半導体層170は、前記基板100に順に積層して設置される。前記第一半導体層120は、前記基板100に隣接する。前記第九の発光ダイオード50は、前記第四の発光ダイオード30と比べて、次の点が異なる。前記第二半導体層140の表面に、前記複数の溝172が形成された前記第三半導体層170が設置される。また、前記第二電極160は、前記第三半導体層170と前記第二半導体層140の表面の一部に設置され、且つ前記第三半導体層170の前記複数の溝172を通じて前記第二半導体層140に接続される。

【0107】

(実施例9)

図28を参照すると、実施例9の第十の発光ダイオード60の製造方法は、結晶成長のための前記成長表面101を有する前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101上に、前記第一カーボンナノチューブ層102を懸架するように設置するステップ(S20a)と、前記基板100の前記成長表面101に前記第一半導体層120、前記活性層130及び前記第二半導体層140を順に成長させるステップ(S30)と、前記第二半導体層140の表面に前記第二カーボンナノチューブ層102を設置するステップ(S70)と、前記第二半導体層140の表面に、前記複数の溝172によって互いに間隔を開けて成長した結晶粒を含む前記第三半導体層170を成長させるステップ(S80)と、前記第三半導体層170、前記第二半導体層140及び前記活性層130の一部をエッチングして、前記第一半導体層120の表面の一部を露出させるステップ(S40b)と、前記第一半導体層120の表面に前記第一電極150を設置し、前記第二半導体層140の表面に前記第二電極160を設置するステップ(S50)と、を含む。

【0108】

前記第十の発光ダイオード60の製造方法は、前記第二の発光ダイオード20の製造方法と比べて、次の点が異なる。前記ステップ(S30)の後、前記ステップ(S40b)の前に、前記ステップ(S70)及び前記ステップ(S80)を行う。

【0109】

図29を参照すると、本実施例の製造方法によって得られた第十の発光ダイオード60は、前記基板100と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第一電極150と、前記第二電極160と、前記第三半導体層170と、前記カーボンナノチューブ層102と、を含む。前記第一半導体層120と、前記活性層130と、第二半導体層140と、前記第三半導体層170とは、前記基板100に順に積層されて設置される。前記第一半導体層120は、前記基板100に隣接する。前記第十の発光ダイオード60は、前記第二の発光ダイオード20と比べて、次の点が異なる。前記第二半導体層140の表面に、前記複数の溝172が形成された前記第三半導体層170が設置される。前記第二電極160は、前記第三半導体層170と前記第二半導体層140の一部に設置され、且つ前記第三半導体層170の前記複数の溝172を通じて前記第二半導体層140に接続される。

【0110】

(実施例10)

図30を参照すると、実施例10の製造方法によって得られた前記第十一の発光ダイオード70は、前記基板100と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第一電極150と前記、前記第二電極160と、前記第三半導体層170と、前記第一カーボンナノチューブ層102及び前記第二カーボンナノチューブ層102を含む。前記第十一の発光ダイオード70は、前記第十の発光ダイオード60と比べて、次の点が異なる。前記カーボンナノチューブ層102は、前記第一半導体層120の内部に、前記第一半導体層120によって囲まれた前記第一カーボンナノチューブ層102の一部が、前記第一半導体層120の外部に露出されている。前記第一電極150は、前記カーボンナノチューブ層102の露出した部分に接触し、電気的に接続される。また、前記第二カーボンナノチューブ層102は、前記第三半導体層170の前記複数の溝172にも設置される。前記第二電極160を、前記第二半導体層140の表面全体を覆うように設置する。前記第三半導体層170及び前記第二カーボンナノチューブ層102は前記第二電極160と前記第二半導体層140の間に設置される。

【0111】

(実施例11)

図31を参照すると、実施例11の第十二の発光ダイオード80の製造方法は、結晶成長のための前記成長表面101を有する前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101に前記カーボンナノチューブ層102を設置するステップ(S20)と、前記基板100の前記成長表面101に前記第一半導体層120、前記活性層130及び前記第二半導体層140を順に成長させるステップ(S30)と、前記第二半導体層140の表面に前記第二電極160を設置するステップ(S51)と、前記基板100を除去するステップ(S90)と、前記第一半導体層120の表面に前記第一電極150を設置するステップ(S52)と、を含む。

【0112】

前記第十二の発光ダイオード80の製造方法は、前記第一の発光ダイオード10の製造方法と比べて、次の点が異なる。前記ステップ(S30)の後、前記ステップ(S40)及び前記ステップ(S50)を行わず、前記ステップ(S51)、前記ステップ(S90)及び前記ステップ(S52)を順に行う。

【0113】

前記ステップ(S51)において、前記第二電極160は、P型電極又はN型電極であるが、前記第二半導体層140の種類と同じである。前記第二電極160は、前記第二半導体層140の表面の一部に設置され、接触する。前記第二電極160は、前記発光ダイオード80の光出射面に設置されているが、前記第二電極160の形状及び位置が前記発光ダイオード10の光出射率に影響を与えないことが好ましい。前記第二電極160が、透明材料からなる場合、前記第二電極160は前記第二半導体層140の表面全部を覆う。前記第二電極160は、チタン、銀、アルミニウム、ニッケル及び金の一種又は数種からなることができ、酸化インジウムスズ膜又はカーボンナノチューブ膜からなることもある。本実施例において、前記第二電極160はP型電極であり、チタン層及び金属層を含む二層構造体である。前記第二電極160において、チタン層の厚さは15nmであり、金属層の厚さは100nmである。

【0114】

前記第二電極160を、例えば電子ビーム蒸着法、真空蒸着法、イオンスパッタリング法等の物理気相成長法によって、前記第二半導体層140の表面の一部に形成される。本実施例において、前記第二電極160は、電子ビーム蒸着法によって、前記第二半導体層140の表面の一部に形成される。前記第二電極160を形成する工程は、前記第二半導体層140の表面に、一層のフォトレジストを均一にコーティングするステップ(S511)と、前記フォトレジスト層の一部を削除して、前記第二半導体層140の表面の一部を露出させるステップ(S512)と、露出された前記第二半導体層140及び前記フォトレジスト層の表面に、第一電極材料層を堆積するステップ(S513)と、アセトンなどの有機溶媒を利用して、前記フォトレジスト層及びその上に堆積された前記第一電極材料層を除去するステップ(S514)と、を含む。

【0115】

前記ステップ(S90)において、前記基板100を除去するために、レーザー照射法、エッチング法又は熱膨張収縮法を利用することができる。前記基板100を除去する方法は、前記基板100、前記第一半導体層120の材料によって選択する。本実施例において、前記基板100をレーザー照射により除去する。前記基板100を除去する工程は、前記基板100の前記第一半導体層120が形成されない表面を研磨して、洗浄するステップ(S501)と、レーザービームを提供して、前記基板100を研磨して、洗浄した表面を照射するステップ(S502)と、レーザービームによって照射された前記基板100を溶液に浸漬して、前記基板100を除去するステップ(S503)と、を含む。

【0116】

前記ステップ(S501)において、レーザーによって前記基板100を照射する場合、散乱現象が発生するのを減少させるために、前記基板100の表面を機械研磨法又は化学研磨法によって研磨して、滑らかな表面に加工する。さらに、前記基板100の表面にある金属不純物、油汚れ等を除去するために、前記基板100の表面を塩酸又は硫酸を用いて洗浄する。

【0117】

前記ステップ(S502)において、前記基板100及び前記第一半導体層120間の前記カーボンナノチューブ層102が酸化されることを防止するために、前記基板100をレーザービームで照射する際、真空又は保護ガスの雰囲気で行う。前記保護ガスは、窒素ガス、ヘリウムガス、アルゴンガス等の一種又は数種であることができる。

【0118】

前記基板100の研磨された表面に、これに垂直に前記レーザービームを照射する。これにより、前記レーザービームを、前記基板100と前記第一半導体層120の間まで照射させることができる。レーザービームの波長は、バッファ層1202及び前記基板100の材料によって選択される。前記レーザービームのエネルギーは、前記基板100のバンドギャップより小さいか、又は、前記バッファ層1202のバンドギャップより大きいことが好ましい。これにより、レーザービームは前記基板100を通じて前記バッファ層1202に到達する。この時、前記バッファ層1202は、レーザービームを吸収して、急速に加熱されて分解される。本実施例において、前記バッファ層1202はバンドギャップが3.3eVの低温GaN層であり、前記基板100はバンドギャップが9.9eVのサファイアであるので、前記レーザービームの波長は248nmであり、エネルギーは5eVであり、パルス幅は20ns〜40nsであり、エネルギー密度は400mJ/cm2〜600mJ/cm2であり、光スポットは0.5mmの辺長を有する正方形である。前記レーザービームの前記基板100での光スポットを、0.5mm/sの速度で前記基板100に対して相対移動させる。この場合、前記低温GaNバッファ層1202は、レーザービームを吸収して、ガリウムと窒素に分解される。しかし、前記波長のレーザービームが前記第一半導体層120に吸収される量は少ない、又は吸収されないので、レーザービームによって前記基板100を照射する過程で、前記高温GaNによって前記第一半導体層120は、破壊されない。

【0119】

前記ステップ(503)において、前記ステップ(502)で分解されたガリウムを酸溶液に浸漬させて除去する。これにより、前記基板100を前記第一半導体層120から分離させることができる。前記酸溶液は、塩酸、硫酸又は硝酸のようなガリウムを溶解できる溶液である。前記ステップ(503)において、前記基板100のみを除去せず、前記基板100及び前記カーボンナノチューブ層102全体を除去する。その理由は、前記基板100の前記成長表面101に前記カーボンナノチューブ層102を設置した後、前記基板100の前記成長表面101上に、前記カーボンナノチューブ層102の前記複数の空隙1021内に前記バッファ層1202が形成されているので、前記ステップ(S50)の製造方法によって、前記基板100を除去する場合、前記カーボンナノチューブ層102が前記基板100に附着して、前記基板100と併せて除去することができるからである。

【0120】

前記ステップ(S52)において、前記第一電極150は、P型電極又はN型電極であるが、前記第一半導体120のタイプと同じでなければならない。前記第一電極150は、チタン、銀、アルミニウム、ニッケル及び金の一種又は数種からなることができる。前記第一電極150は、同時に反射、導電及び熱放出などができる機能を有する。本実施例において、前記第一電極150はN型電極であり、チタン層及び金属層を含む二層構造体である。前記第一電極150において、前記チタン層の厚さは15nmであり、前記金属層の厚さは200nmである。前記第一電極150は、この金属層によって、前記第一半導体120に接触する。好ましくは、前記第一電極150は前記第一半導体120の表面全体を覆う。従って、前記第一電極150により、これに達する光子をより多く反射させ、前記発光ダイオード10を光出射面で光出射させて、前記発光ダイオード10の光出射率を高める。前記第一電極150を、例えば電子ビーム蒸着法、真空蒸着法、イオンスパッタリング法等の物理気相成長法によって、前記第二半導体層140の表面に形成する。前記第一電極150は、導電基板であることができる。この場合、前記第一電極150を導電接着剤によって前記第一半導体120に接着する。

【0121】

図32を参照すると、本実施例の製造方法によって得られた第十二の発光ダイオード80は、前記第一電極150と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第二電極160と、を含む。前記活性層130は、前記第一半導体層120及び第二半導体層140の間に設置されている。前記第一電極150は、前記第一半導体層120に電気的に接続され、前記第二電極160は、前記第二半導体層140の表面の一部に設置され、且つ電気的に接続される。前記第二半導体層140の前記活性層130の反対側の表面は、前記発光ダイオード80の光出射面である。前記第一電極150は、前記第一半導体層120に直接的に接触する。前記第一半導体層120の前記第一電極150に接触する表面は、複数の前記溝122を含むパターン化された表面である。前記溝122は、ナノサイズの溝である。前記溝122の最大幅は50nm〜100nmである。

【0122】

本実施例の発光ダイオード80を利用する場合、前記活性層130から生成された光子はその一部が大きな入射角によって前記第一半導体層120の複数の前記溝122に達すると、光子の移動方向が変更されて、光子が前記第一電極150によって反射された後、前記発光ダイオード80の光出射面で出射する。従って、前記発光ダイオード10の光子の抽出率を高める。

【0123】

(実施例12)

図33を参照すると、実施例12の第十三の発光ダイオード90の製造方法は、結晶成長のための前記成長表面101を有する前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101に前記カーボンナノチューブ層102を設置するステップ(S20)と、前記基板100の前記成長表面101に前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、を順に成長させるステップ(S30)と、前記第二半導体層140の表面に反射層180と、前記第二電極160と、を順に形成するステップ(S51a)と、前記基板100を除去するステップ(S90)と、前記第一半導体層120の表面に前記第一電極150を設置するステップ(S52)と、を含む。

【0124】

前記第十三の発光ダイオード90の製造方法は、前記第十二の発光ダイオード80の製造方法と比べて、次の点が異なる。前記ステップ(S51a)は、前記ステップ(S51)と異なり、前記第二半導体層140の表面に前記第二電極160のみが形成されるのではなく、前記第二半導体層140と前記第二電極160の間に前記反射層180が形成され、且つ、前記反射層180及び前記第二電極160は、前記第二半導体層140の表面全部を覆うように形成される。

【0125】

前記ステップ(S51a)において、前記反射層180は、電子ビーム蒸着法、真空蒸着法、イオンスパッタリング法等の物理気相成長法によって、前記第二半導体層140の表面全部に形成される。前記反射層180は、銅、チタン、銀、アルミニウム、ニッケル及び金等光反射性及び導電性に優れた材料の一種又は数種からなる。前記反射層180の厚さは50nm〜250nmである。本実施例において、前記反射層180は、銅、ニッケル及びアルミニウムなどの複合層からなる。ニッケル層の厚さは10nm〜50nmであり、銅層の厚さは10nm〜50nmであり、アルミニウム層の厚さは30nm〜150nmであるが、ニッケル層の厚さは20nmであり、銅層の厚さは20nmであり、アルミニウム層の厚さは100nmであることが好ましい。ここで、前記反射層180のアルミニウム層は、前記第二半導体層140に隣接して形成される。

【0126】

図34を参照すると、本実施例の製造方法によって得られた第十三の発光ダイオード90は、前記第一電極150と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第二電極160及び前記反射層180と、を含む。前記第十三の発光ダイオード90は、前記第十二の発光ダイオード80と比べて、次の点が異なる。前記第一半導体層120の前記活性層130の反対側の表面は、前記発光ダイオード90の光出射面である。前記第一電極150は、透明度が高い材料からなる。前記第二半導体層140と前記第二電極160の間に、前記反射層180が設置される。

【0127】

(実施例13)

図35を参照すると、実施例13の第十四の発光ダイオード110の製造方法は、結晶成長のための前記成長表面101を有する前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101に前記バッファ層1202を成長させるステップ(S100)と、前記バッファ層1202の表面に前記カーボンナノチューブ層102を設置するステップ(S20)と、前記バッファ層1202の表面に前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、を順に成長させるステップ(S30)と、前記第二半導体層140の表面に前記第二電極160を形成するステップ(S51)と、前記基板100を除去するステップ(S90)と、前記第一半導体層120の表面に前記第一電極150を設置するステップ(S52)と、を含む。

【0128】

前記第十四の発光ダイオード110の製造方法は、前記第十二の発光ダイオード80の製造方法と比べて、次の点が異なる。前記ステップ(S10)の後、前記ステップ(S20)の前に、前記ステップ(S100)を行う。これにより、前記発光ダイオード110の製造方法における前記ステップ(S30)で、前記第一半導体層120は、前記基板100の前記成長表面101に成長せず、前記バッファ層1202の前記カーボンナノチューブ層102が設置された表面に成長する。

【0129】

前記ステップ(S100)において、前記バッファ層1202を、実施例1の前記ステップ(30)で提供された前記第一半導体層120の成長方法によって成長させることができる。前記バッファ層1202の厚さは10nm〜50nmであることができる。前記バッファ層1202の材料は、前記第一半導体層120と前記基板100との間の格子不整合を低減できるように、前記基板100の材質に応じて選択する。前記バッファ層1202は、Si、GaAs、GaN、GaSb、InN、InP、InAs、InSb、AlP、AlAs、AlSb、AlN、GaP、SiC、SiGe、GaMnAs、GaAlAs、GaInAs、GaAlN、GaInN、AlInN、GaAsP、InGaN、AlGaInN、AlGaInP、GaP:Zn又はGaP:Nからなる。

【0130】

本実施例において、前記基板はサファイア基板であり、前記バッファ層1202は、低温GaN層である。前記低温GaN層は有機金属気相成長法によって、前記サファイア基板に成長する。この時、高純度アンモニア(NH3)を窒素源ガスとして、トリメチルガリウム(TMGa)又はトリエチルガリウム(TEGa)をガリウムの原料ガスとして、水素(H2)をキャリヤーガスとして用いる。前記バッファ層1202の成長工程は、前記サファイア基板を真空反応室に設置し、前記反応室を1100℃〜1200℃まで加熱し、前記キャリヤーガスを反応室に導入し、前記サファイア基板を200秒〜1000秒にわたって焼成するステップ(a)と、前記キャリヤーガスの雰囲気で、前記反応室の温度を500℃〜650℃まで下げ、同時に前記ガリウムの原料ガス及び前記窒素源ガスを反応室に導入して、10nm〜50nmの低温GaNバッファ層を成長させるステップ(b)と、を含む。

【0131】

前記ステップ(S20)において、前記バッファ層1202の表面に、前記カーボンナノチューブ層102を設置すると、前記カーボンナノチューブ層102の前記複数の空隙1021によって、前記バッファ層1202の表面の一部が露出する。

【0132】

前記ステップ(S30)において、前記第一半導体層120の成長工程は、前記バッファ層1202及び前記カーボンナノチューブ層102が形成された前記基板100を反応室に放置して、前記反応室の温度を1110℃〜1200℃まで昇温し、前記反応室のガス圧を1100トル〜1200トルに維持して、30秒〜300秒にわたってアニーリング処理するステップ(c)と、前記反応室の温度を1000℃〜1100℃に維持し、前記反応室のガス圧を100トル〜300トルに維持し、ガリウムの原料ガスを再び導入すると同時に珪素の原料ガスを導入して、3μmの珪素がドープされたN型のGaNエピタキシャル層を成長させるステップ(d)と、を含む。

【0133】

前記ステップ(S90)が終わると、前記カーボンナノチューブ層102は、前記第一半導体層120の前記溝122内に位置する。その理由は、前記低温GaNバッファ層1202がレーザービームで照射されてガリウムと窒素に分解されると、前記水素の作用によって、前記バッファ層1202の表面に設置された前記カーボンナノチューブ層102の、前記バッファ層1202の表面に吸着する力が弱くなるからである。従って、ガリウムが酸溶液で溶解されると、前記カーボンナノチューブ層102は、前記第一半導体層120の前記溝122に残ることになる。また、前記前記第一半導体層120と前記バッファ層1202との間にカーボンナノチューブ層102が設置されているので、前記バッファ層1202は、前記第一半導体層120とは相対的に、小さな接触面を持ち、前記バッファ層1202を分解することにより、前記基板100を前記第一半導体層120から分離させる工程が容易になり、前記第一半導体層120に対しての損傷を減少させることができる。

【0134】

図36を参照すると、本実施例の製造方法によって得られた第十四の発光ダイオード110は、前記第一電極150と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第一電極150及び前記カーボンナノチューブ層102と、を含む。前記活性層130は、前記第一半導体層120及び前記第二半導体層140の間に設置されている。前記第一電極150は、前記第一半導体層120に電気的に接続される。前記第二電極150は、前記第二半導体層140に電気的に接続され、且つ前記第二半導体層140の表面の一部に設置される。前記第二半導体層140の前記活性層130の反対側の表面は、前記発光ダイオード10の光出射面である。前記第一電極150は、前記第一半導体層120に直接的に接触する。前記第一半導体層120の前記第一電極150に接触する表面は、複数の前記溝122を含むパターン化された表面である。前記カーボンナノチューブ層102のカーボンナノチューブは、前記第一半導体層120の複数の前記溝122内に位置する。前記溝122は、ナノサイズの溝である。前記溝122の最大幅は50nm〜100nmである。前記第十三の発光ダイオード110は、前記第十二の発光ダイオード80の製造方法と比べて、次の点が異なる。前記発光ダイオード110は、更に前記カーボンナノチューブ層102を含み、前記カーボンナノチューブ層102のカーボンナノチューブは、前記第一半導体層120の複数の前記溝122内に位置する。前記第一半導体層120は、前記カーボンナノチューブ層102の複数の前記空隙1021を通して第一電極150に接続される。

【0135】

(実施例14)

図37を参照すると、実施例14は、前記第十四の発光ダイオード110の他の製造方法を提供する。前記第十四の発光ダイオード110の他の製造方法は、結晶成長のための前記成長表面101を有す前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101に、前記バッファ層1202及び前記真性半導体層1204を順に成長させるステップ(S100a)と、前記真性半導体層1204の表面に前記カーボンナノチューブ層102を設置するステップ(S20)と、前記真性半導体層1204の表面に、前記第一半導体層120、前記活性層130及び前記第二半導体層140を順に成長させるステップ(S30)と、前記第二半導体層140の表面に、第二電極160を形成するステップ(S51)と、前記基板100を除去するステップ(S90)と、前記第一半導体層120の表面に、前記第一電極150を設置するステップ(S52)と、を含む。

【0136】

前記実施例14の第十四の発光ダイオード110の製造方法は、前記第十四の発光ダイオード110の製造方法と比べて、次の点が異なる。前記ステップ(S100a)は、前記ステップ(S100)と異なり、前記バッファ層1202上に、更に前記真性半導体層1204を成長させる。

【0137】

(実施例15)

図38を参照すると、実施例15の第十五の発光ダイオード111の製造方法は、結晶成長のための前記成長表面101を有する前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101に、前記バッファ層1202を成長させるステップ(S100)と、前記バッファ層1202の表面に、前記カーボンナノチューブ層102を設置するステップ(S20)と、前記バッファ層1202の表面に前記第一半導体層120、前記活性層130及び前記第二半導体層140を順に成長させるステップ(S30)と、前記第二半導体層140の表面に前記反射層180及び前記第二電極160を順に形成するステップ(S51a)と、前記基板100を除去するステップ(S90)と、前記第一半導体層120の表面に、前記第一電極150を設置するステップ(S52)と、を含む。

【0138】

前記第十五の発光ダイオード111の製造方法は、前記第十三の発光ダイオード90の製造方法と比べて、次の点が異なる。前記ステップ(S10)の後、前記ステップ(S20)の前に、前記ステップ(S100)を行う。これにより、前記発光ダイオード111の製造方法の前記ステップ(S30)では、前記第一半導体層120は、前記基板100の前記成長表面101に成長せず、前記バッファ層1202の前記カーボンナノチューブ層102が設置された表面に成長する。

【0139】

図39を参照すると、本実施例の製造方法によって得られた第十五の発光ダイオード111は、前記第一電極150と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第一電極150及び前記カーボンナノチューブ層102と、を含む。前記第十五の発光ダイオード111は、前記第十三の発光ダイオード90と比べて、次の点が異なる。前記発光ダイオード111は、更に、カーボンナノチューブ層102を含み、前記カーボンナノチューブ層102のカーボンナノチューブは前記第一半導体層120の複数の前記溝122内に位置する。前記第一半導体層120は、前記カーボンナノチューブ層102の前記複数の空隙1021を通して、前記第一電極150に接続される。

【0140】

(実施例16)

図40を参照すると、実施例16は、前記第十五の発光ダイオード111の他の製造方法を提供する。前記第十五の発光ダイオード111の他の製造方法は、結晶成長のための前記成長表面101を有する前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101に、前記バッファ層1202及び前記真性半導体層1204を順に成長させるステップ(S100a)と、前記真性半導体層1204の表面に前記カーボンナノチューブ層102を設置するステップ(S20)と、前記真性半導体層1204の表面に、前記第一半導体層120、前記活性層130及び前記第二半導体層140を順に成長させるステップ(S30)と、前記第二半導体層140の表面に前記第二電極160を形成するステップ(S51)と、前記基板100を除去するステップ(S90)と、前記第一半導体層120の表面に、前記第一電極150を設置するステップ(S52)と、を含む。

【0141】

前記実施例16の第十五の発光ダイオード111の製造方法は、前記第十五の発光ダイオード111の製造方法と比べて、次の点が異なる。前記ステップ(S100a)は、前記ステップ(S100)と異なり、前記バッファ層1202上に、更に、前記真性半導体層1204を成長させる。

【0142】

(実施例17)

図41を参照すると、実施例17の前記第十六の発光ダイオード115の製造方法は、結晶成長のための前記成長表面101を有する前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101に、前記バッファ層1202を成長させるステップ(S100)と、前記バッファ層1202の表面に、前記第一カーボンナノチューブ層102を設置するステップ(S20)と、前記バッファ層1202の表面に前記第一半導体層120、前記活性層130及び前記第二半導体層140を順に成長させるステップ(S30)と、前記第二半導体層140の表面に、前記第二カーボンナノチューブ層102を設置するステップ(S70)と、前記第二半導体層140の表面に、前記複数の溝172によって、互いに間隔を開けて成長された結晶粒を含む前記第三半導体層170を成長させるステップ(S80)と、前記第二カーボンナノチューブ層102を除去するステップ(S60b)と、前記第二半導体層140の表面に、前記第二電極160を設置するステップ(S51)と、前記基板100を除去するステップ(S90)と、前記第一半導体層120の表面に、前記第一電極150を設置するステップ(S52)と、を含む。

【0143】

前記実施例17の第十六の発光ダイオード115の製造方法は、前記第十四の発光ダイオード110の製造方法と比べて、次の点が異なる。前記ステップ(S30)及び前記ステップ(S51)の間に、更に、前記ステップ(S70)と、前記ステップ(S80)と、前記ステップ(S60b)と、を行う。前記第十六の発光ダイオード115の製造方法の前記ステップ(S70)及び前記ステップ(S80)は、前記第九の発光ダイオード50の製造方法の前記ステップ(S70)及び前記ステップ(S80)によって行う。前記第二カーボンナノチューブ層102を除去するステップ(S60b)は、前記第九の発光ダイオード50の製造方法で利用したステップ(S60a)で行う。又は、前記第二カーボンナノチューブ層102を、粘着テープで剥離する方法、洗浄、超音波処理方法及びブラシで研磨する方法等の一種又は数種方法によって除去する。

【0144】

図42を参照すると、本実施例の製造方法によって得られた前記第十六の発光ダイオード115は、前記第一電極150と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第二電極160と、前記カーボンナノチューブ層102及び前記第三半導体層170と、を含む。前記第一半導体層120、前記活性層130、前記第二半導体層140及び第三半導体層170は、前記第一電極150に順に設置される。前記第一半導体層120は、前記第一電極150に隣接する。前記カーボンナノチューブ層102のカーボンナノチューブは、前記第一半導体層120の複数の前記溝122内に位置する。前記第一半導体層120は、前記カーボンナノチューブ層102の前記複数の空隙1021を通して、前記第一電極150に接続される。前記第十六の発光ダイオード115は、前記第十四の発光ダイオード110と比べて、次の点が異なる。前記第二半導体層140の表面に、更に、前記複数の溝172が形成された前記第三半導体層170が設置される。前記第二電極160は、前記第三半導体層170と前記第二半導体層140の表面の一部に設置され、且つ前記第三半導体層170前記複数の溝172を通じて、前記第二半導体層140に接続される。

【0145】

(実施例18)

図43を参照すると、実施例18の前記第十七の発光ダイオード113の製造方法は、結晶成長のための前記成長表面101を有する前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101上に、前記カーボンナノチューブ層102を懸架するように設置するステップ(S20a)と、前記基板100の前記成長表面101に前記バッファ層1202を成長させるステップ(S100)と、前記バッファ層1202の表面に、前記第一半導体層120、前記活性層130及び前記第二半導体層140を順に成長させるステップ(S30)と、前記基板100を除去するステップ(S90)と、前記第一半導体層120の表面に、前記第一電極150を設置し、前記第二半導体層140の表面に、前記第二電極160を設置するステップ(S50)と、を含む。

【0146】

前記第十七の発光ダイオード113の製造方法は、前記第二の発光ダイオード20の製造方法と比べて、次の点が異なる。前記ステップ(20a)及び前記ステップ(S30)の間に、更に、前記ステップ(S100)を行う。前記ステップ(S30)と前記ステップ(S50)との間に、前記ステップ(S40)は行わず、前記ステップ(S90)を行う。前記ステップ(S100)及び前記ステップ(S90)は、前記第十四の発光ダイオード110の製造方法のステップ(S100)及び前記ステップ(S90)によって行う。前記ステップ(S50)において、前記第一電極150は、前記第一半導体層120、前記第二電極160及び前記第二半導体層140の表面全部をそれぞれ覆う。

【0147】

図44を参照すると、本実施例の製造方法によって得られた前記第十七の発光ダイオード113は、前記第一電極150、前記第一半導体層120、前記活性層130、前記第二半導体層140、前記カーボンナノチューブ層102及び前記第二電極160を含む。前記第一電極150、前記第一半導体層120、前記活性層130、第二半導体層140及び第二電極160が、順に積層して設置される。前記カーボンナノチューブ層102は、前記第一半導体層120の内部に、前記第一半導体層120によって囲まれるように設置される。前記第十七の発光ダイオード113は、前記第二の発光ダイオード20と比べて、次の点が異なる。前記第十七の発光ダイオード113は、前記基板100を含まず、前記第一電極150は、前記第一半導体層120の前記活性層130の反対側の表面に、表面全部を覆うように設置される。前記第二電極160は、前記第二半導体層140の前記活性層130の反対側の表面に、表面全部を覆うように設置される。

【符号の説明】

【0148】

10、20、20a、30、40、40a、40b、40c、50、60、70、80、90、110、111、113、115 発光ダイオード

100 基板

100a ベース

101 成長表面

102 カーボンナノチューブ層

103 キャビティ

112 第一支持体

114 第二支持体

120 第一半導体層

121、1204 真性半導体層

122、172 溝

123 N型のGaNエピタキシャル層

130 活性層

140 第二半導体層

143 カーボンナノチューブセグメント

145 カーボンナノチューブ

150 第一電極

160 第二電極

170 第三半導体層

180 反射層

1021 空隙

1202 バッファ層

1242 エピタキシャル結晶粒

1244 エピタキシャル膜

【技術分野】

【0001】

本発明は、発光ダイオードに関するものである。

【背景技術】

【0002】

窒化ガリウム(GaN)を利用した半導体からなるLEDは、優れた光出射率を有し、寿命が長く、また省エネルギーなどの利点を有するので、近年、ディスプレイ装置、電光掲示板、街灯、自動車などの照明素子として広く使用されている。

【0003】

従来のLEDは、一般にn型半導体層と、p型半導体層と、活性層と、n型電極と、p型電極とを含む。前記活性層はn型半導体層とp型半導体層との間に位置する。前記p型電極はp型半導体層に設置され、前記n型電極はn型半導体層に設置される。また、前記p型電極は透明電極である。前記LEDを使用する際、前記p型半導体層及び前記n型半導体層に対して、正電圧及び負電圧をそれぞれ印加することにより、前記p型半導体層及び前記n型半導体層からの電子及び正孔は、前記活性層に移動し且つ互いに結合して可視光を放射する。

【0004】

しかし、従来のLEDの光出射率は低い。この原因は、前記LEDの半導体(窒化ガリウム)の屈折率が、大気の屈折率より大きいので、前記活性層から出射した広角度を有する光が前記LEDの半導体と大気の界面で全反射されることにより、大部分の光が前記LEDの内部に抑制され、熱に変換されて消散するからである。

【0005】

そこで近年、LEDの低光出射率を改善するために、前記LEDの半導体の表面を粗面処理するなどの方法が開発されてきた。例えば、前記LEDの光出射面をエッチングして、該LEDの光出射面に微構造を形成する光子サイクリング方法及びサファイア基板のエッチング方法などである(特許文献1を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第7173289号明細書

【非特許文献】

【0007】

【非特許文献1】Kaili Jiang、Qunqing Li、Shoushan Fan、“Spinning continuous carbon nanotube yarns”、Nature、2002年、第419巻、p.801

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、従来のLEDの半導体の表面を粗面処理する方法は複雑であり、コストが高く、且つ前記LEDの半導体を破壊する恐れがあり、前記LEDの発光効率を下げる。

【0009】

従って、前記課題を解決するために、本発明は光出射率が高い発光ダイオードを提供する。

【課題を解決するための手段】

【0010】

本発明の発光ダイオードは、基板と、第一半導体層と、第二半導体層と、活性層と、第一電極と、第二電極と、を含む。前記第一半導体層、前記活性層、及び前記第二半導体層は、前記基板から離れる方向に沿って、前記基板に順次的に積層される。前記第一電極は、前記第一半導体層に電気的に接続される。前記第二電極は、前記第二半導体層に電気的に接続され、前記第一半導体層の前記基板と隣接する表面は、複数の空隙を含むパターン化された表面であり、前記第一半導体層のパターン化された表面が前記基板に接続することによって複数のキャビティが形成される。

【0011】

本発明の発光ダイオードは、基板と、第一半導体層と、第二半導体層と、活性層と、第一電極と、第二電極と、を含む。前記第一半導体層、前記活性層、及び前記第二半導体層は、前記基板から離れる方向に沿って、前記基板に順次的に積層される。前記第一電極は、前記第一半導体層に電気的に接続される。前記第二電極は、前記第二半導体層に電気的に接続され、前記第一半導体層の内部に複数のキャビティが形成される。

【0012】

本発明の発光ダイオードは、更に、カーボンナノチューブ層を含み、前記カーボンナノチューブ層は、複数のカーボンナノチューブを含み、前記カーボンナノチューブ層が、前記第一半導体層と前記基板との間に、前記カーボンナノチューブ層のカーボンナノチューブが複数のキャビティ内に配置される。

【0013】

更に、前記第二半導体層の前記活性層を離れた表面に、複数の溝が形成された第三半導体層が配置される。

【発明の効果】

【0014】

従来の技術と比べて、本発明の発光ダイオードに、一体構造の複数の空隙を有するカーボンナノチューブ層を直接的に基板の結晶面に設置して、エピタキシャル半導体層を成長させるので、製造方法が簡単であり且つコストが低い。前記基板の結晶面の一部は、前記カーボンナノチューブ層の前記複数の空隙によって露出される。前記基板の該一部の結晶面から前記カーボンナノチューブ層の前記複数の空隙を通じて、成長結晶核を形成させた後、横方向に結晶成長させて、一体のエピタキシャル層を成長形成させるので、エピタキシャル半導体層は前記基板との接触面積が小さい。従って、前記エピタキシャル半導体層と前記基板との間の結合力を減少させることができる。また、前記カーボンナノチューブ層は、前記エピタキシャル半導体層が成長する過程において、格子欠陥が発生することを防止することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施例1に係る第一の発光ダイオードの製造工程を示す図である。

【図2】図1中のエピタキシャル構造体の製造工程で用いる一つの成長ベースの構造を示す図である。

【図3】図1中のエピタキシャル構造体の製造工程で用いる他の成長ベースの構造を示す図である。

【図4】ドローン構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図5】図4中のカーボンナノチューブフィルムのカーボンナノチューブセグメントの構造を示す図である。

【図6】図4中のカーボンナノチューブフィルムが90度で積層されて形成されたカーボンナノチューブ層の走査型電子顕微鏡写真である。

【図7】カーボンナノチューブが配向して配置されるプレシッド構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図8】綿毛構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図9】非ねじれ状カーボンナノチューブワイヤの走査型電子顕微鏡写真である。

【図10】ねじれ状カーボンナノチューブワイヤの走査型電子顕微鏡写真である。

【図11】図1中の第一半導体層の製造工程の一つのステップを示す図である。

【図12】本発明の実施例1に係る第一の発光ダイオードの第一半導体層及び基板の界面の走査型電子顕微鏡写真である。

【図13】図12の透過型電子顕微鏡写真である。

【図14】本発明の実施例1に係る第一の発光ダイオードの構造を示す図である。

【図15】本発明の実施例2に係る第二の発光ダイオードの製造工程を示す図である。

【図16】本発明の実施例2に係る第二の発光ダイオードの構造を示す図である。

【図17】本発明の実施例3に係る第三の発光ダイオードの構造を示す図である。

【図18】本発明の実施例4に係る第四の発光ダイオードの製造工程を示す図である。

【図19】本発明の実施例4に係る第四の発光ダイオードの構造を示す図である。

【図20】本発明の実施例5に係る第五の発光ダイオードの製造工程を示す図である。

【図21】本発明の実施例5に係る第五の発光ダイオードの構造を示す図である。

【図22】図21のA−Aに沿った断面図である。

【図23】本発明の実施例6に係る第六の発光ダイオードの構造を示す図である。

【図24】本発明の実施例7に係る第七の発光ダイオードの構造を示す図である。

【図25】本発明の実施例7に係る第八の発光ダイオードの構造を示す図である。

【図26】本発明の実施例8に係る第九の発光ダイオードの製造工程を示す図である。

【図27】本発明の実施例8に係る第九の発光ダイオードの構造を示す図である。

【図28】本発明の実施例9に係る第十の発光ダイオードの製造工程を示す図である。

【図29】本発明の実施例9に係る第十の発光ダイオードの構造を示す図である。

【図30】本発明の実施例10に係る第十一の発光ダイオードの構造を示す図である。

【図31】本発明の実施例11に係る第十二の発光ダイオードの製造工程を示す図である。

【図32】本発明の実施例11に係る第十二の発光ダイオードの構造を示す図である。

【図33】本発明の実施例12に係る第十三の発光ダイオードの製造工程を示す図である。

【図34】本発明の実施例12に係る第十三の発光ダイオードの構造を示す図である。

【図35】本発明の実施例13に係る第十四の発光ダイオードの一つの製造工程を示す図である。

【図36】本発明の実施例13に係る第十四の発光ダイオードの構造を示す図である。

【図37】本発明の実施例14に係る第十四の発光ダイオードの他の製造工程を示す図である。

【図38】本発明の実施例15に係る第十五の発光ダイオードの一つの製造工程を示す図である。

【図39】本発明の実施例15に係る第十五の発光ダイオードの構造を示す図である。

【図40】本発明の実施例16に係る第十五の発光ダイオードの他の製造工程を示す図である。

【図41】本発明の実施例17に係る第十六の発光ダイオードの製造工程を示す図である。

【図42】本発明の実施例17に係る第十六の発光ダイオードの構造を示す図である。

【図43】本発明の実施例18に係る第十七の発光ダイオードの製造工程を示す図である。

【図44】本発明の実施例18に係る第十七の発光ダイオードの構造を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の発光ダイオード及びその製造方法の実施例について説明する。以下の各々の実施例において、同じ部材は同じ符号で標示する。

【0017】

(実施例1)

図1を参照すると、実施例1に係る発光ダイオード10の製造方法は、結晶を成長させるための成長表面101を有する基板100を提供するステップ(S10)と、前記基板100の前記成長表面101に、カーボンナノチューブ層102を設置するステップ(S20)と、前記基板100の前記成長表面101に、第一半導体層120と、活性層130と、第二半導体層140と、を順に成長させるステップ(S30)と、前記第二半導体層140及び前記活性層130の一部をエッチングして、前記第一半導体層120の表面の一部を露出させるステップ(S40)と、前記第一半導体層120の表面に第一電極150を設置し、前記第二半導体層140の表面に第二電極160を設置するステップ(S50)と、を含む。

【0018】

前記ステップ(S10)において、前記基板100は、前記第一半導体層120に対して、結晶を成長させるための前記成長表面101を提供し、前記成長表面101は、前記第一半導体層120の結晶成長を支持する。前記基板100の前記成長表面101は、平滑な表面であり、且つ酸素又は炭素などの不純物は含まれていない。前記基板100は、単層構造又は多層構造を有する。前記基板100が単層構造を有する場合、前記基板100は単結晶構造体である。この時、前記基板100は少なくとも一つの結晶面を含み、該結晶面は前記第一半導体層120の前記成長表面101として用いられる。前記基板100が多層構造を有する場合、前記基板100は、少なくとも一層の前記単結晶構造体を含み、且つ前記単結晶構造体は少なくとも一つの結晶面を含み、該結晶面は前記第一半導体層120の前記成長表面101として用いられる。前記基板100の単結晶構造体は、GaAs、GaN、AlN、Si、SOI(silicon on insulator)、SiC、MgO、ZnO、LiGaO2、LiAlO2、Al2O3、GaSb、InN、InP、InAs、InSb、AlP、AlAs、AlSb、AlN、GaP、SiC、SiGe、GaMnAs、GaAlAs、GaInAs、GaAlN、GaInN、AlInN、GaAsP、InGaN、AlGaInN、AlGaInP、GaP:Zn及びGaP:Nの一種又は数種からなることができる。前記基板100の材料は、前記製造しようとする第一半導体層120の材料に応じて選択可能であるが、前記第一半導体層120の材料と類似の格子定数及び熱膨張係数を有することが好ましい。本実施例において、前記基板100はサファイア基板である。

【0019】

前記ステップ(S20)において、前記カーボンナノチューブ層102は、複数のカーボンナノチューブからなり、且つ該複数のカーボンナノチューブは均一に分散されている。前記複数のカーボンナノチューブは分子間力で接続されている。前記カーボンナノチューブ層102におけるカーボンナノチューブは、単層カーボンナノチューブ、二層カーボンナノチューブ又は多層カーボンナノチューブである。前記カーボンナノチューブ層102の厚さは1nm〜100μmであり、10nm、100nm、200nm、1μm、10μm又は50μmであることができる。また、前記カーボンナノチューブ層102は、パターン化された薄膜構造体である。前記カーボンナノチューブ層102が前記基板100の前記成長表面101に設置された場合、前記基板100の前記成長表面101の、前記カーボンナノチューブ層102のパターン化された部分に対応した一部の表面は、前記カーボンナノチューブ層102のパターン化された部分を通じて露出される。従って、前記第一半導体層120は、前記成長表面101の露出された部分から成長することができる。

【0020】

前記パターン化されたカーボンナノチューブ層102に、複数の空隙1021が形成されている。前記複数の空隙1021は、前記カーボンナノチューブ層102に均一に分布する。前記複数の空隙1021は、前記カーボンナノチューブ層102の厚さ方向に沿って、前記カーボンナノチューブ層102を貫通する。前記複数の空隙1021は、隣接する複数のカーボンナノチューブによって囲まれて形成され、微孔状である。又はカーボンナノチューブが軸方向に沿って配列して、延伸された隣接するカーボンナノチューブ同士の間にできる間隙からなり、ストリップ状である。前記複数の空隙1021が微孔状である場合、前記複数の空隙1021の平均孔径は10nm〜500μmである。前記複数の空隙1021がストリップ状である場合、前記複数の空隙1021の平均幅は10nm〜500μmである。また、前記複数の空隙1021は、一部が微孔状であり、もう一部がストリップ状であってもよい。前記複数の空隙1021の寸法は、前記孔径の直径又は間隙の幅を指す。また、前記複数の空隙1021の寸法は異なることができる。しかし、前記複数の空隙1021の寸法は、10nm〜300μmであることが好ましく、50nm、100nm、500nm、1μm、10μm、80μm又は120μmであることがより好ましい。前記複数の空隙1021の寸法が小さいほど、前記第一半導体層120が成長する過程において、格子欠陥が発生する可能性は低く、高品質の前記第一半導体層120を得ることができる。本実施例において、前記複数の空隙1021の寸法は10nm〜10μmである。前記カーボンナノチューブ層102のデューティファクター(dutyfactor)は1:100〜100:1であるが、例えば、1:10、1:2、1:4、4:1、2:1又は10:1であることもできる。好ましくは、1:4〜4:1である。ここで、前記デューティファクターとは、前記カーボンナノチューブ層102が前記基板100の前記成長表面101に被覆された後における前記基板100の前記成長表面101の、前記カーボンナノチューブ層102で遮られた領域と、前記カーボンナノチューブ層102の前記複数の空隙1021から露出した領域との面積比を示す。

【0021】

前記カーボンナノチューブ層102が、パターン化を保持できる場合、前記カーボンナノチューブ層102に、前記複数のカーボンナノチューブが配向し又は配向せずに設置され、前記複数のカーボンナノチューブの配列方式により、前記カーボンナノチューブ層102は、非配向型のカーボンナノチューブ層102及び配向型のカーボンナノチューブ層102の二種に分類される。本実施例において、非配向型のカーボンナノチューブ層102は、カーボンナノチューブが異なる方向に沿って延伸している又は絡み合っており、配向型のカーボンナノチューブ層102は、前記複数のカーボンナノチューブが同じ方向に沿って配列している。或いは、配向型のカーボンナノチューブ層102が二つ以上の領域に分割される場合、各々の領域における複数のカーボンナノチューブが同じ方向に沿って配列されている。この場合、異なる領域におけるカーボンナノチューブの配列方向は異なる。

【0022】

一つの例として、高光透過率及び優れたパターン化を有する前記カーボンナノチューブ層102を得るために、前記カーボンナノチューブ層102におけるカーボンナノチューブの長軸は、前記カーボンナノチューブ層102の表面に平行するように配列されることが好ましい。この場合、前記カーボンナノチューブ層102が、前記基板100の前記成長表面101に被覆された後、前記カーボンナノチューブ層102におけるカーボンナノチューブの長軸は、前記成長表面101に平行する。図2を参照すると、前記カーボンナノチューブ層102における大部分のカーボンナノチューブは、同じ方向に沿って設置されている。図3を参照すると、前記カーボンナノチューブ層102における一部のカーボンナノチューブは第一方向に沿って設置され、もう一部のカーボンナノチューブは第二方向に沿って設置されている。前記第一方向は第二方向に垂直である。好ましくは、前記基板100の前記成長表面101に被覆された前記カーボンナノチューブ層102におけるカーボンナノチューブは、前記基板100の結晶方位に沿って延伸して配列され、又は、前記基板100の結晶方位と所定の角度をなす方向に沿って延伸して配列される。

【0023】

前記カーボンナノチューブ層102は、化学蒸着法(CVD)によって直接的に前記基板100の前記成長表面101に形成されるか又はあらかじめ形成されたカーボンナノチューブフィルムを前記基板100の前記成長表面101に設置して形成されるか又はカーボンナノチューブ懸濁液を濾過した後、前記基板100の前記成長表面101に堆積させて形成される。しかし、前記の方法は、全て支持面を必要とする。

【0024】

また、前記カーボンナノチューブ層102は、自立構造である薄膜の形状に形成することもできる。ここで、自立構造とは、支持体材を利用せず、前記カーボンナノチューブ層102を独立して利用することができる形態のことである。すなわち、前記カーボンナノチューブ層102を対向する両側から支持して、前記カーボンナノチューブ層102の構造を変化させずに、前記カーボンナノチューブ層102を懸架させることができることを意味する。従って、前記カーボンナノチューブ層102は、前記基板100の前記成長表面101に直接的に設置することが容易である。

【0025】

また、前記カーボンナノチューブ層102は、複数のカーボンナノチューブからなる純カーボンナノチューブ構造体であることもできる。前記純カーボンナノチューブ構造体における前記カーボンナノチューブ層102を形成する工程の中で、カーボンナノチューブの表面には修飾及び酸化処理は行われず、また化学的官能基も含まない。また、前記カーボンナノチューブ層102は、複数のカーボンナノチューブ及び添加材料からなるカーボンナノチューブ複合構造体であることもできる。この場合、前記カーボンナノチューブ複合構造体におけるカーボンナノチューブは、主要な材料として利用される。前記添加材料は、グラフェン、炭化ケイ素、窒化ホウ素、窒化ケイ素、二酸化ケイ素、ダイヤモンド、アモルファスカーボン、グラファイトなどの一種又は数種からなることができるが、金属炭化物、金属酸化物及び金属窒化物などの一種又は数種からなることもできる。前記添加材料は、前記カーボンナノチューブ層102のカーボンナノチューブの表面に被覆され、又は前記カーボンナノチューブ層102の前記複数の空隙1021に充填される。これにより、前記カーボンナノチューブ層102における大きな直径を持つ前記複数の空隙1021の直径を、小さくすることができるが、好ましくは、前記添加材料は、前記カーボンナノチューブ層102のカーボンナノチューブの表面に被覆される。この場合、前記添加材料は、化学蒸着法、物理気相成長法(PVD)又はマグネトロンスパッタリング法などによって、前記カーボンナノチューブ層102のカーボンナノチューブの表面に堆積される。

【0026】

前記カーボンナノチューブ層102を、前記基板100の前記成長表面101に被覆させた後、さらに有機溶剤で処理する。これにより、前記カーボンナノチューブ層102は、前記基板100の前記成長表面101に更に緊密に接続することができる。前記有機溶剤で処理する方法は、ピペットによって、前記有機溶剤を前記カーボンナノチューブ層102の表面に滴下し、該有機溶剤を前記カーボンナノチューブ層102に浸漬させる方法と、前記カーボンナノチューブ層102と前記基板100の全体を、前記有機溶剤が入っている容器に入れて浸漬させる方法とがある。前記有機溶剤は、エタノール、メタノール、アセトン、ジクロロエタン及びクロロホルムなどの揮発性有機溶剤の一種又は数種からなる。本実施例において、前記有機溶剤はエタノールである。

【0027】

前記カーボンナノチューブ層102は、少なくとも一枚の、厚さが0.5nm〜10μmであるカーボンナノチューブフィルム、若しくは少なくとも一本の、直径が0.5nm〜10μmであるカーボンナノチューブワイヤからなる。或いは、前記カーボンナノチューブフィルム及びカーボンナノチューブワイヤが組み合わさって形成される。前記カーボンナノチューブ層102が、複数のカーボンナノチューブワイヤからなる場合、前記複数のカーボンナノチューブワイヤは、間隔を開けて平行して設置されるか又は互いに交叉して設置される。或いは、互いに編むようにして網状構造体を形成する。この場合、前記カーボンナノチューブ層102において、間隔を開けて設置された隣接するカーボンナノチューブワイヤ間の距離は0.1μm〜200μmであるが、10μm〜100μmであることが好ましい。また、この時、前記カーボンナノチューブワイヤ間の間隙は前記複数の空隙1021として定義される。従って、前記カーボンナノチューブ層102における前記複数の空隙1021の幅は、前記間隔を開けて平行して設置されたカーボンナノチューブワイヤ間の距離を制御することによって制御することができる。また、前記複数の空隙1021の長さは、前記間隔を開けて平行して設置されたカーボンナノチューブワイヤの長さと等しくすることができる。

【0028】

前記カーボンナノチューブ層102が、複数のカーボンナノチューブフィルムからなる場合、前記複数のカーボンナノチューブフィルムは、並列して一層に配列するか又は積層されて多層に配列する。この場合、隣接するカーボンナノチューブフィルムは、分子間力で結合されている。前記カーボンナノチューブ層102が、積層された複数のカーボンナノチューブフィルムからなる場合、前記カーボンナノチューブフィルムの積層された数を制御することにより、前記カーボンナノチューブ層102の厚さを制御することができる。前記カーボンナノチューブ層102において、積層されたカーボンナノチューブフィルムの層数は2層〜100層であるが、好ましくは、10層、30層又は50層である。

【0029】

本発明の前記カーボンナノチューブ層102の種類として、以下の(一)〜(四)のものが挙げられる。

【0030】

(一)ドローン構造カーボンナノチューブフィルム

前記カーボンナノチューブ層102は、超配列カーボンナノチューブアレイ(非特許文献1を参照)から引き出して得られたドローン構造カーボンナノチューブフィルム(drawn carbon nanotube film)である。単一の前記カーボンナノチューブフィルムにおいて、複数のカーボンナノチューブが同じ方向に沿って、端と端が接続されている。即ち、単一の前記カーボンナノチューブフィルムは、長さ方向に沿って分子間力で端部同士が接続された複数のカーボンナノチューブを含む。また、前記複数のカーボンナノチューブは、前記カーボンナノチューブフィルムの表面に平行して配列されている。図4及び図5を参照すると、単一の前記カーボンナノチューブフィルムは、複数のカーボンナノチューブセグメント143を含む。前記複数のカーボンナノチューブセグメント143は、長さ方向に沿って分子間力で端と端が接続されている。各々のカーボンナノチューブセグメント143は、相互に平行に、分子間力で結合された複数のカーボンナノチューブ145を含む。単一の前記カーボンナノチューブセグメント143において、前記複数のカーボンナノチューブ145の各々の長さは同じである。

【0031】

前記ドローン構造カーボンナノチューブフィルムの製造方法は、カーボンナノチューブアレイを提供する第一ステップと、前記カーボンナノチューブアレイから、少なくとも、一枚のカーボンナノチューブフィルムを引き伸ばす第二ステップと、を含む。

【0032】

前記カーボンナノチューブ層102が、積層された複数の前記ドローン構造カーボンナノチューブフィルムを含む場合、隣接する前記ドローン構造カーボンナノチューブフィルムは、分子間力で結合されている。隣接する前記ドローン構造カーボンナノチューブフィルムにおけるカーボンナノチューブは、それぞれ0°〜90°の角度で交差している。好ましくは、90°の角度で交差している(図6参照)。

【0033】

前記カーボンナノチューブ膜の厚さを薄くするために、前記カーボンナノチューブ膜を加熱処理することができる。加熱処理する工程において、前記カーボンナノチューブ膜が破壊されることを防止するために、各々の前記カーボンナノチューブ膜の一部に対して加熱処理する。その方法として、レーザー又はマイクロ波によって、前記カーボンナノチューブ膜の一部を加熱して、該一部のカーボンナノチューブを酸化させることで、前記カーボンナノチューブ膜の厚さを薄くする。本実施例において、前記カーボンナノチューブ膜は、酸素を含む雰囲気の中で、レーザー装置によって照射される。レーザーのパワー密度は0.1×104W/m2より大きい。前記レーザーを、前記カーボンナノチューブ膜に対して均一な速度で移動させて、前記カーボンナノチューブ膜を加熱する。前記レーザーのスポットの直径は1mm〜5mmである。また、前記レーザーは、炭酸ガスレーザー装置により提供されることが好ましい。前記炭酸ガスレーザー装置の電力は30Wであり、レーザーの波長は10.6μmであり、レーザースポットの直径は3mmである。

【0034】

(二)カーボンナノチューブワイヤ

図9を参照すると、前記カーボンナノチューブワイヤは、分子間力で接続された複数のカーボンナノチューブからなる。この場合、一本のカーボンナノチューブワイヤ(非ねじれ状カーボンナノチューブワイヤ)は、端と端とが接続された複数のカーボンナノチューブセグメント(図示せず)を含む。前記カーボンナノチューブセグメントは、同じ長さ及び幅を有する。さらに、各々の前記カーボンナノチューブセグメントに、同じ長さの複数のカーボンナノチューブが平行に配列されている。前記複数のカーボンナノチューブはカーボンナノチューブワイヤの中心軸に平行に配列されている。この場合、一本の前記カーボンナノチューブワイヤの直径は1μm〜1cmである。また、図10を参照すると、前記カーボンナノチューブワイヤは、ねじることで、ねじれ状カーボンナノチューブワイヤを形成することができる。ここで、前記複数のカーボンナノチューブは、前記カーボンナノチューブワイヤの中心軸を軸に、螺旋状に配列されている。この場合、一本の前記カーボンナノチューブワイヤの直径は1μm〜1cmである。前記カーボンナノチューブ構造体は、前記非ねじれ状カーボンナノチューブワイヤ、ねじれ状カーボンナノチューブワイヤ、又はこれらの組み合わせのいずれか一種からなる。

【0035】

前記カーボンナノチューブワイヤを形成する方法は、カーボンナノチューブアレイから引き出して形成されるカーボンナノチューブフィルムを利用する。前記カーボンナノチューブワイヤを形成する方法は、前記カーボンナノチューブフィルムにおけるカーボンナノチューブの長手方向に沿って、前記カーボンナノチューブフィルムを所定の幅で切断し、カーボンナノチューブワイヤを形成する方法と、前記カーボンナノチューブフィルムを有機溶剤に浸漬させて、前記カーボンナノチューブフィルムを収縮し、カーボンナノチューブワイヤを形成する方法と、前記カーボンナノチューブフィルムを機械加工(例えば、紡糸加工)して、ねじれカーボンナノチューブワイヤを形成する方法がある。前記紡糸加工において、具体的に、まず、前記カーボンナノチューブフィルムを紡糸装置に固定した後、前記紡糸装置を作動させて、前記カーボンナノチューブフィルムを回転させる。これにより、ねじれカーボンナノチューブワイヤが形成される。

【0036】

(三)プレシッド構造カーボンナノチューブフィルム

前記カーボンナノチューブ層102は、少なくとも一枚のカーボンナノチューブフィルムを含む。このカーボンナノチューブフィルムは、プレシッド構造カーボンナノチューブフィルム(pressed carbon nanotube film)である。単一の前記カーボンナノチューブフィルムにおける複数のカーボンナノチューブが、等方的に配列されているか又は所定の方向に沿って配列されている。或いは異なる複数の方向に沿って配列されている。前記カーボンナノチューブフィルムは、押し器具を利用することにより、所定の圧力をかけて前記カーボンナノチューブアレイを押し、該カーボンナノチューブアレイを圧力で倒すことにより形成された、シート状の自立構造を有するものである。前記カーボンナノチューブフィルムにおけるカーボンナノチューブの配列方向は、前記押し器具の形状及び前記カーボンナノチューブアレイを押す方向により決められている。

【0037】

図7を参照すると、単一の前記カーボンナノチューブフィルムにおけるカーボンナノチューブが配向して配列された場合、該カーボンナノチューブフィルムは、同じ方向に沿って配列された複数のカーボンナノチューブを含む。ローラー形状を有する押し器具を利用して、同じ方向に沿って前記カーボンナノチューブアレイを同時に押すと、基本的に同じ方向に配列されたカーボンナノチューブを含むカーボンナノチューブフィルムが形成される。また、ローラー形状を有する押し器具を利用して、異なる方向に沿って、前記カーボンナノチューブアレイを同時に押すと、前記異なる方向に沿って、選択的な方向に配列されたカーボンナノチューブを含むカーボンナノチューブフィルムが形成される。

【0038】

前記カーボンナノチューブフィルムにおけるカーボンナノチューブの傾斜角は、前記カーボンナノチューブアレイにかけた圧力に関係する。前記カーボンナノチューブフィルムにおけるカーボンナノチューブと該カーボンナノチューブフィルムの表面とは、角度αを成し、該角度αは0°以上15°以下である。好ましくは、前記カーボンナノチューブフィルムにおけるカーボンナノチューブは、該カーボンナノチューブフィルムの表面に平行する(即ち、角度αは0°である)。前記圧力が大きくなるほど、前記傾斜角は大きくなる。また、前記カーボンナノチューブフィルムの厚さは、前記カーボンナノチューブアレイの高さ及び該カーボンナノチューブアレイにかける圧力に関係する。即ち、前記カーボンナノチューブアレイの高さが高くなるほど、また、該カーボンナノチューブアレイにかけた圧力が小さくなるほど、前記カーボンナノチューブフィルムの厚さは大きくなる。これとは逆に、カーボンナノチューブアレイの高さが低くなるほど、また、該カーボンナノチューブアレイにかける圧力が大きくなるほど、前記カーボンナノチューブフィルムの厚さは小さくなる。

【0039】

(四)綿毛構造カーボンナノチューブフィルム

前記カーボンナノチューブ構造体は、少なくとも一枚のカーボンナノチューブフィルムを含む。このカーボンナノチューブフィルムは綿毛構造カーボンナノチューブフィルム(flocculated carbon nanotube film)である。図8を参照すると、単一の前記カーボンナノチューブフィルムにおいて、複数のカーボンナノチューブが絡み合い且つ等方的に配列されている。前記カーボンナノチューブ構造体において、前記複数のカーボンナノチューブは均一に分布され、配向せずに設置されている。単一の前記カーボンナノチューブの長さは100nm以上であるが、100nm〜10cmであることが好ましい。前記カーボンナノチューブ構造体は、自立構造の薄膜の形状に形成されている。ここで、自立構造とは、支持体を利用せず、前記カーボンナノチューブ構造体を独立して利用することができる形態のことである。前記複数のカーボンナノチューブは、分子間力で接近して、相互に絡み合い、カーボンナノチューブネット状に形成される。前記複数のカーボンナノチューブは配向せずに設置されて、多くの微小な穴が形成される。ここで、単一の前記微小な穴の直径は10μm以下である。前記カーボンナノチューブ構造体におけるカーボンナノチューブは、相互に絡み合って設置されるので、該カーボンナノチューブ構造体は柔軟性に優れ、任意の形状に湾曲して形成させることができるため、用途に応じて、前記カーボンナノチューブ構造体の長さ及び幅を調整することができる。前記カーボンナノチューブ構造体の厚さは0.5nm〜1mmである。

【0040】

前記カーボンナノチューブフィルムの製造方法は、下記のステップを含む。

【0041】

第一ステップでは、まず、カーボンナノチューブ原料(綿毛構造カーボンナノチューブフィルムの素になるカーボンナノチューブ)を提供し、ナイフのような工具でカーボンナノチューブを基材から剥離し、カーボンナノチューブ原料を形成する。この時、前記カーボンナノチューブは、ある程度互いに絡み合っている。前記カーボンナノチューブの原料において、該カーボンナノチューブの長さは10マイクロメートル以上であり、100マイクロメートル以上であることが好ましい。

【0042】

第二ステップでは、前記カーボンナノチューブ原料を溶剤に浸漬し、該カーボンナノチューブ原料を処理して、綿毛構造のカーボンナノチューブ構造体を形成する。

【0043】

具体的に、前記カーボンナノチューブ原料を前記溶剤に浸漬した後、超音波式分散、又は高強度撹拌又は振動などの方法により、前記カーボンナノチューブを綿毛構造に形成させる。ここで、前記溶剤は、水又は揮発性有機溶剤である。超音波式分散方法の場合、カーボンナノチューブを含む溶剤を10〜30分間超音波分散処理する。これにより、カーボンナノチューブは大きな比表面積を有し、カーボンナノチューブの間に大きな分子間力が生じるので、前記カーボンナノチューブは互いにもつれて、綿毛構造に形成される。

【0044】

第三ステップでは、前記綿毛構造のカーボンナノチューブ構造体を含む溶液を濾過して、最終的な綿毛構造のカーボンナノチューブ構造体を取り出す。

【0045】

具体的に、まず、濾紙が置かれたファネルを提供する。前記綿毛構造のカーボンナノチューブ構造体を含む溶剤を、濾紙が置かれたファネルに注ぎ込んだ後、暫く放置して、乾燥させると、前記綿毛構造のカーボンナノチューブ構造体を含む溶剤から、綿毛構造のカーボンナノチューブ構造体が分離する。その後、前記綿毛構造のカーボンナノチューブ構造体におけるカーボンナノチューブが互いに絡み合って、不規則的な綿毛構造となる。

【0046】

分離した前記綿毛構造のカーボンナノチューブ構造体を容器に置き、前記綿毛構造のカーボンナノチューブ構造体を所定の形状に展開させた後、該展開した前記綿毛構造のカーボンナノチューブ構造体に所定の圧力を加え、前記綿毛構造のカーボンナノチューブ構造体に残留した溶剤を加熱するか、或いは、該溶剤を自然に蒸発させると、綿毛構造のカーボンナノチューブフィルムが形成される。

【0047】

前記綿毛構造のカーボンナノチューブ構造体の展開する面積によって、綿毛構造のカーボンナノチューブフィルムの厚さと面密度を制御できる。即ち、一定の体積を有する前記綿毛構造のカーボンナノチューブ構造体は、展開される面積が大きくなるほど、綿毛構造のカーボンナノチューブフィルムの厚さと面密度は小さくなる。

【0048】

また、微多孔膜とエアーポンプファネル(Air−pumping Funnel)を利用して、前記綿毛構造のカーボンナノチューブフィルムを形成することができる。具体的に、まず、微多孔膜とエアーポンプファネルを提供し、前記綿毛構造のカーボンナノチューブ構造体を含む溶剤を、前記微多孔膜を通して前記エアーポンプファネルに注ぎ込み、該エアーポンプファネルを抽気して、乾燥させると、綿毛構造のカーボンナノチューブフィルムが形成される。前記微多孔膜は平滑な表面を有するので、前記カーボンナノチューブフィルムは、容易に前記微多孔膜から剥落することができる。また、前記微多孔膜における単一の微小孔の直径は0.22マイクロメートルである。さらに、前記エアーポンプファネルを利用することにより、前記綿毛構造のカーボンナノチューブフィルムに空気圧をかけることができるため、均一な綿毛構造のカーボンナノチューブフィルムを形成することができる。

【0049】

また、前記カーボンナノチューブ層102は、前記第一半導体層120を成長させる際の保護膜として使用することができる。即ち、前記カーボンナノチューブ層102を利用して、前記基板100の前記成長表面101を被覆した後、前記基板100の前記成長表面101の一部は、前記カーボンナノチューブ層102のカーボンナノチューブによって遮られ、他の部分は前記カーボンナノチューブ層102の前記複数の空隙1021によって露出される。前記第一半導体層120は、前記複数の空隙1021によって露出された前記基板100の前記成長表面101の部分のみから成長する。前記カーボンナノチューブ層102は、前記複数の空隙1021を有するので、前記カーボンナノチューブ層102を、前記基板100の前記成長表面101をパターン化する際の保護膜として利用することができる。従って、従来のリソグラフィやエッチングに比べて、前記カーボンナノチューブ層102の製造工程は簡単で、コストが低く且つ前記基板100の前記成長表面101は汚染されない。

【0050】

図2及び図3を参照すると、前記ステップ(S20)において、前記カーボンナノチューブ層102を前記基板100の前記成長表面101に設置して、前記第一半導体層120を成長させるためのベース100aを形成する。

【0051】

前記ステップ(S30)において、前記第一半導体層120、前記活性層130及び前期第二半導体層140は、それぞれ分子線エピタキシー法(MBE)、化学ビームエピタキシー法(CBE)、減圧エピタキシャル成長法、低温エピタキシー法、液相エピタキシー法(LPE)、選択エピタキシー法、有機金属気相エピタキシー法(MOVPE)、超高真空化学蒸着法(UHVCVD)、ハイドライド気相エピタキシー法(HVPE)及び有機金属気相成長法(MOCVD)などの一種又は数種の方法によって結晶を成長させることができる。

【0052】

成長過程において、格子欠陥が発生することを防止するために、前記第一半導体層120、前記活性層130及び前記第二半導体層140は同じ半導体材料からなることが好ましい。本実施例において、真性半導体エピタキシャル層を成長させるための原料ガスに、ドーピング要素を含むガスを導入することにより、直接的にドープされた半導体エピタキシャル層を成長させることができる。また、該ドーピング要素を変更し、成長時間を制御することにより、前記第一半導体層120、前記活性層130及び前記第二半導体層140を順に成長させることができる。

【0053】

前記第一半導体層120の成長するその厚さは0.5nm〜5μmであることが好ましいが、10nm、100nm、1μm、2μm又は3μmであることがより好ましい。本実施例において、前記第一半導体層120の厚さは2μmである。前記第一半導体層120はN型半導体層又はP型半導体層である。前記N型半導体層は、N型GaN、N型GaAs及びN型CuPの一種からなり、前記P型半導体層は、P型GaN、P型GaAs及びP型CuPの一種からなる。前記N型半導体層は電子を提供し、前記P型半導体層は正孔を提供する。本実施例において、前記第一半導体層120は、珪素(Si)がドープされたN型GaNである。

【0054】

前記活性層130の厚さは0.01μm〜0.6μmである。前記活性層130は、単層の量子井戸構造(Quantum Well)又は多層の量子井戸構造を有する。各層の量子井戸は、GaInN、AlGaInN、GaSn、AlGaSn、GaInP及びGaInSnなどからなる。本実施例において、前記活性層130は厚さが0.3μmのInGaN/GaNの複合構造体である。

【0055】

前記第二半導体層140の厚さは0.1μm〜3μmである。前記第二半導体層140は、N型半導体層又はP型半導体層である。前記第一半導体層120及び前記第二半導体層140は、異なる種類の半導体層である。前記第二半導体層140の前記基板100の反対側の表面は、前記発光ダイオード10の光出射面である。本実施例において、前記第二半導体層140は厚さが0.3μmのマグネシウム(Mg)がドープされたP型GaNである。

【0056】

本実施例において、前記第一半導体層120、前記活性層130及び前記第二半導体層140を、前記有機金属気相成長法によって、前記基板100の前記成長表面101に成長させる。ここで、高純度アンモニア(NH3)を窒素源ガスとして、トリメチルガリウム(TMGa)又はトリエチルガリウム(TEGa)をガリウム(Ga)の原料ガスとして、窒素(N2)又は水素(H2)又はそれらの混合気体をキャリヤーガスとして、トリメチルインジウム(TMIn)をインジウム(In)の原料ガスとして、シラン(SiH4)を珪素の原料ガスとして、フェロセンマグネシウム(Cp2Mg)をマグネシウム(Mg)の原料ガスとして用いる。

【0057】

本実施例において、前記第一半導体層120の成長方法は、カーボンナノチューブ膜が設置されたサファイア基板を真空反応室に設置し、前記反応室を1100℃〜1200℃まで加熱し、キャリヤーガス及び窒素源ガスを反応室に導入し、前記サファイア基板を200秒〜1000秒にわたって焼成するステップ(S301)と、キャリヤーガスの雰囲気で、前記反応室の温度を500℃〜650℃まで下げ、前記反応室のガス圧を500トル〜600トルに維持し、同時にガリウムの原料ガス及び窒素源ガスを反応室に導入して、10nm〜50nmの低温GaNバッファ層(図示せず)を成長させるステップ(S302)と、ガリウムの原料ガスの導入を停止し、キャリヤーガス及び窒素源ガスの導入を維持し、前記反応室の温度を1110℃〜1200℃まで昇温し、前記反応室のガス圧を1100トル〜1200トルに維持して、30秒〜300秒にわたってアニーリング処理するステップ(S303)と、前記反応室の温度を1000℃〜1100℃に維持し、前記反応室のガス圧を100トル〜300トルに維持し、ガリウムの原料ガスを再び導入すると同時に、珪素の原料ガスを導入して、3μmの珪素がドープされたN型のGaNエピタキシャル層123を成長させるステップ(S304)と、を含む。

【0058】

また、前記ステップ(S301)の後、前記ステップ(S302)の前に、前記反応室の温度を1110℃〜1200℃に保持し、ガリウムの原料ガスを反応室に導入することにより、前記低温GaNバッファ層に真性半導体層121を成長させる。該真性半導体層は、前記第一半導体層120の格子不整合を更に低減させることができる。

【0059】

図11を参照すると、前記第一半導体層120の成長工程は、前記基板100の前記成長表面101の露出部分に、前記第一半導体層120の核を形成し、前記核の寸法が、主に前記成長表面101と垂直する方向に沿って増加して、複数のエピタキシャル結晶粒1242を形成するステップ(a)と、前記複数のエピタキシャル結晶粒1242による横方向結晶成長及び隣接する前記エピタキシャル結晶粒1242同士の合体によって、全体のエピタキシャル膜1244を形成するステップ(b)と、前記エピタキシャル膜1244が前記成長表面101に垂直する方向に増大して、前記第一半導体層120を形成するステップ(c)と、を含む。

【0060】

前記ステップ(a)において、前記エピタキシャル結晶粒1242は、前記カーボンナノチューブ層102によって露出された前記基板100の前記成長表面101から前記カーボンナノチューブ層102の前記複数の空隙1021を貫通して成長する。ここで、形成しようとする前記第一半導体層120の核が、主に前記成長表面101と垂直する方向に沿って成長することを縦方向結晶成長として定義する。

【0061】

前記ステップ(b)において、隣接する前記エピタキシャル結晶粒1242同士の合体によって、前記複数のエピタキシャル結晶粒1242は互いに接続して、一体構造を有する前記エピタキシャル膜1244を形成する。前記複数のエピタキシャル結晶粒1242及び前記エピタキシャル膜1244は共に前記カーボンナノチューブ層102を包む。隣接する前記エピタキシャル結晶粒1242及び前記エピタキシャル膜1244は共に前記カーボンナノチューブ層102のカーボンナノチューブを囲むことにより複数の溝122を形成する(図14参照)。前記溝122の内壁は、カーボンナノチューブと接触し又は間隔を有することができる。これは、前記カーボンナノチューブと形成しようとする前記第一半導体層120の間の濡れ性によって決まる。複数の前記エピタキシャル結晶粒1242及び前記エピタキシャル膜1244からなる一体構造体の前記基板100の前記成長表面101に対向する表面は、凹凸構造を有するパターン化表面である。該凹凸構造は、前記パターン化された前記カーボンナノチューブ層102に関係している。つまり、前記カーボンナノチューブ層102が、間隔を開けて平行するように設置された複数のカーボンナノチューブワイヤからなる場合、複数の前記エピタキシャル結晶粒1242及び前記エピタキシャル膜1244からなる一体構造体の前記基板100の前記成長表面101に対向する表面に、平行且つ間隔を有する複数の溝が形成される。また、前記カーボンナノチューブ層102が、互いに交叉するように設置され、又は互いに編むようにして網状構造体を形成する場合、複数の前記エピタキシャル結晶粒1242及び前記エピタキシャル膜1244からなる一体構造体の前記基板100の前記成長表面101に対向する表面に、交叉された複数の溝を含む網状溝が形成される。前記カーボンナノチューブ層102は、前記エピタキシャル結晶粒1242と前記基板100の間で格子欠陥が発生することを防止するために用いられる。ここで前記横方向結晶成長とは、前記基板100の前記成長表面101に平行な方向に沿って結晶成長することを示す。

【0062】

前記ステップ(c)において、前記エピタキシャル膜1244が前記成長表面101に垂直な方向に増大する。従って、前記第一半導体層120を形成する時間は長くなる。しかし、前記基板100の前記成長表面101に、前記カーボンナノチューブ層102が設置されているので、前記ステップ(b)において、前記エピタキシャル膜1244の欠陥は少ない。従って、前記エピタキシャル膜1244が前記成長表面101に垂直な方向に増大して形成された第一半導体層120も欠陥は少ない。

【0063】

前記方法によって得られた前記第一半導体層120を、透過型電子顕微鏡(TEM)及び走査型電子顕微鏡(SEM)により観察すると、図12及び図13に示すように、色が比較的暗い部分は、前記第一半導体層120であり、明るい部分はサファイアからなる前記基板100である。前記第一半導体層120の、サファイアからなる前記基板100との接続部分に、複数の前記溝122が形成されている(図14参照)。前記第一半導体層120に形成された複数の前記溝122は、サファイアからなる前記基板100によって閉塞されて複数のトンネル状になる。また、前記カーボンナノチューブ膜は複数のカーボンナノチューブを有し、且つ前記トンネル内に位置する。

【0064】

前記活性層130及び前記第二半導体層140の成長方法は、前記第一半導体層120の成長方法と本質的に同じである。本実施例において、前記活性層130及び前記第二半導体層140の成長方法は、前記第一半導体層120が成長するまで、珪素の原料ガスの導入を停止し、前記反応室の温度を700℃〜900℃に維持し、前記反応室のガス圧を50トル〜500トルに維持するステップ(S311)と、前記反応室にインジウムの原料ガスを更に導入して、InGaN/GaN系で且つ多層の量子井戸構造体を成長させて、前記活性層130を形成するステップ(S312)と、インジウムの原料ガスの導入を停止し、前記反応室の温度を1000℃〜1100℃に維持し、前記反応室のガス圧を76トル〜200トルに維持するステップ(S313)と、前記反応室にマグネシウムの原料ガスを更に導入して、100nm〜200nmのマグネシウムがドープされたP型のGaNエピタキシャル層を成長させて前記第二半導体層140を形成するステップ(S314)と、を含む。

【0065】

本実施例において、前記ステップ(S40)において、プラズマエッチング法で、前記第二半導体層140及び前記活性層130をエッチングする。また、前記活性層130がエッチングされた後、更にプラズマエッチング法によって、前記第一半導体層120をエッチングする。前記第一半導体層120をエッチングする工程において、前記カーボンナノチューブ層102は露出されない。ここで、前記基板100と、前記カーボンナノチューブ層102と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、は、発光ダイオード基体に構成されている。

【0066】

本実施例において、前記第二半導体層140及び前記活性層130をエッチングする工程は、前記第二半導体層140の表面にフォトレジストを均一にコーティングするステップ(S401)と、前記フォトレジスト層の一部を削除して、前記第二半導体層140の表面の一部を露出させるステップ(S402)と、前記フォトレジスト層が形成された前記発光ダイオード基体を真空反応室に放置して、前記反応室に四塩化ケイ素及び塩素の反応気体を導入し、グロー放電による反応気体のプラズマを生成して、前記第二半導体層140と前記活性層130と、を反応させるステップ(S403)と、を含む。前記反応気体プラズマを生成するためのグロー放電の電力は50Wである。前記反応気体塩素の流量は26sccmであり、前記反応気体四塩化ケイ素の流量は4sccmである。また、反応室の気圧は2Paである。

【0067】

前記ステップ(S50)において、前記第一電極150は、前記第一半導体層120の露出表面に設置される。前記第一電極150はP型電極又はN型電極であるが、前記第一半導体層120のタイプと同じでなければならない。また、前記第二電極160は、前記第二半導体層140の表面の一部に設置され且つ接触する。前記第二電極160はP型電極又はN型電極であるが、前記第二半導体層140の類型と同じでなければならない。前記発光ダイオード10の光出射率に影響を与えない限り、前記第二電極160は、前記発光ダイオード10の光出射面に設置される。前記第二電極160が、透明材料からなる場合、前記第二電極160は、前記第二半導体層140の表面全部を覆うことができる。前記第一電極150及び前記第二電極160は、それぞれチタン(Ti)、銀(Ag)、アルミニウム(Al)、ニッケル(Ni)及び金(Au)の一種又は数種からなることができ、酸化インジウムスズ(ITO)膜又はカーボンナノチューブ膜からなることもできる。本実施例において、前記第二電極160はP型電極であり、チタン層及び金属層を含む二層構造体である。前記第二電極160において、チタン層の厚さは15nmであり、金属層の厚さは200nmである。前記第一電極150はN型電極であり、ニッケル層及び金属層を含む二層構造体である。前記第一電極150において、ニッケル層の厚さは15nmであり、金属層の厚さは100nmである。前記第一電極150及び第二電極160は、例えば電子ビーム蒸着法、真空蒸着法、イオンスパッタリング法等の物理気相成長法によって形成される。

【0068】

本実施例の製造方法によって得られた発光ダイオード10は、前記基板100と、前記カーボンナノチューブ層102と、前記第一半導体層120と、前記活性層130と、前記第二半導体層140と、前記第一電極150と、前記第二電極160と、を含む。前記第一半導体層120、前記活性層130及び前記第二半導体層140は、前記基板100に順に積層して設置される。前記第一半導体層120は、前記基板100に隣接する。前記カーボンナノチューブ層102は、前記基板100と前記第一半導体層120の間に設置される。前記第一電極150は前記第一半導体層120に電気的に接続され、前記第二電極160は前記第二半導体層140に電気的に接続される。前記第二半導体層140の前記活性層130の反対側の表面は、前記発光ダイオード10の光出射面である。本実施例において、前記第二電極160は、前記第二半導体層140の表面の一部に設置され且つ接触する。

【0069】

図14を参照すると、前記カーボンナノチューブ層102は前記複数の空隙1021を含む。前記第一半導体層120は、前記カーボンナノチューブ層102の前記複数の空隙1021を通して、前記基板100の前記成長表面101に接続される。即ち、前記第一半導体層120は、前記カーボンナノチューブ層102の前記複数の空隙1021を通して、前記基板100の前記成長表面101と連接する。前記第一半導体層120の前記基板100の前記成長表面101と隣接する表面に、複数のキャビティ103が形成される。前記複数のキャビティ103は、溝又は止まり穴である。前記複数のキャビティ103と前記基板100の前記成長表面101とは、共に密封空間を形成し、前記カーボンナノチューブ層102を収容する。前記複数のキャビティ103の内壁は、前記カーボンナノチューブ層102のカーボンナノチューブと所定の距離を有することができる。また、前記カーボンナノチューブ層102は一枚のドローン構造カーボンナノチューブフィルムからなるか、又は間隔を開けて平行して設置された複数のカーボンナノチューブワイヤからなるか、又は互いに交叉する又は互いに編むようにして網状構造体を形成した複数のカーボンナノチューブワイヤからなる。

【0070】

(実施例2)

図15を参照すると、本発明の実施例2に係る第二の発光ダイオード20の製造方法は、結晶成長のための前記成長表面101を有する前記基板100を提供するステップ(S10)と、前記基板100の前記成長表面101の上に前記カーボンナノチューブ層102を懸架するように設置するステップ(S20a)と、前記基板100の前記成長表面101に前記第一半導体層120、前記活性層130及び前記第二半導体層140を順に成長させるステップ(S30)と、前記第二半導体層140及び前記活性層130の一部をエッチングして、前記第一半導体層120の表面の一部を露出させるステップ(S40)と、前記第一半導体層120の表面に前記第一電極150を設置し、前記第二半導体層140の表面に前記第二電極160を設置するステップ(S50)と、を含む。

【0071】

前記第二の発光ダイオード20の製造方法は、第一の発光ダイオード10の製造方法と比べて、次の点が異なる。前記ステップ(S20a)は、前記ステップ(S20)と異なり、前記カーボンナノチューブ層102を前記基板100の前記成長表面101に接触するように設置せず、前記基板100の前記成長表面101上に、前記カーボンナノチューブ層102を懸架させて設置する。

【0072】

前記ステップ(S20a)において、前記カーボンナノチューブ層102は、自立構造を有し、且つ前記基板100の前記成長表面101に対して、所定の間隔を開けて設置される。前記カーボンナノチューブ層102におけるカーボンナノチューブは、前記基板100の前記成長表面101に平行して延伸する。前記カーボンナノチューブ層102の前記成長表面101の正投影は、前記基板100の前記成長表面101の全体を覆うか、又は前記基板100の前記成長表面101の面積より小さい。前記カーボンナノチューブ層102と前記基板100の前記成長表面101との間の距離は10nm〜500μmであるが、好ましくは、50nm〜100μmであり、より好ましくは10μmである。

【0073】

また、前記ステップ(S20a)は、第一支持体112及び第二支持体114を提供し、前記第一支持体112及び第二支持体114を、間隔を置いて設置するステップ(S201)と、前記基板100を、前記第一支持体112及び前記第二支持体114の間に設置するステップ(S202)と、前記カーボンナノチューブ層102を、前記第一支持体112及び前記第二支持体114によって、前記基板100上に懸架させて設置するステップ(S203)と、を含む。

【0074】

前記ステップ(S201)において、前記第一支持体112及び前記第二支持体114は、金属、合金、ポリマー、ガラス又はセラミックなどの材料からなることができる。前記第一支持体112及び前記第二支持体114間の距離は特に制限せず、必要に応じて選択することができるが、前記第一支持体112及び前記第二支持体114の間に、これらによって支持された前記カーボンナノチューブ層102の正投影が、全体の前記基板100の前記成長表面101を覆うことができる程度まで、前記第一支持体112及び前記第二支持体114間の距離が設定されることが好ましい。本実施例において、前記第一支持体112及び前記第二支持体114間の距離は、前記基板100の寸法より大きい。前記第一支持体112及び前記第二支持体114の高さは、前記基板100の厚さより高い。

【0075】