発光デバイス

【目的】 耐変色性、耐光性、光学特性などが安定した発光デバイスを提供する。

【構成】 発光素子と、該発光素子を被覆する透光性のハイブリット材料からなる連続膜であって、前記発光素子の第1の面、該第1の面へ交差する第2の面及び前記第1の面と前記第2の面の角部において実質的に同じ厚さを有する透光性ハイブリット材料連続膜と、を備えてなる。

【構成】 発光素子と、該発光素子を被覆する透光性のハイブリット材料からなる連続膜であって、前記発光素子の第1の面、該第1の面へ交差する第2の面及び前記第1の面と前記第2の面の角部において実質的に同じ厚さを有する透光性ハイブリット材料連続膜と、を備えてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は発光デバイスの改良に関する。

【背景技術】

【0002】

青色LED等の短波長の光を出力する発光素子ではこれを被覆する部材に高い耐久性(耐変色性)が求められていた。そのため、透明な金属酸化物等の無機材料膜で発光素子を被覆する技術が提案されている(特許文献1等参照)

その他、本発明に関連する技術を開示する文献として、特許文献1〜7参照及び特許文献8〜9を参照されたい。

【特許文献1】特開2002−203989号公報

【特許文献2】特開2002―208733号公報

【特許文献3】特許第2924961号

【特許文献4】特許第3230518号

【特許文献5】特許第3275308号

【特許文献6】特許第3307316号

【特許文献7】特許第3337000号

【特許文献8】特開2004−51194号公報

【特許文献9】特開2004−197509号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

一般的に無機材料の軟化点は高温であるため、軟化状態の無機材料で発光素子を被覆することはできない。そこで、無機材料を所定の形状に成形し、これを発光素子へ被覆していた。無機材料の成型物と発光素子との間には接着性が無いため、両者の間には接着剤の介在が不可避であった。無機材料の成型品には可塑性がないため、発光素子の表面に対する追従性がない。従って、発光素子の上面及び側面を被覆する場合には、発光素子と無機材料の成型品の間に空間が出来たり、厚い接着剤層が必要になったりする。

【0004】

この接着剤層には、適度な屈折率、高い耐変色性及び耐久性が要求されることとなるが、かかる要求を満足する接着材料を見出すことは困難である。

また、発光素子と無機材料の成型品との間に空間が出来ると、発光素子から放出された光の屈折及び反射が生じるおそれがあり、光学特性に影響が生じる。

【0005】

既述の特許文献8及び9において、流動性があり、かつ発光素子に影響を及ぼさない程度の低温で硬化する無機材料被膜の形成液が提案されている。かかる無機材料被膜形成液を用いて発光素子に無機材料被膜を形成すことが可能であるが、当該形成液が高い流動性を有するため、例えば発光素子の垂直面には厚い被膜を形成し難いなど、発光素子の上面及び側面を均一厚さの無機材料被膜で被覆することが困難であった。そのため、耐変色性や耐候性にバラツキが生じたり、光学特性の調整が困難になったりする課題があった。

【課題を解決するための手段】

【0006】

この発明は上記課題を解決すべくなされたものである。即ち、

発光素子と、

該発光素子を被覆する透光性のハイブリット材料からなる連続膜であって、前記発光素子の第1の面、該第1の面へ交差する第2の面及び前記第1の面と前記第2の面の角部において実質的に同じ厚さを有する透光性ハイブリット材料連続膜と、

を備えてなる、ことを特徴とする発光デバイス。

【発明の効果】

【0007】

このように構成された発光デバイスによれば、発光素子の全面を均一厚さの透光性ハイブリット材料連続膜で被覆することが出来る。よって、光学特性のみならず耐変色性や耐候性などの特性が安定した、高品質の発光デバイスを提供できることとなる。

【0008】

この発明の透光性ハイブリット材料連続膜は次のようにして提供することができる。

まず、均一厚さを有する半硬化状態の透光性ハイブリット材料連続膜を準備し、これを発光素子へ被せる。その後、加熱して半硬化状態の透光性ハイブリット材料連続膜を軟化させてこれを発光素子の表面へ馴染ませる。その状態で加熱を維持することにより、透光性ハイブリット材料連続膜の硬化が完了する。

かかる半硬化状態の透光性ハイブリット材料連続膜は次のようにして得られる。即ち、

半硬化状態の透光性ハイブリット材料連続膜は、化学式Mx+(OR1)yR2x−y(式中MはSi、Al、Zr、Tiのいずれか1種類を含む元素、R1は炭素数1〜5の炭化水素基、R2はエポキシ、アクリロイルオキシ、メタクリロイルオキシ、フェニル、メルカプト及びアルキル基から選ばれる少なくとも一種類を含む有機基、xはMの価数で、x及びyは整数を表す)で表されるアルコキシド化合物の加水分解・縮重合物及び官能基端末ポリシロキサン化合物(下記化学式1参照)の縮重合反応物を膜状に形成するステップと、

【化1】

該縮重合反応物の膜を加熱処理して形成される。

【0009】

上記において、化学式Mx+(OR1)yR2x−yで表されるアルコキシド化合物の加水分解・縮重合は次のようにして行われる。

【化2】

【0010】

アルコキド化合物には次のものを採用することができる。

化学式MX+(OR1)yR2x−yで表される化合物のうち、MがSiである化合物としては、例えば、γ−グルシドキシプロピルトリメトキシシラン、γ−グルシドキシプロピルトリエトキシシラン、β−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−(3、4−エポキシシクロヘキシル)エチルトリエトキシシラン、γ−(メタ)アクリロキシプロピルトリメトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、γ−メルカプトプロピルトリメトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシランなどが挙げられ、MがAlである化合物としては、アルミニウムトリイソプロポキシド、アルミニウムn−ブトキシド、アルムニウムトリt−ブトキシド、アルミニウムトリエトキシドなどが挙げられ、MがZrである化合物としては、ジルコニウムn−プロポキシド、ジルコニウムn−ブトキシド、ジルコニウムi−ブトキシド、ジルコニウムt−ブトキシド、ジルコニウムジメタクリレートジブトキシドなどが挙げられ、MがTiである化合物としては、チタンテトライソプロポキシド、チタンテトラn−ブトキシド、チタンテトラi−ブトキシド、チタンメタクリレートトリイソプロポキシド、チタンテトラn−プロポキシド、チタンテトラエトキシドなどが挙げられる。これらの化合物のうち1種類だけを用いてもよいが、2種類以上を用いても構わない。

【0011】

化学式1で表される具体的な化合物(官能基端末ポリシロキサン化合物)として次のものを挙げることができる。

化学式1中のR3からR6のいずれか一箇所以上にヒドロキシ基を含んだ化合物として、シラノール(Si−OH)基末端ポリジメチルシロキサン、シラノール基末端ポリジフェニルシロキサン、シラノール基末端ジメチルシロキサン−ジフェニルシロキサンコポリマー、シラノール末端ポリトリフロロプロピルメチルシロキサンなどが挙げられる。

【0012】

アルコキシド化合物の加水分解・縮重合物及び官能基端末ポリシロキサン化合物の縮重合反応物は流動性を有するので、これに有機溶剤等の粘度調整剤を添加して粘度調整を行う。かかる混合液体を用いて、スクリーン印刷、バーコーター、ディップコート、ナイフコート等の周知の方法を用いて所望の厚さのシートを形成する。当該シートを70〜150℃で乾燥して半硬化状態の透光性ハイブリット材料連続膜を得る。

流動性を有する混合液体によれば、これを型に流し込み、さらに乾燥することにより、シート以外の所望形状にこれを形成することが可能である。

【0013】

アルコキシド化合物の加水分解・縮重合物及び官能基端末ポリシロキサン化合物の縮重合反応物には、蛍光体を混合することができる。当該縮重合反応物の粘度調整を行うことにより、蛍光体をシートその他の半硬化状態の透光性ハイブリット材料連続膜中において実質的に均一に分散させることができる。

半硬化状態の透光性ハイブリット材料連続膜はこれが発光素子に被覆されてその硬化が完了するときも、殆ど流動化しない。従って、硬化が完了した段階においてもその中の蛍光体の均一分散状態が維持される。

【0014】

透光性ハイブリット材料連続膜に分散される蛍光体として、次の蛍光体を採用することができる。

蛍光体には青色系の発光素子とYAG蛍光体との組合せなど、発光デバイスで汎用的に用いられているものをそのまま使用することができる。

例えば、無機系蛍光体として、以下のものを採用することができる。例えば、赤色系の発光色を有する6MgO・As2O5:Mn4+、Y(PV)O4:Eu、CaLa0.1Eu0.9Ga3O7、BaY0.9Sm0.1Ga3O7、Ca(Y0.5Eu0.5)(Ga0.5In0.5)3O7、Y3O3:Eu、YVO4:Eu、Y2O2:Eu、3.5MgO・0.5MgF2GeO2:Mn4+、及び(Y・Cd)BO2:Eu等、青色系の発光色を有する(Ba,Ca,Mg)5(PO4)3Cl:Eu2+、(Ba,Mg)2Al16O27:Eu2+、Ba3MgSi2O8:Eu2+、BaMg2Al16O27:Eu2+、(Sr,Ca)10(PO4)6Cl2:Eu2+

、(Sr,Ca)10(PO4)6Cl2・nB2O3:Eu2+、Sr10(PO4)6Cl2:Eu2+、(Sr,Ba,Ca)5(PO4)3Cl:Eu2+、Sr2P2O7:Eu、Sr5(PO4)3Cl:Eu、(Sr,Ca,Ba)3(PO4)6Cl:Eu、SrO・P2O5・B2O5:Eu、(BaCa)5(PO4)3Cl:Eu、SrLa0.95Tm0.05Ga3O7、ZnS:Ag、GaWO4、Y2SiO6:Ce、ZnS:Ag,Ga,Cl、Ca2B4OCl:Eu2+、BaMgAl4O3:Eu2+、及び一般式(M1,Eu)10(PO4)6Cl2(M1は、Mg,Ca,Sr,及びBaからなる群から選択される少なくとも1種の元素)で表される蛍光体等、緑色系の発光色を有するY3Al5O12:Ce3+(YAG)、Y2SiO5:Ce3+,Tb3+、Sr2Si3O8・2SrCl2:Eu、BaMg2Al16O27:Eu2+,Mn2+、ZnSiO4:Mn、Zn2SiO4:Mn、LaPO4:Tb、SrAl2O4:Eu、SrLa0.2Tb0.8Ga3O7、CaY0.9Pr0.1Ga3O7、ZnGd0.8Ho0.2Ga3O7、SrLa0.6Tb0.4Al3O7、ZnS:Cu,Al、(Zn,Cd)S:Cu,Al、ZnS:Cu,Au,Al、Zn2SiO4:Mn、ZnSiO4:Mn、ZnS:Ag,Cu、(Zn・Cd)S:Cu、ZnS:Cu、GdOS:Tb、LaOS:Tb、YSiO4:Ce・Tb、ZnGeO4:Mn、GeMgAlO:Tb、SrGaS:Eu2+、ZnS:Cu・Co、MgO・nB2O3:Ge,Tb、LaOBr:Tb,Tm、及びLa2O2S:Tb等を用いることができる。また、白色系の発光色を有するYVO4:Dy、黄色系の発光色を有するCaLu0.5Dy0.5Ga3O7を用いることもできる。

【0015】

発光素子からの光の波長が400nm以下の所謂紫外線であった場合、例えば、ZnS:Cu,Al、(Zn,Cd)S:Cu,Al、ZnS:Cu,Au,Al、Y2SiO5:Tb、(Zn,Cd)S:Cu、Gd2O2S:Tb、Y2O2S:Tb、Y3Al5O12:Ce、(Zn,Cd)S:Ag、ZnS:Ag,Cu,Ga,Cl、Y3Al5O12:Tb、Y3(Al,Ga)5O12:Tb、Zn2SiO4:Mn、LaPO4:Ce,Tb、Y2O3S:Eu、YVO4:Eu、ZnS:Mn、Y2O3:Eu、ZnS:Ag、ZnS:Ag,Al、(Sr,Ca,Ba,Mg)10(PO4)6Cl2:Eu、Sr10(PO4)6Cl2:Eu、(Ba,Sr,Eu)(Mg,Mn)Al10O17、(Ba,Eu)MgAl10O17、ZnO:Zn、Y2SiO5:Ceのいずれか又はこれらの中から選ばれる二以上の蛍光体を組み合わせて用いることができる。

【0016】

異なる種類の蛍光体を二以上組み合わせて用いることもできる。

第2の蛍光体は発光素子からの光を吸収して第3の波長光を放出するばかりでなく、第1の蛍光体から放出された蛍光を吸収して第3の波長光を放出するタイプでもよい。

蛍光体に光拡散材を併用することもできる。これにより発光ムラの減少を図ることもできる。

【0017】

半硬化状態の透光性ハイブリット材料連続膜を硬化するための温度は600℃以下とすることが好ましい。600℃を超えて加熱すると発光素子及び添加された蛍光体に影響の出るおそれがあるからである。

材料を選択することにより200℃の加熱により半硬化状態の透光性ハイブリット材料連続膜の硬化を完了することができる。なお、硬化温度を400℃以上とすることにより、半硬化状態の透光性ハイブリット材料連続膜中の有機成分を除去することもできる。

【0018】

半硬化状態の透光性ハイブリット材料連続膜を加熱してその硬化を進行させる際、透光性ハイブリット材料連続膜が軟化して発光素子の表面に馴染む。本発明者らの検討によれば、半硬化状態の透光性ハイブリット材料連続膜に対する最高加熱温度を600℃以下とし、室温から加熱する過程において、半硬化状態より硬化温度域に至る温度変化を調整することで、透光性ハイブリット材料連続膜は軟化するものの流動性を有するまでには至らないので、その膜の厚さを維持しつつ、重力により発光素子の表面へ追従するように変形する。従って、発光素子を被覆するハイブリット材料層の厚さが均一となり、耐変色性、耐候性及び光学性等の各種特性が安定する。

また、半硬化状態の透光性ハイブリット材料連続膜を加熱した際、当該膜と発光素子との間に接着性が得られる。これは、透光性ハイブリット材料連続膜が軟化した際、発光素子表面形状に馴染むためと考えられる。このため、透光性ハイブリット材料連続膜と発光素子との間に接着層を介在させる必要がない。

【0019】

発光素子には発光ダイオード、レーザダイオードその他の発光素子が含まれる。発光素子の受発光波長も特に限定されるものではなく、紫外光〜緑色系光に有効なIII族窒化物系化合物半導体素子や赤色系光に有効なGaAs系半導体素子を用いることができる。

実施例で用いる紫外線を放出するものはIII族窒化物系化合物半導体発光素子である。ここに、III族窒化物系化合物半導体は、一般式としてAlXGaYIn1−X−YN(0<X≦1、0≦Y≦1、0≦X+Y≦1)で表される。Alを含むものはこのうち、AlNのいわゆる2元系、AlxGa1−xN及びAlxIn1−xN(以上において0<x<1)のいわゆる3元系を包含する。III族窒化物系化合物半導体及びGaNにおいて、III族元素の少なくとも一部をボロン(B)、タリウム(Tl)等で置換しても良く、また、窒素(N)の少なくとも一部もリン(P)、ヒ素(As)、アンチモン(Sb)、ビスマス(Bi)等で置換できる。

また、III族窒化物系化合物半導体は任意のドーパントを含むものであっても良い。n型不純物として、シリコン(Si)、ゲルマニウム(Ge)、セレン(Se)、テルル(Te)、カーボン(C)等を用いることができる。p型不純物として、マグネシウム(Mg)、亜鉛(Zr)、ベリリウム(Be)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)等を用いることができる。なお、p型不純物をドープした後にIII族窒化物系化合物半導体を電子線照射、プラズマ照射若しくは炉による加熱にさらすことができるが必須ではない。

III族窒化物系化合物半導体層はMOCVD(有機金属気相成長)法により形成される。素子を構成する全ての半導体層を当該MOCVD法で形成する必要はなく、分子線結晶成長法(MBE法)、ハライド系気相成長法(HVPE法)、スパッタ法、イオンプレーティング法等を併用することが可能である。

【0020】

発光素子の構成としては、MIS接合、PIN接合やpn接合を有したホモ構造、ヘテロ構造若しくはダブルへテロ構造のものを用いることができる。発光層として量子井戸構造(単一量子井戸構造若しくは多重量子井戸構造)を採用することもできる。かかるIII族窒化物系化合物半導体発光素子として、主たる光受発光方向(電極面)を光デバイスの光軸方向にしたフェイスアップタイプや主たる光受発光方向を光軸方向と反対方向にして反射光を利用するフリップチップタイプを用いることができる。

【0021】

半硬化状態の透光性ハイブリット材料連続膜を複数枚準備して、これを発光素子へ重ねて被覆することができる。これにより、透光性ハイブリット連続層で厚く発光素子を被覆することができる。例えば、透光性ハイブリット連続層の厚さを50〜300μmとすることにより、発光素子に有害な成分(湿度、化学物質等)を遮断することができる。

また、部分的に半硬化状態の透光性ハイブリット材料連続膜を重ね合わせることにより、発光素子を被覆する透光性ハイブリット材料連続膜の厚さに変化を与えることも可能である。

【0022】

複数の透光性ハイブリット連続層を重ねる場合、各層の屈折率に変化を与えることができる。例えば、当該透光性ハイブリット連続層でサファイア基板(屈折率:約1.8)を被覆し、透光性ハイブリット連続層が更に樹脂層(屈折率:約1.5)で被覆されるときは、サファイア基板側の透光性ハイブリット連続層の屈折率を約1.8とし、樹脂層側の透光性ハイブリット連続層の屈折率を約1.5としてその間の透光性ハイブリット連続層の屈折率を前者から後者へ漸減する。これにより、各層間での屈折率の相違が小さくなり、もって発光素子からの光の取出し効率が向上する。

複数の透光性ハイブリット連続層を用いる場合、各層へ分散させる蛍光体の種類及び/又は濃度に変化を持たせることができる。

【実施例】

【0023】

次に、この発明の実施例について説明する。

(第1実施例)

この実施例では光学素子として図1に示すIII族窒化物系化合物半導体発光素子10を用いた。この発光素子は青色系光を放出する。

発光素子10の各層のスペックは次の通りである。

層 : 組成

p型層15 : p−GaN:Mg

発光する層を含む層14 : InGaN層を含む

n型層13 : n−GaN:Si

バッファ層12 : AlN

基板11 : サファイア

なお、発光する層を含む層のIII族元素の組成比を調整することにより発光素子の発光波長を調整可能である。また、透光性電極16及びp電極17の代わりにp型層15の上面を被覆する厚膜なp型電極を採用するフリップチップタイプの発光素子を用いることもできる。

【0024】

基板11の上にはバッファ層12を介してn型不純物としてSiをドープしたGaNからなるn型層13を形成する。ここで、基板11にはサファイアを用いたがこれに限定されることはなく、サファイア、スピネル、炭化シリコン、酸化亜鉛、酸化マグネシウム、酸化マンガン、ジルコニウムボライド、III族窒化物系化合物半導体単結晶等を用いることができる。さらにバッファ層はAlNを用いてMOCVD法で形成されるがこれに限定されることはなく、材料としてはGaN、InN、AlGaN、InGaN及びAlInGaN等を用いることができ、製法としては分子線結晶成長法(MBE法)、ハライド系気相成長法(HVPE法)、スパッタ法、イオンプレーティング法等を用いることができる。III族窒化物系化合物半導体を基板として用いた場合は、当該バッファ層を省略することができる。

さらに基板とバッファ層は半導体素子形成後に、必要に応じて、除去することもできる。

ここでn型層13はGaNで形成したが、AlGaN、InGaN若しくはAlInGaNを用いることができる。

また、n型層13はn型不純物としてSiをドープしたが、このほかにn型不純物として、Ge、Se、Te、C等を用いることもできる。

発光する層を含む層14は量子井戸構造(多重量子井戸構造、若しくは単一量子井戸構造)を含んでいてもよく、また発光素子の構造としてはシングルへテロ型、ダブルへテロ型及びホモ接合型のものなどでもよい。

【0025】

発光する層を含む層14はp型層15の側にMg等をドープしたバンドギャップの広いIII族窒化物系化合物半導体層を含むこともできる。これは発光する層を含む層14中に注入された電子がp型層15に拡散するのを効果的に防止するためである。

発光する層を含む層14の上にp型不純物としてMgをドープしたGaNからなるp型層15を形成する。このp型層15はAlGaN、InGaN又はInAlGaNとすることもできる、また、p型不純物としてはZn、Be、Ca、Sr、Baを用いることもできる。p型不純物の導入後に、電子線照射、炉による加熱、プラズマ照射等の周知の方法により低抵抗化することも可能である。

上記構成の発光素子において、各III族窒化物系化合物半導体層は一般的な条件でMOCVDを実行して形成するか、分子線結晶成長法(MBE法)、ハライド系気相成長法(HVPE法)、スパッタ法、イオンプレーティング法等の方法で形成することもできる。

【0026】

n電極18はAlとVの2層で構成され、p型層15を形成した後にp型層15、発光する層を含む層14、及びn型層13の一部をエッチングにより除去することにより表出したn型層13上に蒸着で形成される。

透光性電極16は金を含む薄膜であって、p型層15の上に積層される。p電極17も金を含む材料で構成されており、蒸着により透光性電極16の上に形成される。以上の工程により各層及び各電極を形成した後、各チップの分離工程を行う。

【0027】

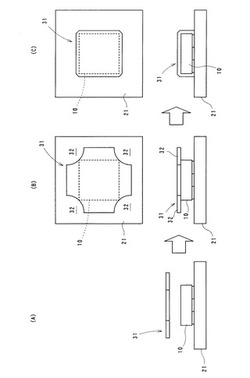

このような発光素子10を、図2に示す通り、フリップチップタイプとしてサブマウント21へ固定する。

他方、図3に示す半硬化状態の透光性ハイブリット材料連続膜31を準備する。この膜31は角部がほぼ半円形に切り欠かれた矩形であり、切欠き部32の頂点が発光素子10の角部に一致する。

この半硬化状態の透光性ハイブリット材料連続膜31は次のように形成される。

例えば、あらかじめ、膜31の形状より十分に大きいシート状の半硬化状態の透光性ハイブリット材料連続膜を準備し、それを膜31の形状の打抜き用金型を用いて打抜き、透光性ハイブリット材料連続膜31を形成する方法がある。また、膜31の形状の金型を作製しておき、そこへ液状のアルコキシド化合物の加水分解・縮重合物及び官能基末端ポリシロキサン化合物の縮重合反応物を流し込み、加熱乾燥により透光性ハイブリット材料連続膜31を形成する方法がある。

【0028】

図2(B)に示すとおり、半硬化状態の透光性ハイブリット材料連続膜31を発光素子10の上に位置合わせをして乗せ、加熱(200℃、60分間)を行い、もって硬化を完了する。

当該加熱時、半硬化状態の透光性ハイブリット材料連続膜31は軟化し、重力により発光素子10の表面に沿うように変形する(図2(C)参照)。このとき、連続膜31は流動性を持たないので、その膜厚は全体的に均一に維持される。即ち、その上面、該上面に対して垂直に交差する側面及び上面と側面の角部において透光性ハイブリット材料連続膜は実質的に同一厚さを維持する。また、透光性ハイブリット材料連続膜31が発光素子10へ接着する。

【0029】

発光素子へ被せる半硬化状態の透光性ハイブリット材料連続膜31の他の実施例を図4〜図6に示す。

図4に示す半硬化状態の透光性ハイブリット材料連続膜41は、図3の膜31において切欠き部42の形状を矩形とした。

図5の半硬化状態の透光性ハイブリット材料連続膜44は発光素子10と相似形の矩形であり、両者の中心が一致するように発光素子10の上に膜44が被せられる。

図6の半硬化状態の透光性ハイブリット材料連続膜47は、矩形の4角がカットされたものであり、各角が発光素子10の各辺に対向するように配置される。

【0030】

図7は、発光素子10をフェイスアップタイプとして使用するときに用いられる半硬化状態の透光性ハイブリット材料連続膜51の例を示す。この膜51は、一対の矩形がその角部で連結された構成であり、その結果、電極17及び18に対向する部分は開放されている。換言すれば、図5に示す膜において電極17及び18に対向する部分を切り欠いた形状である。

図8の例では、発光素子10の電極17、18の形成位置に対応して膜55の切欠き部分が変移している。

図7及び図8の例では、半硬化状態の透光性ハイブリット材料連続膜51を発光素子10へ被覆し、これを硬化させた後、電極17及び18に対するワイヤボンディングを行う。

【0031】

図9は、図7の半硬化状態の透光性ハイブリット材料連続膜51をほぼ中央において2つの部分51aと51bに分離したものを示す。同様に、図10は、図8の半硬化状態の透光性ハイブリット材料連続膜55を中央において2つの部分55aと55bに分離したものを示す。

図9及び図10の例では、電極17及び18に対してワイヤボンディングを施した後においても、半硬化状態の透光性ハイブリット材料連続膜51a、51b、55a、55bを被覆することができる。

【0032】

以下、透光性ハイブリット材料連続膜を複数層とする例を説明する。

図11は、図2(C)に示す発光デバイスへ更に半硬化状態の透光性ハイブリット材料連続膜31aを被覆して、図2の例と同様な行程を繰り返し、もって透光性ハイブリット材料連続膜を複数層としている。

図12の例では、複数の半硬化状態の透光性ハイブリット連続層31、31a、31bを予め積層しておき(図12(A))、これを発光素子10へ被せて(図12(B))、加熱して図12(C)に示す発光デバイスを得る。

透光性ハイブリット連続層を複数とすることにより次の効果が得られる。

(1) 複数の透光性ハイブリット連続層を積層することにより、厚いハイブリット材料層を得ることができる。これにより、発光素子に悪影響を及ぼす湿気やその他の化学物質を確実に遮断可能となる。

(2) 各透光性ハイブリット連続層を薄く設定して、1枚づつ積層していくことにより、発光素子10の形状が複雑になってもその形状に透光性ハイブリット連続層がより馴染みやすくなる。

(3) 各層の屈折率を調整することにより光取出し効率の向上を図ることが出来る。

(4) 各層へ任意に蛍光体を分散させることが出来るので、発光デバイスの発光色調整の自由度が向上する。

【0033】

この発明は、上記発明の実施の形態及び実施例の説明に何ら限定されるものではない。特許請求の範囲の記載を逸脱せず、当業者が容易に想到できる範囲で種々の変形態様もこの発明に含まれる。

【図面の簡単な説明】

【0034】

【図1】この発明の実施例で用いる発光素子の構成を示す断面図である。

【図2】この発明の実施例の発光デバイスの製造方法を示す模式図である。

【図3】同じく実施例の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図4】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図5】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図6】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図7】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図8】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図9】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図10】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図11】透光性ハイブリット材料連続膜を多層した発光デバイスの製造方法を示す模式図である。

【図12】透光性ハイブリット材料連続膜を多層した発光デバイスの製造方法を示す模式図である。

【符号の説明】

【0035】

10 発光素子

31、41、44、47、51、55 半硬化状態の透光性ハイブリット材料連続膜

【技術分野】

【0001】

本発明は発光デバイスの改良に関する。

【背景技術】

【0002】

青色LED等の短波長の光を出力する発光素子ではこれを被覆する部材に高い耐久性(耐変色性)が求められていた。そのため、透明な金属酸化物等の無機材料膜で発光素子を被覆する技術が提案されている(特許文献1等参照)

その他、本発明に関連する技術を開示する文献として、特許文献1〜7参照及び特許文献8〜9を参照されたい。

【特許文献1】特開2002−203989号公報

【特許文献2】特開2002―208733号公報

【特許文献3】特許第2924961号

【特許文献4】特許第3230518号

【特許文献5】特許第3275308号

【特許文献6】特許第3307316号

【特許文献7】特許第3337000号

【特許文献8】特開2004−51194号公報

【特許文献9】特開2004−197509号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

一般的に無機材料の軟化点は高温であるため、軟化状態の無機材料で発光素子を被覆することはできない。そこで、無機材料を所定の形状に成形し、これを発光素子へ被覆していた。無機材料の成型物と発光素子との間には接着性が無いため、両者の間には接着剤の介在が不可避であった。無機材料の成型品には可塑性がないため、発光素子の表面に対する追従性がない。従って、発光素子の上面及び側面を被覆する場合には、発光素子と無機材料の成型品の間に空間が出来たり、厚い接着剤層が必要になったりする。

【0004】

この接着剤層には、適度な屈折率、高い耐変色性及び耐久性が要求されることとなるが、かかる要求を満足する接着材料を見出すことは困難である。

また、発光素子と無機材料の成型品との間に空間が出来ると、発光素子から放出された光の屈折及び反射が生じるおそれがあり、光学特性に影響が生じる。

【0005】

既述の特許文献8及び9において、流動性があり、かつ発光素子に影響を及ぼさない程度の低温で硬化する無機材料被膜の形成液が提案されている。かかる無機材料被膜形成液を用いて発光素子に無機材料被膜を形成すことが可能であるが、当該形成液が高い流動性を有するため、例えば発光素子の垂直面には厚い被膜を形成し難いなど、発光素子の上面及び側面を均一厚さの無機材料被膜で被覆することが困難であった。そのため、耐変色性や耐候性にバラツキが生じたり、光学特性の調整が困難になったりする課題があった。

【課題を解決するための手段】

【0006】

この発明は上記課題を解決すべくなされたものである。即ち、

発光素子と、

該発光素子を被覆する透光性のハイブリット材料からなる連続膜であって、前記発光素子の第1の面、該第1の面へ交差する第2の面及び前記第1の面と前記第2の面の角部において実質的に同じ厚さを有する透光性ハイブリット材料連続膜と、

を備えてなる、ことを特徴とする発光デバイス。

【発明の効果】

【0007】

このように構成された発光デバイスによれば、発光素子の全面を均一厚さの透光性ハイブリット材料連続膜で被覆することが出来る。よって、光学特性のみならず耐変色性や耐候性などの特性が安定した、高品質の発光デバイスを提供できることとなる。

【0008】

この発明の透光性ハイブリット材料連続膜は次のようにして提供することができる。

まず、均一厚さを有する半硬化状態の透光性ハイブリット材料連続膜を準備し、これを発光素子へ被せる。その後、加熱して半硬化状態の透光性ハイブリット材料連続膜を軟化させてこれを発光素子の表面へ馴染ませる。その状態で加熱を維持することにより、透光性ハイブリット材料連続膜の硬化が完了する。

かかる半硬化状態の透光性ハイブリット材料連続膜は次のようにして得られる。即ち、

半硬化状態の透光性ハイブリット材料連続膜は、化学式Mx+(OR1)yR2x−y(式中MはSi、Al、Zr、Tiのいずれか1種類を含む元素、R1は炭素数1〜5の炭化水素基、R2はエポキシ、アクリロイルオキシ、メタクリロイルオキシ、フェニル、メルカプト及びアルキル基から選ばれる少なくとも一種類を含む有機基、xはMの価数で、x及びyは整数を表す)で表されるアルコキシド化合物の加水分解・縮重合物及び官能基端末ポリシロキサン化合物(下記化学式1参照)の縮重合反応物を膜状に形成するステップと、

【化1】

該縮重合反応物の膜を加熱処理して形成される。

【0009】

上記において、化学式Mx+(OR1)yR2x−yで表されるアルコキシド化合物の加水分解・縮重合は次のようにして行われる。

【化2】

【0010】

アルコキド化合物には次のものを採用することができる。

化学式MX+(OR1)yR2x−yで表される化合物のうち、MがSiである化合物としては、例えば、γ−グルシドキシプロピルトリメトキシシラン、γ−グルシドキシプロピルトリエトキシシラン、β−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−(3、4−エポキシシクロヘキシル)エチルトリエトキシシラン、γ−(メタ)アクリロキシプロピルトリメトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、γ−メルカプトプロピルトリメトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシランなどが挙げられ、MがAlである化合物としては、アルミニウムトリイソプロポキシド、アルミニウムn−ブトキシド、アルムニウムトリt−ブトキシド、アルミニウムトリエトキシドなどが挙げられ、MがZrである化合物としては、ジルコニウムn−プロポキシド、ジルコニウムn−ブトキシド、ジルコニウムi−ブトキシド、ジルコニウムt−ブトキシド、ジルコニウムジメタクリレートジブトキシドなどが挙げられ、MがTiである化合物としては、チタンテトライソプロポキシド、チタンテトラn−ブトキシド、チタンテトラi−ブトキシド、チタンメタクリレートトリイソプロポキシド、チタンテトラn−プロポキシド、チタンテトラエトキシドなどが挙げられる。これらの化合物のうち1種類だけを用いてもよいが、2種類以上を用いても構わない。

【0011】

化学式1で表される具体的な化合物(官能基端末ポリシロキサン化合物)として次のものを挙げることができる。

化学式1中のR3からR6のいずれか一箇所以上にヒドロキシ基を含んだ化合物として、シラノール(Si−OH)基末端ポリジメチルシロキサン、シラノール基末端ポリジフェニルシロキサン、シラノール基末端ジメチルシロキサン−ジフェニルシロキサンコポリマー、シラノール末端ポリトリフロロプロピルメチルシロキサンなどが挙げられる。

【0012】

アルコキシド化合物の加水分解・縮重合物及び官能基端末ポリシロキサン化合物の縮重合反応物は流動性を有するので、これに有機溶剤等の粘度調整剤を添加して粘度調整を行う。かかる混合液体を用いて、スクリーン印刷、バーコーター、ディップコート、ナイフコート等の周知の方法を用いて所望の厚さのシートを形成する。当該シートを70〜150℃で乾燥して半硬化状態の透光性ハイブリット材料連続膜を得る。

流動性を有する混合液体によれば、これを型に流し込み、さらに乾燥することにより、シート以外の所望形状にこれを形成することが可能である。

【0013】

アルコキシド化合物の加水分解・縮重合物及び官能基端末ポリシロキサン化合物の縮重合反応物には、蛍光体を混合することができる。当該縮重合反応物の粘度調整を行うことにより、蛍光体をシートその他の半硬化状態の透光性ハイブリット材料連続膜中において実質的に均一に分散させることができる。

半硬化状態の透光性ハイブリット材料連続膜はこれが発光素子に被覆されてその硬化が完了するときも、殆ど流動化しない。従って、硬化が完了した段階においてもその中の蛍光体の均一分散状態が維持される。

【0014】

透光性ハイブリット材料連続膜に分散される蛍光体として、次の蛍光体を採用することができる。

蛍光体には青色系の発光素子とYAG蛍光体との組合せなど、発光デバイスで汎用的に用いられているものをそのまま使用することができる。

例えば、無機系蛍光体として、以下のものを採用することができる。例えば、赤色系の発光色を有する6MgO・As2O5:Mn4+、Y(PV)O4:Eu、CaLa0.1Eu0.9Ga3O7、BaY0.9Sm0.1Ga3O7、Ca(Y0.5Eu0.5)(Ga0.5In0.5)3O7、Y3O3:Eu、YVO4:Eu、Y2O2:Eu、3.5MgO・0.5MgF2GeO2:Mn4+、及び(Y・Cd)BO2:Eu等、青色系の発光色を有する(Ba,Ca,Mg)5(PO4)3Cl:Eu2+、(Ba,Mg)2Al16O27:Eu2+、Ba3MgSi2O8:Eu2+、BaMg2Al16O27:Eu2+、(Sr,Ca)10(PO4)6Cl2:Eu2+

、(Sr,Ca)10(PO4)6Cl2・nB2O3:Eu2+、Sr10(PO4)6Cl2:Eu2+、(Sr,Ba,Ca)5(PO4)3Cl:Eu2+、Sr2P2O7:Eu、Sr5(PO4)3Cl:Eu、(Sr,Ca,Ba)3(PO4)6Cl:Eu、SrO・P2O5・B2O5:Eu、(BaCa)5(PO4)3Cl:Eu、SrLa0.95Tm0.05Ga3O7、ZnS:Ag、GaWO4、Y2SiO6:Ce、ZnS:Ag,Ga,Cl、Ca2B4OCl:Eu2+、BaMgAl4O3:Eu2+、及び一般式(M1,Eu)10(PO4)6Cl2(M1は、Mg,Ca,Sr,及びBaからなる群から選択される少なくとも1種の元素)で表される蛍光体等、緑色系の発光色を有するY3Al5O12:Ce3+(YAG)、Y2SiO5:Ce3+,Tb3+、Sr2Si3O8・2SrCl2:Eu、BaMg2Al16O27:Eu2+,Mn2+、ZnSiO4:Mn、Zn2SiO4:Mn、LaPO4:Tb、SrAl2O4:Eu、SrLa0.2Tb0.8Ga3O7、CaY0.9Pr0.1Ga3O7、ZnGd0.8Ho0.2Ga3O7、SrLa0.6Tb0.4Al3O7、ZnS:Cu,Al、(Zn,Cd)S:Cu,Al、ZnS:Cu,Au,Al、Zn2SiO4:Mn、ZnSiO4:Mn、ZnS:Ag,Cu、(Zn・Cd)S:Cu、ZnS:Cu、GdOS:Tb、LaOS:Tb、YSiO4:Ce・Tb、ZnGeO4:Mn、GeMgAlO:Tb、SrGaS:Eu2+、ZnS:Cu・Co、MgO・nB2O3:Ge,Tb、LaOBr:Tb,Tm、及びLa2O2S:Tb等を用いることができる。また、白色系の発光色を有するYVO4:Dy、黄色系の発光色を有するCaLu0.5Dy0.5Ga3O7を用いることもできる。

【0015】

発光素子からの光の波長が400nm以下の所謂紫外線であった場合、例えば、ZnS:Cu,Al、(Zn,Cd)S:Cu,Al、ZnS:Cu,Au,Al、Y2SiO5:Tb、(Zn,Cd)S:Cu、Gd2O2S:Tb、Y2O2S:Tb、Y3Al5O12:Ce、(Zn,Cd)S:Ag、ZnS:Ag,Cu,Ga,Cl、Y3Al5O12:Tb、Y3(Al,Ga)5O12:Tb、Zn2SiO4:Mn、LaPO4:Ce,Tb、Y2O3S:Eu、YVO4:Eu、ZnS:Mn、Y2O3:Eu、ZnS:Ag、ZnS:Ag,Al、(Sr,Ca,Ba,Mg)10(PO4)6Cl2:Eu、Sr10(PO4)6Cl2:Eu、(Ba,Sr,Eu)(Mg,Mn)Al10O17、(Ba,Eu)MgAl10O17、ZnO:Zn、Y2SiO5:Ceのいずれか又はこれらの中から選ばれる二以上の蛍光体を組み合わせて用いることができる。

【0016】

異なる種類の蛍光体を二以上組み合わせて用いることもできる。

第2の蛍光体は発光素子からの光を吸収して第3の波長光を放出するばかりでなく、第1の蛍光体から放出された蛍光を吸収して第3の波長光を放出するタイプでもよい。

蛍光体に光拡散材を併用することもできる。これにより発光ムラの減少を図ることもできる。

【0017】

半硬化状態の透光性ハイブリット材料連続膜を硬化するための温度は600℃以下とすることが好ましい。600℃を超えて加熱すると発光素子及び添加された蛍光体に影響の出るおそれがあるからである。

材料を選択することにより200℃の加熱により半硬化状態の透光性ハイブリット材料連続膜の硬化を完了することができる。なお、硬化温度を400℃以上とすることにより、半硬化状態の透光性ハイブリット材料連続膜中の有機成分を除去することもできる。

【0018】

半硬化状態の透光性ハイブリット材料連続膜を加熱してその硬化を進行させる際、透光性ハイブリット材料連続膜が軟化して発光素子の表面に馴染む。本発明者らの検討によれば、半硬化状態の透光性ハイブリット材料連続膜に対する最高加熱温度を600℃以下とし、室温から加熱する過程において、半硬化状態より硬化温度域に至る温度変化を調整することで、透光性ハイブリット材料連続膜は軟化するものの流動性を有するまでには至らないので、その膜の厚さを維持しつつ、重力により発光素子の表面へ追従するように変形する。従って、発光素子を被覆するハイブリット材料層の厚さが均一となり、耐変色性、耐候性及び光学性等の各種特性が安定する。

また、半硬化状態の透光性ハイブリット材料連続膜を加熱した際、当該膜と発光素子との間に接着性が得られる。これは、透光性ハイブリット材料連続膜が軟化した際、発光素子表面形状に馴染むためと考えられる。このため、透光性ハイブリット材料連続膜と発光素子との間に接着層を介在させる必要がない。

【0019】

発光素子には発光ダイオード、レーザダイオードその他の発光素子が含まれる。発光素子の受発光波長も特に限定されるものではなく、紫外光〜緑色系光に有効なIII族窒化物系化合物半導体素子や赤色系光に有効なGaAs系半導体素子を用いることができる。

実施例で用いる紫外線を放出するものはIII族窒化物系化合物半導体発光素子である。ここに、III族窒化物系化合物半導体は、一般式としてAlXGaYIn1−X−YN(0<X≦1、0≦Y≦1、0≦X+Y≦1)で表される。Alを含むものはこのうち、AlNのいわゆる2元系、AlxGa1−xN及びAlxIn1−xN(以上において0<x<1)のいわゆる3元系を包含する。III族窒化物系化合物半導体及びGaNにおいて、III族元素の少なくとも一部をボロン(B)、タリウム(Tl)等で置換しても良く、また、窒素(N)の少なくとも一部もリン(P)、ヒ素(As)、アンチモン(Sb)、ビスマス(Bi)等で置換できる。

また、III族窒化物系化合物半導体は任意のドーパントを含むものであっても良い。n型不純物として、シリコン(Si)、ゲルマニウム(Ge)、セレン(Se)、テルル(Te)、カーボン(C)等を用いることができる。p型不純物として、マグネシウム(Mg)、亜鉛(Zr)、ベリリウム(Be)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)等を用いることができる。なお、p型不純物をドープした後にIII族窒化物系化合物半導体を電子線照射、プラズマ照射若しくは炉による加熱にさらすことができるが必須ではない。

III族窒化物系化合物半導体層はMOCVD(有機金属気相成長)法により形成される。素子を構成する全ての半導体層を当該MOCVD法で形成する必要はなく、分子線結晶成長法(MBE法)、ハライド系気相成長法(HVPE法)、スパッタ法、イオンプレーティング法等を併用することが可能である。

【0020】

発光素子の構成としては、MIS接合、PIN接合やpn接合を有したホモ構造、ヘテロ構造若しくはダブルへテロ構造のものを用いることができる。発光層として量子井戸構造(単一量子井戸構造若しくは多重量子井戸構造)を採用することもできる。かかるIII族窒化物系化合物半導体発光素子として、主たる光受発光方向(電極面)を光デバイスの光軸方向にしたフェイスアップタイプや主たる光受発光方向を光軸方向と反対方向にして反射光を利用するフリップチップタイプを用いることができる。

【0021】

半硬化状態の透光性ハイブリット材料連続膜を複数枚準備して、これを発光素子へ重ねて被覆することができる。これにより、透光性ハイブリット連続層で厚く発光素子を被覆することができる。例えば、透光性ハイブリット連続層の厚さを50〜300μmとすることにより、発光素子に有害な成分(湿度、化学物質等)を遮断することができる。

また、部分的に半硬化状態の透光性ハイブリット材料連続膜を重ね合わせることにより、発光素子を被覆する透光性ハイブリット材料連続膜の厚さに変化を与えることも可能である。

【0022】

複数の透光性ハイブリット連続層を重ねる場合、各層の屈折率に変化を与えることができる。例えば、当該透光性ハイブリット連続層でサファイア基板(屈折率:約1.8)を被覆し、透光性ハイブリット連続層が更に樹脂層(屈折率:約1.5)で被覆されるときは、サファイア基板側の透光性ハイブリット連続層の屈折率を約1.8とし、樹脂層側の透光性ハイブリット連続層の屈折率を約1.5としてその間の透光性ハイブリット連続層の屈折率を前者から後者へ漸減する。これにより、各層間での屈折率の相違が小さくなり、もって発光素子からの光の取出し効率が向上する。

複数の透光性ハイブリット連続層を用いる場合、各層へ分散させる蛍光体の種類及び/又は濃度に変化を持たせることができる。

【実施例】

【0023】

次に、この発明の実施例について説明する。

(第1実施例)

この実施例では光学素子として図1に示すIII族窒化物系化合物半導体発光素子10を用いた。この発光素子は青色系光を放出する。

発光素子10の各層のスペックは次の通りである。

層 : 組成

p型層15 : p−GaN:Mg

発光する層を含む層14 : InGaN層を含む

n型層13 : n−GaN:Si

バッファ層12 : AlN

基板11 : サファイア

なお、発光する層を含む層のIII族元素の組成比を調整することにより発光素子の発光波長を調整可能である。また、透光性電極16及びp電極17の代わりにp型層15の上面を被覆する厚膜なp型電極を採用するフリップチップタイプの発光素子を用いることもできる。

【0024】

基板11の上にはバッファ層12を介してn型不純物としてSiをドープしたGaNからなるn型層13を形成する。ここで、基板11にはサファイアを用いたがこれに限定されることはなく、サファイア、スピネル、炭化シリコン、酸化亜鉛、酸化マグネシウム、酸化マンガン、ジルコニウムボライド、III族窒化物系化合物半導体単結晶等を用いることができる。さらにバッファ層はAlNを用いてMOCVD法で形成されるがこれに限定されることはなく、材料としてはGaN、InN、AlGaN、InGaN及びAlInGaN等を用いることができ、製法としては分子線結晶成長法(MBE法)、ハライド系気相成長法(HVPE法)、スパッタ法、イオンプレーティング法等を用いることができる。III族窒化物系化合物半導体を基板として用いた場合は、当該バッファ層を省略することができる。

さらに基板とバッファ層は半導体素子形成後に、必要に応じて、除去することもできる。

ここでn型層13はGaNで形成したが、AlGaN、InGaN若しくはAlInGaNを用いることができる。

また、n型層13はn型不純物としてSiをドープしたが、このほかにn型不純物として、Ge、Se、Te、C等を用いることもできる。

発光する層を含む層14は量子井戸構造(多重量子井戸構造、若しくは単一量子井戸構造)を含んでいてもよく、また発光素子の構造としてはシングルへテロ型、ダブルへテロ型及びホモ接合型のものなどでもよい。

【0025】

発光する層を含む層14はp型層15の側にMg等をドープしたバンドギャップの広いIII族窒化物系化合物半導体層を含むこともできる。これは発光する層を含む層14中に注入された電子がp型層15に拡散するのを効果的に防止するためである。

発光する層を含む層14の上にp型不純物としてMgをドープしたGaNからなるp型層15を形成する。このp型層15はAlGaN、InGaN又はInAlGaNとすることもできる、また、p型不純物としてはZn、Be、Ca、Sr、Baを用いることもできる。p型不純物の導入後に、電子線照射、炉による加熱、プラズマ照射等の周知の方法により低抵抗化することも可能である。

上記構成の発光素子において、各III族窒化物系化合物半導体層は一般的な条件でMOCVDを実行して形成するか、分子線結晶成長法(MBE法)、ハライド系気相成長法(HVPE法)、スパッタ法、イオンプレーティング法等の方法で形成することもできる。

【0026】

n電極18はAlとVの2層で構成され、p型層15を形成した後にp型層15、発光する層を含む層14、及びn型層13の一部をエッチングにより除去することにより表出したn型層13上に蒸着で形成される。

透光性電極16は金を含む薄膜であって、p型層15の上に積層される。p電極17も金を含む材料で構成されており、蒸着により透光性電極16の上に形成される。以上の工程により各層及び各電極を形成した後、各チップの分離工程を行う。

【0027】

このような発光素子10を、図2に示す通り、フリップチップタイプとしてサブマウント21へ固定する。

他方、図3に示す半硬化状態の透光性ハイブリット材料連続膜31を準備する。この膜31は角部がほぼ半円形に切り欠かれた矩形であり、切欠き部32の頂点が発光素子10の角部に一致する。

この半硬化状態の透光性ハイブリット材料連続膜31は次のように形成される。

例えば、あらかじめ、膜31の形状より十分に大きいシート状の半硬化状態の透光性ハイブリット材料連続膜を準備し、それを膜31の形状の打抜き用金型を用いて打抜き、透光性ハイブリット材料連続膜31を形成する方法がある。また、膜31の形状の金型を作製しておき、そこへ液状のアルコキシド化合物の加水分解・縮重合物及び官能基末端ポリシロキサン化合物の縮重合反応物を流し込み、加熱乾燥により透光性ハイブリット材料連続膜31を形成する方法がある。

【0028】

図2(B)に示すとおり、半硬化状態の透光性ハイブリット材料連続膜31を発光素子10の上に位置合わせをして乗せ、加熱(200℃、60分間)を行い、もって硬化を完了する。

当該加熱時、半硬化状態の透光性ハイブリット材料連続膜31は軟化し、重力により発光素子10の表面に沿うように変形する(図2(C)参照)。このとき、連続膜31は流動性を持たないので、その膜厚は全体的に均一に維持される。即ち、その上面、該上面に対して垂直に交差する側面及び上面と側面の角部において透光性ハイブリット材料連続膜は実質的に同一厚さを維持する。また、透光性ハイブリット材料連続膜31が発光素子10へ接着する。

【0029】

発光素子へ被せる半硬化状態の透光性ハイブリット材料連続膜31の他の実施例を図4〜図6に示す。

図4に示す半硬化状態の透光性ハイブリット材料連続膜41は、図3の膜31において切欠き部42の形状を矩形とした。

図5の半硬化状態の透光性ハイブリット材料連続膜44は発光素子10と相似形の矩形であり、両者の中心が一致するように発光素子10の上に膜44が被せられる。

図6の半硬化状態の透光性ハイブリット材料連続膜47は、矩形の4角がカットされたものであり、各角が発光素子10の各辺に対向するように配置される。

【0030】

図7は、発光素子10をフェイスアップタイプとして使用するときに用いられる半硬化状態の透光性ハイブリット材料連続膜51の例を示す。この膜51は、一対の矩形がその角部で連結された構成であり、その結果、電極17及び18に対向する部分は開放されている。換言すれば、図5に示す膜において電極17及び18に対向する部分を切り欠いた形状である。

図8の例では、発光素子10の電極17、18の形成位置に対応して膜55の切欠き部分が変移している。

図7及び図8の例では、半硬化状態の透光性ハイブリット材料連続膜51を発光素子10へ被覆し、これを硬化させた後、電極17及び18に対するワイヤボンディングを行う。

【0031】

図9は、図7の半硬化状態の透光性ハイブリット材料連続膜51をほぼ中央において2つの部分51aと51bに分離したものを示す。同様に、図10は、図8の半硬化状態の透光性ハイブリット材料連続膜55を中央において2つの部分55aと55bに分離したものを示す。

図9及び図10の例では、電極17及び18に対してワイヤボンディングを施した後においても、半硬化状態の透光性ハイブリット材料連続膜51a、51b、55a、55bを被覆することができる。

【0032】

以下、透光性ハイブリット材料連続膜を複数層とする例を説明する。

図11は、図2(C)に示す発光デバイスへ更に半硬化状態の透光性ハイブリット材料連続膜31aを被覆して、図2の例と同様な行程を繰り返し、もって透光性ハイブリット材料連続膜を複数層としている。

図12の例では、複数の半硬化状態の透光性ハイブリット連続層31、31a、31bを予め積層しておき(図12(A))、これを発光素子10へ被せて(図12(B))、加熱して図12(C)に示す発光デバイスを得る。

透光性ハイブリット連続層を複数とすることにより次の効果が得られる。

(1) 複数の透光性ハイブリット連続層を積層することにより、厚いハイブリット材料層を得ることができる。これにより、発光素子に悪影響を及ぼす湿気やその他の化学物質を確実に遮断可能となる。

(2) 各透光性ハイブリット連続層を薄く設定して、1枚づつ積層していくことにより、発光素子10の形状が複雑になってもその形状に透光性ハイブリット連続層がより馴染みやすくなる。

(3) 各層の屈折率を調整することにより光取出し効率の向上を図ることが出来る。

(4) 各層へ任意に蛍光体を分散させることが出来るので、発光デバイスの発光色調整の自由度が向上する。

【0033】

この発明は、上記発明の実施の形態及び実施例の説明に何ら限定されるものではない。特許請求の範囲の記載を逸脱せず、当業者が容易に想到できる範囲で種々の変形態様もこの発明に含まれる。

【図面の簡単な説明】

【0034】

【図1】この発明の実施例で用いる発光素子の構成を示す断面図である。

【図2】この発明の実施例の発光デバイスの製造方法を示す模式図である。

【図3】同じく実施例の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図4】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図5】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図6】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図7】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図8】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図9】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図10】変形態様の半硬化状態の透光性ハイブリット材料連続膜の構成を示す。

【図11】透光性ハイブリット材料連続膜を多層した発光デバイスの製造方法を示す模式図である。

【図12】透光性ハイブリット材料連続膜を多層した発光デバイスの製造方法を示す模式図である。

【符号の説明】

【0035】

10 発光素子

31、41、44、47、51、55 半硬化状態の透光性ハイブリット材料連続膜

【特許請求の範囲】

【請求項1】

発光素子と、

該発光素子を被覆する透光性のハイブリット材料からなる連続膜であって、前記発光素子の第1の面、該第1の面へ交差する第2の面及び前記第1の面と前記第2の面の角部において実質的に同じ厚さを有する透光性ハイブリット材料連続膜と、

を備えてなる、ことを特徴とする発光デバイス。

【請求項2】

前記透光性ハイブリット材料連続膜は、化学式Mx+(OR1)yR2x−y(式中MはSi、Al、Zr、Tiのいずれか1種類を含む元素、R1は炭素数1〜5の炭化水素基、R2はエポキシ、アクリロイルオキシ、メタクリロイルオキシ、フェニル、メルカプト及びアルキル基から選ばれる少なくとも一種類を含む有機基、xはMの価数で、x及びyは整数を表す)で表されるアルコキシド化合物の加水分解・縮重合物及び官能基端末ポリシロキサン化合物(下記化学式1参照)の縮重合反応物を加熱処理したものからなる、

【化1】

ことを特徴とする請求項1に記載の発光デバイス。

【請求項3】

前記透光性ハイブリット材料連続膜が多層に積層されている、ことを特徴とする請求項1又は2に記載の発光デバイス。

【請求項4】

多層に積層された前記透光性ハイブリット材料連続膜において少なくとも1つの透光性ハイブリット材料連続膜の屈折率が他の透光性ハイブリット材料連続膜の屈折率と異なる、ことを特徴とする請求項3に記載の発光デバイス。

【請求項5】

前記透光性ハイブリット材料連続膜に蛍光体が分散されている、ことを特徴とする請求項1〜4のいずれかに記載の発光デバイス。

【請求項6】

半硬化状態の透光性ハイブリット材料連続膜を発光素子へ被せるステップと、

加熱により前記半硬化状態の透光性ハイブリット材料連続膜を軟化させて前記発光素子の表面に馴染ませ、該透光性ハイブリット材料連続膜の硬化を完了するステップと、を有することを特徴とする発光デバイスの製造方法。

【請求項7】

前記半硬化状態の透光性ハイブリット材料連続膜は、化学式Mx+(OR1)yR2x−y(式中MはSi、Al、Zr、Tiのいずれか1種類を含む元素、R1は炭素数1〜5の炭化水素基、R2はエポキシ、アクリロイルオキシ、メタクリロイルオキシ、フェニル、メルカプト及びアルキル基から選ばれる少なくとも一種類を含む有機基、xはMの価数で、x及びyは整数を表す)で表されるアルコキシド化合物の加水分解・縮重合物及び官能基端末ポリシロキサン化合物(下記化学式1参照)の縮重合反応物を膜状に形成し、

【化1】

該縮重合反応物の膜を加熱乾燥して形成される、ことを特徴とする請求項6に記載の製造方法。

【請求項8】

前記縮重合反応物に蛍光体を分散させる、ことを特徴とする請求項6又は7に記載の製造方法。

【請求項9】

複数枚の前記半硬化状態の透光性ハイブリット材料連続膜を準備して前記発光素子へ被せる、ことを特徴とする請求項6〜8のいずれかに記載の製造方法。

【請求項1】

発光素子と、

該発光素子を被覆する透光性のハイブリット材料からなる連続膜であって、前記発光素子の第1の面、該第1の面へ交差する第2の面及び前記第1の面と前記第2の面の角部において実質的に同じ厚さを有する透光性ハイブリット材料連続膜と、

を備えてなる、ことを特徴とする発光デバイス。

【請求項2】

前記透光性ハイブリット材料連続膜は、化学式Mx+(OR1)yR2x−y(式中MはSi、Al、Zr、Tiのいずれか1種類を含む元素、R1は炭素数1〜5の炭化水素基、R2はエポキシ、アクリロイルオキシ、メタクリロイルオキシ、フェニル、メルカプト及びアルキル基から選ばれる少なくとも一種類を含む有機基、xはMの価数で、x及びyは整数を表す)で表されるアルコキシド化合物の加水分解・縮重合物及び官能基端末ポリシロキサン化合物(下記化学式1参照)の縮重合反応物を加熱処理したものからなる、

【化1】

ことを特徴とする請求項1に記載の発光デバイス。

【請求項3】

前記透光性ハイブリット材料連続膜が多層に積層されている、ことを特徴とする請求項1又は2に記載の発光デバイス。

【請求項4】

多層に積層された前記透光性ハイブリット材料連続膜において少なくとも1つの透光性ハイブリット材料連続膜の屈折率が他の透光性ハイブリット材料連続膜の屈折率と異なる、ことを特徴とする請求項3に記載の発光デバイス。

【請求項5】

前記透光性ハイブリット材料連続膜に蛍光体が分散されている、ことを特徴とする請求項1〜4のいずれかに記載の発光デバイス。

【請求項6】

半硬化状態の透光性ハイブリット材料連続膜を発光素子へ被せるステップと、

加熱により前記半硬化状態の透光性ハイブリット材料連続膜を軟化させて前記発光素子の表面に馴染ませ、該透光性ハイブリット材料連続膜の硬化を完了するステップと、を有することを特徴とする発光デバイスの製造方法。

【請求項7】

前記半硬化状態の透光性ハイブリット材料連続膜は、化学式Mx+(OR1)yR2x−y(式中MはSi、Al、Zr、Tiのいずれか1種類を含む元素、R1は炭素数1〜5の炭化水素基、R2はエポキシ、アクリロイルオキシ、メタクリロイルオキシ、フェニル、メルカプト及びアルキル基から選ばれる少なくとも一種類を含む有機基、xはMの価数で、x及びyは整数を表す)で表されるアルコキシド化合物の加水分解・縮重合物及び官能基端末ポリシロキサン化合物(下記化学式1参照)の縮重合反応物を膜状に形成し、

【化1】

該縮重合反応物の膜を加熱乾燥して形成される、ことを特徴とする請求項6に記載の製造方法。

【請求項8】

前記縮重合反応物に蛍光体を分散させる、ことを特徴とする請求項6又は7に記載の製造方法。

【請求項9】

複数枚の前記半硬化状態の透光性ハイブリット材料連続膜を準備して前記発光素子へ被せる、ことを特徴とする請求項6〜8のいずれかに記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−96148(P2007−96148A)

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願番号】特願2005−285777(P2005−285777)

【出願日】平成17年9月30日(2005.9.30)

【出願人】(000241463)豊田合成株式会社 (3,467)

【出願人】(000150774)株式会社槌屋 (56)

【Fターム(参考)】

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願日】平成17年9月30日(2005.9.30)

【出願人】(000241463)豊田合成株式会社 (3,467)

【出願人】(000150774)株式会社槌屋 (56)

【Fターム(参考)】

[ Back to top ]