発光体、発光体の製造方法、照明装置および化粧品用紫外線遮蔽材

【課題】発光スペクトル幅が広く発光強度が強い発光体を提供する。

【解決手段】細孔120が形成された多孔体100を準備する。この多孔体100は、シリカ112と、カーボン114とを含んでいる。次いで、準備された多孔体100に含まれるカーボン量を低減することにより、カーボン量を低減した多孔体110aからなる発光体を得る。

【解決手段】細孔120が形成された多孔体100を準備する。この多孔体100は、シリカ112と、カーボン114とを含んでいる。次いで、準備された多孔体100に含まれるカーボン量を低減することにより、カーボン量を低減した多孔体110aからなる発光体を得る。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、発光スペクトル幅の広い発光体およびその製造方法に関する。

【背景技術】

【0002】

白色光源では、紫外光により白色発光体を励起することにより白色光を得ることが行われている。このような白色光源に使用される従来の白色発光体は、その発光スペクトルには輝線が含まれており、白色発光体を用いた白色光源下での演色性は、必ずしも十分なものではなかった。

【0003】

しかしながら、近年では、シリカと(SiO2)とカーボン(C)との界面(シリカ−カーボン界面)が輝線を有しない白色の発光源となることが知られてきた。そこで、発光スペクトルに輝線を含まない白色発光体を得るため、フュームドシリカを表面修飾する方法(特許文献1)や、ポーラス・シリコンの細孔にカーボンクラスタを形成した後、シリコンを選択酸化する方法(特許文献2)が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2006/025428号パンフレット

【特許文献2】特開2008−208283号公報

【非特許文献】

【0005】

【非特許文献1】R.Liu, Y.Shi, Y.Wan, Y Meng, F.Zheng, D.Gu, Z.Chen, B.Tu, and D. Zhao, Journal of American Chemical Society, Vol 128 (2006), pp.11652-11662

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、これらの白色発光体の作成方法では、単位体積あたりのシリカ−カーボン界面を十分に広くすることができず、白色光源用の発光体として使用するために十分な発光強度を有する白色発光体を得ることは困難であった。この問題は、白色発光体を作成する場合のみならず、一般に、発光スペクトル幅の広い発光体を作成する際に共通する。

【0007】

本発明は、上述した従来の課題を解決するためになされたものであり、発光スペクトル幅が広く発光強度が強い発光体を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的の少なくとも一部を達成するために、本発明は、以下の形態又は適用例として実現することが可能である。

【0009】

[適用例1]

細孔が形成された多孔体を有する発光体であって、前記多孔体は、シリカとカーボンとを含んでいる発光体。この適用例によれば、多孔体がシリカとカーボンとを含んでいるので、多孔体の比表面積よりも、単位体積あたりのシリカ−カーボン界面の面積を広くすることができる。そのため、発光体の発光強度をより強くすることが可能となる。

【0010】

[適用例2]

前記多孔体は、カーボンの組成比が0.5%〜50%の範囲である、適用例1記載の発光体。カーボンの組成比を0.5%〜50%とすることにより、シリカ−カーボン界面以外に存在するカーボンの量を低減することができる。そのため、発光に寄与せず、光を吸収するカーボンが減少するので、発光体の発光強度をより強くすることができる。

【0011】

[適用例3]

前記多孔体は、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有する、適用例1または2記載の発光体。この適用例によれば、雰囲気と細孔内との間でのガスの交換がより容易となるので、多孔体におけるシリカとカーボンとの組成比をより容易に調整することができ、発光体の発光強度をより強くすることがより容易となる。

【0012】

[適用例4]

前記多孔体は、細粒である、適用例1ないし3のいずれか記載の発光体。多孔体を細粒化することにより、発光体の発光強度をより強くすることができる。

【0013】

[適用例5]

発光体であって、シリカとカーボンとを含む微粒子を有する、発光体。この適用例によれば、微粒子がシリカとカーボンとを含んでいるので、微粒子の比表面積よりも、単位体積あたりのシリカ−カーボン界面の面積を広くすることができる。そのため、発光体の発光強度をより強くすることが可能となる。

【0014】

[適用例6]

前記微粒子は、カーボンの組成比が0.5%〜50%の範囲である、適用例5記載の発光体。カーボンの組成比を0.5%〜50%とすることにより、シリカ−カーボン界面以外に存在するカーボンの量を低減することができる。そのため、発光に寄与せず、光を吸収するカーボンが減少するので、発光体の発光強度をより強くすることができる。

【0015】

[適用例7]

発光体の製造方法であって、(1)シリカとカーボンとを含む多孔体を準備する工程と、(2)前記多孔体に含まれるカーボン量を低減する工程と、を備える、発光体の製造方法。多孔体がシリカとカーボンとを含んでいるので、多孔体の比表面積よりも、単位体積あたりのシリカ−カーボン界面の面積を広くすることができる。また、カーボン量を低減することにより、発光に寄与せず、光を吸収するカーボンが減少させることができるので、より発光強度の強い発光体を得ることができる。

【0016】

[適用例8]

前記工程(2)は、前記多孔体のカーボンの組成比を0.5%〜50%の範囲まで低減する、適用例7記載の発光体の製造方法。カーボンの組成比を0.5%〜50%の範囲とすることにより、シリカ−カーボン界面に十分なカーボンを残存させつつ、シリカ−カーボン界面以外のカーボンを低減することができる。そのため、発光体の発光強度をより強くすることができる。

【0017】

[適用例9]

前記多孔体は、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有する、適用例7または8記載の発光体の製造方法。この適用例によれば、この適用例によれば、雰囲気と細孔内との間でのガスの交換がより容易となるので、多孔体におけるシリカとカーボンとの組成比をより容易に調整することができ、発光体の発光強度をより強くすることがより容易となる。

【0018】

[適用例10]

適用例7ないし9のいずれか記載の発光体の製造方法であって、さらに、(3)前記多孔体を細粒化する工程を備える、発光体の製造方法。多孔体を細粒化することにより、発光体の発光強度をより強くすることができる。

【0019】

[適用例11]

発光体の製造方法であって、(a)シリカオリゴマを含むゾルを調製する工程と、(b)前記ゾルにカーボン源となる樹脂前駆体を添加して、シリカと樹脂前駆体の複合体を生成する工程と、(c)前記複合体を熱処理することにより、前記樹脂前駆体を炭化してシリカ−カーボンを生成する工程と、を備える、発光体の製造方法。この適用例によれば、シリカ中に均一にカーボンを分散させることができるので、シリカ−カーボン界面をより広くすることができる。そのため、より発光強度の強い発光体を得ることができる。

【0020】

[適用例12]

適用例11記載の発光体の製造方法であって、さらに、(d)前記シリカ−カーボンに含まれるカーボン量を低減する工程を備える、発光体の製造方法。カーボン量を低減することにより、発光に寄与せず、光を吸収するカーボンが減少させることができるので、より発光強度の強い発光体を得ることができる。

【0021】

[適用例13]

前記シリカ−カーボンは、カーボンの組成比が0.5%〜50%の範囲である、適用例11または12記載の発光体の製造方法。カーボンの組成比を0.5%〜50%の範囲とすることにより、シリカ−カーボン界面に十分なカーボンを残存させつつ、シリカ−カーボン界面以外のカーボンを低減することができる。そのため、発光体の発光強度をより強くすることができる。

【0022】

[適用例14]

前記シリカ−カーボンは、細孔が形成された多孔体である、適用例11ないし13のいずれか記載の発光体の製造方法。この適用例によれば、多孔体がシリカとカーボンとを含んでいるので、多孔体の比表面積よりも、単位体積あたりのシリカ−カーボン界面の面積を広くすることができる。そのため、発光体の発光強度をより強くすることが可能となる。

【0023】

[適用例15]

前記多孔体は、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有する、適用例14記載の発光体の製造方法。この適用例によれば、雰囲気と細孔内との間でのガスの交換がより容易となるので、多孔体におけるシリカとカーボンとの組成比をより容易に調整することができ、発光体の発光強度をより強くすることがより容易となる。

[適用例16]

適用例14または15記載の発光体の製造方法であって、さらに、(e)前記多孔体を細粒化する工程を備える発光体の製造方法。発光体の発光強度をより強くすることができる。

【0024】

[適用例17]

照明装置であって、適用例1ないし6のいずれか記載の発光体と、前記発光体を励起するための励起光源とを備える、照明装置。これらの発光体は、光で励起することにより発光する。そのため、この適用例によれば、輝度が高く、スペクトル幅が広い光源を得ることができる。

【0025】

[適用例18]

化粧品用紫外線遮蔽材であって、適用例1ないし6のいずれか記載の発光体を含み、前記発光体は、粉末状である、化粧品用紫外線遮蔽材。多孔質シリカと同様に、シリカとカーボンを含む多孔体は、入射光を良好に散乱する。また、当該多孔体は、紫外線を吸収して、可視光を放出する。そのため、本適用例によれば、紫外線を良好に遮蔽することにより日焼けをより容易に抑制するとともに、放出される可視光により化粧品を用いた際の肌色のくすみを抑制することができる。

【0026】

[適用例19]

生体追跡マーカであって、適用例1ないし6のいずれか記載の発光体を含み、前記発光体は、粉末状である、生体追跡マーカ。本適用例の生体追跡マーカは、希土類等の金属を用いない発光体であるので、金属アレルギ等の問題が生じる虞を低減することができる。

【0027】

[適用例20]

医薬品キャリアであって、適用例1ないし4のいずれか記載の発光体を含み、前記発光体は、粉末状であり、前記細孔に医薬品を吸着する、医薬品キャリア。細孔に医薬品を吸着させることにより、体内において吸着した医薬品を放散させることができる。また、細孔内に光を吸収する物質を吸着している場合には、発光強度が著しく低下するので、医薬品キャリアとして使用した場合、励起光を照射して医薬品が放散されているか否かを判断することができる。

【0028】

なお、本発明は、種々の態様で実現することが可能である。例えば、発光体、発光体の製造方法とその製造方法で製造された発光体、それらの発光体を用いた照明装置、生体追跡マーカ、医薬品キャリア、化粧品用紫外線遮蔽材、およびその化粧品用紫外線遮蔽材を用いた化粧品等の態様で実現することができる。

【図面の簡単な説明】

【0029】

【図1】第1実施形態における発光体の構成を示す説明図。

【図2】第1実施形態における発光体の製造工程を示すフローチャート。

【図3】メソポーラス・シリカ−カーボンが生成される様子を示す説明図。

【図4】メソポーラス・シリカ−カーボンが生成される様子を示す説明図。

【図5】メソポーラス・シリカ−カーボンのX線回折パターンを示すグラフ。

【図6】第2実施形態における発光体の製造工程を示すフローチャート。

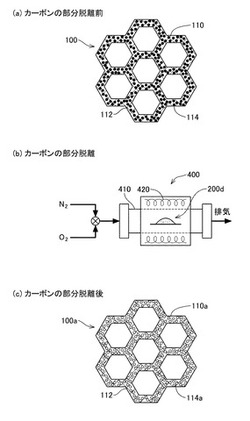

【図7】メソポーラス・シリカ−カーボンからカーボンが部分脱離される様子を示す説明図。

【図8】フォトルミネセンスによる試料の評価結果を示す説明図。

【図9】フォトルミネセンスによる試料の評価結果を示す説明図。

【図10】フォトルミネセンスによる試料の評価結果を示す説明図。

【図11】フォトルミネセンスによる試料の評価結果を示す説明図。

【図12】第3実施形態における発光体の製造工程を示すフローチャート。

【発明を実施するための形態】

【0030】

本発明の実施の形態を以下の順序で説明する。

A.第1実施形態:

A1.第1実施形態:

A2.第1実施形態の実施例:

A3.第1実施形態の試料の評価:

B.第2実施形態:

B1.第2実施形態:

B2.第2実施形態の実施例:

B3.第2実施形態の試料の評価:

C:第3実施形態:

C1:第3実施形態:

C2:第3実施形態の実施例:

D.変形例:

E.他の適用形態:

【0031】

A1.第1実施形態:

図1は、第1実施形態における発光体の構成を示す説明図である。第1実施形態では、発光体として、シリカ(SiO2)とカーボン(C)とを含み、メソポーラス構造を有するメソポーラス・シリカ−カーボン100を用いている。ここで、メソポーラス構造とは、骨格110中に、直径が約1〜50nmの細孔120が形成されている構造をいう。

【0032】

メソポーラス・シリカ−カーボン100の骨格110(以下、「シリカ−カーボン骨格110と呼ぶ」)は、シリカ112中にカーボンのクラスタ(カーボンクラスタ)114が分散することにより形成されている。ここで、カーボンクラスタ114とは、複数の炭素原子の集合体をいう。なお、シリカ−カーボン骨格110は、シリカとカーボンとを含んでいればよく、必ずしもカーボンがクラスタを形成する必要はない。但し、カーボンがクラスタを形成することにより、シリカに加わる応力が大きくなる。シリカに加わる応力が大きい方が、メソポーラス・シリカ−カーボン100の発光強度が強くなると考えられる。そのため、シリカ−カーボン骨格110中のカーボンは、クラスタを形成している方が好ましい。

【0033】

図1に示すメソポーラス・シリカ−カーボン100では、互いに平行な細孔120の配列が規則的な六方構造をなしており、シリカ−カーボン骨格110がハニカム状に形成されている。このような細孔120の配列は、二次元ヘキサゴナル(2d-Hexagonal)配列とも呼ばれる。以下では、細孔120の配列が二次元ヘキサゴナル配列となっているメソポーラス・シリカ−カーボン100を、「2d−ヘキサゴナルタイプ」のメソポーラス・シリカ−カーボンとも呼ぶ。なお、メソポーラス・シリカ−カーボンとしては、細孔の配列が三次元構造をとるキュービックタイプのメソポーラス・シリカ−カーボンも発光体として使用可能である。

【0034】

図2は、第1実施形態における発光体(すなわち、図1に示すメソポーラス・シリカ−カーボン100)の製造工程を示すフローチャートである。第1実施形態では、まず、シリカ−カーボン骨格110のカーボン源となるレゾールをエタノールに溶解したレゾール溶液の調製を行う(ステップS100)。レゾールとは、フェノール樹脂(フェノール・ホルムアルデヒド樹脂)の一種であるレゾール樹脂の前駆体(プリカーサ)である。レゾールは、フェノール(C6H5OH)にメチロール基(−CH2OH)を付加したモノマが数個縮合したオリゴマとなっている。

【0035】

レゾールの調製では、まず、フェノールが完全に溶融するように、フェノールを融点(40.5℃)よりも高い温度(例えば、41〜42℃)に加熱して溶融する。次いで、溶融したフェノールに、アルカリ触媒としての水酸化ナトリウム(NaOH)の水溶液を添加してアルカリ溶液を調製する。このアルカリ溶液に、ホルムアルデヒド(HCHO)の水溶液(ホルマリン)を滴状添加する。ホルマリンを添加する際のアルカリ溶液温度は、ホルムアルデヒドの蒸散を抑制するため、50℃以下にするのが好ましい。ホルマリンの添加量は、フェノールに対するホルムアルデヒドのモル比(F/P比)が1.2〜2.5の範囲となるように調整される。

【0036】

アルカリ溶液へのホルマリンの添加の後、アルカリ溶液を攪拌しながら加熱する。アルカリ溶液の温度は、フェノールへのメチロール基の付加を促進するとともに、レゾールの架橋反応(すなわち、レゾール樹脂の硬化)を抑制するように、例えば、70〜75℃に設定される。加熱・攪拌の後、アルカリ溶液を攪拌しながら室温まで冷却する。冷却されたアルカリ溶液は、PHが7.0となるように塩酸(HCl)により中和され、中和溶液が調製される。次いで、調製された中和溶液をエバポレータ中にて加熱して、水と未反応成分(主として、ホルムアルデヒド)とを除去する。エバポレータにおける加熱温度は、水およびホルムアルデヒドの除去を促進するとともに、レゾールの架橋反応を抑制するように、例えば、40〜70℃に設定される。水および未反応成分の除去の後、生成されたレゾールは、エタノール(C2H5OH)に溶解され、レゾール溶液が調製される。

【0037】

なお、第1実施形態においては、レゾールをフェノールとホルムアルデヒドとから生成しているが、他の原料からレゾールを生成することも可能である。例えば、フェノールに換えて、クレゾールやレゾルシノール等の他のフェノール類を用いることも可能である。また、ホルムアルデヒドに換えて、アセトアルデヒド等の他のアルデヒド類を用いることも可能である。

【0038】

図2に示すように、ステップS100におけるレゾール溶液の調製の後、ステップS200において、メソポーラス・シリカ−カーボンの生成が行われる。図3および図4は、メソポーラス・シリカ−カーボンが生成される様子を示す説明図である。

【0039】

図3(a)に示すように、メソポーラス・シリカ−カーボンの生成では、まず、界面活性剤と、酸触媒としての塩酸(HCl)とをアルコールに添加した溶媒200が調製される。界面活性剤としては、エチレンオキサイド(EO)鎖−プロピレンオキサイド(PO)鎖−エチレンオキサイド(EO)鎖型のトリブロックコポリマ等の非イオン性界面活性剤(ノニオン性界面活性剤)や、アルキルトリメチルアンモニウム塩等の陽イオン系界面活性剤(カチオン性界面活性剤)を用いることができる。また、アルコールは、後述するように、シリカ原料の種類に応じて、メタノールやエタノール等の種々のアルコールから適宜選択される。

【0040】

このように調製された溶媒200中では、界面活性剤312が親水基を外側にして集合し、ミセル310を形成する。図3(a)は、界面活性剤312の濃度を十分に高くした状態を示しており、円筒状のミセル310が最密充填構造である六方構造で配列している。なお、ミセル310の形状やミセル310の配列は、界面活性剤312の種類や濃度を変更することにより変更することが可能である。また、溶媒200に、さらにトリメチルベンゼン等の疎水性の化合物を添加することにより、ミセル310の外径を大きくすることができる。

【0041】

次に、調製された溶媒200(図3(a))を加熱する。そして、加熱した溶媒200に、図3(b)に示すように、シリカ−カーボン骨格110(図1)のシリカ源となるアルコキシシラン210を滴状添加する。溶媒200の温度は、アルコキシシラン210の加水分解を促進するとともに、溶媒200の蒸散を抑制するように、例えば、30〜50℃に設定される。添加するアルコキシシラン210としては、テトラメトキシシランや、テトラエトキシシラン等の種々のアルコキシシランを用いることが可能である。溶媒200に使用するアルコールは、アルコキシシラン210としてテトラメトキシシランを用いる場合には、溶媒200にメタノールを用いるのが好ましく、アルコキシシラン210としてテトラエトキシシランを用いる場合には、溶媒200にエタノールを用いるのが好ましい。一般に、溶媒200に使用するアルコールは、アルコキシシラン210の加水分解により生じるアルコールと同種のものとするのが好ましい。

【0042】

溶媒200にアルコキシシラン210を滴状添加すると、添加されたアルコキシシラン210が加水分解してオルトケイ酸(Si(OH)4)が生成される。生成されたオルトケイ酸からは、数個のオルトケイ酸が縮合したシリカオリゴマが生成される。シリカオリゴマは、ミセル310の周囲に存在する溶媒200中において生成される。そのため、図3(b)に示すように、シリカオリゴマ320には界面活性剤312が取り込まれる。なお、アルコキシシラン210を滴状添加した溶媒200aは、生成されたシリカオリゴマ320が溶媒200中に分散したゾルとなっている。

【0043】

アルコキシシラン210を滴状添加した溶媒200a(図3(b))には、図3(c)に示すように、レゾール溶液220が滴状添加される。レゾール溶液220を滴状添加した溶媒200b中では、ミセル310の周囲に形成されたシリカオリゴマ320の一部がレゾールに置換され、界面活性剤312を取り込んだシリカオリゴマ−レゾール複合体330が形成される。

【0044】

次いで、図4(a)に示すように、レゾール溶液220を滴状添加した溶媒200bを攪拌する。この攪拌により、シリカオリゴマ−レゾール複合体330(図3(c))中のシリカオリゴマがさらに縮合し、シリカの網目構造内にレゾールが取り込まれたシリカ−レゾール複合体340が形成されるとともに、溶媒200bはゲル化する。なお、シリカオリゴマの縮合を十分に進行させるため、レゾール溶液を添加した溶媒200bの攪拌時間は、1時間以上とするのが好ましく、2時間以上とするのがより好ましい。

【0045】

攪拌後の溶媒200bは、皿に移され、アルコールの蒸散が行われる。アルコールの蒸散は、アルコールの沸点よりも低い温度(例えば、30〜50℃)で行うのが好ましい。なお、アルコールを十分に除去するため、アルコール蒸散時間は、12時間以上とするのが好ましく、24時間以上とするのがより好ましい。アルコール蒸散の後、シリカオリゴマの縮合を進行させるとともに、水の蒸散を行うため、皿を水の沸点付近まで昇温し、十分な時間(例えば、24時間)温度を保持する。このように、アルコキシシラン210とレゾール溶液220を添加した溶媒200bからアルコールと水とを除去することにより、皿にはシリカ−レゾール複合体340の板が形成される。形成されたシリカ−レゾール複合体340の板は細断され、シリカ−レゾール複合体340の細片(以下、「シリカ−レゾール細片」とも呼ぶ)が得られる。

【0046】

次いで、図4(b)に示すように、シリカ−レゾール複合体340に取り込まれている界面活性剤312(図4(a))を除去するため、シリカ−レゾール細片200cは、不活性ガス雰囲気で熱処理される。熱処理は、図4(b)に示すように、シリカ−レゾール細片200cを熱処理炉400のチャンバ410内に挿入し、チャンバ410内に不活性ガス(図4(b)の例では、窒素(N2))を導入するとともに、ヒータ420で加熱することにより行われる。この熱処理により、シリカ−レゾール複合体340に取り込まれている界面活性剤312が除去され、メソポーラス構造を有するシリカ−レゾール複合体340が得られる。なお、熱処理温度(界面活性剤除去温度)は、界面活性剤312の沸点もしくは熱分解温度に基づいて適宜設定される(例えば、200〜500℃)。また、熱処理時間は、界面活性剤312の除去が十分に行われるように、1時間以上とするのが好ましく、3時間以上とするのがより好ましい。

【0047】

界面活性剤312の除去の後、カーボンクラスタ114を形成するため、シリカ−レゾール複合体340に含まれるレゾールの炭化処理が行われる。レゾールの炭化処理は、図4(c)に示すように、界面活性剤312の除去(図4(b))の後、不活性ガス雰囲気で熱処理することにより行われる。熱処理は、界面活性剤除去温度よりも高い炭化処理温度で行われる。この熱処理により、シリカ−レゾール複合体340を構成しているレゾールが炭化し、シリカ112中にカーボンクラスタ114が分散したメソポーラス・シリカ−カーボン100が得られる。なお、炭化処理温度は、レゾールの種類に基づいて適宜設定される(例えば、800〜1000℃)。また、熱処理時間は、レゾールの炭化が十分に進行するように、1時間以上とするのが好ましく、2時間以上とするのがより好ましい。

【0048】

図4(b)の界面活性剤312の除去、および、図4(c)のレゾールの炭化処理では、不活性ガスとして窒素を用いているが、不活性ガスとしては、シリカやカーボンと反応しないガスであればよく、窒素のほかアルゴン(Ar)やヘリウム(He)等を用いることも可能である。

【0049】

界面活性剤312の除去、および、レゾールの炭化処理のための熱処理では、室温にてシリカ−レゾール細片200cを挿入した後、不活性ガスの供給が開始される。不活性ガスをチャンバ410内に供給した状態で、ヒータ420に流れる電流を調整してメソポーラス構造が崩れないように設定された昇温速度(例えば、0.5〜20℃/分)で加熱する。加熱によりチャンバ410内の温度(以下、「熱処理炉の温度」とも呼ぶ)が界面活性剤除去温度に到達した後、チャンバ410内を界面活性剤除去温度に保持し、所定の熱処理時間が経過した後、さらに加熱して昇温する。加熱によりチャンバ410内が炭化処理温度に到達した後、チャンバ410内を炭化処理温度に保持し、所定の熱処理時間が経過した後、ヒータ420への通電を停止する。そして、チャンバ410内が室温まで冷却された後、不活性ガスの供給を停止し、チャンバ410内から生成されたメソポーラス・シリカ−カーボン100の細片(シリカ−カーボン細片)200dが取り出される。取り出されたシリカ−カーボン細片は、必要に応じて破砕され、粉末化される。

【0050】

このように生成されたメソポーラス・シリカ−カーボン100は、シリカ−カーボン骨格110中に多数のカーボンクラスタを有している。そのため、メソポーラス・シリカ−カーボン100の比表面積よりも、単位重量あたりのシリカ−カーボン界面の面積が大きくなる。一般に、カーボンクラスタを含有するシリカからの発光は、シリカ−カーボン界面が発光源になっているものと推定される。そのため、第1実施形態によれば、単位重量あたりのシリカ−カーボン界面の面積が十分に大きくなるので、発光強度の強い発光体を得ることができる。

【0051】

A2.第1実施形態の実施例:

[レゾール溶液の調製]

メソポーラス・シリカ−カーボンのカーボン源となるレゾール溶液を得るため、まず、61gのフェノールを、42℃に加熱するとともにスターラで攪拌し、フェノールを溶融した。この溶融フェノールに、130gの水酸化ナトリウム水溶液を添加し、アルカリ溶液を得た。添加した水酸化ナトリウム水溶液の濃度は、20重量%とした。水酸化ナトリウム水溶液の添加から10分経過した後、F/P比が約2となるように、アルカリ溶液に105gのホルマリン(37重量%ホルムアルデヒド水溶液)を滴状添加した。ホルマリンの添加の後、スターラで攪拌しながらアルカリ溶液を昇温し、75℃で1時間保持した後加熱を停止した。加熱停止後は、アルカリ溶液が室温になるまで攪拌を継続した。アルカリ溶液が室温まで冷却された後、PHが7.0となるようにアルカリ溶液に塩酸を加え、中和溶液を得た。得られた中和溶液をエバポレータに挿入し、エバポレータ内の温度を47℃として水と未反応成分とを除去し、レゾールを得た。得られたレゾールをエタノールに溶解し、20重量%のレゾール溶液を得た。

【0052】

[メソポーラス・シリカ−カーボンの生成]

メソポーラス・シリカ−カーボンの生成のため、まず、界面活性剤を準備した。界面活性剤としては、エチレンオキサイド鎖−プロピレンオキサイド鎖−エチレンオキサイド鎖型のトリブロックコポリマにおいて、2つのエチレンオキサイド鎖を構成するモノマが100ユニット、プロピレンオキサイド鎖を構成するモノマが65ユニットのトリブロックコポリマ(以下、(EO)100−(PO)65−(EO)100と表記する)を準備した。この界面活性剤32gに、40gのエタノールを加えてガラス棒で攪拌した。その後、20gの塩酸を添加して、40℃に加熱した。添加した塩酸の濃度は、0.2M(mol/l)とした。なお、(EO)100−(PO)65−(EO)100型のトリブロックコポリマは、BASF社からPLURONIC F127として市販されている(BASFとPLURONICは登録商標)。

【0053】

このように調製した溶媒に、41.6gのテトラエトキシシランを滴状添加した後、先に調製したレゾール溶液(20重量%)100gを滴状添加した。テトラエトキシシランとレゾール溶液とを添加した溶媒を2時間攪拌した後、溶媒を皿に移した。溶媒を移した皿の温度を40℃で24時間保持し、その後、皿の温度を100℃で24時間保持することにより、シリカ−レゾール複合体340の板を得た。そして、得られたシリカ−レゾール複合体340の板を細断し、シリカ−レゾール細片を得た。

【0054】

得られたシリカ−レゾール細片を熱処理炉に挿入し、熱処理炉への窒素の導入を開始した。次いで、熱処理炉の昇温速度を1℃/分に設定して昇温し、400℃で3時間保持した。400℃で3時間保持した後、さらに昇温して、900℃で2時間保持した。900℃で2時間保持した後、熱処理炉の加熱を停止した。そして、熱処理炉の温度が室温となった段階で、熱処理炉への窒素の導入を停止し、メソポーラス・シリカ−カーボンの細片を取り出した。取り出したメソポーラス・シリカ−カーボンの細片を破砕することにより、メソポーラス・シリカ−カーボンの粉末を得た。得られたメソポーラス・シリカ−カーボンは、粒径が約100μm〜1mmであった。

【0055】

A3.第1実施形態の試料の評価:

[X線回折パターンの評価]

図5は、上述の方法により得られたメソポーラス・シリカ−カーボンのX線回折パターンを示すグラフである。図5において、横軸はX線の回折角2θ(度)を表し、縦軸はX線強度を表している。なお、X線強度は、任意単位(AU)としている。X線回折パターンの評価は、銅(Cu)のKα線を用いた粉末法で行った。

【0056】

図5に示すように、得られたメソポーラス・シリカ−カーボンにおいては、それぞれミラー指数(100),(110),(200),(210)に対応する4つのピークが観測された。ミラー指数が(100)のピークは、回折角2θが0.978度となり、メソポーラス・シリカ−カーボンの構造上の周期を表すd値(格子面間隔)が、9.02nmとなっていることが判った。また、ミラー指数(100),(110),(210)と、対応する各ピークのd値との関係から、得られたメソポーラス・シリカ−カーボンは、六方構造を有していることが判った。

【0057】

[XPSによる組成の評価]

次の表1は、XPS(X線光電子分光:X-ray Photoelectron Spectroscopy)を用いて、試料の組成を評価した結果を示している。Si2p、O1s、およびC1sは、それぞれ、シリコン(Si)の2p軌道、酸素(O)の1s軌道、および炭素(C)の1s軌道に由来するピークを表している。組成比は、これらのピーク(Si2p、O1s、およびC1s)の強度(面積強度)に元素ごとの感度係数(ASF:Atomic Sensitive Factor)を乗じた値の比率として表される。

【0058】

【表1】

【0059】

このXPSによる組成の評価結果からわかるように、シリコンの組成比(14.3%)が酸素の組成比(32.6%)の約半分であり、上述の方法で得られたメソポーラス・シリカ−カーボンにおいては、シリカの組成がほぼストイキオメトリックとなっていると考えられる。また、カーボンの組成比(53.1%)が1/2を超えた。このことから、上述の方法で得られたメソポーラス・シリカ−カーボンでは、シリカよりもカーボンが多くなっていることが判った。

【0060】

[フォトルミネセンスの評価]

得られたメソポーラス・シリカ−カーボンを、波長が370nmの光で励起し、フォトルミネセンスを評価した。メソポーラス・シリカ−カーボンからは、強度が弱いものの、発光スペクトル幅が広いほぼ白色の発光が確認できた。

【0061】

このように、第1実施形態の実施例では、メソポーラス構造のシリカ−レゾール複合体を生成し、生成されたシリカ−レゾール複合体に炭化処理を施すことにより、発光スペクトル幅の広い発光体が得られた。また、得られた発光体では、メソポーラス構造を構成する骨格が、シリカ中にカーボンクラスタが分散することにより形成されていると推定される。従って、シリカとカーボンを含む骨格がメソポーラス構造をとるメソポーラス・シリカ−カーボンが、発光スペクトル幅の広い発光体として機能することが判った。

【0062】

なお、上述のように、第1実施形態のメソポーラス・シリカ−カーボンでは、カーボンの組成比がシリカよりも多いカーボン過剰の状態となっている。第1実施形態では、この過剰なカーボンにより、シリカ−カーボン界面での発光が吸収されたものと考えられる。そのため、所定の方法により、メソポーラス・シリカ−カーボンのカーボン組成比を低減することができれば、発光強度の強い発光体を得ることが可能となる。カーボン組成比は、例えば、溶媒200(図3)に添加するレゾール溶液220の濃度あるいは添加量を調整することにより低減することが可能である。また、後述するように、過剰なカーボンを脱離させることによって、カーボン組成比を低減することも可能である。なお、発光強度を強くするため、メソポーラス・シリカ−カーボンのカーボン組成比は、50%以下とするのが好ましい。

【0063】

B1.第2実施形態:

図6は、第2実施形態における発光体の製造工程を示すフローチャートである。第2実施形態における発光体の製造工程は、ステップS200におけるメソポーラス・シリカ−カーボンの生成の後、ステップS300においてカーボンの部分脱離を行っている点で、第1実施形態における発光体の製造工程と異なっている。なお、メソポーラス・シリカ−カーボンの生成までの工程(ステップS100,S200)は、第1実施形態と同じであるので、ここではその説明を省略する。なお、ステップS300においてカーボンが部分脱離されるメソポーラス・シリカ−カーボンは、第1実施形態と異なる方法によって得るものとしても良い。

【0064】

図7は、ステップS300において、ステップS200で得られたメソポーラス・シリカ−カーボン100から、カーボン114が部分脱離される様子を示している。図7(a)は、カーボン114の部分脱離を行う前のメソポーラス・シリカ−カーボン100、すなわち、ステップS200(図6)で生成されたメソポーラス・シリカ−カーボン100を示している。

【0065】

カーボン114の部分脱離は、図7(b)に示すように、メソポーラス・シリカ−カーボン100を酸素(O2)を含む雰囲気で熱処理することにより行われる。具体的には、シリカ−カーボン細片200dを熱処理炉400に挿入した後、酸素と不活性ガス(図7(b)の例では、窒素)を混合した含酸素ガスの導入を開始する。次いで、ヒータ420に通電を行い、所定の昇温速度(例えば、0.5〜20℃/分)でチャンバ410内を昇温する。チャンバ410内の温度が所定の部分脱離温度(例えば、300〜800℃)に到達した後、チャンバ410内を部分脱離温度に保持し、所定の熱処理時間(例えば、3〜8時間)が経過した後、ヒータ420への通電を停止して冷却する。そして、チャンバ410内が室温まで冷却された後、含酸素ガスの導入を停止してシリカ−カーボン細片を取り出す。カーボンの部分脱離処理が施されたシリカ−カーボン細片は、必要に応じて破砕され、粉末化される。なお、部分脱離温度、含酸素ガス中の酸素濃度、および熱処理時間は、過剰なカーボンクラスタ114が酸化するとともに、シリカ−カーボン界面のカーボンの酸化を抑制するように設定される。

【0066】

なお、図7(b)の例では、含酸素ガスとして酸素と窒素とを混合したガスをチャンバ410に導入しているが、チャンバ410に導入する含酸素ガスとしては、酸素と不活性ガスとを主とするガスであれば、種々のガスを用いることができる。例えば、含酸素ガスとして、空気をチャンバ410に導入するものとしてもよい。また、チャンバ410に導入する含酸素ガスは、乾燥したガスよりも、水蒸気を含んでいるガスを用いるのがより好ましい。水蒸気を含んだ雰囲気で熱処理することにより、カーボンの過剰な脱離を抑制しつつ、酸化していないシリコンを酸化させることができるので、シリカの組成をストイキオメトリックにすることが可能となる。

【0067】

このように、カーボンの部分脱離を行うことにより、図7(c)に示すように、メソポーラス・シリカ−カーボン100a中のカーボン114aは、部分脱離前のメソポーラス・シリカ−カーボン100よりも減少し、カーボンによる光の吸収が抑制される。一方、部分脱離後においてもシリカ112との界面には十分なカーボン114aが残留するため、発光源としてのシリカ−カーボン界面はほとんど減少しない。そのため、第2実施形態によれば、より発光強度の強い、メソポーラス・シリカ−カーボンを得ることが可能となる。なお、シリカとの界面にカーボン114aを残留させるためには、部分脱離後のカーボンの組成比を0.1%以上とするのが好ましく、0.5%以上とするのがより好ましい。

【0068】

B2.第2実施形態の実施例:

第2実施形態の実施例では、カーボンの部分脱離を行う試料として、第1実施形態の実施例と同様にしてメソポーラス・シリカ−カーボンの細片を得た。次いで、得られた試料を熱処理炉に挿入し、含酸素ガスを供給した。供給する含酸素ガスとして、空気と、窒素および酸素の混合ガスとを用いて、それぞれの雰囲気下で熱処理を行った。混合ガス中の窒素と酸素の比率は、7:3、8:2および9:1の3条件とした。

【0069】

含酸素ガスの供給開始後、熱処理炉を昇温し、所定の部分脱離温度で6時間保持した。熱処理を行う際の昇温速度は、1℃/分、5℃/分および10℃/分の3条件とし、部分脱離温度は、400℃、500℃および600℃の3条件とした。部分脱離温度で6時間保持した後、熱処理炉の加熱を停止した。そして、熱処理炉の温度が室温となった段階で、熱処理炉への含酸素ガスの導入を停止し、部分脱離処理を施したメソポーラス・シリカ−カーボンの細片を取り出した。取り出したメソポーラス・シリカ−カーボンの細片を破砕することにより、カーボンの部分脱離処理が施されたメソポーラス・シリカ−カーボンの粉末を得た。得られたメソポーラス・シリカ−カーボンは、粒径が約100μm〜1mmであった。

【0070】

このように得られた試料のうち、以下で評価結果を示す試料を次の表に示す。なお、以下では、評価した試料を記号(AおよびH)を用いて参照する。

【0071】

【表2】

【0072】

B3.第2実施形態の試料の評価:

[XPSによる組成の評価]

次の表3は、XPSを用いて、得られた試料の組成を評価した結果を示している。

【0073】

【表3】

【0074】

表3に示すように、カーボンの部分脱離処理を施すことにより、メソポーラス・シリカ−カーボンのカーボン組成は、カーボンの部分脱離処理を施していない対照試料よりも減少した。また、カーボンの減少量と、シリコンに対する酸素の組成比は、部分脱離温度が上昇するに従って多くなった。

【0075】

[フォトルミネセンスによる試料の評価]

図8ないし図11は、フォトルミネセンスによる試料の評価結果を示す説明図である。図8ないし図11の各グラフにおいて、横軸は波長を表し、縦軸は発光強度を表している。なお、図8ないし図10では、発光強度を任意単位(AU)で表している。また、図11では、発光強度のピーク値を1に規格化した相対発光強度で表している。フォトルミネセンスの評価は、試料を370nmの光で励起し、試料からの発光スペクトルを測定することにより行った。

【0076】

図8は、部分脱離温度の発光に対する影響を示している。図8に示すように、いずれの試料(A〜C)においても、スペクトル幅の広い発光が観測された。また、部分脱離温度を500℃とした試料(B)の発光強度は、部分脱離温度を400℃とした試料(A)と、部分脱離温度を600℃とした試料(C)とのいずれよりも強かった。但し、いずれの試料においても、十分に強い強度のスペクトル幅の広い発光の強度は、十分に高かった。

【0077】

図9は、カーボンの部分脱離する際の昇温速度の発光に対する影響を示している。図9に示すように、昇温速度を5℃/分に設定した試料(E)と10℃/分に設定した試料(F)の発光強度(面積強度)は、昇温速度を1℃/分に設定した試料(D)の約2倍となった。

【0078】

図10および図11は、カーボンの部分脱離する際の酸素濃度の発光に対する影響を示している。図10に示すように、発光強度は、窒素と酸素との比率を9:1とした試料(H)が最も強く、次いで、8:2とした試料(F)が強く、7:3とした試料(G)が最も弱かった。また、図11に示すように、発光スペクトル幅は、窒素と酸素との比率を9:1とした試料(H)が最も広く、次いで、8:2とした試料(F)が広く、7:3とした試料(G)が最も狭かった。

【0079】

なお、第2実施形態の実施例の試料(A−H)は、部分脱離処理の条件によって、発光強度および発光スペクトル幅が変化した。但し、いずれの試料においても、発光強度が強く、スペクトル幅が広い発光が観察された。従って、メソポーラス・シリカ−カーボンから過剰なカーボンを脱離させることによって、発光強度が強くスペクトル幅の広い発光体を得ることが可能であることが判った。

【0080】

C1.第3実施形態:

図12は、第3実施形態における発光体の製造工程を示すフローチャートである。第3実施形態における発光体の製造工程は、ステップS300におけるカーボンの部分脱離の後、ステップS400においてメソポーラス・シリカ−カーボンの細粒化を行っている点で、第2実施形態における発光体の製造工程と異なっている。他の点は、第2実施形態と同様であるので、ここではその説明を省略する。なお、第3実施形態では、カーボンの部分脱離(ステップS300)を行った後、メソポーラス・シリカ−カーボンを細粒化しているが、ステップS300のカーボンの部分脱離を省略することも可能である。

【0081】

ステップS400では、カーボンの部分脱離処理を施したメソポーラス・シリカ−カーボン細片が細粒化される。ここで、細粒とは、粒径が100μm以下の粉末を謂い、細粒化とは、粒径が100μm以下となるように粉砕することを謂う。なお、ステップS400における細粒化では、メソポーラス・シリカ−カーボン細片を直接粉砕してもよく、また、メソポーラス・シリカ−カーボン細片を破砕したメソポーラス・シリカ−カーボン粉末をさらに粉砕してしてもよい。

【0082】

このように、メソポーラス・シリカ−カーボンを細粒化すると、細粒全体に対する励起光の到達範囲の割合が大きくなるとともに、細粒内部での発光が細粒外部に到達しやすくなると推定される。そのため、細粒化することにより、励起効率および発光の取り出し効率が上昇する。なお、この傾向は、励起光の波長が短くなるほど顕著となる。そのため、励起光の波長を短くする場合、細粒の粒径をより小さくするのが好ましい。また、粉砕を行うことにより、メソポーラス・シリカ−カーボンに欠陥が導入され、青色発光サイトが増加すると推定される。そのため、第3実施形態によれば、発光体の発光色を変化させたり発光強度をより強くすることが可能となる。

【0083】

C2:第3実施形態の実施例:

第3実施形態の実施例では、第2実施形態の実施例と同様にしてメソポーラス・シリカ−カーボンの粉末(粒径約100μm〜1mm)を得た。なお、カーボンの部分脱離は、含酸素ガスとして窒素と酸素との混合ガス(窒素:酸素=8:2)を用い、部分脱離温度を500℃として6時間行った。また、カーボンの部分脱離を行う際の昇温速度は、1℃/分とした。

【0084】

このようにして得たメソポーラス・シリカ−カーボンの粉末を、さらに、乳鉢で粉砕し、粉砕した試料をふるいにかけて平均粒径が約50μmのメソポーラス・シリカ−カーボン細粒を得た。得られたメソポーラス・シリカ−カーボン細粒は、粉砕前のメソポーラス・シリカ−カーボン粉末の発光が白色であったのに対して、青白色の発光を呈した。このように青色発光の成分が強くなったことから、細粒化を行うことにより、メソポーラス・シリカ−カーボンに欠陥が導入され、青色発光サイトが増加するものと推定される。

【0085】

次いで、得られたメソポーラス・シリカ−カーボン細粒のフォトルミネセンス強度を評価した。その結果、発光強度は、粉砕前のメソポーラス・シリカ−カーボン粉末よりも、細粒化を行ったメソポーラス・シリカ−カーボン細粒の方が強かった。このことから、メソポーラス・シリカ−カーボンを細粒化することにより、発光強度がより強くスペクトル幅の広い発光体を得ることが可能であることが判った。

【0086】

D.変形例:

なお、本発明は上記実施形態や実施例に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能であり、例えば次のような変形も可能である。

【0087】

D1.変形例1:

上記各実施形態では、メソポーラス・シリカ−カーボンのカーボン源として、レゾール樹脂の前駆体であるレゾールを用いているが、カーボン源としては、水溶性の樹脂前駆体であれば、他の樹脂前駆体を用いることも可能である。例えば、カーボン源として、アクリル樹脂の前駆体を用いることも可能である。

【0088】

D2.変形例2:

上記各実施形態では、メソポーラス構造を有するシリカ−カーボンを発光体として用いているが、一般に、細孔を有し、シリカとカーボンとを含む多孔体であれば、発光体として用いることが可能である。例えば、シリカ−カーボンの一次粒子が凝集したシリカゲル構造のシリカ−カーボンを発光体として用いることが可能である。なお、シリカゲル構造のシリカ−カーボンは、例えば、溶媒200(図3)に界面活性剤を添加することなく、アルコキシシランの添加により生成されるシリカオリゴマを含むゾル中に、カーボン源としての樹脂前駆体を添加して攪拌することにより生成することができる。

【0089】

さらに、発光体としては、細孔を有していない、シリカ−カーボンの微粒子を用いることも可能である。ここで、微粒子とは、粒径が約1〜50nmの粒子を謂う。このようなシリカ−カーボンの微粒子として、例えば、直径が約1〜50nmの球状のシリカ−カーボンを発光体として用いることができる。なお、球状のシリカ−カーボンを生成する場合には、溶媒200(図3)に界面活性剤に換えて粒子の凝集を抑制する分散剤が添加される。

【0090】

但し、シリカ−カーボンとしては、細孔が規則的に配列したメソポーラス・シリカ−カーボンを用いるのが好ましい。細孔が規則的に配列したメソポーラス・シリカ−カーボン100(図1)では、シリカ−カーボン骨格110の厚さがほぼ均一となる。そのため、カーボンの部分脱離を行う際の脱離量をほぼ均一にすることができ、シリカ−カーボン骨格110a(図7(c))におけるシリカとカーボンとの組成比を、より均一にすることが可能となる。また、部分脱離を行わずレゾール溶液220(図3)の濃度あるいは添加量を調整することによってシリカとカーボンとの組成比を調整する場合においても、シリカオリゴマ330の厚さがほぼ均一となる。そのため、生成されるメソポーラス・シリカ−カーボン100のシリカ−カーボン骨格110におけるシリカとカーボンの組成比をより均一にすることが可能となる。

【0091】

また、メソポーラス・シリカ−カーボン100としては、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有するものを用いるのが好ましい。このようなメソポーラス・シリカ−カーボンでは、細孔120の平均直径が約1nm以上となる。そのため、カーボンの部分脱離を行う際、雰囲気と細孔120内との間でのガスの交換がより容易となるので、酸素濃度を調整することによりカーボンの脱離量を調整することが容易となる。また、部分脱離を行わない場合においても、界面活性剤312の除去や、レゾールの炭化処理において発生するガスをより容易に放出することが可能となる。そのため、細孔120の内面にカーボン等が残存することを抑制することが可能となる。

【0092】

E.適用形態:

上記各実施形態では、各実施形態により得られる試料の発光体としての特性について説明してきたが、得られる試料は、種々の用途に適用することができる。各実施形態により得られる発光体は、例えば、次のような適用形態で利用することが可能である。

【0093】

E1.適用形態1:

上述の通り、メソポーラス・シリカ−カーボンは、励起光を照射することにより、発光強度が強く、スペクトル幅が広い青色や白色の光を放出する。そのため、これらの試料に励起光を照射する励起光源を用いることにより、輝度が高く、スペクトル幅が広い可視光の照明装置を構成することが可能となる。具体的には、放電で発生する紫外線を励起光とする蛍光ランプ、エレクトロルミネッセンスにより発生する青から近紫外域の光を励起光とし白色の光を放出する発光ダイオード、あるいは、これらの蛍光ランプや発光ダイオードを用いたバックライト等、種々の照明装置を構成することが可能となる。なお、照明装置に使用する発光体としては、メソポーラス・シリカ−カーボンの他、シリカとカーボンとを含む微粒子等を使用することが可能である。

【0094】

E2.適用形態2:

一般に、メソポーラス構造を有するシリカ(メソポーラス・シリカ)は、入射光を良好に散乱する。メソポーラス・シリカカーボンは、このメソポーラス・シリカのシリカ骨格にカーボンが含まれた構造となっている。そのため、メソポーラス・シリカ−カーボンは、メソポーラス・シリカと同様に、入射光を良好に散乱させる。また、メソポーラス・シリカ−カーボンは、紫外線を吸収して可視光を放出する。そのため、メソポーラス・シリカ−カーボンの粉末は、日焼け止めクリームやファンデーション等の日焼け止め機能を有する化粧品における紫外線散乱・吸収材(紫外線遮蔽材)あるいは不透明化材として用いることも可能である。さらに、メソポーラス・シリカ−カーボンの粉末を用いることにより、可視光が放出されるので、化粧品を用いた際に肌色が暗くなる肌色のくすみを抑制することが可能となる。また、メソポーラス・シリカ−カーボンを紫外線遮蔽剤として用いる場合、粉末をさらに細粒化することにより、紫外線の散乱効率を高くすることが可能である。具体的には、細粒の粒径を紫外線の波長と同程度とすることにより、紫外線の散乱効率が高くなる。そのため、メソポーラス・シリカ−カーボンを紫外線遮蔽剤として用いる場合には、メソポーラス・シリカ−カーボンを細粒化するのがより好ましい。なお、シリカとカーボンを含む種々の多孔体の粉末やシリカとカーボンとを含む微粒子等を紫外線遮蔽剤として用いても、メソポーラス・シリカ−カーボンと同様の効果を得ることが可能である。

【0095】

E3.適用形態3:

メソポーラス・シリカ−カーボン100(図1)は、紫外あるいは青色の励起光を吸収して可視光を放出する。そのため、メソポーラス・シリカ−カーボンの粉末を生体内に注入した後、励起光を照射することにより、注入した粉末の移動状態を把握することが可能となる。すなわち、メソポーラス・シリカ−カーボン100は、血流等の生体追跡マーカとして使用することが可能である。メソポーラス・シリカ−カーボン100は、希土類等の金属を用いない発光体であるので、メソポーラス・シリカ−カーボン100を用いることにより、金属アレルギ等の問題が生じる虞を低減することができる。なお、照明装置に使用する発光体としては、メソポーラス・シリカ−カーボンの他、シリカとカーボンとを含む微粒子等を使用することが可能である。

【0096】

E4.適用形態4:

メソポーラス・シリカ−カーボン100(図1)は、細孔120を有している。そのため、メソポーラス・シリカ−カーボン100を粉末状とし、細孔120内に医薬品の分子を吸着した後、患者の体内に注入することにより、体内において吸着した医薬品の分子を放散する医薬品キャリアとして使用することが可能である。また、メソポーラス・シリカ−カーボン100は、紫外あるいは青色の励起光を吸収して可視光を放出するが、細孔120内に光を吸収する物質を吸着している場合には、発光強度が著しく低下する。そのため、メソポーラス・シリカ−カーボン100を医薬品キャリアとして使用した場合、紫外あるいは青色の励起光を照射することにより、医薬品が放散されているか否かを判断することができる。

【0097】

なお、医薬品キャリアとしては、細孔を有しているシリカ−カーボンであれば、メソポーラス・シリカ−カーボン以外の多孔体を用いることも可能である。但し、単位体積あたりの細孔数をより多くし、医薬品分子の吸着量をより多くすることが可能である点で、メソポーラス・シリカ−カーボンを用いるのが好ましい。また、この場合、医薬品分子の吸着がより容易となる点で、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有するものを用いるのがさらに好ましい。

【符号の説明】

【0098】

100,100a…メソポーラス・シリカ−カーボン

110…シリカ−カーボン骨格

112…シリカ

114,114a…カーボン

120…細孔

200,200a,200b…溶媒

200c…シリカ−レゾール細片

200d…メソポーラス・シリカ−カーボン細片

210…アルコキシシラン

220…レゾール溶液

310…ミセル

312…界面活性剤

320…シリカオリゴマ

330…シリカオリゴマ・レゾール複合体

340…シリカ・レゾール複合体

400…熱処理炉

410…チャンバ

420…ヒータ

【技術分野】

【0001】

この発明は、発光スペクトル幅の広い発光体およびその製造方法に関する。

【背景技術】

【0002】

白色光源では、紫外光により白色発光体を励起することにより白色光を得ることが行われている。このような白色光源に使用される従来の白色発光体は、その発光スペクトルには輝線が含まれており、白色発光体を用いた白色光源下での演色性は、必ずしも十分なものではなかった。

【0003】

しかしながら、近年では、シリカと(SiO2)とカーボン(C)との界面(シリカ−カーボン界面)が輝線を有しない白色の発光源となることが知られてきた。そこで、発光スペクトルに輝線を含まない白色発光体を得るため、フュームドシリカを表面修飾する方法(特許文献1)や、ポーラス・シリコンの細孔にカーボンクラスタを形成した後、シリコンを選択酸化する方法(特許文献2)が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2006/025428号パンフレット

【特許文献2】特開2008−208283号公報

【非特許文献】

【0005】

【非特許文献1】R.Liu, Y.Shi, Y.Wan, Y Meng, F.Zheng, D.Gu, Z.Chen, B.Tu, and D. Zhao, Journal of American Chemical Society, Vol 128 (2006), pp.11652-11662

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、これらの白色発光体の作成方法では、単位体積あたりのシリカ−カーボン界面を十分に広くすることができず、白色光源用の発光体として使用するために十分な発光強度を有する白色発光体を得ることは困難であった。この問題は、白色発光体を作成する場合のみならず、一般に、発光スペクトル幅の広い発光体を作成する際に共通する。

【0007】

本発明は、上述した従来の課題を解決するためになされたものであり、発光スペクトル幅が広く発光強度が強い発光体を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的の少なくとも一部を達成するために、本発明は、以下の形態又は適用例として実現することが可能である。

【0009】

[適用例1]

細孔が形成された多孔体を有する発光体であって、前記多孔体は、シリカとカーボンとを含んでいる発光体。この適用例によれば、多孔体がシリカとカーボンとを含んでいるので、多孔体の比表面積よりも、単位体積あたりのシリカ−カーボン界面の面積を広くすることができる。そのため、発光体の発光強度をより強くすることが可能となる。

【0010】

[適用例2]

前記多孔体は、カーボンの組成比が0.5%〜50%の範囲である、適用例1記載の発光体。カーボンの組成比を0.5%〜50%とすることにより、シリカ−カーボン界面以外に存在するカーボンの量を低減することができる。そのため、発光に寄与せず、光を吸収するカーボンが減少するので、発光体の発光強度をより強くすることができる。

【0011】

[適用例3]

前記多孔体は、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有する、適用例1または2記載の発光体。この適用例によれば、雰囲気と細孔内との間でのガスの交換がより容易となるので、多孔体におけるシリカとカーボンとの組成比をより容易に調整することができ、発光体の発光強度をより強くすることがより容易となる。

【0012】

[適用例4]

前記多孔体は、細粒である、適用例1ないし3のいずれか記載の発光体。多孔体を細粒化することにより、発光体の発光強度をより強くすることができる。

【0013】

[適用例5]

発光体であって、シリカとカーボンとを含む微粒子を有する、発光体。この適用例によれば、微粒子がシリカとカーボンとを含んでいるので、微粒子の比表面積よりも、単位体積あたりのシリカ−カーボン界面の面積を広くすることができる。そのため、発光体の発光強度をより強くすることが可能となる。

【0014】

[適用例6]

前記微粒子は、カーボンの組成比が0.5%〜50%の範囲である、適用例5記載の発光体。カーボンの組成比を0.5%〜50%とすることにより、シリカ−カーボン界面以外に存在するカーボンの量を低減することができる。そのため、発光に寄与せず、光を吸収するカーボンが減少するので、発光体の発光強度をより強くすることができる。

【0015】

[適用例7]

発光体の製造方法であって、(1)シリカとカーボンとを含む多孔体を準備する工程と、(2)前記多孔体に含まれるカーボン量を低減する工程と、を備える、発光体の製造方法。多孔体がシリカとカーボンとを含んでいるので、多孔体の比表面積よりも、単位体積あたりのシリカ−カーボン界面の面積を広くすることができる。また、カーボン量を低減することにより、発光に寄与せず、光を吸収するカーボンが減少させることができるので、より発光強度の強い発光体を得ることができる。

【0016】

[適用例8]

前記工程(2)は、前記多孔体のカーボンの組成比を0.5%〜50%の範囲まで低減する、適用例7記載の発光体の製造方法。カーボンの組成比を0.5%〜50%の範囲とすることにより、シリカ−カーボン界面に十分なカーボンを残存させつつ、シリカ−カーボン界面以外のカーボンを低減することができる。そのため、発光体の発光強度をより強くすることができる。

【0017】

[適用例9]

前記多孔体は、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有する、適用例7または8記載の発光体の製造方法。この適用例によれば、この適用例によれば、雰囲気と細孔内との間でのガスの交換がより容易となるので、多孔体におけるシリカとカーボンとの組成比をより容易に調整することができ、発光体の発光強度をより強くすることがより容易となる。

【0018】

[適用例10]

適用例7ないし9のいずれか記載の発光体の製造方法であって、さらに、(3)前記多孔体を細粒化する工程を備える、発光体の製造方法。多孔体を細粒化することにより、発光体の発光強度をより強くすることができる。

【0019】

[適用例11]

発光体の製造方法であって、(a)シリカオリゴマを含むゾルを調製する工程と、(b)前記ゾルにカーボン源となる樹脂前駆体を添加して、シリカと樹脂前駆体の複合体を生成する工程と、(c)前記複合体を熱処理することにより、前記樹脂前駆体を炭化してシリカ−カーボンを生成する工程と、を備える、発光体の製造方法。この適用例によれば、シリカ中に均一にカーボンを分散させることができるので、シリカ−カーボン界面をより広くすることができる。そのため、より発光強度の強い発光体を得ることができる。

【0020】

[適用例12]

適用例11記載の発光体の製造方法であって、さらに、(d)前記シリカ−カーボンに含まれるカーボン量を低減する工程を備える、発光体の製造方法。カーボン量を低減することにより、発光に寄与せず、光を吸収するカーボンが減少させることができるので、より発光強度の強い発光体を得ることができる。

【0021】

[適用例13]

前記シリカ−カーボンは、カーボンの組成比が0.5%〜50%の範囲である、適用例11または12記載の発光体の製造方法。カーボンの組成比を0.5%〜50%の範囲とすることにより、シリカ−カーボン界面に十分なカーボンを残存させつつ、シリカ−カーボン界面以外のカーボンを低減することができる。そのため、発光体の発光強度をより強くすることができる。

【0022】

[適用例14]

前記シリカ−カーボンは、細孔が形成された多孔体である、適用例11ないし13のいずれか記載の発光体の製造方法。この適用例によれば、多孔体がシリカとカーボンとを含んでいるので、多孔体の比表面積よりも、単位体積あたりのシリカ−カーボン界面の面積を広くすることができる。そのため、発光体の発光強度をより強くすることが可能となる。

【0023】

[適用例15]

前記多孔体は、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有する、適用例14記載の発光体の製造方法。この適用例によれば、雰囲気と細孔内との間でのガスの交換がより容易となるので、多孔体におけるシリカとカーボンとの組成比をより容易に調整することができ、発光体の発光強度をより強くすることがより容易となる。

[適用例16]

適用例14または15記載の発光体の製造方法であって、さらに、(e)前記多孔体を細粒化する工程を備える発光体の製造方法。発光体の発光強度をより強くすることができる。

【0024】

[適用例17]

照明装置であって、適用例1ないし6のいずれか記載の発光体と、前記発光体を励起するための励起光源とを備える、照明装置。これらの発光体は、光で励起することにより発光する。そのため、この適用例によれば、輝度が高く、スペクトル幅が広い光源を得ることができる。

【0025】

[適用例18]

化粧品用紫外線遮蔽材であって、適用例1ないし6のいずれか記載の発光体を含み、前記発光体は、粉末状である、化粧品用紫外線遮蔽材。多孔質シリカと同様に、シリカとカーボンを含む多孔体は、入射光を良好に散乱する。また、当該多孔体は、紫外線を吸収して、可視光を放出する。そのため、本適用例によれば、紫外線を良好に遮蔽することにより日焼けをより容易に抑制するとともに、放出される可視光により化粧品を用いた際の肌色のくすみを抑制することができる。

【0026】

[適用例19]

生体追跡マーカであって、適用例1ないし6のいずれか記載の発光体を含み、前記発光体は、粉末状である、生体追跡マーカ。本適用例の生体追跡マーカは、希土類等の金属を用いない発光体であるので、金属アレルギ等の問題が生じる虞を低減することができる。

【0027】

[適用例20]

医薬品キャリアであって、適用例1ないし4のいずれか記載の発光体を含み、前記発光体は、粉末状であり、前記細孔に医薬品を吸着する、医薬品キャリア。細孔に医薬品を吸着させることにより、体内において吸着した医薬品を放散させることができる。また、細孔内に光を吸収する物質を吸着している場合には、発光強度が著しく低下するので、医薬品キャリアとして使用した場合、励起光を照射して医薬品が放散されているか否かを判断することができる。

【0028】

なお、本発明は、種々の態様で実現することが可能である。例えば、発光体、発光体の製造方法とその製造方法で製造された発光体、それらの発光体を用いた照明装置、生体追跡マーカ、医薬品キャリア、化粧品用紫外線遮蔽材、およびその化粧品用紫外線遮蔽材を用いた化粧品等の態様で実現することができる。

【図面の簡単な説明】

【0029】

【図1】第1実施形態における発光体の構成を示す説明図。

【図2】第1実施形態における発光体の製造工程を示すフローチャート。

【図3】メソポーラス・シリカ−カーボンが生成される様子を示す説明図。

【図4】メソポーラス・シリカ−カーボンが生成される様子を示す説明図。

【図5】メソポーラス・シリカ−カーボンのX線回折パターンを示すグラフ。

【図6】第2実施形態における発光体の製造工程を示すフローチャート。

【図7】メソポーラス・シリカ−カーボンからカーボンが部分脱離される様子を示す説明図。

【図8】フォトルミネセンスによる試料の評価結果を示す説明図。

【図9】フォトルミネセンスによる試料の評価結果を示す説明図。

【図10】フォトルミネセンスによる試料の評価結果を示す説明図。

【図11】フォトルミネセンスによる試料の評価結果を示す説明図。

【図12】第3実施形態における発光体の製造工程を示すフローチャート。

【発明を実施するための形態】

【0030】

本発明の実施の形態を以下の順序で説明する。

A.第1実施形態:

A1.第1実施形態:

A2.第1実施形態の実施例:

A3.第1実施形態の試料の評価:

B.第2実施形態:

B1.第2実施形態:

B2.第2実施形態の実施例:

B3.第2実施形態の試料の評価:

C:第3実施形態:

C1:第3実施形態:

C2:第3実施形態の実施例:

D.変形例:

E.他の適用形態:

【0031】

A1.第1実施形態:

図1は、第1実施形態における発光体の構成を示す説明図である。第1実施形態では、発光体として、シリカ(SiO2)とカーボン(C)とを含み、メソポーラス構造を有するメソポーラス・シリカ−カーボン100を用いている。ここで、メソポーラス構造とは、骨格110中に、直径が約1〜50nmの細孔120が形成されている構造をいう。

【0032】

メソポーラス・シリカ−カーボン100の骨格110(以下、「シリカ−カーボン骨格110と呼ぶ」)は、シリカ112中にカーボンのクラスタ(カーボンクラスタ)114が分散することにより形成されている。ここで、カーボンクラスタ114とは、複数の炭素原子の集合体をいう。なお、シリカ−カーボン骨格110は、シリカとカーボンとを含んでいればよく、必ずしもカーボンがクラスタを形成する必要はない。但し、カーボンがクラスタを形成することにより、シリカに加わる応力が大きくなる。シリカに加わる応力が大きい方が、メソポーラス・シリカ−カーボン100の発光強度が強くなると考えられる。そのため、シリカ−カーボン骨格110中のカーボンは、クラスタを形成している方が好ましい。

【0033】

図1に示すメソポーラス・シリカ−カーボン100では、互いに平行な細孔120の配列が規則的な六方構造をなしており、シリカ−カーボン骨格110がハニカム状に形成されている。このような細孔120の配列は、二次元ヘキサゴナル(2d-Hexagonal)配列とも呼ばれる。以下では、細孔120の配列が二次元ヘキサゴナル配列となっているメソポーラス・シリカ−カーボン100を、「2d−ヘキサゴナルタイプ」のメソポーラス・シリカ−カーボンとも呼ぶ。なお、メソポーラス・シリカ−カーボンとしては、細孔の配列が三次元構造をとるキュービックタイプのメソポーラス・シリカ−カーボンも発光体として使用可能である。

【0034】

図2は、第1実施形態における発光体(すなわち、図1に示すメソポーラス・シリカ−カーボン100)の製造工程を示すフローチャートである。第1実施形態では、まず、シリカ−カーボン骨格110のカーボン源となるレゾールをエタノールに溶解したレゾール溶液の調製を行う(ステップS100)。レゾールとは、フェノール樹脂(フェノール・ホルムアルデヒド樹脂)の一種であるレゾール樹脂の前駆体(プリカーサ)である。レゾールは、フェノール(C6H5OH)にメチロール基(−CH2OH)を付加したモノマが数個縮合したオリゴマとなっている。

【0035】

レゾールの調製では、まず、フェノールが完全に溶融するように、フェノールを融点(40.5℃)よりも高い温度(例えば、41〜42℃)に加熱して溶融する。次いで、溶融したフェノールに、アルカリ触媒としての水酸化ナトリウム(NaOH)の水溶液を添加してアルカリ溶液を調製する。このアルカリ溶液に、ホルムアルデヒド(HCHO)の水溶液(ホルマリン)を滴状添加する。ホルマリンを添加する際のアルカリ溶液温度は、ホルムアルデヒドの蒸散を抑制するため、50℃以下にするのが好ましい。ホルマリンの添加量は、フェノールに対するホルムアルデヒドのモル比(F/P比)が1.2〜2.5の範囲となるように調整される。

【0036】

アルカリ溶液へのホルマリンの添加の後、アルカリ溶液を攪拌しながら加熱する。アルカリ溶液の温度は、フェノールへのメチロール基の付加を促進するとともに、レゾールの架橋反応(すなわち、レゾール樹脂の硬化)を抑制するように、例えば、70〜75℃に設定される。加熱・攪拌の後、アルカリ溶液を攪拌しながら室温まで冷却する。冷却されたアルカリ溶液は、PHが7.0となるように塩酸(HCl)により中和され、中和溶液が調製される。次いで、調製された中和溶液をエバポレータ中にて加熱して、水と未反応成分(主として、ホルムアルデヒド)とを除去する。エバポレータにおける加熱温度は、水およびホルムアルデヒドの除去を促進するとともに、レゾールの架橋反応を抑制するように、例えば、40〜70℃に設定される。水および未反応成分の除去の後、生成されたレゾールは、エタノール(C2H5OH)に溶解され、レゾール溶液が調製される。

【0037】

なお、第1実施形態においては、レゾールをフェノールとホルムアルデヒドとから生成しているが、他の原料からレゾールを生成することも可能である。例えば、フェノールに換えて、クレゾールやレゾルシノール等の他のフェノール類を用いることも可能である。また、ホルムアルデヒドに換えて、アセトアルデヒド等の他のアルデヒド類を用いることも可能である。

【0038】

図2に示すように、ステップS100におけるレゾール溶液の調製の後、ステップS200において、メソポーラス・シリカ−カーボンの生成が行われる。図3および図4は、メソポーラス・シリカ−カーボンが生成される様子を示す説明図である。

【0039】

図3(a)に示すように、メソポーラス・シリカ−カーボンの生成では、まず、界面活性剤と、酸触媒としての塩酸(HCl)とをアルコールに添加した溶媒200が調製される。界面活性剤としては、エチレンオキサイド(EO)鎖−プロピレンオキサイド(PO)鎖−エチレンオキサイド(EO)鎖型のトリブロックコポリマ等の非イオン性界面活性剤(ノニオン性界面活性剤)や、アルキルトリメチルアンモニウム塩等の陽イオン系界面活性剤(カチオン性界面活性剤)を用いることができる。また、アルコールは、後述するように、シリカ原料の種類に応じて、メタノールやエタノール等の種々のアルコールから適宜選択される。

【0040】

このように調製された溶媒200中では、界面活性剤312が親水基を外側にして集合し、ミセル310を形成する。図3(a)は、界面活性剤312の濃度を十分に高くした状態を示しており、円筒状のミセル310が最密充填構造である六方構造で配列している。なお、ミセル310の形状やミセル310の配列は、界面活性剤312の種類や濃度を変更することにより変更することが可能である。また、溶媒200に、さらにトリメチルベンゼン等の疎水性の化合物を添加することにより、ミセル310の外径を大きくすることができる。

【0041】

次に、調製された溶媒200(図3(a))を加熱する。そして、加熱した溶媒200に、図3(b)に示すように、シリカ−カーボン骨格110(図1)のシリカ源となるアルコキシシラン210を滴状添加する。溶媒200の温度は、アルコキシシラン210の加水分解を促進するとともに、溶媒200の蒸散を抑制するように、例えば、30〜50℃に設定される。添加するアルコキシシラン210としては、テトラメトキシシランや、テトラエトキシシラン等の種々のアルコキシシランを用いることが可能である。溶媒200に使用するアルコールは、アルコキシシラン210としてテトラメトキシシランを用いる場合には、溶媒200にメタノールを用いるのが好ましく、アルコキシシラン210としてテトラエトキシシランを用いる場合には、溶媒200にエタノールを用いるのが好ましい。一般に、溶媒200に使用するアルコールは、アルコキシシラン210の加水分解により生じるアルコールと同種のものとするのが好ましい。

【0042】

溶媒200にアルコキシシラン210を滴状添加すると、添加されたアルコキシシラン210が加水分解してオルトケイ酸(Si(OH)4)が生成される。生成されたオルトケイ酸からは、数個のオルトケイ酸が縮合したシリカオリゴマが生成される。シリカオリゴマは、ミセル310の周囲に存在する溶媒200中において生成される。そのため、図3(b)に示すように、シリカオリゴマ320には界面活性剤312が取り込まれる。なお、アルコキシシラン210を滴状添加した溶媒200aは、生成されたシリカオリゴマ320が溶媒200中に分散したゾルとなっている。

【0043】

アルコキシシラン210を滴状添加した溶媒200a(図3(b))には、図3(c)に示すように、レゾール溶液220が滴状添加される。レゾール溶液220を滴状添加した溶媒200b中では、ミセル310の周囲に形成されたシリカオリゴマ320の一部がレゾールに置換され、界面活性剤312を取り込んだシリカオリゴマ−レゾール複合体330が形成される。

【0044】

次いで、図4(a)に示すように、レゾール溶液220を滴状添加した溶媒200bを攪拌する。この攪拌により、シリカオリゴマ−レゾール複合体330(図3(c))中のシリカオリゴマがさらに縮合し、シリカの網目構造内にレゾールが取り込まれたシリカ−レゾール複合体340が形成されるとともに、溶媒200bはゲル化する。なお、シリカオリゴマの縮合を十分に進行させるため、レゾール溶液を添加した溶媒200bの攪拌時間は、1時間以上とするのが好ましく、2時間以上とするのがより好ましい。

【0045】

攪拌後の溶媒200bは、皿に移され、アルコールの蒸散が行われる。アルコールの蒸散は、アルコールの沸点よりも低い温度(例えば、30〜50℃)で行うのが好ましい。なお、アルコールを十分に除去するため、アルコール蒸散時間は、12時間以上とするのが好ましく、24時間以上とするのがより好ましい。アルコール蒸散の後、シリカオリゴマの縮合を進行させるとともに、水の蒸散を行うため、皿を水の沸点付近まで昇温し、十分な時間(例えば、24時間)温度を保持する。このように、アルコキシシラン210とレゾール溶液220を添加した溶媒200bからアルコールと水とを除去することにより、皿にはシリカ−レゾール複合体340の板が形成される。形成されたシリカ−レゾール複合体340の板は細断され、シリカ−レゾール複合体340の細片(以下、「シリカ−レゾール細片」とも呼ぶ)が得られる。

【0046】

次いで、図4(b)に示すように、シリカ−レゾール複合体340に取り込まれている界面活性剤312(図4(a))を除去するため、シリカ−レゾール細片200cは、不活性ガス雰囲気で熱処理される。熱処理は、図4(b)に示すように、シリカ−レゾール細片200cを熱処理炉400のチャンバ410内に挿入し、チャンバ410内に不活性ガス(図4(b)の例では、窒素(N2))を導入するとともに、ヒータ420で加熱することにより行われる。この熱処理により、シリカ−レゾール複合体340に取り込まれている界面活性剤312が除去され、メソポーラス構造を有するシリカ−レゾール複合体340が得られる。なお、熱処理温度(界面活性剤除去温度)は、界面活性剤312の沸点もしくは熱分解温度に基づいて適宜設定される(例えば、200〜500℃)。また、熱処理時間は、界面活性剤312の除去が十分に行われるように、1時間以上とするのが好ましく、3時間以上とするのがより好ましい。

【0047】

界面活性剤312の除去の後、カーボンクラスタ114を形成するため、シリカ−レゾール複合体340に含まれるレゾールの炭化処理が行われる。レゾールの炭化処理は、図4(c)に示すように、界面活性剤312の除去(図4(b))の後、不活性ガス雰囲気で熱処理することにより行われる。熱処理は、界面活性剤除去温度よりも高い炭化処理温度で行われる。この熱処理により、シリカ−レゾール複合体340を構成しているレゾールが炭化し、シリカ112中にカーボンクラスタ114が分散したメソポーラス・シリカ−カーボン100が得られる。なお、炭化処理温度は、レゾールの種類に基づいて適宜設定される(例えば、800〜1000℃)。また、熱処理時間は、レゾールの炭化が十分に進行するように、1時間以上とするのが好ましく、2時間以上とするのがより好ましい。

【0048】

図4(b)の界面活性剤312の除去、および、図4(c)のレゾールの炭化処理では、不活性ガスとして窒素を用いているが、不活性ガスとしては、シリカやカーボンと反応しないガスであればよく、窒素のほかアルゴン(Ar)やヘリウム(He)等を用いることも可能である。

【0049】

界面活性剤312の除去、および、レゾールの炭化処理のための熱処理では、室温にてシリカ−レゾール細片200cを挿入した後、不活性ガスの供給が開始される。不活性ガスをチャンバ410内に供給した状態で、ヒータ420に流れる電流を調整してメソポーラス構造が崩れないように設定された昇温速度(例えば、0.5〜20℃/分)で加熱する。加熱によりチャンバ410内の温度(以下、「熱処理炉の温度」とも呼ぶ)が界面活性剤除去温度に到達した後、チャンバ410内を界面活性剤除去温度に保持し、所定の熱処理時間が経過した後、さらに加熱して昇温する。加熱によりチャンバ410内が炭化処理温度に到達した後、チャンバ410内を炭化処理温度に保持し、所定の熱処理時間が経過した後、ヒータ420への通電を停止する。そして、チャンバ410内が室温まで冷却された後、不活性ガスの供給を停止し、チャンバ410内から生成されたメソポーラス・シリカ−カーボン100の細片(シリカ−カーボン細片)200dが取り出される。取り出されたシリカ−カーボン細片は、必要に応じて破砕され、粉末化される。

【0050】

このように生成されたメソポーラス・シリカ−カーボン100は、シリカ−カーボン骨格110中に多数のカーボンクラスタを有している。そのため、メソポーラス・シリカ−カーボン100の比表面積よりも、単位重量あたりのシリカ−カーボン界面の面積が大きくなる。一般に、カーボンクラスタを含有するシリカからの発光は、シリカ−カーボン界面が発光源になっているものと推定される。そのため、第1実施形態によれば、単位重量あたりのシリカ−カーボン界面の面積が十分に大きくなるので、発光強度の強い発光体を得ることができる。

【0051】

A2.第1実施形態の実施例:

[レゾール溶液の調製]

メソポーラス・シリカ−カーボンのカーボン源となるレゾール溶液を得るため、まず、61gのフェノールを、42℃に加熱するとともにスターラで攪拌し、フェノールを溶融した。この溶融フェノールに、130gの水酸化ナトリウム水溶液を添加し、アルカリ溶液を得た。添加した水酸化ナトリウム水溶液の濃度は、20重量%とした。水酸化ナトリウム水溶液の添加から10分経過した後、F/P比が約2となるように、アルカリ溶液に105gのホルマリン(37重量%ホルムアルデヒド水溶液)を滴状添加した。ホルマリンの添加の後、スターラで攪拌しながらアルカリ溶液を昇温し、75℃で1時間保持した後加熱を停止した。加熱停止後は、アルカリ溶液が室温になるまで攪拌を継続した。アルカリ溶液が室温まで冷却された後、PHが7.0となるようにアルカリ溶液に塩酸を加え、中和溶液を得た。得られた中和溶液をエバポレータに挿入し、エバポレータ内の温度を47℃として水と未反応成分とを除去し、レゾールを得た。得られたレゾールをエタノールに溶解し、20重量%のレゾール溶液を得た。

【0052】

[メソポーラス・シリカ−カーボンの生成]

メソポーラス・シリカ−カーボンの生成のため、まず、界面活性剤を準備した。界面活性剤としては、エチレンオキサイド鎖−プロピレンオキサイド鎖−エチレンオキサイド鎖型のトリブロックコポリマにおいて、2つのエチレンオキサイド鎖を構成するモノマが100ユニット、プロピレンオキサイド鎖を構成するモノマが65ユニットのトリブロックコポリマ(以下、(EO)100−(PO)65−(EO)100と表記する)を準備した。この界面活性剤32gに、40gのエタノールを加えてガラス棒で攪拌した。その後、20gの塩酸を添加して、40℃に加熱した。添加した塩酸の濃度は、0.2M(mol/l)とした。なお、(EO)100−(PO)65−(EO)100型のトリブロックコポリマは、BASF社からPLURONIC F127として市販されている(BASFとPLURONICは登録商標)。

【0053】

このように調製した溶媒に、41.6gのテトラエトキシシランを滴状添加した後、先に調製したレゾール溶液(20重量%)100gを滴状添加した。テトラエトキシシランとレゾール溶液とを添加した溶媒を2時間攪拌した後、溶媒を皿に移した。溶媒を移した皿の温度を40℃で24時間保持し、その後、皿の温度を100℃で24時間保持することにより、シリカ−レゾール複合体340の板を得た。そして、得られたシリカ−レゾール複合体340の板を細断し、シリカ−レゾール細片を得た。

【0054】

得られたシリカ−レゾール細片を熱処理炉に挿入し、熱処理炉への窒素の導入を開始した。次いで、熱処理炉の昇温速度を1℃/分に設定して昇温し、400℃で3時間保持した。400℃で3時間保持した後、さらに昇温して、900℃で2時間保持した。900℃で2時間保持した後、熱処理炉の加熱を停止した。そして、熱処理炉の温度が室温となった段階で、熱処理炉への窒素の導入を停止し、メソポーラス・シリカ−カーボンの細片を取り出した。取り出したメソポーラス・シリカ−カーボンの細片を破砕することにより、メソポーラス・シリカ−カーボンの粉末を得た。得られたメソポーラス・シリカ−カーボンは、粒径が約100μm〜1mmであった。

【0055】

A3.第1実施形態の試料の評価:

[X線回折パターンの評価]

図5は、上述の方法により得られたメソポーラス・シリカ−カーボンのX線回折パターンを示すグラフである。図5において、横軸はX線の回折角2θ(度)を表し、縦軸はX線強度を表している。なお、X線強度は、任意単位(AU)としている。X線回折パターンの評価は、銅(Cu)のKα線を用いた粉末法で行った。

【0056】

図5に示すように、得られたメソポーラス・シリカ−カーボンにおいては、それぞれミラー指数(100),(110),(200),(210)に対応する4つのピークが観測された。ミラー指数が(100)のピークは、回折角2θが0.978度となり、メソポーラス・シリカ−カーボンの構造上の周期を表すd値(格子面間隔)が、9.02nmとなっていることが判った。また、ミラー指数(100),(110),(210)と、対応する各ピークのd値との関係から、得られたメソポーラス・シリカ−カーボンは、六方構造を有していることが判った。

【0057】

[XPSによる組成の評価]

次の表1は、XPS(X線光電子分光:X-ray Photoelectron Spectroscopy)を用いて、試料の組成を評価した結果を示している。Si2p、O1s、およびC1sは、それぞれ、シリコン(Si)の2p軌道、酸素(O)の1s軌道、および炭素(C)の1s軌道に由来するピークを表している。組成比は、これらのピーク(Si2p、O1s、およびC1s)の強度(面積強度)に元素ごとの感度係数(ASF:Atomic Sensitive Factor)を乗じた値の比率として表される。

【0058】

【表1】

【0059】

このXPSによる組成の評価結果からわかるように、シリコンの組成比(14.3%)が酸素の組成比(32.6%)の約半分であり、上述の方法で得られたメソポーラス・シリカ−カーボンにおいては、シリカの組成がほぼストイキオメトリックとなっていると考えられる。また、カーボンの組成比(53.1%)が1/2を超えた。このことから、上述の方法で得られたメソポーラス・シリカ−カーボンでは、シリカよりもカーボンが多くなっていることが判った。

【0060】

[フォトルミネセンスの評価]

得られたメソポーラス・シリカ−カーボンを、波長が370nmの光で励起し、フォトルミネセンスを評価した。メソポーラス・シリカ−カーボンからは、強度が弱いものの、発光スペクトル幅が広いほぼ白色の発光が確認できた。

【0061】

このように、第1実施形態の実施例では、メソポーラス構造のシリカ−レゾール複合体を生成し、生成されたシリカ−レゾール複合体に炭化処理を施すことにより、発光スペクトル幅の広い発光体が得られた。また、得られた発光体では、メソポーラス構造を構成する骨格が、シリカ中にカーボンクラスタが分散することにより形成されていると推定される。従って、シリカとカーボンを含む骨格がメソポーラス構造をとるメソポーラス・シリカ−カーボンが、発光スペクトル幅の広い発光体として機能することが判った。

【0062】

なお、上述のように、第1実施形態のメソポーラス・シリカ−カーボンでは、カーボンの組成比がシリカよりも多いカーボン過剰の状態となっている。第1実施形態では、この過剰なカーボンにより、シリカ−カーボン界面での発光が吸収されたものと考えられる。そのため、所定の方法により、メソポーラス・シリカ−カーボンのカーボン組成比を低減することができれば、発光強度の強い発光体を得ることが可能となる。カーボン組成比は、例えば、溶媒200(図3)に添加するレゾール溶液220の濃度あるいは添加量を調整することにより低減することが可能である。また、後述するように、過剰なカーボンを脱離させることによって、カーボン組成比を低減することも可能である。なお、発光強度を強くするため、メソポーラス・シリカ−カーボンのカーボン組成比は、50%以下とするのが好ましい。

【0063】

B1.第2実施形態:

図6は、第2実施形態における発光体の製造工程を示すフローチャートである。第2実施形態における発光体の製造工程は、ステップS200におけるメソポーラス・シリカ−カーボンの生成の後、ステップS300においてカーボンの部分脱離を行っている点で、第1実施形態における発光体の製造工程と異なっている。なお、メソポーラス・シリカ−カーボンの生成までの工程(ステップS100,S200)は、第1実施形態と同じであるので、ここではその説明を省略する。なお、ステップS300においてカーボンが部分脱離されるメソポーラス・シリカ−カーボンは、第1実施形態と異なる方法によって得るものとしても良い。

【0064】

図7は、ステップS300において、ステップS200で得られたメソポーラス・シリカ−カーボン100から、カーボン114が部分脱離される様子を示している。図7(a)は、カーボン114の部分脱離を行う前のメソポーラス・シリカ−カーボン100、すなわち、ステップS200(図6)で生成されたメソポーラス・シリカ−カーボン100を示している。

【0065】

カーボン114の部分脱離は、図7(b)に示すように、メソポーラス・シリカ−カーボン100を酸素(O2)を含む雰囲気で熱処理することにより行われる。具体的には、シリカ−カーボン細片200dを熱処理炉400に挿入した後、酸素と不活性ガス(図7(b)の例では、窒素)を混合した含酸素ガスの導入を開始する。次いで、ヒータ420に通電を行い、所定の昇温速度(例えば、0.5〜20℃/分)でチャンバ410内を昇温する。チャンバ410内の温度が所定の部分脱離温度(例えば、300〜800℃)に到達した後、チャンバ410内を部分脱離温度に保持し、所定の熱処理時間(例えば、3〜8時間)が経過した後、ヒータ420への通電を停止して冷却する。そして、チャンバ410内が室温まで冷却された後、含酸素ガスの導入を停止してシリカ−カーボン細片を取り出す。カーボンの部分脱離処理が施されたシリカ−カーボン細片は、必要に応じて破砕され、粉末化される。なお、部分脱離温度、含酸素ガス中の酸素濃度、および熱処理時間は、過剰なカーボンクラスタ114が酸化するとともに、シリカ−カーボン界面のカーボンの酸化を抑制するように設定される。

【0066】

なお、図7(b)の例では、含酸素ガスとして酸素と窒素とを混合したガスをチャンバ410に導入しているが、チャンバ410に導入する含酸素ガスとしては、酸素と不活性ガスとを主とするガスであれば、種々のガスを用いることができる。例えば、含酸素ガスとして、空気をチャンバ410に導入するものとしてもよい。また、チャンバ410に導入する含酸素ガスは、乾燥したガスよりも、水蒸気を含んでいるガスを用いるのがより好ましい。水蒸気を含んだ雰囲気で熱処理することにより、カーボンの過剰な脱離を抑制しつつ、酸化していないシリコンを酸化させることができるので、シリカの組成をストイキオメトリックにすることが可能となる。

【0067】

このように、カーボンの部分脱離を行うことにより、図7(c)に示すように、メソポーラス・シリカ−カーボン100a中のカーボン114aは、部分脱離前のメソポーラス・シリカ−カーボン100よりも減少し、カーボンによる光の吸収が抑制される。一方、部分脱離後においてもシリカ112との界面には十分なカーボン114aが残留するため、発光源としてのシリカ−カーボン界面はほとんど減少しない。そのため、第2実施形態によれば、より発光強度の強い、メソポーラス・シリカ−カーボンを得ることが可能となる。なお、シリカとの界面にカーボン114aを残留させるためには、部分脱離後のカーボンの組成比を0.1%以上とするのが好ましく、0.5%以上とするのがより好ましい。

【0068】

B2.第2実施形態の実施例:

第2実施形態の実施例では、カーボンの部分脱離を行う試料として、第1実施形態の実施例と同様にしてメソポーラス・シリカ−カーボンの細片を得た。次いで、得られた試料を熱処理炉に挿入し、含酸素ガスを供給した。供給する含酸素ガスとして、空気と、窒素および酸素の混合ガスとを用いて、それぞれの雰囲気下で熱処理を行った。混合ガス中の窒素と酸素の比率は、7:3、8:2および9:1の3条件とした。

【0069】

含酸素ガスの供給開始後、熱処理炉を昇温し、所定の部分脱離温度で6時間保持した。熱処理を行う際の昇温速度は、1℃/分、5℃/分および10℃/分の3条件とし、部分脱離温度は、400℃、500℃および600℃の3条件とした。部分脱離温度で6時間保持した後、熱処理炉の加熱を停止した。そして、熱処理炉の温度が室温となった段階で、熱処理炉への含酸素ガスの導入を停止し、部分脱離処理を施したメソポーラス・シリカ−カーボンの細片を取り出した。取り出したメソポーラス・シリカ−カーボンの細片を破砕することにより、カーボンの部分脱離処理が施されたメソポーラス・シリカ−カーボンの粉末を得た。得られたメソポーラス・シリカ−カーボンは、粒径が約100μm〜1mmであった。

【0070】

このように得られた試料のうち、以下で評価結果を示す試料を次の表に示す。なお、以下では、評価した試料を記号(AおよびH)を用いて参照する。

【0071】

【表2】

【0072】

B3.第2実施形態の試料の評価:

[XPSによる組成の評価]

次の表3は、XPSを用いて、得られた試料の組成を評価した結果を示している。

【0073】

【表3】

【0074】

表3に示すように、カーボンの部分脱離処理を施すことにより、メソポーラス・シリカ−カーボンのカーボン組成は、カーボンの部分脱離処理を施していない対照試料よりも減少した。また、カーボンの減少量と、シリコンに対する酸素の組成比は、部分脱離温度が上昇するに従って多くなった。

【0075】

[フォトルミネセンスによる試料の評価]

図8ないし図11は、フォトルミネセンスによる試料の評価結果を示す説明図である。図8ないし図11の各グラフにおいて、横軸は波長を表し、縦軸は発光強度を表している。なお、図8ないし図10では、発光強度を任意単位(AU)で表している。また、図11では、発光強度のピーク値を1に規格化した相対発光強度で表している。フォトルミネセンスの評価は、試料を370nmの光で励起し、試料からの発光スペクトルを測定することにより行った。

【0076】

図8は、部分脱離温度の発光に対する影響を示している。図8に示すように、いずれの試料(A〜C)においても、スペクトル幅の広い発光が観測された。また、部分脱離温度を500℃とした試料(B)の発光強度は、部分脱離温度を400℃とした試料(A)と、部分脱離温度を600℃とした試料(C)とのいずれよりも強かった。但し、いずれの試料においても、十分に強い強度のスペクトル幅の広い発光の強度は、十分に高かった。

【0077】

図9は、カーボンの部分脱離する際の昇温速度の発光に対する影響を示している。図9に示すように、昇温速度を5℃/分に設定した試料(E)と10℃/分に設定した試料(F)の発光強度(面積強度)は、昇温速度を1℃/分に設定した試料(D)の約2倍となった。

【0078】

図10および図11は、カーボンの部分脱離する際の酸素濃度の発光に対する影響を示している。図10に示すように、発光強度は、窒素と酸素との比率を9:1とした試料(H)が最も強く、次いで、8:2とした試料(F)が強く、7:3とした試料(G)が最も弱かった。また、図11に示すように、発光スペクトル幅は、窒素と酸素との比率を9:1とした試料(H)が最も広く、次いで、8:2とした試料(F)が広く、7:3とした試料(G)が最も狭かった。

【0079】

なお、第2実施形態の実施例の試料(A−H)は、部分脱離処理の条件によって、発光強度および発光スペクトル幅が変化した。但し、いずれの試料においても、発光強度が強く、スペクトル幅が広い発光が観察された。従って、メソポーラス・シリカ−カーボンから過剰なカーボンを脱離させることによって、発光強度が強くスペクトル幅の広い発光体を得ることが可能であることが判った。

【0080】

C1.第3実施形態:

図12は、第3実施形態における発光体の製造工程を示すフローチャートである。第3実施形態における発光体の製造工程は、ステップS300におけるカーボンの部分脱離の後、ステップS400においてメソポーラス・シリカ−カーボンの細粒化を行っている点で、第2実施形態における発光体の製造工程と異なっている。他の点は、第2実施形態と同様であるので、ここではその説明を省略する。なお、第3実施形態では、カーボンの部分脱離(ステップS300)を行った後、メソポーラス・シリカ−カーボンを細粒化しているが、ステップS300のカーボンの部分脱離を省略することも可能である。

【0081】

ステップS400では、カーボンの部分脱離処理を施したメソポーラス・シリカ−カーボン細片が細粒化される。ここで、細粒とは、粒径が100μm以下の粉末を謂い、細粒化とは、粒径が100μm以下となるように粉砕することを謂う。なお、ステップS400における細粒化では、メソポーラス・シリカ−カーボン細片を直接粉砕してもよく、また、メソポーラス・シリカ−カーボン細片を破砕したメソポーラス・シリカ−カーボン粉末をさらに粉砕してしてもよい。

【0082】

このように、メソポーラス・シリカ−カーボンを細粒化すると、細粒全体に対する励起光の到達範囲の割合が大きくなるとともに、細粒内部での発光が細粒外部に到達しやすくなると推定される。そのため、細粒化することにより、励起効率および発光の取り出し効率が上昇する。なお、この傾向は、励起光の波長が短くなるほど顕著となる。そのため、励起光の波長を短くする場合、細粒の粒径をより小さくするのが好ましい。また、粉砕を行うことにより、メソポーラス・シリカ−カーボンに欠陥が導入され、青色発光サイトが増加すると推定される。そのため、第3実施形態によれば、発光体の発光色を変化させたり発光強度をより強くすることが可能となる。

【0083】

C2:第3実施形態の実施例:

第3実施形態の実施例では、第2実施形態の実施例と同様にしてメソポーラス・シリカ−カーボンの粉末(粒径約100μm〜1mm)を得た。なお、カーボンの部分脱離は、含酸素ガスとして窒素と酸素との混合ガス(窒素:酸素=8:2)を用い、部分脱離温度を500℃として6時間行った。また、カーボンの部分脱離を行う際の昇温速度は、1℃/分とした。

【0084】

このようにして得たメソポーラス・シリカ−カーボンの粉末を、さらに、乳鉢で粉砕し、粉砕した試料をふるいにかけて平均粒径が約50μmのメソポーラス・シリカ−カーボン細粒を得た。得られたメソポーラス・シリカ−カーボン細粒は、粉砕前のメソポーラス・シリカ−カーボン粉末の発光が白色であったのに対して、青白色の発光を呈した。このように青色発光の成分が強くなったことから、細粒化を行うことにより、メソポーラス・シリカ−カーボンに欠陥が導入され、青色発光サイトが増加するものと推定される。

【0085】

次いで、得られたメソポーラス・シリカ−カーボン細粒のフォトルミネセンス強度を評価した。その結果、発光強度は、粉砕前のメソポーラス・シリカ−カーボン粉末よりも、細粒化を行ったメソポーラス・シリカ−カーボン細粒の方が強かった。このことから、メソポーラス・シリカ−カーボンを細粒化することにより、発光強度がより強くスペクトル幅の広い発光体を得ることが可能であることが判った。

【0086】

D.変形例:

なお、本発明は上記実施形態や実施例に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能であり、例えば次のような変形も可能である。

【0087】

D1.変形例1:

上記各実施形態では、メソポーラス・シリカ−カーボンのカーボン源として、レゾール樹脂の前駆体であるレゾールを用いているが、カーボン源としては、水溶性の樹脂前駆体であれば、他の樹脂前駆体を用いることも可能である。例えば、カーボン源として、アクリル樹脂の前駆体を用いることも可能である。

【0088】

D2.変形例2:

上記各実施形態では、メソポーラス構造を有するシリカ−カーボンを発光体として用いているが、一般に、細孔を有し、シリカとカーボンとを含む多孔体であれば、発光体として用いることが可能である。例えば、シリカ−カーボンの一次粒子が凝集したシリカゲル構造のシリカ−カーボンを発光体として用いることが可能である。なお、シリカゲル構造のシリカ−カーボンは、例えば、溶媒200(図3)に界面活性剤を添加することなく、アルコキシシランの添加により生成されるシリカオリゴマを含むゾル中に、カーボン源としての樹脂前駆体を添加して攪拌することにより生成することができる。

【0089】

さらに、発光体としては、細孔を有していない、シリカ−カーボンの微粒子を用いることも可能である。ここで、微粒子とは、粒径が約1〜50nmの粒子を謂う。このようなシリカ−カーボンの微粒子として、例えば、直径が約1〜50nmの球状のシリカ−カーボンを発光体として用いることができる。なお、球状のシリカ−カーボンを生成する場合には、溶媒200(図3)に界面活性剤に換えて粒子の凝集を抑制する分散剤が添加される。

【0090】

但し、シリカ−カーボンとしては、細孔が規則的に配列したメソポーラス・シリカ−カーボンを用いるのが好ましい。細孔が規則的に配列したメソポーラス・シリカ−カーボン100(図1)では、シリカ−カーボン骨格110の厚さがほぼ均一となる。そのため、カーボンの部分脱離を行う際の脱離量をほぼ均一にすることができ、シリカ−カーボン骨格110a(図7(c))におけるシリカとカーボンとの組成比を、より均一にすることが可能となる。また、部分脱離を行わずレゾール溶液220(図3)の濃度あるいは添加量を調整することによってシリカとカーボンとの組成比を調整する場合においても、シリカオリゴマ330の厚さがほぼ均一となる。そのため、生成されるメソポーラス・シリカ−カーボン100のシリカ−カーボン骨格110におけるシリカとカーボンの組成比をより均一にすることが可能となる。

【0091】

また、メソポーラス・シリカ−カーボン100としては、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有するものを用いるのが好ましい。このようなメソポーラス・シリカ−カーボンでは、細孔120の平均直径が約1nm以上となる。そのため、カーボンの部分脱離を行う際、雰囲気と細孔120内との間でのガスの交換がより容易となるので、酸素濃度を調整することによりカーボンの脱離量を調整することが容易となる。また、部分脱離を行わない場合においても、界面活性剤312の除去や、レゾールの炭化処理において発生するガスをより容易に放出することが可能となる。そのため、細孔120の内面にカーボン等が残存することを抑制することが可能となる。

【0092】

E.適用形態:

上記各実施形態では、各実施形態により得られる試料の発光体としての特性について説明してきたが、得られる試料は、種々の用途に適用することができる。各実施形態により得られる発光体は、例えば、次のような適用形態で利用することが可能である。

【0093】

E1.適用形態1:

上述の通り、メソポーラス・シリカ−カーボンは、励起光を照射することにより、発光強度が強く、スペクトル幅が広い青色や白色の光を放出する。そのため、これらの試料に励起光を照射する励起光源を用いることにより、輝度が高く、スペクトル幅が広い可視光の照明装置を構成することが可能となる。具体的には、放電で発生する紫外線を励起光とする蛍光ランプ、エレクトロルミネッセンスにより発生する青から近紫外域の光を励起光とし白色の光を放出する発光ダイオード、あるいは、これらの蛍光ランプや発光ダイオードを用いたバックライト等、種々の照明装置を構成することが可能となる。なお、照明装置に使用する発光体としては、メソポーラス・シリカ−カーボンの他、シリカとカーボンとを含む微粒子等を使用することが可能である。

【0094】

E2.適用形態2:

一般に、メソポーラス構造を有するシリカ(メソポーラス・シリカ)は、入射光を良好に散乱する。メソポーラス・シリカカーボンは、このメソポーラス・シリカのシリカ骨格にカーボンが含まれた構造となっている。そのため、メソポーラス・シリカ−カーボンは、メソポーラス・シリカと同様に、入射光を良好に散乱させる。また、メソポーラス・シリカ−カーボンは、紫外線を吸収して可視光を放出する。そのため、メソポーラス・シリカ−カーボンの粉末は、日焼け止めクリームやファンデーション等の日焼け止め機能を有する化粧品における紫外線散乱・吸収材(紫外線遮蔽材)あるいは不透明化材として用いることも可能である。さらに、メソポーラス・シリカ−カーボンの粉末を用いることにより、可視光が放出されるので、化粧品を用いた際に肌色が暗くなる肌色のくすみを抑制することが可能となる。また、メソポーラス・シリカ−カーボンを紫外線遮蔽剤として用いる場合、粉末をさらに細粒化することにより、紫外線の散乱効率を高くすることが可能である。具体的には、細粒の粒径を紫外線の波長と同程度とすることにより、紫外線の散乱効率が高くなる。そのため、メソポーラス・シリカ−カーボンを紫外線遮蔽剤として用いる場合には、メソポーラス・シリカ−カーボンを細粒化するのがより好ましい。なお、シリカとカーボンを含む種々の多孔体の粉末やシリカとカーボンとを含む微粒子等を紫外線遮蔽剤として用いても、メソポーラス・シリカ−カーボンと同様の効果を得ることが可能である。

【0095】

E3.適用形態3:

メソポーラス・シリカ−カーボン100(図1)は、紫外あるいは青色の励起光を吸収して可視光を放出する。そのため、メソポーラス・シリカ−カーボンの粉末を生体内に注入した後、励起光を照射することにより、注入した粉末の移動状態を把握することが可能となる。すなわち、メソポーラス・シリカ−カーボン100は、血流等の生体追跡マーカとして使用することが可能である。メソポーラス・シリカ−カーボン100は、希土類等の金属を用いない発光体であるので、メソポーラス・シリカ−カーボン100を用いることにより、金属アレルギ等の問題が生じる虞を低減することができる。なお、照明装置に使用する発光体としては、メソポーラス・シリカ−カーボンの他、シリカとカーボンとを含む微粒子等を使用することが可能である。

【0096】

E4.適用形態4:

メソポーラス・シリカ−カーボン100(図1)は、細孔120を有している。そのため、メソポーラス・シリカ−カーボン100を粉末状とし、細孔120内に医薬品の分子を吸着した後、患者の体内に注入することにより、体内において吸着した医薬品の分子を放散する医薬品キャリアとして使用することが可能である。また、メソポーラス・シリカ−カーボン100は、紫外あるいは青色の励起光を吸収して可視光を放出するが、細孔120内に光を吸収する物質を吸着している場合には、発光強度が著しく低下する。そのため、メソポーラス・シリカ−カーボン100を医薬品キャリアとして使用した場合、紫外あるいは青色の励起光を照射することにより、医薬品が放散されているか否かを判断することができる。

【0097】

なお、医薬品キャリアとしては、細孔を有しているシリカ−カーボンであれば、メソポーラス・シリカ−カーボン以外の多孔体を用いることも可能である。但し、単位体積あたりの細孔数をより多くし、医薬品分子の吸着量をより多くすることが可能である点で、メソポーラス・シリカ−カーボンを用いるのが好ましい。また、この場合、医薬品分子の吸着がより容易となる点で、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有するものを用いるのがさらに好ましい。

【符号の説明】

【0098】

100,100a…メソポーラス・シリカ−カーボン

110…シリカ−カーボン骨格

112…シリカ

114,114a…カーボン

120…細孔

200,200a,200b…溶媒

200c…シリカ−レゾール細片

200d…メソポーラス・シリカ−カーボン細片

210…アルコキシシラン

220…レゾール溶液

310…ミセル

312…界面活性剤

320…シリカオリゴマ

330…シリカオリゴマ・レゾール複合体

340…シリカ・レゾール複合体

400…熱処理炉

410…チャンバ

420…ヒータ

【特許請求の範囲】

【請求項1】

細孔が形成された多孔体を有する発光体であって、

前記多孔体は、シリカとカーボンとを含んでいる

発光体。

【請求項2】

前記多孔体は、カーボンの組成比が0.5%〜50%の範囲である、請求項1記載の発光体。

【請求項3】

前記多孔体は、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有する、請求項1または2記載の発光体。

【請求項4】

前記多孔体は、細粒である、請求項1ないし3のいずれか記載の発光体。

【請求項5】

発光体であって、

シリカとカーボンとを含む微粒子を有する、

発光体。

【請求項6】

前記微粒子は、カーボンの組成比が0.5%〜50%の範囲である、請求項5記載の発光体。

【請求項7】

発光体の製造方法であって、

(1)シリカとカーボンとを含む多孔体を準備する工程と、

(2)前記多孔体に含まれるカーボン量を低減する工程と、

を備える、発光体の製造方法。

【請求項8】

前記工程(2)は、前記多孔体のカーボンの組成比を0.5%〜50%の範囲まで低減する、請求項7記載の発光体の製造方法。

【請求項9】

前記多孔体は、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有する、請求項7または8記載の発光体の製造方法。

【請求項10】

請求項7ないし9のいずれか記載の発光体の製造方法であって、さらに、

(3)前記多孔体を細粒化する工程

を備える、発光体の製造方法。

【請求項11】

発光体の製造方法であって、

(a)シリカオリゴマを含むゾルを調製する工程と、

(b)前記ゾルにカーボン源となる樹脂前駆体を添加して、シリカと樹脂前駆体の複合体を生成する工程と、

(c)前記複合体を熱処理することにより、前記樹脂前駆体を炭化してシリカ−カーボンを生成する工程と、

を備える、発光体の製造方法。

【請求項12】

請求項11記載の発光体の製造方法であって、さらに、

(d)前記シリカ−カーボンに含まれるカーボン量を低減する工程

を備える、発光体の製造方法。

【請求項13】

前記シリカ−カーボンは、カーボンの組成比が0.5%〜50%の範囲である、請求項11または12記載の発光体の製造方法。

【請求項14】

前記シリカ−カーボンは、細孔が形成された多孔体である、請求項11ないし13のいずれか記載の発光体の製造方法。

【請求項15】

前記多孔体は、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有する、請求項14記載の発光体の製造方法。

【請求項16】

請求項14または15記載の発光体の製造方法であって、さらに、

(e)前記多孔体を細粒化する工程

を備える発光体の製造方法。

【請求項17】

照明装置であって、

請求項1ないし6のいずれか記載の発光体と、

前記発光体を励起するための励起光源と

を備える、照明装置。

【請求項18】

化粧品用紫外線遮蔽材であって、

請求項1ないし6のいずれか記載の発光体を含み、

前記発光体は、粉末状である、

化粧品用紫外線遮蔽材。

【請求項19】

生体追跡マーカであって、

請求項1ないし6のいずれか記載の発光体を含み、

前記発光体は、粉末状である、

生体追跡マーカ。

【請求項20】

医薬品キャリアであって、

請求項1ないし4のいずれか記載の発光体を含み、

前記発光体は、粉末状であり、

前記細孔に医薬品を吸着する、

医薬品キャリア。

【請求項1】

細孔が形成された多孔体を有する発光体であって、

前記多孔体は、シリカとカーボンとを含んでいる

発光体。

【請求項2】

前記多孔体は、カーボンの組成比が0.5%〜50%の範囲である、請求項1記載の発光体。

【請求項3】

前記多孔体は、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有する、請求項1または2記載の発光体。

【請求項4】

前記多孔体は、細粒である、請求項1ないし3のいずれか記載の発光体。

【請求項5】

発光体であって、

シリカとカーボンとを含む微粒子を有する、

発光体。

【請求項6】

前記微粒子は、カーボンの組成比が0.5%〜50%の範囲である、請求項5記載の発光体。

【請求項7】

発光体の製造方法であって、

(1)シリカとカーボンとを含む多孔体を準備する工程と、

(2)前記多孔体に含まれるカーボン量を低減する工程と、

を備える、発光体の製造方法。

【請求項8】

前記工程(2)は、前記多孔体のカーボンの組成比を0.5%〜50%の範囲まで低減する、請求項7記載の発光体の製造方法。

【請求項9】

前記多孔体は、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有する、請求項7または8記載の発光体の製造方法。

【請求項10】

請求項7ないし9のいずれか記載の発光体の製造方法であって、さらに、

(3)前記多孔体を細粒化する工程

を備える、発光体の製造方法。

【請求項11】

発光体の製造方法であって、

(a)シリカオリゴマを含むゾルを調製する工程と、

(b)前記ゾルにカーボン源となる樹脂前駆体を添加して、シリカと樹脂前駆体の複合体を生成する工程と、

(c)前記複合体を熱処理することにより、前記樹脂前駆体を炭化してシリカ−カーボンを生成する工程と、

を備える、発光体の製造方法。

【請求項12】

請求項11記載の発光体の製造方法であって、さらに、

(d)前記シリカ−カーボンに含まれるカーボン量を低減する工程

を備える、発光体の製造方法。

【請求項13】

前記シリカ−カーボンは、カーボンの組成比が0.5%〜50%の範囲である、請求項11または12記載の発光体の製造方法。

【請求項14】

前記シリカ−カーボンは、細孔が形成された多孔体である、請求項11ないし13のいずれか記載の発光体の製造方法。

【請求項15】

前記多孔体は、X線回折パターンにおいて、2nm以上のd値に相当する回折角度にピークを有する、請求項14記載の発光体の製造方法。

【請求項16】

請求項14または15記載の発光体の製造方法であって、さらに、

(e)前記多孔体を細粒化する工程

を備える発光体の製造方法。

【請求項17】

照明装置であって、

請求項1ないし6のいずれか記載の発光体と、

前記発光体を励起するための励起光源と

を備える、照明装置。

【請求項18】

化粧品用紫外線遮蔽材であって、

請求項1ないし6のいずれか記載の発光体を含み、

前記発光体は、粉末状である、

化粧品用紫外線遮蔽材。

【請求項19】

生体追跡マーカであって、

請求項1ないし6のいずれか記載の発光体を含み、

前記発光体は、粉末状である、

生体追跡マーカ。

【請求項20】

医薬品キャリアであって、

請求項1ないし4のいずれか記載の発光体を含み、

前記発光体は、粉末状であり、

前記細孔に医薬品を吸着する、

医薬品キャリア。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−184495(P2011−184495A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−48628(P2010−48628)

【出願日】平成22年3月5日(2010.3.5)

【国等の委託研究の成果に係る記載事項】(出願人による申告)「国等の委託研究の成果に係る特許出願(平成20年度採択課題、文部科学省、知的クラスター創成事業「東海広域ナノテクものづくりクラスター」委託研究、産業技術力強化法第19条の適用を受ける特許出願)」

【出願人】(000173522)財団法人ファインセラミックスセンター (147)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月5日(2010.3.5)

【国等の委託研究の成果に係る記載事項】(出願人による申告)「国等の委託研究の成果に係る特許出願(平成20年度採択課題、文部科学省、知的クラスター創成事業「東海広域ナノテクものづくりクラスター」委託研究、産業技術力強化法第19条の適用を受ける特許出願)」

【出願人】(000173522)財団法人ファインセラミックスセンター (147)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

[ Back to top ]