発光体およびその製造方法、照明装置、洗剤、化粧品用紫外線遮蔽材、建築用資材ならびに光触媒

【課題】発光スペクトル幅が広く発光強度が強い発光体を提供する。

【解決手段】植物体RHを準備する。この植物体RHを、酸素を含むガス中で熱処理することにより、植物体RHを原料とする発光体を生成する。これにより、発光スペクトル幅が広く、かつ、発光強度が強い発光体を得ることができる。

【解決手段】植物体RHを準備する。この植物体RHを、酸素を含むガス中で熱処理することにより、植物体RHを原料とする発光体を生成する。これにより、発光スペクトル幅が広く、かつ、発光強度が強い発光体を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、発光スペクトル幅の広い発光体およびその製造方法に関する。

【背景技術】

【0002】

白色光源では、紫外光により白色発光体を励起することにより白色光を得ることが行われている。このような白色光源に使用される従来の白色発光体は、その発光スペクトルには輝線が含まれており、白色発光体を用いた白色光源下での演色性は、必ずしも十分なものではなかった。

【0003】

しかしながら、近年では、シリカと(SiO2)とカーボン(C)との界面(シリカ−カーボン界面)が輝線を有しない白色の発光源となることが知られてきた。そこで、発光スペクトルに輝線を含まない白色発光体を得るため、フュームドシリカを表面修飾する方法(特許文献1)や、ポーラス・シリコンの細孔にカーボンクラスタを形成した後、シリコンを選択酸化するする方法(特許文献2)が提案されている。また、特許文献3には、多孔質シリカ系の微粒子に、炭素あるいは有機化合物の賦活剤を分散させることにより、青白色〜白色に発光する蛍光体を得られることが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2006/025428号パンフレット

【特許文献2】特開2008−208283号公報

【特許文献3】特開2009−7356号公報

【非特許文献】

【0005】

【非特許文献1】R.Liu, Y.Shi, Y.Wan, Y Meng, F.Zheng, D.Gu, Z.Chen, B.Tu, and D. Zhao, Journal of American Chemical Society, Vol 128 (2006), pp.11652-11662

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、これらの白色発光体の作成方法では、発光体の原料として、フュームドシリカ、ポーラス・シリコン、あるいは多孔質シリカ系微粒子を用いている。これらの原料は、一般に入手が容易でなく、また、原料を製造するためには多くの工程を経る必要があり、発光体の製造は必ずしも容易ではない。この問題は、白色発光体を作成する場合のみならず、一般に、発光スペクトル幅の広い発光体を作成する際に共通する。

【0007】

本発明は、上述した従来の課題を解決するためになされたものであり、より簡便な方法で発光スペクトル幅が広い発光体を製造する技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的の少なくとも一部を達成するために、本発明は、以下の形態又は適用例として実現することが可能である。

【0009】

[適用例1]

植物体を原料とする発光体であって、前記植物体を酸素を含むガス中で熱処理することにより生成される発光体。この適用例によれば、入手が容易な植物体を熱処理することにより発光スペクトル幅が広い発光体を生成することができる。そのため、発光スペクトル幅が広い発光体を、より容易に製造することが可能となる。

【0010】

[適用例2]

植物体を原料とする発光体であって、前記植物体を酸素を含まないガス中で熱処理した後、酸素を含むガス中で熱処理することにより生成される発光体。この適用例によれば、雰囲気に応じてより適した熱処理条件を設定できるので、より発光強度の高い発光体を得ることが可能となる。

【0011】

[適用例3]

前記発光体は、多孔質である、適用例1または2記載の発光体。多孔質の発光体は、多孔質でない場合に比べ、比表面積が大きくなる。発光体の比表面積が大きくなることにより、励起光が発光体の骨格に到達しやすくなり、また、骨格部分からの発光が吸収される虞が低減する。そのため、本適用例によれば、発光強度をより高くすることができる。

【0012】

[適用例4]

前記発光体は、前記植物体が有する細胞壁構造を有する、適用例1ないし3のいずれか記載の発光体。細胞壁構造を有することにより、発光体の比表面積が大きくなる。そのため、本適用例によれば、発光強度をより高くすることができる。

【0013】

[適用例5]

前記発光体は、カリウムの組成比が0.2%〜10%の範囲である、適用例1ないし4のいずれか記載の発光体。組成比で0.2%以上のカリウムが存在することにより、熱処理中に生成されたケイ酸カリウム中に炭素が取り込まれ、発光に寄与すると考えられる炭素とシリカとの結合量が増加する。また、発光に寄与しないカリウムの量が10%以下とすることにより、発光強度の低下を抑制することができる。そのため、本適用例によれば、発光体の発光強度をより高くすることが可能となる。

【0014】

[適用例6]

前記発光体は、炭素の組成比が0.5%〜55%の範囲である、適用例1ないし5のいずれか記載の発光体。炭素の組成比を0.5%〜55%の範囲とすることにより、発光に寄与する炭素を十分に残存させつつ、発光に寄与しない炭素を低減することができる。そのため、発光体の発光強度をより高くすることができる。

【0015】

[適用例7]

前記植物体は、ケイ素集積性植物の植物体である、適用例1ないし6のいずれか記載の発光体。ケイ素集積性植物は、他の植物よりも植物体に蓄積するシリカの量が多い。そのため、発光源を構成するシリカの量が多いケイ素集積性植物の植物体を用いることにより、より発光強度の高い発光体を得ることが可能となる。

【0016】

[適用例8]

前記植物体は、籾殻である、適用例7記載の発光体。籾殻を発光体の原料とすることにより、必ずしも処理が容易でない籾殻を有効に活用することが可能となる。

【0017】

[適用例9]

発光体であって、ケイ素、酸素、炭素およびカリウムとを含む発光体。カリウムが存在することにより、熱処理中に生成されたケイ酸カリウム中に炭素が取り込まれ、発光に寄与すると考えられる炭素とシリカとの結合量が増加する。そのため、本適用例によれば、発光体の発光強度をより高くすることが可能となる。

【0018】

[適用例10]

照明装置であって、

適用例1ないし9のいずれか記載の発光体と、前記発光体を励起するための励起光源とを備える、照明装置。これらの発光体は、光で励起することにより発光する。そのため、この適用例によれば、スペクトル幅が広い光源をより容易に得ることができる。

【0019】

[適用例11]

洗剤であって、適用例1ないし9のいずれか記載の発光体を含み、前記発光体は、粉末状である、洗剤。本適用例では、紫外あるいは青色の励起光で発光するこれらの発光体を含むことにより、洗濯後の衣料品の白色度が高くなる。また、これらの発光体は、アレルゲンとなる物質をほとんど含まない。そのため、衣料品に付着した発光体によりアレルギー等の問題が生じる虞を低減することができる。

【0020】

[適用例12]

化粧品用紫外線遮蔽材であって、適用例1ないし9のいずれか記載の発光体を含み、前記発光体は、粉末状である、化粧品用紫外線遮蔽材。多孔質シリカと同様に、これらの発光体は、入射光を良好に散乱する。また、これらの発光体は、紫外線を吸収して、可視光を放出する。そのため、本適用例によれば、紫外線を良好に遮蔽することにより日焼けをより容易に抑制するとともに、放出される可視光により化粧品を用いた際の肌色のくすみを抑制することができる。また、これらの発光体は、アレルゲンとなる物質をほとんど含まない。そのため、化粧品に含まれる発光体によりアレルギー等の問題が生じる虞を低減することができる。

【0021】

[適用例13]

建築用資材であって、適用例1ないし9のいずれか記載の発光体を含み、前記発光体は、粉末状である、建築用資材。これらの発光体は、燐光性を有している。そのため、本適用例の建築資材を用いることにより、消灯後や停電時においても発光し、暗くなった際に発生しうる事故を抑制することが可能となる。また、これらの発光体は、アレルゲンとなる物質や揮発性の物質をほとんど含まない。そのため、本適用例によれば、アレルギーやシックハウス症候群等の問題が生じる虞を低減することができる。さらに、多孔質の発光体を用いた場合には、臭気等を吸着することが可能となる。

【0022】

[適用例14]

光触媒であって、適用例1ないし9のいずれか記載の発光体を含む光触媒。これらの発光体は、光線を照射することによって有機物を分解する光触媒として機能する。そのため、本適用例によれば、より容易に光触媒を得ることが可能となる。

【0023】

なお、本発明は、種々の態様で実現することが可能である。例えば、発光体、発光体の製造方法とその製造方法で製造された発光体、それらの発光体を用いた照明装置、洗剤、建築用資材、光触媒、化粧品用紫外線遮蔽材、およびその化粧品用紫外線遮蔽材を用いた化粧品等の態様で実現することができる。

【図面の簡単な説明】

【0024】

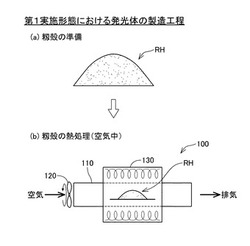

【図1】第1実施形態における発光体の製造工程を示す工程図。

【図2】第1実施形態の実施例で得られた試料の発光状態を示す写真。

【図3】第2実施形態における発光体の製造工程を示す工程図。

【図4】第2実施形態の実施例で得られた試料の発光状態を示す写真。

【図5】フォトルミネセンスによる発光スペクトルの評価結果を示すグラフ。

【図6】フォトルミネセンスによる発光スペクトルの評価結果を示すグラフ。

【図7】SEMによる試料の形態評価結果を示す写真。

【図8】FT−IRによる試料の状態評価結果を示すグラフ。

【図9】XPSによる試料の状態評価結果を示すグラフ。

【図10】XPSによる試料の状態評価結果を示すグラフ。

【図11】XPSによる試料の状態評価結果を示すグラフ。

【発明を実施するための形態】

【0025】

本発明の実施の形態を以下の順序で説明する。

A.第1実施形態:

A1.第1実施形態:

A2.第1実施形態の実施例:

B.第2実施形態:

B1.第2実施形態:

B2.第2実施形態の実施例:

C.変形例:

D.他の適用形態:

【0026】

A1.第1実施形態:

図1は、第1実施形態における発光体の製造工程を示す工程図である。第1実施形態では、まず、図1(a)に示すように、発光体の原料として、籾殻RHを準備する。準備された籾殻RHは、図1(b)に示すように、熱処理炉100のチャンバ110内に挿入され、空気中において熱処理が施される。チャンバ110内への空気の供給は、チャンバ110の一端に設けられたファン120を回転させ、チャンバ110内に送風することにより行われる。チャンバ110内に空気を供給しつつ、ヒータ130に通電して加熱することにより、籾殻RHが炭化するとともに、籾殻RHに含まれる炭素(C)の一部が脱離する。このように生成された籾殻の炭化物(籾殻炭化物)は、後述するように、発光体として機能する。

【0027】

図1の例では、熱処理を空気中で行っているが、所定の割合(例えば、5%〜30%)で酸素(O2)を含むガス(以下、「含酸素ガス」とも呼ぶ)中で熱処理を行うことも可能である。含酸素ガスとしては、空気の他、酸素と不活性ガスとを混合したガスを使用することが可能である。不活性ガスとしては、ケイ素(Si)や炭素(C)と反応しないガスであれば種々のガスが使用可能であり、例えば、窒素(N2)、アルゴン(Ar)あるいはヘリウム(He)等を用いることができる。

【0028】

熱処理では、まず、室温にて籾殻RHをチャンバ110内に挿入した後、含酸素ガス(図1の例では、空気)の供給が開始される。含酸素ガスをチャンバ110内に供給した状態で、所定の昇温速度(例えば、0.5〜20℃/分)で昇温する。昇温によりチャンバ110内の温度(以下、「熱処理炉の温度」とも呼ぶ)が所定の熱処理温度(例えば、200〜900℃)に到達した後、チャンバ110内を熱処理温度に保持する。所定の熱処理時間(例えば、1〜5時間)が経過した後、所定の降温速度(例えば、0.5〜20℃/分)で降温する。そして、熱処理炉の温度が室温に到達した後、含酸素ガスの供給が停止され、生成された籾殻炭化物はチャンバ110内から取り出される。チャンバ110から取り出された籾殻炭化物は、必要に応じて粉砕される。なお、熱処理温度や熱処理時間等の熱処理条件は、籾殻RHが十分に炭化されるとともに、発光に寄与する炭素の脱離が抑制されるように、熱処理雰囲気の酸素濃度等に応じて適宜設定される。

【0029】

籾殻RHを熱処理することにより生成された籾殻炭化物は、籾殻RHに含まれるケイ素(Si)、炭素および酸素(O)を含んでいる。籾殻炭化物は、これらの元素が所定の結合状態を形成することで、スペクトル幅の広い発光体として機能するものと考えられる。また、第1実施形態では、籾殻RHを含酸素ガス(図1の例では、空気)中で熱処理することにより、発光に寄与しない過剰な炭素が酸素と反応して脱離する。過剰な炭素が脱離することにより、炭素による光の吸収が抑制され、籾殻炭化物の発光強度が上昇するものと推定される。このように、第1実施形態によれば、籾殻RHを含酸素ガス中で熱処理することにより、スペクトル幅が広く、発光強度が十分に高い発光体を生成することができるので、発光体の生成がより容易となる。なお、籾殻炭化物中の炭素の組成は、発光に寄与する炭素が十分に残留するように、5%以上とするのが好ましい。一方、発光に寄与しない過剰な炭素を十分低減するためには、籾殻炭化物中の炭素の組成を55%以下とするのが好ましい。

【0030】

また、籾殻は一般に腐食が遅いため、籾殻をそのまま堆肥化することは容易ではなく、焼却処理されることが多い。この場合、籾殻の燃焼により生じる熱を再生可能エネルギとして利用することが可能である。しかしながら、籾殻はシリカ(SiO2)を多く含有しているので、籾殻の焼却灰は嵩張り、焼却灰の処理も容易でない。一方、第1実施形態によれば、籾殻を発光体の原料とすることにより、必ずしも処理が容易でない籾殻を有効に活用することが可能となる。

【0031】

籾殻の骨格を形成する細胞壁には、細胞間を接続する原形質連絡等の細孔が形成されている。そのため、籾殻を熱処理して生成された発光体は、細孔を有する多孔質となっている。多孔質の発光体は、多孔質でない場合に比べ、単位重量に対する表面積の比率である比表面積が大きくなる。発光体の比表面積が大きくなることにより、励起光が発光体の骨格に到達しやすくなり、また、骨格部分からの発光が吸収される虞が低減する。そのため、多孔質の発光体は、非多孔質である場合に比べ、発光強度が高くなるものと考えられる。なお、発光体は、必ずしも多孔質でなくても良い。非多孔質の発光体は、例えば、熱処理により生成された発光体に高い圧力を加えて破砕することによって生成することが可能である。また、熱処理時の昇温・降温速度を速くして熱ショックを与え、熱ショックにより多孔質構造を壊すことによって非多孔質の発光体を生成することも可能である。この場合、生成された発光体は、粒径が小さい(〜100nm)微粉末となる。

【0032】

さらに、所定の熱処理条件で籾殻を熱処理して生成された発光体は、籾殻の骨格を構成する細胞壁構造を有している。細胞壁構造を有することにより、発光体の比表面積は、細胞壁構造を有しない場合よりも大きくなる。そのため、より発光強度の高い発光体を得ることが可能となる点で、発光体は、籾殻が有している細胞壁構造を有しているのが好ましい。

【0033】

籾殻は、炭素、ケイ素および酸素の他、主要な構成元素としてカリウム(K)を含んでいる。カリウムは、熱処理の過程でシリカと結合し、ケイ酸カリウムを形成する。このケイ酸カリウムは熱処理中に溶融するので、溶融したケイ酸カリウム中に炭素が取り込まれると推定される。このように、炭素がケイ酸カリウム中に取り込まれることにより、発光に寄与すると考えられる炭素とシリカとの結合量が増加し、発光体の発光強度が高くなると考えられる。従って、発光体としては、炭素、ケイ素および酸素に加え、カリウムを含むのがより好ましい。なお、ケイ酸カリウムの生成およびケイ酸カリウム中への炭素の取り込みが十分に行われるためには、発光体中のカリウムの組成が0.2%以上であるのが好ましい。一方、カリウムは直接発光に寄与しないと考えられるので、過剰なカリウムは発光強度の低下をもたらす虞がある。そのため、発光体中のカリウムの組成は、10%以下であるのが好ましい。

【0034】

さらに、籾殻を熱処理することにより生成された発光体では、籾殻を構成するカリウムが残留するのに対し、ケイ素、炭素、および酸素を含む発光体のうち、化学的に生成された発光体は、ほとんどカリウムを含有しない。従って、ケイ素、炭素、および酸素を含む発光体が、籾殻を原料として生成されたか否かは、発光体中に有意量(例えば、組成比で0.01%以上)のカリウムが含有されているか否かによって判断することが可能である。

【0035】

A2.第1実施形態の実施例:

[試料の作成]

試料を作成するために、空気中で籾殻の熱処理を行った。具体的には、原料となる籾殻を準備し、準備した籾殻を熱処理炉に挿入した後、熱処理炉への空気の供給を開始した。次いで、熱処理炉の昇温速度を4℃/分に設定して昇温し、所定の熱処理温度で3時間保持した。熱処理温度を3時間保持した後、熱処理炉の降温速度を4℃/分に設定して降温した。そして、熱処理炉の温度が室温となった段階で、熱処理炉への空気の供給を停止し、生成された籾殻炭化物を取り出した。取り出した籾殻炭化物を粉砕することにより、籾殻を原料とする粉末状の発光体の試料を得た。熱処理温度は300℃、400℃、600℃および900℃の4条件とし、4種類の試料を得た。

【0036】

このように得られた試料を次の表に示す。なお、以下では、評価した試料を記号(A1〜A4)を用いて参照する。

【表1】

【0037】

[発光強度の評価]

得られた4種類の試料(A1〜A4)の発光強度の評価を行った。発光強度の評価は、励起光として超高圧水銀灯からの紫外線を試料に照射して、試料からの発光を目視で比較した。図2は、得られた各試料の発光状態を示す写真である。写真の撮影は、同一強度の励起光を照射した状態で行った。

【0038】

図2から判るように、得られた4種類の試料(A1〜A4)のうち、熱処理温度を400℃とした試料(A2)の発光強度が最も高く、次いで、熱処理温度を600℃とした試料(A3)の発光強度が高かった。熱処理温度を300℃とした試料(A1)は、強度が低かったものの、発光を確認することができた。一方、熱処理温度を900℃とした試料(A4)では、目視では発光が確認できなかった。十分な強度での発光が確認された試料(A1〜A3)は、いずれも青白色で発光した。また、発光が確認された試料(A1〜A3)について、照射位置を変えながら白色の発光ダイオードから射出される光をあてたところ、照射位置の軌跡が確認された。このように、籾殻を空気中で熱処理することにより、スペクトル幅が広い燐光性の発光体を得ることができた。また、熱処理条件を適宜設定することにより、より発光強度の高い発光体を得ることができた。

【0039】

B1.第2実施形態:

図3は、第2実施形態としての発光体の製造工程を示す工程図である。第2実施形態では、含酸素ガス中での熱処理に先立って、不活性ガス中での熱処理を行う点で、第1実施形態と異なっている。他の点は、第1実施形態と同様である。

【0040】

第2実施形態においても、まず、原料としての籾殻RHが準備される(図3(a))。次いで、籾殻RHを炭化させるために、図3(b)に示すように、不活性ガス(図3の例では、窒素)中で熱処理が行われる。熱処理炉100aのチャンバ110への不活性ガスの供給は、チャンバ110の一端に設けられたフランジ112を介して行われる。チャンバ110を通過した不活性ガスは、チャンバ110の他端に設けられたフランジ114を介して排出される。不活性ガスとしては、窒素の他、アルゴンやヘリウムなどのケイ素や炭素と反応しない種々のガスを使用することができる。なお、第2実施形態における不活性ガス中での熱処理では、籾殻RHの炭化が進行する。そのため、以下では、第2実施形態における不活性ガス中での熱処理を、「炭化処理」とも呼ぶ。

【0041】

炭化処理では、室温にて籾殻RHをチャンバ110内に挿入した後、不活性ガスの供給が開始される。次いで、不活性ガスをチャンバ110内に供給した状態で、所定の昇温速度(例えば、0.5〜20℃/分)で昇温する。昇温により熱処理炉の温度が所定の炭化処理温度(例えば、200〜1000℃)に到達した後、チャンバ110内を炭化処理温度に保持する。所定の炭化処理時間(例えば、1〜5時間)が経過した後、所定の降温速度(例えば、0.5〜20℃/分)で降温する。そして、熱処理炉の温度が室温に到達した後、不活性ガスの供給が停止され、生成された籾殻炭化物はチャンバ110内から取り出される。取り出された籾殻炭化物は、粉砕され粉末状の籾殻炭化物RHCが生成される。なお、炭化処理温度や炭化処理時間等の炭化処理条件は、籾殻RHが十分に炭化されるように適宜設定される。

【0042】

生成された粉末状の籾殻炭化物RHCは、図3(c)に示すように、含酸素ガス中(図3の例では、空気)で熱処理が施される。なお、第2実施例における含酸素ガス中での熱処理では、籾殻炭化物RHCからの部分的な炭素の脱離が進行する。そのため、以下では、第2実施形態における含酸素ガス中での熱処理を、「部分脱炭処理」とも呼ぶ。部分脱炭処理の手順については、第1実施例の熱処理と同様であるので、ここではその説明を省略する。

【0043】

熱処理温度(脱炭処理温度)および熱処理時間(脱炭処理時間)等の脱炭処理条件は、籾殻炭化物RHCが有する過剰な炭素が脱離するとともに、発光に寄与する炭素の脱離が抑制されるように、含酸素ガス中の酸素濃度等に応じて適宜設定される。熱処理条件は、好適には、部分脱炭処理後の籾殻炭化物中の炭素組成が0.5〜55%となるように設定される。例えば、含酸素ガスを空気とした場合、脱炭処理温度は、200〜1000℃に設定するのが好ましく、脱炭処理時間は、1〜5時間に設定するのが好ましい。

【0044】

このように、第2実施形態においても、籾殻RHに炭化処理と部分脱炭処理とを施すことにより得られる籾殻炭化物には、籾殻RHに含まれるケイ素、炭素および酸素を含んでいる。また、籾殻炭化物RHCに部分脱炭処理を施すことにより、籾殻炭化物RHC中の発光に寄与しない過剰な炭素が脱離する。そのため、第2実施形態においても、第1実施形態と同様に、スペクトル幅が広く、発光強度が十分に高い発光体を生成することができる。

【0045】

第2実施形態では、不活性ガス中での熱処理による炭化と、含酸素ガス中での熱処理による炭素の部分脱離とが別個に行われるので、籾殻RHの十分な炭化のための熱処理条件(炭化処理条件)と、籾殻炭化物RHCの過剰な炭素を脱離させるための熱処理条件(脱炭処理条件)とを別個に設定することが可能となる。そのため、第2実施形態は、籾殻RHを十分に炭化させるとともに、籾殻炭化物RHCから脱離する炭素の量をより適切に制御することが可能となる点で、第1実施形態よりも好ましい。また、部分脱炭処理の前に炭化処理を施すことにより、強固な炭素とシリカとの結合が形成され、部分脱炭処理による発光に寄与する炭素の脱離が抑制される。そのため、過剰な炭素の除去がより容易となるので、第2実施形態は、第1実施形態よりも好ましい。一方、第1実施形態は、熱処理回数を低減することができる点で、第2実施形態よりも好ましい。

【0046】

なお、第2実施形態では、籾殻RHに炭化処理を施した籾殻炭化物を粉砕して粉末状の籾殻炭化物RHCを得て、得られた粉末状の籾殻炭化物RHCに部分脱炭処理を施しているが、粉末化していない籾殻炭化物にRHに部分脱炭処理を施すことも可能である。この場合において、部分脱炭処理によって得られた発光体は、必要に応じて粉砕され粉末化される。

【0047】

B2.第2実施形態の実施例:

[試料の作成]

試料を作成するために、まず、籾殻の炭化処理を行った。具体的には、原料となる籾殻を準備し、準備した籾殻を熱処理炉に挿入した後、熱処理炉への窒素の供給を開始した。次いで、熱処理炉の昇温速度を4℃/分に設定して昇温し、所定の炭化処理温度で3時間保持した。炭化処理温度を3時間保持した後、熱処理炉の降温速度を4℃/分に設定して降温した。熱処理炉の温度が室温となった段階で、熱処理炉への窒素の供給を停止し、生成された籾殻炭化物を取り出した。そして、取り出した籾殻炭化物を粉砕して、粉末状の籾殻炭化物を得た。炭化処理温度は、400℃、600℃、900℃および1200℃の4条件に設定し、4種類の籾殻炭化物を得た。

【0048】

次に、得られた4種類の籾殻炭化物のそれぞれについて、部分炭化処理を施した。具体的には、上述のように得られた粉末状の籾殻炭化物を熱処理炉に挿入した後、熱処理炉への空気の供給を開始した。次いで、熱処理炉の昇温速度を4℃/分に設定して昇温し、所定の脱炭処理温度で3時間保持した。脱炭処理温度を3時間保持した後、熱処理炉の降温速度を4℃/分に設定して降温した。そして、熱処理炉の温度が室温となった段階で、熱処理炉への空気の供給を停止し、部分脱炭処理が施された籾殻炭化物を取り出し、籾殻を原料とする発光体の試料を得た。脱炭処理温度は400℃の1条件とし、炭化処理温度の異なる4種類の試料を得た。また、炭化処理温度が600℃の炭化処理で得られた籾殻炭化物については、その一部を部分脱炭処理を施さない対照試料にするとともに、300℃、500℃、600℃および1000℃の4条件で脱炭処理温度を変更した試料を作成した。

【0049】

このように得られた試料を次の表に示す。なお、以下では、評価した試料を記号(B1〜B4、C1〜C4、D)を用いて参照する。

【0050】

【表2】

【0051】

[発光強度の評価]

脱炭処理温度を400℃とした4種類の試料(B1〜B4)および対照試料(D)の発光強度の評価を、第1実施形態の実施例と同様に行った。図4は、各試料(B1〜B4)の発光状態を示す写真であり、写真の撮影は、同一強度の励起光を照射した状態で行った。

【0052】

図4から判るように、4種類の試料(B1〜B4)のうち、炭化処理温度を600℃とした試料(B2)の発光が最も強く、次いで、炭化処理温度を400℃とした試料(B1)の発光が強かった。炭化処理温度を900℃とした試料(B3)は、強度が低かったものの、発光を確認することができた。一方、炭化処理温度を1200℃とした試料(B4)は、目視では発光が確認できなかった。また、図4には示していないが、部分脱炭処理を施していない対照試料(D)は、発光が確認できなかった。発光が確認された試料(B1〜B3)は、いずれも青白色で発光した。また、発光が確認された試料(B1〜B3)について、励起光の照射位置を変更したところ、励起光照射位置の軌跡が確認された。これらの結果から、籾殻に炭化処理および部分脱炭処理を施すことにより、スペクトル幅が広い燐光性の発光体を得ることができることが判った。また、炭化処理および部分脱炭処理の条件を適宜設定することにより、より発光強度の高い発光体を得ることが可能であることが判った。

【0053】

[フォトルミネセンスによる発光スペクトルの評価]

図5および図6は、フォトルミネセンスによる発光スペクトルの評価結果を示すグラフである。図5および図6の各グラフにおいて、横軸は波長を表し、縦軸は発光強度を表している。なお、図5では、発光強度を任意単位(AU)で表している。また、図6では、600nmにおける発光強度を1に規格化した相対発光強度で表している。フォトルミネセンスの評価は、試料を250nmもしくは370nmの光で励起し、試料からの発光スペクトルを測定することにより行った。

【0054】

図5は、脱炭処理温度を400℃とした4種類の試料(B1〜B4)のうち、最も発光強度が高かった試料(B2)の発光スペクトルを示すグラフである。図5のグラフにおいて、実線は励起光の波長(励起波長)を250nmとした際の発光スペクトルを示し、破線は、励起波長を370nmとした際の発光スペクトルを示している。なお、励起波長を370nmとした際の発光スペクトルにおいて、波長が420nmよりも短波長側で発光強度が低下しているのは、励起光を除去するフィルタの影響である。図5に示すように、炭化処理温度を600℃とし、脱炭処理温度を400℃として得られた試料(B2)の発光スペクトル幅は広かった。このことは、当該試料(B2)の発光が青白色を呈していたことと一致し、籾殻に炭化処理および部分脱炭処理を施すことにより得られた発光体のスペクトル幅が広いことが確認できた。

【0055】

図6は、脱炭処理温度が異なる試料(B2、C1〜C4)の発光スペクトルを示すグラフである。測定は、励起波長を370nmとし、励起光を除去するフィルタを用いて行った。そのため、各スペクトルにおいて、波長が420nmよりも短波長側で発光強度が低下している。

【0056】

図6に示すように、脱炭処理温度を300℃から600℃まで高くするに従って、短波長側の発光強度が上昇した。それに伴い、発光色も脱炭処理温度が300℃の試料(C1)で白色だったものが、脱炭処理温度が400℃の試料(B2)で青白色となり、脱炭処理温度が500℃および600℃の試料(C2,C3)では青色となった。しかしながら、脱炭処理温度を1000℃とした試料(C4)では、短波長成分が減少し、発光は白色となった。このことから、籾殻に炭化処理および部分脱炭処理を施すことにより生成される発光体は、脱炭処理温度を調整することにより、発光色を変更可能であることが判った。

【0057】

脱炭処理温度の変化による発光色の変化は、短波長(すなわち、青色)の発光がシリカの欠陥に由来する発光であり、以下のようなメカニズムでシリカの欠陥量が変化するために生じたものと考えられる。まず、脱炭処理温度が低い場合には、シリカの欠陥が多いため、大多数の欠陥が非発光中心として作用して短波長成分が現れず(300℃以下)、脱炭処理温度が高くなるに従って非発光中心として作用する欠陥が減少し短波長成分が増加する(400℃〜600℃)。そして、脱炭処理温度がさらに高くなると、シリカ中の欠陥が消失し短波長成分が減少する(1000℃以上)。

【0058】

[試料の形態評価]

図7は、熱処理が試料の形態に与える影響を評価するため、走査型電子顕微鏡(SEM)により、試料の形態を評価した結果を示す電子顕微鏡写真である。図7の写真は、脱炭処理温度を400℃とした4種類の試料(B1〜B4)のうち、最も発光強度が高かった試料(B2)を撮影したものである。この写真から、炭化処理と部分脱炭処理とを行った後の試料(B2)においても、原料の籾殻に存在する細胞壁構造が維持されていることが判った。また、試料(B2)について比表面積を評価したところ、比表面積は、99.5m2/gであった。このように籾殻に炭化処理と部分脱炭処理とを施すことにより得られる試料は、比表面積が大きかった。

【0059】

[EDXによる試料の組成評価]

次の表3は、エネルギ分散型X線分光法(EDX:Energy Dispersive X-ray spectroscopy)を用いて、試料の組成を評価した結果を示している。組成の評価は、脱炭処理温度を400℃とした4種類の試料(B1〜B4)のうち、最も発光強度が高かった試料(B2)と、部分脱炭処理を施していない対照試料(D)とについて行った。試料(B2)については、2カ所の組成を評価し、対照試料(D)については、4カ所の組成を評価した。

【表3】

【0060】

表3に示すように、部分脱炭処理を施した試料(B2)の炭素組成は、部分脱炭処理を施していない対照試料(D)よりも減少した。このことから、籾殻炭化物に部分脱炭処理を施すことにより、炭素を脱離していることが判った。また、対照試料(D)がほとんど発光しなかったことから、発光体の炭素組成は、55%以下とするのが好ましいことが判った。

【0061】

[試料の結合状態評価]

白色発光の起源を調査するため、フーリエ変換型赤外分光(FT−IR:Fourier Transform-Infrared Spectroscopy)と、X線光電子分光(XPS:X-ray Photoelectron Spectroscopy)とを用いて、試料の構成元素の結合状態を評価した。評価は、炭化処理温度を600℃として炭化処理を行った試料のうち、400℃で部分脱炭処理を行った試料(B2)と、部分脱炭処理を行っていない対照試料(D)とを用いた。

【0062】

FT−IRを用いた試料の評価では、透過法による赤外吸収スペクトルの測定を行った。図8は、これらの2つの試料(B2、D)のFT−IRによる試料の状態評価結果を示すグラフであり、各試料の赤外吸収スペクトルを示している。図8のグラフにおいて、横軸は赤外線の波数を示し、縦軸は透過率を示している。

【0063】

図8に示すように、部分脱炭処理の有無にかかわらず、波数が約1100cm−1の位置にSi−O−C結合を示す吸収ピークが認められた。このように、Si−O−C結合が存在することから、籾殻を炭化処理することにより、籾殻に含まれるシリカと炭素とが結合したものと推定される。一方、部分脱炭処理を行った試料(B2)には、波数が約1200cm−1のC−O−C結合を示す吸収ピークが認められたが、部分脱炭処理を行っていない試料(D)には、C−O−C結合を示す吸収ピークが認められなかった。この、C−O−C結合は、ケイ素あるいは酸素に結合した複数の炭素間を橋渡しするように、空気中の酸素が結合したものと考えられる。一般に、他の原子に結合していない炭素のクラスタ(カーボンクラスタ)は、炭素間の結合が弱いため、空気中の酸素と結合して二酸化炭素となり脱離する。その一方、ケイ素あるいは酸素に結合した複数の炭素は、ケイ素あるいは酸素と炭素との結合が強いため脱離せず、C−O−C結合を形成するものと考えられる。

【0064】

図9ないし図11は、2つの試料(B2、D)および熱処理を施していない籾殻のXPSによる試料の状態評価結果を示すグラフである。図9ないし図11の各グラフにおいて、横軸は結合エネルギを表し、縦軸は信号強度を表している。これらのグラフでは、結合状態を比較するため、最大強度で信号強度を規格化している。なお、XPSでは、粉末状の試料をインジウム(In)に埋め込んで評価を行った。

【0065】

図9は、ケイ素の2p軌道の結合状態を示している。図9に示すように、部分脱炭処理を施していない試料(D)では、シリカ(SiO2)のピークが認められた。これに対し、部分脱炭処理を施した試料(B2)では、試料(D)にみられたシリカのピークが、炭化ケイ素(SiC)結合側にシフトした。これは、シリカの近傍に存在するカーボンクラスタのC−C結合が酸素の存在により切断され、炭素の一部がシリカを構成するケイ素と結合したものと考えられる。なお、熱処理を施していない籾殻は、部分脱炭処理を施していない試料(D)と同様の結合を有するが、ケイ素の組成比が低いためにノイズの多いピークとなっている。

【0066】

図10は、炭素の1s軌道の結合状態を示している。籾殻では、C−O結合のピークに加えて高エネルギ側に有機物に由来するブロードな肩が認められた。熱処理を施していない籾殻では、その組成の大半が有機物からなっているためと考えられる。部分脱炭処理を施していない試料(D)では、カーボンクラスタ(C4)のピークが認められた。これは、炭化処理では、有機物が分解し炭素が生成することにより、炭素の集合体であるカーボンクラスタが生じたものと考えられる。これに対し、部分脱炭処理を施した試料(B2)では、C−C結合を表すカーボンクラスタ(C4)のピークが低下するとともに、C−Si4結合と、C−O結合とのピークが現れた。これは、カーボンクラスタ内部の炭素が脱離するとともに、シリカの近傍に存在するカーボンクラスタのC−C結合が酸素の存在により切断され、炭素がシリカを構成するケイ素および酸素と結合したものと考えられる。

【0067】

図11は、酸素の1s軌道の結合状態を示している。なお、図11のグラフにおいて酸化インジウム(In2O3)の位置に現れたピークは、試料を埋め込んだインジウムに由来する。図11に示すように、籾殻と部分脱炭処理を施していない試料(D)では、534.5eV付近にピークが認められた。この結合のピークは、有機物中のOとCとの結合に由来すると考えられる。加えて、ほぼシリカ(SiO2)に対応する位置に肩が認められた。これは、籾殻自身にもすでに若干のシリカが含まれていることを示している。これに対し、部分炭化処理を施した試料(B2)では、有機物に由来する534.5eV付近のピークが消失し、C=OとSiO2結合からなるピークが現れた。これは、シリカと結合した炭素だけが残り、さらに空気中の酸素と結合することによりC=O結合が生じたものと考えられる。

【0068】

以上の結果より、第2実施形態では、籾殻に炭化処理と部分脱炭処理とを施すことにより、以下のようなメカニズムで発光体が形成されると推定される。まず、籾殻を不活性ガス中で熱処理(炭化処理)することにより籾殻に含まれる有機物からカーボンクラスタが生成されるとともに、カーボンクラスタ中の一部の炭素がシリカと結合する。次いで、生成されたカーボンクラスタは、籾殻炭化物を含酸素ガス中で熱処理(部分脱炭処理)することにより、近傍にシリカが存在しないカーボンクラスタでは炭素が酸化され二酸化炭素として脱離するとともに、近傍にシリカが存在するカーボンクラスタでは、炭素間の結合(C−C)結合が切断されてシリカと結合する。また、シリカに結合した炭素は、空気中の酸素によって脱離されることなく、空気中の酸素は、シリカに結合した炭素と結合する。そして、このようにして形成されたケイ素、炭素および酸素の結合部が、籾殻炭化物の発光源となるものと考えられる。

【0069】

C.変形例:

なお、本発明は上記実施形態や実施例に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能であり、例えば次のような変形も可能である。

【0070】

上記各実施形態および各実施例では、発光体の原料として籾殻を用いているが、発光体の原料としては、シリカを含む種々の植物体を用いることが可能である。ここで「植物体」とは、根、茎、葉、種子、果実等の植物の器官の少なくとも一部、あるいは藻類等の単細胞植物自体のことをいう。一般に、植物は、土壌中のあるいは水中のケイ酸塩を取り込み、植物体内にシリカとして蓄積する。そのため、原料となる植物体としては、任意の植物の植物体を用いることができる。但し、発光体の原料となる植物体としては、シリカの含有量が多い点で、イネ科植物、トクサ科植物、地衣類、あるいは珪藻類等のケイ素集積性植物の植物体を用いるのがより好ましい。なお、籾殻に換えて他の植物体を原料として用いる場合、熱処理条件は、原料としての植物体の種類に応じて適宜変更される。

【0071】

D.適用形態:

上記各実施形態では、各実施形態により得られる試料の発光体としての特性について説明してきたが、得られる試料は、種々の用途に適用することができる。各実施形態により得られる発光体は、例えば、次のような適用形態で利用することが可能である。

【0072】

D1.適用形態1:

上述の通り、植物体を熱処理することにより得られる発光体(以下、「植物由来発光体」とも呼ぶ)は、励起光を照射することにより、スペクトル幅が広い青色や白色の光を放出する。そのため、これらの試料に励起光を照射する励起光源を用いることにより、輝度が高く、スペクトル幅が広い可視光の照明装置を構成することが可能となる。具体的には、放電で発生する紫外線を励起光とする蛍光ランプ、エレクトロルミネッセンスにより発生する青から近紫外域の光を励起光とし白色の光を放出する発光ダイオード、あるいは、これらの蛍光ランプや発光ダイオードを用いたバックライト等、種々の照明装置を構成することが可能となる。

【0073】

D2.適用形態2:

植物由来発光体は、紫外あるいは青色の励起光を照射することにより、スペクトル幅が広い青色や白色の光を放出する。そのため、植物由来発光体を洗剤に配合することにより、洗濯後の衣料品に付着した植物由来発光体が近紫外あるいは青色の光により発光するので、衣料品の白色度が高くなる。すなわち、植物由来発光体の粉末は、洗剤の白色化剤として用いることが可能である。また、植物由来発光体は、植物体を原料としており、また、植物体が有する有機物が炭化しているため、植物由来発光体には、有機物や希土類金属などのアレルゲンとなる物質がほとんど存在しない。そのため、植物由来発光体を洗剤白色化剤として使用することにより、アレルギー等の問題が生じる虞を低減することができる。

【0074】

D3.適用形態3:

一般に、多孔質シリカの粉末やシリカの微粉末は、入射光を良好に散乱する。植物由来発光体は、シリカと炭素を含んだ多孔質体あるいは微粉末となっている。そのため、植物由来発光体は、多孔質シリカの粉末やシリカの微粉末と同様に、入射光を良好に散乱させる。また、植物由来発光体は、紫外線を吸収して可視光を放出する。そのため、植物由来発光体の粉末は、日焼け止めクリームやファンデーション等の日焼け止め機能を有する化粧品における紫外線散乱・吸収材(紫外線遮蔽材)あるいは不透明化材として用いることも可能である。さらに、植物由来発光体の粉末を用いることにより、可視光が放出されるので、化粧品を用いた際に肌色が暗くなる肌色のくすみを抑制することが可能となる。また、上述の通り、植物由来発光体には、アレルゲンとなる物質がほとんど存在しない。そのため、植物由来発光体を化粧品における紫外線遮蔽剤として使用することにより、アレルギー等の問題が生じる虞を低減することができる。

【0075】

D4.適用形態4:

上述の通り、植物由来発光体は、燐光性を有しているため、励起光が照射されなくなった後も、一定の時間、発光し続ける。そのため、天井材、壁材、壁紙、床材、カーペット、あるいは階段の滑り止めテープ等の建築用資材に配合することにより、励起光となる照明が消えた場合においても発光し続けるので、消灯後や停電時において、暗い室内の障害物への衝突や、階段の踏み外し等の事故の発生を抑制することができる。また、植物由来発光体には、植物体が有する有機物が炭化しているため、アレルゲンとなる物質や揮発性の物質がほとんど存在しない。そのため、植物由来発光体を建築用資材に使用することにより、アレルギーやシックハウス症候群等の問題が生じる虞を低減することができる。さらに、多孔質の発光体を用いた場合、臭気成分等の分子が発光体の細孔内に吸着されるので、臭気等を吸着することが可能となる。

【0076】

D5.適用形態5:

また、有機染料を含む水中に植物由来発光体を投入して光を照射することにより、染料の濃度が低下した。従って、植物由来発光体は、光の照射により有機物を分解する光触媒として機能するものと考えられる。上述の通り、植物由来発光体は、植物体を熱処理することにより得られるので、光触媒をより容易に生成することが可能である。

【符号の説明】

【0077】

100,100a…熱処理炉

110…チャンバ

112,114…フランジ

120…ファン

130…ヒータ

RH…籾殻

RHC…籾殻炭化物

【技術分野】

【0001】

この発明は、発光スペクトル幅の広い発光体およびその製造方法に関する。

【背景技術】

【0002】

白色光源では、紫外光により白色発光体を励起することにより白色光を得ることが行われている。このような白色光源に使用される従来の白色発光体は、その発光スペクトルには輝線が含まれており、白色発光体を用いた白色光源下での演色性は、必ずしも十分なものではなかった。

【0003】

しかしながら、近年では、シリカと(SiO2)とカーボン(C)との界面(シリカ−カーボン界面)が輝線を有しない白色の発光源となることが知られてきた。そこで、発光スペクトルに輝線を含まない白色発光体を得るため、フュームドシリカを表面修飾する方法(特許文献1)や、ポーラス・シリコンの細孔にカーボンクラスタを形成した後、シリコンを選択酸化するする方法(特許文献2)が提案されている。また、特許文献3には、多孔質シリカ系の微粒子に、炭素あるいは有機化合物の賦活剤を分散させることにより、青白色〜白色に発光する蛍光体を得られることが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2006/025428号パンフレット

【特許文献2】特開2008−208283号公報

【特許文献3】特開2009−7356号公報

【非特許文献】

【0005】

【非特許文献1】R.Liu, Y.Shi, Y.Wan, Y Meng, F.Zheng, D.Gu, Z.Chen, B.Tu, and D. Zhao, Journal of American Chemical Society, Vol 128 (2006), pp.11652-11662

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、これらの白色発光体の作成方法では、発光体の原料として、フュームドシリカ、ポーラス・シリコン、あるいは多孔質シリカ系微粒子を用いている。これらの原料は、一般に入手が容易でなく、また、原料を製造するためには多くの工程を経る必要があり、発光体の製造は必ずしも容易ではない。この問題は、白色発光体を作成する場合のみならず、一般に、発光スペクトル幅の広い発光体を作成する際に共通する。

【0007】

本発明は、上述した従来の課題を解決するためになされたものであり、より簡便な方法で発光スペクトル幅が広い発光体を製造する技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的の少なくとも一部を達成するために、本発明は、以下の形態又は適用例として実現することが可能である。

【0009】

[適用例1]

植物体を原料とする発光体であって、前記植物体を酸素を含むガス中で熱処理することにより生成される発光体。この適用例によれば、入手が容易な植物体を熱処理することにより発光スペクトル幅が広い発光体を生成することができる。そのため、発光スペクトル幅が広い発光体を、より容易に製造することが可能となる。

【0010】

[適用例2]

植物体を原料とする発光体であって、前記植物体を酸素を含まないガス中で熱処理した後、酸素を含むガス中で熱処理することにより生成される発光体。この適用例によれば、雰囲気に応じてより適した熱処理条件を設定できるので、より発光強度の高い発光体を得ることが可能となる。

【0011】

[適用例3]

前記発光体は、多孔質である、適用例1または2記載の発光体。多孔質の発光体は、多孔質でない場合に比べ、比表面積が大きくなる。発光体の比表面積が大きくなることにより、励起光が発光体の骨格に到達しやすくなり、また、骨格部分からの発光が吸収される虞が低減する。そのため、本適用例によれば、発光強度をより高くすることができる。

【0012】

[適用例4]

前記発光体は、前記植物体が有する細胞壁構造を有する、適用例1ないし3のいずれか記載の発光体。細胞壁構造を有することにより、発光体の比表面積が大きくなる。そのため、本適用例によれば、発光強度をより高くすることができる。

【0013】

[適用例5]

前記発光体は、カリウムの組成比が0.2%〜10%の範囲である、適用例1ないし4のいずれか記載の発光体。組成比で0.2%以上のカリウムが存在することにより、熱処理中に生成されたケイ酸カリウム中に炭素が取り込まれ、発光に寄与すると考えられる炭素とシリカとの結合量が増加する。また、発光に寄与しないカリウムの量が10%以下とすることにより、発光強度の低下を抑制することができる。そのため、本適用例によれば、発光体の発光強度をより高くすることが可能となる。

【0014】

[適用例6]

前記発光体は、炭素の組成比が0.5%〜55%の範囲である、適用例1ないし5のいずれか記載の発光体。炭素の組成比を0.5%〜55%の範囲とすることにより、発光に寄与する炭素を十分に残存させつつ、発光に寄与しない炭素を低減することができる。そのため、発光体の発光強度をより高くすることができる。

【0015】

[適用例7]

前記植物体は、ケイ素集積性植物の植物体である、適用例1ないし6のいずれか記載の発光体。ケイ素集積性植物は、他の植物よりも植物体に蓄積するシリカの量が多い。そのため、発光源を構成するシリカの量が多いケイ素集積性植物の植物体を用いることにより、より発光強度の高い発光体を得ることが可能となる。

【0016】

[適用例8]

前記植物体は、籾殻である、適用例7記載の発光体。籾殻を発光体の原料とすることにより、必ずしも処理が容易でない籾殻を有効に活用することが可能となる。

【0017】

[適用例9]

発光体であって、ケイ素、酸素、炭素およびカリウムとを含む発光体。カリウムが存在することにより、熱処理中に生成されたケイ酸カリウム中に炭素が取り込まれ、発光に寄与すると考えられる炭素とシリカとの結合量が増加する。そのため、本適用例によれば、発光体の発光強度をより高くすることが可能となる。

【0018】

[適用例10]

照明装置であって、

適用例1ないし9のいずれか記載の発光体と、前記発光体を励起するための励起光源とを備える、照明装置。これらの発光体は、光で励起することにより発光する。そのため、この適用例によれば、スペクトル幅が広い光源をより容易に得ることができる。

【0019】

[適用例11]

洗剤であって、適用例1ないし9のいずれか記載の発光体を含み、前記発光体は、粉末状である、洗剤。本適用例では、紫外あるいは青色の励起光で発光するこれらの発光体を含むことにより、洗濯後の衣料品の白色度が高くなる。また、これらの発光体は、アレルゲンとなる物質をほとんど含まない。そのため、衣料品に付着した発光体によりアレルギー等の問題が生じる虞を低減することができる。

【0020】

[適用例12]

化粧品用紫外線遮蔽材であって、適用例1ないし9のいずれか記載の発光体を含み、前記発光体は、粉末状である、化粧品用紫外線遮蔽材。多孔質シリカと同様に、これらの発光体は、入射光を良好に散乱する。また、これらの発光体は、紫外線を吸収して、可視光を放出する。そのため、本適用例によれば、紫外線を良好に遮蔽することにより日焼けをより容易に抑制するとともに、放出される可視光により化粧品を用いた際の肌色のくすみを抑制することができる。また、これらの発光体は、アレルゲンとなる物質をほとんど含まない。そのため、化粧品に含まれる発光体によりアレルギー等の問題が生じる虞を低減することができる。

【0021】

[適用例13]

建築用資材であって、適用例1ないし9のいずれか記載の発光体を含み、前記発光体は、粉末状である、建築用資材。これらの発光体は、燐光性を有している。そのため、本適用例の建築資材を用いることにより、消灯後や停電時においても発光し、暗くなった際に発生しうる事故を抑制することが可能となる。また、これらの発光体は、アレルゲンとなる物質や揮発性の物質をほとんど含まない。そのため、本適用例によれば、アレルギーやシックハウス症候群等の問題が生じる虞を低減することができる。さらに、多孔質の発光体を用いた場合には、臭気等を吸着することが可能となる。

【0022】

[適用例14]

光触媒であって、適用例1ないし9のいずれか記載の発光体を含む光触媒。これらの発光体は、光線を照射することによって有機物を分解する光触媒として機能する。そのため、本適用例によれば、より容易に光触媒を得ることが可能となる。

【0023】

なお、本発明は、種々の態様で実現することが可能である。例えば、発光体、発光体の製造方法とその製造方法で製造された発光体、それらの発光体を用いた照明装置、洗剤、建築用資材、光触媒、化粧品用紫外線遮蔽材、およびその化粧品用紫外線遮蔽材を用いた化粧品等の態様で実現することができる。

【図面の簡単な説明】

【0024】

【図1】第1実施形態における発光体の製造工程を示す工程図。

【図2】第1実施形態の実施例で得られた試料の発光状態を示す写真。

【図3】第2実施形態における発光体の製造工程を示す工程図。

【図4】第2実施形態の実施例で得られた試料の発光状態を示す写真。

【図5】フォトルミネセンスによる発光スペクトルの評価結果を示すグラフ。

【図6】フォトルミネセンスによる発光スペクトルの評価結果を示すグラフ。

【図7】SEMによる試料の形態評価結果を示す写真。

【図8】FT−IRによる試料の状態評価結果を示すグラフ。

【図9】XPSによる試料の状態評価結果を示すグラフ。

【図10】XPSによる試料の状態評価結果を示すグラフ。

【図11】XPSによる試料の状態評価結果を示すグラフ。

【発明を実施するための形態】

【0025】

本発明の実施の形態を以下の順序で説明する。

A.第1実施形態:

A1.第1実施形態:

A2.第1実施形態の実施例:

B.第2実施形態:

B1.第2実施形態:

B2.第2実施形態の実施例:

C.変形例:

D.他の適用形態:

【0026】

A1.第1実施形態:

図1は、第1実施形態における発光体の製造工程を示す工程図である。第1実施形態では、まず、図1(a)に示すように、発光体の原料として、籾殻RHを準備する。準備された籾殻RHは、図1(b)に示すように、熱処理炉100のチャンバ110内に挿入され、空気中において熱処理が施される。チャンバ110内への空気の供給は、チャンバ110の一端に設けられたファン120を回転させ、チャンバ110内に送風することにより行われる。チャンバ110内に空気を供給しつつ、ヒータ130に通電して加熱することにより、籾殻RHが炭化するとともに、籾殻RHに含まれる炭素(C)の一部が脱離する。このように生成された籾殻の炭化物(籾殻炭化物)は、後述するように、発光体として機能する。

【0027】

図1の例では、熱処理を空気中で行っているが、所定の割合(例えば、5%〜30%)で酸素(O2)を含むガス(以下、「含酸素ガス」とも呼ぶ)中で熱処理を行うことも可能である。含酸素ガスとしては、空気の他、酸素と不活性ガスとを混合したガスを使用することが可能である。不活性ガスとしては、ケイ素(Si)や炭素(C)と反応しないガスであれば種々のガスが使用可能であり、例えば、窒素(N2)、アルゴン(Ar)あるいはヘリウム(He)等を用いることができる。

【0028】

熱処理では、まず、室温にて籾殻RHをチャンバ110内に挿入した後、含酸素ガス(図1の例では、空気)の供給が開始される。含酸素ガスをチャンバ110内に供給した状態で、所定の昇温速度(例えば、0.5〜20℃/分)で昇温する。昇温によりチャンバ110内の温度(以下、「熱処理炉の温度」とも呼ぶ)が所定の熱処理温度(例えば、200〜900℃)に到達した後、チャンバ110内を熱処理温度に保持する。所定の熱処理時間(例えば、1〜5時間)が経過した後、所定の降温速度(例えば、0.5〜20℃/分)で降温する。そして、熱処理炉の温度が室温に到達した後、含酸素ガスの供給が停止され、生成された籾殻炭化物はチャンバ110内から取り出される。チャンバ110から取り出された籾殻炭化物は、必要に応じて粉砕される。なお、熱処理温度や熱処理時間等の熱処理条件は、籾殻RHが十分に炭化されるとともに、発光に寄与する炭素の脱離が抑制されるように、熱処理雰囲気の酸素濃度等に応じて適宜設定される。

【0029】

籾殻RHを熱処理することにより生成された籾殻炭化物は、籾殻RHに含まれるケイ素(Si)、炭素および酸素(O)を含んでいる。籾殻炭化物は、これらの元素が所定の結合状態を形成することで、スペクトル幅の広い発光体として機能するものと考えられる。また、第1実施形態では、籾殻RHを含酸素ガス(図1の例では、空気)中で熱処理することにより、発光に寄与しない過剰な炭素が酸素と反応して脱離する。過剰な炭素が脱離することにより、炭素による光の吸収が抑制され、籾殻炭化物の発光強度が上昇するものと推定される。このように、第1実施形態によれば、籾殻RHを含酸素ガス中で熱処理することにより、スペクトル幅が広く、発光強度が十分に高い発光体を生成することができるので、発光体の生成がより容易となる。なお、籾殻炭化物中の炭素の組成は、発光に寄与する炭素が十分に残留するように、5%以上とするのが好ましい。一方、発光に寄与しない過剰な炭素を十分低減するためには、籾殻炭化物中の炭素の組成を55%以下とするのが好ましい。

【0030】

また、籾殻は一般に腐食が遅いため、籾殻をそのまま堆肥化することは容易ではなく、焼却処理されることが多い。この場合、籾殻の燃焼により生じる熱を再生可能エネルギとして利用することが可能である。しかしながら、籾殻はシリカ(SiO2)を多く含有しているので、籾殻の焼却灰は嵩張り、焼却灰の処理も容易でない。一方、第1実施形態によれば、籾殻を発光体の原料とすることにより、必ずしも処理が容易でない籾殻を有効に活用することが可能となる。

【0031】

籾殻の骨格を形成する細胞壁には、細胞間を接続する原形質連絡等の細孔が形成されている。そのため、籾殻を熱処理して生成された発光体は、細孔を有する多孔質となっている。多孔質の発光体は、多孔質でない場合に比べ、単位重量に対する表面積の比率である比表面積が大きくなる。発光体の比表面積が大きくなることにより、励起光が発光体の骨格に到達しやすくなり、また、骨格部分からの発光が吸収される虞が低減する。そのため、多孔質の発光体は、非多孔質である場合に比べ、発光強度が高くなるものと考えられる。なお、発光体は、必ずしも多孔質でなくても良い。非多孔質の発光体は、例えば、熱処理により生成された発光体に高い圧力を加えて破砕することによって生成することが可能である。また、熱処理時の昇温・降温速度を速くして熱ショックを与え、熱ショックにより多孔質構造を壊すことによって非多孔質の発光体を生成することも可能である。この場合、生成された発光体は、粒径が小さい(〜100nm)微粉末となる。

【0032】

さらに、所定の熱処理条件で籾殻を熱処理して生成された発光体は、籾殻の骨格を構成する細胞壁構造を有している。細胞壁構造を有することにより、発光体の比表面積は、細胞壁構造を有しない場合よりも大きくなる。そのため、より発光強度の高い発光体を得ることが可能となる点で、発光体は、籾殻が有している細胞壁構造を有しているのが好ましい。

【0033】

籾殻は、炭素、ケイ素および酸素の他、主要な構成元素としてカリウム(K)を含んでいる。カリウムは、熱処理の過程でシリカと結合し、ケイ酸カリウムを形成する。このケイ酸カリウムは熱処理中に溶融するので、溶融したケイ酸カリウム中に炭素が取り込まれると推定される。このように、炭素がケイ酸カリウム中に取り込まれることにより、発光に寄与すると考えられる炭素とシリカとの結合量が増加し、発光体の発光強度が高くなると考えられる。従って、発光体としては、炭素、ケイ素および酸素に加え、カリウムを含むのがより好ましい。なお、ケイ酸カリウムの生成およびケイ酸カリウム中への炭素の取り込みが十分に行われるためには、発光体中のカリウムの組成が0.2%以上であるのが好ましい。一方、カリウムは直接発光に寄与しないと考えられるので、過剰なカリウムは発光強度の低下をもたらす虞がある。そのため、発光体中のカリウムの組成は、10%以下であるのが好ましい。

【0034】

さらに、籾殻を熱処理することにより生成された発光体では、籾殻を構成するカリウムが残留するのに対し、ケイ素、炭素、および酸素を含む発光体のうち、化学的に生成された発光体は、ほとんどカリウムを含有しない。従って、ケイ素、炭素、および酸素を含む発光体が、籾殻を原料として生成されたか否かは、発光体中に有意量(例えば、組成比で0.01%以上)のカリウムが含有されているか否かによって判断することが可能である。

【0035】

A2.第1実施形態の実施例:

[試料の作成]

試料を作成するために、空気中で籾殻の熱処理を行った。具体的には、原料となる籾殻を準備し、準備した籾殻を熱処理炉に挿入した後、熱処理炉への空気の供給を開始した。次いで、熱処理炉の昇温速度を4℃/分に設定して昇温し、所定の熱処理温度で3時間保持した。熱処理温度を3時間保持した後、熱処理炉の降温速度を4℃/分に設定して降温した。そして、熱処理炉の温度が室温となった段階で、熱処理炉への空気の供給を停止し、生成された籾殻炭化物を取り出した。取り出した籾殻炭化物を粉砕することにより、籾殻を原料とする粉末状の発光体の試料を得た。熱処理温度は300℃、400℃、600℃および900℃の4条件とし、4種類の試料を得た。

【0036】

このように得られた試料を次の表に示す。なお、以下では、評価した試料を記号(A1〜A4)を用いて参照する。

【表1】

【0037】

[発光強度の評価]

得られた4種類の試料(A1〜A4)の発光強度の評価を行った。発光強度の評価は、励起光として超高圧水銀灯からの紫外線を試料に照射して、試料からの発光を目視で比較した。図2は、得られた各試料の発光状態を示す写真である。写真の撮影は、同一強度の励起光を照射した状態で行った。

【0038】

図2から判るように、得られた4種類の試料(A1〜A4)のうち、熱処理温度を400℃とした試料(A2)の発光強度が最も高く、次いで、熱処理温度を600℃とした試料(A3)の発光強度が高かった。熱処理温度を300℃とした試料(A1)は、強度が低かったものの、発光を確認することができた。一方、熱処理温度を900℃とした試料(A4)では、目視では発光が確認できなかった。十分な強度での発光が確認された試料(A1〜A3)は、いずれも青白色で発光した。また、発光が確認された試料(A1〜A3)について、照射位置を変えながら白色の発光ダイオードから射出される光をあてたところ、照射位置の軌跡が確認された。このように、籾殻を空気中で熱処理することにより、スペクトル幅が広い燐光性の発光体を得ることができた。また、熱処理条件を適宜設定することにより、より発光強度の高い発光体を得ることができた。

【0039】

B1.第2実施形態:

図3は、第2実施形態としての発光体の製造工程を示す工程図である。第2実施形態では、含酸素ガス中での熱処理に先立って、不活性ガス中での熱処理を行う点で、第1実施形態と異なっている。他の点は、第1実施形態と同様である。

【0040】

第2実施形態においても、まず、原料としての籾殻RHが準備される(図3(a))。次いで、籾殻RHを炭化させるために、図3(b)に示すように、不活性ガス(図3の例では、窒素)中で熱処理が行われる。熱処理炉100aのチャンバ110への不活性ガスの供給は、チャンバ110の一端に設けられたフランジ112を介して行われる。チャンバ110を通過した不活性ガスは、チャンバ110の他端に設けられたフランジ114を介して排出される。不活性ガスとしては、窒素の他、アルゴンやヘリウムなどのケイ素や炭素と反応しない種々のガスを使用することができる。なお、第2実施形態における不活性ガス中での熱処理では、籾殻RHの炭化が進行する。そのため、以下では、第2実施形態における不活性ガス中での熱処理を、「炭化処理」とも呼ぶ。

【0041】

炭化処理では、室温にて籾殻RHをチャンバ110内に挿入した後、不活性ガスの供給が開始される。次いで、不活性ガスをチャンバ110内に供給した状態で、所定の昇温速度(例えば、0.5〜20℃/分)で昇温する。昇温により熱処理炉の温度が所定の炭化処理温度(例えば、200〜1000℃)に到達した後、チャンバ110内を炭化処理温度に保持する。所定の炭化処理時間(例えば、1〜5時間)が経過した後、所定の降温速度(例えば、0.5〜20℃/分)で降温する。そして、熱処理炉の温度が室温に到達した後、不活性ガスの供給が停止され、生成された籾殻炭化物はチャンバ110内から取り出される。取り出された籾殻炭化物は、粉砕され粉末状の籾殻炭化物RHCが生成される。なお、炭化処理温度や炭化処理時間等の炭化処理条件は、籾殻RHが十分に炭化されるように適宜設定される。

【0042】

生成された粉末状の籾殻炭化物RHCは、図3(c)に示すように、含酸素ガス中(図3の例では、空気)で熱処理が施される。なお、第2実施例における含酸素ガス中での熱処理では、籾殻炭化物RHCからの部分的な炭素の脱離が進行する。そのため、以下では、第2実施形態における含酸素ガス中での熱処理を、「部分脱炭処理」とも呼ぶ。部分脱炭処理の手順については、第1実施例の熱処理と同様であるので、ここではその説明を省略する。

【0043】

熱処理温度(脱炭処理温度)および熱処理時間(脱炭処理時間)等の脱炭処理条件は、籾殻炭化物RHCが有する過剰な炭素が脱離するとともに、発光に寄与する炭素の脱離が抑制されるように、含酸素ガス中の酸素濃度等に応じて適宜設定される。熱処理条件は、好適には、部分脱炭処理後の籾殻炭化物中の炭素組成が0.5〜55%となるように設定される。例えば、含酸素ガスを空気とした場合、脱炭処理温度は、200〜1000℃に設定するのが好ましく、脱炭処理時間は、1〜5時間に設定するのが好ましい。

【0044】

このように、第2実施形態においても、籾殻RHに炭化処理と部分脱炭処理とを施すことにより得られる籾殻炭化物には、籾殻RHに含まれるケイ素、炭素および酸素を含んでいる。また、籾殻炭化物RHCに部分脱炭処理を施すことにより、籾殻炭化物RHC中の発光に寄与しない過剰な炭素が脱離する。そのため、第2実施形態においても、第1実施形態と同様に、スペクトル幅が広く、発光強度が十分に高い発光体を生成することができる。

【0045】

第2実施形態では、不活性ガス中での熱処理による炭化と、含酸素ガス中での熱処理による炭素の部分脱離とが別個に行われるので、籾殻RHの十分な炭化のための熱処理条件(炭化処理条件)と、籾殻炭化物RHCの過剰な炭素を脱離させるための熱処理条件(脱炭処理条件)とを別個に設定することが可能となる。そのため、第2実施形態は、籾殻RHを十分に炭化させるとともに、籾殻炭化物RHCから脱離する炭素の量をより適切に制御することが可能となる点で、第1実施形態よりも好ましい。また、部分脱炭処理の前に炭化処理を施すことにより、強固な炭素とシリカとの結合が形成され、部分脱炭処理による発光に寄与する炭素の脱離が抑制される。そのため、過剰な炭素の除去がより容易となるので、第2実施形態は、第1実施形態よりも好ましい。一方、第1実施形態は、熱処理回数を低減することができる点で、第2実施形態よりも好ましい。

【0046】

なお、第2実施形態では、籾殻RHに炭化処理を施した籾殻炭化物を粉砕して粉末状の籾殻炭化物RHCを得て、得られた粉末状の籾殻炭化物RHCに部分脱炭処理を施しているが、粉末化していない籾殻炭化物にRHに部分脱炭処理を施すことも可能である。この場合において、部分脱炭処理によって得られた発光体は、必要に応じて粉砕され粉末化される。

【0047】

B2.第2実施形態の実施例:

[試料の作成]

試料を作成するために、まず、籾殻の炭化処理を行った。具体的には、原料となる籾殻を準備し、準備した籾殻を熱処理炉に挿入した後、熱処理炉への窒素の供給を開始した。次いで、熱処理炉の昇温速度を4℃/分に設定して昇温し、所定の炭化処理温度で3時間保持した。炭化処理温度を3時間保持した後、熱処理炉の降温速度を4℃/分に設定して降温した。熱処理炉の温度が室温となった段階で、熱処理炉への窒素の供給を停止し、生成された籾殻炭化物を取り出した。そして、取り出した籾殻炭化物を粉砕して、粉末状の籾殻炭化物を得た。炭化処理温度は、400℃、600℃、900℃および1200℃の4条件に設定し、4種類の籾殻炭化物を得た。

【0048】

次に、得られた4種類の籾殻炭化物のそれぞれについて、部分炭化処理を施した。具体的には、上述のように得られた粉末状の籾殻炭化物を熱処理炉に挿入した後、熱処理炉への空気の供給を開始した。次いで、熱処理炉の昇温速度を4℃/分に設定して昇温し、所定の脱炭処理温度で3時間保持した。脱炭処理温度を3時間保持した後、熱処理炉の降温速度を4℃/分に設定して降温した。そして、熱処理炉の温度が室温となった段階で、熱処理炉への空気の供給を停止し、部分脱炭処理が施された籾殻炭化物を取り出し、籾殻を原料とする発光体の試料を得た。脱炭処理温度は400℃の1条件とし、炭化処理温度の異なる4種類の試料を得た。また、炭化処理温度が600℃の炭化処理で得られた籾殻炭化物については、その一部を部分脱炭処理を施さない対照試料にするとともに、300℃、500℃、600℃および1000℃の4条件で脱炭処理温度を変更した試料を作成した。

【0049】

このように得られた試料を次の表に示す。なお、以下では、評価した試料を記号(B1〜B4、C1〜C4、D)を用いて参照する。

【0050】

【表2】

【0051】

[発光強度の評価]

脱炭処理温度を400℃とした4種類の試料(B1〜B4)および対照試料(D)の発光強度の評価を、第1実施形態の実施例と同様に行った。図4は、各試料(B1〜B4)の発光状態を示す写真であり、写真の撮影は、同一強度の励起光を照射した状態で行った。

【0052】

図4から判るように、4種類の試料(B1〜B4)のうち、炭化処理温度を600℃とした試料(B2)の発光が最も強く、次いで、炭化処理温度を400℃とした試料(B1)の発光が強かった。炭化処理温度を900℃とした試料(B3)は、強度が低かったものの、発光を確認することができた。一方、炭化処理温度を1200℃とした試料(B4)は、目視では発光が確認できなかった。また、図4には示していないが、部分脱炭処理を施していない対照試料(D)は、発光が確認できなかった。発光が確認された試料(B1〜B3)は、いずれも青白色で発光した。また、発光が確認された試料(B1〜B3)について、励起光の照射位置を変更したところ、励起光照射位置の軌跡が確認された。これらの結果から、籾殻に炭化処理および部分脱炭処理を施すことにより、スペクトル幅が広い燐光性の発光体を得ることができることが判った。また、炭化処理および部分脱炭処理の条件を適宜設定することにより、より発光強度の高い発光体を得ることが可能であることが判った。

【0053】

[フォトルミネセンスによる発光スペクトルの評価]

図5および図6は、フォトルミネセンスによる発光スペクトルの評価結果を示すグラフである。図5および図6の各グラフにおいて、横軸は波長を表し、縦軸は発光強度を表している。なお、図5では、発光強度を任意単位(AU)で表している。また、図6では、600nmにおける発光強度を1に規格化した相対発光強度で表している。フォトルミネセンスの評価は、試料を250nmもしくは370nmの光で励起し、試料からの発光スペクトルを測定することにより行った。

【0054】

図5は、脱炭処理温度を400℃とした4種類の試料(B1〜B4)のうち、最も発光強度が高かった試料(B2)の発光スペクトルを示すグラフである。図5のグラフにおいて、実線は励起光の波長(励起波長)を250nmとした際の発光スペクトルを示し、破線は、励起波長を370nmとした際の発光スペクトルを示している。なお、励起波長を370nmとした際の発光スペクトルにおいて、波長が420nmよりも短波長側で発光強度が低下しているのは、励起光を除去するフィルタの影響である。図5に示すように、炭化処理温度を600℃とし、脱炭処理温度を400℃として得られた試料(B2)の発光スペクトル幅は広かった。このことは、当該試料(B2)の発光が青白色を呈していたことと一致し、籾殻に炭化処理および部分脱炭処理を施すことにより得られた発光体のスペクトル幅が広いことが確認できた。

【0055】

図6は、脱炭処理温度が異なる試料(B2、C1〜C4)の発光スペクトルを示すグラフである。測定は、励起波長を370nmとし、励起光を除去するフィルタを用いて行った。そのため、各スペクトルにおいて、波長が420nmよりも短波長側で発光強度が低下している。

【0056】

図6に示すように、脱炭処理温度を300℃から600℃まで高くするに従って、短波長側の発光強度が上昇した。それに伴い、発光色も脱炭処理温度が300℃の試料(C1)で白色だったものが、脱炭処理温度が400℃の試料(B2)で青白色となり、脱炭処理温度が500℃および600℃の試料(C2,C3)では青色となった。しかしながら、脱炭処理温度を1000℃とした試料(C4)では、短波長成分が減少し、発光は白色となった。このことから、籾殻に炭化処理および部分脱炭処理を施すことにより生成される発光体は、脱炭処理温度を調整することにより、発光色を変更可能であることが判った。

【0057】

脱炭処理温度の変化による発光色の変化は、短波長(すなわち、青色)の発光がシリカの欠陥に由来する発光であり、以下のようなメカニズムでシリカの欠陥量が変化するために生じたものと考えられる。まず、脱炭処理温度が低い場合には、シリカの欠陥が多いため、大多数の欠陥が非発光中心として作用して短波長成分が現れず(300℃以下)、脱炭処理温度が高くなるに従って非発光中心として作用する欠陥が減少し短波長成分が増加する(400℃〜600℃)。そして、脱炭処理温度がさらに高くなると、シリカ中の欠陥が消失し短波長成分が減少する(1000℃以上)。

【0058】

[試料の形態評価]

図7は、熱処理が試料の形態に与える影響を評価するため、走査型電子顕微鏡(SEM)により、試料の形態を評価した結果を示す電子顕微鏡写真である。図7の写真は、脱炭処理温度を400℃とした4種類の試料(B1〜B4)のうち、最も発光強度が高かった試料(B2)を撮影したものである。この写真から、炭化処理と部分脱炭処理とを行った後の試料(B2)においても、原料の籾殻に存在する細胞壁構造が維持されていることが判った。また、試料(B2)について比表面積を評価したところ、比表面積は、99.5m2/gであった。このように籾殻に炭化処理と部分脱炭処理とを施すことにより得られる試料は、比表面積が大きかった。

【0059】

[EDXによる試料の組成評価]

次の表3は、エネルギ分散型X線分光法(EDX:Energy Dispersive X-ray spectroscopy)を用いて、試料の組成を評価した結果を示している。組成の評価は、脱炭処理温度を400℃とした4種類の試料(B1〜B4)のうち、最も発光強度が高かった試料(B2)と、部分脱炭処理を施していない対照試料(D)とについて行った。試料(B2)については、2カ所の組成を評価し、対照試料(D)については、4カ所の組成を評価した。

【表3】

【0060】

表3に示すように、部分脱炭処理を施した試料(B2)の炭素組成は、部分脱炭処理を施していない対照試料(D)よりも減少した。このことから、籾殻炭化物に部分脱炭処理を施すことにより、炭素を脱離していることが判った。また、対照試料(D)がほとんど発光しなかったことから、発光体の炭素組成は、55%以下とするのが好ましいことが判った。

【0061】

[試料の結合状態評価]

白色発光の起源を調査するため、フーリエ変換型赤外分光(FT−IR:Fourier Transform-Infrared Spectroscopy)と、X線光電子分光(XPS:X-ray Photoelectron Spectroscopy)とを用いて、試料の構成元素の結合状態を評価した。評価は、炭化処理温度を600℃として炭化処理を行った試料のうち、400℃で部分脱炭処理を行った試料(B2)と、部分脱炭処理を行っていない対照試料(D)とを用いた。

【0062】

FT−IRを用いた試料の評価では、透過法による赤外吸収スペクトルの測定を行った。図8は、これらの2つの試料(B2、D)のFT−IRによる試料の状態評価結果を示すグラフであり、各試料の赤外吸収スペクトルを示している。図8のグラフにおいて、横軸は赤外線の波数を示し、縦軸は透過率を示している。

【0063】

図8に示すように、部分脱炭処理の有無にかかわらず、波数が約1100cm−1の位置にSi−O−C結合を示す吸収ピークが認められた。このように、Si−O−C結合が存在することから、籾殻を炭化処理することにより、籾殻に含まれるシリカと炭素とが結合したものと推定される。一方、部分脱炭処理を行った試料(B2)には、波数が約1200cm−1のC−O−C結合を示す吸収ピークが認められたが、部分脱炭処理を行っていない試料(D)には、C−O−C結合を示す吸収ピークが認められなかった。この、C−O−C結合は、ケイ素あるいは酸素に結合した複数の炭素間を橋渡しするように、空気中の酸素が結合したものと考えられる。一般に、他の原子に結合していない炭素のクラスタ(カーボンクラスタ)は、炭素間の結合が弱いため、空気中の酸素と結合して二酸化炭素となり脱離する。その一方、ケイ素あるいは酸素に結合した複数の炭素は、ケイ素あるいは酸素と炭素との結合が強いため脱離せず、C−O−C結合を形成するものと考えられる。

【0064】

図9ないし図11は、2つの試料(B2、D)および熱処理を施していない籾殻のXPSによる試料の状態評価結果を示すグラフである。図9ないし図11の各グラフにおいて、横軸は結合エネルギを表し、縦軸は信号強度を表している。これらのグラフでは、結合状態を比較するため、最大強度で信号強度を規格化している。なお、XPSでは、粉末状の試料をインジウム(In)に埋め込んで評価を行った。

【0065】

図9は、ケイ素の2p軌道の結合状態を示している。図9に示すように、部分脱炭処理を施していない試料(D)では、シリカ(SiO2)のピークが認められた。これに対し、部分脱炭処理を施した試料(B2)では、試料(D)にみられたシリカのピークが、炭化ケイ素(SiC)結合側にシフトした。これは、シリカの近傍に存在するカーボンクラスタのC−C結合が酸素の存在により切断され、炭素の一部がシリカを構成するケイ素と結合したものと考えられる。なお、熱処理を施していない籾殻は、部分脱炭処理を施していない試料(D)と同様の結合を有するが、ケイ素の組成比が低いためにノイズの多いピークとなっている。

【0066】

図10は、炭素の1s軌道の結合状態を示している。籾殻では、C−O結合のピークに加えて高エネルギ側に有機物に由来するブロードな肩が認められた。熱処理を施していない籾殻では、その組成の大半が有機物からなっているためと考えられる。部分脱炭処理を施していない試料(D)では、カーボンクラスタ(C4)のピークが認められた。これは、炭化処理では、有機物が分解し炭素が生成することにより、炭素の集合体であるカーボンクラスタが生じたものと考えられる。これに対し、部分脱炭処理を施した試料(B2)では、C−C結合を表すカーボンクラスタ(C4)のピークが低下するとともに、C−Si4結合と、C−O結合とのピークが現れた。これは、カーボンクラスタ内部の炭素が脱離するとともに、シリカの近傍に存在するカーボンクラスタのC−C結合が酸素の存在により切断され、炭素がシリカを構成するケイ素および酸素と結合したものと考えられる。

【0067】

図11は、酸素の1s軌道の結合状態を示している。なお、図11のグラフにおいて酸化インジウム(In2O3)の位置に現れたピークは、試料を埋め込んだインジウムに由来する。図11に示すように、籾殻と部分脱炭処理を施していない試料(D)では、534.5eV付近にピークが認められた。この結合のピークは、有機物中のOとCとの結合に由来すると考えられる。加えて、ほぼシリカ(SiO2)に対応する位置に肩が認められた。これは、籾殻自身にもすでに若干のシリカが含まれていることを示している。これに対し、部分炭化処理を施した試料(B2)では、有機物に由来する534.5eV付近のピークが消失し、C=OとSiO2結合からなるピークが現れた。これは、シリカと結合した炭素だけが残り、さらに空気中の酸素と結合することによりC=O結合が生じたものと考えられる。

【0068】

以上の結果より、第2実施形態では、籾殻に炭化処理と部分脱炭処理とを施すことにより、以下のようなメカニズムで発光体が形成されると推定される。まず、籾殻を不活性ガス中で熱処理(炭化処理)することにより籾殻に含まれる有機物からカーボンクラスタが生成されるとともに、カーボンクラスタ中の一部の炭素がシリカと結合する。次いで、生成されたカーボンクラスタは、籾殻炭化物を含酸素ガス中で熱処理(部分脱炭処理)することにより、近傍にシリカが存在しないカーボンクラスタでは炭素が酸化され二酸化炭素として脱離するとともに、近傍にシリカが存在するカーボンクラスタでは、炭素間の結合(C−C)結合が切断されてシリカと結合する。また、シリカに結合した炭素は、空気中の酸素によって脱離されることなく、空気中の酸素は、シリカに結合した炭素と結合する。そして、このようにして形成されたケイ素、炭素および酸素の結合部が、籾殻炭化物の発光源となるものと考えられる。

【0069】

C.変形例:

なお、本発明は上記実施形態や実施例に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能であり、例えば次のような変形も可能である。

【0070】

上記各実施形態および各実施例では、発光体の原料として籾殻を用いているが、発光体の原料としては、シリカを含む種々の植物体を用いることが可能である。ここで「植物体」とは、根、茎、葉、種子、果実等の植物の器官の少なくとも一部、あるいは藻類等の単細胞植物自体のことをいう。一般に、植物は、土壌中のあるいは水中のケイ酸塩を取り込み、植物体内にシリカとして蓄積する。そのため、原料となる植物体としては、任意の植物の植物体を用いることができる。但し、発光体の原料となる植物体としては、シリカの含有量が多い点で、イネ科植物、トクサ科植物、地衣類、あるいは珪藻類等のケイ素集積性植物の植物体を用いるのがより好ましい。なお、籾殻に換えて他の植物体を原料として用いる場合、熱処理条件は、原料としての植物体の種類に応じて適宜変更される。

【0071】

D.適用形態:

上記各実施形態では、各実施形態により得られる試料の発光体としての特性について説明してきたが、得られる試料は、種々の用途に適用することができる。各実施形態により得られる発光体は、例えば、次のような適用形態で利用することが可能である。

【0072】

D1.適用形態1:

上述の通り、植物体を熱処理することにより得られる発光体(以下、「植物由来発光体」とも呼ぶ)は、励起光を照射することにより、スペクトル幅が広い青色や白色の光を放出する。そのため、これらの試料に励起光を照射する励起光源を用いることにより、輝度が高く、スペクトル幅が広い可視光の照明装置を構成することが可能となる。具体的には、放電で発生する紫外線を励起光とする蛍光ランプ、エレクトロルミネッセンスにより発生する青から近紫外域の光を励起光とし白色の光を放出する発光ダイオード、あるいは、これらの蛍光ランプや発光ダイオードを用いたバックライト等、種々の照明装置を構成することが可能となる。

【0073】

D2.適用形態2:

植物由来発光体は、紫外あるいは青色の励起光を照射することにより、スペクトル幅が広い青色や白色の光を放出する。そのため、植物由来発光体を洗剤に配合することにより、洗濯後の衣料品に付着した植物由来発光体が近紫外あるいは青色の光により発光するので、衣料品の白色度が高くなる。すなわち、植物由来発光体の粉末は、洗剤の白色化剤として用いることが可能である。また、植物由来発光体は、植物体を原料としており、また、植物体が有する有機物が炭化しているため、植物由来発光体には、有機物や希土類金属などのアレルゲンとなる物質がほとんど存在しない。そのため、植物由来発光体を洗剤白色化剤として使用することにより、アレルギー等の問題が生じる虞を低減することができる。

【0074】

D3.適用形態3:

一般に、多孔質シリカの粉末やシリカの微粉末は、入射光を良好に散乱する。植物由来発光体は、シリカと炭素を含んだ多孔質体あるいは微粉末となっている。そのため、植物由来発光体は、多孔質シリカの粉末やシリカの微粉末と同様に、入射光を良好に散乱させる。また、植物由来発光体は、紫外線を吸収して可視光を放出する。そのため、植物由来発光体の粉末は、日焼け止めクリームやファンデーション等の日焼け止め機能を有する化粧品における紫外線散乱・吸収材(紫外線遮蔽材)あるいは不透明化材として用いることも可能である。さらに、植物由来発光体の粉末を用いることにより、可視光が放出されるので、化粧品を用いた際に肌色が暗くなる肌色のくすみを抑制することが可能となる。また、上述の通り、植物由来発光体には、アレルゲンとなる物質がほとんど存在しない。そのため、植物由来発光体を化粧品における紫外線遮蔽剤として使用することにより、アレルギー等の問題が生じる虞を低減することができる。

【0075】

D4.適用形態4:

上述の通り、植物由来発光体は、燐光性を有しているため、励起光が照射されなくなった後も、一定の時間、発光し続ける。そのため、天井材、壁材、壁紙、床材、カーペット、あるいは階段の滑り止めテープ等の建築用資材に配合することにより、励起光となる照明が消えた場合においても発光し続けるので、消灯後や停電時において、暗い室内の障害物への衝突や、階段の踏み外し等の事故の発生を抑制することができる。また、植物由来発光体には、植物体が有する有機物が炭化しているため、アレルゲンとなる物質や揮発性の物質がほとんど存在しない。そのため、植物由来発光体を建築用資材に使用することにより、アレルギーやシックハウス症候群等の問題が生じる虞を低減することができる。さらに、多孔質の発光体を用いた場合、臭気成分等の分子が発光体の細孔内に吸着されるので、臭気等を吸着することが可能となる。

【0076】

D5.適用形態5:

また、有機染料を含む水中に植物由来発光体を投入して光を照射することにより、染料の濃度が低下した。従って、植物由来発光体は、光の照射により有機物を分解する光触媒として機能するものと考えられる。上述の通り、植物由来発光体は、植物体を熱処理することにより得られるので、光触媒をより容易に生成することが可能である。

【符号の説明】

【0077】

100,100a…熱処理炉

110…チャンバ

112,114…フランジ

120…ファン

130…ヒータ

RH…籾殻

RHC…籾殻炭化物

【特許請求の範囲】

【請求項1】

植物体を原料とする発光体であって、

前記植物体を酸素を含むガス中で熱処理することにより生成される

発光体。

【請求項2】

植物体を原料とする発光体であって、

前記植物体を酸素を含まないガス中で熱処理した後、酸素を含むガス中で熱処理することにより生成される

発光体。

【請求項3】

前記発光体は、多孔質である、請求項1または2記載の発光体。

【請求項4】

前記発光体は、前記植物体が有する細胞壁構造を有する、請求項1ないし3のいずれか記載の発光体。

【請求項5】

前記発光体は、カリウムの組成比が0.2%〜10%の範囲である、請求項1ないし4のいずれか記載の発光体。

【請求項6】

前記発光体は、炭素の組成比が0.5%〜55%の範囲である、請求項1ないし5のいずれか記載の発光体。

【請求項7】

前記植物体は、ケイ素集積性植物の植物体である、請求項1ないし6のいずれか記載の発光体。

【請求項8】

前記植物体は、籾殻である、請求項7記載の発光体。

【請求項9】

発光体であって、

ケイ素、酸素、炭素およびカリウムとを含む

発光体。

【請求項10】

発光体の製造方法であって、

(a)植物体を準備する工程と、

(b)前記植物体を酸素を含むガス中で熱処理する工程と

を備える、発光体の製造方法。

【請求項11】

発光体の製造方法であって、

(1)植物体を準備する工程と、

(2)前記植物体を酸素を含まないガス中で熱処理する工程と、

(3)前記工程(2)において熱処理が施された植物体を、酸素を含むガス中で熱処理する工程と、

を備える、発光体の製造方法。

【請求項12】

前記植物体は、ケイ素集積性植物の植物体である、請求項10または11記載の発光体の製造方法。

【請求項13】

前記植物体は、籾殻である、請求項12記載の発光体の製造方法。

【請求項14】

照明装置であって、

請求項1ないし9のいずれか記載の発光体と、

前記発光体を励起するための励起光源と

を備える、照明装置。

【請求項15】

洗剤であって、

請求項1ないし9のいずれか記載の発光体を含み、

前記発光体は、粉末状である、

洗剤。

【請求項16】

化粧品用紫外線遮蔽材であって、

請求項1ないし9のいずれか記載の発光体を含み、

前記発光体は、粉末状である、

化粧品用紫外線遮蔽材。

【請求項17】

建築用資材であって、

請求項1ないし9のいずれか記載の発光体を含み、

前記発光体は、粉末状である、

建築用資材。

【請求項18】

光触媒であって、

請求項1ないし9のいずれか記載の発光体を含む

光触媒。

【請求項1】

植物体を原料とする発光体であって、

前記植物体を酸素を含むガス中で熱処理することにより生成される

発光体。

【請求項2】

植物体を原料とする発光体であって、

前記植物体を酸素を含まないガス中で熱処理した後、酸素を含むガス中で熱処理することにより生成される

発光体。

【請求項3】

前記発光体は、多孔質である、請求項1または2記載の発光体。

【請求項4】

前記発光体は、前記植物体が有する細胞壁構造を有する、請求項1ないし3のいずれか記載の発光体。

【請求項5】

前記発光体は、カリウムの組成比が0.2%〜10%の範囲である、請求項1ないし4のいずれか記載の発光体。

【請求項6】

前記発光体は、炭素の組成比が0.5%〜55%の範囲である、請求項1ないし5のいずれか記載の発光体。

【請求項7】

前記植物体は、ケイ素集積性植物の植物体である、請求項1ないし6のいずれか記載の発光体。

【請求項8】

前記植物体は、籾殻である、請求項7記載の発光体。

【請求項9】

発光体であって、

ケイ素、酸素、炭素およびカリウムとを含む

発光体。

【請求項10】

発光体の製造方法であって、

(a)植物体を準備する工程と、

(b)前記植物体を酸素を含むガス中で熱処理する工程と

を備える、発光体の製造方法。

【請求項11】

発光体の製造方法であって、

(1)植物体を準備する工程と、

(2)前記植物体を酸素を含まないガス中で熱処理する工程と、

(3)前記工程(2)において熱処理が施された植物体を、酸素を含むガス中で熱処理する工程と、

を備える、発光体の製造方法。

【請求項12】

前記植物体は、ケイ素集積性植物の植物体である、請求項10または11記載の発光体の製造方法。

【請求項13】

前記植物体は、籾殻である、請求項12記載の発光体の製造方法。

【請求項14】

照明装置であって、

請求項1ないし9のいずれか記載の発光体と、

前記発光体を励起するための励起光源と

を備える、照明装置。

【請求項15】

洗剤であって、

請求項1ないし9のいずれか記載の発光体を含み、

前記発光体は、粉末状である、

洗剤。

【請求項16】

化粧品用紫外線遮蔽材であって、

請求項1ないし9のいずれか記載の発光体を含み、

前記発光体は、粉末状である、

化粧品用紫外線遮蔽材。

【請求項17】

建築用資材であって、

請求項1ないし9のいずれか記載の発光体を含み、

前記発光体は、粉末状である、

建築用資材。

【請求項18】

光触媒であって、

請求項1ないし9のいずれか記載の発光体を含む

光触媒。

【図1】

【図3】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図2】

【図4】

【図7】

【図3】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図2】

【図4】

【図7】

【公開番号】特開2012−7085(P2012−7085A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−144468(P2010−144468)

【出願日】平成22年6月25日(2010.6.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)「国等の委託研究の成果に係る特許出願(平成20年度採択課題、文部科学省、知的クラスター創成事業「東海広域ナノテクものづくりクラスター」委託研究、産業技術力強化法第19条の適用を受ける特許出願)」

【出願人】(000173522)財団法人ファインセラミックスセンター (147)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月25日(2010.6.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)「国等の委託研究の成果に係る特許出願(平成20年度採択課題、文部科学省、知的クラスター創成事業「東海広域ナノテクものづくりクラスター」委託研究、産業技術力強化法第19条の適用を受ける特許出願)」

【出願人】(000173522)財団法人ファインセラミックスセンター (147)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

[ Back to top ]