発光体

【課題】電源が不要である一方、所定の光量を維持可能な発光体を提供する。

【解決手段】複数の発光粒子を形成する無機EL材料と、複数の発光粒子を分散支持する誘電体材料と、を有し、誘導電場下で発光するべく、誘導電場を発生する物体の周囲に巻回可能な形状を呈してなる発光体。

【解決手段】複数の発光粒子を形成する無機EL材料と、複数の発光粒子を分散支持する誘電体材料と、を有し、誘導電場下で発光するべく、誘導電場を発生する物体の周囲に巻回可能な形状を呈してなる発光体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば架空送電線等の標識灯として使用される発光体に関する。

【背景技術】

【0002】

一般に、発光体とは、外部からの刺激により、当該発光体を構成する分子、イオン、原子等の電子状態が基底レベルより励起レベルに励起された後、安定レベルに移る際のエネルギーの差分を光として外部に放出するものである。この発光体には、例えば、電気エネルギーの投入を外部刺激としてエレクトロルミネッセンス(electroluminescence:EL)現象を起こすEL材料を有するものや、光エネルギーの投入を外部刺激として光ルミネッセンス現象を起こす蓄光材料を有するもの等がある。

【0003】

一方、高層ビルや高層タワー等には、夜間飛行中の航空機やヘリコプター等が接触事故を回避するための夜間航空標識灯が設けられていることは周知である。同様に、例えば架空送電線の場合も接触事故の虞があるため、これに直接取りつけて光を発する標識灯が提案されている。

【0004】

標識灯の電源として、例えば架空送電線の電圧を降圧することが考えられる。架空送電線は、電気回路により電気エネルギーを光エネルギーに変換する際の一般的な最大許容電圧よりもはるかに高い電圧で付勢されている。例えば、架空送電線は103〜106Vの電圧で付勢される一方、殆どの電気回路は102V程度を上限とする電圧で動作する。このように2つの電圧のレベルに顕著な差があるため、電気回路を有する装置の電源を架空送電線に求める場合には、所定の変圧器が必要となる。しかし、この変圧器といったアクティブパワータップは、架空送電線の電流を遮断してこの変圧器に分流しなければならない上に、地上又は支柱上に設置しなくてはならないために、設備コストが嵩むとされている。

【0005】

或いは、標識灯の電源として例えば太陽電池も考えられるが(例えば、特許文献1参照。)、太陽電池自体がその寿命の割には高価である上に、この太陽電池から得られる起電力を蓄電する蓄電池が別途必要となるため、やはり設備コストが嵩むとされている。

【0006】

そこで、例えば架空送電線に対しては、前述したEL材料や蓄光材料等により構成される発光体の標識灯が開示されている。EL材料の中でも注入型EL材料である発光ダイオード(light-emitting diode:LED)を用いた標識灯では、このLEDは、架空送電線に流れる交流電流からの誘導電流により発光するようになっている(例えば、特許文献2及び特許文献3参照。)。つまり、標識灯は、LEDの他にコイル及び電気回路を備えており、架空送電線を流れる電流によりコイル中で発生した誘導電流が電気回路を通じてLEDに供給されるようになっている。

【0007】

一方、蓄光材料を用いた標識灯としては、架空送電線に直接塗布する夜光塗料又は蓄光材料、或いは、夜光塗料又は蓄光塗料を塗布したロッド等があり、例えばロッドは架空送電線に巻きつけて使用する(例えば、特許文献4参照。)。

【0008】

このように、架空送電線の電流を遮断したり、電源を別途準備したりする必要がなくなるため、設備コストの節減が可能となる。

【特許文献1】特開平6−269118号公報

【特許文献2】実公平4−53145号公報

【特許文献3】実公平5−38391号公報

【特許文献4】特開平11−168822号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、前述したLEDの場合、通常のランプ等に比べて光量の少ないLEDを全ての方向から確実に視認可能とするためには、多数のLEDを高密度に配置する必要がある。よって、標識灯は、設備コストが嵩む上に、嵩高く複雑な装置になるが故に維持コストも嵩む虞がある。

【0010】

一方、前述した蓄光材料の場合、日光が遮断された夜間に所定の光量を維持するのは困難とされている。そこで、この光量の少なさを補うべく夜光塗料又は蓄光塗料を架空送電線やロッド等の外部に露出するように塗布した場合には、風雨による剥離や塗料自身の経年変化等が進行し易くなる。よって、標識灯は、結局これらを補修するための維持コストが嵩むことになる。

【0011】

このように、例えば架空送電線の標識灯として上記発光体を用いる場合、この架空送電線の電流を遮断したり、電源を別途準備したりする必要がない一方、やはり設備コスト又は維持コストが嵩むという問題がある。

【0012】

本発明はかかる課題に鑑みてなされたものであり、その目的とするところは、電源が不要である一方、所定の光量を維持可能な発光体を提供することにある。

【課題を解決するための手段】

【0013】

前記課題を解決するための発明は、複数の発光粒子を形成する無機EL材料と、前記複数の発光粒子を分散支持する誘電体材料と、を有し、誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなる発光体である。

【0014】

この発光体によれば、巻回した場所における誘導電場と、この誘導電場により誘電体材料に発生した分極電荷が当該巻回した場所に更に形成する電場と、を合わせた電場下で、無機EL材料からなる複数の発光粒子が発光する。この発光体は、物体が発生する誘導電場を電気エネルギーの唯一の供給源としているため、電源を別途用意する必要がない。また、一般に、電場が高いほど、この電場下の複数の発光粒子からの光量は多くなるとされている。よって、たとえ物体の誘導電場が一定であっても、例えば分極電荷の形成する電場がより高くなるような誘電体材料を選択すれば、発光体に対する電場がより高まって、この発光体は所定の光量を維持し得る。以上から、この発光体は、電源が不要である一方、所定の光量を維持可能となる。

【0015】

また、前記課題を解決するための発明は、複数の発光粒子を形成する無機EL材料と、前記複数の発光粒子を発光し易くするための複数の誘電粒子を形成する第1誘電体材料と、前記複数の発光粒子と前記複数の誘電粒子とを分散支持する、前記第1誘電体材料の誘電率より小なる誘電率の第2誘電体材料と、を有し、誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなる発光体である。

【0016】

この発光体によれば、巻回した場所における誘導電場と、この誘導電場により第1誘電体材料からなる複数の誘電粒子及び第2誘電体材料の両方に発生した分極電荷が当該巻回した場所に更に形成する電場と、を合わせた電場下で、無機EL材料からなる複数の発光粒子が発光する。そして、この光は主として第2誘電体材料を透過して発光体の外部に放出される。この発光体は、物体が発生する誘導電場を電気エネルギーの唯一の供給源としているため、電源を別途用意する必要がない。また、第2誘電体材料は、第1誘電体材料よりも誘電率が小であるが、第1誘電体材料よりも光の透過性が高くなり得る。一方、第1誘電体材料は、第2誘電体材料よりも誘電率が大であるために、分極電荷の形成する電場がより高くなり得る。そこで、光の透過機能を主として第2誘電体材料にもたせるとともに、巻回した場所における電場の集中機能を主として第1誘電体材料にもたせれば、可視光に対する透明度及び電場の集中度がともに高くなるような第1誘電体材料及び第2誘電体材料を選択できる。従って、この発光体は所定の光量を維持し得る。以上から、この発光体は、電源が不要である一方、所定の光量を維持可能となる。

【0017】

また、前記課題を解決するための発明は、複数の発光粒子を形成する無機EL材料と、前記複数の発光粒子を分散支持する第1誘電体材料と、前記複数の発光粒子を発光し易くするための複数の誘電粒子を形成する、前記第1誘電体材料の誘電率より大なる誘電率の第2誘電体材料と、前記第1誘電体材料の周囲で前記複数の誘電粒子を分散支持する、前記第2誘電体材料の誘電率より小なる誘電率の第3誘電体材料と、を有し、誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなる発光体である。

【0018】

この発光体によれば、巻回した場所における誘導電場と、この誘導電場により、第1誘電体材料、第2誘電体材料からなる複数の誘電粒子、及び第3誘電体材料に発生した分極電荷が当該巻回した場所に更に形成する電場と、を合わせた電場下で、無機EL材料からなる複数の発光粒子が発光する。そして、この光は主として第1誘電体材料及び第3誘電体材料を透過して発光体の外部に放出される。この発光体は、物体が発生する誘導電場を電気エネルギーの唯一の供給源としているため、電源を別途用意する必要がない。また、第1誘電体材料及び第3誘電体材料は、第2誘電体材料よりも誘電率が小であるが、第2誘電体材料よりも光の透過性が高くなり得る。一方、第2誘電体材料は、第1誘電体材料及び第3誘電体材料よりも誘電率が大であるために、分極電荷の形成する電場がより高くなり得る。そこで、光の透過機能を主として第1誘電体材料及び第3誘電体材料にもたせるとともに、巻回した場所における電場の集中機能を主として第2誘電体材料にもたせれば、可視光に対する透明度及び電場の集中度がともに高くなるような第1誘電体材料、第2誘電体材料、及び第3誘電体材料を選択できる。従って、この発光体は所定の光量を維持し得る。以上から、この発光体は、電源が不要である一方、所定の光量を維持可能となる。更に、この発光体の構造は、複数の発光粒子を分散支持する第1誘電体材料が主として第3誘電体材料により被覆されたものとなるため、これらの発光粒子が発光体から欠落することを抑制するとともに、これらの発光粒子を防湿する機能も有する。よって、所定の光量の維持期間がより長くなる。

【0019】

また、かかる発光体において、前記第1誘電体材料と、前記第3誘電体材料とは、同種の材料であることが好ましい。

同種とは、化学構造が全く同一であること、或いは、例えばホモポリマ(homopolymer)と少量の共重合成分を含有しているコポリマ(copolymer)との関係のように基本的に類似であること、を意味する。この発光体によれば、第1誘電体材料から、その周囲にある第3誘電体材料が剥離し難いため、発光粒子が外部に露出し難い。よって、所定の光量の維持期間がより長くなるとともに、発光体の耐久期間もより長くなる。

【0020】

また、前記課題を解決するための発明は、複数の発光粒子を形成する無機EL材料と、前記複数の発光粒子を発光し易くするための複数の誘電粒子を形成する第1誘電体材料と、前記複数の誘電粒子を分散支持する、前記第1誘電体材料の誘電率より小なる誘電率の第2誘電体材料と、前記第2誘電体材料の周囲で前記複数の発光粒子を分散支持する、前記第1誘電体材料の誘電率より小なる誘電率の第3誘電体材料と、を有し、誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなる発光体である。

【0021】

この発光体によれば、巻回した場所における誘導電場と、この誘導電場により、第1誘電体材料からなる複数の誘電粒子、第2誘電体材料、及び第3誘電体材料に発生した分極電荷が当該巻回した場所に更に形成する電場と、を合わせた電場下で、無機EL材料からなる複数の発光粒子が発光する。そして、この光は主として第2誘電体材料及び第3誘電体材料を透過して発光体の外部に放出される。この発光体は、物体が発生する誘導電場を電気エネルギーの唯一の供給源としているため、電源を別途用意する必要がない。また、第2誘電体材料及び第3誘電体材料は、第1誘電体材料よりも誘電率が小であるが、第1誘電体材料よりも光の透過性が高くなり得る。一方、第1誘電体材料は、第2誘電体材料及び第3誘電体材料よりも誘電率が大であるために、分極電荷の形成する電場がより高くなり得る。そこで、光の透過機能を主として第2誘電体材料及び第3誘電体材料にもたせるとともに、巻回した場所における電場の集中機能を主として第1誘電体材料にもたせれば、可視光に対する透明度及び電場の集中度がともに高くなるような第1誘電体材料、第2誘電体材料、及び第3誘電体材料を選択できる。従って、この発光体は所定の光量を維持し得る。以上から、この発光体は、電源が不要である一方、所定の光量を維持可能となる。更に、この発光体の構造は、複数の発光粒子を分散支持する第3誘電体材料が当該発光体の外側に露出したものとなるため、内側にある場合に比べて発光粒子から発光体の表面までの光路がより短くなる。これは光量の向上につながる。

【0022】

また、かかる発光体において、前記第2誘電体材料と、前記第3誘電体材料とは、同種の材料であることが好ましい。

この発光体によれば、第2誘電体材料から、その周囲にある第3誘電体材料が剥離し難いため、発光体の耐久期間がより長くなる。

【0023】

また、かかる発光体において、前記第3誘電体材料の周囲を被覆する、前記第1誘電体材料の誘電率より小なる誘電率の第4誘電体材料を、更に有することが好ましい。

この発光体によれば、第4誘電体材料は、第1誘電体材料よりも誘電率が小であるが、第1誘電体材料よりも高い透過性をもって発光粒子からの光を透過する機能を有し得る。また、第4誘電体材料は、複数の発光粒子を分散支持する第3誘電体材料の周囲を被覆してこれを保護することにより、これらの発光粒子が発光体から欠落することを抑制するとともに、これらの発光粒子を防湿する機能も有する。よって、所定の光量の維持期間がより長くなる。

【0024】

また、かかる発光体において、前記各発光粒子の周囲を被覆する防湿材料を、更に有することが好ましい。

この発光体によれば、発光粒子を形成する無機EL材料が水分に曝され難くなるために、変質し難くなる。よって、所定の光量の維持期間が長くなるとともに、発光体の耐久期間もより長くなる。

【0025】

また、かかる発光体において、前記複数の発光粒子は、複数の波長で発光する前記無機EL材料からなることとしてもよい。

この発光体によれば、例えば赤(R)、緑(G)、青(B)に発光する3種類の無機EL材料を所定の比率で含有する無機EL材料から複数の発光粒子を形成すれば、発光体は任意の発光色で発光し得る。或いは、例えば前記RGBそれぞれに発光する単一の無機EL材料からなる発光粒子を所定の比率で混合し分散させれば、発光体は任意の発光色で発光し得る。また、前記RGBのうちの何れか2つを所定の比率で組み合わせても、多様な発光色を実現できる。

【0026】

また、かかる発光体において、繊維状又はテープ状に加工されることが好ましい。

この発光体によれば、誘導電場を発生する物体の周囲に対し、当該周囲が複数の発光粒子で覆われるように巻回可能である。よって、この発光体に巻回された物体は、所定の光量を維持しつつ発光するように見えることになる。

【0027】

また、かかる発光体において、前記物体は、前記発光体が周囲に螺旋状に巻回される架空送電線であることとしてもよい。

この発光体によれば、架空送電線における例えば交流電流によりその周囲に発生する誘導電場を利用して発光体が発光する。このように、発光体は、架空送電線が本来供給する電力に付随する誘導電場を電源とすることができるため、別途電源を必要としない。この発光体を架空送電線に螺旋状に巻回して例えば標識灯として使用すれば、この標識灯は、電源が不要な上に、架空送電線の周囲の何れの方向に対しても所定の光量を維持しつつ発光することになる。よって、例えば標識灯の設備コスト及び維持コストを節減できる。

【発明の効果】

【0028】

電源が不要である一方、所定の光量を維持可能な発光体を提供できる。

【発明を実施するための最良の形態】

【0029】

===発光体の概要===

本実施の形態の発光体は、無機EL材料と、この無機EL材料を内部に分散支持する誘電体材料とを備え、例えば架空送電線の周囲に巻回可能な形状を呈するものである。以下、本実施の形態の無機EL材料及び誘電体材料の概要を述べる。

【0030】

<<<無機EL材料>>>

本実施の形態の無機EL材料は、いわゆる真性EL材料であり、例えば交流電場等の印加により発光するものである(電場発光)。この電場発光の原理は、以下の通りである。

【0031】

先ず、誘電体材料と無機EL材料との界面、或いは、誘電体材料近傍の無機EL材料における電子が電場により加速され(ホットエレクトロン)、無機EL材料における発光中心の電子を励起する。尚、このメカニズムは、例えば特開2005−116503号公報又は国際出願公開第02/080626号に開示されている通りである。

次に、この発光中心は、励起状態にある電子が基底状態に戻る際のエネルギーの差分を光として放出する。

【0032】

この無機EL材料は、例えば、硫化亜鉛に対し発光中心として銅、塩素が添加された物質(ZnS:Cu,Cl)、硫化亜鉛に対し発光中心として銅、アルミニウムが添加された物質(ZnS:Cu,Al)、硫化亜鉛に対し発光中心として銅、マンガン、塩素が添加された物質(ZnS:Cu,Mn,Cl)等からなる材料である。

【0033】

或いは、本実施の形態の無機EL材料は、例えば、(1)赤色光の発光体として、(Zn,Mg)S:Mn、CaS:Eu、ZnS:Sm,F、Ga2O3:Cr、MgGa2O4:Eu、(2)緑色光の発光体として、(Zn,Mg)S:Mn、ZnS:Tb,F、Ga2O3:Mn、Zn2SiO4:Mn、(3)青色光の発光体として、BaAl2S4:Eu、CaS:Pb、SrS:Ce、SrS:Cu、CaGa2S4:Ce、CaAl2O4:Eu等であってよい。

【0034】

後述する無機EL粒子20は、例えば赤(R)、緑(G)、青(B)に発光する3種類の無機EL材料を所定の比率で含有する無機EL材料からなる粒子であってもよい。或いは、後述する無機EL粒子20は、例えば、赤(R)に発光する無機EL粒子と、緑(G)に発光する無機EL粒子と、青(B)に発光する無機EL粒子とが所定の比率で混合した粒子であってもよい。更に、上記2つの場合について、RGBのうちの何れか2つを所定の比率で組み合わせたものであってもよい。この所定の比率を調整することにより、多様な発光色を実現できる。

【0035】

<<<誘電体材料>>>

本実施の形態の誘電体材料は、例えば有機高分子材料である。この有機高分子材料は、無機EL材料の発光を透過し易い、即ち可視光に対し透明な樹脂が好ましく、例えば、ポリアミド系樹脂、ポリエステル系樹脂、フッ素系樹脂、ポリオレフィン系樹脂等が挙げられる。尚、この有機高分子材料は、水分により変質する虞のある無機EL材料に対する防湿性を有するもの(例えばフッ素系樹脂)が好ましい。また、この有機高分子材料は、より高い電場を印加可能とするべく、誘電率がより高いものであることが好ましい。この有機高分子材料に分散支持された無機EL材料に印加される電場が高いほど、例えば前述したホットエレクトロンのエネルギーが高くなる等の理由により、この無機EL材料の光量が向上するとされている。

【0036】

ポリアミド系樹脂としては、例えば、ナイロン6(登録商標)、ナイロン66(登録商標)、ナイロン12(登録商標)等の脂肪族ポリアミド及びその共重合体、芳香族ジアミン及びジカルボン酸から形成される半芳香族ポリアミド及びその共重合体等が挙げられる。

【0037】

ポリエステル系樹脂としては、例えば、テレフタル酸、イソフタル酸、ナフタリン2,6ジカルボン酸、フタル酸、α,β-(4-カルボキシフェノキシ)エタン、4,4'-ジカルボキシフェニル、5-ナトリウムスルホイソフタル酸等の芳香族ジカルボン酸が挙げられる。また、ポリエステル系樹脂としては、例えば、アジピン酸やセバシン酸等の脂肪族ジカルボン酸又はそのエステル類と、エチレングリコール、ジエチレングリコール、1,4-ブタンジオール、1,6-ヘキサンジオール、ネオペンチルグリコール、シクロヘキサン-1,4-ジメタノール、ポリエチレングリコール、テトラメチレングリコール等のジオール化合物とから重縮合されて得られるポリエステル及びその共重合体が挙げられる。

【0038】

フッ素系樹脂としては、例えば、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン、ポリモノクロロトリフルオロエチレン、ポリヘキサフルオロプロピレン、及びその共重合体等が挙げられる。

【0039】

ポリオレフィン系樹脂としては、例えば、ポリエチレン、ポリプロピレン、ポリ4-メチル-1-ペンテン等が挙げられる。

【0040】

===発光体の構成例===

以下、図面を参照しつつ、本実施の形態の発光体の構成例について説明する。尚、本実施の形態の発光体は、繊維状又はテープ状をなすものとする。

【0041】

<<<第1の実施の形態>>>

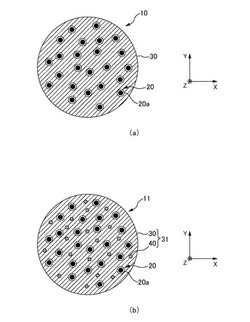

図1(a)に例示されるように、第1の実施の形態の発光体10は、例えばポリフッ化ビニリデン(PVDF)からなる例えば線径5mmの誘電体繊維(誘電体材料)30が、例えば銅を添加した硫化亜鉛(ZnS:Cu)からなる中心粒径20μmの無機EL粒子(無機EL材料、発光粒子)20を、重量比20重量%で均一分散支持したものである。

【0042】

尚、図1(a)は、第1の実施の形態の発光体10の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。また、第1の実施の形態の無機EL粒子20の表面には、当該表面の防湿のためにベーマイト(AlO(OH))のコーティング(防湿材料)20aが施されている。これにより、無機EL粒子20が水分に曝され難くなるために、変質し難くなる。よって、発光体10からの所定の光量の維持期間が長くなるとともに、この発光体10の耐久期間もより長くなる。

【0043】

前述した無機EL粒子20の重量比は、20重量%に限定されるものではなく、例えば5重量%〜50重量%であればよい。もし重量比が5重量%より小さい場合、発光体10からの光が所定の光量に達せず、よって、この発光体10を例えば架空送電線の標識灯とした場合の当該標識灯の発光輝度は、航空機等から視認可能なレベルに達し得ない。一方、もし重量比が50重量%より大きい場合、発光体10の繊維強度が低下する虞がある。また、一般に、無機EL材料は高価なため、無機EL粒子20の重量比が大きいほど、発光体10の製造コストが嵩むことになる。そこで、無機EL粒子20の重量比を5重量%〜50重量%とすることにより、例えば、発光輝度及び耐久性が高く、製造コストが低い標識灯を実現できる。

【0044】

前述した無機EL粒子20の中心粒径は、20μmに限定されるものではなく、例えば0.01μm〜数百μmであってもよい。但し、無機EL粒子20の中心粒径が小さいほど、発光体10の光量が少なくなる一方、この中心粒径が大きいほど、発光体10を繊維状に加工することが困難となる傾向にあるため、中心粒径は、0.1μm〜数百μmが好ましい。

【0045】

<<<第2の実施の形態>>>

図1(b)に例示されるように、第2の実施の形態の発光体11は、例えば線径5mmの誘電体繊維31が、例えば銅を添加した硫化亜鉛(ZnS:Cu)からなる中心粒径20μmの無機EL粒子(無機EL材料、発光粒子)20を、重量比20重量%で均一分散支持したものである。この誘電体繊維31は、例えばポリフッ化ビニリデン(PVDF)からなる誘電体繊維(第2誘電体材料)30が、チタン酸バリウム(BaTiO3)からなる例えば中心粒径が1μmの高誘電体粒子(第1誘電体材料、誘電粒子)40を、重量比20重量%で分散支持したものである。

【0046】

尚、図1(b)は、第2の実施の形態の発光体11の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。また、第2の実施の形態の無機EL粒子20の表面には、当該表面の防湿のためにベーマイト(AlO(OH))のコーティング20aが施されている。

【0047】

高誘電体粒子40の誘電率をε1とし、誘電体繊維30の誘電率をε2とすれば、誘電体繊維31の平均の誘電率はε1及びε2の間の値をとり得る(但し、ε1>ε2)。これにより、誘電体繊維30を、たとえ誘電率が相対的に小さくても光の透過性が相対的に高い材料とする一方、高誘電体粒子40を、たとえ光の透過性が相対的に低くても誘電率が相対的に大きい材料とすれば、これらを合わせた誘電体繊維31は、可視光に対する所定の透明度を有するとともに、所定の誘電率を有する材料とすることができる。誘電体繊維31の透明度が高いほど、これが分散支持する無機EL粒子20からの可視光が透過し易くなるため、発光体11の光量が多くなる。一方、誘電体繊維31の誘電率が大きいほど、これが分散支持する無機EL粒子20に対する電場の集中度が高まり、よって、この電場下の無機EL粒子20からの光量は多くなる。

【0048】

前述した無機EL粒子20の重量比は、20重量%に限定されるものではなく、第1の実施の形態の場合と同じ理由から、例えば5重量%〜50重量%であればよい。

【0049】

前述した高誘電体粒子40の重量比は、20重量%に限定されるものではなく、例えば5重量%〜50重量%であればよい。もし重量比が5重量%より小さい場合、無機EL粒子20に対する電場の集中度が高まらないため、発光体11からの光が所定の光量に達しない虞がある。一方、もし重量比が50重量%より大きい場合、発光体11の繊維強度が低下する上に、可視光に対して不透明な高誘電体粒子40の割合が増えることにより、発光体11が全体的に不透明になる虞がある。また、一般に、高誘電体材料は高価なため、高誘電体粒子40の重量比が大きいほど、発光体11の製造コストが嵩むことになる。

【0050】

以上から、無機EL粒子20及び高誘電体粒子40の重量比をそれぞれ5重量%〜50重量%とすることにより、例えば、発光輝度及び耐久性が高く、製造コストが低い標識灯を実現できる。更に、無機EL粒子20及び高誘電体粒子40の合計重量比は、10重量%〜50重量%であることが好ましい。これにより、発光輝度及び耐久性がより高く、製造コストがより低い標識灯を実現できる。

【0051】

前述した無機EL粒子20の中心粒径は、20μmに限定されるものではなく、第1の実施の形態の場合と同じ理由から、例えば0.01μm〜数百μmであってもよい。

【0052】

前述した高誘電体粒子40は、チタン酸バリウム(BaTiO3)に限定されるものではなく、誘電率が相対的に高いものであれば有機系材料及び無機系材料の何れでもよい。有機系材料としては、例えば、シアノエチルセルロースが好ましく、他の無機系材料としては、例えば、SrTiO3、TiO2、Al2O3、Si3N4が好ましい。

【0053】

<<<第3の実施の形態>>>

図2(a)に例示されるように、第3の実施の形態の発光体12は、芯部及び鞘部からなるものである。尚、同図は、第3の実施の形態の発光体12の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【0054】

芯部は、例えばポリフッ化ビニリデン(PVDF)からなる例えば線径3mmの誘電体繊維(第1誘電体材料)30aが、例えば銅を添加した硫化亜鉛(ZnS:Cu)からなる中心粒径20μmの無機EL粒子(無機EL材料、発光粒子)20を、重量比20重量%で均一分散支持したものである。

【0055】

鞘部は、芯部の外周面に対し例えば厚さ1mmの被覆層をなすものであり、例えばポリフッ化ビニリデン(PVDF)からなる誘電体繊維(第3誘電体材料)30bが、チタン酸バリウム(BaTiO3)からなる例えば中心粒径が1μmの高誘電体粒子(第2誘電体材料、誘電粒子)40を、重量比20重量%で分散支持したものである。

【0056】

第3の実施の形態では、芯部及び鞘部を形成する誘電体繊維30a、30bは、同種のポリフッ化ビニリデン(PVDF)である。同種とは、化学構造が全く同一であること、或いは、ホモポリマ(homopolymer)と少量の共重合成分を含有しているコポリマ(copolymer)との関係のように基本的に類似であること、を意味する。同種であることにより、芯部と鞘部との界面での剥離が抑制され、誘電体繊維30aから、その周囲にある誘電体繊維30bが剥離し難いため、無機EL粒子20が発光体12の外部に露出し難い(例えば、特開2001−131829号公報参照。)。よって、所定の光量の維持期間が長くなるとともに、発光体12の耐久期間もより長くなる。但し、同種に限定されるものではなく、芯部及び鞘部を形成する誘電体繊維30a、30bは、異種の有機高分子材料からなるものであってもよい。この場合、例えば、鞘部に対し、芯部よりも透明度の高い誘電体繊維を使用すれば、発光体12からの光量がより多くなる。

【0057】

尚、第3の実施の形態の無機EL粒子20の表面には、当該表面の防湿のためにベーマイト(AlO(OH))のコーティング20aが施されている。

【0058】

高誘電体粒子40の誘電率をε1とし、誘電体繊維30a、30bの誘電率をε2とすれば、誘電体繊維32の平均の誘電率はε1及びε2の間の値をとり得る(但し、ε1>ε2)。これにより、誘電体繊維30a、30bを、たとえ誘電率が相対的に小さくても光の透過性が相対的に高い材料とする一方、高誘電体粒子40を、たとえ光の透過性が相対的に低くても誘電率が相対的に大きい材料とすれば、これらを合わせた誘電体繊維32は、可視光に対する所定の透明度を有するとともに、所定の誘電率を有する材料とすることができる。誘電体繊維32の透明度が高いほど、これが分散支持する無機EL粒子20からの可視光が透過し易くなるため、発光体12の光量が多くなる。一方、誘電体繊維32の誘電率が大きいほど、これが分散支持する無機EL粒子20に対する電場の集中度が高まり、よって、この電場下の無機EL粒子20からの光量は多くなる。

【0059】

第3の実施の形態の発光体12の構造は、無機EL粒子20を分散支持する誘電体繊維30aが主として誘電体繊維30bにより被覆されたものとなるため、無機EL粒子20が発光体12から欠落することを抑制するとともに、無機EL粒子20を防湿する機能も有する。よって、所定の光量の維持期間がより長くなる。

【0060】

前述した無機EL粒子20の重量比は、20重量%に限定されるものではなく、第1、2の実施の形態の場合と同じ理由から、例えば5重量%〜50重量%であればよい。また、前述した高誘電体粒子40の重量比は、20重量%に限定されるものではなく、第2の実施の形態の場合と同じ理由から、例えば5重量%〜50重量%であればよい。これにより、例えば、発光輝度及び耐久性が高く、製造コストが低い標識灯を実現できる。

【0061】

前述した無機EL粒子20の中心粒径は、20μmに限定されるものではなく、第1、2の実施の形態の場合と同じ理由から、例えば0.01μm〜数百μmであってもよい。

【0062】

前述した高誘電体粒子40は、チタン酸バリウム(BaTiO3)に限定されるものではなく、誘電率が相対的に高いものであれば、例えば、シアノエチルセルロース(有機系材料)、SrTiO3、TiO2、Al2O3、Si3N4(以上、無機系材料)等でもよい。

【0063】

<<<第4の実施の形態>>>

図2(b)に例示されるように、第4の実施の形態の発光体13は、芯部及び鞘部からなるものである。尚、同図は、第4の実施の形態の発光体13の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【0064】

芯部は、例えばポリフッ化ビニリデン(PVDF)からなる例えば線径3mmの誘電体繊維(第2誘電体材料)30aが、チタン酸バリウム(BaTiO3)からなる例えば中心粒径が1μmの高誘電体粒子(第1誘電体材料、誘電粒子)40を、重量比20重量%で分散支持したものである。

【0065】

鞘部は、芯部の外周面に対し例えば厚さ1mmの被覆層をなすものであり、例えばポリフッ化ビニリデン(PVDF)からなる誘電体繊維(第3誘電体材料)30bが、例えば銅を添加した硫化亜鉛(ZnS:Cu)からなる中心粒径20μmの無機EL粒子(無機EL材料、発光粒子)20を、重量比20重量%で均一分散支持したものである。

【0066】

第4の実施の形態では、芯部及び鞘部を形成する誘電体繊維30a、30bは、前述した同種のポリフッ化ビニリデン(PVDF)である。同種であることにより、芯部と鞘部との界面での剥離が抑制され、誘電体繊維30aから、その周囲にある誘電体繊維30bが剥離し難いため、発光体12の耐久期間がより長くなる。但し、同種に限定されるものではなく、芯部及び鞘部を形成する誘電体繊維30a、30bは、異種の有機高分子材料からなるものであってもよい。この場合、例えば、鞘部に対し、芯部よりも透明度の高い誘電体繊維を使用すれば、発光体13からの光量がより多くなる。

【0067】

尚、第4の実施の形態の無機EL粒子20の表面には、当該表面の防湿のためにベーマイト(AlO(OH))のコーティング20aが施されている。

【0068】

高誘電体粒子40の誘電率をε1とし、誘電体繊維30a、30bの誘電率をε2とすれば、誘電体繊維33の平均の誘電率はε1及びε2の間の値をとり得る(但し、ε1>ε2)。これにより、誘電体繊維30a、30bを、たとえ誘電率が相対的に小さくても光の透過性が相対的に高い材料とする一方、高誘電体粒子40を、たとえ光の透過性が相対的に低くても誘電率が相対的に大きい材料とすれば、これらを合わせた誘電体繊維33は、可視光に対する所定の透明度を有するとともに、所定の誘電率を有する材料とすることができる。誘電体繊維33の透明度が高いほど、これが分散支持する無機EL粒子20からの可視光が透過し易くなるため、発光体13の光量が多くなる。一方、誘電体繊維33の誘電率が大きいほど、これが分散支持する無機EL粒子20に対する電場の集中度が高まり、よって、この電場下の無機EL粒子20からの光量は多くなる。

【0069】

第4の実施の形態の発光体13の構造は、無機EL粒子20を分散支持する誘電体繊維30bが当該発光体13の外側に露出したものとなるため、内側にある場合に比べて無機EL粒子20から発光体13の表面までの光路がより短くなる。これは光量の向上につながる。

【0070】

前述した無機EL粒子20の重量比は、20重量%に限定されるものではなく、第1〜3の実施の形態の場合と同じ理由から、例えば5重量%〜50重量%であればよい。また、前述した高誘電体粒子40の重量比は、20重量%に限定されるものではなく、第2、3の実施の形態の場合と同じ理由から、例えば5重量%〜50重量%であればよい。これにより、例えば、発光輝度及び耐久性が高く、製造コストが低い標識灯を実現できる。

【0071】

前述した無機EL粒子20の中心粒径は、20μmに限定されるものではなく、第1〜3の実施の形態の場合と同じ理由から、例えば0.01μm〜数百μmであってもよい。

【0072】

前述した高誘電体粒子40は、チタン酸バリウム(BaTiO3)に限定されるものではなく、誘電率が相対的に高いものであれば、例えば、シアノエチルセルロース(有機系材料)、SrTiO3、TiO2、Al2O3、Si3N4(以上、無機系材料)等でもよい。

【0073】

<<<第5の実施の形態>>>

図3に例示されるように、第5の実施の形態の発光体14は、第4の実施の形態の発光体13の外周面に対して更に被覆部を備えたものである。尚、同図は、第5の実施の形態の発光体14の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【0074】

被覆部は、前述した第4の実施の形態の発光体13の外周面に対し厚さ0.25mmの被覆層をなすものであり、ポリフッ化ビニリデン(PVDF)からなる誘電体繊維(第4誘電体材料)50である。この誘電体繊維50は、誘電体繊維30a、30bと同様に高い透過性をもって無機EL粒子20からの光を透過する機能を有し得る。また、この誘電体繊維50は、誘電体繊維34の周囲を被覆してこれを保護することにより、無機EL粒子20が発光体14から欠落することを抑制するとともに、無機EL粒子20を防湿する機能も有する。よって、所定の光量の維持期間がより長くなる。

【0075】

第5の実施の形態では、鞘部を形成する誘電体繊維30bと、被覆部を形成する誘電体繊維50とは同種である。これにより誘電体繊維30b、50の界面での剥離が抑制され、よって、発光体14の耐久期間がより長くなる。尚、同種に限定されるものではなく、誘電体繊維30b、50は、異種の有機高分子材料からなるものであってもよい。つまり、誘電体繊維50は、ポリフッ化ビニリデン(PVDF)に限定されるものではなく、可視光に対して透明であり且つ防湿性の高い樹脂であれば如何なる樹脂であってもよい。また、被覆部の厚さは0.25mmに限定されるものではなく、例えば架空送電線との摩擦によるキズ及び無機EL粒子20や高誘電体粒子40等の欠落を防止でき且つ前述した透明性及び防湿性を満足する厚さであれば如何なる厚さであってもよい。

【0076】

<<<第6の実施の形態>>>

図4に例示されるように、第6の実施の形態の発光体100は、以下述べる発光体15を、例えば厚さ50μm(Y軸方向)及び幅20mm(X軸方向)の2枚のポリプロピレンシート(誘電体材料)60で挟持してテープ状をなすものである。尚、同図は、第6の実施の形態の発光体100の長さ(Z軸)方向に垂直な面(XY面)での断面図である。

【0077】

発光体15は、例えばアクリル系樹脂からなる厚さ40μm(Y軸方向)及び幅10mm(X軸方向)のバインダ(誘電体材料)35が、例えば銅を添加した硫化亜鉛(ZnS:Cu)からなる中心粒径20μmの無機EL粒子(無機EL材料、発光粒子)20を重量比50重量%で均一分散支持したものである。

【0078】

前述した発光体15に対する無機EL粒子20の重量比は、50重量%に限定されるものではなく、例えば5重量%〜80重量%であればよい。もし重量比が5重量%より小さい場合、発光体15からの光が所定の光量に達せず、よって、この発光体100を例えば架空送電線の標識灯とした場合の当該標識灯の発光輝度は、航空機等から視認可能なレベルに達し得ない。一方、もし重量比が80重量%より大きい場合、無機EL粒子20をバインダ35中に均一に分散し難く、さらに粘度が高くなりすぎ塗布性が低下する。また、発光体15の強度が低下する虞がある。また、一般に、無機EL材料は高価なため、無機EL粒子20の重量比が大きいほど、発光体100の製造コストが嵩むことになる。そこで、無機EL粒子20の重量比を5重量%〜80重量%とすることにより、例えば、発光輝度及び耐久性が高く、製造コストが低い標識灯を実現できる。

【0079】

前述したポリプロピレンシート60の厚さは、50μmに限定されるものではなく、例えば20μmm〜500μmであればよい。もし20μmより薄い場合、ポリプロピレンシート60が損傷し易くなる一方、500μmより厚い場合、発光体100が柔軟性を失って加工することが困難となる傾向にある。

【0080】

===製造手順===

前述した実施の形態の発光体10、11、12、13、14、100を実際に製造した。以下、図5及び図6を参照しつつ、その製造手順について説明する。尚、図5は、実施例1〜5の発光体10、11、12、13、14の製造手順の一例を示すフローチャートである。図6は、実施例6の発光体100の製造手順の一例を示すフローチャートである。

【0081】

<<<実施例1の製造手順>>>

図5に例示されるように、先ず、誘電体繊維30(図1(a))の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した無機EL粒子20(図1(a))とを、80:20の重量比でドライブレンドにて混合した。ポリフッ化ビニリデン(PVDF)の粒子、及び、無機EL粒子20は市販されているものを使用した。尚、無機EL粒子20の表面には、ベーマタイト(AlO(OH))のコーティング20a(図1(a))が周知の方法により予め施されている(S100)。

次に、ステップS100で得られた混合体に対し、周知のエクストルーダ型紡糸装置により、溶融紡糸を実施した(S101)。

次に、ステップS101で得られた繊維状素材を35℃の水浴中で冷却した(S102)。

次に、ステップS102で得られた繊維状素材をグリセリン浴中で延伸し、第1の実施の形態の発光体10を得た(S103)。

次に、ステップS103で得られた発光体10を周知の巻き取り手段により巻き取った(S104)。

【0082】

<<<実施例2の製造手順>>>

第2の実施の形態の発光体11の場合、前述したステップS100において、誘電体繊維30(図1(b))の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した高誘電体粒子40(図1(b))と、前述した無機EL粒子20(図1(b))とを、60:20:20の重量比でドライブレンドにて混合した。高誘電体粒子40も市販されているものを使用した。この後の手順は、実施例1の製造手順と同様である。

【0083】

<<<実施例3の製造手順>>>

第3の実施の形態の発光体12の場合、前述したステップS100において、誘電体繊維30a(図2(a))の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した無機EL粒子20(図2(a))とを、30:20の重量比でドライブレンドにて混合して芯部用の混合体とした。また、同ステップS100において、誘電体繊維30b(図2(a))の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した高誘電体粒子40(図2(a))とを、30:20の重量比でドライブレンドにて混合して鞘部用の混合体とした。

【0084】

第3の実施の形態の発光体12の場合、前述したステップS101において、ステップS100で得られた2つの混合体に対し、前述したエクストルーダ型紡糸装置に対し周知の複合紡糸口金を用いて、溶融紡糸を実施した。この後の手順は、実施例1の製造手順と同様である。

【0085】

<<<実施例4の製造手順>>>

第4の実施の形態の発光体13の場合、前述したステップS100において、誘電体繊維30a(図2(b))の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した高誘電体粒子40(図2(b))とを、30:20の重量比でドライブレンドにて混合して芯部用の混合体とした。また、同ステップS100において、誘電体繊維30b(図2(b))の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した無機EL粒子20(図2(b))とを、30:20の重量比でドライブレンドにて混合して鞘部用の混合体とした。

【0086】

第4の実施の形態の発光体13の場合、前述したステップS101において、ステップS100で得られた2つの混合体に対し、前述したエクストルーダ型紡糸装置に対し周知の複合紡糸口金を用いて、溶融紡糸を実施した。この後の手順は、実施例1の製造手順と同様である。

【0087】

<<<実施例5の製造手順>>>

第5の実施の形態の発光体14の場合、前述したステップS100において、誘電体繊維30a(図3)の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した高誘電体粒子40(図3)とを、17:17の重量比でドライブレンドにて混合して芯部用の混合体とした。また、同ステップS100において、誘電体繊維30b(図3)の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した無機EL粒子20(図3)とを、22:22の重量比でドライブレンドにて混合して鞘部用の混合体とした。更に、同ステップS100において、誘電体繊維50(図3)の素材であるポリフッ化ビニリデン(PVDF)の粒子を被覆部用とした。

【0088】

第5の実施の形態の発光体14の場合、前述したステップS101において、ステップS100で得られたものに対し、前述したエクストルーダ型紡糸装置に対し周知の複合紡糸口金を用いて、溶融紡糸を実施した。この後の手順は、実施例1の製造手順と同様である。

【0089】

<<<実施例6の製造手順>>>

図6に例示されるように、先ず、有機溶媒(例えばアセトン)に対して、バインダ35(図4)の素材であるアクリル系樹脂の粒子を、80:20の重量比で混合し周知のペイントシェーカで完全に溶解させた。アクリル系樹脂の粒子及び有機溶媒は市販されているものを使用した(S200)。

次に、ステップS200で得られた溶液に対し、前述した無機EL粒子20(図4)を、50:50の重量比で混合し、周知の攪拌手段により均一になるまで攪拌し分散液を得た。無機EL粒子20は市販されているものを使用した(S201)。

次に、ステップS201で得られた分散液を、周知のバーコートにより、一方のポリプロピレンシート60(図4)に塗布した(S202)。

次に、ステップS202で塗布した分散液を室温で乾燥させ、発光体15を得た(S203)。

次に、ステップS203で乾燥した発光体15の露出面に対し、他方のポリプロピレンシート60(図4)を被覆し、2つのポリプロピレンシート60どうしを貼り合せ、第6の実施の形態の発光体100を得た(S204)。

【0090】

===標識灯===

前述した発光体10、11、12、13、14、100が架空送電線(物体)に用いられる場合を考える。この場合、発光体10、11、12、13、14、100は、架空送電線に対し夜間飛行中の航空機やヘリコプター等が接触事故を回避するための標識灯となる。つまり、架空送電線を流れる交流電流によりその周囲に誘導電場が発生し、この誘導電場を利用して発光体10、11、12、13、14、100が発光することにより、架空送電線が夜間でも視認可能となる。しかも、前述したように、無機EL粒子20に印加される電場が高いほど、この無機EL粒子20の光量が向上するとされているため、標識灯は、架空送電線の送電電圧が高いほど、その発光輝度が高くなり得る。

【0091】

図7(a)に例示される標識灯は、前述した実施例1〜5の繊維状の発光体10、11、12、13、14を、架空送電線Lに対し所定のピッチで螺旋状に巻回したものである。また、図7(b)に例示される標識灯は、前述した実施例6のテープ状の発光体100を、架空送電線Lに対し所定のピッチで螺旋状に巻回したものである。尚、図7は、架空送電線Lに対する本発明の標識灯の設置例を示す側面図である。

【0092】

夜間、架空送電線Lに送電すれば、標識灯が発光するため、この架空送電線Lは視認可能となる。特に実施例5の発光体14からなる場合、標識灯は、所定の発光輝度を維持する期間がより長いものとなり得る。

【0093】

この標識灯は、架空送電線Lが本来供給する電力に付随する誘導電場を電源とすることができるため、別途電源を必要としない。しかも、発光体10、11、12、13、14、100の構成は、例えば実公平4−53145号公報や実公平5−38391号公報等に開示された発光ダイオード(light-emitting diode:LED)を用いる場合に比べて単純である。

【0094】

また、この標識灯は、架空送電線Lの周囲の何れの方向に対しても所定の光量を維持しつつ発光することになるため、例えば特開平11−168822号公報に開示された夜光塗料又は蓄光塗料を用いる場合に比べて、維持管理が容易である。もし、標識灯を交換する場合でも、繊維状又はテープ状をなしているため、架空送電線Lに対し容易に取り外し及び取り付けができる。

【0095】

以上から、この標識灯によれば、比較的単純な構成をもって、架空送電線Lに対する航空機等の衝突を防止することができる上に、設備コスト及び維持コストを節減できる。また、特に、図7(a)に例示される標識灯は、いわゆる難着雪リングの機能も兼ねることができる。

【0096】

尚、標識灯の構成は、以上に限定されるものではなく、例えば図7(c)及び図7(d)に例示される構成を備えたものであってもよい。

【0097】

図7(c)に例示されるように、例えば実施例6の発光体100において、ポリプロピレンシート60の代わりにシート状の硬化プラスチックがリング状に巻かれたものとし、当該シートの対向する端部どうしを接合又は当該接合の解除が可能な接合部101a、102aに加工した発光体101、102としてもよい。この発光体101、102を架空送電線Lに取り付ける場合、リングの弾性に抗して接合部101a、102aどうしが離間した状態で発光体101、102を架空送電線Lに嵌め込んだ後、この接合部101a、102aを閉じて接合させればよい。同図に例示されるように、この接合部101a、102aは、一旦接合すると、リングの端部どうしが架空送電線Lの軸方向及びこの軸方向と交差する方向の何れについても互いにずれ難いように、例えば相補的な凹凸形状をなしている。発光体101、102を架空送電線Lから取り外す場合、上記と逆の動作を行えばよい。この発光体101、102からなる標識灯は、いわゆる難着雪リングの機能も兼ねる上に、リングの幅を変えることにより発光面積を調節できる。

【0098】

図7(d)に例示されるように、例えば実施例1〜5の発光体10、11、12、13、14において、ポリフッ化ビニリデン(PVDF)の代わりに透明のシリコンゴムとした発光体103としてもよい。図7(a)及び図7(b)の場合よりも短い発光体103を複数個用意して、架空送電線Lに対して所定の間隔をおいて巻回する。発光体103からなる標識灯は、様々な太さの架空送電線に対応可能なものである。また、この標識灯は、いわゆる難着雪リングの機能も兼ねる上に、リングの幅を変えることにより発光面積を調節できる。

【0099】

===その他の実施の形態===

前述した実施の形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく変更、改良されるとともに、本発明にはその等価物も含まれる。

【0100】

前述した実施の形態では、誘導電場を発生する物体を架空送電線Lとしたが、これに限定されるものではない。要するに、周囲に誘導電場を発生すれば如何なる物体でもよい。

【0101】

また、前述した実施の形態では、発光体の形状を繊維状又はテープ状としたが、このような形状に限定されるものではない。要するに、誘導電場を発生する物体の周囲に巻回可能な形状であれば如何なる形状であってもよい。

【図面の簡単な説明】

【0102】

【図1】(a)は、第1の実施の形態の発光体の繊維軸(Z軸)方向に垂直な面(XY面)での断面図であり、(b)は、第2の実施の形態の発光体の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【図2】(a)は、第3の実施の形態の発光体の繊維軸(Z軸)方向に垂直な面(XY面)での断面図であり、(b)は、第4の実施の形態の発光体の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【図3】第5の実施の形態の発光体の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【図4】第6の実施の形態の発光体の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【図5】第1〜5の実施の形態の発光体の製造手順の一例を示すフローチャートである。

【図6】第6の実施の形態の発光体の製造手順の一例を示すフローチャートである。

【図7】架空送電線に対する本発明の標識灯の設置例を示す側面図である。

【符号の説明】

【0103】

10、11、12、13、14、15 発光体

20 無機EL粒子

20a コーティング

30、30a、30b 誘電体繊維

31、32、33、34 誘電体繊維

35 バインダ

40 高誘電体粒子

50 誘電体繊維

60 ポリプロピレンシート

100、101、102、103 発光体

101a、102a 接合部

【技術分野】

【0001】

本発明は、例えば架空送電線等の標識灯として使用される発光体に関する。

【背景技術】

【0002】

一般に、発光体とは、外部からの刺激により、当該発光体を構成する分子、イオン、原子等の電子状態が基底レベルより励起レベルに励起された後、安定レベルに移る際のエネルギーの差分を光として外部に放出するものである。この発光体には、例えば、電気エネルギーの投入を外部刺激としてエレクトロルミネッセンス(electroluminescence:EL)現象を起こすEL材料を有するものや、光エネルギーの投入を外部刺激として光ルミネッセンス現象を起こす蓄光材料を有するもの等がある。

【0003】

一方、高層ビルや高層タワー等には、夜間飛行中の航空機やヘリコプター等が接触事故を回避するための夜間航空標識灯が設けられていることは周知である。同様に、例えば架空送電線の場合も接触事故の虞があるため、これに直接取りつけて光を発する標識灯が提案されている。

【0004】

標識灯の電源として、例えば架空送電線の電圧を降圧することが考えられる。架空送電線は、電気回路により電気エネルギーを光エネルギーに変換する際の一般的な最大許容電圧よりもはるかに高い電圧で付勢されている。例えば、架空送電線は103〜106Vの電圧で付勢される一方、殆どの電気回路は102V程度を上限とする電圧で動作する。このように2つの電圧のレベルに顕著な差があるため、電気回路を有する装置の電源を架空送電線に求める場合には、所定の変圧器が必要となる。しかし、この変圧器といったアクティブパワータップは、架空送電線の電流を遮断してこの変圧器に分流しなければならない上に、地上又は支柱上に設置しなくてはならないために、設備コストが嵩むとされている。

【0005】

或いは、標識灯の電源として例えば太陽電池も考えられるが(例えば、特許文献1参照。)、太陽電池自体がその寿命の割には高価である上に、この太陽電池から得られる起電力を蓄電する蓄電池が別途必要となるため、やはり設備コストが嵩むとされている。

【0006】

そこで、例えば架空送電線に対しては、前述したEL材料や蓄光材料等により構成される発光体の標識灯が開示されている。EL材料の中でも注入型EL材料である発光ダイオード(light-emitting diode:LED)を用いた標識灯では、このLEDは、架空送電線に流れる交流電流からの誘導電流により発光するようになっている(例えば、特許文献2及び特許文献3参照。)。つまり、標識灯は、LEDの他にコイル及び電気回路を備えており、架空送電線を流れる電流によりコイル中で発生した誘導電流が電気回路を通じてLEDに供給されるようになっている。

【0007】

一方、蓄光材料を用いた標識灯としては、架空送電線に直接塗布する夜光塗料又は蓄光材料、或いは、夜光塗料又は蓄光塗料を塗布したロッド等があり、例えばロッドは架空送電線に巻きつけて使用する(例えば、特許文献4参照。)。

【0008】

このように、架空送電線の電流を遮断したり、電源を別途準備したりする必要がなくなるため、設備コストの節減が可能となる。

【特許文献1】特開平6−269118号公報

【特許文献2】実公平4−53145号公報

【特許文献3】実公平5−38391号公報

【特許文献4】特開平11−168822号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、前述したLEDの場合、通常のランプ等に比べて光量の少ないLEDを全ての方向から確実に視認可能とするためには、多数のLEDを高密度に配置する必要がある。よって、標識灯は、設備コストが嵩む上に、嵩高く複雑な装置になるが故に維持コストも嵩む虞がある。

【0010】

一方、前述した蓄光材料の場合、日光が遮断された夜間に所定の光量を維持するのは困難とされている。そこで、この光量の少なさを補うべく夜光塗料又は蓄光塗料を架空送電線やロッド等の外部に露出するように塗布した場合には、風雨による剥離や塗料自身の経年変化等が進行し易くなる。よって、標識灯は、結局これらを補修するための維持コストが嵩むことになる。

【0011】

このように、例えば架空送電線の標識灯として上記発光体を用いる場合、この架空送電線の電流を遮断したり、電源を別途準備したりする必要がない一方、やはり設備コスト又は維持コストが嵩むという問題がある。

【0012】

本発明はかかる課題に鑑みてなされたものであり、その目的とするところは、電源が不要である一方、所定の光量を維持可能な発光体を提供することにある。

【課題を解決するための手段】

【0013】

前記課題を解決するための発明は、複数の発光粒子を形成する無機EL材料と、前記複数の発光粒子を分散支持する誘電体材料と、を有し、誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなる発光体である。

【0014】

この発光体によれば、巻回した場所における誘導電場と、この誘導電場により誘電体材料に発生した分極電荷が当該巻回した場所に更に形成する電場と、を合わせた電場下で、無機EL材料からなる複数の発光粒子が発光する。この発光体は、物体が発生する誘導電場を電気エネルギーの唯一の供給源としているため、電源を別途用意する必要がない。また、一般に、電場が高いほど、この電場下の複数の発光粒子からの光量は多くなるとされている。よって、たとえ物体の誘導電場が一定であっても、例えば分極電荷の形成する電場がより高くなるような誘電体材料を選択すれば、発光体に対する電場がより高まって、この発光体は所定の光量を維持し得る。以上から、この発光体は、電源が不要である一方、所定の光量を維持可能となる。

【0015】

また、前記課題を解決するための発明は、複数の発光粒子を形成する無機EL材料と、前記複数の発光粒子を発光し易くするための複数の誘電粒子を形成する第1誘電体材料と、前記複数の発光粒子と前記複数の誘電粒子とを分散支持する、前記第1誘電体材料の誘電率より小なる誘電率の第2誘電体材料と、を有し、誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなる発光体である。

【0016】

この発光体によれば、巻回した場所における誘導電場と、この誘導電場により第1誘電体材料からなる複数の誘電粒子及び第2誘電体材料の両方に発生した分極電荷が当該巻回した場所に更に形成する電場と、を合わせた電場下で、無機EL材料からなる複数の発光粒子が発光する。そして、この光は主として第2誘電体材料を透過して発光体の外部に放出される。この発光体は、物体が発生する誘導電場を電気エネルギーの唯一の供給源としているため、電源を別途用意する必要がない。また、第2誘電体材料は、第1誘電体材料よりも誘電率が小であるが、第1誘電体材料よりも光の透過性が高くなり得る。一方、第1誘電体材料は、第2誘電体材料よりも誘電率が大であるために、分極電荷の形成する電場がより高くなり得る。そこで、光の透過機能を主として第2誘電体材料にもたせるとともに、巻回した場所における電場の集中機能を主として第1誘電体材料にもたせれば、可視光に対する透明度及び電場の集中度がともに高くなるような第1誘電体材料及び第2誘電体材料を選択できる。従って、この発光体は所定の光量を維持し得る。以上から、この発光体は、電源が不要である一方、所定の光量を維持可能となる。

【0017】

また、前記課題を解決するための発明は、複数の発光粒子を形成する無機EL材料と、前記複数の発光粒子を分散支持する第1誘電体材料と、前記複数の発光粒子を発光し易くするための複数の誘電粒子を形成する、前記第1誘電体材料の誘電率より大なる誘電率の第2誘電体材料と、前記第1誘電体材料の周囲で前記複数の誘電粒子を分散支持する、前記第2誘電体材料の誘電率より小なる誘電率の第3誘電体材料と、を有し、誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなる発光体である。

【0018】

この発光体によれば、巻回した場所における誘導電場と、この誘導電場により、第1誘電体材料、第2誘電体材料からなる複数の誘電粒子、及び第3誘電体材料に発生した分極電荷が当該巻回した場所に更に形成する電場と、を合わせた電場下で、無機EL材料からなる複数の発光粒子が発光する。そして、この光は主として第1誘電体材料及び第3誘電体材料を透過して発光体の外部に放出される。この発光体は、物体が発生する誘導電場を電気エネルギーの唯一の供給源としているため、電源を別途用意する必要がない。また、第1誘電体材料及び第3誘電体材料は、第2誘電体材料よりも誘電率が小であるが、第2誘電体材料よりも光の透過性が高くなり得る。一方、第2誘電体材料は、第1誘電体材料及び第3誘電体材料よりも誘電率が大であるために、分極電荷の形成する電場がより高くなり得る。そこで、光の透過機能を主として第1誘電体材料及び第3誘電体材料にもたせるとともに、巻回した場所における電場の集中機能を主として第2誘電体材料にもたせれば、可視光に対する透明度及び電場の集中度がともに高くなるような第1誘電体材料、第2誘電体材料、及び第3誘電体材料を選択できる。従って、この発光体は所定の光量を維持し得る。以上から、この発光体は、電源が不要である一方、所定の光量を維持可能となる。更に、この発光体の構造は、複数の発光粒子を分散支持する第1誘電体材料が主として第3誘電体材料により被覆されたものとなるため、これらの発光粒子が発光体から欠落することを抑制するとともに、これらの発光粒子を防湿する機能も有する。よって、所定の光量の維持期間がより長くなる。

【0019】

また、かかる発光体において、前記第1誘電体材料と、前記第3誘電体材料とは、同種の材料であることが好ましい。

同種とは、化学構造が全く同一であること、或いは、例えばホモポリマ(homopolymer)と少量の共重合成分を含有しているコポリマ(copolymer)との関係のように基本的に類似であること、を意味する。この発光体によれば、第1誘電体材料から、その周囲にある第3誘電体材料が剥離し難いため、発光粒子が外部に露出し難い。よって、所定の光量の維持期間がより長くなるとともに、発光体の耐久期間もより長くなる。

【0020】

また、前記課題を解決するための発明は、複数の発光粒子を形成する無機EL材料と、前記複数の発光粒子を発光し易くするための複数の誘電粒子を形成する第1誘電体材料と、前記複数の誘電粒子を分散支持する、前記第1誘電体材料の誘電率より小なる誘電率の第2誘電体材料と、前記第2誘電体材料の周囲で前記複数の発光粒子を分散支持する、前記第1誘電体材料の誘電率より小なる誘電率の第3誘電体材料と、を有し、誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなる発光体である。

【0021】

この発光体によれば、巻回した場所における誘導電場と、この誘導電場により、第1誘電体材料からなる複数の誘電粒子、第2誘電体材料、及び第3誘電体材料に発生した分極電荷が当該巻回した場所に更に形成する電場と、を合わせた電場下で、無機EL材料からなる複数の発光粒子が発光する。そして、この光は主として第2誘電体材料及び第3誘電体材料を透過して発光体の外部に放出される。この発光体は、物体が発生する誘導電場を電気エネルギーの唯一の供給源としているため、電源を別途用意する必要がない。また、第2誘電体材料及び第3誘電体材料は、第1誘電体材料よりも誘電率が小であるが、第1誘電体材料よりも光の透過性が高くなり得る。一方、第1誘電体材料は、第2誘電体材料及び第3誘電体材料よりも誘電率が大であるために、分極電荷の形成する電場がより高くなり得る。そこで、光の透過機能を主として第2誘電体材料及び第3誘電体材料にもたせるとともに、巻回した場所における電場の集中機能を主として第1誘電体材料にもたせれば、可視光に対する透明度及び電場の集中度がともに高くなるような第1誘電体材料、第2誘電体材料、及び第3誘電体材料を選択できる。従って、この発光体は所定の光量を維持し得る。以上から、この発光体は、電源が不要である一方、所定の光量を維持可能となる。更に、この発光体の構造は、複数の発光粒子を分散支持する第3誘電体材料が当該発光体の外側に露出したものとなるため、内側にある場合に比べて発光粒子から発光体の表面までの光路がより短くなる。これは光量の向上につながる。

【0022】

また、かかる発光体において、前記第2誘電体材料と、前記第3誘電体材料とは、同種の材料であることが好ましい。

この発光体によれば、第2誘電体材料から、その周囲にある第3誘電体材料が剥離し難いため、発光体の耐久期間がより長くなる。

【0023】

また、かかる発光体において、前記第3誘電体材料の周囲を被覆する、前記第1誘電体材料の誘電率より小なる誘電率の第4誘電体材料を、更に有することが好ましい。

この発光体によれば、第4誘電体材料は、第1誘電体材料よりも誘電率が小であるが、第1誘電体材料よりも高い透過性をもって発光粒子からの光を透過する機能を有し得る。また、第4誘電体材料は、複数の発光粒子を分散支持する第3誘電体材料の周囲を被覆してこれを保護することにより、これらの発光粒子が発光体から欠落することを抑制するとともに、これらの発光粒子を防湿する機能も有する。よって、所定の光量の維持期間がより長くなる。

【0024】

また、かかる発光体において、前記各発光粒子の周囲を被覆する防湿材料を、更に有することが好ましい。

この発光体によれば、発光粒子を形成する無機EL材料が水分に曝され難くなるために、変質し難くなる。よって、所定の光量の維持期間が長くなるとともに、発光体の耐久期間もより長くなる。

【0025】

また、かかる発光体において、前記複数の発光粒子は、複数の波長で発光する前記無機EL材料からなることとしてもよい。

この発光体によれば、例えば赤(R)、緑(G)、青(B)に発光する3種類の無機EL材料を所定の比率で含有する無機EL材料から複数の発光粒子を形成すれば、発光体は任意の発光色で発光し得る。或いは、例えば前記RGBそれぞれに発光する単一の無機EL材料からなる発光粒子を所定の比率で混合し分散させれば、発光体は任意の発光色で発光し得る。また、前記RGBのうちの何れか2つを所定の比率で組み合わせても、多様な発光色を実現できる。

【0026】

また、かかる発光体において、繊維状又はテープ状に加工されることが好ましい。

この発光体によれば、誘導電場を発生する物体の周囲に対し、当該周囲が複数の発光粒子で覆われるように巻回可能である。よって、この発光体に巻回された物体は、所定の光量を維持しつつ発光するように見えることになる。

【0027】

また、かかる発光体において、前記物体は、前記発光体が周囲に螺旋状に巻回される架空送電線であることとしてもよい。

この発光体によれば、架空送電線における例えば交流電流によりその周囲に発生する誘導電場を利用して発光体が発光する。このように、発光体は、架空送電線が本来供給する電力に付随する誘導電場を電源とすることができるため、別途電源を必要としない。この発光体を架空送電線に螺旋状に巻回して例えば標識灯として使用すれば、この標識灯は、電源が不要な上に、架空送電線の周囲の何れの方向に対しても所定の光量を維持しつつ発光することになる。よって、例えば標識灯の設備コスト及び維持コストを節減できる。

【発明の効果】

【0028】

電源が不要である一方、所定の光量を維持可能な発光体を提供できる。

【発明を実施するための最良の形態】

【0029】

===発光体の概要===

本実施の形態の発光体は、無機EL材料と、この無機EL材料を内部に分散支持する誘電体材料とを備え、例えば架空送電線の周囲に巻回可能な形状を呈するものである。以下、本実施の形態の無機EL材料及び誘電体材料の概要を述べる。

【0030】

<<<無機EL材料>>>

本実施の形態の無機EL材料は、いわゆる真性EL材料であり、例えば交流電場等の印加により発光するものである(電場発光)。この電場発光の原理は、以下の通りである。

【0031】

先ず、誘電体材料と無機EL材料との界面、或いは、誘電体材料近傍の無機EL材料における電子が電場により加速され(ホットエレクトロン)、無機EL材料における発光中心の電子を励起する。尚、このメカニズムは、例えば特開2005−116503号公報又は国際出願公開第02/080626号に開示されている通りである。

次に、この発光中心は、励起状態にある電子が基底状態に戻る際のエネルギーの差分を光として放出する。

【0032】

この無機EL材料は、例えば、硫化亜鉛に対し発光中心として銅、塩素が添加された物質(ZnS:Cu,Cl)、硫化亜鉛に対し発光中心として銅、アルミニウムが添加された物質(ZnS:Cu,Al)、硫化亜鉛に対し発光中心として銅、マンガン、塩素が添加された物質(ZnS:Cu,Mn,Cl)等からなる材料である。

【0033】

或いは、本実施の形態の無機EL材料は、例えば、(1)赤色光の発光体として、(Zn,Mg)S:Mn、CaS:Eu、ZnS:Sm,F、Ga2O3:Cr、MgGa2O4:Eu、(2)緑色光の発光体として、(Zn,Mg)S:Mn、ZnS:Tb,F、Ga2O3:Mn、Zn2SiO4:Mn、(3)青色光の発光体として、BaAl2S4:Eu、CaS:Pb、SrS:Ce、SrS:Cu、CaGa2S4:Ce、CaAl2O4:Eu等であってよい。

【0034】

後述する無機EL粒子20は、例えば赤(R)、緑(G)、青(B)に発光する3種類の無機EL材料を所定の比率で含有する無機EL材料からなる粒子であってもよい。或いは、後述する無機EL粒子20は、例えば、赤(R)に発光する無機EL粒子と、緑(G)に発光する無機EL粒子と、青(B)に発光する無機EL粒子とが所定の比率で混合した粒子であってもよい。更に、上記2つの場合について、RGBのうちの何れか2つを所定の比率で組み合わせたものであってもよい。この所定の比率を調整することにより、多様な発光色を実現できる。

【0035】

<<<誘電体材料>>>

本実施の形態の誘電体材料は、例えば有機高分子材料である。この有機高分子材料は、無機EL材料の発光を透過し易い、即ち可視光に対し透明な樹脂が好ましく、例えば、ポリアミド系樹脂、ポリエステル系樹脂、フッ素系樹脂、ポリオレフィン系樹脂等が挙げられる。尚、この有機高分子材料は、水分により変質する虞のある無機EL材料に対する防湿性を有するもの(例えばフッ素系樹脂)が好ましい。また、この有機高分子材料は、より高い電場を印加可能とするべく、誘電率がより高いものであることが好ましい。この有機高分子材料に分散支持された無機EL材料に印加される電場が高いほど、例えば前述したホットエレクトロンのエネルギーが高くなる等の理由により、この無機EL材料の光量が向上するとされている。

【0036】

ポリアミド系樹脂としては、例えば、ナイロン6(登録商標)、ナイロン66(登録商標)、ナイロン12(登録商標)等の脂肪族ポリアミド及びその共重合体、芳香族ジアミン及びジカルボン酸から形成される半芳香族ポリアミド及びその共重合体等が挙げられる。

【0037】

ポリエステル系樹脂としては、例えば、テレフタル酸、イソフタル酸、ナフタリン2,6ジカルボン酸、フタル酸、α,β-(4-カルボキシフェノキシ)エタン、4,4'-ジカルボキシフェニル、5-ナトリウムスルホイソフタル酸等の芳香族ジカルボン酸が挙げられる。また、ポリエステル系樹脂としては、例えば、アジピン酸やセバシン酸等の脂肪族ジカルボン酸又はそのエステル類と、エチレングリコール、ジエチレングリコール、1,4-ブタンジオール、1,6-ヘキサンジオール、ネオペンチルグリコール、シクロヘキサン-1,4-ジメタノール、ポリエチレングリコール、テトラメチレングリコール等のジオール化合物とから重縮合されて得られるポリエステル及びその共重合体が挙げられる。

【0038】

フッ素系樹脂としては、例えば、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン、ポリモノクロロトリフルオロエチレン、ポリヘキサフルオロプロピレン、及びその共重合体等が挙げられる。

【0039】

ポリオレフィン系樹脂としては、例えば、ポリエチレン、ポリプロピレン、ポリ4-メチル-1-ペンテン等が挙げられる。

【0040】

===発光体の構成例===

以下、図面を参照しつつ、本実施の形態の発光体の構成例について説明する。尚、本実施の形態の発光体は、繊維状又はテープ状をなすものとする。

【0041】

<<<第1の実施の形態>>>

図1(a)に例示されるように、第1の実施の形態の発光体10は、例えばポリフッ化ビニリデン(PVDF)からなる例えば線径5mmの誘電体繊維(誘電体材料)30が、例えば銅を添加した硫化亜鉛(ZnS:Cu)からなる中心粒径20μmの無機EL粒子(無機EL材料、発光粒子)20を、重量比20重量%で均一分散支持したものである。

【0042】

尚、図1(a)は、第1の実施の形態の発光体10の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。また、第1の実施の形態の無機EL粒子20の表面には、当該表面の防湿のためにベーマイト(AlO(OH))のコーティング(防湿材料)20aが施されている。これにより、無機EL粒子20が水分に曝され難くなるために、変質し難くなる。よって、発光体10からの所定の光量の維持期間が長くなるとともに、この発光体10の耐久期間もより長くなる。

【0043】

前述した無機EL粒子20の重量比は、20重量%に限定されるものではなく、例えば5重量%〜50重量%であればよい。もし重量比が5重量%より小さい場合、発光体10からの光が所定の光量に達せず、よって、この発光体10を例えば架空送電線の標識灯とした場合の当該標識灯の発光輝度は、航空機等から視認可能なレベルに達し得ない。一方、もし重量比が50重量%より大きい場合、発光体10の繊維強度が低下する虞がある。また、一般に、無機EL材料は高価なため、無機EL粒子20の重量比が大きいほど、発光体10の製造コストが嵩むことになる。そこで、無機EL粒子20の重量比を5重量%〜50重量%とすることにより、例えば、発光輝度及び耐久性が高く、製造コストが低い標識灯を実現できる。

【0044】

前述した無機EL粒子20の中心粒径は、20μmに限定されるものではなく、例えば0.01μm〜数百μmであってもよい。但し、無機EL粒子20の中心粒径が小さいほど、発光体10の光量が少なくなる一方、この中心粒径が大きいほど、発光体10を繊維状に加工することが困難となる傾向にあるため、中心粒径は、0.1μm〜数百μmが好ましい。

【0045】

<<<第2の実施の形態>>>

図1(b)に例示されるように、第2の実施の形態の発光体11は、例えば線径5mmの誘電体繊維31が、例えば銅を添加した硫化亜鉛(ZnS:Cu)からなる中心粒径20μmの無機EL粒子(無機EL材料、発光粒子)20を、重量比20重量%で均一分散支持したものである。この誘電体繊維31は、例えばポリフッ化ビニリデン(PVDF)からなる誘電体繊維(第2誘電体材料)30が、チタン酸バリウム(BaTiO3)からなる例えば中心粒径が1μmの高誘電体粒子(第1誘電体材料、誘電粒子)40を、重量比20重量%で分散支持したものである。

【0046】

尚、図1(b)は、第2の実施の形態の発光体11の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。また、第2の実施の形態の無機EL粒子20の表面には、当該表面の防湿のためにベーマイト(AlO(OH))のコーティング20aが施されている。

【0047】

高誘電体粒子40の誘電率をε1とし、誘電体繊維30の誘電率をε2とすれば、誘電体繊維31の平均の誘電率はε1及びε2の間の値をとり得る(但し、ε1>ε2)。これにより、誘電体繊維30を、たとえ誘電率が相対的に小さくても光の透過性が相対的に高い材料とする一方、高誘電体粒子40を、たとえ光の透過性が相対的に低くても誘電率が相対的に大きい材料とすれば、これらを合わせた誘電体繊維31は、可視光に対する所定の透明度を有するとともに、所定の誘電率を有する材料とすることができる。誘電体繊維31の透明度が高いほど、これが分散支持する無機EL粒子20からの可視光が透過し易くなるため、発光体11の光量が多くなる。一方、誘電体繊維31の誘電率が大きいほど、これが分散支持する無機EL粒子20に対する電場の集中度が高まり、よって、この電場下の無機EL粒子20からの光量は多くなる。

【0048】

前述した無機EL粒子20の重量比は、20重量%に限定されるものではなく、第1の実施の形態の場合と同じ理由から、例えば5重量%〜50重量%であればよい。

【0049】

前述した高誘電体粒子40の重量比は、20重量%に限定されるものではなく、例えば5重量%〜50重量%であればよい。もし重量比が5重量%より小さい場合、無機EL粒子20に対する電場の集中度が高まらないため、発光体11からの光が所定の光量に達しない虞がある。一方、もし重量比が50重量%より大きい場合、発光体11の繊維強度が低下する上に、可視光に対して不透明な高誘電体粒子40の割合が増えることにより、発光体11が全体的に不透明になる虞がある。また、一般に、高誘電体材料は高価なため、高誘電体粒子40の重量比が大きいほど、発光体11の製造コストが嵩むことになる。

【0050】

以上から、無機EL粒子20及び高誘電体粒子40の重量比をそれぞれ5重量%〜50重量%とすることにより、例えば、発光輝度及び耐久性が高く、製造コストが低い標識灯を実現できる。更に、無機EL粒子20及び高誘電体粒子40の合計重量比は、10重量%〜50重量%であることが好ましい。これにより、発光輝度及び耐久性がより高く、製造コストがより低い標識灯を実現できる。

【0051】

前述した無機EL粒子20の中心粒径は、20μmに限定されるものではなく、第1の実施の形態の場合と同じ理由から、例えば0.01μm〜数百μmであってもよい。

【0052】

前述した高誘電体粒子40は、チタン酸バリウム(BaTiO3)に限定されるものではなく、誘電率が相対的に高いものであれば有機系材料及び無機系材料の何れでもよい。有機系材料としては、例えば、シアノエチルセルロースが好ましく、他の無機系材料としては、例えば、SrTiO3、TiO2、Al2O3、Si3N4が好ましい。

【0053】

<<<第3の実施の形態>>>

図2(a)に例示されるように、第3の実施の形態の発光体12は、芯部及び鞘部からなるものである。尚、同図は、第3の実施の形態の発光体12の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【0054】

芯部は、例えばポリフッ化ビニリデン(PVDF)からなる例えば線径3mmの誘電体繊維(第1誘電体材料)30aが、例えば銅を添加した硫化亜鉛(ZnS:Cu)からなる中心粒径20μmの無機EL粒子(無機EL材料、発光粒子)20を、重量比20重量%で均一分散支持したものである。

【0055】

鞘部は、芯部の外周面に対し例えば厚さ1mmの被覆層をなすものであり、例えばポリフッ化ビニリデン(PVDF)からなる誘電体繊維(第3誘電体材料)30bが、チタン酸バリウム(BaTiO3)からなる例えば中心粒径が1μmの高誘電体粒子(第2誘電体材料、誘電粒子)40を、重量比20重量%で分散支持したものである。

【0056】

第3の実施の形態では、芯部及び鞘部を形成する誘電体繊維30a、30bは、同種のポリフッ化ビニリデン(PVDF)である。同種とは、化学構造が全く同一であること、或いは、ホモポリマ(homopolymer)と少量の共重合成分を含有しているコポリマ(copolymer)との関係のように基本的に類似であること、を意味する。同種であることにより、芯部と鞘部との界面での剥離が抑制され、誘電体繊維30aから、その周囲にある誘電体繊維30bが剥離し難いため、無機EL粒子20が発光体12の外部に露出し難い(例えば、特開2001−131829号公報参照。)。よって、所定の光量の維持期間が長くなるとともに、発光体12の耐久期間もより長くなる。但し、同種に限定されるものではなく、芯部及び鞘部を形成する誘電体繊維30a、30bは、異種の有機高分子材料からなるものであってもよい。この場合、例えば、鞘部に対し、芯部よりも透明度の高い誘電体繊維を使用すれば、発光体12からの光量がより多くなる。

【0057】

尚、第3の実施の形態の無機EL粒子20の表面には、当該表面の防湿のためにベーマイト(AlO(OH))のコーティング20aが施されている。

【0058】

高誘電体粒子40の誘電率をε1とし、誘電体繊維30a、30bの誘電率をε2とすれば、誘電体繊維32の平均の誘電率はε1及びε2の間の値をとり得る(但し、ε1>ε2)。これにより、誘電体繊維30a、30bを、たとえ誘電率が相対的に小さくても光の透過性が相対的に高い材料とする一方、高誘電体粒子40を、たとえ光の透過性が相対的に低くても誘電率が相対的に大きい材料とすれば、これらを合わせた誘電体繊維32は、可視光に対する所定の透明度を有するとともに、所定の誘電率を有する材料とすることができる。誘電体繊維32の透明度が高いほど、これが分散支持する無機EL粒子20からの可視光が透過し易くなるため、発光体12の光量が多くなる。一方、誘電体繊維32の誘電率が大きいほど、これが分散支持する無機EL粒子20に対する電場の集中度が高まり、よって、この電場下の無機EL粒子20からの光量は多くなる。

【0059】

第3の実施の形態の発光体12の構造は、無機EL粒子20を分散支持する誘電体繊維30aが主として誘電体繊維30bにより被覆されたものとなるため、無機EL粒子20が発光体12から欠落することを抑制するとともに、無機EL粒子20を防湿する機能も有する。よって、所定の光量の維持期間がより長くなる。

【0060】

前述した無機EL粒子20の重量比は、20重量%に限定されるものではなく、第1、2の実施の形態の場合と同じ理由から、例えば5重量%〜50重量%であればよい。また、前述した高誘電体粒子40の重量比は、20重量%に限定されるものではなく、第2の実施の形態の場合と同じ理由から、例えば5重量%〜50重量%であればよい。これにより、例えば、発光輝度及び耐久性が高く、製造コストが低い標識灯を実現できる。

【0061】

前述した無機EL粒子20の中心粒径は、20μmに限定されるものではなく、第1、2の実施の形態の場合と同じ理由から、例えば0.01μm〜数百μmであってもよい。

【0062】

前述した高誘電体粒子40は、チタン酸バリウム(BaTiO3)に限定されるものではなく、誘電率が相対的に高いものであれば、例えば、シアノエチルセルロース(有機系材料)、SrTiO3、TiO2、Al2O3、Si3N4(以上、無機系材料)等でもよい。

【0063】

<<<第4の実施の形態>>>

図2(b)に例示されるように、第4の実施の形態の発光体13は、芯部及び鞘部からなるものである。尚、同図は、第4の実施の形態の発光体13の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【0064】

芯部は、例えばポリフッ化ビニリデン(PVDF)からなる例えば線径3mmの誘電体繊維(第2誘電体材料)30aが、チタン酸バリウム(BaTiO3)からなる例えば中心粒径が1μmの高誘電体粒子(第1誘電体材料、誘電粒子)40を、重量比20重量%で分散支持したものである。

【0065】

鞘部は、芯部の外周面に対し例えば厚さ1mmの被覆層をなすものであり、例えばポリフッ化ビニリデン(PVDF)からなる誘電体繊維(第3誘電体材料)30bが、例えば銅を添加した硫化亜鉛(ZnS:Cu)からなる中心粒径20μmの無機EL粒子(無機EL材料、発光粒子)20を、重量比20重量%で均一分散支持したものである。

【0066】

第4の実施の形態では、芯部及び鞘部を形成する誘電体繊維30a、30bは、前述した同種のポリフッ化ビニリデン(PVDF)である。同種であることにより、芯部と鞘部との界面での剥離が抑制され、誘電体繊維30aから、その周囲にある誘電体繊維30bが剥離し難いため、発光体12の耐久期間がより長くなる。但し、同種に限定されるものではなく、芯部及び鞘部を形成する誘電体繊維30a、30bは、異種の有機高分子材料からなるものであってもよい。この場合、例えば、鞘部に対し、芯部よりも透明度の高い誘電体繊維を使用すれば、発光体13からの光量がより多くなる。

【0067】

尚、第4の実施の形態の無機EL粒子20の表面には、当該表面の防湿のためにベーマイト(AlO(OH))のコーティング20aが施されている。

【0068】

高誘電体粒子40の誘電率をε1とし、誘電体繊維30a、30bの誘電率をε2とすれば、誘電体繊維33の平均の誘電率はε1及びε2の間の値をとり得る(但し、ε1>ε2)。これにより、誘電体繊維30a、30bを、たとえ誘電率が相対的に小さくても光の透過性が相対的に高い材料とする一方、高誘電体粒子40を、たとえ光の透過性が相対的に低くても誘電率が相対的に大きい材料とすれば、これらを合わせた誘電体繊維33は、可視光に対する所定の透明度を有するとともに、所定の誘電率を有する材料とすることができる。誘電体繊維33の透明度が高いほど、これが分散支持する無機EL粒子20からの可視光が透過し易くなるため、発光体13の光量が多くなる。一方、誘電体繊維33の誘電率が大きいほど、これが分散支持する無機EL粒子20に対する電場の集中度が高まり、よって、この電場下の無機EL粒子20からの光量は多くなる。

【0069】

第4の実施の形態の発光体13の構造は、無機EL粒子20を分散支持する誘電体繊維30bが当該発光体13の外側に露出したものとなるため、内側にある場合に比べて無機EL粒子20から発光体13の表面までの光路がより短くなる。これは光量の向上につながる。

【0070】

前述した無機EL粒子20の重量比は、20重量%に限定されるものではなく、第1〜3の実施の形態の場合と同じ理由から、例えば5重量%〜50重量%であればよい。また、前述した高誘電体粒子40の重量比は、20重量%に限定されるものではなく、第2、3の実施の形態の場合と同じ理由から、例えば5重量%〜50重量%であればよい。これにより、例えば、発光輝度及び耐久性が高く、製造コストが低い標識灯を実現できる。

【0071】

前述した無機EL粒子20の中心粒径は、20μmに限定されるものではなく、第1〜3の実施の形態の場合と同じ理由から、例えば0.01μm〜数百μmであってもよい。

【0072】

前述した高誘電体粒子40は、チタン酸バリウム(BaTiO3)に限定されるものではなく、誘電率が相対的に高いものであれば、例えば、シアノエチルセルロース(有機系材料)、SrTiO3、TiO2、Al2O3、Si3N4(以上、無機系材料)等でもよい。

【0073】

<<<第5の実施の形態>>>

図3に例示されるように、第5の実施の形態の発光体14は、第4の実施の形態の発光体13の外周面に対して更に被覆部を備えたものである。尚、同図は、第5の実施の形態の発光体14の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【0074】

被覆部は、前述した第4の実施の形態の発光体13の外周面に対し厚さ0.25mmの被覆層をなすものであり、ポリフッ化ビニリデン(PVDF)からなる誘電体繊維(第4誘電体材料)50である。この誘電体繊維50は、誘電体繊維30a、30bと同様に高い透過性をもって無機EL粒子20からの光を透過する機能を有し得る。また、この誘電体繊維50は、誘電体繊維34の周囲を被覆してこれを保護することにより、無機EL粒子20が発光体14から欠落することを抑制するとともに、無機EL粒子20を防湿する機能も有する。よって、所定の光量の維持期間がより長くなる。

【0075】

第5の実施の形態では、鞘部を形成する誘電体繊維30bと、被覆部を形成する誘電体繊維50とは同種である。これにより誘電体繊維30b、50の界面での剥離が抑制され、よって、発光体14の耐久期間がより長くなる。尚、同種に限定されるものではなく、誘電体繊維30b、50は、異種の有機高分子材料からなるものであってもよい。つまり、誘電体繊維50は、ポリフッ化ビニリデン(PVDF)に限定されるものではなく、可視光に対して透明であり且つ防湿性の高い樹脂であれば如何なる樹脂であってもよい。また、被覆部の厚さは0.25mmに限定されるものではなく、例えば架空送電線との摩擦によるキズ及び無機EL粒子20や高誘電体粒子40等の欠落を防止でき且つ前述した透明性及び防湿性を満足する厚さであれば如何なる厚さであってもよい。

【0076】

<<<第6の実施の形態>>>

図4に例示されるように、第6の実施の形態の発光体100は、以下述べる発光体15を、例えば厚さ50μm(Y軸方向)及び幅20mm(X軸方向)の2枚のポリプロピレンシート(誘電体材料)60で挟持してテープ状をなすものである。尚、同図は、第6の実施の形態の発光体100の長さ(Z軸)方向に垂直な面(XY面)での断面図である。

【0077】

発光体15は、例えばアクリル系樹脂からなる厚さ40μm(Y軸方向)及び幅10mm(X軸方向)のバインダ(誘電体材料)35が、例えば銅を添加した硫化亜鉛(ZnS:Cu)からなる中心粒径20μmの無機EL粒子(無機EL材料、発光粒子)20を重量比50重量%で均一分散支持したものである。

【0078】

前述した発光体15に対する無機EL粒子20の重量比は、50重量%に限定されるものではなく、例えば5重量%〜80重量%であればよい。もし重量比が5重量%より小さい場合、発光体15からの光が所定の光量に達せず、よって、この発光体100を例えば架空送電線の標識灯とした場合の当該標識灯の発光輝度は、航空機等から視認可能なレベルに達し得ない。一方、もし重量比が80重量%より大きい場合、無機EL粒子20をバインダ35中に均一に分散し難く、さらに粘度が高くなりすぎ塗布性が低下する。また、発光体15の強度が低下する虞がある。また、一般に、無機EL材料は高価なため、無機EL粒子20の重量比が大きいほど、発光体100の製造コストが嵩むことになる。そこで、無機EL粒子20の重量比を5重量%〜80重量%とすることにより、例えば、発光輝度及び耐久性が高く、製造コストが低い標識灯を実現できる。

【0079】

前述したポリプロピレンシート60の厚さは、50μmに限定されるものではなく、例えば20μmm〜500μmであればよい。もし20μmより薄い場合、ポリプロピレンシート60が損傷し易くなる一方、500μmより厚い場合、発光体100が柔軟性を失って加工することが困難となる傾向にある。

【0080】

===製造手順===

前述した実施の形態の発光体10、11、12、13、14、100を実際に製造した。以下、図5及び図6を参照しつつ、その製造手順について説明する。尚、図5は、実施例1〜5の発光体10、11、12、13、14の製造手順の一例を示すフローチャートである。図6は、実施例6の発光体100の製造手順の一例を示すフローチャートである。

【0081】

<<<実施例1の製造手順>>>

図5に例示されるように、先ず、誘電体繊維30(図1(a))の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した無機EL粒子20(図1(a))とを、80:20の重量比でドライブレンドにて混合した。ポリフッ化ビニリデン(PVDF)の粒子、及び、無機EL粒子20は市販されているものを使用した。尚、無機EL粒子20の表面には、ベーマタイト(AlO(OH))のコーティング20a(図1(a))が周知の方法により予め施されている(S100)。

次に、ステップS100で得られた混合体に対し、周知のエクストルーダ型紡糸装置により、溶融紡糸を実施した(S101)。

次に、ステップS101で得られた繊維状素材を35℃の水浴中で冷却した(S102)。

次に、ステップS102で得られた繊維状素材をグリセリン浴中で延伸し、第1の実施の形態の発光体10を得た(S103)。

次に、ステップS103で得られた発光体10を周知の巻き取り手段により巻き取った(S104)。

【0082】

<<<実施例2の製造手順>>>

第2の実施の形態の発光体11の場合、前述したステップS100において、誘電体繊維30(図1(b))の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した高誘電体粒子40(図1(b))と、前述した無機EL粒子20(図1(b))とを、60:20:20の重量比でドライブレンドにて混合した。高誘電体粒子40も市販されているものを使用した。この後の手順は、実施例1の製造手順と同様である。

【0083】

<<<実施例3の製造手順>>>

第3の実施の形態の発光体12の場合、前述したステップS100において、誘電体繊維30a(図2(a))の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した無機EL粒子20(図2(a))とを、30:20の重量比でドライブレンドにて混合して芯部用の混合体とした。また、同ステップS100において、誘電体繊維30b(図2(a))の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した高誘電体粒子40(図2(a))とを、30:20の重量比でドライブレンドにて混合して鞘部用の混合体とした。

【0084】

第3の実施の形態の発光体12の場合、前述したステップS101において、ステップS100で得られた2つの混合体に対し、前述したエクストルーダ型紡糸装置に対し周知の複合紡糸口金を用いて、溶融紡糸を実施した。この後の手順は、実施例1の製造手順と同様である。

【0085】

<<<実施例4の製造手順>>>

第4の実施の形態の発光体13の場合、前述したステップS100において、誘電体繊維30a(図2(b))の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した高誘電体粒子40(図2(b))とを、30:20の重量比でドライブレンドにて混合して芯部用の混合体とした。また、同ステップS100において、誘電体繊維30b(図2(b))の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した無機EL粒子20(図2(b))とを、30:20の重量比でドライブレンドにて混合して鞘部用の混合体とした。

【0086】

第4の実施の形態の発光体13の場合、前述したステップS101において、ステップS100で得られた2つの混合体に対し、前述したエクストルーダ型紡糸装置に対し周知の複合紡糸口金を用いて、溶融紡糸を実施した。この後の手順は、実施例1の製造手順と同様である。

【0087】

<<<実施例5の製造手順>>>

第5の実施の形態の発光体14の場合、前述したステップS100において、誘電体繊維30a(図3)の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した高誘電体粒子40(図3)とを、17:17の重量比でドライブレンドにて混合して芯部用の混合体とした。また、同ステップS100において、誘電体繊維30b(図3)の素材であるポリフッ化ビニリデン(PVDF)の粒子と、前述した無機EL粒子20(図3)とを、22:22の重量比でドライブレンドにて混合して鞘部用の混合体とした。更に、同ステップS100において、誘電体繊維50(図3)の素材であるポリフッ化ビニリデン(PVDF)の粒子を被覆部用とした。

【0088】

第5の実施の形態の発光体14の場合、前述したステップS101において、ステップS100で得られたものに対し、前述したエクストルーダ型紡糸装置に対し周知の複合紡糸口金を用いて、溶融紡糸を実施した。この後の手順は、実施例1の製造手順と同様である。

【0089】

<<<実施例6の製造手順>>>

図6に例示されるように、先ず、有機溶媒(例えばアセトン)に対して、バインダ35(図4)の素材であるアクリル系樹脂の粒子を、80:20の重量比で混合し周知のペイントシェーカで完全に溶解させた。アクリル系樹脂の粒子及び有機溶媒は市販されているものを使用した(S200)。

次に、ステップS200で得られた溶液に対し、前述した無機EL粒子20(図4)を、50:50の重量比で混合し、周知の攪拌手段により均一になるまで攪拌し分散液を得た。無機EL粒子20は市販されているものを使用した(S201)。

次に、ステップS201で得られた分散液を、周知のバーコートにより、一方のポリプロピレンシート60(図4)に塗布した(S202)。

次に、ステップS202で塗布した分散液を室温で乾燥させ、発光体15を得た(S203)。

次に、ステップS203で乾燥した発光体15の露出面に対し、他方のポリプロピレンシート60(図4)を被覆し、2つのポリプロピレンシート60どうしを貼り合せ、第6の実施の形態の発光体100を得た(S204)。

【0090】

===標識灯===

前述した発光体10、11、12、13、14、100が架空送電線(物体)に用いられる場合を考える。この場合、発光体10、11、12、13、14、100は、架空送電線に対し夜間飛行中の航空機やヘリコプター等が接触事故を回避するための標識灯となる。つまり、架空送電線を流れる交流電流によりその周囲に誘導電場が発生し、この誘導電場を利用して発光体10、11、12、13、14、100が発光することにより、架空送電線が夜間でも視認可能となる。しかも、前述したように、無機EL粒子20に印加される電場が高いほど、この無機EL粒子20の光量が向上するとされているため、標識灯は、架空送電線の送電電圧が高いほど、その発光輝度が高くなり得る。

【0091】

図7(a)に例示される標識灯は、前述した実施例1〜5の繊維状の発光体10、11、12、13、14を、架空送電線Lに対し所定のピッチで螺旋状に巻回したものである。また、図7(b)に例示される標識灯は、前述した実施例6のテープ状の発光体100を、架空送電線Lに対し所定のピッチで螺旋状に巻回したものである。尚、図7は、架空送電線Lに対する本発明の標識灯の設置例を示す側面図である。

【0092】

夜間、架空送電線Lに送電すれば、標識灯が発光するため、この架空送電線Lは視認可能となる。特に実施例5の発光体14からなる場合、標識灯は、所定の発光輝度を維持する期間がより長いものとなり得る。

【0093】

この標識灯は、架空送電線Lが本来供給する電力に付随する誘導電場を電源とすることができるため、別途電源を必要としない。しかも、発光体10、11、12、13、14、100の構成は、例えば実公平4−53145号公報や実公平5−38391号公報等に開示された発光ダイオード(light-emitting diode:LED)を用いる場合に比べて単純である。

【0094】

また、この標識灯は、架空送電線Lの周囲の何れの方向に対しても所定の光量を維持しつつ発光することになるため、例えば特開平11−168822号公報に開示された夜光塗料又は蓄光塗料を用いる場合に比べて、維持管理が容易である。もし、標識灯を交換する場合でも、繊維状又はテープ状をなしているため、架空送電線Lに対し容易に取り外し及び取り付けができる。

【0095】

以上から、この標識灯によれば、比較的単純な構成をもって、架空送電線Lに対する航空機等の衝突を防止することができる上に、設備コスト及び維持コストを節減できる。また、特に、図7(a)に例示される標識灯は、いわゆる難着雪リングの機能も兼ねることができる。

【0096】

尚、標識灯の構成は、以上に限定されるものではなく、例えば図7(c)及び図7(d)に例示される構成を備えたものであってもよい。

【0097】

図7(c)に例示されるように、例えば実施例6の発光体100において、ポリプロピレンシート60の代わりにシート状の硬化プラスチックがリング状に巻かれたものとし、当該シートの対向する端部どうしを接合又は当該接合の解除が可能な接合部101a、102aに加工した発光体101、102としてもよい。この発光体101、102を架空送電線Lに取り付ける場合、リングの弾性に抗して接合部101a、102aどうしが離間した状態で発光体101、102を架空送電線Lに嵌め込んだ後、この接合部101a、102aを閉じて接合させればよい。同図に例示されるように、この接合部101a、102aは、一旦接合すると、リングの端部どうしが架空送電線Lの軸方向及びこの軸方向と交差する方向の何れについても互いにずれ難いように、例えば相補的な凹凸形状をなしている。発光体101、102を架空送電線Lから取り外す場合、上記と逆の動作を行えばよい。この発光体101、102からなる標識灯は、いわゆる難着雪リングの機能も兼ねる上に、リングの幅を変えることにより発光面積を調節できる。

【0098】

図7(d)に例示されるように、例えば実施例1〜5の発光体10、11、12、13、14において、ポリフッ化ビニリデン(PVDF)の代わりに透明のシリコンゴムとした発光体103としてもよい。図7(a)及び図7(b)の場合よりも短い発光体103を複数個用意して、架空送電線Lに対して所定の間隔をおいて巻回する。発光体103からなる標識灯は、様々な太さの架空送電線に対応可能なものである。また、この標識灯は、いわゆる難着雪リングの機能も兼ねる上に、リングの幅を変えることにより発光面積を調節できる。

【0099】

===その他の実施の形態===

前述した実施の形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく変更、改良されるとともに、本発明にはその等価物も含まれる。

【0100】

前述した実施の形態では、誘導電場を発生する物体を架空送電線Lとしたが、これに限定されるものではない。要するに、周囲に誘導電場を発生すれば如何なる物体でもよい。

【0101】

また、前述した実施の形態では、発光体の形状を繊維状又はテープ状としたが、このような形状に限定されるものではない。要するに、誘導電場を発生する物体の周囲に巻回可能な形状であれば如何なる形状であってもよい。

【図面の簡単な説明】

【0102】

【図1】(a)は、第1の実施の形態の発光体の繊維軸(Z軸)方向に垂直な面(XY面)での断面図であり、(b)は、第2の実施の形態の発光体の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【図2】(a)は、第3の実施の形態の発光体の繊維軸(Z軸)方向に垂直な面(XY面)での断面図であり、(b)は、第4の実施の形態の発光体の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【図3】第5の実施の形態の発光体の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【図4】第6の実施の形態の発光体の繊維軸(Z軸)方向に垂直な面(XY面)での断面図である。

【図5】第1〜5の実施の形態の発光体の製造手順の一例を示すフローチャートである。

【図6】第6の実施の形態の発光体の製造手順の一例を示すフローチャートである。

【図7】架空送電線に対する本発明の標識灯の設置例を示す側面図である。

【符号の説明】

【0103】

10、11、12、13、14、15 発光体

20 無機EL粒子

20a コーティング

30、30a、30b 誘電体繊維

31、32、33、34 誘電体繊維

35 バインダ

40 高誘電体粒子

50 誘電体繊維

60 ポリプロピレンシート

100、101、102、103 発光体

101a、102a 接合部

【特許請求の範囲】

【請求項1】

複数の発光粒子を形成する無機EL材料と、

前記複数の発光粒子を分散支持する誘電体材料と、を有し、

誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなることを特徴とする発光体。

【請求項2】

複数の発光粒子を形成する無機EL材料と、

前記複数の発光粒子を発光し易くするための複数の誘電粒子を形成する第1誘電体材料と、

前記複数の発光粒子と前記複数の誘電粒子とを分散支持する、前記第1誘電体材料の誘電率より小なる誘電率の第2誘電体材料と、を有し、

誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなることを特徴とする発光体。

【請求項3】

複数の発光粒子を形成する無機EL材料と、

前記複数の発光粒子を分散支持する第1誘電体材料と、

前記複数の発光粒子を発光し易くするための複数の誘電粒子を形成する、前記第1誘電体材料の誘電率より大なる誘電率の第2誘電体材料と、

前記第1誘電体材料の周囲で前記複数の誘電粒子を分散支持する、前記第2誘電体材料の誘電率より小なる誘電率の第3誘電体材料と、を有し、

誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなることを特徴とする発光体。

【請求項4】

前記第1誘電体材料と、前記第3誘電体材料とは、同種の材料であることを特徴とする請求項3に記載の発光体。

【請求項5】

複数の発光粒子を形成する無機EL材料と、

前記複数の発光粒子を発光し易くするための複数の誘電粒子を形成する第1誘電体材料と、

前記複数の誘電粒子を分散支持する、前記第1誘電体材料の誘電率より小なる誘電率の第2誘電体材料と、

前記第2誘電体材料の周囲で前記複数の発光粒子を分散支持する、前記第1誘電体材料の誘電率より小なる誘電率の第3誘電体材料と、を有し、

誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなることを特徴とする発光体。

【請求項6】

前記第2誘電体材料と、前記第3誘電体材料とは、同種の材料であることを特徴とする請求項5に記載の発光体。

【請求項7】

前記第3誘電体材料の周囲を被覆する、前記第1誘電体材料の誘電率より小なる誘電率の第4誘電体材料を、更に有することを特徴とする請求項5又は6に記載の発光体。

【請求項8】

前記各発光粒子の周囲を被覆する防湿材料を、更に有することを特徴とする請求項1乃至7の何れかに記載の発光体。

【請求項9】

前記複数の発光粒子は、複数の波長で発光する前記無機EL材料からなることを特徴とする請求項1乃至8の何れかに記載の発光体。

【請求項10】

繊維状又はテープ状に加工されることを特徴とする請求項1乃至9の何れかに記載の発光体。

【請求項11】

前記物体は、前記発光体が周囲に螺旋状に巻回される架空送電線であることを特徴とする請求項1乃至10の何れかに記載の発光体。

【請求項1】

複数の発光粒子を形成する無機EL材料と、

前記複数の発光粒子を分散支持する誘電体材料と、を有し、

誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなることを特徴とする発光体。

【請求項2】

複数の発光粒子を形成する無機EL材料と、

前記複数の発光粒子を発光し易くするための複数の誘電粒子を形成する第1誘電体材料と、

前記複数の発光粒子と前記複数の誘電粒子とを分散支持する、前記第1誘電体材料の誘電率より小なる誘電率の第2誘電体材料と、を有し、

誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなることを特徴とする発光体。

【請求項3】

複数の発光粒子を形成する無機EL材料と、

前記複数の発光粒子を分散支持する第1誘電体材料と、

前記複数の発光粒子を発光し易くするための複数の誘電粒子を形成する、前記第1誘電体材料の誘電率より大なる誘電率の第2誘電体材料と、

前記第1誘電体材料の周囲で前記複数の誘電粒子を分散支持する、前記第2誘電体材料の誘電率より小なる誘電率の第3誘電体材料と、を有し、

誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなることを特徴とする発光体。

【請求項4】

前記第1誘電体材料と、前記第3誘電体材料とは、同種の材料であることを特徴とする請求項3に記載の発光体。

【請求項5】

複数の発光粒子を形成する無機EL材料と、

前記複数の発光粒子を発光し易くするための複数の誘電粒子を形成する第1誘電体材料と、

前記複数の誘電粒子を分散支持する、前記第1誘電体材料の誘電率より小なる誘電率の第2誘電体材料と、

前記第2誘電体材料の周囲で前記複数の発光粒子を分散支持する、前記第1誘電体材料の誘電率より小なる誘電率の第3誘電体材料と、を有し、

誘導電場下で発光するべく、前記誘導電場を発生する物体の周囲に巻回可能な形状を呈してなることを特徴とする発光体。

【請求項6】

前記第2誘電体材料と、前記第3誘電体材料とは、同種の材料であることを特徴とする請求項5に記載の発光体。

【請求項7】

前記第3誘電体材料の周囲を被覆する、前記第1誘電体材料の誘電率より小なる誘電率の第4誘電体材料を、更に有することを特徴とする請求項5又は6に記載の発光体。

【請求項8】

前記各発光粒子の周囲を被覆する防湿材料を、更に有することを特徴とする請求項1乃至7の何れかに記載の発光体。

【請求項9】

前記複数の発光粒子は、複数の波長で発光する前記無機EL材料からなることを特徴とする請求項1乃至8の何れかに記載の発光体。

【請求項10】

繊維状又はテープ状に加工されることを特徴とする請求項1乃至9の何れかに記載の発光体。

【請求項11】

前記物体は、前記発光体が周囲に螺旋状に巻回される架空送電線であることを特徴とする請求項1乃至10の何れかに記載の発光体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−103308(P2007−103308A)

【公開日】平成19年4月19日(2007.4.19)

【国際特許分類】

【出願番号】特願2005−295535(P2005−295535)

【出願日】平成17年10月7日(2005.10.7)

【出願人】(000211307)中国電力株式会社 (6,505)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

【公開日】平成19年4月19日(2007.4.19)

【国際特許分類】

【出願日】平成17年10月7日(2005.10.7)

【出願人】(000211307)中国電力株式会社 (6,505)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

[ Back to top ]