発光分光分析装置、試料保持ステージおよび発光分光分析方法

【課題】直径15mm以下の小さなサイズの金属試料についてもスパーク放電発光分光分析法で精度のよい分析ができ、しかも、試料について実質的に非破壊の分析を迅速に行うことができる発光分光分析装置を提供すること。

【解決手段】本発明の発光分光分析装置1は、開口13を有する試料支持台10と、その表面10a側に載置した金属試料3の開口13からの露出部分3dの下方位置に設けた電極4とを有する。金属試料3と電極4との間で、多数回のスパーク放電を不活性ガス雰囲気中で発生させ、スパーク放電ごとの発光を分光して金属試料中の元素を定量する。スパーク放電の際に、試料支持台の裏面の前記開口に隣接する部分14に放電するのを防止する電気絶縁材料からなるリング部材11を配置し、試料支持台の表面上に位置する表面開口の開口径が15mm以下であることを特徴とする。

【解決手段】本発明の発光分光分析装置1は、開口13を有する試料支持台10と、その表面10a側に載置した金属試料3の開口13からの露出部分3dの下方位置に設けた電極4とを有する。金属試料3と電極4との間で、多数回のスパーク放電を不活性ガス雰囲気中で発生させ、スパーク放電ごとの発光を分光して金属試料中の元素を定量する。スパーク放電の際に、試料支持台の裏面の前記開口に隣接する部分14に放電するのを防止する電気絶縁材料からなるリング部材11を配置し、試料支持台の表面上に位置する表面開口の開口径が15mm以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スパーク放電を利用した発光分光分析装置、該装置に用いられる試料保持ステージおよび発光分光分析方法に関する。本発明は特に、従来は分析することができなかった小さな試料をも分析することが可能な発光分光分析装置および方法に関する。

【背景技術】

【0002】

金属試料の元素分析方法の1つにスパーク放電発光分光分析法がある。これは、金属試料とこれに対向した電極との間で、多数回のスパーク放電を不活性ガス雰囲気中で発生させ、スパーク放電ごとの発光を分光して、金属試料中の元素を定量する方法である。

【0003】

金属試料を支持する試料支持台(発光スタンド)の一般的な構成を図11に示す。開口部13を持つ試料支持台10の表面10a側に、平面部3aを有する金属試料3を載置する。ここで、開口13は、試料保持台10の開口端縁13aに囲まれる空間である。試料支持台10の裏面10b側には、開口13から露出する金属試料の平面部3aの露出部分の下方位置に、該露出部分と対向して電極4を配置する。金属試料3は直流電源装置12の陰極側に接続され、電極4は陽極側に接続されている。開口13の開口径R2は15mmより大きくなる。直流電源装置12を作動させると、金属試料3の露出部分と電極4との間にスパーク放電が発生する。このような従来のスパーク放電発光分光分析装置は、例えば特許文献1に記載されている。

【0004】

また、特許文献2には、試料支持台の表面の開口に隣接する部分付近に、電気絶縁性の弾性部材を設けることで、金属試料の平面部の研磨が不十分でも、試料支持台の開口部を十分に密閉することができ、放電室の気密性が損なわれないようにする技術が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−177922号公報

【特許文献2】特開2000−292355号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1および2に記載のような従来の発光分光分析装置では、開口の開口径R2(図11参照)を15mmより大きくせざるを得ないという制約があった。それは、開口径R2を15mm以下とすると、試料支持台10は通常、金属材料で構成されているため、通常のスパーク放電条件では試料支持台10の裏面の開口13に隣接する部分14に放電されてしまう可能性があり、このように試料支持台10自体に放電されてしまうと、分析精度が悪くなると共に、発光分光分析装置自体を破壊するおそれも生じるためである。

【0007】

また、15mm以下のサイズの金属試料については、試料支持台の開口を金属試料で完全に塞ぐことができず、放電室から不活性ガス(アルゴンガス)が漏れ、スパーク放電が異常放電となるので、有効な分析を行うことができない。そのため、従来の発光分光分析装置では分析面となる平面部3aが直径15mmより大きい金属試料しか分析することができないという問題があった。

【0008】

このため、直径15mm以下の小さい金属試料を分析する場合、これまではスパーク放電発光分光分析法以外の手法を採らざるを得なかった。例えば、金属試料中の炭素原子の定量を行う従来の分析法としては、例えば燃焼−赤外線吸収法が一般的である(JIS G1211)。しかし、当該分析法は、金属試料の表面を切削し、切り粉を測定する分析法であって、金属試料の一部を用いるため、非破壊分析法ではない。また、金属試料中の窒素原子の定量を行う従来の分析法としては、例えば融解熱伝導度法が一般的である。しかしこれも、金属試料を溶液化して分析試料を調整しなければならない分析法であって、金属試料の一部を用いるため、非破壊分析法ではない。その他にも、スパーク放電発光分光分析法を適用できない場合に、ICP発光分析法(JIS G1258)などの湿式化学分析法で金属試料中の元素を定量することも可能であるが、これも金属試料を酸によって溶液化しなければならず、試料採取から分析完了まで数時間を要し、また熟練した技術も必要である。また、これらの測定方法は、試料表面が研削または切削処理され除去されるため、浸炭焼入れ処理等を行った金属材料の表面処理層の分析へは適用できなかった。

【0009】

一方、スパーク放電発光分光分析法は、スパーク放電によって分析の表面を気化させ、その時放たれた光を分光器で分光し、その波長から組成を、その強度から含有量を分析するものであり、厳密には測定後のスパーク放電痕が残るものの、金属試料の一部を分析に用いるものではなく、実質的には非破壊分析法といえる。しかしながら、従来のスパーク放電発光分光分析法は、分析精度の観点から、15mmよりも大きなサイズの金属試料を分析対象物としており、15mm以下のサイズの金属試料の分析には、分析精度が劣るため用いることができない。

【0010】

そこで本発明は、上記課題に鑑み、直径15mm以下の小さなサイズの金属試料についてもスパーク放電発光分光分析法で精度のよい分析ができ、しかも、試料について実質的に非破壊の分析を迅速に行うことができる発光分光分析装置、該装置に用いられる試料保持ステージおよび発光分光分析方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、鋭意検討の結果、試料支持台の裏面の開口に隣接する部分にスパーク放電がされないような構成であれば、放電条件を厳密に制御することなく、試料に照射される放電領域を簡便に小径化することができるという着想を得、本発明を完成するに至った。

【0012】

すなわち、上記課題に鑑み、本発明の要旨構成は以下の通りである。

(1)開口を有し、平面部をもつ金属試料の前記平面部が表面側に位置するように前記金属試料を載置するための試料支持台と、

該試料支持台の裏面側に、前記開口から露出する前記金属試料の平面部の露出部分の下方位置に、該露出部分と所定の間隔をおいて対向して配置される電極とを有し、

前記金属試料と前記電極との間で、多数回のスパーク放電を不活性ガス雰囲気中で発生させ、スパーク放電ごとの発光を分光して前記金属試料中の元素を定量するための発光分光分析装置であって、

スパーク放電の際に、前記試料支持台の裏面の前記開口に隣接する部分に放電するのを防止する電気絶縁材料からなるリング部材をさらに有し、

該リング部材は、開口の中心線が前記試料支持台の開口の中心線と一致するように配置され、

前記試料支持台の表面上に位置する表面開口の開口径が15mm以下であることを特徴とする発光分光分析装置。

【0013】

(2)前記リング部材は、前記試料支持台の裏面側から見て、前記リング部材の少なくとも内径側部分が露出するように配設される上記(1)に記載の発光分光分析装置。

【0014】

(3)前記試料支持台の開口が、前記リング部材を固定載置するために設けた段差凹部に設けられた開口であり、

該開口の開口径が、前記リング部材の開口径よりも大きい上記(1)に記載の発光分光分析装置。

【0015】

(4)金属試料と電極との間で、多数回のスパーク放電を不活性ガスの雰囲気中で発生させ、スパーク放電ごとの発光を分光して前記金属試料中の元素を定量する発光分光分析装置に用いられる、試料保持ステージであって、

電気絶縁材料からなる開口径15mm以下のリング部材と、

該リング部材を固定載置するための段差凹部を有する試料支持台と、を有し、

該段差凹部には、前記リング部材の開口径よりも大きな開口径を有する開口が設けられていることを特徴とする試料保持ステージ。

【0016】

(5)開口を有する試料支持台の表面側に、平面部をもつ金属試料を前記平面部が前記試料支持台の表面側に位置するように載置し、

前記試料支持台の裏面側に、前記開口から露出する前記金属試料の平面部の露出部分の下方位置に、該露出部分と所定の間隔をおいて対向する電極を配置し、

前記金属試料と前記電極との間で、多数回のスパーク放電を不活性ガス雰囲気中で発生させ、スパーク放電ごとの発光を分光して前記金属試料中の元素を定量する発光分光分析方法であって、

スパーク放電の際に、前記試料支持台の裏面の前記開口に隣接する部分に放電するのを防止する電気絶縁材料からなるリング部材を、開口の中心線が前記試料支持台の開口の中心線と一致するように配置し、

前記試料支持台の表面上に位置する表面開口の開口径が15mm以下であることを特徴とする発光分光分析方法。

【0017】

(6)前記金属試料が、表面に浸炭処理または窒化処理を施した鋼であり、

前記金属試料中の定量分析元素が、炭素または窒素である上記(5)に記載の発光分光分析方法。

【0018】

(7)前記金属試料の表面から20μm以内の深さ方向に元素分析可能なようにスパーク放電の放電時間を設定する上記(6)に記載の発光分光分析方法。

【発明の効果】

【0019】

本発明によれば、スパーク放電の際に、試料支持台の裏面の前記開口に隣接する部分に放電するのを防止する電気絶縁材料からなるリング部材を、該リング部材の開口の中心線が前記試料支持台の開口の中心線と一致するように配置したので、従来の発光分光分析装置では測定不可能だった直径15mm以下の小さなサイズの金属試料についてもスパーク放電発光分光分析法で精度のよい分析ができ、しかも、試料について実質的に非破壊の分析を迅速に行うことができるようになった。

【図面の簡単な説明】

【0020】

【図1】本発明に従う発光分光分析装置の全体構成の一例を示す概略図である。

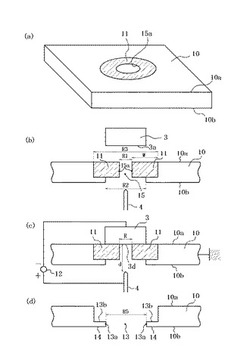

【図2】本発明に従う発光分光分析装置に用いる試料保持ステージを示す図であり、(a)は該ステージを表面斜め上方から眺めたときの斜視図、(b)は開口部の直径を含む断面図で金属試料3を設置する前の状態を示し、(c)は(b)と同様の断面図であり金属試料3を設置した状態を示し、(d)は(b)の試料保持ステージから試料支持台10のみを抜き出した断面図である。

【図3】図2に示した試料保持ステージを裏面側から観察した図である。

【図4】本発明に従う別の試料保持ステージの、開口部の直径を含む断面図である。

【図5】本発明に従うさらに別の試料保持ステージの、開口部の直径を含む断面図である。

【図6】スパーク放電条件について、放電ピーク電流と放電痕径との関係を示した図である。

【図7】スパーク放電条件について、放電周波数と放電痕径との関係を示した図である。

【図8】スパーク放電条件について、放電時間と分析深さとの関係を示した図である。

【図9】実施例2における分析深さと炭素量との関係を示した図である。

【図10】実施例2における放電時間と炭素量との関係を示した図である。

【図11】従来の発光分光分析装置の試料保持ステージの、開口部の直径を含む断面図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しつつ本発明をより詳細に説明する。なお、同一の構成要素には原則として同一の参照番号を付して、説明を省略する。

【0022】

図1に示すように、スパーク放電を利用した本発明の発光分光分析装置1は、発光部、分光部、測光装置8、データ処理装置9で構成される。発光部は、放電装置2、金属試料3および電極4からなり、Arガスなどの不活性ガス雰囲気中で放電装置2からの信号に応じて金属試料3と電極4との間で多数回のスパーク放電を発生させる部分である。分光部は、スリット5、回折格子6および検出器7からなり、発光部で発生したスパーク放電ごとの発光を分光する部分である。分光部の検出器7によって検出されたスペクトル線を測光装置8で処理する。測光装置8から入力されるスペクトル線強度に基づいて、データ処理装置9で金属試料3中の元素の含有量を求める。金属試料3が測定対象物であり、電極でもある。

【0023】

(実施形態1)

図2を用いて、本発明の発光分光分析装置1の主な特徴的構成を含む発光部の試料保持ステージについて、詳細に説明する。この試料保持ステージは、電気絶縁材料からなる開口径R1が15mm以下のリング部材11と、このリング部材11を固定載置するための段差凹部13b(図2(d)参照)とを有する。段差凹部13bには、リング部材11の開口径R1よりも大きな開口径R2(図2(b)参照)を有する開口13が設けられている。

【0024】

ここで、試料支持台10の開口13とは、図2の場合ではリング部材を固定載置するための段差凹部13bに設けられた開口を意味し、開口端縁13aに囲まれた空間となる。また、図2(b)に示すように、リング部材11の開口15は、リング部材の内径端面15aに囲まれた空間となる。リング部材11は、開口15の中心線が試料支持台の開口13の中心線と一致するように配置される。また、リング部材の開口15が試料支持台の開口13と連続して、放電空間を形成しうる。

【0025】

このように、金属材料からなる試料支持台10は、開口13を有し、平面部3aを持つ金属試料3を、その平面部3aが表面10a側に位置するように載置することができる。試料支持台の裏面10b側には、開口13から露出する金属試料3の平面部3aの露出部分3d(図2(c)参照。以後「放電領域」という。)の下方位置に、該放電領域と所定の間隔dをおいて対向して、タングステン等の導電材料からなる電極4を配置する。金属試料3は直流電源装置12の陰極側に接続され、電極4は陽極側に接続されている。なお、試料支持台10はアース接続されている。

【0026】

ここで、段差凹部13bに設けられた、試料支持台の開口13の開口径R2は、リング部材11の開口径R1より大きくなっていることから、試料支持台の裏面10b側における電極4の近傍部分では、電気絶縁材料が露出していることになる。図3は、図2に示した試料保持ステージを裏面側から観察した図であり、リング部材11が裏面10b側から見て、その内径側部分が露出するように配置されていることがわかる。このため、リング部材11の開口径R1を15mm以下と従来よりも小さくしても、スパーク放電の際に、試料支持台の裏面10bのうち開口13に隣接する部分14に放電することを防止することができる。つまり、リング部材11の開口径R1が15mm以下であっても、電気絶縁材料にはスパーク放電されることがないため、実際にスパーク放電がされるのは、金属試料3の露出部分3dに制限される。なお図3における破線で示した円の径R3は、図2(b)にも示したように、リング部材11の外径である。

【0027】

その結果、試料支持台の表面10a上に位置する表面開口の開口径R(図2(c)参照)は、本実施形態においては、リング部材11の開口の開口径R1となり、これを15mm以下とすることができ、従来の発光分光分析装置では測定不可能だった直径15mm以下の小さなサイズの金属試料についても試料支持台に載置して表面開口を塞ぐことができる。そのため、スパーク放電発光分光分析法で精度のよい分析ができ、しかも、金属試料について実質的に非破壊の分析を迅速に行うことができるようになった。

【0028】

(実施形態2)

図4に示す試料保持ステージでは、図2(d)に示すような段差凹部を持たない試料支持台10の開口13の内部に、リング状部材11が嵌め込まれている。すなわち、試料支持台の開口13の内径端縁13aの全体に、リング部材11の外周面全体が接している構成である。このため、試料支持台の開口径R2とリング部材11の外径R3とはほぼ等しくなる。リング部材11は、開口15の中心線が試料支持台の開口13の中心線と一致するように配置される。また、リング部材の開口15は、試料支持台10の開口と共通する空間を有し、これが放電空間を形成しうる。

【0029】

この実施形態においても、試料支持台の裏面10b側における電極4の近傍部分では、電気絶縁材料が露出していることになる。そして、リング部材11が裏面10b側から見て、その全体が露出するように配置されている。このため、リング部材11の開口径R1を15mm以下と従来よりも小さくしても、スパーク放電の際に、試料支持台の裏面10bのうち開口13に隣接する部分14に放電することを防止することができる。つまり、リング部材11の開口径R1が15mm以下であっても、電気絶縁材料にはスパーク放電されることがないため、スパーク放電がされるのは、金属試料の露出部分3dに制限される。

【0030】

その結果、試料支持台の表面10a上に位置する表面開口の開口径Rは、本実施形態においても、リング部材11の開口の開口径R1となり、これを15mm以下とすることができ、従来の発光分光分析装置では測定不可能だった直径15mm以下の小さなサイズの金属試料についても試料支持台に載置して表面開口を塞ぐことができる。そのため、スパーク放電発光分光分析法で精度のよい分析ができ、しかも、金属試料について実質的に非破壊の分析を迅速に行うことができるようになった。

【0031】

(実施形態3)

図5に示す試料保持ステージでは、試料支持台の裏面10bのうち開口13に隣接する部分14を被覆するように、リング部材11を設ける。このため、リング部材11の開口径R1と試料支持台の開口径R2とがほぼ等しくなる。リング部材11は、開口15の中心線が試料支持台の開口13の中心線と一致するように配置される。また、リング部材の開口15は、試料支持台の開口13と連続して、放電空間を形成しうる。

【0032】

この実施形態においても、試料支持台の裏面10b側における電極4の近傍部分では、電気絶縁材料が露出していることになる。そして、リング部材11が裏面10b側から見て、その全体が露出するように配置されている。このため、リング部材11の開口径R1を15mm以下と従来よりも小さくしても、スパーク放電の際に、試料支持台の裏面10bのうち開口13に隣接する部分14に放電することを防止することができる。つまり、リング部材11の開口径R1を15mm以下であっても、電気絶縁材料にはスパーク放電されることがないため、スパーク放電がされるのは、金属試料の露出部分3dに制限される。

【0033】

その結果、試料支持台の表面10a上に位置する表面開口の開口径Rは、本実施形態においては、実施形態1,2と異なり、試料支持台の開口径R2となり、これを15mm以下とすることができる。そのため、従来の発光分光分析装置では測定不可能だった直径15mm以下の小さなサイズの金属試料についても試料支持台に載置して表面開口を塞ぐことができる。よって、スパーク放電発光分光分析法で精度のよい分析ができ、しかも、金属試料について実質的に非破壊の分析を迅速に行うことができるようになった。

【0034】

(各実施形態に共通の事項)

実施形態1および2では、試料支持台10の表面とリング部材11が略面一となるように、試料支持台10にリング部材11を嵌め込むことが好ましい。また、実施形態3では、試料支持台10の表面10aが平坦であることが好ましい。これにより、金属試料の平面部3aを試料支持台の表面10aに密接して載置することができ、平面部3aによって試料支持台の開口13またはリング部材の開口15を密閉させることができる。

【0035】

また、リング部材11を、その開口15の中心線が試料支持台の開口13の中心線と一致するように配置するのは、金属試料の露出部分3dに対して均一にスパーク放電を行って、分析精度を確保するためである。

【0036】

リング部材11を構成する電気絶縁材料としては、アルミナ、ジルコニア、シリカ等のセラミックスを例示できる。

【0037】

リング部材の開口径R1、リング幅W、放電領域と電極との間隔dは、試料の大きさによって最適な値が異なる。以下に例を示す。

【0038】

リング部材の開口径R1は、15mm以下で小さいほど好ましい。R1が小さいほど、より小径の金属試料を測定できるためである。しかし、好ましくは1mm以上、例えば2mm程度である。R1が1mmを下回ると、分析に十分な放電面積を確保できず、分析精度が落ちるおそれがあるためである。

【0039】

また、リング部材11のリング幅Wが狭すぎると、電気絶縁材料の裏面10bへの露出が不十分となって、試料支持台の開口部の開口端13aに放電する可能性がある。

【0040】

放電領域と電極4との間隔dは、例えば3mm程度である。

【0041】

そして、これらの実施形態によれば、直径1〜15mmの範囲内の小サイズの金属試料をスパーク放電発光分光分析装置で分析することが可能となり、しかも、分析所要時間を、従来の数時間に比べて数10秒に短縮することができる。そのため特に、多数の同種の金属試料を分析する場合、これまで抽出分析を行っていたところ、全数分析を行ったとしても短時間で行えるようになる点で、非常に有用である。

【0042】

(分析対象物)

次に、分析対象物である金属試料3について説明する。本発明の発光分光分析装置で測定しうる金属試料3は特に限定されないが、従来はスパーク放電発光分光分析法で分析することができなかった直径1〜15mmの範囲内の任意の大きさの試料であると、本発明の恩恵を十分に受けることができる。例えば、表面に浸炭処理または窒化処理を施した鋼からなる直径3mm程度のギアを挙げることができる。平坦な上面および下面の中心に、回転軸を挿入するための1mm程度の開口があるようなギアの、上面または下面を測定面として分析する場合、測定面は2mm程度となるため、本発明の試料保持ステージに設置することで、スパーク放電発光分光分析法で分析することができる。そして、分析表面が浸炭処理されている場合、炭素の定量を深さ方向に行い、窒化処理されている場合、窒素の定量を深さ方向に行う。

【0043】

(スパーク放電条件)

次に、スパーク放電の放電条件について説明する。本発明の発光分光分析装置1は、放電装置2を制御するスパーク放電回路をデジタル化しているため、スパーク放電条件をコンピュータにより任意に変化させることができる。スパーク電流値は、1〜250Aの範囲内で1A単位で変更でき、放電周波数は100〜600Hzの範囲内で1Hz単位に変更できる。スパーク放電波形(ピーク電流、ピーク回数、スパークデュレーション時間)は、例えば、ピーク電流1〜255A、放電のプラトー領域を1〜200分割して、各電流値を0〜30Aで設定することにより変更できる。

【0044】

ここで、放電面積に影響する条件は、1.スパーク放電電流値(A)、2.スパーク放電周波数(Hz)、3.スパーク放電波形(ピーク電流、ピーク回数、スパークデュレーション時間)、4.電極先端と試料の間隔d、である。一方、どの深さまで元素分析を行うかに影響する条件は、スパーク放電の放電時間(s)である。図6は、スパーク放電条件について、放電ピーク電流と放電痕径との関係を示した図である。スパーク放電電流値と放電面積とは相関があり、電流値が小さくなれば放電面積も小さくなることがわかる。図7は、放電周波数と放電痕径との関係を示した図である。スパーク放電周波数と放電面積とは相関があり、周波数が小さくなれば放電面積も小さくなることがわかる。図8は、放電時間と分析深さとの関係を示した図である。スパーク放電時間と放電深さには相関があり、放電時間を長くすれば、放電深さは深くなることがわかる。

【0045】

これらの条件を適切に組み合わせることにより、上記の本発明に従う試料保持ステージの各寸法(R1〜R3)を考慮して、最適な放電条件を任意に設定することができる。

【0046】

ここで、本発明においては、リング部材11があるため、実際に金属試料3に放電される領域は、図2(c)に示した露出部分3dに制限されるが、仮にリング部材11を設けないと仮定した場合には、裏面10bにおける放電面積がR1より大きくなるように、放電条件を設定することが以下の点から好ましい。

【0047】

すなわち、スパーク放電発光分光分析法によって金属試料の表面から深さ方向に元素分析する場合に、より精度の高い分析が可能となる。上記のように放電条件を設定しない場合、スパーク放電は小規模になるものの、リング部材11で緩和されることなく、直接放電領域にスパーク衝撃を与えることになる。すると、深さ方向に放電痕が掘られるスピードが速くなるため、深さ方向に十分な精度の分析ができない。一方、上記のように放電条件を設定すれば、リング部材11でスパーク放電を緩和したのち、放電領域にスパーク衝撃が与えられるため、深さ方向に放電痕が掘られるスピードが遅くなる。このため、深さ方向に十分な精度で元素分析することができる。

【0048】

また、図2に示した実施形態1において、リング部材11があるため、実際に金属試料3に放電される領域は、図2(c)に示した露出部分3dに制限されるが、仮にリング部材11を設けないと仮定した場合には、裏面10bにおける放電面積が、試料支持台の開口径R2より小さくなるように、放電条件を設定することが好ましい。さもないと、開口13の隣接部分14に放電する可能性があるためである。

【0049】

また、放電時間に関しては、表面に浸炭処理または窒化処理を施した鋼の深さ方向分析を行う場合、表面から20μm以内の深さ方向に元素分析可能なようにスパーク放電の放電時間を設定することが好ましい。

【実施例】

【0050】

(実施例1)

従来はスパーク放電発光分光分析法で測定不可能であった小径の金属試料について、他の分析方法をとった場合と誤差なく定量可能であることを以下の実施例で示す。炭素含有量の異なる試料A、試料Bの2種類の試料について、本発明の発光分光分析装置によって炭素の定量分析を行い(実施例)、一方で、同じ試料について燃焼−赤外線吸収法(JIS G1211)によっても定量した(比較例)。実施例のスパーク放電発光分析は、図2の装置を用いて測定した。装置寸法は、R1:φ1.8mm,R2:φ55mm,d:2.1mmとした。各試料について、実施例のスパーク放電発光分析を行った後の放電痕深さ、実施例および比較例での測定にかかった時間を表1に示す。また、試料A,Bのそれぞれについて、3個の試料で実施例および比較例の測定を行い、炭素含有量の平均値を計算した結果を表2に示す。

【0051】

【表1】

【0052】

【表2】

【0053】

本発明の発光分光分析装置によって、従来はスパーク放電発光分光分析法で測定不可能であった小径の金属試料A,Bについて、当該分析法で炭素の定量分析を行うことができ、表2に示したように、燃焼−赤外線吸収法での測定結果と略一致した値を得ることができた。一方で、表1に示したように、測定時間は、燃焼−赤外線吸収法に比べて、大幅に短縮することができた。

【0054】

(実施例2)

ガス浸炭処理を行った鋼の試料(試料の大きさ、φ5.0mm)を図2に示す本発明のスパーク放電発光分光分析装置にセットして、放電時間以外は実施例1と同じ条件で炭素量の深さ方向分布を測定した。放電時間と分析深さ、炭素量の関係を表3に示す。分析深さと炭素量との関係を図9に、放電時間と炭素量との関係を図10に示す。これらの結果から、表面ほど炭素量が多く、内部に向かうにしたがって炭素量が減少することが分かる。

【0055】

【表3】

【0056】

浸炭処理を施した小径の金属試料について、ICP発光分析法などでは、炭素量の深さ方向分布を測定することはできなかったところ、本発明の発光分光分析装置によれば、これを測定することが可能となった。

【産業上の利用可能性】

【0057】

本発明によれば、スパーク放電の際に、試料支持台の裏面の前記開口に隣接する部分に放電するのを防止する電気絶縁材料からなるリング部材を、該リング部材の開口が前記試料支持台の開口と共通または連続するように配置したので、従来の発光分光分析装置では測定不可能だった直径15mm以下の小さなサイズの金属試料についてもスパーク放電発光分光分析法で精度のよい分析ができ、しかも、試料について実質的に非破壊の分析を迅速に行うことができるようになった。

【符号の説明】

【0058】

1 発光分光分析装置

3 金属試料

3a 金属試料の平面部

3d 金属試料の平面部の露出部分

4 電極

10 試料支持台

10a 試料支持台の表面

10b 試料支持台の裏面

11 リング部材

13 試料支持台の開口

13a 試料支持台の開口端縁

13b 段差凹部

14 試料支持台の裏面の開口に隣接する部分

15 リング部材の開口

15a リング部材の開口端縁

R1 リング部材の開口径

R2 試料支持台の開口径

R3 リング部材の外径

【技術分野】

【0001】

本発明は、スパーク放電を利用した発光分光分析装置、該装置に用いられる試料保持ステージおよび発光分光分析方法に関する。本発明は特に、従来は分析することができなかった小さな試料をも分析することが可能な発光分光分析装置および方法に関する。

【背景技術】

【0002】

金属試料の元素分析方法の1つにスパーク放電発光分光分析法がある。これは、金属試料とこれに対向した電極との間で、多数回のスパーク放電を不活性ガス雰囲気中で発生させ、スパーク放電ごとの発光を分光して、金属試料中の元素を定量する方法である。

【0003】

金属試料を支持する試料支持台(発光スタンド)の一般的な構成を図11に示す。開口部13を持つ試料支持台10の表面10a側に、平面部3aを有する金属試料3を載置する。ここで、開口13は、試料保持台10の開口端縁13aに囲まれる空間である。試料支持台10の裏面10b側には、開口13から露出する金属試料の平面部3aの露出部分の下方位置に、該露出部分と対向して電極4を配置する。金属試料3は直流電源装置12の陰極側に接続され、電極4は陽極側に接続されている。開口13の開口径R2は15mmより大きくなる。直流電源装置12を作動させると、金属試料3の露出部分と電極4との間にスパーク放電が発生する。このような従来のスパーク放電発光分光分析装置は、例えば特許文献1に記載されている。

【0004】

また、特許文献2には、試料支持台の表面の開口に隣接する部分付近に、電気絶縁性の弾性部材を設けることで、金属試料の平面部の研磨が不十分でも、試料支持台の開口部を十分に密閉することができ、放電室の気密性が損なわれないようにする技術が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−177922号公報

【特許文献2】特開2000−292355号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1および2に記載のような従来の発光分光分析装置では、開口の開口径R2(図11参照)を15mmより大きくせざるを得ないという制約があった。それは、開口径R2を15mm以下とすると、試料支持台10は通常、金属材料で構成されているため、通常のスパーク放電条件では試料支持台10の裏面の開口13に隣接する部分14に放電されてしまう可能性があり、このように試料支持台10自体に放電されてしまうと、分析精度が悪くなると共に、発光分光分析装置自体を破壊するおそれも生じるためである。

【0007】

また、15mm以下のサイズの金属試料については、試料支持台の開口を金属試料で完全に塞ぐことができず、放電室から不活性ガス(アルゴンガス)が漏れ、スパーク放電が異常放電となるので、有効な分析を行うことができない。そのため、従来の発光分光分析装置では分析面となる平面部3aが直径15mmより大きい金属試料しか分析することができないという問題があった。

【0008】

このため、直径15mm以下の小さい金属試料を分析する場合、これまではスパーク放電発光分光分析法以外の手法を採らざるを得なかった。例えば、金属試料中の炭素原子の定量を行う従来の分析法としては、例えば燃焼−赤外線吸収法が一般的である(JIS G1211)。しかし、当該分析法は、金属試料の表面を切削し、切り粉を測定する分析法であって、金属試料の一部を用いるため、非破壊分析法ではない。また、金属試料中の窒素原子の定量を行う従来の分析法としては、例えば融解熱伝導度法が一般的である。しかしこれも、金属試料を溶液化して分析試料を調整しなければならない分析法であって、金属試料の一部を用いるため、非破壊分析法ではない。その他にも、スパーク放電発光分光分析法を適用できない場合に、ICP発光分析法(JIS G1258)などの湿式化学分析法で金属試料中の元素を定量することも可能であるが、これも金属試料を酸によって溶液化しなければならず、試料採取から分析完了まで数時間を要し、また熟練した技術も必要である。また、これらの測定方法は、試料表面が研削または切削処理され除去されるため、浸炭焼入れ処理等を行った金属材料の表面処理層の分析へは適用できなかった。

【0009】

一方、スパーク放電発光分光分析法は、スパーク放電によって分析の表面を気化させ、その時放たれた光を分光器で分光し、その波長から組成を、その強度から含有量を分析するものであり、厳密には測定後のスパーク放電痕が残るものの、金属試料の一部を分析に用いるものではなく、実質的には非破壊分析法といえる。しかしながら、従来のスパーク放電発光分光分析法は、分析精度の観点から、15mmよりも大きなサイズの金属試料を分析対象物としており、15mm以下のサイズの金属試料の分析には、分析精度が劣るため用いることができない。

【0010】

そこで本発明は、上記課題に鑑み、直径15mm以下の小さなサイズの金属試料についてもスパーク放電発光分光分析法で精度のよい分析ができ、しかも、試料について実質的に非破壊の分析を迅速に行うことができる発光分光分析装置、該装置に用いられる試料保持ステージおよび発光分光分析方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、鋭意検討の結果、試料支持台の裏面の開口に隣接する部分にスパーク放電がされないような構成であれば、放電条件を厳密に制御することなく、試料に照射される放電領域を簡便に小径化することができるという着想を得、本発明を完成するに至った。

【0012】

すなわち、上記課題に鑑み、本発明の要旨構成は以下の通りである。

(1)開口を有し、平面部をもつ金属試料の前記平面部が表面側に位置するように前記金属試料を載置するための試料支持台と、

該試料支持台の裏面側に、前記開口から露出する前記金属試料の平面部の露出部分の下方位置に、該露出部分と所定の間隔をおいて対向して配置される電極とを有し、

前記金属試料と前記電極との間で、多数回のスパーク放電を不活性ガス雰囲気中で発生させ、スパーク放電ごとの発光を分光して前記金属試料中の元素を定量するための発光分光分析装置であって、

スパーク放電の際に、前記試料支持台の裏面の前記開口に隣接する部分に放電するのを防止する電気絶縁材料からなるリング部材をさらに有し、

該リング部材は、開口の中心線が前記試料支持台の開口の中心線と一致するように配置され、

前記試料支持台の表面上に位置する表面開口の開口径が15mm以下であることを特徴とする発光分光分析装置。

【0013】

(2)前記リング部材は、前記試料支持台の裏面側から見て、前記リング部材の少なくとも内径側部分が露出するように配設される上記(1)に記載の発光分光分析装置。

【0014】

(3)前記試料支持台の開口が、前記リング部材を固定載置するために設けた段差凹部に設けられた開口であり、

該開口の開口径が、前記リング部材の開口径よりも大きい上記(1)に記載の発光分光分析装置。

【0015】

(4)金属試料と電極との間で、多数回のスパーク放電を不活性ガスの雰囲気中で発生させ、スパーク放電ごとの発光を分光して前記金属試料中の元素を定量する発光分光分析装置に用いられる、試料保持ステージであって、

電気絶縁材料からなる開口径15mm以下のリング部材と、

該リング部材を固定載置するための段差凹部を有する試料支持台と、を有し、

該段差凹部には、前記リング部材の開口径よりも大きな開口径を有する開口が設けられていることを特徴とする試料保持ステージ。

【0016】

(5)開口を有する試料支持台の表面側に、平面部をもつ金属試料を前記平面部が前記試料支持台の表面側に位置するように載置し、

前記試料支持台の裏面側に、前記開口から露出する前記金属試料の平面部の露出部分の下方位置に、該露出部分と所定の間隔をおいて対向する電極を配置し、

前記金属試料と前記電極との間で、多数回のスパーク放電を不活性ガス雰囲気中で発生させ、スパーク放電ごとの発光を分光して前記金属試料中の元素を定量する発光分光分析方法であって、

スパーク放電の際に、前記試料支持台の裏面の前記開口に隣接する部分に放電するのを防止する電気絶縁材料からなるリング部材を、開口の中心線が前記試料支持台の開口の中心線と一致するように配置し、

前記試料支持台の表面上に位置する表面開口の開口径が15mm以下であることを特徴とする発光分光分析方法。

【0017】

(6)前記金属試料が、表面に浸炭処理または窒化処理を施した鋼であり、

前記金属試料中の定量分析元素が、炭素または窒素である上記(5)に記載の発光分光分析方法。

【0018】

(7)前記金属試料の表面から20μm以内の深さ方向に元素分析可能なようにスパーク放電の放電時間を設定する上記(6)に記載の発光分光分析方法。

【発明の効果】

【0019】

本発明によれば、スパーク放電の際に、試料支持台の裏面の前記開口に隣接する部分に放電するのを防止する電気絶縁材料からなるリング部材を、該リング部材の開口の中心線が前記試料支持台の開口の中心線と一致するように配置したので、従来の発光分光分析装置では測定不可能だった直径15mm以下の小さなサイズの金属試料についてもスパーク放電発光分光分析法で精度のよい分析ができ、しかも、試料について実質的に非破壊の分析を迅速に行うことができるようになった。

【図面の簡単な説明】

【0020】

【図1】本発明に従う発光分光分析装置の全体構成の一例を示す概略図である。

【図2】本発明に従う発光分光分析装置に用いる試料保持ステージを示す図であり、(a)は該ステージを表面斜め上方から眺めたときの斜視図、(b)は開口部の直径を含む断面図で金属試料3を設置する前の状態を示し、(c)は(b)と同様の断面図であり金属試料3を設置した状態を示し、(d)は(b)の試料保持ステージから試料支持台10のみを抜き出した断面図である。

【図3】図2に示した試料保持ステージを裏面側から観察した図である。

【図4】本発明に従う別の試料保持ステージの、開口部の直径を含む断面図である。

【図5】本発明に従うさらに別の試料保持ステージの、開口部の直径を含む断面図である。

【図6】スパーク放電条件について、放電ピーク電流と放電痕径との関係を示した図である。

【図7】スパーク放電条件について、放電周波数と放電痕径との関係を示した図である。

【図8】スパーク放電条件について、放電時間と分析深さとの関係を示した図である。

【図9】実施例2における分析深さと炭素量との関係を示した図である。

【図10】実施例2における放電時間と炭素量との関係を示した図である。

【図11】従来の発光分光分析装置の試料保持ステージの、開口部の直径を含む断面図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しつつ本発明をより詳細に説明する。なお、同一の構成要素には原則として同一の参照番号を付して、説明を省略する。

【0022】

図1に示すように、スパーク放電を利用した本発明の発光分光分析装置1は、発光部、分光部、測光装置8、データ処理装置9で構成される。発光部は、放電装置2、金属試料3および電極4からなり、Arガスなどの不活性ガス雰囲気中で放電装置2からの信号に応じて金属試料3と電極4との間で多数回のスパーク放電を発生させる部分である。分光部は、スリット5、回折格子6および検出器7からなり、発光部で発生したスパーク放電ごとの発光を分光する部分である。分光部の検出器7によって検出されたスペクトル線を測光装置8で処理する。測光装置8から入力されるスペクトル線強度に基づいて、データ処理装置9で金属試料3中の元素の含有量を求める。金属試料3が測定対象物であり、電極でもある。

【0023】

(実施形態1)

図2を用いて、本発明の発光分光分析装置1の主な特徴的構成を含む発光部の試料保持ステージについて、詳細に説明する。この試料保持ステージは、電気絶縁材料からなる開口径R1が15mm以下のリング部材11と、このリング部材11を固定載置するための段差凹部13b(図2(d)参照)とを有する。段差凹部13bには、リング部材11の開口径R1よりも大きな開口径R2(図2(b)参照)を有する開口13が設けられている。

【0024】

ここで、試料支持台10の開口13とは、図2の場合ではリング部材を固定載置するための段差凹部13bに設けられた開口を意味し、開口端縁13aに囲まれた空間となる。また、図2(b)に示すように、リング部材11の開口15は、リング部材の内径端面15aに囲まれた空間となる。リング部材11は、開口15の中心線が試料支持台の開口13の中心線と一致するように配置される。また、リング部材の開口15が試料支持台の開口13と連続して、放電空間を形成しうる。

【0025】

このように、金属材料からなる試料支持台10は、開口13を有し、平面部3aを持つ金属試料3を、その平面部3aが表面10a側に位置するように載置することができる。試料支持台の裏面10b側には、開口13から露出する金属試料3の平面部3aの露出部分3d(図2(c)参照。以後「放電領域」という。)の下方位置に、該放電領域と所定の間隔dをおいて対向して、タングステン等の導電材料からなる電極4を配置する。金属試料3は直流電源装置12の陰極側に接続され、電極4は陽極側に接続されている。なお、試料支持台10はアース接続されている。

【0026】

ここで、段差凹部13bに設けられた、試料支持台の開口13の開口径R2は、リング部材11の開口径R1より大きくなっていることから、試料支持台の裏面10b側における電極4の近傍部分では、電気絶縁材料が露出していることになる。図3は、図2に示した試料保持ステージを裏面側から観察した図であり、リング部材11が裏面10b側から見て、その内径側部分が露出するように配置されていることがわかる。このため、リング部材11の開口径R1を15mm以下と従来よりも小さくしても、スパーク放電の際に、試料支持台の裏面10bのうち開口13に隣接する部分14に放電することを防止することができる。つまり、リング部材11の開口径R1が15mm以下であっても、電気絶縁材料にはスパーク放電されることがないため、実際にスパーク放電がされるのは、金属試料3の露出部分3dに制限される。なお図3における破線で示した円の径R3は、図2(b)にも示したように、リング部材11の外径である。

【0027】

その結果、試料支持台の表面10a上に位置する表面開口の開口径R(図2(c)参照)は、本実施形態においては、リング部材11の開口の開口径R1となり、これを15mm以下とすることができ、従来の発光分光分析装置では測定不可能だった直径15mm以下の小さなサイズの金属試料についても試料支持台に載置して表面開口を塞ぐことができる。そのため、スパーク放電発光分光分析法で精度のよい分析ができ、しかも、金属試料について実質的に非破壊の分析を迅速に行うことができるようになった。

【0028】

(実施形態2)

図4に示す試料保持ステージでは、図2(d)に示すような段差凹部を持たない試料支持台10の開口13の内部に、リング状部材11が嵌め込まれている。すなわち、試料支持台の開口13の内径端縁13aの全体に、リング部材11の外周面全体が接している構成である。このため、試料支持台の開口径R2とリング部材11の外径R3とはほぼ等しくなる。リング部材11は、開口15の中心線が試料支持台の開口13の中心線と一致するように配置される。また、リング部材の開口15は、試料支持台10の開口と共通する空間を有し、これが放電空間を形成しうる。

【0029】

この実施形態においても、試料支持台の裏面10b側における電極4の近傍部分では、電気絶縁材料が露出していることになる。そして、リング部材11が裏面10b側から見て、その全体が露出するように配置されている。このため、リング部材11の開口径R1を15mm以下と従来よりも小さくしても、スパーク放電の際に、試料支持台の裏面10bのうち開口13に隣接する部分14に放電することを防止することができる。つまり、リング部材11の開口径R1が15mm以下であっても、電気絶縁材料にはスパーク放電されることがないため、スパーク放電がされるのは、金属試料の露出部分3dに制限される。

【0030】

その結果、試料支持台の表面10a上に位置する表面開口の開口径Rは、本実施形態においても、リング部材11の開口の開口径R1となり、これを15mm以下とすることができ、従来の発光分光分析装置では測定不可能だった直径15mm以下の小さなサイズの金属試料についても試料支持台に載置して表面開口を塞ぐことができる。そのため、スパーク放電発光分光分析法で精度のよい分析ができ、しかも、金属試料について実質的に非破壊の分析を迅速に行うことができるようになった。

【0031】

(実施形態3)

図5に示す試料保持ステージでは、試料支持台の裏面10bのうち開口13に隣接する部分14を被覆するように、リング部材11を設ける。このため、リング部材11の開口径R1と試料支持台の開口径R2とがほぼ等しくなる。リング部材11は、開口15の中心線が試料支持台の開口13の中心線と一致するように配置される。また、リング部材の開口15は、試料支持台の開口13と連続して、放電空間を形成しうる。

【0032】

この実施形態においても、試料支持台の裏面10b側における電極4の近傍部分では、電気絶縁材料が露出していることになる。そして、リング部材11が裏面10b側から見て、その全体が露出するように配置されている。このため、リング部材11の開口径R1を15mm以下と従来よりも小さくしても、スパーク放電の際に、試料支持台の裏面10bのうち開口13に隣接する部分14に放電することを防止することができる。つまり、リング部材11の開口径R1を15mm以下であっても、電気絶縁材料にはスパーク放電されることがないため、スパーク放電がされるのは、金属試料の露出部分3dに制限される。

【0033】

その結果、試料支持台の表面10a上に位置する表面開口の開口径Rは、本実施形態においては、実施形態1,2と異なり、試料支持台の開口径R2となり、これを15mm以下とすることができる。そのため、従来の発光分光分析装置では測定不可能だった直径15mm以下の小さなサイズの金属試料についても試料支持台に載置して表面開口を塞ぐことができる。よって、スパーク放電発光分光分析法で精度のよい分析ができ、しかも、金属試料について実質的に非破壊の分析を迅速に行うことができるようになった。

【0034】

(各実施形態に共通の事項)

実施形態1および2では、試料支持台10の表面とリング部材11が略面一となるように、試料支持台10にリング部材11を嵌め込むことが好ましい。また、実施形態3では、試料支持台10の表面10aが平坦であることが好ましい。これにより、金属試料の平面部3aを試料支持台の表面10aに密接して載置することができ、平面部3aによって試料支持台の開口13またはリング部材の開口15を密閉させることができる。

【0035】

また、リング部材11を、その開口15の中心線が試料支持台の開口13の中心線と一致するように配置するのは、金属試料の露出部分3dに対して均一にスパーク放電を行って、分析精度を確保するためである。

【0036】

リング部材11を構成する電気絶縁材料としては、アルミナ、ジルコニア、シリカ等のセラミックスを例示できる。

【0037】

リング部材の開口径R1、リング幅W、放電領域と電極との間隔dは、試料の大きさによって最適な値が異なる。以下に例を示す。

【0038】

リング部材の開口径R1は、15mm以下で小さいほど好ましい。R1が小さいほど、より小径の金属試料を測定できるためである。しかし、好ましくは1mm以上、例えば2mm程度である。R1が1mmを下回ると、分析に十分な放電面積を確保できず、分析精度が落ちるおそれがあるためである。

【0039】

また、リング部材11のリング幅Wが狭すぎると、電気絶縁材料の裏面10bへの露出が不十分となって、試料支持台の開口部の開口端13aに放電する可能性がある。

【0040】

放電領域と電極4との間隔dは、例えば3mm程度である。

【0041】

そして、これらの実施形態によれば、直径1〜15mmの範囲内の小サイズの金属試料をスパーク放電発光分光分析装置で分析することが可能となり、しかも、分析所要時間を、従来の数時間に比べて数10秒に短縮することができる。そのため特に、多数の同種の金属試料を分析する場合、これまで抽出分析を行っていたところ、全数分析を行ったとしても短時間で行えるようになる点で、非常に有用である。

【0042】

(分析対象物)

次に、分析対象物である金属試料3について説明する。本発明の発光分光分析装置で測定しうる金属試料3は特に限定されないが、従来はスパーク放電発光分光分析法で分析することができなかった直径1〜15mmの範囲内の任意の大きさの試料であると、本発明の恩恵を十分に受けることができる。例えば、表面に浸炭処理または窒化処理を施した鋼からなる直径3mm程度のギアを挙げることができる。平坦な上面および下面の中心に、回転軸を挿入するための1mm程度の開口があるようなギアの、上面または下面を測定面として分析する場合、測定面は2mm程度となるため、本発明の試料保持ステージに設置することで、スパーク放電発光分光分析法で分析することができる。そして、分析表面が浸炭処理されている場合、炭素の定量を深さ方向に行い、窒化処理されている場合、窒素の定量を深さ方向に行う。

【0043】

(スパーク放電条件)

次に、スパーク放電の放電条件について説明する。本発明の発光分光分析装置1は、放電装置2を制御するスパーク放電回路をデジタル化しているため、スパーク放電条件をコンピュータにより任意に変化させることができる。スパーク電流値は、1〜250Aの範囲内で1A単位で変更でき、放電周波数は100〜600Hzの範囲内で1Hz単位に変更できる。スパーク放電波形(ピーク電流、ピーク回数、スパークデュレーション時間)は、例えば、ピーク電流1〜255A、放電のプラトー領域を1〜200分割して、各電流値を0〜30Aで設定することにより変更できる。

【0044】

ここで、放電面積に影響する条件は、1.スパーク放電電流値(A)、2.スパーク放電周波数(Hz)、3.スパーク放電波形(ピーク電流、ピーク回数、スパークデュレーション時間)、4.電極先端と試料の間隔d、である。一方、どの深さまで元素分析を行うかに影響する条件は、スパーク放電の放電時間(s)である。図6は、スパーク放電条件について、放電ピーク電流と放電痕径との関係を示した図である。スパーク放電電流値と放電面積とは相関があり、電流値が小さくなれば放電面積も小さくなることがわかる。図7は、放電周波数と放電痕径との関係を示した図である。スパーク放電周波数と放電面積とは相関があり、周波数が小さくなれば放電面積も小さくなることがわかる。図8は、放電時間と分析深さとの関係を示した図である。スパーク放電時間と放電深さには相関があり、放電時間を長くすれば、放電深さは深くなることがわかる。

【0045】

これらの条件を適切に組み合わせることにより、上記の本発明に従う試料保持ステージの各寸法(R1〜R3)を考慮して、最適な放電条件を任意に設定することができる。

【0046】

ここで、本発明においては、リング部材11があるため、実際に金属試料3に放電される領域は、図2(c)に示した露出部分3dに制限されるが、仮にリング部材11を設けないと仮定した場合には、裏面10bにおける放電面積がR1より大きくなるように、放電条件を設定することが以下の点から好ましい。

【0047】

すなわち、スパーク放電発光分光分析法によって金属試料の表面から深さ方向に元素分析する場合に、より精度の高い分析が可能となる。上記のように放電条件を設定しない場合、スパーク放電は小規模になるものの、リング部材11で緩和されることなく、直接放電領域にスパーク衝撃を与えることになる。すると、深さ方向に放電痕が掘られるスピードが速くなるため、深さ方向に十分な精度の分析ができない。一方、上記のように放電条件を設定すれば、リング部材11でスパーク放電を緩和したのち、放電領域にスパーク衝撃が与えられるため、深さ方向に放電痕が掘られるスピードが遅くなる。このため、深さ方向に十分な精度で元素分析することができる。

【0048】

また、図2に示した実施形態1において、リング部材11があるため、実際に金属試料3に放電される領域は、図2(c)に示した露出部分3dに制限されるが、仮にリング部材11を設けないと仮定した場合には、裏面10bにおける放電面積が、試料支持台の開口径R2より小さくなるように、放電条件を設定することが好ましい。さもないと、開口13の隣接部分14に放電する可能性があるためである。

【0049】

また、放電時間に関しては、表面に浸炭処理または窒化処理を施した鋼の深さ方向分析を行う場合、表面から20μm以内の深さ方向に元素分析可能なようにスパーク放電の放電時間を設定することが好ましい。

【実施例】

【0050】

(実施例1)

従来はスパーク放電発光分光分析法で測定不可能であった小径の金属試料について、他の分析方法をとった場合と誤差なく定量可能であることを以下の実施例で示す。炭素含有量の異なる試料A、試料Bの2種類の試料について、本発明の発光分光分析装置によって炭素の定量分析を行い(実施例)、一方で、同じ試料について燃焼−赤外線吸収法(JIS G1211)によっても定量した(比較例)。実施例のスパーク放電発光分析は、図2の装置を用いて測定した。装置寸法は、R1:φ1.8mm,R2:φ55mm,d:2.1mmとした。各試料について、実施例のスパーク放電発光分析を行った後の放電痕深さ、実施例および比較例での測定にかかった時間を表1に示す。また、試料A,Bのそれぞれについて、3個の試料で実施例および比較例の測定を行い、炭素含有量の平均値を計算した結果を表2に示す。

【0051】

【表1】

【0052】

【表2】

【0053】

本発明の発光分光分析装置によって、従来はスパーク放電発光分光分析法で測定不可能であった小径の金属試料A,Bについて、当該分析法で炭素の定量分析を行うことができ、表2に示したように、燃焼−赤外線吸収法での測定結果と略一致した値を得ることができた。一方で、表1に示したように、測定時間は、燃焼−赤外線吸収法に比べて、大幅に短縮することができた。

【0054】

(実施例2)

ガス浸炭処理を行った鋼の試料(試料の大きさ、φ5.0mm)を図2に示す本発明のスパーク放電発光分光分析装置にセットして、放電時間以外は実施例1と同じ条件で炭素量の深さ方向分布を測定した。放電時間と分析深さ、炭素量の関係を表3に示す。分析深さと炭素量との関係を図9に、放電時間と炭素量との関係を図10に示す。これらの結果から、表面ほど炭素量が多く、内部に向かうにしたがって炭素量が減少することが分かる。

【0055】

【表3】

【0056】

浸炭処理を施した小径の金属試料について、ICP発光分析法などでは、炭素量の深さ方向分布を測定することはできなかったところ、本発明の発光分光分析装置によれば、これを測定することが可能となった。

【産業上の利用可能性】

【0057】

本発明によれば、スパーク放電の際に、試料支持台の裏面の前記開口に隣接する部分に放電するのを防止する電気絶縁材料からなるリング部材を、該リング部材の開口が前記試料支持台の開口と共通または連続するように配置したので、従来の発光分光分析装置では測定不可能だった直径15mm以下の小さなサイズの金属試料についてもスパーク放電発光分光分析法で精度のよい分析ができ、しかも、試料について実質的に非破壊の分析を迅速に行うことができるようになった。

【符号の説明】

【0058】

1 発光分光分析装置

3 金属試料

3a 金属試料の平面部

3d 金属試料の平面部の露出部分

4 電極

10 試料支持台

10a 試料支持台の表面

10b 試料支持台の裏面

11 リング部材

13 試料支持台の開口

13a 試料支持台の開口端縁

13b 段差凹部

14 試料支持台の裏面の開口に隣接する部分

15 リング部材の開口

15a リング部材の開口端縁

R1 リング部材の開口径

R2 試料支持台の開口径

R3 リング部材の外径

【特許請求の範囲】

【請求項1】

開口を有し、平面部をもつ金属試料の前記平面部が表面側に位置するように前記金属試料を載置するための試料支持台と、

該試料支持台の裏面側に、前記開口から露出する前記金属試料の平面部の露出部分の下方位置に、該露出部分と所定の間隔をおいて対向して配置される電極とを有し、

前記金属試料と前記電極との間で、多数回のスパーク放電を不活性ガス雰囲気中で発生させ、スパーク放電ごとの発光を分光して前記金属試料中の元素を定量するための発光分光分析装置であって、

スパーク放電の際に、前記試料支持台の裏面の前記開口に隣接する部分に放電するのを防止する電気絶縁材料からなるリング部材をさらに有し、

該リング部材は、開口の中心線が前記試料支持台の開口の中心線と一致するように配置され、

前記試料支持台の表面上に位置する表面開口の開口径が15mm以下であることを特徴とする発光分光分析装置。

【請求項2】

前記リング部材は、前記試料支持台の裏面側から見て、前記リング部材の少なくとも内径側部分が露出するように配設される請求項1に記載の発光分光分析装置。

【請求項3】

前記試料支持台の開口が、前記リング部材を固定載置するために設けた段差凹部に設けられた開口であり、

該開口の開口径が、前記リング部材の開口径よりも大きい請求項1に記載の発光分光分析装置。

【請求項4】

金属試料と電極との間で、多数回のスパーク放電を不活性ガスの雰囲気中で発生させ、スパーク放電ごとの発光を分光して前記金属試料中の元素を定量する発光分光分析装置に用いられる、試料保持ステージであって、

電気絶縁材料からなる開口径15mm以下のリング部材と、

該リング部材を固定載置するための段差凹部を有する試料支持台と、を有し、

該段差凹部には、前記リング部材の開口径よりも大きな開口径を有する開口が設けられていることを特徴とする試料保持ステージ。

【請求項5】

開口を有する試料支持台の表面側に、平面部をもつ金属試料を前記平面部が前記試料支持台の表面側に位置するように載置し、

前記試料支持台の裏面側に、前記開口から露出する前記金属試料の平面部の露出部分の下方位置に、該露出部分と所定の間隔をおいて対向する電極を配置し、

前記金属試料と前記電極との間で、多数回のスパーク放電を不活性ガス雰囲気中で発生させ、スパーク放電ごとの発光を分光して前記金属試料中の元素を定量する発光分光分析方法であって、

スパーク放電の際に、前記試料支持台の裏面の前記開口に隣接する部分に放電するのを防止する電気絶縁材料からなるリング部材を、開口の中心線が前記試料支持台の開口の中心線と一致するように配置し、

前記試料支持台の表面上に位置する表面開口の開口径が15mm以下であることを特徴とする発光分光分析方法。

【請求項6】

前記金属試料が、表面に浸炭処理または窒化処理を施した鋼であり、

前記金属試料中の定量分析元素が、炭素または窒素である請求項5に記載の発光分光分析方法。

【請求項7】

前記金属試料の表面から20μm以内の深さ方向に元素分析可能なようにスパーク放電の放電時間を設定する請求項6に記載の発光分光分析方法。

【請求項1】

開口を有し、平面部をもつ金属試料の前記平面部が表面側に位置するように前記金属試料を載置するための試料支持台と、

該試料支持台の裏面側に、前記開口から露出する前記金属試料の平面部の露出部分の下方位置に、該露出部分と所定の間隔をおいて対向して配置される電極とを有し、

前記金属試料と前記電極との間で、多数回のスパーク放電を不活性ガス雰囲気中で発生させ、スパーク放電ごとの発光を分光して前記金属試料中の元素を定量するための発光分光分析装置であって、

スパーク放電の際に、前記試料支持台の裏面の前記開口に隣接する部分に放電するのを防止する電気絶縁材料からなるリング部材をさらに有し、

該リング部材は、開口の中心線が前記試料支持台の開口の中心線と一致するように配置され、

前記試料支持台の表面上に位置する表面開口の開口径が15mm以下であることを特徴とする発光分光分析装置。

【請求項2】

前記リング部材は、前記試料支持台の裏面側から見て、前記リング部材の少なくとも内径側部分が露出するように配設される請求項1に記載の発光分光分析装置。

【請求項3】

前記試料支持台の開口が、前記リング部材を固定載置するために設けた段差凹部に設けられた開口であり、

該開口の開口径が、前記リング部材の開口径よりも大きい請求項1に記載の発光分光分析装置。

【請求項4】

金属試料と電極との間で、多数回のスパーク放電を不活性ガスの雰囲気中で発生させ、スパーク放電ごとの発光を分光して前記金属試料中の元素を定量する発光分光分析装置に用いられる、試料保持ステージであって、

電気絶縁材料からなる開口径15mm以下のリング部材と、

該リング部材を固定載置するための段差凹部を有する試料支持台と、を有し、

該段差凹部には、前記リング部材の開口径よりも大きな開口径を有する開口が設けられていることを特徴とする試料保持ステージ。

【請求項5】

開口を有する試料支持台の表面側に、平面部をもつ金属試料を前記平面部が前記試料支持台の表面側に位置するように載置し、

前記試料支持台の裏面側に、前記開口から露出する前記金属試料の平面部の露出部分の下方位置に、該露出部分と所定の間隔をおいて対向する電極を配置し、

前記金属試料と前記電極との間で、多数回のスパーク放電を不活性ガス雰囲気中で発生させ、スパーク放電ごとの発光を分光して前記金属試料中の元素を定量する発光分光分析方法であって、

スパーク放電の際に、前記試料支持台の裏面の前記開口に隣接する部分に放電するのを防止する電気絶縁材料からなるリング部材を、開口の中心線が前記試料支持台の開口の中心線と一致するように配置し、

前記試料支持台の表面上に位置する表面開口の開口径が15mm以下であることを特徴とする発光分光分析方法。

【請求項6】

前記金属試料が、表面に浸炭処理または窒化処理を施した鋼であり、

前記金属試料中の定量分析元素が、炭素または窒素である請求項5に記載の発光分光分析方法。

【請求項7】

前記金属試料の表面から20μm以内の深さ方向に元素分析可能なようにスパーク放電の放電時間を設定する請求項6に記載の発光分光分析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−18099(P2012−18099A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−156174(P2010−156174)

【出願日】平成22年7月8日(2010.7.8)

【出願人】(000100768)アイシン・エィ・ダブリュ株式会社 (3,717)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月8日(2010.7.8)

【出願人】(000100768)アイシン・エィ・ダブリュ株式会社 (3,717)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

[ Back to top ]