発光性製品及びその製造方法

【課題】遠心成形法により成形される発光性製品のカール現象を抑えるとともに、接着剤により接着することなく、有機溶剤を含有するコーティング剤を使用することなく、蓄光性能を向上させる白色層を発光性製品に設ける。

【解決手段】ウレタン材よりも比重が大きい第1無機物をウレタン材に混合し、加熱かつ回転させる遠心成形法により、第1無機物の濃度が異なる2つの層(21,22)を有する成形物を成形した後、第1無機物とは機能が異なる第2無機物をウレタン材に混合した混合物を、前記成形物に注入し、遠心成形法により、2つの層(21,22)に白色反射層23を積層させる。

【解決手段】ウレタン材よりも比重が大きい第1無機物をウレタン材に混合し、加熱かつ回転させる遠心成形法により、第1無機物の濃度が異なる2つの層(21,22)を有する成形物を成形した後、第1無機物とは機能が異なる第2無機物をウレタン材に混合した混合物を、前記成形物に注入し、遠心成形法により、2つの層(21,22)に白色反射層23を積層させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、案内標識板、安全標識板や安全誘導表示板等の発光性製品及びその製造方法に関するものである。

【背景技術】

【0002】

従来、蓄光顔料を含む樹脂及びゴム製品の成形時、蓄光顔料の機能向上のため片面(発光面)に蓄光顔料濃度を高くする最も効率のよい方法として、熱硬化性樹脂に蓄光顔料を混合し遠心法により成形する方法が知られている(特許文献1参照)。

【0003】

しかしながら、この方法で成形された蓄光材含有品には、すべてカール現象が発生していた。

【0004】

これは、無機質である蓄光材を多く含む層は成形後の収縮が少ないが、蓄光材が少ない層は成形後の収縮が大きく、この収縮の違いにより蓄光材が少ない層の方向にカール現象が発生すると考えられる。

【0005】

このため、上記のような遠心成形法により成形された成形品は平板状にならず、使用される用途が限定されていた(板状で使用される案内板、案内標識、道路標識等には使用できない)。

【0006】

すなわち、蓄光顔料を含有する平板状の樹脂及びゴム製品を用いる場合には、熱硬化性樹脂に蓄光顔料を均一に混合して成形していた。

【0007】

しかしながら、この場合には、樹脂、ゴム内部の蓄光顔料の発光を効率よく利用できないことが懸念されていた。

【0008】

この対策として、蓄光性能を向上させるために、発光面の裏面に白色反射面を設ける技術が知られている(特許文献2参照)。

【0009】

ここで、特許文献2では、蓄光層、白色層を接着剤で接着、又は、溶剤(ケトン系、エステル系)を含むコーティング剤により層を形成させているが、接着剤により各層を接着するような場合には、充分な接着強度の確保が困難となることが懸念される。又、コーティング剤により層を形成する場合においては、溶剤の除去及び作業の安全性に関して、充分留意する必要がある(コーティング剤に使用するケトン系、エステル系溶剤は共に吸入による中毒及び環境に悪影響をもたらすことが懸念される)ため、できるだけ使用を避けたい工程である。

【0010】

また、特許文献3には、蓄光層、白色層等の屈折率の異なる半透明層を有する蓄光性シート又はフィルムについて開示されているが、この場合、各層を接着剤にて接着しているため、接着面の強度の確保が困難となることが懸念される。

【0011】

なお、上記のような遠心成形法で製造されたシート状の発光性成形品に対しては、白色反射面を別工程で取り付ける必要があるが、発光性成形品がカールするために取り付け作業が非常に困難となることが懸念される。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許第3295229号公報

【特許文献2】特開2002−366065号公報

【特許文献3】特開平10−37138号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は上記したような事情に鑑みてなされたものであり、遠心成形法により成形される発光性製品のカール現象を抑えるとともに、接着剤により接着することなく、有機溶剤を含有するコーティング剤を使用することなく、蓄光性能を向上させる白色層を発光性製品に設けることを目的とする。

【課題を解決するための手段】

【0014】

上記目的を達成するために本発明に係る発光性製品あっては、

熱硬化性樹脂と、前記熱硬化性樹脂よりも比重が大きい第1無機物との第1混合物が、加熱かつ回転させる遠心成形法により成形された成形物に含まれる、前記第1無機物の濃度が異なる2つの層と、

前記2つの層が成形された後に、前記第1無機物とは機能が異なる第2無機物と前記熱硬化性樹脂との第2混合物が前記成形物に注入され前記遠心成形法により成形されることにより、前記2つの層に積層された第2混合物層と、

を備えることを特徴とする。

【0015】

このように、第1無機物の濃度が異なる2つの層に第2混合物層を積層することにより、第1無機物の濃度が異なる2つの層が形成されることで発生するカール現象を抑制することが可能となり、発光性製品の変形を抑制することができる。

【0016】

また、第2混合物層を発光性製品の成形時に同時に成形することができるので、発光性製品本体に対する第2混合物層の接合力を高いものとすることができる。また、第2混合物層を接着剤により接着することはなく、より確実に接着強度を確保することができる。また、有機溶剤を含有するコーティング剤を使用することもないため、作業時の安全性に悪影響を及ぼすこともない。

【0017】

ここで、熱硬化性樹脂としては、ウレタン材を用いることが好適である。

【0018】

また、前記2つの層は、前記第1無機物を多く含む層、及び前記第1無機物が少ない層を有しており、

前記第2無機物は、前記熱硬化性樹脂よりも比重が大きい物質であって、

前記第2混合物が、前記第1混合物が遠心成形される場合の回転数よりも大きい回転数で遠心成形されることにより、

前記第1無機物を多く含む層、及び前記第1無機物が少ない層に加えて、さらに、前記第2混合物層として、前記第2無機物を多く含む層、前記第2無機物が少ない層、及び、前記第2無機物を含まない層が順に積層されていることも好ましい。

【0019】

前記第2混合物層として、前記第2無機物を多く含む層、前記第2無機物が少ない層、及び、前記第2無機物を含まない層が成形された場合にも、カール現象が発生することが懸念される。しかしながら、第1無機物の濃度が異なる2つの層が設けられており、特に、第1無機物を多く含む層が存在することにより、カール現象の発生を抑制することができ、発光性製品の変形を抑制することができる。

【0020】

また、表層に蓄光材を含まない層を形成させることができるので、摩耗による蓄光材の剥がれを防止し、蓄光材の剥がれによる輝度の低下を防止することができる。これにより

、発光性製品の機能及び品質を向上させることができる。

【0021】

また、前記第1無機物は、白色顔料であり、

前記第2無機物は、蓄光顔料であることも好ましい。

【0022】

また、前記2つの層は、前記第1無機物を多く含む層、及び前記第1無機物が少ない層を有しており、

前記第2混合物は、前記第2無機物を所定量含んでおり、

前記第1無機物を多く含む層、前記第1無機物が少ない層、及び前記第2混合物層として前記第2無機物を多く含む層が順に積層されていることも好ましい。

【0023】

このように、前記第1無機物が少ない層を挟むようにして、前記第1無機物を多く含む層、及び第2無機物を多く含む層が積層されるので、第1無機物が少ない層の成形時の収縮による発光性製品の変形を抑制することができる。

【0024】

また、前記第2混合物には、前記2つの層が形成されることに起因する前記成形物の変形を抑制可能な量の前記第2無機物が含まれていることも好ましい。

【0025】

また、前記第1無機物は、蓄光顔料であり、

前記第2無機物は、白色顔料であることも好ましい。

【0026】

本発明に係る発光性製品の製造方法にあっては、

熱硬化性樹脂よりも比重が大きい第1無機物を前記熱硬化性樹脂に混合した第1混合物から、加熱かつ回転させる遠心成形法により、前記第1無機物の濃度が異なる2つの層を有する成形物を成形する第1工程と、

前記第1工程後に行われ、前記第1無機物とは機能が異なる第2無機物を前記熱硬化性樹脂に混合した第2混合物を、前記第1工程で成形された前記成形物に注入し、前記遠心成形法により、前記2つの層に第2混合物層を積層させる第2工程と、

を含むことを特徴とする。

【0027】

この製造方法によれば、第2混合物層を発光性製品の成形時に同時に成形することができる。

【0028】

これにより、発光性製品本体に対する第2混合物層の接合力を高いものとすることができる。また、第2混合物層を接着剤により接着することはなく、より確実に接着強度を確保することができる。また、有機溶剤を含有するコーティング剤を使用することもないため、作業時の安全性に悪影響を及ぼすこともない。

【0029】

また、第1無機物の濃度が異なる2つの層に第2混合物層を積層することにより、第1無機物の濃度が異なる2つの層が形成されることで発生するカール現象を抑制することが可能となり、発光性製品の変形を抑制することができる。

【0030】

また、前記第2工程は、前記第1工程で成形された前記成形物が硬化し始めた時点から未反応の反応基が存在しなくなるまでの間に行われることも好ましい。

【0031】

これにより、第1工程で成形された成形物に第2混合物層が一体化した発光性製品を得ることができ、発光性製品本体に対する第2混合物層の接合力をより高いものとすることができる。

【発明の効果】

【0032】

本発明によれば、遠心成形法により成形される発光性製品のカール現象を抑えるとともに、接着剤により接着することなく、有機溶剤を含有するコーティング剤を使用することなく、蓄光性能を向上させる白色層を発光性製品に設けることが可能となる。

【図面の簡単な説明】

【0033】

【図1】図1は本発明の実施例1に係る発光性製品を示す概略断面図である。

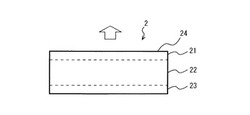

【図2】図2は本発明の実施例2に係る発光性製品を示す概略断面図である。

【発明を実施するための形態】

【0034】

以下に図面を参照して、この発明を実施するための形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

【0035】

(実施例1)

図1は、本発明の実施例1に係る発光性製品1を示す概略断面図である。

【0036】

発光性製品1は、図1に示すように、白色顔料を非常に多く含む白色反射層(機能層)11と、白色顔料が少ない緩衝層12と、蓄光顔料(以下、蓄光材という)を非常に多く含む蓄光材層(機能層)13と、蓄光材が少ない緩衝層14と、蓄光材を含まない(ほとんど含まない)表層(機能層)15とが、順に積層されることにより構成されている。

【0037】

また、発光性製品1においては、表層15の表面が発光面16となる。すなわち、発光性製品1においては、図1に示す矢印方向に向かって発光することとなる。また、図1に示すように、本実施例では、白色反射層11と、緩衝層12と、蓄光材層13と、緩衝層14と、表層15とが積層されて構成される発光性製品1の厚さaは、1〜10mmとしている。

【0038】

以下に、本実施例に係る発光性製品1の製造方法について説明する。

【0039】

本実施例に係る発光性製品1の製造方法は、加熱かつ回転させる遠心成形法を用いるものであり、熱硬化性樹脂としてウレタン材を用いている。そして、ウレタン材よりも比重が大きい(比重1.3以上)無機物を該ウレタン材に混合した第1混合物から、遠心形成法により比重差を利用して無機物を多く含む層と、無機物が少ない層との2つの層を含む成形物を成形する。さらに、前記成形物(無機物を多く含む層と無機物が少ない層)が硬化し始めた時点から完全に硬化するまでの間に、前記ウレタン材と同一のウレタン材に前記無機物とは機能の異なる無機物を混合した第2混合物を前記成形物に注入し、遠心成形を行うものである。

【0040】

ここで、完全に硬化するまでの間とは、未反応の反応基が存在しなくなるまでの間を意味するものである。本実施例のウレタン材は、注型ウレタン材であり、プレポリマーと言われる反応基(−NCO)を持つ主材と硬化剤(アミン系)とが反応してウレタンゴムになるものである。第1混合物を構成するウレタン材においては、主材と硬化剤とが混合され、注入された後、硬化することとなるが、未反応の反応基が存在している間に第2混合物が注入されることにより、第1混合物(成形物)の未反応の反応基と第2混合物とが反応する。これにより、第1混合物から成形された成形物と第2混合物とが一体化した成形物が成形されることとなる。

【0041】

以下、発光性製品1の製造方法について具体的に説明する。

【0042】

(工程1)

ウレタン材としての無黄変ポリウレタンプレポリマー 30質量部(以下、単に部という)と、アミン系硬化剤 3部と、第1無機物としての無機系白色顔料(チタンホワイト、平均粒子径20μm) 3部とを混合し攪拌して得られた第1混合物を遠心成形機に投入して、温度110℃、回転数1000rpmの条件で遠心成形を行う。

【0043】

(工程2)

工程1に示す条件で10分間遠心成形を行った後、無黄変ポリウレタンプレポリマー 100部と、アミン系硬化剤 10部と、第2無機物としての蓄光材(平均径30μm)

20部とを混合し攪拌して得られた第2混合物を遠心成形機に投入して、温度110℃、回転数1500rpmの条件で2分間遠心成形を行った後、1000rpmに回転数を低下させて20分成形後、遠心成形機から取り出す。

【0044】

ここで、蓄光材としては、例えば、酸化ストロンチウム、酸化アルミニウム、酸化希土類等を好適に適用することができる。

【0045】

(工程3)

工程2で遠心成形機から取り出した後、温度80℃で、12時間熱処理を行うことにより、シート状の発光性製品1を得る。

【0046】

以上のように、工程1に示す条件で遠心成形を行うことにより、白色顔料を非常に多く含む白色反射層11と、白色顔料が少ない緩衝層12との2つの層を有する成形物が成形される。

【0047】

ここで、工程1の条件では、回転数を1000rpmとして遠心成形を行っているが、200〜2000rpmの回転数であればよい。

【0048】

また、工程2の条件で遠心成形を行うことにより、白色反射層11及び緩衝層12に加えて、蓄光材を非常に多く含む蓄光材層13と、蓄光材が少ない緩衝層14と、蓄光材を含まない表層15とが成形される。このように、工程2において、工程1の場合の回転数よりも大きい回転数で成形を行うことにより、蓄光材を含まない層(表層15)を成形することができる。なお、蓄光材を非常に多く含む蓄光材層13と、蓄光材が少ない緩衝層14と、蓄光材を含まない表層15とは、本発明に係る第2混合物層を構成している。

【0049】

なお、工程2では、工程1の場合の回転数よりも、2〜5割上げた回転数(220〜3000rpmの回転数)で、1〜3分成形後、前の回転数(200〜2000rpmの回転数)に戻して10〜30分成形し、その後、遠心成形機から取り出すものであればよい。

【0050】

また、ウレタン材(無黄変ポリウレタンプレポリマー)に対する無機物(白色顔料、蓄光材)の割合は、2〜70%が好ましく、10〜50%であるとより好ましい。

【0051】

なお、図1においては、説明の便宜上、各層の間を破線で区切っているが、実際には各層の境界は明瞭となるものではなく混ざり合うこととなる。

【0052】

本実施例においては、上述したように、発光性製品1を遠心成形法により成形している。

【0053】

ここで、蓄光材を多く含む層と、蓄光材が少ない層とを遠心成形法により成形した場合、成形後の収縮は、蓄光材を多く含む層と、蓄光材が少ない層とでは異なるものとなる。

【0054】

蓄光材として用いられる、酸化ストロンチウム、酸化アルミニウム、酸化希土類等は、熱処理温度が100℃前後では収縮することはほとんどない。したがって、このような蓄光材を多く含む層が収縮するようなことはほとんどない。これに対して、蓄光材が少ない層では、収縮が生じてしまう。

【0055】

このため、蓄光材を多く含む層、及び蓄光材が少ない層のみからなる成形品では、この収縮の違いにより蓄光材が少ない層の方向にカール現象が発生してしまう。

【0056】

本実施例では、上述した製造方法により発光性製品1を製造することにより、図1に示すように、蓄光材を多く含む層及び蓄光材が少ない層に加えて、白色反射層11を積層している。ここで、白色反射層11に用いられる酸化チタンは、蓄光材と同様に、金属酸化物のために収縮が発生することはない。したがって、成形物のカール現象を抑制することができ、発光性製品1の変形を抑制することができる。

【0057】

また、発光性製品1において、発光面16の裏側に白色反射層11が形成されることにより、蓄光性能を向上させることが可能となり、発光してから240分後の輝度5mcd/m2以上を確保することができる。ここで、輝度5mcd/m2は、明るくはっきり物体を確認できる輝度である。

【0058】

また、本実施例の製造方法によれば、発光性製品1の輝度を向上させる白色反射層11を、発光性製品1の成形時に同時成形することができる。これにより、発光性製品1本体に対する白色反射層11の接合力を高いものとすることができる。

【0059】

また、発光性製品1において白色反射層は、上述した製造方法により発光性製品1の成形時に同時成形されるものであって、接着剤により接着するものではないため、より確実に接着強度を確保することができる。また、発光性製品1は、有機溶剤を含有するコーティング剤を使用するものでもないため、作業時の安全性に悪影響を及ぼすこともない。

【0060】

また、本実施例に係る発光性製品1においては、表層15に、蓄光材を含まない層を形成させている。

【0061】

表層に蓄光材が存在する場合には、摩耗により蓄光材が剥がれてしまい、蓄光材が剥がれた部分が凹凸面になることにより曇りが発生し、輝度を著しく低下させてしまうおそれがある。

【0062】

本実施例の表層15には蓄光材が含まれないので、通行路面上などの耐摩耗性が要求されるような場所においても、発光性製品1を好適に適用することが可能となる。

【0063】

また、本実施例においては、緩衝層12,14が形成されることにより、発光性製品1の強度向上、ゴム弾性機能向上という効果も得ることができる。

【0064】

(実施例2)

図2は、本発明の実施例2に係る発光性製品2を示す概略断面図である。

【0065】

発光性製品2は、図2に示すように、蓄光材を非常に多く含む蓄光材層21と、蓄光材が少ない緩衝層22と、白色顔料を非常に多く含む白色反射層23とが、順に積層されることにより構成されている。

【0066】

また、発光性製品2においては、蓄光材層21の表面が発光面24となる。すなわち、

発光性製品2においては、図2に示す矢印方向に向かって発光することとなる。

【0067】

上述した実施例1では遠心成形法を用い、白色反射層11と白色顔料が少ない緩衝層12を成形した後、蓄光材層13と蓄光材が少ない緩衝層14を成形するものであった。これに対して、本実施例では、実施例1同様の遠心成形法を用いるものであるが、蓄光材層と蓄光材が少ない緩衝層を成形した後で、白色反射層を形成している。

【0068】

以下、本実施例に係る発光性製品2の製造方法について説明する。

【0069】

(工程1)

ウレタン材としての無黄変ポリウレタンプレポリマー 100部と、アミン系硬化剤 10部と、第1無機物としての蓄光材 20部とを混合し攪拌して得られた第1混合物を遠心成形機に投入して、温度110℃、回転数1000rpmの条件で遠心成形を行う。

【0070】

(工程2)

工程1に示す条件で5分間遠心成形を行った後、無黄変ポリウレタンプレポリマー 30部と、アミン系硬化剤 3部と、第2無機物としての無機系白色顔料(チタンホワイト) 3部とを混合し攪拌して得られた第2混合物を遠心成形機に投入して、温度110℃、回転数1000rpmの条件で30分間遠心成形を行った後、遠心成形機から取り出す。

【0071】

(工程3)

工程2で遠心成形機から取り出した後、温度80℃で、12時間熱処理を行うことにより、シート状の発光性製品2を得る。

【0072】

以上のように、工程1に示す条件で遠心成形を行うことにより、蓄光材を非常に多く含む蓄光材層21と、蓄光材が少ない緩衝層22との2つの層を有する成形物が成形される。

【0073】

また、工程2の条件で遠心成形を行うことにより、蓄光材層21及び緩衝層22に加えて、白色顔料を非常に多く含む白色反射層23が成形される。ここで、白色反射層23は、本発明に係る第2混合物層を構成している。

【0074】

なお、図2においては、説明の便宜上、各層の間を破線で区切っているが、実際には各層の境界は明瞭となるものではなく混ざり合うこととなる。

【0075】

本実施例においては、上述したように実施例1同様、発光性製品2を遠心成形法により成形することにより、図2に示すように、蓄光材を多く含む層、及び蓄光材が少ない層に加えて、白色反射層23を順に積層しているため、実施例1同様、成形物のカール現象を抑制することができ、発光性製品2の変形を抑制することができる。

【0076】

また、発光性製品2において、発光面24の裏側に白色反射層23が形成されることにより、蓄光性能を向上させることが可能となり、発光してから240分後の輝度5mcd/m2以上を確保することができる。

【0077】

また、本実施例の製造方法によれば、発光性製品2の輝度を向上させる白色反射層23を、発光性製品2の成形時に同時成形することができる。これにより、発光性製品2本体に対する白色反射層23の接合力を高いものとすることができる。

【0078】

このように、発光性製品2において白色反射層は、上述した製造方法により発光性製品

2の成形時に同時成形されるものであって、接着剤により接着するものではないため、より確実に接着強度を確保することができる。また、発光性製品2は、有機溶剤を含有するコーティング剤を使用するものでもないため、作業時の安全性に悪影響を及ぼすこともない。

【符号の説明】

【0079】

1,2 発光性製品

11 白色反射層

12 白色顔料が少ない緩衝層

13 蓄光材層

14 蓄光材が少ない緩衝層

15 表層

16 発光面

21 蓄光材層

22 蓄光材が少ない緩衝層

23 白色反射層

24 発光面

【技術分野】

【0001】

本発明は、案内標識板、安全標識板や安全誘導表示板等の発光性製品及びその製造方法に関するものである。

【背景技術】

【0002】

従来、蓄光顔料を含む樹脂及びゴム製品の成形時、蓄光顔料の機能向上のため片面(発光面)に蓄光顔料濃度を高くする最も効率のよい方法として、熱硬化性樹脂に蓄光顔料を混合し遠心法により成形する方法が知られている(特許文献1参照)。

【0003】

しかしながら、この方法で成形された蓄光材含有品には、すべてカール現象が発生していた。

【0004】

これは、無機質である蓄光材を多く含む層は成形後の収縮が少ないが、蓄光材が少ない層は成形後の収縮が大きく、この収縮の違いにより蓄光材が少ない層の方向にカール現象が発生すると考えられる。

【0005】

このため、上記のような遠心成形法により成形された成形品は平板状にならず、使用される用途が限定されていた(板状で使用される案内板、案内標識、道路標識等には使用できない)。

【0006】

すなわち、蓄光顔料を含有する平板状の樹脂及びゴム製品を用いる場合には、熱硬化性樹脂に蓄光顔料を均一に混合して成形していた。

【0007】

しかしながら、この場合には、樹脂、ゴム内部の蓄光顔料の発光を効率よく利用できないことが懸念されていた。

【0008】

この対策として、蓄光性能を向上させるために、発光面の裏面に白色反射面を設ける技術が知られている(特許文献2参照)。

【0009】

ここで、特許文献2では、蓄光層、白色層を接着剤で接着、又は、溶剤(ケトン系、エステル系)を含むコーティング剤により層を形成させているが、接着剤により各層を接着するような場合には、充分な接着強度の確保が困難となることが懸念される。又、コーティング剤により層を形成する場合においては、溶剤の除去及び作業の安全性に関して、充分留意する必要がある(コーティング剤に使用するケトン系、エステル系溶剤は共に吸入による中毒及び環境に悪影響をもたらすことが懸念される)ため、できるだけ使用を避けたい工程である。

【0010】

また、特許文献3には、蓄光層、白色層等の屈折率の異なる半透明層を有する蓄光性シート又はフィルムについて開示されているが、この場合、各層を接着剤にて接着しているため、接着面の強度の確保が困難となることが懸念される。

【0011】

なお、上記のような遠心成形法で製造されたシート状の発光性成形品に対しては、白色反射面を別工程で取り付ける必要があるが、発光性成形品がカールするために取り付け作業が非常に困難となることが懸念される。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許第3295229号公報

【特許文献2】特開2002−366065号公報

【特許文献3】特開平10−37138号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は上記したような事情に鑑みてなされたものであり、遠心成形法により成形される発光性製品のカール現象を抑えるとともに、接着剤により接着することなく、有機溶剤を含有するコーティング剤を使用することなく、蓄光性能を向上させる白色層を発光性製品に設けることを目的とする。

【課題を解決するための手段】

【0014】

上記目的を達成するために本発明に係る発光性製品あっては、

熱硬化性樹脂と、前記熱硬化性樹脂よりも比重が大きい第1無機物との第1混合物が、加熱かつ回転させる遠心成形法により成形された成形物に含まれる、前記第1無機物の濃度が異なる2つの層と、

前記2つの層が成形された後に、前記第1無機物とは機能が異なる第2無機物と前記熱硬化性樹脂との第2混合物が前記成形物に注入され前記遠心成形法により成形されることにより、前記2つの層に積層された第2混合物層と、

を備えることを特徴とする。

【0015】

このように、第1無機物の濃度が異なる2つの層に第2混合物層を積層することにより、第1無機物の濃度が異なる2つの層が形成されることで発生するカール現象を抑制することが可能となり、発光性製品の変形を抑制することができる。

【0016】

また、第2混合物層を発光性製品の成形時に同時に成形することができるので、発光性製品本体に対する第2混合物層の接合力を高いものとすることができる。また、第2混合物層を接着剤により接着することはなく、より確実に接着強度を確保することができる。また、有機溶剤を含有するコーティング剤を使用することもないため、作業時の安全性に悪影響を及ぼすこともない。

【0017】

ここで、熱硬化性樹脂としては、ウレタン材を用いることが好適である。

【0018】

また、前記2つの層は、前記第1無機物を多く含む層、及び前記第1無機物が少ない層を有しており、

前記第2無機物は、前記熱硬化性樹脂よりも比重が大きい物質であって、

前記第2混合物が、前記第1混合物が遠心成形される場合の回転数よりも大きい回転数で遠心成形されることにより、

前記第1無機物を多く含む層、及び前記第1無機物が少ない層に加えて、さらに、前記第2混合物層として、前記第2無機物を多く含む層、前記第2無機物が少ない層、及び、前記第2無機物を含まない層が順に積層されていることも好ましい。

【0019】

前記第2混合物層として、前記第2無機物を多く含む層、前記第2無機物が少ない層、及び、前記第2無機物を含まない層が成形された場合にも、カール現象が発生することが懸念される。しかしながら、第1無機物の濃度が異なる2つの層が設けられており、特に、第1無機物を多く含む層が存在することにより、カール現象の発生を抑制することができ、発光性製品の変形を抑制することができる。

【0020】

また、表層に蓄光材を含まない層を形成させることができるので、摩耗による蓄光材の剥がれを防止し、蓄光材の剥がれによる輝度の低下を防止することができる。これにより

、発光性製品の機能及び品質を向上させることができる。

【0021】

また、前記第1無機物は、白色顔料であり、

前記第2無機物は、蓄光顔料であることも好ましい。

【0022】

また、前記2つの層は、前記第1無機物を多く含む層、及び前記第1無機物が少ない層を有しており、

前記第2混合物は、前記第2無機物を所定量含んでおり、

前記第1無機物を多く含む層、前記第1無機物が少ない層、及び前記第2混合物層として前記第2無機物を多く含む層が順に積層されていることも好ましい。

【0023】

このように、前記第1無機物が少ない層を挟むようにして、前記第1無機物を多く含む層、及び第2無機物を多く含む層が積層されるので、第1無機物が少ない層の成形時の収縮による発光性製品の変形を抑制することができる。

【0024】

また、前記第2混合物には、前記2つの層が形成されることに起因する前記成形物の変形を抑制可能な量の前記第2無機物が含まれていることも好ましい。

【0025】

また、前記第1無機物は、蓄光顔料であり、

前記第2無機物は、白色顔料であることも好ましい。

【0026】

本発明に係る発光性製品の製造方法にあっては、

熱硬化性樹脂よりも比重が大きい第1無機物を前記熱硬化性樹脂に混合した第1混合物から、加熱かつ回転させる遠心成形法により、前記第1無機物の濃度が異なる2つの層を有する成形物を成形する第1工程と、

前記第1工程後に行われ、前記第1無機物とは機能が異なる第2無機物を前記熱硬化性樹脂に混合した第2混合物を、前記第1工程で成形された前記成形物に注入し、前記遠心成形法により、前記2つの層に第2混合物層を積層させる第2工程と、

を含むことを特徴とする。

【0027】

この製造方法によれば、第2混合物層を発光性製品の成形時に同時に成形することができる。

【0028】

これにより、発光性製品本体に対する第2混合物層の接合力を高いものとすることができる。また、第2混合物層を接着剤により接着することはなく、より確実に接着強度を確保することができる。また、有機溶剤を含有するコーティング剤を使用することもないため、作業時の安全性に悪影響を及ぼすこともない。

【0029】

また、第1無機物の濃度が異なる2つの層に第2混合物層を積層することにより、第1無機物の濃度が異なる2つの層が形成されることで発生するカール現象を抑制することが可能となり、発光性製品の変形を抑制することができる。

【0030】

また、前記第2工程は、前記第1工程で成形された前記成形物が硬化し始めた時点から未反応の反応基が存在しなくなるまでの間に行われることも好ましい。

【0031】

これにより、第1工程で成形された成形物に第2混合物層が一体化した発光性製品を得ることができ、発光性製品本体に対する第2混合物層の接合力をより高いものとすることができる。

【発明の効果】

【0032】

本発明によれば、遠心成形法により成形される発光性製品のカール現象を抑えるとともに、接着剤により接着することなく、有機溶剤を含有するコーティング剤を使用することなく、蓄光性能を向上させる白色層を発光性製品に設けることが可能となる。

【図面の簡単な説明】

【0033】

【図1】図1は本発明の実施例1に係る発光性製品を示す概略断面図である。

【図2】図2は本発明の実施例2に係る発光性製品を示す概略断面図である。

【発明を実施するための形態】

【0034】

以下に図面を参照して、この発明を実施するための形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

【0035】

(実施例1)

図1は、本発明の実施例1に係る発光性製品1を示す概略断面図である。

【0036】

発光性製品1は、図1に示すように、白色顔料を非常に多く含む白色反射層(機能層)11と、白色顔料が少ない緩衝層12と、蓄光顔料(以下、蓄光材という)を非常に多く含む蓄光材層(機能層)13と、蓄光材が少ない緩衝層14と、蓄光材を含まない(ほとんど含まない)表層(機能層)15とが、順に積層されることにより構成されている。

【0037】

また、発光性製品1においては、表層15の表面が発光面16となる。すなわち、発光性製品1においては、図1に示す矢印方向に向かって発光することとなる。また、図1に示すように、本実施例では、白色反射層11と、緩衝層12と、蓄光材層13と、緩衝層14と、表層15とが積層されて構成される発光性製品1の厚さaは、1〜10mmとしている。

【0038】

以下に、本実施例に係る発光性製品1の製造方法について説明する。

【0039】

本実施例に係る発光性製品1の製造方法は、加熱かつ回転させる遠心成形法を用いるものであり、熱硬化性樹脂としてウレタン材を用いている。そして、ウレタン材よりも比重が大きい(比重1.3以上)無機物を該ウレタン材に混合した第1混合物から、遠心形成法により比重差を利用して無機物を多く含む層と、無機物が少ない層との2つの層を含む成形物を成形する。さらに、前記成形物(無機物を多く含む層と無機物が少ない層)が硬化し始めた時点から完全に硬化するまでの間に、前記ウレタン材と同一のウレタン材に前記無機物とは機能の異なる無機物を混合した第2混合物を前記成形物に注入し、遠心成形を行うものである。

【0040】

ここで、完全に硬化するまでの間とは、未反応の反応基が存在しなくなるまでの間を意味するものである。本実施例のウレタン材は、注型ウレタン材であり、プレポリマーと言われる反応基(−NCO)を持つ主材と硬化剤(アミン系)とが反応してウレタンゴムになるものである。第1混合物を構成するウレタン材においては、主材と硬化剤とが混合され、注入された後、硬化することとなるが、未反応の反応基が存在している間に第2混合物が注入されることにより、第1混合物(成形物)の未反応の反応基と第2混合物とが反応する。これにより、第1混合物から成形された成形物と第2混合物とが一体化した成形物が成形されることとなる。

【0041】

以下、発光性製品1の製造方法について具体的に説明する。

【0042】

(工程1)

ウレタン材としての無黄変ポリウレタンプレポリマー 30質量部(以下、単に部という)と、アミン系硬化剤 3部と、第1無機物としての無機系白色顔料(チタンホワイト、平均粒子径20μm) 3部とを混合し攪拌して得られた第1混合物を遠心成形機に投入して、温度110℃、回転数1000rpmの条件で遠心成形を行う。

【0043】

(工程2)

工程1に示す条件で10分間遠心成形を行った後、無黄変ポリウレタンプレポリマー 100部と、アミン系硬化剤 10部と、第2無機物としての蓄光材(平均径30μm)

20部とを混合し攪拌して得られた第2混合物を遠心成形機に投入して、温度110℃、回転数1500rpmの条件で2分間遠心成形を行った後、1000rpmに回転数を低下させて20分成形後、遠心成形機から取り出す。

【0044】

ここで、蓄光材としては、例えば、酸化ストロンチウム、酸化アルミニウム、酸化希土類等を好適に適用することができる。

【0045】

(工程3)

工程2で遠心成形機から取り出した後、温度80℃で、12時間熱処理を行うことにより、シート状の発光性製品1を得る。

【0046】

以上のように、工程1に示す条件で遠心成形を行うことにより、白色顔料を非常に多く含む白色反射層11と、白色顔料が少ない緩衝層12との2つの層を有する成形物が成形される。

【0047】

ここで、工程1の条件では、回転数を1000rpmとして遠心成形を行っているが、200〜2000rpmの回転数であればよい。

【0048】

また、工程2の条件で遠心成形を行うことにより、白色反射層11及び緩衝層12に加えて、蓄光材を非常に多く含む蓄光材層13と、蓄光材が少ない緩衝層14と、蓄光材を含まない表層15とが成形される。このように、工程2において、工程1の場合の回転数よりも大きい回転数で成形を行うことにより、蓄光材を含まない層(表層15)を成形することができる。なお、蓄光材を非常に多く含む蓄光材層13と、蓄光材が少ない緩衝層14と、蓄光材を含まない表層15とは、本発明に係る第2混合物層を構成している。

【0049】

なお、工程2では、工程1の場合の回転数よりも、2〜5割上げた回転数(220〜3000rpmの回転数)で、1〜3分成形後、前の回転数(200〜2000rpmの回転数)に戻して10〜30分成形し、その後、遠心成形機から取り出すものであればよい。

【0050】

また、ウレタン材(無黄変ポリウレタンプレポリマー)に対する無機物(白色顔料、蓄光材)の割合は、2〜70%が好ましく、10〜50%であるとより好ましい。

【0051】

なお、図1においては、説明の便宜上、各層の間を破線で区切っているが、実際には各層の境界は明瞭となるものではなく混ざり合うこととなる。

【0052】

本実施例においては、上述したように、発光性製品1を遠心成形法により成形している。

【0053】

ここで、蓄光材を多く含む層と、蓄光材が少ない層とを遠心成形法により成形した場合、成形後の収縮は、蓄光材を多く含む層と、蓄光材が少ない層とでは異なるものとなる。

【0054】

蓄光材として用いられる、酸化ストロンチウム、酸化アルミニウム、酸化希土類等は、熱処理温度が100℃前後では収縮することはほとんどない。したがって、このような蓄光材を多く含む層が収縮するようなことはほとんどない。これに対して、蓄光材が少ない層では、収縮が生じてしまう。

【0055】

このため、蓄光材を多く含む層、及び蓄光材が少ない層のみからなる成形品では、この収縮の違いにより蓄光材が少ない層の方向にカール現象が発生してしまう。

【0056】

本実施例では、上述した製造方法により発光性製品1を製造することにより、図1に示すように、蓄光材を多く含む層及び蓄光材が少ない層に加えて、白色反射層11を積層している。ここで、白色反射層11に用いられる酸化チタンは、蓄光材と同様に、金属酸化物のために収縮が発生することはない。したがって、成形物のカール現象を抑制することができ、発光性製品1の変形を抑制することができる。

【0057】

また、発光性製品1において、発光面16の裏側に白色反射層11が形成されることにより、蓄光性能を向上させることが可能となり、発光してから240分後の輝度5mcd/m2以上を確保することができる。ここで、輝度5mcd/m2は、明るくはっきり物体を確認できる輝度である。

【0058】

また、本実施例の製造方法によれば、発光性製品1の輝度を向上させる白色反射層11を、発光性製品1の成形時に同時成形することができる。これにより、発光性製品1本体に対する白色反射層11の接合力を高いものとすることができる。

【0059】

また、発光性製品1において白色反射層は、上述した製造方法により発光性製品1の成形時に同時成形されるものであって、接着剤により接着するものではないため、より確実に接着強度を確保することができる。また、発光性製品1は、有機溶剤を含有するコーティング剤を使用するものでもないため、作業時の安全性に悪影響を及ぼすこともない。

【0060】

また、本実施例に係る発光性製品1においては、表層15に、蓄光材を含まない層を形成させている。

【0061】

表層に蓄光材が存在する場合には、摩耗により蓄光材が剥がれてしまい、蓄光材が剥がれた部分が凹凸面になることにより曇りが発生し、輝度を著しく低下させてしまうおそれがある。

【0062】

本実施例の表層15には蓄光材が含まれないので、通行路面上などの耐摩耗性が要求されるような場所においても、発光性製品1を好適に適用することが可能となる。

【0063】

また、本実施例においては、緩衝層12,14が形成されることにより、発光性製品1の強度向上、ゴム弾性機能向上という効果も得ることができる。

【0064】

(実施例2)

図2は、本発明の実施例2に係る発光性製品2を示す概略断面図である。

【0065】

発光性製品2は、図2に示すように、蓄光材を非常に多く含む蓄光材層21と、蓄光材が少ない緩衝層22と、白色顔料を非常に多く含む白色反射層23とが、順に積層されることにより構成されている。

【0066】

また、発光性製品2においては、蓄光材層21の表面が発光面24となる。すなわち、

発光性製品2においては、図2に示す矢印方向に向かって発光することとなる。

【0067】

上述した実施例1では遠心成形法を用い、白色反射層11と白色顔料が少ない緩衝層12を成形した後、蓄光材層13と蓄光材が少ない緩衝層14を成形するものであった。これに対して、本実施例では、実施例1同様の遠心成形法を用いるものであるが、蓄光材層と蓄光材が少ない緩衝層を成形した後で、白色反射層を形成している。

【0068】

以下、本実施例に係る発光性製品2の製造方法について説明する。

【0069】

(工程1)

ウレタン材としての無黄変ポリウレタンプレポリマー 100部と、アミン系硬化剤 10部と、第1無機物としての蓄光材 20部とを混合し攪拌して得られた第1混合物を遠心成形機に投入して、温度110℃、回転数1000rpmの条件で遠心成形を行う。

【0070】

(工程2)

工程1に示す条件で5分間遠心成形を行った後、無黄変ポリウレタンプレポリマー 30部と、アミン系硬化剤 3部と、第2無機物としての無機系白色顔料(チタンホワイト) 3部とを混合し攪拌して得られた第2混合物を遠心成形機に投入して、温度110℃、回転数1000rpmの条件で30分間遠心成形を行った後、遠心成形機から取り出す。

【0071】

(工程3)

工程2で遠心成形機から取り出した後、温度80℃で、12時間熱処理を行うことにより、シート状の発光性製品2を得る。

【0072】

以上のように、工程1に示す条件で遠心成形を行うことにより、蓄光材を非常に多く含む蓄光材層21と、蓄光材が少ない緩衝層22との2つの層を有する成形物が成形される。

【0073】

また、工程2の条件で遠心成形を行うことにより、蓄光材層21及び緩衝層22に加えて、白色顔料を非常に多く含む白色反射層23が成形される。ここで、白色反射層23は、本発明に係る第2混合物層を構成している。

【0074】

なお、図2においては、説明の便宜上、各層の間を破線で区切っているが、実際には各層の境界は明瞭となるものではなく混ざり合うこととなる。

【0075】

本実施例においては、上述したように実施例1同様、発光性製品2を遠心成形法により成形することにより、図2に示すように、蓄光材を多く含む層、及び蓄光材が少ない層に加えて、白色反射層23を順に積層しているため、実施例1同様、成形物のカール現象を抑制することができ、発光性製品2の変形を抑制することができる。

【0076】

また、発光性製品2において、発光面24の裏側に白色反射層23が形成されることにより、蓄光性能を向上させることが可能となり、発光してから240分後の輝度5mcd/m2以上を確保することができる。

【0077】

また、本実施例の製造方法によれば、発光性製品2の輝度を向上させる白色反射層23を、発光性製品2の成形時に同時成形することができる。これにより、発光性製品2本体に対する白色反射層23の接合力を高いものとすることができる。

【0078】

このように、発光性製品2において白色反射層は、上述した製造方法により発光性製品

2の成形時に同時成形されるものであって、接着剤により接着するものではないため、より確実に接着強度を確保することができる。また、発光性製品2は、有機溶剤を含有するコーティング剤を使用するものでもないため、作業時の安全性に悪影響を及ぼすこともない。

【符号の説明】

【0079】

1,2 発光性製品

11 白色反射層

12 白色顔料が少ない緩衝層

13 蓄光材層

14 蓄光材が少ない緩衝層

15 表層

16 発光面

21 蓄光材層

22 蓄光材が少ない緩衝層

23 白色反射層

24 発光面

【特許請求の範囲】

【請求項1】

熱硬化性樹脂と、前記熱硬化性樹脂よりも比重が大きい第1無機物との第1混合物が、加熱かつ回転させる遠心成形法により成形された成形物に含まれる、前記第1無機物の濃度が異なる2つの層と、

前記2つの層が成形された後に、前記第1無機物とは機能が異なる第2無機物と前記熱硬化性樹脂との第2混合物が前記成形物に注入され前記遠心成形法により成形されることにより、前記2つの層に積層された第2混合物層と、

を備えることを特徴とする発光性製品。

【請求項2】

前記2つの層は、前記第1無機物を多く含む層、及び前記第1無機物が少ない層を有しており、

前記第2無機物は、前記熱硬化性樹脂よりも比重が大きい物質であって、

前記第2混合物が、前記第1混合物が遠心成形される場合の回転数よりも大きい回転数で遠心成形されることにより、

前記第1無機物を多く含む層、及び前記第1無機物が少ない層に加えて、さらに、前記第2混合物層として、前記第2無機物を多く含む層、前記第2無機物が少ない層、及び、前記第2無機物を含まない層が順に積層されていることを特徴とする請求項1に記載の発光性製品。

【請求項3】

前記第1無機物は、白色顔料であり、

前記第2無機物は、蓄光顔料であることを特徴とする請求項2に記載の発光性製品。

【請求項4】

前記2つの層は、前記第1無機物を多く含む層、及び前記第1無機物が少ない層を有しており、

前記第2混合物は、前記第2無機物を所定量含んでおり、

前記第1無機物を多く含む層、前記第1無機物が少ない層、及び前記第2混合物層として前記第2無機物を多く含む層が順に積層されていることを特徴とする請求項1に記載の発光性製品。

【請求項5】

前記第2混合物には、前記2つの層が形成されることに起因する前記成形物の変形を抑制可能な量の前記第2無機物が含まれていることを特徴とする請求項4に記載の発光性製品。

【請求項6】

前記第1無機物は、蓄光顔料であり、

前記第2無機物は、白色顔料であることを特徴とする請求項1,4又は5に記載の発光性製品。

【請求項7】

熱硬化性樹脂よりも比重が大きい第1無機物を前記熱硬化性樹脂に混合した第1混合物から、加熱かつ回転させる遠心成形法により、前記第1無機物の濃度が異なる2つの層を有する成形物を成形する第1工程と、

前記第1工程後に行われ、前記第1無機物とは機能が異なる第2無機物を前記熱硬化性樹脂に混合した第2混合物を、前記第1工程で成形された前記成形物に注入し、前記遠心成形法により、前記2つの層に第2混合物層を積層させる第2工程と、

を含むことを特徴とする発光性製品の製造方法。

【請求項8】

前記第2工程は、前記第1工程で成形された前記成形物が、硬化し始めた時点から未反応の反応基が存在しなくなるまでの間に行われることを特徴とする請求項7に記載の発光性製品の製造方法。

【請求項1】

熱硬化性樹脂と、前記熱硬化性樹脂よりも比重が大きい第1無機物との第1混合物が、加熱かつ回転させる遠心成形法により成形された成形物に含まれる、前記第1無機物の濃度が異なる2つの層と、

前記2つの層が成形された後に、前記第1無機物とは機能が異なる第2無機物と前記熱硬化性樹脂との第2混合物が前記成形物に注入され前記遠心成形法により成形されることにより、前記2つの層に積層された第2混合物層と、

を備えることを特徴とする発光性製品。

【請求項2】

前記2つの層は、前記第1無機物を多く含む層、及び前記第1無機物が少ない層を有しており、

前記第2無機物は、前記熱硬化性樹脂よりも比重が大きい物質であって、

前記第2混合物が、前記第1混合物が遠心成形される場合の回転数よりも大きい回転数で遠心成形されることにより、

前記第1無機物を多く含む層、及び前記第1無機物が少ない層に加えて、さらに、前記第2混合物層として、前記第2無機物を多く含む層、前記第2無機物が少ない層、及び、前記第2無機物を含まない層が順に積層されていることを特徴とする請求項1に記載の発光性製品。

【請求項3】

前記第1無機物は、白色顔料であり、

前記第2無機物は、蓄光顔料であることを特徴とする請求項2に記載の発光性製品。

【請求項4】

前記2つの層は、前記第1無機物を多く含む層、及び前記第1無機物が少ない層を有しており、

前記第2混合物は、前記第2無機物を所定量含んでおり、

前記第1無機物を多く含む層、前記第1無機物が少ない層、及び前記第2混合物層として前記第2無機物を多く含む層が順に積層されていることを特徴とする請求項1に記載の発光性製品。

【請求項5】

前記第2混合物には、前記2つの層が形成されることに起因する前記成形物の変形を抑制可能な量の前記第2無機物が含まれていることを特徴とする請求項4に記載の発光性製品。

【請求項6】

前記第1無機物は、蓄光顔料であり、

前記第2無機物は、白色顔料であることを特徴とする請求項1,4又は5に記載の発光性製品。

【請求項7】

熱硬化性樹脂よりも比重が大きい第1無機物を前記熱硬化性樹脂に混合した第1混合物から、加熱かつ回転させる遠心成形法により、前記第1無機物の濃度が異なる2つの層を有する成形物を成形する第1工程と、

前記第1工程後に行われ、前記第1無機物とは機能が異なる第2無機物を前記熱硬化性樹脂に混合した第2混合物を、前記第1工程で成形された前記成形物に注入し、前記遠心成形法により、前記2つの層に第2混合物層を積層させる第2工程と、

を含むことを特徴とする発光性製品の製造方法。

【請求項8】

前記第2工程は、前記第1工程で成形された前記成形物が、硬化し始めた時点から未反応の反応基が存在しなくなるまでの間に行われることを特徴とする請求項7に記載の発光性製品の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−21190(P2011−21190A)

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願番号】特願2010−181492(P2010−181492)

【出願日】平成22年8月16日(2010.8.16)

【分割の表示】特願2005−335742(P2005−335742)の分割

【原出願日】平成17年11月21日(2005.11.21)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願日】平成22年8月16日(2010.8.16)

【分割の表示】特願2005−335742(P2005−335742)の分割

【原出願日】平成17年11月21日(2005.11.21)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

[ Back to top ]