発光波長を変換する均一膜層構造及びその形成方法

【課題】発光波長を変換する均一膜層構造及びその形成方法を提供する。

【解決手段】本発明の方法は、対象物の第1の表面を提供する工程と、前記第1の表面に蛍光体粉末或いは蛍光体粉末と結合剤材料を有する蛍光体粒子層を少なくとも1層形成する工程と、前記蛍光体粒子層を固定するために前記蛍光体粒子層に第1の結合剤層を形成する工程とを備える。前記蛍光体粉末は前記蛍光体粒子層の75%以上の体積を占めている。

【解決手段】本発明の方法は、対象物の第1の表面を提供する工程と、前記第1の表面に蛍光体粉末或いは蛍光体粉末と結合剤材料を有する蛍光体粒子層を少なくとも1層形成する工程と、前記蛍光体粒子層を固定するために前記蛍光体粒子層に第1の結合剤層を形成する工程とを備える。前記蛍光体粉末は前記蛍光体粒子層の75%以上の体積を占めている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、均一膜層構造の形成方法に関し、特にLED発光波長を変換する均一膜層構造及びその形成方法に関するものである。

【0002】

本願は、本願と同一の出願人が2009年12月26日に出願した米国特許第61/284,792号仮出願の優先権を主張し、その優先出願の全文が全ての目的のために参考として本文に組み込まれている。本願は、本願と同一の出願人が、2009年10月5日に出願した米国特許第12/587,290号、2009年10月5日に出願した米国特許第12/587,281号、2009年10月5日に出願した米国特許第12/587,291号にも関連しており、それら全ての全文が全ての目的のために参考として本文に組み込まれている。

【背景技術】

【0003】

本発明は、材料加工及び光学設備技術に関するものである。より詳しくは、本発明に係る実施例は、光学装置、例えばLED装置におけるレンズの蛍光体層に適用可能である、均一材料層を形成するための方法及びシステムを提供する。ここで「蛍光体」とは、任意の発光材料を指し、ある波長の光を吸収し、それとは異なる波長の光を発射するものである。ここで、「蛍光体」及び「波長変換材料」という用語は、同義的に使用される。

【0004】

蛍光体材料は、白色光を生成するLEDパッケージ、又は青色ポンプLEDs(blue pump LEDs)によるさまざまな色光(例えば蛍光体によって変換された緑色又は赤色)に広く使用されている。青色LEDチップ又はパッケージ部材上に蛍光体材料を堆積させる従来の方法としては、以下のものがある。

【0005】

スラリー法:蛍光体粒子をシリコン樹脂、エポキシ樹脂又は溶剤充填材料に散布させることで蛍光体混合物を形成し、例えばスプレーコーティング、浸漬塗布、ディスペンシング又はコップ内の蛍光体、若しくは支持構造に成型する等の各種の技術により該蛍光体混合物をLED表面又はパッケージレンズ材料に使用する。

【0006】

電気泳動堆積(electrophoretic deposition、EPD):蛍光体粒子を電気化学溶液に分散させ、LEDウェハと電気化学溶液とに跨って接続されたバイアス電圧によりLEDウェハに堆積させる。

【0007】

上述した従来の方法には、LED表面又はLEDパッケージ内部の厚さ均一性にバラツキがあるといった問題がある。スラリー法では、通常、厚さが不均一の粒子層が形成されるため、LEDの光色が不均一になり、蛍光体変換LEDの色均一性が悪くなる。さらに、それらの従来方法では、非平坦表面に均一の蛍光体層を形成することが難しい。これら従来の方法で照明応用における要求を満たすことは大きな困難を伴う。

【0008】

リモート蛍光体(remote phosphor)技術による蛍光体シリコン樹脂のLED非平坦パッケージ表面への適用においては、蛍光体塗布の均一性の問題があることが知られている。蛍光体−シリコン樹脂混合物の粘度は、通常、硬化したLED封止材のそれよりも高い。このため、蛍光体−シリコン樹脂の曲率はより大きくなり、即ち中央領域の蛍光体層の厚さは外縁よりも大きくなることがある。リモート蛍光体技術の応用において、LED二次光学素子(secondary optics)に均一蛍光体コーティングを形成することにも同じ困難が存在している。

【発明の概要】

【発明が解決しようとする課題】

【0009】

従って、発光波長変換用の均一膜層構造を提供し、LEDの光学性質を改善することは、極めて重要な課題となっている。

【課題を解決するための手段】

【0010】

本発明は、均一蛍光体粒子層を高い生産率で各種LED封止構造又はLEDチップに堆積させる製造方法を提供する。本発明に係る一部の実施例は、蛍光体をLED二次光学素子に塗布することに適用することができる。ここで「蛍光体(phosphor)」とは、1つの波長の光を吸収し、異なる波長の光を発射する発光材料を指す。

【0011】

具体的に言えば、本発明は均一膜層構造の形成方法を提供する。対象物の第1の表面を用意する工程と、蛍光体粒子の全てが、隣接する他の蛍光体粒子から完全に分離することがないように、前記第1の表面に少なくとも1層の蛍光体粒子層(layer of phosphor particles)を形成する工程と、前記蛍光体粒子層に第1の結合剤層を形成することで前記蛍光体粒子層を固定する工程とを備える。

【0012】

本発明の一つの実施例において、前記第1の結合剤層は、結合粒子(binder particles)の層である。

【0013】

また、本発明はもう一つの均一膜層構造の形成方法を提供する。当該方法は、第1の表面を用意する工程と、前記第1の表面に蛍光体粉末及び結合剤材料を含む蛍光体粒子の層を少なくとも1層形成する工程と、それらの蛍光体粒子を結合する工程とを備える。

【0014】

蛍光体粒子が蛍光体粉末及び結合剤材料を含む態様において、前記蛍光体粒子は、前記蛍光体粉末と結合剤材料との混合物又は前記結合剤材料で蛍光体粉末を封止して形成されたものであり、前記蛍光体粒子を結合する工程は、前記結合剤材料を加熱することで蛍光体粒子を結合することを含む。前記蛍光体粉末は、前記蛍光体粒子が結合された蛍光体粒子層の体積の75%以上を占める。また、本発明に係る方法は、前記蛍光体粒子層に第1の結合剤層を形成し、前記結合剤材料及び第1の結合剤層を加熱することで前記蛍光体粒子層を固定することを更に含んでもよい。

【0015】

本発明の一つの実施例において、前記対象物の第1の表面は、粘性のある第2の結合剤層により提供される。本発明のもう一つの実施例において、前記第1の結合剤層は、例えばパリレン(parylene)からなる防湿層である。

【0016】

本発明の一つの実施例において、本発明に係る方法は、固定された蛍光体粒子層を他の対象物の第2の表面の上又は上方に転移させる工程、若しくは硬化した蛍光体粒子層を他の対象物の第2の表面の上又は上方に転移させる工程をさらに備えてもよい。前記第2の表面は、LEDレンズ、二次光学素子、LEDパッケージ、LEDチップ又はLEDウェハの表面であってもよい。

【0017】

本発明の一つの実施例において、前記第1の結合剤層は、前記蛍光体粒子層と接触していないレンズ輪郭を有する表面を有してもよい。蛍光体粒子が蛍光体粉末及び結合剤材料を含む態様において、前記蛍光体粒子層に第1の結合剤層を形成すると、前記第1の結合剤層は、レンズ輪郭を有し且つ前記蛍光体粒子層と接触していない表面を有する。

【0018】

本発明は、発光波長変換用の均一膜層構造をさらに提供する。その構造は、第1の結合剤層と、前記第1の結合剤層に形成され固定された蛍光体粒子の層とを備え、それらの蛍光体粒子は、蛍光体粉末及び結合剤材料を含み、前記蛍光体粉末は、前記蛍光体粒子層の体積の75%以上を占める。

【0019】

前記第1の結合剤層は、例えばパリレンからなる防湿層である。

【0020】

本発明の一つの実施例において、前記構造は、前記第1の結合剤層を介して前記蛍光体粒子層に接続されるキャリアを更に備える。前記結合剤層は、前記キャリアと前記蛍光体粒子層との間に位置する。前記キャリアは、LEDレンズ、二次光学素子、LEDパッケージ、LEDチップ又はLEDウェハである。

【0021】

本発明の一つの実施例において、前記第1の結合剤層は、レンズ輪郭を有し且つ蛍光体粒子層と接触していない表面を有する。

【0022】

従来の方法では、蛍光体は、通常、シリコン樹脂又は液体に分散された後、LED表面又はパッケージに配置されるため、蛍光体粒子をシリコン樹脂又は液体に均一に分散させることができず、或いは蛍光体粒子が均一に分散されたシリコン樹脂又は液体がLED素子又はパッケージに塗布された後、蛍光体粒子の分布均一性を制御することができず、形成された蛍光体粒子層において蛍光体粒子の一部が集まって独立に存在して、結果として、LED製品の光色点が不均一となり、蛍光体変換LEDの色均一性が悪くなる。本発明の実施例は、LEDパッケージ表面、二次光学素子の表面、LEDチップの表面又はLED表面に実質的に均一な膜層構造を形成する方法とシステムを提供し、これにより、上述した従来の問題点を解決することができ、以下の工程の一つまたは複数を達成できる。

【0023】

(1)第1の表面に均一な蛍光体粒子層を形成する。

(2)硬化させる工程において第1の表面における粒子の移動を最小化する。

(3)蛍光体粒子層を例えばLEDパッケージ表面又はLED表面など所要の表面に転移させる。前記転移は、成型プロセス(molding process)や、封止表面に接着剤層で付着させるか或いは例えば表面に正方向の圧力である等方的な力を印加し、押圧工具表面に形成された粒子分布の歪みの原因となるせん断力を除去することにより行うことができる。

【図面の簡単な説明】

【0024】

図1Aは、本発明に係る均一膜層構造の形成方法の第1の実施例の模式図である。

図1Bは、本発明に係る均一膜層構造の形成方法の第1の実施例の模式図である。

図1B’は、結合粒子層である第1の結合剤層の模式図である。

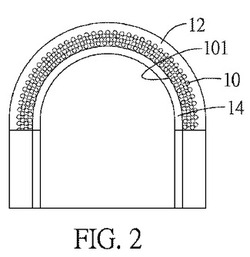

図2は、本発明に係る均一膜層構造の形成方法の第2の実施例の模式図である。

図3Aは、本発明に係る均一膜層構造の形成方法及びその構造の第3の実施例の模式図である。

図3Bは、本発明に係る均一膜層構造の形成方法及びその構造の第3の実施例の模式図である。

図4は、蛍光体粒子層を所要の第2の表面の上又は上方に転移させる方法を示す。

図5Aは、金型により蛍光体粒子層を転移させることを示す模式図である。

図5Bは、金型により蛍光体粒子層を転移させることを示す模式図である。

図5Cは、金型により蛍光体粒子層を転移させることを示す模式図である。

図6Aは、蛍光体粒子層を各種の表面に転移させることを示す模式図である。

図6Bは、蛍光体粒子層を各種の表面に転移させることを示す模式図である。

図6Cは、蛍光体粒子層を各種の表面に転移させることを示す模式図である。

図7は、大量生産に用いられる第1の表面のアレイの模式図である。

図8Aは、2つの表面の間に等方的な圧力を印加する方法及び装置の断面図である。

図8Bは、2つの表面の間に等方的な圧力を印加する方法及び装置の断面図である。

図9Aは、スラリー法で形成された蛍光体分布との比較による本発明の実施例による蛍光体粒子の充填構造を示す。

図9Bは、スラリー法で形成された蛍光体分布との比較による本発明の実施例による蛍光体粒子の充填構造を示す。

図9Cは、スラリー法で形成された蛍光体分布との比較による本発明の実施例による蛍光体粒子の充填構造を示す。

図9Dは、スラリー法で形成された蛍光体分布との比較による本発明の実施例による蛍光体粒子の充填構造を示す。

【発明を実施するための形態】

【0025】

以下、具体的な実施例を用いて本発明の内容を説明する。この技術分野において通常知識を有する者は、本明細書の記載内容によって簡単に本発明の利点や効果を理解できる。本発明は、その他の異なる実施例によって応用を加えることが可能であり、本明細書の記載内容も、異なる観点や応用に基づき、本発明の主旨を逸脱しない範囲で様々な修正や変更が可能である。

【0026】

(第1の実施例)

図1A及び図1Bは、本発明に係る均一膜層構造の形成方法の第1の実施例を示す。この方法は、金型の第1の表面101に蛍光体粒子が蛍光体粉末からなる蛍光体粒子層10を少なくとも1層形成する工程と、蛍光体粒子層10に第1の結合剤層12を形成することで蛍光体粒子層10を固定する工程と、を含む。

【0027】

蛍光体は、光波長、例えばLEDからの光源を変換又は変更するためのものである。通常、この目的のための蛍光体は、イットリウム・アルミニウム・ガーネット(YAG)材料、テルビウム・アルミニウム・ガーネット(TAG)材料、ZnSeS+材料及びシリコンアルミニウムオキシナイトライド(SiAlON)材料(例えばα−SiAlON)等がある。しかしながら、本発明に係る実施例によれば、入射光の波長を変換又は変更するいかなる材料も蛍光体材料として使用可能である。ここで「蛍光体」とは、光の波長を異なる波長に変換又は変更する能力を有するすべての材料を指し、異なる波長の変換又は波長の変更に係る材料の混合物又は結合物を含む。なお、第1の実施例において、蛍光体粒子は、粉末状の蛍光体自体を指す。

【0028】

実質的に均一な蛍光体粒子層10の形成は、高品質の光変換を達成するための重要な鍵である。第1の実施例において、図1Aに示すように、静電気の充電プロセスにより例えば金型である第1の表面101に実質的に均一な蛍光体粒子層10を堆積させる。静電気の充電プロセスによる均一な蛍光体層の形成についての詳細は、参考として本明細書に組み込まれている米国特許第12/587,290号を参照されたい。一つの例として、第1の表面101に静電気を形成し、第1の表面101を蛍光体粒子に接近させてそれを引き付けることで蛍光体粒子層10を形成する。一つの実施例において、静電気充電プロセスは、スラリー環境における従来の電気化学充電プロセスとは異なり、非液体の環境において実行される。この方法のいくつかの実施例では、当該堆積プロセスは、粒子及び結合剤を液体懸濁液に分布させることを維持する必要がなく、このような問題から免れる。代わりに、いくつかの実施例では、粒子粉末及び結合剤材料は、別々に金型の第1の表面に形成及び/又は適用される。

【0029】

従って、本発明に適用される静電気充電プロセスでは、蛍光体粒子充填密度及び層厚さを正確に制御することができる。ある実施例において、塗布プロセスは、同一の表面に繰り返して実施することができ、半球形表面、異なる形状の凹又は凸の表面又は平坦表面に、単一又は複数層の均一な粒子含有発光材料層を形成することができる。従って、高充填密度を有する粒子層が形成されるとともに対象物又は素子の表面に均一に分布される。また、単一層に引き付けられる蛍光体粒子は、複数種類の蛍光体粉末、即ち異なる色の蛍光体粉末を含んでもよい。種類の異なる蛍光体粉末を異なる層に形成してもよい。複数層の蛍光体粒子層の形成は、前記プロセスを繰り返して行われる。また、蛍光体粒子層は、蛍光体粒子及びその他の充填粒子を含んでもよい。

【0030】

図1Bに示すように、蛍光体粒子層10を形成した後、第1の結合剤層12により蛍光体粒子層10を固定し、蛍光体粒子の移動を最小化する。

【0031】

第1の結合剤層12は、硬化可能材料、例えばシリコン、エポキシ、ガラス、軟化材料(softens)又はLED封止に用いられる任意の適当な材料であってよい。ある実施例において、誘電層のような薄膜を、蛍光体粒子層の上に堆積してもよい。例えば、CVD、PVD、電子ビーム蒸着又はその他の堆積方法により、例えばSiO2層である誘電層又はパリレンを堆積させることができる。ある実施例において、堆積された層を、蛍光体粒子層の内部領域、例えば粒子間隙を塗布することができる。別の実施例において、第1の結合剤層は蛍光体粒子層の上に形成され、その後のプロセスにおいて十分な結合力が提供される。

【0032】

誘電膜を使用して粒子を固定する利点の一つは、堆積膜の屈折率を最大限の光抽出と一致するように調整することが可能である点である。誘電材料の膜は、かなりの多孔性になるため、低処理温度において堆積させることが好ましい。多孔性の誘電膜は、蛍光体粒子を十分保持してその後のプロセスにおける蛍光体粒子の移動を排除するとともに、粒子をLED封止材に付着させるための接着剤材料が粒子粉体間隙に浸透して充填されることができる。

【0033】

他の実施例において、第1の結合剤層12は、蛍光体粒子層の放熱効率を促進するために高熱伝導性を有してもよい。

【0034】

他の実施例において、第1の結合剤層12は、蛍光体又はLEDが湿気/熱の操作条件において劣化することを回避するために、優れた防湿性能を有してもよい。

【0035】

図1B’に示すように、第1の結合剤層12の他の実施例において、第1の結合剤層12は、結合剤粒子(binder particles)層12aである。

【0036】

シリコン、エポキシ化合物、熱可塑性プラスチック又はガラスといった結合剤粒子は、蛍光体粒子層10の頂面に引き付けられることができる。結合剤粒子の吸着には、上述した蛍光体粒子層を形成するための静電気充電プロセスを用いてもよい。第1の表面101における蛍光体粒子層10と接触するとき、結合剤粒子12aを柔らかくするために、必要に応じて結合剤吸着プロセスにおいて第1の表面101を所定の温度に加熱してもよい。

【0037】

その後、所定の温度において金型の第1の表面上の蛍光体粒子層10及び結合剤粒子12aを硬化させることで蛍光体粒子同士を結合させることができる。

【0038】

(第2の実施例)

図2は、本発明に係る均一膜層構造の形成方法の第2の実施例を示す。

第2の実施例の前記第1の実施例との相違点は、金型の第1の表面101が、粘性を有する第2の結合剤層14により提供されることである。より具体的には、蛍光体粒子層10は、第2の結合剤層14の表面(即ち第1の表面)に形成されて、第1の結合剤層12と第2の結合剤層14との間に介在される。第2の結合剤層14の材質、形成方法及び態様は、前述したものと同じであってよい。

【0039】

(第3の実施例)

図3A及び図3Bは、本発明に係る均一膜層構造の形成方法及びその構造の第3の実施例を示す。この方法は、第1の表面101に蛍光体粉末及び結合剤材料を含む蛍光体粒子層10’を少なくとも1層形成する工程と、蛍光体粒子を結合する工程とを備える。

【0040】

第3の実施例において、まずプレコートされた蛍光体粒子を用意する。それらの蛍光体粒子は、蛍光体粉末10aと結合剤材料10bとの混合物であり、又は例えばシリコン、エポキシ、熱硬化性若しくは熱可塑性プラスチックである重合体結合剤材料10bが塗布されたものである。蛍光体粒子は回転している懸濁液中において重合体結合剤材料が塗布され、その後乾燥されて粉末になる。代わりに、結合剤塗布プロセスは、重合体と添加物とを結合させて、所要の物理的・化学的特性の混合物が得られるように、重合体成形化合物の形成方法と類似した方法により実行することもできる。この実施例において、蛍光体粒子は、充填物として扱われてもよい。選択されたプロセス技術に応じて、前記蛍光体−重合体混合物は、液体状、ゴム状、片状体、固体状又は粉末状に製造されてもよい。プレコートされた蛍光体粒子の利点の一つは、LEDチップ表面上又はLED封止構造上における蛍光体堆積プロセスの製造過程の容易性であり、既存の金型プロセス技術を使用しても達成することができる点にある。

【0041】

蛍光体粒子層を形成する工程は、第1の表面101に静電気を形成し、そして、第1の表面101をプレコートされた蛍光体粒子に接近させてそれを引き付けることで蛍光体粒子層を形成する。当該プレコートされた蛍光体粒子は、静電気が充電されてもされなくてもよく、静電気が充電された第1の表面101に引き付けられる。結合剤材料が加熱によって柔らかくされると、蛍光体粉末と結合し、蛍光体粒子を互いに結合することができる。蛍光体粉末は、蛍光体粒子が結合された蛍光体粒子層の体積の75%以上を占めている。所定の厚さの蛍光体粒子層を形成した後、第1の表面101を所定の温度に加熱することで結合剤材料を硬化させる。そして、蛍光体粒子同士が結合することで、その後のプロセスにおいて粒子の移動を効果的に排除することができる。

【0042】

第3の実施例において、図3Bに示すように、蛍光体粒子層に第1の結合剤層12を形成する工程をさらに備えてもよい。本発明のある実施例において、第1の結合剤層は、パリレンである。そして結合剤材料10b及び第1の結合剤層12を加熱することで蛍光体粒子層10’を固定する。

【0043】

また、同様に、前記塗布プロセスは、同一の表面に繰り返して実施することができ、それによって、半球形表面、異なる形状の凹若しくは凸表面又は平坦表面に、均一に粒子を含有する発光材料層を1つ又は複数形成することができる。従って、高充填密度を有する粒子層が形成されるとともに表面に均一に分布される。また、単一層に引き付けられる蛍光体粒子は、異なる種類の蛍光体粉末、即ち異なる色の蛍光体粉末を含んでもよい。異なる種類の蛍光体粉末は、色によって別々の層を形成してもよい。複数層の蛍光体粒子層を形成するため、このプロセスを繰り返して行ってもよい。また、前記蛍光体粒子層は、蛍光体粒子及びその他の充填粒子を含んでもよい。

【0044】

本発明は、発光波長変換用の均一膜層構造をさらに提供する。この均一膜層構造は、第1の結合剤層12と、前記第1の結合剤層12に形成されて固定された蛍光体粒子層10’とを備え、蛍光体粒子は、蛍光体粉末及び結合剤材料を含み、前記蛍光体粉末は前記蛍光体粒子層の体積の75%以上を占める。

【0045】

(第4の実施例)

本発明による第4の実施例の均一膜構造を形成する方法を説明する図4及び図5を参照して、この方法は、蛍光体粒子層を所要の装置又は対象物の第2の表面の上又は上方に転移させるものである。第4の実施例において、前記第1又は第2の実施例に係る硬化された蛍光体粒子層、又は第3の実施例に係る蛍光体粒子が結合された蛍光体粒子層を、他の装置又は対象物の第2の表面の上又は上方に転移させる。

【0046】

図4に示すように、所定の圧力下、適切な接着剤層5を用いて、第1の表面101を第2の表面102に押圧し、第2の表面102に蛍光体層を形成し、そして所定の温度で硬化させる。図4に示すように、第2の表面102は、LEDレンズの表面であって、第2の表面102に蛍光体粒子層を転移させるレンズである。その全体を、転移レンズ(transfer lens)と称する。また、第2の表面102は、二次光学素子、LEDパッケージ、LEDダイ又はLEDウェハの表面であってもよい。LEDレンズの第2の表面102及び/又はその他の表面には、例えばパリレンである防湿膜が塗布されてもよい。

【0047】

蛍光体粒子層が第3の実施例に基づいて形成される場合、接着剤層5は、図3に示す第1の結合剤層12であってもよい。従って、第1の結合剤層12は、転移工程においてのみ硬化される必要がある。

【0048】

発光波長を変換する方法で得られた均一膜層構造には、第2の表面102のキャリアがさらに含まれる。本発明のある実施例において、このキャリアは、LEDレンズ、二次光学素子、LEDパッケージ、LEDダイ又はLEDウェハである。このキャリアは、第1の結合剤層12(又は接着剤層5)により蛍光体粒子層10と結合される。従って、第1の結合剤層12は、キャリアと蛍光体粒子層10との間に介在される。本発明のある実施例において、このキャリアは、LEDレンズであり、当該LEDレンズには例えばパリレンのような防湿膜が塗布されている。

【0049】

蛍光体粒子層を他の装置又は素子の第2の表面102に転移させるもう一つの方法を説明する図5を参照して、図5A、B乃至図5Cに示すように、第1の表面101は、第1の金型51の表面の1つであってもよい。第1の金型51と第2の金型52とが噛み合わせて構成された金型チャンバには、例えばシリコン、エポキシないし熱可塑性プラスチック又はガラスなど、高温で溶けて改質させることができる熱硬化性材料6を充填することができる。第1の金型51及び第2の金型52は、金属又は非導電材料により形成されてもよい。

【0050】

蛍光体粒子層10(又は10’)を有する第1の金型51を第2の金型52に圧着することにより、蛍光体粒子層10をレンズ外形を有するチャンバに実装する。圧縮プロセスにおいて、蛍光体粒子層10が依然として第1の金型51の表面に保持されているため、蛍光体粒子の分布は、圧縮プロセスにおいて妨害を受けることはない。図5Cに示すように、金型を加熱することで熱硬化性材料6を硬化させた後、第1の金型51及び第2の金型52を分離させる。分離された後、蛍光体粒子層10は、例えばレンズである封止体の表面に形成される。図5Cに示すレンズは、転移レンズの一つの態様である。

【0051】

蛍光体粒子層10が第1の実施例に基づいて形成される場合、図1B及び図5A乃至図5Cの工程を統合して第1の結合剤層を完成させ、レンズ輪郭を有する第1の結合剤層を得ることができる。言い換えれば、第1の結合剤層は、蛍光体粒子層10と接触していないレンズ輪郭を有する表面を有する。

【0052】

蛍光体粒子層10が第3の実施例に基づいて形成される場合、熱硬化性材料6を第1の結合剤層として蛍光体粒子層10に結合することができる。従って、蛍光体粒子層10と接触していない第1の結合剤層表面6aは、レンズ輪郭を有してもよい。発光波長を変換する均一膜層構造において、蛍光体粒子層10と接触していない第1の結合剤層の表面は、レンズ輪郭を有する。

【0053】

このプロセス技術を拡大応用することにより、適切な対応する押圧工具で、各種形状の表面、例えば、図6Aに示すような例えばレンズ又は被覆物の内表面である凹形表面、図6Bに示すような例えばレンズ又は被覆物の外表面である凸形表面、図6Cに示すような例えば平坦表面又は板体に、蛍光体粒子層を付けることができる。

【0054】

(第5の実施例)

図7に示すように、第5の実施例における第1の表面101は、大量生産用のアレイに構成することができる。本発明に従って、第1の表面101の頭部表面は、封止体の表面における蛍光体層に対応する輪郭の形にしてもよい。

【0055】

(第6の実施例)

第6の実施例として、等方的な圧力を二つの表面の間に印加する方法を提供する。これらの方法は、蛍光体層を曲面に転移させることに利用することができる。2つの表面の間に正方向圧力を提供し且つせん断力をなくすことによって、例えば図1に示す固定された蛍光体粒子層10を他の湾曲した封止表面に転移させることができる。

【0056】

図8Aに示す実施例において、膨張性材料81が、ホルダー80の曲形表面層の内側に配置される。頭部82の外表面は、例えばシリコンのようなホルダー80内の膨張性材料81に従って膨脹できる弾性材料である。温度が上昇した場合、膨張性材料81の体積が膨張し、等方的な力が曲形表面層に印加される。具体的な実施例において、蛍光体粒子層10は、例えば上述した方法の一つを使用して曲形表面層に形成される。曲形表面層は、例えばレンズ又は封止材料など受け入れ表面に隣接される。膨張性材料の温度が上昇した場合は、蛍光体粒子層が受け入れ表面に押し付けられる。2つの表面の間に印加した圧力により、蛍光体層を受け入れ表面に転移させる。

【0057】

実施例に応じて、2つの表面の距離は選択可能である。ある実施例において、2つの表面は互いに接触することが可能である。他の実施例において、2つの表面の間には間隔を有してもよい。その間隔は、数ミクロン〜200ミクロン又はそれ以上であってもよい。どちらの実施例においても、膨張性材料81は、2つの表面の間に実質的に均一な圧力が生じるように構成される。膨張性材料81は、例えば膨張可能微小球(Expancel)、温度が上昇した場合に膨張するその他の適切な材料又はその組み合わせを含む。

【0058】

ある実施例において、蛍光体粒子層10は、膨張性材料81により押し出される凸形表面に位置する。他の実施例において、蛍光体粒子層10は、図8Bに示す凹形表面に位置し、蛍光体粒子層10外部に設けられた膨張性材料層により内側へ押されることが可能である。

【0059】

正方向力を表面に印加することは、粒子が封止表面に付着する場合に押圧工具表面に形成された粒子分布を歪めるせん断力を除去するためである。

【0060】

図8Aに示す実施例の1つにおいて、押圧器の頭部82は、シリコンのような膨張性材料で製造される。ある膨張性容器(vessel)は、押圧器の頭部82内に嵌め込まれる。膨張性容器には、液体又は膨張可能微小球又は液体と膨張可能微小球とともに充填することが可能である。上述のように、蛍光体粒子は、均一層として頭部領域に形成される。ある実施例において、ファイバーガイド青色LEDを押圧器の頭部内に取り付けることにより、押圧器の頭部に引き付けられる所要の光色点の蛍光体粉末の量をインサイチュ測定することができる。

【0061】

蛍光体粒子転移期間において、蛍光体粒子を有する工具の頭部を封止表面に押圧し、その間に、工具の頭部は、温度が上昇することで、又は頭部に空気が注入されることで膨張する。一旦頭部が膨張すると、押圧器の頭部は、封止体表面に正方向の等方的力を提供し、硬化プロセスにおいて粒子の移動を排除する。

【0062】

蛍光体粒子層を他の表面に転移させるために等方的力を提供するのに類似した方法は、適切に設計された膨張頭部を有する各種の表面、例えば図8Bに示す凹形表面のための頭部設計に適用することができる。

【0063】

スラリー法で形成した蛍光体の分布と比較して、本発明の実施例に依る蛍光体粒子の充填構造を説明する図9A乃至図9Dを参照して、図9Aに示す本発明の実施例に依る堆積された蛍光体粒子の充填構造には、蛍光体粒子18が表面に高度に充填されている。蛍光体粉末は、蛍光体粒子層の体積の75%以上を占める。これは、蛍光体粒子が図9Bに示す蛍光体シリコン混合物のような蛍光体混合物に分布されるスラリー法では、実現することが困難である。図9Aに示すような高密度に充填された蛍光体により、蛍光体粒子内の光変換により生成された熱の消散を強化することができる。これは、生成された熱が、蛍光体混合物を形成するために、溶剤の充填材が必要であるスラリー法においては粒子間のシリコンを介して行なわれるの対し、相互に接続している粒子を通して消散できることによる。強化された熱の消散は、変換効率を増加するとともに、熱による光減衰を改善することもできる。

【0064】

本発明の実施例に依る異なる光学特性の複数の蛍光体を含む応用層について、異なる蛍光体は、図9Cに示す層構造に堆積させることができ、蛍光体粒子19は、層構造内において蛍光体粒子18と分離されている。スラリー法においては、異なる蛍光体粒子は、シリコン層、例えば図9Dに示す蛍光体シリコン混合物に分布されている。

【0065】

本発明の実施例によって、図9Cにおける層状構造は、蛍光体粒子の異なる性質の配列を最適化して、蛍光体粒子の異なる光性質の間の光の再吸収を最小化させることによって、光色品質を強化することができ、光変換効率を強化することもできる。

【0066】

上述した実施例は、本発明の特徴及び機能を例示的に説明するものに過ぎず、本発明の範囲は、これらによって限定されるものではない。この技術分野に精通した者は、本発明の主旨によってなされた全ての修正や変更が、本発明の特許請求の範囲に入るものであることを理解することができる。

【符号の説明】

【0067】

5 接着剤層

6 熱硬化性材料

6a 第1の結合剤層表面

10、10’ 蛍光体粒子層

10a 蛍光体粉末

10b 結合剤材料

12 第1の結合剤層

12a 結合剤粒子

14 第2の結合剤層

18、19 蛍光体粒子

51 第1の金型

52 第2の金型

80 ホルダー

81 膨張性材料

82 押圧器の頭部

101 第1の表面

102 第2の表面

【図1A】

【図1B】

【図2】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【図5C】

【図6A】

【図6B】

【図6C】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図9C】

【図9D】

【技術分野】

【0001】

本発明は、均一膜層構造の形成方法に関し、特にLED発光波長を変換する均一膜層構造及びその形成方法に関するものである。

【0002】

本願は、本願と同一の出願人が2009年12月26日に出願した米国特許第61/284,792号仮出願の優先権を主張し、その優先出願の全文が全ての目的のために参考として本文に組み込まれている。本願は、本願と同一の出願人が、2009年10月5日に出願した米国特許第12/587,290号、2009年10月5日に出願した米国特許第12/587,281号、2009年10月5日に出願した米国特許第12/587,291号にも関連しており、それら全ての全文が全ての目的のために参考として本文に組み込まれている。

【背景技術】

【0003】

本発明は、材料加工及び光学設備技術に関するものである。より詳しくは、本発明に係る実施例は、光学装置、例えばLED装置におけるレンズの蛍光体層に適用可能である、均一材料層を形成するための方法及びシステムを提供する。ここで「蛍光体」とは、任意の発光材料を指し、ある波長の光を吸収し、それとは異なる波長の光を発射するものである。ここで、「蛍光体」及び「波長変換材料」という用語は、同義的に使用される。

【0004】

蛍光体材料は、白色光を生成するLEDパッケージ、又は青色ポンプLEDs(blue pump LEDs)によるさまざまな色光(例えば蛍光体によって変換された緑色又は赤色)に広く使用されている。青色LEDチップ又はパッケージ部材上に蛍光体材料を堆積させる従来の方法としては、以下のものがある。

【0005】

スラリー法:蛍光体粒子をシリコン樹脂、エポキシ樹脂又は溶剤充填材料に散布させることで蛍光体混合物を形成し、例えばスプレーコーティング、浸漬塗布、ディスペンシング又はコップ内の蛍光体、若しくは支持構造に成型する等の各種の技術により該蛍光体混合物をLED表面又はパッケージレンズ材料に使用する。

【0006】

電気泳動堆積(electrophoretic deposition、EPD):蛍光体粒子を電気化学溶液に分散させ、LEDウェハと電気化学溶液とに跨って接続されたバイアス電圧によりLEDウェハに堆積させる。

【0007】

上述した従来の方法には、LED表面又はLEDパッケージ内部の厚さ均一性にバラツキがあるといった問題がある。スラリー法では、通常、厚さが不均一の粒子層が形成されるため、LEDの光色が不均一になり、蛍光体変換LEDの色均一性が悪くなる。さらに、それらの従来方法では、非平坦表面に均一の蛍光体層を形成することが難しい。これら従来の方法で照明応用における要求を満たすことは大きな困難を伴う。

【0008】

リモート蛍光体(remote phosphor)技術による蛍光体シリコン樹脂のLED非平坦パッケージ表面への適用においては、蛍光体塗布の均一性の問題があることが知られている。蛍光体−シリコン樹脂混合物の粘度は、通常、硬化したLED封止材のそれよりも高い。このため、蛍光体−シリコン樹脂の曲率はより大きくなり、即ち中央領域の蛍光体層の厚さは外縁よりも大きくなることがある。リモート蛍光体技術の応用において、LED二次光学素子(secondary optics)に均一蛍光体コーティングを形成することにも同じ困難が存在している。

【発明の概要】

【発明が解決しようとする課題】

【0009】

従って、発光波長変換用の均一膜層構造を提供し、LEDの光学性質を改善することは、極めて重要な課題となっている。

【課題を解決するための手段】

【0010】

本発明は、均一蛍光体粒子層を高い生産率で各種LED封止構造又はLEDチップに堆積させる製造方法を提供する。本発明に係る一部の実施例は、蛍光体をLED二次光学素子に塗布することに適用することができる。ここで「蛍光体(phosphor)」とは、1つの波長の光を吸収し、異なる波長の光を発射する発光材料を指す。

【0011】

具体的に言えば、本発明は均一膜層構造の形成方法を提供する。対象物の第1の表面を用意する工程と、蛍光体粒子の全てが、隣接する他の蛍光体粒子から完全に分離することがないように、前記第1の表面に少なくとも1層の蛍光体粒子層(layer of phosphor particles)を形成する工程と、前記蛍光体粒子層に第1の結合剤層を形成することで前記蛍光体粒子層を固定する工程とを備える。

【0012】

本発明の一つの実施例において、前記第1の結合剤層は、結合粒子(binder particles)の層である。

【0013】

また、本発明はもう一つの均一膜層構造の形成方法を提供する。当該方法は、第1の表面を用意する工程と、前記第1の表面に蛍光体粉末及び結合剤材料を含む蛍光体粒子の層を少なくとも1層形成する工程と、それらの蛍光体粒子を結合する工程とを備える。

【0014】

蛍光体粒子が蛍光体粉末及び結合剤材料を含む態様において、前記蛍光体粒子は、前記蛍光体粉末と結合剤材料との混合物又は前記結合剤材料で蛍光体粉末を封止して形成されたものであり、前記蛍光体粒子を結合する工程は、前記結合剤材料を加熱することで蛍光体粒子を結合することを含む。前記蛍光体粉末は、前記蛍光体粒子が結合された蛍光体粒子層の体積の75%以上を占める。また、本発明に係る方法は、前記蛍光体粒子層に第1の結合剤層を形成し、前記結合剤材料及び第1の結合剤層を加熱することで前記蛍光体粒子層を固定することを更に含んでもよい。

【0015】

本発明の一つの実施例において、前記対象物の第1の表面は、粘性のある第2の結合剤層により提供される。本発明のもう一つの実施例において、前記第1の結合剤層は、例えばパリレン(parylene)からなる防湿層である。

【0016】

本発明の一つの実施例において、本発明に係る方法は、固定された蛍光体粒子層を他の対象物の第2の表面の上又は上方に転移させる工程、若しくは硬化した蛍光体粒子層を他の対象物の第2の表面の上又は上方に転移させる工程をさらに備えてもよい。前記第2の表面は、LEDレンズ、二次光学素子、LEDパッケージ、LEDチップ又はLEDウェハの表面であってもよい。

【0017】

本発明の一つの実施例において、前記第1の結合剤層は、前記蛍光体粒子層と接触していないレンズ輪郭を有する表面を有してもよい。蛍光体粒子が蛍光体粉末及び結合剤材料を含む態様において、前記蛍光体粒子層に第1の結合剤層を形成すると、前記第1の結合剤層は、レンズ輪郭を有し且つ前記蛍光体粒子層と接触していない表面を有する。

【0018】

本発明は、発光波長変換用の均一膜層構造をさらに提供する。その構造は、第1の結合剤層と、前記第1の結合剤層に形成され固定された蛍光体粒子の層とを備え、それらの蛍光体粒子は、蛍光体粉末及び結合剤材料を含み、前記蛍光体粉末は、前記蛍光体粒子層の体積の75%以上を占める。

【0019】

前記第1の結合剤層は、例えばパリレンからなる防湿層である。

【0020】

本発明の一つの実施例において、前記構造は、前記第1の結合剤層を介して前記蛍光体粒子層に接続されるキャリアを更に備える。前記結合剤層は、前記キャリアと前記蛍光体粒子層との間に位置する。前記キャリアは、LEDレンズ、二次光学素子、LEDパッケージ、LEDチップ又はLEDウェハである。

【0021】

本発明の一つの実施例において、前記第1の結合剤層は、レンズ輪郭を有し且つ蛍光体粒子層と接触していない表面を有する。

【0022】

従来の方法では、蛍光体は、通常、シリコン樹脂又は液体に分散された後、LED表面又はパッケージに配置されるため、蛍光体粒子をシリコン樹脂又は液体に均一に分散させることができず、或いは蛍光体粒子が均一に分散されたシリコン樹脂又は液体がLED素子又はパッケージに塗布された後、蛍光体粒子の分布均一性を制御することができず、形成された蛍光体粒子層において蛍光体粒子の一部が集まって独立に存在して、結果として、LED製品の光色点が不均一となり、蛍光体変換LEDの色均一性が悪くなる。本発明の実施例は、LEDパッケージ表面、二次光学素子の表面、LEDチップの表面又はLED表面に実質的に均一な膜層構造を形成する方法とシステムを提供し、これにより、上述した従来の問題点を解決することができ、以下の工程の一つまたは複数を達成できる。

【0023】

(1)第1の表面に均一な蛍光体粒子層を形成する。

(2)硬化させる工程において第1の表面における粒子の移動を最小化する。

(3)蛍光体粒子層を例えばLEDパッケージ表面又はLED表面など所要の表面に転移させる。前記転移は、成型プロセス(molding process)や、封止表面に接着剤層で付着させるか或いは例えば表面に正方向の圧力である等方的な力を印加し、押圧工具表面に形成された粒子分布の歪みの原因となるせん断力を除去することにより行うことができる。

【図面の簡単な説明】

【0024】

図1Aは、本発明に係る均一膜層構造の形成方法の第1の実施例の模式図である。

図1Bは、本発明に係る均一膜層構造の形成方法の第1の実施例の模式図である。

図1B’は、結合粒子層である第1の結合剤層の模式図である。

図2は、本発明に係る均一膜層構造の形成方法の第2の実施例の模式図である。

図3Aは、本発明に係る均一膜層構造の形成方法及びその構造の第3の実施例の模式図である。

図3Bは、本発明に係る均一膜層構造の形成方法及びその構造の第3の実施例の模式図である。

図4は、蛍光体粒子層を所要の第2の表面の上又は上方に転移させる方法を示す。

図5Aは、金型により蛍光体粒子層を転移させることを示す模式図である。

図5Bは、金型により蛍光体粒子層を転移させることを示す模式図である。

図5Cは、金型により蛍光体粒子層を転移させることを示す模式図である。

図6Aは、蛍光体粒子層を各種の表面に転移させることを示す模式図である。

図6Bは、蛍光体粒子層を各種の表面に転移させることを示す模式図である。

図6Cは、蛍光体粒子層を各種の表面に転移させることを示す模式図である。

図7は、大量生産に用いられる第1の表面のアレイの模式図である。

図8Aは、2つの表面の間に等方的な圧力を印加する方法及び装置の断面図である。

図8Bは、2つの表面の間に等方的な圧力を印加する方法及び装置の断面図である。

図9Aは、スラリー法で形成された蛍光体分布との比較による本発明の実施例による蛍光体粒子の充填構造を示す。

図9Bは、スラリー法で形成された蛍光体分布との比較による本発明の実施例による蛍光体粒子の充填構造を示す。

図9Cは、スラリー法で形成された蛍光体分布との比較による本発明の実施例による蛍光体粒子の充填構造を示す。

図9Dは、スラリー法で形成された蛍光体分布との比較による本発明の実施例による蛍光体粒子の充填構造を示す。

【発明を実施するための形態】

【0025】

以下、具体的な実施例を用いて本発明の内容を説明する。この技術分野において通常知識を有する者は、本明細書の記載内容によって簡単に本発明の利点や効果を理解できる。本発明は、その他の異なる実施例によって応用を加えることが可能であり、本明細書の記載内容も、異なる観点や応用に基づき、本発明の主旨を逸脱しない範囲で様々な修正や変更が可能である。

【0026】

(第1の実施例)

図1A及び図1Bは、本発明に係る均一膜層構造の形成方法の第1の実施例を示す。この方法は、金型の第1の表面101に蛍光体粒子が蛍光体粉末からなる蛍光体粒子層10を少なくとも1層形成する工程と、蛍光体粒子層10に第1の結合剤層12を形成することで蛍光体粒子層10を固定する工程と、を含む。

【0027】

蛍光体は、光波長、例えばLEDからの光源を変換又は変更するためのものである。通常、この目的のための蛍光体は、イットリウム・アルミニウム・ガーネット(YAG)材料、テルビウム・アルミニウム・ガーネット(TAG)材料、ZnSeS+材料及びシリコンアルミニウムオキシナイトライド(SiAlON)材料(例えばα−SiAlON)等がある。しかしながら、本発明に係る実施例によれば、入射光の波長を変換又は変更するいかなる材料も蛍光体材料として使用可能である。ここで「蛍光体」とは、光の波長を異なる波長に変換又は変更する能力を有するすべての材料を指し、異なる波長の変換又は波長の変更に係る材料の混合物又は結合物を含む。なお、第1の実施例において、蛍光体粒子は、粉末状の蛍光体自体を指す。

【0028】

実質的に均一な蛍光体粒子層10の形成は、高品質の光変換を達成するための重要な鍵である。第1の実施例において、図1Aに示すように、静電気の充電プロセスにより例えば金型である第1の表面101に実質的に均一な蛍光体粒子層10を堆積させる。静電気の充電プロセスによる均一な蛍光体層の形成についての詳細は、参考として本明細書に組み込まれている米国特許第12/587,290号を参照されたい。一つの例として、第1の表面101に静電気を形成し、第1の表面101を蛍光体粒子に接近させてそれを引き付けることで蛍光体粒子層10を形成する。一つの実施例において、静電気充電プロセスは、スラリー環境における従来の電気化学充電プロセスとは異なり、非液体の環境において実行される。この方法のいくつかの実施例では、当該堆積プロセスは、粒子及び結合剤を液体懸濁液に分布させることを維持する必要がなく、このような問題から免れる。代わりに、いくつかの実施例では、粒子粉末及び結合剤材料は、別々に金型の第1の表面に形成及び/又は適用される。

【0029】

従って、本発明に適用される静電気充電プロセスでは、蛍光体粒子充填密度及び層厚さを正確に制御することができる。ある実施例において、塗布プロセスは、同一の表面に繰り返して実施することができ、半球形表面、異なる形状の凹又は凸の表面又は平坦表面に、単一又は複数層の均一な粒子含有発光材料層を形成することができる。従って、高充填密度を有する粒子層が形成されるとともに対象物又は素子の表面に均一に分布される。また、単一層に引き付けられる蛍光体粒子は、複数種類の蛍光体粉末、即ち異なる色の蛍光体粉末を含んでもよい。種類の異なる蛍光体粉末を異なる層に形成してもよい。複数層の蛍光体粒子層の形成は、前記プロセスを繰り返して行われる。また、蛍光体粒子層は、蛍光体粒子及びその他の充填粒子を含んでもよい。

【0030】

図1Bに示すように、蛍光体粒子層10を形成した後、第1の結合剤層12により蛍光体粒子層10を固定し、蛍光体粒子の移動を最小化する。

【0031】

第1の結合剤層12は、硬化可能材料、例えばシリコン、エポキシ、ガラス、軟化材料(softens)又はLED封止に用いられる任意の適当な材料であってよい。ある実施例において、誘電層のような薄膜を、蛍光体粒子層の上に堆積してもよい。例えば、CVD、PVD、電子ビーム蒸着又はその他の堆積方法により、例えばSiO2層である誘電層又はパリレンを堆積させることができる。ある実施例において、堆積された層を、蛍光体粒子層の内部領域、例えば粒子間隙を塗布することができる。別の実施例において、第1の結合剤層は蛍光体粒子層の上に形成され、その後のプロセスにおいて十分な結合力が提供される。

【0032】

誘電膜を使用して粒子を固定する利点の一つは、堆積膜の屈折率を最大限の光抽出と一致するように調整することが可能である点である。誘電材料の膜は、かなりの多孔性になるため、低処理温度において堆積させることが好ましい。多孔性の誘電膜は、蛍光体粒子を十分保持してその後のプロセスにおける蛍光体粒子の移動を排除するとともに、粒子をLED封止材に付着させるための接着剤材料が粒子粉体間隙に浸透して充填されることができる。

【0033】

他の実施例において、第1の結合剤層12は、蛍光体粒子層の放熱効率を促進するために高熱伝導性を有してもよい。

【0034】

他の実施例において、第1の結合剤層12は、蛍光体又はLEDが湿気/熱の操作条件において劣化することを回避するために、優れた防湿性能を有してもよい。

【0035】

図1B’に示すように、第1の結合剤層12の他の実施例において、第1の結合剤層12は、結合剤粒子(binder particles)層12aである。

【0036】

シリコン、エポキシ化合物、熱可塑性プラスチック又はガラスといった結合剤粒子は、蛍光体粒子層10の頂面に引き付けられることができる。結合剤粒子の吸着には、上述した蛍光体粒子層を形成するための静電気充電プロセスを用いてもよい。第1の表面101における蛍光体粒子層10と接触するとき、結合剤粒子12aを柔らかくするために、必要に応じて結合剤吸着プロセスにおいて第1の表面101を所定の温度に加熱してもよい。

【0037】

その後、所定の温度において金型の第1の表面上の蛍光体粒子層10及び結合剤粒子12aを硬化させることで蛍光体粒子同士を結合させることができる。

【0038】

(第2の実施例)

図2は、本発明に係る均一膜層構造の形成方法の第2の実施例を示す。

第2の実施例の前記第1の実施例との相違点は、金型の第1の表面101が、粘性を有する第2の結合剤層14により提供されることである。より具体的には、蛍光体粒子層10は、第2の結合剤層14の表面(即ち第1の表面)に形成されて、第1の結合剤層12と第2の結合剤層14との間に介在される。第2の結合剤層14の材質、形成方法及び態様は、前述したものと同じであってよい。

【0039】

(第3の実施例)

図3A及び図3Bは、本発明に係る均一膜層構造の形成方法及びその構造の第3の実施例を示す。この方法は、第1の表面101に蛍光体粉末及び結合剤材料を含む蛍光体粒子層10’を少なくとも1層形成する工程と、蛍光体粒子を結合する工程とを備える。

【0040】

第3の実施例において、まずプレコートされた蛍光体粒子を用意する。それらの蛍光体粒子は、蛍光体粉末10aと結合剤材料10bとの混合物であり、又は例えばシリコン、エポキシ、熱硬化性若しくは熱可塑性プラスチックである重合体結合剤材料10bが塗布されたものである。蛍光体粒子は回転している懸濁液中において重合体結合剤材料が塗布され、その後乾燥されて粉末になる。代わりに、結合剤塗布プロセスは、重合体と添加物とを結合させて、所要の物理的・化学的特性の混合物が得られるように、重合体成形化合物の形成方法と類似した方法により実行することもできる。この実施例において、蛍光体粒子は、充填物として扱われてもよい。選択されたプロセス技術に応じて、前記蛍光体−重合体混合物は、液体状、ゴム状、片状体、固体状又は粉末状に製造されてもよい。プレコートされた蛍光体粒子の利点の一つは、LEDチップ表面上又はLED封止構造上における蛍光体堆積プロセスの製造過程の容易性であり、既存の金型プロセス技術を使用しても達成することができる点にある。

【0041】

蛍光体粒子層を形成する工程は、第1の表面101に静電気を形成し、そして、第1の表面101をプレコートされた蛍光体粒子に接近させてそれを引き付けることで蛍光体粒子層を形成する。当該プレコートされた蛍光体粒子は、静電気が充電されてもされなくてもよく、静電気が充電された第1の表面101に引き付けられる。結合剤材料が加熱によって柔らかくされると、蛍光体粉末と結合し、蛍光体粒子を互いに結合することができる。蛍光体粉末は、蛍光体粒子が結合された蛍光体粒子層の体積の75%以上を占めている。所定の厚さの蛍光体粒子層を形成した後、第1の表面101を所定の温度に加熱することで結合剤材料を硬化させる。そして、蛍光体粒子同士が結合することで、その後のプロセスにおいて粒子の移動を効果的に排除することができる。

【0042】

第3の実施例において、図3Bに示すように、蛍光体粒子層に第1の結合剤層12を形成する工程をさらに備えてもよい。本発明のある実施例において、第1の結合剤層は、パリレンである。そして結合剤材料10b及び第1の結合剤層12を加熱することで蛍光体粒子層10’を固定する。

【0043】

また、同様に、前記塗布プロセスは、同一の表面に繰り返して実施することができ、それによって、半球形表面、異なる形状の凹若しくは凸表面又は平坦表面に、均一に粒子を含有する発光材料層を1つ又は複数形成することができる。従って、高充填密度を有する粒子層が形成されるとともに表面に均一に分布される。また、単一層に引き付けられる蛍光体粒子は、異なる種類の蛍光体粉末、即ち異なる色の蛍光体粉末を含んでもよい。異なる種類の蛍光体粉末は、色によって別々の層を形成してもよい。複数層の蛍光体粒子層を形成するため、このプロセスを繰り返して行ってもよい。また、前記蛍光体粒子層は、蛍光体粒子及びその他の充填粒子を含んでもよい。

【0044】

本発明は、発光波長変換用の均一膜層構造をさらに提供する。この均一膜層構造は、第1の結合剤層12と、前記第1の結合剤層12に形成されて固定された蛍光体粒子層10’とを備え、蛍光体粒子は、蛍光体粉末及び結合剤材料を含み、前記蛍光体粉末は前記蛍光体粒子層の体積の75%以上を占める。

【0045】

(第4の実施例)

本発明による第4の実施例の均一膜構造を形成する方法を説明する図4及び図5を参照して、この方法は、蛍光体粒子層を所要の装置又は対象物の第2の表面の上又は上方に転移させるものである。第4の実施例において、前記第1又は第2の実施例に係る硬化された蛍光体粒子層、又は第3の実施例に係る蛍光体粒子が結合された蛍光体粒子層を、他の装置又は対象物の第2の表面の上又は上方に転移させる。

【0046】

図4に示すように、所定の圧力下、適切な接着剤層5を用いて、第1の表面101を第2の表面102に押圧し、第2の表面102に蛍光体層を形成し、そして所定の温度で硬化させる。図4に示すように、第2の表面102は、LEDレンズの表面であって、第2の表面102に蛍光体粒子層を転移させるレンズである。その全体を、転移レンズ(transfer lens)と称する。また、第2の表面102は、二次光学素子、LEDパッケージ、LEDダイ又はLEDウェハの表面であってもよい。LEDレンズの第2の表面102及び/又はその他の表面には、例えばパリレンである防湿膜が塗布されてもよい。

【0047】

蛍光体粒子層が第3の実施例に基づいて形成される場合、接着剤層5は、図3に示す第1の結合剤層12であってもよい。従って、第1の結合剤層12は、転移工程においてのみ硬化される必要がある。

【0048】

発光波長を変換する方法で得られた均一膜層構造には、第2の表面102のキャリアがさらに含まれる。本発明のある実施例において、このキャリアは、LEDレンズ、二次光学素子、LEDパッケージ、LEDダイ又はLEDウェハである。このキャリアは、第1の結合剤層12(又は接着剤層5)により蛍光体粒子層10と結合される。従って、第1の結合剤層12は、キャリアと蛍光体粒子層10との間に介在される。本発明のある実施例において、このキャリアは、LEDレンズであり、当該LEDレンズには例えばパリレンのような防湿膜が塗布されている。

【0049】

蛍光体粒子層を他の装置又は素子の第2の表面102に転移させるもう一つの方法を説明する図5を参照して、図5A、B乃至図5Cに示すように、第1の表面101は、第1の金型51の表面の1つであってもよい。第1の金型51と第2の金型52とが噛み合わせて構成された金型チャンバには、例えばシリコン、エポキシないし熱可塑性プラスチック又はガラスなど、高温で溶けて改質させることができる熱硬化性材料6を充填することができる。第1の金型51及び第2の金型52は、金属又は非導電材料により形成されてもよい。

【0050】

蛍光体粒子層10(又は10’)を有する第1の金型51を第2の金型52に圧着することにより、蛍光体粒子層10をレンズ外形を有するチャンバに実装する。圧縮プロセスにおいて、蛍光体粒子層10が依然として第1の金型51の表面に保持されているため、蛍光体粒子の分布は、圧縮プロセスにおいて妨害を受けることはない。図5Cに示すように、金型を加熱することで熱硬化性材料6を硬化させた後、第1の金型51及び第2の金型52を分離させる。分離された後、蛍光体粒子層10は、例えばレンズである封止体の表面に形成される。図5Cに示すレンズは、転移レンズの一つの態様である。

【0051】

蛍光体粒子層10が第1の実施例に基づいて形成される場合、図1B及び図5A乃至図5Cの工程を統合して第1の結合剤層を完成させ、レンズ輪郭を有する第1の結合剤層を得ることができる。言い換えれば、第1の結合剤層は、蛍光体粒子層10と接触していないレンズ輪郭を有する表面を有する。

【0052】

蛍光体粒子層10が第3の実施例に基づいて形成される場合、熱硬化性材料6を第1の結合剤層として蛍光体粒子層10に結合することができる。従って、蛍光体粒子層10と接触していない第1の結合剤層表面6aは、レンズ輪郭を有してもよい。発光波長を変換する均一膜層構造において、蛍光体粒子層10と接触していない第1の結合剤層の表面は、レンズ輪郭を有する。

【0053】

このプロセス技術を拡大応用することにより、適切な対応する押圧工具で、各種形状の表面、例えば、図6Aに示すような例えばレンズ又は被覆物の内表面である凹形表面、図6Bに示すような例えばレンズ又は被覆物の外表面である凸形表面、図6Cに示すような例えば平坦表面又は板体に、蛍光体粒子層を付けることができる。

【0054】

(第5の実施例)

図7に示すように、第5の実施例における第1の表面101は、大量生産用のアレイに構成することができる。本発明に従って、第1の表面101の頭部表面は、封止体の表面における蛍光体層に対応する輪郭の形にしてもよい。

【0055】

(第6の実施例)

第6の実施例として、等方的な圧力を二つの表面の間に印加する方法を提供する。これらの方法は、蛍光体層を曲面に転移させることに利用することができる。2つの表面の間に正方向圧力を提供し且つせん断力をなくすことによって、例えば図1に示す固定された蛍光体粒子層10を他の湾曲した封止表面に転移させることができる。

【0056】

図8Aに示す実施例において、膨張性材料81が、ホルダー80の曲形表面層の内側に配置される。頭部82の外表面は、例えばシリコンのようなホルダー80内の膨張性材料81に従って膨脹できる弾性材料である。温度が上昇した場合、膨張性材料81の体積が膨張し、等方的な力が曲形表面層に印加される。具体的な実施例において、蛍光体粒子層10は、例えば上述した方法の一つを使用して曲形表面層に形成される。曲形表面層は、例えばレンズ又は封止材料など受け入れ表面に隣接される。膨張性材料の温度が上昇した場合は、蛍光体粒子層が受け入れ表面に押し付けられる。2つの表面の間に印加した圧力により、蛍光体層を受け入れ表面に転移させる。

【0057】

実施例に応じて、2つの表面の距離は選択可能である。ある実施例において、2つの表面は互いに接触することが可能である。他の実施例において、2つの表面の間には間隔を有してもよい。その間隔は、数ミクロン〜200ミクロン又はそれ以上であってもよい。どちらの実施例においても、膨張性材料81は、2つの表面の間に実質的に均一な圧力が生じるように構成される。膨張性材料81は、例えば膨張可能微小球(Expancel)、温度が上昇した場合に膨張するその他の適切な材料又はその組み合わせを含む。

【0058】

ある実施例において、蛍光体粒子層10は、膨張性材料81により押し出される凸形表面に位置する。他の実施例において、蛍光体粒子層10は、図8Bに示す凹形表面に位置し、蛍光体粒子層10外部に設けられた膨張性材料層により内側へ押されることが可能である。

【0059】

正方向力を表面に印加することは、粒子が封止表面に付着する場合に押圧工具表面に形成された粒子分布を歪めるせん断力を除去するためである。

【0060】

図8Aに示す実施例の1つにおいて、押圧器の頭部82は、シリコンのような膨張性材料で製造される。ある膨張性容器(vessel)は、押圧器の頭部82内に嵌め込まれる。膨張性容器には、液体又は膨張可能微小球又は液体と膨張可能微小球とともに充填することが可能である。上述のように、蛍光体粒子は、均一層として頭部領域に形成される。ある実施例において、ファイバーガイド青色LEDを押圧器の頭部内に取り付けることにより、押圧器の頭部に引き付けられる所要の光色点の蛍光体粉末の量をインサイチュ測定することができる。

【0061】

蛍光体粒子転移期間において、蛍光体粒子を有する工具の頭部を封止表面に押圧し、その間に、工具の頭部は、温度が上昇することで、又は頭部に空気が注入されることで膨張する。一旦頭部が膨張すると、押圧器の頭部は、封止体表面に正方向の等方的力を提供し、硬化プロセスにおいて粒子の移動を排除する。

【0062】

蛍光体粒子層を他の表面に転移させるために等方的力を提供するのに類似した方法は、適切に設計された膨張頭部を有する各種の表面、例えば図8Bに示す凹形表面のための頭部設計に適用することができる。

【0063】

スラリー法で形成した蛍光体の分布と比較して、本発明の実施例に依る蛍光体粒子の充填構造を説明する図9A乃至図9Dを参照して、図9Aに示す本発明の実施例に依る堆積された蛍光体粒子の充填構造には、蛍光体粒子18が表面に高度に充填されている。蛍光体粉末は、蛍光体粒子層の体積の75%以上を占める。これは、蛍光体粒子が図9Bに示す蛍光体シリコン混合物のような蛍光体混合物に分布されるスラリー法では、実現することが困難である。図9Aに示すような高密度に充填された蛍光体により、蛍光体粒子内の光変換により生成された熱の消散を強化することができる。これは、生成された熱が、蛍光体混合物を形成するために、溶剤の充填材が必要であるスラリー法においては粒子間のシリコンを介して行なわれるの対し、相互に接続している粒子を通して消散できることによる。強化された熱の消散は、変換効率を増加するとともに、熱による光減衰を改善することもできる。

【0064】

本発明の実施例に依る異なる光学特性の複数の蛍光体を含む応用層について、異なる蛍光体は、図9Cに示す層構造に堆積させることができ、蛍光体粒子19は、層構造内において蛍光体粒子18と分離されている。スラリー法においては、異なる蛍光体粒子は、シリコン層、例えば図9Dに示す蛍光体シリコン混合物に分布されている。

【0065】

本発明の実施例によって、図9Cにおける層状構造は、蛍光体粒子の異なる性質の配列を最適化して、蛍光体粒子の異なる光性質の間の光の再吸収を最小化させることによって、光色品質を強化することができ、光変換効率を強化することもできる。

【0066】

上述した実施例は、本発明の特徴及び機能を例示的に説明するものに過ぎず、本発明の範囲は、これらによって限定されるものではない。この技術分野に精通した者は、本発明の主旨によってなされた全ての修正や変更が、本発明の特許請求の範囲に入るものであることを理解することができる。

【符号の説明】

【0067】

5 接着剤層

6 熱硬化性材料

6a 第1の結合剤層表面

10、10’ 蛍光体粒子層

10a 蛍光体粉末

10b 結合剤材料

12 第1の結合剤層

12a 結合剤粒子

14 第2の結合剤層

18、19 蛍光体粒子

51 第1の金型

52 第2の金型

80 ホルダー

81 膨張性材料

82 押圧器の頭部

101 第1の表面

102 第2の表面

【図1A】

【図1B】

【図2】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【図5C】

【図6A】

【図6B】

【図6C】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図9C】

【図9D】

【特許請求の範囲】

【請求項1】

対象物の第1の表面を提供する工程と、

蛍光体粒子の全てが、隣接する前記蛍光体粒子から完全に分離することがないように、前記第1の表面に少なくとも1層の蛍光体粒子層を形成する工程と、

前記蛍光体粒子層に第1の結合剤層を形成することで前記蛍光体粒子層を固定する工程と、

を備えることを特徴とする均一膜層構造の形成方法。

【請求項2】

前記第1の表面は、粘性を有する第2の結合剤層で提供される請求項1に記載の方法。

【請求項3】

前記第1の結合剤層は、結合剤粒子の層である請求項1に記載の方法。

【請求項4】

前記結合剤粒子の層は、静電気で引き付けられる請求項3に記載の方法。

【請求項5】

前記第1の表面に静電気を形成し、そして

前記第1の表面を移動させて、前記蛍光体粒子に接近させて前記蛍光体粒子を引き付けることで、前記蛍光体粒子層を形成する請求項1に記載の方法。

【請求項6】

前記第1の結合剤層は、パリレンである請求項1に記載の方法。

【請求項7】

前記蛍光体粒子は、異なる種類の蛍光体粉末を含む請求項1に記載の方法。

【請求項8】

前記固定された蛍光体粒子層を他の対象物の第2の表面に転移させる工程を更に備える請求項1に記載の方法。

【請求項9】

前記第1の結合剤層は、レンズ輪郭を有し且つ前記蛍光体粒子層と接触していない表面を有する請求項1に記載の方法。

【請求項10】

第1の表面を提供する工程と、

前記第1の表面に蛍光体粉末及び結合剤材料を含む蛍光体粒子の層を少なくとも1層形成する工程と、

前記蛍光体粒子を結合する工程と、

を備えることを特徴とする均一膜層構造の形成方法。

【請求項11】

前記蛍光体粒子は、前記蛍光体粉末と前記結合剤材料との混合物であり、又は前記結合剤材料で前記蛍光体粉末を封止して形成されたものであり、前記結合剤材料は前記蛍光体粒子を結合するために加熱され、前記蛍光体粉末は前記蛍光体粒子が結合された前記蛍光体粒子層の体積の75%以上を占める請求項10に記載の均一膜層構造の形成方法。

【請求項12】

前記第1の表面は、粘性を有する第2の結合剤層で提供される請求項10に記載の方法。

【請求項13】

前記蛍光体粒子層に第1の結合剤層を形成する工程と、

前記結合剤材料及び前記第1の結合剤層を加熱することで前記蛍光体粒子層を固定する工程とをさらに備える請求項10に記載の方法。

【請求項14】

前記第1の結合剤層は、前記蛍光体粒子層と接触していないレンズ輪郭を有する表面を有する請求項13に記載の方法。

【請求項15】

前記第1の結合剤層は、パリレンである請求項13に記載の方法。

【請求項16】

前記第1の表面に静電気を形成し、そして

前記第1の表面を移動させて、前記蛍光体粒子に接近させて前記蛍光体粒子を引き付けることで、前記蛍光体粒子層を形成する請求項10に記載の方法。

【請求項17】

前記蛍光体粒子は、異なる種類の蛍光体粉末を含む請求項10に記載の方法。

【請求項18】

前記蛍光体粒子が結合された前記蛍光体粒子層を第2の表面に転移させる工程をさらに備える請求項10に記載の方法。

【請求項19】

前記第2の表面は、LEDレンズ、二次光学素子、LEDパッケージ、LEDダイ又はLEDウェハの表面である請求項18に記載の方法。

【請求項20】

前記LEDレンズの前記第2の表面は、防湿膜によって被覆されている請求項19に記載の方法。

【請求項21】

発光波長を変換する均一膜層構造であって、

対象物の第1の表面に形成された第1の結合剤層と、

前記第1の結合剤層に形成されて固定された蛍光体粒子の層と、

を備え、

前記蛍光体粒子は、蛍光体粉末及び結合剤材料を含み、前記蛍光体粉末は、前記蛍光体粒子層の体積の75%以上を占め、前記蛍光体粒子の全てが、隣接する前記蛍光体粒子から完全に分離することがないように配置されている、発光波長を変換する均一膜層構造。

【請求項22】

前記第1の結合剤層は、パリレンである請求項21に記載の均一膜層構造。

【請求項23】

前記蛍光体粒子は、異なる種類の蛍光体粉末を含む請求項21に記載の均一膜層構造。

【請求項24】

前記対象物は、前記第1の結合剤層を前記蛍光体粒子層に接合するのに用いられ、前記結合剤層が前記対象物と前記蛍光体粒子層との間に介在され、前記対象物は、LEDレンズ、二次光学素子、LEDパッケージ、LEDダイ又はLEDウェハである請求項21に記載の均一膜層構造。

【請求項25】

前記対象物は、LEDレンズであり、前記LEDレンズは防湿膜によって被覆されている請求項21に記載の均一膜層構造。

【請求項26】

前記第1の結合剤層は、レンズ輪郭を有し且つ前記蛍光体粒子層と接触していない表面を有する請求項21に記載の均一膜層構造。

【請求項1】

対象物の第1の表面を提供する工程と、

蛍光体粒子の全てが、隣接する前記蛍光体粒子から完全に分離することがないように、前記第1の表面に少なくとも1層の蛍光体粒子層を形成する工程と、

前記蛍光体粒子層に第1の結合剤層を形成することで前記蛍光体粒子層を固定する工程と、

を備えることを特徴とする均一膜層構造の形成方法。

【請求項2】

前記第1の表面は、粘性を有する第2の結合剤層で提供される請求項1に記載の方法。

【請求項3】

前記第1の結合剤層は、結合剤粒子の層である請求項1に記載の方法。

【請求項4】

前記結合剤粒子の層は、静電気で引き付けられる請求項3に記載の方法。

【請求項5】

前記第1の表面に静電気を形成し、そして

前記第1の表面を移動させて、前記蛍光体粒子に接近させて前記蛍光体粒子を引き付けることで、前記蛍光体粒子層を形成する請求項1に記載の方法。

【請求項6】

前記第1の結合剤層は、パリレンである請求項1に記載の方法。

【請求項7】

前記蛍光体粒子は、異なる種類の蛍光体粉末を含む請求項1に記載の方法。

【請求項8】

前記固定された蛍光体粒子層を他の対象物の第2の表面に転移させる工程を更に備える請求項1に記載の方法。

【請求項9】

前記第1の結合剤層は、レンズ輪郭を有し且つ前記蛍光体粒子層と接触していない表面を有する請求項1に記載の方法。

【請求項10】

第1の表面を提供する工程と、

前記第1の表面に蛍光体粉末及び結合剤材料を含む蛍光体粒子の層を少なくとも1層形成する工程と、

前記蛍光体粒子を結合する工程と、

を備えることを特徴とする均一膜層構造の形成方法。

【請求項11】

前記蛍光体粒子は、前記蛍光体粉末と前記結合剤材料との混合物であり、又は前記結合剤材料で前記蛍光体粉末を封止して形成されたものであり、前記結合剤材料は前記蛍光体粒子を結合するために加熱され、前記蛍光体粉末は前記蛍光体粒子が結合された前記蛍光体粒子層の体積の75%以上を占める請求項10に記載の均一膜層構造の形成方法。

【請求項12】

前記第1の表面は、粘性を有する第2の結合剤層で提供される請求項10に記載の方法。

【請求項13】

前記蛍光体粒子層に第1の結合剤層を形成する工程と、

前記結合剤材料及び前記第1の結合剤層を加熱することで前記蛍光体粒子層を固定する工程とをさらに備える請求項10に記載の方法。

【請求項14】

前記第1の結合剤層は、前記蛍光体粒子層と接触していないレンズ輪郭を有する表面を有する請求項13に記載の方法。

【請求項15】

前記第1の結合剤層は、パリレンである請求項13に記載の方法。

【請求項16】

前記第1の表面に静電気を形成し、そして

前記第1の表面を移動させて、前記蛍光体粒子に接近させて前記蛍光体粒子を引き付けることで、前記蛍光体粒子層を形成する請求項10に記載の方法。

【請求項17】

前記蛍光体粒子は、異なる種類の蛍光体粉末を含む請求項10に記載の方法。

【請求項18】

前記蛍光体粒子が結合された前記蛍光体粒子層を第2の表面に転移させる工程をさらに備える請求項10に記載の方法。

【請求項19】

前記第2の表面は、LEDレンズ、二次光学素子、LEDパッケージ、LEDダイ又はLEDウェハの表面である請求項18に記載の方法。

【請求項20】

前記LEDレンズの前記第2の表面は、防湿膜によって被覆されている請求項19に記載の方法。

【請求項21】

発光波長を変換する均一膜層構造であって、

対象物の第1の表面に形成された第1の結合剤層と、

前記第1の結合剤層に形成されて固定された蛍光体粒子の層と、

を備え、

前記蛍光体粒子は、蛍光体粉末及び結合剤材料を含み、前記蛍光体粉末は、前記蛍光体粒子層の体積の75%以上を占め、前記蛍光体粒子の全てが、隣接する前記蛍光体粒子から完全に分離することがないように配置されている、発光波長を変換する均一膜層構造。

【請求項22】

前記第1の結合剤層は、パリレンである請求項21に記載の均一膜層構造。

【請求項23】

前記蛍光体粒子は、異なる種類の蛍光体粉末を含む請求項21に記載の均一膜層構造。

【請求項24】

前記対象物は、前記第1の結合剤層を前記蛍光体粒子層に接合するのに用いられ、前記結合剤層が前記対象物と前記蛍光体粒子層との間に介在され、前記対象物は、LEDレンズ、二次光学素子、LEDパッケージ、LEDダイ又はLEDウェハである請求項21に記載の均一膜層構造。

【請求項25】

前記対象物は、LEDレンズであり、前記LEDレンズは防湿膜によって被覆されている請求項21に記載の均一膜層構造。

【請求項26】

前記第1の結合剤層は、レンズ輪郭を有し且つ前記蛍光体粒子層と接触していない表面を有する請求項21に記載の均一膜層構造。

【公表番号】特表2013−516074(P2013−516074A)

【公表日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−546252(P2012−546252)

【出願日】平成22年12月27日(2010.12.27)

【国際出願番号】PCT/US2010/062129

【国際公開番号】WO2011/079325

【国際公開日】平成23年6月30日(2011.6.30)

【出願人】(512167677)アクロラックス インコーポレイテッド (1)

【氏名又は名称原語表記】ACHROLUX INC.

【住所又は居所原語表記】2983 Gordon Avenue, SantaClara, California 95051, United States of America

【Fターム(参考)】

【公表日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【国際出願番号】PCT/US2010/062129

【国際公開番号】WO2011/079325

【国際公開日】平成23年6月30日(2011.6.30)

【出願人】(512167677)アクロラックス インコーポレイテッド (1)

【氏名又は名称原語表記】ACHROLUX INC.

【住所又は居所原語表記】2983 Gordon Avenue, SantaClara, California 95051, United States of America

【Fターム(参考)】

[ Back to top ]