発光管及びその製造方法

【課題】製造工程の簡略化が可能で、色ばらつきの低減、寿命特性の改善、ランプ効率の向上、信頼性の向上を図ることができる発光管を提供する。

【解決手段】内部において発光が行われる発光部12と、該発光部12の両側にそれぞれ一体に形成された第1細管14a及び第2細管14bとを有する第1セラミックチューブ16Aを具備し、該第1セラミックチューブ16Aの第1細管14aに第1電極18aが挿入封止され、第2細管14bに第2電極18bが挿入封止された第1発光管10Aにおいて、第1細管14aに第1電極18aが焼きばめによって封止されている。

【解決手段】内部において発光が行われる発光部12と、該発光部12の両側にそれぞれ一体に形成された第1細管14a及び第2細管14bとを有する第1セラミックチューブ16Aを具備し、該第1セラミックチューブ16Aの第1細管14aに第1電極18aが挿入封止され、第2細管14bに第2電極18bが挿入封止された第1発光管10Aにおいて、第1細管14aに第1電極18aが焼きばめによって封止されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高圧ナトリウムランプやメタルハライドランプ等の高輝度放電灯を含む発光管及びその製造方法に関し、さらに詳しくは、内部において発光が行われる発光部と、該発光部の両側にそれぞれ一体に形成された第1細管及び第2細管とを有するセラミックチューブを具備し、前記セラミックチューブの前記第1細管に第1電極が挿入封止され、前記第2細管に第2電極が挿入封止された発光管及びその製造方法に関する。

【背景技術】

【0002】

セラミックメタルハライドランプは、高輝度放電灯用のセラミックチューブの内部に挿入された一対の電極で金属ハロゲン化物をイオン化し、これにより放電発光を得るものである。

【0003】

この種のセラミックチューブは、それぞれ軸線が発光部に対向するように位置決めされて形成された一対の細管を有する。各細管にはそれぞれ電極挿入孔が設けられ、これら電極挿入孔を介して電極が挿入されるようになっている。セラミックチューブは、複数の部材を組み立てて作製したものや、単一の部材として一体的に作製したもの、2個の部材を接合して作製したもの等、各種のものが開示されている。

【0004】

そして、例えばセラミックチューブに設けられた2本の細管のうち、一方の電極挿入孔に電極を挿入してフリットガラス等で封止した後、残る他方の電極挿入孔より発光物質を発光容器内に導入し、その後、該他方の電極挿入孔に電極を挿入してフリットガラス等で封止して発光管の組立を行うようにしている(例えば特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−302624号公報

【特許文献2】特開2010−177092号公報

【特許文献3】特開2009−163973号公報

【特許文献4】特開2008−262728号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来においては、発光管への組み立ての際、両側の電極をフリット封止する必要があるため、組立工数が多くなるという問題がある。セラミックチューブを作製した後に、2つの電極を対応する細管に挿通して封止することから、各細管の内径を電極の最大径(先端部の径)よりも大きくする必要がある。また、電極の位置決めは電極に棒状またはリング状のストッパを設置し、そのストッパをセラミックチューブの端部(各細管の端部)と接触させる形で行うため、セラミックチューブの細管の長さばらつきにより、電極の先端が発光部内面に突き出す量がばらつき、発光部内面との距離のばらつきが大きくなり、ランプの色ばらつきや寿命低下の原因となる。また、各々の電極をセラミックチューブの両端で位置決めするため、セラミックチューブの全長にばらつきがあると、2つの電極間の距離がばらつき、ランプ効率低下や色ばらつきの原因となる。また、細管と電極リードとの間にクリアランスがあるため、封止の際、ずれやすく、発光管の中心軸に対する電極位置が一定とならず、色ばらつきの原因となる。

【0007】

上述したように、電極の先端部の径を細管の内径より大きくすることができないため、電極温度が高くなり易く、寿命低下の原因となる。一方、細管の内径を大きくすれば、電極先端部の径を大きくすることが可能であるが、その場合、電極と細管の内径との隙間が大きくなる。その結果、隙間に発光物質がたまりやすくなり、電極を封止している部分の腐食が発生し易くなる。また、発光物質の量が安定せず、発光管の中心軸に対する電極の位置が一定でなくなるため、色ばらつきの原因ともなる。そこで、隙間を小さくするために、細管の内径に合わせて電極の先端部以外の径も太くすると、電極と細管との間の熱膨張率差による熱応力が大きくなり、細管部にクラックが発生しやすくなる。また、電極の熱容量が大きくなるためランプ効率が低下する、という問題がある。

【0008】

本発明はこのような課題を考慮してなされたものであり、製造工程の簡略化が可能で、色ばらつきの低減、寿命特性の改善、ランプ効率の向上、信頼性の向上を図ることができる発光管及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

[1] 第1の本発明に係る発光管は、内部において発光が行われる発光部と、該発光部の両側にそれぞれ一体に形成された第1細管及び第2細管とを有するセラミックチューブを具備し、前記セラミックチューブの前記第1細管に第1電極が挿入封止され、前記第2細管に第2電極が挿入封止された発光管において、前記第1細管に前記第1電極が焼きばめによって封止されていることを特徴とする。

【0010】

[2] 第1の本発明において、前記第1電極のうち、前記第1細管に焼きばめられた部分の径が、0.18mm以上0.5mm以下であることを特徴とする。

【0011】

[3] 第1の本発明において、前記第1電極の先端部の径が、0.22mm以上2.0mm以下であり、前記第1細管の内径の1.2倍以上4倍以下であることを特徴とする。

【0012】

[4] 第1の本発明において、前記発光管は直流電源により点灯され、前記第1電極がカソード電極であり、前記第2電極がアノード電極であり、前記第1電極のうち、第1細管に封止された部分の径が、前記第2電極のうち、前記第2細管に封止された部分の径の0.2倍以上0.9倍以下であることを特徴とする。

【0013】

[5] 第1の本発明において、前記セラミックチューブは、後に第1細管となる第1小円筒部が一体に設けられた第1部材と、後に第2細管となる第2小円筒部が一体に設けられた第2部材と、前記第1電極とが組み立てられ、焼成されて構成されていることを特徴とする。

【0014】

[6] 第1の本発明において、前記第1電極は、前記第1細管の端部に接触することで、前記発光部内での前記第1電極の先端位置を決める位置決め部を有することを特徴とする。

【0015】

[7] 第1の本発明において、前記第1電極は、前記第1部材における前記発光部側の内面に接触することで、前記発光部内での前記第1電極の先端位置を決める位置決め部を有することを特徴とする。

【0016】

[8] 第1の本発明において、前記第1部材は、一方が開口とされた中空部を有する円筒部と、該円筒部のうち、前記開口と対向する部分に一体に設けられた前記第1小円筒部とを有し、前記第2部材は、前記円筒部の前記開口を閉塞するプラグ部と、該プラグ部の中心部分に一体に設けられた前記第2小円筒部とを有することを特徴とする。

【0017】

[9] 第1の本発明において、前記第2部材は、一方が開口とされた中空部を有する円筒部と、該円筒部のうち、前記開口と対向する部分に一体に設けられた前記第2小円筒部とを有し、前記第1部材は、前記円筒部の前記開口を閉塞するプラグ部と、該プラグ部の中心部分に一体に設けられた前記第1小円筒部とを有することを特徴とする。

【0018】

[10] 第1の本発明において、前記第1部材は、一方が第1開口とされた中空部を有する第1湾曲部と、該第1湾曲部のうち、前記第1開口と対向する部分に一体に設けられた前記第1小円筒部とを有し、前記第2部材は、一方が第2開口とされた中空部を有する第2湾曲部と、該第2湾曲部のうち、前記第2開口と対向する部分に一体に設けられた前記第2小円筒部とを有し、前記セラミックチューブは、前記第1部材と前記第2部材とが、前記第1開口と前記第2開口とが対向するようにして接合されて構成されていることを特徴とする。

【0019】

[11] 第2の本発明に係る発光管の製造方法は、内部において発光が行われる発光部と、該発光部の両側にそれぞれ一体に形成された第1細管及び第2細管とを有するセラミックチューブを具備し、前記セラミックチューブの前記第1細管に第1電極が挿入封止され、前記第2細管に第2電極が挿入封止された発光管の製造方法において、第1セラミック成形体を仮焼成して、後に前記第1細管となる第1小円筒部と該第1小円筒部に軸方向に形成された第1貫通孔とを有する第1部材を作製する第1部材作製工程と、第2セラミック成形体を仮焼成して、後に前記第2細管となる第2小円筒部と該第2小円筒部に軸方向に形成された第2貫通孔とを有する第2部材を作製する第2部材作製工程と、前記第1部材、前記第2部材及び前記第1電極を組み立てて組立体を作製する組立工程と、前記組立体を本焼成して前記発光部、前記第1細管及び前記第2細管を有するセラミックチューブを作製すると共に、前記第1電極を前記第1細管に焼きばめにて封止するセラミックチューブ作製工程と、前記セラミックチューブの前記発光部内に前記第2細管を通じて発光物質を導入する工程と、前記第2細管に前記第2電極を挿入封止する電極封止工程とを有することを特徴とする。

【0020】

[12] 第2の本発明において、前記第1部材作製工程は、前記第1セラミック成形体を第1温度にて仮焼成して前記第1部材を作製し、前記第2部材作製工程は、前記第2セラミック成形体を前記第1温度よりも高い第2温度にて仮焼成して前記第2部材を作製し、前記セラミックチューブ作製工程は、前記組立体を前記第2温度よりも高い第3温度で本焼成して前記セラミックチューブを作製することを特徴とする。

【0021】

[13] 第2の本発明において、前記第1電極は、先端部の径が前記第1貫通孔の径よりも小さく、後端部分に前記第1電極の先端位置を決める位置決め部を有し、前記組立工程は、前記第1部材と前記第2部材とが対向するようにして、前記第2部材、前記第1部材及び前記第1電極の順に組み立て、前記第1電極を、前記第1部材の前記第1貫通孔に、前記位置決め部が前記第1小円筒部の後端に接触するまで挿通することを特徴とする。

【0022】

[14] 第2の本発明において、前記第1部材作製工程は、前記第1セラミック成形体を第1温度にて仮焼成して前記第1部材を作製し、前記第2部材作製工程は、前記第2セラミック成形体を前記第1温度よりも低い第2温度にて仮焼成して前記第2部材を作製し、前記セラミックチューブ作製工程は、前記組立体を前記第1温度よりも高い第3温度で本焼成して前記セラミックチューブを作製することを特徴とする。

【0023】

[15] 第2の本発明において、前記第1電極は、先端部の径が前記第1貫通孔の径よりも大きく、先端部分に前記第1電極の先端位置を決める位置決め部を有し、前記組立工程は、前記第1部材と前記第2部材とが対向するようにして、前記第1部材、前記第1電極及び前記第2部材の順に組み立て、前記第1電極を、前記第1貫通孔に、前記位置決め部が前記第2部材と対向する端面に接触するまで挿通する工程を有することを特徴とする。

【発明の効果】

【0024】

以上説明したように、本発明に係る発光管及びその製造方法においては、一方の電極が焼きばめられているため、発光管の組立工程の簡略化が可能となる。電極を発光管の内面を使って位置決めすることができるため、電極が発光部に突き出す量が一定となり、先端と発光管の内面との距離が一定になる。また、細管と電極リードが密着するため、発光管の中心軸に対する電極位置のずれがなくなり、色ばらつきの低減及びランプ効率の向上を図ることができる。電極の先端部の径を大きくすることができるため、寿命特性が改善される。一方、電極の焼きばめ部は細くできるため、熱応力によるクラックを防止できる。

【0025】

このように、本発明に係る発光管及びその製造方法によれば、製造工程の簡略化が可能で、色ばらつきの低減、寿命特性の改善、ランプ効率の向上、信頼性の向上を図ることができる。

【図面の簡単な説明】

【0026】

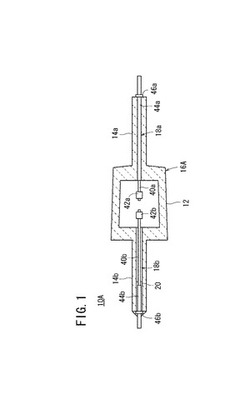

【図1】第1の実施の形態に係る発光管(第1発光管)の構成を示す断面図である。

【図2】図2Aは第2セラミック仮焼成体、第1セラミック仮焼成体及び第1電極の順で組み立てて第1組立体を作製している状態を示す工程図であり、図2Bは第1組立体を本焼成して第1セラミックチューブとした状態を示す工程図である。

【図3】第1発光管を作製するための第1製造方法を示すフローチャートである。

【図4】図4Aは第1セラミック成形体(又は第2セラミック成形体)を示す断面図であり、図4Bは第2セラミック成形体(又は第1セラミック成形体)を示す断面図である。

【図5】第2の実施の形態に係る発光管(第2発光管)の構成を示す断面図である。

【図6】図6Aは第1セラミック仮焼成体、第1電極及び第2セラミック仮焼成体の順で組み立てて第2組立体を作製している状態を示す工程図であり、図6Bは第2組立体を本焼成して第2セラミックチューブとした状態を示す工程図である。

【図7】第2発光管を作製するための第2製造方法を示すフローチャートである。

【図8】第3の実施の形態に係る発光管(第3発光管)の構成を一部省略して示す断面図である。

【図9】図9Aは第4の実施の形態に係る発光管(第4発光管)の構成部材である第1セラミック仮焼成体及び第2セラミック仮焼成体を示す断面図であり、図9Bは第4発光管の構成を示す断面図である。

【図10】図10Aは第5の実施の形態に係る発光管(第5発光管)の構成部材である第1セラミック仮焼成体及び第2セラミック仮焼成体を示す断面図であり、図10Bは第5発光管の構成を示す断面図である。

【発明を実施するための形態】

【0027】

以下、本発明に係る発光管及びその製造方法の実施の形態例を図1〜図10Bを参照しながら説明する。なお、本明細書において数値範囲を示す「〜」は、その前後に記載される数値を下限値及び上限値として含む意味として使用される。

【0028】

発光管は、高圧放電灯を含み、該高圧放電灯は、道路照明、店舗照明、自動車用ヘッドランプ、液晶プロジェクター等の各種の照明装置に適用可能である。また、発光管は、メタルハライドランプ用の発光管や高圧ナトリウムランプ用の発光管を含む。

【0029】

先ず、第1の実施の形態に係る発光管(以下、第1発光管10Aと記す)は、図1に示すように、内部において発光が行われる円筒状の発光部12と、該発光部12の両側にそれぞれ一体に形成された円筒状の第1細管14a及び第2細管14bとを有する第1セラミックチューブ16Aを具備する。第1セラミックチューブ16Aの第1細管14aには第1電極18aが挿入封止され、第2細管14bには第2電極18bが挿入封止されている。特に、この第1発光管10Aにおいては、第1細管14aに第1電極18aが焼きばめによって封止されている。なお、第2電極18bはガラスフリット等の封止材20によって第2細管14bに封止されている。

【0030】

第1セラミックチューブ16Aは、図2A及び図2Bに示すように、第1セラミック成形体22aを仮焼成した第1セラミック仮焼成体24aと、第2セラミック成形体22bを仮焼成した第2セラミック仮焼成体24bとを接合し、本焼成することによって構成されている。

【0031】

図2Aに示すように、第1セラミック仮焼成体24aは、一方が開口26とされた中空部28を有する大円筒部30と、該大円筒部30のうち、開口26と対向する部分(底部32)に一体に設けられた第1小円筒部34a(後に第1細管14aとなる部分)と、第1小円筒部34aの端部から大円筒部30の内面まで貫通する第1貫通孔36aとを有する。第2セラミック仮焼成体24bは、第1セラミック仮焼成体24aの大円筒部30の開口26を閉塞する円盤形状であって、端面が平坦面とされたプラグ部38と、該プラグ部38の中心部分に一体に設けられた第2小円筒部34b(後に第2細管14bとなる部分)と、第2小円筒部34bの端部からプラグ部38の端面まで貫通する第2貫通孔36bとを有する。なお、第1セラミック仮焼成体24aの大円筒部30における底部32の中空部28側の内面は、プラグ部38の端面に対応して平坦面とされている。

【0032】

第1電極18aは、例えば図1に示すように、第1電極軸40aと、該第1電極軸40aの先端部に巻回された第1コイル42aと、第1電極軸40aの後端に接続された第1リード44aとを有する。第1リード44aには、第1細管14a(第1小円筒部34a)の端部に接触することで、発光部12内での第1電極18aの先端位置を決める位置決め用の棒状又はリング状の第1ストッパ46aが固定されている。第1コイル42aの最大径が実質的には第1電極18aの先端部の径となり、第1コイル42aの先端位置から突き出た第1電極軸40aの先端が第1電極18aの先端位置となる。

【0033】

特に、第1電極18aの先端部の径は、第1セラミック仮焼成体24aにおける第1貫通孔36aの内径よりもわずかに小とされ、第1細管14aの内径の1.2倍以上4倍以下である。この場合、0.22mm以上2.0mm以下であることが好ましい。また、第1電極18aのうち、第1細管14aに焼きばめられた部分の径、すなわち、第1リード44aの径は、0.18mm以上0.5mm以下であり、第1細管14aの内径よりやや大とされ、両者の境界に焼成収縮による圧着力が働くよう調整されている。また、第1リード44aの径は、第1電極18aの先端部の径よりも小さい。なお、第1ストッパ46aの長さ又は外径は第1貫通孔36aの内径よりも大とされ、第1細管14aの外径よりも小とされている。

【0034】

一方、第2電極18bは、第2電極軸40bと、該第2電極軸40bの先端部に巻回された第2コイル42bと、第2電極軸40bの後端に接続され、径が第2電極軸40bの径よりも大とされた第2リード44bとを有する。第2リード44bには、第2細管14bの端部に接触することで、発光部12内での第2電極18bの先端位置を決める位置決め用のリング状の第2ストッパ46bが固定されている。第2コイル42bの最大径が実質的に第2電極18bの先端部の径であり、第2コイル42bより突き出た第2電極軸40bの先端が第2電極18bの先端となる。

【0035】

第2電極18bの先端部の径は第2細管14bの内径よりも小とされ、第2電極軸40bの径は第2リード44bの径よりも小とされている。また、第2ストッパ46bの外径は第2細管14bの内径よりも大とされ、第2細管14bの外径よりも小とされている。すなわち、第2細管14bの内径は、第1細管14aの内径よりも大とされている。

【0036】

この第1発光管10Aは、交流方式及び直流方式のどちらでも使用でき、特に、直流方式で使用する場合は、アノード電極に比べ、カソード電極の温度が低くなるため、カソード電極の電極封着部の微小隙間に発光物質が侵入しやすく、また侵入した発光物質は、液化・固化して発光部に戻れないため、光束が低下するおそれがある。これを回避するためセラミックと電極の間に隙間が存在しない第1電極18aをカソード電極とすることが好ましい。また、アノード電極とカソード電極の温度差が大きいと色ムラの原因となるため、温度バランスをとるために、第1電極18aをカソード電極とし、第2電極18bをアノード電極とし、第1リード44aの径が、第2リード44bの径の0.2倍以上0.9倍以下とすることが好ましい。

【0037】

ここで、第1発光管10Aを作製するための製造方法(第1製造方法)について、図3も参照しながら説明する。

【0038】

図3のステップS1において、図4A及び図4Bに示すように、第1セラミック成形体22aと第2セラミック成形体22bを作製する。具体的には、先ず、セラミック粉末、分散媒、ゲル化剤等を混合してゲルキャスト用のスラリー(成形スラリーと記す)を調製する。その後、成形スラリーを、第1セラミック成形体22aを成形するための第1鋳込み型内、並びに第2セラミック成形体22bを成形するための第2鋳込み型内に注型した後、固化する。その後、第1鋳込み型及び第2鋳込み型を離型することで、第1セラミック成形体22a及び第2セラミック成形体22bを得る。

【0039】

次に、ステップS2において、第1セラミック成形体22aを第1温度で仮焼成して、図2Aに示すように、第1セラミック仮焼成体24aを作製する。第1温度は、第1セラミック成形体22aの緻密化のレベルが低い温度、例えば700℃〜1200℃等を採用することができる。温度が低いと第1セラミック仮焼成体24aの強度が不足し、組み立ての際、破損しやすくなる。仮焼成は一般的には大気中で行われるため、仮焼成温度が高いとその後の焼成で緻密化することが難しくなるため、仮焼成の温度は上述の範囲が望ましい。

【0040】

その後、ステップS3において、第2セラミック成形体22bを第2温度で仮焼成して第2セラミック仮焼成体24bを作製する。第2温度は、第2セラミック成形体22bの緻密化のレベルが第1セラミック成形体22aの緻密化のレベルよりも高い温度、例えば第1温度より50℃〜300℃高い温度等を採用することができる。第1温度と第2温度の差が小さいと、両者の寸法差が小さく、組み立ての際のクリアランス不足により、キズやカケの原因となる。また、温度差が大きく、寸法差が大きいと両者が固定されるまでの収縮量が大きくなり、第1セラミック仮焼成体24aと第2セラミック仮焼成体24bとの傾きが起きやすくなるため、上述の範囲が好ましい。

【0041】

その後、ステップS4において、図2Aに示すように、第1セラミック仮焼成体24a、第2セラミック仮焼成体24b及び第1電極18aを組み立てて第1組立体50Aを作製する。このとき、第1セラミック仮焼成体24aの開口26を塞ぐように第2セラミック仮焼成体24bのプラグ部38を挿入し、さらに、第1セラミック仮焼成体24aの第1貫通孔36aに第1電極18aを挿入することで第1組立体50Aを得る。

【0042】

具体的には、第2セラミック仮焼成体24bの第2小円筒部34bが挿通する程度の貫通孔52を有する治具54を使い、治具54の貫通孔52に第2小円筒部34bを挿通して、治具54の上面54aに第2セラミック仮焼成体24bのプラグ部38を載置し、上方から第1セラミック仮焼成体24aの大円筒部30で第2セラミック仮焼成体24bのプラグ部38を被覆するように治具54上に第1セラミック仮焼成体24aを載置することで、第1セラミック仮焼成体24aの開口26を塞ぐように第2セラミック仮焼成体24bのプラグ部38を挿入することができる。その後、第1電極18aを、第1セラミック仮焼成体24aの第1小円筒部34aの後端から第1貫通孔36aに挿通する。このとき、第1ストッパ46aが第1小円筒部34aの後端に当接するまで第1電極18aを第1貫通孔36aに挿通する。これによって、第1組立体50Aが完成する。

【0043】

その後、ステップS5において、治具54に第1組立体50Aを載置した状態で、該第1組立体50Aを第3温度で本焼成して焼結体を得る。第2セラミック仮焼成体24bのプラグ部38は、単独で焼成した場合は焼成後の外径が、第1セラミック仮焼成体24aの開口26の焼成後の内径より1〜9%大きくなるよう調整されているので、焼成収縮によって両者の境界面に圧着力が働く。また、第1電極18aの第1リード44aが第1細管14aの内径より、若干大きくなるよう調整されているので、焼成収縮によって両者の境界面に圧着力が働く。これらの作用により、図2Bに示すように、発光部12、第1細管14a及び第2細管14bが一体化され、第1電極18aが第1細管14aに焼きばめにて封止された第1セラミックチューブ16Aを得る。第3温度は、第1組立体50Aの緻密化及び透光化を目的とした温度、例えば1700℃〜1900℃が挙げられる。この本焼成によって、第1セラミック仮焼成体24aの第1貫通孔36aの内径が例えば20%〜40%程度小さくなり、第1貫通孔36aに挿通されていた第1電極18aは第1細管14aに焼きばめ封止されることとなる。その結果、第1電極18aの先端部の径は、第1細管14aの内径よりも大きくなる。

【0044】

また、この本焼成によって、第1組立体50Aが全体的に収縮するが、主に第1セラミック仮焼成体24aが大きく収縮し、第1小円筒部34a(第1細管14a)の軸線に沿った長さも短くなる。その結果、第1電極18aの先端部分が、発光部12の第1細管14a寄りの内面12a(セラミック壁面)から離間し、該内面12aから第1電極18aの先端位置までの距離が第1電極18aの先端部分(第1コイル42a)の軸方向の長さよりも大きくなる。この距離は焼成収縮量、つまり、成形体の相対密度によって変わるため、第1セラミックチューブ16Aを多数本作製する場合には、成形体の相対密度を一定にすることで、前記距離を第1セラミックチューブ16A間でほぼ一定にすることができる。

【0045】

その後、ステップS6において、第1セラミックチューブ16Aの発光部12内に第2細管14bを通じて発光物質を導入する。すなわち、発光部12内部に、アルゴン等の不活性なスタートガスに加えて、水銀及びメタルハライド添加物が導入される。なお、水銀は、必ずしも、導入する必要はない。

【0046】

そして、ステップS7において、第2細管14bに第2電極18bを挿入封止する。具体的には、図1に示すように、第2細管14bに第2電極18bを封止材20と共に挿入して第2電極18bを封止する。このとき、第2ストッパ46bが第2細管14bの後端に当接するまで第2電極18bを挿入する。その後、第2ストッパ46bを被覆するように封止材20を付着して第2電極18bを気密封止する。この段階で、第1発光管10Aが完成する。

【0047】

上述した第1発光管10A及びその第1製造方法においては、第1組立体50Aの本焼成を利用して、第1セラミックチューブ16Aの第1細管14aに、第1電極18aを焼きばめによって封止するようにしたので、第1電極18aを第1細管14aに封止材20を使って封止する必要がなくなり、第1発光管10Aの組立工程の簡略化が可能となる。複数の第1セラミックチューブ16Aを作製する際に、成形体の相対密度を一定にすることで、第1電極18aの先端位置を、複数の第1セラミックチューブ16A間でほぼ一定にすることができる。また、第1細管14aと第1リード44aが密着しているため第1発光管10Aの中心軸に対する第1電極18aの位置が一定となる。これは、色ばらつきの低減及びランプ効率の向上につながる。第1電極18aの先端部の径(第1コイル42aの径)を第1細管14aの内径よりも大きくすることができるため、第1コイル42aによる冷却効果を長時間持続させることが可能となり、寿命特性を改善することができる。特に、直流方式の発光管においてはカソード電極の寿命で発光管自体の寿命が決定されるが、第1電極18aをカソード電極とすることで、第1発光管10Aの寿命を長くすることができる。また、第1細管14aの内径を、第1電極18aの先端部の径に支配されることなく、細くすることができる。これにより、第1電極18aのうち、第1細管14aと接触する第1電極軸40a及び第1リード44aの径を細くすることができるため、第1細管14aと第1電極18aとの熱膨張率差による熱応力の増大を防ぐことができる。これは、クラックの発生を防止できることにつながる。また、第1電極軸40a及び第1リード44aの径を小さくすることができることから、第1電極18aの熱容量が小さくなり、第1電極18aによるランプ効率の低下を抑制することができる。

【0048】

このように、第1発光管10A及びその第1製造方法によれば、製造工程の簡略化が可能で、色ばらつきの低減、寿命特性の改善、ランプ効率の向上、信頼性の向上を図ることができる。

【0049】

次に、第2の実施の形態に係る発光管(以下、第2発光管10Bと記す)について、図5〜図7を参照しながら説明する。

【0050】

第2発光管10Bは、図5に示すように、上述した第1発光管10Aとほぼ同様に、発光部12、第1細管14a及び第2細管14bが一体化され、第1細管14aに第1電極18aが焼きばめにて封止された第2セラミックチューブ16Bを有するが、以下の点で異なる。なお、第2電極18bはガラスフリット等の封止材20によって第2細管14bに封止されている。

【0051】

すなわち、図6A及び図6Bに示すように、第1セラミック仮焼成体24aと第2セラミック仮焼成体24bの構成が、第1発光管10Aの場合と逆の構成を有する。具体的には、第2セラミック仮焼成体24bは、一方が開口26とされた中空部28を有する大円筒部30と、該大円筒部30のうち、開口26と対向する底部32に一体に設けられた第2小円筒部34bと、第2小円筒部34bの端部から大円筒部30の内面まで貫通する第2貫通孔36bとを有する。第1セラミック仮焼成体24aは、第2セラミック仮焼成体24bの大円筒部30の開口26を閉塞する円盤形状のプラグ部38と、該プラグ部38の中心部分に一体に設けられた第1小円筒部34aと、第1小円筒部34aの端部からプラグ部38の端面まで貫通する第1貫通孔36aとを有する。

【0052】

第1電極18aは、第1電極軸40aと、該第1電極軸40aの先端部に巻回された第1コイル42aと、第1電極軸40aの側面の一部に固着された第1リード44aとを有する。そして、第1リード44aを、第1セラミック仮焼成体24aの第1貫通孔36aに第1小円筒部34aの後端に向かって挿通することによって、第1電極軸40aの後端がプラグ部38の端面38aに当接することとなる。つまり、第1電極軸40aの軸方向の長さを、複数の第2発光管10B間で一定にすることで、第1電極軸40aの後端が第1電極18aの先端位置を位置決めするための位置決め部として機能することになる。

【0053】

ここで、第2発光管10Bを作製するための製造方法(第2製造方法)について、図7も参照しながら説明する。

【0054】

先ず、図7のステップS101において、図4A及び図4Bに示すように、第1セラミック成形体22aと第2セラミック成形体22bを作製する。なお、図4A及び図4Bにおいて、第1セラミック成形体22a及び第2セラミック成形体22bの参照符号は、括弧書きにて示す参照符号を参照されたい。具体的には、セラミック粉末、分散媒、ゲル化剤等を混合して成形スラリーを調製した後、成形スラリーを、第1鋳込み型及び第2鋳込み型に注型し、固化する。その後、第1鋳込み型及び第2鋳込み型を離型することで、第1セラミック成形体22a及び第2セラミック成形体22bを得る。

【0055】

次に、ステップS102において、第1セラミック成形体22aを第2温度(例えば1200℃)で仮焼成して第1セラミック仮焼成体24aを作製し、ステップS103において、第2セラミック成形体22bを第1温度(例えば1000℃)で仮焼成して第2セラミック仮焼成体24bを作製する。

【0056】

その後、ステップS104において、図6Aに示すように、第1セラミック仮焼成体24a、第2セラミック仮焼成体24b及び第1電極18aを組み立てて第2組立体50Bを作製する。このとき、第1セラミック仮焼成体24aの第1貫通孔36aに第1電極18aを挿通し、さらに、第2セラミック仮焼成体24bの開口26を塞ぐように第1セラミック仮焼成体24aを挿入することで、第2組立体50Bを得る。

【0057】

具体的には、この場合も、第1セラミック仮焼成体24aの第1小円筒部34aが挿通する程度の貫通孔52を有する治具54を使い、治具54の貫通孔52に第1小円筒部34aを挿通して、治具54の上面54aに第1セラミック仮焼成体24aのプラグ部38を載置する。その後、第1電極18aを、第1セラミック仮焼成体24aの第1貫通孔36aに第1小円筒部34aの後端に向かって挿通する。このとき、第1電極軸40aの後端が第1セラミック仮焼成体24aの端面(プラグ部38の端面38a)に接触するまで、第1電極18aを第1貫通孔36aに挿通する。この段階で、第1電極18aの位置決めが完了する。そして、上方から第2セラミック仮焼成体24bの大円筒部30でプラグ部38を被覆するように治具54上に第2セラミック仮焼成体24bを載置することで、第2セラミック仮焼成体24bの開口26を塞ぐように第1セラミック仮焼成体24aを挿入することができる。この段階で、第2組立体50Bが完成する。

【0058】

その後、ステップS105において、治具54に第2組立体50Bを載置した状態で、該第2組立体50Bの緻密化及び透光化を目的として第3温度で本焼成して焼結体を得る。すなわち、発光部12、第1細管14a及び第2細管14bが一体化され、第1細管14aに第1電極18aが焼きばめにて封止された第2セラミックチューブ16Bを得る。このとき、第2組立体50Bが全体的に収縮するが、第1セラミック仮焼成体24aに比べ、第2セラミック仮焼成体24bが大きく収縮する。しかも、第1リード44aには、図2Bに示すような第1ストッパ46aが固定されていないため、第1電極軸40aの後端が第1セラミック仮焼成体24aのプラグ部38の端面38aに当接した状態が維持され、第1電極軸40aの後端が、発光部12の第1細管14a寄りの内面12a(セラミック壁面)に当接した状態となる。すなわち、第1電極軸40aの後端による第1電極18aの先端位置の位置決め状態は維持されることとなる。これは、複数の第2セラミックチューブ16B間で成形体の相対密度にばらつきがあったとしても、第1セラミックチューブ16Aを作製する場合と違って、第1電極18aの先端から位置決め部までの距離が短いため、収縮量が小さくなり、影響を受けにくくなる。これは、第1電極18aの先端位置の安定化につながる。また、第1リード44aと第1細管14aが密着するため、第2発光管10Bの中心軸に対する第1電極18aの位置が安定する。

【0059】

その後、ステップS106において、第2セラミックチューブ16Bの発光部12内に第2細管14bを通じて発光物質を導入する。そして、ステップS107において、第2細管14bに第2電極18bを挿入し、封止材20にて封止する。この段階で、第2発光管10Bが完成する。

【0060】

上述した第2発光管10B及びその第2製造方法においては、第1発光管10Aの場合と同様に、製造工程の簡略化が可能で、色ばらつきの低減、寿命特性の改善、ランプ効率の向上、信頼性の向上を図ることができる。特に、この第2発光管10Bにおいては、第1電極18aを第1セラミック仮焼成体24aの内面(プラグ部38の端面38a)を使って位置決めすることができるため、第1電極18aの先端と第2発光管10Bの内面との距離が一定になり、色ばらつきの低減及びランプ効率の向上を図ることができる。

【0061】

次に、第3の実施の形態に係る発光管(以下、第3発光管10Cと記す)について図8を参照しながら説明する。

【0062】

第3発光管10Cは、図8に要部を示すように、上述した第2発光管10Bとほぼ同様の第3セラミックチューブ16Cを有するが、第1電極18aの構成が以下の点で異なる。

【0063】

すなわち、第1電極18aは、軸方向の長さが第1細管の軸方向の長さよりも大とされた第1電極軸40aと、該第1電極軸40aのうち、第1コイル42aに近接する部分に固定され、長さ又は外径が第1セラミック仮焼成体24aの第1貫通孔36a(図6A参照)の内径よりも大とされた棒状又はリング状の第1ストッパ46aとを有する。

【0064】

そして、第3発光管10Cの作製過程において、第1電極軸40aを、例えば図6Aに示すように、第1セラミック仮焼成体24aの第1貫通孔36aに第1小円筒部34aの後端に向かって挿通することによって、第1ストッパ46aの後端が第1セラミック仮焼成体24aの端面(プラグ部38の端面38a)に当接することとなる。つまり、第1ストッパ46aの固定位置を、複数の第3発光管10C間で一定にすることで、第1ストッパ46aの後端が第1電極18aの先端位置を位置決めするための位置決め部として機能することになる。

【0065】

この第3発光管10Cにおいても、図7と同様の第2発光管10Bを作製するための第2製造方法にて作製することができる。また、この第3発光管10Cにおいても、上述した第2発光管10Bと同様の効果を奏する。特に、第1電極18aの軸線と第2電極18bの軸線をほぼ一致させることができるため、発光効率をさらに向上させることができる。上記の説明は、第1電極軸40aを第1細管に焼きばめする構成としているが、第1電極軸40aの後方に第1リード44aを好ましくは同軸に連結し、第1リード44aの部分で焼きばめを行う構成とすると、第1電極軸40aと焼きばめ部の径をそれぞれ自由に選択できるため好ましい。

【0066】

次に、第4の実施の形態に係る発光管(以下、第4発光管10Dと記す)について図9を参照しながら説明する。

【0067】

第4発光管10Dは、図9A及び図9Bに示すように、上述した第1発光管10Aとほぼ同様に、発光部12、第1細管14a及び第2細管14bが一体化され、第1細管14aに第1電極18aが焼きばめにて封止された第4セラミックチューブ16Dを有するが、以下の点で異なる。なお、第2電極18bはガラスフリット等の封止材20によって第2細管14bに封止されている。

【0068】

すなわち、図9Aに示すように、第1セラミック仮焼成体24aは、一方が第1開口26aとされた第1中空部28aを有する第1湾曲部56aと、該第1湾曲部56aのうち、前記第1開口26aと対向する部分に一体に設けられた第1小円筒部34aと、第1小円筒部34aの端部から第1湾曲部56aの内面まで貫通する第1貫通孔36aとを有する。

【0069】

第2セラミック仮焼成体24bは、一方が第2開口26bとされた第2中空部28bを有する第2湾曲部56bと、該第2湾曲部56bのうち、第2開口26bと対向する部分に一体に設けられた第2小円筒部34bと、第2小円筒部34bの端部から第2湾曲部56bの内面まで貫通する第2貫通孔36bとを有する。

【0070】

第1電極18aは、軸方向の長さが第1貫通孔36aの軸方向の長さよりも大とされた第1電極軸40aと、該第1電極軸40aの先端部に巻回された第1コイル42aとを有する。第1電極軸40aには、第1小円筒部34aの端部に接触することで、発光部12内での第1電極18aの先端位置を決める位置決め用のリング状の第1ストッパ46aが一体に形成されている。

【0071】

この第4発光管10Dにおいても、図3と同様の第1発光管10Aを作製するための第1製造方法にて作製することができる。この場合、第1セラミック仮焼成体24aの第1開口26a側の端面と第2セラミック仮焼成体24bの第2開口26b側の端面を接合スラリーを用いて接合する。また、この第4発光管10Dにおいても、上述した第1発光管10Aと同様の効果を奏する。

【0072】

次に、第5の実施の形態に係る発光管(以下、第5発光管10Eと記す)について図10A及び図10Bを参照しながら説明する。

【0073】

第5発光管10Eは、図10A及び図10Bに示すように、上述した第2発光管とほぼ同様に、発光部12、第1細管14a及び第2細管14bが一体化され、第1細管14aに第1電極18aが焼きばめにて封止された第5セラミックチューブ16Eを有するが、以下の点で異なる。なお、第2電極18bはガラスフリット等の封止材20によって第2細管14bに封止されている。

【0074】

すなわち、図10Aに示すように、第2セラミック仮焼成体24bの大円筒部30における底部32は、接合される第1セラミック仮焼成体24aに向かって凹とされた湾曲形状とされ、それに応じて中空部28側の内面も湾曲面となっている。第1セラミック仮焼成体24aにおけるプラグ部38の端面38aは、第2セラミック仮焼成体24bの湾曲面に対応して、接合される第2セラミック仮焼成体24bに向かって凹とされた湾曲面とされている。

【0075】

この第5発光管10Eにおいても、図7と同様の第2発光管10Bを作製するための第2製造方法にて作製することができる。また、この第5発光管10Eにおいても、上述した第2発光管10Bと同様の効果を奏する。

【0076】

ここで、本実施の形態に係る製造方法に使用される材料等の好ましい態様について説明する。なお、上述した第1製造方法及び第2製造方法を一括していう場合は、単に「製造方法」と記し、上述した第1セラミック成形体22a及び第2セラミック成形体22bを一括していう場合は、単にセラミック成形体と記す。

【0077】

(セラミック成形体)

上述した製造方法ではセラミック成形体を用意する。セラミック成形体の製法は従来各種の方法が公知であり、こうした方法を用いて容易に取得することができる。セラミック成形体の製法としては、例えば鋳込み型に無機粉末と有機化合物とを含む成形スラリーを鋳込み、有機化合物相互の化学反応、例えば分散媒とゲル化剤若しくはゲル化剤相互の化学反応により固化させた後、離型するゲルキャスト法により準備することができる。このような成形スラリーは、原料粉末のほか、分散媒、ゲル化剤を含み、粘性や固化反応調整のため分散剤、触媒を含んでいてもよい。以下、これらの各種成分について説明する。

【0078】

(原料粉末)

セラミック成形体に含まれるセラミック粉末としては、アルミナ、窒化アルミニウム、ジルコニア、YAG及びこれらの2種以上の混合物を例示することができる。焼結性や特性改善のための焼結助剤としては、酸化マグネシウムが挙げられるが、ZrO2、Y2O3、La2O3及びSc2O3が好ましいものとして挙げられる。

【0079】

(分散媒)

分散媒としては、反応性の分散媒を用いることが好ましい。例えば、反応性官能基を有する有機分散媒を用いることが好ましい。反応性官能基を有する有機分散媒は、後述するゲル化剤と化学結合し、すなわち、成形スラリーを固化可能な液状物質であること、及び注型が容易な高流動性の成形スラリーを形成できる液状いずれかの物質であること、の2つの条件を満たすことが好ましい。ゲル化剤と化学結合し、成形スラリーを固化するためには、反応性官能基、すなわち、水酸基、カルボキシル基、アミノ基のようなゲル化剤と化学結合を形成し得る官能基を分子内に有していることが好ましい。

【0080】

一方、注型が容易な高流動性のある成形スラリーを形成するには、可能な限り粘性の低い有機分散媒を用いることが好ましく、特に、温度20℃における粘度が20cps以下の物質を使用することが好ましい。

【0081】

また、多価アルコールや多塩基酸も成形スラリーを大きく増粘させない程度の量であれば、強度補強のために使用することは有効である。

【0082】

(ゲル化剤)

ゲル化剤は、分散媒に含まれる反応性官能基と反応して固化反応を引き起こすものであり、例えば国際公開第2002/085590号パンフレットの21頁〜22頁9行目に記載されているが、以下を例示するものも用いることができる。

【0083】

ゲル化剤の反応性官能基は、溝形状を維持しつつ接合を行うために、固化反応を引き起こした後、接合の際の荷重で変形しないだけの強度が得られるものが望ましい。こういった観点より、特に固化反応後の耐溶剤性の高く、加えて反応性分散材との反応性が高いイソシアナート基(−N=C=O)、及び/又はイソチオシアナート基(−N=C=S)を有するゲル化剤を選択することが好ましい。

【0084】

セラミック成形体を製造するための成形スラリーは、特開2008−44344号公報や、国際公開第2002/085590号パンフレットに記載されている内容を例示できるが、例えば、以下のようにして調製することができる。まず、分散媒に原料粉末を分散させて成形スラリーとした後、ゲル化剤を添加するか、あるいは分散媒に原料粉末とゲル化剤とを同時に添加して分散して成形スラリーとすることができる。

【0085】

(焼結体(セラミックチューブ)の作製)

次に、用意した2以上のセラミック成形体、又はセラミック成形体を大気中で仮焼成して得られたセラミック仮焼体を、第1電極と共に、上述した治具等を用いて組み立てて組立体又は接合体を作製する。その後、組立体又は接合体を焼成して焼結体を得る。焼結工程に先立って、組立体又は接合体を脱脂又は仮焼することができる。

【0086】

(電極)

セラミックチューブに焼きばめ、又は封着する電極の材質は、各種公知なものを用いることができる。例えば、電極軸及びコイルはW(タングステン)、リードについてはW、Mo(モリブデン)、Nb(ニオブ)、Ir(イリジウム)、Re(レニウム)、Ru(ルテニウム)等が融点、熱膨張の観点から好ましいものとして挙げられる。

【0087】

(接合スラリー)

セラミック仮焼成体同士を接合して接合体を得る場合は、接合スラリーを用意する。接合スラリーは、化学反応により固化しない非自己硬化性のスラリーであることが好ましい。接合スラリーには、既に説明した成形スラリーに用いることのできる原料粉末、非反応性分散媒のほか、ポリビニルアセタール樹脂及びエチルセルロース等の各種バインダを用いることができる。また、適宜DOP(フタル酸ビス(2−エチルヘキシル))等の分散剤や、混合時の粘性調節のためのアセトンやイソプロパノール等の有機溶剤も用いることができる。

【0088】

接合スラリーは、原料粉末、溶媒、バインダをトリロールミル、ポットミル等を用いる通常のセラミックスペーストやスラリーの製造方法を用いて混合することにより得ることができる。分散剤や有機溶剤は適宜混合することができる。具体的には、ブチルカルビトール、酢酸ブチルカルビトール及びテルピネオール等を用いることができる。

【実施例】

【0089】

[第1実施例]

実施例1及び2、比較例1に係る製造方法で作製した発光管のクラックの発生状況、発光部のリーク量を測定した。さらに、第1電極の先端位置のばらつき(セラミック壁面から第1電極の先端位置までの距離のばらつき)を確認した。

【0090】

(実施例1)

図3に示す第1製造方法に基づいて、図1に示す10個の発光管(第1発光管10A)を作製した。この場合、第1セラミックチューブ16Aの第1細管14aの内径を0.5mm、第2細管12bの内径を0.8mmとした。

【0091】

先ず、第1セラミック成形体22a及び第2セラミック成形体22b(図4A及び図4B参照)を作製するための成形スラリーを以下のようにして調製した。すなわち、原料粉末としてアルミナ粉末100重量部及びマグネシア0.025重量部、分散媒として多塩基酸エステル30重量部、ゲル化剤としてMDI樹脂4重量部、分散剤2重量部、触媒としてトリエチルアミン0.2重量部を混合して成形スラリーとした。

【0092】

この成形スラリーを、アルミニウム合金製の第1鋳込み型及び第2鋳込み型に室温で注型後、室温で1時間放置し、固化してから離型した。さらに、室温、次いで温度90℃のそれぞれの温度にて2時間放置して、それぞれ10個の第1セラミック成形体22a及び第2セラミック成形体22bを得た。

【0093】

その後、上述のようにして作製した第1セラミック成形体22aを大気中で温度1000℃で仮焼成して第1セラミック仮焼成体24aを作製し、第2セラミック成形体22bを大気中で温度1200℃で仮焼して第2セラミック仮焼成体24bを作製した。その後、図2Aの治具54を用いて、第2セラミック仮焼成体24b、第1セラミック仮焼成体24a及び第1電極18aを順に組み立てて第1組立体50Aを作製した後、水素:窒素=3:1の雰囲気中、温度1800℃で焼成し、緻密化及び透光化させた。第1電極18aの外径は第1細管14aの内径の1.01〜1.04倍となるよう、0.505〜0.52mmの範囲のものを使用した。また、電極先端の第1コイル42aの径はいずれも0.7mmとした。この結果、第1組立体50Aから、発光部12の外径11mm、第1細管14a及び第2細管14bの軸方向の長さが17mmであって、第1細管14aに第1電極18aが焼きばめにて封止された焼結体(第1セラミックチューブ16A)を得た。その後、第2細管14b内に第2電極18bをガラスフリットで封止して10個の実施例1に係る発光管(第1発光管10A)を作製した。第2電極18bの外径は第2細管14bに引っかからずに入るよう、0.72mmのものを使用した。

【0094】

得られた10個の発光管は、クラックや変形は認められなかった。水中急冷法で耐熱衝撃性を評価したところ、各発光管は、150℃でもクラックが発生せず、第1電極18a及び第2電極18bのない同形状のセラミックチューブと同じレベルであった。さらに、これらの発光管につき、耐熱衝撃性評価のあと、Heリーク測定機にて発光部のリーク量を測定したところ、いずれも1×10-8atm・cc/秒以下であった。また、試作した10個の発光管のセラミック壁面12aから第1電極18aの先端位置までの距離のばらつきを評価したところ、距離が最大のものと最小のものの差は0.10mmであった。また、第1電極18aの発光管の中心軸からのずれ量を測定したところ、いずれも0.01mm以下であった。

【0095】

(実施例2)

図7に示す第2製造方法に基づいて、図5に示す10個の焼結体(第2セラミックチューブ16B)を作製した。この場合も、第1細管14aの内径を第2細管14bの内径よりも小さくした。

【0096】

先ず、上述した実施例1と同様にして、それぞれ10個の第1セラミック成形体22a及び第2セラミック成形体22b(図4A及び図4B参照)を作製した。

【0097】

その後、上述のようにして作製した第1セラミック成形体22aを大気中で温度1200℃で仮焼成して第1セラミック仮焼成体24aを作製し、第2セラミック成形体22bを大気中で温度1000℃で仮焼して第2セラミック仮焼成体24bを作製した。その後、図6Aの治具54を用いて、第1セラミック仮焼成体24a、第1電極18a及び第2セラミック仮焼成体24bを順に組み立てて第2組立体50Bを作製した後、水素:窒素=3:1の雰囲気中、温度1800℃で焼成し、緻密化及び透光化させた。この結果、第2組立体50Bから、発光部12の外径11mm、第1細管14a及び第2細管14bの軸方向の長さが17mmであって、第1細管14aに第1電極18aが焼きばめにて封止された焼結体(第2セラミックチューブ16B)を得た。その後、第2細管14b内に第2電極18bをガラスフリットで封止して10個の実施例2に係る発光管(第2発光管10B)を作製した。

【0098】

得られた10個の発光管は、クラックや変形は認められなかった。水中急冷法で耐熱衝撃性を評価したところ、各発光管は、150℃でもクラックが発生せず、第1電極18a及び第2電極18bのない同形状のセラミックチューブと同じレベルであった。さらに、これらの発光管につき、耐熱衝撃性評価のあと、Heリーク測定機にて発光部のリーク量を測定したところ、いずれも1×10-8atm・cc/秒以下であった。また、試作した10個の発光管のセラミック壁面12aから第1電極18aの先端位置までの距離のばらつきを評価したところ、距離が最大のものと最小のものの差は0.05mmであった。また、第1電極18aの発光管の中心軸との距離について設計値からのずれ量を測定したところ、いずれも0.01mm以下であった。

【0099】

(比較例1)

図3に示す第1製造方法に基づいて、図1に類似した10個の発光管を作製した。この場合、第1細管14aの内径と第2細管14bの内径を0.8mmにした。

【0100】

先ず、上述した実施例1と同様にして、それぞれ10個の第1セラミック成形体22a及び第2セラミック成形体22bを作製した。

【0101】

その後、上述のようにして作製した第1セラミック成形体22aを大気中で温度1000℃で仮焼成して第1セラミック仮焼成体24aを作製し、第2セラミック成形体22bを大気中で温度1200℃で仮焼して第2セラミック仮焼成体24bを作製した。その後、図2Aの治具54を用いて、第1セラミック仮焼成体24a及び第2セラミック仮焼成体24bを順に組み立てて組立体を作製した後、水素:窒素=3:1の雰囲気中、温度1800℃で焼成し、緻密化及び透光化させた。この結果、組立体から、発光部12の外径11mm、第1細管14a及び第2細管14bの軸方向の長さが17mmであって、第1細管14a及び第2細管14bにそれぞれ電極が挿入されていない焼結体(セラミックチューブ)を得た。その後、第1細管14a及び第2細管14b内にそれぞれ第1電極18a及び第2電極18bをガラスフリットで封止して10個の比較例1に係る発光管を作製した。

【0102】

得られた10個の発光管は、クラックや変形は認められなかった。しかし、水中急冷法で耐熱衝撃性を評価したところ、各発光管は、温度150℃で第1細管14aのフリット封止部によりクラックが発生した。さらに、これらの発光管について、耐熱衝撃性評価のあと、Heリーク測定機にてリーク量を測定したところ、10個の焼結体のうち、2つの発光管でリークが発生した。また、試作した10個の発光管のセラミック壁面12aから電極の先端位置までの距離のばらつきを評価したところ、距離が最大のものと最小のものの差は0.10mmであった。また、第1電極18aの発光管の中心軸からのずれ量を測定したところ、0.03mm〜0.04mmであった。

【0103】

[第2実施例]

図3に示す第1製造方法で作製した発光管について、第1電極18aの第1リード44a(焼きばめ部)の径を変化させた場合のクラックの発生状況、第1電極の先端の変形(倒れ)の発生状況を確認した。

【0104】

(実施例3)

図3に示す第1製造方法に基づいて、第1電極18aの第1リード44a(焼きばめ部)の径を0.18mmとした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0105】

(実施例4)

図3に示す第1製造方法に基づいて、第1電極18aの第1リード44aの径を0.50mmとした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0106】

(参考例1)

図3に示す第1製造方法に基づいて、第1電極18aの第1リード44aの径を0.15mmとした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0107】

(参考例2)

図3に示す第1製造方法に基づいて、第1電極18aの第1リード44aの径を0.60mmとした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0108】

<評価>

評価は以下のように行った。

(第1細管のクラック発生数)

得られた各発光管において、第1細管にクラックが発生しているかどうかを検査し、参考例1、2、実施例3、4において、それぞれ10個の発光管のうち、クラックが発生している個数を確認した。

【0109】

(電極先端の変形)

得られた各発光管において、第1電極の先端部の軸線が第1リード44a(焼きばめられた部分)の軸線に対して倒れているかどうか、すなわち、電極先端が変形しているかどうかを検査し、参考例1、2、実施例3、4において、それぞれ10個の発光管のうち、電極先端が変形している個数を確認した。

【0110】

(評価結果)

評価結果を表1に示す。

【表1】

【0111】

表1に示す結果から、第1電極18aの焼きばめ部の径として、0.18〜1.50mmの範囲が好ましいことがわかる。これは、図7に示す第2製造方法に基づいて発光管を作製した場合でも同様の結果が得られた。

【0112】

[第3実施例]

図3に示す第1製造方法で作製した発光管について、第1電極18aの先端部の径の第1細管14aの内径に対する倍率を変化させた場合のランプの有効時間とランプ効率を確認した。

【0113】

(実施例5)

図3に示す第1製造方法に基づいて、第1電極18aの先端部の径の第1細管14aの内径に対する倍率を1.2とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0114】

(実施例6)

図3に示す第1製造方法に基づいて、上述の倍率を4とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0115】

(参考例3)

図3に示す第1製造方法に基づいて、上述の倍率を1.1とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0116】

(参考例4)

図3に示す第1製造方法に基づいて、上述の倍率を5とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0117】

<評価>

評価は以下のように行った。

(ランプの有効時間)

得られた各発光管に対して連続点灯試験を行って、点灯開始時点から明るさが点灯開始時の80%に低下した時点までの時間(ランプとして機能する有効時間)を計測した。

【0118】

そして、実施例5の有効時間をh(時間)として、実施例6、参考例3、4の割合をみた。

【0119】

(ランプ効率)

ランプ効率は、実施例5のランプ効率を100とした相対値にて示した。

【0120】

(評価結果)

評価結果を表2に示す。

【表2】

【0121】

表2に示す結果から、第1電極18aの先端部の径の第1細管14aの内径に対する倍率として、1.2〜4の範囲が好ましいことがわかる。これは、図7に示す第2製造方法に基づいて発光管を作製した場合でも同様の結果が得られた。

【0122】

[第4実施例]

図3に示す第1製造方法で作製した発光管(直流電源により点灯させるタイプ)について、第1電極18aのうち、第1細管14aに封止された部分の径の、第2電極18bのうち、第2細管14bに封止された部分の径に対する倍率(以下、第1電極18aの径の第2電極18bの径に対する倍率という)を変化させた場合のカソード側(第1細管側)のクラックの発生状況とランプ効率を確認した。

【0123】

(実施例7)

図3に示す第1製造方法に基づいて、第1電極18aの径の第2電極18bの径に対する倍率を0.9とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0124】

(実施例8)

図3に示す第1製造方法に基づいて、上述の倍率を0.2とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0125】

(参考例5)

図3に示す第1製造方法に基づいて、上述の倍率を1.0とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0126】

(参考例6)

図3に示す第1製造方法に基づいて、上述の倍率を0.1とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0127】

<評価>

評価は以下のように行った。

(カソード側のクラック発生数)

得られた各発光管において、カソード側(第1細管側)にクラックが発生しているかどうかを検査し、参考例5、6、実施例7、8において、それぞれ10個の発光管のうち、クラックが発生している個数を確認した。

【0128】

(ランプ効率)

ランプ効率は、実施例7のランプ効率を100とした相対値にて示した。

【0129】

(評価結果)

評価結果を表3に示す。

【表3】

【0130】

表3に示す結果から、第1電極18aの径の第2電極18bの径に対する倍率として、0.2〜0.9の範囲が好ましいことがわかる。これは、図7に示す第2製造方法に基づいて発光管を作製した場合でも同様の結果が得られた。

【0131】

なお、本発明に係る発光管及びその製造方法は、上述の実施の形態に限らず、本発明の要旨を逸脱することなく、種々の構成を採り得ることはもちろんである。

【符号の説明】

【0132】

10A〜10E…第1発光管〜第5発光管 12…発光部

14a…第1細管 14b…第2細管

16A〜16E…第1セラミックチューブ〜第5セラミックチューブ

18a…第1電極 18b…第2電極

20…封止材 22a…第1セラミック成形体

22b…第2セラミック成形体 24a…第1セラミック仮焼成体

24b…第1セラミック仮焼成体 34a…第1小円筒部

34b…第2小円筒部 36a…第1貫通孔

36b…第2貫通孔 38…プラグ部

40a…第1電極軸 42a…第1コイル

44a…第1リード 46a…第1ストッパ

46b…第2ストッパ 50A…第1組立体

50B…第2組立体 56a…第1湾曲部

56b…第2湾曲部

【技術分野】

【0001】

本発明は、高圧ナトリウムランプやメタルハライドランプ等の高輝度放電灯を含む発光管及びその製造方法に関し、さらに詳しくは、内部において発光が行われる発光部と、該発光部の両側にそれぞれ一体に形成された第1細管及び第2細管とを有するセラミックチューブを具備し、前記セラミックチューブの前記第1細管に第1電極が挿入封止され、前記第2細管に第2電極が挿入封止された発光管及びその製造方法に関する。

【背景技術】

【0002】

セラミックメタルハライドランプは、高輝度放電灯用のセラミックチューブの内部に挿入された一対の電極で金属ハロゲン化物をイオン化し、これにより放電発光を得るものである。

【0003】

この種のセラミックチューブは、それぞれ軸線が発光部に対向するように位置決めされて形成された一対の細管を有する。各細管にはそれぞれ電極挿入孔が設けられ、これら電極挿入孔を介して電極が挿入されるようになっている。セラミックチューブは、複数の部材を組み立てて作製したものや、単一の部材として一体的に作製したもの、2個の部材を接合して作製したもの等、各種のものが開示されている。

【0004】

そして、例えばセラミックチューブに設けられた2本の細管のうち、一方の電極挿入孔に電極を挿入してフリットガラス等で封止した後、残る他方の電極挿入孔より発光物質を発光容器内に導入し、その後、該他方の電極挿入孔に電極を挿入してフリットガラス等で封止して発光管の組立を行うようにしている(例えば特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−302624号公報

【特許文献2】特開2010−177092号公報

【特許文献3】特開2009−163973号公報

【特許文献4】特開2008−262728号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来においては、発光管への組み立ての際、両側の電極をフリット封止する必要があるため、組立工数が多くなるという問題がある。セラミックチューブを作製した後に、2つの電極を対応する細管に挿通して封止することから、各細管の内径を電極の最大径(先端部の径)よりも大きくする必要がある。また、電極の位置決めは電極に棒状またはリング状のストッパを設置し、そのストッパをセラミックチューブの端部(各細管の端部)と接触させる形で行うため、セラミックチューブの細管の長さばらつきにより、電極の先端が発光部内面に突き出す量がばらつき、発光部内面との距離のばらつきが大きくなり、ランプの色ばらつきや寿命低下の原因となる。また、各々の電極をセラミックチューブの両端で位置決めするため、セラミックチューブの全長にばらつきがあると、2つの電極間の距離がばらつき、ランプ効率低下や色ばらつきの原因となる。また、細管と電極リードとの間にクリアランスがあるため、封止の際、ずれやすく、発光管の中心軸に対する電極位置が一定とならず、色ばらつきの原因となる。

【0007】

上述したように、電極の先端部の径を細管の内径より大きくすることができないため、電極温度が高くなり易く、寿命低下の原因となる。一方、細管の内径を大きくすれば、電極先端部の径を大きくすることが可能であるが、その場合、電極と細管の内径との隙間が大きくなる。その結果、隙間に発光物質がたまりやすくなり、電極を封止している部分の腐食が発生し易くなる。また、発光物質の量が安定せず、発光管の中心軸に対する電極の位置が一定でなくなるため、色ばらつきの原因ともなる。そこで、隙間を小さくするために、細管の内径に合わせて電極の先端部以外の径も太くすると、電極と細管との間の熱膨張率差による熱応力が大きくなり、細管部にクラックが発生しやすくなる。また、電極の熱容量が大きくなるためランプ効率が低下する、という問題がある。

【0008】

本発明はこのような課題を考慮してなされたものであり、製造工程の簡略化が可能で、色ばらつきの低減、寿命特性の改善、ランプ効率の向上、信頼性の向上を図ることができる発光管及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

[1] 第1の本発明に係る発光管は、内部において発光が行われる発光部と、該発光部の両側にそれぞれ一体に形成された第1細管及び第2細管とを有するセラミックチューブを具備し、前記セラミックチューブの前記第1細管に第1電極が挿入封止され、前記第2細管に第2電極が挿入封止された発光管において、前記第1細管に前記第1電極が焼きばめによって封止されていることを特徴とする。

【0010】

[2] 第1の本発明において、前記第1電極のうち、前記第1細管に焼きばめられた部分の径が、0.18mm以上0.5mm以下であることを特徴とする。

【0011】

[3] 第1の本発明において、前記第1電極の先端部の径が、0.22mm以上2.0mm以下であり、前記第1細管の内径の1.2倍以上4倍以下であることを特徴とする。

【0012】

[4] 第1の本発明において、前記発光管は直流電源により点灯され、前記第1電極がカソード電極であり、前記第2電極がアノード電極であり、前記第1電極のうち、第1細管に封止された部分の径が、前記第2電極のうち、前記第2細管に封止された部分の径の0.2倍以上0.9倍以下であることを特徴とする。

【0013】

[5] 第1の本発明において、前記セラミックチューブは、後に第1細管となる第1小円筒部が一体に設けられた第1部材と、後に第2細管となる第2小円筒部が一体に設けられた第2部材と、前記第1電極とが組み立てられ、焼成されて構成されていることを特徴とする。

【0014】

[6] 第1の本発明において、前記第1電極は、前記第1細管の端部に接触することで、前記発光部内での前記第1電極の先端位置を決める位置決め部を有することを特徴とする。

【0015】

[7] 第1の本発明において、前記第1電極は、前記第1部材における前記発光部側の内面に接触することで、前記発光部内での前記第1電極の先端位置を決める位置決め部を有することを特徴とする。

【0016】

[8] 第1の本発明において、前記第1部材は、一方が開口とされた中空部を有する円筒部と、該円筒部のうち、前記開口と対向する部分に一体に設けられた前記第1小円筒部とを有し、前記第2部材は、前記円筒部の前記開口を閉塞するプラグ部と、該プラグ部の中心部分に一体に設けられた前記第2小円筒部とを有することを特徴とする。

【0017】

[9] 第1の本発明において、前記第2部材は、一方が開口とされた中空部を有する円筒部と、該円筒部のうち、前記開口と対向する部分に一体に設けられた前記第2小円筒部とを有し、前記第1部材は、前記円筒部の前記開口を閉塞するプラグ部と、該プラグ部の中心部分に一体に設けられた前記第1小円筒部とを有することを特徴とする。

【0018】

[10] 第1の本発明において、前記第1部材は、一方が第1開口とされた中空部を有する第1湾曲部と、該第1湾曲部のうち、前記第1開口と対向する部分に一体に設けられた前記第1小円筒部とを有し、前記第2部材は、一方が第2開口とされた中空部を有する第2湾曲部と、該第2湾曲部のうち、前記第2開口と対向する部分に一体に設けられた前記第2小円筒部とを有し、前記セラミックチューブは、前記第1部材と前記第2部材とが、前記第1開口と前記第2開口とが対向するようにして接合されて構成されていることを特徴とする。

【0019】

[11] 第2の本発明に係る発光管の製造方法は、内部において発光が行われる発光部と、該発光部の両側にそれぞれ一体に形成された第1細管及び第2細管とを有するセラミックチューブを具備し、前記セラミックチューブの前記第1細管に第1電極が挿入封止され、前記第2細管に第2電極が挿入封止された発光管の製造方法において、第1セラミック成形体を仮焼成して、後に前記第1細管となる第1小円筒部と該第1小円筒部に軸方向に形成された第1貫通孔とを有する第1部材を作製する第1部材作製工程と、第2セラミック成形体を仮焼成して、後に前記第2細管となる第2小円筒部と該第2小円筒部に軸方向に形成された第2貫通孔とを有する第2部材を作製する第2部材作製工程と、前記第1部材、前記第2部材及び前記第1電極を組み立てて組立体を作製する組立工程と、前記組立体を本焼成して前記発光部、前記第1細管及び前記第2細管を有するセラミックチューブを作製すると共に、前記第1電極を前記第1細管に焼きばめにて封止するセラミックチューブ作製工程と、前記セラミックチューブの前記発光部内に前記第2細管を通じて発光物質を導入する工程と、前記第2細管に前記第2電極を挿入封止する電極封止工程とを有することを特徴とする。

【0020】

[12] 第2の本発明において、前記第1部材作製工程は、前記第1セラミック成形体を第1温度にて仮焼成して前記第1部材を作製し、前記第2部材作製工程は、前記第2セラミック成形体を前記第1温度よりも高い第2温度にて仮焼成して前記第2部材を作製し、前記セラミックチューブ作製工程は、前記組立体を前記第2温度よりも高い第3温度で本焼成して前記セラミックチューブを作製することを特徴とする。

【0021】

[13] 第2の本発明において、前記第1電極は、先端部の径が前記第1貫通孔の径よりも小さく、後端部分に前記第1電極の先端位置を決める位置決め部を有し、前記組立工程は、前記第1部材と前記第2部材とが対向するようにして、前記第2部材、前記第1部材及び前記第1電極の順に組み立て、前記第1電極を、前記第1部材の前記第1貫通孔に、前記位置決め部が前記第1小円筒部の後端に接触するまで挿通することを特徴とする。

【0022】

[14] 第2の本発明において、前記第1部材作製工程は、前記第1セラミック成形体を第1温度にて仮焼成して前記第1部材を作製し、前記第2部材作製工程は、前記第2セラミック成形体を前記第1温度よりも低い第2温度にて仮焼成して前記第2部材を作製し、前記セラミックチューブ作製工程は、前記組立体を前記第1温度よりも高い第3温度で本焼成して前記セラミックチューブを作製することを特徴とする。

【0023】

[15] 第2の本発明において、前記第1電極は、先端部の径が前記第1貫通孔の径よりも大きく、先端部分に前記第1電極の先端位置を決める位置決め部を有し、前記組立工程は、前記第1部材と前記第2部材とが対向するようにして、前記第1部材、前記第1電極及び前記第2部材の順に組み立て、前記第1電極を、前記第1貫通孔に、前記位置決め部が前記第2部材と対向する端面に接触するまで挿通する工程を有することを特徴とする。

【発明の効果】

【0024】

以上説明したように、本発明に係る発光管及びその製造方法においては、一方の電極が焼きばめられているため、発光管の組立工程の簡略化が可能となる。電極を発光管の内面を使って位置決めすることができるため、電極が発光部に突き出す量が一定となり、先端と発光管の内面との距離が一定になる。また、細管と電極リードが密着するため、発光管の中心軸に対する電極位置のずれがなくなり、色ばらつきの低減及びランプ効率の向上を図ることができる。電極の先端部の径を大きくすることができるため、寿命特性が改善される。一方、電極の焼きばめ部は細くできるため、熱応力によるクラックを防止できる。

【0025】

このように、本発明に係る発光管及びその製造方法によれば、製造工程の簡略化が可能で、色ばらつきの低減、寿命特性の改善、ランプ効率の向上、信頼性の向上を図ることができる。

【図面の簡単な説明】

【0026】

【図1】第1の実施の形態に係る発光管(第1発光管)の構成を示す断面図である。

【図2】図2Aは第2セラミック仮焼成体、第1セラミック仮焼成体及び第1電極の順で組み立てて第1組立体を作製している状態を示す工程図であり、図2Bは第1組立体を本焼成して第1セラミックチューブとした状態を示す工程図である。

【図3】第1発光管を作製するための第1製造方法を示すフローチャートである。

【図4】図4Aは第1セラミック成形体(又は第2セラミック成形体)を示す断面図であり、図4Bは第2セラミック成形体(又は第1セラミック成形体)を示す断面図である。

【図5】第2の実施の形態に係る発光管(第2発光管)の構成を示す断面図である。

【図6】図6Aは第1セラミック仮焼成体、第1電極及び第2セラミック仮焼成体の順で組み立てて第2組立体を作製している状態を示す工程図であり、図6Bは第2組立体を本焼成して第2セラミックチューブとした状態を示す工程図である。

【図7】第2発光管を作製するための第2製造方法を示すフローチャートである。

【図8】第3の実施の形態に係る発光管(第3発光管)の構成を一部省略して示す断面図である。

【図9】図9Aは第4の実施の形態に係る発光管(第4発光管)の構成部材である第1セラミック仮焼成体及び第2セラミック仮焼成体を示す断面図であり、図9Bは第4発光管の構成を示す断面図である。

【図10】図10Aは第5の実施の形態に係る発光管(第5発光管)の構成部材である第1セラミック仮焼成体及び第2セラミック仮焼成体を示す断面図であり、図10Bは第5発光管の構成を示す断面図である。

【発明を実施するための形態】

【0027】

以下、本発明に係る発光管及びその製造方法の実施の形態例を図1〜図10Bを参照しながら説明する。なお、本明細書において数値範囲を示す「〜」は、その前後に記載される数値を下限値及び上限値として含む意味として使用される。

【0028】

発光管は、高圧放電灯を含み、該高圧放電灯は、道路照明、店舗照明、自動車用ヘッドランプ、液晶プロジェクター等の各種の照明装置に適用可能である。また、発光管は、メタルハライドランプ用の発光管や高圧ナトリウムランプ用の発光管を含む。

【0029】

先ず、第1の実施の形態に係る発光管(以下、第1発光管10Aと記す)は、図1に示すように、内部において発光が行われる円筒状の発光部12と、該発光部12の両側にそれぞれ一体に形成された円筒状の第1細管14a及び第2細管14bとを有する第1セラミックチューブ16Aを具備する。第1セラミックチューブ16Aの第1細管14aには第1電極18aが挿入封止され、第2細管14bには第2電極18bが挿入封止されている。特に、この第1発光管10Aにおいては、第1細管14aに第1電極18aが焼きばめによって封止されている。なお、第2電極18bはガラスフリット等の封止材20によって第2細管14bに封止されている。

【0030】

第1セラミックチューブ16Aは、図2A及び図2Bに示すように、第1セラミック成形体22aを仮焼成した第1セラミック仮焼成体24aと、第2セラミック成形体22bを仮焼成した第2セラミック仮焼成体24bとを接合し、本焼成することによって構成されている。

【0031】

図2Aに示すように、第1セラミック仮焼成体24aは、一方が開口26とされた中空部28を有する大円筒部30と、該大円筒部30のうち、開口26と対向する部分(底部32)に一体に設けられた第1小円筒部34a(後に第1細管14aとなる部分)と、第1小円筒部34aの端部から大円筒部30の内面まで貫通する第1貫通孔36aとを有する。第2セラミック仮焼成体24bは、第1セラミック仮焼成体24aの大円筒部30の開口26を閉塞する円盤形状であって、端面が平坦面とされたプラグ部38と、該プラグ部38の中心部分に一体に設けられた第2小円筒部34b(後に第2細管14bとなる部分)と、第2小円筒部34bの端部からプラグ部38の端面まで貫通する第2貫通孔36bとを有する。なお、第1セラミック仮焼成体24aの大円筒部30における底部32の中空部28側の内面は、プラグ部38の端面に対応して平坦面とされている。

【0032】

第1電極18aは、例えば図1に示すように、第1電極軸40aと、該第1電極軸40aの先端部に巻回された第1コイル42aと、第1電極軸40aの後端に接続された第1リード44aとを有する。第1リード44aには、第1細管14a(第1小円筒部34a)の端部に接触することで、発光部12内での第1電極18aの先端位置を決める位置決め用の棒状又はリング状の第1ストッパ46aが固定されている。第1コイル42aの最大径が実質的には第1電極18aの先端部の径となり、第1コイル42aの先端位置から突き出た第1電極軸40aの先端が第1電極18aの先端位置となる。

【0033】

特に、第1電極18aの先端部の径は、第1セラミック仮焼成体24aにおける第1貫通孔36aの内径よりもわずかに小とされ、第1細管14aの内径の1.2倍以上4倍以下である。この場合、0.22mm以上2.0mm以下であることが好ましい。また、第1電極18aのうち、第1細管14aに焼きばめられた部分の径、すなわち、第1リード44aの径は、0.18mm以上0.5mm以下であり、第1細管14aの内径よりやや大とされ、両者の境界に焼成収縮による圧着力が働くよう調整されている。また、第1リード44aの径は、第1電極18aの先端部の径よりも小さい。なお、第1ストッパ46aの長さ又は外径は第1貫通孔36aの内径よりも大とされ、第1細管14aの外径よりも小とされている。

【0034】

一方、第2電極18bは、第2電極軸40bと、該第2電極軸40bの先端部に巻回された第2コイル42bと、第2電極軸40bの後端に接続され、径が第2電極軸40bの径よりも大とされた第2リード44bとを有する。第2リード44bには、第2細管14bの端部に接触することで、発光部12内での第2電極18bの先端位置を決める位置決め用のリング状の第2ストッパ46bが固定されている。第2コイル42bの最大径が実質的に第2電極18bの先端部の径であり、第2コイル42bより突き出た第2電極軸40bの先端が第2電極18bの先端となる。

【0035】

第2電極18bの先端部の径は第2細管14bの内径よりも小とされ、第2電極軸40bの径は第2リード44bの径よりも小とされている。また、第2ストッパ46bの外径は第2細管14bの内径よりも大とされ、第2細管14bの外径よりも小とされている。すなわち、第2細管14bの内径は、第1細管14aの内径よりも大とされている。

【0036】

この第1発光管10Aは、交流方式及び直流方式のどちらでも使用でき、特に、直流方式で使用する場合は、アノード電極に比べ、カソード電極の温度が低くなるため、カソード電極の電極封着部の微小隙間に発光物質が侵入しやすく、また侵入した発光物質は、液化・固化して発光部に戻れないため、光束が低下するおそれがある。これを回避するためセラミックと電極の間に隙間が存在しない第1電極18aをカソード電極とすることが好ましい。また、アノード電極とカソード電極の温度差が大きいと色ムラの原因となるため、温度バランスをとるために、第1電極18aをカソード電極とし、第2電極18bをアノード電極とし、第1リード44aの径が、第2リード44bの径の0.2倍以上0.9倍以下とすることが好ましい。

【0037】

ここで、第1発光管10Aを作製するための製造方法(第1製造方法)について、図3も参照しながら説明する。

【0038】

図3のステップS1において、図4A及び図4Bに示すように、第1セラミック成形体22aと第2セラミック成形体22bを作製する。具体的には、先ず、セラミック粉末、分散媒、ゲル化剤等を混合してゲルキャスト用のスラリー(成形スラリーと記す)を調製する。その後、成形スラリーを、第1セラミック成形体22aを成形するための第1鋳込み型内、並びに第2セラミック成形体22bを成形するための第2鋳込み型内に注型した後、固化する。その後、第1鋳込み型及び第2鋳込み型を離型することで、第1セラミック成形体22a及び第2セラミック成形体22bを得る。

【0039】

次に、ステップS2において、第1セラミック成形体22aを第1温度で仮焼成して、図2Aに示すように、第1セラミック仮焼成体24aを作製する。第1温度は、第1セラミック成形体22aの緻密化のレベルが低い温度、例えば700℃〜1200℃等を採用することができる。温度が低いと第1セラミック仮焼成体24aの強度が不足し、組み立ての際、破損しやすくなる。仮焼成は一般的には大気中で行われるため、仮焼成温度が高いとその後の焼成で緻密化することが難しくなるため、仮焼成の温度は上述の範囲が望ましい。

【0040】

その後、ステップS3において、第2セラミック成形体22bを第2温度で仮焼成して第2セラミック仮焼成体24bを作製する。第2温度は、第2セラミック成形体22bの緻密化のレベルが第1セラミック成形体22aの緻密化のレベルよりも高い温度、例えば第1温度より50℃〜300℃高い温度等を採用することができる。第1温度と第2温度の差が小さいと、両者の寸法差が小さく、組み立ての際のクリアランス不足により、キズやカケの原因となる。また、温度差が大きく、寸法差が大きいと両者が固定されるまでの収縮量が大きくなり、第1セラミック仮焼成体24aと第2セラミック仮焼成体24bとの傾きが起きやすくなるため、上述の範囲が好ましい。

【0041】

その後、ステップS4において、図2Aに示すように、第1セラミック仮焼成体24a、第2セラミック仮焼成体24b及び第1電極18aを組み立てて第1組立体50Aを作製する。このとき、第1セラミック仮焼成体24aの開口26を塞ぐように第2セラミック仮焼成体24bのプラグ部38を挿入し、さらに、第1セラミック仮焼成体24aの第1貫通孔36aに第1電極18aを挿入することで第1組立体50Aを得る。

【0042】

具体的には、第2セラミック仮焼成体24bの第2小円筒部34bが挿通する程度の貫通孔52を有する治具54を使い、治具54の貫通孔52に第2小円筒部34bを挿通して、治具54の上面54aに第2セラミック仮焼成体24bのプラグ部38を載置し、上方から第1セラミック仮焼成体24aの大円筒部30で第2セラミック仮焼成体24bのプラグ部38を被覆するように治具54上に第1セラミック仮焼成体24aを載置することで、第1セラミック仮焼成体24aの開口26を塞ぐように第2セラミック仮焼成体24bのプラグ部38を挿入することができる。その後、第1電極18aを、第1セラミック仮焼成体24aの第1小円筒部34aの後端から第1貫通孔36aに挿通する。このとき、第1ストッパ46aが第1小円筒部34aの後端に当接するまで第1電極18aを第1貫通孔36aに挿通する。これによって、第1組立体50Aが完成する。

【0043】

その後、ステップS5において、治具54に第1組立体50Aを載置した状態で、該第1組立体50Aを第3温度で本焼成して焼結体を得る。第2セラミック仮焼成体24bのプラグ部38は、単独で焼成した場合は焼成後の外径が、第1セラミック仮焼成体24aの開口26の焼成後の内径より1〜9%大きくなるよう調整されているので、焼成収縮によって両者の境界面に圧着力が働く。また、第1電極18aの第1リード44aが第1細管14aの内径より、若干大きくなるよう調整されているので、焼成収縮によって両者の境界面に圧着力が働く。これらの作用により、図2Bに示すように、発光部12、第1細管14a及び第2細管14bが一体化され、第1電極18aが第1細管14aに焼きばめにて封止された第1セラミックチューブ16Aを得る。第3温度は、第1組立体50Aの緻密化及び透光化を目的とした温度、例えば1700℃〜1900℃が挙げられる。この本焼成によって、第1セラミック仮焼成体24aの第1貫通孔36aの内径が例えば20%〜40%程度小さくなり、第1貫通孔36aに挿通されていた第1電極18aは第1細管14aに焼きばめ封止されることとなる。その結果、第1電極18aの先端部の径は、第1細管14aの内径よりも大きくなる。

【0044】

また、この本焼成によって、第1組立体50Aが全体的に収縮するが、主に第1セラミック仮焼成体24aが大きく収縮し、第1小円筒部34a(第1細管14a)の軸線に沿った長さも短くなる。その結果、第1電極18aの先端部分が、発光部12の第1細管14a寄りの内面12a(セラミック壁面)から離間し、該内面12aから第1電極18aの先端位置までの距離が第1電極18aの先端部分(第1コイル42a)の軸方向の長さよりも大きくなる。この距離は焼成収縮量、つまり、成形体の相対密度によって変わるため、第1セラミックチューブ16Aを多数本作製する場合には、成形体の相対密度を一定にすることで、前記距離を第1セラミックチューブ16A間でほぼ一定にすることができる。

【0045】

その後、ステップS6において、第1セラミックチューブ16Aの発光部12内に第2細管14bを通じて発光物質を導入する。すなわち、発光部12内部に、アルゴン等の不活性なスタートガスに加えて、水銀及びメタルハライド添加物が導入される。なお、水銀は、必ずしも、導入する必要はない。

【0046】

そして、ステップS7において、第2細管14bに第2電極18bを挿入封止する。具体的には、図1に示すように、第2細管14bに第2電極18bを封止材20と共に挿入して第2電極18bを封止する。このとき、第2ストッパ46bが第2細管14bの後端に当接するまで第2電極18bを挿入する。その後、第2ストッパ46bを被覆するように封止材20を付着して第2電極18bを気密封止する。この段階で、第1発光管10Aが完成する。

【0047】

上述した第1発光管10A及びその第1製造方法においては、第1組立体50Aの本焼成を利用して、第1セラミックチューブ16Aの第1細管14aに、第1電極18aを焼きばめによって封止するようにしたので、第1電極18aを第1細管14aに封止材20を使って封止する必要がなくなり、第1発光管10Aの組立工程の簡略化が可能となる。複数の第1セラミックチューブ16Aを作製する際に、成形体の相対密度を一定にすることで、第1電極18aの先端位置を、複数の第1セラミックチューブ16A間でほぼ一定にすることができる。また、第1細管14aと第1リード44aが密着しているため第1発光管10Aの中心軸に対する第1電極18aの位置が一定となる。これは、色ばらつきの低減及びランプ効率の向上につながる。第1電極18aの先端部の径(第1コイル42aの径)を第1細管14aの内径よりも大きくすることができるため、第1コイル42aによる冷却効果を長時間持続させることが可能となり、寿命特性を改善することができる。特に、直流方式の発光管においてはカソード電極の寿命で発光管自体の寿命が決定されるが、第1電極18aをカソード電極とすることで、第1発光管10Aの寿命を長くすることができる。また、第1細管14aの内径を、第1電極18aの先端部の径に支配されることなく、細くすることができる。これにより、第1電極18aのうち、第1細管14aと接触する第1電極軸40a及び第1リード44aの径を細くすることができるため、第1細管14aと第1電極18aとの熱膨張率差による熱応力の増大を防ぐことができる。これは、クラックの発生を防止できることにつながる。また、第1電極軸40a及び第1リード44aの径を小さくすることができることから、第1電極18aの熱容量が小さくなり、第1電極18aによるランプ効率の低下を抑制することができる。

【0048】

このように、第1発光管10A及びその第1製造方法によれば、製造工程の簡略化が可能で、色ばらつきの低減、寿命特性の改善、ランプ効率の向上、信頼性の向上を図ることができる。

【0049】

次に、第2の実施の形態に係る発光管(以下、第2発光管10Bと記す)について、図5〜図7を参照しながら説明する。

【0050】

第2発光管10Bは、図5に示すように、上述した第1発光管10Aとほぼ同様に、発光部12、第1細管14a及び第2細管14bが一体化され、第1細管14aに第1電極18aが焼きばめにて封止された第2セラミックチューブ16Bを有するが、以下の点で異なる。なお、第2電極18bはガラスフリット等の封止材20によって第2細管14bに封止されている。

【0051】

すなわち、図6A及び図6Bに示すように、第1セラミック仮焼成体24aと第2セラミック仮焼成体24bの構成が、第1発光管10Aの場合と逆の構成を有する。具体的には、第2セラミック仮焼成体24bは、一方が開口26とされた中空部28を有する大円筒部30と、該大円筒部30のうち、開口26と対向する底部32に一体に設けられた第2小円筒部34bと、第2小円筒部34bの端部から大円筒部30の内面まで貫通する第2貫通孔36bとを有する。第1セラミック仮焼成体24aは、第2セラミック仮焼成体24bの大円筒部30の開口26を閉塞する円盤形状のプラグ部38と、該プラグ部38の中心部分に一体に設けられた第1小円筒部34aと、第1小円筒部34aの端部からプラグ部38の端面まで貫通する第1貫通孔36aとを有する。

【0052】

第1電極18aは、第1電極軸40aと、該第1電極軸40aの先端部に巻回された第1コイル42aと、第1電極軸40aの側面の一部に固着された第1リード44aとを有する。そして、第1リード44aを、第1セラミック仮焼成体24aの第1貫通孔36aに第1小円筒部34aの後端に向かって挿通することによって、第1電極軸40aの後端がプラグ部38の端面38aに当接することとなる。つまり、第1電極軸40aの軸方向の長さを、複数の第2発光管10B間で一定にすることで、第1電極軸40aの後端が第1電極18aの先端位置を位置決めするための位置決め部として機能することになる。

【0053】

ここで、第2発光管10Bを作製するための製造方法(第2製造方法)について、図7も参照しながら説明する。

【0054】

先ず、図7のステップS101において、図4A及び図4Bに示すように、第1セラミック成形体22aと第2セラミック成形体22bを作製する。なお、図4A及び図4Bにおいて、第1セラミック成形体22a及び第2セラミック成形体22bの参照符号は、括弧書きにて示す参照符号を参照されたい。具体的には、セラミック粉末、分散媒、ゲル化剤等を混合して成形スラリーを調製した後、成形スラリーを、第1鋳込み型及び第2鋳込み型に注型し、固化する。その後、第1鋳込み型及び第2鋳込み型を離型することで、第1セラミック成形体22a及び第2セラミック成形体22bを得る。

【0055】

次に、ステップS102において、第1セラミック成形体22aを第2温度(例えば1200℃)で仮焼成して第1セラミック仮焼成体24aを作製し、ステップS103において、第2セラミック成形体22bを第1温度(例えば1000℃)で仮焼成して第2セラミック仮焼成体24bを作製する。

【0056】

その後、ステップS104において、図6Aに示すように、第1セラミック仮焼成体24a、第2セラミック仮焼成体24b及び第1電極18aを組み立てて第2組立体50Bを作製する。このとき、第1セラミック仮焼成体24aの第1貫通孔36aに第1電極18aを挿通し、さらに、第2セラミック仮焼成体24bの開口26を塞ぐように第1セラミック仮焼成体24aを挿入することで、第2組立体50Bを得る。

【0057】

具体的には、この場合も、第1セラミック仮焼成体24aの第1小円筒部34aが挿通する程度の貫通孔52を有する治具54を使い、治具54の貫通孔52に第1小円筒部34aを挿通して、治具54の上面54aに第1セラミック仮焼成体24aのプラグ部38を載置する。その後、第1電極18aを、第1セラミック仮焼成体24aの第1貫通孔36aに第1小円筒部34aの後端に向かって挿通する。このとき、第1電極軸40aの後端が第1セラミック仮焼成体24aの端面(プラグ部38の端面38a)に接触するまで、第1電極18aを第1貫通孔36aに挿通する。この段階で、第1電極18aの位置決めが完了する。そして、上方から第2セラミック仮焼成体24bの大円筒部30でプラグ部38を被覆するように治具54上に第2セラミック仮焼成体24bを載置することで、第2セラミック仮焼成体24bの開口26を塞ぐように第1セラミック仮焼成体24aを挿入することができる。この段階で、第2組立体50Bが完成する。

【0058】

その後、ステップS105において、治具54に第2組立体50Bを載置した状態で、該第2組立体50Bの緻密化及び透光化を目的として第3温度で本焼成して焼結体を得る。すなわち、発光部12、第1細管14a及び第2細管14bが一体化され、第1細管14aに第1電極18aが焼きばめにて封止された第2セラミックチューブ16Bを得る。このとき、第2組立体50Bが全体的に収縮するが、第1セラミック仮焼成体24aに比べ、第2セラミック仮焼成体24bが大きく収縮する。しかも、第1リード44aには、図2Bに示すような第1ストッパ46aが固定されていないため、第1電極軸40aの後端が第1セラミック仮焼成体24aのプラグ部38の端面38aに当接した状態が維持され、第1電極軸40aの後端が、発光部12の第1細管14a寄りの内面12a(セラミック壁面)に当接した状態となる。すなわち、第1電極軸40aの後端による第1電極18aの先端位置の位置決め状態は維持されることとなる。これは、複数の第2セラミックチューブ16B間で成形体の相対密度にばらつきがあったとしても、第1セラミックチューブ16Aを作製する場合と違って、第1電極18aの先端から位置決め部までの距離が短いため、収縮量が小さくなり、影響を受けにくくなる。これは、第1電極18aの先端位置の安定化につながる。また、第1リード44aと第1細管14aが密着するため、第2発光管10Bの中心軸に対する第1電極18aの位置が安定する。

【0059】

その後、ステップS106において、第2セラミックチューブ16Bの発光部12内に第2細管14bを通じて発光物質を導入する。そして、ステップS107において、第2細管14bに第2電極18bを挿入し、封止材20にて封止する。この段階で、第2発光管10Bが完成する。

【0060】

上述した第2発光管10B及びその第2製造方法においては、第1発光管10Aの場合と同様に、製造工程の簡略化が可能で、色ばらつきの低減、寿命特性の改善、ランプ効率の向上、信頼性の向上を図ることができる。特に、この第2発光管10Bにおいては、第1電極18aを第1セラミック仮焼成体24aの内面(プラグ部38の端面38a)を使って位置決めすることができるため、第1電極18aの先端と第2発光管10Bの内面との距離が一定になり、色ばらつきの低減及びランプ効率の向上を図ることができる。

【0061】

次に、第3の実施の形態に係る発光管(以下、第3発光管10Cと記す)について図8を参照しながら説明する。

【0062】

第3発光管10Cは、図8に要部を示すように、上述した第2発光管10Bとほぼ同様の第3セラミックチューブ16Cを有するが、第1電極18aの構成が以下の点で異なる。

【0063】

すなわち、第1電極18aは、軸方向の長さが第1細管の軸方向の長さよりも大とされた第1電極軸40aと、該第1電極軸40aのうち、第1コイル42aに近接する部分に固定され、長さ又は外径が第1セラミック仮焼成体24aの第1貫通孔36a(図6A参照)の内径よりも大とされた棒状又はリング状の第1ストッパ46aとを有する。

【0064】

そして、第3発光管10Cの作製過程において、第1電極軸40aを、例えば図6Aに示すように、第1セラミック仮焼成体24aの第1貫通孔36aに第1小円筒部34aの後端に向かって挿通することによって、第1ストッパ46aの後端が第1セラミック仮焼成体24aの端面(プラグ部38の端面38a)に当接することとなる。つまり、第1ストッパ46aの固定位置を、複数の第3発光管10C間で一定にすることで、第1ストッパ46aの後端が第1電極18aの先端位置を位置決めするための位置決め部として機能することになる。

【0065】

この第3発光管10Cにおいても、図7と同様の第2発光管10Bを作製するための第2製造方法にて作製することができる。また、この第3発光管10Cにおいても、上述した第2発光管10Bと同様の効果を奏する。特に、第1電極18aの軸線と第2電極18bの軸線をほぼ一致させることができるため、発光効率をさらに向上させることができる。上記の説明は、第1電極軸40aを第1細管に焼きばめする構成としているが、第1電極軸40aの後方に第1リード44aを好ましくは同軸に連結し、第1リード44aの部分で焼きばめを行う構成とすると、第1電極軸40aと焼きばめ部の径をそれぞれ自由に選択できるため好ましい。

【0066】

次に、第4の実施の形態に係る発光管(以下、第4発光管10Dと記す)について図9を参照しながら説明する。

【0067】

第4発光管10Dは、図9A及び図9Bに示すように、上述した第1発光管10Aとほぼ同様に、発光部12、第1細管14a及び第2細管14bが一体化され、第1細管14aに第1電極18aが焼きばめにて封止された第4セラミックチューブ16Dを有するが、以下の点で異なる。なお、第2電極18bはガラスフリット等の封止材20によって第2細管14bに封止されている。

【0068】

すなわち、図9Aに示すように、第1セラミック仮焼成体24aは、一方が第1開口26aとされた第1中空部28aを有する第1湾曲部56aと、該第1湾曲部56aのうち、前記第1開口26aと対向する部分に一体に設けられた第1小円筒部34aと、第1小円筒部34aの端部から第1湾曲部56aの内面まで貫通する第1貫通孔36aとを有する。

【0069】

第2セラミック仮焼成体24bは、一方が第2開口26bとされた第2中空部28bを有する第2湾曲部56bと、該第2湾曲部56bのうち、第2開口26bと対向する部分に一体に設けられた第2小円筒部34bと、第2小円筒部34bの端部から第2湾曲部56bの内面まで貫通する第2貫通孔36bとを有する。

【0070】

第1電極18aは、軸方向の長さが第1貫通孔36aの軸方向の長さよりも大とされた第1電極軸40aと、該第1電極軸40aの先端部に巻回された第1コイル42aとを有する。第1電極軸40aには、第1小円筒部34aの端部に接触することで、発光部12内での第1電極18aの先端位置を決める位置決め用のリング状の第1ストッパ46aが一体に形成されている。

【0071】

この第4発光管10Dにおいても、図3と同様の第1発光管10Aを作製するための第1製造方法にて作製することができる。この場合、第1セラミック仮焼成体24aの第1開口26a側の端面と第2セラミック仮焼成体24bの第2開口26b側の端面を接合スラリーを用いて接合する。また、この第4発光管10Dにおいても、上述した第1発光管10Aと同様の効果を奏する。

【0072】

次に、第5の実施の形態に係る発光管(以下、第5発光管10Eと記す)について図10A及び図10Bを参照しながら説明する。

【0073】

第5発光管10Eは、図10A及び図10Bに示すように、上述した第2発光管とほぼ同様に、発光部12、第1細管14a及び第2細管14bが一体化され、第1細管14aに第1電極18aが焼きばめにて封止された第5セラミックチューブ16Eを有するが、以下の点で異なる。なお、第2電極18bはガラスフリット等の封止材20によって第2細管14bに封止されている。

【0074】

すなわち、図10Aに示すように、第2セラミック仮焼成体24bの大円筒部30における底部32は、接合される第1セラミック仮焼成体24aに向かって凹とされた湾曲形状とされ、それに応じて中空部28側の内面も湾曲面となっている。第1セラミック仮焼成体24aにおけるプラグ部38の端面38aは、第2セラミック仮焼成体24bの湾曲面に対応して、接合される第2セラミック仮焼成体24bに向かって凹とされた湾曲面とされている。

【0075】

この第5発光管10Eにおいても、図7と同様の第2発光管10Bを作製するための第2製造方法にて作製することができる。また、この第5発光管10Eにおいても、上述した第2発光管10Bと同様の効果を奏する。

【0076】

ここで、本実施の形態に係る製造方法に使用される材料等の好ましい態様について説明する。なお、上述した第1製造方法及び第2製造方法を一括していう場合は、単に「製造方法」と記し、上述した第1セラミック成形体22a及び第2セラミック成形体22bを一括していう場合は、単にセラミック成形体と記す。

【0077】

(セラミック成形体)

上述した製造方法ではセラミック成形体を用意する。セラミック成形体の製法は従来各種の方法が公知であり、こうした方法を用いて容易に取得することができる。セラミック成形体の製法としては、例えば鋳込み型に無機粉末と有機化合物とを含む成形スラリーを鋳込み、有機化合物相互の化学反応、例えば分散媒とゲル化剤若しくはゲル化剤相互の化学反応により固化させた後、離型するゲルキャスト法により準備することができる。このような成形スラリーは、原料粉末のほか、分散媒、ゲル化剤を含み、粘性や固化反応調整のため分散剤、触媒を含んでいてもよい。以下、これらの各種成分について説明する。

【0078】

(原料粉末)

セラミック成形体に含まれるセラミック粉末としては、アルミナ、窒化アルミニウム、ジルコニア、YAG及びこれらの2種以上の混合物を例示することができる。焼結性や特性改善のための焼結助剤としては、酸化マグネシウムが挙げられるが、ZrO2、Y2O3、La2O3及びSc2O3が好ましいものとして挙げられる。

【0079】

(分散媒)

分散媒としては、反応性の分散媒を用いることが好ましい。例えば、反応性官能基を有する有機分散媒を用いることが好ましい。反応性官能基を有する有機分散媒は、後述するゲル化剤と化学結合し、すなわち、成形スラリーを固化可能な液状物質であること、及び注型が容易な高流動性の成形スラリーを形成できる液状いずれかの物質であること、の2つの条件を満たすことが好ましい。ゲル化剤と化学結合し、成形スラリーを固化するためには、反応性官能基、すなわち、水酸基、カルボキシル基、アミノ基のようなゲル化剤と化学結合を形成し得る官能基を分子内に有していることが好ましい。

【0080】

一方、注型が容易な高流動性のある成形スラリーを形成するには、可能な限り粘性の低い有機分散媒を用いることが好ましく、特に、温度20℃における粘度が20cps以下の物質を使用することが好ましい。

【0081】

また、多価アルコールや多塩基酸も成形スラリーを大きく増粘させない程度の量であれば、強度補強のために使用することは有効である。

【0082】

(ゲル化剤)

ゲル化剤は、分散媒に含まれる反応性官能基と反応して固化反応を引き起こすものであり、例えば国際公開第2002/085590号パンフレットの21頁〜22頁9行目に記載されているが、以下を例示するものも用いることができる。

【0083】

ゲル化剤の反応性官能基は、溝形状を維持しつつ接合を行うために、固化反応を引き起こした後、接合の際の荷重で変形しないだけの強度が得られるものが望ましい。こういった観点より、特に固化反応後の耐溶剤性の高く、加えて反応性分散材との反応性が高いイソシアナート基(−N=C=O)、及び/又はイソチオシアナート基(−N=C=S)を有するゲル化剤を選択することが好ましい。

【0084】

セラミック成形体を製造するための成形スラリーは、特開2008−44344号公報や、国際公開第2002/085590号パンフレットに記載されている内容を例示できるが、例えば、以下のようにして調製することができる。まず、分散媒に原料粉末を分散させて成形スラリーとした後、ゲル化剤を添加するか、あるいは分散媒に原料粉末とゲル化剤とを同時に添加して分散して成形スラリーとすることができる。

【0085】

(焼結体(セラミックチューブ)の作製)

次に、用意した2以上のセラミック成形体、又はセラミック成形体を大気中で仮焼成して得られたセラミック仮焼体を、第1電極と共に、上述した治具等を用いて組み立てて組立体又は接合体を作製する。その後、組立体又は接合体を焼成して焼結体を得る。焼結工程に先立って、組立体又は接合体を脱脂又は仮焼することができる。

【0086】

(電極)

セラミックチューブに焼きばめ、又は封着する電極の材質は、各種公知なものを用いることができる。例えば、電極軸及びコイルはW(タングステン)、リードについてはW、Mo(モリブデン)、Nb(ニオブ)、Ir(イリジウム)、Re(レニウム)、Ru(ルテニウム)等が融点、熱膨張の観点から好ましいものとして挙げられる。

【0087】

(接合スラリー)

セラミック仮焼成体同士を接合して接合体を得る場合は、接合スラリーを用意する。接合スラリーは、化学反応により固化しない非自己硬化性のスラリーであることが好ましい。接合スラリーには、既に説明した成形スラリーに用いることのできる原料粉末、非反応性分散媒のほか、ポリビニルアセタール樹脂及びエチルセルロース等の各種バインダを用いることができる。また、適宜DOP(フタル酸ビス(2−エチルヘキシル))等の分散剤や、混合時の粘性調節のためのアセトンやイソプロパノール等の有機溶剤も用いることができる。

【0088】

接合スラリーは、原料粉末、溶媒、バインダをトリロールミル、ポットミル等を用いる通常のセラミックスペーストやスラリーの製造方法を用いて混合することにより得ることができる。分散剤や有機溶剤は適宜混合することができる。具体的には、ブチルカルビトール、酢酸ブチルカルビトール及びテルピネオール等を用いることができる。

【実施例】

【0089】

[第1実施例]

実施例1及び2、比較例1に係る製造方法で作製した発光管のクラックの発生状況、発光部のリーク量を測定した。さらに、第1電極の先端位置のばらつき(セラミック壁面から第1電極の先端位置までの距離のばらつき)を確認した。

【0090】

(実施例1)

図3に示す第1製造方法に基づいて、図1に示す10個の発光管(第1発光管10A)を作製した。この場合、第1セラミックチューブ16Aの第1細管14aの内径を0.5mm、第2細管12bの内径を0.8mmとした。

【0091】

先ず、第1セラミック成形体22a及び第2セラミック成形体22b(図4A及び図4B参照)を作製するための成形スラリーを以下のようにして調製した。すなわち、原料粉末としてアルミナ粉末100重量部及びマグネシア0.025重量部、分散媒として多塩基酸エステル30重量部、ゲル化剤としてMDI樹脂4重量部、分散剤2重量部、触媒としてトリエチルアミン0.2重量部を混合して成形スラリーとした。

【0092】

この成形スラリーを、アルミニウム合金製の第1鋳込み型及び第2鋳込み型に室温で注型後、室温で1時間放置し、固化してから離型した。さらに、室温、次いで温度90℃のそれぞれの温度にて2時間放置して、それぞれ10個の第1セラミック成形体22a及び第2セラミック成形体22bを得た。

【0093】

その後、上述のようにして作製した第1セラミック成形体22aを大気中で温度1000℃で仮焼成して第1セラミック仮焼成体24aを作製し、第2セラミック成形体22bを大気中で温度1200℃で仮焼して第2セラミック仮焼成体24bを作製した。その後、図2Aの治具54を用いて、第2セラミック仮焼成体24b、第1セラミック仮焼成体24a及び第1電極18aを順に組み立てて第1組立体50Aを作製した後、水素:窒素=3:1の雰囲気中、温度1800℃で焼成し、緻密化及び透光化させた。第1電極18aの外径は第1細管14aの内径の1.01〜1.04倍となるよう、0.505〜0.52mmの範囲のものを使用した。また、電極先端の第1コイル42aの径はいずれも0.7mmとした。この結果、第1組立体50Aから、発光部12の外径11mm、第1細管14a及び第2細管14bの軸方向の長さが17mmであって、第1細管14aに第1電極18aが焼きばめにて封止された焼結体(第1セラミックチューブ16A)を得た。その後、第2細管14b内に第2電極18bをガラスフリットで封止して10個の実施例1に係る発光管(第1発光管10A)を作製した。第2電極18bの外径は第2細管14bに引っかからずに入るよう、0.72mmのものを使用した。

【0094】

得られた10個の発光管は、クラックや変形は認められなかった。水中急冷法で耐熱衝撃性を評価したところ、各発光管は、150℃でもクラックが発生せず、第1電極18a及び第2電極18bのない同形状のセラミックチューブと同じレベルであった。さらに、これらの発光管につき、耐熱衝撃性評価のあと、Heリーク測定機にて発光部のリーク量を測定したところ、いずれも1×10-8atm・cc/秒以下であった。また、試作した10個の発光管のセラミック壁面12aから第1電極18aの先端位置までの距離のばらつきを評価したところ、距離が最大のものと最小のものの差は0.10mmであった。また、第1電極18aの発光管の中心軸からのずれ量を測定したところ、いずれも0.01mm以下であった。

【0095】

(実施例2)

図7に示す第2製造方法に基づいて、図5に示す10個の焼結体(第2セラミックチューブ16B)を作製した。この場合も、第1細管14aの内径を第2細管14bの内径よりも小さくした。

【0096】

先ず、上述した実施例1と同様にして、それぞれ10個の第1セラミック成形体22a及び第2セラミック成形体22b(図4A及び図4B参照)を作製した。

【0097】

その後、上述のようにして作製した第1セラミック成形体22aを大気中で温度1200℃で仮焼成して第1セラミック仮焼成体24aを作製し、第2セラミック成形体22bを大気中で温度1000℃で仮焼して第2セラミック仮焼成体24bを作製した。その後、図6Aの治具54を用いて、第1セラミック仮焼成体24a、第1電極18a及び第2セラミック仮焼成体24bを順に組み立てて第2組立体50Bを作製した後、水素:窒素=3:1の雰囲気中、温度1800℃で焼成し、緻密化及び透光化させた。この結果、第2組立体50Bから、発光部12の外径11mm、第1細管14a及び第2細管14bの軸方向の長さが17mmであって、第1細管14aに第1電極18aが焼きばめにて封止された焼結体(第2セラミックチューブ16B)を得た。その後、第2細管14b内に第2電極18bをガラスフリットで封止して10個の実施例2に係る発光管(第2発光管10B)を作製した。

【0098】

得られた10個の発光管は、クラックや変形は認められなかった。水中急冷法で耐熱衝撃性を評価したところ、各発光管は、150℃でもクラックが発生せず、第1電極18a及び第2電極18bのない同形状のセラミックチューブと同じレベルであった。さらに、これらの発光管につき、耐熱衝撃性評価のあと、Heリーク測定機にて発光部のリーク量を測定したところ、いずれも1×10-8atm・cc/秒以下であった。また、試作した10個の発光管のセラミック壁面12aから第1電極18aの先端位置までの距離のばらつきを評価したところ、距離が最大のものと最小のものの差は0.05mmであった。また、第1電極18aの発光管の中心軸との距離について設計値からのずれ量を測定したところ、いずれも0.01mm以下であった。

【0099】

(比較例1)

図3に示す第1製造方法に基づいて、図1に類似した10個の発光管を作製した。この場合、第1細管14aの内径と第2細管14bの内径を0.8mmにした。

【0100】

先ず、上述した実施例1と同様にして、それぞれ10個の第1セラミック成形体22a及び第2セラミック成形体22bを作製した。

【0101】

その後、上述のようにして作製した第1セラミック成形体22aを大気中で温度1000℃で仮焼成して第1セラミック仮焼成体24aを作製し、第2セラミック成形体22bを大気中で温度1200℃で仮焼して第2セラミック仮焼成体24bを作製した。その後、図2Aの治具54を用いて、第1セラミック仮焼成体24a及び第2セラミック仮焼成体24bを順に組み立てて組立体を作製した後、水素:窒素=3:1の雰囲気中、温度1800℃で焼成し、緻密化及び透光化させた。この結果、組立体から、発光部12の外径11mm、第1細管14a及び第2細管14bの軸方向の長さが17mmであって、第1細管14a及び第2細管14bにそれぞれ電極が挿入されていない焼結体(セラミックチューブ)を得た。その後、第1細管14a及び第2細管14b内にそれぞれ第1電極18a及び第2電極18bをガラスフリットで封止して10個の比較例1に係る発光管を作製した。

【0102】

得られた10個の発光管は、クラックや変形は認められなかった。しかし、水中急冷法で耐熱衝撃性を評価したところ、各発光管は、温度150℃で第1細管14aのフリット封止部によりクラックが発生した。さらに、これらの発光管について、耐熱衝撃性評価のあと、Heリーク測定機にてリーク量を測定したところ、10個の焼結体のうち、2つの発光管でリークが発生した。また、試作した10個の発光管のセラミック壁面12aから電極の先端位置までの距離のばらつきを評価したところ、距離が最大のものと最小のものの差は0.10mmであった。また、第1電極18aの発光管の中心軸からのずれ量を測定したところ、0.03mm〜0.04mmであった。

【0103】

[第2実施例]

図3に示す第1製造方法で作製した発光管について、第1電極18aの第1リード44a(焼きばめ部)の径を変化させた場合のクラックの発生状況、第1電極の先端の変形(倒れ)の発生状況を確認した。

【0104】

(実施例3)

図3に示す第1製造方法に基づいて、第1電極18aの第1リード44a(焼きばめ部)の径を0.18mmとした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0105】

(実施例4)

図3に示す第1製造方法に基づいて、第1電極18aの第1リード44aの径を0.50mmとした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0106】

(参考例1)

図3に示す第1製造方法に基づいて、第1電極18aの第1リード44aの径を0.15mmとした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0107】

(参考例2)

図3に示す第1製造方法に基づいて、第1電極18aの第1リード44aの径を0.60mmとした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0108】

<評価>

評価は以下のように行った。

(第1細管のクラック発生数)

得られた各発光管において、第1細管にクラックが発生しているかどうかを検査し、参考例1、2、実施例3、4において、それぞれ10個の発光管のうち、クラックが発生している個数を確認した。

【0109】

(電極先端の変形)

得られた各発光管において、第1電極の先端部の軸線が第1リード44a(焼きばめられた部分)の軸線に対して倒れているかどうか、すなわち、電極先端が変形しているかどうかを検査し、参考例1、2、実施例3、4において、それぞれ10個の発光管のうち、電極先端が変形している個数を確認した。

【0110】

(評価結果)

評価結果を表1に示す。

【表1】

【0111】

表1に示す結果から、第1電極18aの焼きばめ部の径として、0.18〜1.50mmの範囲が好ましいことがわかる。これは、図7に示す第2製造方法に基づいて発光管を作製した場合でも同様の結果が得られた。

【0112】

[第3実施例]

図3に示す第1製造方法で作製した発光管について、第1電極18aの先端部の径の第1細管14aの内径に対する倍率を変化させた場合のランプの有効時間とランプ効率を確認した。

【0113】

(実施例5)

図3に示す第1製造方法に基づいて、第1電極18aの先端部の径の第1細管14aの内径に対する倍率を1.2とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0114】

(実施例6)

図3に示す第1製造方法に基づいて、上述の倍率を4とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0115】

(参考例3)

図3に示す第1製造方法に基づいて、上述の倍率を1.1とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0116】

(参考例4)

図3に示す第1製造方法に基づいて、上述の倍率を5とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0117】

<評価>

評価は以下のように行った。

(ランプの有効時間)

得られた各発光管に対して連続点灯試験を行って、点灯開始時点から明るさが点灯開始時の80%に低下した時点までの時間(ランプとして機能する有効時間)を計測した。

【0118】

そして、実施例5の有効時間をh(時間)として、実施例6、参考例3、4の割合をみた。

【0119】

(ランプ効率)

ランプ効率は、実施例5のランプ効率を100とした相対値にて示した。

【0120】

(評価結果)

評価結果を表2に示す。

【表2】

【0121】

表2に示す結果から、第1電極18aの先端部の径の第1細管14aの内径に対する倍率として、1.2〜4の範囲が好ましいことがわかる。これは、図7に示す第2製造方法に基づいて発光管を作製した場合でも同様の結果が得られた。

【0122】

[第4実施例]

図3に示す第1製造方法で作製した発光管(直流電源により点灯させるタイプ)について、第1電極18aのうち、第1細管14aに封止された部分の径の、第2電極18bのうち、第2細管14bに封止された部分の径に対する倍率(以下、第1電極18aの径の第2電極18bの径に対する倍率という)を変化させた場合のカソード側(第1細管側)のクラックの発生状況とランプ効率を確認した。

【0123】

(実施例7)

図3に示す第1製造方法に基づいて、第1電極18aの径の第2電極18bの径に対する倍率を0.9とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0124】

(実施例8)

図3に示す第1製造方法に基づいて、上述の倍率を0.2とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0125】

(参考例5)

図3に示す第1製造方法に基づいて、上述の倍率を1.0とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0126】

(参考例6)

図3に示す第1製造方法に基づいて、上述の倍率を0.1とした点以外は、上述した実施例1と同様にして、図1に示す10個の発光管(第1発光管10A)を作製した。

【0127】

<評価>

評価は以下のように行った。

(カソード側のクラック発生数)

得られた各発光管において、カソード側(第1細管側)にクラックが発生しているかどうかを検査し、参考例5、6、実施例7、8において、それぞれ10個の発光管のうち、クラックが発生している個数を確認した。

【0128】

(ランプ効率)

ランプ効率は、実施例7のランプ効率を100とした相対値にて示した。

【0129】

(評価結果)

評価結果を表3に示す。

【表3】

【0130】

表3に示す結果から、第1電極18aの径の第2電極18bの径に対する倍率として、0.2〜0.9の範囲が好ましいことがわかる。これは、図7に示す第2製造方法に基づいて発光管を作製した場合でも同様の結果が得られた。

【0131】

なお、本発明に係る発光管及びその製造方法は、上述の実施の形態に限らず、本発明の要旨を逸脱することなく、種々の構成を採り得ることはもちろんである。

【符号の説明】

【0132】

10A〜10E…第1発光管〜第5発光管 12…発光部

14a…第1細管 14b…第2細管

16A〜16E…第1セラミックチューブ〜第5セラミックチューブ

18a…第1電極 18b…第2電極

20…封止材 22a…第1セラミック成形体

22b…第2セラミック成形体 24a…第1セラミック仮焼成体

24b…第1セラミック仮焼成体 34a…第1小円筒部

34b…第2小円筒部 36a…第1貫通孔

36b…第2貫通孔 38…プラグ部

40a…第1電極軸 42a…第1コイル

44a…第1リード 46a…第1ストッパ

46b…第2ストッパ 50A…第1組立体

50B…第2組立体 56a…第1湾曲部

56b…第2湾曲部

【特許請求の範囲】

【請求項1】

内部において発光が行われる発光部と、該発光部の両側にそれぞれ一体に形成された第1細管及び第2細管とを有するセラミックチューブを具備し、前記セラミックチューブの前記第1細管に第1電極が挿入封止され、前記第2細管に第2電極が挿入封止された発光管において、

前記第1細管に前記第1電極が焼きばめによって封止されていることを特徴とする発光管。

【請求項2】

請求項1記載の発光管において、

前記第1電極のうち、前記第1細管に焼きばめられた部分の径が、0.18mm以上0.5mm以下であることを特徴とする発光管。

【請求項3】

請求項1記載の発光管において、

前記第1電極の先端部の径が、0.22mm以上2.0mm以下であり、前記第1細管の内径の1.2倍以上4倍以下であることを特徴とする発光管。

【請求項4】

請求項1記載の発光管において、前記発光管は直流電源により点灯され、

前記第1電極がカソード電極、前記第2電極がアノード電極であり、前記第1電極のうち、第1細管に封止された部分の径が、前記第2電極のうち、前記第2細管に封止された部分の径の0.2倍以上0.9倍以下であることを特徴とする発光管

【請求項5】

請求項1記載の発光管において、

前記セラミックチューブは、後に第1細管となる第1小円筒部が一体に設けられた第1部材と、後に第2細管となる第2小円筒部が一体に設けられた第2部材と、前記第1電極とが組み立てられ、焼成されて構成されていることを特徴とする発光管。

【請求項6】

請求項5記載の発光管において、

前記第1電極は、前記第1細管の端部に接触することで、前記発光部内での前記第1電極の先端位置を決める位置決め部を有することを特徴とする発光管。

【請求項7】

請求項5記載の発光管において、

前記第1電極は、前記第1部材における前記発光部側の内面に接触することで、前記発光部内での前記第1電極の先端位置を決める位置決め部を有することを特徴とする発光管。

【請求項8】

請求項5記載の発光管において、

前記第1部材は、一方が開口とされた中空部を有する円筒部と、該円筒部のうち、前記開口と対向する部分に一体に設けられた前記第1小円筒部とを有し、

前記第2部材は、前記円筒部の前記開口を閉塞するプラグ部と、該プラグ部の中心部分に一体に設けられた前記第2小円筒部とを有することを特徴とする発光管。

【請求項9】

請求項5記載の発光管において、

前記第2部材は、一方が開口とされた中空部を有する円筒部と、該円筒部のうち、前記開口と対向する部分に一体に設けられた前記第2小円筒部とを有し、

前記第1部材は、前記円筒部の前記開口を閉塞するプラグ部と、該プラグ部の中心部分に一体に設けられた前記第1小円筒部とを有することを特徴とする発光管。

【請求項10】

請求項5記載の発光管において、

前記第1部材は、一方が第1開口とされた中空部を有する第1湾曲部と、該第1湾曲部のうち、前記第1開口と対向する部分に一体に設けられた前記第1小円筒部とを有し、

前記第2部材は、一方が第2開口とされた中空部を有する第2湾曲部と、該第2湾曲部のうち、前記第2開口と対向する部分に一体に設けられた前記第2小円筒部とを有し、

前記セラミックチューブは、前記第1部材と前記第2部材とが、前記第1開口と前記第2開口とが対向するようにして接合されて構成されていることを特徴とする発光管。

【請求項11】

内部において発光が行われる発光部と、該発光部の両側にそれぞれ一体に形成された第1細管及び第2細管とを有するセラミックチューブを具備し、前記セラミックチューブの前記第1細管に第1電極が挿入封止され、前記第2細管に第2電極が挿入封止された発光管の製造方法において、

第1セラミック成形体を仮焼成して、後に前記第1細管となる第1小円筒部と該第1小円筒部に軸方向に形成された第1貫通孔とを有する第1部材を作製する第1部材作製工程と、

第2セラミック成形体を仮焼成して、後に前記第2細管となる第2小円筒部と該第2小円筒部に軸方向に形成された第2貫通孔とを有する第2部材を作製する第2部材作製工程と、

前記第1部材、前記第2部材及び前記第1電極を組み立てて組立体を作製する組立工程と、

前記組立体を本焼成して前記発光部、前記第1細管及び前記第2細管を有するセラミックチューブを作製すると共に、前記第1電極を前記第1細管に焼きばめにて封止するセラミックチューブ作製工程と、

前記セラミックチューブの前記発光部内に前記第2細管を通じて発光物質を導入する工程と、

前記第2細管に前記第2電極を挿入封止する電極封止工程とを有することを特徴とする発光管の製造方法。

【請求項12】

請求項11記載の発光管の製造方法において、

前記第1部材作製工程は、前記第1セラミック成形体を第1温度にて仮焼成して前記第1部材を作製し、

前記第2部材作製工程は、前記第2セラミック成形体を前記第1温度よりも高い第2温度にて仮焼成して前記第2部材を作製し、

前記セラミックチューブ作製工程は、前記組立体を前記第2温度よりも高い第3温度で本焼成して前記セラミックチューブを作製することを特徴とする発光管の製造方法。

【請求項13】

請求項12記載の発光管の製造方法において、

前記第1電極は、先端部の径が前記第1貫通孔の径よりも小さく、後端部分に前記第1電極の先端位置を決める位置決め部を有し、

前記組立工程は、

前記第1部材と前記第2部材とが対向するようにして、前記第2部材、前記第1部材及び前記第1電極の順に組み立て、

前記第1電極を、前記第1部材の前記第1貫通孔に、前記位置決め部が前記第1小円筒部の後端に接触するまで挿通することを特徴とする発光管の製造方法。

【請求項14】

請求項11記載の発光管の製造方法において、

前記第1部材作製工程は、前記第1セラミック成形体を第1温度にて仮焼成して前記第1部材を作製し、

前記第2部材作製工程は、前記第2セラミック成形体を前記第1温度よりも低い第2温度にて仮焼成して前記第2部材を作製し、

前記セラミックチューブ作製工程は、前記組立体を前記第1温度よりも高い第3温度で本焼成して前記セラミックチューブを作製することを特徴とする発光管の製造方法。

【請求項15】

請求項14記載の発光管の製造方法において、

前記第1電極は、先端部の径が前記第1貫通孔の径よりも大きく、先端部分に前記第1電極の先端位置を決める位置決め部を有し、

前記組立工程は、

前記第1部材と前記第2部材とが対向するようにして、前記第1部材、前記第1電極及び前記第2部材の順に組み立て、

前記第1電極を、前記第1貫通孔に、前記位置決め部が前記第2部材と対向する端面に接触するまで挿通する工程を有することを特徴とする発光管の製造方法。

【請求項1】

内部において発光が行われる発光部と、該発光部の両側にそれぞれ一体に形成された第1細管及び第2細管とを有するセラミックチューブを具備し、前記セラミックチューブの前記第1細管に第1電極が挿入封止され、前記第2細管に第2電極が挿入封止された発光管において、

前記第1細管に前記第1電極が焼きばめによって封止されていることを特徴とする発光管。

【請求項2】

請求項1記載の発光管において、

前記第1電極のうち、前記第1細管に焼きばめられた部分の径が、0.18mm以上0.5mm以下であることを特徴とする発光管。

【請求項3】

請求項1記載の発光管において、

前記第1電極の先端部の径が、0.22mm以上2.0mm以下であり、前記第1細管の内径の1.2倍以上4倍以下であることを特徴とする発光管。

【請求項4】

請求項1記載の発光管において、前記発光管は直流電源により点灯され、

前記第1電極がカソード電極、前記第2電極がアノード電極であり、前記第1電極のうち、第1細管に封止された部分の径が、前記第2電極のうち、前記第2細管に封止された部分の径の0.2倍以上0.9倍以下であることを特徴とする発光管

【請求項5】

請求項1記載の発光管において、

前記セラミックチューブは、後に第1細管となる第1小円筒部が一体に設けられた第1部材と、後に第2細管となる第2小円筒部が一体に設けられた第2部材と、前記第1電極とが組み立てられ、焼成されて構成されていることを特徴とする発光管。

【請求項6】

請求項5記載の発光管において、

前記第1電極は、前記第1細管の端部に接触することで、前記発光部内での前記第1電極の先端位置を決める位置決め部を有することを特徴とする発光管。

【請求項7】

請求項5記載の発光管において、

前記第1電極は、前記第1部材における前記発光部側の内面に接触することで、前記発光部内での前記第1電極の先端位置を決める位置決め部を有することを特徴とする発光管。

【請求項8】

請求項5記載の発光管において、

前記第1部材は、一方が開口とされた中空部を有する円筒部と、該円筒部のうち、前記開口と対向する部分に一体に設けられた前記第1小円筒部とを有し、

前記第2部材は、前記円筒部の前記開口を閉塞するプラグ部と、該プラグ部の中心部分に一体に設けられた前記第2小円筒部とを有することを特徴とする発光管。

【請求項9】

請求項5記載の発光管において、

前記第2部材は、一方が開口とされた中空部を有する円筒部と、該円筒部のうち、前記開口と対向する部分に一体に設けられた前記第2小円筒部とを有し、

前記第1部材は、前記円筒部の前記開口を閉塞するプラグ部と、該プラグ部の中心部分に一体に設けられた前記第1小円筒部とを有することを特徴とする発光管。

【請求項10】

請求項5記載の発光管において、

前記第1部材は、一方が第1開口とされた中空部を有する第1湾曲部と、該第1湾曲部のうち、前記第1開口と対向する部分に一体に設けられた前記第1小円筒部とを有し、

前記第2部材は、一方が第2開口とされた中空部を有する第2湾曲部と、該第2湾曲部のうち、前記第2開口と対向する部分に一体に設けられた前記第2小円筒部とを有し、

前記セラミックチューブは、前記第1部材と前記第2部材とが、前記第1開口と前記第2開口とが対向するようにして接合されて構成されていることを特徴とする発光管。

【請求項11】

内部において発光が行われる発光部と、該発光部の両側にそれぞれ一体に形成された第1細管及び第2細管とを有するセラミックチューブを具備し、前記セラミックチューブの前記第1細管に第1電極が挿入封止され、前記第2細管に第2電極が挿入封止された発光管の製造方法において、

第1セラミック成形体を仮焼成して、後に前記第1細管となる第1小円筒部と該第1小円筒部に軸方向に形成された第1貫通孔とを有する第1部材を作製する第1部材作製工程と、

第2セラミック成形体を仮焼成して、後に前記第2細管となる第2小円筒部と該第2小円筒部に軸方向に形成された第2貫通孔とを有する第2部材を作製する第2部材作製工程と、

前記第1部材、前記第2部材及び前記第1電極を組み立てて組立体を作製する組立工程と、

前記組立体を本焼成して前記発光部、前記第1細管及び前記第2細管を有するセラミックチューブを作製すると共に、前記第1電極を前記第1細管に焼きばめにて封止するセラミックチューブ作製工程と、

前記セラミックチューブの前記発光部内に前記第2細管を通じて発光物質を導入する工程と、

前記第2細管に前記第2電極を挿入封止する電極封止工程とを有することを特徴とする発光管の製造方法。

【請求項12】

請求項11記載の発光管の製造方法において、

前記第1部材作製工程は、前記第1セラミック成形体を第1温度にて仮焼成して前記第1部材を作製し、

前記第2部材作製工程は、前記第2セラミック成形体を前記第1温度よりも高い第2温度にて仮焼成して前記第2部材を作製し、

前記セラミックチューブ作製工程は、前記組立体を前記第2温度よりも高い第3温度で本焼成して前記セラミックチューブを作製することを特徴とする発光管の製造方法。

【請求項13】

請求項12記載の発光管の製造方法において、

前記第1電極は、先端部の径が前記第1貫通孔の径よりも小さく、後端部分に前記第1電極の先端位置を決める位置決め部を有し、

前記組立工程は、

前記第1部材と前記第2部材とが対向するようにして、前記第2部材、前記第1部材及び前記第1電極の順に組み立て、

前記第1電極を、前記第1部材の前記第1貫通孔に、前記位置決め部が前記第1小円筒部の後端に接触するまで挿通することを特徴とする発光管の製造方法。

【請求項14】

請求項11記載の発光管の製造方法において、

前記第1部材作製工程は、前記第1セラミック成形体を第1温度にて仮焼成して前記第1部材を作製し、

前記第2部材作製工程は、前記第2セラミック成形体を前記第1温度よりも低い第2温度にて仮焼成して前記第2部材を作製し、

前記セラミックチューブ作製工程は、前記組立体を前記第1温度よりも高い第3温度で本焼成して前記セラミックチューブを作製することを特徴とする発光管の製造方法。

【請求項15】

請求項14記載の発光管の製造方法において、

前記第1電極は、先端部の径が前記第1貫通孔の径よりも大きく、先端部分に前記第1電極の先端位置を決める位置決め部を有し、

前記組立工程は、

前記第1部材と前記第2部材とが対向するようにして、前記第1部材、前記第1電極及び前記第2部材の順に組み立て、

前記第1電極を、前記第1貫通孔に、前記位置決め部が前記第2部材と対向する端面に接触するまで挿通する工程を有することを特徴とする発光管の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−119129(P2012−119129A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−266658(P2010−266658)

【出願日】平成22年11月30日(2010.11.30)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

[ Back to top ]