発光素子、それを用いた発光装置および発光素子の製造方法

【課題】発光効率を向上可能な発光素子を提供する。

【解決手段】発光素子10は、半導体基板1と、シリコン量子ドット2〜4と、絶縁膜5と、電極6を備える。半導体基板1は、n+型単結晶シリコンからなる。絶縁膜5は、二酸化シリコン膜からなり、半導体基板1上に形成される。シリコン量子ドット2は、半導体基板1との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜5中に形成される。シリコン量子ドット3は、シリコン量子ドット2上に形成される。シリコン量子ドット4は、シリコン量子ドット3上に形成される。電極6は、p+poly−Siからなり、絶縁膜5上に形成される。

【解決手段】発光素子10は、半導体基板1と、シリコン量子ドット2〜4と、絶縁膜5と、電極6を備える。半導体基板1は、n+型単結晶シリコンからなる。絶縁膜5は、二酸化シリコン膜からなり、半導体基板1上に形成される。シリコン量子ドット2は、半導体基板1との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜5中に形成される。シリコン量子ドット3は、シリコン量子ドット2上に形成される。シリコン量子ドット4は、シリコン量子ドット3上に形成される。電極6は、p+poly−Siからなり、絶縁膜5上に形成される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、発光素子、それを用いた発光装置および発光素子の製造方法に関するものである。

【背景技術】

【0002】

従来、量子ドットを用いた発光素子が知られている(特許文献1)。この発光素子は、2つのドット部材を備える。一方のドット部材は、他方のドット部材に接して形成される。そして、一方のドット部材は、n型シリコンドットを含み、他方のドット部材は、p型シリコンドットを含む。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−224736号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の発光素子は、発光効率が低いという問題がある。

【0005】

そこで、この発明は、かかる問題を解決するためになされたものであり、その目的は、発光効率を向上可能な発光素子を提供することである。

【0006】

また、この発明の別の目的は、発光効率を向上可能な発光素子を備えた発光装置を提供することである。

【0007】

更に、この発明の別の目的は、発光効率を向上可能な発光素子の製造方法を提供することである。

【課題を解決するための手段】

【0008】

この発明の実施の形態によれば、発光素子は、第1および第2の量子ドットと、電極とを備える。第1の量子ドットは、キャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を介して半導体基板上に設けられ、シリコンを含む。第2の量子ドットは、キャリアがトンネル可能な膜厚を有する第2の二酸化シリコン膜を介して第1の量子ドット上に設けられ、シリコンを含む。電極は、キャリアがトンネル可能な膜厚を有する第3の二酸化シリコン膜を介して第2の量子ドット上に設けられる。

また、この発明の実施の形態によれば、発光装置は、線部材と、第1および第2の発光素子と、ゲート電極とを備える。線部材は、半導体基板の一主面側に設けられ、発光波長の2分の1の整数倍の幅を有する。第1の発光素子は、線部材の長さ方向における一方の側壁上に設けられ、請求項1から請求項8のいずれかに記載の発光素子からなる。第2の発光素子は、線部材の長さ方向における他方の側壁上に設けられ、請求項1から請求項8のいずれかに記載の発光素子からなる。ゲート電極は、線部材の半導体基板の面内方向と平行な面上に設けられる。

【0009】

更に、この発明の実施の形態によれば、発光素子の製造方法は、半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、第1のシリコン量子ドットを熱酸化する第3の工程と、第3の工程における熱酸化によって第1のシリコン量子ドットから形成された第2のシリコン量子ドット上の第2の二酸化シリコン膜を除去する第4の工程と、第2のシリコン量子ドットに接してゲルマニウム薄膜またはシリコンゲルマニウム薄膜を形成する第5の工程と、ゲルマニウム薄膜またはシリコンゲルマニウム薄膜を熱酸化して第2のシリコン量子ドットから第3のシリコン量子ドットを形成するとともに、第3のシリコン量子ドットの一部が露出するように第3のシリコン量子ドット間に第3の二酸化シリコン膜を形成する第6の工程と、第3のシリコン量子ドットの露出面に接して第4のシリコン量子ドットを形成する第7の工程と、第4のシリコン量子ドットをUVオゾンまたはリモート酸素プラズマによって酸化する第8の工程と、第8の工程における酸化によって第4のシリコン量子ドットから形成された第5のシリコン量子ドット上の第4の二酸化シリコン膜にキャリアがトンネル可能な膜厚を有する第5の二酸化シリコン膜を形成する第9の工程と、第5の二酸化シリコン膜上に電極を形成する第10の工程とを備える。

【0010】

更に、この発明の実施の形態によれば、発光素子の製造方法は、半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、第1のシリコン量子ドットおよび半導体基板を熱酸化して第1のシリコン量子ドットから第2のシリコン量子ドットとキャリアがトンネル可能な膜厚を有する第2の二酸化シリコン膜を介して第2のシリコン量子ドット上に第3のシリコン量子ドットとを形成するとともに、第3のシリコン量子ドット上に第3の二酸化シリコン膜を形成する第3の工程と、第3の二酸化シリコン膜との合計膜厚がキャリアがトンネル可能な膜厚である第4の二酸化シリコン膜を第3の二酸化シリコン膜上に形成する第4の工程と、第4の二酸化シリコン膜上に電極を形成する第5の工程とを備える。

【0011】

更に、この発明の実施の形態によれば、発光素子の製造方法は、半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、第1のシリコン量子ドットを熱酸化する第3の工程と、第3の工程における熱酸化によって第1のシリコン量子ドットから形成された第2のシリコン量子ドット上の第2の二酸化シリコン膜を除去する第4の工程と、第2のシリコン量子ドットに接して第1のゲルマニウム薄膜または第1のシリコンゲルマニウム薄膜を形成する第5の工程と、第1のゲルマニウム薄膜または第1のシリコンゲルマニウム薄膜上にシリコン薄膜を堆積してゲルマニウムまたはシリコンゲルマニウムからなるコアとコアの周囲を覆い、かつ、シリコンからなるシェルとからなる第1の量子ドットを形成する第6の工程と、第1の量子ドットに接して第2のゲルマニウム薄膜または第2のシリコンゲルマニウム薄膜を形成する第7の工程と、第2のゲルマニウム薄膜または第2のシリコンゲルマニウム薄膜を熱酸化して第1の量子ドットからコアとシェルとからなる第2の量子ドットを形成するとともに、第2の量子ドットの一部が露出するように第2の量子ドット間に第3の二酸化シリコン膜を形成する第8の工程と、第2の量子ドットの露出面に接して第3のシリコン量子ドットを形成する第9の工程と、第3のシリコン量子ドットをUVオゾンまたはリモート酸素プラズマによって酸化する第10の工程と、第10の工程における酸化によって第3のシリコン量子ドットから形成された第4のシリコン量子ドット上の第4の二酸化シリコン膜上にキャリアがトンネル可能な膜厚を有する第5の二酸化シリコン膜を形成する第11の工程と、第5の二酸化シリコン膜上に電極を形成する第12の工程とを備える。

【0012】

更に、この発明の実施の形態によれば、発光素子の製造方法は、半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、第1のシリコン量子ドットおよび半導体基板を熱酸化して第1のシリコン量子ドットから第2のシリコン量子ドットとキャリアがトンネル可能な膜厚を有する第2の二酸化シリコン膜を介して第2のシリコン量子ドット上に第3のシリコン量子ドットとを形成するとともに、第3のシリコン量子ドット上に第3の二酸化シリコン膜を形成する第3の工程と、第3の二酸化シリコン膜を除去する第4の工程と、第3のシリコン量子ドット上にゲルマニウム薄膜またはシリコンゲルマニウム薄膜を形成する第5の工程と、ゲルマニウム薄膜またはシリコンゲルマニウム薄膜上にシリコン薄膜を堆積してゲルマニウムまたはシリコンゲルマニウムからなる第1の量子ドットを形成する第6の工程と、第1の量子ドット上にキャリアがトンネル可能な膜厚を有する第4の二酸化シリコン膜を形成する第7の工程と、第4の二酸化シリコン膜上に電極を形成する第8の工程とを備える。

【発明の効果】

【0013】

この発明の実施の形態による発光素子においては、電極からのキャリア(電子および正孔の一方)が第2の量子ドットを介して第1の量子ドット中へ注入され、半導体基板からのキャリア(電子および正孔の他方)が第1の量子ドット中へ注入される。この場合、第

2の量子ドットは、第1の量子ドット上に形成されているため、電子および正孔は、同じ第1の量子ドット中へ注入され易い。そして、第1の量子ドット中へ注入された電子および正孔は、再結合し、発光する。

【0014】

従って、発光効率を向上できる。

【0015】

また、この発明の実施の形態による発光装置は、この発明の実施の形態による発光素子を備える。従って、発光効率を向上できる。

【0016】

更に、この発明の実施の形態による発光素子の製造方法によれば、半導体基板の面内方向における同じ位置において、半導体基板に垂直な方向に配列された2つの量子ドットを含むように発光素子が製造される。その結果、電極からのキャリア(電子および正孔の一方)と半導体基板からのキャリア(電子および正孔の他方)とが同じ量子ドットに注入され易くなる。そして、同じ量子ドットに注入された電子および正孔は、再結合し、発光する。

【0017】

従って、発光効率を向上できる。

【図面の簡単な説明】

【0018】

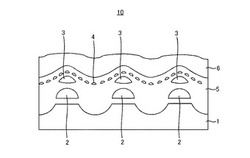

【図1】この発明の実施の形態1による発光素子の断面図である。

【図2】プラズマ処理装置の概略図である。

【図3】図1に示す発光素子の製造方法を示す第1の工程図である。

【図4】図1に示す発光素子の製造方法を示す第2の工程図である。

【図5】図3および図4に示す工程(e),(f)におけるGe3dおよびO2sのスペクトルを示す図である。

【図6】ドット数とドット高さまたはドット幅との関係を示す図である。

【図7】図1に示す発光素子のエネルギーバンド図の模式図である。

【図8】図1に示す発光素子におけるキャリアの注入の概念図である。

【図9】シリコン量子ドットの表面電位の変化を示す図である。

【図10】発光強度の実験結果を示す図である。

【図11】実施の形態2による発光素子の断面図である。

【図12】図11に示す発光素子の製造方法を示す第1の工程図である。

【図13】図11に示す発光素子の製造方法を示す第2の工程図である。

【図14】実施の形態3による発光素子の断面図である。

【図15】図14に示す発光素子の製造方法を示す第1の工程図である。

【図16】図14に示す発光素子の製造方法を示す第2の工程図である。

【図17】図14に示す発光素子の製造方法を示す第3の工程図である。

【図18】図14に示す発光素子のエネルギーバンド図の模式図である。

【図19】実施の形態4による発光素子の断面図である。

【図20】図19に示す発光素子の製造方法を示す第1の工程図である。

【図21】図19に示す発光素子の製造方法を示す第2の工程図である。

【図22】図19に示す発光素子の製造方法を示す第3の工程図である。

【図23】この発明の実施の形態による発光装置の断面図である。

【図24】図23に示す発光装置の製造方法を示す第1の工程図である。

【図25】図23に示す発光装置の製造方法を示す第2の工程図である。

【発明を実施するための形態】

【0019】

本発明の実施の形態について図面を参照しながら詳細に説明する。なお、図中同一または相当部分には同一符号を付してその説明は繰返さない。

【0020】

[実施の形態1]

図1は、この発明の実施の形態1による発光素子の断面図である。図1を参照して、この発明の実施の形態1による発光素子10は、半導体基板1と、シリコン量子ドット2〜4と、絶縁膜5と、電極6を備える。

【0021】

半導体基板1は、例えば、n+型単結晶シリコンからなる。シリコン量子ドット2は、半導体基板1との間にキャリア(電子または正孔)がトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜5中に形成される。そして、シリコン量子ドット2は、例えば、6nmのサイズを有する。

【0022】

シリコン量子ドット3は、例えば、ボロン(B)をデルタドーピングしたシリコン量子ドットからなる。そして、シリコン量子ドット3は、例えば、5nmのサイズを有する。また、シリコン量子ドット3は、シリコン量子ドット2との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するようにシリコン量子ドット2上に形成される。

【0023】

複数のシリコン量子ドット4は、シリコン量子ドット3との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように複数のシリコン量子ドット3上に形成される。そして、複数のシリコン量子ドット4の各々は、例えば、2nmのサイズを有する。また、複数のシリコン量子ドット4の各々は、Bをデルタドーピングしたシリコン量子ドットからなる。

【0024】

絶縁膜5は、例えば、二酸化シリコン膜からなり、半導体基板1に接して半導体基板1上に形成される。そして、絶縁膜5は、例えば、5〜6nmの膜厚を有する。この場合、半導体基板1とシリコン量子ドット2との間に存在する絶縁膜の膜厚は、1nmであり、シリコン量子ドット2とシリコン量子ドット3との間に存在する絶縁膜の膜厚は、1nmであり、シリコン量子ドット3とシリコン量子ドット4との間に存在する絶縁膜の膜厚は、1nmであり、シリコン量子ドット4と電極6との間に存在する絶縁膜の膜厚は、2〜3nmである。そして、これらの膜厚は、キャリア(電子または正孔)がトンネル可能な膜厚である。

【0025】

電極6は、絶縁膜5に接して絶縁膜5上に形成される。そして、電極6は、例えば、p+型多結晶シリコン(p+poly−Si)からなり、例えば、200nmの膜厚を有する。

【0026】

図2は、プラズマ処理装置の概略図である。図2を参照して、プラズマ処理装置600は、石英管610と、反応室620と、基板ホルダー630と、ヒーター640と、配管650と、バルブ660と、アンテナ670と、マッチング回路680と、高周波電源690とを備える。

【0027】

石英管610は、10cmφの直径を有し、その一方端が反応室620内に挿入されるように固定される。反応室620は、中空の円筒形状からなり、上面620Aに石英管610の一方端を挿入するための開口部621を有し、側面620Bに排気口622を有する。そして、反応室620は、開口部621から石英管610の一方端が挿入されることによって、内部空間が石英管610の内部空間と連通する。従って、ポンプ(図示せず)によって反応室620および石英管610の内部の気体を排気口622を介して排気できる。

【0028】

基板ホルダー630は、反応室620の下面620C上に配置される。ヒーター640は、シリコンカーバイド(SiC)からなり、基板ホルダー630内に配置される。

【0029】

配管650は、バルブ660を介して石英管610の他方端に連結される。バルブ660は、配管650に装着される。アンテナ670は、基板ホルダー630上に設置された基板700から32cmの位置で石英管610の周囲を取り巻くように配置される。そして、アンテナ670は、その一方端がマッチング回路680に接続され、他方端が接地される。

【0030】

マッチング回路680は、アンテナ670の一方端と高周波電源690との間に接続される。高周波電源690は、マッチング回路680と、接地ノードとの間に接続される。

【0031】

ヒーター640は、基板ホルダー630を介して基板700を所定の温度に加熱する。配管650は、水素(H2)ガス、ヘリウム(He)ガス、酸素(O2)ガス、シラン(SiH4)ガス、ゲルマン(GeH4)ガス、ジシラン(Si2H6)ガス、ジボラン(B2H6)ガスおよびフォスフィン(PH3)ガスをボンベ(図示せず)から石英管610内に導く。バルブ660は、H2ガス、Heガス、O2ガス、SiH4ガス、GeH4ガス、Si2H6ガス、B2H6ガスおよびPH3ガスを石英管610内へ供給し、またはH2ガス、Heガス、O2ガス、SiH4ガス、GeH4ガス、Si2H6ガス、B2H6ガスおよびPH3ガスの石英管610内への供給を遮断する。

【0032】

マッチング回路680は、高周波電源690から供給された高周波電力の高周波電源690側への反射を低くして高周波電力をアンテナ670へ供給する。高周波電源690は、60MHzの高周波電力をマッチング回路680を介してアンテナ670へ供給する。

【0033】

プラズマ処理装置600における処理動作について説明する。基板700が基板ホルダー630上に配置され、排気口622から反応室620および石英管610の真空引きが行なわれる。

【0034】

その後、バルブ660が開けられ、ボンベ(図示せず)から所定量のO2ガスが配管650を介して石英管610内へ導入される。そして、石英管610内の圧力が所定の圧力に達すると、高周波電源690は、60MHzの高周波電力をマッチング回路680を介してアンテナ670に供給する。この場合、マッチング回路680は、高周波電源690から供給された高周波電力の高周波電源690側への反射が最も低くなるように調整される。

【0035】

そうすると、石英管610内でプラズマ710が発生し、主に原子状酸素がプラズマ710の発生領域から基板700の方向へ石英管610内を拡散し、基板700表面に到達する。そして、原子状水素は、基板700表面を処理する。

【0036】

所定の処理時間が経過すると、高周波電源690がオフされ、バルブ660が閉じられて処理動作が終了する。

【0037】

また、プラズマCVD装置600において、熱CVDによってシリコン薄膜、ゲルマニウム薄膜、およびシリコンゲルマニウム薄膜のいずれかを基板700上に堆積できる。シリコン薄膜を堆積する場合、基板700は、SiH4ガス(またはSi2H6ガス)が分解可能な温度まで昇温され、SiH4ガス(またはSi2H6ガス)が配管650を介して石英管610内へ供給される。そして、所定の時間が経過すると、SiH4ガス(またはSi2H6ガス)の供給が停止される。

【0038】

また、ゲルマニウム薄膜を堆積する場合、基板700は、GeH4ガスが分解可能な温度まで昇温され、GeH4ガスが配管650を介して石英管610内へ供給される。そして、所定の時間が経過すると、GeH4ガスの供給が停止される。

【0039】

更に、シリコンゲルマニウム薄膜を堆積する場合、基板700は、GeH4ガスおよびSiH4ガス(またはSi2H6ガス)が分解可能な温度まで昇温され、GeH4ガスおよびSiH4ガス(またはSi2H6ガス)が配管650を介して石英管610内に供給される。そして、所定の時間が経過すると、GeH4ガスおよびSiH4ガス(またはSi2H6ガス)の供給が停止される。

【0040】

図3および図4は、それぞれ、図1に示す発光素子の製造方法を示す第1および第2の工程図である。

【0041】

図3を参照して、発光素子10の製造が開始されると、n+型単結晶シリコンからなる半導体基板50の表面をRCA洗浄し、その後、半導体基板50を0.1%フッ酸(HF)に浸漬する。これによって、半導体基板50の表面は、OH基で終端される。そして、半導体基板50をプラズマ処理装置600の基板ホルダー630上にセットする。その後、ヒーター640によって基板50を1000℃に昇温し、1000sccmの2%O2ガスを配管650から石英管610内へ流して半導体基板50を熱酸化し、二酸化シリコン膜51を形成する(工程(a)参照)。この場合、二酸化シリコン膜51の膜厚は、4.1nmであり、キャリアがトンネル可能な膜厚である。

【0042】

工程(a)の後、二酸化シリコン膜51/半導体基板50を0.1%HFに浸漬する。これによって、二酸化シリコン膜51の表面がOH基によって終端される。そして、二酸化シリコン膜51/半導体基板50を基板ホルダー630上にセットし、二酸化シリコン膜51/半導体基板50を580℃に昇温する。その後、100sccmの100%SiH4ガスを配管650から石英管610内に供給し、反応室620内の圧力を13.3Paに設定する。そして、1分が経過すると、SiH4ガスを停止する。これによって、シリコン量子ドット52が二酸化シリコン膜51上に自己組織的に形成される(工程(b)参照)。

【0043】

その後、シリコン量子ドット52/二酸化シリコン膜51/半導体基板50を1000℃に昇温し、100sccmの2%O2ガスを配管650から石英管610内へ流してシリコン量子ドット52を熱酸化する。これによって、半導体基板50側および表面側へ酸化が進行し、半導体基板1、二酸化シリコン膜53およびシリコン量子ドット54が形成される(工程(c)参照)。

【0044】

引き続いて、シリコン量子ドット54の表面に形成された二酸化シリコン膜を0.1%のHFで除去する(工程(d)参照)。これによって、二酸化シリコン膜55が形成され、シリコン量子ドット54の一部が露出する。

【0045】

その後、シリコン量子ドット54/二酸化シリコン膜55/半導体基板1の温度を410℃に設定し、100sccmのヘリウム(He)希釈の5%GeH4ガスを配管650から石英管610内に供給し、反応室620内の圧力を13.3Paに設定する。そして、2.5分が経過すると、GeH4ガスを停止する。これによって、ゲルマニウム薄膜56がシリコン量子ドット54上に形成される(工程(e)参照)。この場合、ゲルマニウム薄膜56は、二酸化シリコン膜51上には、形成されない。その理由は、反応室620の圧力を13.3Paに設定し、シリコン量子ドット55/二酸化シリコン膜55/半導体基板1の温度を410℃に設定すると、ゲルマニウム原子が二酸化シリコン膜51に付着し難くなるからである。なお、反応室620の圧力は、13.3Paに限らず、13.3Pa以下であってもよい。このような圧力に設定することによって、ゲルマニウム薄膜56をシリコン量子ドット54上にのみ堆積できる。

【0046】

図4を参照して、工程(e)の後、ゲルマニウム薄膜56/シリコン量子ドット54/二酸化シリコン膜55/半導体基板1の温度を600℃に設定し、100sccmの2%O2ガスを配管650から石英管610内へ供給して反応室620の圧力を大気圧に設定し、ゲルマニウム薄膜56/シリコン量子ドット54/二酸化シリコン膜55/半導体基板1を、30分間、熱酸化する。そして、熱酸化後、GeOx/シリコン量子ドット54/二酸化シリコン膜55/半導体基板1の温度を1000℃に設定し、反応室620の圧力を1.3×10−3Paに設定した状態で、10分間、熱処理する。

【0047】

そうすると、ゲルマニウム薄膜56によって覆われていないシリコン量子ドット54の一部が酸化されて体積膨張するとともに、ゲルマニウム薄膜56の酸化物(GeOx,0<x≦2)の揮発特性によってゲルマニウム薄膜56がシリコン量子ドット54上から除去される。その結果、一部が露出したシリコン量子ドット2が形成されるとともに、シリコン量子ドット2間にも成長した二酸化シリコン膜57が形成される(工程(f)参照)。

【0048】

その後、シリコン量子ドット2/二酸化シリコン膜57/半導体基板1の温度を580℃に設定し、100sccmの100%SiH4ガスを配管650から石英管610内に供給し、反応室620内の圧力を4Paに設定する。そして、数十秒が経過すると、3〜4sccmの1%B2H6ガスを1秒だけ、SiH4ガスとともに石英管610内に供給し、SiH4ガスの供給開始から1分が経過すると、SiH4ガスを停止する。これによって、Bがデルタドーピングされたシリコン量子ドット58がシリコン量子ドット2上に形成される(工程(g)参照)。なお、シリコン量子ドット58は、SiH4ガスに代えてSi2H6を用いて形成されてもよい。

【0049】

そして、シリコン量子ドット58/シリコン量子ドット2/二酸化シリコン膜57/半導体基板1の温度を580℃に設定し、100sccmの2%O2ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。その後、高周波電源690は、100Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、シリコン量子ドット58の表面および下側が酸化され、シリコン量子ドット3がシリコン量子ドット2上に形成されるとともに、二酸化シリコン膜59が半導体基板1上に形成される(工程(h)参照)。

【0050】

その後、シリコン量子ドット3/シリコン量子ドット2/二酸化シリコン膜59/半導体基板1の温度を580℃に設定し、100sccmの100%H2ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、500Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜59の表面がOH基によって終端される。

【0051】

引き続いて、シリコン量子ドット3/シリコン量子ドット2/二酸化シリコン膜59/半導体基板1の温度を室温に設定し、100sccmのGeH4ガスを流す。これによって、GeH4ガスが二酸化シリコン膜59の表面に吸着する。

【0052】

その後、シリコン量子ドット3/シリコン量子ドット2/二酸化シリコン膜59/半導体基板1の温度を400℃に設定し、100sccmの100%Si2H6ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、数十秒が経過すると、3〜4sccmの1%B2H6ガスを1秒だけ、Si2H6ガスとともに石英管610内に供給し、Si2H6ガスの供給開始から1分が経過すると、Si2H6ガスを停止する。これによって、Bがデルタドーピングされたシリコン量子ドット4が形成される。この場合、シリコン量子ドット4の密度は、約1×1013cm−2である。

【0053】

このように、Si2H6ガスを用いてシリコン量子ドット4を形成する前にGeH4ガスを二酸化シリコン膜59の表面に吸着させることによって、高密度のシリコン量子ドット4が形成される。

【0054】

その後、シリコン量子ドット4/シリコン量子ドット3/シリコン量子ドット2/二酸化シリコン膜59/半導体基板1の温度を350℃に設定し、10sccmの2%O2ガスと40sccmのHeガスと3sccmの10%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜がシリコン量子ドット4上に堆積され、二酸化シリコン膜からなる絶縁膜5が形成される。

【0055】

その後、シリコン量子ドット4/シリコン量子ドット3/シリコン量子ドット2/二酸化シリコン膜5/半導体基板1の温度を600℃に設定し、10sccmの1%B2H6ガスと100sccmの100%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、20Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、p+poly−Si膜からなる電極6が二酸化シリコン膜5上に形成され、発光素子10が完成する(工程(i)参照)。

【0056】

なお、工程(e)においては、ゲルマニウム薄膜56に代えてシリコンゲルマニウム薄膜をシリコン量子ドット54上に形成してもよい。

【0057】

図5は、図3および図4に示す工程(e),(f)におけるGe3dおよびO2sのスペクトルを示す図である。

【0058】

図5において、縦軸は、光電子強度を表し、横軸は、結合エネルギーを表す。また、図5の(b)は、図5の(a)の一部の拡大図である。

【0059】

図5を参照して、ゲルマニウム薄膜56を堆積した状態(図3の工程(e)参照)では、SiとGeとの結合(Si−Ge)が観測された(実線参照)。従って、ゲルマニウム薄膜56は、二酸化シリコン膜55上には、形成されず、シリコン量子ドット54上に選択的に形成されることが実証された。

【0060】

そして、ゲルマニウム薄膜56を600℃で熱酸化した状態では、GeとOとの結合(Ge−O)が観測された(点線参照)。

【0061】

更に、熱酸化後のサンプルを1000℃で熱処理した状態では、Ge−Oの結合が約4分の1に減少している(黒丸参照)。

【0062】

このように、ゲルマニウム薄膜56を600℃で熱酸化し、その後、1000℃で熱処理することによって、ゲルマニウムの酸化物は、その揮発性によって除去されることが実証された。

【0063】

図6は、ドット数とドット高さまたはドット幅との関係を示す図である。図6の(a)において、縦軸は、ドット数を表し、横軸は、ドット高さを表す。また、図6の(b)において、縦軸は、ドット数を表し、横軸は、ドット幅を表す。

【0064】

図6の(a)を参照して、ゲルマニウム薄膜56をシリコン量子ドット54上に堆積すると(図3の工程(e)参照)、ドット高さは、若干、高くなり、ゲルマニウム薄膜56を600℃で熱酸化すると、6.9nmから16.1nmへと大幅に高くなる。これは、熱酸化によってシリコン量子ドット54中のシリコンが膨張したためである。

【0065】

その後、熱酸化されたゲルマニウム薄膜56を1000℃で熱処理すると、ドット高さは、16.1nmから10.1nmへ低くなる。これは、Geの酸化物が除去されたためである。

【0066】

更に、シリコン量子ドット58が形成されると(図4の工程(g)参照)、ドット高さは、10.1nmから12.6nmへと高くなる。

【0067】

一方、ドット幅は、ゲルマニウム薄膜56の堆積(図3の工程(e)参照)、ゲルマニウム薄膜56の熱酸化、熱酸化されたゲルマニウム薄膜56の熱処理、およびシリコン量子ドット58の形成(図4の工程(g)参照)の間、熱酸化によって、若干、大きくなる以外、殆ど変化しない(図6の(b)参照)。

【0068】

従って、図6に示す結果から、シリコン量子ドット58は、シリコン量子ドット2上に形成されていることが実証された。

【0069】

このように、ゲルマニウム薄膜56の堆積後、そのゲルマニウム薄膜56を酸化して除去し、その後、SiH4ガスを用いたLPCVD(減圧気相化学堆積法)を行うことによって、シリコン量子ドット58は、ゲルマニウム薄膜56が除去されたシリコン量子ドット2に連結して形成される。

【0070】

図7は、図1に示す発光素子10のエネルギーバンド図の模式図である。なお、図7の(a)は、半導体基板1と電極6との間に電圧Vgが印加されていないときのエネルギーバンド図を示し、図7の(b)は、半導体基板1と電極6との間に正の電圧Vgが印加されているときのエネルギーバンド図を示す。

【0071】

図7の(a)を参照して、半導体基板1は、n+型単結晶シリコンからなるので、フェルミエネルギーEf1は、伝導帯Ec1の近傍に存在する。そして、伝導帯Ec1と価電子帯Ev1とのエネルギー差である半導体基板1のバンドギャップEg1は、約1.1eVである。

【0072】

また、電極6は、p+poly−Siからなるので、フェルミエネルギーEf2は、価電子帯Ev2の近傍に存在する。そして、伝導帯Ec2と価電子帯Ev2とのエネルギー差である電極6のバンドギャップEg2は、約1.1eVである。

【0073】

更に、シリコン量子ドット3は、上述したように、5nmのサイズを有し、絶縁膜5によって囲まれているので、伝導帯中にサブ準位が形成され、価電子帯中にもサブ準位が形成される。

【0074】

更に、シリコン量子ドット4は、上述したように、2nmのサイズを有し、絶縁膜5によって囲まれているので、伝導帯中にサブ準位が形成され、価電子帯中にもサブ準位が形成される。

【0075】

そして、シリコン量子ドット4のサイズは、シリコン量子ドット3のサイズよりも小さいので、シリコン量子ドット4中のサブ準位は、シリコン量子ドット3中のサブ準位よりもエネルギー的に高い。

【0076】

図7の(b)を参照して、電極6がプラスになり、半導体基板1がマイナスになるように、発光素子10の厚み方向に電圧Vgが印加されると、電極6中の正孔は、絶縁膜5(=二酸化シリコン膜)をトンネルしながらシリコン量子ドット4のサブ準位およびシリコン量子ドット3のサブ準位を介してシリコン量子ドット2の価電子帯へ注入され、シリコン量子ドット2内に閉じ込められる。

【0077】

また、半導体基板1中の電子は、絶縁膜5(=二酸化シリコン膜)を介してシリコン量子ドット2の伝導帯へ注入され、シリコン量子ドット2内に閉じ込められる。そして、シリコン量子ドット2内に閉じ込められた電子は、価電子帯に存在する正孔と再結合し、発光する。この発光された光は、シリコン量子ドット2のバンドギャップのエネルギー差に相当する波長を有する。

【0078】

図8は、図1に示す発光素子10におけるキャリアの注入の概念図である。図8を参照して、電極6がプラスになり、半導体基板1がマイナスになるように、発光素子10の厚み方向に電圧Vgが印加されると、電極6中の正孔は、例えば、3個のシリコン量子ドット4A,4B,4Cを介してシリコン量子ドット3A中へ注入され、シリコン量子ドット3Aからシリコン量子ドット2A中へ注入される。また、半導体基板1中の電子は、シリコン量子ドット2A中へ注入される。

【0079】

このように、シリコン量子ドット3Aをシリコン量子ドット2Aの上に形成し、複数のシリコン量子ドット4A,4B,4Cをシリコン量子ドット3A上に形成することによって、半導体基板1からの電子と、電極6からの正孔とが同じシリコン量子ドット2Aに注入され易くなり、再結合し易くなる。

【0080】

従って、発光素子10の発光効率を向上できる。

【0081】

なお、発光素子10においては、シリコン量子ドット4がなくてもよい。電極6中の正孔は、シリコン量子ドット4がなくても、シリコン量子ドット3を介して半導体基板1からの電子と同じシリコン量子ドット2中へ注入され易くなるからである。

【0082】

また、発光素子10においては、シリコン量子ドット2にn型のドーパントであるリン(P)をデルタドーピングしてもよい。これによって、シリコン量子ドット2中の電子が増加し、電極6からシリコン量子ドット2中へ注入された正孔と再結合し易くなり、発光素子10の発光効率を更に向上できる。この場合、シリコン量子ドット2を形成するためのSiH4ガスの供給開始から数十秒が経過すると、1%のPH3ガスを1秒だけSiH4ガスとともに供給し、SiH4ガスの供給開始から1分が経過すると、SiH4ガスを停止する。

【0083】

図9は、シリコン量子ドットの表面電位の変化を示す図である。図9において、縦軸は、表面電位の変化を表し、横軸は、時間を表す。また、直線k1は、単一のシリコン量子ドットにおける表面電位の変化を示し、曲線k2は、縦方向に配列された2個のシリコン量子ドットにおける表面電位の変化を示す。

【0084】

図9を参照して、単一のシリコン量子ドットの表面電位は、キャリアを注入しても、殆ど、変化しない(直線k1参照)。

【0085】

一方、縦方向に配列された2個のシリコン量子ドットにおける表面電位は、最初、キャリア注入によって、約−150(mV)へ変化し、その後、約−50(mV)へ変化する(曲線k2参照)。

【0086】

従って、キャリアは、縦方向に配列された2個のシリコン量子ドット間をトンネルによって移動することが実証された。

【0087】

図10は、発光強度の実験結果を示す図である。図10において、縦軸は、発光強度を表し、横軸は、波長を表す。

【0088】

なお、図10の(a)は、図1に示す発光素子10の発光強度の電圧Vg依存性を示す。また、図10の(b)は、図1に示す発光素子10の発光強度と、2個のシリコン量子ドットを縦方向(=半導体基板に垂直な方向)に任意に配列した発光素子の発光強度との比較を示す。そして、この発光強度の比較は、注入される電流密度を0.04(A/cm2)と同じにして行われた。

【0089】

図10の(a)を参照して、発光強度は、電圧Vgの増加に伴って強くなる。これは、電圧Vgの増加に伴って、シリコン量子ドット2中へ注入されるキャリア(電子および正孔)が増えるためである。

【0090】

図10の(b)を参照して、発光素子10の発光強度(実線)は、2個のシリコン量子ドットを任意に配列した発光素子の発光強度(黒丸)よりも、約2倍、強い。この発光強度の比較においては、電流密度が一定に保持されているので、この発光強度の相違は、発光効率の相違に基づくものである。そして、実施の形態1による発光素子10は、発光効率が高いことが実証された。

【0091】

[実施の形態2]

図11は、実施の形態2による発光素子の断面図である。図11を参照して、実施の形態2による発光素子10Aは、半導体基板11と、シリコン量子ドット12〜14と、絶縁膜15と、電極16とを備える。

【0092】

半導体基板11は、p+型単結晶シリコンからなる。シリコン量子ドット12は、半導体基板11との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜15中に形成される。また、シリコン量子ドット12は、例えば、Bをデルタドーピングしたシリコン量子ドットからなる。そして、シリコン量子ドット12は、例えば、6nmのサイズを有する。

【0093】

シリコン量子ドット13は、例えば、Bをデルタドーピングしたシリコン量子ドットからなる。そして、シリコン量子ドット13は、例えば、5nmのサイズを有する。また、シリコン量子ドット13は、複数のシリコン量子ドット12との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように複数のシリコン量子ドット12上に形成される。

【0094】

シリコン量子ドット14は、シリコン量子ドット13との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するようにシリコン量子ドット13上に形成される。そして、シリコン量子ドット14は、例えば、3nmのサイズを有する。

【0095】

絶縁膜15は、例えば、二酸化シリコン膜からなり、半導体基板11に接して半導体基板11上に形成される。そして、絶縁膜15は、例えば、5〜6nmの膜厚を有する。この場合、半導体基板11とシリコン量子ドット12との間に存在する絶縁膜の膜厚は、1nmであり、シリコン量子ドット12とシリコン量子ドット13との間に存在する絶縁膜の膜厚は、1nmであり、シリコン量子ドット13とシリコン量子ドット14との間に存在する絶縁膜の膜厚は、1nmであり、シリコン量子ドット14と電極16との間に存在する絶縁膜の膜厚は、2〜3nmである。そして、これらの膜厚は、キャリア(電子または正孔)がトンネル可能な膜厚である。

【0096】

電極16は、絶縁膜15に接して絶縁膜15上に形成される。そして、電極16は、例えば、n+poly−Siからなり、例えば、200nmの膜厚を有する。

【0097】

このように、発光素子10Aは、発光素子10において、シリコン量子ドット2〜4の配置位置を半導体基板1に垂直な方向に逆転させた構造からなる。

【0098】

図12および図13は、それぞれ、図11に示す発光素子10Aの製造方法を示す第1および第2の工程図である。

【0099】

図12を参照して、発光素子10Aの製造が開始されると、p+型単結晶シリコンからなる半導体基板60の表面をRCA洗浄し、その後、半導体基板60を0.1%HFに浸漬する。これによって、半導体基板60の表面は、OH基で終端される。そして、半導体基板60をプラズマ処理装置600の基板ホルダー630上にセットする。その後、ヒーター640によって半導体基板60を1000℃に昇温し、100sccmの2%O2ガスを配管650から石英管610内へ流して半導体基板60を熱酸化し、二酸化シリコン膜61を形成する(工程(a)参照)。この場合、二酸化シリコン膜61の膜厚は、4.1nmであり、キャリアがトンネル可能な膜厚である。

【0100】

工程(a)の後、二酸化シリコン膜61/半導体基板60を0.1%HFに浸漬する。これによって、二酸化シリコン膜61の表面がOH基によって終端される。

【0101】

そして、二酸化シリコン膜61/半導体基板60を基板ホルダー630上にセットし、二酸化シリコン膜61/半導体基板60の温度を室温に設定し、100sccmのGeH4ガスを流す。これによって、GeH4ガスが二酸化シリコン膜61の表面に吸着する。

【0102】

その後、二酸化シリコン膜61/半導体基板60の温度を580℃に設定し、100sccmの100%Si2H6ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、数十秒が経過すると、3〜4sccmの1%B2H6ガスを1秒だけ、Si2H6ガスとともに石英管610内に供給し、Si2H6ガスの供給開始から1分が経過すると、Si2H6ガスを停止する。これによって、Bがデルタドーピングされたシリコン量子ドット62が二酸化シリコン膜61上に形成される。この場合、シリコン量子ドット62の密度は、約1×1013cm−2である。

【0103】

その後、シリコン量子ドット62/二酸化シリコン膜61/半導体基板60の温度を1000℃に設定し、100sccmの2%O2ガスを配管650から石英管610内に供給してシリコン量子ドット62を熱酸化する。これによって、Bがデルタドーピングされたシリコン量子ドット12が二酸化シリコン膜64中に形成される(工程(c)参照)。

【0104】

その後、シリコン量子ドット12/二酸化シリコン膜64/半導体基板60の温度を400℃に設定し、100sccmの100%Si2H6ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、数十秒が経過すると、3〜4sccmの1%B2H6ガスを1秒だけ、Si2H6ガスとともに石英管610内に供給し、Si2H6ガスの供給開始から1分が経過すると、Si2H6ガスを停止する。これによって、Bがデルタドーピングされたシリコン薄膜が二酸化シリコン膜64上に形成される。

【0105】

その後、シリコン薄膜/シリコン量子ドット12/二酸化シリコン膜64/半導体基板60の温度を1000℃に設定し、100sccmの2%O2ガスを配管650から石英管610内に供給してシリコン薄膜を熱酸化する。これによって、シリコン薄膜65/二酸化シリコン膜66が二酸化シリコン膜64上に形成される(工程(d)参照)。この場合、シリコン薄膜65は、Bがデルタドーピングされている。

【0106】

引き続いて、二酸化シリコン膜66/シリコン薄膜65/シリコン量子ドット12/二酸化シリコン膜64/半導体基板60の温度を400℃に設定し、100sccmの100%Si2H6ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、1分が経過すると、Si2H6ガスを停止する。これによって、シリコン量子ドット67が二酸化シリコン膜65上に形成される(工程(e)参照)。

【0107】

図13を参照して、工程(e)の後、シリコン量子ドット67/二酸化シリコン膜66/シリコン薄膜65/シリコン量子ドット12/二酸化シリコン膜64/半導体基板60の温度を1000℃に設定し、100sccmの2%O2ガスを配管650から石英管610内に供給してシリコン量子ドット67をマスクに使用しながら熱酸化を半導体基板60の表面まで進行させる。その結果、複数のシリコン量子ドット12上にシリコン量子ドット13およびシリコン量子ドット14が形成されるとともに、二酸化シリコン膜70が形成される(工程(f)参照)。この場合、シリコン量子ドット13は、シリコン薄膜65から形成され、Bがデルタドーピングされている。

【0108】

そして、シリコン量子ドット14/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜70/半導体基板11の温度を350℃に設定し、10sccmの2%O2ガスと40sccmのHeガスと3sccmの10%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜が二酸化シリコン膜70上に堆積され、二酸化シリコン膜からなる絶縁膜15が形成される。

【0109】

その後、シリコン量子ドット14/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜15/半導体基板11の温度を600℃に設定し、10sccmの1%PH3ガスと100sccmの100%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、n+poly−Si膜からなる電極16が二酸化シリコン膜15上に形成され、発光素子10Aが完成する(工程(g)参照)。

【0110】

発光素子10Aのエネルギーバンド図は、図7において、n+型単結晶シリコンからなる半導体基板1と、p+poly−Siからなる電極6とを入れ替えたエネルギーバンド図に等しい。

【0111】

その結果、発光素子10Aは、上述した発光素子10と同じ機構によって発光する。従って、発光素子10と同様に、発光素子10Aにおいても、発光効率を向上できる。

【0112】

その他は、実施の形態1と同じである。

【0113】

[実施の形態3]

図14は、実施の形態3による発光素子の断面図である。図14を参照して、実施の形態3による発光素子10Bは、図1に示す発光素子10のシリコン量子ドット2を量子ドット20に代えたものであり、その他は、発光素子10と同じである。

【0114】

量子ドット20は、8nmのサイズを有する。また、量子ドット20は、半導体基板1との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜5中に形成される。更に、量子ドット20は、シリコン量子ドット3との間にも、キャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜5中に形成される。

【0115】

そして、量子ドット20は、コア21と、シェル22とからなる。コア21は、例えば、Geからなり、4nmのサイズを有する。シェル22は、コア21の周囲を覆う。そして、シェル22は、例えば、Siからなる。

【0116】

図15から図17は、それぞれ、図14に示す発光素子10Bの製造方法を示す第1から第3の工程図である。

【0117】

図15を参照して、発光素子10Bの製造が開始されると、図3に示す工程(a)〜工程(e)と同じ工程が順次実行される(工程(a)〜工程(e)参照)。

【0118】

図16を参照して、工程(e)の後、ゲルマニウム薄膜56/シリコン量子ドット54/二酸化シリコン膜55/半導体基板1の温度を560℃に設定し、8sccmの100%SiH4ガスを配管650から石英管610内へ流して反応室620内の圧力を2.66Paに設定する。そして、3分が経過すると、SiH4ガスを停止する。これによって、シリコン薄膜がゲルマニウム薄膜56上に選択的に堆積し、量子ドット71が二酸化シリコン膜55上に形成される(工程(f)参照)。この場合、量子ドット71は、Geからなるコア711と、Siからなるシェル712とを含む。

【0119】

そして、量子ドット71/二酸化シリコン膜55/半導体基板1の温度を450℃に設定し、100sccmのヘリウム(He)希釈の5%GeH4ガスを配管650から石英管610内に供給し、反応室620内の圧力を13.3Paに設定する。そして、2.5分が経過すると、GeH4ガスを停止する。これによって、ゲルマニウム薄膜72が量子ドット71上に形成される(工程(g)参照)。この場合、ゲルマニウム薄膜72は、上述した理由によって、二酸化シリコン膜55上には、形成されず、量子ドット71上にのみ形成される。なお、反応室620の圧力は、13.3Paに限らず、13.3Pa以下であってもよい。

【0120】

工程(g)の後、ゲルマニウム薄膜72/量子ドット71/二酸化シリコン膜55/半導体基板1の温度を600℃に設定し、100sccmの2%O2ガスを配管650から石英管610内へ供給して反応室620の圧力を大気圧に設定し、ゲルマニウム薄膜72/量子ドット71/二酸化シリコン膜55/半導体基板1を、30分間、熱酸化する。そして、熱酸化後、GeOx/量子ドット71/二酸化シリコン膜55/半導体基板1の温度を1000℃に設定し、反応室620の圧力を1.3×10−3Paに設定した状態で、10分間、熱処理する。

【0121】

そうすると、ゲルマニウム薄膜72によって覆われていない量子ドット71の一部(シェル712)が酸化されて体積膨張するとともに、ゲルマニウム薄膜72の酸化物(GeOx)の揮発特性によってゲルマニウム薄膜72が量子ドット71上から除去される。その結果、一部が露出した量子ドット20が形成されるとともに、量子ドット20間にも成長した二酸化シリコン膜73が形成される(工程(h)参照)。

【0122】

その後、量子ドット20/二酸化シリコン膜73/半導体基板1の温度を580℃に設定し、100sccmの100%SiH4ガスを配管650から石英管610内に供給し、反応室620内の圧力を4Paに設定する。そして、数十秒が経過すると、3〜4sccmの1%B2H6ガスを1秒だけ、SiH4ガスとともに石英管610内に供給し、SiH4ガスの供給開始から1分が経過すると、SiH4ガスを停止する。これによって、Bがデルタドーピングされたシリコン量子ドット74が量子ドット20上に形成される(工程(i)参照)。

【0123】

図17を参照して、工程(i)の後、シリコン量子ドット74/量子ドット20/二酸化シリコン膜73/半導体基板1の温度を580℃に設定し、100sccmの2%O2ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、500Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、シリコン量子ドット74の表面および下側が酸化され、Bがデルタドーピングされたシリコン量子ドット3が量子ドット20上に形成されるとともに、二酸化シリコン膜75が半導体基板1上に形成される(工程(j)参照)。

【0124】

その後、シリコン量子ドット3/量子ドット20/二酸化シリコン膜75/半導体基板1の温度を580℃に設定し、100sccmの100%H2ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、500Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜75の表面がOH基によって終端される。

【0125】

引き続いて、シリコン量子ドット3/量子ドット20/二酸化シリコン膜75/半導体基板1の温度を室温に設定し、100sccmのGeH4ガスを流す。これによって、GeH4ガスが二酸化シリコン膜75の表面に吸着する。

【0126】

その後、シリコン量子ドット3/量子ドット20/二酸化シリコン膜75/半導体基板1の温度を400℃に設定し、100sccmの100%Si2H6ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、数十秒が経過すると、3〜4sccmの1%B2H6ガスを1秒だけ、Si2H6ガスとともに石英管610内に供給し、Si2H6ガスの供給開始から1分が経過すると、Si2H6ガスを停止する。これによって、Bがデルタドーピングされたシリコン量子ドット4が形成される。この場合、シリコン量子ドット4の密度は、約1×1013cm−2である。

【0127】

その後、シリコン量子ドット4/シリコン量子ドット3/量子ドット20/二酸化シリコン膜75/半導体基板1の温度を350℃に設定し、10sccmの2%O2ガスと40sccmのHeガスと3sccmの10%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜がシリコン量子ドット4上に堆積され、二酸化シリコン膜からなる絶縁膜5が形成される。

【0128】

その後、シリコン量子ドット4/シリコン量子ドット3/量子ドット20/二酸化シリコン膜5/半導体基板1の温度を600℃に設定し、10sccmの1%B2H6ガスと100sccmの100%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、p+poly−Si膜からなる電極6が二酸化シリコン膜5上に形成され、発光素子10Bが完成する(工程(k)参照)。

【0129】

なお、工程(g)においては、ゲルマニウム薄膜72に代えてシリコンゲルマニウム薄膜が形成されてもよい。

【0130】

また、工程(f)において、シリコン薄膜をゲルマニウム薄膜56上に堆積するときの圧力は、2.66Paに限らず、2.66Pa以下であればよい。このような圧力に設定することによって、シリコン薄膜をゲルマニウム薄膜56上にのみ堆積でき、コア711とシェル712とからなる量子ドット71を作製できる。

【0131】

図18は、図14に示す発光素子10Bのエネルギーバンド図の模式図である。なお、図18の(a)は、半導体基板1と電極6との間に電圧Vgが印加されていないときのエネルギーバンド図を示し、図18の(b)は、半導体基板1と電極6との間に正の電圧Vgが印加されているときのエネルギーバンド図を示す。

【0132】

また、図18の(a),(b)に示すエネルギーバンド図は、それぞれ、図7の(a),(b)に示すエネルギーバンド図のシリコン量子ドット2を量子ドット20に代えたものであり、その他は、図7の(a),(b)に示すエネルギーバンド図と同じである。

【0133】

図18の(a)を参照して、量子ドット20は、Geからなるコア21と、Siからなるシェル22からなるので、量子ドット20においては、コア21(=Ge)の価電子帯Ev4は、シェル22(=Si)の価電子帯Ev3よりもエネルギー的に低く、コア21(=Ge)の伝導帯Ec4は、シェル22(=Si)の伝導帯Ec3よりもエネルギー的に若干高い。

【0134】

図18の(b)を参照して、電極6がプラスになり、半導体基板1がマイナスになるように、発光素子10Bの厚み方向に電圧Vgが印加されると、電極6中の正孔は、絶縁膜5(=二酸化シリコン膜)をトンネルしながらシリコン量子ドット4中のサブ準位およびシリコン量子ドット3のサブ準位を介して量子ドット20のコア21(=Ge)の価電子帯Ev4へ注入され、量子ドット20内に閉じ込められる。

【0135】

また、半導体基板1中の電子は、絶縁膜5(=二酸化シリコン膜)を介して量子ドット20のコア21(=Ge)の伝導帯Ec4へ注入され、量子ドット20内に閉じ込められる。そして、量子ドット20内に閉じ込められた電子は、価電子帯Ev4に存在する正孔と再結合し、発光する。この発光された光は、量子ドット20のコア21(=Ge)のバンドギャップに相当する波長を有する。

【0136】

発光素子10Bにおいては、発光層である量子ドット20がコア21(=Ge)とシェル22(=Si)とからなるため、正孔は、量子ドット20のコア21(=Ge)内に閉じ込められ、発光素子10よりも更に量子ドット20中に閉じ込められる。

【0137】

その結果、発光素子10Bにおいては、発光素子10よりも更に電子と正孔との再結合が生じ易くなる。

【0138】

従って、発光効率を向上できる。

【0139】

なお、上記においては、発光素子10Bの量子ドット20は、Geからなるコア21を含むと説明したが、実施の形態3においては、これに限らず、量子ドット20は、Si−Geからなるコア21を含んでいてもよい。コア21がSi−Geからなっていれば、コア21のバンドギャップは、シェル22のバンドギャップよりも小さいので、電極6から注入された正孔は、コア21中に閉じ込められ、上述したように、発光効率を高くできるからである。

【0140】

また、発光素子10Bにおいては、n型のドーパントであるP原子をコア21にデルタドーピングしてもよい。この場合、コア21用のゲルマニウム薄膜を形成するためのGeH4ガスの供給開始から数十秒が経過すると、1%のPH3ガスを1秒だけGeH4ガスとともに供給し、GeH4ガスの供給開始から1分が経過すると、GeH4ガスを停止する。

【0141】

その他は、実施の形態1と同じである。

【0142】

[実施の形態4]

図19は、実施の形態4による発光素子の断面図である。図19を参照して、実施の形態4による発光素子10Cは、図11に示す発光素子10Aのシリコン量子ドット14を量子ドット140に代えたものであり、その他は、発光素子10Aと同じである。

【0143】

量子ドット140は、図14に示す量子ドット20と同じ構成からなる。そして、量子ドット140は、20nmのサイズを有する。また、量子ドット140は、電極16との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜15中に形成される。更に、量子ドット140は、シリコン量子ドット13との間にも、キャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜15中に形成される。

【0144】

図20から図22は、それぞれ、図19に示す発光素子10Cの製造方法を示す第1から第3の工程図である。

【0145】

図20を参照して、発光素子10Cの製造が開始されると、図12に示す工程(a)〜工程(e)と同じ工程が順次実行される(工程(a)〜工程(e)参照)。

【0146】

図21を参照して、工程(e)の後、シリコン量子ドット67/二酸化シリコン膜66/シリコン薄膜65/シリコン量子ドット12/二酸化シリコン膜64/半導体基板60の温度を1000℃に設定し、100sccmの2%O2ガスを配管650から石英管610内に供給してシリコン量子ドット67をマスクに使用しながら熱酸化を半導体基板60の表面まで進行させる。その結果、複数のシリコン量子ドット12上にシリコン量子ドット13およびシリコン量子ドット14が形成されるとともに、二酸化シリコン膜70が形成される(工程(f)参照)。

【0147】

そして、シリコン量子ドット14/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜70/半導体基板11を0.1%の希釈HFに浸漬して二酸化シリコン膜を除去し、シリコン量子ドット14を露出させる(工程(g)参照)。

【0148】

その後、シリコン量子ドット14/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜70/半導体基板11の温度を450℃に設定し、100sccmのHe希釈5%のGeH4ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、3分が経過すると、GeH4ガスを停止する。これによって、ゲルマニウム薄膜77がシリコン量子ドット14上に形成される(工程(h)参照)。この場合、ゲルマニウム薄膜77がシリコン量子ドット14上にのみ堆積する理由は、上述したとおりである。

【0149】

引き続いて、ゲルマニウム薄膜77/シリコン量子ドット14/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜70/半導体基板11の温度を580℃に設定し、10sccmの100%SiH4ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、3分が経過すると、SiH4ガスを停止する。これによって、量子ドット140がシリコン量子ドット13上に形成される(工程(i)参照)。

【0150】

図22を参照して、工程(i)の後、シリコン量子ドット140/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜70/半導体基板11の温度を350℃に設定し、10sccmの2%O2ガスと40sccmのHeガスと3sccmの10%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜が二酸化シリコン膜70上に堆積され、二酸化シリコン膜からなる絶縁膜15が形成される。

【0151】

その後、シリコン量子ドット140/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜15/半導体基板11の温度を600℃に設定し、10sccmの1%PH3ガスと100sccmの100%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、n+poly−Si膜からなる電極16が二酸化シリコン膜15上に形成され、発光素子10Aが完成する(工程(j)参照)。

【0152】

発光素子10Cのエネルギーバンド図は、図18において、n+型単結晶シリコンからなる半導体基板1と、p+poly−Siからなる電極6とを入れ替えたエネルギーバンド図に等しい。

【0153】

その結果、発光素子10Cは、上述した発光素子10Bと同じ機構によって発光する。従って、発光素子10Bと同様に、発光素子10Cにおいても、発光効率を向上できる。

【0154】

なお、上記においては、発光素子10Cの量子ドット140は、Geからなるコア21を含むと説明したが、実施の形態3においては、これに限らず、量子ドット140は、Si−Geからなるコア21を含んでいてもよい。コア21がSi−Geからなっていれば、コア21のバンドギャップは、シェル22のバンドギャップよりも小さいので、電極6から注入された正孔は、コア21中に閉じ込められ、上述したように、発光効率を高くできるからである。

【0155】

また、発光素子10Cにおいては、n型のドーパントであるP原子をコア21にデルタドーピングしてもよい。この場合、コア21用のゲルマニウム薄膜を形成するためのGeH4ガスの供給開始から数十秒が経過すると、1%のPH3ガスを1秒だけGeH4ガスとともに供給し、GeH4ガスの供給開始から1分が経過すると、GeH4ガスを停止する。

【0156】

その他は、実施の形態2と同じである。

【0157】

図23は、この発明の実施の形態による発光装置の断面図である。図23を参照して、この発明の実施の形態による発光装置100は、半導体基板101と、ピラー102と、発光層103,104と、電極105,106,108と、絶縁膜107とを備える。

【0158】

半導体基板101は、n+型単結晶シリコンまたはp+型単結晶シリコンからなる。ピラー102は、半導体基板101と同じ材料からなり、半導体基板101の一主面上に形成される。そして、ピラー102は、発光層103,104が発光する光の波長をλとした場合、n×λ/2(nは整数)の幅を有する。

【0159】

発光層103は、略L字形状からなり、ピラー102の側壁および半導体基板101との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜107中に形成される。また、発光層103は、電極105との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜107中に形成される。

【0160】

発光層104は、略L字形状からなり、ピラー102の幅方向において、発光層103と対向する位置に配置される。そして、発光層104は、ピラー102の側壁および半導体基板101との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜107中に形成される。また、発光層104は、電極106との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜107中に形成される。

【0161】

そして、発光層103,104の各々は、上述した発光素子10,10A,10B,10Cのいずれかに含まれる縦方向に連結された複数の量子ドットからなる。例えば、発光素子10中の量子ドットが用いられる場合、発光層103,104の各々は、シリコン量子ドット2〜4がピラー102の側壁または半導体基板101に垂直な方向に配列された構造からなる。発光素子10A,10B,10C中の量子ドットが用いられる場合も同じである。

【0162】

電極105,106は、それぞれ、発光層103,104に対応して配置される。そして、電極105,106の各々は、ピラー102がn+型単結晶シリコンからなるとき、p+poly−Siからなり、ピラー102がp+型単結晶シリコンからなるとき、n+poly−Siからなる。

【0163】

絶縁膜107は、例えば、二酸化シリコン膜からなり、半導体基板101上に形成されるとともに、ピラー102、発光層103,104、および電極105,106を覆う。

【0164】

電極108は、一部がスルーホール(図示せず)を介してピラー102に接続され、絶縁膜107上に形成される。

【0165】

ピラー102がn+型単結晶シリコンからなるとき、電極105,106がプラスになり、電極108がマイナスになるように電極105,106と電極108との間に電圧Vgを印加する。そうすると、ピラー102から電子が発光層103,104へ注入され、正孔が電極105,106からそれぞれ発光層103,104へ注入され、発光層103,104は、上述した機構によって発光する。

【0166】

発光層103,104から出射された光は、ピラー102中へ入射し、発光層103からの光が発光層104からの光と干渉する。そして、発光装置100は、発光層103,104から出射された光が相互に干渉した干渉光を出射する。

【0167】

従って、発光装置100においては、ピラー102の幅を変えることによって、発光層103,104から出射された光の干渉度合いを変えることができ、その結果、発光装置100から出射される光のスペクトル幅を変えることができる。

【0168】

なお、ピラー102がp+型単結晶シリコンからなるときも、発光装置100は、同様にして発光する。

【0169】

図24および図25は、それぞれ、図23に示す発光装置100の製造方法を示す第1および第2の工程図である。

【0170】

図24を参照して、発光装置100の製造が開始されると、(100)の面方位を有するn型単結晶シリコンからなる半導体基板101に電子線リソグラフィおよび異方性エッチングによってライン&スペースパターンを形成し、半導体基板101上にピラー102を形成する(工程(a)参照)。

【0171】

そして、ピラー102/半導体基板101の温度を1000℃に設定し、1000sccmの2%O2ガスを配管650から石英管610内へ流してピラー102/半導体基板101を熱酸化する。これによって、二酸化シリコン膜111がピラー102/半導体基板101の表面に形成される(工程(b)参照)。

【0172】

その後、上述した方法によって、半導体基板101またはピラー102の表面および側面に垂直な方向に連結された2個の量子ドット112を形成する(工程(c)参照)。

【0173】

引き続いて、量子ドット112/二酸化シリコン膜111/ピラー102/半導体基板101の温度を1000℃に設定し、1000sccmの2%O2ガスを配管650から石英管610内へ流して量子ドット112を熱酸化する。これによって、二酸化シリコン膜113が形成される(工程(d)参照)。

【0174】

図25を参照して、工程(d)の後、量子ドット112/二酸化シリコン膜113/ピラー102/半導体基板101の温度を350℃に設定し、10sccmの2%O2ガスと40sccmのHeガスと3sccmの10%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜が二酸化シリコン膜113上に堆積される。

【0175】

その後、二酸化シリコン膜/量子ドット112/二酸化シリコン膜113/ピラー102/半導体基板101の温度を600℃に設定し、10sccmの1%B2H6ガスと100sccmの100%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、p+poly−Si膜114が二酸化シリコン膜113上に形成される(工程(e)参照)。

【0176】

そして、高選択異方性エッチングによって、ピラー102上および二酸化シリコン膜113上のp+poly−Si膜114を除去する(工程(f)参照)。

【0177】

引き続いて、半導体基板101およびピラー102上の二酸化シリコン膜113および量子ドット112を0.1%の希釈HFでエッチングする(工程(g)参照)。これによって、発光層103,104および電極105,106が形成される。

【0178】

その後、試料の表面をUVオゾンまたはリモート酸素プラズマで酸化し、SOG膜を塗布する。これによって、絶縁膜107が形成される。

【0179】

そして、ピラー102上の絶縁膜107を0.1%の希釈HFでエッチングして絶縁膜107に孔を開ける。

【0180】

その後、電極105,106/絶縁膜107/発光層103,104/ピラー102/半導体基板101の温度を600℃に設定し、10sccmの1%B2H6ガスと100sccmの100%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、p+poly−Siからなる電極108が形成され、発光装置100が完成する(工程(h)参照)。

【0181】

上述した実施の形態1〜実施の形態4においては、各種の発光素子10,10A,10B,10Cについて説明したが、発光素子10,10A,10B,10Cは、半導体基板1(または半導体基板11)に垂直な方向に配列された2つの量子ドットを含む。

【0182】

従って、この発明の実施の形態による発光素子は、一般的には、半導体基板1(または半導体基板11)に垂直な方向に絶縁膜(=キャリアがトンネル可能な膜厚を有する絶縁膜)を介して連結された2つの量子ドットを含んでいればよい。

【0183】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0184】

この発明は、量子ドットを用いた発光素子、発光装置および発光素子の製造方法に適用される。

【符号の説明】

【0185】

1,11,101 半導体基板、2〜4,12〜14 シリコン量子ドット、5,15,107 絶縁膜、6,16,105,106,108 電極、10,10A,10B,10C 発光素子、20,140 量子ドット、21 コア、22 シェル、100 発光装置、103,104 発光層、600 プラズマ処理装置、610 石英管、620 反応室、630 基板ホルダー、640 ヒーター、650 配管、660 バルブ、670 アンテナ、680 マッチング回路、690 高周波電源。

【技術分野】

【0001】

この発明は、発光素子、それを用いた発光装置および発光素子の製造方法に関するものである。

【背景技術】

【0002】

従来、量子ドットを用いた発光素子が知られている(特許文献1)。この発光素子は、2つのドット部材を備える。一方のドット部材は、他方のドット部材に接して形成される。そして、一方のドット部材は、n型シリコンドットを含み、他方のドット部材は、p型シリコンドットを含む。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−224736号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の発光素子は、発光効率が低いという問題がある。

【0005】

そこで、この発明は、かかる問題を解決するためになされたものであり、その目的は、発光効率を向上可能な発光素子を提供することである。

【0006】

また、この発明の別の目的は、発光効率を向上可能な発光素子を備えた発光装置を提供することである。

【0007】

更に、この発明の別の目的は、発光効率を向上可能な発光素子の製造方法を提供することである。

【課題を解決するための手段】

【0008】

この発明の実施の形態によれば、発光素子は、第1および第2の量子ドットと、電極とを備える。第1の量子ドットは、キャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を介して半導体基板上に設けられ、シリコンを含む。第2の量子ドットは、キャリアがトンネル可能な膜厚を有する第2の二酸化シリコン膜を介して第1の量子ドット上に設けられ、シリコンを含む。電極は、キャリアがトンネル可能な膜厚を有する第3の二酸化シリコン膜を介して第2の量子ドット上に設けられる。

また、この発明の実施の形態によれば、発光装置は、線部材と、第1および第2の発光素子と、ゲート電極とを備える。線部材は、半導体基板の一主面側に設けられ、発光波長の2分の1の整数倍の幅を有する。第1の発光素子は、線部材の長さ方向における一方の側壁上に設けられ、請求項1から請求項8のいずれかに記載の発光素子からなる。第2の発光素子は、線部材の長さ方向における他方の側壁上に設けられ、請求項1から請求項8のいずれかに記載の発光素子からなる。ゲート電極は、線部材の半導体基板の面内方向と平行な面上に設けられる。

【0009】

更に、この発明の実施の形態によれば、発光素子の製造方法は、半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、第1のシリコン量子ドットを熱酸化する第3の工程と、第3の工程における熱酸化によって第1のシリコン量子ドットから形成された第2のシリコン量子ドット上の第2の二酸化シリコン膜を除去する第4の工程と、第2のシリコン量子ドットに接してゲルマニウム薄膜またはシリコンゲルマニウム薄膜を形成する第5の工程と、ゲルマニウム薄膜またはシリコンゲルマニウム薄膜を熱酸化して第2のシリコン量子ドットから第3のシリコン量子ドットを形成するとともに、第3のシリコン量子ドットの一部が露出するように第3のシリコン量子ドット間に第3の二酸化シリコン膜を形成する第6の工程と、第3のシリコン量子ドットの露出面に接して第4のシリコン量子ドットを形成する第7の工程と、第4のシリコン量子ドットをUVオゾンまたはリモート酸素プラズマによって酸化する第8の工程と、第8の工程における酸化によって第4のシリコン量子ドットから形成された第5のシリコン量子ドット上の第4の二酸化シリコン膜にキャリアがトンネル可能な膜厚を有する第5の二酸化シリコン膜を形成する第9の工程と、第5の二酸化シリコン膜上に電極を形成する第10の工程とを備える。

【0010】

更に、この発明の実施の形態によれば、発光素子の製造方法は、半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、第1のシリコン量子ドットおよび半導体基板を熱酸化して第1のシリコン量子ドットから第2のシリコン量子ドットとキャリアがトンネル可能な膜厚を有する第2の二酸化シリコン膜を介して第2のシリコン量子ドット上に第3のシリコン量子ドットとを形成するとともに、第3のシリコン量子ドット上に第3の二酸化シリコン膜を形成する第3の工程と、第3の二酸化シリコン膜との合計膜厚がキャリアがトンネル可能な膜厚である第4の二酸化シリコン膜を第3の二酸化シリコン膜上に形成する第4の工程と、第4の二酸化シリコン膜上に電極を形成する第5の工程とを備える。

【0011】

更に、この発明の実施の形態によれば、発光素子の製造方法は、半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、第1のシリコン量子ドットを熱酸化する第3の工程と、第3の工程における熱酸化によって第1のシリコン量子ドットから形成された第2のシリコン量子ドット上の第2の二酸化シリコン膜を除去する第4の工程と、第2のシリコン量子ドットに接して第1のゲルマニウム薄膜または第1のシリコンゲルマニウム薄膜を形成する第5の工程と、第1のゲルマニウム薄膜または第1のシリコンゲルマニウム薄膜上にシリコン薄膜を堆積してゲルマニウムまたはシリコンゲルマニウムからなるコアとコアの周囲を覆い、かつ、シリコンからなるシェルとからなる第1の量子ドットを形成する第6の工程と、第1の量子ドットに接して第2のゲルマニウム薄膜または第2のシリコンゲルマニウム薄膜を形成する第7の工程と、第2のゲルマニウム薄膜または第2のシリコンゲルマニウム薄膜を熱酸化して第1の量子ドットからコアとシェルとからなる第2の量子ドットを形成するとともに、第2の量子ドットの一部が露出するように第2の量子ドット間に第3の二酸化シリコン膜を形成する第8の工程と、第2の量子ドットの露出面に接して第3のシリコン量子ドットを形成する第9の工程と、第3のシリコン量子ドットをUVオゾンまたはリモート酸素プラズマによって酸化する第10の工程と、第10の工程における酸化によって第3のシリコン量子ドットから形成された第4のシリコン量子ドット上の第4の二酸化シリコン膜上にキャリアがトンネル可能な膜厚を有する第5の二酸化シリコン膜を形成する第11の工程と、第5の二酸化シリコン膜上に電極を形成する第12の工程とを備える。

【0012】

更に、この発明の実施の形態によれば、発光素子の製造方法は、半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、第1のシリコン量子ドットおよび半導体基板を熱酸化して第1のシリコン量子ドットから第2のシリコン量子ドットとキャリアがトンネル可能な膜厚を有する第2の二酸化シリコン膜を介して第2のシリコン量子ドット上に第3のシリコン量子ドットとを形成するとともに、第3のシリコン量子ドット上に第3の二酸化シリコン膜を形成する第3の工程と、第3の二酸化シリコン膜を除去する第4の工程と、第3のシリコン量子ドット上にゲルマニウム薄膜またはシリコンゲルマニウム薄膜を形成する第5の工程と、ゲルマニウム薄膜またはシリコンゲルマニウム薄膜上にシリコン薄膜を堆積してゲルマニウムまたはシリコンゲルマニウムからなる第1の量子ドットを形成する第6の工程と、第1の量子ドット上にキャリアがトンネル可能な膜厚を有する第4の二酸化シリコン膜を形成する第7の工程と、第4の二酸化シリコン膜上に電極を形成する第8の工程とを備える。

【発明の効果】

【0013】

この発明の実施の形態による発光素子においては、電極からのキャリア(電子および正孔の一方)が第2の量子ドットを介して第1の量子ドット中へ注入され、半導体基板からのキャリア(電子および正孔の他方)が第1の量子ドット中へ注入される。この場合、第

2の量子ドットは、第1の量子ドット上に形成されているため、電子および正孔は、同じ第1の量子ドット中へ注入され易い。そして、第1の量子ドット中へ注入された電子および正孔は、再結合し、発光する。

【0014】

従って、発光効率を向上できる。

【0015】

また、この発明の実施の形態による発光装置は、この発明の実施の形態による発光素子を備える。従って、発光効率を向上できる。

【0016】

更に、この発明の実施の形態による発光素子の製造方法によれば、半導体基板の面内方向における同じ位置において、半導体基板に垂直な方向に配列された2つの量子ドットを含むように発光素子が製造される。その結果、電極からのキャリア(電子および正孔の一方)と半導体基板からのキャリア(電子および正孔の他方)とが同じ量子ドットに注入され易くなる。そして、同じ量子ドットに注入された電子および正孔は、再結合し、発光する。

【0017】

従って、発光効率を向上できる。

【図面の簡単な説明】

【0018】

【図1】この発明の実施の形態1による発光素子の断面図である。

【図2】プラズマ処理装置の概略図である。

【図3】図1に示す発光素子の製造方法を示す第1の工程図である。

【図4】図1に示す発光素子の製造方法を示す第2の工程図である。

【図5】図3および図4に示す工程(e),(f)におけるGe3dおよびO2sのスペクトルを示す図である。

【図6】ドット数とドット高さまたはドット幅との関係を示す図である。

【図7】図1に示す発光素子のエネルギーバンド図の模式図である。

【図8】図1に示す発光素子におけるキャリアの注入の概念図である。

【図9】シリコン量子ドットの表面電位の変化を示す図である。

【図10】発光強度の実験結果を示す図である。

【図11】実施の形態2による発光素子の断面図である。

【図12】図11に示す発光素子の製造方法を示す第1の工程図である。

【図13】図11に示す発光素子の製造方法を示す第2の工程図である。

【図14】実施の形態3による発光素子の断面図である。

【図15】図14に示す発光素子の製造方法を示す第1の工程図である。

【図16】図14に示す発光素子の製造方法を示す第2の工程図である。

【図17】図14に示す発光素子の製造方法を示す第3の工程図である。

【図18】図14に示す発光素子のエネルギーバンド図の模式図である。

【図19】実施の形態4による発光素子の断面図である。

【図20】図19に示す発光素子の製造方法を示す第1の工程図である。

【図21】図19に示す発光素子の製造方法を示す第2の工程図である。

【図22】図19に示す発光素子の製造方法を示す第3の工程図である。

【図23】この発明の実施の形態による発光装置の断面図である。

【図24】図23に示す発光装置の製造方法を示す第1の工程図である。

【図25】図23に示す発光装置の製造方法を示す第2の工程図である。

【発明を実施するための形態】

【0019】

本発明の実施の形態について図面を参照しながら詳細に説明する。なお、図中同一または相当部分には同一符号を付してその説明は繰返さない。

【0020】

[実施の形態1]

図1は、この発明の実施の形態1による発光素子の断面図である。図1を参照して、この発明の実施の形態1による発光素子10は、半導体基板1と、シリコン量子ドット2〜4と、絶縁膜5と、電極6を備える。

【0021】

半導体基板1は、例えば、n+型単結晶シリコンからなる。シリコン量子ドット2は、半導体基板1との間にキャリア(電子または正孔)がトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜5中に形成される。そして、シリコン量子ドット2は、例えば、6nmのサイズを有する。

【0022】

シリコン量子ドット3は、例えば、ボロン(B)をデルタドーピングしたシリコン量子ドットからなる。そして、シリコン量子ドット3は、例えば、5nmのサイズを有する。また、シリコン量子ドット3は、シリコン量子ドット2との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するようにシリコン量子ドット2上に形成される。

【0023】

複数のシリコン量子ドット4は、シリコン量子ドット3との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように複数のシリコン量子ドット3上に形成される。そして、複数のシリコン量子ドット4の各々は、例えば、2nmのサイズを有する。また、複数のシリコン量子ドット4の各々は、Bをデルタドーピングしたシリコン量子ドットからなる。

【0024】

絶縁膜5は、例えば、二酸化シリコン膜からなり、半導体基板1に接して半導体基板1上に形成される。そして、絶縁膜5は、例えば、5〜6nmの膜厚を有する。この場合、半導体基板1とシリコン量子ドット2との間に存在する絶縁膜の膜厚は、1nmであり、シリコン量子ドット2とシリコン量子ドット3との間に存在する絶縁膜の膜厚は、1nmであり、シリコン量子ドット3とシリコン量子ドット4との間に存在する絶縁膜の膜厚は、1nmであり、シリコン量子ドット4と電極6との間に存在する絶縁膜の膜厚は、2〜3nmである。そして、これらの膜厚は、キャリア(電子または正孔)がトンネル可能な膜厚である。

【0025】

電極6は、絶縁膜5に接して絶縁膜5上に形成される。そして、電極6は、例えば、p+型多結晶シリコン(p+poly−Si)からなり、例えば、200nmの膜厚を有する。

【0026】

図2は、プラズマ処理装置の概略図である。図2を参照して、プラズマ処理装置600は、石英管610と、反応室620と、基板ホルダー630と、ヒーター640と、配管650と、バルブ660と、アンテナ670と、マッチング回路680と、高周波電源690とを備える。

【0027】

石英管610は、10cmφの直径を有し、その一方端が反応室620内に挿入されるように固定される。反応室620は、中空の円筒形状からなり、上面620Aに石英管610の一方端を挿入するための開口部621を有し、側面620Bに排気口622を有する。そして、反応室620は、開口部621から石英管610の一方端が挿入されることによって、内部空間が石英管610の内部空間と連通する。従って、ポンプ(図示せず)によって反応室620および石英管610の内部の気体を排気口622を介して排気できる。

【0028】

基板ホルダー630は、反応室620の下面620C上に配置される。ヒーター640は、シリコンカーバイド(SiC)からなり、基板ホルダー630内に配置される。

【0029】

配管650は、バルブ660を介して石英管610の他方端に連結される。バルブ660は、配管650に装着される。アンテナ670は、基板ホルダー630上に設置された基板700から32cmの位置で石英管610の周囲を取り巻くように配置される。そして、アンテナ670は、その一方端がマッチング回路680に接続され、他方端が接地される。

【0030】

マッチング回路680は、アンテナ670の一方端と高周波電源690との間に接続される。高周波電源690は、マッチング回路680と、接地ノードとの間に接続される。

【0031】

ヒーター640は、基板ホルダー630を介して基板700を所定の温度に加熱する。配管650は、水素(H2)ガス、ヘリウム(He)ガス、酸素(O2)ガス、シラン(SiH4)ガス、ゲルマン(GeH4)ガス、ジシラン(Si2H6)ガス、ジボラン(B2H6)ガスおよびフォスフィン(PH3)ガスをボンベ(図示せず)から石英管610内に導く。バルブ660は、H2ガス、Heガス、O2ガス、SiH4ガス、GeH4ガス、Si2H6ガス、B2H6ガスおよびPH3ガスを石英管610内へ供給し、またはH2ガス、Heガス、O2ガス、SiH4ガス、GeH4ガス、Si2H6ガス、B2H6ガスおよびPH3ガスの石英管610内への供給を遮断する。

【0032】

マッチング回路680は、高周波電源690から供給された高周波電力の高周波電源690側への反射を低くして高周波電力をアンテナ670へ供給する。高周波電源690は、60MHzの高周波電力をマッチング回路680を介してアンテナ670へ供給する。

【0033】

プラズマ処理装置600における処理動作について説明する。基板700が基板ホルダー630上に配置され、排気口622から反応室620および石英管610の真空引きが行なわれる。

【0034】

その後、バルブ660が開けられ、ボンベ(図示せず)から所定量のO2ガスが配管650を介して石英管610内へ導入される。そして、石英管610内の圧力が所定の圧力に達すると、高周波電源690は、60MHzの高周波電力をマッチング回路680を介してアンテナ670に供給する。この場合、マッチング回路680は、高周波電源690から供給された高周波電力の高周波電源690側への反射が最も低くなるように調整される。

【0035】

そうすると、石英管610内でプラズマ710が発生し、主に原子状酸素がプラズマ710の発生領域から基板700の方向へ石英管610内を拡散し、基板700表面に到達する。そして、原子状水素は、基板700表面を処理する。

【0036】

所定の処理時間が経過すると、高周波電源690がオフされ、バルブ660が閉じられて処理動作が終了する。

【0037】

また、プラズマCVD装置600において、熱CVDによってシリコン薄膜、ゲルマニウム薄膜、およびシリコンゲルマニウム薄膜のいずれかを基板700上に堆積できる。シリコン薄膜を堆積する場合、基板700は、SiH4ガス(またはSi2H6ガス)が分解可能な温度まで昇温され、SiH4ガス(またはSi2H6ガス)が配管650を介して石英管610内へ供給される。そして、所定の時間が経過すると、SiH4ガス(またはSi2H6ガス)の供給が停止される。

【0038】

また、ゲルマニウム薄膜を堆積する場合、基板700は、GeH4ガスが分解可能な温度まで昇温され、GeH4ガスが配管650を介して石英管610内へ供給される。そして、所定の時間が経過すると、GeH4ガスの供給が停止される。

【0039】

更に、シリコンゲルマニウム薄膜を堆積する場合、基板700は、GeH4ガスおよびSiH4ガス(またはSi2H6ガス)が分解可能な温度まで昇温され、GeH4ガスおよびSiH4ガス(またはSi2H6ガス)が配管650を介して石英管610内に供給される。そして、所定の時間が経過すると、GeH4ガスおよびSiH4ガス(またはSi2H6ガス)の供給が停止される。

【0040】

図3および図4は、それぞれ、図1に示す発光素子の製造方法を示す第1および第2の工程図である。

【0041】

図3を参照して、発光素子10の製造が開始されると、n+型単結晶シリコンからなる半導体基板50の表面をRCA洗浄し、その後、半導体基板50を0.1%フッ酸(HF)に浸漬する。これによって、半導体基板50の表面は、OH基で終端される。そして、半導体基板50をプラズマ処理装置600の基板ホルダー630上にセットする。その後、ヒーター640によって基板50を1000℃に昇温し、1000sccmの2%O2ガスを配管650から石英管610内へ流して半導体基板50を熱酸化し、二酸化シリコン膜51を形成する(工程(a)参照)。この場合、二酸化シリコン膜51の膜厚は、4.1nmであり、キャリアがトンネル可能な膜厚である。

【0042】

工程(a)の後、二酸化シリコン膜51/半導体基板50を0.1%HFに浸漬する。これによって、二酸化シリコン膜51の表面がOH基によって終端される。そして、二酸化シリコン膜51/半導体基板50を基板ホルダー630上にセットし、二酸化シリコン膜51/半導体基板50を580℃に昇温する。その後、100sccmの100%SiH4ガスを配管650から石英管610内に供給し、反応室620内の圧力を13.3Paに設定する。そして、1分が経過すると、SiH4ガスを停止する。これによって、シリコン量子ドット52が二酸化シリコン膜51上に自己組織的に形成される(工程(b)参照)。

【0043】

その後、シリコン量子ドット52/二酸化シリコン膜51/半導体基板50を1000℃に昇温し、100sccmの2%O2ガスを配管650から石英管610内へ流してシリコン量子ドット52を熱酸化する。これによって、半導体基板50側および表面側へ酸化が進行し、半導体基板1、二酸化シリコン膜53およびシリコン量子ドット54が形成される(工程(c)参照)。

【0044】

引き続いて、シリコン量子ドット54の表面に形成された二酸化シリコン膜を0.1%のHFで除去する(工程(d)参照)。これによって、二酸化シリコン膜55が形成され、シリコン量子ドット54の一部が露出する。

【0045】

その後、シリコン量子ドット54/二酸化シリコン膜55/半導体基板1の温度を410℃に設定し、100sccmのヘリウム(He)希釈の5%GeH4ガスを配管650から石英管610内に供給し、反応室620内の圧力を13.3Paに設定する。そして、2.5分が経過すると、GeH4ガスを停止する。これによって、ゲルマニウム薄膜56がシリコン量子ドット54上に形成される(工程(e)参照)。この場合、ゲルマニウム薄膜56は、二酸化シリコン膜51上には、形成されない。その理由は、反応室620の圧力を13.3Paに設定し、シリコン量子ドット55/二酸化シリコン膜55/半導体基板1の温度を410℃に設定すると、ゲルマニウム原子が二酸化シリコン膜51に付着し難くなるからである。なお、反応室620の圧力は、13.3Paに限らず、13.3Pa以下であってもよい。このような圧力に設定することによって、ゲルマニウム薄膜56をシリコン量子ドット54上にのみ堆積できる。

【0046】

図4を参照して、工程(e)の後、ゲルマニウム薄膜56/シリコン量子ドット54/二酸化シリコン膜55/半導体基板1の温度を600℃に設定し、100sccmの2%O2ガスを配管650から石英管610内へ供給して反応室620の圧力を大気圧に設定し、ゲルマニウム薄膜56/シリコン量子ドット54/二酸化シリコン膜55/半導体基板1を、30分間、熱酸化する。そして、熱酸化後、GeOx/シリコン量子ドット54/二酸化シリコン膜55/半導体基板1の温度を1000℃に設定し、反応室620の圧力を1.3×10−3Paに設定した状態で、10分間、熱処理する。

【0047】

そうすると、ゲルマニウム薄膜56によって覆われていないシリコン量子ドット54の一部が酸化されて体積膨張するとともに、ゲルマニウム薄膜56の酸化物(GeOx,0<x≦2)の揮発特性によってゲルマニウム薄膜56がシリコン量子ドット54上から除去される。その結果、一部が露出したシリコン量子ドット2が形成されるとともに、シリコン量子ドット2間にも成長した二酸化シリコン膜57が形成される(工程(f)参照)。

【0048】

その後、シリコン量子ドット2/二酸化シリコン膜57/半導体基板1の温度を580℃に設定し、100sccmの100%SiH4ガスを配管650から石英管610内に供給し、反応室620内の圧力を4Paに設定する。そして、数十秒が経過すると、3〜4sccmの1%B2H6ガスを1秒だけ、SiH4ガスとともに石英管610内に供給し、SiH4ガスの供給開始から1分が経過すると、SiH4ガスを停止する。これによって、Bがデルタドーピングされたシリコン量子ドット58がシリコン量子ドット2上に形成される(工程(g)参照)。なお、シリコン量子ドット58は、SiH4ガスに代えてSi2H6を用いて形成されてもよい。

【0049】

そして、シリコン量子ドット58/シリコン量子ドット2/二酸化シリコン膜57/半導体基板1の温度を580℃に設定し、100sccmの2%O2ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。その後、高周波電源690は、100Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、シリコン量子ドット58の表面および下側が酸化され、シリコン量子ドット3がシリコン量子ドット2上に形成されるとともに、二酸化シリコン膜59が半導体基板1上に形成される(工程(h)参照)。

【0050】

その後、シリコン量子ドット3/シリコン量子ドット2/二酸化シリコン膜59/半導体基板1の温度を580℃に設定し、100sccmの100%H2ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、500Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜59の表面がOH基によって終端される。

【0051】

引き続いて、シリコン量子ドット3/シリコン量子ドット2/二酸化シリコン膜59/半導体基板1の温度を室温に設定し、100sccmのGeH4ガスを流す。これによって、GeH4ガスが二酸化シリコン膜59の表面に吸着する。

【0052】

その後、シリコン量子ドット3/シリコン量子ドット2/二酸化シリコン膜59/半導体基板1の温度を400℃に設定し、100sccmの100%Si2H6ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、数十秒が経過すると、3〜4sccmの1%B2H6ガスを1秒だけ、Si2H6ガスとともに石英管610内に供給し、Si2H6ガスの供給開始から1分が経過すると、Si2H6ガスを停止する。これによって、Bがデルタドーピングされたシリコン量子ドット4が形成される。この場合、シリコン量子ドット4の密度は、約1×1013cm−2である。

【0053】

このように、Si2H6ガスを用いてシリコン量子ドット4を形成する前にGeH4ガスを二酸化シリコン膜59の表面に吸着させることによって、高密度のシリコン量子ドット4が形成される。

【0054】

その後、シリコン量子ドット4/シリコン量子ドット3/シリコン量子ドット2/二酸化シリコン膜59/半導体基板1の温度を350℃に設定し、10sccmの2%O2ガスと40sccmのHeガスと3sccmの10%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜がシリコン量子ドット4上に堆積され、二酸化シリコン膜からなる絶縁膜5が形成される。

【0055】

その後、シリコン量子ドット4/シリコン量子ドット3/シリコン量子ドット2/二酸化シリコン膜5/半導体基板1の温度を600℃に設定し、10sccmの1%B2H6ガスと100sccmの100%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、20Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、p+poly−Si膜からなる電極6が二酸化シリコン膜5上に形成され、発光素子10が完成する(工程(i)参照)。

【0056】

なお、工程(e)においては、ゲルマニウム薄膜56に代えてシリコンゲルマニウム薄膜をシリコン量子ドット54上に形成してもよい。

【0057】

図5は、図3および図4に示す工程(e),(f)におけるGe3dおよびO2sのスペクトルを示す図である。

【0058】

図5において、縦軸は、光電子強度を表し、横軸は、結合エネルギーを表す。また、図5の(b)は、図5の(a)の一部の拡大図である。

【0059】

図5を参照して、ゲルマニウム薄膜56を堆積した状態(図3の工程(e)参照)では、SiとGeとの結合(Si−Ge)が観測された(実線参照)。従って、ゲルマニウム薄膜56は、二酸化シリコン膜55上には、形成されず、シリコン量子ドット54上に選択的に形成されることが実証された。

【0060】

そして、ゲルマニウム薄膜56を600℃で熱酸化した状態では、GeとOとの結合(Ge−O)が観測された(点線参照)。

【0061】

更に、熱酸化後のサンプルを1000℃で熱処理した状態では、Ge−Oの結合が約4分の1に減少している(黒丸参照)。

【0062】

このように、ゲルマニウム薄膜56を600℃で熱酸化し、その後、1000℃で熱処理することによって、ゲルマニウムの酸化物は、その揮発性によって除去されることが実証された。

【0063】

図6は、ドット数とドット高さまたはドット幅との関係を示す図である。図6の(a)において、縦軸は、ドット数を表し、横軸は、ドット高さを表す。また、図6の(b)において、縦軸は、ドット数を表し、横軸は、ドット幅を表す。

【0064】

図6の(a)を参照して、ゲルマニウム薄膜56をシリコン量子ドット54上に堆積すると(図3の工程(e)参照)、ドット高さは、若干、高くなり、ゲルマニウム薄膜56を600℃で熱酸化すると、6.9nmから16.1nmへと大幅に高くなる。これは、熱酸化によってシリコン量子ドット54中のシリコンが膨張したためである。

【0065】

その後、熱酸化されたゲルマニウム薄膜56を1000℃で熱処理すると、ドット高さは、16.1nmから10.1nmへ低くなる。これは、Geの酸化物が除去されたためである。

【0066】

更に、シリコン量子ドット58が形成されると(図4の工程(g)参照)、ドット高さは、10.1nmから12.6nmへと高くなる。

【0067】

一方、ドット幅は、ゲルマニウム薄膜56の堆積(図3の工程(e)参照)、ゲルマニウム薄膜56の熱酸化、熱酸化されたゲルマニウム薄膜56の熱処理、およびシリコン量子ドット58の形成(図4の工程(g)参照)の間、熱酸化によって、若干、大きくなる以外、殆ど変化しない(図6の(b)参照)。

【0068】

従って、図6に示す結果から、シリコン量子ドット58は、シリコン量子ドット2上に形成されていることが実証された。

【0069】

このように、ゲルマニウム薄膜56の堆積後、そのゲルマニウム薄膜56を酸化して除去し、その後、SiH4ガスを用いたLPCVD(減圧気相化学堆積法)を行うことによって、シリコン量子ドット58は、ゲルマニウム薄膜56が除去されたシリコン量子ドット2に連結して形成される。

【0070】

図7は、図1に示す発光素子10のエネルギーバンド図の模式図である。なお、図7の(a)は、半導体基板1と電極6との間に電圧Vgが印加されていないときのエネルギーバンド図を示し、図7の(b)は、半導体基板1と電極6との間に正の電圧Vgが印加されているときのエネルギーバンド図を示す。

【0071】

図7の(a)を参照して、半導体基板1は、n+型単結晶シリコンからなるので、フェルミエネルギーEf1は、伝導帯Ec1の近傍に存在する。そして、伝導帯Ec1と価電子帯Ev1とのエネルギー差である半導体基板1のバンドギャップEg1は、約1.1eVである。

【0072】

また、電極6は、p+poly−Siからなるので、フェルミエネルギーEf2は、価電子帯Ev2の近傍に存在する。そして、伝導帯Ec2と価電子帯Ev2とのエネルギー差である電極6のバンドギャップEg2は、約1.1eVである。

【0073】

更に、シリコン量子ドット3は、上述したように、5nmのサイズを有し、絶縁膜5によって囲まれているので、伝導帯中にサブ準位が形成され、価電子帯中にもサブ準位が形成される。

【0074】

更に、シリコン量子ドット4は、上述したように、2nmのサイズを有し、絶縁膜5によって囲まれているので、伝導帯中にサブ準位が形成され、価電子帯中にもサブ準位が形成される。

【0075】

そして、シリコン量子ドット4のサイズは、シリコン量子ドット3のサイズよりも小さいので、シリコン量子ドット4中のサブ準位は、シリコン量子ドット3中のサブ準位よりもエネルギー的に高い。

【0076】

図7の(b)を参照して、電極6がプラスになり、半導体基板1がマイナスになるように、発光素子10の厚み方向に電圧Vgが印加されると、電極6中の正孔は、絶縁膜5(=二酸化シリコン膜)をトンネルしながらシリコン量子ドット4のサブ準位およびシリコン量子ドット3のサブ準位を介してシリコン量子ドット2の価電子帯へ注入され、シリコン量子ドット2内に閉じ込められる。

【0077】

また、半導体基板1中の電子は、絶縁膜5(=二酸化シリコン膜)を介してシリコン量子ドット2の伝導帯へ注入され、シリコン量子ドット2内に閉じ込められる。そして、シリコン量子ドット2内に閉じ込められた電子は、価電子帯に存在する正孔と再結合し、発光する。この発光された光は、シリコン量子ドット2のバンドギャップのエネルギー差に相当する波長を有する。

【0078】

図8は、図1に示す発光素子10におけるキャリアの注入の概念図である。図8を参照して、電極6がプラスになり、半導体基板1がマイナスになるように、発光素子10の厚み方向に電圧Vgが印加されると、電極6中の正孔は、例えば、3個のシリコン量子ドット4A,4B,4Cを介してシリコン量子ドット3A中へ注入され、シリコン量子ドット3Aからシリコン量子ドット2A中へ注入される。また、半導体基板1中の電子は、シリコン量子ドット2A中へ注入される。

【0079】

このように、シリコン量子ドット3Aをシリコン量子ドット2Aの上に形成し、複数のシリコン量子ドット4A,4B,4Cをシリコン量子ドット3A上に形成することによって、半導体基板1からの電子と、電極6からの正孔とが同じシリコン量子ドット2Aに注入され易くなり、再結合し易くなる。

【0080】

従って、発光素子10の発光効率を向上できる。

【0081】

なお、発光素子10においては、シリコン量子ドット4がなくてもよい。電極6中の正孔は、シリコン量子ドット4がなくても、シリコン量子ドット3を介して半導体基板1からの電子と同じシリコン量子ドット2中へ注入され易くなるからである。

【0082】

また、発光素子10においては、シリコン量子ドット2にn型のドーパントであるリン(P)をデルタドーピングしてもよい。これによって、シリコン量子ドット2中の電子が増加し、電極6からシリコン量子ドット2中へ注入された正孔と再結合し易くなり、発光素子10の発光効率を更に向上できる。この場合、シリコン量子ドット2を形成するためのSiH4ガスの供給開始から数十秒が経過すると、1%のPH3ガスを1秒だけSiH4ガスとともに供給し、SiH4ガスの供給開始から1分が経過すると、SiH4ガスを停止する。

【0083】

図9は、シリコン量子ドットの表面電位の変化を示す図である。図9において、縦軸は、表面電位の変化を表し、横軸は、時間を表す。また、直線k1は、単一のシリコン量子ドットにおける表面電位の変化を示し、曲線k2は、縦方向に配列された2個のシリコン量子ドットにおける表面電位の変化を示す。

【0084】

図9を参照して、単一のシリコン量子ドットの表面電位は、キャリアを注入しても、殆ど、変化しない(直線k1参照)。

【0085】

一方、縦方向に配列された2個のシリコン量子ドットにおける表面電位は、最初、キャリア注入によって、約−150(mV)へ変化し、その後、約−50(mV)へ変化する(曲線k2参照)。

【0086】

従って、キャリアは、縦方向に配列された2個のシリコン量子ドット間をトンネルによって移動することが実証された。

【0087】

図10は、発光強度の実験結果を示す図である。図10において、縦軸は、発光強度を表し、横軸は、波長を表す。

【0088】

なお、図10の(a)は、図1に示す発光素子10の発光強度の電圧Vg依存性を示す。また、図10の(b)は、図1に示す発光素子10の発光強度と、2個のシリコン量子ドットを縦方向(=半導体基板に垂直な方向)に任意に配列した発光素子の発光強度との比較を示す。そして、この発光強度の比較は、注入される電流密度を0.04(A/cm2)と同じにして行われた。

【0089】

図10の(a)を参照して、発光強度は、電圧Vgの増加に伴って強くなる。これは、電圧Vgの増加に伴って、シリコン量子ドット2中へ注入されるキャリア(電子および正孔)が増えるためである。

【0090】

図10の(b)を参照して、発光素子10の発光強度(実線)は、2個のシリコン量子ドットを任意に配列した発光素子の発光強度(黒丸)よりも、約2倍、強い。この発光強度の比較においては、電流密度が一定に保持されているので、この発光強度の相違は、発光効率の相違に基づくものである。そして、実施の形態1による発光素子10は、発光効率が高いことが実証された。

【0091】

[実施の形態2]

図11は、実施の形態2による発光素子の断面図である。図11を参照して、実施の形態2による発光素子10Aは、半導体基板11と、シリコン量子ドット12〜14と、絶縁膜15と、電極16とを備える。

【0092】

半導体基板11は、p+型単結晶シリコンからなる。シリコン量子ドット12は、半導体基板11との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜15中に形成される。また、シリコン量子ドット12は、例えば、Bをデルタドーピングしたシリコン量子ドットからなる。そして、シリコン量子ドット12は、例えば、6nmのサイズを有する。

【0093】

シリコン量子ドット13は、例えば、Bをデルタドーピングしたシリコン量子ドットからなる。そして、シリコン量子ドット13は、例えば、5nmのサイズを有する。また、シリコン量子ドット13は、複数のシリコン量子ドット12との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように複数のシリコン量子ドット12上に形成される。

【0094】

シリコン量子ドット14は、シリコン量子ドット13との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するようにシリコン量子ドット13上に形成される。そして、シリコン量子ドット14は、例えば、3nmのサイズを有する。

【0095】

絶縁膜15は、例えば、二酸化シリコン膜からなり、半導体基板11に接して半導体基板11上に形成される。そして、絶縁膜15は、例えば、5〜6nmの膜厚を有する。この場合、半導体基板11とシリコン量子ドット12との間に存在する絶縁膜の膜厚は、1nmであり、シリコン量子ドット12とシリコン量子ドット13との間に存在する絶縁膜の膜厚は、1nmであり、シリコン量子ドット13とシリコン量子ドット14との間に存在する絶縁膜の膜厚は、1nmであり、シリコン量子ドット14と電極16との間に存在する絶縁膜の膜厚は、2〜3nmである。そして、これらの膜厚は、キャリア(電子または正孔)がトンネル可能な膜厚である。

【0096】

電極16は、絶縁膜15に接して絶縁膜15上に形成される。そして、電極16は、例えば、n+poly−Siからなり、例えば、200nmの膜厚を有する。

【0097】

このように、発光素子10Aは、発光素子10において、シリコン量子ドット2〜4の配置位置を半導体基板1に垂直な方向に逆転させた構造からなる。

【0098】

図12および図13は、それぞれ、図11に示す発光素子10Aの製造方法を示す第1および第2の工程図である。

【0099】

図12を参照して、発光素子10Aの製造が開始されると、p+型単結晶シリコンからなる半導体基板60の表面をRCA洗浄し、その後、半導体基板60を0.1%HFに浸漬する。これによって、半導体基板60の表面は、OH基で終端される。そして、半導体基板60をプラズマ処理装置600の基板ホルダー630上にセットする。その後、ヒーター640によって半導体基板60を1000℃に昇温し、100sccmの2%O2ガスを配管650から石英管610内へ流して半導体基板60を熱酸化し、二酸化シリコン膜61を形成する(工程(a)参照)。この場合、二酸化シリコン膜61の膜厚は、4.1nmであり、キャリアがトンネル可能な膜厚である。

【0100】

工程(a)の後、二酸化シリコン膜61/半導体基板60を0.1%HFに浸漬する。これによって、二酸化シリコン膜61の表面がOH基によって終端される。

【0101】

そして、二酸化シリコン膜61/半導体基板60を基板ホルダー630上にセットし、二酸化シリコン膜61/半導体基板60の温度を室温に設定し、100sccmのGeH4ガスを流す。これによって、GeH4ガスが二酸化シリコン膜61の表面に吸着する。

【0102】

その後、二酸化シリコン膜61/半導体基板60の温度を580℃に設定し、100sccmの100%Si2H6ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、数十秒が経過すると、3〜4sccmの1%B2H6ガスを1秒だけ、Si2H6ガスとともに石英管610内に供給し、Si2H6ガスの供給開始から1分が経過すると、Si2H6ガスを停止する。これによって、Bがデルタドーピングされたシリコン量子ドット62が二酸化シリコン膜61上に形成される。この場合、シリコン量子ドット62の密度は、約1×1013cm−2である。

【0103】

その後、シリコン量子ドット62/二酸化シリコン膜61/半導体基板60の温度を1000℃に設定し、100sccmの2%O2ガスを配管650から石英管610内に供給してシリコン量子ドット62を熱酸化する。これによって、Bがデルタドーピングされたシリコン量子ドット12が二酸化シリコン膜64中に形成される(工程(c)参照)。

【0104】

その後、シリコン量子ドット12/二酸化シリコン膜64/半導体基板60の温度を400℃に設定し、100sccmの100%Si2H6ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、数十秒が経過すると、3〜4sccmの1%B2H6ガスを1秒だけ、Si2H6ガスとともに石英管610内に供給し、Si2H6ガスの供給開始から1分が経過すると、Si2H6ガスを停止する。これによって、Bがデルタドーピングされたシリコン薄膜が二酸化シリコン膜64上に形成される。

【0105】

その後、シリコン薄膜/シリコン量子ドット12/二酸化シリコン膜64/半導体基板60の温度を1000℃に設定し、100sccmの2%O2ガスを配管650から石英管610内に供給してシリコン薄膜を熱酸化する。これによって、シリコン薄膜65/二酸化シリコン膜66が二酸化シリコン膜64上に形成される(工程(d)参照)。この場合、シリコン薄膜65は、Bがデルタドーピングされている。

【0106】

引き続いて、二酸化シリコン膜66/シリコン薄膜65/シリコン量子ドット12/二酸化シリコン膜64/半導体基板60の温度を400℃に設定し、100sccmの100%Si2H6ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、1分が経過すると、Si2H6ガスを停止する。これによって、シリコン量子ドット67が二酸化シリコン膜65上に形成される(工程(e)参照)。

【0107】

図13を参照して、工程(e)の後、シリコン量子ドット67/二酸化シリコン膜66/シリコン薄膜65/シリコン量子ドット12/二酸化シリコン膜64/半導体基板60の温度を1000℃に設定し、100sccmの2%O2ガスを配管650から石英管610内に供給してシリコン量子ドット67をマスクに使用しながら熱酸化を半導体基板60の表面まで進行させる。その結果、複数のシリコン量子ドット12上にシリコン量子ドット13およびシリコン量子ドット14が形成されるとともに、二酸化シリコン膜70が形成される(工程(f)参照)。この場合、シリコン量子ドット13は、シリコン薄膜65から形成され、Bがデルタドーピングされている。

【0108】

そして、シリコン量子ドット14/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜70/半導体基板11の温度を350℃に設定し、10sccmの2%O2ガスと40sccmのHeガスと3sccmの10%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜が二酸化シリコン膜70上に堆積され、二酸化シリコン膜からなる絶縁膜15が形成される。

【0109】

その後、シリコン量子ドット14/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜15/半導体基板11の温度を600℃に設定し、10sccmの1%PH3ガスと100sccmの100%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、n+poly−Si膜からなる電極16が二酸化シリコン膜15上に形成され、発光素子10Aが完成する(工程(g)参照)。

【0110】

発光素子10Aのエネルギーバンド図は、図7において、n+型単結晶シリコンからなる半導体基板1と、p+poly−Siからなる電極6とを入れ替えたエネルギーバンド図に等しい。

【0111】

その結果、発光素子10Aは、上述した発光素子10と同じ機構によって発光する。従って、発光素子10と同様に、発光素子10Aにおいても、発光効率を向上できる。

【0112】

その他は、実施の形態1と同じである。

【0113】

[実施の形態3]

図14は、実施の形態3による発光素子の断面図である。図14を参照して、実施の形態3による発光素子10Bは、図1に示す発光素子10のシリコン量子ドット2を量子ドット20に代えたものであり、その他は、発光素子10と同じである。

【0114】

量子ドット20は、8nmのサイズを有する。また、量子ドット20は、半導体基板1との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜5中に形成される。更に、量子ドット20は、シリコン量子ドット3との間にも、キャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜5中に形成される。

【0115】

そして、量子ドット20は、コア21と、シェル22とからなる。コア21は、例えば、Geからなり、4nmのサイズを有する。シェル22は、コア21の周囲を覆う。そして、シェル22は、例えば、Siからなる。

【0116】

図15から図17は、それぞれ、図14に示す発光素子10Bの製造方法を示す第1から第3の工程図である。

【0117】

図15を参照して、発光素子10Bの製造が開始されると、図3に示す工程(a)〜工程(e)と同じ工程が順次実行される(工程(a)〜工程(e)参照)。

【0118】

図16を参照して、工程(e)の後、ゲルマニウム薄膜56/シリコン量子ドット54/二酸化シリコン膜55/半導体基板1の温度を560℃に設定し、8sccmの100%SiH4ガスを配管650から石英管610内へ流して反応室620内の圧力を2.66Paに設定する。そして、3分が経過すると、SiH4ガスを停止する。これによって、シリコン薄膜がゲルマニウム薄膜56上に選択的に堆積し、量子ドット71が二酸化シリコン膜55上に形成される(工程(f)参照)。この場合、量子ドット71は、Geからなるコア711と、Siからなるシェル712とを含む。

【0119】

そして、量子ドット71/二酸化シリコン膜55/半導体基板1の温度を450℃に設定し、100sccmのヘリウム(He)希釈の5%GeH4ガスを配管650から石英管610内に供給し、反応室620内の圧力を13.3Paに設定する。そして、2.5分が経過すると、GeH4ガスを停止する。これによって、ゲルマニウム薄膜72が量子ドット71上に形成される(工程(g)参照)。この場合、ゲルマニウム薄膜72は、上述した理由によって、二酸化シリコン膜55上には、形成されず、量子ドット71上にのみ形成される。なお、反応室620の圧力は、13.3Paに限らず、13.3Pa以下であってもよい。

【0120】

工程(g)の後、ゲルマニウム薄膜72/量子ドット71/二酸化シリコン膜55/半導体基板1の温度を600℃に設定し、100sccmの2%O2ガスを配管650から石英管610内へ供給して反応室620の圧力を大気圧に設定し、ゲルマニウム薄膜72/量子ドット71/二酸化シリコン膜55/半導体基板1を、30分間、熱酸化する。そして、熱酸化後、GeOx/量子ドット71/二酸化シリコン膜55/半導体基板1の温度を1000℃に設定し、反応室620の圧力を1.3×10−3Paに設定した状態で、10分間、熱処理する。

【0121】

そうすると、ゲルマニウム薄膜72によって覆われていない量子ドット71の一部(シェル712)が酸化されて体積膨張するとともに、ゲルマニウム薄膜72の酸化物(GeOx)の揮発特性によってゲルマニウム薄膜72が量子ドット71上から除去される。その結果、一部が露出した量子ドット20が形成されるとともに、量子ドット20間にも成長した二酸化シリコン膜73が形成される(工程(h)参照)。

【0122】

その後、量子ドット20/二酸化シリコン膜73/半導体基板1の温度を580℃に設定し、100sccmの100%SiH4ガスを配管650から石英管610内に供給し、反応室620内の圧力を4Paに設定する。そして、数十秒が経過すると、3〜4sccmの1%B2H6ガスを1秒だけ、SiH4ガスとともに石英管610内に供給し、SiH4ガスの供給開始から1分が経過すると、SiH4ガスを停止する。これによって、Bがデルタドーピングされたシリコン量子ドット74が量子ドット20上に形成される(工程(i)参照)。

【0123】

図17を参照して、工程(i)の後、シリコン量子ドット74/量子ドット20/二酸化シリコン膜73/半導体基板1の温度を580℃に設定し、100sccmの2%O2ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、500Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、シリコン量子ドット74の表面および下側が酸化され、Bがデルタドーピングされたシリコン量子ドット3が量子ドット20上に形成されるとともに、二酸化シリコン膜75が半導体基板1上に形成される(工程(j)参照)。

【0124】

その後、シリコン量子ドット3/量子ドット20/二酸化シリコン膜75/半導体基板1の温度を580℃に設定し、100sccmの100%H2ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、500Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜75の表面がOH基によって終端される。

【0125】

引き続いて、シリコン量子ドット3/量子ドット20/二酸化シリコン膜75/半導体基板1の温度を室温に設定し、100sccmのGeH4ガスを流す。これによって、GeH4ガスが二酸化シリコン膜75の表面に吸着する。

【0126】

その後、シリコン量子ドット3/量子ドット20/二酸化シリコン膜75/半導体基板1の温度を400℃に設定し、100sccmの100%Si2H6ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、数十秒が経過すると、3〜4sccmの1%B2H6ガスを1秒だけ、Si2H6ガスとともに石英管610内に供給し、Si2H6ガスの供給開始から1分が経過すると、Si2H6ガスを停止する。これによって、Bがデルタドーピングされたシリコン量子ドット4が形成される。この場合、シリコン量子ドット4の密度は、約1×1013cm−2である。

【0127】

その後、シリコン量子ドット4/シリコン量子ドット3/量子ドット20/二酸化シリコン膜75/半導体基板1の温度を350℃に設定し、10sccmの2%O2ガスと40sccmのHeガスと3sccmの10%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜がシリコン量子ドット4上に堆積され、二酸化シリコン膜からなる絶縁膜5が形成される。

【0128】

その後、シリコン量子ドット4/シリコン量子ドット3/量子ドット20/二酸化シリコン膜5/半導体基板1の温度を600℃に設定し、10sccmの1%B2H6ガスと100sccmの100%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、p+poly−Si膜からなる電極6が二酸化シリコン膜5上に形成され、発光素子10Bが完成する(工程(k)参照)。

【0129】

なお、工程(g)においては、ゲルマニウム薄膜72に代えてシリコンゲルマニウム薄膜が形成されてもよい。

【0130】

また、工程(f)において、シリコン薄膜をゲルマニウム薄膜56上に堆積するときの圧力は、2.66Paに限らず、2.66Pa以下であればよい。このような圧力に設定することによって、シリコン薄膜をゲルマニウム薄膜56上にのみ堆積でき、コア711とシェル712とからなる量子ドット71を作製できる。

【0131】

図18は、図14に示す発光素子10Bのエネルギーバンド図の模式図である。なお、図18の(a)は、半導体基板1と電極6との間に電圧Vgが印加されていないときのエネルギーバンド図を示し、図18の(b)は、半導体基板1と電極6との間に正の電圧Vgが印加されているときのエネルギーバンド図を示す。

【0132】

また、図18の(a),(b)に示すエネルギーバンド図は、それぞれ、図7の(a),(b)に示すエネルギーバンド図のシリコン量子ドット2を量子ドット20に代えたものであり、その他は、図7の(a),(b)に示すエネルギーバンド図と同じである。

【0133】

図18の(a)を参照して、量子ドット20は、Geからなるコア21と、Siからなるシェル22からなるので、量子ドット20においては、コア21(=Ge)の価電子帯Ev4は、シェル22(=Si)の価電子帯Ev3よりもエネルギー的に低く、コア21(=Ge)の伝導帯Ec4は、シェル22(=Si)の伝導帯Ec3よりもエネルギー的に若干高い。

【0134】

図18の(b)を参照して、電極6がプラスになり、半導体基板1がマイナスになるように、発光素子10Bの厚み方向に電圧Vgが印加されると、電極6中の正孔は、絶縁膜5(=二酸化シリコン膜)をトンネルしながらシリコン量子ドット4中のサブ準位およびシリコン量子ドット3のサブ準位を介して量子ドット20のコア21(=Ge)の価電子帯Ev4へ注入され、量子ドット20内に閉じ込められる。

【0135】

また、半導体基板1中の電子は、絶縁膜5(=二酸化シリコン膜)を介して量子ドット20のコア21(=Ge)の伝導帯Ec4へ注入され、量子ドット20内に閉じ込められる。そして、量子ドット20内に閉じ込められた電子は、価電子帯Ev4に存在する正孔と再結合し、発光する。この発光された光は、量子ドット20のコア21(=Ge)のバンドギャップに相当する波長を有する。

【0136】

発光素子10Bにおいては、発光層である量子ドット20がコア21(=Ge)とシェル22(=Si)とからなるため、正孔は、量子ドット20のコア21(=Ge)内に閉じ込められ、発光素子10よりも更に量子ドット20中に閉じ込められる。

【0137】

その結果、発光素子10Bにおいては、発光素子10よりも更に電子と正孔との再結合が生じ易くなる。

【0138】

従って、発光効率を向上できる。

【0139】

なお、上記においては、発光素子10Bの量子ドット20は、Geからなるコア21を含むと説明したが、実施の形態3においては、これに限らず、量子ドット20は、Si−Geからなるコア21を含んでいてもよい。コア21がSi−Geからなっていれば、コア21のバンドギャップは、シェル22のバンドギャップよりも小さいので、電極6から注入された正孔は、コア21中に閉じ込められ、上述したように、発光効率を高くできるからである。

【0140】

また、発光素子10Bにおいては、n型のドーパントであるP原子をコア21にデルタドーピングしてもよい。この場合、コア21用のゲルマニウム薄膜を形成するためのGeH4ガスの供給開始から数十秒が経過すると、1%のPH3ガスを1秒だけGeH4ガスとともに供給し、GeH4ガスの供給開始から1分が経過すると、GeH4ガスを停止する。

【0141】

その他は、実施の形態1と同じである。

【0142】

[実施の形態4]

図19は、実施の形態4による発光素子の断面図である。図19を参照して、実施の形態4による発光素子10Cは、図11に示す発光素子10Aのシリコン量子ドット14を量子ドット140に代えたものであり、その他は、発光素子10Aと同じである。

【0143】

量子ドット140は、図14に示す量子ドット20と同じ構成からなる。そして、量子ドット140は、20nmのサイズを有する。また、量子ドット140は、電極16との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜15中に形成される。更に、量子ドット140は、シリコン量子ドット13との間にも、キャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜15中に形成される。

【0144】

図20から図22は、それぞれ、図19に示す発光素子10Cの製造方法を示す第1から第3の工程図である。

【0145】

図20を参照して、発光素子10Cの製造が開始されると、図12に示す工程(a)〜工程(e)と同じ工程が順次実行される(工程(a)〜工程(e)参照)。

【0146】

図21を参照して、工程(e)の後、シリコン量子ドット67/二酸化シリコン膜66/シリコン薄膜65/シリコン量子ドット12/二酸化シリコン膜64/半導体基板60の温度を1000℃に設定し、100sccmの2%O2ガスを配管650から石英管610内に供給してシリコン量子ドット67をマスクに使用しながら熱酸化を半導体基板60の表面まで進行させる。その結果、複数のシリコン量子ドット12上にシリコン量子ドット13およびシリコン量子ドット14が形成されるとともに、二酸化シリコン膜70が形成される(工程(f)参照)。

【0147】

そして、シリコン量子ドット14/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜70/半導体基板11を0.1%の希釈HFに浸漬して二酸化シリコン膜を除去し、シリコン量子ドット14を露出させる(工程(g)参照)。

【0148】

その後、シリコン量子ドット14/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜70/半導体基板11の温度を450℃に設定し、100sccmのHe希釈5%のGeH4ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、3分が経過すると、GeH4ガスを停止する。これによって、ゲルマニウム薄膜77がシリコン量子ドット14上に形成される(工程(h)参照)。この場合、ゲルマニウム薄膜77がシリコン量子ドット14上にのみ堆積する理由は、上述したとおりである。

【0149】

引き続いて、ゲルマニウム薄膜77/シリコン量子ドット14/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜70/半導体基板11の温度を580℃に設定し、10sccmの100%SiH4ガスを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、3分が経過すると、SiH4ガスを停止する。これによって、量子ドット140がシリコン量子ドット13上に形成される(工程(i)参照)。

【0150】

図22を参照して、工程(i)の後、シリコン量子ドット140/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜70/半導体基板11の温度を350℃に設定し、10sccmの2%O2ガスと40sccmのHeガスと3sccmの10%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜が二酸化シリコン膜70上に堆積され、二酸化シリコン膜からなる絶縁膜15が形成される。

【0151】

その後、シリコン量子ドット140/シリコン量子ドット13/シリコン量子ドット12/二酸化シリコン膜15/半導体基板11の温度を600℃に設定し、10sccmの1%PH3ガスと100sccmの100%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、n+poly−Si膜からなる電極16が二酸化シリコン膜15上に形成され、発光素子10Aが完成する(工程(j)参照)。

【0152】

発光素子10Cのエネルギーバンド図は、図18において、n+型単結晶シリコンからなる半導体基板1と、p+poly−Siからなる電極6とを入れ替えたエネルギーバンド図に等しい。

【0153】

その結果、発光素子10Cは、上述した発光素子10Bと同じ機構によって発光する。従って、発光素子10Bと同様に、発光素子10Cにおいても、発光効率を向上できる。

【0154】

なお、上記においては、発光素子10Cの量子ドット140は、Geからなるコア21を含むと説明したが、実施の形態3においては、これに限らず、量子ドット140は、Si−Geからなるコア21を含んでいてもよい。コア21がSi−Geからなっていれば、コア21のバンドギャップは、シェル22のバンドギャップよりも小さいので、電極6から注入された正孔は、コア21中に閉じ込められ、上述したように、発光効率を高くできるからである。

【0155】

また、発光素子10Cにおいては、n型のドーパントであるP原子をコア21にデルタドーピングしてもよい。この場合、コア21用のゲルマニウム薄膜を形成するためのGeH4ガスの供給開始から数十秒が経過すると、1%のPH3ガスを1秒だけGeH4ガスとともに供給し、GeH4ガスの供給開始から1分が経過すると、GeH4ガスを停止する。

【0156】

その他は、実施の形態2と同じである。

【0157】

図23は、この発明の実施の形態による発光装置の断面図である。図23を参照して、この発明の実施の形態による発光装置100は、半導体基板101と、ピラー102と、発光層103,104と、電極105,106,108と、絶縁膜107とを備える。

【0158】

半導体基板101は、n+型単結晶シリコンまたはp+型単結晶シリコンからなる。ピラー102は、半導体基板101と同じ材料からなり、半導体基板101の一主面上に形成される。そして、ピラー102は、発光層103,104が発光する光の波長をλとした場合、n×λ/2(nは整数)の幅を有する。

【0159】

発光層103は、略L字形状からなり、ピラー102の側壁および半導体基板101との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜107中に形成される。また、発光層103は、電極105との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜107中に形成される。

【0160】

発光層104は、略L字形状からなり、ピラー102の幅方向において、発光層103と対向する位置に配置される。そして、発光層104は、ピラー102の側壁および半導体基板101との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜107中に形成される。また、発光層104は、電極106との間にキャリアがトンネル可能な膜厚を有する絶縁膜が存在するように絶縁膜107中に形成される。

【0161】

そして、発光層103,104の各々は、上述した発光素子10,10A,10B,10Cのいずれかに含まれる縦方向に連結された複数の量子ドットからなる。例えば、発光素子10中の量子ドットが用いられる場合、発光層103,104の各々は、シリコン量子ドット2〜4がピラー102の側壁または半導体基板101に垂直な方向に配列された構造からなる。発光素子10A,10B,10C中の量子ドットが用いられる場合も同じである。

【0162】

電極105,106は、それぞれ、発光層103,104に対応して配置される。そして、電極105,106の各々は、ピラー102がn+型単結晶シリコンからなるとき、p+poly−Siからなり、ピラー102がp+型単結晶シリコンからなるとき、n+poly−Siからなる。

【0163】

絶縁膜107は、例えば、二酸化シリコン膜からなり、半導体基板101上に形成されるとともに、ピラー102、発光層103,104、および電極105,106を覆う。

【0164】

電極108は、一部がスルーホール(図示せず)を介してピラー102に接続され、絶縁膜107上に形成される。

【0165】

ピラー102がn+型単結晶シリコンからなるとき、電極105,106がプラスになり、電極108がマイナスになるように電極105,106と電極108との間に電圧Vgを印加する。そうすると、ピラー102から電子が発光層103,104へ注入され、正孔が電極105,106からそれぞれ発光層103,104へ注入され、発光層103,104は、上述した機構によって発光する。

【0166】

発光層103,104から出射された光は、ピラー102中へ入射し、発光層103からの光が発光層104からの光と干渉する。そして、発光装置100は、発光層103,104から出射された光が相互に干渉した干渉光を出射する。

【0167】

従って、発光装置100においては、ピラー102の幅を変えることによって、発光層103,104から出射された光の干渉度合いを変えることができ、その結果、発光装置100から出射される光のスペクトル幅を変えることができる。

【0168】

なお、ピラー102がp+型単結晶シリコンからなるときも、発光装置100は、同様にして発光する。

【0169】

図24および図25は、それぞれ、図23に示す発光装置100の製造方法を示す第1および第2の工程図である。

【0170】

図24を参照して、発光装置100の製造が開始されると、(100)の面方位を有するn型単結晶シリコンからなる半導体基板101に電子線リソグラフィおよび異方性エッチングによってライン&スペースパターンを形成し、半導体基板101上にピラー102を形成する(工程(a)参照)。

【0171】

そして、ピラー102/半導体基板101の温度を1000℃に設定し、1000sccmの2%O2ガスを配管650から石英管610内へ流してピラー102/半導体基板101を熱酸化する。これによって、二酸化シリコン膜111がピラー102/半導体基板101の表面に形成される(工程(b)参照)。

【0172】

その後、上述した方法によって、半導体基板101またはピラー102の表面および側面に垂直な方向に連結された2個の量子ドット112を形成する(工程(c)参照)。

【0173】

引き続いて、量子ドット112/二酸化シリコン膜111/ピラー102/半導体基板101の温度を1000℃に設定し、1000sccmの2%O2ガスを配管650から石英管610内へ流して量子ドット112を熱酸化する。これによって、二酸化シリコン膜113が形成される(工程(d)参照)。

【0174】

図25を参照して、工程(d)の後、量子ドット112/二酸化シリコン膜113/ピラー102/半導体基板101の温度を350℃に設定し、10sccmの2%O2ガスと40sccmのHeガスと3sccmの10%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、二酸化シリコン膜が二酸化シリコン膜113上に堆積される。

【0175】

その後、二酸化シリコン膜/量子ドット112/二酸化シリコン膜113/ピラー102/半導体基板101の温度を600℃に設定し、10sccmの1%B2H6ガスと100sccmの100%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を26.6Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、p+poly−Si膜114が二酸化シリコン膜113上に形成される(工程(e)参照)。

【0176】

そして、高選択異方性エッチングによって、ピラー102上および二酸化シリコン膜113上のp+poly−Si膜114を除去する(工程(f)参照)。

【0177】

引き続いて、半導体基板101およびピラー102上の二酸化シリコン膜113および量子ドット112を0.1%の希釈HFでエッチングする(工程(g)参照)。これによって、発光層103,104および電極105,106が形成される。

【0178】

その後、試料の表面をUVオゾンまたはリモート酸素プラズマで酸化し、SOG膜を塗布する。これによって、絶縁膜107が形成される。

【0179】

そして、ピラー102上の絶縁膜107を0.1%の希釈HFでエッチングして絶縁膜107に孔を開ける。

【0180】

その後、電極105,106/絶縁膜107/発光層103,104/ピラー102/半導体基板101の温度を600℃に設定し、10sccmの1%B2H6ガスと100sccmの100%SiH4ガスとを配管650から石英管610内へ流して反応室620内の圧力を40Paに設定する。そして、高周波電源690は、400Wの高周波電力をマッチング回路680を介してアンテナ670に印加する。これによって、p+poly−Siからなる電極108が形成され、発光装置100が完成する(工程(h)参照)。

【0181】

上述した実施の形態1〜実施の形態4においては、各種の発光素子10,10A,10B,10Cについて説明したが、発光素子10,10A,10B,10Cは、半導体基板1(または半導体基板11)に垂直な方向に配列された2つの量子ドットを含む。

【0182】

従って、この発明の実施の形態による発光素子は、一般的には、半導体基板1(または半導体基板11)に垂直な方向に絶縁膜(=キャリアがトンネル可能な膜厚を有する絶縁膜)を介して連結された2つの量子ドットを含んでいればよい。

【0183】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0184】

この発明は、量子ドットを用いた発光素子、発光装置および発光素子の製造方法に適用される。

【符号の説明】

【0185】

1,11,101 半導体基板、2〜4,12〜14 シリコン量子ドット、5,15,107 絶縁膜、6,16,105,106,108 電極、10,10A,10B,10C 発光素子、20,140 量子ドット、21 コア、22 シェル、100 発光装置、103,104 発光層、600 プラズマ処理装置、610 石英管、620 反応室、630 基板ホルダー、640 ヒーター、650 配管、660 バルブ、670 アンテナ、680 マッチング回路、690 高周波電源。

【特許請求の範囲】

【請求項1】

キャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を介して半導体基板上に設けられ、シリコンを含む第1の量子ドットと、

キャリアがトンネル可能な膜厚を有する第2の二酸化シリコン膜を介して前記第1の量子ドット上に設けられ、シリコンを含む第2の量子ドットと、

キャリアがトンネル可能な膜厚を有する第3の二酸化シリコン膜を介して前記第2の量子ドット上に設けられた電極とを備える発光素子。

【請求項2】

前記第1の量子ドットは、

ゲルマニウムまたはシリコンゲルマニウムからなるコアと、

前記コアの周囲を覆い、シリコンからなるシェルとを含み、

前記第2の量子ドットは、p型の導電型を有するシリコン量子ドットからなる、請求項1に記載の発光素子。

【請求項3】

前記第1の量子ドットは、p型の導電型を有するシリコン量子ドットからなり、

前記第2の量子ドットは、

ゲルマニウムまたはシリコンゲルマニウムからなるコアと、

前記コアの周囲を覆い、シリコンからなるシェルとを含む、請求項1に記載の発光素子。

【請求項4】

前記コアは、n型の導電型を有する、請求項2または請求項3に記載の発光素子。

【請求項5】

前記第1の量子ドットは、p型の導電型を有するシリコン量子ドットからなり、

前記第2の量子ドットは、シリコン量子ドットからなる、請求項1に記載の発光素子。

【請求項6】

前記第2の量子ドットは、n型の導電型を有する、請求項5に記載の発光素子。

【請求項7】

前記第1の量子ドットは、シリコン量子ドットからなり、

前記第2の量子ドットは、p型の導電型を有するシリコン量子ドットからなる、請求項1に記載の発光素子。

【請求項8】

前記第1の量子ドットは、n型の導電型を有する、請求項7に記載の発光素子。

【請求項9】

半導体基板の一主面側に設けられ、発光波長の2分の1の整数倍の幅を有する線部材と、

前記線部材の長さ方向における一方の側壁上に設けられ、請求項1から請求項8のいずれかに記載の発光素子からなる第1の発光素子と、

前記線部材の長さ方向における他方の側壁上に設けられ、請求項1から請求項8のいずれかに記載の発光素子からなる第2の発光素子と、

前記線部材の前記半導体基板の面内方向と平行な面上に設けられたゲート電極とを備える発光装置。

【請求項10】

半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、

前記第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、

前記第1のシリコン量子ドットを熱酸化する第3の工程と、

前記第3の工程における前記熱酸化によって前記第1のシリコン量子ドットから形成された第2のシリコン量子ドット上の第2の二酸化シリコン膜を除去する第4の工程と、

前記第2のシリコン量子ドットに接してゲルマニウム薄膜またはシリコンゲルマニウム薄膜を形成する第5の工程と、

前記ゲルマニウム薄膜またはシリコンゲルマニウム薄膜を熱酸化して前記第2のシリコン量子ドットから第3のシリコン量子ドットを形成するとともに、前記第3のシリコン量子ドットの一部が露出するように前記第3のシリコン量子ドット間に第3の二酸化シリコン膜を形成する第6の工程と、

前記第3のシリコン量子ドットの露出面に接して第4のシリコン量子ドットを形成する第7の工程と、

前記第4のシリコン量子ドットをUVオゾンまたはリモート酸素プラズマによって酸化する第8の工程と、

前記第8の工程における前記酸化によって前記第4のシリコン量子ドットから形成された第5のシリコン量子ドット上の第4の二酸化シリコン膜にキャリアがトンネル可能な膜厚を有する第5の二酸化シリコン膜を形成する第9の工程と、

前記第5の二酸化シリコン膜上に電極を形成する第10の工程とを備える発光素子の製造方法。

【請求項11】

半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、

前記第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、

前記第1のシリコン量子ドットおよび前記半導体基板を熱酸化して前記第1のシリコン量子ドットから第2のシリコン量子ドットとキャリアがトンネル可能な膜厚を有する第2の二酸化シリコン膜を介して前記第2のシリコン量子ドット上に第3のシリコン量子ドットとを形成するとともに、前記第3のシリコン量子ドット上に第3の二酸化シリコン膜を形成する第3の工程と、

前記第3の二酸化シリコン膜との合計膜厚がキャリアがトンネル可能な膜厚である第4の二酸化シリコン膜を前記第3の二酸化シリコン膜上に形成する第4の工程と、

前記第4の二酸化シリコン膜上に電極を形成する第5の工程とを備える発光素子の製造方法。

【請求項12】

半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、

前記第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、

前記第1のシリコン量子ドットを熱酸化する第3の工程と、

前記第3の工程における前記熱酸化によって前記第1のシリコン量子ドットから形成された第2のシリコン量子ドット上の第2の二酸化シリコン膜を除去する第4の工程と、

前記第2のシリコン量子ドットに接して第1のゲルマニウム薄膜または第1のシリコンゲルマニウム薄膜を形成する第5の工程と、

前記第1のゲルマニウム薄膜または前記第1のシリコンゲルマニウム薄膜上にシリコン薄膜を堆積してゲルマニウムまたはシリコンゲルマニウムからなるコアと前記コアの周囲を覆い、かつ、シリコンからなるシェルとからなる第1の量子ドットを形成する第6の工程と、

前記第1の量子ドットに接して第2のゲルマニウム薄膜または第2のシリコンゲルマニウム薄膜を形成する第7の工程と、

前記第2のゲルマニウム薄膜または前記第2のシリコンゲルマニウム薄膜を熱酸化して前記第1の量子ドットから前記コアと前記シェルとからなる第2の量子ドットを形成するとともに、前記第2の量子ドットの一部が露出するように前記第2の量子ドット間に第3の二酸化シリコン膜を形成する第8の工程と、

前記第2の量子ドットの露出面に接して第3のシリコン量子ドットを形成する第9の工程と、

前記第3のシリコン量子ドットをUVオゾンまたはリモート酸素プラズマによって酸化する第10の工程と、

前記第10の工程における前記酸化によって前記第3のシリコン量子ドットから形成された第4のシリコン量子ドット上の第4の二酸化シリコン膜上にキャリアがトンネル可能な膜厚を有する第5の二酸化シリコン膜を形成する第11の工程と、

前記第5の二酸化シリコン膜上に電極を形成する第12の工程とを備える発光素子の製造方法。

【請求項13】

半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、

前記第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、

前記第1のシリコン量子ドットおよび前記半導体基板を熱酸化して前記第1のシリコン量子ドットから第2のシリコン量子ドットとキャリアがトンネル可能な膜厚を有する第2の二酸化シリコン膜を介して前記第2のシリコン量子ドット上に第3のシリコン量子ドットとを形成するとともに、前記第3のシリコン量子ドット上に第3の二酸化シリコン膜を形成する第3の工程と、

前記第3の二酸化シリコン膜を除去する第4の工程と、

前記第3のシリコン量子ドット上にゲルマニウム薄膜またはシリコンゲルマニウム薄膜を形成する第5の工程と、

前記ゲルマニウム薄膜または前記シリコンゲルマニウム薄膜上にシリコン薄膜を堆積してゲルマニウムまたはシリコンゲルマニウムからなる第1の量子ドットを形成する第6の工程と、

前記第1の量子ドット上にキャリアがトンネル可能な膜厚を有する第4の二酸化シリコン膜を形成する第7の工程と、

前記第4の二酸化シリコン膜上に電極を形成する第8の工程とを備える発光素子の製造方法。

【請求項1】

キャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を介して半導体基板上に設けられ、シリコンを含む第1の量子ドットと、

キャリアがトンネル可能な膜厚を有する第2の二酸化シリコン膜を介して前記第1の量子ドット上に設けられ、シリコンを含む第2の量子ドットと、

キャリアがトンネル可能な膜厚を有する第3の二酸化シリコン膜を介して前記第2の量子ドット上に設けられた電極とを備える発光素子。

【請求項2】

前記第1の量子ドットは、

ゲルマニウムまたはシリコンゲルマニウムからなるコアと、

前記コアの周囲を覆い、シリコンからなるシェルとを含み、

前記第2の量子ドットは、p型の導電型を有するシリコン量子ドットからなる、請求項1に記載の発光素子。

【請求項3】

前記第1の量子ドットは、p型の導電型を有するシリコン量子ドットからなり、

前記第2の量子ドットは、

ゲルマニウムまたはシリコンゲルマニウムからなるコアと、

前記コアの周囲を覆い、シリコンからなるシェルとを含む、請求項1に記載の発光素子。

【請求項4】

前記コアは、n型の導電型を有する、請求項2または請求項3に記載の発光素子。

【請求項5】

前記第1の量子ドットは、p型の導電型を有するシリコン量子ドットからなり、

前記第2の量子ドットは、シリコン量子ドットからなる、請求項1に記載の発光素子。

【請求項6】

前記第2の量子ドットは、n型の導電型を有する、請求項5に記載の発光素子。

【請求項7】

前記第1の量子ドットは、シリコン量子ドットからなり、

前記第2の量子ドットは、p型の導電型を有するシリコン量子ドットからなる、請求項1に記載の発光素子。

【請求項8】

前記第1の量子ドットは、n型の導電型を有する、請求項7に記載の発光素子。

【請求項9】

半導体基板の一主面側に設けられ、発光波長の2分の1の整数倍の幅を有する線部材と、

前記線部材の長さ方向における一方の側壁上に設けられ、請求項1から請求項8のいずれかに記載の発光素子からなる第1の発光素子と、

前記線部材の長さ方向における他方の側壁上に設けられ、請求項1から請求項8のいずれかに記載の発光素子からなる第2の発光素子と、

前記線部材の前記半導体基板の面内方向と平行な面上に設けられたゲート電極とを備える発光装置。

【請求項10】

半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、

前記第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、

前記第1のシリコン量子ドットを熱酸化する第3の工程と、

前記第3の工程における前記熱酸化によって前記第1のシリコン量子ドットから形成された第2のシリコン量子ドット上の第2の二酸化シリコン膜を除去する第4の工程と、

前記第2のシリコン量子ドットに接してゲルマニウム薄膜またはシリコンゲルマニウム薄膜を形成する第5の工程と、

前記ゲルマニウム薄膜またはシリコンゲルマニウム薄膜を熱酸化して前記第2のシリコン量子ドットから第3のシリコン量子ドットを形成するとともに、前記第3のシリコン量子ドットの一部が露出するように前記第3のシリコン量子ドット間に第3の二酸化シリコン膜を形成する第6の工程と、

前記第3のシリコン量子ドットの露出面に接して第4のシリコン量子ドットを形成する第7の工程と、

前記第4のシリコン量子ドットをUVオゾンまたはリモート酸素プラズマによって酸化する第8の工程と、

前記第8の工程における前記酸化によって前記第4のシリコン量子ドットから形成された第5のシリコン量子ドット上の第4の二酸化シリコン膜にキャリアがトンネル可能な膜厚を有する第5の二酸化シリコン膜を形成する第9の工程と、

前記第5の二酸化シリコン膜上に電極を形成する第10の工程とを備える発光素子の製造方法。

【請求項11】

半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、

前記第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、

前記第1のシリコン量子ドットおよび前記半導体基板を熱酸化して前記第1のシリコン量子ドットから第2のシリコン量子ドットとキャリアがトンネル可能な膜厚を有する第2の二酸化シリコン膜を介して前記第2のシリコン量子ドット上に第3のシリコン量子ドットとを形成するとともに、前記第3のシリコン量子ドット上に第3の二酸化シリコン膜を形成する第3の工程と、

前記第3の二酸化シリコン膜との合計膜厚がキャリアがトンネル可能な膜厚である第4の二酸化シリコン膜を前記第3の二酸化シリコン膜上に形成する第4の工程と、

前記第4の二酸化シリコン膜上に電極を形成する第5の工程とを備える発光素子の製造方法。

【請求項12】

半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、

前記第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、

前記第1のシリコン量子ドットを熱酸化する第3の工程と、

前記第3の工程における前記熱酸化によって前記第1のシリコン量子ドットから形成された第2のシリコン量子ドット上の第2の二酸化シリコン膜を除去する第4の工程と、

前記第2のシリコン量子ドットに接して第1のゲルマニウム薄膜または第1のシリコンゲルマニウム薄膜を形成する第5の工程と、

前記第1のゲルマニウム薄膜または前記第1のシリコンゲルマニウム薄膜上にシリコン薄膜を堆積してゲルマニウムまたはシリコンゲルマニウムからなるコアと前記コアの周囲を覆い、かつ、シリコンからなるシェルとからなる第1の量子ドットを形成する第6の工程と、

前記第1の量子ドットに接して第2のゲルマニウム薄膜または第2のシリコンゲルマニウム薄膜を形成する第7の工程と、

前記第2のゲルマニウム薄膜または前記第2のシリコンゲルマニウム薄膜を熱酸化して前記第1の量子ドットから前記コアと前記シェルとからなる第2の量子ドットを形成するとともに、前記第2の量子ドットの一部が露出するように前記第2の量子ドット間に第3の二酸化シリコン膜を形成する第8の工程と、

前記第2の量子ドットの露出面に接して第3のシリコン量子ドットを形成する第9の工程と、

前記第3のシリコン量子ドットをUVオゾンまたはリモート酸素プラズマによって酸化する第10の工程と、

前記第10の工程における前記酸化によって前記第3のシリコン量子ドットから形成された第4のシリコン量子ドット上の第4の二酸化シリコン膜上にキャリアがトンネル可能な膜厚を有する第5の二酸化シリコン膜を形成する第11の工程と、

前記第5の二酸化シリコン膜上に電極を形成する第12の工程とを備える発光素子の製造方法。

【請求項13】

半導体基板の一主面上にキャリアがトンネル可能な膜厚を有する第1の二酸化シリコン膜を形成する第1の工程と、

前記第1の二酸化シリコン膜に接して第1のシリコン量子ドットを形成する第2の工程と、

前記第1のシリコン量子ドットおよび前記半導体基板を熱酸化して前記第1のシリコン量子ドットから第2のシリコン量子ドットとキャリアがトンネル可能な膜厚を有する第2の二酸化シリコン膜を介して前記第2のシリコン量子ドット上に第3のシリコン量子ドットとを形成するとともに、前記第3のシリコン量子ドット上に第3の二酸化シリコン膜を形成する第3の工程と、

前記第3の二酸化シリコン膜を除去する第4の工程と、

前記第3のシリコン量子ドット上にゲルマニウム薄膜またはシリコンゲルマニウム薄膜を形成する第5の工程と、

前記ゲルマニウム薄膜または前記シリコンゲルマニウム薄膜上にシリコン薄膜を堆積してゲルマニウムまたはシリコンゲルマニウムからなる第1の量子ドットを形成する第6の工程と、

前記第1の量子ドット上にキャリアがトンネル可能な膜厚を有する第4の二酸化シリコン膜を形成する第7の工程と、

前記第4の二酸化シリコン膜上に電極を形成する第8の工程とを備える発光素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2012−49399(P2012−49399A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−191287(P2010−191287)

【出願日】平成22年8月27日(2010.8.27)

【出願人】(504136568)国立大学法人広島大学 (924)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月27日(2010.8.27)

【出願人】(504136568)国立大学法人広島大学 (924)

【Fターム(参考)】

[ Back to top ]