発光素子、及び発光装置

【課題】良品の線状発光素子のみを選択して発光装置を作製可能とし、装置の大型化や歩留まりを向上させる。

【解決手段】基板1001と、基板上に配置したゲート電極層1002と、ゲート電極層上に配置したゲート絶縁層1003と、ゲート絶縁層上に配置した第一の電極1006と、ゲート絶縁層と第一の電極上に配置した発光膜1004と、発光膜上に配置した第二の電極1007からなる発光素子において、第二の電極を第一の電極の斜め上方に配置するか、または第一の電極に対し横方向に離間して配置することを特徴とする。

【解決手段】基板1001と、基板上に配置したゲート電極層1002と、ゲート電極層上に配置したゲート絶縁層1003と、ゲート絶縁層上に配置した第一の電極1006と、ゲート絶縁層と第一の電極上に配置した発光膜1004と、発光膜上に配置した第二の電極1007からなる発光素子において、第二の電極を第一の電極の斜め上方に配置するか、または第一の電極に対し横方向に離間して配置することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表示装置や照明装置に使用される発光素子、及び発光装置に関する。

【背景技術】

【0002】

現在、薄型でフラットという特徴を持つ液晶ディスプレイやプラズマディスプレイなど、さまざまな表示装置が、ブラウン管に代わる表示装置として広範に普及している。また、近年、次世代ディスプレイの本命として期待される有機ELを使用したディスプレイの研究がすすめられている。有機ELは、エレクトロルミネッセンスを利用して電気を光に変換しているので、熱をほとんど発生せず、消費電力が小さい。また、液晶ディスプレイと異なり視野角によらず鮮明な画像を表示できるという特徴がある。

【0003】

第9図(a)及び(b)は、リジッドな基板上に形成した場合の、従来の有機ELを使用した発光領域と駆動用のSITからなる発光素子の断面図、及びそれに対応する回路図である。ガラス基板100上に、ソース領域101、チャネル領域102、発光領域104、ドレイン領域105が、順次堆積されて形成されている。ソース領域101としては、ITOなどの透明な電極材料を使用する。発光領域104の材料としては、ZnSやSrSなどの無機材料や、Alq3、NPBなどの低分子系の有機ELや、PPV、ポリ(3−アルキルチオフェン)などの高分子系の有機ELを使用する。駆動用のSITは、ソース領域101、P型の導電性ポリマーからなる半導体領域102、半導体領域102内に、ソース領域101と発光領域104に平行に、くしの歯状に形成されたN型の導電性ポリマーからなるゲート電極103、ドレイン領域105から構成されている。たとえば、ソース領域101を接地電位とし、ドレイン領域105に負のバイアス電圧を印加して、ゲート電極103に正の制御電圧を印加する。ソース領域101から注入される正孔とドレイン領域105から注入される電子が発光領域104内で再結合することにより、発光領域104が発光する。発光の強度はゲート電極103に印加する制御電圧により制御される。

【0004】

第10図は、フレキシブルな基板上に形成した場合の、従来の有機ELを使用した発光領域と駆動用のSITからなる発光素子の断面図である。プラスティック基板106上に、ソース領域107、半導体領域108、発光領域110、ドレイン領域111が、順次堆積されて形成されている。また、ゲート電極109が、半導体領域108内にくしの歯状に形成されている。第10図に示す従来の発光素子は、例えば、第9図に示す従来の発光素子と同様に、ソース領域107から注入される正孔とドレイン領域111から注入される電子が発光領域110内で再結合することにより、発光領域110が発光する。ゲート電極109に印加する制御電圧により発光層110の発光強度を制御する。

【0005】

また、画像を表示したり、照明を制御するために、発光素子をアレイ状にならべて駆動制御を行う方法としては、現在、駆動回路を外部に設けたパッシブ・マトリックス方式と、各発光素子が駆動素子を有するアクティブ・マトリックス方式が知られている。アクティブ・マトリックス方式は、パッシブ・マトリックス方式にくらべ、発光素子の構造は複雑になるが、低電圧駆動が可能であり、低消費電力で発光素子の寿命が長くなる。外部の駆動回路が不要という特徴がある。

【0006】

第20図は、従来のSITを駆動素子とした有機EL発光素子の断面図である。第20図に示す従来の発光素子は、ガラス基板1201上に、ドレイン電極1202、半導体層1204、ゲート電極1203、発光層1205、ソース電極1206を順次積層して形成されている。ソース電極1206に、ドレイン電極1202に対し負のバイアス電圧を印加すると、ソース電極1206から電子が注入され、ドレイン電極1202から正孔が注入され、注入された電子と正孔が発光層1205において再結合し、発光層1205が発光する。発光の強度は、ゲート電極1203に印加された正の制御電圧により正孔の注入量を制御することにより制御される。

【0007】

第21図は、従来のMOS構造による制御部を持つ有機EL発光素子の断面図である。発光層1220の上部に陰極1219を配置し、下部に陽極1218を配置し、側部にゲート絶縁膜1216、1217を介して、ゲート電極1214、1215を配置している。陰極219に、陽極218に対し負のバイアス電圧を印加すると、陽極218から正孔が注入され、陰極1219から電子が注入され、注入された電子と正孔が発光層1220において再結合し、発光層1220が発光する。ゲート電極1214に負の制御電圧、ゲート電極1215に正の制御電圧を印加すると、発光層1220に注入された電子の一部がゲート絶縁膜1217に捕捉され、注入された正孔の一部がゲート絶縁膜1216に捕捉されるため、発光層1220において再結合する正孔と電子の数が減少し発光強度を制御することができる。

【0008】

第20図に示すSITを駆動素子とする従来の発光素子は、くし型のゲート電極1203を導電性有機膜の印刷、蒸着などで形成するため、ゲート電極1203の間隔L3を十分小さくすることができず、注入される正孔の制御性が低いために、発光素子を駆動するのに比較的高い電圧を印加する必要があった。

【0009】

一方、第21図に示すMOS構造による制御部を持つ従来の発光素子は、陰極1219と陽極1218の間隔であるチャネル長が発光層の膜厚T2で決まるため、微細なプロセスを使用しなくても、チャネル長を1μm以下にすることができ、低電圧で発光素子を発光させることができる。しかし、発光層の側壁に絶縁膜を形成し、両側面に形成したゲート電極に正と負の制御電圧を印加する必要があり、製造工程が複雑で、制御方法も複雑になるという欠点があった。

【発明の概要】

【発明が解決しようとする課題】

【0010】

従来の発光素子は、ガラス基板などリジッドで平面状の基板、又はプラスティック基板などのフレキシブルではあっても平面状の基板の上に形成されていた。そのため、リジッドな基板を使用する場合には、形状に柔軟性がなく、基板が重いため、応用が限定されるという問題があった。また、プラスティック基板などのフレキシブルな基板上に形成した場合でも、複数の発光素子を平面上に連続して形成しているため、少なくとも一個の発光素子が不良になれば、不良部分だけ良品と交換することができず、応用装置全体が不良になる。そのため、すべての発光素子を欠陥なく製造するために、プロセスのクリーン度向上などプロセス管理を極めて厳密に行う必要があり、製造する発光装置の大型化に伴い、歩留まり向上の難しさが加速的に増加するという問題があった。

【0011】

本発明は、微細加工を使用せずに簡単なプロセスで0.5μm以下のチャネル長を持つ駆動用有機薄膜トランジスタを有する発光素子を実現し、発光素子の低電圧駆動を可能にすることを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る発光素子は、発光領域および発光制御領域が長手方向に連続的又は間欠的に形成されている線状発光素子であることを特徴とする。

【0013】

また、基板上にゲート電極層とゲート絶縁層を順次積層し、ゲート絶縁層上に第一の電極を配置し、さらに、ゲート絶縁層と第一の電極上に発光膜を配置し、発光膜上に第二の電極を配置した発光素子の構造において、第二の電極を第一の電極の斜め上方に配置するか、または第一の電極に対し横方向に離間して配置した。

【発明の効果】

【0014】

1.発光領域と発光制御領域を組み合わせて、柔軟性のある線状発光素子を形成することにした。形成した線状発光素子を布状に織る、あるいは編むことにより、平面状の発光装置を作製することが可能になる。そのため、以下の1)〜6)に述べる効果が得られる。

【0015】

1)発光領域と発光制御領域を一本の線状体に組み込むことができるため、外部の駆動回路が不要になる、低電圧駆動が可能になるなどの効果がある。

【0016】

2)線状発光素子を織る、あるいは編むことにより作製した平面状の発光装置は柔軟性があり、軽いため、薄型のテレビやパソコンの画面、携帯電話のディスプレイ、電子ペーパなど多様な用途がある。複雑な形状の壁部の照明として使用しても影ができないという特徴がある。

【0017】

3)線状の発光素子を組み合わせて、平面状の発光装置を作製できるので、製造設備の規模によらない大型のディスプレイ、又は照明を製造できる。たとえば、ドームタイプの建物の照明、またはディスプレイを製造できる。

【0018】

4)線状の発光素子を検査して、選別した良品だけ用いて平面状の表示装置、又は、照明装置を製造できる。もしくは、平面状の発光装置を製造してから、検査を行い、不良部の線状発光素子を交換することもできるので、発光装置を大型化した場合に、特にプロセス管理を厳密にしなくても、発光装置の歩留まりを向上できる。この効果は、特に、各発光領域に発光制御領域がついているアクティブ・マトリックス型の発光装置の場合、有益である。

【0019】

5)一本の線状発光素子に、赤色、緑色、青色の発光層、又は赤色、緑色、青色の光透過フィルターを配置して、それぞれの発光層又はフィルターに対応する制御素子を独立して制御することにより、一本の線状発光素子でフルカラーの表示ができる。そのため、解像度の高いカラー表示が可能になる。

【0020】

6)線状発光素子の電子注入層、又は電子輸送層として、アルカリ金属内包フラーレン、又はアルカリ金属内包フラーレンをドープした有機材料を使用することにより、発光素子製造工程のプロセス管理が容易になる、発光素子、又は発光装置の封止に簡易型の封止構造が使用できるので、特に線状発光素子の製造においては有益である。また、発光素子の寿命を長くすることができるという効果もある。

【0021】

2.有機EL膜を発光膜とし、駆動用の素子を有する発光素子を、印刷技術や、蒸着技術などの常温、常圧の簡単なプロセスで作成できる。

【0022】

3.微細加工技術を使用しなくても、有機薄膜トランジスタのチャネル長を0.5μm以下にすることができ、発光効率向上や低電圧駆動が可能になる。

【0023】

4.低消費電力で発光素子の寿命が長いアクティブ・マトリックス方式の発光装置を、低コストのプロセスで製造することができる。

【図面の簡単な説明】

【0024】

【図1】(a)、(b)、及び(c)は、それぞれ、本発明の第一の実施例に係る線状発光素子の断面図、回路図、及び斜視図である。

【図2】(a)及び(b)は、本発明の第二の実施例に係る線状発光素子の断面図及び回路図である。

【図3】本発明の第三の実施例に係る線状発光素子の断面図である。

【図4】本発明の第四の実施例に係る線状発光素子の断面図である。

【図5】本発明の第五の実施例に係る線状発光素子の断面図である。

【図6】本発明の第六の実施例に係る線状発光素子の断面図である。

【図7】本発明の第七の実施例に係る線状発光素子の断面図である。

【図8】(a)及び(b)は、それぞれ、本発明の第八の実施例に係る線状発光素子の断面図及び回路図である。

【図9】(a)及び(b)は、それぞれ、従来の発光素子の断面図及び回路図である。

【図10】従来の発光素子の断面図である。

【図11】線状発光素子の製造装置例を示す概念正面図である。

【図12】線状発光素子の製造に用いられる押し出し装置を示す正面図及び型の平面図である。

【図13】(a)ないし(d)は、本発明の線状発光素子の製造工程を示す斜視図である。

【図14】(a)及び(b)は、本発明の線状発光素子により作製した発光装置の斜視図及び回路図である。

【図15】本発明の第九の実施例に係る発光素子の断面図である。

【図16】本発明の第十の実施例に係る発光素子の断面図である。

【図17】本発明の第十一の実施例に係る発光素子の断面図である。

【図18】本発明の第十二の実施例に係る発光素子の断面図である。

【図19】(a)ないし(g)はいずれも本発明の第十二の実施例に係る発光素子の製造工程を説明するための断面図である。

【図20】従来の発光素子の断面図である。

【図21】従来の発光素子の断面図である。

【図22】(a)および(b)はいずれも本発明の発光素子の動作原理を説明するための断面図である。

【発明を実施するための形態】

【0025】

(発光素子の形成)

本発明では、発光素子が長手方向に連続的あるいは間欠的に形成されている。すなわち、長手方向垂直断面内に複数の領域を有し、該複数の領域が一つの発光素子を形成するように配置されており、かかる断面が長手方向に連続的にあるいは間欠的に糸状に続いている。

【0026】

その配置方法としては、例えば、各領域を同心円状に形成し、中心から順に配置する方法が考えられる。すなわち、中心からソース領域、チャネル領域を含む半導体領域、ゲート電極、発光領域、ドレイン領域を順次形成すればよい。もちろん他の配置も考えられ、トポロジー的に同一の配置を適宜用いればよい。

【0027】

なお、各領域に接続する電極は、線状素子の端面から各領域に接続してもよい。また、当初から各領域に埋め込んでもよい。すなわち、前記同心円状に各半導体領域を配置した場合には、ソース領域の中心にソース電極を、ドレイン領域の外周にドレイン電極を、各半導体領域と同様に長手方向に連続的に形成すればよい。

【0028】

(連続形成、間欠形成)

発光素子は、連続的に形成されている場合は、どの断面をとっても同一形状をなしている。俗にいう金太郎飴状態である。

該発光素子は、同一素子を線状の長手方向に連続して形成してもよいし間欠的に形成してもよい。

【0029】

(線状)

本発明における線状発光素子における外径は、10mm以下が好ましく、5mm以下がより好ましい。1mm以下が好ましく、10μm以下がさらに好ましい。延伸加工を行うことにより1μm、さらには0.1μm以下とすることも可能である。線状発光素子を織り込んで布地状とするためにも外径は小さいほど好ましい。

【0030】

1μm以下の外径を有する極細線状体を型の孔から吐出させて形成しようとする場合には、孔のつまりが生じたり、糸状体の破断が生ずる場合がある。かかる場合には、各領域の線状体をまず形成する。次にこの線状体を島として多くの島を作り、その周囲(海)を溶性のもので取り巻き、それをロート状の口金で束ねて、小口から一本の線状体として吐出させればよい。島成分を増やして海成分を小さくすると極めて細い線状体素子をつくることができる。

【0031】

他の方法として、一旦太めの線状体素子をつくり、その後長手方向に延伸すればよい。また、溶融した原料をジェット気流に乗せてメルトブローして極細化を図ることも可能である。

【0032】

また、アスペクト比は、押出形成により任意の値とすることができる。紡糸による場合には糸状として1000以上が好ましい。例えば100000あるいはそれ以上も可能である。切断後使用する場合には、10〜10000、10以下、さらには1以下、0.1以下として小単位の線状素子としてもよい。

【0033】

(間欠形成)

同一素子を間欠的に形成する場合、長手方向に隣接する素子を異なる素子とすることができる。例えば、長手方向に順次、発光素子(1)、素子間分離層(1)、発光素子(2)、素子間分離層(2)………発光素子(n)、素子間分離層(n)と形成すればよい。

【0034】

この場合、発光素子(k)(k=1〜n)と他の発光素子との長さは、同じとしてもよいが異なる長さとしてもよい。希望する回路素子の特性に応じて適宜選択することができる。素子間分離層の長さについても同様である。

もちろん、発光素子と素子間分離層との間に他の層を介在せしめてもよい

【0035】

(断面形状)

線状素子の断面形状は特に限定されない。例えば、円形、多角形、星型その他の形状とすればよい。例えば、複数の頂角が鋭角をなす多角形状であってもよい。

【0036】

また、各領域の断面も任意にすることができる。すなわち、例えば、図1に示す構造の場合、ソース領域を星型とし、線状発光素子の外側形状は円形状でもよい。素子により、隣接する層との接触面を大きくとりたい場合には、頂角が鋭角となっている多角形状とすることが好ましい。

【0037】

なお、断面形状を所望の形状とするには、押出しダイスの形状を該所望する形状のものとすれば容易に実現することができる。

【0038】

最外層の断面を星型あるいは頂角が鋭角をなす形状とした場合、押出し形成後、頂角同士の間の空間に、例えば、ディッピングにより他の任意の材料を埋め込むことができ、素子の用途によって素子の特性を変化させることができる。

【0039】

なお、半導体層へ不純物をドーピングしたい場合は、溶融原料中に不純物を含有せしめておいてもよいが、押出し形成後、真空室内を線状のまま通過させ、真空室内で例えばイオン注入法などにより不純物をドープしてもよい。半導体層が最外層ではなく内部に形成されている場合には、イオン照射エネルギーを制御することにより内層である半導体層のみにイオン注入すればよい。

【0040】

(製造例 後加工形成)

上記製造例は、複数の層を有する素子を押出しにより一体形成する例であるが、素子の基本部を押出しにより線状に形成し、その後該基本部に適宜の方法により被覆を施すことにより形成してもよい。

【0041】

(原材料)

電極、半導体層などの材料としては、導電性高分子を用いることが好ましい。

例えば、ポリアセチレン、ポリアセン、(オリゴアセン)、ポリチアジル、ポリチオフェン、ポリ(3−アルキルチオフェン)、オリゴチオフェン、ポリピロール、ポリアニリン、ポリフェニレン等が例示される。これらから導電率などを考慮して電極、あるいは半導体層として選択すればよい。

【0042】

なお、半導体材料としては、例えば、ポリパラフェニレン、ポリチオフェン、ポリ(3−メチルチオフェン)などが好適に用いられる。

【0043】

また、ソース・ドレイン材料としては、上記半導体材料に、ドーパントを混入せしめたものを用いればよい。n型とするためには、例えば、アルカリ金属(Na、K,Ca)などを混入せしめればよい。AsF5/AsF3やClO4−をドーパントとして用いる場合もある。

【0044】

発光領域は、(1)発光層からなる単層膜、(2)発光層、電子輸送層を積層した2層膜、(3)正孔輸送層、発光層、電子輸送層を順次積層した3層膜、(4)正孔注入層、正孔輸送層、発光層、電子注入層を順次積層した4層膜、又は(5)正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層を順次積層した5層膜として形成することができる。多層膜の場合、半径方向に順次積層する。積層の順序としては、例えば5層膜の場合、線状体の中心側に外周側に比較して正のバイアス電圧を印加する時は、中心側から外周方向に、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層の順に積層する。線状体の中心側に外周側に比較して負のバイアス電圧を印加する時は、中心側から外周方向に、電子注入層、電子輸送層、発光層、正孔輸送層、正孔注入層の順に積層する。5層膜以外の多層膜、すなわち3層膜、4層膜の場合も5層膜と同様に積層する。

【0045】

発光層の材料としては、例えば、Alq3、NPBなどの低分子系有機EL材料、あるいはPPV、ポリ(3−アルキルチオフェン)などの高分子系有機EL材料を用いる。正孔注入層の材料としては、例えば、銅フタロシアニン、PEDOTなどのポリチオフェン、ポリアニリンなどの有機材料を使用する。正孔輸送層の材料としては、例えば、TPD、TPACなどの有機材料を使用する。電子輸送層の材料としては、例えば、Na、Kなどのアルカリ金属内包フラーレン、あるいはアルカリ金属内包フラーレンをドープした有機材料、またはBND、PBD、p−EtTAZ、BCPなどの有機材料を使用する。アルカリ金属内包フラーレンをドープする材料としては、例えば、ポリパラフェニレン、ポリチオフェン、ポリ(3−メチルチオフェン)などを使用する。電子注入層としては、例えば、Na、Kなどのアルカリ金属内包フラーレン、あるいはアルカリ金属内包フラーレンをドープした有機材料や、LiFやMgなどの無機材料を使用する。

【0046】

電子注入層、または電子輸送層に、アルカリ金属をドープした有機材料を使用すると、有機分子のラジカルアニオンが生成され、電場印加時に内部キャリアとしてふるまうため、有機ELの駆動電圧を低減させることができる。しかし、アルカリ金属は反応性が高く、水酸化物になりやすいという問題があり、プロセス管理が大変である。一方、アルカリ金属をドープした有機材料と同様に駆動電圧の低減が可能なアルカリ金属内包フラーレン、あるいはアルカリ金属内包フラーレンをドープした有機材料を用いる場合には、アルカリ金属内包フラーレンが、アルカリ金属が球形炭素クラスターであるフラーレンの中に閉じ込められている構造の分子であるため、アルカリ金属をドープした有機材料に比べ、大気中の水分や他の不純物との反応性が低い。そのため、プロセス管理が容易になる、発光素子、又は発光装置の封止に簡易型の封止構造が使用できる。また、発光素子の寿命を長くすることができるなどの効果がある。

【0047】

絶縁性材料としては、一般的な樹脂材料を用いればよい。また、SiO2その他の無機材料を用いてもよい。

【0048】

なお、中心部に半導体領域あるいは導電性領域を有する構造の線状素子の場合、中心部の領域は、アモルファス材料(アルミニウム、銅などの金属材料:シリコンなどの半導体材料)により構成してもよい。線状のアモルファス材料を型の中心部を挿通せしめて線状アモルファス材料を走行させ、その外周に、射出により他の所望の領域を被覆して形成すればよい。高分子有機材料からなる導電体領域を線状体の中心領域とする場合には、導電体領域にフラーレン、又は内包フラーレンを混合することが好ましい。フラーレンとしては、Cn(n=60〜80)が好ましい。内包フラーレンの内包原子としては、Na、Li、H、N、Fが好ましい。

【実施例】

【0049】

(第一の実施例)

第1図(a)は、本発明の第一の実施例に係る線状発光素子の断面図であり、第1図(c)は、本発明の第一の実施例に係る線状発光素子の斜視図である。導電性の高分子材料からなるソース領域1の周りにP型の高分子材料からなる半導体領域2、発光領域4、ドレイン領域5を順次積層して形成している。半導体領域2内には、ソース領域1を取り囲むように、複数のN型の高分子材料からなるゲート電極3を配置している。ソース領域1、半導体領域2、ゲート電極3、ドレイン領域5からなる発光制御領域は、線状体の断面内で発光領域4を取り囲み、発光領域4の発光強度を制御する。

【0050】

また、ソース領域1が、さらにその中心に中空領域を有している場合や、ソース領域を構成する材料と異なる材料からなる絶縁体領域、半導体領域、あるいは導電体領域を有していても、第1図に示す本発明の線状素子は発光素子として機能し、本発明の効果が得られることは明らかである。

【0051】

第1図(b)は、本発明の第一の実施例に係る線状発光素子の回路図である。例えば、ソース領域1を接地電位と接続し、ドレイン領域5に負のバイアス電圧を印加する。ゲート電極3には、正の制御電圧を印加する。ソース領域1から正孔が注入され、ドレイン領域5から電子が注入され、注入された正孔と電子が発光領域4において再結合し、発光領域4が発光する。発光の強度は、ゲート電極3に印加された正の制御電圧により正孔の注入量を制御することにより制御される。

【0052】

また、本発明の第一の実施例では、半導体領域2をP型の高分子材料からなる領域、ゲート電極3をN型の高分子材料からなる領域として説明したが、半導体領域2をN型の高分子材料からなる領域、ゲート電極3をP型の高分子材料からなる領域とした場合でも、ソース領域、ドレイン領域、ゲート電極に印加する電圧の極性を適切に選択すれば、発光素子として動作し、本発明の効果が同様に得られることは明らかである。

【0053】

(製造装置、製造方法)

第11図に、本発明の線状発光素子を形成するための押出し装置の一般的構成を示す。

【0054】

押出し装置120は、複数の領域を構成するための原料を溶融状態あるいは溶解状態、あるいはゲル状態で保持するための原料容器121、122、123を有している。第11図に示す例では、3個の原料容器を示しているが、製造する線状素子の構成に応じて適宜設ければよい。

【0055】

原料容器123内の原料は、型124に送られる。型124には、製造しようとする線状発光素子の断面に応じた射出孔が形成されている。射出孔から射出された線状体は、ローラ125に巻き取られるか、あるいは必要に応じて次の工程に線状のまま送られる。

【0056】

第1図に示す構造の線状素子を製造する場合には第11図に示すような構成が取られる。

【0057】

原料容器121、122、123内には、ソース、ドレイン材料、半導体材料、ゲート材料が、それぞれ、溶融あるいは溶解状態、ゲル状態で保持されている。一方、型124には、それぞれの材料容器に連通させて、孔が形成されている。

【0058】

第12図に示すように、中心部には、ソース材料を射出するための複数の孔が形成されている。その外側周辺には、半導体材料、及びゲート材料を射出させるための複数の孔が形成されている。そしてその外周にさらにドレイン材料を射出するための複数の孔が形成されている。

【0059】

各原料容器から溶融あるいは溶解状態、ゲル状態の原料を型124に送入し、型から原料を射出すると、各孔から原料は射出し、固化する。その端を引っ張ることにより、糸状に連続して線状発光素子が形成される。

【0060】

線状発光素子は、ローラ125で巻き取る。あるいは必要に応じて次の工程に糸状のまま送る。

【0061】

まず、ソース領域、半導体領域、ゲート電極とを押出し、線状中間体59を形成する(第13図(a))。

【0062】

次に溶融あるいは溶解状態、ゲル状態に発光層材料、ドレイン領域形成用の半導体材料を半導体領域の外側にコーティングして、二次中間体62とする(第13図(b))。かかるコーティングは、溶融あるいは溶解状態、ゲル状態に半導体材料の槽中を糸状の中間体を通過させればよい。あるいは蒸着などの方法を採用してもよい。

【0063】

次いで、線状二次中間体62を減圧室内に通過させながら、射程距離を制御して酸素などのイオン注入を選択的に行い、線状体59の一部の表面を絶縁物からなる分離領域60にする(第13図(c)、(d))。

【0064】

次いで、熱処理室64を通過させてアニールを行うことにより、半導体領域の不純物が活性化され、ソース領域、ドレイン領域が形成される。

【0065】

以上のような工程により、線状体内部のソース領域とゲート電極が長手方向に連続し、ドレイン領域が間欠的に形成された線状体が形成される(第13図(c))。

【0066】

このように、形成する領域の配置や材料に応じて適宜押出しと外部加工とを組み合わせればよい。本実施例では、ドレイン領域のみ間欠的に形成し、ソース領域、ゲート電極は連続的に形成された場合について説明したが、本発明の線状発光素子の効果が、このような場合に限らず、素子領域が長手方向に連続している場合や、ソース領域、ゲート電極、ドレイン領域がいずれも間欠的に形成されている場合にも同様に得られることは明らかである。

【0067】

第14図(a)及び(b)は、本発明の線状発光素子により作製した発光装置の斜視図及び回路図である。第14図(a)において、発光装置を間欠的に形成した複数の線状の発光素子を縦糸とし、ドレイン配線となる導電性線状体を横糸として、布地を織り込むように、アレイ状に配置した発光素子からなる平面状の発光装置が形成されている。例えば、各縦糸のソース領域は接地電位に接続され、ゲート電極は各列に配置された発光素子を制御する外部のゲート電圧制御装置に接続されている。また、各横糸が接続されたドレイン領域は、外部のドレイン電圧制御装置に接続されている。対応する発光装置部分の回路図を第14図(b)に示す。あるタイミングで、たとえば、D2の配線に接続されたドレインにバイアス電圧を印加し、他のドレイン配線のバイアス電圧はオフとする。この場合、第2行に配置された発光素子だけが、ゲート電圧制御装置により制御可能になる。ドレイン配線に印加する電圧を、D1、D2、D3…と切り替えることにより、アレイ状の発光素子全体の発光強度を制御することが可能になる。

【0068】

従来の発光装置は、連続した平坦な基板上に形成されていた。そのため、装置を大型化しようとする場合、製造設備も大規模なものにしなければならないという問題や、装置を構成する発光素子にひとつでも欠陥があると装置全体が不良になるので、大型化に伴い歩留まり向上が困難になるという問題があった。しかし、本発明の線状発光素子で構成した発光装置では、作製した線状の発光素子を組み合わせて平面状の発光装置を作製することができるので、製造設備の規模によらない大型の表示装置や照明装置を作製することができる。また、良品の線状発光素子のみ選択して平面状の発光装置を作製することができる、もしくは、平面状の発光装置を作製してから不良部分を良品と交換すればよいので、発光装置を大型化した場合でも歩留まりの向上が可能になる。

【0069】

(第二の実施例)

第2図(a)は、本発明の第二の実施例に係る線状発光素子の断面図である。導電性の高分子材料からなるドレイン領域6の周りにN型の高分子材料からなる半導体領域7、発光領域9、ソース領域10を順次積層して形成している。半導体領域7内には、ドレイン領域6を取り囲むように、複数のP型の高分子材料からなるゲート電極8を配置している。

【0070】

第2図(b)は、本発明の第二の実施例に係る線状発光素子の回路図である。例えば、ドレイン領域6を接地電位と接続し、ソース領域10に正のバイアス電圧を印加する。ゲート電極8には、負の制御電圧を印加する。ソース領域10から正孔が注入され、ドレイン領域6から電子が注入され、注入された正孔と電子が発光領域9において再結合し、発光領域9が発光する。発光の強度は、ゲート電極8に印加された負の制御電圧により電子の注入量を制御することにより制御される。

【0071】

(第三の実施例)

第3図は、本発明の第三の実施例に係る線状発光素子の断面図である。導電性の高分子材料からなるソース領域11の周りにP型の高分子材料からなる半導体領域12、発光領域14、ドレイン領域15を順次積層して形成している。半導体領域12内には、ソース領域11を取り囲むように、導電性材料からなる複数のゲート電極13を配置している。

【0072】

例えば、ソース領域11を接地電位と接続し、ドレイン領域15に負のバイアス電圧を印加する。ゲート電極13には、正の制御電圧を印加する。ソース領域11から正孔が注入され、ドレイン領域15から電子が注入され、注入された正孔と電子が発光領域14において再結合し、発光領域14が発光する。発光の強度は、ゲート電極13に印加された正の制御電圧により正孔の注入量を制御することにより制御される。

【0073】

また、本発明の第三の実施例では、半導体領域12をP型の高分子材料からなる領域として説明したが、半導体領域12をN型の高分子材料からなる領域とした場合でも、ソース領域、ドレイン領域、ゲート電極に印加する電圧の極性を適切に選択すれば、発光素子として動作し、本発明の効果が同様に得られることは明らかである。

【0074】

(第四の実施例)

第4図は、本発明の第四の実施例に係る線状発光素子の断面図である。導電性の高分子材料からなるソース領域16の周りにP型の高分子材料からなる半導体領域17、発光領域21、22、23、ドレイン領域24を順次積層して形成している。発光領域は、円周に沿って三分割するように、赤色発光領域21、緑色発光領域22、青色発光領域23を配置している。半導体領域17内には、ソース領域16を取り囲むように、複数のN型の高分子半導体材料からなる第一のゲート電極18、第二のゲート電極19、第三のゲート電極20を、それぞれ、赤色発光領域21、緑色発光領域22、青色発光領域23に対応する位置に配置している。

【0075】

例えば、ソース領域16を接地電位と接続し、ドレイン領域24に負のバイアス電圧を印加する。ゲート電極21、22、23には、正の制御電圧を印加する。ソース領域16から正孔が注入され、ドレイン領域24から電子が注入され、注入された正孔と電子が発光領域21、22、23において再結合し、発光領域21、22、23が発光する。赤色、緑色、青色の発光層の発光強度は、対応するゲート電極21、22、23に印加された正の制御電圧により正孔の注入量を制御することにより独立して制御される。

【0076】

従って、一本の線状発光素子でフルカラーの発光制御が可能になる。

【0077】

(第五の実施例)

第5図は、本発明の第五の実施例に係る線状発光素子の断面図である。導電性の高分子材料からなるソース領域25の周りにP型の高分子材料からなる半導体領域26、発光領域30、31、32、ドレイン領域33、34、35を順次積層して形成している。発光領域は、円周に沿って三分割するように、赤色発光領域30、緑色発光領域31、青色発光領域32を配置している。半導体領域26内には、ソース領域25を取り囲むように、N型の高分子半導体材料からなる第一のゲート電極27、第二のゲート電極28、第三のゲート電極29を、それぞれ、赤色発光領域30、緑色発光領域31、青色発光領域32に対応する位置に配置している。また、ドレイン領域33、34、35も、それぞれ、赤色発光領域30、緑色発光領域31、青色発光領域32に対応する位置に配置して、ドレイン同士が短絡しないように、ドレイン領域の間を絶縁領域36、37、38で電気的に分離している。

【0078】

例えば、ソース領域25を接地電位と接続する。ドレイン領域33に負のバイアス電圧を印加し、ゲート電極27に正の制御電圧を印加すると、赤色発光領域30が発光する。ドレイン領域34に負のバイアス電圧を印加し、ゲート電極28に正の制御電圧を印加すると、緑色発光領域31が発光する。ドレイン領域35に負のバイアス電圧を印加し、ゲート電極29に正の制御電圧を印加すると、青色発光領域32が発光する。

【0079】

従って、一本の線状発光素子でフルカラーの発光制御が可能になる。第五の実施例に係る線状発光素子は、ドレイン領域に印加するバイアス電圧をオフにして、各発光素子をオフにできるので、第四の実施例に係る線状発光素子に比べ構造は複雑になるが、各発光領域の発光の制御が容易になり、より鮮やかなフルカラー発光が可能になる。

【0080】

(第六の実施例)

第6図は、本発明の第六の実施例に係る線状発光素子の断面図である。導電性の高分子材料からなるソース領域39の周りにP型の高分子材料からなる半導体領域40、発光領域45、46、47、反射領域44、ドレイン領域48を順次積層して形成している。発光領域は、半円周に沿って三分割するように、赤色発光領域45、緑色発光領域46、青色発光領域47を配置している。もう一方の半円周に沿って、アルミニウムなどからなる反射領域が形成されている。半導体領域40内には、ソース領域39を取り囲むように、複数のN型の高分子半導体材料からなる第一のゲート電極41、第二のゲート電極42、第三のゲート電極43を、それぞれ、赤色発光領域45、緑色発光領域46、青色発光領域47に対応する位置に配置している。

【0081】

例えば、ソース領域39を接地電位と接続し、ドレイン領域48に負のバイアス電圧を印加する。ゲート電極41、42、43には、正の制御電圧を印加する。ソース領域39から正孔が注入され、ドレイン領域48から電子が注入され、注入された正孔と電子が発光領域45、46、47において再結合し、発光領域45、46、47が発光する。赤色、緑色、青色の発光層の発光強度は、対応するゲート電極41、42、43に印加された正の制御電圧により正孔の注入量を制御することにより独立して制御される。

【0082】

従って、一本の線状発光素子でフルカラーの発光の制御が可能になる。また、線状発光素子を側面から見るときに、発光層を配置した部分が正面にくるように線状発光素子を配置すると、赤、緑、青の各発光層の光をバランスよく見ることができる。発光層の裏面に反射領域を配置してあるので、線状発光素子から出る光を効率よく利用することができる。

【0083】

(第七の実施例)

第7図は、本発明の第七の実施例に係る線状発光素子の断面図である。導電性の高分子材料からなるソース領域49の周りにP型の高分子材料からなる半導体領域53、白色の発光領域54、ドレイン領域55を順次積層して形成している。さらに、ドレイン領域55の周りに、円周に沿って三分割するように、赤色透過フィルター56、緑色透過フィルター57、青色透過フィルター58を配置している。半導体領域53内には、ソース領域49を取り囲むように、複数のN型の高分子半導体材料からなる第一のゲート電極50、第二のゲート電極51、第三のゲート電極52を、それぞれ、赤色透過フィルター56、緑色透過フィルター57、青色透過フィルター58に対応する位置に配置している。

【0084】

例えば、ソース領域49を接地電位と接続し、ドレイン領域54に負のバイアス電圧を印加する。ゲート電極50、51、52には、正の制御電圧を印加する。赤色、緑色、青色の発光層の発光強度は、対応するゲート電極50、51、52に印加された正の制御電圧により正孔の注入量を制御することにより独立して制御される。

【0085】

従って、一本の線状発光素子でフルカラーの発光制御が可能になる。

【0086】

(第八の実施例)

第8図(a)は、本発明の第八の実施例に係る線状発光素子の断面図である。第8図(a)において、線状のゲート電極65の周りにゲート絶縁膜66を配置し、その周りに開口部を有する陽極67、発光領域68を順次積層する。発光領域68の周りに、陽極67の開口部に対応する位置に、陰極69を配置する。ゲート電極65、ゲート絶縁膜66、陽極67、陰極69からなる発光制御領域は、線状体の断面内で発光領域68を取り囲み、発光領域68の発光強度を制御する。

【0087】

また、ゲート電極65が、さらにその中心に中空領域を有している場合や、ソース領域を構成する材料と異なる材料からなる絶縁体領域、半導体領域、あるいは導電体領域を有していても、第8図に示す本発明の線状素子は発光素子として機能し、本発明の効果が得られることは明らかである。

【0088】

第8図(b)は、本発明の第八の実施例に係る線状発光素子の回路図である。陽極67を接地電位に接続し、陰極69に負のバイアス電圧を印加し、ゲート電極65に負の制御電圧を印加する。発光領域68は、発光層からなる単層膜だけでなく、発光層と、正孔注入層、正孔輸送層、電子輸送層、または電子注入層と組み合わせた多層膜としてもよい。陽極67から注入された正孔と、陰極69から注入された電子が、発光層において再結合し、発光層が発光する。ゲート電極65に負の制御電圧を印加すると、陽極67から注入される正孔がゲート絶縁膜66に捕捉されて、再結合する正孔が減少するので、ゲート電極65に印加する制御電圧により発光強度を制御することが可能になる。

【0089】

(第九の実施例)

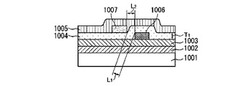

また、第15図は、本発明の第九の実施例に係る発光素子の断面図である。ガラス基板1001上にゲート電極1002、ゲート絶縁膜1003を順次積層形成している。ゲート絶縁膜1003上に陽極1006を形成し、陽極1006を覆って、ゲート絶縁膜1003上に、発光層1004を形成している。発光層1004を陽極1006と陰極1007で挟むように、発光層1006の上に陰極1007を配置している。さらに、発光層1004と陰極1007を覆って、保護絶縁膜1005が形成されている。陰極1007と陽極1006の間の距離L1は、発光層1004の膜厚T1で決まる。薄膜材料が変質するおそれがあるので光フォトリソグラフィー技術が使えない有機薄膜トランジスタの形成技術でも、たとえば、通常の印刷技術や蒸着技術などの常温、または常圧の技術を使用してチャネル長を0.5μm以下にすることができる。

【0090】

次に、本発明の発光素子の動作原理を、第22図(a)、(b)を使用して説明する。

【0091】

第22図(a)は、発光膜が、下から順に、電子輸送層、発光層、正孔輸送層を積層した3層膜である場合の発光素子の断面図である。ガラス基板1301上に、ゲート電極1302、ゲート絶縁膜1303、陰極1307、電子輸送層1304、発光層1305、正孔輸送層1306、陽極1308を形成して、発光素子が構成されている。たとえば、陰極1307を接地電位とし、陽極1308に、正のバイアス電圧を印加し、ゲート電極1302に正の制御電圧を印加する。陰極1307から電子が電子輸送層1304に注入され、陽極1308から正孔が正孔注入層1306に注入され、注入された電子と正孔は発光層1305において再結合し、発光層1305が発光する。陰極から注入された電子の一部はゲート電極に印加された正のバイアス電圧によりゲート絶縁膜1303側に捕捉されるため、ゲート電極1302に印加する制御電圧を大きくすると、発光層1305に注入される電子の数が減少し、発光強度が小さくなり、発光強度の制御が可能になる。

【0092】

第22図(b)は、発光膜が、下から順に、正孔輸送層、発光層、電子輸送層を積層した3層膜である場合の発光素子の断面図である。ガラス基板1311上に、ゲート電極1312、ゲート絶縁膜1313、陽極1317、正孔輸送層1314、発光層1315、電子輸送層1316、陰極1318を形成して、発光素子が構成されている。たとえば、陽極1317を接地電位とし、陰極1318に、負のバイアス電圧を印加し、ゲート電極1312に負の制御電圧を印加する。陽極1317から正孔が正孔輸送層1314に注入され、陰極1318から電子が電子注入層1316に注入され、注入された電子と正孔は発光層1315において再結合し、発光層1315が発光する。陽極から注入された正孔の一部はゲート電極に印加された負のバイアス電圧によりゲート絶縁膜1313側に捕捉されるため、ゲート電極1312に印加する制御電圧を大きくすると、発光層1315に注入される正孔の数が減少し、発光強度が小さくなり、発光強度の制御が可能になる。

【0093】

第15図において、陰極1007と陽極1006の適切な相対的位置関係としては、それぞれの間隔が−5μmから10μmであるのが好ましい。間隔が負である場合は、陰極と陽極にオーバーラップの部分がある場合であるが、間隔が−5μmより小さい場合、すなわちオーバーラップが大きすぎる場合には、ゲート電極に印加する制御電圧による正孔電流の制御性が悪くなり、逆に陰極と陽極が離れすぎて、間隔が10μmより大きい場合には、発光素子の画素サイズが大きくなり、たとえば表示装置に使用した場合に解像度が悪くなる。また、陰極と陽極の間隔が大きくなるため、低電圧での駆動が困難になる。さらに、陰極7と陽極6の適切な相対的位置関係としては、それぞれの間隔が0.5μmから3μmであるのが好ましい。鉛直線の間隔が0.5μmから3μmであれば、発光強度の制御性が高く、画素サイズが小さく、低電圧での駆動が容易になる。

【0094】

(第十の実施例)

第16図は、本発明の第十の実施例に係る発光素子の断面図であり、第15図に示す本発明の実施例とは、プラスティック基板上に発光素子を形成している点が異なる。本発明の第十の実施例に係る発光素子は、プラスティック基板1008上にゲート電極1009、ゲート絶縁膜1010を順次積層形成している。ゲート絶縁膜1010上に陽極1013を形成し、陽極1013を覆って、ゲート絶縁膜1010上に、発光層1011を形成して、発光層1011を陽極1013と陰極1014で挟むように、発光層1011の上に陰極1014を配置している。さらに、発光層1011と陰極1014を覆って、保護絶縁膜1012が形成されている。プラスティック基板上に発光素子を形成しているため、柔軟性があり軽量である発光素子であるため、携帯電話などへの応用が広がる。

【0095】

(第十一の実施例)

第17図は、本発明の第十一の実施例に係る発光素子の断面図であり、発光膜として、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層からなる5層膜が使用されている。ガラス基板1015の上に、ゲート電極1016、ゲート絶縁膜1017を順次積層形成する。ゲート電極の材料としては、たとえばITO(Indium

Tin Oxide)などの透明電極を使用する。ゲート絶縁膜の材料としては、たとえば、SiO2、TaO2などの絶縁性の無機材料や、絶縁性の有機材料を使用する。ゲート絶縁膜1017上に、陽極1024、正孔注入層1018、正孔輸送層1019、発光層1020、電子輸送層1021、電子注入層1022、陰極1025、保護絶縁膜1023を形成する。陽極1024、陰極1025の材料としては、ポリアセチレン、ポリアセン、オリゴアセン、ポリチアジル、ポリチオフェン、ポリ(3−アルキルチオフェン)、オリゴチオフェン、ポリピロール、ポリアニリン、ポリフェニレンなどの導電性有機材料やアルミニウムなどの導電性無機材料を使用する。正孔注入層1018には、銅フタロシアニン、PEDOTなどのポリチオフェン、ポリアニリンなどの有機材料を使用する。正孔輸送層1019には、TPD、TPACなどの有機材料を使用する。発光層1020には、Alq3、NPBなどの低分子系有機EL材料、あるいはPPV、ポリ(3−アルキルチオフェン)などの高分子系有機EL材料を使用する。電子輸送層1021には、BND、PBD、p−EtTAZ、BCPなどの有機材料を使用する。電子注入層1022には、LiFやMgなどの無機材料やBND、PBD、p−EtTAZ、BCPなどの有機材料を使用する。

【0096】

第17図に示す実施例では、発光膜に正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層からなる5層膜を使用したが、5層膜に限らず、発光層、電子輸送層を積層した2層膜、正孔輸送層、発光層、電子輸送層を積層した3層膜、正孔注入層、正孔輸送層、発光層、電子注入層を積層した4層膜を使用しても本発明の発光素子を形成し、5層膜を使用した場合と同様の効果が得られることは明らかである。また、第22図(a)、(b)で説明したように、陽極、正孔注入層、正孔輸送層と電子輸送層、電子注入層、陰極の上下関係を変更しても、発光素子に印加するバイアス電圧と制御電圧の極性を変更すれば、発光素子として機能し、本発明の効果を同様に得ることができる。また、実施例では、発光層、及び陰極上に、保護絶縁膜1023を配置しているが、保護絶縁膜の代わりにカラーフィルターを使用することも可能である。この場合、たとえば、発光層に白色発光材料を使用し、赤色、緑色、青色の透過フィルターを使用して、それぞれ赤色、緑色、青色の発光を行うことが可能になる。

【0097】

(第十二の実施例)

第18図は、本発明の第十二の実施例に係る発光素子の断面図であり、複数の陽極と複数の陰極を横方向に配置し、発光膜を挟んで発光素子を構成している。複数の陽極と陰極を配置することで、より広い面積の発光素子の制御が可能になる。

【0098】

第19図(a)ないし(g)は、いずれも本発明の第十二の実施例に係る発光素子の製造工程を説明するための断面図である。第19図(a)は、ガラス基板1101上に、ゲート電極1102、ゲート絶縁膜1103を堆積した発光素子の断面図である。次に、マスク1105を介して、導電性材料を蒸着し陽極1104を形成する(第19図(b)、(c))。陽極1104の形成は、蒸着法でなくても、印刷法など他の方法で行ってもかまわない。次に、回転塗布法などの方法により、発光膜1106をゲート絶縁膜1103、及び陽極1104上に形成する(第19図(d))。次に、マスク1108を介して、導電性材料を蒸着し陰極1107を形成する(第19図(e)、(f))。陰極1107の形成も、蒸着法でなくても、印刷法など他の方法で行ってもかまわない。次に、発光層1103、及び陰極1107上に保護絶縁膜108を回転塗布法などの方法で形成し、発光素子を完成する。

【産業上の利用可能性】

【0099】

1.発光領域と発光制御領域を一本の線状体に組み込むことができるため、外部の駆動回路が不要になる、低電圧駆動が可能になるなどの効果がある。

【0100】

2.線状発光素子を織る、あるいは編むことにより作製した平面状の発光装置は柔軟性があり、軽いため、薄型のテレビやパソコンの画面、携帯電話のディスプレイ、電子ペーパなど多様な用途がある。複雑な形状の壁部の照明として使用しても影ができないという特徴がある。

【0101】

3.線状の発光素子を組み合わせて、平面状の発光装置を作製できるので、製造設備の規模によらない大型のディスプレイ、又は照明を製造できる。たとえば、ドームタイプの建物の照明、またはディスプレイを製造できる。

【0102】

4.線状の発光素子を検査して、選別した良品だけ用いて平面状の表示装置、又は、照明装置を製造できる。もしくは、平面状の発光装置を製造してから、検査を行い、不良部の線状発光素子を交換することもできるので、発光装置を大型化した場合に、特にプロセス管理を厳密にしなくても、発光装置の歩留まりを向上できる。この効果は、特に、各発光領域に発光制御領域がついているアクティブ・マトリックス型の発光装置の場合、有益である。

【0103】

5.一本の線状発光素子に、赤色、緑色、青色の発光層、又は赤色、緑色、青色の光透過フィルターを配置して、それぞれの発光層又はフィルターに対応する制御素子を独立して制御することにより、一本の線状発光素子でフルカラーの表示ができる。そのため、解像度の高いカラー表示が可能になる。

【0104】

6.線状発光素子の電子注入層、又は電子輸送層として、アルカリ金属内包フラーレン、又はアルカリ金属内包フラーレンをドープした有機材料を使用することにより、発光素子製造工程のプロセス管理が容易になる、発光素子、又は発光装置の封止に簡易型の封止構造が使用できるので、特に線状発光素子の製造においては有益である。また、発光素子の寿命を長くすることができるという効果もある。

【0105】

7.有機EL膜を発光膜とし、駆動用の素子を有する発光素子を、印刷技術や、蒸着技術などの常温、常圧の簡単なプロセスで作成できる。

【0106】

8.微細加工技術を使用しなくても、有機薄膜トランジスタのチャネル長を0.5μm以下にすることができ、発光効率向上や低電圧駆動が可能になる。

【0107】

9.低消費電力で発光素子の寿命が長いアクティブ・マトリックス方式の発光装置を、低コストのプロセスで製造することができる。

【符号の説明】

【0108】

1、10、11、16、25、39、49

ソース領域

2、7、12、17、26、40、53 半導体領域

3、8、13 ゲート電極

4、9、14、54 発光領域

5、6、15、24、48、55 ドレイン領域

18、27、41、50 第一のゲート電極

19、28、42、51 第二のゲート電極

20、29、43、52 第三のゲート電極

21、30、45 赤色発光領域

22、31、46 緑色発光領域

23、32、47 青色発光領域

33 第一のドレイン領域

34 第二のドレイン領域

35 第三のドレイン領域

36、37、38 絶縁領域

44 反射領域

56 赤色透過フィルター

57 緑色透過フィルター

58 青色透過フィルター

59 線状中間体

62 線状二次中間体

60 分離領域

61 素子領域

63 イオン照射

64 加熱部

65 ゲート電極

66 ゲート絶縁膜

67 陽極

68 発光領域

69 陰極

100 ガラス基板

106 プラスティック基板

101、107 ソース領域

102、108 半導体領域

103、109 ゲート電極

104、110 発光領域

105、111 ドレイン領域

120 押し出し装置

121 原料1容器

122 原料2容器

123 原料3容器

124 型

125 ローラ

126 線状体

1001、1015、1026、1101、1301、1311

ガラス基板

1002、1009、1016、1027、1102、1302、1312

ゲート電極

1003、1010、1017、1028、1103、1303、1313

ゲート絶縁膜

1004、1011、1020、1029、1106、1305、1315

発光層

1005、1012、1023、1032

保護絶縁膜

1006、1113、1024、1030、1104、1308、1317

陽極

1007、1014、1025、1031、1105、1307、1318

陰極

1008 プラスティック基板

1018 ホール注入層

1019、1306、1314 ホール輸送層

1021、1304、1316 電子輸送層

1022 電子注入層

1105、1106 マスク

1201 ガラス基板

1202 ドレイン電極

1203 ゲート電極

1204 半導体層

1205 発光層

1206 ソース電極

1211 ガラス基板

1212、1213 分離領域

1214、1215 ゲート電極

1216、1217 ゲート絶縁膜

1218 陽極

1219 陰極

1220 発光層

【技術分野】

【0001】

本発明は、表示装置や照明装置に使用される発光素子、及び発光装置に関する。

【背景技術】

【0002】

現在、薄型でフラットという特徴を持つ液晶ディスプレイやプラズマディスプレイなど、さまざまな表示装置が、ブラウン管に代わる表示装置として広範に普及している。また、近年、次世代ディスプレイの本命として期待される有機ELを使用したディスプレイの研究がすすめられている。有機ELは、エレクトロルミネッセンスを利用して電気を光に変換しているので、熱をほとんど発生せず、消費電力が小さい。また、液晶ディスプレイと異なり視野角によらず鮮明な画像を表示できるという特徴がある。

【0003】

第9図(a)及び(b)は、リジッドな基板上に形成した場合の、従来の有機ELを使用した発光領域と駆動用のSITからなる発光素子の断面図、及びそれに対応する回路図である。ガラス基板100上に、ソース領域101、チャネル領域102、発光領域104、ドレイン領域105が、順次堆積されて形成されている。ソース領域101としては、ITOなどの透明な電極材料を使用する。発光領域104の材料としては、ZnSやSrSなどの無機材料や、Alq3、NPBなどの低分子系の有機ELや、PPV、ポリ(3−アルキルチオフェン)などの高分子系の有機ELを使用する。駆動用のSITは、ソース領域101、P型の導電性ポリマーからなる半導体領域102、半導体領域102内に、ソース領域101と発光領域104に平行に、くしの歯状に形成されたN型の導電性ポリマーからなるゲート電極103、ドレイン領域105から構成されている。たとえば、ソース領域101を接地電位とし、ドレイン領域105に負のバイアス電圧を印加して、ゲート電極103に正の制御電圧を印加する。ソース領域101から注入される正孔とドレイン領域105から注入される電子が発光領域104内で再結合することにより、発光領域104が発光する。発光の強度はゲート電極103に印加する制御電圧により制御される。

【0004】

第10図は、フレキシブルな基板上に形成した場合の、従来の有機ELを使用した発光領域と駆動用のSITからなる発光素子の断面図である。プラスティック基板106上に、ソース領域107、半導体領域108、発光領域110、ドレイン領域111が、順次堆積されて形成されている。また、ゲート電極109が、半導体領域108内にくしの歯状に形成されている。第10図に示す従来の発光素子は、例えば、第9図に示す従来の発光素子と同様に、ソース領域107から注入される正孔とドレイン領域111から注入される電子が発光領域110内で再結合することにより、発光領域110が発光する。ゲート電極109に印加する制御電圧により発光層110の発光強度を制御する。

【0005】

また、画像を表示したり、照明を制御するために、発光素子をアレイ状にならべて駆動制御を行う方法としては、現在、駆動回路を外部に設けたパッシブ・マトリックス方式と、各発光素子が駆動素子を有するアクティブ・マトリックス方式が知られている。アクティブ・マトリックス方式は、パッシブ・マトリックス方式にくらべ、発光素子の構造は複雑になるが、低電圧駆動が可能であり、低消費電力で発光素子の寿命が長くなる。外部の駆動回路が不要という特徴がある。

【0006】

第20図は、従来のSITを駆動素子とした有機EL発光素子の断面図である。第20図に示す従来の発光素子は、ガラス基板1201上に、ドレイン電極1202、半導体層1204、ゲート電極1203、発光層1205、ソース電極1206を順次積層して形成されている。ソース電極1206に、ドレイン電極1202に対し負のバイアス電圧を印加すると、ソース電極1206から電子が注入され、ドレイン電極1202から正孔が注入され、注入された電子と正孔が発光層1205において再結合し、発光層1205が発光する。発光の強度は、ゲート電極1203に印加された正の制御電圧により正孔の注入量を制御することにより制御される。

【0007】

第21図は、従来のMOS構造による制御部を持つ有機EL発光素子の断面図である。発光層1220の上部に陰極1219を配置し、下部に陽極1218を配置し、側部にゲート絶縁膜1216、1217を介して、ゲート電極1214、1215を配置している。陰極219に、陽極218に対し負のバイアス電圧を印加すると、陽極218から正孔が注入され、陰極1219から電子が注入され、注入された電子と正孔が発光層1220において再結合し、発光層1220が発光する。ゲート電極1214に負の制御電圧、ゲート電極1215に正の制御電圧を印加すると、発光層1220に注入された電子の一部がゲート絶縁膜1217に捕捉され、注入された正孔の一部がゲート絶縁膜1216に捕捉されるため、発光層1220において再結合する正孔と電子の数が減少し発光強度を制御することができる。

【0008】

第20図に示すSITを駆動素子とする従来の発光素子は、くし型のゲート電極1203を導電性有機膜の印刷、蒸着などで形成するため、ゲート電極1203の間隔L3を十分小さくすることができず、注入される正孔の制御性が低いために、発光素子を駆動するのに比較的高い電圧を印加する必要があった。

【0009】

一方、第21図に示すMOS構造による制御部を持つ従来の発光素子は、陰極1219と陽極1218の間隔であるチャネル長が発光層の膜厚T2で決まるため、微細なプロセスを使用しなくても、チャネル長を1μm以下にすることができ、低電圧で発光素子を発光させることができる。しかし、発光層の側壁に絶縁膜を形成し、両側面に形成したゲート電極に正と負の制御電圧を印加する必要があり、製造工程が複雑で、制御方法も複雑になるという欠点があった。

【発明の概要】

【発明が解決しようとする課題】

【0010】

従来の発光素子は、ガラス基板などリジッドで平面状の基板、又はプラスティック基板などのフレキシブルではあっても平面状の基板の上に形成されていた。そのため、リジッドな基板を使用する場合には、形状に柔軟性がなく、基板が重いため、応用が限定されるという問題があった。また、プラスティック基板などのフレキシブルな基板上に形成した場合でも、複数の発光素子を平面上に連続して形成しているため、少なくとも一個の発光素子が不良になれば、不良部分だけ良品と交換することができず、応用装置全体が不良になる。そのため、すべての発光素子を欠陥なく製造するために、プロセスのクリーン度向上などプロセス管理を極めて厳密に行う必要があり、製造する発光装置の大型化に伴い、歩留まり向上の難しさが加速的に増加するという問題があった。

【0011】

本発明は、微細加工を使用せずに簡単なプロセスで0.5μm以下のチャネル長を持つ駆動用有機薄膜トランジスタを有する発光素子を実現し、発光素子の低電圧駆動を可能にすることを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る発光素子は、発光領域および発光制御領域が長手方向に連続的又は間欠的に形成されている線状発光素子であることを特徴とする。

【0013】

また、基板上にゲート電極層とゲート絶縁層を順次積層し、ゲート絶縁層上に第一の電極を配置し、さらに、ゲート絶縁層と第一の電極上に発光膜を配置し、発光膜上に第二の電極を配置した発光素子の構造において、第二の電極を第一の電極の斜め上方に配置するか、または第一の電極に対し横方向に離間して配置した。

【発明の効果】

【0014】

1.発光領域と発光制御領域を組み合わせて、柔軟性のある線状発光素子を形成することにした。形成した線状発光素子を布状に織る、あるいは編むことにより、平面状の発光装置を作製することが可能になる。そのため、以下の1)〜6)に述べる効果が得られる。

【0015】

1)発光領域と発光制御領域を一本の線状体に組み込むことができるため、外部の駆動回路が不要になる、低電圧駆動が可能になるなどの効果がある。

【0016】

2)線状発光素子を織る、あるいは編むことにより作製した平面状の発光装置は柔軟性があり、軽いため、薄型のテレビやパソコンの画面、携帯電話のディスプレイ、電子ペーパなど多様な用途がある。複雑な形状の壁部の照明として使用しても影ができないという特徴がある。

【0017】

3)線状の発光素子を組み合わせて、平面状の発光装置を作製できるので、製造設備の規模によらない大型のディスプレイ、又は照明を製造できる。たとえば、ドームタイプの建物の照明、またはディスプレイを製造できる。

【0018】

4)線状の発光素子を検査して、選別した良品だけ用いて平面状の表示装置、又は、照明装置を製造できる。もしくは、平面状の発光装置を製造してから、検査を行い、不良部の線状発光素子を交換することもできるので、発光装置を大型化した場合に、特にプロセス管理を厳密にしなくても、発光装置の歩留まりを向上できる。この効果は、特に、各発光領域に発光制御領域がついているアクティブ・マトリックス型の発光装置の場合、有益である。

【0019】

5)一本の線状発光素子に、赤色、緑色、青色の発光層、又は赤色、緑色、青色の光透過フィルターを配置して、それぞれの発光層又はフィルターに対応する制御素子を独立して制御することにより、一本の線状発光素子でフルカラーの表示ができる。そのため、解像度の高いカラー表示が可能になる。

【0020】

6)線状発光素子の電子注入層、又は電子輸送層として、アルカリ金属内包フラーレン、又はアルカリ金属内包フラーレンをドープした有機材料を使用することにより、発光素子製造工程のプロセス管理が容易になる、発光素子、又は発光装置の封止に簡易型の封止構造が使用できるので、特に線状発光素子の製造においては有益である。また、発光素子の寿命を長くすることができるという効果もある。

【0021】

2.有機EL膜を発光膜とし、駆動用の素子を有する発光素子を、印刷技術や、蒸着技術などの常温、常圧の簡単なプロセスで作成できる。

【0022】

3.微細加工技術を使用しなくても、有機薄膜トランジスタのチャネル長を0.5μm以下にすることができ、発光効率向上や低電圧駆動が可能になる。

【0023】

4.低消費電力で発光素子の寿命が長いアクティブ・マトリックス方式の発光装置を、低コストのプロセスで製造することができる。

【図面の簡単な説明】

【0024】

【図1】(a)、(b)、及び(c)は、それぞれ、本発明の第一の実施例に係る線状発光素子の断面図、回路図、及び斜視図である。

【図2】(a)及び(b)は、本発明の第二の実施例に係る線状発光素子の断面図及び回路図である。

【図3】本発明の第三の実施例に係る線状発光素子の断面図である。

【図4】本発明の第四の実施例に係る線状発光素子の断面図である。

【図5】本発明の第五の実施例に係る線状発光素子の断面図である。

【図6】本発明の第六の実施例に係る線状発光素子の断面図である。

【図7】本発明の第七の実施例に係る線状発光素子の断面図である。

【図8】(a)及び(b)は、それぞれ、本発明の第八の実施例に係る線状発光素子の断面図及び回路図である。

【図9】(a)及び(b)は、それぞれ、従来の発光素子の断面図及び回路図である。

【図10】従来の発光素子の断面図である。

【図11】線状発光素子の製造装置例を示す概念正面図である。

【図12】線状発光素子の製造に用いられる押し出し装置を示す正面図及び型の平面図である。

【図13】(a)ないし(d)は、本発明の線状発光素子の製造工程を示す斜視図である。

【図14】(a)及び(b)は、本発明の線状発光素子により作製した発光装置の斜視図及び回路図である。

【図15】本発明の第九の実施例に係る発光素子の断面図である。

【図16】本発明の第十の実施例に係る発光素子の断面図である。

【図17】本発明の第十一の実施例に係る発光素子の断面図である。

【図18】本発明の第十二の実施例に係る発光素子の断面図である。

【図19】(a)ないし(g)はいずれも本発明の第十二の実施例に係る発光素子の製造工程を説明するための断面図である。

【図20】従来の発光素子の断面図である。

【図21】従来の発光素子の断面図である。

【図22】(a)および(b)はいずれも本発明の発光素子の動作原理を説明するための断面図である。

【発明を実施するための形態】

【0025】

(発光素子の形成)

本発明では、発光素子が長手方向に連続的あるいは間欠的に形成されている。すなわち、長手方向垂直断面内に複数の領域を有し、該複数の領域が一つの発光素子を形成するように配置されており、かかる断面が長手方向に連続的にあるいは間欠的に糸状に続いている。

【0026】

その配置方法としては、例えば、各領域を同心円状に形成し、中心から順に配置する方法が考えられる。すなわち、中心からソース領域、チャネル領域を含む半導体領域、ゲート電極、発光領域、ドレイン領域を順次形成すればよい。もちろん他の配置も考えられ、トポロジー的に同一の配置を適宜用いればよい。

【0027】

なお、各領域に接続する電極は、線状素子の端面から各領域に接続してもよい。また、当初から各領域に埋め込んでもよい。すなわち、前記同心円状に各半導体領域を配置した場合には、ソース領域の中心にソース電極を、ドレイン領域の外周にドレイン電極を、各半導体領域と同様に長手方向に連続的に形成すればよい。

【0028】

(連続形成、間欠形成)

発光素子は、連続的に形成されている場合は、どの断面をとっても同一形状をなしている。俗にいう金太郎飴状態である。

該発光素子は、同一素子を線状の長手方向に連続して形成してもよいし間欠的に形成してもよい。

【0029】

(線状)

本発明における線状発光素子における外径は、10mm以下が好ましく、5mm以下がより好ましい。1mm以下が好ましく、10μm以下がさらに好ましい。延伸加工を行うことにより1μm、さらには0.1μm以下とすることも可能である。線状発光素子を織り込んで布地状とするためにも外径は小さいほど好ましい。

【0030】

1μm以下の外径を有する極細線状体を型の孔から吐出させて形成しようとする場合には、孔のつまりが生じたり、糸状体の破断が生ずる場合がある。かかる場合には、各領域の線状体をまず形成する。次にこの線状体を島として多くの島を作り、その周囲(海)を溶性のもので取り巻き、それをロート状の口金で束ねて、小口から一本の線状体として吐出させればよい。島成分を増やして海成分を小さくすると極めて細い線状体素子をつくることができる。

【0031】

他の方法として、一旦太めの線状体素子をつくり、その後長手方向に延伸すればよい。また、溶融した原料をジェット気流に乗せてメルトブローして極細化を図ることも可能である。

【0032】

また、アスペクト比は、押出形成により任意の値とすることができる。紡糸による場合には糸状として1000以上が好ましい。例えば100000あるいはそれ以上も可能である。切断後使用する場合には、10〜10000、10以下、さらには1以下、0.1以下として小単位の線状素子としてもよい。

【0033】

(間欠形成)

同一素子を間欠的に形成する場合、長手方向に隣接する素子を異なる素子とすることができる。例えば、長手方向に順次、発光素子(1)、素子間分離層(1)、発光素子(2)、素子間分離層(2)………発光素子(n)、素子間分離層(n)と形成すればよい。

【0034】

この場合、発光素子(k)(k=1〜n)と他の発光素子との長さは、同じとしてもよいが異なる長さとしてもよい。希望する回路素子の特性に応じて適宜選択することができる。素子間分離層の長さについても同様である。

もちろん、発光素子と素子間分離層との間に他の層を介在せしめてもよい

【0035】

(断面形状)

線状素子の断面形状は特に限定されない。例えば、円形、多角形、星型その他の形状とすればよい。例えば、複数の頂角が鋭角をなす多角形状であってもよい。

【0036】

また、各領域の断面も任意にすることができる。すなわち、例えば、図1に示す構造の場合、ソース領域を星型とし、線状発光素子の外側形状は円形状でもよい。素子により、隣接する層との接触面を大きくとりたい場合には、頂角が鋭角となっている多角形状とすることが好ましい。

【0037】

なお、断面形状を所望の形状とするには、押出しダイスの形状を該所望する形状のものとすれば容易に実現することができる。

【0038】

最外層の断面を星型あるいは頂角が鋭角をなす形状とした場合、押出し形成後、頂角同士の間の空間に、例えば、ディッピングにより他の任意の材料を埋め込むことができ、素子の用途によって素子の特性を変化させることができる。

【0039】

なお、半導体層へ不純物をドーピングしたい場合は、溶融原料中に不純物を含有せしめておいてもよいが、押出し形成後、真空室内を線状のまま通過させ、真空室内で例えばイオン注入法などにより不純物をドープしてもよい。半導体層が最外層ではなく内部に形成されている場合には、イオン照射エネルギーを制御することにより内層である半導体層のみにイオン注入すればよい。

【0040】

(製造例 後加工形成)

上記製造例は、複数の層を有する素子を押出しにより一体形成する例であるが、素子の基本部を押出しにより線状に形成し、その後該基本部に適宜の方法により被覆を施すことにより形成してもよい。

【0041】

(原材料)

電極、半導体層などの材料としては、導電性高分子を用いることが好ましい。

例えば、ポリアセチレン、ポリアセン、(オリゴアセン)、ポリチアジル、ポリチオフェン、ポリ(3−アルキルチオフェン)、オリゴチオフェン、ポリピロール、ポリアニリン、ポリフェニレン等が例示される。これらから導電率などを考慮して電極、あるいは半導体層として選択すればよい。

【0042】

なお、半導体材料としては、例えば、ポリパラフェニレン、ポリチオフェン、ポリ(3−メチルチオフェン)などが好適に用いられる。

【0043】

また、ソース・ドレイン材料としては、上記半導体材料に、ドーパントを混入せしめたものを用いればよい。n型とするためには、例えば、アルカリ金属(Na、K,Ca)などを混入せしめればよい。AsF5/AsF3やClO4−をドーパントとして用いる場合もある。

【0044】

発光領域は、(1)発光層からなる単層膜、(2)発光層、電子輸送層を積層した2層膜、(3)正孔輸送層、発光層、電子輸送層を順次積層した3層膜、(4)正孔注入層、正孔輸送層、発光層、電子注入層を順次積層した4層膜、又は(5)正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層を順次積層した5層膜として形成することができる。多層膜の場合、半径方向に順次積層する。積層の順序としては、例えば5層膜の場合、線状体の中心側に外周側に比較して正のバイアス電圧を印加する時は、中心側から外周方向に、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層の順に積層する。線状体の中心側に外周側に比較して負のバイアス電圧を印加する時は、中心側から外周方向に、電子注入層、電子輸送層、発光層、正孔輸送層、正孔注入層の順に積層する。5層膜以外の多層膜、すなわち3層膜、4層膜の場合も5層膜と同様に積層する。

【0045】

発光層の材料としては、例えば、Alq3、NPBなどの低分子系有機EL材料、あるいはPPV、ポリ(3−アルキルチオフェン)などの高分子系有機EL材料を用いる。正孔注入層の材料としては、例えば、銅フタロシアニン、PEDOTなどのポリチオフェン、ポリアニリンなどの有機材料を使用する。正孔輸送層の材料としては、例えば、TPD、TPACなどの有機材料を使用する。電子輸送層の材料としては、例えば、Na、Kなどのアルカリ金属内包フラーレン、あるいはアルカリ金属内包フラーレンをドープした有機材料、またはBND、PBD、p−EtTAZ、BCPなどの有機材料を使用する。アルカリ金属内包フラーレンをドープする材料としては、例えば、ポリパラフェニレン、ポリチオフェン、ポリ(3−メチルチオフェン)などを使用する。電子注入層としては、例えば、Na、Kなどのアルカリ金属内包フラーレン、あるいはアルカリ金属内包フラーレンをドープした有機材料や、LiFやMgなどの無機材料を使用する。

【0046】

電子注入層、または電子輸送層に、アルカリ金属をドープした有機材料を使用すると、有機分子のラジカルアニオンが生成され、電場印加時に内部キャリアとしてふるまうため、有機ELの駆動電圧を低減させることができる。しかし、アルカリ金属は反応性が高く、水酸化物になりやすいという問題があり、プロセス管理が大変である。一方、アルカリ金属をドープした有機材料と同様に駆動電圧の低減が可能なアルカリ金属内包フラーレン、あるいはアルカリ金属内包フラーレンをドープした有機材料を用いる場合には、アルカリ金属内包フラーレンが、アルカリ金属が球形炭素クラスターであるフラーレンの中に閉じ込められている構造の分子であるため、アルカリ金属をドープした有機材料に比べ、大気中の水分や他の不純物との反応性が低い。そのため、プロセス管理が容易になる、発光素子、又は発光装置の封止に簡易型の封止構造が使用できる。また、発光素子の寿命を長くすることができるなどの効果がある。

【0047】

絶縁性材料としては、一般的な樹脂材料を用いればよい。また、SiO2その他の無機材料を用いてもよい。

【0048】

なお、中心部に半導体領域あるいは導電性領域を有する構造の線状素子の場合、中心部の領域は、アモルファス材料(アルミニウム、銅などの金属材料:シリコンなどの半導体材料)により構成してもよい。線状のアモルファス材料を型の中心部を挿通せしめて線状アモルファス材料を走行させ、その外周に、射出により他の所望の領域を被覆して形成すればよい。高分子有機材料からなる導電体領域を線状体の中心領域とする場合には、導電体領域にフラーレン、又は内包フラーレンを混合することが好ましい。フラーレンとしては、Cn(n=60〜80)が好ましい。内包フラーレンの内包原子としては、Na、Li、H、N、Fが好ましい。

【実施例】

【0049】

(第一の実施例)

第1図(a)は、本発明の第一の実施例に係る線状発光素子の断面図であり、第1図(c)は、本発明の第一の実施例に係る線状発光素子の斜視図である。導電性の高分子材料からなるソース領域1の周りにP型の高分子材料からなる半導体領域2、発光領域4、ドレイン領域5を順次積層して形成している。半導体領域2内には、ソース領域1を取り囲むように、複数のN型の高分子材料からなるゲート電極3を配置している。ソース領域1、半導体領域2、ゲート電極3、ドレイン領域5からなる発光制御領域は、線状体の断面内で発光領域4を取り囲み、発光領域4の発光強度を制御する。

【0050】

また、ソース領域1が、さらにその中心に中空領域を有している場合や、ソース領域を構成する材料と異なる材料からなる絶縁体領域、半導体領域、あるいは導電体領域を有していても、第1図に示す本発明の線状素子は発光素子として機能し、本発明の効果が得られることは明らかである。

【0051】

第1図(b)は、本発明の第一の実施例に係る線状発光素子の回路図である。例えば、ソース領域1を接地電位と接続し、ドレイン領域5に負のバイアス電圧を印加する。ゲート電極3には、正の制御電圧を印加する。ソース領域1から正孔が注入され、ドレイン領域5から電子が注入され、注入された正孔と電子が発光領域4において再結合し、発光領域4が発光する。発光の強度は、ゲート電極3に印加された正の制御電圧により正孔の注入量を制御することにより制御される。

【0052】

また、本発明の第一の実施例では、半導体領域2をP型の高分子材料からなる領域、ゲート電極3をN型の高分子材料からなる領域として説明したが、半導体領域2をN型の高分子材料からなる領域、ゲート電極3をP型の高分子材料からなる領域とした場合でも、ソース領域、ドレイン領域、ゲート電極に印加する電圧の極性を適切に選択すれば、発光素子として動作し、本発明の効果が同様に得られることは明らかである。

【0053】

(製造装置、製造方法)

第11図に、本発明の線状発光素子を形成するための押出し装置の一般的構成を示す。

【0054】

押出し装置120は、複数の領域を構成するための原料を溶融状態あるいは溶解状態、あるいはゲル状態で保持するための原料容器121、122、123を有している。第11図に示す例では、3個の原料容器を示しているが、製造する線状素子の構成に応じて適宜設ければよい。

【0055】

原料容器123内の原料は、型124に送られる。型124には、製造しようとする線状発光素子の断面に応じた射出孔が形成されている。射出孔から射出された線状体は、ローラ125に巻き取られるか、あるいは必要に応じて次の工程に線状のまま送られる。

【0056】

第1図に示す構造の線状素子を製造する場合には第11図に示すような構成が取られる。

【0057】

原料容器121、122、123内には、ソース、ドレイン材料、半導体材料、ゲート材料が、それぞれ、溶融あるいは溶解状態、ゲル状態で保持されている。一方、型124には、それぞれの材料容器に連通させて、孔が形成されている。

【0058】

第12図に示すように、中心部には、ソース材料を射出するための複数の孔が形成されている。その外側周辺には、半導体材料、及びゲート材料を射出させるための複数の孔が形成されている。そしてその外周にさらにドレイン材料を射出するための複数の孔が形成されている。

【0059】

各原料容器から溶融あるいは溶解状態、ゲル状態の原料を型124に送入し、型から原料を射出すると、各孔から原料は射出し、固化する。その端を引っ張ることにより、糸状に連続して線状発光素子が形成される。

【0060】

線状発光素子は、ローラ125で巻き取る。あるいは必要に応じて次の工程に糸状のまま送る。

【0061】

まず、ソース領域、半導体領域、ゲート電極とを押出し、線状中間体59を形成する(第13図(a))。

【0062】

次に溶融あるいは溶解状態、ゲル状態に発光層材料、ドレイン領域形成用の半導体材料を半導体領域の外側にコーティングして、二次中間体62とする(第13図(b))。かかるコーティングは、溶融あるいは溶解状態、ゲル状態に半導体材料の槽中を糸状の中間体を通過させればよい。あるいは蒸着などの方法を採用してもよい。

【0063】

次いで、線状二次中間体62を減圧室内に通過させながら、射程距離を制御して酸素などのイオン注入を選択的に行い、線状体59の一部の表面を絶縁物からなる分離領域60にする(第13図(c)、(d))。

【0064】

次いで、熱処理室64を通過させてアニールを行うことにより、半導体領域の不純物が活性化され、ソース領域、ドレイン領域が形成される。

【0065】

以上のような工程により、線状体内部のソース領域とゲート電極が長手方向に連続し、ドレイン領域が間欠的に形成された線状体が形成される(第13図(c))。

【0066】

このように、形成する領域の配置や材料に応じて適宜押出しと外部加工とを組み合わせればよい。本実施例では、ドレイン領域のみ間欠的に形成し、ソース領域、ゲート電極は連続的に形成された場合について説明したが、本発明の線状発光素子の効果が、このような場合に限らず、素子領域が長手方向に連続している場合や、ソース領域、ゲート電極、ドレイン領域がいずれも間欠的に形成されている場合にも同様に得られることは明らかである。

【0067】

第14図(a)及び(b)は、本発明の線状発光素子により作製した発光装置の斜視図及び回路図である。第14図(a)において、発光装置を間欠的に形成した複数の線状の発光素子を縦糸とし、ドレイン配線となる導電性線状体を横糸として、布地を織り込むように、アレイ状に配置した発光素子からなる平面状の発光装置が形成されている。例えば、各縦糸のソース領域は接地電位に接続され、ゲート電極は各列に配置された発光素子を制御する外部のゲート電圧制御装置に接続されている。また、各横糸が接続されたドレイン領域は、外部のドレイン電圧制御装置に接続されている。対応する発光装置部分の回路図を第14図(b)に示す。あるタイミングで、たとえば、D2の配線に接続されたドレインにバイアス電圧を印加し、他のドレイン配線のバイアス電圧はオフとする。この場合、第2行に配置された発光素子だけが、ゲート電圧制御装置により制御可能になる。ドレイン配線に印加する電圧を、D1、D2、D3…と切り替えることにより、アレイ状の発光素子全体の発光強度を制御することが可能になる。

【0068】

従来の発光装置は、連続した平坦な基板上に形成されていた。そのため、装置を大型化しようとする場合、製造設備も大規模なものにしなければならないという問題や、装置を構成する発光素子にひとつでも欠陥があると装置全体が不良になるので、大型化に伴い歩留まり向上が困難になるという問題があった。しかし、本発明の線状発光素子で構成した発光装置では、作製した線状の発光素子を組み合わせて平面状の発光装置を作製することができるので、製造設備の規模によらない大型の表示装置や照明装置を作製することができる。また、良品の線状発光素子のみ選択して平面状の発光装置を作製することができる、もしくは、平面状の発光装置を作製してから不良部分を良品と交換すればよいので、発光装置を大型化した場合でも歩留まりの向上が可能になる。

【0069】

(第二の実施例)

第2図(a)は、本発明の第二の実施例に係る線状発光素子の断面図である。導電性の高分子材料からなるドレイン領域6の周りにN型の高分子材料からなる半導体領域7、発光領域9、ソース領域10を順次積層して形成している。半導体領域7内には、ドレイン領域6を取り囲むように、複数のP型の高分子材料からなるゲート電極8を配置している。

【0070】

第2図(b)は、本発明の第二の実施例に係る線状発光素子の回路図である。例えば、ドレイン領域6を接地電位と接続し、ソース領域10に正のバイアス電圧を印加する。ゲート電極8には、負の制御電圧を印加する。ソース領域10から正孔が注入され、ドレイン領域6から電子が注入され、注入された正孔と電子が発光領域9において再結合し、発光領域9が発光する。発光の強度は、ゲート電極8に印加された負の制御電圧により電子の注入量を制御することにより制御される。

【0071】

(第三の実施例)

第3図は、本発明の第三の実施例に係る線状発光素子の断面図である。導電性の高分子材料からなるソース領域11の周りにP型の高分子材料からなる半導体領域12、発光領域14、ドレイン領域15を順次積層して形成している。半導体領域12内には、ソース領域11を取り囲むように、導電性材料からなる複数のゲート電極13を配置している。

【0072】

例えば、ソース領域11を接地電位と接続し、ドレイン領域15に負のバイアス電圧を印加する。ゲート電極13には、正の制御電圧を印加する。ソース領域11から正孔が注入され、ドレイン領域15から電子が注入され、注入された正孔と電子が発光領域14において再結合し、発光領域14が発光する。発光の強度は、ゲート電極13に印加された正の制御電圧により正孔の注入量を制御することにより制御される。

【0073】

また、本発明の第三の実施例では、半導体領域12をP型の高分子材料からなる領域として説明したが、半導体領域12をN型の高分子材料からなる領域とした場合でも、ソース領域、ドレイン領域、ゲート電極に印加する電圧の極性を適切に選択すれば、発光素子として動作し、本発明の効果が同様に得られることは明らかである。

【0074】

(第四の実施例)

第4図は、本発明の第四の実施例に係る線状発光素子の断面図である。導電性の高分子材料からなるソース領域16の周りにP型の高分子材料からなる半導体領域17、発光領域21、22、23、ドレイン領域24を順次積層して形成している。発光領域は、円周に沿って三分割するように、赤色発光領域21、緑色発光領域22、青色発光領域23を配置している。半導体領域17内には、ソース領域16を取り囲むように、複数のN型の高分子半導体材料からなる第一のゲート電極18、第二のゲート電極19、第三のゲート電極20を、それぞれ、赤色発光領域21、緑色発光領域22、青色発光領域23に対応する位置に配置している。

【0075】

例えば、ソース領域16を接地電位と接続し、ドレイン領域24に負のバイアス電圧を印加する。ゲート電極21、22、23には、正の制御電圧を印加する。ソース領域16から正孔が注入され、ドレイン領域24から電子が注入され、注入された正孔と電子が発光領域21、22、23において再結合し、発光領域21、22、23が発光する。赤色、緑色、青色の発光層の発光強度は、対応するゲート電極21、22、23に印加された正の制御電圧により正孔の注入量を制御することにより独立して制御される。

【0076】

従って、一本の線状発光素子でフルカラーの発光制御が可能になる。

【0077】

(第五の実施例)

第5図は、本発明の第五の実施例に係る線状発光素子の断面図である。導電性の高分子材料からなるソース領域25の周りにP型の高分子材料からなる半導体領域26、発光領域30、31、32、ドレイン領域33、34、35を順次積層して形成している。発光領域は、円周に沿って三分割するように、赤色発光領域30、緑色発光領域31、青色発光領域32を配置している。半導体領域26内には、ソース領域25を取り囲むように、N型の高分子半導体材料からなる第一のゲート電極27、第二のゲート電極28、第三のゲート電極29を、それぞれ、赤色発光領域30、緑色発光領域31、青色発光領域32に対応する位置に配置している。また、ドレイン領域33、34、35も、それぞれ、赤色発光領域30、緑色発光領域31、青色発光領域32に対応する位置に配置して、ドレイン同士が短絡しないように、ドレイン領域の間を絶縁領域36、37、38で電気的に分離している。

【0078】

例えば、ソース領域25を接地電位と接続する。ドレイン領域33に負のバイアス電圧を印加し、ゲート電極27に正の制御電圧を印加すると、赤色発光領域30が発光する。ドレイン領域34に負のバイアス電圧を印加し、ゲート電極28に正の制御電圧を印加すると、緑色発光領域31が発光する。ドレイン領域35に負のバイアス電圧を印加し、ゲート電極29に正の制御電圧を印加すると、青色発光領域32が発光する。

【0079】

従って、一本の線状発光素子でフルカラーの発光制御が可能になる。第五の実施例に係る線状発光素子は、ドレイン領域に印加するバイアス電圧をオフにして、各発光素子をオフにできるので、第四の実施例に係る線状発光素子に比べ構造は複雑になるが、各発光領域の発光の制御が容易になり、より鮮やかなフルカラー発光が可能になる。

【0080】

(第六の実施例)

第6図は、本発明の第六の実施例に係る線状発光素子の断面図である。導電性の高分子材料からなるソース領域39の周りにP型の高分子材料からなる半導体領域40、発光領域45、46、47、反射領域44、ドレイン領域48を順次積層して形成している。発光領域は、半円周に沿って三分割するように、赤色発光領域45、緑色発光領域46、青色発光領域47を配置している。もう一方の半円周に沿って、アルミニウムなどからなる反射領域が形成されている。半導体領域40内には、ソース領域39を取り囲むように、複数のN型の高分子半導体材料からなる第一のゲート電極41、第二のゲート電極42、第三のゲート電極43を、それぞれ、赤色発光領域45、緑色発光領域46、青色発光領域47に対応する位置に配置している。

【0081】

例えば、ソース領域39を接地電位と接続し、ドレイン領域48に負のバイアス電圧を印加する。ゲート電極41、42、43には、正の制御電圧を印加する。ソース領域39から正孔が注入され、ドレイン領域48から電子が注入され、注入された正孔と電子が発光領域45、46、47において再結合し、発光領域45、46、47が発光する。赤色、緑色、青色の発光層の発光強度は、対応するゲート電極41、42、43に印加された正の制御電圧により正孔の注入量を制御することにより独立して制御される。

【0082】

従って、一本の線状発光素子でフルカラーの発光の制御が可能になる。また、線状発光素子を側面から見るときに、発光層を配置した部分が正面にくるように線状発光素子を配置すると、赤、緑、青の各発光層の光をバランスよく見ることができる。発光層の裏面に反射領域を配置してあるので、線状発光素子から出る光を効率よく利用することができる。

【0083】

(第七の実施例)

第7図は、本発明の第七の実施例に係る線状発光素子の断面図である。導電性の高分子材料からなるソース領域49の周りにP型の高分子材料からなる半導体領域53、白色の発光領域54、ドレイン領域55を順次積層して形成している。さらに、ドレイン領域55の周りに、円周に沿って三分割するように、赤色透過フィルター56、緑色透過フィルター57、青色透過フィルター58を配置している。半導体領域53内には、ソース領域49を取り囲むように、複数のN型の高分子半導体材料からなる第一のゲート電極50、第二のゲート電極51、第三のゲート電極52を、それぞれ、赤色透過フィルター56、緑色透過フィルター57、青色透過フィルター58に対応する位置に配置している。

【0084】

例えば、ソース領域49を接地電位と接続し、ドレイン領域54に負のバイアス電圧を印加する。ゲート電極50、51、52には、正の制御電圧を印加する。赤色、緑色、青色の発光層の発光強度は、対応するゲート電極50、51、52に印加された正の制御電圧により正孔の注入量を制御することにより独立して制御される。

【0085】

従って、一本の線状発光素子でフルカラーの発光制御が可能になる。

【0086】

(第八の実施例)

第8図(a)は、本発明の第八の実施例に係る線状発光素子の断面図である。第8図(a)において、線状のゲート電極65の周りにゲート絶縁膜66を配置し、その周りに開口部を有する陽極67、発光領域68を順次積層する。発光領域68の周りに、陽極67の開口部に対応する位置に、陰極69を配置する。ゲート電極65、ゲート絶縁膜66、陽極67、陰極69からなる発光制御領域は、線状体の断面内で発光領域68を取り囲み、発光領域68の発光強度を制御する。

【0087】

また、ゲート電極65が、さらにその中心に中空領域を有している場合や、ソース領域を構成する材料と異なる材料からなる絶縁体領域、半導体領域、あるいは導電体領域を有していても、第8図に示す本発明の線状素子は発光素子として機能し、本発明の効果が得られることは明らかである。

【0088】

第8図(b)は、本発明の第八の実施例に係る線状発光素子の回路図である。陽極67を接地電位に接続し、陰極69に負のバイアス電圧を印加し、ゲート電極65に負の制御電圧を印加する。発光領域68は、発光層からなる単層膜だけでなく、発光層と、正孔注入層、正孔輸送層、電子輸送層、または電子注入層と組み合わせた多層膜としてもよい。陽極67から注入された正孔と、陰極69から注入された電子が、発光層において再結合し、発光層が発光する。ゲート電極65に負の制御電圧を印加すると、陽極67から注入される正孔がゲート絶縁膜66に捕捉されて、再結合する正孔が減少するので、ゲート電極65に印加する制御電圧により発光強度を制御することが可能になる。

【0089】

(第九の実施例)

また、第15図は、本発明の第九の実施例に係る発光素子の断面図である。ガラス基板1001上にゲート電極1002、ゲート絶縁膜1003を順次積層形成している。ゲート絶縁膜1003上に陽極1006を形成し、陽極1006を覆って、ゲート絶縁膜1003上に、発光層1004を形成している。発光層1004を陽極1006と陰極1007で挟むように、発光層1006の上に陰極1007を配置している。さらに、発光層1004と陰極1007を覆って、保護絶縁膜1005が形成されている。陰極1007と陽極1006の間の距離L1は、発光層1004の膜厚T1で決まる。薄膜材料が変質するおそれがあるので光フォトリソグラフィー技術が使えない有機薄膜トランジスタの形成技術でも、たとえば、通常の印刷技術や蒸着技術などの常温、または常圧の技術を使用してチャネル長を0.5μm以下にすることができる。

【0090】

次に、本発明の発光素子の動作原理を、第22図(a)、(b)を使用して説明する。

【0091】

第22図(a)は、発光膜が、下から順に、電子輸送層、発光層、正孔輸送層を積層した3層膜である場合の発光素子の断面図である。ガラス基板1301上に、ゲート電極1302、ゲート絶縁膜1303、陰極1307、電子輸送層1304、発光層1305、正孔輸送層1306、陽極1308を形成して、発光素子が構成されている。たとえば、陰極1307を接地電位とし、陽極1308に、正のバイアス電圧を印加し、ゲート電極1302に正の制御電圧を印加する。陰極1307から電子が電子輸送層1304に注入され、陽極1308から正孔が正孔注入層1306に注入され、注入された電子と正孔は発光層1305において再結合し、発光層1305が発光する。陰極から注入された電子の一部はゲート電極に印加された正のバイアス電圧によりゲート絶縁膜1303側に捕捉されるため、ゲート電極1302に印加する制御電圧を大きくすると、発光層1305に注入される電子の数が減少し、発光強度が小さくなり、発光強度の制御が可能になる。

【0092】

第22図(b)は、発光膜が、下から順に、正孔輸送層、発光層、電子輸送層を積層した3層膜である場合の発光素子の断面図である。ガラス基板1311上に、ゲート電極1312、ゲート絶縁膜1313、陽極1317、正孔輸送層1314、発光層1315、電子輸送層1316、陰極1318を形成して、発光素子が構成されている。たとえば、陽極1317を接地電位とし、陰極1318に、負のバイアス電圧を印加し、ゲート電極1312に負の制御電圧を印加する。陽極1317から正孔が正孔輸送層1314に注入され、陰極1318から電子が電子注入層1316に注入され、注入された電子と正孔は発光層1315において再結合し、発光層1315が発光する。陽極から注入された正孔の一部はゲート電極に印加された負のバイアス電圧によりゲート絶縁膜1313側に捕捉されるため、ゲート電極1312に印加する制御電圧を大きくすると、発光層1315に注入される正孔の数が減少し、発光強度が小さくなり、発光強度の制御が可能になる。

【0093】

第15図において、陰極1007と陽極1006の適切な相対的位置関係としては、それぞれの間隔が−5μmから10μmであるのが好ましい。間隔が負である場合は、陰極と陽極にオーバーラップの部分がある場合であるが、間隔が−5μmより小さい場合、すなわちオーバーラップが大きすぎる場合には、ゲート電極に印加する制御電圧による正孔電流の制御性が悪くなり、逆に陰極と陽極が離れすぎて、間隔が10μmより大きい場合には、発光素子の画素サイズが大きくなり、たとえば表示装置に使用した場合に解像度が悪くなる。また、陰極と陽極の間隔が大きくなるため、低電圧での駆動が困難になる。さらに、陰極7と陽極6の適切な相対的位置関係としては、それぞれの間隔が0.5μmから3μmであるのが好ましい。鉛直線の間隔が0.5μmから3μmであれば、発光強度の制御性が高く、画素サイズが小さく、低電圧での駆動が容易になる。

【0094】

(第十の実施例)

第16図は、本発明の第十の実施例に係る発光素子の断面図であり、第15図に示す本発明の実施例とは、プラスティック基板上に発光素子を形成している点が異なる。本発明の第十の実施例に係る発光素子は、プラスティック基板1008上にゲート電極1009、ゲート絶縁膜1010を順次積層形成している。ゲート絶縁膜1010上に陽極1013を形成し、陽極1013を覆って、ゲート絶縁膜1010上に、発光層1011を形成して、発光層1011を陽極1013と陰極1014で挟むように、発光層1011の上に陰極1014を配置している。さらに、発光層1011と陰極1014を覆って、保護絶縁膜1012が形成されている。プラスティック基板上に発光素子を形成しているため、柔軟性があり軽量である発光素子であるため、携帯電話などへの応用が広がる。

【0095】

(第十一の実施例)

第17図は、本発明の第十一の実施例に係る発光素子の断面図であり、発光膜として、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層からなる5層膜が使用されている。ガラス基板1015の上に、ゲート電極1016、ゲート絶縁膜1017を順次積層形成する。ゲート電極の材料としては、たとえばITO(Indium

Tin Oxide)などの透明電極を使用する。ゲート絶縁膜の材料としては、たとえば、SiO2、TaO2などの絶縁性の無機材料や、絶縁性の有機材料を使用する。ゲート絶縁膜1017上に、陽極1024、正孔注入層1018、正孔輸送層1019、発光層1020、電子輸送層1021、電子注入層1022、陰極1025、保護絶縁膜1023を形成する。陽極1024、陰極1025の材料としては、ポリアセチレン、ポリアセン、オリゴアセン、ポリチアジル、ポリチオフェン、ポリ(3−アルキルチオフェン)、オリゴチオフェン、ポリピロール、ポリアニリン、ポリフェニレンなどの導電性有機材料やアルミニウムなどの導電性無機材料を使用する。正孔注入層1018には、銅フタロシアニン、PEDOTなどのポリチオフェン、ポリアニリンなどの有機材料を使用する。正孔輸送層1019には、TPD、TPACなどの有機材料を使用する。発光層1020には、Alq3、NPBなどの低分子系有機EL材料、あるいはPPV、ポリ(3−アルキルチオフェン)などの高分子系有機EL材料を使用する。電子輸送層1021には、BND、PBD、p−EtTAZ、BCPなどの有機材料を使用する。電子注入層1022には、LiFやMgなどの無機材料やBND、PBD、p−EtTAZ、BCPなどの有機材料を使用する。

【0096】

第17図に示す実施例では、発光膜に正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層からなる5層膜を使用したが、5層膜に限らず、発光層、電子輸送層を積層した2層膜、正孔輸送層、発光層、電子輸送層を積層した3層膜、正孔注入層、正孔輸送層、発光層、電子注入層を積層した4層膜を使用しても本発明の発光素子を形成し、5層膜を使用した場合と同様の効果が得られることは明らかである。また、第22図(a)、(b)で説明したように、陽極、正孔注入層、正孔輸送層と電子輸送層、電子注入層、陰極の上下関係を変更しても、発光素子に印加するバイアス電圧と制御電圧の極性を変更すれば、発光素子として機能し、本発明の効果を同様に得ることができる。また、実施例では、発光層、及び陰極上に、保護絶縁膜1023を配置しているが、保護絶縁膜の代わりにカラーフィルターを使用することも可能である。この場合、たとえば、発光層に白色発光材料を使用し、赤色、緑色、青色の透過フィルターを使用して、それぞれ赤色、緑色、青色の発光を行うことが可能になる。

【0097】

(第十二の実施例)

第18図は、本発明の第十二の実施例に係る発光素子の断面図であり、複数の陽極と複数の陰極を横方向に配置し、発光膜を挟んで発光素子を構成している。複数の陽極と陰極を配置することで、より広い面積の発光素子の制御が可能になる。

【0098】

第19図(a)ないし(g)は、いずれも本発明の第十二の実施例に係る発光素子の製造工程を説明するための断面図である。第19図(a)は、ガラス基板1101上に、ゲート電極1102、ゲート絶縁膜1103を堆積した発光素子の断面図である。次に、マスク1105を介して、導電性材料を蒸着し陽極1104を形成する(第19図(b)、(c))。陽極1104の形成は、蒸着法でなくても、印刷法など他の方法で行ってもかまわない。次に、回転塗布法などの方法により、発光膜1106をゲート絶縁膜1103、及び陽極1104上に形成する(第19図(d))。次に、マスク1108を介して、導電性材料を蒸着し陰極1107を形成する(第19図(e)、(f))。陰極1107の形成も、蒸着法でなくても、印刷法など他の方法で行ってもかまわない。次に、発光層1103、及び陰極1107上に保護絶縁膜108を回転塗布法などの方法で形成し、発光素子を完成する。

【産業上の利用可能性】

【0099】

1.発光領域と発光制御領域を一本の線状体に組み込むことができるため、外部の駆動回路が不要になる、低電圧駆動が可能になるなどの効果がある。

【0100】

2.線状発光素子を織る、あるいは編むことにより作製した平面状の発光装置は柔軟性があり、軽いため、薄型のテレビやパソコンの画面、携帯電話のディスプレイ、電子ペーパなど多様な用途がある。複雑な形状の壁部の照明として使用しても影ができないという特徴がある。

【0101】

3.線状の発光素子を組み合わせて、平面状の発光装置を作製できるので、製造設備の規模によらない大型のディスプレイ、又は照明を製造できる。たとえば、ドームタイプの建物の照明、またはディスプレイを製造できる。

【0102】

4.線状の発光素子を検査して、選別した良品だけ用いて平面状の表示装置、又は、照明装置を製造できる。もしくは、平面状の発光装置を製造してから、検査を行い、不良部の線状発光素子を交換することもできるので、発光装置を大型化した場合に、特にプロセス管理を厳密にしなくても、発光装置の歩留まりを向上できる。この効果は、特に、各発光領域に発光制御領域がついているアクティブ・マトリックス型の発光装置の場合、有益である。

【0103】

5.一本の線状発光素子に、赤色、緑色、青色の発光層、又は赤色、緑色、青色の光透過フィルターを配置して、それぞれの発光層又はフィルターに対応する制御素子を独立して制御することにより、一本の線状発光素子でフルカラーの表示ができる。そのため、解像度の高いカラー表示が可能になる。

【0104】

6.線状発光素子の電子注入層、又は電子輸送層として、アルカリ金属内包フラーレン、又はアルカリ金属内包フラーレンをドープした有機材料を使用することにより、発光素子製造工程のプロセス管理が容易になる、発光素子、又は発光装置の封止に簡易型の封止構造が使用できるので、特に線状発光素子の製造においては有益である。また、発光素子の寿命を長くすることができるという効果もある。

【0105】

7.有機EL膜を発光膜とし、駆動用の素子を有する発光素子を、印刷技術や、蒸着技術などの常温、常圧の簡単なプロセスで作成できる。

【0106】

8.微細加工技術を使用しなくても、有機薄膜トランジスタのチャネル長を0.5μm以下にすることができ、発光効率向上や低電圧駆動が可能になる。

【0107】

9.低消費電力で発光素子の寿命が長いアクティブ・マトリックス方式の発光装置を、低コストのプロセスで製造することができる。

【符号の説明】

【0108】

1、10、11、16、25、39、49

ソース領域

2、7、12、17、26、40、53 半導体領域

3、8、13 ゲート電極

4、9、14、54 発光領域

5、6、15、24、48、55 ドレイン領域

18、27、41、50 第一のゲート電極

19、28、42、51 第二のゲート電極

20、29、43、52 第三のゲート電極

21、30、45 赤色発光領域

22、31、46 緑色発光領域

23、32、47 青色発光領域

33 第一のドレイン領域

34 第二のドレイン領域

35 第三のドレイン領域

36、37、38 絶縁領域

44 反射領域

56 赤色透過フィルター

57 緑色透過フィルター

58 青色透過フィルター

59 線状中間体

62 線状二次中間体

60 分離領域

61 素子領域

63 イオン照射

64 加熱部

65 ゲート電極

66 ゲート絶縁膜

67 陽極

68 発光領域

69 陰極

100 ガラス基板

106 プラスティック基板

101、107 ソース領域

102、108 半導体領域

103、109 ゲート電極

104、110 発光領域

105、111 ドレイン領域

120 押し出し装置

121 原料1容器

122 原料2容器

123 原料3容器

124 型

125 ローラ

126 線状体

1001、1015、1026、1101、1301、1311

ガラス基板

1002、1009、1016、1027、1102、1302、1312

ゲート電極

1003、1010、1017、1028、1103、1303、1313

ゲート絶縁膜

1004、1011、1020、1029、1106、1305、1315

発光層

1005、1012、1023、1032

保護絶縁膜

1006、1113、1024、1030、1104、1308、1317

陽極

1007、1014、1025、1031、1105、1307、1318

陰極

1008 プラスティック基板

1018 ホール注入層

1019、1306、1314 ホール輸送層

1021、1304、1316 電子輸送層

1022 電子注入層

1105、1106 マスク

1201 ガラス基板

1202 ドレイン電極

1203 ゲート電極

1204 半導体層

1205 発光層

1206 ソース電極

1211 ガラス基板

1212、1213 分離領域

1214、1215 ゲート電極

1216、1217 ゲート絶縁膜

1218 陽極

1219 陰極

1220 発光層

【特許請求の範囲】

【請求項1】

基板と、前記基板上に配置したゲート電極層と、前記ゲート電極層上に配置したゲート絶縁層と、前記ゲート絶縁層上に配置した第一の電極と、前記ゲート絶縁層と前記第一の電極上に配置した発光膜と、前記発光膜上に配置した第二の電極からなる発光素子において、前記第二の電極を前記第一の電極の斜め上方に配置するか、または前記第一の電極に対し横方向に離間して配置することを特徴とする発光素子。

【請求項2】

前記第一の電極と前記第二の電極の間隔が、−5μmから10μmであることを特徴とする請求項1記載の発光素子。

【請求項3】

前記第一の電極と前記第二の電極の間隔が、0.5μmから3μmであることを特徴とする請求項1記載の発光素子。

【請求項4】

前記第一の電極が陽極であり、前記第二の電極が陰極であることを特徴とする請求項1又は3記載の発光素子。

【請求項5】

前記第一の電極が陰極であり、前記第二の電極が陽極であることを特徴とする請求項1又は3記載の発光素子。

【請求項6】

前記発光膜が、正孔輸送層と、前記正孔輸送層上に配置した発光層と、前記発光層上に配置した電子輸送層とからなる3層膜であることを特徴とする請求項4記載の発光素子。

【請求項7】

前記発光膜が、電子輸送層と、前記電子輸送層上に配置した発光層と、前記発光層上に配置した正孔輸送層とからなる3層膜であることを特徴とする請求項5記載の発光素子。

【請求項8】

前記発光膜が、正孔注入層と、前記正孔注入層上に配置した正孔輸送層と、前記正孔輸送層上に配置した発光層と、前記発光層上に配置した電子注入層とからなる4層膜であることを特徴とする請求項4記載の発光素子。

【請求項9】

前記発光膜が、電子注入層と、前記電子注入層上に配置した発光層と、前記発光層上に配置した正孔輸送層と、前記正孔輸送層上に配置した正孔注入層からなる4層膜であることを特徴とする請求項5記載の発光素子。

【請求項10】

前記発光膜が、正孔注入層と、前記正孔注入層上に配置した正孔輸送層と、前記正孔輸送層上に配置した発光層と、前記発光層上に配置した電子輸送層と、前記電子輸送層上に配置した電子注入層からなる5層膜であることを特徴とする請求項4記載の発光素子。

【請求項11】

前記発光膜が、電子注入層と、前記電子注入層上に配置した電子輸送層と、前記電子輸送層上に配置した発光層と、前記発光層上に配置した正孔輸送層と、前記正孔輸送層上に配置した正孔注入層からなる5層膜であることを特徴とする請求項5記載の発光素子。

【請求項12】

請求項1乃至12のいずれか1項記載の発光素子からなる複数の発光素子をアレイ状に配置したことを特徴とする発光装置。

【請求項13】

表示装置であることを特徴とする請求項12記載の発光装置。

【請求項14】

照明装置であることを特徴とする請求項12記載の発光装置。

【請求項15】

前記発光膜、及び前記第二の電極上に保護絶縁膜を配置することを特徴とする請求項1乃至11のいずれか1項記載の発光素子。

【請求項16】

前記発光膜、及び前記第二の電極上にカラーフィルター膜を配置することを特徴とする請求項1乃至11のいずれか1項記載の発光素子。

【請求項1】

基板と、前記基板上に配置したゲート電極層と、前記ゲート電極層上に配置したゲート絶縁層と、前記ゲート絶縁層上に配置した第一の電極と、前記ゲート絶縁層と前記第一の電極上に配置した発光膜と、前記発光膜上に配置した第二の電極からなる発光素子において、前記第二の電極を前記第一の電極の斜め上方に配置するか、または前記第一の電極に対し横方向に離間して配置することを特徴とする発光素子。

【請求項2】

前記第一の電極と前記第二の電極の間隔が、−5μmから10μmであることを特徴とする請求項1記載の発光素子。

【請求項3】

前記第一の電極と前記第二の電極の間隔が、0.5μmから3μmであることを特徴とする請求項1記載の発光素子。

【請求項4】

前記第一の電極が陽極であり、前記第二の電極が陰極であることを特徴とする請求項1又は3記載の発光素子。

【請求項5】

前記第一の電極が陰極であり、前記第二の電極が陽極であることを特徴とする請求項1又は3記載の発光素子。

【請求項6】

前記発光膜が、正孔輸送層と、前記正孔輸送層上に配置した発光層と、前記発光層上に配置した電子輸送層とからなる3層膜であることを特徴とする請求項4記載の発光素子。

【請求項7】

前記発光膜が、電子輸送層と、前記電子輸送層上に配置した発光層と、前記発光層上に配置した正孔輸送層とからなる3層膜であることを特徴とする請求項5記載の発光素子。

【請求項8】

前記発光膜が、正孔注入層と、前記正孔注入層上に配置した正孔輸送層と、前記正孔輸送層上に配置した発光層と、前記発光層上に配置した電子注入層とからなる4層膜であることを特徴とする請求項4記載の発光素子。

【請求項9】

前記発光膜が、電子注入層と、前記電子注入層上に配置した発光層と、前記発光層上に配置した正孔輸送層と、前記正孔輸送層上に配置した正孔注入層からなる4層膜であることを特徴とする請求項5記載の発光素子。

【請求項10】

前記発光膜が、正孔注入層と、前記正孔注入層上に配置した正孔輸送層と、前記正孔輸送層上に配置した発光層と、前記発光層上に配置した電子輸送層と、前記電子輸送層上に配置した電子注入層からなる5層膜であることを特徴とする請求項4記載の発光素子。

【請求項11】

前記発光膜が、電子注入層と、前記電子注入層上に配置した電子輸送層と、前記電子輸送層上に配置した発光層と、前記発光層上に配置した正孔輸送層と、前記正孔輸送層上に配置した正孔注入層からなる5層膜であることを特徴とする請求項5記載の発光素子。

【請求項12】

請求項1乃至12のいずれか1項記載の発光素子からなる複数の発光素子をアレイ状に配置したことを特徴とする発光装置。

【請求項13】

表示装置であることを特徴とする請求項12記載の発光装置。

【請求項14】

照明装置であることを特徴とする請求項12記載の発光装置。

【請求項15】

前記発光膜、及び前記第二の電極上に保護絶縁膜を配置することを特徴とする請求項1乃至11のいずれか1項記載の発光素子。

【請求項16】

前記発光膜、及び前記第二の電極上にカラーフィルター膜を配置することを特徴とする請求項1乃至11のいずれか1項記載の発光素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2011−71130(P2011−71130A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2010−265276(P2010−265276)

【出願日】平成22年11月29日(2010.11.29)

【分割の表示】特願2005−513249(P2005−513249)の分割

【原出願日】平成16年7月12日(2004.7.12)

【出願人】(502344178)株式会社イデアルスター (59)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成22年11月29日(2010.11.29)

【分割の表示】特願2005−513249(P2005−513249)の分割

【原出願日】平成16年7月12日(2004.7.12)

【出願人】(502344178)株式会社イデアルスター (59)

【Fターム(参考)】

[ Back to top ]