発光素子およびその製造方法、並びに発光装置

【課題】活性層の端面での非発光再結合が抑制され、発光効率の向上した発光素子および発光素子の製造方法を提供する。

【解決手段】第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体と、少なくとも前記活性層の端面近傍に設けられ、前記活性層よりも大きなバンドギャップを有する再結合抑制構造とを備えた発光素子。

【解決手段】第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体と、少なくとも前記活性層の端面近傍に設けられ、前記活性層よりも大きなバンドギャップを有する再結合抑制構造とを備えた発光素子。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は、例えば発光領域2500μm2以下の微小なLED(Light Emitting Diode)に好適な発光素子およびその製造方法、並びに発光装置に関する。

【背景技術】

【0002】

プリンタやディスプレイへの適用に向けて、発光ダイオード(LED:Light Emitting Diode)などの発光素子の微小化が検討されている(例えば、非特許文献1,2)。このようなLEDは、第1導電型半導体層、活性層および第2導電型半導体層の積層構造を有しており、活性層(発光領域)の面積は2500μm2以下である。

【0003】

プリンタでは、このような微小化された数多くのLEDを配置して配列密度を高くすることで、高精細化を実現することができる。また、LEDの光量を増やすことにより印刷の高速化も可能となる。ディスプレイ用途においても、プリンタと同様にLEDの微小化により表示画像の高精細化がなされる。更に、LEDのような自発光素子を用いたディスプレイは液晶ディスプレイと比較して応答速度が速く、かつ低消費電力化も可能となる。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】鷺森智彦他,OKIテクニカルレビュー第216号,Vol.77,No.1(2010)

【非特許文献2】株式会社沖データ他,PRESS RELEASE No.091102(2009)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、発光素子の微小化が進むにつれ、活性層の端面での非発光再結合が発光効率に与える影響が大きくなる。非発光再結合とは、正孔と電子とが結合してキャリアが発光せずに熱になってしまう現象であり、活性層の端面で生じ易い。この非発光再結合は活性層の端面が製造工程で損傷することにより、あるいは、活性層自体の有するダングリングボンドや端面に吸着された不純物等が原因となって生じる。発光素子の微小化に伴い、このような端面での非発光再結合に起因した非発光部分の面積の割合が増加し、発光効率が低下するという問題が生じていた。

【0006】

本技術はかかる問題点に鑑みてなされたもので、その目的は、活性層端面での非発光再結合が抑制され、発光効率の向上した発光素子およびその製造方法、並びに発光装置を提供することにある。

【課題を解決するための手段】

【0007】

本技術の発光素子は、第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、第2導電型半導体層に光取り出し面を有する積層体と、少なくとも活性層の端面近傍に設けられ、活性層よりも大きなバンドギャップを有する再結合抑制構造とを備えたものである。本技術の発光装置は、上記本技術の発光素子を備えたものである。

【0008】

本技術の発光素子または発光装置では、活性層の端面近傍に再結合抑制構造が設けられているので、活性層の中央部と端面近傍とのバンドギャップの大きさの違いにより端面での電子と正孔との非発光再結合が抑えられる。なお、活性層の端面近傍とは、活性層の外側から端面に接する部分および活性層の内側の周縁部分を含むものである。

【0009】

本技術の発光素子の製造方法は、上記発光素子を製造する方法であり、第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、第2導電型半導体層に光取り出し面を有する積層体を形成する工程と、少なくとも活性層の端面近傍に活性層よりも大きなバンドギャップを有する再結合抑制構造を形成する工程とを含むものである。

【発明の効果】

【0010】

本技術の発光素子およびその製造方法、並びに発光装置によれば、活性層の端面近傍に再結合抑制構造を設けるようにしたので、活性層の端面での非発光再結合を抑えることができる。よって、発光領域が大きくなり発光効率が向上する。

【図面の簡単な説明】

【0011】

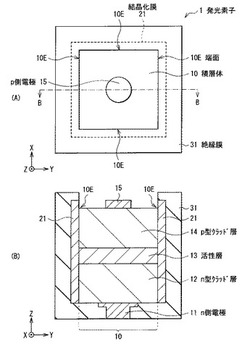

【図1】本開示の第1の実施の形態に係る発光素子の構成を表す図である。

【図2】図1に示した発光素子の製造方法を工程順に表す断面図である。

【図3】図2に続く工程を表す断面図である。

【図4】発光素子の大きさと発光強度との関係を表す図である。

【図5】比較例に係る発光素子の構成を表す図である。

【図6】図1に示した発光素子のPL(Photo luminescence)像の強度ラインプロファイルを表す図である。

【図7】図5に示した発光素子のPL像の強度ラインプロファイルを表す図である。

【図8】図1に示した発光素子のCL(Cathode luminescence)像を表す図である。

【図9】図1に示した発光素子および図5に示した発光素子の発光効率を表す図である。

【図10】図1に示した活性層および結晶化膜のエネルギーバンドを模式的に表す図である。

【図11】変形例1に係る発光素子の構成を表す断面図である。

【図12】変形例2に係る発光素子の構成を表す図である。

【図13】図12に示した発光素子の製造方法を工程順に表す断面図である。

【図14】本開示の第2の実施の形態に係る発光素子の構成を表す図である。

【図15】図14に示した発光素子の製造方法の第1例を工程順に表す断面図である。

【図16】図15に示した発光素子の製造方法の一工程における他の例を表す断面図である。

【図17】図14に示した発光素子の製造方法の第2例を工程順に表す断面図である。

【図18】図14に示した発光素子の製造方法の第3例を工程順に表す断面図である。

【図19】図14に示した発光素子の製造方法の第4例を工程順に表す断面図である。

【図20】変形例3に係る発光素子の構成を表す断面図である。

【図21】図20に示した発光素子の製造方法の一例を工程順に表す断面図である。

【図22】本開示の第3の実施の形態に係る発光素子の構成を表す図である。

【図23】変形例4に係る発光素子の構成を表す断面図である。

【図24】図1等に示した発光素子を適用した発光装置の構成を表す図である。

【図25】図24に示した発光装置の適用例1の外観を表す斜視図である。

【図26】適用例2の外観を表す斜視図である。

【図27】適用例3の外観を表す斜視図である。

【図28】適用例4の外観を表す斜視図である。

【発明を実施するための形態】

【0012】

以下、本技術の実施の形態について、図面を参照して詳細に説明する。なお、説明は以下の順序で行う。

1.第1の実施の形態

結晶化膜により活性層の端面を覆った例

2.変形例1

結晶化膜が複数の膜により構成されている例

3.変形例2

積層体の周縁に絶縁部を有する例

4.第2の実施の形態

活性層の周縁に拡散部を設けた例

3.変形例3

積層体の周縁に絶縁部を有する例

5.第3の実施の形態

結晶化膜および拡散部を有する例

6.変形例4

積層体の周縁に絶縁部を有する例

7.適用例

【0013】

〔第1の実施の形態〕

図1は本開示の第1の実施の形態に係る発光素子(発光素子1)の構成を表したものである。図1(A)は発光素子1の上面(平面)、図1(B)は図1(A)のB−B線に沿った断面の構成をそれぞれ表している。発光素子1は例えば四角柱状の積層体10を有し、この積層体10は光取り出し面(積層体10の表面)を除いて絶縁膜31に囲まれている。この絶縁膜31と積層体10の端面10E(側面)との間には結晶化膜21が介在している。発光素子1では、この結晶化膜21により再結合抑制構造が構成されている。

【0014】

積層体10はLEDであり、n側電極11、バッファ層(図示せず)、n型クラッド層12(第1導電型半導体層)、活性層13、p型クラッド層14(第2導電型半導体層)、コンタクト層(図示せず)およびp側電極15をこの順に有している。発光素子1では、活性層13からこのバンドギャップに相当する波長の光が出射され、p型クラッド層14の、活性層13との対向面と反対側の面(図1(B)紙面上方向)からこの光が取り出されるようになっている。即ち、p型クラッド層14が光取り出し面を有しており、活性層13の面と直交する方向(Z軸方向)に出射光が取り出される。n側電極11は、p側電極15と共に半導体層(n型クラッド層12、活性層13およびp型クラッド層14)に電流を注入するためのものであり、例えばn型クラッド層12側から金(Au)とゲルマニウム(Ge)との合金(AuGe)、ニッケル(Ni)および金がこの順に積層されたものからなる(AuGe/Ni/Au)。p側電極15は例えば、p型クラッド層14側からチタン(Ti)、白金(Pt)および金の積層構造を有している(Ti/Pt/Au)。n型クラッド層12は、例えば厚み1000nm〜2000nm、キャリア濃度1×1018cm3程度のn型(Al0.7Ga0.3)0.5In0.5Pからなる。活性層13は厚み3nm〜10nmのInGaPからなる井戸層と厚み10nm〜100nmの(Al0.6Ga0.4)0.5In0.5Pからなる障壁層とを10QW交互に積層してなる量子井戸構造を有している。p型クラッド層14は例えば厚み300nm〜1000nm、キャリア濃度1×1017〜1×1018cm3のp型(Al0.7Ga0.3)0.5In0.5Pからなる。積層体10は例えば平面視で1辺が15μmの正方形であり、活性層13(発光領域)の面積は225μm2である。

【0015】

結晶化膜21は積層体10の端面10E近傍に設けられている。詳細には、端面10Eに接して外側からこれを覆っている。この結晶化膜21により活性層13の端面で生じる非発光再結合が抑制される。ここでは積層体10全体の端面10Eが結晶化膜21により覆われているが、少なくとも活性層13の端面が覆われていればよい。結晶化膜21の構成材料は活性層13の構成材料よりも大きなバンドギャップを有するものであり、活性層13に含まれる元素のいずれかを少なくとも1つ含むことが好ましい。結晶化膜21は例えばAlInP,AlGaInP,AlGaAs,AlAs,Al2O3またはAlN等からなる。結晶化膜21は、その一部または全部が酸化されていてもよい。例えば、Al2O3を含む結晶化膜21は、Alを含む膜、例えばAlAs膜を端面10Eに成膜した後、これを一部または全て酸化させることにより形成することも可能である。このようにAl2O3を含む結晶化膜21を形成する場合には、ダメージなくAlAs膜を成膜でき、かつ、絶縁性のAl2O3により結晶化膜21でのリーク電流の発生を防ぐことができる。また、発光素子1がAl2O3からなる結晶化膜21を有する場合には、Al2O3の絶縁性により、絶縁膜31を省略することも可能である。結晶化膜21の結晶構造は活性層13と同じであることが好ましく、例えば活性層13がジンクブレンド(閃亜鉛鉱)構造であれば、結晶化膜21の結晶構造もジンクブレンド構造であることが好ましい。

【0016】

結晶化膜21の厚みは例えば100nm以下であり、高い抵抗を有することが好ましい。結晶化膜21にリーク電流が流れ、発光素子1の発光強度が低下することを防ぐためである。結晶化膜21がAlNのような絶縁膜である場合には100nmよりも厚いものであってもよい。結晶化膜21の厚みの下限値はなく、活性層13の端面を完全に覆うことができればよい。

【0017】

絶縁膜31は積層体10を保護するためのものであり、結晶化膜21を間にして積層体10の端面10Eを覆うと共に積層体10の下面(n側電極11側の面)を覆っている。絶縁膜31は例えばSiO2,SiNまたはAl2O3からなる。

【0018】

この発光素子1は、例えば次のようにして製造することができる。

【0019】

まず、例えばGaAsからなる結晶成長基板41上に、バッファ層(図示せず)、n型(Al0.7Ga0.3)0.5In0.5Pからなるn型クラッド層12、InGaPと(Al0.6Ga0.4)0.5In0.5Pとの積層構造を有する活性層13、p型(Al0.7Ga0.3)0.5In0.5Pからなるp型クラッド層14およびコンタクト層(図示せず)をこの順に成膜する(図2(A))。活性層13のInGaPのIn組成は出射光が所望の波長となるように調整しておく。次いで、p型クラッド層14上に例えばSiO2からなるマスク42を設けて結晶成長基板41までエッチングを行うことによりバッファ層、n型クラッド層12、活性層13およびp型クラッド層14を例えば1辺が15μmの正方形に成形する(図2(B))。このエッチングされた面が積層体10の端面10Eとなる。エッチングは例えばドライエッチングにより行う。

【0020】

続いて、マスク42をフッ酸系エッチャントにより除去し、成形したバッファ層、n型クラッド層12、活性層13およびp型クラッド層14をMOCVD(Metal Organic Chemical Vapor Deposition)炉においてPH3(ホスフィン)ガス雰囲気下、例えば700℃以上の温度で1時間アニールする。このアニールによりn型クラッド層12、活性層13およびp型クラッド層14に付着した不純物が除去され、かつ、エッチングにより損傷した端面10Eの結晶欠陥が改善される。アニールは端面および表面に付着した酸化膜を除去できる温度以上、例えば700℃以上の温度で行うことが好ましい。次に形成する結晶化膜21の結晶性を高め、かつ上記の端面10Eの回復を効果的に行うことができるためである。また、アニールは結晶化膜21に含まれる元素を含有するガス雰囲気下で行うことが好ましい。このアニール工程によっても端面10Eでの非発光再結合を抑えることができる。

【0021】

アニール後、MOCVD法により例えばAlInPからなる結晶化膜21をp型クラッド層14の表面および4つの端面10Eを覆うように成膜する(図2(C))。このとき、結晶化膜21は、端面10Eでの厚みが例えば50nm程度になるように成膜する。結晶化膜21を形成した後のSEM(Scannimg Electron Microscope)像およびその断面のSTEM(Scannimg Transmission Electron Microscope)像から、p型クラッド層14の表面および端面10Eに結晶化膜21が形成され、確実に活性層13の端面が結晶化膜21に覆われていることを確認している。また、STEM像で観察された結晶化膜21の結晶欠陥(転位)により、結晶化膜21が結晶構造を有していることも確認している。結晶化膜21は少なくとも活性層13の端面に接する部分が結晶化していればよい。

【0022】

結晶化膜21は、MOCVD法の他、例えばMBE(Molecular Beam Epitaxy)法,PLD(Pulse Laser Deposition)法またはスパッタリング法により形成することができる。例えば、AlNからなる結晶化膜21をスパッタリング法、具体的にはECR(Electron Cyclotron Resonance)スパッタリング法により形成することができる。MOCVD法では結晶化膜21の結晶性を高めて非発光再結合を効果的に抑えることができ、スパッタリング法では結晶化膜21の形成を簡便に行うことができる。

【0023】

結晶化膜21を形成した後、絶縁膜31を結晶化膜21上に形成する(図3(A))。次いで、p型クラッド層14の表面(上面)の結晶化膜21および絶縁膜31をエッチングにより除去した後(図3(B))、p側電極15を形成する(図3(C))。この結晶化膜21および絶縁膜31が除去されたp型クラッド層14の上面が光取り出し面となる。

【0024】

続いて結晶成長基板41を除去し、n側電極11を形成する。以上の工程により図1に示した発光素子1が完成する。

【0025】

この発光素子1では、p側電極15とn側電極11との間に所定の電圧が印加されると、n側電極11側から電子が、p側電極15側から正孔が活性層13にそれぞれ注入される。この活性層13に注入された電子と正孔とが再結合することにより光子が発生し、出射光となってp型クラッド層14の上面側から取り出される。ここでは端面10Eが結晶化膜21に覆われているので、この結晶化膜21により活性層13の端面での非発光再結合が抑えられる。以下、これについて詳細に説明する。

【0026】

図4(A)は、図4(B)に表した計算モデルの発光素子200を用いて、発光素子の大きさ(活性層の面積)と発光強度との関係を計算した結果を表したものである。発光素子200は直径Dμmの円柱状の発光素子であり、キャリアの拡散長は2μmである。この計算結果から、発光素子が小さくなると活性層の端面での非発光再結合が発光効率に与える影響が大きくなり、発光効率が低下することがわかる。例えば、活性層の面積が約2500μm2(直径Dが約60μm)のとき発光効率は約10%低下し、活性層の面積が約180μm2(直径Dが約15μm)のとき発光効率は約30%低下する。

【0027】

半導体レーザの分野では、活性層の端面の光学損傷を防ぐための方法がいくつか提案されている(例えば、IEEE J.Quantum Electron.,QE-15,775(1979)、特開平11−233896および特開平11−168259)。しかしながら、半導体レーザの活性層の端面は光出射面であり、またその大きさも微小化されたLEDと大きく異なるため、この方法をそのまま適用させることは困難である。

【0028】

発光素子の大きさに加えて、キャリアの拡散長の長さも発光効率に影響を及ぼす。例えば、活性層がAl,In,Ga,P,As系の材料(赤色を発光する材料)であるとき、キャリアの表面再結合速度は1×105(cm/s)程度である。これは、他の材料、例えば、シリコン 1×103(cm/s)、GaN 1×104(cm/s)等と比べて速い。このため、Al,In,Ga,P,As系の材料ではバルクでの拡散長は約2μmと長くなる。これは活性層の端面から約2μmの所で発光強度が約67%となり、発光領域のうち、幅2μmの外周(端部)が非発光部分となることを意味する。一方、GaN等のN系材料(青色を発光する材料)の拡散長は数百nmであり(Applied Physics Letters 86 052105(2005))、上記のAl,In,Ga,P,As系の材料と比較して短い。即ち、N系材料では非発光部分の面積が小さく活性層の端面での非発光再結合が発光効率に与える影響も小さいのに対し、拡散長の長いAl,In,Ga,P,As系の材料ではその影響が大きくなる。よって、活性層13がAl,In,Ga,P,Asのうちの少なくとも一つの元素を含む場合に結晶化膜21の効果は大きくなる。

【0029】

図5は比較例に係る発光素子(発光素子100)の断面構成を表したものである。図5(A)は発光素子100の上面(平面)、図5(B)は図5(A)のB−B線に沿った断面の構成を表している。発光素子100は発光素子1と同様に積層体10を有しており、活性層の面積は2500μm2以下である。しかしながら、積層体10の端面10Eには結晶化膜はなく、例えばSiO2またはSiNからなる非晶質(アモルファス)の絶縁膜31が端面10Eを直接覆っている。このような発光素子100では、活性層13の端面での非発光再結合を抑えることができずに非発光部分13Nが端面近傍に生じ、発光領域が狭くなって発光効率が低下する。この発光素子100と本実施の形態の発光素子1とを比較することにより結晶化膜21の効果を確認した。

【0030】

まず、発光素子1および発光素子100の発光特性をPL法を用いて調べた。図6は発光素子1、図7は発光素子100の結果をそれぞれ表している。図6(A),図7(A)の矢印方向のPL発光強度を調べ、このPL像の強度ラインプロファイルを図6(B),図7(B)にまとめている。図6(B),図7(B)の破線は、n型クラッド層12、活性層13およびp型クラッド層14のエッチング後の状態(結晶化膜21または絶縁膜31の成膜前)を表し、図6(B)の実線はAlInPからなる結晶化膜21の成膜後、図7(B)の実線はSiO2またはSiNからなる絶縁膜31の成膜後の状態をそれぞれ表している。この結果から、絶縁膜31では成膜後も発光強度が変化しないのに対し、結晶化膜21では成膜後に活性層13の端面近傍(長さ250〜290A.U.)の発光強度が向上することがわかる。なお、図6(B),図7(B)における端面10EでのPL発光強度の上昇は、発光素子1,発光素子100の内部から出射された光ではなく、その側面から横方向に取り出された光に起因している。

【0031】

次に、結晶化膜21の成膜前および成膜後の発光素子1をへき開し、その断面の発光特性をCL法を用いて調べた。結晶化膜21の成膜前の非発光部分(非発光部分13N)の長さは0.98μmであったのに対し、成膜後は0.13μmと小さくなった。このCL法は、図8に示したように活性層を直接励起し、へき開した断面方向からCL発光を見る方法であるため、PL法と比較して側面からの発光の影響を抑えて観察することができる。

【0032】

図9は、発光素子1および発光素子100の電流−光出力(I−L)特性を表したものであり、実線が発光素子1、破線が発光素子100をそれぞれ表している。なお、図9は結晶成長基板41を除去する前の状態で測定した結果である。例えば、駆動電流580μAのとき、発光素子1は発光素子100と比較して光出力が10%程度向上する。よって、これらの結果より結晶化膜21が活性層13の端面での非発光再結合を抑えて発光領域が広がり、これによりデバイス特性を向上させることができることが確認できた。

【0033】

このような結晶化膜21による端面10Eでの非発光再結合の抑制は、以下のような理由による。

【0034】

図10(A)は結晶化膜21の成膜前、図10(B)は結晶化膜21の成膜後のバンド構造を模式的に表したものである。n型クラッド層12、活性層13およびp型クラッド層14のエッチングを行うとエッチングされた端面10Eの近傍が損傷し、バンドシュリンク(バンドギャップの縮小化)が生じて非発光再結合が生じ易くなる。非発光再結合は、この他、活性層13自体の有するダングリングボンドや端面に吸着された不純物等によるディープレベル(深い欠陥準位)の発生によっても生じる虞がある(図10(A))。この端面10Eに活性層13よりも大きなバンドギャップを有する結晶化膜21を設けることにより、活性層13の井戸層が露出されず(図10(B))、非発光再結合を抑えることができる。

【0035】

以上、本実施の形態では、積層体10の端面10Eを結晶化膜21で覆うようにしたので、端面10Eでの非発光再結合を抑えることができる。よって、活性層13の発光領域を広げることにより発光素子1の発光効率を向上させることが可能となる。

【0036】

また、結晶化膜21の成膜前に700℃以上の温度でアニールすることにより、エッチングにより損傷した積層体10の端面10Eの結晶構造を改善して、非発光再結合をより効果的に抑えることができる。

【0037】

以下、上記実施の形態の変形例および他の実施の形態について説明するが、上記実施の形態と共通の構成要素については同一符号を付してその説明は省略する。

【0038】

〔変形例1〕

図11は、上記実施の形態の変形例1に係る発光素子(発光素子1A)の断面構成を表したものである。この発光素子1Aは、結晶化膜21が複数の膜(結晶化膜21Aおよび結晶化膜21B)により構成されている点で、上記実施の形態の発光素子1と異なるものである。その点を除き、発光素子1Aは上記第1の実施の形態の発光素子1と同様の構成を有し、その作用および効果も同様である。

【0039】

結晶化膜21Aおよび結晶化膜21Bは積層体10側からこの順に配置され、例えば互いに異なる大きさのバンドギャップを有している。即ち、結晶化膜21Bは結晶化膜21Aよりも、より活性層13から離れて配置されている。結晶化膜21Bのバンドギャップは結晶化膜21Aのバンドギャップよりも大きいことが好ましい。例えば、結晶化膜21AをAlGaXAs(X>0)、結晶化膜21BをAlAsにより構成すると、ヘテロ界面がなだらかになり、界面でのリーク電流を低減することが可能となる。また、AlAsからなる結晶化膜21Bを成膜後、その一部または全てを酸化することにより、絶縁性のAl2O3を含む結晶化膜21Bを形成することも可能であり、これにより、結晶化膜21A,21Bを流れるリーク電流を減らすことができる。このとき、AlGaXAs(X>0)からなる結晶化膜21AにはGaが例えば数%存在しているため酸化速度が遅く、酸化膜厚制御を容易に行うことができる。更に、このような結晶化膜21A,21Bでは活性層13がAl2O3と接していないため、結晶化膜21Aと活性層13との界面には酸素(O)が存在せず、良好なヘテロ界面となる。加えて、Al2O3を含む結晶化膜21Bにより絶縁膜31が省略できるため、端面10Eへのプラズマ照射を行うことなく発光素子1Aを形成することが可能となる。

【0040】

〔変形例2〕

上記実施の形態の変形例2に係る発光素子(発光素子1B)は、積層体10の周縁に絶縁部(第1絶縁部12I,第2絶縁部14I)を有するものである。その点を除き、発光素子1Bは上記第1の実施の形態の発光素子1と同様の構成を有し、その作用および効果も同様である。図12(A)は発光素子1Bの上面(平面)構成、図12(B)は図12(A)のB−B線に沿った断面構成を表している。

【0041】

第1絶縁部12I,第2絶縁部14Iは、それぞれn型クラッド層12,p型クラッド層14の周縁に例えば10〜10000nmの幅(Y軸方向)に渡り設けられている。この第1絶縁部12I,第2絶縁部14Iの幅は、素子サイズやn型クラッド層12、活性層13およびp型クラッド層14の組成や厚みにより適宜調整される。第1絶縁部12I,第2絶縁部14Iは、電流注入領域を形成するための所謂、電流狭窄部である。この第1絶縁部12I,第2絶縁部14Iにはキャリアが注入されないため、端面10Eでの非発光再結合を結晶化膜21と共に、より効果的に抑えることができる。

【0042】

このような発光素子1Bは、例えば、以下のようにして製造することができる。まず、発光素子1と同様にして結晶成長基板41上に、n型クラッド層12、活性層13、p型クラッド層14を成膜する(図2(A))。次いで、図13(A)に表したように、n型クラッド層12およびp型クラッド層14の所望の領域にB(ホウ素),C(炭素)あるいはN(窒素)等のイオンインプラ(イオン注入)を行い、第1絶縁部12I,第2絶縁部14Iを形成する。第1絶縁部12I,第2絶縁部14Iは、酸化工程により形成するようにしてもよい。例えばn型クラッド層12およびp型クラッド層14としてMOCVD法によりAlAs膜等を成膜後、これを熱酸化させることにより第1絶縁部12I,第2絶縁部14Iを形成することができる。第1絶縁部12I,第2絶縁部14Iはそれぞれ、n型クラッド層12の下面側,p型クラッド層14の上面側に形成してもよく(図13(A))、活性層13を介して第1絶縁部12Iと第2絶縁部14Iとがつながっていてもよい。あるいは、第1絶縁部12I,第2絶縁部14Iのどちらか一方のみを形成するようにしてもよい。第1絶縁部12I,第2絶縁部14Iを形成した後、これらが端面10Eの内側に配置されるよう、マスク42を用いて成形する(図13(B))。以降の製造工程は発光素子1と同様である。

【0043】

〔第2の実施の形態〕

図14は、本技術の第2の実施の形態に係る発光素子(発光素子2)の構成を表すものであり、図14(A)は上面(平面)、図14(B)は図14(A)のB−B線に沿った断面の構成を表している。この発光素子2では、端面10Eの近傍に結晶化膜(図1 結晶化膜21)に代え、拡散部10Dが設けられている。即ち、発光素子2では、この拡散部10Dにより再結合抑制構造が構成されている。この点を除き、発光素子2は上記第1の実施の形態の発光素子1と同様の構成を有している。

【0044】

拡散部10Dは端面10Eで生じる非発光再結合を抑制するためのものであり、積層体10の周縁、即ち端面10Eの内側に設けられている。この拡散部10Dは、少なくとも活性層13の周縁に存在すればよいが、積層体10全体の周縁に存在していてもよい(図14)。拡散部10Dは例えば、10〜5000nmの幅(Y軸方向)で設けられ、活性層13のバンドギャップを拡張するための拡散物質dを含有している。拡散物質dは、例えば、亜鉛(Zn)またはマグネシウム(Mg)等である。なお、拡散部10Dの幅は素子サイズやn型クラッド層12、活性層13およびp型クラッド層14の組成や厚みにより適宜調整される。この活性層13の周縁(拡散部10D)と中央部とのバンドギャップの大きさの差により、バンドシュリンクおよびディープレベルの発生を抑え、端面10Eでの非発光再結合を防止することができる。よって、発光素子2の発光領域を広げて発光効率を向上させることが可能となる。また、バンドギャップが拡大した拡散部10Dでは、その透明度が増す。従って、半導体材料自体の光吸収による取り出し光の低下を抑えることが可能となる。

【0045】

このような発光素子2は、例えば、以下のようにして製造することができる。

【0046】

まず、拡散物質dを含んだ結晶化膜21Cを、上記結晶化膜21と同様にして形成した後(図2(C))、p型クラッド層14の表面の結晶化膜21Cをドライエッチングまたはウェットエッチング等の方法により除去する(図15(A))。このとき、図16に表したように、p型クラッド層14の表面の端部には結晶化膜21が残っていてもよい。次いで、例えば、400〜600℃の熱処理により結晶化膜21Cから端面10Eを介して活性層13の周縁に拡散物質dを拡散させ、拡散部10Dを形成する(図15(B))。結晶化膜21Cに代えて、ZnO膜あるいはSiN,SiO等の絶縁膜31を介してZnを拡散させるようにしてもよい。

【0047】

拡散部10Dを形成した後、結晶化膜21Cを例えばドライエッチングまたはウェットエッチング等の方法により除去する(図15(C))。拡散物質dを含む結晶化膜21Cを除去することにより、発光素子2の駆動時に拡散物質dが拡散してドリフトが発生することを防ぐことができる。以降、p側電極15およびn側電極11等の形成工程は発光素子1と同様に行うことにより、図14に示した発光素子2が完成する。結晶化膜21Cを用いることにより、積層体10の周縁に効率よく拡散部10Dを形成することができる。

【0048】

また、発光素子2は例えば、以下のような方法で製造することも可能である。まず、発光素子1と同様にして結晶成長基板41上に、n型クラッド層12、活性層13、p型クラッド層14を成膜する(図2(A))。次いで、p型クラッド層14の表面にマスク43、拡散源層22をこの順に形成する(図17(A),図17(B))。拡散源層22は、活性層13のバンドギャップを拡張するための拡散物質dを含むものであり、例えば蒸着法,スパッタ法あるいはMOCVD法等により形成する。続いて、例えば熱処理等によりマスク43の開口からp型クラッド層14を介して活性層13に拡散物質dを拡散させ、拡散部10Dを形成する(図17(C))。

【0049】

拡散部10Dを形成した後、拡散源層22およびマスク43を除去する。続いて、発光素子1と同様にしてp側電極15およびn側電極11等を形成した後、拡散部10Dが端面10Eの内側になるよう積層体10を成形することにより発光素子2が完成する。

【0050】

また、図18に表したように、マスク(マスク43)を用いずに拡散部10Dを形成するようにしてもよい。詳細には、まず、p型クラッド層14の表面に、拡散源層22を形成し(図18(A))、これを例えば、フォトリソ工程およびRIE(Reactive Ion Etching)を行うことによりパターニングする(図18(B))。拡散源層22の不要部分の除去はRIEに代えてウェットエッチングにより行うようにしてもよい。続いて、このパターニングした拡散源層22により拡散部10Dを形成する(図18(C))。

【0051】

更に、p型クラッド層14の第1絶縁部14Iを用いて、拡散部10Dを形成するようにしてもよい。まず、図19(A)に表したように、p型クラッド層14の所望の位置2箇所(内周と外周)に例えばインプラにより第1絶縁部14Iを形成する。この2箇所の第1絶縁部14Iの間の領域が拡散部10D形成領域となる。次いで、p型クラッド層14の表面に、開口部分が拡散部10D形成領域に対応するようマスク43を形成した後、マスク43上に拡散源層22を形成する(図19(B))。マスク43を使用せずに上記のように(図18)、パターニングした拡散源層22を用いるようにしてもよい。拡散源層22を形成した後、例えば熱処理等を行うことにより拡散部10Dを形成する(図19(C))。

【0052】

〔変形例3〕

図20は上記実施の形態の変形例3に係る発光素子(発光素子2A)の断面構成を表すものである。この発光素子2Aでは、n型クラッド層12、p型クラッド層14の周縁に第1絶縁部12I、第2絶縁部14Iがそれぞれ設けられている。その点を除き、発光素子2Aは上記第2の実施の形態の発光素子2と同様の構成を有し、その作用および効果も同様である。

【0053】

発光素子1B(図12)と同様に、第1絶縁部12Iはn型クラッド層12の下面側、第2絶縁部14Iはp型クラッド層14の上面側にそれぞれ設けられている。発光素子2Aでは、後述のように、この第1絶縁部12Iと第2絶縁部14Iとの間に拡散部10Dが形成される。即ち、第1絶縁部12I、第2絶縁部14Iは非発光再結合を抑制すると共に、拡散部10Dの形成時に拡散ブロックとして機能するものである。

【0054】

発光素子2Aは、例えば、以下のようにして製造することができる。

【0055】

まず、上記発光素子1Bと同様にして、n型クラッド層12、p型クラッド層14にそれぞれ第1絶縁部12I、第2絶縁部14Iを形成して所望の形状に成形する(図13(B))。次いで、発光素子2と同様にして、拡散物質dを含んだ結晶化膜21Cを成膜した後、p型クラッド層14の表面の結晶化膜21Cを除去する(図21(A))。続いて、例えば熱処理等により、第1絶縁部12Iと第2絶縁部14Iとの間に端面10Eから拡散物質dを拡散させて、拡散部10Dを形成する(図21(B))。拡散部10Dは活性層13の周縁を中心にしてできるだけ積層方向(Z軸方向)の狭い領域に形成することが好ましい。ここでは、第1絶縁部12Iおよび第2絶縁部14Iを形成しておくことにより、n型クラッド層12の下面側およびp型クラッド層14の上面側への拡散物質dの拡散が制限され(拡散ブロック)、活性層13を中心に拡散部10Dを形成することができる。

【0056】

拡散部10Dを形成した後、結晶化膜21Cを除去し(図21(C))、発光素子1と同様にして、p側電極15およびn側電極11等を形成することにより、発光素子2Aが完成する。

【0057】

〔第3の実施の形態〕

図22は、本技術の第3の実施の形態に係る発光素子(発光素子3)の構成を表すものであり、図22(A)は上面(平面)、図22(B)は図22(A)のB−B線に沿った断面の構成を表している。この発光素子3では、積層体10の端面10E近傍に結晶化膜21(または結晶化膜21C)および拡散部10Dが設けられている。この点を除き、発光素子3は上記第1の実施の形態の発光素子1と同様の構成を有している。

【0058】

結晶化膜21は発光素子1と同様に、活性層13の構成材料よりも大きなバンドギャップを有する材料からなり、積層体10の端面10Eに接してこれを外側から覆っている。一方、拡散部10Dは発光素子2と同様に積層体10の周縁(端面10Eの内側)に設けられ、活性層13のバンドギャップを拡張する拡散物質dを含むものである。このように発光素子3は、結晶化膜21、拡散部10Dを共に有しているため、結晶化膜21、拡散部10Dのどちらか一方のみである場合と比較して、端面10Eの外側および内側から非発光再結合をより効果的に防ぐことができる。

【0059】

結晶化膜21は絶縁性であってもよい。絶縁性の結晶化膜21により、ESD(Electro-static discharge)等の電気的破壊に対する強度を向上させることができる。これは、拡散部10Dを設けたことにより電気的破壊強度が低下し易い発光素子3では、特に有効である。また、絶縁性の結晶化膜21を設けることにより、絶縁膜31を省略することも可能である。

【0060】

発光素子3は、例えば、発光素子2と同様に拡散物質dを含む結晶化膜21Cを成膜して拡散部10Dを形成した後(図15(B))、結晶化膜21Cを除去せずに残存させておくことにより形成することができる。あるいは、図17〜19に示したように、結晶化膜21Cを用いずに拡散部10Dを形成した後、別途、結晶化膜21を形成するようにしてもよい。絶縁性の結晶化膜21,21Cは、例えば、拡散部10Dを形成した後、結晶化膜21,21Cを酸化することにより形成することができる。結晶化膜21Cを用いた場合には、このような絶縁化工程により、発光素子3の駆動時に拡散物質dが積層体10へ拡散することを防ぐことができる。

【0061】

〔変形例4〕

図23は上記実施の形態の変形例4に係る発光素子(発光素子3A)の断面構成を表すものである。この発光素子3Aでは、n型クラッド層12、p型クラッド層14の周縁に第1絶縁部12I、第2絶縁部14Iがそれぞれ設けられている。その点を除き、発光素子3Aは上記第3の実施の形態の発光素子3と同様の構成を有し、その作用および効果も同様である。

【0062】

この発光素子3Aでは、発光素子2Aと同様に第1絶縁部12Iおよび第2絶縁部14Iが拡散ブロック機能を有し、第1絶縁部12Iと第2絶縁部14Iとの間に拡散部10Dが形成される。

【0063】

〔発光装置〕

図24に表したように、上記実施の形態および変形例で説明した発光素子1,1A,1B,2,2A,3,3Aは、これを光源50として用いた発光装置5に適用させることができる。図24(A)は、発光装置5の平面構成、図24(B)は断面構成を表している。この発光装置5は、駆動部51上に複数の光源50が配置されたものである。この光源50で発生した光は、光反射部52により所望の配光特性に調整されて取り出される。発光装置5に配置する光源50(発光素子)は一つであってもよい。

【0064】

図25は、上記発光装置5が適用される表示装置の外観を表したものである。この表示装置は、例えば、フロントパネル310およびフィルターガラス320を含む映像表示画面部300を有しており、この映像表示画面部300は、上記実施の形態に係る発光装置により構成されている。

【0065】

図26および図27は、上記発光装置5が適用される照明装置の外観を表したものである。この照明装置は、例えば、基台410に設けられた支柱420に、照明部430を取り付けたものであり、この照明部430が上記発光装置5により構成されている。

【0066】

図28は、上記発光装置5が適用される室内用の照明装置の外観を表したものである。この照明装置は、例えば、上記発光装置5により構成された照明部440を有している。照明部440は、建造物の天井500Aに適宜の個数および間隔で配置されている。なお、照明部440は、用途に応じて、天井500Aに限らず、壁500Bまたは床(図示せず)など任意の場所に設置することが可能である。この他、上記発光装置5をインジケーター等に適用させることも可能である。

【0067】

以上、実施の形態および変形例を挙げて本技術を説明したが、本技術は上記実施の形態等に限定されるものではなく、種々変形可能である。例えば、上記実施の形態では、積層体10が四角柱状である場合について説明したが、円柱状であってもよく、あるいは円錐台状等のテーパを有する形状であってもよい。また、p型クラッド層14の表面に凹凸のある絶縁膜を設けてもよい。

【0068】

更に、上記実施の形態等では、活性層13がAl,In,Ga,P,As系の材料からなる場合を例示したが、活性層をN系材料により構成するようにしてもよい。

【0069】

また、更に、例えば、上記実施の形態等において説明した各部の材料および厚み、または形成方法および形成条件などは限定されるものではなく、他の材料および厚みとしてもよく、または他の形成方法および形成条件としてもよい。例えば、上記実施の形態等で説明した各部の形成順は任意に入れ換えて製造することも可能である。

【0070】

加えて、上記実施の形態等では、p型クラッド層14の上面側(図1(B)紙面上方向)から光が取り出される場合を例示したが、n型クラッド層12(n側電極11)側から光を取り出すようにしてもよい。

【0071】

なお、本技術は、以下のような構成も可能である。

(1)第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体と、少なくとも前記活性層の端面近傍に設けられ、前記活性層よりも大きなバンドギャップを有する再結合抑制構造とを備えた発光素子。

(2)前記再結合抑制構造は、前記活性層の構成材料よりも大きなバンドギャップを有する構成材料からなると共に前記活性層の端面を外側から覆う結晶化膜により構成されている前記(1)記載の発光素子。

(3)前記結晶化膜は前記積層体全体の端面を覆う前記(2)記載の発光素子。

(4)前記活性層はAl,In,Ga,P,Asのうちの少なくとも一つの元素を含み、前記結晶化膜は、前記活性層に含有される元素を少なくとも一つ含む前記(2)または(3)記載の発光素子。

(5)前記結晶化膜は、Al2O3を含み、前記Al2O3は、Alを含む膜を酸化したものである前記(2)乃至(4)のうちいずれか1つに記載の発光素子。

(6)前記Alを含む膜は、AlAs膜である前記(5)記載の発光素子。

(7)前記結晶化膜の膜厚は100nm以下である前記(2)乃至(6)のうちいずれか1つに記載の発光素子。

(8)前記結晶化膜が互いにバンドギャップの大きさの異なる複数の膜により構成されている前記(2)乃至(7)のうちいずれか1つに記載の発光素子。

(9)前記複数の膜のうち、前記活性層から最も離れた膜がAl2O3を含み、前記Al2O3は、Alを含む膜を成膜した後、酸化させることにより形成されている前記(8)に記載の発光素子。

(10)前記活性層の周縁に、前記活性層のバンドギャップを拡張する物質を含む拡散部を有する前記(2)乃至(9)のうちいずれか1つに記載の発光素子。

(11)前記物質は、亜鉛(Zn)である前記(10)記載の発光素子。

(12)前記積層体の周縁に絶縁部を有する前記(1)乃至(11)のうちいずれか1つに記載の発光素子。

(13)前記絶縁部は前記第1導電型半導体層の周縁の第1絶縁部と前記第2導電型半導体層の周縁の第2絶縁部とを含み、前記第1絶縁部と前記第2絶縁部との間に、前記活性層のバンドギャップを拡張する物質を含む拡散部を有する前記(12)記載の発光素子。

(14)前記活性層の面積は2500μm2以下である前記(1)乃至(13)のうちいずれか1つに記載の発光素子。

(15)前記再結合抑制構造は、前記活性層のバンドギャップを拡張する物質を含むと共に前記活性層の周縁に設けられた拡散部により構成されている前記(1)記載の発光素子。

(16)発光素子を備え、前記発光素子は、第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体と、少なくとも前記活性層の端面近傍に設けられ、前記活性層よりも大きなバンドギャップを有する再結合抑制構造とを備えた発光装置。

(17)第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体を形成する工程と、少なくとも前記活性層の端面近傍に前記活性層よりも大きなバンドギャップを有する再結合抑制構造を形成する工程とを含む発光素子の製造方法。

(18)前記再結合抑制構造は、前記活性層の構成材料よりも大きなバンドギャップを有する構成材料からなると共に前記活性層の端面を外側から覆う結晶化膜により構成され、前記結晶化膜は、MOCVD(Metal Organic Chemical Vapor Deposition)法またはスパッタリング法のうちどちらか一方により形成する前記(17)記載の発光素子の製造方法。

(19)前記積層体を700℃以上の温度でアニールした後、前記結晶化膜を成膜する前記(18)記載の発光素子の製造方法。

(20)前記第1導電型半導体層、活性層、第2導電型半導体層および前記結晶化膜をこの順に形成した後、前記第2導電型半導体層の上面の前記結晶化膜を除去して光取り出し面とする前記(18)または(19)記載の発光素子の製造方法。

【符号の説明】

【0072】

1,1A,1B,2,2A,3,3A・・・発光素子、5・・・発光装置、10・・・積層体、10E・・・端面、10D・・・拡散部、11・・・n側電極、12・・・n型クラッド層、13・・・活性層、14・・・p型クラッド層、15・・・p側電極、21,21A,21B,21C・・・結晶化膜、22・・・拡散源層、31・・・絶縁膜、41・・・結晶成長基板、42,43・・・マスク。

【技術分野】

【0001】

本技術は、例えば発光領域2500μm2以下の微小なLED(Light Emitting Diode)に好適な発光素子およびその製造方法、並びに発光装置に関する。

【背景技術】

【0002】

プリンタやディスプレイへの適用に向けて、発光ダイオード(LED:Light Emitting Diode)などの発光素子の微小化が検討されている(例えば、非特許文献1,2)。このようなLEDは、第1導電型半導体層、活性層および第2導電型半導体層の積層構造を有しており、活性層(発光領域)の面積は2500μm2以下である。

【0003】

プリンタでは、このような微小化された数多くのLEDを配置して配列密度を高くすることで、高精細化を実現することができる。また、LEDの光量を増やすことにより印刷の高速化も可能となる。ディスプレイ用途においても、プリンタと同様にLEDの微小化により表示画像の高精細化がなされる。更に、LEDのような自発光素子を用いたディスプレイは液晶ディスプレイと比較して応答速度が速く、かつ低消費電力化も可能となる。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】鷺森智彦他,OKIテクニカルレビュー第216号,Vol.77,No.1(2010)

【非特許文献2】株式会社沖データ他,PRESS RELEASE No.091102(2009)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、発光素子の微小化が進むにつれ、活性層の端面での非発光再結合が発光効率に与える影響が大きくなる。非発光再結合とは、正孔と電子とが結合してキャリアが発光せずに熱になってしまう現象であり、活性層の端面で生じ易い。この非発光再結合は活性層の端面が製造工程で損傷することにより、あるいは、活性層自体の有するダングリングボンドや端面に吸着された不純物等が原因となって生じる。発光素子の微小化に伴い、このような端面での非発光再結合に起因した非発光部分の面積の割合が増加し、発光効率が低下するという問題が生じていた。

【0006】

本技術はかかる問題点に鑑みてなされたもので、その目的は、活性層端面での非発光再結合が抑制され、発光効率の向上した発光素子およびその製造方法、並びに発光装置を提供することにある。

【課題を解決するための手段】

【0007】

本技術の発光素子は、第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、第2導電型半導体層に光取り出し面を有する積層体と、少なくとも活性層の端面近傍に設けられ、活性層よりも大きなバンドギャップを有する再結合抑制構造とを備えたものである。本技術の発光装置は、上記本技術の発光素子を備えたものである。

【0008】

本技術の発光素子または発光装置では、活性層の端面近傍に再結合抑制構造が設けられているので、活性層の中央部と端面近傍とのバンドギャップの大きさの違いにより端面での電子と正孔との非発光再結合が抑えられる。なお、活性層の端面近傍とは、活性層の外側から端面に接する部分および活性層の内側の周縁部分を含むものである。

【0009】

本技術の発光素子の製造方法は、上記発光素子を製造する方法であり、第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、第2導電型半導体層に光取り出し面を有する積層体を形成する工程と、少なくとも活性層の端面近傍に活性層よりも大きなバンドギャップを有する再結合抑制構造を形成する工程とを含むものである。

【発明の効果】

【0010】

本技術の発光素子およびその製造方法、並びに発光装置によれば、活性層の端面近傍に再結合抑制構造を設けるようにしたので、活性層の端面での非発光再結合を抑えることができる。よって、発光領域が大きくなり発光効率が向上する。

【図面の簡単な説明】

【0011】

【図1】本開示の第1の実施の形態に係る発光素子の構成を表す図である。

【図2】図1に示した発光素子の製造方法を工程順に表す断面図である。

【図3】図2に続く工程を表す断面図である。

【図4】発光素子の大きさと発光強度との関係を表す図である。

【図5】比較例に係る発光素子の構成を表す図である。

【図6】図1に示した発光素子のPL(Photo luminescence)像の強度ラインプロファイルを表す図である。

【図7】図5に示した発光素子のPL像の強度ラインプロファイルを表す図である。

【図8】図1に示した発光素子のCL(Cathode luminescence)像を表す図である。

【図9】図1に示した発光素子および図5に示した発光素子の発光効率を表す図である。

【図10】図1に示した活性層および結晶化膜のエネルギーバンドを模式的に表す図である。

【図11】変形例1に係る発光素子の構成を表す断面図である。

【図12】変形例2に係る発光素子の構成を表す図である。

【図13】図12に示した発光素子の製造方法を工程順に表す断面図である。

【図14】本開示の第2の実施の形態に係る発光素子の構成を表す図である。

【図15】図14に示した発光素子の製造方法の第1例を工程順に表す断面図である。

【図16】図15に示した発光素子の製造方法の一工程における他の例を表す断面図である。

【図17】図14に示した発光素子の製造方法の第2例を工程順に表す断面図である。

【図18】図14に示した発光素子の製造方法の第3例を工程順に表す断面図である。

【図19】図14に示した発光素子の製造方法の第4例を工程順に表す断面図である。

【図20】変形例3に係る発光素子の構成を表す断面図である。

【図21】図20に示した発光素子の製造方法の一例を工程順に表す断面図である。

【図22】本開示の第3の実施の形態に係る発光素子の構成を表す図である。

【図23】変形例4に係る発光素子の構成を表す断面図である。

【図24】図1等に示した発光素子を適用した発光装置の構成を表す図である。

【図25】図24に示した発光装置の適用例1の外観を表す斜視図である。

【図26】適用例2の外観を表す斜視図である。

【図27】適用例3の外観を表す斜視図である。

【図28】適用例4の外観を表す斜視図である。

【発明を実施するための形態】

【0012】

以下、本技術の実施の形態について、図面を参照して詳細に説明する。なお、説明は以下の順序で行う。

1.第1の実施の形態

結晶化膜により活性層の端面を覆った例

2.変形例1

結晶化膜が複数の膜により構成されている例

3.変形例2

積層体の周縁に絶縁部を有する例

4.第2の実施の形態

活性層の周縁に拡散部を設けた例

3.変形例3

積層体の周縁に絶縁部を有する例

5.第3の実施の形態

結晶化膜および拡散部を有する例

6.変形例4

積層体の周縁に絶縁部を有する例

7.適用例

【0013】

〔第1の実施の形態〕

図1は本開示の第1の実施の形態に係る発光素子(発光素子1)の構成を表したものである。図1(A)は発光素子1の上面(平面)、図1(B)は図1(A)のB−B線に沿った断面の構成をそれぞれ表している。発光素子1は例えば四角柱状の積層体10を有し、この積層体10は光取り出し面(積層体10の表面)を除いて絶縁膜31に囲まれている。この絶縁膜31と積層体10の端面10E(側面)との間には結晶化膜21が介在している。発光素子1では、この結晶化膜21により再結合抑制構造が構成されている。

【0014】

積層体10はLEDであり、n側電極11、バッファ層(図示せず)、n型クラッド層12(第1導電型半導体層)、活性層13、p型クラッド層14(第2導電型半導体層)、コンタクト層(図示せず)およびp側電極15をこの順に有している。発光素子1では、活性層13からこのバンドギャップに相当する波長の光が出射され、p型クラッド層14の、活性層13との対向面と反対側の面(図1(B)紙面上方向)からこの光が取り出されるようになっている。即ち、p型クラッド層14が光取り出し面を有しており、活性層13の面と直交する方向(Z軸方向)に出射光が取り出される。n側電極11は、p側電極15と共に半導体層(n型クラッド層12、活性層13およびp型クラッド層14)に電流を注入するためのものであり、例えばn型クラッド層12側から金(Au)とゲルマニウム(Ge)との合金(AuGe)、ニッケル(Ni)および金がこの順に積層されたものからなる(AuGe/Ni/Au)。p側電極15は例えば、p型クラッド層14側からチタン(Ti)、白金(Pt)および金の積層構造を有している(Ti/Pt/Au)。n型クラッド層12は、例えば厚み1000nm〜2000nm、キャリア濃度1×1018cm3程度のn型(Al0.7Ga0.3)0.5In0.5Pからなる。活性層13は厚み3nm〜10nmのInGaPからなる井戸層と厚み10nm〜100nmの(Al0.6Ga0.4)0.5In0.5Pからなる障壁層とを10QW交互に積層してなる量子井戸構造を有している。p型クラッド層14は例えば厚み300nm〜1000nm、キャリア濃度1×1017〜1×1018cm3のp型(Al0.7Ga0.3)0.5In0.5Pからなる。積層体10は例えば平面視で1辺が15μmの正方形であり、活性層13(発光領域)の面積は225μm2である。

【0015】

結晶化膜21は積層体10の端面10E近傍に設けられている。詳細には、端面10Eに接して外側からこれを覆っている。この結晶化膜21により活性層13の端面で生じる非発光再結合が抑制される。ここでは積層体10全体の端面10Eが結晶化膜21により覆われているが、少なくとも活性層13の端面が覆われていればよい。結晶化膜21の構成材料は活性層13の構成材料よりも大きなバンドギャップを有するものであり、活性層13に含まれる元素のいずれかを少なくとも1つ含むことが好ましい。結晶化膜21は例えばAlInP,AlGaInP,AlGaAs,AlAs,Al2O3またはAlN等からなる。結晶化膜21は、その一部または全部が酸化されていてもよい。例えば、Al2O3を含む結晶化膜21は、Alを含む膜、例えばAlAs膜を端面10Eに成膜した後、これを一部または全て酸化させることにより形成することも可能である。このようにAl2O3を含む結晶化膜21を形成する場合には、ダメージなくAlAs膜を成膜でき、かつ、絶縁性のAl2O3により結晶化膜21でのリーク電流の発生を防ぐことができる。また、発光素子1がAl2O3からなる結晶化膜21を有する場合には、Al2O3の絶縁性により、絶縁膜31を省略することも可能である。結晶化膜21の結晶構造は活性層13と同じであることが好ましく、例えば活性層13がジンクブレンド(閃亜鉛鉱)構造であれば、結晶化膜21の結晶構造もジンクブレンド構造であることが好ましい。

【0016】

結晶化膜21の厚みは例えば100nm以下であり、高い抵抗を有することが好ましい。結晶化膜21にリーク電流が流れ、発光素子1の発光強度が低下することを防ぐためである。結晶化膜21がAlNのような絶縁膜である場合には100nmよりも厚いものであってもよい。結晶化膜21の厚みの下限値はなく、活性層13の端面を完全に覆うことができればよい。

【0017】

絶縁膜31は積層体10を保護するためのものであり、結晶化膜21を間にして積層体10の端面10Eを覆うと共に積層体10の下面(n側電極11側の面)を覆っている。絶縁膜31は例えばSiO2,SiNまたはAl2O3からなる。

【0018】

この発光素子1は、例えば次のようにして製造することができる。

【0019】

まず、例えばGaAsからなる結晶成長基板41上に、バッファ層(図示せず)、n型(Al0.7Ga0.3)0.5In0.5Pからなるn型クラッド層12、InGaPと(Al0.6Ga0.4)0.5In0.5Pとの積層構造を有する活性層13、p型(Al0.7Ga0.3)0.5In0.5Pからなるp型クラッド層14およびコンタクト層(図示せず)をこの順に成膜する(図2(A))。活性層13のInGaPのIn組成は出射光が所望の波長となるように調整しておく。次いで、p型クラッド層14上に例えばSiO2からなるマスク42を設けて結晶成長基板41までエッチングを行うことによりバッファ層、n型クラッド層12、活性層13およびp型クラッド層14を例えば1辺が15μmの正方形に成形する(図2(B))。このエッチングされた面が積層体10の端面10Eとなる。エッチングは例えばドライエッチングにより行う。

【0020】

続いて、マスク42をフッ酸系エッチャントにより除去し、成形したバッファ層、n型クラッド層12、活性層13およびp型クラッド層14をMOCVD(Metal Organic Chemical Vapor Deposition)炉においてPH3(ホスフィン)ガス雰囲気下、例えば700℃以上の温度で1時間アニールする。このアニールによりn型クラッド層12、活性層13およびp型クラッド層14に付着した不純物が除去され、かつ、エッチングにより損傷した端面10Eの結晶欠陥が改善される。アニールは端面および表面に付着した酸化膜を除去できる温度以上、例えば700℃以上の温度で行うことが好ましい。次に形成する結晶化膜21の結晶性を高め、かつ上記の端面10Eの回復を効果的に行うことができるためである。また、アニールは結晶化膜21に含まれる元素を含有するガス雰囲気下で行うことが好ましい。このアニール工程によっても端面10Eでの非発光再結合を抑えることができる。

【0021】

アニール後、MOCVD法により例えばAlInPからなる結晶化膜21をp型クラッド層14の表面および4つの端面10Eを覆うように成膜する(図2(C))。このとき、結晶化膜21は、端面10Eでの厚みが例えば50nm程度になるように成膜する。結晶化膜21を形成した後のSEM(Scannimg Electron Microscope)像およびその断面のSTEM(Scannimg Transmission Electron Microscope)像から、p型クラッド層14の表面および端面10Eに結晶化膜21が形成され、確実に活性層13の端面が結晶化膜21に覆われていることを確認している。また、STEM像で観察された結晶化膜21の結晶欠陥(転位)により、結晶化膜21が結晶構造を有していることも確認している。結晶化膜21は少なくとも活性層13の端面に接する部分が結晶化していればよい。

【0022】

結晶化膜21は、MOCVD法の他、例えばMBE(Molecular Beam Epitaxy)法,PLD(Pulse Laser Deposition)法またはスパッタリング法により形成することができる。例えば、AlNからなる結晶化膜21をスパッタリング法、具体的にはECR(Electron Cyclotron Resonance)スパッタリング法により形成することができる。MOCVD法では結晶化膜21の結晶性を高めて非発光再結合を効果的に抑えることができ、スパッタリング法では結晶化膜21の形成を簡便に行うことができる。

【0023】

結晶化膜21を形成した後、絶縁膜31を結晶化膜21上に形成する(図3(A))。次いで、p型クラッド層14の表面(上面)の結晶化膜21および絶縁膜31をエッチングにより除去した後(図3(B))、p側電極15を形成する(図3(C))。この結晶化膜21および絶縁膜31が除去されたp型クラッド層14の上面が光取り出し面となる。

【0024】

続いて結晶成長基板41を除去し、n側電極11を形成する。以上の工程により図1に示した発光素子1が完成する。

【0025】

この発光素子1では、p側電極15とn側電極11との間に所定の電圧が印加されると、n側電極11側から電子が、p側電極15側から正孔が活性層13にそれぞれ注入される。この活性層13に注入された電子と正孔とが再結合することにより光子が発生し、出射光となってp型クラッド層14の上面側から取り出される。ここでは端面10Eが結晶化膜21に覆われているので、この結晶化膜21により活性層13の端面での非発光再結合が抑えられる。以下、これについて詳細に説明する。

【0026】

図4(A)は、図4(B)に表した計算モデルの発光素子200を用いて、発光素子の大きさ(活性層の面積)と発光強度との関係を計算した結果を表したものである。発光素子200は直径Dμmの円柱状の発光素子であり、キャリアの拡散長は2μmである。この計算結果から、発光素子が小さくなると活性層の端面での非発光再結合が発光効率に与える影響が大きくなり、発光効率が低下することがわかる。例えば、活性層の面積が約2500μm2(直径Dが約60μm)のとき発光効率は約10%低下し、活性層の面積が約180μm2(直径Dが約15μm)のとき発光効率は約30%低下する。

【0027】

半導体レーザの分野では、活性層の端面の光学損傷を防ぐための方法がいくつか提案されている(例えば、IEEE J.Quantum Electron.,QE-15,775(1979)、特開平11−233896および特開平11−168259)。しかしながら、半導体レーザの活性層の端面は光出射面であり、またその大きさも微小化されたLEDと大きく異なるため、この方法をそのまま適用させることは困難である。

【0028】

発光素子の大きさに加えて、キャリアの拡散長の長さも発光効率に影響を及ぼす。例えば、活性層がAl,In,Ga,P,As系の材料(赤色を発光する材料)であるとき、キャリアの表面再結合速度は1×105(cm/s)程度である。これは、他の材料、例えば、シリコン 1×103(cm/s)、GaN 1×104(cm/s)等と比べて速い。このため、Al,In,Ga,P,As系の材料ではバルクでの拡散長は約2μmと長くなる。これは活性層の端面から約2μmの所で発光強度が約67%となり、発光領域のうち、幅2μmの外周(端部)が非発光部分となることを意味する。一方、GaN等のN系材料(青色を発光する材料)の拡散長は数百nmであり(Applied Physics Letters 86 052105(2005))、上記のAl,In,Ga,P,As系の材料と比較して短い。即ち、N系材料では非発光部分の面積が小さく活性層の端面での非発光再結合が発光効率に与える影響も小さいのに対し、拡散長の長いAl,In,Ga,P,As系の材料ではその影響が大きくなる。よって、活性層13がAl,In,Ga,P,Asのうちの少なくとも一つの元素を含む場合に結晶化膜21の効果は大きくなる。

【0029】

図5は比較例に係る発光素子(発光素子100)の断面構成を表したものである。図5(A)は発光素子100の上面(平面)、図5(B)は図5(A)のB−B線に沿った断面の構成を表している。発光素子100は発光素子1と同様に積層体10を有しており、活性層の面積は2500μm2以下である。しかしながら、積層体10の端面10Eには結晶化膜はなく、例えばSiO2またはSiNからなる非晶質(アモルファス)の絶縁膜31が端面10Eを直接覆っている。このような発光素子100では、活性層13の端面での非発光再結合を抑えることができずに非発光部分13Nが端面近傍に生じ、発光領域が狭くなって発光効率が低下する。この発光素子100と本実施の形態の発光素子1とを比較することにより結晶化膜21の効果を確認した。

【0030】

まず、発光素子1および発光素子100の発光特性をPL法を用いて調べた。図6は発光素子1、図7は発光素子100の結果をそれぞれ表している。図6(A),図7(A)の矢印方向のPL発光強度を調べ、このPL像の強度ラインプロファイルを図6(B),図7(B)にまとめている。図6(B),図7(B)の破線は、n型クラッド層12、活性層13およびp型クラッド層14のエッチング後の状態(結晶化膜21または絶縁膜31の成膜前)を表し、図6(B)の実線はAlInPからなる結晶化膜21の成膜後、図7(B)の実線はSiO2またはSiNからなる絶縁膜31の成膜後の状態をそれぞれ表している。この結果から、絶縁膜31では成膜後も発光強度が変化しないのに対し、結晶化膜21では成膜後に活性層13の端面近傍(長さ250〜290A.U.)の発光強度が向上することがわかる。なお、図6(B),図7(B)における端面10EでのPL発光強度の上昇は、発光素子1,発光素子100の内部から出射された光ではなく、その側面から横方向に取り出された光に起因している。

【0031】

次に、結晶化膜21の成膜前および成膜後の発光素子1をへき開し、その断面の発光特性をCL法を用いて調べた。結晶化膜21の成膜前の非発光部分(非発光部分13N)の長さは0.98μmであったのに対し、成膜後は0.13μmと小さくなった。このCL法は、図8に示したように活性層を直接励起し、へき開した断面方向からCL発光を見る方法であるため、PL法と比較して側面からの発光の影響を抑えて観察することができる。

【0032】

図9は、発光素子1および発光素子100の電流−光出力(I−L)特性を表したものであり、実線が発光素子1、破線が発光素子100をそれぞれ表している。なお、図9は結晶成長基板41を除去する前の状態で測定した結果である。例えば、駆動電流580μAのとき、発光素子1は発光素子100と比較して光出力が10%程度向上する。よって、これらの結果より結晶化膜21が活性層13の端面での非発光再結合を抑えて発光領域が広がり、これによりデバイス特性を向上させることができることが確認できた。

【0033】

このような結晶化膜21による端面10Eでの非発光再結合の抑制は、以下のような理由による。

【0034】

図10(A)は結晶化膜21の成膜前、図10(B)は結晶化膜21の成膜後のバンド構造を模式的に表したものである。n型クラッド層12、活性層13およびp型クラッド層14のエッチングを行うとエッチングされた端面10Eの近傍が損傷し、バンドシュリンク(バンドギャップの縮小化)が生じて非発光再結合が生じ易くなる。非発光再結合は、この他、活性層13自体の有するダングリングボンドや端面に吸着された不純物等によるディープレベル(深い欠陥準位)の発生によっても生じる虞がある(図10(A))。この端面10Eに活性層13よりも大きなバンドギャップを有する結晶化膜21を設けることにより、活性層13の井戸層が露出されず(図10(B))、非発光再結合を抑えることができる。

【0035】

以上、本実施の形態では、積層体10の端面10Eを結晶化膜21で覆うようにしたので、端面10Eでの非発光再結合を抑えることができる。よって、活性層13の発光領域を広げることにより発光素子1の発光効率を向上させることが可能となる。

【0036】

また、結晶化膜21の成膜前に700℃以上の温度でアニールすることにより、エッチングにより損傷した積層体10の端面10Eの結晶構造を改善して、非発光再結合をより効果的に抑えることができる。

【0037】

以下、上記実施の形態の変形例および他の実施の形態について説明するが、上記実施の形態と共通の構成要素については同一符号を付してその説明は省略する。

【0038】

〔変形例1〕

図11は、上記実施の形態の変形例1に係る発光素子(発光素子1A)の断面構成を表したものである。この発光素子1Aは、結晶化膜21が複数の膜(結晶化膜21Aおよび結晶化膜21B)により構成されている点で、上記実施の形態の発光素子1と異なるものである。その点を除き、発光素子1Aは上記第1の実施の形態の発光素子1と同様の構成を有し、その作用および効果も同様である。

【0039】

結晶化膜21Aおよび結晶化膜21Bは積層体10側からこの順に配置され、例えば互いに異なる大きさのバンドギャップを有している。即ち、結晶化膜21Bは結晶化膜21Aよりも、より活性層13から離れて配置されている。結晶化膜21Bのバンドギャップは結晶化膜21Aのバンドギャップよりも大きいことが好ましい。例えば、結晶化膜21AをAlGaXAs(X>0)、結晶化膜21BをAlAsにより構成すると、ヘテロ界面がなだらかになり、界面でのリーク電流を低減することが可能となる。また、AlAsからなる結晶化膜21Bを成膜後、その一部または全てを酸化することにより、絶縁性のAl2O3を含む結晶化膜21Bを形成することも可能であり、これにより、結晶化膜21A,21Bを流れるリーク電流を減らすことができる。このとき、AlGaXAs(X>0)からなる結晶化膜21AにはGaが例えば数%存在しているため酸化速度が遅く、酸化膜厚制御を容易に行うことができる。更に、このような結晶化膜21A,21Bでは活性層13がAl2O3と接していないため、結晶化膜21Aと活性層13との界面には酸素(O)が存在せず、良好なヘテロ界面となる。加えて、Al2O3を含む結晶化膜21Bにより絶縁膜31が省略できるため、端面10Eへのプラズマ照射を行うことなく発光素子1Aを形成することが可能となる。

【0040】

〔変形例2〕

上記実施の形態の変形例2に係る発光素子(発光素子1B)は、積層体10の周縁に絶縁部(第1絶縁部12I,第2絶縁部14I)を有するものである。その点を除き、発光素子1Bは上記第1の実施の形態の発光素子1と同様の構成を有し、その作用および効果も同様である。図12(A)は発光素子1Bの上面(平面)構成、図12(B)は図12(A)のB−B線に沿った断面構成を表している。

【0041】

第1絶縁部12I,第2絶縁部14Iは、それぞれn型クラッド層12,p型クラッド層14の周縁に例えば10〜10000nmの幅(Y軸方向)に渡り設けられている。この第1絶縁部12I,第2絶縁部14Iの幅は、素子サイズやn型クラッド層12、活性層13およびp型クラッド層14の組成や厚みにより適宜調整される。第1絶縁部12I,第2絶縁部14Iは、電流注入領域を形成するための所謂、電流狭窄部である。この第1絶縁部12I,第2絶縁部14Iにはキャリアが注入されないため、端面10Eでの非発光再結合を結晶化膜21と共に、より効果的に抑えることができる。

【0042】

このような発光素子1Bは、例えば、以下のようにして製造することができる。まず、発光素子1と同様にして結晶成長基板41上に、n型クラッド層12、活性層13、p型クラッド層14を成膜する(図2(A))。次いで、図13(A)に表したように、n型クラッド層12およびp型クラッド層14の所望の領域にB(ホウ素),C(炭素)あるいはN(窒素)等のイオンインプラ(イオン注入)を行い、第1絶縁部12I,第2絶縁部14Iを形成する。第1絶縁部12I,第2絶縁部14Iは、酸化工程により形成するようにしてもよい。例えばn型クラッド層12およびp型クラッド層14としてMOCVD法によりAlAs膜等を成膜後、これを熱酸化させることにより第1絶縁部12I,第2絶縁部14Iを形成することができる。第1絶縁部12I,第2絶縁部14Iはそれぞれ、n型クラッド層12の下面側,p型クラッド層14の上面側に形成してもよく(図13(A))、活性層13を介して第1絶縁部12Iと第2絶縁部14Iとがつながっていてもよい。あるいは、第1絶縁部12I,第2絶縁部14Iのどちらか一方のみを形成するようにしてもよい。第1絶縁部12I,第2絶縁部14Iを形成した後、これらが端面10Eの内側に配置されるよう、マスク42を用いて成形する(図13(B))。以降の製造工程は発光素子1と同様である。

【0043】

〔第2の実施の形態〕

図14は、本技術の第2の実施の形態に係る発光素子(発光素子2)の構成を表すものであり、図14(A)は上面(平面)、図14(B)は図14(A)のB−B線に沿った断面の構成を表している。この発光素子2では、端面10Eの近傍に結晶化膜(図1 結晶化膜21)に代え、拡散部10Dが設けられている。即ち、発光素子2では、この拡散部10Dにより再結合抑制構造が構成されている。この点を除き、発光素子2は上記第1の実施の形態の発光素子1と同様の構成を有している。

【0044】

拡散部10Dは端面10Eで生じる非発光再結合を抑制するためのものであり、積層体10の周縁、即ち端面10Eの内側に設けられている。この拡散部10Dは、少なくとも活性層13の周縁に存在すればよいが、積層体10全体の周縁に存在していてもよい(図14)。拡散部10Dは例えば、10〜5000nmの幅(Y軸方向)で設けられ、活性層13のバンドギャップを拡張するための拡散物質dを含有している。拡散物質dは、例えば、亜鉛(Zn)またはマグネシウム(Mg)等である。なお、拡散部10Dの幅は素子サイズやn型クラッド層12、活性層13およびp型クラッド層14の組成や厚みにより適宜調整される。この活性層13の周縁(拡散部10D)と中央部とのバンドギャップの大きさの差により、バンドシュリンクおよびディープレベルの発生を抑え、端面10Eでの非発光再結合を防止することができる。よって、発光素子2の発光領域を広げて発光効率を向上させることが可能となる。また、バンドギャップが拡大した拡散部10Dでは、その透明度が増す。従って、半導体材料自体の光吸収による取り出し光の低下を抑えることが可能となる。

【0045】

このような発光素子2は、例えば、以下のようにして製造することができる。

【0046】

まず、拡散物質dを含んだ結晶化膜21Cを、上記結晶化膜21と同様にして形成した後(図2(C))、p型クラッド層14の表面の結晶化膜21Cをドライエッチングまたはウェットエッチング等の方法により除去する(図15(A))。このとき、図16に表したように、p型クラッド層14の表面の端部には結晶化膜21が残っていてもよい。次いで、例えば、400〜600℃の熱処理により結晶化膜21Cから端面10Eを介して活性層13の周縁に拡散物質dを拡散させ、拡散部10Dを形成する(図15(B))。結晶化膜21Cに代えて、ZnO膜あるいはSiN,SiO等の絶縁膜31を介してZnを拡散させるようにしてもよい。

【0047】

拡散部10Dを形成した後、結晶化膜21Cを例えばドライエッチングまたはウェットエッチング等の方法により除去する(図15(C))。拡散物質dを含む結晶化膜21Cを除去することにより、発光素子2の駆動時に拡散物質dが拡散してドリフトが発生することを防ぐことができる。以降、p側電極15およびn側電極11等の形成工程は発光素子1と同様に行うことにより、図14に示した発光素子2が完成する。結晶化膜21Cを用いることにより、積層体10の周縁に効率よく拡散部10Dを形成することができる。

【0048】

また、発光素子2は例えば、以下のような方法で製造することも可能である。まず、発光素子1と同様にして結晶成長基板41上に、n型クラッド層12、活性層13、p型クラッド層14を成膜する(図2(A))。次いで、p型クラッド層14の表面にマスク43、拡散源層22をこの順に形成する(図17(A),図17(B))。拡散源層22は、活性層13のバンドギャップを拡張するための拡散物質dを含むものであり、例えば蒸着法,スパッタ法あるいはMOCVD法等により形成する。続いて、例えば熱処理等によりマスク43の開口からp型クラッド層14を介して活性層13に拡散物質dを拡散させ、拡散部10Dを形成する(図17(C))。

【0049】

拡散部10Dを形成した後、拡散源層22およびマスク43を除去する。続いて、発光素子1と同様にしてp側電極15およびn側電極11等を形成した後、拡散部10Dが端面10Eの内側になるよう積層体10を成形することにより発光素子2が完成する。

【0050】

また、図18に表したように、マスク(マスク43)を用いずに拡散部10Dを形成するようにしてもよい。詳細には、まず、p型クラッド層14の表面に、拡散源層22を形成し(図18(A))、これを例えば、フォトリソ工程およびRIE(Reactive Ion Etching)を行うことによりパターニングする(図18(B))。拡散源層22の不要部分の除去はRIEに代えてウェットエッチングにより行うようにしてもよい。続いて、このパターニングした拡散源層22により拡散部10Dを形成する(図18(C))。

【0051】

更に、p型クラッド層14の第1絶縁部14Iを用いて、拡散部10Dを形成するようにしてもよい。まず、図19(A)に表したように、p型クラッド層14の所望の位置2箇所(内周と外周)に例えばインプラにより第1絶縁部14Iを形成する。この2箇所の第1絶縁部14Iの間の領域が拡散部10D形成領域となる。次いで、p型クラッド層14の表面に、開口部分が拡散部10D形成領域に対応するようマスク43を形成した後、マスク43上に拡散源層22を形成する(図19(B))。マスク43を使用せずに上記のように(図18)、パターニングした拡散源層22を用いるようにしてもよい。拡散源層22を形成した後、例えば熱処理等を行うことにより拡散部10Dを形成する(図19(C))。

【0052】

〔変形例3〕

図20は上記実施の形態の変形例3に係る発光素子(発光素子2A)の断面構成を表すものである。この発光素子2Aでは、n型クラッド層12、p型クラッド層14の周縁に第1絶縁部12I、第2絶縁部14Iがそれぞれ設けられている。その点を除き、発光素子2Aは上記第2の実施の形態の発光素子2と同様の構成を有し、その作用および効果も同様である。

【0053】

発光素子1B(図12)と同様に、第1絶縁部12Iはn型クラッド層12の下面側、第2絶縁部14Iはp型クラッド層14の上面側にそれぞれ設けられている。発光素子2Aでは、後述のように、この第1絶縁部12Iと第2絶縁部14Iとの間に拡散部10Dが形成される。即ち、第1絶縁部12I、第2絶縁部14Iは非発光再結合を抑制すると共に、拡散部10Dの形成時に拡散ブロックとして機能するものである。

【0054】

発光素子2Aは、例えば、以下のようにして製造することができる。

【0055】

まず、上記発光素子1Bと同様にして、n型クラッド層12、p型クラッド層14にそれぞれ第1絶縁部12I、第2絶縁部14Iを形成して所望の形状に成形する(図13(B))。次いで、発光素子2と同様にして、拡散物質dを含んだ結晶化膜21Cを成膜した後、p型クラッド層14の表面の結晶化膜21Cを除去する(図21(A))。続いて、例えば熱処理等により、第1絶縁部12Iと第2絶縁部14Iとの間に端面10Eから拡散物質dを拡散させて、拡散部10Dを形成する(図21(B))。拡散部10Dは活性層13の周縁を中心にしてできるだけ積層方向(Z軸方向)の狭い領域に形成することが好ましい。ここでは、第1絶縁部12Iおよび第2絶縁部14Iを形成しておくことにより、n型クラッド層12の下面側およびp型クラッド層14の上面側への拡散物質dの拡散が制限され(拡散ブロック)、活性層13を中心に拡散部10Dを形成することができる。

【0056】

拡散部10Dを形成した後、結晶化膜21Cを除去し(図21(C))、発光素子1と同様にして、p側電極15およびn側電極11等を形成することにより、発光素子2Aが完成する。

【0057】

〔第3の実施の形態〕

図22は、本技術の第3の実施の形態に係る発光素子(発光素子3)の構成を表すものであり、図22(A)は上面(平面)、図22(B)は図22(A)のB−B線に沿った断面の構成を表している。この発光素子3では、積層体10の端面10E近傍に結晶化膜21(または結晶化膜21C)および拡散部10Dが設けられている。この点を除き、発光素子3は上記第1の実施の形態の発光素子1と同様の構成を有している。

【0058】

結晶化膜21は発光素子1と同様に、活性層13の構成材料よりも大きなバンドギャップを有する材料からなり、積層体10の端面10Eに接してこれを外側から覆っている。一方、拡散部10Dは発光素子2と同様に積層体10の周縁(端面10Eの内側)に設けられ、活性層13のバンドギャップを拡張する拡散物質dを含むものである。このように発光素子3は、結晶化膜21、拡散部10Dを共に有しているため、結晶化膜21、拡散部10Dのどちらか一方のみである場合と比較して、端面10Eの外側および内側から非発光再結合をより効果的に防ぐことができる。

【0059】

結晶化膜21は絶縁性であってもよい。絶縁性の結晶化膜21により、ESD(Electro-static discharge)等の電気的破壊に対する強度を向上させることができる。これは、拡散部10Dを設けたことにより電気的破壊強度が低下し易い発光素子3では、特に有効である。また、絶縁性の結晶化膜21を設けることにより、絶縁膜31を省略することも可能である。

【0060】

発光素子3は、例えば、発光素子2と同様に拡散物質dを含む結晶化膜21Cを成膜して拡散部10Dを形成した後(図15(B))、結晶化膜21Cを除去せずに残存させておくことにより形成することができる。あるいは、図17〜19に示したように、結晶化膜21Cを用いずに拡散部10Dを形成した後、別途、結晶化膜21を形成するようにしてもよい。絶縁性の結晶化膜21,21Cは、例えば、拡散部10Dを形成した後、結晶化膜21,21Cを酸化することにより形成することができる。結晶化膜21Cを用いた場合には、このような絶縁化工程により、発光素子3の駆動時に拡散物質dが積層体10へ拡散することを防ぐことができる。

【0061】

〔変形例4〕

図23は上記実施の形態の変形例4に係る発光素子(発光素子3A)の断面構成を表すものである。この発光素子3Aでは、n型クラッド層12、p型クラッド層14の周縁に第1絶縁部12I、第2絶縁部14Iがそれぞれ設けられている。その点を除き、発光素子3Aは上記第3の実施の形態の発光素子3と同様の構成を有し、その作用および効果も同様である。

【0062】

この発光素子3Aでは、発光素子2Aと同様に第1絶縁部12Iおよび第2絶縁部14Iが拡散ブロック機能を有し、第1絶縁部12Iと第2絶縁部14Iとの間に拡散部10Dが形成される。

【0063】

〔発光装置〕

図24に表したように、上記実施の形態および変形例で説明した発光素子1,1A,1B,2,2A,3,3Aは、これを光源50として用いた発光装置5に適用させることができる。図24(A)は、発光装置5の平面構成、図24(B)は断面構成を表している。この発光装置5は、駆動部51上に複数の光源50が配置されたものである。この光源50で発生した光は、光反射部52により所望の配光特性に調整されて取り出される。発光装置5に配置する光源50(発光素子)は一つであってもよい。

【0064】

図25は、上記発光装置5が適用される表示装置の外観を表したものである。この表示装置は、例えば、フロントパネル310およびフィルターガラス320を含む映像表示画面部300を有しており、この映像表示画面部300は、上記実施の形態に係る発光装置により構成されている。

【0065】

図26および図27は、上記発光装置5が適用される照明装置の外観を表したものである。この照明装置は、例えば、基台410に設けられた支柱420に、照明部430を取り付けたものであり、この照明部430が上記発光装置5により構成されている。

【0066】

図28は、上記発光装置5が適用される室内用の照明装置の外観を表したものである。この照明装置は、例えば、上記発光装置5により構成された照明部440を有している。照明部440は、建造物の天井500Aに適宜の個数および間隔で配置されている。なお、照明部440は、用途に応じて、天井500Aに限らず、壁500Bまたは床(図示せず)など任意の場所に設置することが可能である。この他、上記発光装置5をインジケーター等に適用させることも可能である。

【0067】

以上、実施の形態および変形例を挙げて本技術を説明したが、本技術は上記実施の形態等に限定されるものではなく、種々変形可能である。例えば、上記実施の形態では、積層体10が四角柱状である場合について説明したが、円柱状であってもよく、あるいは円錐台状等のテーパを有する形状であってもよい。また、p型クラッド層14の表面に凹凸のある絶縁膜を設けてもよい。

【0068】

更に、上記実施の形態等では、活性層13がAl,In,Ga,P,As系の材料からなる場合を例示したが、活性層をN系材料により構成するようにしてもよい。

【0069】

また、更に、例えば、上記実施の形態等において説明した各部の材料および厚み、または形成方法および形成条件などは限定されるものではなく、他の材料および厚みとしてもよく、または他の形成方法および形成条件としてもよい。例えば、上記実施の形態等で説明した各部の形成順は任意に入れ換えて製造することも可能である。

【0070】

加えて、上記実施の形態等では、p型クラッド層14の上面側(図1(B)紙面上方向)から光が取り出される場合を例示したが、n型クラッド層12(n側電極11)側から光を取り出すようにしてもよい。

【0071】

なお、本技術は、以下のような構成も可能である。

(1)第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体と、少なくとも前記活性層の端面近傍に設けられ、前記活性層よりも大きなバンドギャップを有する再結合抑制構造とを備えた発光素子。

(2)前記再結合抑制構造は、前記活性層の構成材料よりも大きなバンドギャップを有する構成材料からなると共に前記活性層の端面を外側から覆う結晶化膜により構成されている前記(1)記載の発光素子。

(3)前記結晶化膜は前記積層体全体の端面を覆う前記(2)記載の発光素子。

(4)前記活性層はAl,In,Ga,P,Asのうちの少なくとも一つの元素を含み、前記結晶化膜は、前記活性層に含有される元素を少なくとも一つ含む前記(2)または(3)記載の発光素子。

(5)前記結晶化膜は、Al2O3を含み、前記Al2O3は、Alを含む膜を酸化したものである前記(2)乃至(4)のうちいずれか1つに記載の発光素子。

(6)前記Alを含む膜は、AlAs膜である前記(5)記載の発光素子。

(7)前記結晶化膜の膜厚は100nm以下である前記(2)乃至(6)のうちいずれか1つに記載の発光素子。

(8)前記結晶化膜が互いにバンドギャップの大きさの異なる複数の膜により構成されている前記(2)乃至(7)のうちいずれか1つに記載の発光素子。

(9)前記複数の膜のうち、前記活性層から最も離れた膜がAl2O3を含み、前記Al2O3は、Alを含む膜を成膜した後、酸化させることにより形成されている前記(8)に記載の発光素子。

(10)前記活性層の周縁に、前記活性層のバンドギャップを拡張する物質を含む拡散部を有する前記(2)乃至(9)のうちいずれか1つに記載の発光素子。

(11)前記物質は、亜鉛(Zn)である前記(10)記載の発光素子。

(12)前記積層体の周縁に絶縁部を有する前記(1)乃至(11)のうちいずれか1つに記載の発光素子。

(13)前記絶縁部は前記第1導電型半導体層の周縁の第1絶縁部と前記第2導電型半導体層の周縁の第2絶縁部とを含み、前記第1絶縁部と前記第2絶縁部との間に、前記活性層のバンドギャップを拡張する物質を含む拡散部を有する前記(12)記載の発光素子。

(14)前記活性層の面積は2500μm2以下である前記(1)乃至(13)のうちいずれか1つに記載の発光素子。

(15)前記再結合抑制構造は、前記活性層のバンドギャップを拡張する物質を含むと共に前記活性層の周縁に設けられた拡散部により構成されている前記(1)記載の発光素子。

(16)発光素子を備え、前記発光素子は、第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体と、少なくとも前記活性層の端面近傍に設けられ、前記活性層よりも大きなバンドギャップを有する再結合抑制構造とを備えた発光装置。

(17)第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体を形成する工程と、少なくとも前記活性層の端面近傍に前記活性層よりも大きなバンドギャップを有する再結合抑制構造を形成する工程とを含む発光素子の製造方法。

(18)前記再結合抑制構造は、前記活性層の構成材料よりも大きなバンドギャップを有する構成材料からなると共に前記活性層の端面を外側から覆う結晶化膜により構成され、前記結晶化膜は、MOCVD(Metal Organic Chemical Vapor Deposition)法またはスパッタリング法のうちどちらか一方により形成する前記(17)記載の発光素子の製造方法。

(19)前記積層体を700℃以上の温度でアニールした後、前記結晶化膜を成膜する前記(18)記載の発光素子の製造方法。

(20)前記第1導電型半導体層、活性層、第2導電型半導体層および前記結晶化膜をこの順に形成した後、前記第2導電型半導体層の上面の前記結晶化膜を除去して光取り出し面とする前記(18)または(19)記載の発光素子の製造方法。

【符号の説明】

【0072】

1,1A,1B,2,2A,3,3A・・・発光素子、5・・・発光装置、10・・・積層体、10E・・・端面、10D・・・拡散部、11・・・n側電極、12・・・n型クラッド層、13・・・活性層、14・・・p型クラッド層、15・・・p側電極、21,21A,21B,21C・・・結晶化膜、22・・・拡散源層、31・・・絶縁膜、41・・・結晶成長基板、42,43・・・マスク。

【特許請求の範囲】

【請求項1】

第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体と、

少なくとも前記活性層の端面近傍に設けられ、前記活性層よりも大きなバンドギャップを有する再結合抑制構造と

を備えた発光素子。

【請求項2】

前記再結合抑制構造は、前記活性層の構成材料よりも大きなバンドギャップを有する構成材料からなると共に前記活性層の端面を外側から覆う結晶化膜により構成されている

請求項1記載の発光素子。

【請求項3】

前記結晶化膜は前記積層体全体の端面を覆う

請求項2記載の発光素子。

【請求項4】

前記活性層はAl,In,Ga,P,Asのうちの少なくとも一つの元素を含み、

前記結晶化膜は、前記活性層に含有される元素を少なくとも一つ含む

請求項2記載の発光素子。

【請求項5】

前記結晶化膜は、Al2O3を含み、

前記Al2O3は、Alを含む膜を酸化したものである

請求項2記載の発光素子。

【請求項6】

前記Alを含む膜は、AlAs膜である

請求項5記載の発光素子。

【請求項7】

前記結晶化膜の膜厚は100nm以下である

請求項2記載の発光素子。

【請求項8】

前記結晶化膜が互いにバンドギャップの大きさの異なる複数の膜により構成されている

請求項2記載の発光素子。

【請求項9】

前記複数の膜のうち、前記活性層から最も離れた膜がAl2O3を含み、

前記Al2O3は、Alを含む膜を成膜した後、酸化させることにより形成されている

請求項8記載の発光素子。

【請求項10】

前記活性層の周縁に、前記活性層のバンドギャップを拡張する物質を含む拡散部を有する

請求項2記載の発光素子。

【請求項11】

前記物質は、亜鉛(Zn)である

請求項10記載の発光素子。

【請求項12】

前記積層体の周縁に絶縁部を有する

請求項1記載の発光素子。

【請求項13】

前記絶縁部は前記第1導電型半導体層の周縁の第1絶縁部と前記第2導電型半導体層の周縁の第2絶縁部とを含み、

前記第1絶縁部と前記第2絶縁部との間に、前記活性層のバンドギャップを拡張する物質を含む拡散部を有する

請求項12記載の発光素子。

【請求項14】

前記活性層の面積は2500μm2以下である

請求項1記載の発光素子。

【請求項15】

前記再結合抑制構造は、前記活性層のバンドギャップを拡張する物質を含むと共に前記活性層の周縁に設けられた拡散部により構成されている

請求項1記載の発光素子。

【請求項16】

発光素子を備え、

前記発光素子は、

第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体と、

少なくとも前記活性層の端面近傍に設けられ、前記活性層よりも大きなバンドギャップを有する再結合抑制構造と

を備えた発光装置。

【請求項17】

第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体を形成する工程と、

少なくとも前記活性層の端面近傍に前記活性層よりも大きなバンドギャップを有する再結合抑制構造を形成する工程と

を含む発光素子の製造方法。

【請求項18】

前記再結合抑制構造は、前記活性層の構成材料よりも大きなバンドギャップを有する構成材料からなると共に前記活性層の端面を外側から覆う結晶化膜により構成され、

前記結晶化膜は、MOCVD(Metal Organic Chemical Vapor Deposition)法またはスパッタリング法のうちどちらか一方により形成する

請求項17記載の発光素子の製造方法。

【請求項19】

前記積層体を700℃以上の温度でアニールした後、前記結晶化膜を成膜する

請求項18記載の発光素子の製造方法。

【請求項20】

前記第1導電型半導体層、活性層、第2導電型半導体層および前記結晶化膜をこの順に形成した後、前記第2導電型半導体層の上面の前記結晶化膜を除去して光取り出し面とする

請求項18記載の発光素子の製造方法。

【請求項1】

第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体と、

少なくとも前記活性層の端面近傍に設けられ、前記活性層よりも大きなバンドギャップを有する再結合抑制構造と

を備えた発光素子。

【請求項2】

前記再結合抑制構造は、前記活性層の構成材料よりも大きなバンドギャップを有する構成材料からなると共に前記活性層の端面を外側から覆う結晶化膜により構成されている

請求項1記載の発光素子。

【請求項3】

前記結晶化膜は前記積層体全体の端面を覆う

請求項2記載の発光素子。

【請求項4】

前記活性層はAl,In,Ga,P,Asのうちの少なくとも一つの元素を含み、

前記結晶化膜は、前記活性層に含有される元素を少なくとも一つ含む

請求項2記載の発光素子。

【請求項5】

前記結晶化膜は、Al2O3を含み、

前記Al2O3は、Alを含む膜を酸化したものである

請求項2記載の発光素子。

【請求項6】

前記Alを含む膜は、AlAs膜である

請求項5記載の発光素子。

【請求項7】

前記結晶化膜の膜厚は100nm以下である

請求項2記載の発光素子。

【請求項8】

前記結晶化膜が互いにバンドギャップの大きさの異なる複数の膜により構成されている

請求項2記載の発光素子。

【請求項9】

前記複数の膜のうち、前記活性層から最も離れた膜がAl2O3を含み、

前記Al2O3は、Alを含む膜を成膜した後、酸化させることにより形成されている

請求項8記載の発光素子。

【請求項10】

前記活性層の周縁に、前記活性層のバンドギャップを拡張する物質を含む拡散部を有する

請求項2記載の発光素子。

【請求項11】

前記物質は、亜鉛(Zn)である

請求項10記載の発光素子。

【請求項12】

前記積層体の周縁に絶縁部を有する

請求項1記載の発光素子。

【請求項13】

前記絶縁部は前記第1導電型半導体層の周縁の第1絶縁部と前記第2導電型半導体層の周縁の第2絶縁部とを含み、

前記第1絶縁部と前記第2絶縁部との間に、前記活性層のバンドギャップを拡張する物質を含む拡散部を有する

請求項12記載の発光素子。

【請求項14】

前記活性層の面積は2500μm2以下である

請求項1記載の発光素子。

【請求項15】

前記再結合抑制構造は、前記活性層のバンドギャップを拡張する物質を含むと共に前記活性層の周縁に設けられた拡散部により構成されている

請求項1記載の発光素子。

【請求項16】

発光素子を備え、

前記発光素子は、

第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体と、

少なくとも前記活性層の端面近傍に設けられ、前記活性層よりも大きなバンドギャップを有する再結合抑制構造と

を備えた発光装置。

【請求項17】

第1導電型半導体層、活性層および第2導電型半導体層がこの順に設けられ、前記第2導電型半導体層に光取り出し面を有する積層体を形成する工程と、

少なくとも前記活性層の端面近傍に前記活性層よりも大きなバンドギャップを有する再結合抑制構造を形成する工程と

を含む発光素子の製造方法。

【請求項18】

前記再結合抑制構造は、前記活性層の構成材料よりも大きなバンドギャップを有する構成材料からなると共に前記活性層の端面を外側から覆う結晶化膜により構成され、

前記結晶化膜は、MOCVD(Metal Organic Chemical Vapor Deposition)法またはスパッタリング法のうちどちらか一方により形成する

請求項17記載の発光素子の製造方法。

【請求項19】

前記積層体を700℃以上の温度でアニールした後、前記結晶化膜を成膜する

請求項18記載の発光素子の製造方法。

【請求項20】

前記第1導電型半導体層、活性層、第2導電型半導体層および前記結晶化膜をこの順に形成した後、前記第2導電型半導体層の上面の前記結晶化膜を除去して光取り出し面とする

請求項18記載の発光素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【公開番号】特開2013−110374(P2013−110374A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−283570(P2011−283570)

【出願日】平成23年12月26日(2011.12.26)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年12月26日(2011.12.26)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]