発光素子パッケージ、及びこれを用いた線状発光装置、面状発光装置

【課題】LEDパッケージから突出した電極に設けられた凸部と他のLEDパッケージに挿入された電極に設けられた凹部とを嵌合することによって連結したために、振動、衝撃によって凸部と凹部との連結部分が外れていた。

【解決手段】LEDチップ4に接続された下側電極1及び上側電極2が樹脂モールド3からの対向する辺から突出している。下側電極1に凹部(穴)1aを形成し、上側電極2に凸部(突起)2aを形成する。1つのLEDパッケージの下側電極1の穴1aと他のLEDパッケージの上側電極2の突起2aとが物理的圧着により接合する。

【解決手段】LEDチップ4に接続された下側電極1及び上側電極2が樹脂モールド3からの対向する辺から突出している。下側電極1に凹部(穴)1aを形成し、上側電極2に凸部(突起)2aを形成する。1つのLEDパッケージの下側電極1の穴1aと他のLEDパッケージの上側電極2の突起2aとが物理的圧着により接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は発光素子パッケージたとえば発光ダイオード(LED)パッケージ、及び複数のLEDパッケージを線状(1次元)もしくは面状(2次元)に配置した発光装置に関する。たとえば、面光源としての照明装置、ヘッドランプ、リアコンビランプ、室内照明、ターンランプ等の車載光源、コピー読取光源、及び大型液晶表示装置(LCD)のバックライト光源として用いられる。

【背景技術】

【0002】

高輝度の発光装置として複数のLEDパッケージを線状に配置した線状発光装置が知られている。

【0003】

第1の従来の線状発光装置においては、複数のLEDパッケージを回路パターンが形成してあるガラスエポキシ樹脂等よりなる実装基板にはんだ接合することによって構成する。この場合、実装基板には回路パターンとしてのはんだを印刷し、その上に複数のLEDパッケージを1列に装着し、最後に、はんだの融点程度の温度たとえばPbフリーのSn-Ag-Cu合金はんだでは200〜220℃でリフローを行う。

【0004】

第2の従来の線状発光装置においては(参照:特許文献1)、リードフレームに複数のLEDチップを所定間隔で載置し、これらをインサートモールド成形により樹脂に挿入して複数のLEDパッケージを形成し、この結果、複数のLEDパッケージを露出したリードフレームによって連結する。この場合、リードフレームがLEDパッケージの電極の作用をする。従って、リードフレームが連結と通電とを同時に行うことになる。

【0005】

第3の従来の線状発光装置においては(参照:特許文献2)、LEDパッケージの第1の側面に位置決め部としての凸部を設け、第2の側面に位置決め部としての凹部を設け、凸部と凹部とは互いに嵌合する形状になっている。従って、複数のLEDパッケージを連結して実装する場合、1つのLEDパッケージの凸部を他のLEDパッケージの凹部に嵌合して位置精度よく連結できる。この場合、これらの凸部、凹部の連結部が連結のみを行うことになる。

【0006】

第4の従来の線状発光装置においては(参照:特許文献3)、LEDパッケージから突出した第1の電極に突出部(凸部)を設け、LEDパッケージに挿入された第2の電極に溝(凹部)を設け、凸部と凹部とは互いに嵌合する形状になっている。従って、複数のLEDパッケージを連結して実装する場合、1つのLEDパッケージの第1の電極の凸部を他のLEDパッケージの第2の電極の凹部に嵌合して位置精度よく連結できる。この場合、第1の電極の凸部と第2の電極の凹部との連結部が連結と通電とを同時に行うことになる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−41379号公報

【特許文献2】特開2008−311350号公報

【特許文献3】特開2007−311786号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述の従来の第1の線状発光装置においては、リフロー工程によりLEDパッケージの温度ははんだの融点である250℃付近まで上昇し、しかもこの高温環境下で数分間放置される。この結果、LEDチップの劣化により、光束の低下、順方向電圧Vfの異常、モールド樹脂の剥離等を招くという課題がある。また、1列に配列された複数のLEDパッケージをリフロー炉に進入させる際には、先頭のLEDパッケージと後方のLEDパッケージとに温度差を生じ、この結果、未溶融のはんだが生じるという課題もある。さらに、未溶融のはんだを防止するために、リフロー温度を高くしたりあるいはリフロー時間を大きくすれば、はんだ合金層が過剰生成されて接合強度が低下するという課題がある。さらにまた、リフロー炉の設備コスト及び窒素雰囲気によるリフローのランニングコストにより発光装置の製造コストが上昇するという課題もある。さらにまた、はんだ付けによる接合後に、LEDチップの不灯、色度違いが生じた場合には、再度熱を加えてはんだを再溶融させ、不灯のLEDパッケージを交換しなくてはならない。この結果、再加熱によるLEDチップの劣化により、やはり、光束の低下、順方向電圧Vfの異常、モールド樹脂の剥離等を招き、他方、再溶融によるはんだ合金層の過剰生成により硬く脆くなって接合強度が低下するという課題もある。尚、はんだ接合強度の低下はLEDチップの脱落を招く。

【0009】

上述の第2の従来の線状発光装置においては、リードフレームにより複数のLEDパッケージを同時に形成しているので、予め個別的にLEDパッケージを選別できない。従って、線状発光装置が完成後に、1つのLEDパッケージの不灯による不良が発見されると、そのLEDパッケージの交換ができず、すべてのLEDパッケージの通電が不可能となって線状発光装置全体が不良となり、この結果、製造歩留りの低下つまり製造コストの上昇を招くという課題がある。特に、白色線状発光装置の場合、螢光体入り樹脂注入量が変動して1つのLEDパッケージの色度がずれて不良になると、やはりそのLEDパッケージの交換ができず、線状発光装置全体が不良となり、製造歩留りの低下つまり製造コストの上昇を招くという課題がある。

【0010】

上述の第3、第4の従来の線状発光装置においては、予め個別的にLEDパッケージを選別しておくことができるので、線状発光装置の製造歩留りの低下つまり製造コストの上昇を防止できる。また、線状発光装置が完成後に1つのLEDパッケージの不灯あるいは色度ずれによる不良が発見されても、そのLEDパッケージを容易に交換できる。しかしながら、特に横方向の振動、衝撃によって凸部と凹部との嵌合による連結部分が外れるという課題がある。また、第4の従来の線状発光装置においては、電極の接続も外れるので通電が不可能となるという課題がある。さらにまた、連結する際に、電極に応力が加わり、LEDチップとLEDパッケージ間のボンディングワイヤが切断されてLEDパッケージが通電不良となるという課題もある。

【課題を解決するための手段】

【0011】

上述の課題を解決するために、本発明に係る発光素子パッケージは、発光素子及び発光素子に接続された第1、第2の電極を具備する発光素子パッケージであって、第1の電極は発光素子パッケージの第1の辺から突出し、第2の電極は第1の辺に対向する発光素子パッケージの第2の辺から突出し、第1の電極に凹部を設けると共に第2の電極に凸部を設け、第1の電極の凹部は他の発光素子パッケージの第2の電極の凸部に物理的圧着により接合されるようにすると共に、第2の電極の凸部は他の発光素子パッケージの第1の電極の凹部に物理的圧着により接合されるようにしたものである。これにより、第1の電極の凹部と第2の電極の凸部との物理的圧着による連結部分は外れにくくなる。

【0012】

本発明に係る発光素子パッケージは、さらに、発光素子に接続されかつ各第1、第2の電極に接続された第3、第4の電極を具備し、第3の電極は第1、第2の辺間の発光素子パッケージの第3の辺から突出し、第4の電極は第3の辺に対向する発光素子パッケージの第4の辺から突出し、第3の電極に凹部を設けると共に第4の電極に凸部を設け、第3の電極の凹部は他の発光素子パッケージの第4の電極の凸部に物理的圧着により接合されるようにすると共に、第4の電極の凸部は他の発光素子パッケージの第3の電極の凹部に物理的圧着により接合されるようにした。これにより、第3の電極の凹部と第4の電極の凸部との物理的圧着による連結部分は外れにくくなる。

【0013】

さらに、上述の複数の発光素子パッケージの1つの発光素子パッケージの第1(第3)の電極の凹部と他の発光素子パッケージの第2(第4)の電極の凸部とは物理的圧着により接合することにより線状発光装置もしくは面状発光装置を構成する。

【発明の効果】

【0014】

本発明によれば、発光素子パッケージの電極同士の連結は物理的圧着で行われるので、振動、衝撃があっても外れなくすることができる。また、この場合、物理的圧着を発光素子パッケージに対して縦方向に行うことにより発光素子チップに応力は伝達されることはない。

【図面の簡単な説明】

【0015】

【図1】本発明に係るLEDパッケージの第1の例を示す斜視図である。

【図2】図1の下側電極、上側電極の平面図である。

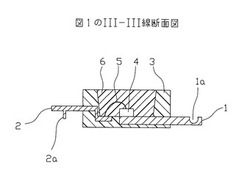

【図3】図1のIII−III線断面図である。

【図4】図1のLEDパッケージを複数個連結させる方法を説明するための図である。

【図5】図1のLEDパッケージを複数個連結させることによって構成された線状発光装置を示す斜視図である。

【図6】本発明に係るLEDパッケージの第2の例を示す斜視図である。

【図7】図6の下側電極、上側電極の平面図である。

【図8】図6のVIII−VIII線断面図である。

【図9】図6のLEDパッケージを複数個連結させることによって構成された面状発光装置を示す斜視図である。

【図10】図1、図2、図3(図6、図7、図8)の下側電極及び上側電極の例を示す断面図である。

【図11】図2の変更例を示す平面図である。

【図12】図3の変更例を示す断面図である。

【発明を実施するための形態】

【0016】

図1は本発明に係るLEDパッケージの第1の例を示す斜視図、図2は図1の下側電極、上側電極の平面図、図3は図1のIII−III線断面図である。

【0017】

下側電極1及び上側電極2はLEDパッケージの対向する辺から突出しており、軟らかくかつ塑性変形し易い金属たとえば無酸素銅(Cu1020等)あるいはNi、Si等を銅に添加したばね性を有する合金銅を用いる。表面にはめっき加工を施すのが好ましい。めっき加工する場合には、劣化が少なくかつ拡散接合し易いAuめっきが好ましい。このAuめっき厚みはたとえば約0.01〜1μmである。Auめっきを施すことにより、表面の酸化、硫化等の劣化を抑止できる。また、Auめっき同士が圧着の際の摩擦熱あるいは変化によりその界面で拡散接合して1つの組織になるので、下側電極1、上側電極2同士の接合性を向上できる。尚、Auの代りにSnを用いてもよい。

【0018】

尚、上述のめっき加工は施さなくともよい。

【0019】

下側電極1には、金属加工、エッチング、切削加工等によって凹部つまり穴1aを縦方向につまりパッケージに垂直方向に形成する。下側電極1の厚さがたとえば約0.3〜0.6mmとすると、穴1aの深さはたとえば約0.2〜0.5mmである。

【0020】

他方、上側電極2には、金属加工、エッチング、切削加工等によって凸部つまり突起2aを縦方向につまりパッケージに垂直方向に形成する。上側電極2の厚さがたとえば約0.2〜0.5mmとすると、突起2aの高さはたとえば約0.2〜0.5mmである。

【0021】

上述の場合、下側電極1の穴1aの深さは上側電極2の突起2aの高さと同等もしくは小さくする。また、下側電極1の穴1aの直径はたとえば約0.1〜1mmとし、上側電極2の突起2aの幅あるいは直径より大きくする。さらに、下側電極1の穴1aの体積は上側電極2の突起2aの体積と同等もしくは小さくする。尚、より振動、衝撃が加わる環境下で使用する場合には、下側電極1及び上側電極2の厚さをより大きくし、下側電極1の穴1a及び上側電極2の突起2aの体積を大きくする。また、上述のAuもしくはSnめっき加工は下側電極1、上側電極2全体ではなく、下側電極1の穴1aの表面及び上側電極2の突起2aの表面のみでもよい。

【0022】

下側電極1及び上側電極2はたとえば5×5mmの樹脂モールド3によって一体成形されている。樹脂モールド3は絶縁性及び耐熱性に優れたたとえばナイロン、PBT等である。下側電極1及び上側電極2の樹脂モールド3に露出されていない部分の長さはたとえば約2mmである。尚、樹脂モールド3の代りにセラミック基材を用いてもよい。

【0023】

LEDチップ4のn側電極側はAuボンディングワイヤ5によって上側電極2に接続されている。尚、LEDチップ4の形状によって変更される。たとえば、LEDチップ4がフリップチップの場合、Auバンプによって接合され、LEDチップ4がフェイスアップチップの場合、チップ裏面を接着もしくは共晶接合し、チップ表面に2つのAuボンディングワイヤを施す。また、Auバンプによる接合の場合、電極はCu上に厚さ数μmのNiめっき及び厚さ数μmのAuめっきを施す。接着剤による接着の場合、電極はCuむき出しでもよい。

【0024】

白色LEDとしてLEDパッケージを構成する場合には、LEDチップ4上の樹脂モールド3の内部に蛍光体樹脂層6を塗布して埋める。

【0025】

図4は図1のLEDパッケージを複数個連結させて線状発光装置を構成する方法を説明するための図である。尚、予め個別的に不灯あるいは色度ずれのない良品のLEDパッケージを選別しておく。

【0026】

図4の(A)に示すように、複数の良品のLEDパッケージを圧着ツールの支持台41に載置する。このとき、1つのLEDパッケージの下側電極1の穴1aに他のLEDパッケージの上側電極2の突起2aを挿入する。

【0027】

次に、図4の(B)に示すように、連結された複数のLEDパッケージに対して圧着ツールの押え部材42を降下させる。

【0028】

最後に、図4の(C)に示すように、加熱と共に荷重を縦方向に印加して複数のLEDパッケージの下側電極と上側電極とを物理的圧着により一度に接合する。この場合、加熱温度は電極の軟化温度(たとえば無酸化銅の場合約200℃)であり、LEDチップを劣化させない程度たとえば約150〜250℃とする。但し、電極にAuめっきを施した場合には、加熱温度はAuの再結晶温度である120℃程度でよい。他方、圧着ツール41の接合圧力は数N〜数10N程度でよい。電極が無酸化銅の場合、降伏点耐力は70N/mm2であるので、上側電極2の突起2aの断面積を小さくすれば、圧着ツール41の接合圧力は数N程度でもよい。このようにして、上側電極2の突起2aが塑性変形して下側電極1の穴1a内部に入り込み、この結果、下側電極1と上側電極2とは強固に接合され、図5に示す線状発光装置が得られる。

【0029】

このように、下側電極1と上側電極2とを連結する際には、荷重を縦方向に印加するので、LEDパッケージ内部のAuボンディングワイヤ、LEDチップ等への応力がなくなり、断線等を防止できる。

【0030】

図6は本発明に係るLEDパッケージの第2の例を示す斜視図、図7は図6の下側電極、上側電極の平面図、図8は図6のVIII−VIII線断面図である。

【0031】

図6、図7、図8においては、図1、図2、図3のLEDパッケージに対して、穴1’aを有する下側電極1及び突起2’aを有する上側電極2を付加してある。つまり、LEDパッケージの4方向に電極が形成されている。この場合、下側電極1’は下側電極1と同一の構成を有し、一体で形成され、同様に、上側電極2’は上側電極2と同一の構成を有し、一体で形成されている。従って、図6、図7、図8に示すLEDパッケージの製造方法は図1、図2、図3に示すLEDパッケージの製造方法と同一である。また、図6のLEDパッケージを複数個連結して面状発光装置を構成する方法は図4の場合と同様である。但し、圧着ツールの支持台41及び押え部材42は面状発光装置の2次元広さに対応するだけの大きさを有する。この結果、図9に示す面状発光装置が得られる。

【0032】

図10は図1、図2、図3(図6、図7、図8)の下側電極1(1’)の穴1a(1’a)及び上側電極2(2’)の突起2a(2’a)の形状の例を示す断面図である。

【0033】

突起2a(2’a)の形状は、図10の(A)、(B)に示すごとく、縦方向でストレートでもよく、また、図10の(C)に示すごとく、縦方向で先細りでもよい。また、穴1a(1’a)の断面形状は、図10の(A)に示すごとく、円形でもよく、また、図10の(B)、(C)に示すごとく、穴表面で引っかかるように四角形でもよい。

【0034】

尚、穴1a(1’a)及び突起2a(2’a)の横方向形状は楕円、円形、四角のいずれでもよい。

【0035】

上述の実施の形態においては、下側電極1、1’に穴1a、1’aを設けると共に、上側電極2、2’に突起2a、2’aを設けているが、下側電極1、1’に突起を設けると共に、上側電極2、2’に穴を設けてもよい。

【0036】

図11は図2の変更例を示し、図12は図3の変更例を示す。すなわち、図11、図12に示すように、LEDチップ4は下側電極1と電気的に分離された金属層1101上に形成され、Auボンディングワイヤ5’によって下側電極1に接続されている。金属層1101には縦方向に穴1101aが設けられている。金属層1101は下側電極1と同一の構成によって形成される。

【0037】

金属層1101の穴1101aは放熱基板1201の突起1201aに対応している。従って、図4の連結方法を用いて下側電極1の穴1aと上側電極2の突起2aとを物理的圧着により接合すると、Cu等よりなる放熱基板1201の突起1201aも塑性変形して金属層1101の穴1101a内部に入り込み、従って、放熱基板1201とLEDチップ4が装着された金属層1101とが強固に接合される。この結果、LEDチップ4からの発熱を放熱基板1201に効率的に放熱することができ、従って、LEDチップ4の接合温度を下げることにより高効率、高寿命を実現できる。

【0038】

尚、放熱基板1201を用いて線状発光装置あるいは面状発光装置を構成する場合には、図4における圧着ツールの支持台41上に放熱基板1201を載置するが、支持台41の代りに放熱基板1201上に直接載置してもよい。この場合には、放熱基板1201が下側電極1に電気的に接続されないために、必要に応じて絶縁層を形成する。

【0039】

また、図11、図12の変更例は図6、図7、図8のLEDパッケージにも適用でき、この結果、放熱基板を有する面状発光装置を構成できる。

【0040】

さらに、図11、図12の変更例においても、金属層1101に突起を設けると共に、放熱基板1201に穴を設けてもよい。

【符号の説明】

【0041】

1、1’:下側電極

1a、1’a:凹部(穴)

2、2’:上側電極

2a、2’a:凸部(突起)

3:樹脂モールド

4:LEDチップ

5、5’:ボンディングワイヤ

6:蛍光体樹脂層

41:支持台

42:押え部材

1101:金属層

1101a:穴

1201:放熱基板

1201a:突起

【技術分野】

【0001】

本発明は発光素子パッケージたとえば発光ダイオード(LED)パッケージ、及び複数のLEDパッケージを線状(1次元)もしくは面状(2次元)に配置した発光装置に関する。たとえば、面光源としての照明装置、ヘッドランプ、リアコンビランプ、室内照明、ターンランプ等の車載光源、コピー読取光源、及び大型液晶表示装置(LCD)のバックライト光源として用いられる。

【背景技術】

【0002】

高輝度の発光装置として複数のLEDパッケージを線状に配置した線状発光装置が知られている。

【0003】

第1の従来の線状発光装置においては、複数のLEDパッケージを回路パターンが形成してあるガラスエポキシ樹脂等よりなる実装基板にはんだ接合することによって構成する。この場合、実装基板には回路パターンとしてのはんだを印刷し、その上に複数のLEDパッケージを1列に装着し、最後に、はんだの融点程度の温度たとえばPbフリーのSn-Ag-Cu合金はんだでは200〜220℃でリフローを行う。

【0004】

第2の従来の線状発光装置においては(参照:特許文献1)、リードフレームに複数のLEDチップを所定間隔で載置し、これらをインサートモールド成形により樹脂に挿入して複数のLEDパッケージを形成し、この結果、複数のLEDパッケージを露出したリードフレームによって連結する。この場合、リードフレームがLEDパッケージの電極の作用をする。従って、リードフレームが連結と通電とを同時に行うことになる。

【0005】

第3の従来の線状発光装置においては(参照:特許文献2)、LEDパッケージの第1の側面に位置決め部としての凸部を設け、第2の側面に位置決め部としての凹部を設け、凸部と凹部とは互いに嵌合する形状になっている。従って、複数のLEDパッケージを連結して実装する場合、1つのLEDパッケージの凸部を他のLEDパッケージの凹部に嵌合して位置精度よく連結できる。この場合、これらの凸部、凹部の連結部が連結のみを行うことになる。

【0006】

第4の従来の線状発光装置においては(参照:特許文献3)、LEDパッケージから突出した第1の電極に突出部(凸部)を設け、LEDパッケージに挿入された第2の電極に溝(凹部)を設け、凸部と凹部とは互いに嵌合する形状になっている。従って、複数のLEDパッケージを連結して実装する場合、1つのLEDパッケージの第1の電極の凸部を他のLEDパッケージの第2の電極の凹部に嵌合して位置精度よく連結できる。この場合、第1の電極の凸部と第2の電極の凹部との連結部が連結と通電とを同時に行うことになる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−41379号公報

【特許文献2】特開2008−311350号公報

【特許文献3】特開2007−311786号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述の従来の第1の線状発光装置においては、リフロー工程によりLEDパッケージの温度ははんだの融点である250℃付近まで上昇し、しかもこの高温環境下で数分間放置される。この結果、LEDチップの劣化により、光束の低下、順方向電圧Vfの異常、モールド樹脂の剥離等を招くという課題がある。また、1列に配列された複数のLEDパッケージをリフロー炉に進入させる際には、先頭のLEDパッケージと後方のLEDパッケージとに温度差を生じ、この結果、未溶融のはんだが生じるという課題もある。さらに、未溶融のはんだを防止するために、リフロー温度を高くしたりあるいはリフロー時間を大きくすれば、はんだ合金層が過剰生成されて接合強度が低下するという課題がある。さらにまた、リフロー炉の設備コスト及び窒素雰囲気によるリフローのランニングコストにより発光装置の製造コストが上昇するという課題もある。さらにまた、はんだ付けによる接合後に、LEDチップの不灯、色度違いが生じた場合には、再度熱を加えてはんだを再溶融させ、不灯のLEDパッケージを交換しなくてはならない。この結果、再加熱によるLEDチップの劣化により、やはり、光束の低下、順方向電圧Vfの異常、モールド樹脂の剥離等を招き、他方、再溶融によるはんだ合金層の過剰生成により硬く脆くなって接合強度が低下するという課題もある。尚、はんだ接合強度の低下はLEDチップの脱落を招く。

【0009】

上述の第2の従来の線状発光装置においては、リードフレームにより複数のLEDパッケージを同時に形成しているので、予め個別的にLEDパッケージを選別できない。従って、線状発光装置が完成後に、1つのLEDパッケージの不灯による不良が発見されると、そのLEDパッケージの交換ができず、すべてのLEDパッケージの通電が不可能となって線状発光装置全体が不良となり、この結果、製造歩留りの低下つまり製造コストの上昇を招くという課題がある。特に、白色線状発光装置の場合、螢光体入り樹脂注入量が変動して1つのLEDパッケージの色度がずれて不良になると、やはりそのLEDパッケージの交換ができず、線状発光装置全体が不良となり、製造歩留りの低下つまり製造コストの上昇を招くという課題がある。

【0010】

上述の第3、第4の従来の線状発光装置においては、予め個別的にLEDパッケージを選別しておくことができるので、線状発光装置の製造歩留りの低下つまり製造コストの上昇を防止できる。また、線状発光装置が完成後に1つのLEDパッケージの不灯あるいは色度ずれによる不良が発見されても、そのLEDパッケージを容易に交換できる。しかしながら、特に横方向の振動、衝撃によって凸部と凹部との嵌合による連結部分が外れるという課題がある。また、第4の従来の線状発光装置においては、電極の接続も外れるので通電が不可能となるという課題がある。さらにまた、連結する際に、電極に応力が加わり、LEDチップとLEDパッケージ間のボンディングワイヤが切断されてLEDパッケージが通電不良となるという課題もある。

【課題を解決するための手段】

【0011】

上述の課題を解決するために、本発明に係る発光素子パッケージは、発光素子及び発光素子に接続された第1、第2の電極を具備する発光素子パッケージであって、第1の電極は発光素子パッケージの第1の辺から突出し、第2の電極は第1の辺に対向する発光素子パッケージの第2の辺から突出し、第1の電極に凹部を設けると共に第2の電極に凸部を設け、第1の電極の凹部は他の発光素子パッケージの第2の電極の凸部に物理的圧着により接合されるようにすると共に、第2の電極の凸部は他の発光素子パッケージの第1の電極の凹部に物理的圧着により接合されるようにしたものである。これにより、第1の電極の凹部と第2の電極の凸部との物理的圧着による連結部分は外れにくくなる。

【0012】

本発明に係る発光素子パッケージは、さらに、発光素子に接続されかつ各第1、第2の電極に接続された第3、第4の電極を具備し、第3の電極は第1、第2の辺間の発光素子パッケージの第3の辺から突出し、第4の電極は第3の辺に対向する発光素子パッケージの第4の辺から突出し、第3の電極に凹部を設けると共に第4の電極に凸部を設け、第3の電極の凹部は他の発光素子パッケージの第4の電極の凸部に物理的圧着により接合されるようにすると共に、第4の電極の凸部は他の発光素子パッケージの第3の電極の凹部に物理的圧着により接合されるようにした。これにより、第3の電極の凹部と第4の電極の凸部との物理的圧着による連結部分は外れにくくなる。

【0013】

さらに、上述の複数の発光素子パッケージの1つの発光素子パッケージの第1(第3)の電極の凹部と他の発光素子パッケージの第2(第4)の電極の凸部とは物理的圧着により接合することにより線状発光装置もしくは面状発光装置を構成する。

【発明の効果】

【0014】

本発明によれば、発光素子パッケージの電極同士の連結は物理的圧着で行われるので、振動、衝撃があっても外れなくすることができる。また、この場合、物理的圧着を発光素子パッケージに対して縦方向に行うことにより発光素子チップに応力は伝達されることはない。

【図面の簡単な説明】

【0015】

【図1】本発明に係るLEDパッケージの第1の例を示す斜視図である。

【図2】図1の下側電極、上側電極の平面図である。

【図3】図1のIII−III線断面図である。

【図4】図1のLEDパッケージを複数個連結させる方法を説明するための図である。

【図5】図1のLEDパッケージを複数個連結させることによって構成された線状発光装置を示す斜視図である。

【図6】本発明に係るLEDパッケージの第2の例を示す斜視図である。

【図7】図6の下側電極、上側電極の平面図である。

【図8】図6のVIII−VIII線断面図である。

【図9】図6のLEDパッケージを複数個連結させることによって構成された面状発光装置を示す斜視図である。

【図10】図1、図2、図3(図6、図7、図8)の下側電極及び上側電極の例を示す断面図である。

【図11】図2の変更例を示す平面図である。

【図12】図3の変更例を示す断面図である。

【発明を実施するための形態】

【0016】

図1は本発明に係るLEDパッケージの第1の例を示す斜視図、図2は図1の下側電極、上側電極の平面図、図3は図1のIII−III線断面図である。

【0017】

下側電極1及び上側電極2はLEDパッケージの対向する辺から突出しており、軟らかくかつ塑性変形し易い金属たとえば無酸素銅(Cu1020等)あるいはNi、Si等を銅に添加したばね性を有する合金銅を用いる。表面にはめっき加工を施すのが好ましい。めっき加工する場合には、劣化が少なくかつ拡散接合し易いAuめっきが好ましい。このAuめっき厚みはたとえば約0.01〜1μmである。Auめっきを施すことにより、表面の酸化、硫化等の劣化を抑止できる。また、Auめっき同士が圧着の際の摩擦熱あるいは変化によりその界面で拡散接合して1つの組織になるので、下側電極1、上側電極2同士の接合性を向上できる。尚、Auの代りにSnを用いてもよい。

【0018】

尚、上述のめっき加工は施さなくともよい。

【0019】

下側電極1には、金属加工、エッチング、切削加工等によって凹部つまり穴1aを縦方向につまりパッケージに垂直方向に形成する。下側電極1の厚さがたとえば約0.3〜0.6mmとすると、穴1aの深さはたとえば約0.2〜0.5mmである。

【0020】

他方、上側電極2には、金属加工、エッチング、切削加工等によって凸部つまり突起2aを縦方向につまりパッケージに垂直方向に形成する。上側電極2の厚さがたとえば約0.2〜0.5mmとすると、突起2aの高さはたとえば約0.2〜0.5mmである。

【0021】

上述の場合、下側電極1の穴1aの深さは上側電極2の突起2aの高さと同等もしくは小さくする。また、下側電極1の穴1aの直径はたとえば約0.1〜1mmとし、上側電極2の突起2aの幅あるいは直径より大きくする。さらに、下側電極1の穴1aの体積は上側電極2の突起2aの体積と同等もしくは小さくする。尚、より振動、衝撃が加わる環境下で使用する場合には、下側電極1及び上側電極2の厚さをより大きくし、下側電極1の穴1a及び上側電極2の突起2aの体積を大きくする。また、上述のAuもしくはSnめっき加工は下側電極1、上側電極2全体ではなく、下側電極1の穴1aの表面及び上側電極2の突起2aの表面のみでもよい。

【0022】

下側電極1及び上側電極2はたとえば5×5mmの樹脂モールド3によって一体成形されている。樹脂モールド3は絶縁性及び耐熱性に優れたたとえばナイロン、PBT等である。下側電極1及び上側電極2の樹脂モールド3に露出されていない部分の長さはたとえば約2mmである。尚、樹脂モールド3の代りにセラミック基材を用いてもよい。

【0023】

LEDチップ4のn側電極側はAuボンディングワイヤ5によって上側電極2に接続されている。尚、LEDチップ4の形状によって変更される。たとえば、LEDチップ4がフリップチップの場合、Auバンプによって接合され、LEDチップ4がフェイスアップチップの場合、チップ裏面を接着もしくは共晶接合し、チップ表面に2つのAuボンディングワイヤを施す。また、Auバンプによる接合の場合、電極はCu上に厚さ数μmのNiめっき及び厚さ数μmのAuめっきを施す。接着剤による接着の場合、電極はCuむき出しでもよい。

【0024】

白色LEDとしてLEDパッケージを構成する場合には、LEDチップ4上の樹脂モールド3の内部に蛍光体樹脂層6を塗布して埋める。

【0025】

図4は図1のLEDパッケージを複数個連結させて線状発光装置を構成する方法を説明するための図である。尚、予め個別的に不灯あるいは色度ずれのない良品のLEDパッケージを選別しておく。

【0026】

図4の(A)に示すように、複数の良品のLEDパッケージを圧着ツールの支持台41に載置する。このとき、1つのLEDパッケージの下側電極1の穴1aに他のLEDパッケージの上側電極2の突起2aを挿入する。

【0027】

次に、図4の(B)に示すように、連結された複数のLEDパッケージに対して圧着ツールの押え部材42を降下させる。

【0028】

最後に、図4の(C)に示すように、加熱と共に荷重を縦方向に印加して複数のLEDパッケージの下側電極と上側電極とを物理的圧着により一度に接合する。この場合、加熱温度は電極の軟化温度(たとえば無酸化銅の場合約200℃)であり、LEDチップを劣化させない程度たとえば約150〜250℃とする。但し、電極にAuめっきを施した場合には、加熱温度はAuの再結晶温度である120℃程度でよい。他方、圧着ツール41の接合圧力は数N〜数10N程度でよい。電極が無酸化銅の場合、降伏点耐力は70N/mm2であるので、上側電極2の突起2aの断面積を小さくすれば、圧着ツール41の接合圧力は数N程度でもよい。このようにして、上側電極2の突起2aが塑性変形して下側電極1の穴1a内部に入り込み、この結果、下側電極1と上側電極2とは強固に接合され、図5に示す線状発光装置が得られる。

【0029】

このように、下側電極1と上側電極2とを連結する際には、荷重を縦方向に印加するので、LEDパッケージ内部のAuボンディングワイヤ、LEDチップ等への応力がなくなり、断線等を防止できる。

【0030】

図6は本発明に係るLEDパッケージの第2の例を示す斜視図、図7は図6の下側電極、上側電極の平面図、図8は図6のVIII−VIII線断面図である。

【0031】

図6、図7、図8においては、図1、図2、図3のLEDパッケージに対して、穴1’aを有する下側電極1及び突起2’aを有する上側電極2を付加してある。つまり、LEDパッケージの4方向に電極が形成されている。この場合、下側電極1’は下側電極1と同一の構成を有し、一体で形成され、同様に、上側電極2’は上側電極2と同一の構成を有し、一体で形成されている。従って、図6、図7、図8に示すLEDパッケージの製造方法は図1、図2、図3に示すLEDパッケージの製造方法と同一である。また、図6のLEDパッケージを複数個連結して面状発光装置を構成する方法は図4の場合と同様である。但し、圧着ツールの支持台41及び押え部材42は面状発光装置の2次元広さに対応するだけの大きさを有する。この結果、図9に示す面状発光装置が得られる。

【0032】

図10は図1、図2、図3(図6、図7、図8)の下側電極1(1’)の穴1a(1’a)及び上側電極2(2’)の突起2a(2’a)の形状の例を示す断面図である。

【0033】

突起2a(2’a)の形状は、図10の(A)、(B)に示すごとく、縦方向でストレートでもよく、また、図10の(C)に示すごとく、縦方向で先細りでもよい。また、穴1a(1’a)の断面形状は、図10の(A)に示すごとく、円形でもよく、また、図10の(B)、(C)に示すごとく、穴表面で引っかかるように四角形でもよい。

【0034】

尚、穴1a(1’a)及び突起2a(2’a)の横方向形状は楕円、円形、四角のいずれでもよい。

【0035】

上述の実施の形態においては、下側電極1、1’に穴1a、1’aを設けると共に、上側電極2、2’に突起2a、2’aを設けているが、下側電極1、1’に突起を設けると共に、上側電極2、2’に穴を設けてもよい。

【0036】

図11は図2の変更例を示し、図12は図3の変更例を示す。すなわち、図11、図12に示すように、LEDチップ4は下側電極1と電気的に分離された金属層1101上に形成され、Auボンディングワイヤ5’によって下側電極1に接続されている。金属層1101には縦方向に穴1101aが設けられている。金属層1101は下側電極1と同一の構成によって形成される。

【0037】

金属層1101の穴1101aは放熱基板1201の突起1201aに対応している。従って、図4の連結方法を用いて下側電極1の穴1aと上側電極2の突起2aとを物理的圧着により接合すると、Cu等よりなる放熱基板1201の突起1201aも塑性変形して金属層1101の穴1101a内部に入り込み、従って、放熱基板1201とLEDチップ4が装着された金属層1101とが強固に接合される。この結果、LEDチップ4からの発熱を放熱基板1201に効率的に放熱することができ、従って、LEDチップ4の接合温度を下げることにより高効率、高寿命を実現できる。

【0038】

尚、放熱基板1201を用いて線状発光装置あるいは面状発光装置を構成する場合には、図4における圧着ツールの支持台41上に放熱基板1201を載置するが、支持台41の代りに放熱基板1201上に直接載置してもよい。この場合には、放熱基板1201が下側電極1に電気的に接続されないために、必要に応じて絶縁層を形成する。

【0039】

また、図11、図12の変更例は図6、図7、図8のLEDパッケージにも適用でき、この結果、放熱基板を有する面状発光装置を構成できる。

【0040】

さらに、図11、図12の変更例においても、金属層1101に突起を設けると共に、放熱基板1201に穴を設けてもよい。

【符号の説明】

【0041】

1、1’:下側電極

1a、1’a:凹部(穴)

2、2’:上側電極

2a、2’a:凸部(突起)

3:樹脂モールド

4:LEDチップ

5、5’:ボンディングワイヤ

6:蛍光体樹脂層

41:支持台

42:押え部材

1101:金属層

1101a:穴

1201:放熱基板

1201a:突起

【特許請求の範囲】

【請求項1】

発光素子及び該発光素子に接続された第1、第2の電極を具備する発光素子パッケージであって、

前記第1の電極は該発光素子パッケージの第1の辺から突出し、

前記第2の電極は前記第1の辺に対向する前記発光素子パッケージの第2の辺から突出し、

前記第1の電極に凹部を設けると共に前記第2の電極に凸部を設け、

前記第1の電極の凹部は他の発光素子パッケージの第2の電極の凸部に物理的圧着により接合されるようにすると共に、前記第2の電極の凸部は他の発光素子パッケージの第1の電極の凹部に物理的圧着により接合されるようにした発光素子パッケージ。

【請求項2】

前記第1、第2の電極は銅もしくは銅合金よりなり、前記第1の電極の凹部の表面及び前記第2の電極の凸部の表面はAuもしくはSnめっき加工が施されている請求項1に記載の発光素子パッケージ。

【請求項3】

前記第1の電極の凹部及び前記第2の電極の凸部は前記発光素子パッケージの垂直方向に配置されている請求項1に記載の発光素子パッケージ。

【請求項4】

さらに、前記第1、第2の電極と電気的に分離され、凸部もしくは凹部を有し、前記発光素子を搭載するための金属層を具備し、

前記金属層に放熱させるための前記金属層の凸部もしくは凹部と物理的圧着により接合されるようにした凹部もしくは凸部を設けた請求項1に記載の発光素子パッケージ。

【請求項5】

さらに、前記発光素子に接続されかつ前記各第1、第2の電極に接続された第3、第4の電極を具備し、

前記第3の電極は前記第1、第2の辺の間の該発光素子パッケージの第3の辺から突出し、前記第4の電極は前記第3の辺に対向する前記発光素子パッケージの第4の辺から突出し、

前記第3の電極に凹部を設けると共に前記第4の電極に凸部を設け、

前記第3の電極の凹部は他の発光素子パッケージの第4の電極の凸部に物理的圧着により接合されるようにすると共に、前記第4の電極の凸部は他の発光素子パッケージの第3の電極の凹部に物理的圧着により接合されるようにした請求項1に記載の発光素子パッケージ。

【請求項6】

1次元的に配置された請求項1、2もしくは3に記載の複数の発光素子パッケージを具備し、

該複数の発光素子パッケージの1つの発光素子パッケージの第1の電極の凹部と他の発光素子パッケージの第2の電極の凸部とは物理的圧着により接合した線状発光装置。

【請求項7】

1次元的に配置された請求項4に記載の複数の発光素子パッケージと、

放熱基板と

を具備し、

該複数の発光素子パッケージの1つの発光素子パッケージの第1の電極の凹部と他の発光素子パッケージの第2の電極の凸部とは物理的圧着により接合し、

前記複数の発光素子パッケージの金属層の凹部もしくは凸部と前記放熱基板の凸部もしくは凹部とを物理的圧着により接合した線状発光装置。

【請求項8】

2次元的に配置された請求項5に記載の複数の発光素子パッケージを具備し、

該複数の発光素子パッケージの1つの発光素子パッケージの第1の電極の凹部と他の発光素子パッケージの第2の電極の凸部とは物理的圧着により接合し、

該複数の発光素子パッケージの1つの発光素子パッケージの第3の電極の凹部と他の発光素子パッケージの第4の電極の凸部とは物理的圧着により接合した面状発光装置。

【請求項1】

発光素子及び該発光素子に接続された第1、第2の電極を具備する発光素子パッケージであって、

前記第1の電極は該発光素子パッケージの第1の辺から突出し、

前記第2の電極は前記第1の辺に対向する前記発光素子パッケージの第2の辺から突出し、

前記第1の電極に凹部を設けると共に前記第2の電極に凸部を設け、

前記第1の電極の凹部は他の発光素子パッケージの第2の電極の凸部に物理的圧着により接合されるようにすると共に、前記第2の電極の凸部は他の発光素子パッケージの第1の電極の凹部に物理的圧着により接合されるようにした発光素子パッケージ。

【請求項2】

前記第1、第2の電極は銅もしくは銅合金よりなり、前記第1の電極の凹部の表面及び前記第2の電極の凸部の表面はAuもしくはSnめっき加工が施されている請求項1に記載の発光素子パッケージ。

【請求項3】

前記第1の電極の凹部及び前記第2の電極の凸部は前記発光素子パッケージの垂直方向に配置されている請求項1に記載の発光素子パッケージ。

【請求項4】

さらに、前記第1、第2の電極と電気的に分離され、凸部もしくは凹部を有し、前記発光素子を搭載するための金属層を具備し、

前記金属層に放熱させるための前記金属層の凸部もしくは凹部と物理的圧着により接合されるようにした凹部もしくは凸部を設けた請求項1に記載の発光素子パッケージ。

【請求項5】

さらに、前記発光素子に接続されかつ前記各第1、第2の電極に接続された第3、第4の電極を具備し、

前記第3の電極は前記第1、第2の辺の間の該発光素子パッケージの第3の辺から突出し、前記第4の電極は前記第3の辺に対向する前記発光素子パッケージの第4の辺から突出し、

前記第3の電極に凹部を設けると共に前記第4の電極に凸部を設け、

前記第3の電極の凹部は他の発光素子パッケージの第4の電極の凸部に物理的圧着により接合されるようにすると共に、前記第4の電極の凸部は他の発光素子パッケージの第3の電極の凹部に物理的圧着により接合されるようにした請求項1に記載の発光素子パッケージ。

【請求項6】

1次元的に配置された請求項1、2もしくは3に記載の複数の発光素子パッケージを具備し、

該複数の発光素子パッケージの1つの発光素子パッケージの第1の電極の凹部と他の発光素子パッケージの第2の電極の凸部とは物理的圧着により接合した線状発光装置。

【請求項7】

1次元的に配置された請求項4に記載の複数の発光素子パッケージと、

放熱基板と

を具備し、

該複数の発光素子パッケージの1つの発光素子パッケージの第1の電極の凹部と他の発光素子パッケージの第2の電極の凸部とは物理的圧着により接合し、

前記複数の発光素子パッケージの金属層の凹部もしくは凸部と前記放熱基板の凸部もしくは凹部とを物理的圧着により接合した線状発光装置。

【請求項8】

2次元的に配置された請求項5に記載の複数の発光素子パッケージを具備し、

該複数の発光素子パッケージの1つの発光素子パッケージの第1の電極の凹部と他の発光素子パッケージの第2の電極の凸部とは物理的圧着により接合し、

該複数の発光素子パッケージの1つの発光素子パッケージの第3の電極の凹部と他の発光素子パッケージの第4の電極の凸部とは物理的圧着により接合した面状発光装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−146611(P2011−146611A)

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2010−7750(P2010−7750)

【出願日】平成22年1月18日(2010.1.18)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成22年1月18日(2010.1.18)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]