発光素子及びその製造方法

【課題】 高輝度で安定性の高い発光素子を提供することを目的とする。

【解決手段】 電圧を印加することにより発光する発光素子であって、基板14と、基板14上に配置された第1の電極11と、第1の電極11上に配置された発光層12と、発光層12上に配置された第2の電極13と、から構成され、発光層12は半導体微粒子と、半導体微粒子を隔てる多孔質絶縁体薄膜から構成され、発光層12がX線回折測定において1nm以上の構造周期性に対応する角度領域に少なくとも一つ以上の回折ピークを有していることを特徴とする。

【解決手段】 電圧を印加することにより発光する発光素子であって、基板14と、基板14上に配置された第1の電極11と、第1の電極11上に配置された発光層12と、発光層12上に配置された第2の電極13と、から構成され、発光層12は半導体微粒子と、半導体微粒子を隔てる多孔質絶縁体薄膜から構成され、発光層12がX線回折測定において1nm以上の構造周期性に対応する角度領域に少なくとも一つ以上の回折ピークを有していることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光素子及びその製造方法に関するもので、特に量子効果を利用した発光効率の高い自発光固体電界発光素子及びその製造方法に関する。

【背景技術】

【0002】

近年、ディスプレイに代表される表示装置の薄型化、小型化が進み、それに伴い自発光デバイスへの関心が急速に高まっている。

【0003】

自発光デバイスは、原理上バックライトを必要とする液晶表示素子と比較して更なる高輝度、省電力、薄型化を実現できる可能性があり、現在精力的に研究開発が行われている。

【0004】

自発光デバイスとして代表的なものに有機EL(Electro Luminescent)素子と無機EL素子が挙げられる(非特許文献1など参照)。

【0005】

有機EL素子はホール輸送層と電子輸送層に挟まれた発光層にホールと電子を注入して発光するキャリア注入型ELであり、それぞれの層が有機分子から構成される。

【0006】

それに対して、無機ELは、主に無機化合物のみから構成され、発光原理として上記キャリア注入型ELの他に、発光層の中を流れる電子自身により発光層を励起し、発光する真性ELがある。

【0007】

真性ELは、絶縁体(誘電体)で挟まれた、又は絶縁体(誘電体)中に形成された発光中心を有する半導体に高電界を印加することで絶縁体と半導体との界面に生成した電子(ホットエレクトロン)を加速、発光中心原子に衝突させることにより蛍光を発し、発光する。

【0008】

近年、真性EL素子において、上記原理とは異なる方法により発光させている例が報告されている(特許文献1など参照)。

【0009】

特許文献1の報告例においては、蛍光体ナノ結晶微粒子の周りに厚さ数nmの絶縁皮膜を形成した微粒子を用いて発光層を形成し、それを電極で挟んだ構造をしている。

【0010】

この素子の特長としては、蛍光体ナノ結晶及びその周囲の被覆する絶縁皮膜の厚さが十分に小さいため、電極から発光層内へ注入された電子が弾道電子伝導現象により、蛍光体及び絶縁被膜のフォノンの影響を受けずに発光層内へ高いエネルギーを維持したまま導入、蛍光体を励起することができる。

【0011】

その結果従来の無機EL素子と比較して高輝度、高効率を実現している。

【特許文献1】特開2003−115385号公報

【非特許文献1】松本正一編 「電子ディスプレイデバイス」 オーム社 p147−172

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかし、特許文献1に示されている方法では、気相中でナノ結晶微粒子を形成するため、均一径を有する絶縁被覆したナノ結晶微粒子を得ることが困難であった。

【0013】

また、ナノサイズの半導体微粒子のバンドギャップは量子閉じ込め効果により、微粒子径の現象に伴いバンドギャップが大きくなるため、微粒子系の分布が大きいと、ホール・電子のバンド間励起−再結合により生成するフォトンのエネルギー分布がブロードになり、その結果発光スペクトルがブロードになっていた。

【0014】

また、それらを積層して発光層を形成する際において、発光層を均一に、かつ電圧印加に耐えうるだけの十分な膜厚を得るのが困難でもあった。

【0015】

そこで、本発明は、高輝度で安定性の高い発光素子を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明は、上記課題を解決するための手段として、電圧を印加することにより発光する発光素子であって、基板と、前記基板上に配置された第1の電極と、前記第1の電極上に配置された発光層と、前記発光層上に配置された第2の電極と、を有し、前記発光層は、半導体微粒子と、前記半導体微粒子を隔てる多孔質絶縁体膜と、を有し、前記発光層が、X線回折測定において1nm以上の構造周期性に対応する角度領域に少なくとも一つ以上の回折ピークを有している。

【0017】

また、本発明は、電圧を印加することにより発光する発光素子の製造方法であって、基板上に第1の電極を形成する工程と、前記第1の電極上にメソ構造体膜を形成する工程と、前記メソ構造体膜から界面活性剤を除去して多孔質絶縁体膜を形成する工程と、前記多孔質絶縁体膜の細孔内に半導体微粒子を導入し、発光層を形成する工程と、前記発光層上に第2の電極を形成する工程と、を有する。

【発明の効果】

【0018】

本発明によれば、高輝度で安定性の高い発光素子を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、添付図面を参照して本発明を実施するための最良の実施の形態を説明する。

【0020】

(発光素子の構造について)

本実施の形態における発光素子は、一対の電極と、それらの電極の間に配置された発光層を備え、前記発光層は蛍光体である直径が数nmの半導体微粒子と、それらを膜厚方向に数nmの間隔で隔てる多孔質絶縁体薄膜から構成されていることを特徴とする。

【0021】

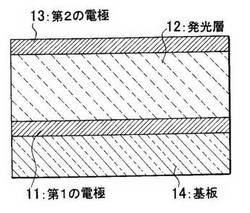

図1は本実施の形態による発光素子の一例を示す模式断面図であり、図2は発光層をある平面で切断した場合の切断面を拡大した模式断面図である。

【0022】

図1に示すように、本実施の形態の発光素子は、基板14と、第1の電極11と、第2の電極13と、発光層12とにより構成される。

【0023】

発光層12は、図2に示すように半導体微粒子22と、それを取り囲むように配置された多孔質絶縁体薄膜21とから構成される。

【0024】

第1の電極11及び第2の電極13は、発光層12で発生した光を取り出すため、少なくともどちらか一方が透明な電極である。

【0025】

透明な電極の材料としては、スズドープ酸化インジウム(ITO)、フッ素ドープ酸化スズ(FTO)等が好ましいが、発光層12で生じた光を透過し、かつ十分な電気伝導度を有する材料であればこの限りではない。

【0026】

また、第1の電極11及び第2の電極13のいずれか一方に透明でない電極、例えば、金属電極を用いる場合には、発光素子の作製プロセスに耐えうる材料であり、かつ発光層に十分な電圧を印加することが可能であるなら、どのような電極材料を用いてもよい。

【0027】

基板14側から光を取り出す場合には、基板に透明基板を用いる。

【0028】

その場合には第1の電極11も併せて透明電極とする。

【0029】

透明基板は、発光素子の作製プロセスに耐えうる材料であるならば、どのような材料を用いてもよく、石英基板、ガラス基板等が好ましく用いられる。

【0030】

また、第1の電極11を反射率の高い電極材料を用いて形成し、第2の電極13としてITO等の透明電極を使用することができる。

【0031】

このような構成にすることにより、発光層13より生成した光が高反射率の電極で反射され、より高輝度の発光が可能となる。

【0032】

次に、発光層12について説明する。

【0033】

図2に示すように、発光層12は半導体微粒子22とそれを取り囲む多孔質絶縁体薄膜21から構成される。

【0034】

半導体微粒子22は、量子サイズ効果により弾道電子伝導現象が起こる大きさであり、好ましくは直径10nm以下である。

【0035】

半導体微粒子22の材料としては、硫化亜鉛(ZnS)、マンガン添加硫化亜鉛((Zn、Mn)S)、セレン化亜鉛(ZnSe)、セレン化カドミウム(CdSe)、硫化カドミウム(CdS)、酸化亜鉛(ZnO)等の化合物半導体が挙げられるが、この中でも特に後述のメソポーラスシリカ薄膜の細孔内で比較的容易に形成が可能であるZnS、(Zn、Mn)S等を用いることが好ましい。

【0036】

多孔質絶縁体薄膜21は、図2に示した膜厚方向に対して、個々の半導体微粒子22を、厚さ数nmの絶縁体で隔てる構造を有し、かつ膜厚方向にある程度の厚さを有している。

【0037】

このような構造を有する材料としては、例えばメソポーラスシリカ薄膜があり、本発明における多孔質絶縁体薄膜としてメソポーラスシリカ薄膜を用いることが好ましい。

【0038】

ここでメソポーラスシリカ薄膜について説明する。

【0039】

ここでいうメソポーラスシリカとは界面活性剤の分子集合体(ミセル)を鋳型にして作られる均一なメソ孔を有する多孔質シリカであり、界面活性剤を除去した中空細孔のものをメソポーラスシリカ、細孔内に界面活性剤ミセルを保持した状態のものをシリカメソ構造体と呼ぶ。

【0040】

シリカメソ構造体薄膜は、両親媒性分子である界面活性剤とシリカ源であるシリコンアルコキシドと加水分解触媒として働く酸とを含む水溶液中に上記基板を保持することによって形成可能であり、基板上で両親媒性分子の集合体である界面活性剤ミセルとシリカの前駆体である加水分解されたアルコキシドの前駆体が、自己集合により規則的に配列したシリカメソ構造体薄膜が形成される。

【0041】

界面活性剤ミセルの形状がシリカメソ構造体薄膜の構造を決定する。

【0042】

2次元ヘキサゴナル構造やキュービック構造に代表されるシリカメソ構造体の構造は、界面活性剤の種類、濃度により制御が可能である。

【0043】

本発明においては、所望の構造を得られるものであれば界面活性剤の種類は特に限定されない。

【0044】

図3に示すメソポーラスシリカ薄膜31を構成する細孔32は、IUPAC(INTERNATIONAL UNION OF PURE AND APPLIED CHEMISTRY)により定義された、直径2nmから50nmのメソ領域の均一径細孔を指す。

【0045】

ここでいう均一径とは、ガス吸着法により得られる吸着等温線からBerret−Joyner−Halenda(BJH)法により評価される細孔径分布において、60%以上の細孔が10nmの幅を持つ範囲に含まれることをいう。

【0046】

10nmの幅を持つ範囲とは、例えば、5nmから15nmのように、最小値と最大値の差が10nmである範囲を示す。

【0047】

膜の構造評価には、X線回折分析が一般的に用いられる。

【0048】

図3に示すような、膜厚方向の構造周期a33を調べるためにはθ−2θスキャニングが用いられ、この測定により図3に示す膜厚方向の構造周期aを見積ることができる。

【0049】

本実施の形態に用いられるメソポーラスシリカ薄膜は、θ−2θスキャニングのX線回折プロファイルにおいて、1nm以上の構造周期性に対応する角度領域に少なくとも一つ以上の回折ピークを有していることを特徴とする。

【0050】

また、断面の透過電子顕微鏡観察も有効に使用することができる。

【0051】

以上の評価方法を用いることで、メソポーラスシリカ薄膜中の細孔径と細孔の周囲に形成される細孔壁の厚さを見積もることが可能となる。

【0052】

メソポーラスシリカ薄膜中の細孔構造としては、チューブ状細孔が配列した2次元ヘキサゴナル構造や、球状の細孔が3次元的に配列したキュービック構造等、様々な構造のものがあるが、上述のようにθ−2θスキャニングのX線回折プロファイルにおいて、1nm以上の構造周期性に対応する角度領域に少なくとも一つ以上の回折ピークを有しているメソポーラス薄膜であれば、どのような構造のものも使用することができる。

【0053】

図4は、2次元ヘキサゴナル構造を有するメソポーラスシリカ薄膜を示す模式断面図である。

【0054】

図4(a)は2次元ヘキサゴナル構造を有するメソポーラスシリカ薄膜のある一方向からみた断面の模式図で、図4(b)は図4(a)に直交する方向に切断した断面の模式図である。

【0055】

図4(a)、(b)に示すように2次元ヘキサゴナル構造においては、チューブ状のメソ細孔が膜厚方向に規則的に配列している。

【0056】

実際には膜厚方向に収縮するため歪んだ構造になることが多い。

【0057】

図5は、キュービック構造を有するメソポーラスシリカ薄膜を示す模式断面図である。

【0058】

図5(a)はキュービック構造を有するメソポーラスシリカ薄膜をある1方向から見た断面の模式図で、図5(b)は図5(a)に直交する方向に切断した断面の模式図である。

【0059】

2次元ヘキサゴナル構造と異なり、どの断面においても球状の細孔が観察され、球状細孔が膜厚方向に規則的に配列していることが分かる。

【0060】

これらの構造は、メソポーラスシリカ薄膜の前駆体となるシリカメソ構造体薄膜の作製時に、ミセルを形成する界面活性剤の種類や添加量を制御することにより、作り分けることが可能となる。

【0061】

これらの薄膜については、細孔形状は異なるが、均一径を有する細孔が膜厚方向に対して規則的に配列している点では一致している。

【0062】

本実施の形態の発光素子で用いるメソポーラスシリカ薄膜の細孔壁の厚さは、弾道電子伝導現象によって、電子が受けるフォノンの影響によるエネルギー損失がなるべく少なくなるような厚であり、好ましくは2nmから10nmである。

【0063】

細孔壁を前記の厚さにすることにより、発光層に導入された電子がフォノン散乱によるエネルギー損失を最小限に留め、高いエネルギー状態を保ったまま半導体微粒子に到達することが可能となる。

【0064】

また、細孔壁を構成する材料が、シリカ又は1以上の炭素原子を含有する有機基と、有機基と2箇所以上で結合する2以上のケイ素原子と、ケイ素原子と結合する1以上の酸素原子から構成される、メソポーラス有機シリカハイブリッド薄膜を用いてもメソポーラスシリカ薄膜を用いた場合と同様の効果を期待できる。

【0065】

メソポーラスシリカ薄膜の構造は、細孔内に導入された個々の半導体微粒子22を、膜厚方向に対して厚さ数nmの細孔壁で隔てる構造であればよいが、膜厚方向だけでなく基板に平行な方向に対しても長周期規則構造を有していてもよい。

【0066】

以上に述べた規則構造を有するメソポーラスシリカ薄膜の細孔内へ半導体微粒子を導入することにより、より安定で高効率な発光素子を作製することができる。

【0067】

(発光素子の製造方法の構成について)

次に、本実施の形態の発光素子の製造方法について説明する。

【0068】

以下に発光素子の製造方法の一実施態様の各工程を示す。本実施の形態の発光素子の製造方法は下記の(a)〜(e)工程を有する。

(a)工程:基板上に第1の電極を形成する工程

(b)工程:前記電極上にメソ構造体薄膜を形成する工程

(c)工程:前記メソ構造体薄膜から界面活性剤を除去して多孔質絶縁体薄膜を形成する工程

(d)工程:前記多孔質絶縁体薄膜の細孔内に半導体微粒子を導入し、発光層を形成する工程

(e)工程:前記発光層上に第2の電極を形成する工程

以下、各工程について詳細に説明する。

【0069】

(a)工程:基板上に第1の電極を形成する工程

基板上に、発光層に電圧を印加するための電極を形成する。

【0070】

基板としては、基板側から光を取り出す場合には、石英等の透明な基板を用いる。

【0071】

基板としては、基板側から光を取り出す場合には、石英などの透明な基板を用いる必要があるが、発光素子の製造方法の各工程における処理に耐えうる材料であるならば基板材料は特に限定はされない。

【0072】

電極は、基板側から光を取り出す場合には、スズドープ酸化インジウム(ITO)等の透明電極を用いる。

【0073】

基板と反対側から光を取り出す場合にはこの限りではない。

【0074】

電極の形成方法にはどのような方法を用いても良いが、スパッタリング法等の成膜方法が好ましく用いられる。

【0075】

(b)工程:前記電極上にメソ構造体薄膜を形成する工程

次に、前記電極上にメソ構造体薄膜を形成する。

【0076】

メソ構造体薄膜は、前記電極上に作製可能であり、後述の多孔質化処理により厚さ数nmの絶縁体からなる細孔壁を有する多孔質絶縁体薄膜が形成可能であるならばどのような材料を用いてもよいが、その中でもシリカメソ構造体薄膜を形成することが好ましい。

【0077】

メソ構造体薄膜の作製法に関しては種々の報告があり、溶媒蒸発法とよばれる方法と、基板上への不均一核発生−核成長に基づく方法の2つに大別される。

【0078】

本実施の形態においては、ゾルーゲル法に基づく溶媒蒸発法が良好に用いられるが、電極上にメソ構造体薄膜を作製できる方法であればこれに限定されない。

【0079】

この溶媒蒸発法について説明する。

【0080】

この方法は、広い材質のメソ構造体薄膜作製に適用可能な、簡便な方法で、界面活性剤と細孔壁の原料とを含む前駆体溶液を、表面に構造の異方性を有する基板上に塗布、又は基板上の任意の位置に配置した後、溶媒乾燥、加水分解、縮合等の反応を行う方法である。

【0081】

この方法で用いられる前駆体溶液は、界面活性剤の溶液に細孔壁を構成する材料の原料を添加したものである。

【0082】

界面活性剤の種類としては4級アルキルアンモニウムのようなカチオン性の界面活性剤や、親水基にポリエチレンオキシドを含むような非イオン性界面活性剤、ブロックポリマー等があり、目的の構造に併せて最適なものを使用する。

【0083】

細孔壁を構成する材料の原料としては、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシランのようなアルコキシド、塩化物等が好ましく用いられる。

【0084】

溶媒にはエタノールやイソプロパノール等のアルコールが良好に用いられるが、これらに限定されるわけではなく、目的の細孔壁材料によっては、例えばアルコールと水の混合溶媒、水等が使用可能である。

【0085】

また、反応触媒として酸を加えても良い。

【0086】

以上のような構成の前駆体溶液を、前記表面に構造の異方性を有する電極上に塗布又は基板上の任意の位置に配置する。

【0087】

塗布する方法には、ディップコーティング、スピンコーティング、ミストコーティング等、種々の方法を使用することができる。

【0088】

これら以外にも、均一な塗布が可能な方法であれば、適用することができる。

【0089】

スピンコートやディップコートを行うための装置は、一般的なものを用いることができ、特に制約はない。

【0090】

また、前駆体溶液を前記電極上の任意の位置に配置する方法には、印刷法、インクジェット法、ペンリソグラフィー法等、種々の方法を使用することができる。

【0091】

これらの方法を用いれば、電極上の所望の箇所にメソ構造体薄膜をパターニングすることが可能である。

【0092】

電極上に形成されるシリカメソ構造体薄膜は、前述のように基板に垂直な方向だけでなく、平行な方向に対しても長周期の規則構造を有していてもよい。

【0093】

このような規則構造を有するシリカメソ構造体薄膜は、電極上に構造異方性を有する材料を形成し、その上部にシリカメソ構造体薄膜を形成することで作製することができる。

【0094】

電極上に形成される構造異方性を有する材料としては、高分子化合物のラングミュア−ブロジェット膜、ラビング処理を施した高分子化合物薄膜等が良好に用いられる。

【0095】

(c)工程:前記メソ構造体薄膜から界面活性剤を除去して多孔質絶縁体薄膜を形成する工程

次に、メソ構造体薄膜から界面活性剤を除去して、多孔質絶縁体薄膜を形成する。

【0096】

メソ構造体薄膜がシリカメソ構造体薄膜の場合、多孔質絶縁体薄膜はメソポーラスシリカ薄膜となる。

【0097】

以下、シリカメソ構造体薄膜から界面活性剤を除去してメソポーラスシリカ薄膜とする方法について詳しく述べる。

【0098】

界面活性剤を除去する方法としては、種々の方法があるが、細孔構造を破壊せずに有機成分を除去できる方法であればどのような方法でも使用することが可能である。

【0099】

最も一般的に用いられる方法は、酸素を含んだ雰囲気中で焼成する方法である。

【0100】

例えば、形成した構造体を450度において空気中で4時間焼成することによって、細孔構造を保持したままで完全に有機成分を除去することが可能である。

【0101】

また、後に半導体微粒子の前駆体となる物質を導入するが、その時点で細孔表面にシラノール基が多数存在していることが重要となる。

【0102】

前記焼成処理では、焼成前後でシラノール基の量が減少することが知られている。

【0103】

そこで、シリカ表面のシラノール基の量を減少させずに界面活性剤を除去することが可能な溶剤により抽出する溶媒抽出法及びマイクロ波により分解する方法も用いることが可能であり、本工程においてはこれらの方法を用いることが好ましい。

【0104】

ただし、シリカ表面のシラノール基の量を減少させず、界面活性剤を除去することが可能な方法であれば、これらの方法に限定されない。

【0105】

(d)工程:前記多孔質絶縁体薄膜の細孔内に半導体微粒子を導入し、発光層を形成する工程

次に、多孔質絶縁体薄膜の細孔内に半導体微粒子を導入し、発光層を形成する。

【0106】

以下、特に多孔質絶縁体薄膜がメソポーラスシリカ薄膜の場合について述べる。

【0107】

メソポーラスシリカ細孔内への半導体微粒子の導入方法としては、細孔内で半導体微粒子を形成することが好ましい。

【0108】

このような方法で半導体微粒子を導入することで、半導体微粒子の直径を細孔の直径程度の大きさに限定することが可能であるからである。

【0109】

しかし、細孔内へ半導体微粒子を導入可能な方法であるならば、特に限定はされない。

【0110】

細孔内での半導体微粒子形成方法の一例として、細孔内での硫化亜鉛(ZnS)の合成方法を以下に述べる。

【0111】

前駆体溶液としては酢酸亜鉛(Zn(CH3COO)2)を用いる。

【0112】

マンガンを添加する場合には、酢酸マンガン(Mn(CH3COO)-)を前駆体溶液に少量添加しておく。

【0113】

この前駆体溶液に(c)工程までに作製したメソポーラスシリカ薄膜を前記前駆体溶液に浸漬する。

【0114】

このときに、メソポーラスシリカの細孔表面にシラノール基が多数存在している方が、より多くのZn2+イオンを表面に吸着させることが可能となる。

【0115】

このことからも(c)工程の多孔質化の方法において、マイクロ波による多孔質化や、及び溶剤により抽出する方法も用いることが好ましいといえる。

【0116】

その後、加熱処理を行うことにより細孔内に酸化亜鉛(ZnO)微粒子を形成する。

【0117】

加熱処理の温度はメソポーラスシリカの細孔構造を維持しつつ、ZnOが形成する温度であるならば特に制限されない。

【0118】

最後にZnOをZnSに変化させる処理を行う。

【0119】

この処理には硫化物ガス雰囲気中で行ない、特に、硫化水素(H2S)ガス雰囲気中で行うことが好ましい。

【0120】

このような工程を経ることにより、メソポーラスシリカ薄膜の細孔内で硫化亜鉛を形成することができる。

【0121】

以上、硫化亜鉛の形成方法について述べたが、上記形成方法と同様の形成方法によりメソポーラスシリカ細孔内で半導体微粒子が形成できるのであれば、どのような材料、方法を用いても良い。

【0122】

(e)工程:前記発光層上に第2の電極を形成する工程

発光層上に電極を形成する。(d)工程で作製した発光層がその構造を維持可能であるならばどのような方法を用いて電極を形成してもよく、(a)工程と同様の方法を用いてもよい。

【0123】

ただし、基板側から光を取り出さない場合には、第2の電極を透明電極とする。

【0124】

[実施例]

以下、実施例を用いてさらに詳しく本実施の形態を説明するが、本発明は実施例に記述されたものに限定されるわけではない。

【0125】

[実施例1]

本実施例は、下部電極上にメソポーラスシリカ薄膜を形成した後にメソポーラスシリカの細孔内部で蛍光体結晶微粒子を作製し、その後上部電極を形成して発光素子に用いた例である。

【0126】

まず、石英基板上にスパッタリング法により、ITO電極を200nm形成し、下部電極を形成した。

【0127】

次に、アセトン、イソプロピルアルコール、及び純水で洗浄した後、オゾン発生装置中で表面をクリーニングしたITO電極上に、シリカメソ構造体薄膜を形成した。

【0128】

あらかじめ調製された所定量のポリオキシエチレン10セチルエーテル(C16EO10)を含むエタノール溶液に、出発物質としてテトラエトキシシラン(TEOS)を添加し、30分間撹拌した。

【0129】

TEOSを加水分解させるため、この溶液に塩酸と水を添加し、2時間撹拌することにより前駆溶液を得た。

【0130】

前駆溶液の組成(モル比)は、TEOS:EtOH:H2O:HCl:C16TAB=1:22:5:0.004:0.08となるようにした。

【0131】

この前駆溶液を上記基板にディップコート法により、引き上げ速度2mm/sで塗布し、25℃、相対湿度50%の環境試験器中で24時間乾燥させた。

【0132】

作製した薄膜をX線回折法により評価したところ、面間隔4.1nmに相当する強い回折ピークが確認された。

【0133】

また、透過型電子顕微鏡(TEM)による表面及び断面観察により、チューブ状のミセルが膜厚方向に規則的に配列した構造が観察され、これらの結果よりITO電極上に2次元ヘキサゴナル構造を有したシリカメソ構造が形成されたことを確認した。

【0134】

このシリカメソ構造体膜の膜厚は、触針式段差計によって約300nmと求められた。

【0135】

次に作製したメソ構造体薄膜を、マイクロ波を照射しながら界面活性剤の溶媒抽出を行なうマイクロ波温浸法で処理することにより、界面活性剤の除去を行った。

【0136】

テフロン(登録商標)の耐圧容器に上記のメソ構造体薄膜、濃度15mol/lのHNO3水溶液20ml、30wt%濃度のH2O210mlを封入し、200℃のオーブンの中で2450MHzのマイクロ波を照射し、界面活性剤を分解・除去して多孔質化した。

【0137】

界面活性剤除去後の薄膜には、界面活性剤に由来する有機成分は存在していないこと、及びシラノール基が十分に残存していることを赤外分光光度法等により確認した。

【0138】

以上の処理により、2次元ヘキサゴナル構造を有したメソポーラスシリカ薄膜が得られた。

【0139】

次に、上記のメソポーラスシリカ薄膜の細孔内で、ZnxMn1−xS微粒子を形成した。

【0140】

濃度0.5Mの酢酸亜鉛(Zn(CH3COO)2・2H2O)溶液と濃度0.5Mの酢酸マンガン(Mn(CH3COO)2・2H2O)に上記メソポーラスシリカ薄膜を10時間浸漬した。

【0141】

その後、純水で洗浄した後、450℃で10時間焼成した。

【0142】

その後、硫化水素(H2S)雰囲気中において100℃で24時間熱処理した。

【0143】

上記処理を3回繰り返し、メソポーラスシリカの細孔内へZnxMn1−xS微粒子を形成した。

【0144】

X線回折測定により、ZnSに由来するピークを確認し、ZnSの結晶が形成されていることが確認され、Sherrerの式より、ZnSの結晶子径は約3.0nmと見積もられた。

【0145】

また、エネルギー分散型蛍光X線測定装置(EDS)によりZnxMn1−xSの組成比xは0.90であることを確認した。

【0146】

また、断面TEM観察によりメソポーラス薄膜の細孔内部に、その細孔径とほぼ同じ大きさのZnxMn1−xS結晶が一様に形成されている様子が確認され、その大きさは約3.2nmであり、X線回折測定により算出した結晶子径とほぼ同様の大きさであった。

【0147】

また、微粒子の形状はほぼ球状であり、特に細孔方向に対して長くなっているということは無かった。

【0148】

また、TEMによる断面観察により発光層の厚さは280nmであることを確認した。

【0149】

また、原子間力顕微鏡(AFM)による表面形態観察により発光層は平滑な表面を有していることを確認した。

【0150】

次に、細孔内にZnxMn1−xS微粒子を形成したメソポーラスシリカ薄膜上に、スパッタリング法によりITO上部電極を200nm形成し、発光素子を作製した。

【0151】

最後に、上部電極と下部電極を直流電源に接続し、6.0Vの電圧を印加したところ、黄橙色の発光を示した。

【0152】

発光スペクトルを測定したところ、590nm付近に極大値があるスペクトルが得られ、直流電圧印加による発光を確認した。

【0153】

[実施例2]

まず、石英基板上にスパッタリング法によりITO薄膜を200nm形成し、その上に次に、アセトン、イソプロピルアルコール、及び純水で洗浄した後、オゾン発生装置中で表面をクリーニングしたITO電極上に、シリカメソ構造体薄膜を形成した。

【0154】

あらかじめ調製された所定量のトリブロックコポリマーであるF127<HO(CH2CH2O)106(CH2CH(CH3)O)70(CH2CH2O)106OH>を含むエタノール溶液に、出発物質としてテトラエトキシシラン(TEOS)を添加し、30分間撹拌した。

【0155】

TEOSを加水分解させるため、この溶液に塩酸と水を添加し、2時間撹拌することにより前駆溶液を得た。

【0156】

前駆溶液の組成(モル比)は、TEOS:EtOH:H2O:HCl:F127 = 1:22:5:0.004:0.003となるようにした。

【0157】

この前駆溶液を上記基板にディップコート法により、引き上げ速度2mm/sで塗布し、25℃、相対湿度50%の環境試験器中で24時間乾燥させた。

【0158】

作製した薄膜をX線回折法により評価したところ、面間隔5.2nmに相当する強い回折ピークが確認された。

【0159】

また、透過型電子顕微鏡(TEM)による表面及び断面観察により、球状のミセルが膜厚方向に規則的に配列した構造が観察され、これらの結果よりITO電極上に3次元キュービック構造を有したシリカメソ構造が形成されたことを確認した。

【0160】

このシリカメソ構造体膜の膜厚は、触針式段差計によって約300nmと求められた。

【0161】

次に、実施例1と同様の方法により、メソポーラスシリカ薄膜を作製した。

【0162】

界面活性剤除去後の薄膜には、界面活性剤に由来する有機成分は存在していないこと、及びシラノール基が十分に残存していることを赤外分光光度法等により確認した。

【0163】

次に、実施例1と同様の方法により細孔内にZnxMn1−xS微粒子を形成した。

【0164】

X線回折測定により、ZnSに由来するピークを確認し、ZnSの結晶が形成されていることが確認され、Sherrerの式より、ZnxMn1−xSの結晶子径は約3.3nmと見積もられた。

【0165】

また、エネルギー分散型蛍光X線測定装置(EDS)によりZnxMn1−xSの組成比xは0.90であることを確認した。

【0166】

また、断面TEM観察によりメソポーラス薄膜の細孔内部に、その細孔径とほぼ同じ大きさのZnxMn1−xS結晶が一様に形成されている様子が確認され、その大きさは約3.5nmであり、X線回折測定により算出した結晶子径とほぼ同様の大きさであった。

【0167】

また、TEMによる断面観察により発光層の厚さは270nmであり、原子間力顕微鏡(AFM)による表面形態観察により発光層の表面は平滑であることを確認した。

【0168】

次に、細孔内にZnxMn1−xS微粒子を形成したメソポーラスシリカ薄膜上に、スパッタリング法によりITO上部電極を200nm形成し、発光素子を作製した。

【0169】

最後に、上部電極と下部電極を直流電源に接続し、6.0Vの電圧を印加したところ、黄橙色の発光を示し、590nm付近に極大値がある発光スペクトルが得られ、直流電圧印加による発光を確認した。

【産業上の利用可能性】

【0170】

本発明の発光素子及びその製造方法は、電界発光(EL)型のディスプレイ、表示装置に利用可能である。

【図面の簡単な説明】

【0171】

【図1】本発明の実施の形態の発光素子の構成を示す概略断面図である。

【図2】本発明の実施の形態の発光素子における発光層の構成を示す模式断面図である。

【図3】本発明の実施の形態の発光素子に用いられるメソポーラスシリカ薄膜の模式図である。

【図4】本発明の実施の形態の発光素子に用いられる、2次元ヘキサゴナル構造を有するメソポーラスシリカ薄膜の断面構造を示す模式断面図である。

【図5】本発明の実施の形態の発光素子に用いられる、キュービック構造を有するメソポーラスシリカ薄膜の断面構造を示す模式断面図である。

【符号の説明】

【0172】

11、23、34、42、52 第1の電極

12 発光層

13 第2の電極

14、24、35、41、51 基板

21 多孔質絶縁体薄膜

22 半導体微粒子

31 メソポーラスシリカ薄膜

32 細孔

33 構造周期

43 2次元ヘキサゴナル構造を有するメソポーラスシリカ薄膜

44 チューブ状細孔

53 キュービック構造を有するメソポーラスシリカ薄膜

54 球状細孔

【技術分野】

【0001】

本発明は、発光素子及びその製造方法に関するもので、特に量子効果を利用した発光効率の高い自発光固体電界発光素子及びその製造方法に関する。

【背景技術】

【0002】

近年、ディスプレイに代表される表示装置の薄型化、小型化が進み、それに伴い自発光デバイスへの関心が急速に高まっている。

【0003】

自発光デバイスは、原理上バックライトを必要とする液晶表示素子と比較して更なる高輝度、省電力、薄型化を実現できる可能性があり、現在精力的に研究開発が行われている。

【0004】

自発光デバイスとして代表的なものに有機EL(Electro Luminescent)素子と無機EL素子が挙げられる(非特許文献1など参照)。

【0005】

有機EL素子はホール輸送層と電子輸送層に挟まれた発光層にホールと電子を注入して発光するキャリア注入型ELであり、それぞれの層が有機分子から構成される。

【0006】

それに対して、無機ELは、主に無機化合物のみから構成され、発光原理として上記キャリア注入型ELの他に、発光層の中を流れる電子自身により発光層を励起し、発光する真性ELがある。

【0007】

真性ELは、絶縁体(誘電体)で挟まれた、又は絶縁体(誘電体)中に形成された発光中心を有する半導体に高電界を印加することで絶縁体と半導体との界面に生成した電子(ホットエレクトロン)を加速、発光中心原子に衝突させることにより蛍光を発し、発光する。

【0008】

近年、真性EL素子において、上記原理とは異なる方法により発光させている例が報告されている(特許文献1など参照)。

【0009】

特許文献1の報告例においては、蛍光体ナノ結晶微粒子の周りに厚さ数nmの絶縁皮膜を形成した微粒子を用いて発光層を形成し、それを電極で挟んだ構造をしている。

【0010】

この素子の特長としては、蛍光体ナノ結晶及びその周囲の被覆する絶縁皮膜の厚さが十分に小さいため、電極から発光層内へ注入された電子が弾道電子伝導現象により、蛍光体及び絶縁被膜のフォノンの影響を受けずに発光層内へ高いエネルギーを維持したまま導入、蛍光体を励起することができる。

【0011】

その結果従来の無機EL素子と比較して高輝度、高効率を実現している。

【特許文献1】特開2003−115385号公報

【非特許文献1】松本正一編 「電子ディスプレイデバイス」 オーム社 p147−172

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかし、特許文献1に示されている方法では、気相中でナノ結晶微粒子を形成するため、均一径を有する絶縁被覆したナノ結晶微粒子を得ることが困難であった。

【0013】

また、ナノサイズの半導体微粒子のバンドギャップは量子閉じ込め効果により、微粒子径の現象に伴いバンドギャップが大きくなるため、微粒子系の分布が大きいと、ホール・電子のバンド間励起−再結合により生成するフォトンのエネルギー分布がブロードになり、その結果発光スペクトルがブロードになっていた。

【0014】

また、それらを積層して発光層を形成する際において、発光層を均一に、かつ電圧印加に耐えうるだけの十分な膜厚を得るのが困難でもあった。

【0015】

そこで、本発明は、高輝度で安定性の高い発光素子を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明は、上記課題を解決するための手段として、電圧を印加することにより発光する発光素子であって、基板と、前記基板上に配置された第1の電極と、前記第1の電極上に配置された発光層と、前記発光層上に配置された第2の電極と、を有し、前記発光層は、半導体微粒子と、前記半導体微粒子を隔てる多孔質絶縁体膜と、を有し、前記発光層が、X線回折測定において1nm以上の構造周期性に対応する角度領域に少なくとも一つ以上の回折ピークを有している。

【0017】

また、本発明は、電圧を印加することにより発光する発光素子の製造方法であって、基板上に第1の電極を形成する工程と、前記第1の電極上にメソ構造体膜を形成する工程と、前記メソ構造体膜から界面活性剤を除去して多孔質絶縁体膜を形成する工程と、前記多孔質絶縁体膜の細孔内に半導体微粒子を導入し、発光層を形成する工程と、前記発光層上に第2の電極を形成する工程と、を有する。

【発明の効果】

【0018】

本発明によれば、高輝度で安定性の高い発光素子を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、添付図面を参照して本発明を実施するための最良の実施の形態を説明する。

【0020】

(発光素子の構造について)

本実施の形態における発光素子は、一対の電極と、それらの電極の間に配置された発光層を備え、前記発光層は蛍光体である直径が数nmの半導体微粒子と、それらを膜厚方向に数nmの間隔で隔てる多孔質絶縁体薄膜から構成されていることを特徴とする。

【0021】

図1は本実施の形態による発光素子の一例を示す模式断面図であり、図2は発光層をある平面で切断した場合の切断面を拡大した模式断面図である。

【0022】

図1に示すように、本実施の形態の発光素子は、基板14と、第1の電極11と、第2の電極13と、発光層12とにより構成される。

【0023】

発光層12は、図2に示すように半導体微粒子22と、それを取り囲むように配置された多孔質絶縁体薄膜21とから構成される。

【0024】

第1の電極11及び第2の電極13は、発光層12で発生した光を取り出すため、少なくともどちらか一方が透明な電極である。

【0025】

透明な電極の材料としては、スズドープ酸化インジウム(ITO)、フッ素ドープ酸化スズ(FTO)等が好ましいが、発光層12で生じた光を透過し、かつ十分な電気伝導度を有する材料であればこの限りではない。

【0026】

また、第1の電極11及び第2の電極13のいずれか一方に透明でない電極、例えば、金属電極を用いる場合には、発光素子の作製プロセスに耐えうる材料であり、かつ発光層に十分な電圧を印加することが可能であるなら、どのような電極材料を用いてもよい。

【0027】

基板14側から光を取り出す場合には、基板に透明基板を用いる。

【0028】

その場合には第1の電極11も併せて透明電極とする。

【0029】

透明基板は、発光素子の作製プロセスに耐えうる材料であるならば、どのような材料を用いてもよく、石英基板、ガラス基板等が好ましく用いられる。

【0030】

また、第1の電極11を反射率の高い電極材料を用いて形成し、第2の電極13としてITO等の透明電極を使用することができる。

【0031】

このような構成にすることにより、発光層13より生成した光が高反射率の電極で反射され、より高輝度の発光が可能となる。

【0032】

次に、発光層12について説明する。

【0033】

図2に示すように、発光層12は半導体微粒子22とそれを取り囲む多孔質絶縁体薄膜21から構成される。

【0034】

半導体微粒子22は、量子サイズ効果により弾道電子伝導現象が起こる大きさであり、好ましくは直径10nm以下である。

【0035】

半導体微粒子22の材料としては、硫化亜鉛(ZnS)、マンガン添加硫化亜鉛((Zn、Mn)S)、セレン化亜鉛(ZnSe)、セレン化カドミウム(CdSe)、硫化カドミウム(CdS)、酸化亜鉛(ZnO)等の化合物半導体が挙げられるが、この中でも特に後述のメソポーラスシリカ薄膜の細孔内で比較的容易に形成が可能であるZnS、(Zn、Mn)S等を用いることが好ましい。

【0036】

多孔質絶縁体薄膜21は、図2に示した膜厚方向に対して、個々の半導体微粒子22を、厚さ数nmの絶縁体で隔てる構造を有し、かつ膜厚方向にある程度の厚さを有している。

【0037】

このような構造を有する材料としては、例えばメソポーラスシリカ薄膜があり、本発明における多孔質絶縁体薄膜としてメソポーラスシリカ薄膜を用いることが好ましい。

【0038】

ここでメソポーラスシリカ薄膜について説明する。

【0039】

ここでいうメソポーラスシリカとは界面活性剤の分子集合体(ミセル)を鋳型にして作られる均一なメソ孔を有する多孔質シリカであり、界面活性剤を除去した中空細孔のものをメソポーラスシリカ、細孔内に界面活性剤ミセルを保持した状態のものをシリカメソ構造体と呼ぶ。

【0040】

シリカメソ構造体薄膜は、両親媒性分子である界面活性剤とシリカ源であるシリコンアルコキシドと加水分解触媒として働く酸とを含む水溶液中に上記基板を保持することによって形成可能であり、基板上で両親媒性分子の集合体である界面活性剤ミセルとシリカの前駆体である加水分解されたアルコキシドの前駆体が、自己集合により規則的に配列したシリカメソ構造体薄膜が形成される。

【0041】

界面活性剤ミセルの形状がシリカメソ構造体薄膜の構造を決定する。

【0042】

2次元ヘキサゴナル構造やキュービック構造に代表されるシリカメソ構造体の構造は、界面活性剤の種類、濃度により制御が可能である。

【0043】

本発明においては、所望の構造を得られるものであれば界面活性剤の種類は特に限定されない。

【0044】

図3に示すメソポーラスシリカ薄膜31を構成する細孔32は、IUPAC(INTERNATIONAL UNION OF PURE AND APPLIED CHEMISTRY)により定義された、直径2nmから50nmのメソ領域の均一径細孔を指す。

【0045】

ここでいう均一径とは、ガス吸着法により得られる吸着等温線からBerret−Joyner−Halenda(BJH)法により評価される細孔径分布において、60%以上の細孔が10nmの幅を持つ範囲に含まれることをいう。

【0046】

10nmの幅を持つ範囲とは、例えば、5nmから15nmのように、最小値と最大値の差が10nmである範囲を示す。

【0047】

膜の構造評価には、X線回折分析が一般的に用いられる。

【0048】

図3に示すような、膜厚方向の構造周期a33を調べるためにはθ−2θスキャニングが用いられ、この測定により図3に示す膜厚方向の構造周期aを見積ることができる。

【0049】

本実施の形態に用いられるメソポーラスシリカ薄膜は、θ−2θスキャニングのX線回折プロファイルにおいて、1nm以上の構造周期性に対応する角度領域に少なくとも一つ以上の回折ピークを有していることを特徴とする。

【0050】

また、断面の透過電子顕微鏡観察も有効に使用することができる。

【0051】

以上の評価方法を用いることで、メソポーラスシリカ薄膜中の細孔径と細孔の周囲に形成される細孔壁の厚さを見積もることが可能となる。

【0052】

メソポーラスシリカ薄膜中の細孔構造としては、チューブ状細孔が配列した2次元ヘキサゴナル構造や、球状の細孔が3次元的に配列したキュービック構造等、様々な構造のものがあるが、上述のようにθ−2θスキャニングのX線回折プロファイルにおいて、1nm以上の構造周期性に対応する角度領域に少なくとも一つ以上の回折ピークを有しているメソポーラス薄膜であれば、どのような構造のものも使用することができる。

【0053】

図4は、2次元ヘキサゴナル構造を有するメソポーラスシリカ薄膜を示す模式断面図である。

【0054】

図4(a)は2次元ヘキサゴナル構造を有するメソポーラスシリカ薄膜のある一方向からみた断面の模式図で、図4(b)は図4(a)に直交する方向に切断した断面の模式図である。

【0055】

図4(a)、(b)に示すように2次元ヘキサゴナル構造においては、チューブ状のメソ細孔が膜厚方向に規則的に配列している。

【0056】

実際には膜厚方向に収縮するため歪んだ構造になることが多い。

【0057】

図5は、キュービック構造を有するメソポーラスシリカ薄膜を示す模式断面図である。

【0058】

図5(a)はキュービック構造を有するメソポーラスシリカ薄膜をある1方向から見た断面の模式図で、図5(b)は図5(a)に直交する方向に切断した断面の模式図である。

【0059】

2次元ヘキサゴナル構造と異なり、どの断面においても球状の細孔が観察され、球状細孔が膜厚方向に規則的に配列していることが分かる。

【0060】

これらの構造は、メソポーラスシリカ薄膜の前駆体となるシリカメソ構造体薄膜の作製時に、ミセルを形成する界面活性剤の種類や添加量を制御することにより、作り分けることが可能となる。

【0061】

これらの薄膜については、細孔形状は異なるが、均一径を有する細孔が膜厚方向に対して規則的に配列している点では一致している。

【0062】

本実施の形態の発光素子で用いるメソポーラスシリカ薄膜の細孔壁の厚さは、弾道電子伝導現象によって、電子が受けるフォノンの影響によるエネルギー損失がなるべく少なくなるような厚であり、好ましくは2nmから10nmである。

【0063】

細孔壁を前記の厚さにすることにより、発光層に導入された電子がフォノン散乱によるエネルギー損失を最小限に留め、高いエネルギー状態を保ったまま半導体微粒子に到達することが可能となる。

【0064】

また、細孔壁を構成する材料が、シリカ又は1以上の炭素原子を含有する有機基と、有機基と2箇所以上で結合する2以上のケイ素原子と、ケイ素原子と結合する1以上の酸素原子から構成される、メソポーラス有機シリカハイブリッド薄膜を用いてもメソポーラスシリカ薄膜を用いた場合と同様の効果を期待できる。

【0065】

メソポーラスシリカ薄膜の構造は、細孔内に導入された個々の半導体微粒子22を、膜厚方向に対して厚さ数nmの細孔壁で隔てる構造であればよいが、膜厚方向だけでなく基板に平行な方向に対しても長周期規則構造を有していてもよい。

【0066】

以上に述べた規則構造を有するメソポーラスシリカ薄膜の細孔内へ半導体微粒子を導入することにより、より安定で高効率な発光素子を作製することができる。

【0067】

(発光素子の製造方法の構成について)

次に、本実施の形態の発光素子の製造方法について説明する。

【0068】

以下に発光素子の製造方法の一実施態様の各工程を示す。本実施の形態の発光素子の製造方法は下記の(a)〜(e)工程を有する。

(a)工程:基板上に第1の電極を形成する工程

(b)工程:前記電極上にメソ構造体薄膜を形成する工程

(c)工程:前記メソ構造体薄膜から界面活性剤を除去して多孔質絶縁体薄膜を形成する工程

(d)工程:前記多孔質絶縁体薄膜の細孔内に半導体微粒子を導入し、発光層を形成する工程

(e)工程:前記発光層上に第2の電極を形成する工程

以下、各工程について詳細に説明する。

【0069】

(a)工程:基板上に第1の電極を形成する工程

基板上に、発光層に電圧を印加するための電極を形成する。

【0070】

基板としては、基板側から光を取り出す場合には、石英等の透明な基板を用いる。

【0071】

基板としては、基板側から光を取り出す場合には、石英などの透明な基板を用いる必要があるが、発光素子の製造方法の各工程における処理に耐えうる材料であるならば基板材料は特に限定はされない。

【0072】

電極は、基板側から光を取り出す場合には、スズドープ酸化インジウム(ITO)等の透明電極を用いる。

【0073】

基板と反対側から光を取り出す場合にはこの限りではない。

【0074】

電極の形成方法にはどのような方法を用いても良いが、スパッタリング法等の成膜方法が好ましく用いられる。

【0075】

(b)工程:前記電極上にメソ構造体薄膜を形成する工程

次に、前記電極上にメソ構造体薄膜を形成する。

【0076】

メソ構造体薄膜は、前記電極上に作製可能であり、後述の多孔質化処理により厚さ数nmの絶縁体からなる細孔壁を有する多孔質絶縁体薄膜が形成可能であるならばどのような材料を用いてもよいが、その中でもシリカメソ構造体薄膜を形成することが好ましい。

【0077】

メソ構造体薄膜の作製法に関しては種々の報告があり、溶媒蒸発法とよばれる方法と、基板上への不均一核発生−核成長に基づく方法の2つに大別される。

【0078】

本実施の形態においては、ゾルーゲル法に基づく溶媒蒸発法が良好に用いられるが、電極上にメソ構造体薄膜を作製できる方法であればこれに限定されない。

【0079】

この溶媒蒸発法について説明する。

【0080】

この方法は、広い材質のメソ構造体薄膜作製に適用可能な、簡便な方法で、界面活性剤と細孔壁の原料とを含む前駆体溶液を、表面に構造の異方性を有する基板上に塗布、又は基板上の任意の位置に配置した後、溶媒乾燥、加水分解、縮合等の反応を行う方法である。

【0081】

この方法で用いられる前駆体溶液は、界面活性剤の溶液に細孔壁を構成する材料の原料を添加したものである。

【0082】

界面活性剤の種類としては4級アルキルアンモニウムのようなカチオン性の界面活性剤や、親水基にポリエチレンオキシドを含むような非イオン性界面活性剤、ブロックポリマー等があり、目的の構造に併せて最適なものを使用する。

【0083】

細孔壁を構成する材料の原料としては、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシランのようなアルコキシド、塩化物等が好ましく用いられる。

【0084】

溶媒にはエタノールやイソプロパノール等のアルコールが良好に用いられるが、これらに限定されるわけではなく、目的の細孔壁材料によっては、例えばアルコールと水の混合溶媒、水等が使用可能である。

【0085】

また、反応触媒として酸を加えても良い。

【0086】

以上のような構成の前駆体溶液を、前記表面に構造の異方性を有する電極上に塗布又は基板上の任意の位置に配置する。

【0087】

塗布する方法には、ディップコーティング、スピンコーティング、ミストコーティング等、種々の方法を使用することができる。

【0088】

これら以外にも、均一な塗布が可能な方法であれば、適用することができる。

【0089】

スピンコートやディップコートを行うための装置は、一般的なものを用いることができ、特に制約はない。

【0090】

また、前駆体溶液を前記電極上の任意の位置に配置する方法には、印刷法、インクジェット法、ペンリソグラフィー法等、種々の方法を使用することができる。

【0091】

これらの方法を用いれば、電極上の所望の箇所にメソ構造体薄膜をパターニングすることが可能である。

【0092】

電極上に形成されるシリカメソ構造体薄膜は、前述のように基板に垂直な方向だけでなく、平行な方向に対しても長周期の規則構造を有していてもよい。

【0093】

このような規則構造を有するシリカメソ構造体薄膜は、電極上に構造異方性を有する材料を形成し、その上部にシリカメソ構造体薄膜を形成することで作製することができる。

【0094】

電極上に形成される構造異方性を有する材料としては、高分子化合物のラングミュア−ブロジェット膜、ラビング処理を施した高分子化合物薄膜等が良好に用いられる。

【0095】

(c)工程:前記メソ構造体薄膜から界面活性剤を除去して多孔質絶縁体薄膜を形成する工程

次に、メソ構造体薄膜から界面活性剤を除去して、多孔質絶縁体薄膜を形成する。

【0096】

メソ構造体薄膜がシリカメソ構造体薄膜の場合、多孔質絶縁体薄膜はメソポーラスシリカ薄膜となる。

【0097】

以下、シリカメソ構造体薄膜から界面活性剤を除去してメソポーラスシリカ薄膜とする方法について詳しく述べる。

【0098】

界面活性剤を除去する方法としては、種々の方法があるが、細孔構造を破壊せずに有機成分を除去できる方法であればどのような方法でも使用することが可能である。

【0099】

最も一般的に用いられる方法は、酸素を含んだ雰囲気中で焼成する方法である。

【0100】

例えば、形成した構造体を450度において空気中で4時間焼成することによって、細孔構造を保持したままで完全に有機成分を除去することが可能である。

【0101】

また、後に半導体微粒子の前駆体となる物質を導入するが、その時点で細孔表面にシラノール基が多数存在していることが重要となる。

【0102】

前記焼成処理では、焼成前後でシラノール基の量が減少することが知られている。

【0103】

そこで、シリカ表面のシラノール基の量を減少させずに界面活性剤を除去することが可能な溶剤により抽出する溶媒抽出法及びマイクロ波により分解する方法も用いることが可能であり、本工程においてはこれらの方法を用いることが好ましい。

【0104】

ただし、シリカ表面のシラノール基の量を減少させず、界面活性剤を除去することが可能な方法であれば、これらの方法に限定されない。

【0105】

(d)工程:前記多孔質絶縁体薄膜の細孔内に半導体微粒子を導入し、発光層を形成する工程

次に、多孔質絶縁体薄膜の細孔内に半導体微粒子を導入し、発光層を形成する。

【0106】

以下、特に多孔質絶縁体薄膜がメソポーラスシリカ薄膜の場合について述べる。

【0107】

メソポーラスシリカ細孔内への半導体微粒子の導入方法としては、細孔内で半導体微粒子を形成することが好ましい。

【0108】

このような方法で半導体微粒子を導入することで、半導体微粒子の直径を細孔の直径程度の大きさに限定することが可能であるからである。

【0109】

しかし、細孔内へ半導体微粒子を導入可能な方法であるならば、特に限定はされない。

【0110】

細孔内での半導体微粒子形成方法の一例として、細孔内での硫化亜鉛(ZnS)の合成方法を以下に述べる。

【0111】

前駆体溶液としては酢酸亜鉛(Zn(CH3COO)2)を用いる。

【0112】

マンガンを添加する場合には、酢酸マンガン(Mn(CH3COO)-)を前駆体溶液に少量添加しておく。

【0113】

この前駆体溶液に(c)工程までに作製したメソポーラスシリカ薄膜を前記前駆体溶液に浸漬する。

【0114】

このときに、メソポーラスシリカの細孔表面にシラノール基が多数存在している方が、より多くのZn2+イオンを表面に吸着させることが可能となる。

【0115】

このことからも(c)工程の多孔質化の方法において、マイクロ波による多孔質化や、及び溶剤により抽出する方法も用いることが好ましいといえる。

【0116】

その後、加熱処理を行うことにより細孔内に酸化亜鉛(ZnO)微粒子を形成する。

【0117】

加熱処理の温度はメソポーラスシリカの細孔構造を維持しつつ、ZnOが形成する温度であるならば特に制限されない。

【0118】

最後にZnOをZnSに変化させる処理を行う。

【0119】

この処理には硫化物ガス雰囲気中で行ない、特に、硫化水素(H2S)ガス雰囲気中で行うことが好ましい。

【0120】

このような工程を経ることにより、メソポーラスシリカ薄膜の細孔内で硫化亜鉛を形成することができる。

【0121】

以上、硫化亜鉛の形成方法について述べたが、上記形成方法と同様の形成方法によりメソポーラスシリカ細孔内で半導体微粒子が形成できるのであれば、どのような材料、方法を用いても良い。

【0122】

(e)工程:前記発光層上に第2の電極を形成する工程

発光層上に電極を形成する。(d)工程で作製した発光層がその構造を維持可能であるならばどのような方法を用いて電極を形成してもよく、(a)工程と同様の方法を用いてもよい。

【0123】

ただし、基板側から光を取り出さない場合には、第2の電極を透明電極とする。

【0124】

[実施例]

以下、実施例を用いてさらに詳しく本実施の形態を説明するが、本発明は実施例に記述されたものに限定されるわけではない。

【0125】

[実施例1]

本実施例は、下部電極上にメソポーラスシリカ薄膜を形成した後にメソポーラスシリカの細孔内部で蛍光体結晶微粒子を作製し、その後上部電極を形成して発光素子に用いた例である。

【0126】

まず、石英基板上にスパッタリング法により、ITO電極を200nm形成し、下部電極を形成した。

【0127】

次に、アセトン、イソプロピルアルコール、及び純水で洗浄した後、オゾン発生装置中で表面をクリーニングしたITO電極上に、シリカメソ構造体薄膜を形成した。

【0128】

あらかじめ調製された所定量のポリオキシエチレン10セチルエーテル(C16EO10)を含むエタノール溶液に、出発物質としてテトラエトキシシラン(TEOS)を添加し、30分間撹拌した。

【0129】

TEOSを加水分解させるため、この溶液に塩酸と水を添加し、2時間撹拌することにより前駆溶液を得た。

【0130】

前駆溶液の組成(モル比)は、TEOS:EtOH:H2O:HCl:C16TAB=1:22:5:0.004:0.08となるようにした。

【0131】

この前駆溶液を上記基板にディップコート法により、引き上げ速度2mm/sで塗布し、25℃、相対湿度50%の環境試験器中で24時間乾燥させた。

【0132】

作製した薄膜をX線回折法により評価したところ、面間隔4.1nmに相当する強い回折ピークが確認された。

【0133】

また、透過型電子顕微鏡(TEM)による表面及び断面観察により、チューブ状のミセルが膜厚方向に規則的に配列した構造が観察され、これらの結果よりITO電極上に2次元ヘキサゴナル構造を有したシリカメソ構造が形成されたことを確認した。

【0134】

このシリカメソ構造体膜の膜厚は、触針式段差計によって約300nmと求められた。

【0135】

次に作製したメソ構造体薄膜を、マイクロ波を照射しながら界面活性剤の溶媒抽出を行なうマイクロ波温浸法で処理することにより、界面活性剤の除去を行った。

【0136】

テフロン(登録商標)の耐圧容器に上記のメソ構造体薄膜、濃度15mol/lのHNO3水溶液20ml、30wt%濃度のH2O210mlを封入し、200℃のオーブンの中で2450MHzのマイクロ波を照射し、界面活性剤を分解・除去して多孔質化した。

【0137】

界面活性剤除去後の薄膜には、界面活性剤に由来する有機成分は存在していないこと、及びシラノール基が十分に残存していることを赤外分光光度法等により確認した。

【0138】

以上の処理により、2次元ヘキサゴナル構造を有したメソポーラスシリカ薄膜が得られた。

【0139】

次に、上記のメソポーラスシリカ薄膜の細孔内で、ZnxMn1−xS微粒子を形成した。

【0140】

濃度0.5Mの酢酸亜鉛(Zn(CH3COO)2・2H2O)溶液と濃度0.5Mの酢酸マンガン(Mn(CH3COO)2・2H2O)に上記メソポーラスシリカ薄膜を10時間浸漬した。

【0141】

その後、純水で洗浄した後、450℃で10時間焼成した。

【0142】

その後、硫化水素(H2S)雰囲気中において100℃で24時間熱処理した。

【0143】

上記処理を3回繰り返し、メソポーラスシリカの細孔内へZnxMn1−xS微粒子を形成した。

【0144】

X線回折測定により、ZnSに由来するピークを確認し、ZnSの結晶が形成されていることが確認され、Sherrerの式より、ZnSの結晶子径は約3.0nmと見積もられた。

【0145】

また、エネルギー分散型蛍光X線測定装置(EDS)によりZnxMn1−xSの組成比xは0.90であることを確認した。

【0146】

また、断面TEM観察によりメソポーラス薄膜の細孔内部に、その細孔径とほぼ同じ大きさのZnxMn1−xS結晶が一様に形成されている様子が確認され、その大きさは約3.2nmであり、X線回折測定により算出した結晶子径とほぼ同様の大きさであった。

【0147】

また、微粒子の形状はほぼ球状であり、特に細孔方向に対して長くなっているということは無かった。

【0148】

また、TEMによる断面観察により発光層の厚さは280nmであることを確認した。

【0149】

また、原子間力顕微鏡(AFM)による表面形態観察により発光層は平滑な表面を有していることを確認した。

【0150】

次に、細孔内にZnxMn1−xS微粒子を形成したメソポーラスシリカ薄膜上に、スパッタリング法によりITO上部電極を200nm形成し、発光素子を作製した。

【0151】

最後に、上部電極と下部電極を直流電源に接続し、6.0Vの電圧を印加したところ、黄橙色の発光を示した。

【0152】

発光スペクトルを測定したところ、590nm付近に極大値があるスペクトルが得られ、直流電圧印加による発光を確認した。

【0153】

[実施例2]

まず、石英基板上にスパッタリング法によりITO薄膜を200nm形成し、その上に次に、アセトン、イソプロピルアルコール、及び純水で洗浄した後、オゾン発生装置中で表面をクリーニングしたITO電極上に、シリカメソ構造体薄膜を形成した。

【0154】

あらかじめ調製された所定量のトリブロックコポリマーであるF127<HO(CH2CH2O)106(CH2CH(CH3)O)70(CH2CH2O)106OH>を含むエタノール溶液に、出発物質としてテトラエトキシシラン(TEOS)を添加し、30分間撹拌した。

【0155】

TEOSを加水分解させるため、この溶液に塩酸と水を添加し、2時間撹拌することにより前駆溶液を得た。

【0156】

前駆溶液の組成(モル比)は、TEOS:EtOH:H2O:HCl:F127 = 1:22:5:0.004:0.003となるようにした。

【0157】

この前駆溶液を上記基板にディップコート法により、引き上げ速度2mm/sで塗布し、25℃、相対湿度50%の環境試験器中で24時間乾燥させた。

【0158】

作製した薄膜をX線回折法により評価したところ、面間隔5.2nmに相当する強い回折ピークが確認された。

【0159】

また、透過型電子顕微鏡(TEM)による表面及び断面観察により、球状のミセルが膜厚方向に規則的に配列した構造が観察され、これらの結果よりITO電極上に3次元キュービック構造を有したシリカメソ構造が形成されたことを確認した。

【0160】

このシリカメソ構造体膜の膜厚は、触針式段差計によって約300nmと求められた。

【0161】

次に、実施例1と同様の方法により、メソポーラスシリカ薄膜を作製した。

【0162】

界面活性剤除去後の薄膜には、界面活性剤に由来する有機成分は存在していないこと、及びシラノール基が十分に残存していることを赤外分光光度法等により確認した。

【0163】

次に、実施例1と同様の方法により細孔内にZnxMn1−xS微粒子を形成した。

【0164】

X線回折測定により、ZnSに由来するピークを確認し、ZnSの結晶が形成されていることが確認され、Sherrerの式より、ZnxMn1−xSの結晶子径は約3.3nmと見積もられた。

【0165】

また、エネルギー分散型蛍光X線測定装置(EDS)によりZnxMn1−xSの組成比xは0.90であることを確認した。

【0166】

また、断面TEM観察によりメソポーラス薄膜の細孔内部に、その細孔径とほぼ同じ大きさのZnxMn1−xS結晶が一様に形成されている様子が確認され、その大きさは約3.5nmであり、X線回折測定により算出した結晶子径とほぼ同様の大きさであった。

【0167】

また、TEMによる断面観察により発光層の厚さは270nmであり、原子間力顕微鏡(AFM)による表面形態観察により発光層の表面は平滑であることを確認した。

【0168】

次に、細孔内にZnxMn1−xS微粒子を形成したメソポーラスシリカ薄膜上に、スパッタリング法によりITO上部電極を200nm形成し、発光素子を作製した。

【0169】

最後に、上部電極と下部電極を直流電源に接続し、6.0Vの電圧を印加したところ、黄橙色の発光を示し、590nm付近に極大値がある発光スペクトルが得られ、直流電圧印加による発光を確認した。

【産業上の利用可能性】

【0170】

本発明の発光素子及びその製造方法は、電界発光(EL)型のディスプレイ、表示装置に利用可能である。

【図面の簡単な説明】

【0171】

【図1】本発明の実施の形態の発光素子の構成を示す概略断面図である。

【図2】本発明の実施の形態の発光素子における発光層の構成を示す模式断面図である。

【図3】本発明の実施の形態の発光素子に用いられるメソポーラスシリカ薄膜の模式図である。

【図4】本発明の実施の形態の発光素子に用いられる、2次元ヘキサゴナル構造を有するメソポーラスシリカ薄膜の断面構造を示す模式断面図である。

【図5】本発明の実施の形態の発光素子に用いられる、キュービック構造を有するメソポーラスシリカ薄膜の断面構造を示す模式断面図である。

【符号の説明】

【0172】

11、23、34、42、52 第1の電極

12 発光層

13 第2の電極

14、24、35、41、51 基板

21 多孔質絶縁体薄膜

22 半導体微粒子

31 メソポーラスシリカ薄膜

32 細孔

33 構造周期

43 2次元ヘキサゴナル構造を有するメソポーラスシリカ薄膜

44 チューブ状細孔

53 キュービック構造を有するメソポーラスシリカ薄膜

54 球状細孔

【特許請求の範囲】

【請求項1】

電圧を印加することにより発光する発光素子であって、

基板と、

前記基板上に配置された第1の電極と、

前記第1の電極上に配置された発光層と、

前記発光層上に配置された第2の電極と、を有し、

前記発光層は、半導体微粒子と、前記半導体微粒子を隔てる多孔質絶縁体膜と、を有し、

前記発光層が、X線回折測定において1nm以上の構造周期性に対応する角度領域に少なくとも一つ以上の回折ピークを有していることを特徴とする発光素子。

【請求項2】

前記多孔質絶縁体膜がケイ素を含むことを特徴とする請求項1記載の発光素子。

【請求項3】

前記多孔質絶縁体膜がメソポーラスシリカ薄膜であることを特徴とする請求項1又は2記載の発光素子。

【請求項4】

前記半導体微粒子は、平均直径が10nm以下であり、紫外光から可視光域に対応するバンドギャップを有することを特徴とする請求項1から3のいずれか1項記載の発光素子。

【請求項5】

前記半導体微粒子は、発光中心となる原子又はイオンをドープした半導体微粒子であることを特徴とする請求項1から4のいずれか1項記載の発光素子。

【請求項6】

電圧を印加することにより発光する発光素子の製造方法であって、

基板上に第1の電極を形成する工程と、

前記第1の電極上にメソ構造体膜を形成する工程と、

前記メソ構造体膜から界面活性剤を除去して多孔質絶縁体膜を形成する工程と、

前記多孔質絶縁体膜の細孔内に半導体微粒子を導入し、発光層を形成する工程と、

前記発光層上に第2の電極を形成する工程と、を有することを特徴とする発光素子の製造方法。

【請求項7】

前記メソ構造体膜を多孔質化して多孔質絶縁体膜を形成する工程が、溶媒抽出法により多孔質絶縁体薄膜を形成する工程であることを特徴とする請求項6記載の発光素子の製造方法。

【請求項8】

前記多孔質絶縁体膜の細孔内に半導体微粒子を導入し、発光層を形成する工程が、多孔質絶縁体膜の細孔内で半導体微粒子を形成することで発光層を形成する工程であることを特徴とする請求項6又は7記載の発光素子の製造方法。

【請求項1】

電圧を印加することにより発光する発光素子であって、

基板と、

前記基板上に配置された第1の電極と、

前記第1の電極上に配置された発光層と、

前記発光層上に配置された第2の電極と、を有し、

前記発光層は、半導体微粒子と、前記半導体微粒子を隔てる多孔質絶縁体膜と、を有し、

前記発光層が、X線回折測定において1nm以上の構造周期性に対応する角度領域に少なくとも一つ以上の回折ピークを有していることを特徴とする発光素子。

【請求項2】

前記多孔質絶縁体膜がケイ素を含むことを特徴とする請求項1記載の発光素子。

【請求項3】

前記多孔質絶縁体膜がメソポーラスシリカ薄膜であることを特徴とする請求項1又は2記載の発光素子。

【請求項4】

前記半導体微粒子は、平均直径が10nm以下であり、紫外光から可視光域に対応するバンドギャップを有することを特徴とする請求項1から3のいずれか1項記載の発光素子。

【請求項5】

前記半導体微粒子は、発光中心となる原子又はイオンをドープした半導体微粒子であることを特徴とする請求項1から4のいずれか1項記載の発光素子。

【請求項6】

電圧を印加することにより発光する発光素子の製造方法であって、

基板上に第1の電極を形成する工程と、

前記第1の電極上にメソ構造体膜を形成する工程と、

前記メソ構造体膜から界面活性剤を除去して多孔質絶縁体膜を形成する工程と、

前記多孔質絶縁体膜の細孔内に半導体微粒子を導入し、発光層を形成する工程と、

前記発光層上に第2の電極を形成する工程と、を有することを特徴とする発光素子の製造方法。

【請求項7】

前記メソ構造体膜を多孔質化して多孔質絶縁体膜を形成する工程が、溶媒抽出法により多孔質絶縁体薄膜を形成する工程であることを特徴とする請求項6記載の発光素子の製造方法。

【請求項8】

前記多孔質絶縁体膜の細孔内に半導体微粒子を導入し、発光層を形成する工程が、多孔質絶縁体膜の細孔内で半導体微粒子を形成することで発光層を形成する工程であることを特徴とする請求項6又は7記載の発光素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−260820(P2006−260820A)

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願番号】特願2005−73254(P2005−73254)

【出願日】平成17年3月15日(2005.3.15)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願日】平成17年3月15日(2005.3.15)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]