発光素子及び照明器具

【課題】シースルーであることを維持しながら、高効率で光を取り出すことができる発光素子を提供する。

【解決手段】有機EL素子と、前記有機EL素子の少なくとも一方の表面に直接または間接的に設けられる出光面構造層とを備える発光素子であって、前記出光面構造層は、有機EL素子とは反対側の表面に、前記有機EL素子の一方の表面に対して平行な平坦面部と、前記平坦面部に対して傾斜した斜面部とを有する凹凸構造を有し、前記斜面部を、前記平坦面部に対して垂直な方向に、前記平坦面部に対して平行な平面へと投影して形成される投影面積が、前記平坦面部の合計面積の0.1倍以下であり、その幅方向及び厚み方向に平行な平面で切った断面において幅Wと高さHとの比H/Wが1以上2.5以下である。

【解決手段】有機EL素子と、前記有機EL素子の少なくとも一方の表面に直接または間接的に設けられる出光面構造層とを備える発光素子であって、前記出光面構造層は、有機EL素子とは反対側の表面に、前記有機EL素子の一方の表面に対して平行な平坦面部と、前記平坦面部に対して傾斜した斜面部とを有する凹凸構造を有し、前記斜面部を、前記平坦面部に対して垂直な方向に、前記平坦面部に対して平行な平面へと投影して形成される投影面積が、前記平坦面部の合計面積の0.1倍以下であり、その幅方向及び厚み方向に平行な平面で切った断面において幅Wと高さHとの比H/Wが1以上2.5以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は発光素子に関する。具体的には、有機エレクトロルミネッセンス素子(以下、適宜「有機EL素子」という。)を備える発光素子に関する。

【背景技術】

【0002】

有機EL素子を備える発光素子は、その形状を面状とすることが可能であり、且つ、その光の色を白色又はそれに近い色とすることが可能である。このため、有機EL素子を備える発光素子は、住環境等の空間を照明する照明器具の光源として、または、表示装置のバックライト装置としての用途に用いることが考えられる。

【0003】

しかしながら、現在知られている有機EL素子は、上記照明の用途に用いるには効率が低い。そこで、有機EL素子の光取出効率を向上させることが望まれる。有機EL素子の光取出効率を向上させる方法として、片面発光型の有機EL素子の表面に、種々の凹凸構造を設けることが知られている。例えば、有機EL素子の表面に、凹凸構造を有する構造層を設けることが提案されている(特許文献1参照)。この凹凸構造により、良好な集光を達成することができ、前記の光取出効率を向上させることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2004/017106号

【発明の概要】

【発明が解決しようとする課題】

【0005】

有機EL素子を備える発光素子には、片面発光型の他に、両面から光を取り出す両面発光型の発光素子がある。両面発光型の発光素子においても光を高効率で取り出すことが求められるので、発明者は、両面発光型の発光素子にも、片面発光型の発光素子と同様に凹凸構造を設けることを試みた。ところが、片面発光型の発光素子用の凹凸構造をそのまま両面発光型の発光素子に適用しても、所望の性能が得られないことが判明した。

【0006】

通常、両面発光型の発光素子が備える各層は、光を透過させることができるようになっている。このため、通常の両面発光型の発光素子はシースルーになっていて、その発光素子を通して向こう側を見通すことができるようになっている。シースルーになっていることにより意匠性を高めたり用途を多様化したりすることができるので、シースルーであることは、両面発光型の発光素子の利点の一つである。したがって、光を高効率で取り出すために凹凸構造を設ける場合でも、その発光素子を通して向こう側を見通せなくなることは避けることが望ましい。

【0007】

他方、片面発光型の発光素子は、光取出効率を高める観点から反射層(例えば反射電極等)を備え、有機EL素子が出した光のうち出光面とは反対側に出された光を反射層で反射するようになっている。このため、外部から片面発光型の発光素子に進入した光も反射層で反射されるので、その発光素子を通して向こう側を見通すことができないようになっている。このような理由から、片面発光型の発光素子に設けられる従来の凹凸構造は、一般に、両面発光型の発光素子のようにシースルーに関する検討がなされていない。したがって、従来の凹凸構造を両面発光型の発光素子に設けた場合、通常はヘイズが大きくなって、発光素子を通して向こう側を見通せなくなる。

【0008】

本発明は、上記の課題に鑑みて創案されたものであって、シースルーであることを維持しながら、高効率で光を取り出すことができる発光素子及びそれを備える照明器具を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は上述した課題を解決するべく鋭意検討した結果、その出光面に凹凸構造を有する発光素子において、凹凸構造の平坦面部と斜面部との面積比、並びに、平坦面部の一部の高さと幅との比を制御することにより、シースルーであることを維持しながら、高効率で光を取り出すことができる発光素子を実現できることを見出し、本発明を完成させた。

すなわち、本発明は、以下の通りである。

【0010】

〔1〕 第一の透明電極層、発光層及び第二の透明電極層をこの順に備える両面発光型の有機エレクトロルミネッセンス素子と、前記有機エレクトロルミネッセンス素子の少なくとも一方の表面に直接または間接的に設けられる出光面構造層とを備える発光素子であって、

前記出光面構造層は、前記有機エレクトロルミネッセンス素子とは反対側の表面に、前記有機エレクトロルミネッセンス素子の一方の表面に対して平行な平坦面部と、前記平坦面部に対して傾斜した斜面部とを有する凹凸構造を有し、

前記斜面部を、前記平坦面部に対して垂直な方向に、前記平坦面部に対して平行な平面へと投影して形成される投影面積が、前記平坦面部の合計面積の0.1倍以下であり、

その幅方向及び厚み方向に平行な平面で切った断面において幅Wと高さHとの比H/Wが1以上2.5以下である特定平坦面部を、前記平坦面部が有する、発光素子。

〔2〕 前記凹凸構造における前記平坦面部の厚み方向の位置の差の最大値が130μm以下である、前記の発光素子。

〔3〕 前記斜面部が前記平坦面部に対して80°以上90°未満の傾斜角度で傾斜している、前記の発光素子。

〔4〕 前記の発光素子を備える、照明器具。

【発明の効果】

【0011】

本発明によれば、シースルーであることを維持しながら、高効率で光を取り出すことができる発光素子、並びにそれを備えた照明器具を実現できる。

【図面の簡単な説明】

【0012】

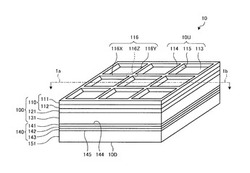

【図1】図1は、本発明の第一実施形態に係る発光素子を模式的に示す斜視図である。

【図2】図2は、本発明の第一実施形態に係る発光粗素子を、図1に示す線1a−1bを通り出光面に対して垂直な面で切断した断面を模式的に示す断面図である。

【図3】図3は、発明の第一実施形態に係る発光素子の出光面を、発光素子の厚み方向から見た様子を拡大して模式的に示す部分平面図である。

【図4】図4は、本発明の第一実施形態に係る発光素子の出光面を、発光素子の厚み方向から見た様子を拡大して模式的に示す部分平面図である。

【図5】図5は、本発明の第一実施形態に係る発光素子の出光面を、発光素子の厚み方向から見た様子を拡大して模式的に示す部分平面図である。

【図6】図6は、本発明の第一実施形態に係る発光素子の出光面の斜面部を、平坦面部に垂直な方向に、平坦面部に対して平行な平面へと投影した様子を模式的に示す投影図である。

【図7】図7は、本発明の第一実施形態に係る凹凸構造層を、交差部分以外の凸部において、平坦面部の幅方向及び厚み方向に平行な平面で切った断面を、拡大して模式的に示す図である。

【図8】図8は、出光面の、厚み方向において3つ以上の異なる位置に、平坦面部を設けた凹凸構造層の断面の一例を、拡大して模式的に示す図である。

【図9】図9は、本発明の第二実施形態に係る発光素子を模式的に示す斜視図である。

【図10】図10は、本発明の第三実施形態に係る発光素子を模式的に示す斜視図である。

【図11】図11は、本発明の第四実施形態に係る発光素子を模式的に示す斜視図である。

【図12】図12は、本発明の一例に係る発光素子の凹凸構造層を厚み方向から見た様子を拡大して模式的に示す部分平面図である。

【図13】図13は、本発明の一例に係る発光素子の凹凸構造層を、特定平坦面部の幅方向及び厚み方向に平行な平面で切った断面を拡大して模式的に示す図である。

【図14】図14は、本発明の一例に係る発光素子の凹凸構造層を厚み方向から見た様子を拡大して模式的に示す部分平面図である。

【図15】図15は、本発明の一例に係る発光素子の凹凸構造層を、特定平坦面部の幅方向及び厚み方向に平行な平面で切った断面を拡大して模式的に示す図である。

【発明を実施するための形態】

【0013】

以下、実施形態及び例示物等を示して本発明について詳細に説明するが、本発明は以下に説明する実施形態及び例示物等に限定されるものではなく、特許請求の範囲及びその均等の範囲を逸脱しない範囲において任意に変更して実施してもよい。

以下に説明する実施形態において、構成要素が「平行」又は「垂直」であるとは、本発明の効果を損ねない範囲、例えば±5°の範囲内で誤差を含んでいてもよい。また、ある方向に「沿って」とは、別に断らない限り、ある方向に「平行に」という意味である。さらに、別に断らない限り、発光素子を構成する各層の厚み方向は発光素子の厚み方向に一致しており、単に「厚み方向」という場合は発光素子の厚み方向を表す。

【0014】

〔1.第一実施形態〕

図1及び図2はいずれも本発明の第一実施形態に係る発光素子を説明する図であって、図1は発光素子を模式的に示す斜視図であり、図2は図1に示す発光素子を線1a−1bを通り出光面に対して垂直な面で切断した断面を模式的に示す断面図である。

【0015】

図1に示すように、本発明の第一実施形態に係る発光素子10は、矩形の平板状の構造を有する素子であり、両面発光型の有機EL素子140を備える。有機EL素子140は、少なくとも第一の透明電極層141、発光層142及び第二の透明電極層143をこの順に備える。発光層142で生じた光は、第一の電極層141及び第二の電極層143をそれぞれ透過して、有機EL素子の表面144及び145を通って外へと出て行くようになっている。

【0016】

有機EL素子140の少なくとも一方の表面144には、出光面構造層100が設けられている。本実施形態では、出光面構造層100は有機EL素子140の表面144に接するように直接に設けられている。ただし、出光面構造層100は、例えば接着層、光拡散層等の層を介して、有機EL素子140の表面144に間接的に設けられていてもよい。

【0017】

さらに、本実施形態の発光素子10は、上述した部材以外にも構成要素を備えていてもよい。本実施形態では、有機EL素子140の図中下側の表面145に封止基材151が設けられているものとする。

【0018】

したがって、発光素子10は、封止基材151、有機EL素子140及び出光面構造層100をこの順に備え、出光面構造層100の有機EL素子140とは反対側の表面10Uを通って光が出て行きうるように、また、封止基材151における有機EL素子140とは反対側の表面10Dを通って光が出て行きうるようになっている。なお、前記の表面10U及び10Dは発光素子10の最も外側に位置し、この表面10U及び10Dを通って発光素子10の外部へ光が出て行くことになるため、表面10U及び10Dを「出光面」と呼ぶことがある。

【0019】

〔1−1.有機EL素子〕

例えば有機EL素子140として例示するように、有機EL素子は、通常、2層以上の電極層と、これらの電極層間に設けられ、電極層から電圧を印加されることにより発光する発光層と、を備える。

【0020】

有機EL素子は、基板上に有機EL素子を構成する電極層、発光層等の層を形成し、さらにそれらの層を覆う封止部材を設け、基板と封止部材で発光層等の層を封止した構成とされるのが一般的である。

【0021】

前記発光層としては、特に限定されず既知のものを適宜選択してもよい。発光層中の発光材料は1種類に限らず、2種類以上を任意の比率で組み合わせて用いてもよい。また、発光層は1層に限らず、光源としての用途に適合すべく、一種の層単独又は複数種類の層の組み合わせとしてもよい。これにより、白色又はそれに近い色の光を発光するものとし得る。

【0022】

有機EL素子を構成する電極層は、いずれも透明な材料により形成されている透明電極層である。ここで「透明」であるとは、光学部材に用いるのに適した程度の光線透過率を有する意味である。例えば、発光素子10が全体として後述する所望の全光線透過率を有する程度に高い光線透過率を有する電極を、透明電極層として用いてもよい。このように高い透明性を有する透明電極層を備えることにより、発光層で発生した光取出効率を向上でき、また、発光素子を通じて向こう側を明瞭に見通すことができる。透明電極層の材料は1種類を単独で用いてもよく、2種類以上を任意の比率で組み合わせて用いてもよい。さらに透明電極層は1層のみを備える単層構造の層であってもよく、2層以上の層を備える複層構造の層であってもよい。

【0023】

有機EL素子140は、第一の透明電極層141と第二の透明電極層143との間に、発光層142に加えて、例えばホール注入層、ホール輸送層、電子輸送層及び電子注入層等の他の層(図示せず。)をさらに有していてもよい。また、有機EL素子140はさらに、第一の透明電極層141及び第二の透明電極層143に通電するための配線、発光層142の封止のための周辺構造等の任意の構成要素を備えていてもよい。

【0024】

透明電極層及びその間に設ける層を構成する材料としては、特に限定されないが、具体例として下記のものを挙げることができる。

透明電極層の材料としてはITO(酸化インジウムスズ)等を挙げることができる。

正孔注入層の材料としてはスターバースト系芳香族ジアミン化合物等を挙げることができる。

正孔輸送層の材料としてはトリフェニルジアミン誘導体等を挙げることができる。

黄色発光層のホスト材料としてはトリフェニルジアミン誘導体等を挙げることができ、黄色発光層のドーパント材料としてはテトラセン誘導体等を挙げることができる。

緑色発光層の材料としてはピラゾリン誘導体等を挙げることができる。

青色発光層のホスト材料としてはアントラセン誘導体等を挙げることができ、青色発光層のドーパント材料としてはペリレン誘導体等を挙げることができる。

赤色発光層の材料としてはユーロピウム錯体等を挙げることができる。

電子輸送層の材料としてはアルミニウムキノリン錯体(Alq)等を挙げることができる。

【0025】

上記のもの又はその他の発光層を適宜組み合わせて積層型又はタンデム型と呼ばれる、補色関係にある色の光を発生する発光層としてもよい。補色関係の組み合わせは、例えば、黄/青、又は緑/青/赤等としてもよい。

【0026】

〔1−2.出光面構造層〕

出光面構造層100は、有機EL素子140の表面144に設けられた層であり、この出光面構造層100の有機EL素子140とは反対側の表面が、出光面10Uである。出光面10Uは発光素子10の最表面に露出した面であり、発光素子10としての出光面、即ち、発光素子10から素子外部に光が出て行く際の出光面である。

【0027】

出光面10Uは、巨視的に見ると、有機EL素子140の表面144に対して平行な面であり、発光素子10の主面に平行である。しかし、出光面10Uは、微視的に見ると凹凸構造を有するため、一部の面(本実施形態では、斜面部115)は有機EL素子140の表面144に対して非平行な角度をなしうる。そこで、以下の説明において、出光面に対して平行又は垂直であるとは、別に断らない限り、凹部又は凸部を無視して巨視的に見た出光面に対して平行又は垂直であることをいう。また、発光素子10は、別に断らない限り、かかる出光面10Uが水平方向と平行で且つ上向きになるよう載置した状態で説明する。

【0028】

出光面構造層100は、凹凸構造層111及び基材フィルム層112を含む複層体110と、基板としての支持基板131と、複層体110及び支持基板131を接着する接着層121とを備える。

凹凸構造層111は、発光素子10の一方の表面(即ち、発光素子10の一方の出光面側の最外層。図中の上側)に位置する層である。凹凸構造層111の表面である出光面10Uには凹凸構造が形成されている。凹凸構造については詳しくは後述するが、この凹凸構造は、有機EL素子140の表面144に対して平行な平坦面部(低レベル平坦面部)113及び平坦面部(高レベル平坦面部)114と、これらの平坦面部113及び平坦面部114に対して傾斜した斜面部115とを有する。ここで、斜面部115が平坦面部113及び平坦面部114に対して傾斜するとは、斜面部115が平坦面部113及び114と平行でないことを表す。

【0029】

具体的には、凹凸構造層111は、出光面10Uに、格子状の凸部116を有している。出光面10Uにおいて、凸部116の頂部(即ち、最も突出した部分)が平坦面部114、凸部116の側面が斜面部115となっている。また、出光面10Uにおいて凸部116が設けられていない部分が平坦面部113となっている。

【0030】

(凹凸構造の説明)

以下、出光面10Uの凹凸構造について、図面を参照して詳細に説明する。図3〜図5は、本発明の第一実施形態に係る発光素子10の出光面10Uを、発光素子10の厚み方向から見た様子を拡大して模式的に示す部分平面図である。

図3〜図5に示すように、凹凸構造層111は、出光面10Uに、周囲よりも凸に形成された凸部116を有する。凸部116は、厚み方向から見て格子状に設けられており、面内の一方向に延在する一群の凸部116X(図4の斜線を付した部分を参照。)と、凸部116Xが延在する方向とは垂直な面内方向に延在する別の群の凸部116Y(図5の斜線を付した部分を参照。)とを含んでいる。本実施形態においては、凸部116Xが延在する方向が、図1に示す線1a−1bと平行になっているものとする。これらの凸部116X及び凸部116Yは、それぞれある方向にある長さだけ連続して延在しており、複数の交差部分116Zで交差している。

【0031】

図2に示すように、凸部116X及び116Yを、当該凸部116X及び116Yが延在する方向に対して垂直な平面で切った断面の形状は、交差部分116Zを除き、四角形である台形(具体的には等脚台形)となっている。これらの台形の高さは凸部116の高さに一致し、凸部116X及び凸部116Yが延在する方向において均一である。したがって、凸部116の最突出部は厚み方向の位置T114が一定で且つ出光面10Uに平行な平坦面部を構成しており、この平坦面部が平坦面部114となっている。また、凸部116を切った前記の断面においては、平坦面部114は、前記の台形の上底に相当する。

【0032】

凸部116は、前記の断面において台形の互いに平行でない対辺に相当する一対の斜面部115を有し、前記の平坦面部114は斜面部115に挟み込まれるようになっている。斜面部115は前述したように平坦面部113及び114に対して傾斜した面であり、したがって、出光面10Uに対して傾斜した面(即ち、出光面10Uに対して平行でない角度をなす面)である。

【0033】

凸部116X及び凸部116Yは、それぞれ所定の間隔を空けて離散的に設けられている。このため、出光面10Uにおいて凸部116X及び凸部116Yの間は、凸部116が設けられていない平坦面部113となっている。平坦面部113は、本実施形態においては図3に示すように、斜面部115で囲まれた矩形の面部として複数個所に設けられている。複数の平坦面部113は、図2に示すように、いずれも厚み方向の位置T113が同じとなっている。また、平坦面部113は出光面10Uに平行であり、ひいては平坦面114にも平行である。

【0034】

平坦面部113及び114並びに斜面部115を有する凹凸構造を有することにより、凹凸構造を有さない場合と比較して、本実施形態の発光素子10は、出光面10Uからの光取出効率を高めることができる。これは、平坦面部113及び114で内部反射することにより取り出すことができなかった光であっても、斜面部115からであれば取り出すことができるからである。

また、平坦面部113及び114が、有機EL素子140から出てから空気中に取り出されまで反射を繰り返す光を、多様な方向に反射させるので、これによっても、光取出効率を高めることができる。

【0035】

また、本実施形態においては、外部衝撃により凹凸構造の欠け等が生じることを防止でき、ひいては出光面10Uの機械的強度を向上させることができる。一般に、面に凹凸構造があると、その面に衝撃が加えられた場合に当該凹凸構造の一部に力が集中し、破損を招きやすくなる傾向がある。ところが、本実施形態の発光素子10では、平坦面部114の厚み方向の位置T114を揃えているため、外部から出光面10Uに加えられる力又は衝撃によって凸部116の一部に力が集中することを抑制できるようになっている。このため、凸部116の破損を防止し、良好な光取り出し効率と、発光素子10の出光面10Uの高い機械的強度とを両立させることができるようになっている。

【0036】

さらに、本実施形態においては、凹凸構造に塵及び破片が溜まり難くすることができる。平坦面部113は、周囲を凸部116に囲まれ、相対的に凹んだ窪みとなっている。したがって、塵及び埃が発光素子10に付着する場合、その塵及び埃は、窪みに相当する平坦面部113に溜まり易い。仮に塵及び破片が平坦面部113に溜まると光取出効率の低下及び輝点の発生などを生じる可能性がある。ところが、本実施形態では窪みの底である平坦面部113が平坦になっているので、塵及び破片を容易に排出でき、塵及び破片が溜まり難くすることができる。

【0037】

図6は、発光素子10の出光面10Uの斜面部115を、平坦面部113及び114に垂直な方向に、平坦面部113及び114に対して平行な平面900へと投影した様子を模式的に示す投影図である。本実施形態では、平坦面部113及び114に垂直な方向は、発光素子10の厚み方向に一致する。したがって、平坦面部113及び114に対して平行な平面900は、出光面10Uに対して平行な平面となる。ただし、前記の平坦面部113及び114に対して平行な平面900は、発光素子10が有する平面ではなく、斜面部115の投影面積を測定するために設定される投影平面である。また、図6において、発光素子10の出光面10Uの斜面部115を、平坦面部113及び114に対して垂直な方向に、平坦面部113及び114に対して平行な平面900へと投影した投影像901には斜線を付して示す。

【0038】

図6に示すように、本実施形態の発光素子10において、斜面部115を、平坦面部113及び114に対して垂直な方向に、平坦面部113及び114に対して平行な平面900へと投影して形成される投影面積は、平坦面部113及び114の合計面積の、通常0.1倍以下、好ましくは0.05倍以下、より好ましくは0.01倍以下である。また、平坦面部113及び114の合計面積に対する斜面部115の投影面積の比の下限は、通常0.0001倍以上、好ましくは0.0005倍以上、より好ましくは0.001倍以上である。

【0039】

図7は、凹凸構造層111を、交差部分116Z以外の凸部116において、平坦面部114の幅方向及び厚み方向に平行な平面で切った断面を、拡大して模式的に示す図である。

本実施形態の発光素子10において、平坦面部114の一部は、特定平坦面部117となる。具体的には、平坦面部114のうち、凸部116の交差部分116Z以外の部分にある面部が、特定平坦面部117となる。特定平坦面部117とは、出光面構造層100を、特定平坦面部117の幅方向及び厚み方向に平行な平面で切った断面において、特定平坦面部117の幅Wと高さHとの比H/Wが、通常1以上、好ましくは1.25以上、より好ましくは1.5以上であり、通常2.5以下、好ましくは2.25以下、より好ましくは2.0以下であるものを指す。

【0040】

ここで、特定平坦面部117は、特定平坦面部117の高さHを観念する前提として、周囲よりも相対的に突出していることを要する。特定平坦面部117が「突出している」とは、出光面10Uにおいて周囲の平坦面部113よりも突出していることを意味する。すなわち、斜面部115を介して隣り合う他の平坦面部113よりも、有機EL素子140までの距離が遠いことを意味する。また、特定平坦面部117の高さH、とは、特定平坦面部117と、当該特定平坦面部117に斜面部115を介して隣り合う他の平坦面部113との、厚み方向における位置の差(高低差)のことをいう。

【0041】

周囲の平坦面部113よりも突出している平坦面部114は、その全てが必ずしも特定平坦面部117でなくてもよく、一部に特定平坦面部117以外の部分を含んでいてもよい。本実施形態では、交差する凸部116X及び116Yの交差部分116Zにおいては、平坦面部114の高さH及び幅Wとの比H/Wが前記の範囲に収まっていなくてもよい。ただし、シースルーと光取出効率とを高いレベルで両立させる観点からは、周囲の平坦面部113よりも突出している平坦面部114が全て特定平坦面部117となることが特に好ましい。

【0042】

このような構成を有することにより、本実施形態においては、発光素子10の向こう側を見通せるようになる。一般に、観察者が発光素子10を通して向こう側を見通す場合には、観察者は出光面10Uの法線方向またはそれに近い方向から発光素子10を見ることが多い。このため、シースルーを実現する観点から発光素子10を透過させるべき光は、出光面10Uに対する入射角が小さくなる傾向がある。ここで、平坦面部113及び114は、出光面10Uに平行であるので、出光面10Uに対する入射角が小さい光を透過させやすい傾向がある。したがって、平坦面部113及び114には、発光素子10を通して向こう側を見通すための光を効果的に透過させ、シースルーの実現する作用を有する。

【0043】

ところが、従来の片面発光型の発光素子に設けられる凹凸構造を両面発光型の発光素子に適用した場合、通常は斜面部の割合が大きくなることにより、相対的に平坦面部の割合が小さくなるので、ヘイズが大きくなり、発光素子の向こう側を見通せなくなっていた。これに対し、平坦面部113及び114の合計面積に対する斜面部115の投影面積の割合を前記の範囲に収めると、出光面10Uに対して垂直な方向から見た場合の凹凸構造によるヘイズの向上を抑制できる。したがって、本実施形態の発光素子10によれば、凹凸構造を有しながらもヘイズの上昇を抑制できるので、シースルーを損なわないようになっている。

【0044】

また、このように平坦面部113及び114の合計面積に対する斜面部115の投影面積の割合が前記の範囲にある場合において、幅Wと高さHとの比H/Wが前記の範囲に収まる特定平坦面部117を有することにより、本実施形態の発光素子10は、シースルーと光取出効率とを、高いレベルで両立させることができる。具体的には、前記の比H/Wを前記範囲の下限値以上とすることによって光取出効率を高く維持することができる。また、上限値以下とすることにより、ヘイズを抑制してシースルーを実現することができる。

【0045】

出光面10Uの凹凸構造における平坦面部113及び平坦面部114の厚み方向の位置T113及びT114の差の最大値は、好ましくは130μm以下であり、より好ましくは120μm以下、特に好ましくは110μm以下である。また、下限は、通常5μm以上、好ましくは7.5μm以上もしくは10μm以上である。本実施形態では、平坦面部113及び平坦面部114の厚み方向の位置の差は、前記の特定平坦面部117の高さHに一致する。よって、特定平坦面部117の高さHの最大値も、前記範囲に収まることが好ましい。

【0046】

平坦面部113及び114の厚み方向の位置T113及びT114の差の最大値をこのような範囲に収めることにより、出光面10Uの法線方向に対して傾斜した方向(斜め方向)から見た場合にも発光素子10の向こう側を見通すことができるようになる。斜面部115の面積割合が大きいと、斜め方向から出光面10Uを見た場合のヘイズが大きくなる傾向がある。これに対し、平坦面部113及び114の合計面積(全面積)に対する斜面部115の投影面積の割合が前記の範囲に収まる場合は、平坦面部113及び114の厚み方向の位置T113及びT114の差の最大値が前記の範囲に収まることにより、斜め方向から見た場合のヘイズの向上を抑制できるので、斜め方向から発光素子10を見た場合でもシースルーを損なわないようにできる。

【0047】

斜面部115は、平坦面部113及び114に対して、通常80°以上、好ましくは81°以上、より好ましくは82°以上、また、通常90°未満、好ましくは89°以下、より好ましくは88°以下の傾斜角度θで傾斜していることが好ましい。すなわち、斜面部115は平坦面部113及び114に対して平行でない面であるが、これらの斜面部115と平坦面部113及び114とがなす角度θが前記の範囲に収まることが好ましい。このように斜面部115の傾斜角度θが大きいことにより、光取出効率を安定して高めることができる。また、傾斜角度θが小さい場合と比べ、傾斜角度θが大きいと斜面部115一つあたりの前記投影面積を小さくできるので、出光面10Uに対して垂直な方向から見た場合に発光素子10の向こう側をより明瞭に見通しやすくなる。出光面10Uに対して垂直な方向は発光素子10の正面方向に当たり、通常はこの正面方向から発光素子10の向こう側を見通す頻度が高いと想定されるため、前記の利点は実用上、有用である。

【0048】

また、本実施形態では、全ての斜面部115の傾斜角度θは、同じ大きさに設定されているが、特に限定されず異なっていてもよい。

【0049】

凹凸構造層111の厚みTは、前記の平坦面部113及び114の厚み方向の位置T113及びT114の差の最大値との関係で、適切な範囲にすることが好ましい。例えば、凹凸構造層111の材料として、凹凸構造層111の耐久性の維持に有利な硬質の材料を用いた場合、凹凸構造層111の厚みTを薄くしたほうが発光素子10の可撓性を高めることが可能となり、発光素子10の製造工程における凹凸構造層111の取り扱いが容易となるので、好ましい。具体的には、平坦面部113及び114の厚み方向の位置T113及びT114の差の最大値と凹凸構造層111の厚みTとの差は、0〜30μmであることが好ましい。ここで、凹凸構造層111の厚さTとは、凹凸構造が形成されていない基材フィルム層112側の面と、凹凸構造の平坦面部114との距離のことである。

【0050】

図3に示すように、出光面10Uは、平坦面部113及び114並びに斜面部115を含む繰り返し構造が、所定の方向に並んだ形状となっている。このような繰り返し構造のピッチPは、通常0.1μm以上、好ましくは0.15μm以上、より好ましくは0.2μm以上であり、通常500μm以下、好ましくは450μm以下、より好ましくは400μm以下である。ピッチPが前記範囲の下限値以上となることにより光取出効率を向上させることができる。また、ピッチPが前記範囲の上限値以下となることにより透明性を向上させることができる。

【0051】

(複層体の材料の説明)

出光面構造層100は、複数の層からなるものとしうるが、単一の層からなってもよい。所望の特性を備えた出光面構造層100を容易に得る観点からは、複数の層からなることが好ましい。本実施形態では、図1に示すように、出光面構造層100は、凹凸構造層111と基材フィルム層112とを組み合わせた複層体110を含むようになっているものとする。これにより、性能の高い出光面構造層100を容易に得ることができる。

【0052】

凹凸構造層111及び基材フィルム層112は、通常、透明樹脂を含む樹脂組成物により形成する。ここで透明樹脂が「透明」であるとは、光学部材に用いるのに適した程度の光線透過率を有する意味である。本実施形態においては、出光面構造層100を構成する各層が、光学部材に用いるのに適した光線透過率を有するものとしてもよく、例えば、出光面構造層100全体として80%以上の全光線透過率を有するものとしてもよい。

【0053】

透明樹脂は、特に限定されず、透明な層を形成することができる各種の樹脂を用いてもよい。例えば、熱可塑性樹脂、熱硬化性樹脂、紫外線硬化性樹脂、電子線硬化性樹脂などを挙げることができる。なかでも熱可塑性樹脂は熱による変形が容易であるため、また紫外線硬化性樹脂は硬化性が高く効率が良いため、凹凸構造層111の効率的な形成が可能となり、それぞれ好ましい。

【0054】

熱可塑性樹脂としては、例えば、ポリエステル系、ポリアクリレート系、シクロオレフィンポリマー系等の樹脂を挙げることができる。また、紫外線硬化性樹脂としては、例えば、エポキシ系、アクリル系、ウレタン系、エン/チオール系、イソシアネート系等の樹脂等を挙げることができる。これらの樹脂としては、複数個の重合性官能基を有するものを好ましく用いることができる。なお、前記の樹脂は、1種類を単独で用いてもよく、2種類以上を任意の比率で組み合わせて用いてもよい。

【0055】

なかでも、複層体110を構成する凹凸構造層111の材料としては、出光面10Uの凹凸構造を形成しやすく且つ凹凸構造の耐擦傷性を得やすいという観点から、硬化時の硬度が高い材料が好ましい。具体的には、7μmの膜厚の樹脂層を基材上に凹凸構造が無い状態で形成した際に、鉛筆硬度でHB以上になるような材料が好ましく、H以上になる材料がさらに好ましく、2H以上になる材料がより好ましい。一方、基材フィルム層112の材料としては、凹凸構造層111の形成に際しての取り扱い、並びに、複層体110を成形した後の複層体110の取り扱いを容易とするために、ある程度の柔軟性があるものが好ましい。このような材料を組み合わせることにより、取り扱いが容易で且つ耐久性に優れる複層体110を得ることができ、その結果、高性能の発光素子10を容易に製造することができる。

【0056】

このような材料の組み合わせは、それぞれの材料を構成する樹脂として、上に例示した透明樹脂を適宜選択することにより得ることができる。具体的には、凹凸構造層111の材料を構成する透明樹脂として、例えばアクリレート等の紫外線硬化性樹脂を用い、一方、基材フィルム層112の材料を構成する透明樹脂として、例えば脂環式オレフィンポリマー製のフィルム(例えば、日本ゼオン社製のゼオノアフィルム等)や、ポリエステルフィルムを用いることが好ましい。

【0057】

本実施形態のように、出光面構造層100が凹凸構造層111と基材フィルム層112とを含む場合、凹凸構造層111と基材フィルム層112との屈折率はできるだけ近くする態様としてもよい。この場合、凹凸構造層111と基材フィルム層112との屈折率差は、好ましくは0.1以内、さらに好ましくは0.05以内である。

【0058】

凹凸構造層111、基材フィルム層112等の出光面構造層100の構成要素となる層の材料として、シースルー性を阻害しない範囲で、光拡散性のある材料を用いてもよい。これにより、シースルー性を維持しつつ、出光面構造層100を透過する光を拡散させることができ、観察角度による色味の変化を低減することができる。

【0059】

光拡散性のある材料としては、例えば、粒子を含んだ材料、2種類以上の樹脂を混ぜ合わせて光を拡散させるアロイ樹脂、等を挙げることができる。なかでも、光拡散性を容易に調節できるという観点から、粒子を含んだ材料が好ましく、特に粒子を含んだ樹脂組成物が特に好ましい。

【0060】

粒子は、透明であってもよく、不透明であってもよい。粒子の材料としては、例えば、金属及び金属化合物、並びに樹脂等が挙げられる。金属化合物としては、例えば、金属の酸化物及び窒化物を挙げることができる。金属及び金属化合物の具体例を挙げると、銀、アルミのような反射率が高い金属;酸化ケイ素、酸化アルミ、酸化ジルコニウム、窒化珪素、錫添加酸化インジウム、酸化チタン等の金属化合物;などを挙げることができる。一方、樹脂としては、例えば、メタクリル樹脂、ポリウレタン樹脂、シリコーン樹脂等を挙げることができる。なお、粒子の材料は、1種類を単独で用いてもよく、2種類以上を任意の比率で組み合わせて用いてもよい。

【0061】

粒子の形状は、例えば、球状、円柱状、針状、立方体状、直方体状、角錐状、円錐状、星型状等の形状としてもよい。

粒子の粒径は、好ましくは0.1μm以上であり、好ましくは10μm以下、より好ましくは5μm以下である。ここで粒径とは、体積基準の粒子量を、粒子径を横軸にして積算した積算分布における50%粒子径のことである。粒径が大きいほど、所望の効果を得るために必要な粒子の含有割合は多くなり、粒径が小さいほど、含有量は少なくてすむ。したがって、粒径が小さいほど、観察角度による色味の変化の低減、及び光取り出し効率の向上等の所望の効果を、少ない粒子で得ることができる。なお、粒径は、粒子の形状が球状以外である場合には、その同等体積の球の直径を粒径とする。

【0062】

粒子が透明な粒子であり、且つ粒子が透明樹脂中に含まれる場合において、粒子の屈折率と透明樹脂の屈折率との差が、0.05〜0.5であることが好ましく、0.07〜0.5であることがより好ましい。ここで、粒子及び透明樹脂の屈折率は、どちらがより大きくてもよい。粒子と透明樹脂の屈折率の差を前記範囲の下限値以上とすることにより観察角度による色味の変化を効果的に防止でき、また、上限値以下とすることにより光取出効果を高くすることができる。

【0063】

粒子の含有割合は、粒子を含む層の全量中における体積割合で、1%以上が好ましく、5%以上がより好ましく、また、80%以下が好ましく、50%以下がより好ましい。粒子の含有割合をかかる下限以上とすることにより、観察角度による色味の変化の低減等の所望の効果を得ることができる。また、かかる上限以下とすることにより、粒子の凝集を防止し、粒子を安定して分散させることができる。

【0064】

さらに、樹脂組成物は、必要に応じて任意の成分を含んでいてもよい。当該任意の成分としては、例えば、フェノール系、アミン系等の劣化防止剤;界面活性剤系、シロキサン系等の帯電防止剤;トリアゾール系、2−ヒドロキシベンゾフェノン系等の耐光剤;などの添加剤を挙げることができる。

【0065】

凹凸構造層111の厚さT(図7参照)は、特に限定されないが、1μm〜70μmであることが好ましい。

また、基材フィルム層112の厚さは、20μm〜300μmであることが好ましい。

【0066】

(支持基板)

本実施形態の発光素子10は、有機EL素子140と複層体110との間に、支持基板131を備える。支持基板131を備えることにより、発光素子10に、たわみを抑制する剛性を与えることができる。また、支持基板131として、有機EL素子140を封止する性能に優れて、且つ、製造工程において有機EL素子140を構成する層をその上に順次形成することを容易に行い得る基板を備えることにより、発光素子10の耐久性を向上させ、且つ製造を容易にすることができる。

【0067】

支持基板131を構成する材料としては、通常、透明な材料を用いる。その材料としては、例えば、ガラス、樹脂などが挙げられる。なお、支持基板131の材料は、1種類を単独で用いてもよく、2種類以上を任意の比率で組み合わせて用いてもよい。

支持基板131の屈折率は、特に制限されないが、1.4〜2.0とすることが好ましい。

支持基板131の厚さは、特に限定されないが、0.1mm〜5mmであることが好ましい。

【0068】

(接着層)

本実施形態の発光素子10は、複層体110と支持基板131との間に接着層121を備える。接着層121は、複層体110の基材フィルム層112と支持基板131との間に介在して、これらの2層を接着する層である。

接着層121の材料である接着剤は、狭義の接着剤(23℃における剪断貯蔵弾性率が1〜500MPaであり、常温で粘着性を示さない、いわゆるホットメルト型の接着剤)のみならず、23℃における剪断貯蔵弾性率が1MPa未満である粘着剤をも包含する。具体的には、支持基板131あるいは基材フィルム層112に近い屈折率を有し、且つ透明であるものを適宜用いうる。より具体的には、アクリル系接着剤あるいは粘着剤が挙げられる。接着層の厚さは、5μm〜100μmであることが好ましい。

【0069】

〔1−3.封止基材〕

本実施形態の発光素子10は、有機EL素子の表面145に封止基材151を備える。封止基材151は、有機EL素子の表面145に直接接するように設けてもよい。また、有機EL素子の表面145と封止基材151との間に、充填材や接着剤等の任意の物質が存在していてもよいし、空隙が存在していてもよい。空隙には、発光層142の耐久性を大きく損なう等の不都合がない限りは空気やその他の気体が存在してもよいし、空隙内を真空としてもよい。

【0070】

封止基材151としては、有機EL素子140を封止でき、表面145から出てくる光を透過させる任意の部材を用いうる。例えば、支持基材131と同様の部材を用いうる。

【0071】

〔1−4.製造方法〕

発光素子10の製造方法は、特に限定されないが、例えば、支持基板131の一方の面に有機EL素子140を構成する各層を積層する工程と、凹凸構造層111及び基材フィルム層112を有する複層体110を用意する工程と、用意した複層体110を接着層121を介して支持基板131の他方の面に貼付する工程と、有機EL素子140の支持基板131とは反対側の面に封止基材151を設ける工程とを行うことにより製造してもよい。ここで、前記の各工程は、所望の発光素子10が得られる限り順番に制限はない。

【0072】

凹凸構造層111及び基材フィルム層112を有する複層体110の製造は、例えば、所望の形状を有する金型等の型を用意し、この型を、凹凸構造層111を形成する材料の層に転写することにより行ってもよい。より具体的な方法としては、例えば、

(方法1)基材フィルム層112を構成する樹脂組成物Aの層及び凹凸構造層111を構成する樹脂組成物Bの層(凹凸構造はまだ形成されていない)を有する未加工複層体を用意し、かかる未加工複層体の樹脂組成物B側の面上に、凹凸構造を形成する方法;及び

(方法2)基材フィルム層112の上に、液体状態の樹脂組成物Bを塗布し、塗布された樹脂組成物Bの層に型を当て、その状態で樹脂組成物Bを硬化させ、凹凸構造層111を形成する方法

などを挙げることができる。

【0073】

方法1において、未加工複層体は、例えば樹脂組成物A及び樹脂組成物Bを共押出する押出成形により得るようにしてもよい。未加工複層体の樹脂組成物B側の面上に、所望の表面形状を有する型を押し当てることにより、凹凸構造を形成することができる。

より具体的には、長尺の未加工複層体を押出成形により連続的に形成し、所望の表面形状を有する転写ロールとニップロールとで未加工複層体を加圧し、それにより、連続的な製造を効率的に行うことができる。転写ロールとニップロールとによる挟み圧力は、好ましくは数MPa〜数十MPaである。また転写時の温度は、樹脂組成物Bのガラス転移温度をTgとすると、好ましくはTg以上(Tg+100℃)以下である。未加工複層体と転写ロールとの接触時間はフィルムの送り速度、すなわちロール回転速度によって調整でき、好ましくは5秒以上600秒以下である。

【0074】

方法2において、凹凸構造層111を構成する樹脂組成物Bとしては、紫外線等のエネルギー線により硬化しうる組成物を用いることが好ましい。かかる樹脂組成物Bを、基材フィルム層112上に塗布し、型を当てた状態で、塗布面の裏側(基材フィルム層の、樹脂組成物Bを塗布した面とは反対側)に位置する光源から、紫外線等のエネルギー線を照射し、樹脂組成物Bを硬化させ、その後型を剥離することにより、樹脂組成物Bの塗膜を凹凸構造層111とし、複層体110を得ることができる。

【0075】

〔1−5.主な利点の説明〕

本実施形態の発光素子10は上述したように構成されているので、有機EL素子140の発光層142で発生した光は、第一の透明電極層141及び出光面構造層100を透過して出光面10Uを通って取り出され、また、第二の透明電極層143及び封止基材151を透過して出光面10Dを通って取り出される。この際、出光面10Uが平坦面部113及び114並びに斜面部115を含む凹凸構造を有するため、出光面10Uから光を高効率で取り出すことができる。さらに、特定平坦面部117の幅Wと高さHとの比H/Wを適切に設定してあるので、光取出効率を顕著に高めることができる。

【0076】

また、発光素子10が備える層がいずれも透明であるため、発光素子10では、一方の出光面10Uに入射した光は発光素子10を透過して他方の出光面10Dを通って出て行けるようになっており、また、他方の出光面10Dに入射した光も発光素子10を透過して一方の出光面10Uを通って出て行けるようになっている。この際、本実施形態では、平坦面部113及び114の合計面積に対する斜面部115の投影面積の割合を所定の範囲に収めてあり、且つ、特定平坦面部117の幅Wと高さHとの比H/Wを適切に設定してあるので、ヘイズを抑制できる。したがって、発光素子10を通じて反対側を肉眼で明瞭に見通すことができるようになり、シースルー型の発光素子を実現できる。

【0077】

具体的には、発光素子10は、発光素子10全体として、通常60%以上、好ましくは70%以上、より好ましくは80%以上の全光線透過率を有する。なお、上限は理想的には100%であるが、通常は90%以下である。

【0078】

さらに、発光素子10のヘイズは、発光素子10全体として、通常10%以下、好ましくは5%以下、より好ましくは1%以下と小さい値である。なお、下限値は理想的にはゼロであるが、通常は0.1%以上である。

【0079】

〔2.第二実施形態〕

第一実施形態に係る出光面10Uにおいては、平坦面部113及び114の厚み方向の位置T113及びT114はそれぞれ一定であり、このため平坦面部113と平坦面部114との厚み方向の位置T113及びT114の差は一定であった。しかし、本発明の発光素子では、例えば平坦面部を、厚み方向において3つ以上の異なる位置に設け、平坦面部の厚み方向の位置の差が不均一となるようにしてもよい。

【0080】

図8は、出光面910Uの、厚み方向において3つ以上の異なる位置T911、T912及びT913に、平坦面部911、912及び913を設けた凹凸構造層910の断面の一例を、拡大して模式的に示す図である。この図8においては、平坦面部912及び913の幅方向及び厚み方向に平行な平面で、凹凸構造層910を切った断面を示す。例えば図8に示すように、2つの平坦面部912及び913を有する凸部914を平坦面部911に形成した場合、これらの平坦面部911、912及び913の厚み方向における位置T911、T912及びT913は、互いに異なる。このように厚み方向において3つ以上の異なる位置T911、T912及びT913に平坦面部911、912及び913を有する凹凸構造層910では、平坦面部911と平坦面部912との厚み方向の位置の差(即ち、位置T911から位置T912までの距離)と、平坦面部911と平坦面部913との厚み方向の位置の差(即ち、位置T911から位置T913までの距離)とが異なる。このため、平坦面部911、912及び913の厚み方向の位置T911、T912及びT913の差が不均一となる。

【0081】

このように平坦面部911、912及び913を厚み方向において3つ以上の異なる位置T911、T912及びT913に設けた場合、特定平坦面部の高さHは、以下のようにして特定する。例えば平坦面部913が特定平坦面部である場合、その高さHは、(a)平坦面部913と、この平坦面部913に斜面部915を介して隣り合う平坦面部911との厚み方向の位置T911及びT913の差である高さHaと、(b)平坦面部913と、この平坦面部913に斜面部916を介して隣り合う平坦面部912との厚み方向の位置T912及びT913の差である高さHbと、がある。この場合、高さHa及び高さHbのうち少なくとも一方、好ましくは両方を高さHとした場合に、比H/Wが上述した範囲(即ち、1以上2.5以下)であれば、平坦面部913は特定平坦面部となる。

【0082】

また、平坦面部911、912及び913を厚み方向において3つ以上の異なる位置T911、T912及びT913に設ける場合には、いずれの平坦面部911、912及び913の厚み方向の位置T911、T912及びT913を比べても、それぞれ0.1μm以上異なるようにすることが好ましい。図8に示す例では、位置T911と位置T912との差、位置T911と位置T913との差、並びに、位置T912と位置T913との差のいずれも、0.1μm以上となることが好ましい。

【0083】

出光面910Uの平坦面部911、912及び913が、厚み方向において0.1μm以上異なる3つ以上の位置T911、T912及びT913に設けられていると、出光面910Uの凹凸構造は、出光面910Uを通って出て行く光(出射光)、及び、出光面910Uで反射した光(反射光)の一方又は両方の干渉をもたらす差異を超える寸法差を有することになる。これにより、前記の出射光及び反射光の一方又は両方の干渉による虹ムラを効果的に抑制できる。ここで虹ムラとは、出光面910Uを見た場合に観察される虹状の色ムラのことを意味する。また、出光面910Uを通って出て行く出射光には、有機EL素子の発光層で発生した光だけでなく、当該出光面を通って発光素子の内部へ進入し、発光素子の内部で反射して再び出光面を通って出て行く光、並びに、当該出光面とは反対側の出光面を通って発光素子の内部へ進入し、発光素子を透過して出て行く光(透過光)も含む。

【0084】

前記の平坦面部911、912及び913の厚み方向における位置T911、T912及びT913の差は、0.1μm以上の他にも、例えば0.15μm以上もしくは0.2μm以上であってもよい。また、平坦面部911、912及び913の厚み方向における位置T911、T912及びT913の差の上限については特に限定しないが、大きすぎると発光素子が厚くなる傾向があることから、好ましくは50μm以下であり、例えば25μm以下もしくは10μm以下としてもよい。

【0085】

以下、平坦面部を厚み方向において3つ以上の異なる位置に設けた場合の例を、図面を用いて説明する。

図9は、本発明の第二実施形態に係る発光素子を模式的に示す斜視図である。

【0086】

図9に示すように、本発明の第二実施形態に係る発光素子20は、凹凸構造層111の代わりに凹凸構造層211を備えること以外は、第一実施形態に係る発光素子10と同様である。すなわち、第二実施形態に係る発光素子20は、出光面構造層200を構成する複層体210において、凹凸構造層211の表面である出光面20Uの形状が異なる他は、第一実施形態と同様の構成を有している。

【0087】

凹凸構造層211は、凸部116の高さが不均一となっていること以外は、第一実施形態に係る凹凸構造層111と同様である。具体的には、ある方向に延在する一群の凸部116Xのうち、一部の凸部216Xが低くなっており、また、別の群の凸部116Yのうち、一部の凸部216Yが高くなっている。この場合、凸部216X及び216Yの頂部にある平坦面部213及び214の厚み方向の位置は、平坦面部113及び114の厚み方向の位置とは異なる。したがって、出光面20Uは、厚み方向において異なる4つの位置に平坦面部113、114、213及び214を有することになる。

【0088】

この際、平坦面部113と平坦面部213との厚み方向の位置の差は、凸部216Xの高さとなる。また、平坦面部113と平坦面部214との厚み方向の位置の差は、凸部216Yの高さとなる。さらに、平坦面部113と平坦面部213及び214以外の平坦面部116X及び116Yとの厚み方向の位置の差は、凸部216X及び216Y以外の凸部116X及び116Yの高さとなる。これらの凸部116X、116Y、216X及び216Yの高さの差が、出射光及び反射光の一方又は両方の干渉をもたらす差異を超える寸法差となっていると、干渉による色むらを抑制できる。すなわち、厚み方向の位置が異なる平坦面部113、114、213及び214における出射光及び反射光の干渉を抑え、虹ムラを効果的に抑制できる。この際、前記の寸法差は、出射光の干渉をもたらす差異を超える寸法差となることでも作用を発揮するが、通常は出射光よりも反射光の方が虹ムラへの影響が大きい傾向があるので、反射光の干渉をもたらす差異を超える寸法差であることにより、顕著な効果を発揮する。

【0089】

前記の干渉をもたらす差異を超える寸法差とは、有機EL素子140の発光層142で発生した光の干渉を例に挙げると、例えば、この光の中心波長の、通常0.62倍以上、好ましくは1.5倍以上の寸法差である。この寸法差を設けることにより、虹ムラの発生を抑制することができる。かかる寸法差の上限は特に限定されないが、好ましくは、前記の光の中心波長の60倍以下である。

【0090】

上記数値範囲は、以下に示す知見から確認している。すなわち、凸部の高さを全て揃えて平坦面部の厚み方向の位置の差が均一になる態様で設計した凹凸構造層において、平坦面部の厚み方向の位置の差に170nm以上の誤差が生じると干渉が発生して虹ムラが現れるという場合に、虹ムラを発生させる誤差の最小値の2倍以上の高さの寸法差を、平坦面部の厚み方向の位置の差に敢えて設けると、虹ムラの発生を抑制することができることが分かっている。さらに、平坦面部の厚み方向の位置の差が均一になる態様で設計した凹凸構造層において、平坦面部の厚み方向の位置の差に標準偏差でσ1nm(≒60nm)のバラツキが生じると干渉が発生し虹ムラが現れるという場合、平坦面部の厚み方向の位置の差に6×σ1nm(=360nm)以上の寸法差を敢えて設けることにより、虹ムラの発生を抑制することができることが分かっている。上記2つの知見により、出射光の干渉をもたらす差異を超える寸法差は、発光素子が出す光の中心波長の0.62倍以上であると示すことができる。

【0091】

また、同様の理由から、透過光及び反射光の干渉では、干渉をもたらす差異を超える寸法差は、透過光及び反射光の中心波長の、通常0.62倍以上、好ましくは1.5倍以上の寸法差であり、また通常60倍以下の寸法差である。ただし、通常は、透過光及び反射光は自然光であり、任意の波長を含む光であるため、反射する光の中心波長を決定することは難しい。そこで、虹ムラの原因となる光が可視光であることに鑑みて、通常は、可視光の中心波長である550nmを反射する光の中心波長として、前記の寸法差を設定してもよい。

【0092】

第一実施形態のように平坦面部の厚み方向の位置の差が全て均一にできた場合には干渉による虹ムラは生じ難い。しかし、現実の製品では温度及び湿度等の製造条件の変更により全ての寸法を設計どおりに製造することが難しい場合がある。そこで、上述したように平坦面部を、厚み方向において3つ以上の異なる位置に積極的に設けることにより、虹ムラをより容易に抑制することが可能となる。

【0093】

また、平坦面部の厚み方向の位置の差以外の要素において、前記の寸法差を設けた場合でも、同様の効果を得ることができる。例えば、平坦面部の厚み方向の位置の差、平坦面部の幅、平坦面部のピッチなどの要素群のうち1つ以上の要素において前記の寸法差があれば、同様に虹ムラを抑制することができる。

【0094】

また、本発明の第二実施形態に係る発光素子20は、平坦面部113、114、213及び214の合計面積に対する斜面部115の投影面積の割合が所定の範囲に収まっている。さらに、凸部116の頂部にある平坦面部114、213及び214が特定平坦面部となって、幅Wと高さHとの比H/Wが所望の範囲に収まっている。このため、シースルーであることと、光取出効率を高めることとを両方とも実現することができる。

さらに、本発明の第二実施形態に係る発光素子20によっては、第一実施形態に係る発光素子10と同様の利点を得ることができる。

【0095】

〔3.第三実施形態〕

第一実施形態及び第二実施形態においては、凸部116が互いに垂直な2方向に延在する2群の凸部116X及び116Yを含むようにしたが、凸部116は一方向に延在する一群の凸部のみを含むようにしてもよく、三方向以上に延在する三群以上の凸部を含むようにしてもよい。さらに、凸部が延在する方向は、ランダムにしてもよい。以下、その例を、図面を用いて説明する。

図10は、本発明の第三実施形態に係る発光素子を模式的に示す斜視図である。

【0096】

図10に示すように、本発明の第三実施形態に係る発光素子30は、凹凸構造層111の代わりに凹凸構造層311を備えること以外は、第一実施形態に係る発光素子10と同様である。すなわち、第三実施形態に係る発光素子30は、出光面構造層300を構成する複層体310において、凹凸構造層311の表面である出光面30Uの形状が異なる他は、第一実施形態と同様の構成を有している。

【0097】

凹凸構造層311は、凸部116が、一群の凸部116X及び別の群の凸部116Yに加え、更に別の群の凸部316Aを含むこと以外は、第一実施形態に係る凹凸構造層111と同様である。凸部316Aは、延在する方向以外は、凸部116X及び116Yと同様である。このため、出光面30Uは、異なる方向に延在する3群以上の凸部116X、116Y及び316Aを有する。

【0098】

異なる方向に延在する3群以上の凸部116X、116Y及び316Aを有することにより、通常は、発光素子30を観察した場合に、各凸部116X、116Y及び316Aのスジが視認されることを防止できる。ここで、凸部のスジとは、出光面に対して斜めの極角で当該出光面を観察した場合に、凸部が延在する方向に沿って視認されるスジのことを意味する。

【0099】

また、異なる方向に延在する3群以上の凸部116X、116Y及び316Aを有することにより、通常は、発光素子30を観察した場合に、観察者が発光素子30を見る方位角による見え方の変動を小さくできる。ここで見え方の変動とは、観察者が発光素子を見る方位角が変わると、発光素子の出光面の色及び明るさ等の見え方も変化するため、使用者の位置により発光素子の見え方が大きく変動する現象のことを意味する。

【0100】

これらの効果は、少なくとも3群の条列があれば奏されるが、より多くの条列がある方が顕著な効果が得られるものと考えられるので、条列を3群だけ設けるよりも、4群以上の条列を有することが好ましい。また、条列の群の数を過度に多くしなくても十分な効果が得られることから、通常は8群以下の条列を有するようにしてもよい。

【0101】

また、本発明の第三実施形態に係る発光素子30は、平坦面部113及び114の合計面積に対する斜面部115の投影面積の割合が所定の範囲に収まっている。さらに、凸部116の頂部にある平坦面部114が特定平坦面部となって、幅Wと高さHとの比H/Wが所望の範囲に収まっている。このため、シースルーであることと、光取出効率を高めることとを両方とも実現することができる。

さらに、本発明の第三実施形態に係る発光素子30によっては、第一実施形態に係る発光素子10と同様の利点を得ることができる。

【0102】

〔4.第四実施形態〕

第一〜第三実施形態においては、発光素子の2つの表面のうち一方の表面に出光面構造層を配置するようにしたが、両方の表面に出光面構造層を配置するようにしてもよい。以下、その例を、図面を用いて説明する。

図11は、本発明の第四実施形態に係る発光素子を模式的に示す斜視図である。

【0103】

図11に示すように、本発明の第四実施形態に係る発光素子40は、封止基材151の代わりに出光面構造層100を備えること以外は、第一実施形態に係る発光素子10と同様である。これにより、発光素子40は、有機EL素子140の2つの表面144及び145の両方に、出光面構造層100を備えることになる。

【0104】

このような構成の発光素子40においては、有機EL素子140の発光層142で発生した光は、出光面10U及び出光面10Dの両方から取り出されることになる。この際、両方の出光面10U及び10Dで光取出効率を高めることが可能であり、また、発光素子40をシースルーにすることができる。

さらに、本発明の第四実施形態に係る発光素子40によっては、第一実施形態に係る発光素子10と同様の利点を得ることができる。

【0105】

〔5.その他〕

以上、本発明の実施形態について説明したが、本発明は上述した実施形態に限定されるものではなく、更に変更して実施してもよい。

例えば、上述した実施形態は、任意に組み合わせて実施してもよい。

【0106】

例えば、上述した実施形態では、延在する複数群の凸部を組み合わせた格子状の凸部により凹凸構造を設けたが、これ以外の構成により凹凸構造を設けてもよい。以下、その例について、図面を示して説明する。

図12は、本発明の一例に係る発光素子の凹凸構造層を厚み方向から見た様子を拡大して模式的に示す部分平面図であり、また、図13は、本発明の一例に係る発光素子の凹凸構造層を、特定平坦面部の幅方向及び厚み方向に平行な平面で切った断面を拡大して模式的に示す図である。例えば図12に示すように、凹凸構造層511の出光面50Uにおいて、角錐台形状(角錐の頂部を底面と平行に切り取った形状)の凸部516を離散的に設けることにより、凹凸構造を設けてもよい。この際、角錐台形状の底面の形状は、三角形、四角形、五角形、六角形などの多角形としてもよい。この場合、凸部516の周囲の平坦面部513と、凸部516の頂部にある平坦面部514と、凸部516の側面である斜面部515とにより、凹凸構造が形成されている。このような構成では平坦面部514が特定平坦面部となり、図13に示すように、その幅Wと高さHとの比H/Wが上述した範囲(即ち、1以上2.5以下)を満たすようにする。

【0107】

図14は、本発明の一例に係る発光素子の凹凸構造層を厚み方向から見た様子を拡大して模式的に示す部分平面図であり、また、図15は、本発明の一例に係る発光素子の凹凸構造層を、特定平坦面部の幅方向及び厚み方向に平行な平面で切った断面を拡大して模式的に示す図である。例えば図14に示すように、凹凸構造層611の出光面60Uにおいて、円錐台形状(円錐の頂部を底面と平行に切り取った形状)の凸部616を離散的に設けることにより、凹凸構造を設けてもよい。この場合、凸部616の周囲の平坦面部613と、凸部616の頂部にある平坦面部614と、凸部616の側面である斜面部615とにより、凹凸構造が形成されている。このような構成では平坦面部614が特定平坦面部となり、図15に示すように、その幅Wと高さHとの比H/Wが上述した範囲(即ち、1以上2.5以下)を満たすようにする。

【0108】

また、例えば、上述した実施形態では、有機EL素子の表面に直接に接するように出光面構造層を設けたが、出光面構造層は他の任意の層を介して有機EL素子の表面に設けられていてもよい。任意の層としては、例えば、有機EL素子を外気及び湿気から保護するガスバリア層、紫外線を遮断する紫外線カット層などが挙げられる。

【0109】

また、例えば、上述した実施形態では、出光面構造層としては、凹凸構造層、基材フィルム層、接着層及び支持基板からなるものを示したが、出光面構造層は、これらよりも少ない層から構成されたものであってもよく、又は逆にこれらの層に加えて任意の層をさらに含むものであってもよい。例えば、凹凸構造層の表面にさらにコーティング層を有し、これが出光面の凹凸構造を規定するものであってもよい。

【0110】

また、例えば、出光面においては、異なる形状、寸法、角度等を有する平坦面部及び斜面部を混在させてもよい。

【0111】

また、例えば、第四実施形態においては2つの出光面の両方に同じ形状の凹凸構造を設けたが、必ずしもこのような形態には限定されず、一方の出光面の凹凸構造の形状と、他方の出光面の凹凸構造の形状を異なるものとしてもよい。

【0112】

さらに、例えば、上述した実施形態では斜面部はいずれも平らな面としたが、斜面部を曲面にしてもよい。

【0113】

〔6.用途〕

本発明の発光素子は、例えば、照明器具及びバックライト装置等の用途に用いてもよい。照明器具は、本発明の発光素子を光源として備え、さらに、必要に応じて、光源を保持する部材、電力を供給する回路等の任意の構成要素を備える。また、バックライト装置は、本発明の発光素子を光源として備え、さらに、必要に応じて、筐体、電力を供給する回路、発光素子から取り出した光をさらに均一にするための拡散板、拡散シート、プリズムシート等の任意の構成要素を含む。バックライト装置の用途は、液晶表示装置等、画素を制御して画像を表示させる表示装置、並びに看板等の固定された画像を表示させる表示装置のバックライト等が挙げられる。

【実施例】

【0114】

以下、実施例を示して本発明について具体的に説明するが、本発明は以下に示す実施例に限定されるものではなく、特許請求の範囲及びその均等の範囲を逸脱しない範囲において任意に変更して実施してもよい。

以下の説明において表記される樹脂の屈折率は、いずれも、硬化後の屈折率を表す。また、量を示す「部」及び「%」は、別に断らない限り重量基準である。また、以下に説明する操作は、別に断らない限り、常温及び常圧の条件において行った。さらに、方位角方向とは、凹凸構造が形成された面に平行な方向を指す。

【0115】

〔実施例1〕

(複層体の製造)

ロール状のフィルム基材(商品名「ゼオノアフィルム」、日本ゼオン株式会社製、脂環式構造含有重合体樹脂のフィルム、厚さ100μm、屈折率1.53)にウレタンアクリレートを主成分とするUV硬化樹脂(屈折率1.54)を塗布して塗膜を形成し、かかる塗膜上に金属モールドを押し付けた。この状態で、紫外線を1.5mJ/cm2照射し塗膜を硬化させ、凹凸構造を有する凹凸構造層(厚み130μm)を形成した。

【0116】

凹凸構造を作製する金属モールドは、頂角5°、先端幅50μmの切削バイトを用いて、8つの方位角方向に溝を切削することにより作製した。8つの方位角方向は0°方向、22.5°方向、45°方向、67.5°方向、90°方向、112.5°方向、135°方向、157.5°方向とした。また、切削ピッチはいずれも2.0mmとし、いずれの溝の深さも125.0μmとした。

【0117】

得られた凹凸構造層の表面には、金属モールドに形成された溝に対応して断面が台形状の凸部を多数有する凹凸構造が形成された。この凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は87.5°であった。また、平坦面部の合計面積(全面積)に対する斜面部の投影面積の比は0.083であった。また、凸部の頂部にある平坦面部は特定平坦面部となっており、幅Wと高さHの比H/Wは2.5であった。さらに、平坦面部の厚み方向の位置の差の最大は125.1μmであった。

【0118】

(透明有機EL素子の製造)

主面に透明電極層が形成されたガラス基板上に、ホール注入層、ホール輸送層、発光層、ホール阻止層、電荷発生層、金属酸化物層及び陰極を、この順に形成した。各層を形成した材料と膜厚は下記の通りである。

【0119】

・透明電極層:ITO 300nm

・ホール注入層:三酸化モリブデン(MoO3)5nm

・ホール輸送層:NS−21[新日鉄化学株式会社製]及びMoO3 20nm、さらにNS−21 5nm、合計25nm

・発光層:NS−21及びEY52(e−Ray Optoelectronics Technology社(以下、e−Ray社とする)製)20nm、さらにEB43及びEB52(共にe−Ray社製)30nm、合計50nm

・ホール阻止層:ビス(2−メチル−8−キノリノラート)(p−フェニルフェノラート)アルミニウム(BAlq) 5nm

・電荷発生層:Liq及びDPB 35nm、さらにアルミニウム 1.5nm、さらにNS−21及びMoO3 10nm、合計37.5nm

・金属酸化物層:MoO3 5nm

・陰極:ITO 100nm

【0120】

ホール注入層から金属酸化物層までの形成は、真空蒸着装置内に透明電極層を既に形成したガラス基板を設置し、上記のホール輸送層から金属酸化物層までの材料を抵抗加熱式により順次蒸着させることにより行なった。系内圧は5×10−3Paで、蒸発速度0.1〜0.2nm/sで行った。その後、陰極層のITOは、対向ターゲット型スパッタ法により製膜した。これを、UV硬化樹脂を用いて、別のガラス板により封止し、透明有機EL素子1を得た。得られた透明有機EL素子1に通電し駆動させたところ、良好な白色の光が得られ、正面方向及び斜め方向共に、透明性が優れていた。なお、ここで正面方向とは有機EL素子の主面の法線方向を指し、斜め方向とは有機EL素子の主面に対して45°傾斜した方向を指す。

【0121】

(発光素子1の製造)

得られた透明有機EL素子1に、凹凸構造層を形成したフィルム基材を粘着層(アクリル系樹脂、屈折率1.49、日東電工社製、CS9621)を介して貼り合せ、透明有機EL素子1−粘着層−フィルム基材−凹凸構造層との層構成を有する発光素子1を得た。得られた発光素子1を通電して光らせ、発光素子1の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が優れていた。

【0122】

〔実施例2〕

頂角25°、先端幅25μmの切削バイトを用いて、4つの方位角方向に溝を切削することにより、金属モールドを作製した。4つの方位角方向は0°方向、45°方向、90°方向及び135°方向とした。切削ピッチは、いずれの方位角方向でも、1.8mm、1.9mm、2.0mm、2.1mm及び2.2mmで、溝ごとにランダムになるようにした。さらに、いずれの溝の深さも50.0μmとした。

金属モールドとして以上のようにして作製したものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み55μm)を形成し、発光素子2を製造した。

【0123】

得られた凹凸構造層の表面には、金属モールドに形成された溝に対応して断面が台形状の凸部を多数有する凹凸構造が形成された。この凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は77.5°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.096であった。また、凸部の頂部にある平坦面部は特定平坦面部となっており、幅Wと高さHの比H/Wは2.0であった。さらに、平坦面部の厚み方向の位置の差の最大は50.1μmであった。

得られた発光素子2を通電して光らせ、発光素子2の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が優れていた。

【0124】

〔実施例3〕

頂角10°、先端幅70μmの切削バイトを用いて、6つの方位角方向に溝を切削することにより、金属モールドを作製した。6つの方位角方向は0°方向、30°方向、60°方向、90°方向、120°方向及び150°方向とした。切削ピッチは、いずれの方位角方向でも、2.7mm、2.85mm、3.0mm、3.15mm及び3.3mmで、溝ごとにランダムになるようにした。さらに、いずれの溝の深さも140.0μmとした。

金属モールドとして以上のようにして作製されたものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み145μm)を形成し、発光素子3を製造した。

【0125】

製造された凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は85.0°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.098であった。また、凸部の頂部にある平坦面部は特定平坦面部となっており、幅Wと高さHの比H/Wは2.0であった。さらに、平坦面部の厚み方向の位置の差の最大は140.1μmであった。

得られた発光素子3を通電して光らせ、発光素子3の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が優れていた。

【0126】

〔実施例4〕

頂角25°、先端幅100μmの切削バイトを用いて、2つの方位角方向に溝を切削することにより、金属モールドを作製した。2つの方位角方向は、0°方向及び90°方向とした。また、切削ピッチはいずれも3mmとし、いずれの溝の深さも150.0μmとした。

金属モールドとして以上のようにして作製されたものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み155μm)を形成し、発光素子4を製造した。

【0127】

製造された凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は77.5°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.096であった。また、凸部の頂部にある平坦面部は特定平坦面部となっており、幅Wと高さHの比H/Wは1.5であった。さらに、平坦面部の厚み方向の位置の差の最大は150.1μmであった。

得られた発光素子4を通電して光らせ、発光素子4の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が優れていた。

【0128】

〔比較例2〕

頂角15.0°、先端幅30μmの切削バイトを用いて、8つの方位角方向に溝を切削することにより、金属モールドを作製した。8つの方位角方向は0°方向、22.5°方向、45°方向、67.5°方向、90°方向、112.5°方向、135°方向及び162.5°方向とした。また、切削ピッチはいずれも1.2mmとし、いずれの溝の深さも90.0μmとした。

金属モールドとして以上のようにして作製されたものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み95μm)を形成し、発光素子5を製造した。

【0129】

製造された凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は82.5°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.358であった。また、凸部の頂部にある平坦面部は、幅Wと高さHの比H/Wが3.0であった。さらに、平坦面部の厚み方向の位置の差の最大は90.1μmであった。

得られた発光素子5を通電して光らせ、発光素子5の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が劣っていた。

【0130】

〔比較例3〕

頂角20.0°、先端幅200.0μmの切削バイトを用いて、4つの方位角方向に溝を切削することにより、金属モールドを作製した。4つの方位角方向は0°方向、45°方向、90°方向及び135°方向とした。切削ピッチは、いずれの方位角方向でも、0.9mm、0.95mm、1mm、1.05mm及び1.1mmで、溝ごとにランダムになるようにした。さらに、いずれの溝の深さも140μmとした。

金属モールドとして以上のようにして作製されたものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み145μm)を形成し、発光素子6を製造した。

【0131】

製造された凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は80.0°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.255であった。また、凸部の頂部にある平坦面部は、幅Wと高さHの比H/Wが0.7であった。さらに、平坦面部の厚み方向の位置の差の最大は140.1μmであった。

得られた発光素子6を通電して光らせ、発光素子6の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が劣っていた。

【0132】

〔比較例4〕

頂角30.0°、先端幅35.0μmの切削バイトを用いて、2つの方位角方向に溝を切削することにより、金属モールドを作製した。2つの方位角方向は0°方向及び90°方向とした。切削ピッチは、いずれの方位角方向でも、720.0μm、760.0μm、800.0μm、840.0μm及び880.0μmで、溝ごとにランダムになるようにした。さらに、いずれの溝の深さも100.0μmとした。

金属モールドとして以上のようにして作製されたものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み105μm)を形成し、発光素子7を製造した。

【0133】

製造された凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は75.0°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.343であった。また、凸部の頂部にある平坦面部は、幅Wと高さHの比H/Wが2.9であった。さらに、平坦面部の厚み方向の位置の差の最大は100.1μmであった。

得られた発光素子7を通電して光らせ、発光素子7の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が劣っていた。

【0134】

〔比較例5〕

頂角25.0°、先端幅100.0μmの切削バイトを用いて、6つの方位角方向に溝を切削することにより、金属モールドを作製した。6つの方位角方向は0°方向、30°方向、60°方向、90°方向、120°方向、130°方向とした。また、切削ピッチはいずれも1.5mmとし、いずれの溝の深さも50.0μmとした。

金属モールドとして以上のようにして作製されたものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み55μm)を形成し、発光素子8を製造した。

【0135】

製造された凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は77.5°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.163であった。また、凸部の頂部にある平坦面部は、幅Wと高さHの比H/Wが0.5であった。さらに、平坦面部の厚み方向の位置の差の最大は50.1μmであった。

得られた発光素子8を通電して光らせ、発光素子8の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が劣っていた。

【0136】

〔評価〕

(光取り出し量)

実施例1で得られた透明有機EL素子1、実施例1〜4並びに比較例2〜5で得られた発光素子1〜8について、プログラム(プログラム名:ASAP,Breault Reserch社製)を用いた光学シミュレーションで、発光層の光度を1lmとし、両面からでてくる光度を算出した。得られた値を表1及び表2に示す。

【0137】

表1及び表2において、「貼合面の光取出量」欄の数値は、凹凸構造層が設けられて凹凸構造を有する出光面からの光取出量を表し、「裏面の光取出量」欄の数値は、凹凸構造層の無いガラス表面からの光取出量を表し、「貼合面/裏面」欄の数値は、「貼合面の光取出量」と「裏面の光取出量」の比を表す。「貼合面/裏面」欄の数値が高いほど、貼合面への光取り出し効果が優れていることを表す。

【0138】

また、透明有機EL素子1については比較例1として取り扱う。比較例1において、「貼合面の光取出量」欄の数値および「裏面の光取出量」欄の数値は、いずれも、凹凸構造層の無いガラス表面からの光取出量を表す。

【0139】

(凹凸構造層の透明性)

実施例1〜4並びに比較例2〜5で得られた凹凸構造層について、プログラム(プログラム名:ASAP,Breault Reserch社製)を用いた光学シミュレーションで、平行光透過率と拡散光透過率を算出し、凹凸構造層の透明性を表す数値として、(拡散光透過率)/(平行光透過率+拡散光透過率)×100を算出した。この数値が低いほど、厚み方向から見た透明性に優れることを表す。得られた値を表1及び表2に示す。

【0140】

(視認性)

5mm×5mmサイズの文字を配列した表示面の50cm手前に、透明有機EL素子1および発光素子1〜8を非点灯状態で配置し、透明有機EL素子1および発光素子1〜8を通して、正面方向および斜め方向から文字を観察した。文字がにじみやゆがみが無くはっきり見えるものを「優」、にじみやゆがみがあるが、文字が読み取れるものを「良」、にじみやゆがみが多く、文字がはっきり読み取れないものを「不良」とした。結果を表1及び表2に示す。

【0141】

【表1】

【0142】

【表2】

【0143】

〔検討〕

表2から分かるように、発光素子の表面に凹凸構造を設けていない比較例1では光取出効率が低い。また、比較例2〜5では、発光素子の表面に凹凸構造を設けたため、光取出効率には優れているが、視認性及び透明性に劣る。これに対し、表1に記載のように、本発明の実施例1〜4では光取出効率、視認性及び透明性の全てにバランスよく優れる。したがって、本発明の構成により、シースルーであることを維持しながら、高効率で光を取り出すことができる発光素子を実現しうることが確認された。

【符号の説明】

【0144】

10、20、30、40 発光素子

10U、20U、30U、50U、60U 出光面

100、200、300 出光面構造層

110、210、310 複層体

111、211、311、511、611 凹凸構造層

112 基材フィルム層

113、114、213、214、513、514、613、614 平坦面部

115、515、615 斜面部

116、116X、116Y、216X、216Y、316A、516、616 凸部

117 特定平坦面部

121 接着層

131 支持基板

140 有機EL素子

141 第一の透明電極層

142 発光層

143 第二の透明電極層

144、145 有機EL素子の表面

151 封止基材

900 平面

901 投影像

910 凹凸構造層

911、912、913 平坦面部

914 凸部

915、916 斜面

【技術分野】

【0001】

本発明は発光素子に関する。具体的には、有機エレクトロルミネッセンス素子(以下、適宜「有機EL素子」という。)を備える発光素子に関する。

【背景技術】

【0002】

有機EL素子を備える発光素子は、その形状を面状とすることが可能であり、且つ、その光の色を白色又はそれに近い色とすることが可能である。このため、有機EL素子を備える発光素子は、住環境等の空間を照明する照明器具の光源として、または、表示装置のバックライト装置としての用途に用いることが考えられる。

【0003】

しかしながら、現在知られている有機EL素子は、上記照明の用途に用いるには効率が低い。そこで、有機EL素子の光取出効率を向上させることが望まれる。有機EL素子の光取出効率を向上させる方法として、片面発光型の有機EL素子の表面に、種々の凹凸構造を設けることが知られている。例えば、有機EL素子の表面に、凹凸構造を有する構造層を設けることが提案されている(特許文献1参照)。この凹凸構造により、良好な集光を達成することができ、前記の光取出効率を向上させることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2004/017106号

【発明の概要】

【発明が解決しようとする課題】

【0005】

有機EL素子を備える発光素子には、片面発光型の他に、両面から光を取り出す両面発光型の発光素子がある。両面発光型の発光素子においても光を高効率で取り出すことが求められるので、発明者は、両面発光型の発光素子にも、片面発光型の発光素子と同様に凹凸構造を設けることを試みた。ところが、片面発光型の発光素子用の凹凸構造をそのまま両面発光型の発光素子に適用しても、所望の性能が得られないことが判明した。

【0006】

通常、両面発光型の発光素子が備える各層は、光を透過させることができるようになっている。このため、通常の両面発光型の発光素子はシースルーになっていて、その発光素子を通して向こう側を見通すことができるようになっている。シースルーになっていることにより意匠性を高めたり用途を多様化したりすることができるので、シースルーであることは、両面発光型の発光素子の利点の一つである。したがって、光を高効率で取り出すために凹凸構造を設ける場合でも、その発光素子を通して向こう側を見通せなくなることは避けることが望ましい。

【0007】

他方、片面発光型の発光素子は、光取出効率を高める観点から反射層(例えば反射電極等)を備え、有機EL素子が出した光のうち出光面とは反対側に出された光を反射層で反射するようになっている。このため、外部から片面発光型の発光素子に進入した光も反射層で反射されるので、その発光素子を通して向こう側を見通すことができないようになっている。このような理由から、片面発光型の発光素子に設けられる従来の凹凸構造は、一般に、両面発光型の発光素子のようにシースルーに関する検討がなされていない。したがって、従来の凹凸構造を両面発光型の発光素子に設けた場合、通常はヘイズが大きくなって、発光素子を通して向こう側を見通せなくなる。

【0008】

本発明は、上記の課題に鑑みて創案されたものであって、シースルーであることを維持しながら、高効率で光を取り出すことができる発光素子及びそれを備える照明器具を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は上述した課題を解決するべく鋭意検討した結果、その出光面に凹凸構造を有する発光素子において、凹凸構造の平坦面部と斜面部との面積比、並びに、平坦面部の一部の高さと幅との比を制御することにより、シースルーであることを維持しながら、高効率で光を取り出すことができる発光素子を実現できることを見出し、本発明を完成させた。

すなわち、本発明は、以下の通りである。

【0010】

〔1〕 第一の透明電極層、発光層及び第二の透明電極層をこの順に備える両面発光型の有機エレクトロルミネッセンス素子と、前記有機エレクトロルミネッセンス素子の少なくとも一方の表面に直接または間接的に設けられる出光面構造層とを備える発光素子であって、

前記出光面構造層は、前記有機エレクトロルミネッセンス素子とは反対側の表面に、前記有機エレクトロルミネッセンス素子の一方の表面に対して平行な平坦面部と、前記平坦面部に対して傾斜した斜面部とを有する凹凸構造を有し、

前記斜面部を、前記平坦面部に対して垂直な方向に、前記平坦面部に対して平行な平面へと投影して形成される投影面積が、前記平坦面部の合計面積の0.1倍以下であり、

その幅方向及び厚み方向に平行な平面で切った断面において幅Wと高さHとの比H/Wが1以上2.5以下である特定平坦面部を、前記平坦面部が有する、発光素子。

〔2〕 前記凹凸構造における前記平坦面部の厚み方向の位置の差の最大値が130μm以下である、前記の発光素子。

〔3〕 前記斜面部が前記平坦面部に対して80°以上90°未満の傾斜角度で傾斜している、前記の発光素子。

〔4〕 前記の発光素子を備える、照明器具。

【発明の効果】

【0011】

本発明によれば、シースルーであることを維持しながら、高効率で光を取り出すことができる発光素子、並びにそれを備えた照明器具を実現できる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の第一実施形態に係る発光素子を模式的に示す斜視図である。

【図2】図2は、本発明の第一実施形態に係る発光粗素子を、図1に示す線1a−1bを通り出光面に対して垂直な面で切断した断面を模式的に示す断面図である。

【図3】図3は、発明の第一実施形態に係る発光素子の出光面を、発光素子の厚み方向から見た様子を拡大して模式的に示す部分平面図である。

【図4】図4は、本発明の第一実施形態に係る発光素子の出光面を、発光素子の厚み方向から見た様子を拡大して模式的に示す部分平面図である。

【図5】図5は、本発明の第一実施形態に係る発光素子の出光面を、発光素子の厚み方向から見た様子を拡大して模式的に示す部分平面図である。

【図6】図6は、本発明の第一実施形態に係る発光素子の出光面の斜面部を、平坦面部に垂直な方向に、平坦面部に対して平行な平面へと投影した様子を模式的に示す投影図である。

【図7】図7は、本発明の第一実施形態に係る凹凸構造層を、交差部分以外の凸部において、平坦面部の幅方向及び厚み方向に平行な平面で切った断面を、拡大して模式的に示す図である。

【図8】図8は、出光面の、厚み方向において3つ以上の異なる位置に、平坦面部を設けた凹凸構造層の断面の一例を、拡大して模式的に示す図である。

【図9】図9は、本発明の第二実施形態に係る発光素子を模式的に示す斜視図である。

【図10】図10は、本発明の第三実施形態に係る発光素子を模式的に示す斜視図である。

【図11】図11は、本発明の第四実施形態に係る発光素子を模式的に示す斜視図である。

【図12】図12は、本発明の一例に係る発光素子の凹凸構造層を厚み方向から見た様子を拡大して模式的に示す部分平面図である。

【図13】図13は、本発明の一例に係る発光素子の凹凸構造層を、特定平坦面部の幅方向及び厚み方向に平行な平面で切った断面を拡大して模式的に示す図である。

【図14】図14は、本発明の一例に係る発光素子の凹凸構造層を厚み方向から見た様子を拡大して模式的に示す部分平面図である。

【図15】図15は、本発明の一例に係る発光素子の凹凸構造層を、特定平坦面部の幅方向及び厚み方向に平行な平面で切った断面を拡大して模式的に示す図である。

【発明を実施するための形態】

【0013】

以下、実施形態及び例示物等を示して本発明について詳細に説明するが、本発明は以下に説明する実施形態及び例示物等に限定されるものではなく、特許請求の範囲及びその均等の範囲を逸脱しない範囲において任意に変更して実施してもよい。

以下に説明する実施形態において、構成要素が「平行」又は「垂直」であるとは、本発明の効果を損ねない範囲、例えば±5°の範囲内で誤差を含んでいてもよい。また、ある方向に「沿って」とは、別に断らない限り、ある方向に「平行に」という意味である。さらに、別に断らない限り、発光素子を構成する各層の厚み方向は発光素子の厚み方向に一致しており、単に「厚み方向」という場合は発光素子の厚み方向を表す。

【0014】

〔1.第一実施形態〕

図1及び図2はいずれも本発明の第一実施形態に係る発光素子を説明する図であって、図1は発光素子を模式的に示す斜視図であり、図2は図1に示す発光素子を線1a−1bを通り出光面に対して垂直な面で切断した断面を模式的に示す断面図である。

【0015】

図1に示すように、本発明の第一実施形態に係る発光素子10は、矩形の平板状の構造を有する素子であり、両面発光型の有機EL素子140を備える。有機EL素子140は、少なくとも第一の透明電極層141、発光層142及び第二の透明電極層143をこの順に備える。発光層142で生じた光は、第一の電極層141及び第二の電極層143をそれぞれ透過して、有機EL素子の表面144及び145を通って外へと出て行くようになっている。

【0016】

有機EL素子140の少なくとも一方の表面144には、出光面構造層100が設けられている。本実施形態では、出光面構造層100は有機EL素子140の表面144に接するように直接に設けられている。ただし、出光面構造層100は、例えば接着層、光拡散層等の層を介して、有機EL素子140の表面144に間接的に設けられていてもよい。

【0017】

さらに、本実施形態の発光素子10は、上述した部材以外にも構成要素を備えていてもよい。本実施形態では、有機EL素子140の図中下側の表面145に封止基材151が設けられているものとする。

【0018】

したがって、発光素子10は、封止基材151、有機EL素子140及び出光面構造層100をこの順に備え、出光面構造層100の有機EL素子140とは反対側の表面10Uを通って光が出て行きうるように、また、封止基材151における有機EL素子140とは反対側の表面10Dを通って光が出て行きうるようになっている。なお、前記の表面10U及び10Dは発光素子10の最も外側に位置し、この表面10U及び10Dを通って発光素子10の外部へ光が出て行くことになるため、表面10U及び10Dを「出光面」と呼ぶことがある。

【0019】

〔1−1.有機EL素子〕

例えば有機EL素子140として例示するように、有機EL素子は、通常、2層以上の電極層と、これらの電極層間に設けられ、電極層から電圧を印加されることにより発光する発光層と、を備える。

【0020】

有機EL素子は、基板上に有機EL素子を構成する電極層、発光層等の層を形成し、さらにそれらの層を覆う封止部材を設け、基板と封止部材で発光層等の層を封止した構成とされるのが一般的である。

【0021】

前記発光層としては、特に限定されず既知のものを適宜選択してもよい。発光層中の発光材料は1種類に限らず、2種類以上を任意の比率で組み合わせて用いてもよい。また、発光層は1層に限らず、光源としての用途に適合すべく、一種の層単独又は複数種類の層の組み合わせとしてもよい。これにより、白色又はそれに近い色の光を発光するものとし得る。

【0022】

有機EL素子を構成する電極層は、いずれも透明な材料により形成されている透明電極層である。ここで「透明」であるとは、光学部材に用いるのに適した程度の光線透過率を有する意味である。例えば、発光素子10が全体として後述する所望の全光線透過率を有する程度に高い光線透過率を有する電極を、透明電極層として用いてもよい。このように高い透明性を有する透明電極層を備えることにより、発光層で発生した光取出効率を向上でき、また、発光素子を通じて向こう側を明瞭に見通すことができる。透明電極層の材料は1種類を単独で用いてもよく、2種類以上を任意の比率で組み合わせて用いてもよい。さらに透明電極層は1層のみを備える単層構造の層であってもよく、2層以上の層を備える複層構造の層であってもよい。

【0023】

有機EL素子140は、第一の透明電極層141と第二の透明電極層143との間に、発光層142に加えて、例えばホール注入層、ホール輸送層、電子輸送層及び電子注入層等の他の層(図示せず。)をさらに有していてもよい。また、有機EL素子140はさらに、第一の透明電極層141及び第二の透明電極層143に通電するための配線、発光層142の封止のための周辺構造等の任意の構成要素を備えていてもよい。

【0024】

透明電極層及びその間に設ける層を構成する材料としては、特に限定されないが、具体例として下記のものを挙げることができる。

透明電極層の材料としてはITO(酸化インジウムスズ)等を挙げることができる。

正孔注入層の材料としてはスターバースト系芳香族ジアミン化合物等を挙げることができる。

正孔輸送層の材料としてはトリフェニルジアミン誘導体等を挙げることができる。

黄色発光層のホスト材料としてはトリフェニルジアミン誘導体等を挙げることができ、黄色発光層のドーパント材料としてはテトラセン誘導体等を挙げることができる。

緑色発光層の材料としてはピラゾリン誘導体等を挙げることができる。

青色発光層のホスト材料としてはアントラセン誘導体等を挙げることができ、青色発光層のドーパント材料としてはペリレン誘導体等を挙げることができる。

赤色発光層の材料としてはユーロピウム錯体等を挙げることができる。

電子輸送層の材料としてはアルミニウムキノリン錯体(Alq)等を挙げることができる。

【0025】

上記のもの又はその他の発光層を適宜組み合わせて積層型又はタンデム型と呼ばれる、補色関係にある色の光を発生する発光層としてもよい。補色関係の組み合わせは、例えば、黄/青、又は緑/青/赤等としてもよい。

【0026】

〔1−2.出光面構造層〕

出光面構造層100は、有機EL素子140の表面144に設けられた層であり、この出光面構造層100の有機EL素子140とは反対側の表面が、出光面10Uである。出光面10Uは発光素子10の最表面に露出した面であり、発光素子10としての出光面、即ち、発光素子10から素子外部に光が出て行く際の出光面である。

【0027】

出光面10Uは、巨視的に見ると、有機EL素子140の表面144に対して平行な面であり、発光素子10の主面に平行である。しかし、出光面10Uは、微視的に見ると凹凸構造を有するため、一部の面(本実施形態では、斜面部115)は有機EL素子140の表面144に対して非平行な角度をなしうる。そこで、以下の説明において、出光面に対して平行又は垂直であるとは、別に断らない限り、凹部又は凸部を無視して巨視的に見た出光面に対して平行又は垂直であることをいう。また、発光素子10は、別に断らない限り、かかる出光面10Uが水平方向と平行で且つ上向きになるよう載置した状態で説明する。

【0028】

出光面構造層100は、凹凸構造層111及び基材フィルム層112を含む複層体110と、基板としての支持基板131と、複層体110及び支持基板131を接着する接着層121とを備える。

凹凸構造層111は、発光素子10の一方の表面(即ち、発光素子10の一方の出光面側の最外層。図中の上側)に位置する層である。凹凸構造層111の表面である出光面10Uには凹凸構造が形成されている。凹凸構造については詳しくは後述するが、この凹凸構造は、有機EL素子140の表面144に対して平行な平坦面部(低レベル平坦面部)113及び平坦面部(高レベル平坦面部)114と、これらの平坦面部113及び平坦面部114に対して傾斜した斜面部115とを有する。ここで、斜面部115が平坦面部113及び平坦面部114に対して傾斜するとは、斜面部115が平坦面部113及び114と平行でないことを表す。

【0029】

具体的には、凹凸構造層111は、出光面10Uに、格子状の凸部116を有している。出光面10Uにおいて、凸部116の頂部(即ち、最も突出した部分)が平坦面部114、凸部116の側面が斜面部115となっている。また、出光面10Uにおいて凸部116が設けられていない部分が平坦面部113となっている。

【0030】

(凹凸構造の説明)

以下、出光面10Uの凹凸構造について、図面を参照して詳細に説明する。図3〜図5は、本発明の第一実施形態に係る発光素子10の出光面10Uを、発光素子10の厚み方向から見た様子を拡大して模式的に示す部分平面図である。

図3〜図5に示すように、凹凸構造層111は、出光面10Uに、周囲よりも凸に形成された凸部116を有する。凸部116は、厚み方向から見て格子状に設けられており、面内の一方向に延在する一群の凸部116X(図4の斜線を付した部分を参照。)と、凸部116Xが延在する方向とは垂直な面内方向に延在する別の群の凸部116Y(図5の斜線を付した部分を参照。)とを含んでいる。本実施形態においては、凸部116Xが延在する方向が、図1に示す線1a−1bと平行になっているものとする。これらの凸部116X及び凸部116Yは、それぞれある方向にある長さだけ連続して延在しており、複数の交差部分116Zで交差している。

【0031】

図2に示すように、凸部116X及び116Yを、当該凸部116X及び116Yが延在する方向に対して垂直な平面で切った断面の形状は、交差部分116Zを除き、四角形である台形(具体的には等脚台形)となっている。これらの台形の高さは凸部116の高さに一致し、凸部116X及び凸部116Yが延在する方向において均一である。したがって、凸部116の最突出部は厚み方向の位置T114が一定で且つ出光面10Uに平行な平坦面部を構成しており、この平坦面部が平坦面部114となっている。また、凸部116を切った前記の断面においては、平坦面部114は、前記の台形の上底に相当する。

【0032】

凸部116は、前記の断面において台形の互いに平行でない対辺に相当する一対の斜面部115を有し、前記の平坦面部114は斜面部115に挟み込まれるようになっている。斜面部115は前述したように平坦面部113及び114に対して傾斜した面であり、したがって、出光面10Uに対して傾斜した面(即ち、出光面10Uに対して平行でない角度をなす面)である。

【0033】

凸部116X及び凸部116Yは、それぞれ所定の間隔を空けて離散的に設けられている。このため、出光面10Uにおいて凸部116X及び凸部116Yの間は、凸部116が設けられていない平坦面部113となっている。平坦面部113は、本実施形態においては図3に示すように、斜面部115で囲まれた矩形の面部として複数個所に設けられている。複数の平坦面部113は、図2に示すように、いずれも厚み方向の位置T113が同じとなっている。また、平坦面部113は出光面10Uに平行であり、ひいては平坦面114にも平行である。

【0034】

平坦面部113及び114並びに斜面部115を有する凹凸構造を有することにより、凹凸構造を有さない場合と比較して、本実施形態の発光素子10は、出光面10Uからの光取出効率を高めることができる。これは、平坦面部113及び114で内部反射することにより取り出すことができなかった光であっても、斜面部115からであれば取り出すことができるからである。

また、平坦面部113及び114が、有機EL素子140から出てから空気中に取り出されまで反射を繰り返す光を、多様な方向に反射させるので、これによっても、光取出効率を高めることができる。

【0035】

また、本実施形態においては、外部衝撃により凹凸構造の欠け等が生じることを防止でき、ひいては出光面10Uの機械的強度を向上させることができる。一般に、面に凹凸構造があると、その面に衝撃が加えられた場合に当該凹凸構造の一部に力が集中し、破損を招きやすくなる傾向がある。ところが、本実施形態の発光素子10では、平坦面部114の厚み方向の位置T114を揃えているため、外部から出光面10Uに加えられる力又は衝撃によって凸部116の一部に力が集中することを抑制できるようになっている。このため、凸部116の破損を防止し、良好な光取り出し効率と、発光素子10の出光面10Uの高い機械的強度とを両立させることができるようになっている。

【0036】

さらに、本実施形態においては、凹凸構造に塵及び破片が溜まり難くすることができる。平坦面部113は、周囲を凸部116に囲まれ、相対的に凹んだ窪みとなっている。したがって、塵及び埃が発光素子10に付着する場合、その塵及び埃は、窪みに相当する平坦面部113に溜まり易い。仮に塵及び破片が平坦面部113に溜まると光取出効率の低下及び輝点の発生などを生じる可能性がある。ところが、本実施形態では窪みの底である平坦面部113が平坦になっているので、塵及び破片を容易に排出でき、塵及び破片が溜まり難くすることができる。

【0037】

図6は、発光素子10の出光面10Uの斜面部115を、平坦面部113及び114に垂直な方向に、平坦面部113及び114に対して平行な平面900へと投影した様子を模式的に示す投影図である。本実施形態では、平坦面部113及び114に垂直な方向は、発光素子10の厚み方向に一致する。したがって、平坦面部113及び114に対して平行な平面900は、出光面10Uに対して平行な平面となる。ただし、前記の平坦面部113及び114に対して平行な平面900は、発光素子10が有する平面ではなく、斜面部115の投影面積を測定するために設定される投影平面である。また、図6において、発光素子10の出光面10Uの斜面部115を、平坦面部113及び114に対して垂直な方向に、平坦面部113及び114に対して平行な平面900へと投影した投影像901には斜線を付して示す。

【0038】

図6に示すように、本実施形態の発光素子10において、斜面部115を、平坦面部113及び114に対して垂直な方向に、平坦面部113及び114に対して平行な平面900へと投影して形成される投影面積は、平坦面部113及び114の合計面積の、通常0.1倍以下、好ましくは0.05倍以下、より好ましくは0.01倍以下である。また、平坦面部113及び114の合計面積に対する斜面部115の投影面積の比の下限は、通常0.0001倍以上、好ましくは0.0005倍以上、より好ましくは0.001倍以上である。

【0039】

図7は、凹凸構造層111を、交差部分116Z以外の凸部116において、平坦面部114の幅方向及び厚み方向に平行な平面で切った断面を、拡大して模式的に示す図である。

本実施形態の発光素子10において、平坦面部114の一部は、特定平坦面部117となる。具体的には、平坦面部114のうち、凸部116の交差部分116Z以外の部分にある面部が、特定平坦面部117となる。特定平坦面部117とは、出光面構造層100を、特定平坦面部117の幅方向及び厚み方向に平行な平面で切った断面において、特定平坦面部117の幅Wと高さHとの比H/Wが、通常1以上、好ましくは1.25以上、より好ましくは1.5以上であり、通常2.5以下、好ましくは2.25以下、より好ましくは2.0以下であるものを指す。

【0040】

ここで、特定平坦面部117は、特定平坦面部117の高さHを観念する前提として、周囲よりも相対的に突出していることを要する。特定平坦面部117が「突出している」とは、出光面10Uにおいて周囲の平坦面部113よりも突出していることを意味する。すなわち、斜面部115を介して隣り合う他の平坦面部113よりも、有機EL素子140までの距離が遠いことを意味する。また、特定平坦面部117の高さH、とは、特定平坦面部117と、当該特定平坦面部117に斜面部115を介して隣り合う他の平坦面部113との、厚み方向における位置の差(高低差)のことをいう。

【0041】

周囲の平坦面部113よりも突出している平坦面部114は、その全てが必ずしも特定平坦面部117でなくてもよく、一部に特定平坦面部117以外の部分を含んでいてもよい。本実施形態では、交差する凸部116X及び116Yの交差部分116Zにおいては、平坦面部114の高さH及び幅Wとの比H/Wが前記の範囲に収まっていなくてもよい。ただし、シースルーと光取出効率とを高いレベルで両立させる観点からは、周囲の平坦面部113よりも突出している平坦面部114が全て特定平坦面部117となることが特に好ましい。

【0042】

このような構成を有することにより、本実施形態においては、発光素子10の向こう側を見通せるようになる。一般に、観察者が発光素子10を通して向こう側を見通す場合には、観察者は出光面10Uの法線方向またはそれに近い方向から発光素子10を見ることが多い。このため、シースルーを実現する観点から発光素子10を透過させるべき光は、出光面10Uに対する入射角が小さくなる傾向がある。ここで、平坦面部113及び114は、出光面10Uに平行であるので、出光面10Uに対する入射角が小さい光を透過させやすい傾向がある。したがって、平坦面部113及び114には、発光素子10を通して向こう側を見通すための光を効果的に透過させ、シースルーの実現する作用を有する。

【0043】

ところが、従来の片面発光型の発光素子に設けられる凹凸構造を両面発光型の発光素子に適用した場合、通常は斜面部の割合が大きくなることにより、相対的に平坦面部の割合が小さくなるので、ヘイズが大きくなり、発光素子の向こう側を見通せなくなっていた。これに対し、平坦面部113及び114の合計面積に対する斜面部115の投影面積の割合を前記の範囲に収めると、出光面10Uに対して垂直な方向から見た場合の凹凸構造によるヘイズの向上を抑制できる。したがって、本実施形態の発光素子10によれば、凹凸構造を有しながらもヘイズの上昇を抑制できるので、シースルーを損なわないようになっている。

【0044】

また、このように平坦面部113及び114の合計面積に対する斜面部115の投影面積の割合が前記の範囲にある場合において、幅Wと高さHとの比H/Wが前記の範囲に収まる特定平坦面部117を有することにより、本実施形態の発光素子10は、シースルーと光取出効率とを、高いレベルで両立させることができる。具体的には、前記の比H/Wを前記範囲の下限値以上とすることによって光取出効率を高く維持することができる。また、上限値以下とすることにより、ヘイズを抑制してシースルーを実現することができる。

【0045】

出光面10Uの凹凸構造における平坦面部113及び平坦面部114の厚み方向の位置T113及びT114の差の最大値は、好ましくは130μm以下であり、より好ましくは120μm以下、特に好ましくは110μm以下である。また、下限は、通常5μm以上、好ましくは7.5μm以上もしくは10μm以上である。本実施形態では、平坦面部113及び平坦面部114の厚み方向の位置の差は、前記の特定平坦面部117の高さHに一致する。よって、特定平坦面部117の高さHの最大値も、前記範囲に収まることが好ましい。

【0046】

平坦面部113及び114の厚み方向の位置T113及びT114の差の最大値をこのような範囲に収めることにより、出光面10Uの法線方向に対して傾斜した方向(斜め方向)から見た場合にも発光素子10の向こう側を見通すことができるようになる。斜面部115の面積割合が大きいと、斜め方向から出光面10Uを見た場合のヘイズが大きくなる傾向がある。これに対し、平坦面部113及び114の合計面積(全面積)に対する斜面部115の投影面積の割合が前記の範囲に収まる場合は、平坦面部113及び114の厚み方向の位置T113及びT114の差の最大値が前記の範囲に収まることにより、斜め方向から見た場合のヘイズの向上を抑制できるので、斜め方向から発光素子10を見た場合でもシースルーを損なわないようにできる。

【0047】

斜面部115は、平坦面部113及び114に対して、通常80°以上、好ましくは81°以上、より好ましくは82°以上、また、通常90°未満、好ましくは89°以下、より好ましくは88°以下の傾斜角度θで傾斜していることが好ましい。すなわち、斜面部115は平坦面部113及び114に対して平行でない面であるが、これらの斜面部115と平坦面部113及び114とがなす角度θが前記の範囲に収まることが好ましい。このように斜面部115の傾斜角度θが大きいことにより、光取出効率を安定して高めることができる。また、傾斜角度θが小さい場合と比べ、傾斜角度θが大きいと斜面部115一つあたりの前記投影面積を小さくできるので、出光面10Uに対して垂直な方向から見た場合に発光素子10の向こう側をより明瞭に見通しやすくなる。出光面10Uに対して垂直な方向は発光素子10の正面方向に当たり、通常はこの正面方向から発光素子10の向こう側を見通す頻度が高いと想定されるため、前記の利点は実用上、有用である。

【0048】

また、本実施形態では、全ての斜面部115の傾斜角度θは、同じ大きさに設定されているが、特に限定されず異なっていてもよい。

【0049】

凹凸構造層111の厚みTは、前記の平坦面部113及び114の厚み方向の位置T113及びT114の差の最大値との関係で、適切な範囲にすることが好ましい。例えば、凹凸構造層111の材料として、凹凸構造層111の耐久性の維持に有利な硬質の材料を用いた場合、凹凸構造層111の厚みTを薄くしたほうが発光素子10の可撓性を高めることが可能となり、発光素子10の製造工程における凹凸構造層111の取り扱いが容易となるので、好ましい。具体的には、平坦面部113及び114の厚み方向の位置T113及びT114の差の最大値と凹凸構造層111の厚みTとの差は、0〜30μmであることが好ましい。ここで、凹凸構造層111の厚さTとは、凹凸構造が形成されていない基材フィルム層112側の面と、凹凸構造の平坦面部114との距離のことである。

【0050】

図3に示すように、出光面10Uは、平坦面部113及び114並びに斜面部115を含む繰り返し構造が、所定の方向に並んだ形状となっている。このような繰り返し構造のピッチPは、通常0.1μm以上、好ましくは0.15μm以上、より好ましくは0.2μm以上であり、通常500μm以下、好ましくは450μm以下、より好ましくは400μm以下である。ピッチPが前記範囲の下限値以上となることにより光取出効率を向上させることができる。また、ピッチPが前記範囲の上限値以下となることにより透明性を向上させることができる。

【0051】

(複層体の材料の説明)

出光面構造層100は、複数の層からなるものとしうるが、単一の層からなってもよい。所望の特性を備えた出光面構造層100を容易に得る観点からは、複数の層からなることが好ましい。本実施形態では、図1に示すように、出光面構造層100は、凹凸構造層111と基材フィルム層112とを組み合わせた複層体110を含むようになっているものとする。これにより、性能の高い出光面構造層100を容易に得ることができる。

【0052】

凹凸構造層111及び基材フィルム層112は、通常、透明樹脂を含む樹脂組成物により形成する。ここで透明樹脂が「透明」であるとは、光学部材に用いるのに適した程度の光線透過率を有する意味である。本実施形態においては、出光面構造層100を構成する各層が、光学部材に用いるのに適した光線透過率を有するものとしてもよく、例えば、出光面構造層100全体として80%以上の全光線透過率を有するものとしてもよい。

【0053】

透明樹脂は、特に限定されず、透明な層を形成することができる各種の樹脂を用いてもよい。例えば、熱可塑性樹脂、熱硬化性樹脂、紫外線硬化性樹脂、電子線硬化性樹脂などを挙げることができる。なかでも熱可塑性樹脂は熱による変形が容易であるため、また紫外線硬化性樹脂は硬化性が高く効率が良いため、凹凸構造層111の効率的な形成が可能となり、それぞれ好ましい。

【0054】

熱可塑性樹脂としては、例えば、ポリエステル系、ポリアクリレート系、シクロオレフィンポリマー系等の樹脂を挙げることができる。また、紫外線硬化性樹脂としては、例えば、エポキシ系、アクリル系、ウレタン系、エン/チオール系、イソシアネート系等の樹脂等を挙げることができる。これらの樹脂としては、複数個の重合性官能基を有するものを好ましく用いることができる。なお、前記の樹脂は、1種類を単独で用いてもよく、2種類以上を任意の比率で組み合わせて用いてもよい。

【0055】

なかでも、複層体110を構成する凹凸構造層111の材料としては、出光面10Uの凹凸構造を形成しやすく且つ凹凸構造の耐擦傷性を得やすいという観点から、硬化時の硬度が高い材料が好ましい。具体的には、7μmの膜厚の樹脂層を基材上に凹凸構造が無い状態で形成した際に、鉛筆硬度でHB以上になるような材料が好ましく、H以上になる材料がさらに好ましく、2H以上になる材料がより好ましい。一方、基材フィルム層112の材料としては、凹凸構造層111の形成に際しての取り扱い、並びに、複層体110を成形した後の複層体110の取り扱いを容易とするために、ある程度の柔軟性があるものが好ましい。このような材料を組み合わせることにより、取り扱いが容易で且つ耐久性に優れる複層体110を得ることができ、その結果、高性能の発光素子10を容易に製造することができる。

【0056】

このような材料の組み合わせは、それぞれの材料を構成する樹脂として、上に例示した透明樹脂を適宜選択することにより得ることができる。具体的には、凹凸構造層111の材料を構成する透明樹脂として、例えばアクリレート等の紫外線硬化性樹脂を用い、一方、基材フィルム層112の材料を構成する透明樹脂として、例えば脂環式オレフィンポリマー製のフィルム(例えば、日本ゼオン社製のゼオノアフィルム等)や、ポリエステルフィルムを用いることが好ましい。

【0057】

本実施形態のように、出光面構造層100が凹凸構造層111と基材フィルム層112とを含む場合、凹凸構造層111と基材フィルム層112との屈折率はできるだけ近くする態様としてもよい。この場合、凹凸構造層111と基材フィルム層112との屈折率差は、好ましくは0.1以内、さらに好ましくは0.05以内である。

【0058】

凹凸構造層111、基材フィルム層112等の出光面構造層100の構成要素となる層の材料として、シースルー性を阻害しない範囲で、光拡散性のある材料を用いてもよい。これにより、シースルー性を維持しつつ、出光面構造層100を透過する光を拡散させることができ、観察角度による色味の変化を低減することができる。

【0059】

光拡散性のある材料としては、例えば、粒子を含んだ材料、2種類以上の樹脂を混ぜ合わせて光を拡散させるアロイ樹脂、等を挙げることができる。なかでも、光拡散性を容易に調節できるという観点から、粒子を含んだ材料が好ましく、特に粒子を含んだ樹脂組成物が特に好ましい。

【0060】

粒子は、透明であってもよく、不透明であってもよい。粒子の材料としては、例えば、金属及び金属化合物、並びに樹脂等が挙げられる。金属化合物としては、例えば、金属の酸化物及び窒化物を挙げることができる。金属及び金属化合物の具体例を挙げると、銀、アルミのような反射率が高い金属;酸化ケイ素、酸化アルミ、酸化ジルコニウム、窒化珪素、錫添加酸化インジウム、酸化チタン等の金属化合物;などを挙げることができる。一方、樹脂としては、例えば、メタクリル樹脂、ポリウレタン樹脂、シリコーン樹脂等を挙げることができる。なお、粒子の材料は、1種類を単独で用いてもよく、2種類以上を任意の比率で組み合わせて用いてもよい。

【0061】

粒子の形状は、例えば、球状、円柱状、針状、立方体状、直方体状、角錐状、円錐状、星型状等の形状としてもよい。

粒子の粒径は、好ましくは0.1μm以上であり、好ましくは10μm以下、より好ましくは5μm以下である。ここで粒径とは、体積基準の粒子量を、粒子径を横軸にして積算した積算分布における50%粒子径のことである。粒径が大きいほど、所望の効果を得るために必要な粒子の含有割合は多くなり、粒径が小さいほど、含有量は少なくてすむ。したがって、粒径が小さいほど、観察角度による色味の変化の低減、及び光取り出し効率の向上等の所望の効果を、少ない粒子で得ることができる。なお、粒径は、粒子の形状が球状以外である場合には、その同等体積の球の直径を粒径とする。

【0062】

粒子が透明な粒子であり、且つ粒子が透明樹脂中に含まれる場合において、粒子の屈折率と透明樹脂の屈折率との差が、0.05〜0.5であることが好ましく、0.07〜0.5であることがより好ましい。ここで、粒子及び透明樹脂の屈折率は、どちらがより大きくてもよい。粒子と透明樹脂の屈折率の差を前記範囲の下限値以上とすることにより観察角度による色味の変化を効果的に防止でき、また、上限値以下とすることにより光取出効果を高くすることができる。

【0063】

粒子の含有割合は、粒子を含む層の全量中における体積割合で、1%以上が好ましく、5%以上がより好ましく、また、80%以下が好ましく、50%以下がより好ましい。粒子の含有割合をかかる下限以上とすることにより、観察角度による色味の変化の低減等の所望の効果を得ることができる。また、かかる上限以下とすることにより、粒子の凝集を防止し、粒子を安定して分散させることができる。

【0064】

さらに、樹脂組成物は、必要に応じて任意の成分を含んでいてもよい。当該任意の成分としては、例えば、フェノール系、アミン系等の劣化防止剤;界面活性剤系、シロキサン系等の帯電防止剤;トリアゾール系、2−ヒドロキシベンゾフェノン系等の耐光剤;などの添加剤を挙げることができる。

【0065】

凹凸構造層111の厚さT(図7参照)は、特に限定されないが、1μm〜70μmであることが好ましい。

また、基材フィルム層112の厚さは、20μm〜300μmであることが好ましい。

【0066】

(支持基板)

本実施形態の発光素子10は、有機EL素子140と複層体110との間に、支持基板131を備える。支持基板131を備えることにより、発光素子10に、たわみを抑制する剛性を与えることができる。また、支持基板131として、有機EL素子140を封止する性能に優れて、且つ、製造工程において有機EL素子140を構成する層をその上に順次形成することを容易に行い得る基板を備えることにより、発光素子10の耐久性を向上させ、且つ製造を容易にすることができる。

【0067】

支持基板131を構成する材料としては、通常、透明な材料を用いる。その材料としては、例えば、ガラス、樹脂などが挙げられる。なお、支持基板131の材料は、1種類を単独で用いてもよく、2種類以上を任意の比率で組み合わせて用いてもよい。

支持基板131の屈折率は、特に制限されないが、1.4〜2.0とすることが好ましい。

支持基板131の厚さは、特に限定されないが、0.1mm〜5mmであることが好ましい。

【0068】

(接着層)

本実施形態の発光素子10は、複層体110と支持基板131との間に接着層121を備える。接着層121は、複層体110の基材フィルム層112と支持基板131との間に介在して、これらの2層を接着する層である。

接着層121の材料である接着剤は、狭義の接着剤(23℃における剪断貯蔵弾性率が1〜500MPaであり、常温で粘着性を示さない、いわゆるホットメルト型の接着剤)のみならず、23℃における剪断貯蔵弾性率が1MPa未満である粘着剤をも包含する。具体的には、支持基板131あるいは基材フィルム層112に近い屈折率を有し、且つ透明であるものを適宜用いうる。より具体的には、アクリル系接着剤あるいは粘着剤が挙げられる。接着層の厚さは、5μm〜100μmであることが好ましい。

【0069】

〔1−3.封止基材〕

本実施形態の発光素子10は、有機EL素子の表面145に封止基材151を備える。封止基材151は、有機EL素子の表面145に直接接するように設けてもよい。また、有機EL素子の表面145と封止基材151との間に、充填材や接着剤等の任意の物質が存在していてもよいし、空隙が存在していてもよい。空隙には、発光層142の耐久性を大きく損なう等の不都合がない限りは空気やその他の気体が存在してもよいし、空隙内を真空としてもよい。

【0070】

封止基材151としては、有機EL素子140を封止でき、表面145から出てくる光を透過させる任意の部材を用いうる。例えば、支持基材131と同様の部材を用いうる。

【0071】

〔1−4.製造方法〕

発光素子10の製造方法は、特に限定されないが、例えば、支持基板131の一方の面に有機EL素子140を構成する各層を積層する工程と、凹凸構造層111及び基材フィルム層112を有する複層体110を用意する工程と、用意した複層体110を接着層121を介して支持基板131の他方の面に貼付する工程と、有機EL素子140の支持基板131とは反対側の面に封止基材151を設ける工程とを行うことにより製造してもよい。ここで、前記の各工程は、所望の発光素子10が得られる限り順番に制限はない。

【0072】

凹凸構造層111及び基材フィルム層112を有する複層体110の製造は、例えば、所望の形状を有する金型等の型を用意し、この型を、凹凸構造層111を形成する材料の層に転写することにより行ってもよい。より具体的な方法としては、例えば、

(方法1)基材フィルム層112を構成する樹脂組成物Aの層及び凹凸構造層111を構成する樹脂組成物Bの層(凹凸構造はまだ形成されていない)を有する未加工複層体を用意し、かかる未加工複層体の樹脂組成物B側の面上に、凹凸構造を形成する方法;及び

(方法2)基材フィルム層112の上に、液体状態の樹脂組成物Bを塗布し、塗布された樹脂組成物Bの層に型を当て、その状態で樹脂組成物Bを硬化させ、凹凸構造層111を形成する方法

などを挙げることができる。

【0073】

方法1において、未加工複層体は、例えば樹脂組成物A及び樹脂組成物Bを共押出する押出成形により得るようにしてもよい。未加工複層体の樹脂組成物B側の面上に、所望の表面形状を有する型を押し当てることにより、凹凸構造を形成することができる。

より具体的には、長尺の未加工複層体を押出成形により連続的に形成し、所望の表面形状を有する転写ロールとニップロールとで未加工複層体を加圧し、それにより、連続的な製造を効率的に行うことができる。転写ロールとニップロールとによる挟み圧力は、好ましくは数MPa〜数十MPaである。また転写時の温度は、樹脂組成物Bのガラス転移温度をTgとすると、好ましくはTg以上(Tg+100℃)以下である。未加工複層体と転写ロールとの接触時間はフィルムの送り速度、すなわちロール回転速度によって調整でき、好ましくは5秒以上600秒以下である。

【0074】

方法2において、凹凸構造層111を構成する樹脂組成物Bとしては、紫外線等のエネルギー線により硬化しうる組成物を用いることが好ましい。かかる樹脂組成物Bを、基材フィルム層112上に塗布し、型を当てた状態で、塗布面の裏側(基材フィルム層の、樹脂組成物Bを塗布した面とは反対側)に位置する光源から、紫外線等のエネルギー線を照射し、樹脂組成物Bを硬化させ、その後型を剥離することにより、樹脂組成物Bの塗膜を凹凸構造層111とし、複層体110を得ることができる。

【0075】

〔1−5.主な利点の説明〕

本実施形態の発光素子10は上述したように構成されているので、有機EL素子140の発光層142で発生した光は、第一の透明電極層141及び出光面構造層100を透過して出光面10Uを通って取り出され、また、第二の透明電極層143及び封止基材151を透過して出光面10Dを通って取り出される。この際、出光面10Uが平坦面部113及び114並びに斜面部115を含む凹凸構造を有するため、出光面10Uから光を高効率で取り出すことができる。さらに、特定平坦面部117の幅Wと高さHとの比H/Wを適切に設定してあるので、光取出効率を顕著に高めることができる。

【0076】

また、発光素子10が備える層がいずれも透明であるため、発光素子10では、一方の出光面10Uに入射した光は発光素子10を透過して他方の出光面10Dを通って出て行けるようになっており、また、他方の出光面10Dに入射した光も発光素子10を透過して一方の出光面10Uを通って出て行けるようになっている。この際、本実施形態では、平坦面部113及び114の合計面積に対する斜面部115の投影面積の割合を所定の範囲に収めてあり、且つ、特定平坦面部117の幅Wと高さHとの比H/Wを適切に設定してあるので、ヘイズを抑制できる。したがって、発光素子10を通じて反対側を肉眼で明瞭に見通すことができるようになり、シースルー型の発光素子を実現できる。

【0077】

具体的には、発光素子10は、発光素子10全体として、通常60%以上、好ましくは70%以上、より好ましくは80%以上の全光線透過率を有する。なお、上限は理想的には100%であるが、通常は90%以下である。

【0078】

さらに、発光素子10のヘイズは、発光素子10全体として、通常10%以下、好ましくは5%以下、より好ましくは1%以下と小さい値である。なお、下限値は理想的にはゼロであるが、通常は0.1%以上である。

【0079】

〔2.第二実施形態〕

第一実施形態に係る出光面10Uにおいては、平坦面部113及び114の厚み方向の位置T113及びT114はそれぞれ一定であり、このため平坦面部113と平坦面部114との厚み方向の位置T113及びT114の差は一定であった。しかし、本発明の発光素子では、例えば平坦面部を、厚み方向において3つ以上の異なる位置に設け、平坦面部の厚み方向の位置の差が不均一となるようにしてもよい。

【0080】

図8は、出光面910Uの、厚み方向において3つ以上の異なる位置T911、T912及びT913に、平坦面部911、912及び913を設けた凹凸構造層910の断面の一例を、拡大して模式的に示す図である。この図8においては、平坦面部912及び913の幅方向及び厚み方向に平行な平面で、凹凸構造層910を切った断面を示す。例えば図8に示すように、2つの平坦面部912及び913を有する凸部914を平坦面部911に形成した場合、これらの平坦面部911、912及び913の厚み方向における位置T911、T912及びT913は、互いに異なる。このように厚み方向において3つ以上の異なる位置T911、T912及びT913に平坦面部911、912及び913を有する凹凸構造層910では、平坦面部911と平坦面部912との厚み方向の位置の差(即ち、位置T911から位置T912までの距離)と、平坦面部911と平坦面部913との厚み方向の位置の差(即ち、位置T911から位置T913までの距離)とが異なる。このため、平坦面部911、912及び913の厚み方向の位置T911、T912及びT913の差が不均一となる。

【0081】

このように平坦面部911、912及び913を厚み方向において3つ以上の異なる位置T911、T912及びT913に設けた場合、特定平坦面部の高さHは、以下のようにして特定する。例えば平坦面部913が特定平坦面部である場合、その高さHは、(a)平坦面部913と、この平坦面部913に斜面部915を介して隣り合う平坦面部911との厚み方向の位置T911及びT913の差である高さHaと、(b)平坦面部913と、この平坦面部913に斜面部916を介して隣り合う平坦面部912との厚み方向の位置T912及びT913の差である高さHbと、がある。この場合、高さHa及び高さHbのうち少なくとも一方、好ましくは両方を高さHとした場合に、比H/Wが上述した範囲(即ち、1以上2.5以下)であれば、平坦面部913は特定平坦面部となる。

【0082】

また、平坦面部911、912及び913を厚み方向において3つ以上の異なる位置T911、T912及びT913に設ける場合には、いずれの平坦面部911、912及び913の厚み方向の位置T911、T912及びT913を比べても、それぞれ0.1μm以上異なるようにすることが好ましい。図8に示す例では、位置T911と位置T912との差、位置T911と位置T913との差、並びに、位置T912と位置T913との差のいずれも、0.1μm以上となることが好ましい。

【0083】

出光面910Uの平坦面部911、912及び913が、厚み方向において0.1μm以上異なる3つ以上の位置T911、T912及びT913に設けられていると、出光面910Uの凹凸構造は、出光面910Uを通って出て行く光(出射光)、及び、出光面910Uで反射した光(反射光)の一方又は両方の干渉をもたらす差異を超える寸法差を有することになる。これにより、前記の出射光及び反射光の一方又は両方の干渉による虹ムラを効果的に抑制できる。ここで虹ムラとは、出光面910Uを見た場合に観察される虹状の色ムラのことを意味する。また、出光面910Uを通って出て行く出射光には、有機EL素子の発光層で発生した光だけでなく、当該出光面を通って発光素子の内部へ進入し、発光素子の内部で反射して再び出光面を通って出て行く光、並びに、当該出光面とは反対側の出光面を通って発光素子の内部へ進入し、発光素子を透過して出て行く光(透過光)も含む。

【0084】

前記の平坦面部911、912及び913の厚み方向における位置T911、T912及びT913の差は、0.1μm以上の他にも、例えば0.15μm以上もしくは0.2μm以上であってもよい。また、平坦面部911、912及び913の厚み方向における位置T911、T912及びT913の差の上限については特に限定しないが、大きすぎると発光素子が厚くなる傾向があることから、好ましくは50μm以下であり、例えば25μm以下もしくは10μm以下としてもよい。

【0085】

以下、平坦面部を厚み方向において3つ以上の異なる位置に設けた場合の例を、図面を用いて説明する。

図9は、本発明の第二実施形態に係る発光素子を模式的に示す斜視図である。

【0086】

図9に示すように、本発明の第二実施形態に係る発光素子20は、凹凸構造層111の代わりに凹凸構造層211を備えること以外は、第一実施形態に係る発光素子10と同様である。すなわち、第二実施形態に係る発光素子20は、出光面構造層200を構成する複層体210において、凹凸構造層211の表面である出光面20Uの形状が異なる他は、第一実施形態と同様の構成を有している。

【0087】

凹凸構造層211は、凸部116の高さが不均一となっていること以外は、第一実施形態に係る凹凸構造層111と同様である。具体的には、ある方向に延在する一群の凸部116Xのうち、一部の凸部216Xが低くなっており、また、別の群の凸部116Yのうち、一部の凸部216Yが高くなっている。この場合、凸部216X及び216Yの頂部にある平坦面部213及び214の厚み方向の位置は、平坦面部113及び114の厚み方向の位置とは異なる。したがって、出光面20Uは、厚み方向において異なる4つの位置に平坦面部113、114、213及び214を有することになる。

【0088】

この際、平坦面部113と平坦面部213との厚み方向の位置の差は、凸部216Xの高さとなる。また、平坦面部113と平坦面部214との厚み方向の位置の差は、凸部216Yの高さとなる。さらに、平坦面部113と平坦面部213及び214以外の平坦面部116X及び116Yとの厚み方向の位置の差は、凸部216X及び216Y以外の凸部116X及び116Yの高さとなる。これらの凸部116X、116Y、216X及び216Yの高さの差が、出射光及び反射光の一方又は両方の干渉をもたらす差異を超える寸法差となっていると、干渉による色むらを抑制できる。すなわち、厚み方向の位置が異なる平坦面部113、114、213及び214における出射光及び反射光の干渉を抑え、虹ムラを効果的に抑制できる。この際、前記の寸法差は、出射光の干渉をもたらす差異を超える寸法差となることでも作用を発揮するが、通常は出射光よりも反射光の方が虹ムラへの影響が大きい傾向があるので、反射光の干渉をもたらす差異を超える寸法差であることにより、顕著な効果を発揮する。

【0089】

前記の干渉をもたらす差異を超える寸法差とは、有機EL素子140の発光層142で発生した光の干渉を例に挙げると、例えば、この光の中心波長の、通常0.62倍以上、好ましくは1.5倍以上の寸法差である。この寸法差を設けることにより、虹ムラの発生を抑制することができる。かかる寸法差の上限は特に限定されないが、好ましくは、前記の光の中心波長の60倍以下である。

【0090】

上記数値範囲は、以下に示す知見から確認している。すなわち、凸部の高さを全て揃えて平坦面部の厚み方向の位置の差が均一になる態様で設計した凹凸構造層において、平坦面部の厚み方向の位置の差に170nm以上の誤差が生じると干渉が発生して虹ムラが現れるという場合に、虹ムラを発生させる誤差の最小値の2倍以上の高さの寸法差を、平坦面部の厚み方向の位置の差に敢えて設けると、虹ムラの発生を抑制することができることが分かっている。さらに、平坦面部の厚み方向の位置の差が均一になる態様で設計した凹凸構造層において、平坦面部の厚み方向の位置の差に標準偏差でσ1nm(≒60nm)のバラツキが生じると干渉が発生し虹ムラが現れるという場合、平坦面部の厚み方向の位置の差に6×σ1nm(=360nm)以上の寸法差を敢えて設けることにより、虹ムラの発生を抑制することができることが分かっている。上記2つの知見により、出射光の干渉をもたらす差異を超える寸法差は、発光素子が出す光の中心波長の0.62倍以上であると示すことができる。

【0091】

また、同様の理由から、透過光及び反射光の干渉では、干渉をもたらす差異を超える寸法差は、透過光及び反射光の中心波長の、通常0.62倍以上、好ましくは1.5倍以上の寸法差であり、また通常60倍以下の寸法差である。ただし、通常は、透過光及び反射光は自然光であり、任意の波長を含む光であるため、反射する光の中心波長を決定することは難しい。そこで、虹ムラの原因となる光が可視光であることに鑑みて、通常は、可視光の中心波長である550nmを反射する光の中心波長として、前記の寸法差を設定してもよい。

【0092】

第一実施形態のように平坦面部の厚み方向の位置の差が全て均一にできた場合には干渉による虹ムラは生じ難い。しかし、現実の製品では温度及び湿度等の製造条件の変更により全ての寸法を設計どおりに製造することが難しい場合がある。そこで、上述したように平坦面部を、厚み方向において3つ以上の異なる位置に積極的に設けることにより、虹ムラをより容易に抑制することが可能となる。

【0093】

また、平坦面部の厚み方向の位置の差以外の要素において、前記の寸法差を設けた場合でも、同様の効果を得ることができる。例えば、平坦面部の厚み方向の位置の差、平坦面部の幅、平坦面部のピッチなどの要素群のうち1つ以上の要素において前記の寸法差があれば、同様に虹ムラを抑制することができる。

【0094】

また、本発明の第二実施形態に係る発光素子20は、平坦面部113、114、213及び214の合計面積に対する斜面部115の投影面積の割合が所定の範囲に収まっている。さらに、凸部116の頂部にある平坦面部114、213及び214が特定平坦面部となって、幅Wと高さHとの比H/Wが所望の範囲に収まっている。このため、シースルーであることと、光取出効率を高めることとを両方とも実現することができる。

さらに、本発明の第二実施形態に係る発光素子20によっては、第一実施形態に係る発光素子10と同様の利点を得ることができる。

【0095】

〔3.第三実施形態〕

第一実施形態及び第二実施形態においては、凸部116が互いに垂直な2方向に延在する2群の凸部116X及び116Yを含むようにしたが、凸部116は一方向に延在する一群の凸部のみを含むようにしてもよく、三方向以上に延在する三群以上の凸部を含むようにしてもよい。さらに、凸部が延在する方向は、ランダムにしてもよい。以下、その例を、図面を用いて説明する。

図10は、本発明の第三実施形態に係る発光素子を模式的に示す斜視図である。

【0096】

図10に示すように、本発明の第三実施形態に係る発光素子30は、凹凸構造層111の代わりに凹凸構造層311を備えること以外は、第一実施形態に係る発光素子10と同様である。すなわち、第三実施形態に係る発光素子30は、出光面構造層300を構成する複層体310において、凹凸構造層311の表面である出光面30Uの形状が異なる他は、第一実施形態と同様の構成を有している。

【0097】

凹凸構造層311は、凸部116が、一群の凸部116X及び別の群の凸部116Yに加え、更に別の群の凸部316Aを含むこと以外は、第一実施形態に係る凹凸構造層111と同様である。凸部316Aは、延在する方向以外は、凸部116X及び116Yと同様である。このため、出光面30Uは、異なる方向に延在する3群以上の凸部116X、116Y及び316Aを有する。

【0098】

異なる方向に延在する3群以上の凸部116X、116Y及び316Aを有することにより、通常は、発光素子30を観察した場合に、各凸部116X、116Y及び316Aのスジが視認されることを防止できる。ここで、凸部のスジとは、出光面に対して斜めの極角で当該出光面を観察した場合に、凸部が延在する方向に沿って視認されるスジのことを意味する。

【0099】

また、異なる方向に延在する3群以上の凸部116X、116Y及び316Aを有することにより、通常は、発光素子30を観察した場合に、観察者が発光素子30を見る方位角による見え方の変動を小さくできる。ここで見え方の変動とは、観察者が発光素子を見る方位角が変わると、発光素子の出光面の色及び明るさ等の見え方も変化するため、使用者の位置により発光素子の見え方が大きく変動する現象のことを意味する。

【0100】

これらの効果は、少なくとも3群の条列があれば奏されるが、より多くの条列がある方が顕著な効果が得られるものと考えられるので、条列を3群だけ設けるよりも、4群以上の条列を有することが好ましい。また、条列の群の数を過度に多くしなくても十分な効果が得られることから、通常は8群以下の条列を有するようにしてもよい。

【0101】

また、本発明の第三実施形態に係る発光素子30は、平坦面部113及び114の合計面積に対する斜面部115の投影面積の割合が所定の範囲に収まっている。さらに、凸部116の頂部にある平坦面部114が特定平坦面部となって、幅Wと高さHとの比H/Wが所望の範囲に収まっている。このため、シースルーであることと、光取出効率を高めることとを両方とも実現することができる。

さらに、本発明の第三実施形態に係る発光素子30によっては、第一実施形態に係る発光素子10と同様の利点を得ることができる。

【0102】

〔4.第四実施形態〕

第一〜第三実施形態においては、発光素子の2つの表面のうち一方の表面に出光面構造層を配置するようにしたが、両方の表面に出光面構造層を配置するようにしてもよい。以下、その例を、図面を用いて説明する。

図11は、本発明の第四実施形態に係る発光素子を模式的に示す斜視図である。

【0103】

図11に示すように、本発明の第四実施形態に係る発光素子40は、封止基材151の代わりに出光面構造層100を備えること以外は、第一実施形態に係る発光素子10と同様である。これにより、発光素子40は、有機EL素子140の2つの表面144及び145の両方に、出光面構造層100を備えることになる。

【0104】

このような構成の発光素子40においては、有機EL素子140の発光層142で発生した光は、出光面10U及び出光面10Dの両方から取り出されることになる。この際、両方の出光面10U及び10Dで光取出効率を高めることが可能であり、また、発光素子40をシースルーにすることができる。

さらに、本発明の第四実施形態に係る発光素子40によっては、第一実施形態に係る発光素子10と同様の利点を得ることができる。

【0105】

〔5.その他〕

以上、本発明の実施形態について説明したが、本発明は上述した実施形態に限定されるものではなく、更に変更して実施してもよい。

例えば、上述した実施形態は、任意に組み合わせて実施してもよい。

【0106】

例えば、上述した実施形態では、延在する複数群の凸部を組み合わせた格子状の凸部により凹凸構造を設けたが、これ以外の構成により凹凸構造を設けてもよい。以下、その例について、図面を示して説明する。

図12は、本発明の一例に係る発光素子の凹凸構造層を厚み方向から見た様子を拡大して模式的に示す部分平面図であり、また、図13は、本発明の一例に係る発光素子の凹凸構造層を、特定平坦面部の幅方向及び厚み方向に平行な平面で切った断面を拡大して模式的に示す図である。例えば図12に示すように、凹凸構造層511の出光面50Uにおいて、角錐台形状(角錐の頂部を底面と平行に切り取った形状)の凸部516を離散的に設けることにより、凹凸構造を設けてもよい。この際、角錐台形状の底面の形状は、三角形、四角形、五角形、六角形などの多角形としてもよい。この場合、凸部516の周囲の平坦面部513と、凸部516の頂部にある平坦面部514と、凸部516の側面である斜面部515とにより、凹凸構造が形成されている。このような構成では平坦面部514が特定平坦面部となり、図13に示すように、その幅Wと高さHとの比H/Wが上述した範囲(即ち、1以上2.5以下)を満たすようにする。

【0107】

図14は、本発明の一例に係る発光素子の凹凸構造層を厚み方向から見た様子を拡大して模式的に示す部分平面図であり、また、図15は、本発明の一例に係る発光素子の凹凸構造層を、特定平坦面部の幅方向及び厚み方向に平行な平面で切った断面を拡大して模式的に示す図である。例えば図14に示すように、凹凸構造層611の出光面60Uにおいて、円錐台形状(円錐の頂部を底面と平行に切り取った形状)の凸部616を離散的に設けることにより、凹凸構造を設けてもよい。この場合、凸部616の周囲の平坦面部613と、凸部616の頂部にある平坦面部614と、凸部616の側面である斜面部615とにより、凹凸構造が形成されている。このような構成では平坦面部614が特定平坦面部となり、図15に示すように、その幅Wと高さHとの比H/Wが上述した範囲(即ち、1以上2.5以下)を満たすようにする。

【0108】

また、例えば、上述した実施形態では、有機EL素子の表面に直接に接するように出光面構造層を設けたが、出光面構造層は他の任意の層を介して有機EL素子の表面に設けられていてもよい。任意の層としては、例えば、有機EL素子を外気及び湿気から保護するガスバリア層、紫外線を遮断する紫外線カット層などが挙げられる。

【0109】

また、例えば、上述した実施形態では、出光面構造層としては、凹凸構造層、基材フィルム層、接着層及び支持基板からなるものを示したが、出光面構造層は、これらよりも少ない層から構成されたものであってもよく、又は逆にこれらの層に加えて任意の層をさらに含むものであってもよい。例えば、凹凸構造層の表面にさらにコーティング層を有し、これが出光面の凹凸構造を規定するものであってもよい。

【0110】

また、例えば、出光面においては、異なる形状、寸法、角度等を有する平坦面部及び斜面部を混在させてもよい。

【0111】

また、例えば、第四実施形態においては2つの出光面の両方に同じ形状の凹凸構造を設けたが、必ずしもこのような形態には限定されず、一方の出光面の凹凸構造の形状と、他方の出光面の凹凸構造の形状を異なるものとしてもよい。

【0112】

さらに、例えば、上述した実施形態では斜面部はいずれも平らな面としたが、斜面部を曲面にしてもよい。

【0113】

〔6.用途〕

本発明の発光素子は、例えば、照明器具及びバックライト装置等の用途に用いてもよい。照明器具は、本発明の発光素子を光源として備え、さらに、必要に応じて、光源を保持する部材、電力を供給する回路等の任意の構成要素を備える。また、バックライト装置は、本発明の発光素子を光源として備え、さらに、必要に応じて、筐体、電力を供給する回路、発光素子から取り出した光をさらに均一にするための拡散板、拡散シート、プリズムシート等の任意の構成要素を含む。バックライト装置の用途は、液晶表示装置等、画素を制御して画像を表示させる表示装置、並びに看板等の固定された画像を表示させる表示装置のバックライト等が挙げられる。

【実施例】

【0114】

以下、実施例を示して本発明について具体的に説明するが、本発明は以下に示す実施例に限定されるものではなく、特許請求の範囲及びその均等の範囲を逸脱しない範囲において任意に変更して実施してもよい。

以下の説明において表記される樹脂の屈折率は、いずれも、硬化後の屈折率を表す。また、量を示す「部」及び「%」は、別に断らない限り重量基準である。また、以下に説明する操作は、別に断らない限り、常温及び常圧の条件において行った。さらに、方位角方向とは、凹凸構造が形成された面に平行な方向を指す。

【0115】

〔実施例1〕

(複層体の製造)

ロール状のフィルム基材(商品名「ゼオノアフィルム」、日本ゼオン株式会社製、脂環式構造含有重合体樹脂のフィルム、厚さ100μm、屈折率1.53)にウレタンアクリレートを主成分とするUV硬化樹脂(屈折率1.54)を塗布して塗膜を形成し、かかる塗膜上に金属モールドを押し付けた。この状態で、紫外線を1.5mJ/cm2照射し塗膜を硬化させ、凹凸構造を有する凹凸構造層(厚み130μm)を形成した。

【0116】

凹凸構造を作製する金属モールドは、頂角5°、先端幅50μmの切削バイトを用いて、8つの方位角方向に溝を切削することにより作製した。8つの方位角方向は0°方向、22.5°方向、45°方向、67.5°方向、90°方向、112.5°方向、135°方向、157.5°方向とした。また、切削ピッチはいずれも2.0mmとし、いずれの溝の深さも125.0μmとした。

【0117】

得られた凹凸構造層の表面には、金属モールドに形成された溝に対応して断面が台形状の凸部を多数有する凹凸構造が形成された。この凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は87.5°であった。また、平坦面部の合計面積(全面積)に対する斜面部の投影面積の比は0.083であった。また、凸部の頂部にある平坦面部は特定平坦面部となっており、幅Wと高さHの比H/Wは2.5であった。さらに、平坦面部の厚み方向の位置の差の最大は125.1μmであった。

【0118】

(透明有機EL素子の製造)

主面に透明電極層が形成されたガラス基板上に、ホール注入層、ホール輸送層、発光層、ホール阻止層、電荷発生層、金属酸化物層及び陰極を、この順に形成した。各層を形成した材料と膜厚は下記の通りである。

【0119】

・透明電極層:ITO 300nm

・ホール注入層:三酸化モリブデン(MoO3)5nm

・ホール輸送層:NS−21[新日鉄化学株式会社製]及びMoO3 20nm、さらにNS−21 5nm、合計25nm

・発光層:NS−21及びEY52(e−Ray Optoelectronics Technology社(以下、e−Ray社とする)製)20nm、さらにEB43及びEB52(共にe−Ray社製)30nm、合計50nm

・ホール阻止層:ビス(2−メチル−8−キノリノラート)(p−フェニルフェノラート)アルミニウム(BAlq) 5nm

・電荷発生層:Liq及びDPB 35nm、さらにアルミニウム 1.5nm、さらにNS−21及びMoO3 10nm、合計37.5nm

・金属酸化物層:MoO3 5nm

・陰極:ITO 100nm

【0120】

ホール注入層から金属酸化物層までの形成は、真空蒸着装置内に透明電極層を既に形成したガラス基板を設置し、上記のホール輸送層から金属酸化物層までの材料を抵抗加熱式により順次蒸着させることにより行なった。系内圧は5×10−3Paで、蒸発速度0.1〜0.2nm/sで行った。その後、陰極層のITOは、対向ターゲット型スパッタ法により製膜した。これを、UV硬化樹脂を用いて、別のガラス板により封止し、透明有機EL素子1を得た。得られた透明有機EL素子1に通電し駆動させたところ、良好な白色の光が得られ、正面方向及び斜め方向共に、透明性が優れていた。なお、ここで正面方向とは有機EL素子の主面の法線方向を指し、斜め方向とは有機EL素子の主面に対して45°傾斜した方向を指す。

【0121】

(発光素子1の製造)

得られた透明有機EL素子1に、凹凸構造層を形成したフィルム基材を粘着層(アクリル系樹脂、屈折率1.49、日東電工社製、CS9621)を介して貼り合せ、透明有機EL素子1−粘着層−フィルム基材−凹凸構造層との層構成を有する発光素子1を得た。得られた発光素子1を通電して光らせ、発光素子1の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が優れていた。

【0122】

〔実施例2〕

頂角25°、先端幅25μmの切削バイトを用いて、4つの方位角方向に溝を切削することにより、金属モールドを作製した。4つの方位角方向は0°方向、45°方向、90°方向及び135°方向とした。切削ピッチは、いずれの方位角方向でも、1.8mm、1.9mm、2.0mm、2.1mm及び2.2mmで、溝ごとにランダムになるようにした。さらに、いずれの溝の深さも50.0μmとした。

金属モールドとして以上のようにして作製したものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み55μm)を形成し、発光素子2を製造した。

【0123】

得られた凹凸構造層の表面には、金属モールドに形成された溝に対応して断面が台形状の凸部を多数有する凹凸構造が形成された。この凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は77.5°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.096であった。また、凸部の頂部にある平坦面部は特定平坦面部となっており、幅Wと高さHの比H/Wは2.0であった。さらに、平坦面部の厚み方向の位置の差の最大は50.1μmであった。

得られた発光素子2を通電して光らせ、発光素子2の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が優れていた。

【0124】

〔実施例3〕

頂角10°、先端幅70μmの切削バイトを用いて、6つの方位角方向に溝を切削することにより、金属モールドを作製した。6つの方位角方向は0°方向、30°方向、60°方向、90°方向、120°方向及び150°方向とした。切削ピッチは、いずれの方位角方向でも、2.7mm、2.85mm、3.0mm、3.15mm及び3.3mmで、溝ごとにランダムになるようにした。さらに、いずれの溝の深さも140.0μmとした。

金属モールドとして以上のようにして作製されたものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み145μm)を形成し、発光素子3を製造した。

【0125】

製造された凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は85.0°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.098であった。また、凸部の頂部にある平坦面部は特定平坦面部となっており、幅Wと高さHの比H/Wは2.0であった。さらに、平坦面部の厚み方向の位置の差の最大は140.1μmであった。

得られた発光素子3を通電して光らせ、発光素子3の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が優れていた。

【0126】

〔実施例4〕

頂角25°、先端幅100μmの切削バイトを用いて、2つの方位角方向に溝を切削することにより、金属モールドを作製した。2つの方位角方向は、0°方向及び90°方向とした。また、切削ピッチはいずれも3mmとし、いずれの溝の深さも150.0μmとした。

金属モールドとして以上のようにして作製されたものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み155μm)を形成し、発光素子4を製造した。

【0127】

製造された凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は77.5°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.096であった。また、凸部の頂部にある平坦面部は特定平坦面部となっており、幅Wと高さHの比H/Wは1.5であった。さらに、平坦面部の厚み方向の位置の差の最大は150.1μmであった。

得られた発光素子4を通電して光らせ、発光素子4の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が優れていた。

【0128】

〔比較例2〕

頂角15.0°、先端幅30μmの切削バイトを用いて、8つの方位角方向に溝を切削することにより、金属モールドを作製した。8つの方位角方向は0°方向、22.5°方向、45°方向、67.5°方向、90°方向、112.5°方向、135°方向及び162.5°方向とした。また、切削ピッチはいずれも1.2mmとし、いずれの溝の深さも90.0μmとした。

金属モールドとして以上のようにして作製されたものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み95μm)を形成し、発光素子5を製造した。

【0129】

製造された凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は82.5°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.358であった。また、凸部の頂部にある平坦面部は、幅Wと高さHの比H/Wが3.0であった。さらに、平坦面部の厚み方向の位置の差の最大は90.1μmであった。

得られた発光素子5を通電して光らせ、発光素子5の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が劣っていた。

【0130】

〔比較例3〕

頂角20.0°、先端幅200.0μmの切削バイトを用いて、4つの方位角方向に溝を切削することにより、金属モールドを作製した。4つの方位角方向は0°方向、45°方向、90°方向及び135°方向とした。切削ピッチは、いずれの方位角方向でも、0.9mm、0.95mm、1mm、1.05mm及び1.1mmで、溝ごとにランダムになるようにした。さらに、いずれの溝の深さも140μmとした。

金属モールドとして以上のようにして作製されたものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み145μm)を形成し、発光素子6を製造した。

【0131】

製造された凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は80.0°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.255であった。また、凸部の頂部にある平坦面部は、幅Wと高さHの比H/Wが0.7であった。さらに、平坦面部の厚み方向の位置の差の最大は140.1μmであった。

得られた発光素子6を通電して光らせ、発光素子6の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が劣っていた。

【0132】

〔比較例4〕

頂角30.0°、先端幅35.0μmの切削バイトを用いて、2つの方位角方向に溝を切削することにより、金属モールドを作製した。2つの方位角方向は0°方向及び90°方向とした。切削ピッチは、いずれの方位角方向でも、720.0μm、760.0μm、800.0μm、840.0μm及び880.0μmで、溝ごとにランダムになるようにした。さらに、いずれの溝の深さも100.0μmとした。

金属モールドとして以上のようにして作製されたものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み105μm)を形成し、発光素子7を製造した。

【0133】

製造された凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は75.0°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.343であった。また、凸部の頂部にある平坦面部は、幅Wと高さHの比H/Wが2.9であった。さらに、平坦面部の厚み方向の位置の差の最大は100.1μmであった。

得られた発光素子7を通電して光らせ、発光素子7の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が劣っていた。

【0134】

〔比較例5〕

頂角25.0°、先端幅100.0μmの切削バイトを用いて、6つの方位角方向に溝を切削することにより、金属モールドを作製した。6つの方位角方向は0°方向、30°方向、60°方向、90°方向、120°方向、130°方向とした。また、切削ピッチはいずれも1.5mmとし、いずれの溝の深さも50.0μmとした。

金属モールドとして以上のようにして作製されたものを用いたこと以外は実施例1と同様にして、凹凸構造層(厚み55μm)を形成し、発光素子8を製造した。

【0135】

製造された凹凸構造層の凹凸構造が形成された面において、平坦面部に対する斜面部の平均傾斜角度は77.5°であった。また、平坦面部の合計面積に対する斜面部の投影面積の比は0.163であった。また、凸部の頂部にある平坦面部は、幅Wと高さHの比H/Wが0.5であった。さらに、平坦面部の厚み方向の位置の差の最大は50.1μmであった。

得られた発光素子8を通電して光らせ、発光素子8の透過性を目視で評価すると、正面方向及び斜め方向からの透明性が劣っていた。

【0136】

〔評価〕

(光取り出し量)

実施例1で得られた透明有機EL素子1、実施例1〜4並びに比較例2〜5で得られた発光素子1〜8について、プログラム(プログラム名:ASAP,Breault Reserch社製)を用いた光学シミュレーションで、発光層の光度を1lmとし、両面からでてくる光度を算出した。得られた値を表1及び表2に示す。

【0137】

表1及び表2において、「貼合面の光取出量」欄の数値は、凹凸構造層が設けられて凹凸構造を有する出光面からの光取出量を表し、「裏面の光取出量」欄の数値は、凹凸構造層の無いガラス表面からの光取出量を表し、「貼合面/裏面」欄の数値は、「貼合面の光取出量」と「裏面の光取出量」の比を表す。「貼合面/裏面」欄の数値が高いほど、貼合面への光取り出し効果が優れていることを表す。

【0138】

また、透明有機EL素子1については比較例1として取り扱う。比較例1において、「貼合面の光取出量」欄の数値および「裏面の光取出量」欄の数値は、いずれも、凹凸構造層の無いガラス表面からの光取出量を表す。

【0139】

(凹凸構造層の透明性)

実施例1〜4並びに比較例2〜5で得られた凹凸構造層について、プログラム(プログラム名:ASAP,Breault Reserch社製)を用いた光学シミュレーションで、平行光透過率と拡散光透過率を算出し、凹凸構造層の透明性を表す数値として、(拡散光透過率)/(平行光透過率+拡散光透過率)×100を算出した。この数値が低いほど、厚み方向から見た透明性に優れることを表す。得られた値を表1及び表2に示す。

【0140】

(視認性)

5mm×5mmサイズの文字を配列した表示面の50cm手前に、透明有機EL素子1および発光素子1〜8を非点灯状態で配置し、透明有機EL素子1および発光素子1〜8を通して、正面方向および斜め方向から文字を観察した。文字がにじみやゆがみが無くはっきり見えるものを「優」、にじみやゆがみがあるが、文字が読み取れるものを「良」、にじみやゆがみが多く、文字がはっきり読み取れないものを「不良」とした。結果を表1及び表2に示す。

【0141】

【表1】

【0142】

【表2】

【0143】

〔検討〕

表2から分かるように、発光素子の表面に凹凸構造を設けていない比較例1では光取出効率が低い。また、比較例2〜5では、発光素子の表面に凹凸構造を設けたため、光取出効率には優れているが、視認性及び透明性に劣る。これに対し、表1に記載のように、本発明の実施例1〜4では光取出効率、視認性及び透明性の全てにバランスよく優れる。したがって、本発明の構成により、シースルーであることを維持しながら、高効率で光を取り出すことができる発光素子を実現しうることが確認された。

【符号の説明】

【0144】

10、20、30、40 発光素子

10U、20U、30U、50U、60U 出光面

100、200、300 出光面構造層

110、210、310 複層体

111、211、311、511、611 凹凸構造層

112 基材フィルム層

113、114、213、214、513、514、613、614 平坦面部

115、515、615 斜面部

116、116X、116Y、216X、216Y、316A、516、616 凸部

117 特定平坦面部

121 接着層

131 支持基板

140 有機EL素子

141 第一の透明電極層

142 発光層

143 第二の透明電極層

144、145 有機EL素子の表面

151 封止基材

900 平面

901 投影像

910 凹凸構造層

911、912、913 平坦面部

914 凸部

915、916 斜面

【特許請求の範囲】

【請求項1】

第一の透明電極層、発光層及び第二の透明電極層をこの順に備える両面発光型の有機エレクトロルミネッセンス素子と、前記有機エレクトロルミネッセンス素子の少なくとも一方の表面に直接または間接的に設けられる出光面構造層とを備える発光素子であって、

前記出光面構造層は、前記有機エレクトロルミネッセンス素子とは反対側の表面に、前記有機エレクトロルミネッセンス素子の一方の表面に対して平行な平坦面部と、前記平坦面部に対して傾斜した斜面部とを有する凹凸構造を有し、

前記斜面部を、前記平坦面部に対して垂直な方向に、前記平坦面部に対して平行な平面へと投影して形成される投影面積が、前記平坦面部の合計面積の0.1倍以下であり、

その幅方向及び厚み方向に平行な平面で切った断面において幅Wと高さHとの比H/Wが1以上2.5以下である特定平坦面部を、前記平坦面部が有する、発光素子。

【請求項2】

前記凹凸構造における前記平坦面部の厚み方向の位置の差の最大値が130μm以下である、請求項1記載の発光素子。

【請求項3】

前記斜面部が前記平坦面部に対して80°以上90°未満の傾斜角度で傾斜している、請求項1又は2記載の発光素子。

【請求項4】

請求項1〜3のいずれか一項に記載の発光素子を備える、照明器具。

【請求項1】

第一の透明電極層、発光層及び第二の透明電極層をこの順に備える両面発光型の有機エレクトロルミネッセンス素子と、前記有機エレクトロルミネッセンス素子の少なくとも一方の表面に直接または間接的に設けられる出光面構造層とを備える発光素子であって、

前記出光面構造層は、前記有機エレクトロルミネッセンス素子とは反対側の表面に、前記有機エレクトロルミネッセンス素子の一方の表面に対して平行な平坦面部と、前記平坦面部に対して傾斜した斜面部とを有する凹凸構造を有し、

前記斜面部を、前記平坦面部に対して垂直な方向に、前記平坦面部に対して平行な平面へと投影して形成される投影面積が、前記平坦面部の合計面積の0.1倍以下であり、

その幅方向及び厚み方向に平行な平面で切った断面において幅Wと高さHとの比H/Wが1以上2.5以下である特定平坦面部を、前記平坦面部が有する、発光素子。

【請求項2】

前記凹凸構造における前記平坦面部の厚み方向の位置の差の最大値が130μm以下である、請求項1記載の発光素子。

【請求項3】

前記斜面部が前記平坦面部に対して80°以上90°未満の傾斜角度で傾斜している、請求項1又は2記載の発光素子。

【請求項4】

請求項1〜3のいずれか一項に記載の発光素子を備える、照明器具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−73821(P2013−73821A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212647(P2011−212647)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000229117)日本ゼオン株式会社 (1,870)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000229117)日本ゼオン株式会社 (1,870)

【Fターム(参考)】

[ Back to top ]