発光素子基板とその製造方法、面発光素子、照明器具およびバックライト

【課題】量産性や製造の容易性などの上記問題を解決した上で、OLEDを用いた面発光素子の光の取り出し効率を改善するとともに、歩留まりを向上させ、信頼性及び信頼性が高い面発光素子用の基板とその製造方法、この基板を用いた面発光素子、およびこの面発光素子を用いた照明器具やバックライトを提供する。

【解決手段】透明電極と、有機薄膜層と、陰極とが順次積層された面発光素子の基板として用いられる発光素子基板において、透明な支持基板と、支持基板と透明電極との間に配置され、支持基板の屈折率以上の屈折率を有する1または2以上の層からなる高屈折率層とを設け、高屈折率層が、透明電極側から入射した光を散乱させる光散乱部と、透明電極と接する平坦面とを有するようにし、高屈折率層のヘイズ値を5%以下とするか、高屈折率層内に存在する気泡の直径を高屈折率層の厚みの1/10以下とする。

【解決手段】透明電極と、有機薄膜層と、陰極とが順次積層された面発光素子の基板として用いられる発光素子基板において、透明な支持基板と、支持基板と透明電極との間に配置され、支持基板の屈折率以上の屈折率を有する1または2以上の層からなる高屈折率層とを設け、高屈折率層が、透明電極側から入射した光を散乱させる光散乱部と、透明電極と接する平坦面とを有するようにし、高屈折率層のヘイズ値を5%以下とするか、高屈折率層内に存在する気泡の直径を高屈折率層の厚みの1/10以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光素子基板とその製造方法、面発光素子、照明器具およびバックライトに関する。

【背景技術】

【0002】

近年、平板型ディスプレイの開発が盛んに行われているが、このような平板型ディスプレイに用いられる発光素子である面発光素子の代表的なものとして、有機エレクトロルミネッセンス素子(OLED)が挙げられる。OLEDは、固体蛍光性物質の電界発光を利用した発光素子であるが、屈折率の異なる材料の積層構造を有しているため、界面での反射の影響により、外部への光の放射効率(光の取り出し効率)が低いという問題点を抱えている。

【0003】

簡便な計算で光の取り出し効率を算出した場合、各層に閉じ込められて外部に取り出せない光と外部に放射される光の割合は、透明電極や有機薄膜層に閉じ込められて取り出せない導波光として約45%で、基板内に閉じ込められて取り出せない基板導波光として約35%であることから、発光した光のうちわずか20%程度の光しか外部へ取り出すことができないことがわかる。同様の結果が、例えば、非特許文献1にも記載されている。

【0004】

そこで、OLEDの基板に光の出射角度を変換する手段等を設けることで、上述した問題点の解決を図る例が数多く提案されている。具体的には、基板上に回折格子構造を作製して特定波長の光に対して反射を防止し、取り出し効率を高めようとするものや、基板表面にレンズ構造を導入して同様の効果を期待するものなどがあげられる。これらの手法は、取り出し効率の向上には一定の効果が見られるものの、複雑な微細構造を積極的に作る必要があるため、製造工程上、現実的な適用が困難である。

【0005】

これに対して、例えば、特許文献1では、透明導電膜と同程度の屈折率を有する特殊なガラス基材を用いることで薄膜導波光を消失させ、取り出し効率を向上させることが提案されている。基板の有機薄膜層とは反対側の光の出射側にレンズなどの構造物を設けた場合、薄膜導波光は依然層内にとどまっており、取り出すことができないが、特許文献1のような方式を用いることで薄膜導波光をも取り出すことができる点で、メリットがある。ただし、特許文献1で用いられているような特殊な高屈折率基板を工業的に量産するためには、非常に高いコストがかかり、実用化が困難である。

【0006】

また、薄膜導波光を低減させるための別の方法としては、基板と透明導電膜(ITO(Indium Tin Oxide)など)との間に回折格子や散乱構造により屈折角を変更できるような構造物を形成・挿入する方法が考えられる。このような場合には、基板上の構造物に追従するように直接透明電極膜を製膜することは困難なため、透明電極と同等の屈折率を有する材料を用いて基材表面を平坦化する必要性が生じる。

【0007】

例えば、特許文献2では、無機EL素子の基板として、ランダムな凹凸を有する基板上にSpin On Glass(SOG)材料を用いて基板表面を滑らかにして無機ELを作製することが提案されている。また、特許文献3では、表面粗さRa=0.01〜0.6μmの基板上に、Chemical Vapor Deposition(CVD)法を用いて高屈折率のSiNを0.4〜2μm製膜したものを基板材料として、有機EL素子を作製し、薄膜導波光を低減させ、光取りだし効率を向上させることが提案されている。

【0008】

さらに、薄膜導波光の低減方法の別の方法として、例えば、特許文献4では、ITOと基板との間に、空気などの散乱性の成分を含む高屈折率ガラス層を形成することが提案されている。

【0009】

また、特許文献5には、表面に透明導電膜が形成され、該透明導電膜の上に有機EL素子が形成される有機EL素子用ガラス基板であって、透明導電膜が形成される側の表面に、有機EL素子からの光を散乱するための凹凸面が形成されたガラス板と、ガラス板より高い屈折率を有し、ガラス板の凹凸面の上に設けられるガラス焼成膜とを備え、ガラス焼成膜が、ガラス板の凹凸面の凹凸を平坦化することによって、透明導電膜が形成される表面をガラス焼成膜が与える方法が記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−238507号公報

【特許文献2】特開平10−241856号公報

【特許文献3】特開2003−297572号公報

【特許文献4】国際公開第2009/017035号

【特許文献5】特開2010−198797号公報

【非特許文献】

【0011】

【非特許文献1】Advanced Material 6 491頁(1994)

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献2に記載の方法を用いた場合、凹凸を平坦化する平坦化材料としてSOG材料を用いることになるが、本発明者らが実際に検討した結果、SOG材料を用いた場合には、無欠陥で1−2μm以上の膜厚を得ることが非常に困難であることが判明した。すなわち、上記特許文献2の方法を用いて、薄膜導波光の低減可能な程度に凹凸の形成を形成すると、平坦化ができない一方で、本方法で平坦化ができる凹凸の形状では薄膜導波光の低減への効果はほとんど得られないことが判明した。本来、凹凸を平坦化するための平坦化膜は、その上部の電極材料と同等程度の屈折率を有している必要があるが、特許文献2には、平坦化材料の屈折率についての記載が無く、詳細な効果は不明である。

【0013】

また、特許文献3に記載の方法を用いた場合、平坦化のための高屈折率材料は、CVD法を用いて製膜されるSiNであり、大面積化や大量生産を考えた場合にプロセス上のデメリットが大きい。

【0014】

さらに、特許文献4に記載の方法では、高屈折率ガラス層の中に意図的に気泡やフィラーなどの散乱成分を存在させて高屈折率ガラス層そのものを散乱層として機能させているが、透明電極と接する部分に気泡やフィラーが存在すると、高屈折率ガラス層(基板)の表面が平坦にならず、均質な透明導電膜の形成が困難であるため、寿命や信頼性の確保ができない。特許文献4には、意図的に高屈折ガラス層の表面に気泡を存在させないようにする方法が記載されているが、この方法を実現しようとする場合には、製造上の困難が予想される。

【0015】

また、特許文献5に記載の方法について、本発明者が検討したところによると、本方法におけるガラスペーストの焼成温度では、ガラス焼成膜の表面の平滑性が依然として低く、加えて、ガラス焼成膜の作製の際に発生して膜中に内在すると予想される気泡に関しては一切言及されていない。そのため、特許文献5のガラス焼成膜上に均質な透明導電膜を形成することは困難であり、OLEDの寿命や信頼性の確保は難しい。

【0016】

このように、透明導電膜(透明電極)が形成される表面(透明導電膜と基板との界面)が平坦でないと、製造されるOLEDの歩留まりが低下したり、OLEDの寿命や信頼性が低くなったりしてしまう。

【0017】

以上のように、現状では、量産性や製造の容易性と、光の取り出し効率の向上と、歩留まりや寿命及び信頼性の向上のすべてを実現できる方法は未だ提案されていない。

【0018】

そこで、本発明は、上記現状に鑑みてなされたものであり、量産性や製造の容易性などの上記問題を解決した上で、OLEDを用いた面発光素子の光の取り出し効率を改善するとともに、歩留まりを向上させ、寿命及び信頼性が高い面発光素子用の基板とその製造方法、この基板を用いた面発光素子、およびこの面発光素子を用いた照明器具やバックライトを提供することを目的とする。

【課題を解決するための手段】

【0019】

本発明者は、上記課題を解決するために鋭意検討を行った結果、ガラス基板等の支持基板表面に、取り出し効率を高めるための光散乱機能を有するガラス層を形成し、このガラス層の透明電極との界面を平坦化する平坦化材料として、支持基板の屈折率以上の屈折率を有する低融点ガラスフリットを含むガラスペースト組成物を用いることにより、スネルの法則によると各層間の境界面で全反射してしまって素子内から取り出すことができない光を素子の外部(空気中)に取り出すことができることを見出した。また、本発明者は、さらなる検討を重ねた結果、素子の歩留まりを向上させ、寿命及び信頼性を向上させるためには、透明電極と隣接し、上記ガラスペースト組成物により形成されたガラス層内に内在している気泡やバインダーを積極的に取り除くことが必要であり、これは、上記ガラスペースト組成物を真空または加圧下で焼成することで実現できることを見出し、これらの知見に基づいて本発明を完成するに至った。

【0020】

すなわち、本発明のある観点によれば、透明電極と、有機薄膜層と、陰極とが順次積層された面発光素子の基板として用いられる発光素子基板であって、透明な支持基板と、前記支持基板と前記透明電極との間に配置され、前記支持基板の屈折率以上の屈折率を有する1または2以上の層からなる高屈折率層と、を備え、前記高屈折率層は、前記透明電極側から入射した光を散乱させる光散乱部と、前記透明電極と接する平坦面とを有し、前記高屈折率層を構成する層のうち前記透明電極と隣接する層のヘイズ値は、5%以下である、発光素子基板が提供される。

【0021】

また、本発明の別の観点によれば、透明電極と、有機薄膜層と、陰極とが順次積層された発光素子の基板として用いられる発光素子基板であって、透明な支持基板と、前記支持基板と前記透明電極との間に配置され、前記支持基板の屈折率以上の屈折率を有する高屈折率層と、を備え、前記高屈折率層は、前記透明電極側から入射した光を散乱させる光散乱部と、前記透明電極と接する平坦面とを有し、前記高屈折率層内に存在する気泡の直径は、前記高屈折率層を構成する層のうち前記透明電極と隣接する層の厚みの1/10以下であり、前記気泡が前記透明電極と隣接する層内に占める割合は、前記透明電極と隣接する層の水平断面の全面積に対する前記気泡の水平断面の面積の割合で0.5%以下、かつ、前記透明電極と隣接する層の垂直断面の全面積に対する前記気泡の垂直断面の面積の割合で0.5%以下である、発光素子基板が提供される。この発光素子基板において、高屈折率層を構成する層のうち前記透明電極と隣接する層のヘイズ値が、5%以下であることが好ましい。

【0022】

前記各発光素子基板において、前記支持基板と前記高屈折率層との界面が、凹凸面であってもよい。

【0023】

この場合に、前記高屈折率層の膜厚が、前記凹凸面の平均表面粗さRaの30倍以上であることが好ましい。

【0024】

また、前記高屈折率層の膜厚が、前記凹凸面の最大表面粗さRzの1.3倍以上であることが好ましい。

【0025】

また、前記高屈折率層の膜厚が、3μm以上100μm以下であることが好ましい。

【0026】

また、前記凹凸面の平均表面粗さRaが、0.7μm以上5μm以下であることが好ましい。

【0027】

また、前記凹凸面の凹凸の形状が、ピラミッド形状またはレンズ形状であってもよい。

【0028】

また、前記高屈折率層が、1層のみからなっていてもよい。

【0029】

あるいは、前記高屈折率層が、前記支持基板と隣接し、前記光散乱部を有する光散乱層と、前記透明電極と隣接し、前記平坦面を有する平坦化層と、を少なくとも含む2以上の層からなっていてもよい。このとき、前記光散乱層が、ガラス材料と、前記ガラス材料と異なる屈折率を有する散乱物質とを含有していてもよい。

【0030】

また、前記支持基板と前記高屈折率層との界面に凹凸面を有さず、前記高屈折率層が、前記支持基板と隣接し、前記光散乱部を有する光散乱層と、前記透明電極と隣接し、前記平坦面を有する平坦化層と、を少なくとも含む2以上の層からなり、前記光散乱層が、ガラス材料と、前記ガラス材料と異なる屈折率を有する散乱物質とを含有していてもよい。

【0031】

また、本発明のさらに別の観点によれば、前述した発光素子基板の製造方法であって、透明な支持基板の表面に、前記支持基板以上の屈折率を有するガラスフリットと、溶剤と、樹脂とを含有するガラスペースト組成物を塗布する塗布工程と、前記ガラスペースト組成物を乾燥し、前記溶剤を揮発させる乾燥工程と、前記溶剤が揮発した後の前記ガラスペースト組成物を真空または加圧下で焼成する焼成工程と、を含む、発光素子基板の製造方法が提供される。

【0032】

ここで、前記焼成工程において、前記ガラスペースト組成物を0.3Pa以下の真空下で焼成してもよい。

【0033】

あるいは、前記焼成工程において、前記ガラスペースト組成物を110kPa以上の加圧下で焼成してもよい。

【0034】

また、前記発光素子基板の製造方法において、前記ガラスフリットのガラス転移温度が、450℃以下であることが好ましい。

【0035】

また、前記乾燥工程および前記焼成工程は、500℃以下の温度で実施されることが好ましい。

【0036】

また、前記塗布工程の前に、前記支持基板の表面に凹凸面を形成する表面粗化工程をさらに含んでいてもよい。このとき、前記表面粗化工程において、サンドブラスト法、ウェットエッチング法またはプレス法により、前記凹凸面を形成してもよい。

【0037】

また、前記ガラスペースト組成物が、前記ガラスフリットと異なる屈折率を有する散乱物質をさらに含有していてもよい。

【0038】

また、本発明のさらに別の観点によれば、前述した発光素子基板と、前記発光素子基板上に積層された透明電極と、前記透明電極上に積層された有機薄膜層と、前記有機薄膜層上に積層された陰極と、を備える、面発光素子が提供される。

【0039】

また、本発明のさらに別の観点によれば、前記面発光素子を備える、照明器具が提供される。

【0040】

また、本発明のさらに別の観点によれば、前記面発光素子を備える、表示装置用のバックライトが提供される。

【発明の効果】

【0041】

本発明によれば、支持基板表面に形成された高屈折率層の透明電極との界面を平坦化する平坦化材料として支持基板の屈折率以上の屈折率を有する低融点ガラスフリットを含むガラスペースト組成物を用い、かつ、上記ガラスペースト組成物を真空または加圧下で焼成することにより、量産性や製造の容易性などの上記問題を解決した上で、OLEDを用いた面発光素子の光の取り出し効率を改善するとともに、歩留まりを向上させ、寿命及び信頼性が高い面発光素子用の基板とその製造方法、この基板を用いた面発光素子を提供することが可能となる。また、この面発光素子を用いることで、寿命及び信頼性が高く、高性能な照明器具やバックライトを提供することが可能となる。

【図面の簡単な説明】

【0042】

【図1】一般的なOLEDの断面構成を示す説明図である。

【図2】一般的なOLEDの各層に閉じ込められて取り出せない光と外部に放射される光の割合を示す説明図である。

【図3】本発明の第1の実施形態に係る面発光素子の断面構成を示す説明図である。

【図4】臨界角以上の光が全て取り出せると仮定して、立体角換算でどの程度の光を取り出すことができるかを単一界面で計算した結果を示すグラフである。

【図5】本発明の第1の実施形態の変形例に係る面発光素子の断面構成を示す説明図である。

【図6】同実施形態に係る面発光素子の製造方法の一例を示す説明図である。

【図7】同実施形態に係る高屈折率層の形成方法の一例を示す説明図である。

【図8】本発明の第2の実施形態に係る面発光素子の断面構成を示す説明図である。

【図9】同実施形態に係る面発光素子の製造方法の一例を示す説明図である。

【図10】本発明の第3の実施形態に係る面発光素子の断面構成を示す説明図である。

【図11】同実施形態に係る面発光素子の製造方法の一例を示す説明図である。

【図12】本発明の第4の実施形態に係る面発光素子の断面構成を示す説明図である。

【図13】同実施形態に係る面発光素子の製造方法の一例を示す説明図である。

【図14】実施例で試作した高屈折率層に使用したガラスフリットの屈折率と透明電極に使用したITOの屈折率とを比較した例を示すグラフである。

【図15】本発明の実施例と比較例の光抽出強度の測定結果を示すグラフである。

【発明を実施するための形態】

【0043】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0044】

[OLEDの課題]

本発明の好適な実施の形態について説明する前に、その前提として、一般的なOLEDが有する課題について説明する。

【0045】

(一般的なOLEDの構成)

まず、図1を参照しながら、一般的なOLEDの構成について説明する。図1は、一般的なOLEDの断面構成を示す説明図である。

【0046】

図1に示すように、OLED 10は、ガラス等で構成される基板11上に、スパッタリング法や抵抗加熱蒸着法等により形成されたITO等の透明な導電性膜からなる陽極(透明電極)12と、陽極12上に同じく抵抗加熱蒸着法等により形成されたN,N’−ジ(1−ナフチル)−N,N’−ジフェニルベンジジン(以下、NPDと略称する。)等からなる正孔輸送層13と、正孔輸送層13上に抵抗加熱蒸着法等により形成された8−Hydroxyquinoline Alμminμm(以下、Alq3と略称する。)等からなる発光層14と、発光層14上に抵抗加熱蒸着法等により形成されたアルミニウムなどの金属膜からなる陰極15とを備えている。上記構成を有するOLED 10の陽極12をプラス極として、また陰極15をマイナス極として、直流電圧又は直流電流を印加すると、陽極12から正孔輸送層13を介して発光層14に正孔が注入され、陰極15から発光層14に電子が注入される。発光層14では正孔と電子の再結合が生じ、これに伴って生成される励起子が励起状態から基底状態へ移行する際に発光現象が生じる。

【0047】

このようなOLED 10において、通常、発光層14中の蛍光体から放射される光は、蛍光体を中心とした全方位に出射され、正孔輸送層13、陽極12、基板11を経由して空気中へ放射される。或いは、一旦、光取り出し方向(基板11方向)とは逆方向へ向かい、陰極15で反射され、発光層14、正孔輸送層13、陽極12、基板11を経由して、空気中へ放射される。しかし、光が各媒質の境界面を通過する際、入射側の媒質の屈折率が出射側の屈折率より大きい場合には、屈折波の出射角が90°となる角度、つまり臨界角よりも大きな角度で入射する光は、境界面を透過することができず、全反射され、光は空気中へ取り出されない。

【0048】

異なる媒質間の境界面における、光の屈折角と媒質の屈折率との関係は、一般に、スネルの法則に従う。スネルの法則によれば、屈折率n1の媒質1から屈折率n2の媒質2へ光が進行する場合、入射角θ1と屈折角θ2の間に、n1sinθ1=n2sinθ2という関係式が成り立つ。この関係式において、n1>n2が成り立つ場合、θ2=90°となる入射角θ1=Arcsin(n2/n1)は、臨界角と呼ばれており、入射角がこの臨界角よりも大きな場合には、光は媒質1と媒質2との間の境界面において全反射されることとなる。従って、等方的に光が放射されるOLEDにおいて、この臨界角よりも大きな角度で放射される光は、境界面における全反射を繰り返し、素子内部に閉じ込められ、空気中へ放射されなくなる。

【0049】

ここで、図2を参照しながら、図1に示したような一般的なOLEDの光取り出し割合について説明する。図2は、スネルの法則を用いて簡便な計算をした場合、一般的なOLEDの各層に閉じ込められて取り出せない光と外部に放射される光の割合を示す説明図である。なお、図2に示した例では、OLEDを構成する正孔輸送層、発光層の屈折率は概ね同じとみなしてn=1.7(図2には、まとめて有機薄膜層として示した。)とし、透明電極としてはITOを用いた場合でn=2.0とし、基板としてはガラス基板を用いた場合でn=1.5とした。図2に示すように、透明電極や有機薄膜層に閉じ込められて取り出せない導波光(薄膜導波光)の割合は約45%で、基板内に閉じ込められて取り出せない基板導波光の割合は約35%で、発光した光のうちわずか20%程度の光しか外部へ取り出すことができないことがわかる。

【0050】

このように、OLEDは光の取り出し効率が低いことから、光の取り出し効率の改善を図る例が数多く提案されている。しかし、これらの例では、上述したように、光の取り出し効率についてはある程度の改善効果が見られるものの、量産性や製造の容易性といった点で問題があった。

【0051】

また、OLEDなどの面発光素子を作成する場合、基板の透明電極と隣接する面には、高い平滑性が求められる。多くの面発光素子が、薄膜(数十nm〜数μm)で構成されており、基板の表面に凹凸があると電流リークが発生して素子の安定駆動ができないためである。従って、基板の透明電極と隣接する面(透明導電膜と基板との界面)や透明電極そのものが平坦でないと、製造されるOLEDの歩留まりが低下したり、OLEDの寿命や信頼性が低くなったりしてしまう。しかし、上述した光の取り出し効率の改善を図る例では、上記のような基板の透明電極と隣接する面の平滑性については十分に考慮されていない。

【0052】

このように、量産性や製造の容易性と、光の取り出し効率の向上と、歩留まりや寿命及び信頼性の向上のすべてを実現できるOLEDに関する技術は、未だ存在しないのが実状である。

【0053】

[本発明の概要]

そこで、本発明者は、上記課題を解決できる手段を鋭意検討した結果、以下の2つの知見を得て、これらの知見に基づいて本発明を完成するに至った。

【0054】

1つ目の知見は、量産性や製造の容易性を担保しつつ、光の取り出し効率を向上させるための手段である。これは、ガラス基板等の支持基板表面に、取り出し効率を高めるための光散乱機能を有するガラス層を形成し、このガラス層の透明電極との界面を平坦化する平坦化材料として、支持基板の屈折率以上の屈折率を有する低融点ガラスフリットを含むガラスペースト組成物を用いる、というものである。これにより、スネルの法則によると各層間の境界面で全反射してしまって素子内から取り出すことができない光を素子の外部(空気中)に取り出すことができる。

【0055】

2つ目の知見は、素子の歩留まりを向上させるとともに、素子の寿命及び信頼性を高めるための手段である。これは、透明電極と隣接し、上記ガラスペースト組成物により形成されたガラス層内に内在している気泡やバインダーを積極的に取り除くことが必要であり、上記気泡やバインダーを効果的に取り除くためには、上記ガラスペースト組成物を真空または加圧下で焼成させればよい、というものである。これにより、ガラス層のうちの透明電極との界面部分に大きな気泡が存在することを抑制できるので、基板の透明電極と隣接する面の平滑性を従来よりも格段に高めることができる。

【0056】

以下、上記2つの知見によりなされた本発明について、4つの好適な実施形態を例に挙げて詳細に説明する。なお、本発明のOLEDは、以下の4つの実施形態に限定されるわけではなく、上述した2つの知見により得られた手段を含むものであれば、他の構造を有するものであってもよいことは当然である。

【0057】

[第1実施形態]

〔面発光素子100の構成〕

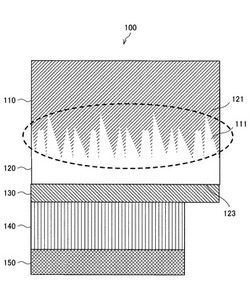

初めに、図3を参照しながら、本発明の第1の実施形態に係る面発光素子の構成について説明する。図3は、本発明の第1の実施形態に係る面発光素子100の断面構成を示す説明図である。

【0058】

図3に示すように、本発明の第1の実施形態に係る面発光素子100は、支持基板110と、高屈折率層120と、透明電極(透明導電膜)130と、有機薄膜層140と、陰極150とを主に備える。なお、本実施形態に係る発光素子基板は、支持基板110と、高屈折率層120とからなる。

【0059】

面発光素子100は、支持基板110の表面に凹凸面111が形成されており、この凹凸面111が高屈折率層120により表面(透明電極130と接触する面)が平坦化された構造を有している。また、面発光素子100においては、高屈折率層120は、透明電極130側から入射した光を散乱させる光散乱部121と、透明電極130と接する平坦面123と、を有する1層のみからなる。以下、面発光素子100の各構成要素について詳細に説明する。

【0060】

(支持基板110)

支持基板110は、例えば、ソーダライムガラス、無アルカリガラス、高歪点ガラス(PD200など)等のガラスや、透明なプラスチックなどの透明な材料で形成される基板であり、その一方の表面に、凹凸面111を有している。支持基板110を形成するための透明なプラスチックとしては、絶縁性の有機物が挙げられるが、例えば、ポリエーテルスルホン(PES)、ポリアクリレート(PAR)、ポリエーテルイミド(PEI)、ポリエチレンナフタレート(PEN)、ポリエチレンテレフタレート(PET)、ポリフェニレンサルファイド(PPS)、ポリアリレート、ポリイミド、ポリカーボネート(PC)、セルローストリアセテート(TAC)、セルロースアセテートプロピオネート(CAP)等を使用することができる。凹凸面111は、有機薄膜層140で発生した光が透明電極130を通過して支持基板110に入射する際の入射光の屈折角に乱れを生じさせるようなランダムな凹凸を有する面である。なお、本発明では、凹凸面111上に後述する平坦化材料で高屈折率層120を形成するが、平坦化材料はガラスフリットからなるペースト材料であり、焼成によるガラスフリットの溶融が必要である。この焼成工程は、500℃程度の温度で行われるため、支持基板110は、融点の低いプラスチック材料よりも、融点の高いガラス材料で形成されていることが好ましい。

【0061】

この凹凸面111の凹凸の度合いは特に限定はされないが、JIS B 0601−2001で規定されている平均表面粗さRaで0.7μm以上5μm以下であることが好ましい。Raが0.7μmより小さい場合には、光取り出しの効果が十分ではない場合がある。また、Raが5μmを超えると、取り出し効率が低下する傾向にある。この理由としては、以下のように考えられる。本実施形態のように、光の散乱を利用して取り出し効率を高めようとする場合には、光は、面発光素子100内で光散乱部121(凹凸面111の存在する支持基板110と高屈折率層120との界面近傍の領域)を通るたびに、何度も反射を繰り返して、結果的に、面発光素子100の外部へ光を取り出すことができる。このような機構を考えた場合、Raが大きいと平坦化する為には必然的に高屈折率層120は厚くなる。高屈折率を有する高屈折率層120の厚みが厚すぎる場合、高屈折率層120内での光の吸収による損失が無視できなくなるためである。この点、本発明で使用される高屈折率層120の材料となるガラスフリットは、金属酸化物からなり、可視光領域の消衰係数kは非常に小さいため、少ない回数の反射や散乱による光の減衰は無視できるほど小さい。

【0062】

一般的には、基板の表面粗さが大きくなるとディスプレイなどの表示素子に用いた場合には、大きな光散乱のために一つ一つの画素(ピクセル)の外まで光が散乱してにじみが生じるため好ましくないが、光の取り出し効率を高めるためには、ある程度の凹凸(粗さ)が必要になる。基板が大きな凹凸を有する場合、ディスプレイ用途に使用する際には工夫が必要である。したがって、基板表面の凹凸(Raの設定値)をディスプレイ用途用と照明やバックライト用途用などの用途ごとに最適化することで、それぞれの仕様を満足させ、正面に光を取り出すことが可能となる。本実施形態に係る支持基板110は、照明用途を仮定し、比較的な大きなRaを有する凹凸面111を形成する。

【0063】

なお、本実施形態における平均表面粗さRaや、後述する最大粗さRzは、接触式の表面粗さ測定機や、非接触式の光学粗さ測定機などを用いて容易に測定することが可能である。

【0064】

ここで、支持基板110の表面に上記のような凹凸面111を設けると、この凹凸面111に入射される光は散乱することになるので、支持基板110と垂直に進行する光のうち、方向を変えずに支持基板110を透過する光の割合は減少する。このような状態を基板の濁度(ヘイズ値:Haze)として表現することがある。Hazeとは、基板(本実施形態では、支持基板110)と垂直に入射した光の透過光に対して、垂直でない透過光成分の割合を数値化(百分率)したものである。窓ガラスのように、外部の視認性を高める必要がある部分にはHazeの高い部材は使用できないが、本実施形態の発光素子基板の構造のように、光の取り出し効率を高めるためには、このように散乱する成分(垂直でない透過光成分)が多い方が好ましい。以上のような観点から、支持基板110のHazeとしては、30%以上であることが好ましく、より好ましくは50%以上、さらに好ましくは70%以上である。Hazeは、市販の積分球付透過率測定計やHazeメーターにより容易に測定することができる。

【0065】

(高屈折率層120)

高屈折率層120は、上述した支持基板110と透明電極130との間に配置され、支持基板110の屈折率以上の屈折率を有する層であり、透明電極130側から入射した光を散乱させる光散乱部121と、透明電極130と接する平坦面123とを有する。

【0066】

ここで、上述したように、OLEDなどの面発光素子を作成する場合、発光素子基板には高い平滑性が求められる。そこで、本実施形態においては、支持基板110上に形成した凹凸面111を平坦化するために、ガラスフリットを含むガラスペースト組成物を使用し、支持基板110の表面に形成された凹凸面111上に、透明電極130と隣接する側に平坦面123を有する高屈折率層120を設けることとした。基板表面の凹凸を平坦化するための材料は、上述したように、例えば、SOG材料やCVD膜など、種々提案されているが、大きな粗さを有する凹凸を平坦化できるような膜厚を形成することができなかったり、製膜に非常に高価で高度な設備が必要で時間がかかったりするなど、実用上多くの問題を抱えている。本発明者らの検討によれば、SOG材料を用いた場合には、製膜できる最大膜厚は高々1〜2μm程度、CVD法を用いて製膜したSiNの膜でも実用的に製膜できる膜厚は数μmである。光の散乱や集光など、基板への入射光の屈折角を調整するための構造(凹凸)は、その入射光の波長よりも大きな構造物(入射光の波長よりも大きな粗さを有する凹凸面)である必要があり、SOG材料やCVD法を用いた場合には、凹凸面の平坦化を達成することは不可能である。

【0067】

これに対して、本実施形態のガラスフリットを用いる方法では、ガラスフリットを、テルピネオールやブチルカルビトールアセテートなどの高沸点溶剤と、エチルセルロースやアクリル樹脂などの増粘性のバインダー樹脂と混合することにより作成されるガラスペーストを支持基板110上に塗布し、乾燥及び焼成するだけで、容易に凹凸面111の平坦化が可能であり、かつ、十分な膜厚の高屈折率層120を形成することが可能である。この高屈折率層120を形成するためのガラスペースト組成物は、ガラスフリットと、溶剤と、樹脂とを含むペースト状の組成物であるが、以下、本実施形態に係るガラスペースト組成物の各成分について説明する。

【0068】

<ガラスフリット>

まず、本実施形態で用いられるガラスフリットは、支持基板110の歪みやひずみがおきない温度で透明なガラス層(高屈折率層120)を形成することができるような熱特性を有している必要がある。支持基板110として用いられる一般的なガラス基板(例えば、ソーダライムガラス)は、500℃以上の温度をかけると、歪みやひずみが発生して、支持基板110にそりが発生するため好ましくない。500℃以下で高屈折率層120を形成するためには、ガラスフリットのガラス転移温度(Tg)は450℃以下である必要があり、好ましくは400℃以下である。

【0069】

また、ガラスフリットの線膨張係数が支持基板110を形成する材料の線膨張係数と異なると、高屈折率層120を形成した際に、支持基板110内に応力が残留し、クラックなどの原因となる。そのため、本実施形態におけるガラスフリットの線膨張係数は、支持基板110を形成する材料(例えば、ソーダライムガラスや無アルカリガラス等)と同程度であることが好ましい。例えば、ソーダライムガラスの場合、その線膨張係数は85×10−7/℃程度なので、(85±10)×10−7/℃程度の線膨張係数のガラスフリットが好ましい。なお、本発明者らの検討によれば、ガラスフリットと支持基板110の形成材料との線膨張係数の差が±10×10−7よりも大きいと、ガラスフリットにより形成された膜厚の薄い高屈折率層120に、ひび割れ等の破壊が生じる場合があることが実験的にわかっている。

【0070】

高屈折率層120を形成する材料、すなわち、ガラスフリットの屈折率は、支持基板110の屈折率以上の屈折率を有する必要がある。また、ガラスフリットの屈折率は、透明電極130(例えば、ITOなどで形成される。)と同等程度であることが好ましい。一般的なOLED等の面発光素子の基板の屈折率は1.5程度であり、透明電極(透明導電膜)の屈折率は2程度である。仮に、高屈折率層120の屈折率が、支持基板110と同程度では、透明電極130との界面での反射は、凹凸面111及び高屈折率層120が無い場合と同様になり、光の取り出し効率の向上を望むことはできない。具体的には、本実施形態に係る面発光素子100では、高屈折率層120の屈折率は、1.7〜2.5程度であることが好ましい。あるいは、高屈折率層120を形成するためのガラスフリットの屈折率nd1(dは、ナトリウムのD線である589nmを表す。)と、透明電極130(例えばITO)の屈折率nd2との関係が、nd1/nd2≧0.9であることが好ましい。以下にその理由を説明する。

【0071】

既に説明した通り、異なる屈折率n1及びn2を有する媒質間の界面では、スネルの法則による臨界角θが存在し、この臨界角θは、θ=Arcsin(n2/n1)であらわされる。例えば、一般的なガラス(例えば、nd=1.5)とITO(例えば、nd=2.0)の臨界角は前述の式から48.6°となり、この臨界角以下の角度の入射光は、ITOや有機薄膜層を導波して失活する、すなわち、この入射光を取り出すことができない。ここで、図4は、臨界角以上の光が全て取り出せると仮定して、立体角換算でどの程度の光を取り出すことができるかを単一界面で計算した結果を示すグラフである。図4の縦軸に示す取り出し割合は、入射角θの立体角(ステラジアン:sr)=2π(1−cosθ)を半球(全ての光が取り出せた場合の全立体角に相当)の立体角2πで除した値(1−cosθ)を百分率表示したものである。

【0072】

図4に示す計算結果でも明らかな通り、nd1/nd2≧0.9の場合に、界面の全反射が十分に小さくなり、透明導電膜と基板との界面での全反射が少なくなることが分かる。また、全反射の影響をほぼゼロにするためにはnd1/nd2≧1であることが好ましい。より具体的には、例えば、屈折率nd2=2.0のITOで形成した透明電極130を用いる場合には、本実施形態の高屈折率層120の屈折率のnd1は1.8以上、より好ましくは2以上である。

【0073】

以上のような低いガラス転移温度や高い屈折率を有するガラスフリットの成分としては、例えば、ネットワークフォーマとして、P2O5、SiO2、B2O3、Ge2O、TeO2から選ばれる1種または2種以上の成分を含有し、高屈折率成分として、TiO2、Nb2O5、WO3、Bi2O3、La2O3、Gd2O3、Y2O3、ZrO2、ZnO、BaO、PbO、Sb2O3から選ばれる1種または2種以上の成分を含有する高屈折率ガラスを使用することができる。また、本実施形態におけるガラスフリットの成分として、上記の成分の他に、ガラスの特性を調整する意味で、アルカリ金属酸化物、アルカリ土類金属酸化物、フッ化物などを屈折率に対して要求される物性を損なわない範囲で使用してもよい。具体的なガラスフリットの成分系としては、例えば、B2O3−ZnO−La2O3系、P2O5−B2O3−R’2O−R”O−TiO2−Nb2O5−WO3−Bi2O3系、TeO2−ZnO系、B2O3−Bi2O3系、SiO2−Bi2O3系、SiO2−ZnO系、B2O3−ZnO系、P2O5−ZnO系、などが挙げられる。ここで、R’はアルカリ金属元素、R”はアルカリ土類金属元素を示す。なお、以上に挙げた成分系は単なる例示であり、上述したガラス転移温度や屈折率等の条件を満たすような成分系であれば、上記の例に限定されるものではない。以上のようなガラスフリット材料は、屈折率が高く低融点(450℃以下)のものであれば特に限定されないが、環境への問題から無鉛ガラスが好ましい。また、高屈折率成分として、TiO2、Nb2O5、WO3、Bi2O3、La2O3、Gd2O3、Y2O3、ZrO2、ZnO、BaO、PbO、Sb2O3のうち、ソーダライムガラスのような耐熱性の比較的低い支持基板110上にも低融点で高屈折率層120を形成できる例としては、Bi2O3を含むものが好適に使用できる。Bi2O3を含む好ましいガラス組成としては、例えば、Bi2O3−B2O3−SiO2−ZnO系、Bi2O3−B2O3−SiO2系、Bi2O3−B2O3−ZnO2系、Bi2O3−B2O3−R2O−Al2O3系(Rはアルカリ金属)等が挙げられる。

【0074】

<溶剤>

本実施形態のガラスペースト組成物に用いる溶剤としては、有機溶剤であれば特に限定されない。ただし、製造工程を考慮すると、乾燥速度が早すぎる場合には、製造中に有機溶剤が乾燥してしまい、固形分の析出などが起こるため好ましくない。このような観点から、本実施形態のガラスペースト組成物に用いる有機溶剤としては、沸点が150℃以上、より好ましくは180℃以上の溶剤が好ましく、このような溶剤として、例えば、テルペン系の溶剤(テルピネオールなど)やカルビトール系溶剤(ブチルカルビトール、ブチルカルビトールアセテート)等を使用することができる。

【0075】

<樹脂>

本実施形態のガラスペースト組成物に用いる樹脂としては、ペーストを塗工するために適正な粘度を発現させるものであれば特に限定はされないが、ガラスフリットのガラス転移温度よりも低い温度で消失される樹脂が好ましい。ガラスフリットが流動性を発現する温度よりも低い温度で樹脂を焼成除去しておかないと、ガラスが焼成されている温度で樹脂がガス化し、ガラス内部の気泡の原因となるためである。このような樹脂として好適に用いることができる具体例を挙げると、セルロース系の樹脂として、エチルセルロースやニトロセルロース、アクリル系の樹脂として、アクリル樹脂とメタクリル樹脂などが挙げられる。

【0076】

<その他の添加剤>

本実施形態のガラスペースト組成物には、必要に応じて、ガラスフリット及び樹脂の分散性の向上やレオロジーの調整等を目的とした添加剤を添加してもよい。このような添加剤としては、例えば、スリットコーティング等の工程に適正な粘度の調整や、ガラスフリットの分散性の向上を目的として添加されるポリマー、レオロジー調整の目的で添加される増粘剤、分散性の良いガラスペースト組成物の調製を目的として添加される分散剤等が挙げられる。ポリマーとしては、例えば、アクリル系ポリマーが挙げられる。また、増粘剤としては、例えば、エチルセルロース等のセルロース系樹脂、ポリエチレングリコール等のポリオキシアルキレン樹脂などが挙げられる。また、分散剤としては、多価カルボン酸やそのアンモニウム塩等の分散剤を挙げることができる。多価カルボン酸は、例えば、低級〜高級脂肪族系の多価カルボン酸等が挙げられ、これらは、テトラブチルアンモニウム塩等のアンモニウム塩を形成していても良い。具体的には、例えば、楠本化成社製のHIPLAADシリーズやビックケミー社製のDisperbykシリーズ等が挙げられる。なお、上記のような添加剤の含有量は、例えば、ガラスペースト組成物100質量部に対して3質量部以下であることが好ましい。

【0077】

<膜厚>

高屈折率層120の膜厚は、支持基板110の凹凸面111を平坦化するのに十分な厚みであれば特に限定されないが、本発明者らの検討によれば、概ね、支持基板110の平均粗さRaの30倍以上40倍以下の厚みがあることが好ましい。高屈折率層120の膜厚の絶対的な範囲としては、3μm以上100μm以下程度であることが好ましい。これは、後述するように、サンドブラストやウェットエッチングにより形成した凹凸面111の最大高さRzが、Raの概ね10倍〜20倍であるためである。

【0078】

また、上記と同様の意味から、高屈折率層120の厚みは、支持基板110の凹凸面111の最大粗さRz(JIS B 0601−2001に記載)の1.3倍以上であることが好ましい。Rzの1.3倍未満では、前述した駆動安定性に対して十分な信頼性となるような高屈折率層120が得られないためである。

【0079】

上述した繰り返しになるが、上記のような厚みの平坦化膜を容易に形成することは、SOG材料(ゾルゲル材料)や真空プロセス(CVDなど)では到底成しえない。一方で、厚膜の平坦化膜をポリマーなどの有機材料で得る方法が考えられるが、これらの方法では、ITOなどの透明導電膜(透明電極)を形成するための十分な耐熱性(300℃以上)を確保することが困難であり、さらに、上述したように、高屈折率層120には高屈折率(好ましくは2以上)が要求されるが、有機材料でこのような屈折率を実現できる材料は存在し得ない。すなわち、本実施形態におけるガラスフリットを含有するガラスペースト組成物を用いなければ、上記のような厚みの高屈折率層120を容易に形成することはできない。

【0080】

高屈折率層120の膜厚については、焼成後の膜厚を測定することで確認が可能であるが、支持基板110は、凹凸面111(凹凸構造)を有しているため、測定位置によって異なる膜厚となる。そこで、本実施形態における高屈折率層120の膜厚としては、凹凸面111の最深部から高屈折率層120の最上部までの高さを膜厚とするが、凹凸面111がランダムな凹凸形状である場合には、断面形状の分析をしても最深部を決定することが難しい場合もあるので、このような場合は、任意に選んだ10点以上の部位について膜厚を測定し、そのうちの最大の厚みの部分を膜厚として考えても問題はない。

【0081】

<構造の確認方法等>

なお、凹凸面111を平坦化する場合、凹凸中(凹凸面111の谷に相当する部分)に上述したガラスフリットが隙間なく充填されている必要がある。このような支持基板110や高屈折率層120の構造は、走査型電子顕微鏡(SEM)などを用いて断面形状を観察することで容易に確認することが可能である。

【0082】

<高屈折率層120と透明電極130との界面の平滑性>

以上のような構成を有する高屈折率層120を作製する際に、上述したガラスペースト組成物を真空または加圧下で焼成することにより、焼成後に高屈折率層120内で気泡が発生することを顕著に抑制することができる。より具体的には、上記真空または加圧下の焼成により、高屈折率層120中に存在する気泡の数を減らし、かつ、この気泡の大きさを小さくすることが可能となる。このように、高屈折率層120内の気泡の発生を抑制することにより、高屈折率層120の透明電極130と隣接する面、すなわち、高屈折率層120と透明電極130との界面の平滑性を格段に向上させることができる。そして、高屈折率層120と透明電極130との界面の平滑性が向上することにより、面発光素子100の製造の歩留まりが向上し、かつ、電流リークが抑制されることから、面発光素子100の寿命及び信頼性も向上する。なお、本実施形態における高屈折率層120と透明電極130との界面に求められる平滑性としては、高屈折率層120の透明電極130と隣接する面のRaで、30nm以下であり、好ましくは、1nm以下である。

【0083】

ここで、本実施形態では、高屈折率層120内の気泡発生の抑制度合の指標のひとつとして、上述したヘイズ値(Haze)を使用する。すなわち、本実施形態に係る面発光素子100用の発光素子基板における透明電極130と隣接する高屈折率層120のヘイズ値は、5%以下である。高屈折率層120のヘイズ値が5%を超えると、高屈折率層120内の気泡の数が多くなり、また、気泡のサイズが大きくなるため、高屈折率層120と透明電極130との界面の十分な平滑性が確保できない。

【0084】

なお、本実施形態における高屈折率層120のヘイズ値は、市販の積分球付透過率測定計やHazeメーターにより測定することができるが、高屈折率層120のヘイズ値としては、面発光素子100の発光素子基板全体の値ではなく、高屈折率層120単独のヘイズ値を使用する。

【0085】

また、本実施形態では、高屈折率層120内の気泡発生の抑制度合の指標として、気泡の直径及び気泡が高屈折率層120内に占める割合を用いたより直接的な指標を用いてもよい。この場合、高屈折率層120内に存在する気泡の直径は、透明電極130と隣接する高屈折率層120の厚みの1/10以下であり、好ましくは、1/100以下である。また、気泡の直径の絶対的な値としては、5μm以下であることが好ましく、0.5μm以下であることがより好ましい。

【0086】

ここで、高屈折率層120内に存在する気泡の直径とは、気泡を円と仮定した場合の円相当直径であり、かつ、光学顕微鏡を用いて高屈折率層120を観察したときの視野内に含まれる全気泡の直径の平均値である。高屈折率層120の厚みについては、上述した通りである。

【0087】

また、上記気泡が透明電極130と隣接する高屈折率層120内に占める割合は、高屈折率層120の水平断面の全面積に対する気泡の水平断面の面積の割合で0.5%以下、かつ、高屈折率層120の垂直断面の全面積に対する気泡の垂直断面の面積の割合で0.5%以下である。好ましくは、気泡が高屈折率層120内に占める割合は、高屈折率層120の水平断面の全面積に対する気泡の水平断面の面積の割合で0.1%以下、かつ、高屈折率層120の垂直断面の全面積に対する気泡の垂直断面の面積の割合で0.1%以下である。

【0088】

ここで、気泡の水平(垂直)断面の面積とは、気泡を球と仮定した場合の水平(垂直断面)の面積をいう。

【0089】

上述した高屈折率層120内に存在する気泡の直径と高屈折率層120内に占める割合が、上記範囲を超えると、高屈折率層120内の気泡が、高屈折率層120の表面から透明電極130側に突出する確率が高くなり、高屈折率層120と透明電極130との界面の十分な平滑性が確保できない。

【0090】

一方、高屈折率層120内に存在する気泡の直径と高屈折率層120内に占める割合が、ともに上記範囲内であると、高屈折率層120と透明電極130との界面の平滑性を更に向上させることができるため好ましい。

【0091】

<凹凸面111の凹凸の形状>

本実施形態における凹凸面111の凹凸の形状は、上述したランダムな形状であってもよいし、例えば、レンズ形状またはピラミッド形状のような均一な構造単位を有する規則的な形状であってもよい。なお、図5は、本実施形態の変形例に係る面発光素子100’の断面構成を示す説明図である。

【0092】

図5に示すように、面発光素子100’は、面発光素子100とは異なり、支持基板110表面に形成する凹凸面111が、ランダムな形状ではなく、レンズ形状やピラミッド形状などの均一な構造単位を有している。これは、本発明に係る面発光素子をディスプレイ用途に適用する場合は、凹凸面は屈折角に乱れを生じさせるような不規則な構造ではなく、図5の凹凸面111に示すようなレンズ構造やピラミッド構造であることが好ましい。上述した面発光素子100では、凹凸面111がランダムな構造を有するため、各発光層で生じた光が混ざり合って、色のにじみが発生する場合がある。これに対して、本変形例に係る面発光素子100’のように、凹凸面111が均一な構造単位を有する形状であることで、有機薄膜層140で発生した光を集光させることができるため、面発光素子100のように、色のにじみがなく、効率的に光の取り出し効率を高めることが可能となる。このようなレンズ構造やピラミッド構造の具体的な形状や大きさについては特に制限はなく、発生する光の波長範囲に対して十分大きく、集光効果を発現できるサイズであって、画素サイズよりも小さな構造単位を有していればよい。一般的なディスプレイの画素サイズ(ピクセルサイズ)は、100〜600μm程度であり、RGBの各サイズがその1/3であることから、概ね30〜200μmである。従って、本変形例における凹凸面111の具体的な形状としては、数μmから数十μmの大きさ(凹凸の高さ)の構造単位を有するレンズ形状(略半球形状)やピラミッド形状(略四角錐形状)等が挙げられる。

【0093】

ここで、図5には、凹凸面111の形状がレンズ構造の場合の例を示しているが、ピラミッド構造であっても、各構造単位の形状が異なるだけで、その他の条件に関しては、レンズ構造の場合と同様である。

【0094】

また、高屈折率層120の膜厚は、支持基板110の凹凸面111を平坦化するのに十分な厚みであれば特に限定されないが、本発明者らの検討によれば、概ね、支持基板110の凹凸面111の最大高さの1.3倍以上であることが好ましい。すなわち、凹凸面111がレンズ構造を有しており、そのレンズの構造単位が直径10μmの半球形状であれば、支持基板110の凹凸面111の最大高さは5μmとなるので、高屈折率層120の好適な厚みは6.5μm以上となり、レンズの構造単位が直径80μmの半球形状であれば、高屈折率層120の好適な厚みは52μm以上となる。

【0095】

なお、面発光素子100’のその他の構成については、上述した面発光素子100と同様であるので、ここでは詳細な説明を省略する。

【0096】

(透明電極130)

透明電極130は、面発光素子100の陽極として機能する層であり、導電性を有するとともに、光を面発光素子100の外部に取り出すために透明な材料が使用される。具体的には、透明電極130を形成する材料としては、透明な酸化物半導体、特に、仕事関数の高いITO、IZO(Indium Zinc Oxide)、ZnO、In2O3等が好適に使用される。

【0097】

(有機薄膜層140)

有機薄膜層140は、少なくとも、正孔輸送層と発光層とを含む。また、有機薄膜層140はさらに、正孔注入層を含んでいてもよい。有機薄膜層140が、正孔輸送層及び正孔注入層のいずれをも含む場合には、正孔注入層が正孔輸送層よりも透明電極130に近い側に配置される。また、発光層は、正孔輸送層よりも透明電極130から遠い側に配置される。

【0098】

正孔輸送層を形成する正孔輸送材料としては、例えば、α−NPD(NPB)、TPD、TACP、トリフェニル四量体などの公知の材料を使用することができる。また、正孔注入層を形成する正孔注入材料としては、例えば、ポリアニリン、ポリピロール、銅フタロシアニン(CuPc)、PEDOT:PSSなどの公知の材料を使用することができる。

【0099】

有機発光層としては、赤色発光層、緑色発光層及び青色発光層のうち、1種または2種以上を含むことができる。

【0100】

赤色発光層を形成する材料としては、例えば、テトラフェニルナフタセン(ルブレン:Rubrene)、トリス(1−フェニルイソキノリン)イリジウム(III)(Ir(piq)3)、ビス(2−ベンゾ[b]チオフェン−2−イル−ピリジン)(アセチルアセトネート)イリジウム(III)(Ir(btp)2(acac))、トリス(ジベンゾイルメタン)フェナントロリンユウロピウム(III)(Eu(dbm)3(phen))、トリス[4,4’−ジ−tert−ブチル−(2,2’)−ビピリジン]ルテニウム(III)錯体(Ru(dtb−bpy)3*2(PF6))、DCM1、DCM2、Eu(テノイルトリフルオロアセトン)3(Eu(TTA)3,ブチル−6−(1,1,7,7−テトラメチルジュロリジル−9−エニル)−4H−ピラン)(DCJTB)などを使用することができ、その他にも、ポリフルオレン系高分子、ポリビニル系高分子などの高分子発光物質を使用することができる。

【0101】

また、緑色発光層を形成する材料としては、例えば、Alq3、3−(2−ベンゾチアゾリル)−7−(ジエチルアミノ)クマリン(Coumarin6)、2,3,6,7−テトラヒドロ−1,1,7,7,−テトラメチル−1H,5H,11H−10−(2−ベンゾチアゾリル)キノリジン−[9,9a,1gh]クマリン(C545T)、N,N’−ジメチル−キナクリドン(DMQA)、トリス(2−フェニルピリジン)イリジウム(III)(Ir(ppy)3)などを使用することができ、その他にも、ポリフルオレン系高分子、ポリビニル系高分子などの高分子発光物質を使用することもできる。

【0102】

また、青色発光層を形成する材料としては、例えば、オキサジアゾールダイマー染料(Bis−DAPOXP)、スピロ化合物(Spiro−DPVBi、Spiro−6P)、トリアリールアミン化合物、ビス(スチリル)アミン(DPVBi、DSA)、4,4’−ビス(9−エチル−3−カルバゾビニレン)−1,1’−ビフェニル(BCzVBi)、ペリレン、2,5,8,11−テトラ−tert−ブチルペリレン(TPBe)、9H−カルバゾール−3,3’−(1,4−フェニレン−ジ−2,1−エテン−ジイル)ビス[9−エチル−(9C)](BCzVB)、4,4−ビス[4−(ジ−p−トリルアミノ)スチリル]ビフェニル(DPAVBi)、4−(ジ−p−トリルアミノ)−4’−[(ジ−p−トリルアミノ)スチリル]スチルベン(DPAVB)、4,4’−ビス[4−(ジフェニルアミノ)スチリル]ビフェニル(BDAVBi)、ビス(3,5−ジフルオロ−2−(2−ピリジル)フェニル−(2−カルボキシピリジル)イリジウムIII(FIrPic)などを使用することができ、その他にも、ポリフルオレン系高分子、ポリビニル系高分子などの高分子発光物質を使用することができる。

【0103】

さらに、有機薄膜層140は、発光層よりも陰極150に近い側から順に、電子輸送層や電子注入層を含んでいてもよい。電子輸送層を形成する電子輸送材料としては、オキサゾール誘導体(PBD、OXO−7)、トリアゾール誘導体、ボロン誘導体、シロール誘導体、Alq3などの公知の材料を使用することができる。また、電子注入材料としては、例えば、LiF、Li2O、CaO、CsO、CsF2などの公知の材料を使用することができる。

【0104】

(陰極150)

陰極150を形成する材料としては、金属、特に、仕事関数の小さな金属である、Ag、Mg、Al、Pt、Pd、Au、Ni、Nd、Ir、Cr、Li、Ca及びこれらの化合物などを使用することができる。

【0105】

〔面発光素子100の製造方法〕

以上、本実施形態に係る面発光素子100の構成について詳細に説明したが、続いて、図6及び図7を参照しながら、上述した構成を有する本実施形態に係る面発光素子100の製造方法について詳細に説明する。図6は、本実施形態に係る面発光素子100の製造方法の一例を示す説明図である。また、図7は、本実施形態に係る高屈折率層120の形成方法の一例を示す説明図である。

【0106】

ここで、面発光素子100の基板となる本実施形態に係る発光素子基板の製造方法は、表面粗化工程と、塗布工程と、乾燥工程と、焼成工程と、を含む。表面粗化工程は、支持基板110の表面に凹凸面111を形成する工程である。塗布工程は、凹凸面111が形成された支持基板110の表面に、支持基板110以上の屈折率を有するガラスフリットと、溶剤と、樹脂とを含有するガラスペースト組成物を塗布する工程である。乾燥工程は、支持基板110に塗布されたガラスペースト組成物を乾燥し、溶剤を揮発させる工程である。焼成工程は、溶剤が揮発した後のガラスペースト組成物を真空または加圧下で焼成し、樹脂を消失除去するとともにガラスフリットを溶融させ、支持基板110上に高屈折率層120を形成する工程である。以下、これらの工程を含む面発光素子100の製造方法について述べる。

【0107】

(表面粗化工程)

図6に示すように、ソーダライムガラス、無アルカリガラス等の支持基板110の表面に(図6(a)を参照)、サンドブラスト法、ウェットエッチング法(フロスト法)またはプレス法等の方法により、有機薄膜層140で発生した光が透明電極130を通過して支持基板110に入射する際の入射光の屈折角に乱れを生じさせるようなランダムな凹凸面111を形成する(図6(b)を参照)。このときに形成する凹凸面111の凹凸の度合いは、上述したように、特に限定されないが、平均表面粗さRaで0.7μm以上5μm以下であることが好ましい。

【0108】

また、上述した図5に示すような均一な構造単位を有する凹凸面111を形成する場合には、支持基板110の表面の凹凸面111の形状が、レンズ構造やピラミッド構造などのような均一な構造単位を有する凹凸となるように形成する。このようなレンズ構造やピラミッド構造は、例えば、モールドの熱転写法、フォトリソグラフィ/ウェットエッチング法、レーザー加工、砥石による研磨などを用いて形成することができる。

【0109】

(ガラスペースト組成物の調製)

次に、上述したようなガラスフリットと、溶剤と、樹脂とを含むガラスペースト組成物を調製する。このガラスペースト組成物の調製方法としては、ガラスフリット、(バインダー)樹脂、及びその他の成分を溶剤中に溶解混合した後、ロールミル等で混練し、ガラスフリットが分散したペーストを作製すればよい。ガラスフリットと溶剤と樹脂との配合比は、例えば、ガラスフリットを70〜80質量%、溶剤を10〜20質量%、樹脂を1〜2質量%程度とすればよい。なお、上述したように、支持基板110の融点を考慮し、後述する乾燥工程及び焼成工程を500℃以下の温度で実施することが好ましいが、そのためには、ガラスフリットのガラス転移温度は450℃以下であることが好ましい。

【0110】

(塗布工程)

次に、図7に示すように、調製したガラスペースト組成物を、支持基板110の凹凸面111の表面にコーティング(塗布)する(図7(a)を参照)。ガラスペースト組成物の塗布方法としては特に限定はされず、例えば、バーコート法、ドクターブレード、スリットコート、ダイコートによる塗布等の公知の方法を用いることができる。

【0111】

(乾燥工程)

次いで、凹凸面111にガラスペースト組成物が塗布された支持基板110を熱風乾燥機等に移して溶媒を除去する(図7(b)を参照)。このときの乾燥温度は、上述したように、支持基板110が溶融しないように、500℃以下の温度であることが好ましい。より好ましくは、100℃以上150℃以下である。

【0112】

(焼成工程)

上記乾燥工程の後、溶媒が除去された支持基板110を焼成炉に移し、ガラスフリットのガラス転移温度Tg以上、軟化温度Ts以下の温度で焼成することによりバインダー樹脂を焼失除去するとともに、ガラスフリットを溶融させる(図7(c)を参照)。さらに、焼成炉にて、ガラスフリットの軟化温度Ts以上(500℃以下であることが好ましい。)の温度で焼成することにより、高屈折率層120を支持基板110表面に形成する(図7(d)及び図6(c)を参照)。

【0113】

<真空焼成及び加圧焼成の原理>

ここで、本実施形態においては、上記焼成工程は真空または加圧下で行われる。これにより、上述したように、焼成後に高屈折率層120内で気泡が発生することを顕著に抑制することができる。そして、高屈折率層120内の気泡の発生を抑制することにより、高屈折率層120と透明電極130との界面の平滑性が顕著に高まるため、面発光素子100の製造の歩留まりを向上させ、かつ、面発光素子100の寿命及び信頼性を向上させることができる。

【0114】

ここで、真空焼成及び加圧焼成により気泡の発生が抑制できる原理について説明する。そもそも、高屈折率層120内の気泡が存在するのは、以下のような理由である。すなわち、大気中から空気がガラスペースト組成物中に混入し、ガラスフリットの周囲に空気が存在するようになる。そして、この空気が焼成後にも残存することで、高屈折率層120内に気泡が発生する。このように、ガラスペースト組成物を焼成して高屈折率層120が製膜された後に、この層の内部に生成した気泡を除去することは極めて困難である。そこで、本発明者が検討した結果、焼成工程でガラスフリットが溶融する時点で、ガラスフリットの周囲に空気が存在しないようにすればよく、そのためには、焼成工程を真空下または加圧下で行えばよい、ということが見出された。ガラスフリットが溶融する時点で、ガラスフリットの周囲に空気が存在しないようにするためには、ガラスフリットが溶融する前に、真空または加圧状態にすることが重要である。

【0115】

<真空焼成>

真空焼成の場合には、焼成時におけるガラスフリットの周囲は真空雰囲気となっているので、当然にガラスフリットの周囲に空気はほとんど存在しない。従って、この状態でガラスペースト組成物を焼成しても、焼成後の高屈折率層120内には気泡はほとんど発生しない。気泡の発生を効果的に抑制するためには、焼成工程において、ガラスペースト組成物を0.3Pa以下の真空下で焼成することが好ましい。

【0116】

<加圧焼成>

加圧焼成の場合には、焼成時においてはガラスペースト組成物が圧縮され、ガラスフリットが凝集した状態となるため、ガラスフリットの周囲に空気はほとんど存在しない。従って、この状態でガラスペースト組成物を焼成しても、焼成後の高屈折率層120内には気泡はほとんど発生しない。気泡の発生を効果的に抑制するためには、焼成工程において、ガラスペースト組成物を110kPa以上の加圧下で焼成することが好ましい。

【0117】

以上のように、高屈折率層120は、上述したガラスフリットを含有するペースト組成物をコーティング(塗工)した後に、乾燥及び焼成することにより得られるが、必要であればこの操作を複数回繰り返して、所望の厚みを得ることもできる。特に、必要な高屈折率層120の厚みが40〜50μmを超える場合には、複数回の塗工・焼成を繰り返す方が好ましい。前述のとおり、光の取り出し効率を向上させるためには、支持基板110の凹凸の最大高さを大きくする必要があることから、このような大きな凹凸を平坦化するために、高屈折率層120の厚みも大きくすることが必要である。そこで、このような大きな凹凸を形成するに際しては、ガラスペースト組成物を複数回塗工・焼成することで、支持基板110の表面のうねりや凹凸をより平滑にすることができる。

【0118】

(透明電極130、有機薄膜層140、陰極150の形成)

次に、高屈折率層120により表面が平坦化された支持基板110上に、スピンコート、スパッタリング等の方法を用いてITO、IZO、ZnO、In2O3等を製膜して、透明電極130を形成する。さらに、透明電極130上に正孔輸送材料や発光材料等を蒸着することにより正孔輸送層及び発光層を含む有機薄膜層140を形成した後に、有機薄膜層140上に、Ag、Mg、Al等の金属を蒸着して陰極150を形成し、有機薄膜層140を備える面発光素子100を製造することができる(図6(d)を参照)。なお、有機薄膜層140や陰極150の形成方法としては、真空蒸着、キャスト法(スピンキャスト法、ディッピング法等)、インクジェット法、印刷法(活版印刷、グラビア印刷、オフセット印刷、スクリーン印刷等)などの公知の方法を用いることができる。

【0119】

〔面発光素子100の用途〕

本実施形態の面発光素子100に用いる発光素子基板は、波長オーダー以上の凹凸(表面粗さ)を有しており、これにより素子内に入射した光を散乱させ、全ての波長の光を効率良く取り出すことが可能である。従って、面発光素子100を白色の面発光素子などとして好適に用いることができ、高効率が要求される照明器具や表示装置用のバックライトなどに適用できる。

【0120】

[第2実施形態]

〔面発光素子200の構成〕

次に、図8を参照しながら、本発明の第2の実施形態に係る面発光素子の構成について説明する。図8は、本発明の第2の実施形態に係る面発光素子200の断面構成を示す説明図である。

【0121】

図8に示すように、本発明の第2の実施形態に係る面発光素子200は、支持基板210と、高屈折率層220と、透明電極(透明導電膜)230と、有機薄膜層240と、陰極250とを主に備える。なお、本実施形態に係る発光素子基板は、支持基板210と、高屈折率層220とからなる。

【0122】

面発光素子200では、支持基板210の表面に凹凸面211が形成されており、この凹凸面211が高屈折率層220により表面(透明電極230と接触する面)が平坦化された構造を有している。また、面発光素子200の高屈折率層220は、支持基板210と隣接して透明電極230側から入射した光を散乱させる光散乱部を有する光散乱層221と、透明電極230と隣接する平坦面223aを有する平坦化層223の2層からなる。このように、本実施形態に係る高屈折率層220は、透明電極230側から入射した光を散乱させる機能を重視した光散乱層221と、高屈折率層220と透明電極230との界面に高い平滑性を持たせて歩留まりを向上させる機能を重視した平坦化層223、という2つの層に高屈折率層220が有する機能を分離させ、それぞれの機能をより高度に実現可能なものとしている。

【0123】

ここで、本実施形態に係る支持基板210、透明電極230、有機薄膜層240、陰極250及び凹凸面211の凹凸の形状については、上述した第1の実施形態に係る支持基板110、透明電極130、有機薄膜層140、陰極150及び凹凸面111の凹凸の形状と同様であるので、これらの詳細な説明を省略する。以下、高屈折率層220の構成について詳細に説明する。

【0124】

(高屈折率層220)

上述したように、高屈折率層220は、光散乱層221と平坦化層223の2層構造を有している。なお、本実施形態に係る高屈折率層220は、光散乱層221及び平坦化層223の機能を阻害しない限り、光散乱層221と平坦化層223との間に中間層(図示せず。)を含んでいてもよい。

【0125】

<光散乱層221>

光散乱層221は、支持基板210の凹凸面211上に形成され、この凹凸面211の凹凸形状により、透明電極230側から入射した光を散乱させる機能を有する。この散乱機能は、第1実施形態の高屈折率層120における散乱機能と同様である。この光散乱層221は、上述したガラスペースト組成物を用いて形成することができるが、この場合のガラスフリットの屈折率は、支持基板210の屈折率以上であればよく、具体的には、1.6以上2.0以下であることが好ましい。

【0126】

また、光散乱層221は、気泡等を積極的に除去する必要はない。これは、光散乱層221と透明電極230との間には、高屈折率層220と透明電極230との界面の平滑性を高めるための平坦化層223が設けられるためである。従って、光散乱層221を形成する際のガラスペースト組成物の焼成は、特に、真空または加圧下で行う必要はない。

【0127】

<平坦化層223>

平坦化層223は、透明電極230との界面に平坦面223aを有し、面発光素子200の製造の歩留まりを向上させるとともに、面発光素子200の寿命及び信頼性を向上させる機能を有する。従って、平坦化層223は、層内の気泡を積極的に除去する必要があり、このために、平坦化層223を形成する際のガラスペースト組成物の焼成は、真空または加圧下で行う必要がある。

【0128】

また、平坦化層223を形成するためのガラスペースト組成物中のガラスフリットの屈折率は、支持基板210の屈折率以上であることが必要である。仮に、光散乱層221及び平坦化層223の屈折率が、支持基板210と同程度では、透明電極230との界面での反射は、凹凸面211及び高屈折率層220が無い場合と同様になり、光の取り出し効率の向上を望むことはできない。さらに、平坦化層223を形成するためのガラスフリットの屈折率は、透明電極230の屈折率と同等程度以上であることが好ましい。具体的には、本実施形態に係る面発光素子200では、平坦化層223の屈折率は、1.7〜2.5程度であることが好ましい。あるいは、平坦化層223を形成するためのガラスフリットの屈折率nd1(dは、ナトリウムのD線である589nmを表す。)と、透明電極230(例えばITO)の屈折率nd2との関係が、nd1/nd2≧0.9であることが好ましい。理由は、上記で図4を用いて説明した通りである。

【0129】

<平坦化層223と透明電極230との界面の平滑性>

以上のような構成を有する平坦化層223を作製する際に、上述したガラスペースト組成物を真空または加圧下で焼成することにより、焼成後に平坦化層223内で気泡が発生することを顕著に抑制することができる。より具体的には、上記真空または加圧下の焼成により、平坦化層223中に存在する気泡の数を減らし、かつ、この気泡の大きさを小さくすることが可能となる。このように、平坦化層223内の気泡の発生を抑制することにより、平坦化層223の透明電極230と隣接する面、すなわち、平坦化層223と透明電極230との界面の平滑性を格段に向上させることができる。そして、平坦化層223と透明電極230との界面の平滑性が向上することにより、面発光素子200の製造の歩留まりが向上し、かつ、電流リークが抑制されることから、面発光素子200の寿命及び信頼性も向上する。なお、本実施形態における平坦化層223と透明電極230との界面に求められる平滑性としては、平坦化層223の透明電極230と隣接する面のRaで、30nm以下であり、好ましくは、1nm以下ある。

【0130】

ここで、本実施形態では、平坦化層223の気泡発生の抑制度合の指標のひとつとして、第1実施形態と同様に、ヘイズ値(Haze)を使用する。すなわち、本実施形態に係る面発光素子200用の発光素子基板における透明電極230と隣接する平坦化層223のヘイズ値は、5%以下である。平坦化層223のヘイズ値が5%を超えると、平坦化層223内の気泡の数が多くなり、また、気泡のサイズが大きくなるため、平坦化層223と透明電極230との界面の十分な平滑性が確保できない。

【0131】

なお、本実施形態における平坦化層223のヘイズ値は、市販の積分球付透過率測定計やHazeメーターにより測定することができるが、平坦化層223のヘイズ値としては、面発光素子200の発光素子基板全体の値ではなく、平坦化層223単独のヘイズ値を使用する。

【0132】

また、本実施形態では、平坦化層223内の気泡発生の抑制度合の指標として、気泡の直径及び気泡が平坦化層223内に占める割合を用いたより直接的な指標を用いてもよい。この場合、平坦化層223内に存在する気泡の直径は、透明電極230と隣接する平坦化層223の厚みの1/10以下であり、好ましくは、1/100以下である。また、気泡の直径の絶対的な値としては、5μm以下であることが好ましく、0.5μm以下であることがより好ましい。

【0133】

ここで、平坦化層223内に存在する気泡の直径とは、気泡を円と仮定した場合の円相当直径であり、かつ、光学顕微鏡を用いて平坦化層223を観察したときの視野内に含まれる全気泡の直径の平均値である。

【0134】

また、上記気泡が透明電極230と隣接する平坦化層223内に占める割合は、平坦化層223の水平断面の全面積に対する気泡の水平断面の面積の割合で0.5%以下、かつ、平坦化層223の垂直断面の全面積に対する気泡の垂直断面の面積の割合で0.5%以下である。好ましくは、気泡が平坦化層223内に占める割合は、平坦化層223の水平断面の全面積に対する気泡の水平断面の面積の割合で0.1%以下、かつ、平坦化層223の垂直断面の全面積に対する気泡の垂直断面の面積の割合で0.1%以下である。

【0135】

ここで、気泡の水平(垂直)断面の面積とは、気泡を球と仮定した場合の水平(垂直断面)の面積をいう。

【0136】

上述した平坦化層223内に存在する気泡の直径と平坦化層223内に占める割合が、上記範囲を超えると、平坦化層223内の気泡が、平坦化層223の表面から透明電極230側に突出する確率が高くなり、平坦化層223と透明電極230との界面の十分な平滑性が確保できない。

【0137】

一方、平坦化層223内に存在する気泡の直径と平坦化層223内に占める割合が、ともに上記範囲内であると、平坦化層223と透明電極230との界面の平滑性を更に向上させることができるため好ましい。

【0138】

なお、高屈折率層220に関するその他の構成については、上述した第1の実施形態に係る高屈折率層120と同様であるので、詳細な説明を省略する。

【0139】

〔面発光素子200の製造方法〕

以上、本実施形態に係る面発光素子200の構成について詳細に説明したが、続いて、図9を参照しながら、上述した構成を有する本実施形態に係る面発光素子200の製造方法について詳細に説明する。図9は、本実施形態に係る面発光素子200の製造方法の一例を示す説明図である。

【0140】

ここで、面発光素子200の基板となる本実施形態に係る発光素子基板の製造方法は、表面粗化工程と、塗布工程と、乾燥工程と、焼成工程と、を含む。表面粗化工程は、支持基板210の表面に凹凸面211を形成する工程である。塗布工程は、凹凸面211が形成された支持基板210の表面に、支持基板210以上の屈折率を有するガラスフリットと、溶剤と、樹脂とを含有するガラスペースト組成物を塗布する工程である。乾燥工程は、支持基板210に塗布されたガラスペースト組成物を乾燥し、溶剤を揮発させる工程である。焼成工程は、溶剤が揮発した後のガラスペースト組成物を真空または加圧下で焼成し、樹脂を消失除去するとともにガラスフリットを溶融させ、支持基板210上に高屈折率層220を形成する工程である。以下、これらの工程を含む面発光素子200の製造方法について述べる。

【0141】

(表面粗化工程)

図9に示すように、ソーダライムガラス、無アルカリガラス、高歪点ガラス(PD200)等の支持基板210の表面に(図9(a)を参照)、サンドブラスト法、ウェットエッチング法(フロスト法)またはプレス法等の方法により、有機薄膜層240で発生した光が透明電極230を通過して支持基板210に入射する際の入射光の屈折角に乱れを生じさせるようなランダムな凹凸面211を形成する(図9(b)を参照)。より詳細には、第1の実施形態と同様の方法により表面粗化工程を実施できる。

【0142】

(ガラスペースト組成物の調製)

次に、上述したようなガラスフリットと、溶剤と、樹脂とを含むガラスペースト組成物を調製する。このガラスペースト組成物の調製方法は、上述した第1の実施形態と同様である。

【0143】

ここで、本実施形態では、高屈折率層220が、光散乱層221と平滑化層223の2層構造を有していることから、ガラスペースト組成物についても、光散乱層221形成用のものと、平滑化層223形成用のものを調製する。この際、ガラスペースト組成物としては、光散乱層221用のものと平坦化層223用のものとで同じものを使用してもよいし、異なるものを使用してもよい。また、少なくとも平坦化層223用のガラスペースト組成物に含有させるガラスフリットとしては、屈折率が透明電極230と同等以上のものを使用することが好ましい。

【0144】

(塗布工程、乾燥工程、焼成工程)

次に、光散乱層221用に調製したガラスペースト組成物を、支持基板210の凹凸面211の表面にコーティング(塗布)する。ガラスペースト組成物の塗布方法としては特に限定はされず、例えば、バーコート法、ドクターブレード、スリットコート、ダイコートによる塗布等の公知の方法を用いることができる。

【0145】

次いで、凹凸面211にガラスペースト組成物が塗布された支持基板210を熱風乾燥機等に移して溶媒を除去する。このときの乾燥温度は、上述したように、支持基板210が溶融しないように、500℃以下の温度であることが好ましい。より好ましくは、100℃以上150℃以下である。

【0146】

上記乾燥工程の後、溶媒が除去された支持基板210を焼成炉に移し、ガラスフリットのガラス転移温度Tg以上、軟化温度Ts以下の温度で焼成することによりバインダー樹脂を焼失除去するとともに、ガラスフリットを溶融させる。さらに、焼成炉にて、ガラスフリットの軟化温度Ts以上(500℃以下であることが好ましい。)の温度で焼成することにより、光散乱層221を支持基板210表面に形成する(図9(c)を参照)。

【0147】

さらに、上記光散乱層221の形成と同様の塗布工程、乾燥工程および焼成工程を繰り返して、光散乱層221の表面に平坦化層223を形成する(図9(d)を参照)。この平坦化層223を形成する際の焼成工程は、第1の実施形態に係る高屈折率層120を形成する際の焼成工程と同様の方法を用いて、真空または加圧下で行われる。これにより、焼成後に平坦化層223内で気泡が発生することを顕著に抑制することができる。そして、平坦化層223内の気泡の発生を抑制することにより、平坦化層223と透明電極230との界面の平滑性が顕著に高まるため、面発光素子200の製造の歩留まりを向上させ、かつ、面発光素子200の寿命及び信頼性を向上させることができる。

【0148】

(透明電極230、有機薄膜層240、陰極250の形成)

次に、高屈折率層220(特に、平坦化層223)により表面が平坦化された支持基板210上に、スピンコート、スパッタリング等の方法を用いてITO、IZO、ZnO、In2O3等を製膜して、透明電極230を形成する。さらに、透明電極230上に正孔輸送材料や発光材料等を蒸着することにより正孔輸送層及び発光層を含む有機薄膜層240を形成した後に、有機薄膜層240上に、Ag、Mg、Al等の金属を蒸着して陰極250を形成し、有機薄膜層240を備える面発光素子200を製造することができる(図9(e)を参照)。なお、有機薄膜層240や陰極250の形成方法としては、第1の実施形態と同様の方法を用いることができる。

【0149】

[第3実施形態]

〔面発光素子300の構成〕

次に、図10を参照しながら、本発明の第3の実施形態に係る面発光素子の構成について説明する。図10は、本発明の第3の実施形態に係る面発光素子300の断面構成を示す説明図である。

【0150】

図10に示すように、本発明の第3の実施形態に係る面発光素子300は、支持基板310と、高屈折率層320と、透明電極(透明導電膜)330と、有機薄膜層340と、陰極350とを主に備える。なお、本実施形態に係る発光素子基板は、支持基板310と、高屈折率層320とからなる。

【0151】

面発光素子300では、支持基板310の表面に凹凸面311が形成されており、この凹凸面311が高屈折率層320により表面(透明電極330と接触する面)が平坦化された構造を有している。また、面発光素子300の高屈折率層320は、支持基板310と隣接して透明電極330側から入射した光を散乱させる光散乱部を有する光散乱層321と、透明電極330と隣接する平坦面323aを有する平坦化層323の2層からなる。このように、本実施形態に係る高屈折率層320は、透明電極330側から入射した光を散乱させる機能を重視した光散乱層321と、高屈折率層320と透明電極330との界面に高い平滑性を持たせて歩留まりを向上させる機能を重視した平坦化層323、という2つの層に高屈折率層320が有する機能を分離させ、それぞれの機能をより高度に実現可能なものとしている。

【0152】

さらに、本実施形態に係る面発光素子300では、光散乱層321に入射した光をより効果的に散乱させ、さらに光の取り出し効率を向上させるために、光散乱層321が、ガラス材料(ガラスフリット)の他に、このガラス材料と異なる屈折率を有する散乱物質325を含有する。

【0153】

ここで、本実施形態に係る支持基板310、透明電極330、有機薄膜層340、陰極350及び凹凸面311の凹凸の形状については、上述した第1の実施形態に係る支持基板110、透明電極130、有機薄膜層140、陰極150及び凹凸面111の凹凸の形状と同様であるので、これらの詳細な説明を省略する。以下、高屈折率層320の構成について詳細に説明する。

【0154】

(高屈折率層320)

上述したように、高屈折率層320は、光散乱層321と平坦化層323の2層構造を有し、かつ、光散乱層321中に、ガラス材料の他に、このガラス材料と異なる屈折率を有する散乱物質325がさらに含有されている。すなわち、本実施形態に係る高屈折率層320は、第2実施形態に係る高屈折率層220と、散乱物質325をさらに含有する点でのみ異なるものである。なお、本実施形態に係る高屈折率層320は、光散乱層321及び平坦化層323の機能を阻害しない限り、光散乱層321と平坦化層323との間に中間層(図示せず。)を含んでいてもよい。

【0155】

<光散乱層321>

光散乱層321は、支持基板310の凹凸面311上に形成され、この凹凸面311の凹凸形状により、透明電極330側から入射した光を散乱させる機能を有する。この散乱機能は、第1実施形態の高屈折率層120における散乱機能と同様である。この光散乱層321は、上述したガラスペースト組成物を用いて形成することができるが、この場合のガラスフリットの屈折率は、支持基板310の屈折率以上であればよく、具体的には、1.6以上2.0以下であることが好ましい。

【0156】

また、光散乱層321は、気泡等を積極的に除去する必要はない。これは、光散乱層321と透明電極330との間には、高屈折率層320と透明電極330との界面の平滑性を高めるための平坦化層323が設けられるためである。従って、光散乱層321を形成する際のガラスペースト組成物の焼成は、特に、真空または加圧下で行う必要はない。

【0157】

さらに、光散乱層321は、散乱物質325を含有する。この散乱物質325としては、光散乱層321の形成に用いられるガラスフリットと異なる屈折率を有する物質であれば特に限定はされないが、例えば、TiO2,SiO2、Al2O3、ZnO,ZnS,PbTiO2,ZnTe,Pb3O3,PbCrO4,ZnCrO4,Cr2O3,ZrO2,WO3,SrTiO3,Y2O3,Eu2O3,La2O3,ZrSiO4等の無機化合物を使用することができる。これらの散乱物質325は、1種を単独で用いてもよく、2種以上を混合して用いてもよい。

【0158】

また、上記散乱物質325は、光散乱層321を形成するためのガラスペースト組成物中に、0.1体積%以上74体積%以下含まれることが好ましい。より好ましくは1体積%以上30体積%以下である。散乱物質325の含有量が0.1体積%未満であると、光の散乱を高める効果が十分でなく、散乱物質325の含有量が74体積%(最密充填の状態)を超えると、焼成後に高屈折薄膜の形状を保持することが難しくなるため好ましくない。

【0159】

<平坦化層323>

平坦化層323は、透明電極330との界面に平坦面323aを有し、面発光素子300の製造の歩留まりを向上させるとともに、面発光素子300の寿命及び信頼性を向上させる機能を有する。従って、平坦化層323は、層内の気泡を積極的に除去する必要があり、このために、平坦化層323を形成する際のガラスペースト組成物の焼成は、真空または加圧下で行う必要がある。

【0160】

なお、平坦化層323のその他の構成は、上述した第2実施形態に係る平坦化層223と同様である。また、高屈折率層320に関するその他の構成については、上述した第1の実施形態に係る高屈折率層120と同様であるので、詳細な説明を省略する。

【0161】

〔面発光素子300の製造方法〕

以上、本実施形態に係る面発光素子300の構成について詳細に説明したが、続いて、図11を参照しながら、上述した構成を有する本実施形態に係る面発光素子300の製造方法について詳細に説明する。図11は、本実施形態に係る面発光素子300の製造方法の一例を示す説明図である。

【0162】

ここで、面発光素子300の基板となる本実施形態に係る発光素子基板の製造方法は、表面粗化工程と、塗布工程と、乾燥工程と、焼成工程と、を含む。表面粗化工程は、支持基板310の表面に凹凸面311を形成する工程である。塗布工程は、凹凸面311が形成された支持基板310の表面に、支持基板310以上の屈折率を有するガラスフリットと、溶剤と、樹脂とを含有するガラスペースト組成物を塗布する工程である。乾燥工程は、支持基板310に塗布されたガラスペースト組成物を乾燥し、溶剤を揮発させる工程である。焼成工程は、溶剤が揮発した後のガラスペースト組成物を真空または加圧下で焼成し、樹脂を消失除去するとともにガラスフリットを溶融させ、支持基板310上に高屈折率層320を形成する工程である。以下、これらの工程を含む面発光素子300の製造方法について述べる。

【0163】

(表面粗化工程)

図11に示すように、ソーダライムガラス、無アルカリガラス等の支持基板310の表面に(図11(a)を参照)、サンドブラスト法、ウェットエッチング法(フロスト法)またはプレス法等の方法により、有機薄膜層340で発生した光が透明電極330を通過して支持基板310に入射する際の入射光の屈折角に乱れを生じさせるようなランダムな凹凸面311を形成する(図11(b)を参照)。より詳細には、第1の実施形態と同様の方法により表面粗化工程を実施できる。

【0164】

(ガラスペースト組成物の調製)

次に、上述したようなガラスフリットと、溶剤と、樹脂とを含むガラスペースト組成物を調製する。このガラスペースト組成物の調製方法は、基本的には、上述した第2の実施形態と同様である。

【0165】

ただし、高屈折率層320が、光散乱層321と平滑化層323の2層構造を有していることから、ガラスペースト組成物についても、光散乱層321形成用のものと、平滑化層323形成用のものを調製するのであるが、この際、光散乱層321形成用のガラスペースト組成物には、上述した散乱物質325を含有させる必要がある。このときに使用できる散乱物質325の種類と含有量は上述した通りである。従って、本実施形態では、第2実施形態と異なり、光散乱層321用のガラスペースト組成物と平坦化層323用のガラスペースト組成物とは同じものを使用することはできない。また、少なくとも平坦化層323用のガラスペースト組成物に含有させるガラスフリットとしては、屈折率が透明電極330と同等以上のものを使用することが好ましい。

【0166】

(塗布工程、乾燥工程、焼成工程)

次に、光散乱層321用に調製した散乱物質325を含有するガラスペースト組成物を、支持基板310の凹凸面311の表面にコーティング(塗布)する。ガラスペースト組成物の塗布方法としては特に限定はされず、例えば、バーコート法、ドクターブレード、スリットコート、ダイコートによる塗布等の公知の方法を用いることができる。

【0167】

次いで、凹凸面311にガラスペースト組成物が塗布された支持基板310を熱風乾燥機等に移して溶媒を除去する。このときの乾燥温度は、上述したように、支持基板310が溶融しないように、500℃以下の温度であることが好ましい。より好ましくは、100℃以上150℃以下である。

【0168】

上記乾燥工程の後、溶媒が除去された支持基板310を焼成炉に移し、ガラスフリットのガラス転移温度Tg以上、軟化温度Ts以下の温度で焼成することによりバインダー樹脂を焼失除去するとともに、ガラスフリットを溶融させる。さらに、焼成炉にて、ガラスフリットの軟化温度Ts以上(500℃以下であることが好ましい。)の温度で焼成することにより、光散乱層321を支持基板310表面に形成する(図11(c)を参照)。

【0169】

さらに、上記光散乱層321の形成と同様の塗布工程、乾燥工程および焼成工程を繰り返して、光散乱層321の表面に平坦化層323を形成する(図11(d)を参照)。この平坦化層323を形成する際の焼成工程は、第1の実施形態に係る高屈折率層120を形成する際の焼成工程と同様の方法を用いて、真空または加圧下で行われる。これにより、焼成後に平坦化層323内で気泡が発生することを顕著に抑制することができる。そして、平坦化層323内の気泡の発生を抑制することにより、平坦化層323と透明電極330との界面の平滑性が顕著に高まるため、面発光素子300の製造の歩留まりを向上させ、かつ、面発光素子300の寿命及び信頼性を向上させることができる。

【0170】

(透明電極330、有機薄膜層340、陰極350の形成)

次に、高屈折率層320(特に、平坦化層323)により表面が平坦化された支持基板310上に、スピンコート、スパッタリング等の方法を用いてITO、IZO、ZnO、In2O3等を製膜して、透明電極330を形成する。さらに、透明電極330上に正孔輸送材料や発光材料等を蒸着することにより正孔輸送層及び発光層を含む有機薄膜層340を形成した後に、有機薄膜層340上に、Ag、Mg、Al等の金属を蒸着して陰極350を形成し、有機薄膜層340を備える面発光素子300を製造することができる(図11(e)を参照)。なお、有機薄膜層340や陰極350の形成方法としては、第1の実施形態と同様の方法を用いることができる。

【0171】

[第4実施形態]

〔面発光素子400の構成〕

次に、図12を参照しながら、本発明の第4の実施形態に係る面発光素子の構成について説明する。図12は、本発明の第4の実施形態に係る面発光素子400の断面構成を示す説明図である。

【0172】

図12に示すように、本発明の第4の実施形態に係る面発光素子400は、支持基板410と、高屈折率層420と、透明電極(透明導電膜)430と、有機薄膜層440と、陰極450とを主に備える。なお、本実施形態に係る発光素子基板は、支持基板410と、高屈折率層420とからなる。

【0173】

面発光素子400では、支持基板410の表面には凹凸面は形成されておらず、比較的平坦な面上に高屈折率層420が形成されている。また、面発光素子400の高屈折率層420は、支持基板410と隣接して透明電極430側から入射した光を散乱させる光散乱部を有する光散乱層421と、透明電極430と隣接する平坦面423aを有する平坦化層423の2層からなる。このように、本実施形態に係る高屈折率層420は、透明電極430側から入射した光を散乱させる機能を重視した光散乱層421と、高屈折率層420と透明電極430との界面に高い平滑性を持たせて歩留まりを向上させる機能を重視した平坦化層423、という2つの層に高屈折率層420が有する機能を分離させ、それぞれの機能をより高度に実現可能なものとしている。

【0174】

本実施形態に係る面発光素子400では、光散乱層421に入射した光を散乱させる機能を持たせるために、光散乱層421が、ガラス材料(ガラスフリット)の他に、このガラス材料と異なる屈折率を有する散乱物質425を含有する。

【0175】

ここで、本実施形態に係る透明電極430、有機薄膜層440及び陰極450については、上述した第1の実施形態に係る透明電極130、有機薄膜層140及び陰極150と同様であるので、これらの詳細な説明を省略する。以下、支持基板410及び高屈折率層420の構成について詳細に説明する。

【0176】

(支持基板410)

支持基板410は、上述した第1〜第3の実施形態の場合と異なり、凹凸面を有しない。そのため、高屈折率層420における光散乱機能は、支持基板の凹凸面により実現するのではなく、光散乱層421中に、当該層を形成するためのガラスフリットと異なる屈折率を有する散乱物質425を含有させることにより実現している。なお、凹凸面を有しない点を除けば、支持基板410の構成は、第1の実施形態に係る支持基板110と同様である。

【0177】

(高屈折率層420)

上述したように、高屈折率層420は、光散乱層421と平坦化層423の2層構造を有し、かつ、光散乱層421中に、ガラス材料の他に、このガラス材料と異なる屈折率を有する散乱物質425がさらに含有されている。すなわち、本実施形態に係る高屈折率層420は、当該層が形成される支持基板の表面形状が異なるものの、第3の実施形態に係る高屈折率層320と全く同様の構成を有している。なお、本実施形態に係る高屈折率層420は、光散乱層421及び平坦化層423の機能を阻害しない限り、光散乱層421と平坦化層423との間に中間層(図示せず。)を含んでいてもよい。

【0178】

<光散乱層421>

光散乱層421は、支持基板410の表面上に形成され、かつ、散乱物質425を含有する。この散乱物質425が光散乱層421中に分散して配置されていることにより、透明電極430側から入射した光を散乱させる機能を有する。この光散乱層421は、上述したガラスペースト組成物を用いて形成することができるが、この場合のガラスフリットの屈折率は、支持基板410の屈折率以上であればよく、具体的には、1.4以上2.0以下であることが好ましい。

【0179】

また、光散乱層421は、気泡等を積極的に除去する必要はない。これは、光散乱層421と透明電極430との間には、高屈折率層420と透明電極430との界面の平滑性を高めるための平坦化層423が設けられるためである。従って、光散乱層421を形成する際のガラスペースト組成物の焼成は、特に、真空または加圧下で行う必要はない。

【0180】

さらに、光散乱層421は、散乱物質425を含有する。この散乱物質425の種類及び含有量は、第3の実施形態の場合と同様である。

【0181】

<平坦化層423>

平坦化層423は、透明電極430との界面に平坦面423aを有し、面発光素子400の製造の歩留まりを向上させるとともに、面発光素子400の寿命及び信頼性を向上させる機能を有する。従って、平坦化層423は、層内の気泡を積極的に除去する必要があり、このために、平坦化層423を形成する際のガラスペースト組成物の焼成は、真空または加圧下で行う必要がある。

【0182】

なお、平坦化層423のその他の構成は、上述した第2実施形態に係る平坦化層223と同様である。また、高屈折率層420に関するその他の構成については、上述した第1の実施形態に係る高屈折率層120と同様であるので、詳細な説明を省略する。

【0183】

〔面発光素子400の製造方法〕

以上、本実施形態に係る面発光素子400の構成について詳細に説明したが、続いて、図13を参照しながら、上述した構成を有する本実施形態に係る面発光素子400の製造方法について詳細に説明する。図13は、本実施形態に係る面発光素子400の製造方法の一例を示す説明図である。

【0184】

ここで、面発光素子400の基板となる本実施形態に係る発光素子基板の製造方法は、塗布工程と、乾燥工程と、焼成工程と、を含む。上述した第1〜第3の実施形態の場合と異なり、表面粗化工程は含まれない。塗布工程は、比較的平坦な支持基板410の表面に、支持基板410以上の屈折率を有するガラスフリットと、溶剤と、樹脂とを含有するガラスペースト組成物を塗布する工程である。乾燥工程は、支持基板410に塗布されたガラスペースト組成物を乾燥し、溶剤を揮発させる工程である。焼成工程は、溶剤が揮発した後のガラスペースト組成物を真空または加圧下で焼成し、樹脂を消失除去するとともにガラスフリットを溶融させ、支持基板410上に高屈折率層420を形成する工程である。以下、これらの工程を含む面発光素子400の製造方法について述べる。

【0185】

(ガラスペースト組成物の調製)

まず、上述したようなガラスフリットと、溶剤と、樹脂とを含むガラスペースト組成物を調製する。このガラスペースト組成物の調製方法は、上述した第3の実施形態と全く同様である。

【0186】

(塗布工程、乾燥工程、焼成工程)

次に、光散乱層421用に調製した散乱物質425を含有するガラスペースト組成物を、支持基板410(図13(a)を参照)の表面にコーティング(塗布)する。ガラスペースト組成物の塗布方法としては特に限定はされず、例えば、バーコート法、ドクターブレード、スリットコート、ダイコートによる塗布等の公知の方法を用いることができる。

【0187】

次いで、表面にガラスペースト組成物が塗布された支持基板410を熱風乾燥機等に移して溶媒を除去する。このときの乾燥温度は、上述したように、支持基板410が溶融しないように、500℃以下の温度であることが好ましい。より好ましくは、100℃以上150℃以下である。

【0188】

上記乾燥工程の後、溶媒が除去された支持基板410を焼成炉に移し、ガラスフリットのガラス転移温度Tg以上、軟化温度Ts以下の温度で焼成することによりバインダー樹脂を焼失除去するとともに、ガラスフリットを溶融させる。さらに、焼成炉にて、ガラスフリットの軟化温度Ts以上(500℃以下であることが好ましい。)の温度で焼成することにより、光散乱層421を支持基板410表面に形成する(図13(b)を参照)。

【0189】

さらに、上記光散乱層421の形成と同様の塗布工程、乾燥工程および焼成工程を繰り返して、光散乱層421の表面に平坦化層423を形成する(図13(c)を参照)。この平坦化層423を形成する際の焼成工程は、第1の実施形態に係る高屈折率層120を形成する際の焼成工程と同様の方法を用いて、真空または加圧下で行われる。これにより、焼成後に平坦化層423内で気泡が発生することを顕著に抑制することができる。そして、平坦化層423内の気泡の発生を抑制することにより、平坦化層423と透明電極430との界面の平滑性が顕著に高まるため、面発光素子400の製造の歩留まりを向上させ、かつ、面発光素子400の寿命及び信頼性を向上させることができる。

【0190】

(透明電極430、有機薄膜層440、陰極450の形成)

次に、高屈折率層420(特に、平坦化層423)により表面が平坦化された支持基板410上に、スピンコート、スパッタリング等の方法を用いてITO、IZO、ZnO、In2O3等を製膜して、透明電極430を形成する。さらに、透明電極430上に正孔輸送材料や発光材料等を蒸着することにより正孔輸送層及び発光層を含む有機薄膜層440を形成した後に、有機薄膜層440上に、Ag、Mg、Al等の金属を蒸着して陰極450を形成し、有機薄膜層440を備える面発光素子400を製造することができる(図13(d)を参照)。なお、有機薄膜層440や陰極450の形成方法としては、第1の実施形態と同様の方法を用いることができる。

【0191】

[まとめ]

以上のように、本発明の第1〜第4の実施形態に係る面発光素子100、200、300、400によれば、スネルの法則で全反射してしまい素子内から取り出すことができない光を取り出すことができるので、OLEDなどの面発光素子の光取り出し効率を大幅に改善することが可能となる。

【0192】

特に、上述した各実施形態では、支持基板と高屈折率層との界面に屈折率に乱れが生じるような凹凸構造を設けるか、または、高屈折率層中に散乱物質425を含有させることで、光を散乱させ光を前面へ取り出せる構造を有し、かつ、透明電極と同等以上の屈折率を有する材料で透明電極との界面に平坦面を形成することで、約1.5〜2.0倍の光の取り出し効率の向上と高い歩留まりが得られることがわかった。なお、上記特許文献4に記載された手法では、高屈折率ガラスの中に意図的に気泡やフィラーなどの散乱成分を存在させて高屈折率層そのものを散乱層として機能させているが、透明電極と接する部分に気泡やフィラーが存在すると均質な透明電極の形成が困難で、寿命や信頼性の確保ができない。特許文献4には、意図的に表面に気泡を存在させない方法が記載されているが、製造上の困難が予想される。また、気泡により光学的な光のコントロールが出来なくなってしまう問題もある。この問題は、微細な画素を複数有するディスプレイなどの用途において応用できないことを示唆している。

【0193】

一方、本発明の各実施形態では、気泡等を極限まで排除することで、気泡等によって懸念される歩留まりの低下や、寿命及び信頼性の低下などの問題を解消している。素子の歩留まり、寿命及び信頼性を低下させる要因である気泡等を積極的に排除する手法として、真空または加圧下で焼成する工程を採用している。

【0194】

また、高屈折率層により平坦化された透明電極との界面を、より一層平坦化するためには、OLEDを作製する工程として一般的になっており、ガラス研磨工程は透明電極を成膜する前に行うことが好ましい。なお、研磨工程を導入した場合、研磨される高屈折率層の内部に気泡等があると、この気泡等が存在する部分が研磨された結果、凹んだ形状の欠陥が生じ、輝点、暗点、リーク等の信頼性に関連する問題が多発することが容易に理解できる。

【実施例】

【0195】

次に、実施例を用いて本発明を更に具体的に説明するが、本発明は、以下の実施例のみに限定されるわけではない。

【0196】

(発光素子基板の作製)

まず、OLED等の基板として用いられる発光素子基板を作製した。具体的には、支持基板として、厚み0.7mm、50×50mmのソーダライムガラスを用い、このソーダライムガラスに#800のアルミナ粉を0.5KPaの条件で噴射することにより、表面に凹凸が形成された凹凸付支持基板(以下、「凹凸基板」と称する。)を得た。凹凸基板の表面をKeyence社製レーザー顕微鏡VK9510で観察したところ、Ra=0.7umの凹凸が形成されていた。東洋精機製ヘイズメーター「HazeガードII」で測定したところ、この凹凸基板の透過率は82%、ヘイズ値は91%であり光散乱部として機能する凹凸面が形成されていることが分かった。

【0197】

これとは別に、ガラス転移温度Tg=400℃のBi2O3−B2O3−ZnO系ガラスフリット(粒度分布 D50=1.6μm)150g、エチルセルロースSTD45(ダウケミカル社製)3g、テルピネオール32.9g、ブチルカルビトールアセテート14.1gを溶解混合した後、3本ロールミルで混練してガラスペースト組成物を作製した。

【0198】

得られたガラスペースト組成物を上記で作製した凹凸付基板および凹凸無し基板(サンドブラスト加工をしていないソーダライムガラス基板)にそれぞれドクターブレードを用いてコーティングし、120℃の熱風乾燥機で溶媒を除去後、焼成炉に移し、350℃で30分間焼成してバインダー樹脂を除去した後に、500℃で30分間焼成して、透明なガラス層である高屈折率層を、各基板の表面に形成した。

【0199】

凹凸無し基板上に形成した高屈折率層の膜厚をアルバック社製触針式膜厚計(DEKTAK)にて測定したところ30μmであった。無色透明で表面の平滑なガラス層(高屈折率層)が形成されていることが分かった。この高屈折率層が形成された基板のRaは30nm以下であった。

【0200】

また、凹凸無し基板上に高屈折率層を形成する際に大気中で焼成(大気焼成)した基板の全光線透過率は72.2%、ヘイズ値は40.2%であった(表2(1)Air参照)。

【0201】

一方、凹凸無し基板上に高屈折率層を形成する際に真空中で焼成(真空焼成)した基板の全光線透過率は82.3%、ヘイズ値は2.66%であった(表2(2)Vac.参照)。

【0202】

また、真空焼成した基板は、最表面を更に平坦化するため、研磨工程を追加したものも作製した。

【0203】

次に、RFマグネトロンスパッタリング装置を用いてソーダライムガラス、上記で作成した3種類のガラス基板にITOを120nm製膜した。

【0204】

ここで、上記で試作した高屈折率層に使用したガラスフリットの屈折率と透明電極に使用したITOの屈折率とを比較した例を図14に示す。図14を見ても理解できるように、ガラスフリットの屈折率とITOの屈折率とを比較すると、ガラスフリットの屈折率の方が大きくなっていることが示されている。この結果から、透明電極よりも基板側(高屈折率層)の屈折率が高いことで、全反射による光取り出し効率の低下を回避することが可能となることが示唆された。

【0205】

(ガラスペースト組成物の焼成条件の検討)

次に、ガラスペースト組成物の最適な焼成条件に関する検討を行った。支持基板としては上述した凹凸無し基板を用い、ガラスペースト組成物としては上述したものを用い、支持基板上に高屈折率層が形成された発光素子基板のサンプルを作製した。本実施例において、大気焼成(以下、「Air」と記載する場合もある。)とは、大気圧下において、ガラスペースト組成物を焼成する工程を示す。また、真空焼成(以下、「Vac.」と記載する場合もある。)とは、ガラスペースト組成物を焼成中に所定のタイミングで0.3Pa以下に焼成炉内を減圧した状態を維持する工程を示す。さらに、加圧焼成(以下、「Press」と記載する場合もある。)とは、ガラスペースト組成物を焼成中に所定のタイミングで110kPa以上に焼成炉内を加圧した状態を維持する工程を示す。

【0206】

本検討では、焼成工程をStep A(バインダー樹脂を消失させるステップ)とStep B(ガラスフリットを焼成するステップ)の2つのステップに分け、各ステップを表1に示すプロセス条件にて実施した。表1には各ステップに温度条件を示してあるが、(1)大気焼成(Air)では両ステップとも大気中で行い、(2)真空焼成(Vac.)及び(3)加圧焼成(Press)では、Step Aを大気中で行い、Step Bをそれぞれ真空条件及び加圧条件とした。以上のようにして焼成を行って支持基板上に形成された高屈折率層について、透過率とヘイズ値を測定した。この結果を表2に示す。

【0207】

表2から明らかなように、バインダー樹脂の焼成後に真空または加圧下で焼成する工程を追加することでヘイズ値が劇的に低下することが示された。これは、高屈折率層の内部に存在している気泡が縮小、(さらには減少)したことによるものであると考えられる。また、ヘイズ値の減少に伴い透過率が10%程度向上することが確認された。なお、表2のRef.(Glass)は、参照用として示した支持基板として用いたガラス基板についてのデータである。また、光学顕微鏡を用い、焼成した高屈折率層内(観察視野0.05mm2)を観察すると、気泡が占める割合は、大気焼成したサンプルでは6.2〜6.8%、真空焼成したサンプルでは0.1〜0.3%であった。この結果から、真空焼成では、気泡の割合が大気焼成の場合の2〜5%程度に減少していることが示された。

【0208】

【表1】

【0209】

【表2】

【0210】

(支持基板の凹凸面による散乱効果)

次に、支持基板表面に形成された凹凸面による散乱効果について検討した結果を以下に示す。上述のようにして得られたガラスペースト組成物を、先に作製した凹凸付基板および凹凸無し基板に、それぞれ、ドクターブレードを用いてコーティングし、120℃の熱風乾燥機で溶媒を除去した後、各基板を焼成炉に移し、350℃で20分焼成してバインダー樹脂を除去し、さらに、500℃で30分焼成して、透明なガラス層である高屈折率層を、各基板の表面に形成した。

【0211】

さらに、凹凸無し基板上に形成したガラス層の膜厚をアルバック社製触針式膜厚計(DEKTAK)にて測定したところ25μmであった。光学顕微鏡で観察したところガラスペースト組成物を使用して作製した膜には多少の気泡が存在するものの、光を効果的に散乱させる程の量は存在せず、無色透明で表面の平滑なガラス層が形成されていることが分かった。このガラス層が形成された凹凸無し基板のRaは30nm以下であった。

【0212】

また、凹凸無し基板上にガラス層を形成した基板の全光線透過率は79%、Haze値は10%であった。さらに、プリズムカップラーMODEL2000(Metricon社製)でガラス層の屈折率を測定したところ、屈折率nd=1.99であった。

【0213】

一方、凹凸付基板上にガラス層を形成した基板の全光線透過率は71%、Haze値は90%であり、Raは30nm以下であった。このようにして基板内部に凹凸面に由来する散乱層が存在するが、表面は平滑である発光素子基板が作製できた。

【0214】

次に、DCマグネトロンスパッタリング装置を用いて、ソーダライムガラス、上記で作成した2種類のガラス基板のそれぞれに、ITOを120nm製膜した。凹凸付基板上にガラス層を形成した基板を用いたものを基板(A)、凹凸無し基板上にガラス層を形成した基板を用いたものを基板(B)、ソーダライムガラスを用いたものを基板(C)とする。

【0215】

次に、青色発光材料として、BASF社製LΜMOGENF650を抵抗加熱蒸着機を使用して基板(A)〜(C)に200nm蒸着した。得られた3種類の蛍光膜付基板を、蛍光分光光度計(日立ハイテクノロジーズ社製F7000)を用いて蛍光強度を測定した。積分球で集められた全方位の発光量を吸収された励起光量で規格化(光取り出し強度)すると、表3に示す結果が得られた。また、図15に蛍光分光光度計で測定した結果を示す。

【0216】

【表3】

【0217】

この表3及び図15に示す例は、EL素子を実際に作製したものではないが、表3及び図15から明らかなように、本発明を適用した基板を用いた場合に、光の取り出し効率が大幅に改善されることが分かった。

【0218】

同様にして、緑色蛍光体、赤色蛍光体、白色蛍光体を用いて、光の取り出し効率を見積もった結果を表4に示す。使用した基板は、表4に示したとおりである。表4から明らかなように、本発明を適用した発光素子基板を用いた場合には、どの波長の光に対しても効果的に取り出し効率を向上させることが可能となることが分かった。

【0219】

【表4】

【0220】

(Ra、Hazeと取り出し効率との関係)

次に、凹凸付基板のRaを変化させて同様の基板を作製し、光の取り出し効率を測定した結果を表5に示す。凹凸付基板のRa,Haze値、及び凹凸の形成方法は、表5に示したとおりである。表5から明らかなように、Raが0.01μmや0.1μmなど、凹凸の程度が小さい場合には、Haze値も小さく、光の取り出し効率向上の効果が少ないかほとんど無かった。一方、例えば、0.7μm以上の大きなRaを有する凹凸基板を用いた場合には、Haze値も大きく、十分な光の取り出し効率の向上が確認された。

【0221】

【表5】

【0222】

(好適な膜厚に関する検討)

次に、凹凸付基板上に形成する高屈折率のガラス層の膜厚について検討した結果を表6に示す。種々のRaを有する凹凸付基板上に種々の厚みの高屈折率ガラス層を形成した結果、表面が十分に平滑な発光素子基板を得るためには、Raに応じて必要なガラス層の厚みが異なることがわかった。例えば、Ra=0.7μmでは20μm以上が必要であった。完全に平坦化された表面を得るためには、概ね、Raの30〜40倍の膜厚が必要であることがわかる。これは、Raの数値の10〜20倍のRz(最大高さ)が存在するためである。

【0223】

【表6】

【0224】

(凹凸面がレンズ構造の場合の実施例)

ソーダライムガラス基板上にモールドの熱転写法を用いて、直径30μmの半球状のマイクロレンズアレイを形成した。次に、上述したガラスペースト組成物を焼成後の膜厚が25μmになるように塗工・乾燥して、内部にマイクロレンズ構造を持つ高屈折率層を有する基板を得た。さらに、この基板にDCマグネトロンスパッタリング装置を用いてITOを120nm製膜した(基板(A)とする)。これとは別に、ソーダライムガラス基板上にガラスペースト組成物を25μmの膜厚で形成した後に、ITOを120nmスパッタした基板(B)、および、ソーダライムガラスにITOを120nmスパッタした基板(C)を作製した。(A)〜(C)のそれぞれの基板に青色発光材料として、BASF社製LΜMOGENF650を抵抗加熱蒸着機を使用して200nm蒸着した。得られた3種類の蛍光膜付基板を蛍光分光光度計(日立ハイテクノロジーズ社製F7000)を用いて蛍光強度を測定した。積分球で集められた全方位の発光量を吸収された励起光量で規格化すると、表7の結果が得られた。ランダムな凹凸面のみならず、マイクロレンズを基板内部に内包する場合においても、光の取り出し効率の改善が確認できた。

【0225】

【表7】

【0226】

(有機薄膜素子(OLED)の実施例:第1実施形態の例)

上述した本発明の第1実施形態の構造を有するOLEDについて評価するために、以下の基板T1−1〜T1−6を作製した。基板T1−1は、比較用の基板として作製したもので、ガラス基板に直接透明電極としてインジウムスズ酸化物(ITO)を成膜したサンプルである。基板T1−2は、凹凸構造の無いガラス基板に対して透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:後日記載)をバーコート法を用いて塗布した後に大気焼成(Air)して高屈折率層を成膜したサンプルである。基板T1−3は、凹凸構造の無いガラス基板に対して透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:Bi2O3−B2O3−SiO2−ZnO系ガラスフリット(Tg=400℃)、エチルセルロースSTD45(ダウケミカル社製)、テルピネオール、ブチルカルビトールアセテートを溶解混合)をバーコート法を用いて塗布した後に真空焼成(Vac.)して高屈折率層を成膜したサンプルである。基板T1−4は、サンドブラスト法を用いて表面にランダムな凹凸構造を形成したガラス基板に対して前記ガラスペースト組成物をバーコート法を用いて塗布した後に大気焼成(Air)して高屈折率層を成膜したサンプルである。基板T1−5は、サンドブラスト法を用いて表面にランダムな凹凸構造を形成したガラス基板に対して前記ガラスペースト組成物をバーコート法を用いて塗布した後に真空焼成(Vac.)して高屈折率層を成膜したサンプルである。また、基板T1−6は、基板T1−5と同様にして真空焼成をした後、基板の最表面を研磨(Lap)加工し、さらに基板の平滑性を向上させたサンプルである。Lap加工は、真空焼成した基板において効果を発揮する。高屈折率層内に気泡が存在すると高屈折率層の表面をLap加工することで表面に内在していた気泡による凹み形状などの欠陥が現れる。したがって、Lap加工により、基板表面を更に平滑化するためには、真空焼成し、高屈折率層に内在する気泡を無くすことが必要となる。

【0227】

なお、上記特許文献4に記載の手法では、高屈折率層の中に意図的に気泡やフィラーなどの散乱成分を存在させて高屈折率層そのものを散乱層として機能させているが、透明電極と接する部分に気泡やフィラーが存在すると均質な透明電極の形成が困難で、寿命や信頼性の確保ができないことが本検討からも伺える。

【0228】

上記のようにして作製した基板T1−1〜T1−6は、ガラスペースト組成物を塗布した後、湿度が50%にコントロールされた場所で60分間レベリングし、120℃の温風乾燥機にて、30分間乾燥させた。さらに、各基板にITOを成膜した後、ブラシ洗浄、超音波洗浄、脱脂等の洗浄工程後、UV/O3クリーニング処理した。続いて、正孔注入層としてPEDOT/PSS、正孔輸送層として、インターレイヤー層(IL)、発光層(EML)として、ポリフルオレン系の材料をそれぞれスピンコート成膜した。その後、陰極としてアルミニウム(Al)を70nm真空蒸着した。最後に、酸化カルシウム系のデシカントを貼り付けた封止板を紫外線硬化樹脂を用いてOLED基板へ貼り合わせ、紫外線照射し樹脂を硬化させ、OLEDサンプルを作製した。これらのOLEDサンプルに対し、KEITHKEY社ソースメーター2400、Photo Reserch社Spectra ScanPR600輝度計を組み合わせて、電流−電圧−輝度特性を測定した。電流−電圧特性は、いずれの素子でも同等の特性が得られた。輝度−電流密度の結果から、本発明の第1の実施形態の発光素子基板(基板T1−5、T1−6)を用いた場合、他の基板を用いた場合と比べ、1.8〜2.0倍程度の輝度が得られたことが実証できた。表8に、基板T1−1〜T1−6を用いて作製したOLEDサンプルの取り出し効率と歩留まりを示す。なお、取り出し効率は、高屈折率層を形成していない基板T1−1における取り出し効率を1とした相対評価で示した。

【0229】

【表8】

【0230】

表8に示すように、大気焼成を行った場合よりも真空焼成を行った場合の方が歩留まりが向上しており、また、焼成後に研磨した場合は、劇的に歩留まり向上の効果があることが実証された。しかし、本検討で試作した特許文献4の素子に相当すると考えられるサンプル(基板T1−2を用いた場合)の光の取り出し効果の向上は見出せなかった。光の取り出し効果が得られなかった原因として、気泡サイズ、気泡数、そして気泡の位置制御をコントロールすることが困難であり、光を散乱させ基板前面へ光を取り出すに至っていないと考察する。

【0231】

(有機EL素子(OLED)の実施例:第2実施形態の例)

上述した本発明の第2実施形態の構造を有するOLEDについて評価するために、以下の基板T2−1〜T2−3を作製した。基板T2−1は、比較用の基板として作製したもので、ガラス基板に直接透明電極としてインジウムスズ酸化物(ITO)を成膜したサンプルである。基板T2−2は、サンドブラスト法を用いて表面にランダムな凹凸構造を形成したガラス基板に対して、透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:Bi2O3−B2O3−SiO2−ZnO系ガラスフリット(Tg=400℃)、エチルセルロースSTD45(ダウケミカル社製)、テルピネオール、ブチルカルビトールアセテートを溶解混合)をバーコート法を用いて塗布した後に大気焼成(Air)し、さらにその上に、前記ガラスペースト組成物を再塗布した後に真空焼成(Vac.)して2層構造の高屈折率層を成膜したサンプルである。基板T2−3は、サンドブラスト法を用いて表面にランダムな凹凸構造を形成したガラス基板に対して、前記ガラスペースト組成物をバーコート法を用いて塗布した後に真空焼成(Vac.)し、さらにその上に、前記ガラスペースト組成物を再塗布した後に真空焼成(Vac.)して2層構造の高屈折率層を成膜したサンプルである。

【0232】

上記のようにして作製した基板T2−1〜T2−3は、ガラスペースト組成物を塗布した後、湿度が50%にコントロールされた場所で60分間レベリングし、120℃の温風乾燥機にて、30分間乾燥させた。さらに、各基板にITOを成膜した後、ブラシ洗浄、超音波洗浄、脱脂等の洗浄工程後、UV/O3クリーニング処理した。続いて、正孔注入層としてPEDOT/PSS、正孔輸送層として、インターレイヤー層(IL)、発光層(EML)として、ポリフルオレン系の材料をそれぞれスピンコート成膜した。その後、陰極としてアルミニウム(Al)を70nm真空蒸着した。最後に、酸化カルシウム系のデシカントを貼り付けた封止板を紫外線硬化樹脂を用いてOLED基板へ貼り合わせ、紫外線照射し樹脂を硬化させ、OLEDサンプルを作製した。これらのOLEDサンプルに対し、KEITHKEY社ソースメーター2400、Photo Reserch社Spectra ScanPR600輝度計を組み合わせて、電流−電圧−輝度特性を測定した。電流−電圧特性は、いずれの素子でも同等の特性が得られた。輝度−電流密度の結果から、本発明の第2の実施形態の発光素子基板(基板T2−2、T2−3)を用いた場合、他の基板を用いた場合と比べ、1.9〜2.0倍程度の輝度が得られたことが実証できた。表9に、基板T2−1〜T2−3を用いて作製したOLEDサンプルの取り出し効率と歩留まりを示す。なお、取り出し効率は、高屈折率層を形成していない基板T2−1における取り出し効率を1とした相対評価で示した。

【0233】

【表9】

【0234】

表9に示すように、基板T2−2、T2−3いずれを用いた場合も、取り出し効率及び歩留まりが向上した。

【0235】

(有機EL素子(OLED)の実施例:第3実施形態の例)

上述した本発明の第3実施形態の構造を有するOLEDについて評価するために、以下の基板T3−1〜T3−4を作製した。基板T3−1は、比較用の基板として作製したもので、ガラス基板に直接透明電極としてインジウムスズ酸化物(ITO)を成膜したサンプルである。基板T3−2は、サンドブラスト法を用いて表面にランダムな凹凸構造を形成したガラス基板に対して、透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:Bi2O3−B2O3−SiO2−ZnO系ガラスフリット(Tg=400℃)、エチルセルロースSTD45(ダウケミカル社製)、テルピネオール、ブチルカルビトールアセテートを溶解混合)に散乱物質(TiO2、SiO2、Al2O3の組み合わせ)をバーコート法を用いて塗布した後に大気焼成(Air)して1層構造の高屈折率層を成膜したサンプルである。基板T3−3は、サンドブラスト法を用いて表面にランダムな凹凸構造を形成したガラス基板に対して、透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:Bi2O3−B2O3−SiO2−ZnO系ガラスフリット(Tg=400℃)、エチルセルロースSTD45(ダウケミカル社製)、テルピネオール、ブチルカルビトールアセテートを溶解混合)に散乱物質(TiO2、SiO2、Al2O3の組み合わせ)をバーコート法を用いて塗布した後に大気焼成(Air)し、さらにその上に、透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:Bi2O3−B2O3−SiO2−ZnO系ガラスフリット(Tg=400℃)、エチルセルロースSTD45(ダウケミカル社製)、テルピネオール、ブチルカルビトールアセテートを溶解混合)を再塗布した後に真空焼成(Vac.)して2層構造の高屈折率層を成膜したサンプルである。基板T3−4は、サンドブラスト法を用いて表面にランダムな凹凸構造を形成したガラス基板に対して、透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:Bi2O3−B2O3−SiO2−ZnO系ガラスフリット(Tg=400℃)、エチルセルロースSTD45(ダウケミカル社製)、テルピネオール、ブチルカルビトールアセテートを溶解混合)に散乱物質(TiO2、SiO2、Al2O3の組み合わせ)をバーコート法を用いて塗布した後に真空焼成(Vac.)し、さらにその上に、透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:Bi2O3−B2O3−SiO2−ZnO系ガラスフリット(Tg=400℃)、エチルセルロースSTD45(ダウケミカル社製)、テルピネオール、ブチルカルビトールアセテートを溶解混合)を再塗布した後に真空焼成(Vac.)して2層構造の高屈折率層を成膜したサンプルである。

【0236】

上記のようにして作製した基板T3−1〜T3−4は、ガラスペースト組成物を塗布した後、湿度が50%にコントロールされた場所で60分間レベリングし、120℃の温風乾燥機にて、30分間乾燥させた。さらに、各基板にITOを成膜した後、ブラシ洗浄、超音波洗浄、脱脂等の洗浄工程後、UV/O3クリーニング処理した。続いて、正孔注入層としてPEDOT/PSS、正孔輸送層として、インターレイヤー層(IL)、発光層(EML)として、ポリフルオレン系の材料をそれぞれスピンコート成膜した。その後、陰極としてアルミニウム(Al)を70nm真空蒸着した。最後に、酸化カルシウム系のデシカントを貼り付けた封止板を紫外線硬化樹脂を用いてOLED基板へ貼り合わせ、紫外線照射し樹脂を硬化させ、OLEDサンプルを作製した。これらのOLEDサンプルに対し、KEITHKEY社ソースメーター2400、Photo Reserch社Spectra ScanPR600輝度計を組み合わせて、電流−電圧−輝度特性を測定した。電流−電圧特性は、いずれの素子でも同等の特性が得られた。輝度−電流密度の結果から、本発明の第3の実施形態の発光素子基板(基板T3−3、T3−4)を用いた場合、他の基板を用いた場合と比べ、1.9〜2.0倍程度の輝度が得られたことが実証できた。表10に、基板T3−1〜T3−4を用いて作製したOLEDサンプルの取り出し効率と歩留まりを示す。なお、取り出し効率は、高屈折率層を形成していない基板T3−1における取り出し効率を1とした相対評価で示した。

【0237】

【表10】

【0238】

表10に示すように、基板T3−3、T3−4いずれを用いた場合も、取り出し効率及び歩留まりが向上した。一方、基板T3−2を用いた場合には、高屈折率層と透明電極ITOとの界面が平坦化しきれずに透明電極ITOに欠陥部が多く発生した結果、漏れ電流が確認された。この漏れ電流は、OLED素子を局所的に劣化させたり、OLED素子の信頼性を著しく低下させていた。

【0239】

(有機EL素子(OLED)の実施例:第4実施形態の例)

上述した本発明の第4実施形態の構造を有するOLEDについて評価するために、以下の基板T4−1〜T4−4を作製した。基板T4−1は、比較用の基板として作製したもので、ガラス基板に直接透明電極としてインジウムスズ酸化物(ITO))を成膜したサンプルである。基板T4−2は、凹凸構造の無いガラス基板に対して、透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:Bi2O3−B2O3−SiO2−ZnO系ガラスフリット(Tg=400℃)、エチルセルロースSTD45(ダウケミカル社製)、テルピネオール、ブチルカルビトールアセテートを溶解混合)に散乱物質(TiO2、SiO2、Al2O3の組み合わせ)をバーコート法を用いて塗布した後に大気焼成(Air)して1層構造の高屈折率層を成膜したサンプルである。基板T4−3は、凹凸構造の無いガラス基板に対して、透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:Bi2O3−B2O3−SiO2−ZnO系ガラスフリット(Tg=400℃)、エチルセルロースSTD45(ダウケミカル社製)、テルピネオール、ブチルカルビトールアセテートを溶解混合)に散乱物質(TiO2、SiO2、Al2O3の組み合わせ)をバーコート法を用いて塗布した後に大気焼成(Air)し、さらにその上に、透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:Bi2O3−B2O3−SiO2−ZnO系ガラスフリット(Tg=400℃)、エチルセルロースSTD45(ダウケミカル社製)、テルピネオール、ブチルカルビトールアセテートを溶解混合)を再塗布した後に真空焼成(Vac.)して2層構造の高屈折率層を成膜したサンプルである。基板T4−4は、凹凸構造の無いガラス基板に対して、透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:Bi2O3−B2O3−SiO2−ZnO系ガラスフリット(Tg=400℃)、エチルセルロースSTD45(ダウケミカル社製)、テルピネオール、ブチルカルビトールアセテートを溶解混合)に散乱物質(TiO2、SiO2、Al2O3の組み合わせ)をバーコート法を用いて塗布した後に真空焼成(Vac.)し、さらにその上に、透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:Bi2O3−B2O3−SiO2−ZnO系ガラスフリット(Tg=400℃)、エチルセルロースSTD45(ダウケミカル社製)、テルピネオール、ブチルカルビトールアセテートを溶解混合)を再塗布した後に真空焼成(Vac.)して2層構造の高屈折率層を成膜したサンプルである。

【0240】

上記のようにして作製した基板T4−1〜T4−4は、ガラスペースト組成物を塗布した後、湿度が50%にコントロールされた場所で60分間レベリングし、120℃の温風乾燥機にて、30分間乾燥させた。さらに、各基板にITOを成膜した後、ブラシ洗浄、超音波洗浄、脱脂等の洗浄工程後、UV/O3クリーニング処理した。続いて、正孔注入層としてPEDOT/PSS、正孔輸送層として、インターレイヤー層(IL)、発光層(EML)として、ポリフルオレン系の材料をそれぞれスピンコート成膜した。その後、陰極としてアルミニウム(Al)を70nm真空蒸着した。最後に、酸化カルシウム系のデシカントを貼り付けた封止板を紫外線硬化樹脂を用いてOLED基板へ貼り合わせ、紫外線照射し樹脂を硬化させ、OLEDサンプルを作製した。これらのOLEDサンプルに対し、KEITHKEY社ソースメーター2400、Photo Reserch社Spectra ScanPR600輝度計を組み合わせて、電流−電圧−輝度特性を測定した。電流−電圧特性は、いずれの素子でも同等の特性が得られた。輝度−電流密度の結果から、本発明の第4の実施形態の発光素子基板(基板T4−3、T4−4)を用いた場合、他の基板を用いた場合と比べ、1.9〜2.0倍程度の輝度が得られたことが実証できた。表11に、基板T4−1〜T4−4を用いて作製したOLEDサンプルの取り出し効率と歩留まりを示す。なお、取り出し効率は、高屈折率層を形成していない基板T4−1における取り出し効率を1とした相対評価で示した。

【0241】

【表11】

【0242】

表11に示すように、基板T4−3、T4−4いずれを用いた場合も、取り出し効率及び歩留まりが向上した。一方、基板T4−2を用いた場合は、上記特許文献4に記載の手法を再現したものと同等であるが、高屈折率層と透明電極ITOとの界面が平坦化しきれずに透明電極ITOに欠陥部が多く発生した結果、漏れ電流が確認された。この漏れ電流は、OLED素子を局所的に劣化させたり、OLED素子の信頼性を著しく低下させていた。

【0243】

(照明器具の実施例:白色照明の例)

凹凸構造を有するガラス基板に、透明電極ITOの屈折率に近い屈折率を有するガラスペースト組成物(nd=1.98、組成:Bi2O3−B2O3−SiO2−ZnO系ガラスフリット(Tg=400℃)、エチルセルロースSTD45(ダウケミカル社製)、テルピネオール、ブチルカルビトールアセテートを溶解混合)をバーコート法を用いて塗布した後に真空焼成(Vac.)して高屈折率層を成膜した基板(A)、凹凸構造の無いガラス基板に、前記ガラスペースト組成物をバーコート法を用いて塗布した後に真空焼成(Vac.)して高屈折率層を成膜した基板(B)、凹凸構造の無いガラス基板(C)の3種類の基板を用意した。次いで、これら3種類の基板(A)〜(C)にITOを成膜し、ブラシ洗浄、超音波洗浄、脱脂等の洗浄工程後、UV/O3クリーニング処理した。続いて、正孔注入層としてPEDOT/PSS、正孔輸送層として、インターレイヤー層(IL)、発光層(EML)として、ポリフルオレン系の材料をそれぞれスピンコート成膜した。発光層としては、赤色、緑色、青色の発光材料をそれぞれ1:1:8の比率で混合したものを用いた。その後、陰極としてアルミニウム(Al)を70nm真空蒸着した。最後に、酸化カルシウム系のデシカントを貼り付けた封止板を紫外線硬化樹脂を用いて、OLED基板へ貼り合わせ、紫外線照射し樹脂を硬化させ、実施例(A)、比較例(B)、比較例(C)の各サンプルを作製した。これらのサンプルに対し、KEITHKEY社ソースメーター2400、積分球および照度計を組み合わせて、電流−電圧−全光束特性を測定した。いずれの素子サンプルにおいても、CIE色度(0.31,0.33)の白色発光が得られた。測定結果を表12に示す。

【0244】

【表12】

【0245】

表12に示すように、実施例(A)の全光束は、比較例(B)及び(C)の全光束よりもはるかに大きなものとなった。また、実施例(A)では、素子の実際の面積2mm角よりも大きなエリアで発光が観察され、光の散乱の効果が確認出来た。また、比較例(B)、(C)の素子では、基板の端面からの導波光が確認され、正面に取り出せていないことがわかった。一方、実施例(A)の素子では、導波光は確認されなかったことから、光の取り出し効率が大幅に向上していることが明らかである。

【0246】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0247】

100、200、300、400 面発光素子

110、210、310、410 支持基板

111、211、311 凹凸面

120、220、320、420 高屈折率層

221、321、421 光散乱層

223、323、423 平坦化層

123、223a、323a、423a 平坦面

325、425 散乱物質

130、230、330、430 透明電極

140、240、340、440 有機薄膜層

150、250、350、450 陰極

【技術分野】

【0001】

本発明は、発光素子基板とその製造方法、面発光素子、照明器具およびバックライトに関する。

【背景技術】

【0002】

近年、平板型ディスプレイの開発が盛んに行われているが、このような平板型ディスプレイに用いられる発光素子である面発光素子の代表的なものとして、有機エレクトロルミネッセンス素子(OLED)が挙げられる。OLEDは、固体蛍光性物質の電界発光を利用した発光素子であるが、屈折率の異なる材料の積層構造を有しているため、界面での反射の影響により、外部への光の放射効率(光の取り出し効率)が低いという問題点を抱えている。

【0003】

簡便な計算で光の取り出し効率を算出した場合、各層に閉じ込められて外部に取り出せない光と外部に放射される光の割合は、透明電極や有機薄膜層に閉じ込められて取り出せない導波光として約45%で、基板内に閉じ込められて取り出せない基板導波光として約35%であることから、発光した光のうちわずか20%程度の光しか外部へ取り出すことができないことがわかる。同様の結果が、例えば、非特許文献1にも記載されている。

【0004】

そこで、OLEDの基板に光の出射角度を変換する手段等を設けることで、上述した問題点の解決を図る例が数多く提案されている。具体的には、基板上に回折格子構造を作製して特定波長の光に対して反射を防止し、取り出し効率を高めようとするものや、基板表面にレンズ構造を導入して同様の効果を期待するものなどがあげられる。これらの手法は、取り出し効率の向上には一定の効果が見られるものの、複雑な微細構造を積極的に作る必要があるため、製造工程上、現実的な適用が困難である。

【0005】

これに対して、例えば、特許文献1では、透明導電膜と同程度の屈折率を有する特殊なガラス基材を用いることで薄膜導波光を消失させ、取り出し効率を向上させることが提案されている。基板の有機薄膜層とは反対側の光の出射側にレンズなどの構造物を設けた場合、薄膜導波光は依然層内にとどまっており、取り出すことができないが、特許文献1のような方式を用いることで薄膜導波光をも取り出すことができる点で、メリットがある。ただし、特許文献1で用いられているような特殊な高屈折率基板を工業的に量産するためには、非常に高いコストがかかり、実用化が困難である。

【0006】

また、薄膜導波光を低減させるための別の方法としては、基板と透明導電膜(ITO(Indium Tin Oxide)など)との間に回折格子や散乱構造により屈折角を変更できるような構造物を形成・挿入する方法が考えられる。このような場合には、基板上の構造物に追従するように直接透明電極膜を製膜することは困難なため、透明電極と同等の屈折率を有する材料を用いて基材表面を平坦化する必要性が生じる。

【0007】

例えば、特許文献2では、無機EL素子の基板として、ランダムな凹凸を有する基板上にSpin On Glass(SOG)材料を用いて基板表面を滑らかにして無機ELを作製することが提案されている。また、特許文献3では、表面粗さRa=0.01〜0.6μmの基板上に、Chemical Vapor Deposition(CVD)法を用いて高屈折率のSiNを0.4〜2μm製膜したものを基板材料として、有機EL素子を作製し、薄膜導波光を低減させ、光取りだし効率を向上させることが提案されている。

【0008】

さらに、薄膜導波光の低減方法の別の方法として、例えば、特許文献4では、ITOと基板との間に、空気などの散乱性の成分を含む高屈折率ガラス層を形成することが提案されている。

【0009】

また、特許文献5には、表面に透明導電膜が形成され、該透明導電膜の上に有機EL素子が形成される有機EL素子用ガラス基板であって、透明導電膜が形成される側の表面に、有機EL素子からの光を散乱するための凹凸面が形成されたガラス板と、ガラス板より高い屈折率を有し、ガラス板の凹凸面の上に設けられるガラス焼成膜とを備え、ガラス焼成膜が、ガラス板の凹凸面の凹凸を平坦化することによって、透明導電膜が形成される表面をガラス焼成膜が与える方法が記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−238507号公報

【特許文献2】特開平10−241856号公報

【特許文献3】特開2003−297572号公報

【特許文献4】国際公開第2009/017035号

【特許文献5】特開2010−198797号公報

【非特許文献】

【0011】

【非特許文献1】Advanced Material 6 491頁(1994)

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献2に記載の方法を用いた場合、凹凸を平坦化する平坦化材料としてSOG材料を用いることになるが、本発明者らが実際に検討した結果、SOG材料を用いた場合には、無欠陥で1−2μm以上の膜厚を得ることが非常に困難であることが判明した。すなわち、上記特許文献2の方法を用いて、薄膜導波光の低減可能な程度に凹凸の形成を形成すると、平坦化ができない一方で、本方法で平坦化ができる凹凸の形状では薄膜導波光の低減への効果はほとんど得られないことが判明した。本来、凹凸を平坦化するための平坦化膜は、その上部の電極材料と同等程度の屈折率を有している必要があるが、特許文献2には、平坦化材料の屈折率についての記載が無く、詳細な効果は不明である。

【0013】

また、特許文献3に記載の方法を用いた場合、平坦化のための高屈折率材料は、CVD法を用いて製膜されるSiNであり、大面積化や大量生産を考えた場合にプロセス上のデメリットが大きい。

【0014】

さらに、特許文献4に記載の方法では、高屈折率ガラス層の中に意図的に気泡やフィラーなどの散乱成分を存在させて高屈折率ガラス層そのものを散乱層として機能させているが、透明電極と接する部分に気泡やフィラーが存在すると、高屈折率ガラス層(基板)の表面が平坦にならず、均質な透明導電膜の形成が困難であるため、寿命や信頼性の確保ができない。特許文献4には、意図的に高屈折ガラス層の表面に気泡を存在させないようにする方法が記載されているが、この方法を実現しようとする場合には、製造上の困難が予想される。

【0015】

また、特許文献5に記載の方法について、本発明者が検討したところによると、本方法におけるガラスペーストの焼成温度では、ガラス焼成膜の表面の平滑性が依然として低く、加えて、ガラス焼成膜の作製の際に発生して膜中に内在すると予想される気泡に関しては一切言及されていない。そのため、特許文献5のガラス焼成膜上に均質な透明導電膜を形成することは困難であり、OLEDの寿命や信頼性の確保は難しい。

【0016】

このように、透明導電膜(透明電極)が形成される表面(透明導電膜と基板との界面)が平坦でないと、製造されるOLEDの歩留まりが低下したり、OLEDの寿命や信頼性が低くなったりしてしまう。

【0017】

以上のように、現状では、量産性や製造の容易性と、光の取り出し効率の向上と、歩留まりや寿命及び信頼性の向上のすべてを実現できる方法は未だ提案されていない。

【0018】

そこで、本発明は、上記現状に鑑みてなされたものであり、量産性や製造の容易性などの上記問題を解決した上で、OLEDを用いた面発光素子の光の取り出し効率を改善するとともに、歩留まりを向上させ、寿命及び信頼性が高い面発光素子用の基板とその製造方法、この基板を用いた面発光素子、およびこの面発光素子を用いた照明器具やバックライトを提供することを目的とする。

【課題を解決するための手段】

【0019】

本発明者は、上記課題を解決するために鋭意検討を行った結果、ガラス基板等の支持基板表面に、取り出し効率を高めるための光散乱機能を有するガラス層を形成し、このガラス層の透明電極との界面を平坦化する平坦化材料として、支持基板の屈折率以上の屈折率を有する低融点ガラスフリットを含むガラスペースト組成物を用いることにより、スネルの法則によると各層間の境界面で全反射してしまって素子内から取り出すことができない光を素子の外部(空気中)に取り出すことができることを見出した。また、本発明者は、さらなる検討を重ねた結果、素子の歩留まりを向上させ、寿命及び信頼性を向上させるためには、透明電極と隣接し、上記ガラスペースト組成物により形成されたガラス層内に内在している気泡やバインダーを積極的に取り除くことが必要であり、これは、上記ガラスペースト組成物を真空または加圧下で焼成することで実現できることを見出し、これらの知見に基づいて本発明を完成するに至った。

【0020】

すなわち、本発明のある観点によれば、透明電極と、有機薄膜層と、陰極とが順次積層された面発光素子の基板として用いられる発光素子基板であって、透明な支持基板と、前記支持基板と前記透明電極との間に配置され、前記支持基板の屈折率以上の屈折率を有する1または2以上の層からなる高屈折率層と、を備え、前記高屈折率層は、前記透明電極側から入射した光を散乱させる光散乱部と、前記透明電極と接する平坦面とを有し、前記高屈折率層を構成する層のうち前記透明電極と隣接する層のヘイズ値は、5%以下である、発光素子基板が提供される。

【0021】

また、本発明の別の観点によれば、透明電極と、有機薄膜層と、陰極とが順次積層された発光素子の基板として用いられる発光素子基板であって、透明な支持基板と、前記支持基板と前記透明電極との間に配置され、前記支持基板の屈折率以上の屈折率を有する高屈折率層と、を備え、前記高屈折率層は、前記透明電極側から入射した光を散乱させる光散乱部と、前記透明電極と接する平坦面とを有し、前記高屈折率層内に存在する気泡の直径は、前記高屈折率層を構成する層のうち前記透明電極と隣接する層の厚みの1/10以下であり、前記気泡が前記透明電極と隣接する層内に占める割合は、前記透明電極と隣接する層の水平断面の全面積に対する前記気泡の水平断面の面積の割合で0.5%以下、かつ、前記透明電極と隣接する層の垂直断面の全面積に対する前記気泡の垂直断面の面積の割合で0.5%以下である、発光素子基板が提供される。この発光素子基板において、高屈折率層を構成する層のうち前記透明電極と隣接する層のヘイズ値が、5%以下であることが好ましい。

【0022】

前記各発光素子基板において、前記支持基板と前記高屈折率層との界面が、凹凸面であってもよい。

【0023】

この場合に、前記高屈折率層の膜厚が、前記凹凸面の平均表面粗さRaの30倍以上であることが好ましい。

【0024】

また、前記高屈折率層の膜厚が、前記凹凸面の最大表面粗さRzの1.3倍以上であることが好ましい。

【0025】

また、前記高屈折率層の膜厚が、3μm以上100μm以下であることが好ましい。

【0026】

また、前記凹凸面の平均表面粗さRaが、0.7μm以上5μm以下であることが好ましい。

【0027】

また、前記凹凸面の凹凸の形状が、ピラミッド形状またはレンズ形状であってもよい。

【0028】

また、前記高屈折率層が、1層のみからなっていてもよい。

【0029】

あるいは、前記高屈折率層が、前記支持基板と隣接し、前記光散乱部を有する光散乱層と、前記透明電極と隣接し、前記平坦面を有する平坦化層と、を少なくとも含む2以上の層からなっていてもよい。このとき、前記光散乱層が、ガラス材料と、前記ガラス材料と異なる屈折率を有する散乱物質とを含有していてもよい。

【0030】

また、前記支持基板と前記高屈折率層との界面に凹凸面を有さず、前記高屈折率層が、前記支持基板と隣接し、前記光散乱部を有する光散乱層と、前記透明電極と隣接し、前記平坦面を有する平坦化層と、を少なくとも含む2以上の層からなり、前記光散乱層が、ガラス材料と、前記ガラス材料と異なる屈折率を有する散乱物質とを含有していてもよい。

【0031】

また、本発明のさらに別の観点によれば、前述した発光素子基板の製造方法であって、透明な支持基板の表面に、前記支持基板以上の屈折率を有するガラスフリットと、溶剤と、樹脂とを含有するガラスペースト組成物を塗布する塗布工程と、前記ガラスペースト組成物を乾燥し、前記溶剤を揮発させる乾燥工程と、前記溶剤が揮発した後の前記ガラスペースト組成物を真空または加圧下で焼成する焼成工程と、を含む、発光素子基板の製造方法が提供される。

【0032】

ここで、前記焼成工程において、前記ガラスペースト組成物を0.3Pa以下の真空下で焼成してもよい。

【0033】

あるいは、前記焼成工程において、前記ガラスペースト組成物を110kPa以上の加圧下で焼成してもよい。

【0034】

また、前記発光素子基板の製造方法において、前記ガラスフリットのガラス転移温度が、450℃以下であることが好ましい。

【0035】

また、前記乾燥工程および前記焼成工程は、500℃以下の温度で実施されることが好ましい。

【0036】

また、前記塗布工程の前に、前記支持基板の表面に凹凸面を形成する表面粗化工程をさらに含んでいてもよい。このとき、前記表面粗化工程において、サンドブラスト法、ウェットエッチング法またはプレス法により、前記凹凸面を形成してもよい。

【0037】

また、前記ガラスペースト組成物が、前記ガラスフリットと異なる屈折率を有する散乱物質をさらに含有していてもよい。

【0038】

また、本発明のさらに別の観点によれば、前述した発光素子基板と、前記発光素子基板上に積層された透明電極と、前記透明電極上に積層された有機薄膜層と、前記有機薄膜層上に積層された陰極と、を備える、面発光素子が提供される。

【0039】

また、本発明のさらに別の観点によれば、前記面発光素子を備える、照明器具が提供される。

【0040】

また、本発明のさらに別の観点によれば、前記面発光素子を備える、表示装置用のバックライトが提供される。

【発明の効果】

【0041】

本発明によれば、支持基板表面に形成された高屈折率層の透明電極との界面を平坦化する平坦化材料として支持基板の屈折率以上の屈折率を有する低融点ガラスフリットを含むガラスペースト組成物を用い、かつ、上記ガラスペースト組成物を真空または加圧下で焼成することにより、量産性や製造の容易性などの上記問題を解決した上で、OLEDを用いた面発光素子の光の取り出し効率を改善するとともに、歩留まりを向上させ、寿命及び信頼性が高い面発光素子用の基板とその製造方法、この基板を用いた面発光素子を提供することが可能となる。また、この面発光素子を用いることで、寿命及び信頼性が高く、高性能な照明器具やバックライトを提供することが可能となる。

【図面の簡単な説明】

【0042】

【図1】一般的なOLEDの断面構成を示す説明図である。

【図2】一般的なOLEDの各層に閉じ込められて取り出せない光と外部に放射される光の割合を示す説明図である。

【図3】本発明の第1の実施形態に係る面発光素子の断面構成を示す説明図である。

【図4】臨界角以上の光が全て取り出せると仮定して、立体角換算でどの程度の光を取り出すことができるかを単一界面で計算した結果を示すグラフである。

【図5】本発明の第1の実施形態の変形例に係る面発光素子の断面構成を示す説明図である。

【図6】同実施形態に係る面発光素子の製造方法の一例を示す説明図である。

【図7】同実施形態に係る高屈折率層の形成方法の一例を示す説明図である。

【図8】本発明の第2の実施形態に係る面発光素子の断面構成を示す説明図である。

【図9】同実施形態に係る面発光素子の製造方法の一例を示す説明図である。

【図10】本発明の第3の実施形態に係る面発光素子の断面構成を示す説明図である。

【図11】同実施形態に係る面発光素子の製造方法の一例を示す説明図である。

【図12】本発明の第4の実施形態に係る面発光素子の断面構成を示す説明図である。

【図13】同実施形態に係る面発光素子の製造方法の一例を示す説明図である。

【図14】実施例で試作した高屈折率層に使用したガラスフリットの屈折率と透明電極に使用したITOの屈折率とを比較した例を示すグラフである。

【図15】本発明の実施例と比較例の光抽出強度の測定結果を示すグラフである。

【発明を実施するための形態】

【0043】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0044】

[OLEDの課題]

本発明の好適な実施の形態について説明する前に、その前提として、一般的なOLEDが有する課題について説明する。

【0045】

(一般的なOLEDの構成)

まず、図1を参照しながら、一般的なOLEDの構成について説明する。図1は、一般的なOLEDの断面構成を示す説明図である。

【0046】

図1に示すように、OLED 10は、ガラス等で構成される基板11上に、スパッタリング法や抵抗加熱蒸着法等により形成されたITO等の透明な導電性膜からなる陽極(透明電極)12と、陽極12上に同じく抵抗加熱蒸着法等により形成されたN,N’−ジ(1−ナフチル)−N,N’−ジフェニルベンジジン(以下、NPDと略称する。)等からなる正孔輸送層13と、正孔輸送層13上に抵抗加熱蒸着法等により形成された8−Hydroxyquinoline Alμminμm(以下、Alq3と略称する。)等からなる発光層14と、発光層14上に抵抗加熱蒸着法等により形成されたアルミニウムなどの金属膜からなる陰極15とを備えている。上記構成を有するOLED 10の陽極12をプラス極として、また陰極15をマイナス極として、直流電圧又は直流電流を印加すると、陽極12から正孔輸送層13を介して発光層14に正孔が注入され、陰極15から発光層14に電子が注入される。発光層14では正孔と電子の再結合が生じ、これに伴って生成される励起子が励起状態から基底状態へ移行する際に発光現象が生じる。

【0047】

このようなOLED 10において、通常、発光層14中の蛍光体から放射される光は、蛍光体を中心とした全方位に出射され、正孔輸送層13、陽極12、基板11を経由して空気中へ放射される。或いは、一旦、光取り出し方向(基板11方向)とは逆方向へ向かい、陰極15で反射され、発光層14、正孔輸送層13、陽極12、基板11を経由して、空気中へ放射される。しかし、光が各媒質の境界面を通過する際、入射側の媒質の屈折率が出射側の屈折率より大きい場合には、屈折波の出射角が90°となる角度、つまり臨界角よりも大きな角度で入射する光は、境界面を透過することができず、全反射され、光は空気中へ取り出されない。

【0048】

異なる媒質間の境界面における、光の屈折角と媒質の屈折率との関係は、一般に、スネルの法則に従う。スネルの法則によれば、屈折率n1の媒質1から屈折率n2の媒質2へ光が進行する場合、入射角θ1と屈折角θ2の間に、n1sinθ1=n2sinθ2という関係式が成り立つ。この関係式において、n1>n2が成り立つ場合、θ2=90°となる入射角θ1=Arcsin(n2/n1)は、臨界角と呼ばれており、入射角がこの臨界角よりも大きな場合には、光は媒質1と媒質2との間の境界面において全反射されることとなる。従って、等方的に光が放射されるOLEDにおいて、この臨界角よりも大きな角度で放射される光は、境界面における全反射を繰り返し、素子内部に閉じ込められ、空気中へ放射されなくなる。

【0049】

ここで、図2を参照しながら、図1に示したような一般的なOLEDの光取り出し割合について説明する。図2は、スネルの法則を用いて簡便な計算をした場合、一般的なOLEDの各層に閉じ込められて取り出せない光と外部に放射される光の割合を示す説明図である。なお、図2に示した例では、OLEDを構成する正孔輸送層、発光層の屈折率は概ね同じとみなしてn=1.7(図2には、まとめて有機薄膜層として示した。)とし、透明電極としてはITOを用いた場合でn=2.0とし、基板としてはガラス基板を用いた場合でn=1.5とした。図2に示すように、透明電極や有機薄膜層に閉じ込められて取り出せない導波光(薄膜導波光)の割合は約45%で、基板内に閉じ込められて取り出せない基板導波光の割合は約35%で、発光した光のうちわずか20%程度の光しか外部へ取り出すことができないことがわかる。

【0050】

このように、OLEDは光の取り出し効率が低いことから、光の取り出し効率の改善を図る例が数多く提案されている。しかし、これらの例では、上述したように、光の取り出し効率についてはある程度の改善効果が見られるものの、量産性や製造の容易性といった点で問題があった。

【0051】

また、OLEDなどの面発光素子を作成する場合、基板の透明電極と隣接する面には、高い平滑性が求められる。多くの面発光素子が、薄膜(数十nm〜数μm)で構成されており、基板の表面に凹凸があると電流リークが発生して素子の安定駆動ができないためである。従って、基板の透明電極と隣接する面(透明導電膜と基板との界面)や透明電極そのものが平坦でないと、製造されるOLEDの歩留まりが低下したり、OLEDの寿命や信頼性が低くなったりしてしまう。しかし、上述した光の取り出し効率の改善を図る例では、上記のような基板の透明電極と隣接する面の平滑性については十分に考慮されていない。

【0052】

このように、量産性や製造の容易性と、光の取り出し効率の向上と、歩留まりや寿命及び信頼性の向上のすべてを実現できるOLEDに関する技術は、未だ存在しないのが実状である。

【0053】

[本発明の概要]

そこで、本発明者は、上記課題を解決できる手段を鋭意検討した結果、以下の2つの知見を得て、これらの知見に基づいて本発明を完成するに至った。

【0054】

1つ目の知見は、量産性や製造の容易性を担保しつつ、光の取り出し効率を向上させるための手段である。これは、ガラス基板等の支持基板表面に、取り出し効率を高めるための光散乱機能を有するガラス層を形成し、このガラス層の透明電極との界面を平坦化する平坦化材料として、支持基板の屈折率以上の屈折率を有する低融点ガラスフリットを含むガラスペースト組成物を用いる、というものである。これにより、スネルの法則によると各層間の境界面で全反射してしまって素子内から取り出すことができない光を素子の外部(空気中)に取り出すことができる。

【0055】

2つ目の知見は、素子の歩留まりを向上させるとともに、素子の寿命及び信頼性を高めるための手段である。これは、透明電極と隣接し、上記ガラスペースト組成物により形成されたガラス層内に内在している気泡やバインダーを積極的に取り除くことが必要であり、上記気泡やバインダーを効果的に取り除くためには、上記ガラスペースト組成物を真空または加圧下で焼成させればよい、というものである。これにより、ガラス層のうちの透明電極との界面部分に大きな気泡が存在することを抑制できるので、基板の透明電極と隣接する面の平滑性を従来よりも格段に高めることができる。

【0056】

以下、上記2つの知見によりなされた本発明について、4つの好適な実施形態を例に挙げて詳細に説明する。なお、本発明のOLEDは、以下の4つの実施形態に限定されるわけではなく、上述した2つの知見により得られた手段を含むものであれば、他の構造を有するものであってもよいことは当然である。

【0057】

[第1実施形態]

〔面発光素子100の構成〕

初めに、図3を参照しながら、本発明の第1の実施形態に係る面発光素子の構成について説明する。図3は、本発明の第1の実施形態に係る面発光素子100の断面構成を示す説明図である。

【0058】

図3に示すように、本発明の第1の実施形態に係る面発光素子100は、支持基板110と、高屈折率層120と、透明電極(透明導電膜)130と、有機薄膜層140と、陰極150とを主に備える。なお、本実施形態に係る発光素子基板は、支持基板110と、高屈折率層120とからなる。

【0059】

面発光素子100は、支持基板110の表面に凹凸面111が形成されており、この凹凸面111が高屈折率層120により表面(透明電極130と接触する面)が平坦化された構造を有している。また、面発光素子100においては、高屈折率層120は、透明電極130側から入射した光を散乱させる光散乱部121と、透明電極130と接する平坦面123と、を有する1層のみからなる。以下、面発光素子100の各構成要素について詳細に説明する。

【0060】

(支持基板110)

支持基板110は、例えば、ソーダライムガラス、無アルカリガラス、高歪点ガラス(PD200など)等のガラスや、透明なプラスチックなどの透明な材料で形成される基板であり、その一方の表面に、凹凸面111を有している。支持基板110を形成するための透明なプラスチックとしては、絶縁性の有機物が挙げられるが、例えば、ポリエーテルスルホン(PES)、ポリアクリレート(PAR)、ポリエーテルイミド(PEI)、ポリエチレンナフタレート(PEN)、ポリエチレンテレフタレート(PET)、ポリフェニレンサルファイド(PPS)、ポリアリレート、ポリイミド、ポリカーボネート(PC)、セルローストリアセテート(TAC)、セルロースアセテートプロピオネート(CAP)等を使用することができる。凹凸面111は、有機薄膜層140で発生した光が透明電極130を通過して支持基板110に入射する際の入射光の屈折角に乱れを生じさせるようなランダムな凹凸を有する面である。なお、本発明では、凹凸面111上に後述する平坦化材料で高屈折率層120を形成するが、平坦化材料はガラスフリットからなるペースト材料であり、焼成によるガラスフリットの溶融が必要である。この焼成工程は、500℃程度の温度で行われるため、支持基板110は、融点の低いプラスチック材料よりも、融点の高いガラス材料で形成されていることが好ましい。

【0061】

この凹凸面111の凹凸の度合いは特に限定はされないが、JIS B 0601−2001で規定されている平均表面粗さRaで0.7μm以上5μm以下であることが好ましい。Raが0.7μmより小さい場合には、光取り出しの効果が十分ではない場合がある。また、Raが5μmを超えると、取り出し効率が低下する傾向にある。この理由としては、以下のように考えられる。本実施形態のように、光の散乱を利用して取り出し効率を高めようとする場合には、光は、面発光素子100内で光散乱部121(凹凸面111の存在する支持基板110と高屈折率層120との界面近傍の領域)を通るたびに、何度も反射を繰り返して、結果的に、面発光素子100の外部へ光を取り出すことができる。このような機構を考えた場合、Raが大きいと平坦化する為には必然的に高屈折率層120は厚くなる。高屈折率を有する高屈折率層120の厚みが厚すぎる場合、高屈折率層120内での光の吸収による損失が無視できなくなるためである。この点、本発明で使用される高屈折率層120の材料となるガラスフリットは、金属酸化物からなり、可視光領域の消衰係数kは非常に小さいため、少ない回数の反射や散乱による光の減衰は無視できるほど小さい。

【0062】

一般的には、基板の表面粗さが大きくなるとディスプレイなどの表示素子に用いた場合には、大きな光散乱のために一つ一つの画素(ピクセル)の外まで光が散乱してにじみが生じるため好ましくないが、光の取り出し効率を高めるためには、ある程度の凹凸(粗さ)が必要になる。基板が大きな凹凸を有する場合、ディスプレイ用途に使用する際には工夫が必要である。したがって、基板表面の凹凸(Raの設定値)をディスプレイ用途用と照明やバックライト用途用などの用途ごとに最適化することで、それぞれの仕様を満足させ、正面に光を取り出すことが可能となる。本実施形態に係る支持基板110は、照明用途を仮定し、比較的な大きなRaを有する凹凸面111を形成する。

【0063】

なお、本実施形態における平均表面粗さRaや、後述する最大粗さRzは、接触式の表面粗さ測定機や、非接触式の光学粗さ測定機などを用いて容易に測定することが可能である。

【0064】

ここで、支持基板110の表面に上記のような凹凸面111を設けると、この凹凸面111に入射される光は散乱することになるので、支持基板110と垂直に進行する光のうち、方向を変えずに支持基板110を透過する光の割合は減少する。このような状態を基板の濁度(ヘイズ値:Haze)として表現することがある。Hazeとは、基板(本実施形態では、支持基板110)と垂直に入射した光の透過光に対して、垂直でない透過光成分の割合を数値化(百分率)したものである。窓ガラスのように、外部の視認性を高める必要がある部分にはHazeの高い部材は使用できないが、本実施形態の発光素子基板の構造のように、光の取り出し効率を高めるためには、このように散乱する成分(垂直でない透過光成分)が多い方が好ましい。以上のような観点から、支持基板110のHazeとしては、30%以上であることが好ましく、より好ましくは50%以上、さらに好ましくは70%以上である。Hazeは、市販の積分球付透過率測定計やHazeメーターにより容易に測定することができる。

【0065】

(高屈折率層120)

高屈折率層120は、上述した支持基板110と透明電極130との間に配置され、支持基板110の屈折率以上の屈折率を有する層であり、透明電極130側から入射した光を散乱させる光散乱部121と、透明電極130と接する平坦面123とを有する。

【0066】

ここで、上述したように、OLEDなどの面発光素子を作成する場合、発光素子基板には高い平滑性が求められる。そこで、本実施形態においては、支持基板110上に形成した凹凸面111を平坦化するために、ガラスフリットを含むガラスペースト組成物を使用し、支持基板110の表面に形成された凹凸面111上に、透明電極130と隣接する側に平坦面123を有する高屈折率層120を設けることとした。基板表面の凹凸を平坦化するための材料は、上述したように、例えば、SOG材料やCVD膜など、種々提案されているが、大きな粗さを有する凹凸を平坦化できるような膜厚を形成することができなかったり、製膜に非常に高価で高度な設備が必要で時間がかかったりするなど、実用上多くの問題を抱えている。本発明者らの検討によれば、SOG材料を用いた場合には、製膜できる最大膜厚は高々1〜2μm程度、CVD法を用いて製膜したSiNの膜でも実用的に製膜できる膜厚は数μmである。光の散乱や集光など、基板への入射光の屈折角を調整するための構造(凹凸)は、その入射光の波長よりも大きな構造物(入射光の波長よりも大きな粗さを有する凹凸面)である必要があり、SOG材料やCVD法を用いた場合には、凹凸面の平坦化を達成することは不可能である。

【0067】

これに対して、本実施形態のガラスフリットを用いる方法では、ガラスフリットを、テルピネオールやブチルカルビトールアセテートなどの高沸点溶剤と、エチルセルロースやアクリル樹脂などの増粘性のバインダー樹脂と混合することにより作成されるガラスペーストを支持基板110上に塗布し、乾燥及び焼成するだけで、容易に凹凸面111の平坦化が可能であり、かつ、十分な膜厚の高屈折率層120を形成することが可能である。この高屈折率層120を形成するためのガラスペースト組成物は、ガラスフリットと、溶剤と、樹脂とを含むペースト状の組成物であるが、以下、本実施形態に係るガラスペースト組成物の各成分について説明する。

【0068】

<ガラスフリット>

まず、本実施形態で用いられるガラスフリットは、支持基板110の歪みやひずみがおきない温度で透明なガラス層(高屈折率層120)を形成することができるような熱特性を有している必要がある。支持基板110として用いられる一般的なガラス基板(例えば、ソーダライムガラス)は、500℃以上の温度をかけると、歪みやひずみが発生して、支持基板110にそりが発生するため好ましくない。500℃以下で高屈折率層120を形成するためには、ガラスフリットのガラス転移温度(Tg)は450℃以下である必要があり、好ましくは400℃以下である。

【0069】

また、ガラスフリットの線膨張係数が支持基板110を形成する材料の線膨張係数と異なると、高屈折率層120を形成した際に、支持基板110内に応力が残留し、クラックなどの原因となる。そのため、本実施形態におけるガラスフリットの線膨張係数は、支持基板110を形成する材料(例えば、ソーダライムガラスや無アルカリガラス等)と同程度であることが好ましい。例えば、ソーダライムガラスの場合、その線膨張係数は85×10−7/℃程度なので、(85±10)×10−7/℃程度の線膨張係数のガラスフリットが好ましい。なお、本発明者らの検討によれば、ガラスフリットと支持基板110の形成材料との線膨張係数の差が±10×10−7よりも大きいと、ガラスフリットにより形成された膜厚の薄い高屈折率層120に、ひび割れ等の破壊が生じる場合があることが実験的にわかっている。

【0070】

高屈折率層120を形成する材料、すなわち、ガラスフリットの屈折率は、支持基板110の屈折率以上の屈折率を有する必要がある。また、ガラスフリットの屈折率は、透明電極130(例えば、ITOなどで形成される。)と同等程度であることが好ましい。一般的なOLED等の面発光素子の基板の屈折率は1.5程度であり、透明電極(透明導電膜)の屈折率は2程度である。仮に、高屈折率層120の屈折率が、支持基板110と同程度では、透明電極130との界面での反射は、凹凸面111及び高屈折率層120が無い場合と同様になり、光の取り出し効率の向上を望むことはできない。具体的には、本実施形態に係る面発光素子100では、高屈折率層120の屈折率は、1.7〜2.5程度であることが好ましい。あるいは、高屈折率層120を形成するためのガラスフリットの屈折率nd1(dは、ナトリウムのD線である589nmを表す。)と、透明電極130(例えばITO)の屈折率nd2との関係が、nd1/nd2≧0.9であることが好ましい。以下にその理由を説明する。

【0071】

既に説明した通り、異なる屈折率n1及びn2を有する媒質間の界面では、スネルの法則による臨界角θが存在し、この臨界角θは、θ=Arcsin(n2/n1)であらわされる。例えば、一般的なガラス(例えば、nd=1.5)とITO(例えば、nd=2.0)の臨界角は前述の式から48.6°となり、この臨界角以下の角度の入射光は、ITOや有機薄膜層を導波して失活する、すなわち、この入射光を取り出すことができない。ここで、図4は、臨界角以上の光が全て取り出せると仮定して、立体角換算でどの程度の光を取り出すことができるかを単一界面で計算した結果を示すグラフである。図4の縦軸に示す取り出し割合は、入射角θの立体角(ステラジアン:sr)=2π(1−cosθ)を半球(全ての光が取り出せた場合の全立体角に相当)の立体角2πで除した値(1−cosθ)を百分率表示したものである。

【0072】

図4に示す計算結果でも明らかな通り、nd1/nd2≧0.9の場合に、界面の全反射が十分に小さくなり、透明導電膜と基板との界面での全反射が少なくなることが分かる。また、全反射の影響をほぼゼロにするためにはnd1/nd2≧1であることが好ましい。より具体的には、例えば、屈折率nd2=2.0のITOで形成した透明電極130を用いる場合には、本実施形態の高屈折率層120の屈折率のnd1は1.8以上、より好ましくは2以上である。

【0073】

以上のような低いガラス転移温度や高い屈折率を有するガラスフリットの成分としては、例えば、ネットワークフォーマとして、P2O5、SiO2、B2O3、Ge2O、TeO2から選ばれる1種または2種以上の成分を含有し、高屈折率成分として、TiO2、Nb2O5、WO3、Bi2O3、La2O3、Gd2O3、Y2O3、ZrO2、ZnO、BaO、PbO、Sb2O3から選ばれる1種または2種以上の成分を含有する高屈折率ガラスを使用することができる。また、本実施形態におけるガラスフリットの成分として、上記の成分の他に、ガラスの特性を調整する意味で、アルカリ金属酸化物、アルカリ土類金属酸化物、フッ化物などを屈折率に対して要求される物性を損なわない範囲で使用してもよい。具体的なガラスフリットの成分系としては、例えば、B2O3−ZnO−La2O3系、P2O5−B2O3−R’2O−R”O−TiO2−Nb2O5−WO3−Bi2O3系、TeO2−ZnO系、B2O3−Bi2O3系、SiO2−Bi2O3系、SiO2−ZnO系、B2O3−ZnO系、P2O5−ZnO系、などが挙げられる。ここで、R’はアルカリ金属元素、R”はアルカリ土類金属元素を示す。なお、以上に挙げた成分系は単なる例示であり、上述したガラス転移温度や屈折率等の条件を満たすような成分系であれば、上記の例に限定されるものではない。以上のようなガラスフリット材料は、屈折率が高く低融点(450℃以下)のものであれば特に限定されないが、環境への問題から無鉛ガラスが好ましい。また、高屈折率成分として、TiO2、Nb2O5、WO3、Bi2O3、La2O3、Gd2O3、Y2O3、ZrO2、ZnO、BaO、PbO、Sb2O3のうち、ソーダライムガラスのような耐熱性の比較的低い支持基板110上にも低融点で高屈折率層120を形成できる例としては、Bi2O3を含むものが好適に使用できる。Bi2O3を含む好ましいガラス組成としては、例えば、Bi2O3−B2O3−SiO2−ZnO系、Bi2O3−B2O3−SiO2系、Bi2O3−B2O3−ZnO2系、Bi2O3−B2O3−R2O−Al2O3系(Rはアルカリ金属)等が挙げられる。

【0074】

<溶剤>

本実施形態のガラスペースト組成物に用いる溶剤としては、有機溶剤であれば特に限定されない。ただし、製造工程を考慮すると、乾燥速度が早すぎる場合には、製造中に有機溶剤が乾燥してしまい、固形分の析出などが起こるため好ましくない。このような観点から、本実施形態のガラスペースト組成物に用いる有機溶剤としては、沸点が150℃以上、より好ましくは180℃以上の溶剤が好ましく、このような溶剤として、例えば、テルペン系の溶剤(テルピネオールなど)やカルビトール系溶剤(ブチルカルビトール、ブチルカルビトールアセテート)等を使用することができる。

【0075】

<樹脂>

本実施形態のガラスペースト組成物に用いる樹脂としては、ペーストを塗工するために適正な粘度を発現させるものであれば特に限定はされないが、ガラスフリットのガラス転移温度よりも低い温度で消失される樹脂が好ましい。ガラスフリットが流動性を発現する温度よりも低い温度で樹脂を焼成除去しておかないと、ガラスが焼成されている温度で樹脂がガス化し、ガラス内部の気泡の原因となるためである。このような樹脂として好適に用いることができる具体例を挙げると、セルロース系の樹脂として、エチルセルロースやニトロセルロース、アクリル系の樹脂として、アクリル樹脂とメタクリル樹脂などが挙げられる。

【0076】

<その他の添加剤>

本実施形態のガラスペースト組成物には、必要に応じて、ガラスフリット及び樹脂の分散性の向上やレオロジーの調整等を目的とした添加剤を添加してもよい。このような添加剤としては、例えば、スリットコーティング等の工程に適正な粘度の調整や、ガラスフリットの分散性の向上を目的として添加されるポリマー、レオロジー調整の目的で添加される増粘剤、分散性の良いガラスペースト組成物の調製を目的として添加される分散剤等が挙げられる。ポリマーとしては、例えば、アクリル系ポリマーが挙げられる。また、増粘剤としては、例えば、エチルセルロース等のセルロース系樹脂、ポリエチレングリコール等のポリオキシアルキレン樹脂などが挙げられる。また、分散剤としては、多価カルボン酸やそのアンモニウム塩等の分散剤を挙げることができる。多価カルボン酸は、例えば、低級〜高級脂肪族系の多価カルボン酸等が挙げられ、これらは、テトラブチルアンモニウム塩等のアンモニウム塩を形成していても良い。具体的には、例えば、楠本化成社製のHIPLAADシリーズやビックケミー社製のDisperbykシリーズ等が挙げられる。なお、上記のような添加剤の含有量は、例えば、ガラスペースト組成物100質量部に対して3質量部以下であることが好ましい。

【0077】

<膜厚>