発光素子,照明装置及びこれを有する表示装置

【課題】

液晶表示装置のバックライト等に適用できる薄型,高効率、かつ長寿命の発光素子を実現する。

【解決手段】

基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第2の電極は前記有機発光層の前記基板とは反対側に形成され、前記第2の電極と前記有機発光層との間に、前記第2の電極よりも成膜時に分解生成する酸素が少ない酸化物を主成分とする緩衝層を有し、さらに前記基板を金属基板とする。

液晶表示装置のバックライト等に適用できる薄型,高効率、かつ長寿命の発光素子を実現する。

【解決手段】

基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第2の電極は前記有機発光層の前記基板とは反対側に形成され、前記第2の電極と前記有機発光層との間に、前記第2の電極よりも成膜時に分解生成する酸素が少ない酸化物を主成分とする緩衝層を有し、さらに前記基板を金属基板とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1の電極層と第2の電極層とこれら電極層の間に発光層を備える発光素子とこの発光素子を光源として備える照明装置、さらには表示装置にも関する。

【背景技術】

【0002】

2つの電極の間に発光層を備える発光素子は薄型の発光素子を実現できることから発光素子を画素として用いる表示装置や、面状の照明装置へ適用されている。このような発光素子は使用する発光層の材料として無機、或いは有機材料を用いる。発光層として無機材料を用いるものとしてはエレクトロルミネッセンス素子や発光ダイオード素子がある。また、発光層として有機材料を用いるものは有機エレクトロルミネッセンス素子、あるいは有機発光ダイオード素子と呼ばれる。

【0003】

有機発光ダイオード素子は、発光層を蒸着、あるいはインクジェット法や転写法などを用いることで比較的容易に大面積に形成でき、低電圧での動作が可能であることから薄型の面状照明装置、特に液晶表示装置のバックライト等に適した発光素子である。

【0004】

これらの発光素子では電気エネルギーを光に変換しており、発光に寄与しない電気エネルギーは熱に変換されるため点灯中は発光素子の温度が上昇する。

【0005】

発光素子は温度が高くなると素子の劣化により寿命が短くなる、或いは発光の効率が低下するといった問題を生じる。発光素子を照明装置の光源として適用する場合は、表示装置の画素に適用する場合よりも点灯時間が長くなるため、発光素子の温度上昇に伴い発生する問題が生じやすい。

【0006】

発光素子の温度上昇に伴い発生する問題を抑えるためには、発光素子で発生する熱をできるだけ効率よく放熱することが望ましい。このため、発光素子を形成する基板として熱伝導率が高い材質を選ぶことが望ましい。

【0007】

熱伝導率の高い基板としてはガラスであればサファイヤガラスがあるが、より高い熱伝導率を実現するためにはグラファイトや金属からなる基板を用いることが望ましい。ただし、グラファイトや金属からなる基板は可視光に対して不透明であることが一般的である。このような不透明な材料からなる基板を用いる場合、発光素子から放射する光を効率よく利用するには発光素子が形成される基板とは反対側から光を取り出す構造にする必要がある。このような構造は上部光取り出し構造と呼ばれ、上部光取り出し構造を有する発光素子はトップエミッション型の発光素子と呼ばれる。

【0008】

このように金属基板上にトップエミッション型の発光素子を形成する有機エレクトロルミネッセンス素子が特許文献1に記載されている。

【0009】

【特許文献1】特開2002−15859号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

上記特許文献1では、金属基板上にトップエミッション型の発光素子を形成する有機エレクトロルミネッセンス素子について記載されている。しかし、特許文献1には、発光素子に金属基板を用いた場合において、光取り出し効率の向上,発光素子の長寿命化等のための最適な素子構造について十分に開示されていない。また、この素子を表示装置のバックライトとして用いた時の構成についても同様である。

【0011】

本発明の目的は、発光素子が形成される基板として金属基板を用いる有機発光ダイオード素子において、最適な素子構造を提供し、またこれを用いた表示装置に関して、最適な構成を開示することにある。

【課題を解決するための手段】

【0012】

本発明は上記目的を達成するため、例えば以下の手段を採用する。

【0013】

基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は前記有機発光層の前記基板とは反対側に形成され、前記第2の電極と前記有機発光層との間に、前記第2の電極よりも成膜時に分解生成する酸素が少ない酸化物を主成分とする緩衝層を有し、さらに前記基板が金属基板であることを特徴とする。

【0014】

この際、前記第2の電極は酸化インジウムを主原料とする酸化物から構成し、緩衝層は酸化バナジウムを主成分とする材料から構成されることが望ましい。

【0015】

この場合、光取り出し側の電極である第2の電極は透過率が高く、電気抵抗が小さな酸化インジウムを主原料とする酸化物から構成されるが、成膜工程における有機膜(有機発光層)の酸化が低減できるため発光に必要な電圧が低い高効率な発光素子が実現できる。

【0016】

さらにこの高効率なトップエミッション型の発光素子の実現により、発光素子を形成する基板として不透明だが熱伝導性が高い金属基板の採用が可能となり、発光素子の温度上昇に伴う発光効率の低下や素子の劣化が抑制されるため高効率で長寿命な発光素子が実現できる。

【0017】

また、基板上に発光層と、前記発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は可視光を透過する電極であり、前記発光層の前記基板とは反対側に形成され、

前記基板は金属基板であり、前記基板の前記有機発光層が形成される側であって、前記有機発光層が形成される領域の周辺部に凸部を有することを特徴とする。

【0018】

この場合、金属基板上に形成される凸部は金属基板と封止板とのスペーサーとして機能するため、封止板として中央に凹みがあるガラスを用いる必要や、別にスペーサー部材を設ける必要がない。つまり、封止板として安価な平板状のガラス板をスペーサーレスで利用することが可能となるため、より低コストな発光素子が実現できる。

【0019】

さらに、金属基板上に形成される凸部は薄い金属基板を適用する際の剛性不足を補うリブとしても機能するため、例えば製造時の取り扱いが容易になるといった効果もある。

【0020】

また、少なくとも裏面から入射する光の透過率を制御することで画像を形成する表示パネルと、前記表示パネルの裏面側に配置する照明装置とから構成される表示装置であって、前記表示パネルは光透過性の透明基板を備え、前記照明装置は基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は可視光を透過する電極であり、前記発光層の前記基板とは反対側である光取り出し側に形成され、

さらに前記発光層の光取り出し側に前記発光層よりもその平均屈折率が低い光散乱層を備え、前記発光素子を形成する基板と、前記表示パネルの透明基板は前記光散乱層と前記表示パネルの透明基板との間に空隙を設けて接合されることを特徴とする。

【0021】

この場合、発光層の光取り出し側に光拡散層を有することで、光取り出し効率が向上し、干渉効果を原因とする視野角による輝度や色の変化が抑制できる。さらに、光拡散層と表示パネルの透明基板との間に間隙を設けることで、発光層から放射し光拡散層を通過した光が表示パネルを構成する透明基板内を導波することがないので意図しない領域から外部に光が放射して画質劣化を引き起こすことがない。さらに、発光素子の劣化を防ぐための封止板を表示パネルの透明基板が兼用するため、より薄型軽量な表示装置が実現できる。

【0022】

上記以外の手段については以下の記述で明らかとする。

【発明の効果】

【0023】

本発明によると、発光素子が形成される基板として金属基板を用いる有機発光ダイオード素子において、光取り出し効率の高い最適な素子構造、及びこの素子を用いた表示装置を実現することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態を図面を参照して説明する。

【実施例1】

【0025】

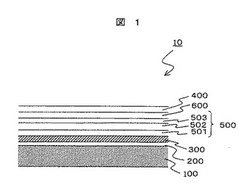

図1は本発明の発光素子の一実施例の概略構成を示す一部断面図である。尚、本願では便宜上、基板上に2つの電極層に挟まれた発光素子層を備えるものを発光素子と呼び、発光素子に後述する封止手段を備えるものを照明装置と呼ぶこととする。

【0026】

この実施例では、発光層と透明電極との間に緩衝層を設ける発光素子の構成について示す。

【0027】

トップエミッション型の有機発光ダイオード素子では発光層を含む有機膜の光取り出し側に光透過性を有する透明な電極を形成することが発光層から放射する光を有効に利用するために望ましく、また透明な電極材料としては酸化インジウムを主原料とする酸化物が望ましい。一方で、この場合は有機膜上に電極を形成する際、有機膜が酸化し、発光に必要な電圧が上昇してしまうという課題を生じる。

【0028】

以下この問題を解決する素子構造を示す。

【0029】

本実施例の発光素子10は少なくとも片面側に絶縁層200を形成した金属基板100上に、第1の電極300と第2の電極400、及びこれら電極の間に形成される発光層を含む複数の層から構成される有機発光層500と、有機発光層500と第2の電極との間に形成する緩衝層600とから構成される。

【0030】

金属基板100は例えば鉄,ニッケル,アルミニウム,銅,クロム,マグネシウム,マンガン,モリブデン,チタン,コバルトや、これらから構成される合金を用いることができる。

【0031】

金属基板は後述する封止部材との熱膨張係数の違いによる反りを防ぐため、熱膨張係数(線膨張係数)が封止部材と同じ程度のものを選択することが望ましい。

【0032】

例えば封止部材としてガラスを用いる場合はインバーと呼ばれる鉄とニッケルを主成分とする合金、より具体的にはニッケルの含有率が41〜43%の一般に42アロイ(Fe−42%Ni)と呼ばれる合金や、42アロイのニッケル含有量の一部をコバルトで置換えした合金を用いることができる。

【0033】

また、金属基板は発光素子やそれを備える照明装置や表示装置を薄く軽くするために

0.2mm以下の厚みとすることが望ましい。

【0034】

金属基板100上には絶縁層200を形成する。絶縁層200は金属基板100上に形成される第1の電極300と金属基板100との短絡を防ぐため形成するものである。絶縁層200としてはSiO2 ,Al2O3等の酸化物や、SiN,AlN等の窒化物などの無機材料、或いはアクリル系樹脂,ベンゾシクロブテン樹脂,ポリイミド系樹脂等の有機材料を用いることができる。

【0035】

有機材料は水分を含みやすく、発光素子の劣化の要因となりやすいことから絶縁層200としては無機材料を用いることが望ましい。ただし、金属基板100の表面に存在する微細な突起に起因する不良の発生を防止するために、絶縁層200に金属基板表面の突起を覆う平坦化機能を持たせる場合には塗布により比較的容易に凹凸形状を平坦化できる有機材料を用いることが望ましい。

【0036】

従って、絶縁層200は金属基板表面を平坦化するための有機材料による層と、無機材料による層を積層することで構成しても良い。

【0037】

絶縁層200の上には第1の電極300と、発光層を含む複数の層からなる有機発光層500と、第2の電極400が積層される。尚、本発明に係る発光素子は発光層が形成される基板とは反対方向から光を取り出す、いわゆるトップエミッション型の発光素子である。本実施例では特に有機発光層500の基板とは反対側、つまり光取り出し側に形成される第2の電極が陽極として機能し、第1の電極が陰極として機能する有機発光ダイオード素子の場合を説明する。

【0038】

陰極として機能する第1の電極300の材料としては仕事関数の低いAl,Mg,Mg−Ag合金やAl−Li合金などを用いることができる。Al単体では駆動電圧が高く、寿命が短いことから有機発光層500との間に極薄いLi化合物(酸化リチウムLi2O ,フッ化リチウムLiFなど)を挿入してAl−Li合金に匹敵する特性を得るようにしたものを用いても良い。また、陰極に接する部分の有機発光層をリチウムやストロンチウムなどの反応性の高い金属でドーピングして駆動電圧を低くするようにしても良い。尚、第1の電極300は光の反射率が高い材料から構成されることが、有機発光層500から放射した光の利用効率向上の面から望ましい。

【0039】

有機発光層500は第2の電極400と第1の電極300との間に所定の電圧を印加し、電流を流すことで所望の色で発光する材料を用いる。有機発光層500としては例えば図1に例示する通り、陰極(第1の電極300)側から順に電子輸送層501,発光層

502,ホール輸送層503を積層配置したものを用いることができる。或いは、有機発光層500を構成する発光層として電子輸送層を兼用できる材料を用いることができる。或いは、陽極とホール輸送層の間にホール注入層を配置したものを用いることができる。いずれにせよ本発明は有機発光層の構成が上記構成に限定されるものではない。

【0040】

このような有機発光ダイオード素子は陽極である第2の電極400と陰極である第1の電極300とに直流電圧を印加すると、第2の電極400から注入されたホールがホール輸送層を経由して、また、第1の電極300から注入された電子が電子輸送層を経由して、それぞれ発光層に到達し、電子−ホールの再結合が生じてここから所定の波長の発光が生じるものである。

【0041】

電子輸送層501としては例えばトリス(8−キノリノレート)アルミニウム(以下、Alq3と称する)を使用することができる。また、ホール輸送層503としてはN,

N′−ジ(α−ナフチル)−N,N′−ジフェニル1,1′−ビフェニル−4,4′−ジアミン(以下、α−NPDと称する)や、トリフェニルジアミン誘導体TPD(N,N′−ビス(3−メチルフェニル)1,1′−ビフェニル−4,4′−ジアミン)を使用することができる。

【0042】

尚、発光層502は所望の色で発光する材料を適用すればよいが、発光素子をバックライトなどの照明装置の光源として利用する場合は白色で発光することが望まれる。

【0043】

白色発光を実現する有機発光層としては、発光色の異なる複数の発光層を積層する構成と、一つの発光層中に発光色が異なる色素をドーピングする構成がある。

【0044】

前者の構成としては例えばTPD,Alq3のAlq3を部分的にナイルレッドでドープし、さらに1,2,4−トリアゾール誘導体(TAZ)を組合せたものがある。また、後者としてはPVK(ポリビニルカルバゾール)に3種類の色素、例えば1,1,4,4−テトラフェニル−1,3−ブタジエン(TPB),クマリン6,DCM1をドープしたものがある。

【0045】

尚、本発明は有機発光層は上記構成に限定されるものではない。また、有機発光層は低分子材料、あるいは高分子材料に限定するものではなく、さらに蛍光発光材料、あるいは燐光発光材料に限定するものではない。つまり、白色発光の有機発光層として発光効率が高く、寿命の長い白色発光が得られるものを用いれば良い。

【0046】

有機発光層500の光取り出し側には緩衝層600と第2の電極400をこの順で積層する。第2の電極400としては仕事関数が高い透明な電極材料を用いれば良い。このような電極材料としては、例えばインジウム・亜鉛・酸化物(IZOとも呼ぶ),インジウム・錫・酸化物(ITOとも呼ぶ)などの酸化インジウムを主原料とする酸化物を用いるとよい。このような材料は比較的電気抵抗が低く、透明性が高いため、効率の高い発光素子を実現する上で有利である。特にIn2O3−SnO2 系、または、In2O3−ZnO系の電極材料を用いることが望ましい。

【0047】

このように第2の電極400として酸化インジウムを主成分とする電極材料を用いる場合、緩衝層600は第2の電極よりも酸素結合力が強い導電酸化物を主成分とする材料で構成するとよい。本発明の第1の特徴はこの緩衝層600にある。このような材料としては酸化バナジウム,酸化モリブデン,酸化タングステン,酸化タンタル,酸化チタニウム,酸化ニオブ,酸化クロム等を主成分とする材料がある。

【0048】

第2の電極400としてインジウム・亜鉛・酸化物を用いる場合、融点近傍での生成ギブスエネルギーが−300KJ/mol よりも小さい酸化タングステン、または酸化モリブデンを主成分とする材料を用いることで劣化が小さく効率の高い発光素子を実現できる。特に融点近傍での生成ギブスエネルギーが−1100KJ/mol と小さい酸化バナジウムを用いるとより効率の高い発光素子が実現できる。

【0049】

尚、緩衝層600の厚みは5nmから50nmとすることが望ましい。これは緩衝層

600の厚みが5nmより薄いと有機発光層の酸化を十分に抑えられず、50nmより厚いと緩衝層600の透過率低下による輝度の低下が無視できなくなるからである。

【0050】

また、第2の電極400の上には図示しない保護層を設けても良い。ここでいう保護層は大気内のH2O やO2 が電極や有機発光層に進入することを防ぐことを目的するものである。

【0051】

保護層としてはSiOx,SiNx,SiOxNy等の透明な無機材料、或いはポリクロロビレン、ポリエチレンテレフタレートなどの透明な有機高分子材料を用いることができるがこれらの材料に限定されるものではない。

【0052】

図2は図1を参照して説明した層構成を有する発光素子の概略構成を示す斜視図である。この発光素子は上記の通り、金属基板100の絶縁層200が形成された面上に第1の電極300,有機発光層500,緩衝層600,第2の電極400をこの順で積層したものである。これらの電極や層は全てシャドウマスクを介して蒸着することで所望の形状に選択的に成膜することができる。

【0053】

第1の電極300は発光素子を形成した際に発光領域となる領域の外側の少なくとも一部分に引き出し部310を有する形状に成膜する。

【0054】

有機発光層500は第1の電極300の引き出し部310を除き、第1の電極300を覆うように成膜する。

【0055】

緩衝層600は有機発光層500が成膜された領域よりも小さな領域に成膜することで第1の電極300と接触しない構成とする。

【0056】

第2の電極400は発光素子を形成した際に発光領域となる領域の外側の少なくとも一部分に引き出し部420を有する形状に成膜する。この際、第2の電極400は引き出し部420を除き有機発光層500が成膜された領域よりも小さな領域に成膜することで第1の電極300と接触しない構成とする。

【0057】

第1の電極300の引き出し部310と第2の電極400の引き出し部420は、図示しないフレキシブルプリント配線板(FPC)などの配線部材に接続し、さらに配線部材を電源やスイッチ等と接続することで点灯,非点灯を制御できる面状の発光素子が実現できる。

【0058】

尚、第1の電極及び第2の電極の引き出し部の形状や数は本実施例に限定されるものではない。

【0059】

本実施例の発光素子では、光取り出し側の電極である第2の電極は透過率が高く、電気抵抗が小さな酸化インジウムを主原料とする酸化物から構成される。また、有機発光層

500と第2の電極400の間に融点近傍での生成ギブスエネルギーが第2の電極よりも小さい材料からなる緩衝層600を設けることで成膜工程における有機発光層500の酸化が抑制され発光に必要な電圧が低い高効率な発光素子が実現できる。特に緩衝層600として酸化バナジウムを用いることでより効率の高い発光素子が実現できる。

【0060】

上記したように、発光素子に金属からなる基板を用いる場合、基板が不透明であることから、発光素子はトップエミッション型の発光素子にする必要がある。従って、本実施例に示す高効率なトップエミッション型の発光素子の実現により、発光素子を形成する基板として不透明だが熱伝導性が高い金属基板の採用が可能となり、発光素子の温度上昇に伴う発光効率の低下や素子の劣化が抑制されるため高効率で長寿命な発光素子が実現できる。

【実施例2】

【0061】

次に本発明の発光素子の他の実施例について説明する。図3は本発明の発光素子の概略構成を示す一部断面図である。本発光素子は図1及び図2を参照して説明した発光素子において、第2の電極400上に補助電極410を設けたもので、これ以外の構成は基本的に上記実施例と同じであるため同じ部分には同じ符号を付け詳細な説明は省略する。

【0062】

第2の電極は有機発光層500の光取り出し側に形成され、有機発光層500から放射する光は第2の電極を通過して外部に出る。このため、第2の電極の透過率はできるだけ高いことが明るい発光素子を実現するうえで望ましい。

【0063】

しかし、一般に透明な電極材料の電気抵抗はアルミニウムや銅などの不透明な金属材料と比べると高い。また、透過率を高くするためには電極の厚さを薄くすることが有効だが、この場合、さらに電気抵抗が高くなってしまう。

【0064】

このため、第2の電極の電気抵抗が高いことに起因した電圧降下などにより、発光素子の面内における輝度の分布が不均一になるという課題が生じる。

【0065】

補助電極410は第2の電極400での電圧降下を防ぐことで、発光素子の面内での輝度分布を均一化するために設ける手段である。

【0066】

このため、補助電極410の材料としてはアルミニウムや銅、あるいはこれらを含む合金などの電気抵抗の低いものを用いることが望ましい。

【0067】

図4は補助電極410の形成パターンの一例を示す正面図である。このように補助電極410は井桁状に形成しても良い。また、面積の小さな照明装置であれば発光素子の発光領域の周縁部に発光領域を取り囲むように補助電極を形成しても良い。

【0068】

補助電極410の形成パターンは発光素子の大きさや第2の電極の電気抵抗に応じて適切なパターンを選択すればよい。

【0069】

尚、補助電極410はシャドウマスクを用いて蒸着することで任意の形状に形成することができる。

【0070】

本実施例では上記の通り、有機発光層の光取り出し側に形成される第2の電極上に補助電極を設けることで、第2の電極400での電圧降下が抑制されるため、面内の輝度分布が均一な発光素子が実現できるという効果が得られる。

【実施例3】

【0071】

次に本発明の発光素子の他の実施例について説明する。

【0072】

この実施例では、発光素子の表面に光散乱層を設ける構成を示す。

【0073】

図5は本発明の発光素子の概略構成を示す一部断面図である。この発光素子は図3を参照して説明した発光素子において、第2の電極400上に光散乱層800を新たに設けたもので、これ以外の構成は基本的に上記実施例と同じであるため同じ部分には同じ符号を付け詳細な説明は省略する。

【0074】

光散乱層800は、第2の電極400上に直接、或いは必要に応じて形成される図示しない保護層を介して形成する。

【0075】

光散乱層800は光取り出し効率を向上し、さらに干渉効果を原因とする視野角の変化による輝度や色の変化を抑制するために設ける。

【0076】

外部への光取り出しを増やすためには発光層を含む有機発光層500よりも屈折率を低くすることが重要である。ここで、光散乱層は屈折率の異なる領域を混在させることで低屈折率を実現する層であるため、その屈折率のことを平均屈折率と呼ぶこととする。

【0077】

有機発光層500と光散乱層800の間に設けられる層の屈折率は光散乱層800の平均屈折率よりも高いことが光取り出し効率を向上し、明るい発光素子を実現するために重要である。言い換えると、光散乱層800の平均屈折率は有機発光層500及び有機発光層500と光散乱層800の間に設けられる層の屈折よりも低くすることが重要である。

【0078】

これは、もし、発光層と光散乱層800の間に屈折率の低い層があると、その層の界面で全反射を生じ、基板100の面内方向へ伝播する光が増えて外部に取り出される光の量が制限されてしまうためである。

【0079】

このため、光散乱層800は有機発光層500にできるだけ近い位置に形成し、光散乱層800と第2の電極400との間にガラス基板などの屈折率が有機発光層500よりも低いものを介在させないことが望ましい。

【0080】

尚、光散乱層800はその平均屈折率が低いことで外部に取り出される光の量が増えるものである。このため、従来の発光素子に対して実用的な効果を得ること、つまり、光取り出し層の付加によるコスト上昇に見合った効果を得ることを考慮すると光取り出し層の平均屈折率は1.5未満、より望ましくは1.45以下とすることが必要である。

【0081】

光散乱層800としては、少なくとも可視光に対して透明な樹脂などからなる透明媒体中に透明媒体とは屈折率が異なる少なくとも可視光に対して透明な微粒子、或いは気泡からなる微小透明体を分散したものを用いることができる。

【0082】

透明媒体としては光硬化性の透明樹脂,熱可塑性の透明樹脂,熱硬化性の透明樹脂、或いはそれ自体に粘着剤としての機能を付加した透明樹脂を用いることができるが、成膜工程において有機膜にダメージを与えないことに留意する必要がある。

【0083】

尚、光散乱層を成膜する際の発光素子へのダメージを防止、あるいは緩和するために図示しない透明な保護層を第2の電極400と光散乱層800の間に形成しても良い。このような保護層としては酸化シリコン,窒化シリコン、または酸化チタンなどを用いることができる。外部に取り出される光をより多くするためには保護層の屈折率は有機発光層と同等、或いはそれよりも高いことが望ましく、これを実現するには窒化シリコンまたは酸化チタンを用いることが望ましい。

【0084】

微小透明体は透明媒体と屈折率が異なる透明な微粒子または気泡などの空隙から構成する。透明な微粒子としてはガラス微粒子,メラミン系微粒子,スチレン系微粒子,ベンゾグアナミン系微粒子,4フッ化エチレン微粒子等を用いることができる。その形状としては球,玉砂利,直方体等いずれも使用できるが、光を等方的に散乱できる球状微粒子の使用が好ましい。

【0085】

微小透明体の大きさは可視波長域の光を効率よく散乱するために1〜10μm程度の大きさが望ましいが、外部への光取り出し量を向上するという観点からは近視外波長領域を散乱する数十nm〜1μm程度の大きさのものを含んでも良い。

【0086】

光散乱層800の具体的な例としては屈折率1.47 のアクリル系の透明粘着剤に平均粒子径2μm,屈折率1.57 のベンゾグアナミン系の微粒子を30部(粘着剤固形分に対する重量部数)配合し、分散させた膜厚20μmのものを用いることができる。この場合、光散乱層800の平均屈折率は約1.496となり、発光層の屈折率(約1.7)よりも低くなる。従って、光散乱層を設けない場合よりも外部へ取り出される光の量が増加して、同じ消費電力であればより明るい発光素子が実現できる。

【0087】

或いは、光散乱層800としては屈折率1.47のアクリル系の透明粘着剤に平均粒子径2μm,屈折率1.35 の4フッ化エチレン樹脂の微粒子を体積比で25%分散させた膜厚20μmのものを用いることができる。この場合、光散乱層800の平均屈折率は

1.44となり発光層の屈折率(約1.7)よりも低くなる。従って、光散乱層を設けない場合よりも外部へ取り出される光の量が増加して、同じ消費電力であればより明るい発光素子が実現できる。

【0088】

微小透明体を実現する微粒子の屈折率は上記した通り、透明媒体より高くても低くても良いが、光散乱層800の平均屈折率をより低くするには微粒子として透明媒体よりも屈折率の低いものを用いることが有利である。

【0089】

さらに微小透明体として透明な微粒子ではなく、気泡からなる空隙を用いれば平均屈折率がより低い光散乱層を実現するうえで有利となる。透明媒体中に気泡からなる微小透明体を含有する光散乱層800は透明樹脂に発泡剤を添加し、発泡剤の加熱分解により生じるガスにより気泡を発生させることで実現できる。

【0090】

あるいは微小透明体として内部に空隙を有する中空の微粒子を用いてもよい。

【0091】

ところで、有機発光ダイオード素子などの発光素子は厚みが数十から数百nmと光の波長程度、あるいはそれ以下で、屈折率の異なる薄膜を積層した構造となっている。さらに第1の電極は鏡面状となることが多いため、有機発光層から放射する光は干渉の影響を受けやすい。

【0092】

このため、通常の有機発光ダイオード素子ではこの干渉効果のために実際に外部に取り出される光はその出射方向の違い、つまり視野角の違いにより発光スペクトルが変化して、輝度や色が変化するという課題を生じる。これと同様な課題は無機のエレクトロルミネッセンス素子でも生じる。

【0093】

ここで、本実施例の発光素子は、第2の電極400上に光散乱層800を設けている。この場合、有機発光層500から放射される光は光散乱層800で散乱され、様々な進行方向及び位相差の光が混合されることになるため、干渉が原因で生じる視野角の違いによる輝度や色の変化が大幅に低減するという効果が得られる。

【0094】

また、本実施例の様に第2の電極400上に補助電極410が形成されていても、有機発光層500から放射される光は光散乱層800により散乱されるため、補助電極410が存在していてもより均質な輝度分布の発光素子が実現できる。

【0095】

従って、本実施例によれば、光取り出し効率を向上し、さらに干渉効果を原因とする視野角の変化による輝度や色の変化を抑制されたトップエミッション型の発光素子が実現できる。さらに発光素子を形成する基板として不透明だが熱伝導性が高い金属基板の採用が可能となり、発光素子の温度上昇に伴う発光効率の低下や素子の劣化が抑制されるため高効率で長寿命な発光素子が実現できる。

【0096】

本実施例の発光素子では特に光散乱層800として低屈折率な散乱層を用いるため、干渉効果による色の変化を抑制できると同時に、外部に取り出される光の量を増加できるという効果がある。つまり、同じ消費電力であればより明るく、視野角の違いによる輝度や色の変化が小さい発光素子が得られる。換言すると、同じ明るさであればより低電力で視野角の違いによる色の変化が小さい発光素子が得られる。

【0097】

尚、上記効果は光散乱層800の無散乱変動を1%以上5%未満の範囲内とすることでより大きくなる。

【0098】

また、本実施例では補助電極410を有する場合を説明したが、光散乱層を設けることにより得られる効果は補助電極の有無によらず得られる。

【実施例4】

【0099】

次に本発明の照明装置の実施例について説明する。図6は本発明の照明装置の概略構成を示す一部断面図である。尚、本願では便宜上、基板上に2つの電極層に挟まれた発光素子層を備えるものを発光素子と呼び、発光素子に封止手段を備えるものを照明装置と呼ぶこととする。

【0100】

この実施例では、発光素子の封止手段として中央に凹部を有するものではなく、平板状のものを用いる構成を示す。また、以下、板状の封止手段のことを封止板とも呼ぶ。

【0101】

発光ダイオード素子では有機膜の劣化を防ぐために、ガスバリア性を有する封止板の適用が必要となる。一般に封止板はその中央に凹部を有し、発光素子が形成される基板とその周縁部で接着される。

【0102】

一方で、トップエミッション型の発光ダイオード素子では発光層から放射する光は封止板を通過する必要があるため封止板は透明である必要がある。ガラスは透明で高いガスバリア性を有することから、トップエミッション型の発光ダイオード素子の封止板として好適である。

【0103】

しかし、中央に凹部を有するガラスは高価という課題を有する。特に、光取り出し効率の向上や視野角による輝度や色の変化の抑制を目的として光散乱層を発光層の光取り出し側に形成する場合、光散乱層は数十μmと厚いため封止板の中央部の凹みは数十μm以上必要となり、さらに高価となる。

【0104】

そこで、金属基板を用いる発光素子の構成として低コスト化を実現する実施例を以下に示す。

【0105】

この照明装置1000は図5を参照して説明した発光素子10の金属基板100と封止板900を枠状のスペーサー950を介して接合したものである。このため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0106】

通常、発光素子を構成する有機発光層500は大気中の水分などによって劣化しやすい。このため光散乱層800の光取り出し側には外気と直接触れないように、透明な封止板900を用いて密閉封止することが望ましい。封止板900としてはガラス板や、ガスバリア処理を施した樹脂フィルム,薄いガラス板と樹脂フィルムを積層したものなどを用いることができる。

【0107】

封止板900と金属基板100とは発光素子の発光領域を取り囲む枠状のスペーサー

950を介して接着性のあるシール剤により密閉接着する。

【0108】

図7はスペーサー950の概略斜視図である。第1の電極300,有機発光層500,第2の電極400の厚みは合わせても数百nm程度と薄いが、光散乱層は数十μmとなる。スペーサー950の厚みは第1の電極300,有機発光層500,第2の電極400、及び光散乱層800を合わせた厚みよりも厚くする。こうすることで光散乱層800と封止板900の間には空隙700を設けることができる。

【0109】

空隙700には窒素ガスなどの不活性な気体を封入すると良い。この場合は、光散乱層800の表面を凹凸形状や微小なレンズアレイ形状とすることで外部に取り出される光の量が増えるようにしても良い。また、必要に応じて吸湿剤を封止板900と金属基板100の間であって有機発光層500から放射する光の妨げにならない位置に設ける、或いは透明な吸湿膜を封止板900の光散乱層800側に塗布してもよい。

【0110】

尚、光散乱層800と封止板900の間に空隙700がなく直接接触している場合は、有機発光層500から放射し光散乱層800を通過して封止板900に入射する光の一部は封止板900内を導波して損失となる。

【0111】

一方、本実施例のように光散乱層800と封止板900の間に空隙700を設ける場合、封止板900内を導波して損失となる光はほとんど生じないのでより明るい照明装置が実現できる。

【0112】

また、厚み数十μm以上のスペーサーを設けることで、封止手段として安価な平板状のガラス板を利用することが可能となるため、より低コストな照明装置が実現できる。さらにこのスペーサー構造を用いることにより、金属基板を用いる発光素子として安価な構成を実現することができる。

【実施例5】

【0113】

次に本発明の照明装置の他の実施例について説明する。

【0114】

図8は本発明の照明装置の概略構成を示す一部断面図である。この照明装置1000は図6を参照して説明した照明装置においてスペーサーを無くし、その代わりに金属基板

100の周縁部に凸領域110を設け、この凸領域110において封止板900と接合したものである。このため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0115】

本実施例では金属基板100はその周縁部に有機発光層500が形成される側に凸となる領域(凸領域)110を備える。

【0116】

封止板900と金属基板100とはこの凸領域110において接着性のあるシール剤により密閉接着する。封止板900と金属基板100の接着を容易にし、密閉性を高めるため凸領域110の頂上部には幅が0.1mmから3mm程度の平坦部を設けると良い。

【0117】

また、凸領域110の高さは第1の電極300,有機発光層500,第2の電極400、図示しない緩衝層及び光散乱層800を合わせた厚みよりも大きくし、光散乱層800と封止板900の間に空隙700を設けるようにする。

【0118】

尚、金属基板の場合、このような凸領域は平板状の金属シートをプレスすることで容易に形成することができる。

【0119】

本実施例でも上記実施例と同様、光散乱層700と封止板900の間に空隙700を設けることで封止板900内を導波して損失となる光はほとんど生じないのでより明るい照明装置が実現できる。

【0120】

本実施例では特に金属基板に形成する凸領域をスペーサーとして機能させることで、封止板として中央に凹みがあるガラスを用いる必要や、別にスペーサー部材を設ける必要がない。つまり、封止板として安価な平板状のガラス板をスペーサーレスで利用することが可能となるため、より低コストな発光素子が実現できる。さらにこの金属基板構造を用いることにより、金属基板を用いる発光素子として安価な構成を実現することができる。

【0121】

尚、金属基板上に形成される凸部は薄い金属基板を適用する際の剛性不足を補うリブとしても機能する。図9は生産性を高めるために、大型の金属基板を用い小型の発光素子や照明装置を多面取りする場合の金属基板の一例を示す平面図である。大型の金属基板から多面取りする場合、分割後の金属基板の周縁部に形成される凸領域は図示の通り、メッシュ状となる。

【0122】

例えば薄い平板状の金属基板をそのまま利用する場合には基板が大きくなると、たわみやすくなるため取り扱いが困難となる。しかし、本発明に係る金属基板では基板上にメッシュ状の凸領域を設けることで金属基板の剛性不足が補われて製造時の取り扱いが容易になるといった効果が得られる。

【実施例6】

【0123】

次に本発明の表示装置の実施例について説明する。図10は本発明の表示装置の一実施例の概略構成を示す一部断面図である。

【0124】

この表示装置は液晶表示パネル2000と、その背面に配置する図6または図8を参照して説明した照明装置1000とから構成される。

【0125】

照明装置1000は液晶表示パネル2000の表示領域を照明するもので、その封止板900を液晶表示パネル2000に向けて配置する。

【0126】

尚、照明装置1000と液晶表示パネル2000の間には図示しないプリズムシートや、拡散シートなどの光学フィルムを必要に応じて配置しても良い。

【0127】

液晶表示パネル2000としては透過型の液晶表示パネルを用いる。例えばTN

(Twisted Nematic)方式,STN(Super Twisted Nematic)方式,ECB(Electrical

Controlled Birefringence) 方式などを用いることができる。また、広視野角を特徴とするIPS(In Plane Switching)方式,VA(Vertical Alignment)方式を用いることができる。

【0128】

あるいは液晶表示パネル2000として、上記方式を応用した半透過反射型の液晶表示パネルを用いることができる。

【0129】

これらの液晶表示パネルは偏光板を備え、液晶層に入射する光の偏光状態を制御することで映像の表示を行うものであり、比較的低い駆動電圧でコントラスト比の高い映像が得られるものである。

【0130】

ここでは以下、液晶表示パネル2000としてIPS方式を用いる場合を説明するが、本発明はこれに限定されるものではない。

【0131】

液晶表示パネル2000は、平坦かつ透明で光学的に等方なガラス、あるいはプラスチックからなる第1の透明基板2001および第2の透明基板2002とを有する。透明基板2001には、カラーフィルタや、ポリイミド系高分子からなる配向膜(いずれも不図示)が積層されている。第2の透明基板2002には、配向膜,画素を形成する画素電極,共通電極,信号電極,走査電極,薄膜トランジスタ等のスイッチング素子など(いずれも不図示)が形成されている。

【0132】

2枚の透明基板2001,2002は配向膜形成面を向かい合わせ、図示しないスペーサーにより一定の間隙を設けた状態で枠状のシール材で周囲を接着することで内部に空間が形成される。この空間に液晶を封入し、封止することで液晶層2003が設けられる。

【0133】

液晶層2003は2枚の透明基板2001,2002上に形成された配向膜に施される配向処理により、その液晶分子長軸の配向方向が規定される。液晶層2003の液晶配向方向は、2枚の透明基板2001,2002間で捩じれのない、いわゆるホモジニアス配向とする。

【0134】

透明基板2001の前面と透明基板2002の背面にはそれぞれ偏光板2004及び

2005を配置する。

【0135】

偏光板2004および偏光板2005としては、例えば延伸したポリビニルアルコールにヨウ素を吸着させることにより偏光機能を付与した膜の両面に、トリアセチルセルロースの保護層を施したものを用いることができる。なお、偏光板2004および偏光板2005は、それぞれ透明基板2001及び透明基板2002に、透明な接着剤により接着する。

【0136】

照明装置1000からの光は偏光板2005を透過した後、液晶層2003を通過して偏光板2004に入射する。この際、映像情報発生部(不図示)から伝えられる映像情報に対応した電圧を共通電極および画素電極に印加することで液晶層2003を通過する光の偏光状態を制御し、偏光板2004を透過する光の量を調整することで、所望の映像光を形成することができる。

【0137】

本実施例の表示装置では薄型、かつ高効率な照明装置を備える。このため薄型で低消費電力な表示装置が実現できる。

【実施例7】

【0138】

次に本発明の表示装置の他の実施例について説明する。図11は本発明の表示装置の他の実施例の概略構成を示す一部断面図である。

【0139】

この表示装置は液晶表示パネル2000と、その背面に配置する発光素子から構成される。ここでは発光素子として図5を参照して説明した発光素子を適用する場合を述べる。また、液晶表示パネル2000の基本的な構造は図10を参照して説明した表示装置と同様である。このため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0140】

液晶表示パネル2000としては透過型の液晶表示パネルを用いる。例えばTN

(Twisted Nematic)方式,STN(Super Twisted Nematic)方式,ECB(ElectricalControlled Birefringence)方式などを用いることができる。また、広視野角を特徴とするIPS(In Plane Switching)方式,VA(Vertical Alignment)方式を用いることができる。

【0141】

あるいは液晶表示パネル2000として、上記方式を応用した半透過反射型の液晶表示パネルを用いることができる。

【0142】

液晶表示パネル2000は、平坦かつ透明で光学的に等方なガラス、あるいはプラスチックからなる第1の透明基板2001、ガラスからなる第2の透明基板2002とを有する。透明基板2001には、カラーフィルタや、ポリイミド系高分子からなる配向膜(いずれも不図示)が積層されている。第2の透明基板2002には、配向膜,画素を形成する画素電極,共通電極,信号電極,走査電極,薄膜トランジスタ等のスイッチング素子など(いずれも不図示)が形成されている。

【0143】

2枚の透明基板2001,2002は配向膜形成面を向かい合わせ、スペーサーにより一定の間隙を設けた状態で枠状のシール材で周囲を接着することで内部に空間が形成される。この空間に液晶を封入し、封止することで液晶層2003が設けられる。

【0144】

透明基板2001の前面と透明基板2002の背面にはそれぞれ偏光板2004及び

2005を配置する。偏光板2004および偏光板2005としては、例えば延伸したポリビニルアルコールにヨウ素を吸着させることにより偏光機能を付与した膜の両面に、トリアセチルセルロースの保護層を施したものを用いることができる。なお、偏光板2004および偏光板2005は、それぞれ透明基板2001及び透明基板2002に、透明な接着剤により接着する。

【0145】

偏光板2005の背面側には発光素子が設けられる。通常、発光素子を構成する有機発光層500は大気中の水分などによって劣化しやすい。このため光散乱層800の光取り出し側には外気と直接触れないように、透明な封止板により密閉封止することが望ましい。

【0146】

本実施例では特に液晶表示パネル2000の第2の透明基板2002に封止板の機能を兼用させる。

【0147】

第2の透明基板2002と金属基板100とは発光素子の発光領域を取り囲む枠状のスペーサー950を介して接着性のあるシール剤により密閉接着する。

【0148】

この際、偏光板2005がスペーサー950と第2の透明基板2002の間に存在すると、偏光板を通して大気中の水分や酸素が有機発光層500に侵入し、劣化の原因となる可能性がある。従って、図11に例示する通り、スペーサー950の開口部を偏光板2005よりも大きくしてスペーサー950と第2の透明基板2002の間に偏光板2005が入らないようにすることが望ましい。

【0149】

この場合、スペーサー950の厚みは第1の電極300,有機発光層500,第2の電極400,図示しない緩衝層光散乱層800、及び偏光板2005を合わせた厚みよりも厚くする。こうすることで光散乱層800と液晶表示パネル2000の間には空隙700を設けることができる。

【0150】

あるいは、偏光板2005の表面にガスバリア処理を施すようにしても良い。この場合、スペーサー950と第2の透明基板2002の間に偏光板2005が存在するのであればスペーサー950の厚みは第1の電極300,有機発光層500,第2の電極400、図示しない緩衝層及び光散乱層800を合わせた厚みよりも厚くする。こうすることで光散乱層800と液晶表示パネル2000の間に空隙700を設けることができる。

【0151】

空隙700には窒素ガスなどの不活性な気体を封入すると良い。この場合、光散乱層

800の表面を凹凸形状や微小なレンズアレイ形状とすることで外部に取り出される光の量が増えるようにしても良い。また、必要に応じて吸湿剤を液晶表示パネル2000と金属基板100の間であって有機発光層500から放射する光の妨げにならない位置に設ける、或いは透明な吸湿膜を偏光板2005の光散乱層800側に塗布してもよい。

【0152】

発光素子からの光は偏光板2005を透過した後、液晶層2003を通過して偏光板

2004に入射する。この際、映像情報発生部(不図示)から伝えられる映像情報に対応した電圧を共通電極および画素電極に印加することで液晶層2003を通過する光の偏光状態を制御し、偏光板2004を透過する光の量を調整することで、所望の映像光を形成することができる。

【0153】

尚、光散乱層800と液晶表示パネル2000の間に空隙700がなく直接接触している場合は、有機発光層500から放射し光散乱層800を通過して液晶表示パネル2000に入射する光の一部は液晶表示パネルを構成する基板内を導波することになる。液晶表示パネル内を導波する光は、液晶表示パネルを構成する配線などの構造物で光の進行方向が変わり、意図しない領域から外部に放射して画質劣化を引き起こす。或いは、液晶表示パネル内を導波する光は、液晶表示パネルを構成する部材で吸収され損失となる。

【0154】

一方、本実施例のように光散乱層800と液晶表示パネル2000の間に空隙700を設ける場合、有機発光層500から放射して光散乱層800を通過した光は液晶表示パネル内をほとんど導波することがないので意図しない領域から外部に光が放射して画質劣化を引き起こすことがない。また、液晶表示パネル内を導波して損失となる光はほとんど生じないのでより明るい映像が得られる。さらに、発光素子の劣化を防ぐための封止板を液晶表示パネルの透明基板が兼用することで部材が減るため、より薄型軽量な表示装置が実現できる。

【実施例8】

【0155】

次に本発明の表示装置の他の実施例について説明する。図12は本発明の表示装置の概略構成を示す一部断面図である。この表示装置は図11を参照して説明した照明装置においてスペーサーを無くし、その代わりに金属基板100の周縁部に凸領域110を設け、この凸領域110において液晶表示パネル2000と接合したものである。このため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0156】

本実施例では金属基板100はその周縁部に有機発光層500が形成される側に凸となる領域(凸領域)110を備える。

【0157】

第2の透明基板2002と金属基板100とはこの凸領域110において接着性のあるシール剤により密閉接着する。第2の透明基板2002と金属基板100の接着を容易にし、密閉性を高めるため凸領域110の頂上部には幅が0.1mm から3mm程度の平坦部を設けると良い。

【0158】

この際、偏光板2005が金属基板100の凸領域110と第2の透明基板2002の間に存在すると、偏光板を通して大気中の水分や酸素が有機発光層に侵入し、劣化の原因となる可能性がある。従って、図12に例示する通り、凸領域110を形成する部分を偏光板2005よりも外側とし凸領域110と第2の透明基板2002の間に偏光板2005が入らないようにすることが望ましい。

【0159】

この場合、凸領域110の高さは第1の電極300,有機発光層500,第2の電極

400,図示しない緩衝層光散乱層800、及び偏光板2005を合わせた厚みよりも厚くする。こうすることで光散乱層800と液晶表示パネル2000の間には空隙700を設ける。

【0160】

あるいは、偏光板の表面にガスバリア処理を施すようにしても良い。この場合、凸領域110と第2の透明基板2002の間に偏光板2005が存在するのであれば凸領域110の高さは第1の電極300,有機発光層500,第2の電極400、図示しない緩衝層及び光散乱層800を合わせた厚みよりも厚くする。こうすることで光散乱層800と液晶表示パネル2000の間に空隙700を設ける。

【0161】

尚、金属基板の場合、このような凸領域は平板状の金属シートをプレスすることで容易に形成することができる。

【0162】

本実施例でも上記実施例と同様、光散乱層800と液晶表示パネル2000の間に空隙700を設けることで、有機発光層500から放射して光散乱層800を通過した光が液晶表示パネル2000内を導波することがないので意図しない領域から外部に光が放射して画質劣化を引き起こすことがない。また、液晶表示パネル内を導波して損失となる光はほとんど生じないのでより明るい映像が得られる。さらに、発光素子の劣化を防ぐための封止板を液晶表示パネルの透明基板が兼用することで部材が減るため、より薄型軽量な表示装置が実現できる。

【0163】

本実施例では特に金属基板上に形成される凸領域110がスペーサーとして機能することで、別にスペーサー部材を設ける必要がない。つまり、封止板及びスペーサーの分の部材が減るためより低コストな表示装置が実現できる。

【実施例9】

【0164】

次に本発明の発光素子の他の実施例について説明する。

【0165】

図13は本発明の発光素子の概略構成を示す一部断面図である。この発光素子は図1を参照して説明した発光素子において第1の電極300として透明な電極材料を用い、金属基板100の表面に微細な凹凸を形成するものである。このため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0166】

本実施例では金属基板100の表面に微細な凹凸部120を形成し、可視光を散乱反射する散乱反射面とする。凹凸部120の高さ及びピッチはサブミクロンからミクロンオーダー、具体的には0.5〜5μm 程度とし、不規則なパターンとすることで散乱反射面が実現できる。

【0167】

このような金属基板100の表面の形状はサンドブラストやプレス加工等により容易に形成することができる。

【0168】

絶縁層200は金属基板の凹凸形状が有機発光層500に影響をおよぼさないようにするため平坦化機能が高い有機系の絶縁材料からなる絶縁層と無機材料からなる絶縁層を積層する構造とする。

【0169】

この場合、有機発光層500から放射し、外部に取り出される光の約半分が金属基板表面で反射する。このさい、金属基板表面で反射する光は散乱反射することで干渉の影響がキャンセルされるため視野角の違いによる輝度や色の変化が小さい発光素子を実現できる。

【実施例10】

【0170】

次に本発明の発光素子の他の実施例について説明する。図14は本発明の発光素子の概略構成を示す一部断面図である。この発光素子は図1を参照して説明した発光素子において、金属基板の表面に凹凸を形成し、この凹凸形状に反映する形で絶縁層200,第1の電極300,有機発光層500,第2の電極400を形成するものである。このため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0171】

本実施例では金属基板100の表面にプレス加工等により台形状、または半球状の凹凸部130を形成する。この凹凸の高さは5〜数十μmとする。

【0172】

金属基板の表面には短絡等の不良の原因となる基板表面の微細な突起は平坦化し、意図して形成した基板表面の凹凸形状を維持する絶縁層200を形成する。このような絶縁層は電気泳動塗装法(電着塗装),スプレー塗布法等によりピンホールフリーに形成できる。この際、絶縁層の材料としてはアクリル系,ウレタン系,エポキシ系の樹脂(塗料)を用いることができる。さらに、必要に応じてSiNやAlN等の窒化物,SiO2や

Al2O3等の酸化物を絶縁層として積層しても良い。

【0173】

絶縁層200上に形成される第1の電極300,有機発光層500,第2の電極400は層厚が数百nmと薄いため、金属基板表面の形状は維持される。

【0174】

尚、金属基板表面の窪み部分、つまり第2の電極400上の窪んだ部分には必要に応じて透明な導波層960を設けてもよい。導波層960としては透明な有機材料、たとえばアクリル系,ウレタン系,エポキシ系の樹脂を用いることができる。

【0175】

本実施例では金属基板表面に形成された凹凸の分だけ、その表面積が増えるため実効的な発光領域が増加する。このためより明るい発光素子が実現できる。

【0176】

さらに本実施例では凹み部分に透明な導波層960を設けることで、従来、基板面方向に導波して損失となっていた光の一部が第1の電極300の傾斜部で反射して外部に取り出されるようになるため、より光取り出し効率の高い発光素子が得られる。

【実施例11】

【0177】

次に本発明の発光素子の他の実施例について説明する。図15は本発明の発光素子の概略構成を示す一部断面図である。この発光素子は図1を参照して説明した発光素子を変形したものであるため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0178】

本発光素子は金属基板の表面に1〜数十μmの高さを有する台形状あるいは半球状の凹凸部130を形成し、その凹凸部130を透明な絶縁層200により平坦化した上に透明な電極材料からなる第1の電極300を形成する。

【0179】

平坦化機能が高い絶縁層の材料としては透明なアクリル系樹脂,ベンゾシクロブテン樹脂,ポリイミド系樹脂等の有機材料を用いれば良く、これらの有機材料をスピンコート法などで成膜することでその表面は比較的容易に平坦化できる。

【0180】

第1の電極300上には選択的に複数の開口部を有する絶縁層210を形成し、さらにこの上から有機発光層500と透明な電極材料からなる第2の電極400を積層する。

【0181】

絶縁層210の開口部はその中心が正面方向から観察した際、金属基板100の表面の凹み部の中心と略一致する位置に形成する。

【0182】

絶縁層210はフォトポリマーを用い、フォトリソグラフィー法によりパターニングすることで形成することができる。

【0183】

本実施例では第1の電極と第2の電極に電圧を印加し、電流を流すと絶縁層210の開口部に相当する領域のみが発光する。この場合、従来、有機発光層500から放射し、基板面に平行な方向に導波して損失となっていた光の一部が金属基板100の表面の傾斜した部分で反射して外部に取り出されるようになるため、より発光効率の高い発光素子が得られる。

【0184】

尚、本実施例では絶縁層210の開口部を小さくすると、発光領域が小さくなる。このため金属基板表面の凹凸形状を発光領域を略焦点位置とする回転楕円体の一部とすれば、発光領域から放射し、金属基板表面で反射する光は基板面に垂直な方向に略平行な光となり外部に取り出されるため光取り出し効率が高く、さらにゲインの大きな発光素子が実現できる。

【実施例12】

【0185】

次に本発明の発光素子の他の実施例について説明する。図16は本発明の発光素子の概略構成を示す一部断面図である。この発光素子は図1を参照して説明した発光素子を変形したものであるため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0186】

本発光素子は絶縁層200を形成した金属基板100に反射性金属材料からなる第1の電極を形成し、さらにその上に選択的に複数の開口部を有する絶縁層220を形成する。絶縁層220の開口部は絶縁層としてフォトポリマーを用い、フォトリソグラフィー法によりパターニングすることで形成することができる。

【0187】

さらにこの上から有機発光層500と透明な電極材料からなる第2の電極400を積層する。

【0188】

第2の電極400の上には透明層810を介してマイクロレンズアレイ910を配置する。この際、透明層810はその屈折率が第2の電極400とマイクロレンズアレイ910のいずれかと等しい、もしくは両者の間となる材料を用いる。このような透明層810としてはアクリル系の透明な粘着材を用いることができる。

【0189】

マイクロレンズアレイ910は公知の技術を用いて作成したものを用いれば良い。例えば透明な樹脂にスタンパの形状を転写する方法,射出成型法,基板上にフォトリソグラフィー法によりホトレジスト材料からなるマイクロレンズを形成する方法,ガラス状にホトレジストからなるパターンを形成し、エッチングすることでマイクロレンズを形成する方法などがある。

【0190】

マイクロレンズアレイ910は正面方向から観察した際、レンズの中心が絶縁層220の開口部に相当する位置となるように配置する。より高い光取り出しを実現するにはマイクロレンズアレイ910は正面方向から観察した際、レンズの中心が絶縁層220の開口部の中心と略一致するように配置することが望ましい。

【0191】

本実施例では第1の電極300と第2の電極400に電圧を印加し、電流を流すと絶縁層220の開口部に相当する領域のみが発光する。この場合、従来、有機発光層500から放射し、基板面方向に導波して損失となっていた光の一部がマイクロレンズの表面で屈折して正面方向に取り出されるようになるため、より光取り出し効率の高い発光素子が得られる。

【0192】

また、本実施例では絶縁層220の開口部を小さくすると、発光領域が小さくなる。このためマイクロレンズアレイ910のレンズの焦点位置を絶縁層220の開口部に相当する有機発光層と略一致させることで有機発光層から放射する光は基板面に垂直な方向に略平行な光となり外部に取り出されるため光取り出し効率が高く、さらにゲインの大きな発光素子が実現できる。

【実施例13】

【0193】

次に本発明の発光素子の他の実施例について説明する。図17は本発明の発光素子の概略構成を示す一部断面図である。この発光素子は図16を参照して説明した発光素子において、第2の電極400とマイクロレンズアレイ910との間に設ける透明層を光散乱層820に変えたこと以外は上記実施例と同じ構成であるため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0194】

光散乱層820としては、(実施例3)で説明したものと同じものを用いればよい。特に透明媒体としてアクリル系の透明粘着剤を用いる光散乱層を用いればマイクロレンズアレイ910と基板100を固定することができるため、他に固定用の部材を用いる必要がなくなるので好ましい。

【0195】

本実施例では第2の電極400とマイクロレンズアレイ910との間に光散乱層820を設けることで干渉の影響による色付きが抑えられ、より光取り出し効率の高い発光素子が実現できる。

【産業上の利用可能性】

【0196】

本発明の発光素子は薄型,高効率,長寿命な面状の光源を実現できる。このため、照明装置や液晶表示装置のバックライトとして好適である。

【0197】

また、本発明の表示装置は薄型,高効率であるため、携帯電話,PDA,ノートPCなどの携帯機器用の表示装置として好適である。

【図面の簡単な説明】

【0198】

【図1】本発明の発光素子を説明するための概略断面図である。(実施例1)

【図2】本発明の発光素子を説明するための概略斜視図である。(実施例1)

【図3】本発明の発光素子を説明するための概略断面図である。(実施例2)

【図4】本発明の発光素子に係る補助電極の形成パターンの一例を示す正面図である。(実施例2)

【図5】本発明の発光素子を説明するための概略断面図である。(実施例3)

【図6】本発明の照明装置を説明するための概略断面図である。(実施例4)

【図7】本発明の照明装置に係るスペーサーの概略斜視図である。

【図8】本発明の照明装置を説明するための概略断面図である。(実施例5)

【図9】本発明に係る金属基板の正面図である。

【図10】本発明の表示装置を説明するための概略断面図である。(実施例6)

【図11】本発明の表示装置を説明するための概略断面図である。(実施例7)

【図12】本発明の表示装置を説明するための概略断面図である。(実施例8)

【図13】本発明の発光素子を説明するための概略断面図である。(実施例9)

【図14】本発明の発光素子を説明するための概略断面図である。(実施例10)

【図15】本発明の発光素子を説明するための概略断面図である。(実施例11)

【図16】本発明の発光素子を説明するための概略断面図である。(実施例12)

【図17】本発明の発光素子を説明するための概略断面図である。(実施例13)

【符号の説明】

【0199】

10…発光素子、100…金属基板、110…金属基板の凸領域、200,210,

220…絶縁層、300…第1の電極、310…第1の電極の引き出し部、400…第2の電極、410…補助電極、420…第2の電極の引き出し部、500…有機発光層、

600…緩衝層、700…空隙、800…光散乱層、900…封止板、910…マイクロレンズアレイ、950…スペーサー、960…導波層、1000…照明装置、2000…液晶表示パネル、2001…第1の透明基板、2002…第2の透明基板、2003…液晶層、2004,2005…偏光板。

【技術分野】

【0001】

本発明は、第1の電極層と第2の電極層とこれら電極層の間に発光層を備える発光素子とこの発光素子を光源として備える照明装置、さらには表示装置にも関する。

【背景技術】

【0002】

2つの電極の間に発光層を備える発光素子は薄型の発光素子を実現できることから発光素子を画素として用いる表示装置や、面状の照明装置へ適用されている。このような発光素子は使用する発光層の材料として無機、或いは有機材料を用いる。発光層として無機材料を用いるものとしてはエレクトロルミネッセンス素子や発光ダイオード素子がある。また、発光層として有機材料を用いるものは有機エレクトロルミネッセンス素子、あるいは有機発光ダイオード素子と呼ばれる。

【0003】

有機発光ダイオード素子は、発光層を蒸着、あるいはインクジェット法や転写法などを用いることで比較的容易に大面積に形成でき、低電圧での動作が可能であることから薄型の面状照明装置、特に液晶表示装置のバックライト等に適した発光素子である。

【0004】

これらの発光素子では電気エネルギーを光に変換しており、発光に寄与しない電気エネルギーは熱に変換されるため点灯中は発光素子の温度が上昇する。

【0005】

発光素子は温度が高くなると素子の劣化により寿命が短くなる、或いは発光の効率が低下するといった問題を生じる。発光素子を照明装置の光源として適用する場合は、表示装置の画素に適用する場合よりも点灯時間が長くなるため、発光素子の温度上昇に伴い発生する問題が生じやすい。

【0006】

発光素子の温度上昇に伴い発生する問題を抑えるためには、発光素子で発生する熱をできるだけ効率よく放熱することが望ましい。このため、発光素子を形成する基板として熱伝導率が高い材質を選ぶことが望ましい。

【0007】

熱伝導率の高い基板としてはガラスであればサファイヤガラスがあるが、より高い熱伝導率を実現するためにはグラファイトや金属からなる基板を用いることが望ましい。ただし、グラファイトや金属からなる基板は可視光に対して不透明であることが一般的である。このような不透明な材料からなる基板を用いる場合、発光素子から放射する光を効率よく利用するには発光素子が形成される基板とは反対側から光を取り出す構造にする必要がある。このような構造は上部光取り出し構造と呼ばれ、上部光取り出し構造を有する発光素子はトップエミッション型の発光素子と呼ばれる。

【0008】

このように金属基板上にトップエミッション型の発光素子を形成する有機エレクトロルミネッセンス素子が特許文献1に記載されている。

【0009】

【特許文献1】特開2002−15859号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

上記特許文献1では、金属基板上にトップエミッション型の発光素子を形成する有機エレクトロルミネッセンス素子について記載されている。しかし、特許文献1には、発光素子に金属基板を用いた場合において、光取り出し効率の向上,発光素子の長寿命化等のための最適な素子構造について十分に開示されていない。また、この素子を表示装置のバックライトとして用いた時の構成についても同様である。

【0011】

本発明の目的は、発光素子が形成される基板として金属基板を用いる有機発光ダイオード素子において、最適な素子構造を提供し、またこれを用いた表示装置に関して、最適な構成を開示することにある。

【課題を解決するための手段】

【0012】

本発明は上記目的を達成するため、例えば以下の手段を採用する。

【0013】

基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は前記有機発光層の前記基板とは反対側に形成され、前記第2の電極と前記有機発光層との間に、前記第2の電極よりも成膜時に分解生成する酸素が少ない酸化物を主成分とする緩衝層を有し、さらに前記基板が金属基板であることを特徴とする。

【0014】

この際、前記第2の電極は酸化インジウムを主原料とする酸化物から構成し、緩衝層は酸化バナジウムを主成分とする材料から構成されることが望ましい。

【0015】

この場合、光取り出し側の電極である第2の電極は透過率が高く、電気抵抗が小さな酸化インジウムを主原料とする酸化物から構成されるが、成膜工程における有機膜(有機発光層)の酸化が低減できるため発光に必要な電圧が低い高効率な発光素子が実現できる。

【0016】

さらにこの高効率なトップエミッション型の発光素子の実現により、発光素子を形成する基板として不透明だが熱伝導性が高い金属基板の採用が可能となり、発光素子の温度上昇に伴う発光効率の低下や素子の劣化が抑制されるため高効率で長寿命な発光素子が実現できる。

【0017】

また、基板上に発光層と、前記発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は可視光を透過する電極であり、前記発光層の前記基板とは反対側に形成され、

前記基板は金属基板であり、前記基板の前記有機発光層が形成される側であって、前記有機発光層が形成される領域の周辺部に凸部を有することを特徴とする。

【0018】

この場合、金属基板上に形成される凸部は金属基板と封止板とのスペーサーとして機能するため、封止板として中央に凹みがあるガラスを用いる必要や、別にスペーサー部材を設ける必要がない。つまり、封止板として安価な平板状のガラス板をスペーサーレスで利用することが可能となるため、より低コストな発光素子が実現できる。

【0019】

さらに、金属基板上に形成される凸部は薄い金属基板を適用する際の剛性不足を補うリブとしても機能するため、例えば製造時の取り扱いが容易になるといった効果もある。

【0020】

また、少なくとも裏面から入射する光の透過率を制御することで画像を形成する表示パネルと、前記表示パネルの裏面側に配置する照明装置とから構成される表示装置であって、前記表示パネルは光透過性の透明基板を備え、前記照明装置は基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は可視光を透過する電極であり、前記発光層の前記基板とは反対側である光取り出し側に形成され、

さらに前記発光層の光取り出し側に前記発光層よりもその平均屈折率が低い光散乱層を備え、前記発光素子を形成する基板と、前記表示パネルの透明基板は前記光散乱層と前記表示パネルの透明基板との間に空隙を設けて接合されることを特徴とする。

【0021】

この場合、発光層の光取り出し側に光拡散層を有することで、光取り出し効率が向上し、干渉効果を原因とする視野角による輝度や色の変化が抑制できる。さらに、光拡散層と表示パネルの透明基板との間に間隙を設けることで、発光層から放射し光拡散層を通過した光が表示パネルを構成する透明基板内を導波することがないので意図しない領域から外部に光が放射して画質劣化を引き起こすことがない。さらに、発光素子の劣化を防ぐための封止板を表示パネルの透明基板が兼用するため、より薄型軽量な表示装置が実現できる。

【0022】

上記以外の手段については以下の記述で明らかとする。

【発明の効果】

【0023】

本発明によると、発光素子が形成される基板として金属基板を用いる有機発光ダイオード素子において、光取り出し効率の高い最適な素子構造、及びこの素子を用いた表示装置を実現することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態を図面を参照して説明する。

【実施例1】

【0025】

図1は本発明の発光素子の一実施例の概略構成を示す一部断面図である。尚、本願では便宜上、基板上に2つの電極層に挟まれた発光素子層を備えるものを発光素子と呼び、発光素子に後述する封止手段を備えるものを照明装置と呼ぶこととする。

【0026】

この実施例では、発光層と透明電極との間に緩衝層を設ける発光素子の構成について示す。

【0027】

トップエミッション型の有機発光ダイオード素子では発光層を含む有機膜の光取り出し側に光透過性を有する透明な電極を形成することが発光層から放射する光を有効に利用するために望ましく、また透明な電極材料としては酸化インジウムを主原料とする酸化物が望ましい。一方で、この場合は有機膜上に電極を形成する際、有機膜が酸化し、発光に必要な電圧が上昇してしまうという課題を生じる。

【0028】

以下この問題を解決する素子構造を示す。

【0029】

本実施例の発光素子10は少なくとも片面側に絶縁層200を形成した金属基板100上に、第1の電極300と第2の電極400、及びこれら電極の間に形成される発光層を含む複数の層から構成される有機発光層500と、有機発光層500と第2の電極との間に形成する緩衝層600とから構成される。

【0030】

金属基板100は例えば鉄,ニッケル,アルミニウム,銅,クロム,マグネシウム,マンガン,モリブデン,チタン,コバルトや、これらから構成される合金を用いることができる。

【0031】

金属基板は後述する封止部材との熱膨張係数の違いによる反りを防ぐため、熱膨張係数(線膨張係数)が封止部材と同じ程度のものを選択することが望ましい。

【0032】

例えば封止部材としてガラスを用いる場合はインバーと呼ばれる鉄とニッケルを主成分とする合金、より具体的にはニッケルの含有率が41〜43%の一般に42アロイ(Fe−42%Ni)と呼ばれる合金や、42アロイのニッケル含有量の一部をコバルトで置換えした合金を用いることができる。

【0033】

また、金属基板は発光素子やそれを備える照明装置や表示装置を薄く軽くするために

0.2mm以下の厚みとすることが望ましい。

【0034】

金属基板100上には絶縁層200を形成する。絶縁層200は金属基板100上に形成される第1の電極300と金属基板100との短絡を防ぐため形成するものである。絶縁層200としてはSiO2 ,Al2O3等の酸化物や、SiN,AlN等の窒化物などの無機材料、或いはアクリル系樹脂,ベンゾシクロブテン樹脂,ポリイミド系樹脂等の有機材料を用いることができる。

【0035】

有機材料は水分を含みやすく、発光素子の劣化の要因となりやすいことから絶縁層200としては無機材料を用いることが望ましい。ただし、金属基板100の表面に存在する微細な突起に起因する不良の発生を防止するために、絶縁層200に金属基板表面の突起を覆う平坦化機能を持たせる場合には塗布により比較的容易に凹凸形状を平坦化できる有機材料を用いることが望ましい。

【0036】

従って、絶縁層200は金属基板表面を平坦化するための有機材料による層と、無機材料による層を積層することで構成しても良い。

【0037】

絶縁層200の上には第1の電極300と、発光層を含む複数の層からなる有機発光層500と、第2の電極400が積層される。尚、本発明に係る発光素子は発光層が形成される基板とは反対方向から光を取り出す、いわゆるトップエミッション型の発光素子である。本実施例では特に有機発光層500の基板とは反対側、つまり光取り出し側に形成される第2の電極が陽極として機能し、第1の電極が陰極として機能する有機発光ダイオード素子の場合を説明する。

【0038】

陰極として機能する第1の電極300の材料としては仕事関数の低いAl,Mg,Mg−Ag合金やAl−Li合金などを用いることができる。Al単体では駆動電圧が高く、寿命が短いことから有機発光層500との間に極薄いLi化合物(酸化リチウムLi2O ,フッ化リチウムLiFなど)を挿入してAl−Li合金に匹敵する特性を得るようにしたものを用いても良い。また、陰極に接する部分の有機発光層をリチウムやストロンチウムなどの反応性の高い金属でドーピングして駆動電圧を低くするようにしても良い。尚、第1の電極300は光の反射率が高い材料から構成されることが、有機発光層500から放射した光の利用効率向上の面から望ましい。

【0039】

有機発光層500は第2の電極400と第1の電極300との間に所定の電圧を印加し、電流を流すことで所望の色で発光する材料を用いる。有機発光層500としては例えば図1に例示する通り、陰極(第1の電極300)側から順に電子輸送層501,発光層

502,ホール輸送層503を積層配置したものを用いることができる。或いは、有機発光層500を構成する発光層として電子輸送層を兼用できる材料を用いることができる。或いは、陽極とホール輸送層の間にホール注入層を配置したものを用いることができる。いずれにせよ本発明は有機発光層の構成が上記構成に限定されるものではない。

【0040】

このような有機発光ダイオード素子は陽極である第2の電極400と陰極である第1の電極300とに直流電圧を印加すると、第2の電極400から注入されたホールがホール輸送層を経由して、また、第1の電極300から注入された電子が電子輸送層を経由して、それぞれ発光層に到達し、電子−ホールの再結合が生じてここから所定の波長の発光が生じるものである。

【0041】

電子輸送層501としては例えばトリス(8−キノリノレート)アルミニウム(以下、Alq3と称する)を使用することができる。また、ホール輸送層503としてはN,

N′−ジ(α−ナフチル)−N,N′−ジフェニル1,1′−ビフェニル−4,4′−ジアミン(以下、α−NPDと称する)や、トリフェニルジアミン誘導体TPD(N,N′−ビス(3−メチルフェニル)1,1′−ビフェニル−4,4′−ジアミン)を使用することができる。

【0042】

尚、発光層502は所望の色で発光する材料を適用すればよいが、発光素子をバックライトなどの照明装置の光源として利用する場合は白色で発光することが望まれる。

【0043】

白色発光を実現する有機発光層としては、発光色の異なる複数の発光層を積層する構成と、一つの発光層中に発光色が異なる色素をドーピングする構成がある。

【0044】

前者の構成としては例えばTPD,Alq3のAlq3を部分的にナイルレッドでドープし、さらに1,2,4−トリアゾール誘導体(TAZ)を組合せたものがある。また、後者としてはPVK(ポリビニルカルバゾール)に3種類の色素、例えば1,1,4,4−テトラフェニル−1,3−ブタジエン(TPB),クマリン6,DCM1をドープしたものがある。

【0045】

尚、本発明は有機発光層は上記構成に限定されるものではない。また、有機発光層は低分子材料、あるいは高分子材料に限定するものではなく、さらに蛍光発光材料、あるいは燐光発光材料に限定するものではない。つまり、白色発光の有機発光層として発光効率が高く、寿命の長い白色発光が得られるものを用いれば良い。

【0046】

有機発光層500の光取り出し側には緩衝層600と第2の電極400をこの順で積層する。第2の電極400としては仕事関数が高い透明な電極材料を用いれば良い。このような電極材料としては、例えばインジウム・亜鉛・酸化物(IZOとも呼ぶ),インジウム・錫・酸化物(ITOとも呼ぶ)などの酸化インジウムを主原料とする酸化物を用いるとよい。このような材料は比較的電気抵抗が低く、透明性が高いため、効率の高い発光素子を実現する上で有利である。特にIn2O3−SnO2 系、または、In2O3−ZnO系の電極材料を用いることが望ましい。

【0047】

このように第2の電極400として酸化インジウムを主成分とする電極材料を用いる場合、緩衝層600は第2の電極よりも酸素結合力が強い導電酸化物を主成分とする材料で構成するとよい。本発明の第1の特徴はこの緩衝層600にある。このような材料としては酸化バナジウム,酸化モリブデン,酸化タングステン,酸化タンタル,酸化チタニウム,酸化ニオブ,酸化クロム等を主成分とする材料がある。

【0048】

第2の電極400としてインジウム・亜鉛・酸化物を用いる場合、融点近傍での生成ギブスエネルギーが−300KJ/mol よりも小さい酸化タングステン、または酸化モリブデンを主成分とする材料を用いることで劣化が小さく効率の高い発光素子を実現できる。特に融点近傍での生成ギブスエネルギーが−1100KJ/mol と小さい酸化バナジウムを用いるとより効率の高い発光素子が実現できる。

【0049】

尚、緩衝層600の厚みは5nmから50nmとすることが望ましい。これは緩衝層

600の厚みが5nmより薄いと有機発光層の酸化を十分に抑えられず、50nmより厚いと緩衝層600の透過率低下による輝度の低下が無視できなくなるからである。

【0050】

また、第2の電極400の上には図示しない保護層を設けても良い。ここでいう保護層は大気内のH2O やO2 が電極や有機発光層に進入することを防ぐことを目的するものである。

【0051】

保護層としてはSiOx,SiNx,SiOxNy等の透明な無機材料、或いはポリクロロビレン、ポリエチレンテレフタレートなどの透明な有機高分子材料を用いることができるがこれらの材料に限定されるものではない。

【0052】

図2は図1を参照して説明した層構成を有する発光素子の概略構成を示す斜視図である。この発光素子は上記の通り、金属基板100の絶縁層200が形成された面上に第1の電極300,有機発光層500,緩衝層600,第2の電極400をこの順で積層したものである。これらの電極や層は全てシャドウマスクを介して蒸着することで所望の形状に選択的に成膜することができる。

【0053】

第1の電極300は発光素子を形成した際に発光領域となる領域の外側の少なくとも一部分に引き出し部310を有する形状に成膜する。

【0054】

有機発光層500は第1の電極300の引き出し部310を除き、第1の電極300を覆うように成膜する。

【0055】

緩衝層600は有機発光層500が成膜された領域よりも小さな領域に成膜することで第1の電極300と接触しない構成とする。

【0056】

第2の電極400は発光素子を形成した際に発光領域となる領域の外側の少なくとも一部分に引き出し部420を有する形状に成膜する。この際、第2の電極400は引き出し部420を除き有機発光層500が成膜された領域よりも小さな領域に成膜することで第1の電極300と接触しない構成とする。

【0057】

第1の電極300の引き出し部310と第2の電極400の引き出し部420は、図示しないフレキシブルプリント配線板(FPC)などの配線部材に接続し、さらに配線部材を電源やスイッチ等と接続することで点灯,非点灯を制御できる面状の発光素子が実現できる。

【0058】

尚、第1の電極及び第2の電極の引き出し部の形状や数は本実施例に限定されるものではない。

【0059】

本実施例の発光素子では、光取り出し側の電極である第2の電極は透過率が高く、電気抵抗が小さな酸化インジウムを主原料とする酸化物から構成される。また、有機発光層

500と第2の電極400の間に融点近傍での生成ギブスエネルギーが第2の電極よりも小さい材料からなる緩衝層600を設けることで成膜工程における有機発光層500の酸化が抑制され発光に必要な電圧が低い高効率な発光素子が実現できる。特に緩衝層600として酸化バナジウムを用いることでより効率の高い発光素子が実現できる。

【0060】

上記したように、発光素子に金属からなる基板を用いる場合、基板が不透明であることから、発光素子はトップエミッション型の発光素子にする必要がある。従って、本実施例に示す高効率なトップエミッション型の発光素子の実現により、発光素子を形成する基板として不透明だが熱伝導性が高い金属基板の採用が可能となり、発光素子の温度上昇に伴う発光効率の低下や素子の劣化が抑制されるため高効率で長寿命な発光素子が実現できる。

【実施例2】

【0061】

次に本発明の発光素子の他の実施例について説明する。図3は本発明の発光素子の概略構成を示す一部断面図である。本発光素子は図1及び図2を参照して説明した発光素子において、第2の電極400上に補助電極410を設けたもので、これ以外の構成は基本的に上記実施例と同じであるため同じ部分には同じ符号を付け詳細な説明は省略する。

【0062】

第2の電極は有機発光層500の光取り出し側に形成され、有機発光層500から放射する光は第2の電極を通過して外部に出る。このため、第2の電極の透過率はできるだけ高いことが明るい発光素子を実現するうえで望ましい。

【0063】

しかし、一般に透明な電極材料の電気抵抗はアルミニウムや銅などの不透明な金属材料と比べると高い。また、透過率を高くするためには電極の厚さを薄くすることが有効だが、この場合、さらに電気抵抗が高くなってしまう。

【0064】

このため、第2の電極の電気抵抗が高いことに起因した電圧降下などにより、発光素子の面内における輝度の分布が不均一になるという課題が生じる。

【0065】

補助電極410は第2の電極400での電圧降下を防ぐことで、発光素子の面内での輝度分布を均一化するために設ける手段である。

【0066】

このため、補助電極410の材料としてはアルミニウムや銅、あるいはこれらを含む合金などの電気抵抗の低いものを用いることが望ましい。

【0067】

図4は補助電極410の形成パターンの一例を示す正面図である。このように補助電極410は井桁状に形成しても良い。また、面積の小さな照明装置であれば発光素子の発光領域の周縁部に発光領域を取り囲むように補助電極を形成しても良い。

【0068】

補助電極410の形成パターンは発光素子の大きさや第2の電極の電気抵抗に応じて適切なパターンを選択すればよい。

【0069】

尚、補助電極410はシャドウマスクを用いて蒸着することで任意の形状に形成することができる。

【0070】

本実施例では上記の通り、有機発光層の光取り出し側に形成される第2の電極上に補助電極を設けることで、第2の電極400での電圧降下が抑制されるため、面内の輝度分布が均一な発光素子が実現できるという効果が得られる。

【実施例3】

【0071】

次に本発明の発光素子の他の実施例について説明する。

【0072】

この実施例では、発光素子の表面に光散乱層を設ける構成を示す。

【0073】

図5は本発明の発光素子の概略構成を示す一部断面図である。この発光素子は図3を参照して説明した発光素子において、第2の電極400上に光散乱層800を新たに設けたもので、これ以外の構成は基本的に上記実施例と同じであるため同じ部分には同じ符号を付け詳細な説明は省略する。

【0074】

光散乱層800は、第2の電極400上に直接、或いは必要に応じて形成される図示しない保護層を介して形成する。

【0075】

光散乱層800は光取り出し効率を向上し、さらに干渉効果を原因とする視野角の変化による輝度や色の変化を抑制するために設ける。

【0076】

外部への光取り出しを増やすためには発光層を含む有機発光層500よりも屈折率を低くすることが重要である。ここで、光散乱層は屈折率の異なる領域を混在させることで低屈折率を実現する層であるため、その屈折率のことを平均屈折率と呼ぶこととする。

【0077】

有機発光層500と光散乱層800の間に設けられる層の屈折率は光散乱層800の平均屈折率よりも高いことが光取り出し効率を向上し、明るい発光素子を実現するために重要である。言い換えると、光散乱層800の平均屈折率は有機発光層500及び有機発光層500と光散乱層800の間に設けられる層の屈折よりも低くすることが重要である。

【0078】

これは、もし、発光層と光散乱層800の間に屈折率の低い層があると、その層の界面で全反射を生じ、基板100の面内方向へ伝播する光が増えて外部に取り出される光の量が制限されてしまうためである。

【0079】

このため、光散乱層800は有機発光層500にできるだけ近い位置に形成し、光散乱層800と第2の電極400との間にガラス基板などの屈折率が有機発光層500よりも低いものを介在させないことが望ましい。

【0080】

尚、光散乱層800はその平均屈折率が低いことで外部に取り出される光の量が増えるものである。このため、従来の発光素子に対して実用的な効果を得ること、つまり、光取り出し層の付加によるコスト上昇に見合った効果を得ることを考慮すると光取り出し層の平均屈折率は1.5未満、より望ましくは1.45以下とすることが必要である。

【0081】

光散乱層800としては、少なくとも可視光に対して透明な樹脂などからなる透明媒体中に透明媒体とは屈折率が異なる少なくとも可視光に対して透明な微粒子、或いは気泡からなる微小透明体を分散したものを用いることができる。

【0082】

透明媒体としては光硬化性の透明樹脂,熱可塑性の透明樹脂,熱硬化性の透明樹脂、或いはそれ自体に粘着剤としての機能を付加した透明樹脂を用いることができるが、成膜工程において有機膜にダメージを与えないことに留意する必要がある。

【0083】

尚、光散乱層を成膜する際の発光素子へのダメージを防止、あるいは緩和するために図示しない透明な保護層を第2の電極400と光散乱層800の間に形成しても良い。このような保護層としては酸化シリコン,窒化シリコン、または酸化チタンなどを用いることができる。外部に取り出される光をより多くするためには保護層の屈折率は有機発光層と同等、或いはそれよりも高いことが望ましく、これを実現するには窒化シリコンまたは酸化チタンを用いることが望ましい。

【0084】

微小透明体は透明媒体と屈折率が異なる透明な微粒子または気泡などの空隙から構成する。透明な微粒子としてはガラス微粒子,メラミン系微粒子,スチレン系微粒子,ベンゾグアナミン系微粒子,4フッ化エチレン微粒子等を用いることができる。その形状としては球,玉砂利,直方体等いずれも使用できるが、光を等方的に散乱できる球状微粒子の使用が好ましい。

【0085】

微小透明体の大きさは可視波長域の光を効率よく散乱するために1〜10μm程度の大きさが望ましいが、外部への光取り出し量を向上するという観点からは近視外波長領域を散乱する数十nm〜1μm程度の大きさのものを含んでも良い。

【0086】

光散乱層800の具体的な例としては屈折率1.47 のアクリル系の透明粘着剤に平均粒子径2μm,屈折率1.57 のベンゾグアナミン系の微粒子を30部(粘着剤固形分に対する重量部数)配合し、分散させた膜厚20μmのものを用いることができる。この場合、光散乱層800の平均屈折率は約1.496となり、発光層の屈折率(約1.7)よりも低くなる。従って、光散乱層を設けない場合よりも外部へ取り出される光の量が増加して、同じ消費電力であればより明るい発光素子が実現できる。

【0087】

或いは、光散乱層800としては屈折率1.47のアクリル系の透明粘着剤に平均粒子径2μm,屈折率1.35 の4フッ化エチレン樹脂の微粒子を体積比で25%分散させた膜厚20μmのものを用いることができる。この場合、光散乱層800の平均屈折率は

1.44となり発光層の屈折率(約1.7)よりも低くなる。従って、光散乱層を設けない場合よりも外部へ取り出される光の量が増加して、同じ消費電力であればより明るい発光素子が実現できる。

【0088】

微小透明体を実現する微粒子の屈折率は上記した通り、透明媒体より高くても低くても良いが、光散乱層800の平均屈折率をより低くするには微粒子として透明媒体よりも屈折率の低いものを用いることが有利である。

【0089】

さらに微小透明体として透明な微粒子ではなく、気泡からなる空隙を用いれば平均屈折率がより低い光散乱層を実現するうえで有利となる。透明媒体中に気泡からなる微小透明体を含有する光散乱層800は透明樹脂に発泡剤を添加し、発泡剤の加熱分解により生じるガスにより気泡を発生させることで実現できる。

【0090】

あるいは微小透明体として内部に空隙を有する中空の微粒子を用いてもよい。

【0091】

ところで、有機発光ダイオード素子などの発光素子は厚みが数十から数百nmと光の波長程度、あるいはそれ以下で、屈折率の異なる薄膜を積層した構造となっている。さらに第1の電極は鏡面状となることが多いため、有機発光層から放射する光は干渉の影響を受けやすい。

【0092】

このため、通常の有機発光ダイオード素子ではこの干渉効果のために実際に外部に取り出される光はその出射方向の違い、つまり視野角の違いにより発光スペクトルが変化して、輝度や色が変化するという課題を生じる。これと同様な課題は無機のエレクトロルミネッセンス素子でも生じる。

【0093】

ここで、本実施例の発光素子は、第2の電極400上に光散乱層800を設けている。この場合、有機発光層500から放射される光は光散乱層800で散乱され、様々な進行方向及び位相差の光が混合されることになるため、干渉が原因で生じる視野角の違いによる輝度や色の変化が大幅に低減するという効果が得られる。

【0094】

また、本実施例の様に第2の電極400上に補助電極410が形成されていても、有機発光層500から放射される光は光散乱層800により散乱されるため、補助電極410が存在していてもより均質な輝度分布の発光素子が実現できる。

【0095】

従って、本実施例によれば、光取り出し効率を向上し、さらに干渉効果を原因とする視野角の変化による輝度や色の変化を抑制されたトップエミッション型の発光素子が実現できる。さらに発光素子を形成する基板として不透明だが熱伝導性が高い金属基板の採用が可能となり、発光素子の温度上昇に伴う発光効率の低下や素子の劣化が抑制されるため高効率で長寿命な発光素子が実現できる。

【0096】

本実施例の発光素子では特に光散乱層800として低屈折率な散乱層を用いるため、干渉効果による色の変化を抑制できると同時に、外部に取り出される光の量を増加できるという効果がある。つまり、同じ消費電力であればより明るく、視野角の違いによる輝度や色の変化が小さい発光素子が得られる。換言すると、同じ明るさであればより低電力で視野角の違いによる色の変化が小さい発光素子が得られる。

【0097】

尚、上記効果は光散乱層800の無散乱変動を1%以上5%未満の範囲内とすることでより大きくなる。

【0098】

また、本実施例では補助電極410を有する場合を説明したが、光散乱層を設けることにより得られる効果は補助電極の有無によらず得られる。

【実施例4】

【0099】

次に本発明の照明装置の実施例について説明する。図6は本発明の照明装置の概略構成を示す一部断面図である。尚、本願では便宜上、基板上に2つの電極層に挟まれた発光素子層を備えるものを発光素子と呼び、発光素子に封止手段を備えるものを照明装置と呼ぶこととする。

【0100】

この実施例では、発光素子の封止手段として中央に凹部を有するものではなく、平板状のものを用いる構成を示す。また、以下、板状の封止手段のことを封止板とも呼ぶ。

【0101】

発光ダイオード素子では有機膜の劣化を防ぐために、ガスバリア性を有する封止板の適用が必要となる。一般に封止板はその中央に凹部を有し、発光素子が形成される基板とその周縁部で接着される。

【0102】

一方で、トップエミッション型の発光ダイオード素子では発光層から放射する光は封止板を通過する必要があるため封止板は透明である必要がある。ガラスは透明で高いガスバリア性を有することから、トップエミッション型の発光ダイオード素子の封止板として好適である。

【0103】

しかし、中央に凹部を有するガラスは高価という課題を有する。特に、光取り出し効率の向上や視野角による輝度や色の変化の抑制を目的として光散乱層を発光層の光取り出し側に形成する場合、光散乱層は数十μmと厚いため封止板の中央部の凹みは数十μm以上必要となり、さらに高価となる。

【0104】

そこで、金属基板を用いる発光素子の構成として低コスト化を実現する実施例を以下に示す。

【0105】

この照明装置1000は図5を参照して説明した発光素子10の金属基板100と封止板900を枠状のスペーサー950を介して接合したものである。このため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0106】

通常、発光素子を構成する有機発光層500は大気中の水分などによって劣化しやすい。このため光散乱層800の光取り出し側には外気と直接触れないように、透明な封止板900を用いて密閉封止することが望ましい。封止板900としてはガラス板や、ガスバリア処理を施した樹脂フィルム,薄いガラス板と樹脂フィルムを積層したものなどを用いることができる。

【0107】

封止板900と金属基板100とは発光素子の発光領域を取り囲む枠状のスペーサー

950を介して接着性のあるシール剤により密閉接着する。

【0108】

図7はスペーサー950の概略斜視図である。第1の電極300,有機発光層500,第2の電極400の厚みは合わせても数百nm程度と薄いが、光散乱層は数十μmとなる。スペーサー950の厚みは第1の電極300,有機発光層500,第2の電極400、及び光散乱層800を合わせた厚みよりも厚くする。こうすることで光散乱層800と封止板900の間には空隙700を設けることができる。

【0109】

空隙700には窒素ガスなどの不活性な気体を封入すると良い。この場合は、光散乱層800の表面を凹凸形状や微小なレンズアレイ形状とすることで外部に取り出される光の量が増えるようにしても良い。また、必要に応じて吸湿剤を封止板900と金属基板100の間であって有機発光層500から放射する光の妨げにならない位置に設ける、或いは透明な吸湿膜を封止板900の光散乱層800側に塗布してもよい。

【0110】

尚、光散乱層800と封止板900の間に空隙700がなく直接接触している場合は、有機発光層500から放射し光散乱層800を通過して封止板900に入射する光の一部は封止板900内を導波して損失となる。

【0111】

一方、本実施例のように光散乱層800と封止板900の間に空隙700を設ける場合、封止板900内を導波して損失となる光はほとんど生じないのでより明るい照明装置が実現できる。

【0112】

また、厚み数十μm以上のスペーサーを設けることで、封止手段として安価な平板状のガラス板を利用することが可能となるため、より低コストな照明装置が実現できる。さらにこのスペーサー構造を用いることにより、金属基板を用いる発光素子として安価な構成を実現することができる。

【実施例5】

【0113】

次に本発明の照明装置の他の実施例について説明する。

【0114】

図8は本発明の照明装置の概略構成を示す一部断面図である。この照明装置1000は図6を参照して説明した照明装置においてスペーサーを無くし、その代わりに金属基板

100の周縁部に凸領域110を設け、この凸領域110において封止板900と接合したものである。このため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0115】

本実施例では金属基板100はその周縁部に有機発光層500が形成される側に凸となる領域(凸領域)110を備える。

【0116】

封止板900と金属基板100とはこの凸領域110において接着性のあるシール剤により密閉接着する。封止板900と金属基板100の接着を容易にし、密閉性を高めるため凸領域110の頂上部には幅が0.1mmから3mm程度の平坦部を設けると良い。

【0117】

また、凸領域110の高さは第1の電極300,有機発光層500,第2の電極400、図示しない緩衝層及び光散乱層800を合わせた厚みよりも大きくし、光散乱層800と封止板900の間に空隙700を設けるようにする。

【0118】

尚、金属基板の場合、このような凸領域は平板状の金属シートをプレスすることで容易に形成することができる。

【0119】

本実施例でも上記実施例と同様、光散乱層700と封止板900の間に空隙700を設けることで封止板900内を導波して損失となる光はほとんど生じないのでより明るい照明装置が実現できる。

【0120】

本実施例では特に金属基板に形成する凸領域をスペーサーとして機能させることで、封止板として中央に凹みがあるガラスを用いる必要や、別にスペーサー部材を設ける必要がない。つまり、封止板として安価な平板状のガラス板をスペーサーレスで利用することが可能となるため、より低コストな発光素子が実現できる。さらにこの金属基板構造を用いることにより、金属基板を用いる発光素子として安価な構成を実現することができる。

【0121】

尚、金属基板上に形成される凸部は薄い金属基板を適用する際の剛性不足を補うリブとしても機能する。図9は生産性を高めるために、大型の金属基板を用い小型の発光素子や照明装置を多面取りする場合の金属基板の一例を示す平面図である。大型の金属基板から多面取りする場合、分割後の金属基板の周縁部に形成される凸領域は図示の通り、メッシュ状となる。

【0122】

例えば薄い平板状の金属基板をそのまま利用する場合には基板が大きくなると、たわみやすくなるため取り扱いが困難となる。しかし、本発明に係る金属基板では基板上にメッシュ状の凸領域を設けることで金属基板の剛性不足が補われて製造時の取り扱いが容易になるといった効果が得られる。

【実施例6】

【0123】

次に本発明の表示装置の実施例について説明する。図10は本発明の表示装置の一実施例の概略構成を示す一部断面図である。

【0124】

この表示装置は液晶表示パネル2000と、その背面に配置する図6または図8を参照して説明した照明装置1000とから構成される。

【0125】

照明装置1000は液晶表示パネル2000の表示領域を照明するもので、その封止板900を液晶表示パネル2000に向けて配置する。

【0126】

尚、照明装置1000と液晶表示パネル2000の間には図示しないプリズムシートや、拡散シートなどの光学フィルムを必要に応じて配置しても良い。

【0127】

液晶表示パネル2000としては透過型の液晶表示パネルを用いる。例えばTN

(Twisted Nematic)方式,STN(Super Twisted Nematic)方式,ECB(Electrical

Controlled Birefringence) 方式などを用いることができる。また、広視野角を特徴とするIPS(In Plane Switching)方式,VA(Vertical Alignment)方式を用いることができる。

【0128】

あるいは液晶表示パネル2000として、上記方式を応用した半透過反射型の液晶表示パネルを用いることができる。

【0129】

これらの液晶表示パネルは偏光板を備え、液晶層に入射する光の偏光状態を制御することで映像の表示を行うものであり、比較的低い駆動電圧でコントラスト比の高い映像が得られるものである。

【0130】

ここでは以下、液晶表示パネル2000としてIPS方式を用いる場合を説明するが、本発明はこれに限定されるものではない。

【0131】

液晶表示パネル2000は、平坦かつ透明で光学的に等方なガラス、あるいはプラスチックからなる第1の透明基板2001および第2の透明基板2002とを有する。透明基板2001には、カラーフィルタや、ポリイミド系高分子からなる配向膜(いずれも不図示)が積層されている。第2の透明基板2002には、配向膜,画素を形成する画素電極,共通電極,信号電極,走査電極,薄膜トランジスタ等のスイッチング素子など(いずれも不図示)が形成されている。

【0132】

2枚の透明基板2001,2002は配向膜形成面を向かい合わせ、図示しないスペーサーにより一定の間隙を設けた状態で枠状のシール材で周囲を接着することで内部に空間が形成される。この空間に液晶を封入し、封止することで液晶層2003が設けられる。

【0133】

液晶層2003は2枚の透明基板2001,2002上に形成された配向膜に施される配向処理により、その液晶分子長軸の配向方向が規定される。液晶層2003の液晶配向方向は、2枚の透明基板2001,2002間で捩じれのない、いわゆるホモジニアス配向とする。

【0134】

透明基板2001の前面と透明基板2002の背面にはそれぞれ偏光板2004及び

2005を配置する。

【0135】

偏光板2004および偏光板2005としては、例えば延伸したポリビニルアルコールにヨウ素を吸着させることにより偏光機能を付与した膜の両面に、トリアセチルセルロースの保護層を施したものを用いることができる。なお、偏光板2004および偏光板2005は、それぞれ透明基板2001及び透明基板2002に、透明な接着剤により接着する。

【0136】

照明装置1000からの光は偏光板2005を透過した後、液晶層2003を通過して偏光板2004に入射する。この際、映像情報発生部(不図示)から伝えられる映像情報に対応した電圧を共通電極および画素電極に印加することで液晶層2003を通過する光の偏光状態を制御し、偏光板2004を透過する光の量を調整することで、所望の映像光を形成することができる。

【0137】

本実施例の表示装置では薄型、かつ高効率な照明装置を備える。このため薄型で低消費電力な表示装置が実現できる。

【実施例7】

【0138】

次に本発明の表示装置の他の実施例について説明する。図11は本発明の表示装置の他の実施例の概略構成を示す一部断面図である。

【0139】

この表示装置は液晶表示パネル2000と、その背面に配置する発光素子から構成される。ここでは発光素子として図5を参照して説明した発光素子を適用する場合を述べる。また、液晶表示パネル2000の基本的な構造は図10を参照して説明した表示装置と同様である。このため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0140】

液晶表示パネル2000としては透過型の液晶表示パネルを用いる。例えばTN

(Twisted Nematic)方式,STN(Super Twisted Nematic)方式,ECB(ElectricalControlled Birefringence)方式などを用いることができる。また、広視野角を特徴とするIPS(In Plane Switching)方式,VA(Vertical Alignment)方式を用いることができる。

【0141】

あるいは液晶表示パネル2000として、上記方式を応用した半透過反射型の液晶表示パネルを用いることができる。

【0142】

液晶表示パネル2000は、平坦かつ透明で光学的に等方なガラス、あるいはプラスチックからなる第1の透明基板2001、ガラスからなる第2の透明基板2002とを有する。透明基板2001には、カラーフィルタや、ポリイミド系高分子からなる配向膜(いずれも不図示)が積層されている。第2の透明基板2002には、配向膜,画素を形成する画素電極,共通電極,信号電極,走査電極,薄膜トランジスタ等のスイッチング素子など(いずれも不図示)が形成されている。

【0143】

2枚の透明基板2001,2002は配向膜形成面を向かい合わせ、スペーサーにより一定の間隙を設けた状態で枠状のシール材で周囲を接着することで内部に空間が形成される。この空間に液晶を封入し、封止することで液晶層2003が設けられる。

【0144】

透明基板2001の前面と透明基板2002の背面にはそれぞれ偏光板2004及び

2005を配置する。偏光板2004および偏光板2005としては、例えば延伸したポリビニルアルコールにヨウ素を吸着させることにより偏光機能を付与した膜の両面に、トリアセチルセルロースの保護層を施したものを用いることができる。なお、偏光板2004および偏光板2005は、それぞれ透明基板2001及び透明基板2002に、透明な接着剤により接着する。

【0145】

偏光板2005の背面側には発光素子が設けられる。通常、発光素子を構成する有機発光層500は大気中の水分などによって劣化しやすい。このため光散乱層800の光取り出し側には外気と直接触れないように、透明な封止板により密閉封止することが望ましい。

【0146】

本実施例では特に液晶表示パネル2000の第2の透明基板2002に封止板の機能を兼用させる。

【0147】

第2の透明基板2002と金属基板100とは発光素子の発光領域を取り囲む枠状のスペーサー950を介して接着性のあるシール剤により密閉接着する。

【0148】

この際、偏光板2005がスペーサー950と第2の透明基板2002の間に存在すると、偏光板を通して大気中の水分や酸素が有機発光層500に侵入し、劣化の原因となる可能性がある。従って、図11に例示する通り、スペーサー950の開口部を偏光板2005よりも大きくしてスペーサー950と第2の透明基板2002の間に偏光板2005が入らないようにすることが望ましい。

【0149】

この場合、スペーサー950の厚みは第1の電極300,有機発光層500,第2の電極400,図示しない緩衝層光散乱層800、及び偏光板2005を合わせた厚みよりも厚くする。こうすることで光散乱層800と液晶表示パネル2000の間には空隙700を設けることができる。

【0150】

あるいは、偏光板2005の表面にガスバリア処理を施すようにしても良い。この場合、スペーサー950と第2の透明基板2002の間に偏光板2005が存在するのであればスペーサー950の厚みは第1の電極300,有機発光層500,第2の電極400、図示しない緩衝層及び光散乱層800を合わせた厚みよりも厚くする。こうすることで光散乱層800と液晶表示パネル2000の間に空隙700を設けることができる。

【0151】

空隙700には窒素ガスなどの不活性な気体を封入すると良い。この場合、光散乱層

800の表面を凹凸形状や微小なレンズアレイ形状とすることで外部に取り出される光の量が増えるようにしても良い。また、必要に応じて吸湿剤を液晶表示パネル2000と金属基板100の間であって有機発光層500から放射する光の妨げにならない位置に設ける、或いは透明な吸湿膜を偏光板2005の光散乱層800側に塗布してもよい。

【0152】

発光素子からの光は偏光板2005を透過した後、液晶層2003を通過して偏光板

2004に入射する。この際、映像情報発生部(不図示)から伝えられる映像情報に対応した電圧を共通電極および画素電極に印加することで液晶層2003を通過する光の偏光状態を制御し、偏光板2004を透過する光の量を調整することで、所望の映像光を形成することができる。

【0153】

尚、光散乱層800と液晶表示パネル2000の間に空隙700がなく直接接触している場合は、有機発光層500から放射し光散乱層800を通過して液晶表示パネル2000に入射する光の一部は液晶表示パネルを構成する基板内を導波することになる。液晶表示パネル内を導波する光は、液晶表示パネルを構成する配線などの構造物で光の進行方向が変わり、意図しない領域から外部に放射して画質劣化を引き起こす。或いは、液晶表示パネル内を導波する光は、液晶表示パネルを構成する部材で吸収され損失となる。

【0154】

一方、本実施例のように光散乱層800と液晶表示パネル2000の間に空隙700を設ける場合、有機発光層500から放射して光散乱層800を通過した光は液晶表示パネル内をほとんど導波することがないので意図しない領域から外部に光が放射して画質劣化を引き起こすことがない。また、液晶表示パネル内を導波して損失となる光はほとんど生じないのでより明るい映像が得られる。さらに、発光素子の劣化を防ぐための封止板を液晶表示パネルの透明基板が兼用することで部材が減るため、より薄型軽量な表示装置が実現できる。

【実施例8】

【0155】

次に本発明の表示装置の他の実施例について説明する。図12は本発明の表示装置の概略構成を示す一部断面図である。この表示装置は図11を参照して説明した照明装置においてスペーサーを無くし、その代わりに金属基板100の周縁部に凸領域110を設け、この凸領域110において液晶表示パネル2000と接合したものである。このため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0156】

本実施例では金属基板100はその周縁部に有機発光層500が形成される側に凸となる領域(凸領域)110を備える。

【0157】

第2の透明基板2002と金属基板100とはこの凸領域110において接着性のあるシール剤により密閉接着する。第2の透明基板2002と金属基板100の接着を容易にし、密閉性を高めるため凸領域110の頂上部には幅が0.1mm から3mm程度の平坦部を設けると良い。

【0158】

この際、偏光板2005が金属基板100の凸領域110と第2の透明基板2002の間に存在すると、偏光板を通して大気中の水分や酸素が有機発光層に侵入し、劣化の原因となる可能性がある。従って、図12に例示する通り、凸領域110を形成する部分を偏光板2005よりも外側とし凸領域110と第2の透明基板2002の間に偏光板2005が入らないようにすることが望ましい。

【0159】

この場合、凸領域110の高さは第1の電極300,有機発光層500,第2の電極

400,図示しない緩衝層光散乱層800、及び偏光板2005を合わせた厚みよりも厚くする。こうすることで光散乱層800と液晶表示パネル2000の間には空隙700を設ける。

【0160】

あるいは、偏光板の表面にガスバリア処理を施すようにしても良い。この場合、凸領域110と第2の透明基板2002の間に偏光板2005が存在するのであれば凸領域110の高さは第1の電極300,有機発光層500,第2の電極400、図示しない緩衝層及び光散乱層800を合わせた厚みよりも厚くする。こうすることで光散乱層800と液晶表示パネル2000の間に空隙700を設ける。

【0161】

尚、金属基板の場合、このような凸領域は平板状の金属シートをプレスすることで容易に形成することができる。

【0162】

本実施例でも上記実施例と同様、光散乱層800と液晶表示パネル2000の間に空隙700を設けることで、有機発光層500から放射して光散乱層800を通過した光が液晶表示パネル2000内を導波することがないので意図しない領域から外部に光が放射して画質劣化を引き起こすことがない。また、液晶表示パネル内を導波して損失となる光はほとんど生じないのでより明るい映像が得られる。さらに、発光素子の劣化を防ぐための封止板を液晶表示パネルの透明基板が兼用することで部材が減るため、より薄型軽量な表示装置が実現できる。

【0163】

本実施例では特に金属基板上に形成される凸領域110がスペーサーとして機能することで、別にスペーサー部材を設ける必要がない。つまり、封止板及びスペーサーの分の部材が減るためより低コストな表示装置が実現できる。

【実施例9】

【0164】

次に本発明の発光素子の他の実施例について説明する。

【0165】

図13は本発明の発光素子の概略構成を示す一部断面図である。この発光素子は図1を参照して説明した発光素子において第1の電極300として透明な電極材料を用い、金属基板100の表面に微細な凹凸を形成するものである。このため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0166】

本実施例では金属基板100の表面に微細な凹凸部120を形成し、可視光を散乱反射する散乱反射面とする。凹凸部120の高さ及びピッチはサブミクロンからミクロンオーダー、具体的には0.5〜5μm 程度とし、不規則なパターンとすることで散乱反射面が実現できる。

【0167】

このような金属基板100の表面の形状はサンドブラストやプレス加工等により容易に形成することができる。

【0168】

絶縁層200は金属基板の凹凸形状が有機発光層500に影響をおよぼさないようにするため平坦化機能が高い有機系の絶縁材料からなる絶縁層と無機材料からなる絶縁層を積層する構造とする。

【0169】

この場合、有機発光層500から放射し、外部に取り出される光の約半分が金属基板表面で反射する。このさい、金属基板表面で反射する光は散乱反射することで干渉の影響がキャンセルされるため視野角の違いによる輝度や色の変化が小さい発光素子を実現できる。

【実施例10】

【0170】

次に本発明の発光素子の他の実施例について説明する。図14は本発明の発光素子の概略構成を示す一部断面図である。この発光素子は図1を参照して説明した発光素子において、金属基板の表面に凹凸を形成し、この凹凸形状に反映する形で絶縁層200,第1の電極300,有機発光層500,第2の電極400を形成するものである。このため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0171】

本実施例では金属基板100の表面にプレス加工等により台形状、または半球状の凹凸部130を形成する。この凹凸の高さは5〜数十μmとする。

【0172】

金属基板の表面には短絡等の不良の原因となる基板表面の微細な突起は平坦化し、意図して形成した基板表面の凹凸形状を維持する絶縁層200を形成する。このような絶縁層は電気泳動塗装法(電着塗装),スプレー塗布法等によりピンホールフリーに形成できる。この際、絶縁層の材料としてはアクリル系,ウレタン系,エポキシ系の樹脂(塗料)を用いることができる。さらに、必要に応じてSiNやAlN等の窒化物,SiO2や

Al2O3等の酸化物を絶縁層として積層しても良い。

【0173】

絶縁層200上に形成される第1の電極300,有機発光層500,第2の電極400は層厚が数百nmと薄いため、金属基板表面の形状は維持される。

【0174】

尚、金属基板表面の窪み部分、つまり第2の電極400上の窪んだ部分には必要に応じて透明な導波層960を設けてもよい。導波層960としては透明な有機材料、たとえばアクリル系,ウレタン系,エポキシ系の樹脂を用いることができる。

【0175】

本実施例では金属基板表面に形成された凹凸の分だけ、その表面積が増えるため実効的な発光領域が増加する。このためより明るい発光素子が実現できる。

【0176】

さらに本実施例では凹み部分に透明な導波層960を設けることで、従来、基板面方向に導波して損失となっていた光の一部が第1の電極300の傾斜部で反射して外部に取り出されるようになるため、より光取り出し効率の高い発光素子が得られる。

【実施例11】

【0177】

次に本発明の発光素子の他の実施例について説明する。図15は本発明の発光素子の概略構成を示す一部断面図である。この発光素子は図1を参照して説明した発光素子を変形したものであるため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0178】

本発光素子は金属基板の表面に1〜数十μmの高さを有する台形状あるいは半球状の凹凸部130を形成し、その凹凸部130を透明な絶縁層200により平坦化した上に透明な電極材料からなる第1の電極300を形成する。

【0179】

平坦化機能が高い絶縁層の材料としては透明なアクリル系樹脂,ベンゾシクロブテン樹脂,ポリイミド系樹脂等の有機材料を用いれば良く、これらの有機材料をスピンコート法などで成膜することでその表面は比較的容易に平坦化できる。

【0180】

第1の電極300上には選択的に複数の開口部を有する絶縁層210を形成し、さらにこの上から有機発光層500と透明な電極材料からなる第2の電極400を積層する。

【0181】

絶縁層210の開口部はその中心が正面方向から観察した際、金属基板100の表面の凹み部の中心と略一致する位置に形成する。

【0182】

絶縁層210はフォトポリマーを用い、フォトリソグラフィー法によりパターニングすることで形成することができる。

【0183】

本実施例では第1の電極と第2の電極に電圧を印加し、電流を流すと絶縁層210の開口部に相当する領域のみが発光する。この場合、従来、有機発光層500から放射し、基板面に平行な方向に導波して損失となっていた光の一部が金属基板100の表面の傾斜した部分で反射して外部に取り出されるようになるため、より発光効率の高い発光素子が得られる。

【0184】

尚、本実施例では絶縁層210の開口部を小さくすると、発光領域が小さくなる。このため金属基板表面の凹凸形状を発光領域を略焦点位置とする回転楕円体の一部とすれば、発光領域から放射し、金属基板表面で反射する光は基板面に垂直な方向に略平行な光となり外部に取り出されるため光取り出し効率が高く、さらにゲインの大きな発光素子が実現できる。

【実施例12】

【0185】

次に本発明の発光素子の他の実施例について説明する。図16は本発明の発光素子の概略構成を示す一部断面図である。この発光素子は図1を参照して説明した発光素子を変形したものであるため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0186】

本発光素子は絶縁層200を形成した金属基板100に反射性金属材料からなる第1の電極を形成し、さらにその上に選択的に複数の開口部を有する絶縁層220を形成する。絶縁層220の開口部は絶縁層としてフォトポリマーを用い、フォトリソグラフィー法によりパターニングすることで形成することができる。

【0187】

さらにこの上から有機発光層500と透明な電極材料からなる第2の電極400を積層する。

【0188】

第2の電極400の上には透明層810を介してマイクロレンズアレイ910を配置する。この際、透明層810はその屈折率が第2の電極400とマイクロレンズアレイ910のいずれかと等しい、もしくは両者の間となる材料を用いる。このような透明層810としてはアクリル系の透明な粘着材を用いることができる。

【0189】

マイクロレンズアレイ910は公知の技術を用いて作成したものを用いれば良い。例えば透明な樹脂にスタンパの形状を転写する方法,射出成型法,基板上にフォトリソグラフィー法によりホトレジスト材料からなるマイクロレンズを形成する方法,ガラス状にホトレジストからなるパターンを形成し、エッチングすることでマイクロレンズを形成する方法などがある。

【0190】

マイクロレンズアレイ910は正面方向から観察した際、レンズの中心が絶縁層220の開口部に相当する位置となるように配置する。より高い光取り出しを実現するにはマイクロレンズアレイ910は正面方向から観察した際、レンズの中心が絶縁層220の開口部の中心と略一致するように配置することが望ましい。

【0191】

本実施例では第1の電極300と第2の電極400に電圧を印加し、電流を流すと絶縁層220の開口部に相当する領域のみが発光する。この場合、従来、有機発光層500から放射し、基板面方向に導波して損失となっていた光の一部がマイクロレンズの表面で屈折して正面方向に取り出されるようになるため、より光取り出し効率の高い発光素子が得られる。

【0192】

また、本実施例では絶縁層220の開口部を小さくすると、発光領域が小さくなる。このためマイクロレンズアレイ910のレンズの焦点位置を絶縁層220の開口部に相当する有機発光層と略一致させることで有機発光層から放射する光は基板面に垂直な方向に略平行な光となり外部に取り出されるため光取り出し効率が高く、さらにゲインの大きな発光素子が実現できる。

【実施例13】

【0193】

次に本発明の発光素子の他の実施例について説明する。図17は本発明の発光素子の概略構成を示す一部断面図である。この発光素子は図16を参照して説明した発光素子において、第2の電極400とマイクロレンズアレイ910との間に設ける透明層を光散乱層820に変えたこと以外は上記実施例と同じ構成であるため、上記実施例と同じ部分には同じ符号を付け詳細な説明は省略する。

【0194】

光散乱層820としては、(実施例3)で説明したものと同じものを用いればよい。特に透明媒体としてアクリル系の透明粘着剤を用いる光散乱層を用いればマイクロレンズアレイ910と基板100を固定することができるため、他に固定用の部材を用いる必要がなくなるので好ましい。

【0195】

本実施例では第2の電極400とマイクロレンズアレイ910との間に光散乱層820を設けることで干渉の影響による色付きが抑えられ、より光取り出し効率の高い発光素子が実現できる。

【産業上の利用可能性】

【0196】

本発明の発光素子は薄型,高効率,長寿命な面状の光源を実現できる。このため、照明装置や液晶表示装置のバックライトとして好適である。

【0197】

また、本発明の表示装置は薄型,高効率であるため、携帯電話,PDA,ノートPCなどの携帯機器用の表示装置として好適である。

【図面の簡単な説明】

【0198】

【図1】本発明の発光素子を説明するための概略断面図である。(実施例1)

【図2】本発明の発光素子を説明するための概略斜視図である。(実施例1)

【図3】本発明の発光素子を説明するための概略断面図である。(実施例2)

【図4】本発明の発光素子に係る補助電極の形成パターンの一例を示す正面図である。(実施例2)

【図5】本発明の発光素子を説明するための概略断面図である。(実施例3)

【図6】本発明の照明装置を説明するための概略断面図である。(実施例4)

【図7】本発明の照明装置に係るスペーサーの概略斜視図である。

【図8】本発明の照明装置を説明するための概略断面図である。(実施例5)

【図9】本発明に係る金属基板の正面図である。

【図10】本発明の表示装置を説明するための概略断面図である。(実施例6)

【図11】本発明の表示装置を説明するための概略断面図である。(実施例7)

【図12】本発明の表示装置を説明するための概略断面図である。(実施例8)

【図13】本発明の発光素子を説明するための概略断面図である。(実施例9)

【図14】本発明の発光素子を説明するための概略断面図である。(実施例10)

【図15】本発明の発光素子を説明するための概略断面図である。(実施例11)

【図16】本発明の発光素子を説明するための概略断面図である。(実施例12)

【図17】本発明の発光素子を説明するための概略断面図である。(実施例13)

【符号の説明】

【0199】

10…発光素子、100…金属基板、110…金属基板の凸領域、200,210,

220…絶縁層、300…第1の電極、310…第1の電極の引き出し部、400…第2の電極、410…補助電極、420…第2の電極の引き出し部、500…有機発光層、

600…緩衝層、700…空隙、800…光散乱層、900…封止板、910…マイクロレンズアレイ、950…スペーサー、960…導波層、1000…照明装置、2000…液晶表示パネル、2001…第1の透明基板、2002…第2の透明基板、2003…液晶層、2004,2005…偏光板。

【特許請求の範囲】

【請求項1】

基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は前記有機発光層の前記基板とは反対側に形成され、前記第2の電極と前記有機発光層との間に、前記第2の電極よりも成膜時に分解生成する酸素が少ない酸化物を主成分とする緩衝層を有し、前記基板が金属基板であることを特徴とする発光素子。

【請求項2】

請求項1に記載の発光素子において、前記第2の電極は酸化インジウムを主原料とする酸化物から構成され、前記緩衝層が酸化バナジウムを主成分とする材料から構成されることを特徴とする発光素子。

【請求項3】

請求項1に記載の発光素子において、前記緩衝層は融点近傍での生成ギブズエネルギーが−300KJ/mol よりも小さい材料を主成分とすることを特徴とする発光素子。

【請求項4】

請求項1に記載の発光素子において、前記第2の電極上に該第2の電極よりも電気抵抗が低い補助電極を備えることを特徴とする発光素子。

【請求項5】

請求項1に記載の発光素子において、前記発光層の光取り出し側に前記発光層よりもその平均屈折率が低い光散乱層を備えることを特徴とする発光素子。

【請求項6】

前記光散乱層は、可視光に対して透明な媒体中に、該媒体とは屈折率の異なる透明な粒子または気泡から成る透明体を有することを特徴とする請求項5に記載の発光素子。

【請求項7】

前記第2の電極上に、保護膜を介して前記光散乱層が積層されていることを特徴とする請求項5に記載の発光素子。

【請求項8】

基板上に発光層と、前記発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は可視光を透過する電極であり、前記発光層の前記基板とは反対側に形成され、

前記基板は金属基板であり、前記基板の前記有機発光層が形成される側であって、前記有機発光層が形成される領域の周辺部に凸部を有し、

前記金属基板は前記凸部において、透明な封止部材と接合されていることを特徴とする照明装置。

【請求項9】

請求項8に記載の照明装置において、

前記発光層の光取り出し側に前記発光層よりもその平均屈折率が低い光散乱層を備え、

前記金属基板は前記凸部の高さが前記発光層,前記第1の電極,前記第2の電極、及び前記光散乱層の厚さの合計よりも大きいことを特徴とする照明装置。

【請求項10】

少なくとも裏面から入射する光の透過率を制御することで画像を形成する表示パネルと、前記表示パネルの裏面側に配置する発光素子とから構成される表示装置であって、前記表示パネルは光透過性の透明基板を備え、

前記発光素子は基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は可視光を透過する電極であり、前記発光層の前記基板とは反対側である光取り出し側に形成され、

さらに前記発光層の光取り出し側に前記発光層よりもその平均屈折率が低い光散乱層を備え、前記発光素子を形成する基板と、前記表示パネルの透明基板は前記光散乱層と前記表示パネルの透明基板との間に空隙を設けて接合されることを特徴とする表示装置。

【請求項11】

請求項10に記載の表示装置において、

前記発光素子の前記基板が金属基板であり、前記基板の前記有機発光層が形成される側であって、前記有機発光層が形成される領域の周辺部に凸部を有し、

さらに前記金属基板は前記凸部において、前記表示パネルの前記透明基板と接合されていることを特徴とする表示装置。

【請求項12】

基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は前記有機発光層の前記基板とは反対側に形成され、前記基板が金属基板であり、かつ基板の表面に0.5〜5μmの高さの凹凸が形成されていることを特徴とする発光素子。

【請求項13】

基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は前記有機発光層の前記基板とは反対側に形成され、前記基板が金属基板であり、かつ基板の表面に凹凸が形成されており、

前記第一の電極と前記基板との間に有機材料からなる絶縁層と無機材料からなる絶縁層とを積層した絶縁膜を形成することを特徴とする発光素子。

【請求項14】

前記絶縁膜,第1の電極,有機発光層,第2の電極は前記基盤の表面の凹凸に対応して凹凸を有することを特徴とする請求項13に記載の発光素子。

【請求項15】

前記第1の電極と前記有機発光層との間に複数の開口部を有する絶縁層が形成されており、

該絶縁層の開口部は、前記基板の表面の凹み部に対応することを特徴とする請求項13に記載の発光素子。

【請求項16】

基板上に第1の電極、複数の開口部を有する絶縁層,有機発光層,第2の電極を積層する発光素子であって、

前記第2の電極上にはマイクロレンズアレイが形成され、

該マイクロレンズアレイは正面方向から観察した際、レンズの中心が前記絶縁膜の開口部に相当する位置にあることを特徴とする発光素子。

【請求項17】

前記第2の電極と前記マイクロレンズアレイとの間には、

屈折率が前記第2の電極と前記マイクロレンズアレイのいずれかと等しい、若しくは両者の間となる透明層を設けることを特徴とする請求項16に記載の発光素子。

【請求項18】

前記第2の電極と前記マイクロレンズアレイとの間には、

可視光に対して透明な媒体中に、該媒体とは屈折率の異なる透明な粒子または気泡から成る透明体を有する光散乱層を設けることを特徴とする請求項16に記載の発光素子。

【請求項1】

基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は前記有機発光層の前記基板とは反対側に形成され、前記第2の電極と前記有機発光層との間に、前記第2の電極よりも成膜時に分解生成する酸素が少ない酸化物を主成分とする緩衝層を有し、前記基板が金属基板であることを特徴とする発光素子。

【請求項2】

請求項1に記載の発光素子において、前記第2の電極は酸化インジウムを主原料とする酸化物から構成され、前記緩衝層が酸化バナジウムを主成分とする材料から構成されることを特徴とする発光素子。

【請求項3】

請求項1に記載の発光素子において、前記緩衝層は融点近傍での生成ギブズエネルギーが−300KJ/mol よりも小さい材料を主成分とすることを特徴とする発光素子。

【請求項4】

請求項1に記載の発光素子において、前記第2の電極上に該第2の電極よりも電気抵抗が低い補助電極を備えることを特徴とする発光素子。

【請求項5】

請求項1に記載の発光素子において、前記発光層の光取り出し側に前記発光層よりもその平均屈折率が低い光散乱層を備えることを特徴とする発光素子。

【請求項6】

前記光散乱層は、可視光に対して透明な媒体中に、該媒体とは屈折率の異なる透明な粒子または気泡から成る透明体を有することを特徴とする請求項5に記載の発光素子。

【請求項7】

前記第2の電極上に、保護膜を介して前記光散乱層が積層されていることを特徴とする請求項5に記載の発光素子。

【請求項8】

基板上に発光層と、前記発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は可視光を透過する電極であり、前記発光層の前記基板とは反対側に形成され、

前記基板は金属基板であり、前記基板の前記有機発光層が形成される側であって、前記有機発光層が形成される領域の周辺部に凸部を有し、

前記金属基板は前記凸部において、透明な封止部材と接合されていることを特徴とする照明装置。

【請求項9】

請求項8に記載の照明装置において、

前記発光層の光取り出し側に前記発光層よりもその平均屈折率が低い光散乱層を備え、

前記金属基板は前記凸部の高さが前記発光層,前記第1の電極,前記第2の電極、及び前記光散乱層の厚さの合計よりも大きいことを特徴とする照明装置。

【請求項10】

少なくとも裏面から入射する光の透過率を制御することで画像を形成する表示パネルと、前記表示パネルの裏面側に配置する発光素子とから構成される表示装置であって、前記表示パネルは光透過性の透明基板を備え、

前記発光素子は基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は可視光を透過する電極であり、前記発光層の前記基板とは反対側である光取り出し側に形成され、

さらに前記発光層の光取り出し側に前記発光層よりもその平均屈折率が低い光散乱層を備え、前記発光素子を形成する基板と、前記表示パネルの透明基板は前記光散乱層と前記表示パネルの透明基板との間に空隙を設けて接合されることを特徴とする表示装置。

【請求項11】

請求項10に記載の表示装置において、

前記発光素子の前記基板が金属基板であり、前記基板の前記有機発光層が形成される側であって、前記有機発光層が形成される領域の周辺部に凸部を有し、

さらに前記金属基板は前記凸部において、前記表示パネルの前記透明基板と接合されていることを特徴とする表示装置。

【請求項12】

基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は前記有機発光層の前記基板とは反対側に形成され、前記基板が金属基板であり、かつ基板の表面に0.5〜5μmの高さの凹凸が形成されていることを特徴とする発光素子。

【請求項13】

基板上に有機発光層と、該有機発光層を挟む第1の電極と第2の電極とを有して構成される発光素子であって、前記第1の電極は前記有機発光層の前記基板側に形成され、前記第2の電極は前記有機発光層の前記基板とは反対側に形成され、前記基板が金属基板であり、かつ基板の表面に凹凸が形成されており、

前記第一の電極と前記基板との間に有機材料からなる絶縁層と無機材料からなる絶縁層とを積層した絶縁膜を形成することを特徴とする発光素子。

【請求項14】

前記絶縁膜,第1の電極,有機発光層,第2の電極は前記基盤の表面の凹凸に対応して凹凸を有することを特徴とする請求項13に記載の発光素子。

【請求項15】

前記第1の電極と前記有機発光層との間に複数の開口部を有する絶縁層が形成されており、

該絶縁層の開口部は、前記基板の表面の凹み部に対応することを特徴とする請求項13に記載の発光素子。

【請求項16】

基板上に第1の電極、複数の開口部を有する絶縁層,有機発光層,第2の電極を積層する発光素子であって、

前記第2の電極上にはマイクロレンズアレイが形成され、

該マイクロレンズアレイは正面方向から観察した際、レンズの中心が前記絶縁膜の開口部に相当する位置にあることを特徴とする発光素子。

【請求項17】

前記第2の電極と前記マイクロレンズアレイとの間には、

屈折率が前記第2の電極と前記マイクロレンズアレイのいずれかと等しい、若しくは両者の間となる透明層を設けることを特徴とする請求項16に記載の発光素子。

【請求項18】

前記第2の電極と前記マイクロレンズアレイとの間には、

可視光に対して透明な媒体中に、該媒体とは屈折率の異なる透明な粒子または気泡から成る透明体を有する光散乱層を設けることを特徴とする請求項16に記載の発光素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2006−164808(P2006−164808A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−356145(P2004−356145)

【出願日】平成16年12月9日(2004.12.9)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月9日(2004.12.9)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]