発光素子

【課題】輝度がより高い発光素子を提供することにある。

【解決手段】外側の少なくとも一部に第1の電極が載置された繊維コアと、該繊維コアおよび/または第1の電極の外側の表面に載置された少なくとも1層の発光層と、該発光層の外側の表面の少なくとも一部に載置された不透明の第2の電極とを含み、該第1の電極および該第2の電極は繊維長軸方向に連続して載置されており、該第2の電極が該発光層の外側の表面の30%以上80%以下の部分を占有することを特徴とする繊維状の発光素子。

【解決手段】外側の少なくとも一部に第1の電極が載置された繊維コアと、該繊維コアおよび/または第1の電極の外側の表面に載置された少なくとも1層の発光層と、該発光層の外側の表面の少なくとも一部に載置された不透明の第2の電極とを含み、該第1の電極および該第2の電極は繊維長軸方向に連続して載置されており、該第2の電極が該発光層の外側の表面の30%以上80%以下の部分を占有することを特徴とする繊維状の発光素子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光素子に関する。さらに詳しくは繊維状の発光素子に関する。

【背景技術】

【0002】

発光素子は、有機ELディスプレイ、無機ELディスプレイ、フレキシブルディスプレイ等のディスプレイや照明装置等の発光装置に用いられている。

発光素子としては、外側に第1の電極を有する繊維コアと、該第1の電極の外面上に配置された少なくとも1つの有機放射放出層と、該有機放射放出層上に配置された放射透過性の第2の電極とを含んでなる繊維状の有機放射放出素子が特許文献1に開示されている。

【0003】

【特許文献1】特開2002−184580号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の発光素子は、発光の出射方向が全方向に拡散するためか、輝度が十分ではなかった。本発明の目的は、輝度がより高い発光素子を提供することにある。

【課題を解決するための手段】

【0005】

本発明者は、上記課題を解決すべく鋭意研究を重ねた結果、本発明に至った。

【0006】

すなわち本発明は、下記の発光素子、照明装置を提供するものである。

<1>外側の少なくとも一部に第1の電極が載置された繊維コアと、該繊維コアおよび/または第1の電極の外側の表面に載置された少なくとも1層の発光層と、該発光層の外側の表面の少なくとも一部に載置された不透明の第2の電極とを含み、該第1の電極および該第2の電極は繊維長軸方向に連続して載置されており、該第2の電極が該発光層の外側の表面の30%以上80%以下の部分を占有することを特徴とする繊維状の発光素子。

<2>発光層が有機化合物からなる前記の発光素子。

<3>有機化合物が高分子化合物を含有する前記の発光素子。

<4>繊維コアが透明あるいは半透明である前記のいずれかに記載の発光素子。

<5>第1の電極が、透明あるいは半透明である前記のいずれかに記載の発光素子。

<6>第1の電極が陽極であり、第2の電極が陰極であることを特徴とする前記のいずれかに記載の発光素子。

<7>外周を透明あるいは半透明のガスバリア性材料によって被覆された前記のいずれかに記載の発光素子。

<8>前記のいずれかに記載の発光素子を有するシート状発光素子。

<9>前記<1>〜<7>のいずれかに記載の発光素子を発光の出射方向をそろえて織ることにより得られるシート状発光素子。

<10>発光層が異なる2種以上の前記<1>〜<7>のいずれかに記載の発光素子を発光の出射方向をそろえて織ることにより得られるシート状発光素子。

<11>発光層がそれぞれ赤色、緑色、青色の光を発する異なる3種の前記<1>〜<7>のいずれかに記載の発光素子を発光の出射方向をそろえて織ることにより得られる白色発光シート状発光素子。

<12>前記のいずれかに記載のシート状発光素子を有する照明装置。

【発明の効果】

【0007】

本発明の発光素子は、輝度がより高く、指向性にも優れ、繊維状であり柔軟性を有するため、該発光素子を織ることによりシート状発光素子とすることができ、該シート状発光素子は加工性に優れているため、曲面等の複雑な形状を有する壁面等の面に自在に設置することができる発光装置として好適に使用できるため、本発明は工業的に極めて有用である。

【発明を実施するための最良の形態】

【0008】

本発明の繊維状の発光素子は、外側の少なくとも一部に第1の電極が載置された繊維コアと、該繊維コアおよび/または第1の電極の外側の表面に載置された少なくとも1層の発光層と、該発光層の外側の表面の少なくとも一部に載置された不透明の第2の電極とを含み、該第1の電極および該第2の電極は繊維長軸方向に連続して載置されており、該第2の電極が該発光層の外側の表面の30%以上80%以下の部分を占有することを特徴とする。前記の特徴により、本発明の繊維状の発光素子は、輝度がより高くなる。

【0009】

本発明における繊維コアは、柔軟な金属線、柔軟なガラス繊維又は柔軟なプラスチック繊維からなることが好ましく、さらに透明あるいは半透明のものであることがより好ましい。柔軟な金属線の材料としては、具体的にはアルミニウム、クロム、金、白金、銀を挙げることができる。柔軟なプラスチック繊維の材料としては、具体的にはポリエチレン(低密度、高密度)、エチレン−プロピレン共重合体、エチレン−ブテン共重合体、エチレン−ヘキセン共重合体、エチレン−オクテン共重合体、エチレン−ノルボルネン共重合体、エチレン−ドモン共重合体、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−メチルメタクリレート共重合体、アイオノマー樹脂などのポリオレフィン系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどのポリエステル系樹脂;ナイロン−6、ナイロン−6,6、メタキシレンジアミン−アジピン酸縮重合体;ポリメチルメタクリルイミドなどのアミド系樹脂;ポリメチルメタクリレートなどのアクリル系樹脂;ポリスチレン、スチレン−アクリロニトリル共重合体、スチレン−アクリロニトリル−ブタジエン共重合体、ポリアクリロニトリルなどのスチレン−アクリロニトリル系樹脂;トリ酢酸セルロース、ジ酢酸セルロースなどの疎水化セルロース系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリテトラフルオロエチレンなどのハロゲン含有樹脂;ポリビニルアルコール、エチレン−ビニルアルコール共重合体、セルロース誘導体などの水素結合性樹脂;ポリカーボネート樹脂;ポリサルホン樹脂;ポリエーテルサルホン樹脂;ポリエーテルエーテルケトン樹脂;ポリフェニレンオキシド樹脂;ポリメチレンオキシド樹脂;液晶樹脂を挙げることができる。これらの柔軟なプラスチック繊維の材料の中でも、耐熱性が高い材料が好ましく、耐熱性が高い材料として具体的にはエチレン−ノルボルネン共重合体、エチレン−ドモン共重合体、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート樹脂、ポリサルホン樹脂、ポリエーテルサルホン樹脂、ポリエーテルエーテルケトン樹脂および液晶樹脂を挙げることができる。

【0010】

繊維コアの形状は繊維状であり、具体的には、糸状、リボン状などが挙げられ、その断面構造は特に限定されないが、円形、楕円形、多角形(三角形、四角形等)などが挙げられ、中空のものであってもよい。また、発光素子の輝度をさらにより高めるために、繊維コアの表面で、発光素子の発光の出射方向側の表面が凹凸を有していてもよい。

【0011】

繊維コアの断面の径は、通常10μm〜10mmであり、柔軟性、強度の観点から100μm〜5mmが好ましい。

【0012】

本発明における第1の電極は繊維コアの外側の少なくとも一部に載置されていればよいが、繊維コアの繊維長軸方向に連続して載置されている。また繊維コアの外側全部を被覆するように載置されていてもよい。また第1の電極が、発光素子の発光の出射方向側に載置されない場合、発光素子の輝度がさらにより高くなることがある。また、第1の電極と繊維コアとは実質的に同じ材料から構成されてもよく、一体化していてもよい。この場合、具体的には繊維コアとしてアルミニウムの柔軟な金属線を用い、第1の電極の材料としてアルミニウムを用いることを例示することができる。

【0013】

第1の電極の材料としては、第1の電極が陽極である場合、導電性の金属酸化物、金属を挙げることができ、具体的には、酸化インジウム、酸化亜鉛、酸化スズ、インジウム・スズ・オキサイド(ITO)、インジウム・亜鉛・オキサイド、金、白金、銀、銅を挙げることができる。これらの材料を用いて、真空蒸着法、スパッタリング法、イオンプレーティング法、メッキ法により繊維コアの外側の少なくとも一部に第1の電極として載置させることができる。また、ポリアニリンもしくはその誘導体、ポリチオフェンもしくはその誘導体などの有機の導電性化合物を用いてもよい。第1の電極が陰極である場合は、第1の電極の材料として、リチウム、ナトリウム、カリウム、ルビジウム、セシウム、ベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム、アルミニウム、スカンジウム、バナジウム、亜鉛、イットリウム、インジウム、セリウム、サマリウム、ユーロピウム、テルビウム、イッテルビウムから選ばれる金属、およびこれらの金属のうち2つ以上から選ばれる合金、あるいはこれらの金属のうち1つ以上と、金、銀、白金、銅、マンガン、チタン、コバルト、ニッケル、タングステン、錫から選ばれる1つ以上との合金、グラファイトまたはグラファイト層間化合物を挙げることができ、上記と同様にして、繊維コアの外側の少なくとも一部に第1の電極として載置させることができる。また第1の電極は陽極であることが好ましい。

【0014】

繊維状の発光素子の輝度をより高める意味で、第1の電極は好ましくは透明あるいは半透明であり、電極が不透明である場合には、透明あるいは半透明にするために、材料の厚みを薄くしてもよいし、抵抗値を低下させるために、透明となる材料を積層してもよい。

【0015】

第1の電極の厚みは、通常50nm〜500nmであり、好ましくは100nm〜300nmである。

【0016】

繊維コアおよび/または第1の電極の外側の表面には、少なくとも1層の発光層が載置される。発光層は、繊維コアおよび/または第1の電極の外側の表面を被覆するように載置されることが好ましい。発光層は電流印加によって光を発する層であり、発光層としては、無機蛍光体のような無機化合物からなる層、有機化合物からなる層を挙げることができる。発光層の柔軟性の観点から、発光層は有機化合物からなることが好ましい。発光層が有機化合物からなる場合、発光層は、有機発光層を必須とし、さらに電子輸送層および/または正孔輸送層を有していてもよい。また、有機発光層を2層以上有していてもよい。

【0017】

陽極、陰極および発光層の構造としては、例えば、陰極と有機発光層との間に電子輸送層を設けた構造(陽極/有機発光層/電子輸送層/陰極)(ここで、「/」は各層が隣接して積層されていることを示す。)、陽極と有機発光層との間に正孔輸送層を設けた構造(陽極/正孔輸送層/有機発光層/陰極)、陰極と有機発光層との間に電子輸送層を設け、かつ陽極と有機発光層との間に正孔輸送層を設けた構造(陽極/正孔輸送層/有機発光層/電子輸送層/陰極)が挙げることができる。

【0018】

有機発光層に用いる有機化合物としては、低分子化合物、高分子化合物を用いることができ、塗布の容易性の点で高分子化合物を含有することが好ましい。低分子化合物としては、例えば特開昭57−51781号公報、同59−194393号公報に記載されているような化合物、例えば、ナフタレン誘導体、アントラセンもしくはその誘導体、ペリレンもしくはその誘導体、ポリメチン系、キサンテン系、クマリン系、シアニン系などの色素類、8−ヒドロキシキノリンもしくはその誘導体の金属錯体、芳香族アミン、テトラフェニルシクロペンタジエンもしくはその誘導体、またはテトラフェニルブタジエンもしくはその誘導体などを挙げることができる。

該高分子化合物としては、ポリ(p−フェニレンビニレン)、ポリフルオレン{ジャパニーズ・ジャーナル・オブ・アプライド・フィジックス(Jpn.J.Appl.Phys.)第30巻、L1941頁(1991年))、ポリパラフェニレン誘導体{アドバンスト・マテリアルズ(Adv.Mater.)第4巻、36頁(1992年))などを挙げることができる。

また、本発明の繊維状の発光素子の赤色、緑色、青色等の発光色は、上記化合物から適宜選択することによって設定することができる。また、所望の色を発光させるために、相異なる色を発する有機発光層を任意適宜の順序で互いに重ねて配置してもよい。

有機発光層は、上記の有機化合物の粉末からの真空蒸着法、有機化合物の溶液を塗布し乾燥して形成する方法、有機化合物の溶液に第1の電極を含む繊維コアを浸漬・乾燥して形成する方法により形成することができる。

【0019】

正孔輸送層に用いる有機化合物としては、ポリビニルカルバゾールもしくはその誘導体、ポリシランもしくはその誘導体、側鎖もしくは主鎖に芳香族アミン化合物基を有するポリシロキサン誘導体、ポリアニリンもしくはその誘導体、ポリチオフェンもしくはその誘導体、ポリ(p−フェニレンビニレン)もしくはその誘導体、またはポリ(2,5−チエニレンビニレン)もしくはその誘導体などを用いることができ、正孔輸送層は、正孔輸送層に用いる有機化合物と高分子バインダーとの混合溶液を塗布し乾燥して形成する方法、正孔輸送層に用いる有機化合物と高分子バインダーとの混合溶液に第1の電極を含む繊維コアを浸漬・乾燥して形成する方法により形成することができる。

【0020】

電子輸送層に用いる有機化合物としては、オキサジアゾール誘導体、アントラキノジメタンもしくはその誘導体、ベンゾキノンもしくはその誘導体、ナフトキノンもしくはその誘導体、アントラキノンもしくはその誘導体、テトラシアノアンスラキノジメタンもしくはその誘導体、フルオレノン誘導体、ジフェニルジシアノエチレンもしくはその誘導体、ジフェノキノン誘導体、または8−ヒドロキシキノリンもしくはその誘導体の金属錯体、ポリキノリンもしくはその誘導体、ポリキノキサリンもしくはその誘導体、ポリフルオレンもしくはその誘導体を用いることができ、電子輸送層は、電子輸送層に用いる有機化合物の粉末からの真空蒸着法、または電子輸送層に用いる有機化合物の溶液を塗布し、乾燥する方法、電子輸送層に用いる有機化合物の溶液に第1の電極を含むコア部材を浸漬・乾燥する方法により形成することができる。

【0021】

発光層の外側の表面には、その表面の少なくとも一部に第2の電極が載置される。本発明においては、第2の電極は発光層の外側の表面の30%以上80%以下の部分を連続して占有する。この占有部分が30%未満であると、輝度が問題となり、80%を超えると、発光の面積が小さくなることが問題となる。また、該占有部分は、繊維コアの断面構造が円形の場合は、50%以上75%以下であり、このようにすることで、さらにより輝度を高めることができる。

【0022】

本発明においては、第2の電極は不透明である。第2の電極をこのようにすることによって、本発明の発光素子は、発光層の外側の表面のうち、第2の電極が載置されていない部分すなわち開口している部分から光を発し、その発光輝度はより高いものとなるのである。また、この開口している部分の形状は、島状であってもよいし、繊維長手方向に連続した線状であってもよいが、一方向に開口していることが指向性をより高める観点で好ましい。また、開口している部分の形状は、マスキングやレジストワークなどのパターニング手法により制御される。パターニング手法を用いて、開口している部分の形状を制御することによって、繊維状発光素子の指向性をより高めることが可能となる。

【0023】

具体的な態様としては、繊維コアの断面形状が多角形であり、該多角形の辺のうち、1辺以上に係る面が、繊維長軸方向に開口している構造を挙げることができる。例えば繊維コアの断面形状が三角形である場合、該三角形の3辺のうち、1辺あるいは2辺に係る面には第2の電極が載置されないように、後述の真空蒸着法、スパッタリング法などを行えばよい。また、別の態様として、繊維コアの断面形状が円形であり、円のうち一部である円弧に係る面が、繊維長軸方向に開口している構造を挙げることができる(図5参照)。この場合、該円弧に係る面には第2の電極が載置されないように、後述の真空蒸着法、スパッタリング法などを行えばよい。ここで、開口部分の面積を制御する方法としては、マスキングによるリフトオフ手法などを用いればよい。

【0024】

第2の電極が不透明である場合には、第2の電極の材料としては、第2の電極が陽極である場合、導電性の金属酸化物、金属を挙げることができ、具体的には、酸化インジウム、酸化亜鉛、酸化スズ、インジウム・スズ・オキサイド(ITO)、インジウム・亜鉛・オキサイド、金、白金、銀、銅等で、好ましくは金、白金、銀、銅が用いられ、真空蒸着法、スパッタリング法、イオンプレーティング法、メッキ法により第2の電極を載置させることができる。また、ポリアニリンもしくはその誘導体、ポリチオフェンもしくはその誘導体などの有機の導電性化合物を用いてもよい。このとき、不透明となるように、適宜膜厚は設定する。第2の電極が陰極である場合は、第2の電極の材料として、リチウム、ナトリウム、カリウム、ルビジウム、セシウム、ベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム、アルミニウム、スカンジウム、バナジウム、亜鉛、イットリウム、インジウム、セリウム、サマリウム、ユーロピウム、テルビウム、イッテルビウムから選ばれる金属、およびこれらの金属のうち2つ以上から選ばれる合金、あるいはこれらの金属のうち1つ以上と、金、銀、白金、銅、マンガン、チタン、コバルト、ニッケル、タングステン、錫から選ばれる1つ以上との合金、グラファイトまたはグラファイト層間化合物等が用いられ、真空蒸着法、スパッタリング法により第2の電極を載置させることができる。このとき、不透明となるように、適宜膜厚は設定する。また、第2の電極は光を反射する機能を有していることが好ましい。

【0025】

第1の電極と第2の電極は、いずれか一方が陽極であり、もう一方が陰極である。第1の電極が陽極であり、第2の電極が陰極であることが、発光素子作製時の操作性の観点で好ましい。また、第1の電極および第2の電極は繊維長軸方向に連続している。また、本発明の発光素子は、その第1の電極および第2の電極を電源に接続して使用される。この接続部分は好ましくは繊維端面部分である。

【0026】

本発明の発光素子は、外周を透明あるいは半透明のガスバリア性材料によって被覆されていることが好ましい。透明あるいは半透明のガスバリア性材料としては、無機層を含む材料が挙げられる。該無機層は透明であり、金属、金属酸化物、金属窒化物、金属炭化物または金属酸窒化物からなる群より選ばれる1種以上の無機物からなる層が好ましく、無機物として具体的には、シリカ、アルミナ、チタニア、酸化インジウム、酸化錫、酸化チタン、酸化亜鉛、窒化アルミニウム、窒化ケイ素、炭化ケイ素、酸窒化ケイ素、アルミニウム、銅、ニッケル及びそれらの組合せからなるものが挙げられる。より好ましくは、アルミナ、窒化アルミニウム、窒化ケイ素、酸窒化ケイ素、さらに好ましくは酸窒化ケイ素である。無機層の形成方法としては、工業的に通常用いられる真空蒸着法、CVD法、スパッタリング法およびゾル−ゲル法などが挙げられる。

【0027】

また柔軟性の観点から、有機層と無機層を交互に積層してもよい。該有機層は透明であり、有機層の材料として具体的にはポリエチレン(低密度、高密度)、エチレン−プロピレン共重合体、エチレン−ブテン共重合体、エチレン−ヘキセン共重合体、エチレン−オクテン共重合体、エチレン−ノルボルネン共重合体、エチレン−ドモン共重合体、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−メチルメタクリレート共重合体、アイオノマー樹脂などのポリオレフィン系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどのポリエステル系樹脂;ナイロン−6、ナイロン−6,6、メタキシレンジアミン−アジピン酸縮重合体;ポリメチルメタクリルイミドなどのアミド系樹脂;ポリメチルメタクリレートなどのアクリル系樹脂;ポリスチレン、スチレン−アクリロニトリル共重合体、スチレン−アクリロニトリル−ブタジエン共重合体、ポリアクリロニトリルなどのスチレン−アクリロニトリル系樹脂;トリ酢酸セルロース、ジ酢酸セルロースなどの疎水化セルロース系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリテトラフルオロエチレンなどのハロゲン含有樹脂;ポリビニルアルコール、エチレン−ビニルアルコール共重合体、セルロース誘導体などの水素結合性樹脂;ポリカーボネート樹脂;ポリサルホン樹脂;ポリエーテルサルホン樹脂;ポリエーテルエーテルケトン樹脂;ポリフェニレンオキシド樹脂;ポリメチレンオキシド樹脂;液晶樹脂が挙げられる。より好ましくは耐熱性が高いものであり、具体的にはエチレン−ノルボルネン共重合体、エチレン−ドモン共重合体、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート樹脂、ポリサルホン樹脂、ポリエーテルサルホン樹脂、ポリエーテルエーテルケトン樹脂および液晶樹脂が挙げられる。有機層の形成方法としては、例えばこれらの材料を含む塗工液を塗布し、乾燥し、熱処理を行うコーティング方法により形成することができる。具体的なコーティング方法としては、ディップコート法が挙げられる。

【0028】

また、本発明のシート状発光素子は本発明の繊維状の発光素子を有する。本発明の繊維状の発光素子を織ることによって、シート状発光素子とすることができるが、輝度の観点から、発光の出射方向をそろえて織ることが好ましい。また、発光層が異なる2種以上の発光素子を用いて織っても良い。この場合、発光素子の発光色を適宜組み合わせることによって、所望の色と模様を発光するシート状発光素子を作製することができる。

【0029】

また、白色光を発するシート状発光素子である白色発光シート状発光素子は、発光層がそれぞれ赤色、緑色、青色の光を発する異なる3種の繊維状の発光素子を、発光の出射方向をそろえて織ることにより得ることができる。また、白色発光シート状発光素子は、赤色、緑色、青色の3種の有機発光層を含有する発光層を有する1種の繊維状の発光素子を出射方向をそろえて織ることによっても得ることができる。

【0030】

上記のシート状発光素子は、加工性に優れているため、曲面等の複雑な形状を有する壁面等の面に自在に設置することができる照明装置として好適に使用することができる。

【実施例】

【0031】

次に、本発明を実施例によりさらに詳しく説明するが、本発明はこれらの実施例に限定されるものではない。

【0032】

実施例1

長軸方向の長さが70mmであり、断面の形状が頂角90°の二等辺三角形であり底辺が2mmであるアクリルを繊維コアとし、底面(幅が2mmであり、長さは70mmである。)に陽極として透明導電膜ITOをスパッタリングにより成膜する。

【0033】

上記のITO付きアクリル繊維コアを、ポリ(エチレンジオキシチオフェン)/ポリスチレンスルホン酸の溶液(バイエル社、BaytronP)に浸漬・乾燥し、70nmの厚みでITO付きアクリルコア外周に正孔注入層を形成する。次に、フルオレン系青色高分子発光材料のトルエン溶液に浸漬・乾燥し、80nmの厚みで有機発光層を形成する。さらに、陰極として上記の底面と同じ面にフッ化リチウムを約1nmを蒸着し、陰極として、カルシウムを約5nm、次いでアルミニウムを約100nm蒸着する。陰極の占有部分は発光層の外側の表面の41%となる。さらに外周に透明なガスバリア性材料としてSiONをスパッタリングにより成膜し、発光素子1を作製する。

【0034】

発光素子1の陽極、陰極それぞれの端部を電源と接続することで、発光素子は発光し、その光は二等辺三角形の頂角方向に出射し、指向性が高く、発光輝度も高くなる。

【0035】

また、発光素子1の出射方向をそろえて織ることで、柔軟性に優れる輝度の高いシート状発光素子が得ることができる。

【0036】

実施例2

長軸方向の長さが70mmであり、断面の形状が直径が2mmの円形であるアクリルを繊維コアとし、該繊維コアの表面の外周に、陽極として、透明導電膜ITOをスパッタリングにより成膜する。

【0037】

上記のITO付きアクリル繊維コアを、ポリ(エチレンジオキシチオフェン)/ポリスチレンスルホン酸の溶液(バイエル社、BaytronP)に浸漬・乾燥し、70nmの厚みでITO付きアクリルコア外周に正孔注入層を形成する。次に、フルオレン系青色高分子発光材料のトルエン溶液に浸漬・乾燥し、80nmの厚みで有機発光層を形成する。さらに、陰極として、1方向から、フッ化リチウムを約1nm、カルシウムを約5nm、次いでアルミニウムを約100nm蒸着する。陰極の占有部分は発光層の外側の表面の50%となる。さらに外周に透明なガスバリア性材料としてSiONをスパッタリングにより成膜し、発光素子2を作製する。

【0038】

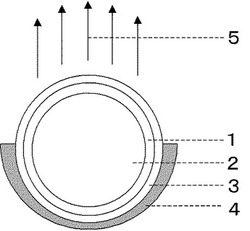

発光素子2の陽極、陰極それぞれの端部を電源と接続することで、発光素子は発光し、その光は1方向に出射し、指向性が高く、発光輝度も高くなる(図1参照)。

【0039】

また、発光素子2の出射方向をそろえて織ることで、柔軟性に優れる輝度の高いシート状発光素子が得ることができる。

【0040】

比較例1

長軸方向の長さが70mmであり、断面の形状が直径が2mmのアルミニウム細線を繊維コアとし、該繊維コアの表面の外周に、陰極として、カルシウムを約5nm、次いでフッ化リチウムを約1nm蒸着する。

【0041】

上記の陰極付き繊維コアを、フルオレン系青色高分子発光材料のトルエン溶液に浸漬・乾燥し、80nmの厚みで有機発光層を形成する。次に、ポリ(エチレンジオキシチオフェン)/ポリスチレンスルホン酸の溶液(バイエル社、BaytronP)に浸漬・乾燥し、70nmの厚みで有機発光層外周に正孔注入層を形成する。さらに、陽極として、透明導電膜ITOをスパッタリングにより、成膜する。このとき、陽極は正孔注入層および有機発光層からなる発光層の全てが覆われるようにし、陽極の占有部分は発光層の外側の表面の100%となる。さらに外周に透明なガスバリア性材料としてSiONをスパッタリングにより成膜し、発光素子3を作製する。

【0042】

発光素子3の陽極、陰極それぞれの端部を電源と接続することで、発光素子は発光するが、その光は全方向に出射し、指向性が低く、一方向から見た発光輝度も低くなる(図8参照)。

【図面の簡単な説明】

【0043】

【図1】本発明の実施の形態の一例を示す発光素子の断面図。

【図2】本発明の実施の形態の一例を示す発光素子の断面図。

【図3】本発明の実施の形態の一例を示す発光素子の断面図。

【図4】本発明の実施の形態の一例を示す発光素子の断面図。

【図5】本発明の実施の形態の一例を示す発光素子を発光の出射方向からみた図。

【図6】本発明の実施の形態の一例を示す発光素子を発光の出射方向からみた図。

【図7】本発明の実施の形態の一例を示す発光素子を発光の出射方向からみた図。

【図8】比較例1を示す発光素子3の断面図。

【符号の説明】

【0044】

1 第1の電極

2 繊維コア

3 発光層

4 第2の電極

5 発光の出射方向

6 繊維長軸方向

【技術分野】

【0001】

本発明は、発光素子に関する。さらに詳しくは繊維状の発光素子に関する。

【背景技術】

【0002】

発光素子は、有機ELディスプレイ、無機ELディスプレイ、フレキシブルディスプレイ等のディスプレイや照明装置等の発光装置に用いられている。

発光素子としては、外側に第1の電極を有する繊維コアと、該第1の電極の外面上に配置された少なくとも1つの有機放射放出層と、該有機放射放出層上に配置された放射透過性の第2の電極とを含んでなる繊維状の有機放射放出素子が特許文献1に開示されている。

【0003】

【特許文献1】特開2002−184580号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の発光素子は、発光の出射方向が全方向に拡散するためか、輝度が十分ではなかった。本発明の目的は、輝度がより高い発光素子を提供することにある。

【課題を解決するための手段】

【0005】

本発明者は、上記課題を解決すべく鋭意研究を重ねた結果、本発明に至った。

【0006】

すなわち本発明は、下記の発光素子、照明装置を提供するものである。

<1>外側の少なくとも一部に第1の電極が載置された繊維コアと、該繊維コアおよび/または第1の電極の外側の表面に載置された少なくとも1層の発光層と、該発光層の外側の表面の少なくとも一部に載置された不透明の第2の電極とを含み、該第1の電極および該第2の電極は繊維長軸方向に連続して載置されており、該第2の電極が該発光層の外側の表面の30%以上80%以下の部分を占有することを特徴とする繊維状の発光素子。

<2>発光層が有機化合物からなる前記の発光素子。

<3>有機化合物が高分子化合物を含有する前記の発光素子。

<4>繊維コアが透明あるいは半透明である前記のいずれかに記載の発光素子。

<5>第1の電極が、透明あるいは半透明である前記のいずれかに記載の発光素子。

<6>第1の電極が陽極であり、第2の電極が陰極であることを特徴とする前記のいずれかに記載の発光素子。

<7>外周を透明あるいは半透明のガスバリア性材料によって被覆された前記のいずれかに記載の発光素子。

<8>前記のいずれかに記載の発光素子を有するシート状発光素子。

<9>前記<1>〜<7>のいずれかに記載の発光素子を発光の出射方向をそろえて織ることにより得られるシート状発光素子。

<10>発光層が異なる2種以上の前記<1>〜<7>のいずれかに記載の発光素子を発光の出射方向をそろえて織ることにより得られるシート状発光素子。

<11>発光層がそれぞれ赤色、緑色、青色の光を発する異なる3種の前記<1>〜<7>のいずれかに記載の発光素子を発光の出射方向をそろえて織ることにより得られる白色発光シート状発光素子。

<12>前記のいずれかに記載のシート状発光素子を有する照明装置。

【発明の効果】

【0007】

本発明の発光素子は、輝度がより高く、指向性にも優れ、繊維状であり柔軟性を有するため、該発光素子を織ることによりシート状発光素子とすることができ、該シート状発光素子は加工性に優れているため、曲面等の複雑な形状を有する壁面等の面に自在に設置することができる発光装置として好適に使用できるため、本発明は工業的に極めて有用である。

【発明を実施するための最良の形態】

【0008】

本発明の繊維状の発光素子は、外側の少なくとも一部に第1の電極が載置された繊維コアと、該繊維コアおよび/または第1の電極の外側の表面に載置された少なくとも1層の発光層と、該発光層の外側の表面の少なくとも一部に載置された不透明の第2の電極とを含み、該第1の電極および該第2の電極は繊維長軸方向に連続して載置されており、該第2の電極が該発光層の外側の表面の30%以上80%以下の部分を占有することを特徴とする。前記の特徴により、本発明の繊維状の発光素子は、輝度がより高くなる。

【0009】

本発明における繊維コアは、柔軟な金属線、柔軟なガラス繊維又は柔軟なプラスチック繊維からなることが好ましく、さらに透明あるいは半透明のものであることがより好ましい。柔軟な金属線の材料としては、具体的にはアルミニウム、クロム、金、白金、銀を挙げることができる。柔軟なプラスチック繊維の材料としては、具体的にはポリエチレン(低密度、高密度)、エチレン−プロピレン共重合体、エチレン−ブテン共重合体、エチレン−ヘキセン共重合体、エチレン−オクテン共重合体、エチレン−ノルボルネン共重合体、エチレン−ドモン共重合体、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−メチルメタクリレート共重合体、アイオノマー樹脂などのポリオレフィン系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどのポリエステル系樹脂;ナイロン−6、ナイロン−6,6、メタキシレンジアミン−アジピン酸縮重合体;ポリメチルメタクリルイミドなどのアミド系樹脂;ポリメチルメタクリレートなどのアクリル系樹脂;ポリスチレン、スチレン−アクリロニトリル共重合体、スチレン−アクリロニトリル−ブタジエン共重合体、ポリアクリロニトリルなどのスチレン−アクリロニトリル系樹脂;トリ酢酸セルロース、ジ酢酸セルロースなどの疎水化セルロース系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリテトラフルオロエチレンなどのハロゲン含有樹脂;ポリビニルアルコール、エチレン−ビニルアルコール共重合体、セルロース誘導体などの水素結合性樹脂;ポリカーボネート樹脂;ポリサルホン樹脂;ポリエーテルサルホン樹脂;ポリエーテルエーテルケトン樹脂;ポリフェニレンオキシド樹脂;ポリメチレンオキシド樹脂;液晶樹脂を挙げることができる。これらの柔軟なプラスチック繊維の材料の中でも、耐熱性が高い材料が好ましく、耐熱性が高い材料として具体的にはエチレン−ノルボルネン共重合体、エチレン−ドモン共重合体、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート樹脂、ポリサルホン樹脂、ポリエーテルサルホン樹脂、ポリエーテルエーテルケトン樹脂および液晶樹脂を挙げることができる。

【0010】

繊維コアの形状は繊維状であり、具体的には、糸状、リボン状などが挙げられ、その断面構造は特に限定されないが、円形、楕円形、多角形(三角形、四角形等)などが挙げられ、中空のものであってもよい。また、発光素子の輝度をさらにより高めるために、繊維コアの表面で、発光素子の発光の出射方向側の表面が凹凸を有していてもよい。

【0011】

繊維コアの断面の径は、通常10μm〜10mmであり、柔軟性、強度の観点から100μm〜5mmが好ましい。

【0012】

本発明における第1の電極は繊維コアの外側の少なくとも一部に載置されていればよいが、繊維コアの繊維長軸方向に連続して載置されている。また繊維コアの外側全部を被覆するように載置されていてもよい。また第1の電極が、発光素子の発光の出射方向側に載置されない場合、発光素子の輝度がさらにより高くなることがある。また、第1の電極と繊維コアとは実質的に同じ材料から構成されてもよく、一体化していてもよい。この場合、具体的には繊維コアとしてアルミニウムの柔軟な金属線を用い、第1の電極の材料としてアルミニウムを用いることを例示することができる。

【0013】

第1の電極の材料としては、第1の電極が陽極である場合、導電性の金属酸化物、金属を挙げることができ、具体的には、酸化インジウム、酸化亜鉛、酸化スズ、インジウム・スズ・オキサイド(ITO)、インジウム・亜鉛・オキサイド、金、白金、銀、銅を挙げることができる。これらの材料を用いて、真空蒸着法、スパッタリング法、イオンプレーティング法、メッキ法により繊維コアの外側の少なくとも一部に第1の電極として載置させることができる。また、ポリアニリンもしくはその誘導体、ポリチオフェンもしくはその誘導体などの有機の導電性化合物を用いてもよい。第1の電極が陰極である場合は、第1の電極の材料として、リチウム、ナトリウム、カリウム、ルビジウム、セシウム、ベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム、アルミニウム、スカンジウム、バナジウム、亜鉛、イットリウム、インジウム、セリウム、サマリウム、ユーロピウム、テルビウム、イッテルビウムから選ばれる金属、およびこれらの金属のうち2つ以上から選ばれる合金、あるいはこれらの金属のうち1つ以上と、金、銀、白金、銅、マンガン、チタン、コバルト、ニッケル、タングステン、錫から選ばれる1つ以上との合金、グラファイトまたはグラファイト層間化合物を挙げることができ、上記と同様にして、繊維コアの外側の少なくとも一部に第1の電極として載置させることができる。また第1の電極は陽極であることが好ましい。

【0014】

繊維状の発光素子の輝度をより高める意味で、第1の電極は好ましくは透明あるいは半透明であり、電極が不透明である場合には、透明あるいは半透明にするために、材料の厚みを薄くしてもよいし、抵抗値を低下させるために、透明となる材料を積層してもよい。

【0015】

第1の電極の厚みは、通常50nm〜500nmであり、好ましくは100nm〜300nmである。

【0016】

繊維コアおよび/または第1の電極の外側の表面には、少なくとも1層の発光層が載置される。発光層は、繊維コアおよび/または第1の電極の外側の表面を被覆するように載置されることが好ましい。発光層は電流印加によって光を発する層であり、発光層としては、無機蛍光体のような無機化合物からなる層、有機化合物からなる層を挙げることができる。発光層の柔軟性の観点から、発光層は有機化合物からなることが好ましい。発光層が有機化合物からなる場合、発光層は、有機発光層を必須とし、さらに電子輸送層および/または正孔輸送層を有していてもよい。また、有機発光層を2層以上有していてもよい。

【0017】

陽極、陰極および発光層の構造としては、例えば、陰極と有機発光層との間に電子輸送層を設けた構造(陽極/有機発光層/電子輸送層/陰極)(ここで、「/」は各層が隣接して積層されていることを示す。)、陽極と有機発光層との間に正孔輸送層を設けた構造(陽極/正孔輸送層/有機発光層/陰極)、陰極と有機発光層との間に電子輸送層を設け、かつ陽極と有機発光層との間に正孔輸送層を設けた構造(陽極/正孔輸送層/有機発光層/電子輸送層/陰極)が挙げることができる。

【0018】

有機発光層に用いる有機化合物としては、低分子化合物、高分子化合物を用いることができ、塗布の容易性の点で高分子化合物を含有することが好ましい。低分子化合物としては、例えば特開昭57−51781号公報、同59−194393号公報に記載されているような化合物、例えば、ナフタレン誘導体、アントラセンもしくはその誘導体、ペリレンもしくはその誘導体、ポリメチン系、キサンテン系、クマリン系、シアニン系などの色素類、8−ヒドロキシキノリンもしくはその誘導体の金属錯体、芳香族アミン、テトラフェニルシクロペンタジエンもしくはその誘導体、またはテトラフェニルブタジエンもしくはその誘導体などを挙げることができる。

該高分子化合物としては、ポリ(p−フェニレンビニレン)、ポリフルオレン{ジャパニーズ・ジャーナル・オブ・アプライド・フィジックス(Jpn.J.Appl.Phys.)第30巻、L1941頁(1991年))、ポリパラフェニレン誘導体{アドバンスト・マテリアルズ(Adv.Mater.)第4巻、36頁(1992年))などを挙げることができる。

また、本発明の繊維状の発光素子の赤色、緑色、青色等の発光色は、上記化合物から適宜選択することによって設定することができる。また、所望の色を発光させるために、相異なる色を発する有機発光層を任意適宜の順序で互いに重ねて配置してもよい。

有機発光層は、上記の有機化合物の粉末からの真空蒸着法、有機化合物の溶液を塗布し乾燥して形成する方法、有機化合物の溶液に第1の電極を含む繊維コアを浸漬・乾燥して形成する方法により形成することができる。

【0019】

正孔輸送層に用いる有機化合物としては、ポリビニルカルバゾールもしくはその誘導体、ポリシランもしくはその誘導体、側鎖もしくは主鎖に芳香族アミン化合物基を有するポリシロキサン誘導体、ポリアニリンもしくはその誘導体、ポリチオフェンもしくはその誘導体、ポリ(p−フェニレンビニレン)もしくはその誘導体、またはポリ(2,5−チエニレンビニレン)もしくはその誘導体などを用いることができ、正孔輸送層は、正孔輸送層に用いる有機化合物と高分子バインダーとの混合溶液を塗布し乾燥して形成する方法、正孔輸送層に用いる有機化合物と高分子バインダーとの混合溶液に第1の電極を含む繊維コアを浸漬・乾燥して形成する方法により形成することができる。

【0020】

電子輸送層に用いる有機化合物としては、オキサジアゾール誘導体、アントラキノジメタンもしくはその誘導体、ベンゾキノンもしくはその誘導体、ナフトキノンもしくはその誘導体、アントラキノンもしくはその誘導体、テトラシアノアンスラキノジメタンもしくはその誘導体、フルオレノン誘導体、ジフェニルジシアノエチレンもしくはその誘導体、ジフェノキノン誘導体、または8−ヒドロキシキノリンもしくはその誘導体の金属錯体、ポリキノリンもしくはその誘導体、ポリキノキサリンもしくはその誘導体、ポリフルオレンもしくはその誘導体を用いることができ、電子輸送層は、電子輸送層に用いる有機化合物の粉末からの真空蒸着法、または電子輸送層に用いる有機化合物の溶液を塗布し、乾燥する方法、電子輸送層に用いる有機化合物の溶液に第1の電極を含むコア部材を浸漬・乾燥する方法により形成することができる。

【0021】

発光層の外側の表面には、その表面の少なくとも一部に第2の電極が載置される。本発明においては、第2の電極は発光層の外側の表面の30%以上80%以下の部分を連続して占有する。この占有部分が30%未満であると、輝度が問題となり、80%を超えると、発光の面積が小さくなることが問題となる。また、該占有部分は、繊維コアの断面構造が円形の場合は、50%以上75%以下であり、このようにすることで、さらにより輝度を高めることができる。

【0022】

本発明においては、第2の電極は不透明である。第2の電極をこのようにすることによって、本発明の発光素子は、発光層の外側の表面のうち、第2の電極が載置されていない部分すなわち開口している部分から光を発し、その発光輝度はより高いものとなるのである。また、この開口している部分の形状は、島状であってもよいし、繊維長手方向に連続した線状であってもよいが、一方向に開口していることが指向性をより高める観点で好ましい。また、開口している部分の形状は、マスキングやレジストワークなどのパターニング手法により制御される。パターニング手法を用いて、開口している部分の形状を制御することによって、繊維状発光素子の指向性をより高めることが可能となる。

【0023】

具体的な態様としては、繊維コアの断面形状が多角形であり、該多角形の辺のうち、1辺以上に係る面が、繊維長軸方向に開口している構造を挙げることができる。例えば繊維コアの断面形状が三角形である場合、該三角形の3辺のうち、1辺あるいは2辺に係る面には第2の電極が載置されないように、後述の真空蒸着法、スパッタリング法などを行えばよい。また、別の態様として、繊維コアの断面形状が円形であり、円のうち一部である円弧に係る面が、繊維長軸方向に開口している構造を挙げることができる(図5参照)。この場合、該円弧に係る面には第2の電極が載置されないように、後述の真空蒸着法、スパッタリング法などを行えばよい。ここで、開口部分の面積を制御する方法としては、マスキングによるリフトオフ手法などを用いればよい。

【0024】

第2の電極が不透明である場合には、第2の電極の材料としては、第2の電極が陽極である場合、導電性の金属酸化物、金属を挙げることができ、具体的には、酸化インジウム、酸化亜鉛、酸化スズ、インジウム・スズ・オキサイド(ITO)、インジウム・亜鉛・オキサイド、金、白金、銀、銅等で、好ましくは金、白金、銀、銅が用いられ、真空蒸着法、スパッタリング法、イオンプレーティング法、メッキ法により第2の電極を載置させることができる。また、ポリアニリンもしくはその誘導体、ポリチオフェンもしくはその誘導体などの有機の導電性化合物を用いてもよい。このとき、不透明となるように、適宜膜厚は設定する。第2の電極が陰極である場合は、第2の電極の材料として、リチウム、ナトリウム、カリウム、ルビジウム、セシウム、ベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム、アルミニウム、スカンジウム、バナジウム、亜鉛、イットリウム、インジウム、セリウム、サマリウム、ユーロピウム、テルビウム、イッテルビウムから選ばれる金属、およびこれらの金属のうち2つ以上から選ばれる合金、あるいはこれらの金属のうち1つ以上と、金、銀、白金、銅、マンガン、チタン、コバルト、ニッケル、タングステン、錫から選ばれる1つ以上との合金、グラファイトまたはグラファイト層間化合物等が用いられ、真空蒸着法、スパッタリング法により第2の電極を載置させることができる。このとき、不透明となるように、適宜膜厚は設定する。また、第2の電極は光を反射する機能を有していることが好ましい。

【0025】

第1の電極と第2の電極は、いずれか一方が陽極であり、もう一方が陰極である。第1の電極が陽極であり、第2の電極が陰極であることが、発光素子作製時の操作性の観点で好ましい。また、第1の電極および第2の電極は繊維長軸方向に連続している。また、本発明の発光素子は、その第1の電極および第2の電極を電源に接続して使用される。この接続部分は好ましくは繊維端面部分である。

【0026】

本発明の発光素子は、外周を透明あるいは半透明のガスバリア性材料によって被覆されていることが好ましい。透明あるいは半透明のガスバリア性材料としては、無機層を含む材料が挙げられる。該無機層は透明であり、金属、金属酸化物、金属窒化物、金属炭化物または金属酸窒化物からなる群より選ばれる1種以上の無機物からなる層が好ましく、無機物として具体的には、シリカ、アルミナ、チタニア、酸化インジウム、酸化錫、酸化チタン、酸化亜鉛、窒化アルミニウム、窒化ケイ素、炭化ケイ素、酸窒化ケイ素、アルミニウム、銅、ニッケル及びそれらの組合せからなるものが挙げられる。より好ましくは、アルミナ、窒化アルミニウム、窒化ケイ素、酸窒化ケイ素、さらに好ましくは酸窒化ケイ素である。無機層の形成方法としては、工業的に通常用いられる真空蒸着法、CVD法、スパッタリング法およびゾル−ゲル法などが挙げられる。

【0027】

また柔軟性の観点から、有機層と無機層を交互に積層してもよい。該有機層は透明であり、有機層の材料として具体的にはポリエチレン(低密度、高密度)、エチレン−プロピレン共重合体、エチレン−ブテン共重合体、エチレン−ヘキセン共重合体、エチレン−オクテン共重合体、エチレン−ノルボルネン共重合体、エチレン−ドモン共重合体、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−メチルメタクリレート共重合体、アイオノマー樹脂などのポリオレフィン系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどのポリエステル系樹脂;ナイロン−6、ナイロン−6,6、メタキシレンジアミン−アジピン酸縮重合体;ポリメチルメタクリルイミドなどのアミド系樹脂;ポリメチルメタクリレートなどのアクリル系樹脂;ポリスチレン、スチレン−アクリロニトリル共重合体、スチレン−アクリロニトリル−ブタジエン共重合体、ポリアクリロニトリルなどのスチレン−アクリロニトリル系樹脂;トリ酢酸セルロース、ジ酢酸セルロースなどの疎水化セルロース系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリテトラフルオロエチレンなどのハロゲン含有樹脂;ポリビニルアルコール、エチレン−ビニルアルコール共重合体、セルロース誘導体などの水素結合性樹脂;ポリカーボネート樹脂;ポリサルホン樹脂;ポリエーテルサルホン樹脂;ポリエーテルエーテルケトン樹脂;ポリフェニレンオキシド樹脂;ポリメチレンオキシド樹脂;液晶樹脂が挙げられる。より好ましくは耐熱性が高いものであり、具体的にはエチレン−ノルボルネン共重合体、エチレン−ドモン共重合体、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート樹脂、ポリサルホン樹脂、ポリエーテルサルホン樹脂、ポリエーテルエーテルケトン樹脂および液晶樹脂が挙げられる。有機層の形成方法としては、例えばこれらの材料を含む塗工液を塗布し、乾燥し、熱処理を行うコーティング方法により形成することができる。具体的なコーティング方法としては、ディップコート法が挙げられる。

【0028】

また、本発明のシート状発光素子は本発明の繊維状の発光素子を有する。本発明の繊維状の発光素子を織ることによって、シート状発光素子とすることができるが、輝度の観点から、発光の出射方向をそろえて織ることが好ましい。また、発光層が異なる2種以上の発光素子を用いて織っても良い。この場合、発光素子の発光色を適宜組み合わせることによって、所望の色と模様を発光するシート状発光素子を作製することができる。

【0029】

また、白色光を発するシート状発光素子である白色発光シート状発光素子は、発光層がそれぞれ赤色、緑色、青色の光を発する異なる3種の繊維状の発光素子を、発光の出射方向をそろえて織ることにより得ることができる。また、白色発光シート状発光素子は、赤色、緑色、青色の3種の有機発光層を含有する発光層を有する1種の繊維状の発光素子を出射方向をそろえて織ることによっても得ることができる。

【0030】

上記のシート状発光素子は、加工性に優れているため、曲面等の複雑な形状を有する壁面等の面に自在に設置することができる照明装置として好適に使用することができる。

【実施例】

【0031】

次に、本発明を実施例によりさらに詳しく説明するが、本発明はこれらの実施例に限定されるものではない。

【0032】

実施例1

長軸方向の長さが70mmであり、断面の形状が頂角90°の二等辺三角形であり底辺が2mmであるアクリルを繊維コアとし、底面(幅が2mmであり、長さは70mmである。)に陽極として透明導電膜ITOをスパッタリングにより成膜する。

【0033】

上記のITO付きアクリル繊維コアを、ポリ(エチレンジオキシチオフェン)/ポリスチレンスルホン酸の溶液(バイエル社、BaytronP)に浸漬・乾燥し、70nmの厚みでITO付きアクリルコア外周に正孔注入層を形成する。次に、フルオレン系青色高分子発光材料のトルエン溶液に浸漬・乾燥し、80nmの厚みで有機発光層を形成する。さらに、陰極として上記の底面と同じ面にフッ化リチウムを約1nmを蒸着し、陰極として、カルシウムを約5nm、次いでアルミニウムを約100nm蒸着する。陰極の占有部分は発光層の外側の表面の41%となる。さらに外周に透明なガスバリア性材料としてSiONをスパッタリングにより成膜し、発光素子1を作製する。

【0034】

発光素子1の陽極、陰極それぞれの端部を電源と接続することで、発光素子は発光し、その光は二等辺三角形の頂角方向に出射し、指向性が高く、発光輝度も高くなる。

【0035】

また、発光素子1の出射方向をそろえて織ることで、柔軟性に優れる輝度の高いシート状発光素子が得ることができる。

【0036】

実施例2

長軸方向の長さが70mmであり、断面の形状が直径が2mmの円形であるアクリルを繊維コアとし、該繊維コアの表面の外周に、陽極として、透明導電膜ITOをスパッタリングにより成膜する。

【0037】

上記のITO付きアクリル繊維コアを、ポリ(エチレンジオキシチオフェン)/ポリスチレンスルホン酸の溶液(バイエル社、BaytronP)に浸漬・乾燥し、70nmの厚みでITO付きアクリルコア外周に正孔注入層を形成する。次に、フルオレン系青色高分子発光材料のトルエン溶液に浸漬・乾燥し、80nmの厚みで有機発光層を形成する。さらに、陰極として、1方向から、フッ化リチウムを約1nm、カルシウムを約5nm、次いでアルミニウムを約100nm蒸着する。陰極の占有部分は発光層の外側の表面の50%となる。さらに外周に透明なガスバリア性材料としてSiONをスパッタリングにより成膜し、発光素子2を作製する。

【0038】

発光素子2の陽極、陰極それぞれの端部を電源と接続することで、発光素子は発光し、その光は1方向に出射し、指向性が高く、発光輝度も高くなる(図1参照)。

【0039】

また、発光素子2の出射方向をそろえて織ることで、柔軟性に優れる輝度の高いシート状発光素子が得ることができる。

【0040】

比較例1

長軸方向の長さが70mmであり、断面の形状が直径が2mmのアルミニウム細線を繊維コアとし、該繊維コアの表面の外周に、陰極として、カルシウムを約5nm、次いでフッ化リチウムを約1nm蒸着する。

【0041】

上記の陰極付き繊維コアを、フルオレン系青色高分子発光材料のトルエン溶液に浸漬・乾燥し、80nmの厚みで有機発光層を形成する。次に、ポリ(エチレンジオキシチオフェン)/ポリスチレンスルホン酸の溶液(バイエル社、BaytronP)に浸漬・乾燥し、70nmの厚みで有機発光層外周に正孔注入層を形成する。さらに、陽極として、透明導電膜ITOをスパッタリングにより、成膜する。このとき、陽極は正孔注入層および有機発光層からなる発光層の全てが覆われるようにし、陽極の占有部分は発光層の外側の表面の100%となる。さらに外周に透明なガスバリア性材料としてSiONをスパッタリングにより成膜し、発光素子3を作製する。

【0042】

発光素子3の陽極、陰極それぞれの端部を電源と接続することで、発光素子は発光するが、その光は全方向に出射し、指向性が低く、一方向から見た発光輝度も低くなる(図8参照)。

【図面の簡単な説明】

【0043】

【図1】本発明の実施の形態の一例を示す発光素子の断面図。

【図2】本発明の実施の形態の一例を示す発光素子の断面図。

【図3】本発明の実施の形態の一例を示す発光素子の断面図。

【図4】本発明の実施の形態の一例を示す発光素子の断面図。

【図5】本発明の実施の形態の一例を示す発光素子を発光の出射方向からみた図。

【図6】本発明の実施の形態の一例を示す発光素子を発光の出射方向からみた図。

【図7】本発明の実施の形態の一例を示す発光素子を発光の出射方向からみた図。

【図8】比較例1を示す発光素子3の断面図。

【符号の説明】

【0044】

1 第1の電極

2 繊維コア

3 発光層

4 第2の電極

5 発光の出射方向

6 繊維長軸方向

【特許請求の範囲】

【請求項1】

外側の少なくとも一部に第1の電極が載置された繊維コアと、該繊維コアおよび/または第1の電極の外側の表面に載置された少なくとも1層の発光層と、該発光層の外側の表面の少なくとも一部に載置された不透明の第2の電極とを含み、該第1の電極および該第2の電極は繊維長軸方向に連続して載置されており、該第2の電極が該発光層の外側の表面の30%以上80%以下の部分を占有することを特徴とする繊維状の発光素子。

【請求項2】

発光層が有機化合物からなる請求項1記載の発光素子。

【請求項3】

有機化合物が高分子化合物を含有する請求項2記載の発光素子。

【請求項4】

繊維コアが透明あるいは半透明である請求項1〜3のいずれかに記載の発光素子。

【請求項5】

第1の電極が、透明あるいは半透明である請求項1〜4のいずれかに記載の発光素子。

【請求項6】

第1の電極が陽極であり、第2の電極が陰極であることを特徴とする請求項1〜5のいずれかに記載の発光素子。

【請求項7】

外周を透明あるいは半透明のガスバリア性材料によって被覆された請求項1〜6のいずれかに記載の発光素子。

【請求項8】

請求項1〜7のいずれかに記載の発光素子を有するシート状発光素子。

【請求項9】

請求項1〜7のいずれかに記載の発光素子を発光の出射方向をそろえて織ることにより得られるシート状発光素子。

【請求項10】

発光層が異なる2種以上の請求項1〜7のいずれかに記載の発光素子を発光の出射方向をそろえて織ることにより得られるシート状発光素子。

【請求項11】

発光層がそれぞれ赤色、緑色、青色の光を発する異なる3種の請求項1〜7のいずれかに記載の発光素子を発光の出射方向をそろえて織ることにより得られる白色発光シート状発光素子。

【請求項12】

請求項8〜11のいずれかに記載のシート状発光素子を有する照明装置。

【請求項1】

外側の少なくとも一部に第1の電極が載置された繊維コアと、該繊維コアおよび/または第1の電極の外側の表面に載置された少なくとも1層の発光層と、該発光層の外側の表面の少なくとも一部に載置された不透明の第2の電極とを含み、該第1の電極および該第2の電極は繊維長軸方向に連続して載置されており、該第2の電極が該発光層の外側の表面の30%以上80%以下の部分を占有することを特徴とする繊維状の発光素子。

【請求項2】

発光層が有機化合物からなる請求項1記載の発光素子。

【請求項3】

有機化合物が高分子化合物を含有する請求項2記載の発光素子。

【請求項4】

繊維コアが透明あるいは半透明である請求項1〜3のいずれかに記載の発光素子。

【請求項5】

第1の電極が、透明あるいは半透明である請求項1〜4のいずれかに記載の発光素子。

【請求項6】

第1の電極が陽極であり、第2の電極が陰極であることを特徴とする請求項1〜5のいずれかに記載の発光素子。

【請求項7】

外周を透明あるいは半透明のガスバリア性材料によって被覆された請求項1〜6のいずれかに記載の発光素子。

【請求項8】

請求項1〜7のいずれかに記載の発光素子を有するシート状発光素子。

【請求項9】

請求項1〜7のいずれかに記載の発光素子を発光の出射方向をそろえて織ることにより得られるシート状発光素子。

【請求項10】

発光層が異なる2種以上の請求項1〜7のいずれかに記載の発光素子を発光の出射方向をそろえて織ることにより得られるシート状発光素子。

【請求項11】

発光層がそれぞれ赤色、緑色、青色の光を発する異なる3種の請求項1〜7のいずれかに記載の発光素子を発光の出射方向をそろえて織ることにより得られる白色発光シート状発光素子。

【請求項12】

請求項8〜11のいずれかに記載のシート状発光素子を有する照明装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−141823(P2007−141823A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2006−282294(P2006−282294)

【出願日】平成18年10月17日(2006.10.17)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成18年10月17日(2006.10.17)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]