発光素子

【課題】接着層により発光領域を封止する構成であっても、電極が歪みにくい発光素子を提供すること。

【解決手段】

基板2に、第1電極3、発光層111、及び第2電極4が順に積層されることにより形成される発光可能な発光領域ELFを備える発光素子1であって、発光領域ELFに対して基板2と反対側に配置され、発光領域ELFを封止するための封止体124と、発光領域ELFと封止体124との間に積層される粘性層122と、光硬化性又は熱硬化性の接着剤からなり、発光領域ELFの積層方向に沿って延びる発光領域ELFの側面を覆い、発光領域ELFと封止体124とを接着する接着層123と、を備え、粘性層122は、接着層123の硬化後の粘性よりも大きな粘性を有することを特徴とする。

【解決手段】

基板2に、第1電極3、発光層111、及び第2電極4が順に積層されることにより形成される発光可能な発光領域ELFを備える発光素子1であって、発光領域ELFに対して基板2と反対側に配置され、発光領域ELFを封止するための封止体124と、発光領域ELFと封止体124との間に積層される粘性層122と、光硬化性又は熱硬化性の接着剤からなり、発光領域ELFの積層方向に沿って延びる発光領域ELFの側面を覆い、発光領域ELFと封止体124とを接着する接着層123と、を備え、粘性層122は、接着層123の硬化後の粘性よりも大きな粘性を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着層により封止された長寿命の発光素子に関する。

【背景技術】

【0002】

特許文献1に、封止された有機EL素子が開示されている。有機EL素子は、薄膜構造体、封止用接着剤、及び封止板、を備える。薄膜構造体は、基板上に、第1電極としての陽極、正孔注入層、正孔輸送層、有機薄膜、電子注入層、及び第2電極としての陰極、の順に積層された構造体である。封止板は、薄膜構造体を封止するために、薄膜構造体の上部に積層される。封止用接着剤は、薄膜構造体を封止するために、薄膜構造体と封止板との間の領域を含む、薄膜構造体の周囲を囲むように設置される。封止用接着剤は光遮断した後にも暗反応で硬化反応が進行する光硬化性接着剤である。そして、封止用接着剤に光を照射した後、封止用接着剤が硬化するまでの間に、薄膜構造体の周囲を封じるように封止用接着剤を塗布し、封止板を貼り合わせて封止する。ゆえに、有機EL素子が直接光にさらされることなく、封止用接着剤を硬化させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】国際公開第2003/106582号

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、封止用接着剤は硬化する時に、硬化収縮が起こる。薄膜構造体の一部である第2電極は薄膜構造体と封止板との間の封止用接着剤によって覆われているため、接着剤の硬化収縮に伴って歪む。その結果、一定電圧(V)に対する輝度(cd/m2)の大きさを示す発光特性が低下し、有機EL素子の寿命が短くなってしまうという問題点があった。

【0005】

本発明は、上記の問題点に鑑みてなされたものであり、接着層により発光領域を封止する構成であっても、電極が歪みにくい発光素子を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載の発光素子は、基板に、第1電極、発光層、及び第2電極が順に積層されることにより形成される発光可能な発光領域を備える発光素子であって、前記発光領域に対して前記基板と反対側に配置され、前記発光領域を封止するための封止体と、前記発光領域と前記封止体との間に積層される粘性層と、光硬化性又は熱硬化性の接着剤からなり、前記発光領域の積層方向に沿って延びる前記発光領域の側面を覆い、前記発光領域と前記封止体とを接着する接着層と、を備え、前記粘性層は、前記接着層の硬化後の粘性よりも大きな粘性を有することを特徴とする。

【0007】

請求項2に記載の発光素子によれば、前記接着層は、前記発光領域の側面に加え、前記発光領域と前記封止体との間において積層され、前記粘性層は、前記発光領域と前記封止体との間において、前記接着層より前記発光領域に近い位置に配置されることを特徴とする。

【0008】

請求項3に記載の発光素子の製造方法によれば、前記接着層の硬化時の温度は、請求項1又は2に記載の発光素子の前記粘性層の軟化温度より低く設定することを特徴とする。

【発明の効果】

【0009】

請求項1に記載の発光素子では、発光領域と封止体との間に、硬化収縮しない粘性層が積層される。接着層が、発光領域の側面を覆って発光領域と封止体とを接着する。接着層が発光領域の側面において硬化収縮しても、粘性層は硬化収縮しないため、発光領域の一部である第2電極は歪むことはない。その結果、歪みによる発光特性の低下を防止することができる。また、発光領域と封止体との間に粘性層が設けられ、発光領域の側面に接着層が設けられている。即ち、発光領域の周囲を粘性層及び接着層が覆っているために、発光領域を密閉状態で封止することができる。

【0010】

請求項2に記載の接着層は、発光領域の側面に加え、発光領域と封止体との間に積層されている。接着層が発光領域と封止体との間に積層されているために、発光領域を一層完全な密閉状態で封止することができる。また、粘性層は、発光領域と封止体との間において、接着層より発光領域に近い位置に配置される。硬化収縮しない粘性層が接着層より発光領域に近い位置に配置されているために、粘性層に近い位置にある発光領域の一部である第2電極が歪むことを防止することができる。

【0011】

請求項3に記載の粘性層の軟化温度は、接着層の硬化時の温度より高い。接着層の硬化時の温度に達するよう発光素子に熱を加える場合、粘性層の軟化温度が接着層の硬化時の温度より低いと、熱により粘性層の温度が上昇し、粘性層が軟化してしまう。粘性層が軟化すると、粘性層に近接する第2電極が歪んでしまう。本発明においては、接着層の硬化時の温度を粘性層の軟化温度より低く設定しているため、接着層の硬化時の温度に達するよう発光素子に熱を加える場合においても、熱により粘性層の温度が上昇し、粘性層が軟化してしまうことを防止することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1実施形態に係る有機EL素子1の斜視図。

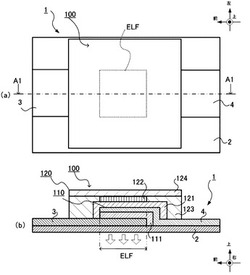

【図2】第1実施形態に係る有機EL素子1の上面図及びA1−A1線に従う断面図。

【図3】第1実施形態に係る有機EL素子1の各製造工程を示すフローチャート。

【図4】第1実施形態に係る図3のS10に従う、有機EL素子1の各製造工程を模式的に表す断面図。

【図5】第1実施形態に係る図3のS20に従う、有機EL素子1の各製造工程を模式的に表す断面図。

【図6】発光領域上部に熱硬化接着剤又は粘着剤を配置した場合における、有機EL素子の発光特性を表すグラフ。

【図7】封止しない場合、発光領域上部に熱硬化接着剤又は粘着剤を配置した場合における、有機EL素子の1000(cd/m2)付近の発光特性を示す表。

【図8】本発明の第2実施形態に係る有機EL素子1Bの断面図。

【図9】本発明の第3実施形態に係る有機EL素子1Cの断面図。

【発明を実施するための形態】

【0013】

以下、本発明の第1実施形態に係る有機EL素子1について、図1〜図5を参照して説明する。図1は、本発明の第1実施形態に係る有機EL素子1の斜視図である。図2は、第1実施形態に係る有機EL素子1の上面図及びA1−A1線に従う断面図である。図3は、第1実施形態に係る有機EL素子1の各製造工程を示すフローチャートである。図4は、第1実施形態に係る図3のS10に従う、有機EL素子1の各製造工程を模式的に表す断面図である。図5は、第1実施形態に係る図3のS20に従う、有機EL素子1の各製造工程を模式的に表す断面図である。

【0014】

〔第1実施形態に係る有機EL素子1の構造〕

図1に示すように、第1実施形態に係る有機EL素子1は、基板2と、素子本体100と、を備える。

【0015】

有機EL素子1の方向について説明する。有機EL素子1は、陽極3と、有機層111と、陰極4と、を含む。陽極3は、基板2表面において一方向に延設している。陽極3、有機層111、及び陰極4は、基板2表面に積層されている。なお、以下の説明及び図1、図2、図4、図5、図8、図9では、陽極3の延設方向を前後方向とする。陽極3、有機層111、及び陰極4の積層方向を上下方向とする。前後方向及び上下方向に直交する方向を、左右方向とする。

【0016】

基板2は、例えば長方形のフィルム状の板である。具体的には、基板2は、前後方向及び左右方向に延びて設けられる。陽極3、陰極4等の有機EL素子1の各構成要素は、基板2上面に積層される。基板2は、絶縁性を有する。基板2上面又は両面にSiOx、SiN等の薄膜が積層されるため、基板2はガスバリア性を有する。基板2の厚みは、5〜200μm程度が望ましい。基板2の幅は、1〜100mm程度が望ましい。基板2は、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリスチレン(PS)、ポリエーテルスルホン(PES)、ポリイミド(PI)、又はポリエステル等の樹脂からなる。なお、基板2は、フィルム状でなくてもよく、例えばガラス板等の硬質性の材料から構成されていてもよい。

【0017】

陽極3は、帯状であり、基板2上面に積層され、基板2の前端から素子本体100に向かって、後方向に延びる。陽極3は、酸化インジウムスズ(ITO)、又は酸化インジウム亜鉛(IZO)等の透光性のある導電性酸化物からなる。陽極3の厚みは、150nm程度が望ましい。

【0018】

なお、本実施形態においては、後述する発光領域ELFから基板2の下方に光を照射させるため、基板2及び陽極3は光透過性を有する。

【0019】

陰極4は、帯状であり、基板2上面に積層され、基板2の後端から素子本体100に向かって前方向に延びている。陰極4は、アルミニウム、フッ化リチウム(LiF)、MgAg合金、Al/LiF積層物、Al/Ca積層物、Al/Ba積層物、Al/MgAg積層物等からなる。陰極4の厚みは、100nm程度が望ましい。

【0020】

なお、陽極3及び陰極4は、共に前後方向に延びていたが、前後方向に限らず、陽極3及び陰極4が重なり合うよう延びていればよい。

【0021】

素子本体100は、基板2上面の中央に配置される。素子本体100は、後述する有機層等の複数の層が積層される。素子本体100は、陽極3と陰極4との間に電圧が印加されることで、後述する発光領域ELFが発光する。図1、図2、図4、図5、図8、及び図9の各図面は、説明の都合上、素子本体100の前後方向、及び左右方向の幅と比較して、素子本体100の厚みを大きく描いているが、実際には素子本体100の厚みは、素子本体100の前後方向及び左右方向の幅と比較して、非常に小さい。具体的には、素子本体100の厚みは、1μm〜100μm程度であり、素子本体100の幅は、1mm〜100mm程度である。

【0022】

〔有機EL素子1の内部構造〕

図2を用いて、有機EL素子1の素子本体100の内部構造について説明する。図2(a)は、第1実施形態に係る有機EL素子1の上面図である。図2(b)は、図2(a)のA1−A1線に従う断面図である。素子本体100は、EL発光部110と、封止部120と、を備える。

【0023】

EL発光部110は、素子本体100の中央に配置される。EL発光部110は、EL光を発する機能を有する。図2(b)に示すように、EL発光部110は、有機層111と、陽極3と、陰極4と、を含む。

【0024】

図2(b)に示すように、陽極3は、基板2上面に積層される。

【0025】

図2(b)に示すように、有機層111は、陽極3の上面に積層される。有機層111は、有機ELを含む平板状の層である。有機ELは、ポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体、ポリチオフェン誘導体などの高分子発光材料、TPB(テトラフェニルブタジエン)、ペリレン、クマリン、ルブレン、ナイルレッド、DCM(4−ジシアノメチレン−2−メチル−6−ジメチルアミノスチリル−4−ピラン)、DCJTB(4−ジシアノメチレン−6−シーピージュロリジノスチリル−2−ターシャルブチル−4H−ピラン)、スクアリリウム、アルミニウム錯体(例えばAlq3)、イリジウム錯体などの低分子〜中分子系材料を含む。有機層111の厚みは、20〜100nmであることが望ましい。なお、有機層111の代わりに、無機ELを含む材料を用いても良い。有機層111の代替物は、電圧の印加により発光可能な材料を含んでいるならば、何でもよい。

【0026】

図2(b)に示すように、陰極4は、基板2上面において基板2後端から前方向に向かって延び、素子本体100の内部にて有機層111の上面に積層される。

【0027】

また、本実施形態においては、陽極3及び陰極4は、素子本体100の外側に延びていたが、陽極3及び陰極4は、素子本体100の内部のみに配置されていてもよい。この場合、陽極3及び陰極4には、補助配線を用いて、電圧を印加する。

【0028】

発光領域ELFは、陽極3と、有機層111と、陰極4とが、順に積層されて3つの層が重なり合う領域であり、発光可能な領域である。具体的には、図2(b)において、発光領域ELFは、上下方向において、陽極3と、有機層111と、陰極4との3つの層の厚さを有する領域であって、前後方向および左右方向において、3つの層が共に重なり合う領域である。図2(a)において、発光領域ELFは、点線で囲まれた領域を指す。発光領域ELFは、前後方向において、図2(b)に両方向の矢印で示す幅を有する。

【0029】

封止部120は、発光領域ELFの周囲を覆うように配置される。封止部120は、保護膜121と、粘着剤122と、接着剤123と、バリアフィルム124と、を備える。

【0030】

保護膜121は、発光領域ELFの側面及び上面を覆うように配置される。第1実施形態においては、保護膜121は、陽極3、陰極4、及び有機層111に接する。保護膜121は、発光領域ELFを封止するために配置される。保護膜121は、例えばSiXNYOZ、Al2O3、DLC(ダイヤモンドライクカーボン)等の無機物からなる。保護膜121の厚みは、100nm程度が望ましい。

【0031】

粘着剤122は、後述するバリアフィルム124と、発光領域ELFと、の間に配置される。第1実施形態においては、粘着剤122は、保護膜121の上部において、前後方向及び左右方向に延びて設けられる。粘着剤122は、例えば両面粘着シートである。粘着剤122は、発光領域ELFを封止するために配置される。粘着剤122は、光又は熱を加えることによって硬化しない材質である。粘着剤122は、接着剤123の硬化後の粘性よりも大きな粘性を有する。具体的には、粘着剤122は、圧力を加える等の物理的作用によって、保護膜121、陰極4等の被着体との間を隙間なく密閉可能な程度の粘性を有する。粘着剤122は、例えばゴム系(スチレンーブタジエンゴム系、イソブチレンゴム系、イソブレンゴム系、スチレンーイソプレンブロック共重合体、スチレン−ブタジエンブロック共重合体)、アクリル系、又はシリコーン系樹脂等の材料を含む。粘着剤122の厚みは、15μm程度が望ましい。

【0032】

接着剤123は、発光領域ELFの側面を覆うように陽極3及び陰極4に積層される。「発光領域ELFの側面」は、発光領域ELFの上向きに沿って延びる面である。第1実施形態においては、接着剤123は、保護膜121と、バリアフィルム124と、陽極3と、陰極4と、粘着剤122と、接着力により、接着する。接着剤123は、硬化させるための重合開始剤を含む樹脂からなる。重合開始剤は、光照射によって重合を開始する光重合開始剤、又は熱を加えることによって重合を開始する熱重合開始剤を含む。「硬化」とは、光又は熱を加えることによって、重合が開始され、固体に状態変化することを指す。接着剤123は、光重合開始剤を含む光硬化性接着剤、又は熱重合開始剤を含む熱硬化性接着剤からなる。本実施形態においては、接着剤123は、熱硬化性接着剤からなる。接着剤123は、例えばエポキシ基、フェノキシ基、又はオキセタン基を含むメラミン、フェノール、アクリル、イソシアネート樹脂である。また、接着剤123は、フィラーを含有していてもよい。

【0033】

バリアフィルム124は、発光領域ELFに対して基板2と反対側に配置される。第1実施形態においては、バリアフィルム124は、粘着剤122の上面に配置されている。第1実施形態においては、バリアフィルム124は、粘着剤122、及び接着剤123に接する。バリアフィルム124は、発光領域ELFを封止するために形成される。バリアフィルム124片面又は両面にSiOx、SiN、Al等の無機薄膜が積層されるために、バリアフィルム124はガスバリア性を有する。バリアフィルム124は、前後方向及び左右方向に延びて設けられる。バリアフィルム124は、例えば、PET、PEN、PS、PES、又はPI等のフィルムに、SiO2、Al2O3、SiNx等の無機薄膜、及び柔軟性のあるアクリル樹脂薄膜などを層状に複数層重ね合わせたものである。バリアフィルム124の厚みは、50μm程度が望ましい。なお、本実施形態においては、バリアフィルム124は薄膜状の可撓性を有する物質であった。しかしながら、バリアフィルム124の代わりに、例えばガラス板等の、所定の厚みを有し硬質材料からなる部材を用いてもよい。バリアフィルム124の代替物は、球体、直方体等、板状でなくてもよく、ガスバリア性を有しているならば、何でも良い。

【0034】

なお、保護膜121、粘着剤122、バリアフィルム124は、粘着剤122、保護膜121、バリアフィルム122の順に、水分に対する透過性が高い。

【0035】

接着剤123の硬化時の温度Tbは、粘着剤122の軟化温度Taより低く設定することが望ましい。「軟化温度Ta」は、有機材料の強さや硬さ等の特性が急激に低下し、材料として使用できなくなる上限の温度を指す。「硬化時の温度Tb」は、接着剤123を硬化させるために、熱を加えることで保たせる接着剤123の温度を指す。例えば、粘着剤122がアクリル系粘着剤からなる場合、粘着剤122の軟化温度Taは190℃〜200℃である。この場合、接着剤123の硬化時の温度Tbは、190℃より低く設定することが望ましい。粘着剤122の軟化温度Taは、低い温度のもので、140℃〜150℃であり、この場合、接着剤123の硬化時の温度Tbは、140℃より低く設定することが望ましい。

【0036】

〔有機EL素子1の製造方法〕

図3を用いて、有機EL素子1の製造方法について説明する。例えば以下に示す様な方法によって、有機EL素子1を製造することができる。

【0037】

有機EL素子1の製造方法においては、EL発光部110が形成された後(S10)、EL発光部110を覆うように封止部120が形成される(S20)。

【0038】

まず、図3、及び図4を用いて、EL発光部形成工程S10について説明する。

【0039】

図4(a)に示すように、基板2上に陽極3の材料が一様に真空蒸着される(S11)。ここでは、一例としてインジウムチタンオキサイド(ITO)が150nmの厚みで蒸着される。次いで、大気中にて露光用のレジストがスピンコートにより塗布され、陽極3に対応する箇所のパターンがマスク露光される。その後、濃硝酸と濃塩酸との混合液である王水を用いたエッチングにより、露光されていない部分のレジスト及びITOを取り除くことで、陽極3が形成される。なお、陽極3は、真空環境下にて、スパッタリング法を用いて形成してもよい。また、予め基板2をマスキングした後に、陽極3の材料を真空蒸着することで、陽極3を形成してもよい。

【0040】

大気中にて、陽極3の表面が、中性洗剤洗浄、アセトン洗浄、イソプロピルアルコール洗浄、及びUVオゾン洗浄により順次洗浄される(S12)。なお、これらの洗浄の目的は、(1)陽極3の表面の汚れを除去すること、(2)陽極3の表面の酸素欠陥を減らし、正孔注入障壁を低下させること、である。中でも、UVオゾン洗浄は、湿式洗浄ではとれない有機物の汚れを除去することができる。

【0041】

図4(b)に示すように、スピンコート法、ディップ法、カーテンコート法、バーコート法、印刷法インクジェット法、又は真空蒸着法を用いて、有機層111が形成される(S13)。スピンコート法、ディップ法、カーテンコート法、バーコート法、印刷法、及びインクジェット法は、大気中、又は窒素雰囲気下にて行う。なお、有機層111が、高分子材料を含む場合、有機層111をバーコート法、スピンコート法を用いて形成することが望ましい。有機層111が、低分子材料を含む場合、有機層111を真空蒸着法を用いて形成することが望ましい。ここでは、スピンコート法を例にとって、その形成工程を説明する。基板2上に形成された陽極3の上に、有機層111を形成するためのインクが塗布される。このインクは、表示用組成物としてポリフルオレンポリマーを2wt%、テトラリン溶媒又はシクロヘキシルベンゼン溶媒に加えることで調合される。インクが陽極3の上に全面塗布された後、基板2を水平状態で回転させる。その後、130〜180℃で30分間乾燥させることにより、インク溶液中の溶媒が蒸発する。この乾燥によって、インク溶液の不揮発成分である表示用組成物が、陽極3と電気的接合を持った状態で固化する。この固化した表示用組成物が、有機層111である。尚、インクを陽極3の上に全面塗布しても、有機層111を所望の領域に形成することは可能である。有機層111を所望の領域に形成するために、マスク等が用いられても良い。

【0042】

図4(c)に示すように、予め形成された陰極4が、ラミネート法によって有機層111上に貼り付けられる(S14)。このラミネートは、フィルムラミネーターを用いて、130℃程度の温度下において,105Pa程度の押圧力で行われる。なお、ラミネート法に限らず、真空蒸着法を用いて、陰極4を有機層111上に形成してもよい。

【0043】

S11〜S14により、EL発光部110が基板2上に形成される。

【0044】

次に、図3、及び図5を用いて、封止部形成工程S20について説明する。

【0045】

図5(a)に示すように、保護膜121が発光領域ELFを覆うように、真空環境下にて、例えばプラズマCVD法、スパッタリング法、真空蒸着法等により形成される。(S21)。

【0046】

有機EL素子1を、乾燥N2ガスグローブボックス内に投入する。図5(b)に示すように、粘着剤122は、発光領域ELFの上部に保護膜121の上から、ラミネート法を用いて貼り付けられる(S22)。粘着剤122は、粘着剤122の下面の粘着力により、貼り合わされる。

【0047】

図5(c)に示すように、接着剤123は、ガスグローブボックス内にて発光領域ELFの側面を覆うように、ディスペンサーを用いて充填される(S23)。なお、接着剤123は、バーコート法を用いてもよい。また、接着剤123がフィルム状である場合、接着剤123はラミネート法を用いて貼り合わせてもよい。

【0048】

図5(d)に示すように、バリアフィルム124が、ガスグローブボックス内にて、接着剤123及び粘着剤122の上面に接し、発光領域ELFの上部を覆うように、ラミネート法を用いて貼り合わせる(S24)。バリアフィルム124は、接着剤123が熱により硬化される前に、接着剤123の接着力、及び粘着剤122の上面の粘着力により、貼り合わされる。

【0049】

有機EL素子1は、ガスグローブボックス内にて、有機EL素子1の接着剤123を硬化させる(S25)。具体的には、有機EL素子1に熱を加え、有機EL素子1の温度を硬化時の温度Tbにて、所定時間保たせる。硬化時の温度Taが80℃、100℃、120℃の場合、所定時間は、それぞれ2時間、1時間、30分であることが望ましい。

【0050】

S21〜S25により、EL発光部110の周囲において、封止部120が形成される。

【0051】

〔有機EL素子1の使用方法〕

有機EL素子1は、陽極3と陰極4との間に、陽極3が陰極4より高電位になるように、直流電圧が印加されることで、発光する。以下、その過程を説明する。陽極3及び陰極4との間に電圧を印加すると、陽極3から正孔が有機層111に供給され、陰極4から電子が有機層111に供給される。陽極3から供給された正孔と、陰極4から供給された電子とが、有機層111で再結合する。電子は伝導帯を流れ、正孔は価電子帯を流れるので、正孔と電子との再結合によって、バンドギャップに相当するエネルギーを有する光子が放出される。即ち、有機層111が発光する。有機層111からの光は、陽極3及び基板2を透過して、有機EL素子1の下側に放出される。

【0052】

有機EL素子1は、各種電子機器の表示部及びバックライト等に使用される。また、例えば、スイッチを陽極3及び陰極4に接続し、有機EL素子1を筐体で覆うことで、周囲の暗闇を照らすライトとして使用することができる。また、例えば、グリーティングカード又はポスターにおいて使用する際は、文字や絵が表示された表示面の裏面に有機EL素子1を設置し、表示面を飾るための装飾品として使用することができる。発光部に有機EL素子1を用いたグリーティングカードは、発光部にLEDを用いた従来のグリーティングカードと比較して、発色が鮮やかであり、曲げたり撓ませたりしても発光寿命が短くなりにくい。本実施形態の有機EL素子1は、一層長寿命可能であるため、比較的使用年限の長い製品にも応用することができる。

【0053】

〔性能評価〕

図6、及び図7を用いて、有機EL素子の性能評価結果について説明する。図6は、発光領域上部に熱硬化接着剤又は粘着剤を配置した場合における、有機EL素子の発光特性を表すグラフである。図7は、封止しない場合、発光領域上部に熱硬化接着剤又は粘着剤を配置した場合における、有機EL素子の1000(cd/m2)付近の発光特性を示す表である。

【0054】

有機EL素子の効果を確認するため、有機EL素子の性能評価を行った。以下、実験条件を記す。封止しない場合の構成は、後述する第3実施形態(図9参照)において、バリアフィルム124、粘着剤122、接着剤123、及び保護膜121を取り除いた構成である。熱硬化接着剤を配置した場合の構成は、図9において、粘着剤122を取り除いた構成である。粘着剤122を配置した場合の構成は、図9において、接着剤123を取り除いた構成である。共通する条件として、基板2はガラス、バリアフィルム124は合成樹脂、接着剤123はエポキシ系樹脂、粘着剤122はゴム系樹脂、陽極3はITO、陰極4はAlであった。陽極3と有機層111との間に、PEDOTからなる正孔注入層、インターレイヤー層からなる正孔注入層が配置され、陰極4と有機層111との間に、Caからなる電子輸送層が配置される。常温、常圧環境下にて実験を行った。発光領域ELFの幅は、2mmであった。

【0055】

図6は、横軸に陽極及び陰極の間の印加電圧(V)、縦軸に有機EL素子の輝度をとり、「熱硬化」接着剤を用いた場合を●、「粘着剤」を用いた場合を○、で表したグラフである。図6に示すように、4V〜10Vの間において、同一電圧下では、「粘着剤」を用いた場合の輝度が、「熱硬化」接着剤を用いた場合の輝度と比較して、大きい。以下、説明の便宜上、電圧に対する輝度の値を発光特性と定義する。

【0056】

図7に示すように、輝度が1000(cd/m2)付近において、製造直後に評価した「封止なし」の場合の発光特性が最も大きい。次いで、「封止なし」の場合と近接して、「粘着剤」の場合の発光特性が大きい。「熱硬化」接着剤の場合の発光特性が、最も小さい。

【0057】

「熱硬化」接着剤を用いた場合、熱硬化接着剤の熱硬化により熱硬化接着剤の下部にある陰極が歪んだため、発光特性が低下したと考えられる。「熱硬化」接着剤を用いた場合に対して、「粘着剤」を用いた場合、硬化することがないため、陰極が歪まない。その結果、「粘着剤」を用いた場合の発光特性は、「熱硬化」接着剤を用いた場合の発光特性より大きい。さらに、陰極が歪まないため、「粘着剤」を用いた場合の発光特性は、陰極の上部に何も接触していない「封止なし」の場合の発光特性と近接して大きい値をとっていると考えられる。本性能評価を通して、本実施形態の粘着剤を用いた場合の発光特性が、従来の熱硬化接着剤を用いた場合の発光特性と比較して、大きいことが確認できた。即ち、本実施形態の粘着剤を用いた場合の方が、従来の熱硬化接着剤を用いた場合と比較して、発光特性が低下せず、長寿命可能であることが確認できた。

【0058】

〔第2実施形態に係る有機EL素子1Bの内部構造〕

図8は、本発明の第2実施形態に係る有機EL素子1Bの断面図である。本発明の第2実施形態に係る有機EL素子1Bの内部構造について図8を用いて説明する。なお、第1実施形態の有機EL素子1と同じ構成のものについては、同じ符号を付し、説明を省略する。

【0059】

図8に示すように、第2実施形態の有機EL素子1Bは、第1実施形態の有機EL素子1と比較して、以下の点で異なる。有機EL素子1Bは、保護膜121が存在しない。保護膜121が存在しないため、粘着剤122Bは、陰極4の上部に直接貼り付けられる。さらに、粘着剤122Bは、例えば両面粘着テープではなく、片面粘着テープである。このため、粘着剤122Bとバリアフィルム124との間が貼り合わされず、粘着剤122Bとバリアフィルム124との間において、間隙が設けられる。第2実施形態の有機EL素子1Bは、第1実施形態の有機EL素子1と比較して、最小限の構成で接着剤の硬化収縮により電極を歪めず、封止を行うことができる。

【0060】

〔第3実施形態に係る有機EL素子1Cの内部構造〕

図9は、本発明の第3実施形態に係る有機EL素子1Cの断面図である。本発明の第3実施形態に係る有機EL素子1Cの内部構造について図9を用いて説明する。なお、第1実施形態の有機EL素子1と同じ構成のものについては、同じ符号を付し、説明を省略する。

【0061】

図9に示すように、第3実施形態の有機EL素子1Cは、第1実施形態の有機EL素子1と比較して、以下の点で異なる。粘着剤122Cが発光領域ELF上部だけでなく、発光領域ELF側面全体を覆っている。さらに、バリアフィルム124Cが、発光領域ELF上部だけでなく、発光領域ELF側面全体を覆っている。バリアフィルム124Cの側面の両下端は、接着剤123Cによって、陽極3及び陰極4に接着される。接着剤123Cが、発光領域ELFとバリアフィルム124Cとの間に積層される。具体的には、粘着剤122Cが、上下方向における、発光領域ELFとバリアフィルム124との間において、接着剤123Cより発光領域ELFに近い位置に配置される。第3実施形態の有機EL素子1Cは、第1実施形態の有機EL素子1と比較して、発光領域ELFの周囲が一層覆われており、接着剤の硬化収縮により電極を歪めず、一層封止することができる。

【0062】

〔変形例〕

本発明は、今までに述べた実施形態に限定されることはなく、その趣旨を逸脱しない範囲において種々の変形・変更が可能である。以下に、その変形の一例を述べる。

【0063】

封止されたEL発光部110内の湿度を取り除くため、有機EL素子1が、フィルム状の調湿剤を含んで構成されていても良い。この調湿剤は、例えばフィルム素材に、CaO,BaO等のアルカリ金属酸化物をペースト化したもの、もしくは調湿性の有機物を塗布乾燥することで形成される。封止されたEL発光部110内の湿度を効率的に取り除くため、調湿剤は例えば粘着剤122とバリアフィルム124との間に配置されることが望ましい。

【0064】

本実施形態において、接着剤123は熱硬化性接着剤からなり、接着剤123を硬化させるために製造方法のS25にて熱を加えた。しかしながら、これに限らず、接着剤123は、国際公開第2003/106582号に記載の光照射により硬化反応が開始する光硬化性接着剤を用いてもよい。上記接着剤を用いる場合、製造方法のS25においては、ガスグローブボックス内にて、紫外光を照射させる。しかしながら、接着剤123に光硬化性接着剤を用いる場合、熱硬化性接着剤を用いる場合と比較して、比較的エネルギーの高い紫外光を照射するため、紫外光により有機層111を損傷しやすい。また、光硬化性接着剤は、硬化時に、アウトガスが発生しやすく、アウトガスにより有機層111を損傷しやすい。有機層111が損傷すると、発光特性が低下する可能性があるため、接着剤123は熱硬化性接着剤を用いる場合の方が望ましい。

【0065】

本実施形態においては、下から陽極3、有機層111、陰極4の順に、積層されていたが、これに限らず、下から陰極4、有機層111、陽極3の順に積層されていてもよい。有機層111の上部にスパッタ法を用いて、陽極3を積層する場合、陰極4を積層する場合と比較して、比較的大きなエネルギーを必要とするため、有機層111を損傷させる恐れがある。有機層111が損傷すると、発光特性が低下する可能性があるため、下から、陽極3、有機層111、陰極4の順に積層することが望ましい。

【0066】

本実施形態においては、基板2の下側に向かって光を照射したが、これに限らず、基板2の上側に向かって光を照射してもよい。このために、第1実施形態においては、少なくとも陰極4、保護膜121、粘着剤122、及びバリアフィルム124は、光透過性を有する必要がある。光透過性を有する材料として、例えば陰極4は金、バリアフィルム124はポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリスチレン(PS)、ポリエーテルスルホン(PES)、ポリイミド(PI)、又はポリエステル等の樹脂が望ましい。しかしながら、基板2の上側から光を照射する場合は、基板2の下側から光を照射する場合と比較して、通過する層が多いために、いくつかの光が反射され、光のエネルギーが減損される。光のエネルギーが減損されることで、結果として基板2の上側に向かって照射される光の輝度が小さくなってしまうため、基板2の下側に向かって光を照射することが望ましい。

【0067】

また、陽極3と有機層111との間に、α−NPD等の正孔輸送層、又はPEDOT等の正孔注入層が配置されていてもよい。陰極4と有機層111との間に、Ca、LiF等の電子注入層、又はBCP等の電子輸送層が配置されていてもよい。

【0068】

また、上述した説明では、実施形態および変形例について別々の例として説明したが、これに限ることはない。即ち、それぞれを組み合わせた構成として、実施形態および一部の変形例を適宜組み合わせて利用してもよい。

【0069】

〔発明と実施例との対応関係〕

本実施形態における有機EL素子1、1B、1Cは、本発明における発光素子の一例である。

本実施形態における基板2は、本発明における基板の一例である。

本実施形態における陽極3は、本発明における第1電極の一例である。

本実施形態における陰極4は、本発明における第2電極の一例である。

本実施形態における接着剤123、123B、122Cは、本発明における接着層の一例である。

本実施形態におけるバリアフィルム124は、本発明における封止体の一例である。

本実施形態における有機層111は、本発明における発光層の一例である。

本実施形態における粘着剤122、122B、122Cは、本発明における粘性層の一例である。

本実施形態における発光領域ELFは、本発明における発光領域の一例である。

本実施形態における軟化温度Ta、及び硬化時の温度Tbは、本発明における軟化温度、及び硬化時の温度の一例である。

【符号の説明】

【0070】

1、1B、1C 有機EL素子

2 基板

3 陽極

4 陰極

111 有機層

121 保護膜

122、122B、123C 粘着剤

123、123B、123C 接着剤

124 バリアフィルム

ELF 発光領域

Ta 軟化温度

Tb 硬化時の温度

【技術分野】

【0001】

本発明は、接着層により封止された長寿命の発光素子に関する。

【背景技術】

【0002】

特許文献1に、封止された有機EL素子が開示されている。有機EL素子は、薄膜構造体、封止用接着剤、及び封止板、を備える。薄膜構造体は、基板上に、第1電極としての陽極、正孔注入層、正孔輸送層、有機薄膜、電子注入層、及び第2電極としての陰極、の順に積層された構造体である。封止板は、薄膜構造体を封止するために、薄膜構造体の上部に積層される。封止用接着剤は、薄膜構造体を封止するために、薄膜構造体と封止板との間の領域を含む、薄膜構造体の周囲を囲むように設置される。封止用接着剤は光遮断した後にも暗反応で硬化反応が進行する光硬化性接着剤である。そして、封止用接着剤に光を照射した後、封止用接着剤が硬化するまでの間に、薄膜構造体の周囲を封じるように封止用接着剤を塗布し、封止板を貼り合わせて封止する。ゆえに、有機EL素子が直接光にさらされることなく、封止用接着剤を硬化させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】国際公開第2003/106582号

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、封止用接着剤は硬化する時に、硬化収縮が起こる。薄膜構造体の一部である第2電極は薄膜構造体と封止板との間の封止用接着剤によって覆われているため、接着剤の硬化収縮に伴って歪む。その結果、一定電圧(V)に対する輝度(cd/m2)の大きさを示す発光特性が低下し、有機EL素子の寿命が短くなってしまうという問題点があった。

【0005】

本発明は、上記の問題点に鑑みてなされたものであり、接着層により発光領域を封止する構成であっても、電極が歪みにくい発光素子を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載の発光素子は、基板に、第1電極、発光層、及び第2電極が順に積層されることにより形成される発光可能な発光領域を備える発光素子であって、前記発光領域に対して前記基板と反対側に配置され、前記発光領域を封止するための封止体と、前記発光領域と前記封止体との間に積層される粘性層と、光硬化性又は熱硬化性の接着剤からなり、前記発光領域の積層方向に沿って延びる前記発光領域の側面を覆い、前記発光領域と前記封止体とを接着する接着層と、を備え、前記粘性層は、前記接着層の硬化後の粘性よりも大きな粘性を有することを特徴とする。

【0007】

請求項2に記載の発光素子によれば、前記接着層は、前記発光領域の側面に加え、前記発光領域と前記封止体との間において積層され、前記粘性層は、前記発光領域と前記封止体との間において、前記接着層より前記発光領域に近い位置に配置されることを特徴とする。

【0008】

請求項3に記載の発光素子の製造方法によれば、前記接着層の硬化時の温度は、請求項1又は2に記載の発光素子の前記粘性層の軟化温度より低く設定することを特徴とする。

【発明の効果】

【0009】

請求項1に記載の発光素子では、発光領域と封止体との間に、硬化収縮しない粘性層が積層される。接着層が、発光領域の側面を覆って発光領域と封止体とを接着する。接着層が発光領域の側面において硬化収縮しても、粘性層は硬化収縮しないため、発光領域の一部である第2電極は歪むことはない。その結果、歪みによる発光特性の低下を防止することができる。また、発光領域と封止体との間に粘性層が設けられ、発光領域の側面に接着層が設けられている。即ち、発光領域の周囲を粘性層及び接着層が覆っているために、発光領域を密閉状態で封止することができる。

【0010】

請求項2に記載の接着層は、発光領域の側面に加え、発光領域と封止体との間に積層されている。接着層が発光領域と封止体との間に積層されているために、発光領域を一層完全な密閉状態で封止することができる。また、粘性層は、発光領域と封止体との間において、接着層より発光領域に近い位置に配置される。硬化収縮しない粘性層が接着層より発光領域に近い位置に配置されているために、粘性層に近い位置にある発光領域の一部である第2電極が歪むことを防止することができる。

【0011】

請求項3に記載の粘性層の軟化温度は、接着層の硬化時の温度より高い。接着層の硬化時の温度に達するよう発光素子に熱を加える場合、粘性層の軟化温度が接着層の硬化時の温度より低いと、熱により粘性層の温度が上昇し、粘性層が軟化してしまう。粘性層が軟化すると、粘性層に近接する第2電極が歪んでしまう。本発明においては、接着層の硬化時の温度を粘性層の軟化温度より低く設定しているため、接着層の硬化時の温度に達するよう発光素子に熱を加える場合においても、熱により粘性層の温度が上昇し、粘性層が軟化してしまうことを防止することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1実施形態に係る有機EL素子1の斜視図。

【図2】第1実施形態に係る有機EL素子1の上面図及びA1−A1線に従う断面図。

【図3】第1実施形態に係る有機EL素子1の各製造工程を示すフローチャート。

【図4】第1実施形態に係る図3のS10に従う、有機EL素子1の各製造工程を模式的に表す断面図。

【図5】第1実施形態に係る図3のS20に従う、有機EL素子1の各製造工程を模式的に表す断面図。

【図6】発光領域上部に熱硬化接着剤又は粘着剤を配置した場合における、有機EL素子の発光特性を表すグラフ。

【図7】封止しない場合、発光領域上部に熱硬化接着剤又は粘着剤を配置した場合における、有機EL素子の1000(cd/m2)付近の発光特性を示す表。

【図8】本発明の第2実施形態に係る有機EL素子1Bの断面図。

【図9】本発明の第3実施形態に係る有機EL素子1Cの断面図。

【発明を実施するための形態】

【0013】

以下、本発明の第1実施形態に係る有機EL素子1について、図1〜図5を参照して説明する。図1は、本発明の第1実施形態に係る有機EL素子1の斜視図である。図2は、第1実施形態に係る有機EL素子1の上面図及びA1−A1線に従う断面図である。図3は、第1実施形態に係る有機EL素子1の各製造工程を示すフローチャートである。図4は、第1実施形態に係る図3のS10に従う、有機EL素子1の各製造工程を模式的に表す断面図である。図5は、第1実施形態に係る図3のS20に従う、有機EL素子1の各製造工程を模式的に表す断面図である。

【0014】

〔第1実施形態に係る有機EL素子1の構造〕

図1に示すように、第1実施形態に係る有機EL素子1は、基板2と、素子本体100と、を備える。

【0015】

有機EL素子1の方向について説明する。有機EL素子1は、陽極3と、有機層111と、陰極4と、を含む。陽極3は、基板2表面において一方向に延設している。陽極3、有機層111、及び陰極4は、基板2表面に積層されている。なお、以下の説明及び図1、図2、図4、図5、図8、図9では、陽極3の延設方向を前後方向とする。陽極3、有機層111、及び陰極4の積層方向を上下方向とする。前後方向及び上下方向に直交する方向を、左右方向とする。

【0016】

基板2は、例えば長方形のフィルム状の板である。具体的には、基板2は、前後方向及び左右方向に延びて設けられる。陽極3、陰極4等の有機EL素子1の各構成要素は、基板2上面に積層される。基板2は、絶縁性を有する。基板2上面又は両面にSiOx、SiN等の薄膜が積層されるため、基板2はガスバリア性を有する。基板2の厚みは、5〜200μm程度が望ましい。基板2の幅は、1〜100mm程度が望ましい。基板2は、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリスチレン(PS)、ポリエーテルスルホン(PES)、ポリイミド(PI)、又はポリエステル等の樹脂からなる。なお、基板2は、フィルム状でなくてもよく、例えばガラス板等の硬質性の材料から構成されていてもよい。

【0017】

陽極3は、帯状であり、基板2上面に積層され、基板2の前端から素子本体100に向かって、後方向に延びる。陽極3は、酸化インジウムスズ(ITO)、又は酸化インジウム亜鉛(IZO)等の透光性のある導電性酸化物からなる。陽極3の厚みは、150nm程度が望ましい。

【0018】

なお、本実施形態においては、後述する発光領域ELFから基板2の下方に光を照射させるため、基板2及び陽極3は光透過性を有する。

【0019】

陰極4は、帯状であり、基板2上面に積層され、基板2の後端から素子本体100に向かって前方向に延びている。陰極4は、アルミニウム、フッ化リチウム(LiF)、MgAg合金、Al/LiF積層物、Al/Ca積層物、Al/Ba積層物、Al/MgAg積層物等からなる。陰極4の厚みは、100nm程度が望ましい。

【0020】

なお、陽極3及び陰極4は、共に前後方向に延びていたが、前後方向に限らず、陽極3及び陰極4が重なり合うよう延びていればよい。

【0021】

素子本体100は、基板2上面の中央に配置される。素子本体100は、後述する有機層等の複数の層が積層される。素子本体100は、陽極3と陰極4との間に電圧が印加されることで、後述する発光領域ELFが発光する。図1、図2、図4、図5、図8、及び図9の各図面は、説明の都合上、素子本体100の前後方向、及び左右方向の幅と比較して、素子本体100の厚みを大きく描いているが、実際には素子本体100の厚みは、素子本体100の前後方向及び左右方向の幅と比較して、非常に小さい。具体的には、素子本体100の厚みは、1μm〜100μm程度であり、素子本体100の幅は、1mm〜100mm程度である。

【0022】

〔有機EL素子1の内部構造〕

図2を用いて、有機EL素子1の素子本体100の内部構造について説明する。図2(a)は、第1実施形態に係る有機EL素子1の上面図である。図2(b)は、図2(a)のA1−A1線に従う断面図である。素子本体100は、EL発光部110と、封止部120と、を備える。

【0023】

EL発光部110は、素子本体100の中央に配置される。EL発光部110は、EL光を発する機能を有する。図2(b)に示すように、EL発光部110は、有機層111と、陽極3と、陰極4と、を含む。

【0024】

図2(b)に示すように、陽極3は、基板2上面に積層される。

【0025】

図2(b)に示すように、有機層111は、陽極3の上面に積層される。有機層111は、有機ELを含む平板状の層である。有機ELは、ポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体、ポリチオフェン誘導体などの高分子発光材料、TPB(テトラフェニルブタジエン)、ペリレン、クマリン、ルブレン、ナイルレッド、DCM(4−ジシアノメチレン−2−メチル−6−ジメチルアミノスチリル−4−ピラン)、DCJTB(4−ジシアノメチレン−6−シーピージュロリジノスチリル−2−ターシャルブチル−4H−ピラン)、スクアリリウム、アルミニウム錯体(例えばAlq3)、イリジウム錯体などの低分子〜中分子系材料を含む。有機層111の厚みは、20〜100nmであることが望ましい。なお、有機層111の代わりに、無機ELを含む材料を用いても良い。有機層111の代替物は、電圧の印加により発光可能な材料を含んでいるならば、何でもよい。

【0026】

図2(b)に示すように、陰極4は、基板2上面において基板2後端から前方向に向かって延び、素子本体100の内部にて有機層111の上面に積層される。

【0027】

また、本実施形態においては、陽極3及び陰極4は、素子本体100の外側に延びていたが、陽極3及び陰極4は、素子本体100の内部のみに配置されていてもよい。この場合、陽極3及び陰極4には、補助配線を用いて、電圧を印加する。

【0028】

発光領域ELFは、陽極3と、有機層111と、陰極4とが、順に積層されて3つの層が重なり合う領域であり、発光可能な領域である。具体的には、図2(b)において、発光領域ELFは、上下方向において、陽極3と、有機層111と、陰極4との3つの層の厚さを有する領域であって、前後方向および左右方向において、3つの層が共に重なり合う領域である。図2(a)において、発光領域ELFは、点線で囲まれた領域を指す。発光領域ELFは、前後方向において、図2(b)に両方向の矢印で示す幅を有する。

【0029】

封止部120は、発光領域ELFの周囲を覆うように配置される。封止部120は、保護膜121と、粘着剤122と、接着剤123と、バリアフィルム124と、を備える。

【0030】

保護膜121は、発光領域ELFの側面及び上面を覆うように配置される。第1実施形態においては、保護膜121は、陽極3、陰極4、及び有機層111に接する。保護膜121は、発光領域ELFを封止するために配置される。保護膜121は、例えばSiXNYOZ、Al2O3、DLC(ダイヤモンドライクカーボン)等の無機物からなる。保護膜121の厚みは、100nm程度が望ましい。

【0031】

粘着剤122は、後述するバリアフィルム124と、発光領域ELFと、の間に配置される。第1実施形態においては、粘着剤122は、保護膜121の上部において、前後方向及び左右方向に延びて設けられる。粘着剤122は、例えば両面粘着シートである。粘着剤122は、発光領域ELFを封止するために配置される。粘着剤122は、光又は熱を加えることによって硬化しない材質である。粘着剤122は、接着剤123の硬化後の粘性よりも大きな粘性を有する。具体的には、粘着剤122は、圧力を加える等の物理的作用によって、保護膜121、陰極4等の被着体との間を隙間なく密閉可能な程度の粘性を有する。粘着剤122は、例えばゴム系(スチレンーブタジエンゴム系、イソブチレンゴム系、イソブレンゴム系、スチレンーイソプレンブロック共重合体、スチレン−ブタジエンブロック共重合体)、アクリル系、又はシリコーン系樹脂等の材料を含む。粘着剤122の厚みは、15μm程度が望ましい。

【0032】

接着剤123は、発光領域ELFの側面を覆うように陽極3及び陰極4に積層される。「発光領域ELFの側面」は、発光領域ELFの上向きに沿って延びる面である。第1実施形態においては、接着剤123は、保護膜121と、バリアフィルム124と、陽極3と、陰極4と、粘着剤122と、接着力により、接着する。接着剤123は、硬化させるための重合開始剤を含む樹脂からなる。重合開始剤は、光照射によって重合を開始する光重合開始剤、又は熱を加えることによって重合を開始する熱重合開始剤を含む。「硬化」とは、光又は熱を加えることによって、重合が開始され、固体に状態変化することを指す。接着剤123は、光重合開始剤を含む光硬化性接着剤、又は熱重合開始剤を含む熱硬化性接着剤からなる。本実施形態においては、接着剤123は、熱硬化性接着剤からなる。接着剤123は、例えばエポキシ基、フェノキシ基、又はオキセタン基を含むメラミン、フェノール、アクリル、イソシアネート樹脂である。また、接着剤123は、フィラーを含有していてもよい。

【0033】

バリアフィルム124は、発光領域ELFに対して基板2と反対側に配置される。第1実施形態においては、バリアフィルム124は、粘着剤122の上面に配置されている。第1実施形態においては、バリアフィルム124は、粘着剤122、及び接着剤123に接する。バリアフィルム124は、発光領域ELFを封止するために形成される。バリアフィルム124片面又は両面にSiOx、SiN、Al等の無機薄膜が積層されるために、バリアフィルム124はガスバリア性を有する。バリアフィルム124は、前後方向及び左右方向に延びて設けられる。バリアフィルム124は、例えば、PET、PEN、PS、PES、又はPI等のフィルムに、SiO2、Al2O3、SiNx等の無機薄膜、及び柔軟性のあるアクリル樹脂薄膜などを層状に複数層重ね合わせたものである。バリアフィルム124の厚みは、50μm程度が望ましい。なお、本実施形態においては、バリアフィルム124は薄膜状の可撓性を有する物質であった。しかしながら、バリアフィルム124の代わりに、例えばガラス板等の、所定の厚みを有し硬質材料からなる部材を用いてもよい。バリアフィルム124の代替物は、球体、直方体等、板状でなくてもよく、ガスバリア性を有しているならば、何でも良い。

【0034】

なお、保護膜121、粘着剤122、バリアフィルム124は、粘着剤122、保護膜121、バリアフィルム122の順に、水分に対する透過性が高い。

【0035】

接着剤123の硬化時の温度Tbは、粘着剤122の軟化温度Taより低く設定することが望ましい。「軟化温度Ta」は、有機材料の強さや硬さ等の特性が急激に低下し、材料として使用できなくなる上限の温度を指す。「硬化時の温度Tb」は、接着剤123を硬化させるために、熱を加えることで保たせる接着剤123の温度を指す。例えば、粘着剤122がアクリル系粘着剤からなる場合、粘着剤122の軟化温度Taは190℃〜200℃である。この場合、接着剤123の硬化時の温度Tbは、190℃より低く設定することが望ましい。粘着剤122の軟化温度Taは、低い温度のもので、140℃〜150℃であり、この場合、接着剤123の硬化時の温度Tbは、140℃より低く設定することが望ましい。

【0036】

〔有機EL素子1の製造方法〕

図3を用いて、有機EL素子1の製造方法について説明する。例えば以下に示す様な方法によって、有機EL素子1を製造することができる。

【0037】

有機EL素子1の製造方法においては、EL発光部110が形成された後(S10)、EL発光部110を覆うように封止部120が形成される(S20)。

【0038】

まず、図3、及び図4を用いて、EL発光部形成工程S10について説明する。

【0039】

図4(a)に示すように、基板2上に陽極3の材料が一様に真空蒸着される(S11)。ここでは、一例としてインジウムチタンオキサイド(ITO)が150nmの厚みで蒸着される。次いで、大気中にて露光用のレジストがスピンコートにより塗布され、陽極3に対応する箇所のパターンがマスク露光される。その後、濃硝酸と濃塩酸との混合液である王水を用いたエッチングにより、露光されていない部分のレジスト及びITOを取り除くことで、陽極3が形成される。なお、陽極3は、真空環境下にて、スパッタリング法を用いて形成してもよい。また、予め基板2をマスキングした後に、陽極3の材料を真空蒸着することで、陽極3を形成してもよい。

【0040】

大気中にて、陽極3の表面が、中性洗剤洗浄、アセトン洗浄、イソプロピルアルコール洗浄、及びUVオゾン洗浄により順次洗浄される(S12)。なお、これらの洗浄の目的は、(1)陽極3の表面の汚れを除去すること、(2)陽極3の表面の酸素欠陥を減らし、正孔注入障壁を低下させること、である。中でも、UVオゾン洗浄は、湿式洗浄ではとれない有機物の汚れを除去することができる。

【0041】

図4(b)に示すように、スピンコート法、ディップ法、カーテンコート法、バーコート法、印刷法インクジェット法、又は真空蒸着法を用いて、有機層111が形成される(S13)。スピンコート法、ディップ法、カーテンコート法、バーコート法、印刷法、及びインクジェット法は、大気中、又は窒素雰囲気下にて行う。なお、有機層111が、高分子材料を含む場合、有機層111をバーコート法、スピンコート法を用いて形成することが望ましい。有機層111が、低分子材料を含む場合、有機層111を真空蒸着法を用いて形成することが望ましい。ここでは、スピンコート法を例にとって、その形成工程を説明する。基板2上に形成された陽極3の上に、有機層111を形成するためのインクが塗布される。このインクは、表示用組成物としてポリフルオレンポリマーを2wt%、テトラリン溶媒又はシクロヘキシルベンゼン溶媒に加えることで調合される。インクが陽極3の上に全面塗布された後、基板2を水平状態で回転させる。その後、130〜180℃で30分間乾燥させることにより、インク溶液中の溶媒が蒸発する。この乾燥によって、インク溶液の不揮発成分である表示用組成物が、陽極3と電気的接合を持った状態で固化する。この固化した表示用組成物が、有機層111である。尚、インクを陽極3の上に全面塗布しても、有機層111を所望の領域に形成することは可能である。有機層111を所望の領域に形成するために、マスク等が用いられても良い。

【0042】

図4(c)に示すように、予め形成された陰極4が、ラミネート法によって有機層111上に貼り付けられる(S14)。このラミネートは、フィルムラミネーターを用いて、130℃程度の温度下において,105Pa程度の押圧力で行われる。なお、ラミネート法に限らず、真空蒸着法を用いて、陰極4を有機層111上に形成してもよい。

【0043】

S11〜S14により、EL発光部110が基板2上に形成される。

【0044】

次に、図3、及び図5を用いて、封止部形成工程S20について説明する。

【0045】

図5(a)に示すように、保護膜121が発光領域ELFを覆うように、真空環境下にて、例えばプラズマCVD法、スパッタリング法、真空蒸着法等により形成される。(S21)。

【0046】

有機EL素子1を、乾燥N2ガスグローブボックス内に投入する。図5(b)に示すように、粘着剤122は、発光領域ELFの上部に保護膜121の上から、ラミネート法を用いて貼り付けられる(S22)。粘着剤122は、粘着剤122の下面の粘着力により、貼り合わされる。

【0047】

図5(c)に示すように、接着剤123は、ガスグローブボックス内にて発光領域ELFの側面を覆うように、ディスペンサーを用いて充填される(S23)。なお、接着剤123は、バーコート法を用いてもよい。また、接着剤123がフィルム状である場合、接着剤123はラミネート法を用いて貼り合わせてもよい。

【0048】

図5(d)に示すように、バリアフィルム124が、ガスグローブボックス内にて、接着剤123及び粘着剤122の上面に接し、発光領域ELFの上部を覆うように、ラミネート法を用いて貼り合わせる(S24)。バリアフィルム124は、接着剤123が熱により硬化される前に、接着剤123の接着力、及び粘着剤122の上面の粘着力により、貼り合わされる。

【0049】

有機EL素子1は、ガスグローブボックス内にて、有機EL素子1の接着剤123を硬化させる(S25)。具体的には、有機EL素子1に熱を加え、有機EL素子1の温度を硬化時の温度Tbにて、所定時間保たせる。硬化時の温度Taが80℃、100℃、120℃の場合、所定時間は、それぞれ2時間、1時間、30分であることが望ましい。

【0050】

S21〜S25により、EL発光部110の周囲において、封止部120が形成される。

【0051】

〔有機EL素子1の使用方法〕

有機EL素子1は、陽極3と陰極4との間に、陽極3が陰極4より高電位になるように、直流電圧が印加されることで、発光する。以下、その過程を説明する。陽極3及び陰極4との間に電圧を印加すると、陽極3から正孔が有機層111に供給され、陰極4から電子が有機層111に供給される。陽極3から供給された正孔と、陰極4から供給された電子とが、有機層111で再結合する。電子は伝導帯を流れ、正孔は価電子帯を流れるので、正孔と電子との再結合によって、バンドギャップに相当するエネルギーを有する光子が放出される。即ち、有機層111が発光する。有機層111からの光は、陽極3及び基板2を透過して、有機EL素子1の下側に放出される。

【0052】

有機EL素子1は、各種電子機器の表示部及びバックライト等に使用される。また、例えば、スイッチを陽極3及び陰極4に接続し、有機EL素子1を筐体で覆うことで、周囲の暗闇を照らすライトとして使用することができる。また、例えば、グリーティングカード又はポスターにおいて使用する際は、文字や絵が表示された表示面の裏面に有機EL素子1を設置し、表示面を飾るための装飾品として使用することができる。発光部に有機EL素子1を用いたグリーティングカードは、発光部にLEDを用いた従来のグリーティングカードと比較して、発色が鮮やかであり、曲げたり撓ませたりしても発光寿命が短くなりにくい。本実施形態の有機EL素子1は、一層長寿命可能であるため、比較的使用年限の長い製品にも応用することができる。

【0053】

〔性能評価〕

図6、及び図7を用いて、有機EL素子の性能評価結果について説明する。図6は、発光領域上部に熱硬化接着剤又は粘着剤を配置した場合における、有機EL素子の発光特性を表すグラフである。図7は、封止しない場合、発光領域上部に熱硬化接着剤又は粘着剤を配置した場合における、有機EL素子の1000(cd/m2)付近の発光特性を示す表である。

【0054】

有機EL素子の効果を確認するため、有機EL素子の性能評価を行った。以下、実験条件を記す。封止しない場合の構成は、後述する第3実施形態(図9参照)において、バリアフィルム124、粘着剤122、接着剤123、及び保護膜121を取り除いた構成である。熱硬化接着剤を配置した場合の構成は、図9において、粘着剤122を取り除いた構成である。粘着剤122を配置した場合の構成は、図9において、接着剤123を取り除いた構成である。共通する条件として、基板2はガラス、バリアフィルム124は合成樹脂、接着剤123はエポキシ系樹脂、粘着剤122はゴム系樹脂、陽極3はITO、陰極4はAlであった。陽極3と有機層111との間に、PEDOTからなる正孔注入層、インターレイヤー層からなる正孔注入層が配置され、陰極4と有機層111との間に、Caからなる電子輸送層が配置される。常温、常圧環境下にて実験を行った。発光領域ELFの幅は、2mmであった。

【0055】

図6は、横軸に陽極及び陰極の間の印加電圧(V)、縦軸に有機EL素子の輝度をとり、「熱硬化」接着剤を用いた場合を●、「粘着剤」を用いた場合を○、で表したグラフである。図6に示すように、4V〜10Vの間において、同一電圧下では、「粘着剤」を用いた場合の輝度が、「熱硬化」接着剤を用いた場合の輝度と比較して、大きい。以下、説明の便宜上、電圧に対する輝度の値を発光特性と定義する。

【0056】

図7に示すように、輝度が1000(cd/m2)付近において、製造直後に評価した「封止なし」の場合の発光特性が最も大きい。次いで、「封止なし」の場合と近接して、「粘着剤」の場合の発光特性が大きい。「熱硬化」接着剤の場合の発光特性が、最も小さい。

【0057】

「熱硬化」接着剤を用いた場合、熱硬化接着剤の熱硬化により熱硬化接着剤の下部にある陰極が歪んだため、発光特性が低下したと考えられる。「熱硬化」接着剤を用いた場合に対して、「粘着剤」を用いた場合、硬化することがないため、陰極が歪まない。その結果、「粘着剤」を用いた場合の発光特性は、「熱硬化」接着剤を用いた場合の発光特性より大きい。さらに、陰極が歪まないため、「粘着剤」を用いた場合の発光特性は、陰極の上部に何も接触していない「封止なし」の場合の発光特性と近接して大きい値をとっていると考えられる。本性能評価を通して、本実施形態の粘着剤を用いた場合の発光特性が、従来の熱硬化接着剤を用いた場合の発光特性と比較して、大きいことが確認できた。即ち、本実施形態の粘着剤を用いた場合の方が、従来の熱硬化接着剤を用いた場合と比較して、発光特性が低下せず、長寿命可能であることが確認できた。

【0058】

〔第2実施形態に係る有機EL素子1Bの内部構造〕

図8は、本発明の第2実施形態に係る有機EL素子1Bの断面図である。本発明の第2実施形態に係る有機EL素子1Bの内部構造について図8を用いて説明する。なお、第1実施形態の有機EL素子1と同じ構成のものについては、同じ符号を付し、説明を省略する。

【0059】

図8に示すように、第2実施形態の有機EL素子1Bは、第1実施形態の有機EL素子1と比較して、以下の点で異なる。有機EL素子1Bは、保護膜121が存在しない。保護膜121が存在しないため、粘着剤122Bは、陰極4の上部に直接貼り付けられる。さらに、粘着剤122Bは、例えば両面粘着テープではなく、片面粘着テープである。このため、粘着剤122Bとバリアフィルム124との間が貼り合わされず、粘着剤122Bとバリアフィルム124との間において、間隙が設けられる。第2実施形態の有機EL素子1Bは、第1実施形態の有機EL素子1と比較して、最小限の構成で接着剤の硬化収縮により電極を歪めず、封止を行うことができる。

【0060】

〔第3実施形態に係る有機EL素子1Cの内部構造〕

図9は、本発明の第3実施形態に係る有機EL素子1Cの断面図である。本発明の第3実施形態に係る有機EL素子1Cの内部構造について図9を用いて説明する。なお、第1実施形態の有機EL素子1と同じ構成のものについては、同じ符号を付し、説明を省略する。

【0061】

図9に示すように、第3実施形態の有機EL素子1Cは、第1実施形態の有機EL素子1と比較して、以下の点で異なる。粘着剤122Cが発光領域ELF上部だけでなく、発光領域ELF側面全体を覆っている。さらに、バリアフィルム124Cが、発光領域ELF上部だけでなく、発光領域ELF側面全体を覆っている。バリアフィルム124Cの側面の両下端は、接着剤123Cによって、陽極3及び陰極4に接着される。接着剤123Cが、発光領域ELFとバリアフィルム124Cとの間に積層される。具体的には、粘着剤122Cが、上下方向における、発光領域ELFとバリアフィルム124との間において、接着剤123Cより発光領域ELFに近い位置に配置される。第3実施形態の有機EL素子1Cは、第1実施形態の有機EL素子1と比較して、発光領域ELFの周囲が一層覆われており、接着剤の硬化収縮により電極を歪めず、一層封止することができる。

【0062】

〔変形例〕

本発明は、今までに述べた実施形態に限定されることはなく、その趣旨を逸脱しない範囲において種々の変形・変更が可能である。以下に、その変形の一例を述べる。

【0063】

封止されたEL発光部110内の湿度を取り除くため、有機EL素子1が、フィルム状の調湿剤を含んで構成されていても良い。この調湿剤は、例えばフィルム素材に、CaO,BaO等のアルカリ金属酸化物をペースト化したもの、もしくは調湿性の有機物を塗布乾燥することで形成される。封止されたEL発光部110内の湿度を効率的に取り除くため、調湿剤は例えば粘着剤122とバリアフィルム124との間に配置されることが望ましい。

【0064】

本実施形態において、接着剤123は熱硬化性接着剤からなり、接着剤123を硬化させるために製造方法のS25にて熱を加えた。しかしながら、これに限らず、接着剤123は、国際公開第2003/106582号に記載の光照射により硬化反応が開始する光硬化性接着剤を用いてもよい。上記接着剤を用いる場合、製造方法のS25においては、ガスグローブボックス内にて、紫外光を照射させる。しかしながら、接着剤123に光硬化性接着剤を用いる場合、熱硬化性接着剤を用いる場合と比較して、比較的エネルギーの高い紫外光を照射するため、紫外光により有機層111を損傷しやすい。また、光硬化性接着剤は、硬化時に、アウトガスが発生しやすく、アウトガスにより有機層111を損傷しやすい。有機層111が損傷すると、発光特性が低下する可能性があるため、接着剤123は熱硬化性接着剤を用いる場合の方が望ましい。

【0065】

本実施形態においては、下から陽極3、有機層111、陰極4の順に、積層されていたが、これに限らず、下から陰極4、有機層111、陽極3の順に積層されていてもよい。有機層111の上部にスパッタ法を用いて、陽極3を積層する場合、陰極4を積層する場合と比較して、比較的大きなエネルギーを必要とするため、有機層111を損傷させる恐れがある。有機層111が損傷すると、発光特性が低下する可能性があるため、下から、陽極3、有機層111、陰極4の順に積層することが望ましい。

【0066】

本実施形態においては、基板2の下側に向かって光を照射したが、これに限らず、基板2の上側に向かって光を照射してもよい。このために、第1実施形態においては、少なくとも陰極4、保護膜121、粘着剤122、及びバリアフィルム124は、光透過性を有する必要がある。光透過性を有する材料として、例えば陰極4は金、バリアフィルム124はポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリスチレン(PS)、ポリエーテルスルホン(PES)、ポリイミド(PI)、又はポリエステル等の樹脂が望ましい。しかしながら、基板2の上側から光を照射する場合は、基板2の下側から光を照射する場合と比較して、通過する層が多いために、いくつかの光が反射され、光のエネルギーが減損される。光のエネルギーが減損されることで、結果として基板2の上側に向かって照射される光の輝度が小さくなってしまうため、基板2の下側に向かって光を照射することが望ましい。

【0067】

また、陽極3と有機層111との間に、α−NPD等の正孔輸送層、又はPEDOT等の正孔注入層が配置されていてもよい。陰極4と有機層111との間に、Ca、LiF等の電子注入層、又はBCP等の電子輸送層が配置されていてもよい。

【0068】

また、上述した説明では、実施形態および変形例について別々の例として説明したが、これに限ることはない。即ち、それぞれを組み合わせた構成として、実施形態および一部の変形例を適宜組み合わせて利用してもよい。

【0069】

〔発明と実施例との対応関係〕

本実施形態における有機EL素子1、1B、1Cは、本発明における発光素子の一例である。

本実施形態における基板2は、本発明における基板の一例である。

本実施形態における陽極3は、本発明における第1電極の一例である。

本実施形態における陰極4は、本発明における第2電極の一例である。

本実施形態における接着剤123、123B、122Cは、本発明における接着層の一例である。

本実施形態におけるバリアフィルム124は、本発明における封止体の一例である。

本実施形態における有機層111は、本発明における発光層の一例である。

本実施形態における粘着剤122、122B、122Cは、本発明における粘性層の一例である。

本実施形態における発光領域ELFは、本発明における発光領域の一例である。

本実施形態における軟化温度Ta、及び硬化時の温度Tbは、本発明における軟化温度、及び硬化時の温度の一例である。

【符号の説明】

【0070】

1、1B、1C 有機EL素子

2 基板

3 陽極

4 陰極

111 有機層

121 保護膜

122、122B、123C 粘着剤

123、123B、123C 接着剤

124 バリアフィルム

ELF 発光領域

Ta 軟化温度

Tb 硬化時の温度

【特許請求の範囲】

【請求項1】

基板に、第1電極、発光層、及び第2電極が順に積層されることにより形成される発光可能な発光領域を備える発光素子であって、

前記発光領域に対して前記基板と反対側に配置され、前記発光領域を封止するための封止体と、

前記発光領域と前記封止体との間に積層される粘性層と、

光硬化性又は熱硬化性の接着剤からなり、前記発光領域の積層方向に沿って延びる前記発光領域の側面を覆い、前記発光領域と前記封止体とを接着する接着層と、を備え、

前記粘性層は、前記接着層の硬化後の粘性よりも大きな粘性を有することを特徴とする発光素子。

【請求項2】

前記接着層は、前記発光領域の側面に加え、前記発光領域と前記封止体との間において積層され、

前記粘性層は、前記発光領域と前記封止体との間において、前記接着層より前記発光領域に近い位置に配置されることを特徴とする請求項1に記載の発光素子。

【請求項3】

前記接着層の硬化時の温度は、請求項1又は2に記載の発光素子の前記粘性層の軟化温度より低く設定することを特徴とする発光素子の製造方法。

【請求項1】

基板に、第1電極、発光層、及び第2電極が順に積層されることにより形成される発光可能な発光領域を備える発光素子であって、

前記発光領域に対して前記基板と反対側に配置され、前記発光領域を封止するための封止体と、

前記発光領域と前記封止体との間に積層される粘性層と、

光硬化性又は熱硬化性の接着剤からなり、前記発光領域の積層方向に沿って延びる前記発光領域の側面を覆い、前記発光領域と前記封止体とを接着する接着層と、を備え、

前記粘性層は、前記接着層の硬化後の粘性よりも大きな粘性を有することを特徴とする発光素子。

【請求項2】

前記接着層は、前記発光領域の側面に加え、前記発光領域と前記封止体との間において積層され、

前記粘性層は、前記発光領域と前記封止体との間において、前記接着層より前記発光領域に近い位置に配置されることを特徴とする請求項1に記載の発光素子。

【請求項3】

前記接着層の硬化時の温度は、請求項1又は2に記載の発光素子の前記粘性層の軟化温度より低く設定することを特徴とする発光素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−73784(P2013−73784A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212054(P2011−212054)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]