発光表示装置

【課題】各電極間に交流電圧を印加する場合においても発光寿命をより一層長くすることができる発光表示装置を提供する。

【解決手段】本発明による発光表示装置1は、支持体2と、この支持体2に支持された発光部5とを備えている。この発光部5に一対の電極3、4が接続されている。各電極3、4は、主成分として少なくとも50重量%の炭素を含んでいる。

【解決手段】本発明による発光表示装置1は、支持体2と、この支持体2に支持された発光部5とを備えている。この発光部5に一対の電極3、4が接続されている。各電極3、4は、主成分として少なくとも50重量%の炭素を含んでいる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、支持体と、この支持体に支持された発光部と、この発光部に接続される一対の電極とを備えた発光表示装置に係り、とりわけ、各電極が主成分として少なくとも50重量%の炭素を含む発光表示装置に関する。

【背景技術】

【0002】

近年、有機EL等の発光表示装置の開発が急激に進展している。有機ELの発光表示装置に用いられる発光素子は自発光素子であるため、バックライトが必要な液晶の受光素子よりも、薄型化および軽量化が図れる。それに有機ELの発光素子は自発光素子であるため、液晶の受光素子と比べると視認性に優れている。このため、有機ELの発光表示装置は、優れた視認性、高速表示性、低電圧駆動性、薄型化等の特徴を有している。

【0003】

有機ELの発光表示装置は、一般に、各々の互いに対向する面に電極が形成された一対の基板と、一対の基板間に挟持された発光層とを備え、このうち発光層は電圧が印加されて発光する発光物質を含み、数100nmの厚さを有している。このため、対向する各電極間の距離が短く、各電極が相互に接触し易い。また、有機ELの発光表示装置の発光層は直流電圧が印加される。このため、有機ELの発光表示装置を構成する各電極間の界面に不純物が蓄積され易い。このことにより、有機ELの発光表示装置において用いられる発光層は、動作寿命が短くなる。

【0004】

このような問題に対して、電気化学反応を利用した液体からなる発光層を用いた発光表示装置の開発が行われている(例えば、特許文献1乃至4並びに非特許文献1および2参照)。

【0005】

このうち特許文献1乃至3並びに非特許文献1および2における発光表示装置は、互いに対向する面に電極が形成された一対の基板と、一対の基板間に挟持され、有機溶媒と支持塩とからなる電解質に発光物質を溶解させた発光層とを有し、各電極間に交流電圧が印加されて発光層が発光するように構成されている。ここで各電極に用いる材料としては、ITO(インジウム錫酸化物)またはFTO(フッ素添加錫酸化物)などの透明金属酸化物を用いることが一般的である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−47450号公報

【特許文献2】特開2007−139899号公報

【特許文献3】特開2006−301302号公報

【特許文献4】特開2005−302332号公報

【非特許文献】

【0007】

【非特許文献1】「東芝レビュー vol.60, No.9, P33(2005)」

【非特許文献2】「Journal of the Electrochemical Society, Vol.152(8) pA1677(2005)」

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、各電極の材料としてITOまたはFTOを用いた場合、発光層の発光寿命が短くなるという問題がある。すなわち、各電極間には交流電圧が印加され、電極を形成する金属酸化物(ITOまたはFTO)に負電圧が印加された場合、この金属酸化物の一部が還元されて金属(インジウム(In)または錫(Sn))が生成され、電極を形成する金属酸化物の成分変化が生じる。このことにより、発光層の発光寿命が短くなる。

【0009】

また、特許文献1には、一方の電極の表面に、カーボンナノチューブなどの材料を用いてポーラス電極を形成した交流駆動による電気化学発光装置が開示されている。しかしながら、この電気化学発光装置においては、FTOなどの材料を用いて形成された他方の電極は電解質層(発光層)に接しており、このことにより、発光層の発光寿命を長くすることには限界がある。

【0010】

一方、各電極間に直流電圧を印加する場合には、正電圧が印加される正電極にITOまたはFTOなどの金属酸化物を用いるとともに、負電圧が印加される負電極に金属等を用いることにより、金属酸化物の一部が還元されるという問題を回避することができる。しかしながら、各電極間には直流電圧が印加されるため、上述したように各電極間の界面に不純物が蓄積されやすくなり、発光寿命を長くすることが困難になる。

【0011】

また、各電極間に直流電圧を印加して発光層を発光させる場合には、一般的に、発光層内の電界強度を所定の値に維持するために、できるだけ発光層の厚さを薄くすることが好ましい。このため、電極間が近接して相互に接触し易いという問題が生じる。これに対して各電極間に交流電圧を印加して発光層を発光させる場合には、発光層のうち電極と発光層との界面近傍部分が発光する。このことにより、発光層の電界強度を維持するために発光層の厚さを薄くする必要はなく、例えば、発光層の厚さが1mm以上となる場合であっても、比較的低い電圧で発光層を発光させることができる。このため、電極間が相互に接触し易いという問題を回避することができる。

【0012】

本発明は、このような点を考慮してなされたものであり、各電極間に交流電圧を印加する場合においても発光寿命をより一層長くすることができる発光表示装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、支持体と、この支持体に支持された発光部と、この発光部に接続される一対の電極と、を備え、各電極は、主成分として少なくとも50重量%の炭素を含んでいることを特徴とする発光表示装置である。

【0014】

本発明は、支持体と、この支持体に支持された発光部と、この発光部に接続される一対の電極と、を備え、各電極は、主成分として少なくとも50重量%の炭素を含み、炭素粒子と可塑剤とを混合したカーボンペーストを焼結することにより一体成形されていることを特徴とする発光表示装置である。

【0015】

本発明は、各電極の可塑剤は、高分子樹脂からなることを特徴とする発光表示装置である。

【0016】

本発明は、各電極の可塑剤は、ポリフッ化ビニリデンからなることを特徴とする発光表示装置である。

【0017】

本発明は、支持体の表面に一方の電極が形成され、支持体に支持された発光部に他方の電極が接続していることを特徴とする発光表示装置である。

【0018】

本発明は、支持体は一対の基板からなり、発光部は、各基板間に挟持される発光層からなり、各電極は対応する基板の内側に設けられ、一方の電極の平面形状の面積は、他方の電極の平面形状の面積よりも小さいことを特徴とする発光表示装置である。

【0019】

本発明は、支持体は基板からなり、各電極は、基板表面において、基部とこの基部に接続される櫛部とを有する櫛歯状に形成され、各電極の櫛部は互いに入り込んでいることを特徴とする発光表示装置である。

【0020】

本発明は、各電極の炭素は、ガラス状炭素、グラファイト、グラファイトと非晶質炭素の混合物、およびカーボンナノチューブのうちのいずれかを含むことを特徴とする発光表示装置である。

【発明の効果】

【0021】

本発明によれば、発光部に接続される一対の電極は、主成分として少なくとも50重量%の炭素を含んでいる。この各電極に含まれる炭素は電気化学的に安定しているため、各電極に負電圧が印加された場合においても、各電極の材料は還元されることがない。このため、電極の材料が成分変化することを防止し、発光部の発光寿命をより一層長くすることができる。

【図面の簡単な説明】

【0022】

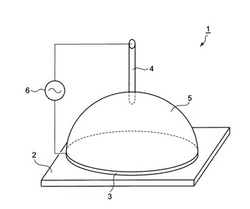

【図1】図1は、本発明の第1の実施の形態における発光表示装置を示す図。

【図2】図2(a)は、本発明の第2の実施の形態における発光表示装置を示す分解斜視図。図2(b)は、図2(a)におけるX−X線断面を示す図。

【図3】図3(a)は、本発明の第3の実施の形態における発光表示装置を示す斜視図。図3(b)は、図3(a)におけるY−Y線断面を示す図。

【図4】図4は、本発明の実施例1における発光表示装置を示す図である。

【図5】図5は、時間と電流密度との関係を示す図である。

【図6】図6は、本発明の実施例2における発光表示装置を上方から見た図である。

【発明を実施するための形態】

【0023】

第1の実施の形態

以下、図面を参照して、本発明の実施の形態について説明する。ここで、図1は、本発明による発光表示装置の第1の実施の形態における発光表示装置を示す図である。

【0024】

まず、図1により、本発明における発光表示装置1について説明する。ここで、発光表示装置1は、電圧が印加されることにより発光され、各種ディスプレイ等として使用されるものである。

【0025】

図1に示す発光表示装置1は、基板(支持体)2と、この基板2に支持される発光体(発光部)5と、この発光体5に接続される一対の電極3、4とを備えている。一対の電極3、4のうちの一方の電極3は基板2の表面に形成され、他方の電極4は、ワイヤ状に形成されて発光体5に一部が挿入されて接続されている。また各電極3、4間に、発光体5に対して交流電圧を印加する交流電源6が接続されている。

【0026】

各電極3、4は、主成分として少なくとも50重量%の炭素を含み、炭素粒子を800℃以上で焼結することにより一体成形されている。各電極3、4の炭素粒子としては、透光性を有する材料に限られることはなく、ガラス状炭素(グラッシーカーボン、GC)、グラファイト、グラファイトと非晶質炭素の混合物(プラスチックフォームドカーボン(PFC))、カーボンナノチューブ(CNT)等を用いることができる。

【0027】

このうちPFCは、ミクロンサイズのグラファイト結晶と、有機高分子化合物オリゴマー(バインダー・カーボン)とを混練した後、押し出し形成、または型押し形成により任意の形に成型し、800℃以上に焼成して得られるものである。このPFCは、最終的には100%炭素で構成され、さまざまな形に加工し易いという特徴を有している。このため、本実施の形態においては、各電極3、4を形成する材料として、PFCを好適に用いることができる。なお、代表的なPFCとしては、シャープペンシルの芯が挙げられる。

【0028】

また、PFCの代わりに、鉛筆の芯を用いることもできる。鉛筆の芯は、バインダー・カーボンの代わりとしての粘土をグラファイト結晶に混練したものであり、炭素を少なくとも50%含み、炭素粒子を800℃以上で焼結して得られ、最終的には炭素とセラミックの焼結体となる。このような炭素とセラミックの混合焼結体も電気化学的に安定性を有し、加工性が良い。可撓性の点で両者を比較するとPFCがより優れている。このことから、電極としてPFCを用いた場合には、電極に可撓性をもたせることができる。

【0029】

なお、一方の電極3を形成する方法として、主成分として少なくとも50重量%の炭素を含み、炭素粒子と可塑剤とを混合したカーボンペーストをスクリーン印刷等によりパターン印刷した後に可塑剤を焼結してもよい。このことにより、電極を任意の形状に形成することができる。この場合、可塑剤に用いる材料としては、電気化学的に安定であって、長期的にイオン液体に溶出することがないことが必要であり、高分子樹脂のうち特にPVDF(ポリフッ化ビニリデン)を好適に用いることができる。また、この場合、炭素粒子としてカーボンナノチューブを用いることが好適である。

【0030】

また、発光体5は、イオン液体と、このイオン液体中に溶解された発光物質と、イオン液体をゲル化するゲル化材料とを有し、任意の形状に塊状に成形されて基板2表面に載置されている。なお、このことに限られることはなく、発光体5は、イオン液体とこのイオン液体中に溶解された発光物質とからなる発光液体からなり、ゲル化されることなく、表面張力により基板2表面に載置させるようにしてもよい。

【0031】

ところで、イオン液体は溶融塩とも呼ばれ、常温で液体状態を維持するイオンのみからなっている。このイオン液体は、有機溶媒に支持塩が溶解された液体電解質とは異なり、難燃性、不揮発性等の特徴を有している。このイオン液体に発光物質を溶解させて形成された発光層14において、発光層14内を電気化学反応させる場合、発光層14に印加する電圧を低く抑えることができるとともに、高速に酸化還元反応を起こさせることができる。

【0032】

また、イオン液体に用いる材料としては、多種類の発光物質を高濃度に溶解させるために極性が高い材料が望ましく、例えば、4級アンモニウム塩系、イミダゾリウム系、ピリジウム系等を用いることができる。このうち、特に、非環状式の4級アンモニウム塩カチオンからなるイオン液体は電位窓が広く電気化学的に安定なため、好適に用いることができる。

【0033】

発光物質に用いる材料としては、電気化学発光する材料であれば特に制限はなく、例えば、PVB(ポリビニルブチラール)、DPA(9,10−ジフェニルアントラセン)、ペリレン、ルブレン、RuCl6、RuPF6、Ru(bpy3)Cl2 、Ru(bpy3)(PF6)2、Ru(d8−bpy3)(PF6)2等のRu(ルテニウム)化合物・錯体を好適に用いることができる。また、発光物質の濃度については特に制限はないが、10wt%を超えると発光物質を十分に溶解させることができないため、発光物質の濃度は少なくとも10wt%以下であることが望ましい。さらには、10wt%以下であっても発光物質の濃度が濃い場合には発光液体自体の透明性が低下し、液滴状またはゲル塊状に形成された発光体5から外部に放射される光が弱まるため、発光物質の濃度は1wt%から5wt%以下であることが好適である。

【0034】

ここで発光体5に含まれるイオン液体は難燃性を有している。このことにより、可燃性を有する有機溶媒を用いる場合に比べて、取り扱い上、比較的安全である。さらにこのイオン液体は不揮発性を有している。このことにより、揮発性を有する有機溶媒を用いる場合に比べて、イオン液体が気化することがなく、発光体5が劣化することを防止することができる。このため、発光体5の発光特性が低下することなく安定した性能を維持することができる。

【0035】

またゲル化とは、イオン液体が流動性を失った状態をいい、ゲル化材料としては、シリカのナノサイズ微粒子、または酸化チタンのナノサイズ微粒子を用いることが好ましい。また、ゲル化材料の濃度が15wt%を超えると、ゲルの柔軟性が失われ成形性が低下するため、ゲル化材料の濃度は少なくとも1wt%〜15wt%であることが望ましい。さらには、15wt%以下であってもゲル化材料の濃度が濃い場合にはチクソ性が低下し、印刷等を行うことが困難になるため、ゲル化材料の濃度は3wt%〜7wt%であることが好適である。このようにイオン液体をゲル化することにより、発光体5を塊状に形成することができる。

【0036】

基板2に用いる材料としては、例えば、透明なガラスまたはフィルム等を用いることができる。なお、発光体5から発光する光を発光体5の上方あるいは側方から外部に取り出す場合、基板2に用いる材料は透明な材料に限られることはない。

【0037】

次に、本実施の形態における発光表示装置1の作用について説明する。

【0038】

図1に示す発光表示装置1において発光体5を発光させる場合、まず、交流電源6から各電極3、4を介して発光体5に交流電圧が印加される。この場合、例えば陰極となる一方の電極3近傍において、電気化学的な還元反応が起こり、発光物質からラジカルアニオンが生成される。他方、陽極となる他方の電極4の近傍において、電気化学的な酸化反応が起こり、発光物質からラジカルカチオンが生成される。電子的に中性な分子では酸化還元に伴いラジカルアニオン、ラジカルカチオンが生成されるが、発光物質としてRu(bpy3)(PF6)2を用いた場合に生成されるRu(bpy3)2+(PF6−)2等の塩では、2価Ruが1価Ru及び3価Ruに価数変化することにより同様の作用効果を発揮する。

【0039】

発光体5に交流電圧が印加されている間、一方の電極3および他方の電極4に交流電圧が印加されているため、一方の電極3および他方の電極4において還元反応と酸化反応とが交互に繰り返される。すなわち、例えば、一方の電極3の近傍に還元反応により生成されたラジカルアニオンは、他方の電極4に向けて移動する。次に、一方の電極3および他方の電極4の極性が反転され、一方の電極3近傍に酸化反応によりラジカルカチオンが生成される。この間、一方の電極3近傍から他方の電極4へ向けて移動していたラジカルアニオンが、一方の電極3へ戻ってくる。このことにより、ラジカルアニオンとラジカルカチオンとが衝突する。次に、衝突したラジカルアニオンとラジカルカチオンとから、基底状態の中性分子と励起状態の中性分子とが生成される。その後、励起状態の中性分子が基底状態に戻ることにより、この中性分子から光が発せられる。

【0040】

なお、図1に示す電極構造の場合、ラジカルアニオンとラジカルカチオンは、それぞれ放射状に拡散する。このことにより、この一方の電極3の電極面積と他方の電極4の電極面積が大きく異なる場合であっても、面積が小さい方の電極(他方の電極4に相当)に制限されることなく、面積が広い方の電極(一方の電極3に相当)の表面全体で発光する。

【0041】

この一方の電極3の近傍における発光メカニズムと同様にして、他方の電極4の近傍において、生成されたラジカルアニオンとラジカルカチオンとが互いに衝突し、励起状態の分子が生成されて発光する。

【0042】

ここで、図1に示す発光体5を発光させる場合においても、一方の電極3近傍および他方の電極4の近傍においてラジカルアニオンとラジカルカチオンとが衝突して発光する。このため、一方の電極3と他方の電極4の先端との間の距離が比較的離れている場合においても発光体5を発光させることができる。

【0043】

この間、上述したように各電極3、4間に交流電圧が印加されているため、各電極3、4に負電圧が交互に印加される。しかしながら各電極3、4は、電気化学的に安定して還元されることがない炭素を少なくとも50重量%含んでいる。このことにより、電極3、4の材料が成分変化することを防止して、その成分を一定に維持することができる。

【0044】

このように本実施の形態によれば、発光体5に接続される一対の電極3、4は、プラスチックフォームドカーボン(PFC)を用いて形成されており、このプラスチックフォームドカーボンは、電気化学的に安定して還元されることがない炭素で構成される。このことにより、各電極3、4に負電圧が印加された場合においても、各電極3、4の材料が還元されることがない。このため、電極3、4の材料が成分変化することを防止することができ、発光体5の発光寿命をより一層長くすることができる。

【0045】

また本実施の形態によれば、塊状に成形された発光体5を、表面に一方の電極3が形成された基板2上に載置し、発光体5の上方から発光体5内に他方の電極4を挿入させて、発光体5に一方の電極3および他方の電極4を介して交流電圧を印加することにより、発光体5を発光させることができる。この場合、発光体5は外部に露出しているため、発光体5から発光した光を容易かつ確実に外部に取り出すことができる。

【0046】

なお、本実施の形態において、発光体5の上方から発光体5内に他方の電極4を挿入している例を示している。しかしながら、これに限ることはなく、発光体5の側方から発光体5内に挿入して、発光体5を発光させることもできる。また、他方の電極4を発光体5内に挿入することなく、発光体5の表面あるいは側面に接触させて発光体5を発光させることもできる。さらに、他方の電極4は、ワイヤ状に形成されることに限られることなく、種々の形状からなる電極4を用いることもできる。

【0047】

第2の実施の形態

次に、図2により、本発明の第2の実施の形態について説明する。ここで、図2(a)は、本発明の第2の実施の形態における発光表示装置を示す分解斜視図であり、図2(b)は、図2(a)におけるX−X線断面を示す図である。

【0048】

図2(a)、(b)に示す第2の実施の形態における発光表示装置において、支持体は一対の基板からなり、各電極は対応する基板の内側に設けられ、一方の電極の平面形状の面積は、他方の電極の平面形状の面積よりも小さい点が主に異なり、他の構成は図1に示す第2の実施の形態と略同一である。なお、図2(a)、(b)において、図1に示す第1の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

【0049】

図2(a)、(b)に示す発光表示装置1において、支持体は一対の基板2からなり、発光部は、各基板2間に挟持される層状に形成された発光層14からなっている。

【0050】

各電極3、4は対応する基板2の内側に設けられ、一方の電極3の平面形状の面積は、他方の電極4の平面形状の面積よりも小さくなっている。すなわち、図2(a)、(b)に示すように、一方の電極3は、平面が円形状に形成された表示用電極10からなり、他方の電極4は、表示用電極10に対向し、平面が円形状に形成され、表示用電極10よりも小さな面積を有する補助用電極11からなっている。図2に示す発光表示装置1においては、このような表示用電極10および補助用電極11は、対応する基板2の内側にそれぞれ複数設けられ、マトリックス状に配置されている。このうち各表示用電極10は、交流電源6に表示用バスライン12を介して列状に接続されるとともに、各補助用電極11は、交流電源6に補助用バスライン13を介して表示用バスライン12とは直交する方向に列状に接続されている。このことにより、各表示用電極10とこれに対応する補助用電極11との間で、発光層14を選択的に発光させることができる。なお、これら表示用バスライン12および補助用バスライン13は、絶縁材料により被覆されており、発光層14に対して絶縁されている。

【0051】

各表示用電極10および各補助用電極11は、主成分として少なくとも50重量%の炭素を含み、炭素粒子を800℃以上で焼結することにより一体成形されている。この炭素粒子としては、透光性を有する材料に限られることはなく、ガラス状炭素(グラッシーカーボン、GC)、グラファイト、グラファイトと非晶質炭素の混合物、カーボンナノチューブ(CNT)等を用いることができる。このうちグラファイトと非晶質炭素の混合物、すなわちプラスチックフォームドカーボン(PFC)を用いることが好ましい。

【0052】

なお、各電極3、4を形成する方法として、第1の実施の形態において述べたように、主成分として少なくとも50重量%の炭素を含み、炭素粒子と可塑剤とを混合したカーボンペーストをスクリーン印刷等によりパターン印刷した後に可塑剤を焼結しても良い。

【0053】

図2(b)に示すように、一対の基板2間には、発光層14を囲むように一対の電極3、4間の距離(ギャップ)を一定に保持する一対のスペーサ15が設けられている。この一対の電極3、4間、すなわち表示用電極10と補助用電極11との距離は、1μm以上かつ5mm以下であれば良い。なお、本発明による発光素子は電極間距離が大きくても低電圧で発光することが特徴であり、電極間距離はμmオーダー以下とすることも可能であるが、電極の接触による不良、または異物の付着による不良などが生じることを防止するために、500μm以上とすることが好ましい。一方、電極間距離が大きい場合には十分な発光現象を得ることが困難になるため、電極間距離は2mm以下とすることが好ましい。

【0054】

さらに、一対の基板2間に設けられたスペーサ15のうち、一方のスペーサ15には、ゲル化されたイオン液体を注入する注入孔(図示せず)が形成され、この注入孔には、ゲル化されたイオン液体を注入した後に、注入孔を封止する封止材(図示せず)が設けられている。

【0055】

また、基板2に用いる材料としては、例えば、透明なガラスまたはフィルム等を用いることが好適である。このことにより、内側に補助用電極11が設けられた基板2側(図2(a)、(b)に示す上方)に発光層14において発光した光を取り出すことができる

【0056】

図2(a)、(b)に示す発光表示装置1において、交流電源6から、表示用バスライン12および補助用バスライン13を介して一方の電極3の表示用電極10および他方の電極4の補助用電極11に電圧がかかり、このことにより発光層14に交流電圧が印加される。この間、表示用電極10および補助用電極11において還元反応と酸化反応とが交互に繰り返され、図1に示す発光表示装置1と同様の発光メカニズムにより、表示用電極10の近傍において還元反応により生成されたラジカルアニオンと酸化反応によりラジカルカチオンとが互いに衝突し発光する。同様にして、補助用電極11の近傍において、生成されたラジカルアニオンとラジカルカチオンとが互いに衝突し発光する。

【0057】

このように本実施の形態によれば、各表示用電極10および各補助用電極11は、プラスチックフォームドカーボン(PFC)を用いて形成されており、このプラスチックフォームドカーボンは、電気化学的に安定して還元されることがない炭素を少なくとも50重量%含み、炭素粒子が800℃以上で焼結されている。このことにより、各電極3、4に負電圧が印加された場合においても、各電極3、4の材料が還元されることがない。このため、電極3、4の材料が成分変化することを防止することができ、発光層14の発光寿命をより一層長くすることができる。

【0058】

また本実施の形態によれば、各基板2の内側に設けられた電極3、4のうち補助用電極11は、表示用電極10よりも小さい面積を有している。このことにより、内側に補助用電極11が設けられた基板2側に、発光層14において発光した光を容易かつ確実に取り出すことができる。

【0059】

なお本実施の形態においては、内側に表示用電極10および補助用電極11がそれぞれ複数設けられた一対の基板2間に発光層14が一体に形成されて挟持されている例について述べた。しかしながらこのことに限られることはなく、例えば、各表示用電極10間に一対の基板2間に延びる不透光性の仕切部材(図示せず)を設けて、発光層14を各表示用電極10ごとに分割して発光層分割体(図示せず)を形成させてもよい。この場合、各発光層分割体間に不透光性の仕切部材が介在されているため、各発光層分割体により発光した光が隣接する他の発光層分割体に伝わることを確実に防止することができる。

【0060】

第3の実施の形態

次に、図3により、本発明の第3の実施の形態について説明する。ここで、図3(a)は、本発明の第3の実施の形態における発光表示装置を示す斜視図であり、図3(b)は、図3(a)におけるY−Y線断面を示す図である。

【0061】

図3(a)、(b)に示す第3の実施の形態における発光表示装置において、支持体は基板からなり、各電極は、基板表面において、基部とこの基部に接続される櫛部とを有する櫛歯状に形成され、各電極の櫛部は互いに入り込んでいる点が主に異なり、他の構成は図1に示す第1の実施の形態と略同一である。なお、図3(a)、(b)において、図1に示す第1の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

【0062】

図3(a)、(b)に示す発光表示装置1において、支持体は基板2からなり、この基板2上に発光体(発光部)5が塊状(直方体状)に成形されて基板2表面に載置されている。

【0063】

各電極3、4は、基板2表面において、基部3a、4aとこの基部3a、4aに接続される櫛部3b、4bとを有する櫛歯状に形成され、各電極3、4の櫛部は互いに入り込んでいる。

【0064】

すなわち、一対の電極3、4のうちの一方の電極3は、長方形状を有する基部3aと、この基部3aに対して直交するように一端が接続されるとともに他端が他方の電極4側に延び、所定間隔を隔てて配置された複数の櫛部3bとを含んでいる。また、他方の電極4は、長方形状を有する基部4aと、この基部4aに対して直交するように一端が接続されるとともに他端が一方の電極3側に向かって一方の電極3の各櫛部3b間に延び、各櫛部3bと対向するように所定間隔を隔てて配置された複数の櫛部4bとを含んでいる。

【0065】

一方の電極3の各櫛部3bおよび他方の電極4の各櫛部4bの幅は、それぞれ10μm以上かつ2mm以下であれば良く、特に100μmから1mmの範囲とすることが好適である。また、一方の電極3の櫛部3bとこれに対向する他方の電極4の櫛部4bとの間のギャップは5μm以上かつ1mm以下であれば良く、特に50μmから200μmの範囲とすることが好適である。

【0066】

また、一方の電極3並びに他方の電極4のうち少なくとも櫛部3bおよび櫛部4bは、主成分として少なくとも50重量%の炭素を含み、炭素粒子を800℃以上で焼結することにより一体成形されている。各電極3、4の炭素粒子としては、透光性を有する材料に限られることはなく、ガラス状炭素(グラッシーカーボン、GC)、グラファイト、グラファイトと非晶質炭素の混合物、カーボンナノチューブ(CNT)等を用いることができる。このうちグラファイトと非晶質炭素の混合物、すなわちプラスチックフォームドカーボン(PFC)を用いることが好ましい。

【0067】

なお、各電極3、4を形成する方法としては、第1の実施の形態において述べたように、主成分として少なくとも50重量%の炭素を含み、炭素粒子と可塑剤とを混合したカーボンペーストをスクリーン印刷等によりパターン印刷した後に可塑剤を焼結することが好適である。

【0068】

図3(a)、(b)に示す発光表示装置1において、交流電源6から一対の電極3、4を介して、発光体5に交流電圧が印加される。この間、一方の電極3および他方の電極4において還元反応と酸化反応とが交互に繰り返され、図1に示す発光表示装置1と同様の発光メカニズムにより、一方の電極3の各櫛部3b近傍に還元反応により生成されたラジカルアニオンと酸化反応により生成されたラジカルカチオンとが互いに衝突し発光する。同様にして、他方の電極4の各櫛部4bの近傍において、生成されたラジカルアニオンとラジカルカチオンとが互いに衝突し発光する。

【0069】

このように本実施の形態によれば、一方の電極3並びに他方の電極4のうち少なくとも櫛部3bおよび櫛部4bは、プラスチックフォームドカーボン(PFC)を用いて形成されており、このプラスチックフォームドカーボンは、電気化学的に安定して還元されることがない炭素を少なくとも50重量%含み、炭素粒子が800℃以上で焼結されている。このことにより、各電極3、4に負電圧が印加された場合においても、各電極3、4の材料が還元されることがない。このため、電極の材料が成分変化することを防止することができ、発光体5の発光寿命をより一層長くすることができる。

【0070】

また本実施の形態によれば、塊状に成形された発光体5を、表面に一対の電極3、4が櫛歯状に形成された基板2上に載置し、発光体5に一方の電極3および他方の電極4を介して交流電圧を印加することにより、発光体5を発光させることができる。この場合、発光体5は外部に露出しているため、発光体5から発光した光を容易かつ確実に外部に取り出すことができる。発光体5の発光特性が低下することなく安定した性能を長期間に渡って維持することができる。

【0071】

なお本実施の形態においては、発光体5が直方体状に形成されている例を示した。しかしながら、このことに限られることはなく、発光体5は任意の形状に塊状に成形して、発光体5を発光させることもできる。さらには、発光体5をゲル化させることなく、イオン液体と発光物質とからなる発光液体が表面張力により基板2表面に載置させるようにしてもよい。

【実施例】

【0072】

実施例1

本発明の実施例として以下の方法で図4の発光表示装置1を作製した。

【0073】

まず、直径が約2.7mmの円柱状に形成された一方の電極3と、直径が約0.9mmのシャープペンシルの芯(他方の電極4)とを準備し、一方の電極3を直立させた。ここで、一方の電極3に用いた材料は、100重量%の炭素を含み、炭素粒子を2000℃で焼結したガラス状炭素(GC)からなっており、他方の電極4に用いたシャープペンシルの芯の材料は、100重量%の炭素を含み、炭素粒子を800℃で焼結したプラスチックフォームドカーボン(PFC)からなっている。

【0074】

次に、イオン液体である1−アリル−3−ブチルイミダゾリウムビス(トリフルオロメタンサルフォニル)イミド(略称:ABImTFSI)に、発光物質としてのRu(bpy3)(PF6)2を、5wt%混合し、65℃、500rpmで3時間攪拌して、発光物質としてのRu(bpy3)(PF6)2を十分に溶解させ、発光溶液を生成した。

【0075】

次に、この発光溶液にゲル化材料(シリカ微粒子(日本アエロジル社製、アエロジル200))を7wt%添加して所定時間混合して発光溶液をゲル化した。次に、このゲル化された発光溶液を塊状に成形して発光体5を形成し、これを一方の電極3の上面(端面)に載置して、発光体5の上方から発光体5内に他方の電極4を挿入した。

【0076】

その後、本実施例において得られた発光体5に、各電極3、4を介して方形波、60Hz、±3Vの交流電圧を印加した。その結果、図5に示すような時間と電流密度との関係が得られた。図5に示すように、各電極3、4の材料としてITOを用いた場合には、発光が開始された後、ITOが還元されて直ちに電流密度が減少し、発光輝度が減少する。これに対して本発明のように各電極3、4が、GC、PFCにより形成されている場合には、発光が開始された後でも電流密度が減少することがなく、発光輝度をほぼ一定に維持することができる。例えば、初期の発光輝度が100cd/m2となる発光表示装置1を用いて発光体5を発光させた場合、各電極3、4にITOを用いると15分程度で輝度が半減するが、本発明のように各電極3、4がGCおよびPFCによりそれぞれ形成されている場合には、10時間以上経過しても発光輝度が減少することがない。この結果、発光寿命を大幅に改善することができた。

【0077】

実施例2

本実施例における発光表示装置1は、各電極3、4が櫛歯状に形成されている点が異なり、その他の構成は実施例1と略同一である。実施例2として以下の方法で図6の発光表示装置1を作製した。

【0078】

まず、ガラス基板2上に、一方の電極3として、直径が約0.9mmのシャープペンシルの芯を櫛歯状に配置して櫛部3bを形成し、各櫛部3bを導電ペーストにより電気的に接続して基部3aを形成した。同様にして他方の電極4として、直径が約0.9mmのシャープペンシルの芯を櫛歯状に配置して櫛部4bを形成し、各櫛部4bを導電ペーストにより電気的に接続して基部4aを形成した。一方の電極3の櫛部3bとこれに対向する他方の電極4の櫛部4bとの間のギャップは、約1mmとなっている。電極3、4に用いたシャープペンシルの芯の材料は、100重量%の炭素を含み、炭素粒子を800℃で焼結したプラスチックフォームドカーボン(PFC)からなっている。

【0079】

次に、イオン液体である1−アリル−3−ブチルイミダゾリウムビス(トリフルオロメタンサルフォニル)イミド(略称:ABImTFSI)に、発光物質としてのRu(bpy3)(PF6)2を、5wt%混合し、65℃、500rpmで3時間攪拌して、発光物質としてのRu(bpy3)(PF6)2を十分に溶解させ、発光溶液を生成した。

【0080】

次に、この発光溶液にゲル化材料(シリカ微粒子(日本アエロジル社製、アエロジル200))を7wt%添加して所定時間混合して発光溶液をゲル化した。次に、このゲル化された発光溶液を塊状に成形して発光体5を形成し、この発光体5をガラス基板2上に載置した。

【0081】

その後、本実施例において得られた発光体5に、方形波、60Hz、±5Vの交流電圧を印加した。その結果、200cd/m2の輝度を有する発光を得ることができた。

【0082】

実施例3

本実施例における発光表示装置1は、各電極3、4がシャープペンシルの芯の代わりに鉛筆の芯で形成されている点が異なり、その他の構成は実施例1、実施例2と略同一である。鉛筆の芯の材料は、50重量%の炭素を含み、炭素粒子を1000℃で焼結した炭素とセラミックの混合焼結体からなっている。

【0083】

実施例1、実施例2と同様の発光素子を作製したところ、実施例1、実施例2と同様の結果を得ることができた。

【0084】

実施例4

本実施例における発光表示装置1は、各電極3、4がシャープペンシルの芯、鉛筆の芯の変わりに、炭素微粒子とポリフッ化ビニリデンの混合カーボンペーストで形成されている点が異なり、その他の構成は実施例1、実施例2と略同一である。カーボンペーストの材料は、50重量%の炭素を含み、スクリーン印刷によりパターン印刷した後にポリフッ化ビニリデンを150℃で固形化したものとなっている。

【0085】

実施例1、実施例2と同様の発光素子を作製したところ、実施例1、実施例2と同様の結果を得ることができた。

【符号の説明】

【0086】

1 発光表示装置

2 基板

3 一方の電極

3a 基部

3b 櫛部

4 他方の電極

4a 基部

4b 櫛部

5 発光体

6 交流電源

10 表示用電極

11 補助用電極

12 表示用バスライン

13 補助用バスライン

14 発光層

15 スペーサ

【技術分野】

【0001】

本発明は、支持体と、この支持体に支持された発光部と、この発光部に接続される一対の電極とを備えた発光表示装置に係り、とりわけ、各電極が主成分として少なくとも50重量%の炭素を含む発光表示装置に関する。

【背景技術】

【0002】

近年、有機EL等の発光表示装置の開発が急激に進展している。有機ELの発光表示装置に用いられる発光素子は自発光素子であるため、バックライトが必要な液晶の受光素子よりも、薄型化および軽量化が図れる。それに有機ELの発光素子は自発光素子であるため、液晶の受光素子と比べると視認性に優れている。このため、有機ELの発光表示装置は、優れた視認性、高速表示性、低電圧駆動性、薄型化等の特徴を有している。

【0003】

有機ELの発光表示装置は、一般に、各々の互いに対向する面に電極が形成された一対の基板と、一対の基板間に挟持された発光層とを備え、このうち発光層は電圧が印加されて発光する発光物質を含み、数100nmの厚さを有している。このため、対向する各電極間の距離が短く、各電極が相互に接触し易い。また、有機ELの発光表示装置の発光層は直流電圧が印加される。このため、有機ELの発光表示装置を構成する各電極間の界面に不純物が蓄積され易い。このことにより、有機ELの発光表示装置において用いられる発光層は、動作寿命が短くなる。

【0004】

このような問題に対して、電気化学反応を利用した液体からなる発光層を用いた発光表示装置の開発が行われている(例えば、特許文献1乃至4並びに非特許文献1および2参照)。

【0005】

このうち特許文献1乃至3並びに非特許文献1および2における発光表示装置は、互いに対向する面に電極が形成された一対の基板と、一対の基板間に挟持され、有機溶媒と支持塩とからなる電解質に発光物質を溶解させた発光層とを有し、各電極間に交流電圧が印加されて発光層が発光するように構成されている。ここで各電極に用いる材料としては、ITO(インジウム錫酸化物)またはFTO(フッ素添加錫酸化物)などの透明金属酸化物を用いることが一般的である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−47450号公報

【特許文献2】特開2007−139899号公報

【特許文献3】特開2006−301302号公報

【特許文献4】特開2005−302332号公報

【非特許文献】

【0007】

【非特許文献1】「東芝レビュー vol.60, No.9, P33(2005)」

【非特許文献2】「Journal of the Electrochemical Society, Vol.152(8) pA1677(2005)」

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、各電極の材料としてITOまたはFTOを用いた場合、発光層の発光寿命が短くなるという問題がある。すなわち、各電極間には交流電圧が印加され、電極を形成する金属酸化物(ITOまたはFTO)に負電圧が印加された場合、この金属酸化物の一部が還元されて金属(インジウム(In)または錫(Sn))が生成され、電極を形成する金属酸化物の成分変化が生じる。このことにより、発光層の発光寿命が短くなる。

【0009】

また、特許文献1には、一方の電極の表面に、カーボンナノチューブなどの材料を用いてポーラス電極を形成した交流駆動による電気化学発光装置が開示されている。しかしながら、この電気化学発光装置においては、FTOなどの材料を用いて形成された他方の電極は電解質層(発光層)に接しており、このことにより、発光層の発光寿命を長くすることには限界がある。

【0010】

一方、各電極間に直流電圧を印加する場合には、正電圧が印加される正電極にITOまたはFTOなどの金属酸化物を用いるとともに、負電圧が印加される負電極に金属等を用いることにより、金属酸化物の一部が還元されるという問題を回避することができる。しかしながら、各電極間には直流電圧が印加されるため、上述したように各電極間の界面に不純物が蓄積されやすくなり、発光寿命を長くすることが困難になる。

【0011】

また、各電極間に直流電圧を印加して発光層を発光させる場合には、一般的に、発光層内の電界強度を所定の値に維持するために、できるだけ発光層の厚さを薄くすることが好ましい。このため、電極間が近接して相互に接触し易いという問題が生じる。これに対して各電極間に交流電圧を印加して発光層を発光させる場合には、発光層のうち電極と発光層との界面近傍部分が発光する。このことにより、発光層の電界強度を維持するために発光層の厚さを薄くする必要はなく、例えば、発光層の厚さが1mm以上となる場合であっても、比較的低い電圧で発光層を発光させることができる。このため、電極間が相互に接触し易いという問題を回避することができる。

【0012】

本発明は、このような点を考慮してなされたものであり、各電極間に交流電圧を印加する場合においても発光寿命をより一層長くすることができる発光表示装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、支持体と、この支持体に支持された発光部と、この発光部に接続される一対の電極と、を備え、各電極は、主成分として少なくとも50重量%の炭素を含んでいることを特徴とする発光表示装置である。

【0014】

本発明は、支持体と、この支持体に支持された発光部と、この発光部に接続される一対の電極と、を備え、各電極は、主成分として少なくとも50重量%の炭素を含み、炭素粒子と可塑剤とを混合したカーボンペーストを焼結することにより一体成形されていることを特徴とする発光表示装置である。

【0015】

本発明は、各電極の可塑剤は、高分子樹脂からなることを特徴とする発光表示装置である。

【0016】

本発明は、各電極の可塑剤は、ポリフッ化ビニリデンからなることを特徴とする発光表示装置である。

【0017】

本発明は、支持体の表面に一方の電極が形成され、支持体に支持された発光部に他方の電極が接続していることを特徴とする発光表示装置である。

【0018】

本発明は、支持体は一対の基板からなり、発光部は、各基板間に挟持される発光層からなり、各電極は対応する基板の内側に設けられ、一方の電極の平面形状の面積は、他方の電極の平面形状の面積よりも小さいことを特徴とする発光表示装置である。

【0019】

本発明は、支持体は基板からなり、各電極は、基板表面において、基部とこの基部に接続される櫛部とを有する櫛歯状に形成され、各電極の櫛部は互いに入り込んでいることを特徴とする発光表示装置である。

【0020】

本発明は、各電極の炭素は、ガラス状炭素、グラファイト、グラファイトと非晶質炭素の混合物、およびカーボンナノチューブのうちのいずれかを含むことを特徴とする発光表示装置である。

【発明の効果】

【0021】

本発明によれば、発光部に接続される一対の電極は、主成分として少なくとも50重量%の炭素を含んでいる。この各電極に含まれる炭素は電気化学的に安定しているため、各電極に負電圧が印加された場合においても、各電極の材料は還元されることがない。このため、電極の材料が成分変化することを防止し、発光部の発光寿命をより一層長くすることができる。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明の第1の実施の形態における発光表示装置を示す図。

【図2】図2(a)は、本発明の第2の実施の形態における発光表示装置を示す分解斜視図。図2(b)は、図2(a)におけるX−X線断面を示す図。

【図3】図3(a)は、本発明の第3の実施の形態における発光表示装置を示す斜視図。図3(b)は、図3(a)におけるY−Y線断面を示す図。

【図4】図4は、本発明の実施例1における発光表示装置を示す図である。

【図5】図5は、時間と電流密度との関係を示す図である。

【図6】図6は、本発明の実施例2における発光表示装置を上方から見た図である。

【発明を実施するための形態】

【0023】

第1の実施の形態

以下、図面を参照して、本発明の実施の形態について説明する。ここで、図1は、本発明による発光表示装置の第1の実施の形態における発光表示装置を示す図である。

【0024】

まず、図1により、本発明における発光表示装置1について説明する。ここで、発光表示装置1は、電圧が印加されることにより発光され、各種ディスプレイ等として使用されるものである。

【0025】

図1に示す発光表示装置1は、基板(支持体)2と、この基板2に支持される発光体(発光部)5と、この発光体5に接続される一対の電極3、4とを備えている。一対の電極3、4のうちの一方の電極3は基板2の表面に形成され、他方の電極4は、ワイヤ状に形成されて発光体5に一部が挿入されて接続されている。また各電極3、4間に、発光体5に対して交流電圧を印加する交流電源6が接続されている。

【0026】

各電極3、4は、主成分として少なくとも50重量%の炭素を含み、炭素粒子を800℃以上で焼結することにより一体成形されている。各電極3、4の炭素粒子としては、透光性を有する材料に限られることはなく、ガラス状炭素(グラッシーカーボン、GC)、グラファイト、グラファイトと非晶質炭素の混合物(プラスチックフォームドカーボン(PFC))、カーボンナノチューブ(CNT)等を用いることができる。

【0027】

このうちPFCは、ミクロンサイズのグラファイト結晶と、有機高分子化合物オリゴマー(バインダー・カーボン)とを混練した後、押し出し形成、または型押し形成により任意の形に成型し、800℃以上に焼成して得られるものである。このPFCは、最終的には100%炭素で構成され、さまざまな形に加工し易いという特徴を有している。このため、本実施の形態においては、各電極3、4を形成する材料として、PFCを好適に用いることができる。なお、代表的なPFCとしては、シャープペンシルの芯が挙げられる。

【0028】

また、PFCの代わりに、鉛筆の芯を用いることもできる。鉛筆の芯は、バインダー・カーボンの代わりとしての粘土をグラファイト結晶に混練したものであり、炭素を少なくとも50%含み、炭素粒子を800℃以上で焼結して得られ、最終的には炭素とセラミックの焼結体となる。このような炭素とセラミックの混合焼結体も電気化学的に安定性を有し、加工性が良い。可撓性の点で両者を比較するとPFCがより優れている。このことから、電極としてPFCを用いた場合には、電極に可撓性をもたせることができる。

【0029】

なお、一方の電極3を形成する方法として、主成分として少なくとも50重量%の炭素を含み、炭素粒子と可塑剤とを混合したカーボンペーストをスクリーン印刷等によりパターン印刷した後に可塑剤を焼結してもよい。このことにより、電極を任意の形状に形成することができる。この場合、可塑剤に用いる材料としては、電気化学的に安定であって、長期的にイオン液体に溶出することがないことが必要であり、高分子樹脂のうち特にPVDF(ポリフッ化ビニリデン)を好適に用いることができる。また、この場合、炭素粒子としてカーボンナノチューブを用いることが好適である。

【0030】

また、発光体5は、イオン液体と、このイオン液体中に溶解された発光物質と、イオン液体をゲル化するゲル化材料とを有し、任意の形状に塊状に成形されて基板2表面に載置されている。なお、このことに限られることはなく、発光体5は、イオン液体とこのイオン液体中に溶解された発光物質とからなる発光液体からなり、ゲル化されることなく、表面張力により基板2表面に載置させるようにしてもよい。

【0031】

ところで、イオン液体は溶融塩とも呼ばれ、常温で液体状態を維持するイオンのみからなっている。このイオン液体は、有機溶媒に支持塩が溶解された液体電解質とは異なり、難燃性、不揮発性等の特徴を有している。このイオン液体に発光物質を溶解させて形成された発光層14において、発光層14内を電気化学反応させる場合、発光層14に印加する電圧を低く抑えることができるとともに、高速に酸化還元反応を起こさせることができる。

【0032】

また、イオン液体に用いる材料としては、多種類の発光物質を高濃度に溶解させるために極性が高い材料が望ましく、例えば、4級アンモニウム塩系、イミダゾリウム系、ピリジウム系等を用いることができる。このうち、特に、非環状式の4級アンモニウム塩カチオンからなるイオン液体は電位窓が広く電気化学的に安定なため、好適に用いることができる。

【0033】

発光物質に用いる材料としては、電気化学発光する材料であれば特に制限はなく、例えば、PVB(ポリビニルブチラール)、DPA(9,10−ジフェニルアントラセン)、ペリレン、ルブレン、RuCl6、RuPF6、Ru(bpy3)Cl2 、Ru(bpy3)(PF6)2、Ru(d8−bpy3)(PF6)2等のRu(ルテニウム)化合物・錯体を好適に用いることができる。また、発光物質の濃度については特に制限はないが、10wt%を超えると発光物質を十分に溶解させることができないため、発光物質の濃度は少なくとも10wt%以下であることが望ましい。さらには、10wt%以下であっても発光物質の濃度が濃い場合には発光液体自体の透明性が低下し、液滴状またはゲル塊状に形成された発光体5から外部に放射される光が弱まるため、発光物質の濃度は1wt%から5wt%以下であることが好適である。

【0034】

ここで発光体5に含まれるイオン液体は難燃性を有している。このことにより、可燃性を有する有機溶媒を用いる場合に比べて、取り扱い上、比較的安全である。さらにこのイオン液体は不揮発性を有している。このことにより、揮発性を有する有機溶媒を用いる場合に比べて、イオン液体が気化することがなく、発光体5が劣化することを防止することができる。このため、発光体5の発光特性が低下することなく安定した性能を維持することができる。

【0035】

またゲル化とは、イオン液体が流動性を失った状態をいい、ゲル化材料としては、シリカのナノサイズ微粒子、または酸化チタンのナノサイズ微粒子を用いることが好ましい。また、ゲル化材料の濃度が15wt%を超えると、ゲルの柔軟性が失われ成形性が低下するため、ゲル化材料の濃度は少なくとも1wt%〜15wt%であることが望ましい。さらには、15wt%以下であってもゲル化材料の濃度が濃い場合にはチクソ性が低下し、印刷等を行うことが困難になるため、ゲル化材料の濃度は3wt%〜7wt%であることが好適である。このようにイオン液体をゲル化することにより、発光体5を塊状に形成することができる。

【0036】

基板2に用いる材料としては、例えば、透明なガラスまたはフィルム等を用いることができる。なお、発光体5から発光する光を発光体5の上方あるいは側方から外部に取り出す場合、基板2に用いる材料は透明な材料に限られることはない。

【0037】

次に、本実施の形態における発光表示装置1の作用について説明する。

【0038】

図1に示す発光表示装置1において発光体5を発光させる場合、まず、交流電源6から各電極3、4を介して発光体5に交流電圧が印加される。この場合、例えば陰極となる一方の電極3近傍において、電気化学的な還元反応が起こり、発光物質からラジカルアニオンが生成される。他方、陽極となる他方の電極4の近傍において、電気化学的な酸化反応が起こり、発光物質からラジカルカチオンが生成される。電子的に中性な分子では酸化還元に伴いラジカルアニオン、ラジカルカチオンが生成されるが、発光物質としてRu(bpy3)(PF6)2を用いた場合に生成されるRu(bpy3)2+(PF6−)2等の塩では、2価Ruが1価Ru及び3価Ruに価数変化することにより同様の作用効果を発揮する。

【0039】

発光体5に交流電圧が印加されている間、一方の電極3および他方の電極4に交流電圧が印加されているため、一方の電極3および他方の電極4において還元反応と酸化反応とが交互に繰り返される。すなわち、例えば、一方の電極3の近傍に還元反応により生成されたラジカルアニオンは、他方の電極4に向けて移動する。次に、一方の電極3および他方の電極4の極性が反転され、一方の電極3近傍に酸化反応によりラジカルカチオンが生成される。この間、一方の電極3近傍から他方の電極4へ向けて移動していたラジカルアニオンが、一方の電極3へ戻ってくる。このことにより、ラジカルアニオンとラジカルカチオンとが衝突する。次に、衝突したラジカルアニオンとラジカルカチオンとから、基底状態の中性分子と励起状態の中性分子とが生成される。その後、励起状態の中性分子が基底状態に戻ることにより、この中性分子から光が発せられる。

【0040】

なお、図1に示す電極構造の場合、ラジカルアニオンとラジカルカチオンは、それぞれ放射状に拡散する。このことにより、この一方の電極3の電極面積と他方の電極4の電極面積が大きく異なる場合であっても、面積が小さい方の電極(他方の電極4に相当)に制限されることなく、面積が広い方の電極(一方の電極3に相当)の表面全体で発光する。

【0041】

この一方の電極3の近傍における発光メカニズムと同様にして、他方の電極4の近傍において、生成されたラジカルアニオンとラジカルカチオンとが互いに衝突し、励起状態の分子が生成されて発光する。

【0042】

ここで、図1に示す発光体5を発光させる場合においても、一方の電極3近傍および他方の電極4の近傍においてラジカルアニオンとラジカルカチオンとが衝突して発光する。このため、一方の電極3と他方の電極4の先端との間の距離が比較的離れている場合においても発光体5を発光させることができる。

【0043】

この間、上述したように各電極3、4間に交流電圧が印加されているため、各電極3、4に負電圧が交互に印加される。しかしながら各電極3、4は、電気化学的に安定して還元されることがない炭素を少なくとも50重量%含んでいる。このことにより、電極3、4の材料が成分変化することを防止して、その成分を一定に維持することができる。

【0044】

このように本実施の形態によれば、発光体5に接続される一対の電極3、4は、プラスチックフォームドカーボン(PFC)を用いて形成されており、このプラスチックフォームドカーボンは、電気化学的に安定して還元されることがない炭素で構成される。このことにより、各電極3、4に負電圧が印加された場合においても、各電極3、4の材料が還元されることがない。このため、電極3、4の材料が成分変化することを防止することができ、発光体5の発光寿命をより一層長くすることができる。

【0045】

また本実施の形態によれば、塊状に成形された発光体5を、表面に一方の電極3が形成された基板2上に載置し、発光体5の上方から発光体5内に他方の電極4を挿入させて、発光体5に一方の電極3および他方の電極4を介して交流電圧を印加することにより、発光体5を発光させることができる。この場合、発光体5は外部に露出しているため、発光体5から発光した光を容易かつ確実に外部に取り出すことができる。

【0046】

なお、本実施の形態において、発光体5の上方から発光体5内に他方の電極4を挿入している例を示している。しかしながら、これに限ることはなく、発光体5の側方から発光体5内に挿入して、発光体5を発光させることもできる。また、他方の電極4を発光体5内に挿入することなく、発光体5の表面あるいは側面に接触させて発光体5を発光させることもできる。さらに、他方の電極4は、ワイヤ状に形成されることに限られることなく、種々の形状からなる電極4を用いることもできる。

【0047】

第2の実施の形態

次に、図2により、本発明の第2の実施の形態について説明する。ここで、図2(a)は、本発明の第2の実施の形態における発光表示装置を示す分解斜視図であり、図2(b)は、図2(a)におけるX−X線断面を示す図である。

【0048】

図2(a)、(b)に示す第2の実施の形態における発光表示装置において、支持体は一対の基板からなり、各電極は対応する基板の内側に設けられ、一方の電極の平面形状の面積は、他方の電極の平面形状の面積よりも小さい点が主に異なり、他の構成は図1に示す第2の実施の形態と略同一である。なお、図2(a)、(b)において、図1に示す第1の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

【0049】

図2(a)、(b)に示す発光表示装置1において、支持体は一対の基板2からなり、発光部は、各基板2間に挟持される層状に形成された発光層14からなっている。

【0050】

各電極3、4は対応する基板2の内側に設けられ、一方の電極3の平面形状の面積は、他方の電極4の平面形状の面積よりも小さくなっている。すなわち、図2(a)、(b)に示すように、一方の電極3は、平面が円形状に形成された表示用電極10からなり、他方の電極4は、表示用電極10に対向し、平面が円形状に形成され、表示用電極10よりも小さな面積を有する補助用電極11からなっている。図2に示す発光表示装置1においては、このような表示用電極10および補助用電極11は、対応する基板2の内側にそれぞれ複数設けられ、マトリックス状に配置されている。このうち各表示用電極10は、交流電源6に表示用バスライン12を介して列状に接続されるとともに、各補助用電極11は、交流電源6に補助用バスライン13を介して表示用バスライン12とは直交する方向に列状に接続されている。このことにより、各表示用電極10とこれに対応する補助用電極11との間で、発光層14を選択的に発光させることができる。なお、これら表示用バスライン12および補助用バスライン13は、絶縁材料により被覆されており、発光層14に対して絶縁されている。

【0051】

各表示用電極10および各補助用電極11は、主成分として少なくとも50重量%の炭素を含み、炭素粒子を800℃以上で焼結することにより一体成形されている。この炭素粒子としては、透光性を有する材料に限られることはなく、ガラス状炭素(グラッシーカーボン、GC)、グラファイト、グラファイトと非晶質炭素の混合物、カーボンナノチューブ(CNT)等を用いることができる。このうちグラファイトと非晶質炭素の混合物、すなわちプラスチックフォームドカーボン(PFC)を用いることが好ましい。

【0052】

なお、各電極3、4を形成する方法として、第1の実施の形態において述べたように、主成分として少なくとも50重量%の炭素を含み、炭素粒子と可塑剤とを混合したカーボンペーストをスクリーン印刷等によりパターン印刷した後に可塑剤を焼結しても良い。

【0053】

図2(b)に示すように、一対の基板2間には、発光層14を囲むように一対の電極3、4間の距離(ギャップ)を一定に保持する一対のスペーサ15が設けられている。この一対の電極3、4間、すなわち表示用電極10と補助用電極11との距離は、1μm以上かつ5mm以下であれば良い。なお、本発明による発光素子は電極間距離が大きくても低電圧で発光することが特徴であり、電極間距離はμmオーダー以下とすることも可能であるが、電極の接触による不良、または異物の付着による不良などが生じることを防止するために、500μm以上とすることが好ましい。一方、電極間距離が大きい場合には十分な発光現象を得ることが困難になるため、電極間距離は2mm以下とすることが好ましい。

【0054】

さらに、一対の基板2間に設けられたスペーサ15のうち、一方のスペーサ15には、ゲル化されたイオン液体を注入する注入孔(図示せず)が形成され、この注入孔には、ゲル化されたイオン液体を注入した後に、注入孔を封止する封止材(図示せず)が設けられている。

【0055】

また、基板2に用いる材料としては、例えば、透明なガラスまたはフィルム等を用いることが好適である。このことにより、内側に補助用電極11が設けられた基板2側(図2(a)、(b)に示す上方)に発光層14において発光した光を取り出すことができる

【0056】

図2(a)、(b)に示す発光表示装置1において、交流電源6から、表示用バスライン12および補助用バスライン13を介して一方の電極3の表示用電極10および他方の電極4の補助用電極11に電圧がかかり、このことにより発光層14に交流電圧が印加される。この間、表示用電極10および補助用電極11において還元反応と酸化反応とが交互に繰り返され、図1に示す発光表示装置1と同様の発光メカニズムにより、表示用電極10の近傍において還元反応により生成されたラジカルアニオンと酸化反応によりラジカルカチオンとが互いに衝突し発光する。同様にして、補助用電極11の近傍において、生成されたラジカルアニオンとラジカルカチオンとが互いに衝突し発光する。

【0057】

このように本実施の形態によれば、各表示用電極10および各補助用電極11は、プラスチックフォームドカーボン(PFC)を用いて形成されており、このプラスチックフォームドカーボンは、電気化学的に安定して還元されることがない炭素を少なくとも50重量%含み、炭素粒子が800℃以上で焼結されている。このことにより、各電極3、4に負電圧が印加された場合においても、各電極3、4の材料が還元されることがない。このため、電極3、4の材料が成分変化することを防止することができ、発光層14の発光寿命をより一層長くすることができる。

【0058】

また本実施の形態によれば、各基板2の内側に設けられた電極3、4のうち補助用電極11は、表示用電極10よりも小さい面積を有している。このことにより、内側に補助用電極11が設けられた基板2側に、発光層14において発光した光を容易かつ確実に取り出すことができる。

【0059】

なお本実施の形態においては、内側に表示用電極10および補助用電極11がそれぞれ複数設けられた一対の基板2間に発光層14が一体に形成されて挟持されている例について述べた。しかしながらこのことに限られることはなく、例えば、各表示用電極10間に一対の基板2間に延びる不透光性の仕切部材(図示せず)を設けて、発光層14を各表示用電極10ごとに分割して発光層分割体(図示せず)を形成させてもよい。この場合、各発光層分割体間に不透光性の仕切部材が介在されているため、各発光層分割体により発光した光が隣接する他の発光層分割体に伝わることを確実に防止することができる。

【0060】

第3の実施の形態

次に、図3により、本発明の第3の実施の形態について説明する。ここで、図3(a)は、本発明の第3の実施の形態における発光表示装置を示す斜視図であり、図3(b)は、図3(a)におけるY−Y線断面を示す図である。

【0061】

図3(a)、(b)に示す第3の実施の形態における発光表示装置において、支持体は基板からなり、各電極は、基板表面において、基部とこの基部に接続される櫛部とを有する櫛歯状に形成され、各電極の櫛部は互いに入り込んでいる点が主に異なり、他の構成は図1に示す第1の実施の形態と略同一である。なお、図3(a)、(b)において、図1に示す第1の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

【0062】

図3(a)、(b)に示す発光表示装置1において、支持体は基板2からなり、この基板2上に発光体(発光部)5が塊状(直方体状)に成形されて基板2表面に載置されている。

【0063】

各電極3、4は、基板2表面において、基部3a、4aとこの基部3a、4aに接続される櫛部3b、4bとを有する櫛歯状に形成され、各電極3、4の櫛部は互いに入り込んでいる。

【0064】

すなわち、一対の電極3、4のうちの一方の電極3は、長方形状を有する基部3aと、この基部3aに対して直交するように一端が接続されるとともに他端が他方の電極4側に延び、所定間隔を隔てて配置された複数の櫛部3bとを含んでいる。また、他方の電極4は、長方形状を有する基部4aと、この基部4aに対して直交するように一端が接続されるとともに他端が一方の電極3側に向かって一方の電極3の各櫛部3b間に延び、各櫛部3bと対向するように所定間隔を隔てて配置された複数の櫛部4bとを含んでいる。

【0065】

一方の電極3の各櫛部3bおよび他方の電極4の各櫛部4bの幅は、それぞれ10μm以上かつ2mm以下であれば良く、特に100μmから1mmの範囲とすることが好適である。また、一方の電極3の櫛部3bとこれに対向する他方の電極4の櫛部4bとの間のギャップは5μm以上かつ1mm以下であれば良く、特に50μmから200μmの範囲とすることが好適である。

【0066】

また、一方の電極3並びに他方の電極4のうち少なくとも櫛部3bおよび櫛部4bは、主成分として少なくとも50重量%の炭素を含み、炭素粒子を800℃以上で焼結することにより一体成形されている。各電極3、4の炭素粒子としては、透光性を有する材料に限られることはなく、ガラス状炭素(グラッシーカーボン、GC)、グラファイト、グラファイトと非晶質炭素の混合物、カーボンナノチューブ(CNT)等を用いることができる。このうちグラファイトと非晶質炭素の混合物、すなわちプラスチックフォームドカーボン(PFC)を用いることが好ましい。

【0067】

なお、各電極3、4を形成する方法としては、第1の実施の形態において述べたように、主成分として少なくとも50重量%の炭素を含み、炭素粒子と可塑剤とを混合したカーボンペーストをスクリーン印刷等によりパターン印刷した後に可塑剤を焼結することが好適である。

【0068】

図3(a)、(b)に示す発光表示装置1において、交流電源6から一対の電極3、4を介して、発光体5に交流電圧が印加される。この間、一方の電極3および他方の電極4において還元反応と酸化反応とが交互に繰り返され、図1に示す発光表示装置1と同様の発光メカニズムにより、一方の電極3の各櫛部3b近傍に還元反応により生成されたラジカルアニオンと酸化反応により生成されたラジカルカチオンとが互いに衝突し発光する。同様にして、他方の電極4の各櫛部4bの近傍において、生成されたラジカルアニオンとラジカルカチオンとが互いに衝突し発光する。

【0069】

このように本実施の形態によれば、一方の電極3並びに他方の電極4のうち少なくとも櫛部3bおよび櫛部4bは、プラスチックフォームドカーボン(PFC)を用いて形成されており、このプラスチックフォームドカーボンは、電気化学的に安定して還元されることがない炭素を少なくとも50重量%含み、炭素粒子が800℃以上で焼結されている。このことにより、各電極3、4に負電圧が印加された場合においても、各電極3、4の材料が還元されることがない。このため、電極の材料が成分変化することを防止することができ、発光体5の発光寿命をより一層長くすることができる。

【0070】

また本実施の形態によれば、塊状に成形された発光体5を、表面に一対の電極3、4が櫛歯状に形成された基板2上に載置し、発光体5に一方の電極3および他方の電極4を介して交流電圧を印加することにより、発光体5を発光させることができる。この場合、発光体5は外部に露出しているため、発光体5から発光した光を容易かつ確実に外部に取り出すことができる。発光体5の発光特性が低下することなく安定した性能を長期間に渡って維持することができる。

【0071】

なお本実施の形態においては、発光体5が直方体状に形成されている例を示した。しかしながら、このことに限られることはなく、発光体5は任意の形状に塊状に成形して、発光体5を発光させることもできる。さらには、発光体5をゲル化させることなく、イオン液体と発光物質とからなる発光液体が表面張力により基板2表面に載置させるようにしてもよい。

【実施例】

【0072】

実施例1

本発明の実施例として以下の方法で図4の発光表示装置1を作製した。

【0073】

まず、直径が約2.7mmの円柱状に形成された一方の電極3と、直径が約0.9mmのシャープペンシルの芯(他方の電極4)とを準備し、一方の電極3を直立させた。ここで、一方の電極3に用いた材料は、100重量%の炭素を含み、炭素粒子を2000℃で焼結したガラス状炭素(GC)からなっており、他方の電極4に用いたシャープペンシルの芯の材料は、100重量%の炭素を含み、炭素粒子を800℃で焼結したプラスチックフォームドカーボン(PFC)からなっている。

【0074】

次に、イオン液体である1−アリル−3−ブチルイミダゾリウムビス(トリフルオロメタンサルフォニル)イミド(略称:ABImTFSI)に、発光物質としてのRu(bpy3)(PF6)2を、5wt%混合し、65℃、500rpmで3時間攪拌して、発光物質としてのRu(bpy3)(PF6)2を十分に溶解させ、発光溶液を生成した。

【0075】

次に、この発光溶液にゲル化材料(シリカ微粒子(日本アエロジル社製、アエロジル200))を7wt%添加して所定時間混合して発光溶液をゲル化した。次に、このゲル化された発光溶液を塊状に成形して発光体5を形成し、これを一方の電極3の上面(端面)に載置して、発光体5の上方から発光体5内に他方の電極4を挿入した。

【0076】

その後、本実施例において得られた発光体5に、各電極3、4を介して方形波、60Hz、±3Vの交流電圧を印加した。その結果、図5に示すような時間と電流密度との関係が得られた。図5に示すように、各電極3、4の材料としてITOを用いた場合には、発光が開始された後、ITOが還元されて直ちに電流密度が減少し、発光輝度が減少する。これに対して本発明のように各電極3、4が、GC、PFCにより形成されている場合には、発光が開始された後でも電流密度が減少することがなく、発光輝度をほぼ一定に維持することができる。例えば、初期の発光輝度が100cd/m2となる発光表示装置1を用いて発光体5を発光させた場合、各電極3、4にITOを用いると15分程度で輝度が半減するが、本発明のように各電極3、4がGCおよびPFCによりそれぞれ形成されている場合には、10時間以上経過しても発光輝度が減少することがない。この結果、発光寿命を大幅に改善することができた。

【0077】

実施例2

本実施例における発光表示装置1は、各電極3、4が櫛歯状に形成されている点が異なり、その他の構成は実施例1と略同一である。実施例2として以下の方法で図6の発光表示装置1を作製した。

【0078】

まず、ガラス基板2上に、一方の電極3として、直径が約0.9mmのシャープペンシルの芯を櫛歯状に配置して櫛部3bを形成し、各櫛部3bを導電ペーストにより電気的に接続して基部3aを形成した。同様にして他方の電極4として、直径が約0.9mmのシャープペンシルの芯を櫛歯状に配置して櫛部4bを形成し、各櫛部4bを導電ペーストにより電気的に接続して基部4aを形成した。一方の電極3の櫛部3bとこれに対向する他方の電極4の櫛部4bとの間のギャップは、約1mmとなっている。電極3、4に用いたシャープペンシルの芯の材料は、100重量%の炭素を含み、炭素粒子を800℃で焼結したプラスチックフォームドカーボン(PFC)からなっている。

【0079】

次に、イオン液体である1−アリル−3−ブチルイミダゾリウムビス(トリフルオロメタンサルフォニル)イミド(略称:ABImTFSI)に、発光物質としてのRu(bpy3)(PF6)2を、5wt%混合し、65℃、500rpmで3時間攪拌して、発光物質としてのRu(bpy3)(PF6)2を十分に溶解させ、発光溶液を生成した。

【0080】

次に、この発光溶液にゲル化材料(シリカ微粒子(日本アエロジル社製、アエロジル200))を7wt%添加して所定時間混合して発光溶液をゲル化した。次に、このゲル化された発光溶液を塊状に成形して発光体5を形成し、この発光体5をガラス基板2上に載置した。

【0081】

その後、本実施例において得られた発光体5に、方形波、60Hz、±5Vの交流電圧を印加した。その結果、200cd/m2の輝度を有する発光を得ることができた。

【0082】

実施例3

本実施例における発光表示装置1は、各電極3、4がシャープペンシルの芯の代わりに鉛筆の芯で形成されている点が異なり、その他の構成は実施例1、実施例2と略同一である。鉛筆の芯の材料は、50重量%の炭素を含み、炭素粒子を1000℃で焼結した炭素とセラミックの混合焼結体からなっている。

【0083】

実施例1、実施例2と同様の発光素子を作製したところ、実施例1、実施例2と同様の結果を得ることができた。

【0084】

実施例4

本実施例における発光表示装置1は、各電極3、4がシャープペンシルの芯、鉛筆の芯の変わりに、炭素微粒子とポリフッ化ビニリデンの混合カーボンペーストで形成されている点が異なり、その他の構成は実施例1、実施例2と略同一である。カーボンペーストの材料は、50重量%の炭素を含み、スクリーン印刷によりパターン印刷した後にポリフッ化ビニリデンを150℃で固形化したものとなっている。

【0085】

実施例1、実施例2と同様の発光素子を作製したところ、実施例1、実施例2と同様の結果を得ることができた。

【符号の説明】

【0086】

1 発光表示装置

2 基板

3 一方の電極

3a 基部

3b 櫛部

4 他方の電極

4a 基部

4b 櫛部

5 発光体

6 交流電源

10 表示用電極

11 補助用電極

12 表示用バスライン

13 補助用バスライン

14 発光層

15 スペーサ

【特許請求の範囲】

【請求項1】

支持体と、

この支持体に支持された発光部と、

この発光部に接続される一対の電極と、を備え、

各電極は、主成分として少なくとも50重量%の炭素を含んでいることを特徴とする発光表示装置。

【請求項2】

支持体と、

この支持体に支持された発光部と、

この発光部に接続される一対の電極と、を備え、

各電極は、主成分として少なくとも50重量%の炭素を含み、炭素粒子と可塑剤とを混合したカーボンペーストを焼結することにより一体成形されていることを特徴とする発光表示装置。

【請求項3】

各電極の可塑剤は、高分子樹脂からなることを特徴とする請求項2に記載の発光表示装置。

【請求項4】

各電極の可塑剤は、ポリフッ化ビニリデンからなることを特徴とする請求項3に記載の発光表示装置。

【請求項5】

支持体の表面に一方の電極が形成され、

支持体に支持された発光部に他方の電極が接続していることを特徴とする請求項1乃至4のいずれかに記載の発光表示装置。

【請求項6】

支持体は一対の基板からなり、

発光部は、各基板間に挟持される発光層からなり、

各電極は対応する基板の内側に設けられ、

一方の電極の平面形状の面積は、他方の電極の平面形状の面積よりも小さいことを特徴とする請求項1乃至4のいずれかに記載の発光表示装置。

【請求項7】

支持体は基板からなり、

各電極は、基板表面において、基部とこの基部に接続される櫛部とを有する櫛歯状に形成され、

各電極の櫛部は互いに入り込んでいることを特徴とする請求項1乃至4のいずれかに記載の発光表示装置。

【請求項8】

各電極の炭素は、ガラス状炭素、グラファイト、グラファイトと非晶質炭素の混合物、およびカーボンナノチューブのうちのいずれかを含むことを特徴とする請求項1乃至7のいずれかに記載の発光表示装置。

【請求項1】

支持体と、

この支持体に支持された発光部と、

この発光部に接続される一対の電極と、を備え、

各電極は、主成分として少なくとも50重量%の炭素を含んでいることを特徴とする発光表示装置。

【請求項2】

支持体と、

この支持体に支持された発光部と、

この発光部に接続される一対の電極と、を備え、

各電極は、主成分として少なくとも50重量%の炭素を含み、炭素粒子と可塑剤とを混合したカーボンペーストを焼結することにより一体成形されていることを特徴とする発光表示装置。

【請求項3】

各電極の可塑剤は、高分子樹脂からなることを特徴とする請求項2に記載の発光表示装置。

【請求項4】

各電極の可塑剤は、ポリフッ化ビニリデンからなることを特徴とする請求項3に記載の発光表示装置。

【請求項5】

支持体の表面に一方の電極が形成され、

支持体に支持された発光部に他方の電極が接続していることを特徴とする請求項1乃至4のいずれかに記載の発光表示装置。

【請求項6】

支持体は一対の基板からなり、

発光部は、各基板間に挟持される発光層からなり、

各電極は対応する基板の内側に設けられ、

一方の電極の平面形状の面積は、他方の電極の平面形状の面積よりも小さいことを特徴とする請求項1乃至4のいずれかに記載の発光表示装置。

【請求項7】

支持体は基板からなり、

各電極は、基板表面において、基部とこの基部に接続される櫛部とを有する櫛歯状に形成され、

各電極の櫛部は互いに入り込んでいることを特徴とする請求項1乃至4のいずれかに記載の発光表示装置。

【請求項8】

各電極の炭素は、ガラス状炭素、グラファイト、グラファイトと非晶質炭素の混合物、およびカーボンナノチューブのうちのいずれかを含むことを特徴とする請求項1乃至7のいずれかに記載の発光表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−176884(P2010−176884A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−15478(P2009−15478)

【出願日】平成21年1月27日(2009.1.27)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月27日(2009.1.27)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]