発光装置、照明装置および前照灯

【課題】発光体の劣化を抑制しつつ、装置の設計の自由度を高くする。

【解決手段】レーザ光を出射する励起光源ユニット6と、励起光源ユニット6から出射されたレーザ光の照射により蛍光を発する発光体2とを備え、発光体2に向けてレーザ光が照射されるときのスポットの面積が、レーザ光が照射される側から発光体2を見たときの発光体2の面積よりも大きい。

【解決手段】レーザ光を出射する励起光源ユニット6と、励起光源ユニット6から出射されたレーザ光の照射により蛍光を発する発光体2とを備え、発光体2に向けてレーザ光が照射されるときのスポットの面積が、レーザ光が照射される側から発光体2を見たときの発光体2の面積よりも大きい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、励起光の照射により蛍光を発生する蛍光体を含む発光体を備えた発光装置などに関する。

【背景技術】

【0002】

近年、励起光源として発光ダイオード(LED;Light Emitting Diode)や半導体レーザ(LD;Laser Diode)等の半導体発光素子を用い、これらの励起光源から発生した励起光を、蛍光体を含む発光体に照射することによって発生する蛍光を照明光として用いる発光装置の研究が盛んになってきている。

【0003】

このような発光装置の一例として特許文献1に開示された発光装置がある。この発光装置は、基台と、半導体レーザ素子(以下、単に「半導体レーザ」という)と、拡散部材と、波長変換部材(以下、単に「発光体」という)とを備える。なお、上記の基台は、底面と内壁とを持つ凹部を有している。半導体レーザは、その光軸が上記の基台における凹部の内壁に向くように配置されている。拡散部材は、半導体レーザの光軸上に配置されている。発光体は、半導体レーザの光軸上ではなく、凹部の開口方向に対して拡散部材と距離を隔てて配置されている。これにより、上記の発光装置は、装置の外部に放射される照明光の安全性を高めている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−170723号公報(2009年07月30日公開)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載の技術では、拡散部材にレーザ光(励起光)を照射することによって生じた散乱光を発光体に間接的に照射している。また、発光体は、半導体レーザの光軸上に配置されておらず、凹部の開口方向に対して拡散部材と距離を隔てて配置されている。このため、発光体に照射されない散乱光が多く生じるため、発光体に対する励起光の照射効率が著しく低下してしまうという問題点がある。

【0006】

よって、発光体に対する励起光の照射効率の低下を抑制するためには、半導体レーザから発生するレーザ光をそのまま発光体に向けて照射することが好ましい。

【0007】

ところで、半導体レーザから発生するレーザ光の強度分布は、所定の拡がりをもち、ほぼガウシアン分布となることが知られている。よって、レーザ光のスポットの裾の部分の強度は、最大強度部分から距離が離れるに従って急激に小さくなる。

【0008】

このため、半導体レーザから発生するレーザ光を発光体に向けて照射したときのスポットのサイズを発光体のサイズ以下とすると、発光体の照射面におけるレーザ光の強度分布に大きなムラが生じる可能性がある。そうすると、発光体の照射面の一部にレーザ光の強度が集中し、発光体の劣化が促進されてしまう可能性がある。

【0009】

一方、上述のように、半導体レーザから発生するレーザ光を発光体に向けて照射したときのスポットのサイズを発光体のサイズ以下とするためには、装置を構成する光学系に高い工作精度が要求される。このため、装置の設計の自由度が低くなってしまうという問題点もある。

【0010】

本発明は、上記の問題点に鑑みなされたものであって、その目的は、発光体の劣化を抑制しつつ、装置の設計の自由度を高くすることが可能な発光装置などを提供することにある。

【課題を解決するための手段】

【0011】

本発明の発光装置は、上記の課題を解決するために、励起光を出射する励起光源と、上記励起光源から出射された励起光の照射により蛍光を発する発光体とを備え、上記発光体に向けて上記励起光が照射されるときのスポットの面積が、当該励起光が照射される側から上記発光体を見たときの当該発光体の面積よりも大きいことを特徴とする。

【0012】

ここで、励起光源から発生する励起光の強度分布は、所定の拡がりをもち、ほぼガウシアン分布となることが知られている。よって、励起光のスポットの裾の部分の強度は、最大強度部分から距離が離れるに従って急激に小さくなる。

【0013】

このため、励起光源から発生する励起光を発光体に向けて照射したときのスポットの面積を、当該励起光が照射される側から発光体を見たときの発光体の面積(射影の面積)以下とすると、発光体の照射面における励起光の強度分布に大きなムラが生じる可能性がある。そうすると、発光体の照射面の一部に励起光の強度が集中し、発光体の劣化が促進されてしまう可能性がある。

【0014】

そこで、本発明の上記の構成では、発光体に向けて励起光が照射されるときのスポットの面積を、当該励起光が照射される側から発光体を見たときの発光体の断面の面積よりも大きくしている。このため、上記レーザ光のスポットの面積を上記発光体の断面の面積以下とする場合と比較して、励起光が照射される発光体の照射面における励起光の強度分布に生じるムラを小さくできる。このため、発光体の照射面の一部に励起光の強度が集中せず、照射面の全域に亘って励起光がマイルドに照射されるので、発光体の劣化を抑制することができる。

【0015】

また、上記の構成では、上記励起光のスポットの面積を、上記発光体の断面の面積よりも大きくするだけで良いので、上記レーザ光のスポットの面積を上記発光体の面積以下とする場合と比較して、装置を構成する光学系に高い工作精度は要求されない。また、これにより、装置の設計の自由度も高くなる。

【0016】

以上より、本発明の上記の構成によれば、発光体の劣化を抑制しつつ、装置の設計の自由度を高くすることができる。

【0017】

なお、上記特許文献1の技術は、半導体レーザ(励起光源)から出射した励起光が直接に発光体に向けて照射される構成ではないため、発光体に向けて励起光が照射されるときのスポットの面積について議論する余地はない。

【0018】

また、本発明の発光装置は、上記の構成に加えて、上記発光体の上記励起光が照射される照射面の外側に照射される励起光を少なくとも拡散する拡散部をさらに備えていても良い。

【0019】

上記の構成によれば、拡散部の光拡散作用により、発光装置の色度ばらつきを抑制することができる。

【0020】

なお、「照射面の外側に照射される励起光を少なくとも拡散する」とは、照射面の外側に照射される励起光を拡散し、かつ、照射面の全部または一部に向かって照射される励起光を拡散する場合も含まれることを意味する。

【0021】

また、本発明の発光装置は、上記の構成に加えて、上記励起光のスポットの面積に対する上記発光体の断面の面積の比が、1/4以上、2/3以下であることが好ましい。

【0022】

励起光のスポットの面積に対する発光体の断面の面積の比が、1/4よりも小さくなると、発光体に対する励起光の照射効率が低くなり過ぎる。

【0023】

一方、励起光のスポットの面積に対する発光体の断面の面積の比が、2/3よりも大きくなると、発光体の励起光が照射される照射面におけるレーザ光の強度分布に大きなムラが生じてしまう。

【0024】

また、本発明の発光装置は、上記の構成に加えて、上記励起光源は、青色領域の励起光を出射し、上記発光体は、黄色領域の蛍光を発する黄色発光蛍光体を含んでいても良い。

【0025】

上記の構成によれば、発光装置から放射される照明光が発光効率の高い(擬似)白色光となる。

【0026】

また、本発明の発光装置は、上記の構成に加えて、上記励起光源は、青色領域の励起光を出射し、上記発光体は、緑色領域の蛍光を発する緑色発光蛍光体と、赤色領域の蛍光を発する赤色発光蛍光体とを含んでいても良い。

【0027】

上記の構成によれば、発光体から発生する照明光が演色性の良い白色光となる。また、上記青色領域の励起光と黄色発光蛍光体との組合せよりも演色性が良く、かつ発光体の発光効率の低下も抑制される。

【0028】

また、本発明の発光装置は、上記の構成に加えて、上記発光体に生じた熱を拡散させる熱伝導性基板を備え、上記発光体の上記励起光が照射される照射面の側が、上記熱伝導性基板によって保持されていても良い。

【0029】

上記の構成では、熱伝導性基板が発光体に生じた熱を拡散させる。このため、発光体の劣化を抑制することができる。

【0030】

また、本発明の発光装置は、上記の構成に加えて、上記励起光を反射する反射部材を備え、上記発光体の上記励起光が照射される照射面と対向する側が、上記反射部材によって保持されていても良い。

【0031】

上記の構成によれば、発光体を透過し、反射部材で反射した励起光が再度発光体を励起するので、励起光をそのまま透過させる形態と比較して、励起光の照射方向に対する発光体の厚さを1/2にしても、十分な発光効率が得られる。

【0032】

また、本発明の発光装置は、上記の構成に加えて、上記励起光源が複数存在しており、上記励起光源のそれぞれから出射される励起光を上記発光体に導光する導光部材を備えていても良い。

【0033】

これにより、複数の励起光源のそれぞれから出射される励起光を発光体に導光できるので、高光束および高輝度の発光装置を実現できる。また、導光部材の長さ(入射端部と出射端部との距離)を必要に応じて変更することにより、励起光源と発光体とを任意の距離で分離することできる。したがって、発光装置の設計自由度を高めることができる。

【0034】

また、本発明の発光装置は、上記の構成に加えて、上記導光部材の上記発光体に近い方の断面積は、上記励起光源に近い方の断面積よりも小さくなっていても良い。

【0035】

上記の構成によれば、導光部材の発光体に近い方の断面積を小さくすることにより、発光体の小型化が可能となる。

【0036】

また、本発明の発光装置は、上記の構成に加えて、上記導光部材は、少なくとも1つの入射端部で、上記複数の励起光源が出射した励起光を受け取り、当該入射端部から入射した励起光を複数の出射端部のそれぞれから出射し、上記発光体は、上記出射端部のそれぞれから出射された励起光を受けて蛍光を発しても良い。

【0037】

上記構成によれば、例えば、導光部材のそれぞれの出射端部から出射される励起光を、発光体の互いに異なる領域に対して照射することが可能となる。換言すれば、複数の導光部のそれぞれの出射端部からの励起光は、発光体に対して分散して照射される。

【0038】

それゆえ、励起光が発光体の一箇所に集中的に照射されることによって発光体が著しく劣化する可能性を低減でき、出射する光の光束を低下させることなくより長寿命の発光装置を実現することができる。また、発光体に照射する励起光の強度を低下させる必要がないため、発光装置の光束のみならず、輝度を大きくすることができる。従って、小型で高輝度な発光装置を実現できる。

【0039】

また、本発明の照明装置は、上記の発光装置を備えていても良い。

【0040】

また、本発明の前照灯は、上記の発光装置と、上記発光体から発した蛍光を反射することにより、所定の立体角内を進む光線束を形成する反射鏡と、を備えていても良い。

【0041】

これにより、所定の立体角内を進む光線束を装置の外部へ放射する前照灯を実現することができる。

【発明の効果】

【0042】

本発明の発光装置は、以上のように、励起光を出射する励起光源と、上記励起光源から出射された励起光の照射により蛍光を発する発光体とを備え、上記発光体に向けて上記励起光が照射されるときのスポットの面積が、当該励起光が照射される側から上記発光体を見たときの当該発光体の面積よりも大きい構成である。

【0043】

それゆえ、発光体の劣化を抑制しつつ、装置の設計の自由度を高くすることができる。

【図面の簡単な説明】

【0044】

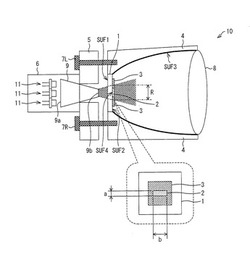

【図1】本発明の一実施形態であるヘッドランプ(透過型)の概要構成を示す片側断面図である。

【図2】(a)は、上記ヘッドランプに関し、基板、発光体および拡散部のそれぞれの配置方法の一例を示す断面図であり、(b)は、上記配置方法の他の一例を示す断面図であり、(c)は、上記配置方法のさらに他の一例を示す断面図であり、(d)は、上記配置方法のさらに他の一例を示す断面図であり、(e)は、上記配置方法のさらに他の一例を示す断面図である。

【図3】(a)は、上記ヘッドランプに関し、励起光源の一例(LED)の回路図であり、(b)は、上記LEDの外観を示す正面図であり、(c)は、上記励起光源の他の一例(LD)の回路図であり、(b)は、上記LDの外観を示す斜視図である。

【図4】本発明の他の実施形態であるヘッドランプ(反射型)の概要構成を示す片側断面図である。

【図5】(a)は、比較例のヘッドランプ(透過型)の概要構成を示す片側断面図であり、(b)は、レーザ光のスポットの中心(O)からの距離(r)と、レーザ光の強度との関係を示す分布図である。

【図6】本発明のさらに他の実施形態であるレーザダウンライトが備える発光ユニットおよび従来のLEDダウンライトの外観を示す概略図である。

【図7】上記レーザダウンライトが設置された天井の断面図である。

【図8】上記レーザダウンライトの断面図である。

【図9】上記レーザダウンライトが備える光ファイバーの出射端部(フェルール)と発光部との位置関係の一例を示す図である。

【図10】上記LEDダウンライトが設置された天井の断面図である。

【図11】上記レーザダウンライトおよび上記LEDダウンライトのスペックを比較するための図である。

【発明を実施するための形態】

【0045】

本発明の一実施形態について図1〜図5に基づいて説明すれば、次の通りである。以下の特定の項目で説明する構成以外の構成については、必要に応じて説明を省略する場合があるが、他の項目で説明されている場合は、その構成と同じである。また、説明の便宜上、各項目に示した部材と同一の機能を有する部材については、同一の符号を付し、適宜その説明を省略する。

【0046】

以下では、本発明の一実施形態として、ヘッドランプ(発光装置,照明装置,前照灯)10およびヘッドランプ(発光装置,照明装置,前照灯)20を例に挙げて説明する。

【0047】

なお、以下で説明するヘッドランプ10および20の各形態は、いずれも前照灯の発光装置部(発光部)として説明するが、本発明を具現化した形態はこれらの形態に限られず、前照灯以外の照明装置の発光部などにも適用することができる。

【0048】

〔1.ヘッドランプ10の構成〕

まず、図1に基づき、本発明の一実施形態であるヘッドランプ10について説明する。図1は、ヘッドランプ10の概要構成を示す片側断面図である。

【0049】

図1に示すように、ヘッドランプ10は、透光性基板(熱伝導性基板)1、発光体2、拡散部材(拡散部)3、パラボラ型反射鏡(反射鏡)4、基板5、励起光源ユニット(励起光源)6、ネジ7L,7R、光学部材8を備える。

【0050】

<透光性基板1>

本実施形態の透光性基板1は、折れ曲がりのない平板状の部材であり、少なくとも440nm〜480nmの発振波長のレーザ光(励起光)に対して透光性を有している。

【0051】

また、透光性基板1は、縦10mm×横10mm×厚み0.5mmのAl2O3(サファイア)基板である。なお、図1に示す透光性基板1の外径は、拡散部材3の外径よりも大きいが、拡散部材3の外径と同程度であっても良い。

【0052】

透光性基板1のレーザ光が入射される側の表面SUF1に対向する表面SUF2の側には、発光体2が配置され、発光体2と熱的に(すなわち、熱エネルギーの授受が可能なように)接続されている。なお、本実施形態では、透光性基板1と発光体2とは、接着剤を用いて接合(接着)されているものとして説明するが、透光性基板1と発光体2との接合方法は、接着に限られず、例えば、融着などであっても良い。

【0053】

また、接着剤としては、いわゆる有機系の接着剤や、ガラスペースト接着剤が好適であるが、これに限られない。

【0054】

透光性基板1は、以上のような構成、形状、および、発光体2との接続形態を有することで、発光体2を表面SUF2で固定(保持)しつつ、透光性基板1を介して、発光体2から発生する熱を外部に放熱することができるので、発光体2の冷却効率が向上する。

【0055】

透光性基板1の熱伝導率は、発光体2の熱を効率良く逃がすために、20W/mK(ワット/メートル・ケルビン)以上であることが好ましい。この場合、透光性基板1は、発光体2(1W/mK程度)よりも約20倍も高い熱伝導率を有しており、発光体2において生じた熱を効率良く吸収することにより発光体2を冷却できる。

【0056】

また、発光体2を励起するレーザ光は、透光性基板1越しに発光体2および拡散部材3に照射されるようになっている。すなわち、透光性基板1の表面SUF1に入射したレーザ光は、透光性基板1を透過して発光体2に到達する。そのため、透光性基板1は、透光性の優れた材質からなるものであることが好ましい。

【0057】

以上の点を考慮すると、透光性基板1の材質としては、上述したサファイア(Al2O3)の他、マグネシア(MgO)、窒化ガリウム(GaN)、スピネル(MgAl2O4)が好ましい。これらの材料を用いることにより、熱伝導率20W/mK以上を実現できる。

【0058】

しかしながら、透光性基板1の材質は、以上の材質に限られず、例えば、ガラス(石英)などであっても良い。

【0059】

但し、マグネシアは、潮解性をもつため、透光性基板1の構成材料としてマグネシアを選択する場合は、透光性基板1の周囲を乾燥空気で満たすことが好ましい。例えば、図示しない筐体に透光性基板1を格納して乾燥空気で満たして密封するか、後述するパラボラ型反射鏡4および光学部材8の内部、または、ハーフパラボラ型反射鏡(反射鏡)4h、熱伝導部材4pおよび光学部材8の内部に格納して乾燥空気を満たして密封する。これにより、潮解性により透光性基板1が損傷することを防止することができる。

【0060】

また、図1に示す透光性基板1の厚さ(表面SUF1と表面SUF2との間の距離)は、0.2mm以上、1.0mm以下であることがより好ましい。

【0061】

透光性基板1の厚さが、0.2mm以上であれば、発光体2の放熱を十分にでき、発光体2の劣化を防止できる。

【0062】

一方、透光性基板1の厚さが、1.0mmを超えると、発光体2に向けて照射されたレーザ光が、透光性基板1において吸収される率が大きくなり、レーザ光の利用効率が下がってしまう。

【0063】

また、透光性基板1を適切な厚さで発光体2に接合させることにより、特に発光体2での発熱が1W(ワット)を超えるような極めて強いレーザ光を照射しても、その発熱が迅速、かつ、効率的に放熱され、発光体2が損傷(劣化)してしまうことを防止できる。

【0064】

なお、上述したように、透光性基板1は、折れ曲がりのない平板状のものであって良いが、折れ曲がった部分や湾曲した部分を有していてもよい。ただし、透光性基板1と発光体2とを接着する場合、発光体2が接着される部分は、接着の安定性の観点から平面(板状)であることが好ましい。

【0065】

<発光体2>

(発光体の組成)

次に、発光体2は、レーザ光が照射されることにより蛍光を発生するものであり、レーザ光を受けて蛍光を発生する蛍光体を含んでいる。より、具体的には、発光体2は、封止材としての低融点の無機ガラス(n=1.760)の内部に蛍光体が分散されている。

【0066】

本実施形態では、上記蛍光体として、Intematix社製のYAG:Ce蛍光体(NYAG4454)を用いたが、蛍光体の種類は、これに限定されない。なお、YAG:Ce蛍光体は、Ceで賦活したイットリウム(Y)−アルミニウム(Al)−ガーネット(Garnet)蛍光体である。このIntematix社製のYAG:蛍光体は、外部量子効率が90%、発光ピーク波長(以下、単に「ピーク波長」という)は558nm(黄色)、色度点はx=0.444、y=0.536であり、430nmから490nmの励起光で良好に励起される。

【0067】

なお、YAG:Ce蛍光体は、一般に550nm付近(550nmよりも若干長波長側)に発光ピークが存在するブロードな発光スペクトルをもつ。

【0068】

発光体2は、上記YAG:Ce蛍光体を低融点ガラスに分散させて製造する。上記YAG:Ce蛍光体と低融点ガラスとの配合比は、30:100程度であるが、このような割合に限られるものではない。また、発光体2は、蛍光体を押し固めたものであってもよい。

【0069】

封止材は、本実施形態の無機ガラスに限定されず、いわゆる有機無機ハイブリッドガラスや、シリコーン樹脂等の樹脂材料であってもよい。

【0070】

なお、透光性基板1と発光体2との屈折率差Δnは、0.35以下であることが好ましい。

【0071】

封止材としてシリコーン樹脂等の樹脂材料を選択した場合、発光体2の屈折率は1.5程度(下限)であり、仮に上記YAG:Ce蛍光体を100%用いて発光体2を作製した場合、発光体2の屈折率は2.0程度である。

【0072】

一方、透光性基板1として、サファイアやマグネシア、窒化ガリウム、スピネルを採用した場合の屈折率は、凡そ1.5〜2程度の範囲内にある。そこで、想定される、発光体2および透光性基板1の屈折率が、共に1.5〜2.0程度であるとすると、一方の屈折率が1.5であるとき、屈折率差Δnが0.35(すなわち、他方の屈折率が1.85)であればその界面での反射率Rは1%となる。

【0073】

また、一方の屈折率が2.0の時、屈折率差Δnが0.35(すなわち、他方の屈折率は1.65)であれば、その反射率Rは0.92%となる。

【0074】

よって、透光性基板1と発光体2との屈折率差Δnが、0.35以下であれば、透光性基板1と発光体2との間の界面の反射率Rを1%以下にすることができる。

【0075】

次に、透光性基板1の屈折率は、1.65以上であることが好ましい。上述したように、発光体2の屈折率の上限が2.0であるとすると、透光性基板1の屈折率が1.65以上であれば、屈折率=1.5〜2.0の発光体2に対して屈折率差Δn≦0.35を満たすことができる。

【0076】

なお、本実施形態で、発光体2の封止材として無機ガラスを用いたのは、その屈折率(1.760)が、サファイアからなる透光性基板1の屈折率(=1.785)に非常に近いため、両者の界面では反射がほとんど発生しないからである。なお、サファイアと無機ガラスとの界面の反射率は0.005%とほぼゼロである。

【0077】

よって、発光体2に対するレーザ光の照射効率がさらに向上する。なお、本実施形態の透光性基板1に用いられるサファイアと発光体2に用いられる無機ガラスとの、それぞれの物理的特性について纏めると、以下の表のようになる。

【0078】

【表1】

【0079】

(発光体の種類)

次に、一般に、照明光として用いられる白色光または擬似白色光は、等色の原理を満たす3つの色の混色、または、補色の関係を満たす2つの色の混色などで実現できる。この等色または補色の原理・関係に基づき、例えば、本実施形態のヘッドランプ10では、後述する励起光源ユニット6から出射される青色のレーザ光と、YAG:Ce蛍光体(黄色発光蛍光体)との組合せ(補色の関係を満たす2つの色の混色)で擬似白色を実現している。

【0080】

しかしながら、発光体2に含まれる蛍光体は、本実施形態のようにYAG:Ce蛍光体(黄色発光蛍光体)の1種類のみに限定されず、複数種類であっても良い。

【0081】

例えば、発光体2が後述する緑色発光蛍光体と赤色発光蛍光体との組合せを含んでいれば、青色のレーザ光との混色で白色光を実現できる。

【0082】

なお、黄色発光蛍光体とは、560nm以上590nm以下の波長範囲にピーク波長を有する蛍光を発生する蛍光体である。緑色発光蛍光体とは、510nm以上560nm以下の波長範囲にピーク波長を有する蛍光を発生する蛍光体である。赤色発光蛍光体とは、600nm以上680nm以下の波長範囲にピーク波長を有する蛍光を発生する蛍光体である。

【0083】

(黄色発光蛍光体)

黄色発光蛍光体の具体例としては、本実施形態のYAG:Ce蛍光体や、Eu2+がドープされたCaα−SiAlON:Eu蛍光体などが挙げられる。Caα−SiAlON:Eu蛍光体は、近紫外から青色の励起光によりピーク波長が約580nmの強い発光を示す。

【0084】

(緑色発光蛍光体)

緑色発光蛍光体の具体例としては、各種の窒化物系または酸窒化物系の蛍光体が挙げられる。これら窒化物系または酸窒化物系の蛍光体は耐熱性に優れ、高い発光効率で安定した材料であるので、耐熱性に優れ、高い発光効率で安定した発光体2を実現できる。

【0085】

例えば、緑色に発光する酸窒化物系蛍光体として、Eu2+がドープされたβ−SiAlON:Eu蛍光体、Ce3+がドープされたCaα−SiAlON:Ce蛍光体などが挙げられる。β−SiAlON:Eu蛍光体は、近紫外から青色(350nm以上460nm以下)の励起光によりピーク波長が約540nmの強い発光を示す。この蛍光体の発光スペクトル半値幅は約55nmである。また、Caα−SiAlON:Ce蛍光体は、近紫外から青色の励起光によりピーク波長が約510nmの強い発光を示す。

【0086】

なお、上記のα−SiAlONおよびβ−SiAlON(サイアロン)は、いわゆるサイアロン蛍光体(酸窒化物系蛍光体)であり、窒化ケイ素と同様に、結晶構造によりα型とβ型とがある。特に、α−サイアロンは,一般式Si12−(m+n)Al(m+n)OnN16−n(m+n<12,0<m ,n<11;m ,nは整数)であらわされる28原子からなる単位構造の中に2箇所の空隙があり、ここに各種金属を侵入固溶させることが可能である。希土類元素を固溶させることで蛍光体になる。カルシウム(Ca)とユーロピウム(Eu)とを固溶させると、上記のYAG:Ce蛍光体よりも長波長の黄色から橙色の範囲で発光する特性の良い蛍光体が得られる。

【0087】

また、サイアロン蛍光体は、近紫外から青色の(350nm以上460nm以下)の光で励起可能であり、白色LED用の蛍光体などに適している。

【0088】

(赤色発光蛍光体)

赤色発光蛍光体の具体例としては、各種の窒化物系の蛍光体が挙げられる。

【0089】

例えば、窒化物系の蛍光体としては、Eu2+がドープされたCaAlSiN3:蛍光体(CASN:Eu蛍光体)、Eu2+がドープされたSrCaAlSiN3蛍光体(SCASN:Eu蛍光体)などが挙げられる。これらの窒化物系の蛍光体は、上述した酸窒化物蛍光体と組合せることにより、演色性をより高めることができる。

【0090】

CASN:Eu蛍光体は、励起波長が350nm〜450nmのとき、赤色の蛍光を発し、そのピーク波長は650nmであり、その発光効率は73%である。また、SCASN:Eu蛍光体は、励起波長が350nm〜450nmのとき、赤色の蛍光を発し、そのピーク波長は630nmであり、その発光効率は70%である。

【0091】

これらの赤色発光蛍光体を用いることにより、演色性が非常に良い白色光を実現することができる。また、赤色発光蛍光体であれば、その白色光を照射する対象物が赤色である場合に、その対象物の視認性を高めることができる。交通標識の背景色として、赤色、黄色および青色が用いられているため、ヘッドランプ10が備える発光体2に赤色発光蛍光体を用いることは、背景色が赤色の交通標識を視認する上で有効である。

【0092】

また、赤色に発光する窒化物系蛍光体の例としては、(Mg、Ca、Sr、Ba)AlSiN3:Eu等のEu賦活窒化物蛍光体や(Mg、Ca、Sr、Ba)AlSiN3:Ce等のCe賦活窒化物蛍光体などが挙げられる。

【0093】

(ナノ粒子蛍光体について)

次に、その他の蛍光体の例として、ナノ粒子蛍光体について説明する。ナノ粒子蛍光体の構成材料である半導体物質の典型は、ZnSe、ZnTe、CdSe、CdTe等のII−VI族化合物、Si、Ge等の4B族元素、GaAs、InP等のIII−V族化合物である。半導体ナノ粒子は半導体材料からなる、直径1〜10nm程度の粒子を指し、1個のナノ粒子に含まれる原子数は102〜104個である。量子サイズ効果により、バルク(目で見える大きさの塊)の半導体とは異なる波長の光を吸収・発光する。例えば、間接遷移型のため、通常では発光しないSiについてもナノ粒子化することによって発光させることができる。

【0094】

量子サイズ効果とは、粒子が小さくなるにつれて材料中の電子の状態が変わって、より短い波長の光を吸収したり放出したりする現象のことである。特に直径10nm以下の粒子について顕著に見られることが多い。

【0095】

すなわち、ナノ粒子蛍光体の特徴の一つは、同一の化合物半導体(例えばインジュウムリン:InP)を用いても、その粒径をnmオーダのサイズに変更することにより、量子サイズ効果によって発光色を変化させることができる点である。例えば、InPでは、粒子サイズが3〜4nm程度のときに赤色に発光する[ここで、粒子サイズは透過型電子顕微鏡(TEM)にて評価した]。

【0096】

また、ナノ粒子蛍光体は、半導体ベースであるので蛍光寿命が短く、励起光のパワーを素早く蛍光として放射できるのでハイパワーの励起光に対して耐性が強いという特徴もある。これは、このナノ粒子蛍光体の発光寿命が10ns(ナノ秒)程度と、希土類を発光中心とする通常の希土類賦活蛍光体に比べて5桁も小さいためである。

【0097】

さらに、上述したように、発光寿命が短いため、励起光の吸収と蛍光体の発光を素早く繰り返すことができる。その結果、強いレーザ光に対しても高効率を保つことができ、蛍光体からの発熱を低減させることができる。

【0098】

よって、発光体2に含まれる蛍光体をナノ粒子蛍光体とすることにより、発光体2が熱により劣化(変色や変形)するのをより抑制することができる。これにより、光出力が高い発光素子を光源として用いる場合に、本実施形態のヘッドランプ10や、後述するヘッドランプ20の寿命が短くなるのをより抑制することができる。

【0099】

なお、発光体2の劣化は、発光体2に含まれる蛍光体の封止材(例えば、シリコーン樹脂)の劣化が主な原因であると考えられる。例えば、上述のサイアロン蛍光体や窒化物蛍光体は、レーザ光が照射されると60〜80%の効率で蛍光を発生させるが、残りは熱となって放出される。この熱によって封止材が劣化すると考えられる。

【0100】

従って、封止材としては、熱耐性の高い封止材が好ましい。熱耐性の高い封止材としては、例えば、ガラスなどが例示できる。

【0101】

ナノ粒子蛍光体の例としては、Siからなる半導体ナノ粒子(以下、Siナノ粒子という)を挙示することができる。Siナノ粒子は、粒径が1.9nm程度で青紫色〜青色(ピーク波長は420nm付近)の蛍光を発する。また、粒径が2.5nm前後で緑色(ピーク波長は500nm付近)の蛍光を発する。さらに、粒径が3.3nm程度で赤色(ピーク波長は720nm付近)の蛍光を発する。

【0102】

(Siナノ粒子の製造方法)

次に、Siナノ粒子を例にとり、ナノ粒子蛍光体の製造方法について説明する。なお、ナノ粒子蛍光体の製造方法は、ここで記載する方法に限定されない。

【0103】

Siナノ粒子は、例えば、以下の(1)〜(4)のような化学エッチング法を用いて製造することができる。

(1)シリコンウエハなどを粉砕し、Siを粒径50nm程度の粉末にする。

(2)粉末にしたSiを溶媒中(例えば、純水+メタノール)に入れ、さらにフッ酸(HF)および硝酸(HNO3)の混合液を加える。

(3)(2)の溶液に超音波振動を加える。これにより、粉末状態のSiがエッチングされる。粒径に応じてエッチング時間を制御する。

(4)フィルタ(PVDFメンブレンフィルターなど)で(3)のエッチング後の溶液をろ過する。これにより、所望のサイズのSiナノ粒子を得ることができる。

【0104】

なお、その他のナノ粒子蛍光体も同様に製造することができる。

【0105】

(発光体2の形状・サイズ)

次に、発光体2のサイズは、1.5mm(縦の長さa)×4mm(横の長さb)×0.5mm(奥行き)であり、その形状は、本実施形態では、直方体形状である。レーザ光が照射される発光体2の照射面(断面)SUF4の面積は、6mm2である。なお、発光体2は、直方体でなく、円柱形状であってもよい。例えば、後述するレーザダウンライト(発光装置,照明装置)200では、発光体2の形状を底面が直径1cmの円形である円柱形状としている。

【0106】

ここで必要とされる発光体2の厚さは、発光体2における蛍光体と封止材との割合に従って変化する。発光体2における蛍光体の含有量が多くなれば、ある含有量まではレーザ光が白色光に変換される効率が高まるため発光体2の厚さを薄くできる。発光体2を薄くすれば透光性基板1への放熱効果も高まる効果があるが、あまり薄くするとレーザ光が蛍光に変換されず外部に放射される恐れがあり、蛍光体でのレーザ光の吸収の観点からすると発光体2の厚さは蛍光体の粒径の少なくとも10倍以上あることが好ましい。この観点からするとナノ粒子蛍光体を用いた場合の発光体2の厚さは0.01μm以上であればよいことになるが、封止材中への分散等、製造プロセスの容易性を考慮すると10μm以上、すなわち0.01mm以上が好ましい。

【0107】

一方、発光体2に含まれる蛍光体として上記の酸窒化物蛍光体を用いた場合の発光体2の厚みとしては、0.2mm以上、2mm以下が好ましい。但し、蛍光体の含有量を極端に多くした場合(典型的には蛍光体が100%)、厚さの下限はこの限りではない。

【0108】

<拡散部材3>

次に、発光体2の周囲には、隙間なく同じ奥行きの拡散部材(拡散部)3が設けられている。拡散部材3は、発光体2の照射面SUF4の外側に照射されるレーザ光を少なくとも拡散することが好ましい。

【0109】

上記の構成によれば、発光体2に当たらなかったレーザ光は、拡散部材3で拡散・散乱されるのでアイセーフを実現できる。また、拡散部材3の光拡散作用により、ヘッドランプ10の色度ばらつきを抑制することができる。

【0110】

なお、後述するように、レーザ光のスポットの面積に対する発光体2の照射面SUF4の面積の比は、1/4以上、2/3以下であることが好ましい。よって、本実施形態では、レーザ光のスポットの面積は、最大限6mm2×4=24mm2であり、レーザ光を単一の円形のスポットで照射する場合は、スポット径R(直径)は、5.53mmである。

【0111】

よって、本実施形態では、レーザ光のスポット形状が単一の円形である場合は、拡散部材3の外径は、縦・横ともに少なくとも5.53mm以上であることが好ましい。但し、ここでは、照射面SUF4の形状が縦と横で長さが異なっている点については無視している。

【0112】

ここで、レーザ光のスポットの径と、照射面SUF4の径との関係についてもう少し厳密に検討する。

【0113】

まず、レーザ光のスポットの形状および発光体2の照射面SUF4の形状が、ともに、真円または正方形である場合について考える。また、ここでは、スポットの径(正方形の場合は、一辺の長さ)と、照射面SUF4の径(正方形の場合は、一辺の長さ)との関係について説明する。

【0114】

ここで、レーザ光のスポットの中心が、照射面SUF4の中心とほぼ一致しているものと仮定する。

【0115】

このとき、スポットの径に対する照射面SUF4の径の比は、1/2以上、√(2/3)以下であることが好ましい。

【0116】

一方、レーザ光のスポットの形状および発光体2の照射面SUF4の形状が、真円や正方形と異なり、最大径および最小径のような少なくとも長さの異なる2つの径を定義できるような形状である場合について考える。また、ここでは、スポットの形状の最大径・最小径と、照射面SUF4の形状の最大径・最小径との関係について説明する。

【0117】

まず、発光体2の照射面SUF4の径のうち、その径が最大となる方向の径を「照射面SUF4の最大径」と呼び、その径が最小となる方向の径を「照射面SUF4の最小径」と呼ぶ。また、レーザ光のスポットの径のうち、その径が最大となる方向の径を「スポットの最大径」と呼び、その径が最小となる方向の径を「スポットの最小径」と呼ぶ。

【0118】

ここで、レーザ光のスポットの中心が、照射面SUF4の中心とほぼ一致しており、レーザ光のスポットの長手方向(最大径をとる方向)と照射面SUF4の長手方向(最大径をとる方向)とが互いに一致している場合について考える。

【0119】

このとき、スポットの最大径に対する照射面SUF4の最大径の比が、1/2以上、√(2/3)以下であることが好ましい。また、スポット径の最小径に対する照射面SUF4の最小径の比も、1/2以上、√(2/3)以下であることが好ましい。

【0120】

なお、本実施形態では、照射面SUF4の形状は、矩形であり、最大径は、4mm、最小径は、1.5mmである。一方、レーザ光のスポットは、単一の円形(その径はR)である。この場合、レーザ光のスポットは、最大径と最小径とが一致していると考えれば良い。そうすると、スポットの径Rに対する照射面SUF4の最大径(4mm)の比は、1/2以上、√(2/3)以下であることが好ましいから、スポットの径Rは、4.90mm以上、8.0mm以下であることが好ましい。

【0121】

また、スポットの径Rに対する照射面SUF4の最小径(1.5mm)の比は、1/2以上、√(2/3)以下であることが好ましいから、スポットの径Rは、1.84mm以上、3.0mm以下であることが好ましい。但し、レーザ光のスポットの中心が、照射面SUF4の中心とほぼ一致しているものとした。以上より、拡散部材3の外径は、縦3.0mm以上、横8.0mm以上であることが好ましい。

【0122】

次に、レーザ光のスポットの中心が、照射面SUF4の中心とほぼ一致しており、レーザ光のスポットの長手方向(最大径をとる方向)と照射面SUF4の短手方向(最小径をとる方向)とが互いに一致している場合について考える。

【0123】

このとき、スポットの最大径に対する照射面SUF4の最小径の比が、1/2以上、√(2/3)以下であることが好ましい。また、スポット径の最小径に対する照射面SUF4の最大径の比は、1/2以上、√(2/3)以下であることが好ましい。

【0124】

例えば、レーザ光のスポット形状をレンズや絞り等を使って矩形にした場合、レーザ光のスポットの矩形の中心は、本実施形態の照射面SUF4における矩形の中心とほぼ一致していることが好ましい。また、この場合、レーザ光のスポットの長手方向の径は、照射面SUF4の最大径(ここでは、4mm)の√(3/2)倍以上、2倍以下、すなわち、4.90mm以上、8.0mm以下であることが好ましい。一方、レーザ光のスポットの短手方向の径は、照射面SUF4の最小径(ここでは、1.5mm)の√(3/2)倍以上、2倍以下、すなわち、1.84mm以上、3.0mm以下であることが好ましい。以上より、拡散部材3の外径は、やはり縦3.0mm以上、横8.0mm以上であることが好ましいと見積もれる。

【0125】

次に、レーザ光のスポットが単一のスポットではない場合の例として直方体形状の発光体2(照射面SUF4は矩形)に対して、レーザ光のスポット形状が複数の円を互いに横方向(照射面SUF4における矩形の長手方向)に並べたような形状であるような場合について考える。この場合、少なくともレーザ光のスポットの各円の直径が、照射面SUF4の最小径(ここでは、1.5mm)の√(3/2)倍以上、2倍以下、すなわち、1.84mm以上、3.0mm以下であることが好ましい。但し、レーザ光のスポットの各円の中心は、照射面SUF4における矩形の長手方向の対称軸上またはその近傍に位置しているものとする。また、拡散部材3の外径は、3.0mm以上であることが好ましいと見積もれる。

【0126】

上記の拡散部材3は、上記の低融点ガラス中に、アエロジルやAl2O3の微粉末(10nm〜5μm程度)が重量比10〜30%程度混合されたものである。上記の発光体2と拡散部材3は、上記の透光性基板1に接着される。なお、発光体2(拡散部材3)と透光性基板1との接合方法は、接着に限られず、例えば、融着などでも良い。

【0127】

なお、「照射面SUF4の外側に照射されるレーザ光を少なくとも拡散する」とは、照射面SUFの外側に照射されるレーザ光を拡散し、かつ、照射面SUF4の全部または一部に向かって照射されるレーザ光を拡散する場合も含まれることを意味する。

【0128】

次に、図2(a)〜(e)に基づき、上記の「照射面SUF4の外側に照射されるレーザ光を少なくとも拡散する」という条件を満たす透光性基板1、発光体2および拡散部材3の配置方法のバリエーションについて説明する。

【0129】

図2(a)〜(e)は、上記ヘッドランプに関し、透光性基板1、発光体2および拡散部材3の配置方法のバリエーションを示す断面図である。

【0130】

図2(a)に示す例では、透光性基板1上の中央付近に発光体2が接着されている。また、拡散部材(拡散部)3aは、発光体2の周囲を横から取り囲んでいる。なお、発光体2の上部中央付近には、拡散部材3aは存在していない。すなわち、発光体2の上部の拡散部材3aの中央付近は、開口となっている。このケースでは、発光体2の照射面SUF4全体に亘って、導光部材9から出射されるレーザ光の光路上には、拡散部材3aが存在しない。よって、このケースでは、照射面SUF4の外側に照射されるレーザ光のみが拡散部材3aによって散乱され、照射面SUF4の全部または一部に向かって照射されるレーザ光はすべて発光体2に照射される。

【0131】

図2(b)に示す例では、透光性基板1上に拡散部材(拡散部)3bが接合されている。また、拡散部材3bの中央付近は、開口となっている。また、発光体2は、拡散部材3bの開口を覆うように配置されている。このケースでは、発光体2の照射面SUF4の外縁では、導光部材9から出射されるレーザ光の光路上に、拡散部材3bが存在する。よって、このケースでは、照射面SUF4の外側に照射されるレーザ光が拡散部材3bによって散乱されるだけでなく、照射面SUF4の一部(外縁)に向かって照射されるレーザ光が拡散部材3bに当たって散乱される。

【0132】

図2(c)に示す例では、透光性基板1、拡散部材(拡散部)3cおよび発光体2が、この順で積層されている。なお、発光体2は、拡散部材3cの上面の中央付近に接合されている。このケースでは、発光体2の照射面SUF4全体に亘って、導光部材9から出射されるレーザ光の光路上に、拡散部材3cが存在する。よって、このケースでは、照射面SUF4の外側に照射されるレーザ光が拡散部材3によって散乱されるだけでなく、照射面SUF4の全部に向かって照射されるレーザ光が拡散部材3cに当たって散乱される。

【0133】

但し、このケースでは、発光体2と拡散部材3cとが接合されている(発光体2と拡散部材3cとが距離を隔てていない)ため、上記特許文献1に記載の技術と比較して、発光体2に対する励起光の照射効率は高いと考えられる。

【0134】

なお、図2(b)および図2(c)の形態では、透光性基板1と発光体2とが接合されていないため、発光体2に生じる熱の透光性基板1による放熱効果は得られにくくなる。しかしながら、これらの形態のように、透光性基板1と発光体2とが接合されていない形態も本発明の範疇に含まれる。

【0135】

図2(d)に示す例では、透光性基板1、発光体2および拡散部材(拡散部)3dが、この順で積層されている。なお、発光体2は、拡散部材3dの下面の中央付近に接合されている。このケースでは、発光体2の照射面SUF4全体に亘って、導光部材9から出射されるレーザ光の光路上には、拡散部材3dが存在しない。よって、このケースでは、照射面SUF4の外側に照射されるレーザ光が拡散部材3dによって散乱され、照射面SUF4の全部または一部に向かって照射されるレーザ光はすべて発光体2に照射される。なお、発光体2を透過した励起光は、拡散部材3dによって散乱されると考えられる。

【0136】

図2(e)に示す例では、透光性基板1上に発光体2が接合されている。また、発光体2の横および上部は、拡散部材(拡散部)3eで覆われている。このケースでは、発光体2の照射面SUF4全体に亘って、導光部材9から出射されるレーザ光の光路上には、拡散部材3eが存在しない。よって、このケースでは、照射面SUF4の外側に照射されるレーザ光が拡散部材3eによって散乱され、照射面SUF4の全部または一部に向かって照射されるレーザ光はすべて発光体2に照射される。なお、発光体2を透過した励起光は、拡散部材3eによって散乱されると考えられる。

【0137】

<パラボラ型反射鏡4>

次に、パラボラ型反射鏡4は、発光体2からの蛍光または拡散部材3で散乱された散乱光を反射する光反射凹面SUF3を有し、発光体2から発生した蛍光または拡散部材3で散乱された散乱光を、光反射凹面SUF3で反射することにより、所定の立体角内を進む光線束を形成するものである。

【0138】

本実施形態の光反射凹面SUF3の形状は、いわゆる回転放物面を採用しているため、図1に示すように、光軸(回転軸)を含む平面によって切断された断面形状は、放物線(パラボラ)となる。

【0139】

また、光反射凹面SUF3における回転放物面の底には、矩形の嵌合孔が形成されており、透光性基板1は、上記嵌合孔に嵌合されている。

【0140】

パラボラ型反射鏡4の材質については特に問われないが、反射率を考えると銅やSUS(ステンレス鋼)を用いて反射鏡を作製した後、銀メッキおよびクロメートコートなどを施すことが好ましい。その他、パラボラ型反射鏡4を、アルミニウムを用いて作製し、酸化防止膜を表面に付与してもよいし、樹脂性のパラボラ型反射鏡4本体の表面に金属薄膜を形成してもよい。

【0141】

<基板5>

次に、基板5は、励起光源ユニット6における導光部材9の出射端部9b側が挿通される挿通口が形成された板状の部材であり、この基板5に対してパラボラ型反射鏡4がネジ7L,7Rによって固定されている。導光部材9の出射端部9bの中心と発光体2の照射面SUF4の中心とはほぼ一致している。そのため、導光部材9から出射したレーザ光は、透光性基板1の表面SUF1に入射し、透光性基板1の内部を透過して、表面SUF1に対向する表面SUF2に接合された発光体2または拡散部材3に到達する。

【0142】

これにより、レーザ光が、発光体2の内部を透過し、その透過光が発光体2に含まれる蛍光体粒子によって散乱されるので、透過光がパラボラ型反射鏡4内で拡散される。また、透光性基板1を透過したレーザ光の一部は、拡散部材3で散乱され散乱光となる。基板5の材質は特に問われないが、鉄、銅などの金属を例示することができる。

【0143】

<励起光源ユニット6>

次に、図1に示すように、励起光源ユニット6は、合計3つのLDチップ(励起光源)11と、導光部材9とが直方体形状のハウジング(筐体)に収納されたものである。

【0144】

なお、LDチップ11の固定方法や配線方法については、従来の固定方法や配線方法を利用すれば良いので、ここでは説明を省略する。

【0145】

(LDチップ11)

本実施形態のLDチップ11は、1個当たり1.6W(電流値:1.2A、電圧値:4.7V)、発振波長:450nm、φ9mmの金属パッケージ(ステム)に実装されている。なお、LDチップ11の発振波長は、450nmに限られず、440nm以上480nm以下の青色領域の波長であれば良い。励起光源ユニット6全体としては、出力は、4.8W程度である。

【0146】

これにより、単純計算で合計3つのLDチップ11の合計の光束が、光源全体の光束となるので、単一のLDチップ11のみを用いる場合と比較して光源全体の光束を約4倍程度大きくすることができる。但し、LDチップ11の性能は均等であるものとする。

【0147】

なお、本実施形態では、LDチップ11の数は3つとしているが、LDチップ11の数はこれに限られず、1、2または4つ以上のいずれであっても良い。

【0148】

なお、励起光源としては、本実施形態のLDチップ11のように単一の発光点をもつ1チップ1ストライプ型の半導体レーザチップであっても良いし、複数の発光点をもつ1チップ複数ストライプ型の半導体レーザチップであっても良い。

【0149】

また、励起光源は、本実施形態のLDチップ11のようにコヒーレントな励起光(レーザ光)を発生するものであっても良いし、後述するLEDチップ(励起光源)130のようにインコヒーレントな励起光(EL光;Electro-luminescence light)を発生するものであっても良い。

【0150】

また、励起光源を複数用いる場合、LDまたはLEDのみで構成しても良いし、LDおよびLEDを混在させても良い。

【0151】

なお、LDチップ11から発生するレーザ光を青色光(発振波長;450nm)としているのは、発光体2の照射面SUF4をはみ出し(または、照射面SUF4に当たらず)、拡散部材3に入射して散乱された散乱光を照明光として利用するためである。

【0152】

(導光部材9)

次に、導光部材9は、入射端部(励起光源に近い方)9aから入射した各レーザ光を反射する光反射側面で囲まれた囲繞構造を有していると共に、出射端部(発光体に近い方)9bの断面積は、入射端部9aの断面積よりも小さくなっており、入射端部9aから入射した各レーザ光を、光反射側面の囲繞構造により出射端部9bに導光する。

【0153】

また、励起光源ユニット6の発光体2に近い側の側面には、嵌挿口が設けられており、導光部材9の出射端部9b側は、励起光源ユニット6の内側から外側に向けて嵌挿され、嵌挿口の周囲の上記側面との接続部が接着剤などで固定される。

【0154】

なお、本実施形態の導光部材9は、全体が四角錐台形状の筒形をなしており、出射端部9bの断面(開口)は、1mm×3mmの矩形であり、入射端部9aの断面(開口)は、10mm×30mmの矩形である。すなわち、出射端部9bの断面積は、入射端部9aの断面積よりも小さくなっている。なお、導光部材の形状は四角錐台形状に限られず、四角錐台形状以外の多角錐台形状、円錐台形状、楕円錐台形状など様々な形状を採用することができる。また、入射端部9aから出射端部9bまでの距離は、25mmである。

【0155】

上記の導光部材9によれば、囲繞構造により、入射端部9aから入射した各レーザ光を、入射端部9aの断面積よりも小さい断面積を有する出射端部9bに導光する、すなわち、各レーザ光を、出射端部9bに集光することができる。

【0156】

なお、導光部材9は、BK(ボロシリケート・クラウン)7、石英ガラス、アクリル樹脂その他の透明素材で構成する。

【0157】

以上の構成によれば、出射端部9bの面積および発光体2のサイズを共に小さくすることにより、励起光源ユニット6に含まれるLDチップ11の数に応じた高輝度・高光束の光を発生する発光体2の小型化が可能となる。ここで、囲繞構造は、各LDチップ11から発生する各レーザ光のすべての光路の周囲を取り囲むように構成する。

【0158】

また、各レーザ光は、囲繞構造に1回だけ反射して出射端部9bに導光される場合、囲繞構造に複数回反射して出射端部9bに導光される場合、囲繞構造に1回も反射することなく出射端部9bに導光される場合のいずれかの光路で導光される。

【0159】

なお、本実施形態では、導光部材9は、入射端部9aおよび出射端部9bがそれぞれ開口を為す囲繞構造を有する構成(筒状の構成)として説明した。しかしながら、導光部材9を屈折率が1よりも高い材料で構成し、囲繞構造を有さない構成(筒状でない構成)としても良い。これにより、導光部材9の空気(屈折率=1)との境界面にレーザ光を反射する光反射側面などを特に形成しなくても、ある角度以上で入射する光は屈折率の異なる界面で全反射を起こす。このため、導光部材9の材料を選択するだけで、導光部材9中でレーザ光を導光させることができるようになるので、導光部材9の作製が容易となる。このような材料としては、BK(ボロシリケート・クラウン)7を例示することができ、その屈折率は、1.52である。

【0160】

<本発明の特徴的構成>

次に、図5(a)に示す比較例のヘッドランプ100および図5(b)に基づき、本発明の特徴的構成について説明する。

【0161】

図5(a)は、比較例のヘッドランプ100(透過型)の概要構成を示す片側断面図である。また、図5(b)は、レーザ光のスポットの中心(O)からの距離(r)と、レーザ光の強度との関係を示す分布図である。

【0162】

図5(a)に示すヘッドランプ100は、ヘッドランプ10の導光部材9が導光部材9’に置換されている点が、ヘッドランプ10と異なっている。

【0163】

図5(b)の光強度分布Cで示されるように、半導体レーザから発生するレーザ光の強度分布は、所定の拡がりをもち、ほぼガウシアン分布となることが知られている。すなわち、レーザ光のスポットの裾の部分の強度は、最大強度部分(中心O付近)からの距離rが大きくなるに従って急激に小さくなる。なお、このような事情は、複数のLDチップ11から出射される各レーザ光を導光部材9(または導光部材9’)にて導光する上記の励起光源ユニット6についてもほぼ当てはまる。

【0164】

このため、図5(a)のヘッドランプ100のように、励起光源ユニット6から出射されるレーザ光の光路上に発光体2を配置し、励起光源ユニット6から発生するレーザ光を発光体2の照射面SUF4に向けて照射したときのレーザ光のスポットの面積(または、スポット径R’)を、レーザ光が照射される側から発光体2を見たときの、発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)以下とすると、発光体2の照射面SUF4におけるレーザ光の強度分布に大きなムラが生じる可能性がある。そうすると、発光体2の照射面SUF4の一部にレーザ光の強度が集中し、発光体2の劣化が促進されてしまう可能性がある。

【0165】

一方、上述のように、励起光源ユニット6の光路上に発光体2を配置し、上記レーザ光のスポットの面積(または、スポット径R’)を、レーザ光が照射される側から発光体2を見たときの、発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)以下とするためには、ヘッドランプ100を構成する光学系(特に導光部材9’の出射端部9b’の形状およびサイズや、出射端部9b’と発光体2の照射面SUF4との距離など)に高い工作精度が要求される。このため、ヘッドランプ100の設計の自由度が低くなってしまうという問題点もある。

【0166】

本発明の発明者は、この状況に鑑み、図1に示す本実施形態のヘッドランプ10(または、後述する図4に示すヘッドランプ20)の開発を進めた。つまり、ヘッドランプ10(またはヘッドランプ20)は、レーザ光を出射する励起光源ユニット6と、励起光源ユニット6から出射されたレーザ光の照射により蛍光を発する発光体2とを備え、発光体2に向けてレーザ光が照射されるときのスポットの面積(またはその径R)が、レーザ光が照射される側から発光体2を見たときの、発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)よりも大きいヘッドランプ10(またはヘッドランプ20)である。

【0167】

また、本発明の特徴的構成は、別の観点では、発光体2(の照射面SUF4)のサイズを超える領域にレーザ光を照射させる点にあると言っても良い。

【0168】

本発明の発明者は、以上のような構成により、発光体2の劣化を抑制しつつ、ヘッドランプ10(またはヘッドランプ20)の設計の自由度を高くすることができると考えた。

【0169】

すなわち、ヘッドランプ10(またはヘッドランプ20)では、発光体2に向けてレーザ光が照射されるときのスポットの面積(または、スポット径R)が、レーザ光が照射される側から発光体2を見たときの発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)よりも大きい。このため、レーザ光のスポットの面積(または、スポット径R)を発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)以下とする場合と比較して、レーザ光が照射される発光体2の照射面SUF4に対するレーザ光の強度分布に生じるムラを小さくできる。このため、発光体2の照射面SUF4の一部にレーザ光の強度が集中せず、照射面SUF4の全域に亘ってレーザ光がマイルドに照射されるので、発光体2の劣化を抑制することができる。

【0170】

また、上記の構成では、レーザ光のスポットの面積(または、スポット径R)を、レーザ光が照射される側から発光体2を見たときの発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)よりも大きくするだけで良いので、上記レーザ光のスポットの面積(または、スポット径R)を発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)以下とする場合と比較して、ヘッドランプ10および20を構成する光学系(特に導光部材9の出射端部9bの形状およびサイズや、出射端部9bと発光体2の照射面SUF4との距離など)に高い工作精度は要求されない。また、これにより、ヘッドランプ10(またはヘッドランプ20)の設計の自由度も高くなる。

【0171】

以上より、ヘッドランプ10(またはヘッドランプ20)によれば、発光体2の劣化を抑制しつつ、ヘッドランプ10(またはヘッドランプ20)の設計の自由度を高くすることができる。

【0172】

なお、レーザ光のスポットの面積に対する発光体2の照射面SUF4の面積の比は、1/4以上、2/3以下であることが好ましい。上記の比が、1/4よりも小さくなると、発光体2に対するレーザ光の照射効率が低くなり過ぎるからである。

【0173】

一方、上記の励起光の比が、2/3よりも大きくなると、発光体2のレーザ光が照射される照射面SUF4におけるレーザ光の強度分布に大きなムラが生じてしまう。

【0174】

例えば、本実施形態のヘッドランプ10(またはヘッドランプ20)では、照射面SUF4(または照射面SUF4’)の面積=6mm2であるから、照射面SUF4(または照射面SUF4’)を含む平面でのレーザ光のスポットの面積は、4×6mm2=24mm2(スポット径R(直径)≒5.53mm)以下であることが好ましい。

【0175】

また、別の観点では、図5(b)に示すような光強度分布Cにおいて、積分強度の50%以下が漏れ光(発光体2の照射面SUF4に当たらず、拡散部材3に当たる光)となることが好ましい。

【0176】

<光学部材8>

次に、光学部材8は、パラボラ型反射鏡4の光反射凹面SUF3の開口部に設けられており、ヘッドランプ10を密封している。発光体2から発生した蛍光、拡散部材3で散乱された散乱光、もしくは、パラボラ型反射鏡4によって反射された蛍光または散乱光は、光学部材8を通ってヘッドランプ10の前方へ出射される。

【0177】

光学部材8は、本実施形態では、凸レンズ形状を有し、レンズ機能を有する構造としているが、凸レンズ形状のみならず、凹レンズ形状を有しても良い。また、光学部材8は、必ずしもレンズ機能を有する構造とする必要はなく、発光体2から発生した蛍光、拡散部材3で散乱された散乱光、もしくは、光反射凹面SUF3で反射した蛍光または散乱光を透過する透光性を少なくとも有していれば良い。

【0178】

発光体2を透過するコヒーレントなレーザ光は、発光体2に含まれる蛍光体を励起して蛍光に変換されるか、蛍光体で散乱され、その発光点サイズが十分に拡大される。しかし、何らかの原因で発光点サイズが拡大されない場合も考えられる。このような場合でも、光学部材8によってレーザ光を遮断することにより、発光点サイズが小さく人体の眼に対して危険なレーザ光が外部に漏れることを防止できる。

【0179】

〔2.励起光源の概要構成について〕

次に、図3(a)〜(d)に基づき、励起光源の具体例について説明する。

【0180】

図3(a)は、励起光源の一例であるLEDランプ(励起光源)13の回路図であり、図3(b)は、LEDランプ13の外観を示す正面図であり、図3(c)は、励起光源の他の例であるLDチップ11の回路図であり、図3(b)は、LDチップ11の外観を示す斜視図である。

【0181】

図3(b)に示すように、LEDランプ13は、アノード14とカソード15に接続されたLEDチップ(励起光源)130が、エポキシ樹脂キャップ16によって封じこめられた構成である。

【0182】

図3(a)に示すように、LEDチップ130は、p型半導体131とn型半導体132とをpn接合し、p型電極133にアノード14が接続され、n型電極134にカソード15が接続される。なお、LDチップ11は、抵抗Rを介して電源Eと接続されている。

【0183】

また、アノード14とカソード15とを電源Eに接続することにより、回路が構成され、電源EからLEDチップ130に電力が供給されることによってpn接合附近からインコヒーレントな励起光を発生する。

【0184】

LEDチップ130の材料としては、発光色が赤色となるGaP、AlGaAs、GaAsPなど、発光色が橙色となるGaAsP、発色光が黄色となるGaAsP、GaP、発光色が緑となるGaP、発光色が青色となるSiC、GaNなどの化合物半導体が例示できる。

【0185】

なお、LEDチップ130は、約2V〜4V程度の低電圧で動作し、小型軽量で、応答速度が速い、長寿命で、低コストといった特徴がある。

【0186】

次に、LDチップ11の構成を説明する。図3(c)および(d)に示すように、LDチップ11は、カソード電極19、基板18、クラッド層113、活性層111、クラッド層112、アノード電極17がこの順に積層された構成である。

【0187】

基板18は、半導体基板であり、本願のように蛍光体を励起する為の青色〜紫外の励起光を得る為にはGaN、サファイア、SiCを用いることが好ましい。一般的には、半導体レーザ用の基板としては、その他には、Si、GeおよびSiC等のIV属半導体、GaAs、GaP、InP、AlAs、GaN、InN、InSb、GaSbおよびAlNに代表されるIII−V属化合物半導体、ZnTe、ZeSe、ZnSおよびZnO等のII−VI属化合物半導体、ZnO、Al2O3、SiO2、TiO2、CrO2およびCeO2等の酸化物絶縁体、並びに、SiNなどの窒化物絶縁体のいずれかの材料が用いられる。

【0188】

アノード電極17は、クラッド層112を介して活性層111に電流を注入するためのものである。

【0189】

カソード電極19は、基板18の下部から、クラッド層113を介して活性層111に電流を注入するためのものである。なお、電流の注入は、アノード電極17・カソード電極19に順方向バイアスをかけて行う。

【0190】

活性層111は、クラッド層113およびクラッド層112で挟まれた構造になっている。

【0191】

また、活性層111およびクラッド層の材料としては、青色〜紫外の励起光を得る為にはAlInGaNから成る混晶半導体が用いられる。一般に半導体レーザの活性層・クラッド層としては、Al、Ga、In、As、P、N、Sbを主たる組成とする混晶半導体が用いられ、そのような構成としても良い。また、Zn、Mg、S、Se、TeおよびZnO等のII−VI属化合物半導体によって構成されていてもよい。

【0192】

また、活性層111は、注入された電流により発光が生じる領域であり、クラッド層112およびクラッド層113との屈折率差により、発光した光が活性層111内に閉じ込められる。

【0193】

さらに、活性層111には、誘導放出によって増幅される光を閉じ込めるために互いに対向して設けられる表側へき開面114・裏側へき開面115が形成されており、この表側へき開面114・裏側へき開面115が鏡の役割を果す。

【0194】

ただし、完全に光を反射する鏡とは異なり、誘導放出によって増幅される光の一部は、活性層111の表側へき開面114・裏側へき開面115(本実施の形態では、便宜上表側へき開面114とする)から出射され、励起光L0(レーザ光)となる。なお、活性層111は、多層量子井戸構造を形成していてもよい。

【0195】

なお、表側へき開面114と対向する裏側へき開面115には、レーザ発振のための反射膜(図示せず)が形成されており、表側へき開面114と裏側へき開面115との反射率に差を設けることで、低反射率端面である、例えば、表側へき開面114より励起光L0の大部分を発光点103から照射されるようにすることが出来る。

【0196】

クラッド層113・クラッド層112および活性層111などの各半導体層との膜形成については、MOCVD(有機金属化学気相成長)法やMBE(分子線エピタキシー)法、CVD(化学気相成長)法、レーザアブレーション法、スパッタ法などの一般的な成膜手法を用いて構成できる。各金属層の膜形成については、真空蒸着法やメッキ法、レーザアブレーション法、スパッタ法などの一般的な成膜手法を用いて構成できる。

【0197】

〔3.ヘッドランプ20の構成〕

次に、図4に基づき、本発明の他の実施形態であるヘッドランプ20について説明する。図4は、ヘッドランプ20の概要構成を示す片側断面図である。

【0198】

図4に示すように、ヘッドランプ20は、上述した透光性基板1に替えて反射部材1’を備え、上述した発光体2、上述した拡散部材3、上述した励起光源ユニット6の他、ハーフパラボラ型反射鏡(反射鏡)4hおよび熱伝導部材(反射部材)4p、並びに、上述した光学部材8を備える。

【0199】

なお、本実施形態で説明する構成以外の構成については、ほぼ上述したとおりであるので、ここでは、反射部材1’、ハーフパラボラ型反射鏡4h、熱伝導部材4p、および、励起光源ユニット6についてのみ説明する。

【0200】

<反射部材1’>

反射部材1’は、発光体2を透過するレーザ光を反射する部材であり、その構成材料は、金属が好ましい。また、反射部材1’は、発光体2のレーザ光が照射される表面SUF4’と対向する側に接合される。これにより、発光体2は反射部材1’によって保持される。

【0201】

上記の構成によれば、発光体2を透過し、反射部材1’で反射したレーザ光が再度発光体2を励起するので、レーザ光をそのまま透過させる形態と比較して、レーザ光の照射方向に対する発光体2の厚さを1/2にしても、十分な発光効率が得られる。

【0202】

<ハーフパラボラ型反射鏡4h>

ハーフパラボラ型反射鏡4hは、上述したパラボラ型反射鏡4を、光軸(回転軸)を含む平面によって半分に切断した形状を有している以外は、上述したパラボラ型反射鏡4と同じである。

【0203】

<熱伝導部材4p>

図4に示すように、反射部材1’の表面SUF1側が、熱伝導部材4pに接合される。

【0204】

熱伝導部材4pの構成材料は、反射部材1’に生じる熱を拡散させる熱伝導性を有するものであれば、どのような材料であっても良いが、金属またはセラミックスが好ましい。

【0205】

金属は、熱伝導率が高いのでより熱伝導部材4pの放熱効果が期待できる。

【0206】

<励起光源ユニット6>

また、本実施形態のヘッドランプ20では、励起光源ユニット6における導光部材9の出射端部9bから出射されたレーザ光が、ハーフパラボラ型反射鏡4hの外面に設けられた窓部(または開口)を通して発光体2の照射面SUF4’側に向けて(左斜め上側から右斜め下側に向けて)照射されている点で、ヘッドランプ10と異なる。

【0207】

〔4.レーザダウンライト200の構成〕

本発明のさらに他の実施形態について図6〜図11に基づいて説明すれば、以下のとおりである。

【0208】

ここでは、本発明の照明装置の一例としてのレーザダウンライト200について説明する。レーザダウンライト200は、家屋、乗物などの構造物の天井に設置される照明装置であり、LDチップ11から出射したレーザ光を発光体2に照射することによって発生する蛍光を照明光として用いるものである。

【0209】

なお、レーザダウンライト200と同様の構成を有する照明装置を、構造物の側壁または床に設置してもよく、上記照明装置の設置場所は特に限定されない。

【0210】

図6は、発光ユニット210および従来のLEDダウンライト300の外観を示す概略図である。図7は、レーザダウンライト200が設置された天井の断面図である。図8は、レーザダウンライト200の断面図である。

【0211】

レーザダウンライト200(発光ユニット210)は、図7および図8に示すように、天板400に光ファイバー束(導光部材)215を通す小さな穴402だけを開け、発光ユニット210の薄型・軽量という特長を活かして、強力な粘着テープ等を使って天板400に貼り付けられている。この場合、レーザダウンライト200の設置に係る制約が小さくなり、また工事費用が大幅に削減できるというメリットがある。なお、発光体2が移動可能な構成であれば、発光ユニット210が天板400に埋設されていてもよい。

【0212】

レーザダウンライト200は、照明光を出射する発光ユニット210と、光ファイバー束215を介して発光ユニット210へレーザ光を供給する励起光源ユニット(励起光源)6aとを含んでいる。励起光源ユニット6aは、天井には設置されておらず、ユーザが容易に触れることができる位置(例えば、家屋の側壁)に設置されている。このように励起光源ユニット6aの位置を自由に決定できるのは、励起光源ユニット6aと発光ユニット210とが光ファイバー束215によって接続されているからである。この光ファイバー束215は、天板400と断熱材401との間の隙間に配置されている。

【0213】

(発光ユニット210の構成)

発光ユニット210は、図8に示すように、透光性基板1、発光体2、拡散部材3、支持部材61、支持部材駆動部62、筐体211、透光板213、光ファイバー束215およびフェルール217を備えている。

【0214】

(発光体2)

本実施形態では、発光体2は、底面が直径1cmの円柱形状である。なお、発光体2の厚さや構成材料などについては、上述したとおりなので、ここでは説明を省略する。

【0215】

(支持部材61)

支持部材61は、底面が直径1cmの円形をした円柱形状の発光体2を含む透光性基板1を支持するものであり、支持部材駆動部62の駆動に連動して透光性基板1をレーザ光の光軸方向に移動可能なものである。支持部材61が移動することにより、発光体2の位置を変化させることができる。その結果、光ファイバー束215の3つの出射端部215aから出射された各レーザ光の光路幅が出射端部215aからの距離に比例して大きくなる(あるいは小さくなる)場合に、各レーザ光のスポットの大きさを変化させることができる。

【0216】

また、支持部材61は、支持部材駆動部62のギアと接触するように設けられており、その接触する表面にはギアと噛み合うように溝が設けられている。これにより、支持部材61は、支持部材駆動部62の駆動に従った移動が可能となる。なお、ギアに連動して動作するのであれば、支持部材61の表面がどのような形状になっていてもよく、また特に加工されていなくてもよい。また、上述した理由から、支持部材61の駆動範囲は、3つの出射端部215aから出射された各レーザ光のスポット径Rに対する照射面SUF4の最小径(ここでは1cm)の比が1/2以上、√(2/3)以下の値をとるような範囲に設定することが好ましい。すなわち、支持部材61の駆動範囲は、発光体2の照射面SUF4を含む平面上における上記各レーザ光のスポット径R(直径)が、1.24cm以上、2.00cm以下の値をとるような範囲に設定することが好ましい。

【0217】

支持部材61の材質は特に問わないが、支持部材61がその移動により後述する筐体211(凹部212)の内部に挿入されることを考慮すれば、透光性基板1と同様、透光性を有する材質であることが好ましい。また、支持部材61の形状は、平板状であっても棒状であってもよい。さらに、支持部材61が透光性基板1と一体に形成されていてもよい。

【0218】

なお、本実施形態では、レーザ光の光軸方向に支持部材61が移動するものとして説明するが、レーザ光のスポットの大きさを自在に変化させることが可能であれば、必ずしも光軸方向に移動させる必要はない。

【0219】

(支持部材駆動部62)

次に、支持部材駆動部62は、支持部材61をレーザ光の光軸方向へ移動させるためのものであり、例えば、ステッピングモータおよびギアからなり、支持部材61毎に設けられている。ギアは、その表面が支持部材61に接触するように、また、その回転軸が支持部材61の移動方向と垂直な方向となるように設けられている。ギアは、支持部材61に対して1つであっても、複数の組合せからなっていてもよい。また、ステッピングモータは、その回転をギアに伝播できるように設けられていればよい。

【0220】

支持部材駆動部62では、所定の駆動制御部(不図示)から駆動指示を受けると、ステッピングモータが駆動され、ギアが回転する。ギアと支持部材61とが接触して設けられているため、ギアの回転力が支持部材61に伝播され、支持部材61をレーザ光の光軸方向に移動させる。

【0221】

なお、発光体2をレーザ光の光軸方向と垂直な方向に移動させる場合には、例えば支持部材駆動部62のギアを、レーザ光の光軸と垂直な透光性基板1の表面に接触させてもよい。この場合、その表面にはギアと噛み合うように溝が設けられ、また、支持部材61を設ける必要がない。

【0222】

このように、支持部材駆動部62は、支持部材61を介して発光体2と光ファイバー束215の出射端部215aとの距離を変化させることにより、レーザ光の発光体2に対する照射光量を変化させ、また発光体2に照射されず直接照明光となるレーザ光の光量を変化させることができる。つまり、照明光に含まれる蛍光の光量とレーザ光の光量とのバランスを変化させることができるので、照明光の色温度を変化させることができる。

【0223】

換言すれば、支持部材駆動部62は、LDチップ11から出射されるレーザ光のうちの発光体2によって蛍光に変換されないレーザ光の割合(以降、変換割合と称する)を変化させる。この変換割合を変化させ、蛍光に変換されないレーザ光の光量を変化させることにより、照明光に対する蛍光の割合が変化するので、照明光の色温度を変化させることができる。

【0224】

次に、筐体211には、凹部212が形成されている。凹部212の表面には、金属薄膜が形成されており、凹部212は反射鏡として機能する。また、この凹部212の底面付近で、上述した駆動機構により、発光体2の位置を変化させて、光ファイバー束215の3つの出射端部215aから出射された各レーザ光のスポットの大きさを変化させることが可能な位置に、発光体2および拡散部材3を備えた透光性基板1が配置されている。上述したように発光体2の位置の変化は、支持部材駆動部62が、支持部材61を介して、発光体2を備えた透光性基板1をレーザ光の光軸方向に移動させることにより実現する。この移動の実現のために、筐体211には、支持部材61を収納できる収納部218が形成されている。

【0225】

また、筐体211には光ファイバー束215を通す小さな穴219が開けられており、この穴219を通って光ファイバー束215が発光体2の近傍まで延びている。これにより、LDチップ11が出射したレーザ光は、光ファイバー束215を介して、発光体2に照射される。また、光ファイバー束215の出射端部215aは、フェルール217によって保持されている。なお、光ファイバー束215およびフェルール217については後述する。

【0226】

透光板213は、凹部212の開口部をふさぐように配置された透明または半透明の板であり、発光体2の蛍光は、透光板213を透して照明光として出射される。

【0227】

この透光板213は、LDチップ11からのレーザ光を遮断するとともに、発光体2においてレーザ光を変換することにより生成されたインコヒーレント光を透過する材質で形成することが好ましい。

【0228】

発光体2によってコヒーレントなレーザ光は、そのほとんどがインコヒーレント光に変換される。しかし、何らかの原因でレーザ光の一部が変換されない場合も考えられる。このような場合でも、透光板213によってレーザ光を遮断することにより、レーザ光が外部に漏れることを防止できる。なお、透光板213は、筐体211に対して取外し可能であってもよく、省略されてもよい。

【0229】

図6では、発光ユニット210は、円形の外縁を有しているが、発光ユニット210の形状(より厳密には、筐体211の形状)は特に限定されない。

【0230】

なお、ダウンライトでは、ヘッドランプの場合とは異なり、理想的な点光源は要求されず、発光点が1つというレベルで十分である。それゆえ、発光体2の形状、大きさおよび配置に関する制約は、ヘッドランプの場合よりも少ない。

【0231】

(励起光源ユニット6aの構成)

励起光源ユニット6aは、3つのLDチップ11、光ファイバー束215、および、3つの非球面レンズ216を備えている。

【0232】

光ファイバー束215の一方の端部である入射端部215bは、励起光源ユニット6aに接続されており、LDチップ11から発振されたレーザ光は、非球面レンズ216を介して光ファイバー束215の入射端部215bに入射される。

【0233】

非球面レンズ216は、LDチップ11から発振されたレーザ光(励起光)を、光ファイバー束215の一方の端部である入射端部215bに入射させるためのレンズである。例えば、非球面レンズ216として、アルプス電気製のFLKN1 405を用いることができる。上述の機能を有するレンズであれば、非球面レンズ216の形状および材質は特に限定されないが、450nm近傍の透過率が高く、かつ耐熱性のよい材料であることが好ましい。

【0234】

図8では、励起光源ユニット6aの内部に、LDチップ11および非球面レンズ216がそれぞれ3つずつ備えられ、それぞれの非球面レンズ216から延びる光ファイバーの束が1つの発光ユニット210に導かれている。すなわち、図8では、3つのLDチップ11と3つの非球面レンズ216とからなる1セットの光源が、1つの発光ユニット210用の光源として機能している。発光ユニット210が複数存在する場合には、発光ユニット210からそれぞれ延びる光ファイバーの束を1つの励起光源ユニット6aに導いてもよい。この場合、1つの励起光源ユニット6aに上記の1セットの光源が複数収納されることになり、励起光源ユニット6aは集中電源ボックスとして機能する。

【0235】

(光ファイバー束215およびフェルール217)

光ファイバー束215は、LDチップ11が発振したレーザ光を発光体2へと導く導光部材であり、複数の光ファイバーの束である。この光ファイバー束215は、LDチップ11から出射されたレーザ光を受け取る入射端部215bと、これらの入射端部から入射したレーザ光を出射する出射端部215aとを有する光ファイバーを含んでいる。

【0236】

図9は、光ファイバー束215の複数の出射端部215aと発光体2との距離が最も近くなったときの出射端部215aと発光体2との位置関係を示す図である。このとき、同図に示すように、複数の出射端部215aは、発光体2のレーザ光照射面(受光面)201における互いに異なる領域に対してレーザ光を出射する。この構成により、発光体2にレーザ光が局所的に照射されないので、発光体2の一部が著しく劣化することを防止できる。なお、図9では、透光性基板1および拡散部材3については図示を省略している。

【0237】

光ファイバー束215を構成する光ファイバーは、中芯のコアを、当該コアよりも屈折率の低いクラッドで覆った2層構造をしている。コアは、レーザ光の吸収損失がほとんどない石英ガラス(酸化ケイ素)を主成分とするものであり、クラッドは、コアよりも屈折率の低い石英ガラスまたは合成樹脂材料を主成分とするものである。例えば、光ファイバー束215を構成する光ファイバーは、コアの径が200μm、クラッドの径が240μm、開口数NAが0.22の石英製のものであるが、光ファイバーの構造、太さおよび材質は上述のものに限定されず、光ファイバーの長軸方向に対して垂直な断面は矩形であってもよい。

【0238】

また、図8に示すように、フェルール217は、光ファイバー束215の複数の出射端部215aを透光性基板1(発光体2のレーザ光照射面201および拡散部材3の受光面)に対して所定のパターンで保持する。このフェルール217は、出射端部215aを挿入するための孔が所定のパターンで形成されているものでもよいし、上部と下部とに分離できるものであり、上部および下部の接合面にそれぞれ形成された溝によって出射端部215aを挟み込むものでもよい。

【0239】

このフェルール217は、筐体211から延出する棒状または筒状の部材などによって発光ユニット210に対して固定されていればよい。フェルール217の材質は、特に限定されず、例えばステンレススチールである。

【0240】

(レーザダウンライト200と従来のLEDダウンライト300との比較)

従来のLEDダウンライト300は、図6に示すように、複数の透光板301を備えており、各透光板301からそれぞれ照明光が出射される。すなわち、LEDダウンライト300において発光点は複数存在している。LEDダウンライト300において発光点が複数存在しているのは、個々の発光点から出射される光の光束が比較的小さいため、複数の発光点を設けなければ照明光として十分な光束の光が得られないためである。

【0241】

これに対して、レーザダウンライト200は、高光束の照明装置であるため、発光点は1つでもよい。それゆえ、照明光による陰影がきれいに出るという効果が得られる。また、発光体2の蛍光体を高演色蛍光体(例えば、数種類の酸窒化物蛍光体の組合せ)にすることにより、照明光の演色性を高めることができる。

【0242】

図10は、LEDダウンライト300が設置された天井の断面図である。同図に示すように、LEDダウンライト300では、LEDチップ、電源および冷却ユニットを収納した筐体302が天板400に埋設されている。筐体302は比較的大きなものであり、筐体302が配置されている部分の断熱材401には、筐体302の形状に沿った凹部が形成される。筐体302から電源ライン303が延びており、この電源ライン303はコンセント(不図示)につながっている。

【0243】

このような構成では、次のような問題が生じる。まず、天板400と断熱材401との間に発熱源である光源(LEDチップ)および電源が存在しているため、LEDダウンライト300を使用することにより天井の温度が上がり、部屋の冷房効率が低下するという問題が生じる。

【0244】

また、LEDダウンライト300では、光源ごとに電源および冷却ユニットが必要であり、トータルのコストが増大するという問題が生じる。

【0245】

また、筐体302は比較的大きなものであるため、天板400と断熱材401との間の隙間にLEDダウンライト300を配置することが困難な場合が多いという問題が生じる。

【0246】

これに対して、レーザダウンライト200では、発光ユニット210には、大きな発熱源は含まれていないため、部屋の冷房効率を低下させることはない。その結果、部屋の冷房コストの増大を避けることができる。

【0247】

また、発光ユニット210ごとに電源および冷却ユニットを設ける必要がないため、レーザダウンライト200を小型および薄型にすることができる。その結果、レーザダウンライト200を設置するためのスペースの制約が小さくなり、既存の住宅への設置が容易になる。

【0248】

また、レーザダウンライト200は、小型および薄型であるため、上述したように、発光ユニット210を天板400の表面に設置することができ、天板裏側のスペースもほとんど必要ないためにLEDダウンライト300よりも設置に係る制約を小さくすることができるとともに工事費用を大幅に削減できる。

【0249】

図11は、レーザダウンライト200およびLEDダウンライト300のスペックを比較するための図である。同図に示すように、レーザダウンライト200は、その一例では、LEDダウンライト300に比べて体積は94%減少し、質量は86%減少する。

【0250】

また、励起光源ユニット6aをユーザの手が容易に届く所(高さ)に設置できるため、LDチップ11が故障した場合でも、手軽にLDチップ11を交換できる。また、複数の発光ユニット210から延びる光ファイバー束215を1つの励起光源ユニット6aに導くことにより、複数のLDチップ11を一括管理できる。そのため、複数のLDチップ11を交換する場合でも、その交換が容易にできる。

【0251】

なお、LEDダウンライト300において、高演色蛍光体を用いたタイプの場合、消費電力10Wで約500lm(ルーメン)の光束が出射できるが、同じ明るさの光をレーザダウンライト200で実現するためには、3.3Wの光出力が必要である。この光出力は、LD効率が35%であれば、消費電力10Wに相当し、LEDダウンライト300の消費電力も10Wであるため、消費電力では、両者の間に顕著な差は見られない。それゆえ、レーザダウンライト200では、LEDダウンライト300と同じ消費電力で、上述の種々のメリットが得られることになる。

【0252】

以上のように、レーザダウンライト200は、レーザ光を出射するLDチップ11を少なくとも1つ備える励起光源ユニット6aと、発光体2および反射鏡としての凹部212を備える少なくとも1つの発光ユニット210とを備える。そして、支持部材駆動部62が支持部材61を介して発光体2の位置を変化させることにより、LDチップ11から出射されるレーザ光のうちの発光体2によって蛍光に変換されないレーザ光の割合を変化させる。これにより、照明光に対する蛍光の割合が変化するので、照明光の色温度を変化させることが可能なレーザダウンライト200を実現できる。

【0253】

また、例えば、光ファイバー束215の複数の出射端部215aのそれぞれから出射されるレーザ光を、発光体2の照射面SUF4の互いに異なる領域に対して照射することが可能となる。換言すれば、光ファイバー束215の複数の出射端部215aのそれぞれからのレーザ光は、発光体2に対して分散して照射される。

【0254】

それゆえ、レーザ光が発光体2の一箇所に集中的に照射されることによって発光体2が著しく劣化する可能性を低減でき、出射する光の光束を低下させることなくより長寿命のレーザダウンライト200を実現することができる。また、発光体2に照射するレーザ光の強度を低下させる必要がないため、レーザダウンライト200の光束のみならず、輝度を大きくすることができる。従って、小型で高輝度なレーザダウンライト200を実現できる。

【0255】

また、本発明は、以下のように表現することもできる。

【0256】

すなわち、本発明のレーザ照明光源(発光装置,照明装置,前照灯)は、蛍光体発光部(発光体)と、励起光源である半導体レーザと、からなるレーザ照明光源に関し、励起光照射エリアとして、蛍光体発光部のサイズを超える領域に励起光を照射させて(励起光照射エリアの面積>蛍光体発光部の照射面の面積)も良い。

【0257】

また、本発明のレーザ照明光源は、励起光源としては青色半導体レーザを用い、蛍光体としては、黄色に発光する黄色発光蛍光体、もしくは緑色に発光する緑色発光蛍光体と赤色に発光する赤色発光蛍光体とを組合せても良い。

【0258】

また、本発明のレーザ照明光源は、透過型であっても良いし、反射型であっても良い。また、反射型の場合、拡散部材の下に反射部材が設けられていても良い。

【0259】

ここで、黄色発光蛍光体を用いる場合を例にとって説明すると、上記の構成を採用することで、黄色発光蛍光体が存在する領域について、励起光を透過させる必要が無くなる(もちろん透過させてもよい)ため、蛍光体の励起効率だけを考慮した濃度・厚み設計ができ、発光装置としての効率を向上させることができるようになる。

【0260】

また、黄色発光蛍光体の照射面の全面に亘って励起光を照射できる(言い換えれば、蛍光体発光部に対して局所的に励起光が集中してしまうことがない)。したがって、蛍光体の一部分だけ負担(励起)が強くなることがないので、蛍光体発光部の効率を最大限高められる。

【0261】

さらに、励起光源から放射される励起光はどうしても強度分布を有する(典型的にはガウス分布の形状だと言われる)。本発明のレーザ照明光源の上記構成であれば、そのような励起光の強度分布のうち、周辺の強度が急激に落ちる部分を蛍光体に当てないようにできる。すなわち、より一様に蛍光体発光部を励起することができるようになるので、発光装置全体としての発光効率が向上する。逆に言えば、従来の発光装置では、どうしても照射される励起光スポットの周辺部分の励起光強度は低くなってしまっていた。

【0262】

また、本発明のレーザ照明光源の上記構成であれば、蛍光体発光部に当たらなかった励起光(レーザ光)は、拡散部材で拡散・散乱されるのでアイセーフを実現できる。

【0263】

また、本発明のレーザ照明光源の上記構成であれば、励起光の照射光学系の設計に余裕度がでるため、発光装置のコストダウンが可能となる。例えば、蛍光体発光部の全域にむらなく励起光を当て、しかも蛍光体発光部の存在しない領域には励起光ができるだけ当たらないようにするには、光学系の設計をきっちりと行い、工作精度の良い部品を使って、きっちりと組みたてる必要がある。しかしながら、本発明のレーザ照明光源は、励起光は蛍光体発光部が存在する領域からはみ出すことが前提であるので、装置の各部における設計の自由度が高まる。

【0264】

〔付記事項〕

なお、本発明は、上述した実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組合せて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0265】

本発明は、発光装置および照明装置などに適用することができる。例えば、自動車用のヘッドランプ、自動車以外の車両・移動物体(例えば、人間・船舶・航空機・潜水艇・ロケットなど)のヘッドランプや、その他の照明装置に適用することができる。また、その他の照明装置として、例えば、サーチライト、プロジェクター、家庭用照明器具などにも適用することができる。

【符号の説明】

【0266】

1 透光性基板(熱伝導性基板)

1’ 反射部材

2 発光体

3,3a〜3e 拡散部材(拡散部)

4 パラボラ型反射鏡(反射鏡)

4h ハーフパラボラ型反射鏡(反射鏡)

4p 熱伝導部材

5 基板

6 励起光源ユニット(励起光源)

6a 励起光源ユニット(励起光源)

7L,7R ネジ

8 光学部材

9 導光部材

9’ 導光部材

9a 入射端部(励起光源に近い方)

9a’ 入射端部

9b 出射端部(発光体に近い方)

9b’ 出射端部

10 ヘッドランプ(発光装置,照明装置,前照灯)

11 LDチップ(励起光源)

20 ヘッドランプ(発光装置,照明装置,前照灯)

200 レーザダウンライト(発光装置,照明装置)

215 光ファイバー束(導光部材)

C 光強度分布

R,R’ スポット径

a,b 長さ

SUF1 表面

SUF2 表面

SUF3 光反射凹面

SUF4 照射面

100 ヘッドランプ

【技術分野】

【0001】

本発明は、励起光の照射により蛍光を発生する蛍光体を含む発光体を備えた発光装置などに関する。

【背景技術】

【0002】

近年、励起光源として発光ダイオード(LED;Light Emitting Diode)や半導体レーザ(LD;Laser Diode)等の半導体発光素子を用い、これらの励起光源から発生した励起光を、蛍光体を含む発光体に照射することによって発生する蛍光を照明光として用いる発光装置の研究が盛んになってきている。

【0003】

このような発光装置の一例として特許文献1に開示された発光装置がある。この発光装置は、基台と、半導体レーザ素子(以下、単に「半導体レーザ」という)と、拡散部材と、波長変換部材(以下、単に「発光体」という)とを備える。なお、上記の基台は、底面と内壁とを持つ凹部を有している。半導体レーザは、その光軸が上記の基台における凹部の内壁に向くように配置されている。拡散部材は、半導体レーザの光軸上に配置されている。発光体は、半導体レーザの光軸上ではなく、凹部の開口方向に対して拡散部材と距離を隔てて配置されている。これにより、上記の発光装置は、装置の外部に放射される照明光の安全性を高めている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−170723号公報(2009年07月30日公開)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載の技術では、拡散部材にレーザ光(励起光)を照射することによって生じた散乱光を発光体に間接的に照射している。また、発光体は、半導体レーザの光軸上に配置されておらず、凹部の開口方向に対して拡散部材と距離を隔てて配置されている。このため、発光体に照射されない散乱光が多く生じるため、発光体に対する励起光の照射効率が著しく低下してしまうという問題点がある。

【0006】

よって、発光体に対する励起光の照射効率の低下を抑制するためには、半導体レーザから発生するレーザ光をそのまま発光体に向けて照射することが好ましい。

【0007】

ところで、半導体レーザから発生するレーザ光の強度分布は、所定の拡がりをもち、ほぼガウシアン分布となることが知られている。よって、レーザ光のスポットの裾の部分の強度は、最大強度部分から距離が離れるに従って急激に小さくなる。

【0008】

このため、半導体レーザから発生するレーザ光を発光体に向けて照射したときのスポットのサイズを発光体のサイズ以下とすると、発光体の照射面におけるレーザ光の強度分布に大きなムラが生じる可能性がある。そうすると、発光体の照射面の一部にレーザ光の強度が集中し、発光体の劣化が促進されてしまう可能性がある。

【0009】

一方、上述のように、半導体レーザから発生するレーザ光を発光体に向けて照射したときのスポットのサイズを発光体のサイズ以下とするためには、装置を構成する光学系に高い工作精度が要求される。このため、装置の設計の自由度が低くなってしまうという問題点もある。

【0010】

本発明は、上記の問題点に鑑みなされたものであって、その目的は、発光体の劣化を抑制しつつ、装置の設計の自由度を高くすることが可能な発光装置などを提供することにある。

【課題を解決するための手段】

【0011】

本発明の発光装置は、上記の課題を解決するために、励起光を出射する励起光源と、上記励起光源から出射された励起光の照射により蛍光を発する発光体とを備え、上記発光体に向けて上記励起光が照射されるときのスポットの面積が、当該励起光が照射される側から上記発光体を見たときの当該発光体の面積よりも大きいことを特徴とする。

【0012】

ここで、励起光源から発生する励起光の強度分布は、所定の拡がりをもち、ほぼガウシアン分布となることが知られている。よって、励起光のスポットの裾の部分の強度は、最大強度部分から距離が離れるに従って急激に小さくなる。

【0013】

このため、励起光源から発生する励起光を発光体に向けて照射したときのスポットの面積を、当該励起光が照射される側から発光体を見たときの発光体の面積(射影の面積)以下とすると、発光体の照射面における励起光の強度分布に大きなムラが生じる可能性がある。そうすると、発光体の照射面の一部に励起光の強度が集中し、発光体の劣化が促進されてしまう可能性がある。

【0014】

そこで、本発明の上記の構成では、発光体に向けて励起光が照射されるときのスポットの面積を、当該励起光が照射される側から発光体を見たときの発光体の断面の面積よりも大きくしている。このため、上記レーザ光のスポットの面積を上記発光体の断面の面積以下とする場合と比較して、励起光が照射される発光体の照射面における励起光の強度分布に生じるムラを小さくできる。このため、発光体の照射面の一部に励起光の強度が集中せず、照射面の全域に亘って励起光がマイルドに照射されるので、発光体の劣化を抑制することができる。

【0015】

また、上記の構成では、上記励起光のスポットの面積を、上記発光体の断面の面積よりも大きくするだけで良いので、上記レーザ光のスポットの面積を上記発光体の面積以下とする場合と比較して、装置を構成する光学系に高い工作精度は要求されない。また、これにより、装置の設計の自由度も高くなる。

【0016】

以上より、本発明の上記の構成によれば、発光体の劣化を抑制しつつ、装置の設計の自由度を高くすることができる。

【0017】

なお、上記特許文献1の技術は、半導体レーザ(励起光源)から出射した励起光が直接に発光体に向けて照射される構成ではないため、発光体に向けて励起光が照射されるときのスポットの面積について議論する余地はない。

【0018】

また、本発明の発光装置は、上記の構成に加えて、上記発光体の上記励起光が照射される照射面の外側に照射される励起光を少なくとも拡散する拡散部をさらに備えていても良い。

【0019】

上記の構成によれば、拡散部の光拡散作用により、発光装置の色度ばらつきを抑制することができる。

【0020】

なお、「照射面の外側に照射される励起光を少なくとも拡散する」とは、照射面の外側に照射される励起光を拡散し、かつ、照射面の全部または一部に向かって照射される励起光を拡散する場合も含まれることを意味する。

【0021】

また、本発明の発光装置は、上記の構成に加えて、上記励起光のスポットの面積に対する上記発光体の断面の面積の比が、1/4以上、2/3以下であることが好ましい。

【0022】

励起光のスポットの面積に対する発光体の断面の面積の比が、1/4よりも小さくなると、発光体に対する励起光の照射効率が低くなり過ぎる。

【0023】

一方、励起光のスポットの面積に対する発光体の断面の面積の比が、2/3よりも大きくなると、発光体の励起光が照射される照射面におけるレーザ光の強度分布に大きなムラが生じてしまう。

【0024】

また、本発明の発光装置は、上記の構成に加えて、上記励起光源は、青色領域の励起光を出射し、上記発光体は、黄色領域の蛍光を発する黄色発光蛍光体を含んでいても良い。

【0025】

上記の構成によれば、発光装置から放射される照明光が発光効率の高い(擬似)白色光となる。

【0026】

また、本発明の発光装置は、上記の構成に加えて、上記励起光源は、青色領域の励起光を出射し、上記発光体は、緑色領域の蛍光を発する緑色発光蛍光体と、赤色領域の蛍光を発する赤色発光蛍光体とを含んでいても良い。

【0027】

上記の構成によれば、発光体から発生する照明光が演色性の良い白色光となる。また、上記青色領域の励起光と黄色発光蛍光体との組合せよりも演色性が良く、かつ発光体の発光効率の低下も抑制される。

【0028】

また、本発明の発光装置は、上記の構成に加えて、上記発光体に生じた熱を拡散させる熱伝導性基板を備え、上記発光体の上記励起光が照射される照射面の側が、上記熱伝導性基板によって保持されていても良い。

【0029】

上記の構成では、熱伝導性基板が発光体に生じた熱を拡散させる。このため、発光体の劣化を抑制することができる。

【0030】

また、本発明の発光装置は、上記の構成に加えて、上記励起光を反射する反射部材を備え、上記発光体の上記励起光が照射される照射面と対向する側が、上記反射部材によって保持されていても良い。

【0031】

上記の構成によれば、発光体を透過し、反射部材で反射した励起光が再度発光体を励起するので、励起光をそのまま透過させる形態と比較して、励起光の照射方向に対する発光体の厚さを1/2にしても、十分な発光効率が得られる。

【0032】

また、本発明の発光装置は、上記の構成に加えて、上記励起光源が複数存在しており、上記励起光源のそれぞれから出射される励起光を上記発光体に導光する導光部材を備えていても良い。

【0033】

これにより、複数の励起光源のそれぞれから出射される励起光を発光体に導光できるので、高光束および高輝度の発光装置を実現できる。また、導光部材の長さ(入射端部と出射端部との距離)を必要に応じて変更することにより、励起光源と発光体とを任意の距離で分離することできる。したがって、発光装置の設計自由度を高めることができる。

【0034】

また、本発明の発光装置は、上記の構成に加えて、上記導光部材の上記発光体に近い方の断面積は、上記励起光源に近い方の断面積よりも小さくなっていても良い。

【0035】

上記の構成によれば、導光部材の発光体に近い方の断面積を小さくすることにより、発光体の小型化が可能となる。

【0036】

また、本発明の発光装置は、上記の構成に加えて、上記導光部材は、少なくとも1つの入射端部で、上記複数の励起光源が出射した励起光を受け取り、当該入射端部から入射した励起光を複数の出射端部のそれぞれから出射し、上記発光体は、上記出射端部のそれぞれから出射された励起光を受けて蛍光を発しても良い。

【0037】

上記構成によれば、例えば、導光部材のそれぞれの出射端部から出射される励起光を、発光体の互いに異なる領域に対して照射することが可能となる。換言すれば、複数の導光部のそれぞれの出射端部からの励起光は、発光体に対して分散して照射される。

【0038】

それゆえ、励起光が発光体の一箇所に集中的に照射されることによって発光体が著しく劣化する可能性を低減でき、出射する光の光束を低下させることなくより長寿命の発光装置を実現することができる。また、発光体に照射する励起光の強度を低下させる必要がないため、発光装置の光束のみならず、輝度を大きくすることができる。従って、小型で高輝度な発光装置を実現できる。

【0039】

また、本発明の照明装置は、上記の発光装置を備えていても良い。

【0040】

また、本発明の前照灯は、上記の発光装置と、上記発光体から発した蛍光を反射することにより、所定の立体角内を進む光線束を形成する反射鏡と、を備えていても良い。

【0041】

これにより、所定の立体角内を進む光線束を装置の外部へ放射する前照灯を実現することができる。

【発明の効果】

【0042】

本発明の発光装置は、以上のように、励起光を出射する励起光源と、上記励起光源から出射された励起光の照射により蛍光を発する発光体とを備え、上記発光体に向けて上記励起光が照射されるときのスポットの面積が、当該励起光が照射される側から上記発光体を見たときの当該発光体の面積よりも大きい構成である。

【0043】

それゆえ、発光体の劣化を抑制しつつ、装置の設計の自由度を高くすることができる。

【図面の簡単な説明】

【0044】

【図1】本発明の一実施形態であるヘッドランプ(透過型)の概要構成を示す片側断面図である。

【図2】(a)は、上記ヘッドランプに関し、基板、発光体および拡散部のそれぞれの配置方法の一例を示す断面図であり、(b)は、上記配置方法の他の一例を示す断面図であり、(c)は、上記配置方法のさらに他の一例を示す断面図であり、(d)は、上記配置方法のさらに他の一例を示す断面図であり、(e)は、上記配置方法のさらに他の一例を示す断面図である。

【図3】(a)は、上記ヘッドランプに関し、励起光源の一例(LED)の回路図であり、(b)は、上記LEDの外観を示す正面図であり、(c)は、上記励起光源の他の一例(LD)の回路図であり、(b)は、上記LDの外観を示す斜視図である。

【図4】本発明の他の実施形態であるヘッドランプ(反射型)の概要構成を示す片側断面図である。

【図5】(a)は、比較例のヘッドランプ(透過型)の概要構成を示す片側断面図であり、(b)は、レーザ光のスポットの中心(O)からの距離(r)と、レーザ光の強度との関係を示す分布図である。

【図6】本発明のさらに他の実施形態であるレーザダウンライトが備える発光ユニットおよび従来のLEDダウンライトの外観を示す概略図である。

【図7】上記レーザダウンライトが設置された天井の断面図である。

【図8】上記レーザダウンライトの断面図である。

【図9】上記レーザダウンライトが備える光ファイバーの出射端部(フェルール)と発光部との位置関係の一例を示す図である。

【図10】上記LEDダウンライトが設置された天井の断面図である。

【図11】上記レーザダウンライトおよび上記LEDダウンライトのスペックを比較するための図である。

【発明を実施するための形態】

【0045】

本発明の一実施形態について図1〜図5に基づいて説明すれば、次の通りである。以下の特定の項目で説明する構成以外の構成については、必要に応じて説明を省略する場合があるが、他の項目で説明されている場合は、その構成と同じである。また、説明の便宜上、各項目に示した部材と同一の機能を有する部材については、同一の符号を付し、適宜その説明を省略する。

【0046】

以下では、本発明の一実施形態として、ヘッドランプ(発光装置,照明装置,前照灯)10およびヘッドランプ(発光装置,照明装置,前照灯)20を例に挙げて説明する。

【0047】

なお、以下で説明するヘッドランプ10および20の各形態は、いずれも前照灯の発光装置部(発光部)として説明するが、本発明を具現化した形態はこれらの形態に限られず、前照灯以外の照明装置の発光部などにも適用することができる。

【0048】

〔1.ヘッドランプ10の構成〕

まず、図1に基づき、本発明の一実施形態であるヘッドランプ10について説明する。図1は、ヘッドランプ10の概要構成を示す片側断面図である。

【0049】

図1に示すように、ヘッドランプ10は、透光性基板(熱伝導性基板)1、発光体2、拡散部材(拡散部)3、パラボラ型反射鏡(反射鏡)4、基板5、励起光源ユニット(励起光源)6、ネジ7L,7R、光学部材8を備える。

【0050】

<透光性基板1>

本実施形態の透光性基板1は、折れ曲がりのない平板状の部材であり、少なくとも440nm〜480nmの発振波長のレーザ光(励起光)に対して透光性を有している。

【0051】

また、透光性基板1は、縦10mm×横10mm×厚み0.5mmのAl2O3(サファイア)基板である。なお、図1に示す透光性基板1の外径は、拡散部材3の外径よりも大きいが、拡散部材3の外径と同程度であっても良い。

【0052】

透光性基板1のレーザ光が入射される側の表面SUF1に対向する表面SUF2の側には、発光体2が配置され、発光体2と熱的に(すなわち、熱エネルギーの授受が可能なように)接続されている。なお、本実施形態では、透光性基板1と発光体2とは、接着剤を用いて接合(接着)されているものとして説明するが、透光性基板1と発光体2との接合方法は、接着に限られず、例えば、融着などであっても良い。

【0053】

また、接着剤としては、いわゆる有機系の接着剤や、ガラスペースト接着剤が好適であるが、これに限られない。

【0054】

透光性基板1は、以上のような構成、形状、および、発光体2との接続形態を有することで、発光体2を表面SUF2で固定(保持)しつつ、透光性基板1を介して、発光体2から発生する熱を外部に放熱することができるので、発光体2の冷却効率が向上する。

【0055】

透光性基板1の熱伝導率は、発光体2の熱を効率良く逃がすために、20W/mK(ワット/メートル・ケルビン)以上であることが好ましい。この場合、透光性基板1は、発光体2(1W/mK程度)よりも約20倍も高い熱伝導率を有しており、発光体2において生じた熱を効率良く吸収することにより発光体2を冷却できる。

【0056】

また、発光体2を励起するレーザ光は、透光性基板1越しに発光体2および拡散部材3に照射されるようになっている。すなわち、透光性基板1の表面SUF1に入射したレーザ光は、透光性基板1を透過して発光体2に到達する。そのため、透光性基板1は、透光性の優れた材質からなるものであることが好ましい。

【0057】

以上の点を考慮すると、透光性基板1の材質としては、上述したサファイア(Al2O3)の他、マグネシア(MgO)、窒化ガリウム(GaN)、スピネル(MgAl2O4)が好ましい。これらの材料を用いることにより、熱伝導率20W/mK以上を実現できる。

【0058】

しかしながら、透光性基板1の材質は、以上の材質に限られず、例えば、ガラス(石英)などであっても良い。

【0059】

但し、マグネシアは、潮解性をもつため、透光性基板1の構成材料としてマグネシアを選択する場合は、透光性基板1の周囲を乾燥空気で満たすことが好ましい。例えば、図示しない筐体に透光性基板1を格納して乾燥空気で満たして密封するか、後述するパラボラ型反射鏡4および光学部材8の内部、または、ハーフパラボラ型反射鏡(反射鏡)4h、熱伝導部材4pおよび光学部材8の内部に格納して乾燥空気を満たして密封する。これにより、潮解性により透光性基板1が損傷することを防止することができる。

【0060】

また、図1に示す透光性基板1の厚さ(表面SUF1と表面SUF2との間の距離)は、0.2mm以上、1.0mm以下であることがより好ましい。

【0061】

透光性基板1の厚さが、0.2mm以上であれば、発光体2の放熱を十分にでき、発光体2の劣化を防止できる。

【0062】

一方、透光性基板1の厚さが、1.0mmを超えると、発光体2に向けて照射されたレーザ光が、透光性基板1において吸収される率が大きくなり、レーザ光の利用効率が下がってしまう。

【0063】

また、透光性基板1を適切な厚さで発光体2に接合させることにより、特に発光体2での発熱が1W(ワット)を超えるような極めて強いレーザ光を照射しても、その発熱が迅速、かつ、効率的に放熱され、発光体2が損傷(劣化)してしまうことを防止できる。

【0064】

なお、上述したように、透光性基板1は、折れ曲がりのない平板状のものであって良いが、折れ曲がった部分や湾曲した部分を有していてもよい。ただし、透光性基板1と発光体2とを接着する場合、発光体2が接着される部分は、接着の安定性の観点から平面(板状)であることが好ましい。

【0065】

<発光体2>

(発光体の組成)

次に、発光体2は、レーザ光が照射されることにより蛍光を発生するものであり、レーザ光を受けて蛍光を発生する蛍光体を含んでいる。より、具体的には、発光体2は、封止材としての低融点の無機ガラス(n=1.760)の内部に蛍光体が分散されている。

【0066】

本実施形態では、上記蛍光体として、Intematix社製のYAG:Ce蛍光体(NYAG4454)を用いたが、蛍光体の種類は、これに限定されない。なお、YAG:Ce蛍光体は、Ceで賦活したイットリウム(Y)−アルミニウム(Al)−ガーネット(Garnet)蛍光体である。このIntematix社製のYAG:蛍光体は、外部量子効率が90%、発光ピーク波長(以下、単に「ピーク波長」という)は558nm(黄色)、色度点はx=0.444、y=0.536であり、430nmから490nmの励起光で良好に励起される。

【0067】

なお、YAG:Ce蛍光体は、一般に550nm付近(550nmよりも若干長波長側)に発光ピークが存在するブロードな発光スペクトルをもつ。

【0068】

発光体2は、上記YAG:Ce蛍光体を低融点ガラスに分散させて製造する。上記YAG:Ce蛍光体と低融点ガラスとの配合比は、30:100程度であるが、このような割合に限られるものではない。また、発光体2は、蛍光体を押し固めたものであってもよい。

【0069】

封止材は、本実施形態の無機ガラスに限定されず、いわゆる有機無機ハイブリッドガラスや、シリコーン樹脂等の樹脂材料であってもよい。

【0070】

なお、透光性基板1と発光体2との屈折率差Δnは、0.35以下であることが好ましい。

【0071】

封止材としてシリコーン樹脂等の樹脂材料を選択した場合、発光体2の屈折率は1.5程度(下限)であり、仮に上記YAG:Ce蛍光体を100%用いて発光体2を作製した場合、発光体2の屈折率は2.0程度である。

【0072】

一方、透光性基板1として、サファイアやマグネシア、窒化ガリウム、スピネルを採用した場合の屈折率は、凡そ1.5〜2程度の範囲内にある。そこで、想定される、発光体2および透光性基板1の屈折率が、共に1.5〜2.0程度であるとすると、一方の屈折率が1.5であるとき、屈折率差Δnが0.35(すなわち、他方の屈折率が1.85)であればその界面での反射率Rは1%となる。

【0073】

また、一方の屈折率が2.0の時、屈折率差Δnが0.35(すなわち、他方の屈折率は1.65)であれば、その反射率Rは0.92%となる。

【0074】

よって、透光性基板1と発光体2との屈折率差Δnが、0.35以下であれば、透光性基板1と発光体2との間の界面の反射率Rを1%以下にすることができる。

【0075】

次に、透光性基板1の屈折率は、1.65以上であることが好ましい。上述したように、発光体2の屈折率の上限が2.0であるとすると、透光性基板1の屈折率が1.65以上であれば、屈折率=1.5〜2.0の発光体2に対して屈折率差Δn≦0.35を満たすことができる。

【0076】

なお、本実施形態で、発光体2の封止材として無機ガラスを用いたのは、その屈折率(1.760)が、サファイアからなる透光性基板1の屈折率(=1.785)に非常に近いため、両者の界面では反射がほとんど発生しないからである。なお、サファイアと無機ガラスとの界面の反射率は0.005%とほぼゼロである。

【0077】

よって、発光体2に対するレーザ光の照射効率がさらに向上する。なお、本実施形態の透光性基板1に用いられるサファイアと発光体2に用いられる無機ガラスとの、それぞれの物理的特性について纏めると、以下の表のようになる。

【0078】

【表1】

【0079】

(発光体の種類)

次に、一般に、照明光として用いられる白色光または擬似白色光は、等色の原理を満たす3つの色の混色、または、補色の関係を満たす2つの色の混色などで実現できる。この等色または補色の原理・関係に基づき、例えば、本実施形態のヘッドランプ10では、後述する励起光源ユニット6から出射される青色のレーザ光と、YAG:Ce蛍光体(黄色発光蛍光体)との組合せ(補色の関係を満たす2つの色の混色)で擬似白色を実現している。

【0080】

しかしながら、発光体2に含まれる蛍光体は、本実施形態のようにYAG:Ce蛍光体(黄色発光蛍光体)の1種類のみに限定されず、複数種類であっても良い。

【0081】

例えば、発光体2が後述する緑色発光蛍光体と赤色発光蛍光体との組合せを含んでいれば、青色のレーザ光との混色で白色光を実現できる。

【0082】

なお、黄色発光蛍光体とは、560nm以上590nm以下の波長範囲にピーク波長を有する蛍光を発生する蛍光体である。緑色発光蛍光体とは、510nm以上560nm以下の波長範囲にピーク波長を有する蛍光を発生する蛍光体である。赤色発光蛍光体とは、600nm以上680nm以下の波長範囲にピーク波長を有する蛍光を発生する蛍光体である。

【0083】

(黄色発光蛍光体)

黄色発光蛍光体の具体例としては、本実施形態のYAG:Ce蛍光体や、Eu2+がドープされたCaα−SiAlON:Eu蛍光体などが挙げられる。Caα−SiAlON:Eu蛍光体は、近紫外から青色の励起光によりピーク波長が約580nmの強い発光を示す。

【0084】

(緑色発光蛍光体)

緑色発光蛍光体の具体例としては、各種の窒化物系または酸窒化物系の蛍光体が挙げられる。これら窒化物系または酸窒化物系の蛍光体は耐熱性に優れ、高い発光効率で安定した材料であるので、耐熱性に優れ、高い発光効率で安定した発光体2を実現できる。

【0085】

例えば、緑色に発光する酸窒化物系蛍光体として、Eu2+がドープされたβ−SiAlON:Eu蛍光体、Ce3+がドープされたCaα−SiAlON:Ce蛍光体などが挙げられる。β−SiAlON:Eu蛍光体は、近紫外から青色(350nm以上460nm以下)の励起光によりピーク波長が約540nmの強い発光を示す。この蛍光体の発光スペクトル半値幅は約55nmである。また、Caα−SiAlON:Ce蛍光体は、近紫外から青色の励起光によりピーク波長が約510nmの強い発光を示す。

【0086】

なお、上記のα−SiAlONおよびβ−SiAlON(サイアロン)は、いわゆるサイアロン蛍光体(酸窒化物系蛍光体)であり、窒化ケイ素と同様に、結晶構造によりα型とβ型とがある。特に、α−サイアロンは,一般式Si12−(m+n)Al(m+n)OnN16−n(m+n<12,0<m ,n<11;m ,nは整数)であらわされる28原子からなる単位構造の中に2箇所の空隙があり、ここに各種金属を侵入固溶させることが可能である。希土類元素を固溶させることで蛍光体になる。カルシウム(Ca)とユーロピウム(Eu)とを固溶させると、上記のYAG:Ce蛍光体よりも長波長の黄色から橙色の範囲で発光する特性の良い蛍光体が得られる。

【0087】

また、サイアロン蛍光体は、近紫外から青色の(350nm以上460nm以下)の光で励起可能であり、白色LED用の蛍光体などに適している。

【0088】

(赤色発光蛍光体)

赤色発光蛍光体の具体例としては、各種の窒化物系の蛍光体が挙げられる。

【0089】

例えば、窒化物系の蛍光体としては、Eu2+がドープされたCaAlSiN3:蛍光体(CASN:Eu蛍光体)、Eu2+がドープされたSrCaAlSiN3蛍光体(SCASN:Eu蛍光体)などが挙げられる。これらの窒化物系の蛍光体は、上述した酸窒化物蛍光体と組合せることにより、演色性をより高めることができる。

【0090】

CASN:Eu蛍光体は、励起波長が350nm〜450nmのとき、赤色の蛍光を発し、そのピーク波長は650nmであり、その発光効率は73%である。また、SCASN:Eu蛍光体は、励起波長が350nm〜450nmのとき、赤色の蛍光を発し、そのピーク波長は630nmであり、その発光効率は70%である。

【0091】

これらの赤色発光蛍光体を用いることにより、演色性が非常に良い白色光を実現することができる。また、赤色発光蛍光体であれば、その白色光を照射する対象物が赤色である場合に、その対象物の視認性を高めることができる。交通標識の背景色として、赤色、黄色および青色が用いられているため、ヘッドランプ10が備える発光体2に赤色発光蛍光体を用いることは、背景色が赤色の交通標識を視認する上で有効である。

【0092】

また、赤色に発光する窒化物系蛍光体の例としては、(Mg、Ca、Sr、Ba)AlSiN3:Eu等のEu賦活窒化物蛍光体や(Mg、Ca、Sr、Ba)AlSiN3:Ce等のCe賦活窒化物蛍光体などが挙げられる。

【0093】

(ナノ粒子蛍光体について)

次に、その他の蛍光体の例として、ナノ粒子蛍光体について説明する。ナノ粒子蛍光体の構成材料である半導体物質の典型は、ZnSe、ZnTe、CdSe、CdTe等のII−VI族化合物、Si、Ge等の4B族元素、GaAs、InP等のIII−V族化合物である。半導体ナノ粒子は半導体材料からなる、直径1〜10nm程度の粒子を指し、1個のナノ粒子に含まれる原子数は102〜104個である。量子サイズ効果により、バルク(目で見える大きさの塊)の半導体とは異なる波長の光を吸収・発光する。例えば、間接遷移型のため、通常では発光しないSiについてもナノ粒子化することによって発光させることができる。

【0094】

量子サイズ効果とは、粒子が小さくなるにつれて材料中の電子の状態が変わって、より短い波長の光を吸収したり放出したりする現象のことである。特に直径10nm以下の粒子について顕著に見られることが多い。

【0095】

すなわち、ナノ粒子蛍光体の特徴の一つは、同一の化合物半導体(例えばインジュウムリン:InP)を用いても、その粒径をnmオーダのサイズに変更することにより、量子サイズ効果によって発光色を変化させることができる点である。例えば、InPでは、粒子サイズが3〜4nm程度のときに赤色に発光する[ここで、粒子サイズは透過型電子顕微鏡(TEM)にて評価した]。

【0096】

また、ナノ粒子蛍光体は、半導体ベースであるので蛍光寿命が短く、励起光のパワーを素早く蛍光として放射できるのでハイパワーの励起光に対して耐性が強いという特徴もある。これは、このナノ粒子蛍光体の発光寿命が10ns(ナノ秒)程度と、希土類を発光中心とする通常の希土類賦活蛍光体に比べて5桁も小さいためである。

【0097】

さらに、上述したように、発光寿命が短いため、励起光の吸収と蛍光体の発光を素早く繰り返すことができる。その結果、強いレーザ光に対しても高効率を保つことができ、蛍光体からの発熱を低減させることができる。

【0098】

よって、発光体2に含まれる蛍光体をナノ粒子蛍光体とすることにより、発光体2が熱により劣化(変色や変形)するのをより抑制することができる。これにより、光出力が高い発光素子を光源として用いる場合に、本実施形態のヘッドランプ10や、後述するヘッドランプ20の寿命が短くなるのをより抑制することができる。

【0099】

なお、発光体2の劣化は、発光体2に含まれる蛍光体の封止材(例えば、シリコーン樹脂)の劣化が主な原因であると考えられる。例えば、上述のサイアロン蛍光体や窒化物蛍光体は、レーザ光が照射されると60〜80%の効率で蛍光を発生させるが、残りは熱となって放出される。この熱によって封止材が劣化すると考えられる。

【0100】

従って、封止材としては、熱耐性の高い封止材が好ましい。熱耐性の高い封止材としては、例えば、ガラスなどが例示できる。

【0101】

ナノ粒子蛍光体の例としては、Siからなる半導体ナノ粒子(以下、Siナノ粒子という)を挙示することができる。Siナノ粒子は、粒径が1.9nm程度で青紫色〜青色(ピーク波長は420nm付近)の蛍光を発する。また、粒径が2.5nm前後で緑色(ピーク波長は500nm付近)の蛍光を発する。さらに、粒径が3.3nm程度で赤色(ピーク波長は720nm付近)の蛍光を発する。

【0102】

(Siナノ粒子の製造方法)

次に、Siナノ粒子を例にとり、ナノ粒子蛍光体の製造方法について説明する。なお、ナノ粒子蛍光体の製造方法は、ここで記載する方法に限定されない。

【0103】

Siナノ粒子は、例えば、以下の(1)〜(4)のような化学エッチング法を用いて製造することができる。

(1)シリコンウエハなどを粉砕し、Siを粒径50nm程度の粉末にする。

(2)粉末にしたSiを溶媒中(例えば、純水+メタノール)に入れ、さらにフッ酸(HF)および硝酸(HNO3)の混合液を加える。

(3)(2)の溶液に超音波振動を加える。これにより、粉末状態のSiがエッチングされる。粒径に応じてエッチング時間を制御する。

(4)フィルタ(PVDFメンブレンフィルターなど)で(3)のエッチング後の溶液をろ過する。これにより、所望のサイズのSiナノ粒子を得ることができる。

【0104】

なお、その他のナノ粒子蛍光体も同様に製造することができる。

【0105】

(発光体2の形状・サイズ)

次に、発光体2のサイズは、1.5mm(縦の長さa)×4mm(横の長さb)×0.5mm(奥行き)であり、その形状は、本実施形態では、直方体形状である。レーザ光が照射される発光体2の照射面(断面)SUF4の面積は、6mm2である。なお、発光体2は、直方体でなく、円柱形状であってもよい。例えば、後述するレーザダウンライト(発光装置,照明装置)200では、発光体2の形状を底面が直径1cmの円形である円柱形状としている。

【0106】

ここで必要とされる発光体2の厚さは、発光体2における蛍光体と封止材との割合に従って変化する。発光体2における蛍光体の含有量が多くなれば、ある含有量まではレーザ光が白色光に変換される効率が高まるため発光体2の厚さを薄くできる。発光体2を薄くすれば透光性基板1への放熱効果も高まる効果があるが、あまり薄くするとレーザ光が蛍光に変換されず外部に放射される恐れがあり、蛍光体でのレーザ光の吸収の観点からすると発光体2の厚さは蛍光体の粒径の少なくとも10倍以上あることが好ましい。この観点からするとナノ粒子蛍光体を用いた場合の発光体2の厚さは0.01μm以上であればよいことになるが、封止材中への分散等、製造プロセスの容易性を考慮すると10μm以上、すなわち0.01mm以上が好ましい。

【0107】

一方、発光体2に含まれる蛍光体として上記の酸窒化物蛍光体を用いた場合の発光体2の厚みとしては、0.2mm以上、2mm以下が好ましい。但し、蛍光体の含有量を極端に多くした場合(典型的には蛍光体が100%)、厚さの下限はこの限りではない。

【0108】

<拡散部材3>

次に、発光体2の周囲には、隙間なく同じ奥行きの拡散部材(拡散部)3が設けられている。拡散部材3は、発光体2の照射面SUF4の外側に照射されるレーザ光を少なくとも拡散することが好ましい。

【0109】

上記の構成によれば、発光体2に当たらなかったレーザ光は、拡散部材3で拡散・散乱されるのでアイセーフを実現できる。また、拡散部材3の光拡散作用により、ヘッドランプ10の色度ばらつきを抑制することができる。

【0110】

なお、後述するように、レーザ光のスポットの面積に対する発光体2の照射面SUF4の面積の比は、1/4以上、2/3以下であることが好ましい。よって、本実施形態では、レーザ光のスポットの面積は、最大限6mm2×4=24mm2であり、レーザ光を単一の円形のスポットで照射する場合は、スポット径R(直径)は、5.53mmである。

【0111】

よって、本実施形態では、レーザ光のスポット形状が単一の円形である場合は、拡散部材3の外径は、縦・横ともに少なくとも5.53mm以上であることが好ましい。但し、ここでは、照射面SUF4の形状が縦と横で長さが異なっている点については無視している。

【0112】

ここで、レーザ光のスポットの径と、照射面SUF4の径との関係についてもう少し厳密に検討する。

【0113】

まず、レーザ光のスポットの形状および発光体2の照射面SUF4の形状が、ともに、真円または正方形である場合について考える。また、ここでは、スポットの径(正方形の場合は、一辺の長さ)と、照射面SUF4の径(正方形の場合は、一辺の長さ)との関係について説明する。

【0114】

ここで、レーザ光のスポットの中心が、照射面SUF4の中心とほぼ一致しているものと仮定する。

【0115】

このとき、スポットの径に対する照射面SUF4の径の比は、1/2以上、√(2/3)以下であることが好ましい。

【0116】

一方、レーザ光のスポットの形状および発光体2の照射面SUF4の形状が、真円や正方形と異なり、最大径および最小径のような少なくとも長さの異なる2つの径を定義できるような形状である場合について考える。また、ここでは、スポットの形状の最大径・最小径と、照射面SUF4の形状の最大径・最小径との関係について説明する。

【0117】

まず、発光体2の照射面SUF4の径のうち、その径が最大となる方向の径を「照射面SUF4の最大径」と呼び、その径が最小となる方向の径を「照射面SUF4の最小径」と呼ぶ。また、レーザ光のスポットの径のうち、その径が最大となる方向の径を「スポットの最大径」と呼び、その径が最小となる方向の径を「スポットの最小径」と呼ぶ。

【0118】

ここで、レーザ光のスポットの中心が、照射面SUF4の中心とほぼ一致しており、レーザ光のスポットの長手方向(最大径をとる方向)と照射面SUF4の長手方向(最大径をとる方向)とが互いに一致している場合について考える。

【0119】

このとき、スポットの最大径に対する照射面SUF4の最大径の比が、1/2以上、√(2/3)以下であることが好ましい。また、スポット径の最小径に対する照射面SUF4の最小径の比も、1/2以上、√(2/3)以下であることが好ましい。

【0120】

なお、本実施形態では、照射面SUF4の形状は、矩形であり、最大径は、4mm、最小径は、1.5mmである。一方、レーザ光のスポットは、単一の円形(その径はR)である。この場合、レーザ光のスポットは、最大径と最小径とが一致していると考えれば良い。そうすると、スポットの径Rに対する照射面SUF4の最大径(4mm)の比は、1/2以上、√(2/3)以下であることが好ましいから、スポットの径Rは、4.90mm以上、8.0mm以下であることが好ましい。

【0121】

また、スポットの径Rに対する照射面SUF4の最小径(1.5mm)の比は、1/2以上、√(2/3)以下であることが好ましいから、スポットの径Rは、1.84mm以上、3.0mm以下であることが好ましい。但し、レーザ光のスポットの中心が、照射面SUF4の中心とほぼ一致しているものとした。以上より、拡散部材3の外径は、縦3.0mm以上、横8.0mm以上であることが好ましい。

【0122】

次に、レーザ光のスポットの中心が、照射面SUF4の中心とほぼ一致しており、レーザ光のスポットの長手方向(最大径をとる方向)と照射面SUF4の短手方向(最小径をとる方向)とが互いに一致している場合について考える。

【0123】

このとき、スポットの最大径に対する照射面SUF4の最小径の比が、1/2以上、√(2/3)以下であることが好ましい。また、スポット径の最小径に対する照射面SUF4の最大径の比は、1/2以上、√(2/3)以下であることが好ましい。

【0124】

例えば、レーザ光のスポット形状をレンズや絞り等を使って矩形にした場合、レーザ光のスポットの矩形の中心は、本実施形態の照射面SUF4における矩形の中心とほぼ一致していることが好ましい。また、この場合、レーザ光のスポットの長手方向の径は、照射面SUF4の最大径(ここでは、4mm)の√(3/2)倍以上、2倍以下、すなわち、4.90mm以上、8.0mm以下であることが好ましい。一方、レーザ光のスポットの短手方向の径は、照射面SUF4の最小径(ここでは、1.5mm)の√(3/2)倍以上、2倍以下、すなわち、1.84mm以上、3.0mm以下であることが好ましい。以上より、拡散部材3の外径は、やはり縦3.0mm以上、横8.0mm以上であることが好ましいと見積もれる。

【0125】

次に、レーザ光のスポットが単一のスポットではない場合の例として直方体形状の発光体2(照射面SUF4は矩形)に対して、レーザ光のスポット形状が複数の円を互いに横方向(照射面SUF4における矩形の長手方向)に並べたような形状であるような場合について考える。この場合、少なくともレーザ光のスポットの各円の直径が、照射面SUF4の最小径(ここでは、1.5mm)の√(3/2)倍以上、2倍以下、すなわち、1.84mm以上、3.0mm以下であることが好ましい。但し、レーザ光のスポットの各円の中心は、照射面SUF4における矩形の長手方向の対称軸上またはその近傍に位置しているものとする。また、拡散部材3の外径は、3.0mm以上であることが好ましいと見積もれる。

【0126】

上記の拡散部材3は、上記の低融点ガラス中に、アエロジルやAl2O3の微粉末(10nm〜5μm程度)が重量比10〜30%程度混合されたものである。上記の発光体2と拡散部材3は、上記の透光性基板1に接着される。なお、発光体2(拡散部材3)と透光性基板1との接合方法は、接着に限られず、例えば、融着などでも良い。

【0127】

なお、「照射面SUF4の外側に照射されるレーザ光を少なくとも拡散する」とは、照射面SUFの外側に照射されるレーザ光を拡散し、かつ、照射面SUF4の全部または一部に向かって照射されるレーザ光を拡散する場合も含まれることを意味する。

【0128】

次に、図2(a)〜(e)に基づき、上記の「照射面SUF4の外側に照射されるレーザ光を少なくとも拡散する」という条件を満たす透光性基板1、発光体2および拡散部材3の配置方法のバリエーションについて説明する。

【0129】

図2(a)〜(e)は、上記ヘッドランプに関し、透光性基板1、発光体2および拡散部材3の配置方法のバリエーションを示す断面図である。

【0130】

図2(a)に示す例では、透光性基板1上の中央付近に発光体2が接着されている。また、拡散部材(拡散部)3aは、発光体2の周囲を横から取り囲んでいる。なお、発光体2の上部中央付近には、拡散部材3aは存在していない。すなわち、発光体2の上部の拡散部材3aの中央付近は、開口となっている。このケースでは、発光体2の照射面SUF4全体に亘って、導光部材9から出射されるレーザ光の光路上には、拡散部材3aが存在しない。よって、このケースでは、照射面SUF4の外側に照射されるレーザ光のみが拡散部材3aによって散乱され、照射面SUF4の全部または一部に向かって照射されるレーザ光はすべて発光体2に照射される。

【0131】

図2(b)に示す例では、透光性基板1上に拡散部材(拡散部)3bが接合されている。また、拡散部材3bの中央付近は、開口となっている。また、発光体2は、拡散部材3bの開口を覆うように配置されている。このケースでは、発光体2の照射面SUF4の外縁では、導光部材9から出射されるレーザ光の光路上に、拡散部材3bが存在する。よって、このケースでは、照射面SUF4の外側に照射されるレーザ光が拡散部材3bによって散乱されるだけでなく、照射面SUF4の一部(外縁)に向かって照射されるレーザ光が拡散部材3bに当たって散乱される。

【0132】

図2(c)に示す例では、透光性基板1、拡散部材(拡散部)3cおよび発光体2が、この順で積層されている。なお、発光体2は、拡散部材3cの上面の中央付近に接合されている。このケースでは、発光体2の照射面SUF4全体に亘って、導光部材9から出射されるレーザ光の光路上に、拡散部材3cが存在する。よって、このケースでは、照射面SUF4の外側に照射されるレーザ光が拡散部材3によって散乱されるだけでなく、照射面SUF4の全部に向かって照射されるレーザ光が拡散部材3cに当たって散乱される。

【0133】

但し、このケースでは、発光体2と拡散部材3cとが接合されている(発光体2と拡散部材3cとが距離を隔てていない)ため、上記特許文献1に記載の技術と比較して、発光体2に対する励起光の照射効率は高いと考えられる。

【0134】

なお、図2(b)および図2(c)の形態では、透光性基板1と発光体2とが接合されていないため、発光体2に生じる熱の透光性基板1による放熱効果は得られにくくなる。しかしながら、これらの形態のように、透光性基板1と発光体2とが接合されていない形態も本発明の範疇に含まれる。

【0135】

図2(d)に示す例では、透光性基板1、発光体2および拡散部材(拡散部)3dが、この順で積層されている。なお、発光体2は、拡散部材3dの下面の中央付近に接合されている。このケースでは、発光体2の照射面SUF4全体に亘って、導光部材9から出射されるレーザ光の光路上には、拡散部材3dが存在しない。よって、このケースでは、照射面SUF4の外側に照射されるレーザ光が拡散部材3dによって散乱され、照射面SUF4の全部または一部に向かって照射されるレーザ光はすべて発光体2に照射される。なお、発光体2を透過した励起光は、拡散部材3dによって散乱されると考えられる。

【0136】

図2(e)に示す例では、透光性基板1上に発光体2が接合されている。また、発光体2の横および上部は、拡散部材(拡散部)3eで覆われている。このケースでは、発光体2の照射面SUF4全体に亘って、導光部材9から出射されるレーザ光の光路上には、拡散部材3eが存在しない。よって、このケースでは、照射面SUF4の外側に照射されるレーザ光が拡散部材3eによって散乱され、照射面SUF4の全部または一部に向かって照射されるレーザ光はすべて発光体2に照射される。なお、発光体2を透過した励起光は、拡散部材3eによって散乱されると考えられる。

【0137】

<パラボラ型反射鏡4>

次に、パラボラ型反射鏡4は、発光体2からの蛍光または拡散部材3で散乱された散乱光を反射する光反射凹面SUF3を有し、発光体2から発生した蛍光または拡散部材3で散乱された散乱光を、光反射凹面SUF3で反射することにより、所定の立体角内を進む光線束を形成するものである。

【0138】

本実施形態の光反射凹面SUF3の形状は、いわゆる回転放物面を採用しているため、図1に示すように、光軸(回転軸)を含む平面によって切断された断面形状は、放物線(パラボラ)となる。

【0139】

また、光反射凹面SUF3における回転放物面の底には、矩形の嵌合孔が形成されており、透光性基板1は、上記嵌合孔に嵌合されている。

【0140】

パラボラ型反射鏡4の材質については特に問われないが、反射率を考えると銅やSUS(ステンレス鋼)を用いて反射鏡を作製した後、銀メッキおよびクロメートコートなどを施すことが好ましい。その他、パラボラ型反射鏡4を、アルミニウムを用いて作製し、酸化防止膜を表面に付与してもよいし、樹脂性のパラボラ型反射鏡4本体の表面に金属薄膜を形成してもよい。

【0141】

<基板5>

次に、基板5は、励起光源ユニット6における導光部材9の出射端部9b側が挿通される挿通口が形成された板状の部材であり、この基板5に対してパラボラ型反射鏡4がネジ7L,7Rによって固定されている。導光部材9の出射端部9bの中心と発光体2の照射面SUF4の中心とはほぼ一致している。そのため、導光部材9から出射したレーザ光は、透光性基板1の表面SUF1に入射し、透光性基板1の内部を透過して、表面SUF1に対向する表面SUF2に接合された発光体2または拡散部材3に到達する。

【0142】

これにより、レーザ光が、発光体2の内部を透過し、その透過光が発光体2に含まれる蛍光体粒子によって散乱されるので、透過光がパラボラ型反射鏡4内で拡散される。また、透光性基板1を透過したレーザ光の一部は、拡散部材3で散乱され散乱光となる。基板5の材質は特に問われないが、鉄、銅などの金属を例示することができる。

【0143】

<励起光源ユニット6>

次に、図1に示すように、励起光源ユニット6は、合計3つのLDチップ(励起光源)11と、導光部材9とが直方体形状のハウジング(筐体)に収納されたものである。

【0144】

なお、LDチップ11の固定方法や配線方法については、従来の固定方法や配線方法を利用すれば良いので、ここでは説明を省略する。

【0145】

(LDチップ11)

本実施形態のLDチップ11は、1個当たり1.6W(電流値:1.2A、電圧値:4.7V)、発振波長:450nm、φ9mmの金属パッケージ(ステム)に実装されている。なお、LDチップ11の発振波長は、450nmに限られず、440nm以上480nm以下の青色領域の波長であれば良い。励起光源ユニット6全体としては、出力は、4.8W程度である。

【0146】

これにより、単純計算で合計3つのLDチップ11の合計の光束が、光源全体の光束となるので、単一のLDチップ11のみを用いる場合と比較して光源全体の光束を約4倍程度大きくすることができる。但し、LDチップ11の性能は均等であるものとする。

【0147】

なお、本実施形態では、LDチップ11の数は3つとしているが、LDチップ11の数はこれに限られず、1、2または4つ以上のいずれであっても良い。

【0148】

なお、励起光源としては、本実施形態のLDチップ11のように単一の発光点をもつ1チップ1ストライプ型の半導体レーザチップであっても良いし、複数の発光点をもつ1チップ複数ストライプ型の半導体レーザチップであっても良い。

【0149】

また、励起光源は、本実施形態のLDチップ11のようにコヒーレントな励起光(レーザ光)を発生するものであっても良いし、後述するLEDチップ(励起光源)130のようにインコヒーレントな励起光(EL光;Electro-luminescence light)を発生するものであっても良い。

【0150】

また、励起光源を複数用いる場合、LDまたはLEDのみで構成しても良いし、LDおよびLEDを混在させても良い。

【0151】

なお、LDチップ11から発生するレーザ光を青色光(発振波長;450nm)としているのは、発光体2の照射面SUF4をはみ出し(または、照射面SUF4に当たらず)、拡散部材3に入射して散乱された散乱光を照明光として利用するためである。

【0152】

(導光部材9)

次に、導光部材9は、入射端部(励起光源に近い方)9aから入射した各レーザ光を反射する光反射側面で囲まれた囲繞構造を有していると共に、出射端部(発光体に近い方)9bの断面積は、入射端部9aの断面積よりも小さくなっており、入射端部9aから入射した各レーザ光を、光反射側面の囲繞構造により出射端部9bに導光する。

【0153】

また、励起光源ユニット6の発光体2に近い側の側面には、嵌挿口が設けられており、導光部材9の出射端部9b側は、励起光源ユニット6の内側から外側に向けて嵌挿され、嵌挿口の周囲の上記側面との接続部が接着剤などで固定される。

【0154】

なお、本実施形態の導光部材9は、全体が四角錐台形状の筒形をなしており、出射端部9bの断面(開口)は、1mm×3mmの矩形であり、入射端部9aの断面(開口)は、10mm×30mmの矩形である。すなわち、出射端部9bの断面積は、入射端部9aの断面積よりも小さくなっている。なお、導光部材の形状は四角錐台形状に限られず、四角錐台形状以外の多角錐台形状、円錐台形状、楕円錐台形状など様々な形状を採用することができる。また、入射端部9aから出射端部9bまでの距離は、25mmである。

【0155】

上記の導光部材9によれば、囲繞構造により、入射端部9aから入射した各レーザ光を、入射端部9aの断面積よりも小さい断面積を有する出射端部9bに導光する、すなわち、各レーザ光を、出射端部9bに集光することができる。

【0156】

なお、導光部材9は、BK(ボロシリケート・クラウン)7、石英ガラス、アクリル樹脂その他の透明素材で構成する。

【0157】

以上の構成によれば、出射端部9bの面積および発光体2のサイズを共に小さくすることにより、励起光源ユニット6に含まれるLDチップ11の数に応じた高輝度・高光束の光を発生する発光体2の小型化が可能となる。ここで、囲繞構造は、各LDチップ11から発生する各レーザ光のすべての光路の周囲を取り囲むように構成する。

【0158】

また、各レーザ光は、囲繞構造に1回だけ反射して出射端部9bに導光される場合、囲繞構造に複数回反射して出射端部9bに導光される場合、囲繞構造に1回も反射することなく出射端部9bに導光される場合のいずれかの光路で導光される。

【0159】

なお、本実施形態では、導光部材9は、入射端部9aおよび出射端部9bがそれぞれ開口を為す囲繞構造を有する構成(筒状の構成)として説明した。しかしながら、導光部材9を屈折率が1よりも高い材料で構成し、囲繞構造を有さない構成(筒状でない構成)としても良い。これにより、導光部材9の空気(屈折率=1)との境界面にレーザ光を反射する光反射側面などを特に形成しなくても、ある角度以上で入射する光は屈折率の異なる界面で全反射を起こす。このため、導光部材9の材料を選択するだけで、導光部材9中でレーザ光を導光させることができるようになるので、導光部材9の作製が容易となる。このような材料としては、BK(ボロシリケート・クラウン)7を例示することができ、その屈折率は、1.52である。

【0160】

<本発明の特徴的構成>

次に、図5(a)に示す比較例のヘッドランプ100および図5(b)に基づき、本発明の特徴的構成について説明する。

【0161】

図5(a)は、比較例のヘッドランプ100(透過型)の概要構成を示す片側断面図である。また、図5(b)は、レーザ光のスポットの中心(O)からの距離(r)と、レーザ光の強度との関係を示す分布図である。

【0162】

図5(a)に示すヘッドランプ100は、ヘッドランプ10の導光部材9が導光部材9’に置換されている点が、ヘッドランプ10と異なっている。

【0163】

図5(b)の光強度分布Cで示されるように、半導体レーザから発生するレーザ光の強度分布は、所定の拡がりをもち、ほぼガウシアン分布となることが知られている。すなわち、レーザ光のスポットの裾の部分の強度は、最大強度部分(中心O付近)からの距離rが大きくなるに従って急激に小さくなる。なお、このような事情は、複数のLDチップ11から出射される各レーザ光を導光部材9(または導光部材9’)にて導光する上記の励起光源ユニット6についてもほぼ当てはまる。

【0164】

このため、図5(a)のヘッドランプ100のように、励起光源ユニット6から出射されるレーザ光の光路上に発光体2を配置し、励起光源ユニット6から発生するレーザ光を発光体2の照射面SUF4に向けて照射したときのレーザ光のスポットの面積(または、スポット径R’)を、レーザ光が照射される側から発光体2を見たときの、発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)以下とすると、発光体2の照射面SUF4におけるレーザ光の強度分布に大きなムラが生じる可能性がある。そうすると、発光体2の照射面SUF4の一部にレーザ光の強度が集中し、発光体2の劣化が促進されてしまう可能性がある。

【0165】

一方、上述のように、励起光源ユニット6の光路上に発光体2を配置し、上記レーザ光のスポットの面積(または、スポット径R’)を、レーザ光が照射される側から発光体2を見たときの、発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)以下とするためには、ヘッドランプ100を構成する光学系(特に導光部材9’の出射端部9b’の形状およびサイズや、出射端部9b’と発光体2の照射面SUF4との距離など)に高い工作精度が要求される。このため、ヘッドランプ100の設計の自由度が低くなってしまうという問題点もある。

【0166】

本発明の発明者は、この状況に鑑み、図1に示す本実施形態のヘッドランプ10(または、後述する図4に示すヘッドランプ20)の開発を進めた。つまり、ヘッドランプ10(またはヘッドランプ20)は、レーザ光を出射する励起光源ユニット6と、励起光源ユニット6から出射されたレーザ光の照射により蛍光を発する発光体2とを備え、発光体2に向けてレーザ光が照射されるときのスポットの面積(またはその径R)が、レーザ光が照射される側から発光体2を見たときの、発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)よりも大きいヘッドランプ10(またはヘッドランプ20)である。

【0167】

また、本発明の特徴的構成は、別の観点では、発光体2(の照射面SUF4)のサイズを超える領域にレーザ光を照射させる点にあると言っても良い。

【0168】

本発明の発明者は、以上のような構成により、発光体2の劣化を抑制しつつ、ヘッドランプ10(またはヘッドランプ20)の設計の自由度を高くすることができると考えた。

【0169】

すなわち、ヘッドランプ10(またはヘッドランプ20)では、発光体2に向けてレーザ光が照射されるときのスポットの面積(または、スポット径R)が、レーザ光が照射される側から発光体2を見たときの発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)よりも大きい。このため、レーザ光のスポットの面積(または、スポット径R)を発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)以下とする場合と比較して、レーザ光が照射される発光体2の照射面SUF4に対するレーザ光の強度分布に生じるムラを小さくできる。このため、発光体2の照射面SUF4の一部にレーザ光の強度が集中せず、照射面SUF4の全域に亘ってレーザ光がマイルドに照射されるので、発光体2の劣化を抑制することができる。

【0170】

また、上記の構成では、レーザ光のスポットの面積(または、スポット径R)を、レーザ光が照射される側から発光体2を見たときの発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)よりも大きくするだけで良いので、上記レーザ光のスポットの面積(または、スポット径R)を発光体2の面積(照射面SUF4の面積、または、縦の長さaあるいは横の長さb)以下とする場合と比較して、ヘッドランプ10および20を構成する光学系(特に導光部材9の出射端部9bの形状およびサイズや、出射端部9bと発光体2の照射面SUF4との距離など)に高い工作精度は要求されない。また、これにより、ヘッドランプ10(またはヘッドランプ20)の設計の自由度も高くなる。

【0171】

以上より、ヘッドランプ10(またはヘッドランプ20)によれば、発光体2の劣化を抑制しつつ、ヘッドランプ10(またはヘッドランプ20)の設計の自由度を高くすることができる。

【0172】

なお、レーザ光のスポットの面積に対する発光体2の照射面SUF4の面積の比は、1/4以上、2/3以下であることが好ましい。上記の比が、1/4よりも小さくなると、発光体2に対するレーザ光の照射効率が低くなり過ぎるからである。

【0173】

一方、上記の励起光の比が、2/3よりも大きくなると、発光体2のレーザ光が照射される照射面SUF4におけるレーザ光の強度分布に大きなムラが生じてしまう。

【0174】

例えば、本実施形態のヘッドランプ10(またはヘッドランプ20)では、照射面SUF4(または照射面SUF4’)の面積=6mm2であるから、照射面SUF4(または照射面SUF4’)を含む平面でのレーザ光のスポットの面積は、4×6mm2=24mm2(スポット径R(直径)≒5.53mm)以下であることが好ましい。

【0175】

また、別の観点では、図5(b)に示すような光強度分布Cにおいて、積分強度の50%以下が漏れ光(発光体2の照射面SUF4に当たらず、拡散部材3に当たる光)となることが好ましい。

【0176】

<光学部材8>

次に、光学部材8は、パラボラ型反射鏡4の光反射凹面SUF3の開口部に設けられており、ヘッドランプ10を密封している。発光体2から発生した蛍光、拡散部材3で散乱された散乱光、もしくは、パラボラ型反射鏡4によって反射された蛍光または散乱光は、光学部材8を通ってヘッドランプ10の前方へ出射される。

【0177】

光学部材8は、本実施形態では、凸レンズ形状を有し、レンズ機能を有する構造としているが、凸レンズ形状のみならず、凹レンズ形状を有しても良い。また、光学部材8は、必ずしもレンズ機能を有する構造とする必要はなく、発光体2から発生した蛍光、拡散部材3で散乱された散乱光、もしくは、光反射凹面SUF3で反射した蛍光または散乱光を透過する透光性を少なくとも有していれば良い。

【0178】

発光体2を透過するコヒーレントなレーザ光は、発光体2に含まれる蛍光体を励起して蛍光に変換されるか、蛍光体で散乱され、その発光点サイズが十分に拡大される。しかし、何らかの原因で発光点サイズが拡大されない場合も考えられる。このような場合でも、光学部材8によってレーザ光を遮断することにより、発光点サイズが小さく人体の眼に対して危険なレーザ光が外部に漏れることを防止できる。

【0179】

〔2.励起光源の概要構成について〕

次に、図3(a)〜(d)に基づき、励起光源の具体例について説明する。

【0180】

図3(a)は、励起光源の一例であるLEDランプ(励起光源)13の回路図であり、図3(b)は、LEDランプ13の外観を示す正面図であり、図3(c)は、励起光源の他の例であるLDチップ11の回路図であり、図3(b)は、LDチップ11の外観を示す斜視図である。

【0181】

図3(b)に示すように、LEDランプ13は、アノード14とカソード15に接続されたLEDチップ(励起光源)130が、エポキシ樹脂キャップ16によって封じこめられた構成である。

【0182】

図3(a)に示すように、LEDチップ130は、p型半導体131とn型半導体132とをpn接合し、p型電極133にアノード14が接続され、n型電極134にカソード15が接続される。なお、LDチップ11は、抵抗Rを介して電源Eと接続されている。

【0183】

また、アノード14とカソード15とを電源Eに接続することにより、回路が構成され、電源EからLEDチップ130に電力が供給されることによってpn接合附近からインコヒーレントな励起光を発生する。

【0184】

LEDチップ130の材料としては、発光色が赤色となるGaP、AlGaAs、GaAsPなど、発光色が橙色となるGaAsP、発色光が黄色となるGaAsP、GaP、発光色が緑となるGaP、発光色が青色となるSiC、GaNなどの化合物半導体が例示できる。

【0185】

なお、LEDチップ130は、約2V〜4V程度の低電圧で動作し、小型軽量で、応答速度が速い、長寿命で、低コストといった特徴がある。

【0186】

次に、LDチップ11の構成を説明する。図3(c)および(d)に示すように、LDチップ11は、カソード電極19、基板18、クラッド層113、活性層111、クラッド層112、アノード電極17がこの順に積層された構成である。

【0187】

基板18は、半導体基板であり、本願のように蛍光体を励起する為の青色〜紫外の励起光を得る為にはGaN、サファイア、SiCを用いることが好ましい。一般的には、半導体レーザ用の基板としては、その他には、Si、GeおよびSiC等のIV属半導体、GaAs、GaP、InP、AlAs、GaN、InN、InSb、GaSbおよびAlNに代表されるIII−V属化合物半導体、ZnTe、ZeSe、ZnSおよびZnO等のII−VI属化合物半導体、ZnO、Al2O3、SiO2、TiO2、CrO2およびCeO2等の酸化物絶縁体、並びに、SiNなどの窒化物絶縁体のいずれかの材料が用いられる。

【0188】

アノード電極17は、クラッド層112を介して活性層111に電流を注入するためのものである。

【0189】

カソード電極19は、基板18の下部から、クラッド層113を介して活性層111に電流を注入するためのものである。なお、電流の注入は、アノード電極17・カソード電極19に順方向バイアスをかけて行う。

【0190】

活性層111は、クラッド層113およびクラッド層112で挟まれた構造になっている。

【0191】

また、活性層111およびクラッド層の材料としては、青色〜紫外の励起光を得る為にはAlInGaNから成る混晶半導体が用いられる。一般に半導体レーザの活性層・クラッド層としては、Al、Ga、In、As、P、N、Sbを主たる組成とする混晶半導体が用いられ、そのような構成としても良い。また、Zn、Mg、S、Se、TeおよびZnO等のII−VI属化合物半導体によって構成されていてもよい。

【0192】

また、活性層111は、注入された電流により発光が生じる領域であり、クラッド層112およびクラッド層113との屈折率差により、発光した光が活性層111内に閉じ込められる。

【0193】

さらに、活性層111には、誘導放出によって増幅される光を閉じ込めるために互いに対向して設けられる表側へき開面114・裏側へき開面115が形成されており、この表側へき開面114・裏側へき開面115が鏡の役割を果す。

【0194】

ただし、完全に光を反射する鏡とは異なり、誘導放出によって増幅される光の一部は、活性層111の表側へき開面114・裏側へき開面115(本実施の形態では、便宜上表側へき開面114とする)から出射され、励起光L0(レーザ光)となる。なお、活性層111は、多層量子井戸構造を形成していてもよい。

【0195】

なお、表側へき開面114と対向する裏側へき開面115には、レーザ発振のための反射膜(図示せず)が形成されており、表側へき開面114と裏側へき開面115との反射率に差を設けることで、低反射率端面である、例えば、表側へき開面114より励起光L0の大部分を発光点103から照射されるようにすることが出来る。

【0196】

クラッド層113・クラッド層112および活性層111などの各半導体層との膜形成については、MOCVD(有機金属化学気相成長)法やMBE(分子線エピタキシー)法、CVD(化学気相成長)法、レーザアブレーション法、スパッタ法などの一般的な成膜手法を用いて構成できる。各金属層の膜形成については、真空蒸着法やメッキ法、レーザアブレーション法、スパッタ法などの一般的な成膜手法を用いて構成できる。

【0197】

〔3.ヘッドランプ20の構成〕

次に、図4に基づき、本発明の他の実施形態であるヘッドランプ20について説明する。図4は、ヘッドランプ20の概要構成を示す片側断面図である。

【0198】

図4に示すように、ヘッドランプ20は、上述した透光性基板1に替えて反射部材1’を備え、上述した発光体2、上述した拡散部材3、上述した励起光源ユニット6の他、ハーフパラボラ型反射鏡(反射鏡)4hおよび熱伝導部材(反射部材)4p、並びに、上述した光学部材8を備える。

【0199】

なお、本実施形態で説明する構成以外の構成については、ほぼ上述したとおりであるので、ここでは、反射部材1’、ハーフパラボラ型反射鏡4h、熱伝導部材4p、および、励起光源ユニット6についてのみ説明する。

【0200】

<反射部材1’>

反射部材1’は、発光体2を透過するレーザ光を反射する部材であり、その構成材料は、金属が好ましい。また、反射部材1’は、発光体2のレーザ光が照射される表面SUF4’と対向する側に接合される。これにより、発光体2は反射部材1’によって保持される。

【0201】

上記の構成によれば、発光体2を透過し、反射部材1’で反射したレーザ光が再度発光体2を励起するので、レーザ光をそのまま透過させる形態と比較して、レーザ光の照射方向に対する発光体2の厚さを1/2にしても、十分な発光効率が得られる。

【0202】

<ハーフパラボラ型反射鏡4h>

ハーフパラボラ型反射鏡4hは、上述したパラボラ型反射鏡4を、光軸(回転軸)を含む平面によって半分に切断した形状を有している以外は、上述したパラボラ型反射鏡4と同じである。

【0203】

<熱伝導部材4p>

図4に示すように、反射部材1’の表面SUF1側が、熱伝導部材4pに接合される。

【0204】

熱伝導部材4pの構成材料は、反射部材1’に生じる熱を拡散させる熱伝導性を有するものであれば、どのような材料であっても良いが、金属またはセラミックスが好ましい。

【0205】

金属は、熱伝導率が高いのでより熱伝導部材4pの放熱効果が期待できる。

【0206】

<励起光源ユニット6>

また、本実施形態のヘッドランプ20では、励起光源ユニット6における導光部材9の出射端部9bから出射されたレーザ光が、ハーフパラボラ型反射鏡4hの外面に設けられた窓部(または開口)を通して発光体2の照射面SUF4’側に向けて(左斜め上側から右斜め下側に向けて)照射されている点で、ヘッドランプ10と異なる。

【0207】

〔4.レーザダウンライト200の構成〕

本発明のさらに他の実施形態について図6〜図11に基づいて説明すれば、以下のとおりである。

【0208】

ここでは、本発明の照明装置の一例としてのレーザダウンライト200について説明する。レーザダウンライト200は、家屋、乗物などの構造物の天井に設置される照明装置であり、LDチップ11から出射したレーザ光を発光体2に照射することによって発生する蛍光を照明光として用いるものである。

【0209】

なお、レーザダウンライト200と同様の構成を有する照明装置を、構造物の側壁または床に設置してもよく、上記照明装置の設置場所は特に限定されない。

【0210】

図6は、発光ユニット210および従来のLEDダウンライト300の外観を示す概略図である。図7は、レーザダウンライト200が設置された天井の断面図である。図8は、レーザダウンライト200の断面図である。

【0211】

レーザダウンライト200(発光ユニット210)は、図7および図8に示すように、天板400に光ファイバー束(導光部材)215を通す小さな穴402だけを開け、発光ユニット210の薄型・軽量という特長を活かして、強力な粘着テープ等を使って天板400に貼り付けられている。この場合、レーザダウンライト200の設置に係る制約が小さくなり、また工事費用が大幅に削減できるというメリットがある。なお、発光体2が移動可能な構成であれば、発光ユニット210が天板400に埋設されていてもよい。

【0212】

レーザダウンライト200は、照明光を出射する発光ユニット210と、光ファイバー束215を介して発光ユニット210へレーザ光を供給する励起光源ユニット(励起光源)6aとを含んでいる。励起光源ユニット6aは、天井には設置されておらず、ユーザが容易に触れることができる位置(例えば、家屋の側壁)に設置されている。このように励起光源ユニット6aの位置を自由に決定できるのは、励起光源ユニット6aと発光ユニット210とが光ファイバー束215によって接続されているからである。この光ファイバー束215は、天板400と断熱材401との間の隙間に配置されている。

【0213】

(発光ユニット210の構成)

発光ユニット210は、図8に示すように、透光性基板1、発光体2、拡散部材3、支持部材61、支持部材駆動部62、筐体211、透光板213、光ファイバー束215およびフェルール217を備えている。

【0214】

(発光体2)

本実施形態では、発光体2は、底面が直径1cmの円柱形状である。なお、発光体2の厚さや構成材料などについては、上述したとおりなので、ここでは説明を省略する。

【0215】

(支持部材61)

支持部材61は、底面が直径1cmの円形をした円柱形状の発光体2を含む透光性基板1を支持するものであり、支持部材駆動部62の駆動に連動して透光性基板1をレーザ光の光軸方向に移動可能なものである。支持部材61が移動することにより、発光体2の位置を変化させることができる。その結果、光ファイバー束215の3つの出射端部215aから出射された各レーザ光の光路幅が出射端部215aからの距離に比例して大きくなる(あるいは小さくなる)場合に、各レーザ光のスポットの大きさを変化させることができる。

【0216】

また、支持部材61は、支持部材駆動部62のギアと接触するように設けられており、その接触する表面にはギアと噛み合うように溝が設けられている。これにより、支持部材61は、支持部材駆動部62の駆動に従った移動が可能となる。なお、ギアに連動して動作するのであれば、支持部材61の表面がどのような形状になっていてもよく、また特に加工されていなくてもよい。また、上述した理由から、支持部材61の駆動範囲は、3つの出射端部215aから出射された各レーザ光のスポット径Rに対する照射面SUF4の最小径(ここでは1cm)の比が1/2以上、√(2/3)以下の値をとるような範囲に設定することが好ましい。すなわち、支持部材61の駆動範囲は、発光体2の照射面SUF4を含む平面上における上記各レーザ光のスポット径R(直径)が、1.24cm以上、2.00cm以下の値をとるような範囲に設定することが好ましい。

【0217】

支持部材61の材質は特に問わないが、支持部材61がその移動により後述する筐体211(凹部212)の内部に挿入されることを考慮すれば、透光性基板1と同様、透光性を有する材質であることが好ましい。また、支持部材61の形状は、平板状であっても棒状であってもよい。さらに、支持部材61が透光性基板1と一体に形成されていてもよい。

【0218】

なお、本実施形態では、レーザ光の光軸方向に支持部材61が移動するものとして説明するが、レーザ光のスポットの大きさを自在に変化させることが可能であれば、必ずしも光軸方向に移動させる必要はない。

【0219】

(支持部材駆動部62)

次に、支持部材駆動部62は、支持部材61をレーザ光の光軸方向へ移動させるためのものであり、例えば、ステッピングモータおよびギアからなり、支持部材61毎に設けられている。ギアは、その表面が支持部材61に接触するように、また、その回転軸が支持部材61の移動方向と垂直な方向となるように設けられている。ギアは、支持部材61に対して1つであっても、複数の組合せからなっていてもよい。また、ステッピングモータは、その回転をギアに伝播できるように設けられていればよい。

【0220】

支持部材駆動部62では、所定の駆動制御部(不図示)から駆動指示を受けると、ステッピングモータが駆動され、ギアが回転する。ギアと支持部材61とが接触して設けられているため、ギアの回転力が支持部材61に伝播され、支持部材61をレーザ光の光軸方向に移動させる。

【0221】

なお、発光体2をレーザ光の光軸方向と垂直な方向に移動させる場合には、例えば支持部材駆動部62のギアを、レーザ光の光軸と垂直な透光性基板1の表面に接触させてもよい。この場合、その表面にはギアと噛み合うように溝が設けられ、また、支持部材61を設ける必要がない。

【0222】

このように、支持部材駆動部62は、支持部材61を介して発光体2と光ファイバー束215の出射端部215aとの距離を変化させることにより、レーザ光の発光体2に対する照射光量を変化させ、また発光体2に照射されず直接照明光となるレーザ光の光量を変化させることができる。つまり、照明光に含まれる蛍光の光量とレーザ光の光量とのバランスを変化させることができるので、照明光の色温度を変化させることができる。

【0223】

換言すれば、支持部材駆動部62は、LDチップ11から出射されるレーザ光のうちの発光体2によって蛍光に変換されないレーザ光の割合(以降、変換割合と称する)を変化させる。この変換割合を変化させ、蛍光に変換されないレーザ光の光量を変化させることにより、照明光に対する蛍光の割合が変化するので、照明光の色温度を変化させることができる。

【0224】

次に、筐体211には、凹部212が形成されている。凹部212の表面には、金属薄膜が形成されており、凹部212は反射鏡として機能する。また、この凹部212の底面付近で、上述した駆動機構により、発光体2の位置を変化させて、光ファイバー束215の3つの出射端部215aから出射された各レーザ光のスポットの大きさを変化させることが可能な位置に、発光体2および拡散部材3を備えた透光性基板1が配置されている。上述したように発光体2の位置の変化は、支持部材駆動部62が、支持部材61を介して、発光体2を備えた透光性基板1をレーザ光の光軸方向に移動させることにより実現する。この移動の実現のために、筐体211には、支持部材61を収納できる収納部218が形成されている。

【0225】

また、筐体211には光ファイバー束215を通す小さな穴219が開けられており、この穴219を通って光ファイバー束215が発光体2の近傍まで延びている。これにより、LDチップ11が出射したレーザ光は、光ファイバー束215を介して、発光体2に照射される。また、光ファイバー束215の出射端部215aは、フェルール217によって保持されている。なお、光ファイバー束215およびフェルール217については後述する。

【0226】

透光板213は、凹部212の開口部をふさぐように配置された透明または半透明の板であり、発光体2の蛍光は、透光板213を透して照明光として出射される。

【0227】

この透光板213は、LDチップ11からのレーザ光を遮断するとともに、発光体2においてレーザ光を変換することにより生成されたインコヒーレント光を透過する材質で形成することが好ましい。

【0228】

発光体2によってコヒーレントなレーザ光は、そのほとんどがインコヒーレント光に変換される。しかし、何らかの原因でレーザ光の一部が変換されない場合も考えられる。このような場合でも、透光板213によってレーザ光を遮断することにより、レーザ光が外部に漏れることを防止できる。なお、透光板213は、筐体211に対して取外し可能であってもよく、省略されてもよい。

【0229】

図6では、発光ユニット210は、円形の外縁を有しているが、発光ユニット210の形状(より厳密には、筐体211の形状)は特に限定されない。

【0230】

なお、ダウンライトでは、ヘッドランプの場合とは異なり、理想的な点光源は要求されず、発光点が1つというレベルで十分である。それゆえ、発光体2の形状、大きさおよび配置に関する制約は、ヘッドランプの場合よりも少ない。

【0231】

(励起光源ユニット6aの構成)

励起光源ユニット6aは、3つのLDチップ11、光ファイバー束215、および、3つの非球面レンズ216を備えている。

【0232】

光ファイバー束215の一方の端部である入射端部215bは、励起光源ユニット6aに接続されており、LDチップ11から発振されたレーザ光は、非球面レンズ216を介して光ファイバー束215の入射端部215bに入射される。

【0233】

非球面レンズ216は、LDチップ11から発振されたレーザ光(励起光)を、光ファイバー束215の一方の端部である入射端部215bに入射させるためのレンズである。例えば、非球面レンズ216として、アルプス電気製のFLKN1 405を用いることができる。上述の機能を有するレンズであれば、非球面レンズ216の形状および材質は特に限定されないが、450nm近傍の透過率が高く、かつ耐熱性のよい材料であることが好ましい。