発光装置、発光装置の製造方法、電子機器

【課題】画素部のみでの選択発光性を高めて色むらの少ない発光装置を提供する。

【解決手段】有機EL装置1は、複数の画素部A1と、前記複数の画素部A1間に配設された非画素部A2とを有する発光装置であって、前記画素部A1と前記非画素部A2とに跨って配設され、液晶材料とホスト材料とを含んで構成された機能層110bを有し、前記機能層110bは、前記非画素部A2よりも前記画素部A1において前記液晶材料が相対的に高い配向性を有して構成され、さらに前記画素部A1においては前記ホスト材料にゲスト材料が混在してなる一方、前記非画素部A2においては前記ホスト材料にゲスト材料が混在していないことを特徴とする。

【解決手段】有機EL装置1は、複数の画素部A1と、前記複数の画素部A1間に配設された非画素部A2とを有する発光装置であって、前記画素部A1と前記非画素部A2とに跨って配設され、液晶材料とホスト材料とを含んで構成された機能層110bを有し、前記機能層110bは、前記非画素部A2よりも前記画素部A1において前記液晶材料が相対的に高い配向性を有して構成され、さらに前記画素部A1においては前記ホスト材料にゲスト材料が混在してなる一方、前記非画素部A2においては前記ホスト材料にゲスト材料が混在していないことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光装置、発光装置の製造方法、及び電子機器に関するものである。

【背景技術】

【0002】

近年、有機蛍光材料等の発光機能材料を電極間に挟持してなる有機EL装置等の発光装置が注目されている。このような発光装置の製造方法として、発光機能材料をインク化し、該インク(液状体)を基材上に吐出する液滴吐出法により当該発光機能材料をパターニングする方法が採用されている(例えば特許文献1参照)。

【特許文献1】特開平10−153967号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記の方法により発光機能材料を画素部に選択的に配置することが可能となる。このように発光機能材料を画素部に選択的に配置して、当該画素部のみで発光を行うことは、色むらのない均一な発光を得るために重要な課題であり、該画素部での選択発光性は更なる確実性が要求される課題である。また、上記のような液滴吐出法により材料のパターニングを行う場合には、膜厚の均一性が低く、これが色むら発生の一因となる場合がある。

【0004】

本発明は、上記事情に鑑みてなされたものであって、画素部のみでの選択発光性を高めて色むらの少ない発光装置を提供するとともに、そのような発光装置の製造方法であって、発光機能層の膜厚の均一性を高め、色むらの少ない発光装置の製造方法を提供することを目的としている。さらに、本発明は、そのような発光装置を備えた信頼性の高い電子機器を提供することを目的としている。

【課題を解決するための手段】

【0005】

上記の課題を解決するために、本発明の発光装置は、複数の画素部と、前記複数の画素部間に配設された非画素部とを有する発光装置であって、前記画素部と前記非画素部とに跨って配設され、液晶材料とホスト材料とを含んで構成された機能層を有し、前記機能層は、前記非画素部よりも前記画素部において前記液晶材料が相対的に高い配向性を有して構成され、さらに前記画素部においては前記ホスト材料にゲスト材料が混在してなる一方、前記非画素部においては前記ホスト材料にゲスト材料が混在していないことを特徴とする。

【0006】

このような発光装置によると、機能層において画素部のみにホスト材料(例えば電荷輸送機能を有する材料)とゲスト材料(例えば蛍光色素や燐光色素)とを混在させ、非画素部にはホスト材料にゲスト材料を混在させていないため、画素部のみで選択的に発光が行われ、非画素部では発光が行われないものとなる。その結果、画素部周辺(つまり非画素部)での発光に基づく色むらの発生が防止ないし抑制され、視認性に優れた発光装置を提供することが可能となる。また、特に画素部においては非画素部よりも液晶材料が相対的に高い配向性を有しているため、当該画素部では機能層の抵抗値が低く、電荷の移動度が高いものとなり、画素部のみの選択発光を更に確実に行うことができるものとされている。

【0007】

本発明の発光装置において、前記機能層は、前記画素部と前記非画素部のうち前記画素部においてのみゲスト材料を含むものとすることができる。つまり、画素部のみがゲスト材料を含む場合、当該画素部のみで発光を行うことが可能となり、逆にゲスト材料を含まない(ホスト材料のみの)非画素部においては発光が行われないものとなる。その結果、上述の画素部のみの選択発光が一層確実なものとなり、発光むらの発生を一層防止ないし抑制することが可能となる。

【0008】

なお、本発明の発光装置は、陽極と陰極との間に上記機能層が配設されてなり、陽極と機能層の間には正孔注入/輸送層が配設される一方、陰極と機能層の間には電子注入/輸送層が配設されてなるものとすることができる。また、陽極としてマトリクス状に配設された透光性電極を、陰極として全面ベタ状に配設された光反射性電極を備えたものとすることもできる。また、機能層においてゲスト材料としてエレクトロルミネッセンス(EL)材料を用いて、当該発光装置を有機EL装置として構成することもできる。さらに、画素部に混在させるゲスト材料として、例えば赤色、緑色、青色の各色の燐光材料又は蛍光材料を画素毎に色を選択して混在させれば、フルカラーの発光装置を実現することができる。

【0009】

次に、上記課題を解決するために、本発明の発光装置の製造方法は、複数の画素部と、前記複数の画素部間に配設された非画素部とを有する発光装置の製造方法であって、硬化型液晶材料及びホスト材料を含む液状体を前記画素部と前記非画素部とに跨って配置する第1配置工程と、前記非画素部に配された前記硬化型液晶材料を硬化させる工程と、前記画素部に配された前記硬化型液晶材料及びホスト材料に対してゲスト材料を含む液状体を配置する第2配置工程と、を含むことを特徴とする。

【0010】

このような製造方法により上述した本発明の発光装置を簡便に作成することが可能となる。つまり、硬化型液晶材料及びホスト材料を含む液状体を全面ベタ状に画素部と非画素部に跨って形成し、非画素部に配された硬化型液晶材料を選択的に硬化した後、未硬化部分の画素部に対してゲスト材料を含む液状体を配置させるものとしているため、液状体同士が凝集する性質により未硬化の画素部分のみにゲスト材料を含む液状体が含侵されることとなる。その結果、画素部においてホスト材料とゲスト材料が混在する一方、非画素部においてホスト材料とゲスト材料が混在しない(若しくはゲスト材料が含まれていない)機能層を形成することが可能となる。

【0011】

また、上記製造方法において前記ゲスト材料を含む液状体を配置させた後、前記画素部に配された前記硬化型液晶材料を配向させながら硬化させる工程を含むものとすることができる。このような製造方法によると、画素部の液晶材料が配向して硬化するため、非画素部の液晶材料に比して相対的に配向性が高いものとなる。その結果、上記本発明に係る発光装置を好適に製造することが可能となるのである。

【0012】

前記第1配置工程は、前記硬化型液晶材料と前記ホスト材料とを含む液状体を用いて、スピンコート法により当該硬化型液晶材料とホスト材料の成膜を行う工程を含むものとすることができる。このような製造方法によると、膜厚が均一で、表面が平坦な機能膜を形成することが可能となる。なお、機能膜は上述の通り液晶材料とホスト材料を含み、画素部においてホスト材料とゲスト材料が混在し、且つ液晶材料が配向してなるものである。

【0013】

次に、上記課題を解決するために、本発明の電子機器は、上記発光装置を備えることを特徴とする。このような電子機器によると、色むらが少なく信頼性の高い表示を実現することが可能となる。

【発明を実施するための最良の形態】

【0014】

(発光装置)

以下、本発明の発光装置の一実施形態たる有機EL装置について図面を参照しつつ説明する。

図1は、本実施形態に係る有機EL装置の配線構造を示す説明図であって、図2は、本実施形態に係る有機EL装置の平面模式図、図3は、本実施形態に係る有機EL装置の要部の断面模式図、図4は、本実施形態に係る有機EL装置の要部構成を示す説明図、図5は、変形例に係る有機EL装置の要部の断面模式図である。

【0015】

図1に示すように、本実施形態の有機EL装置1は、複数の走査線101と、走査線101に対して交差する方向に延びる複数の信号線102と、信号線102に並列に延びる複数の電源線103とがそれぞれ配線された構成を有するとともに、走査線101及び信号線102の各交点付近に、画素領域Aが設けられている。

【0016】

信号線102には、シフトレジスタ、レベルシフタ、ビデオライン及びアナログスイッチを備えるデータ側駆動回路104が接続されている。また、走査線101には、シフトレジスタ及びレベルシフタを備える走査側駆動回路105が接続されている。また、画素領域Aの各々には、走査線101を介して走査信号がゲート電極に供給されるスイッチング用の薄膜トランジスタ112と、このスイッチング用の薄膜トランジスタ112を介して信号線102から供給される画素信号を保持する保持容量capと、該保持容量capによって保持された画素信号がゲート電極に供給される駆動用の薄膜トランジスタ113と、この駆動用薄膜トランジスタ113を介して電源線103に電気的に接続したときに当該電源線103から駆動電流が流れ込む陽極(画素電極)111と、この画素電極111と陰極(対向電極)12との間に挟み込まれた発光機能層110とが設けられている。なお、画素電極111と対向電極12と発光機能層110により発光素子が構成されている。

【0017】

係る構成によれば、走査線101が駆動されてスイッチング用の薄膜トランジスタ112がオンになると、そのときの信号線102の電位が保持容量capに保持され、該保持容量capの状態に応じて、駆動用の薄膜トランジスタ113のオン・オフ状態が決まる。そして、駆動用の薄膜トランジスタ113のチャネルを介して、電源線103から画素電極111に電流が流れ、さらに発光機能層110を介して陰極12に電流が流れる。発光機能層110は、これを流れる電流量に応じて発光する。

【0018】

次に、図2及び図3に示すように、本実施形態の有機EL装置1は、ガラス等からなる透明な基体2と、マトリックス状に配置された発光素子とを具備している。なお、基体2上に形成される発光素子は、画素電極111と、発光機能層110と、陰極12とにより構成されている。また、図3に示すように、基体2の厚さ方向において、上記発光素子を含む発光素子部10と基体2との間には回路素子部14が具備されている。この回路素子部14には、前述の走査線、信号線、保持容量、スイッチング用の薄膜トランジスタ、駆動用の薄膜トランジスタ113等が備えられている。

【0019】

また、陰極12は、その一端が基体2上に形成された陰極用配線(図示略)に接続されており、図2に示すように、この配線の一端部12aがフレキシブル基板5上の配線5aに接続されている。なお、この配線5aは、フレキシブル基板5上に備えられた駆動IC6(駆動回路)に接続されている。

【0020】

なお、本実施形態の有機EL装置1においては、発光機能層110から基体2側に発した光が、回路素子部14及び基体2を透過して基体2の下側(観測者側)に出射されるとともに、発光機能層110から基体2の反対側に発した光が陰極12により反射されて、回路素子部14及び基体2を透過して基体2の下側(観測者側)に出射されるようになっている。なお、陰極12として、透明な材料を用いれば陰極側から発光する光を出射させることができる。透明な材料としては、ITO、Pt、Ir、Ni、もしくはPdを用いる事ができる。膜厚としては75nmほどの膜厚にする事が好ましく、この膜厚よりも薄くした方がより好ましい。

【0021】

一方、図3に示すように、回路素子部14には、基体2上にシリコン酸化膜からなる下地保護膜2cが形成され、この下地保護膜2c上に多結晶シリコンからなる島状の半導体膜141が形成されている。なお、半導体膜141には、ソース領域141a及びドレイン領域141bが高濃度Pイオン打ち込みにより形成されており、Pが導入されなかった部分がチャネル領域141cとなっている。さらに回路素子部14には、下地保護膜2c及び半導体膜141を覆う透明なゲート絶縁膜142が形成され、ゲート絶縁膜142上にはAl、Mo、Ta、Ti、W等からなるゲート電極143(走査線101)が形成され、ゲート電極143及びゲート絶縁膜142上には透明な第1層間絶縁膜144aと第2層間絶縁膜144bが形成されている。ゲート電極143は半導体膜141のチャネル領域141cに対応する位置に設けられている。

【0022】

また、第1、第2層間絶縁膜144a、144bを貫通して、半導体膜141のソース、ドレイン領域141a、141bにそれぞれ接続されるコンタクトホール145,146が形成されている。そして、第2層間絶縁膜144b上には、ITO等からなる透明な画素電極111が所定の形状にパターニングされて形成され、一方のコンタクトホール145がこの画素電極111に接続されている。また、もう一方のコンタクトホール146が電源線103に接続されている。このようにして、回路素子部14には、各画素電極111に接続された駆動用の薄膜トランジスタ113が形成されている。なお、回路素子部14には、前述した保持容量cap及びスイッチング用の薄膜トランジスタ112(図1参照)も形成されているが、図3ではこれらの図示を省略している。

【0023】

次に、発光素子部10は、複数の画素電極111と、複数の画素電極111…上の各々に積層された発光機能層110と、発光機能層110上に形成された陰極12とを主体として構成されており、これら画素電極111、発光機能層110及び陰極12によって発光素子が形成されている。ここで、画素電極111は、例えばITOにより形成されてなり、平面視略矩形にパターニングされて形成されている。この画素電極111の厚さは、50〜200nmの範囲が好ましく、特に150nm程度がよい。

【0024】

発光機能層110は、画素電極111上に積層された正孔注入/輸送層110aと、正孔注入/輸送層110a上に形成された発光層110b1,110b2,110b3とから構成されている。発光層110b1〜110b3は、それぞれ赤色(R)を発光する赤色発光層110b1と、緑色(G)を発光する緑色発光層110b2と、青色(B)を発光する青色発光層110b3とからなるものである。なお、発光層110b1〜110b3に隣接して電子注入輸送層などの機能を有する他の機能層をさらに形成しても良い。

【0025】

正孔注入/輸送層110aは、正孔を発光層110b1〜110b3に注入する機能を有するとともに、正孔を正孔注入/輸送層110a内部において輸送する機能を有する。このような正孔注入/輸送層110aを画素電極111と発光層110b1〜110b3の間に設けることにより、発光層110b1〜110b3の発光効率、寿命等の素子特性が向上する。発光層110b1〜110b3では、正孔注入/輸送層110aから注入された正孔と、陰極12から注入される電子が再結合し、各色の発光が得られるようになっている。

【0026】

なお、正孔注入/輸送層110aは、画素電極111を含む第2層間絶縁膜144b上に全面ベタ状に配設されており、その厚さは例えば50〜70nmの範囲とされている。正孔注入/輸送層形成材料としては、例えば、ポリエチレンジオキシチオフェン(PEDOT)等のポリチオフェン誘導体とポリスチレンスルホン酸(PSS)等の混合物を用いることができる。

【0027】

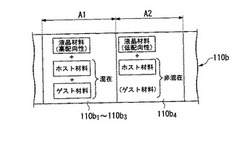

一方、正孔注入/輸送層110a上には上記発光層110b1〜110b3の他、ダミー発光層110b4が形成されており、これら発光層110b1〜110b3とダミー発光層110b4とにより、機能層110bが構成されている。機能層110bは、正孔注入/輸送層110aの全面に対しベタ状に配設されたもので、表示に寄与する複数の画素部A1と、該複数の画素部A1間に配設される非画素部A2とにおいて、それぞれ構成が異なる層となっている。つまり、機能層110bは、画素部A1では発光が可能な上記発光層110b1〜110b3とされ、非画素部A2では発光が実質的に行われないダミー発光層110b4として構成されている。

【0028】

機能層110bの構成について詳述すると、図4に示すように、画素部A1の機能層110bを構成する発光層110b1〜110b3は、非画素部A2に比して相対的に高配向性の液晶材料と、電荷輸送材料等からなるホスト材料と、燐光材料又は蛍光材料等のゲスト材料とを有してなり、ここではホスト材料とゲスト材料とが拡散(混在)して構成されている。このような発光層110b1〜110b3においては、電子とホールの再結合に基づいて発光が行われるものとなっている。なお、発光層110b1は赤色(R)を発する燐光材料を、発光層110b2は緑色(G)を発する燐光材料を、発光層110b3は青色(B)を発する燐光材料をそれぞれ含み、各発光層110b1〜110b3において、各色R,G,Bを発光可能に構成されている。

【0029】

一方、非画素部A2の機能層110bを構成するダミー発光層110b4は、画素部A1に比して相対的に低配向性の液晶材料と、電荷輸送材料等からなるホスト材料とを有してなり、実質的に発光が行われない、若しくは画素部A1に対して相対的に発光が少ない構成となっている。なお、ゲスト材料を含んでもダミー発光層110b4を構成することも可能ではあるが、その場合は、ホスト材料と混在しない状態であることが必要である。

【0030】

また、上述した通り、機能層110bには液晶材料が含有されており、その液晶材料の配向性が画素部A1と非画素部A2との間で異なるものとされている。具体的には、画素部A1の発光層110b1〜110b3において高配向性を具備し、非画素部A2のダミー発光層110b4において低配向性を具備している。これにより、画素部A1における電荷の移動度が有利となり、つまり非画素部A2よりも画素部A1において電荷移動度が高まるため、画素部A1における発光が一層促進されることとなる。

【0031】

なお、ホスト材料として例えばポリNビニルカルバゾールを、ゲスト材料として例えばクマリン系(緑〜黄色)、ペリレン系(赤色)、オキサゾール系(緑〜黄色)、オキサジン系、ナフタレン系(青色)、キノロン系等の発光材料を採用することができる。また、液晶材料としては、例えば紫外線硬化性を有する棒状液晶であって、一分子中に少なくとも2つの6員環を有する液晶骨格を部分構造として有する環状アルコール、フェノール又は芳香族ヒドロキシ化合物のアクリル酸エステル又はメタアクリル酸エステルであって、一分子中に1つのアクリロイルオキシ基又はメタクリロイルオキシ基を有する化合物を含有するものを採用することができる。

【0032】

次に陰極12は、基材2の全面に形成されており、画素電極111と対になって発光機能層110に電流を流す役割を果たす。この陰極12は、例えば、カルシウム層とアルミニウム層とが積層されて構成されている。このとき、発光層110b1〜110b3に近い側の陰極には仕事関数が低いものを設けることが好ましく、特にこの形態においては発光層110b1〜110b3に直接に接して発光層110b1〜110b3に電子を注入する役割を果たす。

【0033】

また、発光層の材料によっては効率よく発光させるために、発光層110b1〜110b3と陰極12との間にフッ化リチウムを形成する場合もある。なお、赤色(R)及び緑色(B)の発光層110b1、110b2にはフッ化リチウムに限らず、他の材料を用いても良い。従ってこの場合は青色(B)の発光層110b3のみにフッ化リチウムからなる層を形成し、他の赤色(R)及び緑色(B)の発光層110b1、110b2にはフッ化リチウム以外のものを積層しても良い。また、赤色(R)及び緑色(B)の発光層110b1、110b2上にはフッ化リチウムを形成せず、カルシウムのみを形成しても良い。

【0034】

以上のような本実施形態の有機EL装置1によれば、機能層110bにおいて画素部A1のみにホスト材料とゲスト材料とを混在させ、非画素部A2にはホスト材料にゲスト材料を混在させていないため、画素部A1のみで選択的に発光が行われ、非画素部A2では発光が行われないものとなる。その結果、有機EL装置1は、画素部A1周辺(つまり非画素部A2)での発光に基づく色むらの発生が防止ないし抑制され、視認性に優れた表示を提供することが可能となる。

【0035】

また、有機EL装置1は、画素部A1においては非画素部A2よりも液晶材料が相対的に高い配向性を有しているため、当該画素部A1では機能層110bの抵抗値が低く、電荷の移動度が高いものとなり、画素部A1のみの選択発光を更に確実に行うことができるものとされている。

【0036】

なお、本実施形態では正孔注入/輸送層110aを基材2の全面にわたって形成しているが、例えば図5に示すように、画素部A1のみに当該正孔注入/輸送層110aを配設しても良い。

【0037】

図5は、本実施形態の有機EL装置1の一変形例に係る有機EL装置100について、その断面構成を模式的に示す図である。この有機EL装置100では、絶縁層144b上にアクリル樹脂等の有機材料からなるバンク(隔壁部)112が形成されている。当該バンク112は所定パターンの開口部112aを有してなり、該開口部112a内に液状体等を塗布し、これを乾燥することで、開口部112aのパターンに対応した膜パターンを生成可能にしている。なお、ここではバンク112は非画素部A2に選択的に配設されており、その開口部112aは画素部A1と同一パターンを有して構成されている。

【0038】

バンク112の開口部112a内には、基材2側から画素電極111と正孔注入/輸送層110aとが形成されている。そして、正孔注入/輸送層110aとバンク112の上層には機能層110bが形成されている。なお、各層の機能、構成については図3に示した有機EL装置1と同様のため説明は省略する。

【0039】

(発光装置の製造方法)

次に、本実施形態の有機EL装置1の製造方法について図面を参照して説明する。図6〜図8は、有機EL装置1の一製造工程を模式的に示す断面図である。

当該製造方法は、基材2上に薄膜トランジスタ113や絶縁層144b等を形成する基板形成工程、画素電極111を形成する工程、正孔注入/輸送層110aを形成する工程、機能層110bを形成する工程、陰極12を形成する工程を含むものとされている。なお、本発明の製造方法は以下に述べる工程に限られるものではなく必要に応じて工程が除かれる場合、また追加される場合もある。

【0040】

本実施の形態の有機EL装置の製造方法は、大型の基板上に複数の有機EL装置を作製して、該大型基板から複数の有機EL装置を得る多面取りを採用したものである。このような大型基板には、16個の有機EL装置を得るべくパネルが4列4行のマトリックス状に配置されている。そして、最終的には、該パネルが個々に切り離されて、所定の配線を接続等することにより、上記実施形態の有機EL装置1が作製される。

【0041】

具体的な工程として、まず、基材上に公知の方法により薄膜トランジスタ113、層間絶縁層144a,144b等を形成した基板を作成する。そして、層間絶縁層144a,144bにコンタクトホール145を形成し、その後、以下の画素電極111を形成する。

【0042】

続いて、図6(a)に示すように、層間絶縁層144b上に画素電極111を形成する。具体的には、層間絶縁層144b上の全面にITO膜をスパッタ法又は蒸着法により成膜し、マスクエッチングによりパターニングして、画素部A1に画素電極111を形成するものとしている。なお、コンタクトホール145には予めメッキ処理等によりコンタクトプラグを形成しておくものとしている。なお、図6(b)以降では、コンタクトホール145の図示を省略している。

【0043】

次に、図6(b)に示すように、正孔注入/輸送層110aを形成する。ここでは、上記画素電極111を含む層間絶縁層144bの表面をO2プラズマ処理により、コンタミ除去及び濡れ性を向上させた後、PEDOT/PSSインク(重量比:PEDOT/PSS=1/10、溶媒純水)をスピンコート法により成膜し、50nmの正孔注入/輸送層110aを形成する。

【0044】

次に、図6(c)に示すように、プレ機能層11を形成する。ここでは、上述した燐光用ホスト材料と紫外線硬化液晶材料とを含む機能層用インク(重量比:ホスト材料/液晶材料=10/1、溶媒キシレン)をスピンコート法により成膜し、プレ機能膜11を形成する。

【0045】

その後、形成したプレ機能膜11に対して、図6(d)に示すように、フォトリソグラフィ法を用いて形成した所定パターンの開口を有するレジストマスクM1を介して紫外線を照射する。なお、マスクM1は、その開口部が画素電極111の形成されていない領域(非画素部A2)に位置するように位置合わせを行っている。このような紫外線が照射された非画素部A2のプレ機能膜11は、液晶材料が硬化して、図7(a)に示すようにダミー発光層110b4として構成されることとなる。

【0046】

一方、画素電極111が形成された領域(画素部A1)のプレ機能膜11に対しては、図7(a)に示すように、インクジェット装置IJを用いて、所定のインクを含侵させる。ここでは、インクとして上述した赤色の燐光性ゲスト材料を含むインクL1、緑色の燐光性ゲスト材料を含むインクL2、青色の燐光性ゲスト材料を含むインクL3をインクジェット装置IJにより選択吐出するものとしている。なお、インク溶媒としてはシクロヘキシルベンゼン等の高沸点溶媒を用いた。

【0047】

この場合、画素電極111が形成された領域(画素部A1)のプレ機能膜11は、紫外線照射を受けていないため液状であり、吐出されたインクL1〜L3と混ざり合う。このようにインクL1〜L3の吐出により、画素電極111が形成された領域(画素部A1)のプレ機能膜11に各ゲスト材料が含侵され、これをスクロールポンプに真空乾燥(数Pa)によりシクロヘキシルベンゼンを除去すれば、図7(b)に示すように、画素電極111上にプレ発光層11a1〜11a3が形成されることとなる。なお、液状のプレ機能膜11とインクL1〜L3は混ざり合うが、紫外線照射を受けた上述のダミー発光層110b4は固体状態のため、インクL1〜L3が該ダミー発光層110b4と混ざり合うことはない。したがって、ダミー発光層110b4内にはゲスト材料が含侵されないものとなっている。

【0048】

以上のようなプレ発光層11a1〜11a3を形成した後、図7(c)に示すように、磁場(1A/m)の中で紫外線(50mW、1分間)を照射する。これにより、プレ発光層11a1〜11a3に含まれる液晶材料が硬化し、図8(a)に示すように、発光層110b1〜110b3が形成されることとなる。

【0049】

その後、窒素中で100℃、1時間の熱処理を行い、さらに図8(b)に示すように陰極12を蒸着法又はスパッタ法等により形成し、接着材及びガラスを用いて封止を行い、本実施形態の有機EL装置1を得た。なお、必要に応じて、例えば発光層110b1〜110b3と陰極12との間にホールブロック層又は電子注入層を形成することもできる。

【0050】

以上のような製造方法によると、図1〜図4に示した本実施形態の有機EL装置1を簡便に作成することが可能となる。つまり、硬化型液晶材料及びホスト材料を含む液状体を全面ベタ状に画素部A1と非画素部A2に跨って形成し、非画素部A2に配された硬化型液晶材料を選択的に硬化した後、未硬化部分の画素部A1に対してゲスト材料を含む液状体を配置させるものとしているため、液状体同士が凝集する性質により未硬化の画素部A1のみにゲスト材料を含む液状体が含侵されることとなる。その結果、画素部A1においてホスト材料とゲスト材料が混在する一方、非画素部A2においてホスト材料とゲスト材料が混在しない(若しくはゲスト材料が含まれていない)機能層110bを簡便に形成することが可能となるのである。

【0051】

また、本実施形態の製造方法では、ゲスト材料を含む液状体を配置させた後、画素部A1に配された硬化型液晶材料を配向させつつ、当該液晶材料の硬化を行っている。つまり、硬化工程である紫外線照射工程中に磁場をかけることで、当該磁場により液晶が配向するものとされている。このような方法によれば、画素部A1の液晶材料が配向しながら硬化するため、当該画素部A1の液晶材料は非画素部A2の液晶材料に比して相対的に配向性が高いものとなり、本実施形態に係る有機EL装置1を簡便に作成することが可能となる。

【0052】

また、硬化型液晶材料とホスト材料の塗布工程は、当該硬化型液晶材料とホスト材料とを含む液状体を用いて、スピンコート法により行うものとしている。このような製造方法によると、膜厚が均一で、表面が平坦な発光層110b1〜110b3を含む機能膜110bを形成することが可能となる。なお、機能膜110bは上述の通り液晶材料とホスト材料を含み、画素部A1においてホスト材料とゲスト材料が混在し、且つ液晶材料が配向してなるものである。

【0053】

発光特性の試験のため、比較例として、PEDOT/PSSをインクジェットでパターニングし、画素部A1と非画素部A2ともに同一の構成を有する機能層を具備させたものを作成した。つまり、画素部A1と非画素部A2ともにホスト材料とゲスト材料を含む液状体を一括で成膜して機能層を形成し、比較例の有機EL装置とした。このような比較例の有機EL装置と、上記実施形態の有機EL装置1について発光状態を目視で確認した。

この場合、上記本実施形態に係る有機EL装置1では、色むらのない均一な発光が得られたのに対し、比較例の有機EL装置では、スジ状の色むらが確認され、また領域により色違いむらが多数確認された。

【0054】

(電子機器)

次に、本実施形態の有機EL装置1を備えた電子機器の具体例について説明する。図9(a)は、携帯電話の一例を示した斜視図である。図9(a)において、符号1000は携帯電話本体を示し、符号1001は上記有機EL装置1からなる表示部を示している。図9(b)は、腕時計型電子機器の一例を示した斜視図である。図9(b)において、符号1100は時計本体を示し、符号1101は上記有機EL装置1からなる表示部を示している。図9(c)は、ワープロ、パソコンなどの携帯型情報処理装置の一例を示した斜視図である。図9(c)において、符号1200は情報処理装置、符号1202はキーボードなどの入力部、符号1204は情報処理装置本体、符号1206は上記有機EL装置1からなる表示部を示している。図9(d)は、薄型大画面テレビの一例を示した斜視図である。図9(d)において、薄型大画面テレビ1300は、薄型大画面テレビ本体(筐体)1302、スピーカーなどの音声出力部1304、上記有機EL装置1からなる表示部1306を備える。

【0055】

図9に示す電子機器1000,1100,1200,1300は、上記有機EL装置1を備えているので、表示部1001,1101,1206,1306において色むら等がなく視認性に優れた表示が可能とされている。

【図面の簡単な説明】

【0056】

【図1】実施形態の有機EL装置の配線構造を示す説明図。

【図2】図1の有機EL装置の平面模式図。

【図3】図1の有機EL装置の要部断面模式図。

【図4】機能層の詳細な構成について示す説明図。

【図5】有機EL装置の一変形例についての要部断面模式図。

【図6】図1の有機EL装置の製造方法を説明する工程図。

【図7】図6に続く製造方法を説明する工程図。

【図8】図7に続く製造方法を説明する工程図。

【図9】本発明の電子機器の一実施形態を示す斜視図。

【符号の説明】

【0057】

1…有機EL装置(発光装置)、2…基体(基板)、A1…画素部、A2…非画素部、110b…機能層

【技術分野】

【0001】

本発明は、発光装置、発光装置の製造方法、及び電子機器に関するものである。

【背景技術】

【0002】

近年、有機蛍光材料等の発光機能材料を電極間に挟持してなる有機EL装置等の発光装置が注目されている。このような発光装置の製造方法として、発光機能材料をインク化し、該インク(液状体)を基材上に吐出する液滴吐出法により当該発光機能材料をパターニングする方法が採用されている(例えば特許文献1参照)。

【特許文献1】特開平10−153967号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記の方法により発光機能材料を画素部に選択的に配置することが可能となる。このように発光機能材料を画素部に選択的に配置して、当該画素部のみで発光を行うことは、色むらのない均一な発光を得るために重要な課題であり、該画素部での選択発光性は更なる確実性が要求される課題である。また、上記のような液滴吐出法により材料のパターニングを行う場合には、膜厚の均一性が低く、これが色むら発生の一因となる場合がある。

【0004】

本発明は、上記事情に鑑みてなされたものであって、画素部のみでの選択発光性を高めて色むらの少ない発光装置を提供するとともに、そのような発光装置の製造方法であって、発光機能層の膜厚の均一性を高め、色むらの少ない発光装置の製造方法を提供することを目的としている。さらに、本発明は、そのような発光装置を備えた信頼性の高い電子機器を提供することを目的としている。

【課題を解決するための手段】

【0005】

上記の課題を解決するために、本発明の発光装置は、複数の画素部と、前記複数の画素部間に配設された非画素部とを有する発光装置であって、前記画素部と前記非画素部とに跨って配設され、液晶材料とホスト材料とを含んで構成された機能層を有し、前記機能層は、前記非画素部よりも前記画素部において前記液晶材料が相対的に高い配向性を有して構成され、さらに前記画素部においては前記ホスト材料にゲスト材料が混在してなる一方、前記非画素部においては前記ホスト材料にゲスト材料が混在していないことを特徴とする。

【0006】

このような発光装置によると、機能層において画素部のみにホスト材料(例えば電荷輸送機能を有する材料)とゲスト材料(例えば蛍光色素や燐光色素)とを混在させ、非画素部にはホスト材料にゲスト材料を混在させていないため、画素部のみで選択的に発光が行われ、非画素部では発光が行われないものとなる。その結果、画素部周辺(つまり非画素部)での発光に基づく色むらの発生が防止ないし抑制され、視認性に優れた発光装置を提供することが可能となる。また、特に画素部においては非画素部よりも液晶材料が相対的に高い配向性を有しているため、当該画素部では機能層の抵抗値が低く、電荷の移動度が高いものとなり、画素部のみの選択発光を更に確実に行うことができるものとされている。

【0007】

本発明の発光装置において、前記機能層は、前記画素部と前記非画素部のうち前記画素部においてのみゲスト材料を含むものとすることができる。つまり、画素部のみがゲスト材料を含む場合、当該画素部のみで発光を行うことが可能となり、逆にゲスト材料を含まない(ホスト材料のみの)非画素部においては発光が行われないものとなる。その結果、上述の画素部のみの選択発光が一層確実なものとなり、発光むらの発生を一層防止ないし抑制することが可能となる。

【0008】

なお、本発明の発光装置は、陽極と陰極との間に上記機能層が配設されてなり、陽極と機能層の間には正孔注入/輸送層が配設される一方、陰極と機能層の間には電子注入/輸送層が配設されてなるものとすることができる。また、陽極としてマトリクス状に配設された透光性電極を、陰極として全面ベタ状に配設された光反射性電極を備えたものとすることもできる。また、機能層においてゲスト材料としてエレクトロルミネッセンス(EL)材料を用いて、当該発光装置を有機EL装置として構成することもできる。さらに、画素部に混在させるゲスト材料として、例えば赤色、緑色、青色の各色の燐光材料又は蛍光材料を画素毎に色を選択して混在させれば、フルカラーの発光装置を実現することができる。

【0009】

次に、上記課題を解決するために、本発明の発光装置の製造方法は、複数の画素部と、前記複数の画素部間に配設された非画素部とを有する発光装置の製造方法であって、硬化型液晶材料及びホスト材料を含む液状体を前記画素部と前記非画素部とに跨って配置する第1配置工程と、前記非画素部に配された前記硬化型液晶材料を硬化させる工程と、前記画素部に配された前記硬化型液晶材料及びホスト材料に対してゲスト材料を含む液状体を配置する第2配置工程と、を含むことを特徴とする。

【0010】

このような製造方法により上述した本発明の発光装置を簡便に作成することが可能となる。つまり、硬化型液晶材料及びホスト材料を含む液状体を全面ベタ状に画素部と非画素部に跨って形成し、非画素部に配された硬化型液晶材料を選択的に硬化した後、未硬化部分の画素部に対してゲスト材料を含む液状体を配置させるものとしているため、液状体同士が凝集する性質により未硬化の画素部分のみにゲスト材料を含む液状体が含侵されることとなる。その結果、画素部においてホスト材料とゲスト材料が混在する一方、非画素部においてホスト材料とゲスト材料が混在しない(若しくはゲスト材料が含まれていない)機能層を形成することが可能となる。

【0011】

また、上記製造方法において前記ゲスト材料を含む液状体を配置させた後、前記画素部に配された前記硬化型液晶材料を配向させながら硬化させる工程を含むものとすることができる。このような製造方法によると、画素部の液晶材料が配向して硬化するため、非画素部の液晶材料に比して相対的に配向性が高いものとなる。その結果、上記本発明に係る発光装置を好適に製造することが可能となるのである。

【0012】

前記第1配置工程は、前記硬化型液晶材料と前記ホスト材料とを含む液状体を用いて、スピンコート法により当該硬化型液晶材料とホスト材料の成膜を行う工程を含むものとすることができる。このような製造方法によると、膜厚が均一で、表面が平坦な機能膜を形成することが可能となる。なお、機能膜は上述の通り液晶材料とホスト材料を含み、画素部においてホスト材料とゲスト材料が混在し、且つ液晶材料が配向してなるものである。

【0013】

次に、上記課題を解決するために、本発明の電子機器は、上記発光装置を備えることを特徴とする。このような電子機器によると、色むらが少なく信頼性の高い表示を実現することが可能となる。

【発明を実施するための最良の形態】

【0014】

(発光装置)

以下、本発明の発光装置の一実施形態たる有機EL装置について図面を参照しつつ説明する。

図1は、本実施形態に係る有機EL装置の配線構造を示す説明図であって、図2は、本実施形態に係る有機EL装置の平面模式図、図3は、本実施形態に係る有機EL装置の要部の断面模式図、図4は、本実施形態に係る有機EL装置の要部構成を示す説明図、図5は、変形例に係る有機EL装置の要部の断面模式図である。

【0015】

図1に示すように、本実施形態の有機EL装置1は、複数の走査線101と、走査線101に対して交差する方向に延びる複数の信号線102と、信号線102に並列に延びる複数の電源線103とがそれぞれ配線された構成を有するとともに、走査線101及び信号線102の各交点付近に、画素領域Aが設けられている。

【0016】

信号線102には、シフトレジスタ、レベルシフタ、ビデオライン及びアナログスイッチを備えるデータ側駆動回路104が接続されている。また、走査線101には、シフトレジスタ及びレベルシフタを備える走査側駆動回路105が接続されている。また、画素領域Aの各々には、走査線101を介して走査信号がゲート電極に供給されるスイッチング用の薄膜トランジスタ112と、このスイッチング用の薄膜トランジスタ112を介して信号線102から供給される画素信号を保持する保持容量capと、該保持容量capによって保持された画素信号がゲート電極に供給される駆動用の薄膜トランジスタ113と、この駆動用薄膜トランジスタ113を介して電源線103に電気的に接続したときに当該電源線103から駆動電流が流れ込む陽極(画素電極)111と、この画素電極111と陰極(対向電極)12との間に挟み込まれた発光機能層110とが設けられている。なお、画素電極111と対向電極12と発光機能層110により発光素子が構成されている。

【0017】

係る構成によれば、走査線101が駆動されてスイッチング用の薄膜トランジスタ112がオンになると、そのときの信号線102の電位が保持容量capに保持され、該保持容量capの状態に応じて、駆動用の薄膜トランジスタ113のオン・オフ状態が決まる。そして、駆動用の薄膜トランジスタ113のチャネルを介して、電源線103から画素電極111に電流が流れ、さらに発光機能層110を介して陰極12に電流が流れる。発光機能層110は、これを流れる電流量に応じて発光する。

【0018】

次に、図2及び図3に示すように、本実施形態の有機EL装置1は、ガラス等からなる透明な基体2と、マトリックス状に配置された発光素子とを具備している。なお、基体2上に形成される発光素子は、画素電極111と、発光機能層110と、陰極12とにより構成されている。また、図3に示すように、基体2の厚さ方向において、上記発光素子を含む発光素子部10と基体2との間には回路素子部14が具備されている。この回路素子部14には、前述の走査線、信号線、保持容量、スイッチング用の薄膜トランジスタ、駆動用の薄膜トランジスタ113等が備えられている。

【0019】

また、陰極12は、その一端が基体2上に形成された陰極用配線(図示略)に接続されており、図2に示すように、この配線の一端部12aがフレキシブル基板5上の配線5aに接続されている。なお、この配線5aは、フレキシブル基板5上に備えられた駆動IC6(駆動回路)に接続されている。

【0020】

なお、本実施形態の有機EL装置1においては、発光機能層110から基体2側に発した光が、回路素子部14及び基体2を透過して基体2の下側(観測者側)に出射されるとともに、発光機能層110から基体2の反対側に発した光が陰極12により反射されて、回路素子部14及び基体2を透過して基体2の下側(観測者側)に出射されるようになっている。なお、陰極12として、透明な材料を用いれば陰極側から発光する光を出射させることができる。透明な材料としては、ITO、Pt、Ir、Ni、もしくはPdを用いる事ができる。膜厚としては75nmほどの膜厚にする事が好ましく、この膜厚よりも薄くした方がより好ましい。

【0021】

一方、図3に示すように、回路素子部14には、基体2上にシリコン酸化膜からなる下地保護膜2cが形成され、この下地保護膜2c上に多結晶シリコンからなる島状の半導体膜141が形成されている。なお、半導体膜141には、ソース領域141a及びドレイン領域141bが高濃度Pイオン打ち込みにより形成されており、Pが導入されなかった部分がチャネル領域141cとなっている。さらに回路素子部14には、下地保護膜2c及び半導体膜141を覆う透明なゲート絶縁膜142が形成され、ゲート絶縁膜142上にはAl、Mo、Ta、Ti、W等からなるゲート電極143(走査線101)が形成され、ゲート電極143及びゲート絶縁膜142上には透明な第1層間絶縁膜144aと第2層間絶縁膜144bが形成されている。ゲート電極143は半導体膜141のチャネル領域141cに対応する位置に設けられている。

【0022】

また、第1、第2層間絶縁膜144a、144bを貫通して、半導体膜141のソース、ドレイン領域141a、141bにそれぞれ接続されるコンタクトホール145,146が形成されている。そして、第2層間絶縁膜144b上には、ITO等からなる透明な画素電極111が所定の形状にパターニングされて形成され、一方のコンタクトホール145がこの画素電極111に接続されている。また、もう一方のコンタクトホール146が電源線103に接続されている。このようにして、回路素子部14には、各画素電極111に接続された駆動用の薄膜トランジスタ113が形成されている。なお、回路素子部14には、前述した保持容量cap及びスイッチング用の薄膜トランジスタ112(図1参照)も形成されているが、図3ではこれらの図示を省略している。

【0023】

次に、発光素子部10は、複数の画素電極111と、複数の画素電極111…上の各々に積層された発光機能層110と、発光機能層110上に形成された陰極12とを主体として構成されており、これら画素電極111、発光機能層110及び陰極12によって発光素子が形成されている。ここで、画素電極111は、例えばITOにより形成されてなり、平面視略矩形にパターニングされて形成されている。この画素電極111の厚さは、50〜200nmの範囲が好ましく、特に150nm程度がよい。

【0024】

発光機能層110は、画素電極111上に積層された正孔注入/輸送層110aと、正孔注入/輸送層110a上に形成された発光層110b1,110b2,110b3とから構成されている。発光層110b1〜110b3は、それぞれ赤色(R)を発光する赤色発光層110b1と、緑色(G)を発光する緑色発光層110b2と、青色(B)を発光する青色発光層110b3とからなるものである。なお、発光層110b1〜110b3に隣接して電子注入輸送層などの機能を有する他の機能層をさらに形成しても良い。

【0025】

正孔注入/輸送層110aは、正孔を発光層110b1〜110b3に注入する機能を有するとともに、正孔を正孔注入/輸送層110a内部において輸送する機能を有する。このような正孔注入/輸送層110aを画素電極111と発光層110b1〜110b3の間に設けることにより、発光層110b1〜110b3の発光効率、寿命等の素子特性が向上する。発光層110b1〜110b3では、正孔注入/輸送層110aから注入された正孔と、陰極12から注入される電子が再結合し、各色の発光が得られるようになっている。

【0026】

なお、正孔注入/輸送層110aは、画素電極111を含む第2層間絶縁膜144b上に全面ベタ状に配設されており、その厚さは例えば50〜70nmの範囲とされている。正孔注入/輸送層形成材料としては、例えば、ポリエチレンジオキシチオフェン(PEDOT)等のポリチオフェン誘導体とポリスチレンスルホン酸(PSS)等の混合物を用いることができる。

【0027】

一方、正孔注入/輸送層110a上には上記発光層110b1〜110b3の他、ダミー発光層110b4が形成されており、これら発光層110b1〜110b3とダミー発光層110b4とにより、機能層110bが構成されている。機能層110bは、正孔注入/輸送層110aの全面に対しベタ状に配設されたもので、表示に寄与する複数の画素部A1と、該複数の画素部A1間に配設される非画素部A2とにおいて、それぞれ構成が異なる層となっている。つまり、機能層110bは、画素部A1では発光が可能な上記発光層110b1〜110b3とされ、非画素部A2では発光が実質的に行われないダミー発光層110b4として構成されている。

【0028】

機能層110bの構成について詳述すると、図4に示すように、画素部A1の機能層110bを構成する発光層110b1〜110b3は、非画素部A2に比して相対的に高配向性の液晶材料と、電荷輸送材料等からなるホスト材料と、燐光材料又は蛍光材料等のゲスト材料とを有してなり、ここではホスト材料とゲスト材料とが拡散(混在)して構成されている。このような発光層110b1〜110b3においては、電子とホールの再結合に基づいて発光が行われるものとなっている。なお、発光層110b1は赤色(R)を発する燐光材料を、発光層110b2は緑色(G)を発する燐光材料を、発光層110b3は青色(B)を発する燐光材料をそれぞれ含み、各発光層110b1〜110b3において、各色R,G,Bを発光可能に構成されている。

【0029】

一方、非画素部A2の機能層110bを構成するダミー発光層110b4は、画素部A1に比して相対的に低配向性の液晶材料と、電荷輸送材料等からなるホスト材料とを有してなり、実質的に発光が行われない、若しくは画素部A1に対して相対的に発光が少ない構成となっている。なお、ゲスト材料を含んでもダミー発光層110b4を構成することも可能ではあるが、その場合は、ホスト材料と混在しない状態であることが必要である。

【0030】

また、上述した通り、機能層110bには液晶材料が含有されており、その液晶材料の配向性が画素部A1と非画素部A2との間で異なるものとされている。具体的には、画素部A1の発光層110b1〜110b3において高配向性を具備し、非画素部A2のダミー発光層110b4において低配向性を具備している。これにより、画素部A1における電荷の移動度が有利となり、つまり非画素部A2よりも画素部A1において電荷移動度が高まるため、画素部A1における発光が一層促進されることとなる。

【0031】

なお、ホスト材料として例えばポリNビニルカルバゾールを、ゲスト材料として例えばクマリン系(緑〜黄色)、ペリレン系(赤色)、オキサゾール系(緑〜黄色)、オキサジン系、ナフタレン系(青色)、キノロン系等の発光材料を採用することができる。また、液晶材料としては、例えば紫外線硬化性を有する棒状液晶であって、一分子中に少なくとも2つの6員環を有する液晶骨格を部分構造として有する環状アルコール、フェノール又は芳香族ヒドロキシ化合物のアクリル酸エステル又はメタアクリル酸エステルであって、一分子中に1つのアクリロイルオキシ基又はメタクリロイルオキシ基を有する化合物を含有するものを採用することができる。

【0032】

次に陰極12は、基材2の全面に形成されており、画素電極111と対になって発光機能層110に電流を流す役割を果たす。この陰極12は、例えば、カルシウム層とアルミニウム層とが積層されて構成されている。このとき、発光層110b1〜110b3に近い側の陰極には仕事関数が低いものを設けることが好ましく、特にこの形態においては発光層110b1〜110b3に直接に接して発光層110b1〜110b3に電子を注入する役割を果たす。

【0033】

また、発光層の材料によっては効率よく発光させるために、発光層110b1〜110b3と陰極12との間にフッ化リチウムを形成する場合もある。なお、赤色(R)及び緑色(B)の発光層110b1、110b2にはフッ化リチウムに限らず、他の材料を用いても良い。従ってこの場合は青色(B)の発光層110b3のみにフッ化リチウムからなる層を形成し、他の赤色(R)及び緑色(B)の発光層110b1、110b2にはフッ化リチウム以外のものを積層しても良い。また、赤色(R)及び緑色(B)の発光層110b1、110b2上にはフッ化リチウムを形成せず、カルシウムのみを形成しても良い。

【0034】

以上のような本実施形態の有機EL装置1によれば、機能層110bにおいて画素部A1のみにホスト材料とゲスト材料とを混在させ、非画素部A2にはホスト材料にゲスト材料を混在させていないため、画素部A1のみで選択的に発光が行われ、非画素部A2では発光が行われないものとなる。その結果、有機EL装置1は、画素部A1周辺(つまり非画素部A2)での発光に基づく色むらの発生が防止ないし抑制され、視認性に優れた表示を提供することが可能となる。

【0035】

また、有機EL装置1は、画素部A1においては非画素部A2よりも液晶材料が相対的に高い配向性を有しているため、当該画素部A1では機能層110bの抵抗値が低く、電荷の移動度が高いものとなり、画素部A1のみの選択発光を更に確実に行うことができるものとされている。

【0036】

なお、本実施形態では正孔注入/輸送層110aを基材2の全面にわたって形成しているが、例えば図5に示すように、画素部A1のみに当該正孔注入/輸送層110aを配設しても良い。

【0037】

図5は、本実施形態の有機EL装置1の一変形例に係る有機EL装置100について、その断面構成を模式的に示す図である。この有機EL装置100では、絶縁層144b上にアクリル樹脂等の有機材料からなるバンク(隔壁部)112が形成されている。当該バンク112は所定パターンの開口部112aを有してなり、該開口部112a内に液状体等を塗布し、これを乾燥することで、開口部112aのパターンに対応した膜パターンを生成可能にしている。なお、ここではバンク112は非画素部A2に選択的に配設されており、その開口部112aは画素部A1と同一パターンを有して構成されている。

【0038】

バンク112の開口部112a内には、基材2側から画素電極111と正孔注入/輸送層110aとが形成されている。そして、正孔注入/輸送層110aとバンク112の上層には機能層110bが形成されている。なお、各層の機能、構成については図3に示した有機EL装置1と同様のため説明は省略する。

【0039】

(発光装置の製造方法)

次に、本実施形態の有機EL装置1の製造方法について図面を参照して説明する。図6〜図8は、有機EL装置1の一製造工程を模式的に示す断面図である。

当該製造方法は、基材2上に薄膜トランジスタ113や絶縁層144b等を形成する基板形成工程、画素電極111を形成する工程、正孔注入/輸送層110aを形成する工程、機能層110bを形成する工程、陰極12を形成する工程を含むものとされている。なお、本発明の製造方法は以下に述べる工程に限られるものではなく必要に応じて工程が除かれる場合、また追加される場合もある。

【0040】

本実施の形態の有機EL装置の製造方法は、大型の基板上に複数の有機EL装置を作製して、該大型基板から複数の有機EL装置を得る多面取りを採用したものである。このような大型基板には、16個の有機EL装置を得るべくパネルが4列4行のマトリックス状に配置されている。そして、最終的には、該パネルが個々に切り離されて、所定の配線を接続等することにより、上記実施形態の有機EL装置1が作製される。

【0041】

具体的な工程として、まず、基材上に公知の方法により薄膜トランジスタ113、層間絶縁層144a,144b等を形成した基板を作成する。そして、層間絶縁層144a,144bにコンタクトホール145を形成し、その後、以下の画素電極111を形成する。

【0042】

続いて、図6(a)に示すように、層間絶縁層144b上に画素電極111を形成する。具体的には、層間絶縁層144b上の全面にITO膜をスパッタ法又は蒸着法により成膜し、マスクエッチングによりパターニングして、画素部A1に画素電極111を形成するものとしている。なお、コンタクトホール145には予めメッキ処理等によりコンタクトプラグを形成しておくものとしている。なお、図6(b)以降では、コンタクトホール145の図示を省略している。

【0043】

次に、図6(b)に示すように、正孔注入/輸送層110aを形成する。ここでは、上記画素電極111を含む層間絶縁層144bの表面をO2プラズマ処理により、コンタミ除去及び濡れ性を向上させた後、PEDOT/PSSインク(重量比:PEDOT/PSS=1/10、溶媒純水)をスピンコート法により成膜し、50nmの正孔注入/輸送層110aを形成する。

【0044】

次に、図6(c)に示すように、プレ機能層11を形成する。ここでは、上述した燐光用ホスト材料と紫外線硬化液晶材料とを含む機能層用インク(重量比:ホスト材料/液晶材料=10/1、溶媒キシレン)をスピンコート法により成膜し、プレ機能膜11を形成する。

【0045】

その後、形成したプレ機能膜11に対して、図6(d)に示すように、フォトリソグラフィ法を用いて形成した所定パターンの開口を有するレジストマスクM1を介して紫外線を照射する。なお、マスクM1は、その開口部が画素電極111の形成されていない領域(非画素部A2)に位置するように位置合わせを行っている。このような紫外線が照射された非画素部A2のプレ機能膜11は、液晶材料が硬化して、図7(a)に示すようにダミー発光層110b4として構成されることとなる。

【0046】

一方、画素電極111が形成された領域(画素部A1)のプレ機能膜11に対しては、図7(a)に示すように、インクジェット装置IJを用いて、所定のインクを含侵させる。ここでは、インクとして上述した赤色の燐光性ゲスト材料を含むインクL1、緑色の燐光性ゲスト材料を含むインクL2、青色の燐光性ゲスト材料を含むインクL3をインクジェット装置IJにより選択吐出するものとしている。なお、インク溶媒としてはシクロヘキシルベンゼン等の高沸点溶媒を用いた。

【0047】

この場合、画素電極111が形成された領域(画素部A1)のプレ機能膜11は、紫外線照射を受けていないため液状であり、吐出されたインクL1〜L3と混ざり合う。このようにインクL1〜L3の吐出により、画素電極111が形成された領域(画素部A1)のプレ機能膜11に各ゲスト材料が含侵され、これをスクロールポンプに真空乾燥(数Pa)によりシクロヘキシルベンゼンを除去すれば、図7(b)に示すように、画素電極111上にプレ発光層11a1〜11a3が形成されることとなる。なお、液状のプレ機能膜11とインクL1〜L3は混ざり合うが、紫外線照射を受けた上述のダミー発光層110b4は固体状態のため、インクL1〜L3が該ダミー発光層110b4と混ざり合うことはない。したがって、ダミー発光層110b4内にはゲスト材料が含侵されないものとなっている。

【0048】

以上のようなプレ発光層11a1〜11a3を形成した後、図7(c)に示すように、磁場(1A/m)の中で紫外線(50mW、1分間)を照射する。これにより、プレ発光層11a1〜11a3に含まれる液晶材料が硬化し、図8(a)に示すように、発光層110b1〜110b3が形成されることとなる。

【0049】

その後、窒素中で100℃、1時間の熱処理を行い、さらに図8(b)に示すように陰極12を蒸着法又はスパッタ法等により形成し、接着材及びガラスを用いて封止を行い、本実施形態の有機EL装置1を得た。なお、必要に応じて、例えば発光層110b1〜110b3と陰極12との間にホールブロック層又は電子注入層を形成することもできる。

【0050】

以上のような製造方法によると、図1〜図4に示した本実施形態の有機EL装置1を簡便に作成することが可能となる。つまり、硬化型液晶材料及びホスト材料を含む液状体を全面ベタ状に画素部A1と非画素部A2に跨って形成し、非画素部A2に配された硬化型液晶材料を選択的に硬化した後、未硬化部分の画素部A1に対してゲスト材料を含む液状体を配置させるものとしているため、液状体同士が凝集する性質により未硬化の画素部A1のみにゲスト材料を含む液状体が含侵されることとなる。その結果、画素部A1においてホスト材料とゲスト材料が混在する一方、非画素部A2においてホスト材料とゲスト材料が混在しない(若しくはゲスト材料が含まれていない)機能層110bを簡便に形成することが可能となるのである。

【0051】

また、本実施形態の製造方法では、ゲスト材料を含む液状体を配置させた後、画素部A1に配された硬化型液晶材料を配向させつつ、当該液晶材料の硬化を行っている。つまり、硬化工程である紫外線照射工程中に磁場をかけることで、当該磁場により液晶が配向するものとされている。このような方法によれば、画素部A1の液晶材料が配向しながら硬化するため、当該画素部A1の液晶材料は非画素部A2の液晶材料に比して相対的に配向性が高いものとなり、本実施形態に係る有機EL装置1を簡便に作成することが可能となる。

【0052】

また、硬化型液晶材料とホスト材料の塗布工程は、当該硬化型液晶材料とホスト材料とを含む液状体を用いて、スピンコート法により行うものとしている。このような製造方法によると、膜厚が均一で、表面が平坦な発光層110b1〜110b3を含む機能膜110bを形成することが可能となる。なお、機能膜110bは上述の通り液晶材料とホスト材料を含み、画素部A1においてホスト材料とゲスト材料が混在し、且つ液晶材料が配向してなるものである。

【0053】

発光特性の試験のため、比較例として、PEDOT/PSSをインクジェットでパターニングし、画素部A1と非画素部A2ともに同一の構成を有する機能層を具備させたものを作成した。つまり、画素部A1と非画素部A2ともにホスト材料とゲスト材料を含む液状体を一括で成膜して機能層を形成し、比較例の有機EL装置とした。このような比較例の有機EL装置と、上記実施形態の有機EL装置1について発光状態を目視で確認した。

この場合、上記本実施形態に係る有機EL装置1では、色むらのない均一な発光が得られたのに対し、比較例の有機EL装置では、スジ状の色むらが確認され、また領域により色違いむらが多数確認された。

【0054】

(電子機器)

次に、本実施形態の有機EL装置1を備えた電子機器の具体例について説明する。図9(a)は、携帯電話の一例を示した斜視図である。図9(a)において、符号1000は携帯電話本体を示し、符号1001は上記有機EL装置1からなる表示部を示している。図9(b)は、腕時計型電子機器の一例を示した斜視図である。図9(b)において、符号1100は時計本体を示し、符号1101は上記有機EL装置1からなる表示部を示している。図9(c)は、ワープロ、パソコンなどの携帯型情報処理装置の一例を示した斜視図である。図9(c)において、符号1200は情報処理装置、符号1202はキーボードなどの入力部、符号1204は情報処理装置本体、符号1206は上記有機EL装置1からなる表示部を示している。図9(d)は、薄型大画面テレビの一例を示した斜視図である。図9(d)において、薄型大画面テレビ1300は、薄型大画面テレビ本体(筐体)1302、スピーカーなどの音声出力部1304、上記有機EL装置1からなる表示部1306を備える。

【0055】

図9に示す電子機器1000,1100,1200,1300は、上記有機EL装置1を備えているので、表示部1001,1101,1206,1306において色むら等がなく視認性に優れた表示が可能とされている。

【図面の簡単な説明】

【0056】

【図1】実施形態の有機EL装置の配線構造を示す説明図。

【図2】図1の有機EL装置の平面模式図。

【図3】図1の有機EL装置の要部断面模式図。

【図4】機能層の詳細な構成について示す説明図。

【図5】有機EL装置の一変形例についての要部断面模式図。

【図6】図1の有機EL装置の製造方法を説明する工程図。

【図7】図6に続く製造方法を説明する工程図。

【図8】図7に続く製造方法を説明する工程図。

【図9】本発明の電子機器の一実施形態を示す斜視図。

【符号の説明】

【0057】

1…有機EL装置(発光装置)、2…基体(基板)、A1…画素部、A2…非画素部、110b…機能層

【特許請求の範囲】

【請求項1】

複数の画素部と、前記複数の画素部間に配設された非画素部とを有する発光装置であって、

前記画素部と前記非画素部とに跨って配設され、液晶材料とホスト材料とを含んで構成された機能層を有し、

前記機能層は、前記非画素部よりも前記画素部において前記液晶材料が相対的に高い配向性を有して構成され、さらに前記画素部においては前記ホスト材料にゲスト材料が混在してなる一方、前記非画素部においては前記ホスト材料にゲスト材料が混在していないことを特徴とする発光装置。

【請求項2】

前記機能層は、前記画素部と前記非画素部のうち前記画素部においてのみゲスト材料を含むことを特徴とする請求項1に記載の発光装置。

【請求項3】

複数の画素部と、前記複数の画素部間に配設された非画素部とを有する発光装置の製造方法であって、

硬化型液晶材料及びホスト材料を含む液状体を前記画素部と前記非画素部とに跨って配置する第1配置工程と、

前記非画素部に配された前記硬化型液晶材料を硬化させる工程と、

前記画素部に配された前記硬化型液晶材料及びホスト材料に対してゲスト材料を含む液状体を配置する第2配置工程と、

を含むことを特徴とする発光装置の製造方法。

【請求項4】

前記ゲスト材料を含む液状体を配置させた後、前記画素部に配された前記硬化型液晶材料を配向させながら硬化させる工程を含むことを特徴とする請求項3に記載の発光装置の製造方法。

【請求項5】

前記第1配置工程は、前記硬化型液晶材料と前記ホスト材料とを含む液状体を用いて、スピンコート法により当該硬化型液晶材料とホスト材料の成膜を行う工程であることを特徴とする請求項3又は4に記載の発光装置の製造方法。

【請求項6】

請求項1又は2に記載の発光装置を備えたことを特徴とする電子機器。

【請求項1】

複数の画素部と、前記複数の画素部間に配設された非画素部とを有する発光装置であって、

前記画素部と前記非画素部とに跨って配設され、液晶材料とホスト材料とを含んで構成された機能層を有し、

前記機能層は、前記非画素部よりも前記画素部において前記液晶材料が相対的に高い配向性を有して構成され、さらに前記画素部においては前記ホスト材料にゲスト材料が混在してなる一方、前記非画素部においては前記ホスト材料にゲスト材料が混在していないことを特徴とする発光装置。

【請求項2】

前記機能層は、前記画素部と前記非画素部のうち前記画素部においてのみゲスト材料を含むことを特徴とする請求項1に記載の発光装置。

【請求項3】

複数の画素部と、前記複数の画素部間に配設された非画素部とを有する発光装置の製造方法であって、

硬化型液晶材料及びホスト材料を含む液状体を前記画素部と前記非画素部とに跨って配置する第1配置工程と、

前記非画素部に配された前記硬化型液晶材料を硬化させる工程と、

前記画素部に配された前記硬化型液晶材料及びホスト材料に対してゲスト材料を含む液状体を配置する第2配置工程と、

を含むことを特徴とする発光装置の製造方法。

【請求項4】

前記ゲスト材料を含む液状体を配置させた後、前記画素部に配された前記硬化型液晶材料を配向させながら硬化させる工程を含むことを特徴とする請求項3に記載の発光装置の製造方法。

【請求項5】

前記第1配置工程は、前記硬化型液晶材料と前記ホスト材料とを含む液状体を用いて、スピンコート法により当該硬化型液晶材料とホスト材料の成膜を行う工程であることを特徴とする請求項3又は4に記載の発光装置の製造方法。

【請求項6】

請求項1又は2に記載の発光装置を備えたことを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−214233(P2007−214233A)

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願番号】特願2006−30604(P2006−30604)

【出願日】平成18年2月8日(2006.2.8)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願日】平成18年2月8日(2006.2.8)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]