発光装置、表示装置および照明装置

【課題】従来では、あまり狭い幅の隔壁は形成できないため、高精細化することが困難であり、さらに発光素子としての開口率が低いという問題点があった。また、陽極が設けられた基板をEL材料を蒸着する装置に搬送する際には、静電破壊の恐れやゴミが付着する恐れがある。

【解決手段】無機絶縁膜からなる第1の隔壁11を形成し、その上に絶縁膜を形成した後、エッチバックを行って、第1の隔壁の側面に接する第2の隔壁12を形成することに

よってサイドウォール型の隔壁を形成する。また、静電破壊を防ぐため、帯電防止層を設

けて搬送を行った後、帯電防止層を除去して第2の隔壁12を形成する。

【解決手段】無機絶縁膜からなる第1の隔壁11を形成し、その上に絶縁膜を形成した後、エッチバックを行って、第1の隔壁の側面に接する第2の隔壁12を形成することに

よってサイドウォール型の隔壁を形成する。また、静電破壊を防ぐため、帯電防止層を設

けて搬送を行った後、帯電防止層を除去して第2の隔壁12を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一対の電極間に有機化合物を含む膜(以下、「有機化合物層」と記す)を設

けた素子に電界を加えることで、蛍光又は燐光が得られる発光素子を用いた発光装置及び

その作製方法に関する。なお、本明細書中における発光装置とは、画像表示デバイス、発

光デバイス、もしくは光源(照明装置含む)を指す。また、発光装置にコネクター、例え

ばFPC(Flexible printed circuit)もしくはTAB(Tape Automated Bonding)テープもし

くはTCP(Tape Carrier Package)が取り付けられたモジュール、TABテープやTCPの先に

プリント配線板が設けられたモジュール、または発光素子にCOG(Chip On Glass)方式に

よりIC(集積回路)が直接実装されたモジュールも全て発光装置に含むものとする。

【背景技術】

【0002】

近年、絶縁表面を有する基板上に形成された半導体薄膜(厚さ数〜数百nm程度)を用

いて薄膜トランジスタ(TFT)を構成する技術が注目されている。薄膜トランジスタは

ICや電気光学装置のような電子デバイスに広く応用され、特に画像表示装置のスイッチ

ング素子として開発が急がれている。

【0003】

薄型軽量、高速応答性、直流低電圧駆動などの特徴を有する有機化合物を発光体として

用いた発光素子は、次世代のフラットパネルディスプレイへの応用が期待されている。特

に、発光素子をマトリクス状に配置した表示装置は、従来の液晶表示装置と比較して、視

野角が広く視認性が優れる点に優位性があると考えられている。

【0004】

発光素子の発光機構は、一対の電極間に有機化合物層を挟んで電界を印加することによ

り、陰極から注入された電子および陽極から注入された正孔が有機化合物層中の発光中心

で再結合して分子励起子を形成し、その分子励起子が基底状態に戻る際にエネルギーを放

出して発光するといわれている。励起状態には一重項励起と三重項励起が知られ、発光は

どちらの励起状態を経ても可能であると考えられている。

【0005】

このような発光素子をマトリクス状に配置して形成された発光装置には、パッシブマト

リクス駆動(単純マトリクス型)とアクティブマトリクス駆動(アクティブマトリクス型

)といった駆動方法を用いることが可能である。しかし、画素密度が増えた場合には、画

素(又は1ドット)毎にスイッチが設けられているアクティブマトリクス型の方が低電圧

駆動できるので有利であると考えられている。

【0006】

また、本出願人は、発光装置の帯電防止の対策として特許文献1に記載の技術を提案し

ている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−334790

【発明の概要】

【発明が解決しようとする課題】

【0008】

アクティブマトリクス型の発光装置を作製する場合、絶縁表面を有する基板上にスイッチ

ング素子としてTFTを形成し、該TFTと電気的に接続する画素電極を陽極または陰極

としたEL素子をマトリクス状に配置する。

【0009】

なお、絶縁表面を有する基板上にTFTを形成する生産工場、もしくは半導体基板に集

積回路を形成する生産工場においては、工場内を高い清浄度に保ち、不純物が精密な素子

に混入しないように注意を払っている。特に、半導体素子に影響を与えるアルカリ金属元

素は避けられている。

【0010】

一方、EL素子を形成するには、陰極として仕事関数の小さい材料、特にアルカリ金属元

素を用いることが好ましく、さらに発光層となる有機化合物を含む層の形成も必要である

。

【0011】

従って、基板上にTFTとEL素子とを作製する場合、汚染を防ぐため、TFTを作製す

る装置の設置場所と、EL素子を形成する装置の設置場所を隔離することが考えられる。

例えば、装置間に仕切りを設けて別々の清浄機を用いたり、装置が設置されている棟を別

々にしたり、工場自体を別々の場所に設置すればよい。

【0012】

隔離した場合には、互いの設置場所の間で基板を搬送する必要性が発生する。そして、互

いの設置場所の間で基板を搬送する際には、静電破壊の恐れやゴミが付着する恐れがある

。

【0013】

また、基板や有機絶縁膜や無機絶縁膜などは絶縁体であるので、その表面に静電気が帯

電しやすく、このために帯電した表面にゴミが引きつけられて付着したり、他の物体に触

れると静電放電が生じる恐れもある。

【0014】

また、発光層となる有機化合物を含む層は膜厚が薄いため、表面における凹凸の大きさ

、即ち、段差が大きいとカバレッジ不良が生じやすいという問題がある。

【課題を解決するための手段】

【0015】

本発明は、上記課題を解決するため、新規な構成を有する隔壁を形成するものである。本

発明は図1(B)にその一例を示すように、

絶縁表面を有する基板上に第1の電極と、有機化合物を含む層と、第2の電極とを有する

発光素子を備えた発光装置であって、

第1の電極の端部を覆う第1の隔壁と、該第1の隔壁の側壁となる第2の隔壁とを有する

ことを特徴とする発光装置である。

【0016】

上記構成とすることで、第1の隔壁の上面形状を縮小しても第2の隔壁によりカバレッ

ジ不良が低減される。アクティブマトリクス型表示装置またはパッシブマトリクス型表示

装置を高精細化するためには隔壁の上面形状も小さくして高精細化を可能にする必要があ

る。第1の隔壁の材料として、無機絶縁膜、または非感光性樹脂を用いてドライエッチン

グを行う場合、高精細なパターン形状を実現できる一方、ドライエッチングを行うと第1

の隔壁の側面が荒れたり、側面が基板平面となす角度(テーパー角度)が大きくなりすぎ

る場合がある。そこで、両方の側面のみを覆う第2の隔壁を形成することによって、第1

の隔壁の両方の側面の荒れを覆い滑らかなものとする。

【0017】

第1の隔壁および第2の隔壁の材料としては、スパッタ法、PCVD法、または塗布法

により得られる無機材料(酸化シリコン、窒化シリコン、酸化窒化シリコン、SiOF膜

、SiONF膜など)、或いは塗布法により得られる感光性または非感光性の有機材料(

ポリイミド、アクリル、ポリアミド、ポリイミドアミド、レジストまたはベンゾシクロブ

テン)、或いは塗布法により得られるSOG膜(シロキサン構造を有する絶縁膜)、また

はこれらの積層などを適宜用いることができる。また、絶縁物として、感光用の光によっ

てエッチャントに不溶解性となるネガ型、或いは光によってエッチャントに溶解性となる

ポジ型のいずれも使用することができる。また、第1の隔壁のみでも電極間は絶縁できる

ため、特に絶縁性は低くてもよく、第2の隔壁の他の材料としては、半導体材料(ドーピ

ングされた半導体材料を含む)を用いることもできる。

【0018】

また、第1の隔壁と第2の隔壁は、同じ材料を用いることもできるが、異なる材料とす

ることが好ましい。蒸着法で有機化合物を含む層を形成する場合、蒸着マスクと第1の隔

壁は接することになり、蒸着の廻り込みを防ぐには第1の隔壁の高さ(膜厚)は1μm以

下、(好ましくは0.5μm〜1μm)とすることが好ましい。薄い膜厚を有機材料で確

保することは困難であるため、無機絶縁材料を用いることが好ましい。露光を用いて感光

性樹脂からなる隔壁を形成した場合には上端部は曲面となり裾状となった領域の幅(片側

の幅)は5μm、またはそれ以上となり、合計10μm以上の幅の隔壁となって結果的に

開口率を下げていた。本発明では、幅の狭い隔壁を形成することができ、例えば、第1の

隔壁の幅を1μm、第2の隔壁の幅を1μmとして合計3μmの幅の隔壁を形成すること

ができる。第2の隔壁の幅は、0.1μm、またはそれ以上とすることができるが、第1

の隔壁の高さよりも大きくすることが好ましい。第2の隔壁の幅は、3μm程度あれば十

分なカバレッジが確保できる。有機化合物を含む層やその上に形成する膜のカバレッジを

確保することによって発光装置全体としての信頼性が向上する。また、第2の隔壁の上端

部における曲面の曲率半径は、0.5μm〜2μmとすればよい。

【0019】

また、隔壁の一部に無機材料を用いることで、有機材料のみからなる隔壁と比べて隔壁か

らの脱ガスのトータル量を少なくすることができる。また、プロセスにおいても、有機化

合物膜を蒸着する前に行われる脱ガスのための真空ベークの処理時間を短縮することがで

きる。また、発光装置として封止した後も脱ガス量が少ないため、長期信頼性も向上する

。

【0020】

本発明は、アクティブマトリクス型表示装置またはパッシブマトリクス型表示装置のど

ちらにも適用することができるが、特にTFTやその他の配線によって開口率、即ち、発

光面積が低くなりやすい下方出射型のアクティブマトリクス型表示装置に有用である。

【0021】

また、第1の隔壁で電極間を絶縁しなくとも第2の隔壁で電極間を絶縁してもよい。例え

ば、TFTの電極の端部を覆う第1の隔壁を形成し、そのTFTの電極と第1の電極とが

重なっている段差部を第2の隔壁で覆う構成としてもよい。

【0022】

また、インクジェット法やスピンコート法などの塗布法で有機化合物を含む層を形成す

る場合、図1(B)にその一例を示すように、第2の隔壁材料は親水性を有する材料(ポ

リアクリルアミド、ポリビニルアルコール、ポリビニルピロリドン、MSQ(メチルシル

セシロキサン)、酸化珪素、酸化アルミニウム、酸化炭化シリコン(SiOC)など)、

第1の隔壁材料は疎水性を有する材料(ポリ塩化ビニル、ポリウレタン、エポキシ樹脂、

シリコーン樹脂、窒化珪素、ポリシリコン、アモルファスシリコンなど)とすることで第

1の隔壁上に有機化合物を含む層を形成せず、第1の電極上または第2の隔壁にのみ接す

る有機化合物を含む層を選択的に形成することができる。ただし、ここでは溶媒として水

を用いた材料液として第2の隔壁材料を親水性とし、第1の隔壁材料を疎水性とした例を

示したが、溶媒として水以外のものを用いた材料液の場合は、その材料液に対して親和性

を有する材料を第2の隔壁材料に使用し、非親和性を有する材料を第1の隔壁材料に使用

すればよい。

【0023】

また、疎水性を有する材料表面にO2プラズマ処理やN2Oプラズマ処理を行って親水性

化処理を行ってもよい。また、アルコールなどの水酸基(−OH)を含む溶液による表面

ディップ処理によっても親水性化処理を行うことができる。CMP処理はスラリーを用い

る表面研磨法であり、スラリーはSiO2などの微粒子をKOH、NH4OHなどの化学溶

液に懸濁させて利用するため、CMP処理を行うと平坦化と同時に親水性化処理がなされ

る。

【0024】

また、親水性を有する材料表面に対してSiH4、SiHmFn、フロロカーボンなどのガ

スを用いたプラズマ処理を行って疎水性化処理を行ってもよい。

【0025】

また、上方に形成する膜(有機化合物を含む層など)のカバレッジを問わない場合、図

15(A)に示すように第2の隔壁1612の側面をテーパー形状としてもよいし、図1

5(B)に示すように、第2の隔壁1622の側面を材料溶液が溜まりやすいように湾曲

した斜面を有する形状としてもよい。

【0026】

また、第2の隔壁材料に顔料を含ませて有機化合物を含む層からの発光や外光などの光

を吸収する構造としてもよい。なお、第2の隔壁材料として酸化炭化シリコン(SiOC

)を用いた場合には第2の隔壁は黒色となる。

【0027】

本明細書で開示する作製方法に関する本発明の構成は、絶縁表面を有する基板上に第1の

電極と、有機化合物を含む層と、第2の電極とを有する発光素子を有する発光装置の作製

方法であって、

基板上にTFTおよび第1の電極を形成する工程と、

疎水性の表面を有する第1の隔壁を前記第1の電極の端部を覆って形成する工程と、

親水性の表面を有する第2の隔壁を前記第1の隔壁の側面に形成する工程と、

塗布法により第2の隔壁および第1の電極のみに接して有機化合物を含む層を形成する

工程と、を有することを特徴とする発光装置の作製方法である。

【0028】

また、第2の隔壁で第1の隔壁を覆う形状としてもよく、図4(A)にその一例を示す

ように、

絶縁表面を有する基板上に第1の電極と、有機化合物を含む層と、第2の電極とを有する

発光素子を備えた発光装置であって、

第1の電極の端部を覆う第1の隔壁と、該第1の隔壁を覆う第2の隔壁と、

前記第1の電極上に接する有機化合物を含む層と、

該有機化合物を含む層上に第2の電極とを有し、

前記有機化合物を含む層と前記第1の隔壁との間には、前記第2の隔壁が設けられている

ことを特徴とする発光装置である。

【0029】

上記構成において、第1の隔壁は完全に第2の隔壁で覆われており、第1の隔壁の上端

部よりも第2の隔壁の上端部のほうが丸みを帯びた形状とすることを特徴としている。上

記構成とすることで、第1の隔壁の上面形状を縮小しても第2の隔壁によりカバレッジ不

良が低減される。

【0030】

また、基板上にTFTとEL素子とを作製する場合、汚染を防ぐため、TFTを作製す

る装置の設置場所と、EL素子を形成する装置の設置場所を隔離することが好ましく、こ

れらの設置場所間を搬送する際には、第1の隔壁となる絶縁膜を全面に形成した段階で、

基板の輸送または搬送を行うことが好ましい。

【0031】

本発明の作製方法に関する構成は、

絶縁表面を有する基板上に第1の電極と、有機化合物を含む層と、第2の電極とを有する

発光素子を有する発光装置の作製方法であって、

第1の場所で基板上にTFTおよび第1の電極を形成し、該第1の電極を覆って全面に有

機樹脂膜または無機絶縁膜を形成する工程と、

基板を第2の場所に搬送する工程と、

第2の場所で前記有機樹脂膜または無機絶縁膜をエッチングして隔壁を形成し、且つ、第

1の電極の一部を露呈させた後、大気に触れることなく該第1の電極上に有機化合物を含

む層を形成する工程と、

前記有機化合物を含む層上に第2の電極を形成する工程と、を有することを特徴とする発

光装置の作製方法である。

【0032】

さらに、基板を第2の場所に搬送する前に、有機樹脂膜または無機絶縁膜を覆う帯電防止

層を形成することによって静電破壊を防ぐことが好ましい。

【0033】

また、第1の隔壁を形成した後、第1の電極表面を研磨または洗浄を行ってもよく、本

発明の作製方法に関する他の構成は、

絶縁表面を有する基板上に第1の電極と、有機化合物を含む層と、第2の電極とを有する

発光素子を有する発光装置の作製方法であって、

第1の場所で基板上にTFTおよび第1の電極を形成し、該第1の電極の端部を覆う第1

の隔壁を形成する工程と、

露呈している第1の電極の表面を研磨する工程と、

前記第1の電極および第1の隔壁を覆って全面に有機樹脂膜または無機絶縁膜を形成する

工程と、

基板を第2の場所に搬送する工程と、

第2の場所で前記有機樹脂膜または無機絶縁膜をエッチングして第2の隔壁を形成し、且

つ、画素電極を露呈させた後、大気に触れることなく、該第1の電極上に有機化合物を含

む層を形成する工程と、

前記有機化合物を含む層上に第2の電極を形成する工程と、を特徴とする発光装置の作製

方法である。

【0034】

研磨または洗浄を行うことにより、第1の電極の表面において、第1の隔壁に覆われた場

所以外は、平坦、且つ、清浄な表面となる。即ち、上記各構成において、有機化合物を含

む層と接する第1の電極表面は、第1の隔壁で覆われた第1の電極表面よりも凹凸が小さ

いことを特徴としている。そして全面に絶縁膜を形成し、その絶縁膜を異方性エッチング

することによって第2の隔壁を自己整合的に形成するとともに第1の電極表面を露呈させ

る。第2の隔壁を形成する際、マスクを用いてもよいが、マスク数の増加を防ぐには異方

性エッチングを用いて自己整合的に形成することが好ましい。

【0035】

また、第1の隔壁の形成後に、スラリーなどを用いてCMPで第1の電極表面を研磨す

ると、第1の隔壁の下端部付近はあまり研磨されないが、その部分は後の工程により第2

の隔壁で覆うため問題とならない。また、上記各構成において、第1の電極のうち、第2

の隔壁と接する領域は、第1の隔壁と接する第1の電極表面よりも凹凸が小さいことを特

徴としている。

【0036】

また、基板上にTFTとEL素子とを作製する場合、汚染を防ぐため、TFTを作製す

る装置の設置場所と、EL素子を形成する装置の設置場所を隔離することが好ましく、こ

れらの設置場所間を搬送する際には、第2の隔壁となる絶縁膜を全面に形成した段階で、

基板の輸送または搬送を行うことが好ましい。第1の電極を露呈させないようにすること

で第1の電極表面にゴミが付着することを防ぐことができる。

【0037】

また、第2の隔壁となる絶縁膜を覆う帯電防止層を形成することによって静電破壊を防

ぐことができ、本発明の作製方法に関する他の構成は、

絶縁表面を有する基板上に第1の電極と、有機化合物を含む層と、第2の電極とを有する

発光素子を有する発光装置の作製方法であって、

第1の場所で基板上にTFTおよび第1の電極を形成し、該第1の電極を覆って全面に有

機樹脂膜または無機絶縁膜と、帯電防止層とを積層形成する工程と、

基板を第2の場所に搬送する工程と、

第2の場所で前記帯電防止層をエッチングし、前記有機樹脂膜または無機絶縁膜をエッチ

ングして隔壁を形成し、且つ、第1の電極の一部を露呈させた後、大気に触れることなく

該第1の電極上に有機化合物を含む層を形成する工程と、

前記有機化合物を含む層上に第2の電極を形成する工程と、を有することを特徴とする発

光装置の作製方法である。

【0038】

第2の隔壁となる絶縁膜を覆う帯電防止層を形成することによって静電破壊を防ぐこと

ができる。帯電防止層としては、導電性の被膜、例えば界面活性剤系の塗料が塗布された

もの、塩化リチウムや塩化マグネシウムのような無機塩や、カルボン酸基やスルホン酸基

を含む高分子電解質のようなイオン伝導性物質を合成樹脂やシリケートなどの造膜性物質

に分散させてなる組成物を成膜したもの、または導電性ポリマーを用いればよい。そして

、搬送後は、帯電防止層を除去し、絶縁膜を異方性エッチングして第2の隔壁を形成して

から有機化合物を含む層を形成する。

【0039】

また、本発明は、発光が第2の電極を透過する上面出射型(トップエミッション型)の

発光装置にも適用することができる。上面出射型の発光装置とする場合、第2の電極は光

を透過する透明導電膜を用いることになるが、第2の電極の膜抵抗が高くなるという問題

が生じる。特に、透明導電膜の膜厚を薄くした場合、さらに膜抵抗が高くなってしまう。

陽極または陰極となる透明導電膜の膜抵抗が高くなると電圧降下により面内電位分布が不

均一になり、発光素子の輝度バラツキといった不具合が生じる。そこで、本発明は、発光

素子における透明電極の膜抵抗を低下させる構造の発光装置を提供する。

【0040】

本発明の他の構成は、図17(A)に一例を示したように、

絶縁表面を有する基板上に第1の電極と、有機化合物を含む層と、第2の電極とを有する

発光素子を備えた発光装置であって、

第1の電極の端部を覆う第1の隔壁と、該第1の隔壁の側壁となる第2の隔壁とを有し

、

前記第1の隔壁は、金属層を上層とし、絶縁層を下層とする積層構造であることを特徴と

する発光装置である。

【0041】

また、上記構成において、前記第2の電極は、透明導電膜を有し、前記発光素子の発光

は、前記第2の電極を透過することを特徴としている。

【0042】

また、上記構成において、前記金属層は、前記第2の電極と接して補助電極となること

を特徴としている。

【0043】

図17(A)に示すように、絶縁膜と金属膜とを積層し、同じマスクでパターニングを

行って上層を金属層とし、下層を絶縁層とする第1の隔壁を作製する。従って、マスク数

に増加はない。第1の隔壁の上層である金属層が補助電極1800として機能する。

【0044】

また、上記構成において、前記金属層は、前記隔壁に設けられたコンタクトホールを介

して下方の配線と接続していることを特徴している。

【0045】

また、上記金属層を用いて引き出し配線を形成し、下層に存在する他の配線と接続を行

うことも本発明の特徴としている。この場合、第1の隔壁にコンタクトホールを形成した

後に金属層を形成するため、マスク数が1枚増加する。透明電極と接続電極とを接続する

ための領域を表示領域以外に設けていたが、その接続領域スペースを削減できる。また、

有機化合物を含む膜の形成に塗布法を用いた場合には、全面に膜が形成されるため、接続

電極を露出するために選択的にO2プラズマアッシング処理などを蒸着法による有機化合

物を含む膜形成前、或いは陰極形成前に行っていた。本発明により有機化合物を含む膜の

形成に塗布法を用いても連続的に有機化合物を含む層と陰極とを積層形成することができ

る。

【0046】

また、TFT構造は特に限定されず、ポリシリコンを活性層とするトップゲート型TF

Tやボトムゲート型TFTであってもよく、図18に示すように、アモルファスシリコン

TFTであってもよい。

【発明の効果】

【0047】

本発明により、第1の隔壁の断面形状における段差が大きくても側面または上面を第2の

隔壁で覆うためカバレッジ不良が低減できる。また、隔壁の上面形状を縮小できるため、

さらなる高精細な表示を実現できる。

【図面の簡単な説明】

【0048】

【図1】実施の形態1を示す断面構造図である。

【図2】実施の形態1を示す工程図である。

【図3】実施の形態2を示す工程図である。

【図4】実施の形態3、4を示す断面構造図である。

【図5】実施の形態3を示す工程図である。

【図6】実施の形態5のフローを示す図である。

【図7】CMP処理前後での凹凸の比較を示すグラフである。

【図8】実施例1を示す上面図および断面図である。

【図9】実施例1を示す上面図および断面図である。

【図10】素子構造を説明する図。(実施例2)

【図11】電子機器の一例を示す図。(実施例3)

【図12】電子機器の一例を示す図。(実施例3)

【図13】モジュールを示す図。(実施例4)

【図14】ブロック図を示す図。(実施例4)

【図15】断面構造を示す図。(実施の形態6)

【図16】断面構造を示す図。(実施の形態7)

【図17】断面構造おおよび上面図を示す図。(実施の形態8)

【図18】断面構造を示す図。(実施の形態9)

【発明を実施するための形態】

【0049】

本発明の実施形態について、以下に説明する。

【0050】

(実施の形態1)

ここではアクティブマトリクス型発光装置の例を用いて本発明を説明する。

【0051】

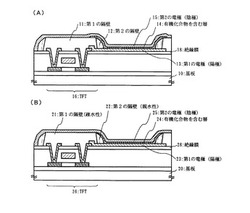

図1(A)において、10は基板、11は第1の隔壁、12は第2の隔壁、13は第1の

電極、14は有機化合物を含む層、15は第2の電極、16はTFT、18は絶縁膜であ

る。なお、図1(A)では第1の電極13は発光素子の陽極として機能させ、第2の電極

は発光素子の陰極として機能させているが、特に限定されず、材料を適宜選択すれば第1

の電極を陰極として機能させ、第2の電極を陽極として機能させることも可能である。

【0052】

また、図1(A)の構造を得るための作製工程の一例を図2に示す。

【0053】

まず、絶縁表面を有する基板10上にTFT16を作製する。TFT16の層間絶縁膜と

しては、スパッタ法、PCVD法、または塗布法により得られる無機材料(酸化シリコン

、窒化シリコン、酸化窒化シリコン、SiOF膜、SiONF膜など)、或いは塗布法に

より得られる感光性または非感光性の有機材料(ポリイミド、アクリル、ポリアミド、ポ

リイミドアミド、レジストまたはベンゾシクロブテン)、或いは塗布法により得られるS

OG膜(シロキサン構造を有する絶縁膜)、またはこれらの積層などを適宜用いることが

できる。ここではトップゲート型TFTの例を示したが特に限定されず、ボトムゲート型

TFTとしてもよい。TFT16は公知の方法でnチャネル型TFTまたはpチャネル型

TFTを作製すればよい。次いで、陽極となる第1の電極13をTFTの電極と一部重な

るように形成する。ここでは、第1の電極13として、仕事関数の大きい導電膜(ITO

(酸化インジウム酸化スズ合金)、酸化インジウム酸化亜鉛合金(In2O3―ZnO)、

酸化亜鉛(ZnO)等)を用い、ウエットエッチングで形成する。第1の電極13をパタ

ーニングする際、絶縁膜18と選択比が取れるようにエッチング条件または材料を適宜設

定する。

【0054】

次いで、PCVD法、スパッタ法、または塗布法により絶縁膜を全面に形成した後、パ

ターニングを行って第1の隔壁11を形成する。第1の隔壁11は、第1の電極の端部、

配線、および電極を覆い、各電極間を絶縁する。この第1の隔壁11の幅が大きいと、開

口率が低下するため、本発明では、できるだけ第1の隔壁の上面形状を小さくして開口率

向上、且つ、高精細化を図る。従って、微細加工が可能なドライエッチングでパターニン

グを行うことが好ましい。第1の隔壁11をパターニングする際、第1の電極及び絶縁膜

18と選択比が取れるようにエッチング条件または材料を適宜設定する。

【0055】

次いで、露呈している第1の電極13の表面を研磨または洗浄する。この段階での1つ

の画素における断面図が図2(A)である。第1の電極(陽極)の表面に対して界面活性

剤(弱アルカリ性)を含ませた多孔質なスポンジ(代表的にはPVA(ポリビニルアルコ

ール)製、ナイロン製など)で洗浄して表面のゴミを除去することが好ましい。洗浄機構

として、基板の面に平行な軸線まわりに回動して基板の面に接触するロールブラシ(PV

A製)を有する洗浄装置を用いてもよいし、基板の面に垂直な軸線まわりに回動しつつ基

板の面に接触するディスクブラシ(PVA製)を有する洗浄装置を用いてもよい。例えば

、機械的化学的研磨法(CMP法)を用いて研磨する場合、第1の隔壁は硬質である無機

絶縁材料とすることが好ましい。凸部となる第1の隔壁が設けられていても第1の電極表

面を研磨して平坦にすることができる。また、第1の隔壁の高さ(膜厚)が2μm以上だ

と、カバレッジ不良が生じやすく、さらに第1の電極と接している第1の隔壁の下端部近

傍が研磨しずらいので、第1の隔壁の高さは低いほうがよい。

【0056】

CMP装置を用い、550nmの高さを有する凸部(段差)がある状態でCMP処理を行

ったところ、凸部から3μm以上距離が離れている箇所で平坦化が可能であった。図7に

実験結果を示す。CMP処理前の図7(A)に比べ、10nmの高さを有する凸凹がCM

P処理後の図7(B)に示すように大幅に減少している。

【0057】

また、研磨後に、他の処理、例えば第1の電極表面の改質を行うための紫外線照射、酸

素プラズマ処理などを行ってもよい。

【0058】

次いで、基板全面に絶縁膜を形成する。(図2(B))この絶縁膜としては、第1の隔

壁の材料とエッチングレートが異なる材料を用いる。また、第1の隔壁によって既に電極

間の絶縁がなされているので絶縁膜ではなく、半導体膜(ポリシリコンやアモルファスシ

リコンなど)であってもよい。また、この絶縁膜は後の工程で第1の隔壁の側面を覆う第

2の隔壁となる。また、第1の電極表面を研磨した直後に絶縁膜を形成することによって

、第1の電極表面にゴミが付着するのを防ぐ。図2(A)の状態で基板を蒸着装置に搬送

または導入するまでの間、第1の電極表面にゴミが付着するとショートが生じる原因にな

る。しかし、図2(B)の状態であれば、たとえ基板を工場外に搬送してゴミが付着して

も後の工程で絶縁膜表面のゴミをエッチングで除去することができ、第1の電極表面をク

リーンに保つことができる。

【0059】

次いで、異方性エッチングまたはエッチバックを行って絶縁膜のほとんどを除去して第

1の隔壁の側面のみに接する第2の隔壁12を形成するとともに、第1の電極表面を露呈

させる。(図2(C))ここではウエットエッチングまたは反応性イオンを用いたドライ

エッチングを用いて表面を曲面とするとともに、第1の隔壁の形状に沿って自己整合的に

第2の隔壁を形成することが好ましい。ドライエッチングを用いて形成された第1の隔壁

側面は荒れやすいが、その荒れた側面を覆うように第2の隔壁を形成する。こうしてサイ

ドウォール型の隔壁が形成される。また、CMPなどの平坦化処理で処理しきれていない

部分が第1の電極表面に生じた場合、その部分を第2の隔壁で覆うことができる。第2の

隔壁12をパターニングする際、第1の隔壁、第1の電極、及び絶縁膜18と選択比が取

れるようにエッチング条件または材料を適宜設定する。

【0060】

また、第2の隔壁を形成する際、第1の電極表面をエッチングして薄くしてもよい。予め

CMPなどで平坦化されているため、多少オーバーエッチングされても平坦な表面を維持

できる。また、第1の電極表面がオーバーエッチングされた場合には、第2の隔壁の端部

と接する箇所にわずかな段差が形成される。

【0061】

さらに、第2の隔壁を形成する際、エッチングレートが異なる材料で形成された第1の隔

壁がエッチングされてもよい。第1の隔壁がオーバーエッチングされた場合、第1の隔壁

の上端部を丸くすることができる。

【0062】

各部位の材料の組み合わせの一例としては、絶縁膜18を窒化珪素膜、第1の電極13を

ITO、第1の隔壁11を酸化珪素膜、第2の隔壁12を有機樹脂膜(アクリル、ポリイ

ミドなど)としてO2プラズマアッシングで第2の隔壁を形成する。O2プラズマアッシン

グで第2の隔壁を形成する場合、そのまま第1の電極13の表面改質をO2プラズマでで

きるため、トータル工程数が増えない。また、上面出射型の表示装置とする場合において

、第1の電極13として窒化チタン膜を用いた場合、O2プラズマで第2の隔壁を形成し

た後、塩素ガスにガスを切り替えプラズマ処理を行って仕事関数を増大させることが好ま

しい。また、本発明により隔壁形成後から大気に触れることなく、真空アニールを行うこ

とができ、さらに有機化合物を含む層を形成することができる。

【0063】

また、各部位の材料の組み合わせの他の一例としては絶縁膜18を窒化珪素膜、第1の電

極13をITO、第1の隔壁11を酸化珪素膜、第2の隔壁12をポリシリコン膜として

フッ酸系のエッチャント、或いはS2F2ガス等で第2の隔壁を形成する。また、他の一例

としては絶縁膜18を窒化酸化珪素膜、第1の電極13をITO、第1の隔壁11を窒化

珪素膜、第2の隔壁12を酸化珪素膜(有機シラン、例えばテトラエトキシシランを用い

た酸化珪素膜)としてRIE(Reactive Ion Etching)による異方性エッチングで第2の

隔壁を形成する。第2の隔壁12を酸化珪素膜としてウエットエッチングする場合には、

エッチャントとしてフッ素水素アンモニウムを7.13%含み、且つ、フッ化アンモニウ

ムを15.4%含む混合溶液(LAL500:ステラケミファ社製)を用いればよい。ま

た、第2の隔壁の上端部に曲面を持たせるためにCHF3ガスからCF4ガスに徐々に切り

替えることによって酸化珪素膜をエッチングして酸化珪素膜からなる第2の隔壁を形成し

てもよい。

【0064】

また、窒化珪素膜からなる第2の隔壁を形成する場合には、酸化珪素膜やシリコン膜と

選択性の高いCH3Fガスを用いればよい。

【0065】

次いで、有機化合物を含む層14を蒸着法で形成し、さらにその上に第2の電極15と

なる陰極を形成する。図1(A)では、有機化合物を含む層14は単層として示している

が、正孔注入層(または正孔輸送層)、発光層、電子注入層(または電子輸送層)などが

積層された積層構造である。なお、発光装置の信頼性を向上させるため、有機化合物を含

む層14の形成直前に真空加熱(100℃〜250℃)を行って脱気を行うことが好まし

い。例えば、蒸着法を用いる場合、真空度が5×10-3Torr(0.665Pa)以下

、好ましくは10-4〜10-6Torrまで真空排気された成膜室で蒸着を行う。蒸着の際

、予め、抵抗加熱により有機化合物は気化されており、蒸着時にシャッターが開くことに

より基板の方向へ飛散する。気化された有機化合物は、上方に飛散し、メタルマスクに設

けられた開口部を通って基板に蒸着される。以上の工程で図2(D)に示す構造を得るこ

とができる。また、有機化合物を含む層14や第2の電極15の成膜方法は、TFT16

にダメージを与えない抵抗加熱法が好ましく、インクジェット法やスピンコート法なども

用いることができる。

【0066】

また、インクジェット法やスピンコート法によって有機化合物を含む層を形成する場合、

材料液が水溶液であれば、図1(B)に示すように、第1の隔壁21(および絶縁膜28

)を疎水性の材料で形成し、第2の隔壁を親水性の材料で形成することによって、有機化

合物を含む層を選択的に成膜することができる。この場合、第2の隔壁と露呈している第

1の電極表面のみに有機化合物を含む層を形成することができる。もし、第2の隔壁も疎

水性の材料で形成した場合、第1の電極上には周縁の膜厚が薄くなる一方、中央部が厚く

なり膜の均一性が悪くなってしまうが、第2の隔壁を親水性とすることによって第1の電

極上に均一な膜厚を得ることができる。

【0067】

インクジェット法としてはピエゾジェット方式であってもよいし、熱による気泡発生に

より吐出する方式(バブル方式)であってもよい。ピエゾ方式の場合には、使用する溶液

に熱的ストレスを与えない、インクジェットヘッドの駆動波形を変化させることで自由に

液滴の大きさをコントロールしやすい利点がある。

【0068】

図1(B)において、20は基板、21は第1の隔壁、22は第2の隔壁、23は第1の

電極、24は有機化合物を含む層、25は第2の電極、26はTFT、28は絶縁膜であ

る。ここでは有機化合物を含む層24を塗布法で形成した例を示しているが、蒸着法によ

る膜と積層してもよく、例えば、正孔注入層として作用するポリ(エチレンジオキシチオ

フェン)/ポリ(スチレンスルホン酸)水溶液(PEDOT/PSS)、或いはポリアニリン/シ

ョウノウスルホン酸水溶液(PANI/CSA)、PTPDES、Et−PTPDEK、

またはPPBAなどをスピンコート法で塗布、焼成した後、蒸着法により発光層、電子輸

送層などを積層してもよい。この場合、正孔注入層は自己整合的に所定の箇所に形成され

、発光層、電子輸送層などは蒸着マスクによって形成されることになるので互いの端面は

一致しない。

【0069】

また、第1の隔壁の材料として疎水性の材料を用いなくとも、フッ素処理などを行って疎

水性の表面としてもよい。

【0070】

また、ここでは水溶液の例を示したが、有機化合物を含む材料液の溶媒(アルコールな

ど)に親和性の材料を第1の隔壁の材料として用い、非親和性の材料を第2の隔壁として

用いればよい。

【0071】

(実施の形態2)

ここでは、アクティブマトリクス型表示装置の作製工程中に帯電防止層を設けることに

よってTFTの静電破壊を防ぐ例を図3に示す。なお、図3において、図1(A)と同じ

箇所には同一の符号を用いることとする。

【0072】

基板10上にTFT16と、第1の電極13とを形成する。次いで、第1の電極の端部

を覆う第1の隔壁11を形成する。(図3(A))

【0073】

次いで、基板全面に絶縁膜を形成し、さらにその上に帯電防止層30を形成する。(図

3(B))帯電防止層30を形成することによって静電破壊を防ぐことができる。絶縁表

面には静電気が帯電しやすく、このために帯電した表面にゴミが引きつけられて付着した

り、他の物体に触れると静電放電が生じる恐れがあった。

【0074】

帯電防止層30として導電性ポリマー、例えば、ポリ(エチレンジオキシチオフェン)/

ポリ(スチレンスルホン酸)水溶液(PEDOT/PSS)、ポリアニリン/ショウノウスルホン

酸水溶液(PANI/CSA)、PTPDES、Et−PTPDEK、またはPPBAな

どを塗布、焼成したものを用いればよい。この帯電防止層30は後の工程で除去する。ま

た、帯電防止層30としては、銀、ニッケル、銅、錫などの金属またはその酸化物の微粒

子をアクリル系樹脂、ポリエステル系樹脂、テトラエトキシシランなどに分散させた層、

例えばアンチモン含有酸化錫からなる粒径が0.2μm以下の導電性微粒子をアクリルに

50〜70重量%含む層を形成してもよい。

【0075】

次いで、帯電防止層30を除去した後、異方性エッチングを行って第2の隔壁12を形

成する。(図3(C))また、工程数短縮のため、帯電防止層30と絶縁膜とを同じエッ

チング方法でエッチングして第2の隔壁12を形成してもよい。

【0076】

また、帯電防止層30と第1の電極とを接して形成した場合、帯電防止層30に含まれ

る材料と反応して第1の電極の表面状態または仕事関数を変化させてしまう恐れがある。

そこで、本発明では帯電防止層と第1の電極の間にバッファ層となる絶縁膜を設けており

、さらにその絶縁膜をエッチングして隔壁の一部、ここでは第2の隔壁12としている。

【0077】

次いで、有機化合物を含む層14、第2の電極15となる陰極を蒸着法または塗布法に

より積層形成する。以上の工程で図3(D)に示す構造を得ることができる。

【0078】

また、本実施の形態は実施の形態1と自由に組み合わせることができる。

【0079】

(実施の形態3)

実施の形態1では第1の隔壁の側面を覆う第2の隔壁を形成した例を示したが、ここでは

第1の隔壁を全て覆う第2の隔壁を形成した例を図4(A)に示す。

【0080】

図4(A)において、40は基板、41は第1の隔壁、42は第2の隔壁、43は第1の

電極、44は有機化合物を含む層、45は第2の電極、46はTFT、47は電源供給線

、48a〜48cは絶縁膜である。

【0081】

また、図4(A)の構造を得るための作製工程の一例を図5に示す。

【0082】

まず、絶縁表面を有する基板40上にTFT46を作製する。TFT46は公知の方法で

nチャネル型TFTまたはpチャネル型TFTを作製すればよい。なお、46aはチャネ

ル形成領域、46b、46cはソース領域またはドレイン領域、46dはゲート電極、4

6e、46fはソース電極またはドレイン電極、46gはゲート絶縁膜である。ここでは

トップゲート型TFTの例を示したが特に限定されず、ボトムゲート型TFTとしてもよ

い。

【0083】

次いで、陽極となる第1の電極43をTFTの電極46fと一部重なるように形成する。

【0084】

次いで、PCVD法、スパッタ法、または塗布法により絶縁膜を全面に形成した後、フ

ォトリソ技術によるパターニングを行って第1の隔壁41を形成する。第1の隔壁41は

、第1の電極43の端部、電源供給線47、および電極46e、46fを覆い、各電極間

を絶縁する。ここでは塗布法により無機絶縁膜(酸化珪素膜、窒化酸化珪素膜など)で第

1の隔壁41を形成する例を示している。

【0085】

次いで、露呈している第1の電極43の表面を研磨または洗浄する。この段階での1つ

の画素における断面図が図5(A)である。

【0086】

次いで、基板全面に絶縁膜を形成する。(図5(B))この絶縁膜としては、第1の隔

壁の材料とエッチングレートが同じ材料を用いる。また、絶縁膜として第1の隔壁の材料

とエッチングレートが異なる材料を用いてもよい。

【0087】

次いで、エッチバックまたは異方性エッチングを行って第1の隔壁41を覆う第2の隔

壁42を形成するするとともに、第1の電極表面を露呈させる。(図5(C))エッチバ

ックを行えば、絶縁膜表面の凹凸を反映して第2の隔壁42が形成される。また、第2の

隔壁42の上端部は、第1の隔壁41の上端部よりも滑らかなものとすることができる。

【0088】

次いで、有機化合物を含む層44を蒸着法で形成し、さらにその上に第2の電極45と

なる陰極を形成する。以上の工程で図5(D)に示す構造を得ることができる。また、有

機化合物を含む層44や第2の電極45の成膜方法は、TFT46にダメージを与えない

抵抗加熱法が好ましく、インクジェット法やスピンコート法なども用いることができる。

【0089】

また、本実施の形態は実施の形態1、または実施の形態2と自由に組み合わせることが

できる。

【0090】

(実施の形態4)

実施の形態1では第1の隔壁の側面を覆う第2の隔壁を形成した例を示したが、ここでは

電極のみを覆う第1の隔壁を形成した例を図4(B)に示す。本実施の形態によりサブミ

クロンサイズの隔壁を形成することができる。

【0091】

図4(B)において、50は基板、51は第1の隔壁、52は第2の隔壁、53は第1の

電極、54は有機化合物を含む層、55は第2の電極、56はTFT、58は絶縁膜であ

る。

【0092】

ここでは、第1の隔壁51は金属電極(アルミニウムを主成分とする電極)を熱酸化また

は陽極酸化などの酸化処理を行うことによって得られる酸化物(アルミナ)で形成する。

従って、第1の隔壁も自己整合的に形成されるため、マスク数を削減することができる。

また、酸化により得られる第1の隔壁は上面形状をさらに小さくすることができ、高精細

化することができる。また、隔壁サイズを極小なものとすることができるため、画素領域

全体に占める隔壁面積が小さくなるので開口率が向上する。

【0093】

第1の電極53を絶縁膜58上に形成した後、TFTの電極(ソース電極またはドレイ

ン電極)を形成する。その後、TFTの電極を酸化させて表面に酸化膜を形成する。第1

の隔壁51を電極の酸化膜とすることで、0.1μm以下のサイズが形成可能となる。

【0094】

次いで、露呈している第1の電極53の表面を研磨または洗浄する。次いで、基板全面

に絶縁膜を形成する。この絶縁膜としては、第1の隔壁の材料とエッチングレートが異な

る材料を用いる。また、第1の隔壁によって既に電極間の絶縁がなされているので絶縁膜

ではなく、半導体膜(ポリシリコンやアモルファスシリコンなど)であってもよい。また

、この絶縁膜は後の工程で第1の隔壁の側面を覆う第2の隔壁となる。

【0095】

次いで、異方性エッチングまたはエッチバックを行って絶縁膜のほとんどを除去して第

1の隔壁の側面のみに接する第2の隔壁52を形成するとともに、第1の電極表面を露呈

させる。ここではウエットエッチングを用いて表面を曲面とするとともに、自己整合的に

形成することが好ましい。こうしてサイドウォール型の隔壁が形成される。第1の隔壁の

みでも画素間の絶縁を行うことは可能であるが、第1の隔壁を金属酸化物とした場合、第

1の隔壁の上端部における厚さと下端部における厚さが不均一、即ち、逆テーパ形状とな

りやすく、カバレッジ不良を生じやすくなる。本実施の形態においては、不均一になりや

すい第1の隔壁の側面を第2の隔壁で覆うことによって、後に形成する膜厚の薄い有機化

合物を含む層のカバレッジ不良をなくし、信頼性を向上させる。

【0096】

また、実施の形態4に示したように第1の隔壁51を全て覆う第2の隔壁を形成しても

よい。

【0097】

次いで、有機化合物を含む層54を蒸着法で形成し、さらにその上に第2の電極55と

なる陰極を形成する。以上の工程で図4(B)に示す構造を得ることができる。また、有

機化合物を含む層54や第2の電極55の成膜方法は、TFT56にダメージを与えない

抵抗加熱法が好ましく、インクジェット法やスピンコート法なども用いることができる。

【0098】

また、本実施の形態は実施の形態1、実施の形態2、または実施の形態3と自由に組み

合わせることができる。

【0099】

(実施の形態5)

基板上にTFTとEL素子とを作製する場合、汚染を防ぐため、TFTを作製する装置の

設置場所と、EL素子を形成する装置の設置場所を隔離することが考えられる。例えば、

装置が設置されている棟を別々にしたり、工場自体を別々の場所に設置する。

【0100】

隔離した場合には、互いの設置場所の間で基板を搬送する必要性が発生する。そして、互

いの設置場所の間で基板を搬送する際には、静電破壊の恐れやゴミが付着する恐れがある

。TFTは静電気などに非常に弱く、静電破壊や静電気によってTFT特性が変動する。

【0101】

ここでは、TFTを作製する装置の設置場所(第1の場所)と、EL素子を形成する装

置の設置場所(第2の場所)を隔離した場合に適した発光装置の製造システムの例を図6

に示す。

【0102】

図6(A)に本発明のフローの一例を示す。

【0103】

まず、第1の場所に基板を搬入して基板上にTFTを形成する。次いで、発光素子の陽

極を形成する。次いで、陽極表面を保護するため保護膜を形成する。この保護膜は、絶縁

材料または帯電防止材料からなる単層、またはこれらの積層を用いる。

【0104】

次いで、第1の場所から基板の搬出または搬送を行う。

【0105】

次いで、第2の場所に基板を搬入して陽極間を絶縁するための隔壁を形成する。なお、

隔壁を形成すると同時に陽極の表面一部を露呈させる。この隔壁は、第1の場所で形成し

た保護膜をエッチングすることによって形成すると工程短縮が図れる。

【0106】

次いで、有機化合物層の形成、陰極の形成を順次行い、封止を行う。そして、完成した

発光装置を第2の場所から搬出する。

【0107】

このような工程の流れを有するシステムとすることで、陽極の形成から有機化合物を含む

層の形成までに費やされる時間が長くなっても搬送時にゴミが付着するのは保護膜表面で

あるので、歩留まりが向上する。陽極表面が露呈した状態で時間が経てば経つほどゴミが

付着する数が増えると考えられるため、陽極表面が露呈する時間を如何に短くして有機化

合物層を形成することが重要である。

【0108】

即ち、図6(A)に示すフローとすることで隔壁を形成する前に基板を搬送し、隔壁形

成後、直ちに蒸着を行うことが可能となる。

【0109】

また、保護膜を形成した段階でストックすることも可能となる。

【0110】

また、別々の場所とすることで、第1の場所の清浄度を高めることができ、TFTの電

気特性を左右するアルカリ金属元素が工程中に混入することなく電気特性の優れたTFT

を作製することができる。また、第1の場所と隔離された第2の場所でアルカリ金属元素

を含む発光素子を形成することができる。

【0111】

また、他のフローの例を図6(B)に示す。

【0112】

まず、第1の場所に基板を搬入して基板上にTFTを形成する。次いで、発光素子の陽

極を形成する。次いで、陽極間を絶縁するための隔壁を形成する。なお、隔壁を形成する

と同時に陽極の表面一部を露呈させる。次いで、陽極表面を保護するため保護膜を形成す

る。この保護膜は、絶縁材料または帯電防止材料からなる単層、またはこれらの積層を用

いる。

【0113】

次いで、第1の場所から基板の搬出または搬送を行う。

【0114】

次いで、第2の場所に基板を搬入して保護膜を除去する。或いは、保護膜を異方性エッ

チングして実施の形態1乃至4に示したような第2の隔壁を形成してもよい。

【0115】

次いで、有機化合物層の形成、陰極の形成を順次行い、封止を行う。そして、完成した

発光装置を第2の場所から搬出する。

【0116】

また、本実施の形態は、第1の場所を第1の工場とし、第2の場所を第2の工場とした場

合にも適用することができる。

【0117】

本発明により、発光装置の作製プロセス途中での静電破壊やゴミの付着を効果的に防ぐ

ことができる。

【0118】

(実施の形態6)

ここでは、上記実施の形態1と第2の隔壁の形状が異なる例を図15に示す。

【0119】

図15(A)において、1610は基板、1611は第1の隔壁、1612は第2の隔壁

、1613は第1の電極、1614は有機化合物を含む層、1615は第2の電極、16

16はTFT、1618は絶縁膜である。

【0120】

図15(A)において、第2の隔壁1612はテーパー状の斜面を有している。第1の隔

壁1611を形成した後、CMP処理などを行い、その後に第2の隔壁1612を形成す

る。エッチング条件を適宜調節することによって第2の隔壁1612を得ることができる

。第2の隔壁1612のテーパー角は、第1の隔壁1611のテーパー角よりも小さくす

る。また、第1の隔壁1611、第2の隔壁1612の材料は絶縁材料であれば特に限定

されず、適宜選択すればよい。第1の隔壁の下端部付近を覆うことによって、第1の電極

1613への表面研磨不足の領域を覆うことができる。

【0121】

また、図15(B)において、1620は基板、1621は第1の隔壁、1622は第

2の隔壁、1623は第1の電極、1624は有機化合物を含む層、1625は第2の電

極、1626はTFT、1628は絶縁膜である。

【0122】

図15(B)において、第2の隔壁1622は湾曲した斜面(図1(曲面における曲率

半径の中心が陽極側)とは異なる曲面)を有する。エッチング条件を適宜調節することに

よって第2の隔壁1622を得ることができる。図15(B)においては、曲面における

曲率半径の中心が陰極側に存在する。発光領域全域において、有機化合物を含む層の膜厚

を均一とすることができる。他の構造である場合、隔壁端部の影響を受けるため、有機化

合物を含む層において中央部の膜厚よりも隔壁の端部付近のほうが厚くなりやすい。

【0123】

なお、図15(B)において、第2の隔壁1622は有機化合物を含む層の材料液に親

和性の材料とすることが好ましい。また、第1の隔壁1621を非親和性の材料とするこ

とによって、超音波振動を与えながらインクジェットヘッドから発光材料を含んだ溶液を

基板に吐出して有機化合物を含む層を形成する場合、各画素を区切る第1の隔壁(非親和

性)に弾着した溶液の動的接触角を大きくして第2の隔壁(親和性)および第1の電極表

面に移動させることができる。

【0124】

また、図1(A)や図15(A)に比べて第2の隔壁の形状および体積が小さいので、第

1の隔壁材料として無機材料を用い、第2の隔壁材料として有機材料を用いる場合、第2

の隔壁からの脱ガスのトータル量を少なくすることができる。また、プロセスにおいても

、有機化合物膜を蒸着する前に行われる脱ガスのための真空ベーク処理時間を短縮するこ

とができる。また、発光装置として封止した後も脱ガス量が少ないため、長期信頼性も向

上する。

【0125】

また、本実施の形態は実施の形態1、実施の形態2、実施の形態3、実施の形態4、ま

たは実施の形態5と自由に組み合わせることができる。

【0126】

(実施の形態7)

また、図16(A)は、第1の隔壁1711の表面に疎水性処理を行った例を示している

。

【0127】

また、図16(A)において、1710は基板、1711は第1の隔壁、1712は第

2の隔壁、1713は第1の電極、1714は有機化合物を含む層、1715は第2の電

極、1716はTFT、1718は絶縁膜である。

【0128】

透明導電膜(ITOなど)からなる第1の電極1713をパターニング形成した後、基板

全面に酸化珪素膜を形成する。次いで、SiHmFnガスを用いたプラズマ処理を行って疎

水性処理された表面1700を得る。次いで、ハ゜ターニンク゛を行って第1の隔壁17

11を形成する。

【0129】

次いで、ポリビニルピロリドンからなる樹脂膜を成膜し、パターニングを行って第2の隔

壁1712を形成する。次いで、有機化合物を含む層1714、第2の電極1715を順

次形成する。なお、有機化合物を含む層1714の形成方法を塗布法またはインクジェッ

ト法を用いた場合、各画素を区切る第1の隔壁(疎水性)に弾着した水溶液の動的接触角

を大きくして第2の隔壁(親水性)および第1の電極表面に移動させることができる。

【0130】

また、第2の電極1715として、薄い金属膜(AgまたはAl)と透明導電膜(IT

Oなど)とを積層した陰極を用いて、有機化合物を含む層1714からの発光を透過させ

ている。また、第1の電極1713も有機化合物を含む層1714からの発光を透過させ

ている。従って、基板1710の上方に透過する発光と、基板1710の下方に透過する

発光とが得られる発光装置となる。また、発光を取り出す方向は、特に限定されず、どち

らか一方であってもよい。

【0131】

また、図16(B)は、第1の隔壁1721と第2の隔壁1722との両方を疎水性を有

する材料とした例を示している。第1の電極1723上にPCVD法により窒化珪素膜を

得た後、パターニングを行って第1の隔壁を得て、さらに塗布法によりエポキシ樹脂を形

成した後、エッチバックによって第2の隔壁を得る。有機化合物を含む層1724の形成

方法を塗布法またはインクジェット法を用いた場合、各画素を区切る第1の隔壁(疎水性

)および第2の隔壁(疎水性)に弾着した水溶液の動的接触角を大きくして第1の電極表

面のみに移動させることができる。

【0132】

また、図16(B)において、1720は基板、1721は第1の隔壁、1722は第

2の隔壁、1723は第1の電極、1724は有機化合物を含む層、1725は第2の電

極、1726はTFT、1728は絶縁膜である。

【0133】

また、本実施の形態は実施の形態1、実施の形態2、実施の形態3、実施の形態4、実

施の形態5、または実施の形態6と自由に組み合わせることができる。

【0134】

(実施の形態8)

ここでは、トップエミッション型とした場合、透明電極の電気抵抗を下げるため低抵抗

金属材料からなる補助電極を設ける例を示す。

【0135】

図17(A)において、1800は補助電極、1810は基板、1811aは第1の隔

壁、1812は第2の隔壁、1813は第1の電極、1814は有機化合物を含む層、1

815は第2の電極、1816はTFT、1818は絶縁膜である。

【0136】

図17(A)に示す構造を得るには、まず、基板1810上にTFT1816を作製し

、第1の電極1813を形成する。

【0137】

第1の電極1813は、陽極として機能させるため、仕事関数の大きい、具体的には白金

(Pt)、クロム(Cr)、タングステン(W)、もしくはニッケル(Ni)といった金属

材料を用いる。第1の電極1813として透明導電膜(ITOなど)を用いてもよいが、

その場合、基板1810の上方に透過する発光と、基板1810の下方に透過する発光と

が得られる発光装置とすることもできる。

【0138】

次いで、基板全面に絶縁膜を形成し、さらにその上にスパッタ法などにより低抵抗金属

材料(導電型を付与する不純物元素がドープされたpoly−Si、W、WSiX、Al

、Ti、Mo、Cu、Ag、Ta、Cr、またはMoから選ばれた元素、または前記元素

を主成分とする合金材料もしくは化合物材料を主成分とする膜またはそれらの積層膜)か

らなる金属膜を連続的に形成する。次いで、マスクを用いて選択的にエッチング(金属膜

および絶縁膜のエッチング)を行って、補助電極1800、第1の隔壁1811を形成す

る。同一のマスクを用いてエッチングすることができ、その場合、補助電極1800と第

1の隔壁1811のパターン形状が同一となる。また、同一のマスクを用いてエッチング

する場合、マスク数を増加させることなく補助電極の形成が可能である。

【0139】

次いで、第1の電極1813の表面研磨などを行い、その後に塗布法により絶縁膜を形成

した後、エッチバックを行って第2の隔壁1812を形成する。

【0140】

次いで、有機化合物を含む層1814を蒸着法、インクジェット法、または塗布法によっ

て形成する。次いで、蒸着法またはスパッタ法により金属薄膜(10nm以下の膜厚)と

透明導電膜との積層からなる第2の電極1815を形成する。

【0141】

第2の電極1815としては、MgAg、MgIn、AlLiなどの合金からなる金属薄

膜と、透明導電膜(ITO(酸化インジウム酸化スズ合金)、酸化インジウム酸化亜鉛合

金(In2O3―ZnO)、酸化亜鉛(ZnO)等)との積層膜とし、発光素子の陰極とし

て機能させ、且つ、各発光素子からの光を通過させている。

【0142】

以上の工程で図17(A)に示した構造が得られる。

【0143】

上記に示した透明導電膜の抵抗値は、比較的に高いため、大画面化することが困難である

が、補助電極1800を設けることによって、陰極全体として低抵抗化を実現し、大画面

化を可能とすることができる。加えて、透明導電膜の薄膜化も可能とすることができる。

【0144】

また、マスクを1枚増やして下層の配線とのコンタクトホールを形成することができる

。陰極と引き出し配線との接続を補助電極を介して行う例を図17(B)に示す。

【0145】

まず、上記図17(A)の作製手順と同様にして第1の電極を形成した後、基板全面に絶

縁膜を形成する。

【0146】

次いで、マスクを用い、図17(B)に示す下層の電極1821に達するコンタクトホ

ールを空けるためのエッチングを行う。次いで金属膜を成膜する。

【0147】

次いで、上記図17(A)の作製手順と同様にして同一マスクを用いて金属膜と絶縁膜と

をエッチングして第1の隔壁1811b、1811aと補助電極1800を形成する。

【0148】

以降の工程は、上記図17(A)の作製手順と同様にして有機化合物を含む層1814、

金属薄膜(10nm以下の膜厚)と透明導電膜との積層からなる第2の電極1815を形

成する。

【0149】

以上の工程で図17(B)に示した構造が得られる。補助電極1800は、第2の電極1

815や電極1821と同電位であり、電極1821は、さらに電極1820と電気的に

接続されている。図示しないが、この電極1820は引き回し配線(接続配線)となって

おり、端子部まで延在している。

【0150】

図8(A)に示す図では、ソース側駆動回路と画素部との間に、陰極と接続配線との導通

のための接続領域を設けているのに対して、画素部において陰極と接続配線との導通が補

助電極1800により可能であるため、接続領域が占める面積を削減することができる。

【0151】

各画素毎に陰極と下層の引き回し配線とを接続することも可能であるが、開口率を優先

する場合には、表示部周縁部の隔壁に数個設ける構成とすることが好ましい。図17(C

)にパネル上面図の一例を示す。

【0152】

図17(C)に示すように、画素部1802の周縁部で陰極と接続配線との導通を行う

。図17(C)では14個のコンタクトホールを設けたコンタクト部1825を形成して

いる。コンタクト部1825は、図17(B)に示す構造として第1の隔壁1811bを

形成し、それ以外の画素部1802では図17(A)に示す構造として第1の隔壁181

1aを形成している。図17(C)では、画素部以外の配線および回路が占める面積の削

減を実現できる。

【0153】

また、図17(C)において、点線で示された1801はソース信号線駆動回路、180

2は画素部、1803はゲート信号線駆動回路、1810は基板である。また、1804

は透明な封止基板、1805は第1のシール材であり、第1のシール材1805で囲まれ

た内側は、透明な第2のシール材1807で充填されている。なお、第1のシール材18

05には基板間隔を保持するためのギャップ材が含有されている。

【0154】

なお、接続配線(図示しない)はソース信号線駆動回路1801及びゲート信号線駆動

回路1803に入力される信号を伝送するための配線であり、外部入力端子となるFPC

(フレキシブルプリントサーキット)1809からビデオ信号やクロック信号を受け取る

。なお、ここではFPCしか図示されていないが、このFPCにはプリント配線基盤(P

WB)が取り付けられていても良い。

【0155】

また、本実施の形態は実施の形態1、実施の形態2、実施の形態3、実施の形態4、実

施の形態5、実施の形態6、または実施の形態7と自由に組み合わせることができる。

【0156】

(実施の形態9)

ここでは、ポリシリコンを活性層とするTFTに代えて、アモルファスシリコンを活性層

とするTFTの例を図18に示す。

【0157】

図18(A)において、1910は基板、1911は第1の隔壁、1912は第2の隔

壁、1913は第1の電極、1914は有機化合物を含む層、1915は第2の電極、1

916はアモルファスシリコンTFT、1917、1918は絶縁膜である。

【0158】

アモルファスシリコンTFT1916の作製手順は、公知の技術を用いればよく、まず

、基板1910上に下地絶縁膜を形成し、ゲート電極をパターニングした後、ゲート絶縁

膜を形成する。次いで、アモルファスシリコン膜(活性層)、リンを含むアモルファスシ

リコン膜(n+層)、金属膜を順次積層する。次いで、アモルファスシリコンを所望の素

子形状にパターニングした後、ゲート電極と重なる領域において、アモルファスシリコン

が一部露呈するように選択的にエッチングを行ってチャネルを形成する。次いで、全面を

絶縁膜1917、1918で覆った後、コンタクトホールの形成、ソース配線、ドレイン

配線の形成を行う。

【0159】

なお、アモルファスシリコンTFT1916はチャネルエッチ型TFTを示しているが

、チャネルストップ型TFTとしてもよい。

【0160】

アモルファスシリコンTFT作製以降の工程は、実施の形態1と同様に、第1の電極1

913の形成、第1の隔壁1911の形成、第1の電極1913の表面研磨などを行い、

その後に塗布法により絶縁膜を形成した後、エッチバックを行って第2の隔壁1912を

形成する。

【0161】

次いで、有機化合物を含む層1914を蒸着法、インクジェット法、または塗布法によっ

て形成する。次いで、蒸着法またはスパッタ法により第2の電極1915を形成する。

【0162】

アモルファスシリコンTFTは高熱でのプロセスが少なく、量産に適したプロセスであ

り、発光装置の作製におけるコスト削減することができる。

【0163】

また、本実施例においては、アモルファスシリコンTFTを用いる例であるので、同一

基板上に画素部と駆動回路とを作製せずに、画素部のみを基板上に形成し、駆動回路をI

Cで構成する。

【0164】

また、本実施の形態は実施の形態1、実施の形態2、実施の形態3、実施の形態4、実

施の形態5、実施の形態6、実施の形態7、または実施の形態8と自由に組み合わせるこ

とができる。

【0165】

以上の構成でなる本発明について、以下に示す実施例でもってさらに詳細な説明を行う

こととする。

【実施例1】

【0166】

本実施例では、絶縁表面を有する基板上に、有機化合物層を発光層とする発光素子を

備えた発光装置(上面出射構造)を作製する例を図8に示す。

【0167】

なお、図8(A)は、発光装置を示す上面図、図8(B)は図8(A)をA−A’で切断

した断面図である。点線で示された1101はソース信号線駆動回路、1102は画素部

、1103はゲート信号線駆動回路である。また、1104は透明な封止基板、1105

は第1のシール材であり、第1のシール材1105で囲まれた内側は、透明な第2のシー

ル材1107で充填されている。なお、第1のシール材1105には基板間隔を保持する

ためのギャップ材が含有されている。

【0168】

なお、1108はソース信号線駆動回路1101及びゲート信号線駆動回路1103に

入力される信号を伝送するための配線であり、外部入力端子となるFPC(フレキシブル

プリントサーキット)1109からビデオ信号やクロック信号を受け取る。なお、ここで

はFPCしか図示されていないが、このFPCにはプリント配線基盤(PWB)が取り付

けられていても良い。

【0169】

次に、断面構造について図8(B)を用いて説明する。基板1110上には駆動回路及

び画素部が形成されているが、ここでは、駆動回路としてソース信号線駆動回路1101

と画素部1102が示されている。

【0170】

なお、ソース信号線駆動回路1101はnチャネル型TFT1123とpチャネル型T

FT1124とを組み合わせたCMOS回路が形成される。また、駆動回路を形成するT

FTは、公知のCMOS回路、PMOS回路もしくはNMOS回路で形成しても良い。ま

た、本実施例では、基板上に駆動回路を形成したドライバー一体型を示すが、必ずしもそ

の必要はなく、基板上ではなく外部に形成することもできる。また、ポリシリコン膜を活

性層とするTFTの構造は特に限定されず、トップゲート型TFTであってもよいし、ボ

トムゲート型TFTであってもよい。

【0171】

また、画素部1102はスイッチング用TFT1111と、電流制御用TFT1112

とそのドレインに電気的に接続された第1の電極(陽極)1113を含む複数の画素によ

り形成される。電流制御用TFT1112としてはnチャネル型TFTであってもよいし

、pチャネル型TFTであってもよいが、陽極と接続させる場合、pチャネル型TFTと

することが好ましい。また、保持容量(図示しない)を適宜設けることが好ましい。なお

、ここでは無数に配置された画素のうち、一つの画素の断面構造のみを示し、その一つの

画素に2つのTFTを用いた例を示したが、3つ、またはそれ以上のTFTを適宜、用い

てもよい。

【0172】

ここでは第1の電極1113がTFTのドレインと直接接している構成となっているた

め、第1の電極1113の下層はシリコンからなるドレインとオーミックコンタクトのと

れる材料層とし、有機化合物を含む層と接する最上層を仕事関数の大きい材料層とするこ

とが望ましい。例えば、窒化チタン膜とアルミニウムを主成分とする膜と窒化チタン膜と

の3層構造とすると、配線としての抵抗も低く、且つ、良好なオーミックコンタクトがと

れ、且つ、陽極として機能させることができる。また、第1の電極1113は、窒化チタ

ン膜、クロム膜、タングステン膜、Zn膜、Pt膜などの単層としてもよいし、3層以上

の積層を用いてもよい。

【0173】

また、第1の電極(陽極)1113の両端には絶縁物(バンク、隔壁、障壁、土手などと

呼ばれる)1114a、1114bが形成される。絶縁物1114a、1114bは有機

樹脂膜もしくは珪素を含む絶縁膜で形成すれば良い。絶縁物1114a、1114bは上

記実施の形態3に従って、形成すればよい。ここでは、絶縁物1114aとして酸化シリ

コン膜、1114bとしてポジ型の感光性アクリル樹脂膜を用いて図8に示す形状の絶縁

物を形成する。

【0174】

カバレッジを良好なものとするため、絶縁物1114bの上端部または下端部に曲率を有

する曲面が形成されるようにする。例えば、絶縁物1114bの材料としてポジ型の感光

性アクリルを用いた場合、絶縁物1114bの上端部のみに曲率半径(0.2μm〜3μ

m)を有する曲面を持たせることが好ましい。また、絶縁物1114bとして、感光用の

光によってエッチャントに不溶解性となるネガ型、或いは光によってエッチャントに溶解

性となるポジ型のいずれも使用することができる。

【0175】

また、第1の電極(陽極)1113上には、蒸着マスクを用いた蒸着法、またはインクジ

ェット法によって有機化合物を含む層1115を選択的に形成する。さらに、有機化合物

を含む層1115上には第2の電極(陰極)1116が形成される。陰極としては、仕事

関数の小さい材料(Al、Ag、Li、Ca、またはこれらの合金MgAg、MgIn、

AlLi、CaF2、またはCaN)を用いればよい。ここでは、発光が透過するように

、第2の電極(陰極)1116として、膜厚を薄くした金属薄膜と、透明導電膜(ITO

(酸化インジウム酸化スズ合金)、酸化インジウム酸化亜鉛合金(In2O3―ZnO)、

酸化亜鉛(ZnO)等)との積層を用いる。こうして、第1の電極(陽極)1113、有

機化合物を含む層1115、及び第2の電極(陰極)1116からなる発光素子1118

が形成される。ここでは発光素子1118は白色発光とする例であるので着色層1131

と遮光層(BM)1132からなるカラーフィルター(簡略化のため、ここではオーバー

コート層は図示しない)を設けている。

【0176】

また、R、G、Bの発光が得られる有機化合物を含む層をそれぞれ選択的に形成すれば

、カラーフィルターを用いなくともフルカラーの表示を得ることができる。

【0177】

また、発光素子1118を封止するために透明保護層1117を形成する。透明保護積層

は、スパッタ法またはCVD法により得られる窒化珪素膜、酸化珪素膜、酸化窒化珪素膜

(SiNO膜(組成比N>O)またはSiON膜(組成比N<O))、炭素を主成分とす

る薄膜(例えばDLC膜、CN膜)を用いることができる。本実施例では、シリコンター

ゲットを用い、窒素とアルゴンを含む雰囲気で成膜した膜、即ち、水分やアルカリ金属な

どの不純物に対してブロッキング効果の高い窒化珪素膜を透明保護層1117に用いる。

また、透明保護積層に発光を通過させるため、透明保護積層のトータル膜厚は、可能な限

り薄くすることが好ましい。

【0178】

また、発光素子1118を封止するために不活性気体雰囲気下で第1シール材1105

、第2シール材1107により封止基板1104を貼り合わせる。なお、第1シール材1

105、第2シール材1107としてはエポキシ系樹脂を用いるのが好ましい。また、第

1シール材1105、第2シール材1107はできるだけ水分や酸素を透過しない材料で

あることが望ましい。

【0179】

また、本実施例では封止基板1104を構成する材料としてガラス基板や石英基板の他

、FRP(Fiberglass-Reinforced Plastics)、PVF(ポリビニルフロライド)、マイ

ラー、ポリエステルまたはアクリル等からなるプラスチック基板を用いることができる。

また、第1シール材1105、第2シール材1107を用いて封止基板1104を接着し

た後、さらに側面(露呈面)を覆うように第3のシール材で封止することも可能である。

【0180】

以上のようにして発光素子を封入することにより、発光素子を外部から完全に遮断する

ことができ、外部から水分や酸素といった有機化合物層の劣化を促す物質が侵入すること

を防ぐことができる。従って、信頼性の高い発光装置を得ることができる。

【0181】

また、第1の電極1113として透明導電膜を用いれば両面発光型の発光装置を作製す

ることができる。

【0182】

また、本実施例では陽極上に有機化合物を含む層を形成し、有機化合物を含む層上に透

明電極である陰極を形成するという構造(以下、上面出射構造とよぶ)とした例を示した

が、陽極上に有機化合物を含む層が形成され、有機化合物層上に陰極が形成される発光素

子を有し、有機化合物を含む層において生じた発光を透明電極である陽極からTFTの方

へ取り出す(以下、下面出射構造とよぶ)という構造としてもよい。

【0183】

ここで、下面出射構造の発光装置の一例を図9に示す。

【0184】

なお、図9(A)は、発光装置を示す上面図、図9(B)は図9(A)をA−A’で切断

した断面図である。点線で示された1201はソース信号線駆動回路、1202は画素部

、1203はゲート信号線駆動回路である。また、1204は封止基板、1205は密閉

空間の間隔を保持するためのギャップ材が含有されているシール材であり、シール材12

05で囲まれた内側は、不活性気体(代表的には窒素)で充填されている。シール材12

05で囲まれた内側の空間は乾燥剤1207によって微量な水分が除去され、十分乾燥し

ている。

【0185】

なお、1208はソース信号線駆動回路1201及びゲート信号線駆動回路1203に

入力される信号を伝送するための配線であり、外部入力端子となるFPC(フレキシブル

プリントサーキット)1209からビデオ信号やクロック信号を受け取る。

【0186】

次に、断面構造について図9(B)を用いて説明する。基板1210上には駆動回路及

び画素部が形成されているが、ここでは、駆動回路としてソース信号線駆動回路1201

と画素部1202が示されている。なお、ソース信号線駆動回路1201はnチャネル型

TFT1223とpチャネル型TFT1224とを組み合わせたCMOS回路が形成され

る。

【0187】

また、画素部1202はスイッチング用TFT1211と、電流制御用TFT1212

とそのドレインに電気的に接続された透明な導電膜からなる第1の電極(陽極)1213

を含む複数の画素により形成される。

【0188】

ここでは第1の電極1213が接続電極と一部重なるように形成され、第1の電極12

13はTFT1212のドレイン領域と接続電極を介して電気的に接続している構成とな

っている。第1の電極1213は透明性を有し、且つ、仕事関数の大きい導電膜(ITO

(酸化インジウム酸化スズ合金)、酸化インジウム酸化亜鉛合金(In2O3―ZnO)、

酸化亜鉛(ZnO)等)を用いることが望ましい。

【0189】

また、第1の電極(陽極)1213の両端には絶縁物(バンク、隔壁、障壁、土手などと

呼ばれる)1214a、1214bを形成する。カバレッジを良好なものとするため、絶

縁物1214bの上端部または下端部に曲率を有する曲面が形成されるようにする。絶縁

物1214a、1214bは実施の形態1に従って形成すればサイドウォール型の絶縁物

が形成できる。

【0190】

また、第1の電極(陽極)1213上には、蒸着マスクを用いた蒸着法、またはインク

ジェット法によって有機化合物を含む層1215を選択的に形成する。さらに、有機化合

物を含む層1215上には第2の電極(陰極)1216が形成される。陰極としては、仕

事関数の小さい材料(Al、Ag、Li、Ca、またはこれらの合金MgAg、MgIn

、AlLi、CaF2、またはCaN)を用いればよい。こうして、第1の電極(陽極)

1213、有機化合物を含む層1215、及び第2の電極(陰極)1216からなる発光

素子1218が形成される。発光素子1218は、図9中に示した矢印方向に発光する。

ここでは発光素子1218はR、G、或いはBの単色発光が得られる発光素子の一つであ

り、R、G、Bの発光が得られる有機化合物を含む層をそれぞれ選択的に形成した3つの

発光素子でフルカラーとする。

【0191】

また、発光素子1218を封止するために保護層1217を形成する。

【0192】

また、発光素子1218を封止するために不活性気体雰囲気下でシール材1205によ

り封止基板1204を貼り合わせる。封止基板1204には予めサンドブラスト法などに

よって形成した凹部が形成されており、その凹部に乾燥剤1207を貼り付けている。な

お、シール材1205としてはエポキシ系樹脂を用いるのが好ましい。また、シール材1

205はできるだけ水分や酸素を透過しない材料であることが望ましい。

【0193】

また、本実施例では凹部を有する封止基板1204を構成する材料として金属基板、ガ

ラス基板や石英基板の他、FRP(Fiberglass-Reinforced Plastics)、PVF(ポリビ

ニルフロライド)、マイラー、ポリエステルまたはアクリル等からなるプラスチック基板

を用いることができる。また、内側に乾燥剤を貼りつけた金属缶で封止することも可能で

ある。

【0194】

また、本実施例は実施の形態1乃至9のいずれか一と自由に組み合わせることができる

。

【実施例2】

【0195】

本実施例では、有機化合物膜中に存在するエネルギー障壁を緩和してキャリアの移動性を

高めると同時に、なおかつ積層構造の機能分離と各種複数の材料の機能を有する素子を作

製する例を示す。

【0196】

積層構造におけるエネルギー障壁の緩和に関しては、キャリア注入層の挿入という技術に

顕著に見られる。つまり、エネルギー障壁の大きい積層構造の界面において、そのエネル

ギー障壁を緩和する材料を挿入することにより、エネルギー障壁を階段状に設計すること

ができる。これにより電極からのキャリア注入性を高め、確かに駆動電圧をある程度まで

は下げることができる。しかしながら問題点は、層の数を増やすことによって、有機界面

の数は逆に増加することである。このことが、単層構造の方が駆動電圧・パワー効率のト

ップデータを保持している原因であると考えられる。逆に言えば、この点を克服すること

により、積層構造のメリット(様々な材料を組み合わせることができ、複雑な分子設計が

必要ない)を活かしつつ、なおかつ単層構造の駆動電圧・パワー効率に追いつくことがで

きる。

【0197】

そこで本実施例において、発光素子の陽極と陰極の間に複数の機能領域からなる有機化合

物膜が形成される場合、従来の明確な界面が存在する積層構造ではなく、第一の機能領域

と第二の機能領域との間に、第一の機能領域を構成する材料および第二の機能領域を構成

する材料の両方からなる混合領域を有する構造を形成する。

【0198】

また、三重項励起エネルギーを発光に変換できる材料をドーパントとして混合領域に添加

した場合も含める。また、混合領域の形成においては、混合領域に濃度勾配をもたせても

よい。

【0199】

このような構造を適用することで、機能領域間に存在するエネルギー障壁は従来の構造

に比較して低減され、キャリアの注入性が向上すると考えられる。すなわち機能領域間に

おけるエネルギー障壁は、混合領域を形成することにより緩和される。したがって、駆動

電圧の低減、および輝度低下の防止が可能となる。

【0200】

以上のことから、本実施例では第一の有機化合物が機能を発現できる領域(第一の機能

領域)と、前記第一の機能領域を構成する物質とは異なる第二の有機化合物が機能を発現

できる領域(第二の機能領域)と、を少なくとも含む発光素子、及びこれを有する発光装

置の作製において、前記第一の機能領域と前記第二の機能領域との間に、前記第一の機能

領域を構成する有機化合物と前記第二の機能領域を構成する有機化合物、とからなる混合

領域を作製する。

【0201】

成膜装置において、一つの成膜室において複数の機能領域を有する有機化合物膜が形成

されるようになっており、蒸着源もそれに応じて複数設けられている。

【0202】

はじめに、第一の有機化合物が蒸着される。なお、第一の有機化合物は予め抵抗加熱に

より気化されており、蒸着時にシャッターが開くことにより基板の方向へ飛散する。これ

により、図10(A)に示す第一の機能領域610を形成することができる。

【0203】

そして、第一の有機化合物を蒸着したまま、第1シャッターを開け、第二の有機化合物

を蒸着する。なお、第二の有機化合物も予め抵抗加熱により気化されており、蒸着時に第

2シャッターが開くことにより基板の方向へ飛散する。ここで、第一の有機化合物と第二

の有機化合物とからなる第一の混合領域611を形成することができる。

【0204】

そして、しばらくしてから第1シャッターのみを閉じ、第二の有機化合物を蒸着する。

これにより、第二の機能領域612を形成することができる。

【0205】

なお、本実施例では、二種類の有機化合物を同時に蒸着することにより、混合領域を形

成する方法を示したが、第一の有機化合物を蒸着した後、その蒸着雰囲気下で第二の有機

化合物を蒸着することにより、第一の機能領域と第二の機能領域との間に混合領域を形成

することもできる。

【0206】

次に、第二の有機化合物を蒸着したまま、第3シャッターを開け、第三の有機化合物を

蒸着する。なお、第三の有機化合物も予め抵抗加熱により気化されており、蒸着時にシャ

ッターが開くことにより基板の方向へ飛散する。ここで、第二の有機化合物と第三の有機

化合物とからなる第二の混合領域613を形成することができる。

【0207】

そして、しばらくしてから第2シャッターのみを閉じ、第三の有機化合物を蒸着する。

これにより、第三の機能領域614を形成することができる。

【0208】

最後に、陰極を形成することにより発光素子が完成する。

【0209】

さらに、その他の有機化合物膜としては、図10(B)に示すように、第一の有機化合

物を用いて第一の機能領域620を形成した後、第一の有機化合物と第二の有機化合物と

からなる第一の混合領域621を形成し、さらに、第二の有機化合物を用いて第二の機能

領域622を形成する。そして、第二の機能領域622を形成する途中で、一時的に第3

シャッターを開いて第三の有機化合物の蒸着を同時に行うことにより、第二の混合領域6

23を形成する。

【0210】

しばらくして、第3シャッターを閉じることにより、再び第二の機能領域622を形成

する。そして、陰極を形成することにより発光素子が形成される。

【0211】

同一の成膜室において複数の機能領域を有する有機化合物膜を形成することができるの

で、機能領域界面が不純物により汚染されることなく、また、機能領域界面に混合領域を

形成することができる。以上により、明瞭な積層構造を示すことなく(すなわち、明確な

有機界面がなく)、かつ、複数の機能を備えた発光素子を作製することができる。

【0212】

また、成膜前、成膜中、または成膜後に真空アニールを行うことが可能な成膜

装置を用いれば、成膜中に真空アニールを行うことによって、混合領域における分子間を

よりフィットさせることができる。したがって、さらに駆動電圧の低減、および輝度低下

の防止が可能となる。また、成膜後のアニール(脱気)によって基板上に形成した有機化

合物層中の酸素や水分などの不純物をさらに除去し、高密度、且つ、高純度な有機化合物

層を形成することができる。

【0213】

また、本実施例は実施の形態1乃至9、実施例1のいずれか一と自由に組み合わせるこ

とができる。

【実施例3】

【0214】

本発明を実施して様々なモジュール(アクティブマトリクス型液晶モジュール、アクティ

ブマトリクス型ELモジュール、アクティブマトリクス型ECモジュール)を完成させる

ことができる。即ち、本発明を実施することによって、それらを組み込んだ全ての電子機

器が完成される。

【0215】

その様な電子機器としては、ビデオカメラ、デジタルカメラ、ヘッドマウントディスプ

レイ(ゴーグル型ディスプレイ)、カーナビゲーション、プロジェクタ、カーステレオ、

パーソナルコンピュータ、携帯情報端末(モバイルコンピュータ、携帯電話または電子書

籍等)などが挙げられる。それらの一例を図11、図12に示す。

【0216】

図11(A)はパーソナルコンピュータであり、本体2001、画像入力部2002、表

示部2003、キーボード2004等を含む。本発明により隔壁の上面形状を縮小できる

ため、開口率が向上し、高精細な表示を実現できる。

【0217】

図11(B)はビデオカメラであり、本体2101、表示部2102、音声入力部210

3、操作スイッチ2104、バッテリー2105、受像部2106等を含む。

【0218】

図11(C)はモバイルコンピュータ(モービルコンピュータ)であり、本体2201、

カメラ部2202、受像部2203、操作スイッチ2204、表示部2205等を含む。

【0219】

図11(D)はプログラムを記録した記録媒体(以下、記録媒体と呼ぶ)を用いるプレー

ヤーであり、本体2401、表示部2402、スピーカ部2403、記録媒体2404、

操作スイッチ2405等を含む。なお、このプレーヤーは記録媒体としてDVD(Dig

ital Versatile Disc)、CD等を用い、音楽鑑賞や映画鑑賞やゲー

ムやインターネットを行うことができる。

【0220】

図11(E)はデジタルカメラであり、本体2501、表示部2502、接眼部250

3、操作スイッチ2504、受像部(図示しない)等を含む。

【0221】

図12(A)は携帯電話であり、本体2901、音声出力部2902、音声入力部29

03、表示部2904、操作スイッチ2905、アンテナ2906、画像入力部(CCD

、イメージセンサ等)2907等を含む。本発明により隔壁の上面形状を縮小できるため

、開口率が向上し、高精細な表示を実現できる。

【0222】

図12(B)は携帯書籍(電子書籍)であり、本体3001、表示部3002、300

3、記憶媒体3004、操作スイッチ3005、アンテナ3006等を含む。

【0223】

図12(C)はディスプレイであり、本体3101、支持台3102、表示部3103

等を含む。

【0224】

ちなみに図12(C)に示すディスプレイは中小型または大型のもの、例えば5〜20

インチの画面サイズのものである。また、このようなサイズの表示部を形成するためには

、基板の一辺が1mのものを用い、多面取りを行って量産することが好ましい。

【0225】

以上の様に、本発明の適用範囲は極めて広く、あらゆる分野の電子機器の作製方法に適

用することが可能である。また、本実施例の電子機器は実施の形態1乃至9、実施例1、

または実施例2のどのような組み合わせからなる構成を用いても実現することができる。

【実施例4】

【0226】

実施例3において示した電子機器には、発光素子が封止された状態にあるパネルに、コン

トローラ、電源回路等を含むICが実装された状態にあるモジュールが搭載されている。

モジュールとパネルは、共に発光装置の一形態に相当する。本実施例では、モジュールの

具体的な構成について説明する。

【0227】

図13(A)に、コントローラ801及び電源回路802がパネル800に実装された

モジュールの外観図を示す。パネル800には、発光素子が各画素に設けられた画素部8

03と、前記画素部803が有する画素を選択する走査線駆動回路804と、選択された

画素にビデオ信号を供給する信号線駆動回路805とが設けられている。

【0228】

またプリント基板806にはコントローラ801、電源回路802が設けられており、

コントローラ801または電源回路802から出力された各種信号及び電源電圧は、FP

C807を介してパネル800の画素部803、走査線駆動回路804、信号線駆動回路

805に供給される。

【0229】

プリント基板806への電源電圧及び各種信号は、複数の入力端子が配置されたインタ

ーフェース(I/F)部808を介して供給される。

【0230】

なお、本実施例ではパネル800にプリント基板806がFPCを用いて実装されてい

るが、必ずしもこの構成に限定されない。COG(Chip on Glass)方式を用い、コントロ

ーラ801、電源回路802をパネル800に直接実装させるようにしても良い。

【0231】

また、プリント基板806において、引きまわしの配線間に形成される容量や配線自体

が有する抵抗等によって、電源電圧や信号にノイズがのったり、信号の立ち上がりが鈍っ

たりすることがある。そこで、プリント基板806にコンデンサ、バッファ等の各種素子

を設けて、電源電圧や信号にノイズがのったり、信号の立ち上がりが鈍ったりするのを防

ぐようにしても良い。

【0232】

図13(B)に、プリント基板806の構成をブロック図で示す。インターフェース8

08に供給された各種信号と電源電圧は、コントローラ801と、電源電圧802に供給

される。

【0233】

コントローラ801は、A/Dコンバータ809と、位相ロックドループ(PLL:Phase

Locked Loop)810と、制御信号生成部811と、SRAM(Static Random Access M

emory)812、813とを有している。なお本実施例ではSRAMを用いているが、S

RAMの代わりに、SDRAMや、高速でデータの書き込みや読み出しが可能であるなら

ばDRAM(Dynamic Random Access Memory)も用いることが可能である。

【0234】

インターフェース808を介して供給されたビデオ信号は、A/Dコンバータ809に

おいてパラレル−シリアル変換され、R、G、Bの各色に対応するビデオ信号として制御

信号生成部811に入力される。また、インターフェース808を介して供給された各種

信号をもとに、A/Dコンバータ809においてHsync信号、Vsync信号、クロ

ック信号CLK、交流電圧(AC Cont)が生成され、制御信号生成部811に入力される

【0235】

位相ロックドループ810では、インターフェース808を介して供給される各種信号

の周波数と、制御信号生成部811の動作周波数の位相とを合わせる機能を有している。

制御信号生成部811の動作周波数は、インターフェース808を介して供給された各種

信号の周波数と必ずしも同じではないが、互いに同期するように制御信号生成部811の

動作周波数を位相ロックドループ810において調整する。

【0236】

制御信号生成部811に入力されたビデオ信号は、一旦SRAM812、813に書き

込まれ、保持される。制御信号生成部811では、SRAM812に保持されている全ビ

ットのビデオ信号のうち、全画素に対応するビデオ信号を1ビット分づつ読み出し、パネ

ル800の信号線駆動回路805に供給する。

【0237】

また制御信号生成部811では、各ビット毎の、発光素子が発光する期間に関する情報

を、パネル800の走査線駆動回路804に供給する。

【0238】

また電源回路802は所定の電源電圧を、パネル800の信号線駆動回路805、走査

線駆動回路804及び画素部803に供給する。

【0239】

次に電源回路802の詳しい構成について、図14を用いて説明する。本実施例の電源

回路802は、4つのスイッチングレギュレータコントロール860を用いたスイッチン

グレギュレータ854と、シリーズレギュレータ855とからなる。

【0240】

一般的にスイッチングレギュレータは、シリーズレギュレータに比べて小型、軽量であ

り、降圧だけでなく昇圧や正負反転することも可能である。一方シリーズレギュレータは

、降圧のみに用いられるが、スイッチングレギュレータに比べて出力電圧の精度は良く、

リプルやノイズはほとんど発生しない。本実施例の電源回路802では、両者を組み合わ

せて用いる。

【0241】

図14に示すスイッチングレギュレータ854は、スイッチングレギュレータコントロ

ール(SWR)860と、アテニュエイター(減衰器:ATT)861と、トランス(T

)862と、インダクター(L)863と、基準電源(Vref)864と、発振回路(

OSC)865、ダイオード866と、バイポーラトランジスタ867と、可変抵抗86

8と、容量869とを有している。

【0242】

スイッチングレギュレータ854において外部のLiイオン電池(3.6V)等の電圧

が変換されることで、陰極に与えられる電源電圧と、スイッチングレギュレータ854に

供給される電源電圧が生成される。

【0243】

またシリーズレギュレータ855は、バンドギャップ回路(BG)870と、アンプ8

71と、オペアンプ872と、電流源873と、可変抵抗874と、バイポーラトランジ

スタ875とを有し、スイッチングレギュレータ854において生成された電源電圧が供

給されている。

【0244】

シリーズレギュレータ855では、スイッチングレギュレータ854において生成され

た電源電圧を用い、バンドギャップ回路870において生成された一定の電圧に基ずいて

、各色の発光素子の陽極に電流を供給するための配線(電流供給線)に与える直流の電源

電圧を、生成する。

【0245】

なお電流源873は、ビデオ信号の電流が画素に書き込まれる駆動方式の場合に用いる

。この場合、電流源873において生成された電流は、パネル800の信号線駆動回路8

05に供給される。なお、ビデオ信号の電圧が画素に書き込まれる駆動方式の場合には、

電流源873は必ずしも設ける必要はない。

【0246】

なお、スイッチングレギュレータ、OSC、アンプ、オペアンプは、TFTを用いて形

成することが可能である。

【0247】

また、本実施例は実施の形態1乃至8、実施例1乃至3のいずれか一と自由に組みあわ

せることができる。

【産業上の利用可能性】

【0248】

本発明により、製造装置間、或いは装置の設置場所間で基板を搬送する際に生じやすい静

電破壊やゴミが付着することを防ぐことができる。

【符号の説明】

【0249】

10:基板

11:第1の隔壁

12:第2の隔壁

13:第1の電極(陽極)

14:有機化合物を含む層

15:第2の電極(陰極)

【技術分野】

【0001】

本発明は、一対の電極間に有機化合物を含む膜(以下、「有機化合物層」と記す)を設

けた素子に電界を加えることで、蛍光又は燐光が得られる発光素子を用いた発光装置及び

その作製方法に関する。なお、本明細書中における発光装置とは、画像表示デバイス、発

光デバイス、もしくは光源(照明装置含む)を指す。また、発光装置にコネクター、例え

ばFPC(Flexible printed circuit)もしくはTAB(Tape Automated Bonding)テープもし

くはTCP(Tape Carrier Package)が取り付けられたモジュール、TABテープやTCPの先に

プリント配線板が設けられたモジュール、または発光素子にCOG(Chip On Glass)方式に

よりIC(集積回路)が直接実装されたモジュールも全て発光装置に含むものとする。

【背景技術】

【0002】

近年、絶縁表面を有する基板上に形成された半導体薄膜(厚さ数〜数百nm程度)を用

いて薄膜トランジスタ(TFT)を構成する技術が注目されている。薄膜トランジスタは

ICや電気光学装置のような電子デバイスに広く応用され、特に画像表示装置のスイッチ

ング素子として開発が急がれている。

【0003】

薄型軽量、高速応答性、直流低電圧駆動などの特徴を有する有機化合物を発光体として

用いた発光素子は、次世代のフラットパネルディスプレイへの応用が期待されている。特

に、発光素子をマトリクス状に配置した表示装置は、従来の液晶表示装置と比較して、視

野角が広く視認性が優れる点に優位性があると考えられている。

【0004】

発光素子の発光機構は、一対の電極間に有機化合物層を挟んで電界を印加することによ

り、陰極から注入された電子および陽極から注入された正孔が有機化合物層中の発光中心

で再結合して分子励起子を形成し、その分子励起子が基底状態に戻る際にエネルギーを放

出して発光するといわれている。励起状態には一重項励起と三重項励起が知られ、発光は

どちらの励起状態を経ても可能であると考えられている。

【0005】

このような発光素子をマトリクス状に配置して形成された発光装置には、パッシブマト

リクス駆動(単純マトリクス型)とアクティブマトリクス駆動(アクティブマトリクス型

)といった駆動方法を用いることが可能である。しかし、画素密度が増えた場合には、画

素(又は1ドット)毎にスイッチが設けられているアクティブマトリクス型の方が低電圧

駆動できるので有利であると考えられている。

【0006】

また、本出願人は、発光装置の帯電防止の対策として特許文献1に記載の技術を提案し

ている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−334790

【発明の概要】

【発明が解決しようとする課題】

【0008】

アクティブマトリクス型の発光装置を作製する場合、絶縁表面を有する基板上にスイッチ

ング素子としてTFTを形成し、該TFTと電気的に接続する画素電極を陽極または陰極

としたEL素子をマトリクス状に配置する。

【0009】

なお、絶縁表面を有する基板上にTFTを形成する生産工場、もしくは半導体基板に集

積回路を形成する生産工場においては、工場内を高い清浄度に保ち、不純物が精密な素子

に混入しないように注意を払っている。特に、半導体素子に影響を与えるアルカリ金属元

素は避けられている。

【0010】

一方、EL素子を形成するには、陰極として仕事関数の小さい材料、特にアルカリ金属元

素を用いることが好ましく、さらに発光層となる有機化合物を含む層の形成も必要である

。

【0011】

従って、基板上にTFTとEL素子とを作製する場合、汚染を防ぐため、TFTを作製す

る装置の設置場所と、EL素子を形成する装置の設置場所を隔離することが考えられる。

例えば、装置間に仕切りを設けて別々の清浄機を用いたり、装置が設置されている棟を別

々にしたり、工場自体を別々の場所に設置すればよい。

【0012】

隔離した場合には、互いの設置場所の間で基板を搬送する必要性が発生する。そして、互

いの設置場所の間で基板を搬送する際には、静電破壊の恐れやゴミが付着する恐れがある

。

【0013】

また、基板や有機絶縁膜や無機絶縁膜などは絶縁体であるので、その表面に静電気が帯

電しやすく、このために帯電した表面にゴミが引きつけられて付着したり、他の物体に触

れると静電放電が生じる恐れもある。

【0014】

また、発光層となる有機化合物を含む層は膜厚が薄いため、表面における凹凸の大きさ

、即ち、段差が大きいとカバレッジ不良が生じやすいという問題がある。

【課題を解決するための手段】

【0015】

本発明は、上記課題を解決するため、新規な構成を有する隔壁を形成するものである。本

発明は図1(B)にその一例を示すように、

絶縁表面を有する基板上に第1の電極と、有機化合物を含む層と、第2の電極とを有する

発光素子を備えた発光装置であって、

第1の電極の端部を覆う第1の隔壁と、該第1の隔壁の側壁となる第2の隔壁とを有する

ことを特徴とする発光装置である。

【0016】

上記構成とすることで、第1の隔壁の上面形状を縮小しても第2の隔壁によりカバレッ

ジ不良が低減される。アクティブマトリクス型表示装置またはパッシブマトリクス型表示

装置を高精細化するためには隔壁の上面形状も小さくして高精細化を可能にする必要があ

る。第1の隔壁の材料として、無機絶縁膜、または非感光性樹脂を用いてドライエッチン

グを行う場合、高精細なパターン形状を実現できる一方、ドライエッチングを行うと第1

の隔壁の側面が荒れたり、側面が基板平面となす角度(テーパー角度)が大きくなりすぎ

る場合がある。そこで、両方の側面のみを覆う第2の隔壁を形成することによって、第1

の隔壁の両方の側面の荒れを覆い滑らかなものとする。

【0017】

第1の隔壁および第2の隔壁の材料としては、スパッタ法、PCVD法、または塗布法

により得られる無機材料(酸化シリコン、窒化シリコン、酸化窒化シリコン、SiOF膜

、SiONF膜など)、或いは塗布法により得られる感光性または非感光性の有機材料(

ポリイミド、アクリル、ポリアミド、ポリイミドアミド、レジストまたはベンゾシクロブ

テン)、或いは塗布法により得られるSOG膜(シロキサン構造を有する絶縁膜)、また

はこれらの積層などを適宜用いることができる。また、絶縁物として、感光用の光によっ

てエッチャントに不溶解性となるネガ型、或いは光によってエッチャントに溶解性となる

ポジ型のいずれも使用することができる。また、第1の隔壁のみでも電極間は絶縁できる

ため、特に絶縁性は低くてもよく、第2の隔壁の他の材料としては、半導体材料(ドーピ

ングされた半導体材料を含む)を用いることもできる。

【0018】

また、第1の隔壁と第2の隔壁は、同じ材料を用いることもできるが、異なる材料とす

ることが好ましい。蒸着法で有機化合物を含む層を形成する場合、蒸着マスクと第1の隔

壁は接することになり、蒸着の廻り込みを防ぐには第1の隔壁の高さ(膜厚)は1μm以

下、(好ましくは0.5μm〜1μm)とすることが好ましい。薄い膜厚を有機材料で確

保することは困難であるため、無機絶縁材料を用いることが好ましい。露光を用いて感光

性樹脂からなる隔壁を形成した場合には上端部は曲面となり裾状となった領域の幅(片側

の幅)は5μm、またはそれ以上となり、合計10μm以上の幅の隔壁となって結果的に

開口率を下げていた。本発明では、幅の狭い隔壁を形成することができ、例えば、第1の

隔壁の幅を1μm、第2の隔壁の幅を1μmとして合計3μmの幅の隔壁を形成すること

ができる。第2の隔壁の幅は、0.1μm、またはそれ以上とすることができるが、第1

の隔壁の高さよりも大きくすることが好ましい。第2の隔壁の幅は、3μm程度あれば十

分なカバレッジが確保できる。有機化合物を含む層やその上に形成する膜のカバレッジを

確保することによって発光装置全体としての信頼性が向上する。また、第2の隔壁の上端

部における曲面の曲率半径は、0.5μm〜2μmとすればよい。

【0019】

また、隔壁の一部に無機材料を用いることで、有機材料のみからなる隔壁と比べて隔壁か

らの脱ガスのトータル量を少なくすることができる。また、プロセスにおいても、有機化

合物膜を蒸着する前に行われる脱ガスのための真空ベークの処理時間を短縮することがで

きる。また、発光装置として封止した後も脱ガス量が少ないため、長期信頼性も向上する

。

【0020】

本発明は、アクティブマトリクス型表示装置またはパッシブマトリクス型表示装置のど

ちらにも適用することができるが、特にTFTやその他の配線によって開口率、即ち、発

光面積が低くなりやすい下方出射型のアクティブマトリクス型表示装置に有用である。

【0021】

また、第1の隔壁で電極間を絶縁しなくとも第2の隔壁で電極間を絶縁してもよい。例え

ば、TFTの電極の端部を覆う第1の隔壁を形成し、そのTFTの電極と第1の電極とが

重なっている段差部を第2の隔壁で覆う構成としてもよい。

【0022】

また、インクジェット法やスピンコート法などの塗布法で有機化合物を含む層を形成す

る場合、図1(B)にその一例を示すように、第2の隔壁材料は親水性を有する材料(ポ

リアクリルアミド、ポリビニルアルコール、ポリビニルピロリドン、MSQ(メチルシル

セシロキサン)、酸化珪素、酸化アルミニウム、酸化炭化シリコン(SiOC)など)、

第1の隔壁材料は疎水性を有する材料(ポリ塩化ビニル、ポリウレタン、エポキシ樹脂、

シリコーン樹脂、窒化珪素、ポリシリコン、アモルファスシリコンなど)とすることで第

1の隔壁上に有機化合物を含む層を形成せず、第1の電極上または第2の隔壁にのみ接す

る有機化合物を含む層を選択的に形成することができる。ただし、ここでは溶媒として水

を用いた材料液として第2の隔壁材料を親水性とし、第1の隔壁材料を疎水性とした例を

示したが、溶媒として水以外のものを用いた材料液の場合は、その材料液に対して親和性

を有する材料を第2の隔壁材料に使用し、非親和性を有する材料を第1の隔壁材料に使用

すればよい。

【0023】

また、疎水性を有する材料表面にO2プラズマ処理やN2Oプラズマ処理を行って親水性

化処理を行ってもよい。また、アルコールなどの水酸基(−OH)を含む溶液による表面

ディップ処理によっても親水性化処理を行うことができる。CMP処理はスラリーを用い

る表面研磨法であり、スラリーはSiO2などの微粒子をKOH、NH4OHなどの化学溶

液に懸濁させて利用するため、CMP処理を行うと平坦化と同時に親水性化処理がなされ

る。

【0024】

また、親水性を有する材料表面に対してSiH4、SiHmFn、フロロカーボンなどのガ

スを用いたプラズマ処理を行って疎水性化処理を行ってもよい。

【0025】

また、上方に形成する膜(有機化合物を含む層など)のカバレッジを問わない場合、図

15(A)に示すように第2の隔壁1612の側面をテーパー形状としてもよいし、図1

5(B)に示すように、第2の隔壁1622の側面を材料溶液が溜まりやすいように湾曲

した斜面を有する形状としてもよい。

【0026】

また、第2の隔壁材料に顔料を含ませて有機化合物を含む層からの発光や外光などの光

を吸収する構造としてもよい。なお、第2の隔壁材料として酸化炭化シリコン(SiOC

)を用いた場合には第2の隔壁は黒色となる。

【0027】

本明細書で開示する作製方法に関する本発明の構成は、絶縁表面を有する基板上に第1の

電極と、有機化合物を含む層と、第2の電極とを有する発光素子を有する発光装置の作製

方法であって、

基板上にTFTおよび第1の電極を形成する工程と、

疎水性の表面を有する第1の隔壁を前記第1の電極の端部を覆って形成する工程と、

親水性の表面を有する第2の隔壁を前記第1の隔壁の側面に形成する工程と、

塗布法により第2の隔壁および第1の電極のみに接して有機化合物を含む層を形成する

工程と、を有することを特徴とする発光装置の作製方法である。

【0028】

また、第2の隔壁で第1の隔壁を覆う形状としてもよく、図4(A)にその一例を示す

ように、

絶縁表面を有する基板上に第1の電極と、有機化合物を含む層と、第2の電極とを有する

発光素子を備えた発光装置であって、

第1の電極の端部を覆う第1の隔壁と、該第1の隔壁を覆う第2の隔壁と、

前記第1の電極上に接する有機化合物を含む層と、

該有機化合物を含む層上に第2の電極とを有し、

前記有機化合物を含む層と前記第1の隔壁との間には、前記第2の隔壁が設けられている

ことを特徴とする発光装置である。

【0029】

上記構成において、第1の隔壁は完全に第2の隔壁で覆われており、第1の隔壁の上端

部よりも第2の隔壁の上端部のほうが丸みを帯びた形状とすることを特徴としている。上

記構成とすることで、第1の隔壁の上面形状を縮小しても第2の隔壁によりカバレッジ不

良が低減される。

【0030】

また、基板上にTFTとEL素子とを作製する場合、汚染を防ぐため、TFTを作製す

る装置の設置場所と、EL素子を形成する装置の設置場所を隔離することが好ましく、こ

れらの設置場所間を搬送する際には、第1の隔壁となる絶縁膜を全面に形成した段階で、

基板の輸送または搬送を行うことが好ましい。

【0031】

本発明の作製方法に関する構成は、

絶縁表面を有する基板上に第1の電極と、有機化合物を含む層と、第2の電極とを有する

発光素子を有する発光装置の作製方法であって、

第1の場所で基板上にTFTおよび第1の電極を形成し、該第1の電極を覆って全面に有

機樹脂膜または無機絶縁膜を形成する工程と、

基板を第2の場所に搬送する工程と、

第2の場所で前記有機樹脂膜または無機絶縁膜をエッチングして隔壁を形成し、且つ、第

1の電極の一部を露呈させた後、大気に触れることなく該第1の電極上に有機化合物を含

む層を形成する工程と、

前記有機化合物を含む層上に第2の電極を形成する工程と、を有することを特徴とする発

光装置の作製方法である。

【0032】

さらに、基板を第2の場所に搬送する前に、有機樹脂膜または無機絶縁膜を覆う帯電防止

層を形成することによって静電破壊を防ぐことが好ましい。

【0033】

また、第1の隔壁を形成した後、第1の電極表面を研磨または洗浄を行ってもよく、本

発明の作製方法に関する他の構成は、

絶縁表面を有する基板上に第1の電極と、有機化合物を含む層と、第2の電極とを有する

発光素子を有する発光装置の作製方法であって、

第1の場所で基板上にTFTおよび第1の電極を形成し、該第1の電極の端部を覆う第1

の隔壁を形成する工程と、

露呈している第1の電極の表面を研磨する工程と、

前記第1の電極および第1の隔壁を覆って全面に有機樹脂膜または無機絶縁膜を形成する

工程と、

基板を第2の場所に搬送する工程と、

第2の場所で前記有機樹脂膜または無機絶縁膜をエッチングして第2の隔壁を形成し、且

つ、画素電極を露呈させた後、大気に触れることなく、該第1の電極上に有機化合物を含

む層を形成する工程と、

前記有機化合物を含む層上に第2の電極を形成する工程と、を特徴とする発光装置の作製

方法である。

【0034】

研磨または洗浄を行うことにより、第1の電極の表面において、第1の隔壁に覆われた場

所以外は、平坦、且つ、清浄な表面となる。即ち、上記各構成において、有機化合物を含

む層と接する第1の電極表面は、第1の隔壁で覆われた第1の電極表面よりも凹凸が小さ

いことを特徴としている。そして全面に絶縁膜を形成し、その絶縁膜を異方性エッチング

することによって第2の隔壁を自己整合的に形成するとともに第1の電極表面を露呈させ

る。第2の隔壁を形成する際、マスクを用いてもよいが、マスク数の増加を防ぐには異方

性エッチングを用いて自己整合的に形成することが好ましい。

【0035】

また、第1の隔壁の形成後に、スラリーなどを用いてCMPで第1の電極表面を研磨す

ると、第1の隔壁の下端部付近はあまり研磨されないが、その部分は後の工程により第2

の隔壁で覆うため問題とならない。また、上記各構成において、第1の電極のうち、第2

の隔壁と接する領域は、第1の隔壁と接する第1の電極表面よりも凹凸が小さいことを特

徴としている。

【0036】

また、基板上にTFTとEL素子とを作製する場合、汚染を防ぐため、TFTを作製す

る装置の設置場所と、EL素子を形成する装置の設置場所を隔離することが好ましく、こ

れらの設置場所間を搬送する際には、第2の隔壁となる絶縁膜を全面に形成した段階で、

基板の輸送または搬送を行うことが好ましい。第1の電極を露呈させないようにすること

で第1の電極表面にゴミが付着することを防ぐことができる。

【0037】

また、第2の隔壁となる絶縁膜を覆う帯電防止層を形成することによって静電破壊を防

ぐことができ、本発明の作製方法に関する他の構成は、

絶縁表面を有する基板上に第1の電極と、有機化合物を含む層と、第2の電極とを有する

発光素子を有する発光装置の作製方法であって、

第1の場所で基板上にTFTおよび第1の電極を形成し、該第1の電極を覆って全面に有

機樹脂膜または無機絶縁膜と、帯電防止層とを積層形成する工程と、

基板を第2の場所に搬送する工程と、

第2の場所で前記帯電防止層をエッチングし、前記有機樹脂膜または無機絶縁膜をエッチ

ングして隔壁を形成し、且つ、第1の電極の一部を露呈させた後、大気に触れることなく

該第1の電極上に有機化合物を含む層を形成する工程と、

前記有機化合物を含む層上に第2の電極を形成する工程と、を有することを特徴とする発

光装置の作製方法である。

【0038】

第2の隔壁となる絶縁膜を覆う帯電防止層を形成することによって静電破壊を防ぐこと

ができる。帯電防止層としては、導電性の被膜、例えば界面活性剤系の塗料が塗布された

もの、塩化リチウムや塩化マグネシウムのような無機塩や、カルボン酸基やスルホン酸基

を含む高分子電解質のようなイオン伝導性物質を合成樹脂やシリケートなどの造膜性物質

に分散させてなる組成物を成膜したもの、または導電性ポリマーを用いればよい。そして

、搬送後は、帯電防止層を除去し、絶縁膜を異方性エッチングして第2の隔壁を形成して

から有機化合物を含む層を形成する。

【0039】

また、本発明は、発光が第2の電極を透過する上面出射型(トップエミッション型)の

発光装置にも適用することができる。上面出射型の発光装置とする場合、第2の電極は光

を透過する透明導電膜を用いることになるが、第2の電極の膜抵抗が高くなるという問題

が生じる。特に、透明導電膜の膜厚を薄くした場合、さらに膜抵抗が高くなってしまう。

陽極または陰極となる透明導電膜の膜抵抗が高くなると電圧降下により面内電位分布が不

均一になり、発光素子の輝度バラツキといった不具合が生じる。そこで、本発明は、発光

素子における透明電極の膜抵抗を低下させる構造の発光装置を提供する。

【0040】

本発明の他の構成は、図17(A)に一例を示したように、

絶縁表面を有する基板上に第1の電極と、有機化合物を含む層と、第2の電極とを有する

発光素子を備えた発光装置であって、

第1の電極の端部を覆う第1の隔壁と、該第1の隔壁の側壁となる第2の隔壁とを有し

、

前記第1の隔壁は、金属層を上層とし、絶縁層を下層とする積層構造であることを特徴と

する発光装置である。

【0041】

また、上記構成において、前記第2の電極は、透明導電膜を有し、前記発光素子の発光

は、前記第2の電極を透過することを特徴としている。

【0042】

また、上記構成において、前記金属層は、前記第2の電極と接して補助電極となること

を特徴としている。

【0043】

図17(A)に示すように、絶縁膜と金属膜とを積層し、同じマスクでパターニングを

行って上層を金属層とし、下層を絶縁層とする第1の隔壁を作製する。従って、マスク数

に増加はない。第1の隔壁の上層である金属層が補助電極1800として機能する。

【0044】

また、上記構成において、前記金属層は、前記隔壁に設けられたコンタクトホールを介

して下方の配線と接続していることを特徴している。

【0045】

また、上記金属層を用いて引き出し配線を形成し、下層に存在する他の配線と接続を行

うことも本発明の特徴としている。この場合、第1の隔壁にコンタクトホールを形成した

後に金属層を形成するため、マスク数が1枚増加する。透明電極と接続電極とを接続する

ための領域を表示領域以外に設けていたが、その接続領域スペースを削減できる。また、

有機化合物を含む膜の形成に塗布法を用いた場合には、全面に膜が形成されるため、接続

電極を露出するために選択的にO2プラズマアッシング処理などを蒸着法による有機化合

物を含む膜形成前、或いは陰極形成前に行っていた。本発明により有機化合物を含む膜の

形成に塗布法を用いても連続的に有機化合物を含む層と陰極とを積層形成することができ

る。

【0046】

また、TFT構造は特に限定されず、ポリシリコンを活性層とするトップゲート型TF

Tやボトムゲート型TFTであってもよく、図18に示すように、アモルファスシリコン

TFTであってもよい。

【発明の効果】

【0047】

本発明により、第1の隔壁の断面形状における段差が大きくても側面または上面を第2の

隔壁で覆うためカバレッジ不良が低減できる。また、隔壁の上面形状を縮小できるため、

さらなる高精細な表示を実現できる。

【図面の簡単な説明】

【0048】

【図1】実施の形態1を示す断面構造図である。

【図2】実施の形態1を示す工程図である。

【図3】実施の形態2を示す工程図である。

【図4】実施の形態3、4を示す断面構造図である。

【図5】実施の形態3を示す工程図である。

【図6】実施の形態5のフローを示す図である。

【図7】CMP処理前後での凹凸の比較を示すグラフである。

【図8】実施例1を示す上面図および断面図である。

【図9】実施例1を示す上面図および断面図である。

【図10】素子構造を説明する図。(実施例2)

【図11】電子機器の一例を示す図。(実施例3)

【図12】電子機器の一例を示す図。(実施例3)

【図13】モジュールを示す図。(実施例4)

【図14】ブロック図を示す図。(実施例4)

【図15】断面構造を示す図。(実施の形態6)

【図16】断面構造を示す図。(実施の形態7)

【図17】断面構造おおよび上面図を示す図。(実施の形態8)

【図18】断面構造を示す図。(実施の形態9)

【発明を実施するための形態】

【0049】

本発明の実施形態について、以下に説明する。

【0050】

(実施の形態1)

ここではアクティブマトリクス型発光装置の例を用いて本発明を説明する。

【0051】

図1(A)において、10は基板、11は第1の隔壁、12は第2の隔壁、13は第1の

電極、14は有機化合物を含む層、15は第2の電極、16はTFT、18は絶縁膜であ

る。なお、図1(A)では第1の電極13は発光素子の陽極として機能させ、第2の電極

は発光素子の陰極として機能させているが、特に限定されず、材料を適宜選択すれば第1

の電極を陰極として機能させ、第2の電極を陽極として機能させることも可能である。

【0052】

また、図1(A)の構造を得るための作製工程の一例を図2に示す。

【0053】

まず、絶縁表面を有する基板10上にTFT16を作製する。TFT16の層間絶縁膜と

しては、スパッタ法、PCVD法、または塗布法により得られる無機材料(酸化シリコン

、窒化シリコン、酸化窒化シリコン、SiOF膜、SiONF膜など)、或いは塗布法に

より得られる感光性または非感光性の有機材料(ポリイミド、アクリル、ポリアミド、ポ

リイミドアミド、レジストまたはベンゾシクロブテン)、或いは塗布法により得られるS

OG膜(シロキサン構造を有する絶縁膜)、またはこれらの積層などを適宜用いることが

できる。ここではトップゲート型TFTの例を示したが特に限定されず、ボトムゲート型

TFTとしてもよい。TFT16は公知の方法でnチャネル型TFTまたはpチャネル型

TFTを作製すればよい。次いで、陽極となる第1の電極13をTFTの電極と一部重な

るように形成する。ここでは、第1の電極13として、仕事関数の大きい導電膜(ITO

(酸化インジウム酸化スズ合金)、酸化インジウム酸化亜鉛合金(In2O3―ZnO)、

酸化亜鉛(ZnO)等)を用い、ウエットエッチングで形成する。第1の電極13をパタ

ーニングする際、絶縁膜18と選択比が取れるようにエッチング条件または材料を適宜設

定する。

【0054】

次いで、PCVD法、スパッタ法、または塗布法により絶縁膜を全面に形成した後、パ

ターニングを行って第1の隔壁11を形成する。第1の隔壁11は、第1の電極の端部、

配線、および電極を覆い、各電極間を絶縁する。この第1の隔壁11の幅が大きいと、開

口率が低下するため、本発明では、できるだけ第1の隔壁の上面形状を小さくして開口率

向上、且つ、高精細化を図る。従って、微細加工が可能なドライエッチングでパターニン

グを行うことが好ましい。第1の隔壁11をパターニングする際、第1の電極及び絶縁膜

18と選択比が取れるようにエッチング条件または材料を適宜設定する。

【0055】

次いで、露呈している第1の電極13の表面を研磨または洗浄する。この段階での1つ

の画素における断面図が図2(A)である。第1の電極(陽極)の表面に対して界面活性

剤(弱アルカリ性)を含ませた多孔質なスポンジ(代表的にはPVA(ポリビニルアルコ

ール)製、ナイロン製など)で洗浄して表面のゴミを除去することが好ましい。洗浄機構

として、基板の面に平行な軸線まわりに回動して基板の面に接触するロールブラシ(PV

A製)を有する洗浄装置を用いてもよいし、基板の面に垂直な軸線まわりに回動しつつ基

板の面に接触するディスクブラシ(PVA製)を有する洗浄装置を用いてもよい。例えば

、機械的化学的研磨法(CMP法)を用いて研磨する場合、第1の隔壁は硬質である無機

絶縁材料とすることが好ましい。凸部となる第1の隔壁が設けられていても第1の電極表

面を研磨して平坦にすることができる。また、第1の隔壁の高さ(膜厚)が2μm以上だ

と、カバレッジ不良が生じやすく、さらに第1の電極と接している第1の隔壁の下端部近

傍が研磨しずらいので、第1の隔壁の高さは低いほうがよい。

【0056】

CMP装置を用い、550nmの高さを有する凸部(段差)がある状態でCMP処理を行

ったところ、凸部から3μm以上距離が離れている箇所で平坦化が可能であった。図7に

実験結果を示す。CMP処理前の図7(A)に比べ、10nmの高さを有する凸凹がCM

P処理後の図7(B)に示すように大幅に減少している。

【0057】

また、研磨後に、他の処理、例えば第1の電極表面の改質を行うための紫外線照射、酸

素プラズマ処理などを行ってもよい。

【0058】

次いで、基板全面に絶縁膜を形成する。(図2(B))この絶縁膜としては、第1の隔

壁の材料とエッチングレートが異なる材料を用いる。また、第1の隔壁によって既に電極

間の絶縁がなされているので絶縁膜ではなく、半導体膜(ポリシリコンやアモルファスシ

リコンなど)であってもよい。また、この絶縁膜は後の工程で第1の隔壁の側面を覆う第

2の隔壁となる。また、第1の電極表面を研磨した直後に絶縁膜を形成することによって

、第1の電極表面にゴミが付着するのを防ぐ。図2(A)の状態で基板を蒸着装置に搬送

または導入するまでの間、第1の電極表面にゴミが付着するとショートが生じる原因にな

る。しかし、図2(B)の状態であれば、たとえ基板を工場外に搬送してゴミが付着して

も後の工程で絶縁膜表面のゴミをエッチングで除去することができ、第1の電極表面をク

リーンに保つことができる。

【0059】

次いで、異方性エッチングまたはエッチバックを行って絶縁膜のほとんどを除去して第

1の隔壁の側面のみに接する第2の隔壁12を形成するとともに、第1の電極表面を露呈

させる。(図2(C))ここではウエットエッチングまたは反応性イオンを用いたドライ

エッチングを用いて表面を曲面とするとともに、第1の隔壁の形状に沿って自己整合的に

第2の隔壁を形成することが好ましい。ドライエッチングを用いて形成された第1の隔壁

側面は荒れやすいが、その荒れた側面を覆うように第2の隔壁を形成する。こうしてサイ

ドウォール型の隔壁が形成される。また、CMPなどの平坦化処理で処理しきれていない

部分が第1の電極表面に生じた場合、その部分を第2の隔壁で覆うことができる。第2の

隔壁12をパターニングする際、第1の隔壁、第1の電極、及び絶縁膜18と選択比が取

れるようにエッチング条件または材料を適宜設定する。

【0060】

また、第2の隔壁を形成する際、第1の電極表面をエッチングして薄くしてもよい。予め

CMPなどで平坦化されているため、多少オーバーエッチングされても平坦な表面を維持

できる。また、第1の電極表面がオーバーエッチングされた場合には、第2の隔壁の端部

と接する箇所にわずかな段差が形成される。

【0061】

さらに、第2の隔壁を形成する際、エッチングレートが異なる材料で形成された第1の隔

壁がエッチングされてもよい。第1の隔壁がオーバーエッチングされた場合、第1の隔壁

の上端部を丸くすることができる。

【0062】

各部位の材料の組み合わせの一例としては、絶縁膜18を窒化珪素膜、第1の電極13を

ITO、第1の隔壁11を酸化珪素膜、第2の隔壁12を有機樹脂膜(アクリル、ポリイ

ミドなど)としてO2プラズマアッシングで第2の隔壁を形成する。O2プラズマアッシン

グで第2の隔壁を形成する場合、そのまま第1の電極13の表面改質をO2プラズマでで

きるため、トータル工程数が増えない。また、上面出射型の表示装置とする場合において

、第1の電極13として窒化チタン膜を用いた場合、O2プラズマで第2の隔壁を形成し

た後、塩素ガスにガスを切り替えプラズマ処理を行って仕事関数を増大させることが好ま

しい。また、本発明により隔壁形成後から大気に触れることなく、真空アニールを行うこ

とができ、さらに有機化合物を含む層を形成することができる。

【0063】

また、各部位の材料の組み合わせの他の一例としては絶縁膜18を窒化珪素膜、第1の電

極13をITO、第1の隔壁11を酸化珪素膜、第2の隔壁12をポリシリコン膜として

フッ酸系のエッチャント、或いはS2F2ガス等で第2の隔壁を形成する。また、他の一例

としては絶縁膜18を窒化酸化珪素膜、第1の電極13をITO、第1の隔壁11を窒化

珪素膜、第2の隔壁12を酸化珪素膜(有機シラン、例えばテトラエトキシシランを用い

た酸化珪素膜)としてRIE(Reactive Ion Etching)による異方性エッチングで第2の

隔壁を形成する。第2の隔壁12を酸化珪素膜としてウエットエッチングする場合には、

エッチャントとしてフッ素水素アンモニウムを7.13%含み、且つ、フッ化アンモニウ

ムを15.4%含む混合溶液(LAL500:ステラケミファ社製)を用いればよい。ま

た、第2の隔壁の上端部に曲面を持たせるためにCHF3ガスからCF4ガスに徐々に切り

替えることによって酸化珪素膜をエッチングして酸化珪素膜からなる第2の隔壁を形成し

てもよい。

【0064】

また、窒化珪素膜からなる第2の隔壁を形成する場合には、酸化珪素膜やシリコン膜と

選択性の高いCH3Fガスを用いればよい。

【0065】

次いで、有機化合物を含む層14を蒸着法で形成し、さらにその上に第2の電極15と

なる陰極を形成する。図1(A)では、有機化合物を含む層14は単層として示している

が、正孔注入層(または正孔輸送層)、発光層、電子注入層(または電子輸送層)などが

積層された積層構造である。なお、発光装置の信頼性を向上させるため、有機化合物を含

む層14の形成直前に真空加熱(100℃〜250℃)を行って脱気を行うことが好まし

い。例えば、蒸着法を用いる場合、真空度が5×10-3Torr(0.665Pa)以下

、好ましくは10-4〜10-6Torrまで真空排気された成膜室で蒸着を行う。蒸着の際

、予め、抵抗加熱により有機化合物は気化されており、蒸着時にシャッターが開くことに

より基板の方向へ飛散する。気化された有機化合物は、上方に飛散し、メタルマスクに設

けられた開口部を通って基板に蒸着される。以上の工程で図2(D)に示す構造を得るこ

とができる。また、有機化合物を含む層14や第2の電極15の成膜方法は、TFT16

にダメージを与えない抵抗加熱法が好ましく、インクジェット法やスピンコート法なども

用いることができる。

【0066】

また、インクジェット法やスピンコート法によって有機化合物を含む層を形成する場合、

材料液が水溶液であれば、図1(B)に示すように、第1の隔壁21(および絶縁膜28

)を疎水性の材料で形成し、第2の隔壁を親水性の材料で形成することによって、有機化

合物を含む層を選択的に成膜することができる。この場合、第2の隔壁と露呈している第

1の電極表面のみに有機化合物を含む層を形成することができる。もし、第2の隔壁も疎

水性の材料で形成した場合、第1の電極上には周縁の膜厚が薄くなる一方、中央部が厚く

なり膜の均一性が悪くなってしまうが、第2の隔壁を親水性とすることによって第1の電

極上に均一な膜厚を得ることができる。

【0067】

インクジェット法としてはピエゾジェット方式であってもよいし、熱による気泡発生に

より吐出する方式(バブル方式)であってもよい。ピエゾ方式の場合には、使用する溶液

に熱的ストレスを与えない、インクジェットヘッドの駆動波形を変化させることで自由に

液滴の大きさをコントロールしやすい利点がある。

【0068】

図1(B)において、20は基板、21は第1の隔壁、22は第2の隔壁、23は第1の

電極、24は有機化合物を含む層、25は第2の電極、26はTFT、28は絶縁膜であ

る。ここでは有機化合物を含む層24を塗布法で形成した例を示しているが、蒸着法によ

る膜と積層してもよく、例えば、正孔注入層として作用するポリ(エチレンジオキシチオ

フェン)/ポリ(スチレンスルホン酸)水溶液(PEDOT/PSS)、或いはポリアニリン/シ

ョウノウスルホン酸水溶液(PANI/CSA)、PTPDES、Et−PTPDEK、

またはPPBAなどをスピンコート法で塗布、焼成した後、蒸着法により発光層、電子輸

送層などを積層してもよい。この場合、正孔注入層は自己整合的に所定の箇所に形成され

、発光層、電子輸送層などは蒸着マスクによって形成されることになるので互いの端面は

一致しない。

【0069】

また、第1の隔壁の材料として疎水性の材料を用いなくとも、フッ素処理などを行って疎

水性の表面としてもよい。

【0070】

また、ここでは水溶液の例を示したが、有機化合物を含む材料液の溶媒(アルコールな

ど)に親和性の材料を第1の隔壁の材料として用い、非親和性の材料を第2の隔壁として

用いればよい。

【0071】

(実施の形態2)

ここでは、アクティブマトリクス型表示装置の作製工程中に帯電防止層を設けることに

よってTFTの静電破壊を防ぐ例を図3に示す。なお、図3において、図1(A)と同じ

箇所には同一の符号を用いることとする。

【0072】

基板10上にTFT16と、第1の電極13とを形成する。次いで、第1の電極の端部

を覆う第1の隔壁11を形成する。(図3(A))

【0073】

次いで、基板全面に絶縁膜を形成し、さらにその上に帯電防止層30を形成する。(図

3(B))帯電防止層30を形成することによって静電破壊を防ぐことができる。絶縁表

面には静電気が帯電しやすく、このために帯電した表面にゴミが引きつけられて付着した

り、他の物体に触れると静電放電が生じる恐れがあった。

【0074】

帯電防止層30として導電性ポリマー、例えば、ポリ(エチレンジオキシチオフェン)/

ポリ(スチレンスルホン酸)水溶液(PEDOT/PSS)、ポリアニリン/ショウノウスルホン

酸水溶液(PANI/CSA)、PTPDES、Et−PTPDEK、またはPPBAな

どを塗布、焼成したものを用いればよい。この帯電防止層30は後の工程で除去する。ま

た、帯電防止層30としては、銀、ニッケル、銅、錫などの金属またはその酸化物の微粒

子をアクリル系樹脂、ポリエステル系樹脂、テトラエトキシシランなどに分散させた層、

例えばアンチモン含有酸化錫からなる粒径が0.2μm以下の導電性微粒子をアクリルに

50〜70重量%含む層を形成してもよい。

【0075】

次いで、帯電防止層30を除去した後、異方性エッチングを行って第2の隔壁12を形

成する。(図3(C))また、工程数短縮のため、帯電防止層30と絶縁膜とを同じエッ

チング方法でエッチングして第2の隔壁12を形成してもよい。

【0076】

また、帯電防止層30と第1の電極とを接して形成した場合、帯電防止層30に含まれ

る材料と反応して第1の電極の表面状態または仕事関数を変化させてしまう恐れがある。

そこで、本発明では帯電防止層と第1の電極の間にバッファ層となる絶縁膜を設けており

、さらにその絶縁膜をエッチングして隔壁の一部、ここでは第2の隔壁12としている。

【0077】

次いで、有機化合物を含む層14、第2の電極15となる陰極を蒸着法または塗布法に

より積層形成する。以上の工程で図3(D)に示す構造を得ることができる。

【0078】

また、本実施の形態は実施の形態1と自由に組み合わせることができる。

【0079】

(実施の形態3)

実施の形態1では第1の隔壁の側面を覆う第2の隔壁を形成した例を示したが、ここでは

第1の隔壁を全て覆う第2の隔壁を形成した例を図4(A)に示す。

【0080】

図4(A)において、40は基板、41は第1の隔壁、42は第2の隔壁、43は第1の

電極、44は有機化合物を含む層、45は第2の電極、46はTFT、47は電源供給線

、48a〜48cは絶縁膜である。

【0081】

また、図4(A)の構造を得るための作製工程の一例を図5に示す。

【0082】

まず、絶縁表面を有する基板40上にTFT46を作製する。TFT46は公知の方法で

nチャネル型TFTまたはpチャネル型TFTを作製すればよい。なお、46aはチャネ

ル形成領域、46b、46cはソース領域またはドレイン領域、46dはゲート電極、4

6e、46fはソース電極またはドレイン電極、46gはゲート絶縁膜である。ここでは

トップゲート型TFTの例を示したが特に限定されず、ボトムゲート型TFTとしてもよ

い。

【0083】

次いで、陽極となる第1の電極43をTFTの電極46fと一部重なるように形成する。

【0084】

次いで、PCVD法、スパッタ法、または塗布法により絶縁膜を全面に形成した後、フ

ォトリソ技術によるパターニングを行って第1の隔壁41を形成する。第1の隔壁41は

、第1の電極43の端部、電源供給線47、および電極46e、46fを覆い、各電極間

を絶縁する。ここでは塗布法により無機絶縁膜(酸化珪素膜、窒化酸化珪素膜など)で第

1の隔壁41を形成する例を示している。

【0085】

次いで、露呈している第1の電極43の表面を研磨または洗浄する。この段階での1つ

の画素における断面図が図5(A)である。

【0086】

次いで、基板全面に絶縁膜を形成する。(図5(B))この絶縁膜としては、第1の隔

壁の材料とエッチングレートが同じ材料を用いる。また、絶縁膜として第1の隔壁の材料

とエッチングレートが異なる材料を用いてもよい。

【0087】

次いで、エッチバックまたは異方性エッチングを行って第1の隔壁41を覆う第2の隔

壁42を形成するするとともに、第1の電極表面を露呈させる。(図5(C))エッチバ

ックを行えば、絶縁膜表面の凹凸を反映して第2の隔壁42が形成される。また、第2の

隔壁42の上端部は、第1の隔壁41の上端部よりも滑らかなものとすることができる。

【0088】

次いで、有機化合物を含む層44を蒸着法で形成し、さらにその上に第2の電極45と

なる陰極を形成する。以上の工程で図5(D)に示す構造を得ることができる。また、有

機化合物を含む層44や第2の電極45の成膜方法は、TFT46にダメージを与えない

抵抗加熱法が好ましく、インクジェット法やスピンコート法なども用いることができる。

【0089】

また、本実施の形態は実施の形態1、または実施の形態2と自由に組み合わせることが

できる。

【0090】

(実施の形態4)

実施の形態1では第1の隔壁の側面を覆う第2の隔壁を形成した例を示したが、ここでは

電極のみを覆う第1の隔壁を形成した例を図4(B)に示す。本実施の形態によりサブミ

クロンサイズの隔壁を形成することができる。

【0091】

図4(B)において、50は基板、51は第1の隔壁、52は第2の隔壁、53は第1の

電極、54は有機化合物を含む層、55は第2の電極、56はTFT、58は絶縁膜であ

る。

【0092】

ここでは、第1の隔壁51は金属電極(アルミニウムを主成分とする電極)を熱酸化また

は陽極酸化などの酸化処理を行うことによって得られる酸化物(アルミナ)で形成する。

従って、第1の隔壁も自己整合的に形成されるため、マスク数を削減することができる。

また、酸化により得られる第1の隔壁は上面形状をさらに小さくすることができ、高精細

化することができる。また、隔壁サイズを極小なものとすることができるため、画素領域

全体に占める隔壁面積が小さくなるので開口率が向上する。

【0093】

第1の電極53を絶縁膜58上に形成した後、TFTの電極(ソース電極またはドレイ

ン電極)を形成する。その後、TFTの電極を酸化させて表面に酸化膜を形成する。第1

の隔壁51を電極の酸化膜とすることで、0.1μm以下のサイズが形成可能となる。

【0094】

次いで、露呈している第1の電極53の表面を研磨または洗浄する。次いで、基板全面

に絶縁膜を形成する。この絶縁膜としては、第1の隔壁の材料とエッチングレートが異な

る材料を用いる。また、第1の隔壁によって既に電極間の絶縁がなされているので絶縁膜

ではなく、半導体膜(ポリシリコンやアモルファスシリコンなど)であってもよい。また

、この絶縁膜は後の工程で第1の隔壁の側面を覆う第2の隔壁となる。

【0095】

次いで、異方性エッチングまたはエッチバックを行って絶縁膜のほとんどを除去して第

1の隔壁の側面のみに接する第2の隔壁52を形成するとともに、第1の電極表面を露呈

させる。ここではウエットエッチングを用いて表面を曲面とするとともに、自己整合的に

形成することが好ましい。こうしてサイドウォール型の隔壁が形成される。第1の隔壁の

みでも画素間の絶縁を行うことは可能であるが、第1の隔壁を金属酸化物とした場合、第

1の隔壁の上端部における厚さと下端部における厚さが不均一、即ち、逆テーパ形状とな

りやすく、カバレッジ不良を生じやすくなる。本実施の形態においては、不均一になりや

すい第1の隔壁の側面を第2の隔壁で覆うことによって、後に形成する膜厚の薄い有機化

合物を含む層のカバレッジ不良をなくし、信頼性を向上させる。

【0096】

また、実施の形態4に示したように第1の隔壁51を全て覆う第2の隔壁を形成しても

よい。

【0097】

次いで、有機化合物を含む層54を蒸着法で形成し、さらにその上に第2の電極55と

なる陰極を形成する。以上の工程で図4(B)に示す構造を得ることができる。また、有

機化合物を含む層54や第2の電極55の成膜方法は、TFT56にダメージを与えない

抵抗加熱法が好ましく、インクジェット法やスピンコート法なども用いることができる。

【0098】

また、本実施の形態は実施の形態1、実施の形態2、または実施の形態3と自由に組み

合わせることができる。

【0099】

(実施の形態5)

基板上にTFTとEL素子とを作製する場合、汚染を防ぐため、TFTを作製する装置の

設置場所と、EL素子を形成する装置の設置場所を隔離することが考えられる。例えば、

装置が設置されている棟を別々にしたり、工場自体を別々の場所に設置する。

【0100】

隔離した場合には、互いの設置場所の間で基板を搬送する必要性が発生する。そして、互

いの設置場所の間で基板を搬送する際には、静電破壊の恐れやゴミが付着する恐れがある

。TFTは静電気などに非常に弱く、静電破壊や静電気によってTFT特性が変動する。

【0101】

ここでは、TFTを作製する装置の設置場所(第1の場所)と、EL素子を形成する装

置の設置場所(第2の場所)を隔離した場合に適した発光装置の製造システムの例を図6

に示す。

【0102】

図6(A)に本発明のフローの一例を示す。

【0103】

まず、第1の場所に基板を搬入して基板上にTFTを形成する。次いで、発光素子の陽

極を形成する。次いで、陽極表面を保護するため保護膜を形成する。この保護膜は、絶縁

材料または帯電防止材料からなる単層、またはこれらの積層を用いる。

【0104】

次いで、第1の場所から基板の搬出または搬送を行う。

【0105】

次いで、第2の場所に基板を搬入して陽極間を絶縁するための隔壁を形成する。なお、

隔壁を形成すると同時に陽極の表面一部を露呈させる。この隔壁は、第1の場所で形成し

た保護膜をエッチングすることによって形成すると工程短縮が図れる。

【0106】

次いで、有機化合物層の形成、陰極の形成を順次行い、封止を行う。そして、完成した

発光装置を第2の場所から搬出する。

【0107】

このような工程の流れを有するシステムとすることで、陽極の形成から有機化合物を含む

層の形成までに費やされる時間が長くなっても搬送時にゴミが付着するのは保護膜表面で

あるので、歩留まりが向上する。陽極表面が露呈した状態で時間が経てば経つほどゴミが

付着する数が増えると考えられるため、陽極表面が露呈する時間を如何に短くして有機化

合物層を形成することが重要である。

【0108】

即ち、図6(A)に示すフローとすることで隔壁を形成する前に基板を搬送し、隔壁形

成後、直ちに蒸着を行うことが可能となる。

【0109】

また、保護膜を形成した段階でストックすることも可能となる。

【0110】

また、別々の場所とすることで、第1の場所の清浄度を高めることができ、TFTの電

気特性を左右するアルカリ金属元素が工程中に混入することなく電気特性の優れたTFT

を作製することができる。また、第1の場所と隔離された第2の場所でアルカリ金属元素

を含む発光素子を形成することができる。

【0111】

また、他のフローの例を図6(B)に示す。

【0112】

まず、第1の場所に基板を搬入して基板上にTFTを形成する。次いで、発光素子の陽

極を形成する。次いで、陽極間を絶縁するための隔壁を形成する。なお、隔壁を形成する

と同時に陽極の表面一部を露呈させる。次いで、陽極表面を保護するため保護膜を形成す

る。この保護膜は、絶縁材料または帯電防止材料からなる単層、またはこれらの積層を用

いる。

【0113】

次いで、第1の場所から基板の搬出または搬送を行う。

【0114】

次いで、第2の場所に基板を搬入して保護膜を除去する。或いは、保護膜を異方性エッ

チングして実施の形態1乃至4に示したような第2の隔壁を形成してもよい。

【0115】

次いで、有機化合物層の形成、陰極の形成を順次行い、封止を行う。そして、完成した

発光装置を第2の場所から搬出する。

【0116】

また、本実施の形態は、第1の場所を第1の工場とし、第2の場所を第2の工場とした場

合にも適用することができる。

【0117】

本発明により、発光装置の作製プロセス途中での静電破壊やゴミの付着を効果的に防ぐ

ことができる。

【0118】

(実施の形態6)

ここでは、上記実施の形態1と第2の隔壁の形状が異なる例を図15に示す。

【0119】

図15(A)において、1610は基板、1611は第1の隔壁、1612は第2の隔壁

、1613は第1の電極、1614は有機化合物を含む層、1615は第2の電極、16

16はTFT、1618は絶縁膜である。

【0120】

図15(A)において、第2の隔壁1612はテーパー状の斜面を有している。第1の隔

壁1611を形成した後、CMP処理などを行い、その後に第2の隔壁1612を形成す

る。エッチング条件を適宜調節することによって第2の隔壁1612を得ることができる

。第2の隔壁1612のテーパー角は、第1の隔壁1611のテーパー角よりも小さくす

る。また、第1の隔壁1611、第2の隔壁1612の材料は絶縁材料であれば特に限定

されず、適宜選択すればよい。第1の隔壁の下端部付近を覆うことによって、第1の電極

1613への表面研磨不足の領域を覆うことができる。

【0121】

また、図15(B)において、1620は基板、1621は第1の隔壁、1622は第

2の隔壁、1623は第1の電極、1624は有機化合物を含む層、1625は第2の電

極、1626はTFT、1628は絶縁膜である。

【0122】

図15(B)において、第2の隔壁1622は湾曲した斜面(図1(曲面における曲率

半径の中心が陽極側)とは異なる曲面)を有する。エッチング条件を適宜調節することに

よって第2の隔壁1622を得ることができる。図15(B)においては、曲面における

曲率半径の中心が陰極側に存在する。発光領域全域において、有機化合物を含む層の膜厚

を均一とすることができる。他の構造である場合、隔壁端部の影響を受けるため、有機化

合物を含む層において中央部の膜厚よりも隔壁の端部付近のほうが厚くなりやすい。

【0123】

なお、図15(B)において、第2の隔壁1622は有機化合物を含む層の材料液に親

和性の材料とすることが好ましい。また、第1の隔壁1621を非親和性の材料とするこ

とによって、超音波振動を与えながらインクジェットヘッドから発光材料を含んだ溶液を

基板に吐出して有機化合物を含む層を形成する場合、各画素を区切る第1の隔壁(非親和

性)に弾着した溶液の動的接触角を大きくして第2の隔壁(親和性)および第1の電極表

面に移動させることができる。

【0124】

また、図1(A)や図15(A)に比べて第2の隔壁の形状および体積が小さいので、第

1の隔壁材料として無機材料を用い、第2の隔壁材料として有機材料を用いる場合、第2

の隔壁からの脱ガスのトータル量を少なくすることができる。また、プロセスにおいても

、有機化合物膜を蒸着する前に行われる脱ガスのための真空ベーク処理時間を短縮するこ

とができる。また、発光装置として封止した後も脱ガス量が少ないため、長期信頼性も向

上する。

【0125】

また、本実施の形態は実施の形態1、実施の形態2、実施の形態3、実施の形態4、ま

たは実施の形態5と自由に組み合わせることができる。

【0126】

(実施の形態7)

また、図16(A)は、第1の隔壁1711の表面に疎水性処理を行った例を示している

。

【0127】

また、図16(A)において、1710は基板、1711は第1の隔壁、1712は第

2の隔壁、1713は第1の電極、1714は有機化合物を含む層、1715は第2の電

極、1716はTFT、1718は絶縁膜である。

【0128】

透明導電膜(ITOなど)からなる第1の電極1713をパターニング形成した後、基板

全面に酸化珪素膜を形成する。次いで、SiHmFnガスを用いたプラズマ処理を行って疎

水性処理された表面1700を得る。次いで、ハ゜ターニンク゛を行って第1の隔壁17

11を形成する。

【0129】

次いで、ポリビニルピロリドンからなる樹脂膜を成膜し、パターニングを行って第2の隔

壁1712を形成する。次いで、有機化合物を含む層1714、第2の電極1715を順

次形成する。なお、有機化合物を含む層1714の形成方法を塗布法またはインクジェッ

ト法を用いた場合、各画素を区切る第1の隔壁(疎水性)に弾着した水溶液の動的接触角

を大きくして第2の隔壁(親水性)および第1の電極表面に移動させることができる。

【0130】

また、第2の電極1715として、薄い金属膜(AgまたはAl)と透明導電膜(IT

Oなど)とを積層した陰極を用いて、有機化合物を含む層1714からの発光を透過させ

ている。また、第1の電極1713も有機化合物を含む層1714からの発光を透過させ

ている。従って、基板1710の上方に透過する発光と、基板1710の下方に透過する

発光とが得られる発光装置となる。また、発光を取り出す方向は、特に限定されず、どち

らか一方であってもよい。

【0131】

また、図16(B)は、第1の隔壁1721と第2の隔壁1722との両方を疎水性を有

する材料とした例を示している。第1の電極1723上にPCVD法により窒化珪素膜を

得た後、パターニングを行って第1の隔壁を得て、さらに塗布法によりエポキシ樹脂を形

成した後、エッチバックによって第2の隔壁を得る。有機化合物を含む層1724の形成

方法を塗布法またはインクジェット法を用いた場合、各画素を区切る第1の隔壁(疎水性

)および第2の隔壁(疎水性)に弾着した水溶液の動的接触角を大きくして第1の電極表

面のみに移動させることができる。

【0132】

また、図16(B)において、1720は基板、1721は第1の隔壁、1722は第

2の隔壁、1723は第1の電極、1724は有機化合物を含む層、1725は第2の電

極、1726はTFT、1728は絶縁膜である。

【0133】

また、本実施の形態は実施の形態1、実施の形態2、実施の形態3、実施の形態4、実

施の形態5、または実施の形態6と自由に組み合わせることができる。

【0134】

(実施の形態8)

ここでは、トップエミッション型とした場合、透明電極の電気抵抗を下げるため低抵抗

金属材料からなる補助電極を設ける例を示す。

【0135】

図17(A)において、1800は補助電極、1810は基板、1811aは第1の隔

壁、1812は第2の隔壁、1813は第1の電極、1814は有機化合物を含む層、1

815は第2の電極、1816はTFT、1818は絶縁膜である。

【0136】

図17(A)に示す構造を得るには、まず、基板1810上にTFT1816を作製し

、第1の電極1813を形成する。

【0137】

第1の電極1813は、陽極として機能させるため、仕事関数の大きい、具体的には白金

(Pt)、クロム(Cr)、タングステン(W)、もしくはニッケル(Ni)といった金属

材料を用いる。第1の電極1813として透明導電膜(ITOなど)を用いてもよいが、

その場合、基板1810の上方に透過する発光と、基板1810の下方に透過する発光と

が得られる発光装置とすることもできる。

【0138】

次いで、基板全面に絶縁膜を形成し、さらにその上にスパッタ法などにより低抵抗金属

材料(導電型を付与する不純物元素がドープされたpoly−Si、W、WSiX、Al

、Ti、Mo、Cu、Ag、Ta、Cr、またはMoから選ばれた元素、または前記元素

を主成分とする合金材料もしくは化合物材料を主成分とする膜またはそれらの積層膜)か

らなる金属膜を連続的に形成する。次いで、マスクを用いて選択的にエッチング(金属膜

および絶縁膜のエッチング)を行って、補助電極1800、第1の隔壁1811を形成す

る。同一のマスクを用いてエッチングすることができ、その場合、補助電極1800と第

1の隔壁1811のパターン形状が同一となる。また、同一のマスクを用いてエッチング

する場合、マスク数を増加させることなく補助電極の形成が可能である。

【0139】

次いで、第1の電極1813の表面研磨などを行い、その後に塗布法により絶縁膜を形成

した後、エッチバックを行って第2の隔壁1812を形成する。

【0140】

次いで、有機化合物を含む層1814を蒸着法、インクジェット法、または塗布法によっ

て形成する。次いで、蒸着法またはスパッタ法により金属薄膜(10nm以下の膜厚)と

透明導電膜との積層からなる第2の電極1815を形成する。

【0141】

第2の電極1815としては、MgAg、MgIn、AlLiなどの合金からなる金属薄

膜と、透明導電膜(ITO(酸化インジウム酸化スズ合金)、酸化インジウム酸化亜鉛合

金(In2O3―ZnO)、酸化亜鉛(ZnO)等)との積層膜とし、発光素子の陰極とし

て機能させ、且つ、各発光素子からの光を通過させている。

【0142】

以上の工程で図17(A)に示した構造が得られる。

【0143】

上記に示した透明導電膜の抵抗値は、比較的に高いため、大画面化することが困難である

が、補助電極1800を設けることによって、陰極全体として低抵抗化を実現し、大画面

化を可能とすることができる。加えて、透明導電膜の薄膜化も可能とすることができる。

【0144】

また、マスクを1枚増やして下層の配線とのコンタクトホールを形成することができる

。陰極と引き出し配線との接続を補助電極を介して行う例を図17(B)に示す。

【0145】

まず、上記図17(A)の作製手順と同様にして第1の電極を形成した後、基板全面に絶

縁膜を形成する。

【0146】

次いで、マスクを用い、図17(B)に示す下層の電極1821に達するコンタクトホ

ールを空けるためのエッチングを行う。次いで金属膜を成膜する。

【0147】

次いで、上記図17(A)の作製手順と同様にして同一マスクを用いて金属膜と絶縁膜と

をエッチングして第1の隔壁1811b、1811aと補助電極1800を形成する。

【0148】

以降の工程は、上記図17(A)の作製手順と同様にして有機化合物を含む層1814、

金属薄膜(10nm以下の膜厚)と透明導電膜との積層からなる第2の電極1815を形

成する。

【0149】

以上の工程で図17(B)に示した構造が得られる。補助電極1800は、第2の電極1

815や電極1821と同電位であり、電極1821は、さらに電極1820と電気的に

接続されている。図示しないが、この電極1820は引き回し配線(接続配線)となって

おり、端子部まで延在している。

【0150】

図8(A)に示す図では、ソース側駆動回路と画素部との間に、陰極と接続配線との導通

のための接続領域を設けているのに対して、画素部において陰極と接続配線との導通が補

助電極1800により可能であるため、接続領域が占める面積を削減することができる。

【0151】

各画素毎に陰極と下層の引き回し配線とを接続することも可能であるが、開口率を優先

する場合には、表示部周縁部の隔壁に数個設ける構成とすることが好ましい。図17(C

)にパネル上面図の一例を示す。

【0152】

図17(C)に示すように、画素部1802の周縁部で陰極と接続配線との導通を行う

。図17(C)では14個のコンタクトホールを設けたコンタクト部1825を形成して

いる。コンタクト部1825は、図17(B)に示す構造として第1の隔壁1811bを

形成し、それ以外の画素部1802では図17(A)に示す構造として第1の隔壁181

1aを形成している。図17(C)では、画素部以外の配線および回路が占める面積の削

減を実現できる。

【0153】

また、図17(C)において、点線で示された1801はソース信号線駆動回路、180

2は画素部、1803はゲート信号線駆動回路、1810は基板である。また、1804

は透明な封止基板、1805は第1のシール材であり、第1のシール材1805で囲まれ

た内側は、透明な第2のシール材1807で充填されている。なお、第1のシール材18

05には基板間隔を保持するためのギャップ材が含有されている。

【0154】