発光装置およびその作製方法

【課題】アクティブマトリクス型の発光装置における光の取り出し効率を向上させる手段を提供する。

【解決手段】アクティブマトリクス型の発光装置において、第1の凹部101a〜第3の凹部101cを有する第1の基板100に金属膜102a〜第3の金属膜102cを形成することや、画素電極145、有機層148、凸部149aの表面を有する陰極149からなる発光素子150を形成することにより、光の損失や隣の画素への光漏れを防ぐことができる。

【解決手段】アクティブマトリクス型の発光装置において、第1の凹部101a〜第3の凹部101cを有する第1の基板100に金属膜102a〜第3の金属膜102cを形成することや、画素電極145、有機層148、凸部149aの表面を有する陰極149からなる発光素子150を形成することにより、光の損失や隣の画素への光漏れを防ぐことができる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、電極間に発光性材料を挟んだ素子(以下、発光素子という)を用いた発光装置に関する。具体的には、発光素子からの光の取り出し効率の向上に関する。

【0002】

【従来の技術】近年、発光素子を用いた発光装置の開発が進んでいる。発光装置は発光素子自体に発光能力があるため、液晶ディスプレイに用いられているようなバックライトが不要である。よって、薄型化、軽量化が可能である。

【0003】発光装置にはパッシブ型(単純マトリックス型)とアクティブ型(アクティブマトリックス型)の2種類があり、どちらも盛んに開発が行われている。特に現在はアクティブ型発光装置が注目されている。また、発光素子の有機層となる材料は、有機材料と無機材料があり、さらに有機材料は低分子系(モノマー系)有機材料と高分子系(ポリマー系)有機材料とに分けられる。両者とも盛んに研究されており、低分子系有機材料は主に真空蒸着法により、高分子系有機材料は主にスピンコート法によって成膜される。

【0004】有機材料は無機材料と比べて発光効率が高く、低電圧で駆動することが可能であるという特徴がある。また、有機化合物であるので、様々な新しい物質を設計し、作製することが可能である。よって、将来の材料の分子設計の進展によって、より高い効率で発光する素子が開発される可能性がある。

【0005】発光装置の例を図22に示す。図22は発光装置の断面図である。発光素子1707は陽極(画素電極)1702、有機層1703および陰極1704から成り、陽極1702と陰極1704との間に有機層1703を挟み込むように形成される。第1の基板上に形成するのは、陽極からでも陰極からでも良いが、作製上の容易さから、基板の上に陽極から形成するのが一般的である。発光素子は陰極から注入された電子および陽極から注入された正孔が有機膜の発光中心で再結合して励起子を形成し、その励起子が基底状態に戻るときにエネルギーを放出して発光する。

【0006】このようにして、第1の基板1701の上に発光素子1707を形成する。次いで、第1の基板1701は第2の基板1700とシール材1705を介して貼り合わせる。発光素子1707は基板1701、封止基板1700およびシール材1705で囲まれた密閉された空間にある。発光素子は水分や酸素によって劣化するので、密閉された空間は不活性ガス1706(窒素分子もしくは希ガス)により満たされている。本明細書では、第1の基板、第2の基板、シール材に囲まれた領域を密閉された空間という。1708はスイッチング用TFT、1709は電流制御用のTFT、1710、1711及び1712は絶縁膜である。

【0007】有機層1703と陰極1704とでなる積層体は、各画素で個別に形成する必要があるが、有機層1703は水分に極めて弱いため、通常のフォトリソグラフィ技術を用いることができない。従って、メタルマスク等の物理的なマスク材を用い、真空蒸着法、スパッタ法、プラズマCVD法等の気相法で選択的に形成することが好ましい。

【0008】また、陰極1704を外部の水分等から保護すると同時に、各画素の陰極1704を接続するための保護電極(図示はしない)を設けてもよい。保護電極としては、アルミニウム(Al)、銅(Cu)若しくは銀(Ag)を含む低抵抗な材料を用いることが好ましい。この保護電極には有機層1703の発熱を緩和する放熱効果も期待できる。また、有機層1703と陰極1704を形成した後、大気解放しないで連続的に保護電極を形成することも有効である。

【0009】なお、発光装置には大きく分けて四つのカラー化表示方式があり、R(赤)G(緑)B(青)に対応した三種類の発光素子を形成する方式、白色発光の発光素子とカラーフィルターを組み合わせた方式、青色又は青緑発光の発光素子と蛍光体(蛍光性の色変換層:CCM)とを組み合わせた方式、陰極(対向電極)に透明電極を使用してRGBに対応した発光素子を重ねる方式がある。

【0010】

【発明が解決しようとする課題】このように、発光素子を有する発光装置の開発が進んでいる。発光装置は、電圧の印加によって両面の電極から有機層に注入される電子と正孔の再結合により生じた発光を利用する電流駆動型の発光素子を有している。発光は、面状発光として取り出される。しかし、有機層で発生した光を発光素子の外部に面状発光として取り出す際の光の取り出し効率は極めて低く、通常20%以下である。

【0011】また、有機層1703で発生した光は、その光の入射角によっては基板の内部を導波する。このようにして導波する光を導波光というが、この導波光1713は一部が基板に吸収されて消失し、残りは第1の基板1701内を伝搬して端面に逃げてしまうため、画素においては、その一部しか面状発光として取り出せず、また場合によっては、隣の画素への光漏れの原因も考えられる。

【0012】

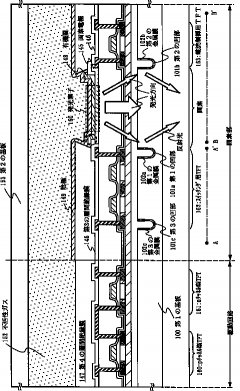

【課題を解決するための手段】上記課題を解決するために本発明の構成は図8に示すように、第1の基板100の第1の凹部101a〜第3の凹部101cに第1の金属膜102a〜第3の金属膜102cを設ける構造とする。第1の基板に設けられる金属膜は、表示部の見える方からみて、遮光部に設けられていればよい。

【0013】よって、本明細書で開示する発明の構成は、表面に第1の凹部及び、前記第1の凹部に隣接した第2の凹部が形成された第1の基板と、前記第1の凹部及び前記第2の凹部に沿ってそれぞれ形成された第1の金属膜及び第2の金属膜と、前記第1の金属膜及び前記第2の金属膜上に第1の絶縁膜と、前記第1の金属膜と前記第2の金属膜との間で、前記第1の絶縁膜の上方に発光素子とを有することを特徴とする発光装置である。本発光装置を用いた場合、光の一部を第1の基板内に閉じ込め、損失することが少なくなる。

【0014】また、他の発明の構成は、表面に第1の凹部及び、前記第1の凹部に隣接した第2の凹部が形成された第1の基板と、前記第1の凹部及び前記第2の凹部に沿ってそれぞれ形成された第1の金属膜及び第2の金属膜と、前記第1の金属膜及び前記第2の金属膜上に第1の絶縁膜と、前記第1の絶縁膜の上方にTFTと、前記第1の金属膜と前記第2の金属膜との間で、前記TFTの上方に、陽極と、陰極と、前記陽極及び前記陰極に挟まれた発光素子とを有することを特徴とする発光装置である。発光素子と金属膜とが重ならないため、開口率の低下が起こらない。

【0015】また、他の発明の構成は、前記TFTに形成されたゲート配線又はソース配線又はドレイン配線が前記第1の金属膜及び前記第2の金属膜上方に形成されていることを特徴とする発光装置である。表示の見える方向からみて金属膜とゲート配線又はソース配線又はドレイン配線とが重なるため開口率の低下が起こらない。

【0016】また、他の発明の構成は、前記凹部は25〜200μmの深さであることを特徴とする発光装置である。

【0017】また、他の発明の構成は、前記第1の絶縁膜上に第2の絶縁膜が形成されていることを特徴とする発光装置である。

【0018】また、他の発明の構成は、前記第1の金属膜及び前記第2の金属膜は、W、Ta、Ag、Ti、Al、Cu、Pdの単体またはそれらから選ばれた積層またはそれらから選ばれた合金からなることを特徴とする発光装置である。ここで採用する金属は、可視光領域における光の反射率が基板の材質よりも高いことが好ましく、好ましくは60%以上あることが好ましい。また、ここで採用する金属は、TFTの作製工程に対し、十分な耐熱特性を有することが望ましい。

【0019】また、他の発明の構成は、前記第1の絶縁膜は、二酸化珪素を主成分とすることを特徴とする発光装置である。

【0020】また、他の発明の構成は、前記第2の絶縁膜は、DLC、窒化珪素の単体または、それらから選ばれた積層からなることを特徴とする発光装置である。

【0021】また、他の発明の構成は、画素電極と第3の絶縁膜とを有し、前記画素電極上に前記第3の絶縁膜が重なり、前記画素電極上に有機層が形成され、前記第3の絶縁膜上に前記有機層の端部が形成され、前記第3の絶縁膜上に、かつ、前記有機層及び前記画素電極の横方向には、上面と斜面を有する第4の絶縁膜が形成され、前記第4の絶縁膜の上面と斜面と、前記第3の絶縁膜の一部の上と、前記有機層上に陰極が形成され、前記陰極の表面は、前記第4の絶縁膜の斜面と、前記第3の絶縁膜の一部と、前記有機層の端部に囲まれた凸部の形状を有することを特徴とする発光装置である。陰極に形成された凸部が近接した画素への光漏れを防いでいる。該第3の絶縁膜及び該第4の絶縁膜をそれぞれ第3の層間絶縁膜、第4の層間絶縁膜と記す。

【0022】また、他の発明の構成は、陽極と第3の絶縁膜とを有し、前記陽極上に前記第3の絶縁膜が重なり、前記陽極上に有機層が形成され、前記第3の絶縁膜上に前記有機層の端部が形成され、前記有機層の上に陰極が形成され、前記第3の絶縁膜上に、かつ、前記有機層及び前記陰極の横方向には、上面と斜面を有する第4の絶縁膜が形成され、前記陰極の端部と、前記第4の絶縁膜の上面と斜面と、第3の絶縁膜の一部と、前記有機層の端部に接するように第5の絶縁膜が形成され、前記第5の絶縁膜上に金属膜が形成され、前記陰極の端部と、前記有機層の端部と、前記第4の絶縁膜の斜面と、第3の絶縁膜の一部に形成された前記第5の絶縁膜に凹部が形成されることにより、前記第5の絶縁膜に接する前記金属膜の表面に凸部の形状を有することを特徴とする発光装置である。該第3の絶縁膜、該第4の絶縁膜及び該第5の絶縁膜をそれぞれ第3の層間絶縁膜、第4の層間絶縁膜及び第5の層間絶縁膜と記す。この金属膜の表面に形成された凸部が近接した画素への光漏れを防いでいる。さらに、第5の層間絶縁膜を介して陰極の上方に金属膜251を形成することにより、上方に出射した光を反射させ、下方に光の取り出すことができる。

【0023】また、他の発明の構成は、第5の絶縁膜はSiNO、DLCの単体またはそれらから選ばれた積層からなることを特徴とする発光装置である。

【0024】また、他の発明の構成は、前記金属膜は、Alを主成分とすることを特徴とする発光装置である。

【0025】本発明の発光装置はパーソナルコンピュータ、ビデオカメラ、携帯型情報端末、デジタルカメラ、デジタルビデオディスクプレーヤー、車載用後方確認モニター、テレビ電話、カーナビゲーションまたは電子遊技機器に用いることができる。

【発明の実施の形態】

【0026】本願発明の実施形態について、以下に説明する。本実施形態の発光装置の上面図(画素部)を図10に示す。ただし、簡略化のため、第1の基板、下地膜、絶縁膜、画素電極、有機層、陰極、第2の基板等は省略している。図10中の点線部A-A'、点線部B-B'における本実施形態の発光装置の断面図を図8に示す。ここでは、画素部のスイッチング用TFT162および電流制御用TFT163と、画素部の周辺に設けられる駆動回路のTFT(pチャネル型TFT160とnチャネル型TFT161)を同時に作製する方法について、図1〜図10を用いて説明する。

【0027】本実施形態で用いる第1の基板100の材質としては、非晶質ガラス(ホウケイ酸塩ガラス、石英等)、結晶化ガラス、セラミックスガラス、ガラス、ポリマー等の絶縁性物質が好ましい。また、有機系樹脂(アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂もしくはエポキシ系樹脂)、シリコーン系樹脂ポリマーの絶縁性物質でもよい。セラミックスを用いてもよい。

【0028】第1の基板100において第1の凹部101a〜第3の凹部101cを形成する。凹部の形成方法としては、サンドブラスト法によって行う。幅4.5〜5.5μm、深さが25〜200μm程度になるようにする。本明細書では、第1の凹部101a〜第3の凹部101cを形成する面を基板の表面とする。(図1(A)凹部の形成)

【0029】第1の基板100の表面に金属膜102をスパッタリング法または蒸着法により形成する。金属膜102の材料としては、W、Ta、Ag、Ti、Al、Cu、Pdの単体またはそれらから選ばれた積層またはそれらから選ばれた合金といった反射率の高い材料が好ましい。(図1(B)金属膜102の形成)

【0030】次いで、マスクを用いたエッチングを行い、化学機械的研磨(Chemical Mechanical Polish;CMP)により表面に残った金属膜102を研磨し、第1の凹部101a〜第3の凹部101cに沿ってそれぞれ第1の金属膜102a〜第3の金属膜102cを形成する。(図1(C)金属膜102のエッチング/研磨)

【0031】次いで、絶縁膜103aを形成する。(図2(A)第1の絶縁膜の形成)

【0032】次いで、CMPにより表面を平坦化し、第1の絶縁膜103bを形成する。(図2(B)平坦化後)

【0033】第1の絶縁膜103b上に、第2の絶縁膜104を形成する。炭素を主成分とする薄膜(DLC;Diamond Like Carbon)、窒化珪素の単体または、それらから選ばれた積層を形成してもよい。

【0034】次いで、図3(A)のように、まず、第2の絶縁膜104上に半導体層105〜108を形成する。半導体層105〜108は、非晶質構造を有する半導体膜を公知の手段(スパッタ法、LPCVD法、またはプラズマCVD法等)により成膜した後、公知の結晶化処理(レーザー結晶化法、熱結晶化法、またはニッケルなどの触媒を用いた熱結晶化法等)を行って得られた結晶質半導体膜を所望の形状にパターニングして形成する。この半導体層105〜108の厚さは25〜80nm(好ましくは30〜60nm)の厚さで形成する。

【0035】次いで、プラズマCVD法またはスパッタ法で半導体層105〜108を覆うゲート絶縁膜109を形成する。

【0036】そして、ゲート絶縁膜109上にゲート電極を形成するための耐熱性導電層110を200〜400nm(好ましくは250〜350nm)の厚さで形成する。

【0037】次に、フォトリソグラフィーの技術を使用してレジストによるマスク111を形成する。

【0038】第1のエッチング処理により第1のテーパー形状を有する導電層112〜115を形成する。(図3(B)第1のエッチング処理)

【0039】そして、第1のドーピング処理を行い一導電型の不純物元素を半導体層に添加し、不純物領域116〜119を形成する(図4(A)第1のドーピング処理)。

【0040】次に、図4(B)に示すように第2のエッチング処理を行い、端部が削れた第2の形状を有する導電層120〜123及びマスク124が形成される。また、ゲート絶縁膜109の表面も40nm程度エッチングされる。

【0041】そして、第1のドーピング処理よりもドーズ量を下げ高加速電圧の条件でn型を付与する不純物元素をドーピングし、第1の不純物領域125〜128及び第2の不純物領域129〜132を形成する。(図5(A)第2のドーピング)

【0042】そして、図5(B)に示すように、pチャネル型TFTを形成する半導体層106、半導体層107に一導電型とは逆の導電型の不純物領域133(133a、133b)及び134(134a、134b)を形成する。この場合も第2の形状の導電層120、第2の形状の導電層124をマスクとしてp型を付与する不純物元素を添加し、自己整合的に不純物領域を形成する。このとき、nチャネル型TFTを形成する半導体層の上方には、レジストのマスク135を形成する。(図5(B)第3のドーピング)

【0043】その後、図6(A)に示すように、第2の形状を有する導電層120〜123およびゲート絶縁膜109上に第1の層間絶縁膜136を形成する。それぞれの濃度で添加されたn型またはp型を付与する不純物元素を活性化する工程を行う。この工程はファーネスアニール炉を用いる熱アニール法で行う。(図6(A)第1の層間絶縁膜の形成/活性化工程)

【0044】次いで、雰囲気ガスを変化させ、3〜100%の水素を含む雰囲気中で、300〜450℃で1〜12時間の熱処理を行い、半導体層を水素化する工程を行う。

【0045】そして、まず、有機絶縁物材料からなる第2の層間絶縁膜137を1.0〜2.0μmの平均膜厚で形成する。有機樹脂材料としては、ポリイミド、アクリル、ポリアミド、ポリイミドアミド、BCB(ベンゾシクロブテン)等を使用することができる。

【0046】このように、第2の層間絶縁膜137を有機絶縁物材料で形成することにより、表面を良好に平坦化させることができる。また、有機樹脂材料は一般に誘電率が低いので、寄生容量を低減できる。

【0047】その後、所定のパターンのレジストマスクを形成し、それぞれの半導体層に形成されソース領域またはドレイン領域とする不純物領域に達するコンタクトホールを形成する。

【0048】そして、導電性の金属膜をスパッタ法や真空蒸着法で形成し、マスクでパターニングし、その後エッチングすることで、ソース配線138〜141とドレイン配線142〜144を形成する。

【0049】次いで、その上に透明導電膜を80〜120nmの厚さで形成し、パターニングすることによって画素電極145を形成する(図7(A)画素電極の形成)。

【0050】また、画素電極145は、ドレイン配線144と接して重ねて形成することによって電流制御用TFT163のドレイン領域と電気的な接続が形成される。

【0051】次いで、図7(B)のように、画素電極145に第3の層間絶縁膜146が重なるように形成する。膜厚は100nm程度であればよい。第1の層間絶縁膜の形成方法及び材料を用いればよい。

【0052】次いで、画素電極145に対応する位置に開口部を有し、上面と斜面を有する第4の層間絶縁膜147を形成する。第4の層間絶縁膜147は絶縁性を有していて、バンクとして機能し、隣接する画素の有機層を分離する役割を有している。第4の層間絶縁膜147において、後述の工程で作製される発光素子側の面を斜面と呼ぶ。

【0053】次に、有機層148をメタルマスクを用い蒸着法により、第3の層間絶縁膜146および画素電極145上に形成する。第3の層間絶縁膜146上には、有機層148の端部が形成される。よって、前記第3の層間絶縁膜上に、かつ、前記有機層及び前記画素電極の横方向には、第4の層間絶縁膜が形成されていることになる。

【0054】次いで、イオンプレーティング法により陰極(MgAg電極)149を第4の層間絶縁膜147の上面と斜面と、第3の層間絶縁膜146の一部の上と、有機層148上に形成する。イオンプレーティング法を用いることにより、第4の層間絶縁膜147の斜面にも接するように陰極が形成される。よって、丸点線部のように、陰極は、第3の層間絶縁膜146の一部と、第4の層間絶縁膜147の斜面と有機層148の端部に囲まれた陰極の凸部149a(図9)を有する。

【0055】陰極を成膜する場合、有機層148が形成された基板を円軌道上に動かしながら、有機層148上に陰極149を形成すると、陰極における膜厚のばらつきを小さくすることが可能となる。

【0056】このとき有機層148及び陰極149を形成するに先立って画素電極145に対して熱処理を施し、水分を完全に除去しておくことが望ましい。以後の工程は、不活性ガス(窒素もしくは希ガス)雰囲気中で行われる。雰囲気中の水分濃度は可能な限り低く抑える。具体的には、水分濃度が1ppm以下であることが望ましい。

【0057】本実施例では発光素子の陰極としてMgAg電極を用いるが、公知の他の材料であっても良い。

【0058】なお、有機層148としては、公知の材料を用いることができる。なお、有機層147としては、公知の材料を用いることができる。有機層147は単層又は積層構造で用いられるが、積層構造で用いた方が発光効率が良い。有機層は、正孔注入材料、正孔輸送材料、発光層材料、電子輸送材料、電子注入材料等を用いて形成する。また、三重項励起状態から基底状態に戻る際のエネルギーを発光に変換しうる材料を発光層に用いてもよい。

【0059】なお、有機層148の膜厚は10〜400nm、典型的には60〜150nm、陰極151の厚さは80〜200nm、典型的には100〜150nmとすれば良い。さらに、陰極151の厚さを2000nmにすると、表示の見える方向からみて発光素子の縮みを抑えることができる。

【0060】なお、画素電極145、有機層148、陰極149の重なっている部分が発光素子150に相当する。

【0061】第2の基板153の材質としては、非晶質ガラス(ホウケイ酸塩ガラス、石英等)、結晶化ガラス、セラミックスガラス、ガラス、ポリマー等の絶縁性物質が好ましい。また、有機系樹脂(アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂もしくはエポキシ系樹脂)、シリコーン系樹脂ポリマーの絶縁性物質でもよい。セラミックスを用いてもよい。また、シール材が絶縁物であるならステンレス合金等の金属材料を用いることも可能である。

【0062】シール材の材質としては、エポキシ系樹脂、アクリレート系樹脂等のシール材を用いることができる。熱硬化性樹脂や光硬化性樹脂をシール材として用いることもできる。但し、シール材は可能な限り水分を透過しない材質であることが望ましい。

【0063】以上の工程を経て、図8の発光装置を完成させる。第1の基板100、第2の基板153、シール材(図示しない)、画素電極145、発光素子150、第3酸の層間絶縁膜147等に囲まれた領域中には不活性ガス152が満たされる。貼り合わせ後であれば、大気開放しても構わない。

【0064】pチャネル型TFT160及びnチャネル型TFT161は駆動回路が有するTFTであり、CMOS(complementaly metal-oxide semiconductor)を形成している。スイッチング用TFT162及び電流制御用TFT163は画素部が有するTFTであり、駆動回路のTFTと画素部のTFTとは同一基板上に形成することができる。

【0065】以上のように、本実施形態の発光装置は第1の凹部101a〜第3の凹部101cが設けられ、第1の凹部101a〜第3の凹部101cに沿って第1の金属膜102a〜第3の金属膜102cが形成されている。よって、本実施形態の発光装置の有機層148から生じる光の一部が第1の金属膜102a〜第3の金属膜102cで反射され、本実施形態の発光装置の外部に反射光が出射される。また、隣接の画素への光漏れとなっていた発光の一部についても、図9のような発光方向を有する光を本実施形態の陰極の凸部149aで反射させ、本実施形態の発光装置の外部に反射光が出射されることができる。したがって、本実施形態の発光装置を用いた場合、光の取り出し効率を向上させることができる。

【0066】なお、発光素子を用いた発光装置の場合、駆動回路の電源の電圧が5〜6V程度、最大でも10V程度で十分なので、TFTにおいてホットエレクトロンによる劣化があまり問題にならない。また駆動回路を高速で動作させる必要があるので、TFTのゲート容量は小さいほうが好ましい。よって、本実施形態のように、発光素子を用いた発光装置の駆動回路では、TFTの半導体層が有する第2の不純物領域130と、第4の不純物領域133bとが、それぞれゲート電極120、ゲート電極121と重ならない構成にするのが好ましい。

【0067】図10のように、ゲート配線159、ソース配線140、ソース配線141及びドレイン配線143、ドレイン配線144は第1の金属膜102a〜第3の102cと重なるように形成されているため、反射光を抑え、照り返しを防ぐことができる。121は第2の形状を有する導電層、122は第2の形状を有する導電層、150は発光素子、158はアノード電源のひきまわし配線、162はスイッチング用TFT、163は電流制御用TFTである。

【0068】また、図11のように、発光素子351と、発光素子351に隣接する発光素子352の間に凹部を形成し、凹部に沿って金属膜302が形成されていてもよい。これと同時に発光素子351と発光素子351に隣接する発光素子353の間に凹部を形成し、凹部に沿って金属膜302が形成される。

【0069】なお、第1の凹部101a〜第3の凹部101cは、図10では曲線形状のものを示したが、特にその形状は限定されず、例えば、図12(a)〜(c)で示された形状のうち、いずれのものでもよい。

【0070】凹部の形成方法として第1の基板にガラスを用いる場合はサンドブラスト法を用いたが、エッチング法、鋳型によるガラスの形成などによって行ってもよい。ダイサー等の刃で基板の表面を削ることにより、凹部の形成を行ってもよい。

【0071】密閉された空間を不活性ガス152で満たしたが、有機樹脂で満たしてもよい。

【0072】本発明の発光装置の第2の基板153はシート状であるが、凹部を有する第2の基板において凹部に乾燥剤が封止された発光装置にも本発明は適用可能である。

【0073】本発明はアクティブ型の発光装置のみならず、パッシブ型の発光装置にも適用することができる。パッシブ型の発光装置を作製する場合、本実施形態で用いたイオンプレーティリング法で陰極の成膜を行ってもよいし、イオンビーム法を用いてもよい。

【0074】以上の構成でなる本発明について、以下に示す実施例でもってさらに詳細な説明を行うこととする。

【0075】

【実施例】〔実施例1〕本願発明の実施形態について、以下に説明する。本実施例の発光装置の上面図(画素部)を図10に示す。ただし、簡略化のため、第1の基板、下地膜、絶縁膜、画素電極、陰極、第2の基板等は省略している。図10中の点線部A-A'、点線部B-B'における本実施形態の発光装置の断面図を図8に示す。ここでは、画素部のスイッチング用TFT162および電流制御用TFT163と、画素部の周辺に設けられる駆動回路のTFT(pチャネル型TFT160とnチャネル型TFT161)を同時に作製する方法について、詳細に説明する。

【0076】本実施例ではコーニング社の#7059ガラスや#1737ガラスなどに代表されるバリウムホウケイ酸ガラス、またはアルミノホウケイ酸ガラスなどのガラスからなる基板を用いる。なお、基板としては、透光性を有する基板であれば限定されず、石英基板を用いても良い。また、本実施例の処理温度に耐えうる耐熱性を有するプラスチック基板を用いてもよい。

【0077】第1の基板100において第1の凹部101a〜第3の凹部101cを形成する。凹部の形成方法としては、サンドブラスト法によって行う。幅4.5〜5.5μm、深さが25〜200μm程度になるようにする。(図1(A)凹部の形成)

【0078】第1の基板100の表面に金属膜102をスパッタリング法により形成する。金属膜102の膜厚は0.4〜0.6μm程度である。金属膜102の材料としては、W、Ta、Ag、Tiといった反射率102の高い材料が好ましく、本実施例では、Agを主成分とし、Pd及びCuがそれぞれ1%含まれた合金を用いて金属膜を形成する。(図1(B)金属膜の形成)

【0079】次いで、マスクを用いたエッチングを行い、化学機械的研磨(Chemical Mechanical Polish;CMP)により表面に残った金属膜102を研磨し、第1の凹部101a〜第3の凹部101cに沿ってそれぞれ第1の金属膜102a〜第3の金属膜102cを形成する。(図1(C)金属膜102のエッチング/研磨)

【0080】次いで、絶縁膜103aを形成する。本実施例では、二酸化珪素を塗布する。膜厚は、1.5〜2.0μm程度になる。(図2(A)第1の絶縁膜の形成)

【0081】さらに、化学機械的研磨(Chemical Mechanical Polish;CMP)により、第1の絶縁膜103aの表面(点線部より上の部分)を削りとり、表面を平坦化することにより、第1の絶縁膜103bを形成する。(図2(B)平坦化後)膜厚は、1.3〜1.8μm程度になる。

【0082】第1の絶縁膜103b上に、第2の絶縁膜104を形成する。炭素を主成分とする薄膜(DLC;Diamond Like Carbon)、窒化珪素の単体またはそれらから選ばれた積層を形成してもよい。

【0083】次いで、半導体層105〜108を形成する。半導体層105〜108は、非晶質構造を有する半導体膜を公知の手段(スパッタ法、LPCVD法、またはプラズマCVD法等)により成膜した後、公知の結晶化処理(レーザー結晶化法、熱結晶化法、またはニッケルなどの触媒を用いた熱結晶化法等)を行って得られた結晶質半導体膜を所望の形状にパターニングして形成する。この半導体層102〜105の厚さは25〜80nm(好ましくは30〜60nm)の厚さで形成する。結晶質半導体膜の材料に限定はないが、好ましくはシリコン(珪素)またはシリコンゲルマニウム(SiXGe1-X(X=0.0001〜0.02))合金などで形成すると良い。本実施例では、プラズマCVD法を用い、55nmの非晶質シリコン膜を成膜した後、ニッケルを含む溶液を非晶質シリコン膜上に保持させた。この非晶質シリコン膜に脱水素化(500℃、1時間)を行った後、熱結晶化(550℃、4時間)を行い、さらに結晶化を改善するためのレーザーアニ―ル処理を行って結晶質シリコン膜を形成した。そして、この結晶質シリコン膜をフォトリソグラフィ法を用いたパターニング処理によって、半導体層105〜108を形成する。

【0084】また、半導体層105〜108を形成した後、TFTのしきい値を制御するために、半導体層105〜108に微量な不純物元素(ボロンまたはリン)をドーピングしてもよい。

【0085】また、レーザー結晶化法で結晶質半導体膜を作製する場合には、パルス発振型または連続発光型のエキシマレーザーやYAGレーザー、YVO4レーザーを用いることができる。これらのレーザーを用いる場合には、レーザー発振器から放射されたレーザー光を光学系で線状に集光し半導体膜に照射する方法を用いると良い。結晶化の条件は実施者が適宣選択するものであるが、エキシマレーザーを用いる場合はパルス発振周波数300Hzとし、レーザーエネルギー密度を100〜400mJ/cm2(代表的には200〜300mJ/cm2)とする。また、YAGレーザーを用いる場合にはその第2高調波を用いパルス発振周波数30〜300kHzとし、レーザーエネルギー密度を300〜600mJ/cm2(代表的には350〜500mJ/cm2)とすると良い。そして幅100〜1000μm、例えば400μmで線状に集光したレーザー光を基板全面に渡って照射し、この時の線状レーザー光の重ね合わせ率(オーバーラップ率)を50〜90%として行えばよい。

【0086】次いで、半導体層105〜108を覆うゲート絶縁膜109を形成する。ゲート絶縁膜109はプラズマCVD法またはスパッタ法を用い、厚さを40〜150nmとしてシリコンを含む絶縁膜で形成する。本実施例では、プラズマCVD法により110nmの厚さで酸化窒化シリコン膜(組成比Si=32%、O=59%、N=7%、H=2%)で形成した。勿論、ゲート絶縁膜は酸化窒化シリコン膜に限定されるものでなく、他のシリコンを含む絶縁膜を単層または積層構造として用いても良い。

【0087】また、酸化シリコン膜を用いる場合には、プラズマCVD法でTEOS(Tetraethyl Orthosilicate)とO2とを混合し、反応圧力40Pa、基板温度300〜400℃とし、高周波(13.56MHz)電力密度0.5〜0.8W/cm2で放電させて形成することができる。このようにして作製される酸化シリコン膜は、その後400〜500℃の熱アニールによりゲート絶縁膜として良好な特性を得ることができる。

【0088】そして、ゲート絶縁膜109上にゲート電極を形成するための耐熱性導電層110を200〜400nm(好ましくは250〜350nm)の厚さで形成する。耐熱性導電層110は単層で形成しても良いし、必要に応じて二層あるいは三層といった複数の層から成る積層構造としても良い。耐熱性導電層にはTa、Ti、Wから選ばれた元素、または前記元素を成分とする合金か、前記元素を組み合わせた合金膜が含まれる。これらの耐熱性導電層はスパッタ法やCVD法で形成されるものであり、低抵抗化を図るために含有する不純物濃度を低減させることが好ましく、特に酸素濃度に関しては30ppm以下とすると良い。本実施例ではW膜を300nmの厚さで形成する。W膜はWをターゲットとしてスパッタ法で形成しても良いし、6フッ化タングステン(WF6)を用いて熱CVD法で形成することもできる。いずれにしてもゲート電極として使用するためには低抵抗化を図る必要があり、W膜の抵抗率は20μΩcm以下にすることが望ましい。W膜は結晶粒を大きくすることで低抵抗率化を図ることができるが、W中に酸素などの不純物元素が多い場合には結晶化が阻害され高抵抗化する。このことより、スパッタ法による場合、純度99.9999%のWターゲットを用い、さらに成膜時に気相中からの不純物の混入がないように十分配慮してW膜を形成することにより、抵抗率9〜20μΩcmを実現することができる。

【0089】一方、耐熱性導電層110にTa膜を用いる場合には、同様にスパッタ法で形成することが可能である。Ta膜はスパッタガスにArを用いる。また、スパッタ時のガス中に適量のXeやKrを加えておくと、形成する膜の内部応力を緩和して膜の剥離を防止することができる。α相のTa膜の抵抗率は20μΩcm程度でありゲート電極に使用することができるが、β相のTa膜の抵抗率は180μΩcm程度でありゲート電極とするには不向きであった。TaN膜はα相に近い結晶構造を持つので、Ta膜の下地にTaN膜を形成すればα相のTa膜が容易に得られる。また、図示しないが、耐熱性導電層110の下に2〜20nm程度の厚さでリン(P)をドープしたシリコン膜を形成しておくことは有効である。これにより、その上に形成される導電膜の密着性向上と酸化防止を図ると同時に、耐熱性導電層107が微量に含有するアルカリ金属元素が第1の形状のゲート絶縁膜106に拡散するのを防ぐことができる。いずれにしても、耐熱性導電層107は抵抗率を10〜50μΩcmの範囲ですることが好ましい。

【0090】次に、フォトリソグラフィーの技術を使用してレジストによるマスク111を形成する。そして、第1のエッチング処理を行う。本実施例ではICPエッチング装置を用い、エッチング用ガスにCl2とCF4を用い、1Paの圧力で3.2W/cm2のRF(13.56MHz)電力を投入してプラズマを形成して行う。基板側(試料ステージ)にも224mW/cm2のRF(13.56MHz)電力を投入し、これにより実質的に負の自己バイアス電圧が印加される。この条件でW膜のエッチング速度は約100nm/minである。第1のエッチング処理はこのエッチング速度を基にW膜がちょうどエッチングされる時間を推定し、それよりもエッチング時間を20%増加させた時間をエッチング時間とした。

【0091】第1のエッチング処理により第1のテーパー形状を有する導電層112〜115を形成する。導電層112〜115のテーパー部の角度は15〜30°となるように形成される。残渣を残すことなくエッチングするためには、10〜20%程度の割合でエッチング時間を増加させるオーバーエッチングを施すものとする。W膜に対する酸化窒化シリコン膜(ゲート絶縁膜109)の選択比は2〜4(代表的には3)であるので、オーバーエッチング処理により、酸化窒化シリコン膜が露出した面は20〜50nm程度エッチングされる。(図3(B)第1のエッチング)

【0092】そして、第1のドーピング処理を行い一導電型の不純物元素を半導体層に添加する。ここでは、n型を付与する不純物元素添加の工程を行う。第1の形状の導電層を形成したマスク111をそのまま残し、第1のテーパー形状を有する導電層112〜115をマスクとして自己整合的にn型を付与する不純物元素をイオンドープ法で添加する。n型を付与する不純物元素をゲート電極の端部におけるテーパー部とゲート絶縁膜109とを通して、その下に位置する半導体層に達するように添加するためにドーズ量を1×1013〜5×1014atoms/cm2とし、加速電圧を80〜160keVとして行う。n型を付与する不純物元素として15族に属する元素、典型的にはリン(P)または砒素(As)を用いるが、ここではリン(P)を用いた。このようなイオンドープ法により第1の不純物領域116〜119には1×1020〜1×1021atomic/cm3の濃度範囲でn型を付与する不純物元素が添加される。(図4(A)第1のドーピング処理)

【0093】この工程において、ドーピングの条件によっては、不純物が第1の形状の導電層112〜115の下に回りこみ、第1の不純物領域116〜119が第1の形状の導電層112〜115と重なることも起こりうる。

【0094】次に、図4(B)に示すように第2のエッチング処理を行う。エッチング処理も同様にICPエッチング装置により行い、エッチングガスにCF4とCl2の混合ガスを用い、RF電力3.2W/cm2(13.56MHz)、バイアス電力45mW/cm2(13.56MHz)、圧力1.0Paでエッチングを行う。この条件で形成される第2の形状を有する導電層120〜123が形成される。その端部にはテーパー部が形成され、該端部から内側にむかって徐々に厚さが増加するテーパー形状となる。第1のエッチング処理と比較して基板側に印加するバイアス電力を低くした分等方性エッチングの割合が多くなり、テーパー部の角度は30〜60°となる。マスク108はエッチングされて端部が削れ、マスク124となる。また、図4(B)の工程において、ゲート絶縁膜109の表面が40nm程度エッチングされる。

【0095】そして、第1のドーピング処理よりもドーズ量を下げ高加速電圧の条件でn型を付与する不純物元素をドーピングする。例えば、加速電圧を70〜120keVとし、1×1013/cm2のドーズ量で行い、不純物濃度が大きくなった第1の不純物領域125〜128と、前記第1の不純物領域125〜128に接する第2の不純物領域129〜132とを形成する。この工程において、ドーピングの条件によっては、不純物が第2の形状の導電層120〜123の下に回りこみ、第2の不純物領域129〜132が第2の形状の導電層120〜123と重なることも起こりうる。第2の不純物領域における不純物濃度は、1×1016〜1×1018atoms/cm3となるようにする。(図5(A)第2のドーピング処理)

【0096】そして、図5(B)に示すように、pチャネル型TFTを形成する半導体層106、半導体層107に一導電型とは逆の導電型の不純物領域133(133a、133b)及び134(134a、134b)を形成する。この場合も第2の形状の導電層118、第2の形状の導電層121をマスクとしてp型を付与する不純物元素を添加し、自己整合的に不純物領域を形成する。このとき、nチャネル型TFTを形成する半導体層106、半導体層107の上方には、レジストのマスク135を形成する。ここで形成される不純物領域133、不純物領域134はジボラン(B2H6)を用いたイオンドープ法で形成する。不純物領域133、不純物領域134のp型を付与する不純物元素の濃度は、2×1020〜2×1021atoms/cm3となるようにする。

【0097】しかしながら、この不純物領域133、不純物領域134は詳細にはn型を付与する不純物元素を含有する2つの領域に分けて見ることができる。第3の不純物領域133a、第3の不純物領域134aは1×1020〜1×1021atoms/cm3の濃度でn型を付与する不純物元素を含み、第4の不純物領域133b、第4の不純物領域134bは1×1017〜1×1020atoms/cm3の濃度でn型を付与する不純物元素を含んでいる。しかし、これらの不純物領域133b、134bのp型を付与する不純物元素の濃度を1×1019atoms/cm3以上となるようにし、第3の不純物領域133a、第3の不純物領域134aにおいては、p型を付与する不純物元素の濃度をn型を付与する不純物元素の濃度の1.5から3倍となるようにすることにより、第3の不純物領域でpチャネル型TFTのソース領域およびドレイン領域として機能するために何ら問題は生じない。

【0098】その後、図6(A)に示すように、まず、第2の形状を有する導電層120〜123およびゲート絶縁膜109上に第1の層間絶縁膜136を形成する。第1の層間絶縁膜136は酸化シリコン膜、酸化窒化シリコン膜、窒化シリコン膜、またはこれらを組み合わせた積層膜で形成すれば良い。いずれにしても第1の層間絶縁膜136は無機絶縁物材料から形成する。第1の層間絶縁膜136の膜厚は100〜200nmとする。第1の層間絶縁膜136として酸化シリコン膜を用いる場合には、プラズマCVD法でTEOSとO2とを混合し、反応圧力40Pa、基板温度300〜400℃とし、高周波(13.56MHz)電力密度0.5〜0.8W/cm2で放電させて形成することができる。また、第1の層間絶縁膜136として酸化窒化シリコン膜を用いる場合には、プラズマCVD法でSiH4、N2O、NH3から作製される酸化窒化シリコン膜、またはSiH4、N2Oから作製される酸化窒化シリコン膜で形成すれば良い。この場合の作製条件は反応圧力20〜200Pa、基板温度300〜400℃とし、高周波(60MHz)電力密度0.1〜1.0W/cm2で形成することができる。また、第1の層間絶縁膜136としてSiH4、N2O、H2から作製される酸化窒化水素化シリコン膜を適用しても良い。窒化シリコン膜も同様にプラズマCVD法でSiH4、NH3から作製することが可能である。

【0099】そして、それぞれの濃度で添加されたn型またはp型を付与する不純物元素を活性化する工程を行う。この工程はファーネスアニール炉を用いる熱アニール法で行う。その他に、レーザーアニール法、またはラピッドサーマルアニール法(RTA法)を適用することができる。熱アニール法では酸素濃度が1ppm以下、好ましくは0.1ppm以下の窒素雰囲気中で400〜700℃、代表的には500〜600℃で行うものであり、本実施例では550℃で4時間の熱処理を行った。また、基板100に耐熱温度が低いプラスチック基板を用いる場合にはレーザーアニール法を適用することが好ましい。

【0100】次いで、雰囲気ガスを変化させ、3〜100%の水素を含む雰囲気中で、300〜450℃で1〜12時間の熱処理を行い、半導体層を水素化する工程を行う。この工程は熱的に励起された水素により半導体層にある1016〜1018/cm3のダングリングボンドを終端する工程である。水素化の他の手段として、プラズマ水素化(プラズマにより励起された水素を用いる)を行っても良い。いずれにしても、半導体層中の欠陥密度を1016/cm3以下とすることが望ましく、そのために水素を0.01〜0.1atomic%程度付与すれば良い。

【0101】そして、まず、有機絶縁物材料からなる第2の層間絶縁膜137を1.0〜2.0μmの平均膜厚で形成する。有機樹脂材料としては、ポリイミド、アクリル、ポリアミド、ポリイミドアミド、BCB(ベンゾシクロブテン)等を使用することができる。例えば、基板に塗布後、熱重合するタイプのポリイミドを用いる場合には、クリーンオーブンで300℃で焼成して形成する。また、アクリル樹脂を用いる場合には、2液性のものを用い、主材と硬化剤を混合した後、スピナーを用いて基板全面に塗布した後、ホットプレートで80℃で60秒の予備加熱を行い、さらにクリーンオーブンで250℃で60分焼成して形成することができる。

【0102】このように、第2の層間絶縁膜137を有機絶縁物材料で形成することにより、表面を良好に平坦化させることができる。また、有機樹脂材料は一般に誘電率が低いので、寄生容量を低減できる。しかし、吸湿性があり保護膜としては適さないので、本実施形態のように、第1の層間絶縁膜136として形成した酸化シリコン膜、酸化窒化シリコン膜、窒化シリコン膜などと組み合わせて用いると良い。

【0103】その後、所定のパターンのレジストマスクを形成し、それぞれの半導体層に形成されソース領域またはドレイン領域とする不純物領域に達するコンタクトホールを形成する。コンタクトホールはドライエッチング法で形成する。この場合、エッチングガスにCF4、O2、Heの混合ガスを用い有機樹脂材料から成る第2の層間絶縁膜137をまずエッチングし、その後、続いてエッチングガスをCF4、O2として第1の層間絶縁膜136をエッチングする。さらに、半導体層との選択比を高めるために、エッチングガスをCHF3に切り替えてゲート絶縁膜をエッチングすることによりコンタクトホールを形成することができる。

【0104】そして、導電性の金属膜をスパッタ法や真空蒸着法で形成し、マスクでパターニングし、その後エッチングすることで、ソース配線138〜141とドレイン配線142〜144を形成する。図示していないが、本実施例ではこの配線を、そして、膜厚50nmのTi膜と、膜厚500nmの合金膜(AlとTiとの合金膜)との積層膜で形成する。

【0105】次いで、その上に透明導電膜を80〜120nmの厚さで形成し、パターニングすることによって画素電極145を形成する(図7(A)画素電極の形成)。なお、本実施例では、透明電極として酸化インジウム・スズ(ITO)膜や酸化インジウムに2〜20%の酸化亜鉛(ZnO)を混合した透明導電膜を用いる。

【0106】また、画素電極145は、ドレイン配線144と接して重ねて形成することによって電流制御用TFT163のドレイン領域と電気的な接続が形成される。

【0107】次いで、図7(B)のように、画素電極145に第3の層間絶縁膜146が重なるように形成する。膜厚は100nm程度であればよい。第1の層間絶縁膜の形成方法及び材料を用いればよい。

【0108】次いで、画素電極145に対応する位置に開口部を有し、上面と斜面を有する第4の層間絶縁膜147を形成する。第4の層間絶縁膜147は絶縁性を有していて、バンクとして機能し、隣接する画素の有機層を分離する役割を有している。本実施例ではレジストを用いて第4の層間絶縁膜147を形成する。

【0109】本実施例では、第4の層間絶縁膜147の厚さを1μm程度とし、開口部は画素電極145に近くなればなるほど広くなる、所謂逆テーパー状になるように形成する。これはネガ型のレジストを成膜した後、開口部を形成しようとする部分をマスクで覆い、UV光を照射して露光し、露光された部分を現像液で除去することによって形成される。ネガ型のレジストには吸光剤が含まれていることが好ましい。

【0110】なお、本実施例においては、第4の層間絶縁膜としてレジストでなる膜を用いているが、場合によっては、感光性のポリイミド、感光性のアクリル等を用いることもできる。

【0111】次に、有機層148をメタルマスクを用い蒸着法により、第3の層間絶縁膜146および画素電極145上に形成する。第3の層間絶縁膜146には、有機層148の端部が形成される。よって、前記第3の層間絶縁膜上に、かつ、前記有機層及び前記画素電極の横方向には、第4の層間絶縁膜が形成されていることになる。

【0112】次いで、イオンプレーティング法により陰極(MgAg電極)149を第4の層間絶縁膜の上面と斜面と、第3の層間絶縁膜の一部の上と、有機層上に形成する。イオンプレーティング法を用いることにより、第4の層間絶縁膜の斜面に接するように陰極が形成される。よって、丸点線部のように、陰極は、第3の層間絶縁膜の一部と、第4の層間絶縁膜の斜面と有機層に囲まれた陰極の凸部149a(図9)を有する。

【0113】このとき有機層148及び陰極149を形成するに先立って画素電極145に対して熱処理を施し、水分を完全に除去しておくことが望ましい。以後の工程は、不活性ガス(窒素もしくは希ガス)雰囲気中で行われる。雰囲気中の水分濃度は可能な限り低く抑える。具体的には、水分濃度が1ppm以下であることが望ましい。

【0114】本実施例では発光素子の陰極としてMgAg電極を用いるが、公知の他の材料であっても良い。

【0115】なお、有機層148としては、公知の材料を用いることができる。本実施例では正孔輸送層(Hole transporting layer)及び発光層(Emitting layer)でなる2層構造を有機層とするが、正孔注入層、電子注入層若しくは電子輸送層のいずれかを設ける場合もある。このように組み合わせは既に様々な例が報告されており、そのいずれの構成を用いても構わない。

【0116】本実施例では正孔輸送層としてポリフェニレンビニレンを蒸着法により形成する。また、発光層としては、ポリビニルカルバゾールに1,3,4−オキサジアゾール誘導体のPBDを30〜40%分子分散させたものを蒸着法により形成し、緑色の発光中心としてクマリン6を約1%添加している。

【0117】なお、有機層148の膜厚は10〜400nm、典型的には60〜150nm、陰極151の厚さは80〜200nm、典型的には100〜150nmとすれば良い。さらに、陰極151の厚さを2000nmにすると、表示の見える方向からみて発光素子の縮みを抑えることができる。

【0118】なお、画素電極145、有機層148、陰極149の重なっている部分が発光素子150に相当する。

【0119】第2の基板153の材質としては、非晶質ガラス(ホウケイ酸塩ガラス、石英等)、結晶化ガラス、セラミックスガラス、ガラス、ポリマー等の絶縁性物質が好ましい。また、有機系樹脂(アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂もしくはエポキシ系樹脂)、シリコーン系樹脂ポリマーの絶縁性物質でもよい。セラミックスを用いてもよい。また、シール材が絶縁物であるならステンレス合金等の金属材料を用いることも可能である。

【0120】シール材の材質としては、エポキシ系樹脂、アクリレート系樹脂等のシール材を用いることができる。熱硬化性樹脂や光硬化性樹脂をシール材として用いることもできる。但し、シール材は可能な限り水分を透過しない材質であることが望ましい。

【0121】以上の工程を経て、図8の発光装置を完成させる。第1の基板100、第2の基板153、シール材(図示しない)、画素電極145、発光素子150、第3酸の層間絶縁膜147等に囲まれた領域中には不活性ガス152が満たされる。貼り合わせ後であれば、大気開放しても構わない。

【0122】pチャネル型TFT160及びnチャネル型TFT161は駆動回路が有するTFTであり、CMOS(complementaly metal-oxide semiconductor)を形成している。スイッチング用TFT162及び電流制御用TFT163は画素部が有するTFTであり、駆動回路のTFTと画素部のTFTとは同一基板上に形成することができる。

【0123】以上のように、本実施例の発光装置は第1の凹部101a〜第3の凹部101cが設けられ、第1の凹部101a〜第3の凹部101c上に第1の金属膜102a〜第3の金属膜102cが形成されている。よって、本実施例の発光装置の有機層148から生じる光の一部が第1の金属膜102a〜第3の金属膜102cで反射され、本実施例の発光装置の外部に反射光が出射される。Agを主成分とし、Pd及びCuがそれぞれ1%含まれた合金は、金属膜として十分な反射特性を示すのみならず、TFT作製工程に対し、十分な耐熱特性、耐食性を有する。

【0124】また、隣接の画素への光漏れとなっていた発光の一部についても、図8のような発光方向を有する光を本実施例の陰極の凸部149aで反射させ、本実施例の発光装置の外部に反射光が出射されることができる。したがって、本実施例の発光装置を用いた場合、光の取り出し効率を向上させることができる。

【0125】今後、200℃〜250℃でTFTを作製する技術が開発されれば、Alを主成分とする材料、たとえば、Al-Tiの合金等を金属膜に用いることができる。

【0126】〔実施例2〕本実施例では実施例1とは異なる発光装置の作製方法について図13を用いて説明する。

【0127】なお、その他の構成については実施例1において既に述べているので、詳しい構成については実施例1を参照し、ここでは説明を省略する。

【0128】まず、実施例1に従って図7(A)と同じ状態を得る。

【0129】次いで、図13のように陽極245と重なるように第3の層間絶縁膜246を形成する。膜厚は100nm程度であればよい。第1の層間絶縁膜の形成方法及び材料を用いればよい。

【0130】次いで、陽極245に対応する位置に開口部を有する第4の層間絶縁膜247を形成する。第4の層間絶縁膜247は絶縁性を有していて、バンクとして機能し、隣接する画素の有機層を分離する役割を有している。本実施例ではレジストを用いて第4の層間絶縁膜247を形成する。

【0131】本実施例では、第4の層間絶縁膜247の厚さを1μm程度とし、開口部は陽極245に近くなればなるほど広くなる、所謂逆テーパー状になるように形成する。これはネガ型のレジストを成膜した後、開口部を形成しようとする部分をマスクで覆い、UV光を照射して露光し、露光された部分を現像液で除去することによって形成される。ネガ型のレジストには吸光剤が含まれていることが好ましい。

【0132】なお、本実施例においては、第4の層間絶縁膜としてレジストでなる膜を用いているが、場合によっては、感光性のポリイミド、感光性のアクリル等を用いることもできる。

【0133】次に、有機層248をメタルマスクを用い蒸着法により第3の層間絶縁膜246の一部および陽極245上に形成する。第3の層間絶縁膜上には有機層の端部が形成されることになる。

【0134】なお、有機層248は公知の材料を用いることができる。本実施例では正孔輸送層(Hole transporting layer)及び発光層(Emitting layer)でなる2層構造を有機層とするが、正孔注入層、電子注入層若しくは電子輸送層のいずれかを設ける場合もある。このように組み合わせは既に様々な例が報告されており、そのいずれの構成を用いても構わない。

【0135】本実施例では正孔輸送層としてポリフェニレンビニレンを蒸着法により形成する。また、発光層としては、ポリビニルカルバゾールに1,3,4−オキサジアゾール誘導体のPBDを30〜40%分子分散させたものを蒸着法により形成し、緑色の発光中心としてクマリン6を約1%添加している。

【0136】なお、有機層248の膜厚は10〜400nm、典型的には60〜150nm、陰極151の厚さは80〜200nm、典型的には100〜150nmとすれば良い。さらに、陰極251の厚さを2000nmにすると、表示の見える方向からみて発光素子の縮みを抑えることができる。

【0137】次いで、有機層248上に陰極249を形成する。本実施例では、陰極249としてはMgAgを用いる。よって、第3の層間絶縁膜246上に、かつ、有機層248及び陰極249の横方向には、上面と斜面を有する第4の絶縁膜247が形成されることになる。MgAgが薄膜で半透過膜であれば、MgAg上にバッファー層を設けてもよい。なお、バッファー層として酸化インジウム・スズ(ITO)膜や酸化インジウムに2〜20%の酸化亜鉛(ZnO)を混合した透明導電膜を用いればよい。

【0138】更にイオンプレーティング法により第5の層間絶縁膜250を形成する。イオンプレーティリング法を用いることにより、第4の層間絶縁膜247の斜面にも陰極が形成される。第5の層間絶縁膜250の材料としては、DLC、SiNO等が挙げられる。陰極249の端部と、第4の層間絶縁膜247の上面と斜面と、第3の層間絶縁膜246の一部と、有機層248の端部に接するように第5の層間絶縁膜250が形成されることにより、凹部ができる。

【0139】次いで、第5の層間絶縁膜250上に金属膜251を蒸着法により形成する。本実施例では、金属膜251の材料としては、Alを用いる。第5の層間絶縁膜250のうち陰極249の端部と、有機層248の端部と、第4の層間絶縁膜246の斜面と、第3の層間絶縁膜の一部に形成された前記第5の層間絶縁膜250により形成された凹部に金属膜が入り込む。よって、第5の層間絶縁膜250と接する金属膜251の表面が凸部251aを有することとなる。

【0140】このとき有機層248及び陰極251を形成するに先立って陽極245に対して熱処理を施し、水分を完全に除去しておくことが望ましい。以後の工程は、不活性ガス(窒素もしくは希ガス)雰囲気中で行われる。雰囲気中の水分濃度は可能な限り低く抑える。具体的には、水分濃度が1ppm以下であることが望ましい。

【0141】本実施例では発光素子の陰極としてMgAg電極を用いるが、公知の他の材料であっても良い。

【0142】なお、陽極245、有機層248、陰極249の重なっている部分が発光素子252に相当する。

【0143】第2の基板253の材質としては、非晶質ガラス(ホウケイ酸塩ガラス、石英等)、結晶化ガラス、セラミックスガラス、ガラス、ポリマー等の絶縁性物質が好ましい。また、有機系樹脂(アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂もしくはエポキシ系樹脂)、シリコーン系樹脂ポリマーの絶縁性物質でもよい。セラミックスを用いてもよい。また、シール材が絶縁物であるならステンレス合金等の金属材料を用いることも可能である。

【0144】シール材の材質としては、エポキシ系樹脂、アクリレート系樹脂等のシール材を用いることができる。熱硬化性樹脂や光硬化性樹脂をシール材として用いることもできる。但し、シール材は可能な限り水分を透過しない材質であることが望ましい。

【0145】以上の工程を経て、図13の発光装置を完成させる。第1の基板200、第2の基板253、シール材(図示しない)、陽極245、金属膜251、第5の層間絶縁膜250等に囲まれた領域中には不活性ガス254が満たされる。貼り合わせ後であれば、大気開放しても構わない。

【0146】pチャネル型TFT260及びnチャネル型TFT261は駆動回路が有するTFTであり、CMOS(complementaly metal-oxide semiconductor)を形成している。スイッチング用TFT262及び電流制御用TFT263は画素部が有するTFTであり、駆動回路のTFTと画素部のTFTとは同一基板上に形成することができる。

【0147】以上のように、本実施例の発光装置は第1の凹部201a〜第3の凹部201cが設けられ、第1の凹部201a〜第3の凹部201c上に第1の金属膜202a〜第3の金属膜202cが形成されている。よって、本実施例の発光装置の有機層248から生じる光の一部が第1の金属膜202a〜第3の金属膜202cで反射され、本実施例の発光装置の外部に反射光が出射される。また、隣接の画素への光漏れとなっていた発光の一部についても陰極の表面の凸部251aで反射させ、本実施例の発光装置の外部に反射光を出射させることも可能になる。さらに、第5の層間絶縁膜250を介して陰極249の上方に金属膜250を形成することにより、上方に出射した光を反射させ、下方に光の取り出すことができる。したがって、本実施例の発光装置を用いた場合、光の取り出し効率を向上させることができる。

〔実施例3〕本実施例では、実施例1で作製した発光装置の外部入力端子とFPCの貼りつけ工程について述べる。

【0148】図14に画素部、駆動回路及び外部入力端子の断面図を示している。169はシール材である。外部入力端子は第1の基板100側に形成され、層間容量や配線抵抗を低減し、断線による不良を防止するために配線170によって第2の層間絶縁膜146を介してゲート配線と同じ層で形成される配線171と接続する。配線170上には実施例1中の透明導電膜のパターニングよって形成された透明導電膜172が設けられている。透明導電膜172は、配線170の酸化防止の役割を有している。

【0149】また、外部入力端子にはベースフィルム173と配線174から成るFPC175が異方性導電性樹脂176で貼り合わされている。さらに補強板177で機械的強度を高めている。

【0150】また、画素部のみならず、外部入力端子や駆動回路の下方に第4の金属膜102d及び第5の金属膜102eを設けてもよい。外部入力端子や駆動回路の下方に第4の金属膜102d及び第5の金属膜102eを設けることにより、基板内の導波光を反射させて、光の取り出し効率を向上させることができる。

【0151】〔実施例4〕本実施例では、サンドブラスト法による凹部の作製方法について述べる。その他の発光装置の作製する方法は実施例1と同じであり、特に詳細な説明は省略する。

【0152】ガラス基板において凹部を形成したい部分以外にレジストを形成する。サンドブラスト装置の中に入れ、高圧力で砂をガラス基板に吹き付ける。次いで、レジストを除去するとガラスを削り取り凹部を形成した基板を完成させる。この際、公知のサンドブラスト装置を用いればよい。

【0153】次いで、本実施例の作製方法により作製した凹部が形成されたガラスからなる基板を用いて、実施例1及び実施例2の作製方法に従い、それぞれ、図8及び図13の発光装置を作製することができる。

【0154】〔実施例5〕実施例3ではサンドブラスト法による凹部の作製方法について言及したが、本実施例では、ガラスのエッチングによる凹部の作製方法について詳細に述べる。その他の発光装置の作製する方法は実施例1と同じであり、特に詳細な説明は省略する。

【0155】まず、図15(A)のように、ガラスからなる基板500aにレジスト502をスピンコート法によって形成する。次いで、フォトマスク503を用いて、フォトマスク503の開口部より、レジスト502に露光する(図15(A)レジスト塗布/露光)。

【0156】次いで、図15(B)のように、現像を行い、露光した部分のレジストを除去する。露光されていない部分には、ガラスからなる封止基板500a上にレジスト502aとレジスト502bが残っている(図15(B)現像)。

【0157】次いで、図16(A)のように、エッチングを行うと、ガラスからなる封止基板500bに凹部501が形成される。エッチャントとしては、フッ酸もしくはフッ酸を主成分とする溶液を用いる。ウェットエッチングの場合には、等方的にエッチングが行われるので、エッチング後の形状は図16(A)のように断面の形状は一部曲線の形状を有している。また、ドライエッチングを用いてもよい。この場合は、断面の形状が長方形になる。(図16(A)エッチング)

【0158】次いで、レジスト502aとレジスト502bを剥離し、洗浄すると図16(B)のような凹部501が形成されたガラスからなる基板500bが得られる。このガラスからなる基板500b及び凹部501が、図1の第1の基板100及び第1の凹部101a〜第3の凹部101cに相当する。凹部501の深さについては、エッチングの時間で調整することができる(図16(B)剥離・洗浄)。

【0159】本実施例の作製方法により作製した凹部501が形成されたガラスからなる基板500bを用いて、実施例1及び実施例2の作製方法に従い、それぞれ図8、図13の発光装置を作製することができる。

【0160】〔実施例6〕実施例5ではガラスのエッチング法による凹部の形成方法について述べたが、本実施例では、鋳型によるガラスの作製方法について述べる。その他の装置の作製方法は実施例1と同じであり、特に詳細な説明は省略する。

【0161】鋳型によって凹部を有するガラス基板を形成する。ガラス基板に凹部が形成されるように凸の形の鋳型を作成し、その鋳型を使って凹部を形成した第1の基板を作製する。

【0162】次いで、本実施例の作製方法により作製した凹部が形成された第1の基板を用いて、実施例1及び実施例2の作製方法に従い、それぞれ図8、図13の発光装置を作製することができる。

【0163】〔実施例7〕本発明の発光装置の第2の基板はシート状であるが、凹部を有する第2の基板において凹部に乾燥剤が封止された発光装置の例について述べる。

【0164】図17のように第2の基板453が発光素子451上方に凹部401を有し、その凹部401に乾燥剤402が封止された発光装置にも本発明は適用可能である。フィルム403は、凹部401に乾燥剤402を閉じ込める役割を有している。第2の基板453は第1の基板400とシール材404を介して貼り合わされている。

【0165】〔実施例8〕本発明はパッシブ型の発光装置にも適用することができる。本発明をパッシブ型の発光装置に適用する例を図18に示す。800は第1の基板、801aは凹部、802aは金属膜、803は第1の絶縁膜、804は第2の絶縁膜、805はシール材、806は不活性ガス、807は陽極(画素電極)、808は有機層、809は陰極、810は第3の絶縁膜、811は第4の絶縁膜、812は第2の基板、814は凹部、815は乾燥剤、816はフィルムである。有機層808からの発光方向を矢印で示す。

【0166】周辺部に断面を三角形状の刃を有するダイサーの回転軸を第1の基板に平行に保ち、かつ、ダイサーの回転面を前記第1の基板と垂直に保ち、前記ダイサーを回転させながら、前記刃で第1の基板の表面を削ることにより、801aのようなV字形状の凹みを形成できる。また、ダイサーを回転させる時間を長くすれば、図12(c)のようなU字形状の凹みを形成できる。

【0167】本実施例の発光装置を用いた場合、有機層808から発光した光の一部が金属膜802aに反射して、反射光813を外部に取り出すことができる。

【0168】〔実施例9〕本発明の発光装置は、発光型であるため液晶ディスプレイに比べて明るい場所での視認性に優れ、しかも視野角が広い。従って、様々な電気器具の表示部として用いることができる。例えば、TV放送等を大画面で鑑賞するには対角30インチ以上(典型的には40インチ以上)のディスプレイの表示部において本発明の発光装置を用いると良い。

【0169】なお、ディスプレイには、パソコン用表示装置、TV放送受信用表示装置、広告表示用表示装置等の全ての情報表示用表示装置が含まれる。また、その他にも様々な電気器具の表示部に本発明の発光装置を用いることができる。

【0170】その様な本発明の電気器具としては、ビデオカメラ、デジタルカメラ、ゴーグル型表示装置(ヘッドマウントディスプレイ)、ナビゲーションシステム、音響再生装置(カーオーディオ、オーディオコンポ等)、ノート型パーソナルコンピュータ、ゲーム機器、車載用後方確認モニター、テレビ電話、携帯情報端末(モバイルコンピュータ、携帯電話、携帯型ゲーム機または電子書籍等)、記録媒体を備えた画像再生装置(具体的にはデジタルビデオディスク(DVD)等の記録媒体を再生し、その画像を表示しうるディスプレイを備えた装置)などが挙げられる。これらの電気器具の具体例を図19〜図21に示す。

【0171】図19(A)はディスプレイであり、筐体901、支持台902、表示部903等を含む。本発明の発光装置は表示部903にて用いることができる。なお、本発明の発光装置は自発光型であるためバックライトが必要なく、液晶ディスプレイよりも薄い表示部とすることができる。

【0172】図19(B)はビデオカメラであり、本体911、表示部912、音声入力部913、操作スイッチ914、バッテリー915、受像部916等を含む。本発明の発光装置は表示部912にて用いることができる。

【0173】図19(C)はヘッドマウントディスプレイの一部(右片側)であり、本体921、信号ケーブル922、頭部用の固定バンド923、表示部924、光学系925、表示装置926等を含む。本発明の発光装置は表示装置926にて用いることができる。

【0174】図19(D)は記録媒体を備えた画像再生装置(具体的にはDVD再生装置)であり、本体931、記録媒体(DVD等)932、操作スイッチ933、表示部(a)934、表示部(b)935等を含む。表示部(a)934は主として画像情報を表示し、表示部(b)935は主として文字情報を表示するが、本発明の発光装置はこれら表示部(a)934、表示部(b)935にて用いることができる。なお、記録媒体を備えた画像再生装置には家庭用ゲーム機器なども含まれる。

【0175】図19(E)はゴーグル型発光装置(ヘッドマウントディスプレイ)であり、本体941、表示部942、アーム部943を含む。本発明の発光装置は表示部942にて用いることができる。

【0176】図19(F)はパーソナルコンピュータであり、本体951、筐体952、表示部953、キーボード954等を含む。本発明の発光装置は表示部953にて用いることができる。

【0177】なお、将来的に有機層の材料の発光輝度が高くなれば、出力した画像情報を含む光をレンズ等で拡大投影してフロント型あるいはリア型のプロジェクターに用いることも可能となる。

【0178】また、上記電気器具はインターネットやCATV(ケーブルテレビ)などの電子通信回線を通じて配信された情報を表示することが多くなり、特に動画情報を表示する機会が増してきている。有機層の材料の応答速度は非常に高いため、本発明の発光装置は動画表示に好ましい。

【0179】図20(A)は携帯電話であり、表示用パネル1001、操作用パネル1002、接続部1003、表示部1004、音声出力部1005、操作スイッチ1006、電源スイッチ1007、音声入力部1008、アンテナ1009を含む。本発明の発光装置は表示部1004にて用いることができる。なお、表示部1004は黒色の背景に白色の文字を表示することで携帯電話の消費電力を抑えることができる。

【0180】図20(B)は音響再生装置、具体的にはカーオーディオであり、本体1011、表示部1012、操作スイッチ1013、操作スイッチ1014を含む。本発明の発光装置は表示部1012にて用いることができる。また、本実施例では車載用オーディオを示すが、携帯型や家庭用の音響再生装置に用いても良い。なお、表示部1014は黒色の背景に白色の文字を表示することで消費電力を抑えられる。これは携帯型の音響再生装置において特に有効である。

【0181】図20(C)はデジタルカメラであり、本体1021、表示部(A)1022、接眼部1023、操作スイッチ1024、表示部(B)1025、バッテリー1026を含む。本発明の発光装置は、表示部(A)1022、表示部(B)1025にて用いることができる。また、表示部(B)1025を、主に操作用パネルとして用いる場合、黒色の背景に白色の文字を表示することで消費電力を抑えることができる。

【0182】図21(A)は車載用後方確認モニターであり、本体3201、表示部3202、車との接続部3203、中継ケーブル3204、カメラ3205、鏡3206等を含む。本発明の発光装置は表示部3202に適用することができる。本願では、鏡3206に表示部3202が内臓されているものを示したが、鏡と表示部が分離しているものでもよい。

【0183】図21(B)はテレビ電話であり、本体3301、表示部3302、受像部3303、キーボード3304、操作スイッチ3305、受話器3306、等を含む。本発明の発光装置は表示部3303に適用することができる。

【0184】図21(C)はカーナビゲーションであり、本体3401、表示部3402、操作スイッチ3403等を含む。本発明の発光装置は表示部3402に適用することができる。表示部3402には、道等の絵図が示されることとなる。

【0185】図21(D)は電子手帳であり、本体3501、表示部3502、操作スイッチ3503、電子ペン3504等を含む。本発明の発光装置は表示部3502に適用することができる。

【0186】本実施例にて示した携帯型の電気装置においては、消費電力を低減するための方法としては、外部の明るさを感知するセンサ部を設け、暗い場所で使用する際には、表示部の輝度を落とすなどの機能を付加するなどといった方法が挙げられる。

【0187】以上の様に、本発明の発光装置の適用範囲は極めて広く、あらゆる分野の電気器具に用いることが可能である。また、本実施例の電気器具は実施例1〜実施例8に示したいずれの構成を適用しても良い。

【0188】

【発明の効果】第1の基板に凹部を形成し、さらに凹部に沿って金属膜を形成した発光装置を用いることにより、第1の基板内の光の損失を防ぐことができる。

【0189】また、発光素子の陰極に凸部を設けることにより、隣の画素への光漏れを減少させることができる。

【0190】絶縁膜を介して発光素子の上方に金属膜を形成することにより、上方に出射した光を反射させ、下方に光を取り出すことができる。

【0191】以上のような本発明の発光装置を用いると、光の取り出し効率を向上させることができる。

【図面の簡単な説明】

【図1】本発明の発光装置の作製工程を示す図

【図2】本発明の発光装置の作製工程を示す図

【図3】本発明の発光装置の作製工程を示す図

【図4】本発明の発光装置の作製工程を示す図

【図5】本発明の発光装置の作製工程を示す図

【図6】本発明の発光装置の作製工程を示す図

【図7】本発明の発光装置の作製工程を示す図

【図8】本発明の発光装置の断面図

【図9】本発明の発光装置の陰極表面拡大図

【図10】本発明の発光装置の上面図

【図11】本発明の他の発光装置の上面図

【図12】凹部の断面形状を示す図

【図13】本発明の発光装置の断面図

【図14】本発明の発光装置の作製工程を示す図

【図15】本発明の発光装置の作製工程を示す図

【図16】本発明の発光装置の作製工程を示す図

【図17】本発明の発光装置の断面図

【図18】本発明のパッシブ型発光装置の断面図

【図19】本発明の電気器具を示す図

【図20】本発明の電気器具を示す図

【図21】本発明の電気器具を示す図

【図22】発光装置の断面図

【0001】

【発明の属する技術分野】本発明は、電極間に発光性材料を挟んだ素子(以下、発光素子という)を用いた発光装置に関する。具体的には、発光素子からの光の取り出し効率の向上に関する。

【0002】

【従来の技術】近年、発光素子を用いた発光装置の開発が進んでいる。発光装置は発光素子自体に発光能力があるため、液晶ディスプレイに用いられているようなバックライトが不要である。よって、薄型化、軽量化が可能である。

【0003】発光装置にはパッシブ型(単純マトリックス型)とアクティブ型(アクティブマトリックス型)の2種類があり、どちらも盛んに開発が行われている。特に現在はアクティブ型発光装置が注目されている。また、発光素子の有機層となる材料は、有機材料と無機材料があり、さらに有機材料は低分子系(モノマー系)有機材料と高分子系(ポリマー系)有機材料とに分けられる。両者とも盛んに研究されており、低分子系有機材料は主に真空蒸着法により、高分子系有機材料は主にスピンコート法によって成膜される。

【0004】有機材料は無機材料と比べて発光効率が高く、低電圧で駆動することが可能であるという特徴がある。また、有機化合物であるので、様々な新しい物質を設計し、作製することが可能である。よって、将来の材料の分子設計の進展によって、より高い効率で発光する素子が開発される可能性がある。

【0005】発光装置の例を図22に示す。図22は発光装置の断面図である。発光素子1707は陽極(画素電極)1702、有機層1703および陰極1704から成り、陽極1702と陰極1704との間に有機層1703を挟み込むように形成される。第1の基板上に形成するのは、陽極からでも陰極からでも良いが、作製上の容易さから、基板の上に陽極から形成するのが一般的である。発光素子は陰極から注入された電子および陽極から注入された正孔が有機膜の発光中心で再結合して励起子を形成し、その励起子が基底状態に戻るときにエネルギーを放出して発光する。

【0006】このようにして、第1の基板1701の上に発光素子1707を形成する。次いで、第1の基板1701は第2の基板1700とシール材1705を介して貼り合わせる。発光素子1707は基板1701、封止基板1700およびシール材1705で囲まれた密閉された空間にある。発光素子は水分や酸素によって劣化するので、密閉された空間は不活性ガス1706(窒素分子もしくは希ガス)により満たされている。本明細書では、第1の基板、第2の基板、シール材に囲まれた領域を密閉された空間という。1708はスイッチング用TFT、1709は電流制御用のTFT、1710、1711及び1712は絶縁膜である。

【0007】有機層1703と陰極1704とでなる積層体は、各画素で個別に形成する必要があるが、有機層1703は水分に極めて弱いため、通常のフォトリソグラフィ技術を用いることができない。従って、メタルマスク等の物理的なマスク材を用い、真空蒸着法、スパッタ法、プラズマCVD法等の気相法で選択的に形成することが好ましい。

【0008】また、陰極1704を外部の水分等から保護すると同時に、各画素の陰極1704を接続するための保護電極(図示はしない)を設けてもよい。保護電極としては、アルミニウム(Al)、銅(Cu)若しくは銀(Ag)を含む低抵抗な材料を用いることが好ましい。この保護電極には有機層1703の発熱を緩和する放熱効果も期待できる。また、有機層1703と陰極1704を形成した後、大気解放しないで連続的に保護電極を形成することも有効である。

【0009】なお、発光装置には大きく分けて四つのカラー化表示方式があり、R(赤)G(緑)B(青)に対応した三種類の発光素子を形成する方式、白色発光の発光素子とカラーフィルターを組み合わせた方式、青色又は青緑発光の発光素子と蛍光体(蛍光性の色変換層:CCM)とを組み合わせた方式、陰極(対向電極)に透明電極を使用してRGBに対応した発光素子を重ねる方式がある。

【0010】

【発明が解決しようとする課題】このように、発光素子を有する発光装置の開発が進んでいる。発光装置は、電圧の印加によって両面の電極から有機層に注入される電子と正孔の再結合により生じた発光を利用する電流駆動型の発光素子を有している。発光は、面状発光として取り出される。しかし、有機層で発生した光を発光素子の外部に面状発光として取り出す際の光の取り出し効率は極めて低く、通常20%以下である。

【0011】また、有機層1703で発生した光は、その光の入射角によっては基板の内部を導波する。このようにして導波する光を導波光というが、この導波光1713は一部が基板に吸収されて消失し、残りは第1の基板1701内を伝搬して端面に逃げてしまうため、画素においては、その一部しか面状発光として取り出せず、また場合によっては、隣の画素への光漏れの原因も考えられる。

【0012】

【課題を解決するための手段】上記課題を解決するために本発明の構成は図8に示すように、第1の基板100の第1の凹部101a〜第3の凹部101cに第1の金属膜102a〜第3の金属膜102cを設ける構造とする。第1の基板に設けられる金属膜は、表示部の見える方からみて、遮光部に設けられていればよい。

【0013】よって、本明細書で開示する発明の構成は、表面に第1の凹部及び、前記第1の凹部に隣接した第2の凹部が形成された第1の基板と、前記第1の凹部及び前記第2の凹部に沿ってそれぞれ形成された第1の金属膜及び第2の金属膜と、前記第1の金属膜及び前記第2の金属膜上に第1の絶縁膜と、前記第1の金属膜と前記第2の金属膜との間で、前記第1の絶縁膜の上方に発光素子とを有することを特徴とする発光装置である。本発光装置を用いた場合、光の一部を第1の基板内に閉じ込め、損失することが少なくなる。

【0014】また、他の発明の構成は、表面に第1の凹部及び、前記第1の凹部に隣接した第2の凹部が形成された第1の基板と、前記第1の凹部及び前記第2の凹部に沿ってそれぞれ形成された第1の金属膜及び第2の金属膜と、前記第1の金属膜及び前記第2の金属膜上に第1の絶縁膜と、前記第1の絶縁膜の上方にTFTと、前記第1の金属膜と前記第2の金属膜との間で、前記TFTの上方に、陽極と、陰極と、前記陽極及び前記陰極に挟まれた発光素子とを有することを特徴とする発光装置である。発光素子と金属膜とが重ならないため、開口率の低下が起こらない。

【0015】また、他の発明の構成は、前記TFTに形成されたゲート配線又はソース配線又はドレイン配線が前記第1の金属膜及び前記第2の金属膜上方に形成されていることを特徴とする発光装置である。表示の見える方向からみて金属膜とゲート配線又はソース配線又はドレイン配線とが重なるため開口率の低下が起こらない。

【0016】また、他の発明の構成は、前記凹部は25〜200μmの深さであることを特徴とする発光装置である。

【0017】また、他の発明の構成は、前記第1の絶縁膜上に第2の絶縁膜が形成されていることを特徴とする発光装置である。

【0018】また、他の発明の構成は、前記第1の金属膜及び前記第2の金属膜は、W、Ta、Ag、Ti、Al、Cu、Pdの単体またはそれらから選ばれた積層またはそれらから選ばれた合金からなることを特徴とする発光装置である。ここで採用する金属は、可視光領域における光の反射率が基板の材質よりも高いことが好ましく、好ましくは60%以上あることが好ましい。また、ここで採用する金属は、TFTの作製工程に対し、十分な耐熱特性を有することが望ましい。

【0019】また、他の発明の構成は、前記第1の絶縁膜は、二酸化珪素を主成分とすることを特徴とする発光装置である。

【0020】また、他の発明の構成は、前記第2の絶縁膜は、DLC、窒化珪素の単体または、それらから選ばれた積層からなることを特徴とする発光装置である。

【0021】また、他の発明の構成は、画素電極と第3の絶縁膜とを有し、前記画素電極上に前記第3の絶縁膜が重なり、前記画素電極上に有機層が形成され、前記第3の絶縁膜上に前記有機層の端部が形成され、前記第3の絶縁膜上に、かつ、前記有機層及び前記画素電極の横方向には、上面と斜面を有する第4の絶縁膜が形成され、前記第4の絶縁膜の上面と斜面と、前記第3の絶縁膜の一部の上と、前記有機層上に陰極が形成され、前記陰極の表面は、前記第4の絶縁膜の斜面と、前記第3の絶縁膜の一部と、前記有機層の端部に囲まれた凸部の形状を有することを特徴とする発光装置である。陰極に形成された凸部が近接した画素への光漏れを防いでいる。該第3の絶縁膜及び該第4の絶縁膜をそれぞれ第3の層間絶縁膜、第4の層間絶縁膜と記す。

【0022】また、他の発明の構成は、陽極と第3の絶縁膜とを有し、前記陽極上に前記第3の絶縁膜が重なり、前記陽極上に有機層が形成され、前記第3の絶縁膜上に前記有機層の端部が形成され、前記有機層の上に陰極が形成され、前記第3の絶縁膜上に、かつ、前記有機層及び前記陰極の横方向には、上面と斜面を有する第4の絶縁膜が形成され、前記陰極の端部と、前記第4の絶縁膜の上面と斜面と、第3の絶縁膜の一部と、前記有機層の端部に接するように第5の絶縁膜が形成され、前記第5の絶縁膜上に金属膜が形成され、前記陰極の端部と、前記有機層の端部と、前記第4の絶縁膜の斜面と、第3の絶縁膜の一部に形成された前記第5の絶縁膜に凹部が形成されることにより、前記第5の絶縁膜に接する前記金属膜の表面に凸部の形状を有することを特徴とする発光装置である。該第3の絶縁膜、該第4の絶縁膜及び該第5の絶縁膜をそれぞれ第3の層間絶縁膜、第4の層間絶縁膜及び第5の層間絶縁膜と記す。この金属膜の表面に形成された凸部が近接した画素への光漏れを防いでいる。さらに、第5の層間絶縁膜を介して陰極の上方に金属膜251を形成することにより、上方に出射した光を反射させ、下方に光の取り出すことができる。

【0023】また、他の発明の構成は、第5の絶縁膜はSiNO、DLCの単体またはそれらから選ばれた積層からなることを特徴とする発光装置である。

【0024】また、他の発明の構成は、前記金属膜は、Alを主成分とすることを特徴とする発光装置である。

【0025】本発明の発光装置はパーソナルコンピュータ、ビデオカメラ、携帯型情報端末、デジタルカメラ、デジタルビデオディスクプレーヤー、車載用後方確認モニター、テレビ電話、カーナビゲーションまたは電子遊技機器に用いることができる。

【発明の実施の形態】

【0026】本願発明の実施形態について、以下に説明する。本実施形態の発光装置の上面図(画素部)を図10に示す。ただし、簡略化のため、第1の基板、下地膜、絶縁膜、画素電極、有機層、陰極、第2の基板等は省略している。図10中の点線部A-A'、点線部B-B'における本実施形態の発光装置の断面図を図8に示す。ここでは、画素部のスイッチング用TFT162および電流制御用TFT163と、画素部の周辺に設けられる駆動回路のTFT(pチャネル型TFT160とnチャネル型TFT161)を同時に作製する方法について、図1〜図10を用いて説明する。

【0027】本実施形態で用いる第1の基板100の材質としては、非晶質ガラス(ホウケイ酸塩ガラス、石英等)、結晶化ガラス、セラミックスガラス、ガラス、ポリマー等の絶縁性物質が好ましい。また、有機系樹脂(アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂もしくはエポキシ系樹脂)、シリコーン系樹脂ポリマーの絶縁性物質でもよい。セラミックスを用いてもよい。

【0028】第1の基板100において第1の凹部101a〜第3の凹部101cを形成する。凹部の形成方法としては、サンドブラスト法によって行う。幅4.5〜5.5μm、深さが25〜200μm程度になるようにする。本明細書では、第1の凹部101a〜第3の凹部101cを形成する面を基板の表面とする。(図1(A)凹部の形成)

【0029】第1の基板100の表面に金属膜102をスパッタリング法または蒸着法により形成する。金属膜102の材料としては、W、Ta、Ag、Ti、Al、Cu、Pdの単体またはそれらから選ばれた積層またはそれらから選ばれた合金といった反射率の高い材料が好ましい。(図1(B)金属膜102の形成)

【0030】次いで、マスクを用いたエッチングを行い、化学機械的研磨(Chemical Mechanical Polish;CMP)により表面に残った金属膜102を研磨し、第1の凹部101a〜第3の凹部101cに沿ってそれぞれ第1の金属膜102a〜第3の金属膜102cを形成する。(図1(C)金属膜102のエッチング/研磨)

【0031】次いで、絶縁膜103aを形成する。(図2(A)第1の絶縁膜の形成)

【0032】次いで、CMPにより表面を平坦化し、第1の絶縁膜103bを形成する。(図2(B)平坦化後)

【0033】第1の絶縁膜103b上に、第2の絶縁膜104を形成する。炭素を主成分とする薄膜(DLC;Diamond Like Carbon)、窒化珪素の単体または、それらから選ばれた積層を形成してもよい。

【0034】次いで、図3(A)のように、まず、第2の絶縁膜104上に半導体層105〜108を形成する。半導体層105〜108は、非晶質構造を有する半導体膜を公知の手段(スパッタ法、LPCVD法、またはプラズマCVD法等)により成膜した後、公知の結晶化処理(レーザー結晶化法、熱結晶化法、またはニッケルなどの触媒を用いた熱結晶化法等)を行って得られた結晶質半導体膜を所望の形状にパターニングして形成する。この半導体層105〜108の厚さは25〜80nm(好ましくは30〜60nm)の厚さで形成する。

【0035】次いで、プラズマCVD法またはスパッタ法で半導体層105〜108を覆うゲート絶縁膜109を形成する。

【0036】そして、ゲート絶縁膜109上にゲート電極を形成するための耐熱性導電層110を200〜400nm(好ましくは250〜350nm)の厚さで形成する。

【0037】次に、フォトリソグラフィーの技術を使用してレジストによるマスク111を形成する。

【0038】第1のエッチング処理により第1のテーパー形状を有する導電層112〜115を形成する。(図3(B)第1のエッチング処理)

【0039】そして、第1のドーピング処理を行い一導電型の不純物元素を半導体層に添加し、不純物領域116〜119を形成する(図4(A)第1のドーピング処理)。

【0040】次に、図4(B)に示すように第2のエッチング処理を行い、端部が削れた第2の形状を有する導電層120〜123及びマスク124が形成される。また、ゲート絶縁膜109の表面も40nm程度エッチングされる。

【0041】そして、第1のドーピング処理よりもドーズ量を下げ高加速電圧の条件でn型を付与する不純物元素をドーピングし、第1の不純物領域125〜128及び第2の不純物領域129〜132を形成する。(図5(A)第2のドーピング)

【0042】そして、図5(B)に示すように、pチャネル型TFTを形成する半導体層106、半導体層107に一導電型とは逆の導電型の不純物領域133(133a、133b)及び134(134a、134b)を形成する。この場合も第2の形状の導電層120、第2の形状の導電層124をマスクとしてp型を付与する不純物元素を添加し、自己整合的に不純物領域を形成する。このとき、nチャネル型TFTを形成する半導体層の上方には、レジストのマスク135を形成する。(図5(B)第3のドーピング)

【0043】その後、図6(A)に示すように、第2の形状を有する導電層120〜123およびゲート絶縁膜109上に第1の層間絶縁膜136を形成する。それぞれの濃度で添加されたn型またはp型を付与する不純物元素を活性化する工程を行う。この工程はファーネスアニール炉を用いる熱アニール法で行う。(図6(A)第1の層間絶縁膜の形成/活性化工程)

【0044】次いで、雰囲気ガスを変化させ、3〜100%の水素を含む雰囲気中で、300〜450℃で1〜12時間の熱処理を行い、半導体層を水素化する工程を行う。

【0045】そして、まず、有機絶縁物材料からなる第2の層間絶縁膜137を1.0〜2.0μmの平均膜厚で形成する。有機樹脂材料としては、ポリイミド、アクリル、ポリアミド、ポリイミドアミド、BCB(ベンゾシクロブテン)等を使用することができる。

【0046】このように、第2の層間絶縁膜137を有機絶縁物材料で形成することにより、表面を良好に平坦化させることができる。また、有機樹脂材料は一般に誘電率が低いので、寄生容量を低減できる。

【0047】その後、所定のパターンのレジストマスクを形成し、それぞれの半導体層に形成されソース領域またはドレイン領域とする不純物領域に達するコンタクトホールを形成する。

【0048】そして、導電性の金属膜をスパッタ法や真空蒸着法で形成し、マスクでパターニングし、その後エッチングすることで、ソース配線138〜141とドレイン配線142〜144を形成する。

【0049】次いで、その上に透明導電膜を80〜120nmの厚さで形成し、パターニングすることによって画素電極145を形成する(図7(A)画素電極の形成)。

【0050】また、画素電極145は、ドレイン配線144と接して重ねて形成することによって電流制御用TFT163のドレイン領域と電気的な接続が形成される。

【0051】次いで、図7(B)のように、画素電極145に第3の層間絶縁膜146が重なるように形成する。膜厚は100nm程度であればよい。第1の層間絶縁膜の形成方法及び材料を用いればよい。

【0052】次いで、画素電極145に対応する位置に開口部を有し、上面と斜面を有する第4の層間絶縁膜147を形成する。第4の層間絶縁膜147は絶縁性を有していて、バンクとして機能し、隣接する画素の有機層を分離する役割を有している。第4の層間絶縁膜147において、後述の工程で作製される発光素子側の面を斜面と呼ぶ。

【0053】次に、有機層148をメタルマスクを用い蒸着法により、第3の層間絶縁膜146および画素電極145上に形成する。第3の層間絶縁膜146上には、有機層148の端部が形成される。よって、前記第3の層間絶縁膜上に、かつ、前記有機層及び前記画素電極の横方向には、第4の層間絶縁膜が形成されていることになる。

【0054】次いで、イオンプレーティング法により陰極(MgAg電極)149を第4の層間絶縁膜147の上面と斜面と、第3の層間絶縁膜146の一部の上と、有機層148上に形成する。イオンプレーティング法を用いることにより、第4の層間絶縁膜147の斜面にも接するように陰極が形成される。よって、丸点線部のように、陰極は、第3の層間絶縁膜146の一部と、第4の層間絶縁膜147の斜面と有機層148の端部に囲まれた陰極の凸部149a(図9)を有する。

【0055】陰極を成膜する場合、有機層148が形成された基板を円軌道上に動かしながら、有機層148上に陰極149を形成すると、陰極における膜厚のばらつきを小さくすることが可能となる。

【0056】このとき有機層148及び陰極149を形成するに先立って画素電極145に対して熱処理を施し、水分を完全に除去しておくことが望ましい。以後の工程は、不活性ガス(窒素もしくは希ガス)雰囲気中で行われる。雰囲気中の水分濃度は可能な限り低く抑える。具体的には、水分濃度が1ppm以下であることが望ましい。

【0057】本実施例では発光素子の陰極としてMgAg電極を用いるが、公知の他の材料であっても良い。

【0058】なお、有機層148としては、公知の材料を用いることができる。なお、有機層147としては、公知の材料を用いることができる。有機層147は単層又は積層構造で用いられるが、積層構造で用いた方が発光効率が良い。有機層は、正孔注入材料、正孔輸送材料、発光層材料、電子輸送材料、電子注入材料等を用いて形成する。また、三重項励起状態から基底状態に戻る際のエネルギーを発光に変換しうる材料を発光層に用いてもよい。

【0059】なお、有機層148の膜厚は10〜400nm、典型的には60〜150nm、陰極151の厚さは80〜200nm、典型的には100〜150nmとすれば良い。さらに、陰極151の厚さを2000nmにすると、表示の見える方向からみて発光素子の縮みを抑えることができる。

【0060】なお、画素電極145、有機層148、陰極149の重なっている部分が発光素子150に相当する。

【0061】第2の基板153の材質としては、非晶質ガラス(ホウケイ酸塩ガラス、石英等)、結晶化ガラス、セラミックスガラス、ガラス、ポリマー等の絶縁性物質が好ましい。また、有機系樹脂(アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂もしくはエポキシ系樹脂)、シリコーン系樹脂ポリマーの絶縁性物質でもよい。セラミックスを用いてもよい。また、シール材が絶縁物であるならステンレス合金等の金属材料を用いることも可能である。

【0062】シール材の材質としては、エポキシ系樹脂、アクリレート系樹脂等のシール材を用いることができる。熱硬化性樹脂や光硬化性樹脂をシール材として用いることもできる。但し、シール材は可能な限り水分を透過しない材質であることが望ましい。

【0063】以上の工程を経て、図8の発光装置を完成させる。第1の基板100、第2の基板153、シール材(図示しない)、画素電極145、発光素子150、第3酸の層間絶縁膜147等に囲まれた領域中には不活性ガス152が満たされる。貼り合わせ後であれば、大気開放しても構わない。

【0064】pチャネル型TFT160及びnチャネル型TFT161は駆動回路が有するTFTであり、CMOS(complementaly metal-oxide semiconductor)を形成している。スイッチング用TFT162及び電流制御用TFT163は画素部が有するTFTであり、駆動回路のTFTと画素部のTFTとは同一基板上に形成することができる。

【0065】以上のように、本実施形態の発光装置は第1の凹部101a〜第3の凹部101cが設けられ、第1の凹部101a〜第3の凹部101cに沿って第1の金属膜102a〜第3の金属膜102cが形成されている。よって、本実施形態の発光装置の有機層148から生じる光の一部が第1の金属膜102a〜第3の金属膜102cで反射され、本実施形態の発光装置の外部に反射光が出射される。また、隣接の画素への光漏れとなっていた発光の一部についても、図9のような発光方向を有する光を本実施形態の陰極の凸部149aで反射させ、本実施形態の発光装置の外部に反射光が出射されることができる。したがって、本実施形態の発光装置を用いた場合、光の取り出し効率を向上させることができる。

【0066】なお、発光素子を用いた発光装置の場合、駆動回路の電源の電圧が5〜6V程度、最大でも10V程度で十分なので、TFTにおいてホットエレクトロンによる劣化があまり問題にならない。また駆動回路を高速で動作させる必要があるので、TFTのゲート容量は小さいほうが好ましい。よって、本実施形態のように、発光素子を用いた発光装置の駆動回路では、TFTの半導体層が有する第2の不純物領域130と、第4の不純物領域133bとが、それぞれゲート電極120、ゲート電極121と重ならない構成にするのが好ましい。

【0067】図10のように、ゲート配線159、ソース配線140、ソース配線141及びドレイン配線143、ドレイン配線144は第1の金属膜102a〜第3の102cと重なるように形成されているため、反射光を抑え、照り返しを防ぐことができる。121は第2の形状を有する導電層、122は第2の形状を有する導電層、150は発光素子、158はアノード電源のひきまわし配線、162はスイッチング用TFT、163は電流制御用TFTである。

【0068】また、図11のように、発光素子351と、発光素子351に隣接する発光素子352の間に凹部を形成し、凹部に沿って金属膜302が形成されていてもよい。これと同時に発光素子351と発光素子351に隣接する発光素子353の間に凹部を形成し、凹部に沿って金属膜302が形成される。

【0069】なお、第1の凹部101a〜第3の凹部101cは、図10では曲線形状のものを示したが、特にその形状は限定されず、例えば、図12(a)〜(c)で示された形状のうち、いずれのものでもよい。

【0070】凹部の形成方法として第1の基板にガラスを用いる場合はサンドブラスト法を用いたが、エッチング法、鋳型によるガラスの形成などによって行ってもよい。ダイサー等の刃で基板の表面を削ることにより、凹部の形成を行ってもよい。

【0071】密閉された空間を不活性ガス152で満たしたが、有機樹脂で満たしてもよい。

【0072】本発明の発光装置の第2の基板153はシート状であるが、凹部を有する第2の基板において凹部に乾燥剤が封止された発光装置にも本発明は適用可能である。

【0073】本発明はアクティブ型の発光装置のみならず、パッシブ型の発光装置にも適用することができる。パッシブ型の発光装置を作製する場合、本実施形態で用いたイオンプレーティリング法で陰極の成膜を行ってもよいし、イオンビーム法を用いてもよい。

【0074】以上の構成でなる本発明について、以下に示す実施例でもってさらに詳細な説明を行うこととする。

【0075】

【実施例】〔実施例1〕本願発明の実施形態について、以下に説明する。本実施例の発光装置の上面図(画素部)を図10に示す。ただし、簡略化のため、第1の基板、下地膜、絶縁膜、画素電極、陰極、第2の基板等は省略している。図10中の点線部A-A'、点線部B-B'における本実施形態の発光装置の断面図を図8に示す。ここでは、画素部のスイッチング用TFT162および電流制御用TFT163と、画素部の周辺に設けられる駆動回路のTFT(pチャネル型TFT160とnチャネル型TFT161)を同時に作製する方法について、詳細に説明する。

【0076】本実施例ではコーニング社の#7059ガラスや#1737ガラスなどに代表されるバリウムホウケイ酸ガラス、またはアルミノホウケイ酸ガラスなどのガラスからなる基板を用いる。なお、基板としては、透光性を有する基板であれば限定されず、石英基板を用いても良い。また、本実施例の処理温度に耐えうる耐熱性を有するプラスチック基板を用いてもよい。

【0077】第1の基板100において第1の凹部101a〜第3の凹部101cを形成する。凹部の形成方法としては、サンドブラスト法によって行う。幅4.5〜5.5μm、深さが25〜200μm程度になるようにする。(図1(A)凹部の形成)

【0078】第1の基板100の表面に金属膜102をスパッタリング法により形成する。金属膜102の膜厚は0.4〜0.6μm程度である。金属膜102の材料としては、W、Ta、Ag、Tiといった反射率102の高い材料が好ましく、本実施例では、Agを主成分とし、Pd及びCuがそれぞれ1%含まれた合金を用いて金属膜を形成する。(図1(B)金属膜の形成)

【0079】次いで、マスクを用いたエッチングを行い、化学機械的研磨(Chemical Mechanical Polish;CMP)により表面に残った金属膜102を研磨し、第1の凹部101a〜第3の凹部101cに沿ってそれぞれ第1の金属膜102a〜第3の金属膜102cを形成する。(図1(C)金属膜102のエッチング/研磨)

【0080】次いで、絶縁膜103aを形成する。本実施例では、二酸化珪素を塗布する。膜厚は、1.5〜2.0μm程度になる。(図2(A)第1の絶縁膜の形成)

【0081】さらに、化学機械的研磨(Chemical Mechanical Polish;CMP)により、第1の絶縁膜103aの表面(点線部より上の部分)を削りとり、表面を平坦化することにより、第1の絶縁膜103bを形成する。(図2(B)平坦化後)膜厚は、1.3〜1.8μm程度になる。

【0082】第1の絶縁膜103b上に、第2の絶縁膜104を形成する。炭素を主成分とする薄膜(DLC;Diamond Like Carbon)、窒化珪素の単体またはそれらから選ばれた積層を形成してもよい。

【0083】次いで、半導体層105〜108を形成する。半導体層105〜108は、非晶質構造を有する半導体膜を公知の手段(スパッタ法、LPCVD法、またはプラズマCVD法等)により成膜した後、公知の結晶化処理(レーザー結晶化法、熱結晶化法、またはニッケルなどの触媒を用いた熱結晶化法等)を行って得られた結晶質半導体膜を所望の形状にパターニングして形成する。この半導体層102〜105の厚さは25〜80nm(好ましくは30〜60nm)の厚さで形成する。結晶質半導体膜の材料に限定はないが、好ましくはシリコン(珪素)またはシリコンゲルマニウム(SiXGe1-X(X=0.0001〜0.02))合金などで形成すると良い。本実施例では、プラズマCVD法を用い、55nmの非晶質シリコン膜を成膜した後、ニッケルを含む溶液を非晶質シリコン膜上に保持させた。この非晶質シリコン膜に脱水素化(500℃、1時間)を行った後、熱結晶化(550℃、4時間)を行い、さらに結晶化を改善するためのレーザーアニ―ル処理を行って結晶質シリコン膜を形成した。そして、この結晶質シリコン膜をフォトリソグラフィ法を用いたパターニング処理によって、半導体層105〜108を形成する。

【0084】また、半導体層105〜108を形成した後、TFTのしきい値を制御するために、半導体層105〜108に微量な不純物元素(ボロンまたはリン)をドーピングしてもよい。

【0085】また、レーザー結晶化法で結晶質半導体膜を作製する場合には、パルス発振型または連続発光型のエキシマレーザーやYAGレーザー、YVO4レーザーを用いることができる。これらのレーザーを用いる場合には、レーザー発振器から放射されたレーザー光を光学系で線状に集光し半導体膜に照射する方法を用いると良い。結晶化の条件は実施者が適宣選択するものであるが、エキシマレーザーを用いる場合はパルス発振周波数300Hzとし、レーザーエネルギー密度を100〜400mJ/cm2(代表的には200〜300mJ/cm2)とする。また、YAGレーザーを用いる場合にはその第2高調波を用いパルス発振周波数30〜300kHzとし、レーザーエネルギー密度を300〜600mJ/cm2(代表的には350〜500mJ/cm2)とすると良い。そして幅100〜1000μm、例えば400μmで線状に集光したレーザー光を基板全面に渡って照射し、この時の線状レーザー光の重ね合わせ率(オーバーラップ率)を50〜90%として行えばよい。

【0086】次いで、半導体層105〜108を覆うゲート絶縁膜109を形成する。ゲート絶縁膜109はプラズマCVD法またはスパッタ法を用い、厚さを40〜150nmとしてシリコンを含む絶縁膜で形成する。本実施例では、プラズマCVD法により110nmの厚さで酸化窒化シリコン膜(組成比Si=32%、O=59%、N=7%、H=2%)で形成した。勿論、ゲート絶縁膜は酸化窒化シリコン膜に限定されるものでなく、他のシリコンを含む絶縁膜を単層または積層構造として用いても良い。

【0087】また、酸化シリコン膜を用いる場合には、プラズマCVD法でTEOS(Tetraethyl Orthosilicate)とO2とを混合し、反応圧力40Pa、基板温度300〜400℃とし、高周波(13.56MHz)電力密度0.5〜0.8W/cm2で放電させて形成することができる。このようにして作製される酸化シリコン膜は、その後400〜500℃の熱アニールによりゲート絶縁膜として良好な特性を得ることができる。

【0088】そして、ゲート絶縁膜109上にゲート電極を形成するための耐熱性導電層110を200〜400nm(好ましくは250〜350nm)の厚さで形成する。耐熱性導電層110は単層で形成しても良いし、必要に応じて二層あるいは三層といった複数の層から成る積層構造としても良い。耐熱性導電層にはTa、Ti、Wから選ばれた元素、または前記元素を成分とする合金か、前記元素を組み合わせた合金膜が含まれる。これらの耐熱性導電層はスパッタ法やCVD法で形成されるものであり、低抵抗化を図るために含有する不純物濃度を低減させることが好ましく、特に酸素濃度に関しては30ppm以下とすると良い。本実施例ではW膜を300nmの厚さで形成する。W膜はWをターゲットとしてスパッタ法で形成しても良いし、6フッ化タングステン(WF6)を用いて熱CVD法で形成することもできる。いずれにしてもゲート電極として使用するためには低抵抗化を図る必要があり、W膜の抵抗率は20μΩcm以下にすることが望ましい。W膜は結晶粒を大きくすることで低抵抗率化を図ることができるが、W中に酸素などの不純物元素が多い場合には結晶化が阻害され高抵抗化する。このことより、スパッタ法による場合、純度99.9999%のWターゲットを用い、さらに成膜時に気相中からの不純物の混入がないように十分配慮してW膜を形成することにより、抵抗率9〜20μΩcmを実現することができる。

【0089】一方、耐熱性導電層110にTa膜を用いる場合には、同様にスパッタ法で形成することが可能である。Ta膜はスパッタガスにArを用いる。また、スパッタ時のガス中に適量のXeやKrを加えておくと、形成する膜の内部応力を緩和して膜の剥離を防止することができる。α相のTa膜の抵抗率は20μΩcm程度でありゲート電極に使用することができるが、β相のTa膜の抵抗率は180μΩcm程度でありゲート電極とするには不向きであった。TaN膜はα相に近い結晶構造を持つので、Ta膜の下地にTaN膜を形成すればα相のTa膜が容易に得られる。また、図示しないが、耐熱性導電層110の下に2〜20nm程度の厚さでリン(P)をドープしたシリコン膜を形成しておくことは有効である。これにより、その上に形成される導電膜の密着性向上と酸化防止を図ると同時に、耐熱性導電層107が微量に含有するアルカリ金属元素が第1の形状のゲート絶縁膜106に拡散するのを防ぐことができる。いずれにしても、耐熱性導電層107は抵抗率を10〜50μΩcmの範囲ですることが好ましい。

【0090】次に、フォトリソグラフィーの技術を使用してレジストによるマスク111を形成する。そして、第1のエッチング処理を行う。本実施例ではICPエッチング装置を用い、エッチング用ガスにCl2とCF4を用い、1Paの圧力で3.2W/cm2のRF(13.56MHz)電力を投入してプラズマを形成して行う。基板側(試料ステージ)にも224mW/cm2のRF(13.56MHz)電力を投入し、これにより実質的に負の自己バイアス電圧が印加される。この条件でW膜のエッチング速度は約100nm/minである。第1のエッチング処理はこのエッチング速度を基にW膜がちょうどエッチングされる時間を推定し、それよりもエッチング時間を20%増加させた時間をエッチング時間とした。

【0091】第1のエッチング処理により第1のテーパー形状を有する導電層112〜115を形成する。導電層112〜115のテーパー部の角度は15〜30°となるように形成される。残渣を残すことなくエッチングするためには、10〜20%程度の割合でエッチング時間を増加させるオーバーエッチングを施すものとする。W膜に対する酸化窒化シリコン膜(ゲート絶縁膜109)の選択比は2〜4(代表的には3)であるので、オーバーエッチング処理により、酸化窒化シリコン膜が露出した面は20〜50nm程度エッチングされる。(図3(B)第1のエッチング)

【0092】そして、第1のドーピング処理を行い一導電型の不純物元素を半導体層に添加する。ここでは、n型を付与する不純物元素添加の工程を行う。第1の形状の導電層を形成したマスク111をそのまま残し、第1のテーパー形状を有する導電層112〜115をマスクとして自己整合的にn型を付与する不純物元素をイオンドープ法で添加する。n型を付与する不純物元素をゲート電極の端部におけるテーパー部とゲート絶縁膜109とを通して、その下に位置する半導体層に達するように添加するためにドーズ量を1×1013〜5×1014atoms/cm2とし、加速電圧を80〜160keVとして行う。n型を付与する不純物元素として15族に属する元素、典型的にはリン(P)または砒素(As)を用いるが、ここではリン(P)を用いた。このようなイオンドープ法により第1の不純物領域116〜119には1×1020〜1×1021atomic/cm3の濃度範囲でn型を付与する不純物元素が添加される。(図4(A)第1のドーピング処理)

【0093】この工程において、ドーピングの条件によっては、不純物が第1の形状の導電層112〜115の下に回りこみ、第1の不純物領域116〜119が第1の形状の導電層112〜115と重なることも起こりうる。

【0094】次に、図4(B)に示すように第2のエッチング処理を行う。エッチング処理も同様にICPエッチング装置により行い、エッチングガスにCF4とCl2の混合ガスを用い、RF電力3.2W/cm2(13.56MHz)、バイアス電力45mW/cm2(13.56MHz)、圧力1.0Paでエッチングを行う。この条件で形成される第2の形状を有する導電層120〜123が形成される。その端部にはテーパー部が形成され、該端部から内側にむかって徐々に厚さが増加するテーパー形状となる。第1のエッチング処理と比較して基板側に印加するバイアス電力を低くした分等方性エッチングの割合が多くなり、テーパー部の角度は30〜60°となる。マスク108はエッチングされて端部が削れ、マスク124となる。また、図4(B)の工程において、ゲート絶縁膜109の表面が40nm程度エッチングされる。

【0095】そして、第1のドーピング処理よりもドーズ量を下げ高加速電圧の条件でn型を付与する不純物元素をドーピングする。例えば、加速電圧を70〜120keVとし、1×1013/cm2のドーズ量で行い、不純物濃度が大きくなった第1の不純物領域125〜128と、前記第1の不純物領域125〜128に接する第2の不純物領域129〜132とを形成する。この工程において、ドーピングの条件によっては、不純物が第2の形状の導電層120〜123の下に回りこみ、第2の不純物領域129〜132が第2の形状の導電層120〜123と重なることも起こりうる。第2の不純物領域における不純物濃度は、1×1016〜1×1018atoms/cm3となるようにする。(図5(A)第2のドーピング処理)

【0096】そして、図5(B)に示すように、pチャネル型TFTを形成する半導体層106、半導体層107に一導電型とは逆の導電型の不純物領域133(133a、133b)及び134(134a、134b)を形成する。この場合も第2の形状の導電層118、第2の形状の導電層121をマスクとしてp型を付与する不純物元素を添加し、自己整合的に不純物領域を形成する。このとき、nチャネル型TFTを形成する半導体層106、半導体層107の上方には、レジストのマスク135を形成する。ここで形成される不純物領域133、不純物領域134はジボラン(B2H6)を用いたイオンドープ法で形成する。不純物領域133、不純物領域134のp型を付与する不純物元素の濃度は、2×1020〜2×1021atoms/cm3となるようにする。

【0097】しかしながら、この不純物領域133、不純物領域134は詳細にはn型を付与する不純物元素を含有する2つの領域に分けて見ることができる。第3の不純物領域133a、第3の不純物領域134aは1×1020〜1×1021atoms/cm3の濃度でn型を付与する不純物元素を含み、第4の不純物領域133b、第4の不純物領域134bは1×1017〜1×1020atoms/cm3の濃度でn型を付与する不純物元素を含んでいる。しかし、これらの不純物領域133b、134bのp型を付与する不純物元素の濃度を1×1019atoms/cm3以上となるようにし、第3の不純物領域133a、第3の不純物領域134aにおいては、p型を付与する不純物元素の濃度をn型を付与する不純物元素の濃度の1.5から3倍となるようにすることにより、第3の不純物領域でpチャネル型TFTのソース領域およびドレイン領域として機能するために何ら問題は生じない。

【0098】その後、図6(A)に示すように、まず、第2の形状を有する導電層120〜123およびゲート絶縁膜109上に第1の層間絶縁膜136を形成する。第1の層間絶縁膜136は酸化シリコン膜、酸化窒化シリコン膜、窒化シリコン膜、またはこれらを組み合わせた積層膜で形成すれば良い。いずれにしても第1の層間絶縁膜136は無機絶縁物材料から形成する。第1の層間絶縁膜136の膜厚は100〜200nmとする。第1の層間絶縁膜136として酸化シリコン膜を用いる場合には、プラズマCVD法でTEOSとO2とを混合し、反応圧力40Pa、基板温度300〜400℃とし、高周波(13.56MHz)電力密度0.5〜0.8W/cm2で放電させて形成することができる。また、第1の層間絶縁膜136として酸化窒化シリコン膜を用いる場合には、プラズマCVD法でSiH4、N2O、NH3から作製される酸化窒化シリコン膜、またはSiH4、N2Oから作製される酸化窒化シリコン膜で形成すれば良い。この場合の作製条件は反応圧力20〜200Pa、基板温度300〜400℃とし、高周波(60MHz)電力密度0.1〜1.0W/cm2で形成することができる。また、第1の層間絶縁膜136としてSiH4、N2O、H2から作製される酸化窒化水素化シリコン膜を適用しても良い。窒化シリコン膜も同様にプラズマCVD法でSiH4、NH3から作製することが可能である。

【0099】そして、それぞれの濃度で添加されたn型またはp型を付与する不純物元素を活性化する工程を行う。この工程はファーネスアニール炉を用いる熱アニール法で行う。その他に、レーザーアニール法、またはラピッドサーマルアニール法(RTA法)を適用することができる。熱アニール法では酸素濃度が1ppm以下、好ましくは0.1ppm以下の窒素雰囲気中で400〜700℃、代表的には500〜600℃で行うものであり、本実施例では550℃で4時間の熱処理を行った。また、基板100に耐熱温度が低いプラスチック基板を用いる場合にはレーザーアニール法を適用することが好ましい。

【0100】次いで、雰囲気ガスを変化させ、3〜100%の水素を含む雰囲気中で、300〜450℃で1〜12時間の熱処理を行い、半導体層を水素化する工程を行う。この工程は熱的に励起された水素により半導体層にある1016〜1018/cm3のダングリングボンドを終端する工程である。水素化の他の手段として、プラズマ水素化(プラズマにより励起された水素を用いる)を行っても良い。いずれにしても、半導体層中の欠陥密度を1016/cm3以下とすることが望ましく、そのために水素を0.01〜0.1atomic%程度付与すれば良い。

【0101】そして、まず、有機絶縁物材料からなる第2の層間絶縁膜137を1.0〜2.0μmの平均膜厚で形成する。有機樹脂材料としては、ポリイミド、アクリル、ポリアミド、ポリイミドアミド、BCB(ベンゾシクロブテン)等を使用することができる。例えば、基板に塗布後、熱重合するタイプのポリイミドを用いる場合には、クリーンオーブンで300℃で焼成して形成する。また、アクリル樹脂を用いる場合には、2液性のものを用い、主材と硬化剤を混合した後、スピナーを用いて基板全面に塗布した後、ホットプレートで80℃で60秒の予備加熱を行い、さらにクリーンオーブンで250℃で60分焼成して形成することができる。

【0102】このように、第2の層間絶縁膜137を有機絶縁物材料で形成することにより、表面を良好に平坦化させることができる。また、有機樹脂材料は一般に誘電率が低いので、寄生容量を低減できる。しかし、吸湿性があり保護膜としては適さないので、本実施形態のように、第1の層間絶縁膜136として形成した酸化シリコン膜、酸化窒化シリコン膜、窒化シリコン膜などと組み合わせて用いると良い。

【0103】その後、所定のパターンのレジストマスクを形成し、それぞれの半導体層に形成されソース領域またはドレイン領域とする不純物領域に達するコンタクトホールを形成する。コンタクトホールはドライエッチング法で形成する。この場合、エッチングガスにCF4、O2、Heの混合ガスを用い有機樹脂材料から成る第2の層間絶縁膜137をまずエッチングし、その後、続いてエッチングガスをCF4、O2として第1の層間絶縁膜136をエッチングする。さらに、半導体層との選択比を高めるために、エッチングガスをCHF3に切り替えてゲート絶縁膜をエッチングすることによりコンタクトホールを形成することができる。

【0104】そして、導電性の金属膜をスパッタ法や真空蒸着法で形成し、マスクでパターニングし、その後エッチングすることで、ソース配線138〜141とドレイン配線142〜144を形成する。図示していないが、本実施例ではこの配線を、そして、膜厚50nmのTi膜と、膜厚500nmの合金膜(AlとTiとの合金膜)との積層膜で形成する。

【0105】次いで、その上に透明導電膜を80〜120nmの厚さで形成し、パターニングすることによって画素電極145を形成する(図7(A)画素電極の形成)。なお、本実施例では、透明電極として酸化インジウム・スズ(ITO)膜や酸化インジウムに2〜20%の酸化亜鉛(ZnO)を混合した透明導電膜を用いる。

【0106】また、画素電極145は、ドレイン配線144と接して重ねて形成することによって電流制御用TFT163のドレイン領域と電気的な接続が形成される。

【0107】次いで、図7(B)のように、画素電極145に第3の層間絶縁膜146が重なるように形成する。膜厚は100nm程度であればよい。第1の層間絶縁膜の形成方法及び材料を用いればよい。

【0108】次いで、画素電極145に対応する位置に開口部を有し、上面と斜面を有する第4の層間絶縁膜147を形成する。第4の層間絶縁膜147は絶縁性を有していて、バンクとして機能し、隣接する画素の有機層を分離する役割を有している。本実施例ではレジストを用いて第4の層間絶縁膜147を形成する。

【0109】本実施例では、第4の層間絶縁膜147の厚さを1μm程度とし、開口部は画素電極145に近くなればなるほど広くなる、所謂逆テーパー状になるように形成する。これはネガ型のレジストを成膜した後、開口部を形成しようとする部分をマスクで覆い、UV光を照射して露光し、露光された部分を現像液で除去することによって形成される。ネガ型のレジストには吸光剤が含まれていることが好ましい。

【0110】なお、本実施例においては、第4の層間絶縁膜としてレジストでなる膜を用いているが、場合によっては、感光性のポリイミド、感光性のアクリル等を用いることもできる。

【0111】次に、有機層148をメタルマスクを用い蒸着法により、第3の層間絶縁膜146および画素電極145上に形成する。第3の層間絶縁膜146には、有機層148の端部が形成される。よって、前記第3の層間絶縁膜上に、かつ、前記有機層及び前記画素電極の横方向には、第4の層間絶縁膜が形成されていることになる。

【0112】次いで、イオンプレーティング法により陰極(MgAg電極)149を第4の層間絶縁膜の上面と斜面と、第3の層間絶縁膜の一部の上と、有機層上に形成する。イオンプレーティング法を用いることにより、第4の層間絶縁膜の斜面に接するように陰極が形成される。よって、丸点線部のように、陰極は、第3の層間絶縁膜の一部と、第4の層間絶縁膜の斜面と有機層に囲まれた陰極の凸部149a(図9)を有する。

【0113】このとき有機層148及び陰極149を形成するに先立って画素電極145に対して熱処理を施し、水分を完全に除去しておくことが望ましい。以後の工程は、不活性ガス(窒素もしくは希ガス)雰囲気中で行われる。雰囲気中の水分濃度は可能な限り低く抑える。具体的には、水分濃度が1ppm以下であることが望ましい。

【0114】本実施例では発光素子の陰極としてMgAg電極を用いるが、公知の他の材料であっても良い。

【0115】なお、有機層148としては、公知の材料を用いることができる。本実施例では正孔輸送層(Hole transporting layer)及び発光層(Emitting layer)でなる2層構造を有機層とするが、正孔注入層、電子注入層若しくは電子輸送層のいずれかを設ける場合もある。このように組み合わせは既に様々な例が報告されており、そのいずれの構成を用いても構わない。

【0116】本実施例では正孔輸送層としてポリフェニレンビニレンを蒸着法により形成する。また、発光層としては、ポリビニルカルバゾールに1,3,4−オキサジアゾール誘導体のPBDを30〜40%分子分散させたものを蒸着法により形成し、緑色の発光中心としてクマリン6を約1%添加している。

【0117】なお、有機層148の膜厚は10〜400nm、典型的には60〜150nm、陰極151の厚さは80〜200nm、典型的には100〜150nmとすれば良い。さらに、陰極151の厚さを2000nmにすると、表示の見える方向からみて発光素子の縮みを抑えることができる。

【0118】なお、画素電極145、有機層148、陰極149の重なっている部分が発光素子150に相当する。

【0119】第2の基板153の材質としては、非晶質ガラス(ホウケイ酸塩ガラス、石英等)、結晶化ガラス、セラミックスガラス、ガラス、ポリマー等の絶縁性物質が好ましい。また、有機系樹脂(アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂もしくはエポキシ系樹脂)、シリコーン系樹脂ポリマーの絶縁性物質でもよい。セラミックスを用いてもよい。また、シール材が絶縁物であるならステンレス合金等の金属材料を用いることも可能である。

【0120】シール材の材質としては、エポキシ系樹脂、アクリレート系樹脂等のシール材を用いることができる。熱硬化性樹脂や光硬化性樹脂をシール材として用いることもできる。但し、シール材は可能な限り水分を透過しない材質であることが望ましい。

【0121】以上の工程を経て、図8の発光装置を完成させる。第1の基板100、第2の基板153、シール材(図示しない)、画素電極145、発光素子150、第3酸の層間絶縁膜147等に囲まれた領域中には不活性ガス152が満たされる。貼り合わせ後であれば、大気開放しても構わない。

【0122】pチャネル型TFT160及びnチャネル型TFT161は駆動回路が有するTFTであり、CMOS(complementaly metal-oxide semiconductor)を形成している。スイッチング用TFT162及び電流制御用TFT163は画素部が有するTFTであり、駆動回路のTFTと画素部のTFTとは同一基板上に形成することができる。

【0123】以上のように、本実施例の発光装置は第1の凹部101a〜第3の凹部101cが設けられ、第1の凹部101a〜第3の凹部101c上に第1の金属膜102a〜第3の金属膜102cが形成されている。よって、本実施例の発光装置の有機層148から生じる光の一部が第1の金属膜102a〜第3の金属膜102cで反射され、本実施例の発光装置の外部に反射光が出射される。Agを主成分とし、Pd及びCuがそれぞれ1%含まれた合金は、金属膜として十分な反射特性を示すのみならず、TFT作製工程に対し、十分な耐熱特性、耐食性を有する。

【0124】また、隣接の画素への光漏れとなっていた発光の一部についても、図8のような発光方向を有する光を本実施例の陰極の凸部149aで反射させ、本実施例の発光装置の外部に反射光が出射されることができる。したがって、本実施例の発光装置を用いた場合、光の取り出し効率を向上させることができる。

【0125】今後、200℃〜250℃でTFTを作製する技術が開発されれば、Alを主成分とする材料、たとえば、Al-Tiの合金等を金属膜に用いることができる。

【0126】〔実施例2〕本実施例では実施例1とは異なる発光装置の作製方法について図13を用いて説明する。

【0127】なお、その他の構成については実施例1において既に述べているので、詳しい構成については実施例1を参照し、ここでは説明を省略する。

【0128】まず、実施例1に従って図7(A)と同じ状態を得る。

【0129】次いで、図13のように陽極245と重なるように第3の層間絶縁膜246を形成する。膜厚は100nm程度であればよい。第1の層間絶縁膜の形成方法及び材料を用いればよい。

【0130】次いで、陽極245に対応する位置に開口部を有する第4の層間絶縁膜247を形成する。第4の層間絶縁膜247は絶縁性を有していて、バンクとして機能し、隣接する画素の有機層を分離する役割を有している。本実施例ではレジストを用いて第4の層間絶縁膜247を形成する。

【0131】本実施例では、第4の層間絶縁膜247の厚さを1μm程度とし、開口部は陽極245に近くなればなるほど広くなる、所謂逆テーパー状になるように形成する。これはネガ型のレジストを成膜した後、開口部を形成しようとする部分をマスクで覆い、UV光を照射して露光し、露光された部分を現像液で除去することによって形成される。ネガ型のレジストには吸光剤が含まれていることが好ましい。

【0132】なお、本実施例においては、第4の層間絶縁膜としてレジストでなる膜を用いているが、場合によっては、感光性のポリイミド、感光性のアクリル等を用いることもできる。

【0133】次に、有機層248をメタルマスクを用い蒸着法により第3の層間絶縁膜246の一部および陽極245上に形成する。第3の層間絶縁膜上には有機層の端部が形成されることになる。

【0134】なお、有機層248は公知の材料を用いることができる。本実施例では正孔輸送層(Hole transporting layer)及び発光層(Emitting layer)でなる2層構造を有機層とするが、正孔注入層、電子注入層若しくは電子輸送層のいずれかを設ける場合もある。このように組み合わせは既に様々な例が報告されており、そのいずれの構成を用いても構わない。

【0135】本実施例では正孔輸送層としてポリフェニレンビニレンを蒸着法により形成する。また、発光層としては、ポリビニルカルバゾールに1,3,4−オキサジアゾール誘導体のPBDを30〜40%分子分散させたものを蒸着法により形成し、緑色の発光中心としてクマリン6を約1%添加している。

【0136】なお、有機層248の膜厚は10〜400nm、典型的には60〜150nm、陰極151の厚さは80〜200nm、典型的には100〜150nmとすれば良い。さらに、陰極251の厚さを2000nmにすると、表示の見える方向からみて発光素子の縮みを抑えることができる。

【0137】次いで、有機層248上に陰極249を形成する。本実施例では、陰極249としてはMgAgを用いる。よって、第3の層間絶縁膜246上に、かつ、有機層248及び陰極249の横方向には、上面と斜面を有する第4の絶縁膜247が形成されることになる。MgAgが薄膜で半透過膜であれば、MgAg上にバッファー層を設けてもよい。なお、バッファー層として酸化インジウム・スズ(ITO)膜や酸化インジウムに2〜20%の酸化亜鉛(ZnO)を混合した透明導電膜を用いればよい。

【0138】更にイオンプレーティング法により第5の層間絶縁膜250を形成する。イオンプレーティリング法を用いることにより、第4の層間絶縁膜247の斜面にも陰極が形成される。第5の層間絶縁膜250の材料としては、DLC、SiNO等が挙げられる。陰極249の端部と、第4の層間絶縁膜247の上面と斜面と、第3の層間絶縁膜246の一部と、有機層248の端部に接するように第5の層間絶縁膜250が形成されることにより、凹部ができる。

【0139】次いで、第5の層間絶縁膜250上に金属膜251を蒸着法により形成する。本実施例では、金属膜251の材料としては、Alを用いる。第5の層間絶縁膜250のうち陰極249の端部と、有機層248の端部と、第4の層間絶縁膜246の斜面と、第3の層間絶縁膜の一部に形成された前記第5の層間絶縁膜250により形成された凹部に金属膜が入り込む。よって、第5の層間絶縁膜250と接する金属膜251の表面が凸部251aを有することとなる。

【0140】このとき有機層248及び陰極251を形成するに先立って陽極245に対して熱処理を施し、水分を完全に除去しておくことが望ましい。以後の工程は、不活性ガス(窒素もしくは希ガス)雰囲気中で行われる。雰囲気中の水分濃度は可能な限り低く抑える。具体的には、水分濃度が1ppm以下であることが望ましい。

【0141】本実施例では発光素子の陰極としてMgAg電極を用いるが、公知の他の材料であっても良い。

【0142】なお、陽極245、有機層248、陰極249の重なっている部分が発光素子252に相当する。

【0143】第2の基板253の材質としては、非晶質ガラス(ホウケイ酸塩ガラス、石英等)、結晶化ガラス、セラミックスガラス、ガラス、ポリマー等の絶縁性物質が好ましい。また、有機系樹脂(アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂もしくはエポキシ系樹脂)、シリコーン系樹脂ポリマーの絶縁性物質でもよい。セラミックスを用いてもよい。また、シール材が絶縁物であるならステンレス合金等の金属材料を用いることも可能である。

【0144】シール材の材質としては、エポキシ系樹脂、アクリレート系樹脂等のシール材を用いることができる。熱硬化性樹脂や光硬化性樹脂をシール材として用いることもできる。但し、シール材は可能な限り水分を透過しない材質であることが望ましい。

【0145】以上の工程を経て、図13の発光装置を完成させる。第1の基板200、第2の基板253、シール材(図示しない)、陽極245、金属膜251、第5の層間絶縁膜250等に囲まれた領域中には不活性ガス254が満たされる。貼り合わせ後であれば、大気開放しても構わない。

【0146】pチャネル型TFT260及びnチャネル型TFT261は駆動回路が有するTFTであり、CMOS(complementaly metal-oxide semiconductor)を形成している。スイッチング用TFT262及び電流制御用TFT263は画素部が有するTFTであり、駆動回路のTFTと画素部のTFTとは同一基板上に形成することができる。

【0147】以上のように、本実施例の発光装置は第1の凹部201a〜第3の凹部201cが設けられ、第1の凹部201a〜第3の凹部201c上に第1の金属膜202a〜第3の金属膜202cが形成されている。よって、本実施例の発光装置の有機層248から生じる光の一部が第1の金属膜202a〜第3の金属膜202cで反射され、本実施例の発光装置の外部に反射光が出射される。また、隣接の画素への光漏れとなっていた発光の一部についても陰極の表面の凸部251aで反射させ、本実施例の発光装置の外部に反射光を出射させることも可能になる。さらに、第5の層間絶縁膜250を介して陰極249の上方に金属膜250を形成することにより、上方に出射した光を反射させ、下方に光の取り出すことができる。したがって、本実施例の発光装置を用いた場合、光の取り出し効率を向上させることができる。

〔実施例3〕本実施例では、実施例1で作製した発光装置の外部入力端子とFPCの貼りつけ工程について述べる。

【0148】図14に画素部、駆動回路及び外部入力端子の断面図を示している。169はシール材である。外部入力端子は第1の基板100側に形成され、層間容量や配線抵抗を低減し、断線による不良を防止するために配線170によって第2の層間絶縁膜146を介してゲート配線と同じ層で形成される配線171と接続する。配線170上には実施例1中の透明導電膜のパターニングよって形成された透明導電膜172が設けられている。透明導電膜172は、配線170の酸化防止の役割を有している。

【0149】また、外部入力端子にはベースフィルム173と配線174から成るFPC175が異方性導電性樹脂176で貼り合わされている。さらに補強板177で機械的強度を高めている。

【0150】また、画素部のみならず、外部入力端子や駆動回路の下方に第4の金属膜102d及び第5の金属膜102eを設けてもよい。外部入力端子や駆動回路の下方に第4の金属膜102d及び第5の金属膜102eを設けることにより、基板内の導波光を反射させて、光の取り出し効率を向上させることができる。

【0151】〔実施例4〕本実施例では、サンドブラスト法による凹部の作製方法について述べる。その他の発光装置の作製する方法は実施例1と同じであり、特に詳細な説明は省略する。

【0152】ガラス基板において凹部を形成したい部分以外にレジストを形成する。サンドブラスト装置の中に入れ、高圧力で砂をガラス基板に吹き付ける。次いで、レジストを除去するとガラスを削り取り凹部を形成した基板を完成させる。この際、公知のサンドブラスト装置を用いればよい。

【0153】次いで、本実施例の作製方法により作製した凹部が形成されたガラスからなる基板を用いて、実施例1及び実施例2の作製方法に従い、それぞれ、図8及び図13の発光装置を作製することができる。

【0154】〔実施例5〕実施例3ではサンドブラスト法による凹部の作製方法について言及したが、本実施例では、ガラスのエッチングによる凹部の作製方法について詳細に述べる。その他の発光装置の作製する方法は実施例1と同じであり、特に詳細な説明は省略する。

【0155】まず、図15(A)のように、ガラスからなる基板500aにレジスト502をスピンコート法によって形成する。次いで、フォトマスク503を用いて、フォトマスク503の開口部より、レジスト502に露光する(図15(A)レジスト塗布/露光)。

【0156】次いで、図15(B)のように、現像を行い、露光した部分のレジストを除去する。露光されていない部分には、ガラスからなる封止基板500a上にレジスト502aとレジスト502bが残っている(図15(B)現像)。

【0157】次いで、図16(A)のように、エッチングを行うと、ガラスからなる封止基板500bに凹部501が形成される。エッチャントとしては、フッ酸もしくはフッ酸を主成分とする溶液を用いる。ウェットエッチングの場合には、等方的にエッチングが行われるので、エッチング後の形状は図16(A)のように断面の形状は一部曲線の形状を有している。また、ドライエッチングを用いてもよい。この場合は、断面の形状が長方形になる。(図16(A)エッチング)

【0158】次いで、レジスト502aとレジスト502bを剥離し、洗浄すると図16(B)のような凹部501が形成されたガラスからなる基板500bが得られる。このガラスからなる基板500b及び凹部501が、図1の第1の基板100及び第1の凹部101a〜第3の凹部101cに相当する。凹部501の深さについては、エッチングの時間で調整することができる(図16(B)剥離・洗浄)。

【0159】本実施例の作製方法により作製した凹部501が形成されたガラスからなる基板500bを用いて、実施例1及び実施例2の作製方法に従い、それぞれ図8、図13の発光装置を作製することができる。

【0160】〔実施例6〕実施例5ではガラスのエッチング法による凹部の形成方法について述べたが、本実施例では、鋳型によるガラスの作製方法について述べる。その他の装置の作製方法は実施例1と同じであり、特に詳細な説明は省略する。

【0161】鋳型によって凹部を有するガラス基板を形成する。ガラス基板に凹部が形成されるように凸の形の鋳型を作成し、その鋳型を使って凹部を形成した第1の基板を作製する。

【0162】次いで、本実施例の作製方法により作製した凹部が形成された第1の基板を用いて、実施例1及び実施例2の作製方法に従い、それぞれ図8、図13の発光装置を作製することができる。

【0163】〔実施例7〕本発明の発光装置の第2の基板はシート状であるが、凹部を有する第2の基板において凹部に乾燥剤が封止された発光装置の例について述べる。

【0164】図17のように第2の基板453が発光素子451上方に凹部401を有し、その凹部401に乾燥剤402が封止された発光装置にも本発明は適用可能である。フィルム403は、凹部401に乾燥剤402を閉じ込める役割を有している。第2の基板453は第1の基板400とシール材404を介して貼り合わされている。

【0165】〔実施例8〕本発明はパッシブ型の発光装置にも適用することができる。本発明をパッシブ型の発光装置に適用する例を図18に示す。800は第1の基板、801aは凹部、802aは金属膜、803は第1の絶縁膜、804は第2の絶縁膜、805はシール材、806は不活性ガス、807は陽極(画素電極)、808は有機層、809は陰極、810は第3の絶縁膜、811は第4の絶縁膜、812は第2の基板、814は凹部、815は乾燥剤、816はフィルムである。有機層808からの発光方向を矢印で示す。

【0166】周辺部に断面を三角形状の刃を有するダイサーの回転軸を第1の基板に平行に保ち、かつ、ダイサーの回転面を前記第1の基板と垂直に保ち、前記ダイサーを回転させながら、前記刃で第1の基板の表面を削ることにより、801aのようなV字形状の凹みを形成できる。また、ダイサーを回転させる時間を長くすれば、図12(c)のようなU字形状の凹みを形成できる。

【0167】本実施例の発光装置を用いた場合、有機層808から発光した光の一部が金属膜802aに反射して、反射光813を外部に取り出すことができる。

【0168】〔実施例9〕本発明の発光装置は、発光型であるため液晶ディスプレイに比べて明るい場所での視認性に優れ、しかも視野角が広い。従って、様々な電気器具の表示部として用いることができる。例えば、TV放送等を大画面で鑑賞するには対角30インチ以上(典型的には40インチ以上)のディスプレイの表示部において本発明の発光装置を用いると良い。

【0169】なお、ディスプレイには、パソコン用表示装置、TV放送受信用表示装置、広告表示用表示装置等の全ての情報表示用表示装置が含まれる。また、その他にも様々な電気器具の表示部に本発明の発光装置を用いることができる。

【0170】その様な本発明の電気器具としては、ビデオカメラ、デジタルカメラ、ゴーグル型表示装置(ヘッドマウントディスプレイ)、ナビゲーションシステム、音響再生装置(カーオーディオ、オーディオコンポ等)、ノート型パーソナルコンピュータ、ゲーム機器、車載用後方確認モニター、テレビ電話、携帯情報端末(モバイルコンピュータ、携帯電話、携帯型ゲーム機または電子書籍等)、記録媒体を備えた画像再生装置(具体的にはデジタルビデオディスク(DVD)等の記録媒体を再生し、その画像を表示しうるディスプレイを備えた装置)などが挙げられる。これらの電気器具の具体例を図19〜図21に示す。

【0171】図19(A)はディスプレイであり、筐体901、支持台902、表示部903等を含む。本発明の発光装置は表示部903にて用いることができる。なお、本発明の発光装置は自発光型であるためバックライトが必要なく、液晶ディスプレイよりも薄い表示部とすることができる。

【0172】図19(B)はビデオカメラであり、本体911、表示部912、音声入力部913、操作スイッチ914、バッテリー915、受像部916等を含む。本発明の発光装置は表示部912にて用いることができる。

【0173】図19(C)はヘッドマウントディスプレイの一部(右片側)であり、本体921、信号ケーブル922、頭部用の固定バンド923、表示部924、光学系925、表示装置926等を含む。本発明の発光装置は表示装置926にて用いることができる。

【0174】図19(D)は記録媒体を備えた画像再生装置(具体的にはDVD再生装置)であり、本体931、記録媒体(DVD等)932、操作スイッチ933、表示部(a)934、表示部(b)935等を含む。表示部(a)934は主として画像情報を表示し、表示部(b)935は主として文字情報を表示するが、本発明の発光装置はこれら表示部(a)934、表示部(b)935にて用いることができる。なお、記録媒体を備えた画像再生装置には家庭用ゲーム機器なども含まれる。

【0175】図19(E)はゴーグル型発光装置(ヘッドマウントディスプレイ)であり、本体941、表示部942、アーム部943を含む。本発明の発光装置は表示部942にて用いることができる。

【0176】図19(F)はパーソナルコンピュータであり、本体951、筐体952、表示部953、キーボード954等を含む。本発明の発光装置は表示部953にて用いることができる。

【0177】なお、将来的に有機層の材料の発光輝度が高くなれば、出力した画像情報を含む光をレンズ等で拡大投影してフロント型あるいはリア型のプロジェクターに用いることも可能となる。

【0178】また、上記電気器具はインターネットやCATV(ケーブルテレビ)などの電子通信回線を通じて配信された情報を表示することが多くなり、特に動画情報を表示する機会が増してきている。有機層の材料の応答速度は非常に高いため、本発明の発光装置は動画表示に好ましい。

【0179】図20(A)は携帯電話であり、表示用パネル1001、操作用パネル1002、接続部1003、表示部1004、音声出力部1005、操作スイッチ1006、電源スイッチ1007、音声入力部1008、アンテナ1009を含む。本発明の発光装置は表示部1004にて用いることができる。なお、表示部1004は黒色の背景に白色の文字を表示することで携帯電話の消費電力を抑えることができる。

【0180】図20(B)は音響再生装置、具体的にはカーオーディオであり、本体1011、表示部1012、操作スイッチ1013、操作スイッチ1014を含む。本発明の発光装置は表示部1012にて用いることができる。また、本実施例では車載用オーディオを示すが、携帯型や家庭用の音響再生装置に用いても良い。なお、表示部1014は黒色の背景に白色の文字を表示することで消費電力を抑えられる。これは携帯型の音響再生装置において特に有効である。

【0181】図20(C)はデジタルカメラであり、本体1021、表示部(A)1022、接眼部1023、操作スイッチ1024、表示部(B)1025、バッテリー1026を含む。本発明の発光装置は、表示部(A)1022、表示部(B)1025にて用いることができる。また、表示部(B)1025を、主に操作用パネルとして用いる場合、黒色の背景に白色の文字を表示することで消費電力を抑えることができる。

【0182】図21(A)は車載用後方確認モニターであり、本体3201、表示部3202、車との接続部3203、中継ケーブル3204、カメラ3205、鏡3206等を含む。本発明の発光装置は表示部3202に適用することができる。本願では、鏡3206に表示部3202が内臓されているものを示したが、鏡と表示部が分離しているものでもよい。

【0183】図21(B)はテレビ電話であり、本体3301、表示部3302、受像部3303、キーボード3304、操作スイッチ3305、受話器3306、等を含む。本発明の発光装置は表示部3303に適用することができる。

【0184】図21(C)はカーナビゲーションであり、本体3401、表示部3402、操作スイッチ3403等を含む。本発明の発光装置は表示部3402に適用することができる。表示部3402には、道等の絵図が示されることとなる。

【0185】図21(D)は電子手帳であり、本体3501、表示部3502、操作スイッチ3503、電子ペン3504等を含む。本発明の発光装置は表示部3502に適用することができる。

【0186】本実施例にて示した携帯型の電気装置においては、消費電力を低減するための方法としては、外部の明るさを感知するセンサ部を設け、暗い場所で使用する際には、表示部の輝度を落とすなどの機能を付加するなどといった方法が挙げられる。

【0187】以上の様に、本発明の発光装置の適用範囲は極めて広く、あらゆる分野の電気器具に用いることが可能である。また、本実施例の電気器具は実施例1〜実施例8に示したいずれの構成を適用しても良い。

【0188】

【発明の効果】第1の基板に凹部を形成し、さらに凹部に沿って金属膜を形成した発光装置を用いることにより、第1の基板内の光の損失を防ぐことができる。

【0189】また、発光素子の陰極に凸部を設けることにより、隣の画素への光漏れを減少させることができる。

【0190】絶縁膜を介して発光素子の上方に金属膜を形成することにより、上方に出射した光を反射させ、下方に光を取り出すことができる。

【0191】以上のような本発明の発光装置を用いると、光の取り出し効率を向上させることができる。

【図面の簡単な説明】

【図1】本発明の発光装置の作製工程を示す図

【図2】本発明の発光装置の作製工程を示す図

【図3】本発明の発光装置の作製工程を示す図

【図4】本発明の発光装置の作製工程を示す図

【図5】本発明の発光装置の作製工程を示す図

【図6】本発明の発光装置の作製工程を示す図

【図7】本発明の発光装置の作製工程を示す図

【図8】本発明の発光装置の断面図

【図9】本発明の発光装置の陰極表面拡大図

【図10】本発明の発光装置の上面図

【図11】本発明の他の発光装置の上面図

【図12】凹部の断面形状を示す図

【図13】本発明の発光装置の断面図

【図14】本発明の発光装置の作製工程を示す図

【図15】本発明の発光装置の作製工程を示す図

【図16】本発明の発光装置の作製工程を示す図

【図17】本発明の発光装置の断面図

【図18】本発明のパッシブ型発光装置の断面図

【図19】本発明の電気器具を示す図

【図20】本発明の電気器具を示す図

【図21】本発明の電気器具を示す図

【図22】発光装置の断面図

【特許請求の範囲】

【請求項1】表面に第1の凹部及び、前記第1の凹部に隣接した第2の凹部が形成された第1の基板と、前記第1の凹部及び前記第2の凹部に沿ってそれぞれ形成された第1の金属膜及び第2の金属膜と、前記第1の金属膜及び前記第2の金属膜上に第1の絶縁膜と、前記第1の金属膜と前記第2の金属膜との間で、前記第1の絶縁膜の上方に、陽極と、陰極と、前記陽極及び前記陰極に挟まれた発光素子とを有することを特徴とする発光装置。

【請求項2】表面に第1の凹部及び、前記第1の凹部に隣接した第2の凹部が形成された第1の基板と、前記第1の凹部及び前記第2の凹部に沿ってそれぞれ形成された第1の金属膜及び第2の金属膜と、前記第1の金属膜及び前記第2の金属膜上に第1の絶縁膜と、前記第1の絶縁膜の上方にTFTと、前記第1の金属膜と前記第2の金属膜との間で、前記TFTの上方に、陽極と、陰極と、前記陽極及び前記陰極に挟まれた発光素子とを有することを特徴とする発光装置。

【請求項3】請求項2において、前記TFTに形成されたゲート配線又はソース配線又はドレイン配線が前記第1の金属膜及び前記第2の金属膜上方に形成されていることを特徴とする発光装置。

【請求項4】請求項1または請求項2において、前記凹部は25〜200μmの深さであることを特徴とする発光装置。

【請求項5】請求項1乃至3のいずれか一項において、前記第1の金属膜及び前記第2の金属膜は、W、Ta、Ag、Ti、Al、Cu、Pdの単体またはそれらから選ばれた積層またはそれらから選ばれた合金からなることを特徴とする発光装置。

【請求項6】請求項1または請求項2において、前記第1の絶縁膜上に第2の絶縁膜が形成されていることを特徴とする発光装置。

【請求項7】請求項1または請求項2または請求項6において、前記第1の絶縁膜は、二酸化珪素を主成分とすることを特徴とする発光装置。

【請求項8】請求項6において、前記第2の絶縁膜は、DLC、窒化珪素の単体またはそれらから選ばれた積層からなることを特徴とする発光装置。

【請求項9】画素電極と第3の絶縁膜とを有し、前記画素電極上に前記第3の絶縁膜が重なり、前記画素電極上に有機層が形成され、前記第3の絶縁膜上に前記有機層の端部が形成され、前記第3の絶縁膜上に、かつ、前記有機層及び前記画素電極の横方向には、上面と斜面を有する第4の絶縁膜が形成され、前記第4の絶縁膜の上面と斜面と、前記第3の絶縁膜の一部の上と、前記有機層上に陰極が形成され、前記陰極の表面は、前記第4の絶縁膜の斜面と、前記第3の絶縁膜の一部と、前記有機層の端部に囲まれた凸部の形状を有することを特徴とする発光装置。

【請求項10】陽極と第3の絶縁膜とを有し、前記陽極上に前記第3の絶縁膜が重なり、前記陽極上に有機層が形成され、前記第3の絶縁膜上に前記有機層の端部が形成され、前記有機層の上に陰極が形成され、前記第3の絶縁膜上に、かつ、前記有機層及び前記陰極の横方向には、上面と斜面を有する第4の絶縁膜が形成され、前記陰極の端部と、前記第4の絶縁膜の上面と斜面と、第3の絶縁膜の一部と、前記有機層の端部に接するように第5の絶縁膜が形成され、前記第5の絶縁膜上に金属膜が形成され、前記陰極の端部と、前記有機層の端部と、前記第4の絶縁膜の斜面と、第3の絶縁膜の一部に形成された前記第5の絶縁膜に凹部が形成されることにより、前記第5の絶縁膜に接する前記金属膜の表面に凸部の形状を有することを特徴とする発光装置。

【請求項11】請求項10において、前記第5の絶縁膜は、SiNO、DLCの単体またはそれらから選ばれた積層からなることを特徴とする発光装置。

【請求項12】請求項10において、前記金属膜は、Alを主成分とすることを特徴とする発光装置。

【請求項13】請求項1乃至12のいずれか一項において、パーソナルコンピュータ、ビデオカメラ、携帯型情報端末、デジタルカメラ、デジタルビデオディスクプレーヤー、車載用後方確認モニター、テレビ電話、カーナビゲーションまたは電子遊技機器であることを特徴とする発光装置。

【請求項14】第1の基板に凹部を形成する第1の工程と、前記凹部に沿って金属膜を形成する第2の工程と、前記第1の基板の表面と前記金属膜の一部を研磨する第3の工程と、前記金属膜上に第1の絶縁膜を形成する第4の工程と、陽極と、陰極と、前記陽極及び前記陰極に挟まれた発光素子を形成する第5の工程とを有する発光装置の作製方法。

【請求項15】請求項14において、前記第4の工程の後に、前記第1の絶縁膜の表面をCMPによって平坦化し、前記第1の絶縁膜の表面上に第2の絶縁膜を形成する工程とを有する発光装置の作製方法。

【請求項16】請求項14において、サンドブラスト法によって、前記凹部を形成する発光装置の作製方法。

【請求項17】請求項14において、エッチング法によって、前記凹部を形成する発光装置の作製方法。

【請求項18】鋳型によって凹部を有する第1の基板を形成する第1の工程と、前記凹部に沿って金属膜を形成する第2の工程と、前記第1の基板の表面と前記金属膜の一部を研磨する第3の工程と、前記金属膜上に第1の絶縁膜を形成する第4の工程と、陽極と、陰極と、前記陽極及び前記陰極に挟まれた発光素子を形成する第5の工程とを有する発光装置の作製方法。

【請求項19】請求項18において、前記第4の工程の後に、前記第1の絶縁膜の表面をCMPによって平坦化し、前記第1の絶縁膜の表面上に第2の絶縁膜を形成する工程とを有する発光装置の作製方法。

【請求項20】画素電極を形成する第1の工程と、前記画素電極の一部と重なるように第3の絶縁膜を形成する第2の工程と、前記画素電極の横方向に、かつ、前記第3の絶縁膜の上方に第4の絶縁膜を形成する第3の工程と、前記画素電極上及び前記第3の絶縁膜の端部上に有機層を形成する第4の工程と、前記第4の絶縁膜の上面及び斜面と、前記第3の絶縁膜の一部と、前記有機層に接するように陰極を形成する第5の工程とを有する発光装置の作製方法。

【請求項21】陽極を形成する第1の工程と、前記陽極の一部と重なるように第3の絶縁膜を形成する第2の工程と、前記陽極の横方向に、かつ、前記第3の絶縁膜の上方に第4の絶縁膜を形成する第3の工程と、前記陽極及び前記第3の絶縁膜の端部上に有機層を形成する第4の工程と、前記有機層上に接するように前記陰極を形成する第5の工程と、前記第4の絶縁膜の上面及び斜面と、前記第3の絶縁膜の一部と、前記有機層の一部と、前記陰極に第5の絶縁膜を形成する第6の工程と、前記第5の絶縁膜上に金属膜を形成する第7の工程とを有する発光装置の作製方法。

【請求項1】表面に第1の凹部及び、前記第1の凹部に隣接した第2の凹部が形成された第1の基板と、前記第1の凹部及び前記第2の凹部に沿ってそれぞれ形成された第1の金属膜及び第2の金属膜と、前記第1の金属膜及び前記第2の金属膜上に第1の絶縁膜と、前記第1の金属膜と前記第2の金属膜との間で、前記第1の絶縁膜の上方に、陽極と、陰極と、前記陽極及び前記陰極に挟まれた発光素子とを有することを特徴とする発光装置。

【請求項2】表面に第1の凹部及び、前記第1の凹部に隣接した第2の凹部が形成された第1の基板と、前記第1の凹部及び前記第2の凹部に沿ってそれぞれ形成された第1の金属膜及び第2の金属膜と、前記第1の金属膜及び前記第2の金属膜上に第1の絶縁膜と、前記第1の絶縁膜の上方にTFTと、前記第1の金属膜と前記第2の金属膜との間で、前記TFTの上方に、陽極と、陰極と、前記陽極及び前記陰極に挟まれた発光素子とを有することを特徴とする発光装置。

【請求項3】請求項2において、前記TFTに形成されたゲート配線又はソース配線又はドレイン配線が前記第1の金属膜及び前記第2の金属膜上方に形成されていることを特徴とする発光装置。

【請求項4】請求項1または請求項2において、前記凹部は25〜200μmの深さであることを特徴とする発光装置。

【請求項5】請求項1乃至3のいずれか一項において、前記第1の金属膜及び前記第2の金属膜は、W、Ta、Ag、Ti、Al、Cu、Pdの単体またはそれらから選ばれた積層またはそれらから選ばれた合金からなることを特徴とする発光装置。

【請求項6】請求項1または請求項2において、前記第1の絶縁膜上に第2の絶縁膜が形成されていることを特徴とする発光装置。

【請求項7】請求項1または請求項2または請求項6において、前記第1の絶縁膜は、二酸化珪素を主成分とすることを特徴とする発光装置。

【請求項8】請求項6において、前記第2の絶縁膜は、DLC、窒化珪素の単体またはそれらから選ばれた積層からなることを特徴とする発光装置。

【請求項9】画素電極と第3の絶縁膜とを有し、前記画素電極上に前記第3の絶縁膜が重なり、前記画素電極上に有機層が形成され、前記第3の絶縁膜上に前記有機層の端部が形成され、前記第3の絶縁膜上に、かつ、前記有機層及び前記画素電極の横方向には、上面と斜面を有する第4の絶縁膜が形成され、前記第4の絶縁膜の上面と斜面と、前記第3の絶縁膜の一部の上と、前記有機層上に陰極が形成され、前記陰極の表面は、前記第4の絶縁膜の斜面と、前記第3の絶縁膜の一部と、前記有機層の端部に囲まれた凸部の形状を有することを特徴とする発光装置。

【請求項10】陽極と第3の絶縁膜とを有し、前記陽極上に前記第3の絶縁膜が重なり、前記陽極上に有機層が形成され、前記第3の絶縁膜上に前記有機層の端部が形成され、前記有機層の上に陰極が形成され、前記第3の絶縁膜上に、かつ、前記有機層及び前記陰極の横方向には、上面と斜面を有する第4の絶縁膜が形成され、前記陰極の端部と、前記第4の絶縁膜の上面と斜面と、第3の絶縁膜の一部と、前記有機層の端部に接するように第5の絶縁膜が形成され、前記第5の絶縁膜上に金属膜が形成され、前記陰極の端部と、前記有機層の端部と、前記第4の絶縁膜の斜面と、第3の絶縁膜の一部に形成された前記第5の絶縁膜に凹部が形成されることにより、前記第5の絶縁膜に接する前記金属膜の表面に凸部の形状を有することを特徴とする発光装置。

【請求項11】請求項10において、前記第5の絶縁膜は、SiNO、DLCの単体またはそれらから選ばれた積層からなることを特徴とする発光装置。

【請求項12】請求項10において、前記金属膜は、Alを主成分とすることを特徴とする発光装置。

【請求項13】請求項1乃至12のいずれか一項において、パーソナルコンピュータ、ビデオカメラ、携帯型情報端末、デジタルカメラ、デジタルビデオディスクプレーヤー、車載用後方確認モニター、テレビ電話、カーナビゲーションまたは電子遊技機器であることを特徴とする発光装置。

【請求項14】第1の基板に凹部を形成する第1の工程と、前記凹部に沿って金属膜を形成する第2の工程と、前記第1の基板の表面と前記金属膜の一部を研磨する第3の工程と、前記金属膜上に第1の絶縁膜を形成する第4の工程と、陽極と、陰極と、前記陽極及び前記陰極に挟まれた発光素子を形成する第5の工程とを有する発光装置の作製方法。

【請求項15】請求項14において、前記第4の工程の後に、前記第1の絶縁膜の表面をCMPによって平坦化し、前記第1の絶縁膜の表面上に第2の絶縁膜を形成する工程とを有する発光装置の作製方法。

【請求項16】請求項14において、サンドブラスト法によって、前記凹部を形成する発光装置の作製方法。

【請求項17】請求項14において、エッチング法によって、前記凹部を形成する発光装置の作製方法。

【請求項18】鋳型によって凹部を有する第1の基板を形成する第1の工程と、前記凹部に沿って金属膜を形成する第2の工程と、前記第1の基板の表面と前記金属膜の一部を研磨する第3の工程と、前記金属膜上に第1の絶縁膜を形成する第4の工程と、陽極と、陰極と、前記陽極及び前記陰極に挟まれた発光素子を形成する第5の工程とを有する発光装置の作製方法。

【請求項19】請求項18において、前記第4の工程の後に、前記第1の絶縁膜の表面をCMPによって平坦化し、前記第1の絶縁膜の表面上に第2の絶縁膜を形成する工程とを有する発光装置の作製方法。

【請求項20】画素電極を形成する第1の工程と、前記画素電極の一部と重なるように第3の絶縁膜を形成する第2の工程と、前記画素電極の横方向に、かつ、前記第3の絶縁膜の上方に第4の絶縁膜を形成する第3の工程と、前記画素電極上及び前記第3の絶縁膜の端部上に有機層を形成する第4の工程と、前記第4の絶縁膜の上面及び斜面と、前記第3の絶縁膜の一部と、前記有機層に接するように陰極を形成する第5の工程とを有する発光装置の作製方法。

【請求項21】陽極を形成する第1の工程と、前記陽極の一部と重なるように第3の絶縁膜を形成する第2の工程と、前記陽極の横方向に、かつ、前記第3の絶縁膜の上方に第4の絶縁膜を形成する第3の工程と、前記陽極及び前記第3の絶縁膜の端部上に有機層を形成する第4の工程と、前記有機層上に接するように前記陰極を形成する第5の工程と、前記第4の絶縁膜の上面及び斜面と、前記第3の絶縁膜の一部と、前記有機層の一部と、前記陰極に第5の絶縁膜を形成する第6の工程と、前記第5の絶縁膜上に金属膜を形成する第7の工程とを有する発光装置の作製方法。

【図1】

【図2】

【図6】

【図3】

【図4】

【図12】

【図14】

【図5】

【図7】

【図8】

【図9】

【図15】

【図16】

【図10】

【図11】

【図13】

【図17】

【図18】

【図22】

【図19】

【図20】

【図21】

【図2】

【図6】

【図3】

【図4】

【図12】

【図14】

【図5】

【図7】

【図8】

【図9】

【図15】

【図16】

【図10】

【図11】

【図13】

【図17】

【図18】

【図22】

【図19】

【図20】

【図21】

【公開番号】特開2002−352950(P2002−352950A)

【公開日】平成14年12月6日(2002.12.6)

【国際特許分類】

【出願番号】特願2002−31539(P2002−31539)

【出願日】平成14年2月7日(2002.2.7)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【Fターム(参考)】

【公開日】平成14年12月6日(2002.12.6)

【国際特許分類】

【出願日】平成14年2月7日(2002.2.7)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【Fターム(参考)】

[ Back to top ]